16

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

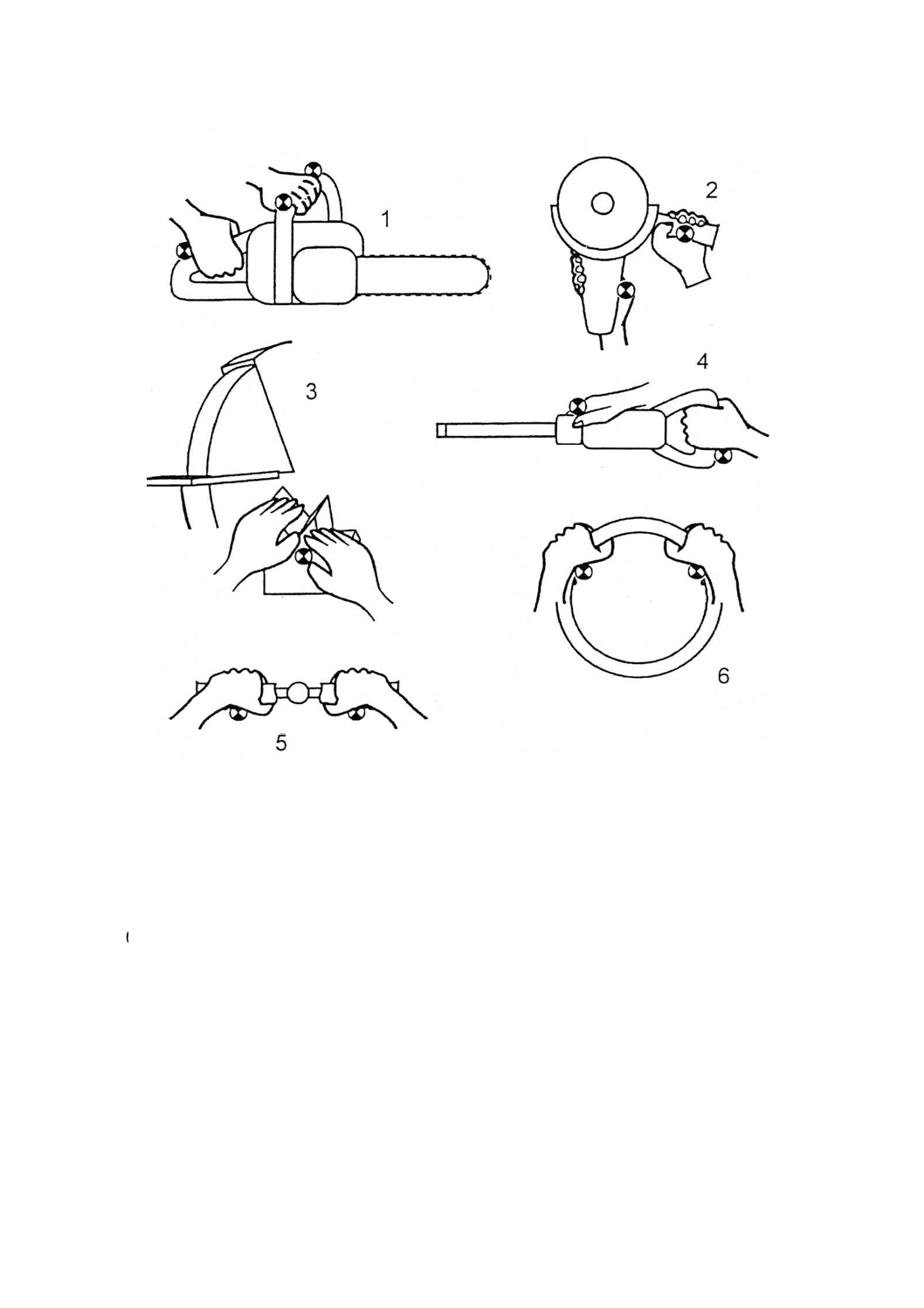

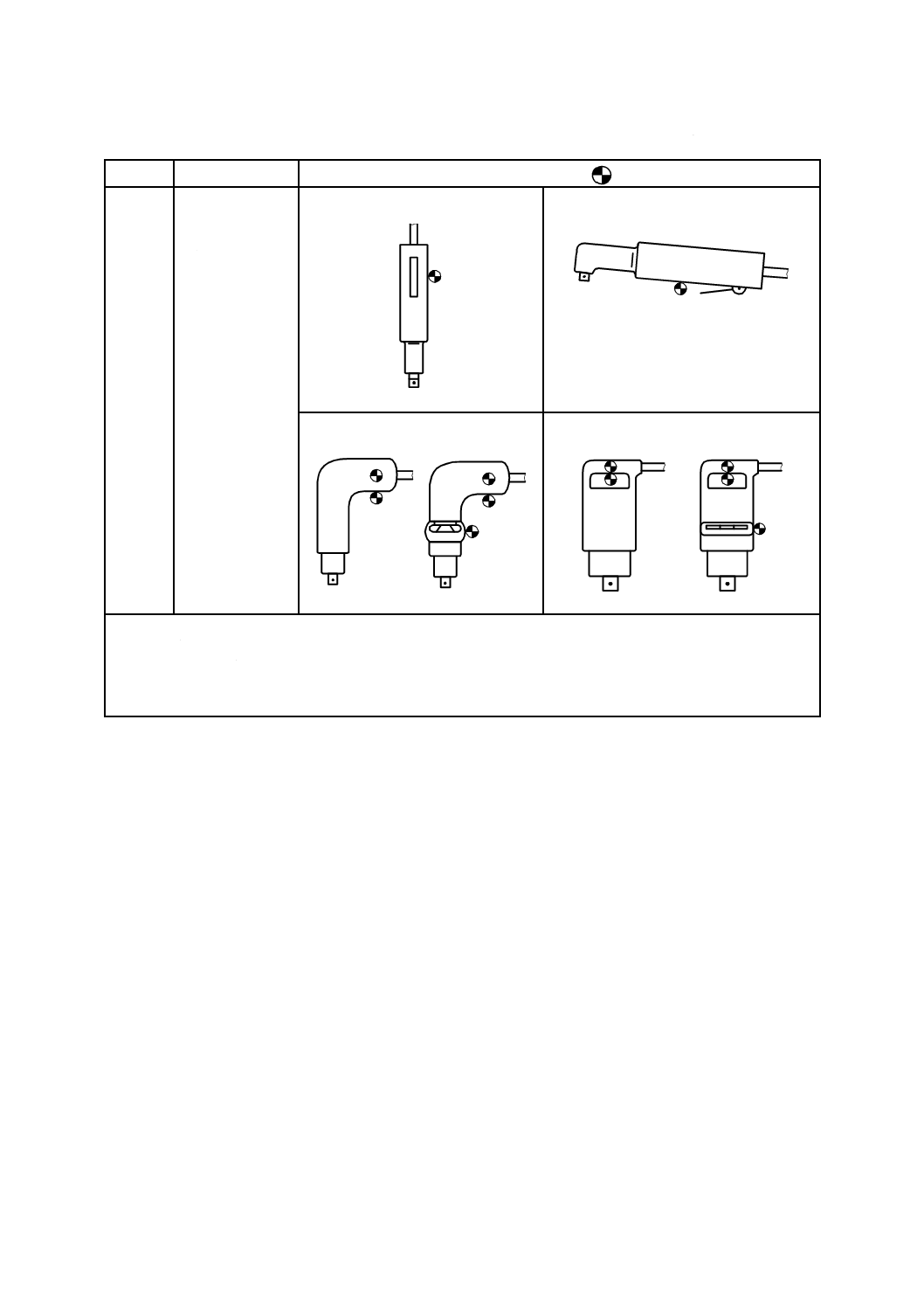

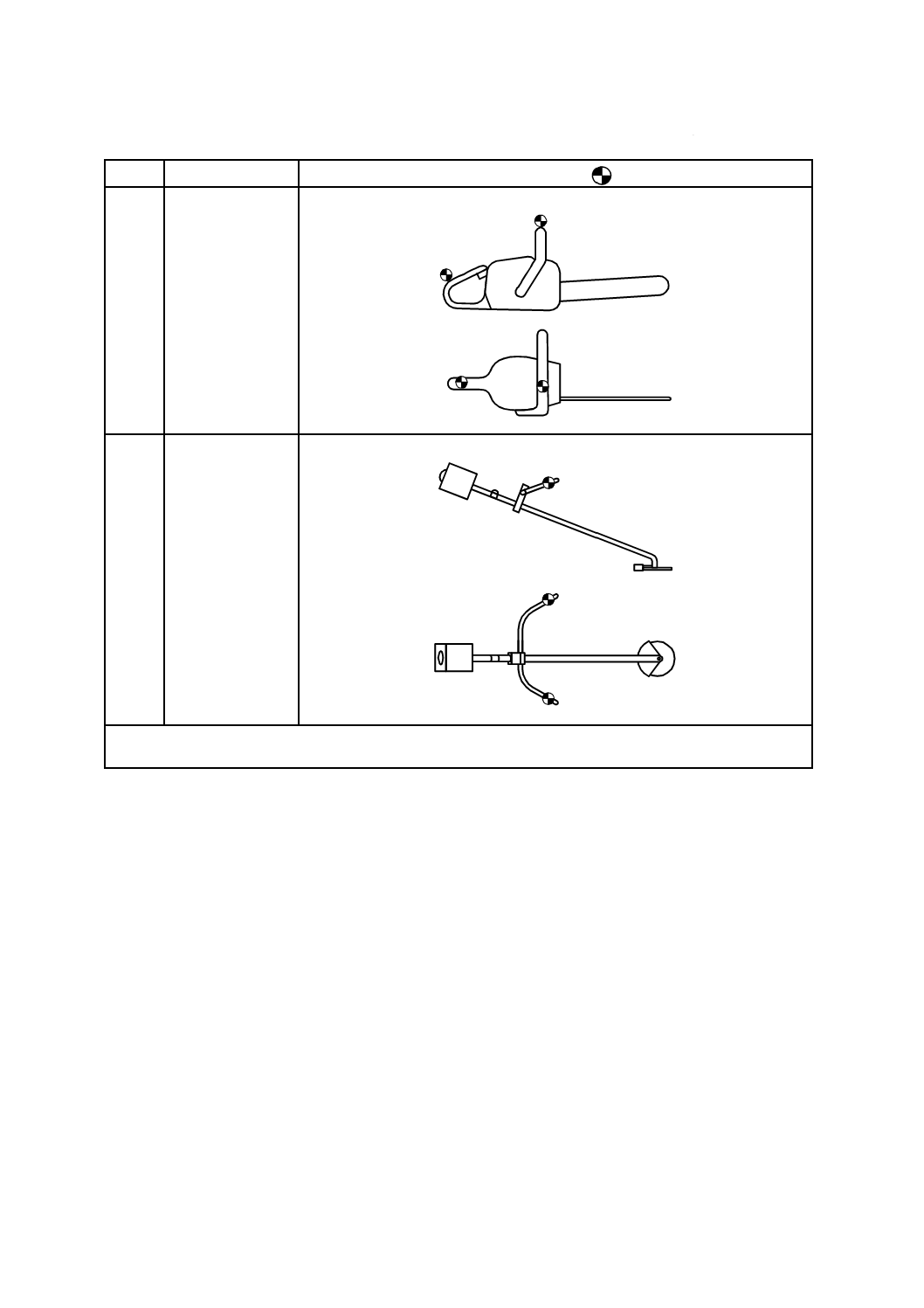

1. チェーンソー

2. アングルグラインダ

3. 卓上グラインダ作業

4. チッピングハンマ

5. 手で誘導するタイプの機械

6. ハンドル

測定位置

図 A.1 幾つかの一般的な動力工具タイプにおける実際的な測定位置の例

B 7761-2:2004 (ISO 5349-2:2001)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本機械学会(JSME)/財団法人日

本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調

査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比, 国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために, ISO 5349-2:2001 Mechanical vibration―

Measurement and evaluation of human exposure to hand-transmitted vibration―Part 2:Practical guidance for

measurement at the workplace を基礎として用いた。

この規格の一部が, 技術的性質をもつ特許権, 出願公開後の特許出願, 実用新案権, 又は出願公開後の実

用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権, 出願公開後の特許出願, 実用新案権, 又は出願公開後の実用新案登

録出願にかかわる確認について, 責任はもたない。

JIS B 7761-2:2004には,次に示す附属書がある。

附属書A(参考)測定位置の例

附属書B(参考)1日を超える期間にわたる振動暴露量の評価

附属書C(参考)メカニカルフィルタ

附属書D(参考)加速度ピックアップ取付けのための手引き

附属書E(参考)日振動暴露量の計算例

JIS B 7761:2004の規格群には,次に示す部編成がある。

JIS B 7761-1 第1部:測定装置

JIS B 7761-2 第2部:作業場における実務的測定方法

B 7761-2:2004 (ISO 5349-2:2001)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

3.1 用語の定義 ··················································································································· 2

3.2 記号 ···························································································································· 2

4. 評価量 ··························································································································· 2

5. 測定の準備 ····················································································································· 3

5.1 一般的事項 ··················································································································· 3

5.2 測定対象作業の選択 ······································································································· 3

5.3 測定の構成 ··················································································································· 3

5.4 振動の測定時間 ············································································································· 4

5.5 日振動暴露時間の見積····································································································· 5

6. 振動の強さの測定 ············································································································ 6

6.1 測定装置 ······················································································································ 6

6.2 振動測定における不確かさの原因 ····················································································· 10

6.3 測定系における検査と確認······························································································ 11

7. 日振動暴露量評価における不確かさ ··················································································· 11

7.1 加速度測定における不確かさ ··························································································· 11

7.2 暴露時間測定における不確かさ ························································································ 12

7.3 不確かさの評価 ············································································································ 12

8. 日振動暴露量の計算 ········································································································ 12

9. 報告すべき情報 ·············································································································· 13

附属書A(参考)測定位置の例 ······························································································ 15

附属書B(参考)1日を超える期間にわたる振動暴露量の評価 ······················································ 24

附属書C(参考)メカニカルフィルタ ····················································································· 25

附属書D(参考)加速度ピックアップ取付けのための手引き ························································ 27

附属書E(参考)日振動暴露量の計算例 ··················································································· 30

参考文献 ···························································································································· 38

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 7761-2:2004

(ISO 5349-2:2001)

手腕系振動−第2部:作業場における実務的測定方法

Hand-transmitted vibration-

Part 2:Practical guidance for measurement at the workplace

序文 この規格は,2001年に第1版として発行されたISO 5349-2:2001,Mechanical vibration−Measurement

and evaluation of human exposure to hand-transmitted vibration−Part 2: Practical guidance for measurement at the

workplaceを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲 この規格は,作業場における手腕系振動暴露の測定及び評価の指針について規定する。

この規格は,8時間エネルギー等価の振動合成値(日振動暴露量)を算出するための代表的な振動測定

の実施及び各作業の日暴露時間を決定するときの注意事項を記述する。

この規格は,振動暴露量を求めるときに考慮すべき関連操作の決定手段を提示する。

この規格は,可搬式若しくは固定式機械の操作又は振動するワークピースによって,人体が手腕系に振

動暴露を受けるすべての状況に適用できる。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 5349-2:2001,Mechanical vibration−Measurement and evaluation of human exposure to hand

-transmitted vibration−Part 2:Practical guidance for measurement at the workplace (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで, 発行年を付記してあるものは, 記載の年の版だけがこの規格の規定を構成

するものであって,その後の改正版・追補には適用しない。発効年又は発行年を付記していない引用規格

は,その最新版(追補を含む。)を適用する。

JIS B 0153 機械振動・衝撃用語

備考 ISO 2041:1990,Vibration and shock−Vocabularyからの引用事項は,この規格の該当事項と同

等である。

JIS Z 8131 機械振動及び衝撃―人体暴露―用語

備考 ISO 5805:1997,Mechanical vibration and shock−Human exposure−Vocabularyからの引用事項

は, この規格の該当事項と同等である。

ISO 5349-1:2001,Mechanical vibration−Measurement and evaluation of human exposure to hand transmitted

vibration−Part 1:General requirements

ISO 8041,Human response to vibration−Measuring instrumentation

2

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 8662 (all parts),Hand-held portable power tools−Measurement of vibrations at the handle

3. 定義

3.1

用語の定義 この規格で用いる主な用語の定義は,JIS B 0153及びJIS Z 8131によるほか,次によ

る。

3.1.1

手で材料を供給するタイプの機械(hand-fed machine) 手に保持されたワークピースを通して振

動に暴露するもので,作業者が機械の作動部にワークピースをあてるような機械。

例 帯のこ盤, 卓上グラインダ

3.1.2

手で誘導するタイプの機械(hand-guided machine) 取っ手,自動車のハンドル又はかじ(舵)

の柄を通して振動に暴露するもので,作業者の手によって誘導されるような機械。

例 乗用芝刈機,動力式パレットトラック,スインググラインダ

3.1.3

手に保持されたワークピース(hand-held workpiece) 動力工具のハンドルよりも,手に保持され

たワークピースを通して振動に暴露するもので,その手の中に保持されたワークピース。

例 卓上グラインダにかけられる鋳物,バンドソーに送り込まれる木材

3.1.4

手持式動力工具(hand-held power tool) 手に保持された動力工具。

例 電気ドリル,空気チゼル,チェーンソー

3.1.5

先端工具(inserted tool) 動力工具又は機械に取り付ける付属品で,交換可能又は着脱可能なも

の。

例 ドリルビット,のみ,チェーンソー刃,のこ刃,研削と(砥)石

3.1.6

作業(operation) 代表的な振動計測値の得られる仕事として認識されるもので,単一の動力工

具の使用,手に保持されたワークピースの種類,又は仕事の単一の段階によるもの。

3.1.7

作業者(operator) 手に振動を受ける機械又は工具を使用する人。

3.1.8

工具操作(tool operation) 作業者が手腕系振動に暴露されている状態での動力工具の操作。

3.1.9

ワークピース(workpiece) 動力工具によって加工されるもの。

3.2

記号 この規格では,次の記号を用いる。

hwi

a: i番目の作業における,周波数補正された単一軸の手腕系振動の加速度実効値(m/s2)。

添え字として使われるx, y, zは振動の測定方向を表す。例

hwiz

hwiy

hwix

,

,

a

a

a

hvi

a: i番目の作業における振動合成値(m/s2)。

A (8): 日振動暴露量(m/s2)

Ai (8): 日振動暴露量におけるi番目の作業の寄与分(m/s2)(部分的な振動暴露量 [partial

vibration exposure] と呼ぶ。)

T0: 基準暴露時間 8時間(28 800秒)

Ti: i番目の作業における(1日の)合計振動暴露時間

4. 評価量 i番目の作業における振動暴露を評価するために,次の二つの主要な数量を用いる。

− 振動合成値

hvi

a(m/s2):この値は3軸の周波数補正振動加速度実効値(

hwiz

hwiy

hwix

,

,

a

a

a

)から計算

する。

− 継続時間Ti:i番目の作業における振動暴露の1日の総持続時間。

報告される主要パラメータは日振動暴露量A (8)である。これはすべてのi番目の作業における

hvi

a

及び

Tiの値から計算する(8.参照)。

3

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 測定の準備

5.1

一般的事項 作業場における作業者の仕事は,繰り返し動作を含む一連の作業で構成されている。

異なる機械工具の使用又は異なる作動モードのために,個々の作業によって振動暴露量は大幅に変化する

ことがある。

日振動暴露を評価するために,最初に必要なことは,全体の振動暴露に強く寄与する可能性のある作業

を識別する。次に,これらの各作業について振動暴露量の測定手順を決定する必要がある。測定手順は,

作業環境,作業パターン及び振動源の特性に依存する。

5.2

測定対象作業の選択 日振動暴露に強く寄与しているすべての動力工具及びワークピースを測定す

ることが重要である。1日の平均的な振動暴露の実態をつかむため,次の項目について確認する。

a) 振動暴露源(例えば,使用している機械工具)

b) 動力工具の作動状態,例えば,

− チェーンソーのアイドリング,木の幹を切る負荷作業,枝払いの低負荷作業

− パワードリルのインパクトモードと非インパクトモードで使用できるもの又は速度設定ができるも

の

c) 振動暴露に影響を与える作動条件の違い,例えば,

− ロードブレーカを最初に硬いコンクリートの上で作動させ,その後に下部の軟らかな土で作動させ

る場合

− グラインダで,最初に金属を荒削りし,その後に仕上げ及び成形など,より複雑な作業をする場合

d) 振動暴露に影響を与える先端工具,例えば,

− サンダで粗目から細目まで異なる粒度の一連の研磨紙を使う場合

− 石工のニューマチックチゼルで,種々の異なるビットを使う場合

このほか,次の情報があると便利である。

e) 作業者及び監督者が,最も大きな振動が発生すると考えている作業状況についての情報

f)

各作業についての潜在的な振動の危険要因の見積:振動発生値に関する工具製造者による情報(附属

書A参照)又は同種の動力工具について公表されている過去の測定結果の情報

5.3

測定の構成 測定は,四つの基本的な方法で構成する。

a) 連続的な工具使用時の長時間測定 作業時間が長く,かつ,連続しており,作業者が振動部に常に接

触している場合。この場合,動力工具の通常の使用状態での長時間の振動測定が可能である。通常の

作業手順の一部として振動値が変動することがある。

1日の振動暴露量を評価するには,振動値に加え,振動暴露時間の評価が必要である。

b) 断続的な工具使用時の長時間測定 作業時間は長く,作業の間に振動暴露のない小休止を含むが,休

止中も作業者は振動面から手を離さない場合。この場合,動力工具の通常の使用状態での長時間の振

動測定が可能である。ただし,作業におけるいかなる休止も通常の作業手順の一部であること,また,

作業者は動力工具又は手に保持されたワークピースを離さないこと,又は動力工具若しくはワークピ

ースにおける作業者の手の位置を著しく変えないことを条件とする。

1日の振動暴露量を評価するには,振動値に加え,振動暴露時間の評価が必要である。この場合,

振動の測定時間には小休止が含まれるため,実際の振動暴露時間よりも長くなる。

c) 断続的な工具使用時の短時間測定 多くの場合,作業者の手は動力工具又はワークピースからしばし

ば離れる。例えば,動力工具を下に置く場合,動力工具の異なった部分を持ちかえる場合,又は別の

ワークピースを取り上げる場合がある。その他,動力工具を使用しているときの段取り換えがある。

4

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例えば,別の研磨ベルト若しくはドリルビットの取付け,又は多機能工具の使用がある。これらの場

合,個々の作業の段階では短時間測定ができるに過ぎない。

通常の作業工程の間では測定の目的に必要な暴露時間が短過ぎるなど,信頼できる測定が困難又は

不可能な場合がある。この場合,可能な限り通常状態に近い作業条件で,人為的によって長い連続暴

露とした模擬作業の測定を行う。

1日の振動暴露量の評価には,振動値の情報に加え,構成される各作業段階別の暴露時間の評価が

必要である。

d) 工具操作時のバースト,単発衝撃又は繰り返し衝撃における固定時間測定 インパクトレンチのよう

なバースト暴露のほか,びょう(鋲)打機,くぎ打機などの振動暴露においては,単発又は繰り返し

衝撃による短時間バーストが伴う。このような場合,1日当たりの衝撃回数を見積もることは可能で

あるが,振動の1日の実暴露時間を評価することは困難なことが多い。この場合,一つ又はそれ以上

の完全な衝撃を含む固定時間に測定を行う。衝撃振動の前後は,できる限り測定時間に含めないこと

が望ましい。

振動暴露の評価には,振動値の情報及び1日当たりの振動暴露における衝撃振動の回数に加え,測

定時間及びその間の衝撃振動の回数が必要である。

備考1. 締め付け工具など単発の衝撃又は瞬間的な振動が作業者に繰り返し暴露される場合,ISO

5349-1に規定する方法は適切ではなく,衝撃暴露について過小評価する可能性がある。しか

し,よりよい方法がないことから,報告書にその旨を示すとともに,注意してISO 5349-1を

準用することが望ましい。

2. 振動値を比較する場合(例えば,2台の異なる動力工具又は異なる先端工具オプションでの

振動の比較)には,休止のない連続した工具操作時に測定することが重要である。

5.4

振動の測定時間

5.4.1

通常作業における測定 測定では,動力工具,機械又は工程における典型的な使用条件を示してい

る時間内の平均値を得ることが望ましい。作業者の手が最初に振動面と接触したときに測定を開始し,離

れたときに終了することが望ましい。この時間の中には振動値の変動が含まれ,暴露のない時間も含まれ

る。

同じ日の別な時間にも一連の振動測定を行い,平均化することで振動の日内変動を得ることが望ましい。

備考 N個の振動値サンプルの平均値は,次の式によって求める。

∑=

=

N

1

j

j

hwj

2

hw

1

t

a

T

a

ここに,

hwj

a

: サンプルjの振動測定値

jt: サンプルjの測定時間

∑

=

=

N

1

j

jt

T

振動暴露はしばしば短時間であり,1作業日において幾度も繰り返される。測定において,作業の完全

なサイクル(振動発生源のスイッチを切っている時間を含む。)を平均化できたとしても,通常は作業者の

手が振動面に触れている短い時間における平均化が可能なだけである。

最小測定可能時間は,信号,測定機器及び作業条件によって決まる。合計測定時間(すなわち,サンプ

ル数とサンプルごとの測定時間の積)は,少なくとも1分間はとることが望ましい。単一の長時間測定よ

りも,多くの短時間サンプルを優先することが望ましい。各作業について,少なくとも3個のサンプルを

5

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とることが望ましい。

非常に短い持続時間(例えば,8秒以下)の測定は,特に低周波成分での信頼性が低いため,できるだ

け避けることが望ましい。非常に短時間の測定が避けられない場合(例えば,接触時間が非常に短い,あ

る種の卓上グラインダ作業)には,1分以上の測定時間を確保するために,3個よりも多くのサンプルをと

ることが望ましい。

5.4.2

模擬作業の手順 通常の工具操作時では測定が不可能か又は困難な場合,模擬作業によって振動測

定プロセスを単純化することができる。

模擬作業の主な目的は,通常の生産労働において許される時間を超えた長時間測定を実現することにあ

る。例えば,小さな鋳物の卓上グラインダ作業では,1個当たり数秒間しか継続しないが,この場合は数

多くの鋳物について短時間測定を繰り返すよりも,少数のスクラップ材を使用し,それぞれのスクラップ

材を何度も研磨作業することによる模擬的な作業によって,より長い測定時間を得ることができる。

動力工具若しくはワークピースを,持ち上げたり,置いたり又は戻したりする動作によって測定が中断

することがある。模擬的な作業手順を工夫することで,これらの中断を避けることが可能である。

5.5

日振動暴露時間の見積 振動発生源ごとに1日の暴露時間を求めなければならない。1日の典型的な

振動暴露時間は,次に従って見積もることができる。

− 通常使用時における実暴露時間の測定(例えば,完全な1作業サイクル又は典型的な30分間として),

及び

− 作業量についての調査(例えば,シフトごとの作業サイクルの数又はシフトの長さ)。

まず第1に,定められた時間のうちで作業者が振動に暴露される時間の長さと,振動源が何かを決定す

ることである。種々の技術が用いられるが,例えば,

− ストップウォッチの使用

− 動力工具の使用に連動した専用のデータ処理装置の使用

− ビデオ記録の分析

− アクティビティ・サンプリング

典型的な作業量についての最も信頼性の高い情報源は作業記録である。しかし,その情報が日振動暴露

の評価のために必要な情報と一致することを確認することが重要である。例えば,毎日の終業時までに完

了した工程数については作業記録から正確な情報が得られるが,複数の作業者がいる場合,又はシフトの

終わりに未完成の作業工程がある場合には,その情報が振動暴露量評価には直接的に適用できないことが

ある。

振動の測定にいずれの方法を使うにせよ,1日における合計暴露時間を調べる必要がある。作業サイク

ル内で振動測定値が平均化されている場合,1日の暴露時間は,作業サイクルの持続時間と1日に行われ

る作業サイクル数との単純な積算によって求められる。もし,手が振動面に接触している間の測定をする

のであれば,1日の総接触時間を求める。

警告! 一般に作業者が,典型的な1日の動力工具の使用について尋ねられた場合,彼らは動力工具

の使用時間の長さについては,工具の使用を中断した時間も含めるなど,過大見積もりをする

ことが多い(例えば,ナットランナ作業時のナット止めをするときの休止又は新しいワークピ

ースを用意する時間など)。

備考 ISO 5349-1は,1作業日における日振動暴露量を評価する方法を示しているにすぎない。ISO

5349-1に示す手法を外挿して,1日を超える期間内の暴露平均を求めることはできない。しか

し,ある状況下では,1日を超える期間にわたる暴露情報に基づいて振動暴露の評価をするこ

6

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とは価値がある。振動工具の使用時間が,日によって著しく変化するような作業(例えば,建

設業又は船舶建造修理といった産業)においては,作業記録又は観察記録から典型的な1日の

振動暴露時間を知ることは,困難又は不可能である。附属書Bに,1日を超える期間における

振動暴露量の評価手法の例がある。

6. 振動の強さの測定

6.1

測定装置

6.1.1

一般的事項 振動測定システムでは,一般に加速度ピックアップを使用する。加速度ピックアップ

の振動信号から周波数補正加速度を得るには数々の異なる方法がある。

振動測定は,周波数補正回路と積分機能とを内蔵しただけの単一ユニットの振動計で行われることがあ

る。これらの計器は,基本的に作業場における振動暴露量を評価するために設計されており,この規格で

規定する大半の状況においてほぼ十分である。しかし,単純な計測器では振動測定に関連するエラーを表

示できない可能性がある。

より洗練された測定システムは,周波数分析の機能を中心にしている(例えば,1/3オクターブバンド

又はより狭帯域周波数の分析),また,ディジタルレコーダ又はアナログデータレコーダによって時間軸波

形を記憶させることができたり,コンピュータによるデータ取得及び解析技術を使うことができる。これ

らのシステムの運用は,単一ユニットのシステムに比べ,より高価で複雑である。

加速度信号測定器の内容に関する疑い(例えば,DCシフト,6.2.4参照)がある場合,周波数分析で得

られる情報は有用である。また,周波数分析は主周波数及び高調波についての情報を提供し,それは効果

的な振動制御対策を考える助けとなる。

ISO 5349-1の適用限界を超えた(例えば,単発衝撃の繰り返し,1 250 Hzを超えている主周波数成分)

測定についても,より洗練された測定システムを利用することで追加情報を得ることができる。

測定及び解析機器の最低要求性能(例えば,周波数補正特性,許容差,ダイナミックレンジ,感度,直

線性,過負荷容量)については,ISO 8041による。

6.1.2

加速度ピックアップ

6.1.2.1

概説 一般に,加速度ピックアップは,予想される振動の大きさ,必要とされる周波数範囲,測

定面の物理特性及び使用環境によって選択する。

6.1.2.2

振動値 手持ち式の機械は強い振動を発生する場合がある。例えば,空気ハンマでは,最大加速

度20 000 m/s2〜50 000 m/s2が発生することがある。しかし,このエネルギーの多くはこの規格に規定され

る周波数範囲を大幅に外れた周波数にある。したがって,この測定のために使う加速度ピックアップは,

これらの非常に大きな振動値で稼働可能であり,かつ,6.3〜1 250 Hzの周波数帯(1/3オクターブバンド

中心周波数)において,より弱い振動にも応答可能でなければならない。非常に高い周波数における振動

を抑えるためのメカニカルフィルタの使用については,附属書Cを参照する。

6.1.2.3

周波数範囲 加速度ピックアップの選択は,その基本共振周波数によっても影響を受ける。これ

は加速度ピックアップに固有のものである。基本共振周波数についての情報は加速度ピックアップ製造者

から得ることができる。ISO 5348では,基本共振周波数は対象となる最大周波数の5倍以上とすることが

望ましいと推奨している(手腕系振動では6 250 Hzに相当する。)。圧電式加速度ピックアップにおいては,

DCシフトによる歪み(6.2.4参照)の可能性を最小限にするために,基本共振周波数は通常十分に高く,

理想的には30 kHz以上にすることが望ましい。

備考 加速度ピックアップ自体の基本共振周波数を,手に保持されたワークピース又は動力工具にピ

7

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ックアップが固定された場合の共振周波数と混同しないよう注意することが望ましい。実際に

は,手に保持されたワークピース又は動力工具の上に固定された加速度ピックアップの共振周

波数は,取付具の特性によって,ピックアップの基本共振周波数よりも低くなる(6.1.4参照)。

6.1.2.4

ピックアップ質量の影響 加速度ピックアップが振動面に取り付けられると,その面の振動特性

は変化する。

加速度ピックアップが軽いほど発生する誤差もより小さくなる(6.1.5参照)。

6.1.2.5

環境条件 特に厳しい環境での使用では,温湿度その他の環境のピックアップへの影響を考慮し

て選択する必要がある(ISO 8041参照)。

6.1.3

加速度ピックアップの位置 振動測定は,振動が人体に伝わる手の表面又はその近くで行うことが

望ましい。加速度ピックアップは,把持部の中央(例えば,動力工具のハンドルを握っている手の幅の中

間位置)に位置させることが望ましく,手から入る振動について最も代表的な評価が得られるのはこの場

所である。しかし,この場所にピックアップを配置することは,作業者の正常な握りを妨げるため,一般

に不可能である。

直接手の下で測定できるのは,通常特別な固定アダプタを使用した場合だけである(附属書D参照)。

このようなアダプタは手の下又は指の間に密着することが望ましい。実際の測定では,加速度ピックアッ

プは手のいずれかの側面,又は手の中央部で工具ハンドルの裏側に固定することが多い。指の間に密着し

たアダプタを使用する場合,ピックアップは振動の回転成分を最小限に抑えるために可能な限り工具ハン

ドル表面に近い位置に固定することが望ましい。アダプタは振動測定値に影響を及ぼすようないかなる構

造的な共振もないことが望ましい。

アングルグラインダのようなサイドハンドルのある動力工具(特に,ハンドルが柔軟に取り付けられて

いるもの)では手の幅に沿って振動測定値に違いができる。この場合,二つの振動計を使って手の両側に

固定し,両者の振動値を平均することで振動暴露量を見積もることが望ましい。

多くの手持ち式動力工具に対し,ISO 8662その他の国際規格によって振動値測定のための測定位置と測

定軸が規定されており,これらの測定位置については附属書Aにその例が要約されている。ISO 8662に規

定される測定位置は,工具から発生する振動の測定のために設定されたもので,通常は単一軸だけの測定

でもあり,振動暴露量の評価には必ずしも適していない。しかし,一定の状況下では,この測定位置と測

定軸に従った振動測定も可能である。

6.1.4

加速度ピックアップの取付け

6.1.4.1

一般的事項 加速度ピックアップは,振動面に固く取り付けることが望ましい。附属書Dに若干

の固定法が記述されている。振動面にしっかりと固定できる方法を採用すべきであり,動力工具の操作を

妨害しない,及びピックアップの固定によって振動面の振動特性に影響を与えないようにしなければなら

ない。固定法の選択は個別の測定状況に依存し,各方法はそれぞれ固有の長所と短所とをもっている。

取付具は測定周波数範囲の全域において平たんな周波数応答をもつことが望ましい。すなわち,その周

波数範囲において減衰又は増幅がない,及びいかなる共振があってはならない。取付具は振動面にしっか

りと密着させ,すべての固定箇所は測定の前後に慎重に確認することが望ましい。

動力工具又は手に保持されたワークピースの上に加速度ピックアップを取り付けることは,作業者の仕

事に何らかの影響を及ぼす。作業者が可能な限り普通に作業ができるように配慮することが望ましい。測

定に先立ち,どのように動力工具又はワークピースが保持されるかを観察することによって,加速度ピッ

クアップの最もよい取付け位置及び方向を考慮することが重要である。ピックアップの位置及び方向は報

告することが望ましい。

8

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特に重要なのは,動力工具若しくは機械の安全な作動又は動力工具の操作を妨害しないようにすること

である。測定に最良の場所にオン・オフスイッチが設置されていることは,動力工具でよくあることであ

る。

ピックアップ,固定具,ケーブルが動力工具のコントロールを妨害しないことを確認する。

6.1.4.2

弾力性のある被覆面への取付け 動力工具のハンドルに柔らかい外装被覆がある場合,その被覆

の振動伝達特性は取付具の取付けによって加わる力に依存する。このような場合,その弾性材によって振

動の測定が影響を受けていないことを確認すべきである。弾力性のある被覆が,振動暴露を減衰させてい

ないと考えられる場合には,

− ピックアップ下面にある弾性材を取り除くか,又は

− 弾性材を完全に圧縮する力でピックアップを固定する

によって,ほとんどの場合,その影響を避けることができる。また,それによって弾力性のある被覆の

振動伝達特性を考慮せずに済む。

一般に,動力工具のハンドル上の弾性材は振動の減衰効果ではなく,把持面をよくすることを意図して

いる。通常はどんな弾力性被覆も周波数補正振動値に影響を与えることはない。

十分に厚い弾性被覆で一定の振動減衰がある場合には,ピックアップはハンドルに固定しないタイプの

アダプタ(D.2.4参照)で固定しなければならない。アダプタは動力工具のハンドルに粘着テープで軽く巻

きつけられて所定の位置に固定され,作業者の通常の握りによって振動面に保持される。このタイプの測

定は難しいが,実際の振動暴露をより正しく示すものである。

備考 弾性材とアダプタの組合せによっては,特定の周波数において振動を増幅させることがある。

6.1.4.3

軽量で柔軟性のある素材で構成されたハンドル又は把持部への取付け 軽量で柔軟性のある素

材で構成されたハンドル又は把持部(例えば,ある種のサンダ及びグラインダのプラスチック製サイドハ

ンドル)のある動力工具では,軽量のピックアップを素材表面に接着することができる。

6.1.5

加速度ピックアップの質量 振動面への加速度ピックアップの固定は振動面の状態に影響を与え

る。振動面に密着する質量が大きければ影響もより大きくなる。もし,加速度ピックアップと取付具の合

計質量が,その固定対象である動力工具,ハンドル又はワークピースと比較して小さければ(5 %以下)

影響は無視できる。

備考 実用的には,30 g以下の3軸測定システムが製作されている。

ピックアップの質量の影響について疑問がある場合には,次の試験を行うことが望ましい。

a) 加速度ピックアップを動力工具のハンドル又は手に保持されたワークピースに取り付け,振動値を測

定する。

b) 加速度ピックアップに似せて作った追加のおもりを,動力工具のハンドル又はワークピース上の加速

度ピックアップに隣接して取り付け,再度測定をする。

c) 二つの測定値が著しく異なっている場合には,より軽い加速度ピックアップ又は取付具を使うことが

望ましい。

6.1.6

3軸測定 ISO 5349-1で定義される支持面座標系を使った,振動の3軸測定が望ましい。しかし,

3軸測定が不可能であったり又は必要としない状況もある。そのような場合,ISO 5349-1では単軸又は2

軸の測定結果に適切な倍率を乗じることで振動合成値を推定する。

使われる倍率は,1軸優先形工具の1.0から,測定軸の振動値を3軸すべてに均等にあてはめた1.7まで

の範囲となる(他の2軸の振動値が共に30 %未満であれば,それは優先軸とみなされる。)。単軸測定の

場合は,優先軸での測定でなければならない。

9

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例1. 作業者の手の中でワークピースの方向が連続的に変化する場合(例えば,小部品の卓上グライ

ンダ作業)では,振動暴露量の評価は単軸の一つの測定で代表することができる。振動合成値

は次による。

2

hwz

2

hwy

2

hwx

hv

a

a

a

a

+

+

=

この例では1個の振動加速度測定値

measured

hw,

a

を,支持面座標系における3軸すべての振動の

代表値であると仮定し,この測定値から振動合成値を計算する。すなわち,

2

measured

hw,

2

measured

hw,

2

measured

hw,

hv

a

a

a

a

+

+

=

measured

hw,

measured

hw,

73

.1

3

a

a

=

=

したがって,振動合成値の推定には,倍率1.73(1.7に丸め)を使うことが望ましく,振動合

成値の推定値は,単軸の振動測定値の1.7倍となる。

例2. ロードブレーカを測定して,垂直軸の振動が優勢であり,他の軸の振動値はそれぞれ常に優先

軸

dominant

hw,

a

の30 %未満であった。この場合の振動合成値の推定値は次による。

2

dominant

hw,

2

dominant

hw,

2

dominant

hw,

hv

)

3.0(

)

3.0(

a

a

a

a

+

+

=

dominant

hw,

dominant

hw,

2

086

.1

3.0

2

1

a

a

=

×

+

=

したがって,倍率1.086(1.1に丸め)を乗じればよく,振動合成値の推定値は,優先軸の振

動値の1.1倍となる。

6.1.7

同時測定と順次測定 3軸に沿った振動の同時測定が望ましい。しかし,計測器によっては単一軸

の測定だけしかできないものがあり,また,非常に軽量な測定対象物では,一度に一方向ずつ順次測定す

ることが推奨される。動力工具は,動力工具のハンドル又は手に保持されたワークピースの質量に比して,

加速度ピックアップと取付具の合計質量を小さくする必要があるためである。

順次測定をする場合,x,y,z軸の三つの振動測定は,すべての作動条件を同一に保つことが重要で

ある。

6.1.8

周波数補正 周波数補正係数の詳細は,ISO 5349-1及びISO 8041による。

周波数補正は,次のいずれかの方法で実現される。

− アナログフィルタ

− 時間信号のディジタルフィルタリング

− 1/3オクターブバンド又は狭帯域の周波数分析スペクトルへの補正係数の適用

ディジタルフィルタリング及びFET解析のようなディジタル化手法によって,6.3〜1 250 Hzまでのすべ

ての1/3オクターブバンドを含む周波数領域にわたる精密分析が可能であり,重要な測定手法である。こ

れらの解析法では低周波において良好な分解能が得られること,及び十分に高いサンプルレートによって

高周波域での正確な情報を得ることが望ましい。

FFT解析では適切な時間窓を使うことが重要である。回転式又は回転打撃式工具の連続的な作動ではハ

ニング窓関数はよく適合する。

衝撃式工具の場合は,毎秒の衝撃回数が最小周波数間隔の10倍以下であれば,別の窓関数を検討するこ

とが望ましい。

衝撃頻度が非常に低く最小周波数間隔以下の場合は,指数窓を使ったトリガー分析がよい。

10

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.9

データレコーダの使用 振動信号のデータレコーディングは,同一のデータについて種々の解析が

できるため,有用であることが多い。

データ記録は,アナログ又はディジタル記録技術のいずれかを使って行う。どの場合でもデータ記録は,

全周波数範囲において振動信号が正確に記録できるよう十分なダイナミックレンジを備えているべきであ

る。アナログデータレコーダは多くの場合,40〜50 dBのダイナミックレンジがあるが,加速度信号の低

周波成分がテープノイズによって失われやすい。ディジタル記録装置はより良好なダイナミックレンジ特

性をもっているが,更に注意を払って最適な使用レンジを確保する必要がある。

一部のアナログ及びディジタル記録システムでは,データ圧縮技術を使ってデータスペースの最小化を

図っている。信号の情報が失われないことが確認できない限りこの技術は避けることが望ましい。

データ記録部を含む測定機器については,ISO 8041の必要条件に従うことが望ましい。

6.1.10 測定レンジ ほとんどの機器で,計測できる最大加速度値は使用者が選択できる。この最大値の設

定が実際の測定レンジを定めている。測定器の入力レンジは,試行測定を行うことによって決める。最良

のS/N効果を得るために,オーバーロードしない範囲で最低限の測定レンジを選ばなければならない。

6.1.11 平均化時間 振動値は,動力工具の通常的な使用時間又は手に保持されたワークピースが接触して

いる時間において平均化することが望ましい。1回以上の完全な作業又は作業サイクルにおけるリニア平

均を用いた実効値平均を使うことが望ましい。

指数平均は,振動測定機器がリニア平均を受け付けない場合及び振動の信号が十分に安定しており,振動

値の平均の評価が信頼できるに足る場合に限って,使用することが望ましい。

6.2

振動測定における不確かさの原因

6.2.1

ケーブルコネクタの問題 手腕系振動測定において最も一般的な問題は,加速度ピックアップと信

号ケーブルを確実に接続することである。すべてのケーブル接続部が確実であり,また,ケーブルがいか

なる損傷も受けていないことを確認することが望ましい。特に加速度ピックアップへの接続部については,

動力工具又は手に保持されたワークピースの作業によってケーブル及び接続部に過度の応力がかからない

よう最大限の注意を払うことが望ましい。

信号接続が絶たれれば信号は失われ,その場合,振動がないように見える。信号の断続的な切断では,

DCオフセットの形で現れ,信号が正常であるように見える場合がある。

シールドケーブルの接続不良は,電気式ピックアップに高レベルの電源周波数ノイズを誘導する。電動

工具では,主要な振動の周波数は電源周波数に等しいか又は高調波に関連しており,この種の欠陥を検出

することは困難である。圧電式加速度ピックアップでは,高インピーダンス入力の増幅器を使用しており,

コネクターの接触不良によるシールド不良によって極端な電源周波数成分が現れる。

6.2.2

電磁気の干渉 電場,磁場,電磁場の影響を防ぐことは重要である。静電結合及び誘導結合による

妨害信号の場合,次の手段によって電磁場の影響を減少させることができる

− シールドケーブル

− ツイストケーブルの使用

− 信号ケーブルのシールドの一方の端部だけを接地する,通常は増幅器側端部

− ピックアップをアースから絶縁する対策(例えば,差動増幅器の使用)

− 信号ケーブルを電力線に平行させることを避ける

− 加速度ピックアップと振動面の間を電気的に絶縁する

6.2.3

摩擦電気効果 特に内部抵抗の大きなシステム(例えば,圧電式加速度ピックアップ)では,変形

の結果として電気信号が生成されるため,機器のケーブルは大きな振動による応力にさらされないように

11

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

することが望ましい。このため,加速度ピックアップに近い信号ケーブルは振動面から保護することが望

ましい(例えば,粘着テープによって)。空力式の手持ち動力工具については,エアラインに沿って一定間

隔で固定することが一般に効果的である。

6.2.4

DCシフト 圧電式ピックアップを高い周波数の非常に強い加速度にさらすことによって(例えば,

減衰システムのない打撃式工具),DCシフトが発生し,振動信号に誤った低周波成分が出現して振動信号

をひず(歪)ませる。DCシフトひずみ(歪)はピックアップの中で発生し,過大な一過性の加振によっ

て圧電式システムを機械的にオーバーロードさせる。DCシフトを避ける手段はメカニカルフィルタの使

用である(附属書C参照)。

DCシフトは,打撃周波数以下の低周波領域において最も顕著に現れる。したがって,通常は振動の周

波数分析において,非現実的な高い低周波成分が現れることによってDCシフトを検出することができる。

DCシフトが起きているかどうかの指標として,周波数補正をしていない加速度実効値aの変位dへの

変換がしばしば用いられる。

(

)

2

40

/

f

a

d=

(fは周波数分析バンドの中心周波数)

もし,加速度スペクトルから計算される変位が観察されるピックアップの動きよりも明らかに大きけれ

ば,おそらくDCシフトが発生している(例えば,観察された動きの2倍以上)。

もし,DCシフトが起こっていれば,それは振動の低周波成分を調べることで検出されるが,DCシフト

のひずみ(歪)は振動スペクトル全体に影響を及ぼす可能性がある。そのため,DCシフトの兆候を示し

ているいかなる測定値も無視することが望ましい。低周波数帯を修正・除外し,DCシフトを示すスペク

トルを用いて周波数補正振動値を決定することは望ましくない。

6.3

測定系における検査と確認

6.3.1

機能の通常確認 測定系全体は,既知の周波数で正弦波の加速度を発生させる振動校正器(基準振

動発生器)を使って測定の前後に検査する。

備考 現実問題として,加速度ピックアップが機械的に故障し,感度が変動することがまれにある。

明らかな感度変化には注目すべきであり,必要に応じて測定値は廃棄することが望ましい。

6.3.2

測定システムの定期的な検査 測定システムの特性は定期的に検査することが望ましい(例えば,

2年ごと)。これらの確認試験は,計測器の機能特性がISO 8041(DIN 45671-3も参照)で定義された許容

範囲に収まっていることを確認することが望ましい。

定期検査に加え,どこか主要部が粗雑な扱いを受けた後には,測定システムの検査をすることが望まし

い。この検査の結果は記録すべきである。

7. 日振動暴露量評価における不確かさ

7.1

加速度測定における不確かさ 作業者に伝わる振動の測定における不確かさの因子としては次のも

のがある。

− 計測器の精度

− 感度校正

− 電気的な妨害

− 加速度ピックアップの取付け方

− 加速度ピックアップの質量の影響

− 加速度ピックアップの取付け位置

− 動力工具の標準的な作動との違い及び測定のプロセス(すなわち,加速度ピックアップとそのケー

12

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ブルの取付け)に起因する手の位置及び加える力の違い。

− 測定の被験者となることに対する反応として,作業者の作業方法が変化する。

加えて,振動暴露量の全体評価の不確かさの因子としては次のものがある。

− 動力工具と先端工具の状態[例えば,グラインダのと(砥)石の交換は,作業者に伝わる振動を劇

的に変化させる可能性がある。]

− 姿勢及び加える力の変化

− 処理されている材料の特性の変化

備考1. 計測器及び感度校正,電気的な妨害及び加速度ピックアップの取付け並びに質量に関連する

不確かさは,通常,測定位置の選択及び作業の変動性に起因する不確かさに比して小さい。

2. 個人の暴露歴を調査する場合,異なる世代及び異なる保守状態の機械及び先端工具の測定を

することが望ましい。

3. 特定の業務における振動暴露量の評価を目的とする測定の場合,作業者の違い(熟練度,体

格,その他)も,また,不確かさの原因となりうる。

7.2

暴露時間測定における不確かさ 暴露時間の評価における不確かさは,次の各項の不確かさに影響

される。

− 暴露の持続時間の測定

− 1日の作業サイクル数の見積

− 作業者から得られる暴露時間の見積(附属書B参照),これは質問の誤解に起因する(動力工具の

使用と振動の実際の暴露との混同),それは振動発生の継続時間と同様に精度の低い見積である。

7.3

不確かさの評価 不確かさの原因は対象となる作業に依存する。測定者は主な原因を決定すること

が望ましい[例えば,グラインダの場合,と(砥)石のバランス不良]。そして,不確かさの主要な原因に

ついては,多数の測定により不確かさの程度を決定し,標準偏差を計算することが望ましい[例えば,バ

ランス不良の異なると(砥)石を用いたグラインダを測定することは有用である。]。

もし,測定の目的が特定の労働者の振動暴露量を評価することではなく,特定の業務を評価するのであ

れば,振動暴露量の評価は,できれば少なくとも3人の異なる労働者を使った測定に基づくことが望まし

い。報告結果は測定値の算術平均とし,標準偏差もまた記録することが望ましい。

8. 日振動暴露量の計算 多くの場合,労働者の1日の振動暴露は数多くの作業によってもたらされる。

それぞれのi番目の作業について,振動合成値

hvi

a

及び振動源への暴露時間

iTを測定する。日振動暴露量

をA(8) m/s2 とすると,

()

∑

=

=

n

1

i

i

2

hvi

0

1

8

T

a

T

A

··································································· (1)

ここに,

T0: 基準暴露時間,8時間(28 800秒)

n: 作業の数

1日の暴露量A(8)に対する特定作業の寄与率の評価及び異なる作業間の比較を容易にするために,個々

の作業に対する部分的な振動暴露量Ai(8)の計算は有用である。

()

0

i

hvi

i8

T

T

a

A

=

········································································· (2)

日振動暴露量は次による。

13

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

()

()

∑

=

=

n

1

i

2

i8

8

A

A

······································································· (3)

A(8)は,作業者の両手で別々に評価することが望ましい。

多くの場合,A(8)の評価に関連する不確かさは大きい(例えば,20〜40 %)。そのため,A(8)の値は通

常,有効数字2けた以下で与えることが望ましい。

日振動暴露量の実際的な計算は,附属書Eで与えられる。

9. 報告すべき情報 評価報告は,調査時の状況に従って次の情報を記載する。

a) 一般的な情報

− 会社/顧客

− 測定の目的(例えば,個々の作業者,作業者グループの振動暴露評価,管理対策の評価,疫学調査)

− 評価の日付

− 個別の暴露評価の対象者

− 測定と評価の実施者

b) 作業場における環境条件

− 測定の場所(例えば,屋内,屋外,工場エリア)

− 温度

− 湿度

− 騒音

c) 測定する作業の選択に使用した情報(5.2参照)

d) 評価した各作業の1日の作業パターン

− 測定した作業の記述

− 使用した機械と先端工具

− 使用した材料又はワークピース

− 暴露のパターン(例えば,就業時間,休憩期間)

− 1日の暴露時間の決定に使用した情報(例えば,作業量,1日当たりの作業サイクル数若しくは構成

要素数,又は1サイクルごと若しくはワークピースごとの暴露継続時間)

e) 振動発生源の詳細

− 動力工具又は機械の技術的な記述

− 形式又はモデル番号

− 動力工具又は機械の製造年と保守状態

− 手持式動力工具又は手に保持されたワークピースの質量

− もしあるならば,機械又は動力工具の振動制御手段

− 使われたハンドグリップのタイプ

− 機械の自動制御システム(例えば,ナットランナのトルクコントロール)

− 機械の出力

− 回転数又は打撃数

− 先端工具の形式とモデル

− その他の追加情報(例えば,先端工具のバランス不良など)

14

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

測定器

− 測定器の詳細

− 校正のトレーサビリティ

− 最も新しい確認試験の日付

− 機能性試験の結果

− あらゆる干渉試験の結果

g) 加速度測定条件

− 加速度ピックアップの位置と方向(スケッチと寸法を含む。)

− ピックアップの取付方法

− ピックアップ及び取付部品の質量

− 作動条件

− 腕の姿勢と手の位置(作業者が左又は右利きであるかどうかを含む。)

− その他の追加情報(例えば,押付け力及び把持力のデータ)

h) 測定結果

− 可能なかぎり個々の作業に対して,x,y,z軸の周波数補正の手腕系振動加速度値

)

,

,

(

hwiz

hwiy

hwix

a

a

a

− 測定時間

− 周波数分析が可能であれば,周波数補正をしていない周波数スペクトル

− 1軸又は2軸の測定を使用した場合は,振動合成値の推定のために与えた倍率(1軸又は2軸測定の

正当な理由及び倍率を使用した正当な理由を含む。)

i) 日振動暴露量評価結果

− 各作業に関する振動合成値

hvi

a

− 各作業に関する振動暴露の持続時間

iT

− 可能であれば,各作業に関する部分的な振動暴露量Ai(8)

− 日振動暴露量,A(8)

− 日振動暴露量の結果の不確かさの評価

15

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)測定位置の例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

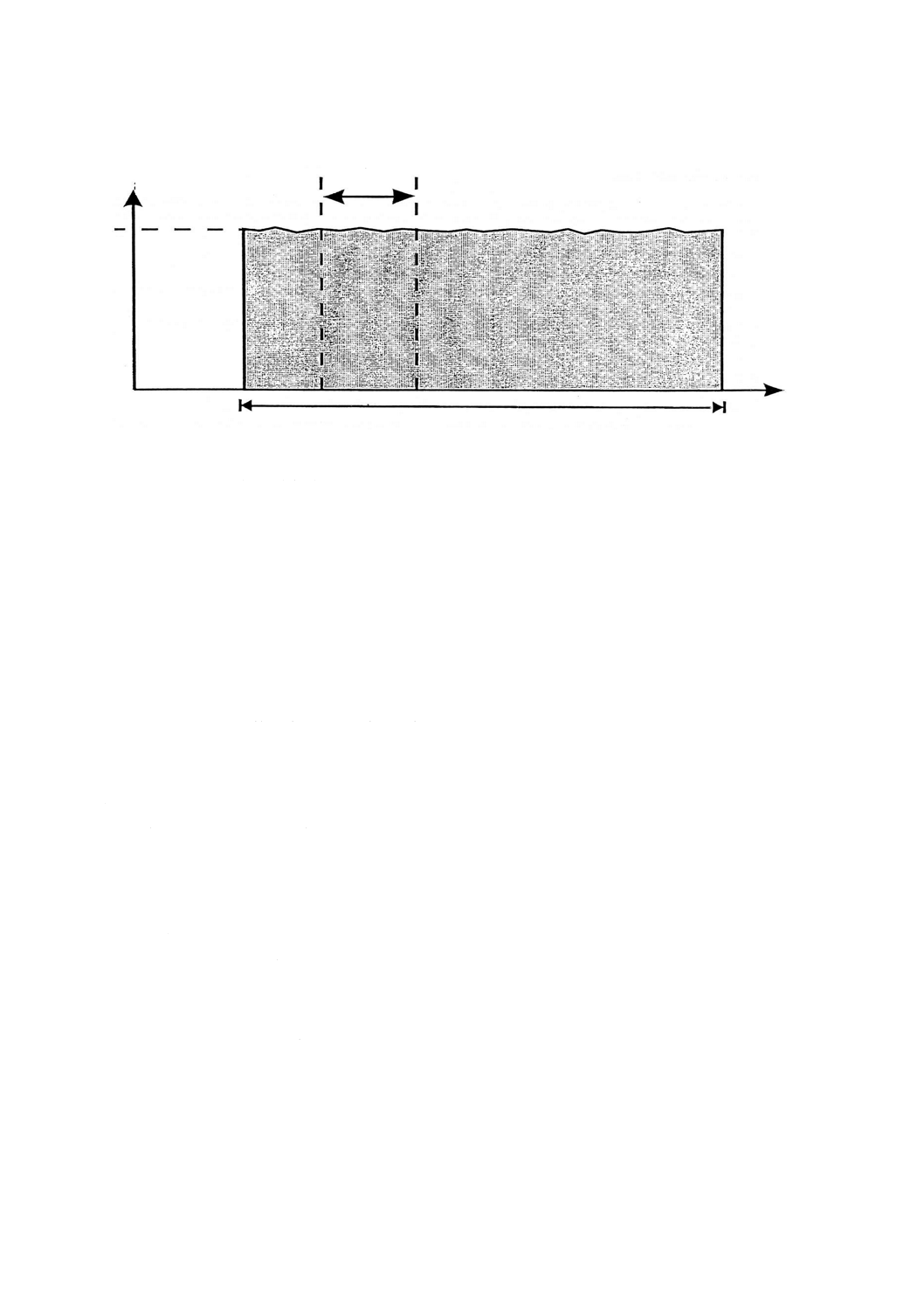

A.1 はじめに 本体の6.1.3で記述されているように,振動が人体に伝達される握り部中央の手の表面に

おいて測定を行うことは,いつも現実的であるとは限らない。例えば,閉じた(又は開いた)弓形グリッ

プ又はピストル形グリップの動力工具では,引き金の位置がハンドル中央部での測定を不可能にしている。

実際的には,測定位置は通常,手の片側に設定される。パワーコントロール及びハンドガードの場所も

加速度ピックアップの取付け位置に影響を及ぼす。図A.1は,幾つかの一般的な動力工具における測定位

置の例を示す。

A.2 振動の定形テストの規格で用いられる測定位置 表A.1は,ISO 8662-2〜ISO 8662-14,ISO 7505及

びISO 7916に規定される測定位置を,例としてリストアップしたものである。これは,種々の手持式動力

工具のハンドルにおける振動発生量を決める目的で行う実験室での振動測定法を規定したものである。

表A.1に示す測定位置は,よい解決策であるが,暴露の測定には適切でない可能性がある。暴露測定の

目的はこれらの定形テストとはかなり異なっている。

振動暴露の評価では,加速度ピックアップの取付け位置は動力工具の定形テストの保持位置よりも,む

しろ実際に動力工具を手で把持する位置を基本とすべきである。

振動定形テスト規格の主な要件は,作業者が標準的に動力工具を保持して押し付け力が与えられる,主

要な把持部で測定を行うことである。

一般に定形テスト規格はただ一つの測定位置と測定軸を特定する。

表A.1でリストアップされた例は,柔軟性のないハンドル又は把持部の工具に適用する(弾力性のある

固定ハンドルについては本体の6.1.4参照。)。

16

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1. チェーンソー

2. アングルグラインダ

3. 卓上グラインダ作業

4. チッピングハンマ

5. 手で誘導するタイプの機械

6. ハンドル

測定位置

図 A.1 幾つかの一般的な動力工具タイプにおける実際的な測定位置の例

17

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

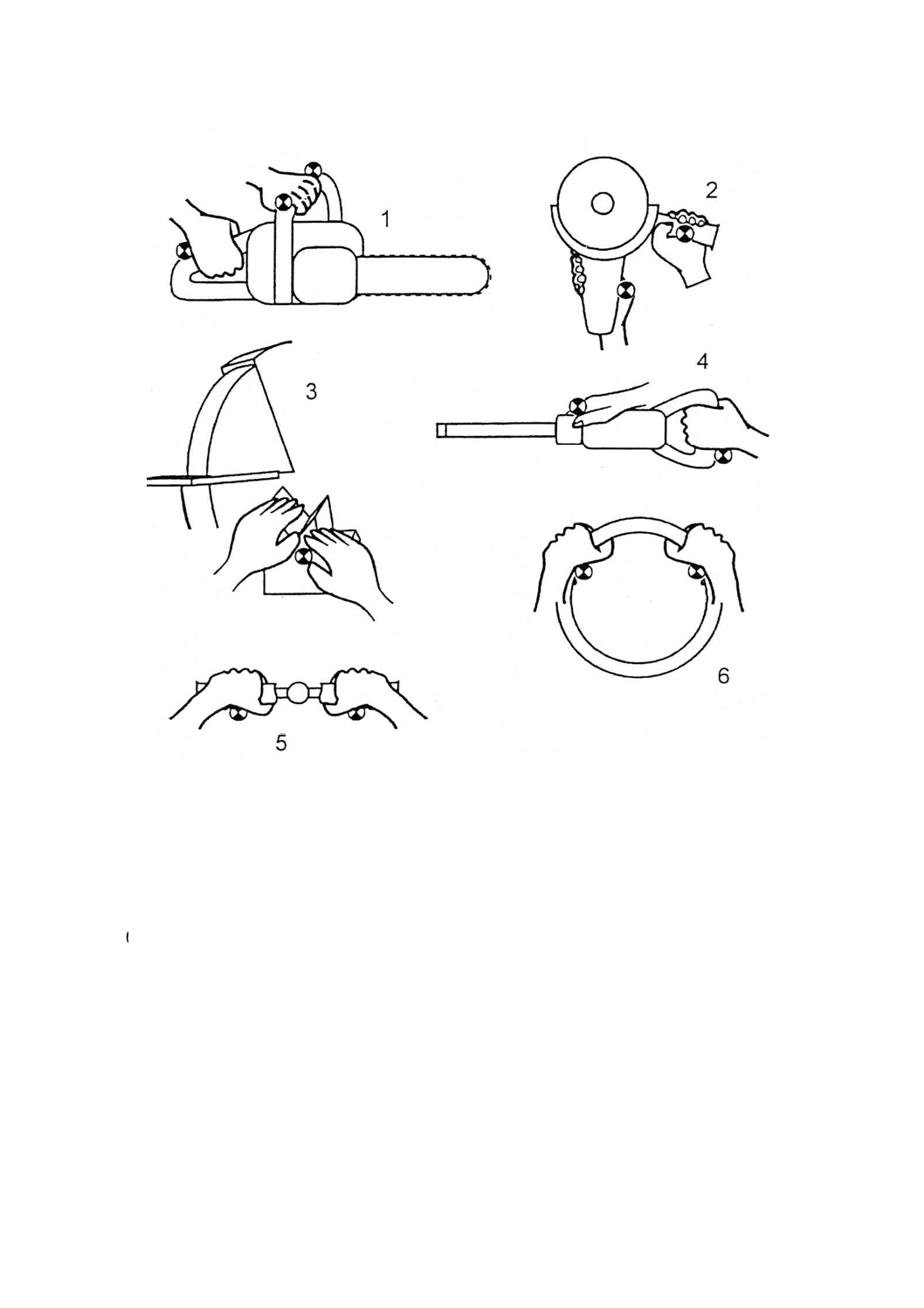

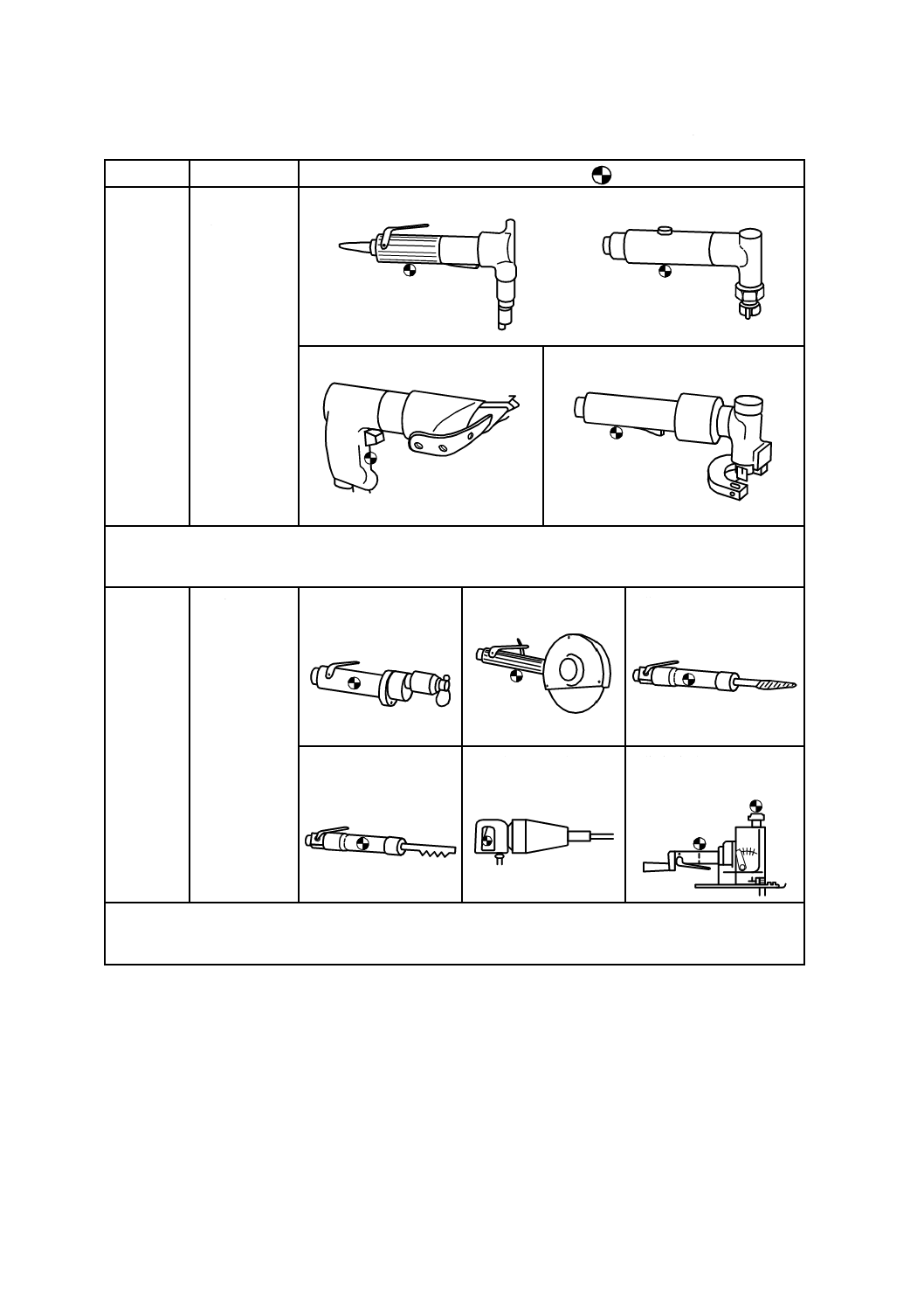

表 A.1 振動定形テストの国際規格で用いられる動力工具の加速度ピックアップの位置

ISO規格

動力工具の種類

取付け位置

8662-2

チッピング

ハンマ

リベッティング

ハンマ

弓形ハンドル

ピストルグリップ

ストレート形

動力工具

8662-14

石工工具

多針たがね

8662-3

ロックドリル

ロータリハンマ

ロックドリル

大形ロータリハンマ

小形ロータリハンマ

8662-5

舗装ブレーカ

ピックハンマ

ピックハンマ

舗装ブレーカ

インパクトドリル

8662-6

インパクトドリル

備考 ピックアップの通常の位置は,押し付け力が加えられる主ハンドルの中央位置とすべきである。閉じた(又

は開いた)弓形グリップ又はピストルグリップの動力工具では,引き金の位置がこれを不可能にしている。

この場合,ピックアップは,できるだけ手に近づけ,親指と人差し指の間又は中央部の直近位置に配置す

る。

対称形に二つのハンドルのある動力工具では,ピックアップは引き金のない側のハンドルに固定する。

18

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

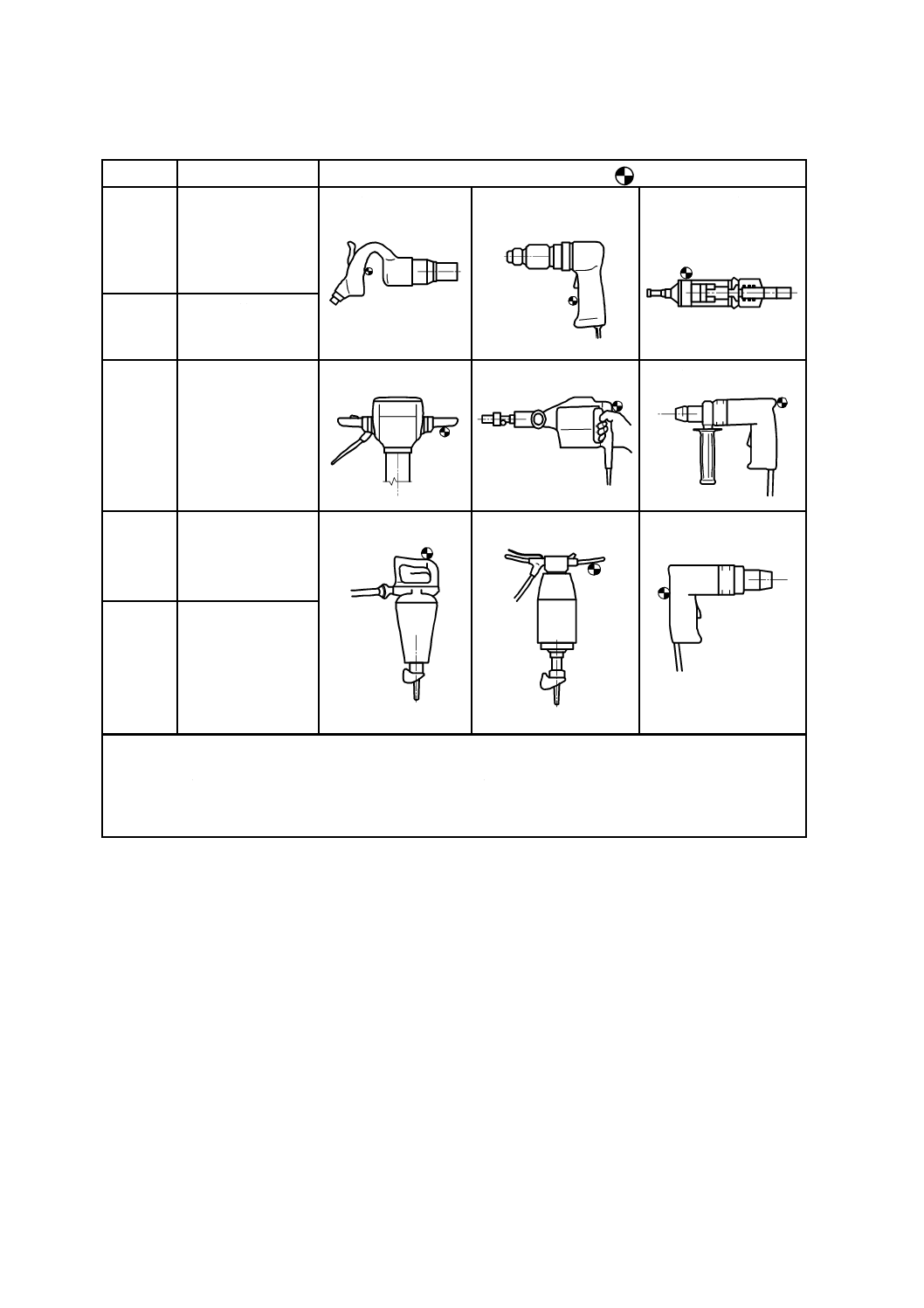

表 A.1 振動定形テストの国際規格で用いられる動力工具の加速度ピックアップの位置(続き)

ISO規格

動力工具の種類

取付け位置

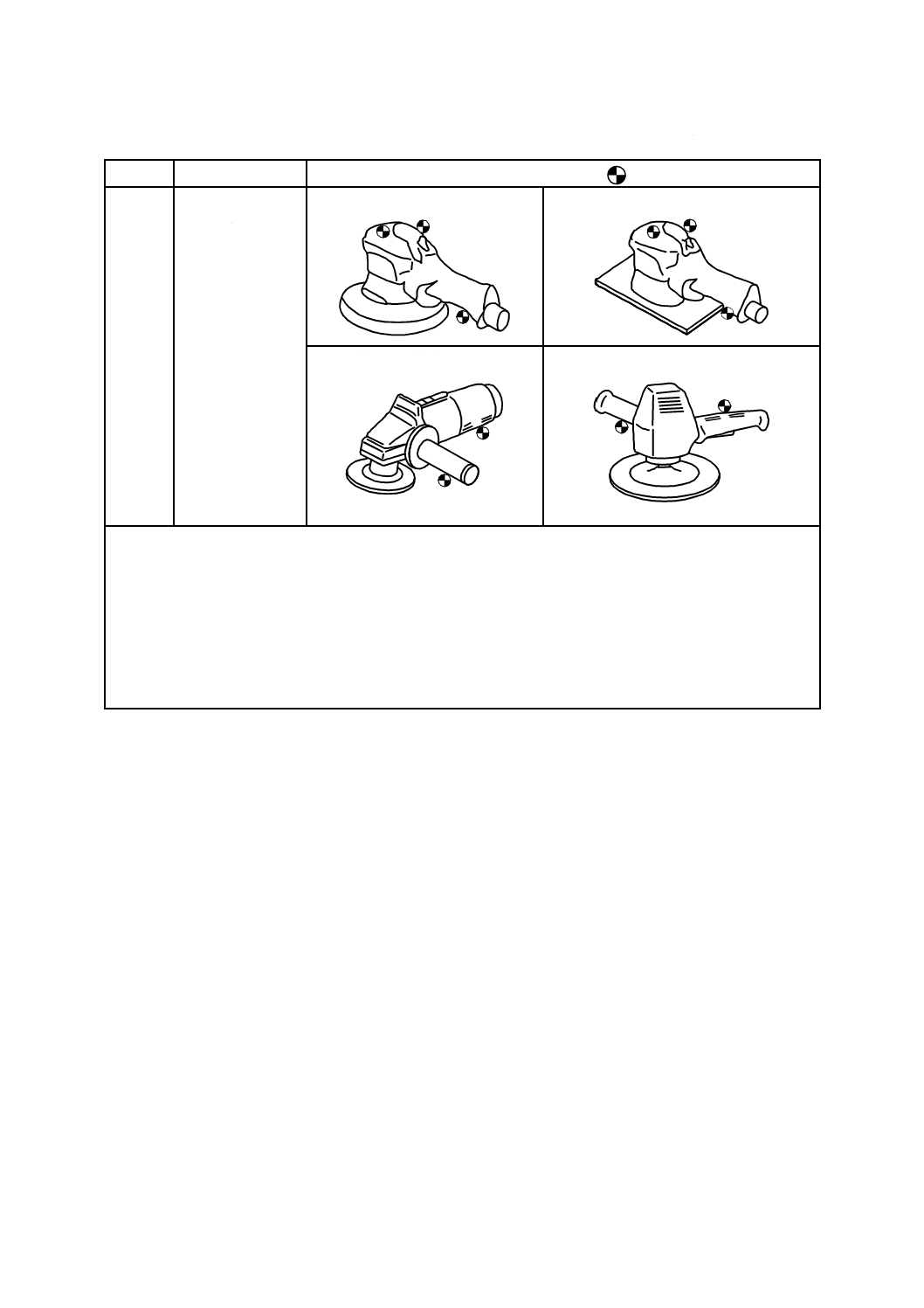

8662-9

ランマ

8662-4

グラインダ

小形アングルグラインダ

大形アングルグラインダ

バーチカルグラインダ

ストレートグラインダ

備考 測定は,2個のピックアップを使用し,両方のハンドルで行う。ピックアップの取付け位置はハンドル下面

が望ましく,作業者が通常手を置く位置に関して対称的に取り付ける(ハンドル端部から60 mm)。

ピックアップはハンドル面に対して垂直に取り付ける。

19

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 A.1 振動定形テストの国際規格で用いられる動力工具の加速度ピックアップの位置(続き)

ISO規格

動力工具の種類

取付け位置

8662-7

レンチ

スクリュー

ドライバ

ナットランナ

ストレート形動力工具

アングル形動力工具

ピストルハンドル

弓形ハンドル

備考 測定は,作業者が通常保持する場所である図に示されたハンドル上の点で行う。

通常,ピックアップの場所は,ハンドル長さの半分の位置とする。もし,引き金の配置によってこの場所

が不可能の場合は,できるだけこの場所に近い位置とする。

ストレートハンドル形の動力工具については,モータ軸に関連して工具表面の接線方向で加速度が測定で

きるようにピックアップを配置する。

20

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

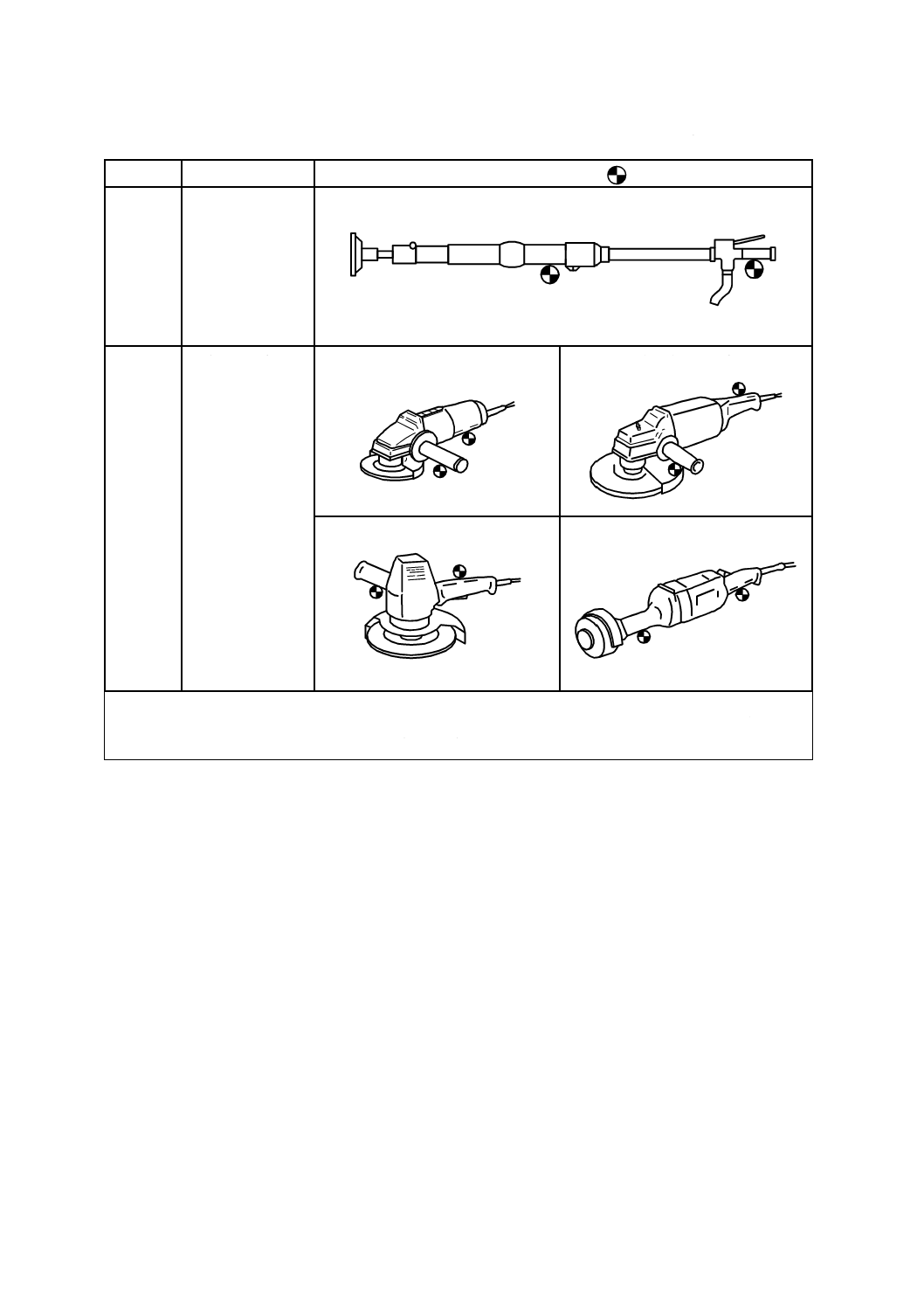

表 A.1 振動定形テストの国際規格で用いられる動力工具の加速度ピックアップの位置(続き)

ISO規格 動力工具の種類

取付け位置

8662-8

ポリッシャ

サンダ

ランダムオービタルサンダ

オービタルサンダ

アングルサンダ/ポリッシャ

バーチカルサンダ/ポリッシャ

備考 測定は,作業者が通常その工具を保持して押し付け力を加える場所であるハウジングとハンドル(もしあれ

ば)の両方で行う。

なお,その工具がノブハンドルで保持する設計になっている場合は,測定はハウジング自体よりもそのノ

ブハンドルで行う。

二つのハンドルがあるサンダ及びポリッシャについては,測定は両方のハンドルで行う。

なお,モータハウジングを把持するような小形のロータリ式アングルサンダ及びポリッシャでは,そのハ

ウジングをハンドルとして扱う。

ハンドル上に取り付けるピックアップは,そのハンドル長さの半分の位置に配置し,できるだけ下側に取

り付ける。

21

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 A.1 振動定形テストの国際規格で用いられる動力工具の加速度ピックアップの位置(続き)

ISO規格 動力工具の種類

取付け位置

8662-10

ニブラ

シャー

ニブラ

シャー

円形切断用シャー

備考 測定は,作業者が通常,その工具を保持して押し付け力を加える場所である主ハンドル上で行う。

通常,ピックアップの場所は,ハンドル長さの半分の位置とする。もし,引き金の配置のためにこの場

所が不可能な場合は,できるだけ手に近い人差し指と中指の間の位置とする。

8662-12

のこ

ヤスリ

オシレーティング

ソー(揺動のこ)

丸のこ

往復動形ヤスリ

往復動形のこ

弓形ハンドル付

往復動形のこ

往復動形のこ

(ジグソー)

備考 測定は,作業者が通常,その工具を保持して押し付け力を加える場所である主ハンドル上で行う。

通常,ピックアップの場所は,ハンドル長さの半分の位置の下側とする。引き金の配置のためにこの場

所が不可能な場合は,できるだけ手に近い人差し指と中指の間の位置とする。

22

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

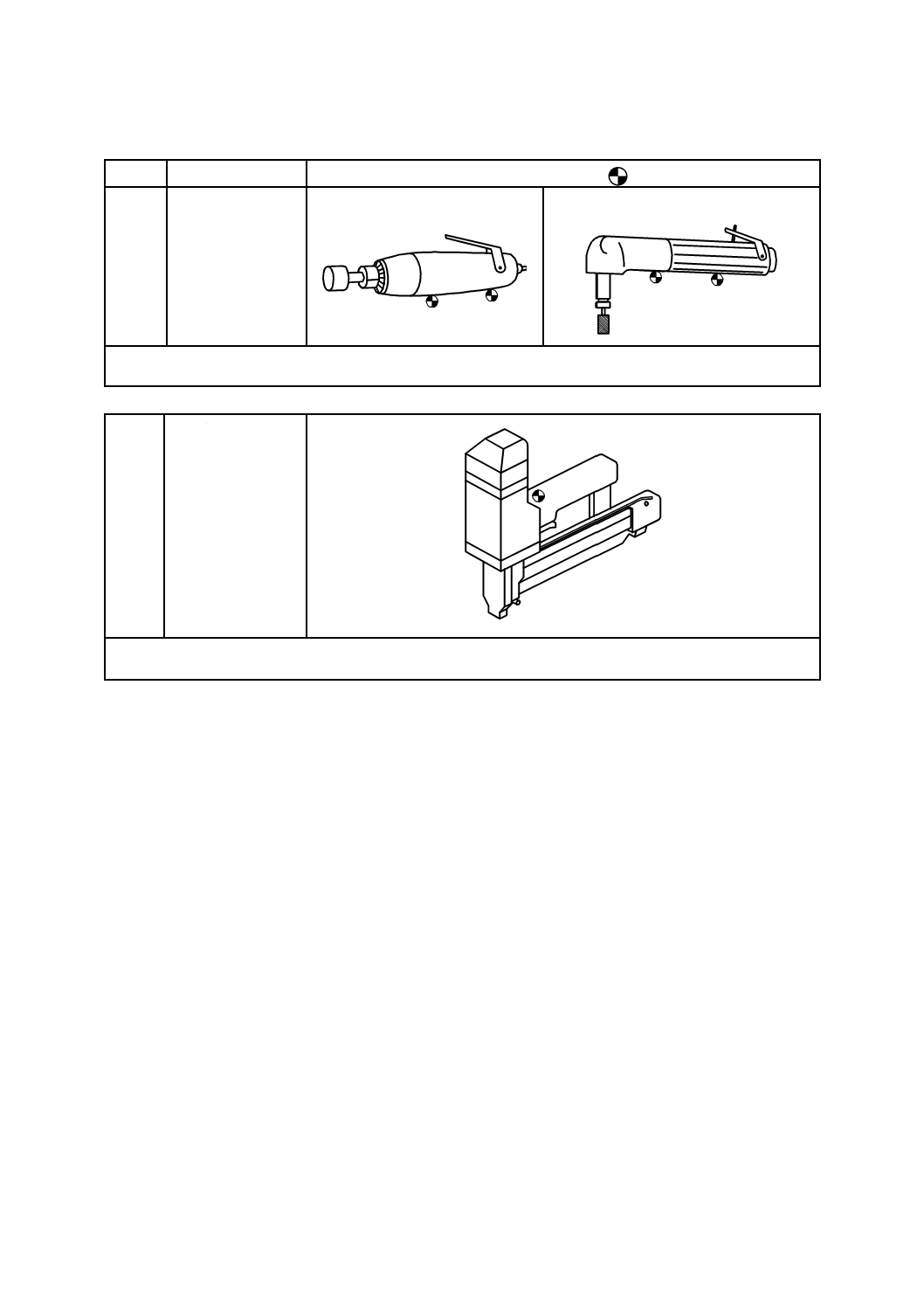

表 A.1 振動定形テストの国際規格で用いられる動力工具の加速度ピックアップの位置(続き)

ISO規格

動力工具の種類

取付け位置

8662-13

ダイグラインダ

ストレートダイグラインダ

アングルダイグラインダ

備考 測定は,主ハンドル上に100 mmの間隔を置いた2個のピックアップで行う。

8662-11

くぎ打機

ステープラ

ピン打機

備考 測定は,作業者がその工具を通常保持する引き金付のハンドル上で行う。ピックアップの位置は,把持及び

作業による妨害を防ぐため,把持部の作動方向前方位置とする。

23

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 A.1 振動定形テストの国際規格で用いられる動力工具の加速度ピックアップの位置(続き)

ISO規格 動力工具の種類

取付け位置

7505

チェーンソー

7916

刈払機

備考 加速度ピックアップは握りを邪魔しない範囲でできるだけ作業者の手の近くに配置する。加速度ピックア

ップの重心は最も近い手の位置から20 mm以上離れないようにする。

24

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)1日を超える期間にわたる振動暴露量の評価

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

B.1 はじめに ISO 5349-1は,単に1作業日における日振動暴露量の評価システムを提供しているに過ぎ

ない。ISO 5349-1に規定される日振動暴露量の計算システムは,1日を超える期間での使用を意図してお

らず,また,ISO 5349-1:2001の附属書Cにある指針は,1日の振動暴露量が変動しないような作業状況を

基本としている。

ある作業状況において,1日を超える期間にわたって得られた暴露の情報に基づき,長期間にわたる暴

露の評価をすることは有用である。ある種の作業においては,振動する動力工具の使用時間の値は,日に

よって際立って大きく変化する(例えば,建設又は船舶建造修理のような産業)。よって,1日の作業記録

又は観察記録を使って典型的な日暴露時間を示すことは,困難又は不可能である。

この附属書は,1日を超える期間にわたる振動暴露量を評価する方法を例示する。振動暴露量が1日を

超える期間にわたって評価される場合,結果は健康のリスクを決定するために使われるべきではない。こ

のような評価を実行する場合,実際の日振動暴露量の評価を同じく作り,そして報告することが望ましい。

B.2 暴露量が日によって変動する場合の典型的な日振動暴露量の見積もり 振動暴露は日によって変化

するが,作業者は1日単位での振動にさらされるような場合(例えば,一つの仕事が1日を超えて実施さ

れる建設プロジェクト),典型的な振動暴露を比較することは有用である。

この場合,1日の振動暴露量の見積もりA typical (8)は次による。

()

()

∑

=

=

N

1

d

2

d

typical

8

N

1

8

A

A

ここに,

Ad (8): d 日における日振動暴露量

N: 見積もりが行われる作業日数

その動力工具の使用時間は日によって変化するが,振動値が各作業日で同じであれば(すなわち,同一

の動力工具がそれぞれの日に使われているならば),式は次による。

()

0

d

hv

typical8

T

t

a

A

=

ここに,

hv

a: その作業の振動合成値

0T: 基準時間 8時間(28 800秒)

dt: 平均日暴露時間

備考 この見積もりは,A(8)の計算における時間依存性が1日よりも長い期間にわたって有効である

と仮定している。

B.3 振動暴露がすべての作業日にあるとは限らない場合の手続き 日によって振動暴露量が不規則な場

合(例えば,鋳物工場のキュポラの清掃)。このような場合は,振動暴露がある日について,1日の振動暴

露量及び1週間,1か月又は1年間の振動作業日数を報告することが望ましい。

25

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)メカニカルフィルタ

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

C.1 概説 圧電式の加速度ピックアップにおけるDCシフトによるひずみ(歪)(本体の6.2.4参照)のリ

スクは,加速度ピックアップを注意深く選択することで減少させることができる。しかし,衝撃形又は回

転・衝撃形動力工具の測定で疑問がある場合には,メカニカルフィルタをピックアップと振動源の間に装

着することが望ましい。

このフィルタは,非常に高い周波数の過渡的な成分を減衰させ,圧電式ピックアップの機械的なオーバ

ーロードを防止する。

メカニカルフィルタは,対象周波数範囲が影響を受けないように,DCシフトを起こす周波数(成分)

を弱めるローパスフィルタの役目を果たす。

備考 DCシフトは,圧電式ピックアップの静電結合によって引き起こされるひずみ(歪)である。

他の加速度ピックアップのタイプ,例えば,圧電抵抗形加速度ピックアップではDCシフトの

影響はない。よって,DCシフトを防ぐためにメカニカルフィルタが必要とされるのは,圧電

式の加速度ピックアップを使う場合に限られる。

メカニカルフィルタは,高周波振動に起因するオーバーロードの防止,又はメカニカルフィルタなしで

は不可能な高感度の加速度ピックアップの使用など,加速度ピックアップ上の好ましくない高周波振動の

影響を減少させる上でも有効である。

C.2 選択 メカニカルフィルタは加速度ピックアップに適合している必要がある。メカニカルフィルタの

カットオフ周波数は加速度ピックアップの質量によって影響される。メカニカルフィルタは幾つかのピッ

クアップ製造者から入手可能であり,又は適当な弾力性のある材料を使って組み立てることができる。

軽量のピックアップ(およそ2 g)では,ピックアップ取付部の下に単純な弾力性のある薄膜をおくだけ

で十分と思われる。

メカニカルフィルタは対象周波数範囲で測定システムの周波数応答特性を変化させないことが望ましい。

すなわち,1 250 Hz以下の振動信号に対する減衰又は増幅がないこと,また,メカニカルフィルタによる

質量増加が振動面の振動特性を変化させないことが望ましい。

DCシフトの起きない動力工具でメカニカルフィルタのある場合及びない場合の比較測定をすることに

よって,メカニカルフィルタの周波数応答を評価することができる。

ピックアップの中心を振動面に可能な限り近づけるため,メカニカルフィルタとピックアップから成る

システムは,できるだけコンパクトにすべきである。

1つのメカニカルフィルタの上に3方向ピックアップシステムを取り付けることは望ましくない。

C.3 振動軸に垂直な方向軸での使用 メカニカルフィルタは,一般に打撃式又は衝撃式工具の打撃方向に

沿った加速度測定におけるDCシフトを避けるためだけに必要とされる。

打撃式動力工具の他の軸でDCシフトが問題となる場合では,メカニカルフィルタは加速度ピックアッ

プに過度の回転モーションを許し,見かけ上の横方向感度を増加させることから,注意して使用すること

26

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

が望ましい。

回転モーションの影響を最小限にとどめるため,加速度ピックアップは,振動軸に対して横方向感度が

最小となるように調整されたものを取り付けることが望ましい。

27

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考)加速度ピックアップ取付けのための手引き

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

D.1 はじめに 振動面に加速度ピックアップを固定するため,種々の方法が開発されている。図D.1〜図

D.4に,適用可能な状態,長所,短所とともに幾つかの取付方法を示す。これらの例は,対象周波数範囲

で平たんな周波数特性をもつことから選択された。詳しくはISO 5348を参照のこと。

D.2 取付方法

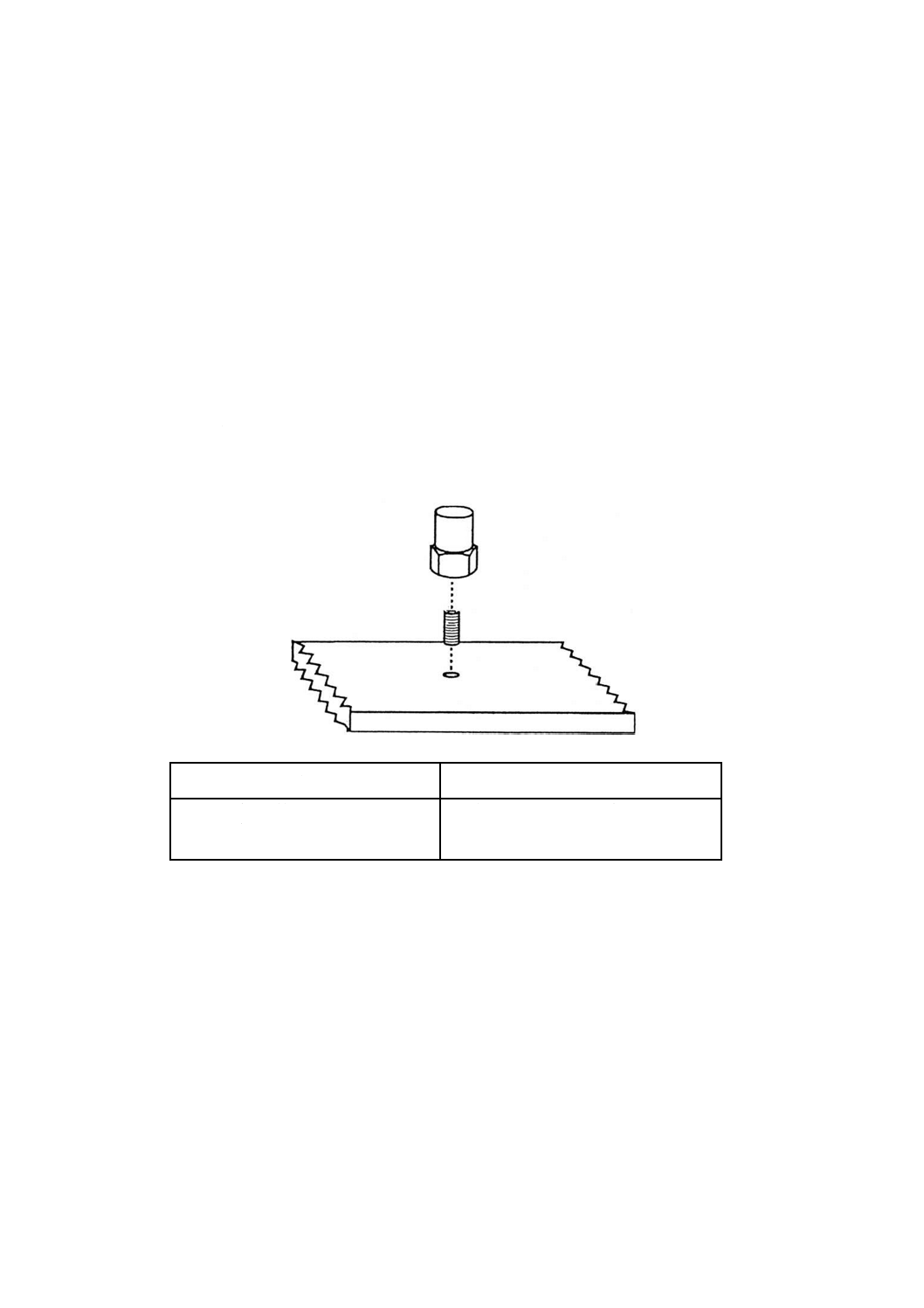

D.2.1 埋め込みボルトによる取付け(ねじ止め) 振動面にねじ穴があけられる。加速度ピックアップは

標準の取付けねじを使って直接ねじ穴に取り付けられる。振動による緩みを防止するため,接着剤を併用

するのもよい。

長所

短所

・よい周波数応答性。

・表面温度に影響されない。

・接触面が平らでなければならない。

・電気又は圧縮空気の安全性に影響を及ぼ

す手持ち工具には使用できない。

図 D.1 埋め込みボルトによる取付け

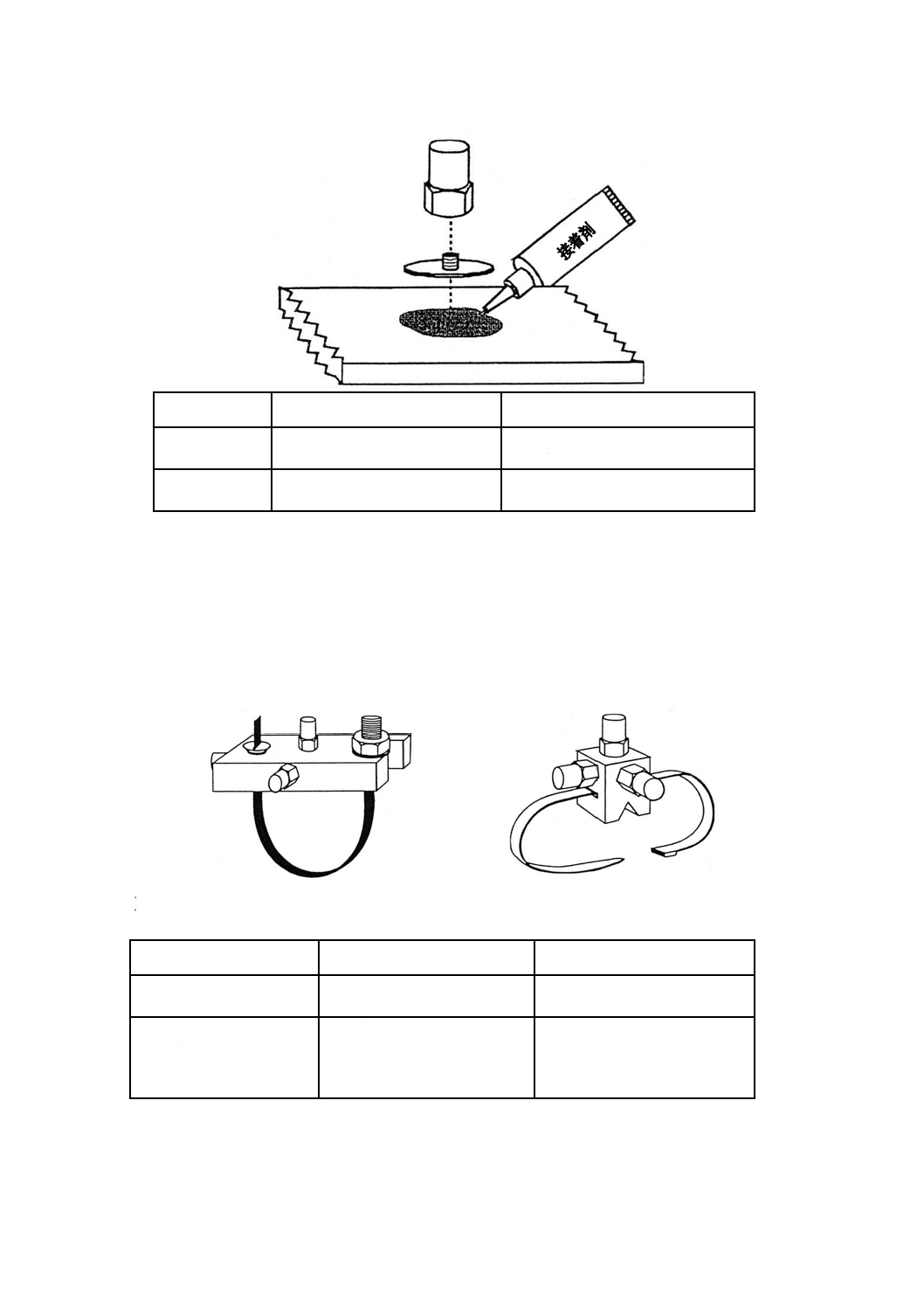

D.2.2 接着剤又はセメントによる取付け 接着剤又はエポキシ樹脂タイプのセメントが,加速度ピックア

ップを振動面に取り付けるために使われる。加速度ピックアップに接着剤を直接つけることを避けるため,

通常(使い捨ての)接着取付用スタッドを使用する。軟質の接着剤又はワックスは密着性に乏しく,周波

数応答特性が時としてよくないため,推奨されない。

28

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

長所

短所

接着剤

・よい周波数応答性。

・接触面は平らで,そして清浄でなけ

ればならない。

セメント/

エポキシ樹脂

・よい周波数応答性。

・平らでない表面に適合する。

・接触面は,清浄でなければならない。

図 D.2 接着剤又はセメントによる取付け

D.2.3 クランプ接続 加速度ピックアップは軽量な取付けブロックに付けられる。ブロックは柔軟なスト

ラップによって振動面に固定される。金属又はナイロン製ストラップがよく使われている。ナイロンケー

ブル・タイは固く締めることができるタイプを使うことが望ましい(ラチェットタイプの再利用可能なケ

ーブルタイは不適切)。取付部品類による共振周波数は,測定周波数範囲の上限よりも十分に高いことを確

認することが望ましい。

a) 金属製Uクランプ(金属ストラップ式) b) ナイロンストラップ又は金属ホースクリップ式

長所

短所

金属製Uクランプ

(金属製ストラップ式)

・3軸測定に適している。

・大きく,重い。

ナイロンストラップ又は

金属製ホースクリップ式

・迅速な取付け

・3軸測定に適している。

・軽量

・鋭い角がない。

・主に動力工具のハンドルの測定

に限られる。

図 D.3 クランプ接続

29

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

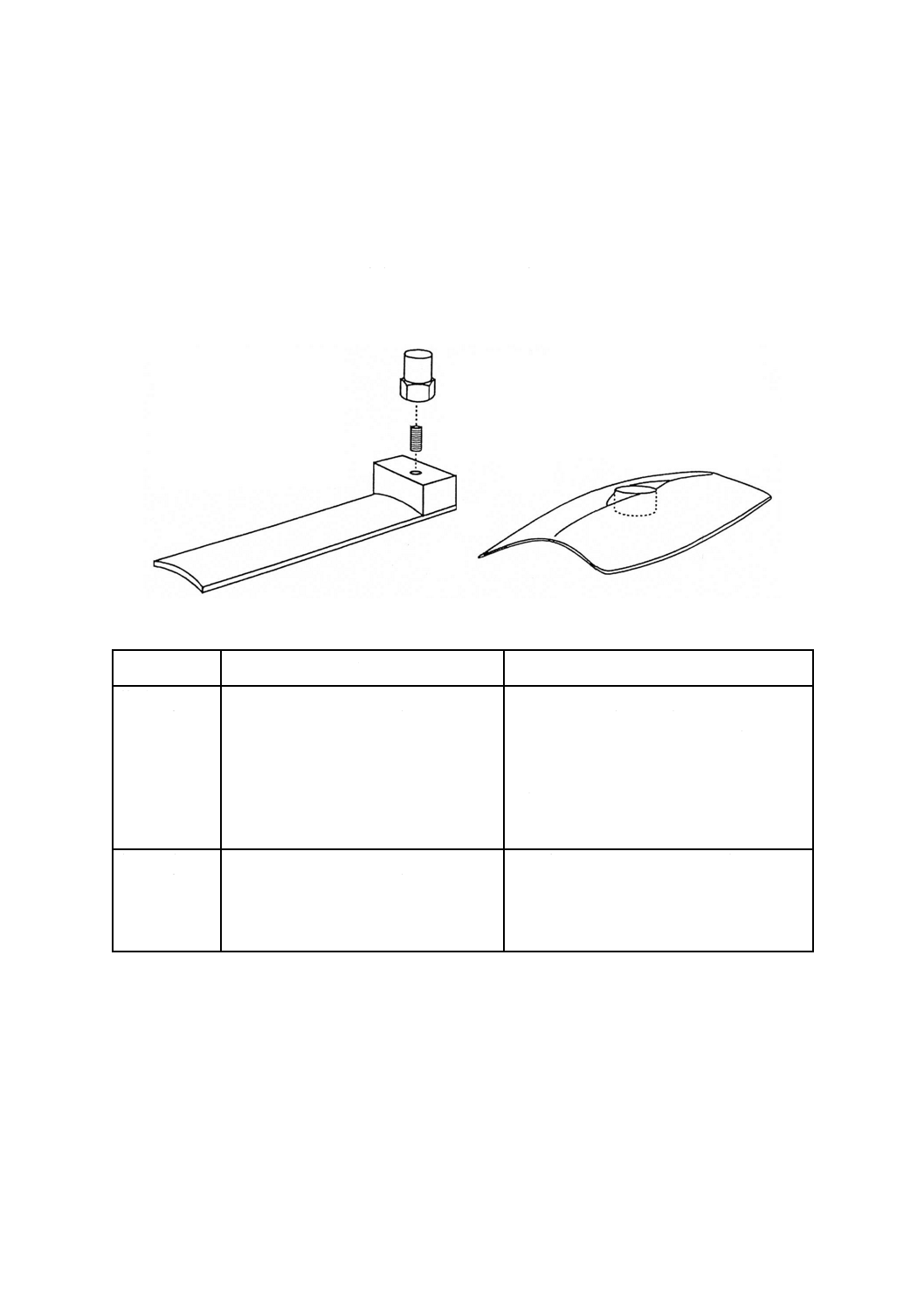

D.2.4 手持ちアダプタ 作業者が弾力性のある材料で覆われたグリップ面を握る場合など,固定形の取付

具が常に実行可能とは限らない。手持式取付具は,作業者の把持力によって適切な位置に固定されるが,

伸縮性のある粘着テープを使ってアダプタを振動面に軽く固定しておくとよい。

固定の困難な表面については,個々に成形されたアダプタが適切である。下面は作動面に合わせ,上面

は加速度ピックアップのスペースを残し,手の平に合わせて成形した造形材によってだ(楕)円形のディ

スクを造る。いったん固化すると,加速度ピックアップをアダプタにはめ込むことができ,それは作動面

と手に十分になじんだものとなる。

a) 簡単な手持ち式のアダプタ b) 成形による手持ち式のアダプタ

長所

短所

簡単な手持ち

式のアダプタ

・柔軟性又は弾力性のある素材など,固定

式の取付けができない場合に使用可能。

・手の位置が固定されており,ハンドルが常に

把持される場合にだけ適する。

・周波数応答特性は表面の材質に依存する。

・アダプタの存在が動力工具の操作性を変化さ

せ,結果として振動値を変化させる可能性が

ある。

・横方向の測定のために,追加的な固定法(例

えば,接着剤)が必要とされる。

個々に成形さ

れたアダプタ

・柔軟性又は弾力性のある素材など,固定

式の取付けができない場合に使用可能。

・動力工具の操作性に対するアダプタの影

響はほとんどない。

・正しい周波数応答。

・アダプタの準備は,骨の折れる時間のかかる

手順である。

・3軸測定に使うことは難しい。

図 D.4 手持ち式のアダプタ

30

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E(参考)日振動暴露量の計算例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

E.1 はじめに この附属書では,本体の8.に従って8時間等価振動合成値(日振動暴露)A(8)の構成と計

算の幾つかの例を示す。これらの例は,本体の5.3で規定される測定手順に関連している。

この附属書で与えられているすべての適用例では,

− 加速度値は,平均化された振動合成値を前提とする。

− 通常は左右の手について個別の評価が必要とされるが,ただ一つの振動暴露値を算出する。

− 振動値は,通常大きく変動することが常であり,振動測定値を平均化することが必要となるが,暴

露時間内での振動値はほとんど変動しないものとして示されている。

E.2 単一の動力工具の使用例

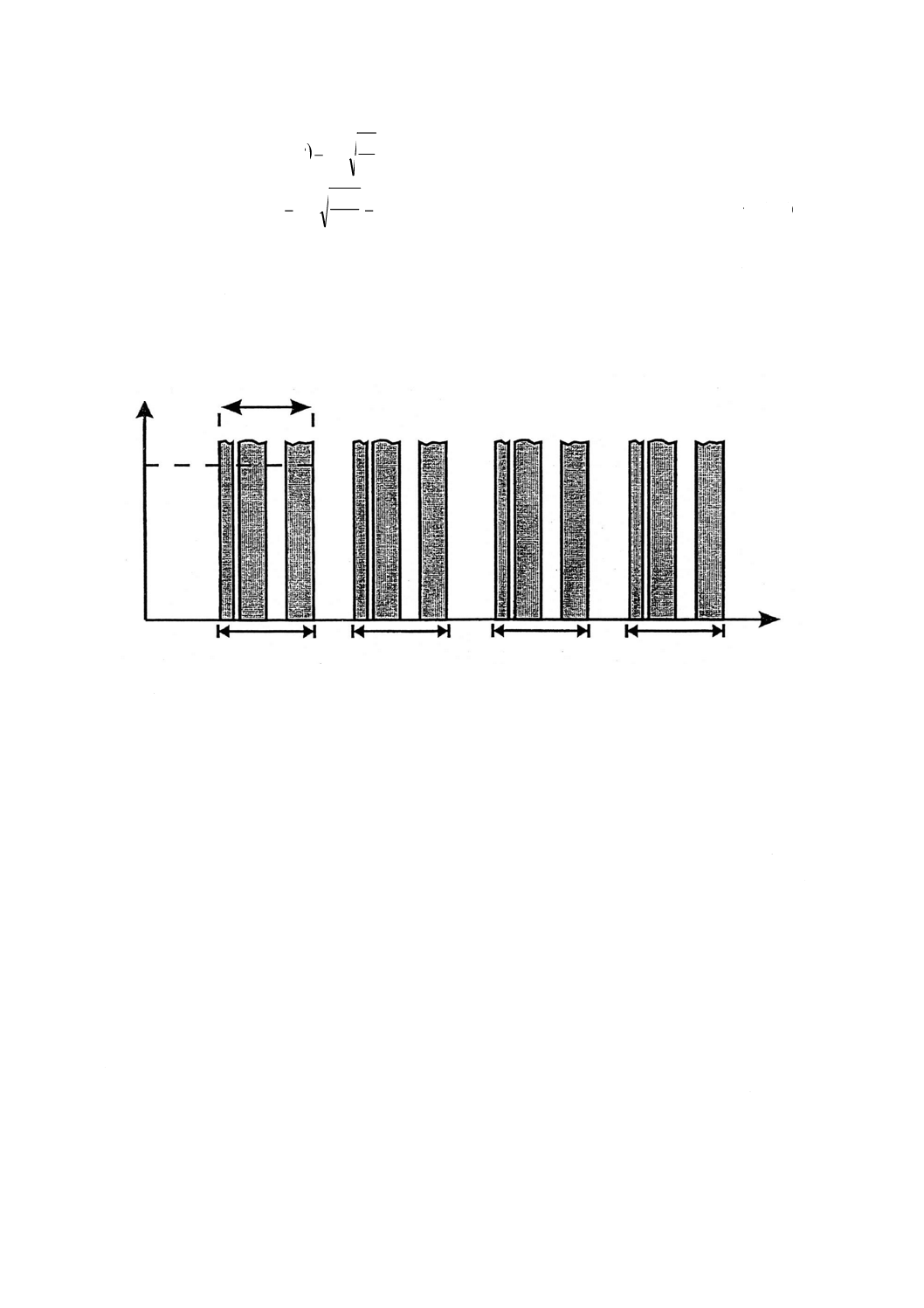

E.2.1 連続的な工具操作での長時間測定 これは最も単純な測定状態である。動力工具は長時間連続的に

作動し,使用されている間は常に手が動力工具又はワークピースに触れている。このタイプの作動の例と

しては,振動プレートタンパを使った広い面積の整地作業,床磨き,乗用芝刈機がある。

この場合,

− 振動値の測定は長時間にわたって行うことができ,良好な代表値が得られる。

− 暴露時間は,動力工具が使われている時間そのものである。

a) 長所 この振動値は,暴露時間の異なる他の状況にも容易に適用することができる。

b) 短所 このタイプの測定には実際的に短所がないが,現実的にこの測定が可能なケースはさほど多く

はない。

例 1作業日において,振動プレートタンパが合計2.5時間使われ,他には振動工具が使われていない。

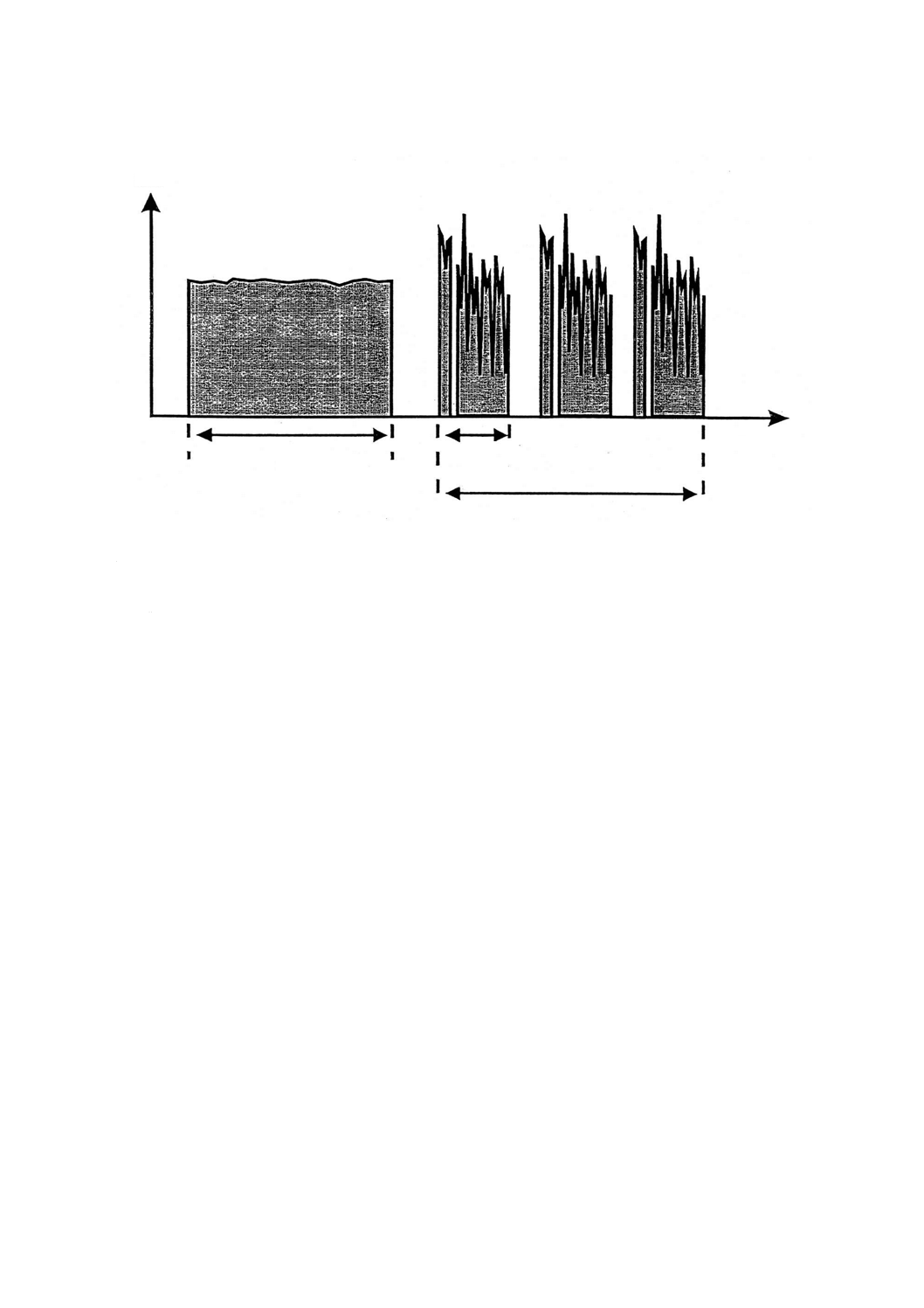

振動暴露パターンは,おおむね図E.1に示すとおりである。動力工具のハンドルにおける振動の

三つの測定値の算数平均による振動合成値

hv

aが7.4 m/s2であった。

日振動暴露量A(8)は式(1)で与えられ,単一暴露の場合は次のようになる。

()

0

hv

8

T

T

a

A

=

1.4

8

5.2

4.7

=

=

m/s2 ······························································· (E.1)

31

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1. 測定時間

2. 作動時間 (=暴露時間)

3. 時間

4.

measured

hv,

a

図 E.1 連続暴露における長時間測定

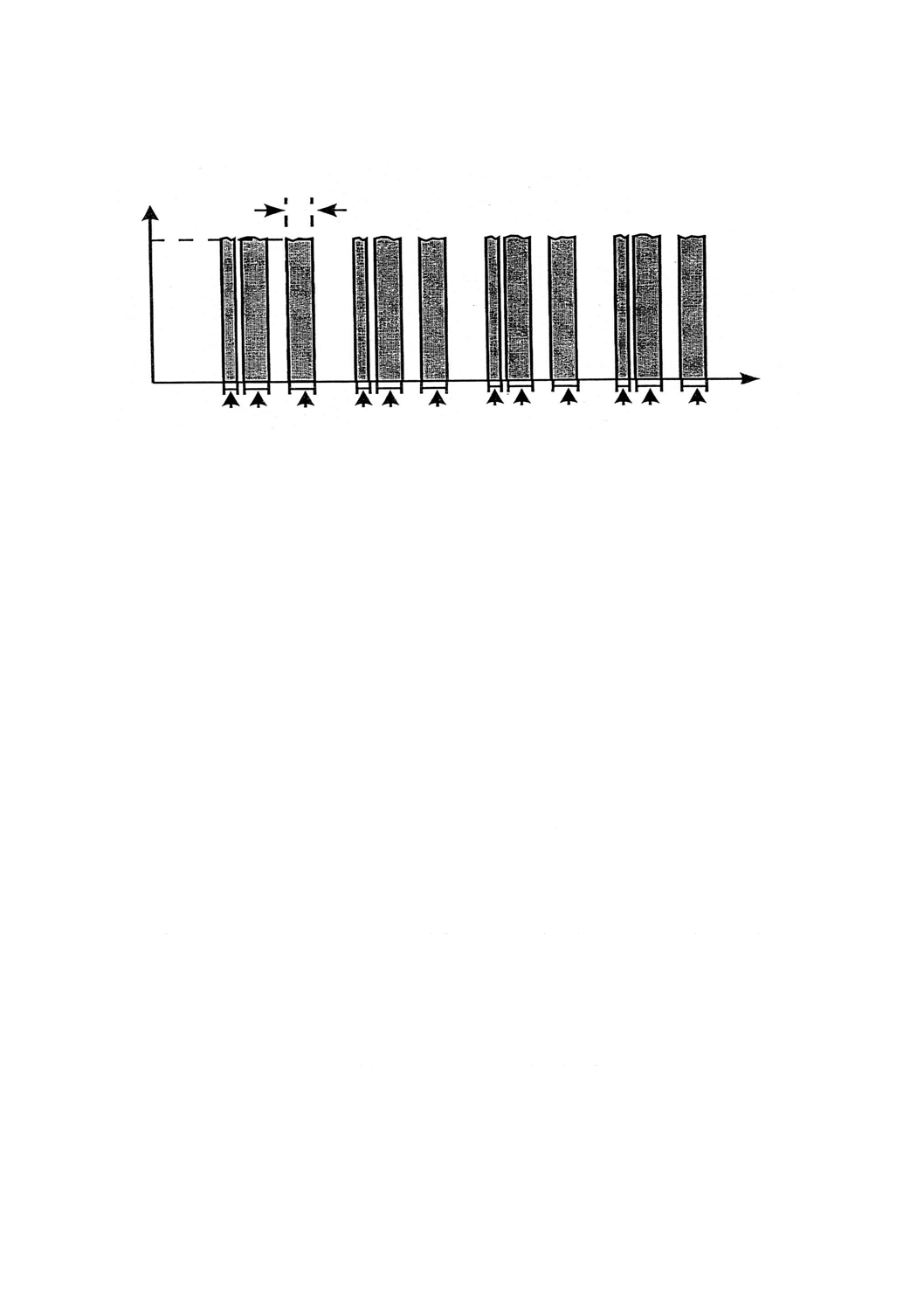

E.2.2 断続的な工具操作での長時間測定 使用している間は動力工具又はワークピースに手が常に接触

しているが,連続的には作動せず使用中に小休止があり,数多くの動力工具に適用されている。このタイ

プの作動の例には,グラインダ,チェーンソー,スケーリングハンマの使用が含まれる。

もし,動力工具が使われている間の大半の時間に作動している場合,選択肢の一つは,

− 工具使用の代表的な時間での長時間測定を行うことである。

この場合,

− 暴露時間は,1作業日において動力工具が使われている時間そのものである。

a) 長所 振動値は,動作速度までの加速時間やアイドリング又は停止までの減速時間(他の評価方式に

は含められない時間)を含めた実際の仕事を代表する。

b) 短所 この方法によって得られた振動の値は,動力工具が使用者の手の中で作動していた時間の割合

に依存する。

この測定には,振動暴露ではない衝撃が含まれるかもしれない(動力工具を作業台に落とした場合

など。)。

例 1台のグラインダを円盤状の鋳物の研磨に使用しており,作業記録によれば1日当たり100個の

鋳物を処理している。それぞれの鋳物について,作業者は外周部を研磨したのち,上下面を処理

する。振動暴露パターンはおおむね図E.2に示すとおりである。1サイクルの時間で測定した振

動の平均は,3.6 m/s2である。

各サイクルは2分間で完了する。1日当たり100個の鋳物を処理する作業量として,1日の振動

暴露時間は,200分つまり3時間20分(3.33時間)である。日振動暴露量A(8)は,式(1)で与えら

れ,単一暴露の場合は次のようになる。

hv

a

1

2

3

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

32

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

()

0

hv

8

T

T

a

A

=

3.2

8

33

.3

6.3

=

=

m/s2 ····························································· (E.2)

備考1. 手持ち式グラインダのような動力工具において,左手側又は右手側の振動値が異なることは

ありうる。また,両手の振動暴露時間が異なることもありうる。このような場合,振動暴露

の評価はそれぞれの手について必要とされる。

2. E.2.3に,同様の作業プロセスに対する別の分析手順が示されている。

1. 測定時間

2. 暴露時間=全使用時間

3. 時間

4.

measured

hv,

a

図 E.2 断続的な暴露における長時間測定

E.2.3 断続的な工具操作での短時間測定 使用している間は動力工具又はワークピースに手が常に接触

しているが,連続的には作動しない(操作中に長い休止がある。),又は使用中に工具から手を離す数多く

の動力工具に適用される。このタイプの作動の例には,手持ち式グラインダ,卓上グラインダ,チェーン

ソー,刈払機,スケーリングハンマの使用が含まれる。

これらの場合

− 連続的な作動の間に短時間の測定を行う。これは,中断のない模擬作業にしなければならない可能

性がある(例えば,卓上グラインダでスクラップ材を使うなど。)。

− 暴露時間は1作業日において動力工具が作動している時間そのものである。

a) 長所 この振動値は,暴露時間の異なる他の状況にも容易に適用することができる。

b) 短所 振動評価には,動作速度までの加速時間やアイドリング又は停止までの減速時間は含まれない。

もし,始動や停止に要する時間が作動速度での時間に匹敵するならば,この方法はすべての振動暴露

量を正しく評価できない可能性がある。

hv

a

1

2

3

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

33

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例 1台のグラインダを円盤状の鋳物の研磨に使用しており,作業記録によれば1日当たり100個の

鋳物を処理している。それぞれの鋳物について,作業者は外周部を研磨した後,上下面を処理す

る。振動暴露パターンはおおむね図E.3に示すとおりである。

各サイクルは三つの使用時間で構成される。

− 外周部の研磨に20秒,

− 上面の研磨に40秒,その後,鋳物を反転させ,

− 下面の研磨に40秒。

よって,グラインダは各作業サイクルで合計100秒間作動する(すなわち,その動力工具は2

分間の作業サイクルにおいて1分40秒作動する。)。1日当たり100個の鋳物を処理する作業量と

して,1日の振動暴露時間は,167分つまり2時間47分(2.78時間)である。

鋳物スクラップを使った連続研磨の模擬作業にて,研磨中の振動値が3.9 m/s2であることが分

かった。日振動暴露量A(8)は式(1)で与えられ,単一暴露の場合は次のようになる。

()

0

hv

8

T

T

a

A

=

3.2

8

78

.2

9.3

=

=

m/s2 ····························································· (E.3)

備考 E.2.2に,同様の作業プロセスに対する別の解析手順が示されている。

34

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1. 測定時間

2. 暴露時間=全作動時間

3. 時間

4.

measured

hv,

a

図 E.3 断続的な暴露における短時間測定

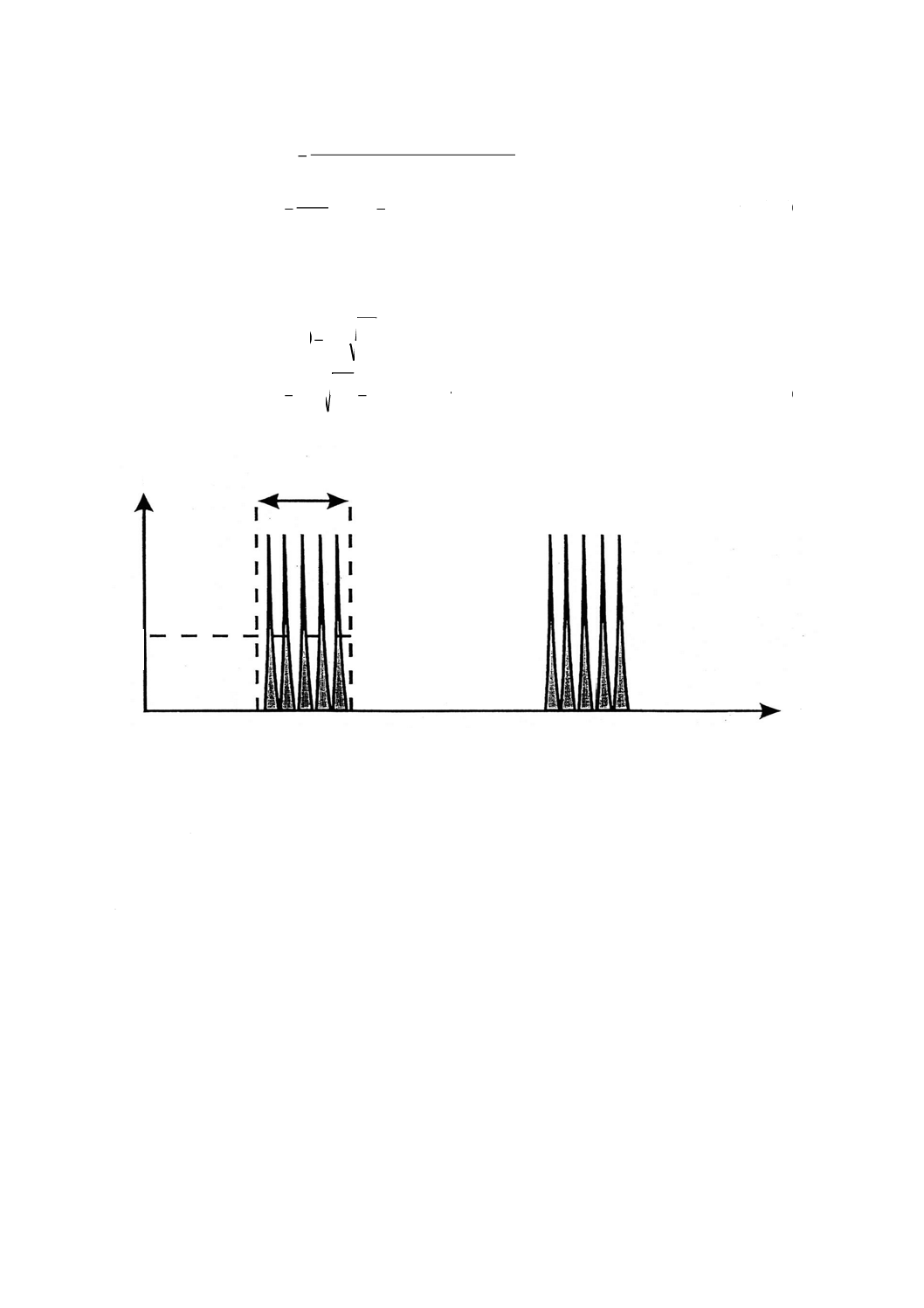

E.2.4 単発衝撃における固定時間測定 長い休止時間を伴いながら,不規則的な単発の衝撃振動を生じる

幾つかの動力工具に適用される。このタイプの作動の例には,くぎ打機,インパクトレンチの使用が含ま

れる。

これらの場合,

− 既知の衝撃数(1個以上)を含む固定時間における振動の平均値を測定する。

− 暴露時間は,1日当たりの衝撃数を1測定時間における衝撃数で除してからその測定時間を乗じて

求める。

a) 長所 この振動値は(測定時間が記録されている)他の状況にも適用することができる。

b) 短所 (ISO 5349-1に基づく)この方法が衝撃振動の測定に適切であるかどうか,現時点では明確で

ない。

例 ホイールナットの取付けにインパクトレンチを使用する。各車両には20個のホイールナットがあ

る。工具操作者は,通常5個のホイールナットにインパクトレンチを使い,その後,次の車輪を

定位置にセットする間,工具を止める。作業記録によれば,平均で1日50台の車両を完成させる。

すなわち,1 000個のホイールナット。

振動値の測定は,5個のホイールナットを固定する時間についてだけ行うことができる。この

場合,インパクトレンチは作業者によって少なくとも20秒間は保持されるため,5個のホイール

ナットを締め付ける作業について,20秒間の固定測定時間を設定した。図E.4を参照のこと。こ

の20秒間における振動の平均値は14.6 m/s2である。全平均化時間60秒以上を確保するためには

少なくとも4回の測定が必要である。

1日の全暴露時間は,

hv

a

1

2

3

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

35

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定時間

トの数

測定時間におけるナッ

日当たりのナットの数

×

=

1

T

秒

秒

000

4

20

5

000

1

=

×

=

···························································· (E.4)

1日の全暴露時間は4 000秒,すなわち1時間6.7分(1.1時間),そして振動値

hv

aは14.6 m/s2

である。

よって,日振動暴露量A(8)は,

()

0

hv

8

T

T

a

A

=

4.5

8

1.1

6.

14

=

=

m/s2 ······························································· (E.5)

暴露時間=測定時間×1日当たりの衝撃数/測定時間中の衝撃数

1. 測定時間

2. 時間

3.

measured

hv,

a

図 E.4 工具操作時の単発衝撃における固定時間測定

E.3 複数の動力工具が使われる場合の振動評価の例 複数の動力工具又はプロセスが日振動暴露量に寄

与する場合,E.2に示された適切な方法を使って,個々の動力工具又はプロセスの部分的な振動暴露量を

決定することが望ましい。

数多くの作業状態が見つかるのが普通である。

− 複数の動力工具が使われるか,又は,

− 作業者にそれぞれ異なった振動暴露をもたらす複数の操作モードがある動力工具。

複数の動力工具,プロセス又は操作モードを伴う場合,E.2で与えられる基本評価法を組み合わせて使

うことが普通である。

例 この例において,日振動暴露量は三つの別個の作業に起因することが確認できる。日振動暴露を

合計する計算において,部分的な振動暴露量を計算するため,三つの作業が別個に解析される。

hv

a

1

2

3

36

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この場合,各作業について異なる評価手法を使うことが適切である。

林業労働者が作業日の第1番目には,森の清掃作業で刈払機を使用し,作業者は2時間連続作

業を行う。その日の第2番目に,チェーンソーを使用し,伐採した後に幹から枝が落とされ,1

日に30本が処理される。

振動暴露のパターンはおおむね図E.5に示すとおりである。日振動暴露量の評価は,三つの作

業に分割することから取りかかることができる。

刈払機の作動において,作業は2時間連続する。振動値は,数回の使用時間について測定し,

4.6 m/s2が得られた。その部分的な振動暴露Abrushsaw(8)は,式(2)を使って計算される。

()

0

i

hvi

i8

T

T

a

A

=

()

3.2

8

2

6.4

8

brushsaw

=

=

A

m/s2 ····················································· (E.6)

チェーンソーを使った伐採は,1本当たり平均2分間,すなわち30本の合計で60分間となる。

伐採時に測定した振動の平均値は6 m/s2である。刈払機と同様にして,部分的な振動暴露量

Afelling(8)は,式(2)を使って計算される。

()

1.2

8

1

0.6

8

felling

=

=

A

m/s2 ······················································· (E.7)

それぞれ切り倒された木の枝払い作業は平均4分間,すなわち30本で2時間となる。振動値は

個々の枝のきょ(鋸)断によって上下することから,この作業の代表的な時間を含むために長時

間の平均化を行う。枝打ちの間に測定した振動の平均値は3.6 m/s2である。その部分的な振動暴

露量Astripping(8)は,式(2)を使って計算される。

()

8.1

8

2

6.3

8

stripping

=

=

A

m/s2 ····················································· (E.8)

日振動暴露量に寄与する三つの部分的な振動暴露量は,式(3)を使って合成され,8時間等価振

動合成値(日振動暴露)A(8)が与えられる。

()

()

()

()

()8

8

8

8

8

2stripping

2felling

2brushsaw

n

1

i

2i

A

A

A

A

A

+

+

=

=∑

=

6.3

8.1

1.2

3.2

2

2

2

=

+

+

=

m/s2 ···················································· (E.9)

37

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1. 工具1

2. 工具2

3. 作業サイクル

4. 時間

図 E.5 複数の動力工具からなる振動暴露の測定

hv

a

1

2

3

4

38

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] ISO 5348,Mechanical vibration and shock−Mechanical mounting of accelerometers

[2] ISO 7505,Forestry machinery−Chain saws−Measurement of hand-transmitted vibration

[3] ISO 7916,Forestry machinery−Portable brush-saws−Measurement of hand-transmitted vibration

[4] EN 1033,Hand-arm vibration−Laboratory measurement of vibration at the grip surface of hand-guided

machinery−General

[5] DIN 45671-3,Messung mechanischer Schwingungen am Arbeitsplatz−Teil 3:Prüfung(Kalibrierung und

Beurteilung) des Schwingungsmessers−Erstprüfung,Nachprüfung,Zwischenprüfung,Prüfung am Einsatzort

(Measurement of occupational vibration immissions−Part 3:Test(calibration and assessment) of the vibration

meter−Primary test,verification,intermediate test,check in situ)

[6] Health and Safety Executive HS(G)88:Hand-Arm Vibration. Published:HSE Books, Sudbury, Suffolk, United

Kingdom,1994

[7] Kaulbars,U.:Vibration am Arbeitsplatz: Grundlagen, Messerfahrungen und praktische Hinweise für den

Arbeitsschutz. Verlag TÜV Rheinland, Köln, 1994

39

B 7761-2:2004 (ISO 5349-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。