B 7755:2011 (ISO 14556:2000)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

3.1 衝撃力の特性値 ············································································································· 1

3.2 変位の特性値 ················································································································ 2

3.3 衝撃エネルギーの特性値 ································································································· 2

4 記号······························································································································· 3

5 原理······························································································································· 3

6 試験装置························································································································· 4

6.1 試験機 ························································································································· 4

6.2 計装化装置及び校正 ······································································································· 4

7 試験片···························································································································· 6

8 試験手順························································································································· 6

9 試験結果の評価方法 ·········································································································· 6

9.1 一般 ···························································································································· 6

9.2 衝撃力−変位曲線の評価 ································································································· 6

9.3 衝撃力の特性値の決定 ···································································································· 7

9.4 変位の特性値の決定 ······································································································· 7

9.5 衝撃エネルギーの特性値の決定 ························································································ 7

9.6 延性破面率の決定 ·········································································································· 9

10 試験報告書 ···················································································································· 9

附属書A(参考)計装化衝撃刃形状及びそれから得られる衝撃力波形 ············································ 11

附属書B(参考)2 mm衝撃刃の校正用支持ブロックの例 ···························································· 12

附属書C(参考)延性破面率の計算式 ····················································································· 13

参考文献 ···························································································································· 14

B 7755:2011 (ISO 14556:2000)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本試験機工業会

(JTM)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 7755:1993は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 7755:2011

(ISO 14556:2000)

金属用シャルピー振り子式衝撃試験−計装化装置

Charpy pendulum impact test for metal-Instrumentation

序文

この規格は,2000年に第1版として発行されたISO 14556を基に,技術的内容を変更することなく作成

した日本工業規格であるが,Amendment 1:2006については,試験片の形状及びアンビル部の構成がJIS B

7722と異なり,かつ,国内での実施例もないことから,この規格からは除外した。

1

適用範囲

この規格は,鉄鋼材料に関するVノッチ試験片による計装化シャルピー振り子式衝撃試験,並びにその

計装化装置及び記録装置の必要条件について規定する。

この規格は,受渡当事者間の協定によって他の金属材料に適用できる。

この試験は,試験体の破壊特性について多くの情報を提供する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 14556:2000,Steel−Charpy V-notch pendulum impact test−Instrumented test method(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7722 シャルピー振子式衝撃試験−試験機の検証

注記 対応国際規格:ISO 148-2,Metallic materials−Charpy pendulum impact test−Part 2: Verification

of test machines(MOD)

JIS Z 2242 金属材料のシャルピー衝撃試験方法

注記 対応国際規格:ISO 148-1,Metallic materials−Charpy pendulum impact test−Part 1: Test method

(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2242によるほか,次による。

3.1

衝撃力の特性値

注記 衝撃力の特性値の単位は,ニュートン(N)で表す。

3.1.1

降伏衝撃力(general yield force),Fgy

2

B 7755:2011 (ISO 14556:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

衝撃力−変位曲線の線形増加部から曲線増加部へ変化する点での衝撃力。

注記 ノッチ下全領域で降伏が生じる衝撃力の第一次近似を表している(9.3参照)。

3.1.2

最大衝撃力(maximum force),Fm

衝撃力−変位曲線中の最大衝撃力。

3.1.3

き裂発生時衝撃力(crack initiation force),Fiu

衝撃力−変位曲線の急激な低下の開始点の衝撃力。

注記 不安定き裂進展の開始を表す。

3.1.4

き裂進展停止時衝撃力(crack arrest force),Fa

不安定き裂進展の停止時点の衝撃力。

3.2

変位の特性値

注記 変位の特性値の単位は,メートル(m)で表す。

3.2.1

降伏衝撃力時変位(general yield displacement),sgy

降伏衝撃力Fgyに対応する変位。

3.2.2

最大衝撃力時変位(displacement at maximum force),sm

最大衝撃力Fmに対応する変位。

3.2.3

き裂発生時変位(crack initiation displacement),siu

不安定き裂進展の開始時点での変位。

3.2.4

き裂進展停止時変位(crack arrest displacement),sa

不安定き裂進展の停止時点での変位。

3.2.5

全変位(total displacement),st

衝撃力−変位曲線の終局点での変位。

3.3

衝撃エネルギーの特性値

注記 衝撃エネルギーの特性値の単位は,ジュール(J)で表す。

3.3.1

最大衝撃力時エネルギー(energy at maximum force),Wm

s=0からs=smまでの部分衝撃エネルギー。

3.3.2

き裂発生時エネルギー(crack initiation energy),Wiu

s=0からs=siuまでの部分衝撃エネルギー。

3.3.3

き裂停止時エネルギー(crack arrest energy),Wa

s=0からs=saまでの部分衝撃エネルギー。

3

B 7755:2011 (ISO 14556:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.4

全衝撃エネルギー(total impact energy),Wt

s=0からs=stまでの衝撃力−変位曲線下面積から計算される試験片の破断までの吸収エネルギー。

4

記号

この規格で用いる記号は,表1による(図2及び図3参照)。

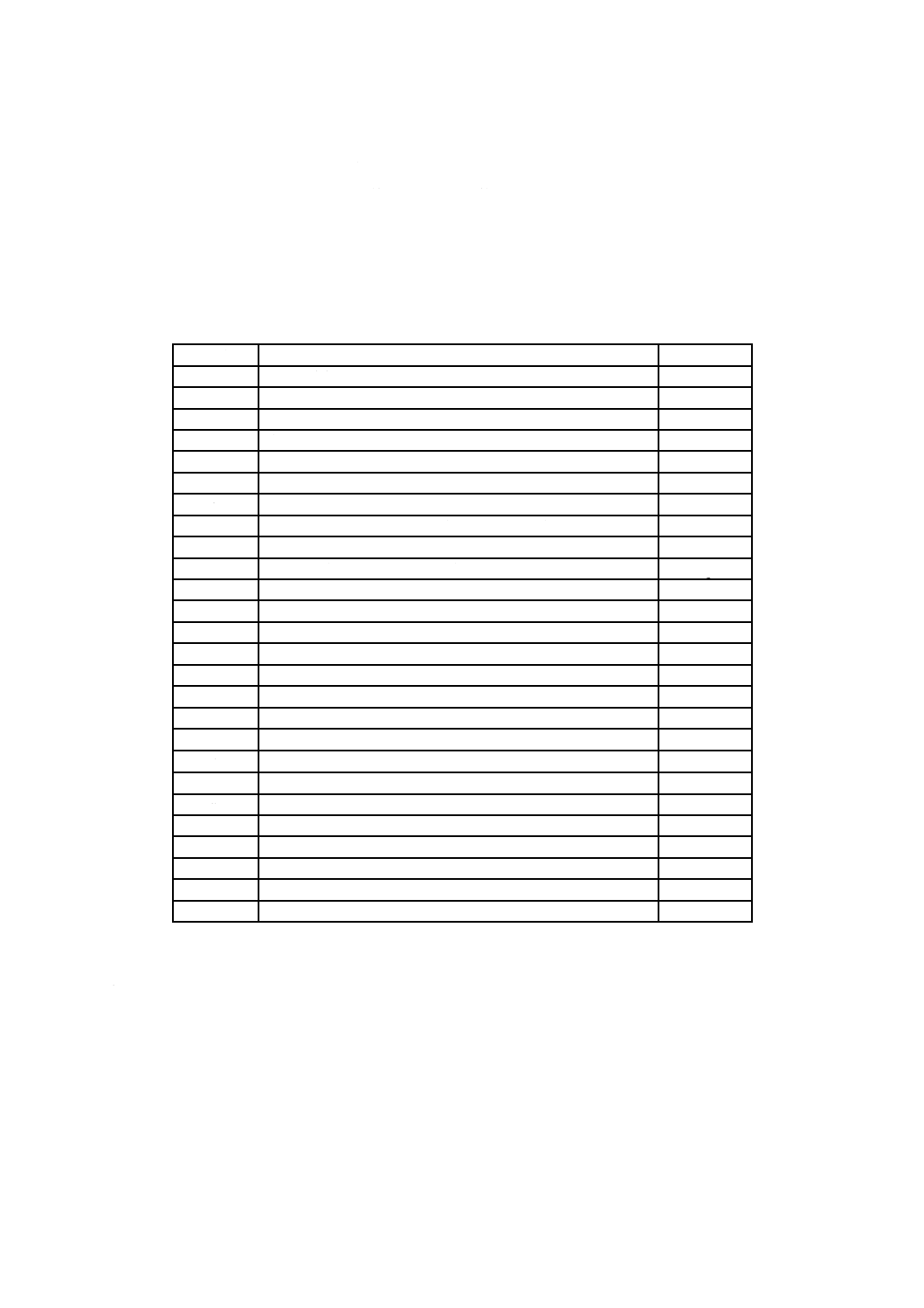

表1−記号

記号

定義

単位記号

fg

出力周波数限界

Hz

F

力

N

Fa

き裂進展停止時衝撃力

N

Fgy

降伏衝撃力

N

Fiu

き裂発生時衝撃力

N

Fm

最大衝撃力

N

gn

重力加速度

m/s2

h

振り子打撃中心の落下高さ(JIS B 7722参照)

m

KV

JIS Z 2242の定義による吸収エネルギー

J

m

振り子の有効重量に対応する有効質量(JIS B 7722参照)

kg

s

変位

m

sa

き裂進展停止時変位

m

sgy

降伏衝撃力時変位

m

siu

き裂発生時変位

m

sm

最大衝撃力時変位

m

st

全変位

m

t

時間

s

t0

試験片の変形開始時間

s

tr

信号立上がり時間

s

v

衝撃速度

m/s

v0

ハンマの初期衝撃速度

m/s

vt

時間tでのハンマの衝撃速度

m/s

Wa

き裂停止時エネルギー

J

Wiu

き裂発生時エネルギー

J

Wm

最大衝撃力時エネルギー

J

Wt

全衝撃エネルギー

J

5

原理

5.1 この規格は,JIS Z 2242に従って実施する衝撃試験において,衝撃力及び試験片曲げ変位の計測に関

するものである。衝撃力−変位曲線下の面積は,試験片に吸収されたエネルギーを表す。

5.2 異なった鉄鋼材料及び異なった温度について得られる衝撃力−変位曲線は,曲線下の面積及び吸収エ

ネルギーが同一であったとしても,全く異なった形状になる。衝撃力−変位曲線は,試験片の破壊特性に

関する重要な情報を与える複数の特徴的な部分に分割できる。

注記 衝撃力−変位曲線から直接構造物の強度を計算することはできない。また,構造物内の材料の

最低許容使用温度を,この試験だけから直接決定することはできない。

4

B 7755:2011 (ISO 14556:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

試験装置

6.1

試験機

JIS B 7722に従い,かつ,衝撃力−時間曲線又は衝撃力−変位曲線を求めるために計装化した振り子式

衝撃試験機を用いる。

計装化装置による全衝撃エネルギーWtと目盛盤に示される吸収エネルギーKVとを比較する。

注記1 計装化装置と目盛盤とから求めたエネルギーとは,同類ではあるが,異なった定義によるも

のであり,差が生じる可能性がある(参考文献[5]参照)。

注記2 両者の差が±5 Jを超える場合は,次の事項を調査することが望ましい。

a) 試験機の摩擦

b) 計測システムの校正

c) 使用したソフトウェア

6.2

計装化装置及び校正

6.2.1

測定値のトレーサビリティ

校正に使用する力計及び変位計は,国家標準又は国際標準に対してトレーサビリティがなければならな

い。

6.2.2

衝撃力の計測

衝撃力の計測は,衝撃刃に貼付した一対又は二対の電気抵抗線形ひずみゲージから構成する力検出器に

よって行う。適切な形態例を,附属書Aに示す。

フルブリッジ回路は,ハンマの両側に貼付した同応力状態にある一対又は二対の(アクティブ)ひずみ

ゲージ,及び必要な場合,補償(ダミー)ひずみゲージ又は代用抵抗によって構成する。補償ひずみゲー

ジは,衝撃及び振動の影響を受ける試験機部分に貼付してはならない。

注記1 電気抵抗線形ひずみゲージに代わるものとして,必要な性能をもつ他の力検出器を使用して

もよい。

衝撃力の計測システム(検出器,増幅器及び記録装置)は,3.5 μs以下の信号立上がり時間trに対応す

るため,少なくとも100 kHzの応答周波数をもたなければならない。

注記2 力計測系の動的評価は,最初の第一ピークの値を計測することによって単純化できる。経験

上,衝撃速度が5 m/s〜5.5 m/sである場合で,鉄鋼材料製Vノッチ試験片が8 kNより大きな

第一ピークを示す場合は,計測系の動的特性は満足していると考える。これは,(アクティブ)

ひずみゲージの中心が衝撃刃の打撃点から11 mm〜15 mmの距離にある場合に有効である。

衝撃力の計装化は,必要とする定格衝撃力範囲を計測できるようにすることが望ましい。計装化した衝

撃刃は,打撃方向以外の力に対する感度を最小になるように設計しなければならない。

注記3 Vノッチ試験片の場合,全ての鉄鋼材料に対して定格衝撃力は,経験上10 kN〜40 kN内にあ

る。

6.2.3

校正

記録及び計測システムの校正は,次の事項及び6.2.4の精度要求に従って静的に実施する。衝撃力の校正

は,ハンマに組み込まれた衝撃刃を用いて実施することが望ましい。

校正されたロードセルを備えた専用負荷フレームを介して,試験片の位置に専用の支持ブロックを使っ

て,衝撃刃に力を加える。この支持ブロックは高剛性であり,またその関連因子はシャルピーVノッチ試

験片に従っていなければならない。支持ブロックと衝撃刃との接触状態は,試験時の試験片と衝撃刃との

状態にほぼ等しく,また再現性のある結果が得られなければならない。

5

B 7755:2011 (ISO 14556:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 2 mm衝撃刃の校正用支持ブロックの例を,附属書Bに示す。

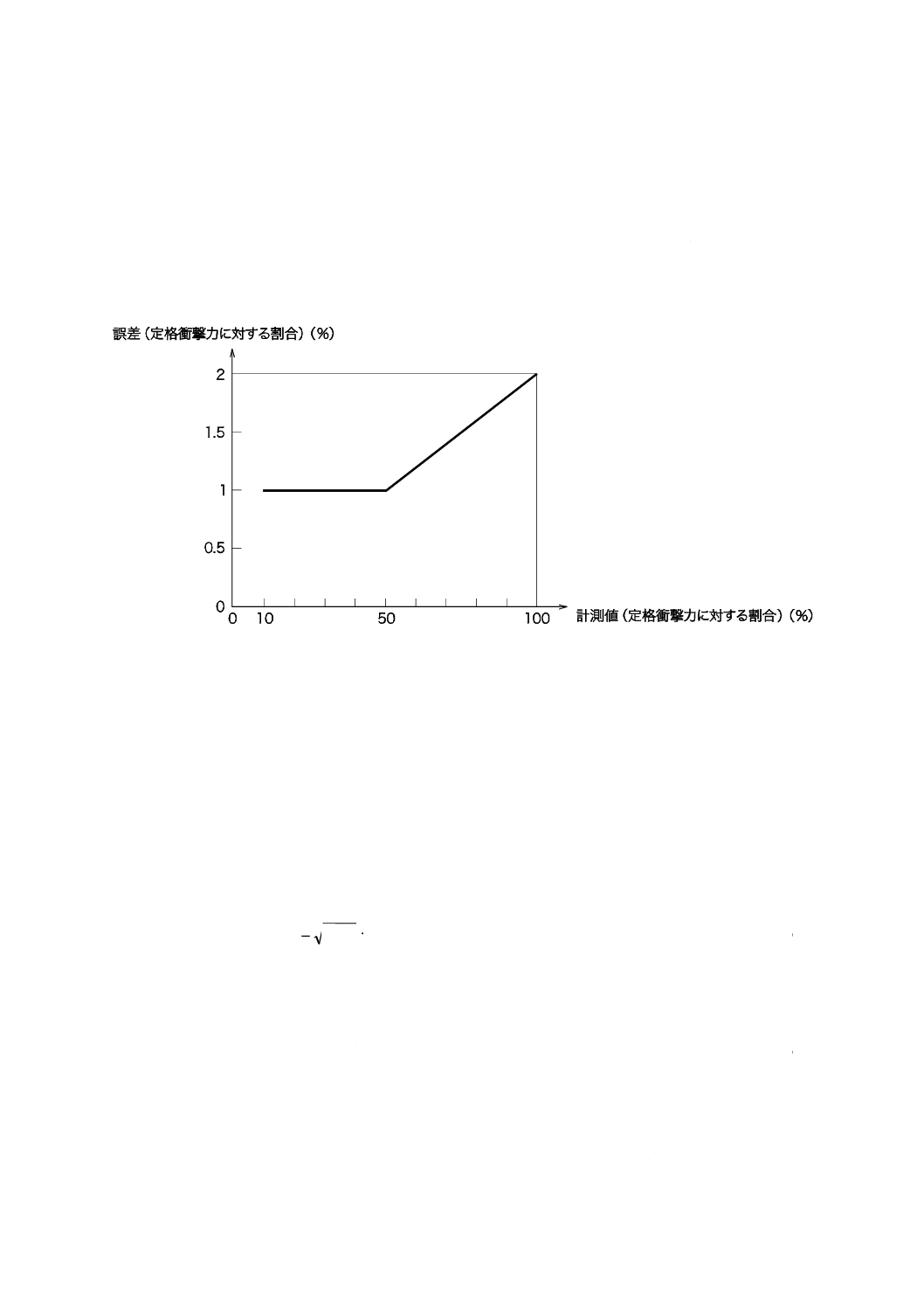

記録装置(プリンタ,プロッタなど)を含む全計測システムを組み込んだ計装化衝撃刃の静的な直線性

及びヒステリシス誤差は,定格衝撃力範囲の50 %〜100 %,計測衝撃力の±2 %であり,また定格衝撃力範

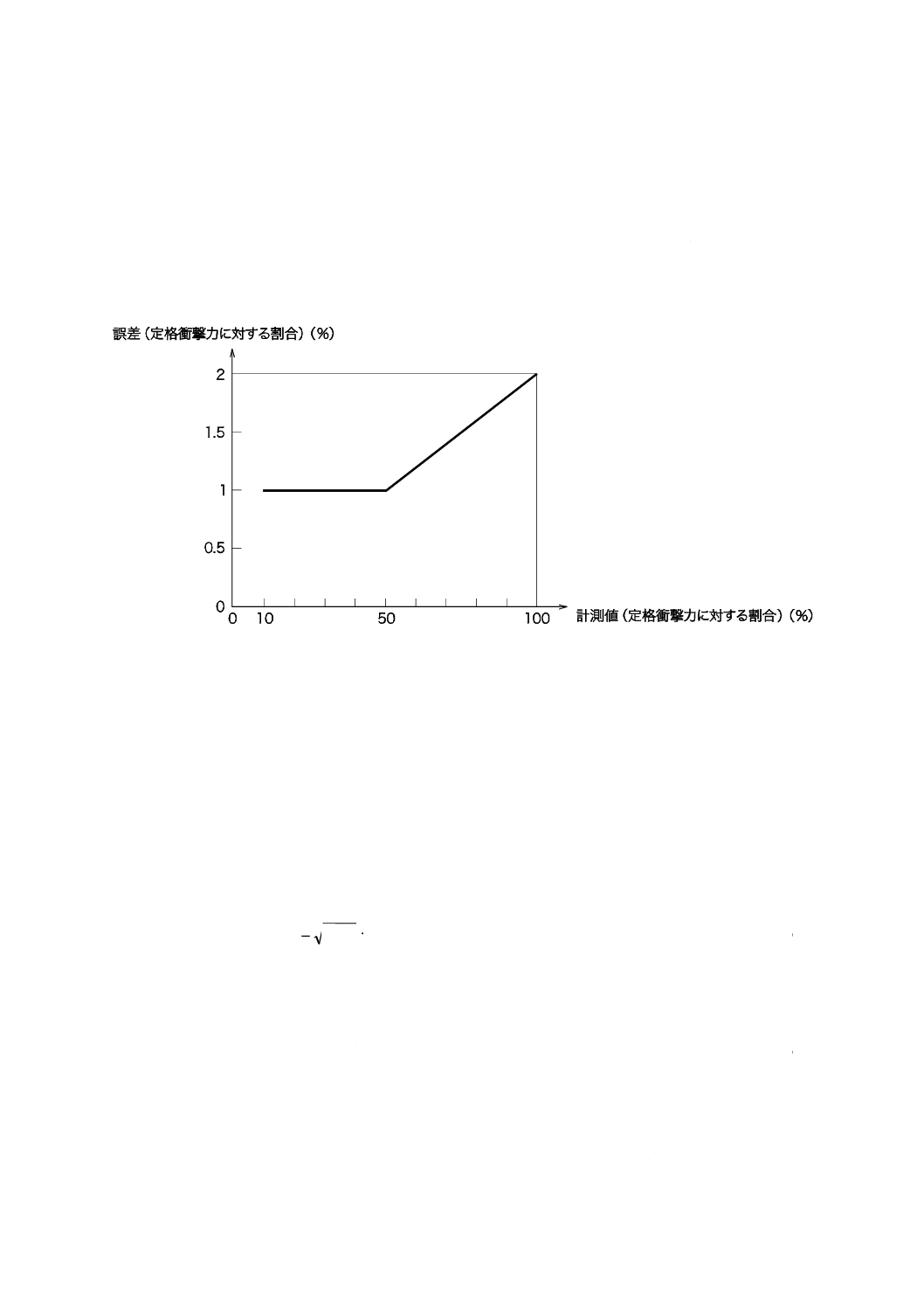

囲の10 %〜50 %では,定格衝撃力の±1 %でなければならない(図1参照)。

注記2 計装化した衝撃刃単体では,精度は定格衝撃力の10 %〜100 %の範囲で計測力の±1 %である

ことが望ましい。

図1−計測力の許容誤差

6.2.4

変位の計測

変位は,通常,衝撃力の時間経過から求める(箇条9参照)。

変位は,光学法,誘導法又は容量法を使用して,アンビルと衝撃刃との相対変位として非接触で計測で

きる。変位計測システムの信号変換特性は,力との同期記録を行う必要があるため,力計測システムの信

号変換特性に対応している。

変位計測システムは,30 mm以上の定格値に対応して設計しなければならない。計測システムの線形性

誤差は,1 mm〜30 mmの範囲において計測値の±2 %とする。変位計測システムの動的校正は,試験片な

しに振り子を切り離すことによって行うことができ,このときの衝撃刃の速度は,式(1)によって求める。

h

v

n

g

2

0=

··············································································· (1)

振り子が最下限位置を通過する時に記録される速度信号は,速度v0に一致することが望ましい。

0〜1 mm間の変位は,時間の計測及び衝撃刃の衝撃速度から求めることが望ましい。この場合,次の単

純化した関係式を使用してもよい。

(

)

0

0

t

t

v

s

−

=

·············································································· (2)

この近似の不確かさは,それに対応する部分衝撃エネルギーが衝撃刃の有効位置エネルギーの4 %未満

である場合,2 %未満である。

6.2.5

記録装置

動的信号の記録は,X−Yプリンタ又はプロッタに試験結果の出力ができるデジタルストレージ記録計

6

B 7755:2011 (ISO 14556:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

によって行うのがよい。6.2.3及び6.2.4で必要とした精度を満たすため,デジタル計測及び記録システム

には少なくともサンプリング速度250 kHz(4 μs)の8ビット・アナログ−デジタル変換器が必要であるが,

できれば12ビットのものが望ましい。十分な記録を行うには,測定時間長さ8 ms以上の各信号について,

2 000データ点の記憶容量が必要である。8 ms未満の信号に対しては,その記憶容量を比例的に減少させ

てもよい。

衝撃力−変位曲線から十分精密な特性値を求めるには,少なくとも高さ100 mm,幅100 mmの曲線が必

要である。

6.2.6

校正間隔

計装化装置の校正は,12か月を超えない間隔で,又は振り子式衝撃試験機若しくは計装化装置を分解,

移動,修理又は調整したときに実施することが望ましい。衝撃刃を取り替えた場合,校正の必要がないこ

とを証明できれば実施しなくてもよい。

7

試験片

試験片は,Vノッチシャルピー衝撃試験片であり,JIS Z 2242による。

8

試験手順

試験は,JIS Z 2242に従って,Vノッチ試験片によるシャルピー振り子式衝撃試験を実施し,衝撃力−

変位曲線を求め,変形及び破壊経過の特徴的段階について評価を行う。

9

試験結果の評価方法

9.1

一般

変位を直接計測できない場合は,衝撃力−変位曲線は次のように求める。衝撃刃で計測した衝撃力−時

間関係は,加速度特性に比例する。剛体と仮定した衝撃刃の質量m,初期衝撃速度v0及び試験片の変形開

始時間t0後の経過時間tが分かっている場合には,試験片の曲げ変位s(t) は,2重数値積分によって求め

る。

()

()dt

t

F

m

v

t

v

t

t∫

−

=

0

1

0

·································································· (3)

()

()dt

t

v

t

s

t

t∫

=

0

··········································································· (4)

9.2

衝撃力−変位曲線の評価

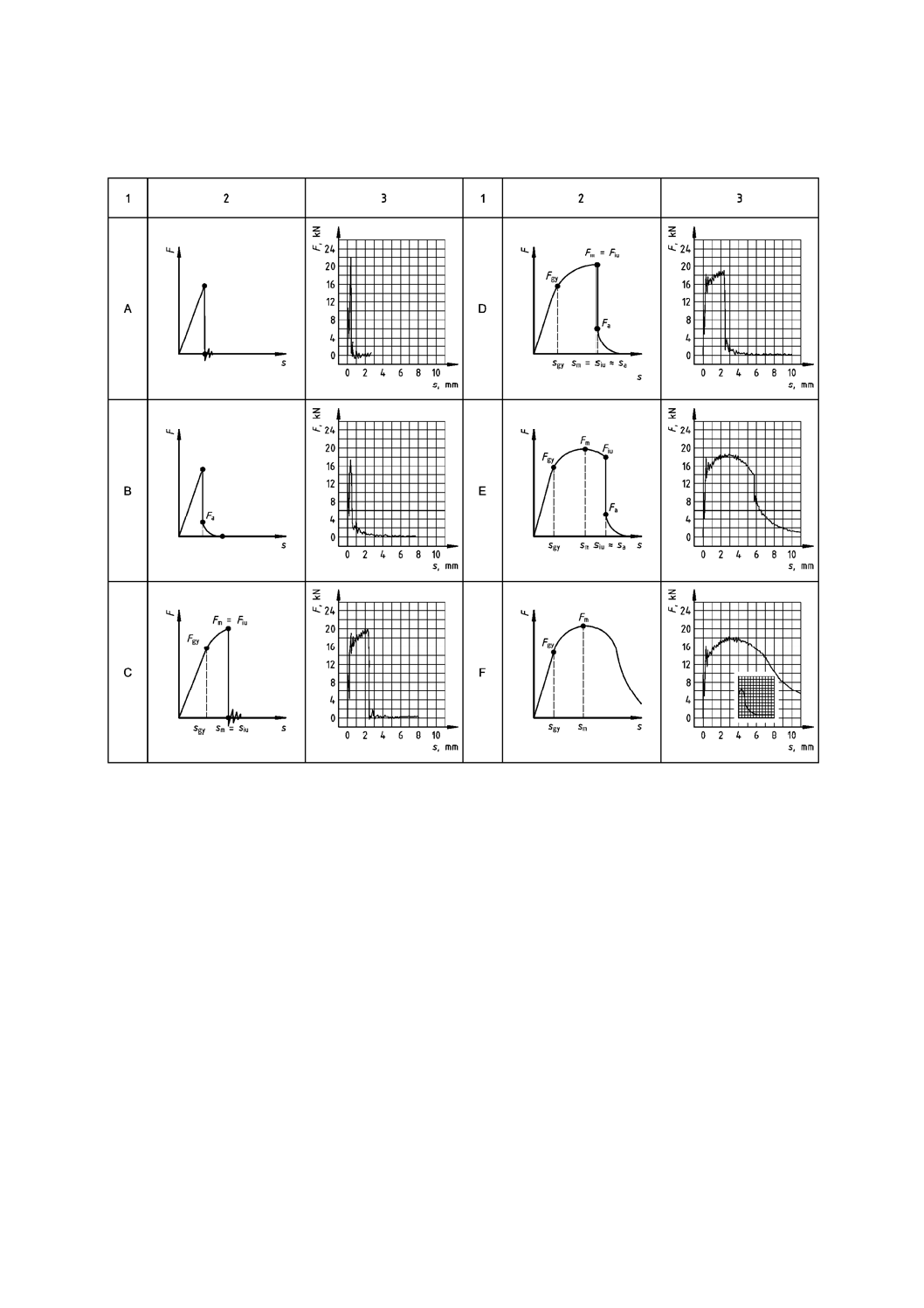

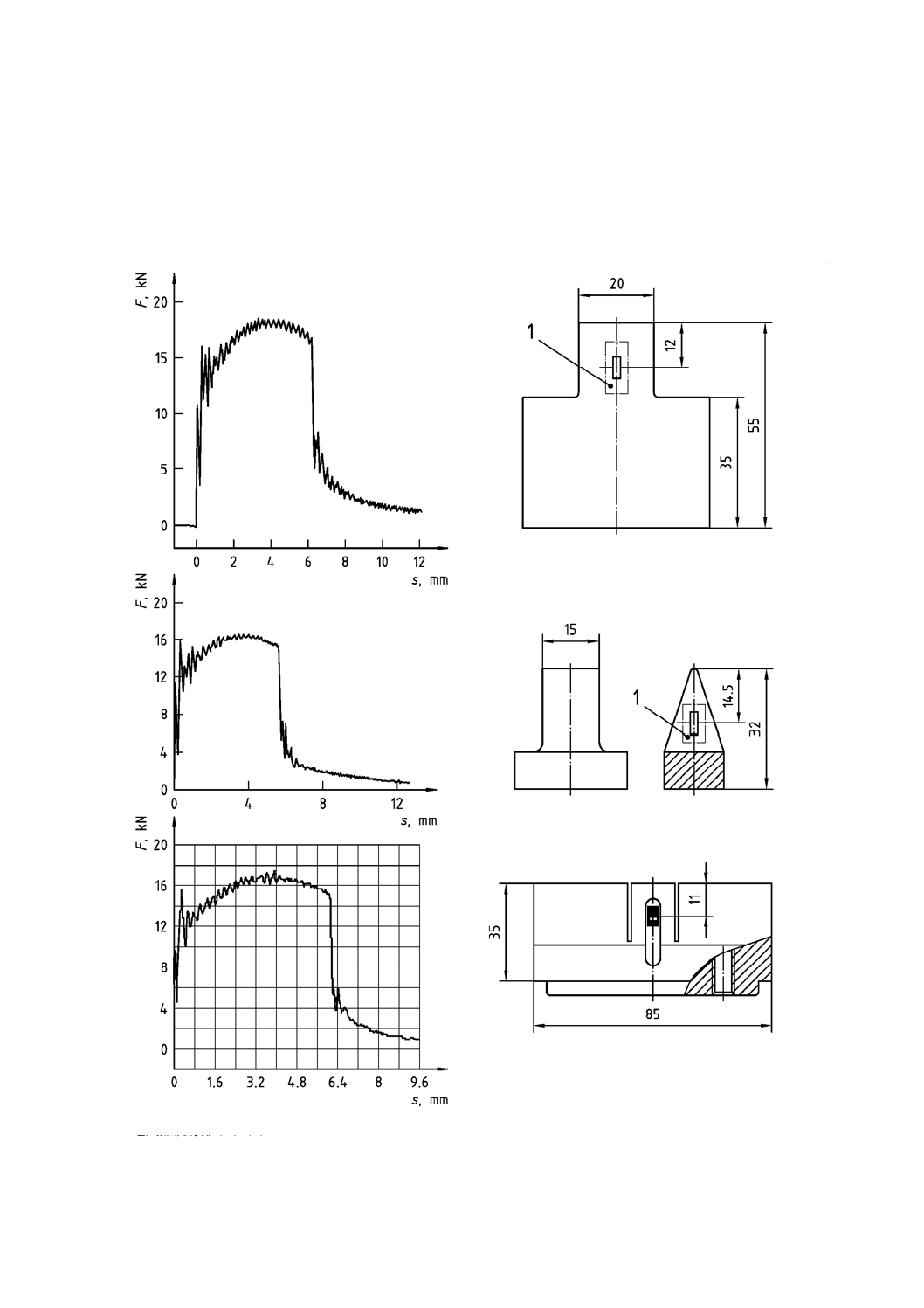

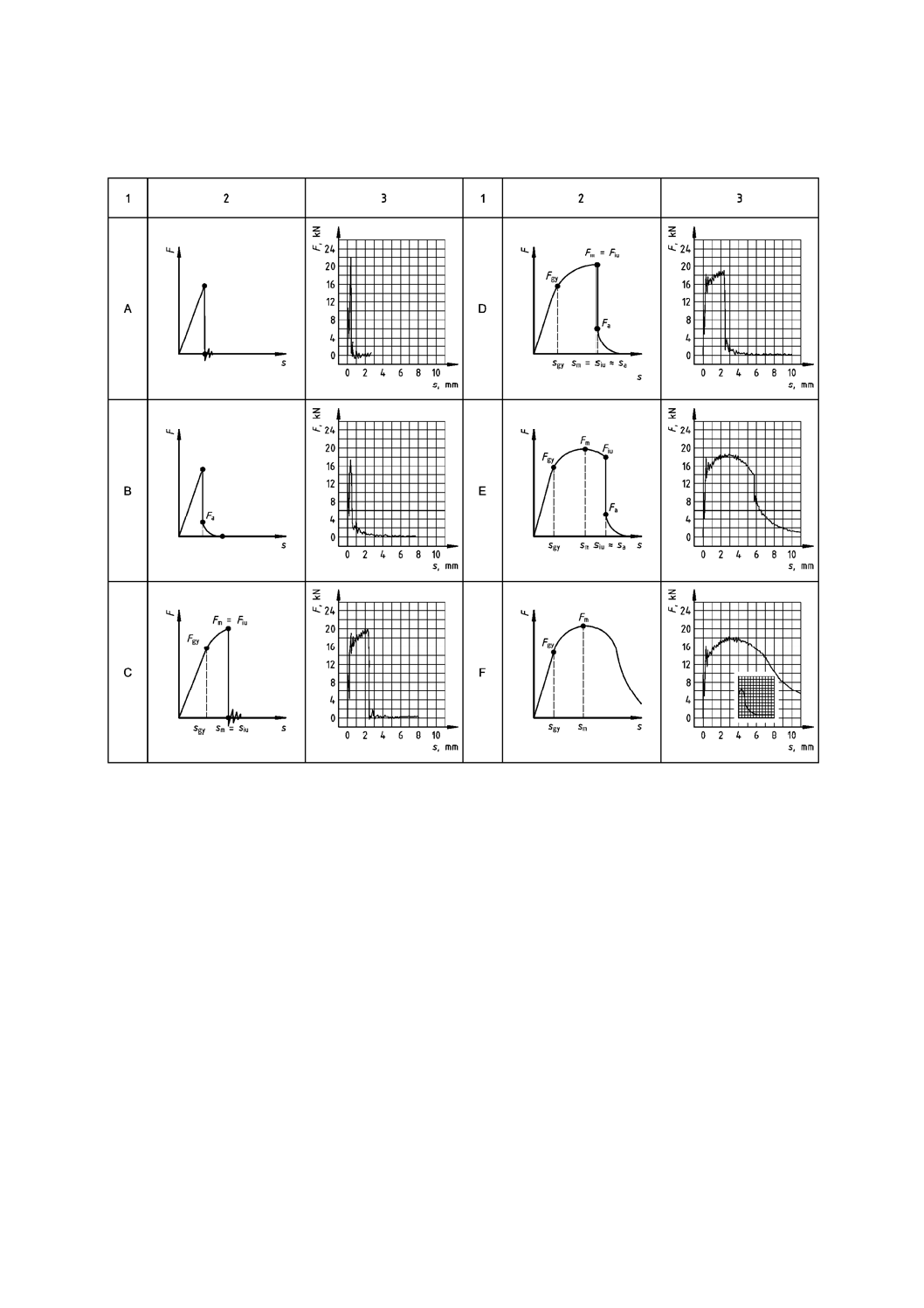

評価及び報告を簡単にするため,異なったタイプの特徴的衝撃力−変位曲線を図2に示す。これらは衝

撃エネルギー曲線として模式的に分類したものである。

− タイプA及びタイプB

ぜい性形

− タイプC,タイプD及びタイプE

遷移形

− タイプF

延性形

タイプAの衝撃力−変位曲線では,不安定き裂だけが起こっている。タイプB,タイプC,タイプD及

びタイプEでは,種々量の安定及び不安定き裂進展が起こり得る。タイプF曲線では,安定き裂進展だけ

が起こっている。

衝撃力−変位曲線のタイプを図2に示す模式図と比較して決定する。衝撃力−変位曲線から求められる

明確な降伏衝撃力Fgyに関しては,更に評価を行う。

7

B 7755:2011 (ISO 14556:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,タイプA及びタイプBの衝撃力−変位曲線の場合は,Fgyを評価できない。

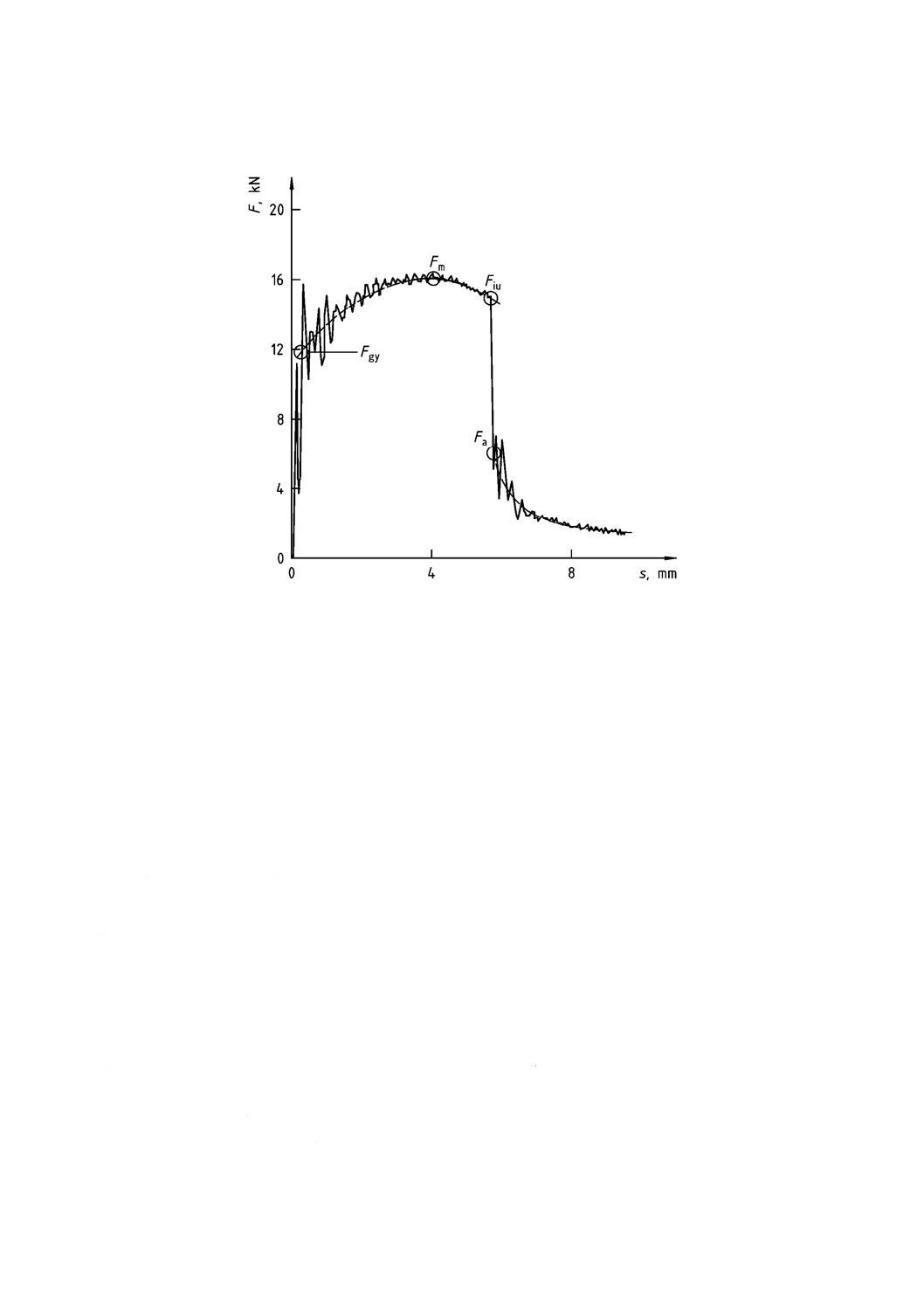

計装化した衝撃刃と試験片間の衝撃力との相互作用によって生じる振動が衝撃力−変位信号に重畳する。

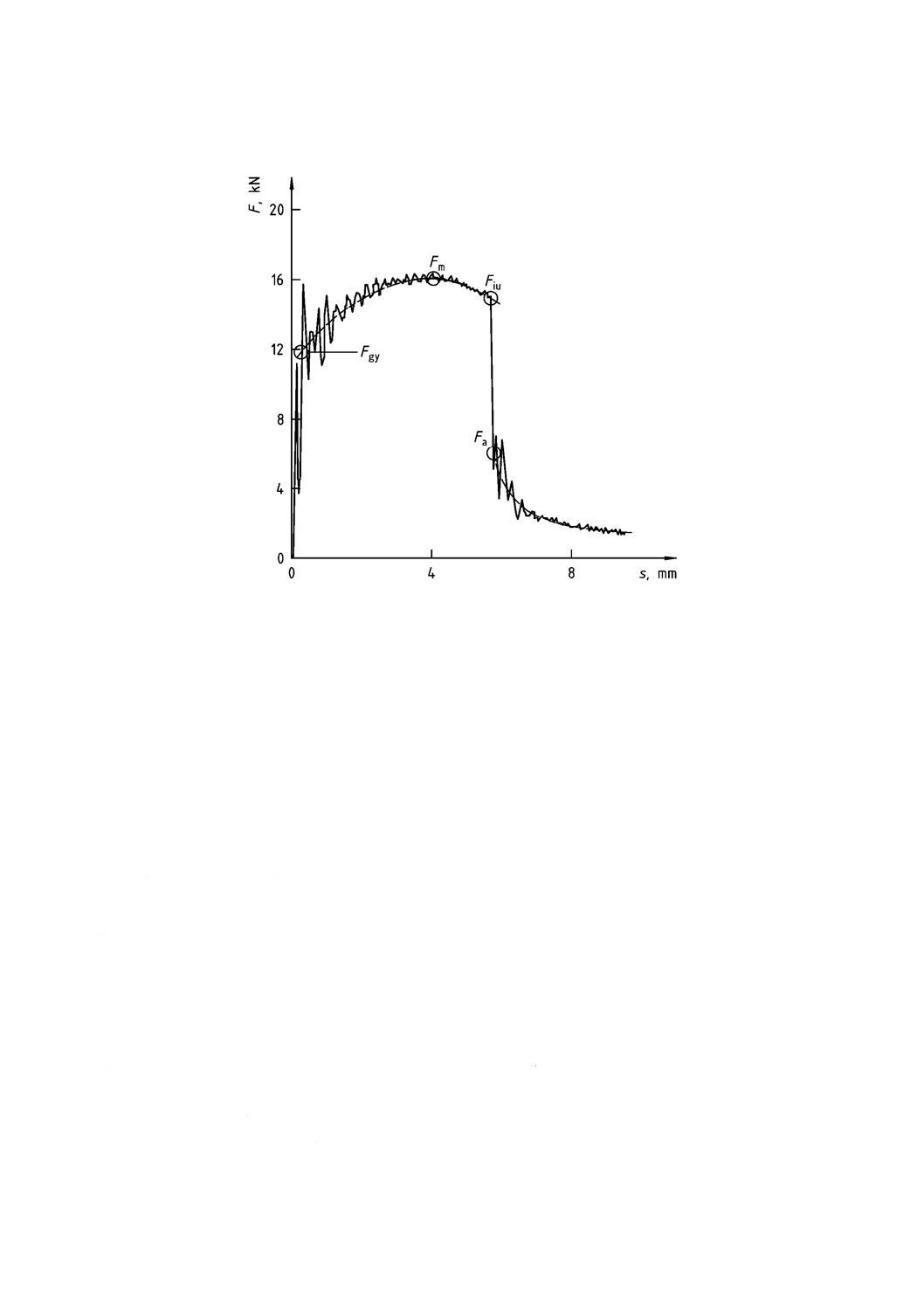

一般に,振動を平滑化した曲線は,図3に示すように,再現性のある特性値を与える。

9.3

衝撃力の特性値の決定

降伏衝撃力Fgyは,衝撃力−変位曲線の第二ピークの急激な上昇部分とノッチ下領域の降伏の開始以降

の衝撃力−変位曲線の振動を平滑化した曲線との交点での衝撃力として求める(図2のタイプC〜タイプ

Fの衝撃力−変位曲線)。

最大衝撃力Fmは,振動を平滑化した曲線の最大値として求める。

き裂発生時衝撃力Fiuは,振動を平滑化した曲線と衝撃力−変位曲線の急激な低下部分との交点での衝

撃力として求める。急激な低下が記録された最大の衝撃力と一致するときは,Fiu=Fmである(図2のタイ

プC又はタイプDの衝撃力−変位曲線)。

き裂進展停止時衝撃力Faは,衝撃力−変位曲線の急激な低下とそれに続く衝撃力−変位曲線の残存部分

の振動を平滑化した曲線との交点での衝撃力として求められる(図2のタイプD及びタイプEの衝撃力−

変位曲線)。不安定き裂が停止しないときは,Fa=0である(図2のタイプCの衝撃力−変位曲線)。

9.4

変位の特性値の決定

3.2で定義する変位の特性値は,9.3で求める衝撃力の特性値と対応する値である(図2及び図3参照)。

注記1 降伏衝撃力時変位sgyについては,普通の計測装置を用いておおよその値を求めることができ

るだけである。そのため,sgyの値は一般に使用されない。

注記2 FiuとFaとの間の衝撃力−変位曲線は,急激に降下するため,一般にsiu ≈ saである。

全変位stは,試験片が試験中に完全に破壊し,また試験片の破壊までの衝撃力−変位曲線が有効である

ときにだけ求められる。この場合,衝撃力−変位曲線の振動を平滑化した曲線は,F=0に漸近する。全変

位stは,振動を平滑化した曲線のF=0.02 Fmでの変位として求めることができる。

9.5

衝撃エネルギーの特性値の決定

最大衝撃力時エネルギーWmは,s=0からs=smまでの衝撃力−変位曲線下の面積を求めることによって

決定する。

き裂発生時エネルギーWiuは,s=0からs=siuまでの衝撃力−変位曲線下の面積を求めることによって決

定する。

き裂停止時エネルギーWaは,s=0からs=saまでの衝撃力−変位曲線下の面積を求めることによって決

定する。

注記 FiuとFaとの間の衝撃力−変位曲線は,急激に降下するため,一般にWiu ≈ Waである。

全衝撃エネルギーWtは,s=0からs=stまでの衝撃力−変位曲線下の面積を求めることによって決定す

る。

8

B 7755:2011 (ISO 14556:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1:タイプ,2:模式図,3:実際の記録

図2−特徴的な衝撃力−変位曲線並びに衝撃力及び変位の特性値の決定

9

B 7755:2011 (ISO 14556:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−衝撃力の特性値の決定

9.6

延性破面率の決定

衝撃力−変位曲線又は衝撃力−時間曲線の経過中に,衝撃力の急激な降下がない場合(図2のタイプF

の曲線)には,破壊面における延性破壊面の比率は全破壊面の100 %としてよい。衝撃力の急激な降下が

生じる場合には,降下量は他の衝撃力の特性値に関連し,附属書Cに示す式の一つを用いて求める延性破

面率を近似値としてもよい。

10 試験報告書

試験報告書に記載する情報は,次による。

a) 規格番号(JIS B 7755)

b) 試験片の寸法

c) 試験片の識別番号(等級,製造番号)

d) サンプリングの方向及び位置

e) 衝撃刃の刃先半径

f)

試験機の識別番号及び定格エネルギー

g) 摂氏単位での試験温度

h) JIS Z 2242によるジュール単位での有効吸収エネルギーKV

試験片を破断することなく試験機から取り除くことができた場合は,試験結果は括弧付で表し,ま

た試験片は“未破断”と記載する。

i)

9.2による衝撃力−変位曲線のタイプ

10

B 7755:2011 (ISO 14556:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

衝撃力−変位曲線が図2に示すタイプA〜タイプFに当てはめることができない場合は,その曲線

の概略を記載する。

j)

衝撃力−変位曲線を評価する場合は,9.3,9.4及び9.5に従って求める衝撃力,変位及び衝撃エネルギ

ーの特性値

k) 必要であれば,破壊面の延性破面率の評価値及び使用した式

11

B 7755:2011 (ISO 14556:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

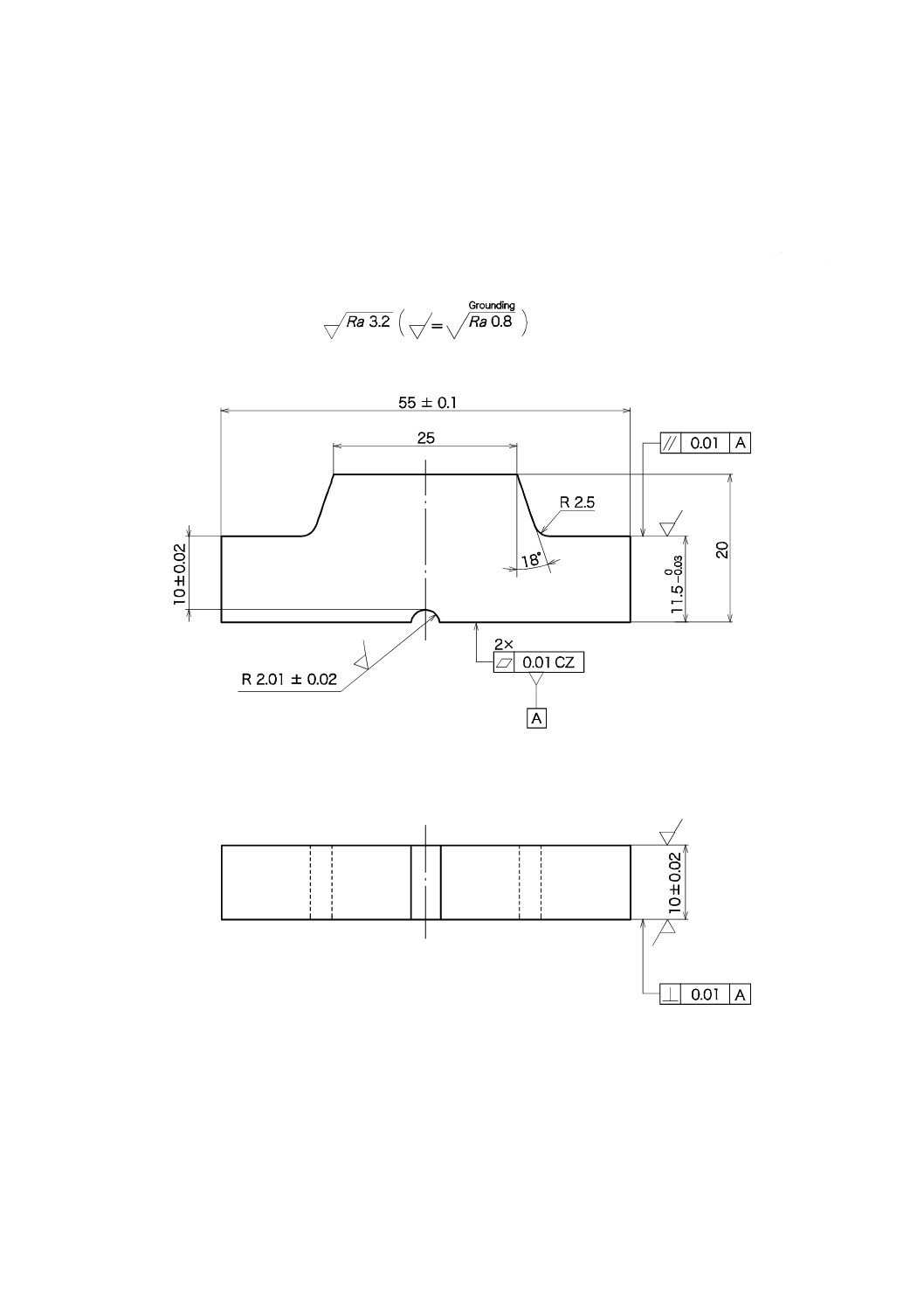

附属書A

(参考)

計装化衝撃刃形状及びそれから得られる衝撃力波形

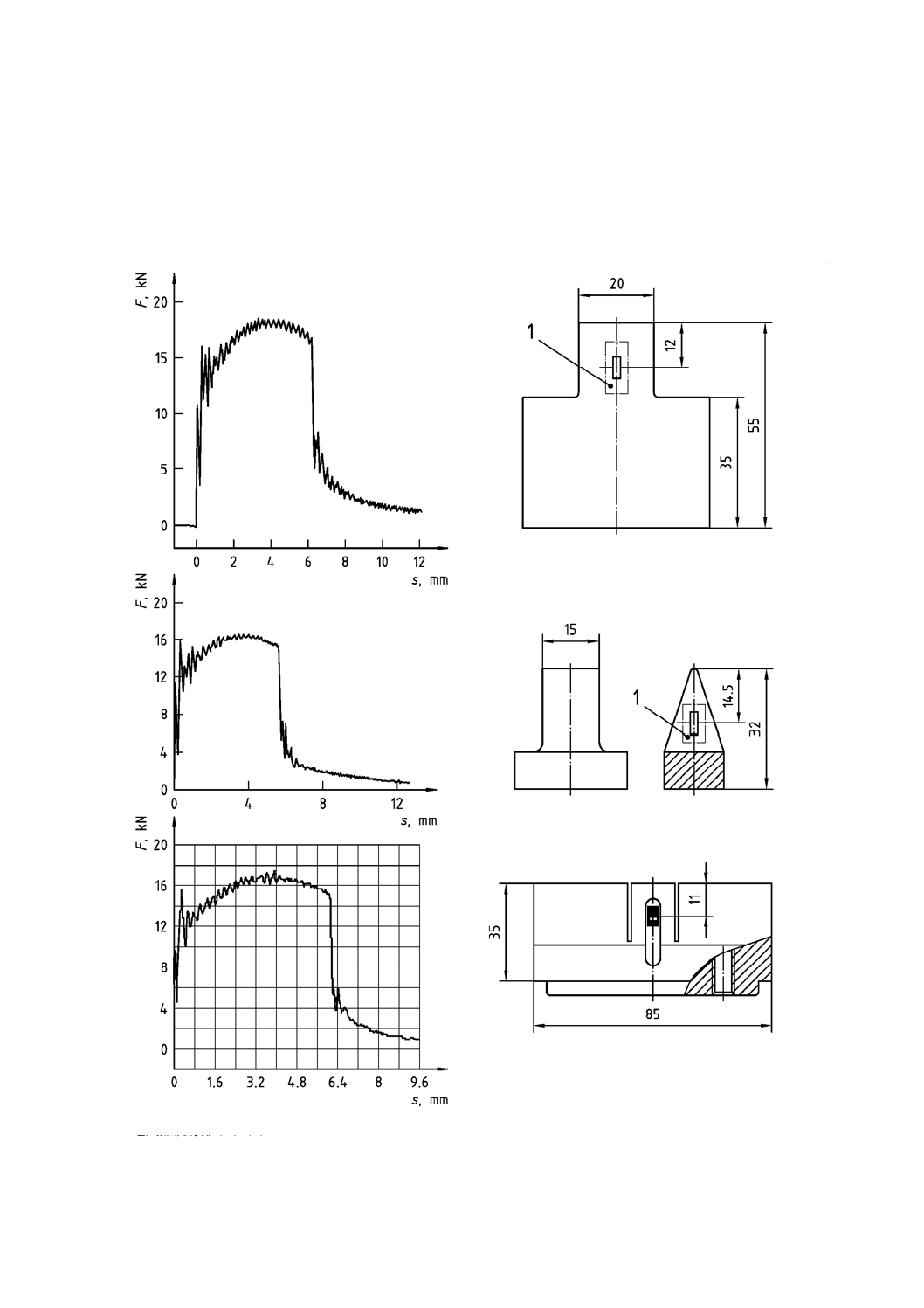

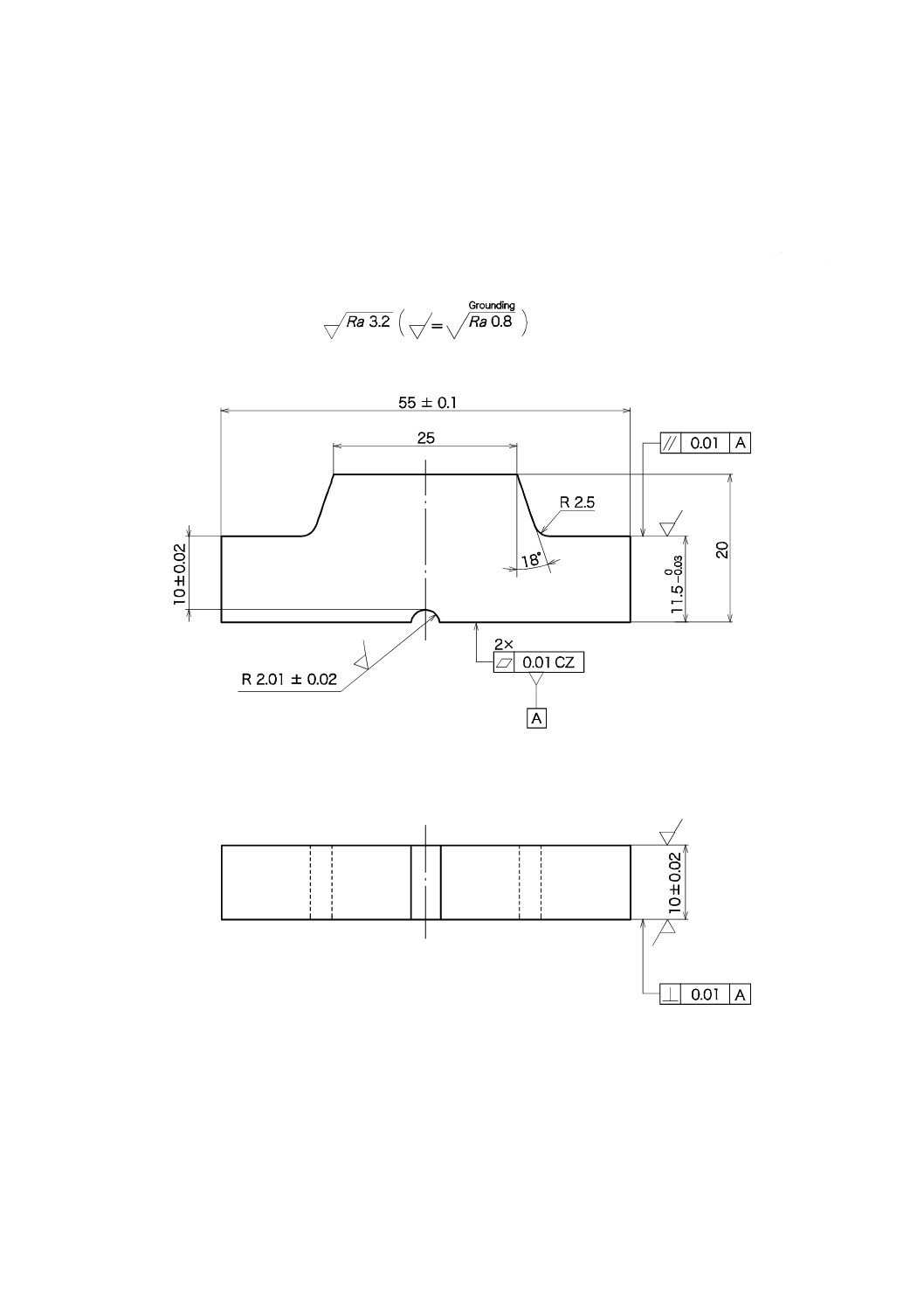

単位 mm

1:電気抵抗線形ひずみゲージ

図A.1−ひずみゲージを装着した衝撃刃の例

12

B 7755:2011 (ISO 14556:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

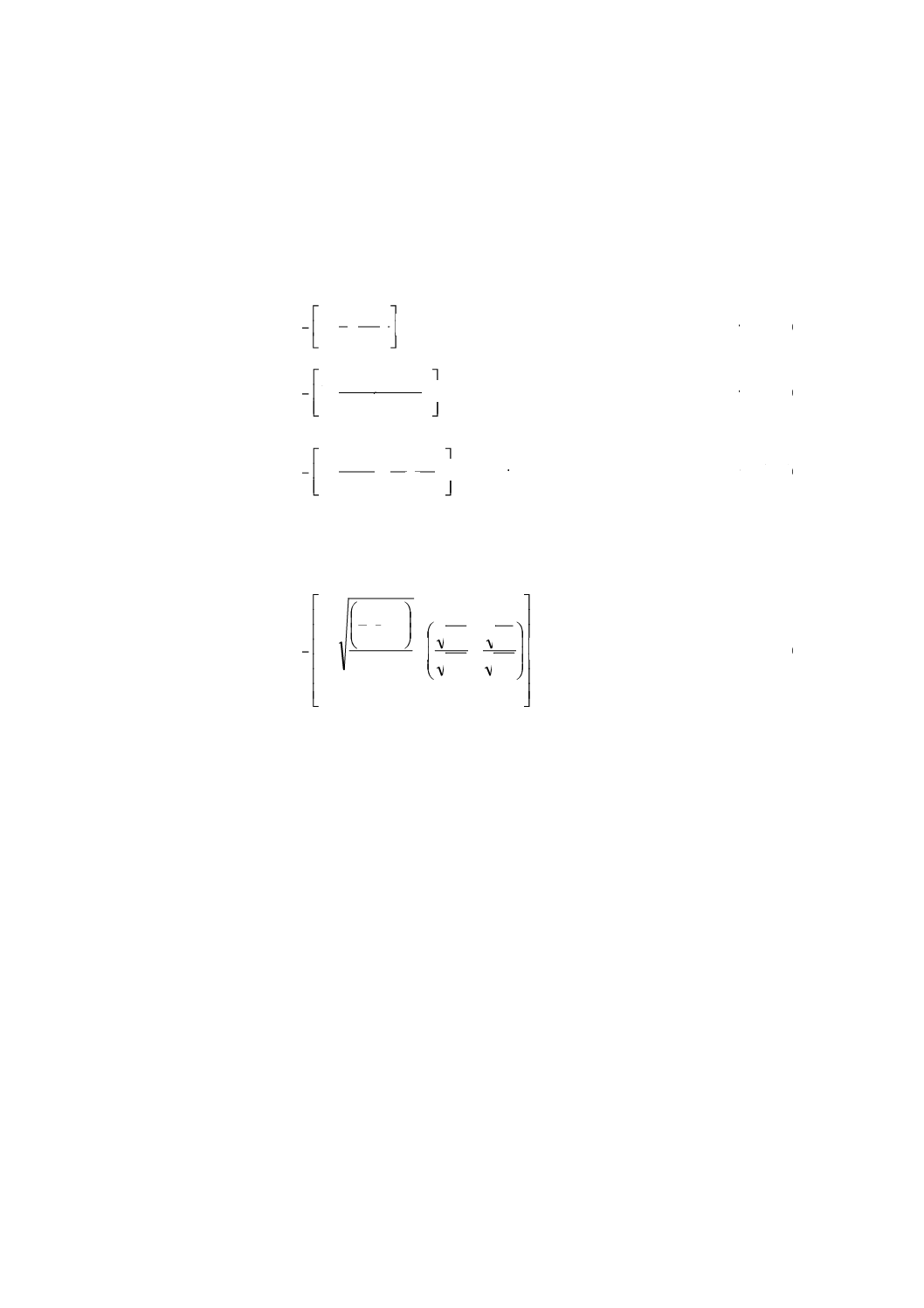

附属書B

(参考)

2 mm衝撃刃の校正用支持ブロックの例

単位 mm

表面粗さ単位 μm

注記 最小硬さ=56 HRC

図B.1

13

B 7755:2011 (ISO 14556:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

延性破面率の計算式

延性破面率Dの近似値(20 %程度)の計算は,次のいずれかの式による。

%

100

1

m

a

iu

×

−

−

=

F

F

F

D

·························································· (C.1)

(

)

%

100

1

yg

m

m

a

iu

×

−

+

−

−

=

F

F

F

F

F

D

·················································· (C.2)

(

)

%

100

1

yg

m

m

a

iu

×

−

+

−

−

=

F

F

K

F

F

F

D

················································ (C.3)

ここに,K ≈ 1/2

%

100

3

2

1

m

a

m

iu

m

y

g

×

−

×

+

−

=

F

F

F

F

F

F

D

································ (C.4)

注記 これらの式は,様々な研究機関によって,また異なった延性範囲について作成されたものであ

る(参考文献[5]参照)。

使用する式の選択は,種々の経験に基づくことが望ましい。例えば,式(C.3)は,幾つかの圧

力容器用鋼に適用できる。

14

B 7755:2011 (ISO 14556:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] SEP 1315, German Steel & Iron Testing Standard [Stahl-Eisen-Prüfblatt] 1315 Notch Bend Impact Test−

Determination of Force and Displacement; Recommendations for Test Method and Evaluation, Verlag

Stahleisen, Sohnstraße 65, 40237 Düsseldorf, Germany.

[2] DVM-Merkblatt 01 German Association for Materials Testing [DVM] Instrumentation requirements for

instrumented notch bend tests, Deutscher Verband für Materialforschung und prüfung e. V., Unter den Eichen

87, 12205 Berlin, Germany.

[3] LEDWORUSKI, S., BAM Berlin, Reproducibility of the variations in instrumented impact test data from

round-robin tests, Materialprufung 32 (1990) 10.

[4] STP 563−ASTM "Instrumented Impact Testing", date of publication 1974, ASTM, 100 Barr Harbor Drive,

Conshohocken, PA 19428-2959, USA.

[5] VAN WALLE, E., ESIS Publication 20, 1996 (European Structural Integrity Society), Evaluating material

properties by dynamic testing, Mechanical Engineering Publications Limited, Northgate Avenue, Bury

St.Edmunds, Suffolk, IP32 6BW UK.