2

B 7738:2020

3.3

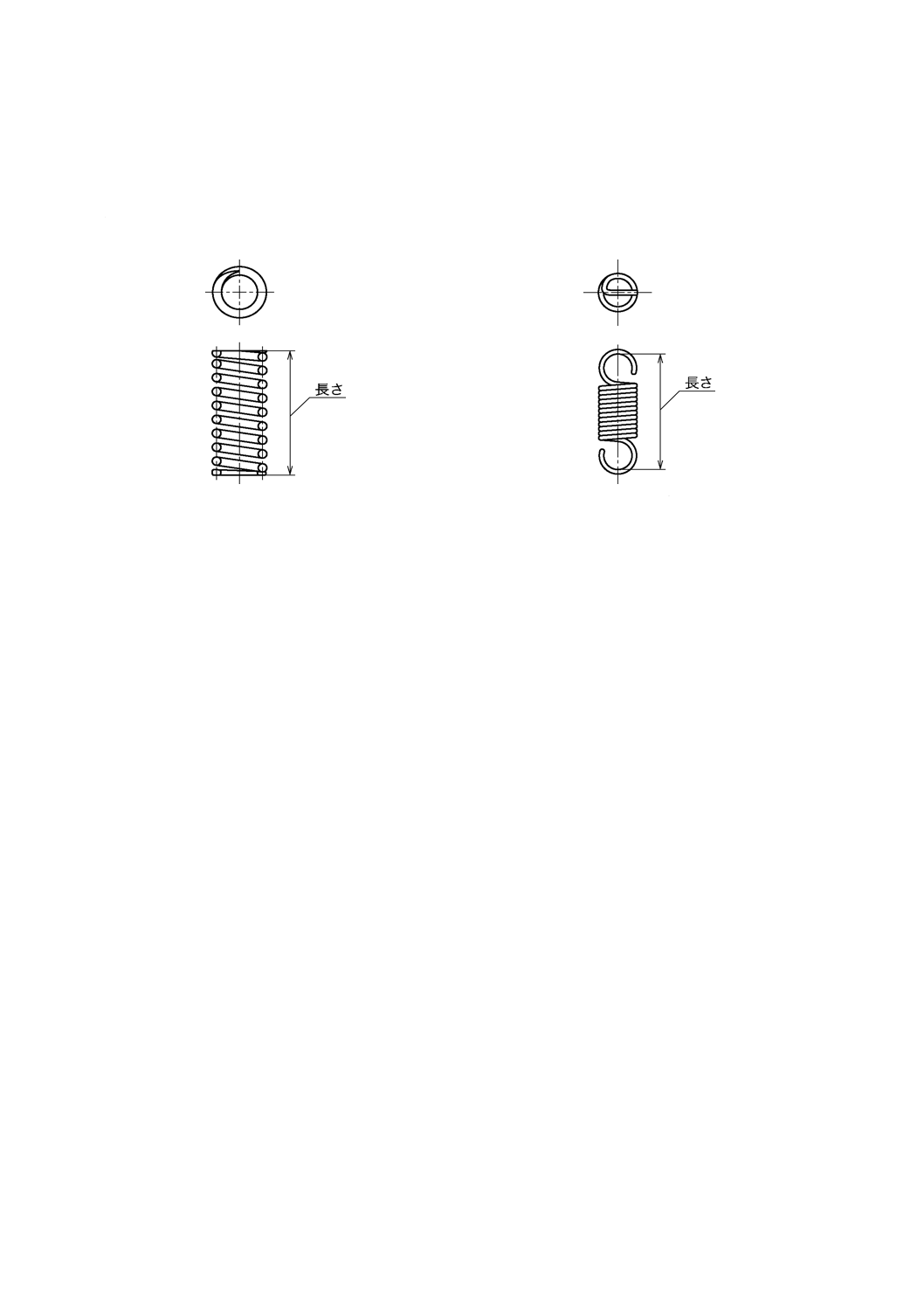

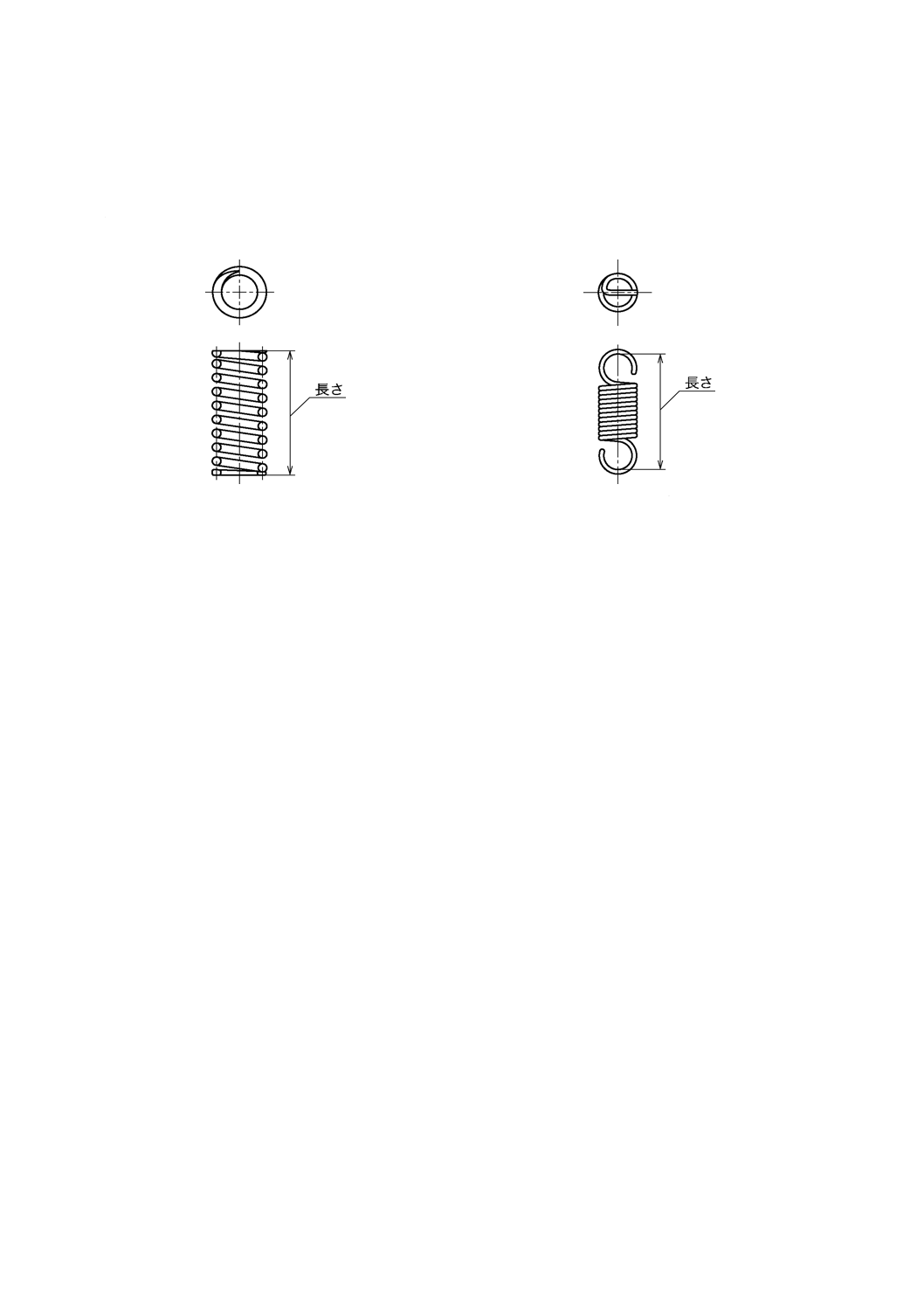

長さ

a) 圧縮ばねのコイル端部間の長さ(図1参照)。

b) 引張ばねのフックの内側間の長さ(図2参照)。

図1−圧縮ばね

図2−引張ばね

B 7738:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号及び意味 ··················································································································· 3

5 試験機の一般検査及び構造 ································································································· 3

5.1 一般検査 ······················································································································ 3

5.2 構造 ···························································································································· 4

6 試験機の力計測系の校正 ···································································································· 4

6.1 概要 ···························································································································· 4

6.2 分解能の決定 ················································································································ 5

6.3 力指示計の相対分解能 ···································································································· 5

6.4 校正方法 ······················································································································ 6

6.5 力指示計の評価 ············································································································· 9

7 試験機の等級 ··················································································································· 9

8 長さ測定装置の校正 ········································································································· 10

8.1 概要 ··························································································································· 10

8.2 長さを本尺及びバーニヤ目盛で読み取る装置の校正方法 ······················································· 10

8.3 長さをデジタルで表示する装置又は記録紙上で指示する装置の校正方法 ·································· 10

8.4 長さをデジタルで表示する装置又は記録紙上で指示する装置の測定誤差 ·································· 10

8.5 負荷による長さ測定装置の変動の検証··············································································· 11

9 校正報告書及び/又は検証報告書 ······················································································· 11

10 校正の間隔 ··················································································································· 11

附属書A(規定)試験機の一般検査 ························································································ 12

附属書B(参考)圧縮板の検査 ······························································································ 13

B 7738:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本試験機工業会(JTM)及び一般財団法人日本規格協会(JSA)から産業標準原案を添えて日本産業規

格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規

格である。これによって,JIS B 7738:2001は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

B 7738:2020

コイルばね−圧縮・引張試験機の

校正方法及び検証方法

Calibration and verification of helical compression

and extension springs testing machines

序文

この規格は,コイルばねの基本的な性能評価に重要な要素となる,負荷する過程の“力”と“長さ”と

の両データ,それら両方の校正方法及び検証方法について規定した日本産業規格である。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,コイルばねの圧縮特性及び引張特性の評価に使用する,圧縮及び引張試験機(以下,試験

機という。)の,力計測系及び長さ測定装置の校正方法及び検証方法について規定する。

なお,この規格は,力計測系及び長さ測定装置の静的な校正及び検証を扱い,校正値は高速試験及び動

的試験目的には必ずしも有効ではない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7506 ブロックゲージ

JIS B 7517 ハイトゲージ

JIS B 7728 一軸試験機の検証に使用する力計の校正方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

校正

試験機の力指示計の指示値と力の参照値との関係を求める作業,及び試験機の長さ指示計の指示値と長

さの参照値との関係を求める作業。

3.2

検証

規格に従った校正結果に基づき,特定の等級に対応し,規定した限界値を試験機の性能が満足すること

を確認する作業。

2

B 7738:2020

3.3

長さ

a) 圧縮ばねのコイル端部間の長さ(図1参照)。

b) 引張ばねのフックの内側間の長さ(図2参照)。

図1−圧縮ばね

図2−引張ばね

3

B 7738:2020

4

記号及び意味

この規格で用いる記号及び意味は,表1による。

表1−記号及び意味

記号

単位

意味

a

%

試験機の力指示計の相対分解能

b

%

試験機の力計測系の相対繰返し誤差

bal

%

特定の等級に対応するbの許容値

ΔF

N

力の誤差

Δm

Kg

質量の誤差

Δg

m/s2

その場所の重力加速度値の誤差

f0

%

試験機の力計測系の相対ゼロ誤差

F

N

試験力を増加させながら測定するときの各測定点における力の参照値

F'

N

試験力を減少させながら測定するときの各測定点における力の参照値

Fc

N

最小測定レンジにおいて,試験力を増加させながら測定するときの各測定点における力の

参照値。この測定は,補足的に行う。

Fi

N

試験力を増加させながら測定するときの各測定点における試験機の力指示計の読み

Fi'

N

試験力を減少させながら測定するときの各測定点における試験機の力指示計の読み

iF,F

N

同一の力測定点に対する,Fi及びFの数個の測定値の算術平均

Fic

N

最小測定レンジにおいて,試験力を増加させながら測定するときの各測定点における

試験機の力指示計の読み。この測定は,補足的に行う。

Fi0

N

検証を受ける試験機の力を除いた後の力指示計の残留表示

FN

N

試験機の力指示計の測定レンジにおける最大値

g

m/s2

その場所の重力加速度

m

kg

校正力を発生させるためのおもりの質量

q

%

試験機の力計測系の相対指示誤差の平均値

qal

%

特定の等級に対応するqの許容値

qmax

%

各測定点におけるqの最大値

qmin

%

各測定点におけるqの最小値

qT1

%

同一の測定点における力計1による相対指示誤差

qT2

%

同一の測定点における力計2による相対指示誤差

r

N

試験機の力指示計の分解能

UT1

%

同一の測定点における力計1を使った測定値の拡張不確かさ

UT2

%

同一の測定点における力計2を使った測定値の拡張不確かさ

ν

%

試験機の力計測系の相対往復誤差

ρair

kg/m3

空気の密度

ρm

kg/m3

おもりの密度

5

試験機の一般検査及び構造

5.1

一般検査

試験機の校正は,試験機が良好な作動状態にある場合にだけ実施する。そのため,試験機の校正前に,

附属書Aによって一般検査を実施し,良好な作動状態にあることを確認する。

メンテナンス又は調整を行う前に,試験機の現状を確認する目的で,測定シリーズ1)を1回実施する。

圧縮板の検査項目の例を附属書Bに示す。

注1) “測定シリーズ”とは,力を増加させて,又は力を増加及び減少させて,それぞれの測定点で

実施する一連の測定をいう。

4

B 7738:2020

5.2

構造

試験機の構造は,次による。

a) 試験機は,圧縮装置又は引張装置を備え,圧縮コイルばね又は引張コイルばねに力を加えるとき,最

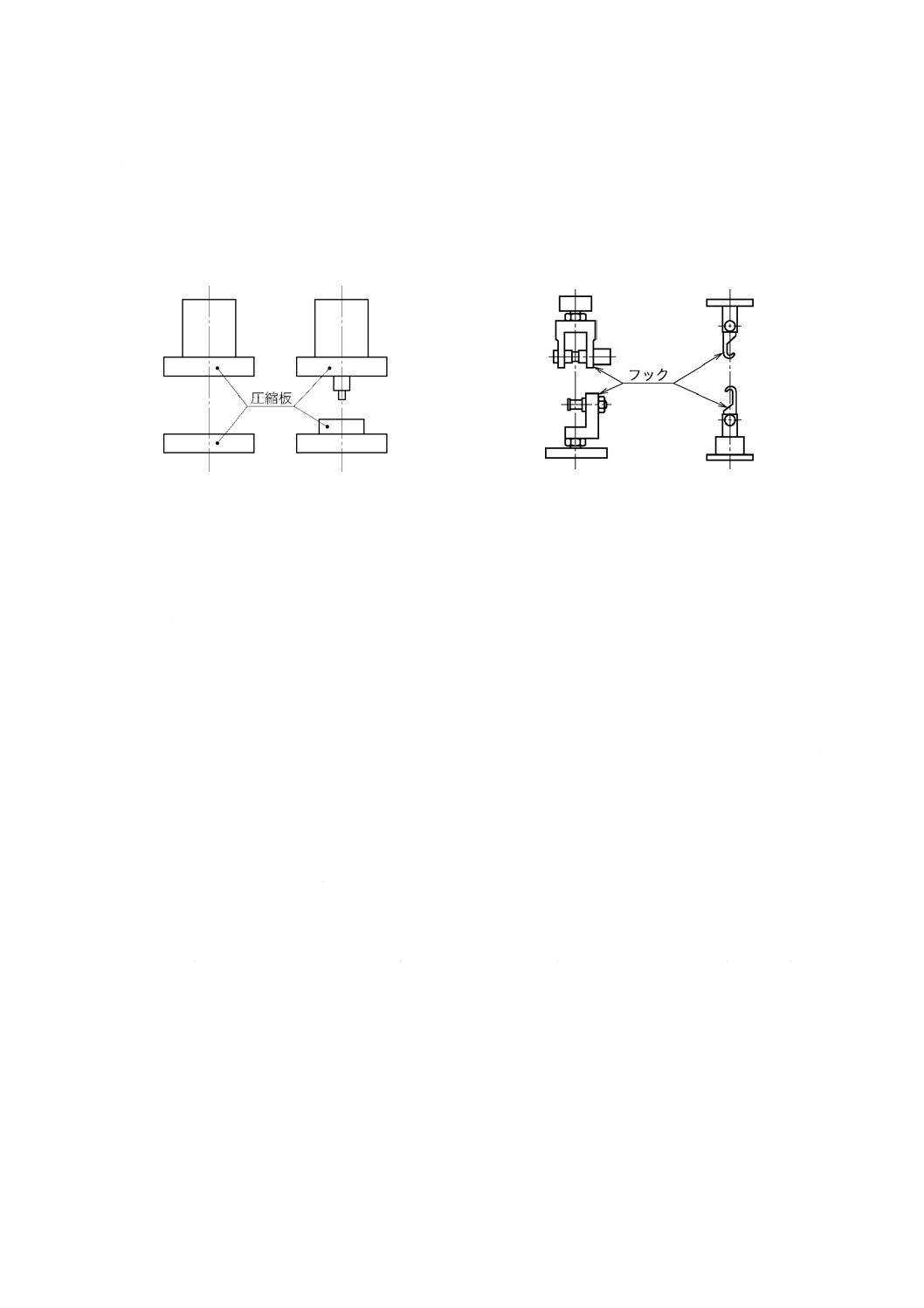

大容量に至るまでの試験の使用に十分耐える構造とする。圧縮装置の例を図3に,引張装置の例を図

4に示す。

図3−圧縮装置の例

図4−引張装置の例

b) 試験機は,作用させる力及び長さをそれぞれ指示又は表示する装置を備えた構造とする。

c) 動力で駆動する試験機の力に対する安全装置は,最大容量の1.1倍以内で作動しなければならない。

可動範囲に対する安全装置は,運動部分が可動範囲の限界に到達した状態で,直ちに運動を停止しな

ければならない。

6

試験機の力計測系の校正

6.1

概要

試験機の力計測系の校正は,使用する各力測定レンジに対して,使用する全ての力指示計を用いて行わ

なければならない。力計測系に影響を与える可能性がある附属装置(指針,記録計など)を使用する場合

は,6.4.6に従って検証を実施する。

試験機が,数個の力計測系をもつ場合,各系は,別個の試験機とみなす。

校正には,力計を使用する。ただし,力計の最小限界を下回る小さな力の校正に対しては,既知の質量

のおもりを使用する。

一つの力測定レンジの校正に複数の力計が必要な場合,より小さな力計に加えられる最大の力は,その

次に大きな力計での最小の力に等しくなければならない。既知の質量のおもりをセットで用いる場合は,

そのセットは単一の力計とみなす。

校正は,一定の力の指示値Fi若しくは一定の力の参照値Fで実施するか,又は力の増加方向の測定点で

は力をゆっくり増加させ,減少方向の測定点では力をゆっくり減少させて実施することが可能である。

注記 “一定”とは,同じ公称値の力Fi(又はF)を,3回の測定シリーズに使用することを意味す

る(6.4.5参照)。

校正に使用する計器は,国際単位系(SI)に対するトレーサビリティが証明できるものでなければなら

ない。

力計は,JIS B 7728に規定された要件に適合したものでなければならない。力計の等級は,試験機を分

類しようとする等級と同等か,又はより優れたものでなければならない。おもりによって生じる力の相対

5

B 7738:2020

誤差は,0.1 %以内でなければならない。力の方向を反転させる目的で天びんを用いる場合,おもりと天び

んとによって生じる力の相対誤差は,0.1 %以内でなければならない。

質量m(kg)のおもりによって生じる力の参照値F(N)は,式(1)によって求める。

air

m

1

Fm

ρ

ρ

=

−

g

········································································ (1)

この力は,近似式(2)に置き換えて求めてもよい。

Fm

=g ··················································································· (2)

力の相対誤差は,質量とその場所の重力加速度との相対誤差から,式(3)によって求める。

F

m

F

m

∆

∆

∆

=

+

g

g ······································································· (3)

6.2

分解能の決定

6.2.1

アナログ表示

目盛線の太さは均一で,指針の幅は,目盛線の幅とほぼ同じでなければならない。

指示計の分解能rは,指針の幅と,二つの隣接する目盛線の中心間の距離(目幅)との比に,目幅が示

す力を乗じて求める。推奨する比は,1/2,1/5又は1/10であり,1目盛の1/10を求めるには,目幅は2.5 mm

以上必要である。

6.2.2

デジタル表示

分解能rは,指示計が示す最下位の有効数字の1増分とする。

6.2.3

読みの変動

読みの変動が,6.2.1又は6.2.2で示す分解能rより大きい場合,この分解能rは,変動範囲の半分に1

増分を加える。ただし,読みの変動は,無負荷で,かつ,駆動機構及び制御機構が作動した状態で評価す

る。

注記1 この細分箇条は,システムノイズによる分解能に関するものであり,制御誤差は考慮してい

ない。

注記2 自動レンジ設定装置の場合,システムの分解能又はゲインの変化によって,指示計の分解能

rも変化する。

6.2.4

単位

分解能rは,力の単位(N)で表記する。

6.3

力指示計の相対分解能

力指示計の相対分解能aは,式(4)によって求める。

i

100

r

a

F

=

×

·············································································· (4)

ここに,

r: 6.2で規定する分解能(N)

Fi: 試験機の力指示計の読み(N)

この相対分解能は,個々の力について決定する。相対分解能は,試験機を分類しようとする等級に対し

て,表2に規定する値を超えてはならない。

6

B 7738:2020

6.4

校正方法

6.4.1

力計の調芯

引張力計は,曲げの影響が最小となるように取り付ける(JIS B 7728参照)。圧縮力計は,球座付きの耐

圧盤を取り付ける。

試験機が,例えば,上部作業エリアで圧縮試験及び下部作業エリアで引張試験,又は上部作業エリアで

引張試験及び下部作業エリアで圧縮試験ができるように二つの作業エリアをもっていて,力の作用及び力

指示計(力計測系)が共通の場合2)には,いずれか一方の校正を行えばよい。校正証明書には,適切なコ

メント 3)を記載することが望ましい。

注2) “力の作用及び力指示計(力計測系)が共通の場合”とは,圧縮試験でも引張試験でも力計測

系の主要構成部(ラムシリンダシステム,てこなど)に加わる力の作用方向及び力の伝達方法

が同じで,かつ,力指示計での指示が共通となるような,油圧式,てこ式などの試験機のこと

である。これらの試験機では,試験部材に加わる力が圧縮力方向又は引張力方向と異なっても,

力計測系の指示は原理的に同じになる。ロードセル式の試験機では,引張用と圧縮用との2台

のロードセルを使用し,二つの作業エリアをもつ場合には力計測系が共通でなく,引張・圧縮

両用のロードセルを使用する場合にはロードセルに加わる力の作用方向が異なるため,力の作

用及び力指示計(力計測系)が共通の場合に該当しない。

3) “適切なコメント”とは,校正した力の方向,及びいずれか一方の力の方向で校正した結果が,

もう一方の力の方向でも使用できることを明記することをいう。

6.4.2

温度補正

校正は,10 ℃〜35 ℃の周囲温度で実施する。校正時の温度は,校正報告書及び/又は検証報告書に記

載する。

力計の温度が安定する時間を十分にとり,その温度変動は,各測定シリーズの開始から終了までの間に

2 ℃を超えてはならない。必要な場合は,読み値を温度補正する[JIS B 7728のB.4(校正した力計の温

度補正)参照]。

6.4.3

試験機及び力計の予備負荷

校正手順の直前に,力計を試験機に設置して,ゼロと測定する最大の力との間で,少なくとも3回の予

備負荷を実施する。

6.4.4

手順

校正は,次のいずれかの手順,又は組み合わせた手順で実施する。

a) 試験機の力指示計が指示する公称力Fiを加え,力計が指示する力の参照値Fを記録する。

b) 力計が指示する公称力の参照値Fを試験機に加え,試験機の力指示計が指示する力Fiを記録する。

ここで,公称力とは,各回の測定の間で正確に同一の力を加える必要がないことを意味する。ただし,

ほぼ同一の力であることが望ましい。

6.4.5

試験力の負荷

3回の測定シリーズは,力を増加させて実施する。異なる5点以上の試験力が与えられない試験機にお

いては,それぞれの力についての相対誤差が,分類しようとする等級に応じて表2に規定する値を超えて

はならない。5点以上の力が与えられる場合は,校正しようとする測定レンジ上限値の20 %〜100 %の間

で,ほぼ等間隔の少なくとも5点で測定する。

測定レンジ上限値の20 %未満の範囲で校正を行う場合は,20 %以上の測定点に加えて補足的な測定点で

も校正を行う。測定レンジ上限値の20 %未満では1桁ごとに5点以上の測定点を次のように選定する。隣

7

B 7738:2020

接する測定点の比は2を超えてはならない。例えば,測定レンジ上限値のおおよそ10 %,7 %,4 %,2 %,

1 %,0.7 %,0.4 %,0.2 %及び0.1 %のように校正レンジの下限値に至るまでの測定点を選んで,下限値を

含む測定点で実施する。校正レンジの最小桁については,不完全な桁である場合もあり,必ずしも5点の

測定点で実施しなくてもよい。

校正レンジの下限値は,分解能rに次の値を乗じた値を下回ってはならない。

− 0.5級については400

− 1級については200

− 2級については100

− 3級については67

自動レンジ切替式指示計付きの試験機では,分解能が変わらない測定レンジで,少なくとも2か所の測

定点で校正する。

それぞれの測定シリーズの前に,力計の位置を120°ずつ,又は3回目の測定シリーズの前に180°回転

して変更してもよい。変更した場合には,1回の予備負荷を測定シリーズの前に実施する。

個々の測定点について,その試験機の力計測系の相対指示誤差及び相対繰返し誤差を求める(6.5参照)。

各回の測定シリーズの前にゼロを調整する。ゼロの読みは,力を完全に除いてから約30秒後に読み取る。

アナログ指示計の場合には,指針がゼロ近くで自由に平衡し,デジタル指示計の場合には,ゼロ以下の値

が,例えば負号表示によって,明確に表示することを確認する。

各回の測定シリーズの相対ゼロ誤差は,式(5)によって求める。

i0

0

N

100

F

f

F

=

×

············································································ (5)

6.4.6

附属品の検証

附属品(置針,記録計など)の正しい作動状態及び摩擦による抵抗を,次のいずれかの方法で,試験機

を附属品付きで使用する場合と附属品なしで使用する場合とに区分し,検証しなければならない。

a) 試験機を附属品付きで通常使用する場合には,使用する各測定レンジに対して,附属品を接続した状

態で試験力を増加させて測定シリーズを3回実施し(6.4.5参照),補足的に,使用する最小のレンジ

に対して附属品なしで測定シリーズを1回実施する。

b) 試験機を附属品なしで通常使用する場合には,使用する各測定レンジに対して,附属品を接続しない

状態で試験力を増加させて測定シリーズを3回実施し(6.4.5参照),補足的に,使用する最小のレン

ジに対して附属品を接続して測定シリーズを1回実施する。

いずれの場合も,相対指示誤差qは3回の通常測定シリーズから計算し,相対繰返し誤差bは4回の測

定シリーズから計算する(6.5.1及び6.5.2参照)。b及びqは,分類しようとする等級に応じて表2に規定

する値に適合するものとし,校正手順によって,式(6)又は式(7)のいずれかを満足しなければならない。

− 一定の指示値による校正

i

c

c

100

FF

F

−

×

≦1.5qal ··································································· (6)

− 一定の参照値による校正

ic

100

F

F

F

−

×

≦1.5qal ·································································· (7)

式(6)及び式(7)のqalの値は,分類しようとする等級に応じて,表2に規定する相対指示誤差の最大値と

する。

8

B 7738:2020

6.4.7

ピストン位置の違いによる影響の検証

油圧ジャッキ方式によって試験力を確保する油圧式試験機については,ピストンの位置の違いによる影

響を,3回の測定シリーズにおいて,最小測定レンジについて評価する(6.4.5参照)。各回の測定シリー

ズは,ピストンの位置を変えて行わなければならない。

6.4.8

相対往復誤差の決定

相対往復誤差νの決定は,依頼者から要求を受けた場合に行う。これは同一の測定点で,最初に力を増

加させながら,次に力を減少させながら校正を行い,決定する。この場合,使用する力計は,JIS B 7728

に基づいた校正方法によって減少方向の力でも校正したものでなければならない。相対往復誤差は,増加

及び減少をさせながら行う1回の測定シリーズによって決定する。力の増加及び減少で得られた値の差か

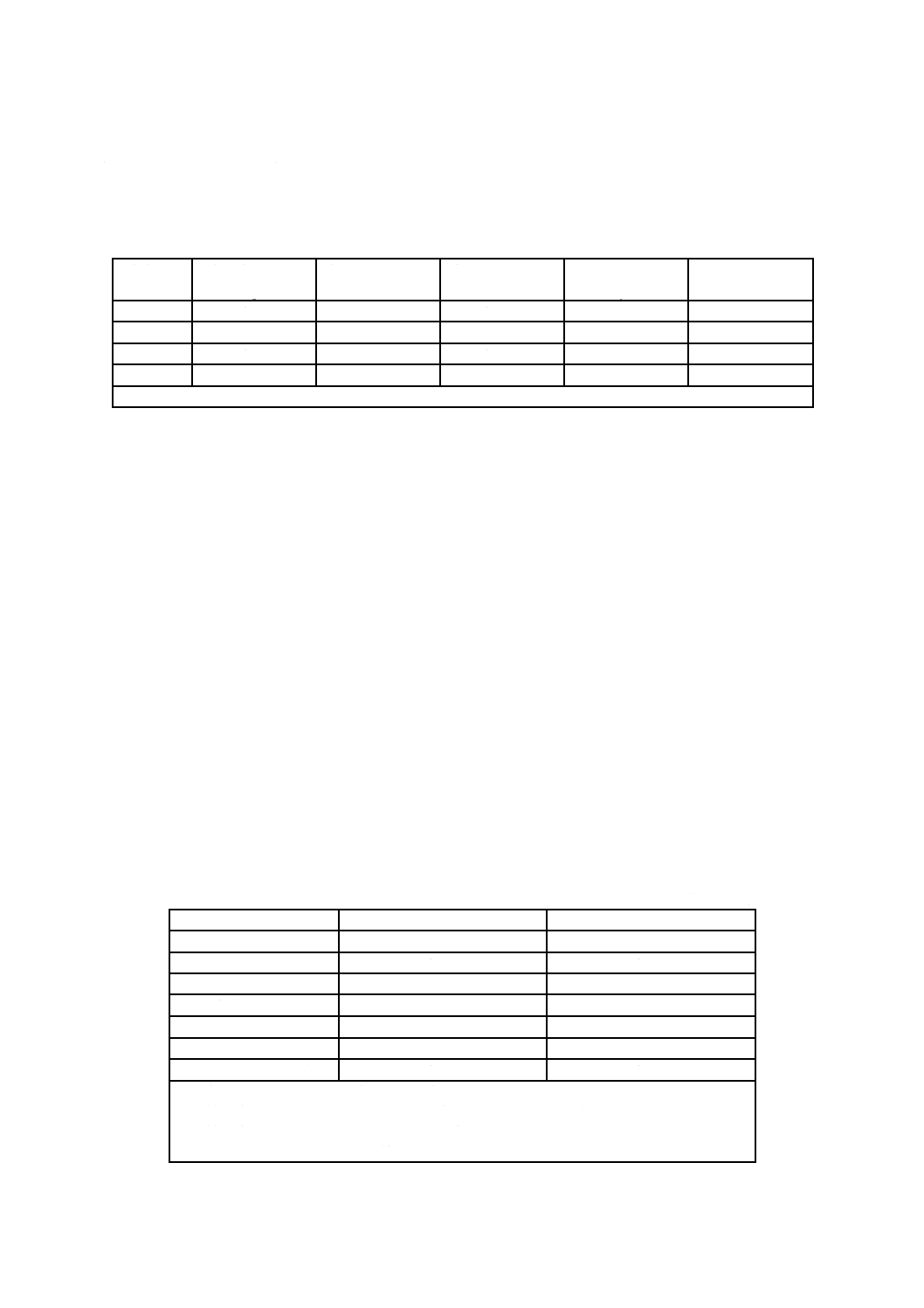

ら,一定の力の指示値による場合には,相対往復誤差(図5参照)は,式(8)によって求める。一定の力の

参照値による場合には,相対往復誤差は,式(9)によって求める。

100

FF'

ν

F

−

=

×

········································································· (8)

i

i100

F'F

ν

F

−

=

×

········································································· (9)

この決定は,試験機の最小レンジ及び最大レンジについて行う。

X: 力の参照値

Y: 試験機の力指示計の読み

図5−相対往復誤差決定の概念

Y

X

F

F'

Fi'

Fi

9

B 7738:2020

6.5

力指示計の評価

6.5.1

相対指示誤差

個々の測定点について,3回の測定シリーズによって相対指示誤差を式(10)〜式(13)によって求める。

(

)

i1

1

1

1

100

F

F

q

F

−

=

×

··································································· (10)

(

)

i2

2

2

2

100

F

F

q

F

−

=

×

···································································(11)

(

)

i3

3

3

3

100

F

F

q

F

−

=

×

·································································· (12)

(

)

1

2

3

3

q q

q

q

+

+

=

······································································ (13)

ここで,添字の“1”,“2”及び“3”は,個々の測定点における読み及び計算値が,何番目の測定シリー

ズに対応しているかを示す。

6.5.2

相対繰返し誤差

相対繰返し誤差bは,個々の測定点でのqmaxとqminとの差であり,式(14)によって求める。

max

min

bq

q

=

−

·········································································· (14)

ここに,

qmax: q1,q2及びq3の最大値

qmin: q1,q2及びq3の最小値

6.5.3

2台の力計間の一致性

一つの測定レンジを校正するために2台の力計が必要な場合には,両力計に同一の公称試験力を加える

(6.1参照)。それぞれの力計で得られた相対指示誤差の差は,分類しようとする等級に応じて表2に規定

する相対繰返し誤差を超えてはならない。すなわち,式(15)を満足しなければならない。

T1

T2

q

q

−

≦bal ········································································· (15)

ここに,

qT1: 力計1による測定で得られた相対指示誤差

qT2: 力計2による測定で得られた相対指示誤差

bal: 表2に規定する相対繰返し誤差の上限値

代替的な方法として,それぞれの力計による測定値の不確かさを評価し,その不確かさを,それぞれの

力計による測定で得られた相対指示誤差の差と比較し,式(16)を満足することを確認することでも可能で

ある。

T1

T2

q

q

−

≦

2

2

T1

T2

U

U

+

··························································· (16)

ここに,

UT1: 同一の測定点で力計1を使った測定の拡張不

確かさ(測定値に対する百分率で表示)

UT2: 同一の測定点で力計2を使った測定の拡張不

確かさ(測定値に対する百分率で表示)

7

試験機の等級

適切な等級によって試験機を特徴付けるための,力計測系の種々の相対誤差及び力指示計の相対分解能

の上限値を表2に規定する。

該当する場合,一台の試験機の全てのレンジの等級は,附属品の検証(6.4.6参照),ピストン位置の違

いによる影響の検証(6.4.7参照)又は相対往復誤差によって決まる等級によっても制限される。

10

B 7738:2020

試験機の力指示計の各測定レンジの等級は,測定レンジ上限値の少なくとも20 %〜100 %の測定範囲で

全ての検証を満足する場合にだけ,付与することができる。

表2−力計測系の特性値

単位 %

試験機の

等級

相対指示誤差

q

相対繰返し誤差

b

相対往復誤差a)

ν

相対ゼロ誤差

f0

相対分解能

a

0.5

±0.5

0.5

±0.75

±0.05

0.25

1

±1.0

1.0

±1.5

±0.1

0.5

2

±2.0

2.0

±3.0

±0.2

1.0

3

±3.0

3.0

±4.5

±0.3

1.5

注a) 相対往復誤差の決定は,依頼者からの要求がある場合に行う(6.4.8参照)。

8

長さ測定装置の校正

8.1

概要

長さ測定装置の校正は,依頼者から要求を受けた場合に任意の測定点について行う。

長さ測定装置の校正は,適切な機器及び不確かさが明確な標準器,例えばJIS B 7506に規定するブロッ

クゲージなどによって行う。校正は,試験機の長さ校正範囲の計測特性及び性能を評価できるものでなけ

ればならない。

8.2

長さを本尺及びバーニヤ目盛で読み取る装置の校正方法

JIS B 7517の5.4.2(高さ測定誤差E及び表5)に規定する方法で行う。

8.3

長さをデジタルで表示する装置又は記録紙上で指示する装置の校正方法

圧縮装置は圧縮板を密着させ,引張装置はフックを引っかけて,長さ表示値又は指示値をゼロにしてゼ

ロ位置を定め,一定の測定力において任意の圧縮板間又はフック間の距離を測定する。

フック間の距離をフックの形状によって測定できない場合は,測定可能なジグに取り換えて測定しても

よい。

8.4

長さをデジタルで表示する装置又は記録紙上で指示する装置の測定誤差

長さをデジタルで表示する装置又は記録紙上で指示する装置の長さの測定誤差の許容値は,表3による。

表3−長さ測定誤差の許容値

単位 mm

測定長

最小読取値0.05〜0.01

最小読取値0.005〜0.001

50以下

±0.05

±0.025

50を超え 100以下

±0.06

±0.03

100を超え 200以下

±0.07

±0.04

200を超え 300以下

±0.08

±0.05

300を超え 400以下

±0.09

±0.06

400を超え 500以下

±0.10

±0.07

500を超え 600以下

±0.11

±0.08

測定長600 mmを超える場合は,次の式による。

− 最小読取値が0.05 mm〜0.01 mmの場合,±(0.05+0.000 1 l)mm

− 最小読取値が0.005 mm〜0.001 mmの場合,±(0.02+0.000 1 l)mm

ここに,lは測定する任意の圧縮板又はフック間の距離とする。

11

B 7738:2020

8.5

負荷による長さ測定装置の変動の検証

負荷による長さ測定装置の変動の検証は,依頼者から要求を受けた場合に行う。

任意の位置で,上下圧縮板中央位置又はフックに,測定する最大の圧縮力又は引張力まで負荷をかけた

場合の長さ測定装置の変動は,表3に規定する許容値を超えてはならない。

9

校正報告書及び/又は検証報告書

校正報告書及び/又は検証報告書は,少なくとも次の内容を記載しなければならない。

a) 一般的な情報

1) この規格の番号

2) 試験機の識別(製造業者名,形式,製造番号及び分かれば製造年)。さらに,該当する場合には,力

指示計又は長さ指示計の識別(製造業者名,形式及び製造番号)

3) 試験機の設置場所

4) 使用する力計の形式,等級,器物番号,校正証明書番号及び発行年月日

5) 長さ測定装置の校正を行った場合は,使用する長さ標準器の形式,器物番号,校正証明書番号及び

発行年月日

6) 校正時の温度

7) 校正年月日

8) 校正機関名称

b) 校正結果及び検証結果

1) 一般検査中に発見された全ての異常

2) 各力計測系に対して,校正モード(引張,圧縮又は引張・圧縮),校正を行った測定レンジの等級並

びに要求に応じて,相対指示誤差,相対繰返し誤差,相対往復誤差,相対ゼロ誤差及び相対分解能

3) 評価が適用される各測定レンジの下限値

4) 長さ測定装置の校正を行った場合は,校正を行った長さ及びその測定誤差

5) 負荷による長さ測定装置の変動の検証を行った場合は,検証を行った負荷条件及びその測定誤差

10 校正の間隔

校正の間隔は,試験機の形式,保全水準及び使用量に依存する。特に指定されない限り,校正の間隔は

12か月を超えないことが望ましい。校正は,試験機を移設したとき,並びに大きな修理又は調整を行った

ときにも実施しなければならない。

12

B 7738:2020

附属書A

(規定)

試験機の一般検査

A.1 概要

試験機の一般検査を,力計測系の校正の実施前に行わなければならない(箇条5参照)。

A.2 目視検査

目視検査では,次のことを確認する。

a) 試験機が正常な作動状態にあり,次のような条件によって悪影響を受けない。

1) 移動クロスヘッドのガイドの著しい摩耗又は欠陥

2) 圧縮板の著しい摩耗又は欠損

3) フックの著しい摩耗又は欠損,及び軸方向に対するフック間の力のずれ

4) コラム及び固定クロスヘッドの緩み

b) 試験機が環境条件,例えば,振動,電源変動,腐食性物質,局部的な温度変動などによって影響を受

けない。

c) 取外し可能な振子装置のおもりを使用している場合は,その質量が正しいことを確認する。

A.3 試験機の構造検査

試験機の構造は,力を軸方向に加えるようになっていることを確認する。

A.4 クロスヘッドドライブ機構の検査

クロスヘッドドライブ機構は,力の均一かつ円滑な変化と種々の別個の力とが十分な精度で得られるこ

とを確認する。

13

B 7738:2020

附属書B

(参考)

圧縮板の検査

B.1

圧縮板の検査

圧縮板の検査は,次による。

a) 圧縮板の平面度:通常,100 mm×100 mmにおいて0.01 mm程度としている。

b) 圧縮板間の平行度:通常,100 mm×100 mmにおいて0.01 mm程度としている。

c) 取外し可能な圧縮板の場合,平面度及び平行度がa)及びb)を満足するのが望ましい。

d) 鋼製の場合,硬さは55 HRC以上であることが望ましい。