B 7728:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号及び意味 ··················································································································· 2

5 原則······························································································································· 2

6 力計の特性 ······················································································································ 3

6.1 力計の確認 ··················································································································· 3

6.2 力の作用 ······················································································································ 3

6.3 弾性変位量の測定 ·········································································································· 3

7 力計の校正 ······················································································································ 3

7.1 概要 ···························································································································· 3

7.2 指示装置の分解能 ·········································································································· 4

7.3 使用範囲の下限 ············································································································· 4

7.4 校正方法 ······················································································································ 4

7.5 力計の誤差評価 ············································································································· 6

8 力計の等級分類 ················································································································ 7

8.1 等級分類の原則 ············································································································· 7

8.2 等級分類の基準 ············································································································· 7

8.3 校正証明書及びその有効期間 ··························································································· 8

9 校正した力計の使用方法 ···································································································· 8

附属書A(参考)力変換器及び対応する負荷用ジグの寸法例························································· 9

附属書B(参考)追加情報 ···································································································· 16

附属書C(参考)力計の校正及び校正後の使用における計測の不確かさ ········································· 19

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 26

B 7728:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本試験機工業会

(JTM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 7728:2002は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 7728:2013

一軸試験機の検証に使用する力計の校正方法

Calibration of force-proving instruments used for the verification of uniaxial

testing machines

序文

この規格は,2011年に第4版として発行されたISO 376を基に,対応する部分については対応国際規格

を翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格には規定されて

いない規定項目(校正に用いる参照標準及び測定器に対するトレーサビリティー確保の要求)を日本工業

規格として追加している。

なお,この規格で点線の下線を施してある箇所及び附属書JAは,対応国際規格にはない事項である。

1

適用範囲

この規格は,一軸試験機(例えば,引張試験機・圧縮試験機)の静的検証に使用する力計の校正方法及

び等級分類について規定する。この規格は,力を受けた部材の弾性変形量又はこれに比例する物理量を測

定することによって力の大きさの確定を行う力計について適用できる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 376:2011,Metallic materials−Calibration of force-proving instruments used for the verification of

uniaxial testing machines(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS Q 17025 試験所及び校正機関の能力に関する一般要求事項

注記 対応国際規格:ISO/IEC 17025,General requirements for the competence of testing and calibration

laboratories(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

力計(force-proving instrument)

力変換器から指示装置までを含めた一体の機器。

2

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

記号及び意味

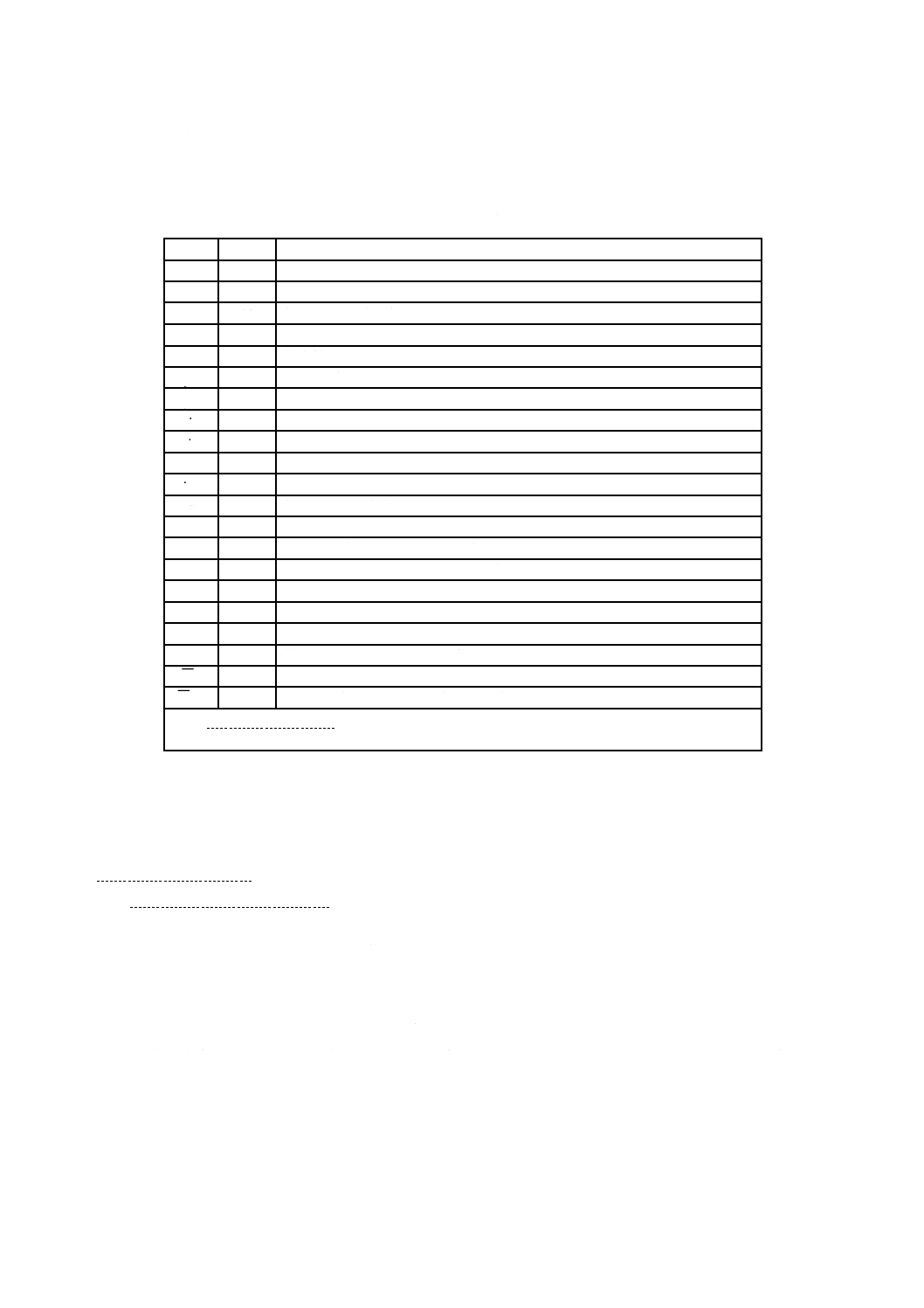

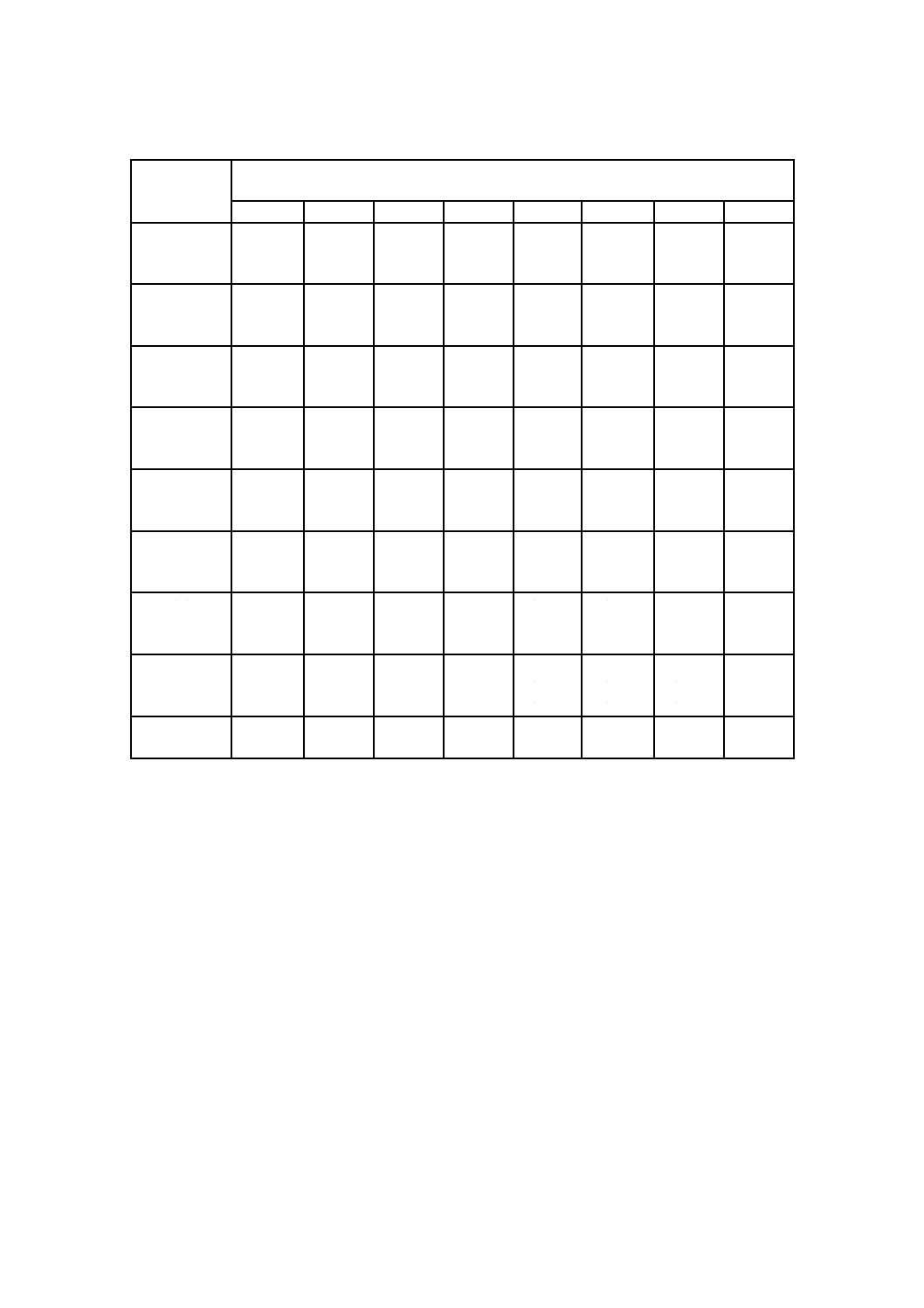

この規格で用いる記号及び意味は,表1による。

表1−記号及び意味

記号

単位

意味

b

%

力計の回転を伴う場合の相対再現性誤差

b'

%

力計の回転を伴わない場合の相対繰返し性誤差

c

%

相対クリープ誤差

Ff

N

力変換器の最大容量

FN

N

最大校正力

fc

%

相対内挿誤差

f0

%

相対ゼロ誤差

if

−

力を除いた後の指示装置の読みa)

io

−

力を加える前の指示装置の読みa)

i30

−

最大校正力を負荷した30秒後又は除いた30秒後の指示装置の読みa)

i300

−

最大校正力を負荷した300秒後又は除いた300秒後の指示装置の読みa)

r

N

指示装置の分解能

v

%

力計の相対往復誤差

X

−

校正力を増加したときの弾性変位量

Xa

−

弾性変位量の内挿校正式による計算値

X'

−

校正力を減少したときの弾性変位量

Xmax

−

校正力を増加して行う測定1,3及び5における最大弾性変位量

Xmin

−

校正力を増加して行う測定1,3及び5における最小弾性変位量

XN

−

最大校正力に対応する弾性変位量

r

X

−

力計の回転を伴う場合の弾性変位量の平均値

Wr

X

−

力計の回転を伴わない場合の弾性変位量の平均値

注記 校正力(calibration force)とは,校正のために力計に負荷した既知の力をいう。

注a) 弾性変位量に対応する読取り値

5

原則

校正のための参照標準及び測定器は,要求される不確かさに応じて,JCSS(計量法に基づく校正機関認

定)1)又は同等の品質をもった校正により,国家標準又は国際単位系(SI)へのトレーサビリティーを確保

しなければならない。

注1) 計量法第143条参照。

校正は,正確な既知の力を力変換器に加えて,このときの指示装置からのデータを記録することによっ

て成り立つ。この指示装置は,力計に絶対必要な構成部分である。

電気的な測定を行う場合,指示装置は,他の指示装置で代替してもよい。そしてその力計は,次の規定

を満足するならば,再校正の必要はない。

a) 元の指示装置及び代替の指示装置は,国家標準へのトレーサビリティーが確保されており,電気的基

本単位(ボルト及びアンペア)によって校正結果を与えている校正証明書をもっていなければならな

い。代替指示装置は,その力計で使用している範囲に等しいか又は大きい範囲について校正されてい

なければならない。

代替の指示装置の分解能は,その力計が使用されている指示装置の分解能に少なくとも等しくなけ

ればならない。

3

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 代替指示装置の力変換器への励起電源及び変位出力の単位(例えば,5 V,10 V)及びタイプ(例えば,

DC又はACの搬送周波数)は,それぞれ同じでなければならない。

c) 各々の指示装置(元の及び代替の指示装置の両方)の不確かさは,力計全体の不確かさに影響を与え

るものであってはならない。

代替指示装置の不確かさは,力計全体の不確かさの1/3を超えないことが望ましい(C.2.11参照)。

6

力計の特性

6.1

力計の確認

力計の全ての構成部品(電気接続用ケーブルを含む。)は,例えば,製造業者名,形式及び製造番号によ

って,個々に,かつ,独自に確認できなければならない。力変換器には,最大負荷容量を表記しなければ

ならない。

6.2

力の作用

力変換器及びその負荷用ジグは,引張り又は圧縮に関係なく力の作用軸上に負荷が行えるように設計し

なければならない。

負荷用ジグの望ましい例を,附属書Aに示す。

6.3

弾性変位量の測定

力変換器の力を受ける部分の弾性変位量の測定は,適切な精度及び安定性をもつ機械式,電気式,光学

式,その他の手段で行うことができる。

弾性変位量の測定システムの種類及び品質(測定の不確かさ)によって,その力計を特定の校正力だけ

において等級分類するか,又は内挿範囲において等級分類するかが決定される(箇条7参照)。

一般に,ダイヤルゲージを力計の弾性変位量の測定手段として使用する場合は,その力計は校正した力

の大きさだけに使用が限定される。ダイヤルゲージを長い行程で使用した場合,校正値からの内挿をでき

なくする程の大きな不確かさを生じさせる局部的な周期的誤差を含むことがある。ダイヤルゲージの周期

的な誤差の力計の内挿誤差に及ぼす影響が無視できる場合には,そのダイヤルゲージは,内挿のために使

用してもよい。

7

力計の校正

7.1

概要

7.1.1

事前確認

力計の校正を行う前に,その力計が校正可能であることを確かめる。それらは例として次に示す予備試

験で行うことができる。

7.1.2

過負荷試験

これは,任意の追加試験である(B.1参照)。

7.1.3

力の作用に関する検証

次の事項を確実に実施しなければならない。

− 力計を引張試験に使用する場合,力計取付ジグが力の作用軸上への負荷の妨げになってはならない。

− 力計を圧縮試験に使用する場合,力基準機上で力変換器とその支持具とが相互に影響を及ぼさない構

造でなければならない(B.2参照)。

注記 その他の方法も用いられる。例えば,平底の変換器で凸球座又は球面座使用。

7.1.4

不安定な電源電圧の試験

4

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この試験は,校正サービス機関の裁量に委ねる。電源を必要とする力計に対しては,電源電圧±10 %の

変動が有意な影響をもたないことを確認する。この確認は,ブリッジ校正器など力変換器のシミュレータ

又は他の適切な方法で行うことができる。

7.2

指示装置の分解能

7.2.1

アナログ表示

目盛板上の目盛線は同じ太さで,指針の幅は,目盛線の幅とほぼ同じでなければならない。

指示装置の分解能 r は,指針の幅と二つの隣接する目盛線の中心間の距離との比率で得られ,推奨比率

は,1/2,1/5又は1/10とする。目盛板上で1/10分割を推定するためには,1.25 mm以上の間隔を必要とす

る。

アナログ表示に適切な副尺があれば,その装置の目盛を直接分割読取りとしてもよい。

7.2.2

ディジタル表示

分解能は,ディジタル指示装置上の最下位の有効数字の1増分とする。

7.2.3

読取り値の変動

無負荷の状態で,指示装置の表示が分解能として7.2.1又は7.2.2で決定した値より大きく変動する場合,

分解能は変動範囲の半分であるとみなす。

7.2.4

単位

分解能 r は,力の単位に変換する。

7.3

使用範囲の下限

校正時又は校正後の使用時,すなわち,試験機などの検証に使用するときの弾性変位量を読み取れる精

度を考慮して,力計の使用範囲の下限は,次の二つの条件に適合しなければならない。

a) 使用範囲の下限は,次の値以上でなければならない。

00 級 : 4 000×r

0.5級 : 2 000×r

1 級 : 1 000×r

2 級 : 500×r

b) 使用範囲の下限は,0.02 Ff以上でなければならない。

7.4

校正方法

7.4.1

予備負荷

校正力を加える前に,力計に応じた軸力方向(引張り又は圧縮)に,予備負荷として最大校正力を3回

加える。各予備負荷の保持時間は,60秒〜90秒とする。

7.4.2

校正方法

力計の姿勢を保ったまま,校正力を増加方向についてだけ2回繰り返し加えて校正を実施する。

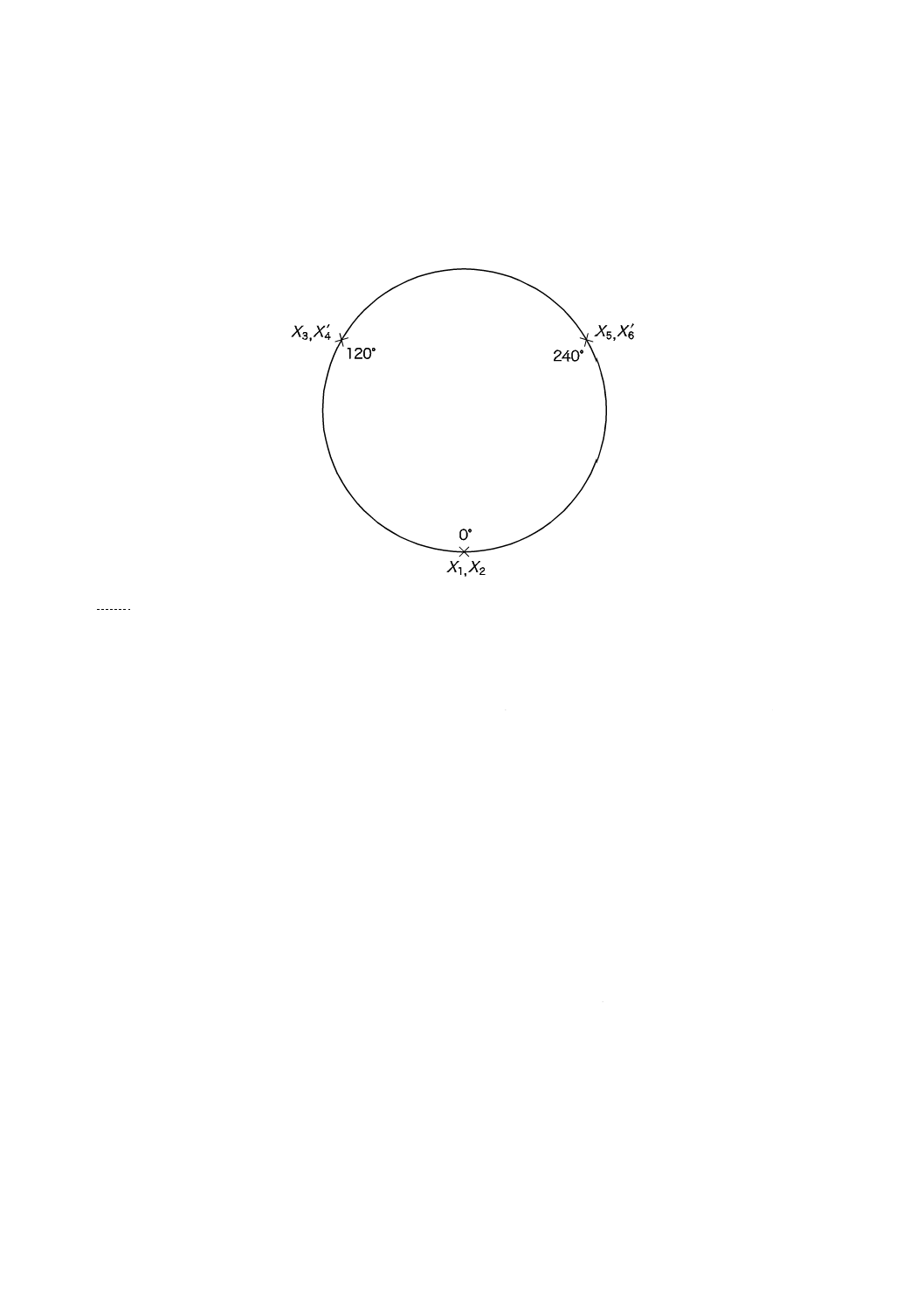

その後,少なくとも2回の別の測定シリーズで,校正力を増加方向に加える。力計を負荷の増加及び減

少の両方向について校正する場合は,校正力を増加及び減少の両方向に加える。2回の別の測定シリーズ

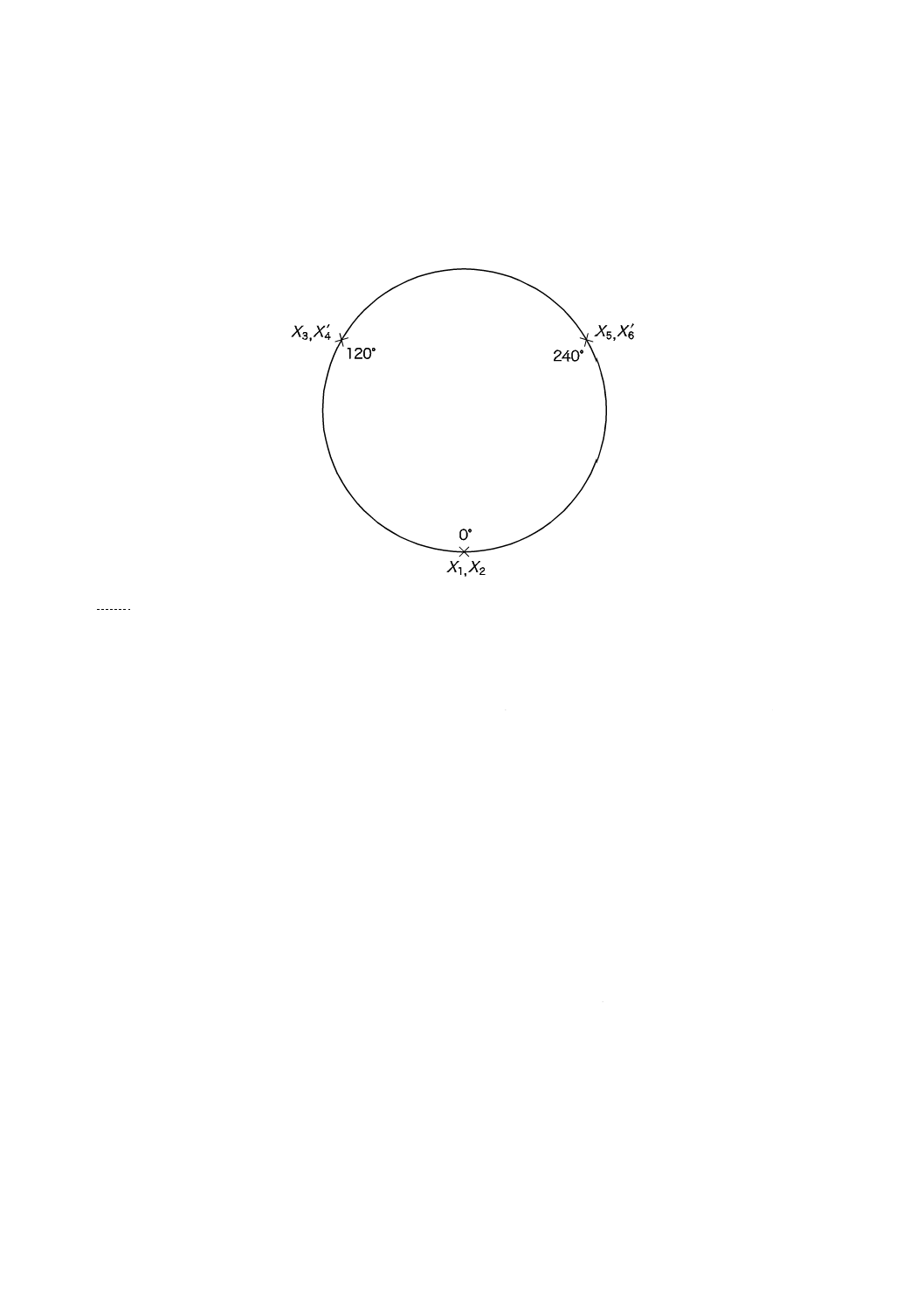

の間で,力計の負荷軸の回り360゜を3等分する位置(すなわち,0゜,120゜及び240゜)を占めるように

力計を回転させなければならない。これが可能でない場合には,次の位置を採用してもよい(図1参照)。

− 0゜,180゜及び360゜

内挿校正曲線を求める場合の負荷ステップの数は,8より少なくてはならない。このときの負荷ステッ

プの設定は,校正範囲においてできるだけ均一に分布させる。内挿校正曲線は,7.5.1に規定している力計

の回転を伴う場合の弾性変位量の平均値

r

Xから計算しなければならない。

5

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

周期的な誤差がありそうなときは,誤差の周期と一致する力の間隔は避けることが望ましい。

この方法は,力計と力基準機とのヒステリシスの組み合わされた値を決めるものである。力計のヒステ

リシスを正確に求めるには,実荷重式力基準機を用いる必要がある。実荷重式以外の力基準機を用いる場

合は,力基準機のヒステリシスも考慮する。

図1−力計の位置

力計は,その後引き続いて力を加える方向(引張り又は圧縮)に最大の力まで3回の予備負荷をかけな

ければならない。力の作用方向を変更した場合には,その新しい方向で最大の力まで3回の予備負荷をか

けなければならない。

負荷を完全に除いてから少なくとも30秒の時間をおき,無負荷に相当する力計の表示を記録しなければ

ならない。

連続する測定シリーズの間には,少なくとも3分間待たなければならない。

取り外しできる部分をもつ力計は,校正中に少なくとも一度は輸送荷造りの方法で力計を解体・収納す

る。一般に,この解体・収納は,2回目のシリーズと3回目のシリーズとの間に行わなければならない。

力計は,次のシリーズを開始する前に,最大の力まで少なくとも3回の予備負荷をかけなければならない。

電気式力計の校正を始める前には,ゼロ信号を確認・記録するとよい(B.3参照)。

7.4.3

負荷条件

隣り合う二つの負荷ステップへの移動時間はできるだけ均一に行い,次の負荷ステップに到達した直後

から30秒間は読取りを行ってはならない。校正は,18 ℃〜28 ℃の範囲内で±1 ℃の安定した温度の下で

行い,校正時の温度を記録する。力計は,温度が安定するまで十分長い時間測定環境になじませる。

力計が温度補償されていない場合には,温度変動が校正結果に影響を与えないよう注意する必要がある。

ひずみゲージ式力変換器は,校正を開始する前に30分以上通電状態に置かなければならない。

7.4.4

クリープ試験

力計を負荷の増加方向だけで校正する場合は,力計のクリープ特性を決定するために,力を加えるそれ

ぞれの方向(引張り又は圧縮)について,最大校正力を負荷した後又は除荷した後の30秒後及び300秒後

注記 下付き数字は,測定の順番を示す。

6

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に力計の出力を記録する。無負荷時のクリープを測定する場合は,負荷を除く前に少なくとも60秒間は最

大校正力を負荷しなければならない。クリープ試験は,校正中に,予備負荷の後のどの時点で行ってもよ

い。

校正証明書は,次の項目を含まなければならない。

− クリープ測定の方法(最大校正力を負荷したとき又は除いた後)

− クリープ測定の実施時期(予備負荷の後,最後の測定シリーズの後など)

− 負荷を除く前に最大校正力を負荷した時間(無負荷時のクリープを決定する場合)

7.4.5

弾性変位量の測定値の決定

弾性変位量は,力を加えたときの読みと力を加えていないときの読みとの差とする。

弾性変位量の測定値の決定は,長さの単位による読みの出力だけでなく,電気の単位による読みにも適

用する。

7.5

力計の誤差評価

7.5.1

相対再現性誤差b及び相対繰返し性誤差b'

これらは,各校正力に対して二つの場合,すなわち,力計を回転した場合のbは,次の式(1)及び式(2)

によって,回転しない場合のb' は,次の式(3)及び式(4)によって求める。

100

r

min

max

×

−

=

X

X

X

b

·································································· (1)

ここに,

3

5

3

1

r

X

X

X

X

+

+

=

····································································· (2)

100

wr

1

2

×

−

=

′

X

X

X

b

····································································· (3)

ここに,

2

2

1

wr

X

X

X

+

=

·········································································· (4)

7.5.2

相対内挿誤差 fc

この誤差は,校正力の関数として,弾性変位量を与える一次,二次又は三次の式を推定して決定する。

使用した式は,校正証明書に記載しなければならない。相対内挿誤差fcは,次の式(5)によって求める。

100

a

a

r

c

×

−

=

X

X

X

f

····································································· (5)

7.5.3

相対ゼロ誤差 f0

ゼロ点は,各測定シリーズの開始前及び終了後に記録する。ゼロ点の読みは,力を完全に取り除いてか

ら約30秒後に読み取る。

相対ゼロ誤差f0は,次の式(6)によって求める。

100

N

o

f

0

×

−

=Xi

i

f

········································································· (6)

各測定シリーズにおいて評価した最大の相対ゼロ誤差を考慮する。

7.5.4

相対往復誤差ν

相対往復誤差は,力を順次増加させ次に力を順次減少させる方法で,各校正において決定する。

相対往復誤差νは,同一負荷ステップの力の増加で得た値と力の減少で得た値との差で表され,次の式

7

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(7)及び式(8)によって求めたν1とν2との平均値として,式(9)によって求める。

100

3

3

4

1

×

−

′

=

X

X

X

v

····································································· (7)

100

5

5

6

2

×

−

′

=

X

X

X

v

····································································· (8)

2

2

1v

v

v

+

=

················································································ (9)

7.5.5

相対クリープ誤差c

相対クリープ誤差cは,最大校正力を負荷した後又は除荷した後の30秒後の力計の出力と300秒後の力

計の出力との差の最大弾性変位量に対する百分率値で表し,次の式(10)によって求める。

100

N

30

300

×

−

=

X

i

i

c

····································································· (10)

8

力計の等級分類

8.1

等級分類の原則

力計を等級分類する範囲は,各校正力に対して,最大の校正力から始まって,下限の校正力まで順次考

察して決定する。その等級分類の範囲は,分類要件(各誤差の許容値)を満足する最後の校正力を下限と

する。

力計は,特定の校正力だけについて又は内挿範囲について等級分類することができ,かつ,負荷の増加

方向だけについて又は負荷の増加及び減少方向について等級分類することができる。

8.2

等級分類の基準

8.2.1

力計の等級分類の範囲には,少なくとも測定の最大校正力FNの50 %〜100 %の範囲を含んでいな

ければならない。

8.2.2

ケースA:特定の校正力だけについて,かつ,負荷の増加方向だけについて等級分類する力計の場

合は,次の基準を考慮しなければならない。

− 相対再現性誤差,相対繰返し性誤差及び相対ゼロ誤差

− 相対クリープ誤差

8.2.3

ケースB:特定の校正力だけについて,かつ,負荷の増加及び減少方向について等級分類する力計

の場合は,次の基準を考慮しなければならない。

− 相対再現性誤差,相対繰返し性誤差及び相対ゼロ誤差

− 相対往復誤差

8.2.4

ケースC:内挿範囲について,かつ,負荷の増加方向だけについて等級分類する力計の場合は,次

の基準を考慮しなければならない。

− 相対再現性誤差,相対繰返し性誤差及び相対ゼロ誤差

− 相対内挿誤差

− 相対クリープ誤差

8.2.5

ケースD:内挿範囲について,かつ,負荷の増加及び減少方向について等級分類する力計の場合は,

次の基準を考慮しなければならない。

− 相対再現性誤差,相対繰返し性誤差及び相対ゼロ誤差

− 相対内挿誤差

8

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 相対往復誤差

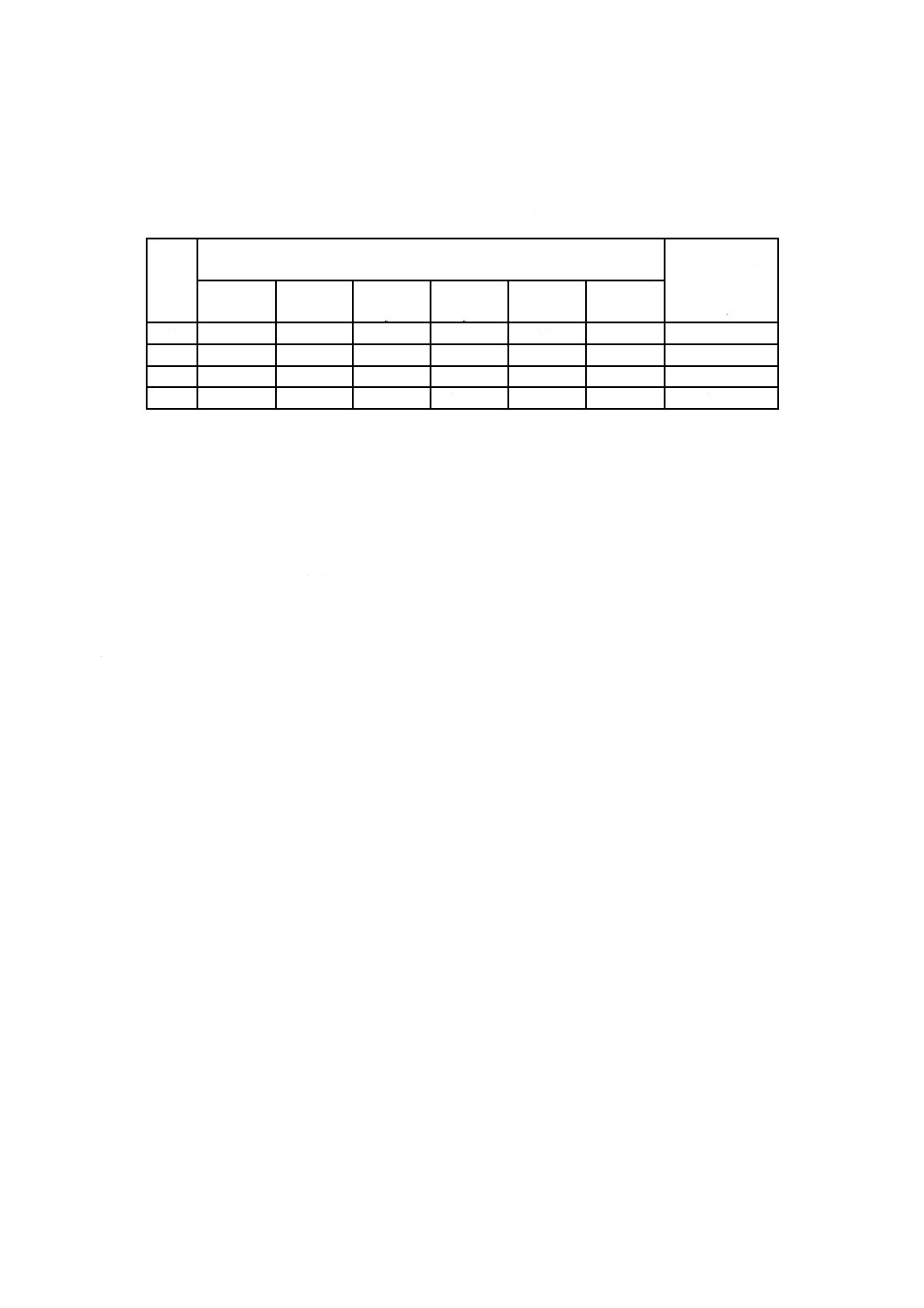

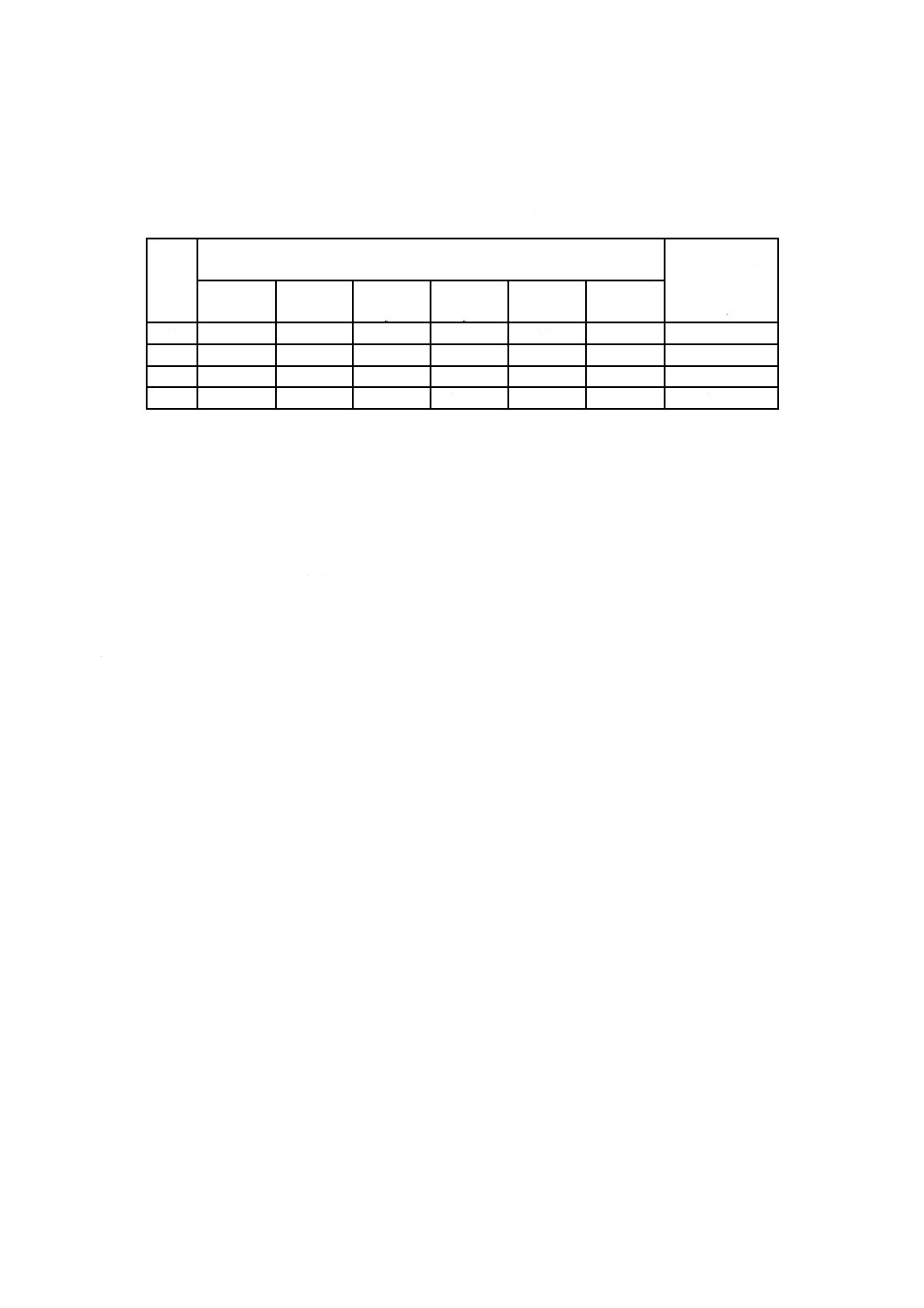

力計の各等級に対するこれらの誤差の最大許容値及び校正力の不確かさを,表2に示す。

表2−力計の諸特性(各誤差の許容値及び校正力の不確かさ)

等級

力計の相対誤差

%

校正力の相対拡

張不確かさ(信

頼の水準95 %)

%

再現性

繰返し性

内挿

ゼロ

往復

クリープ

b

b'

fc

f0

ν

c

00

0.05

0.025

±0.025

±0.012

0.07

0.025

±0.01

0.5

0.10

0.05

±0.05

±0.025

0.15

0.05

±0.02

1

0.20

0.10

±0.10

±0.050

0.30

0.10

±0.05

2

0.40

0.20

±0.20

±0.10

0.50

0.20

±0.10

8.3

校正証明書及びその有効期間

8.3.1

力計が,校正時にこの規格の要件を満足した場合,校正実施機関は,少なくとも次の記載事項を含

む証明書を,JIS Q 17025に従って作成しなければならない。

a) 力計及びその附属品の全ての要素並びに力基準機の同一性(名称及び仕様)

b) 力の作用方向(引張り又は圧縮)

c) 力計が予備試験の要件に適合していること

d) 等級及びその適用範囲(又は校正力)並びに負荷の方向(増加方向だけ,又は増加及び減少方向)

e) 校正の日付及び結果並びに要求があった場合は内挿校正式

f)

校正を行ったときの温度

g) 校正結果の不確かさ(不確かさを評価する一つの方法については,附属書C参照。)

h) クリープの測定を行った場合は,測定の詳細(7.4.4参照)

8.3.2

この規格による校正証明書の有効期間は,最長26か月とする。

力計は,過負荷試験の値を超える過負荷を受けた場合(B.1参照)又は修理後は,再校正を行わなけれ

ばならない。

9

校正した力計の使用方法

力計には,校正した条件に従って負荷を加えなければならない。力計が最大校正力を超えた負荷を受け

ないよう予防策を講じなければならない。

特定の校正力だけについて等級分類している力計は,その力だけについて使用する。

負荷の増加方向だけについて等級分類している力計は,力の増加方向だけで使用する。負荷の増加及び

減少方向について等級分類している力計は,力の減少方向でも使用できる。

内挿範囲について等級分類している力計は,内挿範囲のどの力にも使用できる。

力計を校正したときとは異なる温度で使用する場合,必要であれば力計の弾性変位量の測定値を,いか

なる温度変化に対しても補正しなければならない(B.4参照)。

注記 無負荷時の力変換器のゼロ点の変化は,その力変換器の過負荷による塑性変形を示す。恒久的

な長時間のドリフトは,ひずみゲージの基部に対する湿度の影響又はひずみゲージの接着不良

を示す。

9

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

力変換器及び対応する負荷用ジグの寸法例

A.1 概要

力標準機で力変換器を校正するため及び検証を受ける材料試験機の軸方向に力変換器を容易に設置でき

るようにするため,次の設計仕様及び寸法を考慮することが望ましい。

A.2 引張用力変換器

組立てを容易にするため,クランプ頭部の表面のねじは,約2ピッチほど谷の径になるまで旋盤仕上げ

加工を施すことが望ましい。表A.1を参照。

力変換器の製造時に使用する中心孔は,そのままにしておくのがよい。

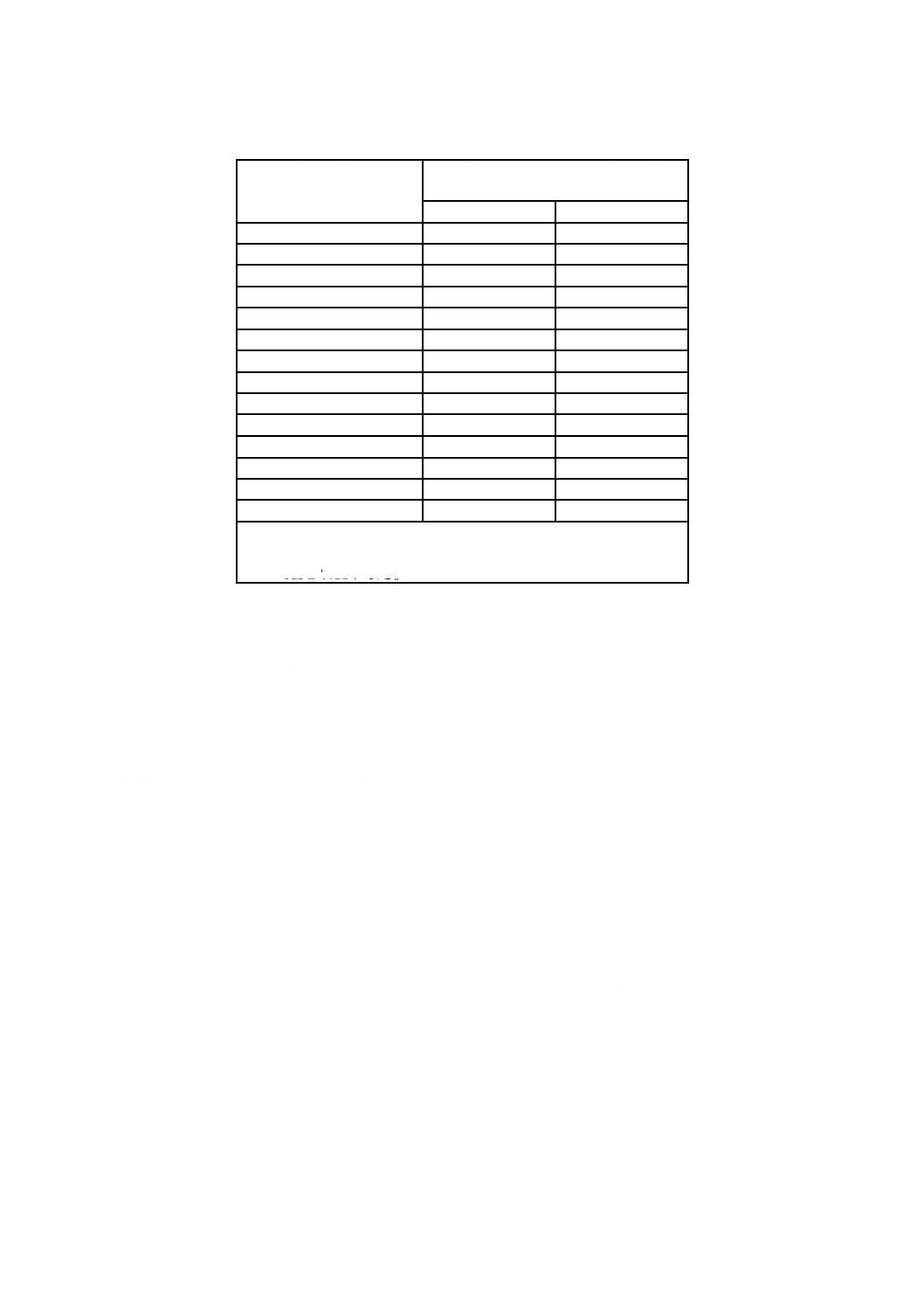

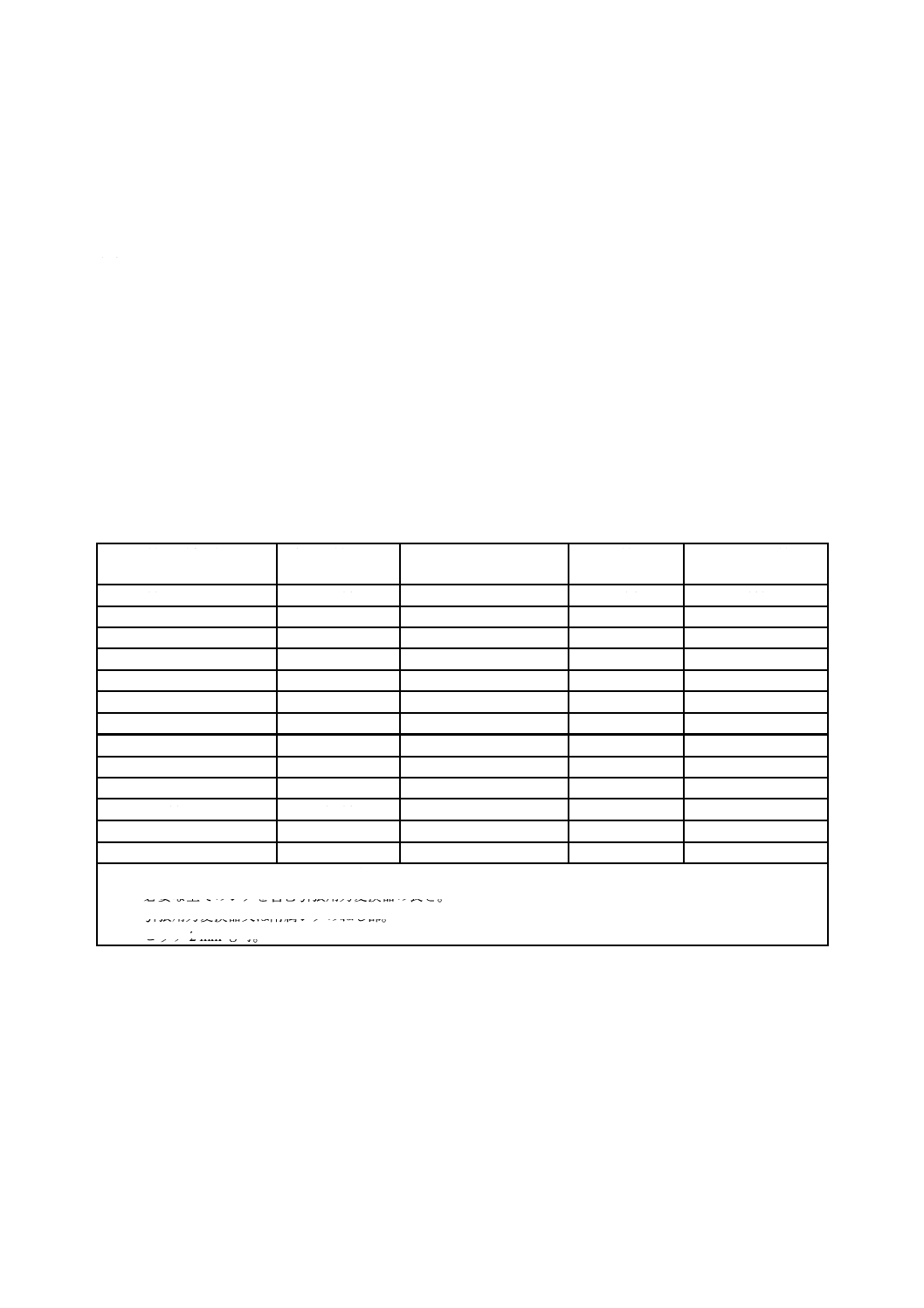

表A.1−定格容量10 kN以上の引張用力変換器の寸法

力計の最大(定格)容量a)

全長の最大値b)

mm

頭部の外ねじの寸法c)

Mm

ねじの最小長さ

mm

幅又は直径の最大値

mm

10 kN〜20 kN

500

M20×1.5 d)

16

110

40 kN及び60 kN

500

M20×1.5 d)

16

125

100 kN

500

M24×2

20

150

200 kN

500

M30×2

25

−

400 kN

600

M42×3

40

−

600 kN

650

M56×4

40

−

1 MN

750

M64×4

60

−

2 MN

950

M90×4

80

−

4 MN

1 300

M125×4

120

−

6 MN

1 500

M160×6

150

−

10 MN

1 700

M200×6

180

−

15 MN

2 000

M250×6

225

−

25 MN

2 500

M330×6

320

−

注a) 定格容量10 kN未満の引張用力変換器の寸法は規定しない。

b) 必要な全てのジグを含む引張用力変換器の長さ。

c) 引張用力変換器又は附属ジグのねじ部。

d) ピッチ2 mmも可。

A.3 圧縮用力変換器

材料試験機への組み込み高さに制限があるのを考慮して,圧縮用力変換器は,表A.2に示した全高を超

えないようにするのがよい。全高には,附属の負荷用ジグの高さを含む。

10

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

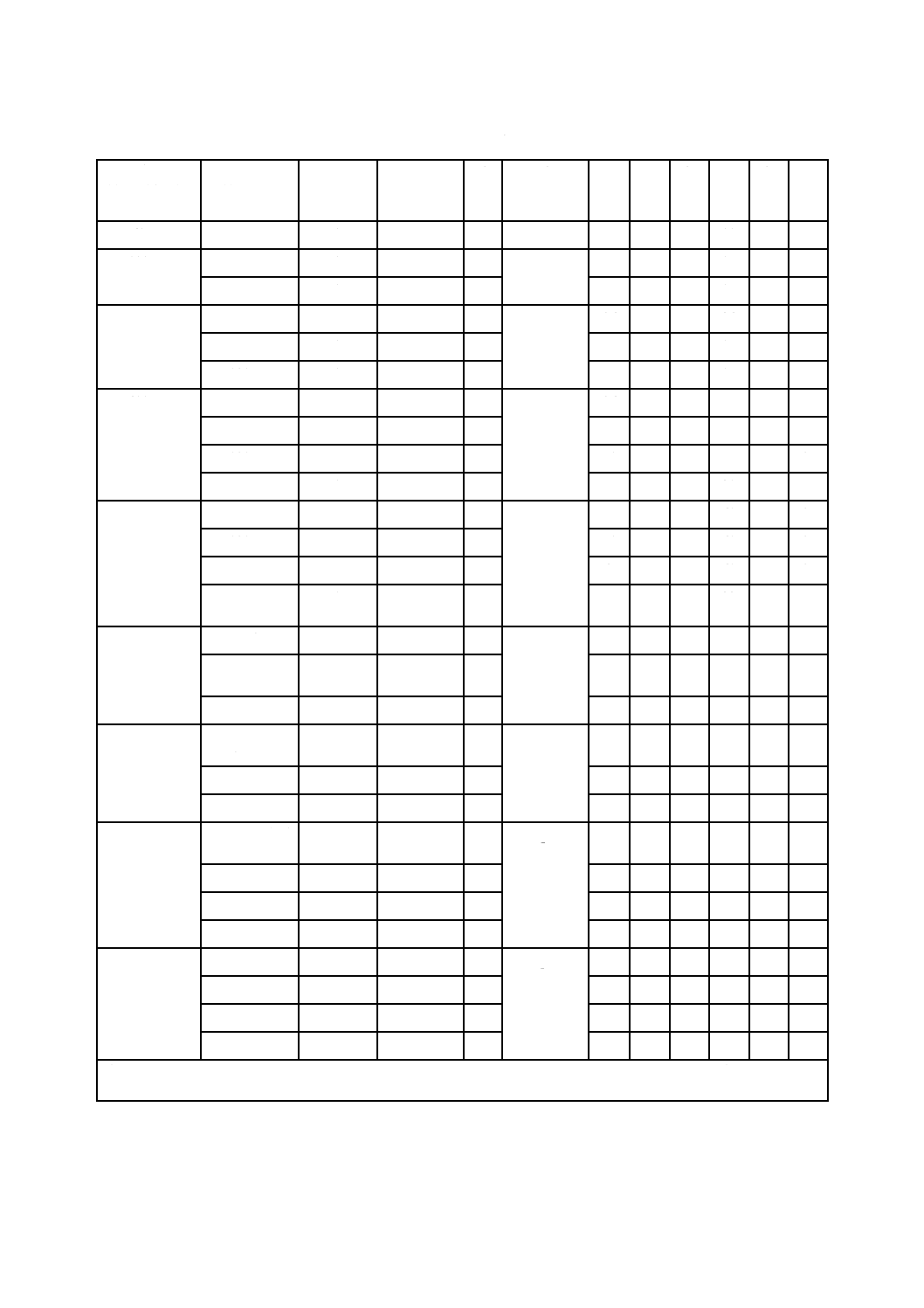

表A.2−圧縮用力変換器の全高

力計の最大(定格)容量

材料試験機の検証用力計の最大全高a)

mm

1級b)

2級b)

40 kN まで

145

115

60 kN

170

145

100 kN

220

145

200 kN

220

190

400 kN

290

205

600 kN

310

205

1 MN

310

205

2 MN

310

205

3 MN

330

205

4 MN

410

205

5 MN

450

350

6 MN

450

400

10 MN

550

400

15 MN

670

−

注a) 材料試験機に実際に取り付けることができれば,力変換器の全

高が表中の寸法より高くても使用できる。

b) JIS B 7721による。

A.4 負荷用ジグ

A.4.1 概要

負荷用ジグは,力の作用線が曲げられないように設計するのがよい。

一般的に引張用力変換器では,球面ナット2個と球面カップ2個とで十分である。しかし,場合によっ

ては,中間リング2個を必要とすることもある。圧縮用力変換器では,圧縮用耐圧盤を1個又は2個組み

込むことが望ましい。

推奨寸法を,A.4.2〜A.4.5に示す。降伏強度が少なくとも350 N/mm2である材料を使用するのがよい。

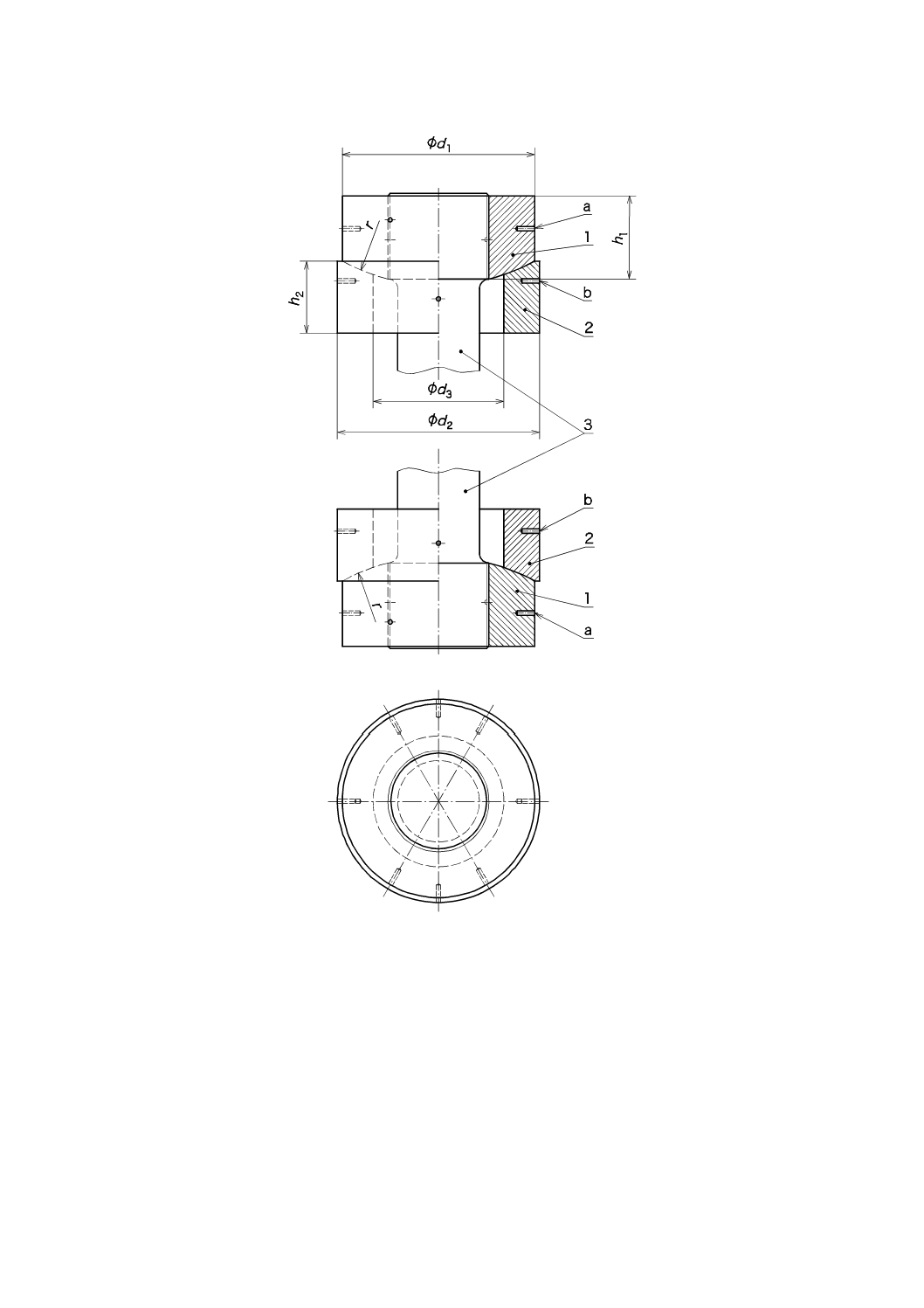

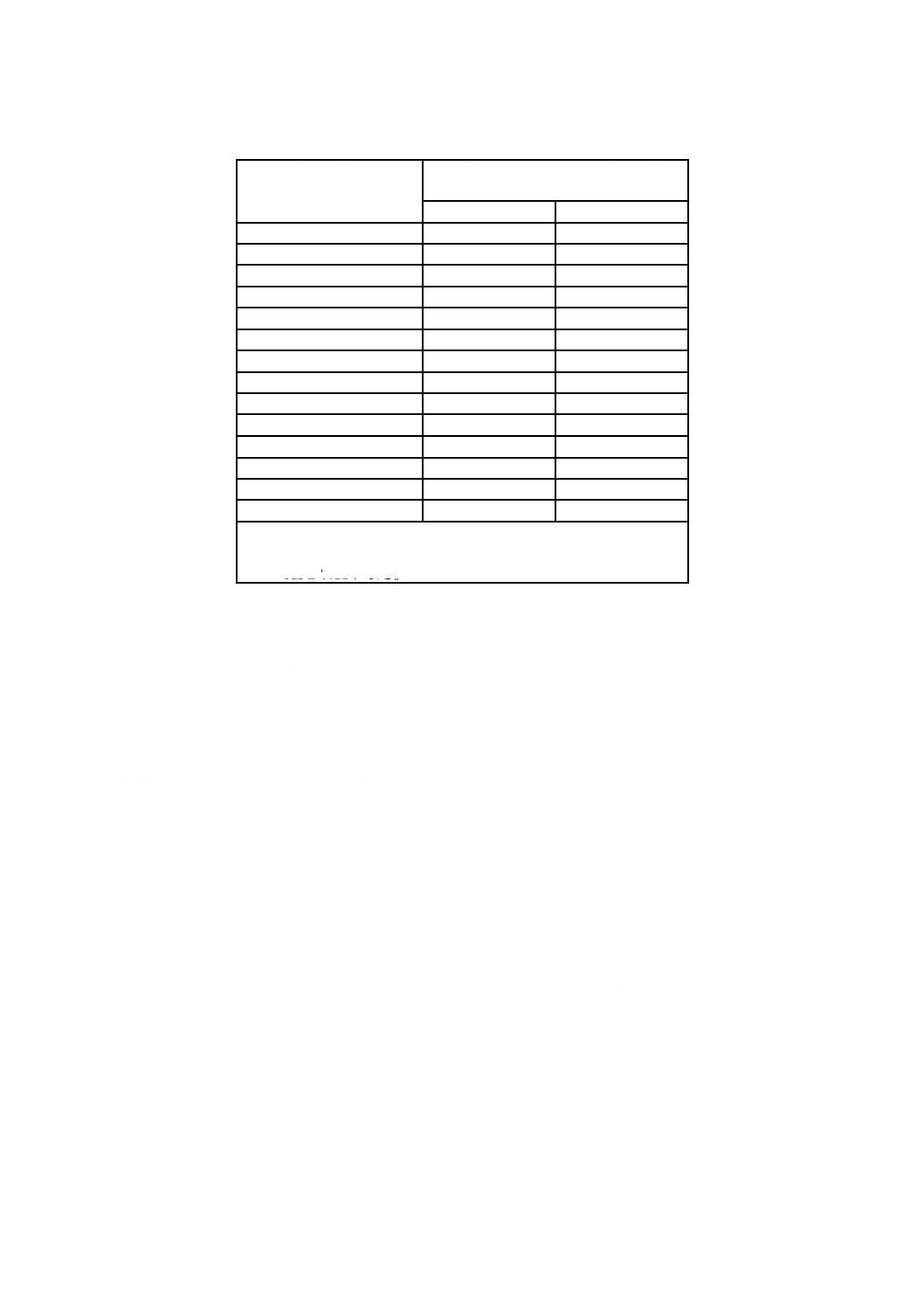

A.4.2 球面ナット及び球面カップ

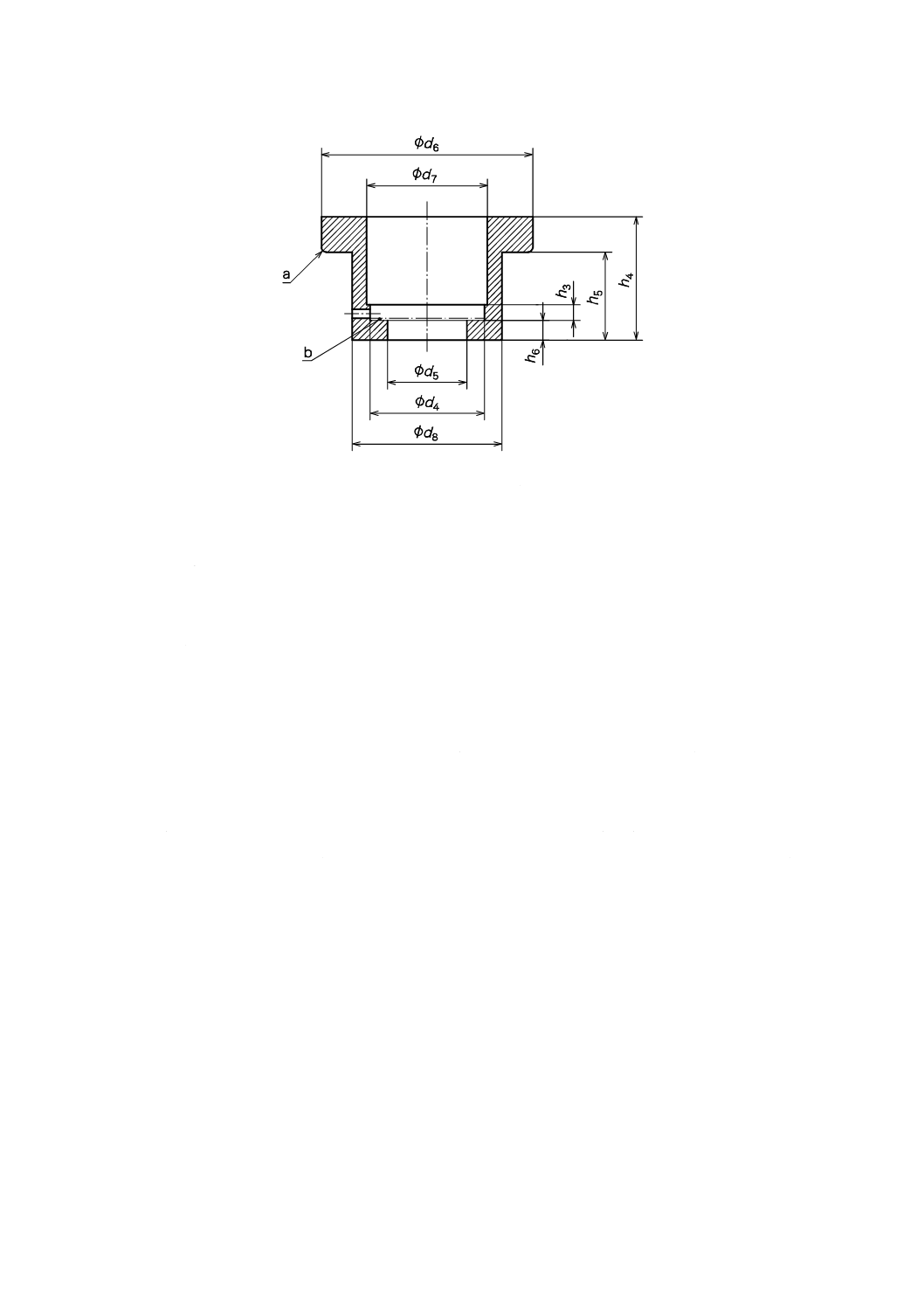

引張用力変換器に必要な,球面ナット及び球面カップの形状を図A.1に示す。これらの寸法は,表A.3

に従って製作するとよい。

最大(定格)容量が4 MN以上の大形球面カップ及び球面ナットは,輸送及び組立てを容易にするため

の止まり穴を周囲に設けるのがよい。球面カップの場合は,対向する二対の穴で十分であり,一対は中央

に開け,他の一対は上部球面カップでは上から3分の1,下部球面カップでは下から3分の1とするのが

よい(図A.1参照)。

球面ナットでは,上部,中部及び下部の位置にそれぞれ60゜ずらして,各一対の止まり穴を設けるのが

よい。

11

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 球面ナット

2 球面カップ

3 引張用連結棒

a 穴6個

b 穴4個

図A.1−球面ナット,球面カップ及び引張用連結棒

12

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.3−最大容量が10 kN以上の引張用力変換器に用いる球面ナット及び球面カップの寸法

力計の最大(定格)容量

d1

mm

d2(c11)

mm

d3

mm

h1

mm

h2

mm

r

mm

10 kN〜40 kN

32

0.120

0.280

35--

22

16

12

30

60 kN

43

0.130

0.290

45--

27

18

15

30

100 kN

47

0.130

0.290

50--

32

20

15

50

200 kN

60

0.140

0.330

64--

44

25

15

50

400 kN及び600 kN

86

0.170

0.390

90--

60

40

18

80

1 MN

115

0.180

0.400

120--

74

60

25

100

2 MN

160

0.230

0.480

165--

100

90

30

150

4 MN

225

0.280

0.570

235--

150

120

40

250

6 MN

260

0.300

0.620

270--

170

150

45

250

10 MN

335

0.360

0.720

345--

220

180

55

300

15 MN

410

0.440

0.840

420--

265

225

65

350

25 MN

550

0.500

1.500

580--

345

310

85

500

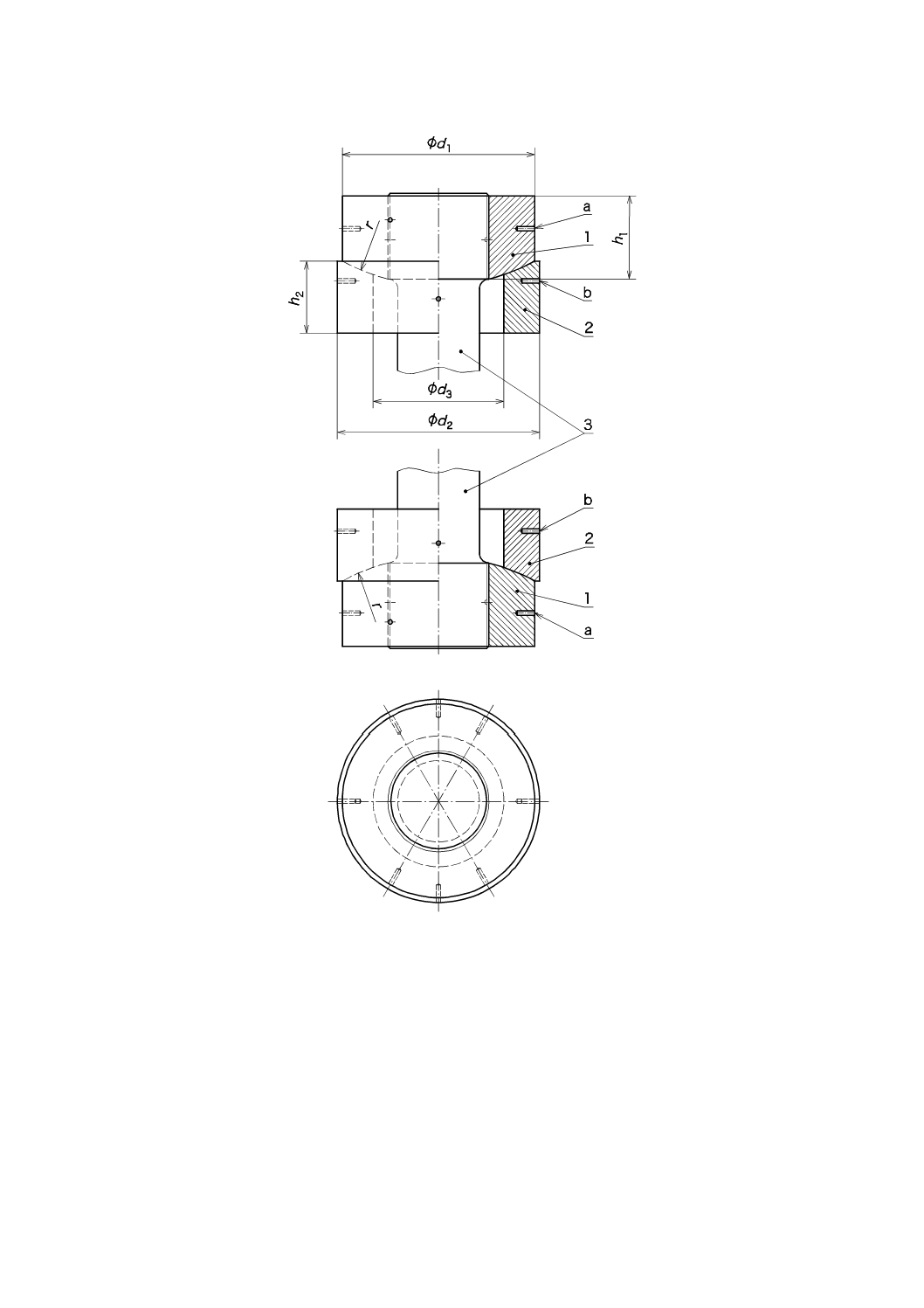

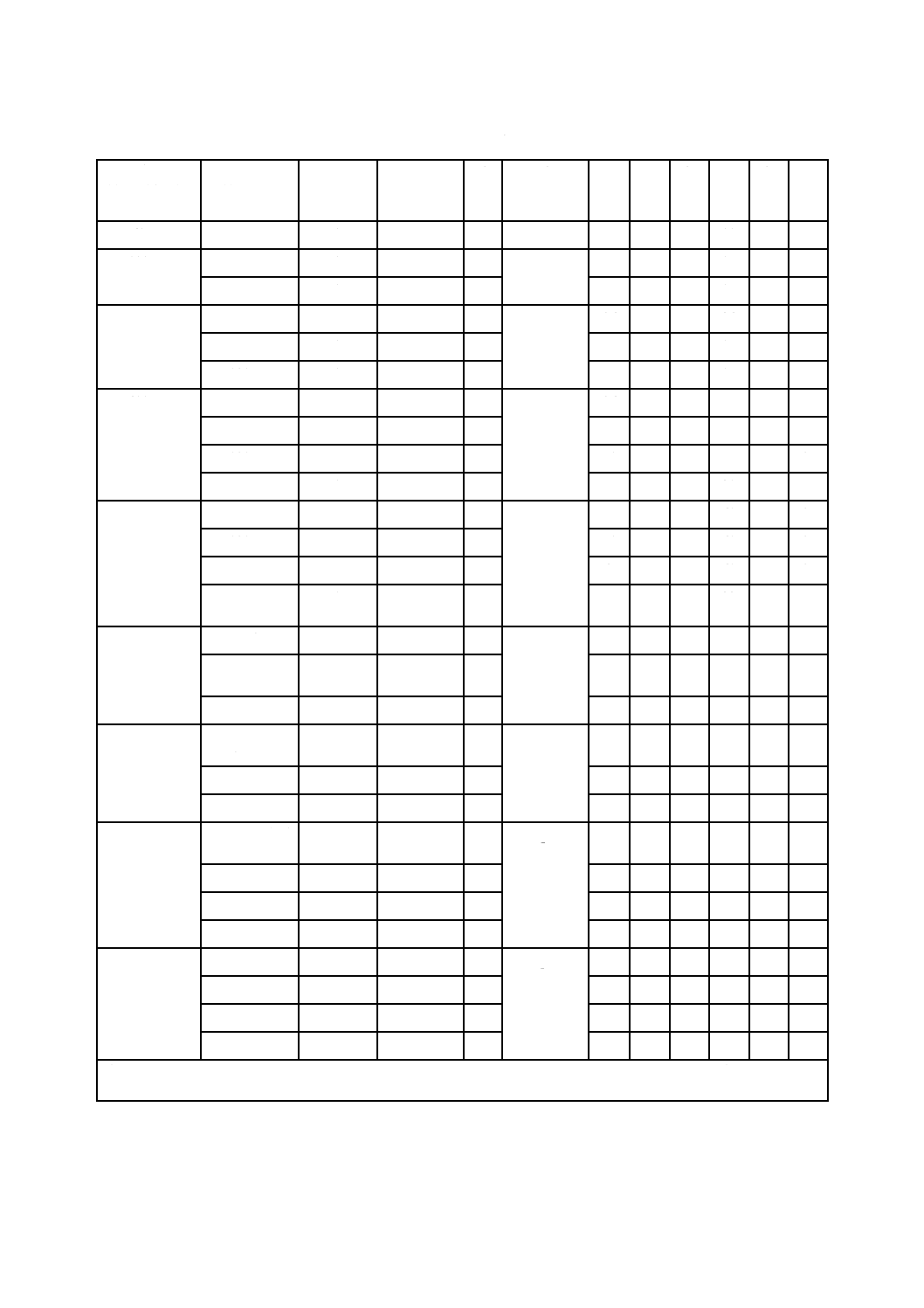

A.4.3 中間リング

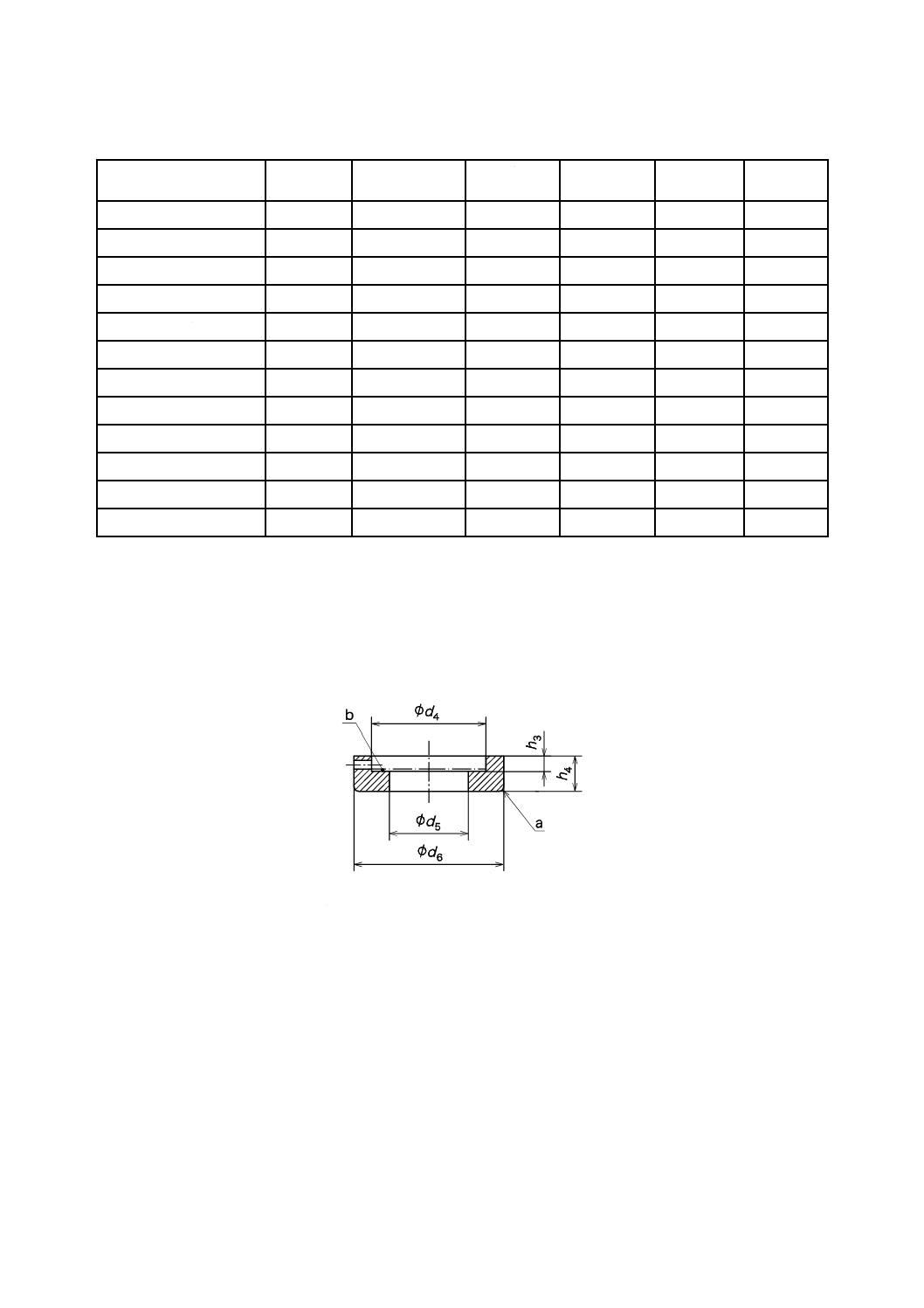

多レンジをもつ材料試験機の検証には,図A.2,図A.3及び仕様を表A.4に示すタイプA又はタイプB

の中間リングを必要に応じて使用するのがよい。

中間リングは,他の取付部を固定するために,適切な保持具(例えば,ねじ付ピン)を設けるとよい。

a 面取り

b 逃がし溝(寸法:幅1.6 mm×深さ0.3 mm)

図A.2−タイプAの中間リング

13

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a 面取り

b 逃がし溝(寸法:幅1.6 mm×深さ0.3 mm)

図A.3−タイプBの中間リング

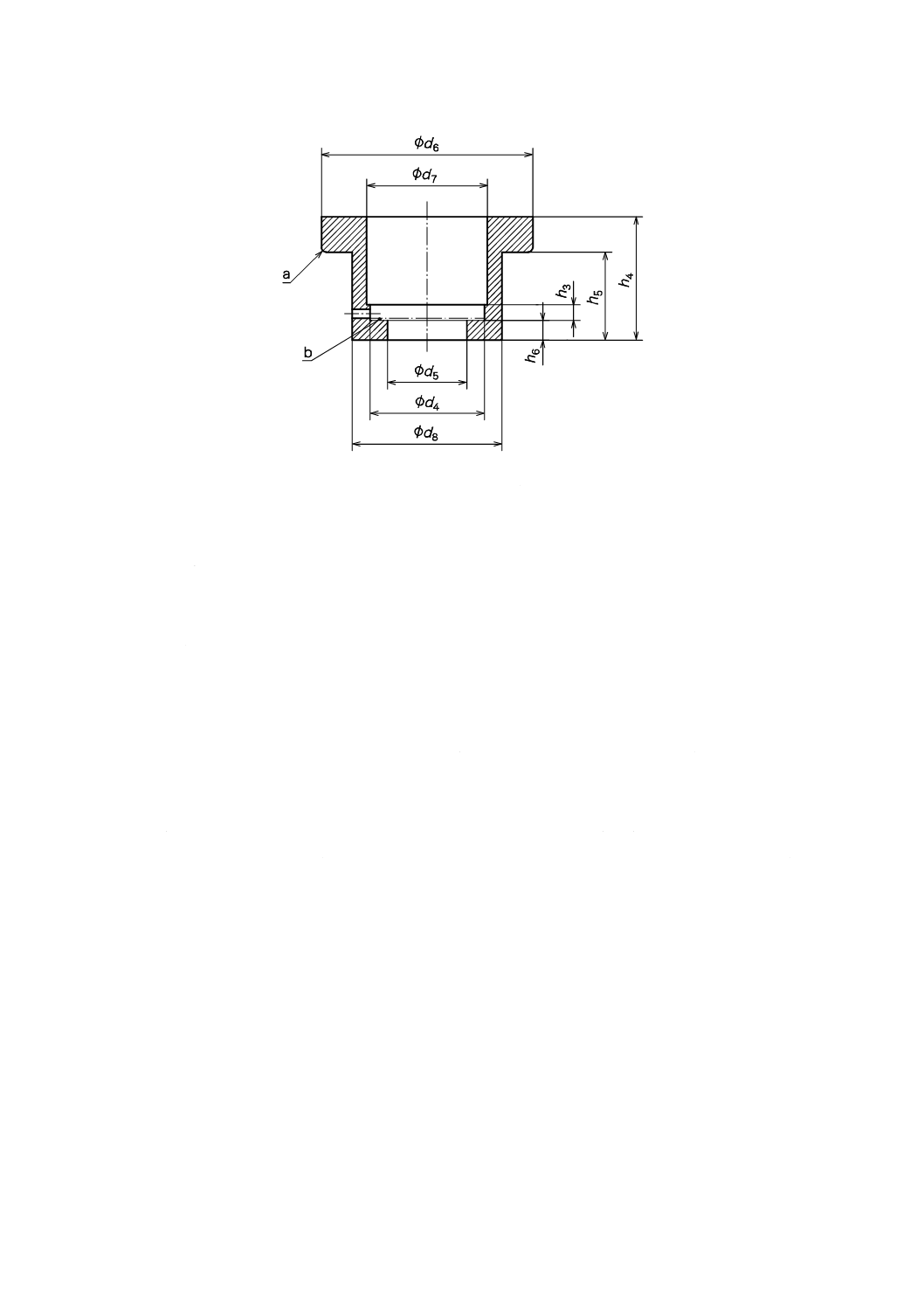

A.4.4 アダプタ(延長金具,面圧減少耐圧盤など)

材料試験機の構造によって,力変換器を取り付けるためのアダプタが必要な場合には,そのアダプタは,

力変換器に対し中央で力が加わるように設計するのがよい。

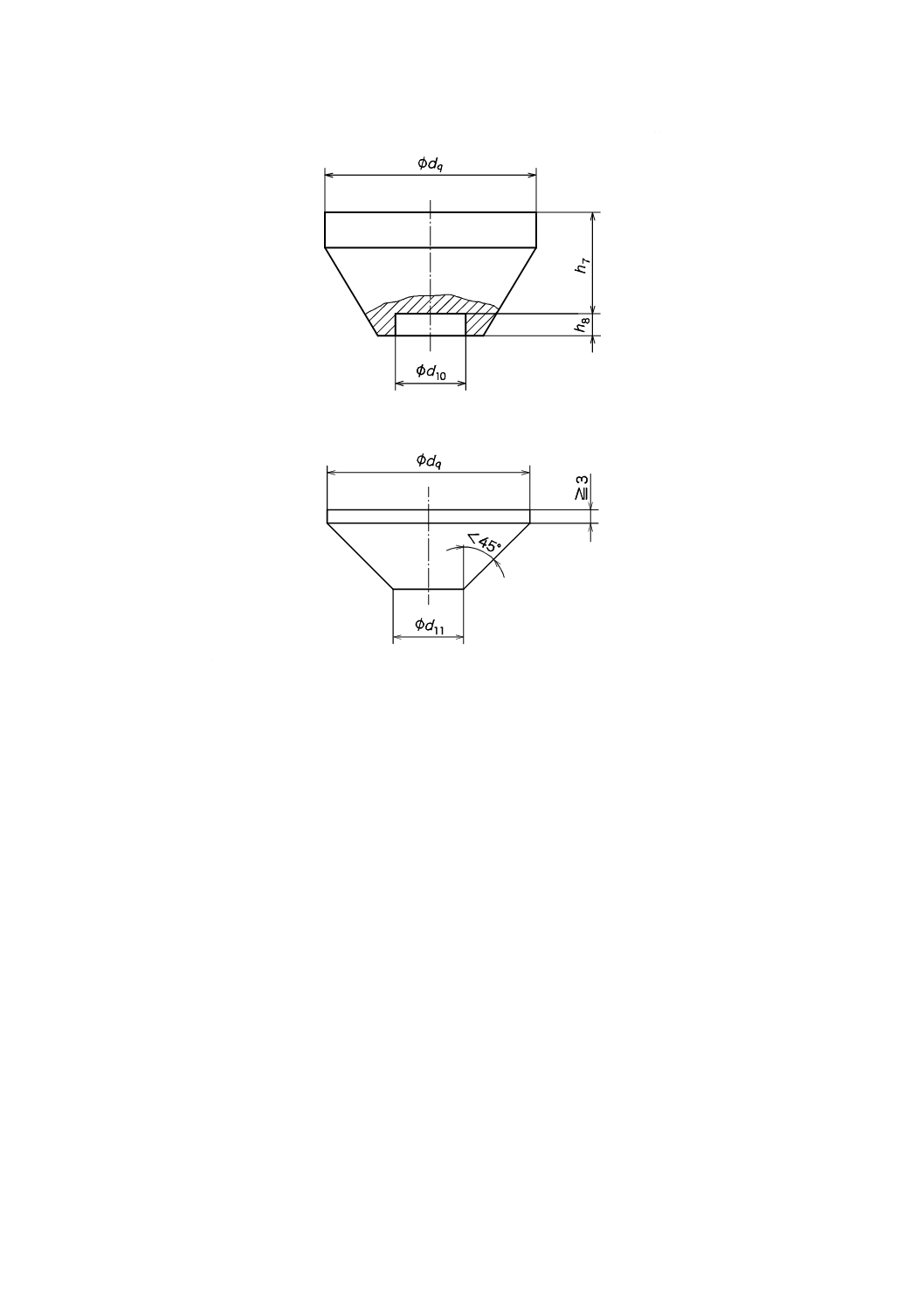

A.4.5 耐圧盤

耐圧盤は,圧縮用力変換器に圧縮力を伝達するために使用する。この耐圧盤が二つの平面で力を伝達す

る場合には,これらの平面は,平行に研磨仕上げをすることが望ましい。

力計の検証に力基準機・力標準機を使用する場合は,これら標準機に附属の耐圧盤への面圧力は,100

N/mm2を超えないことが望ましい。したがって,場合によっては,その直径d9がこの条件を十分満足する

大きさの追加中間プレートを選定し取り付けるのがよい(図A.4参照)。

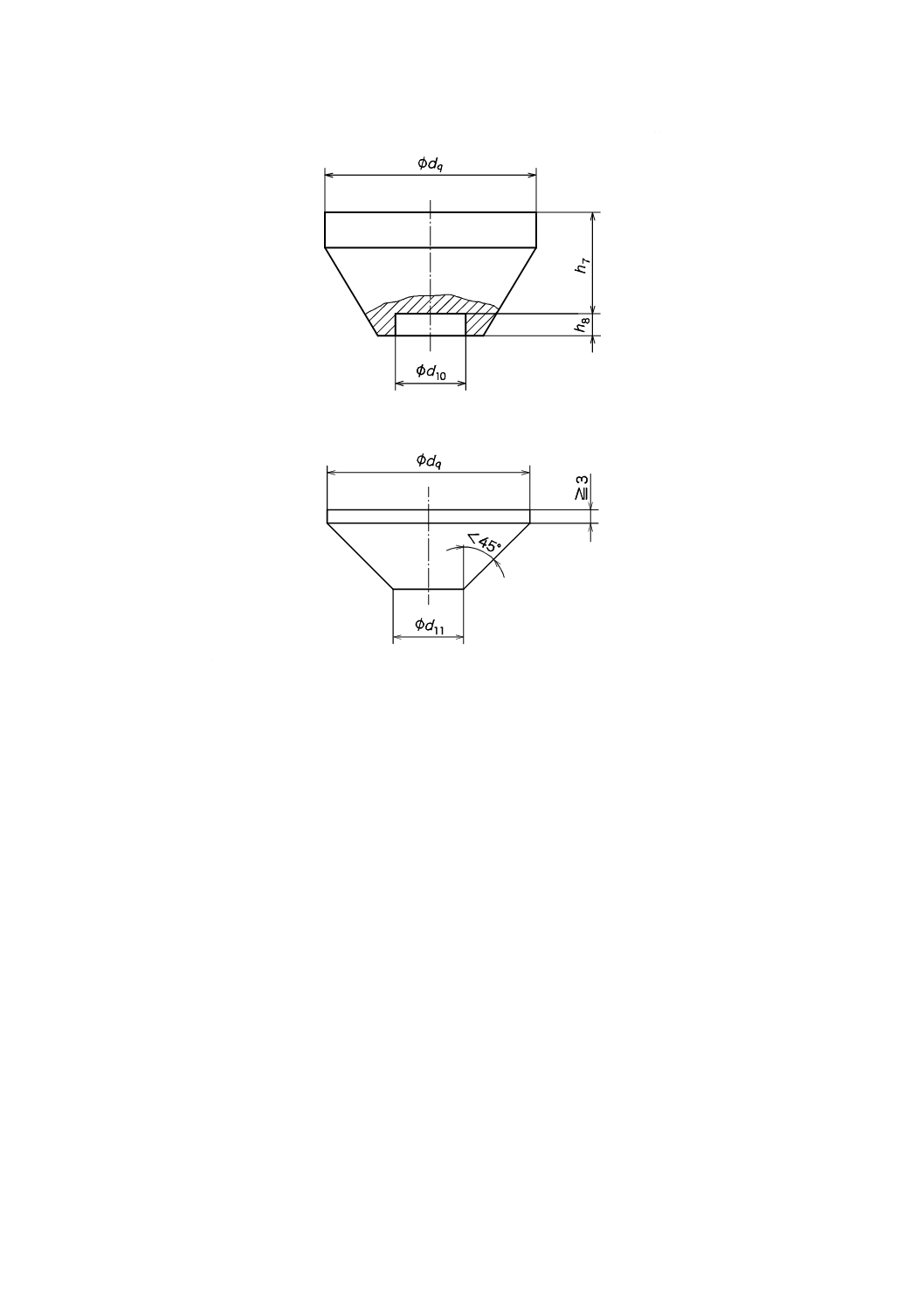

図A.4 a) に一例として,凸状の負荷導入部をもつ圧縮用力変換器のための耐圧盤の形状を示す。

この場合の耐圧盤の厚みは,h7≧d9 / 2とすることが望ましい。この場合,全ての耐圧盤に作られた凹部

の高さh8及び直径d10は,力変換器の負荷導入部と耐圧盤との中心を合わせ,かつ,耐圧盤が力変換器の

負荷導入部と横方向で接触しないで装着できるようにするのがよい。したがって,直径d10は,力変換器

の負荷導入部の直径より0.1 mm〜0.2 mm程度大きくするのがよい。

図A.4 b) に一例として,平たん(坦)な負荷導入部をもつ圧縮用力変換器のための耐圧盤の形状を示す。

直径d11は,力変換器の負荷導入部の直径に等しいか又は大きくするのがよい。

14

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 凸状の負荷導入部をもつ力変換器の面圧力を減らすように設計された耐圧盤

b) 平たんな負荷導入部をもつ力変換器の面圧力を減らすように設計された耐圧盤

図A.4−負荷用耐圧盤

15

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

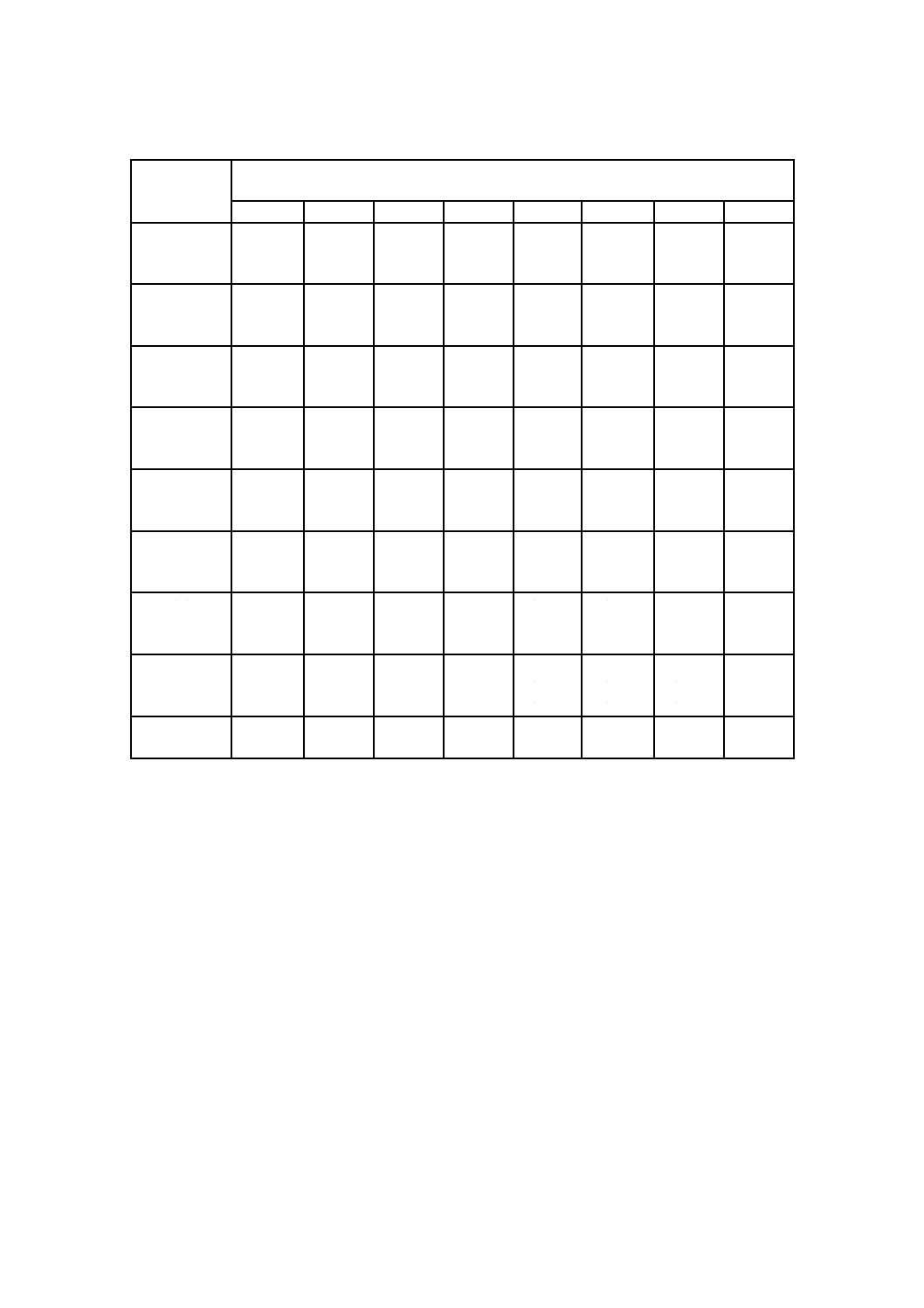

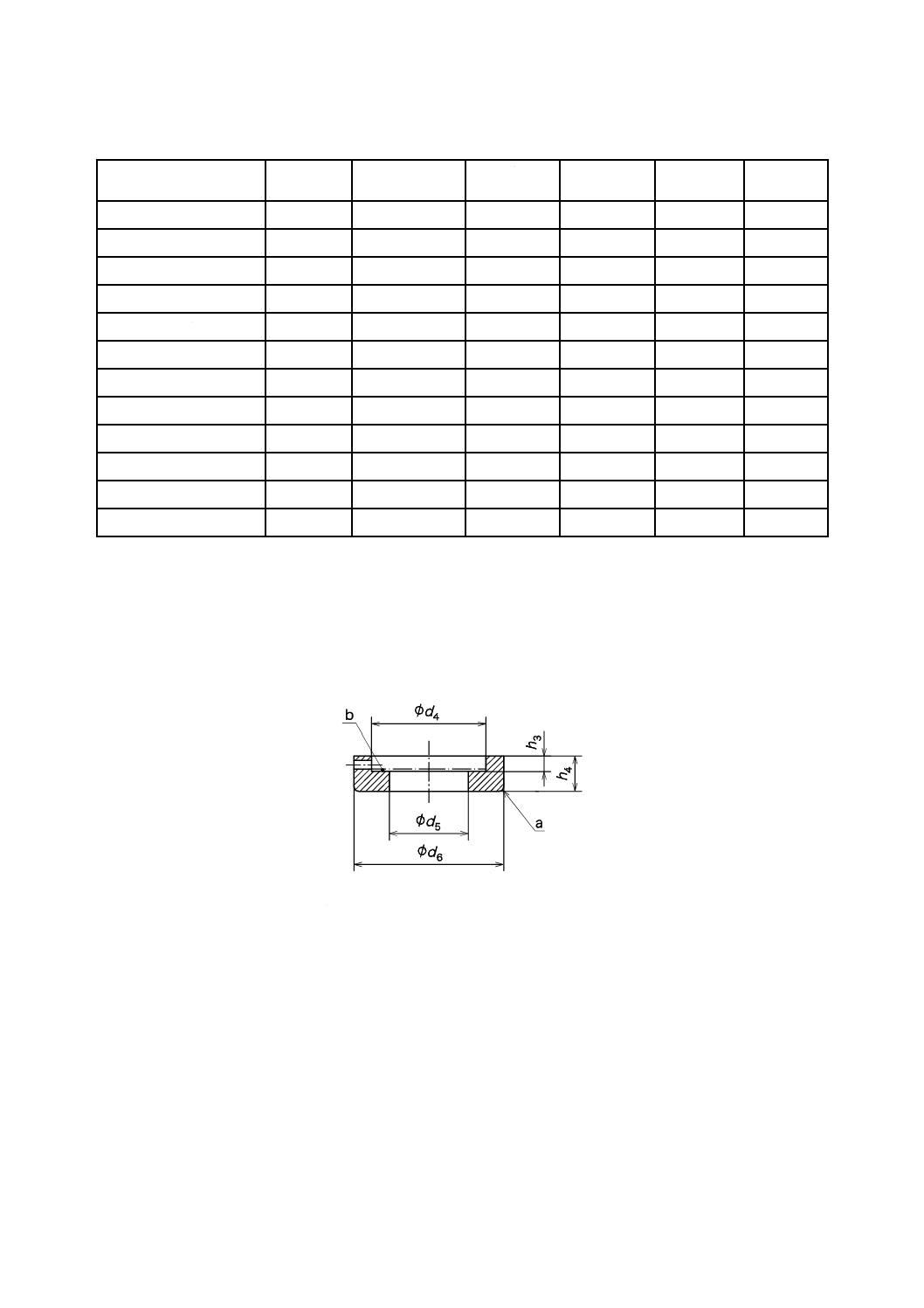

表A.4−中間リングの寸法

材料試験機の

最大(定格)

容量a)

力計の

最大容量

中間

リングの

タイプ

d4

H7

mm

d5

mm

d6

c11

mm

d7

mm

d8

mm

h3

mm

h4

mm

h5

mm

h6

mm

60 kN

40 kN

A

0.025

0

35+

24

0.130

0.290

45−−

−

−

5

10

−

−

100 kN

40 kN

A

0.025

0

35+

24

0.130

0.290

50−−

−

−

7

15

−

−

60 kN

A

0.025

0

45+

29

−

−

7

15

−

−

200 kN

40 kN

B

0.025

0

35+

24

0.140

0.330

64−−

36

46

5

34

22

12

60 kN

A

0.025

0

45+

29

−

−

7

15

−

−

100 kN

A

0.025

0

50+

34

−

−

7

15

−

−

400 kN

及び

600 kN

40 kN

B

0.025

0

35+

24

90

36

61

5

57

42

12

60 kN

B

0.025

0

45+

29

46

61

7

57

42

12

100 kN

B

0.025

0

50+

34

51

61

7

57

42

15

200 kN

A

0.030

0

64+

47

−

−

12

20

−

−

1 MN

60 kN

B

0.025

0

45+

29

0.180

0.400

120−−

46

77

7

60

45

15

100 kN

B

0.025

0

50+

34

51

77

7

60

45

15

200 kN

B

0.030

0

64+

47

65

77

12

60

45

15

400 kN及び

600 kN

A

0.035

0

90+

65

−

−

18

32

−

−

2 MN

200 kN

B

0.030

0

64+

47

0.230

0.480

165−−

67

103

12

87

60

15

400 kN及び

600 kN

A

0.035

0

90+

65

−

−

18

48

−

−

1 MN

A

0.035

0

120+

78

−

−

25

50

−

−

4 MN

400 kN及び

600 kN

B

0.035

0

90+

65

0.280

0.570

235−−

92

158

18

130

95

35

1 MN

B

0.035

0

120+

78

122

158

25

130

95

45

2 MN

A

0.040

0

165+

105

−

−

27

62

−

−

6 MN

400 kN及び

600 kN

B

0.035

0

90+

65

0.300

0.620

270−−

92

173

18

155

115

35

1 MN

B

0.035

0

120+

78

122

173

25

155

115

45

2 MN

A

0.040

0

165+

105

−

−

27

77

−

−

4 MN

A

0.046

0

235+

160

−

−

35

60

−

−

10 MN

1 MN

B

0.035

0

120+

78

0.360

0.720

345−−

122

223

25

200

150

40

2 MN

B

0.040

0

165+

105

167

223

27

200

150

60

4 MN

A

0.046

0

235+

160

−

−

35

90

−

−

6 MN

A

0.052

0

270+

185

−

−

40

75

−

−

注a) 定格容量が10 MNを超える引張試験機は特殊品であって,必要な全ての中間リングは,受注製作するのがよ

い。

−0.170

−0.390

16

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

追加情報

B.1

過負荷試験

力計には,4回連続して定格容量に相当する力より8 %〜12 %増の過負荷を加える。過負荷は,60秒〜

90秒間維持する。

製造業者は,力計を校正及び常用するために出荷する前に,過負荷試験を少なくとも1度は行うことが

望ましい。

B.2

力基準機上で圧縮用力変換器とその支持具との間に相互作用がないことを検証する方法の例

力計の底面に接触させた,円筒状でそれぞれ平面,凸面及び凹面をもつ中間耐圧盤を介して,力計に負

荷を与える。

凸面及び凹面は,力計を実際に使用するときに,耐圧盤の平面度誤差及び硬さ変動が及ぼす影響を表す

ものと考えられる。

中間耐圧盤は,硬度400 HV 30〜650 HV 30の鋼で製作する。表面の凸面及び凹面の度合は,半径の (1.0

±0.1)/ 1 000とする[半径の (0.1±0.01) %]。

力計の校正を依頼するときに,校正後も引き続いて常に力計とともに使用される耐圧盤が附属している

場合,力計と附属の耐圧盤との組合せを一つの校正器物とみなす。平面,凸面及び凹面をもつ耐圧盤を順

番に介して,この力計と附属の耐圧盤との組合せに対して負荷を与える。

2種類の力を力計に加える。最初はその力計の最大容量であり,2番目は繰返し性の観点から力計の弾性

変形量が生じるのに十分な,下限の校正力である。

試験は,3種類の中間耐圧盤各々について3回繰り返す。各々の力に対して,凹面と平面との耐圧盤を

使用したときの弾性変形量の平均の差,及び凸面と平面との耐圧盤を使用したときの弾性変形量の平均の

差が,それぞれの力計の等級について表B.1に示す限界値を超えないことが望ましい。

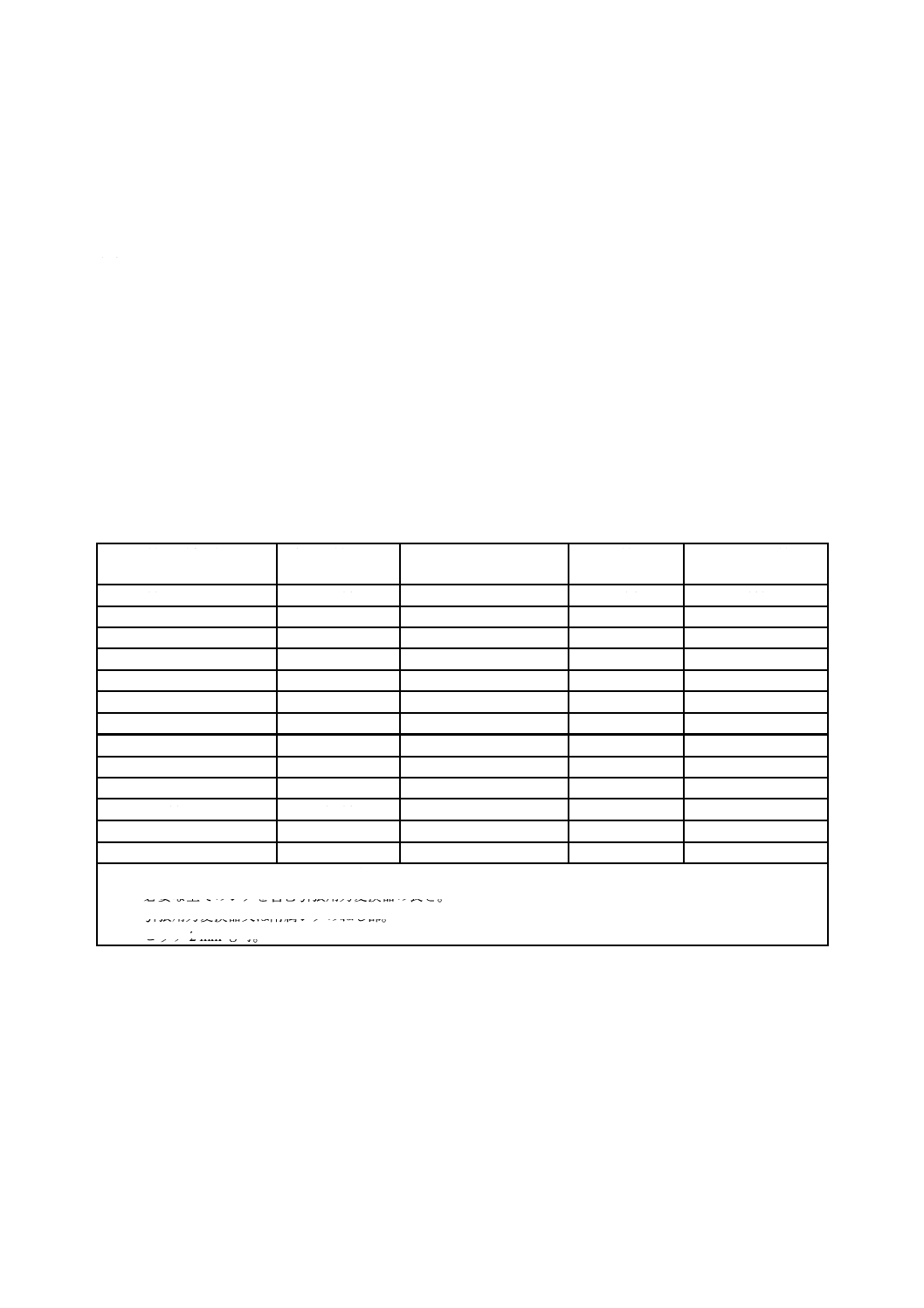

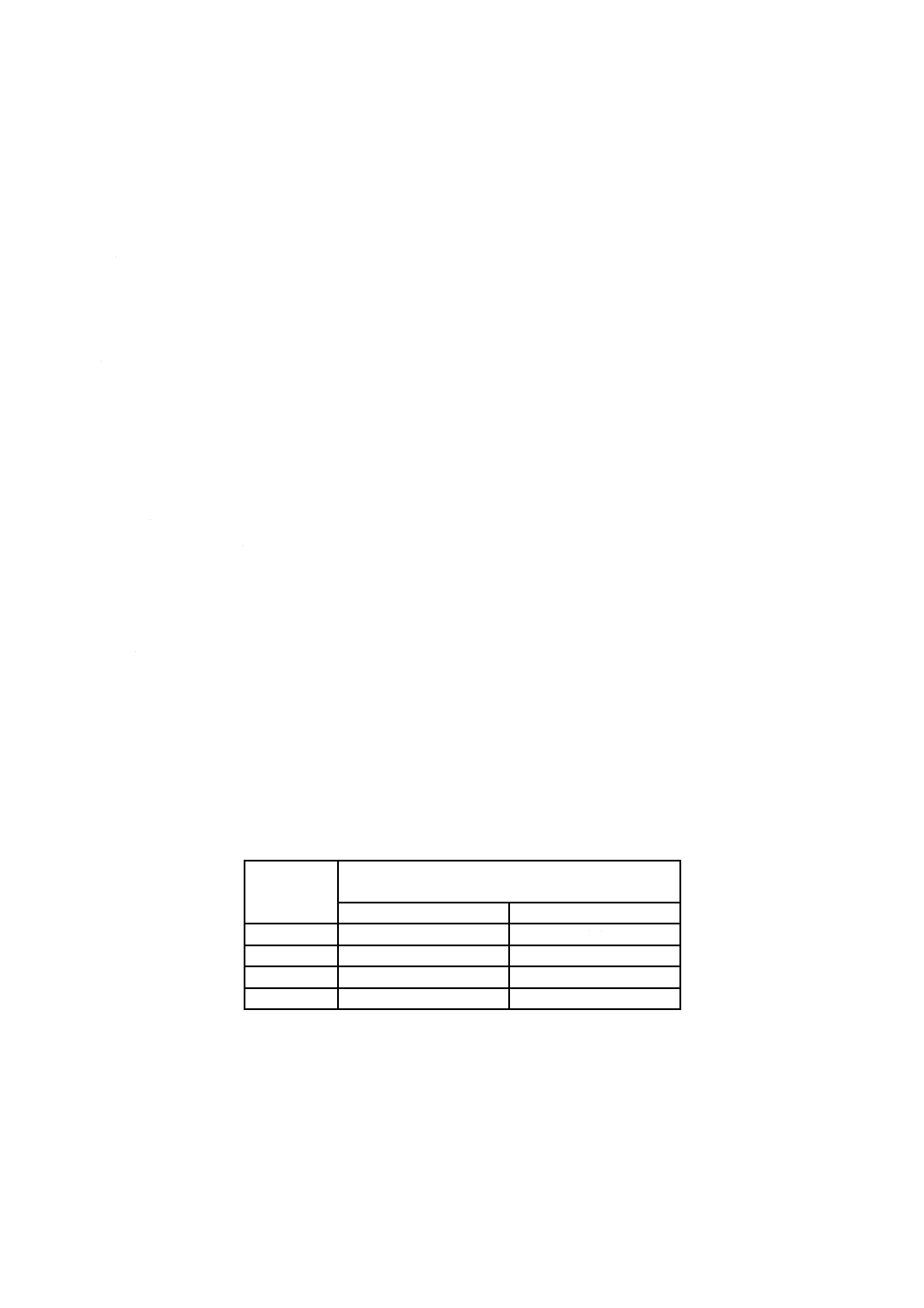

表B.1−弾性変形量の繰返し測定に関する最大許容値

等級

最大許容値

%

最大容量において

使用範囲の下限において

00

0.05

0.1

0.5

0.1

0.2

1

0.2

0.4

2

0.4

0.8

その力計が定格容量に関する要件は満足するが,使用範囲の下限に関する要件を満足しない場合,その

力計が要件を満足する最小の力を決定する。

要件を満足する最小の力を突き止めるために用いる最小の力増分の選び方は,校正を実施する資格のあ

る機関の判断による。

一般に,力計校正の都度このような中間耐圧盤を使った試験を繰り返す必要はなく,力計をオーバーホ

17

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ールした後に実施するだけで十分である。

B.3

無負荷時の力変換器のゼロ信号の記録についての解説

無負荷時の力変換器のゼロ点の変化は,その力変換器の過負荷による塑性変形を示す。恒久的な長時間

のドリフトは,ひずみゲージの基部に対する湿度の影響又はひずみゲージの接着不良を示す。

B.4

校正した力計の温度補正

任意の温度変動に対する力計の弾性変位量の補正は,次の式(B.1)によって求める。

(

)

[

]

e

e

t

1

t

t

K

D

D

−

+

=

································································· (B.1)

ここに,

Dt: 温度t における弾性変位量

De: 校正温度teにおける弾性変位量

K: 力計の1 ℃当たりの温度係数

合金成分の含有量が7 %を超えない鋼製で,かつ,電気的出力を伴う力変換器をもたない力計について

は,K=0.000 27 / ℃の値を使用してもよい。

合金成分が7 %を超える鋼若しくは鋼以外の材料で製作された力計,又は電気的出力を伴う力変換器を

もつ力計は,その製造業者がKの値を実験的に決定し,提供することが望ましい。使用したこの値は,当

該力計の校正証明書に記載する。

表B.2は,合金成分が7 %を超えない鋼製の力計に関する弾性変位量の補正値を記載している。これら

の補正値は,K=0.000 27 / ℃として計算してある。

注記 力計が,合金成分が7 %を超えない鋼製であって,長さの単位で弾性変位量を測定する場合に

は,温度補正値は,4 ℃の変動に対して約0.001に等しい。

電気的に出力する大部分の力変換器は,温度補償されている(7.4.3の第二段落参照)。このような力変

換器では,温度補正が必要でない場合もある。

一般に,力計の温度は,1 ℃の確度で測定すれば十分である。

校正時の温度より高い温度で力計を用いて弾性変位量を測定し,かつ,校正時の温度での力計の弾性変

位量を決定する場合には,弾性変位量の測定値から表B.2に記載した補正値を差し引く。また,逆に,校

正時の温度より低い温度で測定を行った場合は,弾性変位量の測定値に補正値を加える。

例 力計の温度:22 ℃

弾性変位量の測定値:729.6目盛

校正時の温度:20 ℃

温度変動:22 ℃−20 ℃=+2 ℃

+2 ℃の変動に対応する列では,729.6目盛を超える最も近い弾性変位量は,833目盛である。

この値に対して表B.2では0.4目盛の補正値を与える。

したがって,補正した弾性変位量は,729.6−0.4=729.2目盛である。

18

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2−電気的出力を伴う力変換器をもたない鋼製力計の温度差に対する弾性変位量の補正値

弾性変位量

の補正値

目盛

校正時の温度との温度差に対して補正を適用する最大弾性変位量

目盛

1 ℃

2 ℃

3 ℃

4 ℃

5 ℃

6 ℃

7 ℃

8 ℃

0.0

0.1

0.2

185

555

925

92

277

462

61

185

308

46

138

231

37

111

185

30

92

154

26

79

132

23

69

115

0.3

0.4

0.5

1 296

1 666

2 037

648

833

1 018

432

555

679

324

416

509

259

333

407

216

277

339

185

238

291

162

208

254

0.6

0.7

0.8

1 203

1 388

1 574

802

925

1 049

601

694

787

481

555

629

401

462

524

343

396

449

300

347

393

0.9

1.0

1.1

1 759

1 944

2 129

1 172

1 296

1 419

879

972

1 064

703

777

851

586

648

709

502

555

608

439

486

532

1.2

1.3

1.4

1 543

1 666

1 790

1 157

1 250

1 342

925

999

1 074

771

833

895

661

714

767

578

625

671

1.5

1.6

1.7

1 913

2 037

2 160

1 435

1 527

1 620

1 148

1 222

1 296

956

1 018

1 080

820

873

925

717

763

810

1.8

1.9

2.0

1 712

1 805

1 898

1 370

1 444

1 518

1 141

1 203

1 265

978

1 031

1 084

856

902

949

2.1

2.2

2.3

1 990

2 083

1 592

1 666

1 740

1 327

1 388

1 450

1 137

1 190

1 243

995

1 041

1 087

2.4

2.5

1 814

1 888

1 512

1 574

1 296

1 349

1 134

1 180

19

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

力計の校正及び校正後の使用における計測の不確かさ

C.1 力計の校正結果の不確かさ

C.1.1 概要

内挿範囲について等級分類している力計の場合,校正の不確かさは,校正力を増加方向だけに負荷した

場合のあらゆる弾性変位量に対して内挿校正式から計算した力の値の不確かさである。特定の校正力だけ

について等級分類している力計の場合,校正の不確かさは,校正力を増加方向だけに負荷する校正で得た

弾性変位量の平均値の一つに対応する力の値の不確かさである。

各校正力Fにおいて,力の単位で表した合成標準不確かさucは,校正で得た読み値から式(C.1)によって

計算する。これらの合成標準不確かさを縦軸にとり校正力を横軸にとった図に表し,全ての校正点を含む

最小二乗近似式を計算する。次いでこの近似式の係数に包含係数k=2を式(C.2)のとおり乗じて,校正範

囲内のあらゆる力に対する拡張不確かさUの値を得る。次いで相対拡張不確かさWの値も式(C.3)によっ

て計算することができる。

∑

=

=

8

1

2

c

i

iu

u

·········································································· (C.1)

cu

k

U

×

=

·············································································· (C.2)

F

U

W=

·············································································· (C.3)

ここに,

u1: 力計に加えた校正力の標準不確かさ

u2: 校正結果の再現性の標準不確かさ

u3: 校正結果の繰返し性の標準不確かさ

u4: 指示装置の分解能の標準不確かさ

u5: 力計のクリープの標準不確かさ

u6: ゼロ点出力の変動の標準不確かさ

u7: 力計の温度の標準不確かさ

u8: 内挿の標準不確かさ

相対拡張不確かさWの値は,相対標準不確かさwiの組み合わせから式(C.4)及び式(C.5)によって,かつ,

拡張不確かさUの値は式(C.6)によって,計算することもできる。

∑

=

=

8

1

2

c

i

i

w

w

········································································· (C.4)

cw

k

W

×

=

············································································· (C.5)

F

W

U

×

=

············································································· (C.6)

ここに,

w1: 力計に加えた校正力の相対標準不確かさ

w2: 校正結果の再現性の相対標準不確かさ

w3: 校正結果の繰返し性の相対標準不確かさ

w4: 指示装置の分解能の相対標準不確かさ

w5: 力計のクリープの相対標準不確かさ

w6: ゼロ点出力の変動の相対標準不確かさ

w7: 力計の温度の相対標準不確かさ

w8: 内挿の相対標準不確かさ

20

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 特定の校正力だけについて等級分類している力計の場合は,内挿の不確かさ (u8,w8) を考慮

しない。

注記2 相対不確かさは,100を乗じて,百分率で表してもよい。

C.1.2 校正力の不確かさu1,w1の計算

u1は,力基準機によって力計に加えた校正力の標準不確かさであり,力の単位で表したものである。w1

は,同じ不確かさを相対値で表したものである。

C.1.3 再現性の不確かさu2,w2の計算

u2は,校正で得た,校正力の増加方向における弾性変位量の平均値の標準不確かさであり,力の単位で

表したもので,式(C.7)によって求める。w2は,同じ不確かさを相対値で表したもので,式(C.8)によって求

める。

(

)2

5,3,1

r

N

N

2

6

1∑

=

−

×

×

=

i

iX

X

X

F

u

··················································· (C.7)

(

)2

5,3,1

r

r

2

6

1

1

∑

=

−

×

×

=

i

iX

X

X

w

··················································· (C.8)

ここに,

Xi: 校正力を増加させる測定シリーズ1,3及び5において得た

弾性変位量

注記 これは,校正した力計を用いて測定した力の再現性ではない。

C.1.4 繰返し性の不確かさu3,w3の計算

u3は,測定した弾性変位量の繰返し性の標準不確かさであり,力の単位で表したものである。w3は,同

じ不確かさを相対値で表したものである。この不確かさ要因は,それぞれの校正力Fにおいて,次の式(C.9)

又は式(C.10)のとおり仮定し評価する。

3

100

3

×

×′

=

F

b

u

········································································· (C.9)

3

100

3

×

′

=

b

w

······································································· (C.10)

ここに,

b': 7.5.1で規定した相対繰返し性誤差

C.1.5 分解能の不確かさu4,w4の計算

弾性変位量の値は,それぞれ二つの読みから計算する(力を加えたときの読みから無負荷時の読みを引

いた値)。このため,指示装置の分解能は,標準不確かさがそれぞれ

)3

2

/(

r

である二つのく(矩)形分布

の不確かさ要因として,式(C.11)又は式(C.12)のとおり2回考慮する必要がある。ここに,rは分解能であ

り,力の単位で表したものである。

6

4

r

u=

·············································································· (C.11)

F

r

w

×

=

6

1

4

········································································· (C.12)

C.1.6 クリープの不確かさu5,w5の計算

この不確かさ要因は,ある力において測定した弾性変位量にはそれ以前の短期間の負荷履歴が影響する

という事実に起因する。この影響を評価する一つの尺度は,最大校正力を加えた後又は取り除いた後の,

30秒後から300秒後までの間の力変換器の出力の変化である。この影響は再現性には含まれない。それは,

21

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一般に全ての測定シリーズで同じ力基準機が使われるため,負荷の時間的な変化も同じになるからである。

この影響は,次の式(C.13)又は式(C.14)のとおり評価する。

3

100

5

×

×

=

F

c

u

········································································ (C.13)

3

100

5

×

=

c

w

······································································· (C.14)

クリープ試験を行わない場合は,クリープの不確かさは,ヒステリシスを3で除することによって評価

する。したがって,校正力の増加方向について,この不確かさ要因は次の式(C.15)又は式(C.16)によって計

算する。

3

3

100

5

×

×

=

F

v

u

······································································ (C.15)

3

3

100

5

×

=

v

w

······································································ (C.16)

C.1.7 ゼロ点変動の不確かさu6,w6の計算

この不確かさ要因は,力計のゼロ出力が測定シリーズ間で変動し,かつ,測定した弾性変位量がシリー

ズとシリーズの間の無負荷であった時間の関数でもあるという事実に起因する。この影響は,再現性には

含まれない。それは,一般に全ての測定シリーズで無負荷であった時間が同じになるからである。この変

動を評価する一つの尺度は相対ゼロ誤差f0であり,この影響は次の式(C.17)又は式(C.18)のとおり評価する。

100

0

6

F

f

u

×

=

·········································································· (C.17)

100

0

6

f

w=

············································································· (C.18)

C.1.8 温度の不確かさu7,w7の計算

この不確かさ要因は,校正中の温度変動及びその温度測定の不確かさに起因する。力計の温度特性は,

試験若しくは製造業者の仕様から,又は理論若しくは経験から評価することが必要である。この不確かさ

要因を,力の単位又は相対値で表し,次の式(C.19)又は式(C.20)のとおり評価する。

F

T

K

u

×

×

∆

×

=

3

1

2

7

······························································ (C.19)

3

1

2

7

×

∆

×

=

T

K

w

·································································· (C.20)

ここに,

K: 力計の1 ℃当たりの温度係数

∆T: 温度測定の不確かさを考慮した校正中の温度の範囲

C.1.9 内挿の不確かさu8,w8の計算

C.1.9.1 概要

この不確かさ要因は,特定の校正力だけについて等級分類している力計の場合には考慮しない。この要

因は,校正力−弾性変位量の図に示した校正点が必ずしも最良近似曲線上に乗らないという事実に起因し,

内挿校正式を適用するときの不確かさ要因になる。C.1.9.2及びC.1.9.3に示す二つの方法のいずれかを使

って,この不確かさ要因を評価する。

C.1.9.2 残差による方法

統計理論によってこの不確かさ要因を評価する。校正力が均等に分布していると仮定すれば,評価式は

22

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次の式(C.21)又は式(C.22)のように簡略化できる。

1

r

N

N

8

−

−

=

d

n

X

F

u

δ

································································· (C.21)

1

r

N

N

8

−

−

×

=

d

n

X

F

F

w

δ

···························································· (C.22)

ここに,

δ r: 弾性変位量の測定値の平均値と内挿校正式から計算した

値との差の二乗和

n: 校正を行った負荷ステップの数

d: 内挿校正式の次数

C.1.9.3 偏差による方法

弾性変位量の測定値の平均値と内挿校正式から計算した値との差がこの不確かさ要因であるとして,次

の式(C.23)又は式(C.24)によって評価する。

F

X

X

X

u

×

−

=

r

a

r

8

··································································· (C.23)

r

a

r

8

X

X

X

w

−

=

······································································· (C.24)

C.1.10 合成標準不確かさ及び拡張不確かさの計算

C.1.10.1 概要

合成標準不確かさ及び拡張不確かさは,それぞれC.1.10.2及びC.1.10.3に示すように,uc及びUについ

ては力の単位で,wc及びWについては相対値で,それぞれ計算する。

C.1.10.2 力の単位で表した合成標準不確かさ及び拡張不確かさ

それぞれの校正力について,個々の標準不確かさを二乗和で合成し,合成標準不確かさucを式(C.25)に

よって計算する。

∑

=

=

8

1

2

c

i

iu

u

········································································· (C.25)

注記 この式は式(C.1)と同じである。

ucを縦軸に,かつ,校正力を横軸にとったグラフでucを図示し,最小二乗法によって全てのデータ点に

わたる最良近似曲線の係数を決定する。

近似曲線の形(例えば,一次式,多項式,指数関数など)は,校正結果に依存する。単純さの点から一

次式が好ましい。この最良近似式で計算した不確かさが,各校正点において評価した合成標準不確かさの

最小値より小さくなる場合は,より保守的な近似を採用する,及び/又は,不確かさの最小値を指定する。

各校正点において評価した合成標準不確かさの(力の単位で表した)最小値を,この近似における最小値

とするのがよい。

拡張不確かさUは,前述の最良近似式の係数を2倍にした式で与えられる。次いでこの式から,校正範

囲内のあらゆる力について,力の単位で表した拡張不確かさが計算できる。

C.1.10.3 相対値で表した合成標準不確かさ及び拡張不確かさ

それぞれの校正力について,個々の相対標準不確かさを二乗和で合成し,相対合成標準不確かさwcを式

(C.26)によって計算する。

23

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

∑

=

=

8

1

2

c

i

i

w

w

········································································ (C.26)

注記 この式は式(C.4)と同じである。

wcを縦軸に,かつ,校正力を横軸にとったグラフでwcを図示し,最小二乗法によって全てのデータ点に

わたる最良近似曲線の係数を決定する。

近似曲線の形(例えば,一次式,多項式,指数関数など)は,校正結果に依存する。この最良近似式で

計算した不確かさが,各校正点において評価した相対合成標準不確かさの最小値より小さくなる場合は,

より保守的な近似を採用する,及び/又は,当該の校正範囲について不確かさの最小値を指定する。各校

正点において評価した相対合成標準不確かさの最小値を,この近似における最小値とするのがよい。

相対拡張不確かさWは,前述の最良近似式の係数を2倍にした式で与えられる。次いでこの式から,校

正範囲内のあらゆる力について,相対値で表した拡張不確かさが計算できる。

C.2 校正した力計の使用時の不確かさ

C.2.1 概要

校正した後に力計を使って弾性変位量を測定し,その弾性変位量から力を計算する場合,力の値には次

のような幾つかの不確かさ要因が含まれる。

a) 力計の校正の不確かさ

b) 力計の分解能

c) 力計のヒステリシスの影響

d) 校正後の力計の感度の変動

e) 校正時と異なる温度で力計を使用することに伴う影響

f)

校正時と異なる力計への負荷伝達条件で力計を使用することに伴う影響

g) 校正時と異なる寄生分力を受ける状況で力計を使用することに伴う影響

h) 校正時と異なる負荷の時間的変化の下で力計を使用することに伴う影響

i)

内挿校正式を一次式で近似することに伴う影響

j)

該当する場合,指示装置を交換したことに伴う影響

あらゆる既知の誤差要因は補正済みであるとの仮定の上で,a)〜j)の要因にはいずれも相関がないものと

仮定すると,これらの要因の標準不確かさの二乗和をとって,測定したそれぞれの力における合成標準不

確かさを計算することができる。例えば,力計の温度感度が既知であり,かつ,力計の校正時と使用時の

間の温度差も既知である場合,計算した力の値を補正するとよい。また,この不確かさ要因を二乗和で合

成せずに代数和で力の値の不確かさに加えてもよい。

C.2.2 校正の不確かさ

力計の校正の不確かさは,C.1.10に記載した拡張不確かさの最良近似式で計算する拡張不確かさの値の

半分である。

C.2.3 分解能の不確かさ

測定する力は,新たな弾性変位量から計算する。このため,C.1.5に記載したのと同様の方法で,指示装

置の分解能を再度考慮に入れる必要がある。指示値が指示装置の分解能よりも大きく変動するなら,分解

能はその変動幅の半分とする。

C.2.4 ヒステリシスの寄与分の計算

24

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.4に規定する相対往復誤差νは,力計の校正の不確かさ要因ではない。この力計のヒステリシス特性

を考慮する方法は,校正した後に力計がどのように使うかに依存する。

力計の使用者が力の増加方向だけの測定を行う場合は,ヒステリシスに起因する不確かさを測定した力

の値の不確かさに含めなくてもよい。

しかし,力計の使用者が力の減少方向についても測定を行い,かつ,補正を行わない場合は,ヒステリ

シス(相対往復誤差ν)に起因する不確かさを式(C.27)又は式(C.28)によって求め,測定した力の値の不確

かさに加算して考慮することが必要になる。

3

100

rev

×

×

=

F

v

u

······································································ (C.27)

3

100

rev

×

=

v

w

······································································ (C.28)

この相対往復誤差νの値は,校正証明書に記載してもよい。ヒステリシスの影響も含んだ力計の校正の

不確かさを得るために,C.1に記載した力計の校正の不確かさに上記の不確かさ要因を二乗和で加えても

よい。

C.2.5 感度の変動

この不確かさ要因は,力計の過去の校正結果の履歴から評価してもよい。この不確かさ要因に適用する

確率分布は(及び場合によっては推定される補正量も)力計によって異なるが,過去の感度変動の最大値

を拡張不確かさとするようなく(矩)形分布を保守的な評価として採用するのがよい。このような情報が

利用できない場合は,類似した力計の性能の履歴に基づいて推定を行う。

C.2.6 温度の影響

ゼロ出力に対する温度の影響は弾性変位量の計算にほとんど影響しないので無視できるが,力計の感度

に対する温度の影響は考慮する必要がある。実際の力計の温度感度が既知である場合は,計算した力の値

に補正を加える。ありがちなことだが,製造業者の仕様上の許容公差だけが唯一の情報である場合は,こ

の仕様の数値及び力計の校正時の温度とその後の使用時の温度との差に基づいた不確かさ要因を採用する。

く(矩)形分布を使用することが望ましい。しかし,温度感度係数(又は許容公差)は,通常は温度勾配

のない安定した温度環境下で与えられている。力計を温度勾配のある状況で使用する場合,付加的な不確

かさ要因を考慮する。

C.2.7 力計への負荷伝達条件の影響

B.2に記載した耐圧盤の試験で,圧縮用力計への負荷伝達条件に対する影響の指標が得られる。力計の

使用時の条件に関する情報とともに,このような試験の結果から,実際的な負荷伝達条件による不確かさ

への寄与を決定することが可能になる。

C.2.8 寄生分力の影響

校正の不確かさに含まれている再現性は,力基準機で行われた3回の測定結果の平均値についてだけ有

効である。通常,校正後に力計を使用するときには,校正時に加わる寄生分力より大きな寄生分力が加わ

る。

したがって,力計を使用するときには,測定シリーズの間で力変換器を力の作用軸の回りに回転させて

測定を繰り返すことが望ましい。そのようにして観測される出力の変動を,不確かさ要因として考慮する

ことができる。

力変換器を回転させて測定を繰り返すことができない場合は,寄生分力の範囲を見積もり,力計の寄生

分力に対する感度を評価する。次いで,寄生分力の範囲と感度の積に基づいた不確かさ要因を算入する。

25

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.2.9 負荷の時間的変化

この規格に規定した力計の校正方法と,JIS B 7721に規定した一軸試験機を検証するための力計の校正

後の使用方法とでは,異なる負荷の時間的変化のパターンを規定している。この規格では,力計の指示値

を読み取る前に30秒待つよう規定しているのに対して,JIS B 7721では,徐々に力を増加させての校正を

許容している。力計が負荷の時間的変化に影響されやすい場合は,このような相異なる負荷の時間的変化

のパターンは,計算した力の値に誤差をもたらす。力計校正の不確かさに含まれるクリープとゼロ点変動

の不確かさ要因では,このような負荷の時間的変化の影響をある程度考慮しているが,適用対象によって

は不確かさ要因を追加することが必要になる場合もある。

力計を使用する前に予備負荷をかけられない場合,特に引張りから圧縮又は圧縮から引張りに負荷方向

を変える場合のように二つの負荷方向で力計を使用する場合には,注意が必要である。

C.2.10 内挿校正式の近似の影響

校正証明書に記載された内挿校正式を使用しない場合は,内挿校正式による値と使用する近似式による

値との差に基づいた不確かさ要因を追加する。

指示装置によっては,指示値を力の単位で表示するために,内挿校正式から得た点を入力にとれるもの

もあるが,これらの点の間を内挿校正式を使わずに直線近似しているものがある。このような指示装置の

場合,内挿校正式を近似したことによる影響を調べ,影響が無視できない場合は近似の影響を不確かさ要

因として考慮する。

C.2.11 交換した指示装置の影響

2台の指示装置の差異を決定する。決定するには,例えば2台の指示装置を校正する,又は共通の静ひ

ずみ計校正器を使う,など幾つかの方法がある。そしてこの差異の不確かさを,指示装置の校正の不確か

さ,静ひずみ計校正器の安定性などの影響も含めて,見積もる。

補正をする場合は,差異の不確かさを考慮する。補正をしない場合は,差異そのものと差異の不確かさ

を考慮する。

C.2.12 動的な力の影響

この規格は,静的な力の計測だけに関するものである。力計を動的な状況で使用する場合は,不確かさ

要因を追加で考慮する。例えば,力変換器及び指示装置の周波数応答,力計と測定対象の構造との力学的

な相互作用などは,測定の結果に大きな影響を及ぼす。この規格の適用範囲外であるが,このような場合

には動的な測定について詳細に解析することが必要になる。

参考文献 JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

注記 対応国際規格:ISO 7500-1,Metallic materials−Verification of static uniaxial testing

machines−Part 1: Tension/compression testing machines−Verification and calibration of the

force-measuring system(MOD)

26

B 7728:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

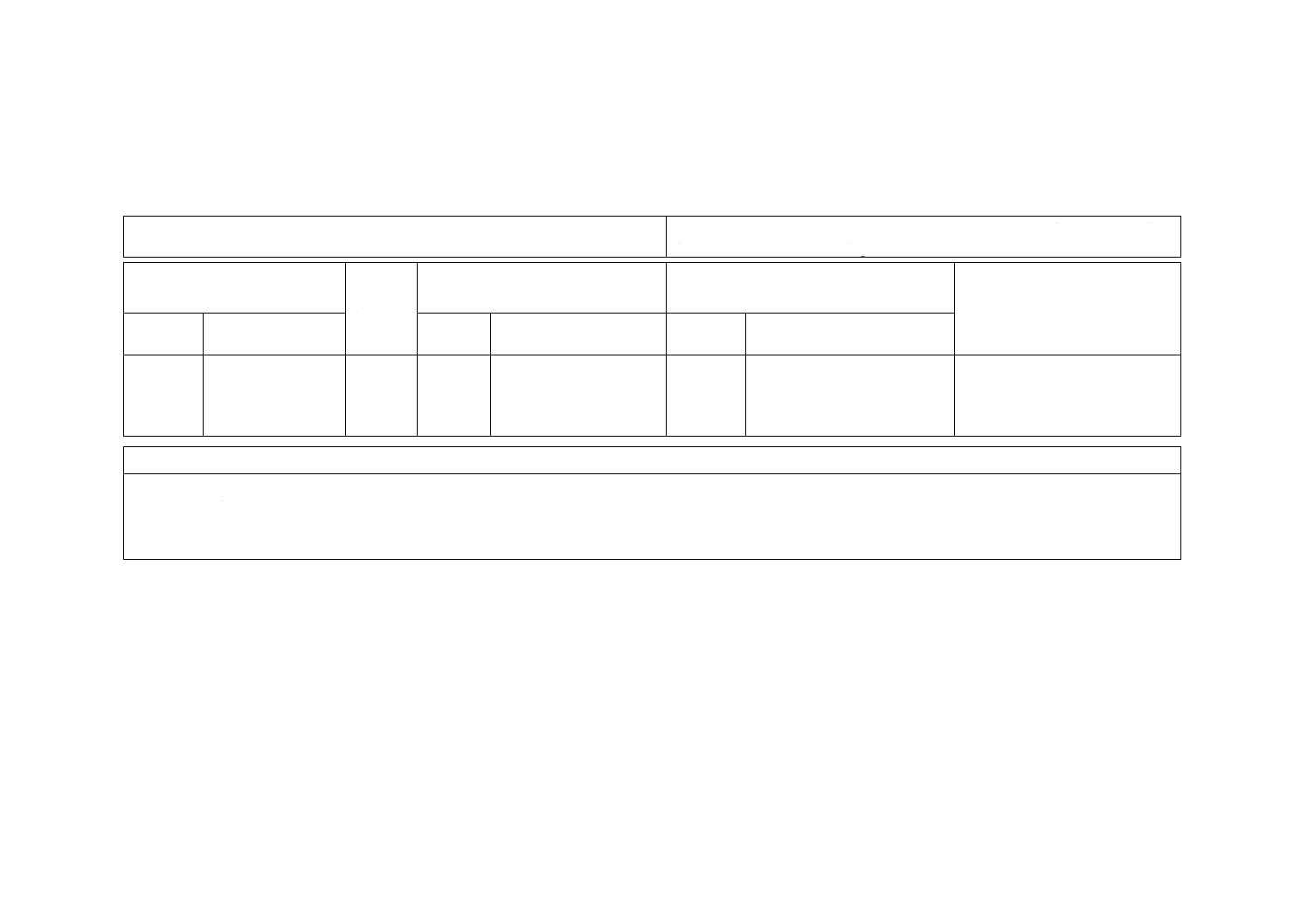

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 7728:2013 一軸試験機の検証に使用する力計の校正方法

ISO 376:2011 Metallic materials−Calibration of force-proving instruments used for

the verification of uniaxial testing machines

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 原則

5

力計の校正方法の原則

追加

校正に用いる参照標準及び測

定器に対するトレーサビリテ

ィー確保の要求に関する記述

を追加した。

JISの規定として,トレーサビリ

ティー確保を明確にすることが

必要と判断した。

JISと国際規格との対応の程度の全体評価:ISO 376:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

B

7

7

2

8

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。