B 7725:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般条件························································································································· 2

5 直接検証························································································································· 2

5.1 概要 ···························································································································· 2

5.2 試験力の校正 ················································································································ 2

5.3 圧子の検証 ··················································································································· 3

5.4 くぼみ測定装置の校正 ···································································································· 4

5.5 試験動作の検証 ············································································································· 4

6 間接検証························································································································· 4

7 検証の周期 ······················································································································ 6

8 検証及び校正の報告書 ······································································································· 7

附属書A(参考)ダイヤモンド圧子に関する注意事項 ································································· 8

附属書B(参考)硬さ試験機の校正結果の不確かさ ····································································· 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 14

B 7725:2010

(2)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本試験機工業会

(JTM)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 7725:1997は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 7725:2010

ビッカース硬さ試験−試験機の検証及び校正

Vickers hardness test-Verification and calibration of testing machines

序文

この規格は,2005年に第3版として発行されたISO 6507-2を基に,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,JIS Z 2244によるビッカース硬さ試験に用いる試験機の検証方法及び校正方法について規

定する。また,検証方法は,試験機の日常の精度管理に用いることができる。

なお,国際規格は適応範囲をくぼみの対角線長さが20 μm〜1.4 mmとしているのに対し,この規格では

くぼみの対角線長さの下限については規定しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6507-2:2005,Metallic materials−Vickers hardness test−Part 2: Verification and calibration of

testing machines(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7728 一軸試験機の検証に使用する力計の校正方法

注記 対応国際規格:ISO 376,Metallic materials−Calibration of force-proving instruments used for the

verification of uniaxial testing machines(MOD)

JIS B 7735 ビッカース硬さ試験−基準片の校正

注記 対応国際規格:ISO 6507-3,Metallic materials−Vickers hardness test−Part 3: Calibration of

reference blocks(MOD)

JIS Z 2244 ビッカース硬さ試験−試験方法

注記 対応国際規格:ISO 6507-1,Metallic materials−Vickers hardness test−Part 1: Test method

(MOD)

JIS Z 8103 計測用語

2

B 7725:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8103による。

4

一般条件

試験機の検証に先立って,次の事項を確認する。

a) 試験機は,適切に設置されている。

b) 圧子を保持している圧子軸は,試料受台に対し垂直に取り付けられ,円滑に可動できる。

c) 圧子は,圧子軸に適切に固定されている。

d) 試験力は衝撃,振動及び行き過ぎがなく,くぼみの読みに影響を及ぼさないように,負荷及び除荷で

きる。

e) くぼみ測定装置が試験機と一体化している場合は,次による。

1) 試験力の除去からくぼみの測定まで,くぼみの読みに影響しない。

2) 照明が読みに影響しない。

3) くぼみの中心が視野の中心に一致している。

f)

測定を行う顕微鏡の照明装置は,観察する全領域をむらなく照らし,くぼみを明りょう(瞭)に確認

できる。

5

直接検証

5.1

概要

5.1.1

直接検証を行う場所の温度は,23 ℃±5 ℃とする。この温度範囲外で検証を行ったときは,その

温度を報告書に記載する。

5.1.2

検証及び校正に使用する機器は,国際単位系(SI)を用いて,測定のトレーサビリティが証明され

ているものとする。

5.1.3

直接検証は,次による。

a) 試験力の校正

b) 圧子の検証

c) くぼみ測定装置の校正

d) 試験動作の検証

5.2

試験力の校正

5.2.1

試験力は,試験機の使用範囲で測定する。測定する位置は圧子取付軸の移動範囲のうち,可能な限

り3か所以上とする。その測定位置は,試験時にそれが移動する範囲全体に均等に配置する。

負荷時の圧子取付軸の位置がほぼ一定の装置は,試験力を検証する圧子取付軸の位置は1か所でもよい。

5.2.2

試験力は,各位置において3回測定しなければならない。そのときの圧子軸の動きは,試験時の方

向と同じとする。

5.2.3

試験力を校正する装置は,次のいずれかによる。

a) JIS B 7728の1級以上の力計。

b) 力の測定の正確さが0.2 %以上である装置。

5.2.4

試験力の許容差は,表1による。

3

B 7725:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

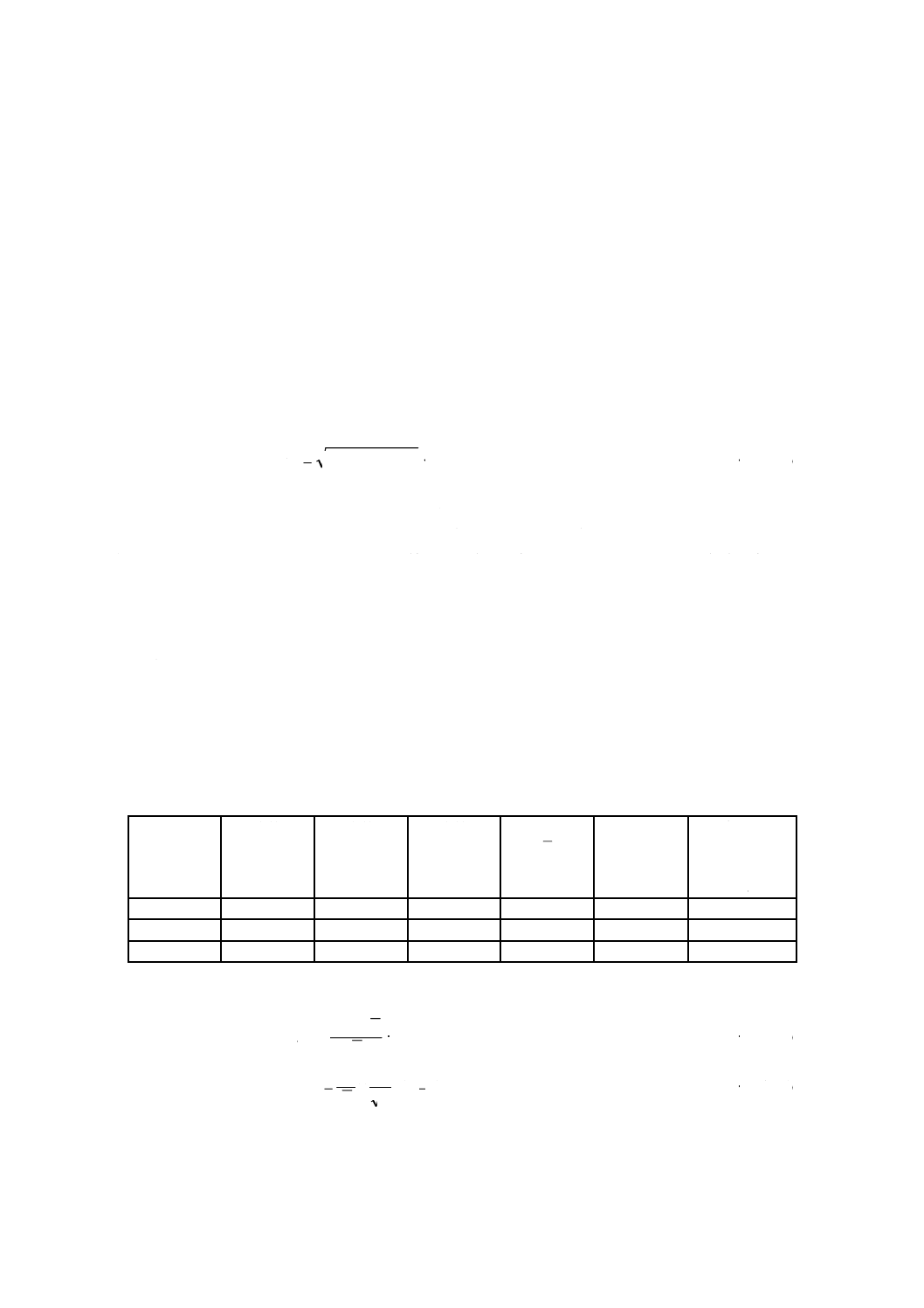

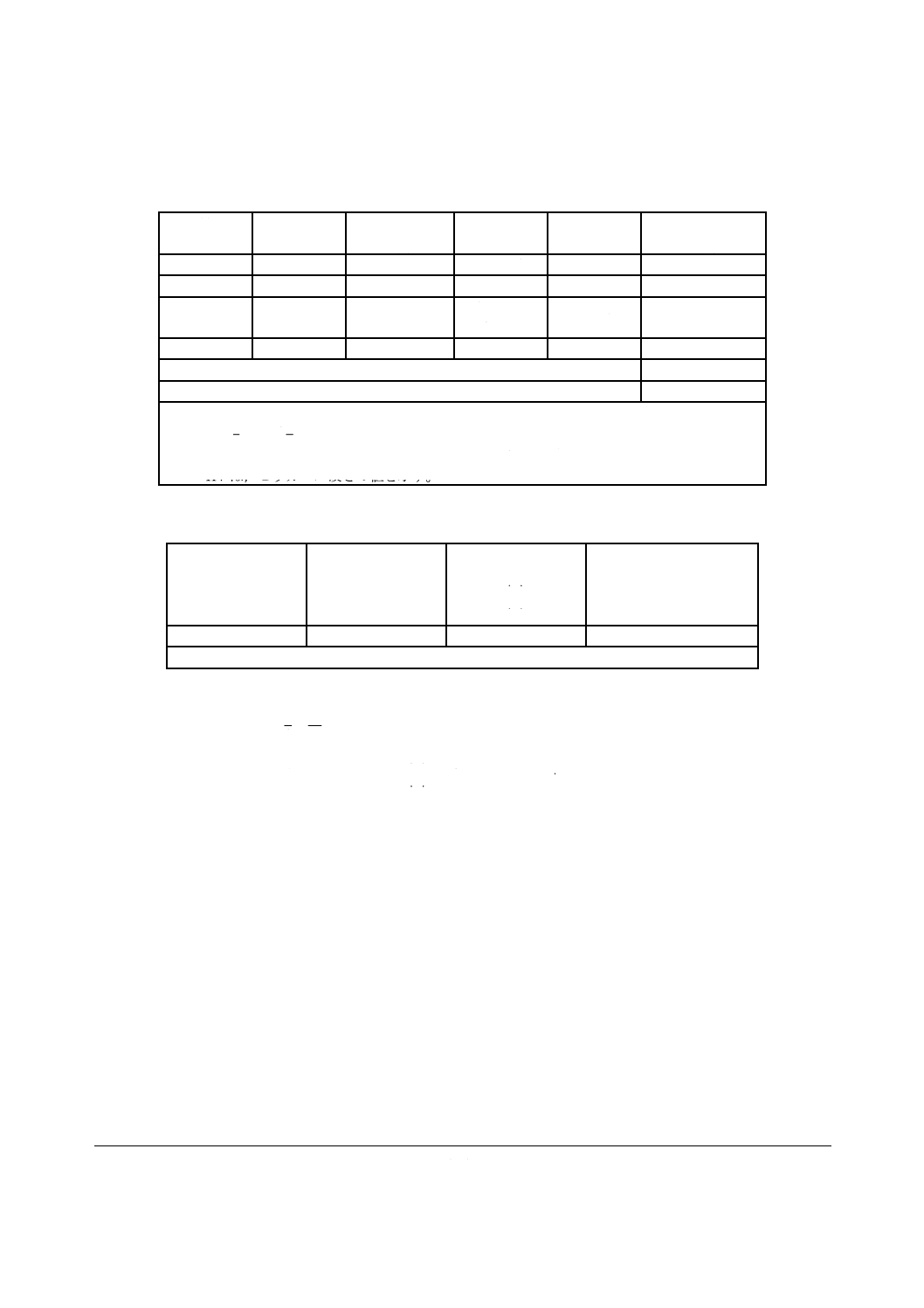

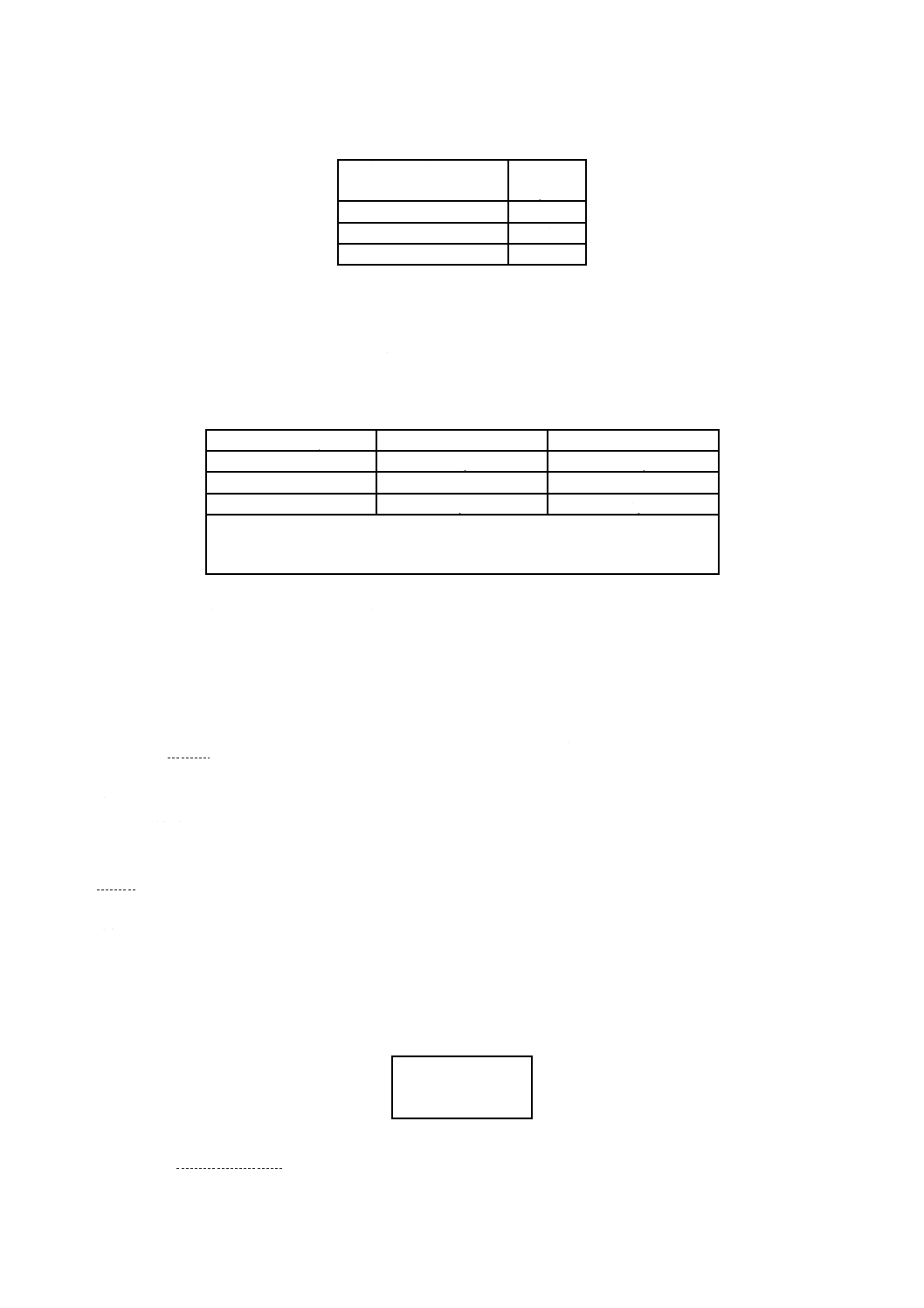

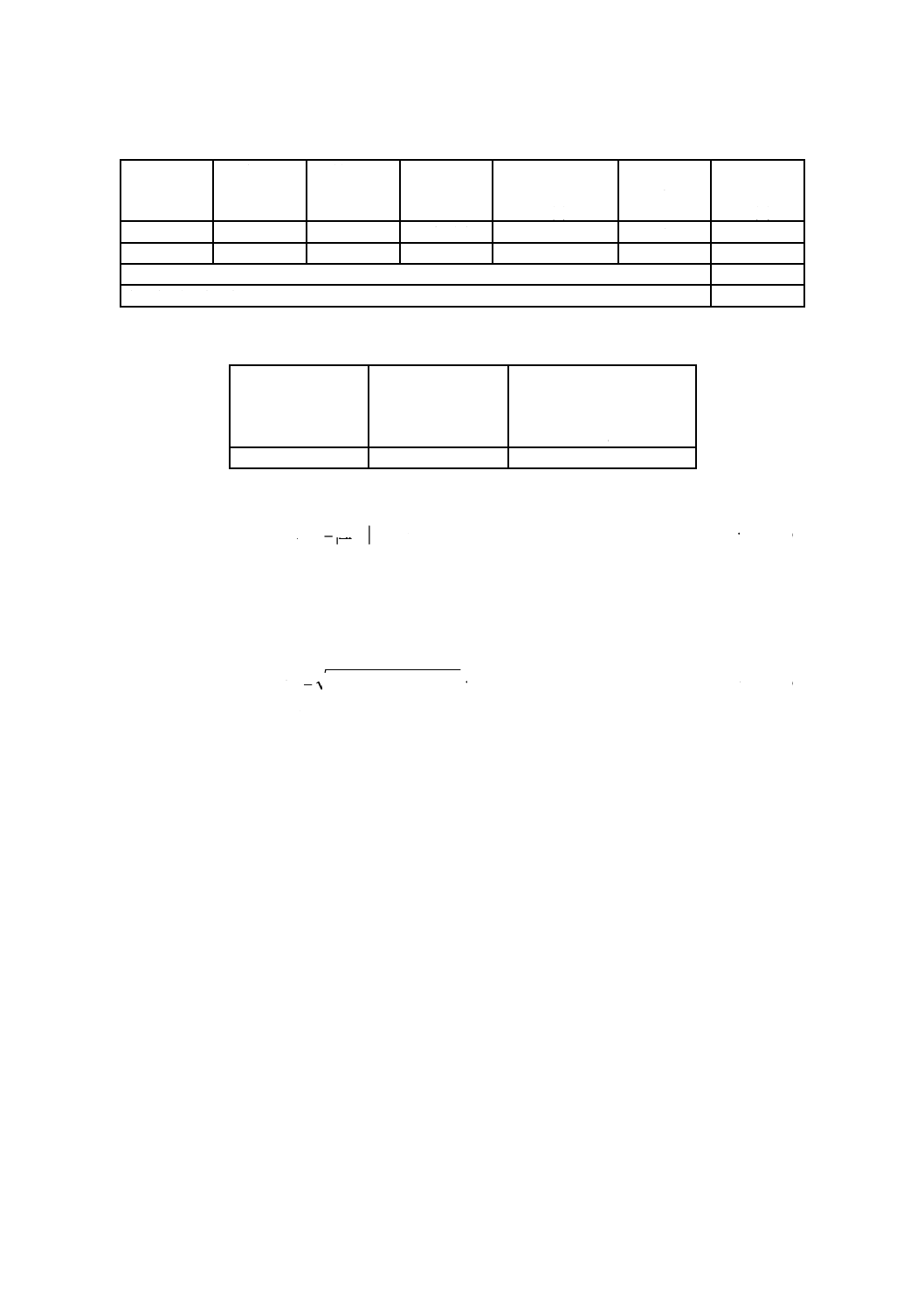

表1−試験力の許容差

試験力(F)の範囲

N

許容差

%

F≧1.961

±1.0

0.098 07≦F<1.961

±1.5

おもりによる直接負荷方式の試験力に対しては,おもりの質量を校正する方法でもよい。おもりの質量

の許容差は,そのおもりの呼び試験力から換算される質量に対し±0.5 %とする。

なお,最小試験力については,必ず直接検証を行う。

5.3

圧子の検証

5.3.1

試料に接するダイヤモンドの正四角すい(錐)の四つの面は,表面にきずがないように研磨されて

いなければならない。

5.3.2

圧子の形状の検証は,直接測定するか,又は投影によって測定する。

5.3.3

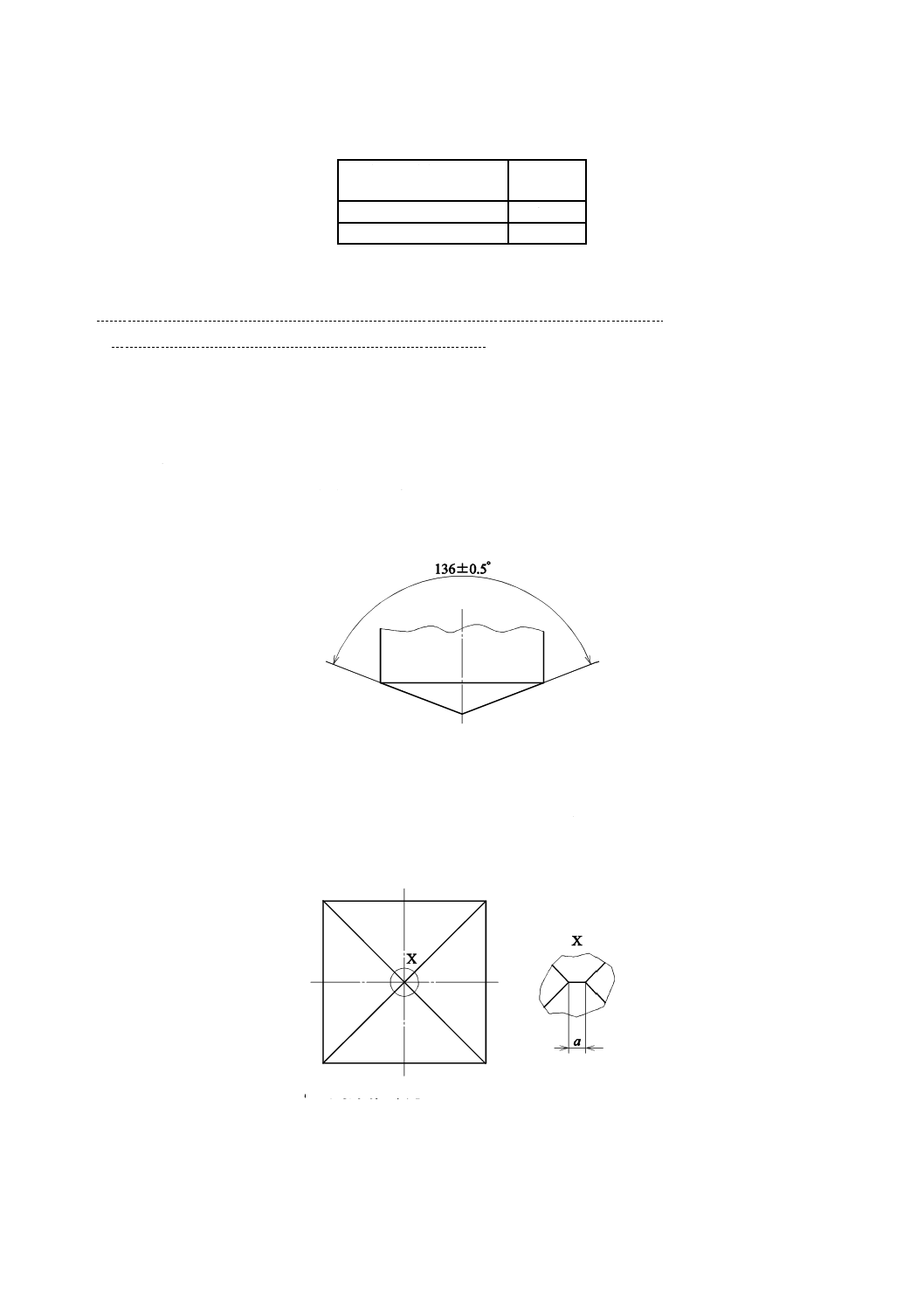

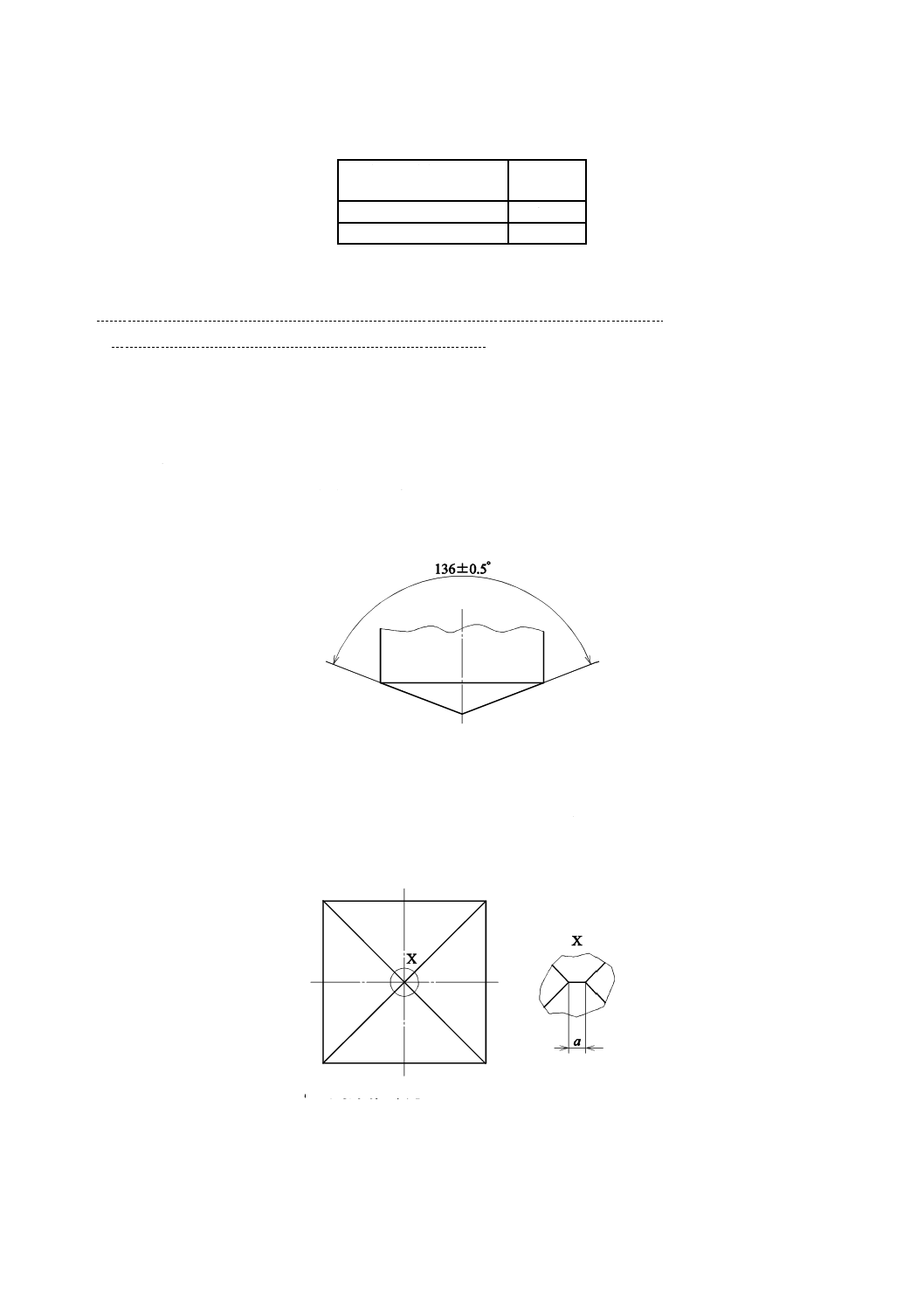

ダイヤモンドの角すいの頂点における対面角は,136±0.5°とする(図1参照)。

注記 対面角は,対りょう(稜)角から求めることができる。このときの対りょう角は,148.11±0.76°

となる。

図1−ダイヤモンド圧子

5.3.4

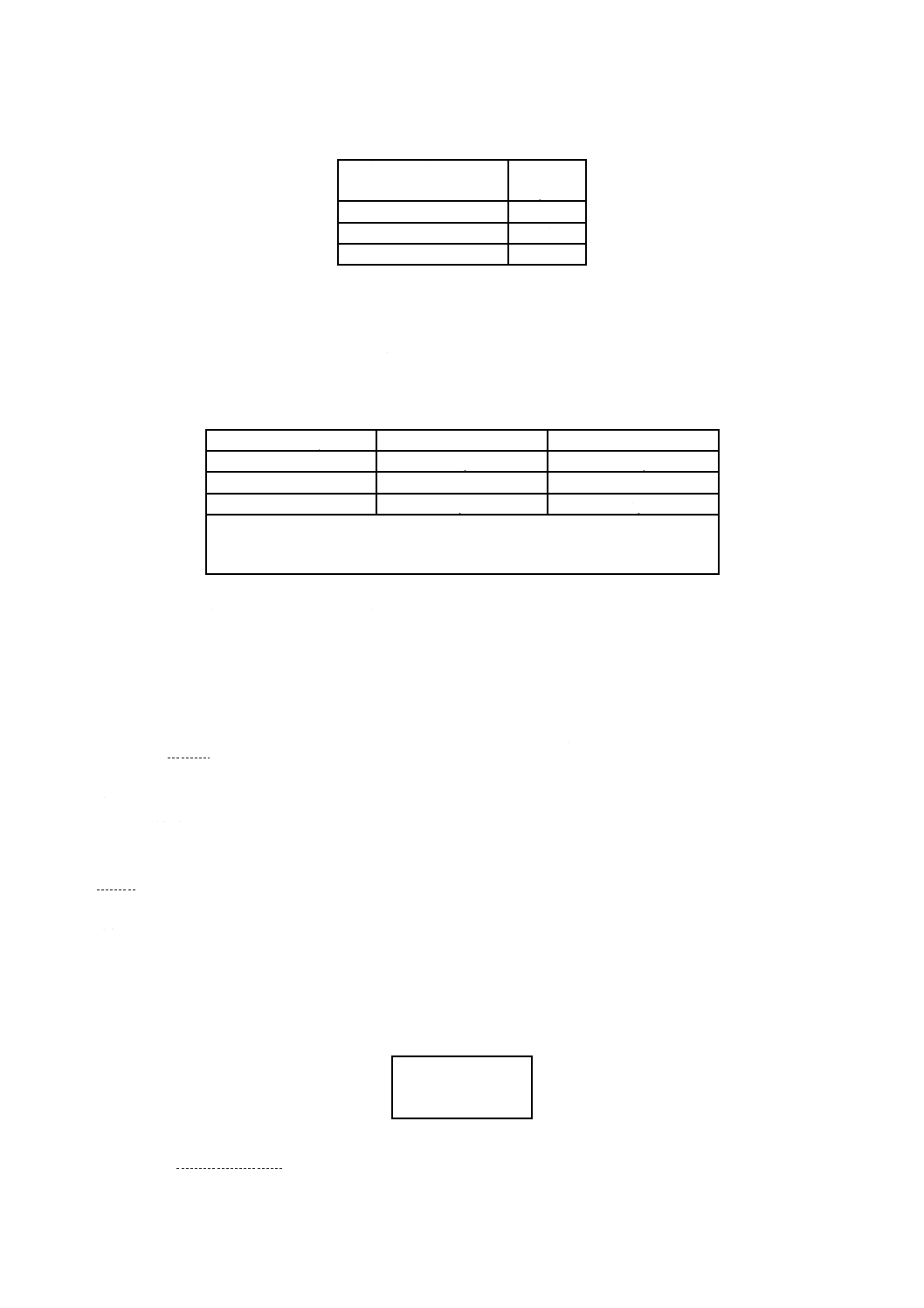

ダイヤモンド角すいの中心軸の圧子ホルダの軸(座面)に対する傾きは,0.5°以内とする。四つ

の面は1点に合致することとし,その対向面によって生じるりょう線の長さの許容値は,表2による(図

2参照)。

a:りょう線の長さ

図2−ダイヤモンド圧子の先端

4

B 7725:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−圧子先端のりょう線の長さaの許容値

試験力(F)の範囲

N

許容値

μm

F≧49.03

2以下

1.961≦F<49.03

1以下

0.098 07≦F<1.961

0.5以下

5.4

くぼみ測定装置の校正

5.4.1

測定装置に要求される最小読取り能力は,測定する最も小さなくぼみの大きさ(対角線長さ)によ

る。測定装置の最小読取り能力及び対角線長さの許容差は,表3による。

表3−最小読取り能力及び対角線長さの許容差

測定長さd μm

最小読取り能力

対角線長さの許容差

d≦40

0.2 μm

±0.4 μm

40<d≦200

0.005d

±0.01d

d>200

1 μm

±2 μm

注記 顕微鏡の倍率Vとdとの関係は,次の式の条件となることが望ましい。

V×d≧14(mm)

また,dが0.035 mm未満の場合は,Vは400倍以上が望ましい。

注記 超硬合金のビッカース硬さ試験については,ISO 3878に規定されている。

5.4.2

測定装置は,各使用範囲について最低5区間で測定を行い,校正する。

5.5

試験動作の検証

試験動作の負荷所要時間及び保持時間は,JIS Z 2244の規定を満足していることを確認する。規定時間

に対する許容差は,±1 sとする。

注記 JIS Z 2244では,負荷所要時間は2〜8 s,試験力の保持時間は10〜15 sとしている。

6

間接検証

6.1

間接検証は,23±5 ℃の温度で,JIS B 7735に適合する基準片によって行う。また,検証作業時間

内での温度変動は更に小さいことが望ましい。この温度範囲外で検証を行ったときは,報告書に記載する。

6.2

各基準片については,参照くぼみを測定することが望ましい。各基準片の参照くぼみの測定平均値

は,表3に定める測定長さの許容差を超えてはならない。

6.3

間接検証は,最もよく使用される試験力を含む2種類以上の試験力について行う。各試験力ごとに

表4に示す異なる硬さ範囲の2個の基準片の硬さ測定を行う。

試験力及び基準片の選択は,各硬さ範囲について,少なくとも1個の基準片を検証に使用する。

表4−基準片の硬さ範囲

≦225 HV

400〜600 HV

>700 HV

注記1 試験力が9.807 N以下の試験機の場合には,最大試験力の50 %以上の試験力,及びその試験

5

B 7725:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機の98.07 mN以上で最も小さい試験力について検証する。

注記2 検証に用いる基準片の硬さは,くぼみの対角線長さが測定装置の測定範囲の20 %以上となる

ものが望ましい。

6.4

1種類の試験力を使用する試験機を検証する場合は,表4に示す各範囲の3種類の基準片を使用する。

6.5

硬さ試験は,各基準片について5点行う。試験は,JIS Z 2244による。

注記1 5点の測定位置は,基準片の使用面の硬さを代表できるように互いに離れた位置を選ぶ。

注記2 くぼみの測定では,必要に応じて基準くぼみの測定を行い,くぼみの読取りの系統誤差を補

正する。

6.6

狭い硬さ範囲だけを使用する硬さ試験機の場合は,その硬さにほぼ一致した基準片1種類で行うこ

とができる。

6.7

各硬さ基準片について測定したくぼみの対角線長さ平均値及び硬さを,小さい順にd1,d2,…,d5

及びHV1, HV2,…,HV5とし,試験機の繰返し性は,式(1)又は式(2)によって求め,その許容値は表5と

する。

5

5

4

3

2

1

d

d

d

d

d

d

+

+

+

+

=

100

1

5

rel

×

−

=

d

d

d

r

······································································ (1)

1

5

HV

HV

HV

r

−

=

········································································· (2)

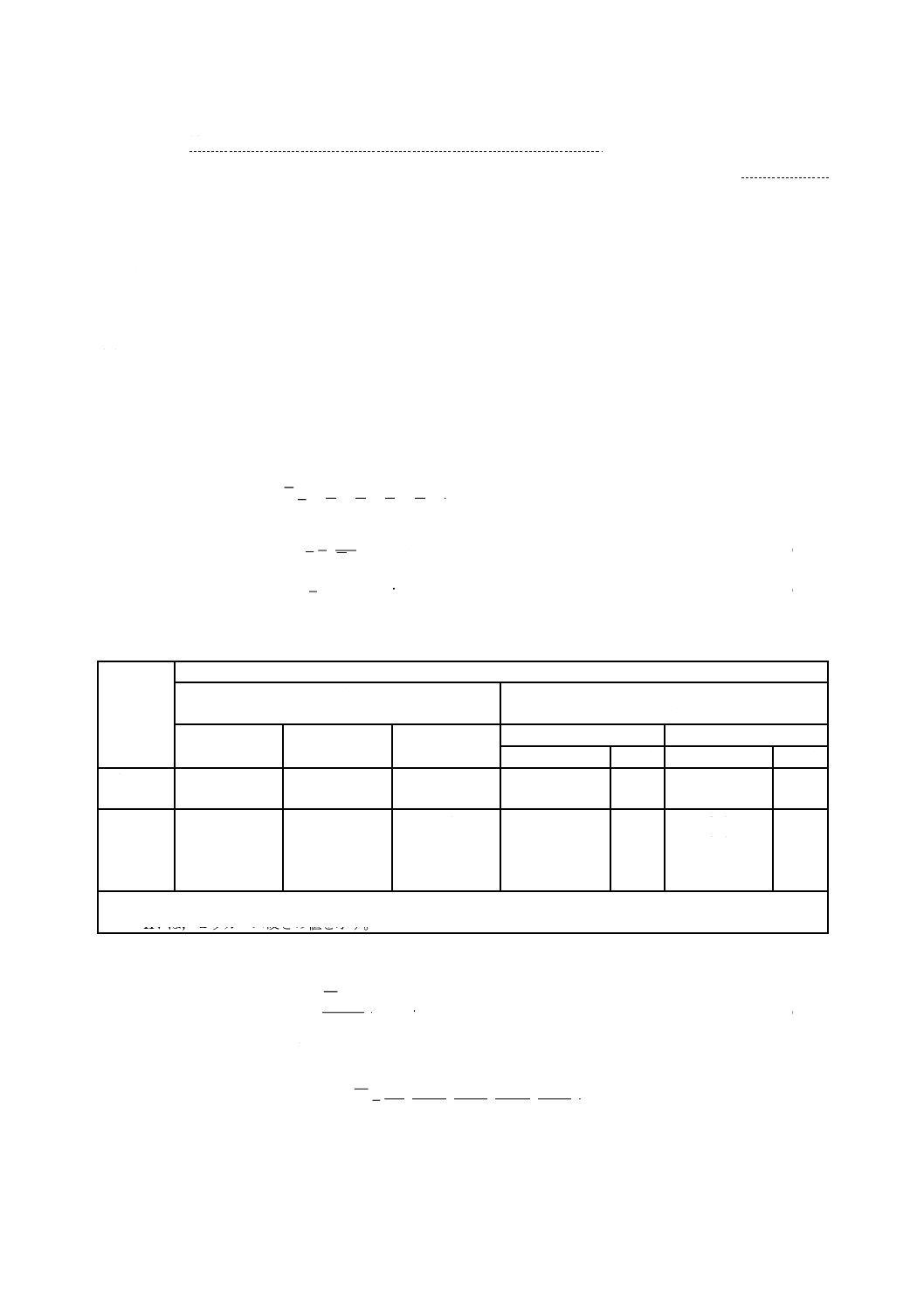

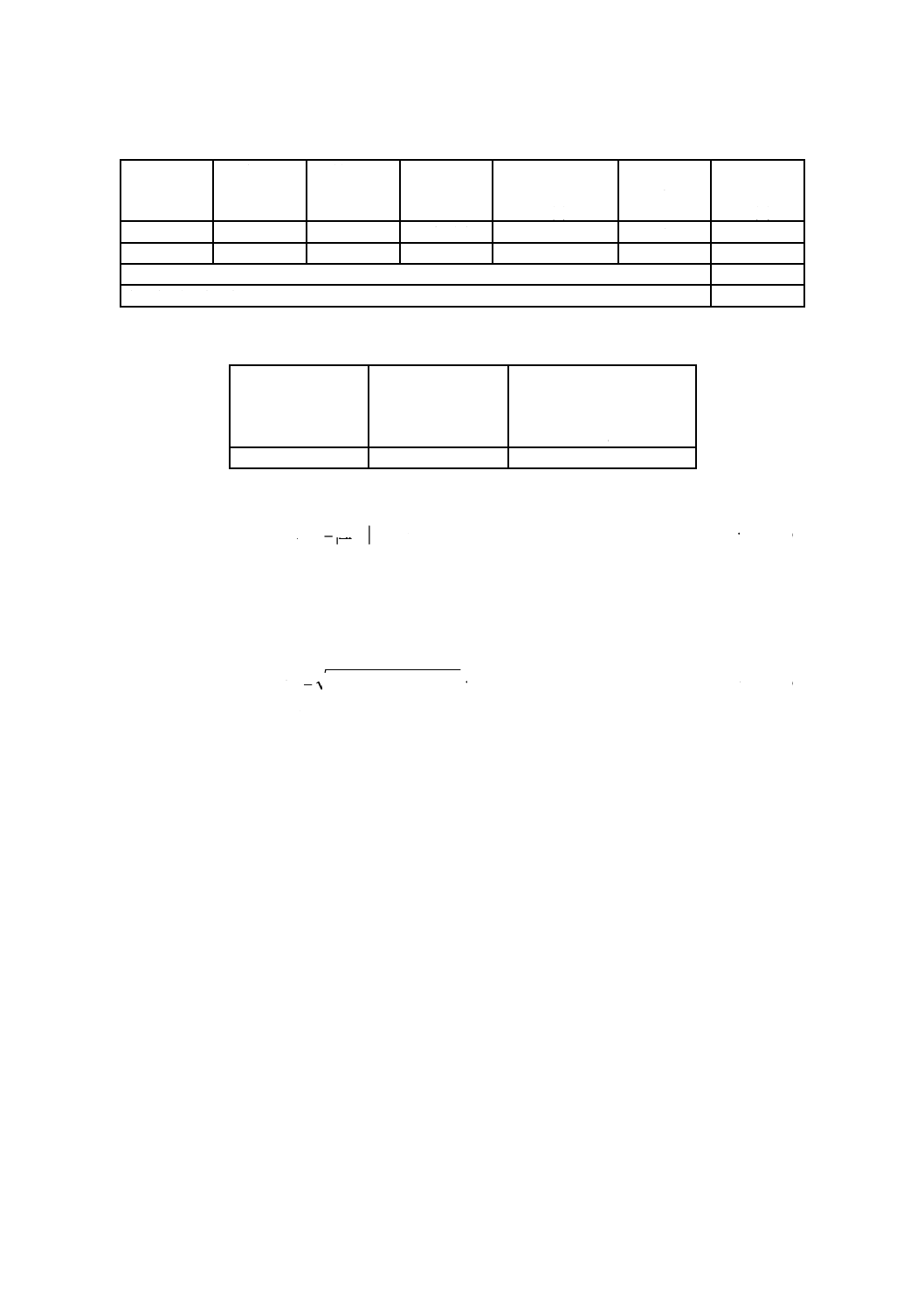

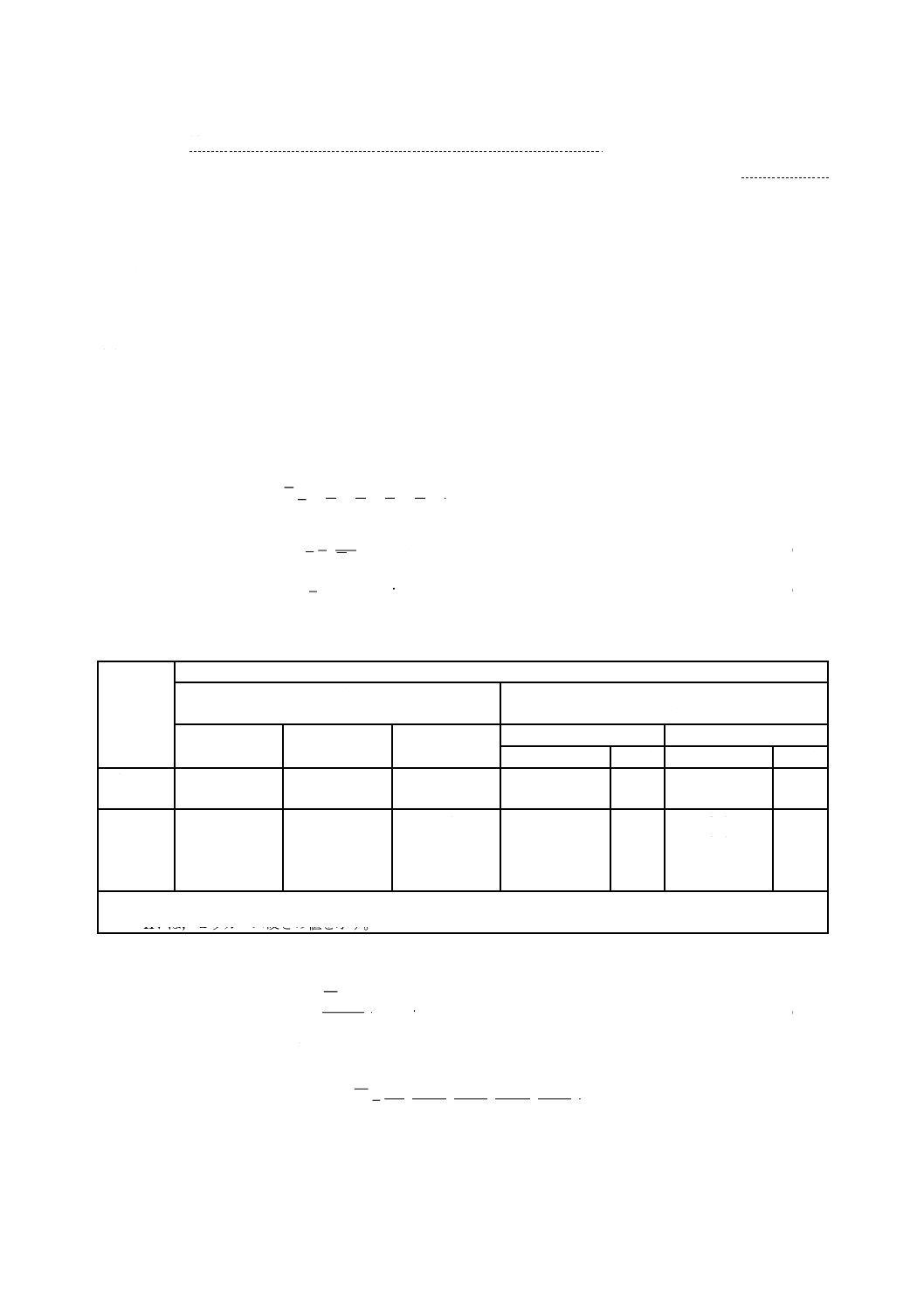

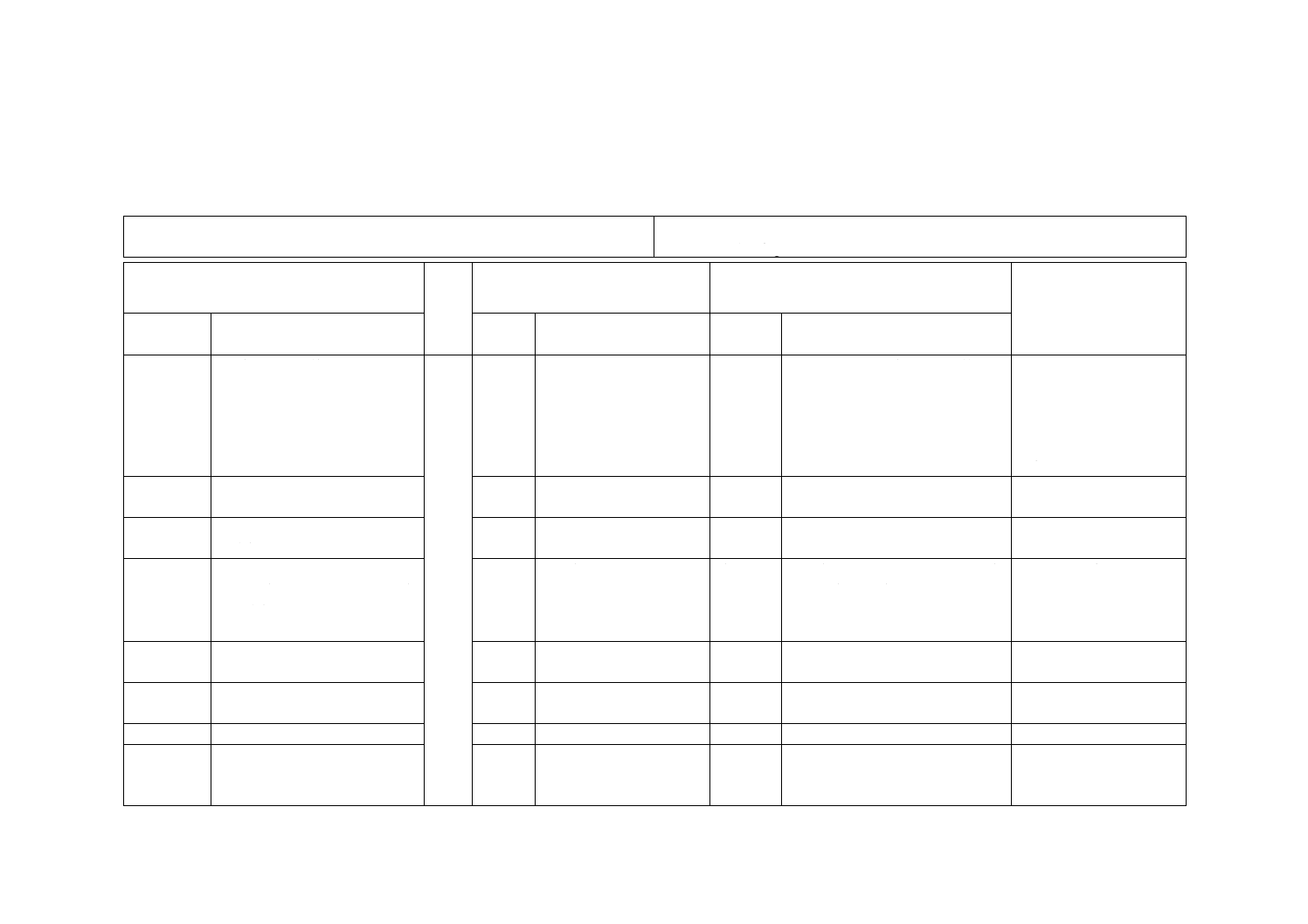

表5−繰返し性rrel/rHVの許容値

基準片の

硬さ

繰返し性の許容値 rrel/rHV

rrela)

%

rHV

HV b)

HV100〜HV5

HV5>HV0.2

HV0.2>

HV100〜HV5

HV5>HV0.2

基準片の硬さ

HV b)

基準片の硬さ

HV b)

≦225HV

3.0

6.0

9.0

100

200

6

12

100

200

12

24

>225HV

2.0

4.0

5.0

250

350

600

750

10

14

24

30

250

350

600

750

20

28

48

60

注a) rrelは,上記の数値又はd5−d1=1(μm)のいずれか大きい方の数値とする。

b) HVは,ビッカース硬さの値を示す。

6.8

試験機の硬さの偏りは,式(3)によって求め,その許容差は表6による。

100

c

c

rel

×

−

=

H

H

H

E

····································································· (3)

ここに, Erel: 偏り(%)

Hc: 硬さ基準片の硬さ

5

5

4

3

2

1

HV

HV

HV

HV

HV

H

+

+

+

+

=

6

B 7725:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

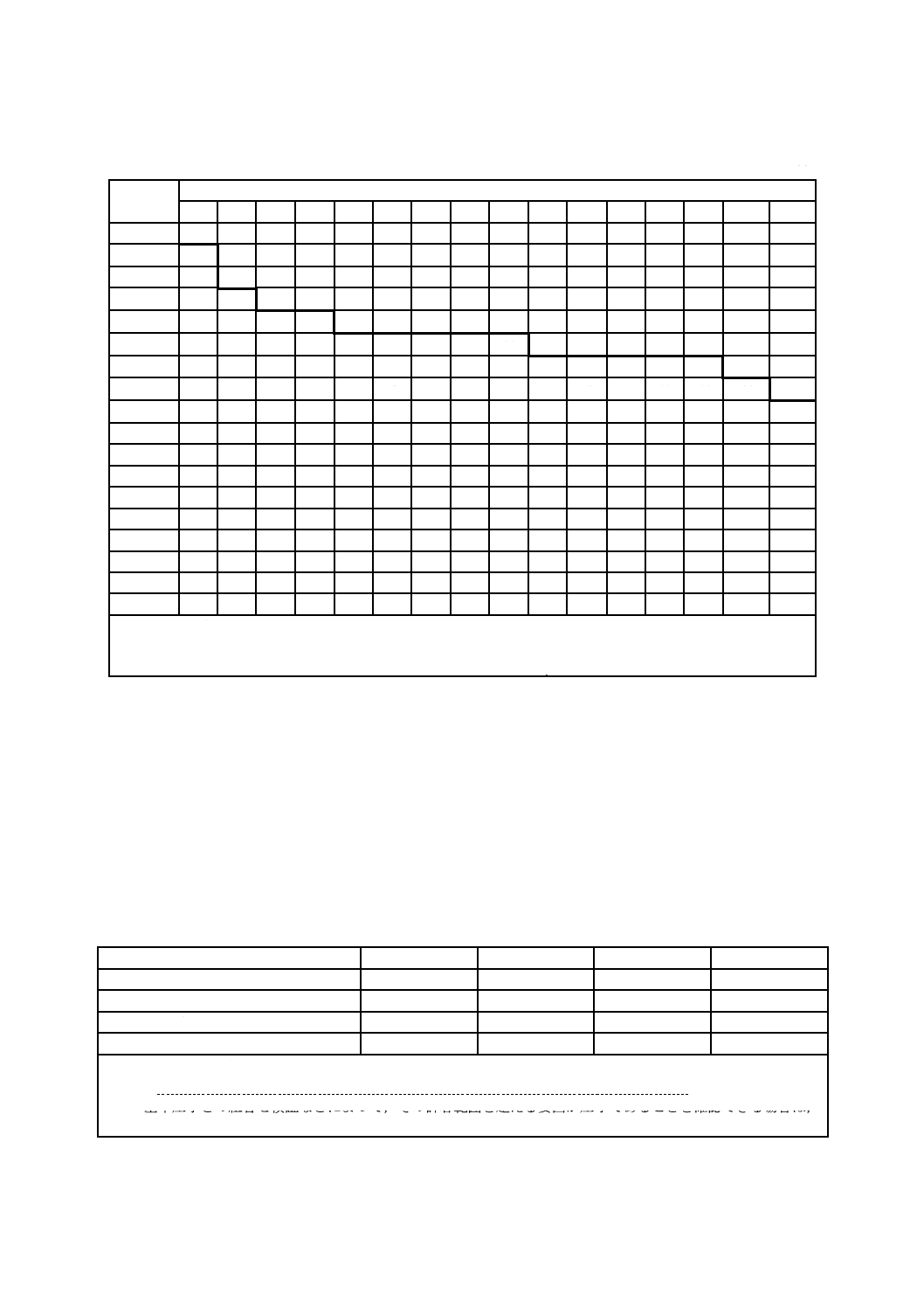

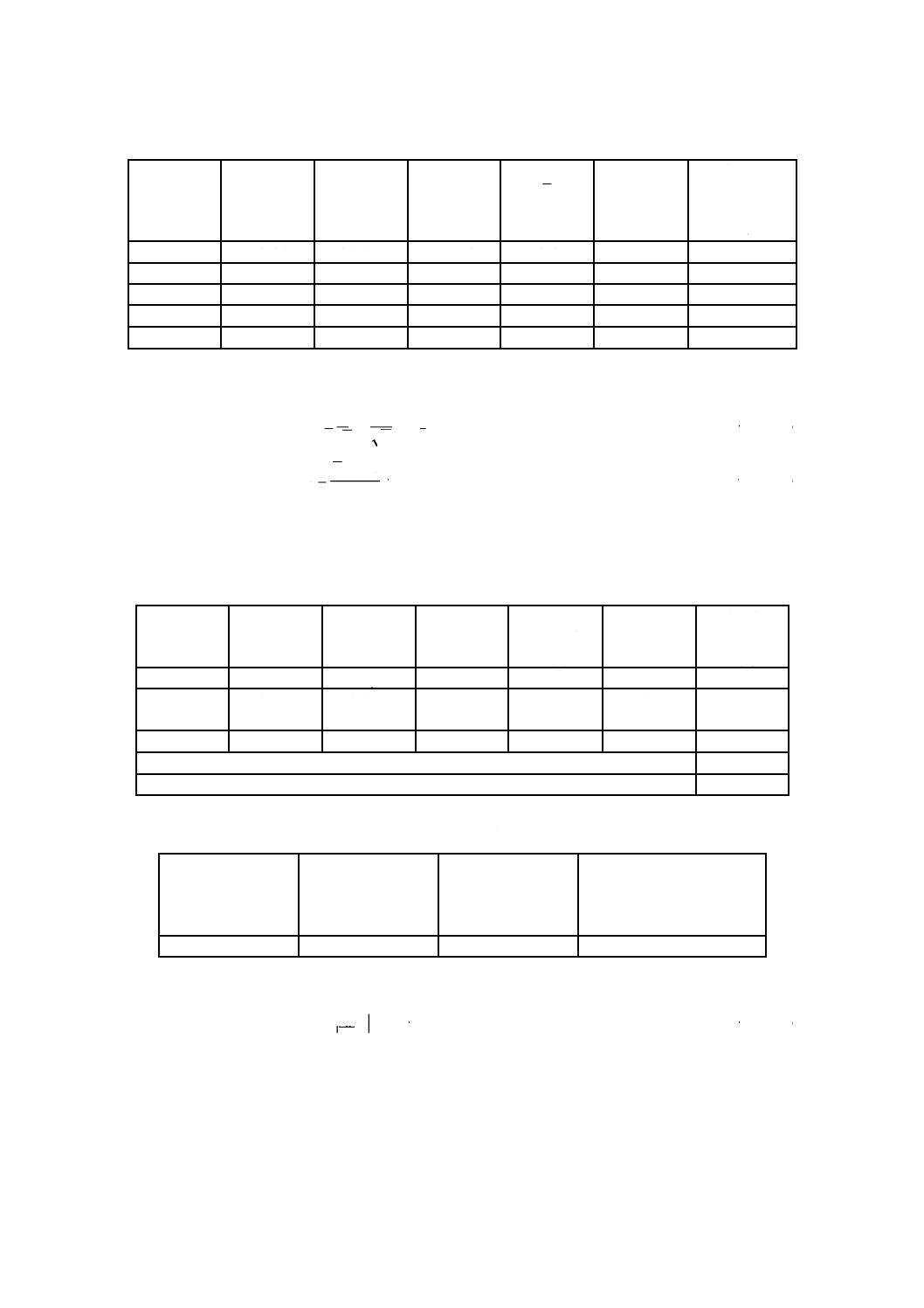

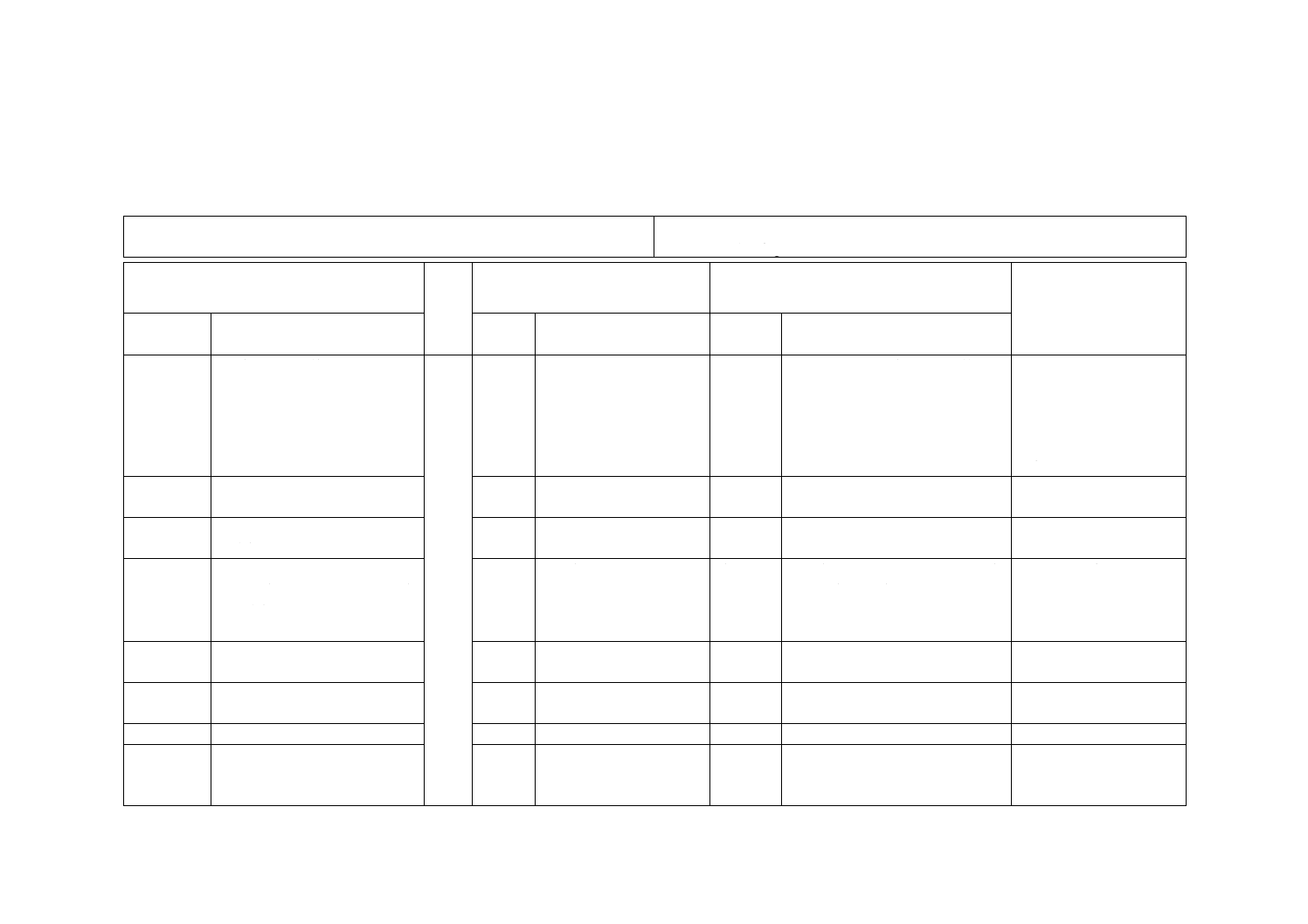

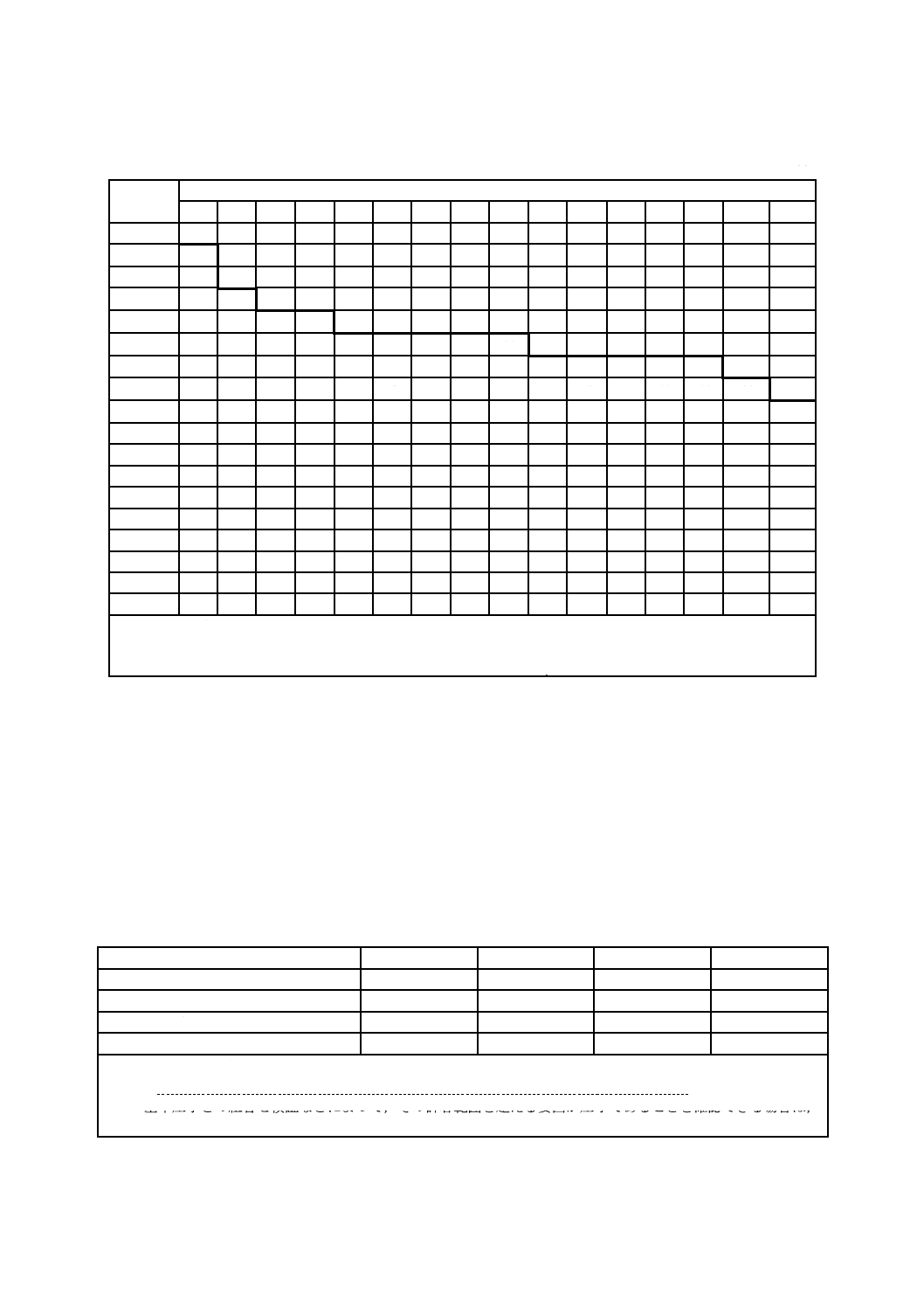

表6−試験機の偏りの許容差

単位 %

硬さ

記号

基準片の硬さ HV

50

100

150

200

250

300

350

400

450

500

600

700

800

900 1 000 1 500

HV0.01

HV0.015

10

HV0.02

8

HV0.025

8

10

HV0.05

6

8

9

10

HV0.1

5

6

7

8

8

9

10

10

11

HV0.2

−

4

−

6

−

8

−

9

−

10

11

11

12

12

HV0.3

−

4

−

5

−

6

−

7

−

8

9

10

10

11

11

HV0.5

−

3

−

5

−

5

−

6

−

6

7

7

8

8

9

11

HV1

−

3

−

4

−

4

−

4

−

5

5

5

6

6

6

8

HV2

−

3

−

3

−

3

−

4

−

4

4

4

4

5

5

6

HV3

−

3

−

3

−

3

−

3

−

3

4

4

4

4

4

5

HV5

−

3

−

3

−

3

−

3

−

3

3

3

3

3

4

4

HV10

−

3

−

3

−

3

−

3

−

3

3

3

3

3

3

3

HV20

−

3

−

3

−

3

−

3

−

3

3

3

3

3

3

3

HV30

−

3

−

3

−

2

−

2

−

2

2

2

2

2

2

2

HV50

−

3

−

3

−

2

−

2

−

2

2

2

2

2

2

2

HV100

−

−

−

3

−

2

−

2

−

2

2

2

2

2

2

2

注記1 対角線長さが20 μm未満の値は,記載していない。

注記2 中間値は,それぞれの最大値となる場合がある。

注記3 小さな試験力の場合の許容差は,対角線長さdの2 %又は1 μmのいずれか大きな方とする。

6.9

試験機の校正結果の不確かさ

試験機の校正結果の不確かさの求め方は,附属書Bに示す。

7

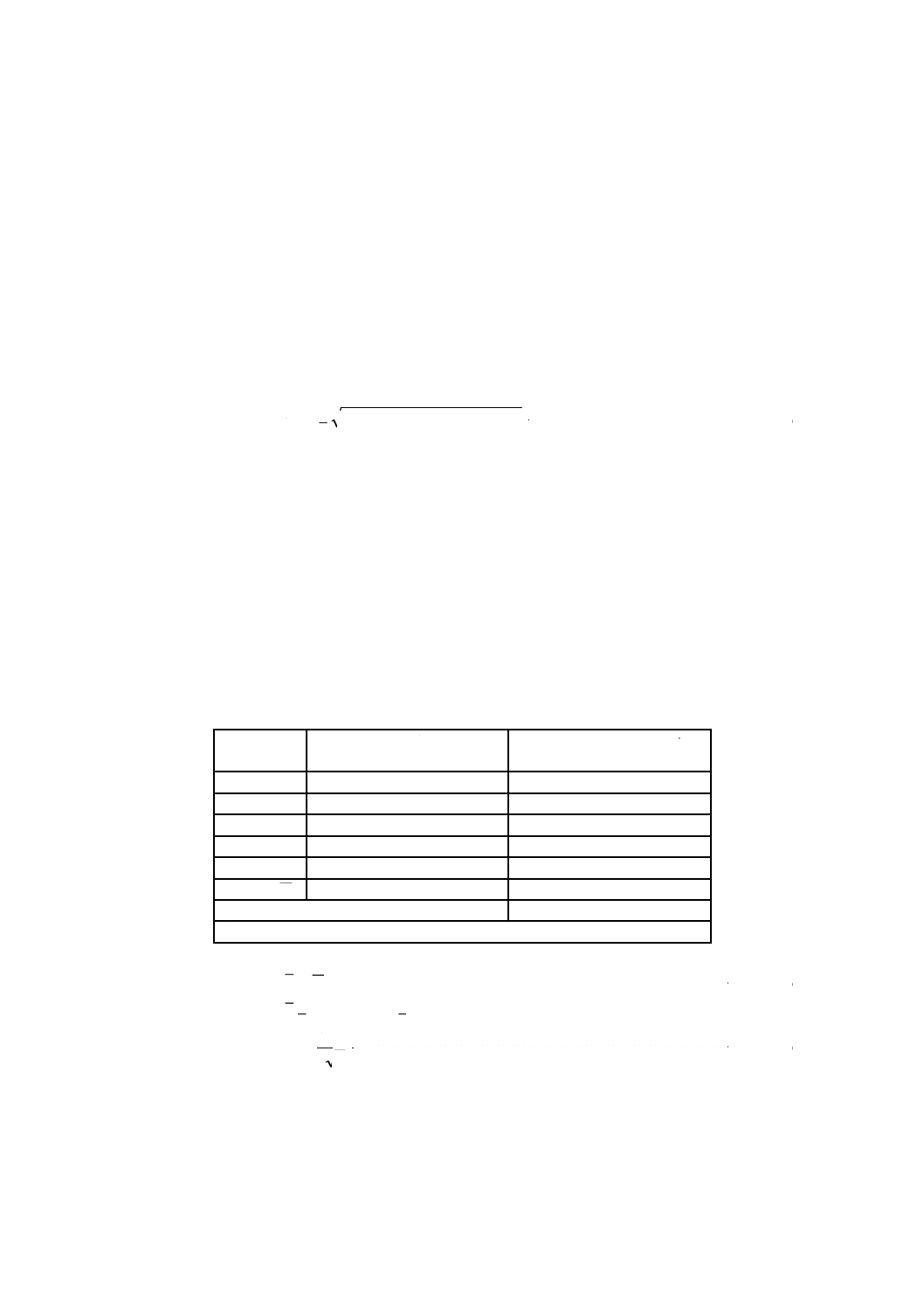

検証の周期

試験機の検証の周期は,表7による。

硬さ試験機の間接検証は,少なくとも12か月ごとに行わなければならない。また,直接検証を行った後

には必ず行う。

表7−試験機の検証項目及び条件

検証項目

試験力

くぼみ計測装置

試験動作

圧子a)

組立調整後

○

○

○

○

分解,再組立及び不具合が生じた後

○

○

○

−

間接検証の結果が許容値を超えるb)

○

○

○

−

14か月を超え間接検証していない

○

○

○

−

注a) 使用後2年を経過したときには,直接検証することが望ましい。

間接検証において許容範囲を超えないときには,圧子の直接検証を省略してもよい。

b) 基準圧子との組合せ検証などによって,その許容範囲を超える要因が圧子であることを確認できる場合は,

直接検証を繰り返す必要はない。

7

B 7725:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

検証及び校正の報告書

検証及び校正の報告書には,次の情報を記載する。ただし,報告書にはi) を省略することができる。

a) この規格によって検証した表示

b) 検証方法の種類(直接検証及び/又は間接検証)

c) 試験機の識別情報(製造業者,製造番号など)

d) 検証及び校正に用いた機器(硬さ基準片,力計など)

e) 校正した試験力

f)

検証及び校正時の温度

g) 実施した検証及び校正項目の得られた結果

h) 検証及び校正の実施年月日並びに検証及び校正を実施した機関の名称

i)

検証結果の不確かさ

8

B 7725:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

ダイヤモンド圧子に関する注意事項

ダイヤモンド圧子は,その使用条件などの違いによって比較的短期間の使用で傷むことがある。これは,

表面に生じた小さなき裂,くぼみ,その他のきず(欠陥)及び使用方法に起因する。そのまま使用を続け

ると表面のわずかな欠陥が急速に拡大し,使用不可能となる。圧子は再研磨によって再利用できる場合が

ある。

− 圧子の状態は,試験機を使用する日ごとに,基準片上のくぼみの様子を目視検査によって監視(モニ

タ)しなければならない。

− 圧子の検証結果は,圧子に不具合が認められた時点で無効とする。

− 再研磨又はその他の修理を施した圧子については,改めて検証を行わなければならない。

9

B 7725:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

硬さ試験機の校正結果の不確かさ

硬さ試験の不確かさは,試験にかかわる諸条件が複雑に関与するため,また,参照値を確立する条件設

定が困難なことから正確に見積もることは難しい。ここでは,硬さ試験の不確かさに関与する直接検証及

び間接検証の項目を想定し,その計算事例を示す。

B.1

硬さ試験機の直接校正

B.1.1 試験力の校正

試験力の校正の相対合成標準不確かさは,式(B.1)によって求める。

FHTM

2

FRS

2

F

u

u

u

+

=

································································ (B.1)

ここに,

uFRS: 力計による測定の相対不確かさ(力計の校正証明書によ

る。)

uFHTM: 硬さ試験機が発生する試験力の相対標準不確かさ

参照標準器である力計の不確かさは,その校正証明書に記載されている。より厳しい条件が求められる

場合には,次の要因も考慮する。

− 温度依存性

− 長期安定性

− 内挿式の偏差

力計の構造によっては,力計の硬さ試験機の圧子軸に対する回転位置を考慮する必要がある。

例 力計の測定不確かさ(力計の校正証明書による。)

uFRS=0.12 %(k=2)

力計の校正値

FRS=294.2 N

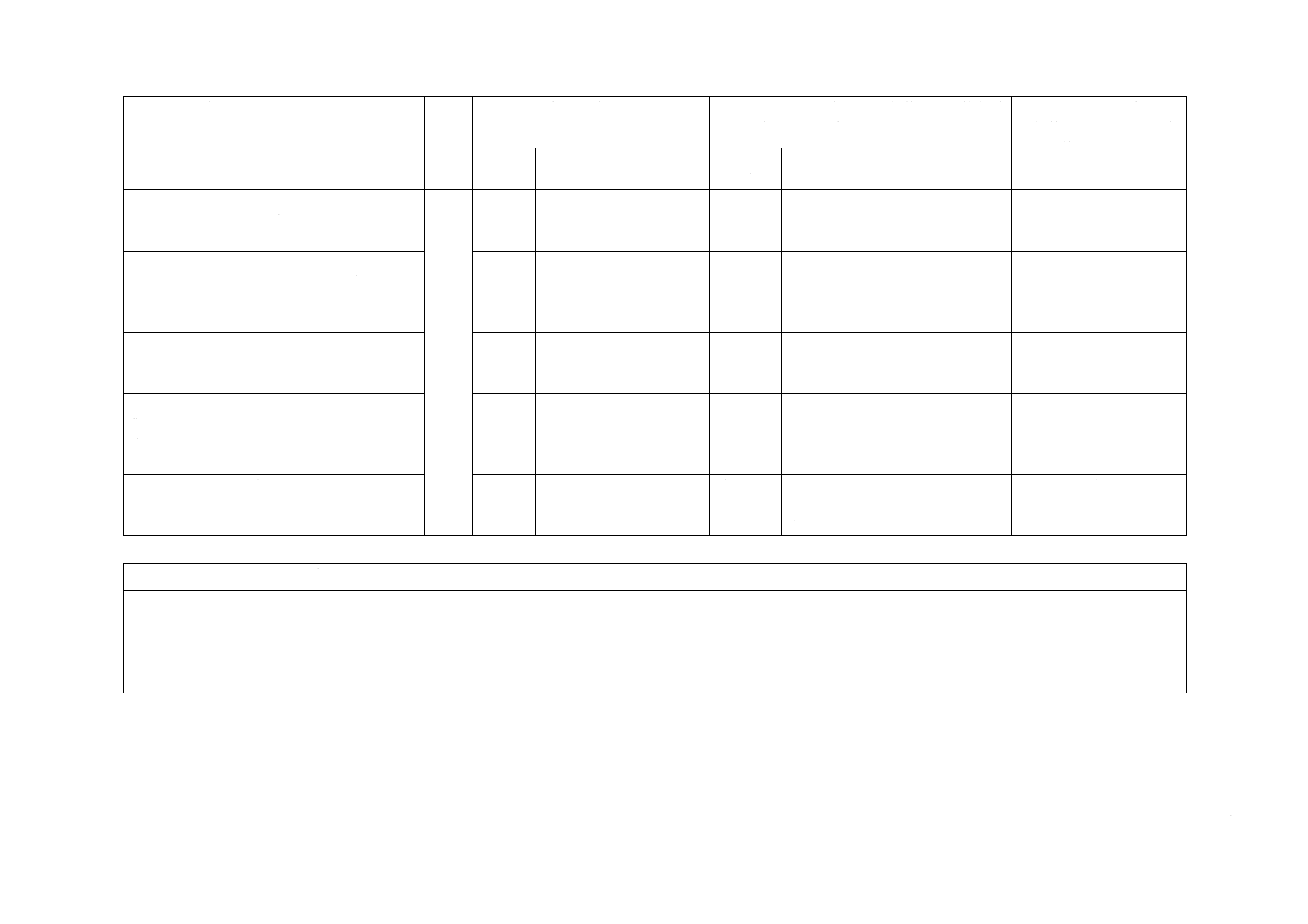

表B.1−試験力校正の結果

試験力校正

の高さ位置

1回目

F1

N

2回目

F2

N

3回目

F3

N

平均

F

N

相対偏差

ΔFrel

%

測定の相対

標準不確かさ

uFHTM

%

1

294.7

294.9

294.5

294.7

0.17

0.04

2

293.9

294.5

294.6

294.3

0.03

0.07

3

293.1

294.0

293.7

293.6

0.20

0.09

表B.1において,

F

F

F

F

−

=

∆

RS

rel

······································································· (B.2)

)3

(,

1

F

FHTM

=

×

=

n

n

F

s

u

i

··························································· (B.3)

ここに,

sFi: i番目の高さの位置における試験力表示値の標準偏差

表B.2においては,表B.1によるuFHTMの最大値を用いている。

10

B 7725:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2−試験力測定の不確かさ計算

量

Xi

試験力

xi

最大差

ai

確率分布

測定の相対標準

不確かさ

u(xi)

感度係数

ci

硬さの相対

不確かさ

ui(H)

uFRS

294.2 N

正規分布

6.0×10-4

1

6.0×10-4

uFHTM

0.06 N

正規分布

9.0×10-4

1

9.0×10-4

相対合成標準不確かさ uF

1.08×10-3

相対拡張不確かさ UF(k=2)

2.2×10-3

表B.3−参照標準器の不確かさを含んだ試験力の最大相対偏差の計算

試験力の相対偏差

ΔFrel

%

試験力の相対拡張

不確かさ

UF

%

参照標準器の不確かさを含

んだ試験力の最大相対偏差

ΔFmax

%

0.20

0.22

0.42

表B.3のΔFmaxは,式(B.4)によって求める。

F

rel

max

U

F

F

+

∆

=

∆

··································································· (B.4)

この例の結果は,試験力の偏りが参照標準器の測定の不確かさを含めて,5.2に規定されている許容値±

1.0 %に適合していることを意味している。

B.1.2 くぼみ計測装置の校正

くぼみ計測装置の校正に使用する参照標準器の相対合成標準不確かさは,式(B.5)によって求める。

LHTM

2

ms

2

LRS

2

L

u

u

u

u

+

+

=

························································ (B.5)

ここに,

uLRS: 対物ミクロメータ(参照標準器)の校正証明書から得られ

る包含係数k=1の測定の相対不確かさ

ums: 計測装置の分解能に起因する測定の相対不確かさ

uLHTM: 硬さ試験機の測定の相対標準不確かさ

くぼみ計測装置用参照標準器である対物ミクロメータの測定不確かさは,その校正証明書に記載されて

いる。例えば,誤差要因には次のようなものがある。

− 温度依存性

− 長期安定性

− 内挿式の偏差

これらの誤差要因は,対物ミクロメータの測定の不確かさに,決定的な影響を及ぼすことはない。

例 対物ミクロメータの測定不確かさ

uLRS=0.000 5 mm(k=2)

計測装置の分解能

δms=0.1 μm

11

B 7725:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

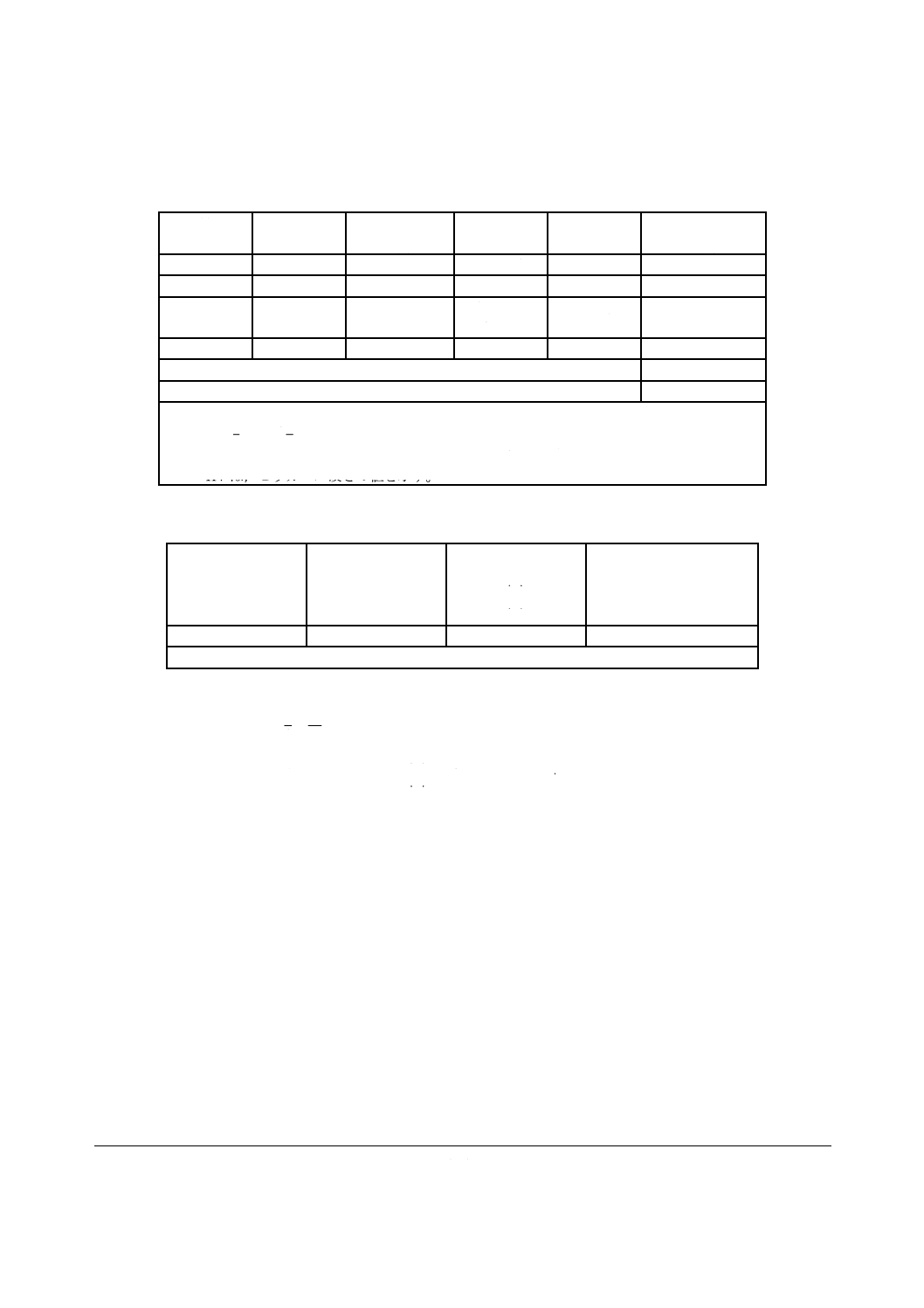

表B.4−くぼみ測定装置の校正結果

くぼみ計測

装置の目盛

mm

1回目

L1

mm

2回目

L2

mm

3回目

L3

mm

平均値

L

mm

相対偏差

ΔLrel

%

測定の相対

標準不確かさ

uLHTM

%

0.05

0.050 0

0.050 0

0.050 1

0.050 1

0.07

0.07

0.10

0.100 2

0.100 0

0.100 1

0.100 1

0.10

0.06

0.20

0.200 1

0.199 9

0.200 1

0.200 0

0.02

0.03

0.30

0.299 7

0.300 1

0.300 1

0.300 0

0.01

0.04

0.40

0.400 2

0.400 1

0.400 3

0.400 2

0.05

0.01

表B.4において,

)3

(,

1

L

LHTM

=

×

=

n

n

L

s

u

i

··························································· (B.6)

RS

RS

rel

L

L

L

L

−

=

∆

······································································· (B.7)

ここに,

sLi: 対物ミクロメータのi番目の目盛間隔の校正値

(表示値に対する測定値の標準偏差)

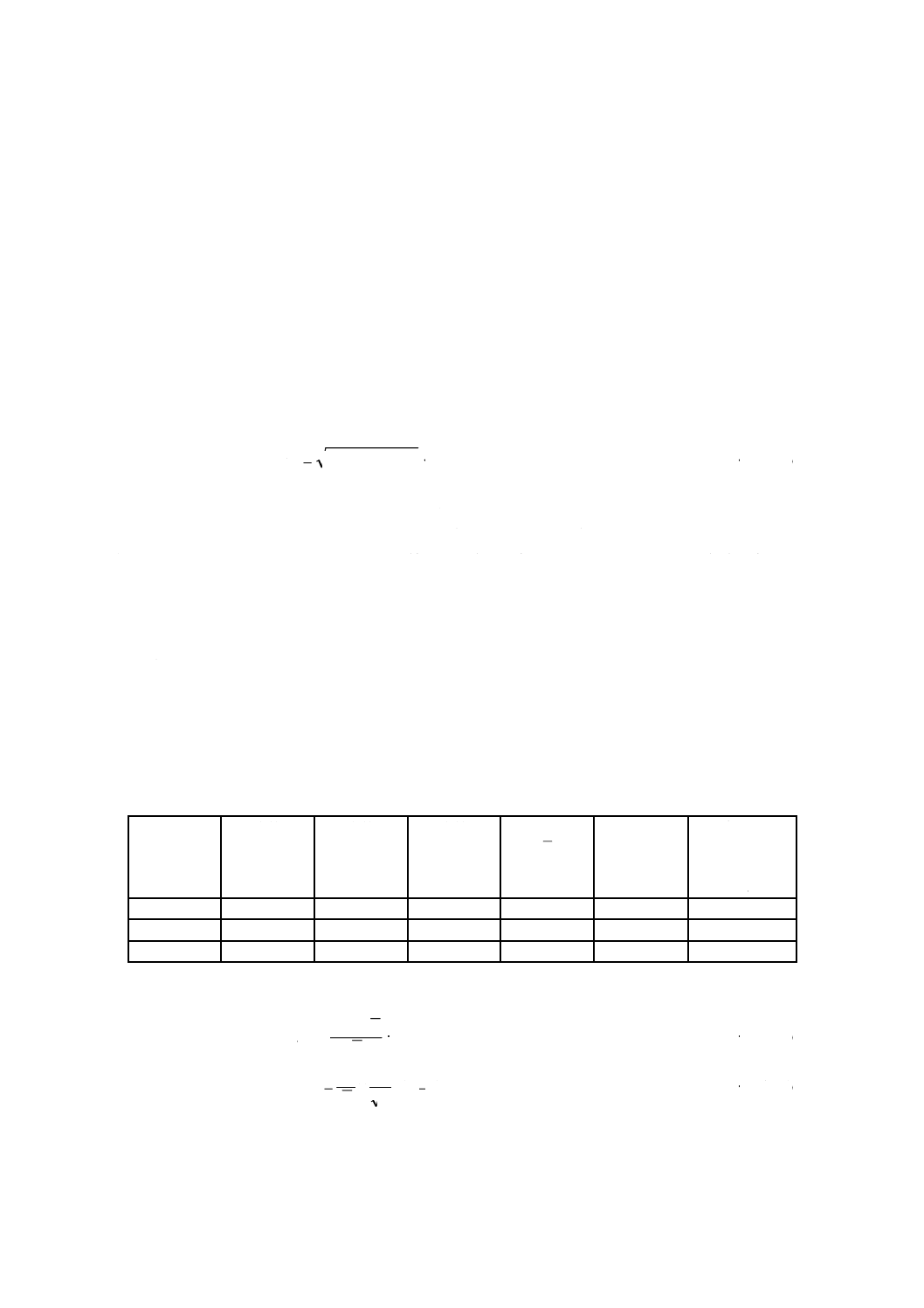

表B.5−くぼみ測定装置の不確かさの計算

量

Xi

評価値

xi

最大値

ai

確率分布

相対標準

不確かさ

u(xi)

感度係数

ci

不確かさの

寄与

ui(H)

uLRS

0.4 mm

0.5 μm

正規分布

1.0×10-4

1

1.0×10-4

ums

0 mm

0.1 μm

方形又は

長方形分布

0.7×10-4

1

0.7×10-4

uLHTM

0

正規分布

6.7×10-4

1

6.7×10-4

相対合成標準不確かさ uL %(LRS=0.4 mm)

0.07

相対拡張不確かさ UL(k=2)%

0.14

表B.6−参照標準器の不確かさを含んだくぼみ測定装置の最大相対偏差の計算

測定長さ

LRS

mm

くぼみ測定装置の

相対偏差

ΔLrel

%

くぼみ測定装置の

相対拡張不確かさ

UL

%

参照標準器の不確かさを含

んだ試験力の最大相対偏差

ΔLmax

%

0.4

0.1

0.14

0.24

表B.6において,

L

rel

max

U

L

L

+

∆

=

∆

··································································· (B.8)

この例の結果は,計測装置の偏りが,長さの参照標準の測定の不確かさを含めて,5.4に規定する許容値

±0.5 %に適合していることを意味している。

B.1.3 圧子の検証

圧子先端ダイヤモンド部とその固定部からなる圧子は,現地で検証したり,個々に校正することはでき

ない。圧子の幾何学的な偏差を確認することができる認証校正機関による有効な校正証明書がなければな

12

B 7725:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らない(5.3参照)。

B.1.4 試験動作の検証

5.5においては,すべての区間の試験動作の許容偏差は,±0.5 sと規定されている。一方,通常の計測

装置(ストップウォッチ)を計測に用いる場合は,測定の不確かさを±0.1 sとすることができる。したが

って,測定の不確かさを評価する必要はない。

B.2

硬さ試験機の間接検証

硬さ基準片を用いた間接検証によって,硬さ試験機の総合的な性能を検査することができるだけでなく,

実際の硬さ値から試験機の偏差及び繰返し性が求められる。

硬さ試験機の間接検証の測定不確かさは,式(B.9)によって求める。

ms

2

H

2

D

-

CRM

2

CRM

2

HTM

u

u

u

u

u

+

+

+

=

············································ (B.9)

ここに,

uCRM: 硬さ基準片の校正証明書から得られるk=1の場合,硬さ基

準片の校正の不確かさ

uCRM-D: ドリフトによる最終校正以降の硬さ基準片の硬さ変化(こ

の規格に適合した硬さ基準片を用いる場合は無視できる。)

uH: CRMを測定したときの硬さ試験機の標準不確かさ

ums: 硬さ試験機の分解能に起因する不確かさ

例 硬さ基準片の硬さ

HCRM=(400.0±5.0) HV30

硬さ基準片の測定の不確かさ

UCRM=±5.0HV30

硬さ試験機の分解能

δms=0.1 μm

表B.7−間接検証の結果

No.

くぼみ対角線長さ d

mm

ビッカース硬さ値 H

HV a)

1

0.371 6(最小値)

402.9(最大値)

2

0.372 4

401.1

3

0.372 8(最大値)

400.3(最小値)

4

0.371 9

402.2

5

0.372 2

401.5

平均値 H

0.372 2

401.6

標準偏差 sH

0.99

注a) HVは,ビッカース硬さの値を示す。

CRM

H

H

b

−

=

······································································· (B.10)

HV

6.1

0.

400

6.

401

=

−

=

b

n

s

t

u

H

H

×

=

··········································································· (B.11)

t=1.15,n=5でsH=0.99HVであれば,

uH=0.51HV

13

B 7725:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.3

測定の不確かさの明細表

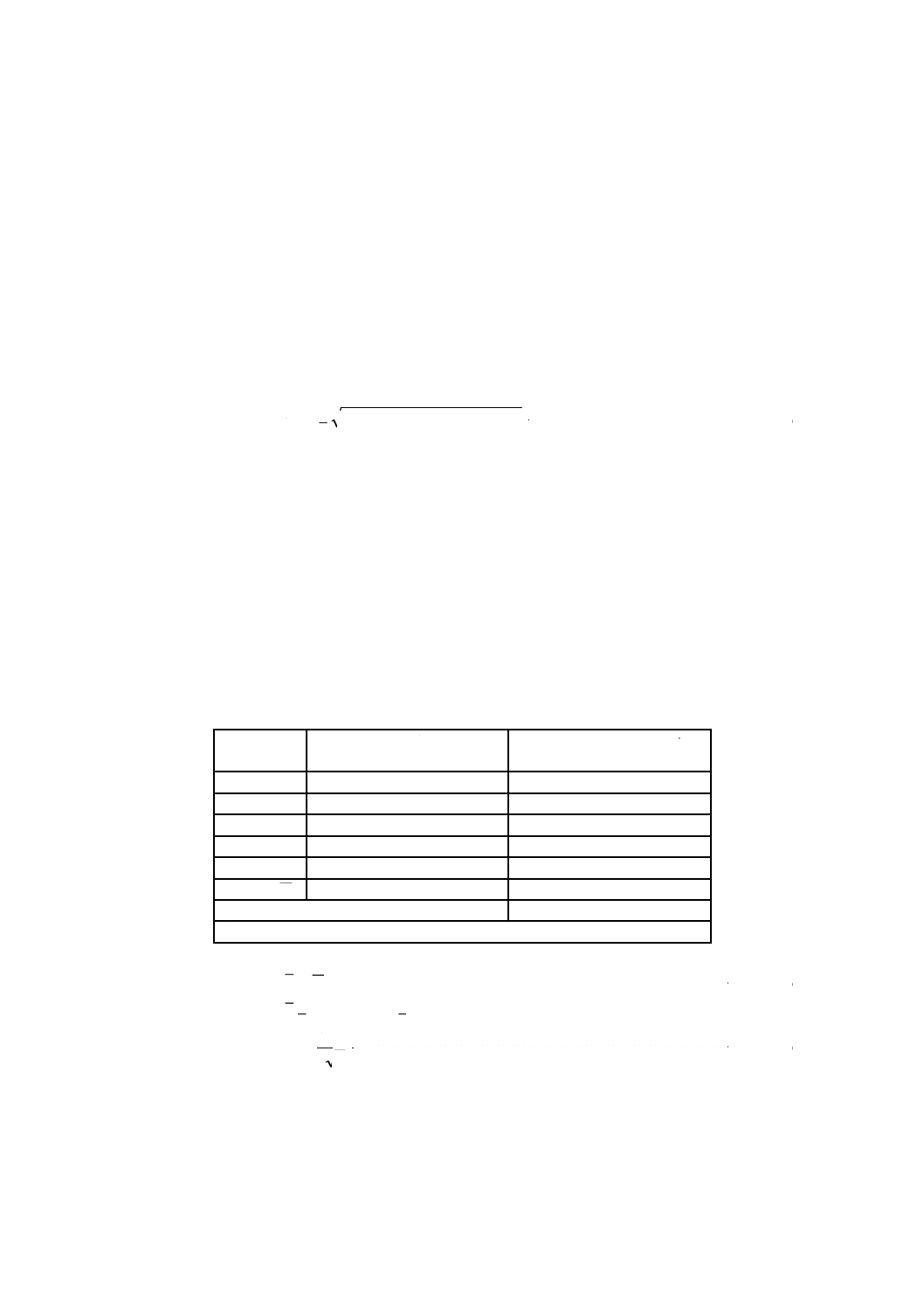

表B.8−測定の不確かさの明細表

量

Xi

評価値

xi

標準不確かさ

u(xi)

確率分布

感度係数

ci

不確かさの寄与

ui(H)

uCRM

400HV b)

2.50HV

正規分布

1.0

2.50HV

uH

0HV

0.51HV

正規分布

1.0

0.51HV

ums

0HV

0.000 03 mm

方形又は

長方形分布

2 145.1 a)

0.06HV

uCRM-D

0HV

0HV

三角分布

1.0

0HV

合成標準不確かさ uHTM

2.55HV

拡張不確かさ UHTM(k=2)

5.1HV

注a) 感度係数は,次による。

(

)

d

H

d

H

c

2

=

∂

∂

=

この計算例では,H=400 HV30及びd=0.372 9 mmを用いた。

b) HVは,ビッカース硬さの値を示す。

表B.9−硬さ試験機の拡張不確かさを含んだ最大偏差

硬さ試験機の

測定値

H

HV

拡張不確かさ

UHTM

HV

硬さ試験機の標準

片に対する偏差

b

HV

試験機の拡張不確かさを

含んだ最大偏差

ΔHHTMmax

HV

401.6HV30

5.1

1.6

6.7

注記 HVは,ビッカース硬さの値を示す。

表B.9において,

CRM

H

H

b

−

=

HV

7.6

6.1

1.5

HTM

HTMmax

=

+

=

+

=

∆

b

U

H

······································ (B.12)

この計算例は,試験機の偏差が試験機の不確かさを含めて箇条6に規定されている許容限度±2 %

(ΔHHTMmax/H=1.7 %)に適合していることを意味している。

参考文献 ISO 3878,Hardmetals−Vickers hardness test

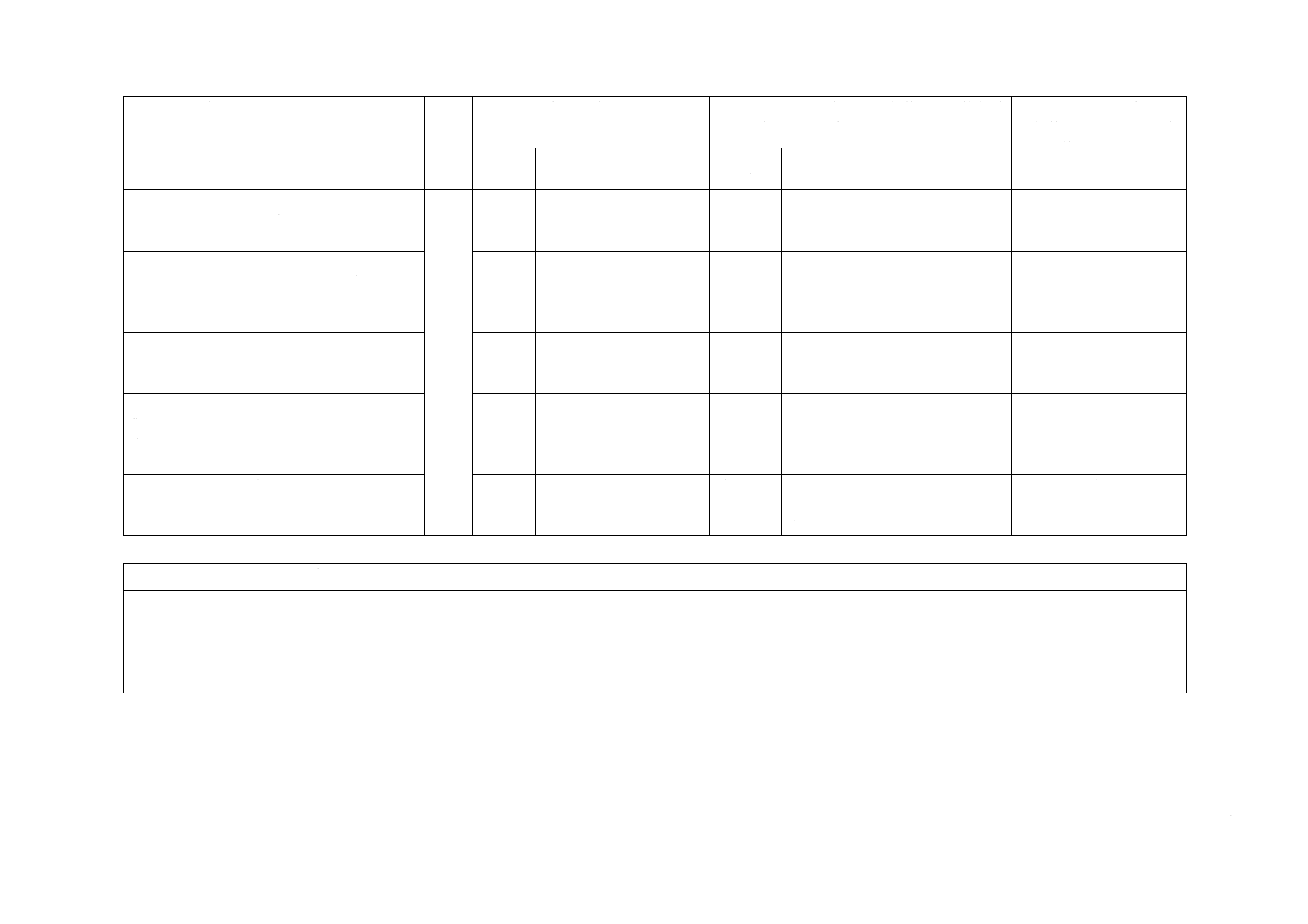

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 7725:2010 ビッカース硬さ試験−試験機の検証及び校正

ISO 6507-2:2005 Metallic materials−Vickers hardness test−Part 2: Verification and

calibration of testing machines

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との

技術的差異の理由及び今

後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 くぼみの対角線長さの下限は

規定しない。

1

−

追加

受渡当事者間の協定で対角線長さ

の短いもの,試験力の小さいもの

の適用を認めている。

国内の利用状況に照ら

し,対応国際規格で示す

許容範囲を厳しくせずに

適応範囲だけを拡大して

いるため,技術的な差異

は軽微である。

3 用語及び

定義

−

−

追加

技術的な差異はない。

4 一般条件 圧子軸の試料受台に対する垂

直姿勢を規定した。

3

−

追加

技術的な差異はない。

5.2.1

試験機の機構,構造から判断し

て一定条件で使用される場合

は,姿勢変動による試験力の検

証を一部省略可とした。

4.2.1

圧子軸の動作範囲内にお

いて均等な間隔の3か所

において行う。

追加

一定条件での使用が定められる条

件の場合,くぼみの深さは動作領

域と同様となり微小である。よっ

て,省略することが妥当である。

ISOへの提案を検討。

5.2.4

おもりによる直接負荷方式の

試験力の検証方法を追記した。

4.2.4

−

追加

試験機の機構構造から,妥当な評

価法と考えられる。

技術的な差異は軽微であ

る。

5.3.3

対りょう(稜)角の検証による

方法を追記した。

4.3.4

−

追加

参考として注記を追加した。

技術的な差異は軽微であ

る。

5.5

具体的な試験動作を追記した。

4.5

−

追加

参考として注記を追加した。

技術的な差異はない。

6.1

検証温度範囲以外に検証時間

内の温度変動を規定した。

5.1

−

追加

検証温度範囲だけでなく,検証作

業時間内における短時間変動を規

定した。

技術的な差異は軽微であ

る。

3

B

7

7

2

5

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との

技術的差異の理由及び今

後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.2

参照くぼみによる検証作業の

必要性を望ましいとした。

5.2

各基準片による参照くぼ

みの測定を規定してい

る。

変更

必要な参照が整っていない。

ISOへの提案を検討。

6.3

検証に用いる試験力の条件を

記載した。また,くぼみ測定装

置の性能を考慮した検証条件

を示した。

5.3

−

追加

参考として注記を追加した。

技術的な差異は軽微であ

る。

6.5

硬さ基準片の測定位置,系統誤

差に関する補足説明を追記し

た。

5.5

−

追加

参考として注記を追加した。

技術的な差異は軽微であ

る。

7 検証の周

期

表7

注a)

圧子の検証周期を超えた際の

評価の目安を示した。

Table 6

note a

−

追加

具体的な評価条件を追記してい

る。

技術的な差異は軽微であ

る。

8 i)

検証結果における不確かさの

表記を省略することができる

とした。

7

−

追加

不確かさの算出に関する考え方が

参考情報であるため,必す(須)

条件とはしない。

ISOへの提案を検討。

JISと国際規格との対応の程度の全体評価:ISO 6507-2:2005,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

B

7

7

2

5

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。