B 7724:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び意味 ··················································································································· 2

5 一般要件························································································································· 2

6 直接検証························································································································· 3

6.1 一般要件 ······················································································································ 3

6.2 試験力の検証 ················································································································ 3

6.3 圧子の検証 ··················································································································· 3

6.4 くぼみ測定装置の校正 ···································································································· 4

6.5 試験動作時間の検証 ······································································································· 4

7 間接検証························································································································· 5

7.1 一般要件 ······················································································································ 5

7.2 検証範囲 ······················································································································ 5

7.3 参照くぼみ ··················································································································· 5

7.4 測定点数 ······················································································································ 5

7.5 くぼみ径の平均値 ·········································································································· 5

7.6 繰返し性 ······················································································································ 5

7.7 繰返し性の許容範囲 ······································································································· 5

7.8 硬さの平均値 ················································································································ 5

7.9 誤差 ···························································································································· 5

7.10 不確かさ ····················································································································· 6

8 校正及び検証の周期 ·········································································································· 6

9 検証報告書及び校正証明書 ································································································· 6

附属書A(参考)硬さ試験機の校正結果の不確かさ ···································································· 8

附属書B(参考)規定の力及び試験動作時間を満たすことができない試験機の検証 ·························· 14

参考文献 ···························································································································· 15

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 16

B 7724:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本試験機工業会

(JTM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 7724:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

B 7724:2017

ブリネル硬さ試験−試験機の検証及び校正

Brinell hardness test-Verification and calibration of testing machines

序文

この規格は,2014年に第3版として発行されたISO 6506-2を基とし,国内の事情を反映させるため技

術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,JIS Z 2243によるブリネル硬さ試験に用いる試験機の直接検証方法及び間接検証方法につ

いて規定する。

この規格は,固定設置型及び可搬型の硬さ試験機(以下,試験機という。)に適用できる。

規定された力又は試験動作時間を満たすことができない試験機の場合,力及び試験動作時間の直接検証

は,附属書Bを使用することができる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6506-2:2014,Metallic materials−Brinell hardness test−Part 2: Verification and calibration of

testing machines(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7728 一軸試験機の検証に使用する力計の校正方法

注記 対応国際規格:ISO 376,Metallic materials−Calibration of force-proving instruments used for the

verification of uniaxial testing machines

JIS B 7736 ブリネル硬さ試験−基準片の校正

注記 対応国際規格:ISO 6506-3,Metallic materials−Brinell hardness test−Part 3: Calibration of

reference blocks

JIS Z 2243 ブリネル硬さ試験−試験方法

注記 対応国際規格:ISO 6506-1,Metallic materials−Brinell hardness test−Part 1: Test method

JIS Z 2244 ビッカース硬さ試験−試験方法

注記 対応国際規格:ISO 6507-1,Metallic materials−Vickers hardness test−Part 1: Test method

2

B 7724:2017

JIS Z 8103 計測用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2243及びJIS Z 8103によるほか,次による。

3.1

ブリネル硬さ試験機

試験力負荷装置及びくぼみ測定装置を含む機器。

3.2

くぼみ測定装置

試験機本体と一体又は分離されているくぼみの直径を測定する装置。

3.3

直接検証

試験機の主要要素(試験力,圧子,くぼみ測定装置など)ごとの検証及び校正。

3.4

間接検証

複数の硬さ基準片による硬さ試験を行うことによる,試験機全体の検証。

3.5

参照くぼみ

値付けのために基準片上に付けられたくぼみのうち,その位置及びくぼみ直径が示されているくぼみ。

4

記号及び意味

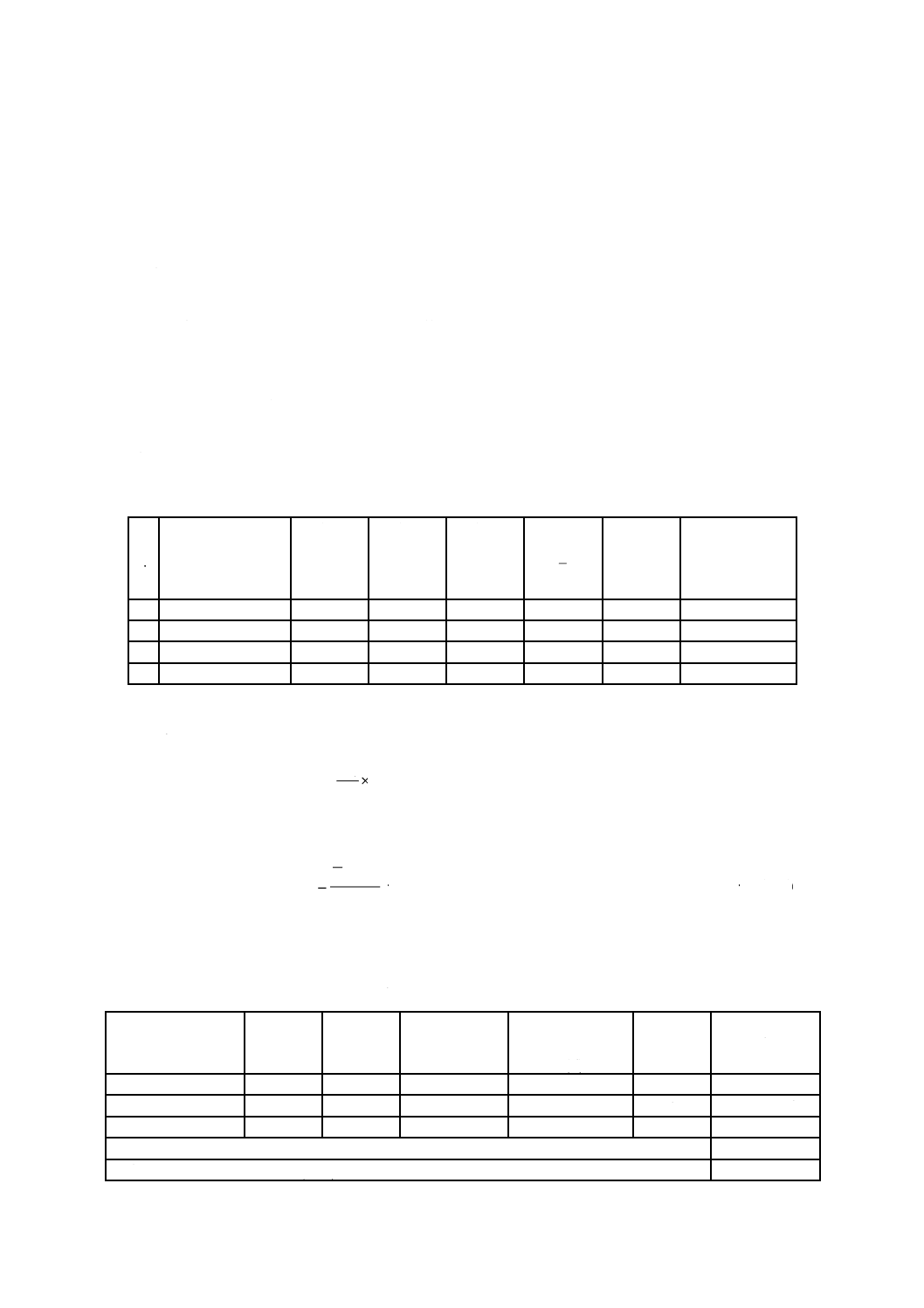

この規格で用いる記号及び意味は,表1による。

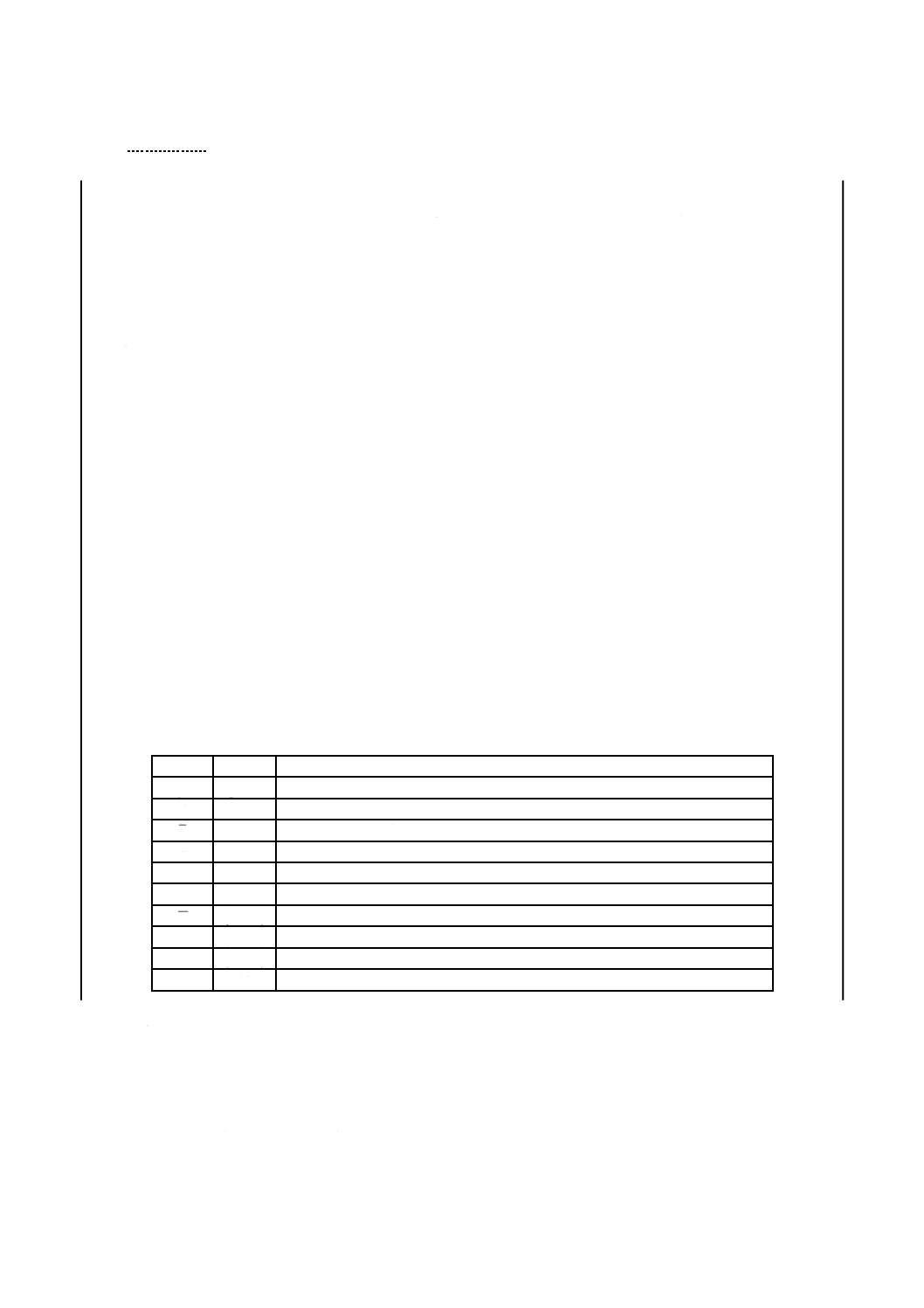

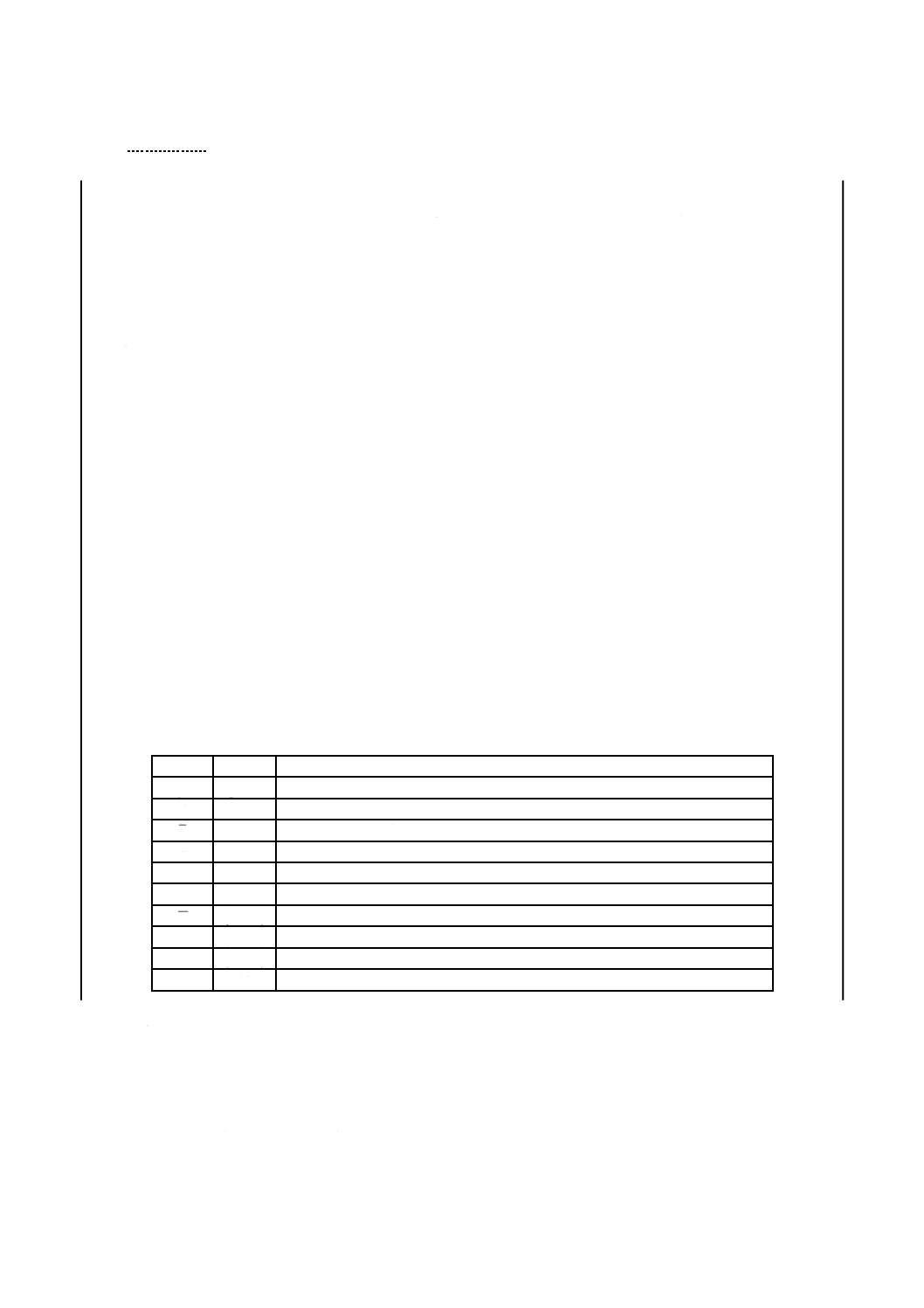

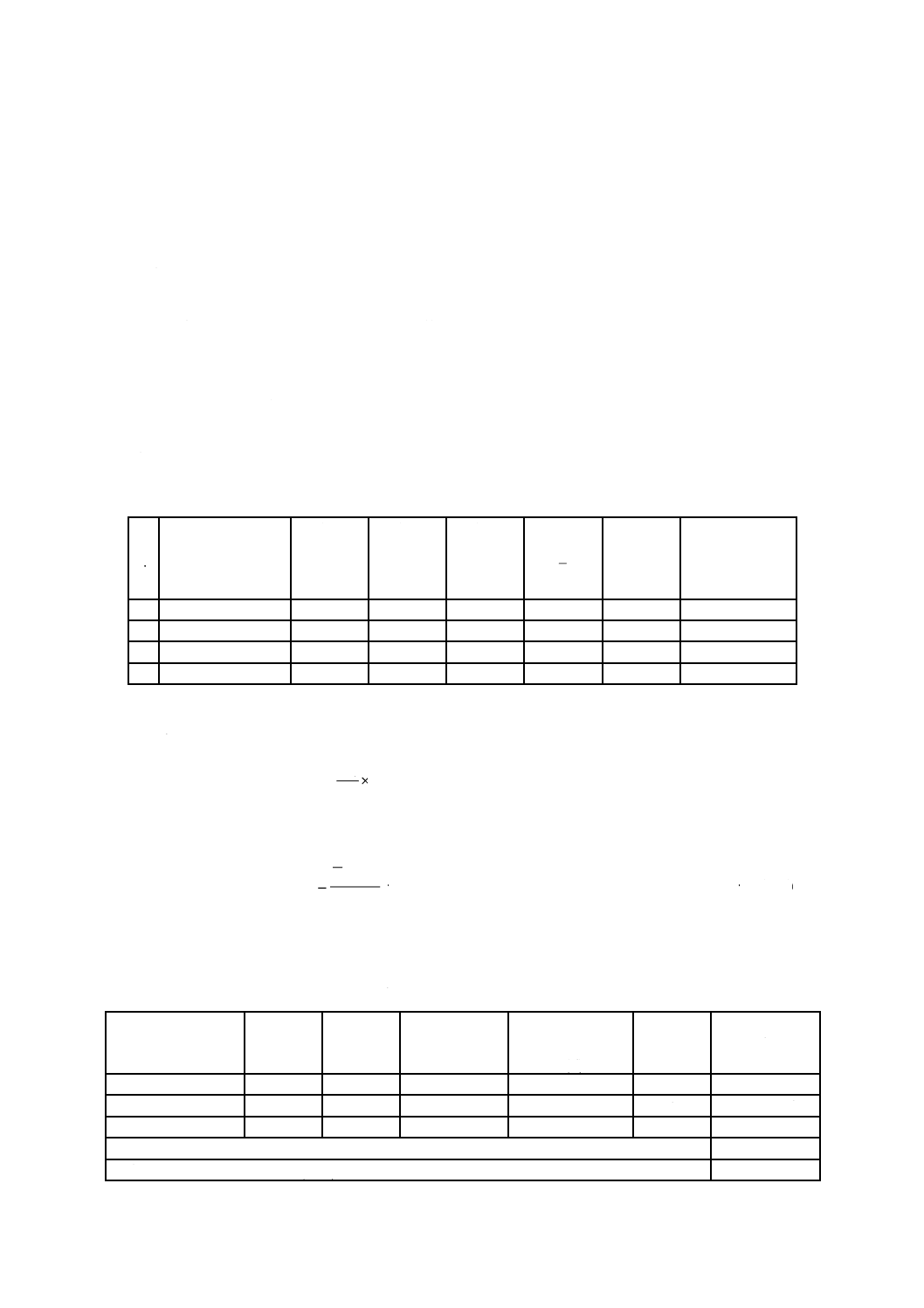

表1−記号及び意味

記号

単位

意味

ρ

g/cm3

密度

di

mm

くぼみ平均直径(2方向の測定値の平均)

d

mm

複数点試験のくぼみの平均直径

r

mm

くぼみ平均直径の繰返し性(最大値−最小値)

rrel

%

くぼみ平均直径の繰返し性(平均値に対する割合)(繰返し性/平均値×100)

Hi

(HBW) ブリネル硬さ

H

(HBW) 複数点試験のブリネル硬さの平均硬さ

Hc

(HBW) 硬さ基準片の基準硬さ

E

(HBW) かたより(平均硬さ−基準硬さ)

Erel

%

かたより(基準値に対する割合)(かたより/基準硬さ×100)

5

一般要件

試験機の検証前に,試験機が製造業者の指示どおり適切に設置されていることを確認する。

確認は,次による。

a) 圧子軸は,できるだけ摩擦なく動き,横遊びがない。

b) 圧子は,圧子軸にしっかり固定されている。

c) 圧子に使用する球の材料は,タングステンカーバイド複合材(以下,超硬合金という。)である。

3

B 7724:2017

d) 試験力は,衝撃,振動及び行き過ぎがなく,くぼみの読みに影響を及ぼさないように,負荷及び除荷

できる。

e) くぼみ測定装置が,試験機と一体化している場合には,次の事項を確認する。

・ 試験力の除荷からくぼみ径を測定するまで,くぼみ径の読みに影響しない。

・ 照明がくぼみ直径の測定に影響しない。

・ 必要であれば,くぼみの中心が視野の中心に一致している。

6

直接検証

6.1

一般要件

6.1.1

直接検証を行う場所の温度は(23±5) ℃とする。検証をこの温度範囲外で実施した場合,その温度

を報告書に記載する。

6.1.2

検証に使用する機器は,国際単位系(SI)を用いて,トレーサビリティが証明されているものとす

る。

6.1.3

直接検証は,次によって行う。

a) 試験力の検証

b) 圧子の球の直径,硬さ及び密度の検証

c) くぼみ測定装置の検証

d) 試験動作時間の検証

なお,直接検証の各項目については,許容範囲に対する結果の評価を含む。

6.2

試験力の検証

6.2.1

各試験力は,試験機の動作範囲内で測定しなければならない。試験力をレバー,その他の機械的優

位性があるシステムなどの機械式によるオープンループ制御で負荷する場合,力を測定する位置は,圧子

取付け軸の移動範囲の全体にわたってほぼ均等に3か所以上とする。

6.2.2

圧子取付け軸の各位置で3回測定する。測定するときの圧子取付け軸の移動方向は,硬さ試験を行

うときと同じ方向とする。

6.2.3

試験力を検証する装置は,次のいずれかとする。

・ JIS B 7728の1級以上の力計

・ 校正されたおもりとてことの組合せで,正確さが±0.2 %のもの

・ 他の同等精度の方法

6.2.4

各試験力の許容差は,JIS Z 2243による公称試験力に対し±1.0 %とする[式(A.2)参照]。

6.3

圧子の検証

6.3.1

圧子は,球と圧子ホルダーとで構成するが,この検証は球だけに適用する。

6.3.2

球の寸法及び硬さの検証は,同一ロットから無作為に2個の抜き取りで行う。寸法及び硬さを測定

した球は破棄する。

6.3.3

球は,よく研磨されていて,表面にきずがないものとする。

6.3.4

球は,次の要件が満たされているかを使用者が確認するか,又は球の供給者によって証明されてい

るものとする。

a) 球の直径は異なる3か所以上で測った直径の平均とする。球の直径は,表2に示す許容差を満たさな

ければならない。

4

B 7724:2017

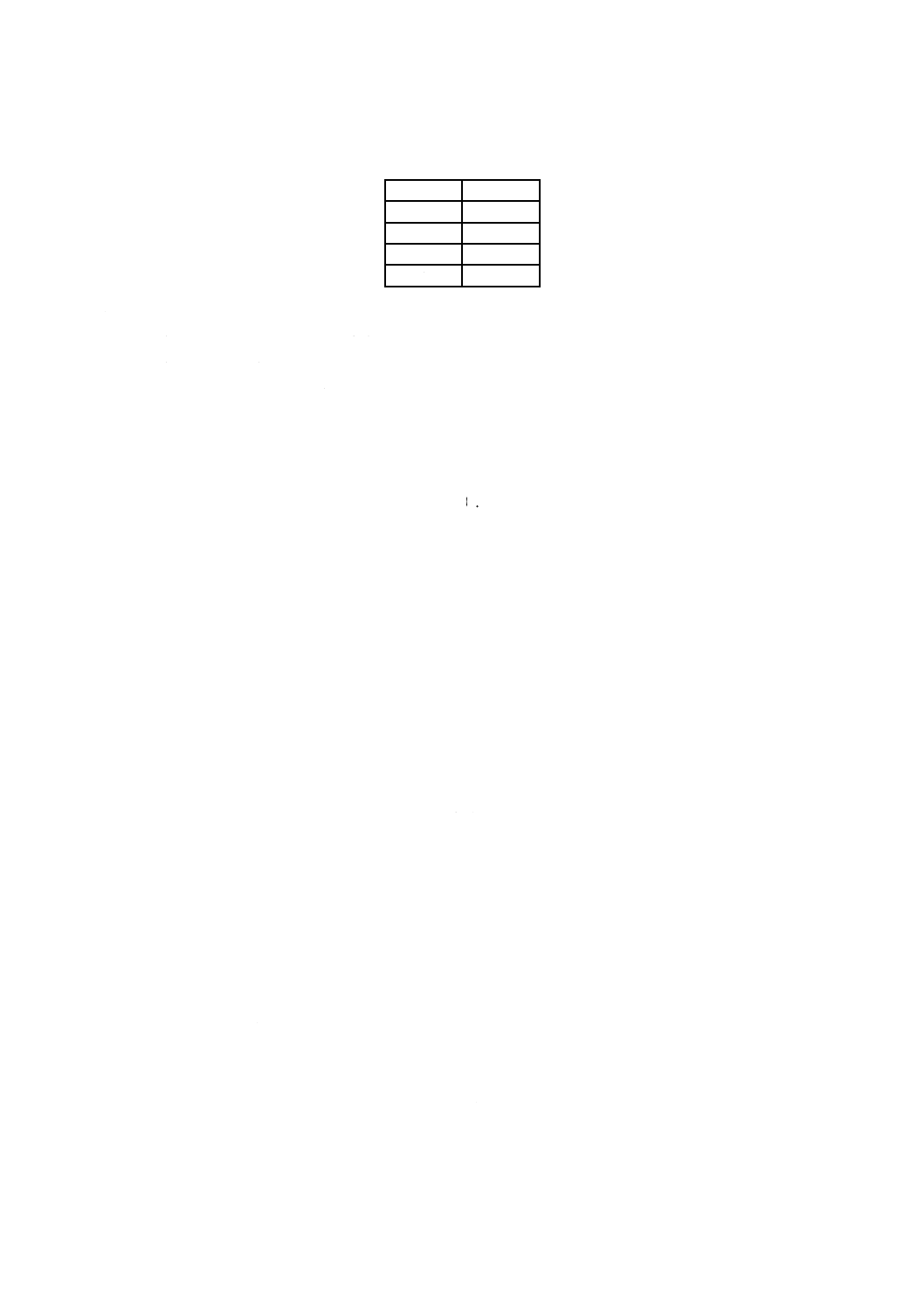

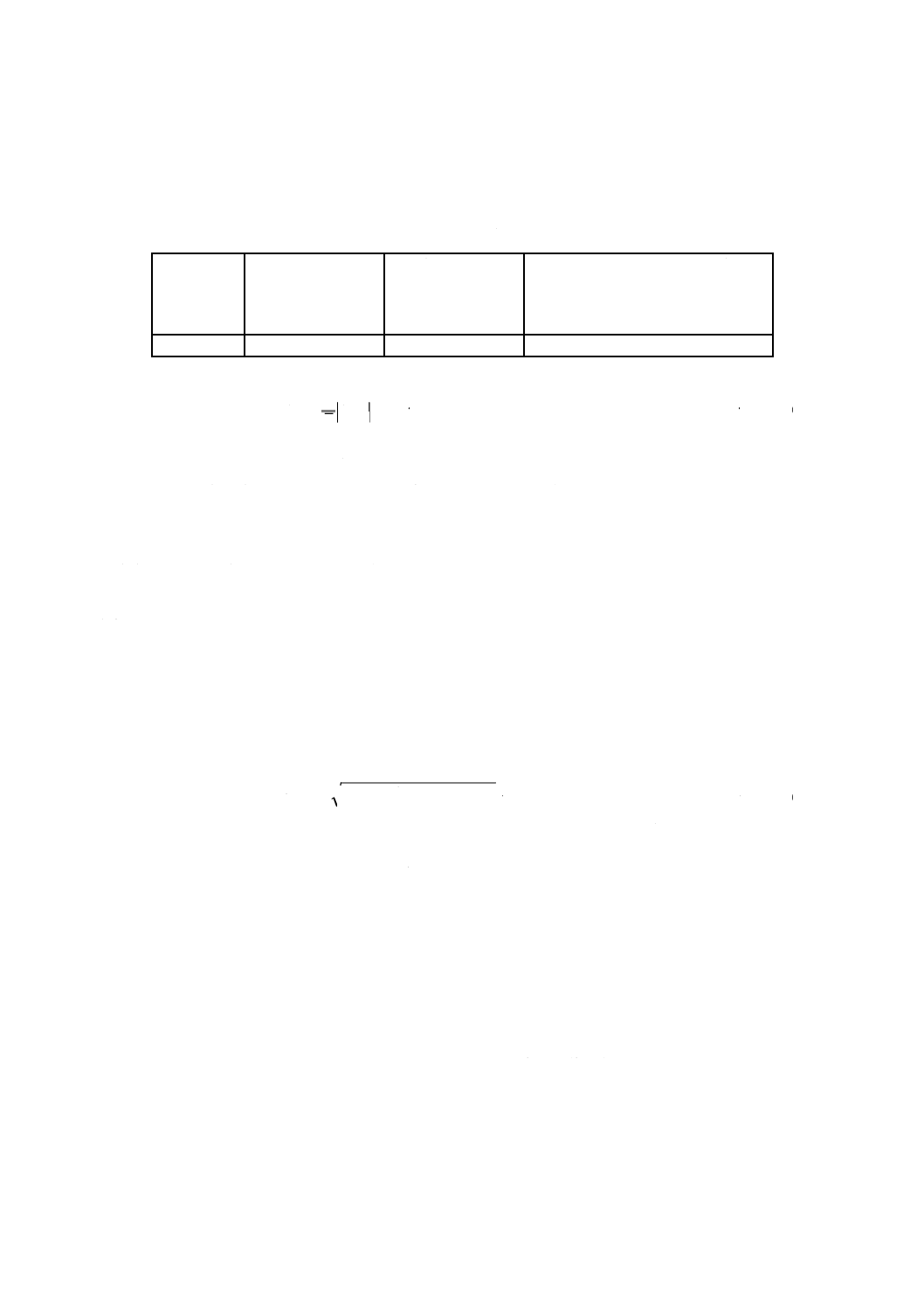

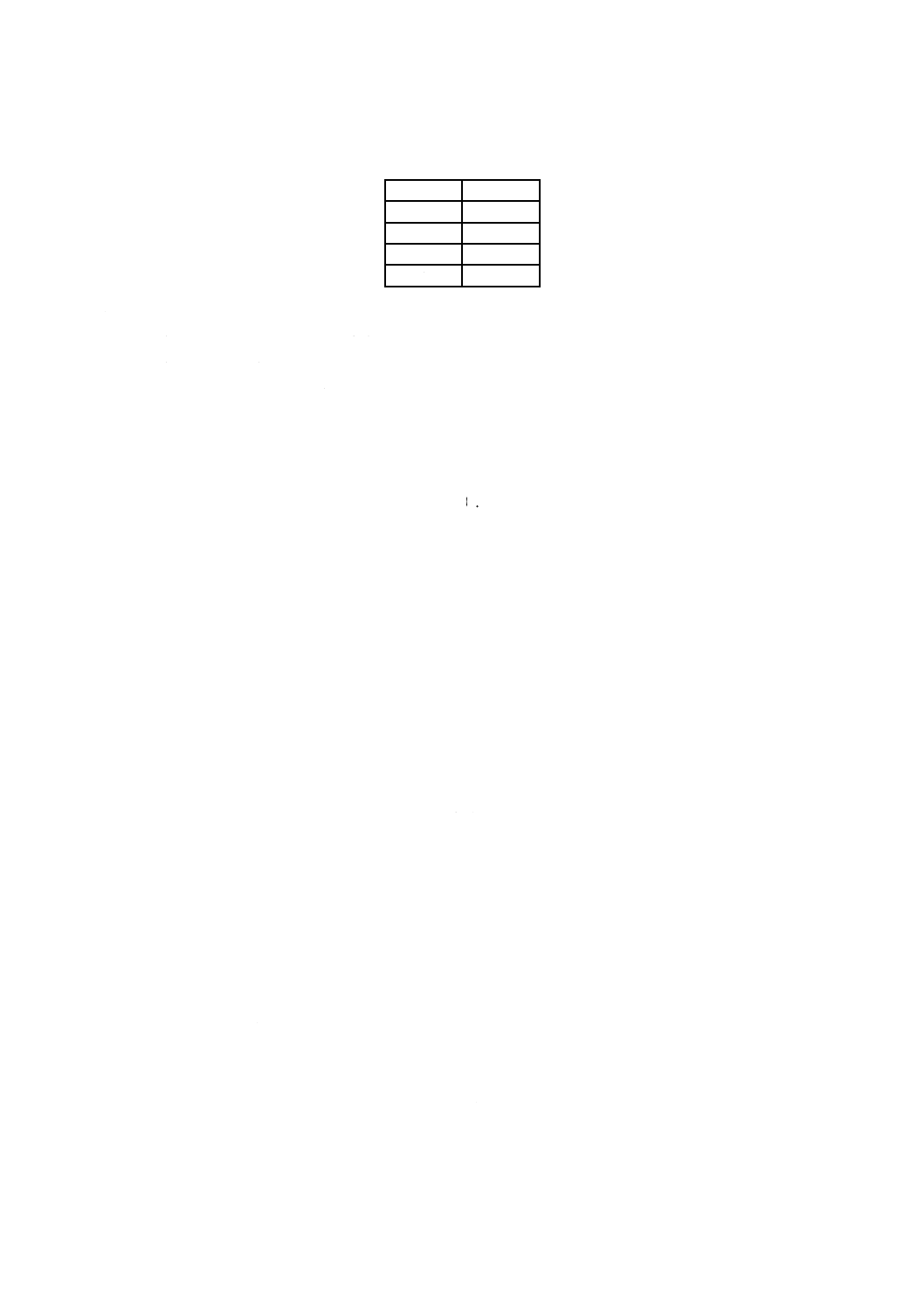

表2−球の直径の許容差

単位 mm

球直径

許容差

10

±0.005

5

±0.004

2.5

±0.003

1

±0.003

b) 超硬合金は,次の特性のものとする。

1) 硬さは,JIS Z 2244によって試験したとき,1 500 HV以上とする。

注記1 超硬合金球の試験は,その球面を直接試験するか,切断して内部を試験してもよい。

注記2 ビッカースの試験力は98.07 Nが望ましい。

2) 密度ρは,(14.8±0.2) g/cm3とする。

注記3 密度は,抜き取りで硬さ試験を実施した球又はロット全体から決めてもよい。化学組成

は,次によることが望ましい。

・ タングステンカーバイト(WC) : 残り

・ タングステン以外のカーバイト : 2.0 %

・ コバルト(Co)

: 5.0 %〜7.0 %

注記4 化学成分については推奨事項であり,他の要求事項を満足する場合には,検証は不要で

ある。

6.4

くぼみ測定装置の校正

6.4.1

くぼみの直径を直接測定する装置

くぼみ測定装置の分解能は,くぼみ直径の0.5 %以内とする。くぼみ測定装置の校正は,使用する対物

レンズに対して測定範囲の4区間以上について行う。水平垂直の2測定軸をもつ場合は,それぞれの軸に

ついて校正する。くぼみ測定装置の目盛の許容差は,±0.5 %とする[式(A.7)参照]。

6.4.2

くぼみの投影面積を測定する装置

測定領域をカバーする少なくとも四つの標準円の画像の測定によって,全ての対物レンズごとに校正し

なければならない。最大誤差はくぼみ面積の1 %を超えてはならない。

6.4.3

全てのくぼみ測定装置

JIS B 7736によって校正された硬さの基準片上に付けた参照くぼみの測定を行うことによって検証する。

各球の大きさは,直径の測定範囲をカバーし,少なくとも4水準の参照くぼみを,各対物レンズに対して

測定する。これらを測定している間,照明の方式は変更されないままとする。測定したくぼみの直径は,

校正証明書に記載されている参照くぼみの平均直径に対して,0.5 %を超えないことが望ましい。ただし,

間接検証において,式(6)で求められる相対誤差が7.9の表3及び表4の許容値を超えない場合は,参照く

ぼみによる検証を省略することができる。

6.5

試験動作時間の検証

6.5.1

試験機は,製造時,及び試験機が試験動作時間に影響を与えることがある修理を受けたときには試

験機の製造業者が検証しなければならない。試験動作時間の検証周期は表5による。

6.5.2

試験動作時間は,JIS Z 2243の7.5(試験力の負荷)に規定されている各試験動作に関する時間に

適合するよう,検証しなければならない。

5

B 7724:2017

7

間接検証

7.1

一般要件

間接検証は,JIS B 7736に従って校正された基準片によって(23±5) ℃の温度で行う。この温度範囲外

で検証を行ったときは,報告書に記載する。基準片の試験面及び裏面並びに圧子の表面には,さびなどが

ないようにする。

注記 特に,異物又は腐食生成物がないことを意図している。

7.2

検証範囲

試験機は,各試験力と使用する球の直径ごとに検証しなければならない。各試験力に対し,少なくとも

二つの基準片を表3及び表4に規定した硬さレベルから選択しなければならない。できるだけ,二つの基

準片は,異なる硬さレベルから選ぶことが望ましい。

7.3

参照くぼみ

間接検証が直接検証の直後の実施でない場合は,試験機の直接検証に使用した照明と同じ種類のもので,

測定しなければならない。各くぼみに対して,くぼみ直径の平均測定値とくぼみ直径の校正値との差は

0.5 %を超えないことが望ましい。できるだけ,この検証とは別に,別々の基準片の同様の大きさのくぼみ

で行うことが望ましい。

7.4

測定点数

各基準片に5回のくぼみ付けをする。くぼみ付けは,試験面上に一様な分布となるようにしなければな

らない。試験は,JIS Z 2243によって行う。

7.5

くぼみ径の平均値

各基準片に対して,5点試験のくぼみ平均直径を測定して,それを小さい方から順に並べ,d1〜d5とす

る。それらの平均dを式(1)によって計算する。

5

5

4

3

2

1

d

d

d

d

d

d

+

+

+

+

=

····························································· (1)

7.6

繰返し性

個々の検証条件下での試験機の繰返し性(r)は,式(2)によって求める。

1

5d

d

r

−

=

················································································ (2)

繰返し性(rrel)は,dに対する百分率で表し,式(3)によって求める。

d

d

d

r

1

5

rel

100

−

×

=

······································································· (3)

7.7

繰返し性の許容範囲

rrelが表3又は表4の値を超えていなければ,試験機の再現性を満たしているとみなす。

7.8

硬さの平均値

各基準片について,5点のくぼみの硬さ値をH1〜H5として,その平均値(H)は,式(4)によって求める。

5

5

4

3

2

1

H

H

H

H

H

H

+

+

+

+

=

························································ (4)

7.9

誤差

個々の条件下の試験機の誤差(E)は,式(5)によって求める。

c

H

H

E

−

=

·············································································· (5)

ここに,

Hc: 基準片の校正証明書の値

相対誤差Erelは,Hcの百分率として式(6)によって求める。

6

B 7724:2017

c

c

rel

100

H

H

H

E

−

×

=

····································································· (6)

基準片の校正された硬さ値に対して百分率で表す試験機の誤差は,表3及び表4に示した値を超えては

ならない。

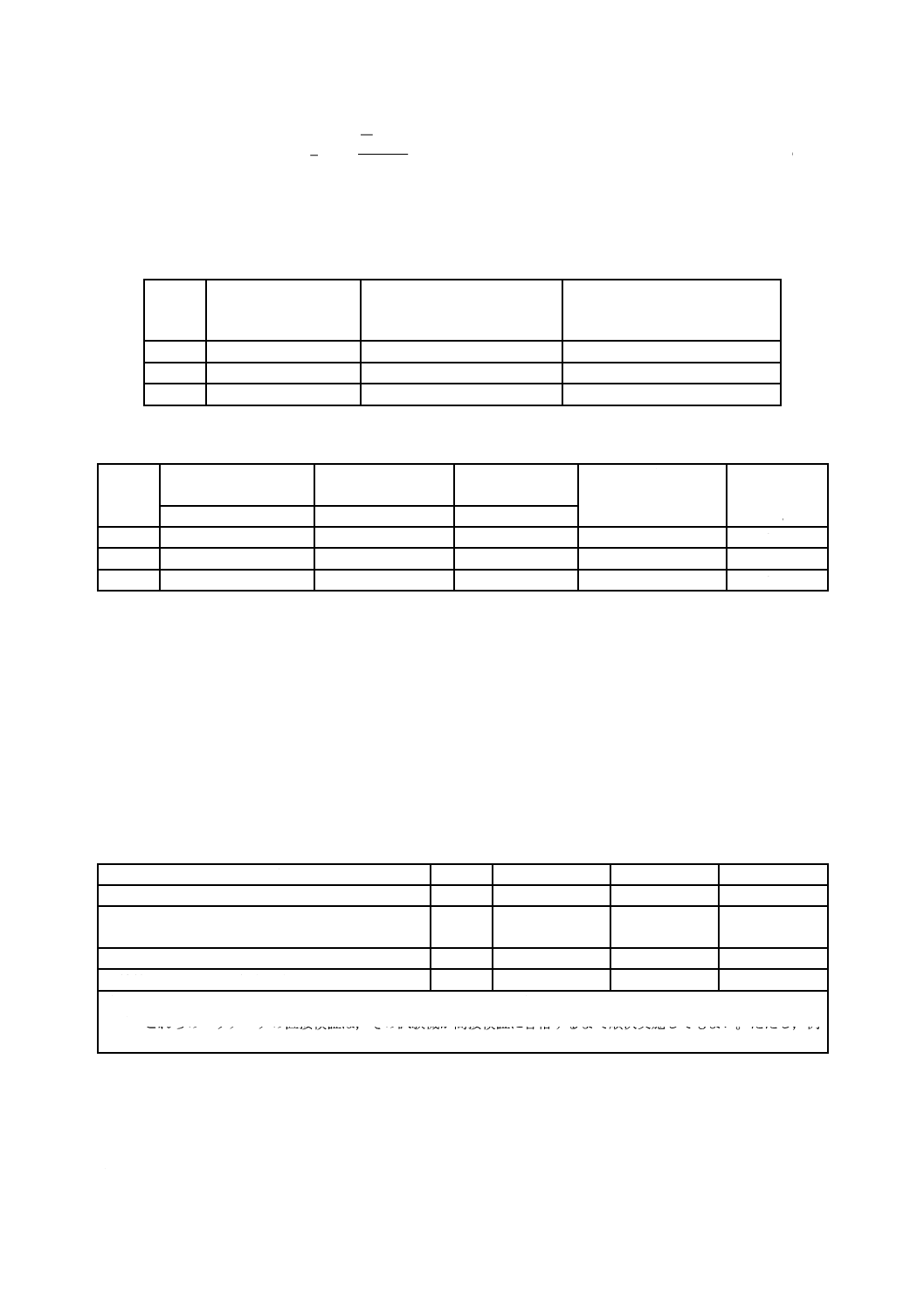

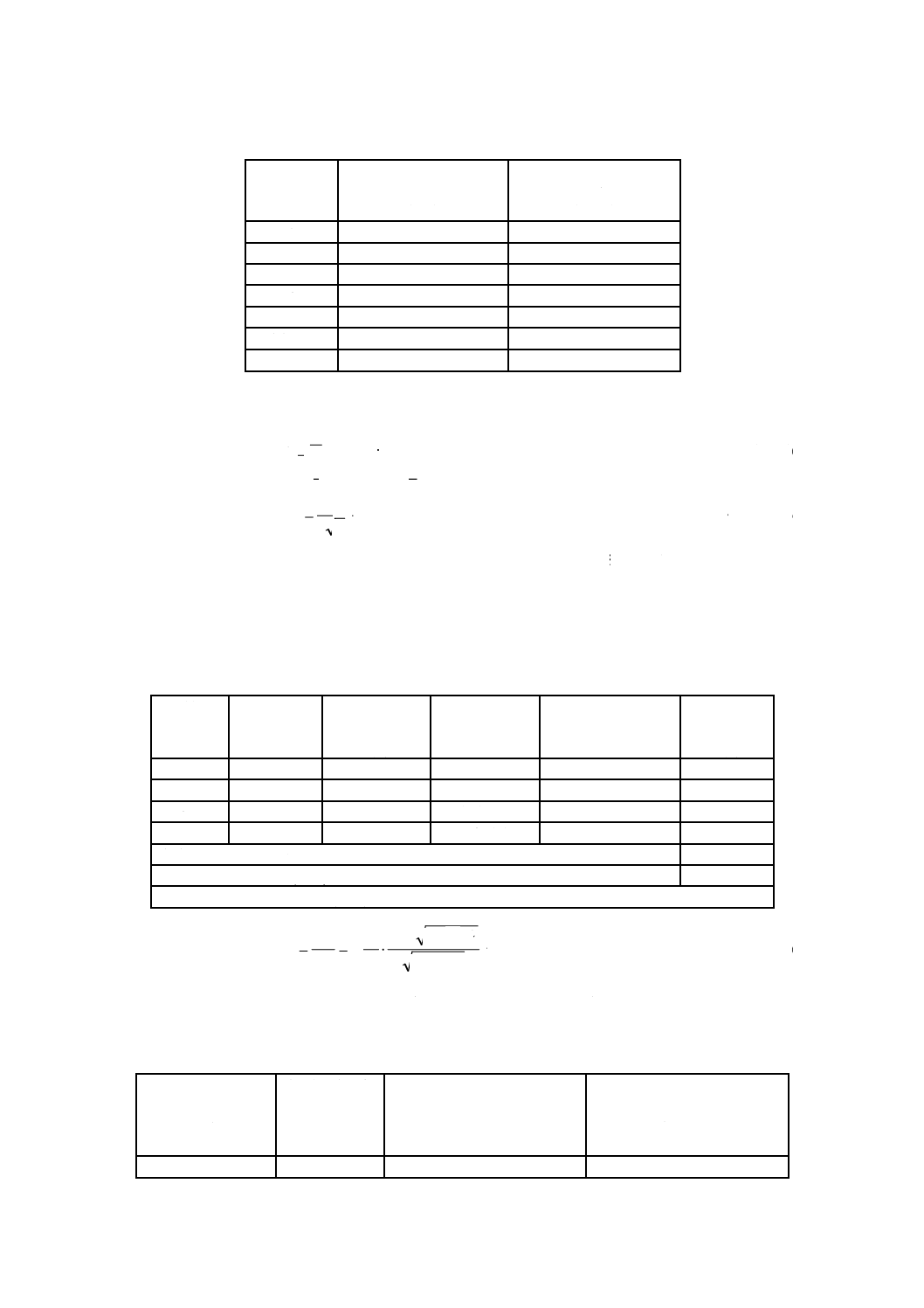

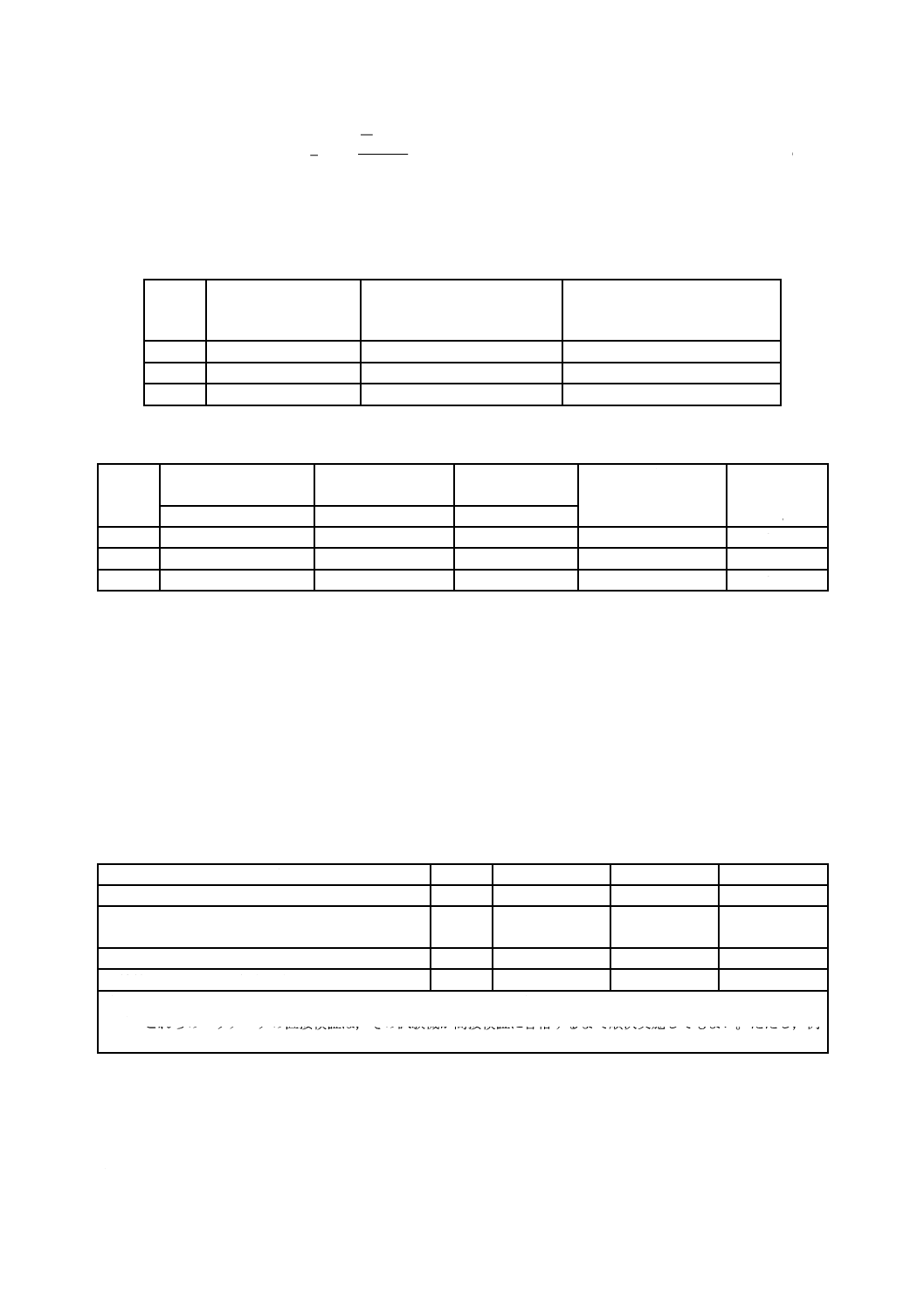

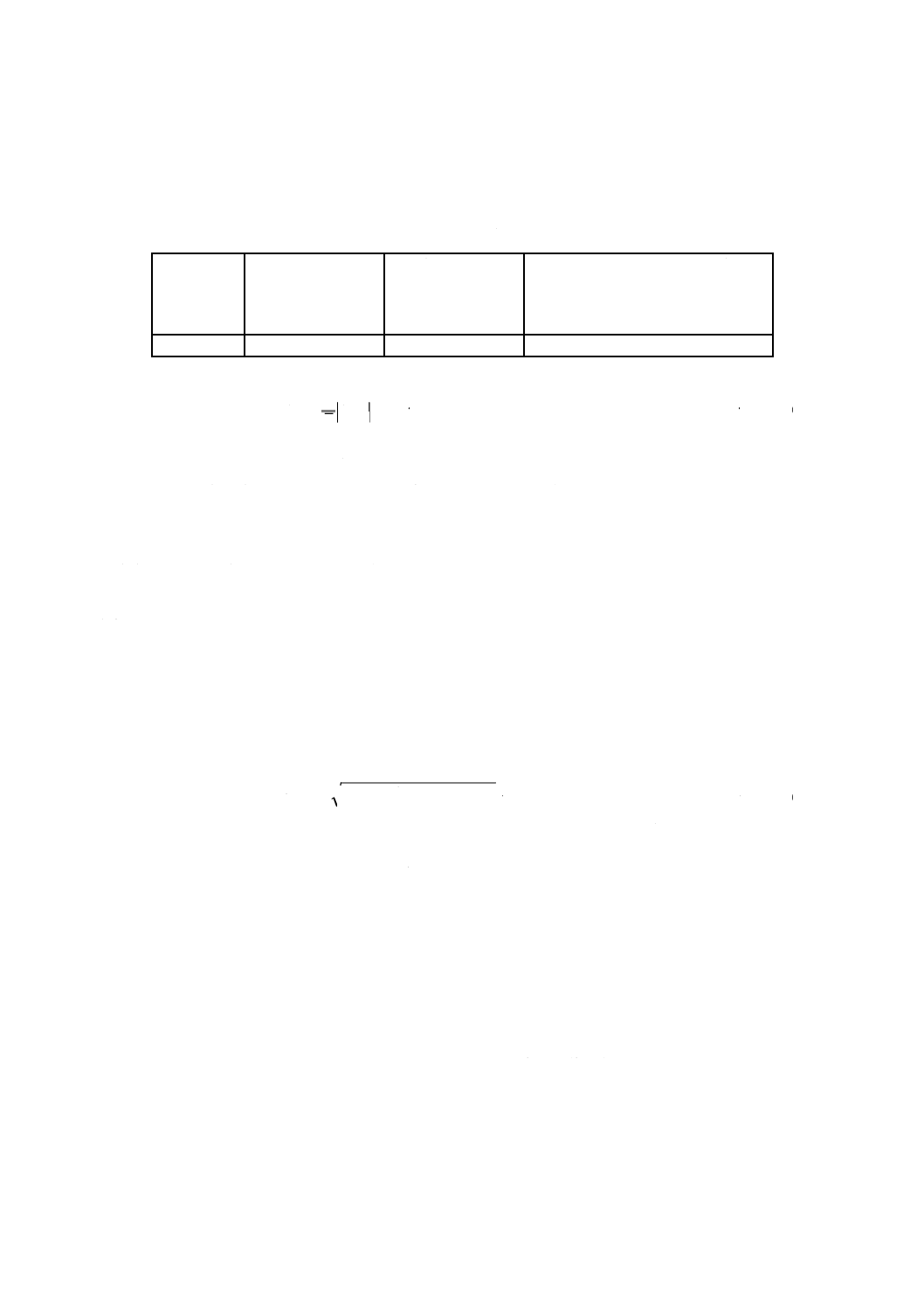

表3−試験力・直径係数が30の場合に対する試験機の繰返し性及び誤差

硬さ

レベル

硬さ

試験機の繰返し性rrelの許容差

(くぼみ直径の測定値)

%

試験機の誤差Erelの許容差

(硬さ)

%

1

Hc<250 HBW

3.0

±3.0

2

250≦Hc≦450 HBW

2.5

±2.5

3

Hc>450 HBW

2.0

±2.0

表4−他の試験力・直径係数の場合に対する試験機の繰返し性及び誤差

硬さ

レベル

0.102×F/D2=10

0.102×F/D2=5

0.102×F/D2=2.5

試験機の繰返し性

rrelの許容差

%

試験機の誤差

Erelの許容差

%

硬さ

硬さ

硬さ

1

Hc<100 HBW

Hc<70 HBW

Hc<70 HBW

3.0

±3.0

2

100≦Hc≦200 HBW

70≦Hc≦100 HBW

−

3.0

±3.0

3

Hc>200 HBW

Hc>100 HBW

−

3.0

±3.0

7.10 不確かさ

試験機の校正結果の提供における不確かさの報告は,受渡当事者間の協定によることとし,不確かさの

求め方は,附属書A又はその他の方法を参考として求める。

8

校正及び検証の周期

直接検証に対する要件は,表5による。

間接検証は,少なくとも12か月ごとに行わなければならない。また,直接検証の後にも実施しなければ

ならない。

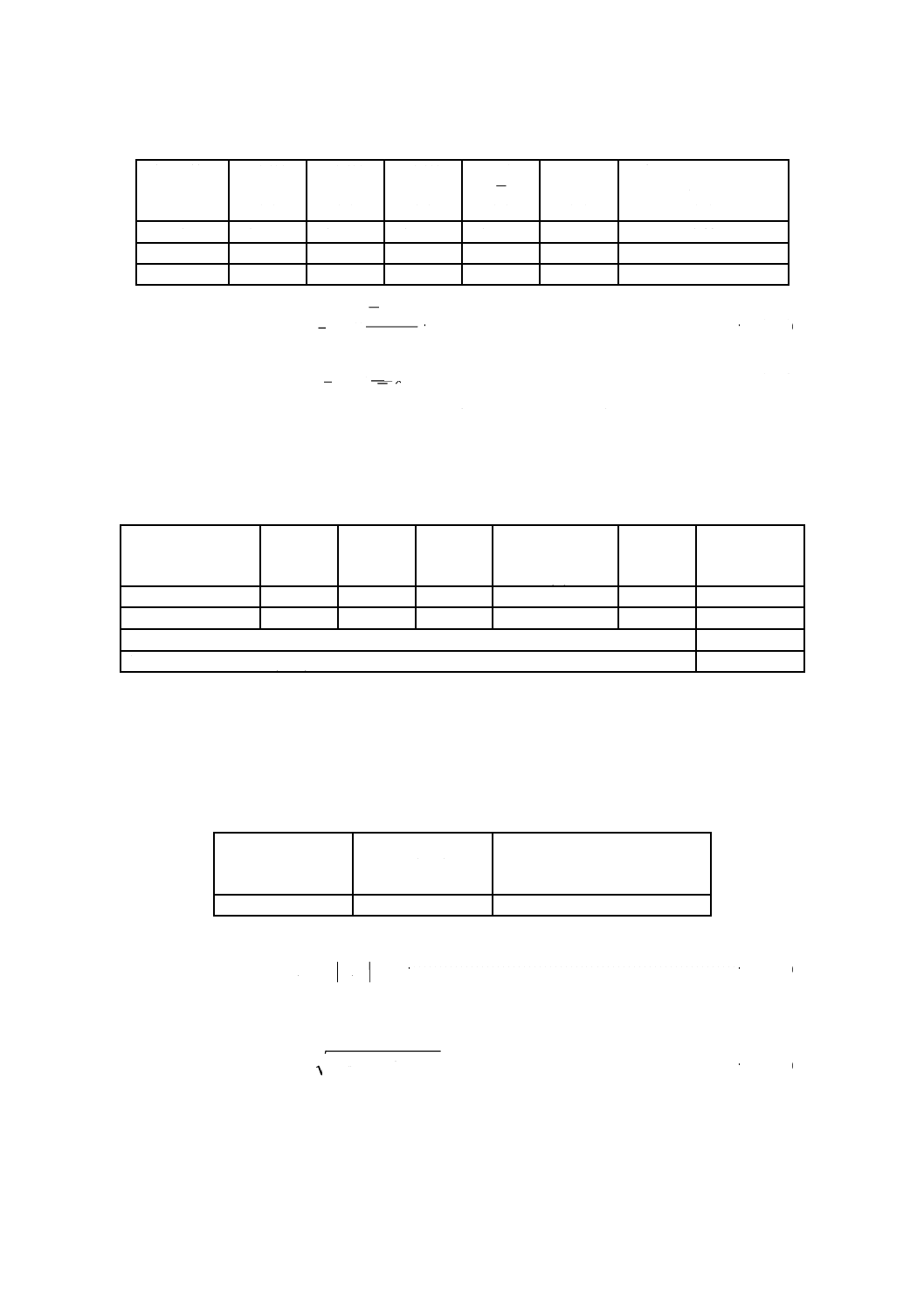

表5−試験機の直接検証

検証の実施時期

力

くぼみ測定装置

試験動作時間

圧子a)

出荷時

○

○

○

○

試験力,くぼみ径測定システム,又は試験サイクル

に影響する分解・組立を行ったとき

○

○

○

−

間接検証が不合格のときb)

○

○

○

−

間接検証を13か月を超えて行っていないとき

○

○

○

−

注a) 加えて,2年の使用ごとに,圧子の直接検証の実施,又は交換するのがよい。

b) これらのパラメータの直接検証は,その試験機が間接検証に合格するまで順次実施してもよい。ただし,例

えば圧子を交換するなどして,圧子が原因で合格しなかったことが証明できた場合は,直接検証は必要ない。

9

検証報告書及び校正証明書

検証報告書及び校正証明書には,次の情報を記載する。

a) この規格によって検証した旨の記載

b) 検証方法の種類(直接検証又は間接検証)

7

B 7724:2017

c) 試験機の識別に関する事項

d) 使用検証機器(硬さ基準片,力計など)

e) 球圧子の直径及び試験力

f)

(23±5) ℃の範囲外で検証された場合,その検証温度

g) 得られた結果

h) 検証年月日及び検証機関名

i)

可能な場合には,検証結果の不確かさ

8

B 7724:2017

附属書A

(参考)

硬さ試験機の校正結果の不確かさ

A.1 一般要件

測定の不確かさ分析は,誤差の要因を明確にし,測定値の差異を理解するのを助けるための有用なツー

ルである。この附属書は,不確かさの見積りに対するガイダンスを示すものであり,特に顧客の指示がな

い限り導き出された値は,参考である。

この規格に示す試験機の性能に対する規定は,長年運用及び改正してきたものである。

試験機が満足しなければならない個々の許容差を決める際に,計測装置及び/又は基準片の使用に伴う

不確かさは,この許容範囲に含まれるため,例えば測定の不確かさによって許容差を小さくすることなど,

この不確かさによって更なる調整を行うことは不適切である。

このことは,試験機の直接又は間接検証を行う際のあらゆる測定についても当てはまる。個々のケース

については,個々の測定装置及び/又は基準片からの測定結果は,単純に試験機のこの規格への適合を評

価するために用いる。ただし,測定の不確かさによって許容範囲を小さくすることが適切であるような場

合には,受渡当事者間による協定が必要である。

A.2 硬さ試験機の直接検証

A.2.1 試験力の校正の不確かさ

試験力の校正の相対合成標準不確かさ(uF)は,式(A.1)によって求める。

2

FHTM

2

FRS

F

u

u

u

+

=

·································································· (A.1)

ここに,

uFRS: k=1の場合の力計による測定の相対不確かさ(力計の校正証

明書による。)

uFHTM: 試験機自身の試験力の相対標準不確かさ

参照標準器である力計の測定不確かさは,その校正証明書に記載がある。より厳しい条件が求められる

場合には次の要因も考慮する。

− 温度依存性

− 長期安定性

− 内挿式の偏差

力計の設計によっては,力計の試験機の圧子軸に対する回転位置を考慮する必要がある。

例 試験力の校正の不確かさの計算例を示す。

既知のパラメータとして,次の値を用いる。

力計の測定の不確かさ(力計の校正証明書による。):UFRS=0.12 % (k=2)

力計の校正値

:FRS=1 839.0 N

試験力の校正の結果を表A.1に示す。

9

B 7724:2017

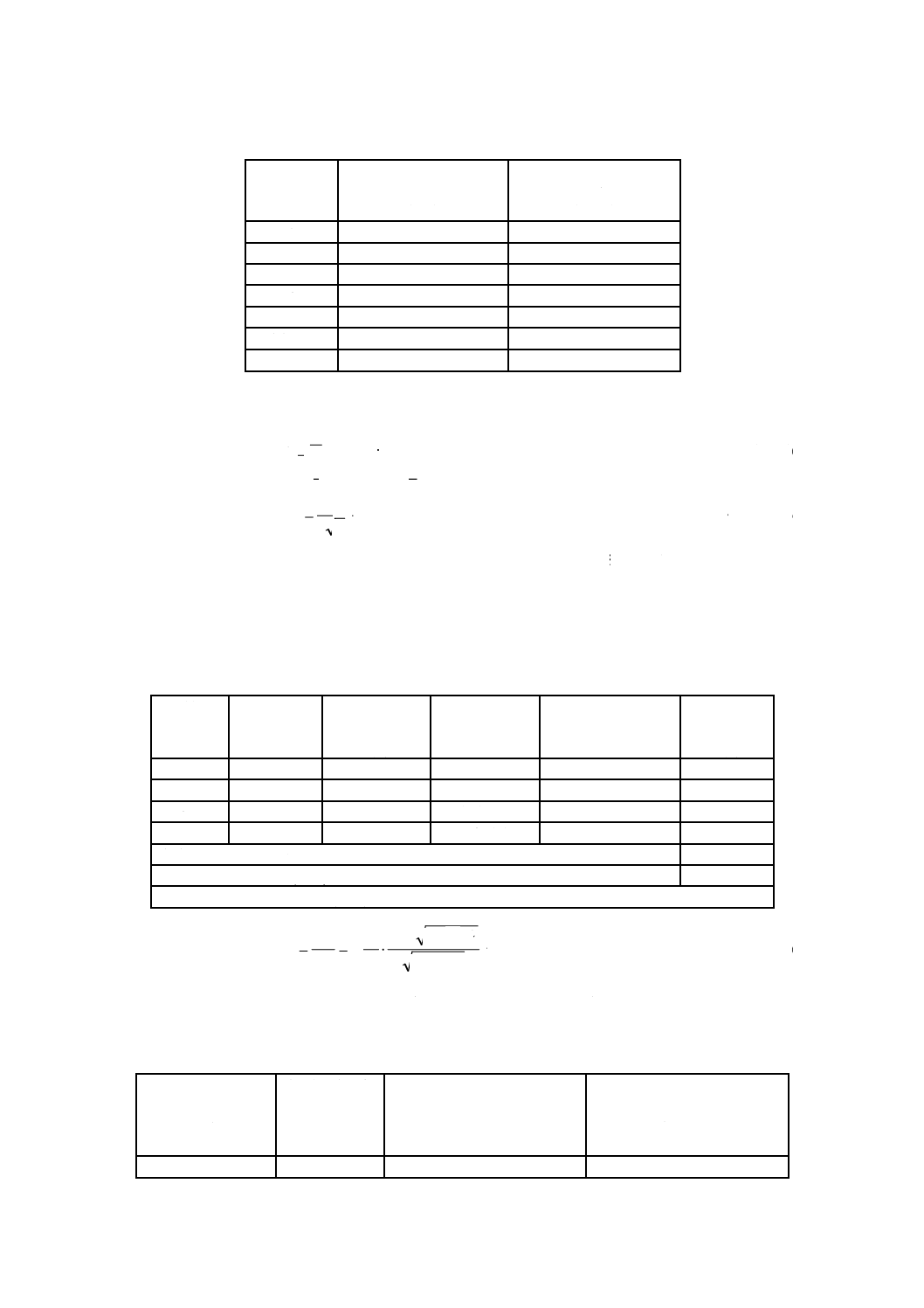

表A.1−試験力の校正の結果

試験力校正

の高さ位置

1回目

F1

(N)

2回目

F2

(N)

3回目

F3

(N)

平均

F

(N)

相対偏差

ΔFrel

(%)

測定の相対標準不確かさ

uFHTM

(%)

1

1 835.0

1 836.6

1 837.9

1 836.5

−0.14

0.10

2

1 834.3

1 835.7

1 837.5

1 835.8

−0.17

0.12

3

1 831.0

1 839.5

1 835.3

1 835.3

−0.20

0.31

RS

RS

rel

100

Δ

F

F

F

F

−

×

=

································································ (A.2)

t

F

s

u

i×

×

=

,F

FHTM

100

(3回の読みに対してt=1.32) ························ (A.3)

ここに,

sF,i: i番目の高さの位置における試験力表示値の標準偏差

試験力測定の不確かさの計算を表A.2に示す。表A.2では,表A.1に記載したuFHTMの最大値を用いて

いる。

表A.2−試験力測定の不確かさ計算

量

Xi

試験力

xi

最大差

ai

確率分布

測定の相対標準

不確かさ

u(xi)

感度係数

ci

相対不確かさ

の寄与

urel

力計の計測

1 839 N

正規分布

0.6×10−3

1

0.6×10−3

発生した試験力

1 839 N

正規分布

3.1×10−3

1

3.1×10−3

相対合成標準不確かさ uF

3.1×10−3

相対拡張不確かさ UF (k=2)

6.2×10−3

参照標準器の不確かさを含んだ試験力の最大相対偏差の計算を表A.3に示す。表A.3の結果は,参照標

準器の不確かさを含んだ試験力の偏差が,6.2.4に規定した許容差の±1.0 %に適合していることを意味し

ている。

表A.3−参照標準器の不確かさを含んだ試験力の最大相対偏差の計算

単位 %

試験力の相対偏差

ΔFrel

試験力の相対拡張

不確かさ

UF

参照標準器の不確かさを含んだ

試験力の最大相対偏差

ΔFmax

−0.20

0.62

0.83

ΔFmaxは,式(A.4)によって求める。

F

rel

max

Δ

Δ

U

F

F

+

=

··································································· (A.4)

A.2.2 くぼみ測定装置の校正の不確かさ

くぼみ測定装置の相対合成不確かさ(uL)は,式(A.5)によって求める。

2

LHTM

2

ms

2

LRS

L

u

u

u

u

+

+

=

··························································· (A.5)

ここに,

uLRS: 対物ミクロメータ(参照標準器)の校正証明書から得られる

包含係数k=1の測定の相対不確かさ

ums: 測定装置の分解能に起因する測定の相対不確かさ

uLHTM: 試験機の長さ測定の相対標準不確かさ

10

B 7724:2017

対物ミクロメータ(くぼみ測定装置の参照標準器)の不確かさは,その校正証明書に記載されている。

例えば誤差要因には次のようなものがあるが,対物ミクロメータの不確かさに決定的な影響を及ぼすこと

はない。

− 温度依存性

− 長期安定性

− 内挿式の偏差

例 くぼみ測定装置の校正の不確かさの計算例を示す。

既知のパラメータとして,次の値を用いる。

対物ミクロメータの(測定の)不確かさ:ULRS=0.000 5 mm (k=2)

測定装置の分解能

:δms=1.0 μm

くぼみ測定装置の校正の結果を,表A.4に示す。

表A.4−くぼみ測定装置の校正の結果

i

対物ミクロメータ

の指示値

LRS

(mm)

1回目

L1

(mm)

2回目

L2

(mm)

3回目

L3

(mm)

平均

L

(mm)

相対偏差

ΔLrel

(%)

測定の相対標準

不確かさ

uLHTM

(%)

1

1.000

1.002

1.003

1.001

1.002

0.20

0.13

2

2.000

2.001

2.00

2.001

2.002

0.08

0.08

3

3.000

3.002

3.002

3.001

3.002

0.06

0.03

4

4.000

4.001

4.003

4.002

4.002

0.05

0.03

測定の相対標準不確かさuLHTMは,式(A.6)によって求め,くぼみ測定装置の相対偏差ΔLrelは,式(A.7)

によって求める。

t

L

s

u

i×

=

,L

LHTM

(3回の読みに対してt=1.32) ······························ (A.6)

ここに,

sL,i: i番目の対物ミクロメータ指示値に対する長さの測定値の標準

偏差

RS

RS

rel

Δ

L

L

L

L

−

=

······································································· (A.7)

くぼみ測定装置の測定の不確かさの計算を表A.5に示す。表A.5では,表A.4に記載したuLHTMの最大

値を用いている。

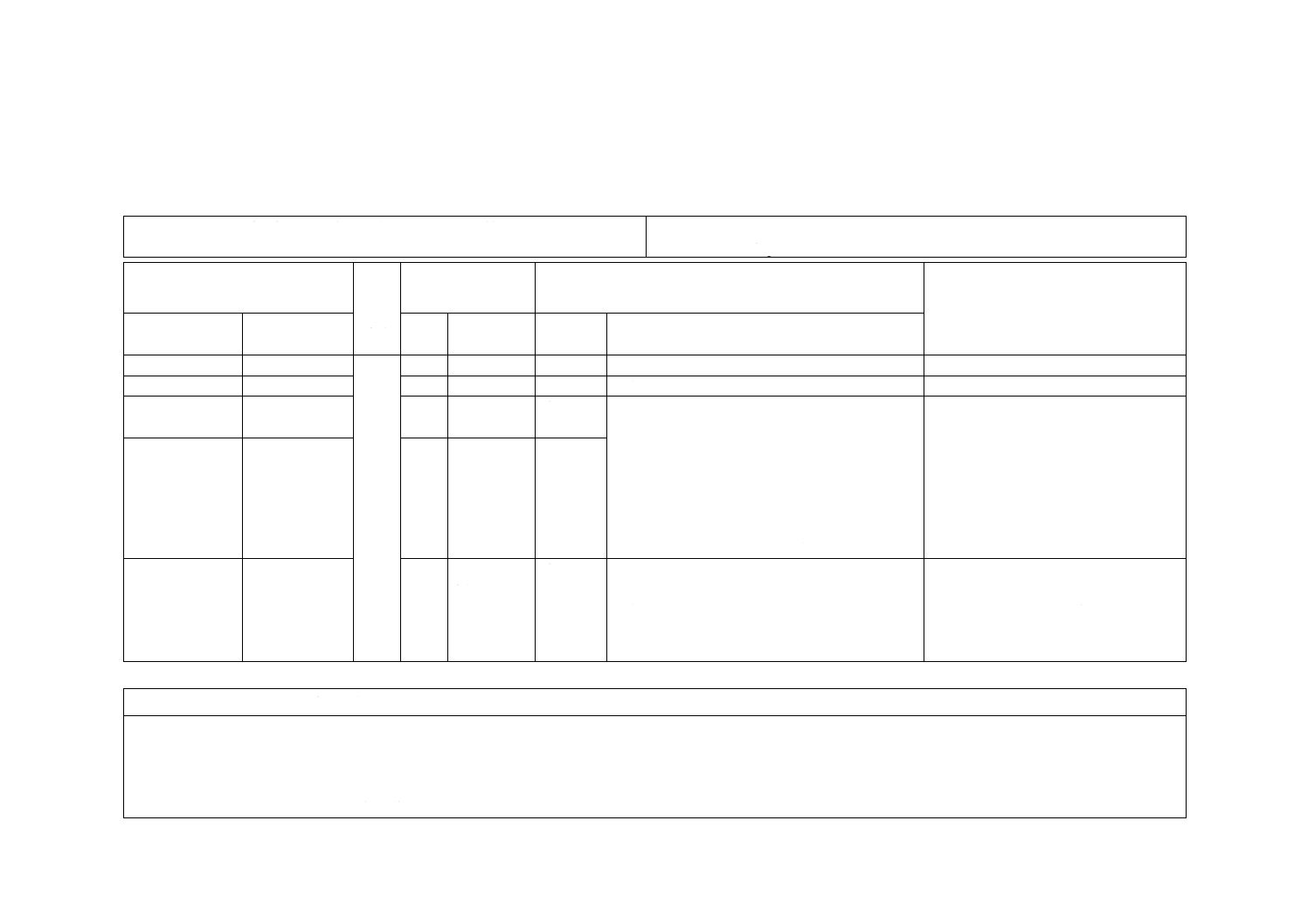

表A.5−くぼみ測定装置の測定の不確かさ計算

量

Xi

推定値

xi

最大差

ai

確率分布

測定の相対標準

不確かさ

u(xi)

感度係数

ci

相対不確かさ

の寄与

ui

参照標準長さ

1.0 mm

正規分布

2.5×10−4

1

2.5×10−4

測定装置の分解能

±1.0×10−3 く(矩)形分布

2.9×10−4

1

2.9×10−4

測定装置の校正値

1.0 mm

正規分布

1.3×10−3

1

1.3×10−3

測定の相対合成不確かさ uL %

0.14

測定の相対拡張不確かさ UL (k=2) %

0.27

11

B 7724:2017

長さ参照標準器の測定の不確かさを含んだくぼみ測定装置の最大相対偏差ΔLmaxの計算を表A.6に示す。

表A.6の結果は,長さ参照標準器の測定の不確かさを含んだくぼみ測定装置の偏差が,6.4.1に規定した許

容差の±0.5 %に適合していることを意味している。

表A.6−参照標準器の不確かさを含んだくぼみ測定装置の最大相対偏差の計算

試験長さ

LRS

くぼみ測定装置の

相対偏差

ΔLrel

(%)

測定の相対拡張

不確かさ

UL

(%)

長さ参照標準器の不確かさを含んだ

くぼみ測定装置の最大相対偏差

ΔLmax

(%)

1.0 mm

0.20

0.27

0.47

ΔLmaxは,式(A.8)によって求める。

L

rel

max

Δ

Δ

U

L

L

+

=

··································································· (A.8)

A.2.3 圧子の球の検証

圧子は,圧子先端(球)とホルダーとから成り,その場で確認できない。幾何学的特性,物理特性,及

び圧子の球の化学組成[6.3.4 b)参照]は,認定校正又は検査室の有効な校正証明書若しくは試験報告書に

よって確認する必要がある。

A.2.4 試験サイクルの検証

試験サイクルの検証は,6.5によって行う。

A.3 硬さ試験機の間接検証

注記 この附属書では,CRM(証明書付きの硬さ基準片)は,JIS B 7736の規定に従っていることを

意味する。

硬さ基準片を用いた間接検証によって,試験機の総合的な性能を検査することができるだけでなく,実

際の硬さ値から試験機の偏差及び繰返し性が求まる。

試験機の間接検証の測定不確かさは,式(A.9)によって求める。

2

ms

2

H

2

D

-

CRM

2

CRM

HTM

u

u

u

u

u

+

+

+

=

················································· (A.9)

ここに, uCRM: 校正証明書から得られるk=1の場合の硬さ基準片の校正の

不確かさ

uCRM-D: 経時変化による前回校正以降の硬さ基準片の硬さの変化(こ

の規格に適合した硬さ基準片を用いる場合は無視できる。)

uH: 間接検証の測定の標準不確かさ

ums: 試験機の分解能に起因する標準不確かさ

例 試験機の間接検証の測定例を示す。

既知のパラメータとして,次の値を用いる。

硬さ基準片

:HCRM=100.0 HBW 2.5/187.5

硬さ基準片の測定の不確かさ:UCRM=1.0 HBW 2.5/187.5 (k=2)

硬さ試験機の分解能

:δms=0.5 μm

間接検証の結果を,表A.7に示す。

12

B 7724:2017

表A.7−間接検証の結果

No.

測定くぼみ径

d

(mm)

硬さ計算値

H

(HBW)

1

1.462(最小値)

101.1(最大値)

2

1.469

100.1

3

1.472(最大値)

99.6(最小値)

4

1.471

99.8

5

1.468

100.3

平均値H

1.468 4

100.2

標準偏差sH

0.60

試験機の間接検証の基準片に対する偏差(b)は,式(A.10)によって求める。また,間接検証の測定の標

準不確かさ(uH)は,式(A.11)によって求める。

CRM

H

H

b

−

=

········································································(A.10)

HBW

2.0

0.

100

2.

100

=

−

=

b

n

s

t

u

H

H

×

=

··········································································· (A.11)

t=1.14,n=5,sH=0.6 HBWのとき,uH=0.31 HBW

A.4 測定の不確かさバジェット

測定の不確かさバジェットを表A.8に示す。

表A.8−測定の不確かさバジェット

量

Xi

推定値

xi

測定の標準

不確かさ

u(xi)

確率分布

感度係数

ci

不確かさの

寄与

ui(H)

uCRM

100.0 HBW

0.50 HBW

正規分布

1.0

0.50 HBW

uH

0 HBW

0.31 HBW

正規分布

1.0

0.31 HBW

ums

0 HBW

0.000 14 mm

く(矩)形分布

−152.2 HBW/mm a)

0.02 HBW

uCRM-D

0 HBW

0 HBW

三角分布

1.0

0 HBW

合成標準不確かさ uHTM

0.59 HBW

拡張不確かさ UHTM (k=2)

1.17 HBW

注a) umsの感度係数ciは式(A.12)による。

2

2

2

2

i

d

D

d

D

D

d

H

d

H

c

−

−

+

−

=

∂

∂

=

···················································(A.12)

H=100.0 HBW,D=2.5 mm,d=1.469 mm

試験機の拡張不確かさUHTMを含んだ試験機の最大偏差を表A.9に示す。

表A.9−試験機の拡張不確かさを含んだ最大偏差

試験機の硬さ

測定値

H

拡張不確かさ

UHTM

(HBW)

試験機の標準片に対する偏差

b

(HBW)

拡張不確かさHBWを含んだ

試験機の最大偏差

ΔHHTMmax

(HBW)

100.2 HBW 2.5/187.5

1.2

0.2

1.4

13

B 7724:2017

ΔHHTMmaxは,式(A.13)によって求める。

HBW

4.1

2.0

2.1

Δ

HTM

HTMmax

=

+

=

+

=

b

U

H

····································(A.13)

14

B 7724:2017

附属書B

(参考)

規定の力及び試験動作時間を満たすことができない試験機の検証

B.1

手順

試験機の設計によって,指定された直接検証により力及び試験動作時間を満たすことができない場合,

直接検証は,くぼみ測定装置及び圧子の球の特性だけの実施としてもよい。

このような試験機は,年一回の間接検証を実施しなければならないため任意の硬さ試験の結果は,HBW

ではなくHBW/Pを使用しなければならない。

間接検証は,箇条7に従って実施しなければならない。JIS Z 2243で規定している試験力負荷の動作時

間(JIS Z 2243の7.5参照)を満たさないことだけが例外である。

設計上最適な結果を達成するためにくぼみ付けに複数回の試験力負荷操作が必要とされる試験機の場合,

試験力負荷操作を指定された回数行い,その回数を検証報告書に記録しなければならない。

このような試験機を使用して得られたJIS Z 2243の試験結果には,試験力負荷操作が指定された回数実

施されている場合だけ有効である。

15

B 7724:2017

参考文献

[1] Sawla A. Uncertainty of measurement in the verification and calibration of the force measuring systems of

testing machines, Proceedings of the Asia-Pacific symposium on measurement of force, mass and torque

(APMF) Tsukuba, Japan−November 2000

[2] Wehrstedt A., & Patkovszky I. News in the field of standardization about verification and calibration of

materials testing machines, May 2001. EMPA Academy, 2001

[3] Gabauer W. Manual codes of practice for the determination of uncertainties in mechanical tests on metallic

materials, The estimation of uncertainties in hardness measurements, Project No. SMT4-CT97-2165, UNCERT

COP 14: 2000

[4] Polzin T., & Schwenk D. Method for Uncertainty Determination of Hardness Testing; PC File for Determination,

Materialprüfung 44 (2002) 3, pp. 64-71

[5] JCGM. 100 (GUM 1995 with minor corrections), Evaluation of measurement data−Guide to the expression of

uncertainty in measurement. BIPM/IEC/IFCC/ILAC/ISO/IUPAC/IUPAP/OIML, 2008 [2.33]

16

B 7724:2017

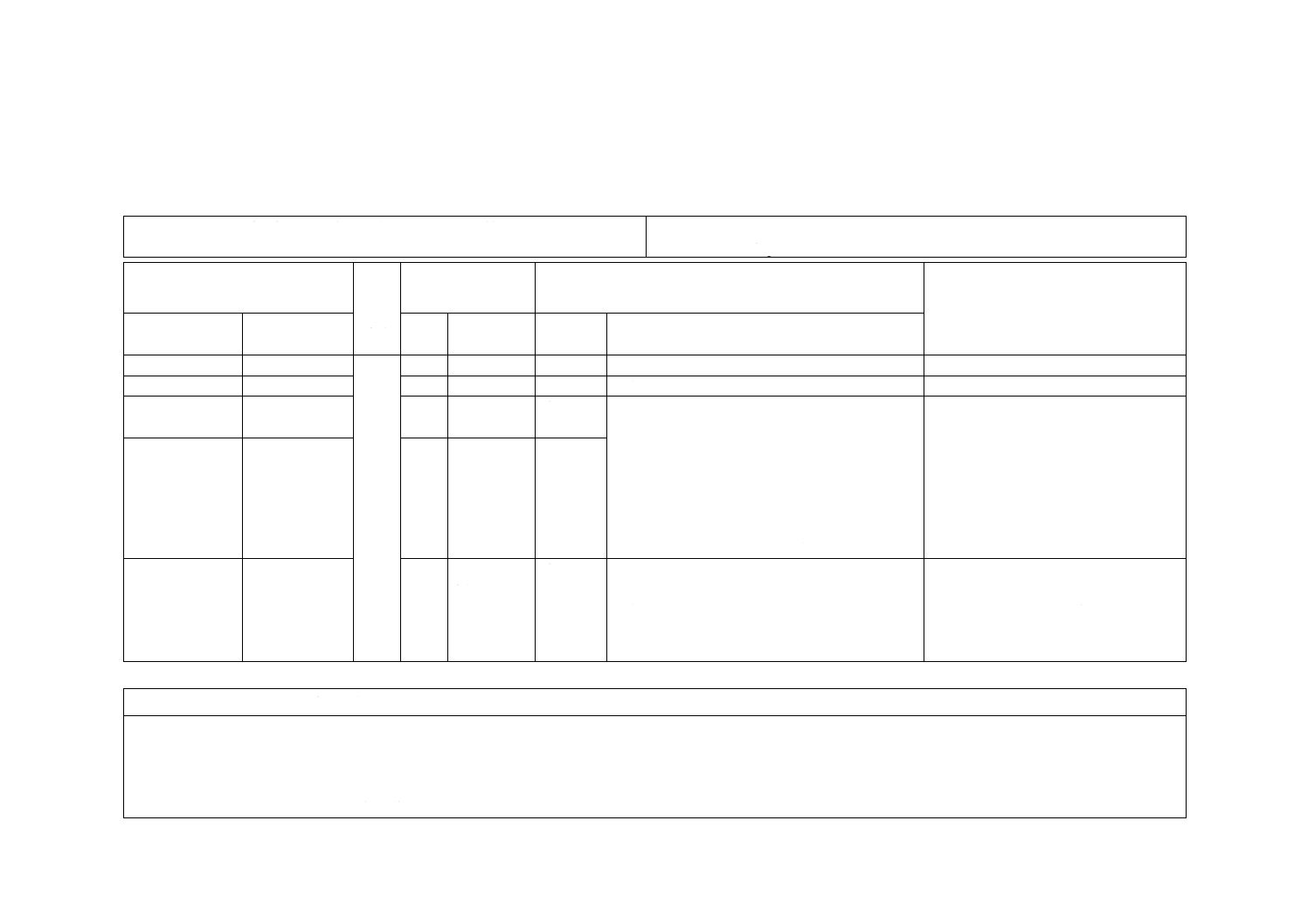

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 7724:2017 ブリネル硬さ試験−試験機の検証及び校正

ISO 6506-2:2014,Metallic materials−Brinell hardness test−Part 2: Verification and

calibration of testing machines

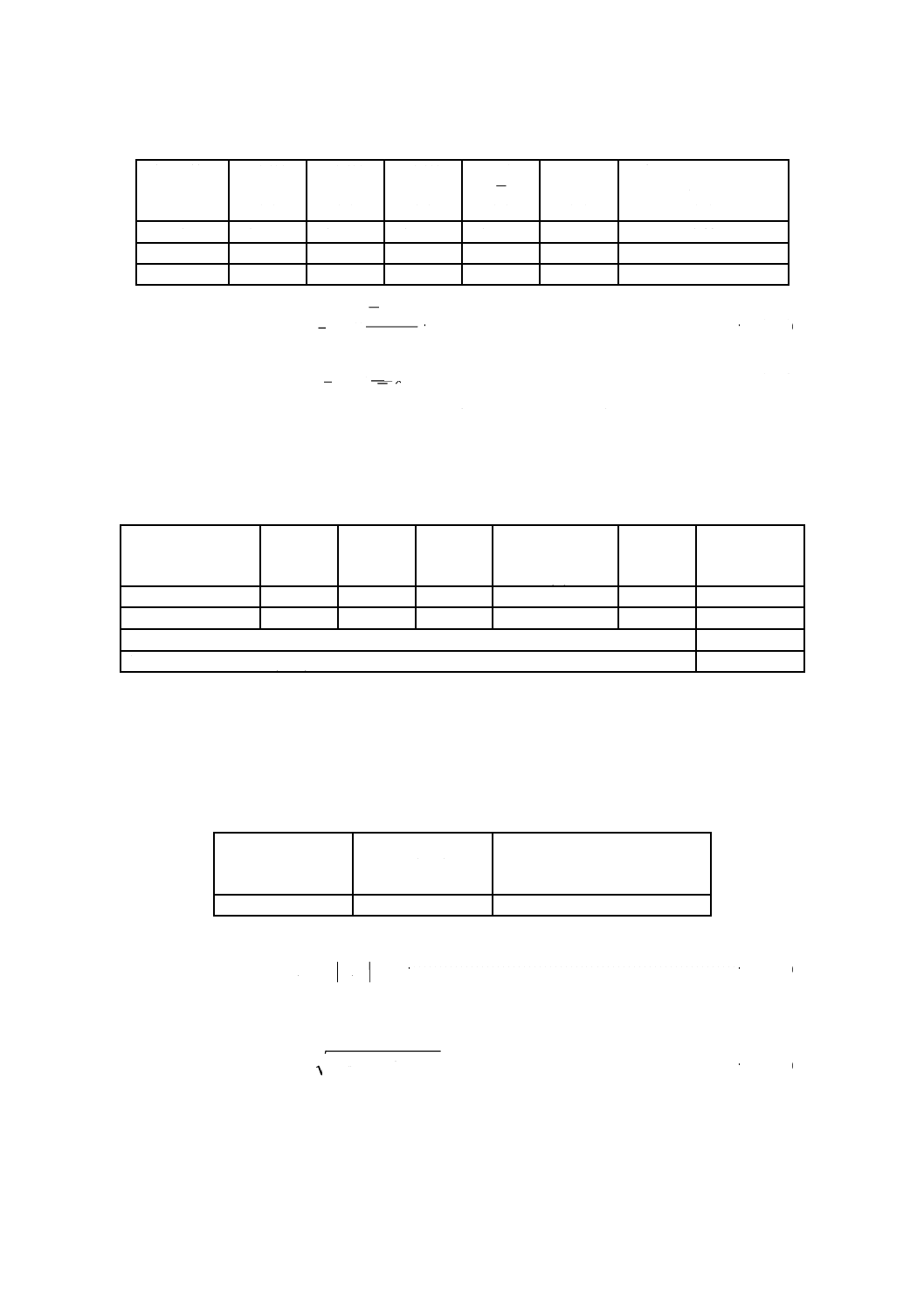

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規

定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及び

その内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び定義

−

−

追加

技術的差異はない。

4 記号及び意味

−

−

追加

技術的差異はない。

6 直接検証

6.4.3 くぼみ測

定装置の検証

4.4.3

JISにほぼ

同じ

変更

ISOは“測定したくぼみの直径は,校正証明書

に記載されている参照くぼみの平均直径に対し

て,0.5 %を超えてはならない”としているが,

JISでは“0.5 %を超えないことが望ましい。た

だし,間接検証において,式(6)で求められる相

対誤差が7.9の表3及び表4の許容値を超えな

い場合は,参照くぼみによる検証を省略するこ

とができる”こととした。技術的差異はない。

7 間接検証

7.3 参照くぼ

み

5.3

JISにほぼ

同じ

変更

9 検証報告書及

び校正証明書

6

JISにほぼ

同じ

変更

JISでは,不確かさの報告を省略できることとし

た。

技術的差異はない。

校正コストに関わること,国内の一部

校正事業者にとって不確かさ算出のハ

ードルが高いことを勘案してJISでは

省略できるとした。次回ISO改正時に

日本からコメントを提出する予定。

JISと国際規格との対応の程度の全体評価:ISO 6506-2:2014,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

B

7

7

2

4

:

2

0

1

7