B 7604-1:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 計量要件························································································································ 14

4.1 計量単位 ····················································································································· 14

4.2 精度等級 ····················································································································· 14

4.3 誤差限界 ····················································································································· 14

4.4 製品基準量補正 ············································································································ 15

4.5 複数荷重AGFIの誤差限界 ····························································································· 15

4.6 最小測定量 ·················································································································· 16

4.7 定格最小充塡量 ············································································································ 16

4.8 影響因子 ····················································································································· 17

5 技術要件························································································································ 18

5.1 用途への適合性 ············································································································ 18

5.2 動作の保護 ·················································································································· 18

5.3 計量結果の表示 ············································································································ 18

5.4 充塡量設定装置 ············································································································ 19

5.5 最終供給遮断装置 ········································································································· 19

5.6 供給装置 ····················································································································· 19

5.7 荷重受け部 ·················································································································· 19

5.8 ゼロ点設定装置及び風袋引き装置····················································································· 19

5.9 データ記憶装置 ············································································································ 21

5.10 ソフトウェア ·············································································································· 22

5.11 平衡機構 ···················································································································· 22

5.12 表記 ·························································································································· 23

5.13 管理はかり ················································································································· 24

6 電気式AGFIに対する追加要件 ·························································································· 24

6.0 一般 ··························································································································· 24

6.1 定格動作条件下の性能 ··································································································· 24

6.2 耐妨害性 ····················································································································· 24

6.3 耐久性 ························································································································ 24

6.4 適用 ··························································································································· 24

6.5 影響因子 ····················································································································· 24

6.6 表示器の表示試験 ········································································································· 24

B 7604-1:2019 目次

(2)

ページ

6.7 有意な誤りへの対処 ······································································································ 24

6.8 起動時間 ····················································································································· 24

6.9 インタフェース ············································································································ 25

7 試験······························································································································ 25

7.1 性能試験 ····················································································································· 25

7.2 スパン安定性 ··············································································································· 25

8 検査······························································································································ 25

8.1 一般 ··························································································································· 25

8.2 型式検査 ····················································································································· 26

8.3 受渡検査 ····················································································································· 28

附属書A(規定)自動ゼロ点設定及び風袋引きの頻度 ································································ 30

附属書B(規定)ソフトウェア制御されたAGFIの要件 ······························································ 31

附属書C(規定)取引又は証明用の充塡用自動はかりの要求事項·················································· 35

附属書D(規定)使用中検査 ································································································· 43

附属書E(規定)検定に使用する器具······················································································ 45

附属書F(規定)充塡用自動はかりの修理 ················································································ 47

B 7604-1:2019

(3)

まえがき

この規格は,産業標準化法に基づき,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本

産業規格である。これによって,JIS B 7604-1:2017は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた日本工業標準調査会の審議等の手続は,不正競争防止法等の一

部を改正する法律附則第9条により,日本産業標準調査会の審議等の手続を経たものとみなさ

れる。

JIS B 7604の規格群には,次に示す部編成がある。

JIS B 7604-1 第1部:計量要件及び技術要件

JIS B 7604-2 第2部:試験方法

日本産業規格 JIS

B 7604-1:2019

充塡用自動はかり−第1部:計量要件及び技術要件

Automatic gravimetric filling instruments-

Part 1: Metrological and technical requirements

序文

この規格は,計量法の特定計量器として要求される充塡用自動はかりへの対応を図るため,附属書C〜

附属書Fを追加して作成した日本産業規格である。

この規格の本体,附属書C〜附属書Fには,計量法の特定計量器として要求される要件のうち,構造及

び性能,検定公差,検定の方法,使用中検査,検定に使用する器具,修理などを規定しているが,この規

格の適用だけをもって計量法で定める検定に合格したことにはならない。

1

適用範囲

この規格は,製品の個々の質量を自動計量して,所定質量ごとに充塡する自動はかりのうち,一定質量

の製品を袋・容器(フレキシブルコンテナに充塡するものは除く。)に充塡することを意図したもので,供

給装置・制御装置・排出装置を含むもの[以下,充塡用自動はかり(AGFI)という。]に対する計量要件

及び技術要件について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0192 はかり用語

JIS B 7604-2 充塡用自動はかり−第2部:試験方法

JIS B 7609 分銅

JIS B 7611-2 非自動はかり−性能要件及び試験方法−第2部:取引又は証明用

JIS B 7612-1 質量計用ロードセル−第1部:アナログロードセル

JIS B 7612-2 質量計用ロードセル−第2部:デジタルロードセル

JIS Z 8103 計測用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0192及びJIS Z 8103によるほか,次による。

3.1

一般用語

3.1.1

質量(mass)

何らかの有形物とみなし,かつ,その物質の量の大きさを与える物理的量。

2

B 7604-1:2019

3.1.2

荷重,L(load)

荷重受け部上の力を生じさせる物体(製品,分銅など)の質量。

3.1.3

充塡,F(fill)

一つの荷重又は組み合わせた複数の荷重で,所定の質量を形成するもの。

3.1.4

重量(weight)

荷重に対する重力の影響から生じる力を表す量。

注記 この規格では,重量は,その物理的特性及び計量的特性について規制される質量を具体化した

ものをいう。

3.1.5

計量(weighing)

荷重に対する重力の影響から荷重の質量を測定するプロセス。

3.1.6

はかり(weighing instrument)

物体に作用する重力を利用して,その物体の質量を計量するために使用する計量器。

注記 その操作方法に従って,はかりは,自動はかり又は非自動はかりに分類される。

3.1.7

測定結果(measurement result)

あらゆる入手可能な関連情報とともに,測定量に起因している一連の量の値。

3.1.8

計量関連装置(metrologically relevant device)

計量結果又はその他のあらゆる一次表示に影響を及ぼす可能性があるはかりの全ての装置。モジュール,

部分,構成部品又は機能は,計量関連とみなされる。

3.1.9

監査証跡(audit trail)

装置のパラメータ値の変化,ソフトウェアの更新,計量特性に影響を与える可能性のあるその他の動作

などの事象の時刻刻印した情報記録を含む連続データファイル。

3.2

はかりのカテゴリに関する用語

3.2.1

自動はかり(automatic weighing instrument)

計量結果を得るために所定のプログラムに従って動作し,計量過程で操作者の介在を必要としないはか

り。

3.2.2

充塡用自動はかり,AGFI(automatic gravimetric filling instrument)

自動計量によって,バルク(ばら荷)又は液体材料から所定の実質的に一定な質量の製品を容器に充塡

することを意図した自動はかりであり,かつ,基本的に,計量部モジュール(1個又は複数個)に附属す

る自動供給装置(1個又は複数個)及び適切な制御装置と排出装置とを含むはかり。

3

B 7604-1:2019

3.2.2.1

組合せはかり[associative (selective combination) weigher]

1個以上の計量部モジュールで構成され,複数の荷重の適切な組合せを計算し,かつ,それらを1回分

の充塡量まで組み合わせるAGFI。

3.2.2.2

累積はかり(cumulative weigher)

1個の計量部モジュールをもち,複数の計量サイクルによって充塡量を達成する機能をもつAGFI。

3.2.2.3

減算式はかり(subtractive weigher)

計量ホッパーからの出力供給を制御することによって充塡量が決定するAGFI。

3.2.2.4

管理はかり(control instrument)

実量試験において,試験荷重の取決めによる真の値を決定するために使用するはかり。

試験に使用する管理はかりは,次のいずれかである。

a) 被試験AGFIとは別個のはかり。個別管理はかりともいう。

b) 被試験AGFIの一体型計量部モジュール。一体型管理はかりともいう。

3.3

構造に関する用語

この規格では,“装置”という用語は,AGFIの一部で,例えば,機構又は動作起動キーによるなど物理

的実現には関係なく一つ以上の特定の機能を果たす手段を用いるあらゆる部分に適用し,装置は,AGFI

の小さな部分又は主要部分であってよい。

3.3.1

主要部分

3.3.1.1

荷重受け部(load receptor)

荷重を受けるために設けたAGFIの部分。

3.3.1.2

供給装置(feeding device)

バルク(ばら荷)又は液体材料を計量部モジュールに供給する装置。1段階以上で動作してもよい。

3.3.1.3

制御装置(control device)

供給プロセスの動作を制御する装置。ソフトウェア機能を組み込んでもよい。

3.3.1.3.1

供給制御装置(feed control device)

供給装置の供給速度を調整する制御装置。

3.3.1.3.2

充塡設定装置(fill setting device)

充塡量の事前設定値の設定を可能にする制御装置。

3.3.1.3.3

最終供給遮断装置(final feed cut-off device)

充塡量の平均質量が事前設定値に対応するように,最終供給の遮断を制御する装置。計量部モジュール

への材料の供給の補正装置を含んでもよい。

4

B 7604-1:2019

3.3.1.3.4

補正装置(correction device)

AGFIの設定を自動的に補正する制御装置。

3.3.2

電子的部分

3.3.2.1

電子装置(electronic device)

電子サブアセンブリを用いた装置であって,特定の機能を果たすもの。電子装置は,通常,個別のユニ

ットとして製造され,個々に検査することができる。

注記 電子装置には,完成はかり,モジュール,周辺装置などがある。

3.3.3

(AGFIの)表示(指示)装置[indicating device (of a weighing instrument)]

質量を計量する装置の一部。計量結果の値を質量単位で表示し,さらに,次を表示することもある。

− 質量計量結果と基準値との間の差

− 充塡量(1回又は複数回)の値及び/又は関連する量,又は複数の連続計量のパラメータ

3.3.4

ゼロ点設定装置(zero-setting device)

荷重受け部に荷重がないときに,表示をゼロに設定する装置。

3.3.4.1

非自動ゼロ点設定装置(non-automatic zero-setting device)

操作者によって,表示をゼロに設定する装置。

3.3.4.2

半自動ゼロ点設定装置(semi-automatic zero-setting device)

手動操作によって,自動的に表示をゼロに設定する装置。

3.3.4.3

自動ゼロ点設定装置(automatic zero-setting device)

操作者の介在なしで,自動的に表示をゼロに設定する装置。

3.3.4.4

初期ゼロ点設定装置(initial zero-setting device)

電源投入後,AGFIを使用する前に,自動的に表示をゼロに設定する装置。

3.3.4.5

ゼロトラッキング装置(zero-tracking device)

ある限度内でゼロ点表示を自動的に維持する装置。

3.3.5

風袋

3.3.5.1

風袋引き装置(tare device)

何らかの荷重が荷重受け部上にあるとき,表示をゼロに設定するための装置。風袋引き装置の方式には,

次のものがある。

− 加算式風袋引き装置:正味量に対する計量範囲は変わらない装置。

− 減算式風袋引き装置:正味量に対する計量範囲が減少する装置。

風袋引き装置の作動には,次のものがある。

5

B 7604-1:2019

− 非自動風袋引き装置:操作者によって,荷重を釣り合わす装置。

− 半自動風袋引き装置:単一の手動操作によって,自動的に荷重を釣り合わす装置。

− 自動風袋引き装置:操作者なしで,荷重を自動的に釣り合わす装置。

3.3.5.2

プリセット風袋引き装置(preset tare device)

総量又は正味量の値から,事前に設定した風袋量を差し引いて計量結果を表示する装置。正味量に対す

る計量範囲は,それに応じて減少する。

3.3.5.3

プリセット風袋量,PT(preset tare value)

重量を表す数値で,AGFIに取り込まれ,個々の風袋を測定することなく,他の計量に適用することが

意図された値。“取り込む”には,キーボード入力,データ記憶装置からの呼び出し,及びインタフェース

を介して挿入することが含まれる。

3.3.6

ソフトウェア

3.3.6.1

計量関連ソフトウェア

AGFI又は装置に属する計量に関連する機能を定義若しくは実行するプログラム,データ及び装置固有

のパラメータ。

3.3.6.2

計量関連パラメータ

AGFIの型式だけに依存する値をもつ計量に関連するパラメータ。それらは,AGFIの型式検査において

固定される。

注記 計量関連パラメータは,型式特有パラメータ及び装置特有パラメータに分類できる。

3.3.6.3

型式特有パラメータ(type-specific parameter)

AGFIの型式だけに依存する値をもつ計量関連パラメータ。

注記 型式特有のパラメータは計量に関連するソフトウェアの一部であり,AGFIの型式検査時に固

定される。具体的な型式特有のパラメータには,質量の計算,安定性分析,料金計算,表示値

の丸め処理,ソフトウェア識別などがある。

3.3.6.4

装置特有パラメータ(device-specific parameter)

個々のAGFIに依存する値をもつ計量関連パラメータ。そのAGFIの特定動作状態においてだけ,調整

可能であり,選択可能である。

注記 校正パラメータ(スパン調整又はその他の調整若しくは補正)及び仕様パラメータ(ひょう量,

最小測定量,計量単位など)をいう。

3.3.6.5

ソフトウェア識別(software identification)

連続した読取り可能な文字列(例えば,バージョン番号,チェックサム)で,対象とするソフトウェア

又はソフトウェアモジュールに固有に結び付いているもの。

6

B 7604-1:2019

3.3.6.6

ソフトウェアの分離(software separation)

計量に関連するソフトウェア及び計量に関連しないソフトウェアの明確な分離。明確に分離されていな

い場合は,AGFIの全てのソフトウェアが計量関連ソフトウェアであるとみなす。

3.3.7

データ記憶装置(data storage device)

計量完了後に計量データを後続の指示,データ転送,合計などにすぐに使えるように維持するために用

いる記憶装置。

3.3.8

インタフェース(interface)

二つの機能ユニット間で共有する境界で,機能,物理的相互接続及び信号交換に関係する様々な特性,

並びに必要に応じてその他のユニットの特性によって定義されたもの。

3.3.9

ユーザインタフェース(user interface)

操作者と,AGFI又はそのハードウェア若しくはソフトウェアコンポーネントとの間で情報を交換でき

るようにするインタフェース。

例 スイッチ,キーボード,マウス,表示器,モニタ,印字装置,タッチスクリーン,それを作成し

たソフトウェアを含めた画面上のソフトウェアウィンドなど。

注記 “HMI”(ヒューマン・マシン・インタフェース)ということもある。

3.3.10

保護インタフェース(protective interface)

AGFIの計量特性に影響を及ぼさないデータ又は命令の取込みだけを許可するハードウェア及び/又は

ソフトウェアのインタフェース。

3.3.11

モジュール(module)

特定の機能(単数又は複数)を実行し,関連規格に要求される特定の計量性能要件及び技術的性能要件

に従って,個々に評価できる識別可能な完成されたAGFIの構成要素又はその集まり。AGFIのモジュール

は,指定された部分的な誤差限度値の対象である。

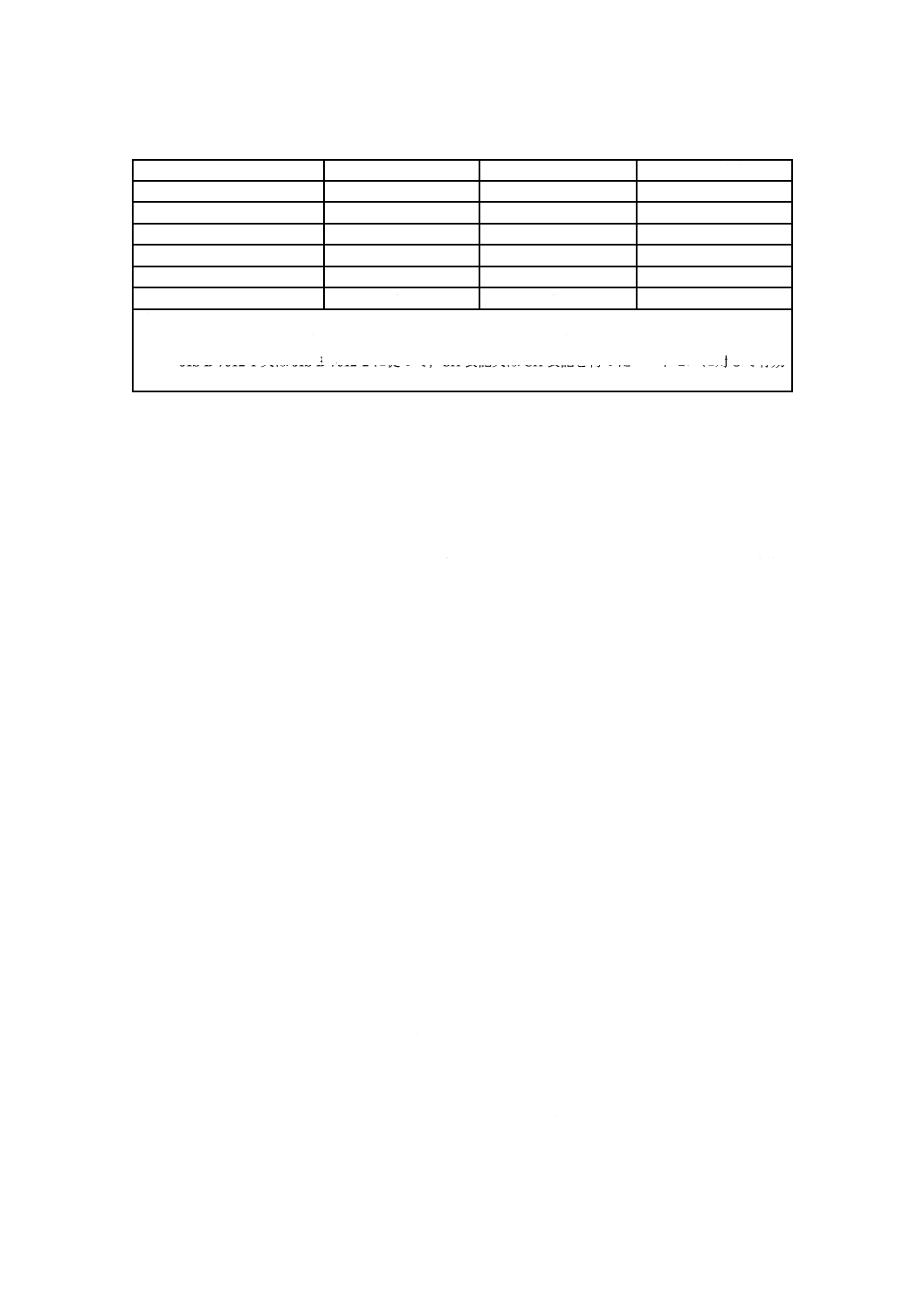

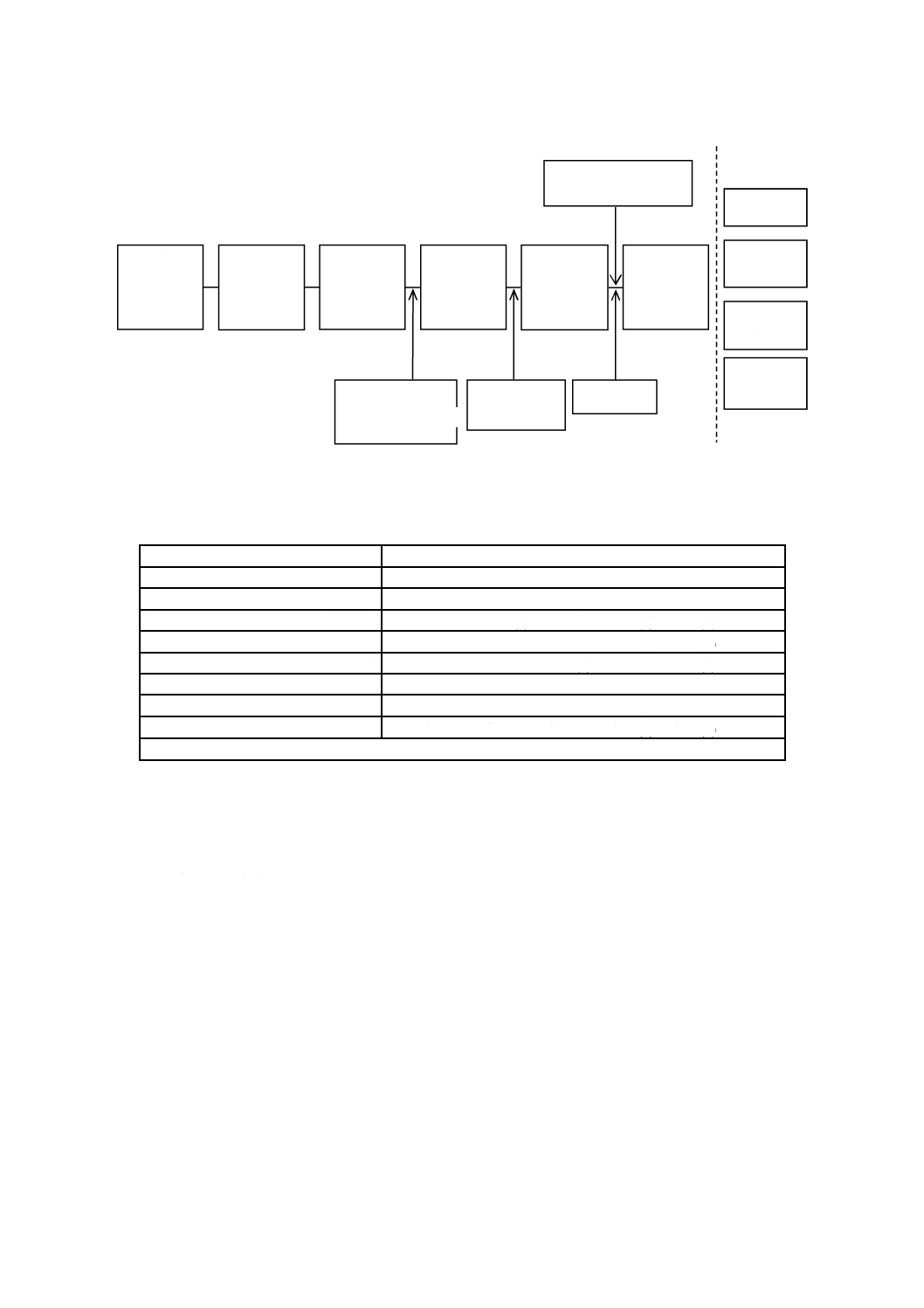

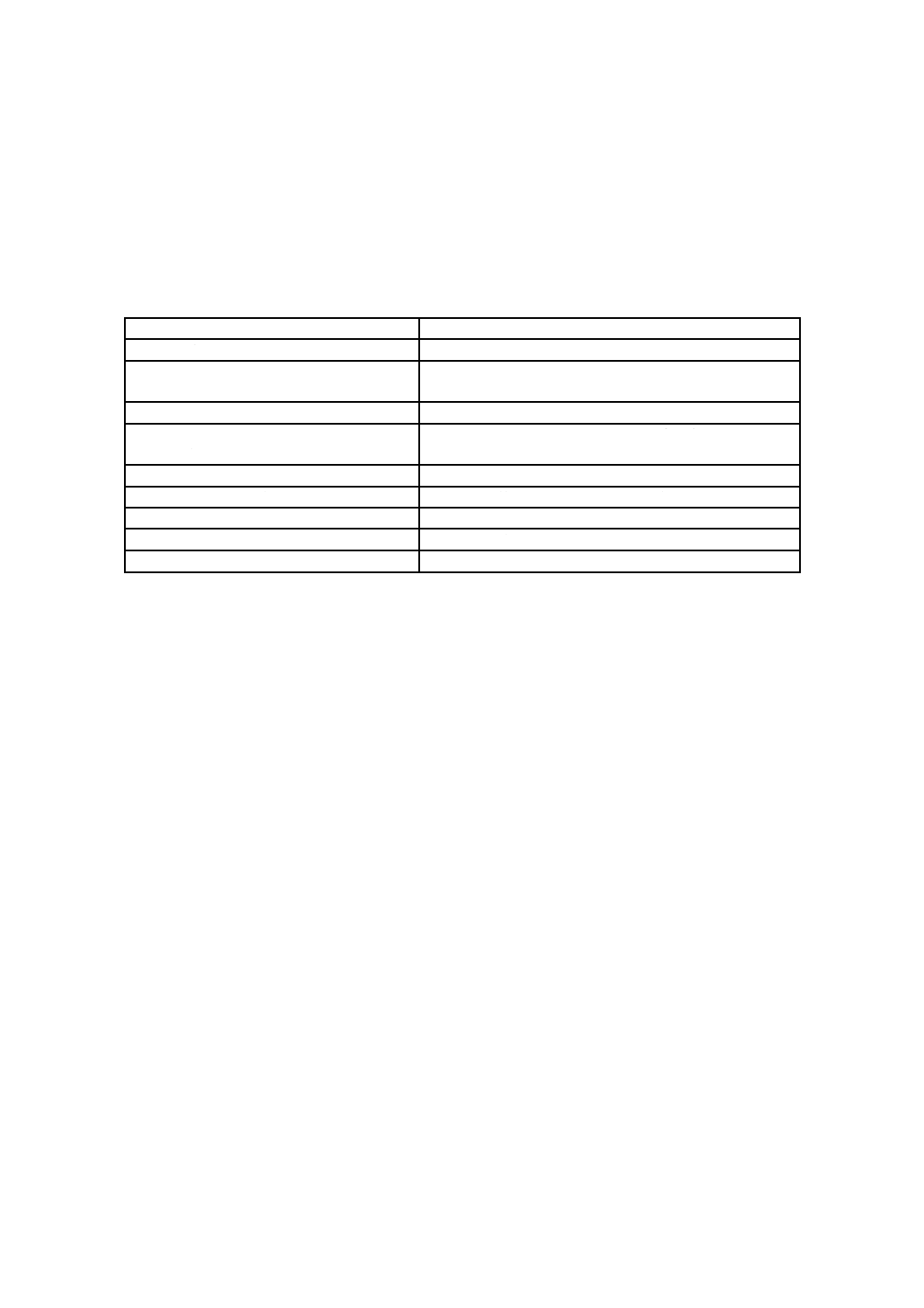

注記 AGFIの代表的なモジュールには,ロードセル,指示計,アナログデータ処理装置又はデジタ

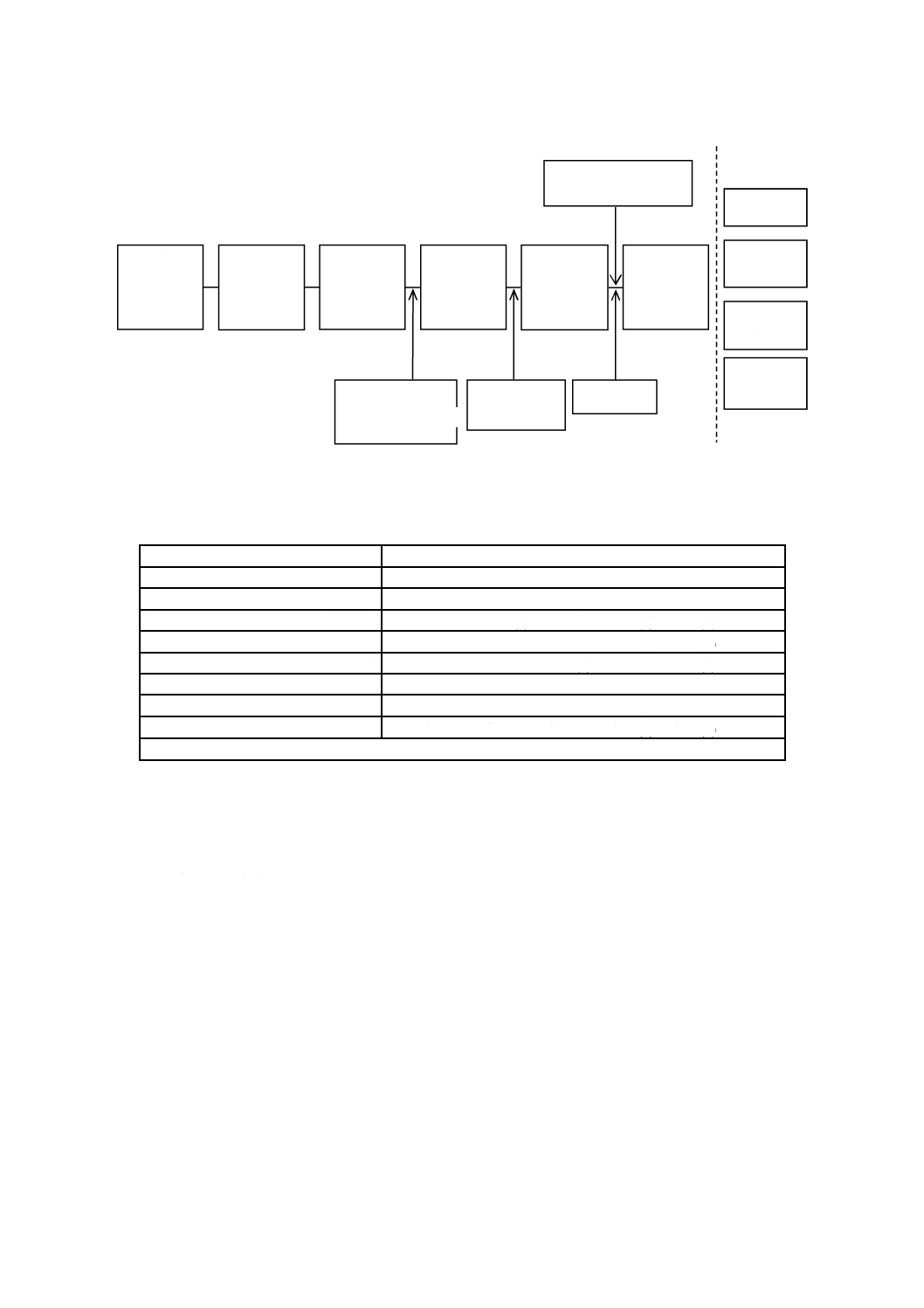

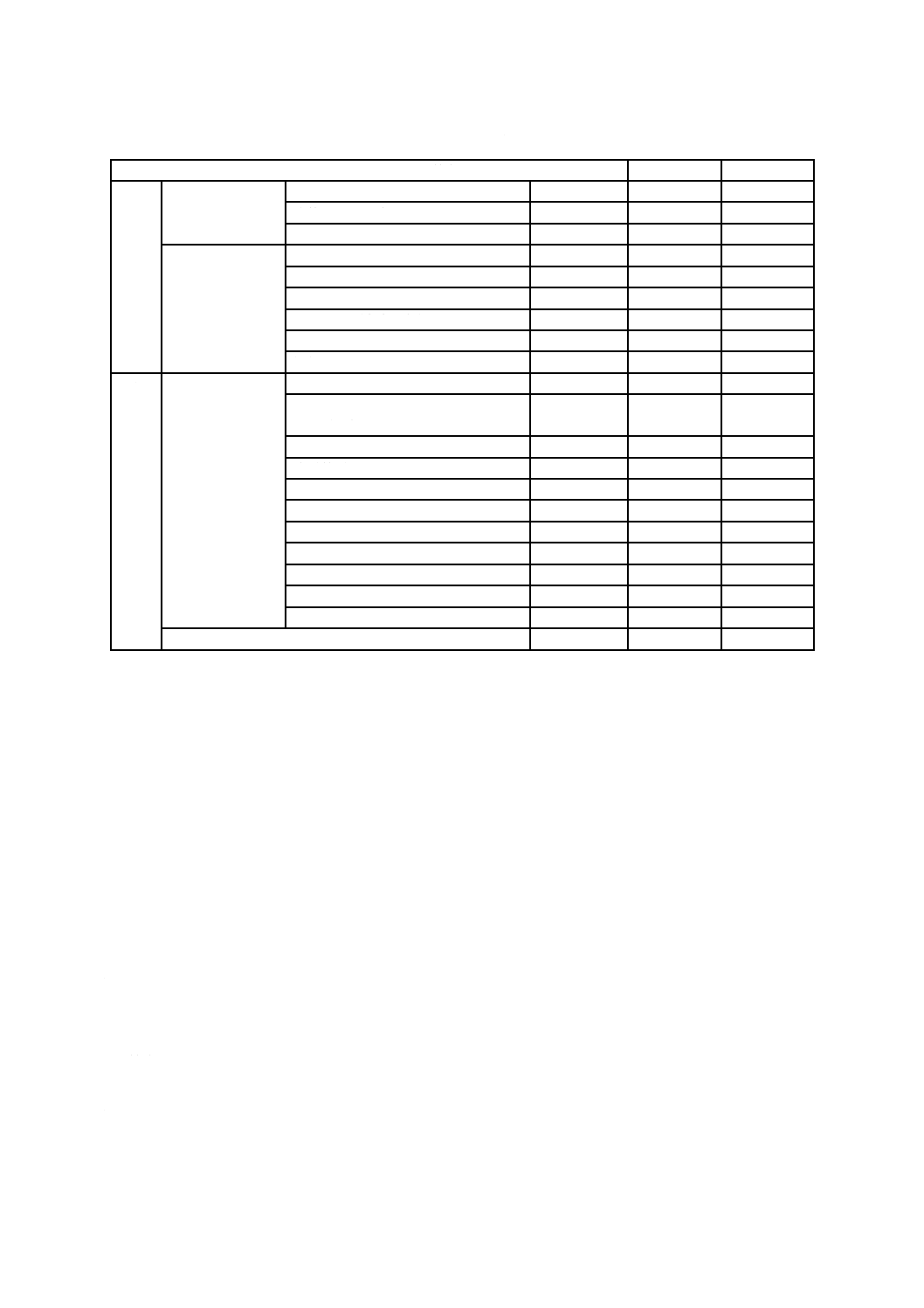

ルデータ処理装置,計量部モジュール,ターミナル及び主ディスプレイがある。図1に構成要

素を,表1に代表的なモジュールの定義を示す。

7

B 7604-1:2019

図1−AGFIの構成要素

表1−代表的なモジュールの定義(他の組合せも可能)

モジュール

構成要素の組合せ

アナログロードセル

(3.3.11.1)

2

デジタルロードセル

(3.3.11.1.1)

2

+

3

+ (4)

指示計

(3.3.11.2)

(3) +

4

+ (5) + (6) +

7

アナログデータ処理装置 (3.3.11.3)

3

+

4

+ (5) + (6)

デジタルデータ処理装置 (3.3.11.4)

(4) +

5

+ (6)

一次表示器

(3.3.11.5)

7

端末装置

(3.3.11.6)

(5) +

6

+

7

計量部モジュール

(3.3.11.7)1

+

2

+

3

+

4

+ (5) + (6)

注記 組合せの括弧内の数字は,オプションである。

3.3.11.1

ロードセル(load cell)

加えられた荷重に対応して出力を生成する測定トランスデューサ。この出力は,別の装置によって,質

量などの測定単位に変換することができる。

3.3.11.1.1

電子装置を備えたロードセル(load cell equipped with electronics)

それ自体の認識可能な機能をもつ電子構成部品の組立品を使用しているロードセル。

注記 電子装置を備えたロードセルで,デジタル形式の出力を生成するものは,デジタルロードセル

という(表1参照)。

3.3.11.2

指示計(indicator)

ロードセル出力信号のデータの処理を行って,質量単位で計量結果を表示するAGFIの電子装置。

注記 アナログ−デジタル変換器は,オプションで備えることができる。

1

ロードセル

A/D

変換器

データ

処理

後続データ

処理

3

2

4

5

プリンタ

二次表示器

データ

保存装置

その他の

周辺装置

6

7

周辺装置

端末装置

一次

表示器

機械的及

び電気的

接続素子

デジタル値

(速度,位置など)

計量値

(質量単位)

一次表示

8

B 7604-1:2019

3.3.11.3

アナログデータ処理装置(analogue data processing device)

ロードセル出力信号のアナログ−デジタル変換(A/D変換)を行い,更にそのデータを質量単位の計量

値として処理するAGFIの電子装置。アナログデータ処理装置は,計量結果を表示せずにデジタルインタ

フェースを介してデジタル様式で提供する。

注記 オプションで,AGFIを操作するキー(又はマウス,タッチスクリーンなど)を1個以上備え

てもよい。

3.3.11.4

デジタルデータ処理装置(digital data processing device)

質量単位の計量値として処理されたデータについて,更に風袋引き,料金計算などの処理を加えるAGFI

の電子装置。デジタルデータ処理装置は,デジタルインタフェースを介してデジタル様式で提供する。

注記 オプションで,AGFIを操作するキー(又はマウス,タッチスクリーンなど)を1個以上及び

/又はアナログ−デジタル変換された計量値を質量単位の計量値として処理する機能を備えて

もよい。

3.3.11.5

一次表示器(primary display)

計量部モジュールと組み合わせて使用するために,指示計のきょう(筐)体内若しくは端末装置のきょ

う(筐)体内に組み込まれるか,又は別個のきょう(筐)体内に組み込まれた表示器(すなわち,キーの

ない端末装置)。

3.3.11.6

端末装置(terminal)

AGFIの動作を監視するために使用されるキーパッド,マウス,タッチスクリーンなどのオペレータイ

ンタフェースをもつデジタル装置。計量部モジュール又はアナログデータ処理装置のデジタルインタフェ

ースを介して転送された計量結果,事前設定値,1分間当たりの充塡量などのフィードバックを操作者に

提供するためのディスプレイも備えている。

3.3.11.7

計量部モジュール(weighing module)

計量結果を表示する手段をもたないで,荷重受け部,荷重伝達装置,ロードセル及びアナログデータ処

理装置で構成するAGFIのモジュール。さらに,オプションでデジタルデータ処理装置及びAGFIの操作

装置を備えてもよい。

3.4

計量特性に関する用語

3.4.1

目量(d)[scale interval (d)]

隣接する目盛標識のそれぞれが表す物象の状態の量の差。

目量は,質量の単位で表される次の値である。

− アナログ指示において,二つの連続した目盛標識に対応した値の間の差

− デジタル表示において,二つの連続した実目量を除く表示の間の差

3.4.2

製品基準量(product reference quantity)

1回以上の充塡から取得された製品のうち,大きいものから順に採取した10個以上の製品の平均質量。

9

B 7604-1:2019

3.4.3

事前設定値(preset value)

充塡量の公称値を定めるために,充塡設定装置を用いて操作者が事前設定した値で,質量単位で表され

たもの。

3.4.4

静的設定点(static set point)

静的試験において,充塡設定装置の表示上で選択された値と釣り合う試験分銅の値。

3.4.5

計量サイクル(weighing cycle)

次を含む動作の組合せ。このサイクルの完了後,AGFIは初期状態になる。

a) 荷重受け部への材料の供給

b) 計量動作

c) 単一の個別荷重の排出

3.4.6

最終供給時間(final feed time)

荷重受け部への製品供給の最終段階を完了するために要する時間。

3.4.7

最小測定量,Min(minimum capacity)

AGFIの荷重受け部で自動的に計量できる最小の個別荷重。

注記 1回の計量サイクルによって充塡量を達成するAGFIの場合,Minは,Minfill(3.4.9参照)。

3.4.8

ひょう量,Max(maximum capacity)

AGFIの荷重受け部で自動的に計量できる最大の個別荷重。

3.4.9

定格最小充塡量,Minfill(rated minimum fill)

それ未満では,計量結果がこの規格に規定されている限界の範囲外の誤差を生じる可能性がある充塡量

の定格値。

注記1 複数の計量サイクルで充塡量を達成するAGFIの場合,MinfillはMinより大きい。

注記2 Minfillに対して,AGFIが自動的に充塡できる最大の充塡量をMaxfillとしている。

3.4.10

充塡当たりの平均荷重数(average number of loads per fill)

操作者による設定が可能な1充塡当たりの最大及び最小の荷重数の合計の半分,又は1充塡当たりの荷

重数が操作者によって直接的に決定されない場合は,通常,動作期間中の(既知である場合)1充塡当た

りの実際の荷重数の平均若しくは計量対象製品の種類に対して製造業者が指定してよい1充塡当たりの最

適荷重数。

3.4.11

静的試験荷重(load for static test)

静的試験においてだけ使用する荷重。

10

B 7604-1:2019

3.4.12

最小排出量(minimum discharge)

減算式はかりから排出できる最小荷重。

3.4.13

起動時間(warm-up time)

AGFIに電力が供給されたときから,AGFIがこの規格に適合した状態で使用できるようになったときま

での時間。

3.5

表示及び誤差に関する用語

3.5.1

AGFIの表示(indication of a measuring instrument)

AGFI又は測定システムが与える量の値。

注記 AGFIの表示には,印字も含まれる。

3.5.1.1

一次表示(primary indications)

この規格の要件の対象である充塡量の値,信号及び記号。

3.5.1.2

二次表示(secondary indications)

一次表示でない表示,信号及び記号。

3.5.1.3

アナログ指示(analogue indication)

計量値を連続的に示す目盛標識の集合であって,目量の端数まで釣り合う位置の評価ができる指示。

3.5.1.4

デジタル表示(digital indication)

計量値を一定間隔で断続的に表示する目盛標識の集合(最下位の桁の値を連続的に表示する場合も含

む。)であって,目盛標識が一連の整列した数字の連続で構成されていて,目量の端数の補完を許容しない

表示。

3.5.1.5

デジタル表示器(digital display)

実際の情報を揮発性デジタル形式で視覚化する出力装置。

注記 デジタル表示器は,一次表示器又は二次表示器に関係する。

3.5.1.6

二次表示器(secondary display)

追加の(任意の)デジタル周辺装置で,計量結果及びその他のあらゆる一次表示を繰り返すか,又は更

に非計量情報を提供するもの。

11

B 7604-1:2019

3.5.2

誤差

3.5.2.1

測定誤差(measurement error)

測定量の値から基準量の値を引いたもの。

注記1 “測定誤差”の概念は,次の両方の場合に使用することができる。

a) 参照する単一の基準量の値がある場合。これは,無視できる測定の不確かさをもつ測定

量の値を備えた一つの測定標準器を用いて校正が行われた場合又は協定質量が与えられ

た場合に生じ,この場合,測定誤差は既知である。

b) 測定量が一つの一意の真の量の値によって,又は無視できる範囲の一組の真の量の値で

示されると想定する場合。この場合,測定誤差は未知である。

注記2 測定誤差は,生産誤差又は間違いと混同することは望ましくない。

3.5.2.2

固有誤差(intrinsic error)

標準条件下でのAGFIの誤差。

3.5.2.3

初期固有誤差(initial intrinsic error)

性能試験及び耐久性評価の前に決定されたAGFIの固有誤差。

3.5.2.4

最大許容誤差,MPE(maximum permissible error)

既知の基準量の値について,所与の測定,計量器又は測定システムに対して仕様又は規則で許容された

測定誤差の極値。

注記1 一般的に,“最大許容誤差”又は“誤差限界”という用語は,二つの極値が存在する場合に用

いる。

注記2 “許容差”という用語は,“最大許容誤差”を指定するために使用することは望ましくない。

3.5.2.4.1

各充塡量の最大許容偏差,MPD(maximum permissible deviation of each fill)

試験シーケンスの全ての充塡量の平均値からの各充塡量の最大許容偏差。

3.5.2.4.2

最大許容事前設定値誤差,MPSE(maximum permissible preset value error)

充塡量の各事前設定値に対する最大許容設定誤差。

3.5.2.4.3

影響因子試験の最大許容誤差(maximum permissible error for influence factor tests)

影響因子試験中の計量結果に対する最大許容誤差。

3.5.2.5

誤り(fault)

AGFIの誤差と固有誤差との差。

注記1 基本的に誤りは,AGFIの中に存在するデータ又はその中を通過するデータの望ましくない

変化の結果である。

注記2 定義によると,“誤り”は測定単位,又は例えば,百分率などの相対値のいずれかで表される

数値であるということになる。

12

B 7604-1:2019

3.5.2.6

誤り限界(fault limit)

適用可能な規格の中で規定された有意ではない誤りの限界を定める値。

3.5.2.7

有意な誤り(significant fault)

適用できる誤り限界値を超える誤り。

注記 特定の型式のAGFIについては,誤り限界を超える誤りが有意な誤りとみなされない場合があ

る。適用可能な規格は,そのような例外がいつ適用されるのかが重要である。例えば,次の誤

りの一つ又は複数の発生は,許容することができる。

− AGFI又はその中のチェック装置が原因となる同時,かつ,互いに独立した原因から生じ

る誤り。

− いかなる計量も不可能な誤り。

− 計量結果として,その表示が判断,記憶又は伝達することができないほど瞬間的に変化す

る過渡的な誤り。

− 計量結果に関与する全ての人々が気付くほど重大な誤り。適用可能な規格は,これらの変

動の性質を規定することができる。

3.5.2.8

スパン安定性(span stability)

使用期間中にひょう量とゼロ点表示との差の値を規定限度内に維持するAGFIの性能。

3.5.3

精度等級の基準値,Ref (x)[reference value for accuracy class]

型式検査段階で影響因子試験の間に計量部モジュールの静的試験のために製造業者が指定する精度等級

に対する値。Ref (x)は,AGFIが達成し得る最高の精度等級である。

3.6

影響及び参照条件に関する用語

3.6.1

影響量(influence quantity)

計量の対象ではないが,測定値又はAGFIの表示に影響を与える量。

3.6.1.1

影響因子(influence factor)

規定されたAGFIの定格動作条件範囲内の影響量。

注記 影響因子とは,例えば,試験する温度又は電源電圧の変動をいう。

3.6.1.2

妨害(disturbance)

この規格で規定した限度内の値であるが,規定されたAGFIの定格動作条件を超える値をもつ影響量。

3.6.2

定格動作条件(rated operating conditions)

計量特性が規定の最大許容誤差内に入るように意図した影響量の範囲が与えられている使用条件。

注記 一般的に,定格動作条件によって,測定量及び影響量の範囲又は定格値が規定される。

13

B 7604-1:2019

3.6.3

標準条件(reference conditions)

計量結果の有効な相互比較を保証するため定められた影響因子の一連の規定値(温度,湿度,電源電圧

の範囲など)。

3.7

試験に関する用語

3.7.1

実量試験(material test)

計量することが意図された種類の材料を用いて,完全なAGFIに対して実施する試験。

3.7.2

シミュレーション試験(simulation test)

完全なAGFI又はAGFIの一部に対して実施する試験で,計量動作のいずれかの部分を模擬する試験。

3.7.3

性能試験(performance test)

試験器物(EUT)が所定の性能どおりに機能することを検証する試験。

3.7.4

スパン安定性試験(span stability test)

試験器物(EUT)がそのスパン安定性を維持できることを検証するための試験。

3.8

略語及び記号

I

表示値

d

目量

L

荷重

ΔL

次の表示の切換点までの追加荷重

P

丸める前の表示(デジタル表示)

E

誤差

F

充塡量の質量

FP

充塡量の事前設定値

pi

個別に評価する計量器の一部に適用可能なMPE(1)の誤差配分

N

機械内の充塡ステーションの数

(x)

等級指定因子

MPE

最大許容誤差

EUT

試験器物

MPE(1)

等級X(1)の影響因子試験の最大許容誤差

SE

事前設定値誤差(設定誤差)

MPSE(1)

等級X(1)の最大許容事前設定値誤差

Min

最小測定量

Minfill

定格最小充塡量

MDmax

試験手順の全ての個別試験充塡量の平均値からの各充塡量の実際の偏差の最大値

MPD(1)

等級X(1)の平均値からの各充塡量の最大許容偏差

MPΔz(1)

等級X(1)の5 ℃当たりの最大許容ゼロ点変化

AGFI

充塡用自動はかりの略語

14

B 7604-1:2019

AC

交流

DC

直流

e.m.f

起電力

3.9

計算式

P=I+1/2d−ΔL

:丸める前の表示(デジタル表示)

E=I−L又はP−L :誤差

4

計量要件

4.1

計量単位

AGFIに使用する質量の単位には,次のものがある。

− ミリグラム(mg)

− グラム(g)

− キログラム(kg)

− トン(t)

4.2

精度等級

製造業者は,4.3に規定する誤差限界に従って精度等級X(x)及び精度等級の基準値Ref (x)を決定しなけ

ればならず,かつ,5.12の規定に従い,AGFIに表記しなければならない。“(x)”は製造業者が決定する等

級指定因子である。

AGFIの精度等級は,意図した使い方,すなわち,被計量物の性質,設置及び動作環境,充塡量の質量,

並びに定格動作条件に対して指定しなければならない。

4.3

誤差限界

4.3.1

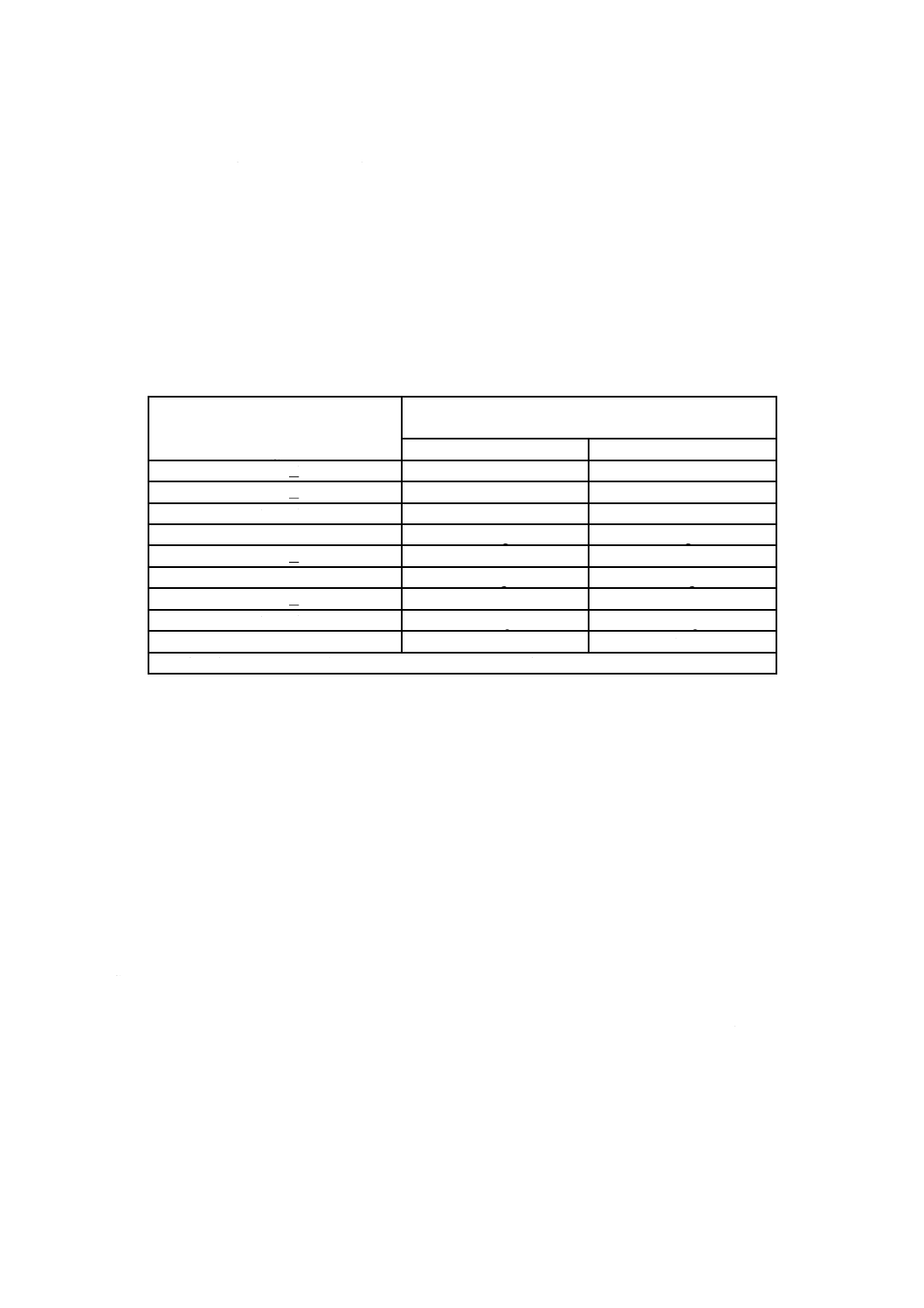

各充塡量の最大許容偏差

受渡検査において,AGFIは製造業者が指定した精度等級X(x)を遵守しなければならない。全充塡量の

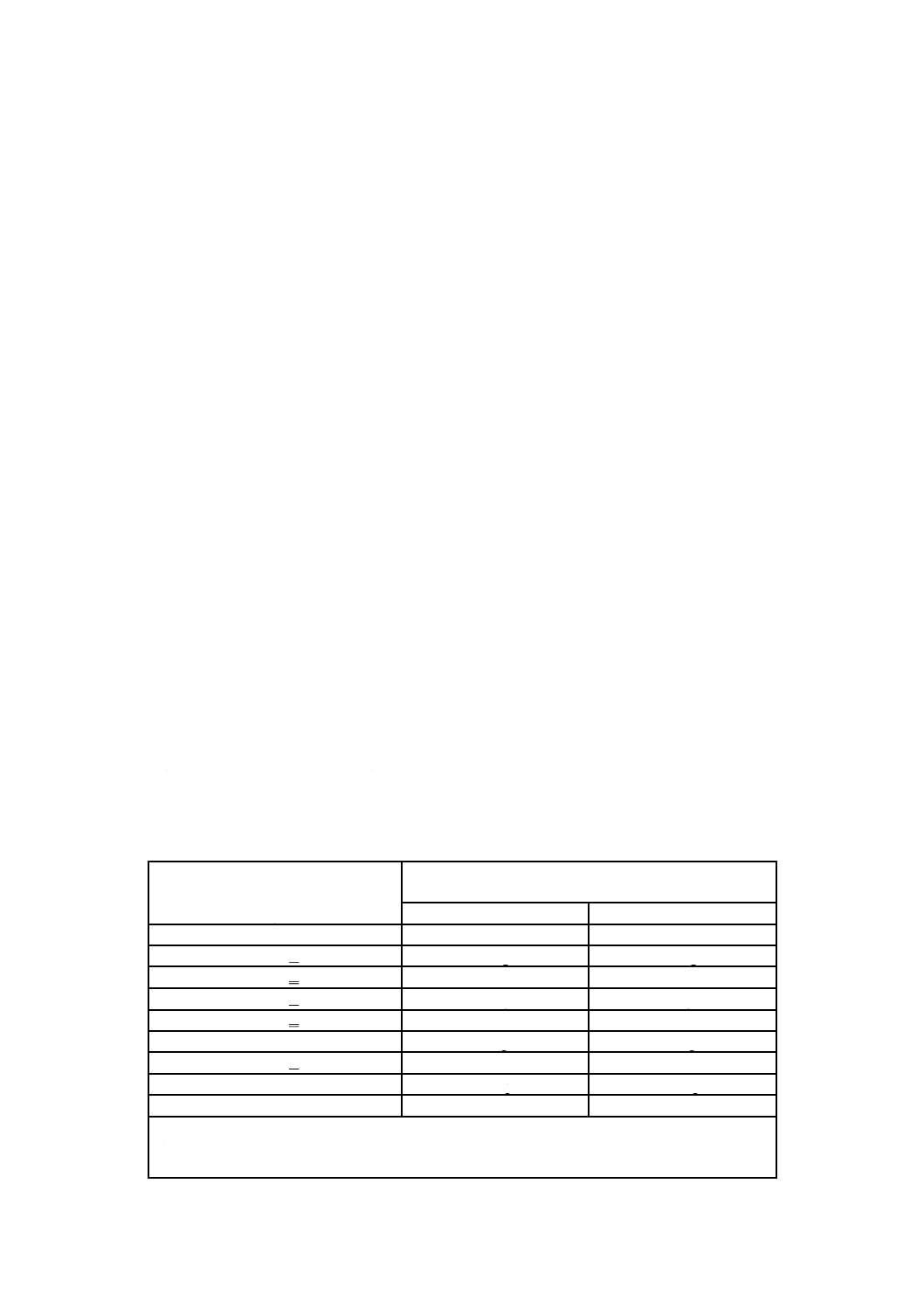

平均からの各充塡量のMPDは,表2の値に等級指定因子(x)を乗じた値である。

等級指定因子(x)は,2以下でなければならず,また,1×10k,2×10k,5×10kの様式で表し,kは,正若

しくは負の整数又はゼロでなければならない。

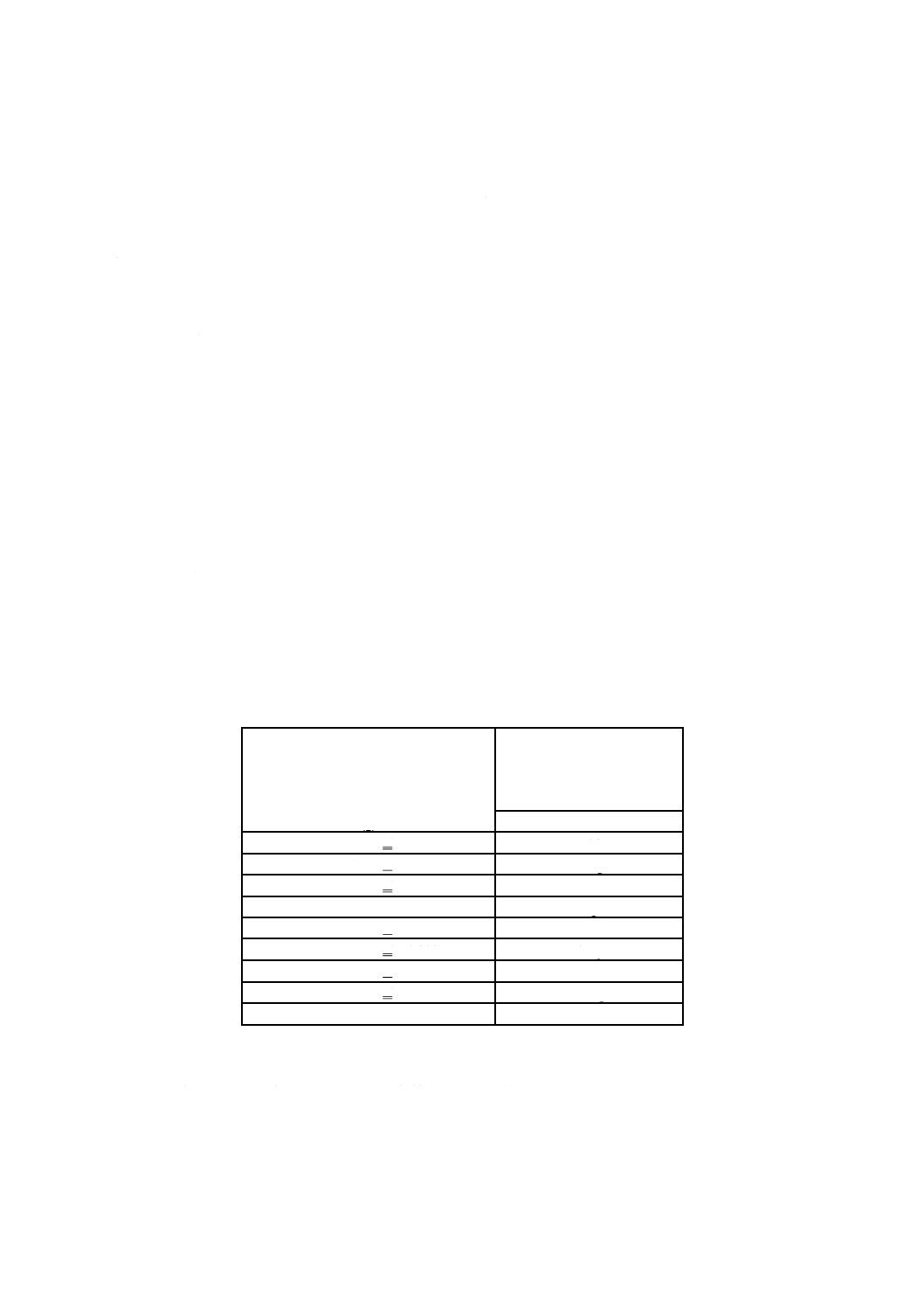

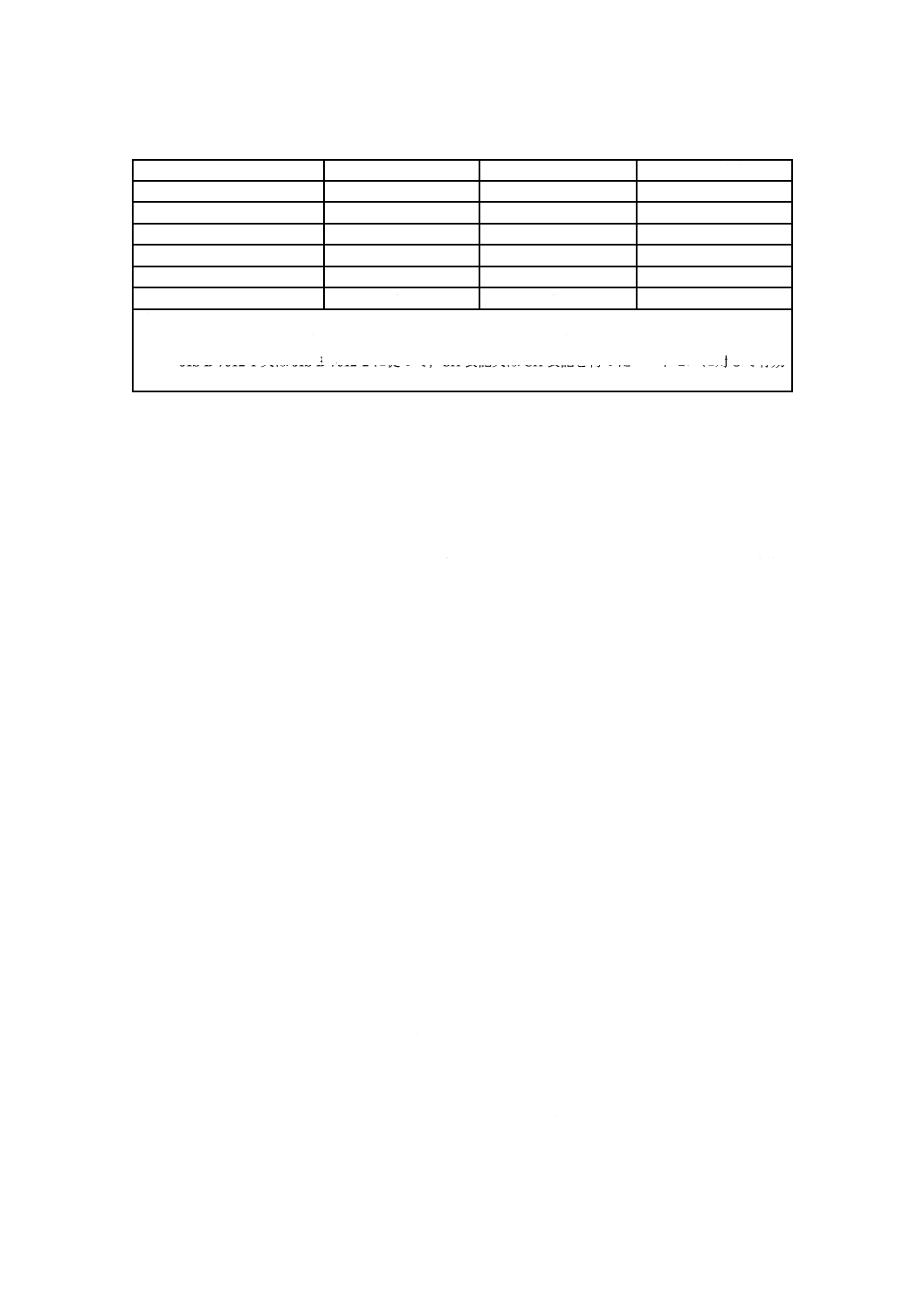

表2−各充塡量の最大許容偏差

充塡量Fの質量値

等級X(1)に対する充塡量の平均からの各充塡量のMPD

(Fの百分率又はグラム単位で表す。)

g

受渡検査

使用中検査

F ≦

50

7.2 %

9 %

50 < F ≦

100

3.6 g

4.5 g

100 < F ≦

200

3.6 %

4.5 %

200 < F ≦

300

7.2 g

9 g

300 < F ≦

500

2.4 %

3 %

500 < F ≦ 1 000

12 g

15 g

1 000 < F ≦ 10 000

1.2 %

1.5 %

10 000 < F ≦ 15 000

120 g

150 g

15 000 < F

0.8 %

1 %

受渡検査に適用するMPDを単にMPDと表し,使用中検査に適用するMPDをMPDisと表す。

注記 充塡量の平均は,JIS B 7604-2の表1(試験充塡回数)で指定された数に基づく試料の平均

である。

15

B 7604-1:2019

4.3.2

影響因子試験に対する静的荷重の最大許容誤差

精度等級X(x)のAGFIは,型式検査における静的試験に適用する精度等級の基準値Ref (x)をもつ。影響

因子試験のMPEは,静的試験荷重に等しい1回の充塡量のMPDisの0.25倍でなければならない。

充塡量が一つの荷重に等しくないときのAGFIの場合,静的荷重の試験に適用するMPEは,JIS B 7604-2

のA.2(複数荷重のAGFIの影響因子試験のMPE)の誤差計算に従って計算しなければならない。

4.3.3

最大許容事前設定値誤差

事前設定値で設定されたAGFIについては,事前設定値[JIS B 7604-2の6.6(事前設定値)参照]と試

験動作中の全ての充塡量の平均質量[JIS B 7604-2の6.7(試験充塡量の質量及び平均質量値)参照]との

間の最大差は,事前設定値のMPDisの0.25倍を超えてはならない(4.3.1参照)。この限界は,受渡検査に

適用する。

4.3.4

誤り限界値

誤り限界値は,次による。

a) 最小測定量又は定格最小充塡量に等しい各充塡量について,誤り限界値は,MPDisの0.25倍とする

(4.3.1参照)。

b) 組合せはかりの誤り限界値は,1回の充塡での荷重数の平均(又は最適)値を乗じた最小測定量に等

しい充塡に対しては,1回の充塡での荷重数の平均(又は最適)値の平方根で除した各充塡量のMPDis

(表2参照)の0.25倍とする。

c) 累積はかりの誤り限界値は,1回の充塡当たりの最小荷重数の平方根で除した最小充塡量に等しい充

塡に対しては,各充塡量のMPDis(表2参照)の0.25倍とする。

注記1 複数荷重AGFIの有意な誤りの値をどのように明らかにするかを示す例については,JIS B

7604-2のA.1(複数荷重のAGFIの誤り限界)を参照。

注記2 荷重数とは,累積はかりの場合は,何回充塡するかの回数を,組合せはかりの場合は,組み

合わせに使用する計量部モジュールの数をそれぞれ示す。

4.4

製品基準量補正

実量試験については,製品基準量がMPDisの10 %を超えるとき,増加させたMPDを適用してもよい。

増加させたMPDは,元のMPDに製品基準量の1.5倍を加えた値に等しい。ただし,加える値は,元の

MPDの9 %[又は (x)×Fの9 %]を超えてはならない。

注記 製品基準量補正は,表2から算出される限界(例えば,影響因子試験,ゼロ点設定精度など)

に適用するMPEの算出には適用されない。

4.5

複数荷重AGFIの誤差限界

充塡量の誤差は,4.3.4の誤り限界値及び4.3.2で規定したMPEより大きくてはならない。

4.5.1

複数荷重AGFI及び試験限界

充塡量を複数の荷重で構成することがあるAGFIの場合は,製造業者は,4.5の要件への適合を確実なも

のとするために,AGFIの設計及び検査方法を考慮しなければならない。

4.5.1.1

複数荷重AGFI及び誤り限界

試験するときに組合せはかり及び累積はかりに対する誤り限界をどのように決定するかは,JIS B 7604-2

のA.1(複数荷重のAGFIの誤り限界)による。

4.5.1.2

複数荷重AGFI及び影響因子のMPEの決定

試験するときに組合せはかり及び累積はかりの影響因子試験の最大許容誤差をどのように決定するかは,

JIS B 7604-2のA.2(複数荷重のAGFIの影響因子試験のMPE)による。

16

B 7604-1:2019

4.6

最小測定量

Minは,製造業者が指定する最小の荷重値で,AGFIの誤差限界及び要件の範囲内で一つの荷重受け部で

自動的に計量する。

Minは,5.12に従ってAGFI上に表記しなければならない。

注記 1回の計量サイクルで充塡量を達成するAGFIの場合,MinはMinfillに等しい。

4.7

定格最小充塡量

Minfillは,製造業者が指定しなければならない。

MPEは,Minfill以上の各充塡量に適用する。

注記 Minfillの値に影響するパラメータには次のようなものがある。

− ゼロ点表示に対する温度の影響

− ゼロ点設定精度

− 妨害

− 起動時間

− 製品

− 目量

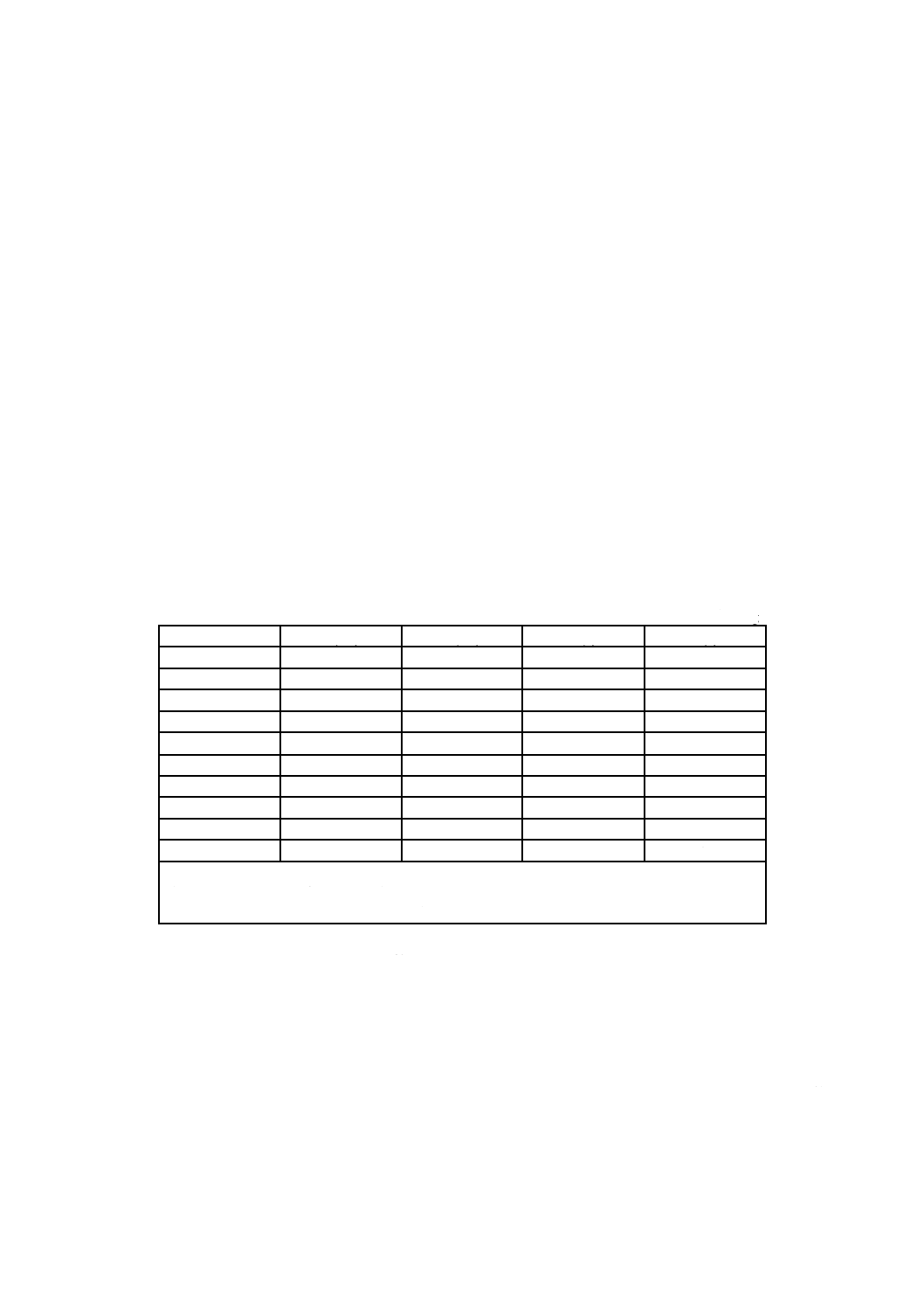

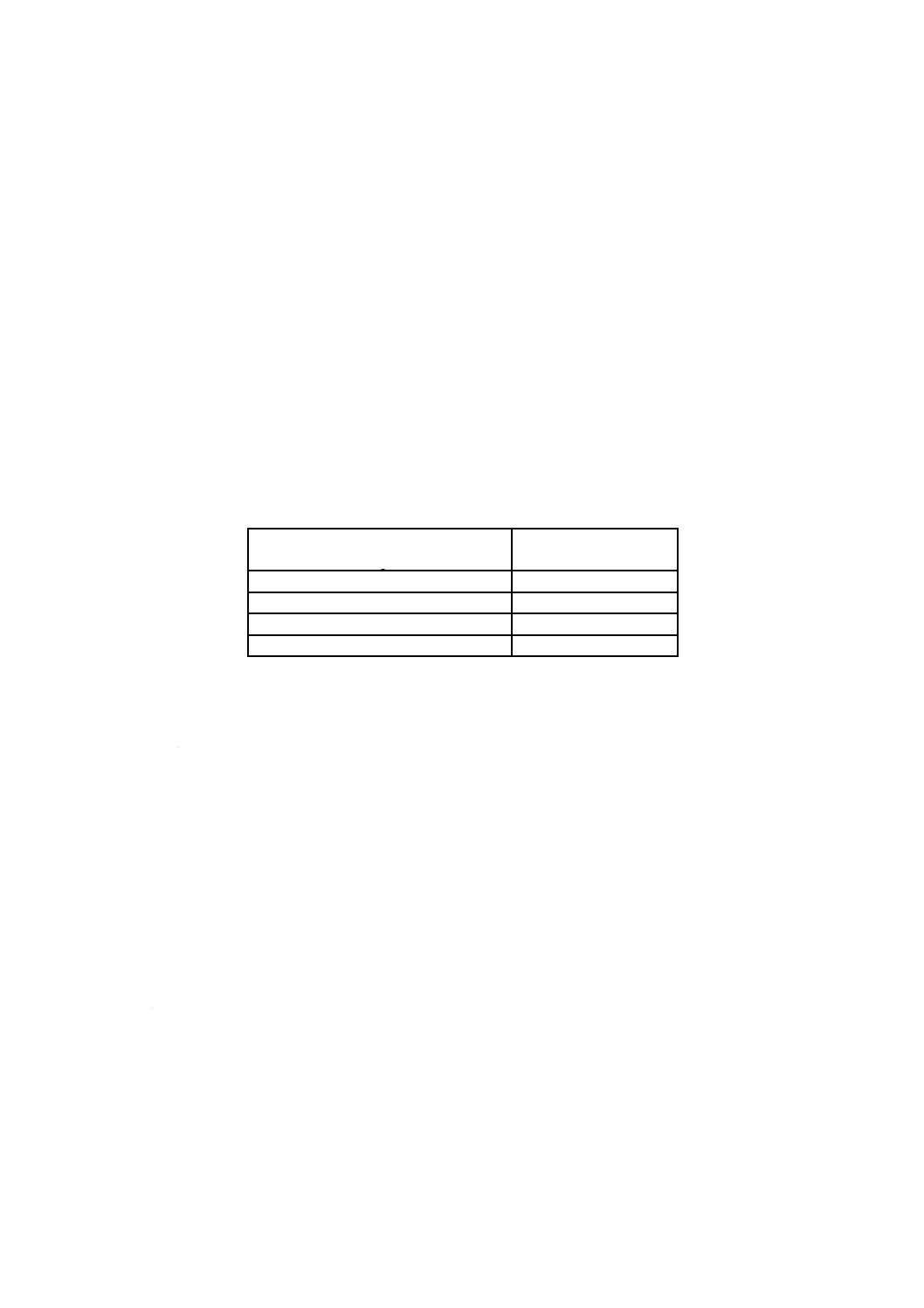

等級X(x)のAGFIの場合,目量(d)に対するMinfillの最小許容値は,表3による。

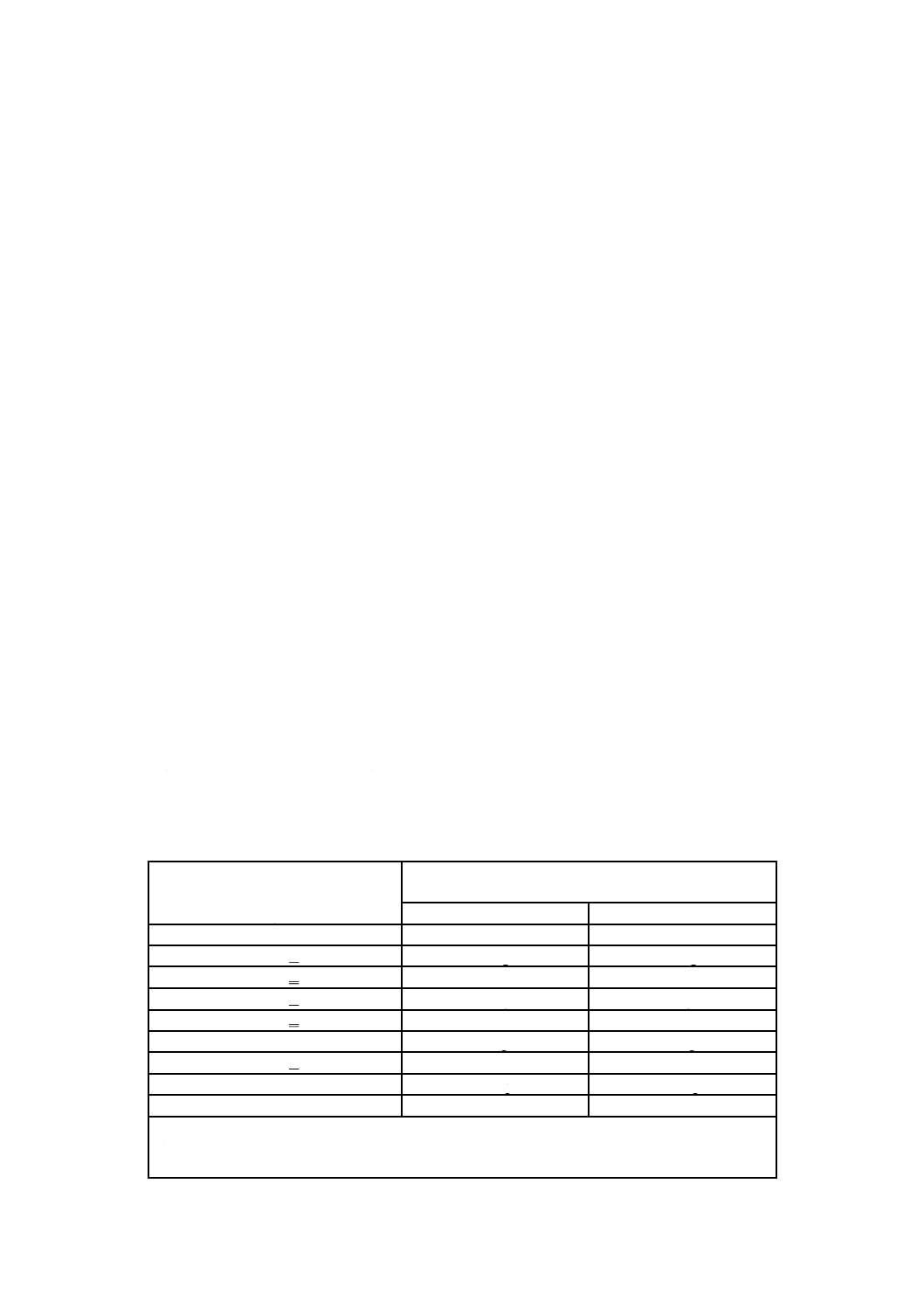

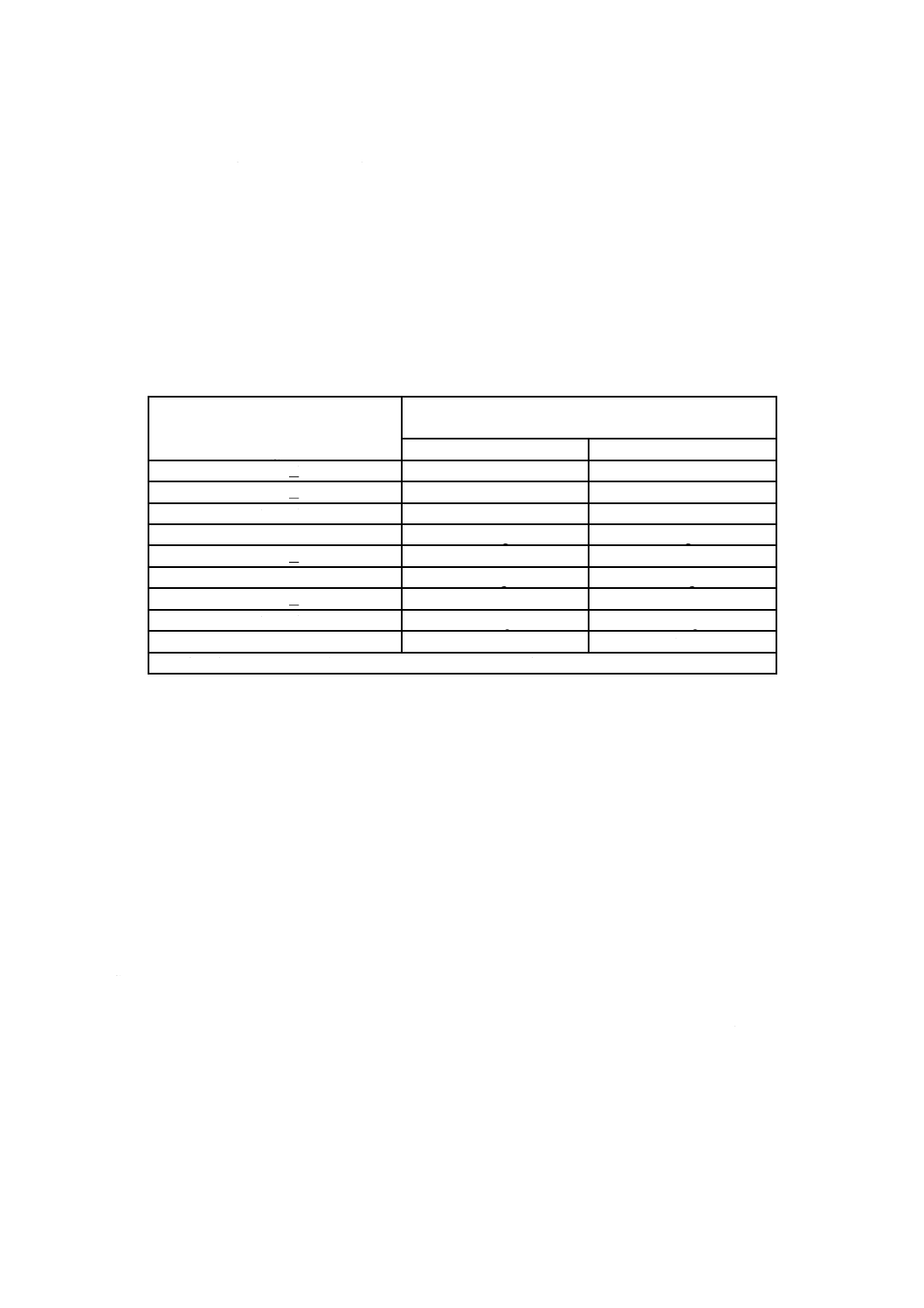

表3−Minfillの最小許容値

単位 g

d

X(0.2)

X(0.5)

X(1)

X(2)

0.5

28.0

11.0

5.5

3.0

1

111

22

11

6

2

334

44

22

12

5

1 665

335

110

30

10

3 330

1 330

330

110

20

6 660

2 660

1 340

340

50

25 000

6 650

3 350

1 650

100

50 000

20 000

6 700

3 300

200

100 000

40 000

20 000

6 600

500以上

500 d

200 d

100 d

50 d

グラム値は,表示可能な目量(d)に丸める。

注記 これらの値は,製品,使用条件及び許容差がこの値に適合していることが動作試験によ

って実証されているかどうかに依存する。

試験結果によって,表3が示すMinfillを算出する最大の要因が目量(d)であることが明白である場合,

目量(d)の分解能及び平衡装置の精度によっては,AGFIは誤差“E=0.25 d ”を満たすことで5.8.2の要

件に適合する場合がある。また,5.8.2は,“E≦0.25 MPDis×Minfill”を要求しているため,次の条件が与

えられる。

Minfill≧d/MPDis(MPDは,比率とする。)

等級X(x)のAGFIのMinfill値を求めるためには,表2のMPD及び充塡量(F)を用いる。Minfillの算

出事例をJIS B 7604-2の附属書C[定格最小充塡量(Minfill)についての考察]に示すが,Minfillは,Ref (x)

に関連付けたMinfill(表3参照)より小さくはならない。

17

B 7604-1:2019

4.8

影響因子

4.8.0

一般

各影響因子ごとにAGFIが適合しなければならない許容変動については,4.8.1〜4.8.4に規定する。

なお,試験条件については,JIS B 7604-2に規定する。

4.8.1

湿度

AGFIは,その計量器の温度範囲の上限値において,85 %(結露なし)又は93 %(結露あり)のいずれ

かの相対湿度で,その計量要件及び技術要件を満たさなければならない。

4.8.2

温度

4.8.2.1

使用温度範囲

特定の使用温度を表記していないAGFIは,−10 ℃〜+40 ℃の温度範囲内で適切な計量要件及び技術要

件を満たさなければならない。

4.8.2.2

特別使用温度範囲

特別な用途に対しては,温度範囲の限界が4.8.2.1の使用温度範囲と異なってもよい。ただし,その範囲

は30 ℃未満であってはならず,その特別な使用温度範囲を5.12に従って表記しなければならない。

4.8.2.3

ゼロ点表示の温度影響

規定温度において,ゼロ点の表示は,ゼロトラッキングを無効にする荷重において,周囲温度の5 ℃の

変化に対して,4.3.2で規定する影響因子試験についてのMinfillに対するMPEを超えて変動してはならな

い。

4.8.3

電源電圧

電源電圧[次のa)〜d) のいずれか]が,公称電圧Unom(AGFI上に電圧が一つだけ表記されている場合)

又はAGFI上に表記された電圧範囲Umin(下限値)及び/又はUmax(上限値)から変動した場合,AGFI

は,適切な計量要件及び技術要件に適合しなければならない。電圧変動は,次による。

a) AC主電源の電圧変動

− 下限は0.85 Unom又は0.85 Umin

− 上限は1.10 Unom又は1.10 Umax

b) DC主電源の電圧変動

− 上限はAGFIが自動的に上限を超えたことを検出するように設計した電圧値

− 下限はAGFIが自動的に下限を下回ったことを検出するように設計した電圧値

c) 内部電池の低電圧(主電源に接続されていない。)の下限は,製造業者が指定した最小動作電圧である。

ただし,試験が適用可能で,かつ,内蔵電池の電力が測定結果に影響を与えるときにだけ行う。

d) 12 V及び24 Vの路上走行車両からの電力

− 12 Vの場合,下限は9 V,上限は16 V

− 24 Vの場合,下限は16 V,上限は32 V

4.8.4

傾斜

屋外で使用することを意図したAGFI又は固定した位置に恒久的に設置されておらず,かつ,水平調整

装置又は水準器をもたないAGFIは,5 %まで傾斜(縦に又は横に)したとき,適切な計量及び技術要件に

適合しなければならない。傾斜の限界については,次による。

a) 水平調整装置及び水準器を備えている場合,傾斜の限界値は,標識(例えば,気泡式水準器の場合,

気泡が中心位置から移動して,端部がリングのような標識に接触したときに最大許容傾斜を超えたこ

とを示す。)によって定めなければならない。水準器の限界値は,簡単に傾斜に気付くように,すぐに

18

B 7604-1:2019

分かるものでなければならない。水準器は,AGFIの使用者が明確に視認でき,傾斜の影響を受けや

すく,かつ,AGFIの傾斜を代表する位置に確実に固定しなければならない。

b) AGFIに傾斜センサを取り付けてある場合,傾斜の限界値は,製造業者が定める。傾斜センサは,表

示器の電源を切るか又はその他の適切な警報信号(例えば,エラー信号)を発しなければならない。

傾斜の限界値を超えた場合は,プリントアウト及びデータ伝送ができてはならない。

c) 傾斜センサを,計量結果に補正を行うことによって,傾斜の影響を補償するために使用する場合,こ

のセンサは,型式検査手続の間に影響因子及び妨害試験を行うAGFIの不可欠な部分であるとみなさ

れる。

5

技術要件

5.1

用途への適合性

AGFIは,動作方法及び意図した製品に適するように設計しなければならない。AGFIは,意図した環境

の中で適切に設置及び使用したときに,その計量特性を維持するために十分に強固な構造でなければなら

ない。

5.2

動作の保護

5.2.1

不適切使用

AGFIは,その不適切な使用を容易にするような特性をもってはならない。

5.2.2

偶発的な誤調整

AGFIは,正常な機能を妨げる可能性のある偶発的な故障又は調整不良が発生した場合には,明確に判

断できるようにしなければならない。

5.2.3

保護

AGFIの構成部品,インタフェース,ソフトウェア装置及び事前制御装置の安全を防護するために手段

を設け,無許可のアクセスを停止するか,又は検出して監査証跡若しくは類似のもので明確にしなければ

ならない。

5.3

計量結果の表示

5.3.1

読みの品質

結果の読みは,通常の使用条件下で信頼性があって,鮮明で,かつ,容易でなければならない。

目盛,数字化及び印字は,結果を構成する数字の単純な並置による読みを可能にしなければならない。

5.3.2

表示の様式

計量結果は,計量結果を表す質量単位の名称又は記号を含まなければならない。

計量のいずれの一つの表示についても,一つの質量単位だけを使用する。

AGFIの全ての表示器,印字装置及び風袋引き装置は,一つの計量範囲内では,所与の荷重に対して同

じ目量をもたなければならない。

デジタル表示は,右端から始まる一つ以上の数字を示さなければならない。

5.3.3

プリンタの使用

印字は,意図した用途のために明解で,恒久的でなければならない。印字した数字の高さは,2 mm以

上でなければならない。

印字をする場合,計量単位の名称又は記号は,その値の右側又はその値の欄の上部のいずれかに記載し

なければならない。

19

B 7604-1:2019

5.3.4

目量(d)

計量部モジュールに付随する全ての表示装置の目量は,同じでなければならない。

測定値の目量は,1×10n,2×10n又は5×10nの様式で表す。ここで,“n”は,正又は負の整数又はゼロ

である。

5.4

充塡量設定装置

充塡量の設定が目盛による場合,その目盛は,質量単位で目盛られていなければならない。

充塡量の設定が分銅による場合,JIS B 7609の規定に従った分銅か又は形状によって区別し,AGFIで識

別する何らかの公称値に合わせて設計した分銅でなければならない。

5.5

最終供給遮断装置

最終供給遮断装置は,他のいかなる装置からも明確に区別しなければならない。機械式AGFIの最終供

給遮断装置は,計量部モジュールに供給される材料に対する補正装置を含んでもよい。

5.6

供給装置

供給装置は,製品をバルク(ばら荷)から計量部モジュールへ十分かつ規則的な流量で供給するように

設計しなければならない。

必要な場合,供給制御装置は,供給量の調整に対応する指示を備えなければならない。

5.7

荷重受け部

荷重受け部,並びに必要に応じて供給装置及び排出装置は,各排出後に保持する残余材料が無視できる

ことを確実なものとするように設計しなければならない。

減算式はかりは,排出ゲートからの排出後に保持する残余材料が無視できることを確実なものとするよ

うに設計しなければならない。

荷重受け部は,必要な場合,ひょう量以下の試験分銅を安全かつ確実な方法で正しい位置に置けるよう

に,設置できなければならない。これらの設備がAGFIの恒久的取付け備品でない場合,AGFIの近傍に設

置できなければならない。

自動運転の間は,荷重受け部の手動排出が可能であってはならない。

5.8

ゼロ点設定装置及び風袋引き装置

5.8.0

一般

AGFIは,ゼロ点設定装置及び/又は風袋引き装置を備えなければならない。また,追加としてゼロト

ラッキング装置を備えてもよい。風袋引き装置(プリセット風袋引き装置を除く。)は,ゼロ点設定にも使

用してよい。装置は,次のいずれかの方式とする。

a) 非自動ゼロ点設定装置及び/又は非自動風袋引き装置

b) 半自動ゼロ点設定装置及び/又は半自動風袋引き装置

c) 自動ゼロ点設定装置及び/又は自動風袋引き装置

ゼロ点設定装置と風袋引き装置との組合せの場合,同じキーが半自動ゼロ点設定装置と半自動風袋引き

装置とを動作させる。この場合,5.8.2及び5.8.4で規定する精度要件をあらゆる荷重において適用する。

5.8.1

調整範囲

あらゆるゼロ点設定装置の影響によって,AGFIのひょう量が変わってはならない。

ゼロ点設定装置の調整範囲は,AGFIのひょう量の4 %を超えてはならず,初期ゼロ点設定装置の調整範

囲は,ひょう量の20 %以下でなければならない。

20

B 7604-1:2019

5.8.2

非自動及び半自動のゼロ点設定装置及び風袋引き装置の精度

ゼロ点設定装置及び風袋引き装置(プリセット風袋引き機能を除く。)は,最小測定量又は最小充塡量に

等しい充塡量に対する4.3.1で規定するMPDisの0.25倍以下までの設定が可能でなければならない。

5.8.3

ゼロ点設定装置及び風袋引き装置の管理

5.8.3.1

非自動装置及び半自動装置

非自動又は半自動のゼロ点設定装置及び風袋引き装置は,自動運転中に動作してはならない。

計量部モジュールは,ゼロ点設定装置及び風袋引き装置が動作しているときには,安定的平衡状態でな

ければならない。

5.8.3.2

自動ゼロ点設定装置

全ての自動ゼロ点設定装置は,各自動計量サイクルの一部としての自動運転の開始時又はプログラム可

能な時間間隔後に動作してよい。自動ゼロ点設定装置の動作の説明は,型式検査報告書に記載する。

自動ゼロ点設定装置は,5.8.2に規定するMPEの2倍以内にゼロ点を維持することを確実なものとする

ために,十分に頻繁に動作しなければならない。

自動ゼロ点設定装置が,各自動計量サイクルの一部として動作する場合,この装置を無効にすること又

はこの装置を時間間隔で動作するように設定することが可能であってはならない。

自動ゼロ点設定装置がプログラム可能時間間隔後に動作する場合,この時間間隔は,附属書Aに規定す

る方法に従って計算した値以下でなければならない。また,一般的な動作条件(設置環境,材料の粘性な

ど)に応じて短縮しなければならない。

附属書Aに規定する自動ゼロ点設定装置の最大プログラム可能時間間隔は,風袋引き又はゼロ点設定が

行われた後で再度開始してよい。

自動ゼロ点設定装置が指定時間間隔内にゼロ点設定を行えない場合,それに注目させるための適切な情

報を作り出すか,ゼロ点設定が行えるように適切な措置を講じなければならない。

5.8.4

ゼロトラッキング装置

ゼロトラッキング装置は,次の場合にだけ動作しなければならない。

a) 表示が正味量表示中のゼロ,又は総量表示中のゼロに等しい負の正味値である場合

b) 補正が0.5 d/秒以下である場合

風袋引き動作後にゼロを表示した後,ゼロトラッキング装置は,実際の表示ゼロ点前後では,AGFIの

ひょう量の4 %の範囲内で動作してよい。

注記 ゼロトラッキング装置は,機能的に自動ゼロ点設定装置に類似している。その違いは,5.8.0の

要件を適用するときに重要である。自動ゼロ点設定装置及びゼロトラッキング装置は,3.3.4.3

及び3.3.4.5に定義している。具体的には,次のとおりである。

1) 自動ゼロ点設定装置は,各計量サイクルの一部として又はプログラムした時間間隔後など,

一つの事象によって起動する。

2) ゼロトラッキング装置は,a) 及びb) の条件が満たされたときに連続的に動作してもよく,

最大補正速度0.5 d/秒の対象となる。

5.8.5

風袋引き装置

5.8.5.1

風袋引き装置の精度及び管理

風袋引き装置の精度及び動作は,5.8.2及び5.8.3に規定するとおりでなければならない。

21

B 7604-1:2019

5.8.5.2

減算式風袋引き装置

減算式風袋引き装置を適用する場合は,計量範囲が小さくなり,風袋引き装置は,そのひょう量を超え

るAGFIの使用が行えないようにするか,又はひょう量に達したことを表示し続けなければならない。

5.8.5.3

自動風袋引き装置

自動風袋引き装置は,各自動計量サイクルの一部として自動動作の開始時又はプログラム可能な時間間

隔後に動作してよい。自動風袋引き装置は,バッチの生産の間に風袋が適切に計算に入れられることを確

実なものとするために十分に頻繁に動作しなければならない。

自動風袋引き装置が各自動計量サイクルの一部として動作する場合,この装置を無効にすること又はこ

の装置を時間間隔で動作するように設定することが可能であってはならない。

自動風袋引き装置がプログラム可能な時間間隔後に動作する場合,製造業者は,プログラム可能な最大

時間間隔を指定しなければならない。

5.8.6

プリセット風袋引き装置

5.8.6.1

目量

プリセット風袋引き装置の目量は,AGFIの目量に等しいか,又はAGFIの目量に自動的に丸めなければ

ならない。

5.8.6.2

動作モード

プリセット風袋引き装置は,プリセット風袋引き動作後に動作させる風袋引き装置が引き続き使用中で

ある限り,プリセット風袋引き動作の部分的変更又は取消しが行えないことを条件として,1台以上の風

袋引き装置とともに動作させてよい。

プリセット風袋引き装置は,プリセット風袋量を測定対象の荷重で明確に特定する場合(例えば,容器

上のバーコード識別情報によって)だけ,自動的に動作してよい。

5.9

データ記憶装置

AGFIがデータ記憶装置を備えている場合,その測定データを記憶しなければならない。保存したデー

タは,データ伝送及び/又は記憶プロセス中の意図的な及び意図しない変更に対して十分に保護しなけれ

ばならず,かつ,以前の測定を再構成するために必要な全てのデータを含まなければならない。

その後の表示,データ転送,合計などのための一次表示の保存は,平衡状態が不安定であるとき,禁止

されなければならない。

十分な保護を確実なものとするために,次の条件を適用しなければならない。

a) 5.10に規定するソフトウェアの保護の要件を必要に応じて適用する。

b) 短期又は長期のデータ記憶を実現するソフトウェアは,AGFIに転送すること又はダウンロードする

ことができる場合,5.2.3に規定する要件に従って保護する。

c) 外部記憶装置の識別情報及び保護属性は,完全性及び真正性を確実なものとするために自動的に検証

する。

d) 測定データを記憶するための交換可能な記憶媒体は,記憶したデータが特定のチェックサム又はキー

コードで保護されている場合,封印する必要はない。

e) 記憶容量を使い果たしたとき,新たなデータは,古いデータが圧縮して保管される及び/又は古いデ

ータへの上書きが許可されている場合,最も古いデータに取って代えてよい。

f)

附属書Bに規定する追加要件を適用する。

22

B 7604-1:2019

5.10

ソフトウェア

5.10.0

一般

AGFIの計量関連ソフトウェアは,製造業者によって識別されなければならない。記憶又は伝送された

測定特性,測定データ及び計量上重要なパラメータに対して,重要なソフトウェア及びシステムの誤り(ソ

フトウェア及びハードウェア)を検出するようにプログラムしたソフトウェアは,AGFIの不可欠な部分

とみなし,5.10.2に規定するソフトウェアの保護要件を満たさなければならない。さらに,附属書Bに規

定する追加要件を適用する。

5.10.1

ソフトウェア文書類

製造業者が指定するソフトウェア文書類には,次のものを含む。AGFIの使用中にソフトウェア識別情

報を確認することが可能でなければならない。

a) 計量関連ソフトウェアの記載

b) 適切なシステム構成及び最低限度求められるリソースの記載

c) 測定アルゴリズムの精度の記載

d) ユーザインタフェース,メニュー及びダイアログの記載

e) 一義的なソフトウェア識別情報

f)

内蔵ソフトウェアの記載

g) 操作マニュアルに記載していない場合,システムハードウェアの概要(例えば,トポロジーブロック

図,コンピュータの型式,ソフトウェア機能の種類など)

h) アルゴリズムの精度の記載(例えば,A/D変換結果,価格計算,丸めアルゴリズムなどのフィルタリ

ング)

i)

保存又は伝送したデータセットの記載

j)

完全さの説明表記を含むAGFIの各ハードウェアインタフェース,電子装置及び部品装置のコマンド

のリスト

k) ソフトウェアを保護する手段

l)

誤りの検出がソフトウェアの中で実現される場合,検出された誤りのリスト及び検出アルゴリズムの

記述

m) 操作マニュアル

5.10.2

計量関連ソフトウェアの保護

計量関連ソフトウェアの保護には,次の事項を確実なものとするための十分な保護がなければならない。

a) 偶発的又は意図的な変更に対して,十分に保護しなければならない。5.2.3に規定する保護の要件を適

用する。

b) ソフトウェアには,適切なソフトウェア識別情報(B.1.1参照)を割り当てる。このソフトウェア識別

情報は,AGFIの機能及び精度に影響を与える可能性があるあらゆるソフトウェアの変更の場合に作

り替える。

c) 接続したインタフェースを介して実施又は起動する機能,すなわち,計量関連ソフトウェアの伝送は,

6.9のインタフェースの保護要件に適合する。

5.11

平衡機構

平衡機構は,取り外しする質量を備えていてもよく,この質量は,JIS B 7609に規定する分銅又は形状

によって区別し,AGFIで識別した何らかの公称値に合わせて設計した分銅のいずれかでなければならな

い。

23

B 7604-1:2019

5.12

表記

5.12.1

一般的な表記事項

AGFIには,次の事項を記載しなければならない。

− 製造業者の名称又は識別標識

− 輸入業者の名称又は識別標識(該当する場合)

− AGFIの製造年

− AGFIの製造番号及び型式名称

− 製品名(すなわち,計量される可能性のある材料)

− 温度範囲(該当する場合,4.8.2参照)(℃)

− 電源電圧(V)

− 電源周波数(Hz)

− 空気圧及び水圧(該当する場合)(kPa)

− 1回の充塡当たりの平均荷重数(該当する場合)

− 最大充塡量(Maxfill)(該当する場合)

− 定格最小充塡量(Minfill)(該当する場合)

− 最大動作速度(荷重数/分)(該当する場合)

− 精度等級X(x)

− 精度等級の基準値[Ref (x)]

− 目量(d)

− ひょう量(Max)

− 最小測定量(又は該当する場合は最小排出量)(Min)

− 加算式最大風袋量(T=+.....)(該当する場合)

− 減算式最大風袋量(T=−.....)(該当する場合)

5.12.2

表記の方法

表記は,消えにくく,AGFIの通常の使用条件下で,視認できる大きさ及び形状かつ鮮明でなければな

らない。

表記は,AGFIの銘板又はAGFI本体に直接記載し,かつ,明確に視認できる位置にまとめて表記しなけ

ればならない。

表記を銘板に記載する場合,銘板を封印することが望ましい。表記をAGFI本体に直接記載する場合は,

容易に取り外すことが可能であってはならない。

表記は,次の条件に適合する場合,ディスプレイ上に表示してもよい。

a) AGFIの電源を供給している限りは,少なくともMax,Minfill,Ref (x)及びdを表示する。

b) 全てのその他の表記を手動コマンドで表示することができる。

表記をディスプレイ上の表示で行う場合,AGFIの本体には,次の事項を記載しなければならない。

− 製造業者の名称及び識別標識

− 製造番号

− 温度範囲

− 電源電圧

− 電源周波数(該当する場合)

− 空気圧及び水圧(該当する場合)

24

B 7604-1:2019

5.13

管理はかり

管理はかりは,試験中に用いられるはかりに関係し,次のいずれかとする。

a) 個別管理はかり

b) 一体型管理はかり

6

電気式AGFIに対する追加要件

6.0

一般

AGFIの型式は,その型式がJIS B 7604-2で規定する試験に適合した場合は,6.1〜6.9の一般要件に適合

するとみなす。

6.1

定格動作条件下の性能

AGFIは,定格動作条件下で最大許容誤差を超えないような設計及び製造をしなければならない。

6.2

耐妨害性

AGFIは,妨害にさらされたとき,次のいずれかになるような設計及び製造をしなければならない。

a) 有意な誤りが生じない,すなわち,妨害を受けているときの重量表示と妨害を受けていないときの重

量表示との差(固有誤差)が有意な誤りを超えない。

b) 有意な誤りを検出し,かつ,対処する。

注記 有意な誤りに等しいか又はそれより小さい誤りは,表示の誤差の値に関係なく許容される。

6.3

耐久性

6.1,6.2及び6.5の要件は,AGFIの意図した用途に従って,恒久的に適合していなくてはならない。

6.4

適用

6.2に規定する要件は,次のように個別に適用してよい。

a) 有意な誤りの各個別の原因

b) 電気式AGFIの各部分

電気式AGFIを,妨害に耐えるように設計するか[6.2 a) 参照],又は有意な誤りを検出し,それに対処

するように設計するか[6.2 b) 参照]の選択は,AGFIの製造業者による。

6.5

影響因子

電気式AGFIは,4.8に規定する影響因子の要件に適合しなければならず,かつ,そのAGFIの使用温度

範囲の上限で85 %(結露なし)又は93 %(結露あり)の相対湿度において,適切な計量及び技術要件に

も適合しなければならない。

6.6

表示器の表示試験

表示器の電源投入後,表示器の関連する記号の全てを,有効状態及び無効状態で,操作者が確認するた

めの十分な長さにわたって示す特別な手順を実行しなければならない。ただし,非セグメント表示器,画

面表示器,マトリクス表示器など,故障が明確に分かる表示器には適用しない。

6.7

有意な誤りへの対処

有意な誤りを検出した場合,AGFIは,自動的に動作不能となるか,又は使用者が対策を講じるか若し

くはその誤りが解決されるまで,その誤りの可視指示若しくは可聴指示を与えなければならない。

6.8

起動時間

電気式AGFIの起動時間中は,計量結果の表示又は伝送があってはならず,かつ,自動動作を停止しな

ければならない。

25

B 7604-1:2019

6.9

インタフェース

AGFIは,周辺装置又は他のはかりに接続することを可能にするインタフェースを装備してよい。

インタフェースは,AGFI,周辺装置及びソフトウェア装置の間の通信ポイントにおける全ての機械装置,

電気装置及びソフトウェア装置で構成する。

インタフェースは,AGFIの測定機能又はその測定データが,周辺装置によって(例えば,コンピュー

タ),他の相互接続したはかりによって,又はインタフェースに作用する妨害によって,許容できないほど

影響を受けることがあってはならない。

インタフェースを介して実施又は起動する機能は,箇条5の関連要件に適合しなければならない。

インタフェースを介して,次を意図した又は次に適した機能,プログラムモジュール又はデータ構造を

AGFIに取り込むことが可能であってはならない。

a) 明確に定義していない表示データで,計量結果と間違う可能性のあるもの

b) 表示した,処理した又は記憶した計量結果の改ざん

c) 許可していないAGFIの調整

その他のインタフェースは,5.2.3によって保護しなければならない。

周辺装置に接続することを意図したインタフェースは,周辺装置が要件に適合することができるような

方法で,一次表示に関連するデータを伝送しなければならない。

7

試験

7.1

性能試験

電気式AGFI又は電子装置は,必要に応じて,AGFIが正しく機能していることを確認するために,JIS B

7604-2に規定した試験をしなければならない。

性能試験は,AGFIのサイズ及び/又は構成によって,完全なAGFIの全ての部分を同時に試験をするこ

とができない場合を除き,完全に動作可能なAGFIに対して実施しなければならない。そのような場合,

可能であれば,少なくともAGFIの電子装置のうち計量関連装置は,同時に試験を行わなければならず,

かつ,該当する場合は,入力機能若しくは出力機能,又は信号を模擬しなければならない。

シミュレーションには,他の機器への(任意の)インタフェースの接続によって生じる妨害感受性に対

する影響の監視が含まれる。

7.2

スパン安定性

電気式AGFIがJIS B 7604-2の箇条9(スパン安定性試験)に規定する試験を行うとき,いかなる二つ

の測定で得られた誤差間の差の絶対値も,ひょう量付近の荷重については,影響因子試験に対する最大許

容誤差の半分を超えてはならない。

8

検査

8.1

一般

AGFIの検査には,次のものがある。

a) 型式検査

b) 受渡検査

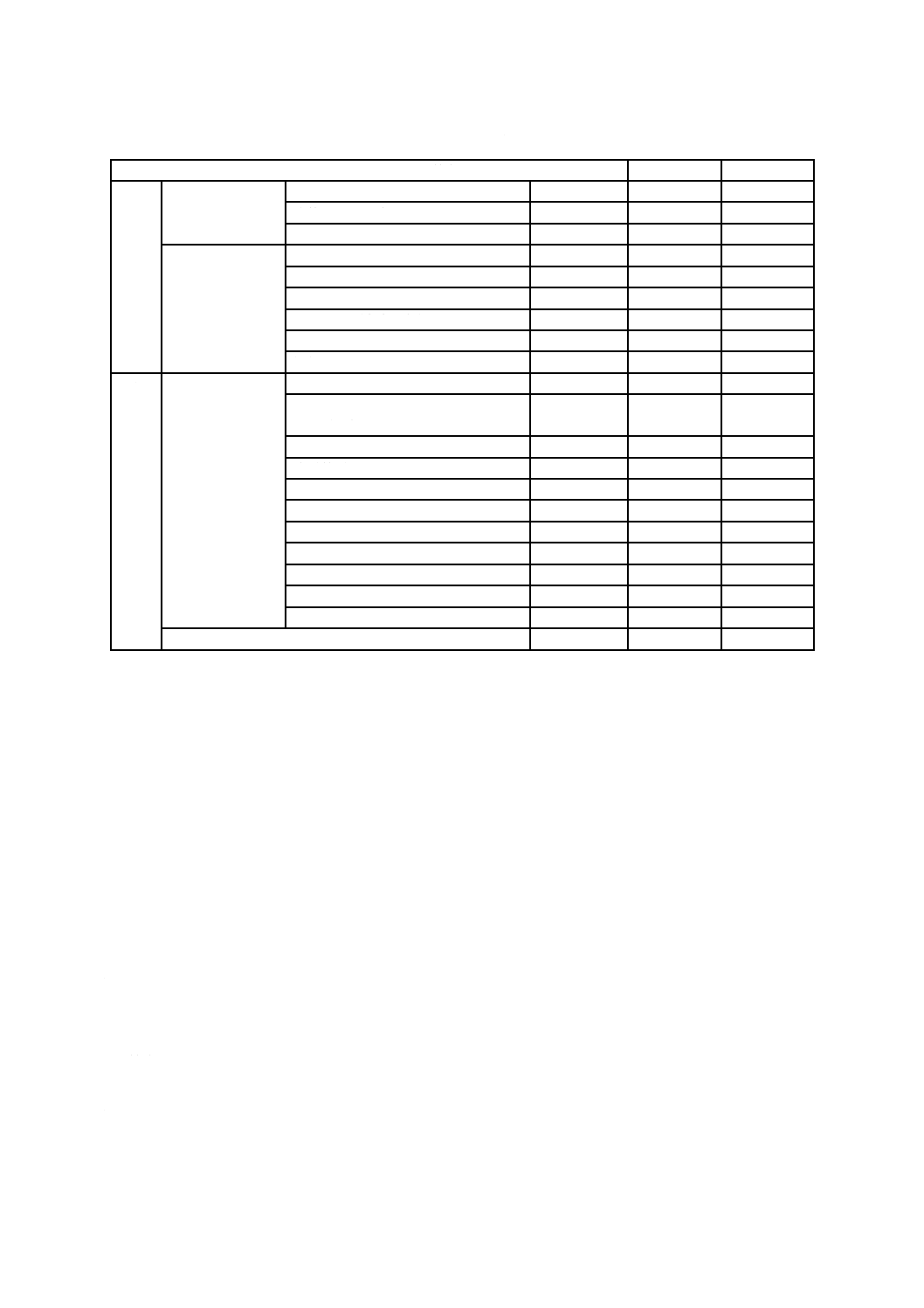

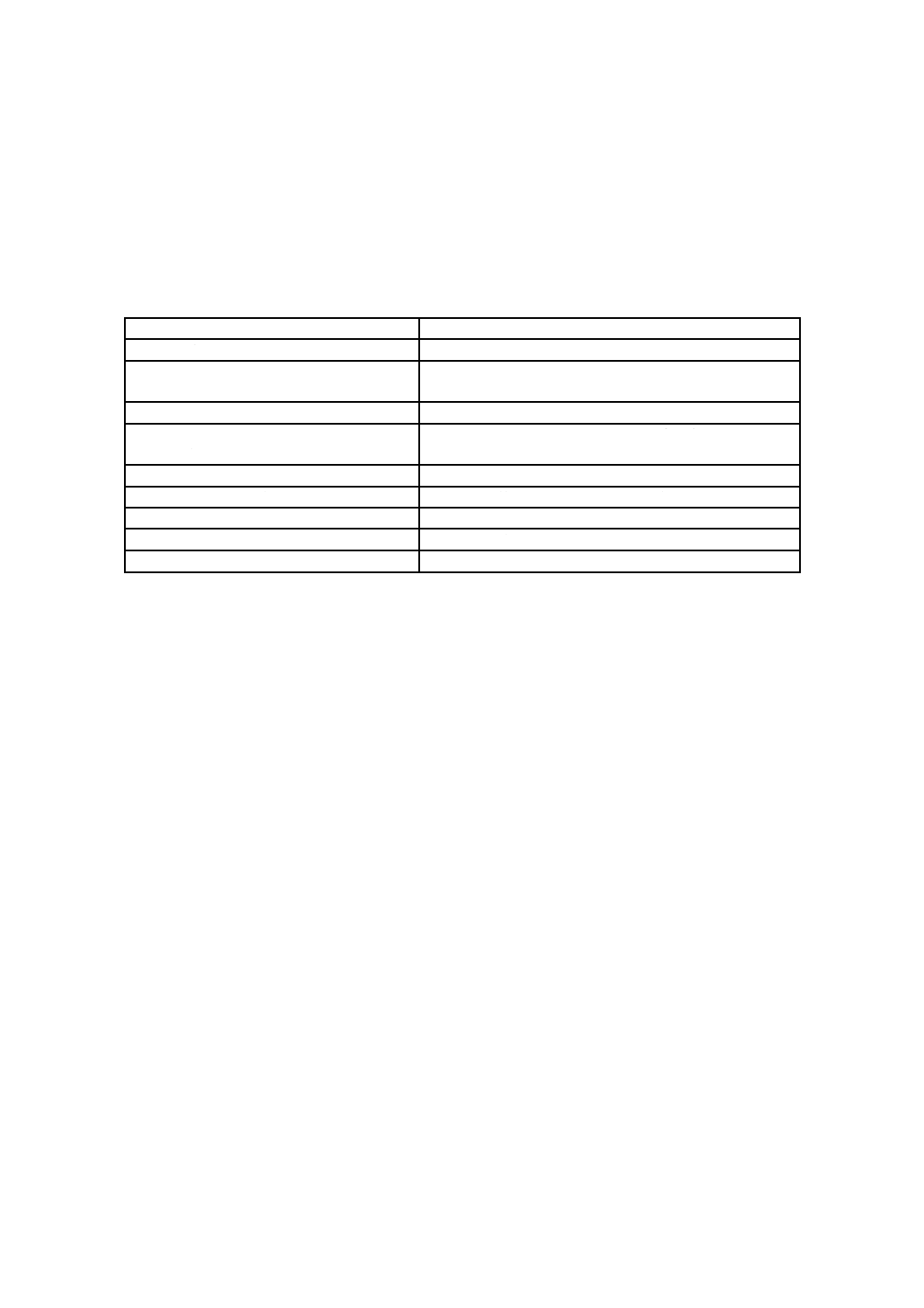

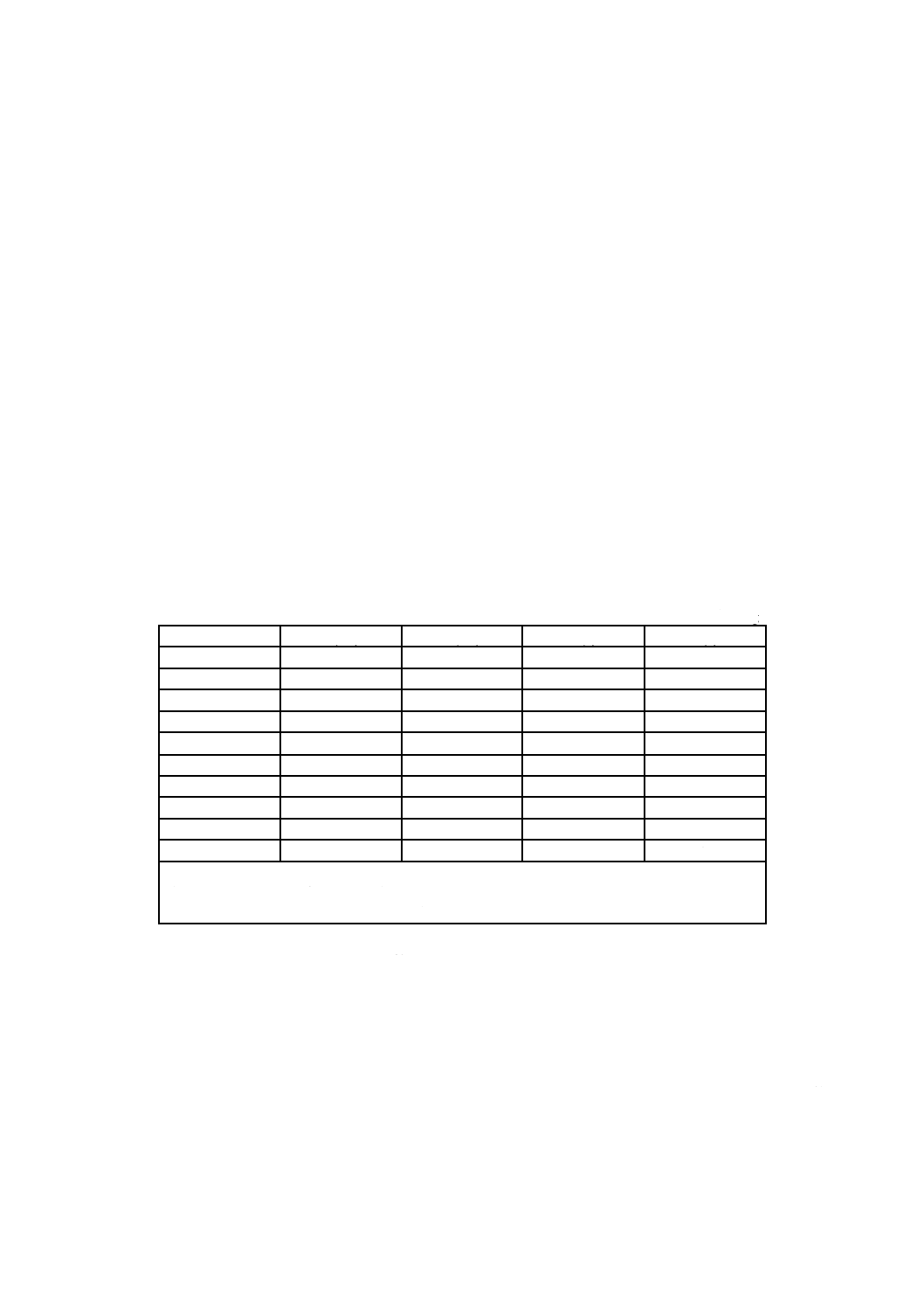

検査に必要な試験の項目は,表4による。

26

B 7604-1:2019

表4−検査の種類及び検査項目

検査項目及びJIS B 7604-2の箇条番号

型式検査

受渡検査

全

て

の

A

G

F

I

に

対

す

る

要

件

計量性能試験

ゼロ点設定装置及び風袋引き装置

7.2

○

−

静的計量試験方法

7.3

○

−

実量試験の手順

箇条10

○

○

影響因子試験

起動時間

8.2.1

○

−

静的温度

8.2.2

○

−

ゼロ点表示の温度影響

8.2.3

○

−

高温高湿(定常状態)

8.2.4

○

−

AC及びDC主電源電圧変動

8.2.5,8.2.6

○

−

傾斜

8.2.9

○

−

電

気

式

A

G

F

I

に

対

す

る

追

加

要

件

妨害試験

高温高湿(サイクル)試験(結露)

8.3.1

○

−

AC主電源電圧ディップ,短時間停電

及び電圧低下

8.3.2

○

−

バースト

8.3.3

○

−

静電放電

8.3.4

○

−

電磁場に対するイミュニティ

8.3.5

○

−

サージ

8.3.6

○

−

電気的過渡伝導

8.3.7

○

−

DC主電源上のリプル

8.3.8

○

−

車両エンジン起動時の電池電圧変動

8.3.9

○

−

負荷遮断試験

8.3.10

○

−

DC主電源電圧ディップ

8.3.11

○

−

スパン安定性試験

箇条9

○

−

8.2

型式検査

8.2.1

一般要件

型式検査は,限定的な型式を代表する1台以上のAGFIに対して,シミュレーション試験を実施しなけ

ればならない。一つの代表的な計量部モジュールだけを含む可能性のある組合せはかりを除き,計量結果

に影響を与える電子機器全体を含まなければならない。

評価は,8.2.2に規定する試験で行う。

静的試験のMPEは,8.2.2.3に規定する試験を行うAGFIの各部に個別に割り振らなければならない。

8.2.2

適用要件

AGFIは,次の要件への適合を確認するための試験を実施しなければならない。

a) 箇条4の計量要件

b) 箇条5の技術要件

c) 箇条6の電気式AGFIに対する追加要件(該当する場合)

8.2.2.1

型式検査のための動作試験

型式検査のための試験を,次のとおり実施しなければならない。

a) 箇条4に基づいて行う。

b) AGFIが意図している通常の使用条件下で行う。

c) 箇条5の技術要件への適合を確認するために,AGFIの設計目的である製品を代表する被計量物を用

いて,JIS B 7604-2の箇条6(充塡量試験)及びJIS B 7604-2の10.1(型式検査における実量試験)に

規定する実量試験方法に従って行う。

27

B 7604-1:2019

ソフトウェア制御されたAGFIについては,5.10及び附属書Bの追加要件を適用する。

8.2.2.2

影響因子試験

シミュレーション試験中,影響因子は,4.8及び箇条7によって,AGFI又はシミュレータに,そのAGFI

が使用される可能性のあるあらゆる計量プロセスの計量結果の破損を明らかにするような方法で適用しな

ければならない。

8.2.2.3

誤差の配分

型式検査の過程で,AGFIの各部分を個別に審査する場合,次の要件を適用する。

個別に審査する一つの部分に適用する誤差限界は,完全なAGFIの最大許容誤差又は表示の許容変動の

誤差配分piに等しい。どの部分に対する誤差配分も,その部分を内蔵する完全なAGFIに対する精度等級

と同じ精度等級でなければならない。

誤差配分piは,式(1)に適合しなければならない。

(p12+p22+p32+.....)≦ 1 ··························································· (1)

誤差配分piは,その部品の製造業者によって選択し,かつ,適切な試験によって検証を行わなければな

らない。ただし,複数の部品が問題となっている影響に寄与している場合は,その誤差配分は0.8を超え

てはならず,かつ,0.3未満であってはならない。

ロードセル又はその他の主要構成部品の計量特性が,いずれかの規格(例えば,ロードセルに対するJIS

B 7612規格群の要件)に適合している場合,型式検査のためにその結果を使用してもよい。

なお,JIS B 7611-2に基づいて評価された非自動はかり(質量計用指示計)の試験結果を利用する際の

参考情報をJIS B 7604-2の附属書D[自動はかりのための非自動はかり(質量計用指示計)の試験結果の

換算]に示す。

注記 この細分箇条の要件は,型式検査のために提出したAGFIにだけ適用し,その後に検査のため

に提出したものには適用されないことから,適切な最大許容誤差又は最大許容変動を超えてい

るかどうかを明らかにすることを可能とする手段は,使用者と製造業者との間で互いに決定す

る。その手段とは,例えば,次のいずれかでよい。

− 求められる分解能又は増分若しくは目量を示す表示装置の提供又は適応

− 変化点分銅の使用

− 相互間で合意したその他のあらゆる手段

標準的なモジュールを内蔵するAGFIの場合,誤差配分piは,表5に規定する値をもつことがあり,こ

れはモジュールが様々な性能基準によって,様々な方法で影響を受けるという事実を考慮する。

28

B 7604-1:2019

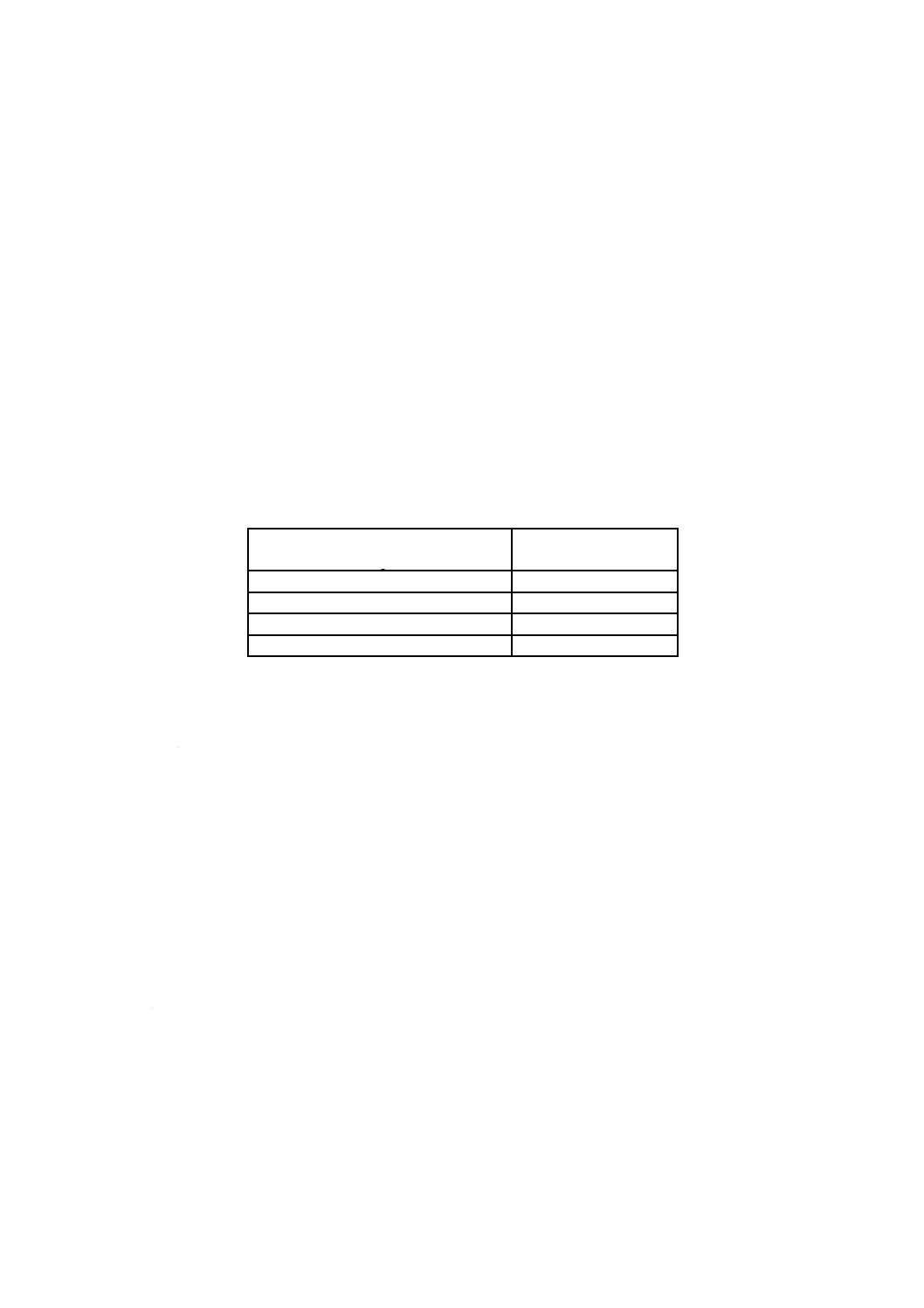

表5−誤差配分

性能基準

ロードセル

表示器

接続要素等

合成影響a)

0.7

0.5

0.5

ゼロ点表示の温度影響

0.7

0.5

0.5

電源電圧変動

0

1

0

クリープの影響

1

0

0

高温高湿

0.7 b)

0.5

0.5

スパン安定性

0

1

0

注a) 合成影響:非直線性,ヒステリシス,スパンに対する温度の影響,繰返し性など。製造業者が指

定する予熱時間後,合成影響誤差の誤差配分をモジュールに適用する。

b) JIS B 7612-1又はJIS B 7612-2に従って,SH表記又はCH表記を行ったロードセルに対して有効

である。

8.2.2.4

モジュールの両立性

モジュールの両立性は,製造業者が確認して宣言しなければならない。デジタル出力を備えたモジュー

ルについて,両立性には,デジタルインタフェースを介した適切な通信及びデータの伝送を含む。

8.2.3

型式検査における精度等級の決定(4.2及びJIS B 7604-2の箇条7参照)

型式検査においては,JIS B 7604-2の箇条7(静的試験)によって精度等級の基準値Ref (x)を決定しなけ

ればならず,実際の等級(又は基準値より低い精度等級)は,受渡検査における計量要件への適合によっ

て決定しなければならない。

8.3

受渡検査

8.3.1

一般要件

受渡検査とは,既に型式検査に適合した型式の個々の製品が,該当する性能及び機能の規定に適合する

かどうかを判定するための検査である。意図した製品及び対応する精度等級に対して,並びに通常の使用

条件下で,箇条4及び箇条5の要件への適合の試験を行わなければならない。

試験は,現場でAGFIを完全に組み立て,使用することを意図した位置に固定して,実施しなければな

らない。

AGFIの据付けは,試験目的又は実際の用途に使用するためであろうと自動計量動作が同じであるよう

に計画しなければならない。

4.8.4の要件は,水平調整装置及び水準器を備えていないAGFIに適用する[JIS B 7604-2の8.2.9(傾斜)

参照]。

8.3.2

受渡検査時の実量試験

現場実量試験は,5.12の規定に従って,通常の条件下で,AGFIが意図する製品を用いて行う。また,

箇条5の規定を適用する。

8.3.3

試験の実施

適切な場合,8.2に基づく型式検査のために,そのAGFIに対して以前に実施した試験の重複を避けるた

めに,受渡検査のために型式検査からの試験結果を使用してもよい。

8.3.4

精度等級X(x)の決定(4.2参照)

等級X(x)のAGFIに対して,次に従って,精度等級を決定しなければならない。

a) 8.3.2に従った試験で用いた被計量物に対する精度等級を,JIS B 7604-2の箇条10(実量試験の手順)

からの実量試験結果及び受渡検査に対して,4.3.1及び4.3.3で規定する誤差限界を参照することによ

って決定しなければならない。

29

B 7604-1:2019

b) 5.12に従って表示した精度等級が,上記のとおり決定された“x”の値以上の“x”の値を示すことを

検証する。

30

B 7604-1:2019

附属書A

(規定)

自動ゼロ点設定及び風袋引きの頻度

A.1 一般要件

この試験は,あらゆる自動計量サイクルの一部として自動ゼロ点設定を備えるAGFIには実施しない。

ゼロ点設定装置が自動計量サイクルの一部ではなく,プログラム可能時間間隔で動作する場合,自動ゼ

ロ点設定の最大許容時間間隔の値は,次のとおり決定しなければならない。

a) 定常周囲温度の最大許容変動率は,JIS B 7604-2の5.3(温度)で規定するとおり1時間当たり5 ℃と

する。

b) 最大ゼロ点設定誤差(Ezsemax)は,式(A.1)によって決定する。

Ezsemax≦0.25×MinfillにおけるMPDis×Ref (x) ······························ (A.1)

c) 最大ゼロ点確認誤差(Ezcmax)は,式(A.2)によって決定する。

Ezcmax≦0.5×MinfillにおけるMPDis×Ref (x) ································ (A.2)

したがって,最大ゼロ点変動(∆zmax)は,式(A.3)によって決定する。

Ezcmax−Ezsemax=0.25×MinfillにおけるMPDis×Ref (x) ··················· (A.3)

d) JIS B 7604-2の8.2.3(ゼロ点表示の温度影響)に従って,5 ℃当たりの最大ゼロ点変動(∆zmax)は,

0.25 MPDis以下である。

∆zmax/(5 ℃)≦0.25×MinfillにおけるMPDis×Ref (x) ···················· (A.4)

e) 式(A.4)の∆zmax/(5 ℃)の代わりにa) からの1時間当たり5 ℃の定常周囲温度を使用することで,式

(A.5)となる。

∆zmax/時≦0.25×MinfillにおけるMPDis×Ref (x) ···························· (A.5)

式(A.4)及び式(A.5)は同じであることから,JIS B 7604-2の8.2.3で規定する最大許容誤差を満たすAGFI

は,自動ゼロ点設定又は風袋引きの最大プログラム可能時間間隔1時間をもつ。AGFIが,JIS B 7604-2の

8.2.3で規定している最大ゼロ変動未満又はそれを超える変動を必要とする場合,自動ゼロ点設定又は風袋

引きの最大プログラム可能時間間隔は,比例的に増減してもよい。

例外的な状況で,動作温度,環境条件,処理中の製品の粘性などの外部因子の影響が自動ゼロ点設定又

は風袋引きの最大プログラム可能時間間隔を決める場合がある。これは,5.8.3.2の規定に従わなければな

らない。

31

B 7604-1:2019

附属書B

(規定)

ソフトウェア制御されたAGFIの要件

B.1

一般要件

B.1.1 ソフトウェア識別情報

AGFI及び/又はそのモジュールの計量関連ソフトウェアは,ソフトウェアのバージョン又はその他の

何らかのトークンによって明確に識別しなければならない。識別情報は,複数の部分に適用することがで

きるが,一つ以上の部分は,計量関連用でなければならない。

識別情報は,ソフトウェアと固有に結び付いていなければならず,かつ,次のいずれかに適合しなけれ

ばならない。

a) コマンドで提示又は印字

b) 動作中に表示

c) スイッチのオン及びオフが可能なAGFIの場合は,スイッチをオンしたときに表示

AGFIの一つのモジュールが表示器をもたない場合,識別情報をAGFIのこの表示器又はプリントアウト

上に表示させるために,その他の装置に通信インタフェースを介して送信しなければならない。

例外として,次の条件に適合する場合には,容認可能な解決策としてAGFI上にソフトウェア識別情報

の刻印を付けなければならない。

d) ユーザインタフェースは,ソフトウェア識別情報の表示を表示器上で実行するための制御機能をもた

ない,又は表示器は技術的にソフトウェア識別情報を示すことができない(アナログ指示装置又は電

気機械式カウンタ)。

e) AGFIは,ソフトウェア識別情報を通信するためのインタフェースをもたない。

f)

AGFIの製造後,ソフトウェアの変更は不可能であるか,又はハードウェア若しくはハードウェアの

一つのコンポーネントも変更する場合にだけ可能である。

g) ソフトウェア識別情報及び識別手段は,検査証明書に明示する。

B.1.2 アルゴリズム及び機能の正しさ

AGFI及び/又はそのモジュールの測定アルゴリズム及び機能は,適切で,かつ,機能的に正確でなけ

ればならない。

計量試験又はソフトウェア試験によって,アルゴリズム及び機能を審査することが可能でなければなら

ない。

B.1.3 (不正に対する)ソフトウェアの保護

計量関連ソフトウェアは,記憶装置の交換による認可されていない部分的変更,読込み又は変更に対し

て保護しなければならない。機械的封印に加えて,オペレーティングシステム又はソフトウェアを読み込

むためのオプションを備えたAGFIを保護するために技術的手段が必要となることがある。

明確に文書化した機能だけは,ユーザインタフェースで起動することが可能である。これは,不正使用

を容易にしないような方法で実現しなければならない。

AGFIの計量関連特性を調整するパラメータは,容認されていない部分的変更に対して,保護しなけれ

ばならない。検査のために,現在のパラメータ設定値を表示すること及び印字することが可能でなければ

32

B 7604-1:2019

ならない。

注記 装置特有パラメータは,AGFIの特別な動作モードにおいてだけ,調整又は選択が可能である。

これらのパラメータは,例えば,AGFIの所有者又は製品販売会社といった許可を受けた者が

保護することが望ましいもの(変更できないパラメータ)及びアクセス可能なもの(変更可能

なパラメータ)とに分類することができる。

B.1.3.1 不正検出の裏付け

チェック機能による有意な誤りの検出は,ソフトウェアによって達成してよい。そのような場合,この

検出ソフトウェアは,計量関連とみなす。

型式検査のために準備する文書類は,有意な誤りを生じる可能性があるが,ソフトウェアで検出される

異常のリストを含まなければならない。文書類は,予期する反応についての情報,及びその動作を理解す

るために必要な場合は,検出アルゴリズムの記載を含まなければならない。

B.2

特殊な構成の要件

B.2.1 計量関連ソフトウェアの指定及び分離並びにインタフェースの指定

AGFIの計量関連ソフトウェアは,ソフトウェア又はハードウェアのいずれかであろうとAGFIのその他

の部分によって,容認できないほど影響を受けてはならない。

この要件は,AGFI及びそのモジュールが,次のソフトウェア又はハードウェアと通信するための保護

インタフェースをもっている場合に適用する。

− その他の電子装置

− 使用者

− 計量に決定的に影響を与える部分に隣接するその他のソフトウェア部品

B.2.1.1 AGFIのモジュールの分離

モジュールの分離は,次による。

a) 計量に関連する機能を実行するAGFIのモジュールは,識別し,明確に定義し,かつ,文書化しなけ

ればならない。これらのモジュールは,AGFIの計量関連部分を構成する。

b) これらの関連機能及びモジュールのデータは,保護インタフェースを介して受信したコマンドによっ

て,容認できないほどに影響を受ける可能性がないことを実証しなければならない。

この要件は,構成要素の中で起動した全ての機能又はデータの変更に対して,各コマンドが一義的に割

り振られていることを意味する。

B.2.1.2 ソフトウェアの分離

ソフトウェアの分離は,次による。

a) 計量に関連する機能を実行する,又は計量関連のデータドメインを含む全てのソフトウェアモジュー

ル(プログラム,サブルーチン,オブジェクトなど)は,AGFIの計量関連ソフトウェアとみなす。

このソフトウェアは,B.1.1に規定するとおり,識別できるようにしなければならない。ソフトウェア

の分離が不可能な場合,全てのソフトウェアは,計量関連ソフトウェアとみなす。

b) 計量関連ソフトウェアが,その他のソフトウェアと通信する場合,一つのソフトウェアインタフェー

スを定義しなければならない。全ての通信は,このソフトウェアインタフェースだけを介して行わな

ければならない。計量関連ソフトウェア及びソフトウェアインタフェースは,明確に文書化しなけれ

ばならない。全ての計量関連機能及びソフトウェアのデータドメインは,このソフトウェアを十分に

分離しているかどうかを,検査担当者が判定できるように記載しなければならない。

33

B 7604-1:2019

ソフトウェアインタフェースは,プログラムコード及び専用のデータドメインで構成する。定義済

みの符号化したコマンド又はデータは,一方のソフトウェアが専用のデータドメインに保存し,他方

のソフトウェアがそのドメインから読み出すことによって,二つのソフトウェアの間で交換する。書

き込み及び読み出しプログラムコードは,ソフトウェアインタフェースの一部とみなす。

ソフトウェアインタフェースを構成するデータドメインは,明確に定義して文書化し,計量関連ソ

フトウェアからインタフェースへエクスポートするコード及びインタフェースからこの計量部分へと

インポートするコードを含まなければならない。宣言済みのソフトウェアインタフェースは,う(迂)

回してはならない。

製造業者は,これらの制約を守る責任がある。プログラムがソフトウェアインタフェースをう(迂)

回することを防ぐ技術的手段(封印のような)がなければならない。また,隠しコマンドをプログラ

ムすることは可能であってはならない。製造業者は,計量関連ソフトウェアのプログラマ及び計量関

連でないソフトウェアのプログラマに,これらの要件に関する指示書を提供しなければならない。

c) ソフトウェアの計量関連部分の中で起動した全ての機能,又はデータ変更に対する各コマンドの一義

的な割当てがなければならない。ソフトウェアインタフェースを介して通信するコマンドを宣言し,

文書化しなければならない。文書化したコマンドだけは,ソフトウェアインタフェースを介して起動

することができる。製造業者は,コマンドの文書類の完全性を宣言しなければならない。

d) 計量関連ソフトウェアを,計量関連でないソフトウェアから分離した場合,計量関連ソフトウェアは,

計量関連でないソフトウェアより優先してリソースを使用できなければならない。測定タスク(計量

関連ソフトウェアによって実現される。)は,その他のタスクによる遅延又は妨害を受けてはならない。

製造業者は,これらの制約を守る責任がある。計量関連でないプログラムが計量関連機能を妨害す

ることを防ぐ技術的手段を備えなければならない。製造業者は,計量関連ソフトウェアのプログラマ

及び計量関連でないソフトウェアのプログラマに,これらの要件に関する指示書を提供しなければな

らない。

B.2.2 共有される指示

ソフトウェアの計量関連部分からの情報及びその他の情報の両方を提示するために,表示器を使用する

ことができる。

測定結果及びその他の計量関連情報の指示を実現するソフトウェアは,計量関連ソフトウェアである。

B.2.3 データの保存,通信系を介する伝送

測定結果を測定場所とは異なる場所又は測定時の後の段階で使用する場合,測定結果は,計量目的で使

用される前に,AGFIから受け取って保存する必要が生じることがある。この場合,B.2.3.1〜B.2.3.4の要

件を適用する。

B.2.3.1 測定結果

保存した測定結果は,その後の計量関連に使用するために必要な関連情報を全て,含んでいなければな

らない。

B.2.3.2 保存データ

データは,ソフトウェア手段で防護し,真正性,完全性,及び必要な場合は,測定時間に関する情報の

適正を保証しなければならない。測定結果及び付随するデータを表示,又はその後に処理するソフトウェ

アは,データを記憶装置から読み出した後で,そのデータの測定時間,真正性及び完全性を確認しなけれ

ばならない。

記憶装置は,ばらつきを検出した場合,そのデータが確実に破棄されるか又は使用不可能となることを

34

B 7604-1:2019

確実なものとするための確認機能を備えなければならない。

保存するためにデータを準備する,又は読出し若しくは受信後にデータを確認するソフトウェアモジュ

ールは,計量関連ソフトウェアの一部とみなす。

B.2.3.3

オープンネットワークで測定結果を転送する場合,暗号法を適用する必要がある。この目的で使

用する秘匿キーコードは,秘密にしておき,AGFI,電子装置又は関与する部品装置の中で保護しなければ

ならない。保護手段を備えなければならず,保護手段を破壊した場合にだけ,これらのキーの入力又は読

出しが可能でなければならない。

B.2.3.4 伝送遅延

測定は,伝送遅延によって容認できないほどの影響を受けてはならない。

B.2.3.5 伝送中断

通信ネットワークサービスが利用できなくなった場合,測定データが喪失してはならない。測定データ

の喪失は,あってはならない。

B.2.4 自動保存

使用することを考慮して,データ記憶(装置)を求めている場合,測定データは,計量目的のために使

用した最終値が生成されたときに,自動的に保存できなければならない。

記憶装置は,通常の保存条件下でデータが破壊されないことを確実にするために十分な恒久性をもたな

ければならない。あらゆる個別用途のために十分なメモリ領域をもっていなければならない。

計量目的のために使用する最終値を計算から得る場合,計算に必要な全てのデータは,その最終値とと

もに自動的に保存できなければならない。

B.2.5 データの削除

保存したデータは,取引が終了したときに削除してよい。

この条件に適合した後で,後続データの保存のために利用する記憶容量が不十分な場合に限り,次の条

件に適合したときに,記憶してあるデータを削除することが可能である。

− データ削除のシーケンスは,個別用途に対して定められた基準に従って,記録順(先入れ先出し)と

同じ順序となる。

− 使用者の同意を得て,求められた削除は,自動的又は特定の手動操作後に開始する。

B.3

保守及び再構成

使用中のAGFIの計量関連ソフトウェアを更新する場合は,次の事項によって行わなければならない。

− ソフトウェアを別の型式検査済みのバージョンに交換する場合は,AGFIの部分的変更を行う。

− 同じバーションを再インストールする場合は,AGFIの修理を行う。

使用中に部分的変更又は修理したAGFIは,再度受渡検査が必要となる場合がある。

この箇条は,AGFIの計量関連機能又は機能することに何の影響も与えない又は与える可能性がないソ

フトウェアには適用しない。

35

B 7604-1:2019

附属書C

(規定)

取引又は証明用の充塡用自動はかりの要求事項

C.1 一般

この附属書は,取引又は証明に使用する充塡用自動はかりの計量法上の要求事項について規定する。

C.2 用語及び定義

この附属書に用いる主な用語及び定義は,箇条3によるほか,次による。ただし,箇条3の定義におい

て“最大許容事前設定値誤差”とある場合は“検定公差”と読み替えて適用する。また,本体において,

この附属書が準用する規定中に“最大許容事前設定値誤差”とある場合は“検定公差”と,“型式検査”と

ある場合は“型式承認試験”と,“受渡検査”とある場合は“検定”と,“計量関連”とある場合は“法定

計量関連”と読み替えて適用する。

C.2.1

検定

計量法に規定される特定計量器の検査。

注記 検定を行う者は,計量法によってその特定計量器の種類ごとに都道府県知事,指定検定機関,

国立研究開発法人産業技術総合研究所又は日本電気計器検定所と定められている。

C.2.2

検定公差

検定における器差の許容値。

C.2.3

検定証印

検定に合格したことを示す証印。

C.2.4

使用計量範囲

定格最小充塡量から最大充塡量までの間の計量範囲内の,次のいずれかの範囲。

a) 充塡用自動はかりの周辺装置の能力などによって制限されて,結果として実際に充塡用自動はかりが

使用可能な計量範囲

b) 日常的にある特定製品の計量にだけ使用する場合における,その最大質量と最小質量との間

C.2.5

個々に定める性能の技術上の基準及び検定の方法

型式承認表示を付している充塡用自動はかりであっても省略することなく全数構造検定を行う性能の基

準及び検定の方法。

C.2.6

事前設定値

充塡量の公称値を定めるために,充塡設定装置を用いて操作者が事前設定した値。量目公差を考慮して

自動的に変更する場合はその値。

36

B 7604-1:2019

C.2.7

計量値

検定に使用する事前設定値。

C.2.8

器差

計量値から真実の値を引いた値。

C.3 検定

C.3.1 構造に係る技術上の基準

C.3.1.1 表記

C.3.1.1.1 一般的な表記事項

表記は,次による。

a) 製造事業者名,製造事業者の登録商標又は経済産業大臣に届け出た記号

b) 輸入事業者名,輸入事業者の登録商標又は経済産業大臣に届け出た記号(該当する場合)

c) 製造年

d) 製造番号

e) 型式承認表示

f)

計量する製品の代表例

g) 温度範囲(該当する場合,4.8.2参照)(℃)

h) 電源電圧(V)

i)

電源周波数(Hz)

j)

空気圧及び水圧(kPa)(該当する場合)

k) 1回の充塡当たりの平均荷重数(該当する場合)

l)

最大充塡量(Maxfill)(該当する場合)

m) 定格最小充塡量(Minfill)(該当する場合)

n) 最大動作速度(充塡回数/分)(該当する場合)

o) 精度等級X(x)

p) 精度等級の基準値[Ref (x)]

q) 目量(d)

r) ひょう量(Max)

s)

最小測定量(又は該当する場合は最小排出量)(Min)

t)

加算式最大風袋量(T=+.....)(該当する場合)

u) 減算式最大風袋量(T=−.....)(該当する場合)

v) 使用計量範囲(該当する場合)

C.3.1.1.2 表記の方法

表記は,消えにくく,AGFIの通常の使用条件下で,視認できる大きさ及び形状かつ鮮明なものでなけ

ればならない。

表記は,AGFIの銘板又はAGFI本体に直接記載し,かつ,明確に視認できる位置にまとめて表記しなけ

ればならない。

表記を銘板に記載する場合,銘板を封印することが望ましい。表記をAGFI本体に直接記載する場合は,

37

B 7604-1:2019

容易に取り外すことが可能であってはならない。

AGFIが作動中に常に表示される場合には,Max,Minfill,Ref (x)及びdをディスプレイに表示すること

ができる。

C.3.1.2 性能

性能は,箇条4〜箇条6による。ただし,5.12は除く。

C.3.1.3 個々に定める性能の技術上の基準

個々に定める性能の技術上の基準は最大許容偏差(MPD)とし,その許容値は表C.1の値に等級指定因

子(x)を乗じた値とする。

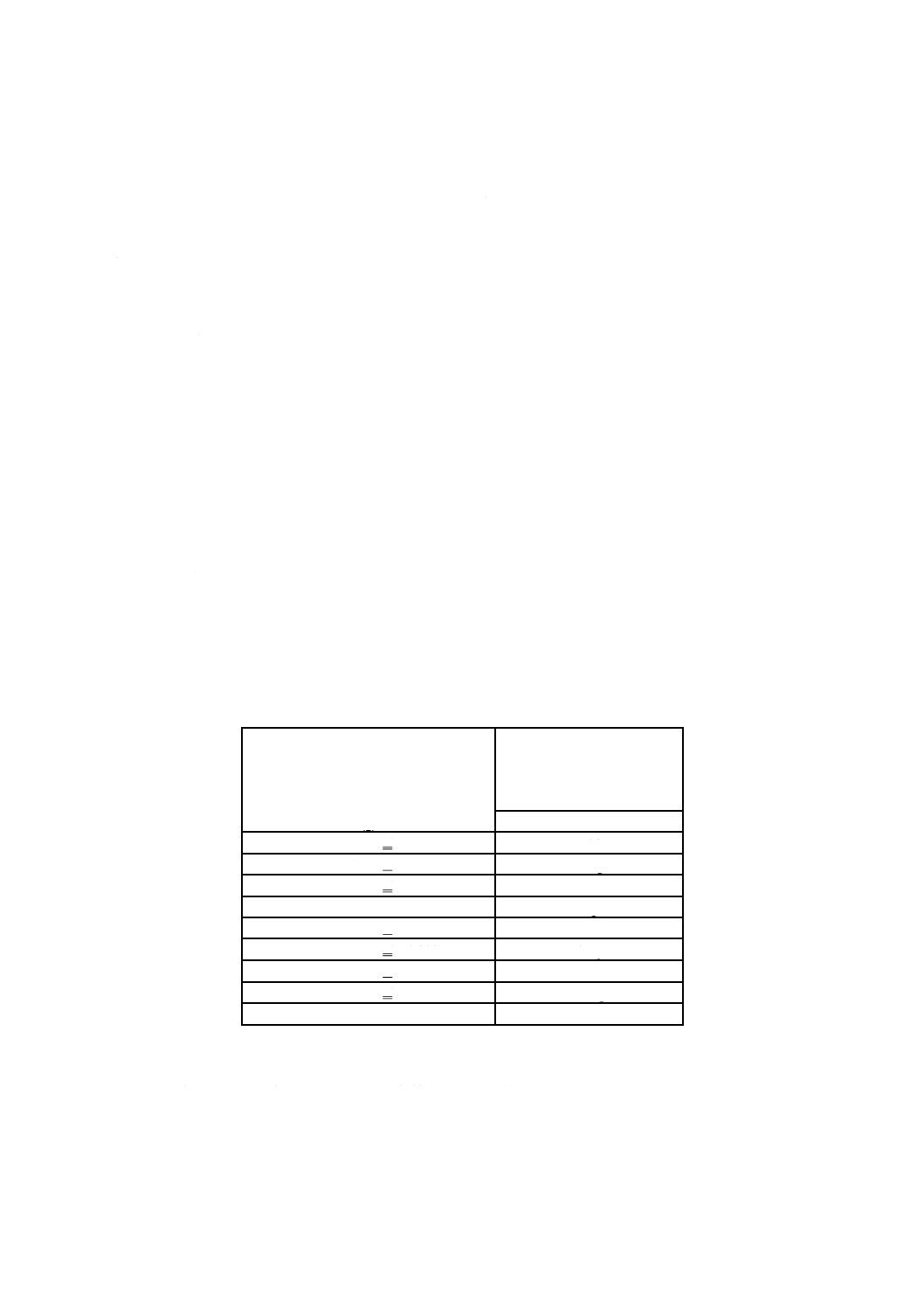

表C.1−各充塡量の最大許容偏差

充塡量Fの質量値

等級X(1)に対する充塡量の平均からの各充塡量のMPD

(Fの百分率又はグラム単位で表す。)

(g)

検定

使用中検査

F ≦

50

7.2 %

9 %

50 < F ≦

100

3.6 g

4.5 g

100 < F ≦

200

3.6 %

4.5 %

200 < F ≦

300

7.2 g

9 g

300 < F ≦

500

2.4 %

3 %

500 < F ≦ 1 000

12 g

15 g

1 000 < F ≦ 10 000

1.2 %

1.5 %

10 000 < F ≦ 15 000

120 g

150 g

15 000 < F

0.8 %

1 %

検定に適用するMPDを単にMPDと表し,使用中検査に適用するMPDをMPDisと表す。

C.3.2 検定公差

計量値と試験動作中の全ての充塡量の平均質量との間の最大差は,計量値のMPDisの0.25倍を超えては

ならない。

C.3.3 構造検定の方法

C.3.3.1 一般

構造検定の方法は,箇条7及び箇条8によるほかC.3.3.1.1〜C.3.3.1.5による。

C.3.3.1.1 試験荷重

試験荷重は,次による。

a) 試験荷重の種類は,AGFIの表記に従って,通常の条件下で,AGFIが意図する製品又は代替品とする。

b) 充塡量の質量の値は,次による。

1) 試験は,AGFIのMaxfill又はその付近で,充塡量に対して実施しなければならない。また,AGFI

のMinfill又はその付近でも実施する。

2) 累積はかりは,1) に従って1回の充塡当たりの最大荷重数及び最小荷重数を用い,組合せはかりは,

1) に従って1回の充塡当たりの平均荷重数を用いる。

3) MinfillがMaxfillの1/3未満の場合,必要に応じて,100 g,300 g,1 000 g又は15 000 gに近いが,

それを超えない値で,荷重計量範囲の中央付近でも試験を実施しなければならない。

38

B 7604-1:2019

C.3.3.1.2 試験条件

全ての試験は,計量に関する重要な調整可能パラメータ(例えば,最終供給時間,供給量)を,最も厳

しい条件[製造事業者が取扱説明書又は表記(C.3.1.1参照)で指定する条件の範囲内に限る。]に設定し

て実施する。

新たな試験を開始する前に,AGFIは,通常の動作条件下で安定状態となるようにする。すなわち,全

ての主要な部品及び装置において,計量精度に影響を及ぼす予熱時間,温度,表示など,製造事業者の取

扱説明書に従って安定させる。この安定時間における充塡は,試験に含んではならない。

全ての補正装置(例えば,落差補正装置,自動ゼロ点設定装置など)は,取扱説明書に従って動作させ

なければならない。

AGFIの設定変更後に,指定の充塡回数を破棄するという明確な警告をAGFIが示さない限り,Maxと

Minとの間の充塡荷重の変更後の最初の充塡量を試験に含めなければならない。

C.3.3.1.3 充塡回数

個々の試験充塡の回数は,事前設定値(FP)によって,表C.2のとおりとする。

表C.2−試験充塡回数

充塡量の事前設定値FP

(kg)

試験充塡回数

(回)

1以下

60

1を超え

10以下

30

10を超え

25以下

20

25を超える

10

一つのAGFIにおいて,複数の充塡ステーションが一つの回転式コンベアに組み込まれている場合,試

験充塡の回数は,次のいずれか大きい方とする。

1) 4×N

2) 表C.2による値

C.3.3.1.4 管理はかり

管理はかりを用いた検査方法は,次による。

C.3.3.1.4.1 個別検査方法

個別検査方法は,試験充塡量の質量を求めるために,個別管理はかりを使用する。

C.3.3.1.4.2 一体型検査方法

一体型検査方法は,次による。

a) 一体型検査方法は,試験充塡量の質量を求めるために,試験中のAGFIを管理はかりとして使用する。

その場合,次のいずれかの方法で実施する。

1) 適切に設計した表示装置の使用

2) 丸め誤差を評価するための基準分銅の使用

注記1 一体型検査方法は,荷重の質量測定に依存する。検定公差及び最大許容偏差は,充塡量の

質量に対するものである。通常動作中に全ての荷重が動作の各サイクルで排出する。すな

わち,荷重の合計が充塡量に等しいことが確実でない場合は,個別検査方法(C.3.3.1.4.1)

を用いることが望ましい。

39

B 7604-1:2019

注記2 累積はかりに対して一体型検査方法を用いるときは,試験充塡量の分割が避けられない。

試験充塡量の質量を計算する場合は,試験充塡量の分割に起因する不確かさの増加を考慮

することが必要である。

b) 試験充塡量の自動充塡動作は,通常動作と同様に起動し,次の条件での各充塡サイクルの間に2回中

断しなければならない。ただし,中断が充塡量の質量に著しく影響を及ぼす場合,自動充塡動作は,

連続計量サイクル中に中断してはならない。この場合,確認が行われる複数回の充塡の間で,連続動

作開始後の1回分又は2回分の充塡量を確認することなく自動動作中に排出しなければならない。

1) 充塡量を荷重受け部で計量するAGFI

動作1) 荷重受け部に充塡した後

動作2) 荷重受け部の排出後

2) 充塡量を荷重受け部の容器内で計量するAGFI

動作2) 空の容器の風袋平衡後

動作1) 容器に充塡した後

3) 減算式はかり

動作2) 荷重受け部からの充塡量排出後

動作1) 充塡した荷重受け部の風袋平衡後

上記1)〜3) の各々動作1) に対応する場合[排出前(満杯状態)の中断]

自動動作は,被計量物の供給が停止して,荷重受け部若しくは荷重受け部上の容器に充塡するか,

又は減算式はかりで充塡済みの荷重受け部を風袋引きした直後に,中断しなければならない。荷重受

け部が安定した後,表示する正味量又は標準分銅と釣り合わせることによって測定した正味量を記録

し,AGFIを自動動作に切り替える。

上記1)〜3) の各々動作2) に対応する場合[排出後(空の状態)の中断]

自動動作は,荷重を排出した後,又は新たな容器を荷重受け部に載せて容器質量を風袋引きし,次

の荷重を受け取る準備ができた後,中断しなければならない。荷重受け部が安定した後,表示する空

の荷重受け部の質量又は標準分銅と釣り合わせることによって測定した空の荷重受け部の質量を記録

し,AGFIを自動動作に切り替える。

C.3.3.1.5 最大許容偏差

最大許容偏差の検査方法は,次による。

a) C.3.3.1.2で規定する条件に従ってAGFIを設置する。

b) 充塡量の事前設定値を選択し,充塡量と異なる場合は,C.3.3.1.1 b) で規定する充塡量の質量の値に従

って荷重値を設定する。表示された事前設定値を記録する。

c) AGFIを動作し,C.3.3.1.1 a) で規定する種類の試験荷重を用いて,C.3.3.1.3で規定する回数の充塡を

行う。

d) 試験充塡量の質量及び平均質量値を決定するために,個別検査方法又は一体型検査方法で全ての充塡

量を計量する。これによって,管理はかりで試験充塡量を計量した結果を試験充塡量の取決めによる

真の値とみなす。

試験での全ての充塡量の平均値を,次のように計算する。

n

F

n

i

i

∑=1

40

B 7604-1:2019

ここに,

F: 質量単位で表した充塡量の質量(取決めによる真の値)

n: 試験での充塡回数

e) 各充塡量の試験での全ての充塡量の平均からの偏差を,次の式によって計算する。

−

=

∑=

n

F

F

MDi

n

i

i

i

1

ここに,

MDi: 質量単位で表した平均からの偏差の絶対値

f)

C.3.3.1.1 b) に規定するその他の充塡量についても,C.3.3.1.5のb)〜f) の手順を繰り返す。

C.3.3.2 個々に定める性能の検定の方法

個々に定める性能の検定の方法は,C.3.3.1.5による。ただし,C.3.3.1.5 a) で引用するC.3.3.1.2の“最も

厳しい条件”を,“使用実態を考慮し検定可能な最も厳しい条件”と読み替えて適用する。

C.3.4 器差検定の方法

C.3.4.1 器差検定に使用する器具

器差検定に使用する器具は,附属書Eによる。

C.3.4.2 一般

器差検定の方法はC.3.3.1.1〜C.3.3.1.4によるほか,次による。

a) C.3.3.1.2で規定する条件に従ってAGFIを設置する。ただし,C.3.3.1.2の“最も厳しい条件”を,“使

用実態を考慮し検定可能な最も厳しい条件”と読み替えて適用する。

b) 充塡量の事前設定値を選択し,充塡量と異なる場合は,C.3.3.1.1で規定する充塡量の質量の値に従っ

て荷重値を設定する。表示された事前設定値を記録する。

c) AGFIを動作し,C.3.3.1.1で規定する種類の試験荷重を用いて,C.3.3.1.3で規定する回数の充塡を行

う。

d) 試験充塡量の質量及び平均質量値を決定するために,次のいずれかの方法で全ての充塡量を計量する。

管理はかりで試験充塡量を計量した結果を試験充塡量の取決めによる真の値とみなす。

1) 個別管理はかり[5.13(管理はかり)]を使用する個別検査方法C.3.3.1.4.1による

2) 試験中のAGFIを管理はかりとして使用する一体型検査方法C.3.3.1.4.2による。

e) 試験での全ての充塡量の平均値を,次のように計算する。

n

F

n

i

i

∑=1

ここに,

F: 質量単位で表した充塡量の質量(取決めによる真の値)

n: 試験での充塡回数

f)

試験充塡量の各事前設定値(FP)と全ての充塡量の平均値から器差を,次の式によって計算する。

−

=

∑=

n

F

F

E

n

i

i

1

P

ここに,

E: 器差

41

B 7604-1:2019

C.3.5 検定後の分解などに関する留意事項

個々に定める性能の検定及び器差検定を行った後に,充塡用自動はかりに対して計量性能に影響を及ぼ

す分解及び/又は解体を行ってはならない。

C.4 既に使用されている充塡用自動はかり[2023年3月31日前から検定証印が付されていない状態で取

引又は証明における法定計量単位による計量に使用されている充塡用自動はかり(型式承認表示のあるも

のを除く)]の検定

C.4.1 構造に係る技術上の基準

C.4.1.1 表記

充塡用自動はかりには,読みやすく,鮮明,かつ,消滅しないように見やすい箇所に次を表示すること

が望ましい。ただし,表記に替えて,仕様書,取扱説明書,点検記録簿,タグ等によって明示してもよい。

a) 製造事業者名,製造事業者の登録商標又は経済産業大臣に届け出た記号

b) 製造番号

c) 使用計量範囲(該当する場合)

C.4.1.2 記号で表示する表記事項

充塡用自動はかりには次の事項を記号で表示又は明示することが望ましい。

− 精度等級の表示,例えば,X(0.5) 1)

− 目量(d)

− 最大充塡量(Maxfill)(該当する場合)

− 定格最小充塡量(Minfill)(該当する場合)

− ひょう量(Max .....)

− 最小測定量(Min .....)

− 加算式最大風袋量(T=+.....)

− 減算式最大風袋量(T=−.....)

注1) 既に使用されている充塡用自動はかりの精度等級は,検定の実施機関は充塡用自動はかりの

使用者と協議し決定する場合もある。

C.4.1.3 性能

性能は,最大許容偏差(MPD)とし,その許容値は表C.1の値に等級指定因子(x)を乗じた値である。

C.4.2 検定公差

検定公差は,C.3.2による。

C.4.3 構造検定の方法

構造検定の方法は,C.3.3.2による。

C.4.4 器差検定の方法

器差検定の方法は,C.3.4による。

C.4.5 検定後の分解などに関する留意事項

検定後の分解などに関する留意事項は,C.3.5による。

C.5 使用中検査

使用中検査は,附属書Dによる。

42

B 7604-1:2019

C.6 修理

修理は,附属書Eによる。

C.7 対応関係

JIS項目と特定計量器検定検査規則(以下,検則という。)項目との対応関係は,表C.3による。

表C.3−JIS項目と検則項目との対比表

JIS項目

検則項目

C.3.1.1 表記

第3章第1節第1款第1目 “表記事項”

C.3.1.2 性能

C.3.1.3 個々に定める性能の技術上の基準

第3章第1節第1款第3目 “性能”

C.3.2 検定公差

第3章第1節第2款 “検定公差”

C.3.3 構造検定の方法

C.3.3.2 個々に定める性能の検定の方法

第3章第1節第3款第1目 “構造検定の方法”

C.3.4 器差検定の方法

第3章第1節第3款第2目 “器差検定の方法”

D.3.1 性能に係る技術上の基準

第3章第2節第1款 “性能に係る技術上の基準”

D.3.2 使用公差

第3章第2節第2款 “使用公差”

D.3.3 性能に関する検査の方法

第3章第2節第3款第1目 “性能に関する検査の方法”

D.3.4 器差検査の方法

第3章第2節第3款第2目 “器差検査の方法”

43

B 7604-1:2019

附属書D

(規定)

使用中検査

D.1 一般

この附属書は,取引又は証明に使用する充塡用自動はかりの使用中検査について規定する。

D.2 用語及び定義

この附属書に用いる主な用語及び定義は,箇条3及びC.2によるほか,次による。ただし,箇条3の定

義において“最大許容事前設定値誤差”とある場合は“使用公差”と読み替えて適用する。また,本体に

おいて,この附属書が準用する規定中に“最大許容事前設定値誤差”とある場合は,“使用公差”と読み替

えて適用する。

D.2.1

使用公差

使用中検査における器差の許容値。

D.3 使用中検査

D.3.1 性能に係る技術上の基準

性能の技術上の基準は最大許容偏差(MPDis)とし,その許容値は表D.1の値に等級指定因子(x)を乗じ

た値とする。

表D.1−各充塡量の最大許容偏差

充塡量Fの質量値

等級X(1)に対する充塡量の

平均からの各充塡量の

MPDis(Fの百分率又はグラ

ム単位で表す。)

(g)

使用中検査

F ≦

50

9 %

50 < F ≦

100

4.5 g

100 < F ≦

200

4.5 %

200 < F ≦

300

9 g

300 < F ≦

500

3 %

500 < F ≦ 1 000

15 g

1 000 < F ≦ 10 000

1.5 %

10 000 < F ≦ 15 000

150 g

15 000 < F

1 %

D.3.2 使用公差

計量値と試験動作中の全ての充塡量の平均質量との間の最大差は,計量値のMPDisの0.25倍を超えては

ならない。

D.3.3 性能に関する検査の方法

性能に関する検査の方法は,C.3.3.2による。

44

B 7604-1:2019

D.3.4 器差検査の方法

器差検査の方法は,C.3.4による。ただし,C.3.4において“器差検定”とある場合は,“器差検査”と読

み替えて適用する。また,C.3.4.1が引用する附属書Eにおいて“検定公差”とある場合は“使用公差”と

読み替えて適用する。

D.4 既に使用されている充塡用自動はかり[2023年3月31日前から検定証印が付されていない状態で取

引又は証明における法定計量単位による計量に使用されている充塡用自動はかり(型式承認表示のあるも

のを除く)]の使用中検査

D.4.1 性能に係る技術上の基準

性能の技術上の基準は,D.3.1による。

D.4.2 使用公差

使用公差は,D.3.2による。

D.4.3 性能に関する検査の方法

性能に関する検査の方法は,D.3.3による。

D.4.4 器差検査の方法

器差検査の方法は,D.3.4による。

45

B 7604-1:2019

附属書E

(規定)

検定に使用する器具

E.1

一般

この附属書は,取引又は証明に使用する充塡用自動はかりの検定に使用する器具について規定する。

E.2

基準分銅

基準分銅は,計量法第103条の規定によって基準器検査に合格し,かつ,有効期間内になければならな

い。また,その器差が検定公差の1/3以内でなければならない。

E.3

実用基準分銅

実用基準分銅は,JIS B 7611-2のJA.1.1 b) に規定するもので,その器差が検定公差の1/3以内でなけれ

ばならない。ただし,JIS B 7611-2のJA.1.1 b) が引用するJIS B 7611-2の附属書JCにおいて,表JC.1(実

用基準分銅の細則の通知先)については,“計量法第19条第2項(適正計量管理事業所)”を“計量法第

128条第1号(適正計量管理事業所)”と読み替えて適用する。

E.4

管理はかり

E.4.1 基準はかり

基準はかりは,計量法第103条の規定によって基準器検査に合格し,かつ,有効期間内になければなら

ない。また,次の規定に適合しなければならない。

a) 器差が検定公差の1/3以内でなければならない。

b) 目量の1/10又は感量の1/10が,検査箇所における検定公差の値の1/5以下でなければならない。

基準はかりを管理はかりとして検定に使用する場合,計量値の決定のために,基準分銅及び実用基準分

銅(以下,基準分銅等という。)による比較は行わなくてよい。

E.4.2 基準はかり以外のはかり

基準はかり以外のはかりを管理はかりとして使用する場合,次の規定に適合しなければならない。

a) 目量又は実目量(アナログ指示はかりにあっては,目量の1/10又は感量の1/10)が,検査箇所におけ

る検定公差の値の1/5以下でなければならない。ただし,検定を行うAGFIを,一体型管理はかりと

して質量の比較に使用する場合などで,目量の補間を追加荷重によって行う場合には,その補間が可

能な桁数において,検査箇所における検定公差の値の1/5以下であればよい。

b) 検定を行う範囲内の任意の箇所における同一荷重による10回の計量結果の間の差は,その荷重に対す

る検定公差の1/5以下でなければならない。

基準はかり以外のはかりを用いて計量値を決定する場合,検定を行う箇所において,基準分銅等を用い

て表示値の誤差を算出し,それを補正して質量を決定しなければならない。使用する基準分銅等の器差は,

検査箇所における検定公差の1/3以下でなければならない。

46

B 7604-1:2019

E.5

使用する物品,役務などの提供など

検定及び検査に使用する実材料及び擬似材料の準備及び使用後の処理,管理はかり及び試験荷重の搬送

に使用する機器などについて,検査を行う機関は申請者に対してこれらの提供を依頼することができる。

47

B 7604-1:2019

附属書F

(規定)

充塡用自動はかりの修理

F.1

一般

この附属書は,充塡用自動はかりの計量法上の修理について規定する。

充塡用自動はかりを修理する場合,軽微な修理及び簡易修理は検定証印などを除去しなくてもよい。た

だし,それ以外の修理は計量法第49条によって,検定証印を除去しなければならない。

修理は,失った性能及び構造を元どおり原状回復させる行為である。修理によって新たな機能を追加又

は除去してはならない。

F.2

軽微な修理

計量法施行規則第10条の修理(軽微な修理)は,届出製造事業者及び届出修理事業者以外の者も封印を

除去することなくできる,計量性能に影響を及ぼすおそれがない修理とする。該当する修理は,次による。

a) 風防,キャップ,カバー及び水平調整ねじなど,破損,汚染,紛失しやすい外装部品の交換又は修理

b) 各装置の表面保護シート類など,衛生管理上交換を推奨する部品の交換

c) シール材,保護材,パッキン及びクランプ用ゴムなど,経年劣化しやすい部品の交換又は修理

d) 軸受け,樹脂ブッシュ及びベアリングなど,摩耗劣化しやすい部品の交換又は修理(計量部に直結す

る部位の駆動装置に関するものを除く。)

e) ホッパーの交換又は修理

f)

計量ホッパー,シート,ゲート部などの穴開き部の補修

g) 水準器の交換又は修理

h) 接続キャンバスなどの交換又は修理

i)

集じん(塵)ダクトの交換又は修理

j)

集じん(塵)用ダンパー類の交換又は修理

k) 投入口フランジの交換又は修理

l)

のぞき窓,のぞき窓カバーの交換又は修理

m) 塗装の補修

n) 印字用紙,インクリボン及び印字ヘッドなどの消耗品の交換

o) 接続継手の交換

p) 昇降装置ローラチェーン,フレキシブルジョイントの交換又は修理

q) 昇降装置用駆動装置の交換又は修理

r) 充塡部クランプ装置部品の交換又は修理

s)

圧縮空気フィルタの交換

t)

シール機のヒーター線の交換又は修理

u) 容器など搬送用のバキュームパッドの交換又は修理

v) 製品供給部,製品集合部,製品排出部などの処理能力に影響を及ぼさない製品搬送にかかる部品の交

換又は修理

w) 供給制御,排出制御のためのガイドなど,付帯装置の交換又は修理

48

B 7604-1:2019

x) 供給ゲート及び排出ゲート駆動用エアシリンダの交換又は修理

y) ゲート位置検知用スイッチの交換又は修理

z) シリンダ用スピードコントローラの交換又は修理

aa) レギュレータ,エアホースなどのエア機器類,パッキン類の交換

ab) 充塡機器内配管,ノズル,バルブ,クランプなどの交換又は修理

ac) 風袋に含まれない駆動機器(モータ,シリンダ,モータドライバなど)の交換又は修理

ad) ホッパー,供給シャッター,排出ゲート,シュートなどの清掃,可動部の給油

ae) 各アクチュエータの入力にかかるチューブ,ホース,ケーブルなどの交換又は修理

af) 空圧,油圧装置の交換又は修理

ag) エア(油圧)フィルタ,エア(油圧)タンク,電磁弁,手動操作弁,エアチューブ,継手など,処理

能力に影響を及ぼさない部品の交換又は修理

ah) キーボード及び外部入出力装置などの周辺装置の交換又は修理

ai)

周辺装置との入出力にかかるケーブルなどの交換又は修理

aj) タイマ及びリレーなどの交換又は修理

ak) ヒューズなどの保安部品の交換又は修理

al)

電池,ACアダプター,電源ケーブル,電源スイッチなどの電子基板の交換を必要としない部品の交

換又は修理

am) 制御部品(指示計を除く。)の交換又は修理

an) 計量開始,クランプなどに使用されるフットスイッチ,リミットスイッチなどの交換又は修理

ao) 外部記憶装置及び印字装置など,計量結果の後続使用に使用される装置の交換又は修理

ap) 調圧機,フィルタ,切換弁,配管継手,配管素材などの交換又は修理

aq) 計量結果に影響を与えない附属機器類の交換又は修理

ar) 計量結果に影響を与えない部分の調整

F.3

簡易修理

計量法施行規則第11条の修理(簡易修理)は,届出製造事業者,届出修理事業者又は適正管理事業所が

封印を除去することなくでき,計量性能に影響を及ぼすが器差に直接影響を及ぼすおそれがない修理とす

る。該当する修理は,次による。簡易修理後は,計量法第49条第1項のただし書きの規定によって,附

属書Dによる検査を行い,性能が技術上の基準に適合し,かつ,器差が使用公差を超えないことを確認し

なければならない。

a) 処理能力に影響を及ぼす製品搬送にかかる部品の交換又は修理

b) 供給制御のためのロードセルなどの交換又は修理

c) 供給シャッター,排出ゲート内部品(作動用アクチュエータなど)の交換又は修理

d) 計量結果に影響を与える部分の調整

e) ホッパー内の付帯装置(インナーガイドなど)の取り付け

f)

表示装置の交換又は修理

g) 電源装置の交換又は修理

h) 法定計量に関わらない基板の交換

i)

構造支持体,架台の交換又は修理

j)

シール機,プリンタの交換又は修理

49

B 7604-1:2019

k) F.2及びF.4以外の交換及び修理

F.4

修理

軽微な修理及び簡易修理に属さない修理は,次による。修理後は再度検定を受けなければならない。

a) ロードセルなど,質量検出にかかる部分の脱着,交換又は修理

b) アナログ−デジタル変換器の交換又は修理

c) 封印の除去を伴う修理(例えば,スパンの調整,法定計量に関わる基板の交換,法定計量関連ソフト

ウェアの変更)

d) 風袋に含まれる駆動装置(計量部に直結する部位の駆動装置)の交換又は修理

e) 使用計量範囲[C.3.1.1.1 v),C.4.1.1 c)の変更]

注記 使用する計量範囲で検定を行うことは,製造時の計量範囲を使用実態に即した範囲に変更す

ることである。これを超えて使用することは,製造時の計量範囲から逸脱しない範囲内に変

更することであるため,原状回復である修理と解釈する。