B 7440-7:2015 (ISO 10360-7:2011)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 記号······························································································································· 7

5 測定特性に対する要求 ······································································································· 8

5.1 環境条件 ······················································································································ 8

5.2 操作条件 ······················································································································ 8

5.3 座標測定機の条件設定に対する要求··················································································· 8

6 受入検査及び定期検査 ······································································································ 10

6.1 一般 ··························································································································· 10

6.2 長さ測定誤差 ··············································································································· 11

6.3 直角度誤差ESQ ············································································································· 16

6.4 長さ測定誤差の繰返し範囲RB又はRU ··············································································· 18

6.5 プロービング誤差(PF2D) ······························································································ 18

6.6 画像プローブプロービング誤差PFV2D ················································································ 20

7 仕様との適合 ·················································································································· 22

7.1 受入検査 ····················································································································· 22

7.2 定期検査 ····················································································································· 23

8 適用事例························································································································ 23

8.1 受入検査 ····················································································································· 23

8.2 定期検査 ····················································································································· 24

8.3 中間点検 ····················································································································· 24

9 製品の附属文書及びデータシートでの表記 ··········································································· 24

附属書A(参考)中間点検 ···································································································· 26

附属書B(規定)校正された検査用の長さを実現するアーティファクト ········································· 27

附属書C(参考)直角誤差を検査するための代替法 ··································································· 33

附属書D(規定)低熱膨張係数をもつアーティファクトの補正計算··············································· 35

附属書E(参考)GPSマトリックス ························································································ 37

B 7440-7:2015 (ISO 10360-7:2011)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般財団法人日本規格協会(JSA)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 7440の規格群には,次に示す部編成がある。

JIS B 7440-1 第1部:用語

JIS B 7440-2 第2部:長さ測定

JIS B 7440-3 第3部:ロータリーテーブル付き座標測定機

JIS B 7440-4 第4部:スキャニング測定

JIS B 7440-5 第5部:シングル及びマルチスタイラス測定

JIS B 7440-6 第6部:ソフトウェア検査

JIS B 7440-7 第7部:画像プローブシステム付き座標測定機

JIS B 7440-8 第8部:光学式距離センサ付き座標測定機

JIS B 7440-9 第9部:複数のプローブによる測定(予定)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 7440-7:2015

(ISO 10360-7:2011)

製品の幾何特性仕様(GPS)−

座標測定機(CMM)の受入検査及び定期検査−

第7部:画像プローブシステム付き座標測定機

Geometrical product specifications (GPS) -Acceptance and reverification

tests for coordinate measuring machines (CMM)-

Part 7: CMMs equipped with imaging probing systems

序文

この規格は,2011年に第1版として発行されたISO 10360-7を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある参考事項は,対応国際規格にはない事項である。

この規格は,製品の幾何特性仕様(GPS)規格の一つであり,GPS基本規格(ISO/TS 23165:2006参照)

として取り扱う。この規格は,サイズ,距離,半径,角度,形状,姿勢,位置,振れ及びデータムに関す

る規格チェーンのリンク番号5に関係する。

この規格と他の規格及びGPSマトリックスとの詳細な関係は,附属書Eを参照する。

1

適用範囲

この規格は,画像プローブシステムをもつ座標測定機の性能の受入検査及び定期検査について規定する。

この規格で規定する受入検査及び定期検査は,離散点プロービングモードで動作するあらゆる形式の画

像プローブシステムをもつ直交形座標測定機だけに適用する。

この規格は,次の座標測定機には適用しない。

− 非直交形座標測定機(ただし,受渡当事者間の合意によってこの規格を非直交形座標測定機に適用

してもよい。)

− 画像プローブ以外の光学式プローブを用いる座標測定機(ただし,受渡当事者間の合意によってこ

の規格を画像プローブ以外の光学式座標測定機に適用してもよい。)

− JIS B 7440-2で規定する接触式プロービングシステムをもつ座標測定機

JIS B 7440規格群では,座標測定機の製造業者又は使用者が指定する性能要求事項を規定しており,受

入検査及び定期検査での要求事項及び合否判定の基準並びにそれらの検査で使用され得るアプリケーショ

ンについて記載している。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10360-7:2011,Geometrical product specifications (GPS)−Acceptance and reverification tests for

coordinate measuring machines (CMM)−Part 7: CMMs equipped with imaging probing systems

(IDT)

2

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0641-1 製品の幾何特性仕様(GPS)−製品及び測定装置の測定による検査−第1部:仕様に対

する合否判定基準

注記 対応国際規格:ISO 14253-1:1998,Geometrical Product Specifications (GPS)−Inspection by

measurement of workpieces and measuring equipment−Part 1: Decision rules for proving

conformance or non-conformance with specifications(IDT)

JIS B 0672-1 製品の幾何特性仕様(GPS)−形体−第1部:一般用語及び定義

注記 対応国際規格:ISO 14660-1:1999,Geometrical Product Specifications (GPS)−Geometrical

features−Part 1: General terms and definitions(IDT)

JIS B 7440-1 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第1部:

用語

注記 対応国際規格:ISO 10360-1:2000,Geometrical Product Specifications (GPS)−Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 1: Vocabulary(IDT)

JIS B 7440-2 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第2部:

長さ測定

注記 対応国際規格:ISO 10360-2:2009,Geometrical product specifications (GPS)−Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 2: CMMs used for measuring

linear dimensions(IDT)

ISO/TS 23165:2006,Geometrical product specifications (GPS)−Guidelines for the evaluation of coordinate

measuring machine (CMM) test uncertainty

ISO/IEC Guide 99,International vocabulary of metrology−Basic and general concepts and associated terms

(VIM)

注記 このガイドは,TS Z 0032として発行されている。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0641-1,JIS B 0672-1,JIS B 7440-1,JIS B 7440-2,ISO/IEC

Guide 99及びISO/TS 23165によるほか,次による。

3.1

画像プローブシステム(imaging probing system)

画像システムによって測定点を取り込むプロービングシステム。

注記1 この規格は,主としてプローブの光軸に直交する方向の測定に対応した画像プローブシステ

ムについて規定するものである。

注記2 ビデオプローブシステム及びビジョンプローブシステムは画像プローブシステムの一つであ

る。

3

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

画像プローブ付き座標測定機(imaging probe CMM)

画像プローブシステムを備えた座標測定機。

3.3

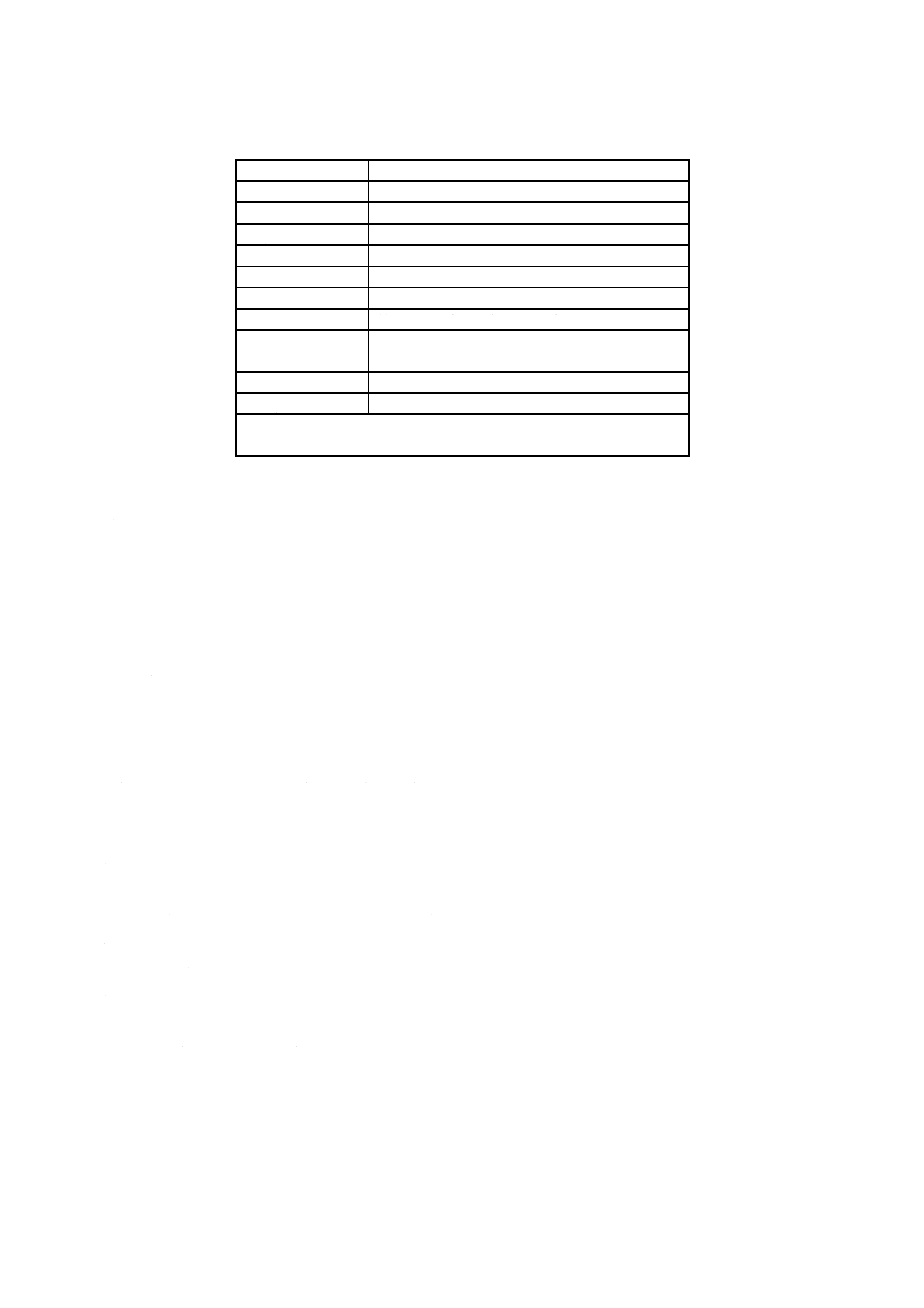

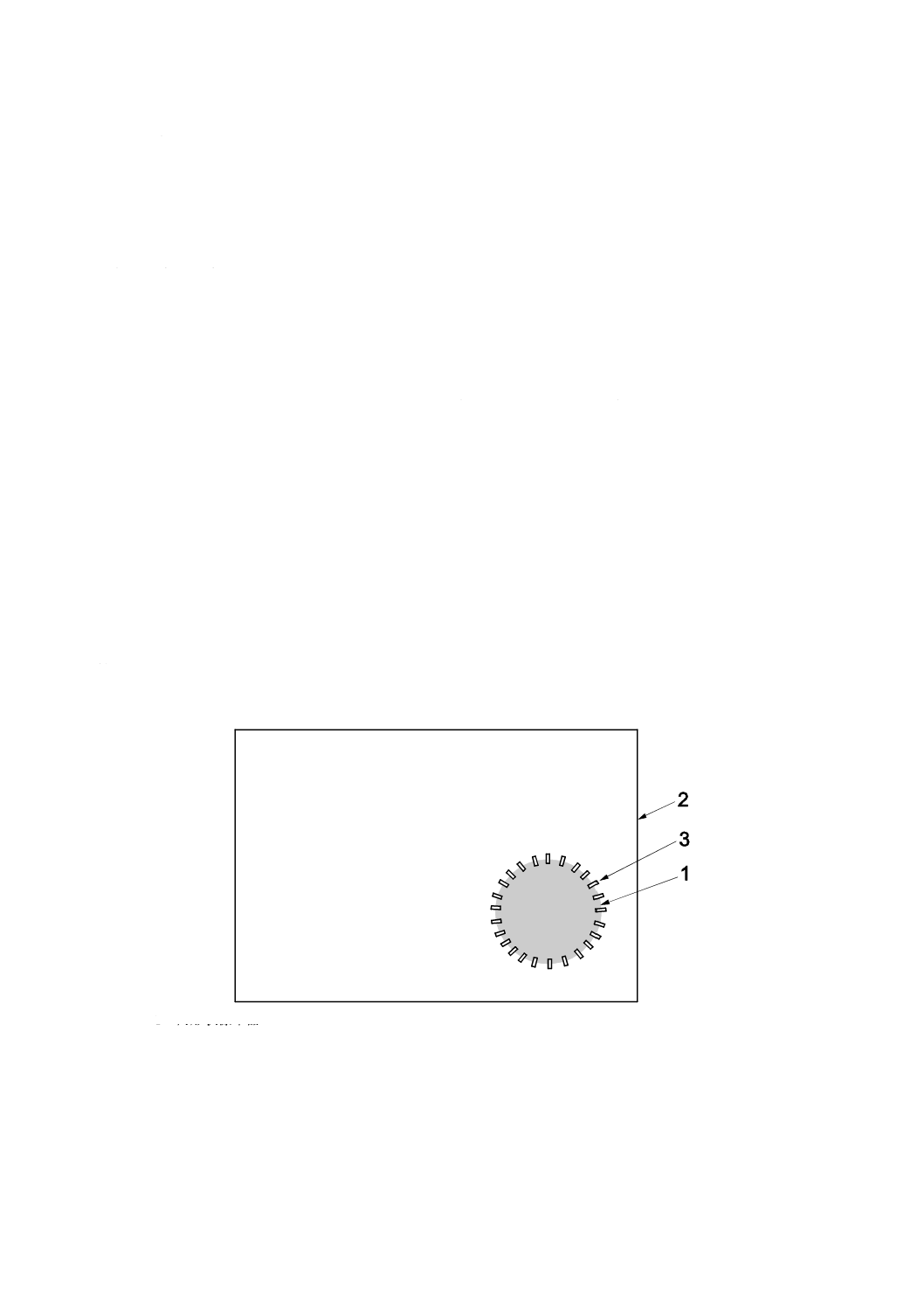

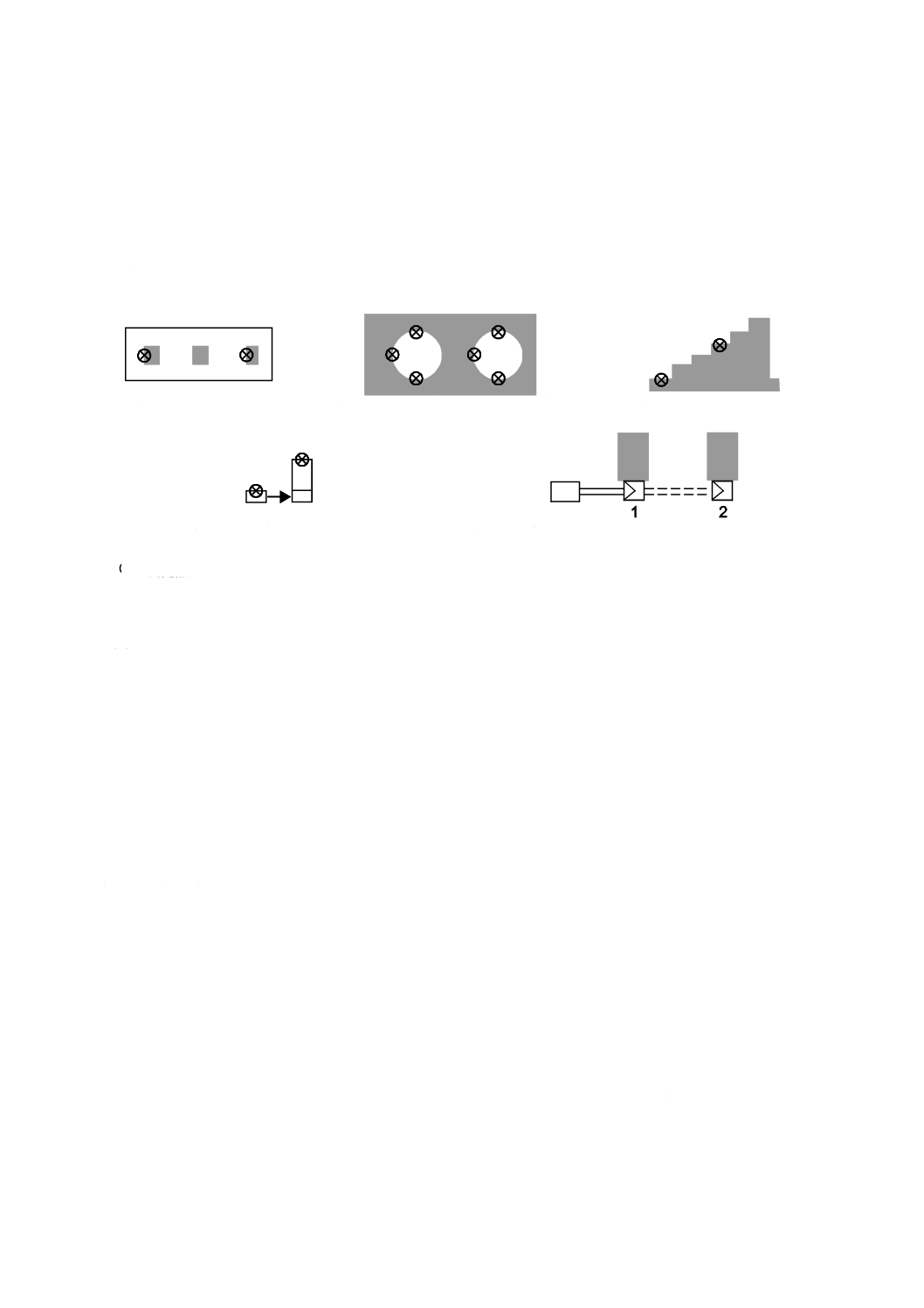

視野,FOV(field of view)

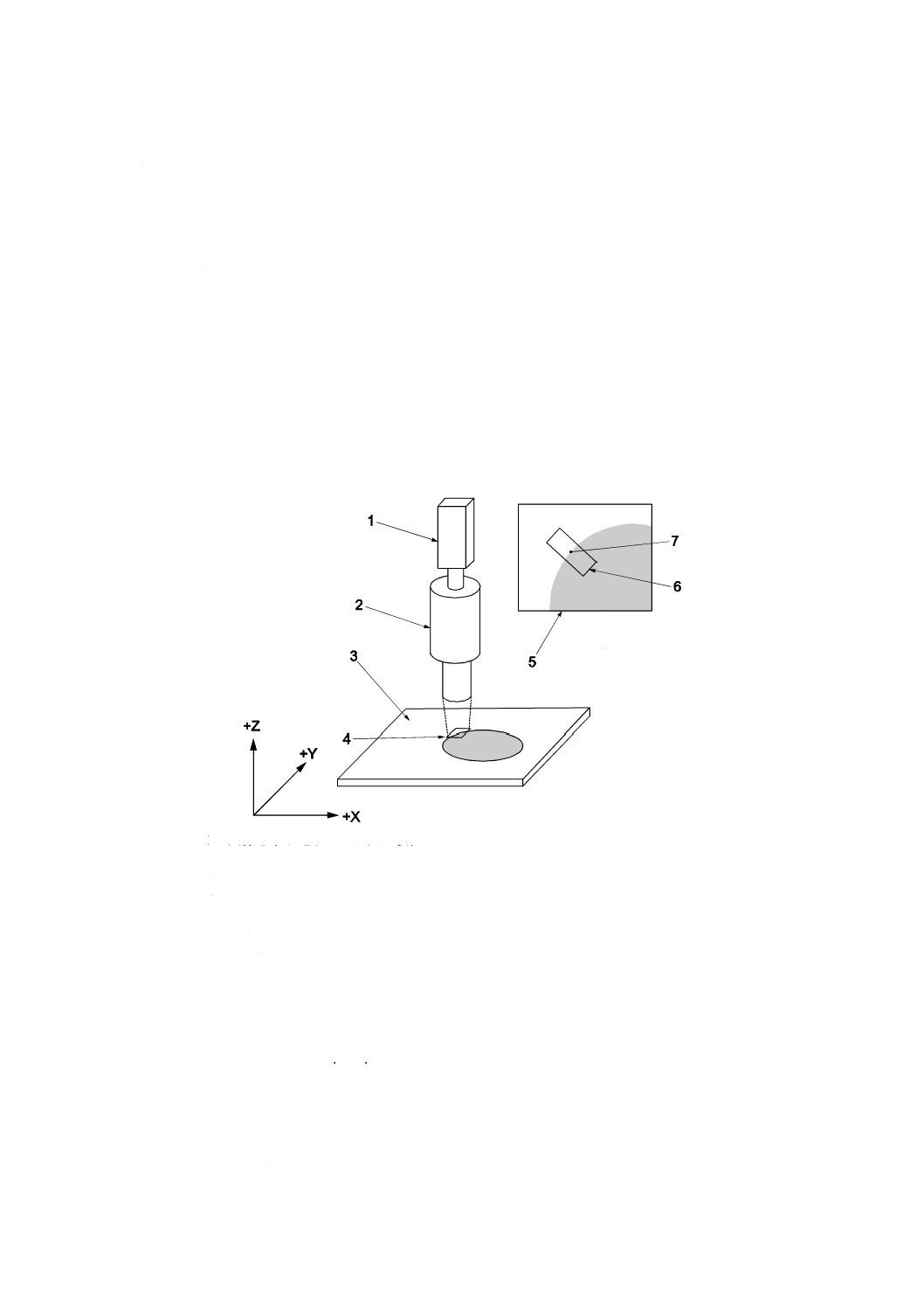

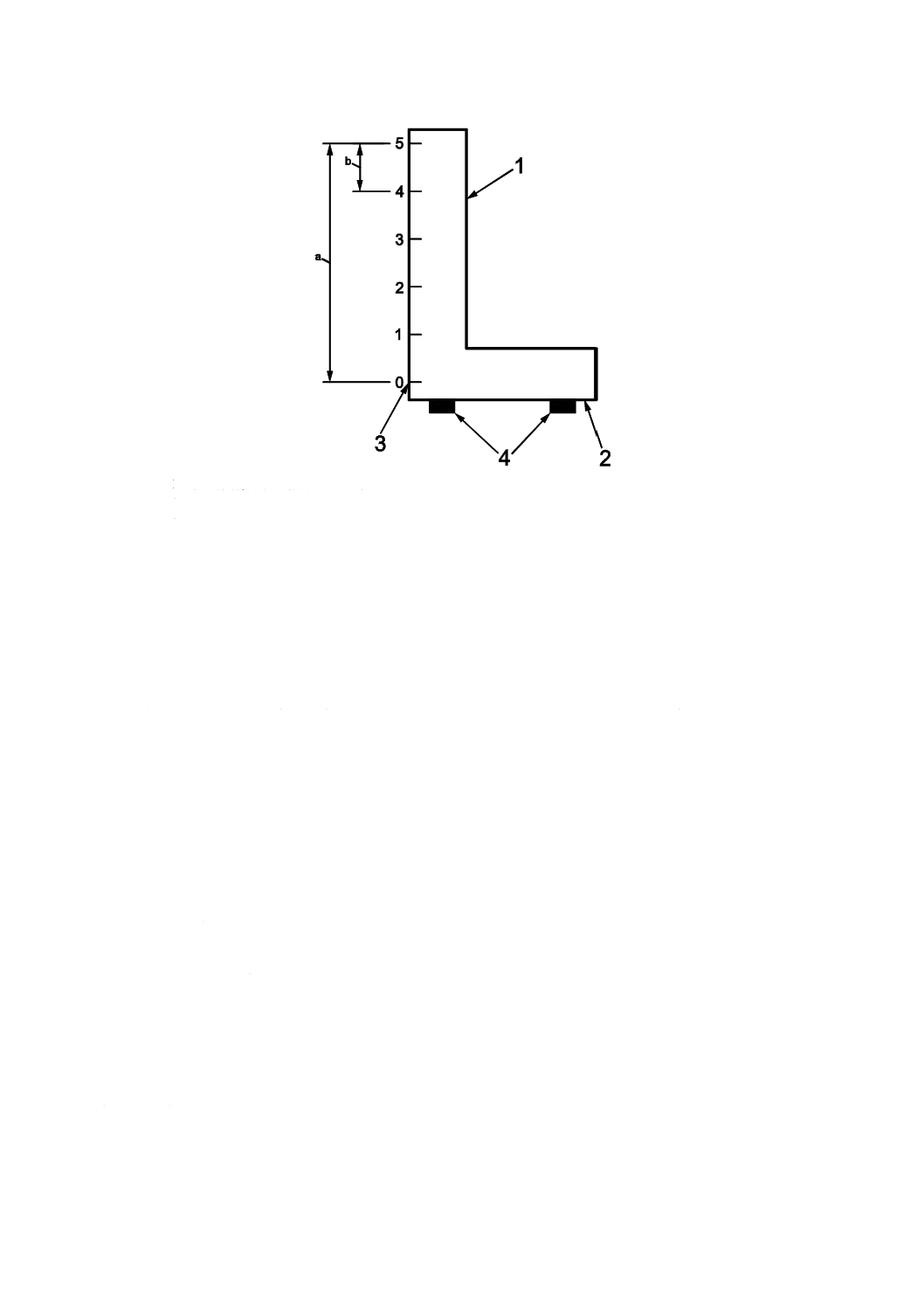

画像プローブシステムによって取り込まれる画像領域(図1参照)。

注記 視野の測定範囲又はサイズは,最終的な画像において再現される物体空間の測定範囲として指

定することができる。

3.4

測定ウインドウ(measuring window)

測定点を決定するために使用する視野内の測定対象範囲(図1参照)。

注記 測定ウインドウの設定は,座標測定機のタイプ又は同じ座標測定機でもアプリケーションによ

って大きく変わる場合がある。

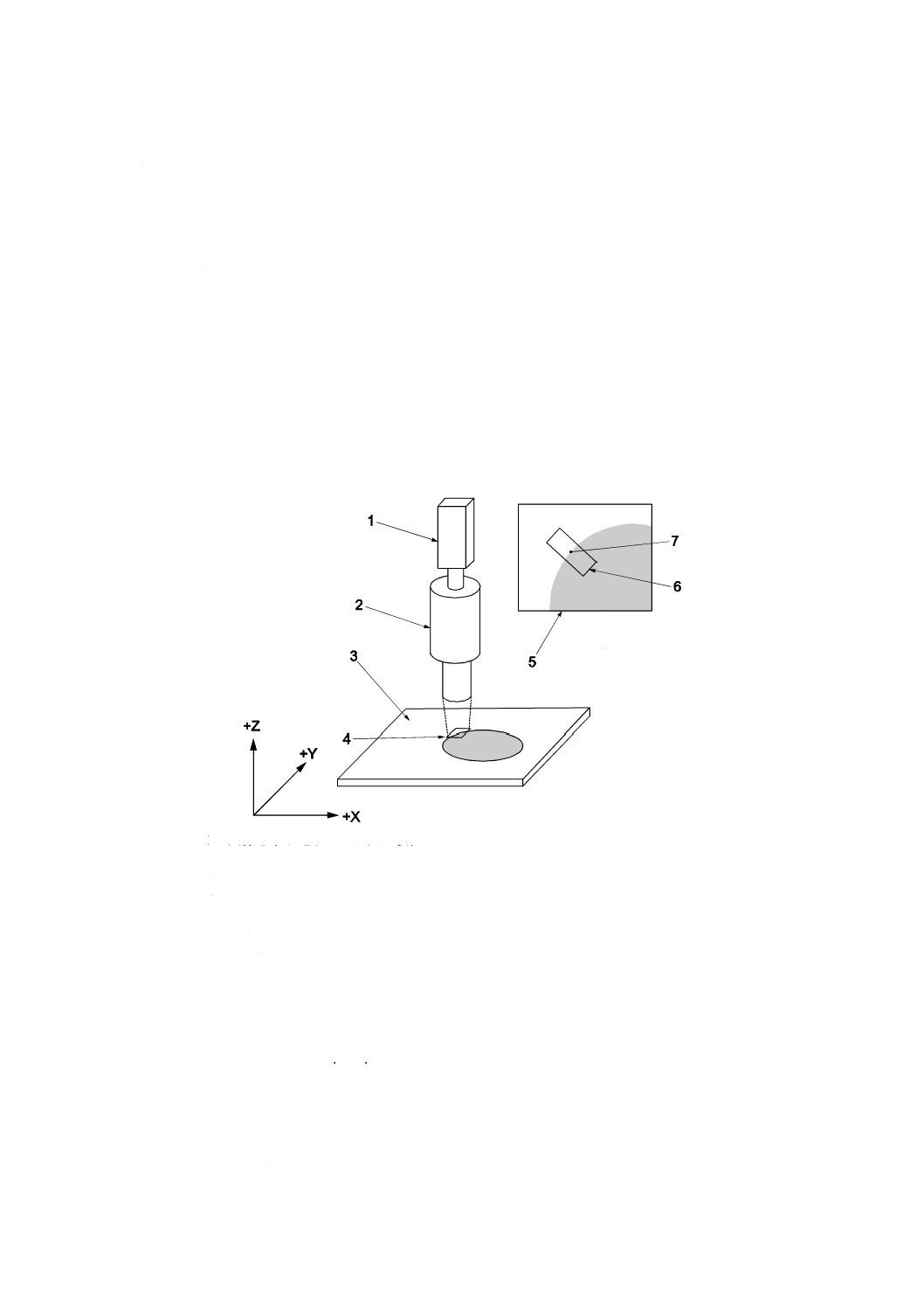

1 画像を取り込むカメラ又は装置

2 画像プローブシステムの光学系

3 測定対象物

4 視野(対象物上)

5 視野(画像上)

6 測定ウインドウ

7 測定点

図1−画像プローブシステム各部の名称及び軸方向

3.5

測定平面[measuring plane(of the imaging probing system)]

画像プローブシステムの視野によって決まる二次元平面。

3.6

熱膨張係数,CTE(coefficient of thermal expansion)

20 ℃における材料の線膨張係数。

4

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

通常の熱膨張係数をもつ材料(normal CTE material)

CTEが,8×10−6/℃〜13×10−6/℃の間にある材料。

3.8

円形状標準器(test circle)

受入検査及び定期検査で使用する円形状評価標準器。

3.9

双方向長さ測定誤差,EB(bidirectional length measurement error)

画像プローブ付き座標測定機を使って,双方向に校正された検査用の長さをそれぞれの端における一つ

の測定点(又は等価な点)によって測定した場合の指示誤差。

注記1 双方向に校正された検査用の長さの詳細については,附属書Bを参照する。

注記2 EBは,三次元空間測定に対応した画像プローブ付き座標測定機に対してだけ適用するもので

あって,全ての座標測定機に適用するものではない。

3.10

双方向長さ測定誤差の繰返し範囲,RB(repeatability range of the bidirectional length measurement error)

双方向に校正された検査用の長さを3回繰り返して測定した長さ測定誤差の範囲(最大値と最小値との

差)。

3.11

単一方向長さ測定誤差,EU(unidirectional length measurement error)

画像プローブ付き座標測定機を使って,単一方向に校正された検査用の長さをそれぞれの端における一

つの測定点(又は等価な点)によって測定した場合の指示誤差。

注記 EUは,三次元空間の測定に対応した画像プローブ付き座標測定機に対してだけ適用し,全ての

座標測定機に適用するものではない。

3.12

単一方向長さ測定誤差の繰返し範囲,RU(repeatability range of the unidirectional length measurement error)

単一方向に校正された検査用の長さを3回繰り返して測定した長さ測定誤差の範囲(最大値と最小値と

の差)。

3.13

Z軸双方向長さ測定誤差,EBZ(Z bidirectional length measurement error)

画像プローブの測定平面に対して垂直で,双方向に校正された検査用の長さをそれぞれの端における一

つの測定点(又は等価な点)によって測定した場合の指示誤差。

注記 この規格では画像プローブの測定平面に垂直な軸をZ軸としている。そうでない場合はX軸又

はY軸として扱うものとする。

3.14

Z軸単一方向長さ測定誤差,EUZ(Z unidirectional length measurement error)

画像プローブの測定平面に対して垂直で,単一方向に校正された検査用の長さをそれぞれの端における

一つの測定点(又は等価な点)によって測定した場合の指示誤差。

注記 この規格では画像プローブの測定平面に垂直な軸をZ軸としている。そうでない場合はX軸又

はY軸として扱うものとする。

5

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.15

XY平面双方向長さ測定誤差,EBXY(XY bidirectional length measurement error)

画像プローブの測定平面に平行で,双方向に校正された検査用の長さをそれぞれの端における一つの測

定点(又は等価な点)によって測定した場合の指示誤差。

注記 この規格では画像プローブの測定平面に並行な平面をXY平面としている。そうでない場合は

XZ平面又はYZ面として扱うものとする。

3.16

XY平面単一方向長さ測定誤差,EUXY(XY unidirectional length measurement error)

画像プローブの測定平面に平行で,単一方向に校正された検査用の長さをそれぞれの端における一つの

測定点(又は等価な点)によって測定した場合の指示誤差。

注記 この規格では画像プローブの測定平面に並行な平面をXY平面としている。そうでない場合は

XZ平面又はYZ面として扱うものとする。

3.17

直角度誤差,ESQ(squareness error)

座標測定機の画像プローブの測定平面に対する垂直な動作と,画像プローブの測定平面に平行な動作と

の間における真直度,直角度の組合せによる指示誤差。

注記 この用途としては,画像プローブの測定平面に対する垂直なZ軸と画像プローブの測定平面に

平行なXY平面との関係に用いる。

3.18

画像プローブ双方向長さ測定誤差,EBV(imaging probe bidirectional length measurement error)

画像プローブの測定平面に対して平行で校正された双方向検査用の長さを,それぞれの端における点を

一つの測定点(又は等価な点)によって,画像プローブの視野内の任意の場所で測定した場合の指示誤差。

注記1 この検査では座標測定機の軸動作を含めない。

注記2 この誤差は画像プローブの視野内測定に対応した座標測定機に適用し,全ての場合に適用す

るものではない。

3.19

画像プローブ単一方向長さ測定誤差,EUV(imaging probe unidirectional length measurement error)

画像プローブの測定平面に対して平行で校正された単一方向検査用の長さを,それぞれの端における点

を一つの測定点(又は等価な点)によって,画像プローブの視野内の任意の場所で測定した場合の指示誤

差。

注記1 この検査では座標測定機の軸動作を含めない。

注記2 この誤差は画像プローブの視野内測定に対応した座標測定機に適用し,全ての場合に適用す

るものではない。

3.20

プロービング誤差,PF2D(probing error)

円形状標準器を測定した点の最小二乗当てはめによって決定する円の中心から各点までの距離の幅。画

像プローブの使用に適した視野にわたって均等に配置した全ての測定点について,離散点プロービング設

定の画像プローブ付き座標測定機によって座標測定機の軸動作を利用して測定空間内の任意の位置に置か

れた一つの円形状標準器を測定するもの。

6

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.21

画像プローブのプロービング誤差,PFV2D(probing error of the imaging probe)

円形状標準器を測定した点の最小二乗当てはめによって決定する円の中心から各点までの距離の幅。画

像プローブの使用に適した視野に配置した全ての測定点について,座標測定機の軸動作を利用せずに離散

点プロービング設定の画像プローブ付き座標測定機によって円形状標準器を測定するもの。

注記 この誤差は,画像プローブの視野内の測定に対応した画像プローブ付き座標測定機に適用する

ことができるが,全ての画像プローブ付き座標測定機に適用できるとは限らない。

3.22

双方向長さ測定の最大許容誤差,EB,MPE(maximum permissible error of bidirectional length measurement)

仕様として許容される双方向長さ測定の最大許容限界。

3.23

双方向長さ測定誤差の繰返し範囲の最大許容限界,RB,MPL(maximum permissible limit of the bidirectional

repeatability range)

仕様として許容される双方向長さ測定誤差の繰返し範囲における最大の許容限界。

3.24

最大許容単一方向長さ測定誤差,EU,MPE(maximum permissible error of unidirectional length measurement)

仕様として許容される最大の単一方向長さ測定誤差。

3.25

単一方向長さ測定誤差の繰返し範囲の最大許容限界,RU,MPL(maximum permissible limit of the unidirectional

repeatability range)

仕様として許容される単一方向長さ測定誤差の繰返し範囲の最大許容限界。

3.26

最大許容Z軸双方向長さ測定誤差,EBZ,MPE(maximum permissible error of Z bidirectional length measurement)

仕様として許容される最大のZ軸双方向長さ測定誤差。

3.27

最大許容Z軸単一方向長さ測定誤差,EUZ,MPE(maximum permissible error of Z unidirectional length

measurement)

仕様として許容される最大のZ軸単一方向長さ測定誤差。

3.28

最大許容XY平面双方向長さ測定誤差,EBXY,MPE(maximum permissible error of the XY bidirectional length

measurement)

仕様として許容される最大のXY平面双方向長さ測定誤差。

3.29

最大許容XY平面単一方向長さ測定誤差,EUXY,MPE(maximum permissible error of the XY unidirectional length

measurement)

仕様として許容される最大のXY平面単一方向長さ測定誤差。

3.30

最大許容直角度誤差,ESQ,MPE(maximum permissible squareness error)

仕様として許容される最大の直角度誤差。

7

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.31

最大許容双方向画像プローブプロービング誤差,EBV,MPE(maximum permissible error of imaging probe

bidirectional length measurement)

仕様として許容される最大の双方向画像プローブプロービング誤差。

3.32

最大許容単一方向画像プローブプロービング誤差,EUV,MPE(maximum permissible error of imaging probe

unidirectional length measurement)

仕様として許容される最大の単一方向画像プローブプロービング誤差。

3.33

最大許容プロービング誤差,PF2D,MPE(maximum permissible probing error)

仕様として許容される最大のプロービング誤差。

3.34

最大許容画像プローブプロービング誤差,PFV2D,MPE(maximum permissible probing error of the imaging probe)

仕様として許容される最大の画像プローブプロービング誤差。

4

記号

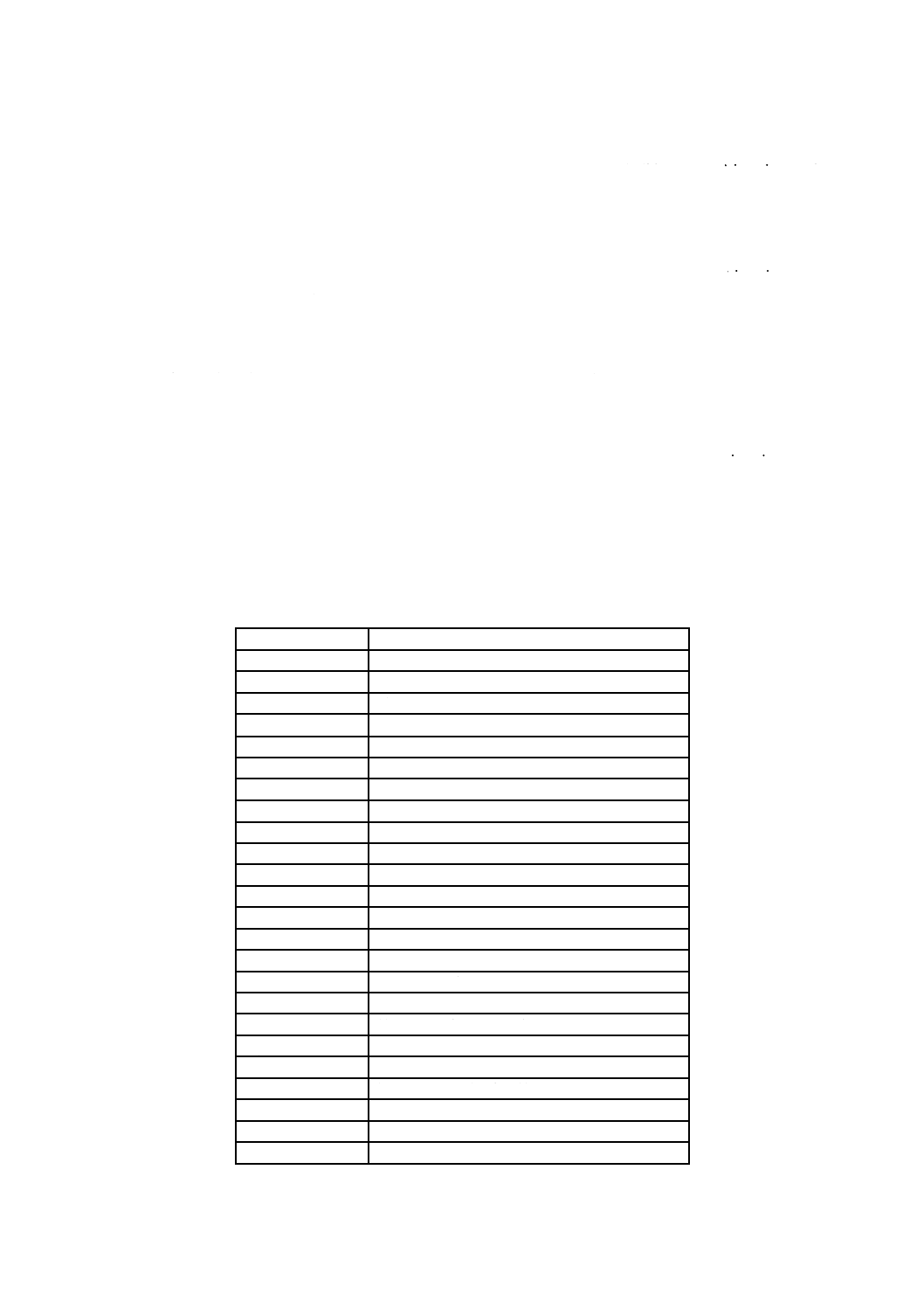

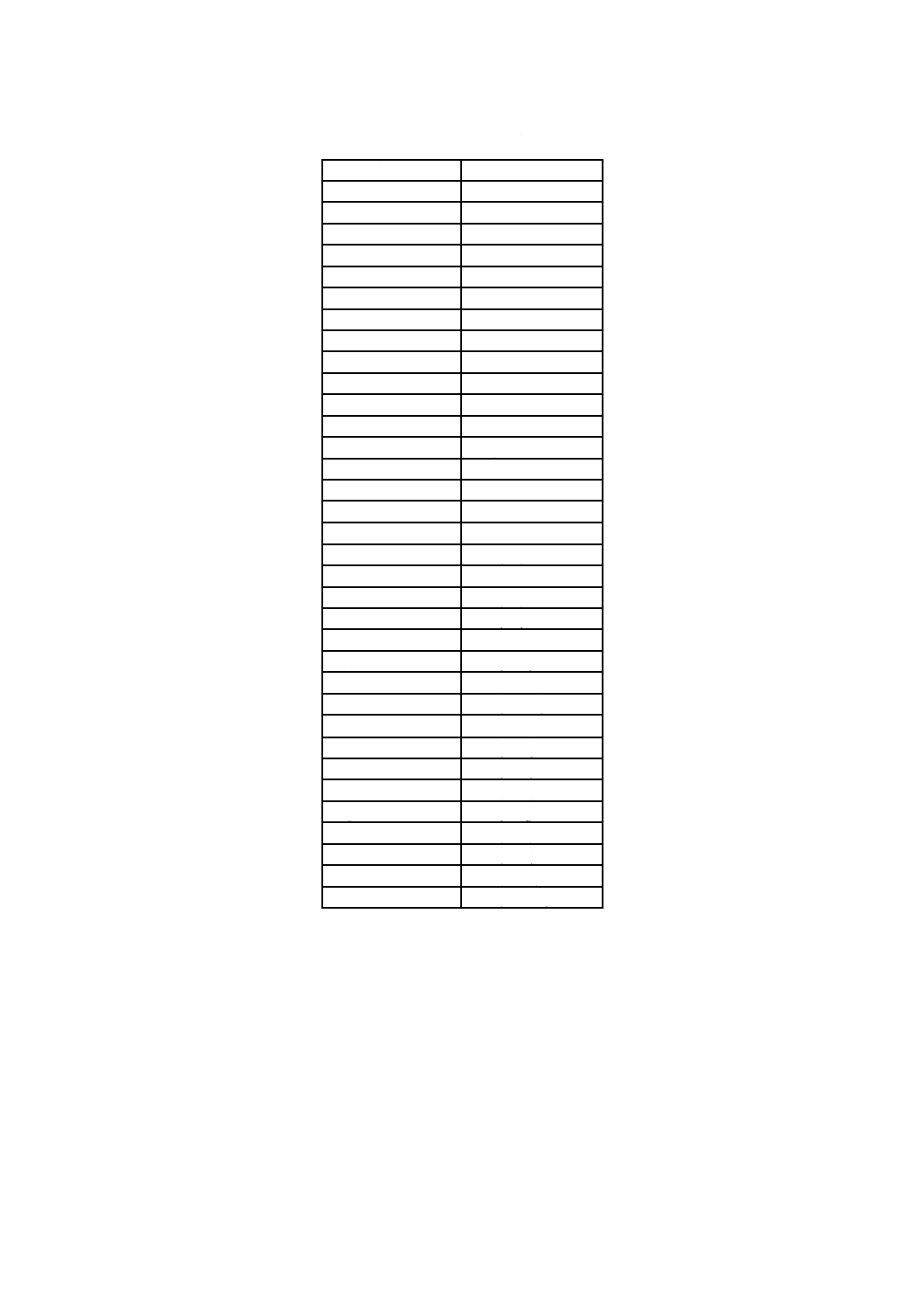

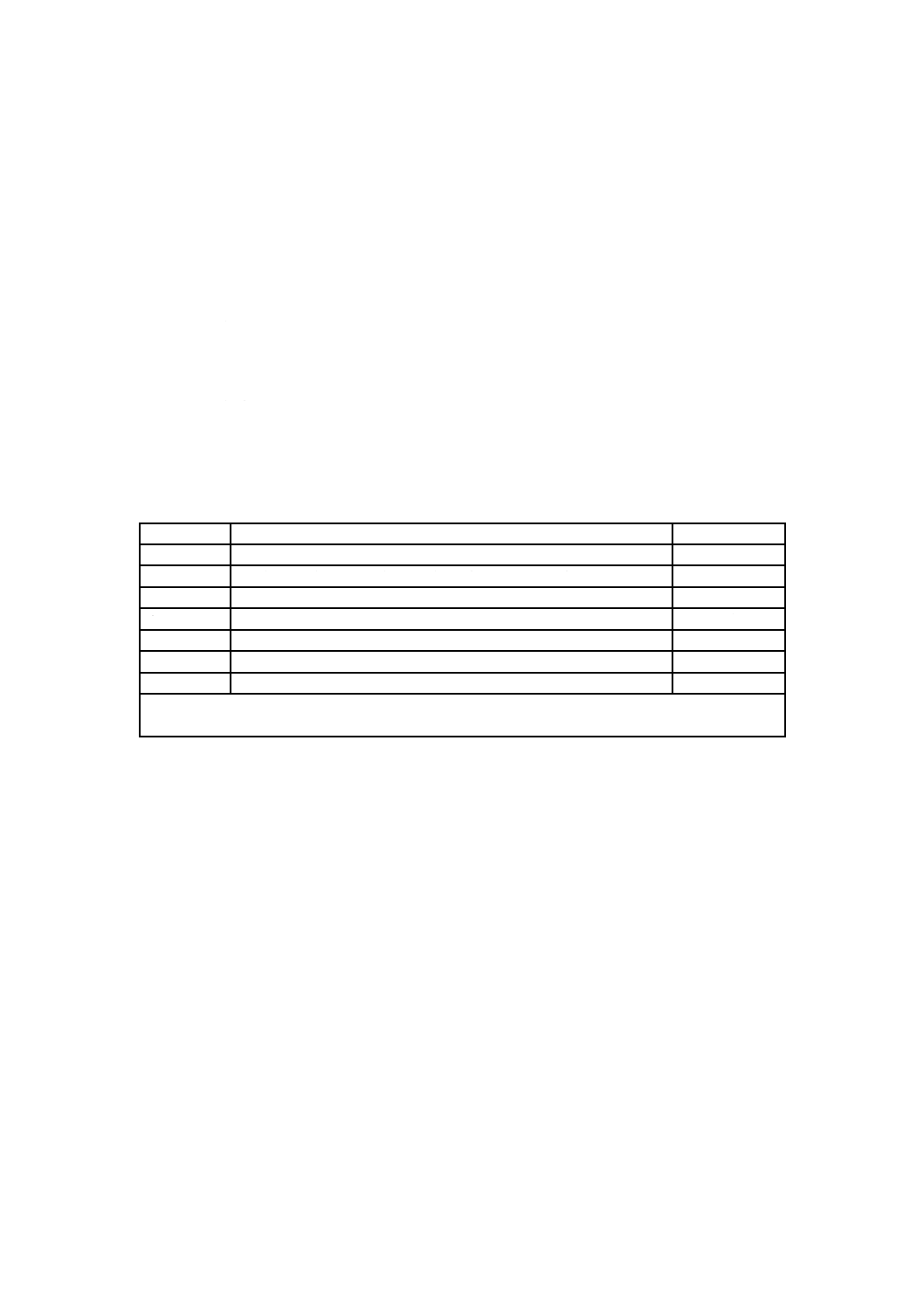

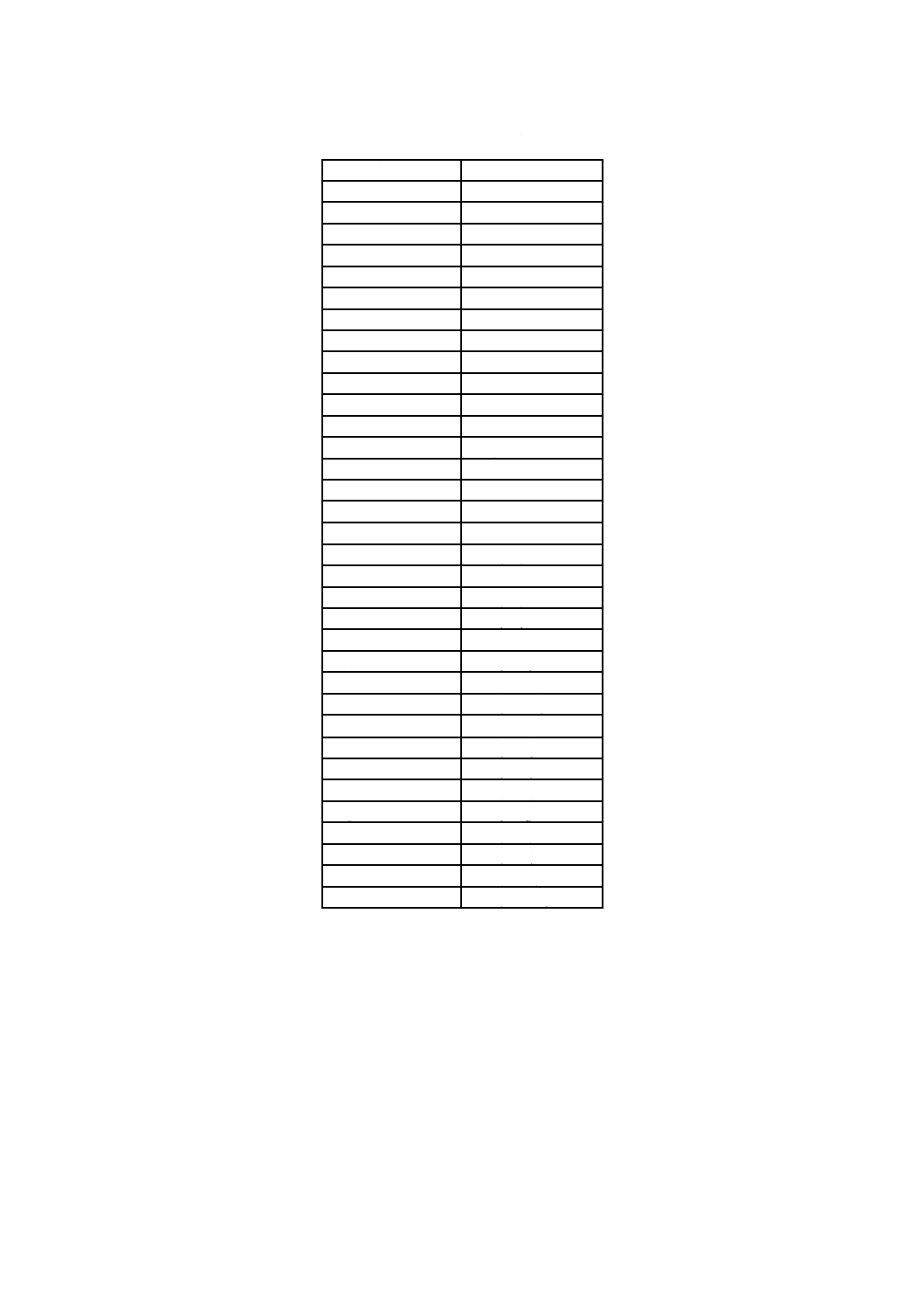

この規格で用いる主な記号及び意味は,表1による。

表1−記号

記号

用語

EB

最大許容双方向長さ測定誤差

RB

双方向長さ測定誤差の繰返し範囲

EU

単一方向長さ測定誤差

RU

単一方向長さ測定誤差の繰返し範囲

EBZ

Z軸双方向長さ測定誤差

EUZ

Z軸単一方向長さ測定誤差

EBXY

XY平面双方向長さ測定誤差

EUXY

XY平面単一方向長さ測定誤差

EBX

X軸双方向長さ測定誤差

EUX

X軸単一方向長さ測定誤差

EBY

Y軸双方向長さ測定誤差

EUY

Y軸単一方向長さ測定誤差

ESQ

直角度誤差

EBV

画像プローブ双方向長さ測定誤差

EUV

画像プローブ単一方向長さ測定誤差

PF2D

プロービング誤差

PFV2D

画像プローブプロービング誤差

EB,MPE

最大許容双方向長さ測定誤差

RB,MPL

繰返し範囲の双方向最大許容限界

EU,MPE

最大許容単一方向長さ測定誤差

RU,MPL

繰返し範囲の単一方向最大許容限界

EBZ,MPE

最大許容Z軸双方向長さ測定誤差

EUZ,MPE

最大許容Z軸単一方向長さ測定誤差

EBXY, MPE

最大許容XY平面双方向長さ測定誤差

8

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−記号(続き)

記号

用語

EUXY,MPE

最大許容XY平面単一方向長さ測定誤差

EBX,MPE

最大許容X軸双方向長さ測定誤差

EUX,MPE

最大許容X軸単一方向長さ測定誤差

EBY,MPE

最大許容Y軸双方向長さ測定誤差

EUY,MPE

最大許容Y軸単一方向長さ測定誤差

ESQ,MPE

最大許容直角度誤差

EBV,MPE

最大許容双方向画像プローブプロービング誤差

EUV,MPE

最大許容単一方向画像プローブプロービング誤

差

PF2D,MPE

最大許容プロービング誤差

PFV2D,MPE

最大許容画像プローブプロービング誤差

注記 製品の附属文書,図面及びデータシートにおけるこれらの記号

の対応する表記については箇条9を参照。

5

測定特性に対する要求

5.1

環境条件

測定に影響を与える設置場所の温度条件,湿度及び振動のような環境条件の最大許容限界は,受入検査

の場合には製造業者が指定し,定期検査の場合には使用者が指定する。

いずれの場合にも,使用者は,この規格の検査を製造業者のデータシートに明記されたとおりの環境条

件の範囲内で実施してもよい。

使用者は,座標測定機の設置環境が,製造業者によってデータシートに指定された環境に適合している

ことに責任をもつ。

環境が仕様に適合しない場合,使用者は,最大許容誤差及び最大許容限界の検証を要求することはでき

ない。

5.2

操作条件

箇条6の検査を実施する場合には,製造業者の示す操作手順で座標測定機を操作しなければならない。

通常,このような手順書は,次の項目を含む。

a) 機械の起動及び暖機サイクル

b) 清掃手順

c) プロービングシステムのパラメータ設定

d) 校正前におけるプロービングシステムの温度ならし

e) プロービングするアプローチ方向

f)

周囲の照明

g) 照明システムの設定

h) 温度センサの位置,種類及び数

i)

倍率を含む画像プローブの設定

j)

画像処理方法

5.3

座標測定機の条件設定に対する要求

5.3.1

概要

この規格は,画像プロービングシステム付き座標測定機の構成に様々な種類があることを認識し,製造

9

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

業者が定める仕様及び検査において要求される評価手順について,若干の柔軟性を認めている。

5.3.2

長さ測定誤差

座標測定機には三次元空間での測定が可能なものとそうでないものとがある。仕様の表記について一定

の柔軟性を認めつつ,測定特性について全ての要求を満足することを確実にするため,この規格で定義さ

れた最大許容誤差及び最大許容限界を用いて複数の仕様の表記方法でもよい。

a) 三次元空間測定に対応可能な画像プローブ付き座標測定機に対して,この規格ではコンポジット方式

(合成方式)とコンポーネント方式(分割方式)との二つの方式を認めている。

1) コンポジット方式では,次の最大許容双方向長さ測定誤差又は最大許容単一方向長さ測定誤差で表

示できるように,単独の最大許容長さ測定誤差を設定する。

EB,MPE又はEU,MPE

2) コンポーネント方式では,次の三つの最大許容誤差を設定する。

2.1) EBXY,MPE又はEUXY,MPE

2.2) EBZ,MPE又はEUZ,MPE

2.3) ESQ,MPE

コンポジット方式及びコンポーネント方式の最大許容誤差の値は必ずしも直接比較できるものでは

ない。受入検査における受入れ基準については,図4Aを参照する。

b) 三次元空間で移動する機能をもつ画像プローブ付き座標測定機で,二次元平面の測定にだけ対応する

もの(画像プローブの測定平面に平行な,異なる平面上に位置する複数の形体について,一つの平面

に投影して測定するもの)においては,次の二つの最大許容長さ測定誤差が設定される。

1) ESQ,MPE

2) EBXY,MPE又はEUXY,MPE

c) 二次元平面だけ測定可能な座標測定機(画像プローブの測定平面に平行な,おおむね同一平面に位置

する全ての形体について,測定平面からの投影を行わずに測定するもの)においては,次の最大許容

長さ測定誤差を設定する。

EBXY,MPE又はEUXY,MPE

さらに,機械的な画像プローブの移動を行わずに視野内での測定が可能なものについては,EBV,MPE又は

EUV,MPEのいずれかの仕様を適用してもよい。ただし,必須ではない。

最大許容長さ測定誤差は,製造業者の裁量によって,双方向又は単一方向のいずれかを指定してもよい。

注記1 光学式プロービングシステムをもつ測定機は,ラインスケールのピッチ測定に用いられるこ

とが多い。この測定には,最大許容単一方向長さ測定誤差による仕様が適しているかもしれ

ない。

注記2 小さい不確かさで双方向に校正されたアーティファクトの入手性には限界がある。この場合,

双方向長さ測定の最大許容誤差は,単一方向長さ測定の場合と比べて大幅に増大することが

ある。

長さ測定誤差は,次の評価において最大許容誤差を超えてはならない。

− 受入検査の場合,製造業者が指定する最大許容誤差

− 定期検査の場合,使用者が指定する最大許容誤差

長さ測定誤差及び最大許容長さ測定誤差は,マイクロメートル単位で表記する。

5.3.3

プロービング誤差

10

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

最大許容プロービング誤差PF2D,MPEは,どのような構成の測定機に対しても要求される。プロービング

誤差の検査は,機械的な画像プローブの移動,及び使用し得る視野の最大範囲を含んだ手順としなければ

ならない。

機械的な画像プローブの移動を行わずに視野内での測定が可能なものについては,PFV2D,MPEの仕様を適

用してもよい。ただし,必須ではない。

プロービング誤差PF2D及びPFV2Dは,次の評価において対応する最大許容プロービング誤差PF2D,MPE及

びPFV2D,MPEを超えてはならない。

− 受入検査の場合,製造業者が指定する最大許容誤差

− 定期検査の場合,使用者が指定する最大許容誤差

プロービング誤差及び最大許容プロービング誤差は,マイクロメートル(μm)で表記する。

5.3.4

長さ測定誤差EB又はEUの繰返し範囲

最大許容長さ測定誤差EB,MPE又はEU,MPEを規定する場合には,これに対応する長さ測定誤差の繰返し範

囲の最大許容限界RB,MPL又はRU,MPLについても規定しなければならない。

長さ測定の繰返し範囲は,次の評価において対応する長さ測定誤差の繰返し範囲の最大許容限界RB,MPL

又はRU,MPLを超えてはならない。

− 受入検査の場合,製造業者が指定する最大許容限界

− 定期検査の場合,使用者が指定する最大許容限界

長さ測定の繰返し範囲及びその最大許容限界は,マイクロメートル(μm)で表記する。

5.3.5

測定物の荷重による影響

座標測定機の性能を評価するための最大測定物質量が座標測定機に積載された場合,長さ測定誤差は,

製造業者が指定した最大許容誤差を超えてはならない。

長さ測定誤差の検査は,次の条件を仮定して,使用者が選択したどの測定物荷重(ゼロから最大測定物

質量)においても実施される。

− 検査のための物理的体積(おもり)は,座標測定機の測定範囲に収めなければならない。また,お

もりは自立しなければならない。

− 製造業者は,座標測定機の支持(すなわち,テーブル)表面における単位面積当たりの最大荷重,

及び/又は個別の点における最大荷重を指定してもよい。接触点における荷重については,いずれ

の特定の接触点における荷重も他の接触点における荷重の2倍以下である。

− 製造業者から特に指定がない場合,荷重は座標測定機のテーブルの中央に対して,おおよそ中心,

及びおおよそ対称的に置かなければならない。

受渡当事者間で,荷重の入手性について取り決めることが望ましい。

おもりのために測定位置へ接近できないことがあるので,受渡当事者間で,座標測定機のテーブルに荷

重を載せる方法について協議することが望ましい。

6

受入検査及び定期検査

6.1

一般

受入検査は,この規格に適合する製造業者の仕様及び手順に従って実施する。製造業者は附属書B及び

附属書Dに規定する,校正された検査用の長さを代表するアーティファクトを選んでもよい。

使用者と製造業者との間に合意がある場合,使用者のアーティファクトを検査に用いてもよい。この場

合,測定の不確かさ,アーティファクトの材質及び費用は慎重に考慮することが望ましい。

11

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定期検査は,使用者の仕様及び製造業者の手順に従って実施する。

全ての検査について,アーティファクトのアライメント調整のために追加の測定が必要な場合がある。

アライメントの方法は,その標準器の校正が行われた方法と一致することが望ましい。

製造業者は全ての検査に使われる画像プローブの設定をデータシートに明確に規定することが望ましい。

製造業者が画像プローブの設定を規定しなかった場合,使用者は座標測定機に附属して供給されたものの

中で,どのような設定を選んでもよい。

製造業者が指定する通常の手順(5.2参照)に従い,プロービングシステムを座標測定機に取り付け,プ

ロービングシステムの校正を実施しなければならない。全てのプロービングシステムの校正は,座標測定

機の通常の使用におけるプロービングシステムの校正のために製造業者が供給するアーティファクトを用

いて行い,その他のいかなる検査用アーティファクト又は他のアーティファクトを用いてはならない。

検査に際して使われるアルゴリズム及びパラメータ設定は,その測定機において通常の測定物の測定に

使われるものとすることが望ましい。

注記 画像プローブシステム又は測定条件の変更によって,検査結果が大幅に変わることがある。

6.2

長さ測定誤差

6.2.1

一般

評価原理は,長さ標準にトレーサブルな校正が行われた検査用の長さを参照することによって,座標測

定機が最大許容誤差の範囲で測定できるかどうかを決定することである。

評価は5種類の異なる校正された検査用の長さについて,各々3回繰り返して測定した指示値を,その

校正値と比較することによって行わなければならない。指示値は,1点及び他の1点の測定によって得ら

れる長さ測定値を,アライメント方向に投影した2点間の長さとして計算する。3回の繰返し測定の各々

の測定点は,製造業者の推奨に従った一つの測定ウインドウによって測定しなければならない。測定ウイ

ンドウの長さは視野の10 %を超えてはならない。

座標測定機で測定された長さと校正された検査用の長さの校正値とを比較するために,校正された検査

用の長さを適切にアライメントする必要がある。校正された検査用の長さの校正証明書がアライメントに

関する指示を記載している場合,長さ測定に先立ってその指示に従ったアライメントを実施することが望

ましい。校正証明書にアライメントに関する指示のない場合,製造業者はアライメント手順を決定するこ

とができる。

3回の繰返し測定の各々は,次の手順による。校正された検査用の長さの一方をA,他方をBと表示す

ると仮定すれば,測定の順序はA1 B1,A2 B2,A3 B3又はA1 B1,B2 A2,A3 B3のいずれかである。そ

の他の順序,例えば,A1 A2 A3,B1 B2 B3を使うことはできない。3回の繰返し測定の各々の測定値は,

固有の測定値をもたなければならない。すなわち,一般にB1,B2及びB3の同一の目標点Bについての,

全て異なる実際の測定点でなければならない。一度,校正された検査用の長さの測定の手順が始まると,

校正された検査用の長さを測定するために必要な測定点を除き,追加の測定をしてはならない。例えば,

A1からB3の測定までの間に,アライメントのための測定点を追加することはできない。

測定物の熱膨張補正の機能をもたない座標測定機は,座標測定機と校正された検査用の長さとの間の補

正されない熱膨張の差に起因する大きな誤差を生じることがある。これによって,この規格は校正された

検査用の長さの熱膨張係数の開示を要求している。

測定物の熱膨張補正機能の機能をもつ座標測定機では,この熱膨張に起因する誤差は大幅に減少する。

この場合,熱膨張に起因する残りの誤差の大部分は校正された検査用の長さの熱膨張係数の不確かさによ

って生じる(不完全な熱膨張補正となる。)。このことによって,この規格は校正された検査用の長さの熱

12

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

膨張係数の不確かさの開示が必要とされる。

座標測定機の中には,熱膨張補正システムがその操作説明書に記す手順に従い,自動熱膨張補正の一部

としてアーティファクトの熱膨張係数及び温度の入力を使用者に要求するものがある。これは,座標測定

機において熱膨張補正を行うソフトウェアの機能と操作とによって行う場合には使用してもよい。手動の

操作又は計算による熱膨張補正を実施してはならない。

6.2.2

評価器具

それぞれの検査位置における最も長い校正された検査用の長さは,校正された検査用の長さを通過する

測定線に沿った座標測定機の最大移動可能範囲の66 %以上でなければならない。それぞれの校正された検

査用の長さは,他の長さの種類とは十分に異なった長さでなければならない。それぞれの長さの種類は,

その測定線において十分に均等に配置されていなければならない。測定線ごとに異なる,座標測定機の移

動可能範囲によって,一般に,ある位置において使われる5種類の校正された検査用の長さは,他の位置

における5種類の校正された検査用の長さ(例1参照)と異なることがある。

例1 全長1 mにわたる測定線における十分に均等に配置された校正された検査用の長さの一例とし

て,100 mm,200 mm,400 mm,600 mm及び800 mmを示す。

EBV又はEUVのために任意に行われる検査を実施する場合,座標測定機の移動を行わずに実施しなけれ

ばならない。この場合,測定可能な最大長さは画像プローブの視野内において測定可能な最大長さである。

製造業者は,校正された検査用の長さの熱膨張係数の上限値を表示しなければならない。また,下限値

を表示してもよい。製造業者は,校正された検査用の長さの熱膨張係数を校正してもよい。製造業者は,

校正された検査用の長さの熱膨張係数の拡張不確かさ(k=2)を表示しなければならない。ある校正され

た検査用の長さが単一方向の校正された検査用の長さ及び短い双方向の校正された検査用の長さで構成さ

れる場合(附属書Bを参照),考慮する熱膨張係数は単一方向の校正された検査用の長さの熱膨張係数で

なければならない。製造業者の仕様に表記される場合を除き,校正された検査用の長さの熱膨張係数の既

定値は“通常の熱膨張係数”である。

例2 校正された検査用の長さが,“通常の熱膨張係数”をもつ材料ではない場合,対応するEB,MPE

及びEU,MPEは,次のようにアスタリスク(*)を付けて表示し,校正された検査用の長さの熱膨張

係数についての追加の説明が必要である。

EB,MPE* :アーティファクトは,0.5×10−6/℃より小さい熱膨張係数及び0.3×10−6/℃より小

さい熱膨張係数の拡張不確かさ(k=2)をもつスーパーインバである。

EB,EU,EBXY及びEUXYに関する製造業者の仕様が,“通常の熱膨張係数”ではない校正された検査用の

長さを表示し,かつ,その熱膨張係数が2×10−6/℃よりも小さい場合,6.2.3.3及び6.2.5.3に規定する追加

の測定を実施しなければならない。

附属書Dの要件を満足する場合に限り,低熱膨張係数の校正された検査用の長さの熱膨張について,“通

常の熱膨張係数”をもつ材料と同等の挙動を示すように計算によって補正することができる。ただし,こ

の場合においても校正された検査用の長さは低熱膨張係数をもつものとみなされ,6.2.3.3及び6.2.5.3の要

求を満足する必要がある。

校正された検査用の長さの例については,附属書Bを参照する。

6.2.3

長さ測定誤差EB又はEU

6.2.3.1

測定位置

座標測定機の測定空間において,7種類の異なる位置(位置及び方向)に,5種類の異なる校正された検

査用の長さを設置し,各々の長さを3回ずつ測定し,合計105点の測定を実施しなければならない。7種

13

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

類の位置のうちの4種類の位置及び方向は表2に示すとおり,空間の対角方向でなければならない。特に

指定がない場合,残りの3種類の既定の位置は表2に示す各軸に沿った位置であるが,使用者はこの3種

類の位置を指定することができる。

製造業者の裁量によって,単一方向又は双方向についての最大許容長さ測定誤差を各々の軸,すなわち,

位置5,6,及び7について指定してもよい。

− 双方向長さ測定について,表記は次のとおりでなければならない。

− EBX及びEBX,MPE

− EBY及びEBY,MPE

− EBZ及びEBZ,MPE

− 単一方向長さ測定について,表記は次のとおりでなければならない。

− EUX及びEUX,MPE

− EUY及びEUY,MPE

− EUZ及びEUZ,MPE

表2−測定空間における測定位置

位置の番号

測定空間における測定位置

必須又は既定

1

点(1,0,0)から点(0,1,1)を結ぶ空間の対角方向

必須

2

点(1,1,0)から点(0,0,1)を結ぶ空間の対角方向

必須

3

点(0,1,0)から点(1,0,1)を結ぶ空間の対角方向

必須

4

点(0,0,0)から点(1,1,1)を結ぶ空間の対角方向

必須

5

点(0,1/2,1/2)から点(1,1/2,1/2)を結ぶ座標測定機の軸方向

既定

6

点(1/2,0,1/2)から点(1/2,1,1/2)を結ぶ座標測定機の軸方向

既定

7

点(1/2,1/2,0)から点(1/2,1/2,1)を結ぶ座標測定機の軸方向

既定

注記 この表の座標系(X,Y,Z)における互いに反対方向に位置する測定範囲の頂点を点(0,0,0)

及び点(1,1,1)とする。

軸の移動範囲の差の大きい座標測定機については,受渡当事者間の合意の下に,2か所の測定を追加す

ることが望ましい。軸の移動範囲の差の大きい座標測定機とは,最も移動距離の長い軸の長さが,中間の

移動距離をもつ軸の長さの少なくとも3倍以上の場合をさす。最も長い軸に直交する面における2本の対

角線に沿った位置に測定位置を追加することが望ましい。それぞれ5種類の異なる校正された検査用の長

さを設置し,各々の長さを3回ずつ測定する。すなわち,仮にX軸が最も長い軸であるとすると,2本の

対角線はY-Z面に沿っており,おおむねX軸の中間点に位置する。

6.2.3.2

測定手順

5種類の異なる校正された検査用の長さについて,各々の長さを3回ずつ測定しなければならない。個

別の形式の校正された検査用の長さの測定手順の詳細については附属書Bを参照する。校正された検査用

の長さについて7種類の異なる位置について測定を繰り返し,合計105点の測定結果を得なければならな

い。

6.2.3.3

低熱膨張係数の校正された検査用の長さを使用する場合

製造業者のEB,MPE又はEU,MPEの仕様(α)が,2×10−6/℃未満(すなわち,“通常の熱膨張係数”でない。)

の範囲にある熱膨張係数である校正された検査用の長さによる検査を要求する場合,“通常の熱膨張係数”

をもつ校正された検査用の長さを用いた追加の測定を行わなければならない。この追加の測定に用いる“通

常の熱膨張係数”をもつ校正された検査用の長さは,500 mm又は座標測定機の最も長い軸の移動距離の

14

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

50 %のいずれか短い方を超える長さでなければならない。この測定は,座標測定機の測定空間の中央付近

において,座標測定機のいずれかの軸に平行な位置で行わなければならない。測定は3回繰り返さなけれ

ばならない。製造業者は,この追加の測定に用いる“通常の熱膨張係数”をもつ校正された検査用の長さ

の熱膨張係数を校正してもよい。

注記1 附属書Bに規定のとおり,校正された検査用の長さを構成するためにレーザ干渉測長器を用

いる場合,レーザ干渉測長器は低熱膨張係数をもつものとみなされる。よって,“通常の熱膨

張係数”をもつ校正された検査用の長さを用いた測定を追加して行うことが要求される。

注記2 レーザ干渉測長器を用いる場合,レーザ干渉測長器を用いて測定した位置において“通常の

熱膨張係数”をもつアーティファクトを測定することは,優れた測定手順である。二つの方

法によって得られた指示誤差の整合性によって,座標測定機の測定物温度補正及びレーザ干

渉測長器の空気屈折率補正が適切に動作しているかどうかを簡便に確認することができる。

6.2.3.4

検査結果の求め方

105点全ての測定,及び6.2.3.3に規定の3回の追加の測定(必要な場合)について,指示値と校正され

た検査用の長さの校正値(校正値が通常の長さの真値として採用される場合)との差を計算することによ

って,各々の長さ測定誤差EB又はEUを計算する。

座標測定機がこの補正のための附属装置を備える場合,系統的な誤差又は熱的に誘発された誤差(熱膨

張を含む。)を計算し,校正された検査用の長さの個別の測定における指示値を補正してもよい。環境条件

が5.1の条件を満足する場合,コンピュータの出力から得られた測定結果について温度補正及び他の補正

を手動で行ってはならない。

一つのグラフに全ての長さ測定誤差を,それらに対応するMPEと一致する様式を用いて図示する(JIS B

7440-1の図12〜図14を参照)。

6.2.4

Z軸測定誤差EBZ又はEUZ

6.2.4.1

測定位置

画像プローブの測定面に対し,5種類の異なる校正された検査用の長さの方向が直交するように調整し

なければならない。

6.2.4.2

測定手順

5種類の異なる校正された検査用の長さについて,各々の長さを3回ずつ測定し,合計して15点の測定

結果を得なければならない。個別の形式の校正された検査用の長さの測定手順の詳細については,附属書

Bを参照する。

6.2.4.3

測定結果の求め方

15点全ての測定について,指示値と校正された検査用の長さの校正値(校正値が通常の長さの真値とし

て採用される場合)との差を計算することによって,各々の長さ測定誤差EBZ又はEUZを計算する。座標

測定機がこの補正のための附属装置を備える場合,系統的な誤差又は熱的に誘発された誤差(熱膨張を含

む)を計算し,校正された検査用の長さの個別の測定における指示値を補正してもよい。環境条件が5.1

の条件を満足する場合,コンピュータの出力から得られた測定結果について温度補正又は他の補正を手動

で行ってはならない。

一つのグラフに全ての長さ測定誤差を,それらに対応する最大許容誤差(MPE)と一致する様式を用い

て図示する(JIS B 7440-1の図12〜図14を参照)。

6.2.5

XY面の長さ測定誤差EBXY又はEUXY

6.2.5.1

測定位置

15

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

画像プローブの測定面に対して平行になるよう,5種類の異なる校正された検査用の長さを,4種類の異

なる位置(場所及び方向)に設置しなければならない。4種類のうち2種類の位置はXY面内の対角方向

でなければならない。特に指定がない場合,残りの2種類の既定の位置はX軸及びY軸の各軸に沿った位

置であるが,使用者はこの2種類の位置を指定することができる。4種類の異なる位置は厳密には同一面

内に位置しないが,互いに平行な面に位置するかもしれない。

6.2.5.2

測定手順

5種類の異なる校正された検査用の長さについては,各々の長さを3回ずつ測定しなければならない。

個別の形式の校正された検査用の長さの測定手順の詳細については,附属書Bを参照する。校正された検

査用の長さについて4種類の異なる位置について測定を繰り返し,合計60点の測定結果を得なければなら

ない。

6.2.5.3

低熱膨張係数の校正された検査用の長さを使用する場合

製造業者のEBXY,MPE又はEUXY,MPEの仕様(α)が,2×10−6/℃未満(すなわち,“通常の熱膨張係数”でな

い。)の範囲にある熱膨張係数の校正された検査用の長さによる検査を要求する場合,“通常の熱膨張係数”

をもつ校正された検査用の長さを用いた追加の測定を行わなければならない。この追加の測定に用いる“通

常の熱膨張係数”をもつ校正された検査用の長さは,500 mm又は座標測定機のX軸かY軸かのいずれか

長い軸の移動距離の50 %のいずれか短い方を超える長さでなければならない。この測定は,座標測定機の

測定空間の中央付近において,座標測定機のX軸かY軸かのいずれかの軸に平行な位置で行わなければな

らない。測定は3回繰り返さなければならない。製造業者は,この追加の測定に用いる“通常の熱膨張係

数”をもつ校正された検査用の長さの熱膨張係数を校正してもよい。

注記1 附属書Bに規定のとおり,校正された検査用の長さを構成するためにレーザ干渉測長器を用

いる場合,レーザ干渉測長器は低熱膨張係数をもつものとみなされる。よって,“通常の熱膨

張係数”をもつ校正された検査用の長さを用いた測定を追加して行うことが要求される。

注記2 レーザ干渉測長器を用いる場合,レーザ干渉測長器を用いて測定した位置において“通常の

熱膨張係数”をもつアーティファクトを測定することは優れた測定手順である。二つの方法

によって得られた指示誤差の整合性によって,座標測定機の測定物温度補正及びレーザ干渉

測長器の空気屈折率補正が適切に動作しているかどうかを簡便に確認することができる。

6.2.5.4

測定結果の求め方

60点全ての測定,及び6.2.5.3に規定の3回の追加の測定(必要な場合)について,指示値と校正された

検査用の長さの校正値(校正値が通常の長さの真値として採用される場合)との差を計算することによっ

て,各々の長さ測定誤差EBXY又はEUXYを計算する。

座標測定機がこの補正のための附属装置を備える場合,系統的な誤差又は熱的に誘発された誤差(熱膨

張を含む。)を計算し,校正された検査用の長さの個別の測定における指示値を補正してもよい。環境条件

が5.1の条件を満足する場合,コンピュータの出力から得られた測定結果について温度補正又は他の補正

を手動で行ってはならない。

一つのグラフに全ての長さ測定誤差を,それらに対応するMPEと一致する様式を用いて図示する(JIS B

7440-1の図12〜図14を参照)。

6.2.6

画像プローブ長さ測定誤差EBV又はEUV

6.2.6.1

測定位置

画像プローブの測定面に対して平行になるよう,5種類の異なる校正された検査用の長さを,4種類の異

なる位置(場所及び方向)に設置しなければならない。4種類のうち2種類の位置は画像プローブの視野

16

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の対角方向でなければならない。特に指定がない場合,残りの2種類の既定の位置は画像プローブの視野

のX軸及びY軸の各軸に沿った位置であるが,使用者はこの2種類の位置を指定することができる。

この検査は座標測定機の移動を伴わずに実施される。そのため全ての測定位置は画像プローブの視野の

中に設定される。

6.2.6.2

測定手順

5種類の異なる校正された検査用の長さについては,各々の長さを3回ずつ測定しなければならない。

個別の形式の校正された検査用の長さの測定手順の詳細については附属書Bを参照する。校正された検査

用の長さについて4種類の異なる位置について測定を繰り返し,合計60点の測定結果を得なければならな

い。

6.2.6.3

検査結果の求め方

60点全ての測定について,指示値と校正された検査用の長さの校正値(校正値が通常の長さの真値とし

て採用される場合)との差を計算することによって,各々の長さ測定誤差EBV又はEUVを計算する。

座標測定機がこの補正のための附属装置を備える場合,系統的な誤差又は熱的に誘発された誤差(熱膨

張を含む。)を計算し,校正された検査用の長さの個別の測定における指示値を補正してもよい。環境条件

が5.1の条件を満足する場合,コンピュータの出力から得られた測定結果について温度補正又は他の補正

を手動で行ってはならない。

一つのグラフに全ての長さ測定誤差を,それらに対応するMPEと一致する様式を用いて図示する(JIS B

7440-1の図12〜図14を参照)。

6.3

直角度誤差ESQ

6.3.1

一般

次の検査方法が実用的でないか又は適切でない場合,製造業者と使用者との合意に基づいて附属書Cの

代替法を用いてもよい。

評価原理は,長さ標準にトレーサブルな校正が行われた直角度標準器を参照することによって,座標測

定機が最大許容直角度誤差ESQ,MPEの範囲で座標測定機のYZ面及びZX面における測定ができるかどうか

を決定することである。

評価は直角度標準器において6か所の異なる指示値(ゼロ点及び5点の測定点による。)を直角度標準器

の校正値と比較することによって行わなければならない。指示値は,直角度標準器の参照面に対して測定

される。直角度標準器の参照面は,座標測定機のXY面に対して適切にアライメントされなければならな

い。

直角度標準器の測定は,通常,何らかの変位指示器又は指示機能をもつ変位測定ヘッドを座標測定機に

取り付けて実施する必要がある。要求があれば,この変位指示器は検査者が用意しなければならない。

6.3.2

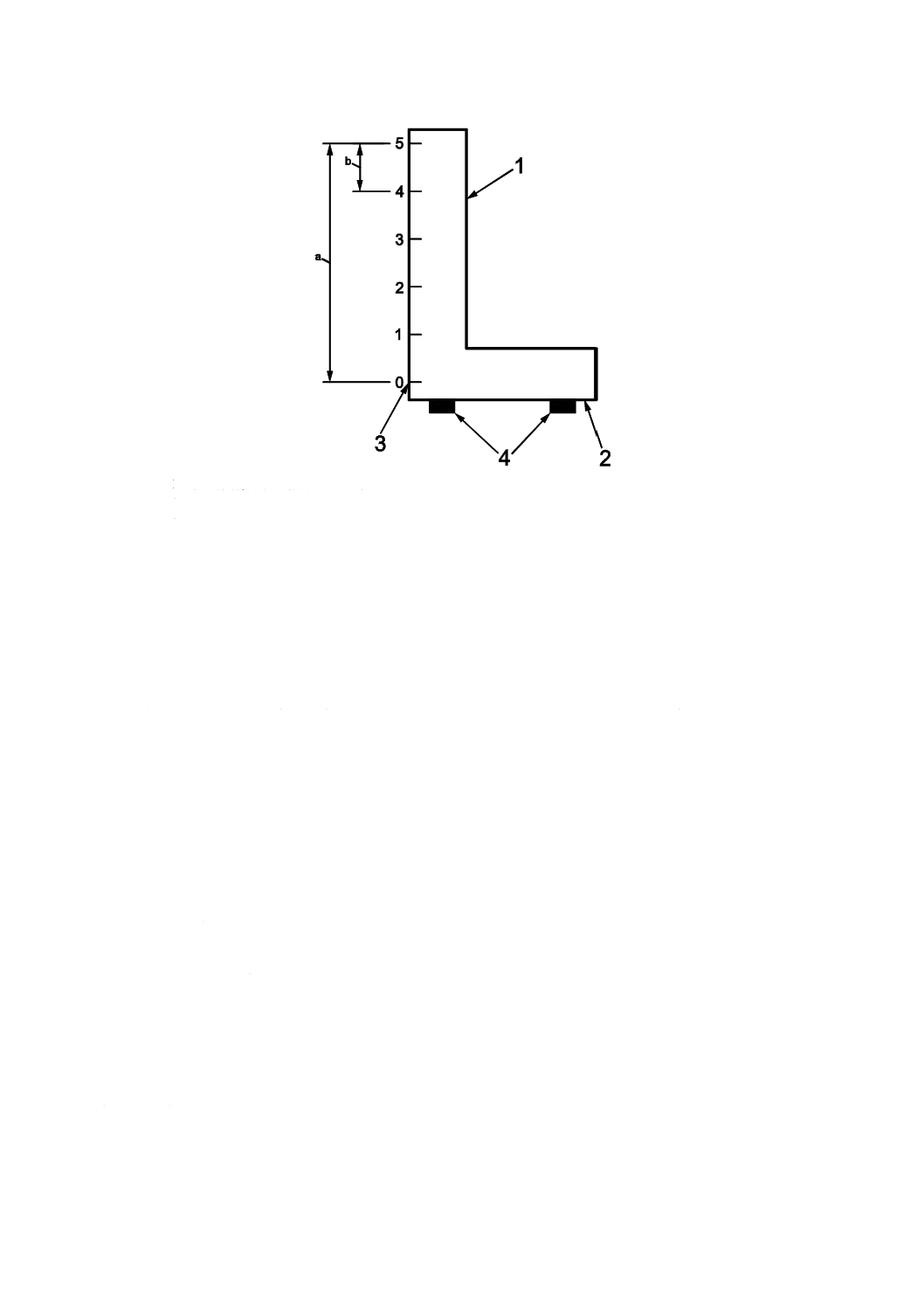

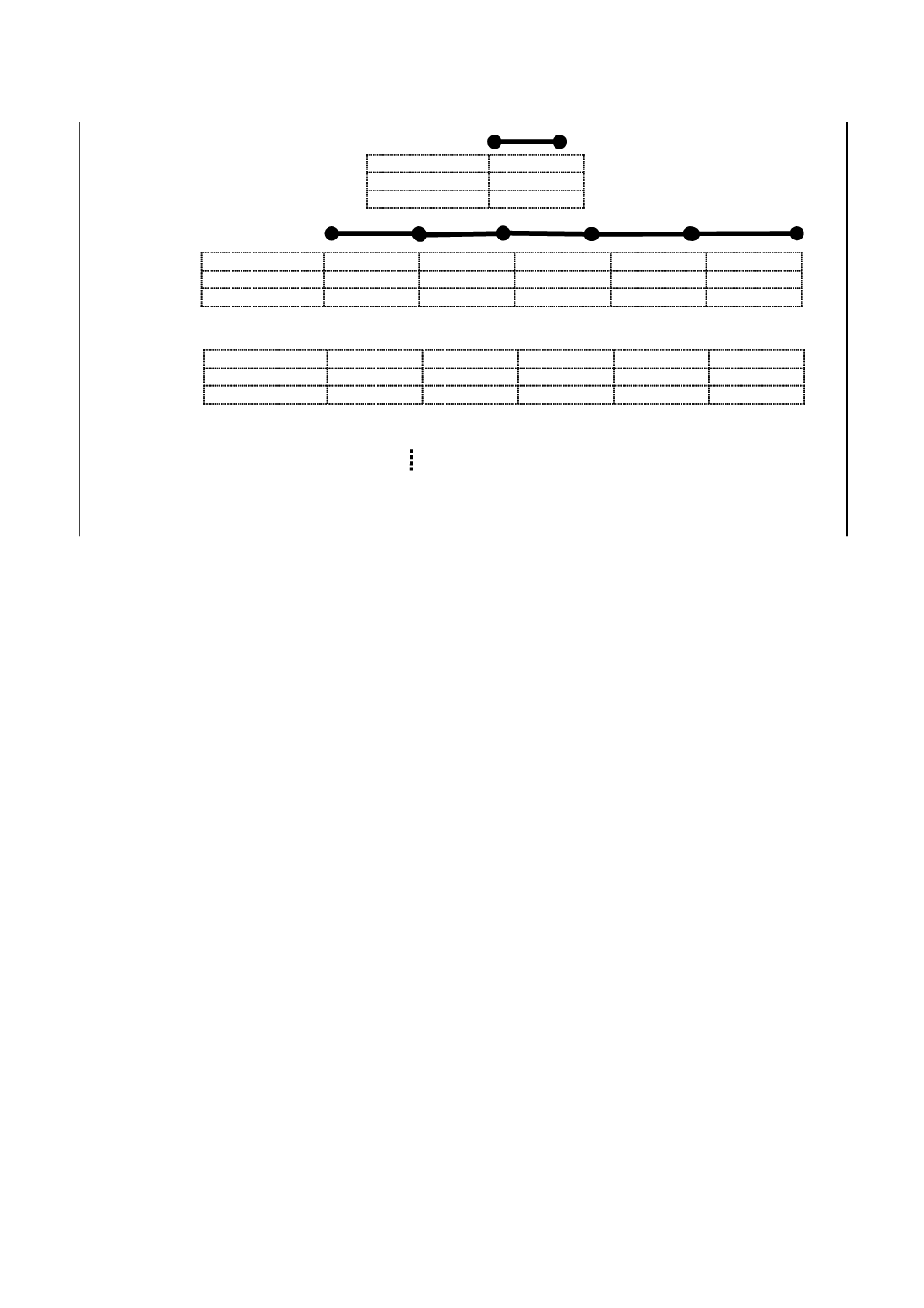

評価器具

直角度の測定は,少なくとも座標測定機のZ軸の最大移動距離の66 %を超える長さとしなければならな

い。6か所の測定点は,互いに少なくともZ軸の最大移動距離の10 %の距離で離れていなければならない。

直角度標準器における各々の測定点の直角度は,直角度標準器の参照面に対して校正されていなければな

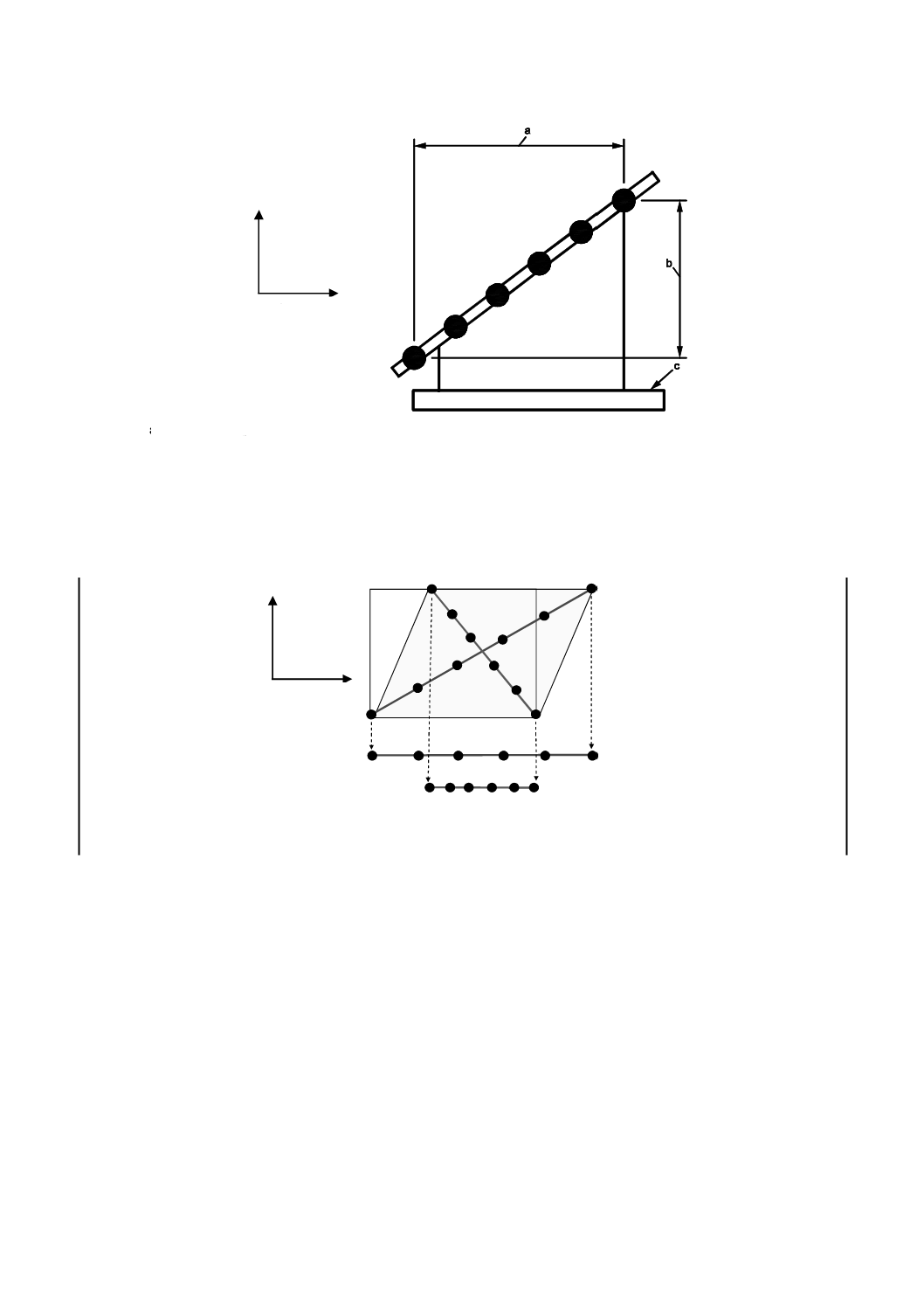

らない。直角度標準器の大きさ及び測定位置に関する要求事項を図2に示す。

直角度標準器の選定の場合,座標測定機の性能評価に関する最大測定物質量を考慮するのが望ましい。

注記 直角度標準器は,多様な形及び構造のものが入手可能である。図2は,一つの例を示している。

17

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 直角度標準器(精密スコヤ)

2 参照面

3 直角度測定のゼロ点

4 参照面を支持するための支持点(適用可能な場合)

a Z軸最大移動距離の66 %を超える最小の評価長さ

b Z軸最大移動距離の少なくとも10 %である最小の測定点間隔

図2−直角度誤差ESQの検査のための直角度標準器

6.3.3

測定位置

直角度標準器は,異なる2か所に設置しなければならない。一つ目の位置は,座標測定機のZX面に対

して平行な位置でなければならず,二つ目の位置は,YZ面に対して平行でなければならない。

6.3.4

測定手順

6.3.4.1

変位指示器

変位指示器が要求される場合,変位指示器の測定点の位置が画像プローブの測定点の位置に対して,で

きる限り近くなるよう,Z軸に取り付けなければならない。ZX面又はYZ面の検査を実施するとき,画像

プローブの測定面に平行な変位をX方向又はY方向について測定するように配置しなければならない。

変位指示器の使用が要求されない場合には,画像プローブは製造業者の通常の手順に従って配置し,校

正しなければならない(5.2参照)。

6.3.4.2

アライメント

直角度標準器の参照面が,座標測定機のXY面に対して平行になるよう,直角度標準器は一つ目の測定

位置に設置しなければならない。

直角度標準器の参照面は,アライメントの目的のために使用される。そのため,参照面は座標測定機の

XY面に対して機械的に平行にアライメントされるか,又はアライメント誤差を補正するための測定物座

標系を構成するソフトウェアツールを使わなければならない。直角度標準器をアライメントする目的に従

い,追加の測定が要求される場合がある。アライメント方法は,直角度標準器の校正において適用された

方法と一致することが望ましい。

アライメント方法は,典型的には直角度標準器の参照面における面の測定に関連する。参照面における

面の測定を行う場合の測定点の配置は,直角度標準器の校正において適用された配置に基づくべきである。

18

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

直角度標準器を位置決めするため,又は直角度標準器を座標測定機の測定物テーブルからかさ上げする

ために,かさ上げブロック又は他の固定方法を採用してもよい(図2参照)。

変位指示器を用いた直角度標準器の方向調整(アライメント)及び測定は,画像プローブを測定に使わ

ないことに起因して,例えば,座標測定機の数値補正が適用できないか又は問題を引き起こすことがある。

変位指示器の使用が座標測定機に付随する誤差補正機能の動作を妨げる場合には,付加的な誤差の生じる

ことがある。

6.3.4.3

測定点

一旦,直角度標準器をアライメントすると,画像プローブを+Z軸方向に移動させ,測定を行う。最初

の測定点はゼロ点,又は基準点となる。ゼロ点の場合を図2に示す。

直角度誤差の検査におけるゼロ点の取扱いについては,直角度標準器の校正における取扱いに従うこと

が望ましい。

直角度標準器の校正された測定面における5か所の測定位置の各々について,画像プローブを+Z軸方

向に移動させ,単独の測定値を得る。ZX面に平行な測定位置における最初の測定点の指示値はX方向の

変位を示す。

直角度標準器を,YZ面に平行な二つ目の測定位置に設置する。変位指示器の設置とアライメントとを

再度実施し,次いでゼロ点及び5点の測定点の測定を完了する。このときの測定点の指示値はY方向の変

位を示す。

6.3.5

検査結果の求め方

10点全ての測定について,各々の測定値と,それに対応する直角度標準器のゼロ点との差を計算する。

これらの差の計算結果が,検査における指示値となる。次いで,この指示値と直角度標準器の対応する校

正値(校正値が通常の長さの真値として採用される場合)との差を計算することによって,直角度測定誤

差ESQを計算する。

測定されるゼロ点の数値が,直角度標準器の校正証明書に記載のゼロ点の数値に一致しない場合,直角

度標準器の校正値に対する適切な補正が行われることが望ましい。

座標測定機が,この補正のための附属装置を備える場合,系統的な誤差又は熱的に誘発された誤差(熱

膨張を含む。)を計算し,校正された検査用の長さの個別の測定における指示値を補正してもよい。環境条

件が5.1の条件を満足する場合,コンピュータの出力から得られた測定結果について温度補正又は他の補

正を手動で行ってはならない。

一つのグラフに全ての直角度誤差を,それらに対応するMPEと一致する様式を用いて図示する(JIS B

7440-1の図12〜図14を参照)。

6.4

長さ測定誤差の繰返し範囲RB又はRU

6.2.3の3回繰返し測定を行った各々の測定値の組について,3回の繰返し測定のばらつきの最大幅を評

価し,繰返し範囲RB又はRUを計算する。

一つのグラフに全ての繰返し範囲の値を,RB,MPL又はRU,MPLと一致する様式によって図示する(JIS B

7440-1の図12〜図14を参照)。

6.5

プロービング誤差(PF2D)

6.5.1

評価原理

プロービング誤差の評価原理は,最小二乗円の中心から各測定点までの距離の幅を決定することによっ

て表示された最大許容プロービング誤差PF2D,MPEの範囲で測定できるかどうかを決定することである。

6.5.2

検査用標準器

19

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

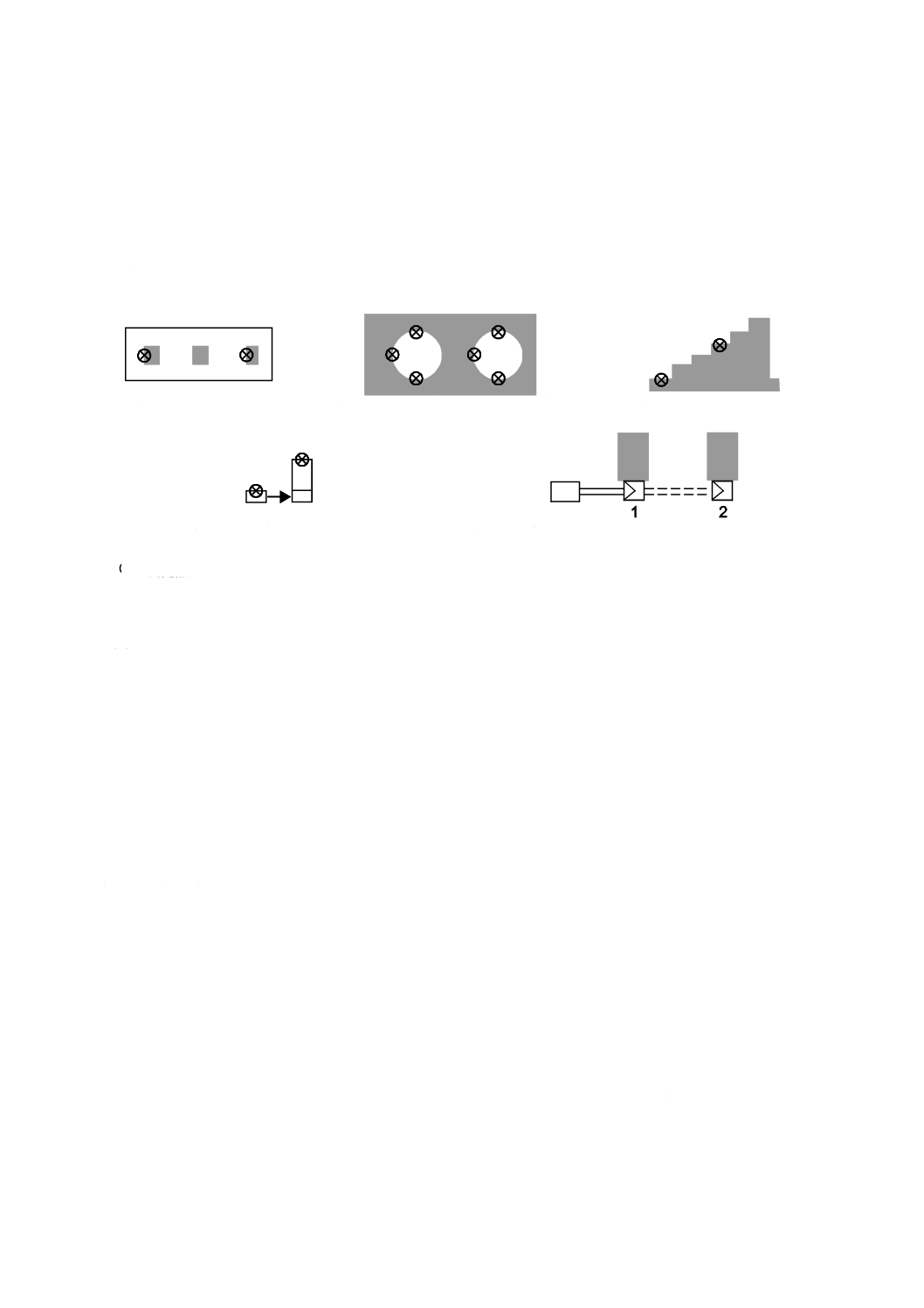

円形状標準器は,名目的な直径が画像プローブの視野の短い方の軸の長さの150 %以上の直径をもつも

のでなければならないが,直径51 mmを超えないものとする。

円形状標準器の形状偏差は,検査結果に影響し,仕様に対する合否判定の場合に考慮しなければならな

いため,校正しなければならない。

6.5.3

手順

6.5.3.1

画像プローブの設定及び円形状標準器の設置位置について,使用者は座標測定機に表示された仕様の範

囲内で自由に選択することができる。

6.5.3.2

製造業者の通常の手順に従い,プロービングシステムを設定し,校正する。

6.5.3.3

画像プローブの測定面に対して平行となるように,円形状標準器を設置する。

6.5.3.4

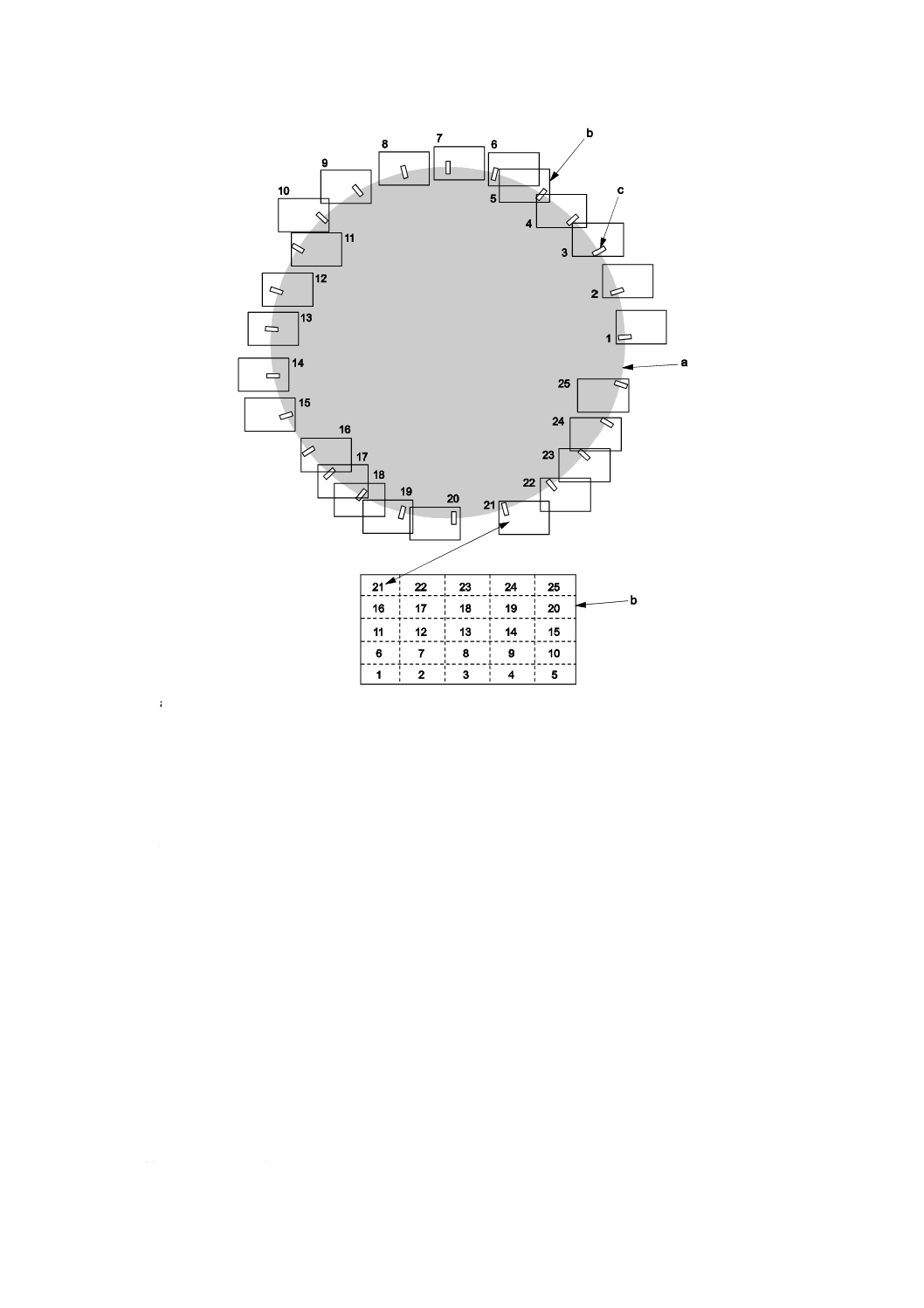

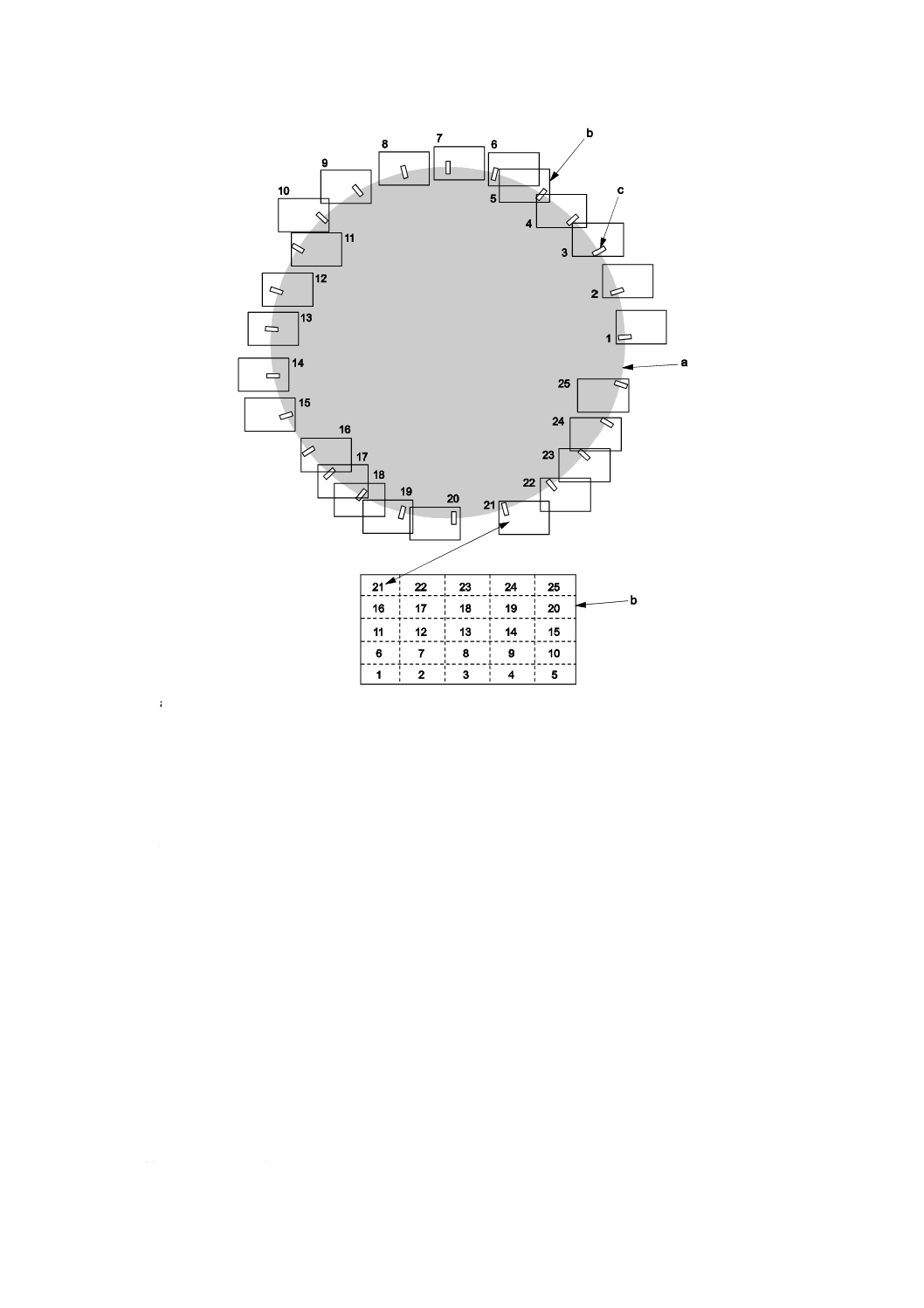

25点の測定を行い記録する。測定点は,円の全周に沿ってほぼ均等(ほぼ14.4°の間隔)に分布しなけ

ればならない。各々の測定点は,一つの測定ウインドウによって測定しなければならない。測定点の配置

については,次の事項を考慮に入れて使用者が自由に選択することができる。

− 画像プローブの25の異なる視野の間で測定するため,座標測定機の案内軸は測定点1点ごとにその位

置を移動させなければならない。

− 画像プローブの視野が互いに重なり合うことは許されるが,視野の中の測定ウインドウが互いに重な

り合ってはならない。

− 25の測定ウインドウは,視野の全域にほぼ均等に分布しなければならない。

− 測定の間での画像プローブの焦点合わせを行ってもよい。

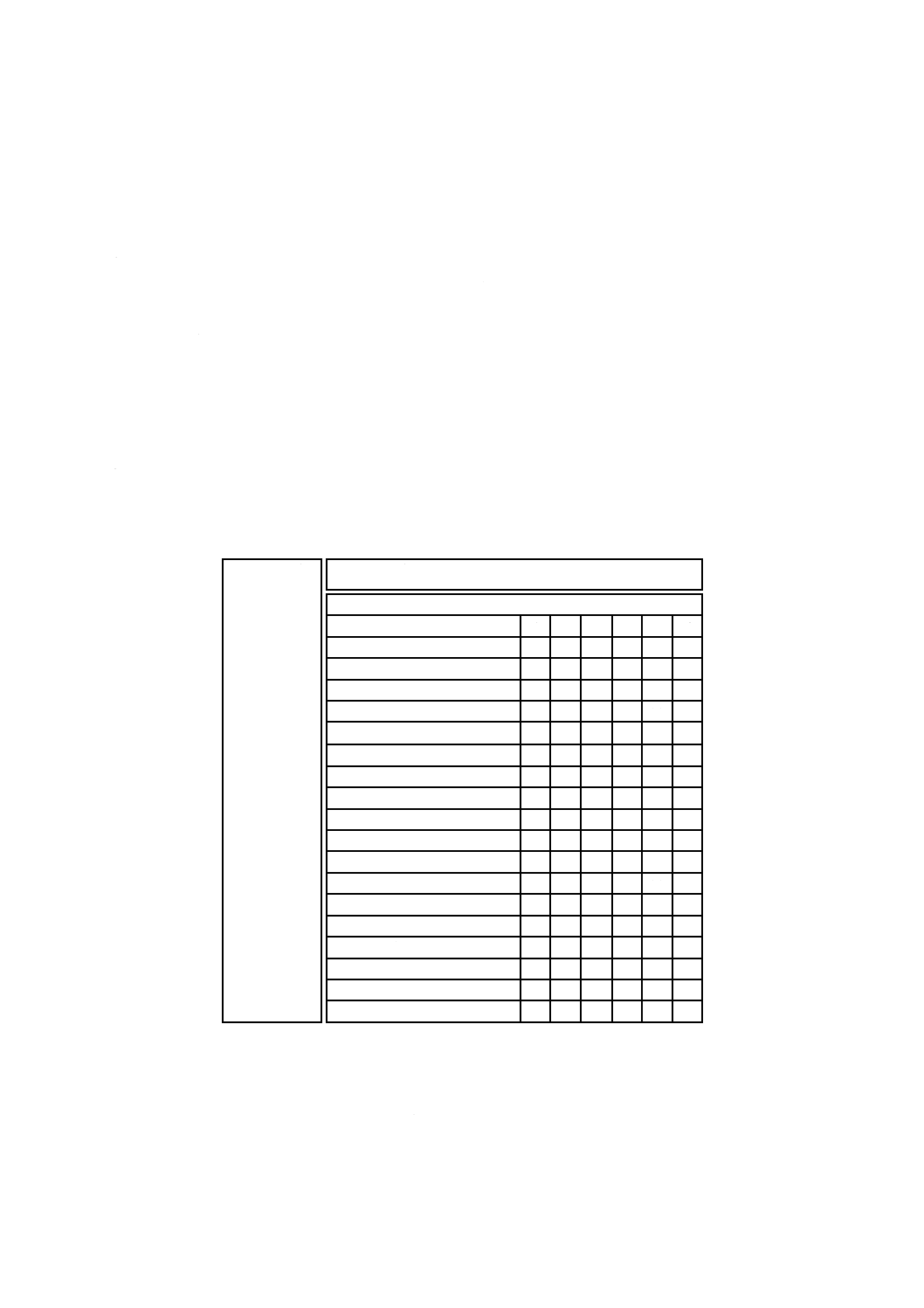

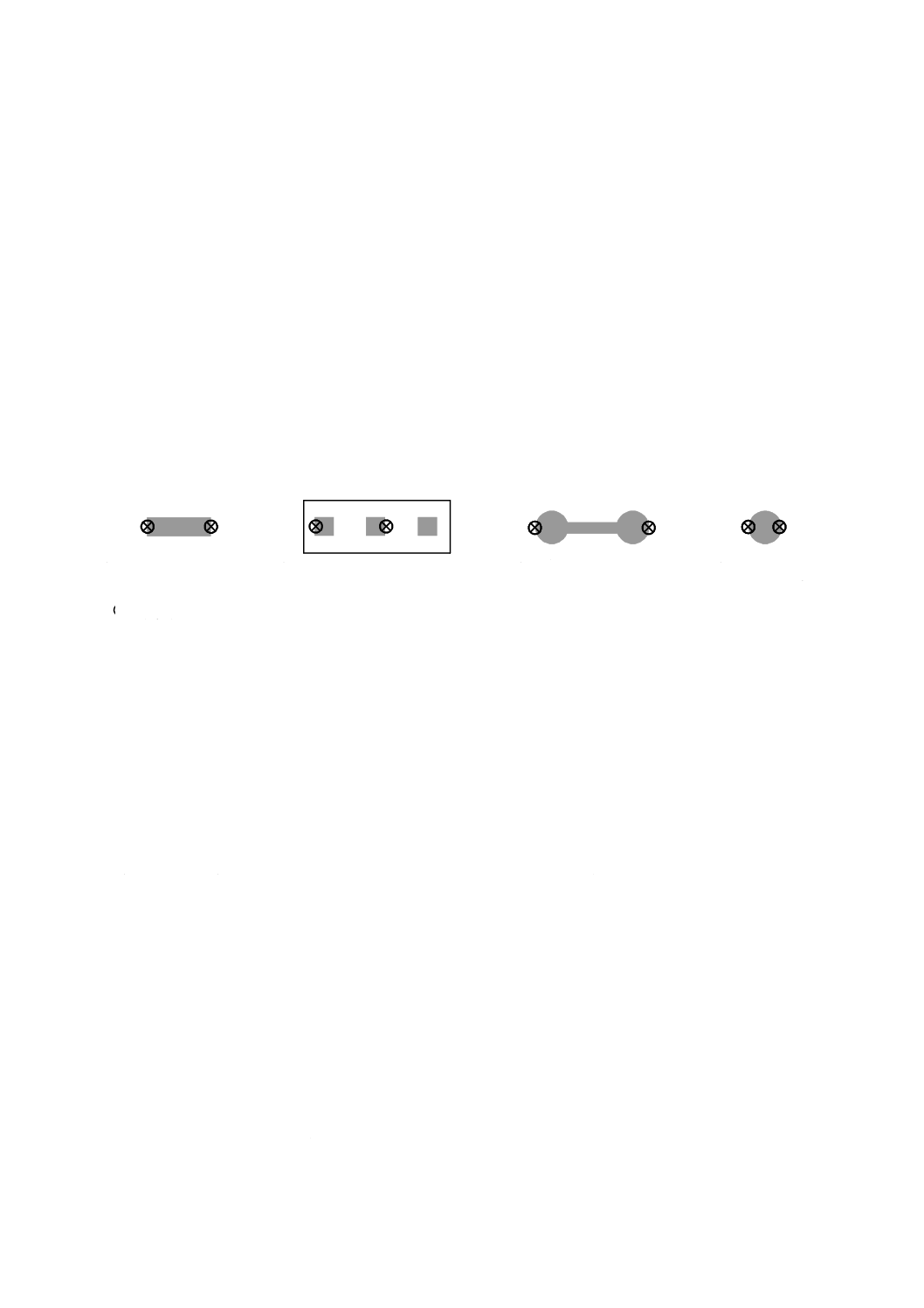

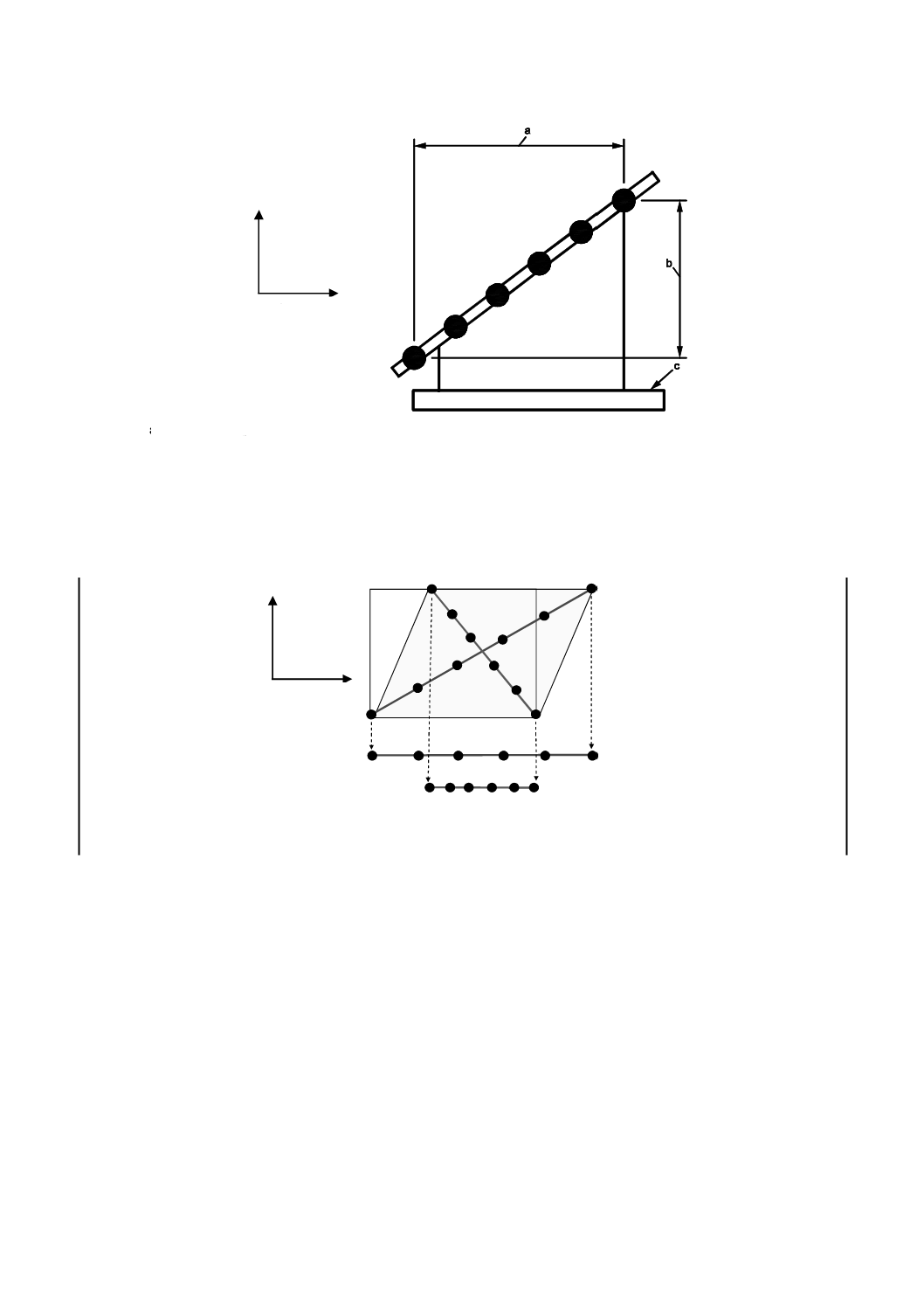

図3に,許されるパターンの一例を示す。この例は,この細分箇条の要求に合致する多数の可能性の中

の例であるため,既定又は要求のパターンとみなすべきではない。

注記 図3において,検査用標準円の上での画像プローブの視野の位置と,視野の中の測定ウインド

ウとの関係を,測定点21(要求される25点の中で)について強調して示す。

20

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a 円形状標準器

b 視野

c 測定ウインドウ

図3−6.5.3.4の要求に合致し,PF2Dを測定するための,全視野にまたがる25測定点について許される

パターンの一例及び想定し得る分布

6.5.4

検査結果の求め方

25点全てを用いて最小二乗円を計算する。25点の各々について,最小二乗円の中心からの距離Rを計

算する。

距離Rの範囲Rmax−Rminを計算しプロービング誤差PF2Dを得る。

6.6

画像プローブプロービング誤差PFV2D

6.6.1

評価原理

プロービング誤差の評価原理は,最小二乗円の中心から各測定点までの距離の幅を決定することによっ

て表示された最大許容プロービング誤差PFV2D,MPEの範囲で測定できるかどうかを決定することである。

6.6.2

検査用標準器

円形状標準器は,名目的な直径が画像プローブの視野の短い方の軸の長さの10 %〜30 %の間の直径をも

つものでなければならない。

円形状標準器の形状偏差は検査結果に影響し,仕様に対する合否判定の場合に考慮しなければならない

ため,校正されなければならない。

21

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6.3

手順

6.6.3.1

画像プローブの設定及び円形状標準器の設置の位置について,使用者は座標測定機に表示された仕様の

範囲内で自由に選択することができる。

6.6.3.2

製造業者の通常の手順に従い,プロービングシステムを設定し,校正しなければならない。

6.6.3.3

画像プローブの焦点面に対して平行となるように円形状標準器を設置する。

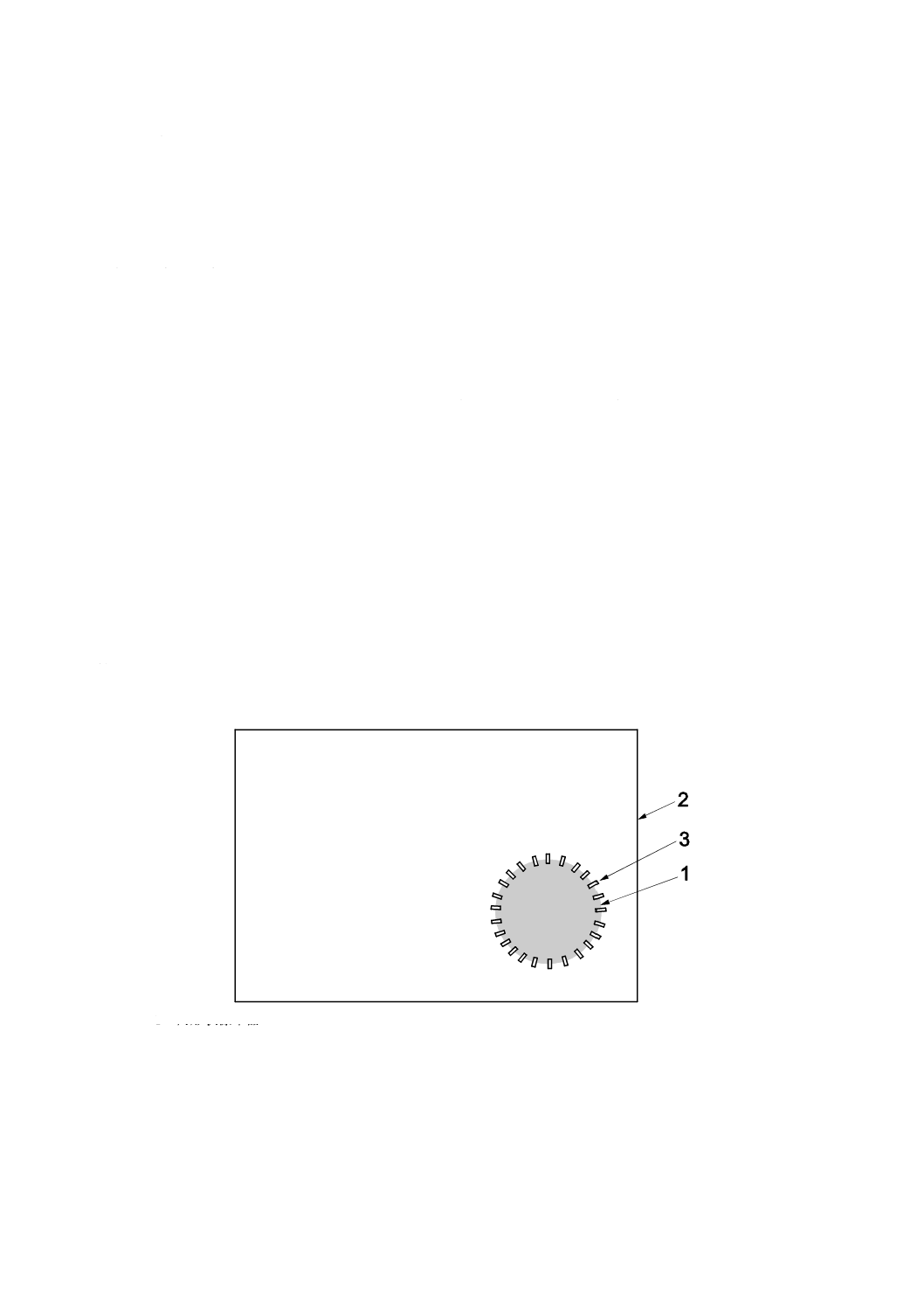

6.6.3.4

25点の測定を行い記録する。測定点は,円の全周に沿ってほぼ均等(ほぼ14.4°の間隔)に分布しなけ

ればならない。測定点の配置については,次の事項を考慮に入れて使用者が自由に選択することができる。

− 画像プローブの視野の中で,円形状標準器の位置については使用者が自由に選択することができる。

図4に例を示す。検査のために,1か所だけを選択しなければならない。図4に示す円形状標準器の

位置は,この細分箇条の要求に合致する多数の可能性のうちの一例であるため,規定は位置の要求の

見本とみなすべきではない。

− 画像プローブの視野の中の測定ウインドウが互いに重なり合ってはならない。

− 25の異なる測定ウインドウを使用しなければならない。

− 測定の間に座標測定機を移動させてはならない。

6.6.4

検査結果の求め方

25点全てを用いて最小二乗円を計算する。25点の各々について,最小二乗円の中心からの距離Rを計

算する。

距離Rの範囲Rmax−Rminを計算し画像プローブプロービング誤差PFV2Dを得る。

1 円形状標準器

2 視野

3 測定ウインドウ

図4−6.6.3.4の要求に合致し,PFV2Dを測定するための,視野の中の円形状標準器に許される位置の例

22

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

仕様との適合

7.1

受入検査

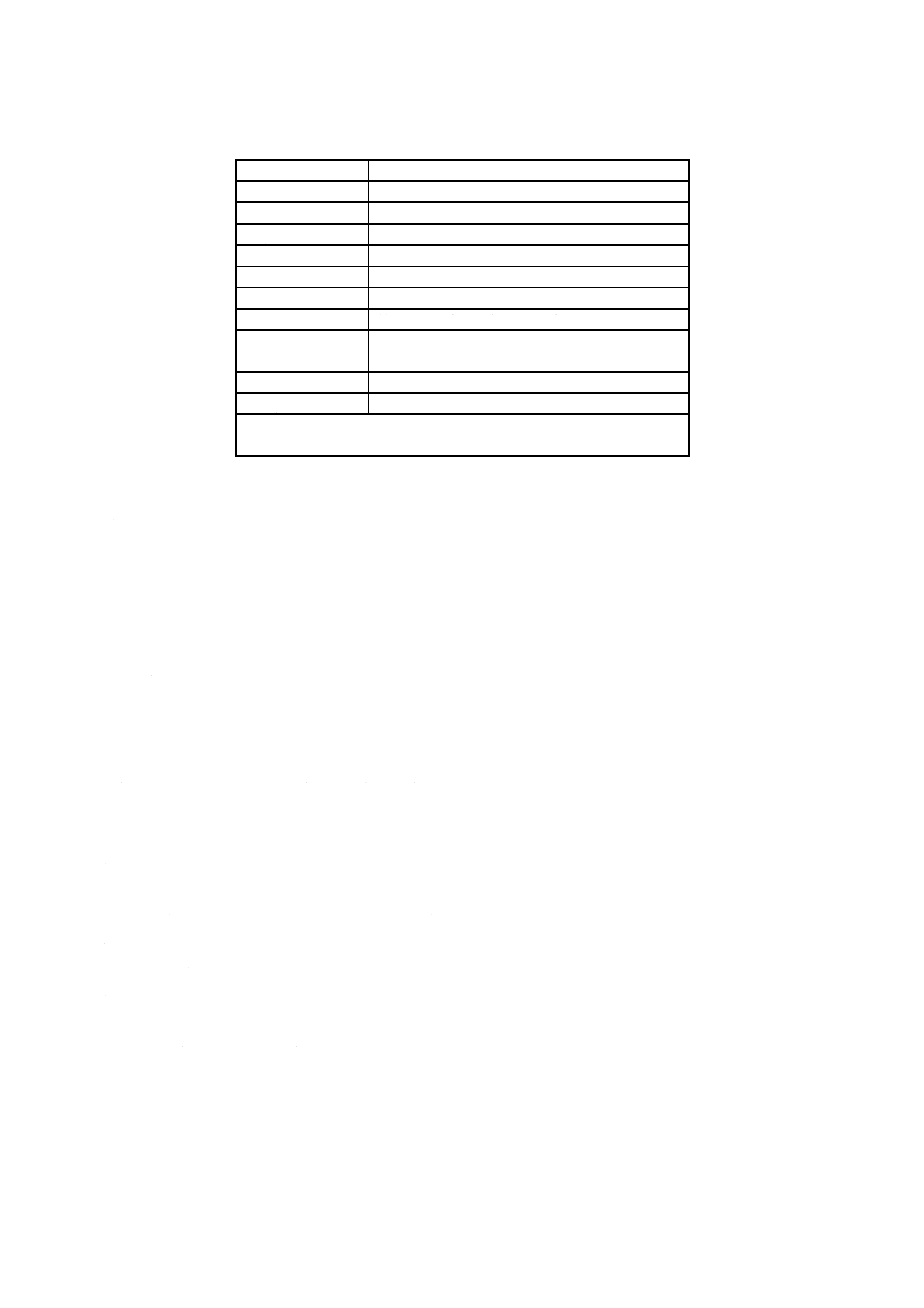

7.1.1

受入れ基準

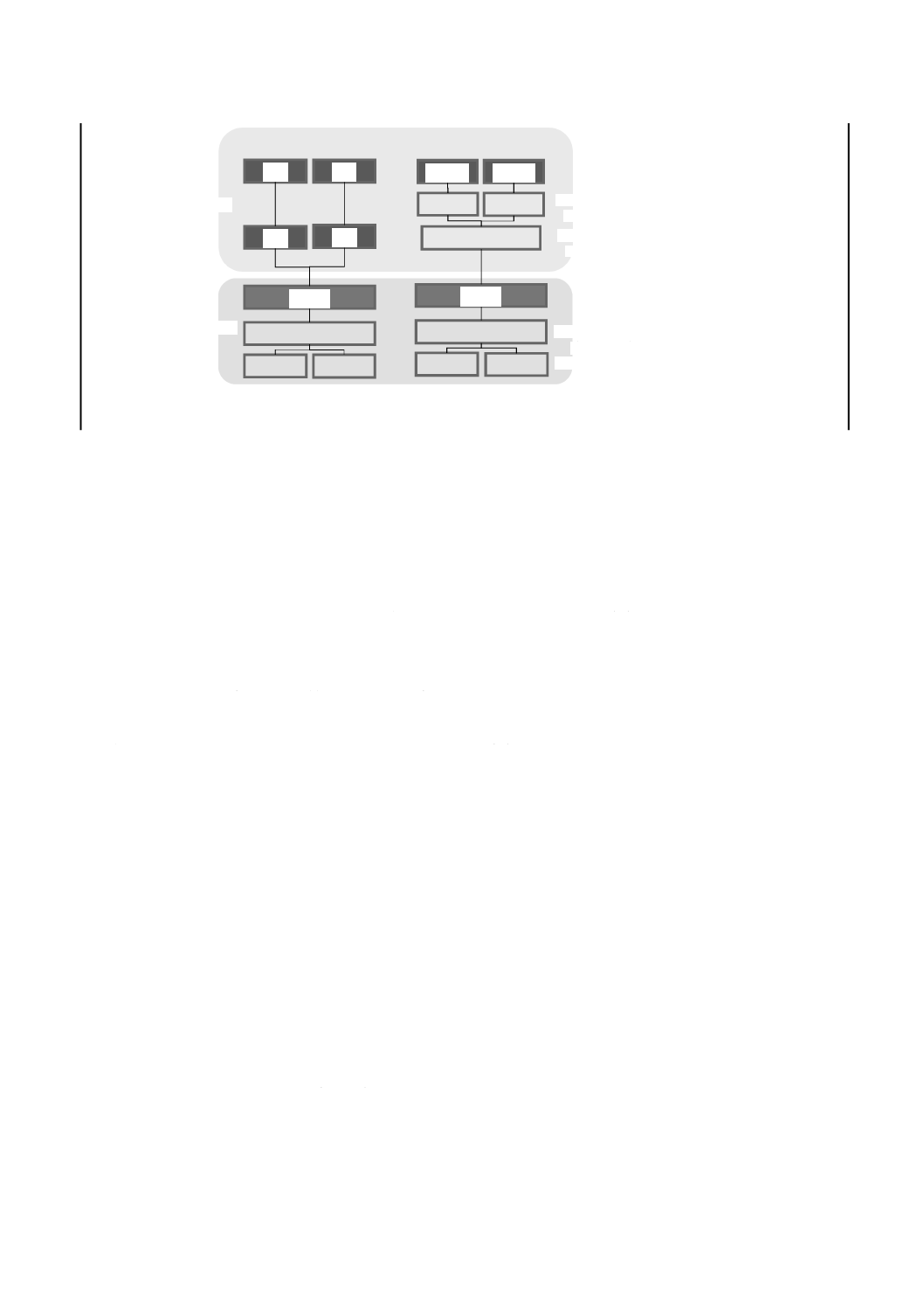

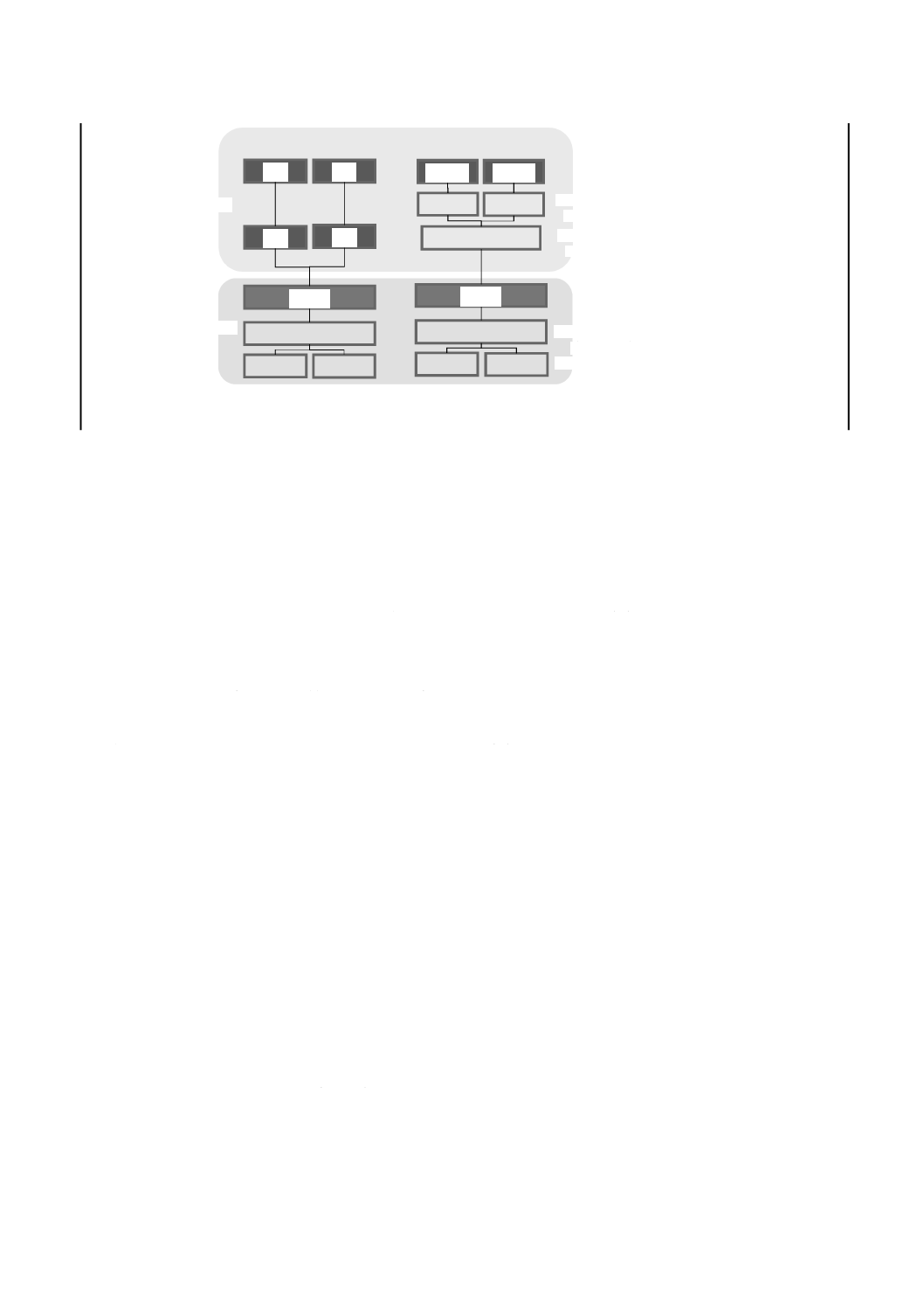

画像プローブ付き座標測定機の性能は,次のどちらかの条件が全て満たされることで検証する(図4A

参照)。ここで,全ての条件でISO/TS 23165による測定の不確かさを考慮に入れてJIS B 0641-1に従った

判定を行う。

条件1:

− 長さ測定誤差(EB又はEUの値)は,JIS B 7440-1の図12,図13又は図14の適切な図にプロットし

た場合,製造業者が指定する最大許容長さ測定誤差EB,MPE又はEU,MPEの範囲に入っている。

− EB又はEUのそれぞれに対応する長さ測定誤差の繰返し範囲(RB又はRUの値)は,JIS B 7440-1の図

12,図13又は図14の適切な図にプロットした場合,製造業者が指定する長さ測定誤差の最大許容繰

返し範囲RB,MPL又はRU,MPLの範囲に入っている。

− プロービング誤差(PF2Dの値)は,JIS B 7440-1の図12,図13又は図14の適切な図にプロットした

場合,製造業者が指定する最大許容プロービング誤差PF2D,MPEの範囲に入っている。

− 仕様に含まれる場合,画像プローブプロービング誤差(PFV2Dの値)及び画像プローブ長さ測定誤差(EBV

又はEUVの値)は,JIS B 7440-1の図12,図13又は図14の適切な図にプロットした場合,製造業者

が指定し,それぞれ対応する最大許容誤差の範囲に入っている。

条件2:

− 長さ測定誤差(EBXY又はEUXYの値)は,JIS B 7440-1の図12,図13又は図14の適切な図にプロッ

トした場合,製造業者が指定する最大許容長さ測定誤差EBXY,MPE又はEUXY,MPEの範囲に入っている。

− 適用することが適切な場合,Z軸測定誤差(EBZ又はEUZの値)は,JIS B 7440-1の図12,図13又は

図14の適切な図にプロットした場合,製造業者が指定する最大許容Z軸測定誤差EBZ,MPE又はEUZ,MPE

の範囲に入っている。

− 適用することが適切な場合,直角度誤差(ESQの値)は,JIS B 7440-1の図12,図13又は図14の適

切な図にプロットした場合,製造業者が指定する最大許容直角度誤差ESQ,MPEの範囲に入っている。

− プロービング誤差(PF2Dの値)は,JIS B 7440-1の図12,図13又は図14の適切な図にプロットした

場合,製造業者が指定する最大許容プロービング誤差PF2D,MPEの範囲に入っている。

− 仕様に含まれている場合,画像プローブのプロービング誤差(PFV2Dの値)及び画像プローブの長さ測

定誤差(EBV又はEUVの値)は,JIS B 7440-1の図12,図13又は図14の適切な図にプロットした場

合,製造業者が指定する,それぞれ対応する最大許容誤差の範囲に入っている。

二次元又は三次元の測定能力に制限のある画像プローブ付き座標測定機においては,製造業者の仕様が

EB,MPE,EU,MPE,EBZ,MPE,EUZ,MPE,又はESQ,MPEを含まないことがある。これらの場合,画像プローブ付き座

標測定機の検証はこれらの検査を要求しない(5.3.2参照)。

23

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

EB

EU

RB

ES

EBZ

EUZ

RU

EUXY

EBXY

←仕様に含まれている場合

(specified)

←適用することが適切な場合

(relevant)

PF2D

PFV2D

EBV

EUV

PF2D

PFV2D

EBV

EUV

コンポーネント方式

本体

プローブ

←適用することが適切な場合

(relevant)

←仕様に含まれている場合

(specified)

コンポジット方式

図4A−受入検査の受入基準

7.1.2

再測定

7.1.2.1

長さ測定誤差

EB又はEUについて,同一の3回の繰返し測定において,1回だけ適合領域の外であることが6.2.3に従

った35種類(又は6.2.3.3の要求では36種類)の測定のうち,最大5種類の測定において許される。

EBZ又はEUZについて,同一の3回の繰返し測定において,1回だけ適合領域の外であることが6.2.4に

従った5種類の測定のうち,最大1種類の測定において許される。

EBXY又はEUXYについて,同一の3回の繰返し測定において,1回だけ適合領域の外であることが6.2.5

に従った20種類(又は6.2.5.3の要求では21種類)の測定のうち,最大3種類の測定において許される。

EBV又はEUVについて,同一の3回の繰返し測定において,1回だけ適合領域の外であることが6.2.6に

従った20種類の測定のうち,最大3種類の測定において許される。

適合領域(JIS B 0641-1参照)から外れたそれぞれの測定を,対応する位置で3回再測定する。

繰り返し行った全ての検査長さについての測定誤差が適合領域(JIS B 0641-1参照)に入れば,座標測

定機の性能は,その位置において検証されたことになる。

7.1.2.2

長さ測定誤差の繰返し範囲RB又はRU

EB又はEUについて,検査長さが7.1.2.1に従って再測定される場合は,再測定された3回の繰返し測定

の範囲が,その位置におけるRB又はRUを決定するために使わなければならず,最初の三つの測定値は破

棄しなければならない。

7.1.2.1に許された再測定以外の追加の再測定を行うことはできない。

7.2

定期検査

長さ測定における座標測定機の性能評価は,6.2〜6.6に示す方法において,適用することが適切な全て

の検査結果が7.1で定義した最大許容誤差以下及び最大許容限界以下であれば,検証されたことになる。

8

適用事例

8.1

受入検査

次に記載するような受渡当事者間の契約状況において,

− 購入契約

− 保守契約

− 修理契約

24

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 仕様変更契約など

この規格で規定する受入検査は,受渡当事者間の合意によって,長さ測定における画像プローブ付き座

標測定機が,最大許容誤差及び最大許容限界の仕様と適合するかどうかを判定する検査として使用できる。

製造業者は,最大許容誤差及び最大許容限界に対応する詳細な制限を明記できる。製造業者がそのよう

な制限を指定しなかった場合には,最大許容誤差及び最大許容限界は,座標測定機の測定範囲内で任意の

位置及び姿勢に適用する。

8.2

定期検査

組織内の品質保証システムにおいて,この規格で規定する性能検査は,座標測定機の長さ測定の性能に

ついて,使用者が指定する最大許容誤差及び最大許容限界の仕様と適合するかどうかを判定するための定

期検査として使用できる。使用者は,最大許容誤差及び最大許容限界の値,及びそれらに対応する詳細な

制限を明記できる。

注記1 検査者は,JIS B 0641-1に従った検査不確かさを見積る。それに従って,定期検査(ここで,

一般的に,検査者は使用者である。)は,受入検査と異なった適合範囲で行われる。

注記2 受入検査では,適合範囲は製造業者の仕様によって指定する。定期検査では,定期検査の限

界は使用者の測定の必要性によって指定する。

8.3

中間点検

組織内の品質保証システムにおいて,最大許容誤差及び最大許容限界に関する指定された要求を座標測

定機が満たす可能性を示すために,簡便な検査を定期的に行ってもよい。中間点検では,測定の種類及び

繰返しの数を減らしてもよい(附属書A参照)。

注記 この規格は,主に受入検査及び定期検査について記載している。中間点検は,品質保証のため

に実施することが多い。座標測定機を用いた測定における測定の不確かさについての更なる議

論は,ISO/TS 15530シリーズを参照。

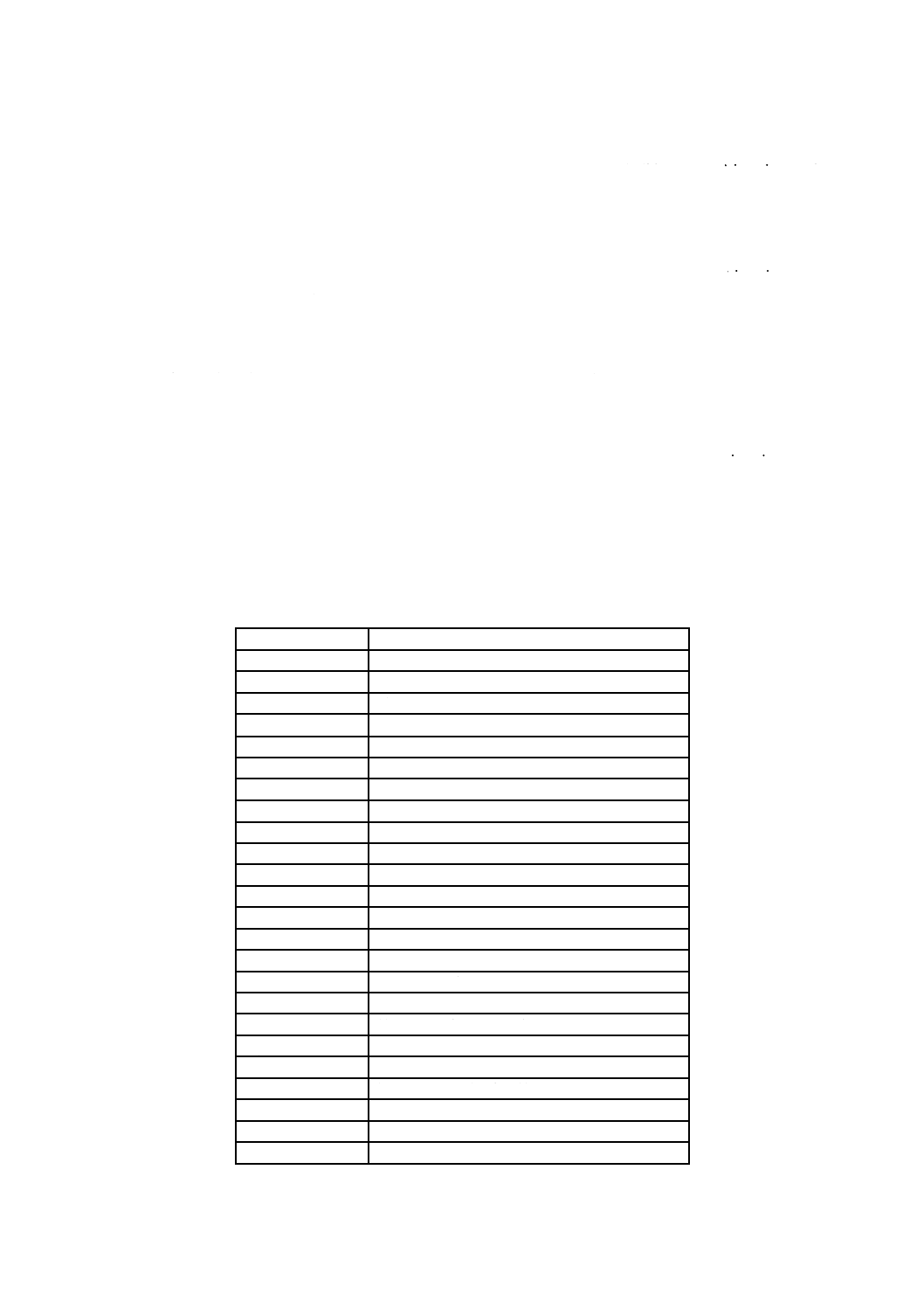

9

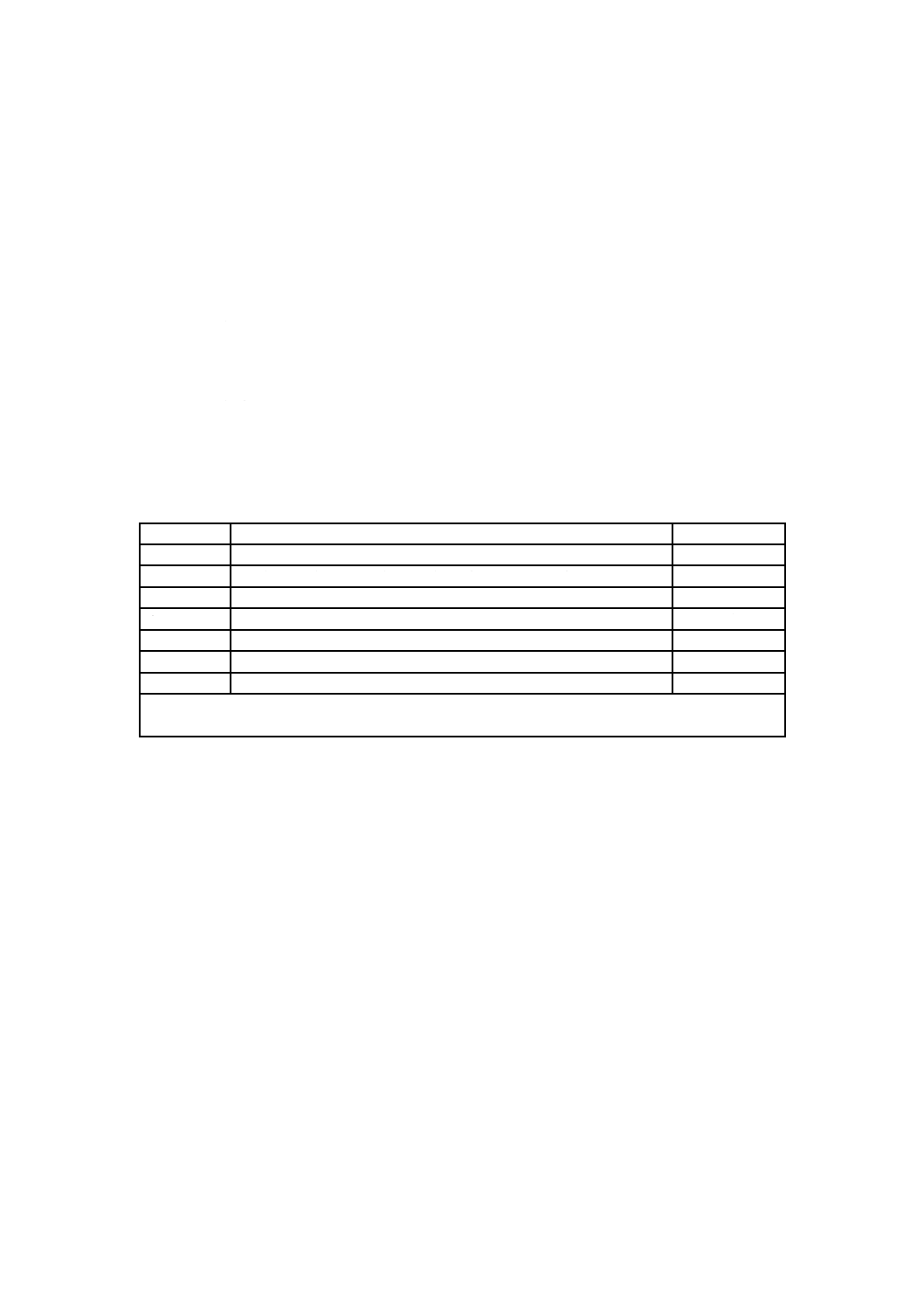

製品の附属文書及びデータシートでの表記

箇条4の記号は製品の附属文書,図面,データシートなどにおける使用には適していない。表3はそれ

らの文書に使うことができる対応する表記を示す。

25

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−記号と対応する製品の附属文書,図面,データシートなどで使用する表記

この規格での記号

対応する表記

EB

EB

RB

RB

EU

EU

RU

RU

EBZ

EBZ

EUZ

EUZ

EBXY

EBXY

EUXY

EUXY

EBX

EBX

EUX

EUX

EBY

EBY

EUY

EUY

ESQ

ESQ

EBV

EBV

EUV

EUV

PF2D

PF2D

PFV2D

PFV2D

EB,MPE

MPE(EB)

RB,MPL

MPL(RB)

EU,MPE

MPE(EU)

RU,MPL

MPL(RU)

EBZ,MPE

MPE(EBZ)

EUZ,MPE

MPE(EUZ)

EBXY,MPE

MPE(EBXY)

EUXY,MPE

MPE(EUXY)

EBX,MPE

MPE(EBX)

EUX,MPE

MPE(EUX)

EBY,MPE

MPE(EBY)

EUY,MPE

MPE(EUY)

ESQ,MPE

MPE(ESQ)

EBV,MPE

MPE(EBV)

EUV,MPE

MPE(EUV)

PF2D,MPE

MPE(PF2D)

PFV2D,MPE

MPE(PFV2D)

26

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

中間点検

A.1 座標測定機の中間点検

定期検査の間にも座標測定機を日常的に検査することが望ましい。検査の間隔は,環境条件及び要求さ

れる測定性能によって決められることが望ましい。座標測定機の性能に影響を及ぼすような事象の後には,

直ちに座標測定機を検査することが望ましい。

附属書Bに規定する校正された検査用の長さ以外のアーティファクトも,中間点検で使用することがで

きる。その測定は,座標測定機の性能検査の後すぐに行い,アーティファクトの位置及び姿勢が記録した

後,繰り返して行う。

どのような測定に座標測定機を使用するかによって,次に示すようなものの中から最も適切なアーティ

ファクトを選択することが望ましい。

− 寸法的に安定,機械的にロバストな典型的な幾何学的形状となる形体をもち,測定不確かさに大きく

影響しない表面仕上げをもつ専用のテストピース

− ボールプレート

− グリッドプレート

− ボールバー

− 標準尺(ラインスケール)

− 円形アーティファクト。例えば,リングゲージ。

アーティファクトの材料は,座標測定機で測定される典型的な測定物に似た熱膨張係数をもつことが望

ましい。附属書Dに記載する低熱膨張係数のアーティファクトの場合に温度補正計算を伴う方法は,中間

点検で用いてもよい。しかし,温度補正計算を行うために低熱膨張係数のアーティファクトの温度を,座

標測定機に含まれない独立した温度計で測定することが必須である。

A.2 中間点検と仕様との比較

中間点検を行って,その結果を製造業者の仕様と比較することが望ましい場合がある。この場合には,

附属書Bに規定する校正された検査用の長さを使用し,この規格で規定する測定手順に従う。

中間点検を実施する時間を最小にするために,一般的に座標測定機で誤差の大きくなりがちな測定位置

に絞った簡略化した測定手順を用いる。例えば,一般的に,空間内の対角の寸法の検査用の長さの測定を

行うことは,座標測定機の軸に沿った5種類の検査用の長さの測定よりも,測定空間の対角方向に寸法の

検査用の長さの測定を行うことによって,一般に座標測定機の誤差をより明確に示すことができる。

中間点検での指示誤差は,この規格で規定する測定手順に従い,環境条件が製造業者の指定する仕様に

適合している場合には,EB,MPEのような対応する仕様値以下であることが望ましい。

27

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

校正された検査用の長さを実現するアーティファクト

B.1

一般

経済的な利用可能性及び実現性のために,アーティファクトが同じ測定量(校正された検査用の長さ)

を作るように調整されている場合に,座標測定機を検査する場合に,種々のタイプのアーティファクトの

使用を許可することがこの規格の目的である。

この規格の手順に従って測定される校正された検査用の長さは,座標測定機の3種類の誤差を検出する

ように設計されている。

a) 検査用の長さの二つの端点の間での座標測定機に付随する幾何学誤差及び温度誤差

b) 画像プローブシステムに関連する誤差

c) 校正された検査用の長さのそれぞれの端での単一測定点によって評価される繰返し誤差

B.2〜B.4は,校正された検査用の長さとして使用できる通常のアーティファクトについて規定している。

特に大きな座標測定機を検査する場合には,これらのアーティファクトが利用できなかったり,十分な

長さがなかったりすることがある。この場合には,受渡当事者間の合意によって,校正された検査用の長

さを作るために,他の手段を用いることができる。これらは,より長いアーティファクトを形成するため

につなぎ合わされた(stitched)長さ標準又はレーザ干渉測長器に基づく他の形式の校正された検査用の長

さを含む。後者の場合には,接触プロービングがないことに付随する問題を説明しなければならない(B.3,

及びB.4参照)。全ての場合に,手順が文書化され,これらの技術に付随する不確かさを慎重に考慮しなけ

ればならない。

空気の屈折率に関して補正されたレーザ干渉測長器の熱膨張係数はゼロとなる(α=0)。したがって,

それが校正された検査用の長さを作るために使われる場合には,それは,低熱膨張係数材料と考えられ,

6.2.3.3又は6.2.5.3の要求事項に従う。加えて,レーザ干渉測長器が測定物(材料)の温度センサをもって

いる場合には,レーザ干渉測長器の測定ソフトウェアにおいて,測定物の熱膨張係数はゼロに設定しなけ

ればならない。レーザ干渉測長器が温度補正機能をもった座標測定機で使われる場合は,座標測定機のソ

フトウェアにおいて測定物の熱膨張係数をゼロに設定しなければならない。

レーザ干渉測長器が校正された検査用の長さを作るために使われるとき,座標測定機は,測定物表面へ

のプロービングなしに,呼び座標値によって指定される点に位置決めしなければならない。この場合,座

標測定機は指定された位置に正確に到達しないことがある。座標測定機が実際の位置を報告している限り,

これは必ずしも指示誤差を生じるということにはならない。結論として,それぞれの検査用の長さに関し

て,座標測定機によって報告された点Aと点Bとの座標間の空間距離を評価し,レーザ干渉測長器によっ

て指示された距離と比較しなければならない。誤差の計算のために使われる座標測定機の座標は,プロー

ビングプロセスの間に考えられる全ての補正を含むことを保証しなければならない。

ステップゲージ,標準尺,マルチボールバー,ボールプレート及びレーザ干渉測長器のように,“ゼロ点”

に対して相対的に多くの長さを生成することができるアーティファクトがある。例えば,ステップゲージ

は,“A”から“B”への長さ,“A”から“C”への長さというように長さを測定することができる。また,

レーザ干渉測長器は,最初の位置から一連の位置までの変位(それぞれ異なる長さ)を測定することがで

きる。ブロックゲージとの等価性を保つために,参照位置,すなわち,“ゼロ点”は校正された検査用の長

28

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さが作られるたびに,再度測定しなければならない。すなわち,“A”から“B”までの長さ及び“A”か

ら“C”までの長さは,それぞれ新しく測定されたそれ自身の“A”をもたなければならない。同様に,レ

ーザ干渉測長器の場合,初期位置は,校正された検査用の長さを作るために使われるそれぞれの変位に関

して再度測定しなければならない。

B.2

双方向測定

B.2.1

一般

双方向測定用に校正されたゲージにおいて,それぞれの正反対の端の1点をプロービングすることが必

要である。さらに,これらの測定点は,通常のCMMの操作で許される方向からアプローチすることが望

ましい(図B.1参照)。内側及び外側の双方向測定は,測定線上で混在してはならない。可能な双方向測定

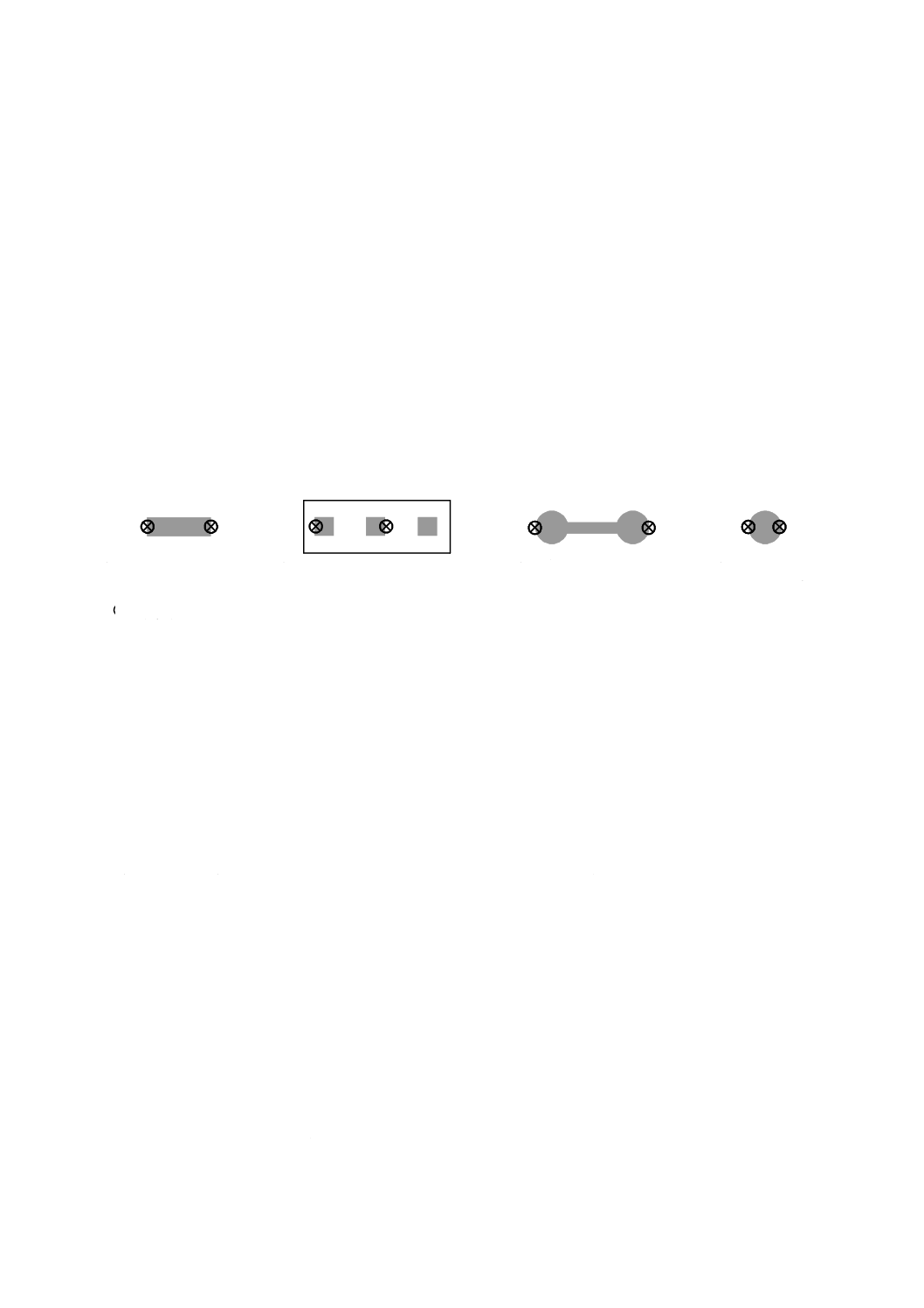

の方法の幾つかを,次に示す。

注記1 プローブのアプローチ方向は,テストの結果に影響を及ぼす可能性がある。

注記2 それぞれの測定点は,アーティファクトの校正された位置であることが望ましい。

a) ブロックゲージ又は

線幅

b) ステップゲージ又は標準尺

c) ボールバー

(端点から端点への測定)

d) 円形

アーティファクト

:測定点

図B.1−ゲージの正反対方向でそれぞれの1点がプロービングされる双方向測定の例

B.2.2

ブロックゲージ及び線幅(双方向法で測定)

校正されたブロックゲージ又は線幅を2点法で測定することによって,校正された検査用の長さを作る

ことができる。

B.2.3

ステップゲージ又は標準尺(双方向法で測定)

校正されたステップゲージ又は標準尺を双方向2点法で測定することによって,校正された検査用の長

さを作ることができる。

B.2.4

ボールバー,ボールプレート又はマルチサークルアーティファクト(双方向法で測定)

ボールバー,ボールプレート又はマルチサークルアーティファクト(ドットプレート又はドットグリッ

ドと呼ばれる場合もある。)を使って,それぞれの球・円の校正直径の半分の値を,校正された球・円の中

心間の長さに加えた値に等しい校正された双方向検査用の長さを作ることができる。ゲージは双方向2点

法で測定する。

B.2.5

円・球のアーティファクト(双方向法で測定)

一つの球又は円のアーティファクトを使って,球・円の校正直径に等しい校正された双方向検査用の長

さを作ることができる。ゲージは双方向2点法で測定する。

B.3

単一方向測定

B.3.1

一般

この規格の目的において,単一方向測定とは,双方向測定でない全ての測定のことである。それらは,

単一方向で測定を行うステップゲージ,ボールプレート及びボールバーの球の中心間距離並びにある種の

29

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

レーザ干渉測長器を含む(図B.2参照)。幾つかの実現可能性のある単一方向測定の方法を,次に示す。

画像プローブを使った場合,プロービング方向は一般的にプロービングする面には依存しない。この規

格の目的において,プロービングポイントは,座標測定機の通常の操作で許される方向からアプローチす

ることが望ましい。

注記1 プローブのアプローチ方向は,テストの結果に影響を及ぼす可能性がある。

注記2 それぞれの測定点は,アーティファクトの校正された位置であることが望ましい。

a) ステップゲージ

b) マルチサークルアーティファクト

c) ステアステップゲージ

d) マルチブロックゲージ

e) レーザ干渉測長器でラム位置を直接測定する場合

:測定点

図B.2−単一方向測定の例

B.3.2

ステップゲージ又は標準尺(単一方向法で測定)

校正されたステップゲージ又は標準尺を,単一方向法の2点法で測定することによって,校正された検

査用の長さを作ることができる。

B.3.3

サークルプレート又はドットプレート(単一方向法として中心間の距離を測定)

サークルプレートを使って,校正された円の中心間の長さに等しい校正された単一方向の検査用の長さ

を作ることができる。それぞれの円は,三つの測定点だけによって測定する。三つの点は,90°の間隔で

あり,その一つの点は測定ラインに沿って得られる点である。

B.3.4

ステアステップゲージ

校正されたステアステップゲージを単一方向法を用いた2点法で測定することによって,校正された検

査用の長さを作ることができる。

注記 ステアステップゲージは,EUZを検査するために使われる。

B.3.5

マルチブロックゲージ

二つ以上の校正されたブロックゲージをリンギング(積層する)すること,及びブロックの測定できる

面を1点で測定することによって,校正された検査用の長さを作ることができる。

注記 マルチブロックゲージはEUZの検査のために使われる。

B.3.6

単一方向法で測定する接触プロービングのないレーザ干渉測長器

特に大きな座標測定機の場合などには,プロービングシステムをレトロリフレクタに置き換え,レーザ

干渉測長器を使って座標測定機の変位を測定することが便利な場合がある。レーザ干渉測長器によるそれ

ぞれの変位測定は単一方向測定と考えられる。

プロービングなしに使うレーザ干渉測長器で検査する座標測定機に関しては,干渉測定は,座標測定機

30

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の幾何誤差を適切に補償できない場合もある。結果的に,これはプロービングの場合に生じる指示誤差よ

りも大きな指示誤差を生じる。そのような場合,プロービングを伴う校正された検査用の長さを採用する

ことが望ましく,誤差の補償を作動させる外部トリガが問題を多少とも解決することがある。

B.4

単一方向検査用の長さを使った双方向測定と等価な測定

B.4.1

一般

この規格において,校正された双方向検査用の長さと等価な検査用の長さを作るために,単一方向検査

用の長さ測定は,双方向検査用の長さ測定と組み合わせることができる。校正された単一方向長さと校正

された双方向長さとの算術和によって,等価な校正された双方向検査用の長さを作ることができる。

注記1 等価な双方向検査用の長さを用いるための単一方向検査用の長さを測定する手順は,B.3に

規定する手順とは異なる。これは,2点の双方向検査用の長さの結果と等価となる検査結果

を得るために要求される。

注記2 要求のあるとき,単一方向用アーティファクトはほとんどの場合,双方向検査に使うことが

できるため,この手順には更に柔軟に検査を実施できるようにする効果がある。

B.4.2

短い双方向検査用の長さ

一つの短い校正された双方向検査用の長さが要求される。双方向検査用の長さの最大の既定の長さは,

X軸又はY軸いずれかの最大移動量の10 %である。双方向検査用の長さの最小の既定の長さは,画像プ

ローブシステムのFOV(視野)の10 %である。双方向検査用の長さの詳細については,B.2を参照。

B.4.3

単一方向検査用の長さ

B.4.3.1 一般

図B.2に例として示す,いかなるタイプの単一方向検査用の長さも許される。ただし,単一方向検査用

の長さはB.3で規定するようには測定しない。単一方向及び双方向の検査用の長さの両方を使う双方向の

等価測定を行う場合,一つの測定点を使って測定する単一方向検査用の長さは要求されない。代わりに,

単一方向検査用の長さをB.4.3.2〜B.4.3.6に規定するように測定する必要がある。

B.4.3.2 ステップゲージ又は標準尺

ステップゲージ又は標準尺の単一方向測定は,ゲージ表面を(同じ目標点で)離散点で3回測定し,座

標値を平均化しなければならない。長さは座標値の平均値を使って決定する。

B.4.3.3 サークルプレート

サークルプレートアーティファクトのような円の形体をもつアーティファクトの単一方向測定は,それ

ぞれの円に対する90°ごとの四つの測定点の測定とそれらの点とを用いて最小二乗法で求めた円の中心

間との距離を求めることによって行う。

B.4.3.4 ステアステップゲージ

校正されたステアステップゲージの単一方向測定は,三つの測定点(同じ目標点で取得)でそれぞれの

ゲージの面を測定すること及びその座標を平均することによって行う。長さは平均された座標値を使って

求める。

B.4.3.5 マルチブロックゲージ

二つ以上の校正されたブロックゲージをリンギングする(積層する)こと,及びそれぞれのブロックの

測定できる面を,三つの測定点(同じ目標点で取得)で測定し,その平均値を求めることによって,校正

された検査用の長さを作ることができる。

B.4.3.6 単一方向法で測定される接触プロービングのないレーザ干渉測長器

31

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特に大きな座標測定機の場合などには,プロービングシステムをレトロリフレクタに置き換え,レーザ

干渉測長器を使って座標測定機の変位を測定することが便利な場合がある。レーザ干渉測長器によるそれ

ぞれの変位測定は単一方向測定と考えられる。

プロービングなしに使うレーザ干渉測長器で検査する座標測定機に関しては,干渉測定は,座標測定機

の幾何誤差を適切に補償できない場合もある。結果的に,これはプロービングの場合に生じる指示誤差よ

りも大きな指示誤差を生じる。そのような場合,プロービングを伴う校正された検査用の長さを採用する

ことが望ましく,誤差の補償を作動させる外部トリガが問題を多少とも解決することがある。

B.4.4

測定手順

検査対象のそれぞれの測定線において,B.4.2に記載した短い双方向検査用の長さを測定する。短い双方

向検査用の長さは,測定線の方向に配置する。短い双方向検査用の長さの位置は,検査対象の測定線にで

きるだけ近くしなければならない。しかし,固定を簡単にするために,短い双方向検査用の長さを座標測

定機の定盤の表面の近くに設置してもよい。

例えば,検査中の測定線が座標測定機の空間対角である場合,短い双方向検査用の長さは空間対角の方

向に向けられなければならない。しかし,対角線の下で,定盤の表面近くに固定してもよい。

短い双方向検査用の長さは,合計3回測定し,指示誤差は測定順に記録しなければならない。

測定線につき,5種類の長さのそれぞれに関して,校正された単一方向長さを3回ずつ測定し,測定順

に指示誤差を記録する。単一方向長さの具体的な場合の詳細を,B.4.3に示す。

注記 検査結果は,短い双方向検査用の長さの位置の影響を受ける。例えば,短い双方向検査用の長

さを座標測定機の定盤の近くに置くことによって,ラムが一杯に伸びている場合には座標測定

機の挙動のために検査における座標測定機の性能が変化することがある。座標測定機の性能の

表現は,測定線の中央に短いブロックゲージを置くことで近似する。しかし,短いブロックゲ

ージの安定した固定が困難となる問題を生じることがある。検査者は以上のことを考慮するこ

とが望ましい。

B.4.5

検査結果の求め方

双方向と等価な検査用の長さの指示誤差を作るために,3回の単一方向指示誤差のそれぞれに,測定順

に対応する双方向指示誤差を(通常の算術的な方法で)加える。これは,測定線につき5種類の長さに対

して,計15回の単一方向測定と3回の短い双方向検査用の長さの双方向測定とを含む。双方向と等価な検

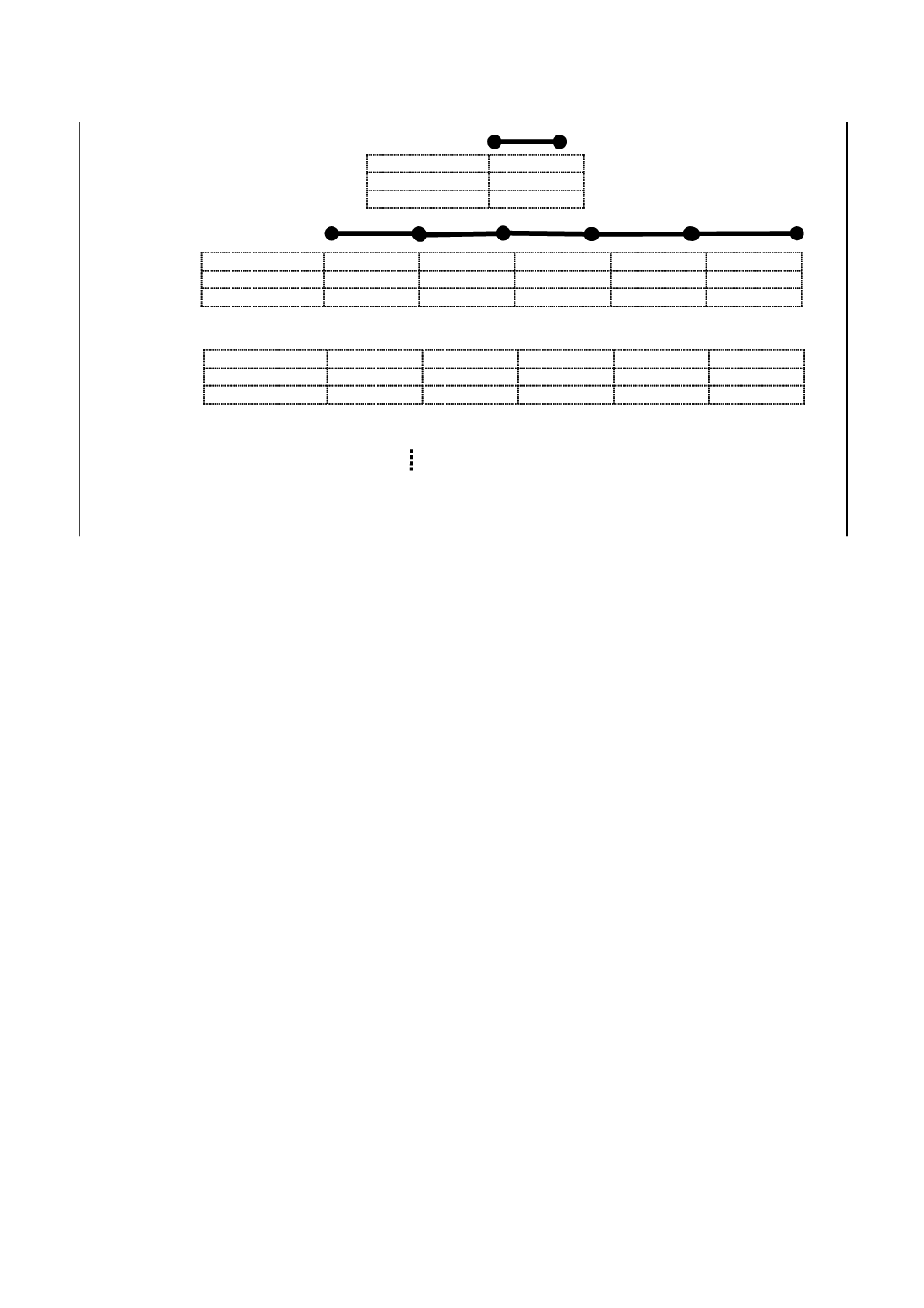

査用の長さの指示誤差の求め方については,図B.3Aを参照する。

32

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a.短い双方向検査用長さ測定

b.単一方向検査用長さ測定

c.双方向と等価な指示誤差(a+b)

EBS-3

3回目

EBS-2

2回目

EBS-1

1回目

EBS-3

3回目

EBS-2

2回目

EBS-1

1回目

EBi1-1=EU1-1+EBS-1

EBi2-1=EU2-1+EBS-1

EBi5-3 =EU5-3 +EBS-3

EU1-3

EU1-2

EU1-1

EU2-3

EU2-2

EU2-1

EU3-3

EU3-2

EU3-1

EU4-3

EU4-2

EU4-1

EU5-3

3回目

EU5-2

2回目

EU5-1

1回目

EU1-3

EU1-2

EU1-1

EU2-3

EU2-2

EU2-1

EU3-3

EU3-2

EU3-1

EU4-3

EU4-2

EU4-1

EU5-3

3回目

EU5-2

2回目

EU5-1

1回目

EBi1-3

EBi1-2

EBi1-1

EBi2-3

EBi2-2

EBi2-1

EBi3-3

EBi3-2

EBi3-1

EBi4-3

EBi4-2

EBi4-1

EBi5-3

3回目

EBi5-2

2回目

EBi5-1

1回目

EBi1-3

EBi1-2

EBi1-1

EBi2-3

EBi2-2

EBi2-1

EBi3-3

EBi3-2

EBi3-1

EBi4-3

EBi4-2

EBi4-1

EBi5-3

3回目

EBi5-2

2回目

EBi5-1

1回目

図B.3A−方向検査用の長さを使った双方向測定と等価な測定における検査結果の求め方

33

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

直角誤差を検査するための代替法

C.1 一般

直角度誤差ESQ,MPEの検査方法は,通常,6.3に示すとおり,校正された直角度標準器と変位指示器とを

使用する。この測定手順は,常に適用できるとは限らない。この附属書では,製造業者又は使用者にとっ

て,望まれる可能性のある代替法を記載する。これは,受渡当事者間の合意の下でESQ,MPEの検査に使用す

ることができる。

C.2 測定装置

校正された検査用の長さは,6.2に従って使う。

C.3 測定位置

検査用の長さは,座標測定機のワークテーブルに,規定された角度で検査用の長さを支持する固定具に

しっかりと固定する(図C.1参照)。

注記 ワークテーブルは,ガラスプレートである場合もある。そして,画像プローブの測定面(XY

面)におおむね平行に配置する。

検査用の長さの呼び長さ及びワークテーブルに対する相対的な傾き角度は,光軸(Z軸)に平行な測定

範囲の少なくとも66 %を超えるように選ぶ(図C.1参照)。

C.4 測定手順

全ての検査用の長さの測定は,XY平面に平行な面に投影されるように位置合わせする(図C.1参照)。

アライメント(方向調整)は,製造業者の推奨する手順に基づいて行う。

アライメントの手順において,検査用の長さの固定具上の参照面の測定が必要となる場合もある。この

場合,機械的に又はソフトウエアでアライメントを行うための平面を作ることが可能である。参照面と検

査用の長さとの間の角度は,固定具と検査用の長さとが異なった測定位置へ動いたときでも,変化しては

ならない。

検査においては,5種類の長さをそれぞれ3回測定する。これらの長さはアライメント平面への投影と

して測定される。

この測定手順は,ワークテーブルの平面上で,検査用の長さとその固定具とを約90°回転させた,四つ

の位置で行う。それぞれの位置では同様に5種類の投影された長さ測定を行う。

C.5 検査結果の求め方

5種類の検査用の長さそれぞれに対して,直角度誤差ESQは,四つの位置での投影された測定長さの最

大と最小との差の半分(2分の1)を計算することによって求める。この方法による投影長さの検出原理に

ついてZ軸回りに180°回転した二つの位置の例を,図C.1Aに示す。

JIS B 7440-1の図12,図13,又は図14に示されるように,全ての直角度誤差(ESQ)を図として描く。

34

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a 投影された検査用の長さ

b Z軸測定範囲に対して66 %を超えること

c 参照平面

座標測定機のワークテーブルに指定された角度で,かつ,XY平面に平行な平面に検査長さを投影する

ように,検査用の長さをアライメントする。

図C.1−検査用の長さの配置例

図C.1A−直角誤差を検査するための代替法による投影長さの検出原理

X軸又は

Y軸

Z軸

0度の投影長さ→

180度回転時の投影長さ→

図直角誤差を検査するための代替法としての投影長さ測定イメージ

X軸又は

Y軸

Z軸

35

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

低熱膨張係数をもつアーティファクトの補正計算

D.1 一般

幾つかの状況で,熱膨張を考慮する補正計算は,座標測定機の検査を容易にする。

いま,鋼で作られていて,鋼部品を測定するのに使用され,測定物の熱膨張を考慮する方法のない大形

の座標測定機を想定する。そのような大形の座標測定機は,長い校正された検査用の長さが必要であり,

“通常の熱膨張係数”をもつアーティファクトを使用する場合は,検査用の長さ全長にわたっての熱的平

衡が重要である。不均衡な温度環境による影響を低減するために,低熱膨張係数のアーティファクトを用

いてもよい。

しかしながら,低熱膨張係数のアーティファクトの測定長さには,“通常の熱膨張係数”をもつ座標測定

機との間の補正されない熱膨張による大きな差異があるであろう。したがって,鋼の測定物を測定する場

合には,鋼製座標測定機の熱膨張と相殺されて,誤差の要因とならない大きな寸法測定誤差(例えば,EB

又はEUの値)が観察されるであろう。その結果,低熱膨張係数アーティファクトの校正長さに,温度補正

をかけ,それが鋼であるかのように扱うことが有利である場合がある。

そのような温度補正を組み込むには,校正された温度計を用いて,個々の検査の最初に低熱膨張係数ア

ーティファクトの温度を1回測定する必要がある。この温度は,既知の熱膨張係数,α=11.5×10−6/℃の鋼

製アーティファクトと等価な“合成寸法”(synthetic length)を計算するために用いられる。

この温度補正は,低熱膨張係数アーティファクトの校正値を,測定された温度における,11.5×10−6/℃

の熱膨張係数の“合成寸法”のように変更する効果がある。上記の例では,この手順の利点は,鋼製の座

標測定機で,“合成した鋼”(synthetic steel)のアーティファクトを測定して,その結果,熱膨張による誤

差を受けないということである。

注記 D.2の要求事項に従って,低熱膨張係数のアーティファクトへの温度補正は,測定者が実施す

る。この温度補正は,アーティファクトの再校正と等価であり,6.2.3.4,6.2.4.3,6.2.5.4,6.2.6.3,

及び6.3.5に記載する座標測定機の測定結果の手動による計算修正の禁止に違反しない。

D.2 要求事項

受入検査又は定期検査のために温度補正手順を実施するとき,次の幾つかの問題がある。

− 温度補正計算は,測定物の熱膨張補正機能をもたない座標測定機だけに許される。

− 温度補正計算は,熱膨張係数が2×10−6/℃以下のアーティファクトだけに許される。

− 全ての測定の前にアーティファクトの実際の熱膨張係数は,その校正証明書に記載されていなけ

ればならない。

− 温度補正は,厳密に11.5×10−6/℃の熱膨張係数とすべきであり,それ以外の合成熱膨張係数を用

いてはならない。

− 温度補正計算は,例えば,EBのような長さ測定検査のために1回だけ実施することができる。そ

の都度,温度測定はそれぞれの検査の開始前に行う。

− 低熱膨張係数のアーティファクトの温度は,校正された温度計で測定し,座標測定機に附属する

いかなる温度測定システムも使用しない。

36

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− この温度補正は,6.2.3.3又は6.2.5.3に記載するように,低熱膨張係数をもつアーティファクトを

用いることを条件とする。さらに,6.2.3.3又6.2.5.3に記載する異なる寸法での追加の試験を実施

する。

− 温度補正のための温度測定は,環境温度と平衡に至った6.2.3.3又は6.2.5.3に記載するような鋼製

ブロックゲージの表面,又は熱的に鋼製ブロックゲージと等価な鋼試験片で行う。

− 温度補正手順を実施する場合,検査用の長さの熱膨張係数とその合成熱膨張係数との両方を,検

査結果のページに,例えば,“検査用の長さの熱膨張係数は,0.5×10−6/℃であり,数学的に11.5

×10−6/℃に補正する。”のように明示する。

注記 低熱膨張係数のアーティファクトを使用するとき,校正された検査用の長さの温度勾配の影響

は大幅に低減する。しかし,通常のアーティファクト(例えば,鋼製)を用いる場合は,これ

らの影響は,長さ測定誤差として現れることがある。

37

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

GPSマトリックス

E.1

一般

GPSマトリックスモデルの詳細は,ISO/TR 14638を参照する。

E.2

規格及びその利用についての情報

この規格は,画像プローブを用いた座標測定機の性能が製造業者の仕様に適合するかを検証する受入検

査法を規定している。また,この規格は,画像プローブを用いた座標測定機の性能が使用者の仕様に適合

するかを検証する定期検査についても規定している。

E.3

GPSマトリックスモデルにおける位置付け

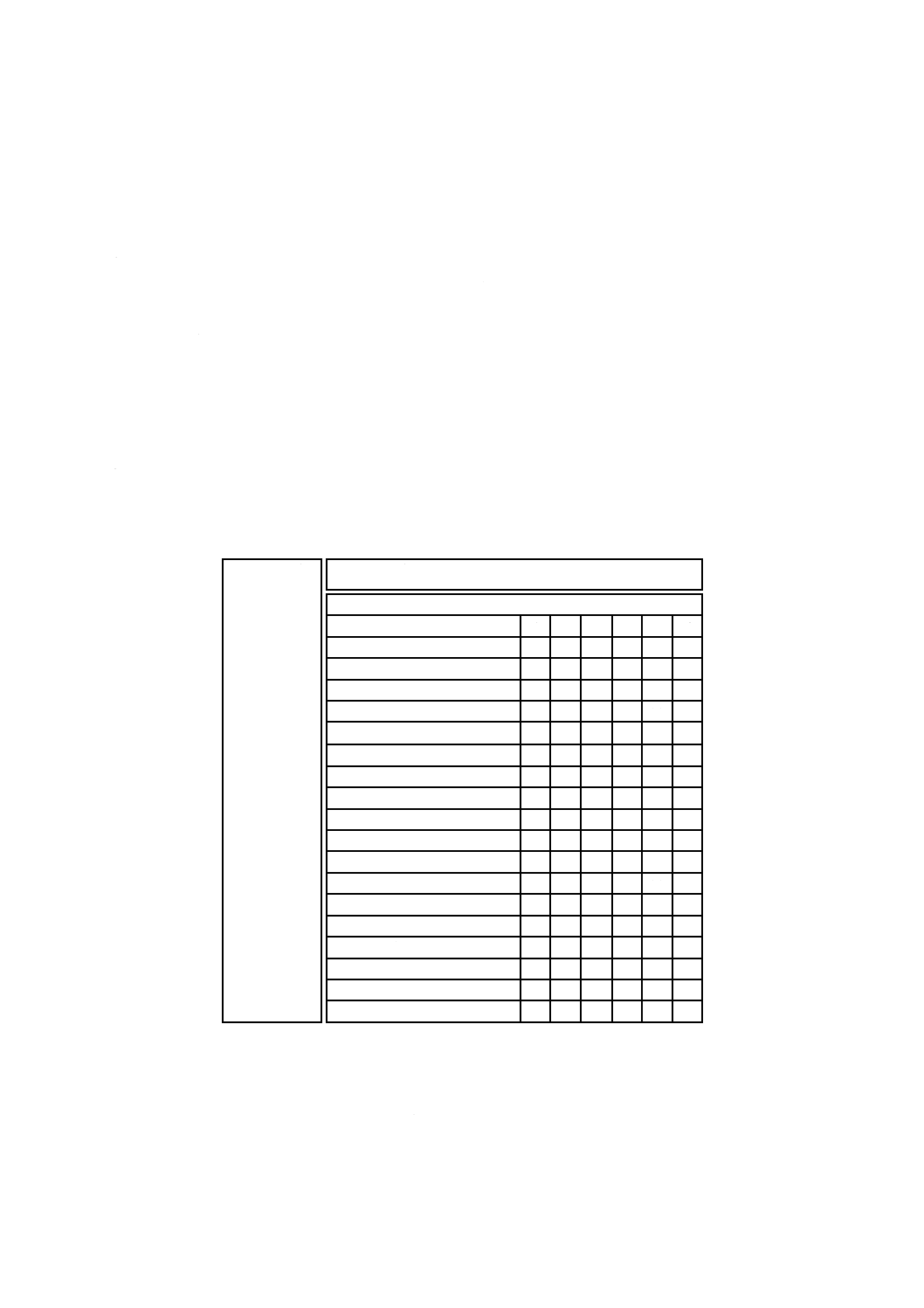

この規格は,図E.1に示すGPS基本規格マトリックスにおけるサイズ,距離,半径,角度,形状,姿勢,

位置,振れ及びデータムの各チェーンのリンク番号5に関わる基本規格である。

GPS原理規格 GPS共通規格

GPS基本規格マトリックス

リンク番号

1

2

3

4

5

6

サイズ

×

距離

×

半径

×

角度

×

データムに無関係な線の形状

×

データムに関係する線の形状

×

データムに無関係な面の形状

×

データムに関係する面の形状

×

姿勢

×

位置

×

円周振れ

×

全振れ

×

データム

×

粗さ曲線

うねり曲線

断面曲線

表面欠陥

エッジ

図E.1−GPSマトリックスにおける位置付け

E.4

関連規格

関連規格は,図E.1に示す規格チェーンに含まれる規格である。

38

B 7440-7:2015 (ISO 10360-7:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 ISO/TR 14638,Geometrical product specification (GPS)−Masterplan

ISO/TS 15530 (all parts),Geometrical product specifications (GPS)−Coordinate measuring machines

(CMM): Technique for determining the uncertainty of measurement