B 7440-2:2013 (ISO 10360-2:2009)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 2

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 3

4 記号······························································································································· 5

5 環境条件及び計測特性に対する要求 ····················································································· 5

5.1 環境条件 ······················································································································ 5

5.2 操作条件 ······················································································································ 5

5.3 長さ測定誤差,EL ·········································································································· 5

5.4 長さ測定誤差の繰返し範囲,R0························································································· 5

5.5 測定物の質量による影響 ································································································· 6

6 受入検査及び定期検査 ······································································································· 6

6.1 一般 ···························································································································· 6

6.2 評価原理 ······················································································································ 6

6.3 ラム軸スタイラスオフセットが0 mmにおける長さ測定誤差,E0 ············································ 7

6.4 長さ測定誤差の繰返し範囲,R0························································································ 10

6.5 ラム軸スタイラスオフセットが150 mmにおける長さ測定誤差,E150 ······································ 10

6.6 デュアルラム座標測定機 ································································································ 14

7 仕様との適合 ·················································································································· 15

7.1 受入検査 ····················································································································· 15

7.2 定期検査 ····················································································································· 15

8 適用事例························································································································ 16

8.1 受入検査 ····················································································································· 16

8.2 定期検査 ····················································································································· 16

8.3 中間点検 ····················································································································· 16

9 製品文書及びデータシートでの表記 ···················································································· 16

附属書A(参考)中間点検 ···································································································· 17

附属書B(規定)校正された検査用の長さを実現するアーティファクト ········································· 19

附属書C(参考)標準器の方向調整 ························································································ 24

附属書D(規定)低熱膨張係数をもつアーティファクトの補正計算··············································· 26

附属書E(参考)GPSマトリックス ························································································ 28

参考文献 ···························································································································· 29

B 7440-2:2013 (ISO 10360-2:2009)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人日本

規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 7440-2:2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 7440の規格群には,次に示す部編成がある。

JIS B 7440-1 第1部:用語

JIS B 7440-2 第2部:長さ測定

JIS B 7440-3 第3部:ロータリテーブル付き座標測定機

JIS B 7440-4 第4部:スキャニング測定

JIS B 7440-5 第5部:シングル及びマルチスタイラス測定

JIS B 7440-6 第6部:ソフトウェア検査

JIS B 7440-7 第7部:画像プローブシステム付き座標測定機(予定)

JIS B 7440-8 第8部:光学式距離センサ(予定)

JIS B 7440-9 第9部:複数のプローブによる測定(予定)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 7440-2:2013

(ISO 10360-2:2009)

製品の幾何特性仕様(GPS)−座標測定機(CMM)

の受入検査及び定期検査−第2部:長さ測定

Geometrical product specifications (GPS)-Acceptance and

reverification tests for coordinate measuring machines (CMM)-

Part 2: CMMs used for measuring linear dimensions

序文

この規格は,2009年に第3版として発行されたISO 10360-2を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある参考事項は,対応国際規格にはない事項である。

この規格は,製品の幾何特性仕様(GPS)規格の一つであり,GPS基本規格(ISO/TR 14638参照)とし

て取り扱う。この規格は,サイズ,距離,半径,角度,形状,姿勢,位置,振れ及びデータムに関する規

格チェーンのリンク番号5に関係する。

この規格と他の規格及びGPSマトリックスとの間の詳細な関係は,附属書Eを参照。

この規格の検査は,次に示す三つの技術的目的をもつ。

− ラム軸スタイラスオフセットがないプロービングシステムによる,校正された検査用の長さ1) の指示

誤差の検査

− 指定されたラム軸スタイラスオフセットをもつプロービングシステムによる,校正された検査用の長

さの指示誤差の検査

− 校正された検査用の長さの繰返し検査

注1) 校正された検査用の長さを実現する方法については,附属書Bを参照。

これらの検査の効果は,それによって得られる測定結果が長さの単位であるメートルに対して直接トレ

ーサビリティが確保できること,及び長さに関する同様の測定を行った場合に,座標測定機の挙動につい

ての情報を得ることである。

プローブシステムの検査は,JIS B 7440-5に規定されているので,この規格に規定する検査の実施に先

立ち,プロービングシステムが仕様のとおりに動作していることを検証するために,JIS B 7440-5に規定

するシングルスタイラスシステム,又はマルチスタイラスシステムのプロービング検査の適用可能な検査

項目を実施することが望ましい。

箇条3に規定する用語の定義は,JIS B 7440-1に規定する定義を変更した。

これらの変更された定義は,この規格によって導入された曖昧性を避けるために必要となる。記号を変

更及び拡張したために,3.6の定義も,JIS B 7440-1の定義から変更している。

2

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

適用範囲

この規格は,長さ測定における座標測定機の性能の受入検査及び定期検査について規定する。

この規格で規定する受入検査及び定期検査は,離散点プロービングで使用する全ての形式の接触プロー

ビングシステムを用いた直交形座標測定機だけに適用する。

この規格は,次の条件の場合には適用しない。

− 非直交形座標測定機(ただし,受渡当事者間の合意によってこの規格を非直交形座標測定機に適用し

てもよい。)

− 光学式プローブを用いる座標測定機(ただし,受渡当事者間の合意によってこの規格を光学式座標測

定機に適用してもよい。)

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10360-2:2009,Geometrical product specifications (GPS)−Acceptance and reverification tests for

coordinate measuring machines (CMM)−Part 2: CMMs used for measuring linear dimensions

(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0641-1 製品の幾何特性仕様(GPS)−製品及び測定装置の測定による検査−第1部:仕様に対

する合否判定基準

注記 対応国際規格:ISO 14253-1:1998,Geometrical Product Specifications (GPS)−Inspection by

measurement of workpieces and measuring equipment−Part 1: Decision rules for proving

conformance or non-conformance with specifications(IDT)

JIS B 0672-1 製品の幾何特性仕様(GPS)−形体−第1部:一般用語及び定義

注記 対応国際規格:ISO 14660-1:1999,Geometrical Product Specifications (GPS)−Geometrical

features−Part 1: General terms and definitions(IDT)

JIS B 7440-1 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第1部:

用語

注記 対応国際規格:ISO 10360-1:2000,Geometrical Product Specifications (GPS)−Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 1: Vocabulary(IDT)

JIS B 7440-5 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第5部:

シングル及びマルチスタイラス測定

注記 対応国際規格:ISO 10360-5:2010,Geometrical product specifications (GPS)−Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 5: CMMs using single and

multiple stylus contacting probing systems(IDT)

ISO/TS 23165:2006,Geometrical product specifications (GPS)−Guidelines for the evaluation of coordinate

measuring machine (CMM) test uncertainty

ISO/IEC Guide 99,International vocabulary of metrology−Basic and general concepts and associated terms

3

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(VIM)

注記 上記ガイドは,TS Z 0032として公表されている。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 7440-1,JIS B 0641-1,JIS B 0672-1,ISO/TS 23165及び

ISO/IEC Guide 99によるほか,次による。

3.1

ラム軸スタイラスオフセット,L(ram axis stylus tip offset)

スタイラスチップと参照点のラム軸とに直交する方向における距離。

注記1 参照点は,製造業者が定義する。製造業者が定義した参照点が分からない場合は,使用者は

参照点をプローブシステムの取付け位置に近い位置に選ぶ。

注記2 参照点は,通常,プローブシステムの中又は近くに設定する。

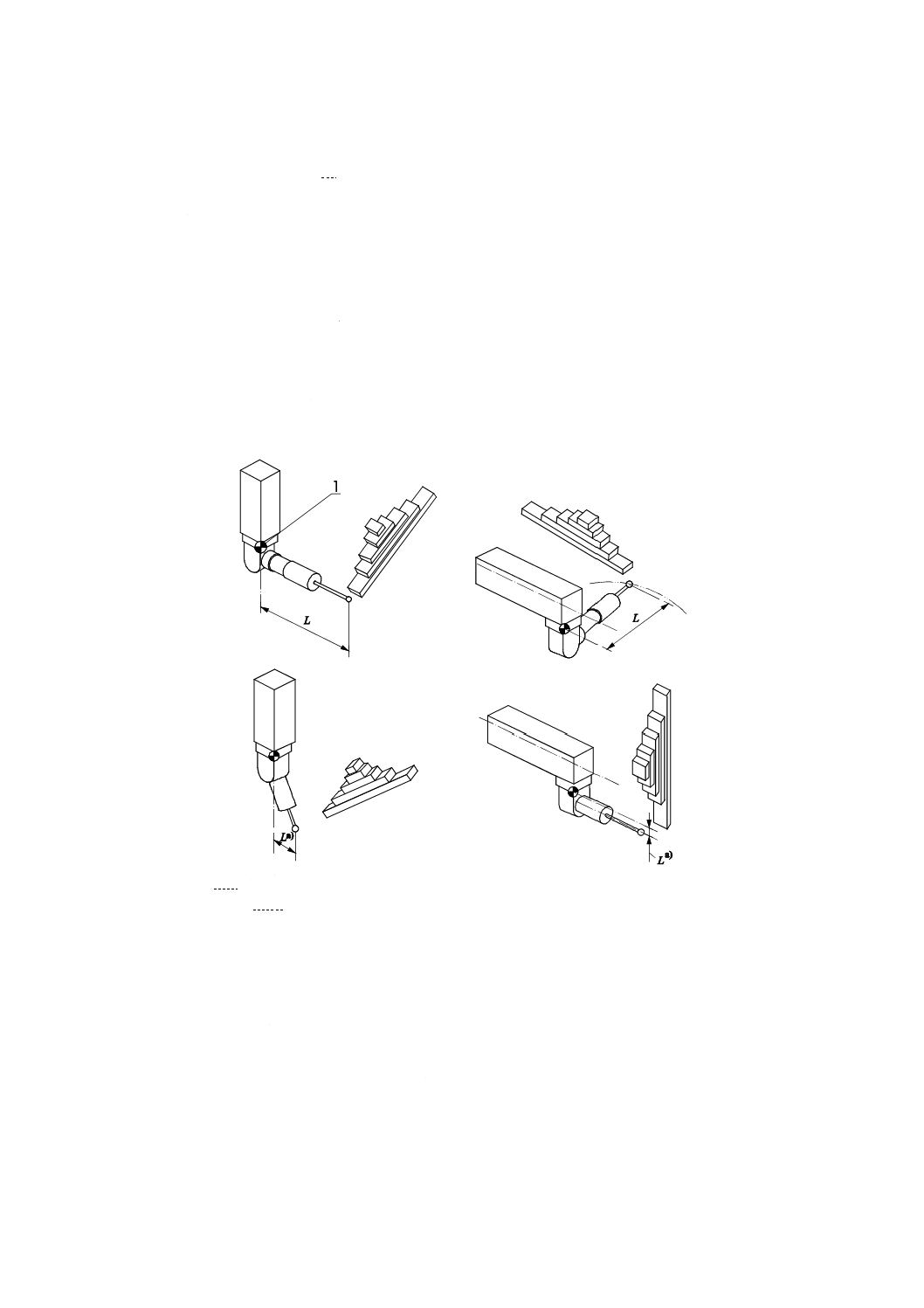

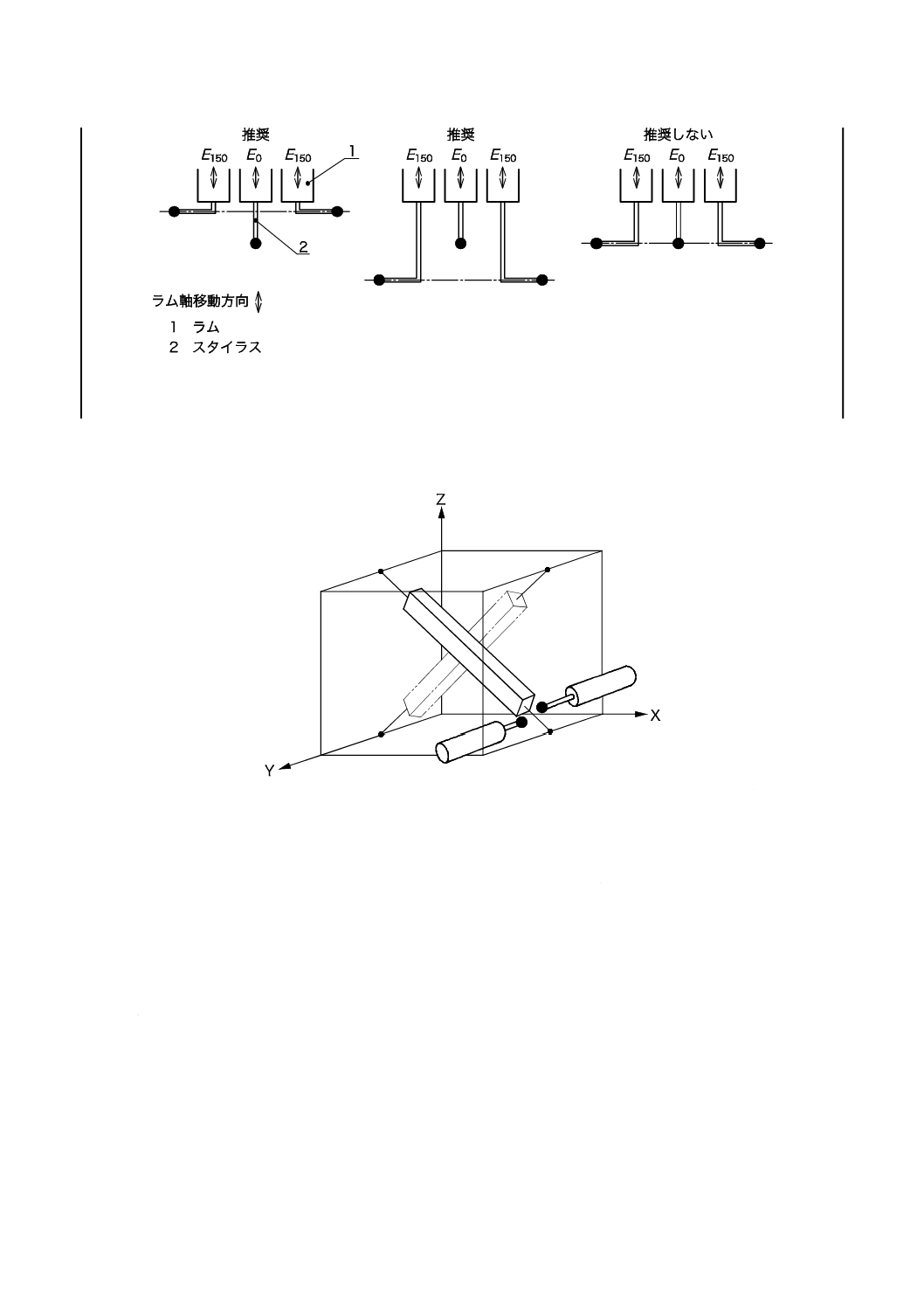

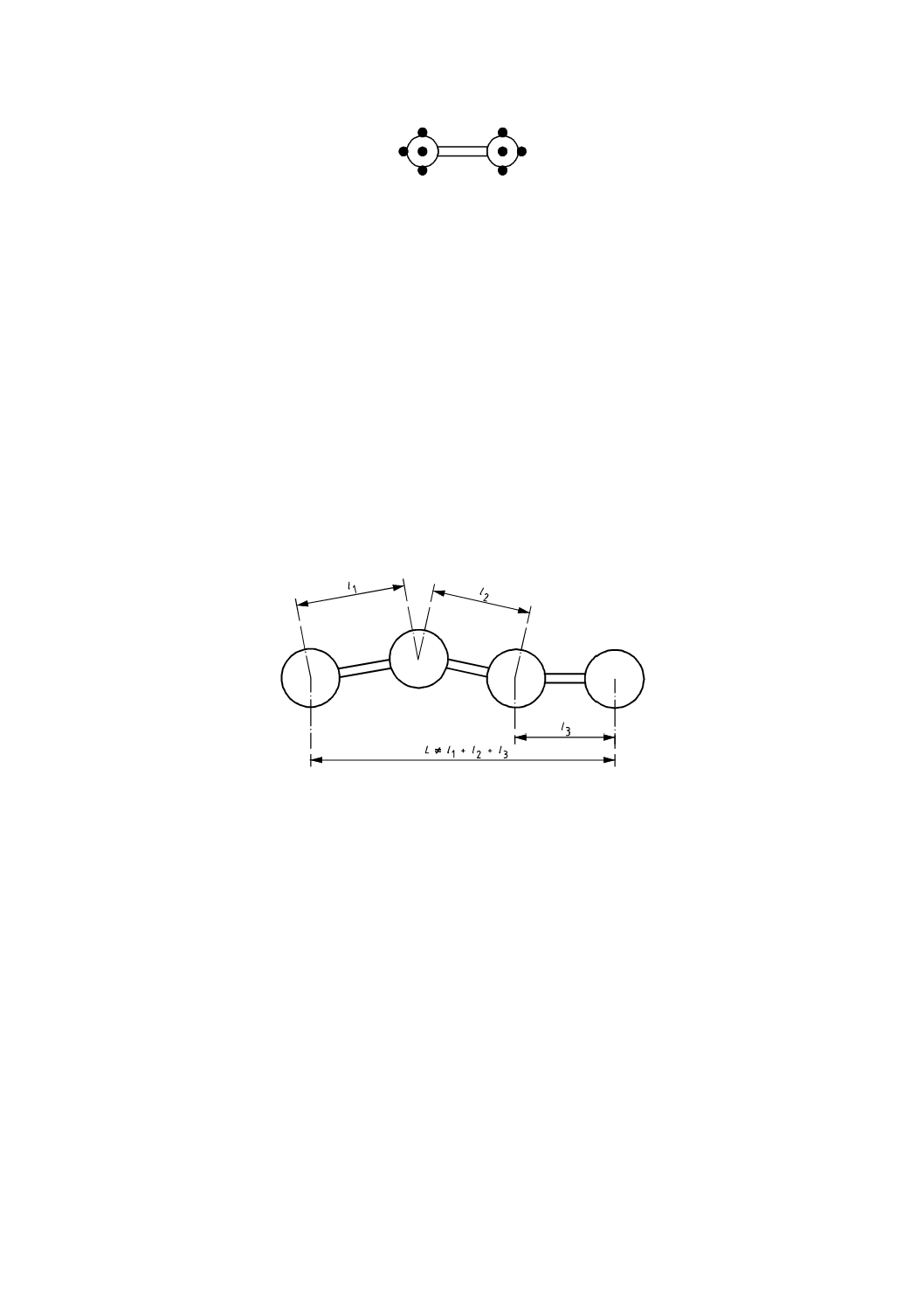

1

参照点

注a) Lは0 mmではない,実用的に最も短いラム軸スタイラスオフセットの例

図1−回転式プロービングシステムにおけるラム軸スタイラスオフセットの例

3.2

熱膨張係数,CTE,α(coefficient of thermal expansion)

20 ℃における材料の線膨張係数。

3.3

ノーマルCTEをもつ材料(normal CTE material)

CTEが8×10−6/℃〜13×10−6/℃の間にある材料。

4

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

長さ測定誤差,EL(length measurement error)

ラム軸スタイラスオフセットLをもつ座標測定機を使って,校正された検査用の長さのそれぞれの端に

おける一つのプロービング点(又は相当する)によって測定した場合の指示誤差。

注記1 この規格では,規定値としてL=0 mm及びL=150 mmを使用する。

注記2 測定位置の要求事項は,附属書Bを参照。

3.5

長さ測定誤差の繰返し範囲,R0(repeatability range of the length measurement error)

ラム軸スタイラスオフセットが0 mmにおける,3回繰り返した長さ測定誤差の範囲(最大から最小を

減じた値)。

3.6

最大許容長さ測定誤差,EL, MPE(maximum permissible error of length measurement)

仕様として許容される最大の長さ測定誤差。

注記1 この規格では,規定値としてL=0 mm及びL=150 mmを使用する。

注記2 検査測定値が誤差の場合,最大許容限界ではなく,最大許容誤差を使用する。したがって,

最大許容誤差の検査では校正されたアーティファクト2) が必要である。アーティファクトの

例を附属書Bに示す。

注記3 この最大許容誤差は,JIS B 7440-1の図12,図13及び図14に示す方法で表現する。

注2) アーティファクトとは,検査用の長さを実現する方法。附属書Bを参照。

3.7

繰返し範囲の最大許容限界,R0, MPL(maximum permissible limit of the repeatability range)

仕様として許容される長さ測定の最大許容限界。

注記1 検査測定値が誤差の場合,最大許容限界ではなく,最大許容誤差を使用する。したがって,

最大許容限界の検査では校正されたアーティファクトは必要ない。

注記2 この最大許容限界は,JIS B 7440-1の図12,図13及び図14に示す方法で表現する。

3.8

デュアルラム座標測定機(dual ram CMM)

二つの独立したラムをもつ座標測定機で,両方のラムによって得られた座標測定値を,一つの座標系に

おいて記述することのできる座標測定機。

注記1 二つのラムは,通常,共通の測定範囲をもつ。しかし,これは要求事項ではない。

注記2 一つの座標系を確立するために,位置決めの作業が必要となる。

注記3 デュアルラム座標測定機は,それぞれのラムの測定結果を別々の座標系で記述することもあ

る。単一動作モード(3.9参照)。

3.9

単一動作モード(simplex operating mode)

デュアルラム座標測定機で,二つのラムをそれぞれ独立した測定システムとして使用するモード。

注記 単一動作モードでは,二つのラムの座標測定値を一つの座標系で記述しない。

3.10

複合動作モード(duplex operating mode)

デュアルラム座標測定機で,二つのラムの座標測定値を一つの座標系で記述するモード。

5

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

記号

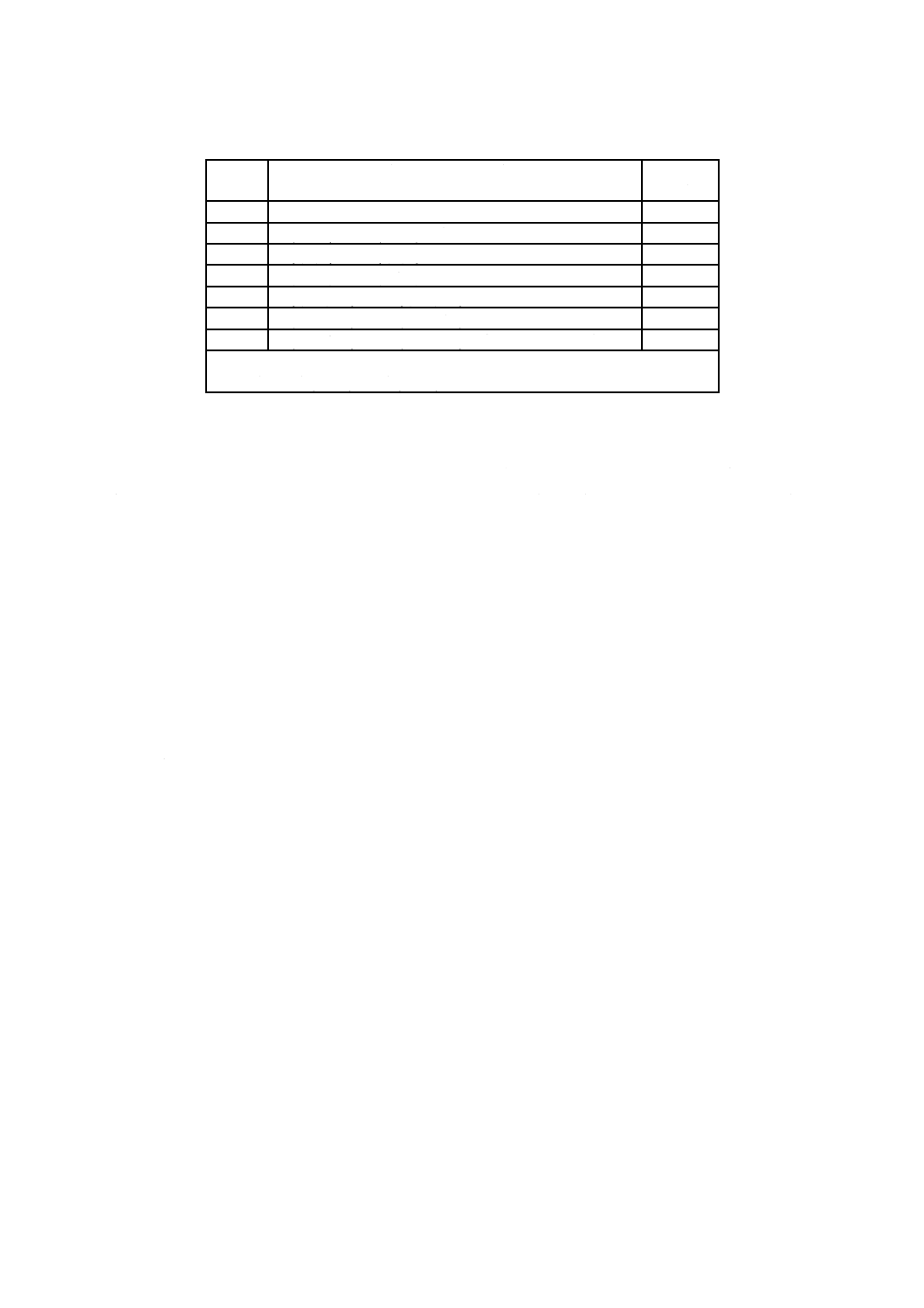

この規格で用いる主な記号は,表1による。

表1−記号

記号

用語

EL

長さ測定誤差

R0

長さ測定誤差の繰返し範囲

EL, MPE

最大許容長さ測定誤差

R0, MPL

繰返し範囲の最大許容限界

注記 製品文書,図面,データシートなどにおけるこれらの記号と対応する記号の表記については,

箇条9を参照。

5

環境条件及び計測特性に対する要求

5.1

環境条件

測定に影響を与える設置場所の温度,湿度及び振動のような環境条件の最大許容限界は,受入検査の場

合には製造業者が指定し,定期検査の場合には使用者が指定する。

いずれの場合にも,使用者は,この規格の検査を環境条件が製造業者のデータシート(ISO 10360-1,

Cor 1参照)に明記されたとおりの範囲内で実施してもよい。

使用者は,座標測定機の設置環境が,製造業者の提供したデータシートに明記された環境に適合してい

ることに責任をもつ。

環境が仕様に適合しない場合には,使用者は最大許容長さ測定誤差E0, MPE,EL, MPE及び最大許容限界R0,

MPLの検証を要求することはできない。

5.2

操作条件

箇条6の検査を実施する場合には,製造業者の提供した手順書に従って座標測定機を操作しなければな

らない。通常,このような手順書は,次の事項を含む。

a) 機械の起動及び暖機サイクル

b) スタイラスシステム構成

c) スタイラスチップ清掃手順

d) プロービングシステムのパラメータ設定

e) 校正前におけるプロービングシステムの温度ならし

f)

スタイラスシステム及び/又はプロービングシステムの質量

g) 温度センサの位置,種類及び数

5.3

長さ測定誤差,EL

長さ測定誤差ELは,受入検査の場合には製造業者が指定し,定期検査の場合には使用者が指定する最大

許容長さ測定誤差EL, MPEを超えてはならない。

長さ測定誤差EL及び最大許容長さ測定誤差EL, MPEは,マイクロメートル単位で表示する。

注記 Lの既定値は,0 mm及び150 mmであるので,EL=E0及びEL=E150である。

5.4

長さ測定誤差の繰返し範囲,R0

長さ測定誤差の繰返し範囲R0は,受入検査の場合には製造業者が指定し,定期検査の場合には使用者が

指定する繰返し範囲の最大許容限界R0, MPLを超えてはならない。

6

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

長さ測定誤差の繰返し範囲R0及び繰返し範囲の最大許容限界R0, MPLは,マイクロメートル単位で表示す

る。

5.5

測定物の質量による影響

座標測定機の性能を評価するための最大積載質量が,座標測定機にかけられた場合,L=0(又は余裕の

ための最小間隔)における長さ測定誤差E0は,製造業者が指定した最大許容長さ測定誤差E0, MPE以下であ

る。

長さ測定誤差E0の検査は,次の条件を仮定して,使用者が選択したどの測定物質量(ゼロから最大積載

質量)においても実施する。

− 検査のために質量を与える物理的体積(おもり)は,座標測定機の測定範囲に納めなければならない。

また,おもりは自立しなければならない。

− 製造業者は,座標測定機の支持(例えば,テーブル)表面における単位面積当たりの最大積載質量,

及び/又は個別の点における最大積載質量を指定する。接触点における質量については,どの指定さ

れた接触点における質量も他の接触点における質量の2倍以下である。

− 製造業者から特に指定がない場合,おもりをおおよそ中心で座標測定機の中心に対して対称的に置か

なければならない。

使用者及び製造業者は,おもりの供給について調整することが望ましい。

使用者及び製造業者は,おもりのために測定位置へアクセスできないことがあるので,座標測定機のテ

ーブルにおもりを載せる方法について検討することが望ましい。

6

受入検査及び定期検査

6.1

一般

6.1.1

受入検査は,この規格に適合する製造業者の仕様及び手順に従って実施する。特に,使用者が校正

された検査用の長さ(ISO/TS 23165の制約による)を提供しない限り,製造業者は,附属書B及び附属書

Dに規定する校正された検査用の長さを代表するアーティファクトを選択してもよい。

定期検査は,使用者の仕様及び製造業者の手順に従って実施する。

デュアルラム座標測定機に関して注意するのが望ましい点は,6.6を参照。

6.1.2

この規格は,光学式プローブを用いる座標測定機には適用しない。しかし,受渡当事者間の協定の

下にこの規格を,光学式プローブを用いる座標測定機に適用する場合には,追加の注意点として次の項目

を考慮する必要がある。

− 2次元センサ(ラム軸の動作を伴わないとき)付きシステムを検査する場合,2Dの添字の表示。例え

ば,E0−2Dなど。

− 2次元測定のためのシステムを検査する場合,測定を行う位置を減らしてもよい。

− 倍率及び照明に関する仕様。

− 検査の結果に影響を及ぼすアーティファクトの材質及び表面仕上げ。

− アーティファクト及びプロービングシステムの構成によって,双方向のプロービングが可能であった

り可能でなかったりする(附属書B参照)。

6.2

評価原理

評価原理は,長さ標準にトレーサブルな校正された検査用の長さを使用すること,座標測定機が規定さ

れたラム軸スタイラスオフセット(0 mm及び150 mmの両方について)において定められた最大許容長さ

測定誤差E0, MPE及びE150, MPEの範囲で測定できるかどうかを決定すること,並びに定められた繰返し範囲

7

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の最大許容限界R0, MPL内にあることである。

評価は,5種類の互いに長さの異なる校正された検査用の長さを,各々3回繰り返して測定した指示値を,

その校正値と比較することによって行わなければならない。指示値は,1点と他の1点との測定によって

得られた長さ測定値をアーティファクトの方向調整方向(附属書C参照)に投影して計算する。

3回の繰返し測定の各々は,次の手順による。

校正された検査用の長さの一方をA,他方をBと表すと仮定すれば,測定の順序はA1B1,A2B2,A3B3,

又はA1B1,B2A2,A3B3のいずれかである。

その他の順序,例えば,A1A2A3,B1B2B3で行うことはできない。3回の繰返し測定の各々の測定値は,

各々の固有の測定点をもたなければならない。すなわち,一般にB1,B2,及びB3は,同一の目標点Bに

ついての,全て異なる実際の測定点でなければならない。

一つの検査用の長さの一連の測定中には,この規格に規定する検査に必要な長さ測定以外の,追加の測

定をしてはならない。例えば,A1からB3までの測定の間に,方向調整のための測定点を追加することは

できない。

測定物の熱膨張補正の機能をもたない座標測定機は,座標測定機と校正された検査用の長さとの間の補

正されない熱膨張の差に起因する大きな誤差を生じることがある。したがって,検査用の長さの熱膨張係

数は,開示しなければならない。

測定物の熱膨張補正機能をもつ座標測定機では,この熱膨張に起因する誤差は大幅に減少する。この場

合,熱膨張に起因する残りの誤差の大部分は検査用の長さの熱膨張係数の不確かさによって生じる(不完

全な熱膨張補正となる。)。したがって,検査用の長さの熱膨張係数の不確かさは,開示しなければならな

い。

6.3

ラム軸スタイラスオフセットが0 mmにおける長さ測定誤差,E0

6.3.1

一般

E0の検査は,0 mm又は実用的に最小値となるラム軸スタイラスオフセットを使用して行わなければな

らない。座標測定機の形式,校正された検査用の長さとして使用するアーティファクト又は特定の検査の

位置に依存して,校正されたアーティファクトの校正された点に到達するために0 mmではないラム軸ス

タイラスオフセットを使用することが求められることがある。このような場合には,実用的に最も短いラ

ム軸スタイラスオフセットを使用しなければならない。

注記 ラム軸スタイラスオフセットの例については,図1を参照。図1には,0 mmではない実用的

に最も短いラム軸スタイラスオフセットの例についても図示してある。

6.3.3に規定する広範囲な検査を実施するのに先立ち,プロービングシステムが仕様のとおりに動作して

いることを検証するために,JIS B 7440-5に規定するシングルスタイラスシステム又はマルチスタイラス

システムのプロービング検査の適用可能な検査項目を実施することが望ましい。

6.3.2

評価器具

それぞれの検査位置における最も長い校正された検査用の長さは,校正された検査用の長さを通過する

測定線に沿った座標測定機の最大移動可能範囲の66 %以上でなければならない。

注記 空間の対角方向(表2参照)を検査する場合の,校正された検査用の長さの最も長い長さにつ

いて許される最小値は,軸方向の検査の場合の,校正された検査用の長さの最も長い長さにつ

いて許される最小値よりも長くなる。

それぞれの校正された検査用の長さは,他の長さの種類とは十分に異なった長さでなければならない。

それぞれの長さの種類は,その測定線において十分に均等に配置しなければならない。測定線ごとに異な

8

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る座標測定機の移動可能範囲によって,一般に,ある位置において使用する5種類の校正された検査用の

長さは,他の位置における5種類の校正された検査用の長さと異なることがある。

例1 全長1 mにわたる測定線における十分に均等に配置された校正された検査用の長さの一例とし

て,100 mm,200 mm,400 mm,600 mm,800 mmを示す。

製造業者は,校正された検査用の長さの熱膨張係数の上限値を表示しなければならない。任意には下限

値も表示してよい。

製造業者は,校正された検査用の長さの熱膨張係数を校正してもよい。製造業者は,校正された検査用

の長さの熱膨張係数の拡張不確かさ(この規格においては,k=2は正規分布において約95 %の信頼水準

に相当する。)を表示しなければならない。校正された検査用の長さが単一方向の長さ及び短いブロックゲ

ージで構成される場合(附属書B参照),考慮する熱膨張係数は,単一方向の長さの熱膨張係数でなけれ

ばならない。製造業者の仕様に表記される場合を除き,校正された検査用の長さの熱膨張係数の既定値は

“ノーマルCTE”である。

校正された検査用の長さが“ノーマルCTE”をもつ材料ではない場合,対応するE0, MPEはアスタリスク

(*)を付けて明示し,校正された検査用の長さの熱膨張係数についての追加の説明を提供しなければなら

ない。

例2 E0, MPE*

* アーティファクトは,0.5×10−6/℃以下の熱膨張係数及び0.3×10−6/℃以下の熱膨張係数の

拡張不確かさ(この規格においてはk=2は正規分布において約95 %の信頼水準に相当する。)

をもつスーパインバである。

製造業者の仕様が“ノーマルCTE”ではない校正された検査用の長さを記載し,かつ,その熱膨張係数

が2×10−6/℃よりも小さい場合には,6.3.3.3に規定する追加の測定を実施しなければならない。

附属書Dの要件を満足する場合に限り,低熱膨張係数の検査用の長さの熱膨張について,“ノーマルCTE”

をもつ材料と同等の挙動を示すように計算によって補正することができる。ただし,この場合においても

校正された検査用の長さは低熱膨張係数をもつものとみなされ,6.3.3.3の要求を満足する必要がある。

校正された検査用の長さの例については,附属書Bによる。

6.3.3

評価方法

6.3.3.1

測定位置

座標測定機の測定空間において,7種類の異なる位置(位置及び方向)に,5種類の異なる長さの校正さ

れた検査用の長さを設置し,各々の長さを3回ずつ測定し,合計105点の測定を実施しなければならない。

7種類の位置のうちの4種類の位置及び方向は表2に示すとおり,空間の対角方向でなければならない。

特に指定がない場合,残りの3種類の既定の位置は表2に示す各軸に沿った位置であるが,使用者はこの

3種類の位置を指定することができる。

9

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

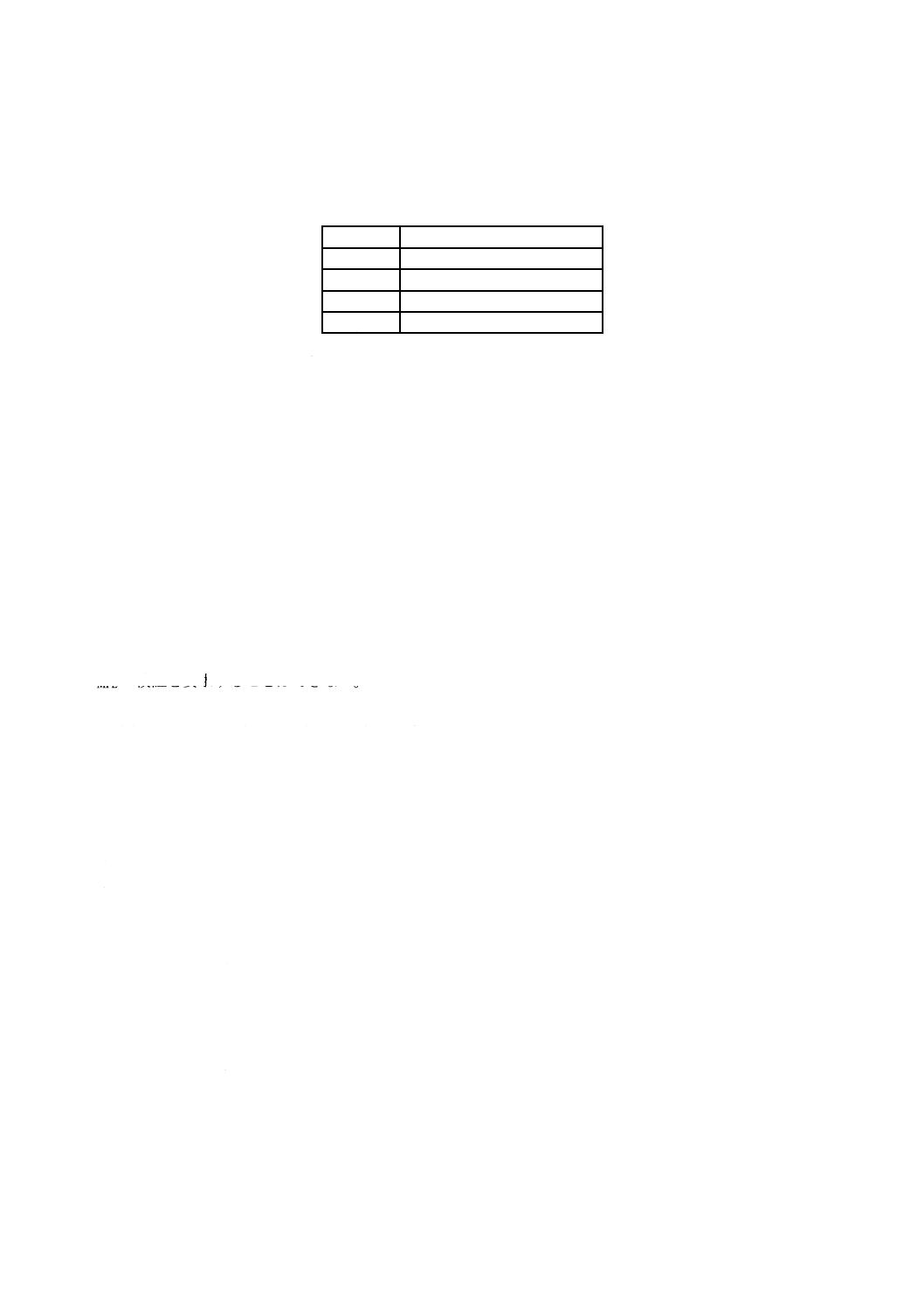

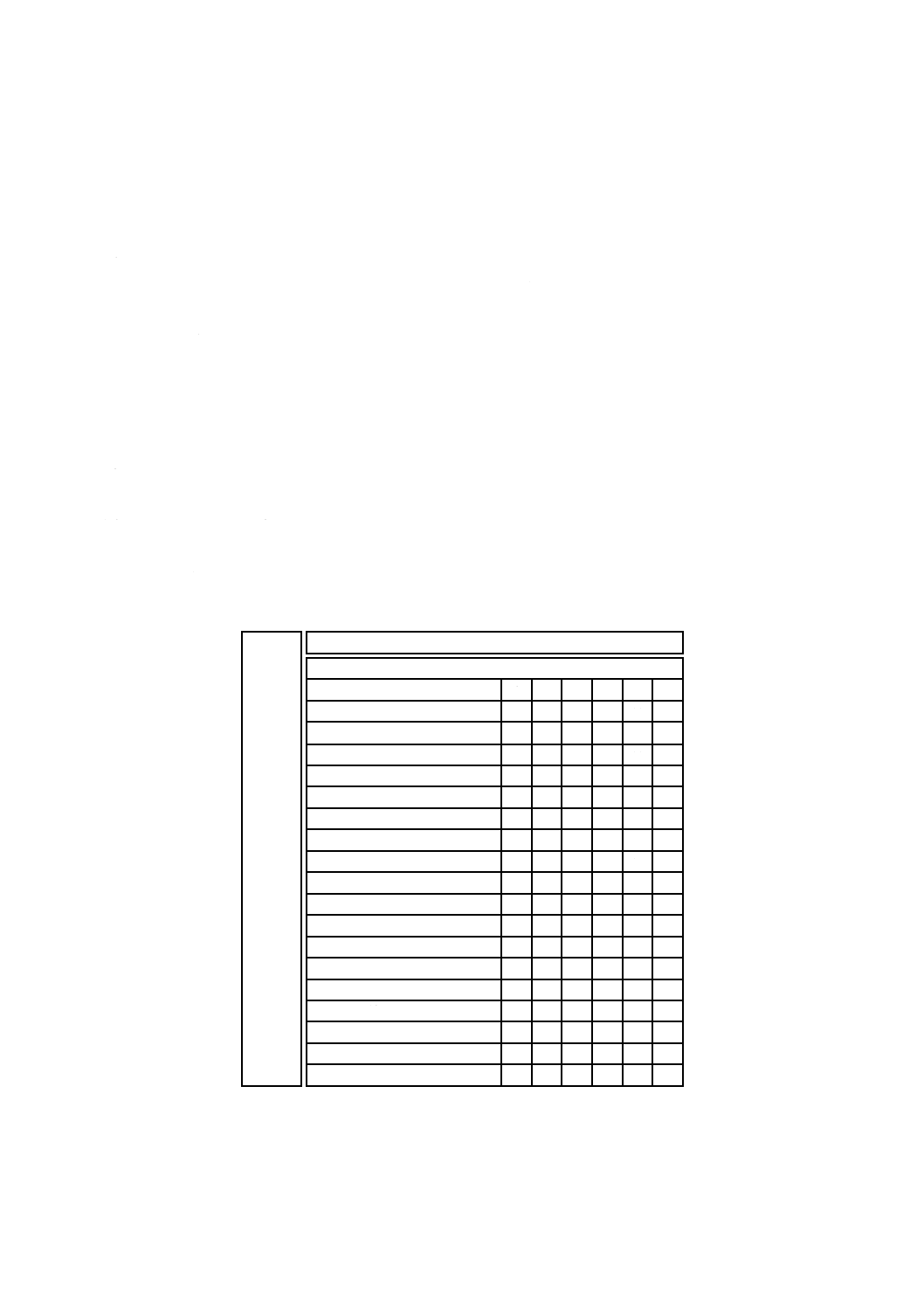

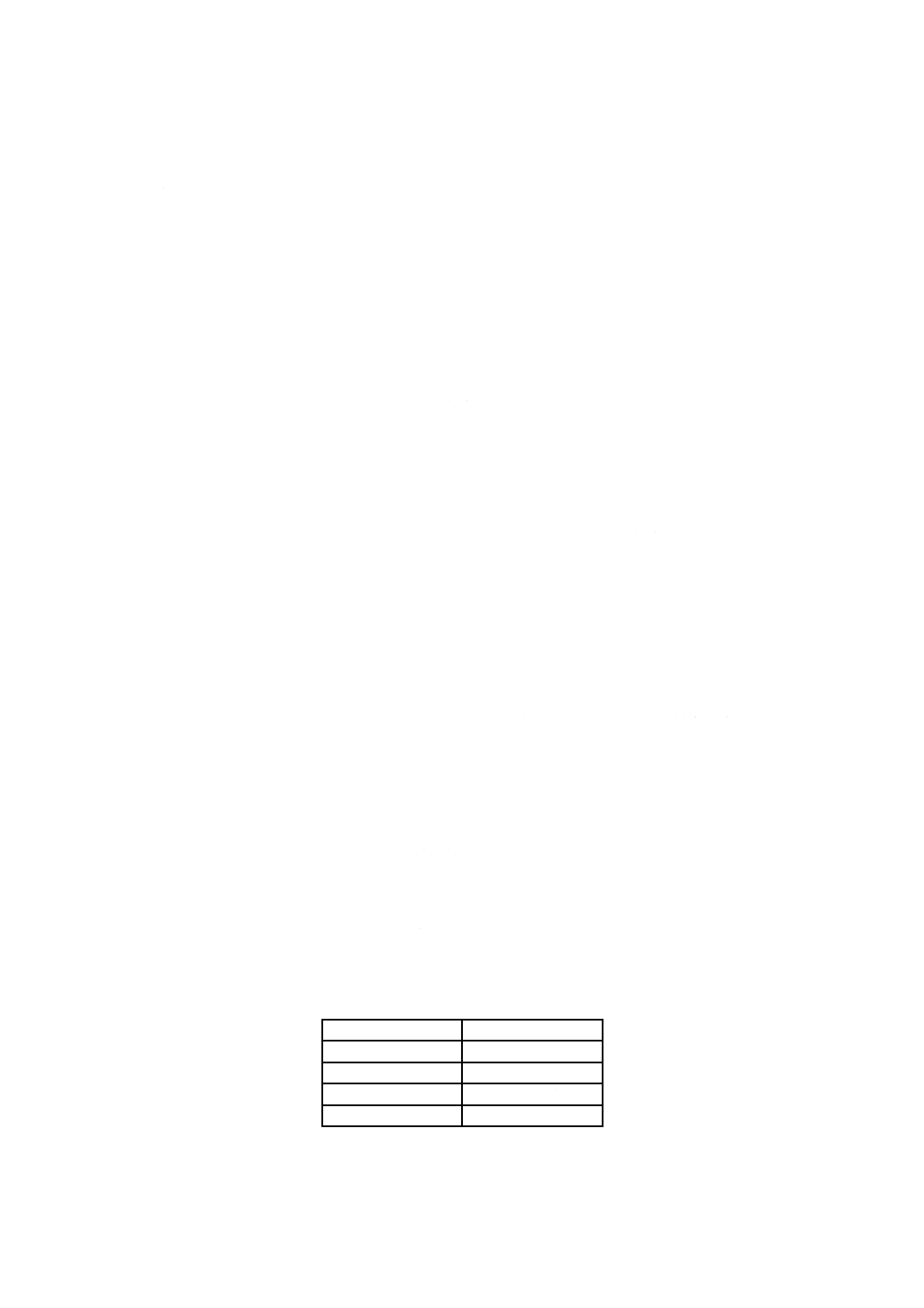

表2−測定空間における測定位置

位置の

番号

測定空間における測定位置

必須又は

既定

1

点(1, 0, 0)から点(0, 1, 1)を結ぶ空間の対角方向

必須

2

点(1, 1, 0)から点(0, 0, 1)を結ぶ空間の対角方向

必須

3

点(0, 1, 0)から点(1, 0, 1)を結ぶ空間の対角方向

必須

4

点(0, 0, 0)から点(1, 1, 1)を結ぶ空間の対角方向

必須

5

点(0, 1/2, 1/2)から点(1, 1/2, 1/2)を結ぶ座標測定機の軸方向 既定

6

点(1/2, 0, 1/2)から点(1/2, 1, 1/2)を結ぶ座標測定機の軸方向 既定

7

点(1/2, 1/2, 0)から点(1/2, 1/2, 1)を結ぶ座標測定機の軸方向 既定

注記 この表の座標系(X, Y, Z)における互いに反対方向に位置する測定範囲の頂

点を,点(0, 0, 0)及び点(1, 1, 1)とする。

製造業者の裁量によって,ラム軸スタイラスオフセットが0 mmの場合の,各々の座標測定機の軸方向

(位置5-6-7)に関する最大許容長さ測定誤差を表示することができる。

その場合の表記は,E0X及びE0X, MPE,E0Y及びE0Y, MPE,並びにE0Z及びE0Z, MPEでなければならない。

軸の移動範囲の差の大きい座標測定機については,受渡当事者間の合意の下に,2か所の測定を追加す

ることが望ましい。軸の移動範囲の差の大きい座標測定機とは,最も移動距離の長い軸の長さが,中間の

移動距離をもつ軸の長さの少なくとも3倍以上の場合を指す。最も長い軸に直交する面における2本の対

角線に沿った位置に測定位置を追加することが望ましい。それぞれ5種類の異なる長さの校正された検査

用の長さを設置し,各々の長さを3回ずつ測定する。すなわち,仮にX軸が最も長い軸であるとすると,

2本の対角線はY-Z面に沿っており,おおむねX軸の中間点に位置する。

6.3.3.2

測定手順

製造業者が指定する通常の手順(5.2参照)に従い,プロービングシステムを座標測定機に取り付け,プ

ロービングシステムのパラメータ設定を実施する。全てのプロービングシステムのパラメータ設定は,製

造業者が供給する参照球(又は座標測定機の通常の使用におけるプロービングシステムのパラメータ設定

のために製造業者が供給する他のアーティファクト)を用いて行い,その他のいかなる検査用アーティフ

ァクト又は他のアーティファクトを用いてはならない。ラム軸スタイラスオフセットは校正された検査用

の長さを測定するために,0 mm(又は適用可能な最小の値)とするのがよい。

5種類の異なる校正された検査用の長さについては,各々の長さを3回ずつ測定しなければならない。

個別の形式の検査用の長さの測定手順の詳細については,附属書Bによる。校正された検査用の長さにつ

いて7種類の異なる位置について測定を繰り返し,合計105点の測定結果を得なければならない。

アーティファクトの方向調整のために補足の測定を実施する必要のある場合がある。その方向調整方法

は,アーティファクトの校正における方向調整手順と整合する方法を採用することが望ましい。

E0の検査を実施するときに使うスタイラスシステムについて,製造業者はデータシートに明確に指示す

るのがよい。例えば,20 mmの長さの直立スタイラスを検査に使わなければならないと指示する。仮に製

造業者がスタイラスシステムを指示しない場合,使用者は座標測定機とともに供給されるスタイラス部品

の中からいかなるスタイラスを選択してもよい。

注記 スタイラスシステムを変更すると,E0の検査結果が著しく影響を受ける可能性がある。

6.3.3.3

低熱膨張係数の検査用の長さを使用する場合

製造業者のE0,MPEの仕様がα=<2×10−6/℃(すなわち,“ノーマルCTE”でない低熱膨張係数であるも

の)を要求する場合,“ノーマルCTE”をもつ校正された検査用の長さを用いた追加の測定を行わなけれ

10

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ばならない。この追加の測定に用いる“ノーマルCTE”をもつ検査用の長さは,0.5 m又は座標測定機の

最も長い軸の移動距離の50 %のいずれか短い方を超える長さでなければならない。この測定は,座標測定

機の測定空間の中央付近において,座標測定機のいずれかの軸に平行な位置で行わなければならない。測

定は3回繰り返さなければならない。製造業者は,この追加の測定に用いる“ノーマルCTE”をもつ検査

用の長さの熱膨張係数を校正してもよい。

注記1 附属書Bに規定するとおり,校正された検査用の長さを構成するためにレーザ干渉測長器を

用いる場合,レーザ干渉測長器は低熱膨張係数をもつものとみなされる。したがって,“ノー

マルCTE”をもつ校正された検査用の長さを用いた測定を追加して行うことが要求される。

注記2 レーザ干渉測長器を用いる場合,レーザ干渉測長器を用いて測定した位置において“ノーマ

ルCTE”をもつアーティファクトを測定することは優れた測定手順である。二つの方法によ

って得られた指示誤差の整合性に基づいて,座標測定機の測定物温度補正及びレーザ干渉測

長器の空気屈折率補正が適切に動作しているかどうかを簡便に確認することができる。

6.3.4

検査結果の求め方

105点全ての測定及び6.3.3.3に規定する3回の追加の測定(必要な場合)について,指示値と検査用の

長さの校正値(校正値が通常の長さの真値として採用される場合)との差を計算することによって,各々

の長さ測定誤差E0を計算する。

座標測定機がこの補正のための機能を備えている場合,系統的な誤差及び熱的に誘発された誤差(熱膨

張を含む。)を計算し,校正された検査用の長さの個別の測定における指示値を補正してもよい。環境条件

が5.1の条件を満足する場合,コンピュータの出力から得られた測定結果について温度補正及びその他の

補正を手動で行ってはならない。

注記 座標測定機によっては,その自動温度補正システムの機能の一部として,座標測定機の操作の

手順に記載されているとおり,使用者にアーティファクトの熱膨張係数及び温度の入力を要求

することがある。これは,温度補正を実行する主体がその座標測定機のソフトウェアであるこ

とを条件として行ってよい。使用者による手動の温度補正は,行わない。

一つのグラフに全ての長さ測定誤差(E0の値)をE0, MPEと一致する様式によって図示する(JIS B 7440-1

の図12,図13又は図14を参照)。

6.4

長さ測定誤差の繰返し範囲,R0

6.3の3回繰返し測定を行った各々の測定値の組について,3回の繰返し測定のばらつきの最大幅を評価

し,繰返し範囲R0を計算する。

一つのグラフに全ての繰返し範囲の値(R0の値)を図示する(JIS B 7440-1の図12,図13又は図14を

参照)。

6.5

ラム軸スタイラスオフセットが150 mmにおける長さ測定誤差,E150

6.5.1

評価器具

それぞれの検査位置における最も長い校正された検査用の長さは,校正された検査用の長さを通過する

測定線に沿った座標測定機の最大移動可能範囲の66 %以上でなければならない。

それぞれの校正された検査用の長さは,他の長さの種類とは十分に異なった長さでなければならない。

それぞれの長さの種類は,その測定線において十分に均等に配置されていなければならない。測定線ごと

に異なる,座標測定機の移動可能範囲によって,一般に,ある位置において使われる5種類の校正された

検査用の長さは,他の位置における5種類の校正された検査用の長さと異なることがある。

例1 全長1 mにわたる測定線における十分に均等に配置された校正された検査用の長さの一例とし

11

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て,100 mm,200 mm,400 mm,600 mm,800 mmを示す。

製造業者の仕様に明示的に表記されている場合を除き,校正された検査用の長さの熱膨張係数の既定値

は“ノーマルCTE”である。製造業者は校正された検査用の長さの熱膨張係数の上限値を表示しなければ

ならない。下限値も表示してよい。製造業者は校正された検査用の長さの熱膨張係数を校正してもよい。

製造業者は校正された検査用の長さの熱膨張係数の拡張不確かさ(この規格においてはk=2は正規分布に

おいて約95 %の信頼水準に相当する。)を表示しなければならない。

校正された検査用の長さが“ノーマルCTE”をもつ材料ではない場合,対応するE150, MPEはアスタリス

ク(*)を付けて明示し,校正された検査用の長さの熱膨張係数についての追加の説明を提供しなければな

らない。

例2 E150, MPE*

* アーティファクトは0.5×10−6/℃より小さい熱膨張係数及び0.3×10−6/℃より小さい熱膨

張係数の拡張不確かさ(この規格においてはk=2は正規分布において約95 %の信頼水準に相

当する。)をもつスーパインバである。

校正された検査用の長さの例については,附属書Bによる。

6.5.2

評価方法

6.5.2.1

プローブの方向

製造業者の指定する通常の手順(5.2参照)に従い,プロービングシステムを座標測定機に取り付け,プ

ロービングシステムのパラメータ設定を実施する。全てのプロービングシステムのパラメータ設定は製造

業者が供給する参照球(又は座標測定機の通常の使用におけるプロービングシステムのパラメータ設定の

ために製造業者が供給する他のアーティファクト)を用いて行わなければならない。いかなる検査用アー

ティファクト及び他のアーティファクトを用いてはならない。

特に指定がない場合,ラム軸スタイラスオフセットの既定値は150 mm(±15 mm),すなわち,E150で

ある。

ラム軸スタイラスオフセットの方向は,校正された検査用の長さの方向に直交し,座標測定機のいずれ

かの軸の方向に一致するものとする。

各々の測定において,使用者はラム軸スタイラスオフセットの方向について,プラス方向又はマイナス

方向のいずれかを指定することができる。すなわち,位置1A又は1Bにおいては+X又は−X方向のいず

れか,及び位置2A又は2Bにおいては+Y又は−Y方向のいずれかである(表3及び図2参照)。したが

って,検査用の長さの位置とプローブの方向との8種類の組合せから,使用者はいずれか2種類の組合せ

を選択することができる。

6.5.2.2

実施可能な測定位置及びプローブの方向

特に指定がない限り(6.5.2.3の注記3参照),校正された検査用の長さの位置とプローブの方向との8

種類の組合せから,2種類の組合せについて検査を行うものとする。

使用者は,校正された検査用の長さの位置について,表3の4か所の中から1か所又は2か所のいずれ

かを指定することができる。

使用者は,6.5.2.1に規定するプローブの方向について,一つ又は二つのいずれかを指定することができ

る。

1か所の検査用の長さの位置が指定される場合,6.5.2.1及び6.5.2.3の注記4に記載するプローブの二つ

の方向は互いに正反対でなければならない。

座標測定機のラム軸にZ軸以外の軸が指定される場合,表3の検査用の長さの位置及びプローブの方向

12

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

について対応するように変更しなければならない。

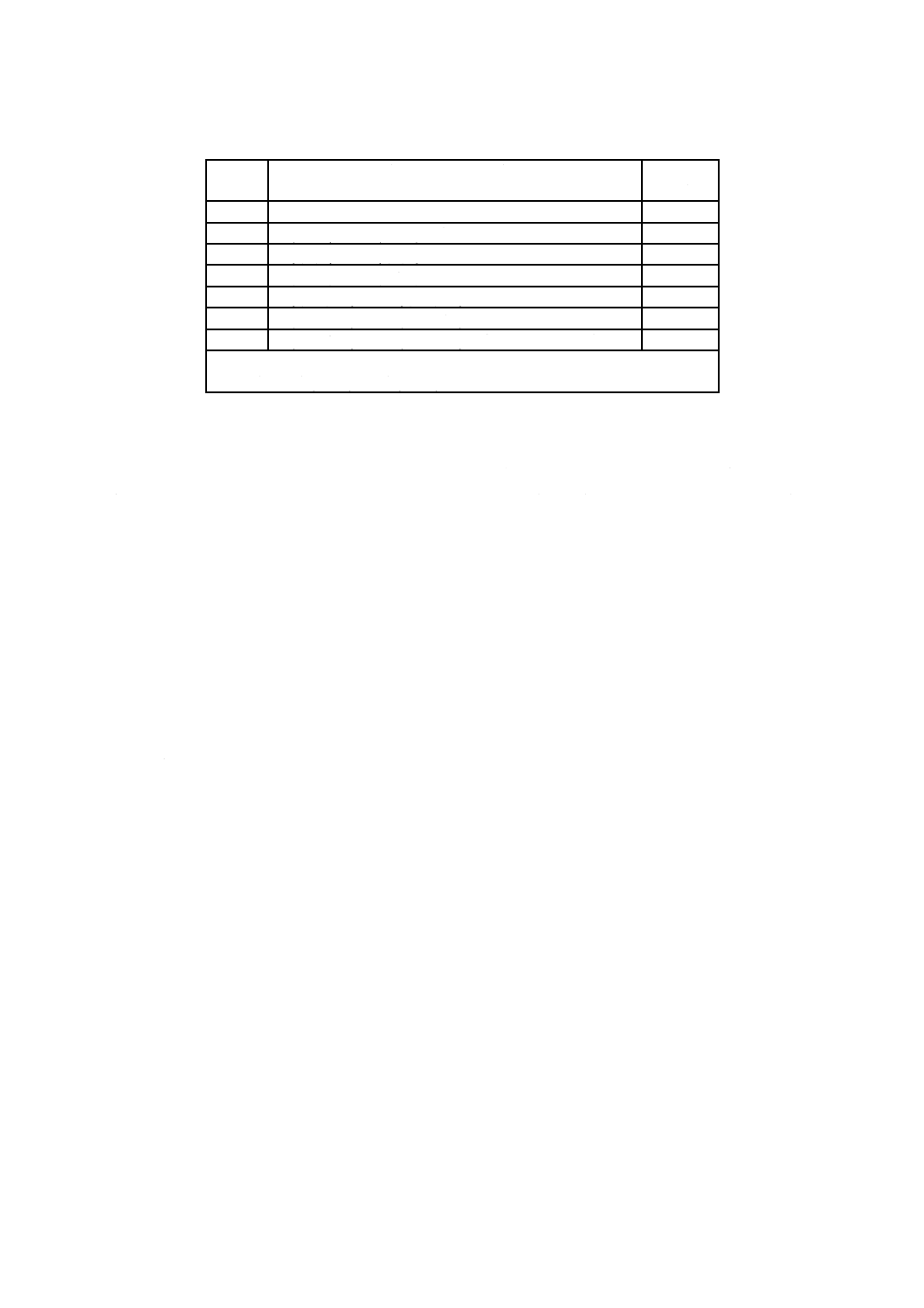

表3−測定空間における方向の設定

位置の

番号

測定空間における方向の設定

1A

YZ面に沿い,点 (1/2, 0, 0) から (1/2, 1, 1) を結ぶ対角方向

1B

YZ面に沿い,点 (1/2, 0, 1) から (1/2, 1, 0) を結ぶ対角方向

2A

XZ面に沿い,点 (0, 1/2, 0) から (1, 1/2, 1) を結ぶ対角方向

2B

XZ面に沿い,点 (0, 1/2, 1) から (1, 1/2, 0) を結ぶ対角方向

注記 この表の座標系(X, Y, Z)における互いに反対方向に位置する測定範囲の頂点を,

点 (0, 0, 0) 及び点 (1, 1, 1) とする。

注記 小形の座標測定機について,測定のための十分な空間を確保するために,校正された検査用の

長さの方向をXZ又はYZの対角方向に維持したままで,検査用の長さを平行移動することが

必要な場合がある。例えば,位置1Aを点 (1, 0, 0) から (1, 1, 1) を結ぶ対角方向に設定するこ

とができる。

6.5.2.3

測定

検査用の長さの位置及びプローブの方向の各々の組合せについて,5種類の異なる校正された検査用の

長さを3回ずつ測定しなければならない。したがって,選択された二つの組合せについて,合計30点の測

定を行わなければならない。個別の形式の検査用の長さの測定手順の詳細については,附属書Bによる。

アーティファクトの方向調整のために補足の測定を実施する必要のある場合がある。その方向調整方法は,

アーティファクトの校正における方向調整手順と整合する方法を採用することが望ましい(附属書C参照)。

注記1 製造業者は,特に長いスタイラスオフセットが頻繁に使われる大形の座標測定機について,

他の長さのラム軸スタイラスオフセットの値LのためのEL, MPEを指定してもよい。特定の測

定要求をもつ使用者は,製造業者との合意の下に,特定の長さのラム軸スタイラスオフセッ

トの値Lのための仕様EL, MPEを指定してもよい。

注記2 仕様を決める場合には,指定がない場合のラム軸スタイラスオフセットの既定値は,150 mm

(±15 mm)である。しかし座標測定機の仕様への適合を実証する目的において便利な場合,

製造業者の裁量によって更に長いスタイラスを使用してもよい。

注記3 検査用の長さの位置及びプローブの方向の8種類の組合せのうち,2種類の組合せだけにつ

いての検査を行うが,受渡当事者間の合意の下に追加の検査を行ってもよい。

注記4 E150の検査のために,一つの検査用の長さの位置を選択し,互いに反対方向の二つのプロー

ブの方向を設定して検査を実行することには,しばしば利点がある。互いに反対方向のプロ

ーブの方向によって測定された二つの指示誤差の間の差は,その位置において150 mmのラ

ム軸スタイラスオフセットをもつプローブを使用した場合に付随するラムの回転誤差の指標

となる。

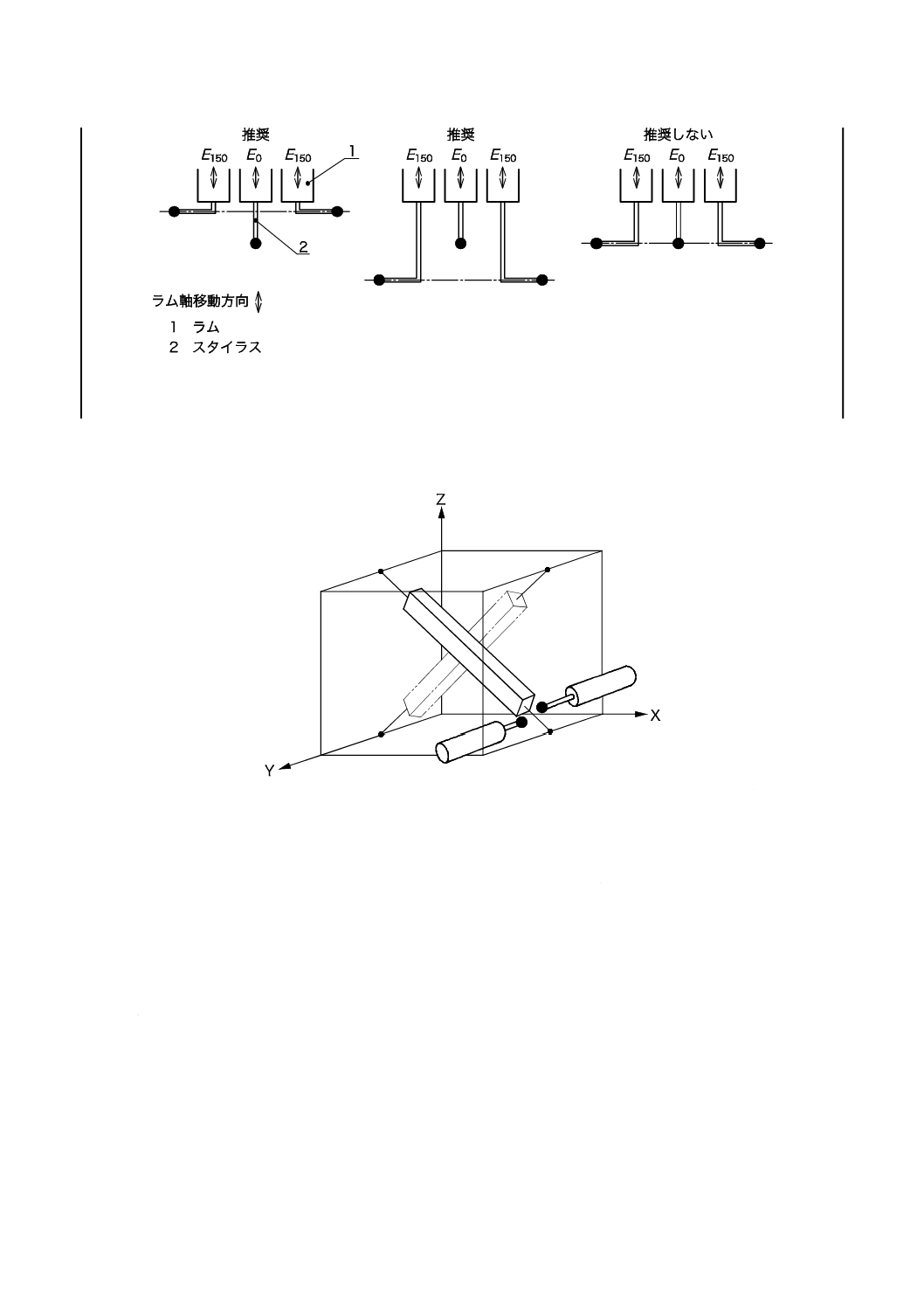

E150の検査のために取り付けたスタイラスチップのラム軸移動方向の位置は,E0の検査における位置に

対し,正方向又は負方向のいずれかの方向に顕著に異なることが望ましい。座標測定機の移動範囲内で,

E150のための2種類のスタイラスチップについて,ラム軸移動方向の位置は同じであることが望ましい。

注記5 望ましいスタイラスチップのラム軸移動方向の位置については,図1Aを参照。

13

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

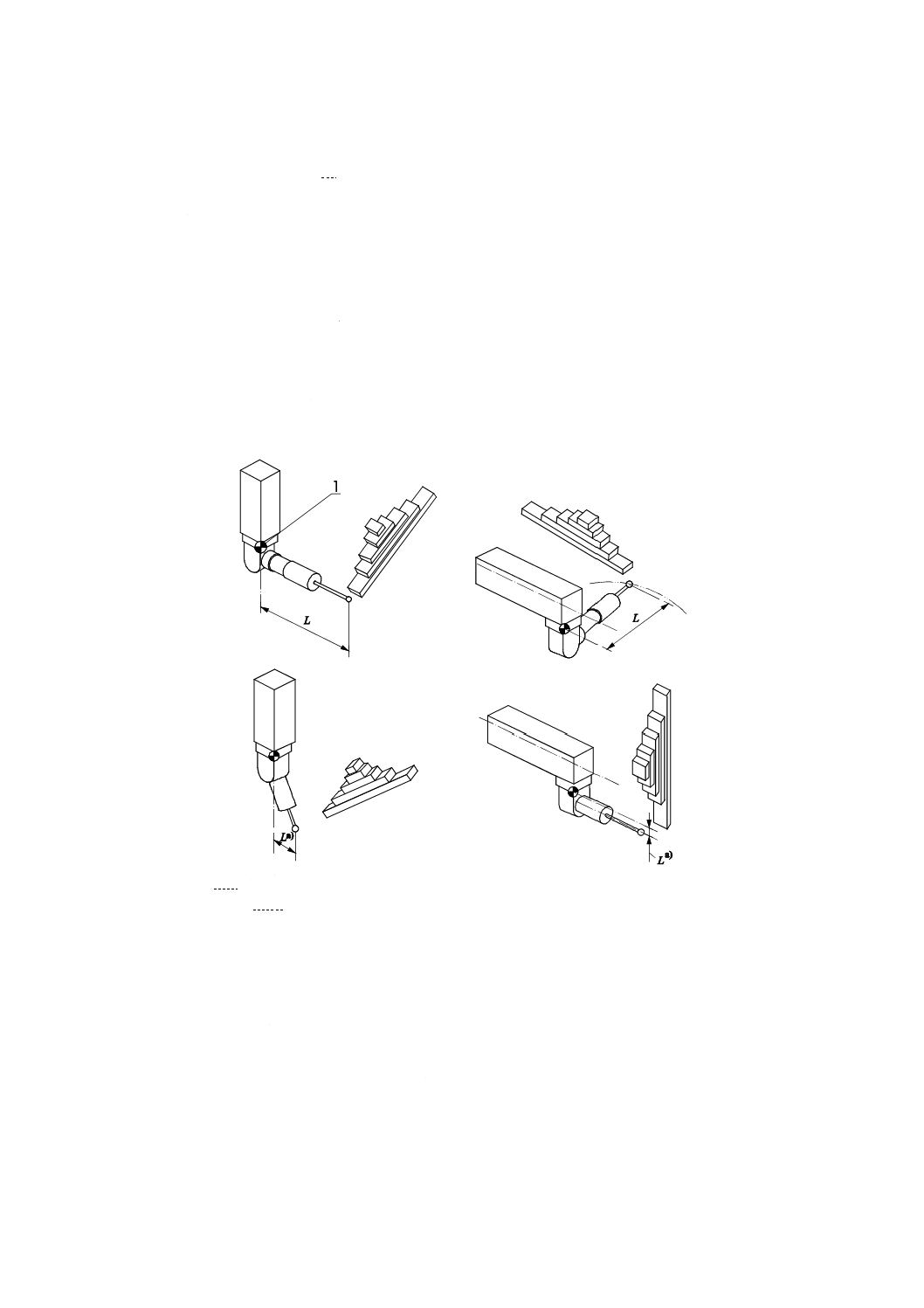

図1A−E150の検査のために取り付けたスタイラスチップのラム軸移動方向の位置と

E0の検査における位置との関係(参考)

ラム軸方向に顕著に異なるスタイラスチップの位置を設定する,幾つかのラム軸スタイラスオフセット

の例について3.1及び図1を参照。

図2−E150検査手順のための四つのうちの二つの校正された検査用の長さの位置及び

4通りのうちの2通りのプローブの方向を示す例

6.5.3

検査結果の求め方

30点全ての測定について,指示値と検査用の長さの校正値との差を計算することによって,各々の長さ

測定誤差E150を計算する。

座標測定機がこの補正のための附属装置を備える場合,系統的な誤差及び熱的に誘発された誤差(熱膨

張を含む。)を計算し,校正された検査用の長さの個別の測定における指示値を補正してもよい。環境条件

が5.1の条件を満足する場合,コンピュータの出力から得られた測定結果について,手動で温度補正及び

他の補正を実施してはならない。

注記 座標測定機によっては,その自動温度補正システムの機能の一部として,座標測定機の操作の

文書に記されているとおり,使用者にアーティファクトの熱膨張係数及び温度の入力を要求す

ることがある。これは,温度補正を実行する主体がその座標測定機のソフトウェアであること

を条件として行ってよい。使用者による手動の温度補正は,行わない。

一つのグラフに全ての長さ測定誤差(E150の値)を,図示する(JIS B 7440-1の図12,図13又は図14

14

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を参照)。

6.6

デュアルラム座標測定機

6.6.1

単一動作モード

ラム軸を備える各々の機構部の性能は,単一動作モードについて個々に規定しなければならない。単一

動作モードは,通常のラム軸を1本だけ備える座標測定機と同様に取り扱い,6.3,6.4及び6.5に記載の

手順によって規定する。単一動作モードで使用される1本のラム軸の測定範囲は,最も短いプローブとス

タイラス延長部品とでアクセス可能な領域によって定義する。

6.6.2

複合動作モード

6.6.2.1

複合動作モードで使用される座標測定機の検査は,6.3,6.4及び6.5に記載の手順について次の

変更を加えたものに従わなければならない。

6.6.2.2

校正された検査用の長さの一端を一方のラム軸によって測定し,校正された検査用の長さの他方

の一端を他方のラム軸によって測定しなければならない。すなわち,検査用の長さの両端は,各々異なる

ラム軸を用いて測定しなければならない。

それぞれの校正された検査用の長さの中央の位置は,二つのラム軸の中間面から離して設定することが

望ましい。

注記 検査用標準球を測定空間の中央付近に設置し,検査の手順を開始する前にそれぞれのラム軸を

用いて球の位置を測定することは優れた測定手順である。二つの球の中心位置の間の距離は,

アーティファクトの長さがゼロの場合におけるE0, MPEよりも小さくなる。この測定によって,

二つのラム軸が適切に校正されていることを迅速に確認することができる。

6.6.2.3

校正された検査用の長さの中央の位置が二つのラム軸の中間面からの距離が対称で等しい場合,

個々のラム軸に付随する幾つかの誤差が等しくなることがある。校正された検査用の長さの両端の位置を

二つのラム軸の中間面から互いに等しい距離に設置すると,複合動作モードで長さを測定するときにこれ

らの誤差が相殺されることがある。校正された検査用の長さの中央の位置を二つのラム軸の中間面から離

して設置すれば,これらの系統的な誤差が互いに相殺する傾向を低減する効果がある。例えば,レーザ干

渉測長器を使用する場合,これと同等のことは両方のラムを測定空間のおおむね中央に設置し,次いで一

方のラムを移動可能範囲の1/3,他方のラムを移動可能範囲の1/2移動させることによって,座標測定機の

最大移動可能範囲の66 %以上にわたり,要求される5種類の検査用の長さを容易に実現することができる。

接触式プロービングシステム(B.3.3.4と相似なもの)を使用せずに校正された検査用の長さをレーザ干

渉測長器によって構成する場合,レーザビームが測定線に一致する状態で,レトロリフレクタを一方のラ

ムに取り付け,干渉計を他方のラムに取り付けなければならない。それぞれのラムは5種類の校正された

検査用の長さを構成する位置まで,その測定線に沿って移動しなければならない。B.3の要求事項を満足

し,また,二つのラムの間の測定精度に関する関連性を検証するために,それぞれの測定線について1本

の短いブロックゲージの各端面をそれぞれのラムによって1点ずつ測定し,3回繰り返さなければならな

い。

レーザ干渉測長器は,低熱膨張係数材料(附属書B参照)とみなされ,6.3.3.3の要求事項の対象である。

曖昧さを排除するために,デュアルラム座標測定機の最大許容誤差及び最大許容限界の数値は,“単一動

作モード”又は“複合動作モード”のいずれであるかを明確に記載しなければならない。

15

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

仕様との適合

7.1

受入検査

7.1.1

受入基準

長さ測定における座標測定機の性能は,次の条件を全て満たすことで検証する。

− JIS B 0641-1及びISO/TS 23165に従う測定の不確かさを考慮に入れて,ラム軸スタイラスオフセット

が0 mmにおける長さ測定誤差E0は,JIS B 7440-1の図12,図13又は図14の適切な図にプロットし

た場合,製造業者が指定する最大許容長さ測定誤差E0, MPEの範囲に入っている。

− JIS B 0641-1及びISO/TS 23165に従う測定の不確かさを考慮に入れて,長さ測定誤差の繰返し範囲

R0は,JIS B 7440-1の図12,図13又は図14の適切な図にプロットした場合,製造業者が指定した長

さ測定誤差の繰返し範囲の最大許容限界R0, MPLの範囲に入っている。

− JIS B 0641-1及びISO/TS 23165に従う測定の不確かさを考慮に入れて,ラム軸スタイラスオフセット

が150 mmにおける長さ測定誤差E150はJIS B 7440-1の図12,図13又は図14の適切な図にプロット

した場合,製造業者が指定した最大長さ測定誤差E150, MPEの範囲に入っている。

ラム軸スタイラスオフセットを使わない座標測定機又はどの長さLのラム軸スタイラスオフセットも使

えない座標測定機の場合は,長さ測定誤差ELの検査は要求されない。

7.1.2

再測定

7.1.2.1

ラム軸スタイラスオフセットが0 mmにおける長さ測定誤差 E0

同一の3回の繰返し測定において,6.3に従った35種類(又は6.3.3.3の要求では36種類)の測定のう

ち,最大5種類の測定において1回だけ適合領域の外であってもよい。

適合領域(JIS B 0641-1参照)から外れたそれぞれの測定を,対応する位置で3回再測定する。

繰返し行った全てのラム軸スタイラスオフセットが0 mmにおける校正された検査用の長さの指示誤差

が,適合領域(JIS B 0641-1参照)に入れば,座標測定機の性能は,その位置において検証されたことに

なる。

7.1.2.2

長さ測定誤差の繰返し範囲 R0

校正された検査用の長さが7.1.2.1に従って再測定される場合は,再測定された3回の繰返し測定の範囲

が,その位置におけるR0を決定するために使われなければならず,最初の三つの測定値は破棄しなければ

ならない。

7.1.2.1に許された再測定以外の追加の再測定を行うことはできない。

7.1.2.3

ラム軸スタイラスオフセットが150 mmにおける長さ測定誤差 E150

同一3回の繰返し測定において,1回だけ適合領域の外であることが6.5に従った10種類の測定のうち,

最大2種類の測定において許される。

適合領域(JIS B 0641-1参照)から外れたそれぞれの測定は,対応する位置で3回再測定する。

繰返し行った全てのラム軸スタイラスオフセットが150 mmにおける校正された検査用の長さの指示誤

差が,適合領域(JIS B 0641-1参照)に入れば,座標測定機の性能は,その位置において検証されたこと

になる。

7.2

定期検査

長さ測定における座標測定機の性能評価は,E0,R0及びE150が6.3,6.4及び6.5に示す方法によって,

7.1で定義した最大許容長さ測定誤差E0, MPE,E150, MPE及び最大許容限界R0, MPL以下であれば,検証された

ことになる。

16

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

適用事例

8.1

受入検査

− 購入契約

− 保守契約

− 修理契約

− 更新契約,アップグレード契約など

に規定されるような受渡当事者間の契約状況において,この規格で規定する受入検査は,受渡当事者間の

合意によって,長さ測定における座標測定機が最大許容長さ測定誤差E0, MPE,E150, MPE及び最大許容限界

R0, MPLの仕様と適合するかどうかを判定する検査として使用できる。

製造業者は,E0, MPE,E150, MPE,及びR0, MPLに対応する詳細な制限を明記できる。製造業者がそのような

制限を指定しなかった場合は,E0, MPE,E150, MPE,及びR0, MPLは,座標測定機の測定範囲内で任意の位置及

び姿勢に適用する。

8.2

定期検査

組織内の品質保証システムにおいて,この規格で規定する性能検査は,長さ測定における座標測定機が

使用者の指定する最大許容長さ測定誤差E0, MPE,E150, MPE及び最大許容限界R0, MPLの仕様と適合するかどう

かを判定するための定期検査として使用できる。使用者は,E0, MPE,E150, MPE及びR0, MPLに対応する詳細な

制限を明記できる。

注記1 検査者は,JIS B 0641-1に従った検査における不確かさを見積もる。それに従って,定期検

査(ここで,一般的に,検査者は使用者である。)は,受入検査と異なった適合範囲で行う。

注記2 受入検査では,適合範囲は製造業者の仕様から決定する。定期検査では,定期検査の適合範

囲は使用者の測定の必要性によって決める。

8.3

中間点検

組織内の品質保証システムにおいて,最大許容長さ測定誤差E0, MPE,E150, MPE及び最大許容限界R0, MPLに

関する指定された要求を座標測定機が満たす可能性を示すために,簡略化した定期検査を行ってもよい。

中間点検では,測定の種類及び繰返しの数を減らしてもよい(附属書A参照)。

注記 この規格は,主に受入検査及び定期検査について規定している。中間点検は,品質保証のため

に実施することが多い。座標測定機による測定における測定の不確かさについての更なる議論

については,ISO/TS 15530シリーズを参照。

9

製品文書及びデータシートでの表記

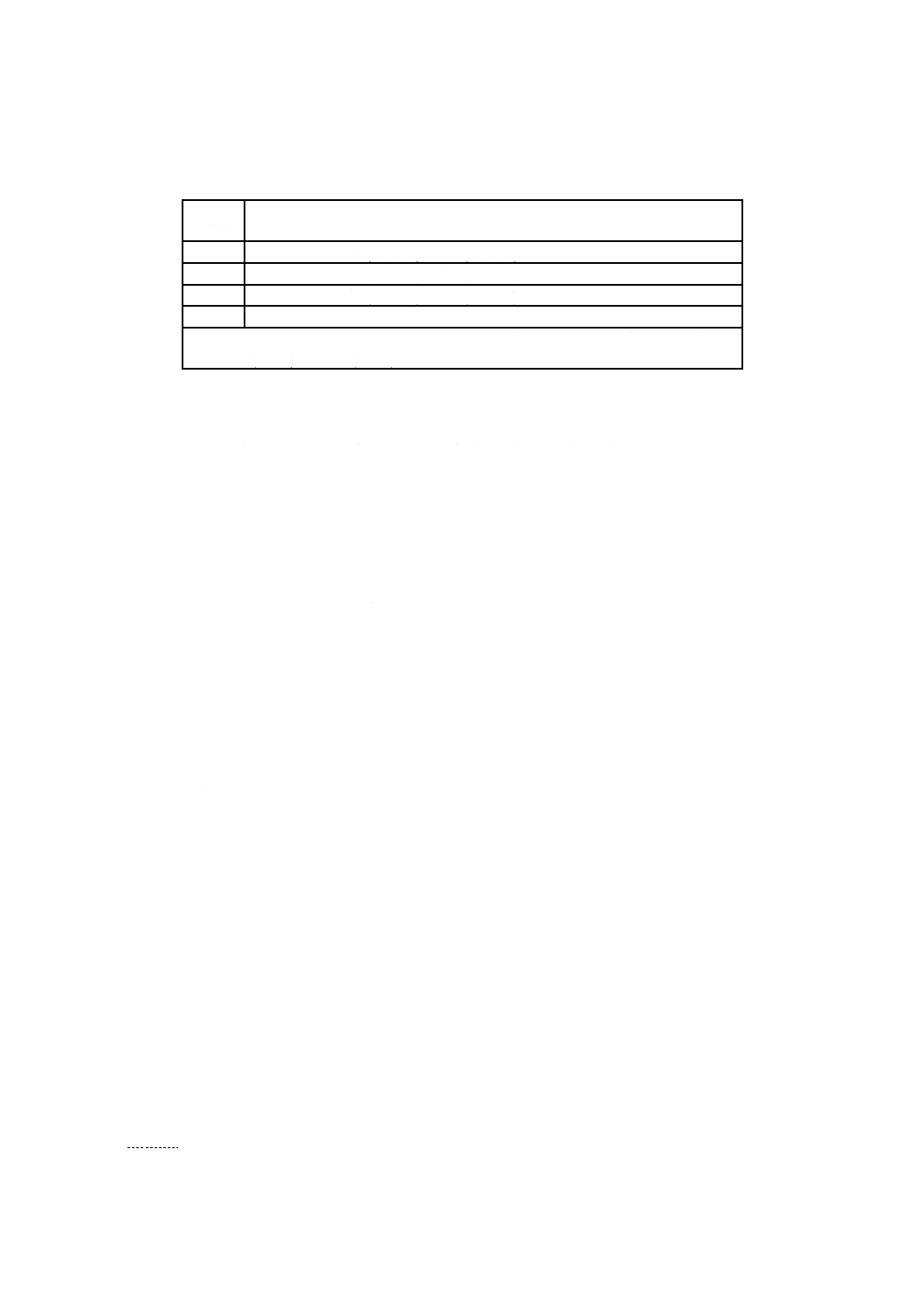

箇条4の記号は,製品の附属文書,図面,データシートなどで利用するには適していない。表4は,こ

の規格で使用する記号とそれらに使用する表記との対応を示す。

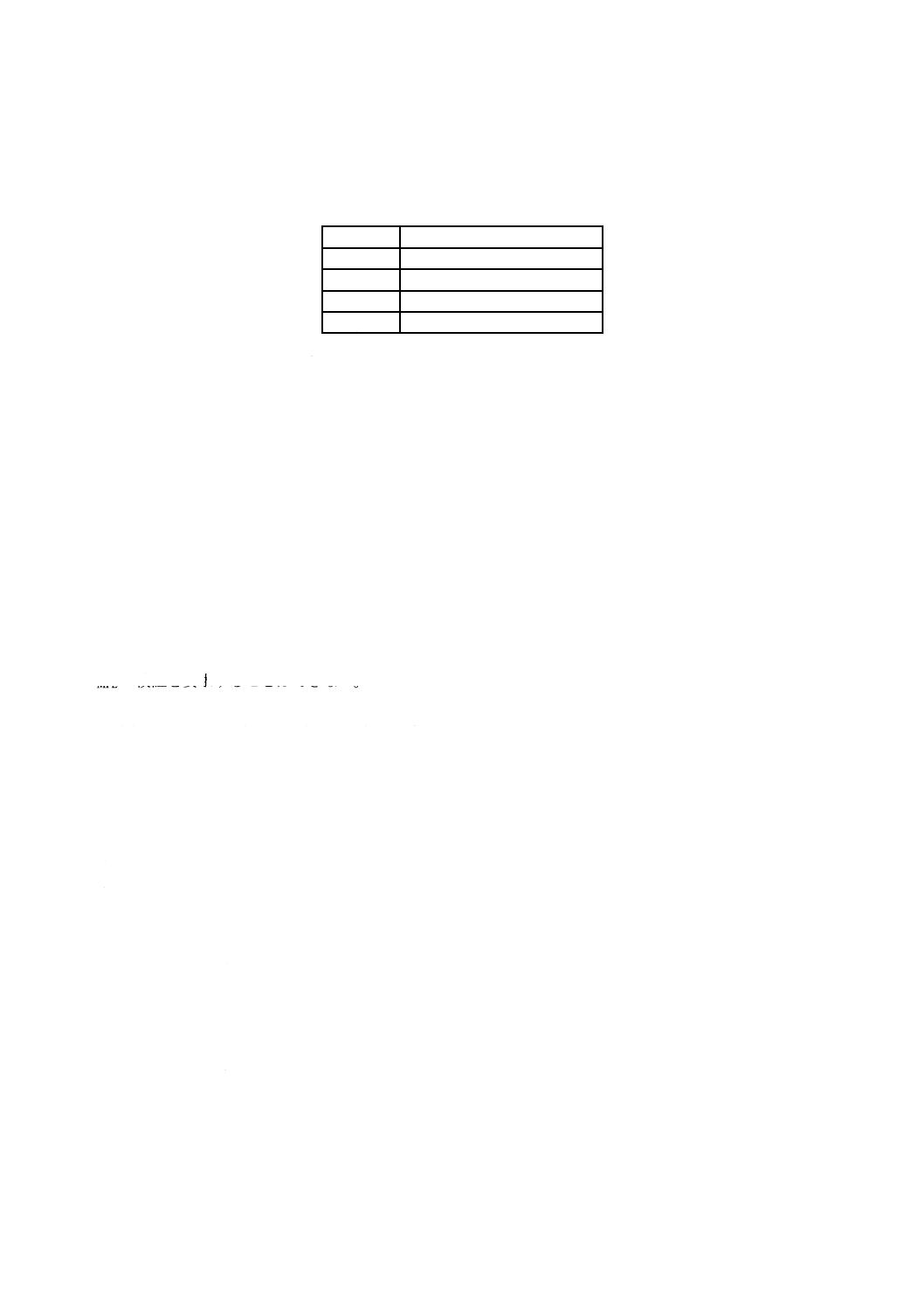

表4−この規格で使用する記号と製品の附属文書,図面,データシートなどで使用する表記との対応

この規格の記号

対応する表記

EL

EL

R0

R0

EL, MPE

MPE(EL)

R0, MPL

MPL(R0)

17

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

中間点検

A.1 座標測定機の中間点検

定期検査の間にも座標測定機を日常的に検査する,すなわち,中間点検を行うことが望ましい。その点

検の間隔は,環境条件及び要求される測定性能によって決めることが望ましい。座標測定機の性能に影響

を及ぼすようなことがある場合には,直ちに座標測定機を検査することが望ましい。

附属書Bで規定した校正された検査用の長さ以外のアーティファクトも中間点検で使用することができ

る。校正された検査用の長さ以外のアーティファクトの特徴量を測定しておくことが望ましい。その測定

は,座標測定機の性能検査の後すぐに行い,アーティファクトの位置及び/又は姿勢を記録し,その後,

繰り返して行う。

どのような測定に座標測定機を使用するかによって,次に示すようなものの中から最も適切なアーティ

ファクトを選択するのが望ましい。

− 寸法的に安定,機械的にロバストな典型的な幾何学的形状となる形体をもち,測定不確かさに大きく

影響しない表面仕上げをもつ専用の試験片

− ボールプレート

− ホールプレート

− ボールバー

− ホールバー

− 固定された球と座標測定機のスタイラスチップとの間に運動学的に配置されるバー

− 円形アーティファクト。例えば,リングゲージ。

注記 ボールプレート及びボールバーは,球から構成されるアーティファクトであり,ホールプレー

ト及びホールバーは,穴から構成されるアーティファクトである。

アーティファクトの材料は,座標測定機で測定する典型的な測定物に似た熱膨張係数をもつことが望ま

しい。

附属書Dに規定する低熱膨張係数のアーティファクトの場合に温度補正計算を伴う方法は,中間点検で

使用してもよい。

しかし,温度補正計算を行うために低熱膨張係数のアーティファクトの温度を,座標測定機に含まれな

い独立した温度計で測定することは必須である。

A.2 中間点検と仕様との比較

A.2.1 一般

幾つかの場合,中間点検を行って,その結果を,E0, MPE,R0, MPL及びEL, MPEについての製造業者の仕様と

比較することが望ましい場合がある。この場合には,附属書Bで規定する校正された検査用の長さを使用

し,この規格で規定する測定手順に従う。

中間点検を実施する時間を最小にするために,一般的に座標測定機で誤差の大きくなりがちな測定位置

に絞った簡略化した測定手順を用いる。

中間点検での指示誤差は,この規格で規定する測定手順に従い,環境条件が製造業者の指定する仕様に

18

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適合している場合には,E0,MPEのような対応する仕様値以下であることが望ましい。

A.2.2 単一方向のアーティファクトを使用する中間点検

中間点検で単一方向のアーティファクトを用いる場合で,測定時間を最小化することが重要で,かつ,

製造業者の提示する仕様との比較が望まれている場合,次の手順が有用である。

この手順では,単一方向アーティファクトを使って校正された検査用の長さを構成する場合に,通常必

要である短いブロックゲージの測定は,JIS B 7440-5に規定するシングルスタイラス形状誤差PFTUとシン

グルスタイラス寸法誤差PSTUとの組合せによって置き換えることができる。

PFTU及びPSTUの測定値は,中間点検の一部として求める。

L=0 mm又はL=150 mmの場合,

− 単一方向誤差がゼロ又は正の値の場合,ELは単一方向誤差と(PFTU+|PSTU|)の加算値とで近似する。

− 単一方向誤差が負の値の場合,ELは単一方向誤差から(PFTU+|PSTU|)を減算した値で近似する。

この指示誤差の決定方法は,箇条6で規定する方法の近似手法であり,誤差を過大に見積もるかもしれ

ない。ある中間点検の指示誤差が対応する最大許容誤差を超過する場合,その測定位置は,箇条6で規定

する方法で再測定しなければならない。

この方法は,接触プロービングを行わず単一方向測定だけで行われる,レーザ干渉測長器を用いる方法

(B.3.3.4参照)の場合には推奨しない。それは,繰返し範囲を調整するのに十分な情報が得られないから

である。この方法で用いる2点法による測定結果は,スタイラスで単一方向の長さ測定を行う場合にも適

用する。

繰返し範囲についての製造業者の仕様R0, MPLと比較するために,この方法を用いる場合には,次に記載

するとおりR0値を計算する。

単一方向法で測定されたステップゲージ(B.3.3.1参照)では,繰返し範囲R0は,単一方向長さ測定の3

回の繰返し範囲を求め,その値を1.73倍することによって計算する。この方法は,測定対象面が平面の場

合の単一方向測定(B.3.3.3参照)による接触プロービングによってレーザ干渉測長器で長さを測定する方

法にも適用する。

注記1 倍率1.73は,短ブロックゲージを測定しないことと,測定面当たり3回の測定値を平均する

ことを補償する。

単一方向法で測定されたボールプレート及びボールバー(B.3.3.2参照)では,繰返し範囲R0は,単一

方向長さ測定の3回の繰返し範囲を求め,その値を1.41倍することによって計算する。この方法は,測定

対象面が球面を5点プロービングで測定する場合の接触プロービングによる単一方向測定(B.3.3.3参照)

によるレーザ干渉測長器で長さを測定する方法にも適用する。

注記2 倍率1.41は,短ブロックゲージを測定しないことと,個々の中心点が測定面当たり5点の測

定値から計算することを補償する。

19

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

校正された検査用の長さを実現するアーティファクト

B.1

一般

経済的な利用可能性及び実現性のために,アーティファクトが同じ測定量(校正された検査用の長さ)

を作るように調整されている場合に,座標測定機を検査する際に,種々のタイプのアーティファクトの使

用を許可することがこの規格の目的である。

この規格の手順に従って測定される校正された検査用の長さは,座標測定機の3種類の誤差を検出する

ように設計されている。

1) 検査用の長さの二つの端点の間での座標測定機に付随する幾何学誤差及び温度誤差

2) スタイラスチップ径誤差

3) 校正された検査用の長さのそれぞれの端での単一プロービング点によって評価される繰返し誤差

B.2及びB.3は,校正された検査用の長さとして使用できる通常のアーティファクトについて規定して

いる。

特に大きな座標測定機を検査する場合には,これらのアーティファクトが利用できなかったり,十分な

長さがなかったりすることがある。この場合には,受渡当事者間の合意によって,校正された検査用の長

さを作るために,他の手段を用いることができる。

これらは,より長いアーティファクトを形成するためにつなぎ合わされた長さ標準又はレーザ干渉測長

器に基づく他の形式の校正された検査用の長さを含む。後者の場合には,接触プロービングがないことに

付随する問題が説明されていなければならない(B.3参照)。全ての場合に,手順を文書化し,これらの技

術に付随する不確かさを慎重に考慮しなければならない。

空気の屈折率に関して補正されたレーザ干渉測長器の熱膨張係数は,ゼロとなる(α=0)。したがって,

それが校正された検査用の長さを作るために使われる場合には,それは,低熱膨張係数材料と考えられ,

6.3.3.3の要求事項に従う。さらに,レーザ干渉測長器が測定物(材料)の温度センサーを備えている場合

には,レーザ干渉測長器の測定ソフトウェアにおいて,測定物の熱膨張係数をゼロに設定しなければなら

ない。レーザ干渉測長器を温度補正機能をもった座標測定機で使う場合は,座標測定機のソフトウェアに

おいて測定物の熱膨張係数をゼロに設定しなければならない。

レーザ干渉測長器を,校正された検査用の長さを作るために使用するとき,座標測定機は,測定物表面

へのプロービングなしに,呼び座標値によって指定される点に位置決めできなければならない。この場合,

座標測定機は指定された位置に正確に到達しないことがある。座標測定機が実際の位置を報告している限

り,これは必ずしも指示誤差を生じることにはならない。結論として,それぞれの検査用の長さに関して,

座標測定機によって報告された点Aと点Bとの座標間の空間距離を評価し,レーザ干渉測長器の指示した

距離と比較しなければならない。誤差の計算のために使用する座標測定機の座標は,プロービングプロセ

スの間に考えられる全ての補正を含むことを保証しなければならない。

ステップゲージ,マルチボールバー,ボールプレート及びレーザ干渉測長器のように,“ゼロ点”に対し

て相対的に多くの長さを生成することができるアーティファクトがある。例えば,ステップゲージは,“A”

から“B”への長さ,“A”から“C”への長さというように長さを測定することができる。また,レーザ

干渉測長器は,最初の位置から一連の位置までの変位(それぞれ異なる長さ)を測定することができる。

20

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ブロックゲージとの等価性を保つために,参照位置,すなわち,“ゼロ点”は校正された検査用の長さが作

られるたびに,再測定しなければならない。すなわち,“A”から“B”までの長さ及び“A”から“C”ま

での長さは,それぞれ新しく測定されたそれ自身の“A”をもたなければならない。同様に,レーザ干渉

測長器の場合,初期位置は,校正された検査用の長さを作るために使われるそれぞれの変位に関して再測

定しなければならない。

B.2

双方向測定

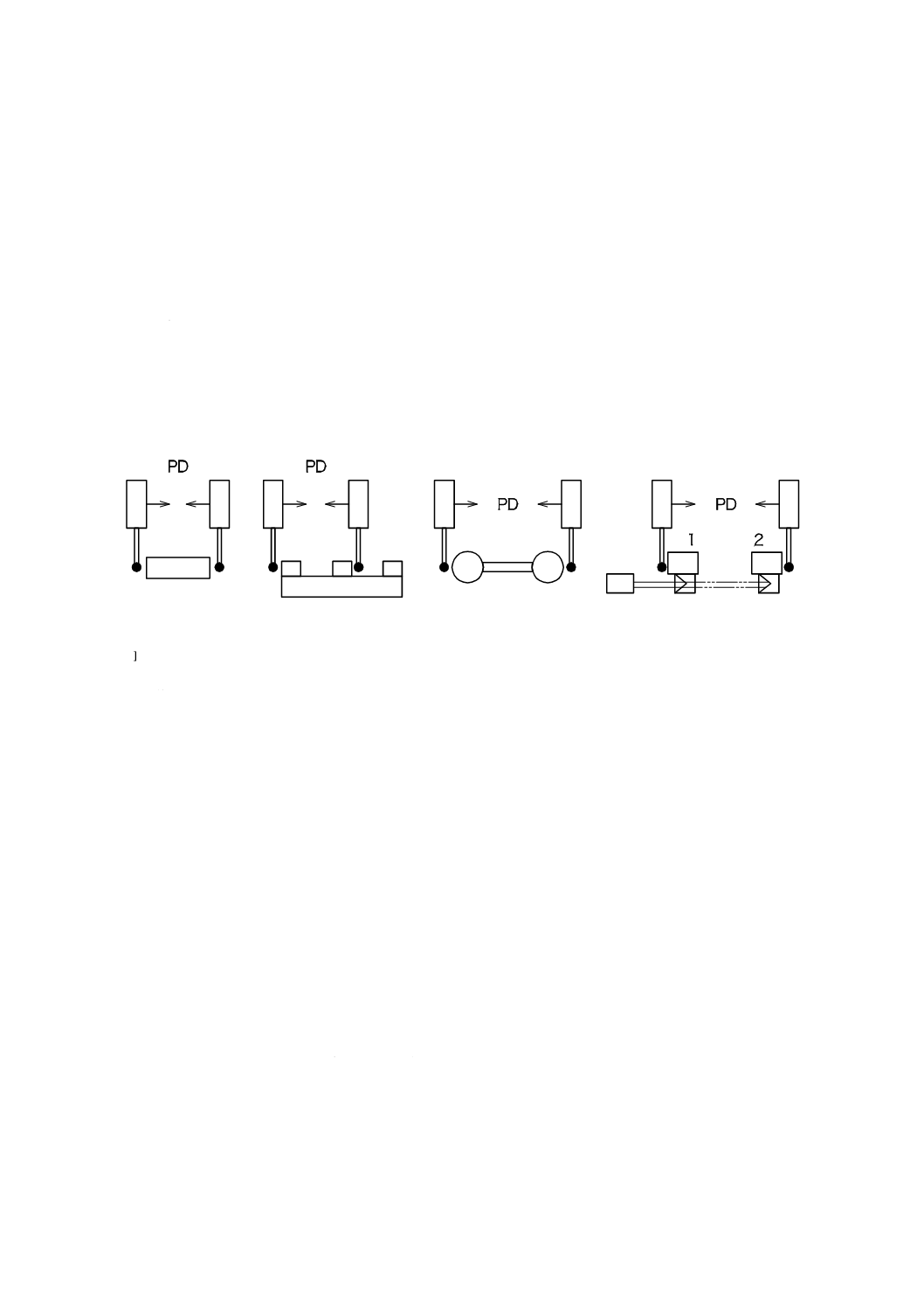

B.2.1 一般

校正されたゲージの双方向測定が校正された検査用の長さを実現する。双方向測定は,ゲージのそれぞ

れの端で1点をプロービングすることと,これらのプロービング点に正反対の方向からアプローチするこ

とを含む(図B.1参照)。内側及び外側の双方向測定は測定線上で混在してはならない。可能な双方向測定

の方法の幾つかを次に示す。

a) ブロックゲージ

b) ステップゲージ

c) ボールバー

(端点から端点への測定)

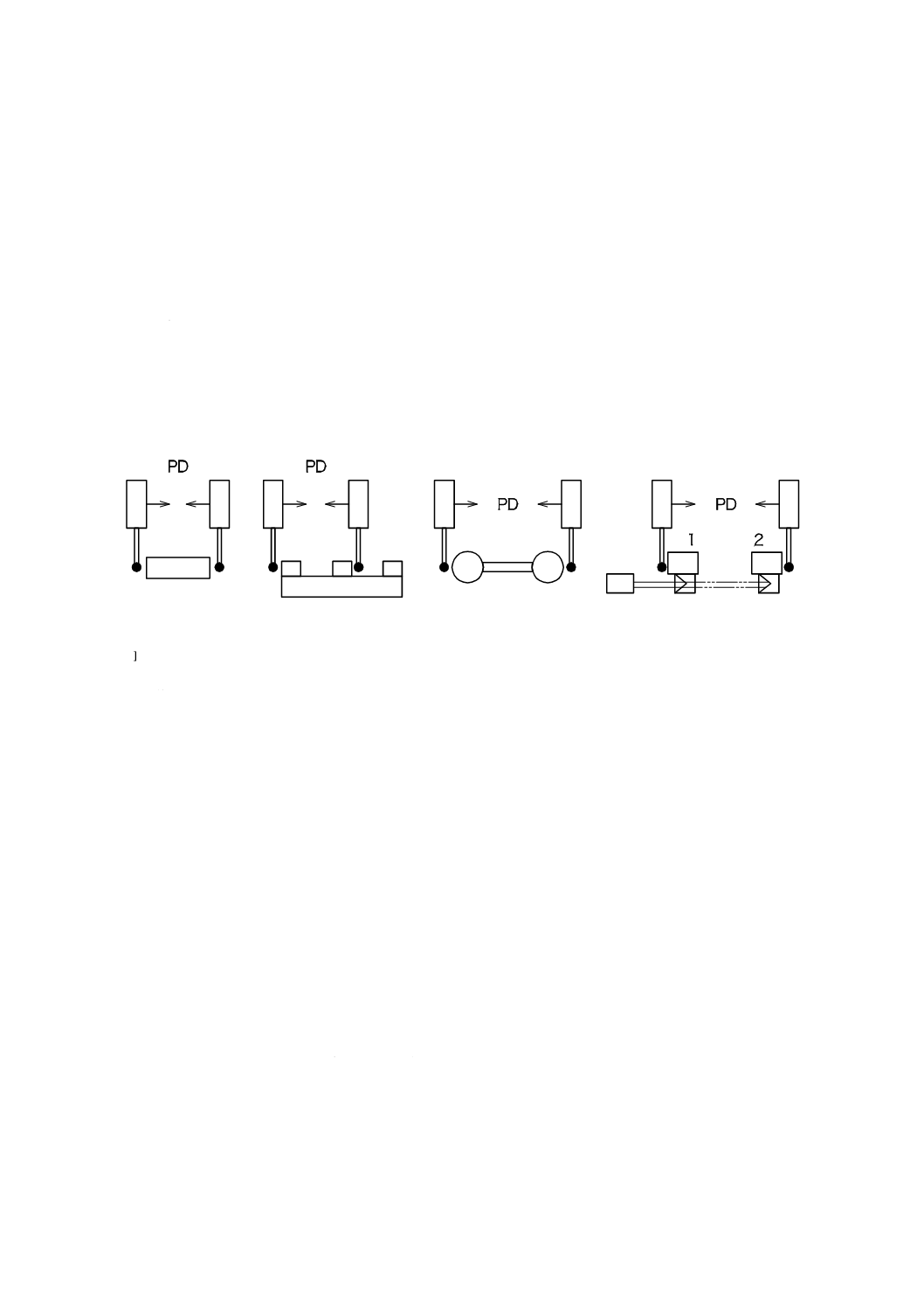

d) レーザ干渉測長器

PD:プロービング方向

1:位置1

2:位置2

図B.1−それぞれの方向で1点をそれぞれプロービングする双方向測定の例

B.2.2 ブロックゲージ

校正されたブロックゲージを2点法で測定することによって,校正された検査用の長さを作ることがで

きる。ブロックゲージの校正された位置でプロービングすることが望ましい。方向調整手順については,

附属書Cを参照。

B.2.3 双方向法で測定するステップゲージ

校正されたステップゲージを双方向2点法(図B.1参照)で測定することによって,校正された検査用

の長さを作ることができる。方向調整手順については,附属書Cを参照。

B.2.4 双方向法で測定するボールバー及びボールプレート

ボールバー及びボールプレートを使って,それぞれの球の校正直径の半分の値を校正された球の中心間

の長さに加えた値に等しい校正された検査用の長さを作ることができる。ゲージは双方向2点法で(ブロ

ックゲージと同様に)測定する。方向調整手順については,附属書Cを参照。

B.2.5 双方向法で測定する接触プロービングをもつレーザ干渉測長器

レーザ干渉測長器とブロックゲージとを使って,校正された検査用の長さを作ることができる。校正さ

れた検査用の長さは,ブロックゲージの校正長さと校正されたレーザ干渉測長器とによって記録された変

位の合計である。ブロックゲージは,初期位置で1点で測定する。次の位置で,ブロックゲージの反対側

の面を1点で測定する(図B.1参照)。

21

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

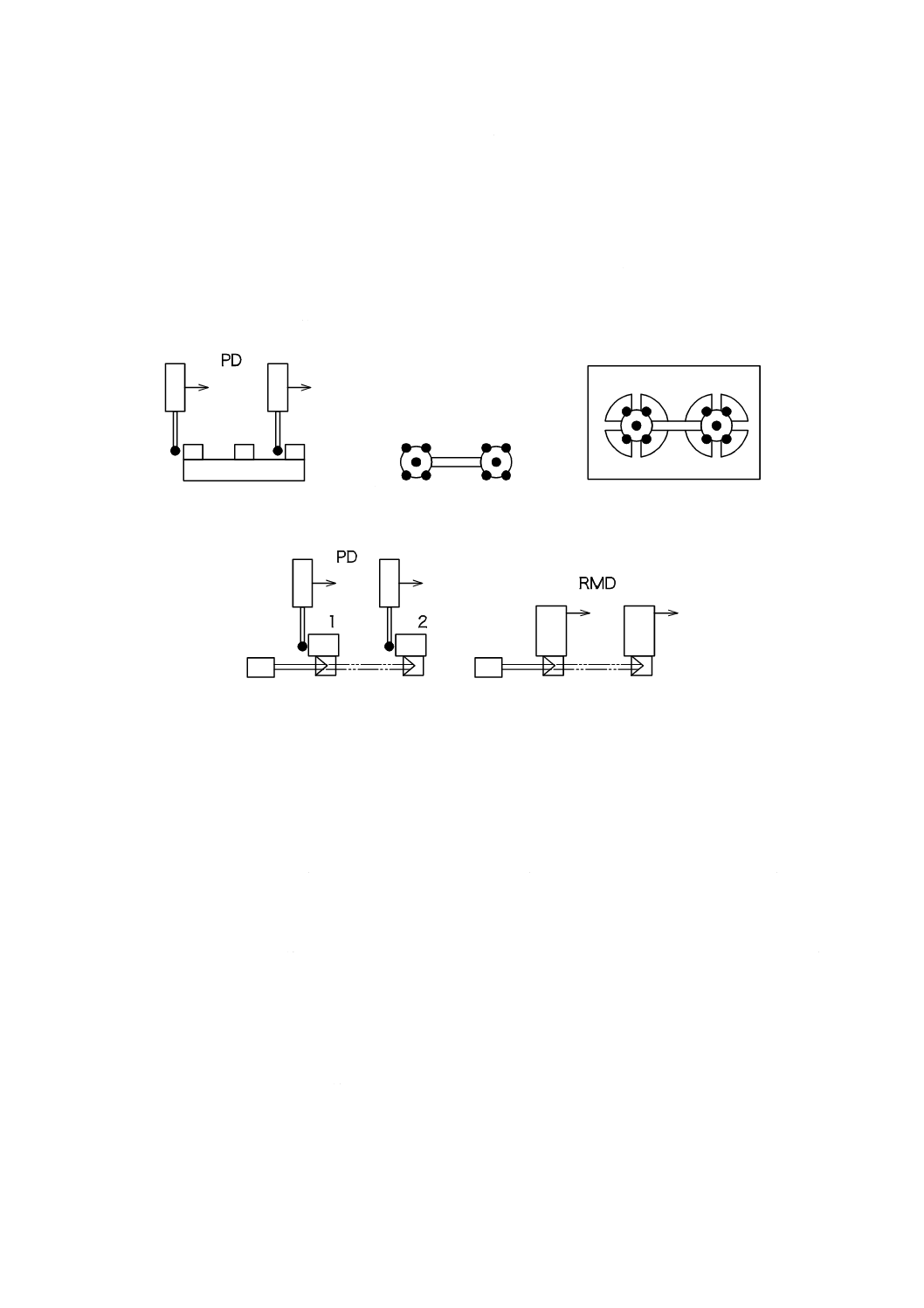

B.3

単一方向測定(双方向測定によって補足しなければならない)

B.3.1 一般

この規格の目的において,単一方向測定とは,双方向測定でない全ての測定のことである。その測定は,

単一方向で測定されるステップゲージ,ボールプレート及びボールバーの球の中心間距離及びある種のレ

ーザ干渉測長器を含む(図B.2参照)。

この規格の検査の目的のための校正された検査用の長さを作るために,単一方向測定は,双方向測定と

組み合わせる必要がある。校正された単一方向長さと双方向2点法で測定した校正された双方向長さ(通

常は短いブロックゲージ)の算術和を使って,校正された検査用の長さを作ることができる。

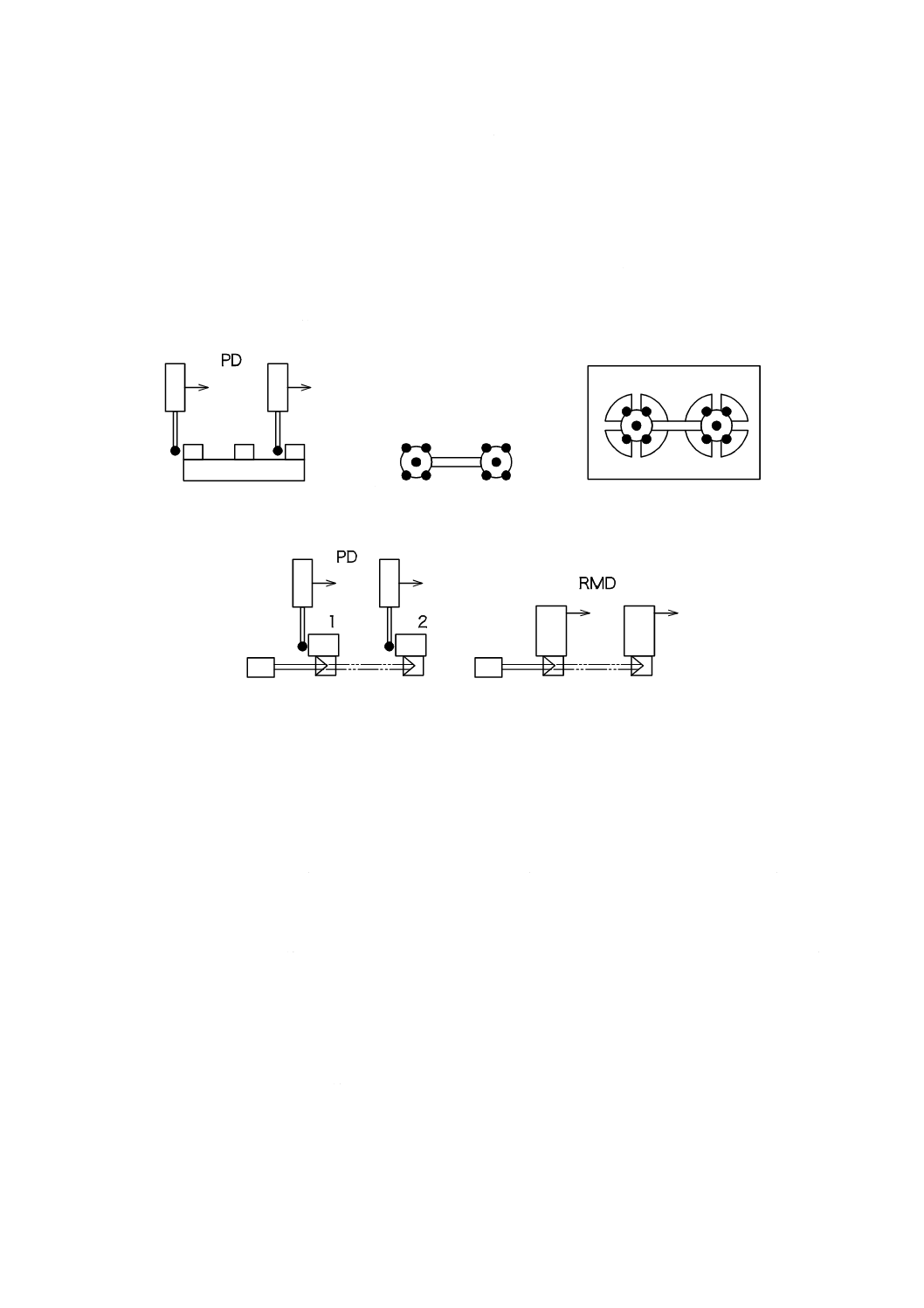

a) ステップゲージ

b) ボールバー(上面図):

一つの球につき,5点の目標点

は位置を示している。

c) ボールプレート(上面図):一

つの球につき,5点の目標点

は位置を示している。

d) 単一方向の接触式プロービング

をした位置をレーザ干渉測長器

で測定する場合

e) レーザ干渉測長器でラム位置

を直接測定する場合

PD:プロービング方向

RMD:ラムの移動方向

1:位置1

2:位置2

図B.2−単一方向測定の例

B.3.2 単一方向測定と短いブロックゲージの測定とから合成した校正された検査用の長さ

検査対象のそれぞれの測定線(E0検査に関して7本の測定線,E150検査に関して4本の可能な線のうち

から2本の線がある。)に関して,校正された短いブロックゲージ(特に指定がない場合は,通常25 mm)

をB.2.2に規定するように双方向法で測定する。

ブロックゲージは,測定線の方向に向けなければならない。すなわち,ブロックゲージの軸は検査対象

の測定線とほぼ同じ方向になければならない。ブロックゲージの位置は,検査対象の測定線にできるだけ

近くしなければならない。しかし,固定を簡単にするために,ブロックゲージを座標測定機の定盤の表面

の近くに設置してもよい。

例えば,検査中の測定線が座標測定機の空間対角である場合,ブロックゲージは空間対角の方向に向け

なければならない。しかし,対角線の下で,定盤の表面近くに固定してもよい。

短いブロックゲージは計3回測定し,指示誤差は測定順に記録しなければならない。特別なE150検査の

場合には,同じ測定線を,正反対を向いたプローブ姿勢で測定するとき,3回の短いブロックゲージの測

定は,一つのプローブ姿勢で測定した後,反対のプローブ姿勢で測定しなければならない。

22

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定線について,5種類の長さのそれぞれに関して,校正された単一方向長さを3回ずつ測定し,測定

順に指示誤差を記録する。単一方向長さの特別な場合の詳細をB.3.3に示す。

測定線について,5種類の校正された検査用の長さの指示誤差を作るために,3回の単一方向指示誤差の

それぞれに,測定順に対応する双方向指示誤差を(通常の算術的な方法で)加える。これは,測定線につ

き,計15回の単一方向測定と3回の短いブロックゲージの双方向測定を含む。

注記1 検査結果は,短いブロックゲージの位置の影響を受ける。例えば,ブロックゲージを座標測

定機の定盤の近くに置くことは,ラムが一杯に伸びている場合には座標測定機の挙動のため

に検査における座標測定機の性能が変化することがある。座標測定機の性能の表現は,測定

線の中央に短いブロックゲージを置くことで近似される。しかし,短いブロックゲージの安

定した固定が困難となる問題を生じることがある。検査者は,以上のことを考慮することが

望ましい。

短いブロックゲージに代わる代替方法は,校正された直径(指定のない場合は,通常25 mm)の小さな

球を次に示すように双方向法で測定することである。2点は測定線に対して平行な球の直径の反対の点に

位置しなければならない。他の2点は,球中心を通り,測定線に直交する平面と球の交線上に位置し,90

度離れていなければならない。この方法で測定した直径は,短いブロックゲージの双方向測定に相当する。

この代替方法は,受渡当事者間の合意に基づいて用いることができる。協定しない場合は,短いブロッ

クゲージを使わなければならない。

注記2 球の形状及び直径の不確かさによって,測定結果の不確かさが大きくなることに注意する。

B.3.3 単一方向測定用のアーティファクト

B.3.3.1 単一方向法で測定するステップゲージ

ステップゲージの単一方向測定は,ゲージ表面を(同じ目標接触点で)3回の離散点で測定し,座標値

は,平均化しなければならない。

長さは,座標値の平均値を使って決定する。測定は,単一方向法(図B.2参照)で行わなければならな

い。方向調整手順については,附属書Cを参照。

短いブロックゲージの誤差と合成するとき,検査結果を双方向2点法の場合の結果と等価とするために,

単一方向ステップゲージのゲージ表面での3回の平均が必要である。

B.3.3.2 単一方向法で測定するボールプレート及びボールバー

ボールプレート及びボールバーのような球面のゲージ表面をもつアーティファクトの単一方向測定は五

つのプロービング点でそれぞれの球を測定し,最小二乗当てはめによってそれぞれの球の中心を計算し,

それらの中心間距離から決定する。

点のサンプリング戦略を,図B.2に示す。

B.3.3.3 単一方向法で測定する接触プロービングをもつレーザ干渉測長器

単一方向測定は,校正されたレーザ干渉測長器とゲージ表面とを使って作ることができる。ゲージ表面

の形状は,平面又は球面である。

測定は,座標測定機によって接触プロービングされるゲージ表面の変位をレーザ干渉測長器によって測

定することを含む。ゲージ表面は,一般的に,レトロリフレクタを取り付けた往復台及び滑り移動台と一

緒に動く。

ゲージ表面が球面である場合には,球の中心位置は,B.3.3.2に規定するように5点で測定しなければな

らない。ゲージ表面が平面である場合には,平面は,それぞれの位置で3点でプロービングし,B.3.3.1に

規定するように座標値は,平均化する。最初と最後の位置の両方で,プロービング方向は同じである

23

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(図B.2参照)。

B.3.3.4 単一方向法で測定する接触プロービングのないレーザ干渉測長器

特に大きな座標測定機の場合などには,プロービングシステムをレトロリフレクタに置き換え,レーザ

干渉測長器を使って座標測定機の変位を測定すると便利な場合がある。

レーザ干渉測長器によるそれぞれの変位測定は,単一方向測定であるとみなせる(図B.2参照)。

接触プロービングなしに使われるレーザ干渉測長器で検査する座標測定機に関しては,干渉測定は,座

標測定機の幾何誤差を適切に補償できないかもしれない。結果的に,これは接触プロービングの場合に生

じる指示誤差よりも大きな指示誤差を生じる。そのような場合,接触プロービングを含む校正された検査

用の長さが採用されることが望ましく,誤差の補償を活性化する外部トリガーが問題を多少とも解決する

ことがある。

24

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

標準器の方向調整

C.1 一般

座標測定機で測定した長さを,検査用の長さの校正値と比較するために,検査用の長さの方向は,適切

に調整する必要がある。検査用の長さの校正証明書に方向調整要領の指示が記載されている場合は,長さ

測定に先立って,その指示に従う。校正証明書に方向調整要領の指示が記載されていない場合は,製造業

者が方向調整手順を決定する。

C.2 平行平面ゲージ

平行平面ゲージには,次の方向調整手順が有用である。

ゲージの測定面の一つを,多点でプロービングする。その後(最小二乗当てはめ)基準平面を計算する。

その平面に垂直な方向が,基準(ゲージの軸)方向である。例えば,ブロックゲージの両測定面では,ゲ

ージ測定面の各々について,ゲージを校正したときの測定点にできるだけ近い位置で,各1点を測定する。

この2点間長さを算出する。次に,基準(ゲージの軸)方向にこの長さを投影する。投影された長さをゲ

ージの校正値と比較する。

ゲージ表面の大きさと比較して非常に長い幾つかのゲージ(例えば,校正された検査用の長さがゲージ

表面の大きさの10倍大きい)では,ゲージの測定に使用しない側面上の点を測定することによって基準方

向を設定してもよい。例えば,ブロックゲージの長い2面上の測定点で,基準(ゲージの軸)方向を設定

することができる。また,校正証明書に方向調整手順が指示されていなければ,この方向調整方法は,ス

テップゲージにも適用するのがよい。

それぞれのゲージ表面で測定された単一点は,参照方向に投影された2点間長さを構成するために使用

する。投影された長さを,ゲージの校正値と比較する。

C.3 ボールプレート及びボールバー

双方向法で測定する場合の,ボールプレート及びボールバーを方向調整する一つの方法は,プローブ接

近方向をゲージの軸(すなわち,球の中心点を結ぶ線)に合わせることである。ゲージの軸は,2個の球

の中心点と中心点とを結ぶ軸線として定義する。方向調整が難しいため,この方式の校正された検査用の

長さは,プローブの近接動作がコンピュータ制御される座標測定機だけに使用するものとする。

双方向法で測定する場合の,ボールプレート及びボールバーの方向調整のもう一つの方法は,それぞれ

の球を4点で測定することである。1点は球の表面上で,ゲージの軸と交差する点(すなわち,終端点),

及び他の3点は,球の中心点を通り,ゲージの軸と直交する平面上で,90度ごとの球の表面上の位置(す

なわち,赤道面上の点)に設定する。これらの3点は,ボールプレート/ボールバーの方向調整に役立つ

(図C.1を参照)。

いずれの場合も,ボールプレート及びボールバーの双方向測定は,校正された中心間距離と,各球の校

正された直径の半分とを加算した校正された検査用の長さを定義する。

25

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

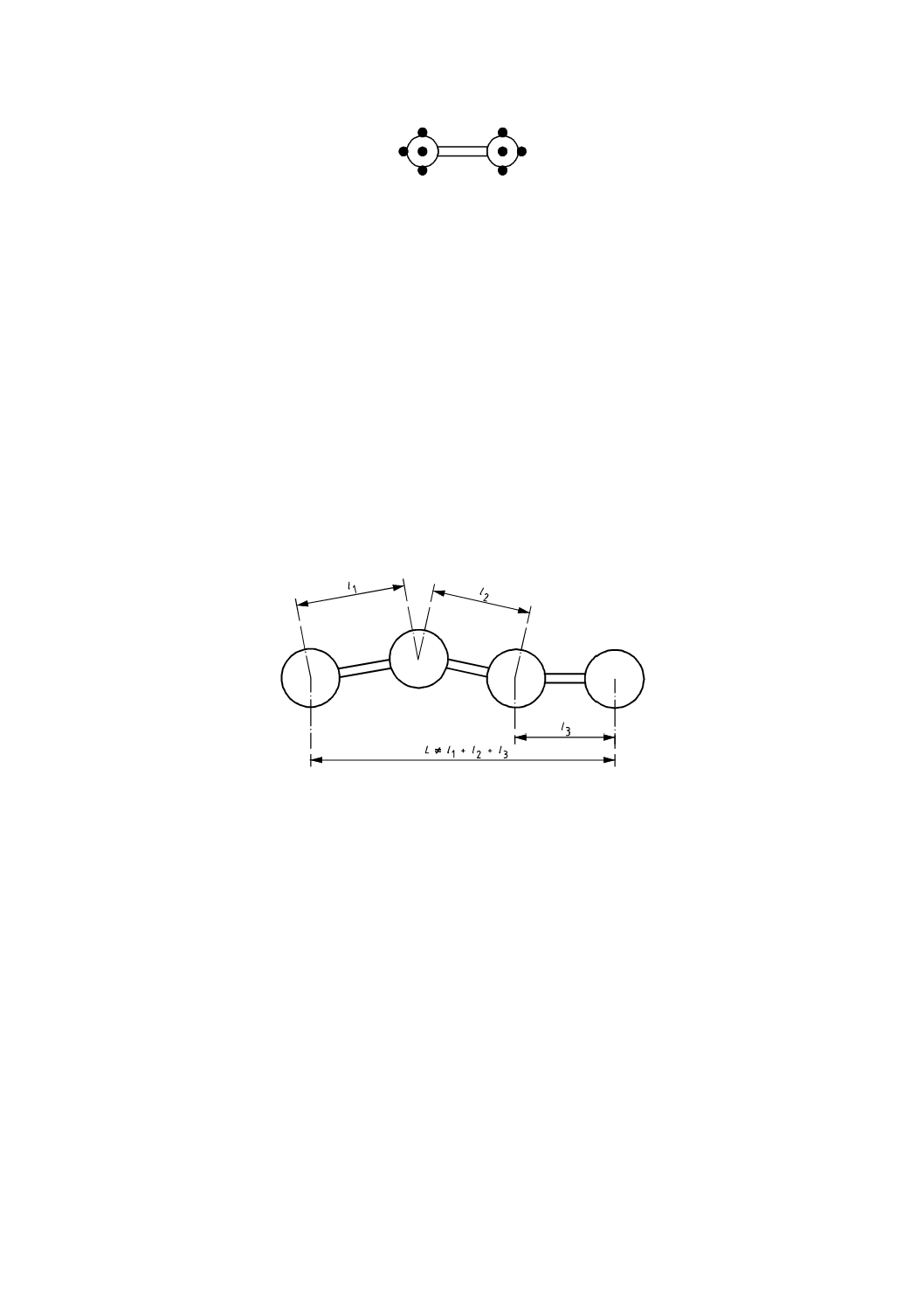

図C.1−ボールバーの双方向測定に用いる4点/球のプロービング配置

単一方向法(球中心点から球中心点)で測定したボールプレート及びボールバーは,各球についてそれ

ぞれ幾何学的に唯一の中心点があるので,特別な方向調整方法を通常は必要としない。

ボールプレート及びボールバーを使用するとき,測定中のプロービング点配置を,図B.2に示すプロー

ビング点配置と同様にしなければならない。このプロービング配置が,ゲージの校正証明書に記載された

プロービング点配置と異なる場合は,不確かさを加えなければならない。これが達成できない場合は,図

B.2のプロービング点配置を使用する。

双方向測定用ボールバーの測定では,コンピュータ制御の座標測定機だけを使用するのがよい。通常,

双方向測定を実施する前に,2個の球を測定することによってゲージの軸を最初に決定するアーティファ

クトの方向調整手順に従うものとする。

ある種の多球のボールバーの場合は,全ての球に共通の測定軸は存在しない。2個の隣接している球中

心点間距離だけが校正されている場合がある。隣接しない2個の球間の距離は,基準値は空間的な距離の

合計とみなされる。間に介在する球の幾何学的配置によって,それに関連して追加される測定不確かさを

考慮に入れるのがよい(図C.2を参照)。

図C.2−多球ボールバーの球間距離の評価

26

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

低熱膨張係数をもつアーティファクトの補正計算

D.1 一般

幾つかの状況で,熱膨張を考慮する補正計算は,座標測定機の検査を容易にするために有利である。

ここで,鋼製の部品を測定するのに,測定物の熱膨張を考慮する方法のない鋼製の大形の座標測定機を

使用することを想定する。そのような大形の座標測定機は,長い校正された検査用の長さが必要であり,

“ノーマルCTE”をもつアーティファクトを使用する場合は,検査用の長さ全長にわたって熱的に平衡し

ていることが重要である。不均衡な温度環境による影響を低減するために,低熱膨張係数のアーティファ

クトを使用してもよい。

しかし,低熱膨張係数のアーティファクトの測定長さには,“ノーマルCTE”をもつ座標測定機との間

の補正されない熱膨張による大きな差異が生じ得る。したがって,鋼の測定物を測定する場合には,鋼製

座標測定機の熱膨張と相殺されて,誤差の要因とならない大きな寸法測定誤差(例えば,E0の値)が観察

されることになる。その結果,低熱膨張係数アーティファクトの校正長さに,温度補正を行い,それが鋼

であるかのように扱うと有利な場合がある。

そのような温度補正を組み込むには,校正された温度計を用いて,個々の検査(E0及びE150)の最初に

低熱膨張係数アーティファクトの温度を1回測定する必要がある。この温度は,既知の熱膨張係数,α=11.5

×10−6/℃の鋼製アーティファクトと等価な“等価寸法”を計算するために用いる。この温度補正は,低熱

膨張係数アーティファクトの校正値を,測定された温度における,11.5×10−6/℃の熱膨張係数の“等価な

寸法”のように変更する効果がある。上記の例では,この手順の利点は,鋼製の座標測定機で,“等価な鋼”

のアーティファクトを測定して,その結果,熱膨張による誤差の影響を受けないことになる。

注記 D.2の要求事項に従って,低熱膨張係数のアーティファクトへの温度補正は,測定者が実施す

る。この温度補正は,アーティファクトの再校正と等価であり,6.3.4及び6.5.3で規定した座

標測定機の測定結果の手動による計算修正の禁止に違反しない。

D.2 要求事項

受入検査又は定期検査のために温度補正手順を実施するとき,幾つかの問題がある。

− 温度補正計算は,測定物の熱膨張補正機能を保有していない座標測定機にだけ許される。

− 温度補正計算は,熱膨張係数が2×10−6/℃以下のアーティファクトにだけ許される。

− 全ての測定の前にアーティファクトの実際の熱膨張係数は,その校正証明書に記載されていなければ

ならない。

− 温度補正は,厳密に11.5×10−6/℃の熱膨張係数とするのがよく,それ以外の熱膨張係数を使用しては

ならない。

− 温度補正計算は,E0検査のために1回だけ,またE150検査のために(新たな温度測定で)1回だけ実

施することができる。その都度,温度測定はそれぞれの検査の開始前に行う。

− 低熱膨張係数のアーティファクトの温度は,校正された温度計で測定し,座標測定機に附属するいか

なる温度測定システムも使用しない。

− この温度補正は,6.3.3.3に規定するように,低熱膨張係数をもつアーティファクトを用いることを条

27

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

件とし,6.3.3.3に規定する異なる寸法での追加の試験を実施する。

− 温度補正のための温度測定は,環境温度と平衡に至った“ノーマルCTE”をもつ鋼製ブロックゲージ

の表面,又は熱的に鋼製ブロックゲージと等価な鋼試験片で行う。

− 温度補正手順を実施する場合,検査用の長さの熱膨張係数及び温度補正に用いた熱膨張係数の両方を,

検査結果のデータシートに,例えば,“検査用の長さの熱膨張係数は,0.5×10−6/℃であり,数学的に

11.5×10−6/℃に補正する。”のように明示する。

注記 低熱膨張係数のアーティファクトを使用するとき,校正された検査用の長さの温度勾配の影響

は大幅に低減される。しかし,通常のアーティファクト(例えば,鋼製)を用いる場合は,こ

れらの影響は,長さ測定誤差として現れることがある。

28

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

GPSマトリックス

E.1

一般

GPSマトリックスモデルの詳細な記述は,ISO/TR 14638を参照する。

E.2

規格及びその利用についての情報

この規格は,直線長さ測定における座標測定機の性能が製造業者の仕様に適合するかを検証する受入検

査法について規定している。また,この規格は,座標測定機の性能が使用者の仕様に適合するかを検証す

る定期検査についても規定している。

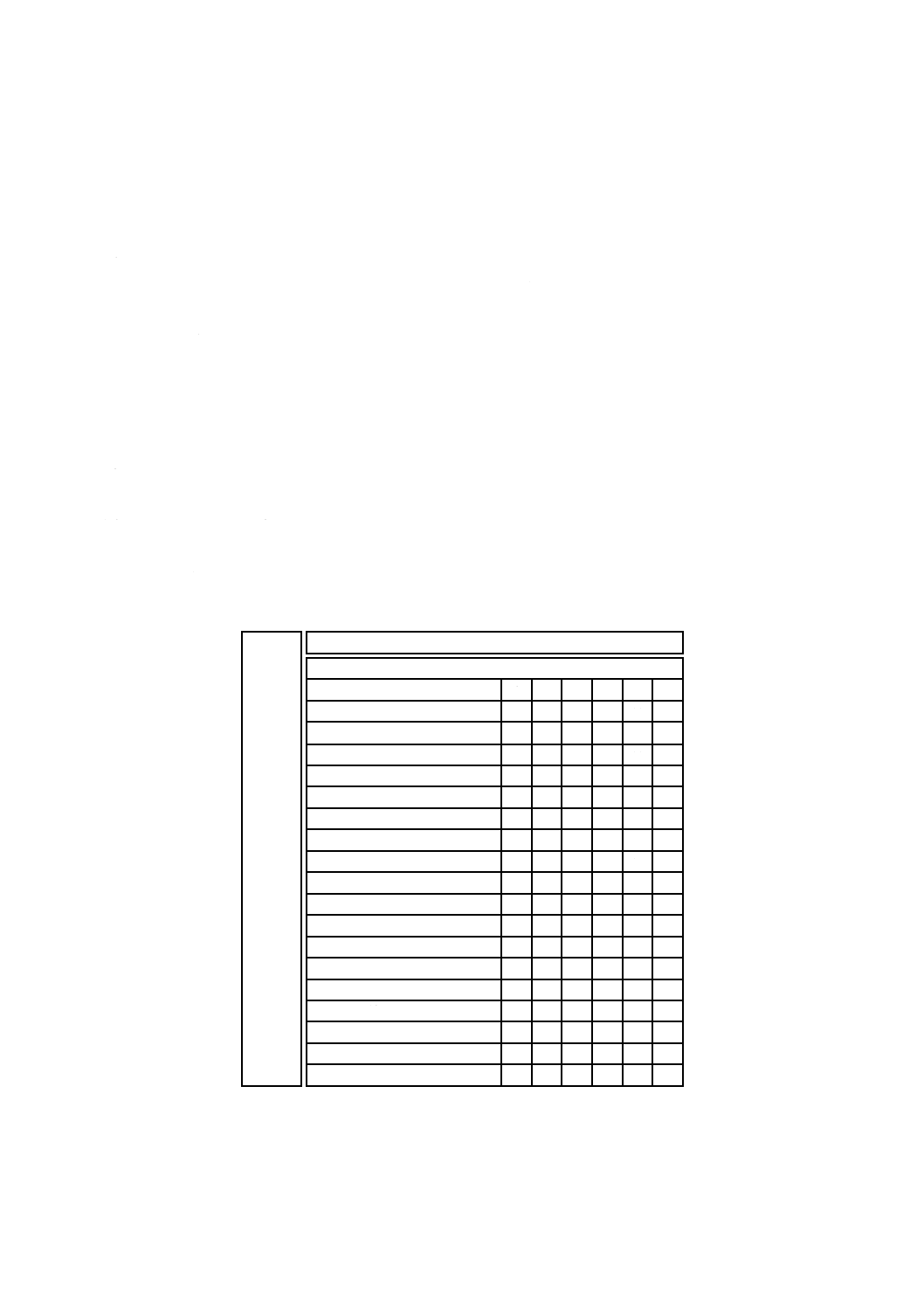

E.3

GPSマトリックスモデルにおける位置付け

この規格は,図E.1に示すようにGPS基本規格マトリックスのうち,サイズ,距離,半径,角度,形状,

姿勢,位置,振れ及びデータムの規格チェーンのリンク番号5に関係する。

E.4

関連規格

関連規格は,図E.1に示す規格チェーンに含まれる規格である。

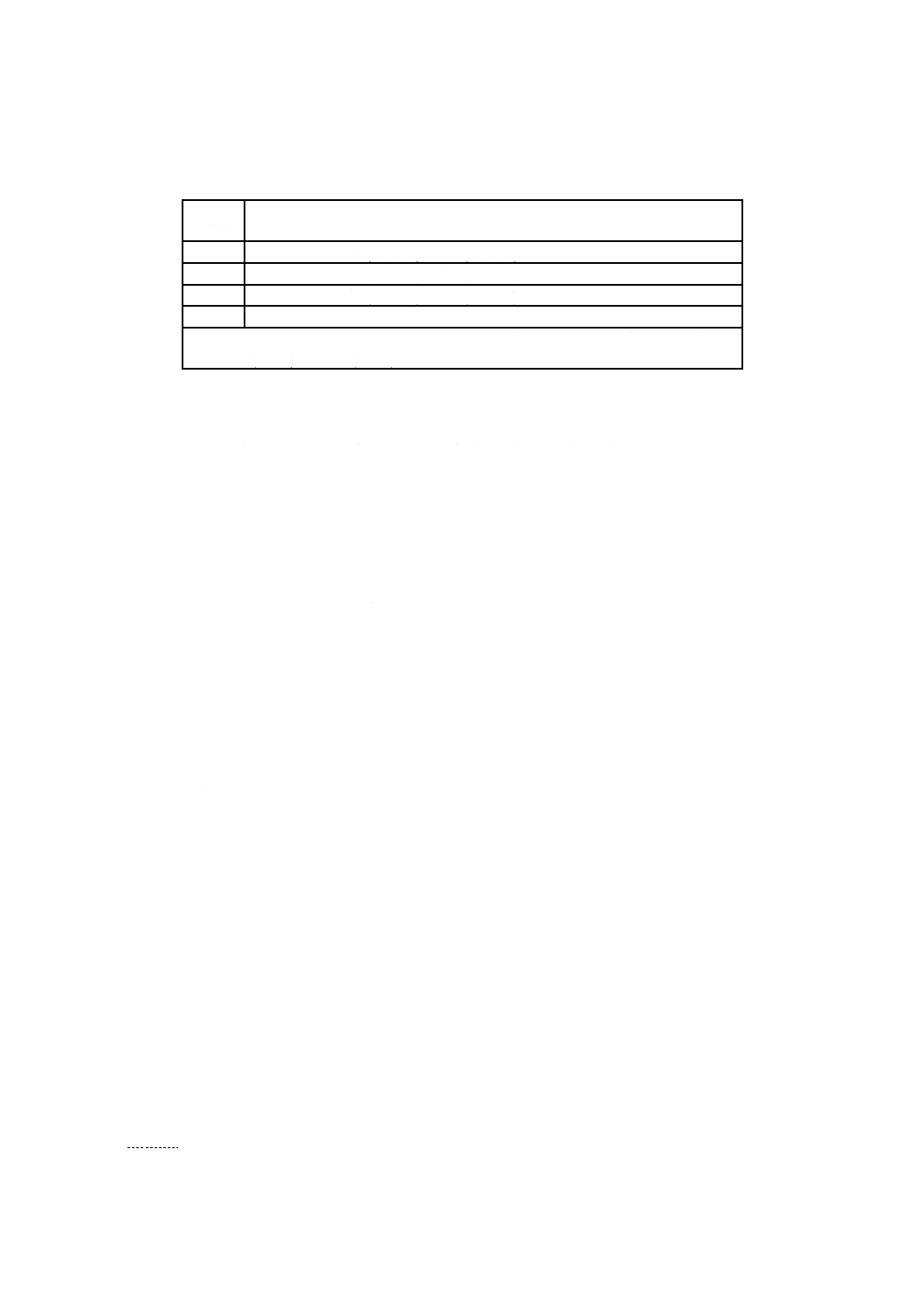

GPS

原理

規格

GPS共通規格

GPS基本規格マトリックス

リンク番号

1

2

3

4

5

6

サイズ

×

距離

×

半径

×

角度

×

データムに無関係な線の形状

×

データムに関係する線の形状

×

データムに無関係な面の形状

×

データムに関係する面の形状

×

姿勢

×

位置

×

円周振れ

×

全振れ

×

データム

×

粗さ曲線

うねり曲線

断面曲線

表面欠陥

エッジ

図E.1−GPSマトリックスモデル内の位置

29

B 7440-2:2013 (ISO 10360-2:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] ISO/TR 14638,Geometrical product specification (GPS)−Masterplan

[2] ISO/TS 15530 (all parts),Geometrical product specifications (GPS)−Coordinate measuring machines (CMM):

Technique for determining the uncertainty of measurement

[3] TS Z 0032 国際計量計測用語−基本及び一般概念並びに関連用語(VIM)