B 7440-12:2019 (ISO 10360-12:2016)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 記号······························································································································· 7

5 計測特性に対する要求 ······································································································· 9

5.1 MPE値が有効である環境条件 ·························································································· 9

5.2 操作条件 ······················································································································ 9

6 受入検査及び定期検査 ······································································································· 9

6.1 一般 ···························································································································· 9

6.2 プロービング寸法誤差及びプロービング形状誤差 ································································· 9

6.3 回転位置誤差 ··············································································································· 12

6.4 長さ測定誤差 ··············································································································· 13

7 仕様との適合 ·················································································································· 18

7.1 受入検査 ····················································································································· 18

7.2 定期検査 ····················································································································· 19

8 適用事例························································································································ 19

8.1 受入検査 ····················································································································· 19

8.2 定期検査 ····················································································································· 19

8.3 中間点検 ····················································································································· 20

9 製品文書及びデータシートの表記 ······················································································· 20

附属書A(参考)書式の例 ···································································································· 22

附属書B(規定)校正された検査用の長さを実現する標準器 ························································ 23

附属書C(参考)標準器の方向調整 ························································································ 28

附属書D(参考)中間点検 ···································································································· 29

附属書E(規定)多関節アーム座標測定機に取り付けた光学式距離センサの検査 ····························· 31

附属書F(規定)二つの検査用の長さの連結による長さ測定誤差検査 ············································ 33

附属書G(参考)多関節アームプロービング寸法誤差及び多関節アームプロービング形状誤差のオプショ

ン検査 ······························································································································· 38

附属書H(参考)長さ測定誤差の繰返し範囲のオプション検査 ···················································· 39

附属書I(参考)GPSマトリックス ························································································· 40

参考文献 ···························································································································· 41

B 7440-12:2019 (ISO 10360-12:2016)

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般財団法人日本規格協会(JSA)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 7440の規格群には,次に示す部編成がある。

JIS B 7440-1 第1部:用語

JIS B 7440-2 第2部:長さ測定

JIS B 7440-3 第3部:ロータリテーブル付き座標測定機

JIS B 7440-4 第4部:スキャニング測定

JIS B 7440-5 第5部:シングル及びマルチスタイラス測定

JIS B 7440-6 第6部:ソフトウェア検査

JIS B 7440-7 第7部:画像プローブシステム付き座標測定機

JIS B 7440-8 第8部:光学式距離センサ付き座標測定機

JIS B 7440-9 第9部:マルチセンサシステム付き座標測定機

JIS B 7440-10 第10部:レーザトラッカによる点と点との距離測定(予定)

JIS B 7440-11 第11部:X線CT(予定)

JIS B 7440-12 第12部:多関節アーム座標測定機(CMM)

JIS B 7440-13 第13部:光学式座標測定システム(予定)

日本工業規格 JIS

B 7440-12:2019

(ISO 10360-12:2016)

製品の幾何特性仕様(GPS)−座標測定

システム(CMS)の受入検査及び定期検査−

第12部:多関節アーム座標測定機(CMM)

Geometrical product specifications(GPS)-Acceptance and reverification

tests for coordinate measuring systems(CMS)-

Part 12: Articulated arm coordinate measuring machines(CMM)

序文

この規格は,2016年に第1版として発行されたISO 10360-12を基に,技術的内容及び構成を変更する

ことなく作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある参考事項は,対応国際規格にはない事項である。

この規格は,製品の幾何特性仕様(GPS)の規格であり,GPS基本規格(ISO 14638参照)として取り

扱う。

この規格と他の規格及びGPSマトリックスとの詳細な関係を,附属書Iに示す。

ISO 14638に示すISO/GPSマスタープランは,この規格が,ISO/GPSシステムのどの部分を構成してい

るかの概要を示す。この規格は,サイズ,距離,形状,姿勢,位置及び振れに関する規格チェーンのリン

ク記号Fに関係する。

ISO 8015に示すISO/GPSの基本的な規則をこの規格に適用し,また,ISO 14253-1に示す標準的な決定

規則を,指示がない限り,この規格に従って作成された仕様に適用する。

この規格の目的は,次の事項を可能とする検査手順を与えることである。

− 多関節アーム座標測定機の製造業者が仕様MPEを与える。

− 使用者が校正されたトレーサブルな参照標準器を用いて,多関節アーム座標測定機が製造業者の指定

する仕様を満足することを検査する。

これらの検査のメリットは,測定結果が長さ標準に対して直接的にトレーサビリティをもち,多関節ア

ーム座標測定機が類似の長さ測定においてどの程度の性能をもつかという情報を与えることである。

1

適用範囲

この規格は,校正された検査用の長さを測定することによって,多関節アーム座標測定機の性能が製造

業者の指定する仕様に適合するかどうかを検証するための受入検査について規定する。

さらに,この規格は,使用者が多関節アーム座標測定機の性能を定期的に検証するための定期検査につ

いても規定する。

この規格は,接触式プローブを使った多関節アーム座標測定機に適用する。また,光学式距離センサを

使った多関節アーム座標測定機に適用することができる。

2

B 7440-12:2019 (ISO 10360-12:2016)

光学式距離センサの検査の詳細は,附属書Eに示す。

この規格は,検査の頻度,及びいつ検査を行うのかについては規定していない。また,検査のコストを

誰が負担するべきかについても規定していない。

この規格は,次に示す事項を規定している。

− 多関節アーム座標測定機の製造業者又は使用者が指定する性能の要求事項

− 指定した要求事項を明らかにするための受入検査及び定期検査の実行方法

− 適合判定のルール

− 受入検査及び定期検査が使われる適用事例

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10360-12:2016,Geometrical product specifications (GPS)−Acceptance and reverification tests for

coordinate measuring systems (CMS)−Part 12: Articulated arm coordinate measurement machines

(CMM)(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7440-1:2003 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第

1部:用語

注記 対応国際規格:ISO 10360-1:2000,Geometrical Product Specifications (GPS)−Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 1: Vocabulary(IDT)

JIS B 7440-8 製品の幾何特性仕様(GPS)−座標測定システム(CMS)の受入検査及び定期検査−第

8部:光学式距離センサ付き座標測定機

注記 対応国際規格:ISO 10360-8:2013,Geometrical product specifications (GPS)−Acceptance and

reverification tests for coordinate measuring systems (CMS)−Part 8: CMMs with optical distance

sensors(MOD)

JIS B 7440-9 製品の幾何特性仕様(GPS)−座標測定システム(CMS)の受入検査及び定期検査−第

9部:マルチセンサシステム付き座標測定機

注記 対応国際規格:ISO 10360-9:2013,Geometrical product specifications (GPS)−Acceptance and

reverification tests for coordinate measuring systems (CMS)−Part 9: CMMs with multiple probing

systems(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 7440-1によるほか,次による。

注記 この箇条の定義は,用語の意味を簡潔に述べることを意図している。計測特性の特性値は,箇

条6及び附属書Eに規定する手順及び検査結果の導出方法によって決定する。

3.1

多関節アーム座標測定機,多関節アームCMM(articulated arm coordinate measuring machine)

3

B 7440-12:2019 (ISO 10360-12:2016)

空間座標を測定するシステムで,次の要素からなる。

− 固定長アームの開かれた接続

− アームとプロービングシステムとを相互接続し,それらを固定環境に取り付ける関節構造

− アームの接続の自由端に取り付けたプロービングシステム

注記1 プロービングシステムは,固定プローブ又は光学式距離センサなどの検出システムを含む

場合がある。

注記2 固定長アームに接続された回転関節には,角度エンコーダが装備されている。各測定点の

座標は,測定した角度及びアームの長さから計算される。

3.2

関節(joint)

要素間の単一の回転自由度をもつ,多関節アーム座標測定機の隣接要素間の接続部分。

注記1 隣接するアームのヒンジ運動をもたらすヒンジ関節と,連結されたアームの軸周りの回転運

動をもたらすスイベル関節との2種類がある。

注記2 各関節は通常,角度エンコーダを含む。

3.3

関節組立構造(joint assembly)

多関節アーム座標測定機の,二つの隣接する要素間の二つ以上の関節を組み立てた構造。

注記1 通常,関節組立構造は,少なくともヒンジ関節又はスイベル関節を含む。

注記2 人間の腕と同様に,三つの主要な関節組立構造を,肩,肘及び手首と呼ぶ。

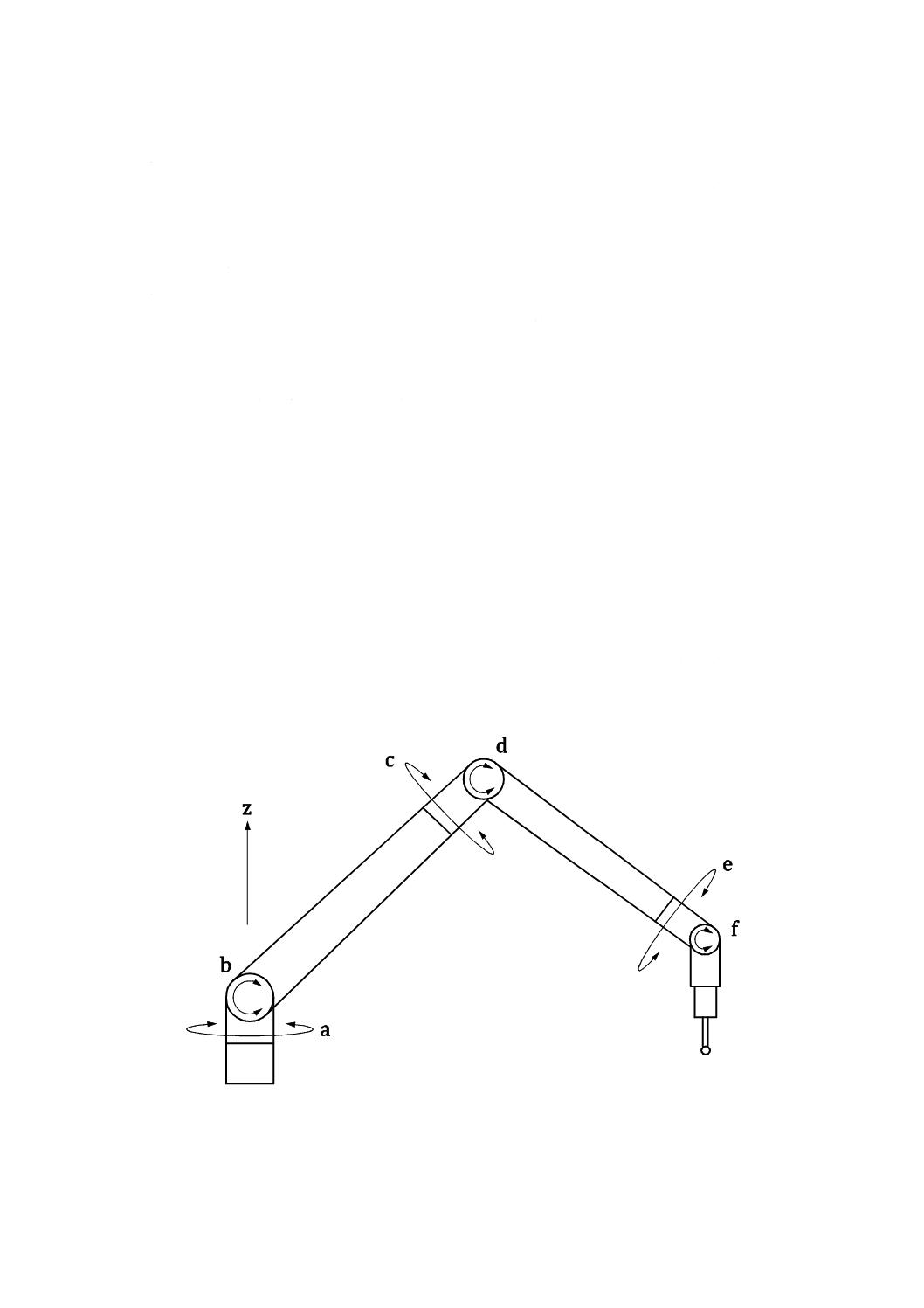

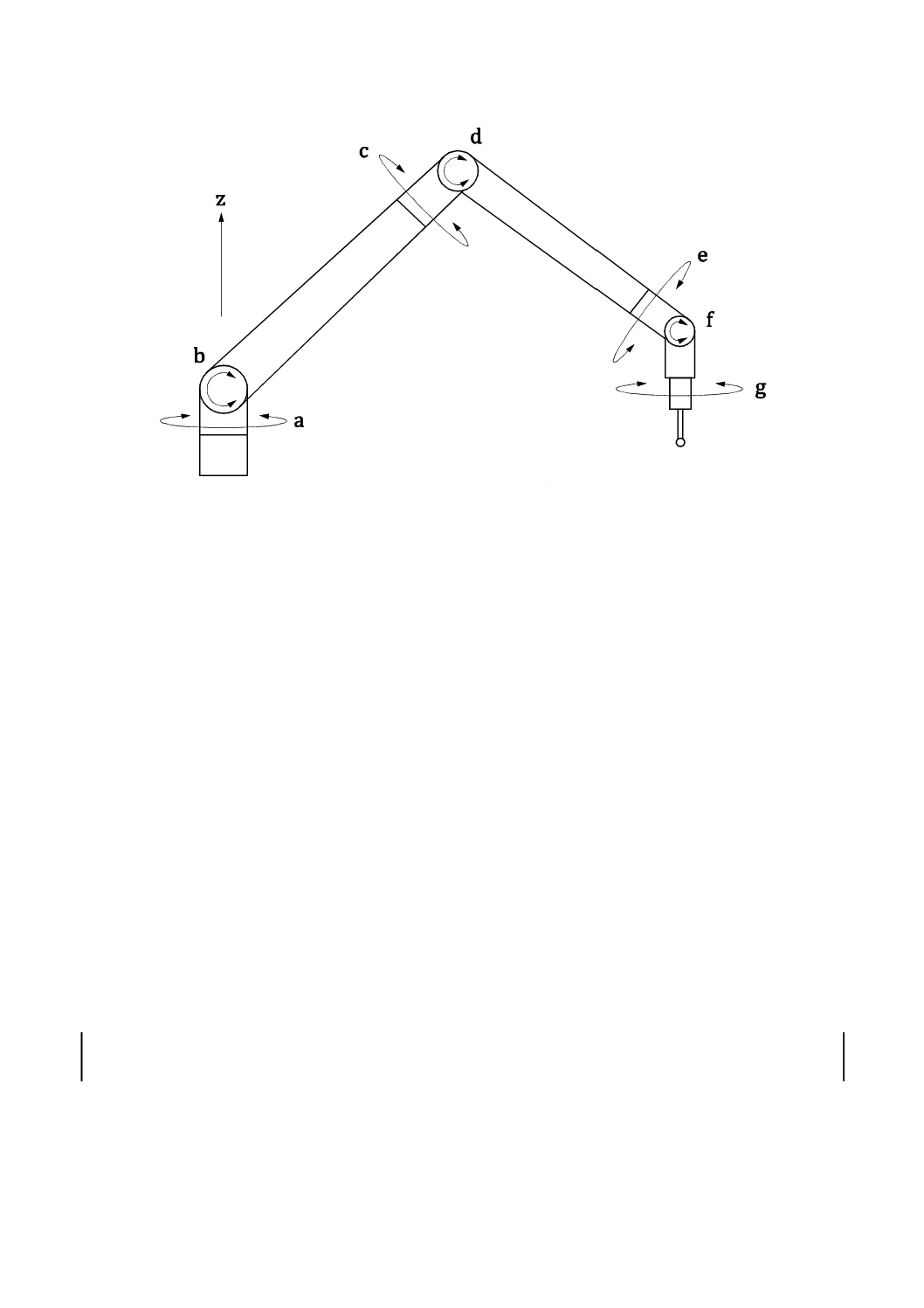

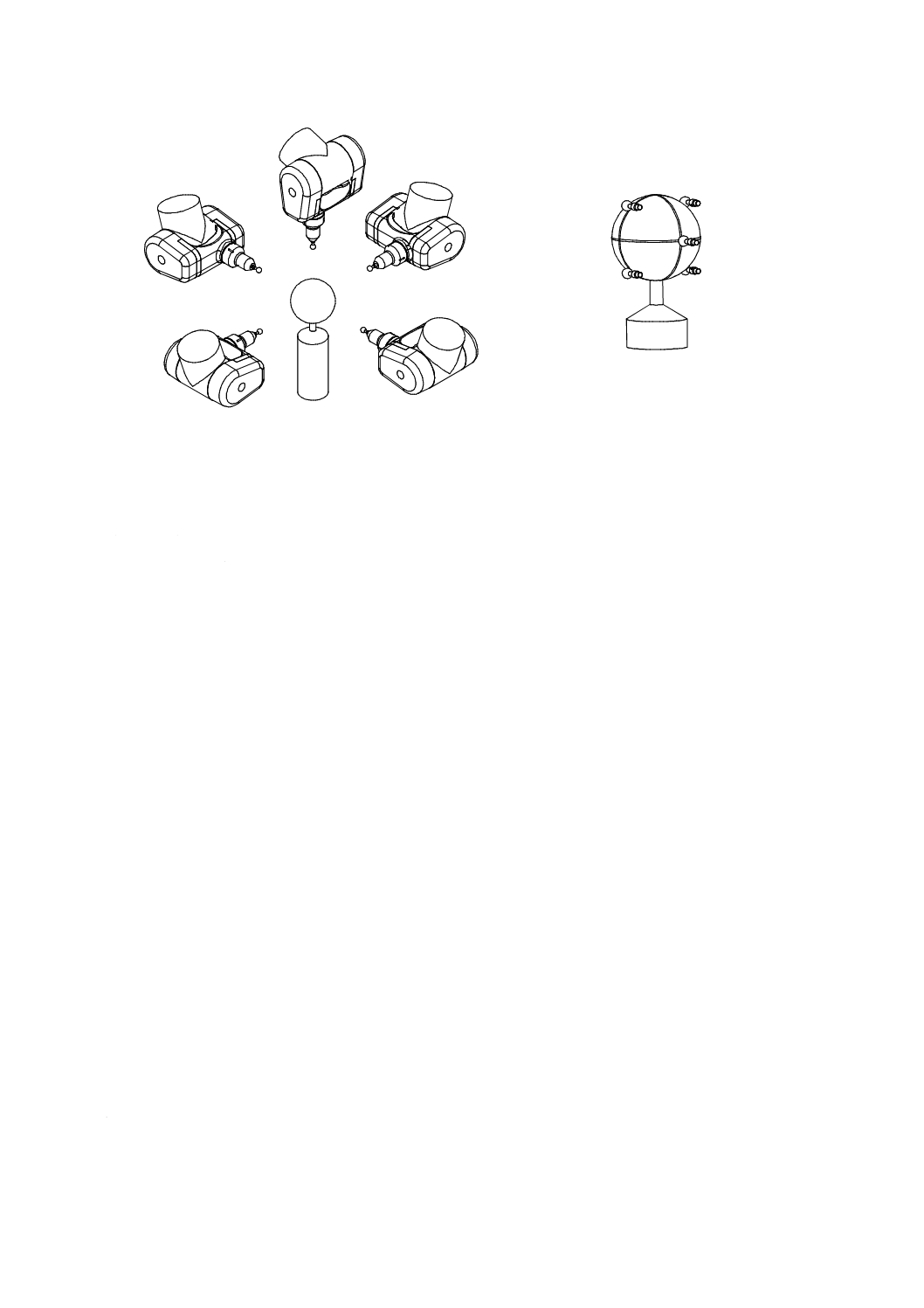

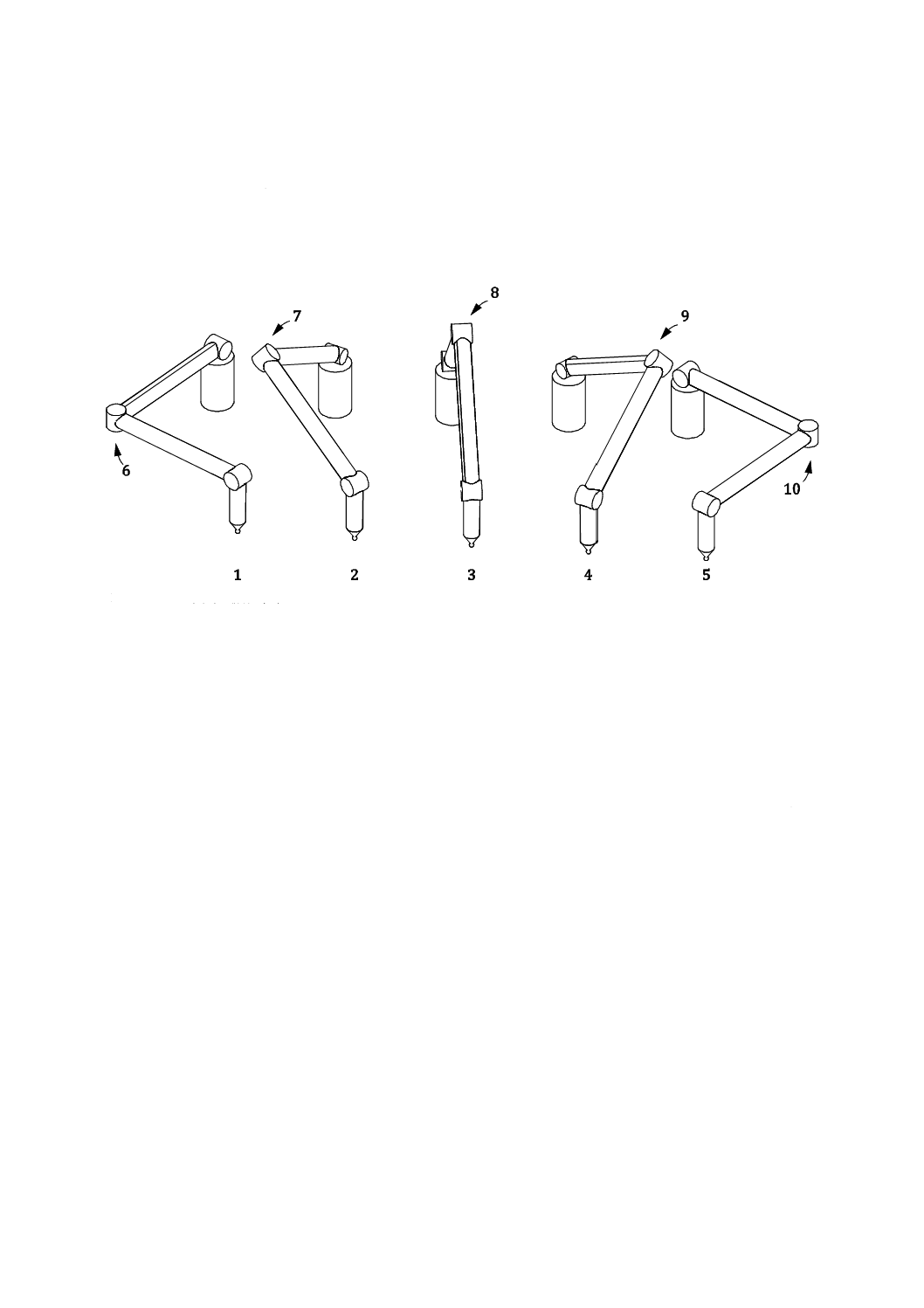

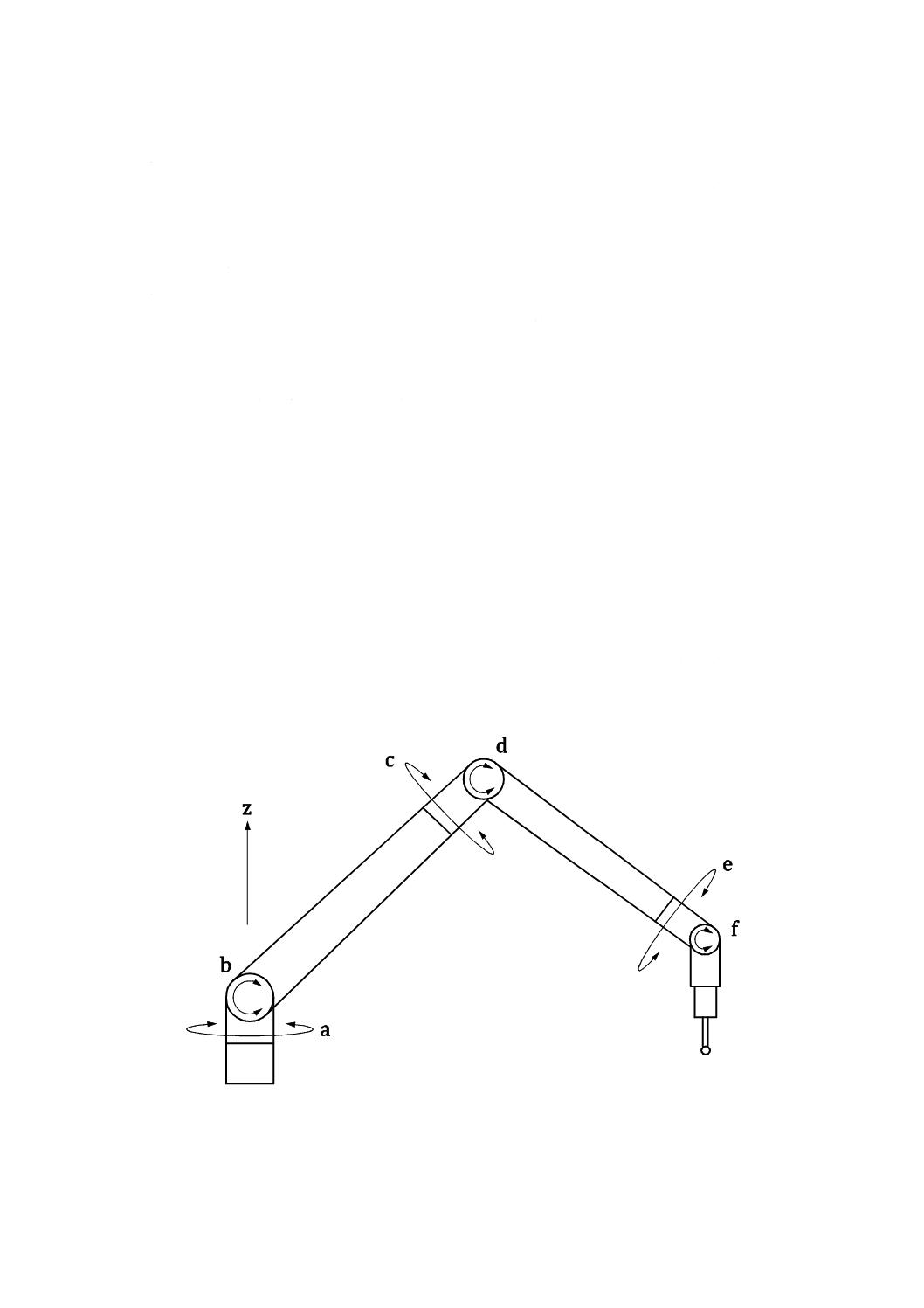

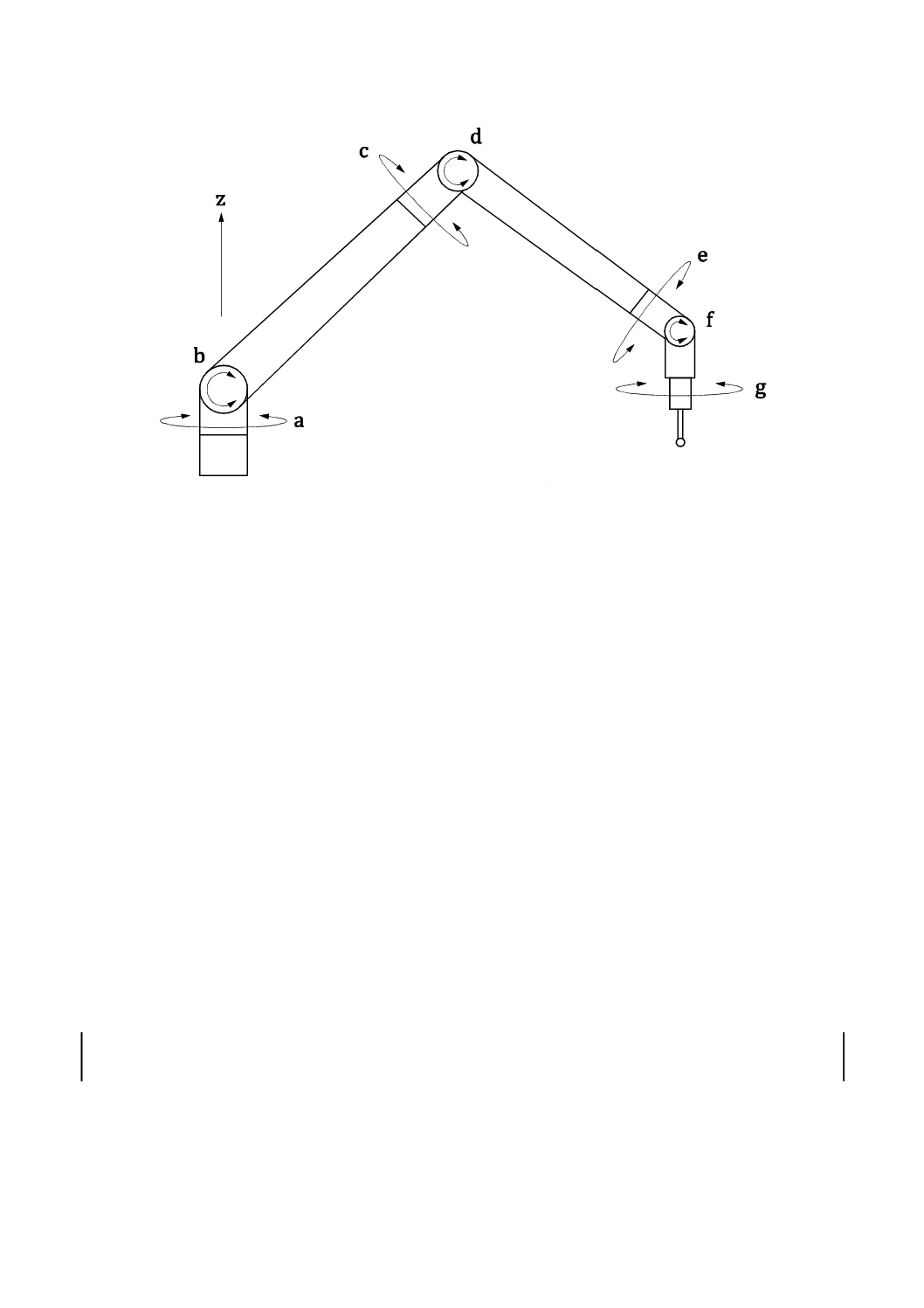

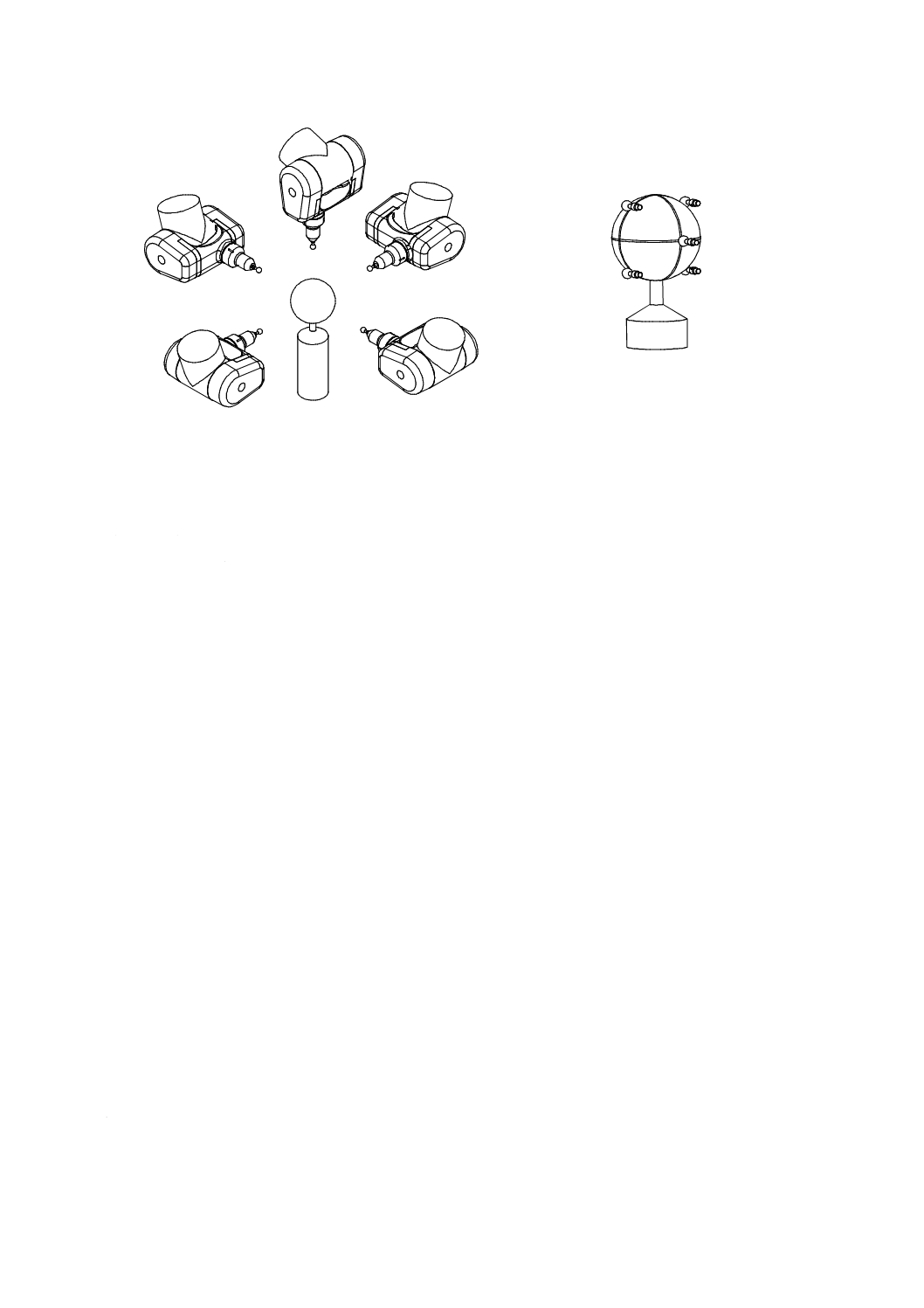

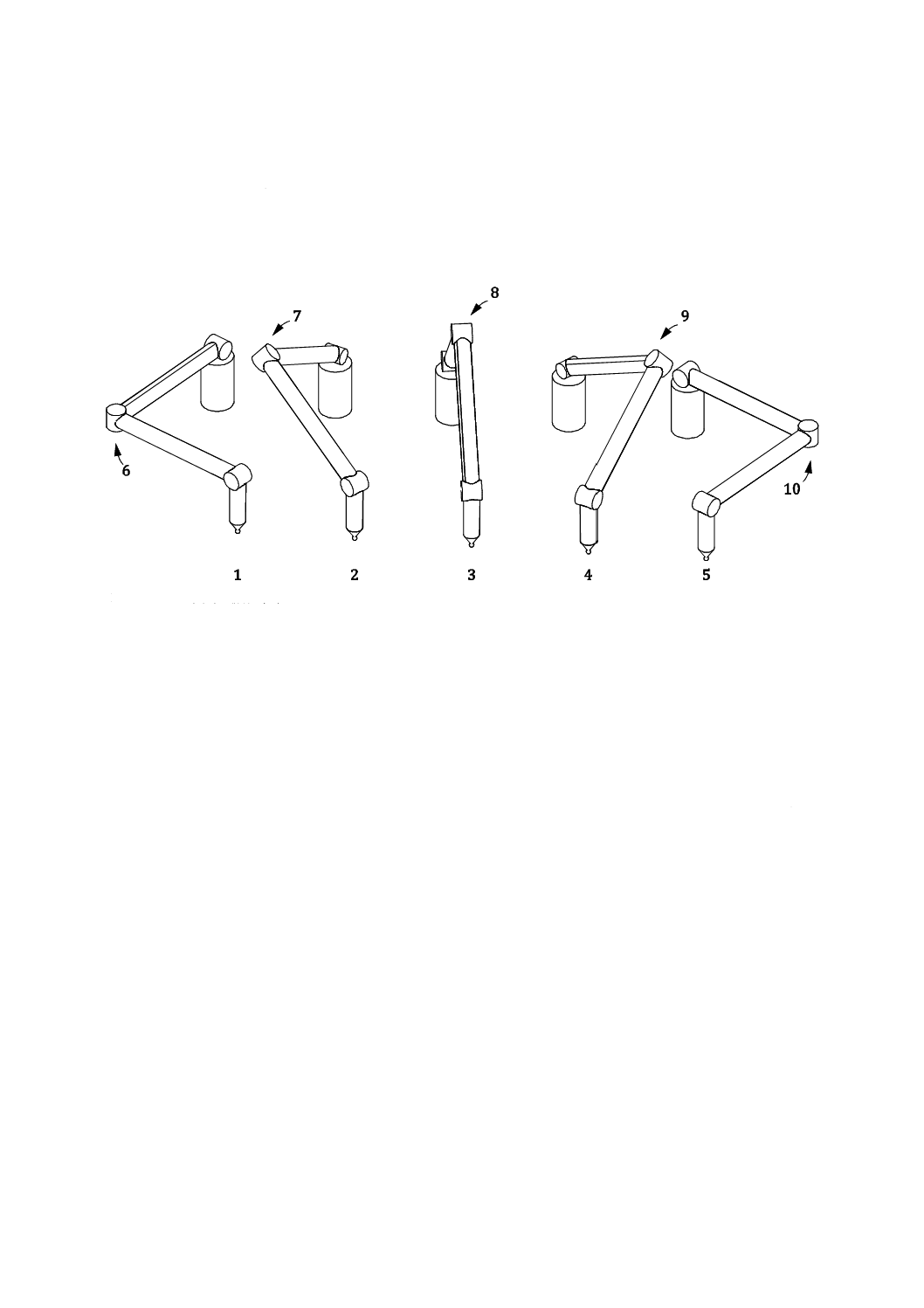

注記3 図1に示すように,現状の多関節アーム座標測定機は,肩(a,b),肘(c,d),及び手首(e,

f,g)に対してそれぞれ2又は3の自由度をもっている。そのため,多関節アーム座標測定

機は,6軸又は7軸の機械と呼ばれる。

a) 回転軸を6個もつタイプ

図1−多関節アーム座標測定機(多関節アームCMM)

4

B 7440-12:2019 (ISO 10360-12:2016)

b) 回転軸を7個もつタイプ

図1−多関節アーム座標測定機(多関節アームCMM)(続き)

3.4

測定可能長さ(measuring range)

多関節アーム座標測定機が測定可能な球形範囲の直径。

注記1 測定可能長さは,製造業者が指定する。

注記2 測定可能長さは,関節アームの2倍の長さである。ただし,関節アームによって到達するこ

とができる領域であってもその一部が,測定範囲に含まれない場合がある。

3.5

測定範囲(measuring volume)

製造業者が多関節アーム座標測定機の性能を指定する空間内の領域。

注記1 測定範囲は,製造業者が指定する到達できない領域によって限定される。例えば,垂直主軸

の近くに到達できない領域が存在する場合がある。

注記2 製造業者は,それぞれ別々の性能仕様をもつ複数の測定範囲を指定してもよい。

注記3 隣接するアームが接近したときに関節が拘束される可能性があるため,測定範囲の大きさは,

測定範囲の外側又は測定範囲内で到達できない領域に対するスタイラスの方向に依存する場

合がある。製造業者は,スタイラスの方向によって,一つ以上の測定範囲を指定することが

できる。

3.6

有用アーム長さ(useful arm length)

注記 対応国際規格で定義されているこの用語は,対応国際規格及びこの規格においても本文中では

使われていないため,定義は不要として削除した。

3.7

熱膨張係数,CTE,α(coefficient of thermal expansion)

20 ℃における材料の線熱膨張係数。

5

B 7440-12:2019 (ISO 10360-12:2016)

3.8

ノーマルCTEをもつ材料(normal CTE material)

CTEが8×10−6/℃〜13×10−6/℃の間にある材料。

注記 CTEを1/K単位で表現する文書もあるが,1/℃と同じ意味である。

[JIS B 7440-2参照]

3.9

固定座(kinematic seat)

固定された位置に対して,球面の中心を繰り返し保持する座。

注記1 固定座の一例は,三つの硬化球が円上で公称120度ごとに配置された三面座である。三つの

球の各々は,より大きな球(又は球面)の表面に接触し,大きな球の中心の再現性のある位

置決めを可能にする。

注記2 固定座は,6自由度ではなく3自由度の制約を与える。

3.10

単一点関節運動検査(single-point articulation test, SPAT)

アームの肘の位置を180度回転する間,多関節アーム座標測定機のプローブを固定座に保持する検査。

注記 単一点関節運動検査(SPAT)は,附属書Dに記載する中間点検の一つである。

3.11

(接触式)回転位置誤差,LDia.5×5:Art:Tact.AArm(articulated location error, tactile)

接触式プローブを使用するときに,異なる5方向ごとに検査用標準球を5点で測定し得られた,五つの

最小二乗球の中心座標を内部にもつ最小外接球の直径(6.3参照)。

注記 この規格では,略号LDia.5×5:Artを使用する。

3.12

双方向長さ測定誤差,EBi:0:Tact.AArm(length measurement error, bidirectional)

双方向で2点間の距離測定を行うときの指示誤差。

注記1 附属書Bは,単一方向及び双方向の測定について示す。

注記2 この規格では,略号EBiを使用する。

注記3 添字0は,スタイラスオフセット(JIS B 7440-2の図1参照)がないことを示している。こ

の規格群の他の部では,スタイラスオフセットがある場合がある。

3.13

単一方向長さ測定誤差,EUni:0:Tact.AArm(length measurement error, unidirectional)

単一方向で2点間の距離測定を行うときの指示誤差。

注記1 附属書Bは,単一方向及び双方向の測定について示す。

注記2 この規格では,略号EUniを使用する。

注記3 添字0は,スタイラスオフセット(JIS B 7440-2の図1参照)がないことを示している。JIS

B 7440規格群の他の部では,スタイラスオフセットがある場合がある。

3.14

(接触式)プロービング形状誤差,PForm.Sph.1×25::Tact.AArm(probing form error, tactile)

接触式プローブによって検査用標準球の25点の測定点に最小二乗当てはめによって球を決め,球の中心

から各点までの距離の幅で表す指示誤差。

注記 この規格では,略号PForm.Sph.1×25を使用する。

6

B 7440-12:2019 (ISO 10360-12:2016)

3.15

(接触式)プロービング寸法誤差,PSize.Sph.1×25::Tact.AArm(probing size error, tactile)

接触式プローブによって検査用標準球の25点の測定点に最小二乗当てはめを行って得た球の直径と,検

査用標準球の直径の校正値との差である指示誤差。

注記 この規格では,略号PSize.Sph.1×25を使用する。

3.16

(接触式)回転位置の最大許容誤差,LDia.5×5:Art:Tact.AArm,MPE(maximum permissible error of articulated location

error, tactile)

仕様として許容される,回転位置誤差LDia.5×5:Art:Tact.AArmの最大値。

注記 この規格では,略号LDia.5×5:Art,MPEを使用する。

3.17

双方向長さ測定の最大許容誤差,EBi:0:Tact.AArm,MPE(maximum permissible error of bidirectional length

measurement)

仕様として許容される,双方向長さ測定誤差EBi:0:Tact.AArmの最大値。

注記 この規格では,略号EBi,MPEを使用する。

3.18

単一方向長さ測定の最大許容誤差,EUni:0:Tact.AArm,MPE(maximum permissible error of unidirectional length

measurement)

仕様として許容される,単一方向長さ測定誤差EUni:0:Tact.AArmの最大値。

注記 この規格では,略号EUni,MPEを使用する。

3.19

(接触式)プロービング形状の最大許容誤差,PForm.Sph.1×25::Tact.AArm,MPE(maximum permissible error of probing

form, tactile)

仕様として許容される,プロービング形状誤差PForm.Sph.1×25::Tact.AArmの最大値。

注記 この規格では,略号PForm.Sph.1×25,MPEを使用する。

3.20

(接触式)プロービング寸法の最大許容誤差,PSize.Sph.1×25::Tact.AArm,MPE(maximum permissible error of probing

size, tactile)

仕様として許容される,プロービング寸法誤差PSize.Sph.1×25::Tact.AArmの最大値。

注記 この規格では,略号PSize.Sph.1×25,MPEを使用する。

3.21

定格動作条件(rated operating condition)

測定装置又は測定システムが設計どおりに動作するために,測定中に満たさなければならない動作条件。

注記1 一般に,定格動作条件は,測定する量及び測定に影響する量の値の範囲を指定する。

[ISO/IEC Guide 99:2007の4.9参照]

注記2 JIS B 7440規格群の中で,“設計どおりに”という用語は,MPEによって指定された条件を

意味する。

注記3 MPE仕様を関数(異なる条件に対して異なるMPE値を与えることができる。)として考える

場合,定格動作条件は,その関数の領域を定義する。

7

B 7440-12:2019 (ISO 10360-12:2016)

4

記号

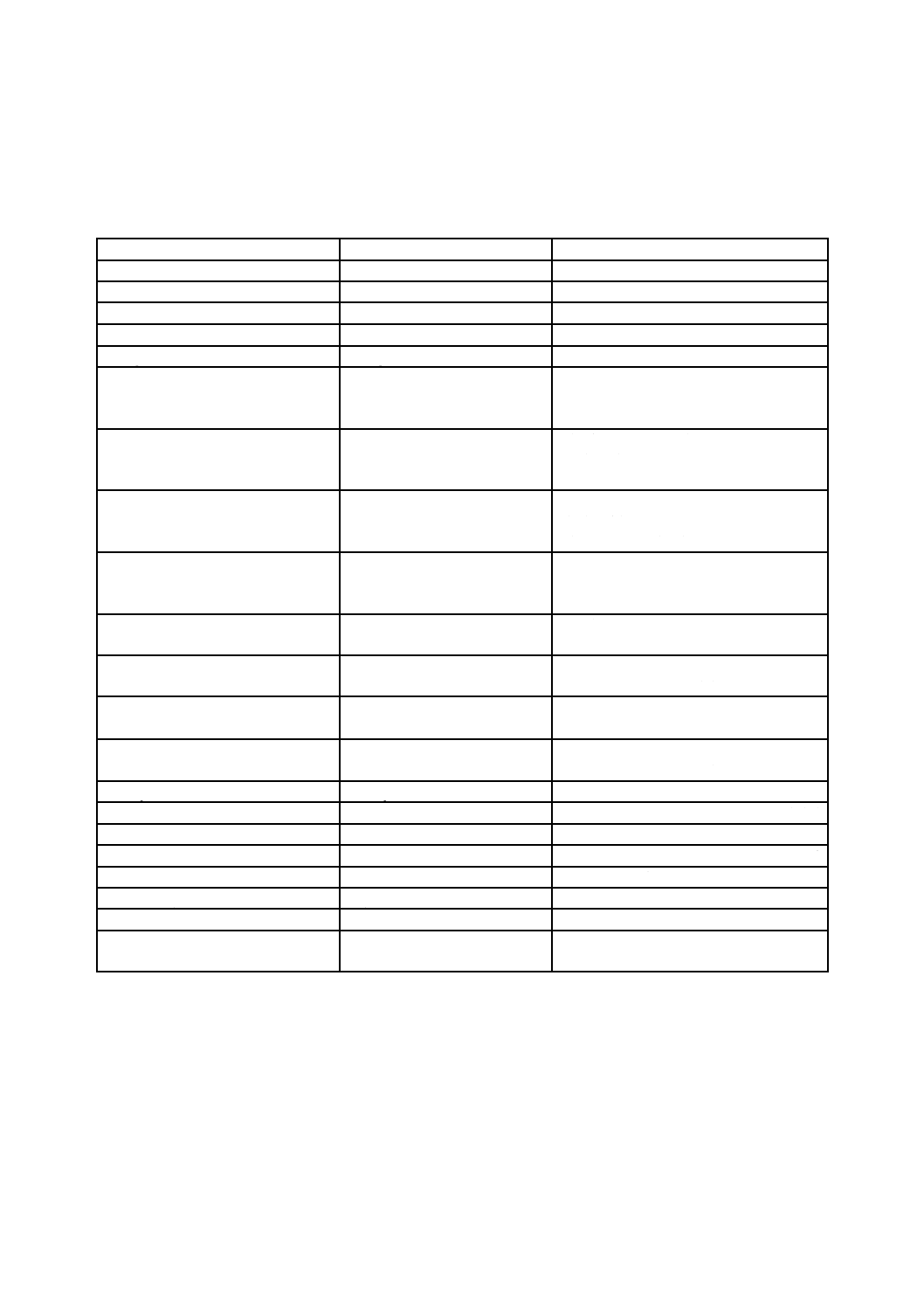

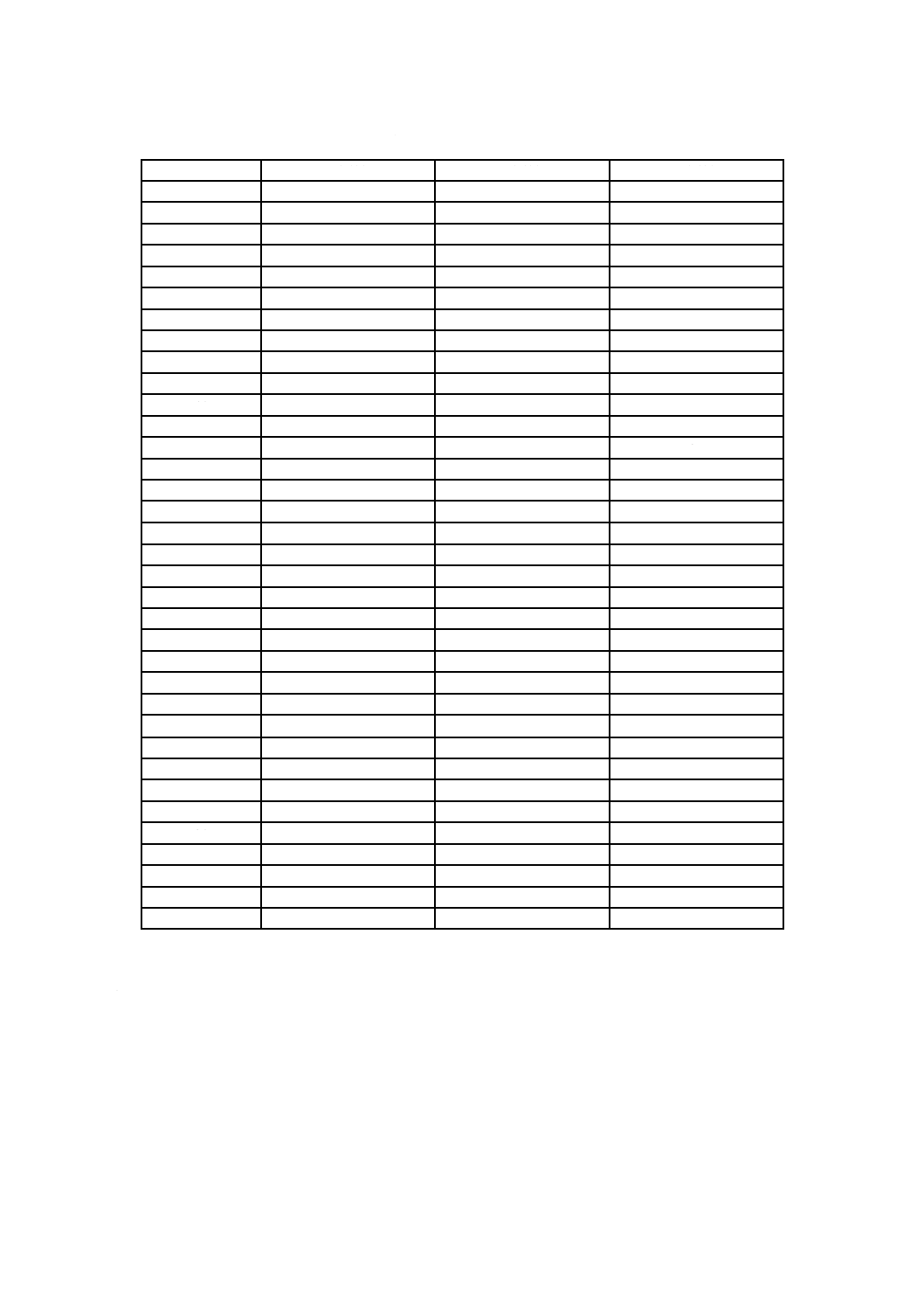

この規格で用いる主な記号は,表1による。

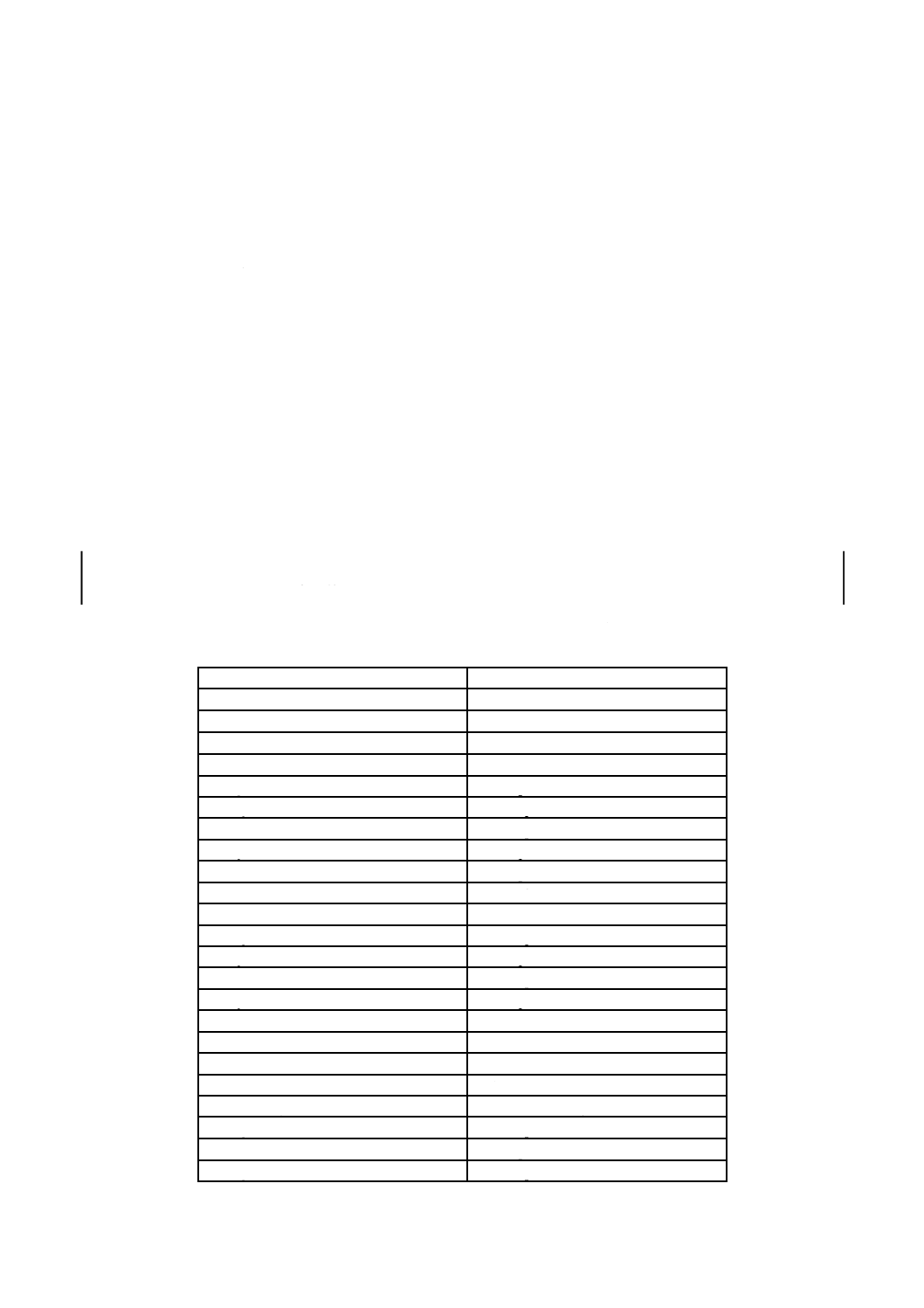

表1−記号

記号

略号

用語

LDia.5×5:Art:Tact.AArm

LDia.5×5:Art

(接触式)回転位置誤差a)

EBi:0:Tact.AArm

EBi

双方向長さ測定誤差a)

EUni:0:Tact.AArm

EUni

単一方向長さ測定誤差a)

PForm.Sph.1×25::Tact.AArm

PForm.Sph.1×25

(接触式)プロービング形状誤差a)

PSize.Sph.1×25::Tact.AArm

PSize.Sph.1×25

(接触式)プロービング寸法誤差a)

PForm.Sph.1×25::ODS.AArm

PForm.Sph.1×25::ODS

(光学式距離センサ)プロービング形状誤

差(25点)

(JIS B 7440-8参照)a), c)

PForm.Sph.D95%::ODS.AArm

PForm.Sph.D95%::ODS

(光学式距離センサ)プロービング形状誤

差(95 %)

(JIS B 7440-8参照)a), c)

PSize.Sph.1×25::ODS.AArm

PSize.Sph.1×25::ODS

(光学式距離センサ)プロービング寸法誤

差(25点)

(JIS B 7440-8参照)a), c)

PSize.Sph.All::ODS.AArm

PSize.Sph.All::ODS

(光学式距離センサ)プロービング寸法誤

差(100 %)

(JIS B 7440-8参照)a), c)

PForm.Pla.D95%::ODS.AArm

PForm.Pla.D95%::ODS

(光学式距離センサ)平面形状測定誤差

(JIS B 7440-8参照)a), c)

LDia.n×25::MPS.AArm

LDia.n×25::MPS

マルチセンサシステム位置誤差

(JIS B 7440-9参照)a), c)

PForm.Sph.n×25::MPS.AArm

PForm.Sph.n×25::MPS

マルチセンサシステム形状誤差

(JIS B 7440-9参照)a), c)

PSize.Sph.n×25::MPS.AArm

PSize.Sph.n×25::MPS

マルチセンサシステム寸法誤差

(JIS B 7440-9参照)a), c)

PForm.Sph.5×5:Art:Tact.AArm

PForm.Sph.5×5:Art:Tact

多関節アームプロービング形状誤差a), b), d)

PSize.Sph.5×5:Art:Tact.AArm

PSize.Sph.5×5:Art:Tact

多関節アームプロービング寸法誤差a), b), d)

RBi.0::Tact.AArm

RBi.0::Tact

双方向長さ測定誤差の繰返し範囲a), b), e)

RUni.0::Tact.AArm

RUni.0::Tact

単一方向長さ測定誤差の繰返し範囲a), b), e)

LDia.5×5:Art:Tact.AArm,MPE

LDia.5×5:Art,MPE

(接触式)回転位置の最大許容誤差a)

EBi:0:Tact.AArm,MPE

EBi,MPE

双方向長さ測定の最大許容誤差a)

EUni:0:Tact.AArm,MPE

EUni,MPE

単一方向長さ測定の最大許容誤差a)

PForm.Sph.1×25::Tact.AArm, MPE

PForm.Sph.1×25,MPE

(接触式)プロービング形状の最大許容誤

差a)

8

B 7440-12:2019 (ISO 10360-12:2016)

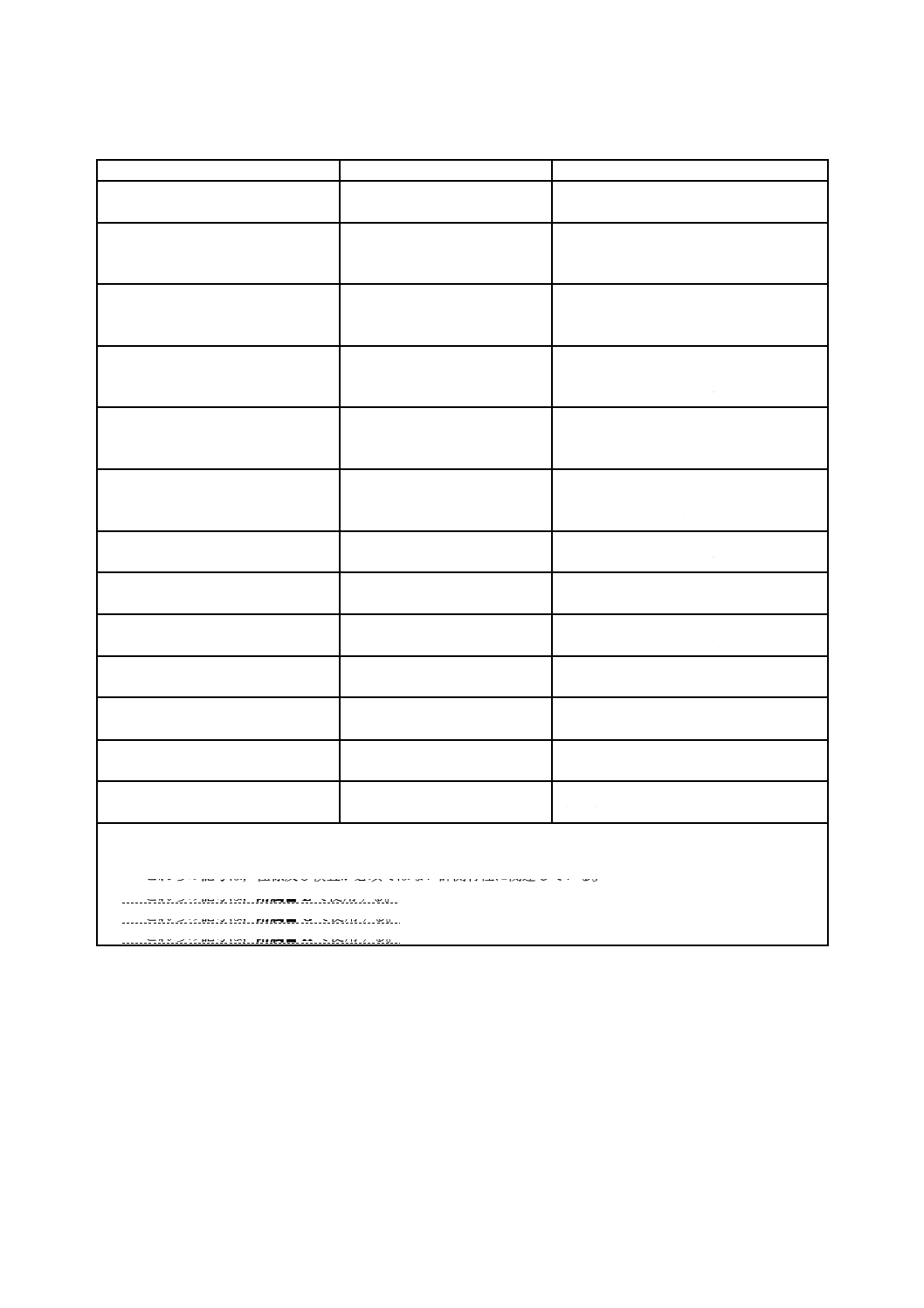

表1−記号(続き)

記号

略号

用語

PSize.Sph.1×25::Tact.AArm,MPE

PSize.Sph.1×25,MPE

(接触式)プロービング寸法の最大許容

誤差a)

PForm.Sph.1×25::ODS.AArm,MPE

PForm.Sph.1×25::ODS,MPE

(光学式距離センサ)最大許容プロービ

ング形状誤差(25点)

(JIS B 7440-8参照)a), c)

PForm.Sph.D95%::ODS.AArm,MPE

PForm.Sph.D95%::ODS,MPE

(光学式距離センサ)最大許容プロービ

ング形状誤差(95 %)

(JIS B 7440-8参照)a), c)

PSize.Sph.1×25::ODS.AArm,MPE

PSize.Sph.1×25::ODS,MPE

(光学式距離センサ)最大許容プロービ

ング寸法誤差(25点)

(JIS B 7440-8参照)a), c)

PSize.Sph.All::ODS.AArm,MPE

PSize.Sph.All::ODS,MPE

(光学式距離センサ)最大許容プロービ

ング寸法誤差(100 %)

(JIS B 7440-8参照)a), c)

PForm.Pla.D95%::ODS.AArm,MPE

PForm.Pla.D95%::ODS,MPE

(光学式距離センサ)最大許容平面形状

測定誤差

(JIS B 7440-8参照)a), c)

LDia.n×25::MPS.AArm,MPE

LDia.n×25::MPS,MPE

最大許容マルチセンサシステム位置誤差

(JIS B 7440-9参照)a), c)

PForm.Sph.n×25::MPS.AArm,MPE

PForm.Sph.n×25::MPS,MPE

最大許容マルチセンサシステム形状誤差

(JIS B 7440-9参照)a), c)

PSize.Sph.n×25::MPS.AArm,MPE

PSize.Sph.n×25::MPS,MPE

最大許容マルチセンサシステム寸法誤差

(JIS B 7440-9参照)a), c)

PForm.Sph.5×5:Art:Tact.AArm,MPE

PForm.Sph.5×5:Art:Tact,MPE

多関節アームプロービング形状の最大許

容誤差a), b), d)

PSize.Sph.5×5:Art:Tact.AArm,MPE

PSize.Sph.5×5:Art:Tact,MPE

多関節アームプロービング寸法の最大許

容誤差a), b), d)

RBi.0::Tact.AArm,MPE

RBi.0::Tact,MPE

双方向長さ測定誤差の繰返し範囲の最大

許容誤差a), b), e)

RUni.0::Tact.AArm,MPE

RUni.0::Tact,MPE

単一方向長さ測定誤差の繰返し範囲の最

大許容誤差a), b), e)

注a) 後ろに付ける修飾子,“AArm”は,JIS B 7440規格群の他の定義と同様に,この計測特性が多関節アーム座

標測定機と一体で検査されることを示している。

b) これらの記号は,仕様及び検査が必須ではない計測特性に関連している。

c) これらの記号は,附属書Eで使用する。

d) これらの記号は,附属書Gで使用する。

e) これらの記号は,附属書Hで使用する。

略号は,簡略化のためにこの規格の中で使う。

JIS B 7440規格群の他の部で使われる略号は,同じ意味ではない場合があり,同じ略号が全く別の記号

を表す場合がある。略号をこの規格以外で使用することは,推奨しない。

9

B 7440-12:2019 (ISO 10360-12:2016)

5

計測特性に対する要求

5.1

MPE値が有効である環境条件

測定に影響を与える温度条件,気圧,湿度,設置場所の振動などの環境条件の許容限界は,受入検査は

製造業者が指定し,定期検査は使用者が指定する。

両方の場合において,使用者は,指定されている範囲内で,検査を実施する環境条件を自由に選ぶこと

ができる(附属書Aの様式1は,これらの条件を示す方法を例示している。)。

製造業者は,MPE値が有効である環境条件とMPE値とをマニュアルの同一の箇所に示さなければなら

ない。

使用者が検査場所の周りの条件とは別の環境条件(例えば,条件よりも高い温度又は低い温度)での検

査を実施する場合,環境条件を整えるコストを誰が負担するかに関して製造業者と使用者との間で合意が

なければならない。

5.2

操作条件

箇条6に規定する検査を実施する場合には,多関節アーム座標測定機を,製造業者の操作マニュアルに

記載されている手順に従って,適切に訓練された熟練の操作者が操作しなければならない。

製造業者のマニュアルの遵守事項には,例えば,次のような記載がある。

a) 機械の起動/暖機サイクル

b) 機械の補正手順

c) 環境センサの位置,タイプ及び数

d) ワークピース温度センサの位置,タイプ及び数

e) 固定方法

6

受入検査及び定期検査

6.1

一般

受入検査は,この規格に適合する製造業者が指定する仕様及び手順に従って実施する。定期検査は,使

用者が指定する仕様及び製造業者が指定する手順に従って実施する。この規格の受入検査で得られた各誤

差は,スタイラス構成とともに製造業者が指定するMPE値と比較する必要がある。検査成績書には,測

定誤差のほか,それに対応するMPE値を記載してもよい。

注記 多関節アーム座標測定機の場合,測定範囲全体で一つのMPEが有効な場合がある。

6.2

プロービング寸法誤差及びプロービング形状誤差

6.2.1

評価原理

評価の原理は,検査用標準球の25点を,プロービングによって測定し,寸法誤差及び形状誤差を測定す

ることである。形状誤差及び寸法誤差の算出のため,25点に対する最小二乗球当てはめを行う。この解析

は,プロービング形状誤差PForm.Sph.1×25及びプロービング寸法誤差PSize.Sph.1×25を算出する。

6.2.2

評価器具

検査用標準球の直径の既定値は,10 mm以上51 mm以下(この条件を満たす検査用標準球は通常,直径

の検査用標準球という。)でなければならない。

注記1 検査用標準球の寸法及び形状の校正の不確かさは,検査結果に影響するため,検査用標準球

の直径及び形状偏差は,校正して用いる。

注記2 検査用標準球の直径が20 mmより小さい場合,検査中に,プローブが検査用標準球の支持台

からの干渉を受ける場合がある。

10

B 7440-12:2019 (ISO 10360-12:2016)

6.2.3

評価方法

製造業者が指定する通常の操作手順に従って,プロービングシステムを設定し,校正する。測定範囲内

の2か所を検査用標準球の位置として,使用者が設定する(3.5の注記3参照)。既定として,1か所は垂

直主軸の近くに置き,もう1か所は,測定範囲の端に置くことが望ましい。

検査用標準球及び多関節アーム座標測定機は,たわみによる誤差を最小とするため,しっかりと固定す

ることが望ましい。

スタイラス姿勢を変化させることなく,検査用標準球を25点測定し,記録する。

測定点は,検査用標準球の表面の少なくとも半球をカバーする範囲において,十分に均等に分布しなけ

ればならない。

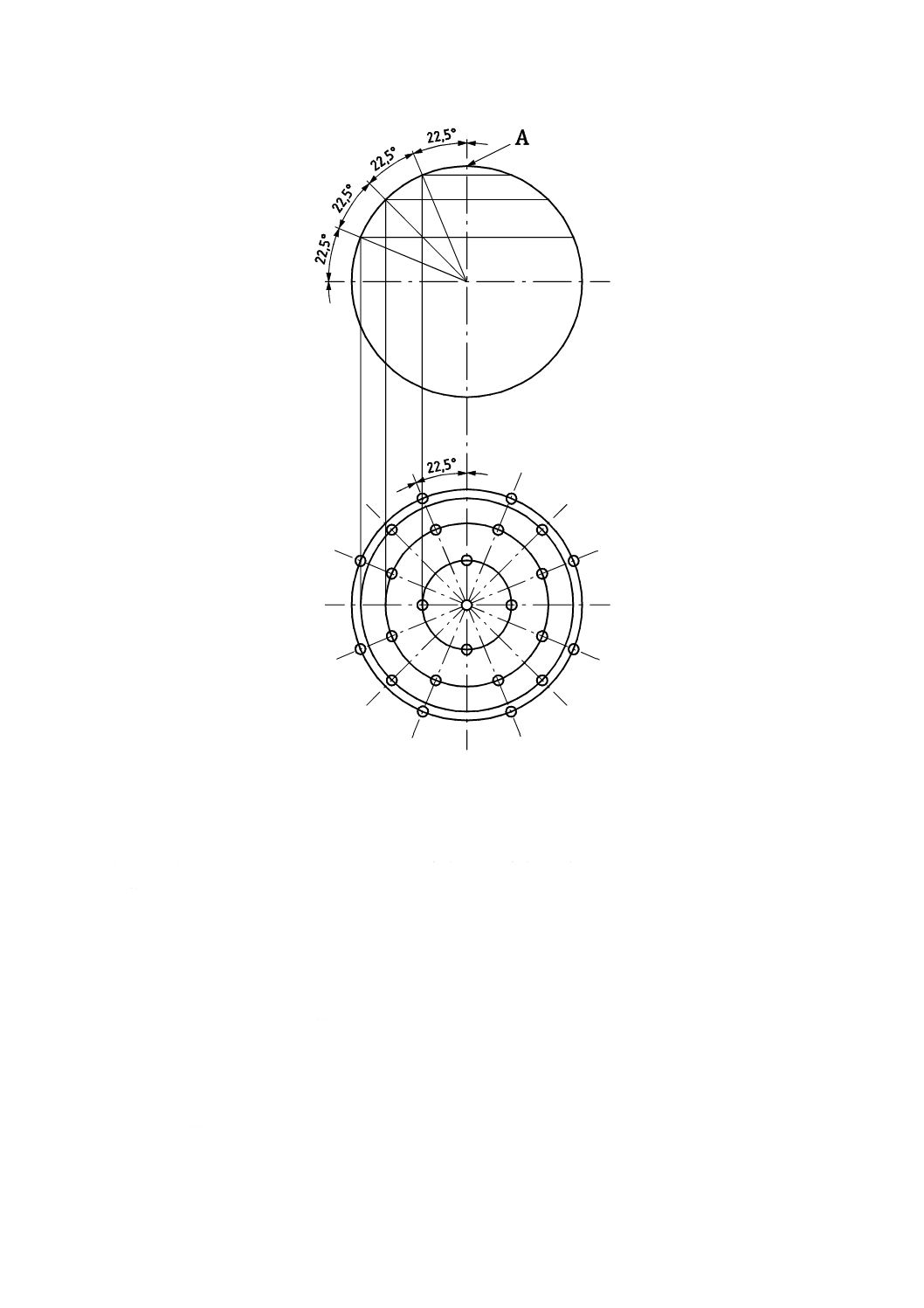

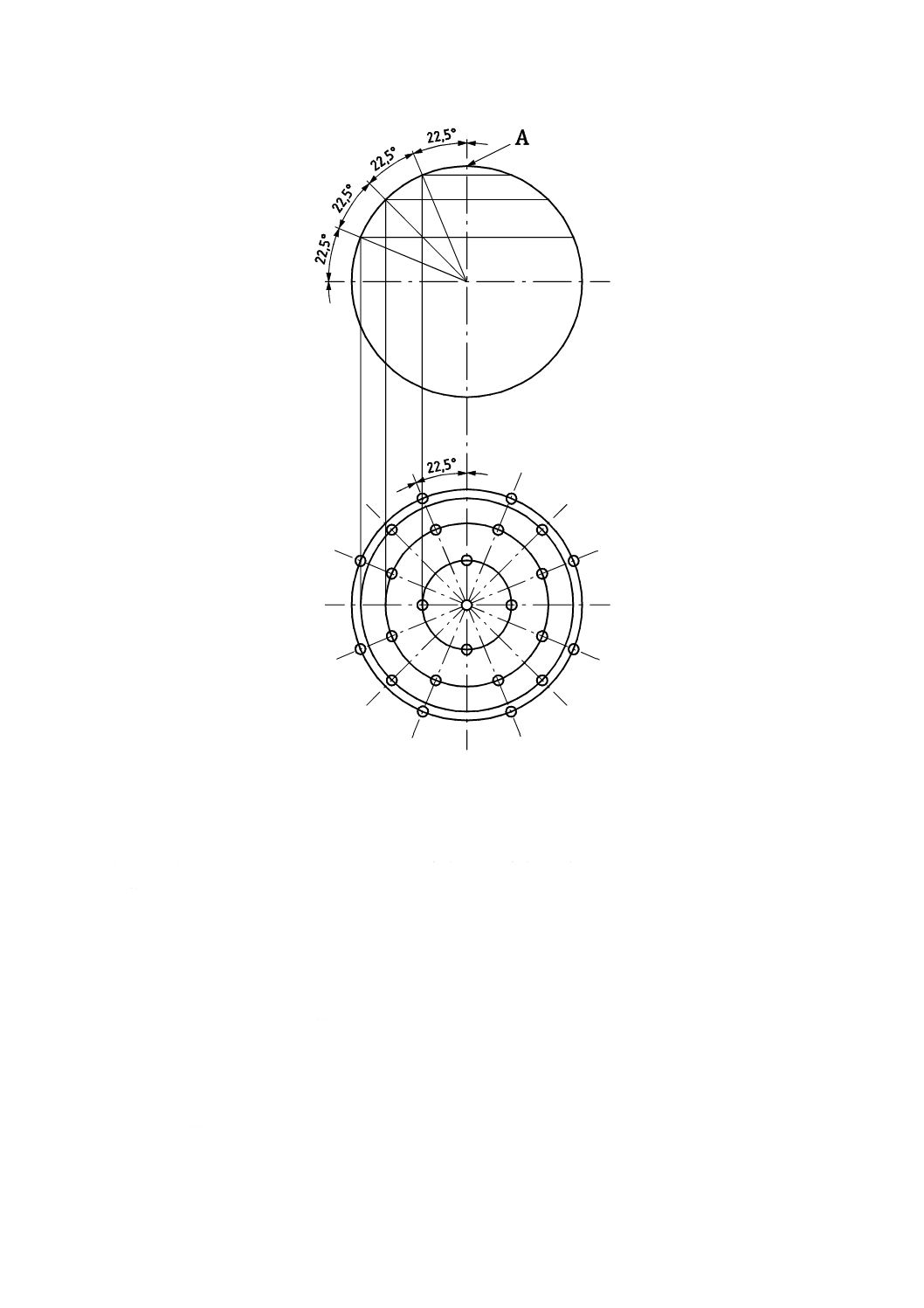

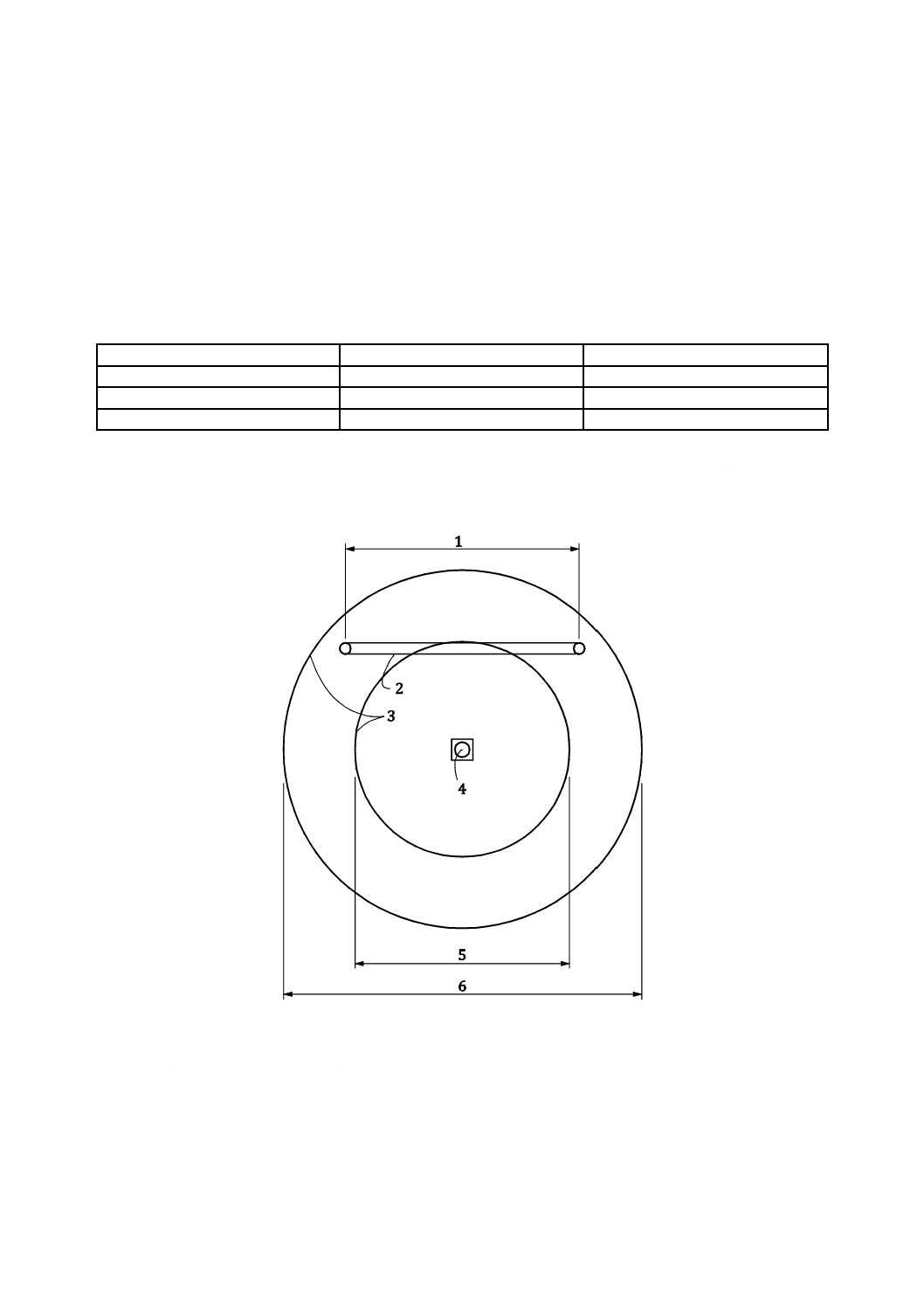

目標点の配置は,使用者が自由に決めることができる。特に指定がない場合には,次の目標点に配置す

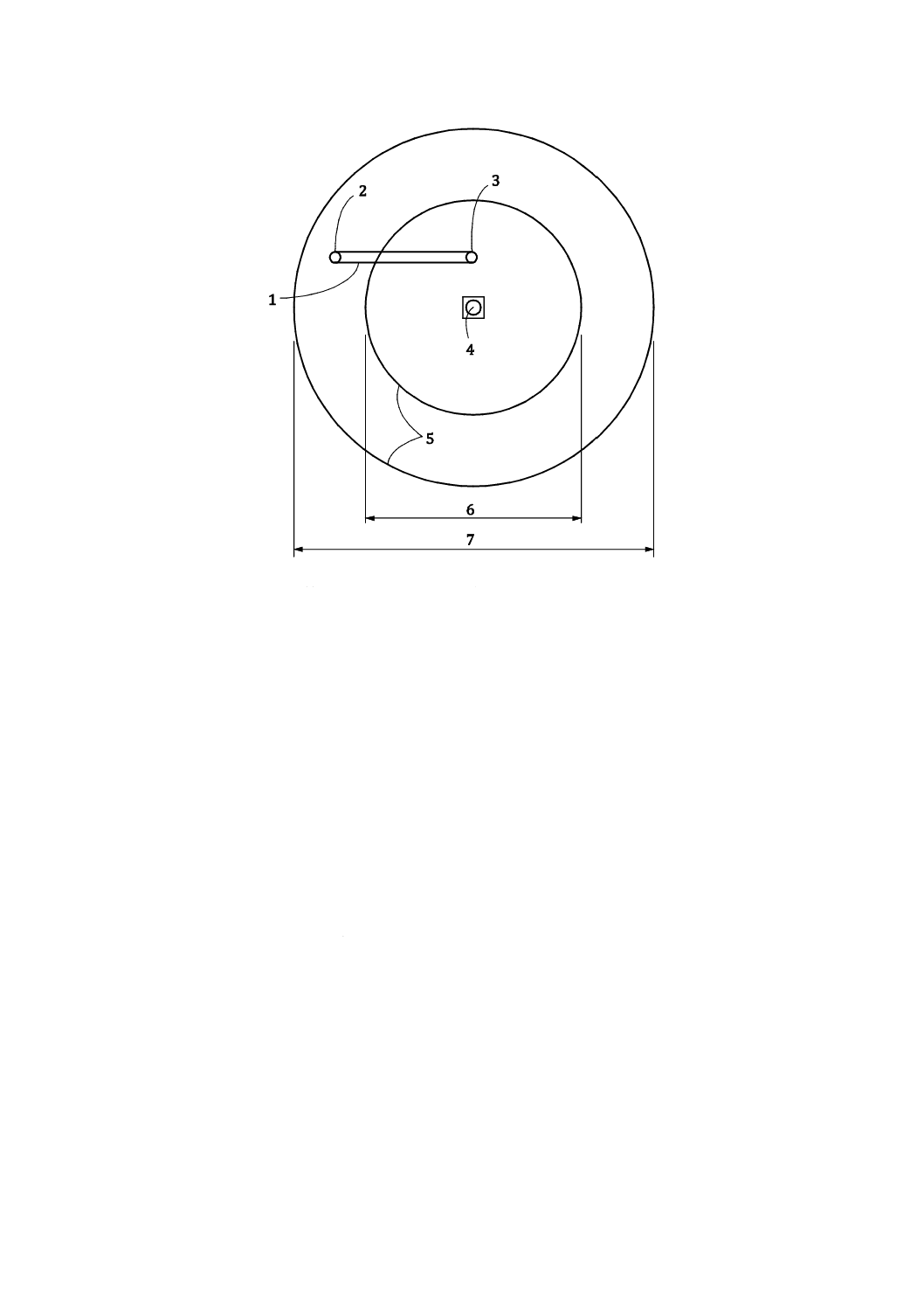

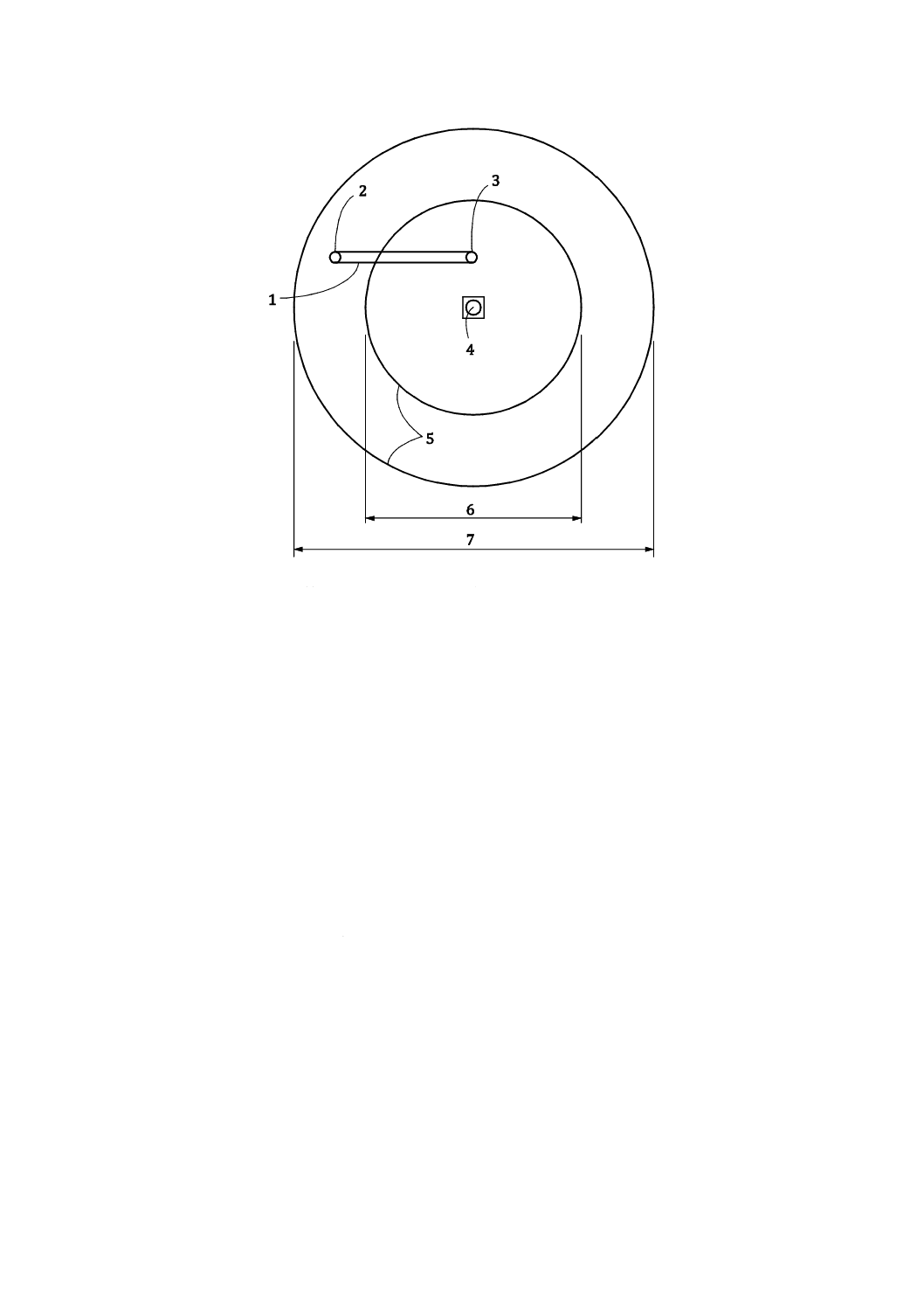

ることが望ましい(図2参照)。

− スタイラスシャフトの方向によって決まる極の1点

− 極の下22.5度の等間隔の4点

− 極の下45度であり,前記のグループに対して22.5度回転した等間隔の8点

− 極の下67.5度であり,前記のグループに対して22.5度回転した等間隔の4点

− 極の下90度であり(すなわち,赤道上),前記グループに対して22.5度回転した等間隔の8点

11

B 7440-12:2019 (ISO 10360-12:2016)

A 極

図2−プロービング目標点

6.2.4

検査結果の導出

第1及び第2それぞれの位置で取得した,25点全ての測定点から最小二乗球当てはめを行う。

計算された最小二乗球の直径(DMeas)から校正値(DRef)を引くことによって,プロービング寸法誤差

PSize.Sph.1×25=DMeas−DRefが得られる。各位置でのプロービング寸法誤差の絶対値は,スタイラス構成とと

もに製造業者が指定するMPE値と比較する必要がある。

第1及び第2それぞれの位置で取得した,25点全ての測定点から最小二乗球当てはめを行う。25点の測

定点それぞれに対して,最小二乗球の中心からの距離Rを求める。最小二乗球の中心からの距離Rの範囲

から,プロービング形状誤差を算出する。

PForm.Sph.1×25=Rmax−Rmin

各位置でのプロービング形状誤差は,スタイラス構成とともに製造業者が指定するMPE値と比較する

必要がある。

注記 “最小二乗球の中心からの距離R”という用語は,JIS B 7440-1で定義されている。

12

B 7440-12:2019 (ISO 10360-12:2016)

6.3

回転位置誤差

6.3.1

評価原理

手首関節部は,第5のスイベル関節,第6のヒンジ関節,及び第7のスイベル関節(搭載されている場

合)からなる。6.3に規定する評価は,これら手首関節部の評価を行うことを意味している。6.4に規定し

ている評価には,手首関節を除く全ての関節部が含まれている。したがって,6.3及び6.4に規定する評価

を行うことによって,多関節アーム座標測定機の全ての関節部の評価を行うことができる。

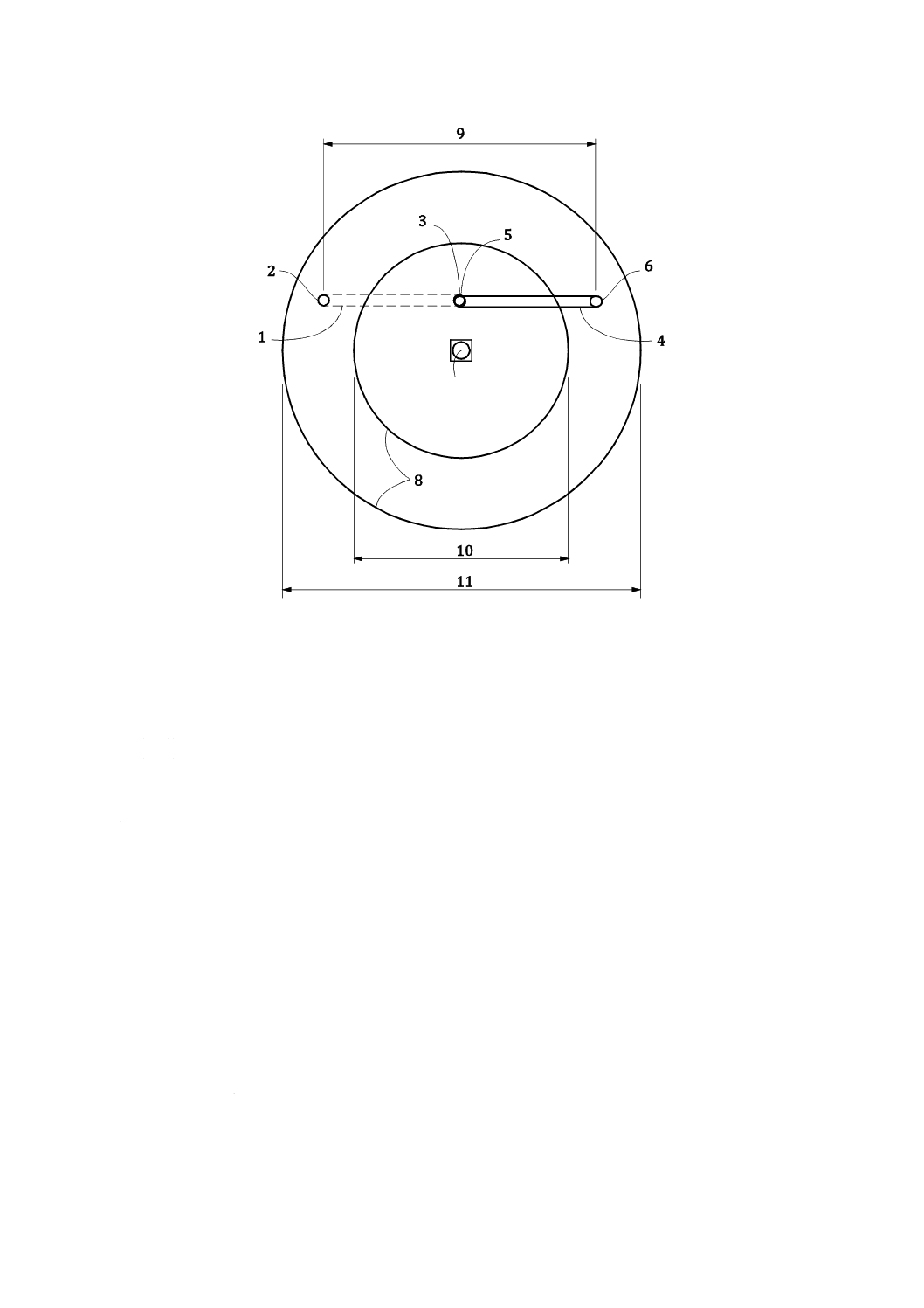

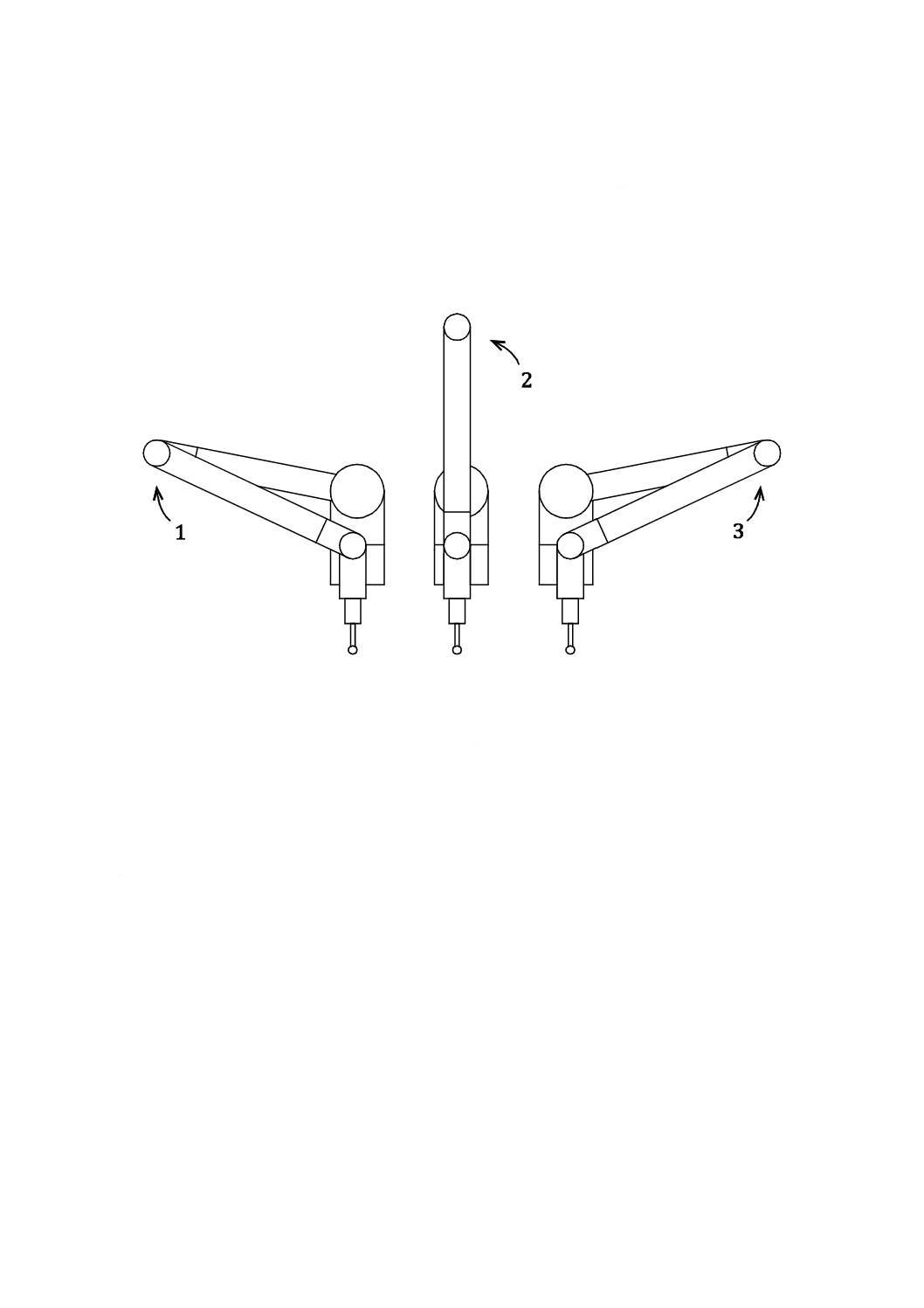

検査手順は,手首関節によってスタイラス方向を変え,5方向のスタイラス方向(図3参照)で検査用

標準球の表面を測定する。5方向それぞれにおいて,検査用標準球を5点測定し,最小二乗球の中心座標

を求める。理想的には同じ座標値になる五つの球の中心座標は,回転位置誤差LDia.5×5:Artを評価するために

用いる。

多関節アーム座標測定機が第7の軸上にスイベル関節を備えている場合は,五つの球の中心座標を測定

するときに,スタイラスを任意の角度に回転させてもよい。多関節アーム座標測定機が複数のスタイラス

(例えば,固定マルチスタイラス)を備えている場合は,JIS B 7440-5に規定するマルチスタイラスプロ

ービング誤差検査も行う必要がある。

6.3.2

評価器具

直径及び形状を校正した検査用標準球の直径は,10 mm以上51 mm以下でなければならない。

注記1 検査用標準球の寸法及び形状の校正の不確かさは,検査結果に影響するため,検査用標準球

の直径及び形状偏差は,校正して用いる。

注記2 検査用標準球の直径が20 mmより小さい場合,検査中に,プローブが検査用標準球の支持台

からの干渉を受ける場合がある。

6.3.3

評価方法

製造業者が指定する通常の操作手順に従って,プロービングシステムを設定し,校正する。測定範囲内

の2か所を検査用標準球の位置として,使用者が設定する(3.5の注記3参照)。

検査用標準球及び多関節アーム座標測定機は,たわみによる誤差を最小とするため,しっかりと固定す

ることが望ましい。

図3 a)に示すように検査用標準球上を5方向から測定する。

図3 b)に示すように五つの極点のうち4点は赤道上の4分円上4か所に,5点目は極の位置になるよう

に配置する。それぞれの極に関して,スタイラス姿勢を変化することなく,検査用標準球上の5点を記録

する。

5点の測定点は,検査用標準球の半球上を均等に配置する。ただし,全25点(5方向各5点)は,検査

用標準球上に均等に配置することができない場合がある(例えば,異なる方向の測定点は,他の方向の測

定点の近くにある場合がある。)。

13

B 7440-12:2019 (ISO 10360-12:2016)

a) スタイラスの方向

b) 1方向に対する5点の位置

図3−スタイラスの五つの方向と各方向における測定点

6.3.4

検査結果の導出

第1及び第2それぞれの位置で取得した25点について,5点を1セットとし,5セットのそれぞれにつ

いて最小二乗球を算出して,五つの中心座標を求める。五つの中心座標を内部にもつ最小外接球の直径を

求めることによって,回転位置誤差LDia.5×5:Artを計算する。検査用標準球の第1及び第2の設置位置におけ

る回転位置誤差は,製造業者が指定するMPE値LDia.5×5:Art,MPEと比較する必要がある。

注記 二つの追加のパラメータ,すなわち,5×5点の測定点から計算した球の形状誤差及び寸法誤差

が,参考となる場合がある。関節を使って種々の点にアクセスするときの点測定能力を反映す

るものとして,使用者がこれら二つのパラメータの利用を希望する場合のために,これらのパ

ラメータの計算に関する追加の詳細な情報を附属書Gに示す。

6.4

長さ測定誤差

6.4.1

評価原理

長さ測定誤差の評価の原理は,長さ標準にトレーサブルな校正された検査用の長さを用いて,多関節ア

ーム座標測定機が,製造業者が指定する長さ測定の最大許容誤差内で測定できるかどうかを決定すること

である。

製造業者は,単一方向長さ測定の最大許容誤差EUni,MPEの仕様,双方向長さ測定の最大許容誤差EBi,MPE

の仕様,又はその両方の仕様を選択することができる。長さ測定誤差は,スタイラス構成とともに製造業

者が指定するMPE値と比較する必要がある。評価は,5種類の異なる検査用の長さを各々3回繰り返して

測定し,その指示値をその校正値と比較することによって行わなければならない。指示値は,2点間長さ

測定をアライメント方向上に投影して,計算する。

3回の繰返し測定の各々は,次の手順による。校正された検査用の長さの一端をAと呼び,他端をBと

呼ぶ場合,測定手順は,A1B1,A2B2,A3B3又はA1B1,B2A2,A3B3のいずれかでなければならない。他の

測定手順,例えば,A1A2A3,B1B2B3を使うことはできない。

測定物の熱膨張補正の機能をもたない多関節アーム座標測定機は,座標測定機と検査用の長さとの間の

補正されない熱膨張の差に起因する,大きな誤差を生じることがある。したがって,検査用の長さの熱膨

張係数は,開示しなければならない。

14

B 7440-12:2019 (ISO 10360-12:2016)

測定物の熱膨張補正機能をもつ多関節アーム座標測定機では,この熱膨張に起因する誤差が大幅に減少

する。この場合,熱膨張に起因する残りの誤差の大部分は,検査用の長さのCTEの不確かさによって生じ

る(すなわち,不完全な熱膨張補正となる。)。このことによって,この規格は,製造業者の仕様書内に検

査用の長さの熱膨張係数の拡張不確かさを開示することを求める。

多関節アーム座標測定機の中には,その操作説明書に記載する手順に従って,熱膨張補正システムが自

動熱膨張補正の一部として,標準器のCTE及び温度の入力を使用者に要求するものがある。これは,座標

測定機において,熱膨張補正を行うソフトウェアの機能及び操作によって行う場合にだけ使用が許される。

手動の操作及び計算による熱膨張補正は,実施してはならない。

6.4.2

評価器具

トレーサブルな基準長は,固定座バー,壁に取り付けた固定座,レール及び移動体からなる1軸移動ス

テージ,ブロックゲージ,ボールバー,ステップゲージなど様々な方法で実現できる。適切な標準器につ

いては,附属書Bに示す。

校正された検査用の長さは,製造業者の仕様書中に記載していない限り,通常の熱膨張係数でなければ

ならない。いずれの場合でも,許容される熱膨張係数の範囲は,定格動作条件の一部となる。

製造業者は,校正された検査用の長さの熱膨張係数の拡張不確かさ(k=2)を表示しなければならない。

製造業者は,校正された検査用の長さの熱膨張係数を校正してもよい。

製造業者は,校正された検査用の長さの熱膨張係数の範囲を表示してもよい。

校正された検査用の長さの仕様がノーマルCTEではない場合,対応するEUni,MPE及び/又はEBi,MPEの値

にはアスタリスク(*)を付けて明示し,校正された検査用の長さの熱膨張係数について追加の説明をしな

ければならない。

例 EUni,MPE*

*校正された検査用の長さの熱膨張係数は,0.5×10−6/℃以下でなければならず,かつ,熱膨張

係数の拡張不確かさ(k=2)は,0.3×10−6/℃以下でなければならない。

製造業者の仕様が,ノーマルCTEではない校正された検査用の長さで,かつ,その熱膨張係数が2×10−6/℃

よりも小さい場合,6.4.3.3に規定する追加の測定を実施しなければならない。

6.4.3

評価方法

6.4.3.1

評価位置

次に記載する7種類の測定線のそれぞれに沿って,5種類の校正された検査用の長さを,次のように測

定する。

5種類の校正された検査用の長さは,単一の標準器又は複数の標準器によって形成することができる。

5種類の校正された検査用の長さのうち,最も長いものは,測定可能長さの66 %以上でなければならな

い。ただし,測定可能長さの66 %以上の長さをもつ校正された検査用の長さが利用できない場合は,附属

書Fによる。

5種類の校正された検査用の長さは,十分に均等に配置しなければならない。

注記 全長1 mの測定線上における十分に均等に配置した5種類の異なった検査用の長さには,例え

ば,100 mm,200 mm,400 mm,600 mm及び800 mmがある。

単一方向及び双方向の検査で使用するために適した校正された検査用の長さについては,附属書Bに規

定する。

図1に示すように,多関節アーム座標測定機は,スイベル関節aが直立軸zに直結している。

多関節アーム座標測定機の設置面上の任意の1点と直立軸zとを含む平面を基準面とし,校正された検

15

B 7440-12:2019 (ISO 10360-12:2016)

査用の長さの中心と直立軸zとを含む平面を測定面とした場合,7種類の測定における方位角は,基準面

と測定面とが直立軸zと直角な平面上に作る角度として定義される。

校正された検査用の長さを,表2に示すように,水平方向,対角方向45度,及び鉛直方向の7種類の測

定線1から7に沿って設置しなければならない。

測定における方位角は,測定線が鉛直方向の場合に0度であり,測定線が水平方向及び対角方向45度の

場合に0度,120度,及び240度である。

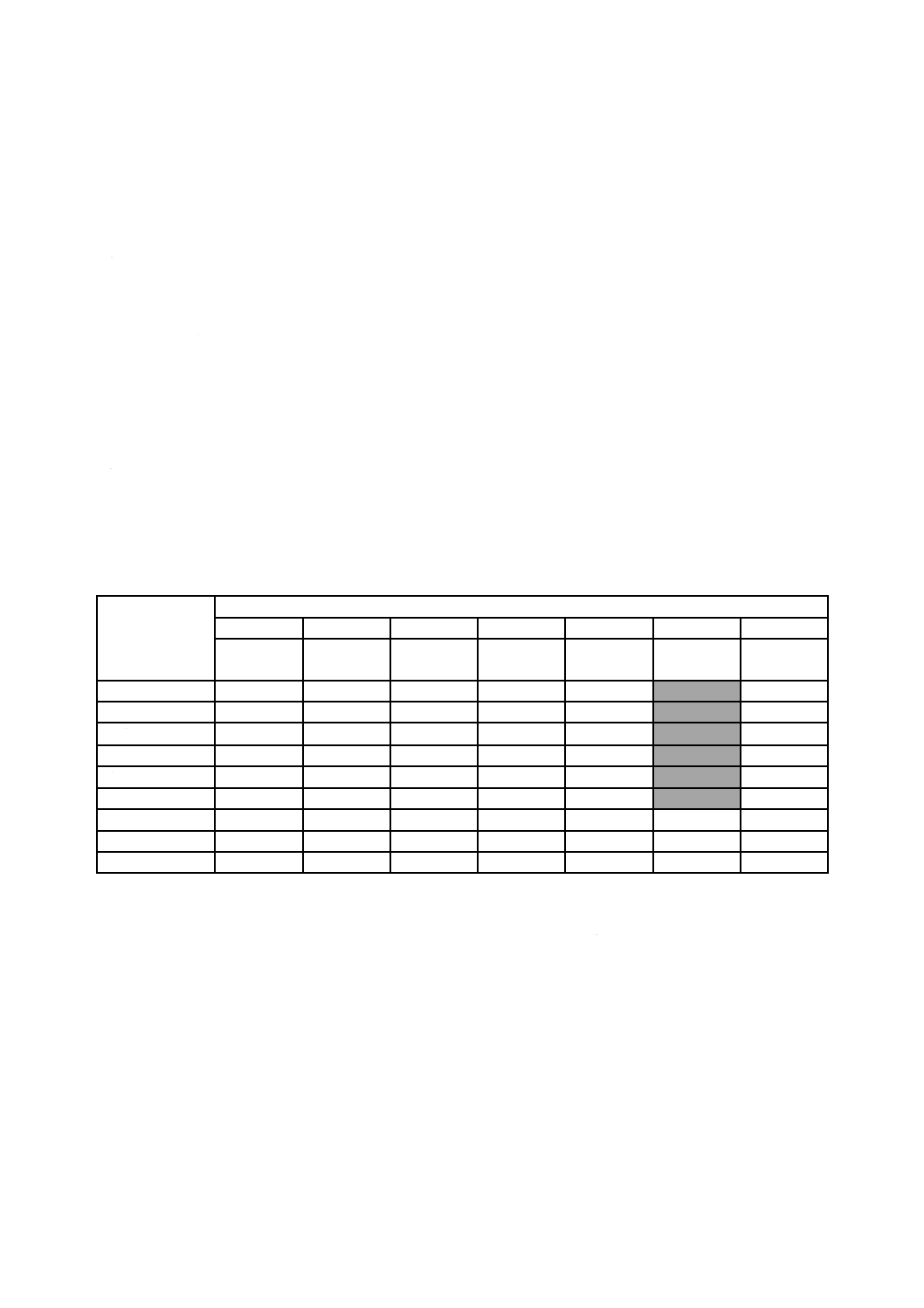

表2−測定位置

測定線

方向

方位角(度)

1,2,3

水平

0,120,240

4,5,6

対角方向45度

0,120,240

7

鉛直

0

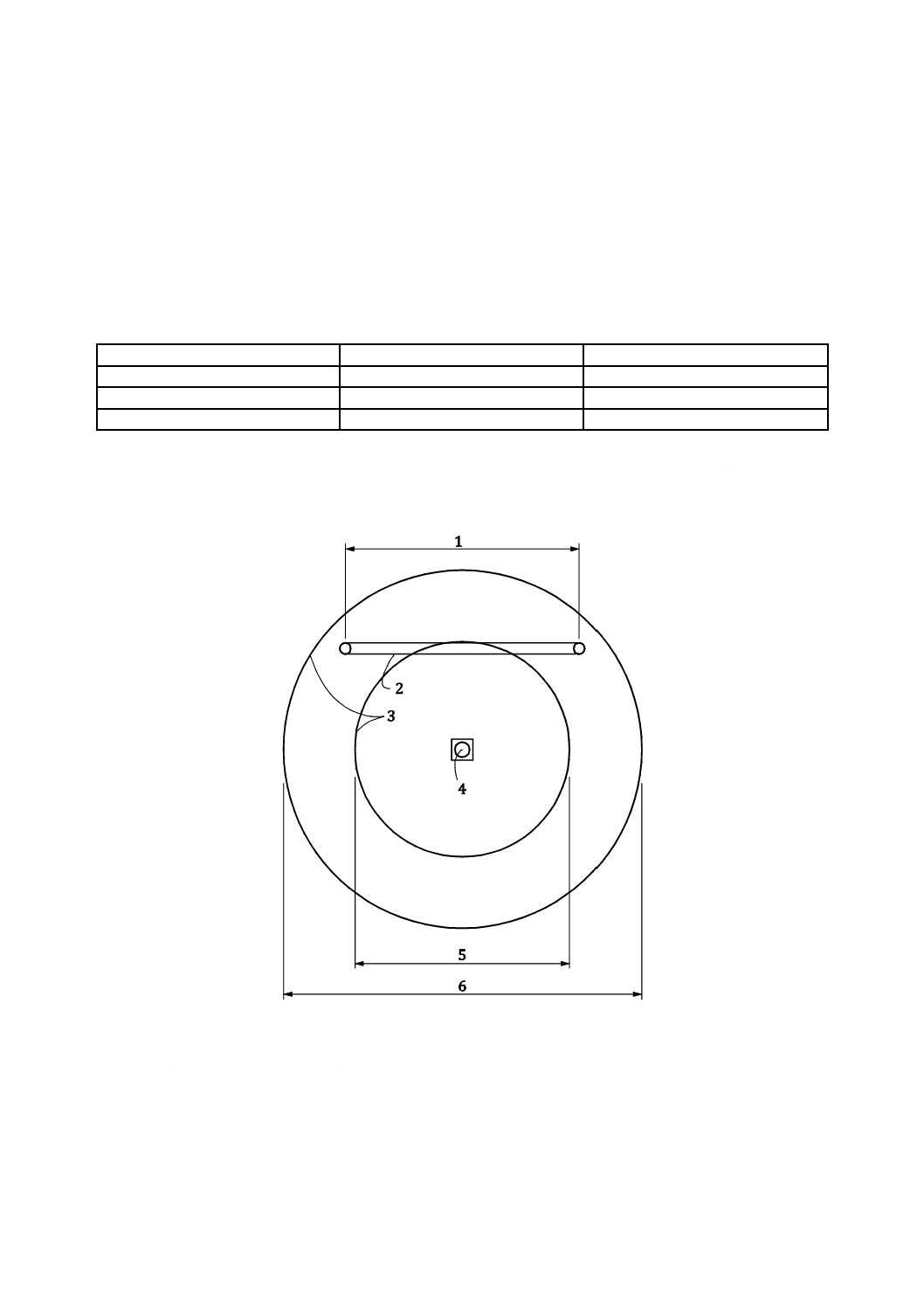

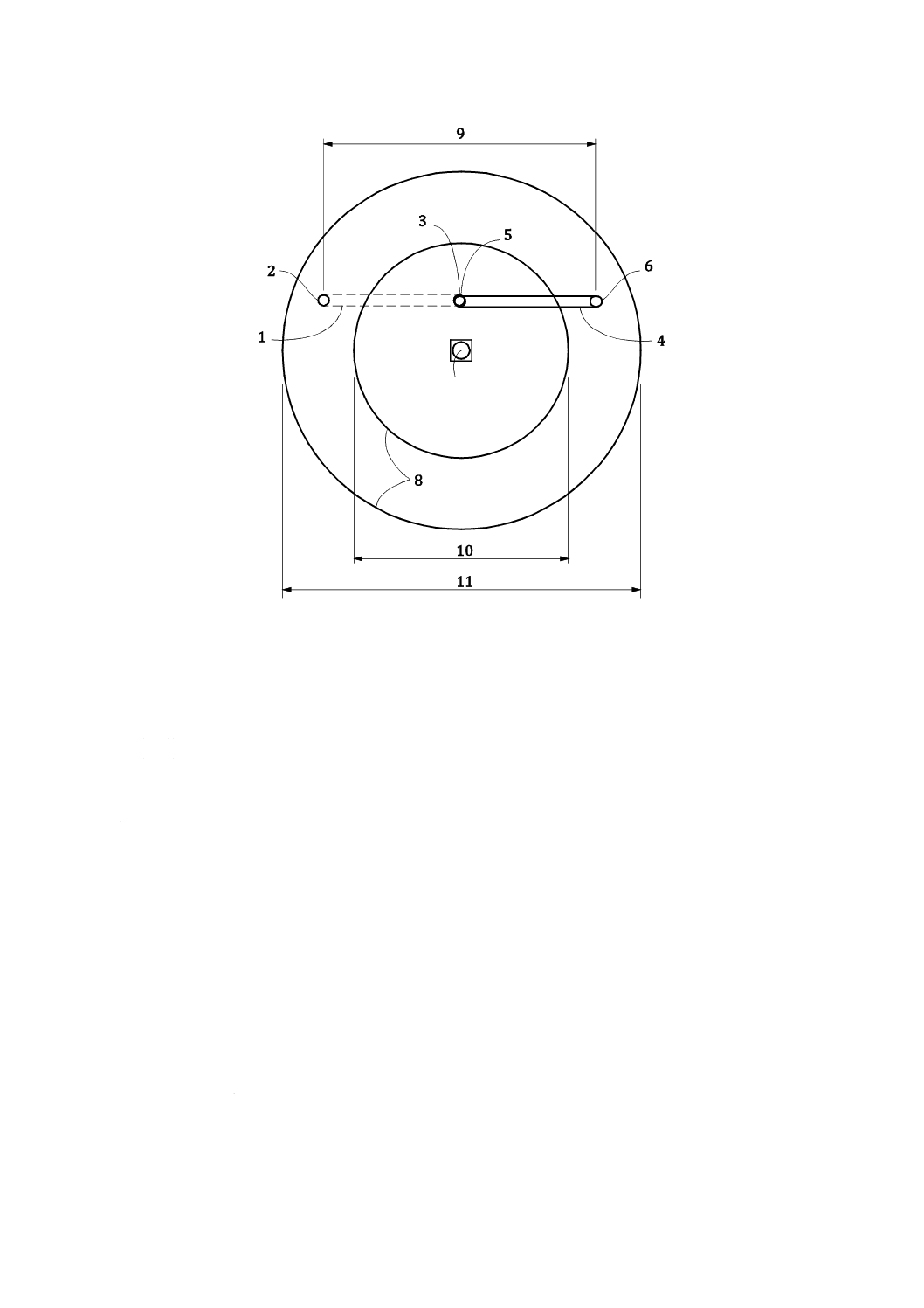

図4に示すように,最も長い校正された検査用の長さの両端は,測定可能長さの60 %から100 %の範囲

に配置しなければならない。

1

測定可能長さの66 %

2

校正された検査用の長さ

3

測定機中心周りの球

4

多関節アーム座標測定機の直立軸の中心

5

測定可能長さの60 %

6

測定可能長さの100 %

図4−校正された検査用の長さの配置

16

B 7440-12:2019 (ISO 10360-12:2016)

6.4.3.2

測定手順

製造業者が指定する通常の手順に従って,プロービングシステムを配置し,校正する(5.2参照)。5種

類の校正された検査用の長さの各々について,3回測定する。7種類の測定線の全てについて,この測定を

繰り返し,5種類の校正された検査用の長さから105点の測定結果を求める。

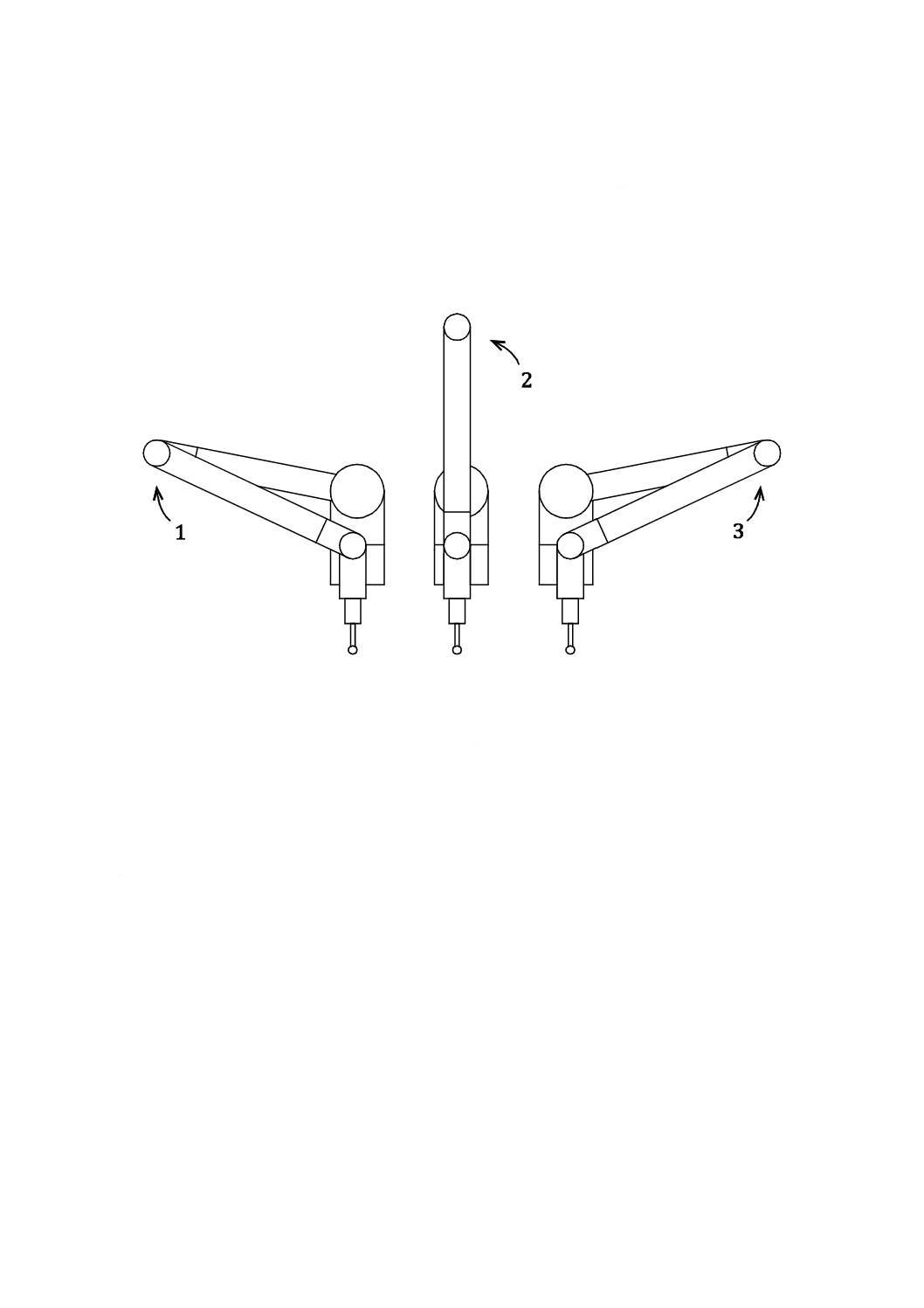

図5に示すように,各点は,多関節アーム座標測定機の肘方向が左側(L),上側(O),又は右側(R)

の状態で,測定することができる。

1

肘方向左(L)

2

肘方向上(O)

3

肘方向右(R)

図5−肘位置

各長さ測定は,校正された検査用の長さ上の第1点(肘位置は,L,O又はR)を測定するステップと,

第2点(肘位置は,L,O又はR)を測定するステップとからなる。したがって,それぞれの校正された検

査用の長さの2点を測定する場合,9種類の可能な肘位置の組合せが存在する。これら9種類の肘位置の

組合せは,LL,LO,LR,OL,OO,OR,RL,RO,及びRRとなる。

例 表3に示す測定手順の例では,初めの30点の長さ(5種類×6方向)の3回の繰返し測定は,同

じ肘位置の組合せを循環させながら実施する。表2に示す校正された検査用の長さの姿勢が鉛直

方向である最後の5点の長さは,肘位置をLL又はRRにして測定する。通常,多関節アーム座

標測定機は,鉛直の標準器に対し一方の側又は他方の側に設置されるため,肘は,一方の側又は

他方の側にだけ曲げることができる。使用者は,異なる肘位置又は異なる順番で,測定してもよ

い。

17

B 7440-12:2019 (ISO 10360-12:2016)

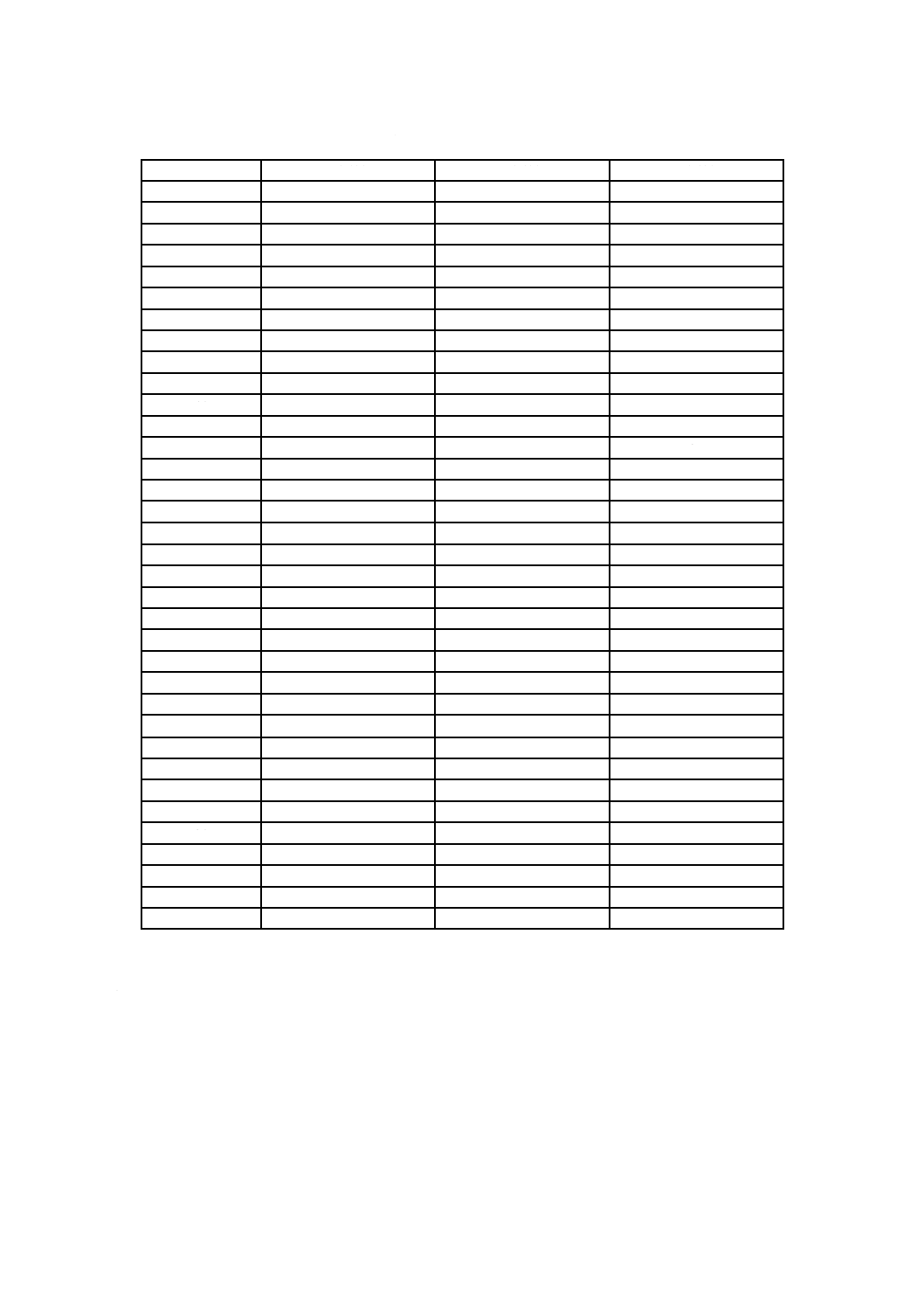

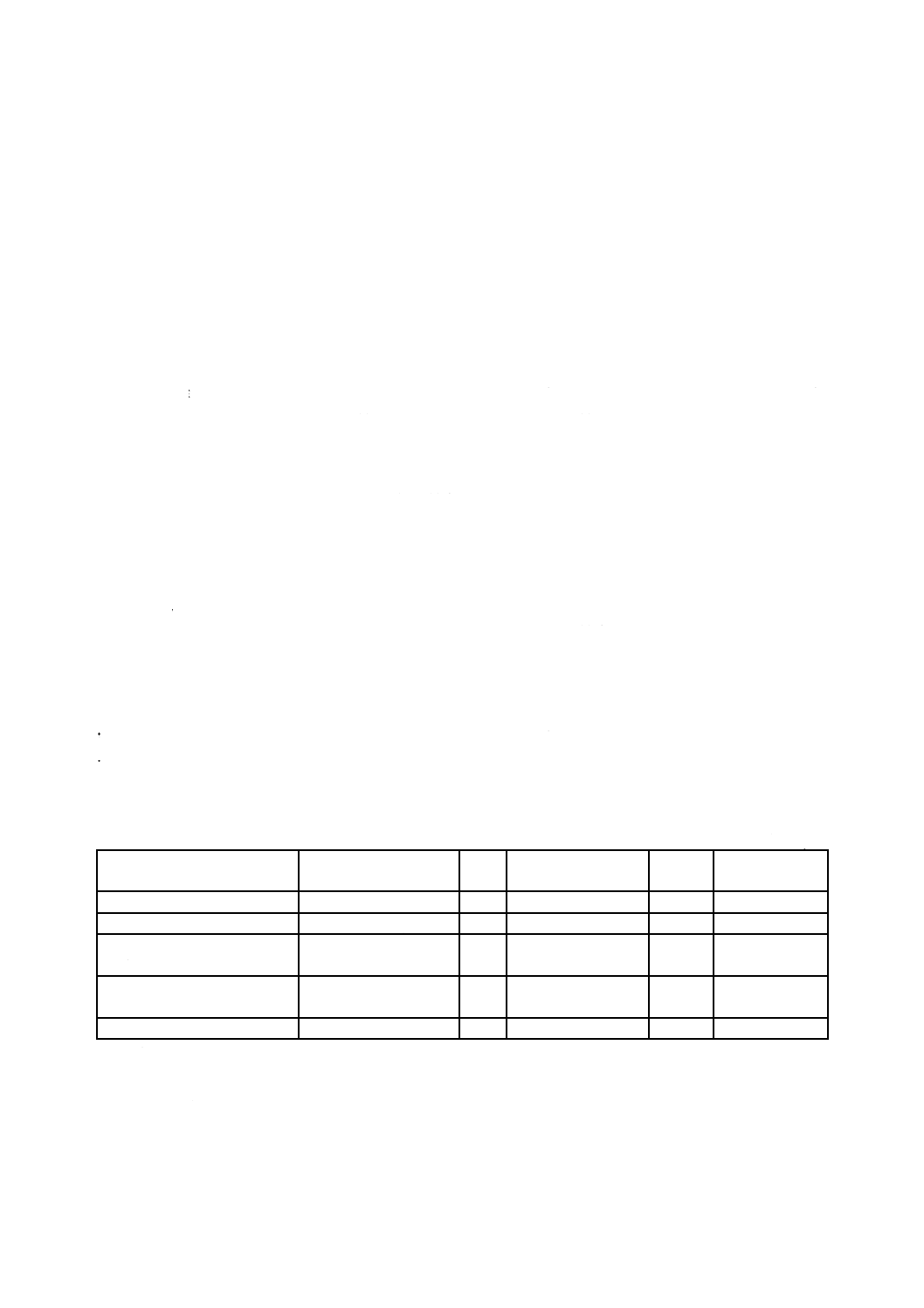

表3−第1点及び第2点の測定における測定手順の例

長さ位置

1回目

2回目

3回目

1

LL

LL

LL

2

LO

LO

LO

3

LR

LR

LR

4

OL

OL

OL

5

OO

OO

OO

6

OR

OR

OR

7

RL

RL

RL

8

RO

RO

RO

9

RR

RR

RR

10

LL

LL

LL

11

LO

LO

LO

12

LR

LR

LR

13

OL

OL

OL

14

OO

OO

OO

15

OR

OR

OR

16

RL

RL

RL

17

RO

RO

RO

18

RR

RR

RR

19

LL

LL

LL

20

LO

LO

LO

21

LR

LR

LR

22

OL

OL

OL

23

OO

OO

OO

24

OR

OR

OR

25

RL

RL

RL

26

RO

RO

RO

27

RR

RR

RR

28

LL

LL

LL

29

LO

LO

LO

30

LR

LR

LR

31

LL又はRR

LL又はRR

LL又はRR

32

LL又はRR

LL又はRR

LL又はRR

33

LL又はRR

LL又はRR

LL又はRR

34

LL又はRR

LL又はRR

LL又はRR

35

LL又はRR

LL又はRR

LL又はRR

6.4.3.3

低熱膨張係数の検査用の長さを使用する場合

製造業者のEBi,MPE又はEUni,MPEの仕様が2×10−6/℃ 未満(すなわち,“ノーマルCTE”ではない)の材

料を要求する場合,“ノーマルCTE”をもつ校正された検査用の長さを用いた追加の測定を行わなければ

ならない。

ノーマルCTEをもつ材料からなる校正された検査用の長さは,0.75 mより大きな測定可能長さをもつ多

関節アーム座標測定機では,約0.5 mでなければならない。また,より小さな多関節アーム座標測定機で

は,測定可能長さの50 %より長くなければならない。

測定は,3回繰り返さなければならない。

18

B 7440-12:2019 (ISO 10360-12:2016)

製造業者は,校正された検査用の長さの熱膨張係数を校正してもよい。

6.4.3.4

検査結果の求め方

105点の長さ測定及び(必要な場合)6.4.3.3の追加の長さ測定に対して,校正された検査用の長さの測

定値(指示値)と校正値との差を取ることで,単一方向長さ測定誤差EUni,双方向長さ測定誤差EBi,又は

その両方を計算する。

多関節アーム座標測定機が補正のための附属装置を備える場合は,熱的に誘導された誤差(熱膨張を含

む。)を補正してもよい。

環境条件が5.1の条件を満たしている場合には,測定結果に対して熱的に誘導された誤差を除去するた

めに手動の補正を行ってはならない。

105点の長さ測定誤差(EUni,EBiの値)及び(必要な場合)6.4.3.3による追加の長さ測定誤差の各々に

対して,製造業者が指定するMPEの仕様に基づいて対応するMPE値(EUni,MPE,EBi,MPEの値)を決定する。

注記1 多関節アーム座標測定機の場合,測定範囲全体で一つのMPEが有効な場合がある。

注記2 追加のパラメータ,つまり,長さ測定誤差の繰返し範囲(RUni.0::Tact,RBi.0::Tact又はその両方)

が重要な場合がある。附属書Hに,このパラメータの計算に関する追加の詳細情報を記載し

ている。

7

仕様との適合

7.1

受入検査

7.1.1

受入基準

接触式プローブをもつ多関節アーム座標測定機のプロービング性能は,次の条件を全て満たすことを検

証する。

− 測定の不確かさを考慮して,(接触式)プロービング形状誤差PForm.Sph.1×25が製造業者の指定する(接

触式)プロービング形状の最大許容誤差PForm.Sph.1×25,MPEの範囲に入っている。

− 測定の不確かさを考慮して,(接触式)プロービング寸法誤差PSize.Sph.1×25が製造業者の指定する(接

触式)プロービング寸法の最大許容誤差PSize.Sph.1×25,MPEの範囲に入っている。

多関節アーム座標測定機のアーム動作性能は,次の条件を満たすことで検証する。

− 測定の不確かさを考慮して,(接触式)回転位置誤差LDia.5×5:Artが製造業者の指定する(接触式)回転

位置の最大許容誤差LDia.5×5:Art,MPEの範囲に入っている。

多関節アーム座標測定機の長さ測定性能は,製造業者が単一方向長さ測定の最大許容誤差EUni,MPE及び双

方向長さ測定の最大許容誤差EBi,MPEのうち,少なくとも一つを指定する場合において,次のいずれかの条

件を満たすことを検証する。

− 製造業者が単一方向長さ測定の最大許容誤差EUni,MPEだけを指定する場合,測定の不確かさを考慮に入

れて,単一方向長さ測定誤差EUniがその単一方向長さ測定の最大許容誤差EUni,MPEの範囲に入っている。

− 製造業者が双方向長さ測定の最大許容誤差EBi,MPEだけを指定する場合,測定の不確かさを考慮に入れ

て,双方向長さ測定誤差EBiがその双方向長さ測定の最大許容誤差EBi,MPEの範囲に入っている。

− 製造業者が単一方向長さ測定の最大許容誤差EUni,MPE及び双方向長さ測定の最大許容誤差EBi,MPEの両

方を指定する場合,単一方向長さ測定誤差EUniがその単一方向長さ測定の最大許容誤差EUni,MPEの範囲

に入っており,双方向長さ測定誤差EBiがその双方向長さ測定の最大許容誤差EBi,MPEの範囲に入って

いる。

19

B 7440-12:2019 (ISO 10360-12:2016)

7.1.2

再測定

7.1.2.1

プロービング形状誤差及びプロービング寸法誤差

プロービング形状誤差又はプロービング寸法誤差の性能が両方の位置において,本検査によって検証さ

れない場合,測定結果に影響し得る原因を確認する必要がある。

全ての原因が修正されて適切な検査を(両方の球位置において)1回だけ繰り返すことができる。最初

の測定結果は,破棄しなければならない。それ以上の再測定を行ってはならない。

7.1.2.2

回転位置誤差

回転位置誤差の性能が本検査によって検証されない場合,測定結果に影響し得る原因を確認する必要が

ある。全ての原因が修正されて適切な検査を(両方の球位置において)1回だけ繰り返すことができる。

最初の測定結果は,破棄しなければならない。それ以上の再測定を行ってはならない。

7.1.2.3

長さ測定誤差

同一の3回の繰返し測定を行う35種類の測定のうち,最大5種類の測定において,1回だけ仕様の適合

領域外であることが許される。仕様の適合領域から外れたそれぞれの測定について,対応する位置で3回

の再測定を行う。3回の再測定全ての長さの指示誤差が,測定の不確かさを考慮に入れて製造業者が指定

する仕様の適合領域に入れば,その多関節アーム座標測定機の性能は,その位置において検証されたこと

になる。それ以上の再測定を行ってはならない。

7.2

定期検査

7.1の受入検査と同様に行う。その仕様については,使用者が定める。

8

適用事例

8.1

受入検査

受渡当事者間の契約は,次による。

− 購入契約

− 保守契約

− 修理契約

− 仕様変更契約

− アップグレード契約など

この受入検査は,受渡当事者間で合意された仕様PForm.Sph.1×25,MPE,PSize.Sph.1×25,MPE,LDia.5×5:Art,MPE,EUni,MPE

及びEBi,MPEに従って,多関節アーム座標測定機の性能を検証するための検査として使用することができる。

受渡当事者間で合意がある場合には,この受入検査は,仕様RUni.0::Tact.AArm,RBi.0::Tact.AArm,PSize.Sph.5×5:Art:Tact.AArm

及びPForm.Sph.5×5:Art:Tact.AArmに従って,多関節アーム座標測定機の性能を検証するための検査として使用する

ことができる。

製造業者は,PForm.Sph.1×25,MPE,PSize.Sph.1×25,MPE,LDia.5×5:Art,MPE,EUni,MPE及びEBi,MPEに対応する詳細な制限を

指定できる。そのような制限を指定しなかった場合は,PForm.Sph.1×25,MPE,PSize.Sph.1×25,MPE,LDia.5×5:Art,MPE,EUni,MPE

及びEBi,MPEは,多関節アーム座標測定機の測定範囲内の任意の位置及び姿勢に適用する。

8.2

定期検査

組織内の品質保証システムにおいて,この規格で規定する性能検査は,長さ測定における多関節アーム

座標測定機が,使用者が指定する最大許容誤差PForm.Sph.1×25,MPE,PSize.Sph.1×25,MPE,LDia.5×5:Art,MPE,EUni,MPE及

びEBi,MPEの仕様と適合するかどうかを判定するための定期検査として使用することができる。

20

B 7440-12:2019 (ISO 10360-12:2016)

使用者は,PForm.Sph.1×25,MPE,PSize.Sph.1×25,MPE,LDia.5×5:Art,MPE,EUni,MPE及びEBi,MPEに対応する詳細な制限を指

定できる。

注記1 検査者は,検査不確かさを見積もる。それに従って,定期検査(ここで,一般的に,検査者

は使用者である。)は,受入検査と異なった適合範囲で行われる。

注記2 受入検査では,適合範囲は製造業者が指定する仕様から決定する。定期検査では,適合範囲

は使用者の測定の必要性によって求められる。

8.3

中間点検

組織内の品質保証システムにおいて,最大許容誤差PForm.Sph.1×25,MPE,PSize.Sph.1×25,MPE,LDia.5×5:Art,MPE,EUni,MPE

及びEBi,MPEに関する指定した要求を,多関節アーム座標測定機が満たす可能性を示すために,簡便な検査

を定期的に実施してもよい。この規格に記載する中間点検では,測定の種類及び位置の数を減らしてもよ

い。

効果的な中間点検は,単一点関節運動検査(SPAT)である(附属書D参照)。

注記 この規格は,主に受入検査及び定期検査について規定している。中間点検は,品質保証のため

に実施されることが多い。

9

製品文書及びデータシートの表記

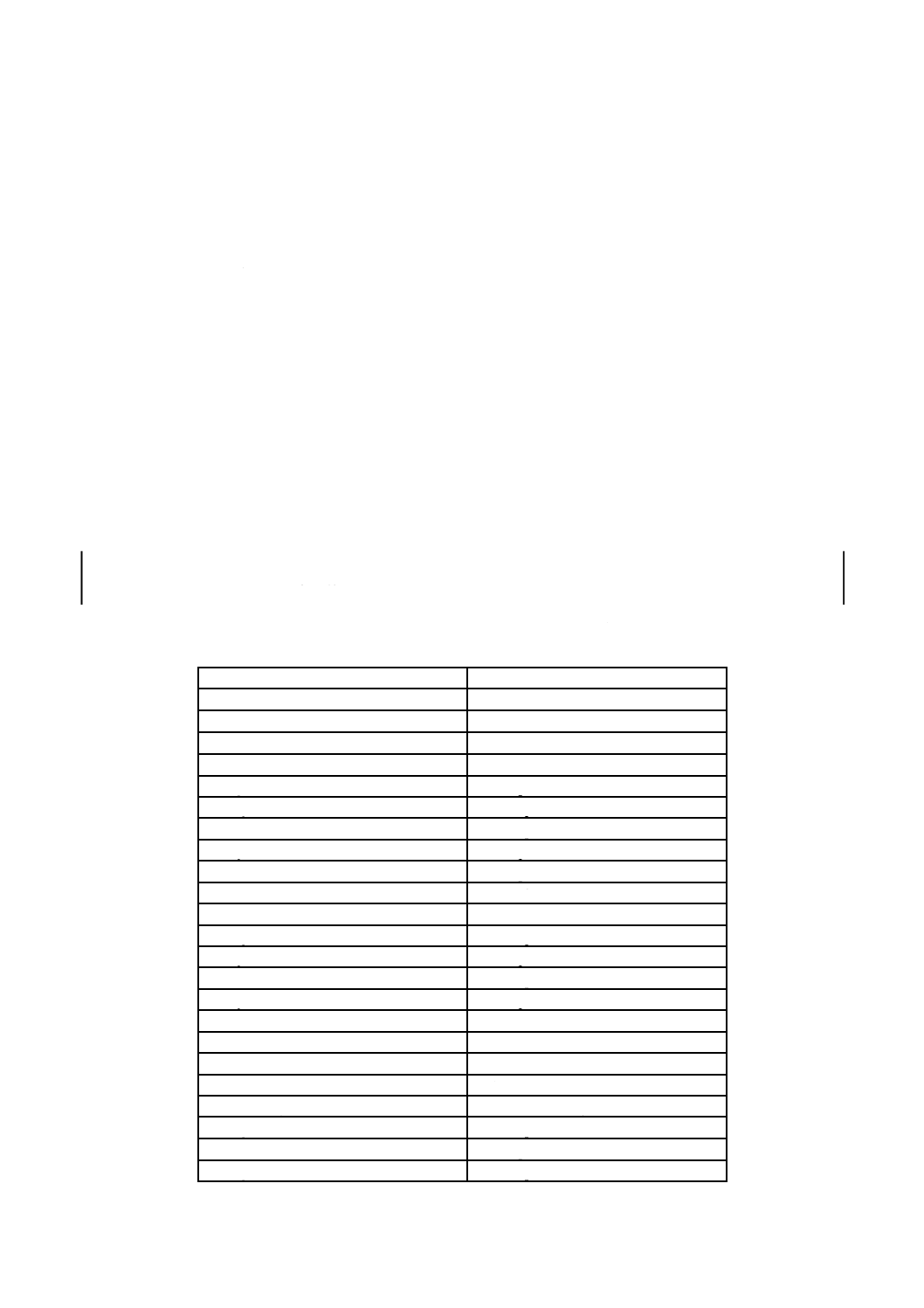

注記 表1の記号は,製品の附属文書,図面,データシートなどにおける使用には適していない。表

4は,それらの文書に使用することができる表記を示したものである。

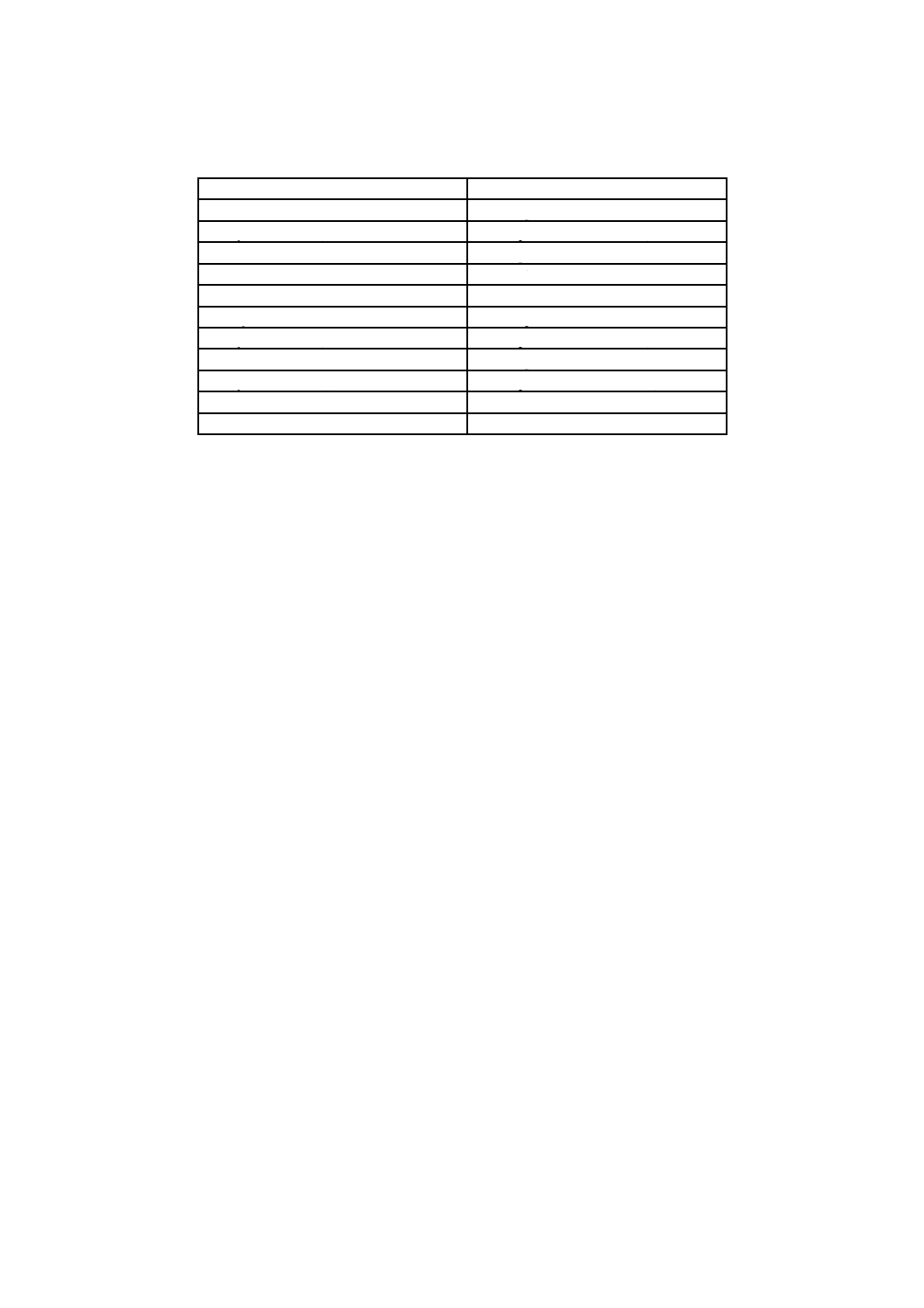

表4−この規格で使用する記号と製品の附属文書,図面,データシートなどで

使用する表記との対応

この規格の記号

対応する表記

LDia.5×5:Art:Tact.AArm

LDia.5×5:Art:Tact.AArm

EBi:0:Tact.AArm

EBi:0:Tact.AArm

EUni:0:Tact.AArm

EUni:0:Tact.AArm

PForm.Sph.1×25::Tact.AArm

PForm.Sph.1×25::Tact.AArm

PSize.Sph.1×25::Tact.AArm

PSize.Sph.1×25::Tact.AArm

PForm.Sph.1×25::ODS.AArm

PForm.Sph.1×25::ODS.AArm

PForm.Sph.D95%::ODS.AArm

PForm.Sph.D95%::ODS.AArm

PSize.Sph.1×25::ODS.AArm

PSize.Sph.1×25::ODS.AArm

PSize.Sph.All::ODS.AArm

PSize.Sph.All::ODS.AArm

PForm.Pla.D95%::ODS.AArm

PForm.Pla.D95%::ODS.AArm

LDia.n×25::MPS.AArm

LDia.n×25::MPS.AArm

PForm.Sph.n×25::MPS.AArm

PForm.Sph.n×25::MPS.AArm

PSize.Sph.n×25::MPS.AArm

PSize.Sph.n×25::MPS.AArm

PForm.Sph.5×5:Art:Tact.AArm

PForm.Sph.5×5:Art:Tact.AArm

PSize.Sph.5×5:Art:Tact.AArm

PSize.Sph.5×5:Art:Tact.AArm

RBi.0::Tact.AArm

RBi.0::Tact.AArm

RUni.0::Tact.AArm

RUni.0::Tact.AArm

LDia.5×5:Art:Tact.AArm,MPE

LDia.5×5:Art:Tact.AArm,MPE

EBi:0:Tact.AArm,MPE

EBi:0:Tact.AArm,MPE

EUni:0:Tact.AArm,MPE

EUni:0:Tact.AArm,MPE

PForm.Sph.1×25::Tact.AArm,MPE

PForm.Sph.1×25::Tact.AArm,MPE

PSize.Sph.1×25::Tact.AArm,MPE

PSize.Sph.1×25::Tact.AArm,MPE

PForm.Sph.1×25::ODS.AArm,MPE

PForm.Sph.1×25::ODS.AArm,MPE

21

B 7440-12:2019 (ISO 10360-12:2016)

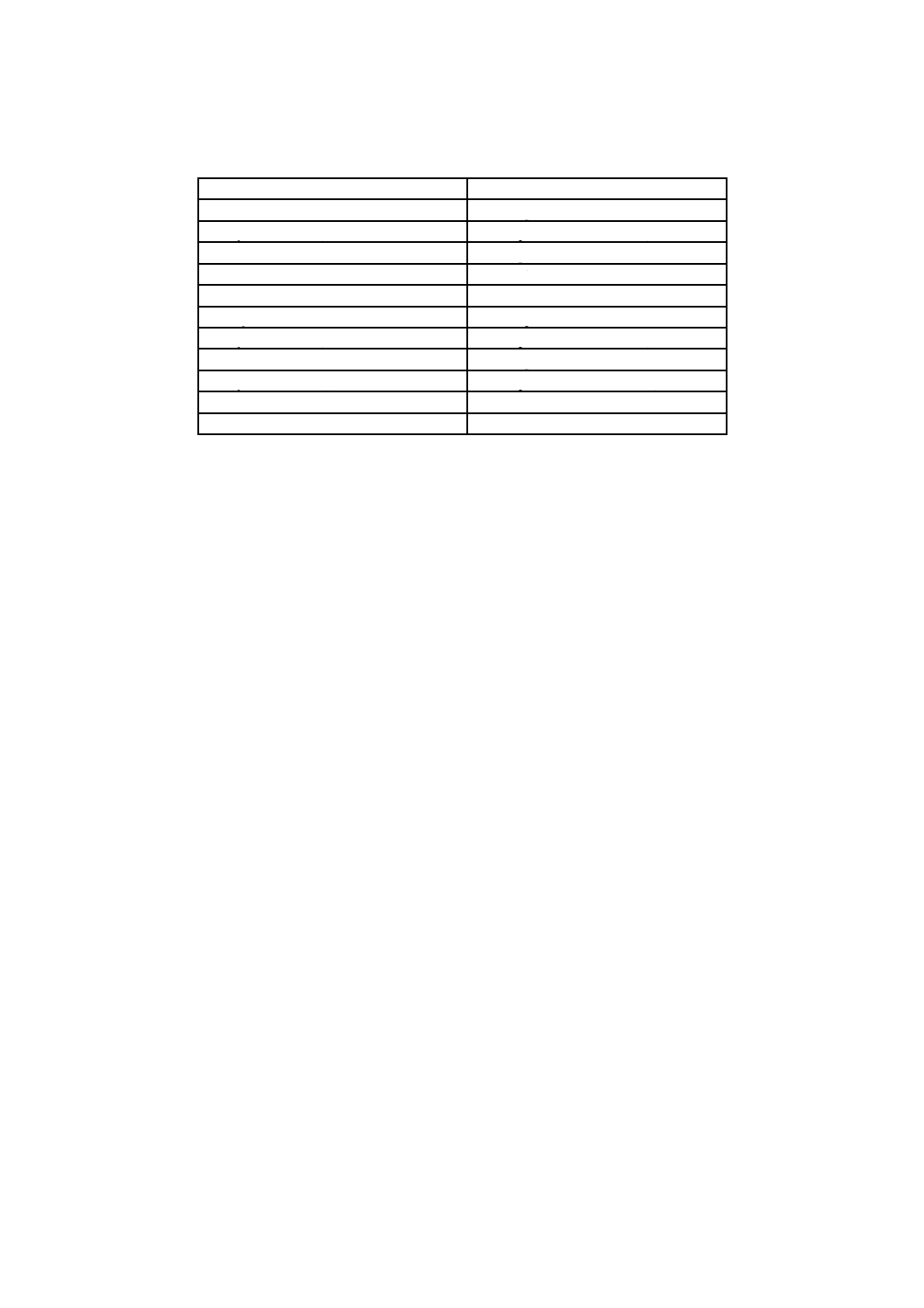

表4−この規格で使用する記号と製品の附属文書,図面,データシートなどで

使用する表記との対応(続き)

この規格の記号

対応する表記

PForm.Sph.D95%::ODS.AArm,MPE

PForm.Sph.D95%::ODS.AArm,MPE

PSize.Sph.1×25::ODS.AArm,MPE

PSize.Sph.1×25::ODS.AArm,MPE

PSize.Sph.All::ODS.AArm,MPE

PSize.Sph.All::ODS.AArm,MPE

PForm.Pla.D95%::ODS.AArm,MPE

PForm.Pla.D95%::ODS.AArm,MPE

LDia.n×25::MPS.AArm,MPE

LDia.n×25::MPS.AArm,MPE

PForm.Sph.n×25::MPS.AArm,MPE

PForm.Sph.n×25::MPS.AArm,MPE

PSize.Sph.n×25::MPS.AArm,MPE

PSize.Sph.n×25::MPS.AArm,MPE

PForm.Sph.5×5:Art:Tact.AArm,MPE

PForm.Sph.5×5:Art:Tact.AArm,MPE

PSize.Sph.5×5:Art:Tact.AArm,MPE

PSize.Sph.5×5:Art:Tact.AArm,MPE

RBi.0::Tact.AArm,MPE

RBi.0::Tact.AArm,MPE

RUni.0::Tact.AArm,MPE

RUni.0::Tact.AArm,MPE

22

B 7440-12:2019 (ISO 10360-12:2016)

附属書A

(参考)

書式の例

書式1:一般的な仕様及び操作条件の例

定格条件

a.

測定可能長さ

b. 測定範囲から除く領域

c.

温度範囲

操作

最低

℃ 最高

℃

温度勾配の限界

最大

℃/m 最大

℃/h

d. 電源

電位差

V 電流

A

周波数

Hz サージ/ディップ

V

過渡電圧 最大

V 過渡期間

s

e.

取り得る姿勢(鉛直,水平など)

f.

(性能検査に用いる)プローブ 直径

mm

g. 参照標準器

CTE

最小(optional)

10−6/℃ 最大

10−6/℃

CTEの拡張不確かさ

最大

10−6/℃

h. 暖機時間

最小

分

限界条件

i.

温度範囲

最低

℃ 最高

℃

j.

湿度

最高

%RH

書式2:製造業者の性能仕様及び検査結果の例

単位 μm

MPEの記号

MPE

値

測定量の記号

測定値

適合/不適合

単一方向長さ測定誤差

EUni:0:Tact.AArm,MPE

EUni:0:Tact.AArm

双方向長さ測定誤差

EBi:0:Tact.AArm,MPE

EBi:0:Tact.AArm

(接触式)プロービング形状

誤差

PForm.Sph.1×25::Tact.AArm,MPE

PForm.Sph.1×25::Tact.AArm

(接触式)プロービング寸法

誤差

PSize.Sph.1×25::Tact.AArm,MPE

PSize.Sph.1×25::Tact.AArm

(接触式)回転位置誤差

LDia.5×5:Art:Tact.AArm,MPE

LDia.5×5:Art:Tact.AArm

検査者

検査日

シリアル番号

最終検査結果(適合/不適合)

23

B 7440-12:2019 (ISO 10360-12:2016)

附属書B

(規定)

校正された検査用の長さを実現する標準器

B.1

一般

経済的な利用可能性及び実現性のために,標準器が同じ測定量(校正された検査用の長さ)を作るよう

に調整されている場合に,多関節アーム座標測定機の検査に,種々なタイプの標準器の使用を許容するこ

とがこの規格の目的である。

この規格の手順に従って測定する校正された検査用の長さは,次に示す多関節アーム座標測定機の2種

類の誤差を検出する。

a) 双方向又は単一方向のいずれかの方法で測定した場合に,校正された検査用の長さの両端点の間で生

じる多関節アーム座標測定機に付随する幾何学誤差及び温度誤差。

b) 双方向検査が実施された場合,プローブの姿勢変化によって生じる寸法誤差。

B.2及びB.3は,校正された検査用の長さとして使用できる通常の標準器について規定している。特に,

大きな多関節アーム座標測定機を検査する場合には,これらの標準器が利用できない,又は十分な長さが

ない場合がある。このような場合には,受渡当事者間の合意によって,校正された検査用の長さを作るた

めに他の手段を用いることができる。これらは,より長い標準器を形成するために,つなぎ合わされた校

正された長さ標準又はレーザ干渉測長器に基づく他の形式の校正された検査用の長さを含む。後者の場合

には,接触プロービングがないことによって検査結果が異なる可能性がある。全ての場合において手順を

文書化し,これらの技術に付随する不確かさを慎重に考慮しなければならない。

空気の屈折率に関して補正されたレーザ干渉測長器の熱膨張係数は,ゼロとなる(α=0)。したがって,

レーザ干渉測長器を校正された検査用の長さを作るために使用する場合,低熱膨張係数材料と考えられ,

6.4.2及び6.4.3.3の要求事項に従う。さらに,レーザ干渉測長器が測定物(材料)の温度センサを備えて

いる場合には,レーザ干渉測長器の測定ソフトウェアにおいて,測定物の熱膨張係数をゼロに設定しなけ

ればならない。温度補正機能をもつ多関節アーム座標測定機をレーザ干渉測長器で検査する場合には,多

関節アーム座標測定機のソフトウェアにおいて,測定物の熱膨張係数をゼロに設定しなければならない。

B.2

双方向測定

B.2.1 一般

校正された標準器の双方向測定は,校正された検査用の長さを実現する。双方向測定は,標準器のそれ

ぞれの端で単一点又は代表点をプロービングすること及びこれらのプロービング点に正反対の方向からプ

ロービングすることを含む(図B.1参照,外側の双方向測定の例)。内側及び外側の双方向測定は,測定線

上で混在してはならない。幾つかの可能な双方向測定の方法を,次に示す。

幾つかの光学式距離センサには,プロービングにおける機械的な動作を伴わずにプロービング点を得る

ものがある。ただし,プロービング動作の必要なセンサを検査する場合には,図B.1に示すプロービング

方向に従うことが望ましい。

多関節アーム座標測定機の場合,校正された検査用の長さを双方向法によって測定するためには,プロ

ービング位置にガイド(又はマーク)を付けることを推奨する。

直交形座標測定機では,スタイラスチップの向きが保持されるため,校正された検査用の長さの二つの

24

B 7440-12:2019 (ISO 10360-12:2016)

側面を測定することによって,スタイラスチップの寸法誤差及び形状誤差に起因する誤差が明らかになる。

多関節アーム座標測定機の場合,プローブの向きを180度回転させることが可能であり,それが原因でこ

れらの誤差が曖昧になる可能性がある。この可能性を避けるために,多関節アーム座標測定機のスタイラ

スチップの向きは,測定中に保持されるべきであるが,実際には,スタイラスチップの寸法又は形状誤差

によって生じる誤差は,通常,測定における他の誤差と比較して無視できる。

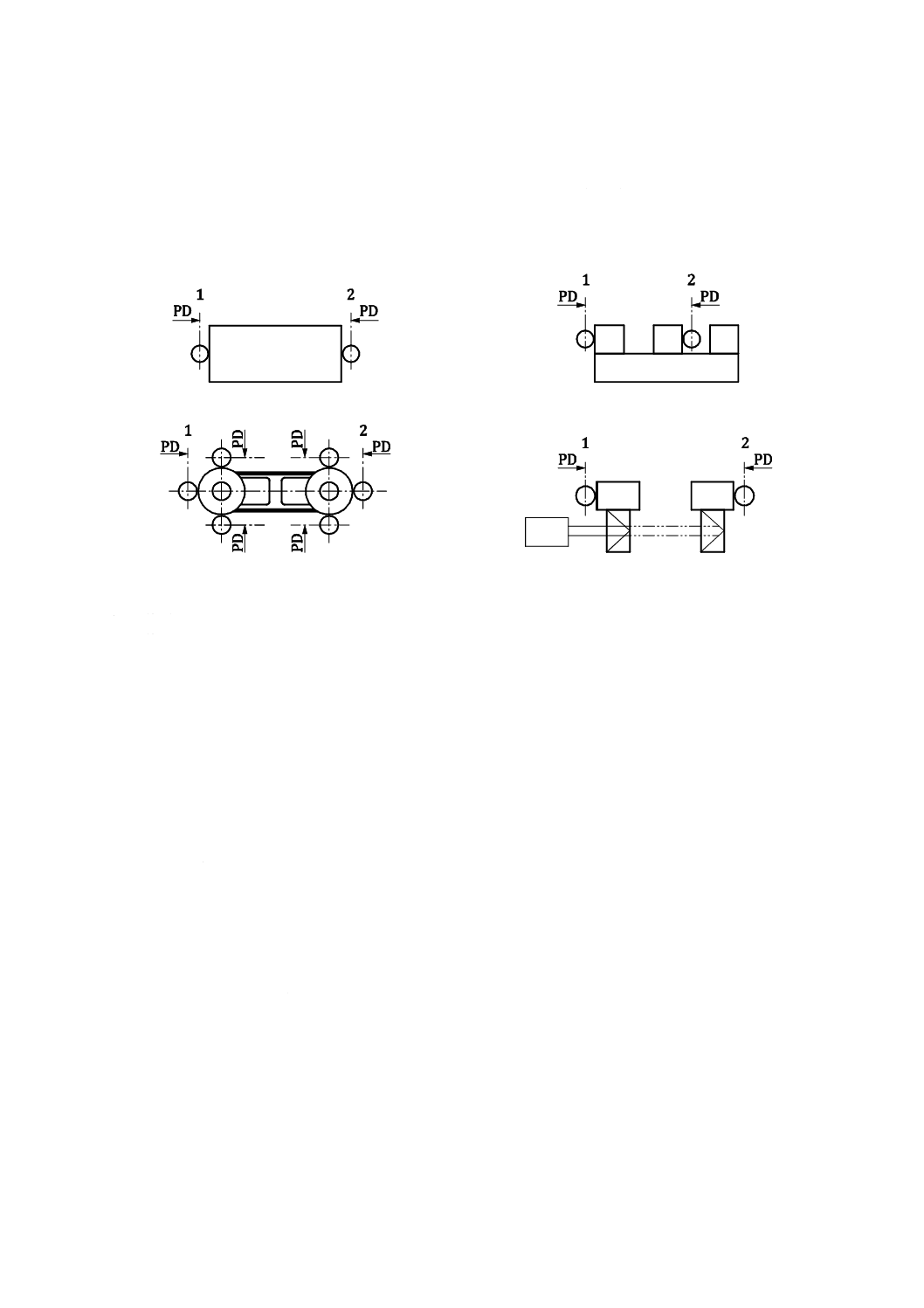

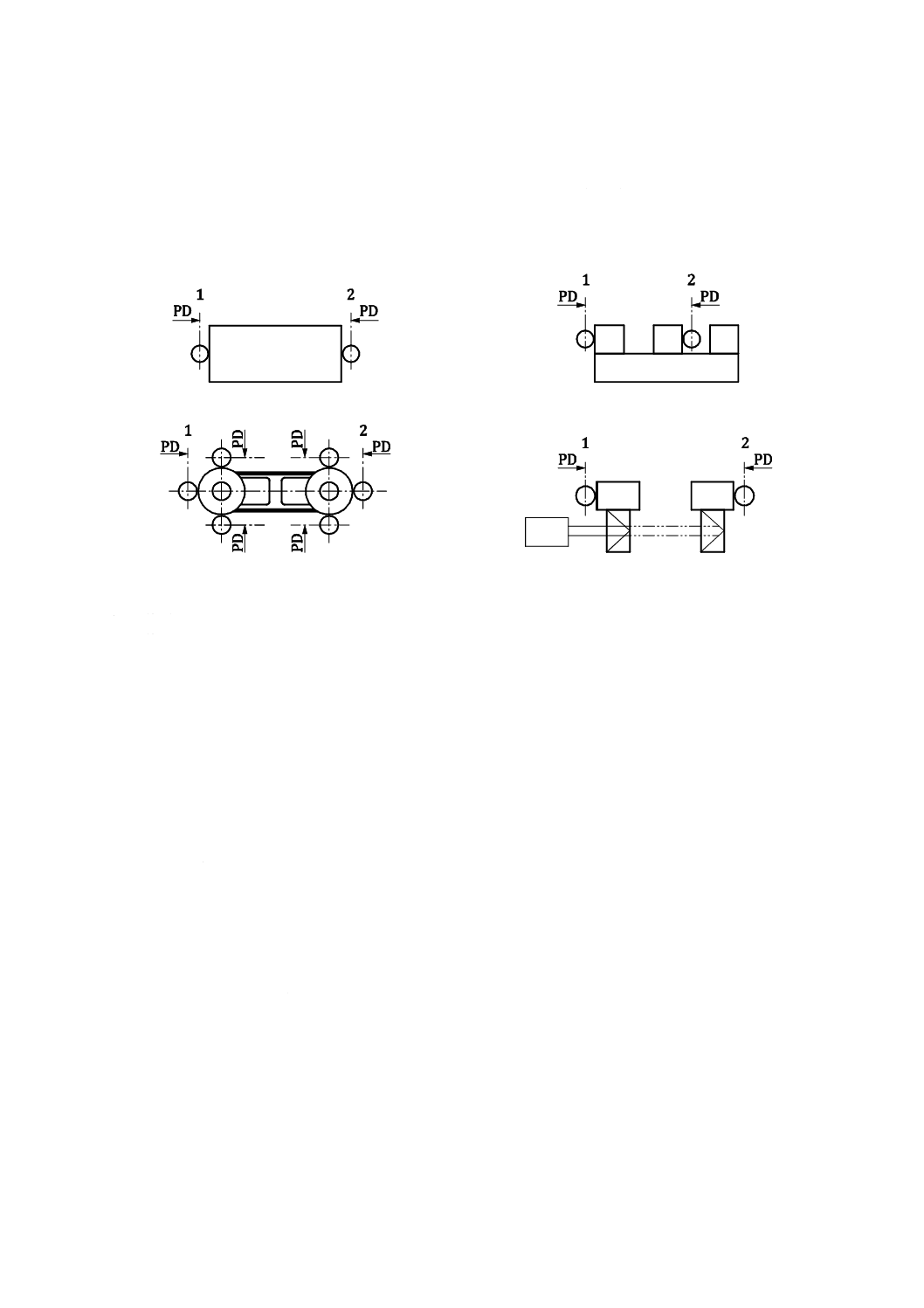

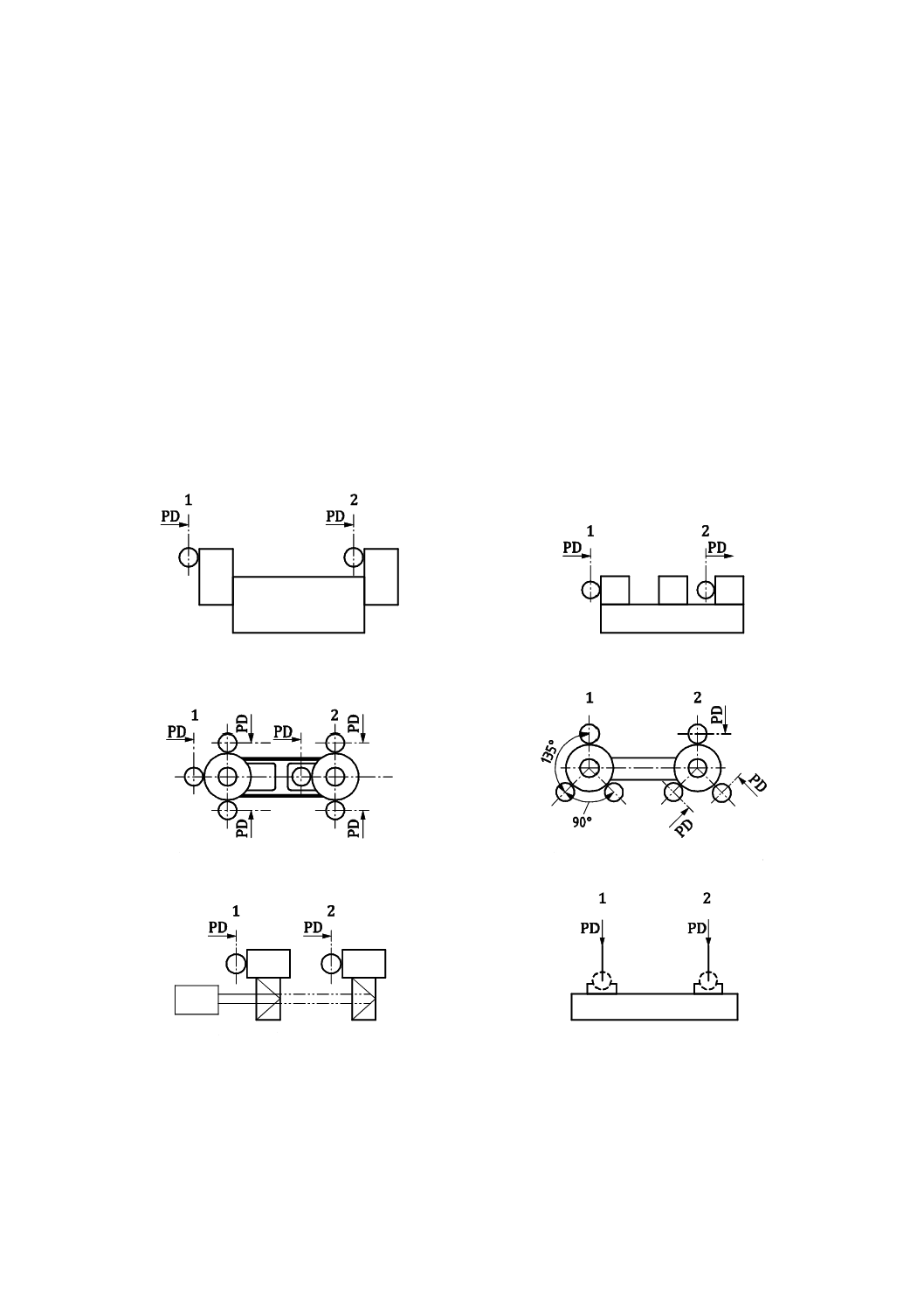

a) ブロックゲージ

b) ステップゲージ

c) ボールバー(4点測定)

d) レーザ干渉測長器

PD プロービング方向

1 位置1

2 位置2

図B.1−2点法又はそれと同等のプロービングによる双方向測定の例

B.2.2 双方向法で測定するステップゲージ

校正されたステップゲージを双方向2点法[図B.1 b)参照]で測定することによって,校正された検査

用の長さを作ることができる。方向調整手順については,附属書Cを参照。

B.2.3 双方向法で測定するブロックゲージ

一つ又はそれ以上の継ぎ足された(例えば,リンギング)校正されたブロックゲージを双方向2点法で

測定することによって,校正された検査用の長さを作ることができる。ブロックゲージの校正された位置

でプロービングすることが望ましい[図B.1 a)参照]。方向調整手順については,附属書Cを参照。

B.2.4 双方向法で測定するボールバー又はボールプレート

ボールバー又はボールプレートの各ボール上の四つの特定の点を使用して校正された検査用の長さを作

ることができる[図B.1 c)参照]。この測定は,2点法の測定と同等である。方向調整された三つの点及び

ほぼ球中心を通るゲージ軸上にある各端部の一つの点。方向調整手順については,附属書Cを参照。

B.2.5 光学式プロービングによって双方向法で測定するレーザ干渉測長器

レーザ干渉測長器及び寸法を校正した検査用標準器を使って,二つの単一点又は二つの代表点を測定す

ることによって,校正された検査用の長さを実現することができる。校正された検査用の長さは,検査用

標準器の校正長さと校正されたレーザ干渉測長器によって記録された変位との和である。検査用標準器は,

初期位置において単一点又は代表点によって測定する。続いて,検査用標準器の正反対側の面において単

一点又は代表点によって測定する[図B.1 d)参照]。

接触式プローブでの基準測定は,校正された検査用の長さを測定する場合に,プローブによる接触を含

25

B 7440-12:2019 (ISO 10360-12:2016)

まなければならない。レトロリフレクタを多関節アーム座標測定機のスタイラスに取り付け,そのレトロ

リフレクタの変位をレーザ干渉測長器によって測定した場合は,6.4に従う長さ測定誤差の有効な測定とは

みなされない。

B.3

単一方向測定

B.3.1 一般

校正された標準器を単一方向測定することによって,単一方向の校正された検査用の長さを実現するこ

とができる。単一方向測定は,標準器のそれぞれの端で,単一点又は代表点をプロービングすることとし,

これらのプロービング点に名目的に同じ方向からプロービングすることを含む(図B.2参照)。異なる方向

の単一方向測定は,測定線上で混在してはならない。幾つかの可能な単一方向測定の方法を,次に示す。

幾つかの光学式距離センサには,プロービングにおける機械的な動作を伴わずにプロービング点を得る

ものがある。ただし,プロービング動作の必要なセンサを検証する場合には,図B.2に示すプロービング

方向に従うことが望ましい。

a) ブロックゲージ

b) ステップゲージ

c) ボールバー(4点測定)の例1

d) ボールバー(4点測定)の例2

e) レーザ干渉測長器

f) 固定座

PD プロービング方向

1 位置1

2 位置2

図B.2−単一方向の長さ測定性能を検証する単一方向測定の例

26

B 7440-12:2019 (ISO 10360-12:2016)

B.3.2 ブロックゲージ

一つ又はそれ以上の継ぎ足された(例えば,リンギング)校正されたブロックゲージを単一点又は代表

点による単一方向2点法で測定することによって,校正された検査用の長さを作ることができる。ブロッ

クゲージの校正された位置は,ゲージの積み重ねによってアクセス不能になるので,各プロービング位置

は,ブロックゲージの校正された位置に実際に近い位置に配置することが望ましい[図B.2 a)参照]。方向

調整手順については,附属書Cを参照。

B.3.3 単一方向法で測定するステップゲージ

校正されたステップゲージを,単一点又は代表点による単一方向2点法で測定することによって,校正

された検査用の長さを作ることができる[図B.2 b)参照]。方向調整手順については,附属書Cを参照。

B.3.4 単一方向法で測定するボールバー又はボールプレート

単一方向性の検査用の長さ(Luni)は,ボールバー又はボールプレートを使用して作ることもできる。必

要な校正された検査用の長さは,検査に使用するプロービング方法によって異なる。

図B.2 c)に示す測定方法では,校正された検査用の長さ(L)は,校正された球の中心間の長さ(Lcc)に

等しく,第1の球の校正された直径(D1)の半分を加え,第2の球の校正された球の直径(D2)の半分を

引く。

図B.2 c)に示す測定方法では,第1の球は左側に,第2の球は右側にある。

注記 プロービングパターンと半径の加算及び減算とを正しく関連付けるには注意が必要である。球

の中心間を結ぶ線分に対して“第1の”球は球の遠い側に測定点をもち,“第2の”球は線分上

に名目上(すなわち,二つの球の間に)ある。

Luni=Lcc+D1/2−D2/2

測定された長さLUni(測定値)の計算は,測定された中心間距離及び測定された球直径を用いて,校正

された検査用の長さの計算に従うことを推奨する。

校正された検査用の長さは,校正された球の中心間の長さに等しいボールバー又はボールプレートを使

用して作ることができる。次に,図B.2 d)に示すプロービングの位置で検査用の長さを測定する。

これらの測定位置を使用して得られた結果は,単一方向2点法による測定と同等である。同等の結果を

得るために,これらの測定配置を慎重に選択する[特に図B.2 d)の角度]。他の測定位置又は測定点数(例

えば,5点測定)では,同等にならない場合がある。

B.3.5 単一方向法で測定する光プロービングをもつレーザ干渉測長器

レーザ干渉測長器及び寸法を校正した検査用標準器を使って,二つの単一点又は二つの代表点を測定す

ることによって,校正された検査用の長さを実現することができる。校正された検査用の長さは,校正さ

れたレーザ干渉測長器によって記録された変位である。

校正した検査用標準器は,初期位置において単一点又は代表点によって測定する。次いで,第2の測定

位置において,名目的に同一の測定点を単一点又は代表点で測定する[図B.2 e)参照]。

接触式プローブでの基準測定は,校正された検査用の長さを測定する場合に,プローブによる接触を含

まなければならない。レトロリフレクタを多関節アーム座標測定機のスタイラスに取り付け,そのレトロ

リフレクタの変位をレーザ干渉測長器によって測定した場合は,6.4に従う長さ誤差の有効な測定とはみな

されない。

B.3.6 校正されたネストバーの直接プロービング

校正された検査用の長さは,図B.2 f)のように,二つの固定座の中心間距離によって作ることができる。

固定座は,多関節アーム座標測定機のボールプローブで直接測定する。

27

B 7440-12:2019 (ISO 10360-12:2016)

各固定座は,ボールプローブの中心位置を再現できる構造でなければならない。固定座には,三面座を

使用してもよい。必要に応じて円すい形の座,又は面取りされた穴の座を使用してもよい。

B.4

単一方向長さ測定誤差及びプロービング寸法誤差による双方向長さ測定誤差の上限

多くの場合,多関節アーム座標測定機の単一方向の長さ検査で観察される誤差は,双方向の長さ検査で

観察される誤差にほぼ等しい。しかし,双方向の長さ検査は,単一方向の長さ検査よりもはるかに時間が

かかる。この理由から,この規格では,検査用の長さに関して,単一方向長さ測定誤差EUniの絶対値と6.2

において二つの異なる位置で得られた二つのプロービング寸法誤差PSize.Sph.1×25の絶対値のうち大きい方の

絶対値との和を,双方向法の仕様を検証するための上限として扱うことができる。

この場合,多関節アーム座標測定機は,双方向法の長さ検査を行うことなく,製造業者の双方向長さ測

定誤差の仕様EBi,MPEを満たすことになる。

これは,次の不等式が真である場合に可能となる。

|EUni|+max(|PSize.Sph.1×25|Loc1, |PSize.Sph.1×25|Loc2)≦EBi,MPE

注記 |PSize.Sph.1×25|Loc1は,第1の位置における,(接触式)プロービング寸法誤差の絶対値を表し,

|PSize.Sph.1×25|Loc2は,第2の位置における,(接触式)プロービング寸法誤差の絶対値を表す。

28

B 7440-12:2019 (ISO 10360-12:2016)

附属書C

(参考)

標準器の方向調整

C.1 一般

多関節アーム座標測定機で測定した長さを,検査用の長さの校正値と比較するために,検査用の長さの

方向は,適切に調整する必要がある。検査用の長さの校正証明書に方向調整要領の指示が記載されている

場合は,長さ測定に先立って,その指示に従う。校正証明書に方向調整要領の指示が記載されていない場

合は,製造業者が方向調整手順を決定する。

C.2 平行平面をもつ標準器

平行平面をもつ標準器には,次の方向調整手順が有用である。

ゲージの測定面の一つを,多点でプロービングする。その後,(最小二乗当てはめ)基準平面を計算する。

その平面に垂直な方向が,基準(ゲージの軸)方向である。例えば,ブロックゲージの両測定面では,ゲ

ージ測定面の各々について,標準器を校正したときの測定点にできるだけ近い位置で,各1点又は代表の

1点を測定する。この2点間長さを算出する。次に,基準(ゲージの軸)方向に,この長さを投影する。

投影された長さを標準器の校正値と比較する。

ゲージ表面の大きさと比較して非常に長い幾つかのゲージ(例えば,校正された検査用の長さがゲージ

表面の大きさの10倍大きい)では,ゲージの測定に使用しない側面上の点を測定することによって基準方

向を設定してもよい。例えば,ブロックゲージの長い2面上の測定点で,基準(ゲージの軸)方向を設定

することができる。また,校正証明書に方向調整手順が指示されていなければ,この方向調整手順は,ス

テップゲージにも適用することが望ましい。

それぞれのゲージ表面で測定した単一点又は代表の1点は,参照方向に投影した2点間長さを構成する

ために用いる。投影した長さをゲージの校正値と比較する。

リンギングしたブロックゲージを使った単一方向長さ測定では,測定に使用しないゲージ表面を測定す

ることによってゲージの基準軸を設定してもよい。また,校正点は,アクセスできないこともある。

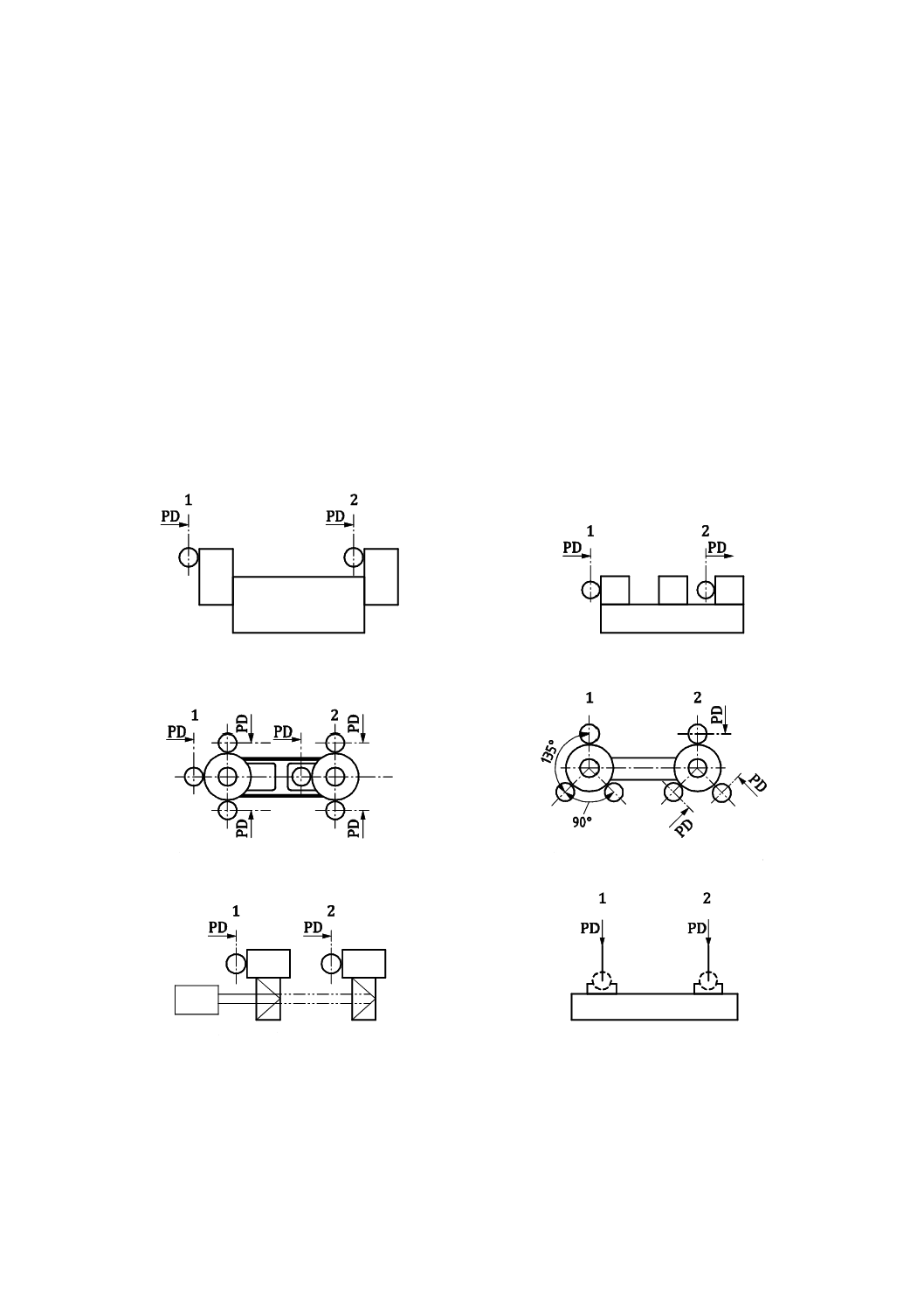

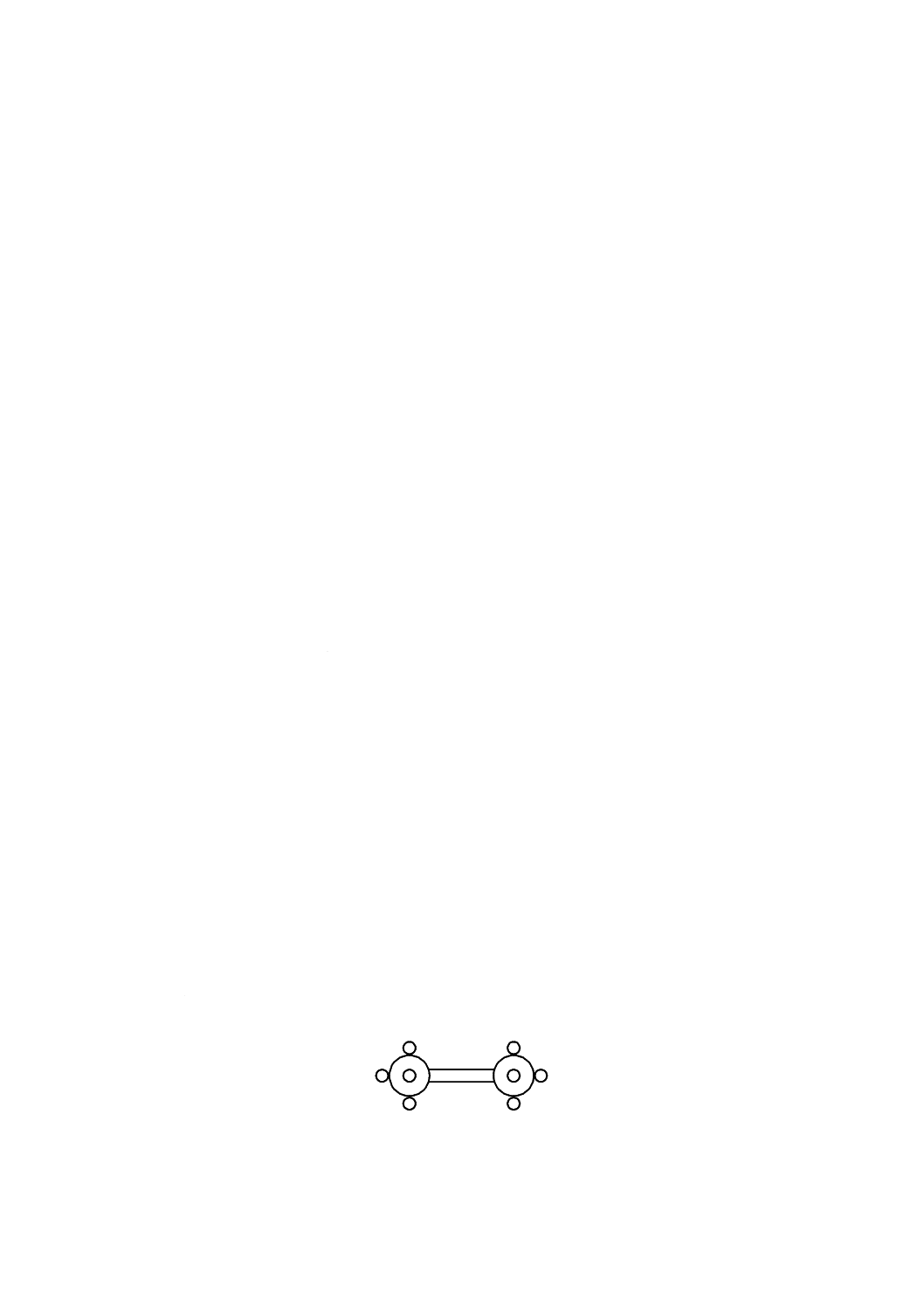

C.3 ボールプレート又はボールバー

双方向法で測定する場合の,ボールバー又はボールプレートを方向調整する方法は,それぞれの球を,

四つの単一点又は四つの代表点で測定することである。1点は球の表面上で,ゲージの軸と交差する点(す

なわち,終端点),及び他の3点は,球の中心点を通り,ゲージの軸と直交する平面上で,90度ごとの球

の表面上の位置(すなわち,赤道面上の点)に設定する。これらの3点は,ボールプレート又はボールバ

ーの方向調整に役立つ(図C.1を参照)。

図C.1−ボールバーの双方向測定に用いる1球につき4点のプロービング配置

29

B 7440-12:2019 (ISO 10360-12:2016)

附属書D

(参考)

中間点検

D.1 一般

多関節アーム座標測定機の正しい操作とその補償のために,簡便な検査である単一点関節運動検査

(SPAT)によって中間点検を行うことができる。この単一点関節運動検査(SPAT)について,次に記載す

る。この検査に追加して,既知の長さを用いた検査(例えば,長さ測定誤差検査から幾つか選択した測定)

を行うことは,中間点検にとって有用である。

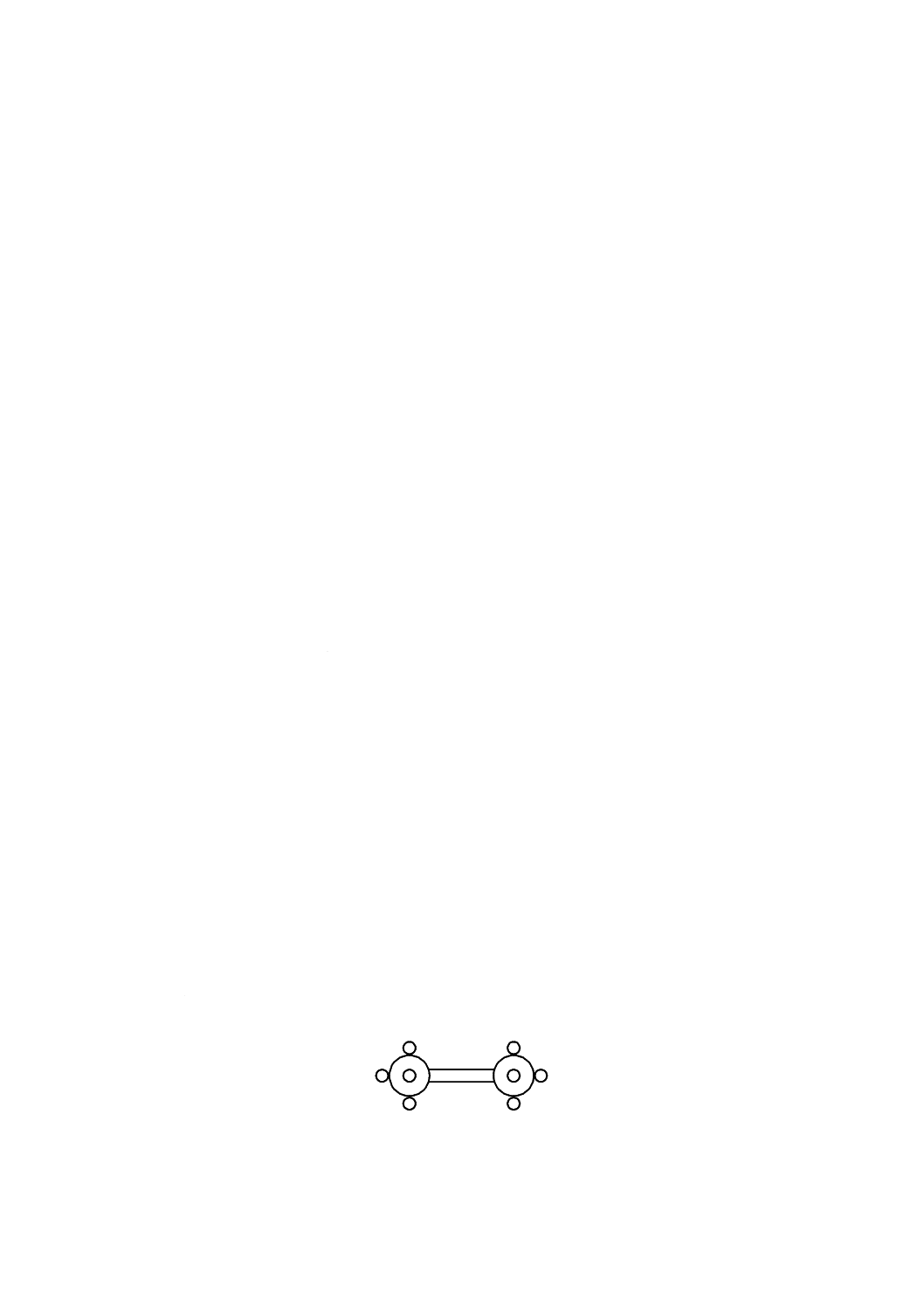

D.2 単一点関節運動検査(SPAT)

D.2.1 評価原理

単一点関節運動検査(SPAT)の評価原理は,多関節アーム座標測定機のスタイラスチップ(接触式プロ

ーブ)の位置の変化を,様々な姿勢で測定することである。固定座にスタイラスチップを突き当てて,多

関節アーム座標測定機の関節(肘)を回転させて測定する。肘を回転させながら10点を測定する。10点

の測定値と平均値との最大距離が単一点関節運動誤差(SPAT誤差)になる。製造業者は,検査のための最

大許容誤差を提供する。正確に多関節アームを操作するために,単一点関節運動誤差(SPAT誤差)の絶対

値は,最大許容誤差以下であることが望ましい。

D.2.2 評価器具

固定座は,円すい形ソケット又は三面座である。多関節アーム座標測定機のスタイラスチップ位置を検

査中,スタイラスチップを保持して操作者を補助するために,固定座の底にマグネット(磁石)が設置さ

れていることもある。

固定座に配置された球の位置は,単一点関節運動検査(SPAT)のために最大許容誤差の20 %以下の繰

返し性をもつことを推奨する。

注記1 三面座は,最も一般的な形状であり三つの球が埋め込まれている。その上により大きな球を

置く構造である。

注記2 円すい形ソケットは,頂角が60度から120度の円すいであることを推奨する。少なくとも,

深さは円すい内部に置かれる球の直径の1/3以上であることを推奨する。

D.2.3 評価方法

多関節アーム座標測定機の測定範囲内の位置で測定する。

図D.1に示すように,多関節アーム座標測定機プローブをソケット内に配置することによって測定を開

始する。アームの関節(肘)を左下側の位置にする。プローブを鉛直に保ち,スタイラスチップがソケッ

トに接触した状態を保つ。関節(肘)点を,中間位置では上方を通り,右下側で終わるような180度の円

弧を描くように動かす。始点と終点(図D.1の点1及び点5)とでプローブの位置座標を記録する。そし

て,弧を描いている間をほぼ等間隔に,三つの中間点(図D.1の点2,点3及び点4)で位置座標を記録す

る。合計5点の位置座標は,第1の移動で収集する。多関節アーム座標測定機の最終軸(一般に第7軸)

を180度回転させることができる場合は,180度回転させる。

最終軸が回転したかしないかにかかわらず,関節(肘)は右下側の位置とし,多関節アーム座標測定機

のプローブはソケット内に位置する。スタイラスチップをソケットに接触した状態で,関節(肘)を180

30

B 7440-12:2019 (ISO 10360-12:2016)

度,円弧を描くように動かす。つまり,関節(肘)点を,中間位置では上方を通り,左下側で終わるよう

な180度の円弧を描くように動かす。始点と終点とでスタイラスチップの位置座標を記録する。そして,

弧を描いている間をほぼ等間隔に,三つの中間点で位置座標を記録する。合計10点の位置座標は,この検

査における関節(肘)の第1の移動と第2の移動とで測定し,記録する。

検査の間は,スタイラスチップは,ソケット内で三次元空間内の一定の位置に保持されている。

1〜5 五つの関節(肘)位置

6

関節(肘)90度左

7

関節(肘)45度左

8

関節(肘)上部

9

関節(肘)45度右

10

関節(肘)90度右

図D.1−単一点関節運動検査(SPAT)で実行される多関節アーム座標測定機の五つの姿勢

D.2.4 検査結果の求め方

10点を測定し,10点のX,Y,Z座標値の範囲(幅)の半分の値の最大値を,簡易的に単一点関節運動

誤差(SPAT誤差)とする。単一点関節運動誤差(SPAT誤差)が製造業者が指定する最大許容誤差を超え

ている場合は,多関節アーム自体,測定のセットアップ又は環境に問題がある可能性がある。

31

B 7440-12:2019 (ISO 10360-12:2016)

附属書E

(規定)

多関節アーム座標測定機に取り付けた光学式距離センサの検査

E.1

プロービング寸法誤差及びプロービング形状誤差

この二つの測定結果は,多関節アーム座標測定機に光学式距離センサ(レーザスキャナ,レーザライン

プローブと呼ばれるセンサなど)を取り付けた測定の信頼性確認において重要である。第1の測定は,光

学式距離センサを使用するシステムの検査である。第2の測定は,このプロービング方法を既定(接触式)

プローブシステムに関連付ける検査である。この附属書に規定する方法は,JIS B 7440規格群の他の部に

関係する。他の部の方法を活用するためのものであり,他の部の方法を変更するものではない。

この検査は,6.2.3に示す二つの位置で測定し,JIS B 7440-8:2015の6.2に従って検査する。

測定値は,次のとおりである。

(光学式距離センサ)プロービング形状誤差(25 点) PForm.Sph.1×25::ODS.AArm

(光学式距離センサ)プロービング形状誤差(95 %) PForm.Sph.D95%::ODS.AArm

(光学式距離センサ)プロービング寸法誤差(25 点) PSize.Sph.1×25::ODS.AArm

(光学式距離センサ)プロービング寸法誤差(100 %) PSize.Sph.All::ODS.AArm

測定値は,JIS B 7440-8:2015の7.1に規定する仕様との適合を判断するために,製造業者が指定する仕

様値,PForm.Sph.1×25::ODS.AArm,MPE,PForm.Sph.D95%::ODS.AArm,MPE,PSize.Sph.1×25::ODS.AArm,MPE及びPSize.Sph.All::ODS.AArm,MPEと

比較する必要がある。

この附属書による測定を実行する場合には,操作者は乱雑に光学式距離センサを動かすのではなく,整

然と動かさなければならない。

さらに,使用者は,製造業者による光学式距離センサの操作マニュアルの測定方法に従わなければなら

ない。

E.2

平面形状誤差

平面形状誤差は,測定範囲内の任意の一つの位置で行う。測定は,JIS B 7440-8:2015の6.4に従って実

行する。必要ならば,検査用標準器の位置(2)の測定の代わりに,検査用標準器の位置(1)の状態で動

かさずに,光学式距離センサの姿勢を変更して,測定してもよい。

平面形状誤差PForm.Pla.D95%::ODS.AArmは,JIS B 7440-8:2015の7.1に規定する仕様との適合を判断するために,

製造業者が指定する最大許容平面形状測定誤差PForm.Pla.D95%::ODS.AArm,MPEと比較する必要がある。

E.3

マルチセンサシステム位置誤差

多関節アーム座標測定機の接触式プロービングシステムに対する光学式距離センサのマルチセンサシス

テム位置誤差は,JIS B 7440-9:2017に従って検査する。三つの検査用標準球を,測定範囲内に設置しなけ

ればならない。多関節アーム座標測定機の接触式プローブ及び光学式距離センサを用いて,JIS B

7440-9:2017の箇条6の方法に従って,検査用標準球の中心を測定する。

光学式距離センサでは,JIS B 7440-8:2015の6.2.4.1の方法を用いて,25点を測定する。測定値は,次の

とおりである。

32

B 7440-12:2019 (ISO 10360-12:2016)

マルチセンサシステム形状誤差PForm.Sph.n×25::MPS.AArm

マルチセンサシステム寸法誤差PSize.Sph.n×25::MPS.AArm

マルチセンサシステム位置誤差LDia.n×25::MPS.AArm

測定値は,JIS B 7440-9:2017の7.1に規定する仕様の適合を判断するために,製造業者が指定する仕様

値,PForm.Sph.n×25::MPS.AArm,MPE,PSize.Sph.n×25::MPS.AArm,MPE及びLDia.n×25::MPS.AArm,MPEと比較する必要がある。

33

B 7440-12:2019 (ISO 10360-12:2016)

附属書F

(規定)

二つの検査用の長さの連結による長さ測定誤差検査

F.1

一般

測定可能長さの66 %以上の長さをもつ校正された検査用の長さが利用できない場合,受渡当事者間の合

意に基づいて,次に規定する二つの校正された検査用の長さの測定結果を連結する方法を用いることがで

きる。この方法は,測定可能長さの66 %未満の範囲を評価する場合には,使用してはならない。

注記 一旦,検査用の長さの連結に関する上記の合意が受渡当事者間でなされた場合,検査の結果に

対しては,箇条7に規定する全ての判定規則が適用される。

F.2

二つの検査用の長さの連結による長さ測定誤差

F.2.1

評価原理

二つの検査用の長さの連結による長さ測定誤差検査の原理は,長さ標準にトレーサブルな二つの校正さ

れた検査用の長さを使用して,多関節アーム座標測定機が製造業者の指定する最大許容長さ測定誤差(二

つの検査用の長さを連結した場合)の範囲で測定できるかどうかを決定することである。

製造業者は仕様として,単一方向長さ測定の最大許容誤差EUni,MPE,双方向長さ測定の最大許容誤差

EBi,MPE,又はその両方を指定することができる。

F.2.2

測定器具

測定器具は,一つ又はそれ以上の校正された検査用の長さをもち,その特性は,6.4.2に規定するとおり

である。

F.2.3

評価方法

図F.1に示すように,一つ目の校正された検査用の長さを,その始端が測定可能長さの60 %を包含する

球殻と100 %を包含する球殻との間に位置するように設置する。一つ目の校正された検査用の長さを,表

3に示した肘位置で3回測定する。3回の繰返し測定全てにおいて,肘位置を同じ順番で変化させる。

34

B 7440-12:2019 (ISO 10360-12:2016)

1

一つ目の設置位置における校正された検査用の長さ

2

一つ目の設置位置における校正された検査用の長さの始端

3

一つ目の設置位置における校正された検査用の長さの終端

4

多関節アーム座標測定機の直立軸の中心

5

多関節アーム座標測定機の中心回りの球

6

測定可能長さの60 %

7

測定可能長さの100 %

図F.1−一つ目の校正された検査用の長さの設置位置

図F.2に示すように,二つ目の校正された検査用の長さを設置する。このとき,一つ目の校正された検

査用の長さの終端位置(図F.2における3の位置)と二つ目の校正された検査用の長さの始端位置(図F.2

における5の位置)との距離は,12 mm以下とする。二つ目の校正された検査用の長さは,一つ目の校正

された検査用の長さの呼び方向と平行になるように設置する。一つ目の校正された検査用の長さの始端と

二つ目の校正された検査用の長さの終端との距離は,測定可能長さの66 %以上でなければならない。二つ

目の校正された検査用の長さの終端は,測定可能長さの60 %を包含する球殻と100 %を包含する球殻との

間に位置するように設置しなければならない。

二つ目の校正された検査用の長さを,表3に示した肘位置で3回測定する。3回の繰返し測定全てにお

いて,肘位置を同じ順番で変化させる。この検査手順は,表2に示したそれぞれの測定位置において,二

つの検査用の長さを連結する必要がある位置について必須である。

35

B 7440-12:2019 (ISO 10360-12:2016)

1

一つ目の設置位置における校正された検査用の長さ

2

一つ目の設置位置における校正された検査用の長さの始端

3

一つ目の設置位置における校正された検査用の長さの終端

4

二つ目の設置位置における校正された検査用の長さ

5

二つ目の設置位置における校正された検査用の長さの始端

6

二つ目の設置位置における校正された検査用の長さの終端

7

多関節アーム座標測定機の直立軸の中心

8

多関節アーム座標測定機の中心回りの球

9

測定可能長さの66 %

10 測定可能長さの60 %

11 測定可能長さの100 %

図F.2−一つ目及び二つ目の校正された検査用の長さの位置関係

F.2.4

データ解析

6.4に規定した手順に従って,一つ目の校正された検査用の長さを3回測定する。それぞれの測定結果か

ら検査用の長さの校正値を引き,符号付の長さ測定誤差E11,E12及びE13を求める。ここで,最初の添え

字は測定した検査用の長さの識別(一つ目及び二つ目),二番目の添え字は繰返し測定の番号(1回目,2

回目及び3回目)を示している。長さ測定誤差E11,E12及びE13は,製造業者が指定する仕様に従い,単

一方向長さ測定誤差EUni,双方向長さ測定誤差EBi,又はその両方を表す。同様に,二つ目の校正された検

査用の長さを3回測定し,それぞれの測定結果から検査用の長さの校正値を引き,符号付の長さ測定誤差

E21,E22及びE23を求める。

3回の繰返し測定による二つの検査用の長さを連結した長さ測定誤差を,それぞれEc1=E11+E21,

Ec2=E12 +E22及びEc3=E13+E23として求める。

7

36

B 7440-12:2019 (ISO 10360-12:2016)

製造業者が指定する仕様に従い,それぞれの二つの検査用の長さを連結した長さ測定誤差は,単一方向

長さ測定誤差EUni,双方向長さ測定誤差EBi,又はその両方である。3回の繰返し測定において,それぞれ

の検査用の長さの測定結果を連結する場合には,その順序を一致させる。一つ目の検査用の長さの最初の

測定結果を,二つ目の検査用の長さの最初の測定結果に足し合わせる。以下,同様に行う。

注記1 一つ目及び二つ目の校正された検査用の長さを測定した長さ測定誤差は,符号付の誤差とし

て記録する。足し合わせによって検査用の長さの測定結果を連結する場合は,その符号を保

持する。

注記2 一般的に,この附属書に従って二つの校正された検査用の長さの測定結果を連結して求めた

長さ測定誤差は,測定可能長さの66 %以上の長さをもつ単独の校正された検査用の長さを測

定して求めた長さ測定誤差と比較して過大推定となる。これは,多関節アーム座標測定機の

非再現性によって,二つの校正された検査用の長さを連結するために設けられる中間地点で

の測定が新たな誤差要因となるためである。

F.2.5

検査の不確かさ

一つ目の校正された検査用の長さを3回測定し,それぞれの符号付長さ測定誤差を計算する。

校正された検査用の長さを測定したそれぞれの位置に対して,検査の不確かさを推定する。

二つの校正された検査用の長さを連結した長さ測定誤差の検査の不確かさは,検査に使用された校正さ

れた検査用の長さに依存する。一つ目の検査用の長さと二つ目の検査用の長さとして,校正された検査用

の長さの異なる個体を使用した場合,検査の不確かさは,それぞれの測定の不確かさの二乗和の平方根と

なる。同一の個体を使用した場合は,検査の不確かさは,それぞれの測定の不確かさの和となる。

一つ目及び二つ目の校正された検査用の長さの測定それぞれにおいて,検査用の長さの設置誤差などに

起因する不確かさ要因を見積もる。

校正された検査用の長さの測定の合成標準不確かさをu(E)とする。一つ目の校正された検査用の長さの

長さ測定の標準不確かさをuS1(E),二つ目の校正された検査用の長さの長さ測定の不確かさをuS2(E)とする。

一般に測定の不確かさは,次の式で表される。

()

(

)

()

()

(

)

(

)

(

)

drift

2

fixt

2

align

2

t

2

2

cal

2

ε

ε

ε

ε

ε

ε

α

u

u

u

u

u

u

E

u

+

+

+

+

+

=

ここで,u(εcal)は検査用の長さの校正値の標準不確かさ,u(εα)は検査用の長さの熱膨張係数に起因する標

準不確かさ,u(εt) は検査用の長さの測定中の温度に起因する標準不確かさ,u(εalign)は設置状態に起因する

標準不確かさ(二つの検査用の長さを連結する場合,それぞれの検査用の長さの始端と終端とを結ぶ直線

が,連結された長さの始端と終端とを結ぶ直線と一致しないことが不確かさ要因となる),u(εfixt)は検査用

の長さの固定方法に起因する標準不確かさ,u(εdrift)は校正された検査用の長さの変化に起因する標準不確

かさである。

注記 次のいずれかの場合において,熱膨張係数に起因する標準不確かさu(εα)及び温度に起因する標

準不確かさu(εt)は,ゼロとなる。

a) 温度補正機能を使用しない場合

b) 温度補正機能が多関節アーム座標測定機の検査システムの一部として組み込まれている場

合

多関節アーム座標測定機の検査システムの一部を構成していない温度補正機能を操作者が検

査時に使用した場合は,熱膨張係数に起因する標準不確かさu(εα)及び温度に起因する標準不確

37

B 7440-12:2019 (ISO 10360-12:2016)

かさu(εt)は,ゼロとならない。

それぞれの検査用の長さの測定の拡張不確かさ(k=2)は,次の式で表される。

()

(

)

()

()

(

)

(

)

(

)

drift

2

1

fixt

2

1

align

2

1

t

2

1

2

1

cal

2

1

1

2

ε

ε

ε

ε

ε

ε

α

u

u

u

u

u

u

E

US

+

+

+

+

+

=

()

(

)

()

()

(

)

(

)

(

)

drift

2

2

fixt

2

2

align

2

2

t

2

2

2

2

cal

2

2

2

2

ε

ε

ε

ε

ε

ε

α

u

u

u

u

u

u

E

US

+

+

+

+

+

=

二つの検査用の長さの連結による検査の不確かさは,次のとおりである。

()

()

()

E

U

E

U

E

U

S

S

2

1

+

=

一つ目及び二つ目の検査用の長さとして,同じ個体の校正された検査

用の長さを使用した場合

()

()

()

E

U

E

U

E

U

S

S

2

2

2

1

+

=

一つ目及び二つ目の検査用の長さとして,異なる個体の校正された検

査用の長さを使用した場合

38

B 7440-12:2019 (ISO 10360-12:2016)

附属書G

(参考)

多関節アームプロービング寸法誤差及び

多関節アームプロービング形状誤差のオプション検査

G.1

一般

回転位置誤差の評価方法は,6.3に規定する。受渡当事者間の合意の基に,6.3の評価方法に従って得ら

れたデータを使用し,追加で多関節アームプロービング寸法誤差PSize.Sph.5×5:Art:Tact.AArm及び多関節アームプ

ロービング形状誤差PForm.Sph.5×5:Art:Tact.AArmの検査を行ってもよい。

G.2

多関節アームプロービング寸法誤差及び多関節アームプロービング形状誤差

G.2.1 評価原理

評価原理は,6.3による。

G.2.2 検査用標準器

検査用標準器は,6.3による。

G.2.3 評価方法

評価方法は,6.3による。

G.2.4 データ解析

第1及び第2それぞれの位置で測定した25点の測定点全てを使用して,それぞれ最小二乗法によって球

を求める。計算された最小二乗球の直径DMeasから球の直径の校正値DRefを引き,多関節アームプロービ

ング寸法誤差PSize.Sph.5×5:Art:Tact.AArm=DMeas−DRefを得る。それぞれの位置において,計算された多関節アー

ムプロービング寸法誤差を製造業者が指定する多関節アームプロービング寸法の最大許容誤差PSize.Sph.5×

5:Art:Tact.AArm,MPEと比較する。

第1及び第2それぞれの位置で測定した25点の測定点全てを使用して,それぞれ最小二乗法によって球

を求める。それぞれの最小二乗球について,25点の測定点と最小二乗球の中心との距離Rを求める。この

距離の範囲として,多関節アームプロービング形状誤差PForm.Sph.5×5:Art:Tact.AArm=Rmax−Rminを得る。それぞ

れの位置において,計算された多関節アームプロービング形状誤差を製造業者が指定する多関節アームプ

ロービング形状の最大許容誤差PForm.Sph.5×5:Art:Tact.AArm,MPEと比較する。

39

B 7440-12:2019 (ISO 10360-12:2016)

附属書H

(参考)

長さ測定誤差の繰返し範囲のオプション検査

H.1 一般

長さ測定誤差の評価方法は,6.4に規定する。受渡当事者間の合意によって,6.4に規定する手順に従っ

て検査において測定したデータを用いて,単一方向長さ測定誤差の繰返し範囲RUni.0::Tact.AArm,双方向長さ

測定誤差の繰返し範囲RBi.0::Tact.AArm,又はその両方を評価してもよい。

H.2 長さ測定誤差の繰返し範囲

H.2.1 評価原理

評価原理は,6.4による。

H.2.2 検査用の長さ

検査用の長さは,6.4による。

H.2.3 評価方法

評価方法は,6.4による。

H.2.4 データ解析

H.2.4.1 単一方向長さ測定誤差

6.4に規定する手順に従って単一方向長さ測定誤差を評価する場合,単一方向長さ測定誤差の繰返し範囲

RUni.0::Tact.AArmは,次の二段階の手順を経て計算できる。

a) 3回の繰返し測定を行った35組の単一方向長さそれぞれについて,その長さ測定誤差の範囲を求める。

b) 35通りの長さ測定誤差の範囲の最大値を,単一方向長さ測定誤差の繰返し範囲とする。

それぞれの位置における単一方向長さ測定誤差の繰返し範囲の絶対値を,対応するMPEの値

RUni.0::Tact.AArm,MPEと比較する。

H.2.4.2 双方向長さ測定誤差

H.2.4.1に記載した手順を,双方向長さ測定誤差について行う。

40

B 7440-12:2019 (ISO 10360-12:2016)

附属書I

(参考)

GPSマトリックス

I.1

一般

GPSマトリックスモデルの詳細な記載は,ISO 14638を参照する。

I.2

規格及びその利用についての情報

この規格は,長さ測定における多関節アーム座標測定機の性能が製造業者の指定する仕様に適合するか

を検証する受入検査について規定している。また,この規格は,多関節アーム座標測定機の性能が使用者

の指定する仕様に適合するかを検証する定期検査についても規定している。

I.3

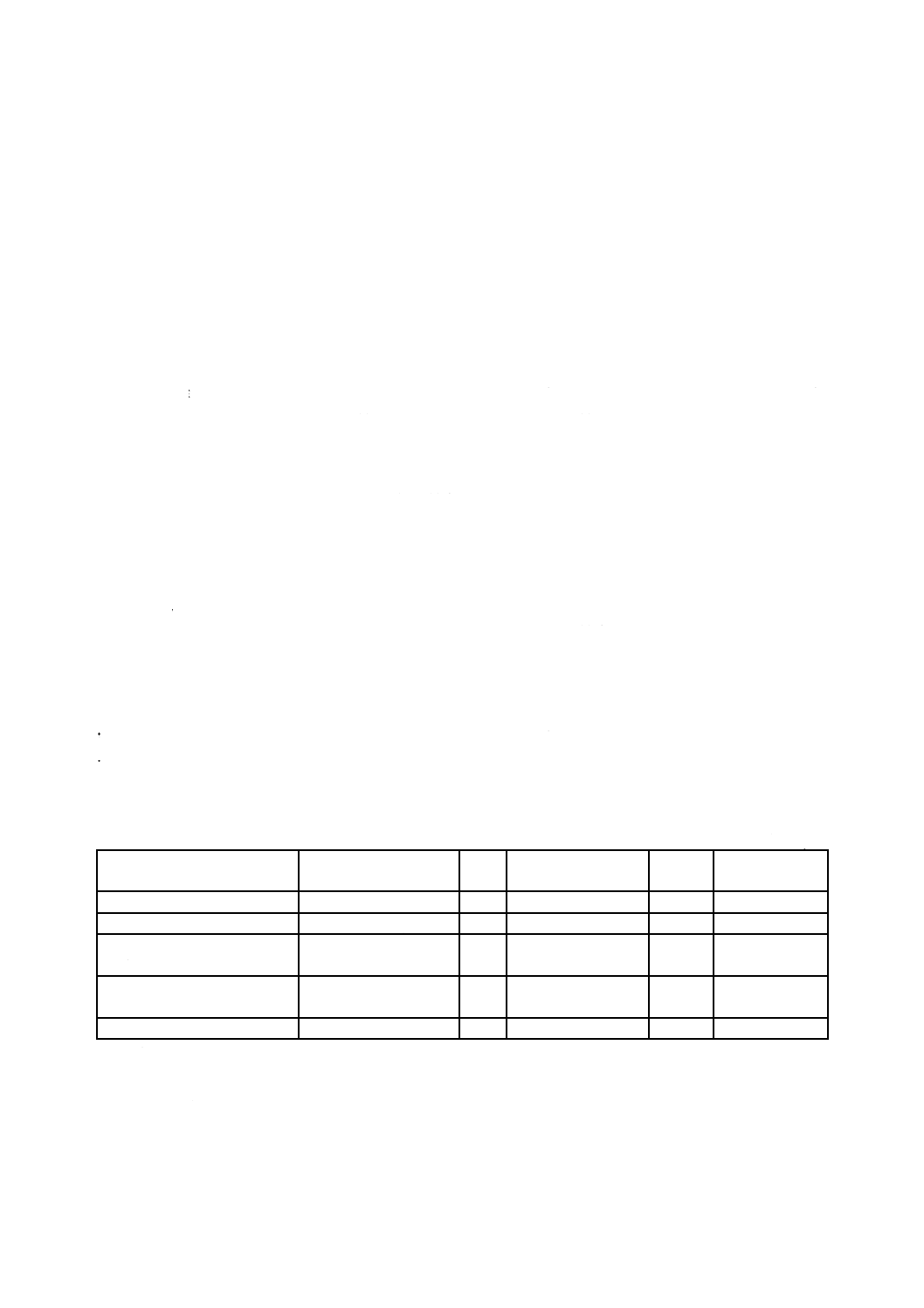

GPSマトリックスモデルにおける位置付け

この規格は,GPS基本規格である。この規格で与える規則及び原理は,表I.1に示すGPSマトリックス

の規格チェーンリンクに関係する。

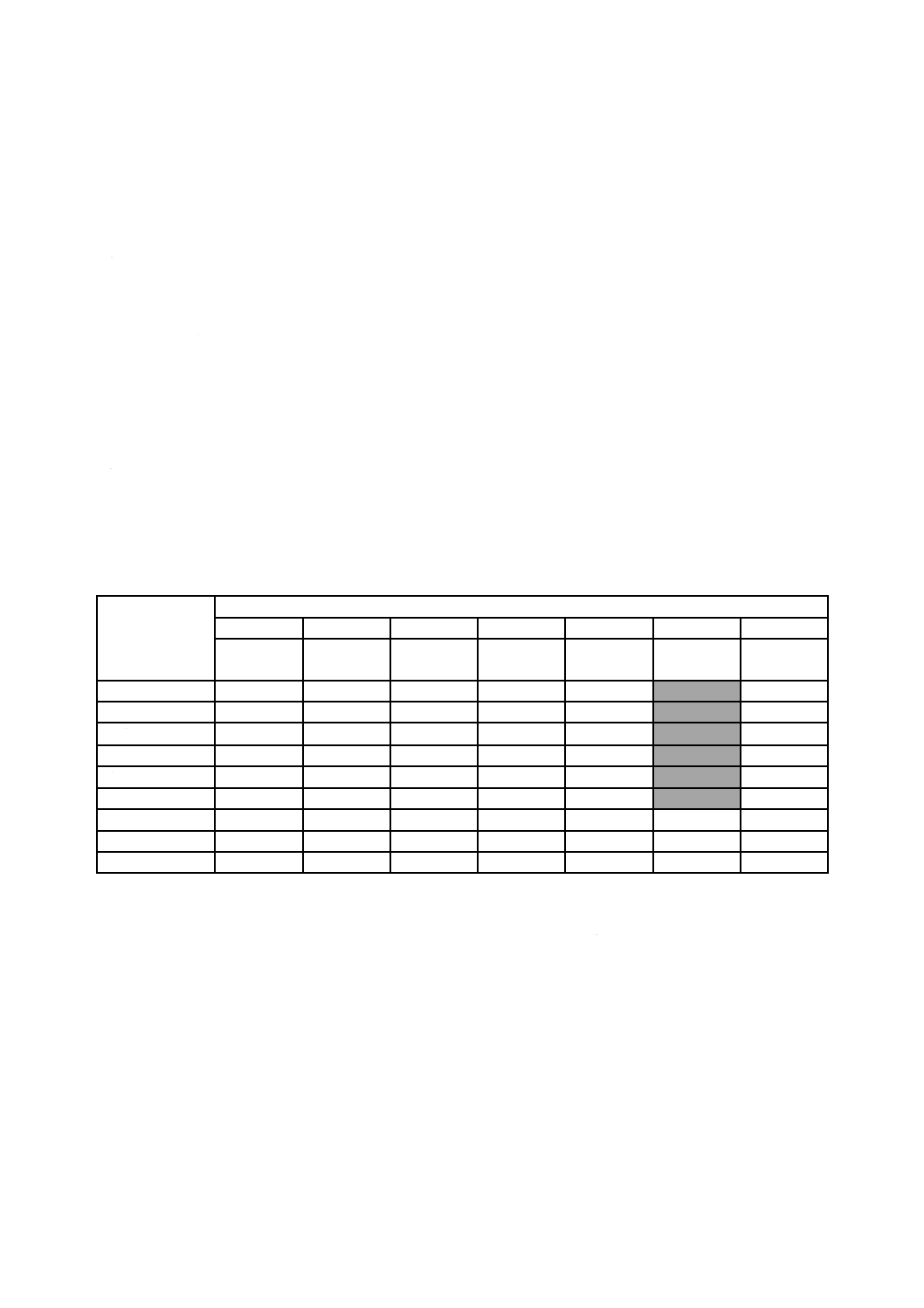

表I.1−GPSマトリックスモデルにおける位置付け

チェーンリンク

A

B

C

D

E

F

G

記号及び

指示法

形体に対す

る要求事項

形体の性質

適合及び

不適合

測定

測定機器

校正

サイズ

距離

形状

姿勢

位置

振れ

表面性状

三次元表面性状

表面欠陥

I.4

関連規格

関連する国際規格又は日本工業規格は,表I.1に示す規格チェーンに含まれる全ての規格である。

41

B 7440-12:2019 (ISO 10360-12:2016)

参考文献

[1] JIS B 7506:2004 ブロックゲージ

注記 対応国際規格:ISO 3650:1998,Geometrical Product Specifications (GPS)−Length standards−

Gauge blocks

[2] ISO 8015:2011,Geometrical product specifications (GPS)−Fundamentals−Concepts, principles and rules

注記 旧版に対応する日本工業規格:JIS B 0024:1988 製図−公差表示方式の基本原則

[3] JIS B 7440-2:2013 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第

2部:長さ測定

注記 対応国際規格:ISO 10360-2:2009,Geometrical product specifications (GPS)−Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 2: CMMs used for measuring

linear dimensions

[4] JIS B 7440-5:2013 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第

5部:シングル及びマルチスタイラス測定

注記 対応国際規格:ISO 10360-5:2010,Geometrical product specifications (GPS)−Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 5: CMMs using single and

multiple stylus contacting probing systems

[5] ISO 14638:2015,Geometrical product specifications (GPS)−Matrix model

[6] ISO 14253-1:1998,Geometrical Product Specifications (GPS)−Inspection by measurement of workpieces and

measuring equipment−Part 1: Decision rules for proving conformance or non-conformance with

specifications

注記 旧版に対応する日本工業規格:JIS B 0641-1:2001 製品の幾何特性仕様(GPS)−製品及び測

定装置の測定による検査−第1部:仕様に対する合否判定基準

[7] ISO 17450-1:2011,Geometrical product specifications (GPS)−General concepts−Part 1: Model for

geometrical specification and verification

[8] ISO/IEC Guide 99:2007,International vocabulary of metrology−Basic and general concepts and associated

terms (VIM)