B 7080-4:2015 (ISO 9211-4:2012)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験の条件設定 ················································································································ 2

5 摩耗試験(条件方法01) ··································································································· 2

5.1 一般 ···························································································································· 2

5.2 試験条件 ······················································································································ 2

5.3 摩耗試験(条件方法01)に対する厳しさの程度 ··································································· 2

5.4 原状回復 ······················································································································ 3

5.5 評価 ···························································································································· 3

6 密着試験(条件方法02) ··································································································· 3

6.1 一般 ···························································································································· 3

6.2 試験条件 ······················································································································ 3

6.3 密着試験(条件方法02)に対する厳しさの程度 ··································································· 3

6.4 現状回復 ······················································································································ 4

6.5 評価 ···························································································································· 4

7 クロスハッチ試験(条件方法03) ······················································································· 4

7.1 一般 ···························································································································· 4

7.2 試験条件 ······················································································································ 4

7.3 条件設定 ······················································································································ 4

7.4 現状回復 ······················································································································ 4

7.5 評価 ···························································································································· 4

8 溶解性試験(条件方法04) ································································································ 5

8.1 一般 ···························································································································· 5

8.2 試験条件 ······················································································································ 5

8.3 溶解性試験(条件方法04)に対する厳しさの程度 ································································ 5

8.4 現状回復 ······················································································································ 6

8.5 評価 ···························································································································· 6

9 環境試験の表記法 ············································································································· 6

附属書A(規定)光学コーティングの摩耗試験用材料 ································································· 7

附属書B(規定)光学コーティングの緩やかな摩耗試験用のチーズクロスパッド,

パッドカバー及び支持具の準備 ························································································· 9

附属書C(規定)光学コーティングの目視検査 ········································································· 11

B 7080-4:2015 (ISO 9211-4:2012)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本光学硝子工業会(JOGMA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 7080の規格群には,次に示す部編成がある。

JIS B 7080-1 第1部:用語

JIS B 7080-2 第2部:分光光学特性

JIS B 7080-3 第3部:環境耐久性試験方法

JIS B 7080-4 第4部:特定試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 7080-4:2015

(ISO 9211-4:2012)

光学及びフォトニクス−光学コーティング−

第4部:特定試験方法

Optics and photonics-Optical coatings-Part 4: Specific test methods

序文

この規格は,2012年に第3版として発行されたISO 9211-4を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

JIS B 7080の規格群は,光学コーティングによる光学部品及び光学基板(眼鏡レンズを除く。)の表面処

理の性質を明らかにし,仕様書のための標準書式について規定している。必要に応じて,一般的特性,試

験方法及び測定方法を明示するが,製造工程を限定するものではない。

この規格は,光学コーティングの環境耐久性試験のための特定の試験方法について規定する。環境耐久

性試験方法については,JIS B 7080-3による。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9211-4:2012,Optics and photonics−Optical coatings−Part 4: Specific test methods(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7080-1 光学及びフォトニクス−光学コーティング−第1部:用語

注記 対応国際規格:ISO 9211-1,Optics and photonics−Optical coatings−Part 1: Definitions(IDT)

JIS K 6253-2 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第2部:国際ゴム硬さ(10 IRHD〜100

IRHD)

注記 対応国際規格:ISO 48,Rubber, vulcanized or thermoplastic−Determination of hardness (hardness

between 10 IRHD and 100 IRHD)(MOD)

JIS Z 0237 粘着テープ・粘着シート試験方法

注記 対応国際規格:ISO 29862,Self adhesive tapes−Determination of peel adhesion properties(MOD)

ISO 14997,Optics and photonics−Test methods for surface imperfections of optical elements

2

B 7080-4:2015 (ISO 9211-4:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 7080-1による。

4

試験の条件設定

コーティングした試料(部品又はサンプル)が検査又は試験を受ける前後には,ほこり,指紋,油汚れ

などを取り除き,試料を要求どおりに十分に清浄にしておかなくてはならない。推奨された保存時間は,

コーティングプロセスの後に大気中で少なくとも12時間以上,又は受渡当事者間の協定による。

5

摩耗試験(条件方法01)

5.1

一般

この試験の目的は,部品及び基板上の光学コーティングの光学特性及び機械特性が,大気中において特

定の摩耗する条件下で,どの程度影響を受けるかを評価することである。

注記 条件方法は,ISO 9022-1の規定を参照。

5.2

試験条件

5.2.1

一般

摩耗試験は,5.2及び5.3の要件を満足できる性能をもつコーティング摩耗試験機を用いて行わなければ

ならない。試験機のストローク長は約20 mmとする。被験面の1方向への片道を1ストロークとする。試

験機には周期的に運動させなければならない。1サイクルは,1往復とする。サイクル速度は,毎分30〜

90サイクルとする。試験機の摩擦ヘッドは,摩擦試験中,表面に対してほぼ垂直で,試験中にずれないよ

う試料をしっかり固定する。

5.2.2

緩やかな摩耗試験

摩耗試験機の摩擦ヘッドは,A.1に適合する厚さ約5 mm,幅約10 mmの木綿のチーズクロス[寒冷し

ゃ(紗)]でできたパッドでカバーしなければならない。チーズクロスパッド,パッドカバー及び支持具の

準備の使用説明は,附属書Bの規定による。

5.2.3

厳しい摩耗試験

摩耗試験機の摩擦ヘッドは,A.2に適合する標準消しゴムを取り付けなければならない。消しゴムは,

支持具から3 mm以上出ないように取り付ける。

清潔なタオルで消しゴムを清浄にしてもいいが,溶剤を使わないほうがよい。また,消しゴムに異物が

埋め込まれている疑いがある場合には,消しゴムは,清浄で滑らかな又はつや消しのガラス表面をこする

ことによって調整してもよい。

5.3

摩耗試験(条件方法01)に対する厳しさの程度

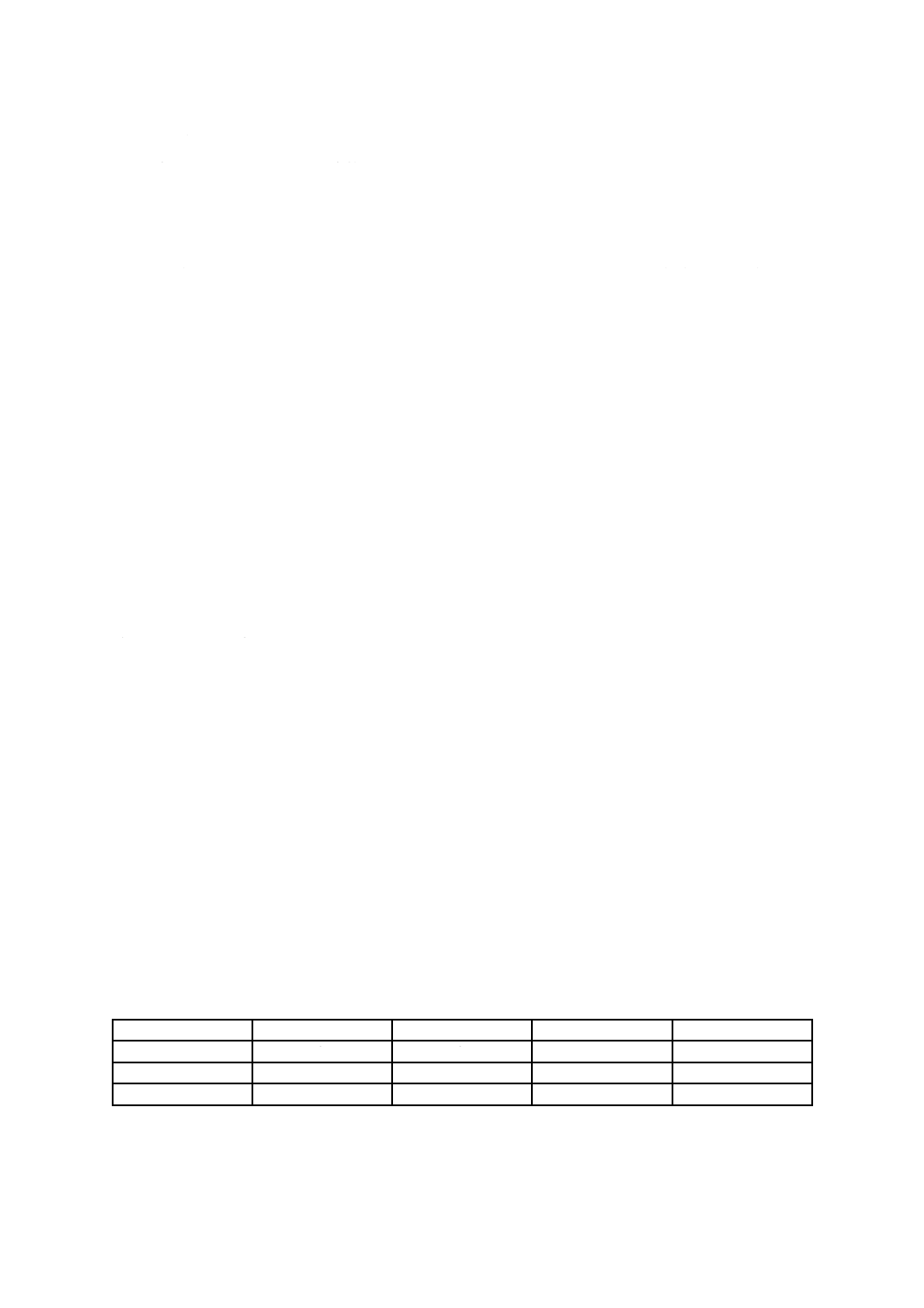

摩耗試験(条件方法01)に対する厳しさの程度は,表1による。

表1−摩耗試験(条件方法01)のための厳しさの程度

厳しさの程度

01

02

03

04

摩擦具

チーズクロス

チーズクロス

消しゴム

消しゴム

ストローク数

50

100

20

40

力

5 N±1 N

5 N±1 N

10 N±1 N

10 N±1 N

より大きい数のストロークのための要件は,厳しさの程度に乗数を乗じることによって示される。例え

ば,150ストロークのチーズクロス摩擦のための要件は,“厳しさの程度01×3”として示し,100ストロ

3

B 7080-4:2015 (ISO 9211-4:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ークの消しゴム摩擦のための要件は“厳しさの程度03×5”として示す。

5.4

原状回復

摩擦作業に続いて箇条4で規定したように,試料は清浄にしなければならない。

5.5

評価

試料の上のコーティングに物理的な損傷があるかどうか,反射光及び/又は透過光を用いて肉眼で検査

しなければならない。検査は,附属書Cによる方法,ISO 14997による方法又は受渡当事者間の協定によ

る方法で行う。用いた方法は明記しなければならない。コーティングには,擦りきず又は膜剝離のような

損傷が少しでもあってはならない。僅かな光沢の変化又はスクラッチが認められる場合,チーズクロス又

は消しゴム及び/又はコーティング内に異物が埋まっている疑いがある場合には,新しいチーズクロスの

パッド又は消しゴムを用いて,表面の別の部分で再検査を行わなければならない。

6

密着試験(条件方法02)

6.1

一般

この試験の目的は,大気中で特定の引張力又はせん断力がかかったとき,部品及び基板上の光学コーテ

ィングの機械特性がどの程度影響を受けるかを評価することである。

注記 条件方法は,ISO 9022-1の規定を参照。

6.2

試験条件

6.2.1

この試験に用いる粘着テープは,色が透明で,鉄鋼上の粘着力は幅25 mm当たり少なくとも9.8 N

でなければならない[JIS Z 0237の10.3(試験方法)(方法1 テープ及びシートをステンレス試験板に対

して180°に引きはがす試験方法)]。テープ幅は12 mm〜13 mmとする。テープは劣化の形跡がなく,ロ

ールから普通のスピードで引き出せ,接着剤の段差,切れ目,糸引きがなく,また,テープの裏面に破損

又は裂け目がないものとする。テープにはむき出しの斑点,異物粒子,実用性又は外観に影響する欠陥が

あってはならない。

6.2.2

試料の大きさが許す方向に約25 mmの長さにテープを貼り付け,親指及び他の指でしっかりつか

めるだけのテープを残しておく。

6.2.3

テープをコーティングした表面にしっかりと押しつける。試料とテープとがしっかりくっつくよう

に,また,泡が混入している場合には気泡を追い出すように,テープの非粘着面を指でこする。

6.2.4

関連仕様書に他の方法が要求されていない場合は,試料の縁から2 mm以内にはテープを貼っては

ならない。

6.2.5

片手で試料をしっかり保持し,もう一方の手で被験領域越しにテープの端を持つ。

6.2.6

表2のいずれかの厳しさの程度を適用し,コーティング面に垂直にテープを剝がす。

6.3

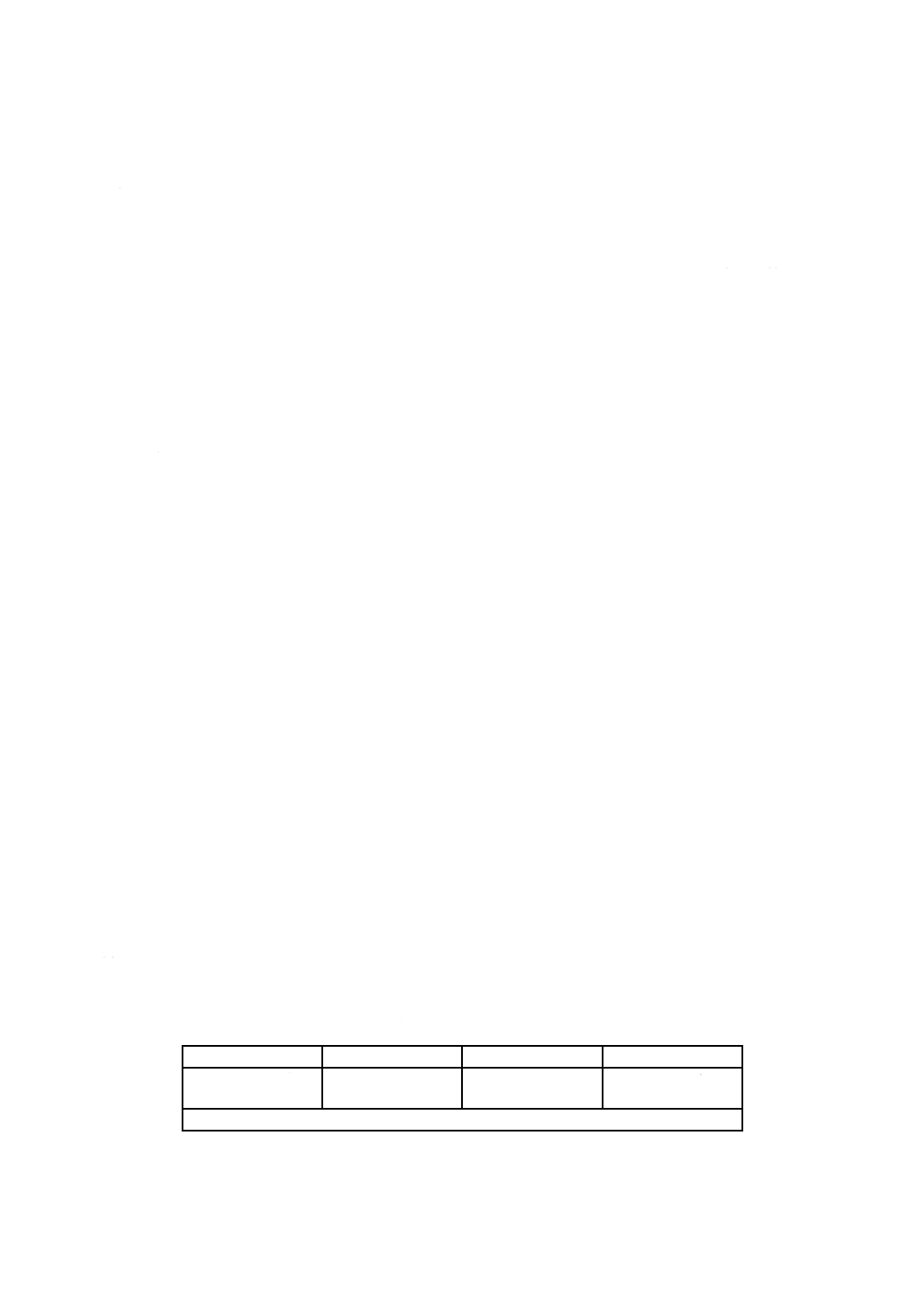

密着試験(条件方法02)に対する厳しさの程度

密着試験(条件方法02)に対する厳しさの程度は,表2による。

表2−密着試験(条件方法02)に対する厳しさの程度

厳しさの程度

01

02

03

テープ剝離の速さ

(25 mm当たり)

ゆっくり

約2秒〜3秒

早く

約1秒

スナップ

1秒以下

注記 スナップは,手首と指を返す動作である。

4

B 7080-4:2015 (ISO 9211-4:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

現状回復

評価の前に試料を清浄にしない。

6.5

評価

試料の上のコーティングに物理的な損傷があるかどうか,反射光及び/又は透過光を用いて肉眼で検査

する。検査は,附属書Cによる方法,ISO 14997による方法又は受渡当事者間の協定による方法で行う。

用いた方法は明記しなければならない。コーティングには,膜剝離の痕跡が少しでもあってはならない。

関連仕様書に他の方法が要求されておらず,試料が関連仕様書の光学的特性及びその他の環境性の要件

に適合している場合は,しみ,汚れ,すじ跡,曇りなどのコーティングの視覚的な変色は許容できる。

7

クロスハッチ試験(条件方法03)

7.1

一般

この試験の目的は,コーティングに切込みを入れた後(応力を変化させ,密着性に影響を与える。),部

品及び基板上の光学コーティングの密着性がどの程度まで影響を受けるかを評価することである。

注記 条件方法は,ISO 9022-1の規定を参照。

7.2

試験条件

7.2.1

カッティングデバイス[例えば,(柔らかい基板に適した)かみそりの刃又はダイヤモンドペン]

は,コーティングの6本の平行した切込みを入れるために使う。試料の大きさが許す場合,長さが15 mm

〜20 mmで1.5 mm±0.5 mmの間隔とする。コーティングを完全に貫通するが,基板の中に深すぎる切断

はしない。サンプルを90°回転させ,そして同様に,6本の平行した切込みを入れ,最初の切込みと垂直

に交差させる。切込みパターンを確認し,部分欠陥又は他の欠陥を確認し結果を記録する。

7.2.2

6.2.2〜6.2.5のとおりにクロスハッチパターンの上に6.2.1に従って,粘着テープを貼り付ける。

7.3

条件設定

スナップレート(25 mm当たり1秒以下)で,コーティング表面に垂直な角度でテープを剝離する。

7.4

現状回復

評価の前に試料を清浄にしない。

7.5

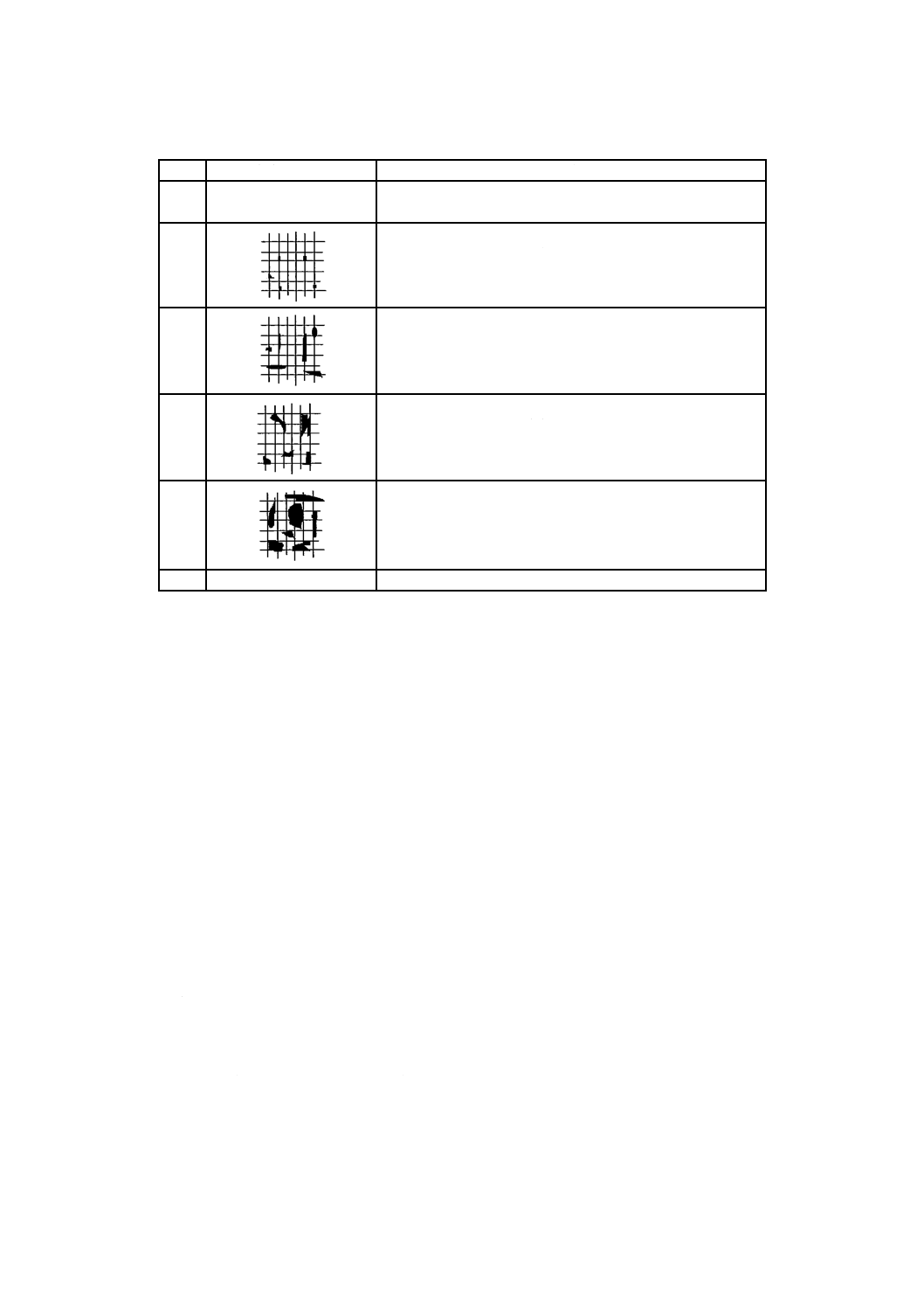

評価

表3に従ってクロスハッチ試験結果を評価する。拡大レンズを用いてもよい。

5

B 7080-4:2015 (ISO 9211-4:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

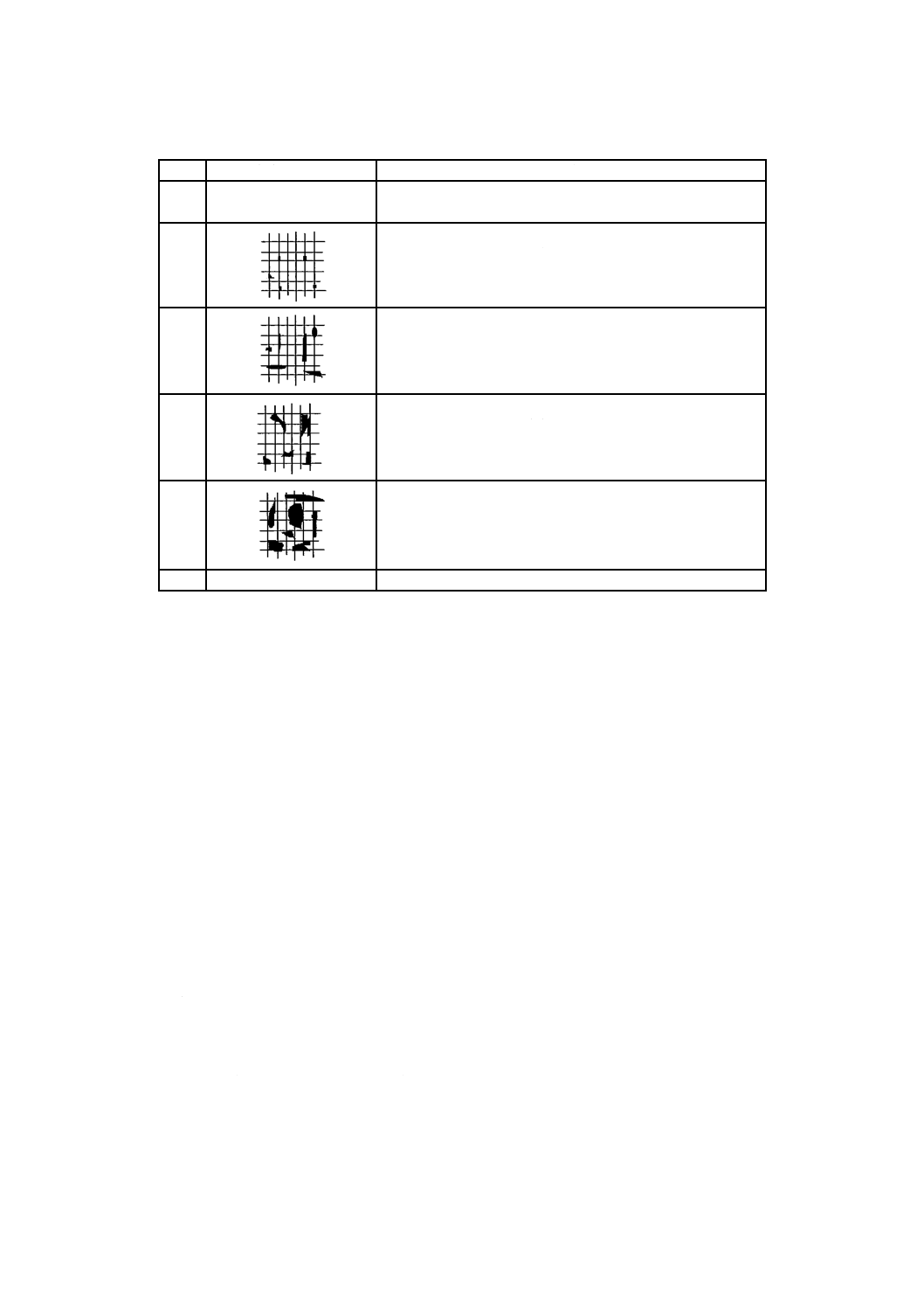

表3−クロスハッチ試験(条件方法03)のための厳しさの程度

分類

剝離の様子

詳細

0

−

切込み部のエッジが全く変化していない。

正方形の部分に剝離はない。

1

交点で小さなコーティングの部分剝離が発生している。

影響を受ける面積は,全体の5 %以下である。

2

交点及び切込み部に沿って小さなコーティングの部分剝離

が発生している。

影響を受ける面積は,全体の5 %〜15 %である。

3

正方形の部分の内部に進展した剝離が発生している。

影響を受ける面積は,全体の15 %〜35 %である。

4

正方形の部分の全体が剝離及び部分剝離が発生している。

影響を受ける面積は,全体の35 %〜65 %である。

5

−

部分剝離及び全体剝離は,分類4より悪い。

8

溶解性試験(条件方法04)

8.1

一般

この試験の目的は,蒸留水,脱イオン水又は塩水に浸せき後,部品及び基板上の光学コーティングの光

学的特性,機械的特性がどの程度まで影響を受けるかを評価することである。

注記 条件方法は,ISO 9022-1の規定を参照。

8.2

試験条件

8.2.1

試験容器は,ガラス又はセラミック製で,被験部分が完全に浸せきされるだけの容積をもっている。

8.2.2

ポリテトラフルオロエチレン(PTFE)又はアセタール重合体のような非反応性の材料でできた試

料支持具を用いて,試料容器内で試料を保持しなければならない。

8.2.3

試験用の水は,蒸留又は脱イオン化する。抵抗率は,温度23 ℃±2 ℃で0.2 MΩ・cm以下とする。

8.2.4

水又は塩水のpHは温度23 ℃±2 ℃で測定し,6.5〜7.2の間でなければならない。pHの調整には,

化学的に純粋な希塩酸又は化学的に純粋な水酸化ナトリウム溶液だけを用いる。pHはガラス電極を用いた

電位測定か,又はブロモチモールブルーを指示薬とした比色測定によって決定する。

8.2.5

塩水溶液は,室温下で水に塩化ナトリウムを45 g/Lの濃度になるように溶かして作る。塩化ナト

リウムは,合計で1 %を超える不純物を含んではならない。

8.2.6

サイクル試験は,蒸留水又は塩水で2分間試料を煮沸し,そして室温の蒸留水で1分間浸せきし冷

却することを1サイクルとする。

8.3

溶解性試験(条件方法04)に対する厳しさの程度

溶解性試験(条件方法04)に対する厳しさの程度は,表4とする。

6

B 7080-4:2015 (ISO 9211-4:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

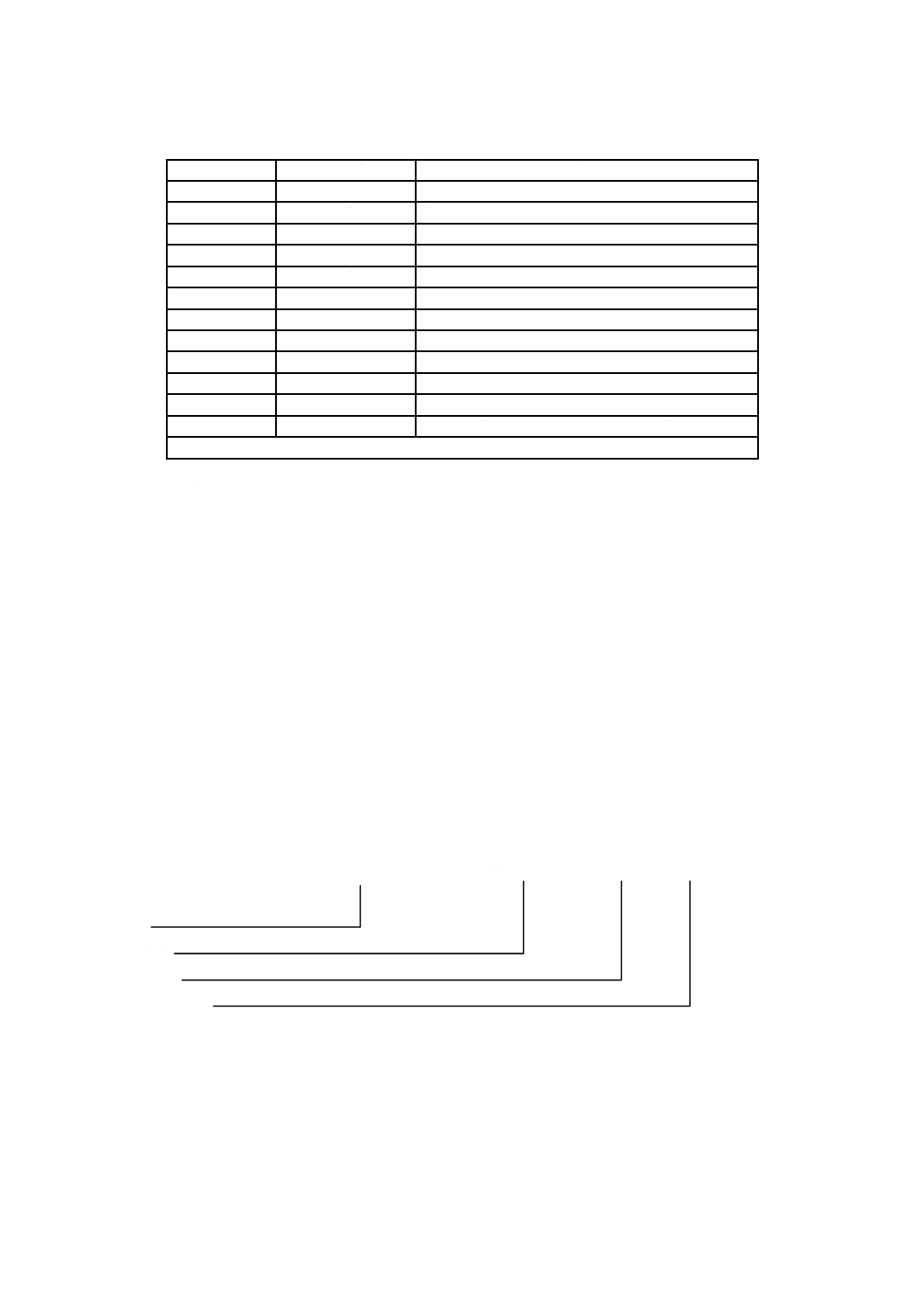

表4−溶解性試験(条件方法04)に対する厳しさの程度

厳しさの程度

浸せき時間

溶液

01

6時間

蒸留水又は脱イオン水

02

24時間

蒸留水又は脱イオン水

03

96時間

蒸留水又は脱イオン水

04

6時間

塩水

05

24時間

塩水

06

96時間

塩水

07

5分間

沸騰した蒸留水又は脱イオン水

08

15分間

沸騰した蒸留水又は脱イオン水

09

5分間

沸騰した塩水

10

15分間

沸騰した塩水

11

60分間

沸騰した塩水

12

2分間+1分間

沸騰した蒸留水又は塩水a)後,室温の蒸留水が続く。

注a) 使用者は,溶液の種類及びサイクル数を明記しなければならない。

8.4

現状回復

溶解性試験に使用した試料は,浸せき後,柔らかい清浄な布で拭き取る。塩水溶液に浸せきした試料は,

析出した塩を取り除くため38 ℃以下の蒸留水又は脱イオン水で静かに洗う。その後,試料を柔らかい清

浄な布で拭き取るか又はフィルタを通した乾燥窒素ガスで乾燥する。

8.5

評価

試料上の膜に,部分膜剝がれ,膜剝がれ,クラック又は膨れの痕跡があるかどうか,反射光及び/又は

透過光を用いて肉眼で検査する。検査は,附属書Cによる方法,ISO 14997による方法又は受渡当事者間

の協定による方法で行う。用いた方法は明記しなければならない。コーティングには,物理的劣化の形跡

が少しでもあってはならない。

関連仕様書にほかの方法が要求されていない場合,試料が関連仕様書の光学的特性及びその他の環境性

の要件に適合していれば,しみ,汚れ,すじ跡,曇りなどのコーティングの視覚的な変色があってもよい。

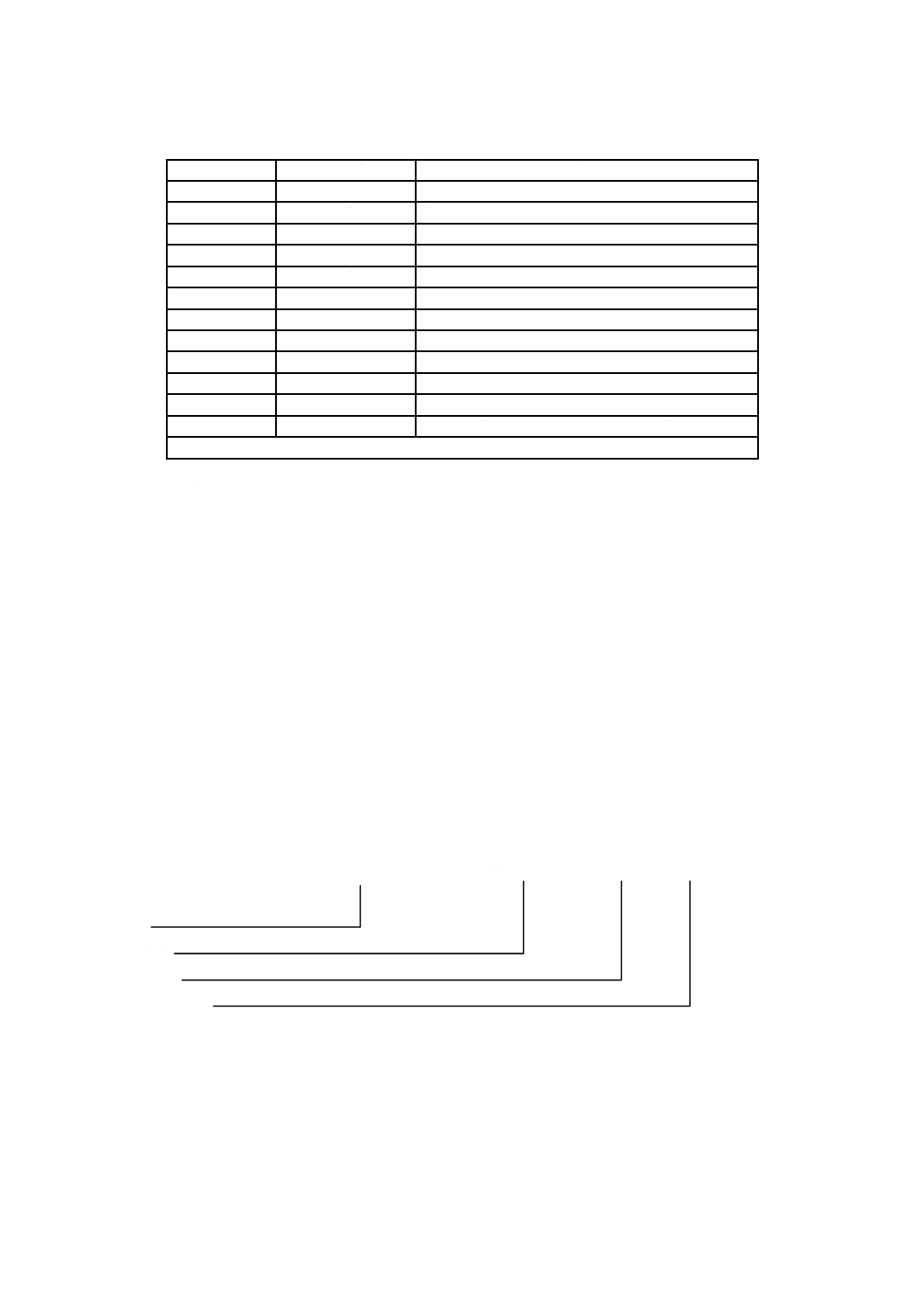

9

環境試験の表記法

環境試験の表記法は,図1に示すものとする。

コーティングの環境試験 JIS B 7080-4 −XX −XX

名称

JIS番号

条件方法

厳しさの程度

図1−環境試験表記法

7

B 7080-4:2015 (ISO 9211-4:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

光学コーティングの摩耗試験用材料

A.1 チーズクロス材料

A.1.1 織り糸

織り糸は,ごみ及び充塡剤のない,十分にすいて引き延ばした木綿から紡いで作った糸とする。

A.1.2 縦糸

縦糸は,25 mm当たり41本〜47本の織り糸から構成し,また,横糸は25 mm当たり33本〜39本の織

り糸から構成する。25 mm×25 mm平方当たりの織り糸の合計数は,76本〜84本とする。質量は,45 g/m2

〜54 g/m2とする。

A.1.3 タイプ

チーズクロスのタイプは,漂白したものでなければならない。使用の前に,完全にのり剤を取り除くた

めに洗濯し,乾燥しなければならない。

A.2 消しゴム(砂ゴム)材料

A.2.1 一般

消しゴム1)は,押し出し加工で作ったゴムと研磨剤との均一な混合物とする。軽石の質量は,15 %以上

とする。全ての研磨剤は,45 μmの目をもつふるいを100 %通過するようによくすり潰さなければならな

い。組成の中には,試験中の試料の表面に,以後のストローク動作を滑らかにするような成分を含んでは

ならない。

注1) 要件を満たす消しゴムは,Summers Optical, P.O. Box 162, Fort Washington, PA 19034, USAから入

手できる。この情報は,この規格の使用者の便宜を図るものであり,規格がこの供給元の保証

をしているわけではない。同等の消しゴムは,他の供給者から入手でき,受渡当事者間の協定

に基づき用いてもよい。

A.2.2 硬度

完成した消しゴムの両端の硬度は,JIS K 6253-2に従い,国際ゴム硬度(IRHD)75±5とする。

A.2.3 加速経時変化

消しゴムは,庫内温度70 ℃±2 ℃のオーブンに7日間放置したあとに,硬度の値の変化が10を超えて

はならない。

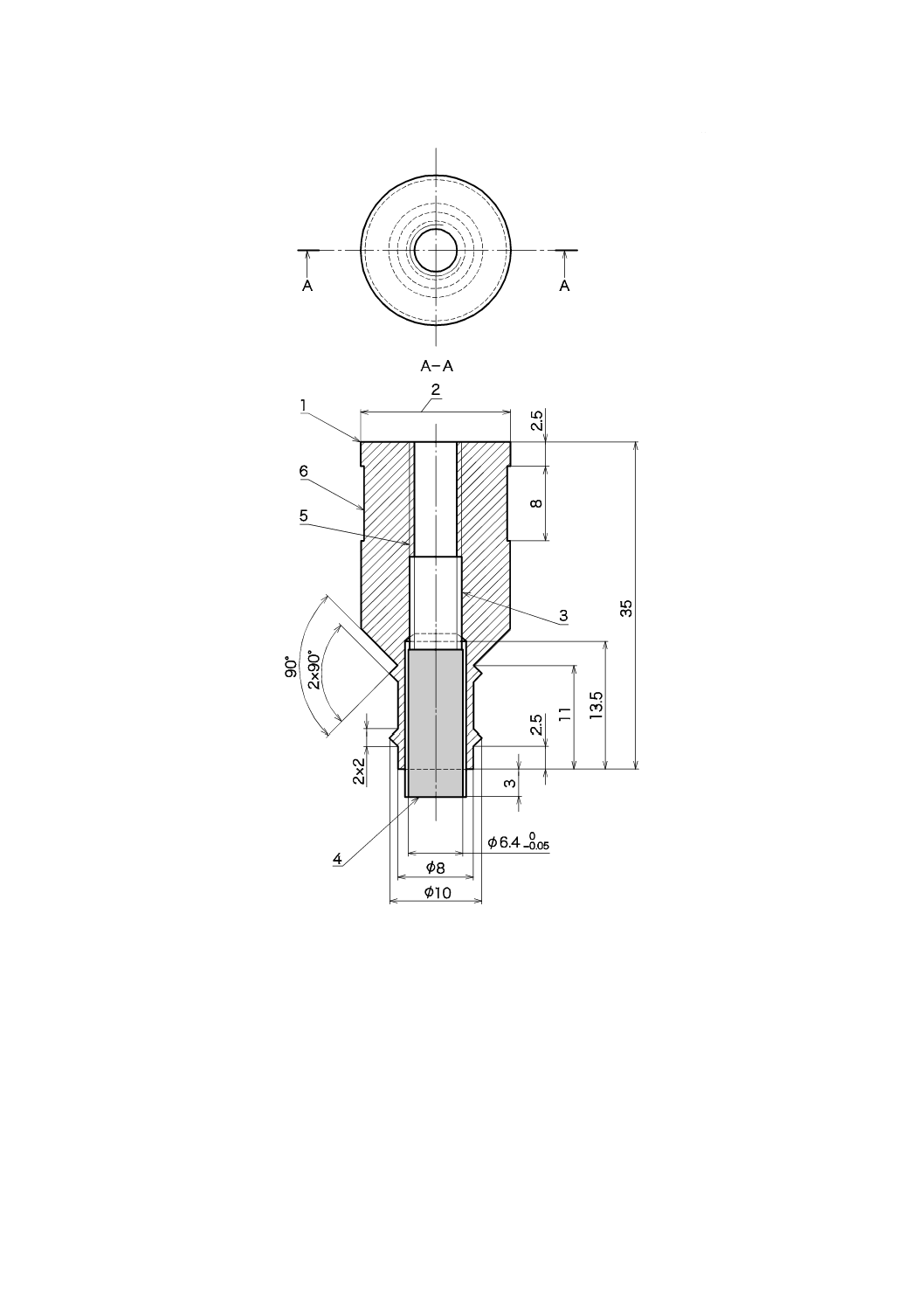

A.2.4 形状及び寸法

消しゴムの直径は,6.5 mm〜7 mmとする。消しゴムは,図A.1に示すように摩耗試験機の支持具にし

っかり固定し,強く保持しなければならない。消しゴムの長さは,摩耗試験機の支持具にしっかり保持す

るのに十分な長さで3 mm以下の突き出し量とする。

A.2.5 仕上がり

消しゴムは,その使用に悪影響を与える過度の穴,割れ目,裂け目又は異物を含んではならない。

A.2.6 保存

供給用の消しゴムは,2 ℃〜10 ℃の間の温度で,暗く乾燥した環境(60 %以下の相対湿度)に保存す

ることが望ましい。

8

B 7080-4:2015 (ISO 9211-4:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

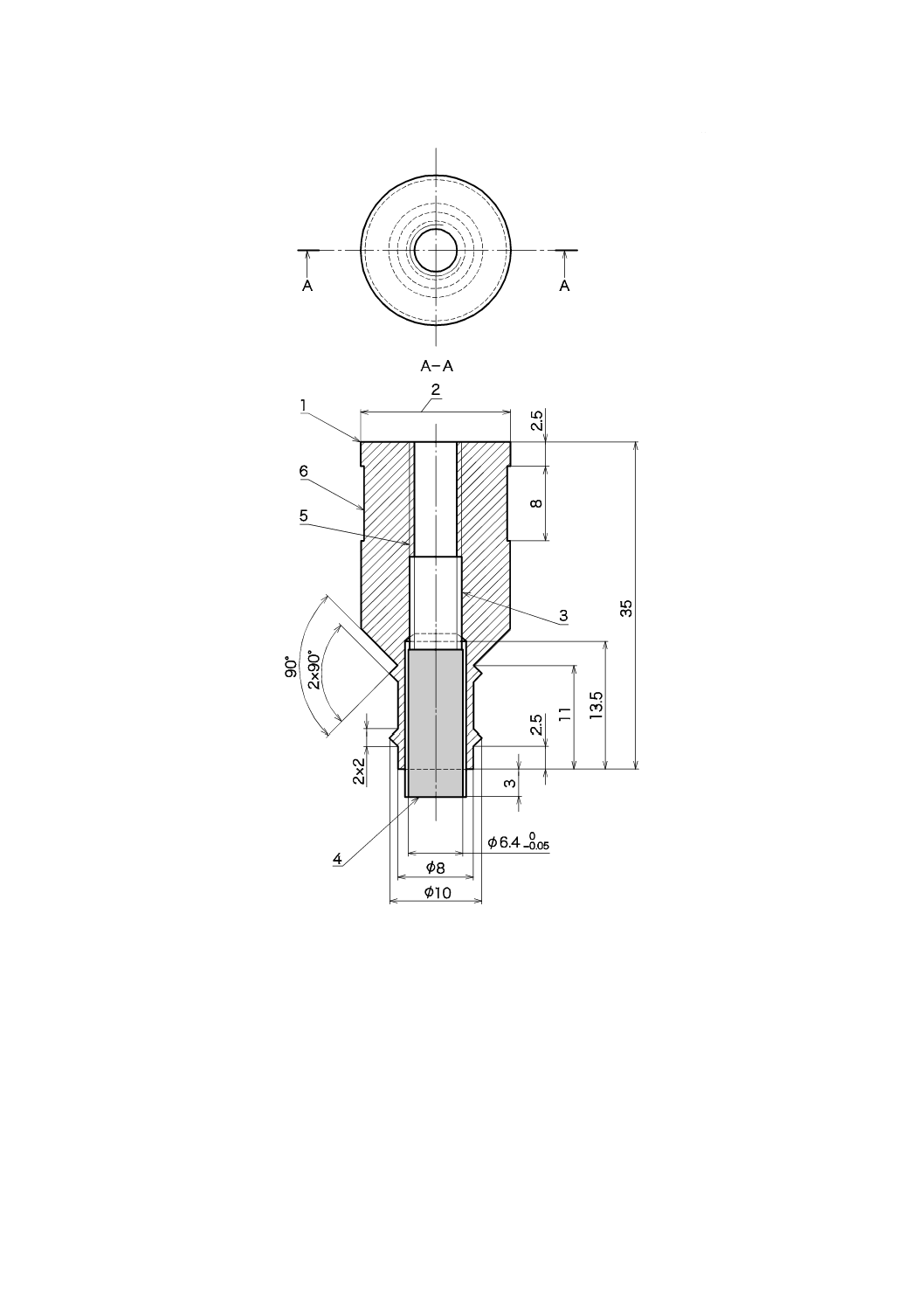

単位 mm

1

摩耗試験機の支持具

2

摩耗試験機に合わせたサイズ

3

取付けねじ

4

A.2に規定する消しゴム

5

取付けねじのためのねじ山

6

摩擦試験機への取付け部

注記 消しゴムの挿入部の寸法を除いて,その他の全ての寸法は参考であって,重要ではない。

図A.1−消しゴムを取り付けた摩耗試験の支持具

9

B 7080-4:2015 (ISO 9211-4:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

光学コーティングの緩やかな摩耗試験用のチーズクロスパッド,

パッドカバー及び支持具の準備

B.1

チーズクロスパッドの準備

B.1.1 指サック,又はラテックス,ビニール若しくはニトリル手袋を身につける。

B.1.2 清浄な木綿タオル又は清浄なティシュペーパを作業台の上に置く。

B.1.3 イソプロピルアルコール(IPA)で使用前に全ての道具(はさみ,ノギス及び直径11 mm穴パンチ

圧搾器)を清浄にする。

B.1.4 A.1に規定するチーズクロス材料を切断し,32層のスタックに配列する。スタックの長さ及び幅は,

必要とされる直径11 mmのチーズクロスパッドの数を圧搾するのに十分であるのが望ましい。圧縮したと

き,スタックの厚さは,約6 mmであるのが望ましい。

B.1.5 1枚の清浄な紙を半分に折る。

B.1.6 折った紙片の中にチーズクロスのスタック層を置く。

B.1.7 パンチ作業の間にそれらの配列が外れることのないように,チーズクロスのスタックの4隅を紙及

び層を通してステープラで留める。

B.1.8 紙で覆われたチーズクロススタックを一つのポリテトラフルオロエチレン又は類似の物質の上に

置き,そしてポリテトラフルオロエチレンをパンチ圧搾器の作業スペースの上に置く。

B.1.9 紙で覆われたチーズクロススタックの頂上に直径11 mmの穴パンチ圧搾器を置く。

B.1.10 スタックをパンチ圧搾する。

B.1.11 慎重に穴パンチ圧搾器をチーズクロスのスタックから取り除く。

B.1.12 合わせ釘又は類似のデバイスでパンチから押し出し,完成されたチーズクロスパッドを穴パンチ圧

搾器の内側から取り除く。

B.1.13 完成されたチーズクロスパッドを清浄な容器の中に慎重に入れる。

B.1.14 必要に応じ,追加のチーズクロスパッドを切断するために手順B.1.9〜B.1.13を繰り返す。

B.2

パッドカバー及び支持具の準備

B.2.1 チーズクロスを5枚の50 mm×50 mmの正方形に切断する。永久パッドカバーとして2枚使用し,

交換用パッドカバーとして3枚使用する。

B.2.2 直径11 mmのチーズクロスパッドから端の紙カバーを取り除いて,チーズクロスパッドを永久パ

ッドカバーになる2枚の正方形の中心に置く。

B.2.3 A.2に規定する消しゴムの先端を3 mm残し露出したまま,摩耗試験機の支持具の先に挿入する(図

A.1 参照)。

B.2.4 摩耗試験機の支持具の消しゴムの先端で,チーズクロスパッドとパッドカバーとの中心を出す。

B.2.5 小さい輪ゴム及びシャフト上の二つの峰の間に置かれた直径11 mmのゴムのOリングを使って,

摩耗試験機の支持具のシャフトの周りに永久パッドカバーをしっかりと固定する。

B.2.6 消しゴムの中心にチーズクロスパッドを配置し保持するために,チーズクロスパッドの周囲を均等

にパッドカバーの4隅をきつく引っ張る。

10

B 7080-4:2015 (ISO 9211-4:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.2.7 永久パッドカバーを決まった場所に保持するために,峰の間のシャフトの周りに1本のデンタルフ

ロスを結ぶ。

B.2.8 シャフトの近くでデバイスの保護を越える余分なカバー材料をトリミングする。

B.2.9 パッドカバーの上に3枚の交換用カバー層を置く。

B.2.10 シャフト上の二つの峰の間に置かれた小さい輪ゴムを使って,パッドカバー上の層を固く安全に保

つ。パッド周囲に均等に3枚のカバー層の4隅をきつく引っ張る。

B.2.11 チーズクロス試験機の最も太い直径は,約12 mmにするのがよい。摩擦接触領域は,直径で約10 mm

にするのがよい。

B.2.12 外側の交換用カバー層が,すり減る,汚れる又は品質が落ちたとき,全ての3枚の交換用カバー層

を置き換える。永久カバー及びパッドは,必要なときに交換する。

B.2.13 各々の使用の前に,遊離した繊維及び/又は汚染物質を除去するために摩擦ヘッドの先端に接着テ

ープを接触させる。

11

B 7080-4:2015 (ISO 9211-4:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

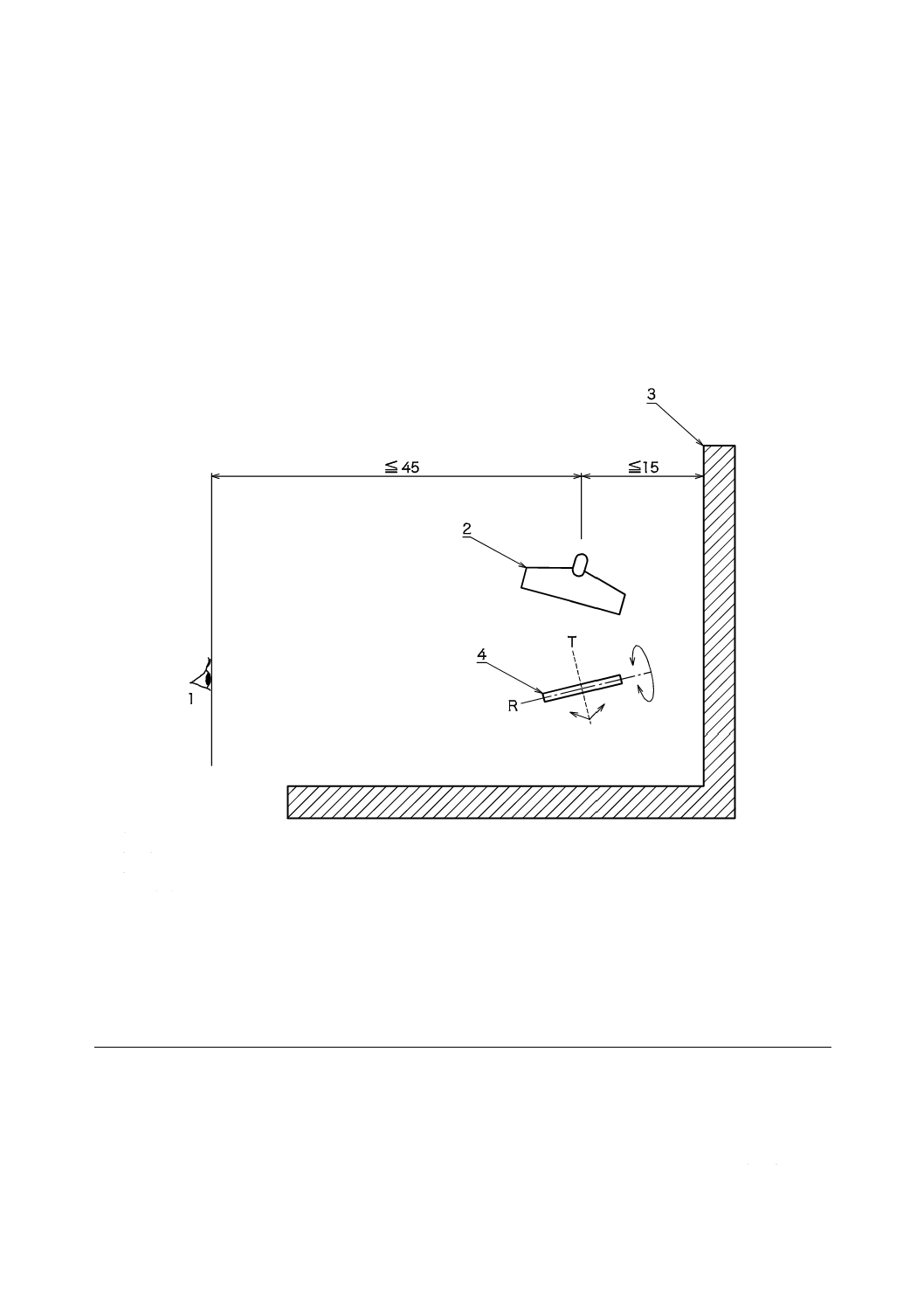

附属書C

(規定)

光学コーティングの目視検査

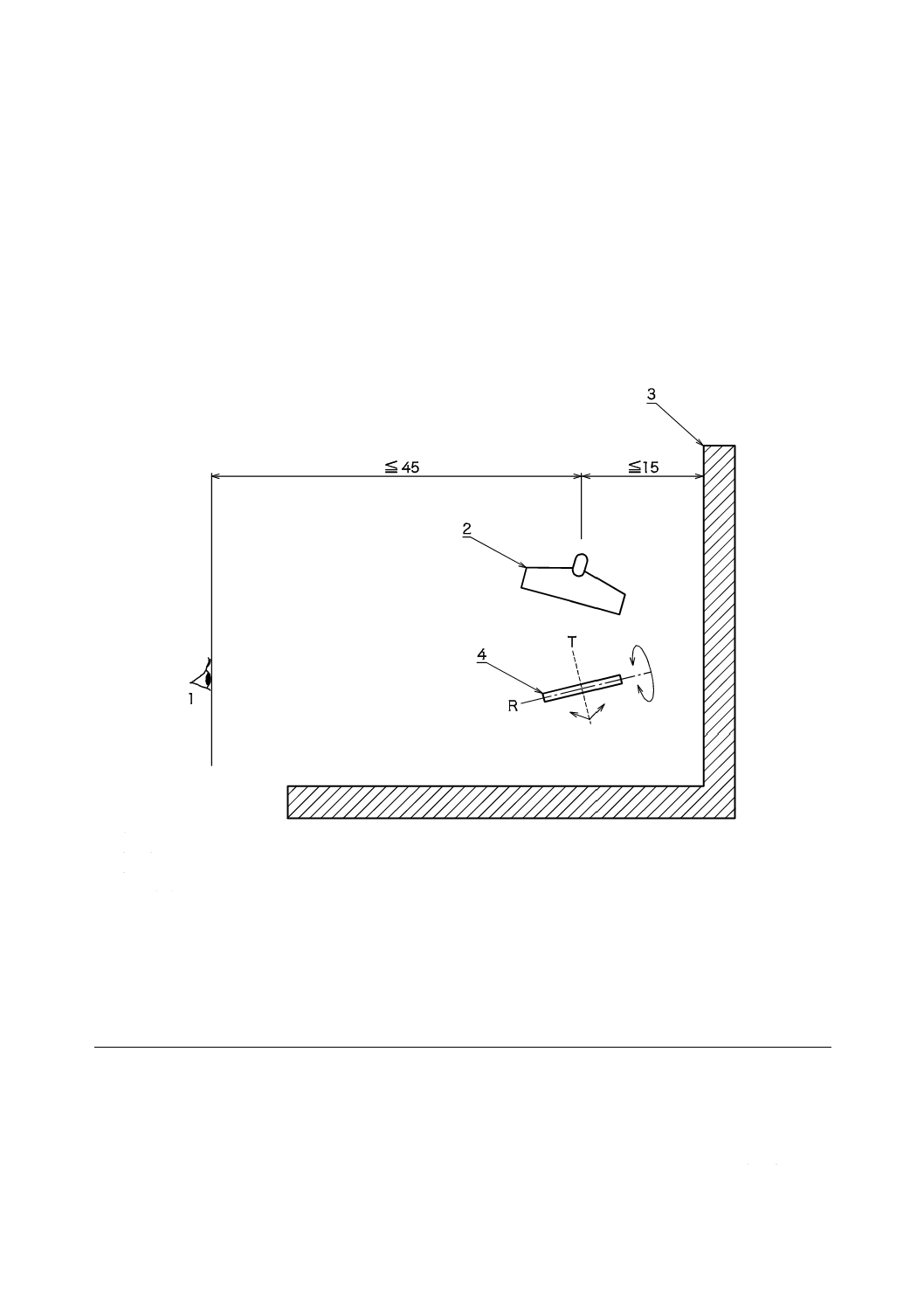

光学コーティングの目視検査は,15 W白色(相関色温度:3 800〜4 500K)蛍光灯2本を光源に用いて

行う。コーティング面から目までの視距離は,45 cmを超えてはならない。黒色つや消しの背景でコーテ

ィング面を観察する。検査区域では,検査用の光源以外からの照明はないようにする。この検査方法を図

C.1に示す。

単位 mm

1

目視者

2

15 W白色(相関色温度:3 800〜4 500 K)蛍光灯2本を含む市販の保持具

3

黒色つや消しの背景

4

試料

R 反射観察

T

透過観察

注記 コーティング面を見るために試料を適切な角度に傾ける。

図C.1−試験方法

参考文献

[1] JIS B 7080-3 光学及びフォトニクス−光学コーティング−第3部:環境耐久性試験方法

注記 対応国際規格:ISO 9211-3,Optics and photonics−Optical coatings−Part 3: Environmental

durability(IDT)

[2] ISO 9022-1,Optics and photonics−Environmental test methods−Part 1: Definitions, extent of testing