B 6801:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本溶接

協会(JWES)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会

の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 6801:1991及びJIS B 6802:1991は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 5172:1995,Manual blowpipes for

welding, cutting and heating−Specifications and testsを基礎として用いた。

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 種類 ······························································································································ 3

4.1 溶接器 ························································································································· 3

4.2 切断器 ························································································································· 3

4.3 加熱器 ························································································································· 4

4.4 両用器 ························································································································· 4

5. 名称 ······························································································································ 5

5.1 溶接器 ························································································································· 5

5.2 切断器 ························································································································· 6

5.3 加熱器 ························································································································· 6

5.4 両用器 ························································································································· 7

6. 寸法 ······························································································································ 8

6.1 ホース継手台 ················································································································ 8

6.2 トーチヘッド ················································································································ 8

6.3 火口 ··························································································································· 10

7. バルブ ·························································································································· 10

8. 材料 ····························································································································· 10

9. 試験方法及び合格条件 ····································································································· 11

9.1 試験方法 ····················································································································· 11

9.2 外観・寸法試験 ············································································································ 11

9.3 気密性試験 ·················································································································· 11

9.4 炎の調整試験 ··············································································································· 11

9.5 ガス流量試験 ··············································································································· 12

9.6 持続性逆火試験 ············································································································ 12

9.7 風に対する安定性試験 ··································································································· 19

9.8 逆流試験 ····················································································································· 19

9.9 切断試験 ····················································································································· 21

10. 製品の呼び方 ··············································································································· 21

11. 表示 ··························································································································· 21

12. 取扱説明書 ·················································································································· 21

附属書A(参考)定義 ·········································································································· 32

附属書B(参考)溶接器,切断器,加熱器及び両用器の名称 ························································ 34

B 6801:2003 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書C(参考)JISと対比する国際規格との対比表 ································································· 36

解 説 ······························································································································· 38

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6801:2003

手動ガス溶接器,切断器及び加熱器

Manual blowpipes for welding, cutting and heating

序文 この規格は,1995年に第1版として発行されたISO 5172:1995,Manual blowpipes for welding, cutting

and heating−Specifications and testsを翻訳し,技術的内容を変更して作成した日本工業規格である。今回の

改正は,JIS B 6802,手動ガス切断器を統合するとともに,新たに手動ガス加熱器を追加した。

なお,この規格で点線の下線を施してある箇所は,国際規格を変更している事項である。変更の一覧表

をその説明を付けて,附属書C(参考)に示す。

1. 適用範囲 この規格は,使用最大流量が表1(表1に記載されていない燃料ガスにあっては,発熱量

が134 400 kJ/h(32 000 kcal/h)以下の燃料ガス)に示すアセチレンガス若しくは液化石油ガス(以下,LPG

という。)又はこれらと同等の加熱効果をもつガスを燃料ガスとし,酸素と混合して金属の溶接,切断及び

加熱に用いる手動のガス溶接器,ガス切断器及びガス加熱器(以下,溶接器,切断器,加熱器という。)に

ついて規定する。

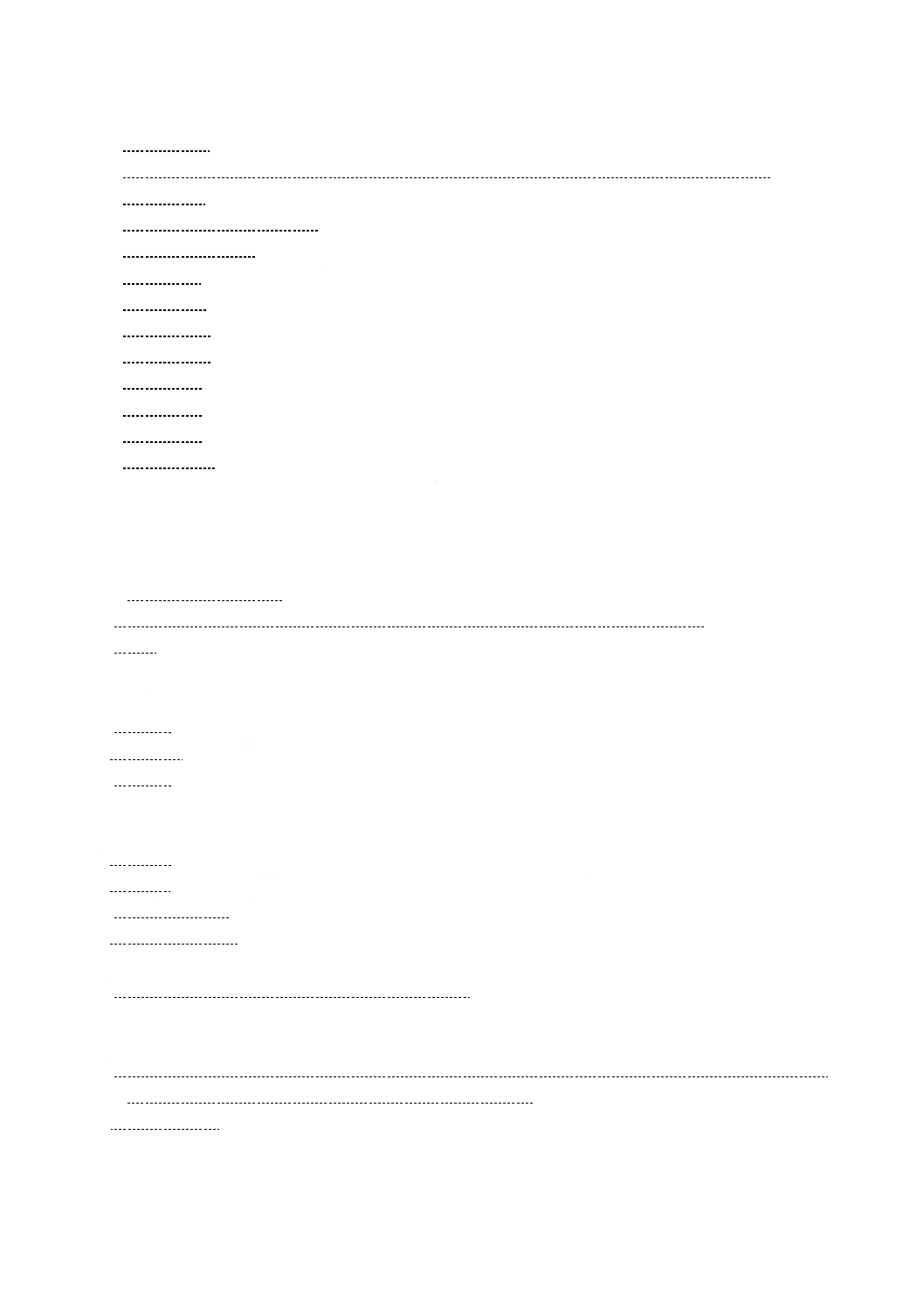

表 1 使用最大流量

燃料ガス名

記号

使用最大流量

(l/h)

アセチレン

A

2 500

プロパン

P

1 500

ブタン

1 200

天然ガス,メタン

M

4 000

水素

H

13 000

エチレン

E

2 200

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 5172:1995 Manual blowpipes for welding, cutting and heating−Specifications and tests (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年度を付記してあるものは,記載の年だけがこの規格を構成するも

のであって,その後の改正版・追補は適用しない。発行年を付記していない引用規格は,その最新版(追

補を含む。)を適用する。

JIS B 0205-1 一般用メートルねじ−第1部:基準山形

JIS B 0205-4 一般用メートルねじ−第4部:基準寸法

JIS B 0209-2 一般用メートルねじ−公差−第2部:一般用おねじ及びめねじの許容限界寸法−中(は

めあい区分)

2

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 0251 メートルねじ用限界ゲージ

JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

JIS B 6805 溶断器用ゴムホース継手

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS G 3101 一般構造用圧延鋼材

JIS G 3459 配管用ステンレス鋼管

JIS G 4303 ステンレス鋼棒

JIS G 4309 ステンレス鋼線

JIS H 3250 銅及び銅合金棒

JIS H 3300 銅及び銅合金継目無管

JIS H 5120 銅及び銅合金鋳物

JIS H 5302 アルミニウム合金ダイカスト

ISO 9539:1988 Materials for equipment used in gas welding, cutting and allied processes

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 燃料ガス 溶接,切断及び加熱に用いるガスで,アセチレン若しくはLPG又はこれらと同等の加熱効

果をもつ可燃性ガス。

b) 吹管 酸素と燃料ガスの入口部と火口取付部及び火炎調整用のバルブをもつ器具。

c) 火口 火炎を形成するノズル。切断の場合には,火炎を形成するとともに切断用酸素を噴出するノズ

ル。

d) 当たり 切断用吹管と火口の接続部で,メタルシールを行う部分。(図2参照)

e) 溶接器 溶接用吹管に溶接用火口を取り付けたもの。

f)

切断器 切断用吹管に切断用火口を取り付けたもの。

g) 加熱器 加熱用吹管に加熱火口を取り付けたもの。

h) 両用器 吹管の一部(アタッチメント)を交換することによって,溶接用,切断用又は加熱用となる

吹管。

i)

ミキサ 酸素と燃料ガスを混合する部分。

j)

カラン A形溶接吹管において酸素と燃料ガスの開閉を行うバルブが一体化されたもの。

k) ノズルミキシング 酸素と燃料ガスの混合が火口内部で行われるガス混合方式。

l)

トーチミキシング 酸素と燃料ガスの混合が吹管内部で行われるガス混合方式。

m) 形式試験 設計品質を確認するために行う試験。

n) 確認試験 製造品質を確認するために行う試験。

o) 試験ガス 油気のない空気又は窒素で,この規格の試験をするときに使用するガス。

p) 公称流量 製造業者が指定する流量。

q) 最高使用圧力 製造業者が指定する使用圧力の最高値。圧力範囲の指定がある場合は,その最大値。

圧力範囲の指定がない場合は,指定圧力の115 %の圧力。

r) 最低使用圧力 製造業者が指定する使用圧力の最低値。圧力範囲の指定がある場合は,その最小値。

圧力範囲の指定がない場合は,指定圧力の85 %の圧力。

s)

中性炎,還元炎,酸化炎 炎の状態を示す言葉。中性炎とは,火口先端部に形成される白い羽状の炎

3

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

が収縮し,炎内部の白い輝きをもった部分(白心)と一致したときの炎。還元炎とは,中性炎より燃

料ガス過剰の状態の炎で,炭化炎ともいう。酸化炎とは,中性炎より酸素過剰の状態の炎。

t)

標準炎 公称流量を流したときの中性炎。

u) 逆火 炎が吹管内に入り込み,パンという音がする現象。

v) 持続性逆火 炎が吹管内に入り込み,混合管又はミキサ内部で連続的な燃焼を続ける現象。

参考 最初にパンと音がして,引き続き吹管内の燃焼を伴って,キーンという音がする。

w) フラッシュバック 炎が吹管を通り抜け,ホース又は場合によっては,調整器の内部まで入り込む現

象。

x) 逆流 酸素が燃料ガス側へ流れる現象又は燃料ガスが酸素側に流れる現象。

y) くさび形切断 切断板厚が順次増大するようなくさび(楔)形切断片により,任意に定められた切断

速度で,切断板厚の薄い方から切断し,切断不能となるまでの切断板厚を求める切断試験法。

4. 種類

4.1

溶接器 溶接器の種類は表2による。

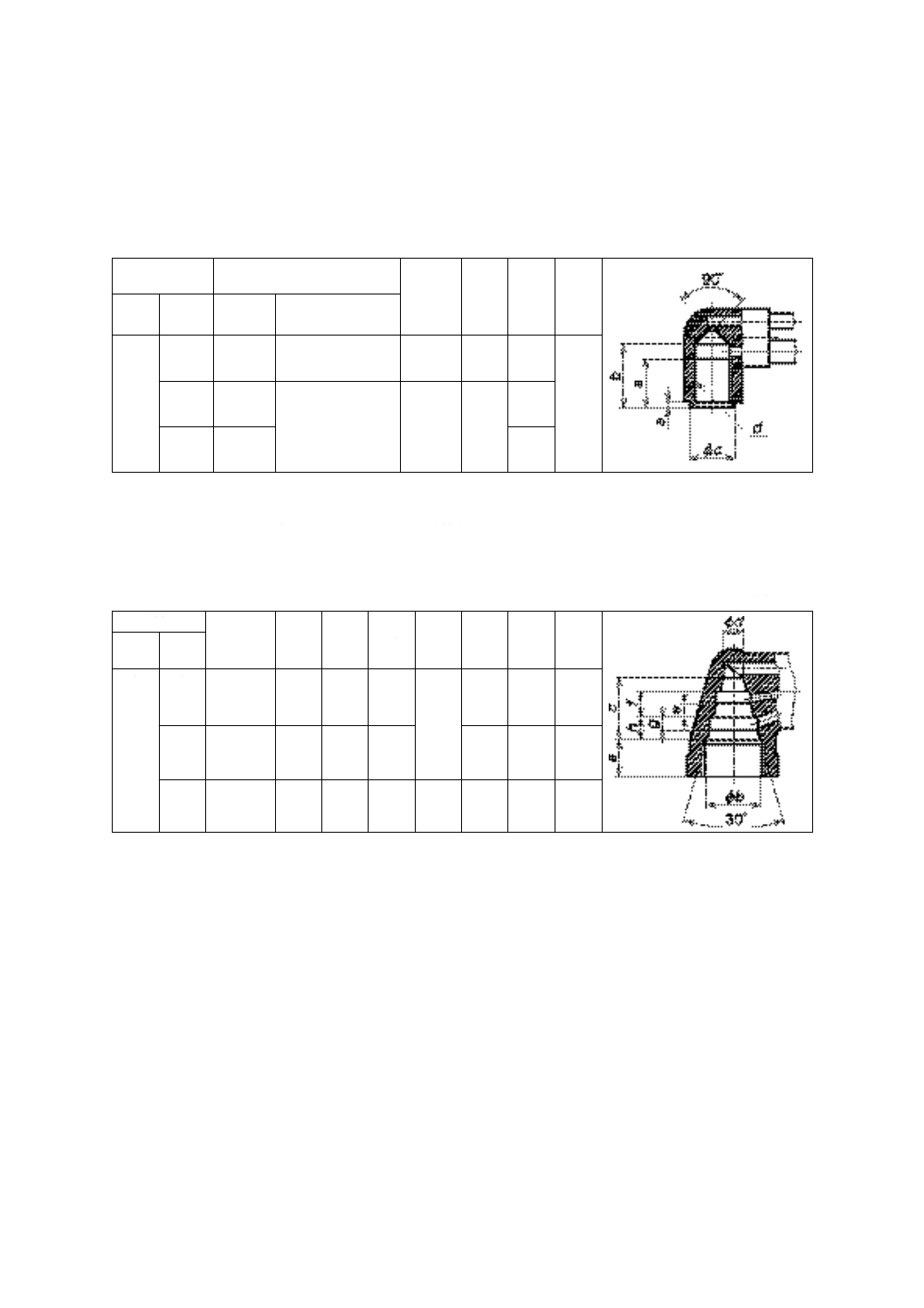

表 2 溶接器の種類

形

SA

A

SB

B

号

−

1

2

3

−

00

0

01

1

2

備考1. SA溶接器とは,ノズルミキシングを採用した溶接用吹管と火口を組み合わせたものと

する。

2. A形溶接器とは,ノズルミキシングを採用した溶接用吹管と火口を組み合わせたもので,

寸法を規定したものとする。[図1a) 参照]

3. SB溶接器とは,トーチミキシングを採用した溶接用吹管と火口を組み合わせたものと

する。

4. B溶接器とは,トーチミキシングを採用した溶接用吹管と火口を組み合わせたもので,

寸法を規定したものとする。[図1b) 参照]

4.2

切断器 切断器の種類は,表3による。

表 3 切断器の種類

形

10

1

20

30

3

号

1

2

3

−

−

1

2

3

備考1. 10形切断器とは,トーチミキシングを採用した火口の当たりが一つの吹管と火口を組

み合わせたものとする。

2. 1形切断器とは,トーチミキシングを採用した当たりが一つの吹管と火口を組み合わせ

たもので,寸法を規定したものとする。

3. 20形切断器とは,トーチミキシングを採用した当たりが二つの吹管と火口を組み合わ

せたものとする。

4. 30形切断器とは,ノズルミキシングを採用した当たりが三つの吹管と火口を組み合わ

せたものとする。

5. 3形切断器とは,ノズルミキシングを採用した当たりが三つの吹管と火口を組み合わせ

たもので,寸法を規定したものとする。

4.3

加熱器 加熱器の種類は,表4による。

4

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 加熱器の種類

形

HA

HP

HM

HH

HE

号

吹管の最大処理能力(l/h)

備考1. HA形加熱器は,使用燃料ガスがアセチレン,HP形加熱器は,使用燃料ガスがLPG,

HM形加熱器は,使用燃料ガスが液化天然ガス又はメタン,HH形加熱器は,使用燃料

ガスが水素,HE形加熱器は,使用燃料ガスがエチレンとする。

2. “号”は,吹管の燃料ガスの最大処理能力を単位時間当たり最大流量(l/h)で表す。

4.4

両用器 両用器は,溶接用アタッチメントを取り付けた場合は溶接器に属し,切断用のアタッチメ

ントを取り付けた場合は切断器に属し,加熱用アタッチメントを取り付けた場合は加熱器に属する。

5

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 名称

5.1

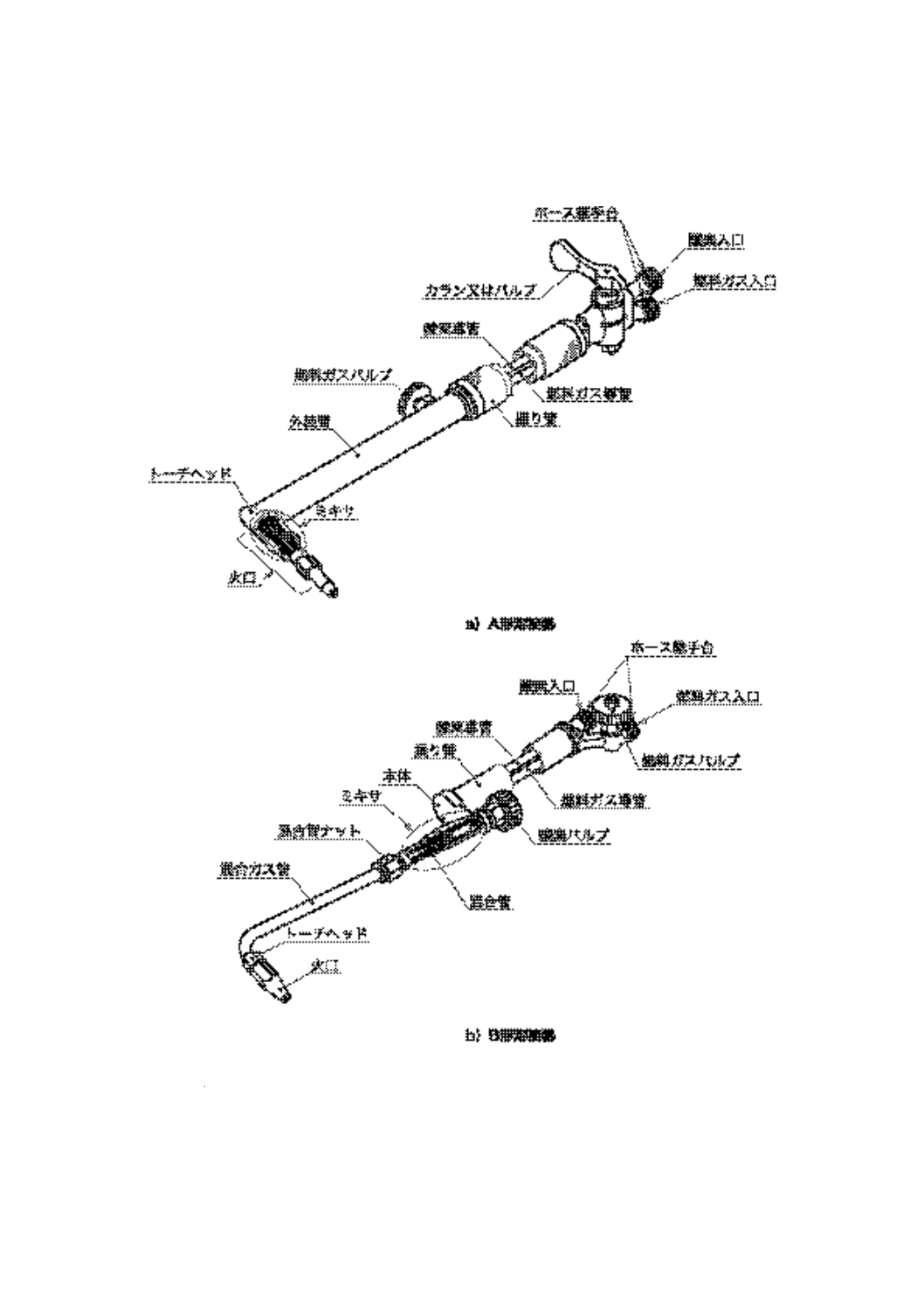

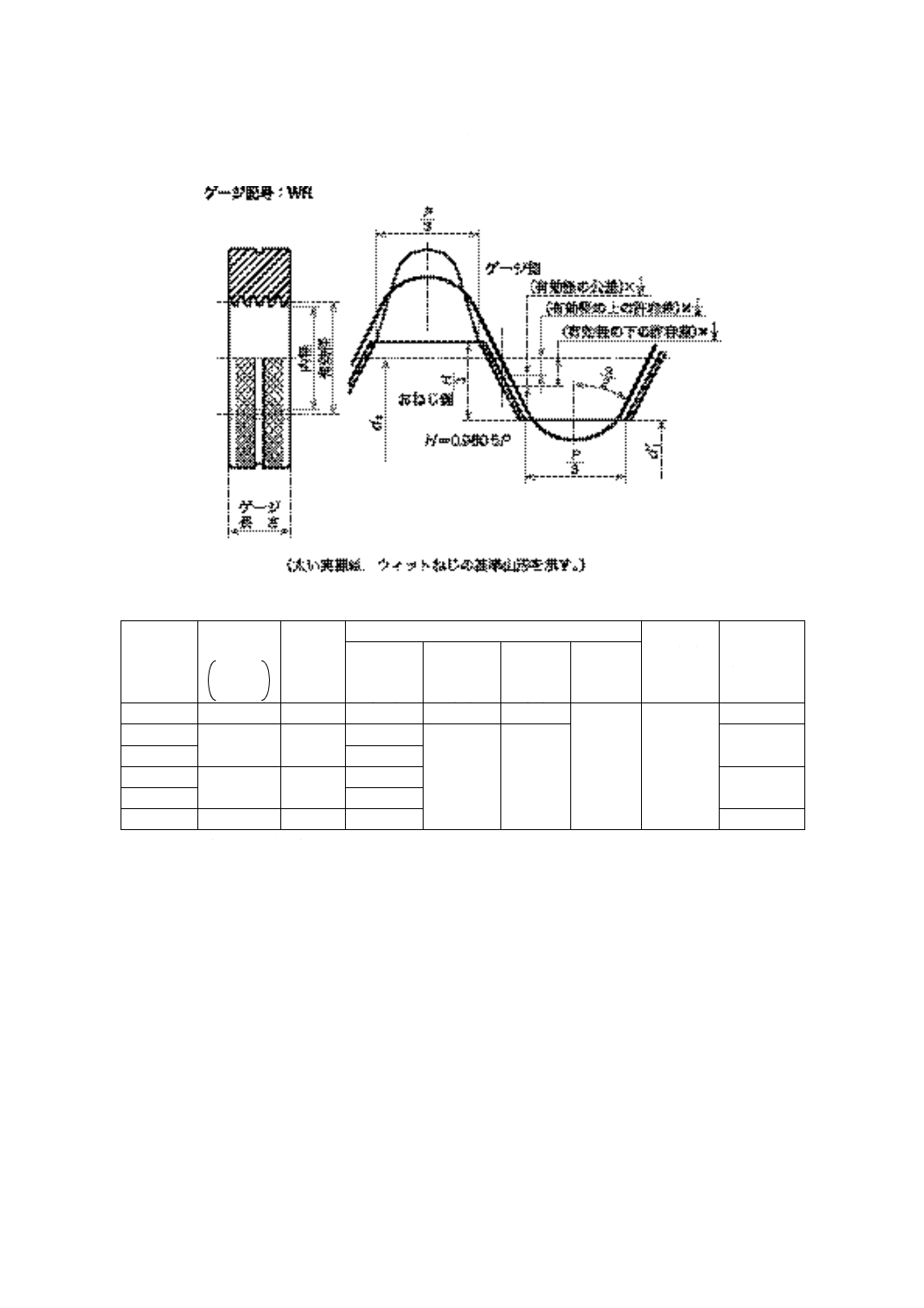

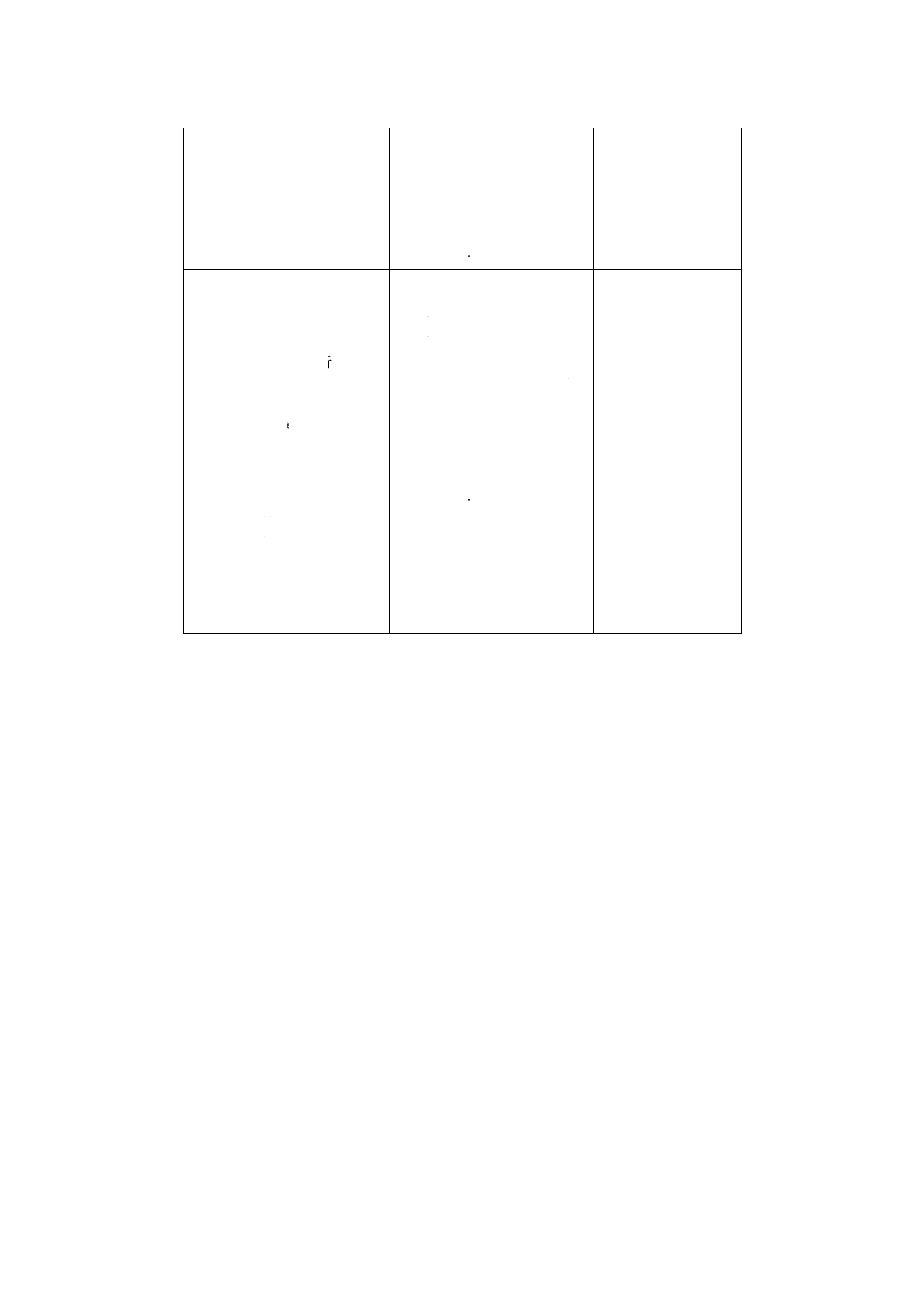

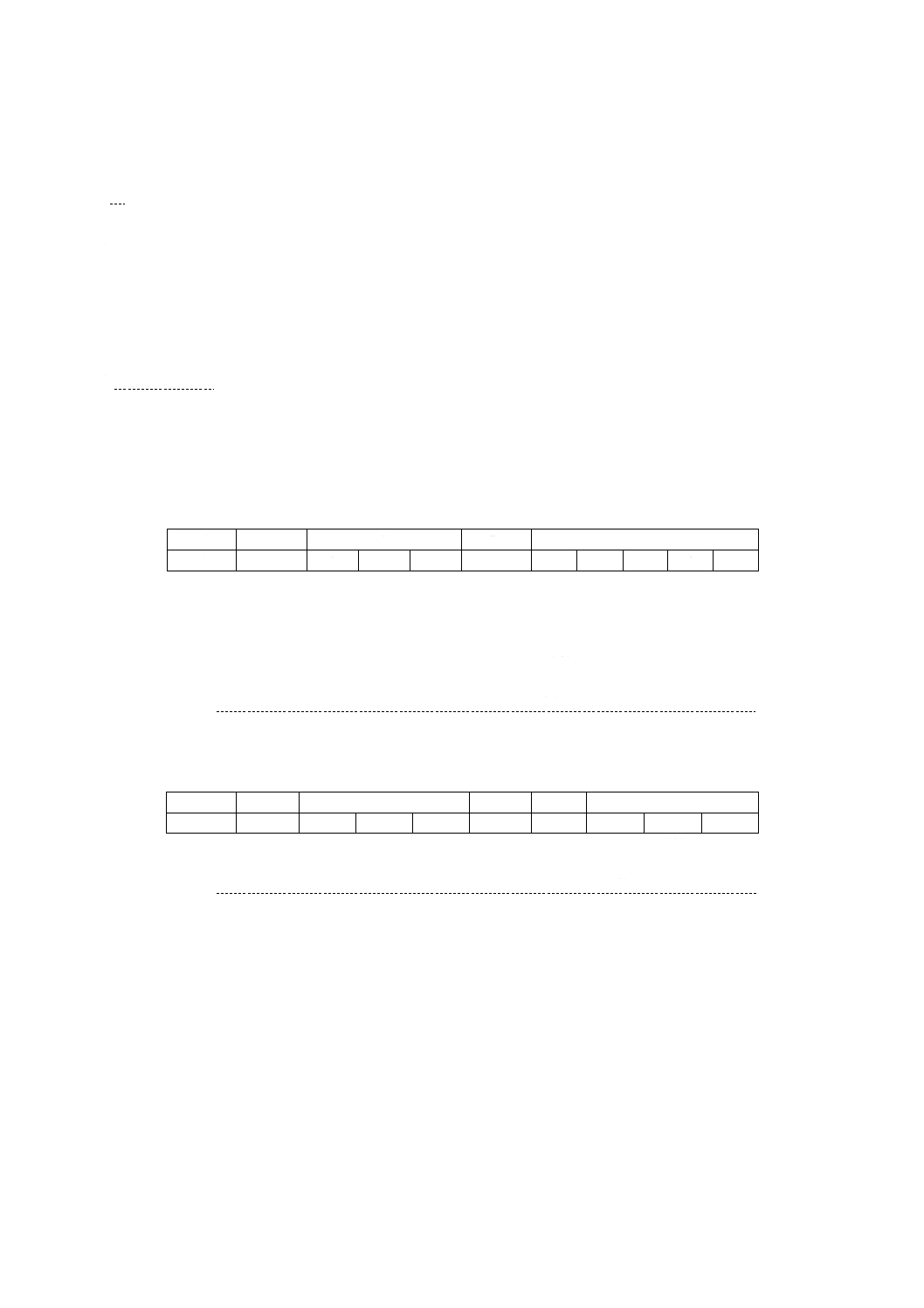

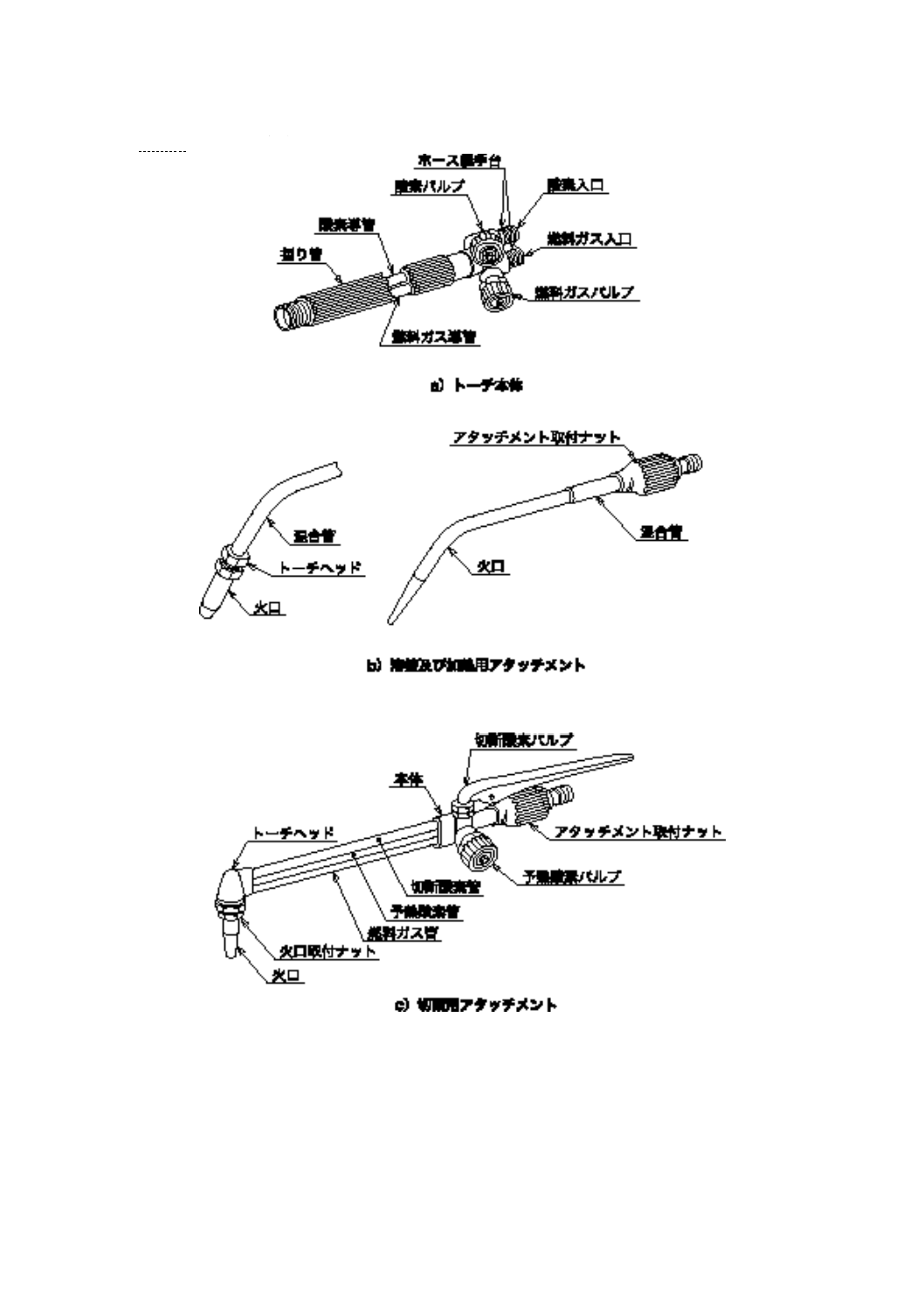

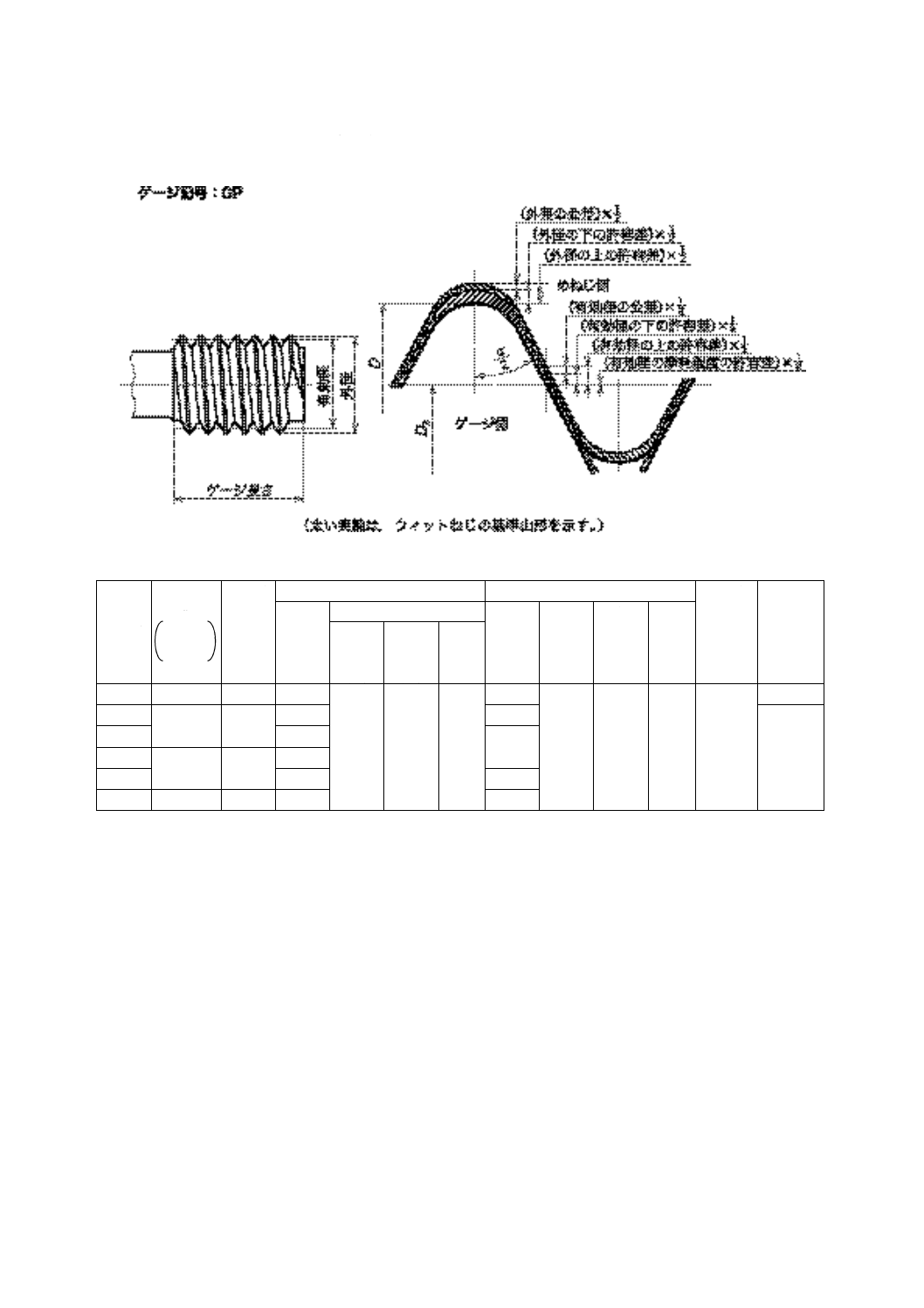

溶接器 溶接器の名称は,図1のとおりとする。

図 1 溶接器

備考

この図は,単に名称を示すもので,形状の基準を表すものではない。

6

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

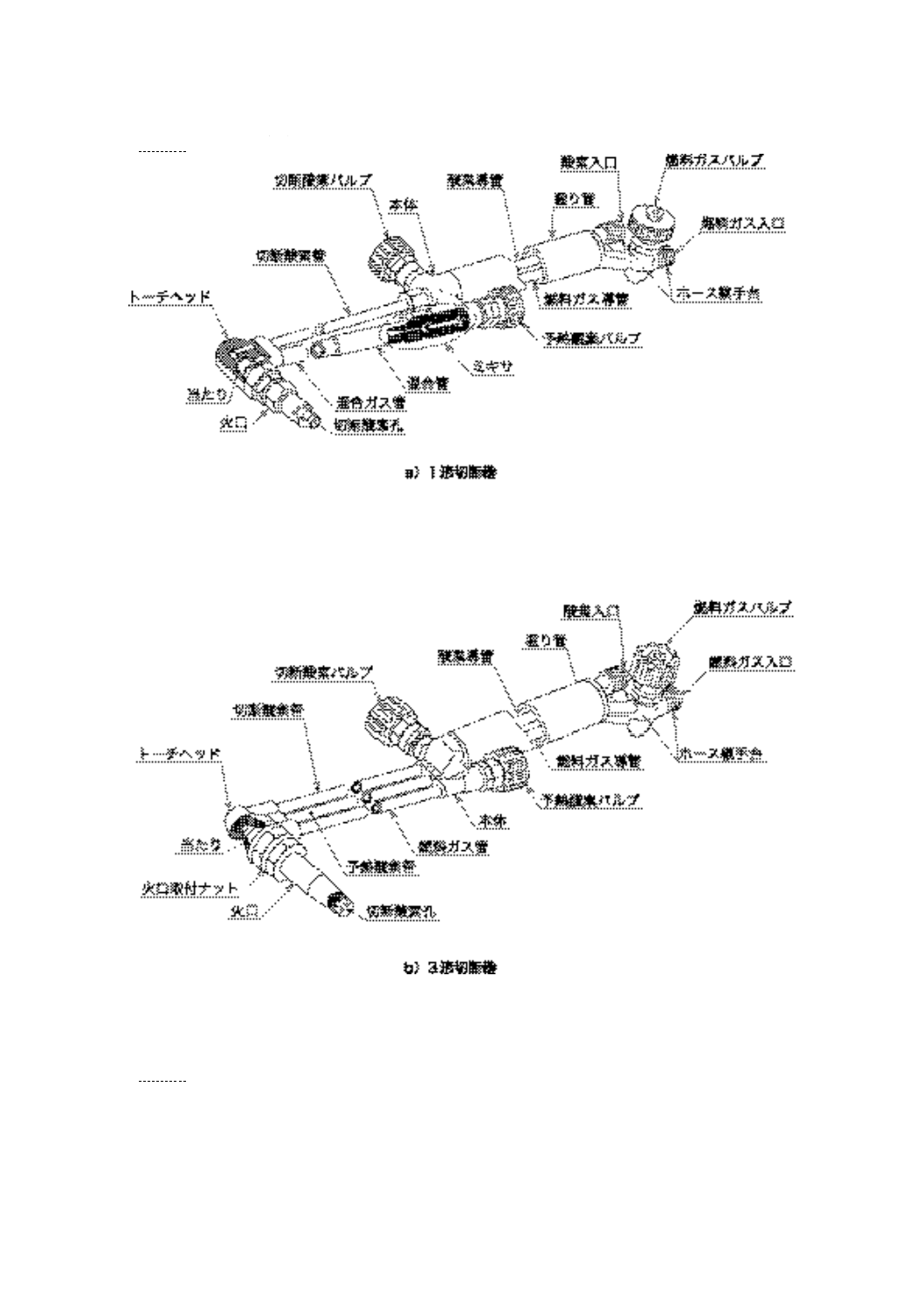

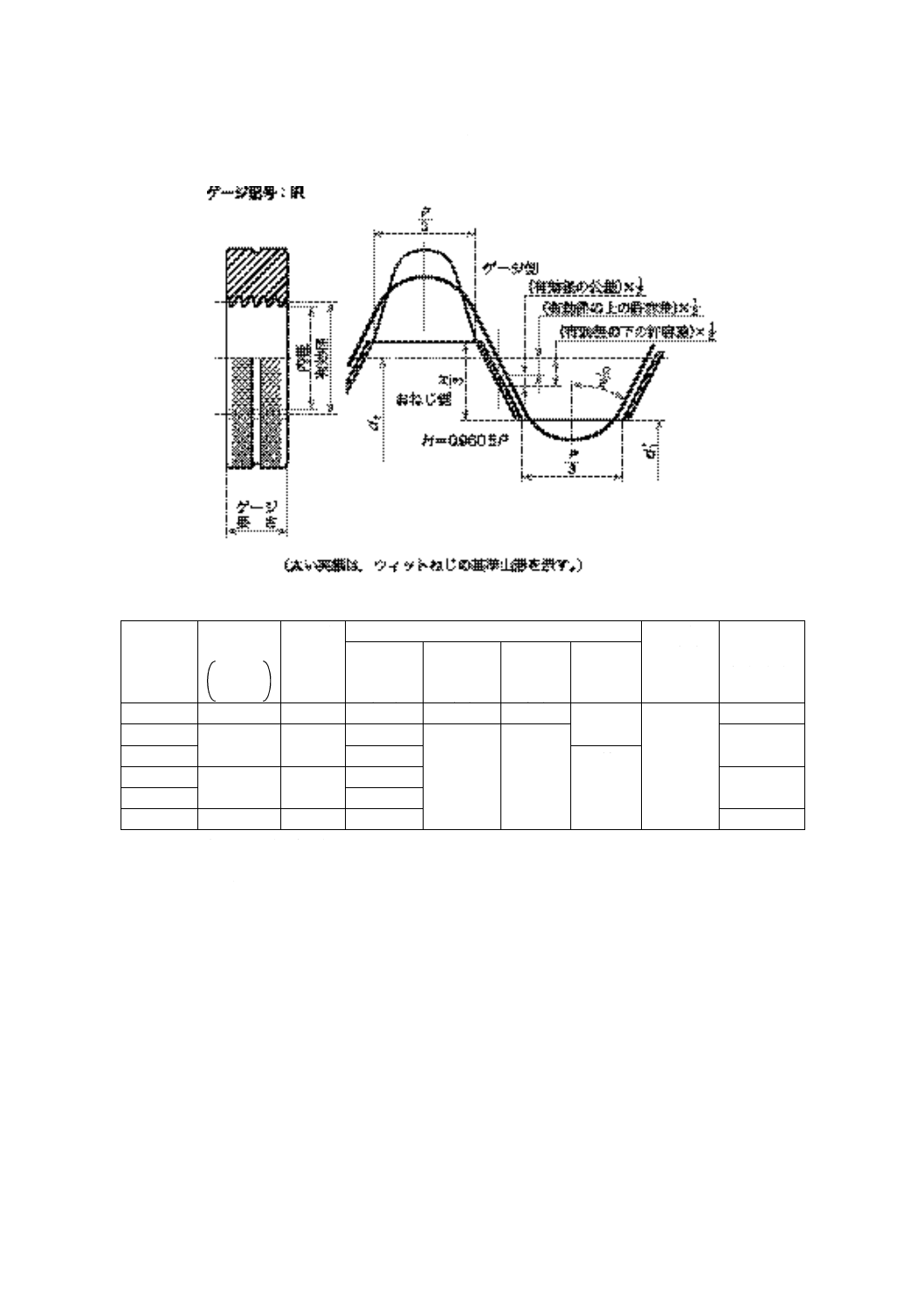

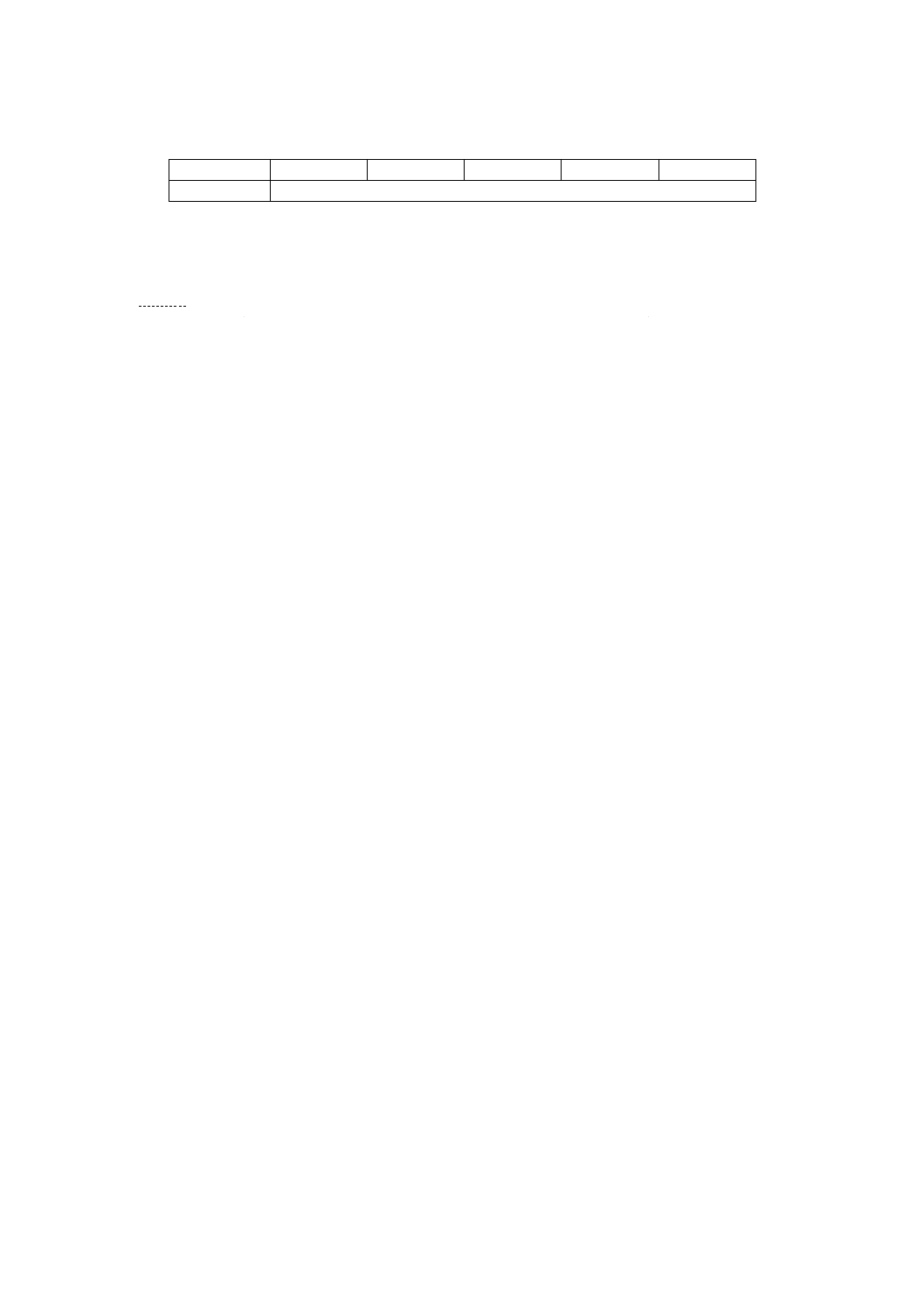

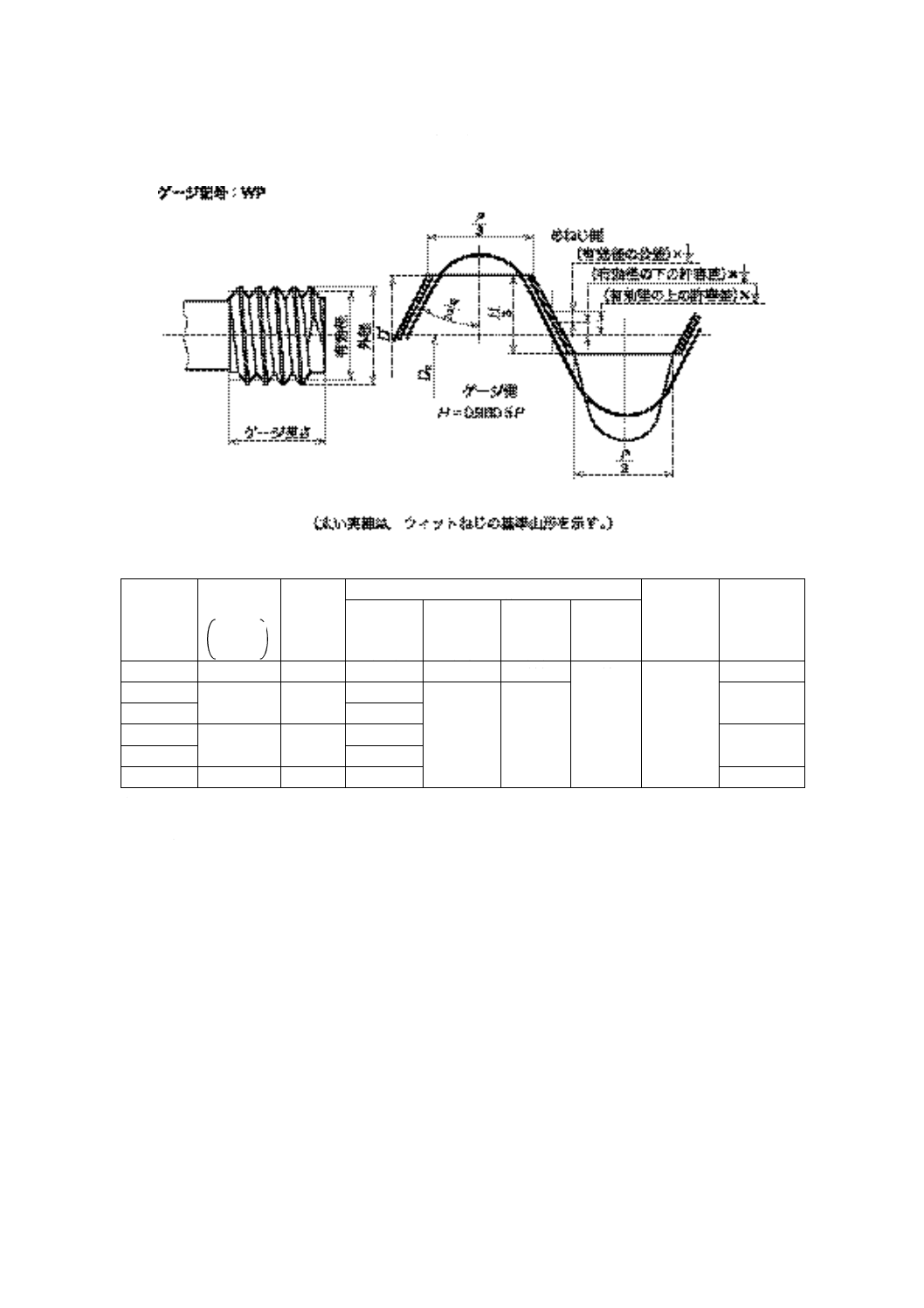

5.2

切断器 切断器の名称は,図2のとおりとする。

図 2 切断器

備考 この図は,単に名称を示すもので,形状の基準を表すものではない。

5.3

加熱器 加熱器の名称は,溶接器,切断器及び両用器に準じる。

7

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

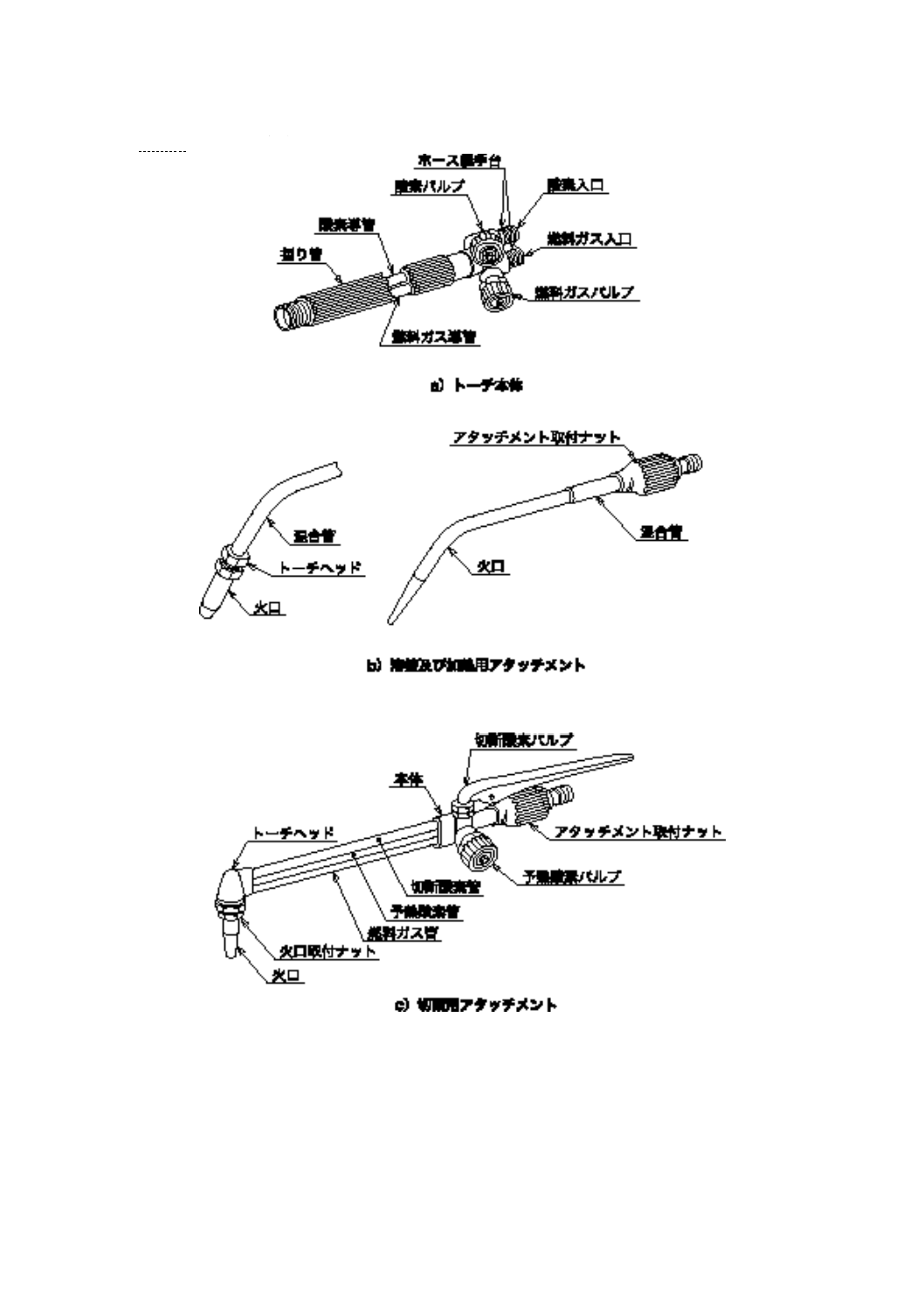

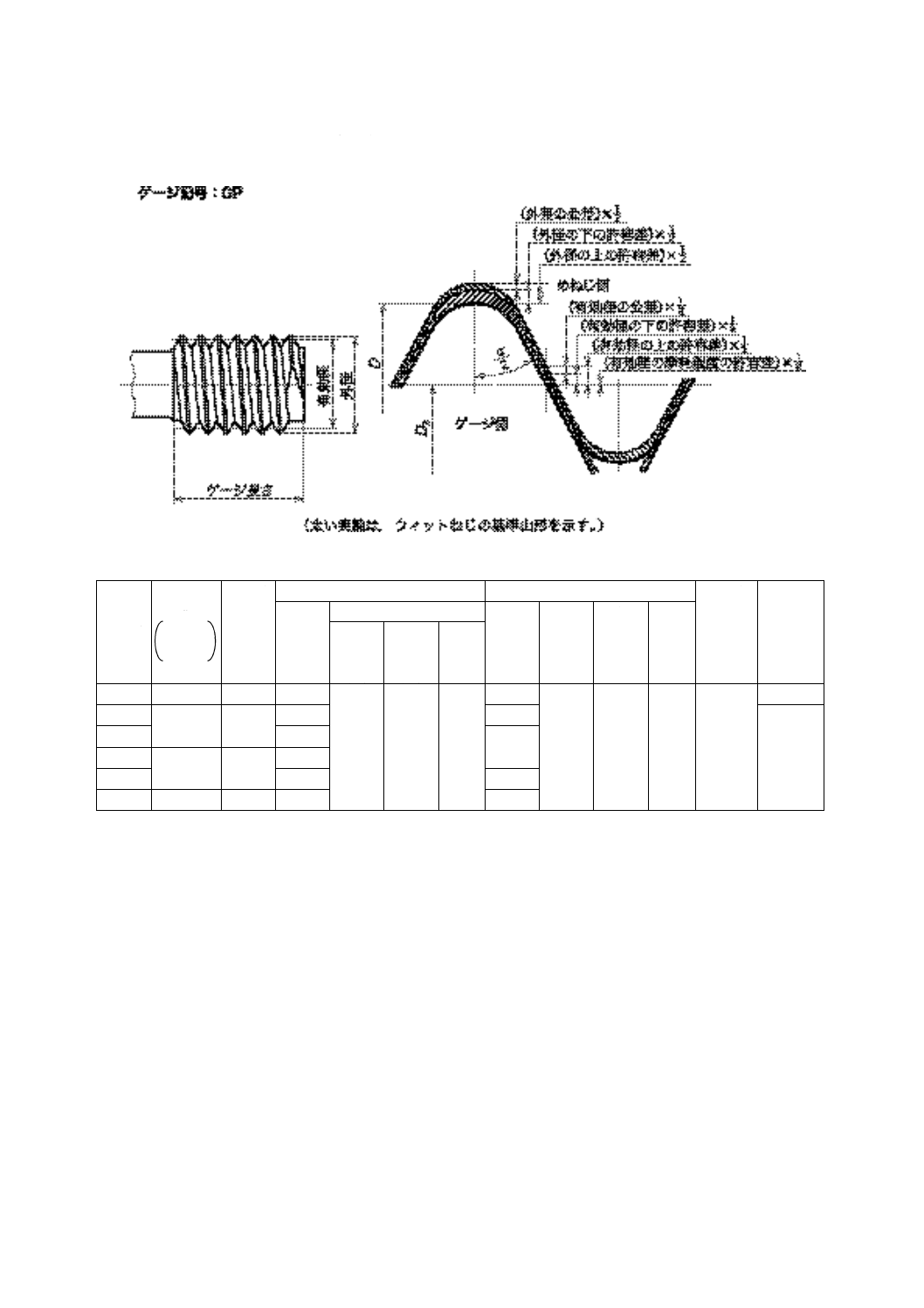

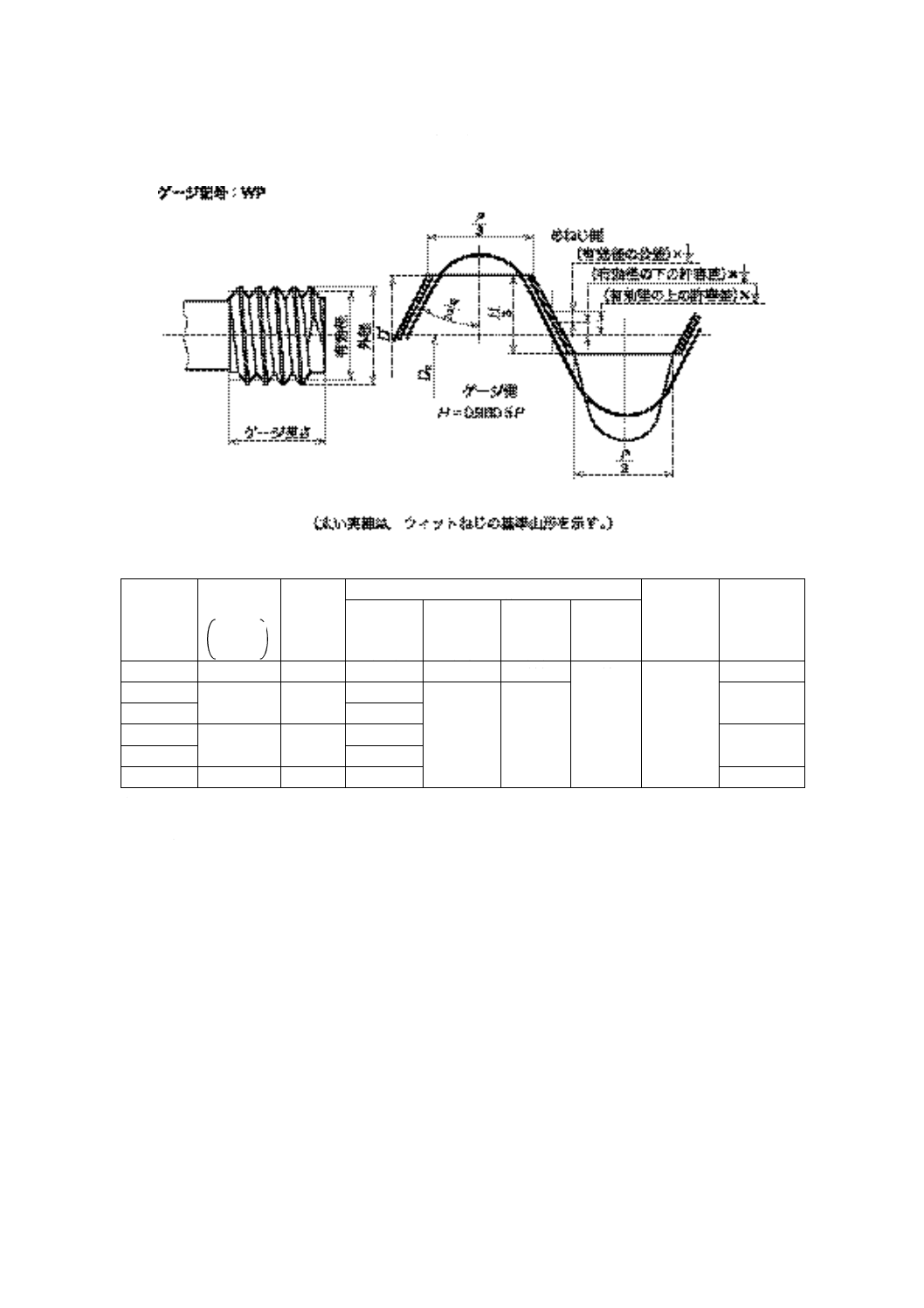

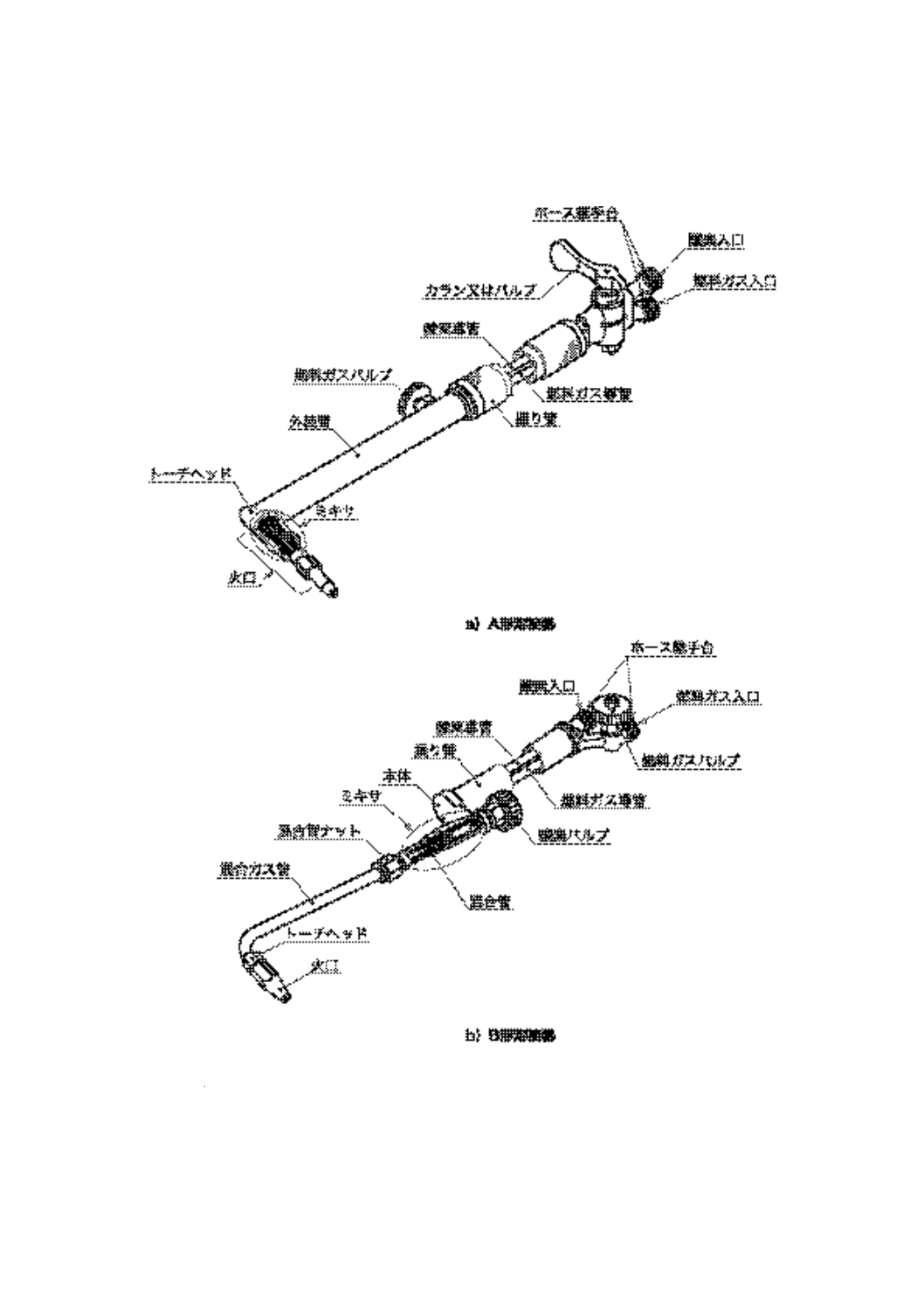

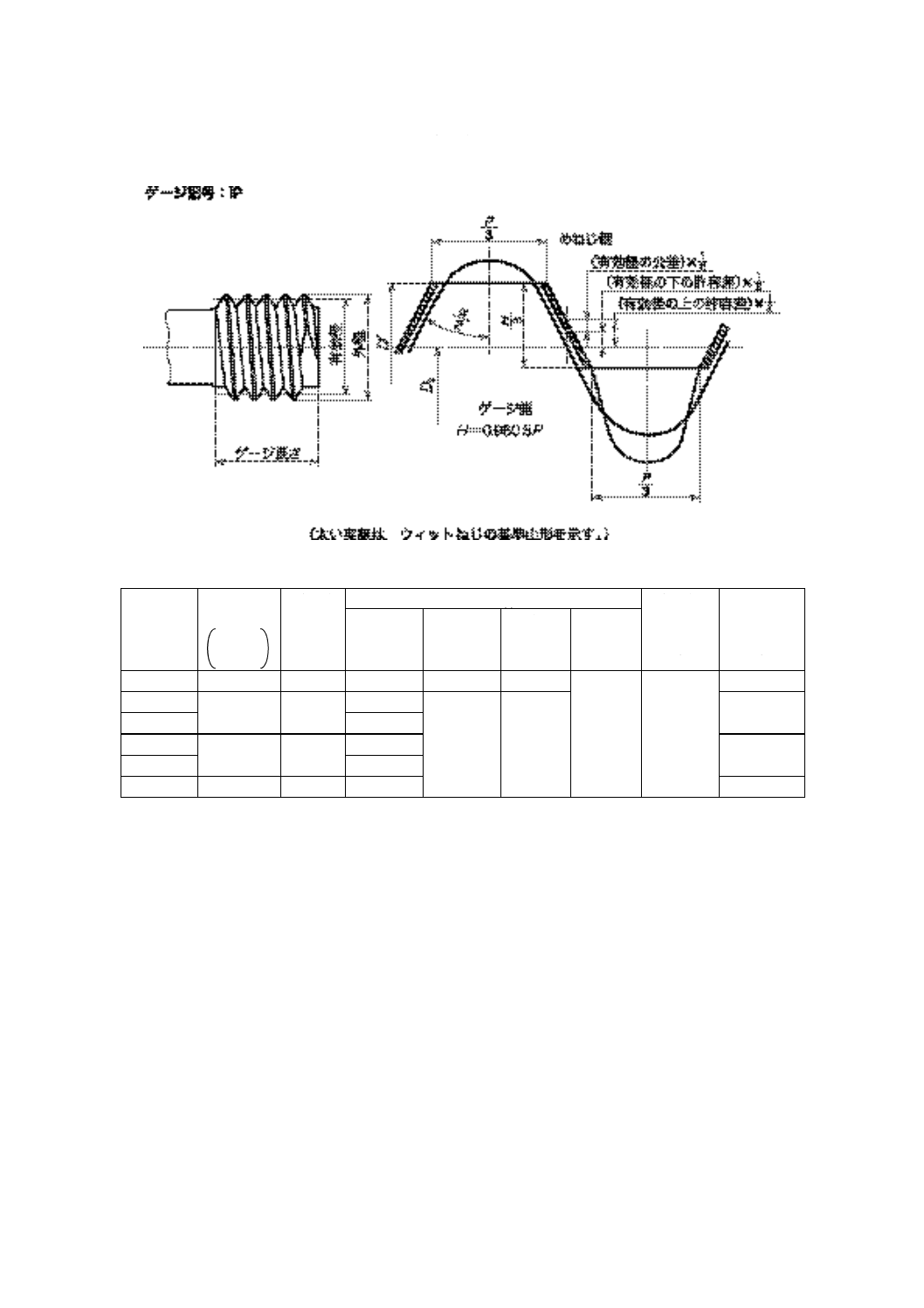

5.4

両用器 両用器の名称は,図3のとおりとする

図 3 両用器

備考 この図は,単に名称を示すもので,形状の基準を表すものではない。

8

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

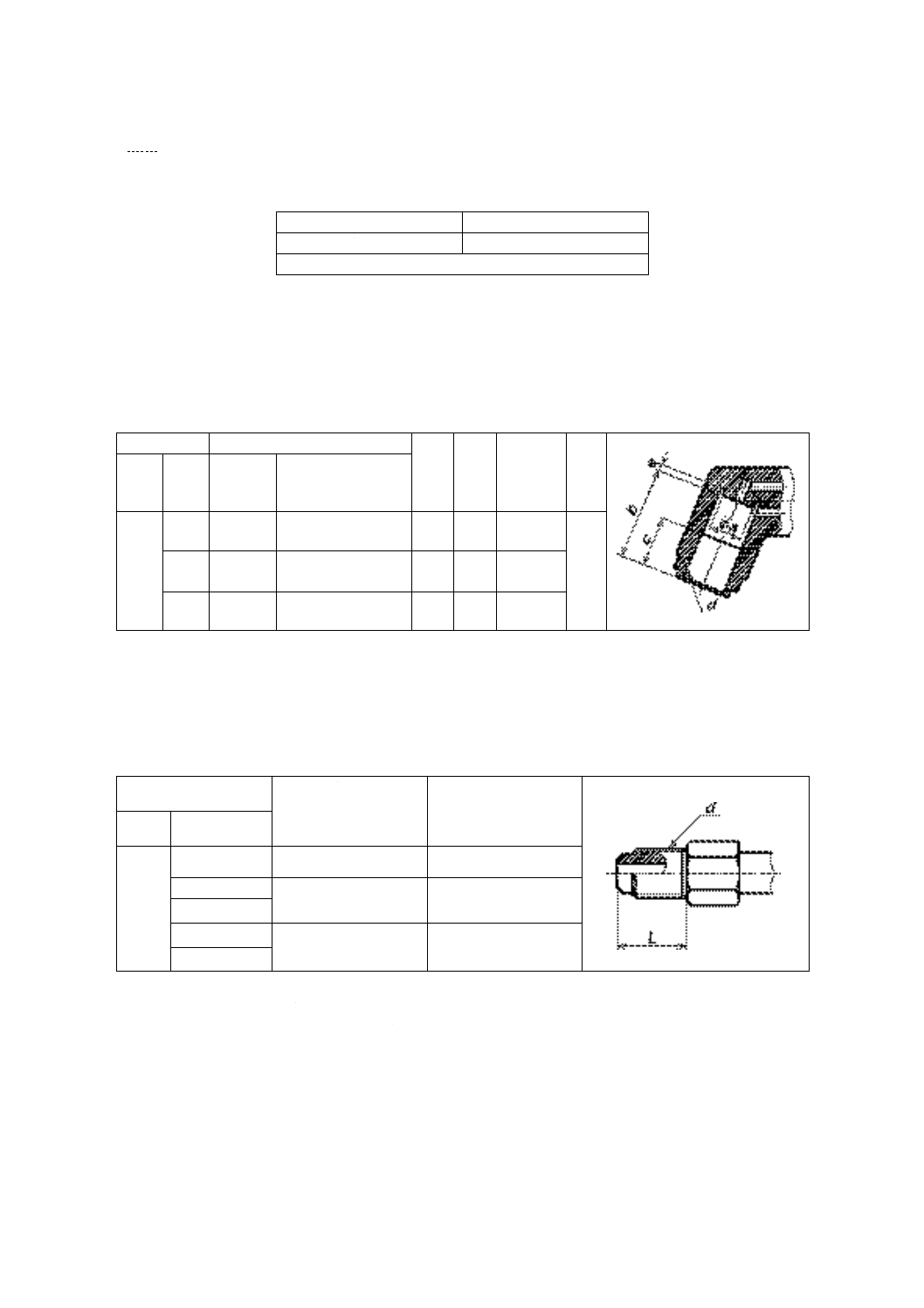

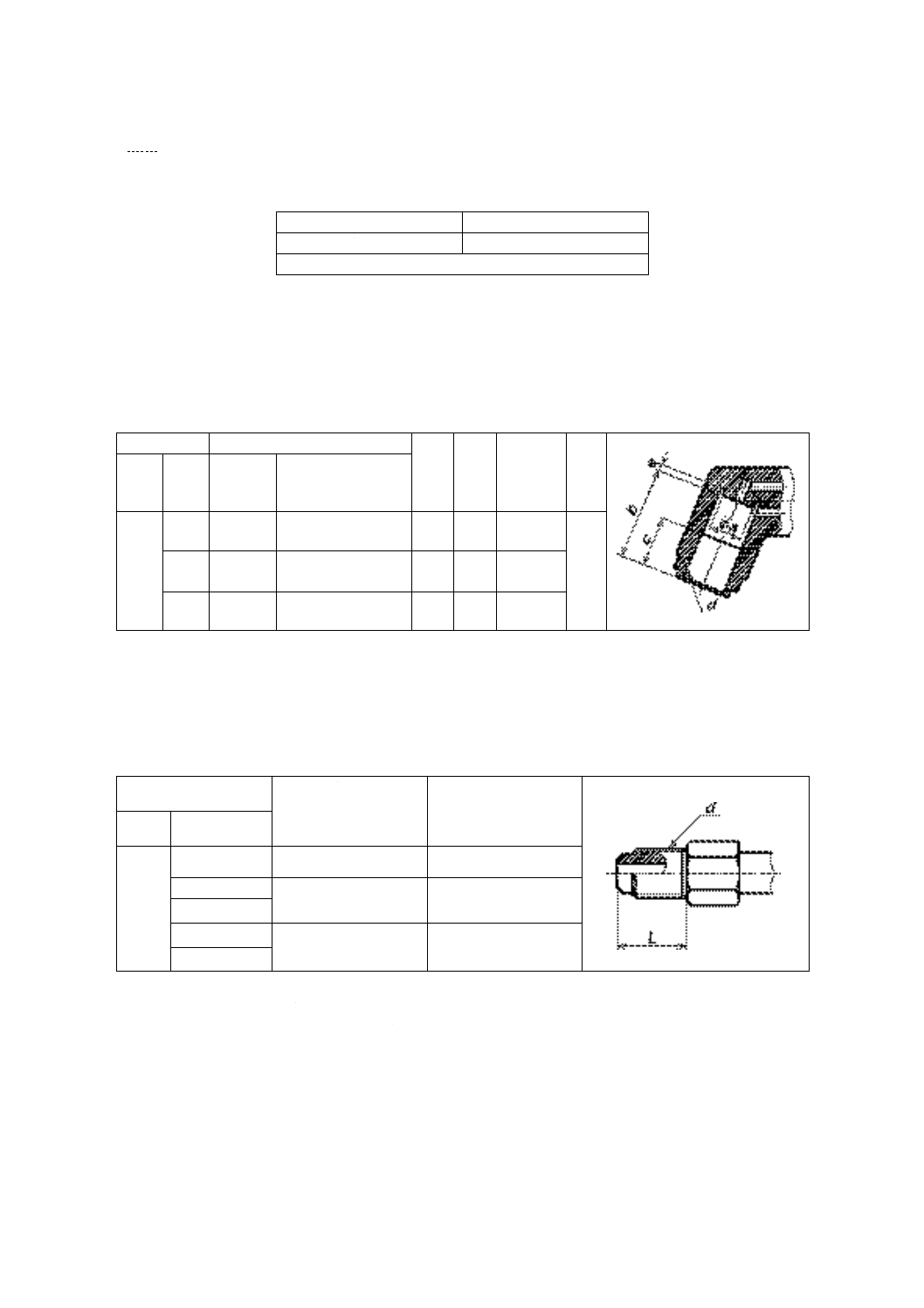

6. 寸法

6.1

ホース継手台 ホース継手台のねじは,表 5のとおりとする。

表 5 ホース継手台のねじ

酸素入口

燃料ガス入口

右ねじ

左ねじ

M16×1.5

備考 ホース継手台の種類は,JIS B 6805による。

6.2

トーチヘッド

6.2.1

溶接吹管 溶接吹管のA形及びB形の各部の寸法は,表6及び表7による。

SA形及びSB形吹管の寸法は,規定しない。

表 6 A形溶接吹管のトーチヘッドの寸法

単位 mm

種類

d部ねじ

a

b

c

e

形

号

呼び

ねじ山数

(25.4 mmにつき)

A

1

W14

19

9

28

11以上

2

2

W16

19

11

32

12以上

3

W18.5

19

12

34

13以上

備考1. d部ねじの基準寸法は,付表1による。また,その許容寸法及び公差は,付表2による。

2. d部ねじのねじゲージは,付表4〜付表9による。

3. その他の寸法許容差は,JIS B 0405の公差等級mとする。

表 7 B形溶接吹管のトーチヘッドの寸法

単位 mm

種類

d部ねじ

L

形

号

B

00

M6×1

9以上

0

M8×1

12以上

01

1

M12×1.25

16以上

2

備考1. メートルねじの基準山形及び基準寸法は,JIS B 0205-1及びJIS B 0205-4による。

2. メートルねじの許容寸法及び公差は,JIS B 0209-2による。

3. メートルねじのねじゲージは,JIS B 0251による。

9

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

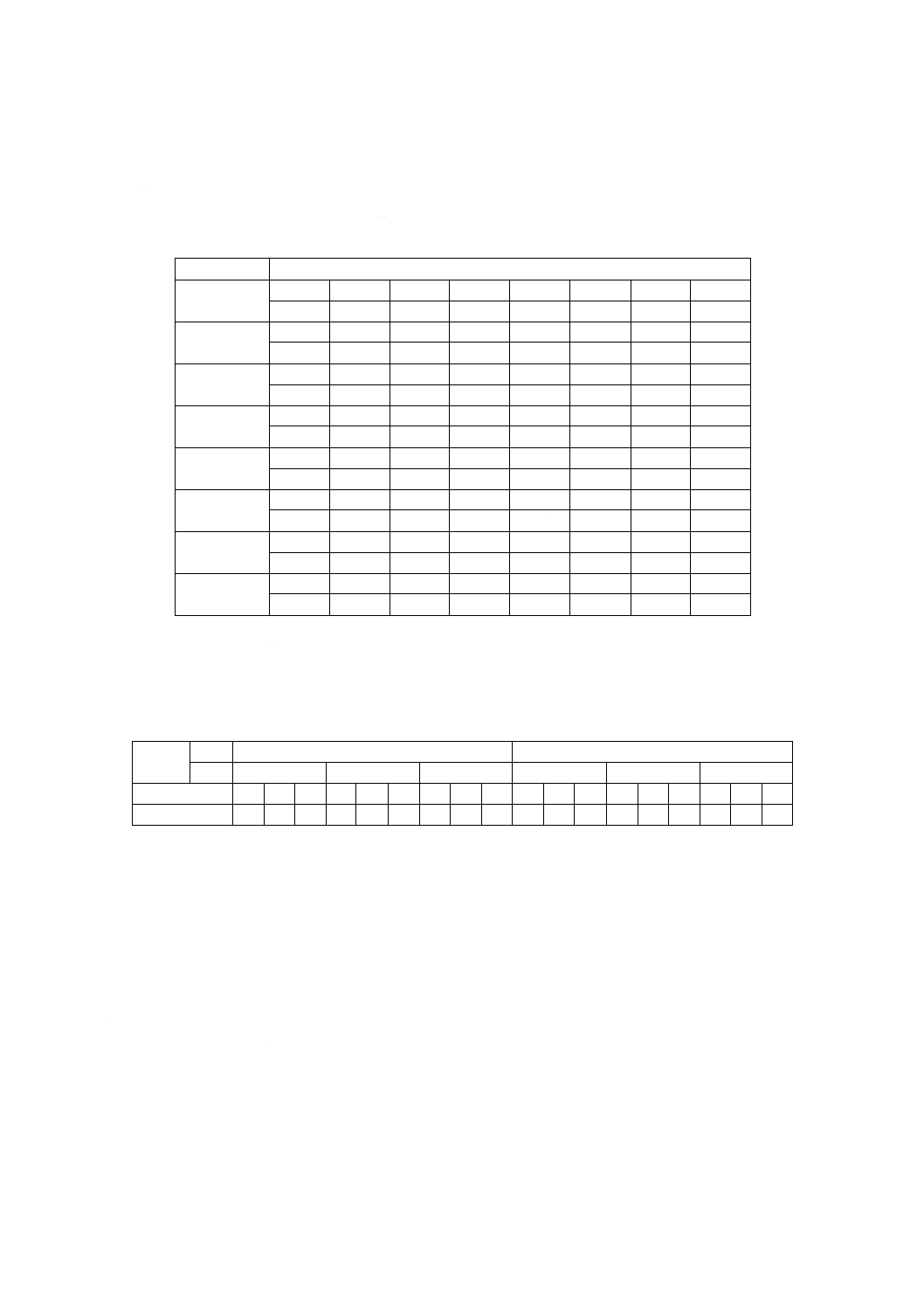

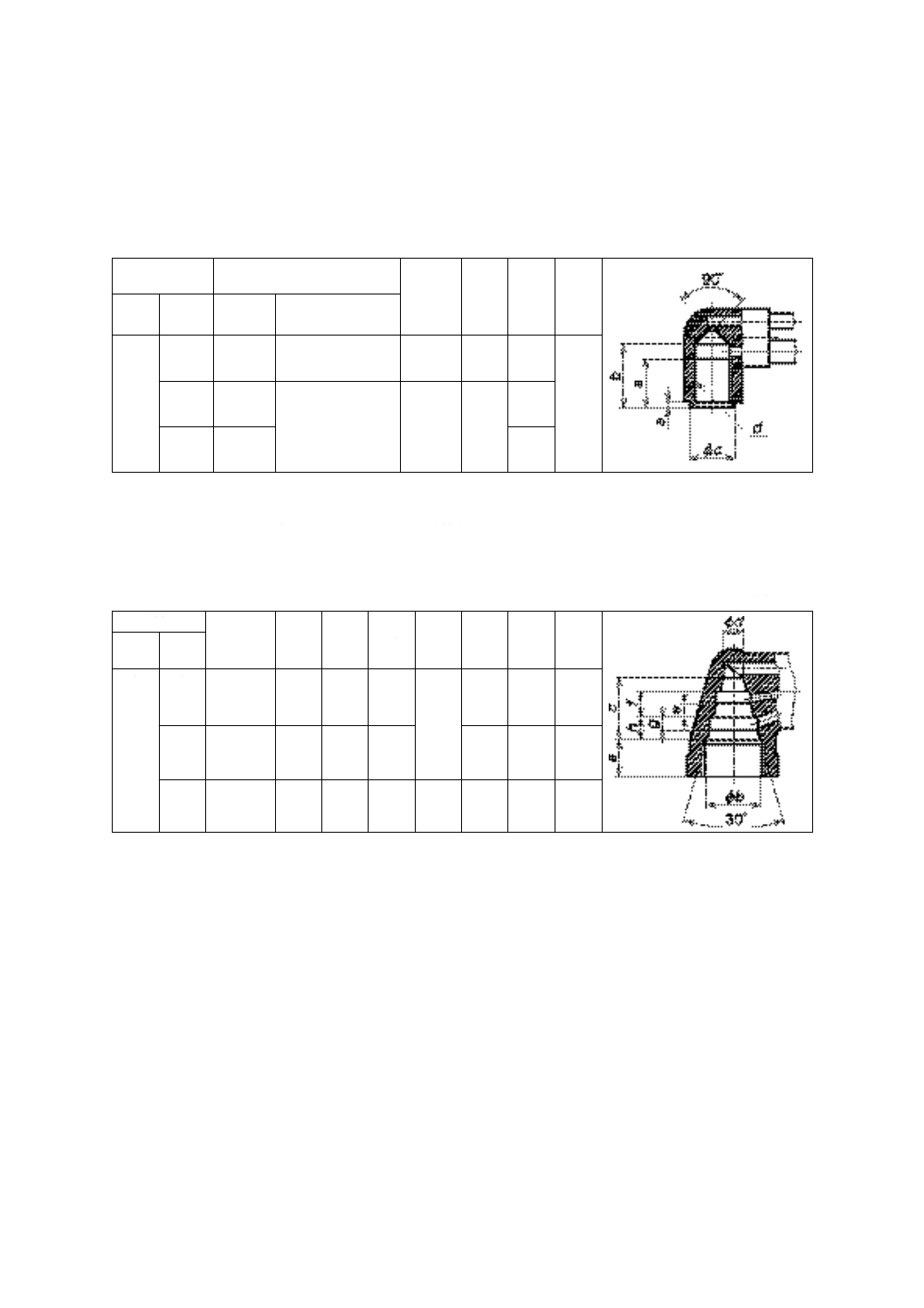

6.2.2

切断吹管 切断吹管の1形及び3形のトーチヘッドの寸法は,表8及び表9のとおりとする。10

形,20形及び30形の切断吹管は,寸法を規定しない。

表 8 1形切断吹管のトーチヘッドの寸法

単位 mm

種類

d部ねじ

a

b

c

e

形

号

呼び

ねじ山数

(25.4 mmにつき)

1

1

W13.5

24

16以上

22

16

2

2

W16

20

19以上

27

20

3

W18

22

備考1. d部ねじの基準寸法は,付表1による。また,その許容寸法及び公差は,付表2による。

2. d部ねじのねじゲージは,付表4〜付表9による。

3. その他の寸法許容差は,JIS B 0405の公差等級mとする。

表 9 3形切断吹管のトーチヘッドの寸法

単位 mm

種類

a

b

c

d

e

f

g

h

形

号

3

1

9〜10

16

18.7

6

4.5

7

4

7

2

11〜13

19

22

7.2

9

4.5

8

3

15〜17

21

22.4

9

5

8.5

5

9

備考1. 特に規定していない寸法許容差は,JIS B 0405の公差等級mとする。

2. 表中のc,d,e及びfは,参考値とする。

6.2.3

加熱吹管 加熱吹管のトーチヘッドの寸法は,規定しない。

10

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

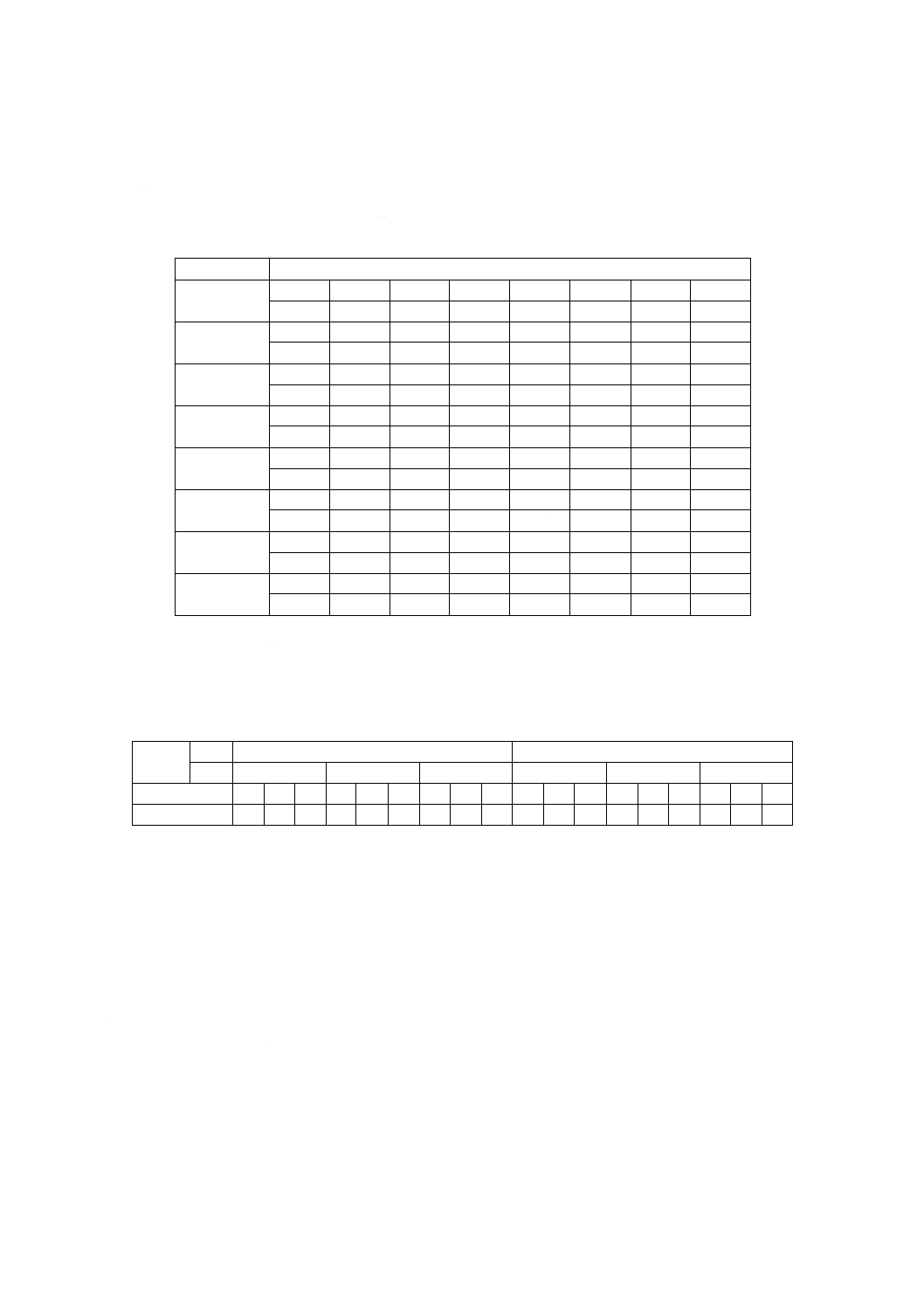

6.3

火口

6.3.1

溶接火口 溶接吹管に装着する火口の番号及び孔径は,原則として表10による。SA形及びSB形

溶接吹管に装着する火口は,規定しない。

表 10 溶接火口の番号及び孔径

単位 mm

種 類

溶接火口の番号及び孔径

A形1号

番号

1

2

3

5

7

孔径

0.7

0.9

1.1

1.4

1.6

A形2号

番号

10

13

16

20

25

孔径

1.9

2.1

2.3

2.5

2.8

A形3号

番号

30

孔径

3.1

B形00号

番号

10

16

25

40

孔径

0.4

0.5

0.6

0.7

B形0号

番号

50

70

100

140

200

孔径

0.7

0.8

0.9

1.0

1.2

B形01号

番号

200

225

250

315

400

450

500

孔径

1.2

1.3

1.4

1.5

1.6

1.7

1.8

B形1号

番号

250

315

400

500

630

800

1 000

孔径

1.4

1.5

1.6

1.8

2.0

2.2

2.4

B形2号

番号

1 200

1 500

2 000

2 500

孔径

2.6

2.8

3.0

3.2

6.3.2

切断火口 切断吹管に装着する火口の番号及び切断酸素孔径は,原則として表11による。10形,

20形及び30形切断吹管に装着する火口は,規定しない。

表 11 切断火口の番号及び切断酸素孔径

単位 mm

種 類

形

1

3

号

1

2

3

1

2

3

火口番号

1

2

3

1

2

3

4

5

6

1

2

3

1

2

3

1

2

3

切断酸素孔径

0.7

0.9

1.1

1.0

1.3

1.6

1.9

2.3

2.7

0.7

1.0

1.2

1.2

1.4

1.6

1.9

2.3

2.7

6.3.3

加熱火口 加熱火口については,番号,孔径を規定しない。

7. バルブ 溶接器,切断器及び加熱器のバルブのスピンドルは,抜けてはならない。

8. 材料 吹管に用いる材料で,各ガスに接触する部分の材料は,正常な使用状態において,次の規定を

満足し,ISO 9539 : 1988又は付表3若しくはこれらと同等以上の機械的性質及び化学的性質をもつものと

する。

a) 酸素と接触する部分には,酸素に対する耐食性のある材料又は耐食性をもつような表面処理を施した

材料を用いなければならない。

b) アセチレンと接触する部分には,火口を除き,銅及び銅含有量が70 %(質量比)を超える銅合金を

用いてはならない。

c) アセチレンを使用する吹管の材料は,アセチレン及び溶剤に対して,十分な耐久性をもつものでなけ

ればならない。

11

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) LPGを使用する吹管の材料は,LPGに対して十分な耐久性をもつものでなければならない。

e) ろうの銀含有量は,46 %(質量比)を,銅の含有量は,37 %(質量比)をそれぞれ超えてはならな

い。

9. 試験方法及び合格条件

9.1

試験方法 溶接器,切断器及び加熱器の試験項目及び種類は,表12による。

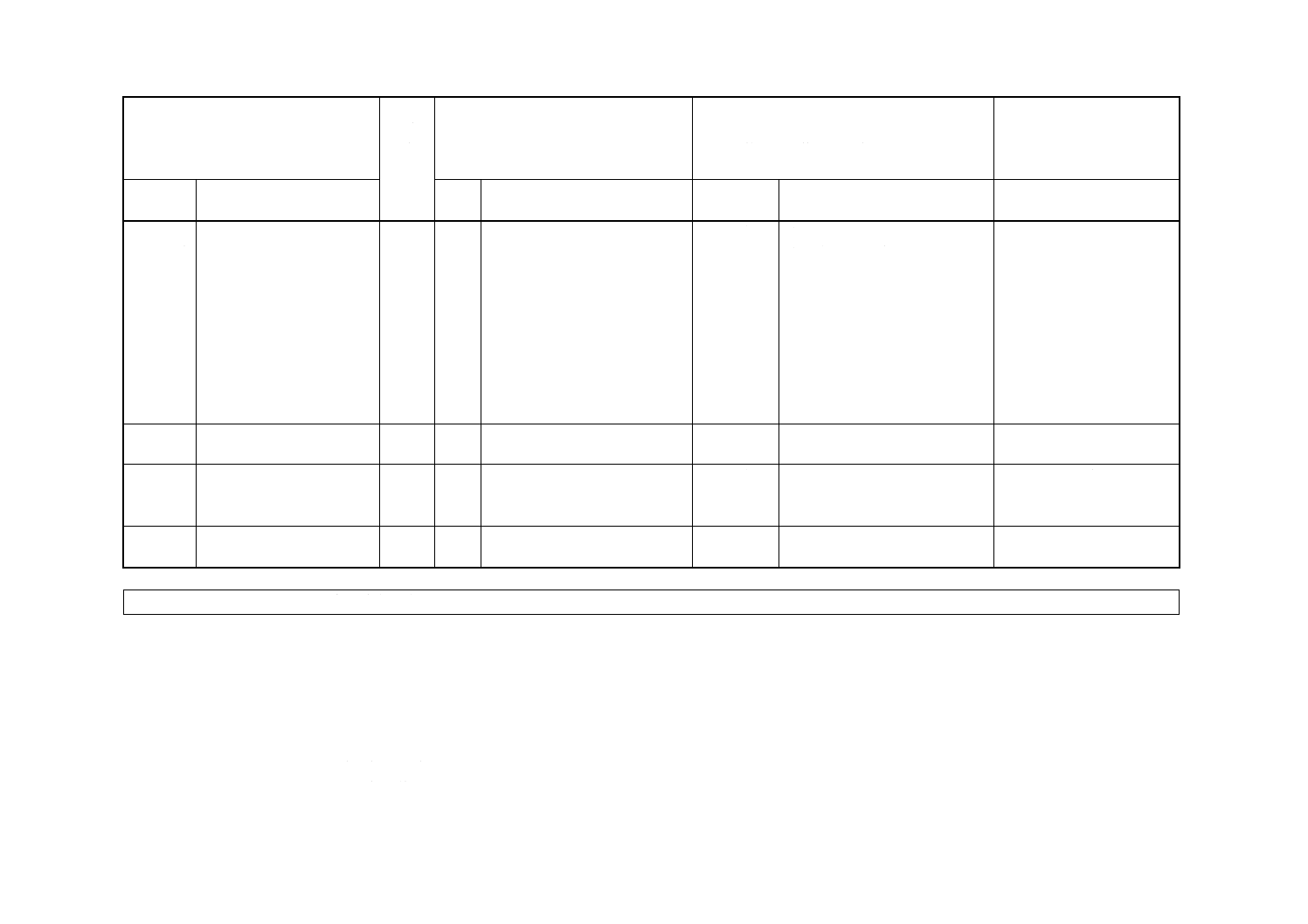

表 12 試験項目

項 目

種 類

外観・寸法試験

形式試験・確認試験

気密性試験

炎の調整試験

ガス流量試験

形式試験

持続性逆火試験

風に対する安定性試験

逆流試験

切断試験(切断器だけ)

9.1.1

形式試験 形式試験は,次の場合に行う。

a) 新製品開発完了時

b) 溶接器,切断器及び加熱器の安全性及び機能に重大な影響を与える設計変更が行われた場合。例えば,

耐圧性,気密性などの安全性にかかわる事項又は溶接器,切断器及び加熱器のガス流量に影響を与え

る設計変更の場合。

9.1.2

確認試験 確認試験は,製品出荷時に行う。実施方法及び実施時期については,製造業者が規定す

る。

9.2

外観・寸法試験 吹管及び火口の外観・寸法試験は,目視及びノギスなどの測定器によって行う。

9.2.1

合格条件

a) 外観 表面に使用上有害なきず,又はさびがあってはならない。

b) 寸法 6. 寸法に規定の寸法値を満足しなければならない。

9.3

気密性試験 気密性試験は,次による。

a) 吹管に供給する試験ガスの圧力は,製造業者が指定する使用条件の最高使用圧力とする。

b) 吹管を2分間水没させて漏れ試験を行う。

1) 外部漏れ試験は,火口取付部を密封して,吹管の各接合部及びバルブ又はカラン取付部からの漏れ

の有無を確認する。

2) バルブの弁座漏れ試験は,各バルブごとに確認する。

9.3.1

合格条件 ガス漏れがあってはならない。

9.4

炎の調整試験 炎の調整試験は,次による。

a) 吹管に製造業者が指定する孔径の最大及び最小の火口を組み付けて行う。

b) 試験は,燃料ガスを公称流量で,酸素を公称流量の±20 %の範囲で変化させて行い,火炎が還元炎か

ら酸化炎まで連続的に変化させることができるかを確認する。

c) 燃料ガスを公称流量の75 %の流量に設定したとき,火炎が還元炎から酸化炎まで連続的に変化させ

ることができるかを確認する。

9.4.1

合格条件 火炎が全範囲で安定していなければならない。

12

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5

ガス流量試験 ガス流量試験は,次による。

a) 吹管に製造業者が指定する孔径が最大の火口を組み付けて行う。

b) 測定は,流量計を用いて行う。

c) 試験は,燃料ガス及び酸素(切断器の場合は,予熱酸素及び切断酸素)の両方について行う。

9.5.1

合格条件 製造業者によって指定された条件表の酸素及び燃料ガスの公称流量が得られなければ

ならない。

9.6

持続性逆火試験

9.6.1

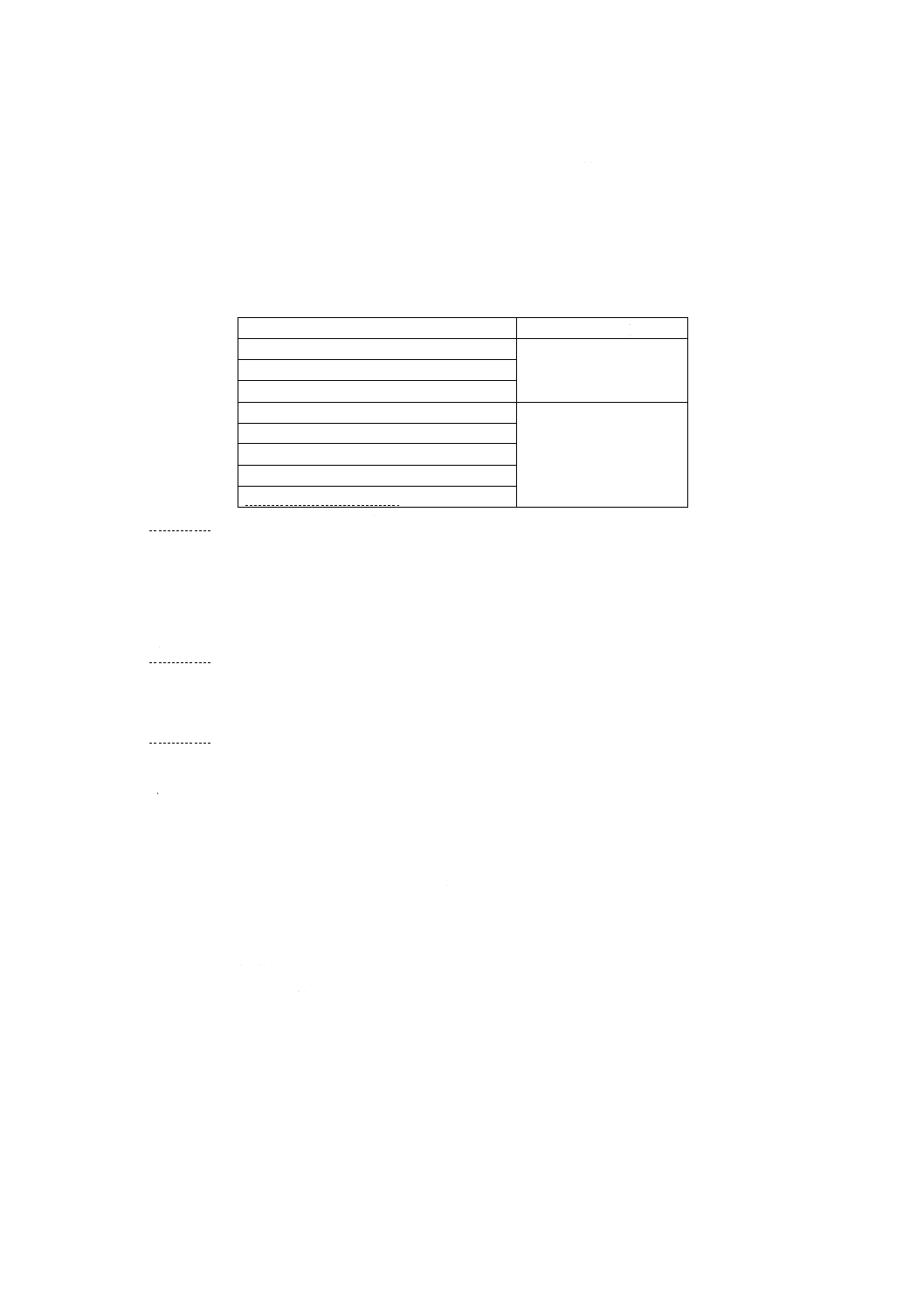

溶接器の加熱による持続性逆火試験

9.6.1.1

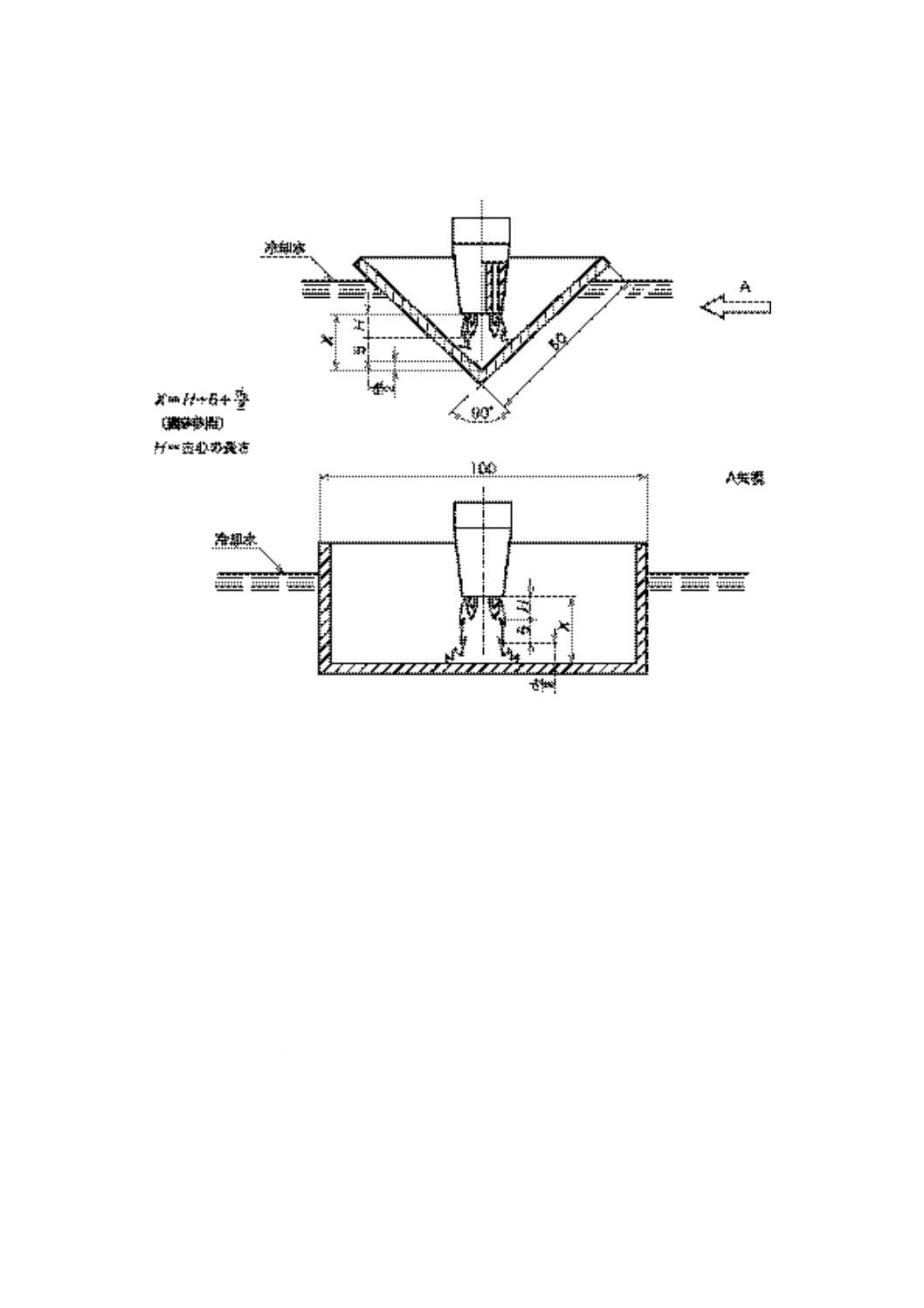

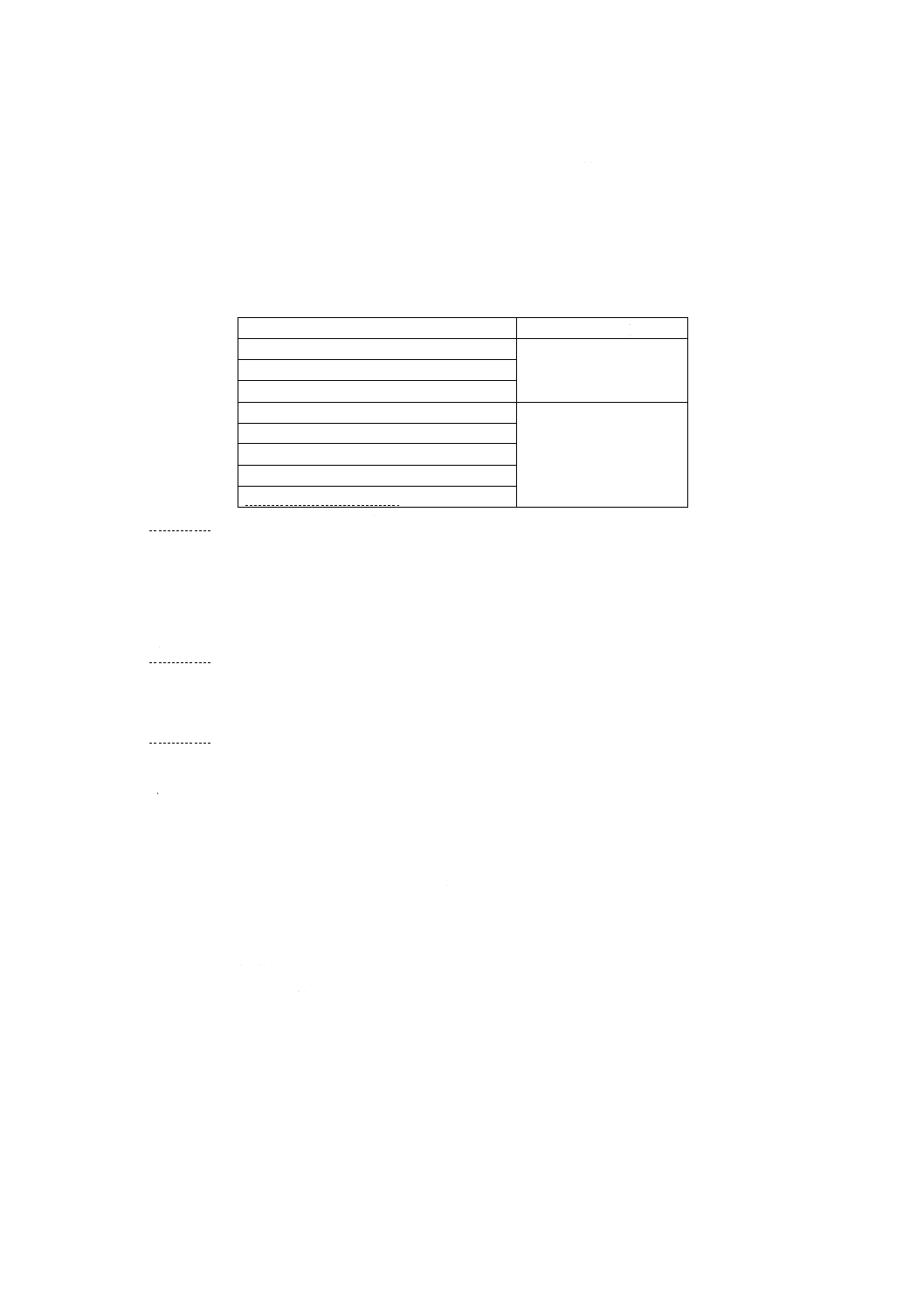

試験装置 試験装置は,図4に示すものとする。

単位 mm

図 4 溶接器の加熱による持続性逆火試験

9.6.1.2

手順 試験は,溶接器に附属した火口すべてについて行う。手順は,次による。

a) 試験に用いる溶接器を試験の開始前に,製造業者の指定する公称流量で標準炎に調整し,試験装置外

で30秒間以上,火炎が安定するのを待つ。

b) 火炎が安定後,図4に示す試験装置に溶接器を素早くセットし,加熱を開始する。

c) 加熱時間は,3分とする。

9.6.1.3

合格条件 合格の条件は,次のとおりとする。

a) 加熱開始後,3分以内に持続性逆火が生じてはならない。

9.6.1.4

再試験 不合格となった溶接器の再試験は,9.6.1.2の手順で2回行い,そのいずれにおいても,

9.6.1.3の合格条件を満足するとき,この溶接器は合格とする。

再試験を行う溶接器は,試験の前に冷却及び清掃を行う。

13

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

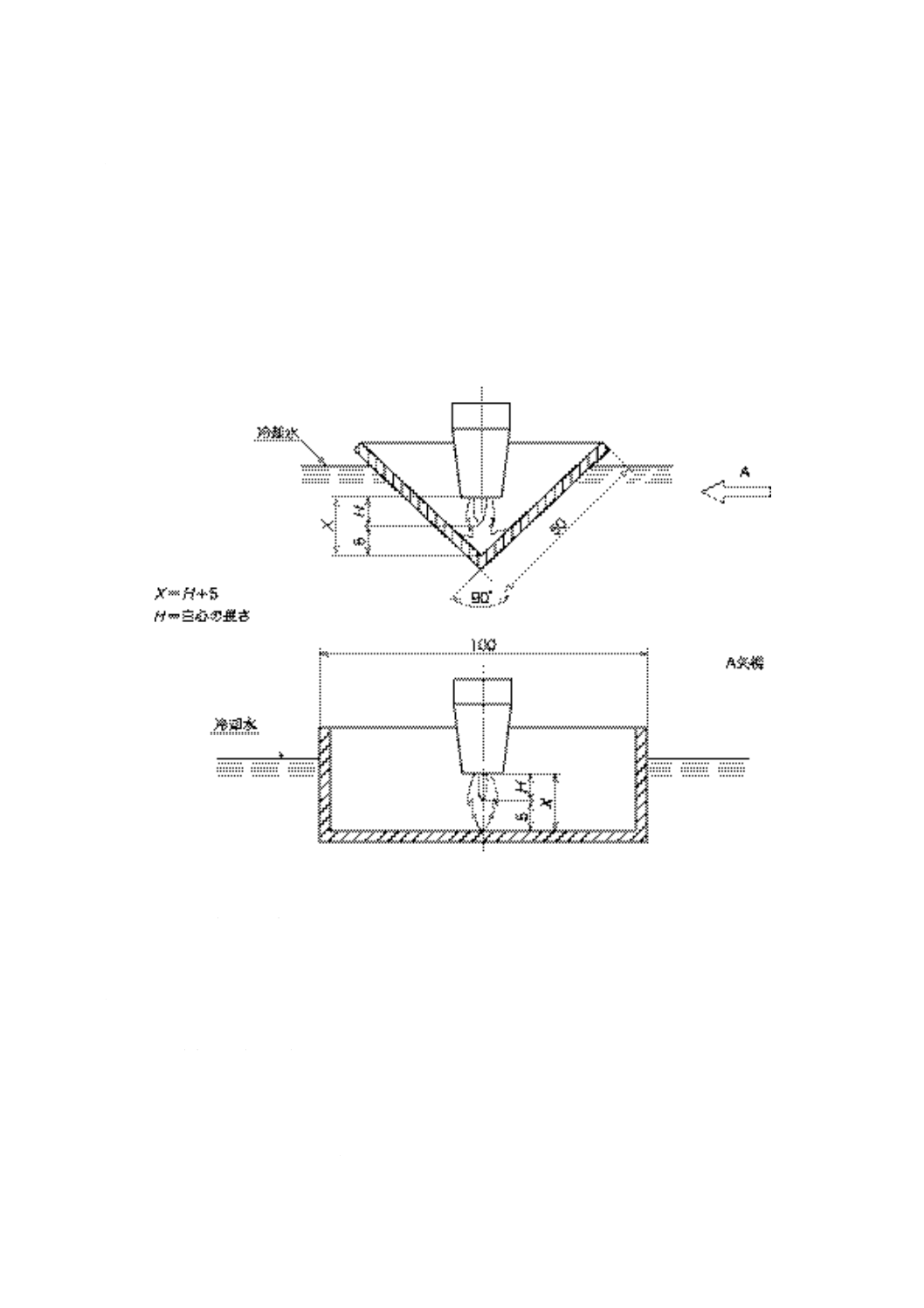

9.6.2

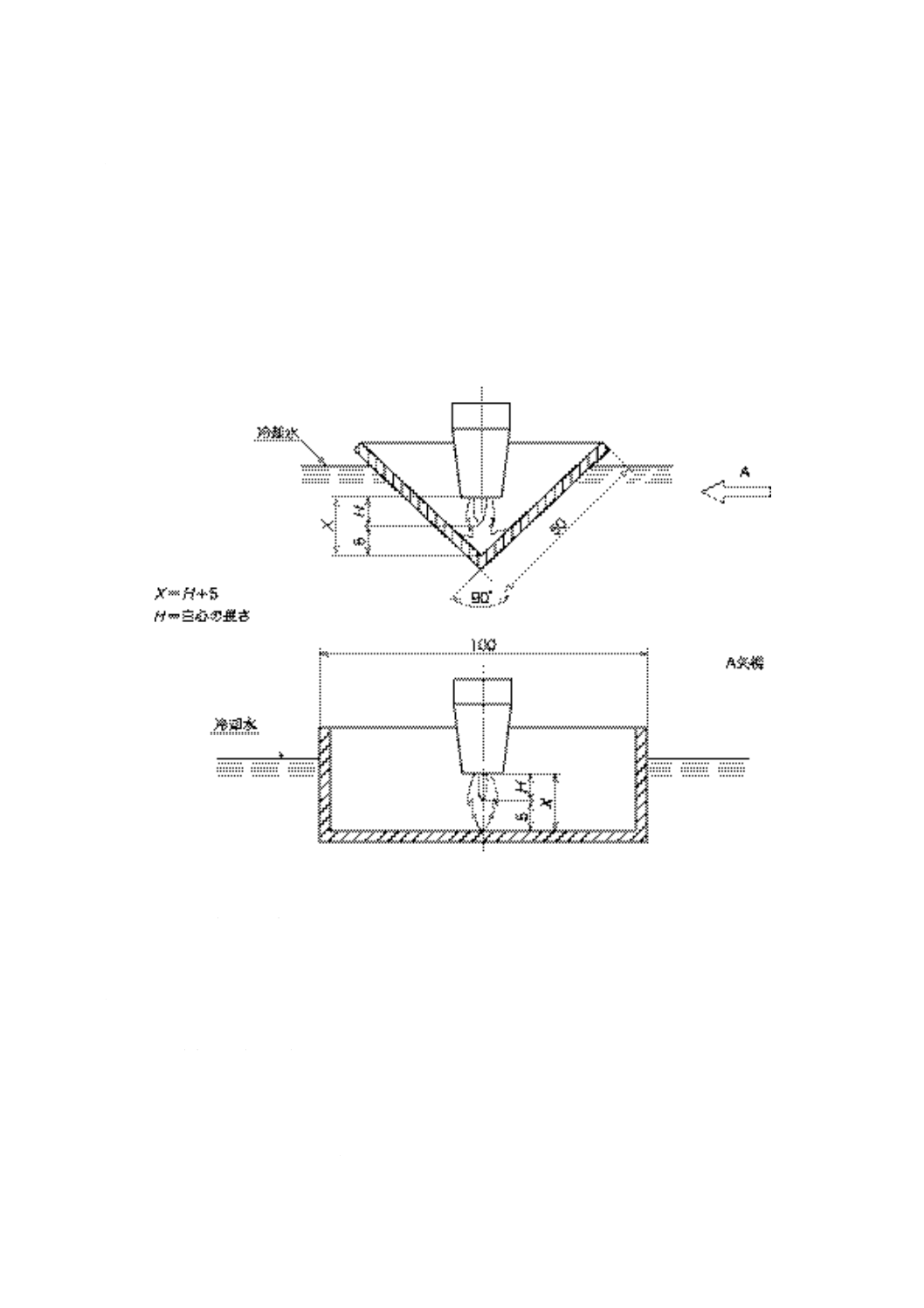

切断器及び加熱器の加熱による持続性逆火試験

9.6.2.1

試験装置 試験装置は,図5に示すものとする。

単位 mm

図 5 切断器及び加熱器の加熱による持続性逆火試験

9.6.2.2

手順 この試験は,切断器及び加熱器に附属した火口すべてにおいて行い,手順は,次のとおり

とする。

a) 切断器の場合は,切断酸素バルブを閉じる。

b) 試験に用いる切断器及び加熱器は,試験の開始前に,製造業者が指定する公称流量で標準炎に調整し,

試験装置外で1分以上点火し,火炎が安定するのを待つ。

c) 加熱時間は,3分とする。

9.6.2.3

合格条件 加熱開始後,3分以内に持続性逆火が生じてはならない。

9.6.2.4

再試験 不合格となった切断器又は加熱器の再試験は,9.6.2.2の手順で2回行うこととし,その

いずれにおいても,9.6.2.3の合格条件を満足するとき,この切断器又は加熱器は合格とする。再試験をす

る切断器及び加熱器は,試験の前に冷却及び清掃を行う。

9.6.3

溶接器の火口孔を部分的に閉じて行う持続性逆火試験 この試験は,公称流量及び公称流量の

75 %の流量で中性炎に調整して行う。

9.6.3.1

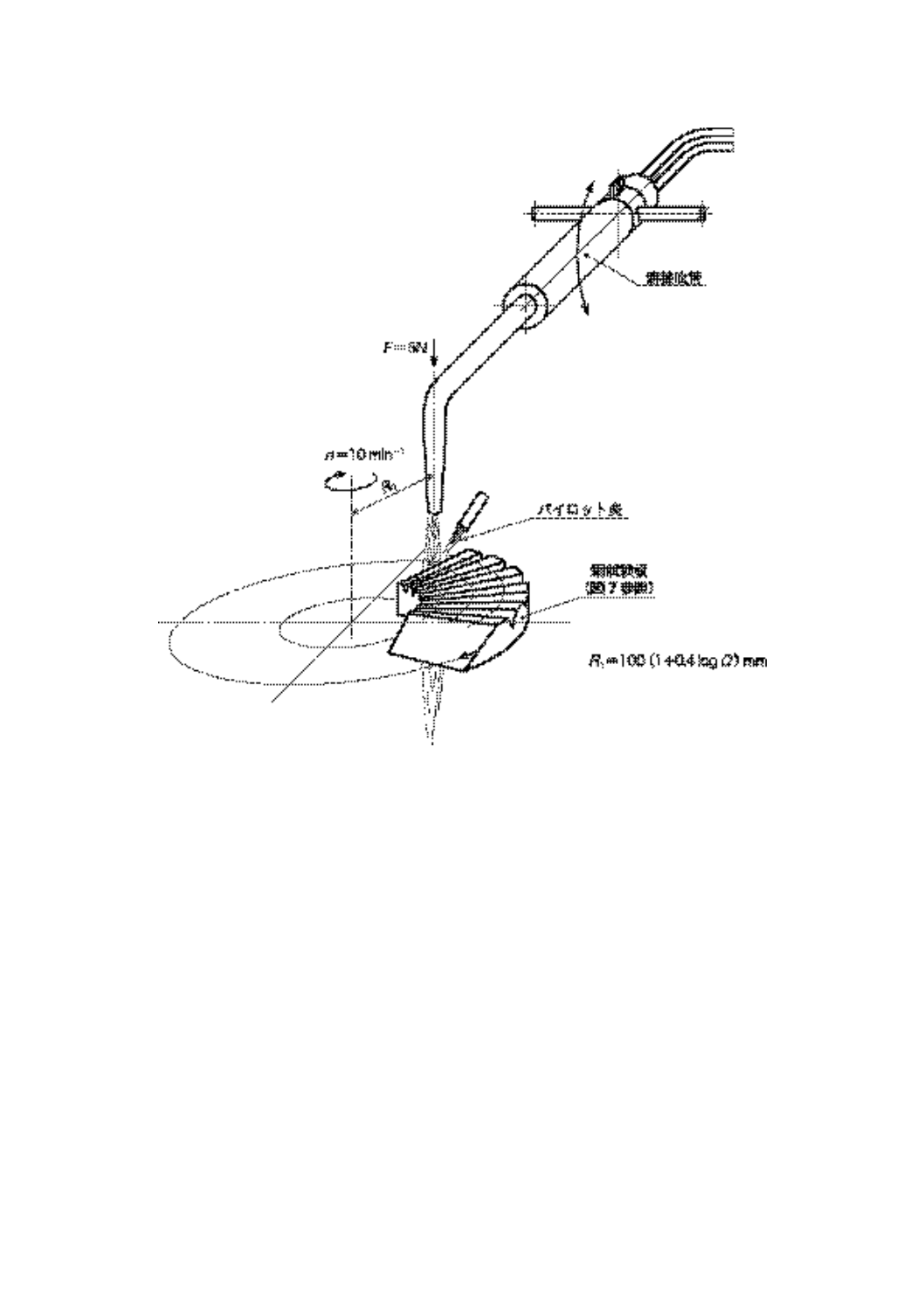

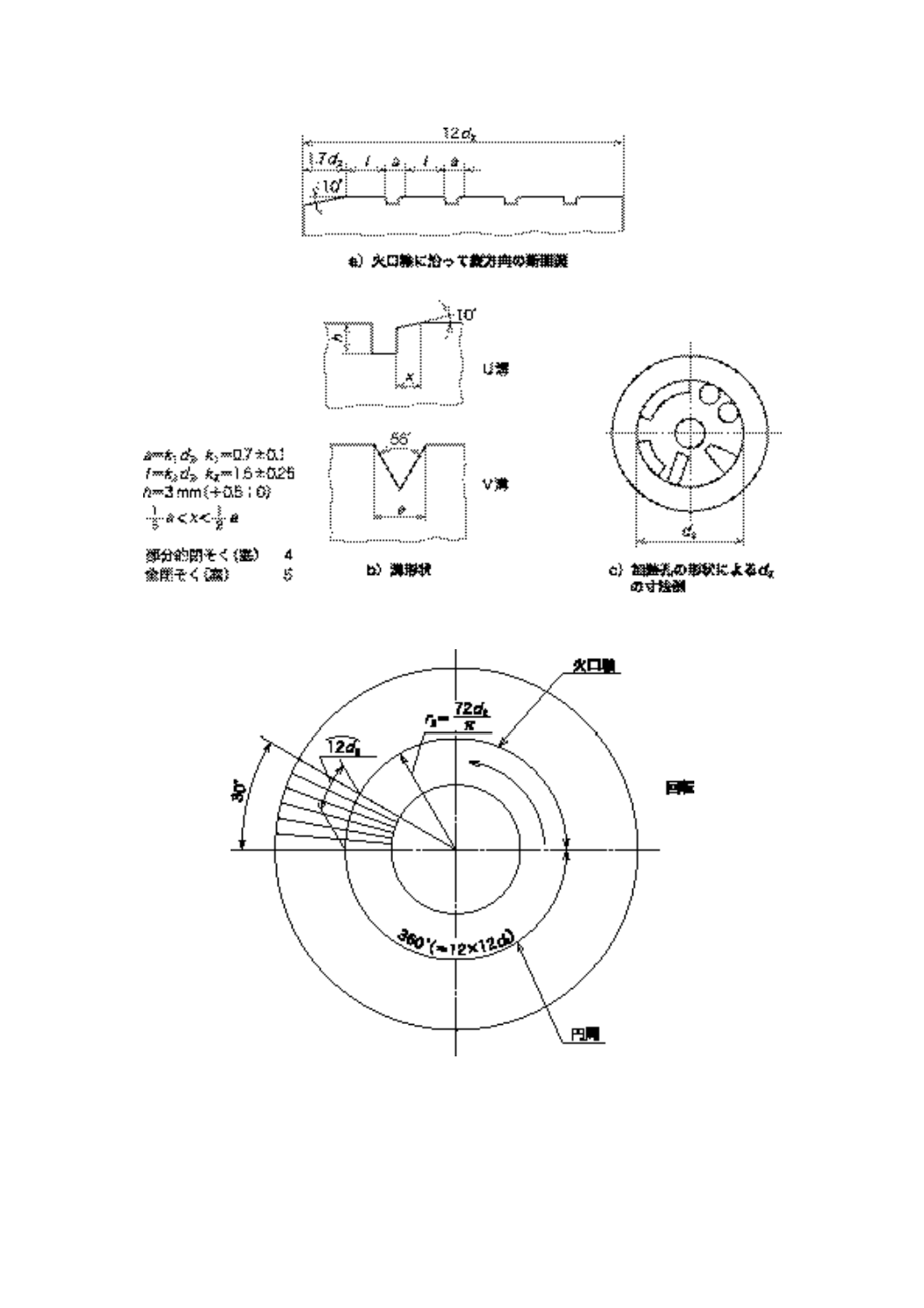

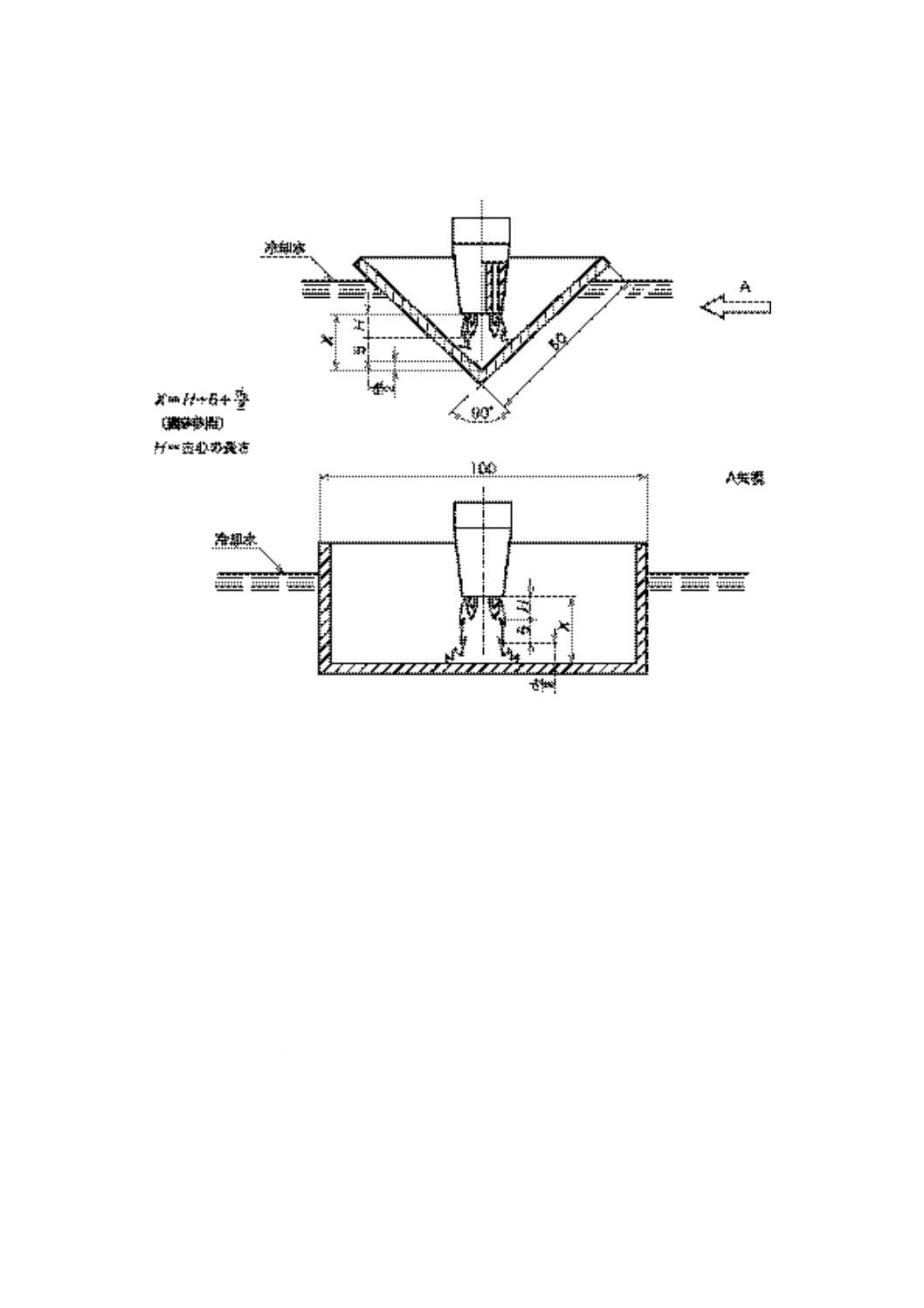

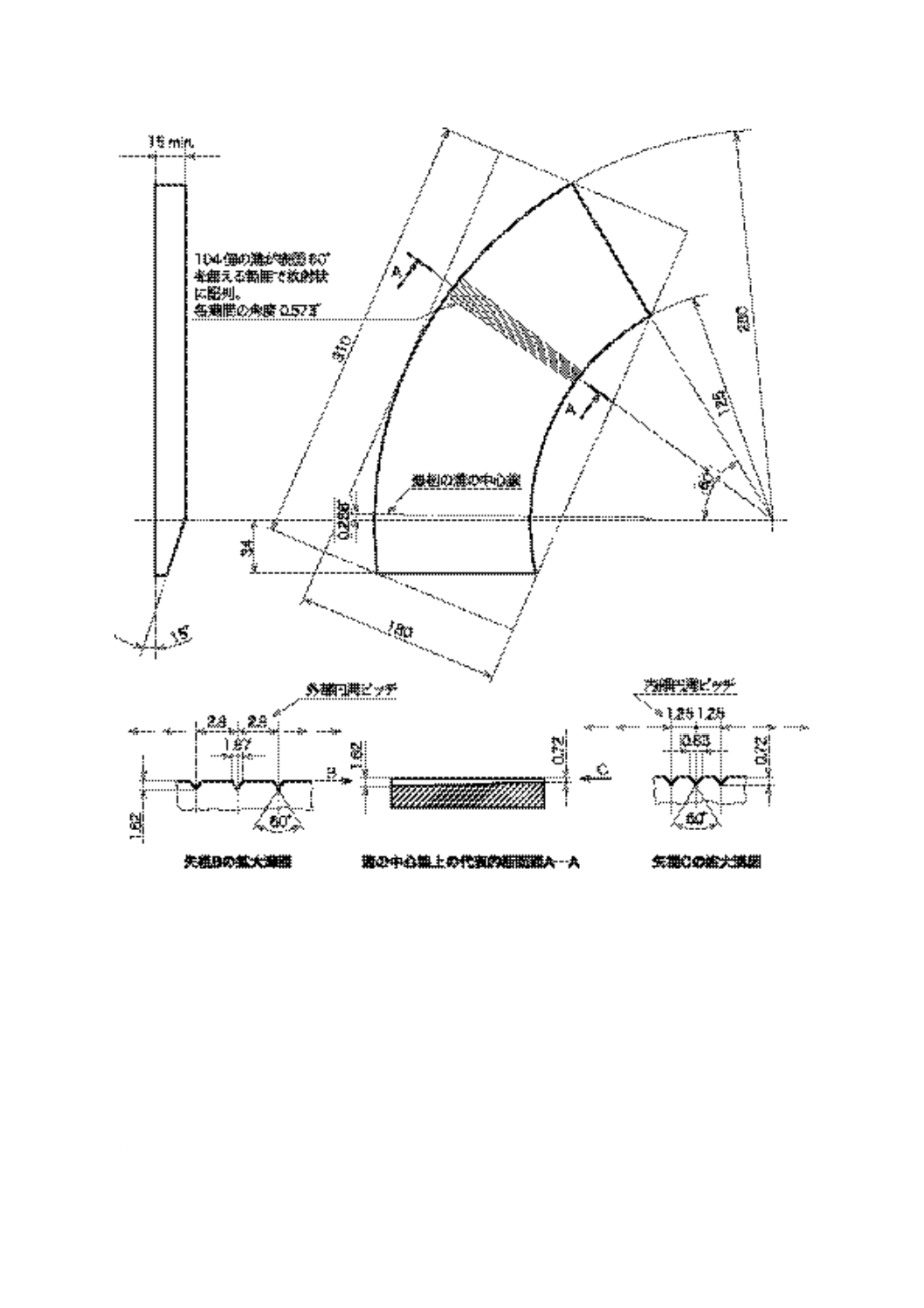

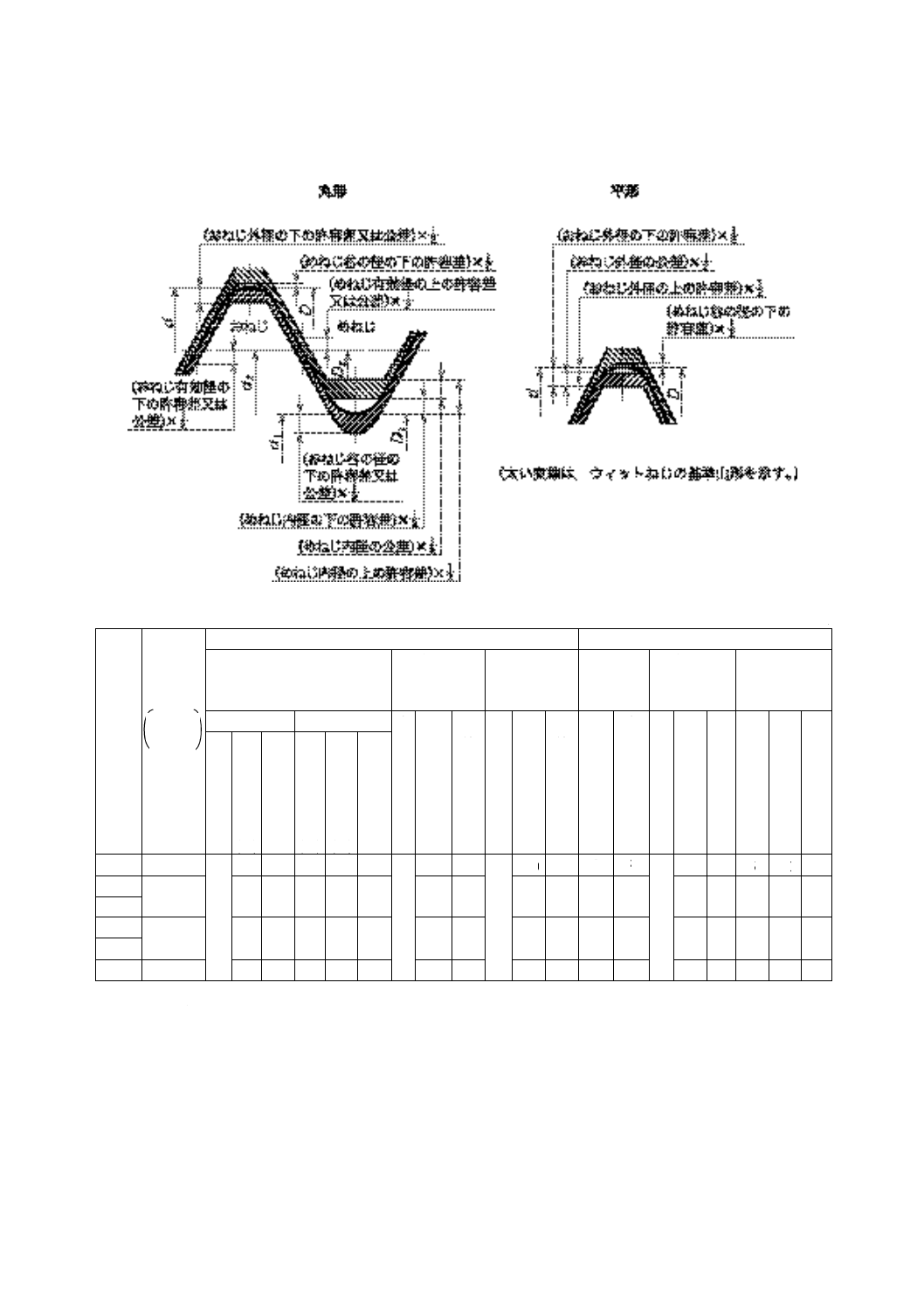

試験装置 試験装置は,図6及び図7に示すものとする。試験板は,銅製とする。

14

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 6 溶接器の火口孔を部分的に閉じて行う持続性逆火試験

15

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 7 溝を機械加工した銅製試験板製作図

9.6.3.2

手順 この試験は,溶接器に附属した火口のすべてについて行う。手順は,次のとおりとする。

a) 公称流量における試験

1) 試験板上の試験半径は,次の式によって定める。

試験半径R1=100(1+0.4 logQ)mm

ここに,Qは,燃料ガスの公称流量(l/h)とする。

2) 試験板の回転数を10 rpmに設定する。

3) 試験する溶接器は,製造業者が指定する標準炎に調整して行う。

4) 試験板の外で30秒間以上,火炎が安定するのを待つ。標準炎を保つための調整は,行ってもよい。

5) 溶接器に装着した火口が試験板に垂直に,かつ接するように溶接器をセットする。

16

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6) 火口に5 Nの力を加える。

7) 試験の開始後,標準炎を保つための調整は,行ってはならない。

b) 公称流量の75 %における試験 公称流量の75 %の燃料ガスを用い,a) の試験と同手順で試験を行

う。

9.6.3.3

合格条件 公称流量及び公称流量の75 %の燃料ガスを用いた試験で,いずれも試験板が5回転

する間に持続性逆火が生じてはならない。

9.6.3.4

再試験 試験板が5回転する間に持続性逆火が生じた場合には,直ちに試験を中止し,再試験を

行う。試験を中止した溶接器は,再試験を9.6.3.2の手順で2回行うこととし,そのいずれにおいても9.6.3.3

の合格条件を満足するとき,この溶接器は合格とする。再試験をする溶接器は,試験の前に冷却及び清掃

を行う。

9.6.4

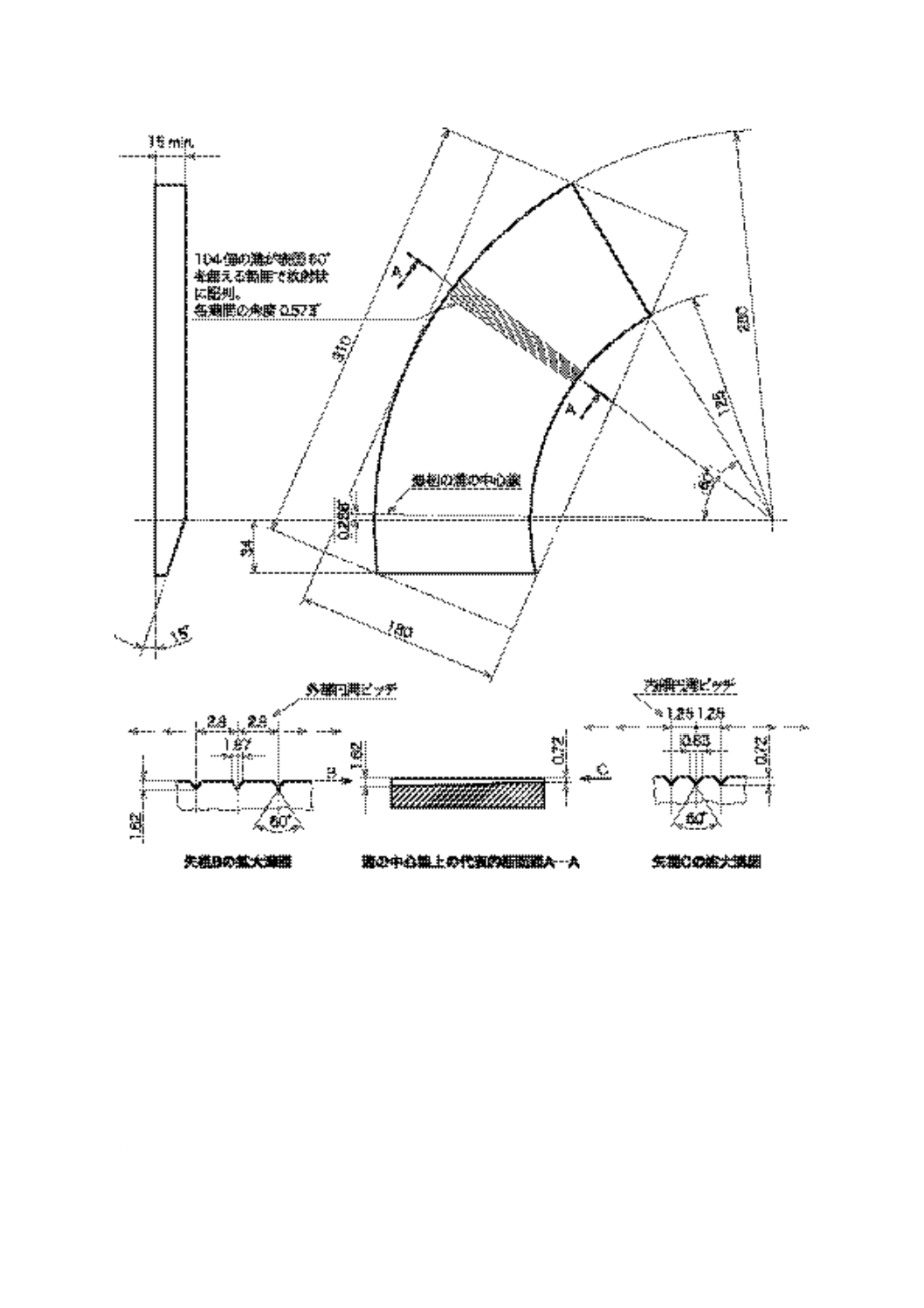

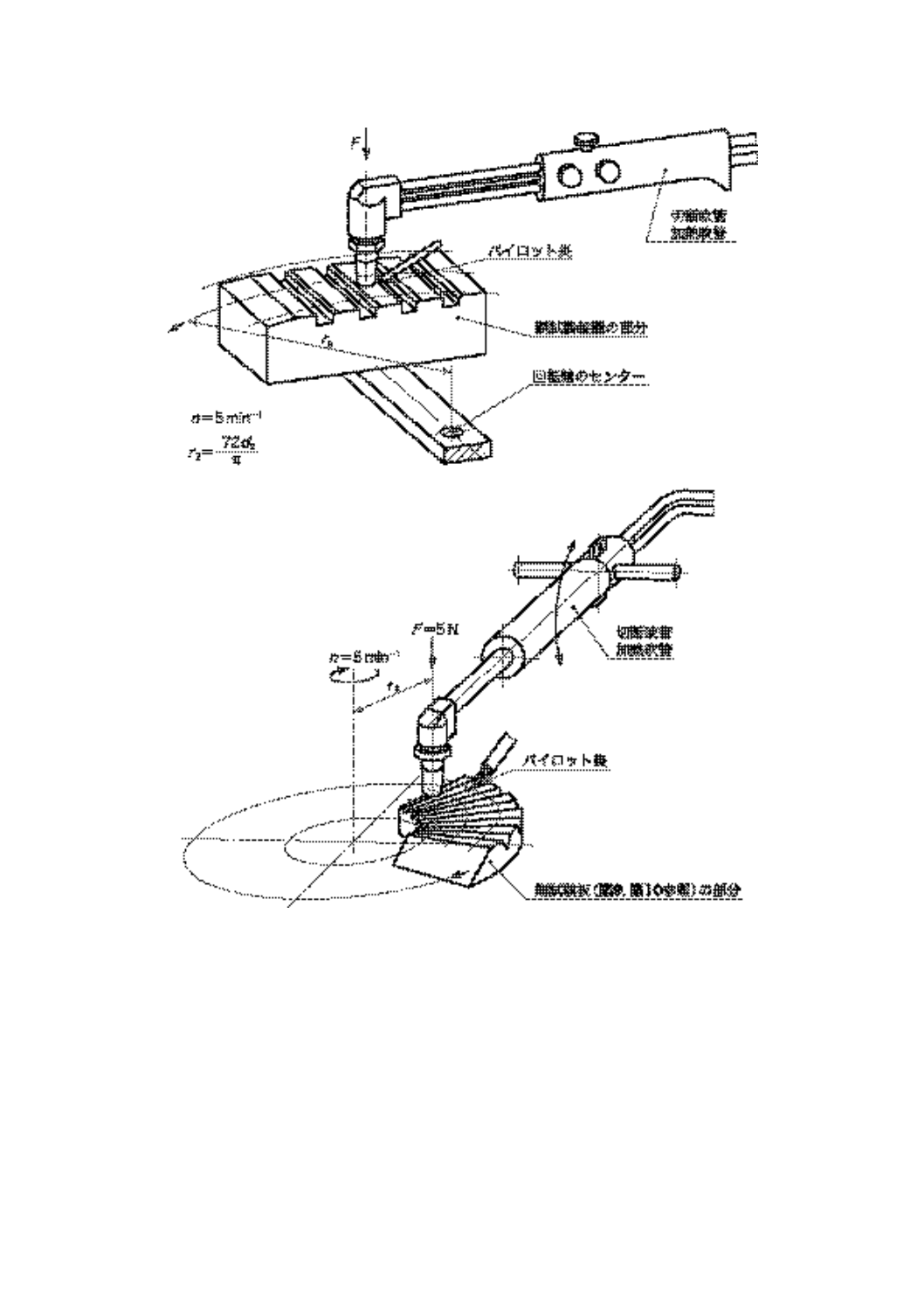

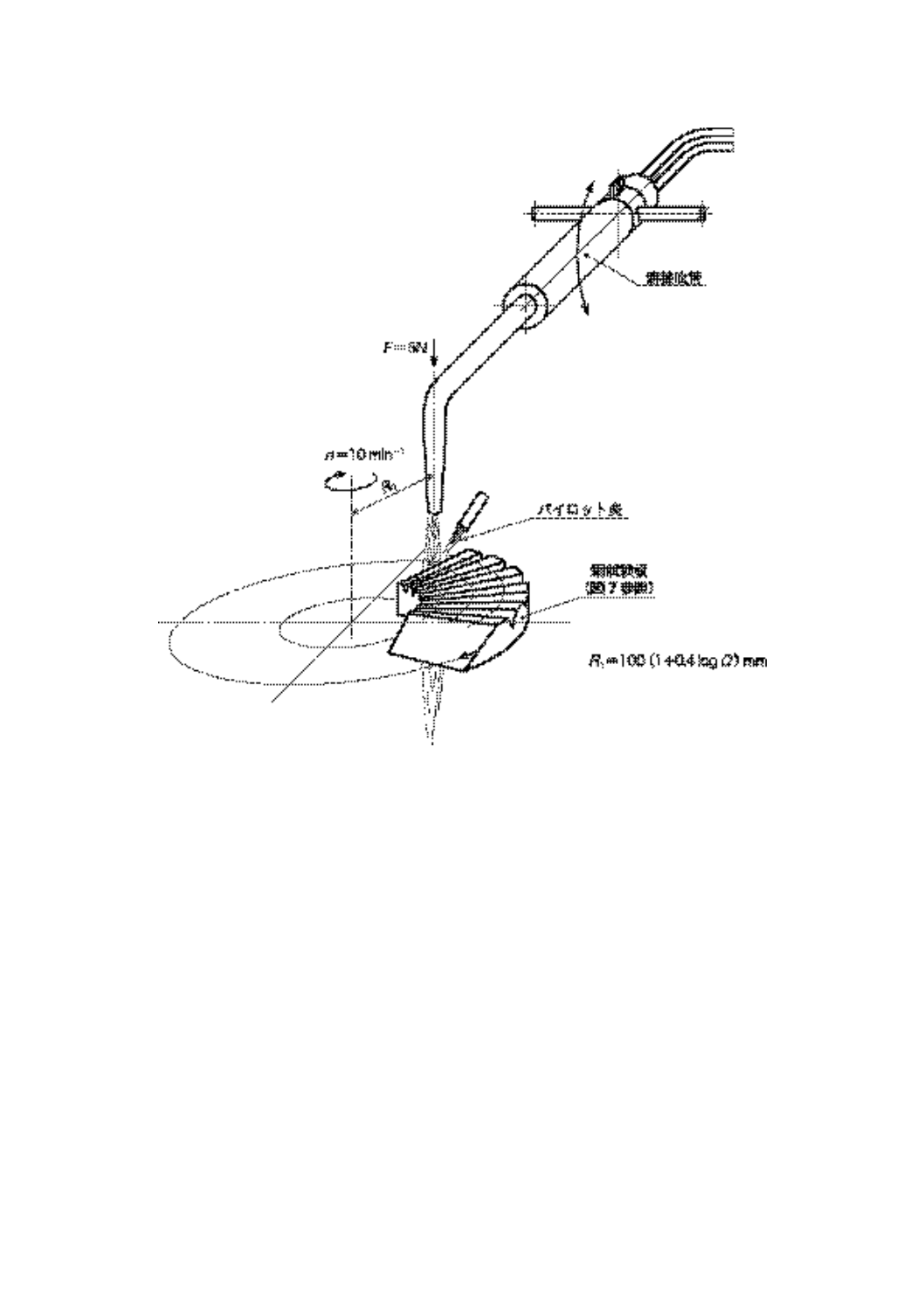

切断器及び加熱器の火口の予熱孔を部分的に閉じて行う持続性逆火試験

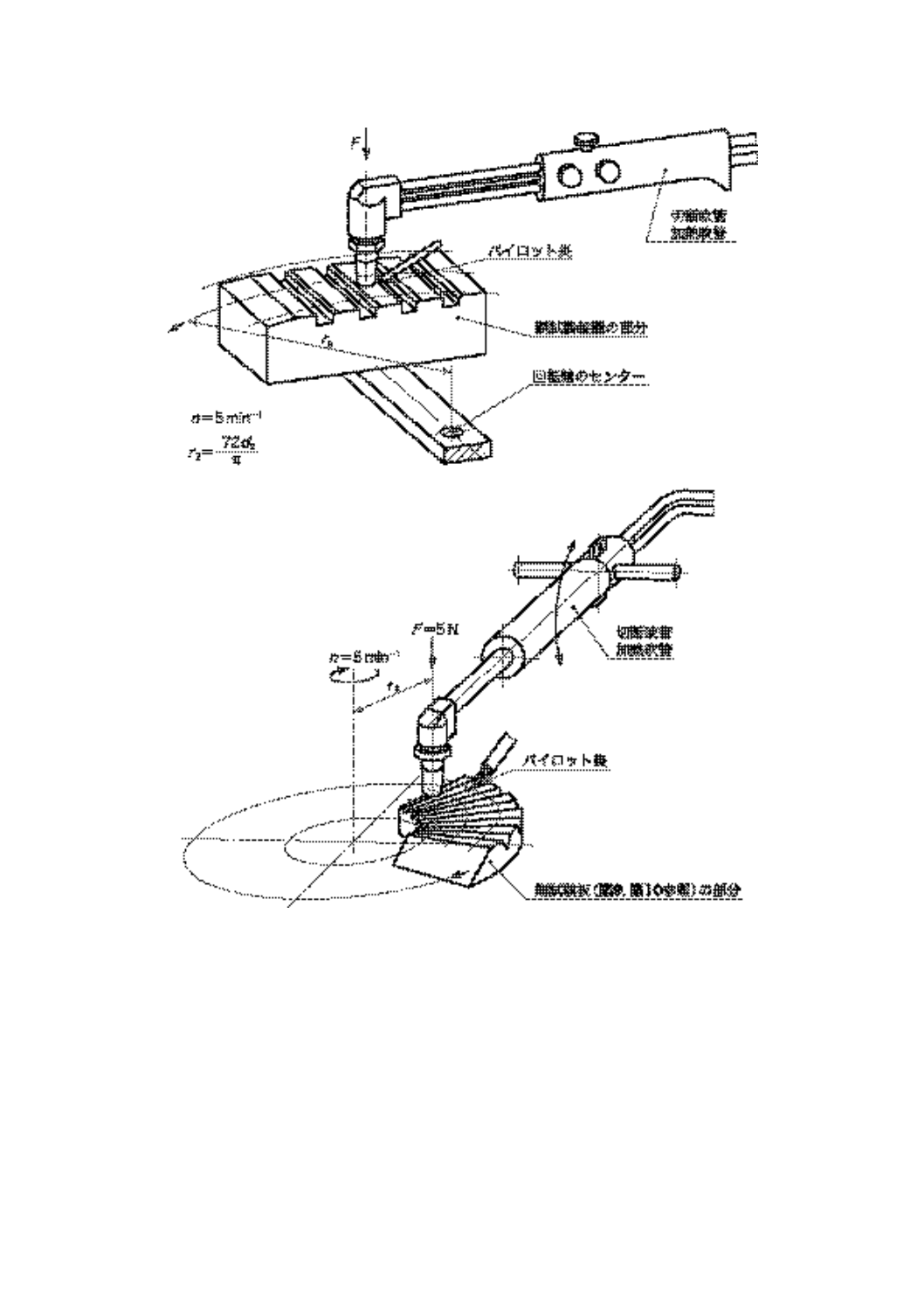

9.6.4.1

試験装置 試験装置は,回転する試験板に切断器又は加熱器の火口を接触させることが,可能な

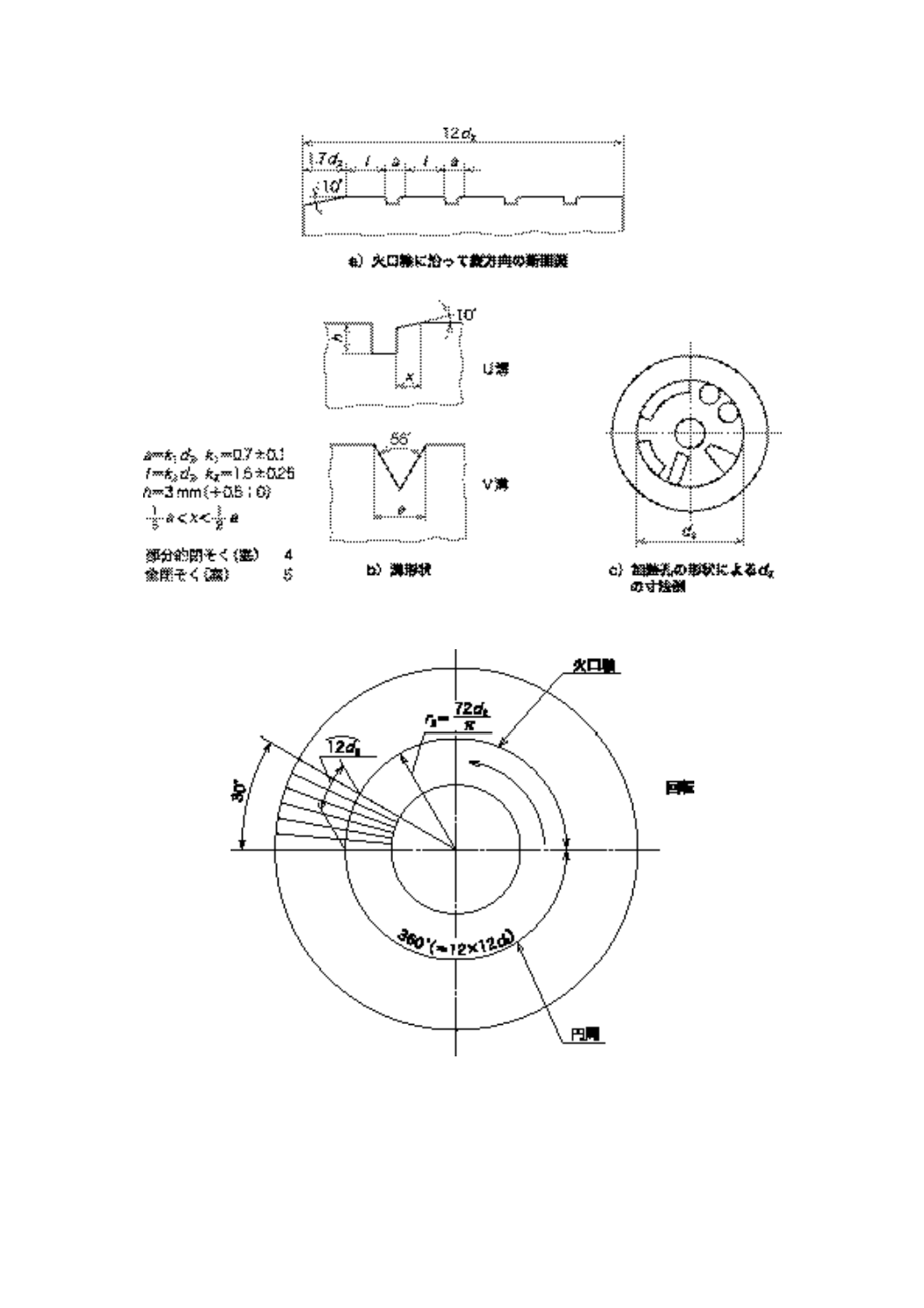

図8に示す装置を用いる。試験板の形状は,図8に示す長方形又は扇形のいずれでもよい。また,この試

験装置に用いる試験板の溝形状を図9に示す。溝形状は図9 b) に示す“U溝”,“V溝”のいずれを用いて

行ってもよいが,火口が試験板と接触する溝の位置関係は図10及び図中に示す関係式の関係でなければな

らない。

9.6.4.2

手順 この試験は,切断器及び加熱器に附属した火口のすべてについて行う。手順は,次のとお

りとする。

a) 図8の長方形又は扇形の試験板を用いて,試験する切断器及び加熱器にあった試験板の溝位置を定め

る。

長方形の試験板の場合は,該当する溝ピッチをもつ試験板を選択する。また,回転半径を,

r2=72 d2/πの関係式を用いて計算する。

扇形の試験板の場合は,該当する試験半径をr2=72 d2/πの関係式を用いて計算する。

b) 試験板の回転数を5 rpmに設定する。

c) 切断器の場合には,切断酸素バルプを閉じる。

d) 試験をする切断器及び加熱器は,9.6.4.3で規定する中性炎に調整して行う。

e) 試験板の外で,30秒間以上,炎が安定するのを待つ。中性炎を保つための調整は行ってもよい。炎が

安定した後,酸素バルブは,その位置に印を付け,動かしてはならない。調整が必要な場合には,燃

料ガスだけを調整して中性炎を維持する。

f)

火口を試験板に垂直に,かつ接するように切断器及び加熱器をセットする。

g) 火口に5 Nの力を加える。

h) 試験の開始後,炎が消えた場合,附属する点火トーチ(パイロットトーチ)によって点火する。また,

中性炎維持のための調整は,燃料ガスバルブだけを調整して行う。

17

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 8 切断器及び加熱器の火口の予熱孔を部分的に閉じて行う持続性逆火試験

18

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 9 試験板の溝

図 10 切断器及び加熱器試験用銅試験板

19

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.6.4.3

流量条件 次に示すケース1又はケース2に従って圧力の異なる二つの条件で,それぞれの火口

について試験を行う。

a) ケース1:製造業者が指定する圧力に圧力範囲がある場合。

1) 最初の試験は,酸素及び燃料ガスの圧力範囲の最大値で行う。

2) 次の試験は,酸素及び燃料ガスの圧力範囲の最小値で行う。

b) ケース2:製造業者が指定する圧力が,固定されている場合。

1) 最初の試験は,酸素及び燃料ガスの圧力を15 %高くして行う。

2) 次の試験は,酸素及び燃料ガスの圧力を15 %低くして行う。

9.6.4.4

合格条件 ケース1又はケース2の試験で,いずれも試験板が5回転する間に持続性逆火が生じ

てはならない。

9.6.4.5

再試験 試験板が5回転する間に持続性逆火が生じた場合には,直ちに試験を中止し,再試験を

行う。試験を中止した切断器又は加熱器は,再試験を9.6.4.2の手順及び9.6.4.3の流量条件で2回行うこと

とし,そのいずれにおいても,9.6.4.4の合格条件を満足するとき,この切断器又は加熱器は合格とする。

再試験する切断器及び加熱器は,試験の前に冷却及び清掃を行う。

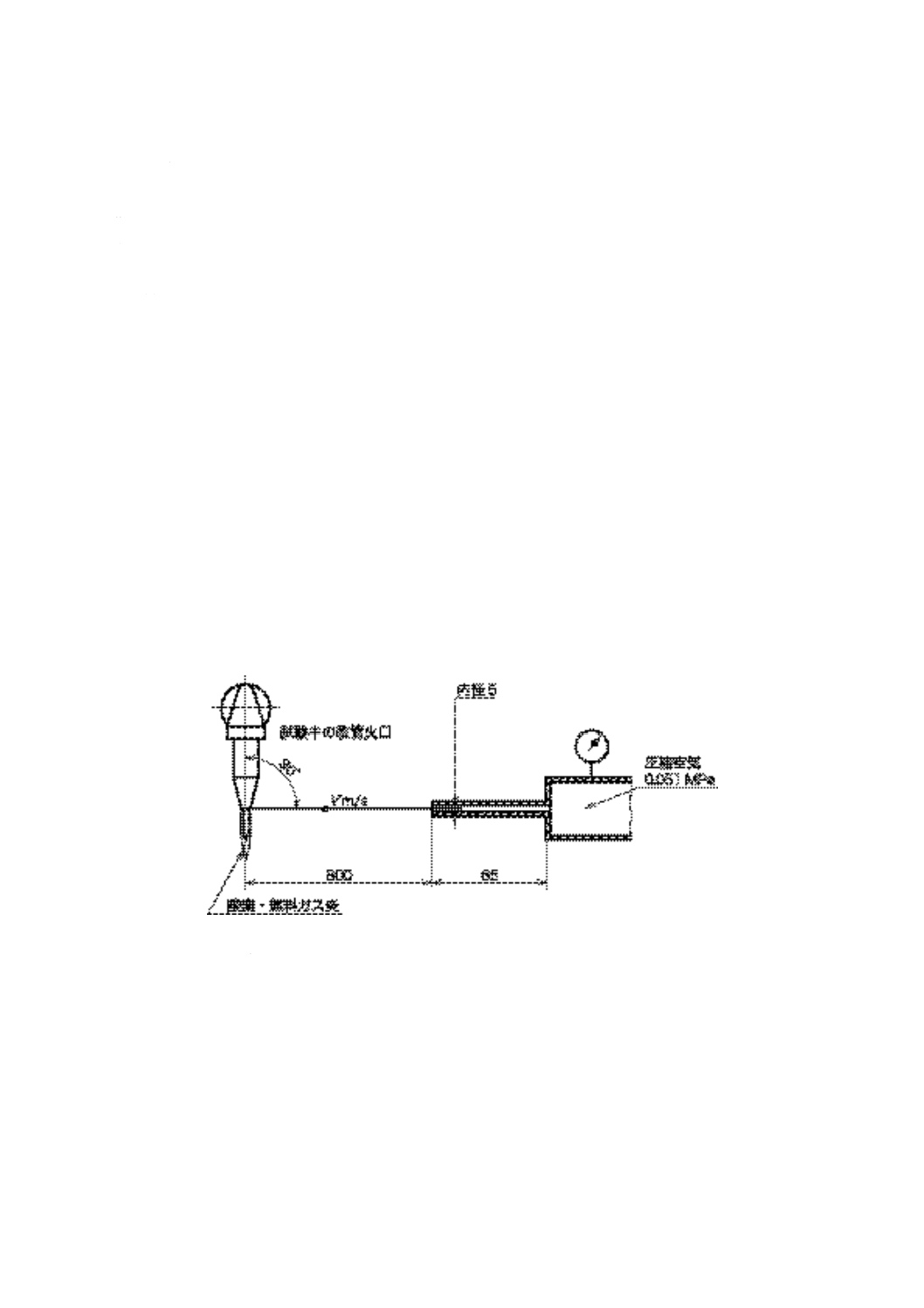

9.7

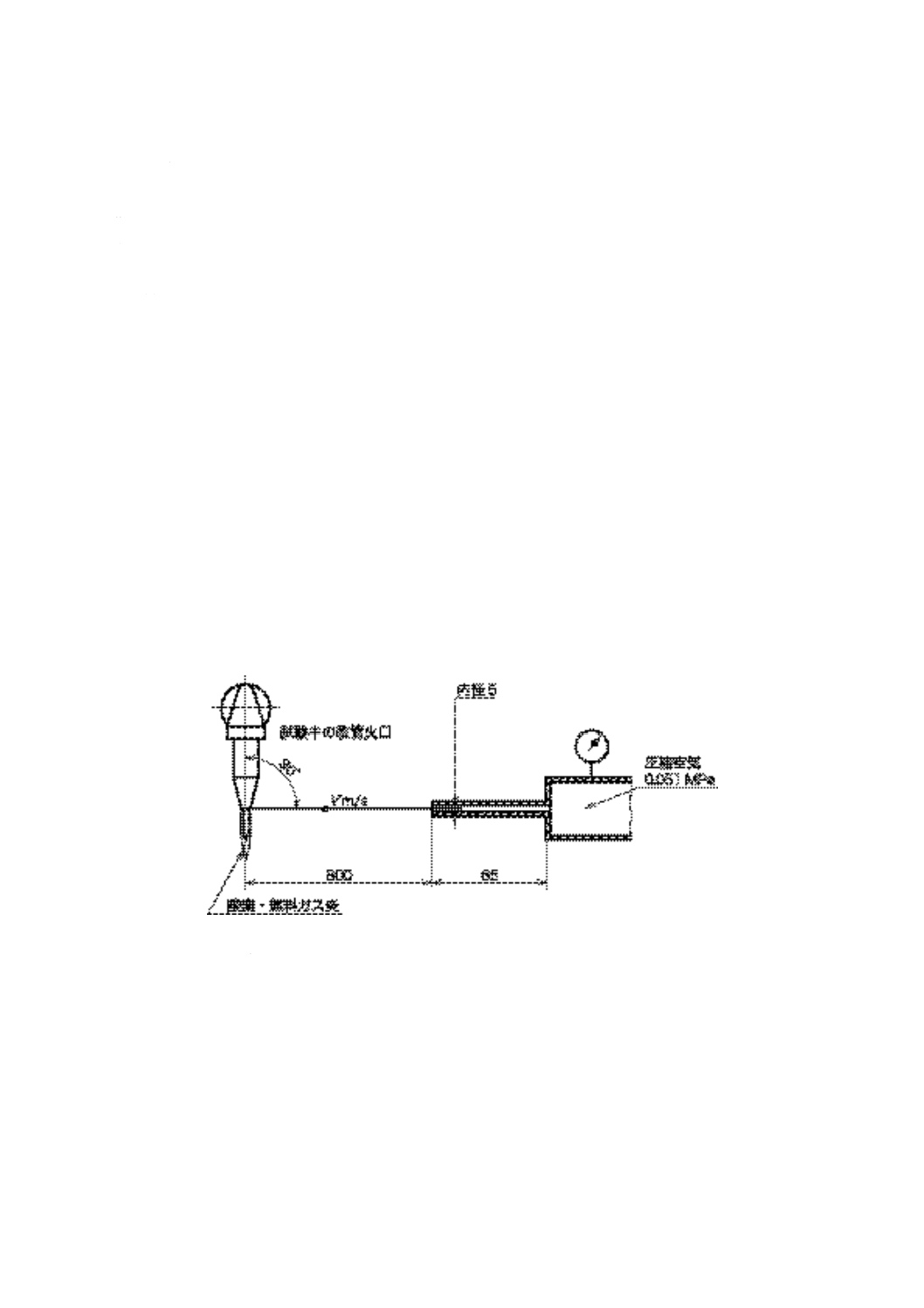

風に対する安定性試験 風に対する安定性試験は,図11に示す装置を用いて行う。溶接器,切断器

又は加熱器に,公称流量の酸素及び燃料ガスを流し,標準炎に調整する。火口端面と同一高さに設定した

ノズルから火口中心線に対し直角方向から火口端面における流速が8 m/secとなるように調整された空気

を吹き出し,火炎の安定性を確認する。ただし,この試験は,燃料ガス流量が150 l/h以下の溶接器,切断

器及び加熱器には適用しない。

単位 mm

図 11 風に対する安定性試験装置

9.7.1

合格条件 火炎は,消えてはならない。

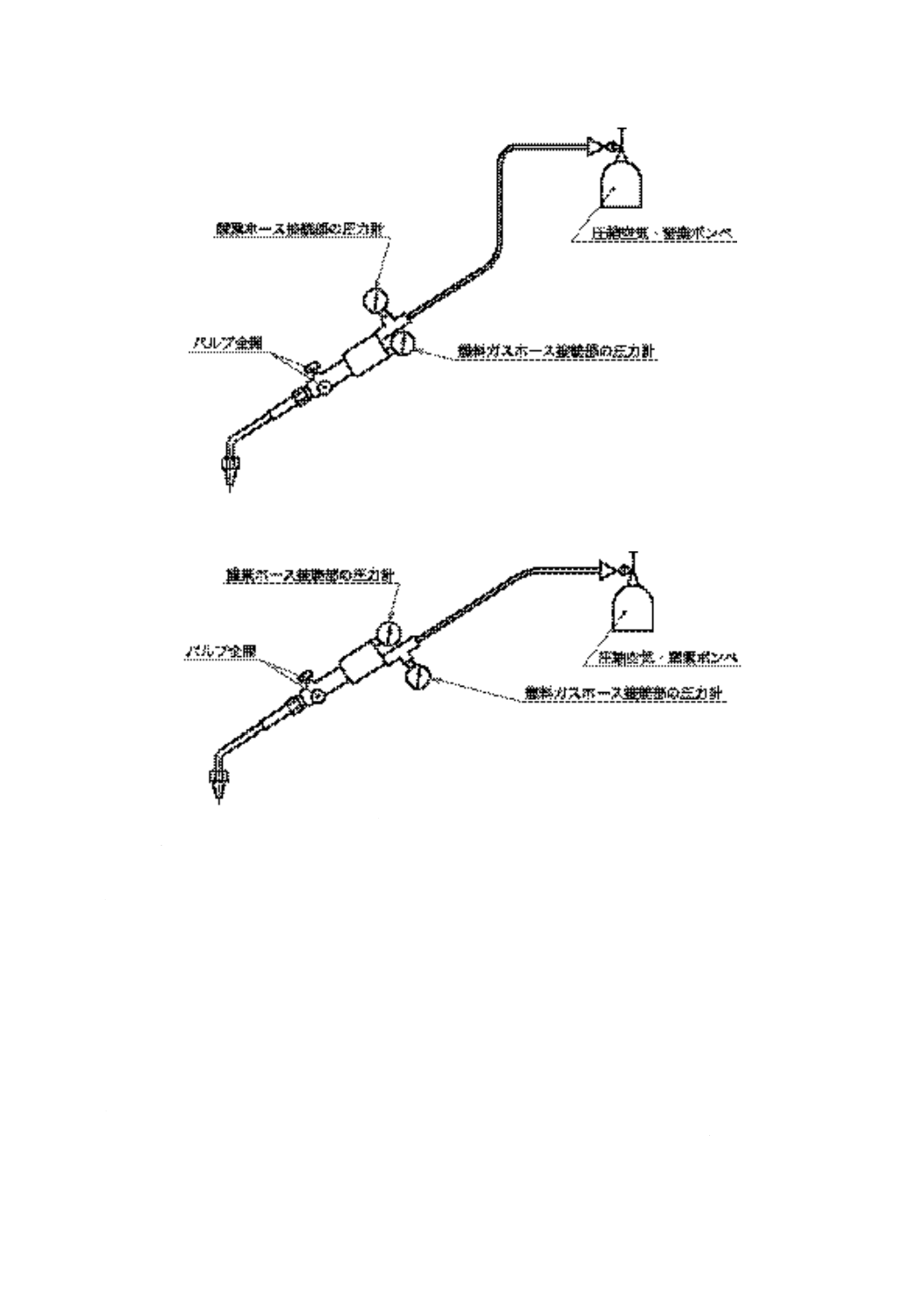

9.8

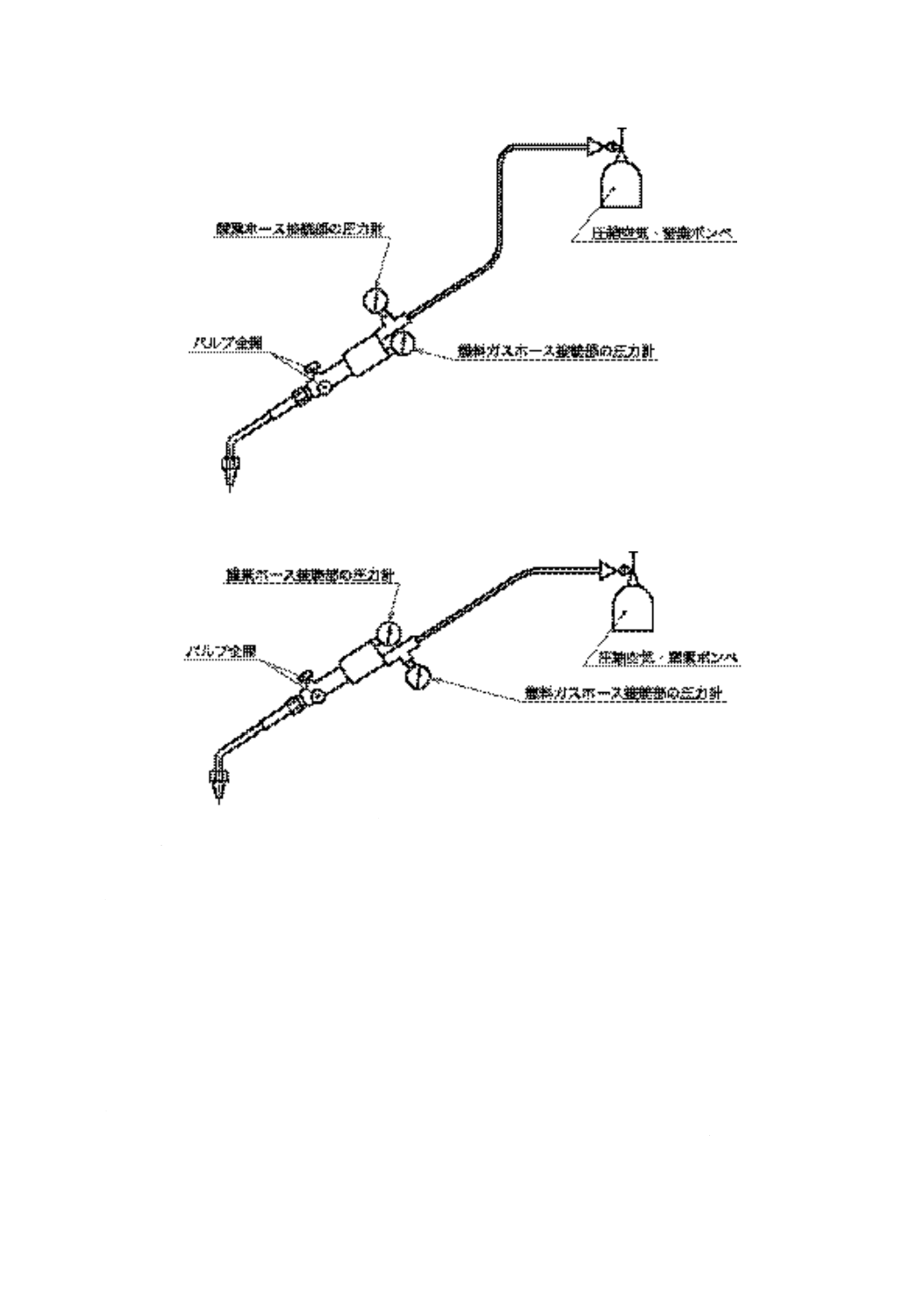

逆流試験 逆止機構を内蔵した溶接器,切断器又は加熱器に対して実施する。

逆流試験は,油脂類を除去した空気又は窒素を用い,附属の火口すべてに対し,酸素及び燃料ガスの流

路について別々に行う。

9.8.1

試験装置 図12及び図13に示すものとする。

20

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 12 酸素の燃料側への逆流に対する試験装置

図 13 燃料ガスの酸素側への逆流に対する試験装置

9.8.2

手順

9.8.2.1

酸素側から燃料ガス側への逆流試験

a) 図12に例示する試験装置において,溶接器,切断器又は加熱器の燃料ガスバルブを全開する。ただし,

切断器の場合は,予熱酸素バルブを全開にし,切断酸素バルブを閉じる。

b) 溶接器,切断器又は加熱器のホース継手台の酸素入口側に,使用する火口に対して製造業者が指定す

る酸素の最高使用圧力の2倍の圧力を供給する。

c) a),b)の操作の後,溶接器,切断器又は加熱器のホース継手台の燃料ガス側の圧力を測定する。

9.8.2.2

燃料ガス側から酸素側への逆流試験

a) 図13に例示する試験装置において,溶接器,切断器又は加熱器の酸素バルブを全開する。ただし,切

断器の場合は,予熱酸素バルブを全開し,切断酸素バルブは閉じる。

b) 溶接器,切断器又は加熱器のホース継手台の燃料ガス入口側に,使用する火口に対して製造業者が指

定する燃料ガスの最高使用圧力の2倍の圧力を供給する。ただし,アセチレンの場合は,0.15 MPaと

する。

21

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) a),b)の操作の後,溶接器,切断器又は加熱器のホース継手台の酸素ガス側の圧力を測定する。

9.8.3

合格試験

9.8.3.1

酸素側から燃料ガス側への逆流試験 燃料ガス側の圧力は,使用する火口に対して製造業者が指

定する燃料ガスの最高使用圧力の2分の1未満でなければならない。

9.8.3.2

燃料ガス側から酸素側への逆流試験 酸素側の圧力は,使用する火口に対して製造業者が指定す

る燃料ガスの最高使用圧力の2分の1未満でなければならない。

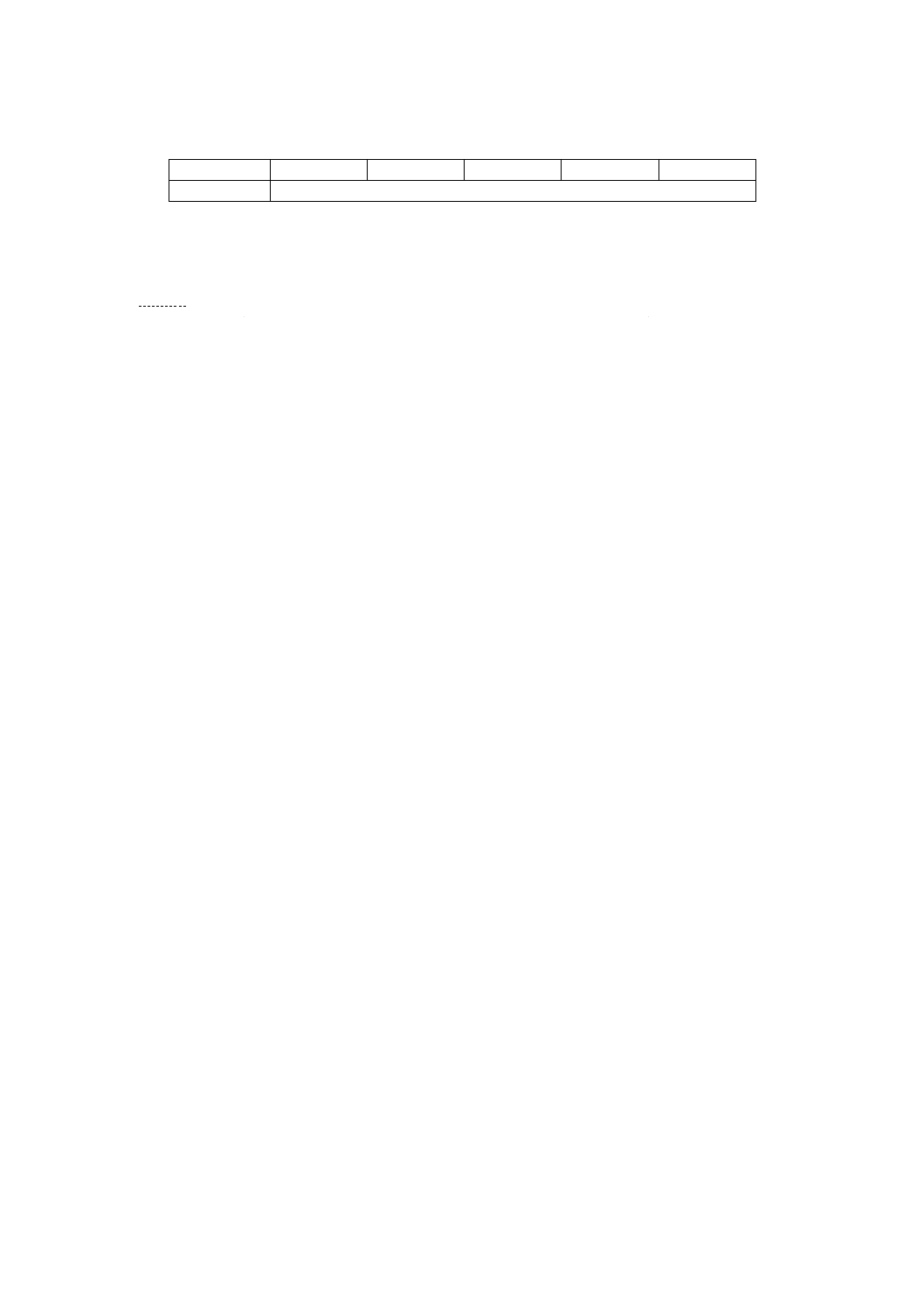

9.9

切断試験 切断試験は,次による。

a) 切断試験は,切断器について行う。

b) 切断材料は,JIS G 3101に定める一般構造用圧延鋼材を使用する。

c) 試験は,表13の火口について行う。

d) 切断は,表13の火口の切断能力に対応する最大板厚を,製造業者が指定する公称条件で行う。ただし,

該当する切断板厚の鋼材が入手不可能な場合には,くさび(楔)形切断片による切断を行ってもよい。

9.9.1

合格条件 表13の板厚が切断できなければならない。ただし,10形,20形及び30形の切断板厚

は,製造業者の公称する切断板厚を適用する。

表 13 切断器能力

種類

形

10

1

20

30

3

号

−

1

2

3

−

−

1

2

3

火口番号

− 1 2 3 1 2 3

4

5

6

−

−

1

2

3

1

2

3

4

5

6

最大

切断板厚

(mm)

300 7 15 20 15 25 50 80 150 200 300 300

7

15 20 20 30 50 80 150 200

10. 製品の呼び方 溶接器,切断器及び加熱器の呼び方は,規格番号又は規格の名称及び種類による。

例 JIS B 6801 A形1号

手動ガス切断器 1形1号

JIS B 6801 HA形××××号 (××××は,最大燃料ガス流量を示す。)

11. 表示 吹管及び火口には,見やすい箇所に容易に消えない方法で,次の事項を表示しなければならな

い。

両用器のアタッチメントについては,取扱説明書などによって,誤接続を防ぎ,正常な接続ができるよ

うな記号でもよい。ただし,誤接続が不可能な構造の場合は,記号を付さなくてもよい。

a) 製造業者名又はその略号

b) 種類(A形1号,A1など)

c) 製造年月又はそれに代わる記号。ただし,火口を除く。

d) 使用燃料ガス名又はそれに代わる表1の記号。ただし複数の燃料ガスを使用する場合はFとする。

12. 取扱説明書 溶接器,切断器及び加熱器には,受渡当事者間で取り決めた言語で書かれた取扱説明書

を添付しなければならない。取扱説明書には少なくとも次の事項が含まれていなければならない。

a) 使用が認められているガスの種類

22

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 圧力及び流量のデータ

c) 表示の説明

d) 必要な安全機器の使用

e) 安全に関する説明

f)

作業前の準備,点検手順

g) 作業中の手順

h) 作業終了時の手順

i)

不具合及び対策

j)

サービス・メンテナンス・修理

23

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

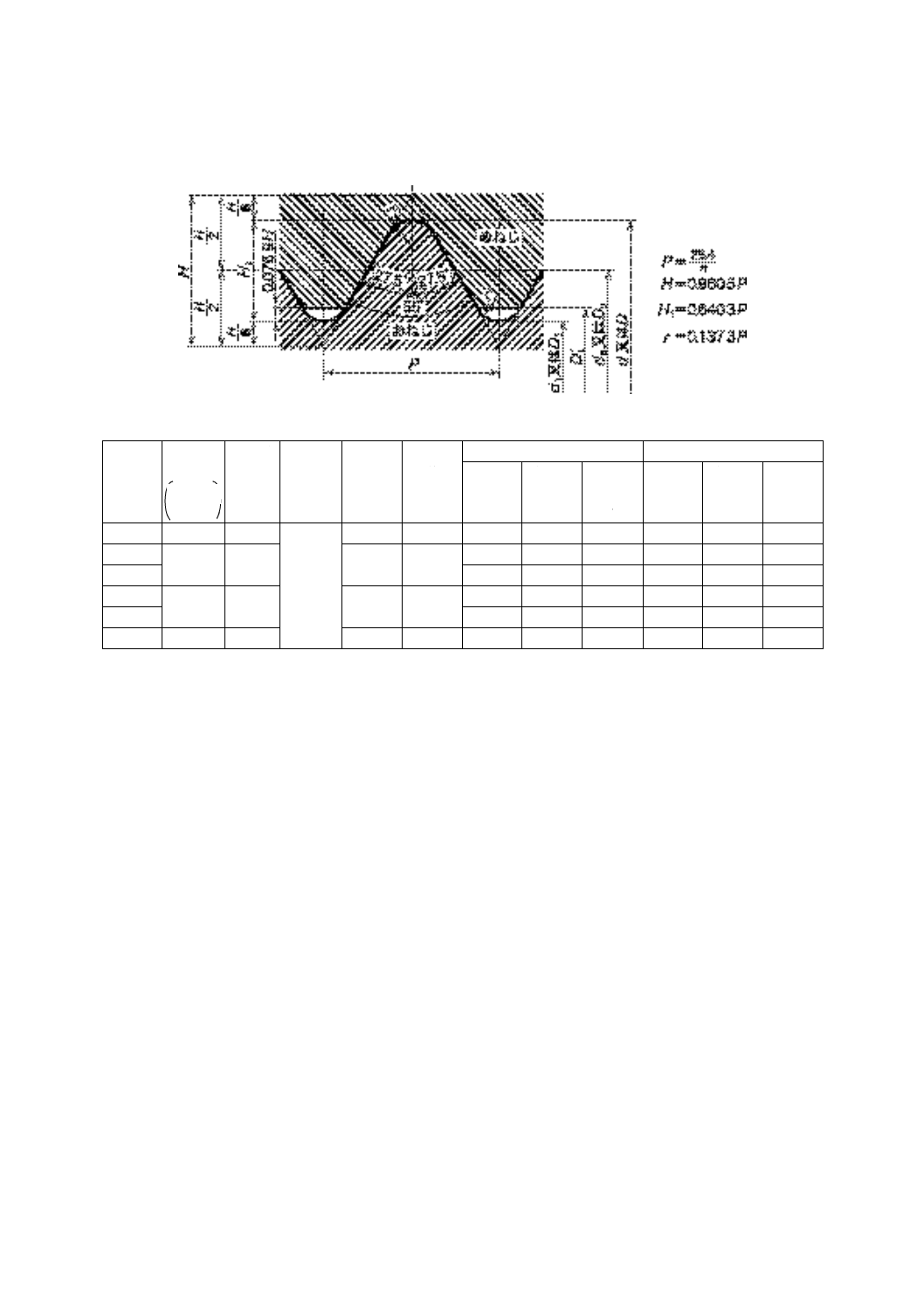

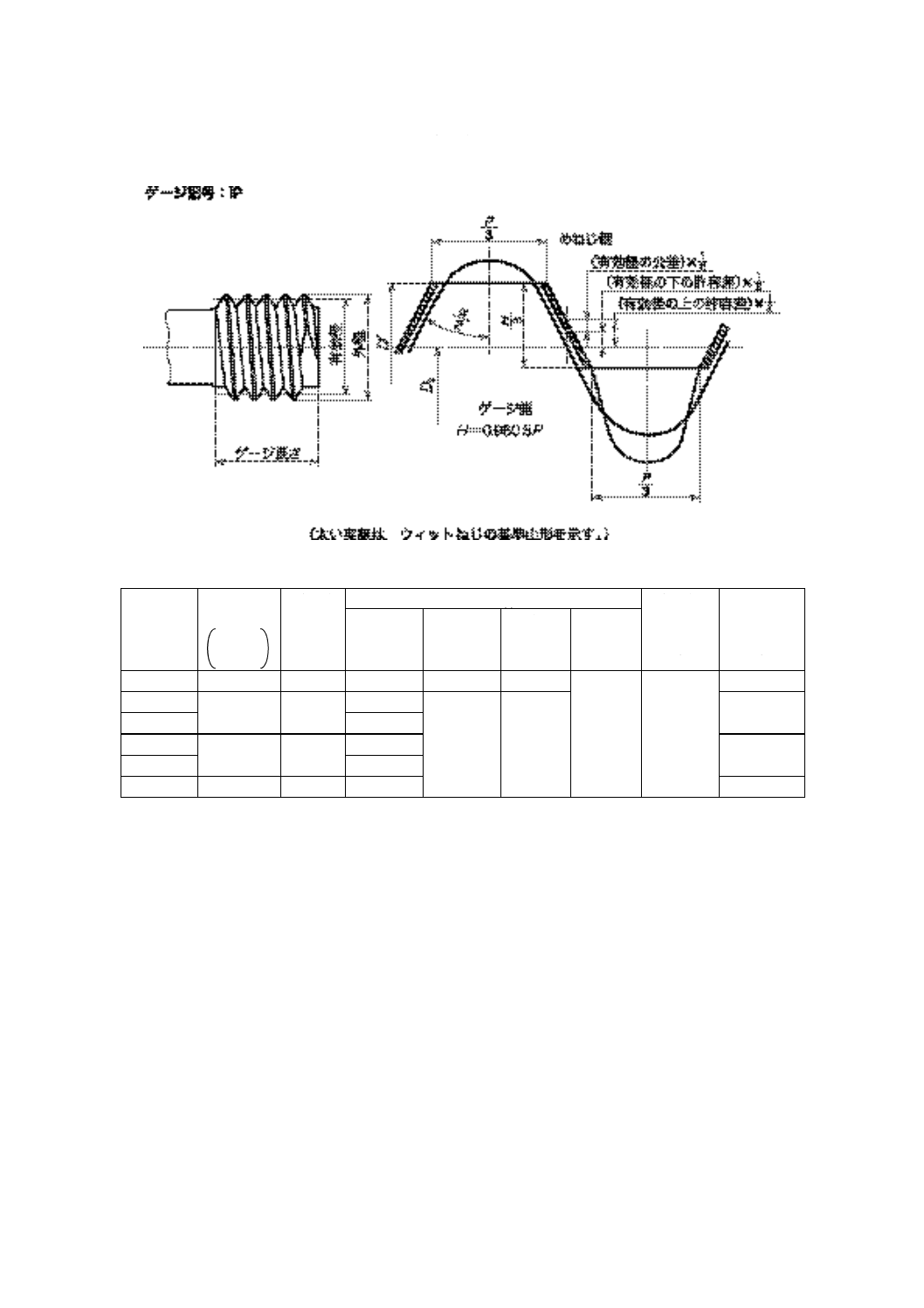

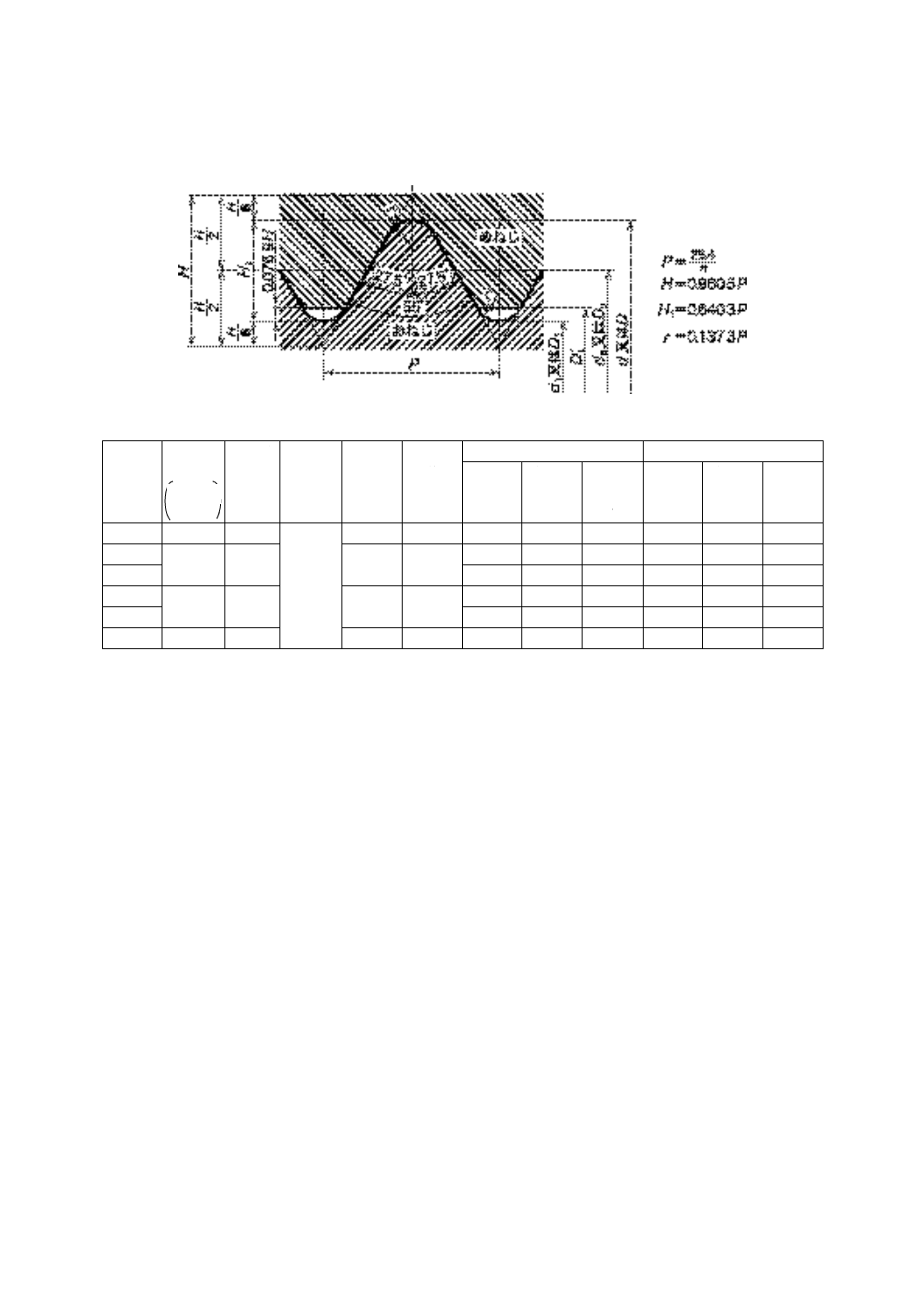

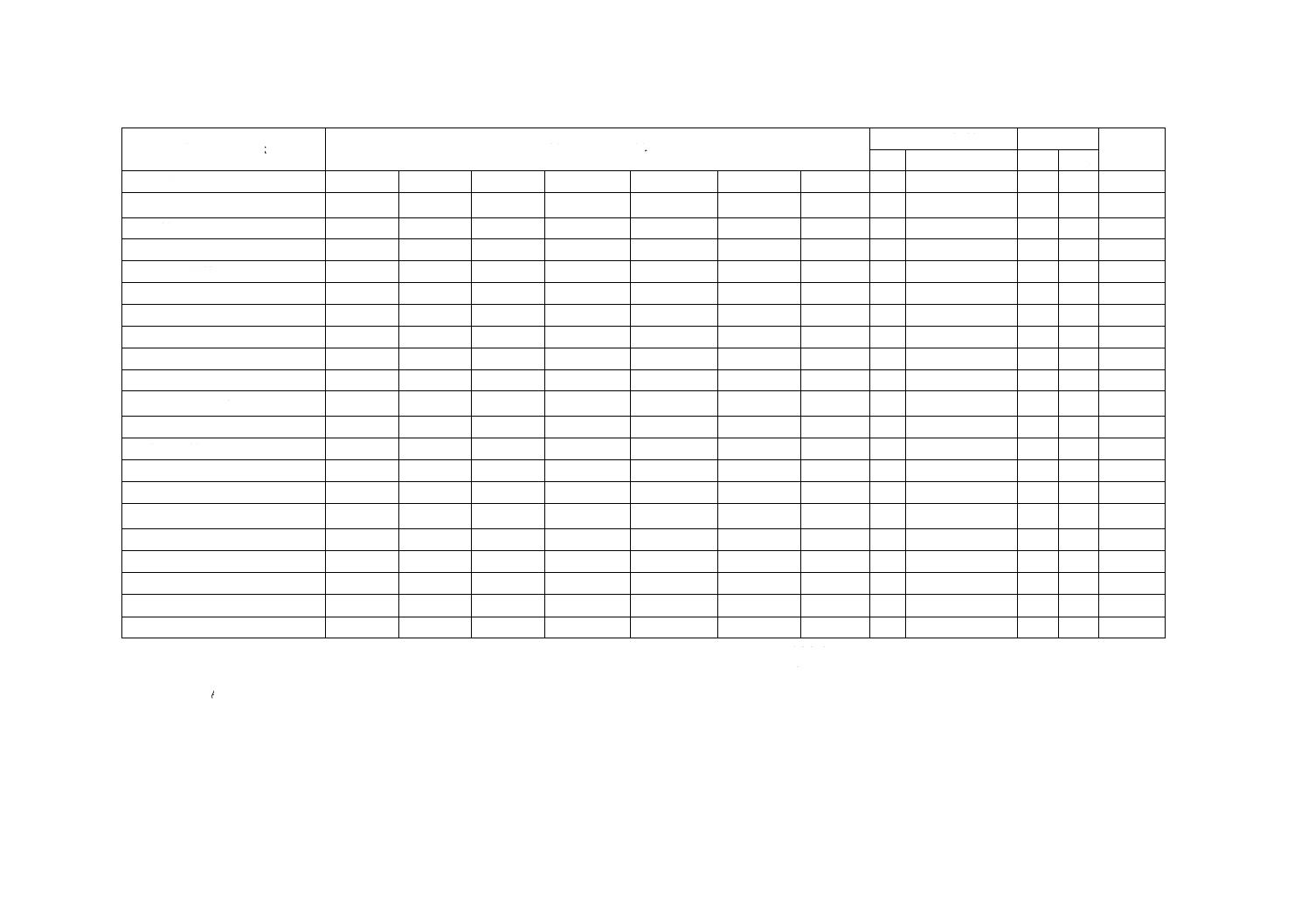

付表 1 溶接器及び切断器用ウイットねじの基準寸法

単位 mm

ねじの

呼び

ねじ山数

n

25.4 mm

につき

ピッチ

P

ねじ山

角 度

おねじの

ねじ山の

高 さ

H1

おねじ

の谷の

丸み

r

おねじ

めねじ

外径

d

有効径

d 2

谷の径

d 1

谷の径

D

有効径

D2

内径

D1

W13.5

24

1.058 3

55°

0.678

0.145

13.500

12.822

12.144

13.500

12.822

12.300

W14

19

1.336 8

0.856

0.184

14.000

13.144

12.288

14.000

13.144

12.485

W16

16.000

15.144

14.288

16.000

15.144

14.485

W16

20

1.270 0

0.813

0.174

16.000

15.187

14.374

16.000

15.187

14.562

W18

18.000

17.187

16.374

18.000

17.187

16.562

W18.5

19

1.336 8

0.856

0.184

18.500

17.644

16.788

18.500

17.644

16.985

24

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

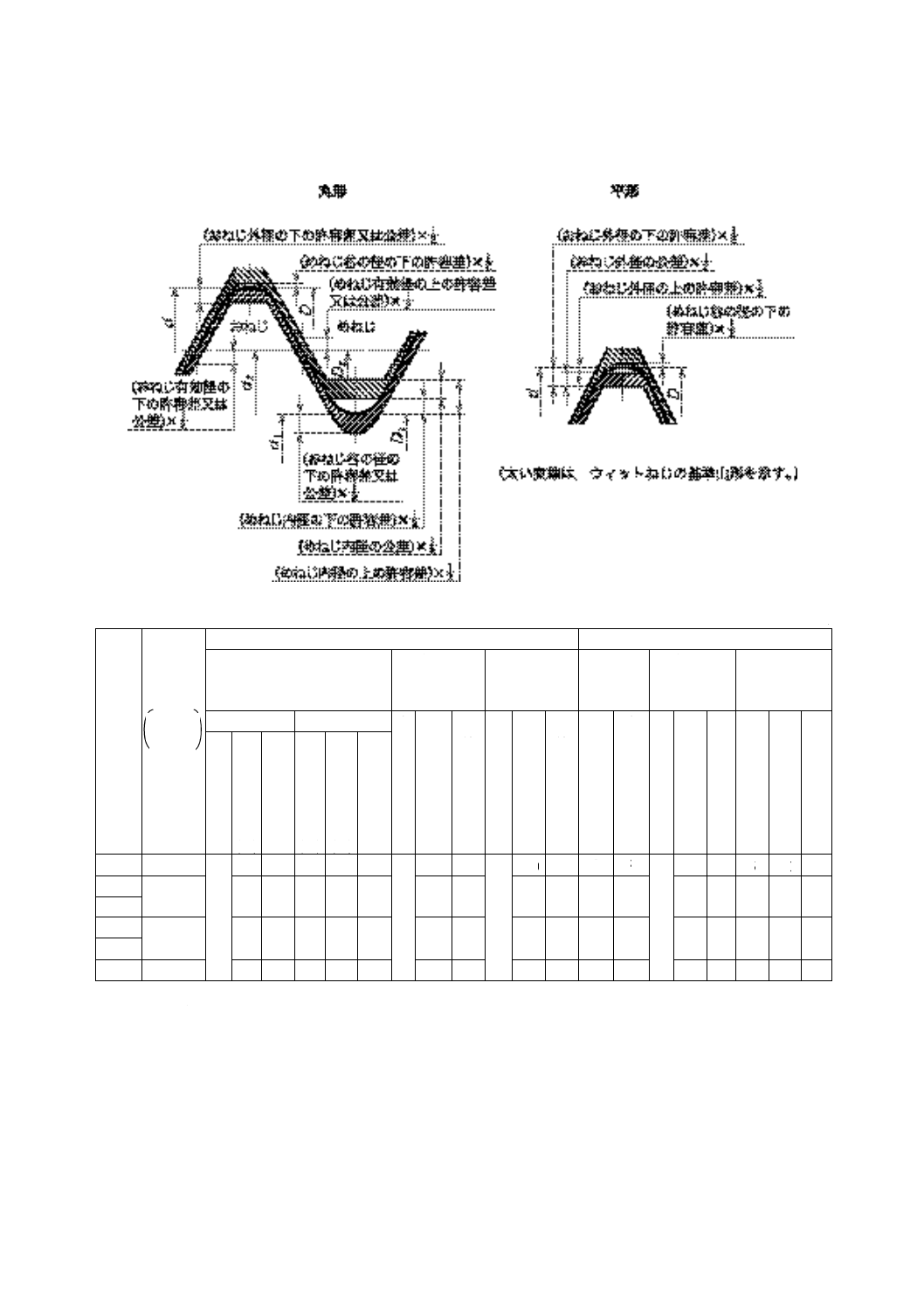

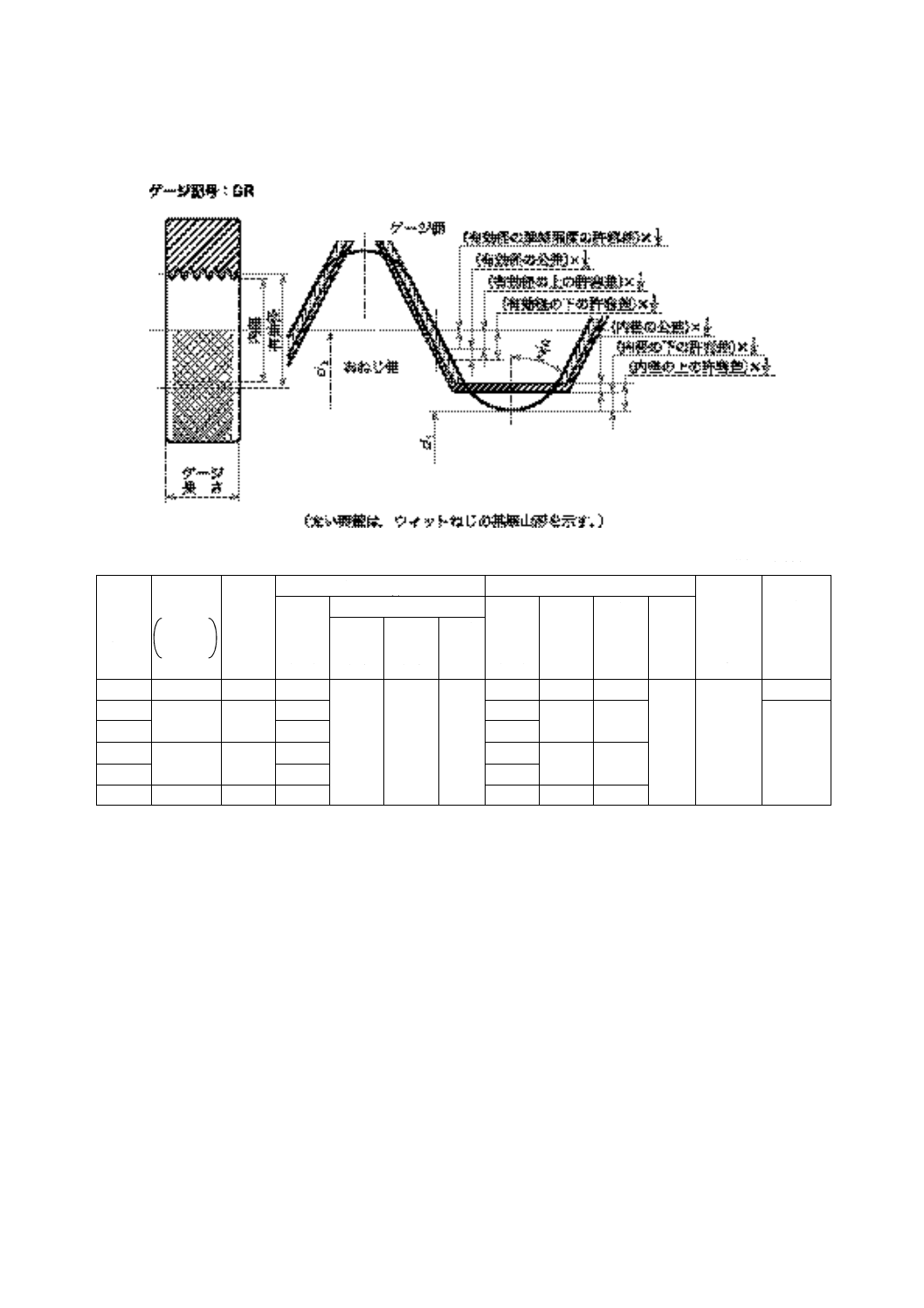

付表 2 溶接器及び切断器用ウイットねじの許容限界寸法及び公差

単位 0.001 mm

ねじ

の

呼び

ねじ山

数

n

25.4 mm

につき

おねじ

めねじ

外径

d

有効径

d2

谷の径

d1

谷の径

D

有効径

D2

内 径

D1

丸形

平形

上

の

許

容

差

下

の

許

容

差

(−)

公

差

上

の

許

容

差

下

の

許

容

差

(−)

公

差

下

の

許

容

差

上

の

許

容

差

下

の

許

容

差

上

の

許

容

差

(+)

公

差

下

の

許

容

差

(+)

上

の

許

容

差

(+)

公

差

上

の

許

容

差

下

の

許

容

差

(−)

公

差

上

の

許

容

差

(−)

下

の

許

容

差

(−)

公

差

W13.5

24

0 200 200 80 200 120 0 140 140 0 220 220 (1) (2) 0 140 140 160 360 200

W14

19

230 230 100 230 130

170 170

270 270 −

−

170 170 200 420 220

W16

W16

20

220 220 90 220 130

160 160

260 260 −

−

160 160 190 410 220

W18

W18.5

19

240 240 100 240 140

180 180

280 280 −

−

180 180 200 420 220

注(1) めねじの谷の径の下の許容差は規定しないが,図に示すように谷底とおねじの外径の最大寸法との間に,原則

として多少のすき間を設ける。

(2) めねじの谷の径の上の許容差は規定しない。

25

B 6801:2003

付表 3 溶接器,切断器,加熱器及び両用器材料

名 称

材 料

溶接器 加熱器

切断器

両用器

A形

B形・加熱器

1形 3形

トーチヘッド

C3604

C3771

○

○

○

○

○

燃料ガスバルブ

C3604

C3771

C6782

SUS304

SUS316

SUS440C

○

○

○

○

○

握り管

C2700T

SUS304TP

ADC12

○

○

○

○

○

酸素導管

C1100T

C1201T

C1220T

C2700T

SUS304TP

○

○

○

○

○

燃料ガス導管

C1100T

C1201T

C1220T

C2700T

SUS304TP

○

○

○

○

○

ホース継手台

C3604

C3771

○

○

○

○

○

ミキサー

C3604

○

○

○

外装管

C2700T

C2800T

SUS304TP

○

カラン又はバルブ

C3604

C3771

○

本体

C3604

C3771

○

○

○

○

予熱酸素バルブ

C3604

C3771

C6782

SUS304

SUS316

SUS440C

○

○

○

○

混合管

C3604

○

○

○

混合ガス管

C1100T

C1201T

C1220T

C2700T

SUS304TP

○

○

混合管ナット

C3604

○

切断酸素管

C1100T

C1201T

C1220T

C2700T

SUS304TP

○

○

○

切断酸素バルブ

C3604

C3771

C6782

SUS304

SUS316

SUS440C

○

○

○

予熱酸素管

C1100T

C1201T

C1220T

C2700T

SUS304TP

○

○

燃料ガス管

C1100T

C1201T

C1220T

C2700T

SUS304TP

○

○

火口取付ナット

C3604

C3771

○

○

アタッチメント取付ナット

C3604

C3771

○

火口

C3604

C1100

C1020

C1100T

C1220T

○

○

○

○

○

備考: (1) ○印は適用する形式を示す。

(5) SUS304TPはJIS G 3459

(2) C1100,C1020,C3604,C3771,C6782はJIS H 3250

(6) SUS316,SUS304はJIS G 4303

(3) ADC12はJIS H 5302

(7) SUS304,SUS316,SUS440CはJIS G 4309

(4) C1100T,C1201T,C1220T,C2700T,C2800TはJIS H 3300

溶接器,切断器,加熱器及び両用器に用いる材料は,正常な使用状態において機械的強度をもち,各ガスに接触する部分の材料は,使用するガスの化学作用

に対して十分な耐久性をもつもので,付表3又はこれらと同等以上の性質をもつものとする。

8.材料参照のこと。

2

5

B

6

8

0

1

:

2

0

0

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

26

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

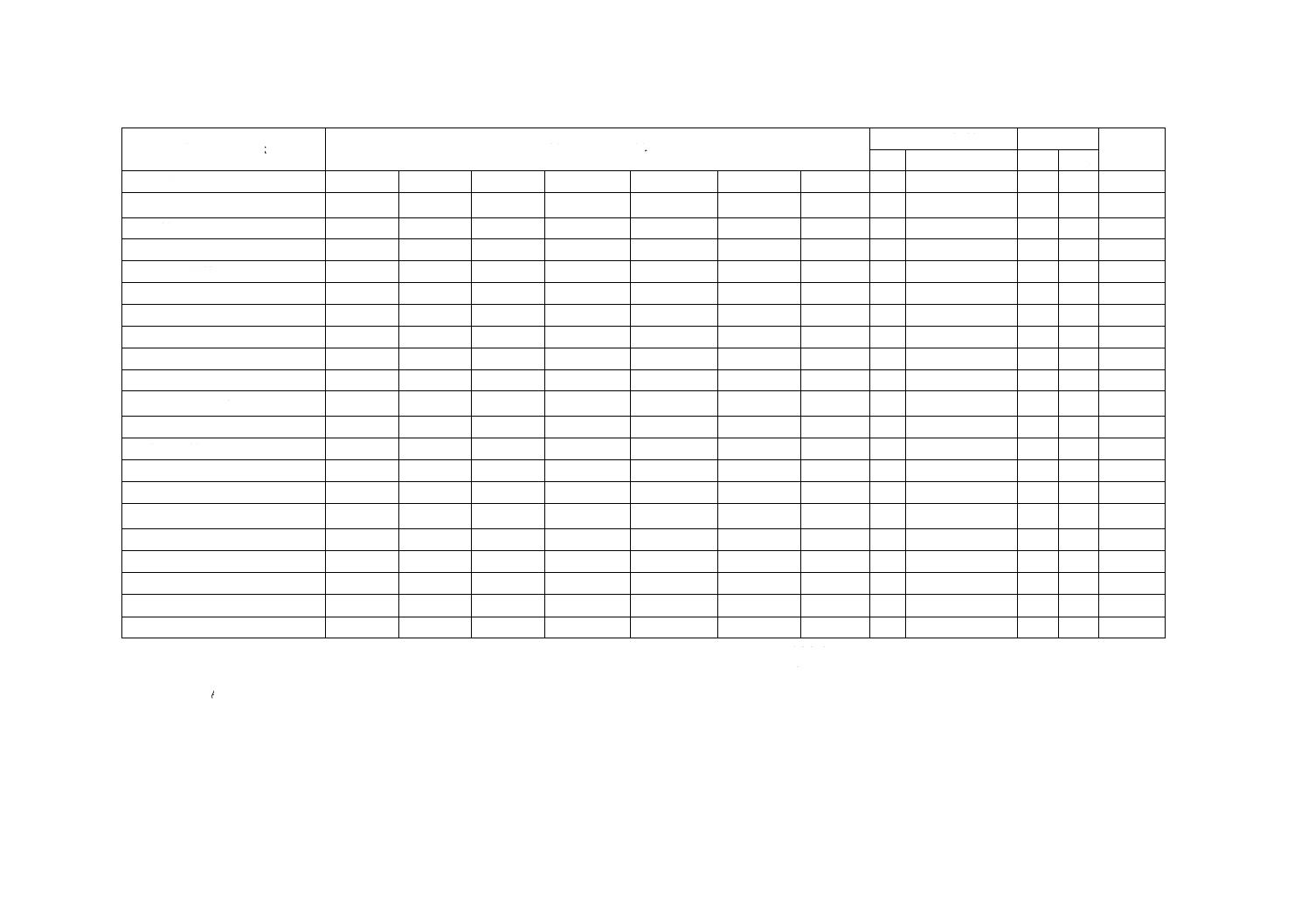

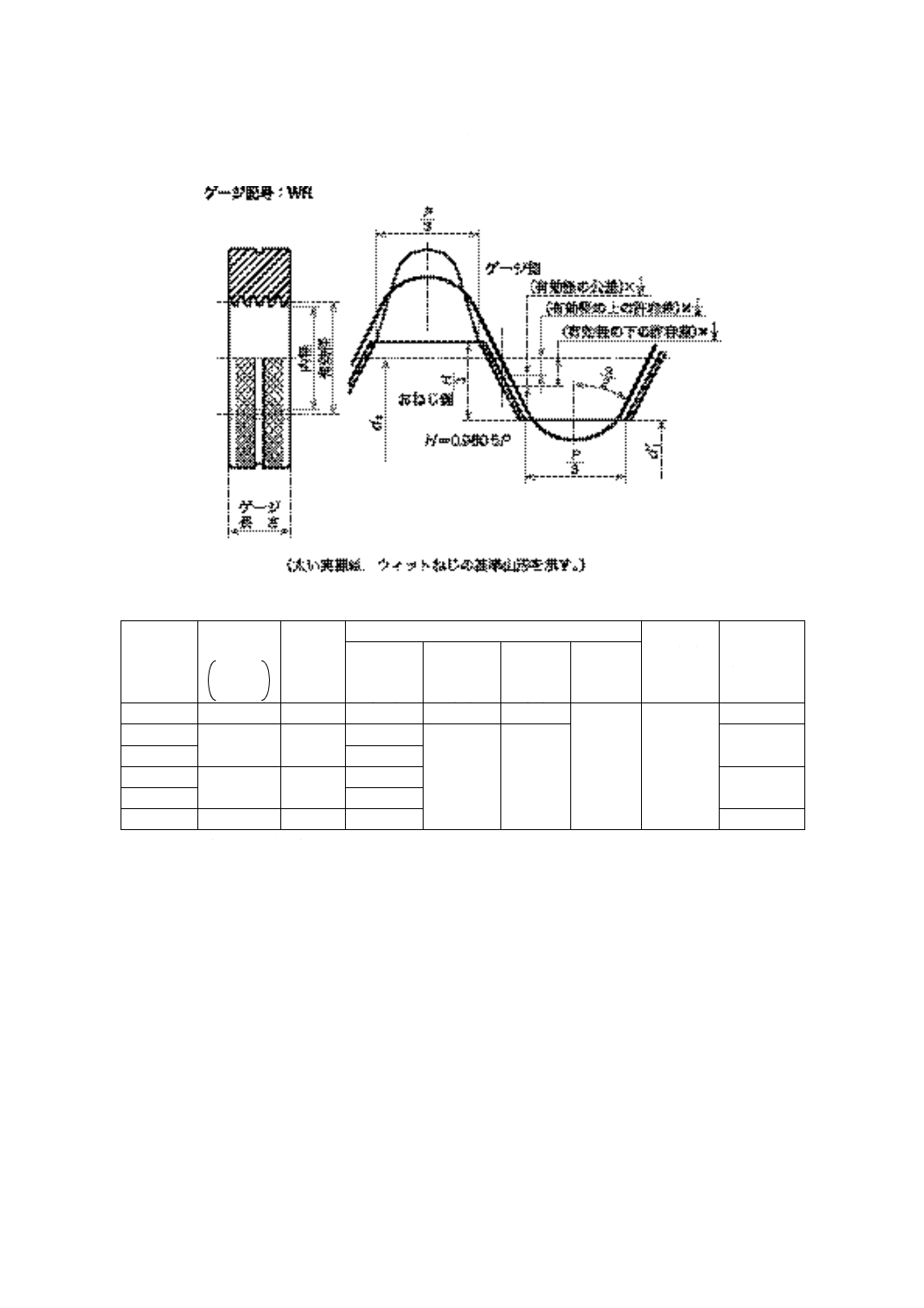

付表 4 通りねじゲージ(工作・検査共用)の形状,許容差及び公差

単位 0.001 mm

検査さ

れるね

じの呼

び

ねじ山数

n

25.4 mm

につき

ピッチ

P

(mm)

有効径 (3) D2

内径 Dl

ピッチの

許容差

(±)

山の半角

α/2の

許容差

(分)

(±)

基準

寸法

(mm)

新製の場合

基準

寸法

(mm)

上の

許容差

(+)

下の

許容差

(+)

公差

上の

許容差

(−)

下の

許容差

(−)

公差

W13.5

24

1.0583 12.822

5

15

10

12.144

160

144

16

4

16

W14

19

1.3368 13.144

12.288

200

184

14

W16

15.144

14.288

W16

20

1.2700 15.187

14.374

190

174

W18

17.187

16.374

W18.5

19

1.3368 17.644

16.692

210

194

注(3) この規格では,単独有効径とする。

備考1. 谷底の形状は,図のように,検査されるおねじの外径の最大寸法との間にすき間のできるよう,適宜逃げを

とる。

2. 有効径,ピッチの許容差及び山の半角の許容差の測定は,表の数値に関係がなく,通り側はめあい点検ねじ

プラグゲージが無理なく,また,遊びがなくねじ込まれることによって適合するものと判定する。

27

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

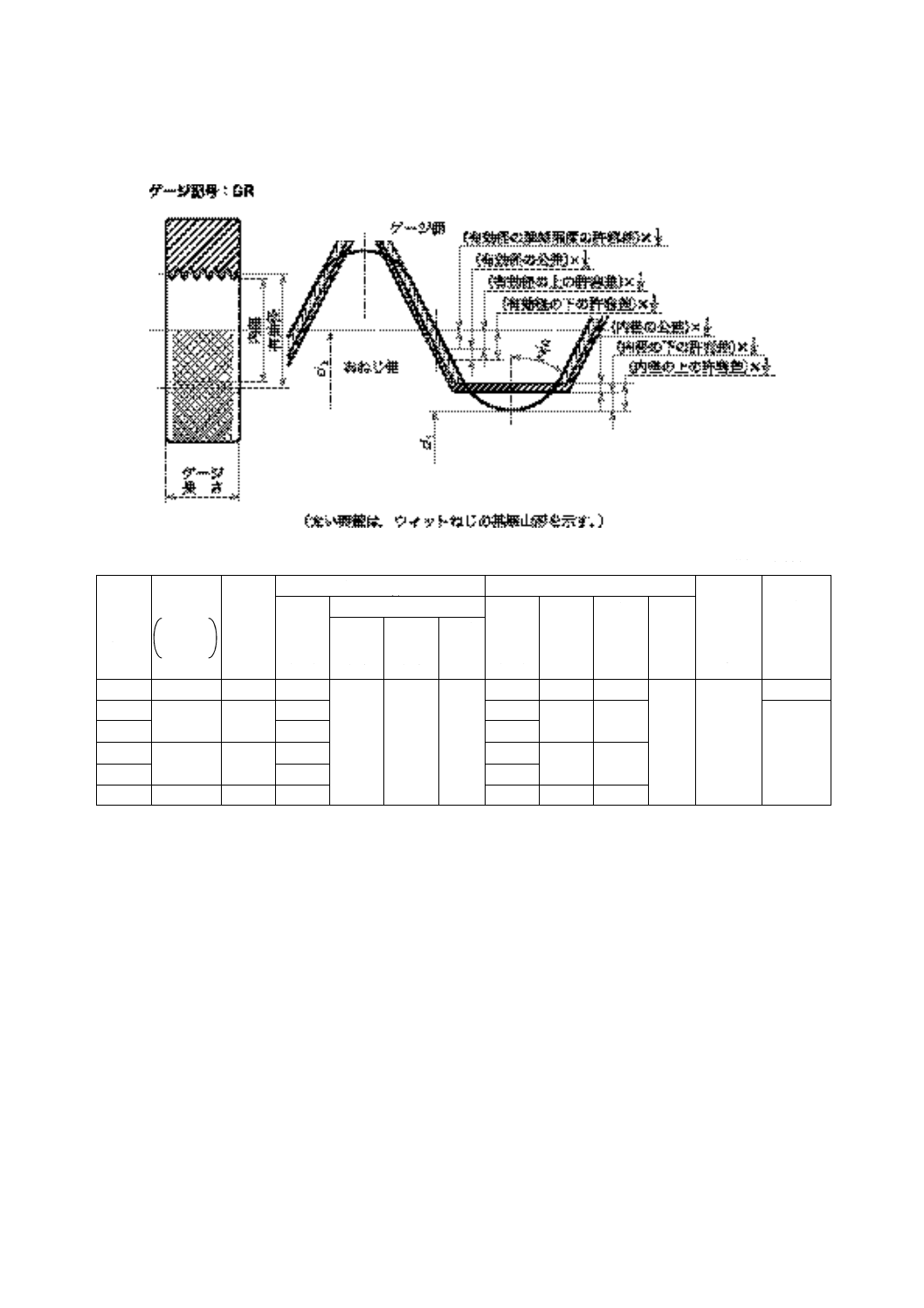

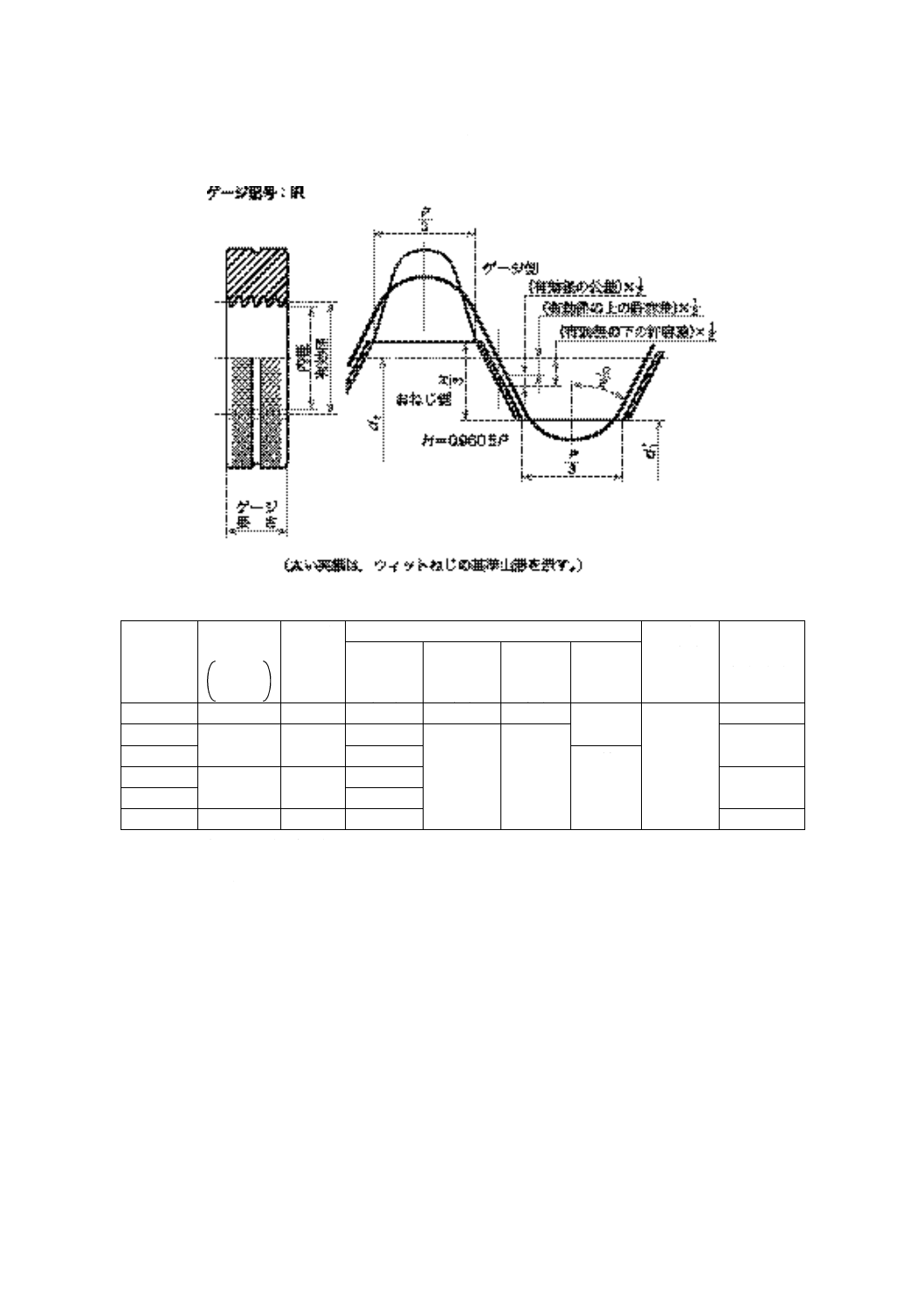

付表 5 工作用止まりねじリングゲージの形状,許容差及び公差

単位 0.001 mm

検査され

るねじの

呼び

ねじ山数

n

25.4 mm

につき

ピッチ

P

(mm)

有効径 (4) D2

ピッチの

許容差

(±)

山の半角

α/2の許

容差(分)

(±)

基準寸法

(mm)

上の

許容差

(−)

下の

許容差

(−)

公差

W13.5

24

1.058 3

11.322

100

110

10

4

21

W14

19

1.336 8

12.822

110

120

18

W16

13.144

W16

20

1.270 0

15.187

19

W18

17.187

W18.5

19

1.339 8

17.644

18

注(4) この規格では,単独有効径とする。

備考1. 谷底の形状は,図のように,短くしたフランク以外の部分が検査されるおねじと接触しないように,

適宜逃げをとる。

2. 有効径,ピッチの許容差及び山の半角の許容差の測定は,表の数値に関係がなく,止まり側はめあい

点検ねじプラグゲージが無理なく,また,遊びなくねじ込まれることによって適合するものと判定す

る。

28

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 6 検査用止まりねじリングゲージの形状,許容差及び公差

単位 0.001 mm

検査され

るねじの

呼び

ねじ山数

n

25.4 mm

につき

ピッチ

P

(mm)

有効径(5)D2

ピッチの

許容差

(±)

山の半角

α/2の許

容差(分)

(±)

基準寸法

(mm)

上の

許容差

(−)

下の

許容差

(−)

公差

W13.5

24

1.058 3

12.822

110

120

8

4

21

W14

19

1.336 8

13.144

120

130

18

W16

15.144

10

W16

20

1.270 0

15.187

19

W18

17.187

W18.5

19

1.336 8

17.644

18

注(5) この規格では,単独有効径とする。

備考1. 谷底の形状は,図のように,短くしたフランク以外の部分が検査されるおねじと接触しないように,

適宜逃げをとる。

2. 有効径,ピッチの許容差及び山の半角の許容差の測定は,表の数値に関係がなく,止まり側はめあ

い点検ねじプラグゲージが無理なく,また,遊びなくねじ込まれることによって適合するものと判

定する。

29

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 7 通りねじプラグゲージ(工作・検査共用)の形状,許容差及び公差

単位 0.001 mm

検査さ

れるね

じの呼

び

ねじ山数

n

25.4 mm

につき

ピッチ

P

(mm)

有効径(6) D2

内径 Dl

ピッチ

の

許容差

(±)

山の半角

α/2の

許容差

(分)

(±)

基準

寸法

(mm)

新製の場合

基準

寸法

(mm)

上の

許容差

(+)

下の

許容差

(+)

公差

上の

許容差

(+)

下の

許容差

(+)

公差

W13.5

24

1.058 3 12.822

15

5

10

13.500

24

8

16

4

16

W14

19

1.336 8 13.144

14.000

14

W16

15.144

16.000

W16

20

1.270 0 15.187

W18

17.187

18.000

W18.5

19

1.336 8 17.644

18.500

注(6) この規格では,単独有効径とする。

備考 谷底の形状は,図のように,検査されるおねじの外径の最大寸法との間にすき間のできるよう,適宜逃げをと

る。

30

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 8 工作用止まりねじプラグゲージの形状,許容差及び公差

単位 0.001 mm

検査され

るねじの

呼び

ねじ山数

n

25.4 mm

につき

ピッチ

P

(mm)

有効径 (7) D2

ピッチの

許容差

(±)

山の半角

α/2の許

容差(分)

(±)

基準寸法

(mm)

上の

許容差

(+)

下の

許容差

(+)

公差

W13.5

24

1.058 3

12.822

110

100

10

4

21

W14

19

1.336 8

13.144

120

110

18

W16

15.144

W16

20

1.270 0

15.187

19

W18

17.187

W18.5

19

1.336 8

17.644

18

注(7) この規格では,単独有効径とする。

備考 谷底の形状は,図のように,検査されるめねじの内径の最小寸法との間にすき間のできるよう,適宜逃

げをとる。

31

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 9 検査用止まりねじプラグゲージの形状,許容差及び公差

単位 0.001 mm

検査され

るねじの

呼び

ねじ山数

n

25.4 mm

につき

ピッチ

P

(mm)

有効径 (8) D2

ピッチの

許容差

(±)

山の半角

α/2の許

容差(分)

(±)

基準寸法

(mm)

上の

許容差

(+)

下の

許容差

(+)

公差

W13.5

24

1.058 3

12.822

120

110

10

4

21

W14

19

1.336 8

13.144

130

120

18

W16

15.144

W16

20

1.270 0

15.187

19

W18

17.187

W18.5

19

1.336 8

17.644

18

注(8) この規格では,単独有効径とする。

備考 谷底の形状は,図のように,短くしたフランク以外の部分が検査されるめねじと接触しないように,適

宜逃げをとる。

32

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 定義

この附属書は,ISO 5172:1995, Manual blowpipes for welding, cutting and heating−Specifications and tests の

第3項に記載されている溶接,切断及び加熱吹管に対する定義を日本語訳したものである。また,本体及

び附属書(規定)に関連する事項を補足するもので,規定の一部ではない。

1. 混合機構

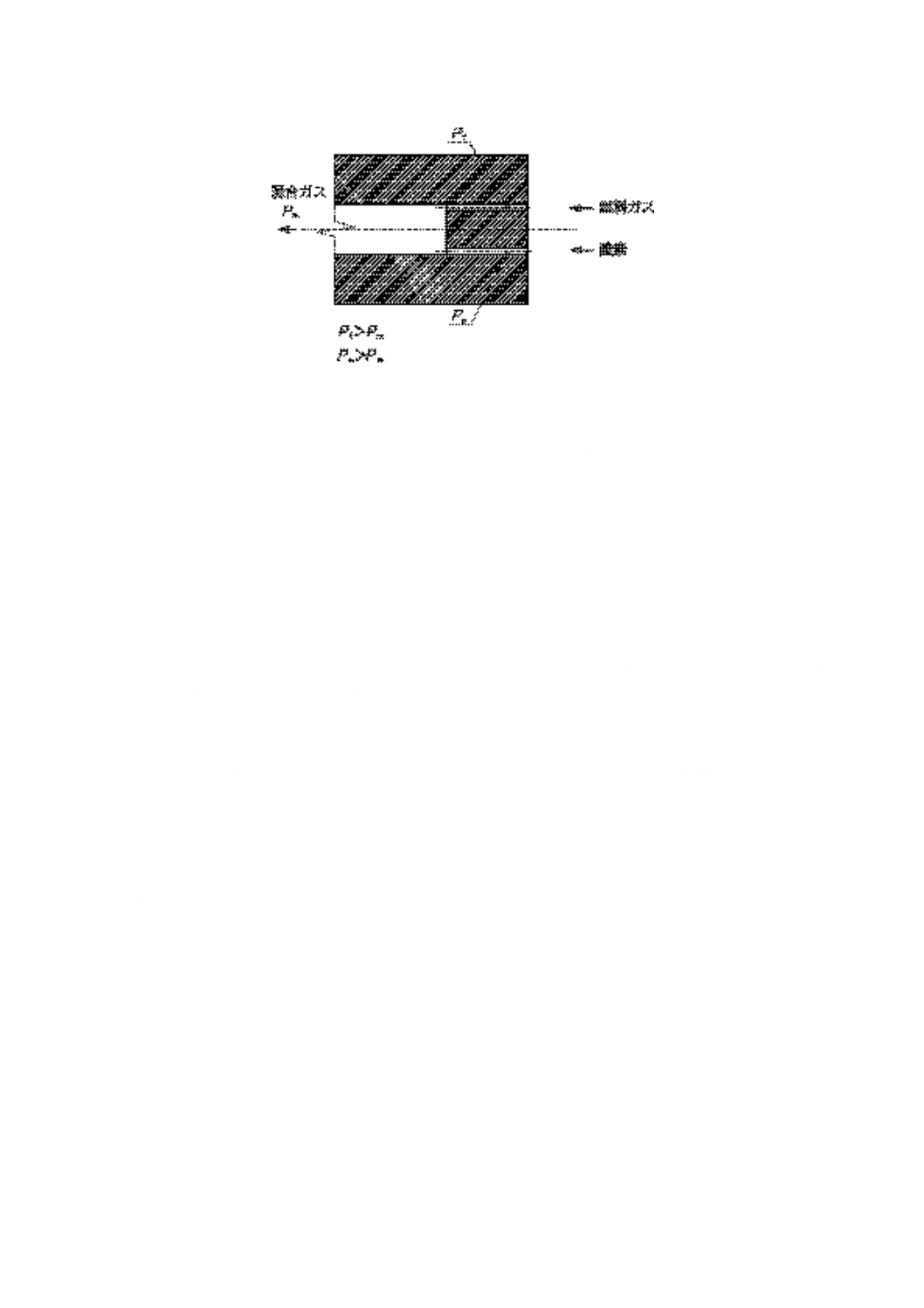

1.1

吸引式ミキサ ミキサ部において,オリフィスから放出する酸素が燃料ガスを吸引することによっ

て,燃料ガスと酸素を混合させる機構。

注 混合機構の位置:混合機構は,通常は,握管の中にあるが,握管と火口の中間又は火口の部分に

あってもよい。

参考 したがって,酸素が正常に放出されるときに,燃料ガス系統のバルブが閉じられていると,こ

の系統の圧力が大気圧より低くなる。このとき,燃料ガス入口ホース継手が大気に開放されて

いると,空気が吸引される。(燃料ガスバルブは開)(附属書図1参照)

附属書図 1 吸引式ミキサ(低・高圧)

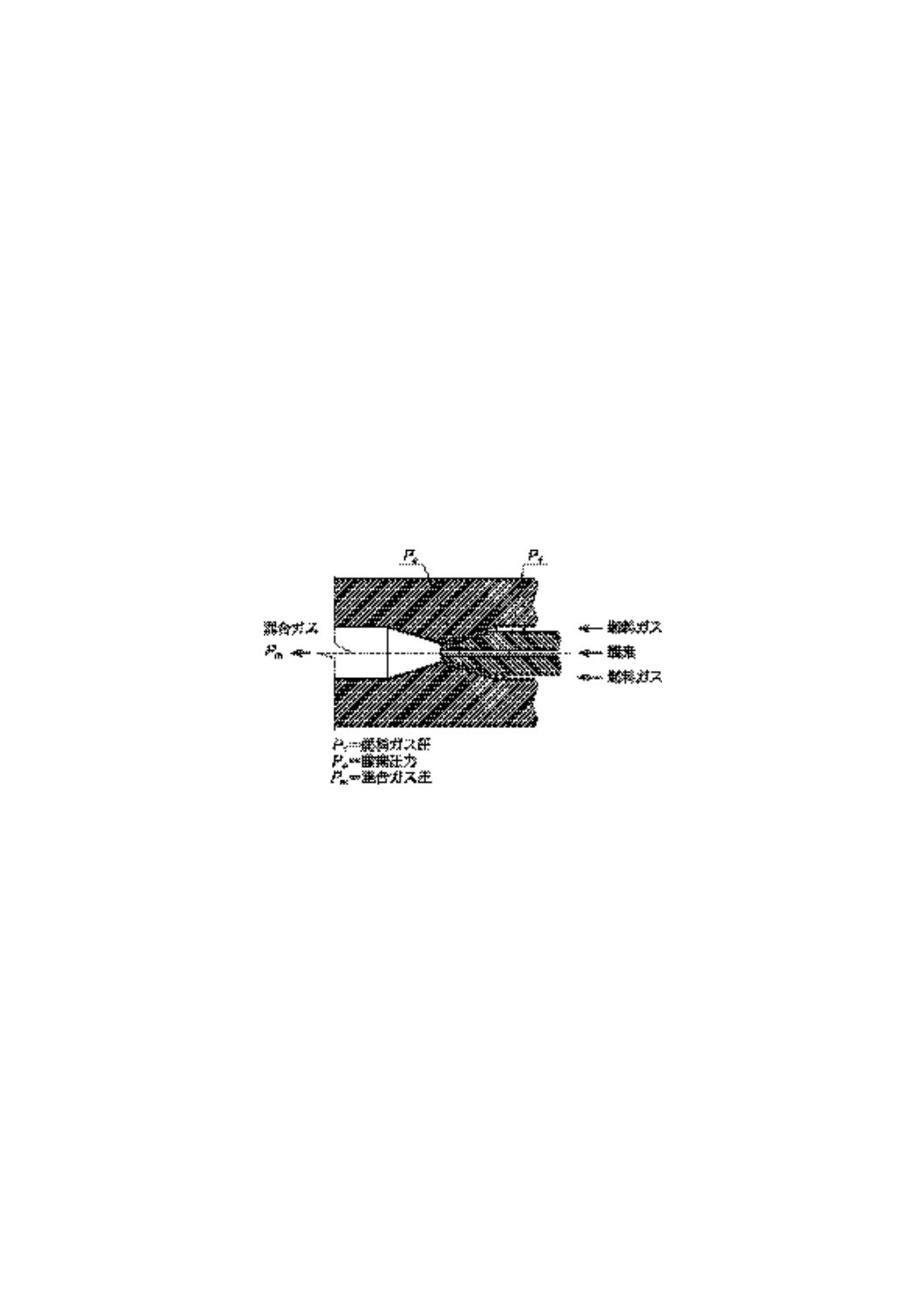

1.2

非吸引式ミキサ ミキサ部において,オリフィスから放出する酸素がほぼ同じ圧力で放出する燃料

ガスと合流することによって,燃料ガスと酸素を混合させる混合機構。

注 混合機構の位置:混合機構は,通常は,握管の中にあるが,握管と火口の中間又は火口の部分に

あってもよい。

参考 酸素が正常に放出されるときに,燃料ガス系統のバルブが閉じられていると,この系統の圧力

が大気圧より高くなる。このとき,燃料ガス入口ホース継手が大気に開放されていると,酸素

が放出する。(燃料ガスバルブは,開)(附属書図2参照)

33

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書図 2 非吸引式ミキサ

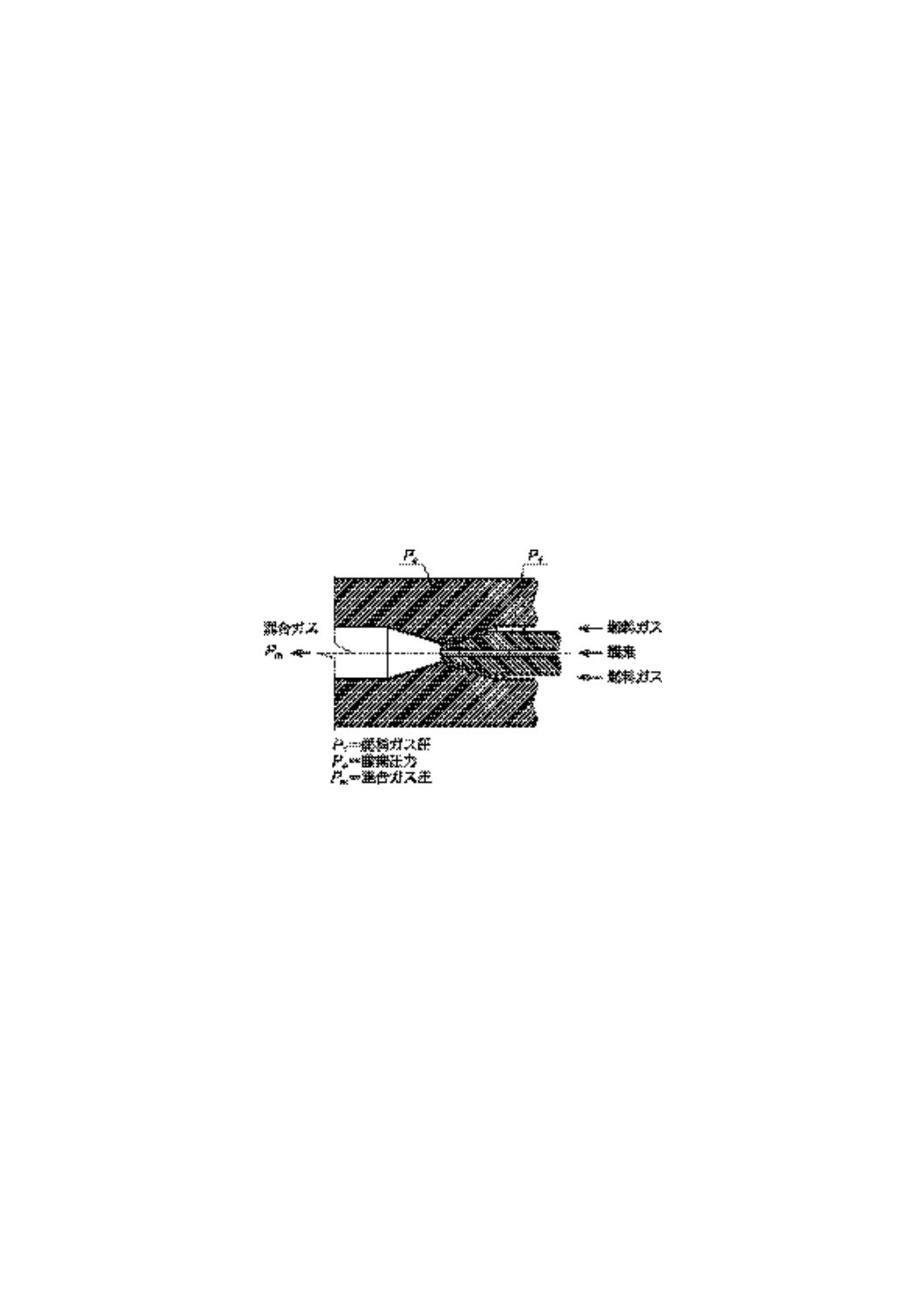

2. 高圧及び低圧吹管

2.1

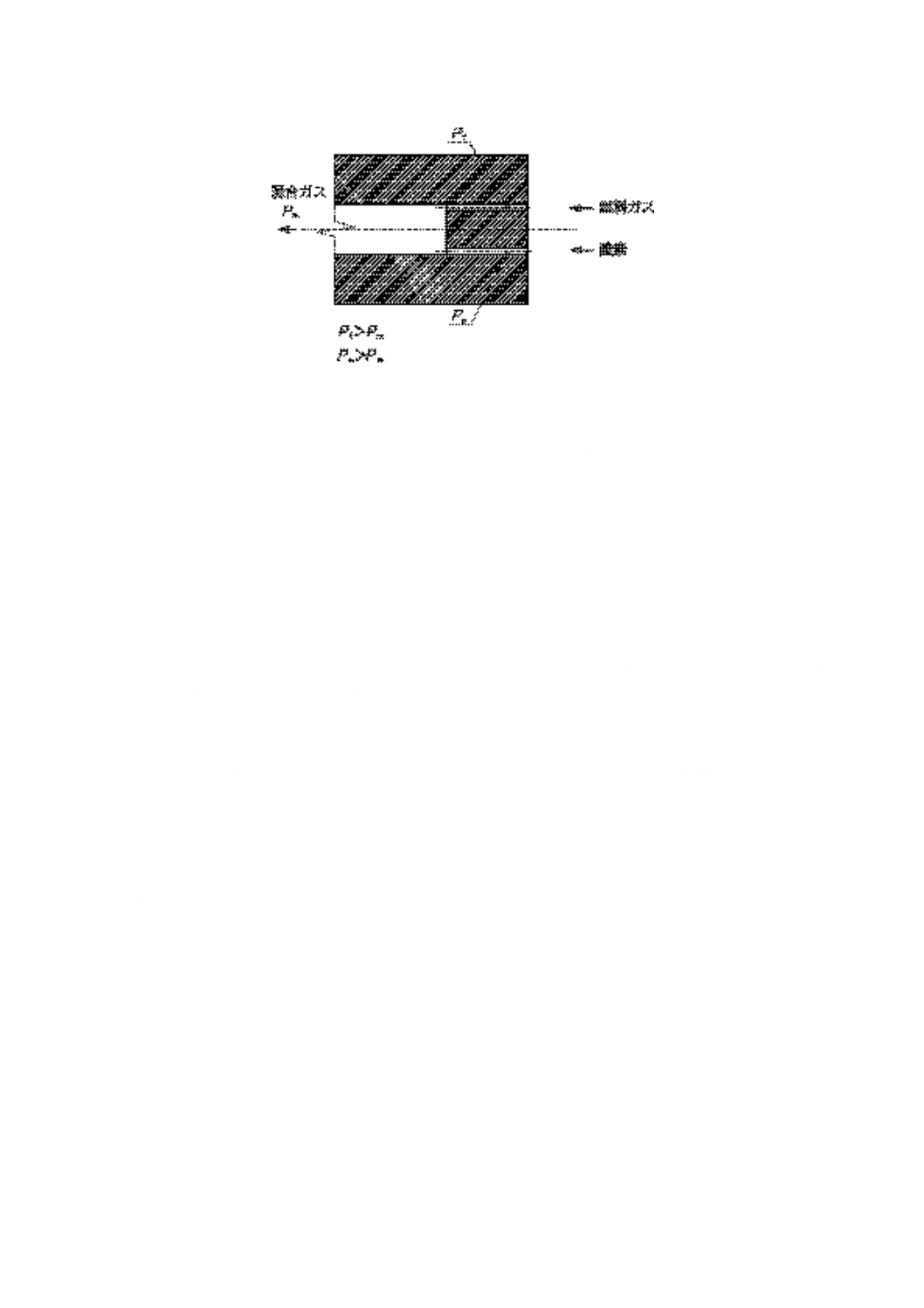

高圧吹管 燃料ガスと酸素のガス混合部の直前の圧力 (Pf,Po) が,どちらもミキサから下流でミキ

サと火口の間で測った圧力 (Pm) よりも高い吹管。(附属書図2参照)

2.2

低圧吹管 燃料ガスのガス混合部の直前の圧力 (Pf,Po) が,ミキサから下流でミキサと火口の間で

測った圧力 (Pm) よりも低い吹管。(附属書図1参照)

3. 流量可変によって分類した吹管

3.1

単一流量吹管 設計上,公称流量からきわめてわずかしか流量変化させられない吹管。

3.2

可変流量吹管 使用できる火口のサイズに応じた流量範囲をもつ吹管。

3.2.1

ミキサによって流量を変化させる吹管 ミキサのガス通過断面積を変化させる仕組みによって流

量を調整する吹管。(可変ミキサ付吹管)

3.2.2

圧力を調整して流量を変化させる吹管 供給圧力を調整して流量を変化させる吹管。(固定ミキサ

付吹管)

3.2.3

ミキサを交換して流量を変化させる吹管 ミキサを交換して流量を調整する吹管。

参考 ミキサは,火口と一体となったものが多い。(火口交換式吹管)

3.2.4

ガス調整バルブによって流量を変化させる吹管 バルブを調整して流量を変化させる吹管。

3.3

ミキサ位置によって分類した切断吹管

3.3.1

ミキサが前部にある吹管 切断火口の上流側にあるミキサによって予熱酸素と燃料ガスを混合さ

せる吹管。

3.3.2

火口混合式吹管 予熱酸素と燃料ガスの通路は,吹管とトーチヘッドの中で独立している吹管。

参考 二つのガスは切断火口で混合される。(火口混合)

34

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)溶接器,切断器,加熱器及び両用器の名称

日本語(JIS B 6801 : 2003)

英語(ISO 5172 : 1995)

ISO規格に表示され

ている番号

A形溶接器

火口

ミキサ

トーチヘッド

外装管

燃料ガスバルブ

握り管

酸素導管

燃料ガス導管

カラン

ホース継手台

Nozzle

Mixer

Nozzle adaptor

−

Fuel gas valve

Shank

Oxygen channel

Fuel gas channel

−

Threaded union

1

19

3

8

9

21

20

35

B形溶接器

火口

トーチヘッド

混合ガス管

混合管ナット

混合管

ミキサ

本体

握り管

燃料ガスバルブ

酸素バルブ

ホース継手台

Nozzle

Nozzle adaptor

Neck

Lance attachment coupling nut

Mixing chamber

Mixer

−

Shank

Fuel gas valve

Oxygen valve

Threaded union

1

3

2

29

4

19

9

8

7

35

1形切断器

火口

切断酸素孔

当たり

トーチヘッド

切断酸素管

混合ガス管

混合管

ミキサ

切断酸素バルブ

予熱酸素バルブ

本体

握り管

燃料ガスバルブ

ホース継手台

Nozzle

Cutting oxygen orifice

−

Blowpipe head

Cutting oxygen tube

−

Mixing chamber

Mixer

Cutting oxygen valve

Heating oxygen valve

−

Shank

Fuel gas valve

Threaded union

1

23

30

12

4

19

13

14

9

8

35

3形切断器

火口

切断酸素孔

火口取付ナット

当たり

トーチヘッド

切断酸素管

予熱酸素管

Nozzle

Cutting oxygen orifice

Nozzle nut

−

Blowpipe head

Cutting oxygen tube

Heating oxygen Channel

1

23

6

30

12

22

35

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

燃料ガス管

切断酸素バルブ

本体

予熱酸素バルブ

握り管

燃料ガスバルブ

ホース継手台

Fuel gas channel

Cutting oxygen valve

−

Heating oxygen valve

Shank

Fuel gas valve

Threaded union

20

13

14

9

8

35

両用器

火口

火口取付ナット

トーチヘッド 溶接,加熱

切断

アタッチメント取付ナット

混合管 溶接

加熱

握り管

酸素バルブ

燃料ガスバルブ

ホース継手台

切断酸素管

予熱酸素管

燃料ガス管

本体

切断酸素バルブ

予熱酸素バルブ

Nozzle

Nozzle nut

Nozzle adaptor

Blowpipe head

Lance attachment coupling nut

Mixing chamber

Neck

Shank

Oxygen valve

Fuel gas valve

Threaded union

Cutting oxygen tube

Heating oxygen channel

Fuel gas channel

−

Cutting oxygen valve

Heating oxygen valve

1

6

3

30

29

4

2

9

7

8

12

22

20

13

14

36

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)JISと対比する国際規格との対比表

この附属書(参考)は,関連する規格を利用する際の参考として作成したものであり,規定の一部ではない。

JIS B 6801:2003 手動ガス溶接器,切断器及び加熱器

ISO 5172:1995 Manual blowpipes for welding, cutting and heating−

Specifications and tests,

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術

的差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1. 適用範

囲

使用最大流が32 000 kcal/h

以下の機器について規定。

1

使用最大流量が1 800 (l/h) 〜2

500 (l/h) の機器について規定。

MOD/変更

ISOは,使用最大流量が狭すぎ

る

ISOの5年見直しを採用

2. 引用規

格

JIS:18規格

ISO:1規格

2

ISO:5規格

MOD/追加

削除

不十分な部分にJISを採用する

とともに,一部削除

5年見直しで,National

standardの使用を認めてい

る。

3. 定義

25の用語を規定

3.

16の用語を規定

MOD/追加

ISOは,混合方式に重点を置い

ている。JISは,必要な用語を

規定。

現状のままとする。

4. 種類

−

MOD/追加

現行JISの種類を追加。

現状のままとする。

5. 名称

3.

JISに同じ。(参考)

MOD/追加

ISOは,参考だが,JISは,対象

製品だけを規定。

現状のままとする。

6. 寸法

溶接器,切断器の主要部寸

法を規定。

4

ガス接続部だけを規定。

MOD/追加

ガス接続部以外に火口接続部を

規定した。

現状のままとする。

7. バルブ

7.1.3

JISに同じ。

IDT

−

−

8. 材料

溶接器,切断器及び加熱に

用いる材料を規定。

5.

ISO 9539による。

MOD/追加

ISOの規定だけでは不十分であ

る。

現状のままとする。

3

6

B

6

8

0

1

:

2

0

0

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

37

B 6801:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術

的差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

9. 試験方

法及び合

格条件

形式試験及び確認試験を

規定。

7.

8.

形式試験の試験項目を規定。

MOD/追加

・変更・削

除

1) JISは確認試験も規定。

2) 外観試験を追加。

3) ISO気密性試験10分間放置後

1時間放置を2分間放置に変更。

4) 加熱器の持続性逆火試験を

変更。

5) ガス流量の下限値を追加。(風

に対する安定性)

6) 切断試験を追加

7) バルブ耐久性試験を削除

現状のままとする。

10. 製品

の呼び方

−

−

MOD/追加

ISOには,規定されていない。

現状のままとする。

11. 表示

ISOの内容の外に種類,製

造年月を規定。

6.

吹き出し口,酸素バルブ,ノズ

ル,アタッチメント混合器につ

いて規定

MOD/追加

・変更

表示内容が異なっている。

JISは,指定商品の表示内

容にふさわしい表示法で規

定,現状のままとする。

12. 取扱

説明書

9.

JISに同じ。

IDT

−

−

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― IDT……………… 国際規格と一致している。

― MOD…………… 国際規格を修正している。

3

7

B

6

8

0

1

:

2

0

0

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。