2

B 6701 : 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

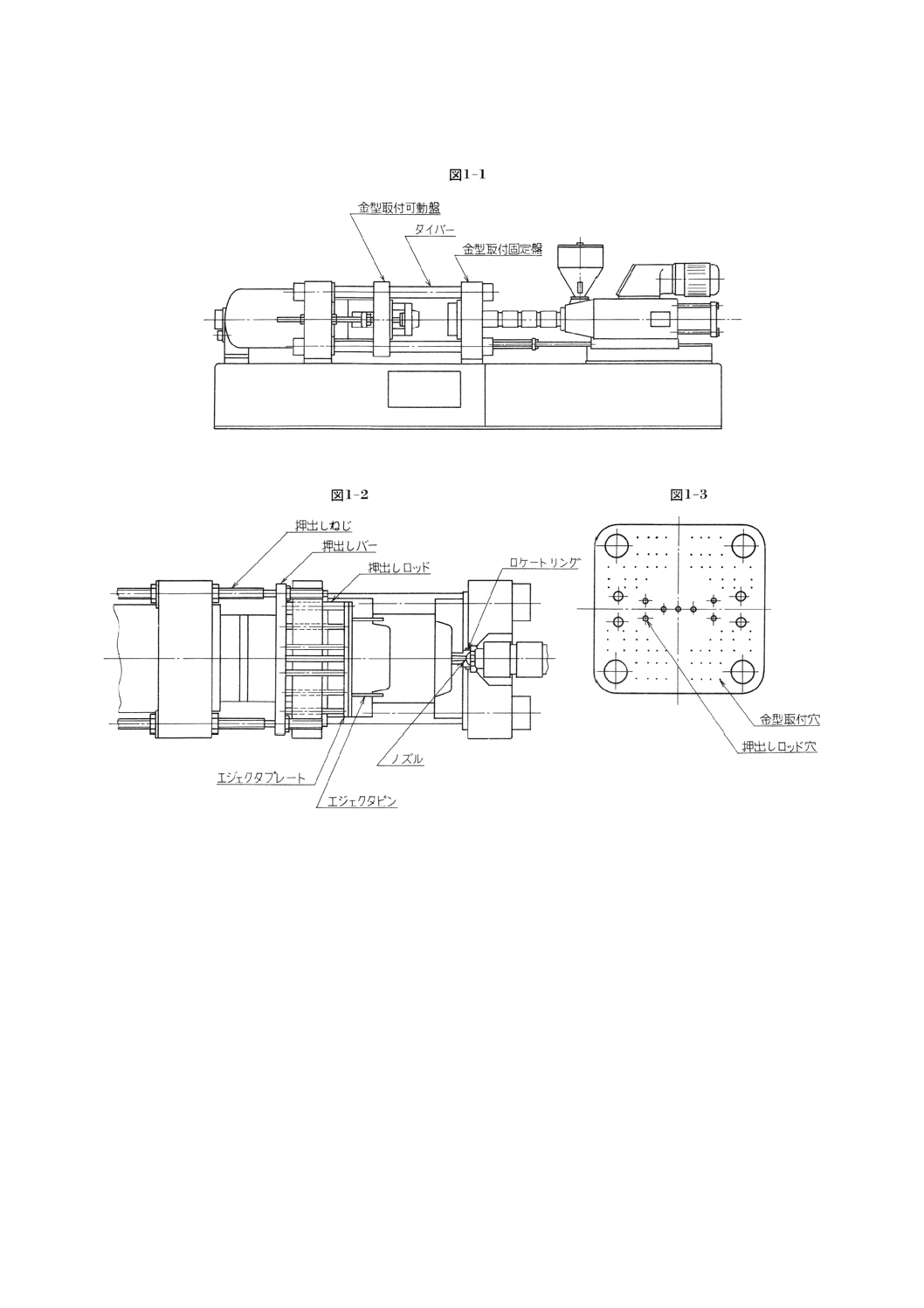

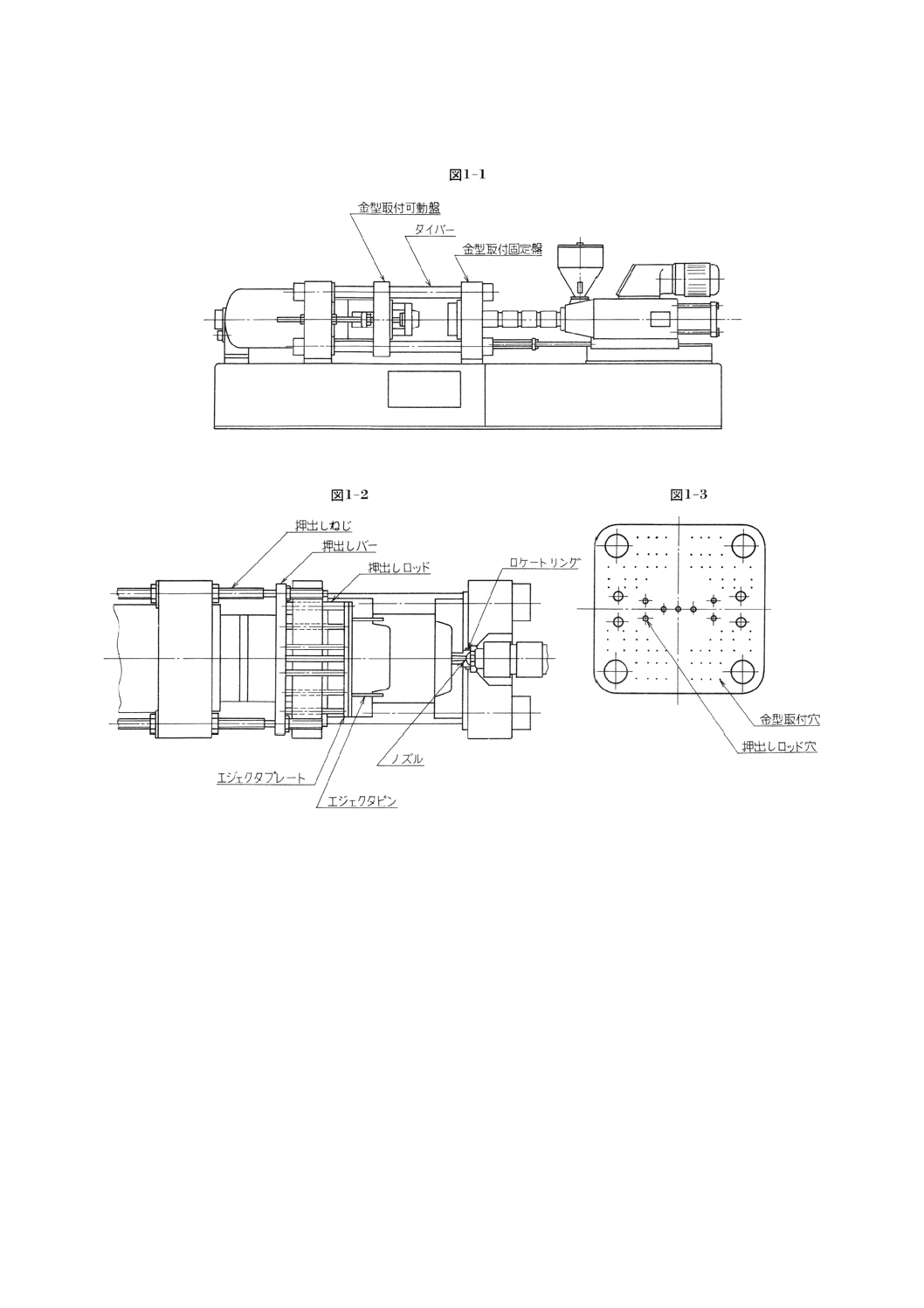

図1 横形射出成形機の各部の名称

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6701 : 1992

プラスチック射出成形機の

金型関連寸法

Dimensions relating to molds

for plastics injection molding machines

1. 適用範囲 この規格は,型締力196〜7 845kN {20〜800tf} のプラスチック射出成形機(以下,射出成

形機という。)の金型取付寸法などの金型に関連する寸法について規定する。

備考1. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. この規格の引用規格を,次に示す。

JIS B 1180 六角ボルト

JIS B 6702 プラスチック圧縮成形機及びトランスファ成形機の金型関連寸法

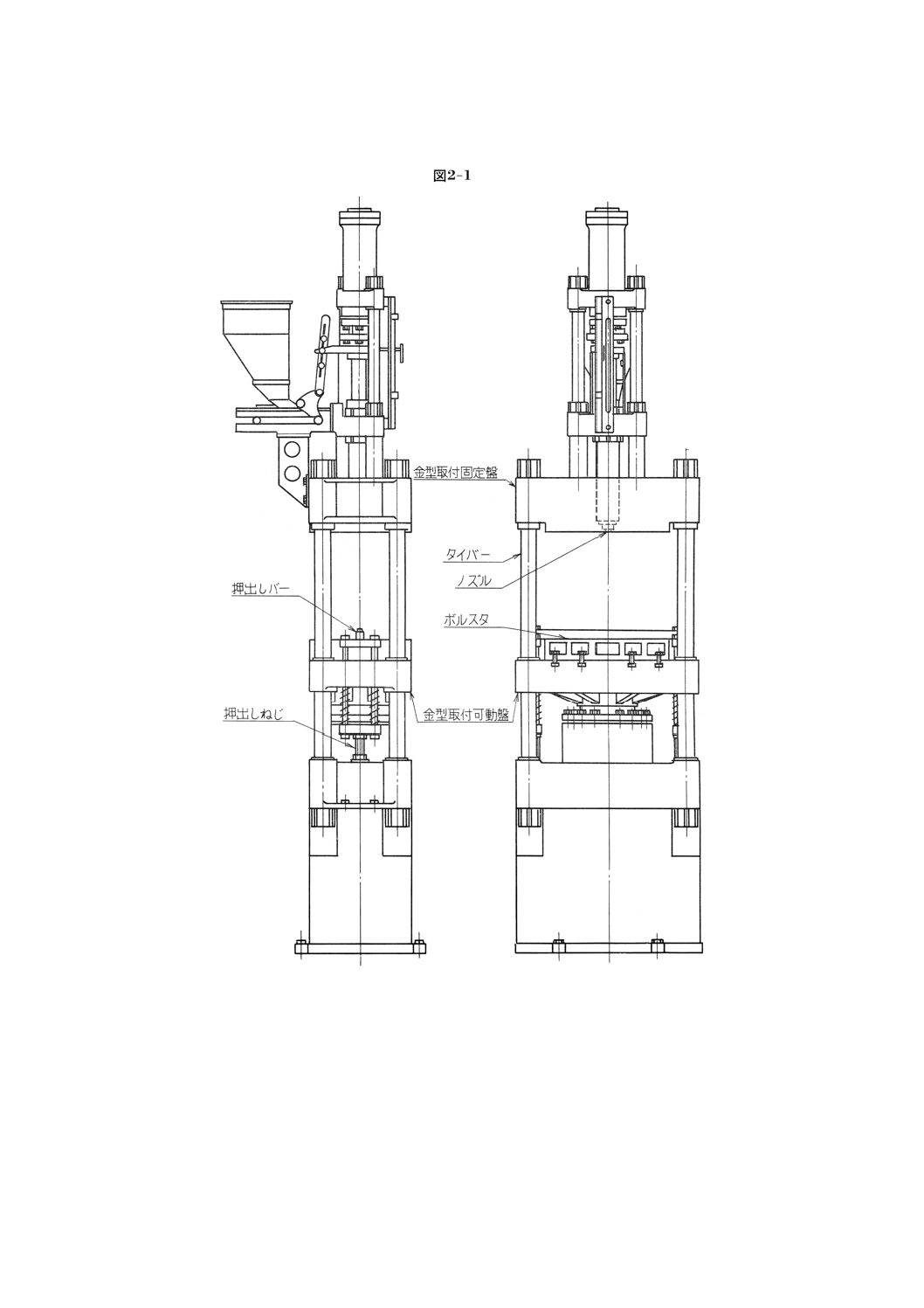

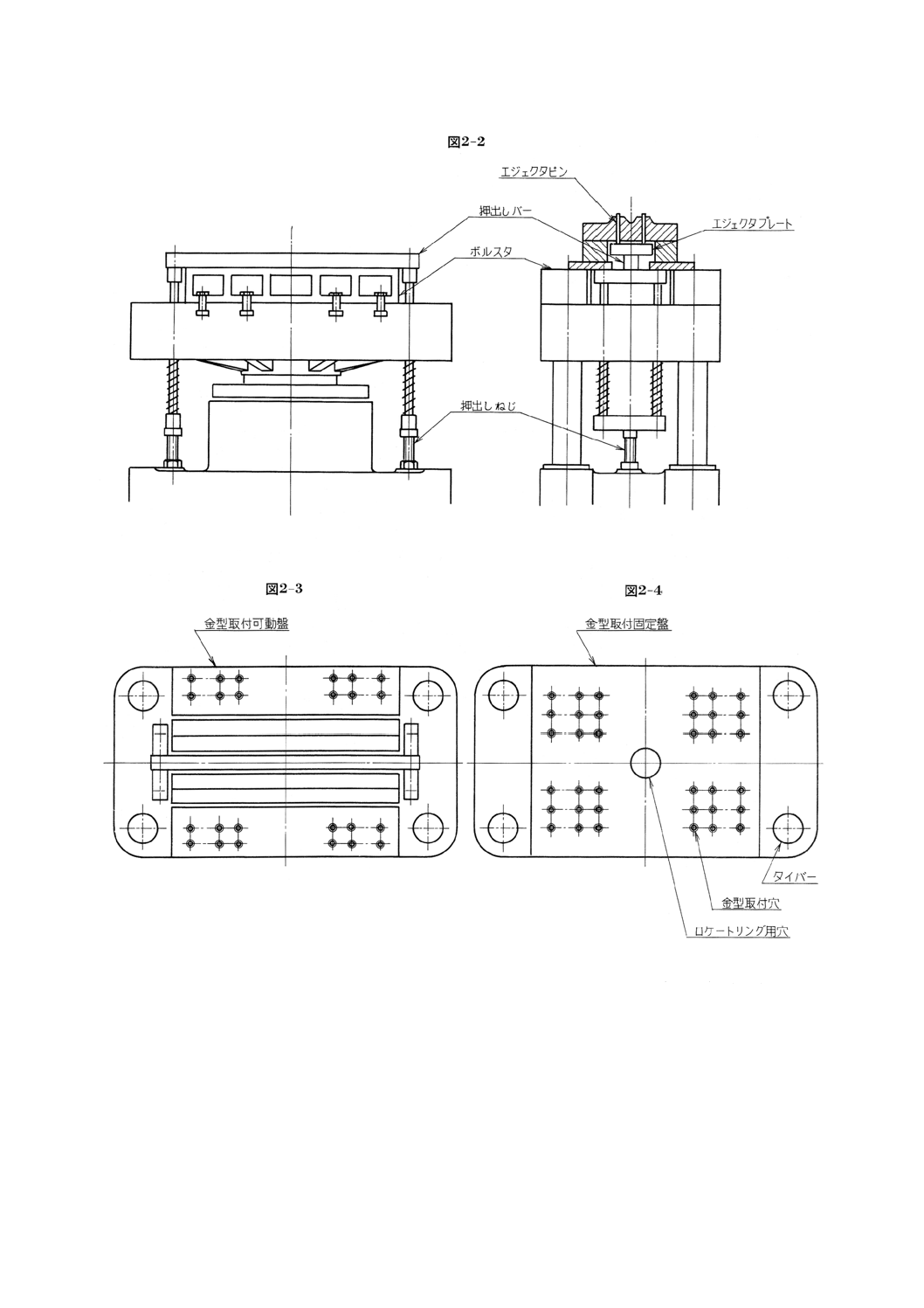

2. 各部の名称 この規格で用いる射出成形機の各部の名称は,図1-1〜1-3及び図2-1〜2-4による。

備考 これらの図は,単に名称を示すもので、形状,構造の基準を示すものではない。

2

B 6701 : 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 横形射出成形機の各部の名称

3

B 6701 : 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 縦形射出成形機の各部の名称

4

B 6701 : 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

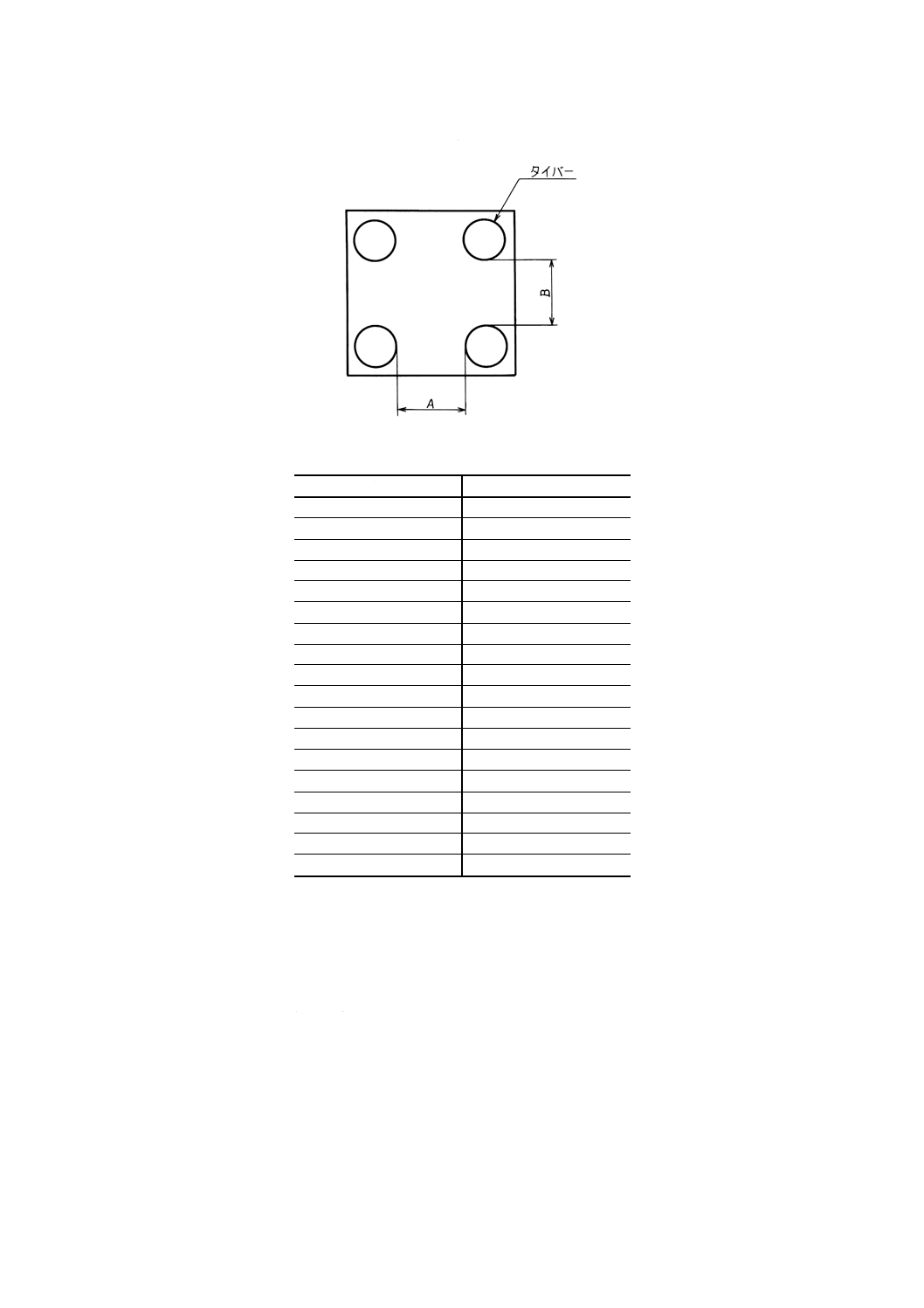

3. タイバーの間隔寸法 タイバーの間隔寸法は,図3に示すようにタイバーの内側距離 (A・B) をいい,

表1による。

5

B 6701 : 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 タイバーの間隔寸法

表1 タイバーの間隔寸法

単位mm

呼び

A・Bの基準寸法

100

110

150

160

200

210

250

260

300

310

350

360

400

410

450

460

500

510

550

560

600

610

650

660

700

710

800

820

900

920

1 000

1 020

1 100

1 120

1 200

1 220

備考1. 呼びは,金型の一辺の寸法を示す。

2. 実際寸法は,基準寸法より大きくてもよい。

3. 縦形でボルスタを備えたものは,タイバー

の間隔寸法は規定しないが,ボルスタの長

さは,この表による。

4. 金型取付盤の取付穴及び取付ボルト

4.1

金型取付ボルト 金型取付ボルトは,JIS B 1180のM12,M16,M20又はM24とし,金型取付ボル

トと型締力との関係は,表2による。

6

B 6701 : 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 金型取付ボルトと型締力との関係

金型取付ボルト

M12

M16

M20

M24

型締力

294kN未満

{30tf}

294kN以上

{30tf}

2 942kN未満

{300tf}

2 942kN以上

{300tf}

5884kN未満

{600tf}

5 884kN以上

{600tf}

備考 縦形射出成形機では,JIS B 6702の型締力に準じてもよい。

4.2

金型取付穴

4.2.1

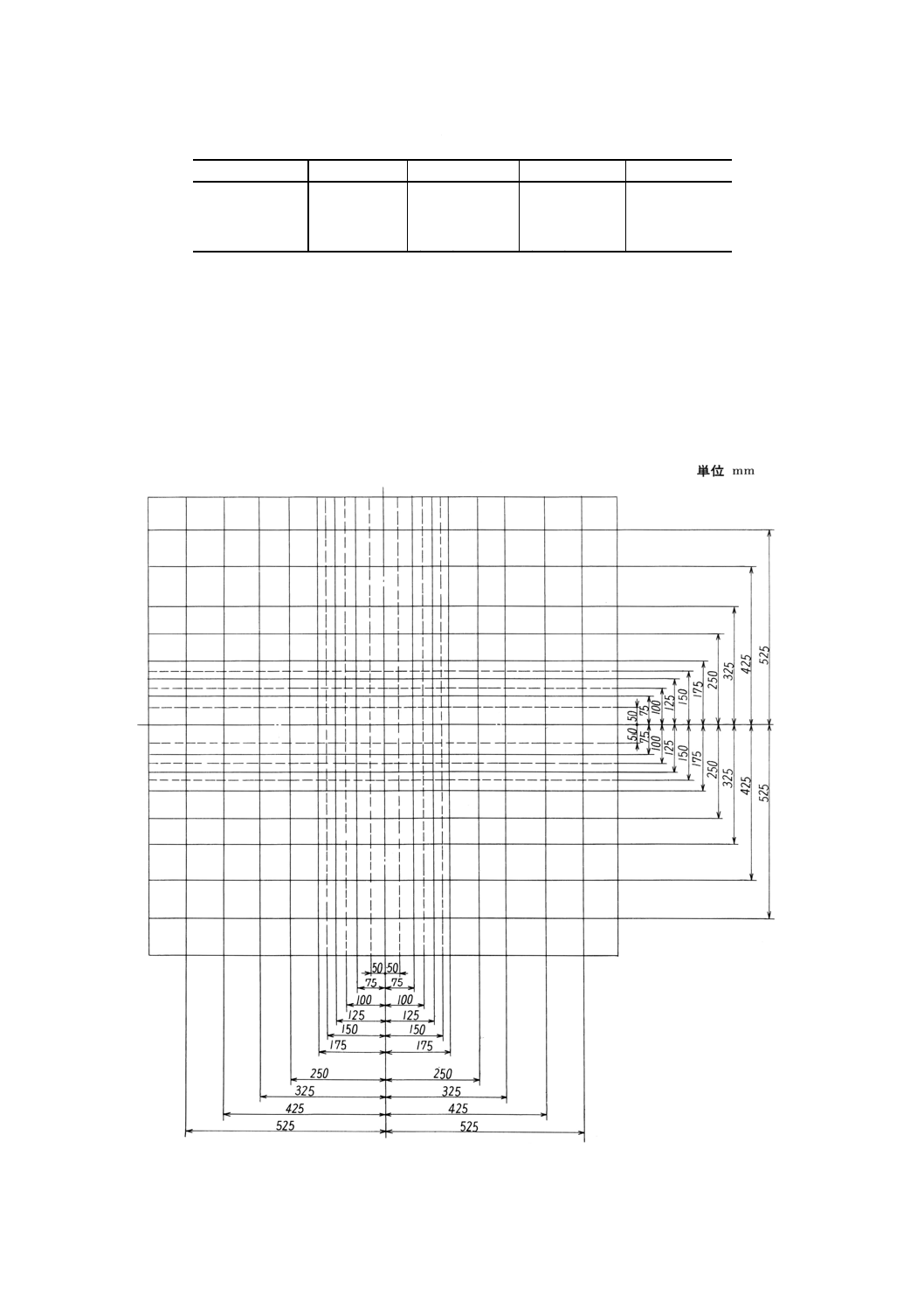

取付穴の配置 金型取付盤の取付穴中心は,図4に示す実線の交点とする。ただし,金型取付ボル

トM12を使用するときは,実線と破線との交点及び破線と破線との交点を使用してもよい。

なお,周辺では,図4によらず,ずらしてもよい。

また,金型取付盤中心部,タイバー付近,押出しロッド穴付近は,省略してもよい。

4.2.2

取付穴のねじ部の深さ 取付穴ねじ部の深さは,使用するボルトの外径の1.5倍以上とする。

図4 金型取付穴の配置

備考 縦形射出成形機では,JIS B 6702の金型取付穴の配置に準じてもよい。

7

B 6701 : 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

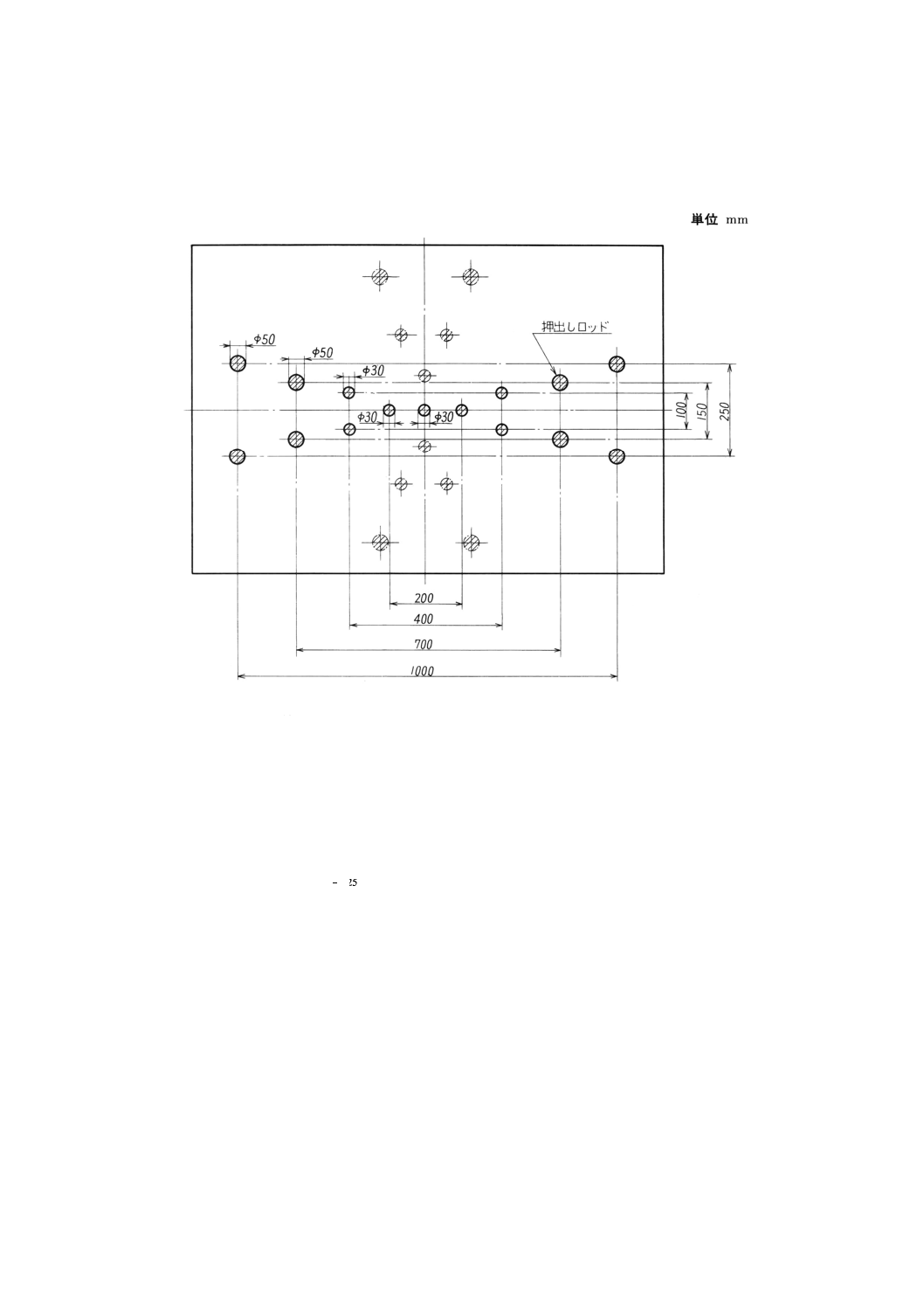

5. 押出しロッド穴

5.1

押出しロッド穴の配置 押出しロッド穴を可動盤に設けるときは,図5の配置による。

図5 押出しロッド穴の配置

備考 破線で示すように,押出しロッド穴を垂直方向に配置してもよい。この場合,穴の配置及びロッ

ドの直径は,実線で示したものと同じとする。

5.2

押出しロッドの直径 押出しロッドの直径は30mm又は50mmとし,それぞれの使用場所は図5に

よる。

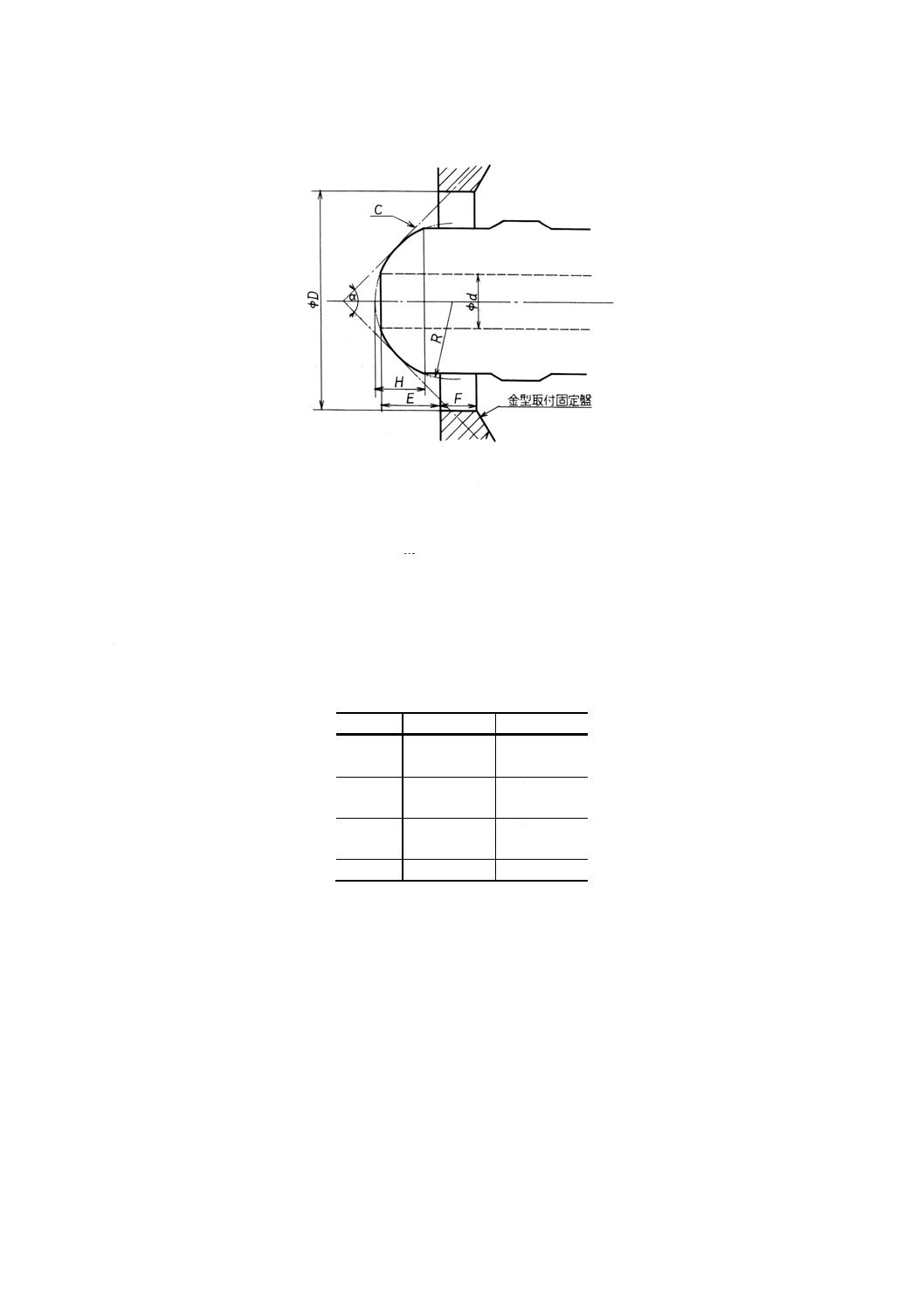

6. ノズル

6.1

球状部の形状 ノズルの先端は球状とし,図6に示す曲率半径Rは10mm,15mm,20mm又は30mm

とする。その許容差は,いずれも

05

.025

.0

−−

mmとする。

8

B 6701 : 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 球状部の形状

6.2

球状部の範囲 図6に示すノズルの球状部の範囲Hは,5mm以上とする。

また,ノズルは,球状部に外接する頂角α(最大90度)の円すい面C内になければならない。

6.3

ノズル穴の直径 図6に示すノズル穴の直径dは,2mm,2.5mm,3mm,4mm,5mm,6mm,8mm

又は10mmとし,その許容差は,いずれも01.0

−

mmとする。

6.4

突出し寸法 図6に示す金型取付固定盤からのノズルの突出し寸法Eは,5mm以上とする。

7. ロケートリング用穴

7.1

直径 図6に示すロケートリング用穴の直径Dは,表3による。

表3 ロケートリング用穴の直径D

単位mm

呼び

基準寸法

許容差

60

60

+0.030

0

100

100

+0.035

0

120

120

+0.040

0

150

150

7.2

穴の深さ 図6に示すロケートリング用穴の深さFは,15mm以上とする。ただし,ロケートリン

グ用穴の直径Dの呼び60の場合には,10mm以上でも差し支えない。