2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6548-1991

ホットプレス−試験及び検査方法

Hot presses−Test and inspection methods

1. 適用範囲 この規格は,熱板の大きさ(1)1 800×900×35mm以上4 350×1 800×70mm以下の木質板用

のホットプレスの構造,呼び寸法,機能試験,運転試験,精度検査及び工作精度検査方法について規定す

る。

注(1) 熱板の大きさとは,長辺の長さ×短辺の長さ×厚さをいう。

備考1. この規格の引用規格を,次に示す。

JIS B 0659 比較用表面粗さ標準片

JIS B 6521 木材加工機械の騒音測定方法

JIS B 7512 鋼製巻尺

2. この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 構造 ホットプレスの各部分は,それぞれ十分な剛性をもち,工作精度に悪影響を及ぼさないもので

なければならない。

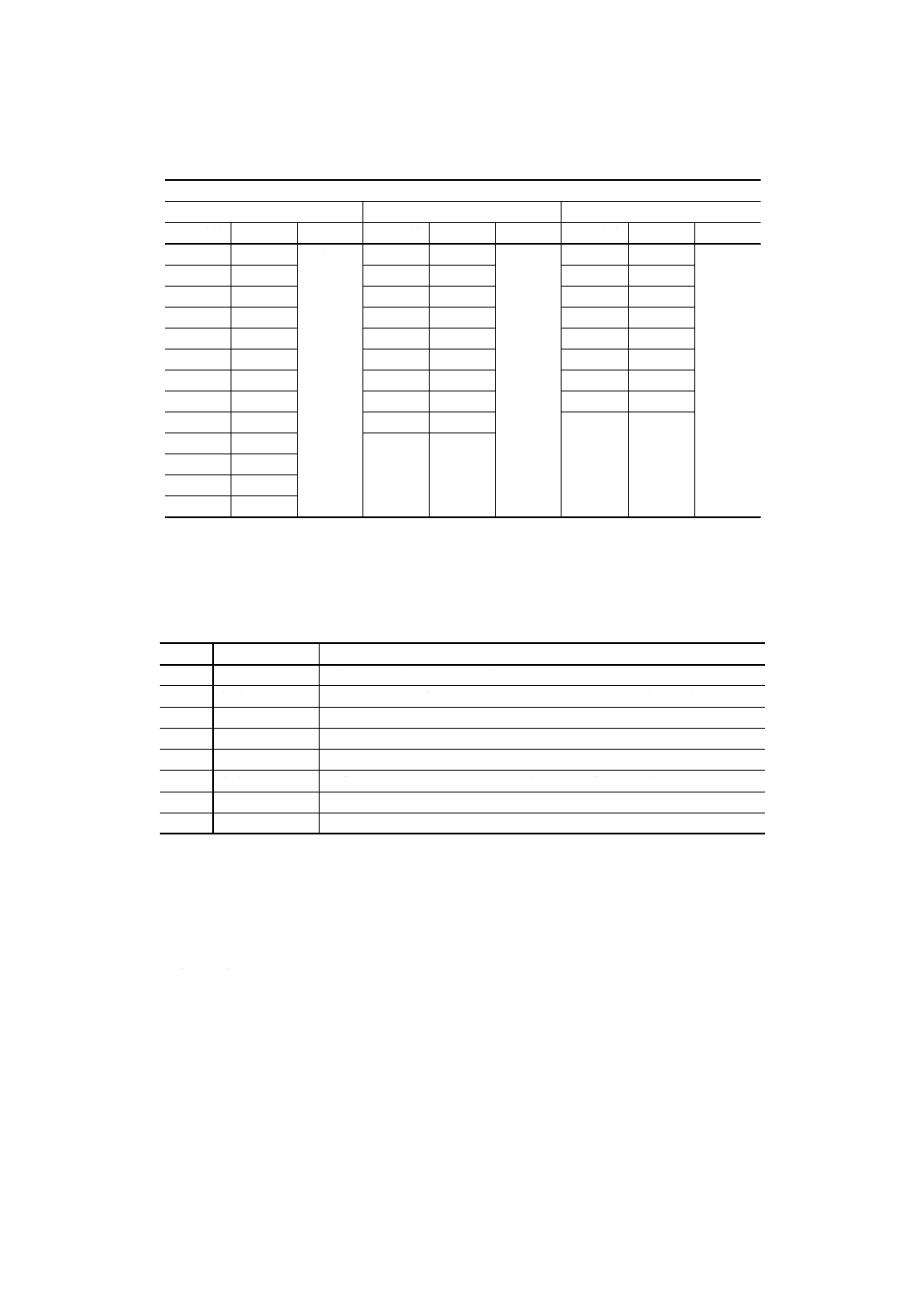

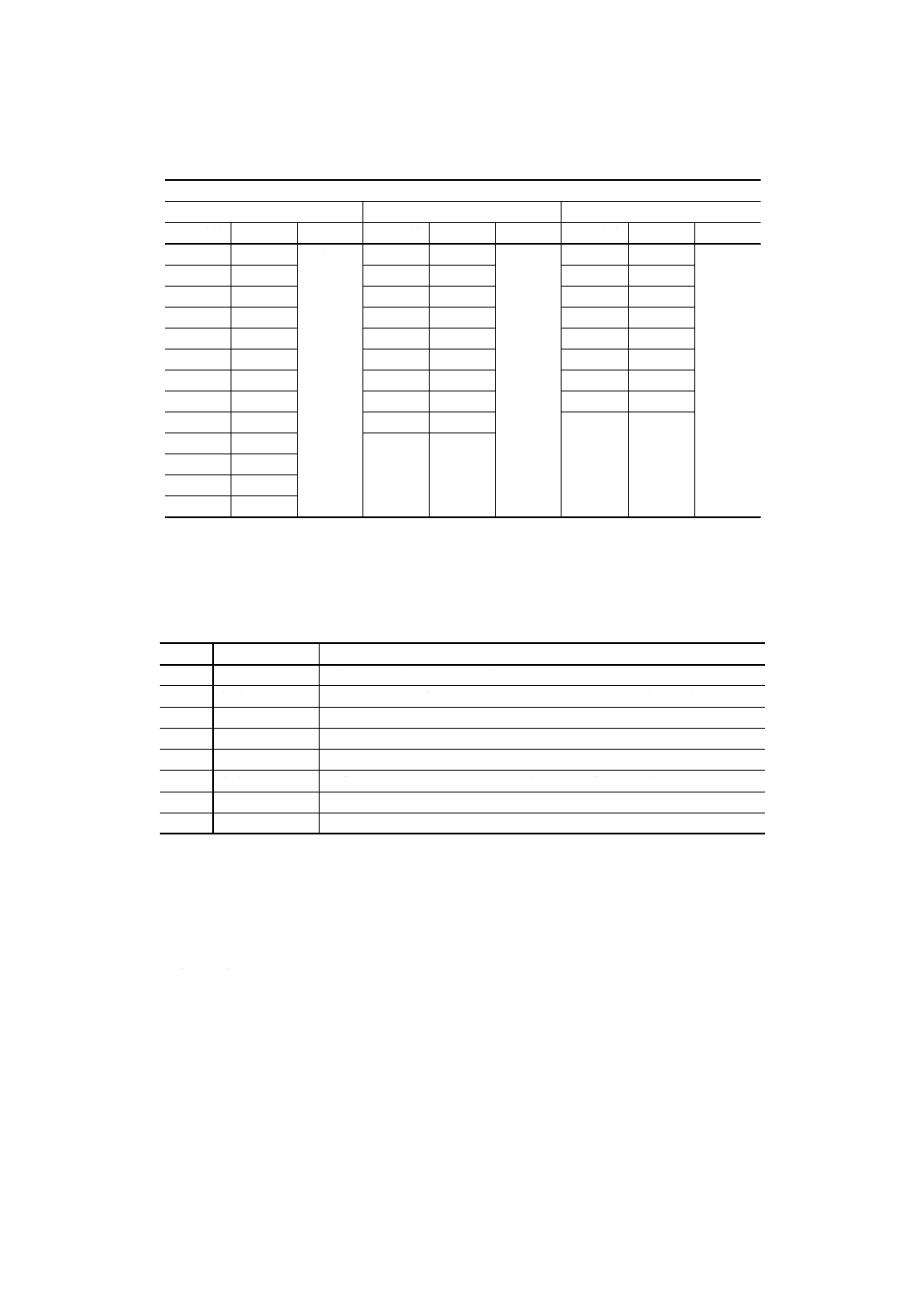

3. 呼び寸法 ホットプレスの呼び寸法は,熱板の寸法で表し,表1による。

2

B 6548-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 呼び寸法

単位 mm

熱板の寸法

長辺の長さ

短辺の長さ

厚さ

呼び寸法

寸法

許容値 呼び寸法

寸法

許容値 呼び寸法

寸法

許容値

1 800

1 800

±20

900

900

±20

35

35

±1

2 000

2 000

1 000

1 000

40

40

2 100

2 100

1 100

1 100

45

45

2 300

2 300

1 150

1 150

50

50

2 400

2 400

1 300

1 300

55

55

2 600

2 600

1 400

1 400

60

60

2 700

2 700

1 600

1 600

65

65

2 900

2 900

1 700

1 700

70

70

3 050

3 050

1 800

1 800

3 200

3 200

3 300

3 300

4 100

4 100

4 350

4 350

備考 ホットプレスの呼び方は,名称,呼び寸法,段数及び総圧縮力 (N) {kgf} による。

例 ホットプレス 2 600×1 400×35−20−4.9×106 {500×103}

4. 機能試験方法 ホットプレスの機能誠験は,表2による。

表2 機能試験

番号

試験項目

試験方法

1

電気装置

運転試験の前後に,各1回絶縁状態を試験する。

2

加熱装置

マグネットバルブ,スチームトラップなどの機能の確実さを試験する。

3

冷却装置

機能の円滑さと確実さとを試験する。

4

油圧装置

油密,圧力調整など,機能の確実さを試験する。

5

ラムの上下動

作動の確実さと円滑さとを試験する。

6

安全装置

作業者に対する安全機能と機械防護機能の確実さとを試験する。

7

潤滑装置

油密,油量の適正な配分など,機能の確実さを試験する。

8

附属装置

機能の確実さを試験する。

備考 その機能をもたないホットプレスでは,表2中のこれに該当する試験項目を省略する。

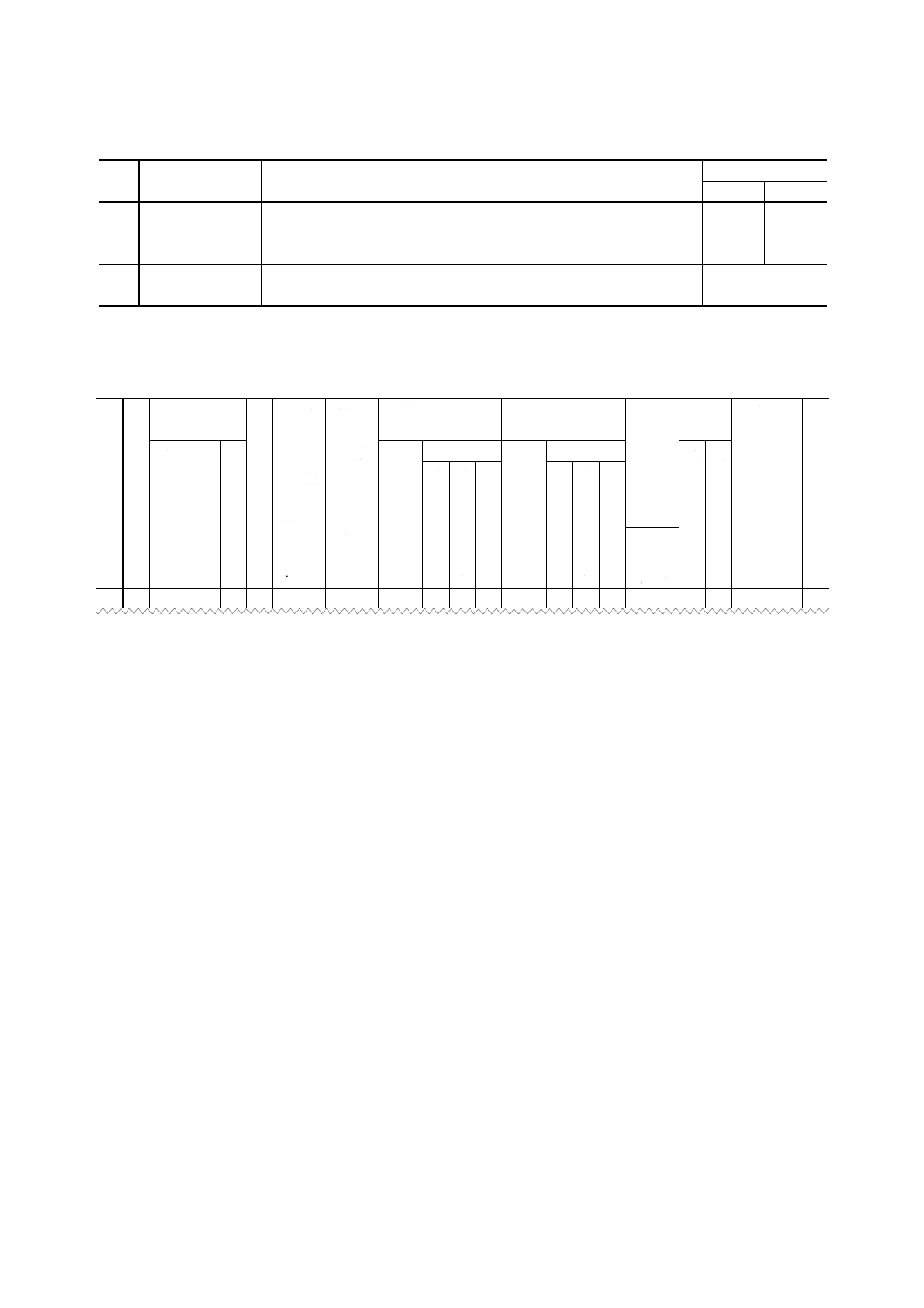

5. 負荷運転試験方法 ラムを作動させ,30〜60分間運転を継続し,表3に規定する各項について検査す

る。この場合,表4記録様式1に規定する各項について測定し,記録するとともに異常振動を感触によっ

て観察する。

なお,騒音の測定は,JIS B 6521による。

3

B 6548-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 負荷運転試験

番号

検査項目

測定方法

許容値

1級

2級

1

熱板温度の相互差

可動定盤を作動させ,各熱板間隔を閉じた状態で約0.3MPa {3kgf/cm2} の

飽和蒸気によって熱板を加熱し,定常状態(2)に達したときに各熱板の温度

を蒸気出口付近で測定し,温度計の読みの最大差を測定値とする。

5℃

7℃

2

圧力降下の程度

使用圧力を加えて放置し,1分間後における降下圧力の測定を3回以上行

い,その平均値を測定値とする(3)。

使用圧力の10%

注(2) 定常状態とは,蒸気の入口と出口の温度がそれぞれ安定した状態をいう。熱板は,1枚ごとに測定する。

なお,この測定は,スチームトラップに背圧をかけない状態で行う。

(3) 加圧する場合には,熱板面大の検査に適した木質板を各段に挿入する。

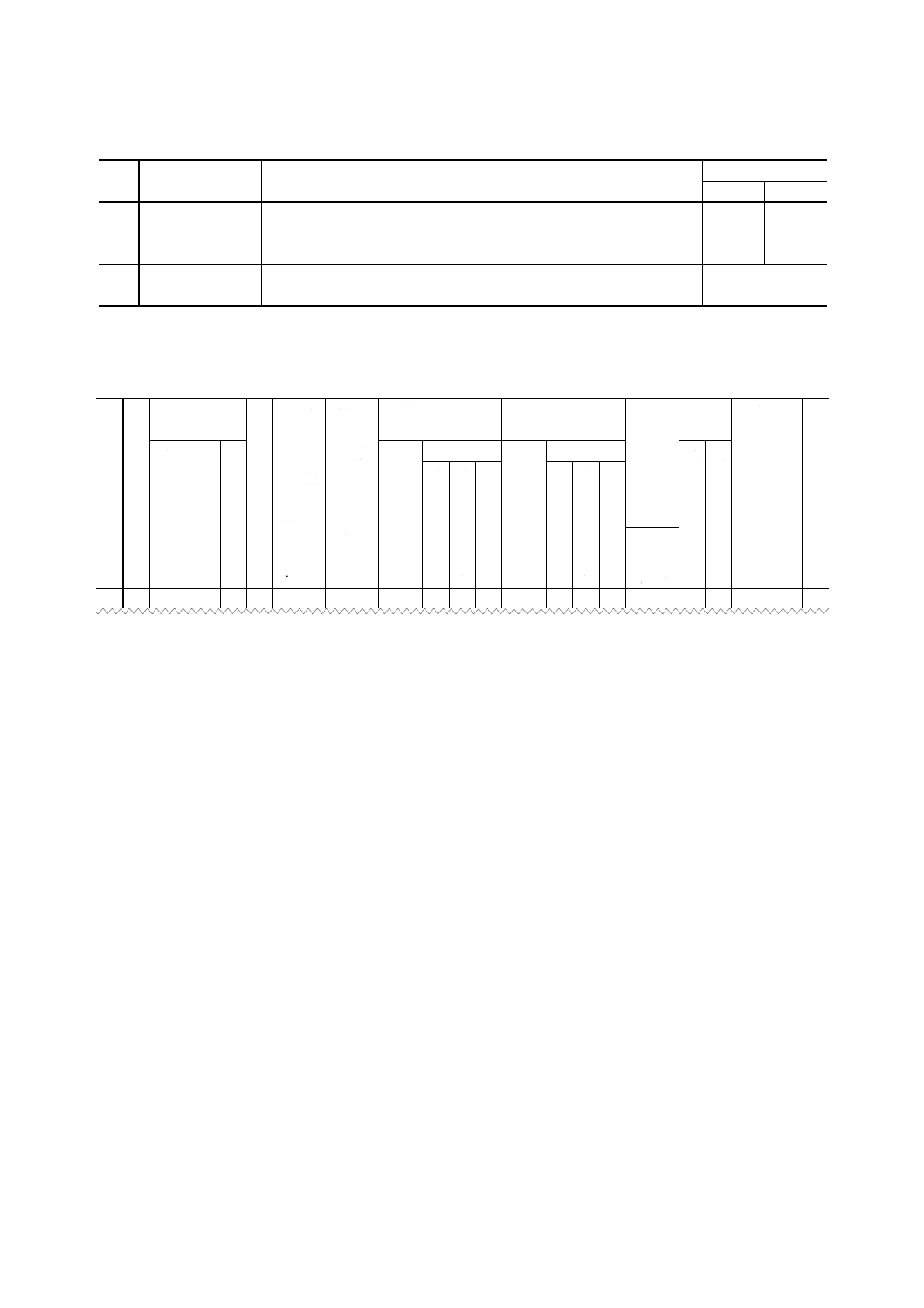

表4 記録様式1

番

号

測

定

時

刻

加熱源

冷

却

源

の

温

度

所

定

温

度

に

達

す

る

時

間

各

熱

板

の

出

口

付

近

の

温

度

ま

で

の

可

動

定

盤

上

昇

時

間

最

上

段

熱

板

を

押

し

上

げ

る

最上段熱板を

押し上げる時

加圧

加

圧

上

昇

時

間

s

可

動

定

盤

下

降

時

間

s

作動油

騒音 室温 記事

種

類

圧力 温

度

圧力

所要電力

圧力

所要電力

種

類

温

度

電

圧

電

流

入

力

電

圧

電

流

入

力

時分

Mpa

{kgf/

cm2}

℃ ℃

Mpa

{kgf/

cm2}

V

A kW

Mpa

{kgf/

cm2}

V

A kW s

s

℃

A特性

dB

℃

min ℃

s

備考 騒音測定条件については,記事欄に記録する。

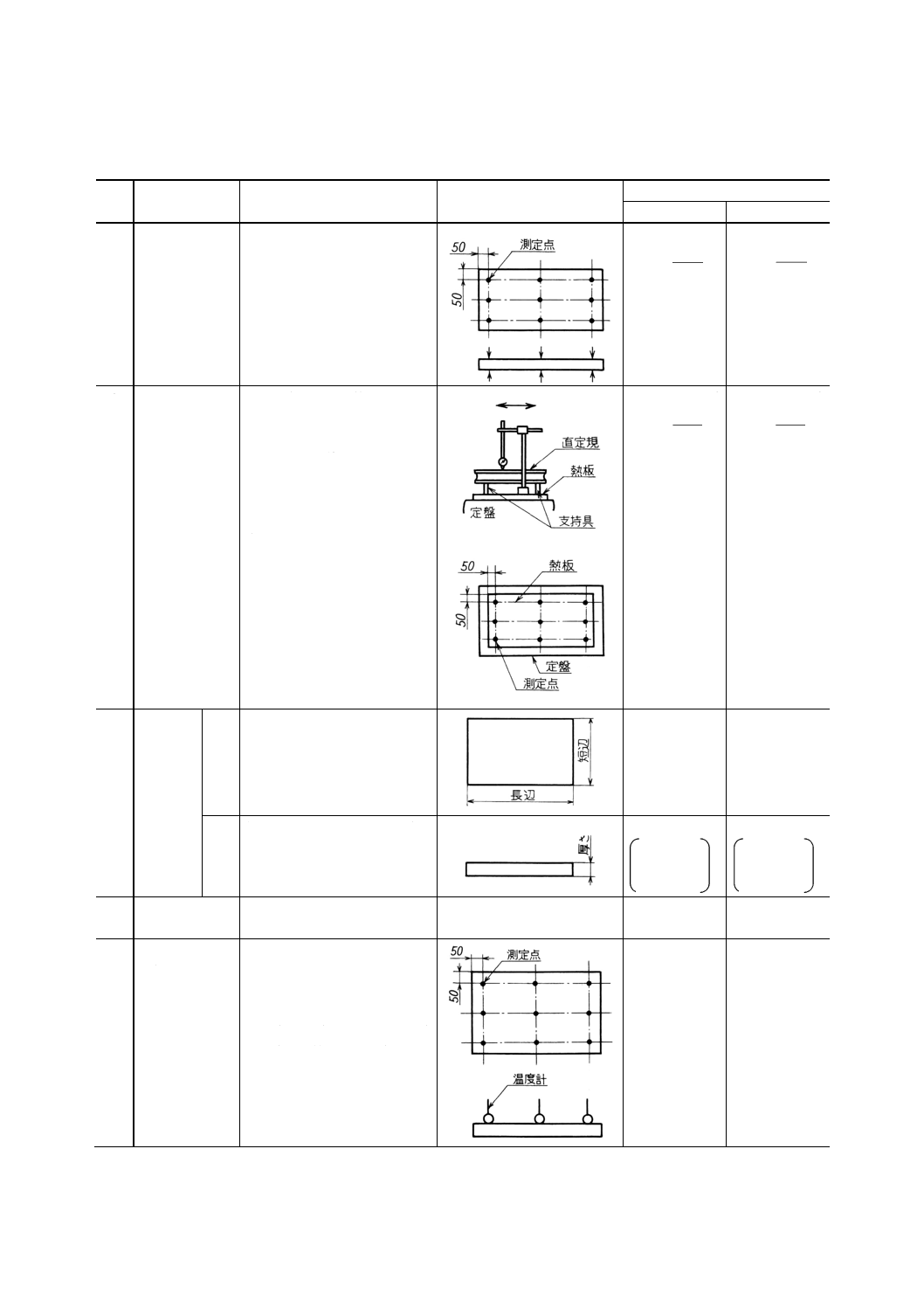

6. 精度検査方法 ホットプレスの精度検査は,表5による。

4

B 6548-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5 精度検査

単位 mm

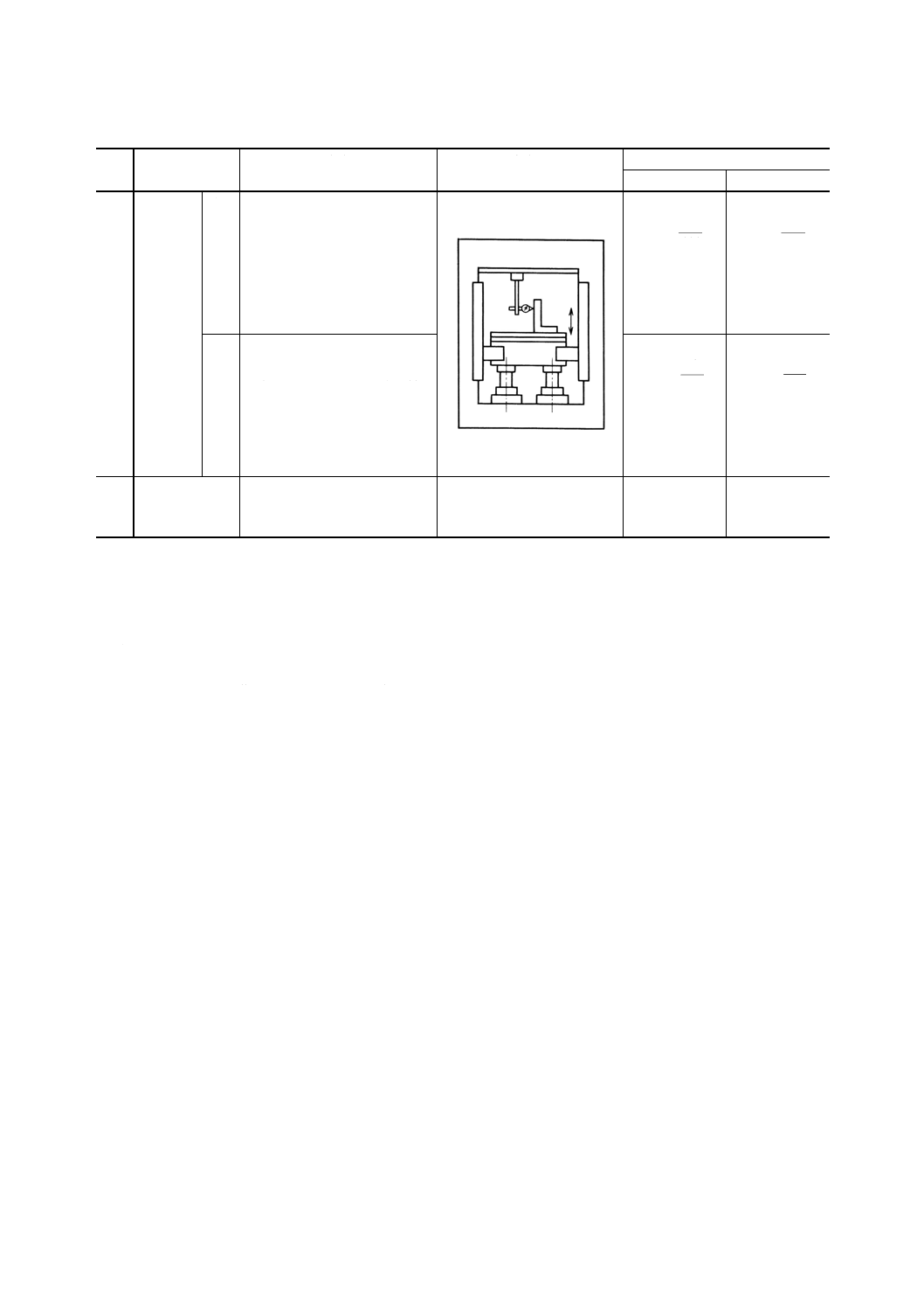

番号

検査項目

測定方法

測定方法図

許容値

1級

2級

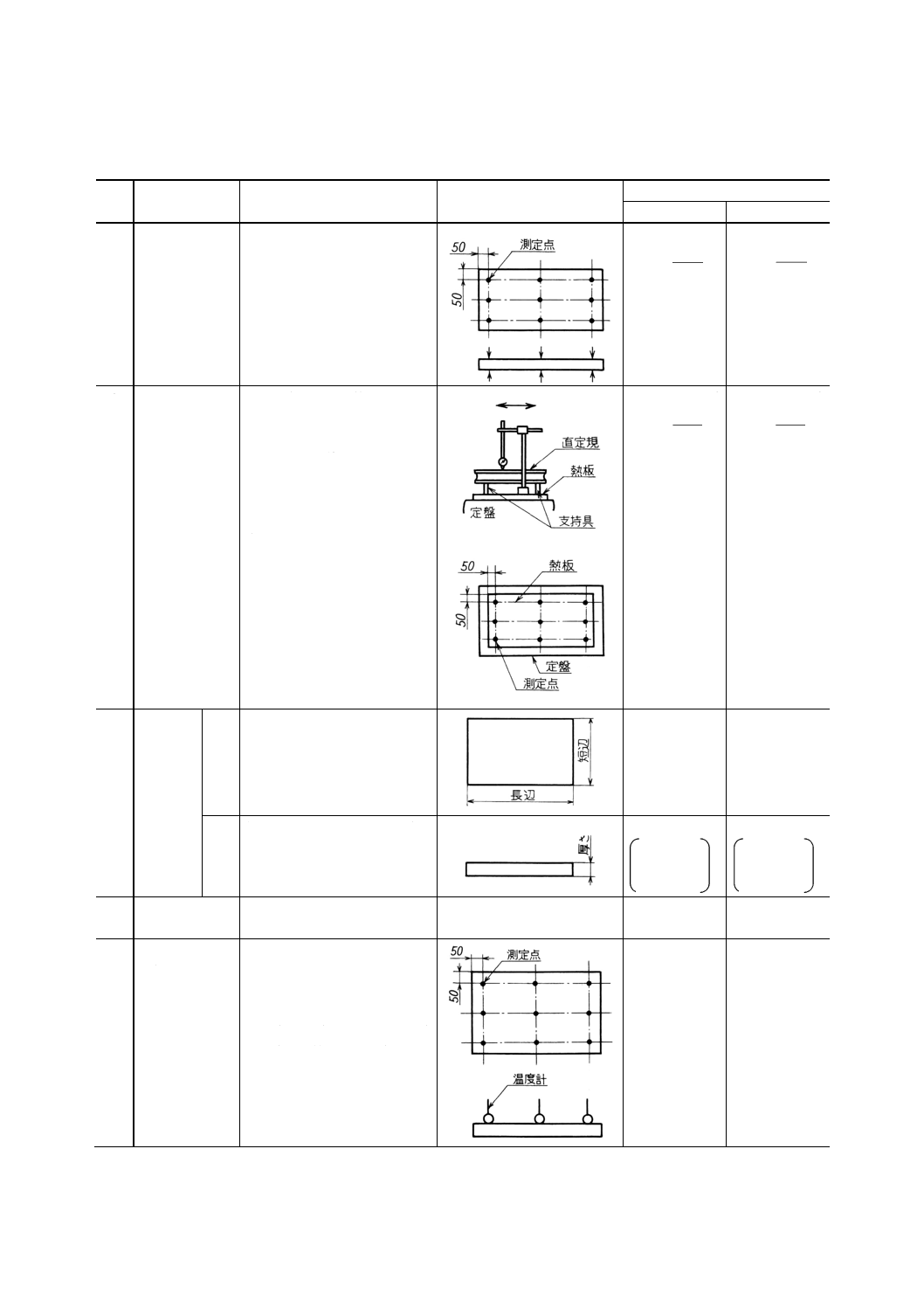

1

熱板の厚さむら 熱板の厚さをテストインジケー

タ又はマイクロメータで少なく

とも図に示す9点を測定し,そ

の読みの最大差を測定値とす

る。

(4)

1

000

1

025

.0

03

.0

L

+

(4)

1

000

1

040

.0

04

.0

L

+

2

熱板の真直度

水平な定盤面(5)に熱板を置き,

直定規を厚さの等しい二つの支

持具を用いて熱板上面の少なく

とも図に示す線上に置き,これ

に当てたテストインジケータを

熱板上面に滑らせて移動させ,

それぞれ少なくとも中央及び両

端の3か所におけるテストイン

ジケータの読みの最大差を測定

値とする。

(6)

2

000

1

050

.0

02

.0

L

+

(6)

2

000

1

060

.0

02

.0

L

+

3

熱板の寸

法

辺長 各熱板の長辺及び短辺の長さを

鋼製巻尺(7)で測定し,規定辺長

(8)との差を測定値とする。

1.0

1.0

厚さ 各熱板の厚さをノギスで測定し

(9),規定厚さ(8)との差を測定値

とする。

1.0

マイナスで

あってはな

らない。

1.0

マイナスで

あってはな

らない。

4

熱板面の表面粗

さ

熱板面の表面粗さを標準片(10)と

比較測定する。

3.2a

3.2a

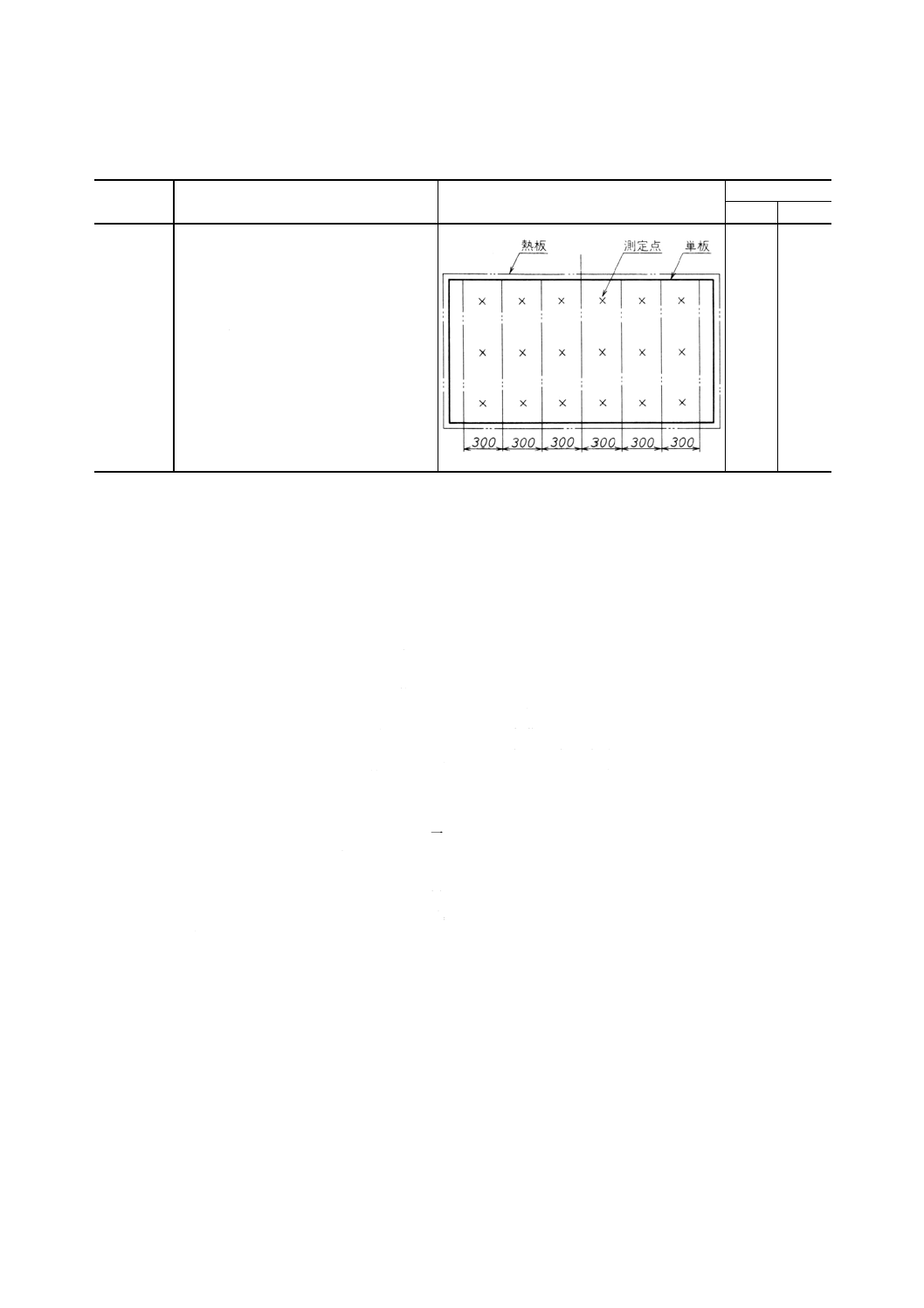

5

熱板表面の温度

むら

熱板を飽和蒸気圧約O.3MPa

{3kgf/cm2} の水蒸気によって加

熱して定常状態(11)に達した後,

少なくとも図に示す9点におけ

る温度を温度計によって測定

し,読みの最大差を測定値とす

る。

3℃

3℃

5

B 6548-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

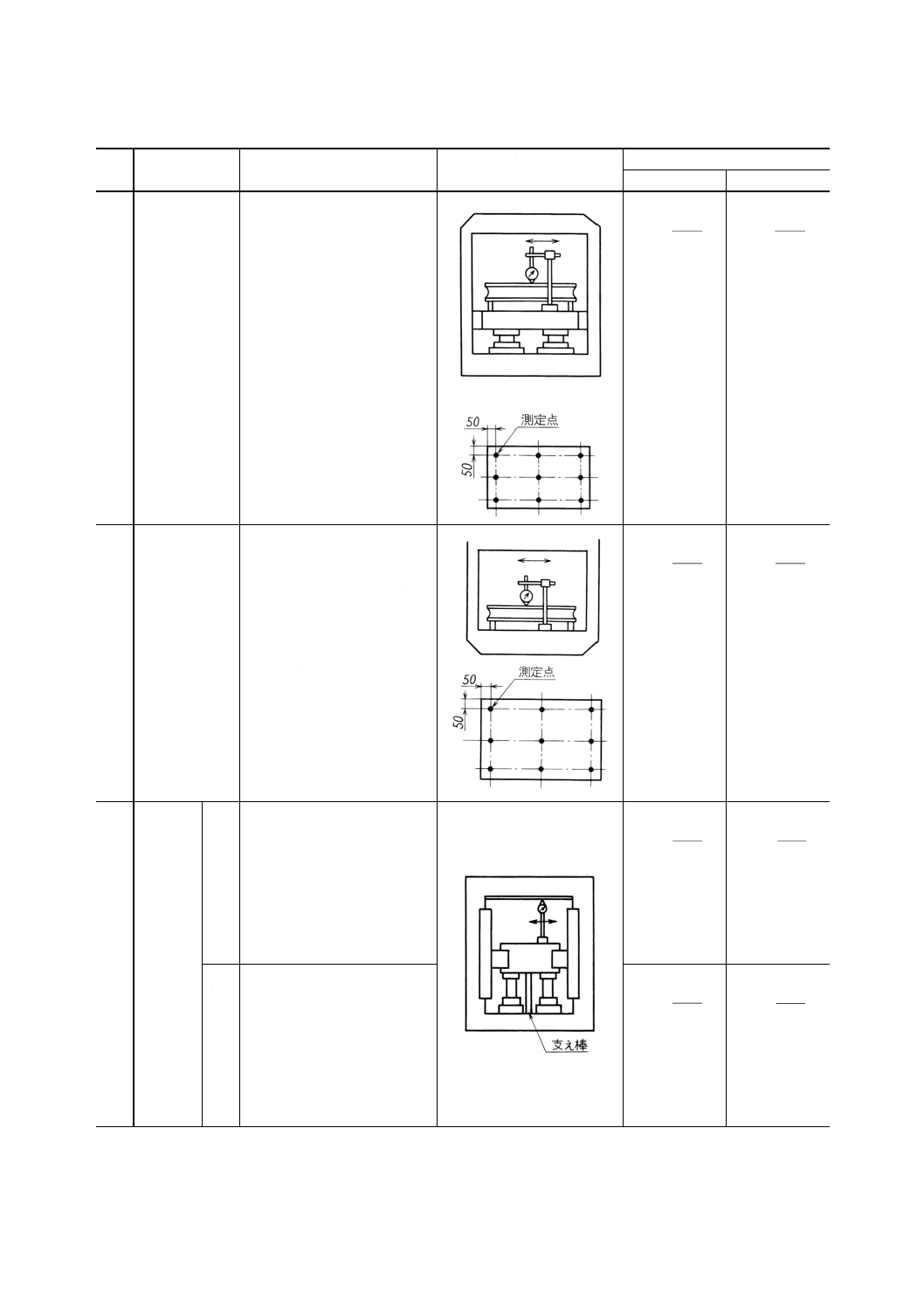

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

1級

2級

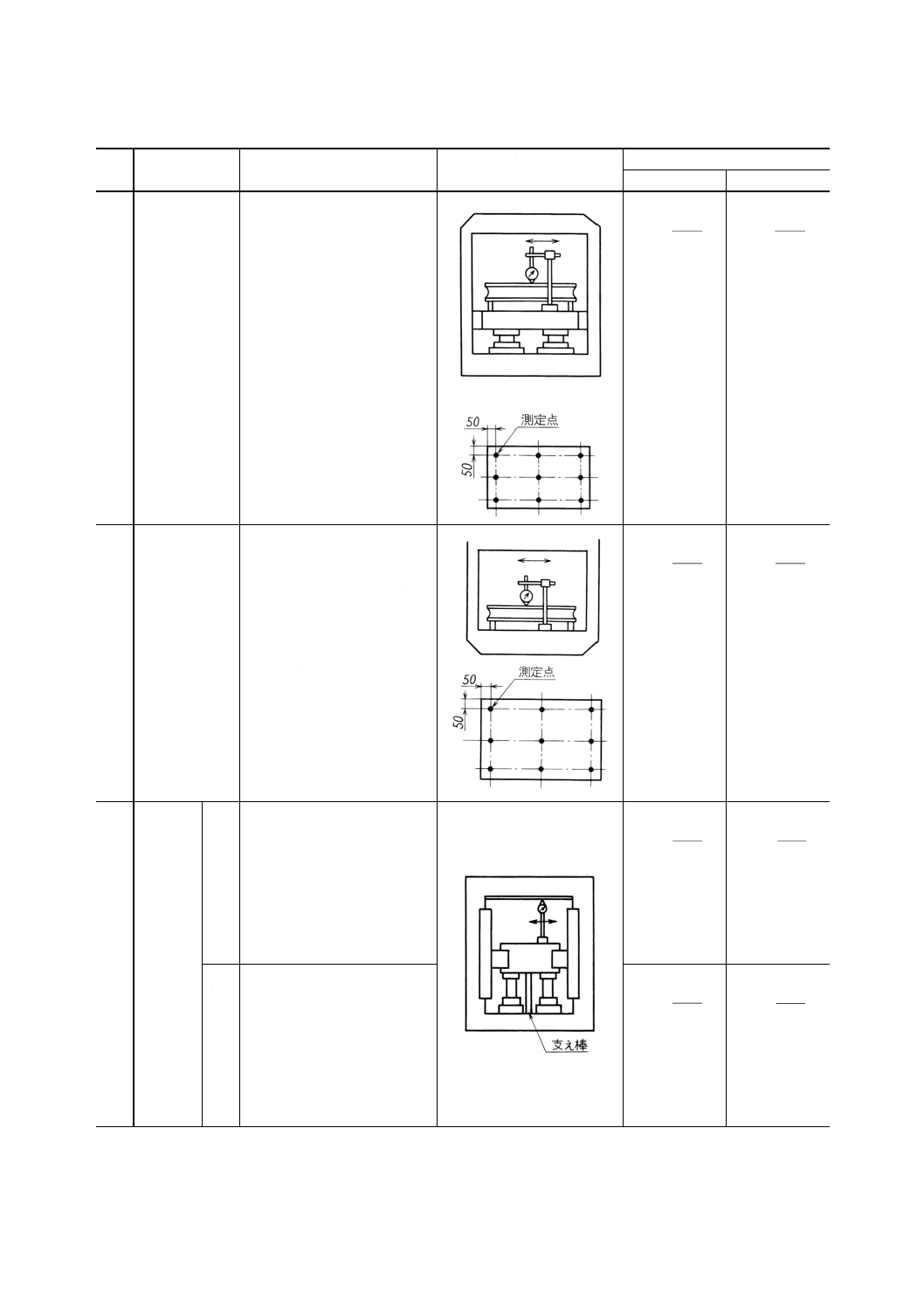

6

可動定盤面の真

直度

直定規を厚さの等しい二つの支

持具を用いて可動定盤面の,少

なくとも図に示す線上に置き,

これに当てたテストインジケー

タを可動定盤上面に滑らせて移

動させ,それぞれ少なくとも中

央及び両端の3か所におけるテ

ストインジケータの読みの最大

差を測定値とする(12)。

(13)

3

000

1

050

.0

02

.0

L

+

(13)

3

000

1

060

.0

02

.0

L

+

7

上フレームの

定盤面におけ

る真直度

直定規を厚さの等しい支持具

を用いて上フレームの定盤面

の,少なくとも図に示す線上に

置き,これにテストインジケー

タを定盤面に滑らせて移動さ

せ,それぞれ少なくとも中央及

び両端の3か所におけるテス

トインジケータの読みの最大

差を測定値とする(12)。

(14)

4

000

1

050

.0

02

.0

L

+

(14)

4

000

1

060

.0

02

.0

L

+

8

可動定盤

面と上フ

レーム定

盤面の平

行度

長辺

方向

可動定盤の下面を支え棒で長辺

のほぼ中央の2か所で支え,可

動定盤面上又は可動定盤面上の

直定規上に置いたテストインジ

ケータを上フレーム定盤面に当

てて移動させ,テストインジケ

ータの読みの最大差を測定値と

する(15)。

(16)

5

000

1

050

.0

1

L

+

(16)

5

000

1

000

.1

2

L

+

短辺

方向

可動定盤の下面を支え棒で短辺

のほぼ中央の2か所で支え,可

動定盤面上又は可動定盤面上の

直定規上に置いたテストインジ

ケータを上フレーム定盤面に当

てて移動させ,テストインジケ

ータの読みの最大差を測定値と

する(15)。

(16)

6

000

1

500

.0

1

L

+

(16)

6

000

1

000

.1

2

L

+

6

B 6548-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

1級

2級

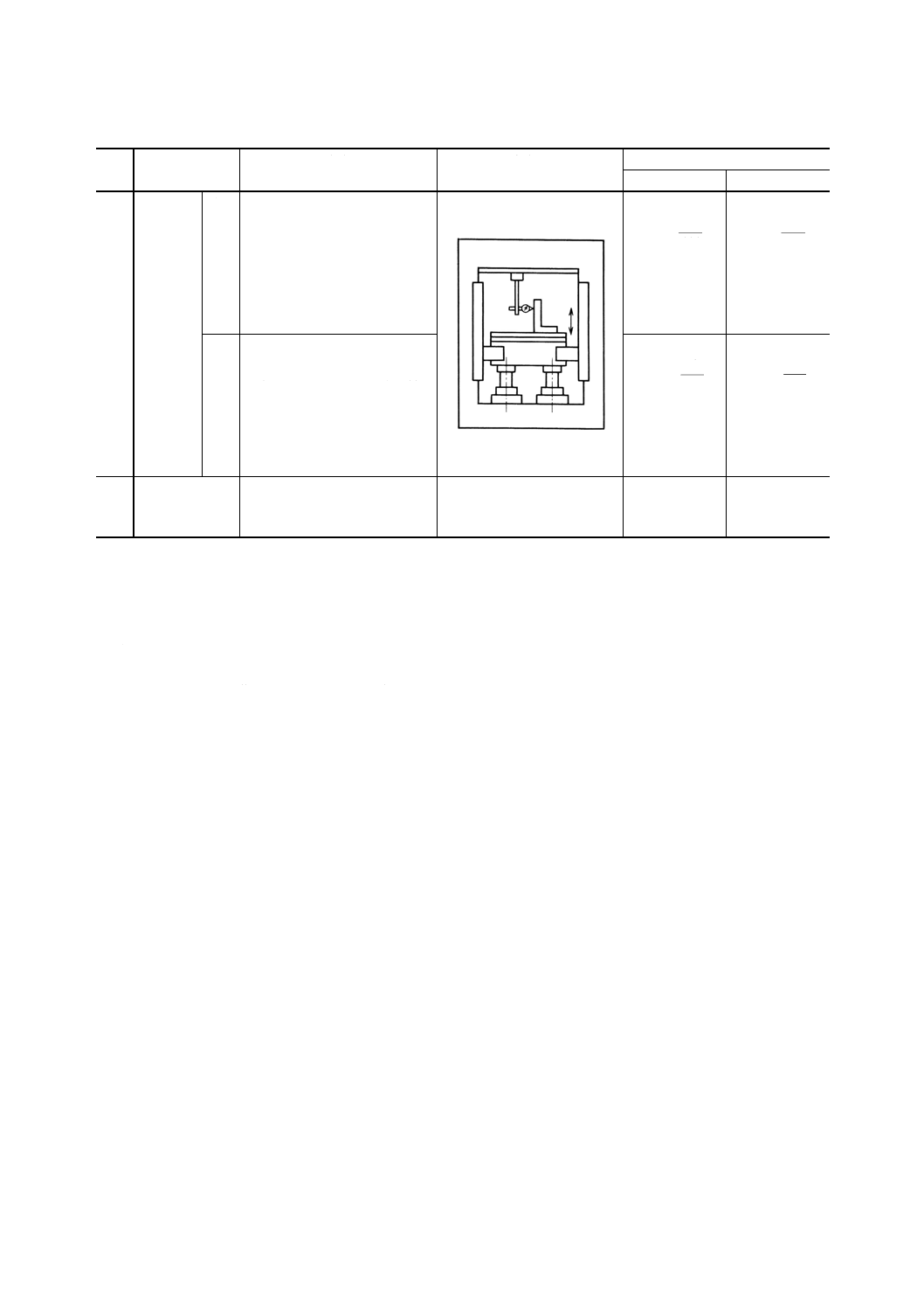

9

可動定盤

の上下運

動と上フ

レーム定

盤面の直

角度

長辺

方向

可動定盤面の長辺のほぼ中央に

直定規を置き,これに直角定規

を立て,上フレームに取り付け

たテストインジケータをこれに

当てて可動定盤を上下に移動さ

せ,テストインジケータの読み

の最大差を測定値とする。

(17)

7

100

08

.0

1

L

+

(17)

7

100

08

.0

1

L

+

短辺

方向

可動定盤面の短辺のほぼ中央に

直定規を置き,これに直角定規

を立て,上フレームに取り付け

たテストインジケータをこれに

当てて可動定盤を上下に移動さ

せ,テストインジケータの読み

の最大差を測定値とする。

(17)

8

100

05

.0

1

L

+

(17)

8

100

05

.0

1

L

+

10

熱板間の開き

ノギスで各段の開きを測定し,

規定開き寸法(8)との差を測定値

とする。

2

2

注(4) L1は,熱板面の対角線の長さを示す。

(5) 定盤又はこれに準じるもの。

(6) L2は,熱板面の測定長さを示す。

(7) JIS B 7512の1級による。

(8) 規定辺長,規定厚さ,規定開き寸法は,受渡当事者間の協定による。

(9) 番号1の測定読みを利用してもよい。

(10) JIS B 0659による。

(11) 定常状態とは,蒸気の入口と出口の温度がそれぞれ安定した状態をいう。熱板は1枚ごとに測定する。

(12) 測定は,番号1と同じ位置で行う。

(13) L3は,可動定盤面の測定長さを示す。

(14) L4は,上フレームの定盤面の測定長さを示す。

(15) 支え棒の長さ(測定高さ)は,任意とする。支え棒が受ける荷重は,可動定盤とラムの部分の自重だけとする。

(16) L5及びL6は,フレーム定盤面の測定長さを示す。測定は,任意の高さで行う。

(17) L7及びL8は,可動定盤の測定可能な工程長さ (mm) を示す。

備考 最大差とは,指定された測定方法によって得られた最大値と最小値との差をいう。

7. 工作精度検査方法 ホットプレスの工作精度検査は,表6による。

7

B 6548-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

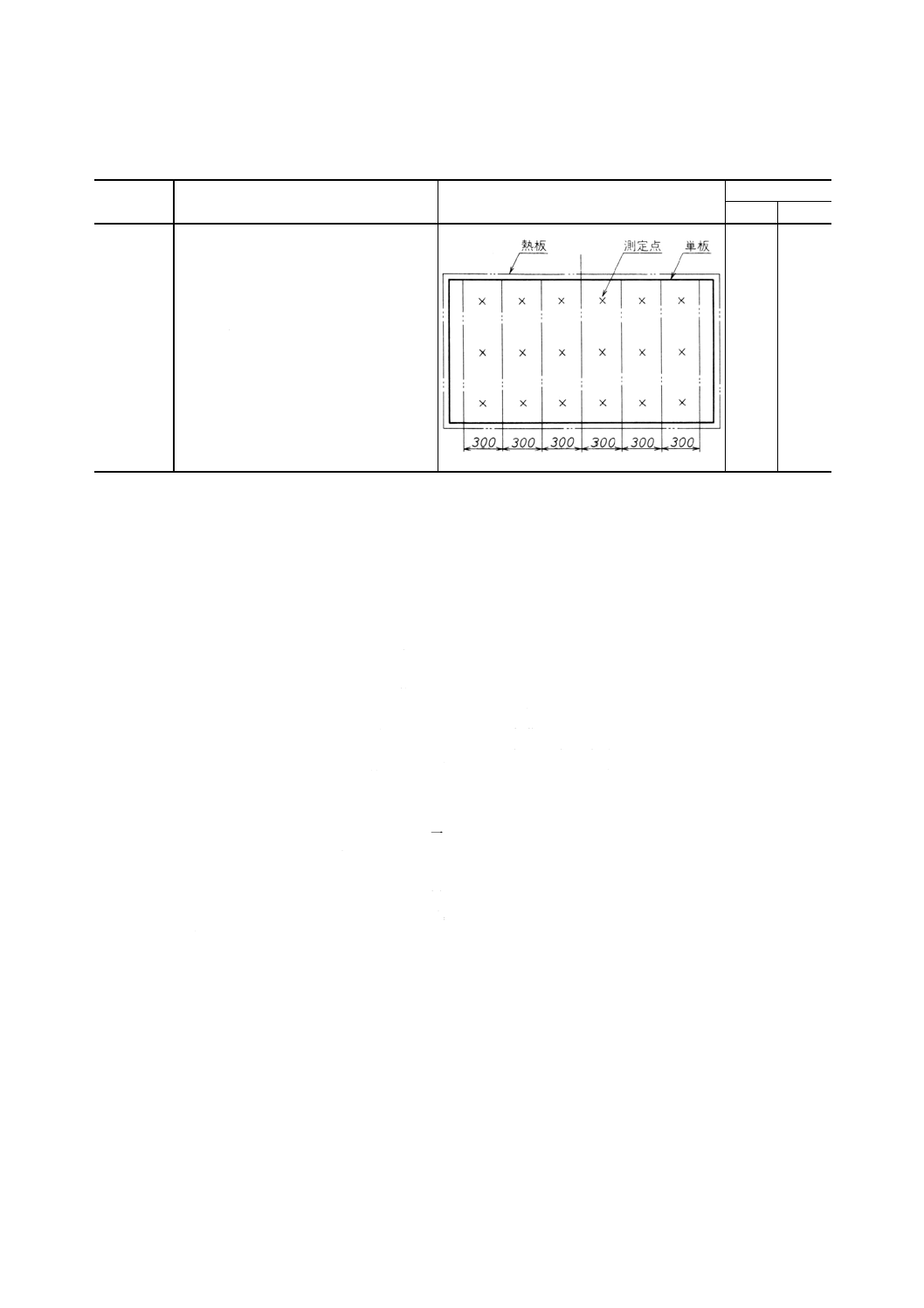

表6 工作精度検査

単位 mm

検査項目

測定方法

測定方法図

許容値

1級

2級

厚さむら

熱板面大(18)の単板を挿入して圧締(19)

し,圧締後の各測定点(20)の厚さを外側マ

イクロメータで測定(21)し,読みの最大差

を測定値の平均値で除した値を測定値

とする。

この測定は,少なくともホットプレスの

上段,中段,下段の3段について行う。

0.10

0.12

注(18) 最大使用面をいう。

(19) ホットプレスの圧締条件は,次による。

1. 使用圧締圧力

2. 使用圧締時間は,単板厚さ1mmに付き1分とする。

3. 使用圧締温度

(20) 測定点は,測定方法図による。

(21) 測定は,単板を300mmに切断した後に行う。

改正原案作成委員会構成員名簿(順不同,敬称略)

氏名

所属

(委員長)

林 大九郎

東京農業大学農学部

田 辺 俊 彦

通商産業省機械情報産業局

山 崎 宗 重

工業技術院標準部

木 下 敍 幸

林野庁農林業試験場

高 橋 久

日本合板組合連合会

望 月 善 治

野田合板株式会社資材部

佐 藤 孟 志

西北ベニヤ工業株式会社

桜 井 昭

開成産業株式会社

谷 尻 正 三

株式会社中国機械製作所

大 友 静 正

株式会社ウロコ製作所

竹 田 正 義

株式会社太平製作所合板産業機械事業部

正 木 康 雄

南機械株式会社

村 上 勝

社団法人全国木工機械工業会

(事務局)

佐久間 章 雄

社団法人全国木工機械工業会