2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6542-1991

ベニヤレース−試験及び検査方法

Veneer lathes−Test and inspection methods

1. 適用範囲 この規格は,刃物取付面の長さ350mm以上4 500mm以下,振り(1)400mm以上2 200mm以

下のベニヤレースの,構造,呼び寸法,機能試験,運転試験,精度検査及び工作精度検査方法について規

定する。

注(1) 加工できる工作物の最大直径

備考1. この規格の引用規格を,次に示す。

JIS B 6521 木材加工機械の騒音測定方法

2. この規格の中で{ }を付けて示してある単位は,従来単位によるものであって,参考とし

て併記したものである。

2. 構造 ベニヤレースの各部分は,それぞれ十分な剛性をもち,工作精度に悪影響を及ぼさないもので

なければならない。

3. 呼び寸法 ベニヤレースの呼び寸法は,刃物取付面の長さ (mm) と振り (mm) とで表し,表1及び表

2による。

2

B 6542-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

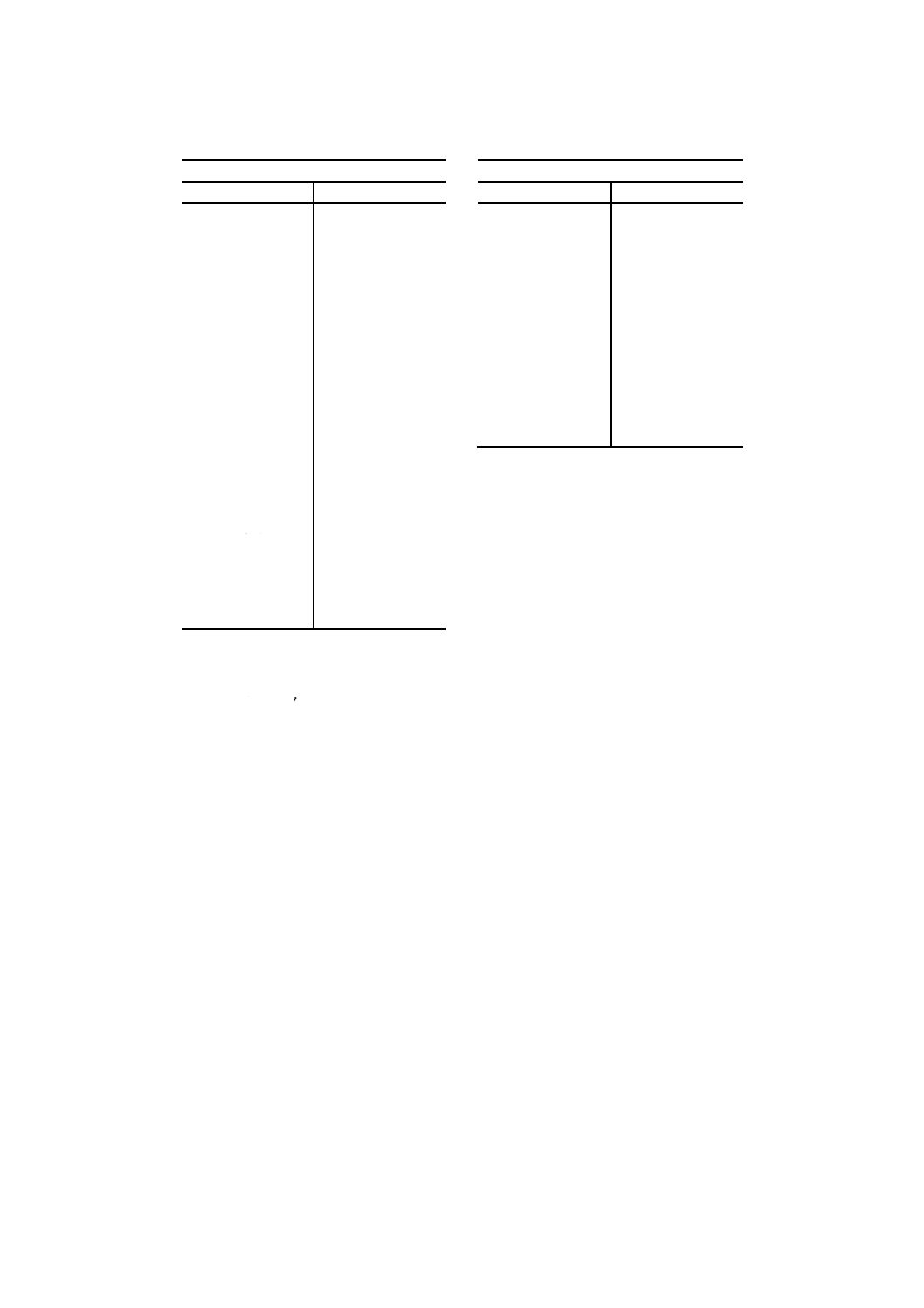

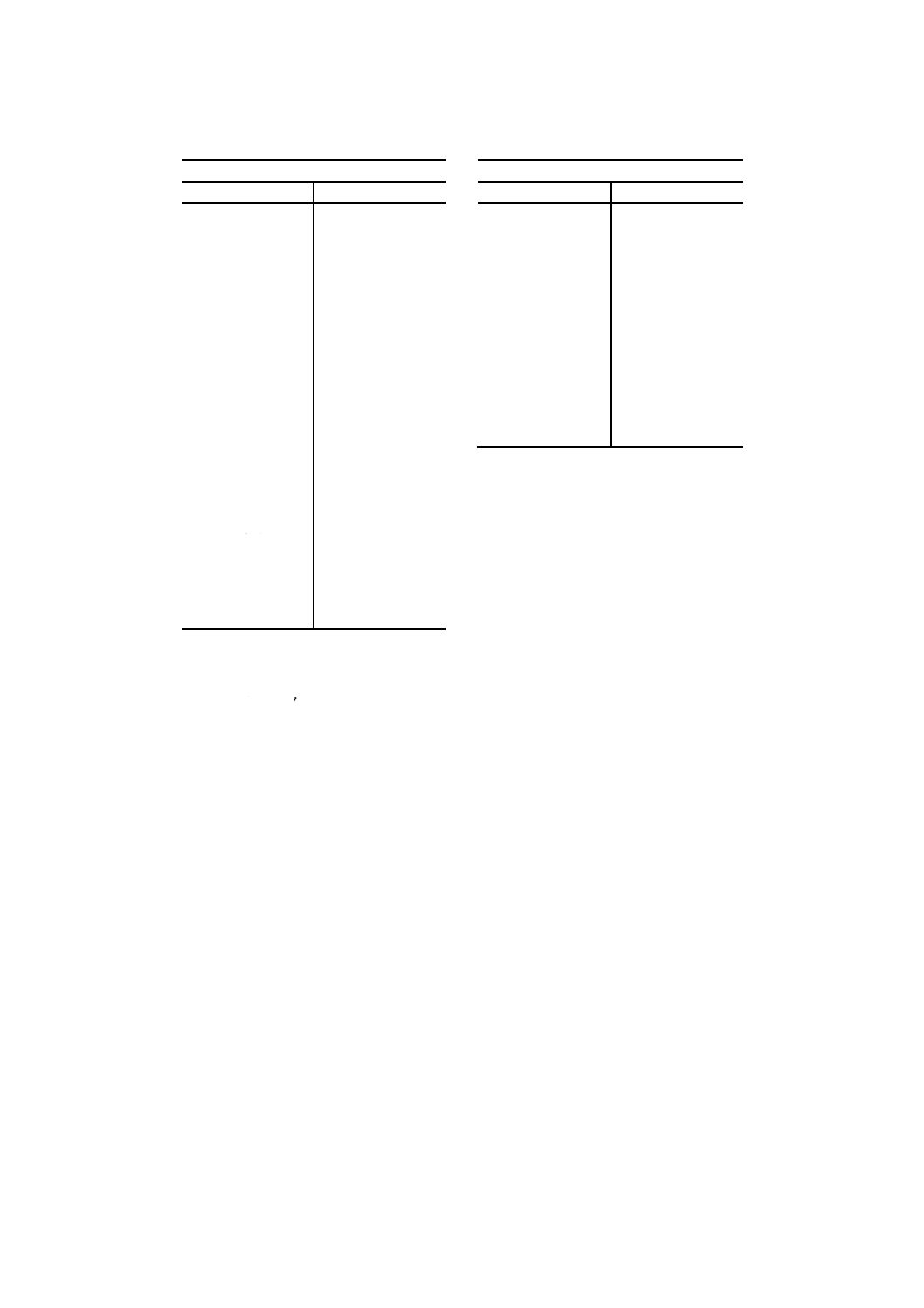

表1 刃物取付面の長さ

単位mm

刃物取付面の長さ

許容差

350

±20

500

600

1 050

1 200

1 250

1 350

1 500

1 850

2 100

2 300

2 400

2 700

2 750

2 950

3 050

3 350

4 200

4 300

4 450

4 500

備考 ベニヤレースの呼び方は,名称及

び寸法(刃物取付面の長さ×振

り)による。

例 ベニヤレース 1 500×800

表2 振り

単位mm

振り

許容差

400

±20

600

700

800

900

1 000

1 200

1 350

1 650

1 800

2 000

2 200

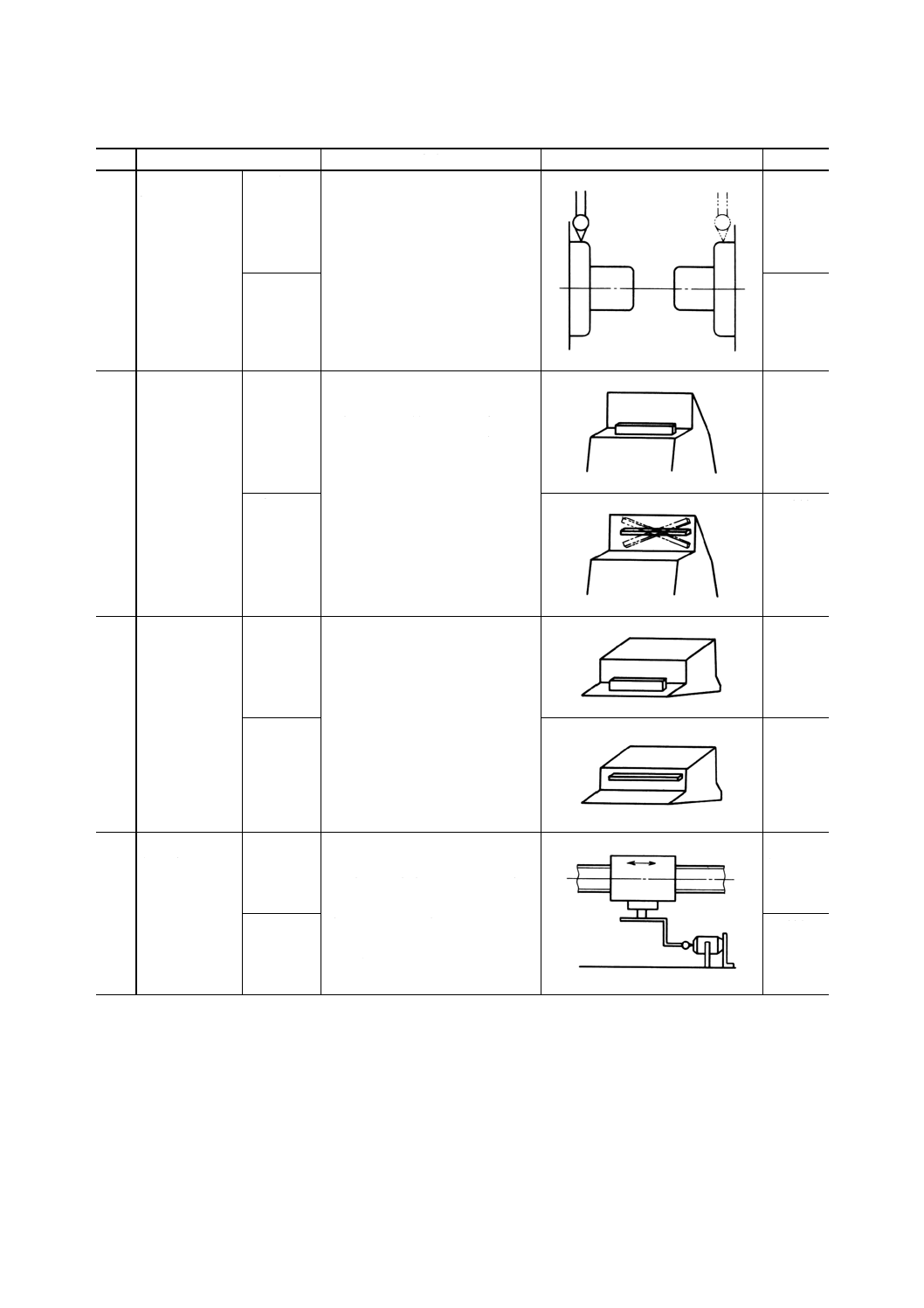

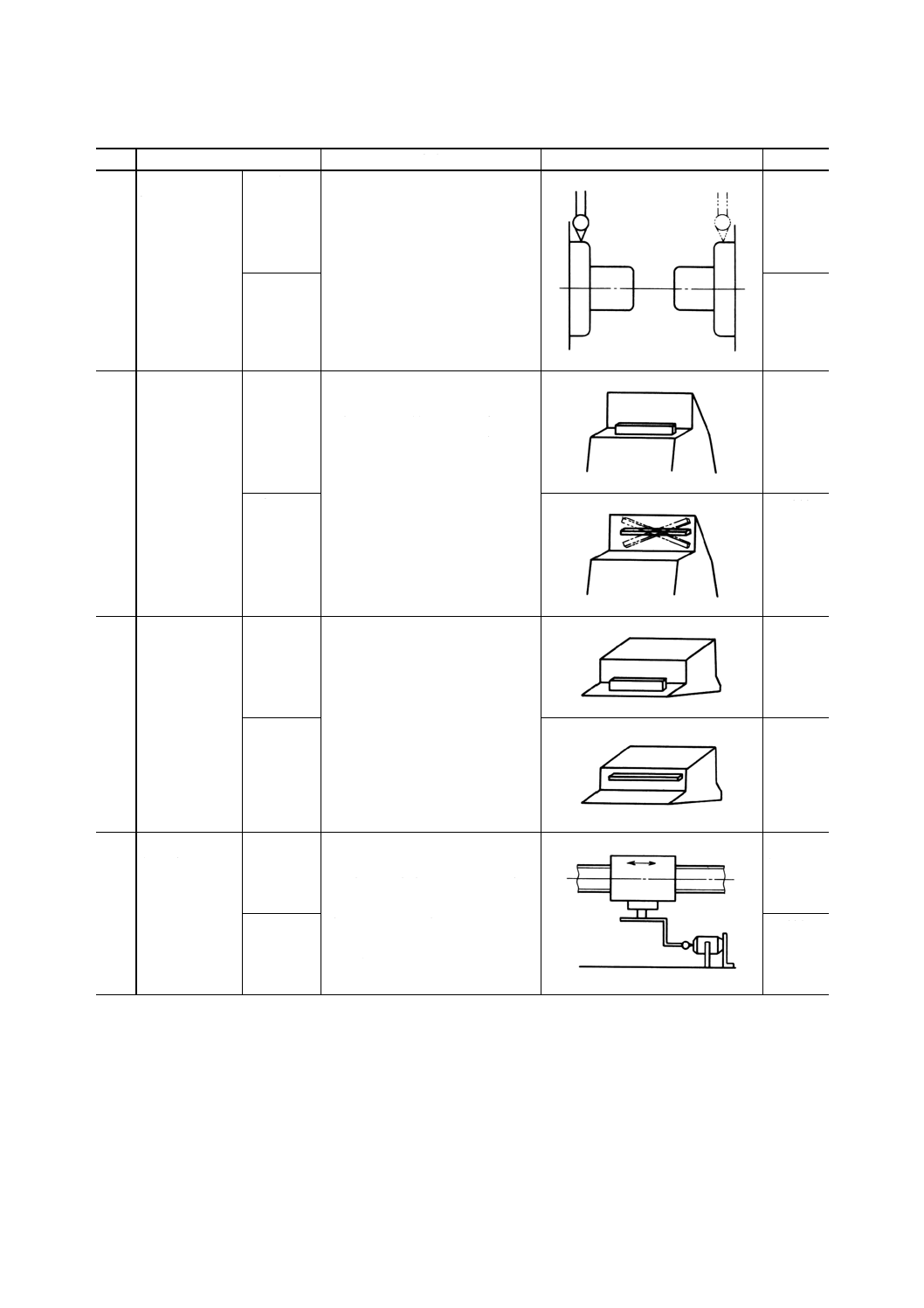

4. 機能試験方法 ベニヤレースの機能試験は,表3による。

3

B 6542-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 機能試験

番号

試験項目

試験方法

1

電気装置

運転試験の前後に,各1回絶縁状態を試験する。

2

左右主軸の回転の始動,停止及び運転操作 適当な一つの主軸速度で,始動,停止を数回行い,作動の円滑さと確実

さとを試験する。

3

左右主軸速度の変換操作

主軸速度を変換し,操作装置の作動の円滑さと指示の確実さとを試験す

る。

4

左右主軸の出入の始動,停止及び運転操作 主軸を繰返し出入させ,始動,停止の円滑さと確実さとを試験する。

5

かんな台自動送り及び早送りの始動,停止

及び運転操作

適当な一つの速度で,始動,停止及び早送り(前進及び後退)を数回行

い,作動の円滑さと確実さとを試験する。

6

かんな台の送り量の変換操作

送り量を変換し,作動の円滑さと指示の確実さとを試験する。

7

切削角の角度調整装置

機能の円滑さ及び表示の正確さを試験する。

8

刃口の調整装置

機能の円滑さ及び表示の正確さを試験する。

9

け(罫)引き装置

機能の円滑さと確実さとを試験する。

10

刃物及びノーズバーの取付け及び取外し

刃物及びノーズバーの取付け及び取外しの確実さと円滑さとを試験す

る。

11

工作物の取付け及び取外し

工作物の取付け及び取外しの確実さと円滑さとを試験する。

12

安全装置

作業者に対する安全機能及び機械防護機能の確実さを試験する。

13

潤滑装置

油密,油量の適正な配分など,機能の確実さを試験する。

14

油圧装置

油密,圧力調整など,機能の確実さを試験する。

15

空気圧装置

気密,圧力調整など,機能の確実さを試験する。

16

附属装置

機能の確実さを試験する。

備考 その機能をもたないベニヤレースでは,表3中のこれに該当する試験項目を省略する。

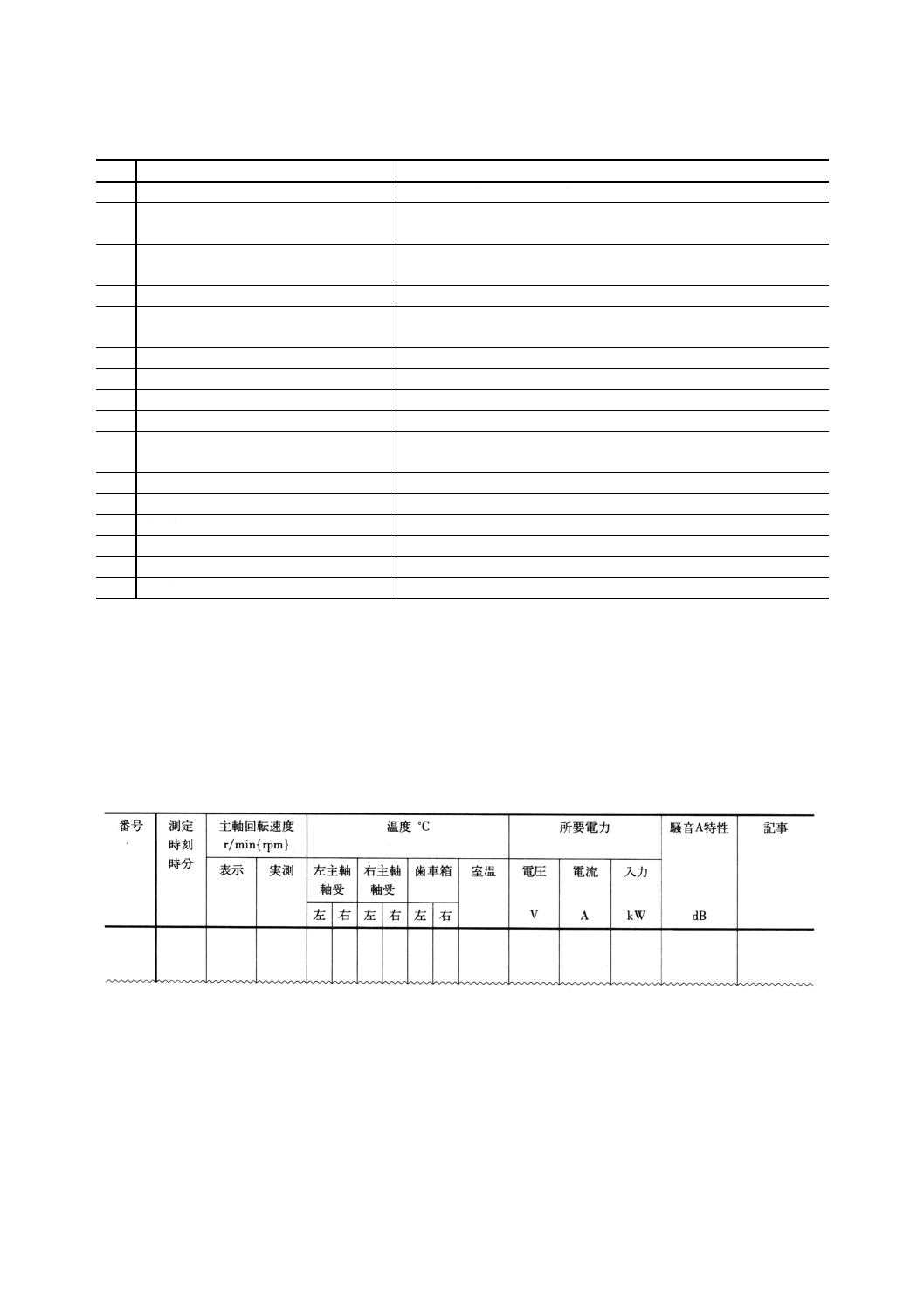

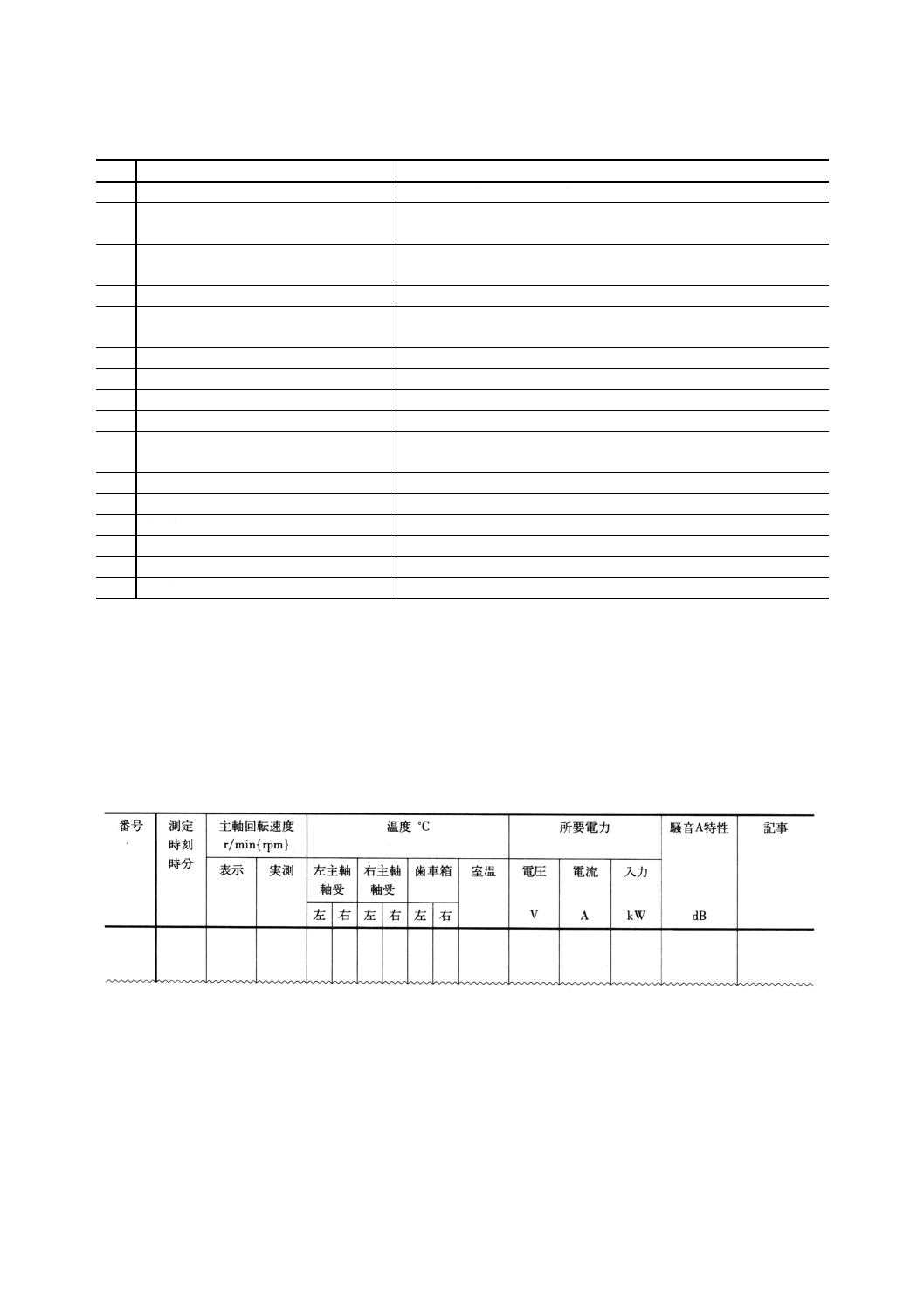

5. 運転試験方法

5.1

無負荷運転試験 主軸を回転させ,30〜60分間運転を継続して軸受温度が安定した後,所要電力及

び騒音を測定し,表4記録様式1に規定する各項について記録するとともに異常振動を感触によって観察

する。

なお,騒音の測定は,JIS B 6521による。

表4 記録様式1

備考 騒音測定条件については,記事欄に記録する。

5.2

負荷運転試験 表5に規定する各項について試験を行った後,工作物の切削を行い,所要電力及び

騒音を測定し,表6記録様式2に規定する各項について記録するとともに異常振動及び切削面の状態を感

触によって観察する。

4

B 6542-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

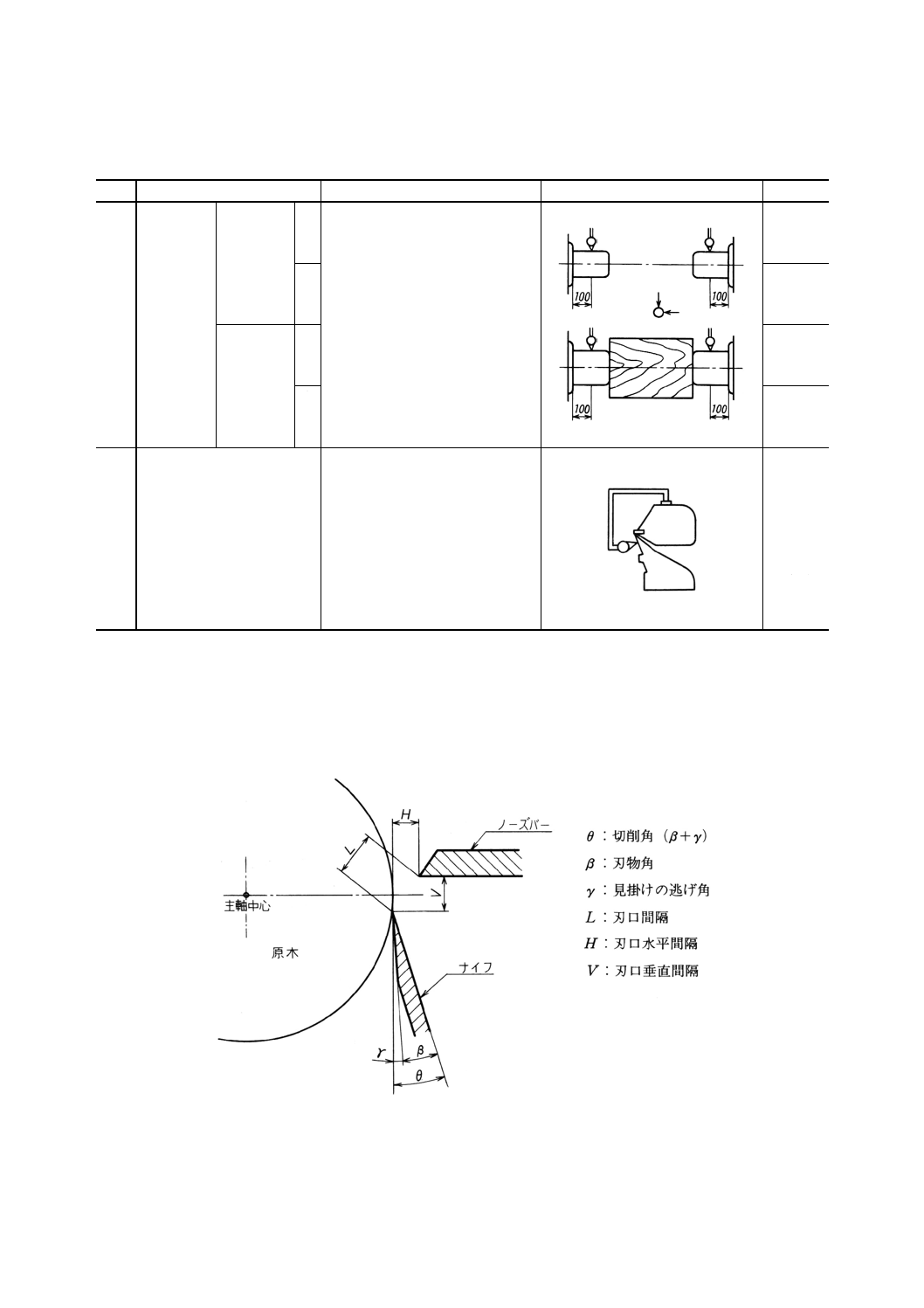

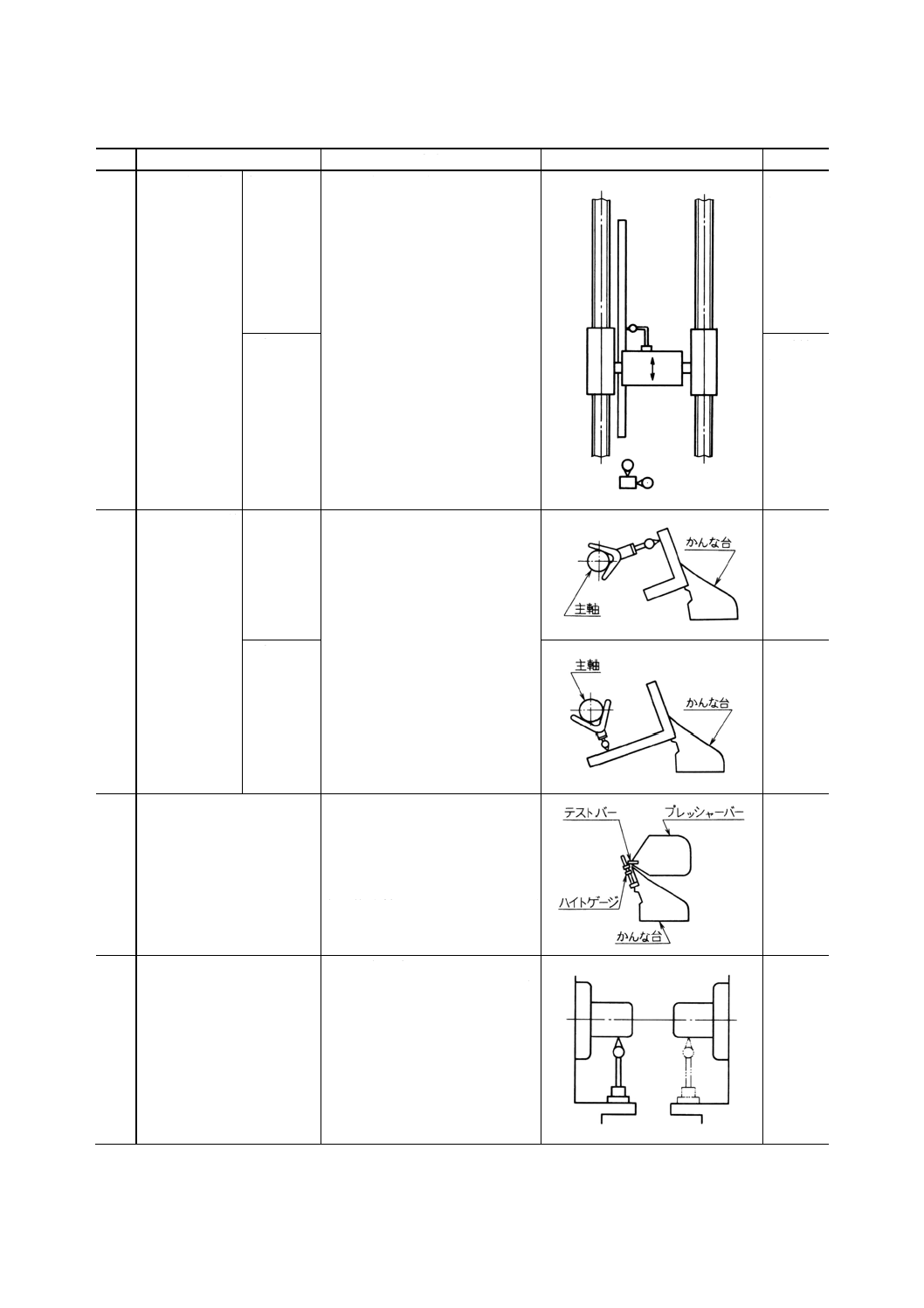

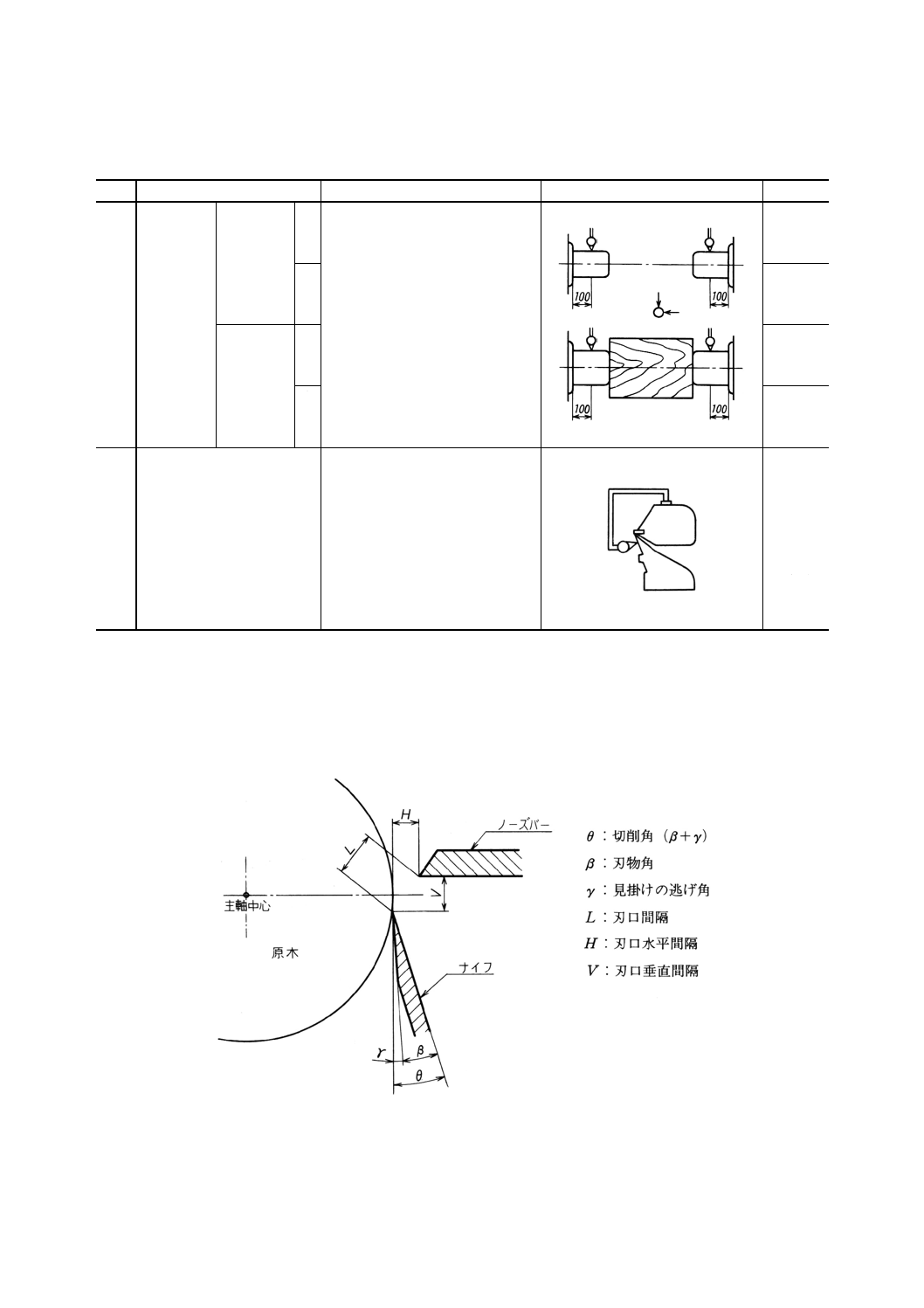

表5 負荷運転試験

単位mm

番号

検査項目

測定方法

測定方法図

許容値

1

左右主軸の

変位

水平面内で 左

定置した(例えば床に)テストイ

ンジケータを,主軸のスリーブ端

面から100mmの位置に当てて,原

木を取り付けないときと,取り付

けたときとの読みの差を測定値と

する(2)。

−

右

−

垂直面内で 左

−

右

−

2

刃口水平間隔の変動

プレッシャーバー又はかんな台の

両端に取り付けたテストインジケ

ータを,かんな台又はプレッシャ

ーバーに当てて,無負荷時と負荷

時(3)との読みの差の最大値を測定

値とする。

歩出し量

1以下に

ついては

0.02

歩出し量

1を超え

5以下に

ついては

0.05

注(2) 原木の取り付けは,主軸方向に通常行われている圧締圧をかけて行い,原木の直径,長さ,主軸の直径,チャ

ック外径などを記録する。

(3) 負荷時とは,数回転連続切削した後の切削状態をいう。

備考1. 切削の場合は,機能に応じた工作物(荒むきした合板適性材),工具及び機械的諸条件を選ぶ。

2. 切削条件説明図は,図1による。

図1

5

B 6542-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 記録様式2

注(4) 刃先の位置が主軸中心より上の場合は(+),下の場合は(−)とする。

備考1. 騒音測定条件については,記事欄に記録する。

2. 切削直後の工作物の温度及び単板含水率を測定し,記事欄に記録することが望ましい。

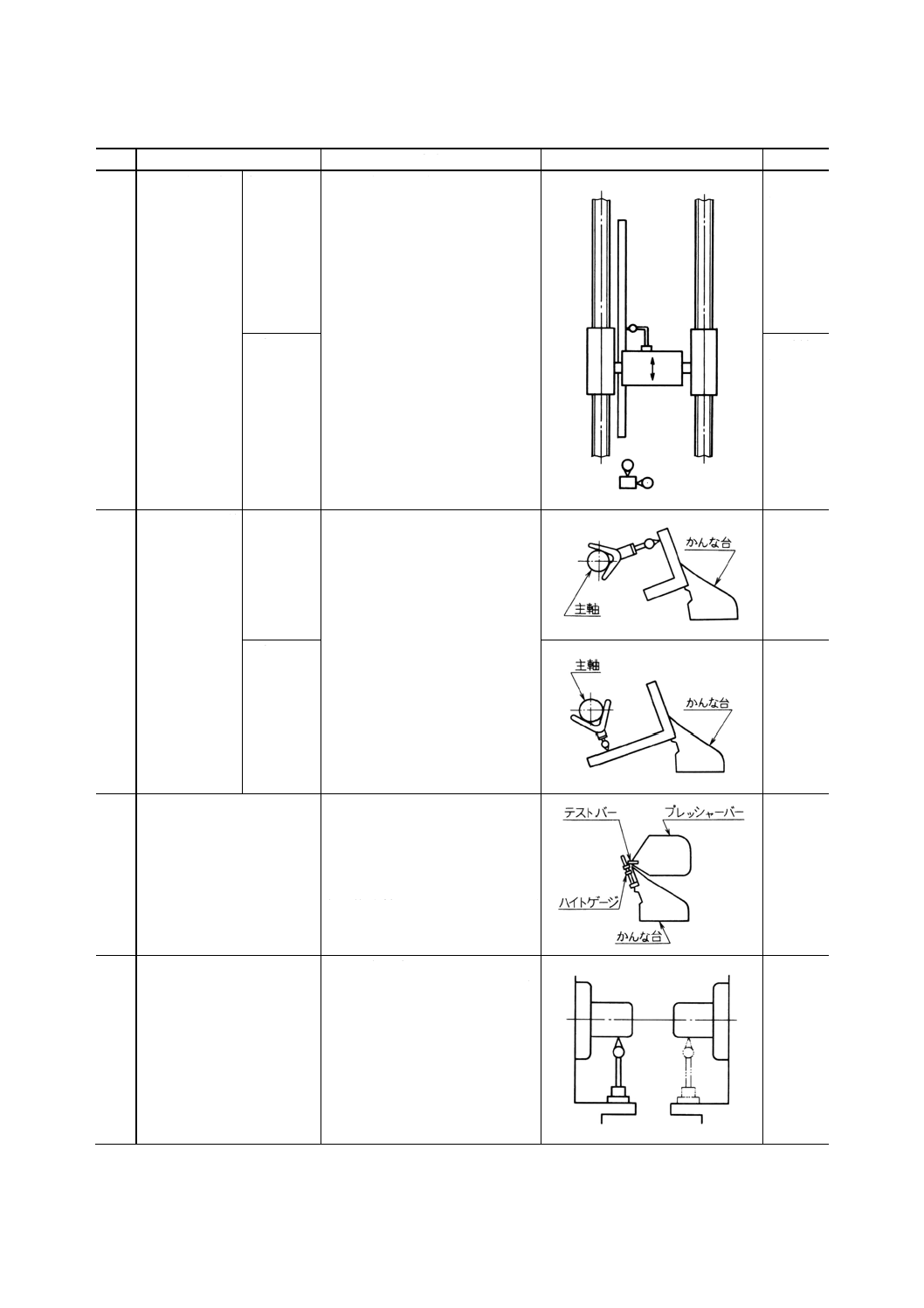

6. 福度検査方法 ベニヤレースの精度検査は,表7による。

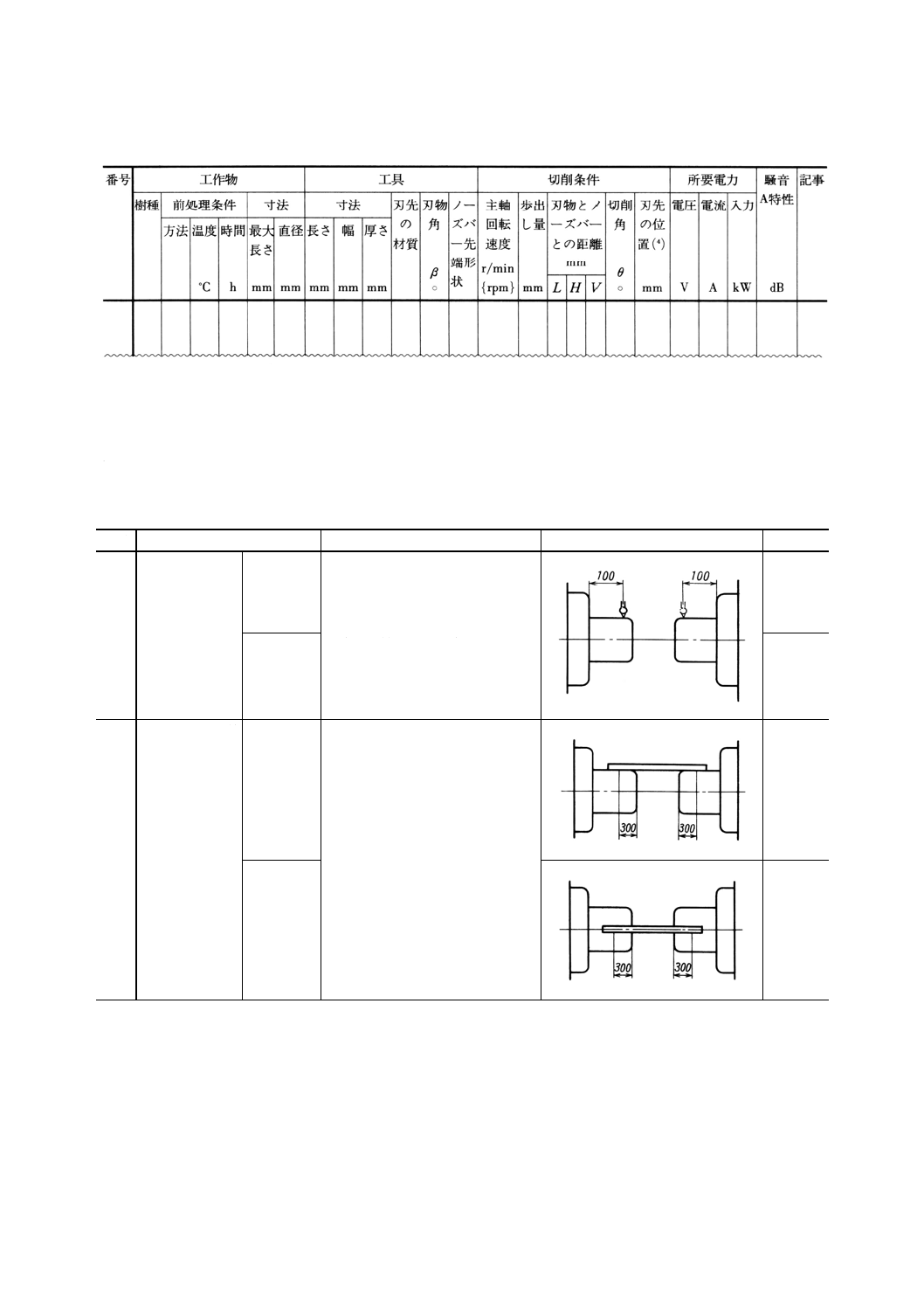

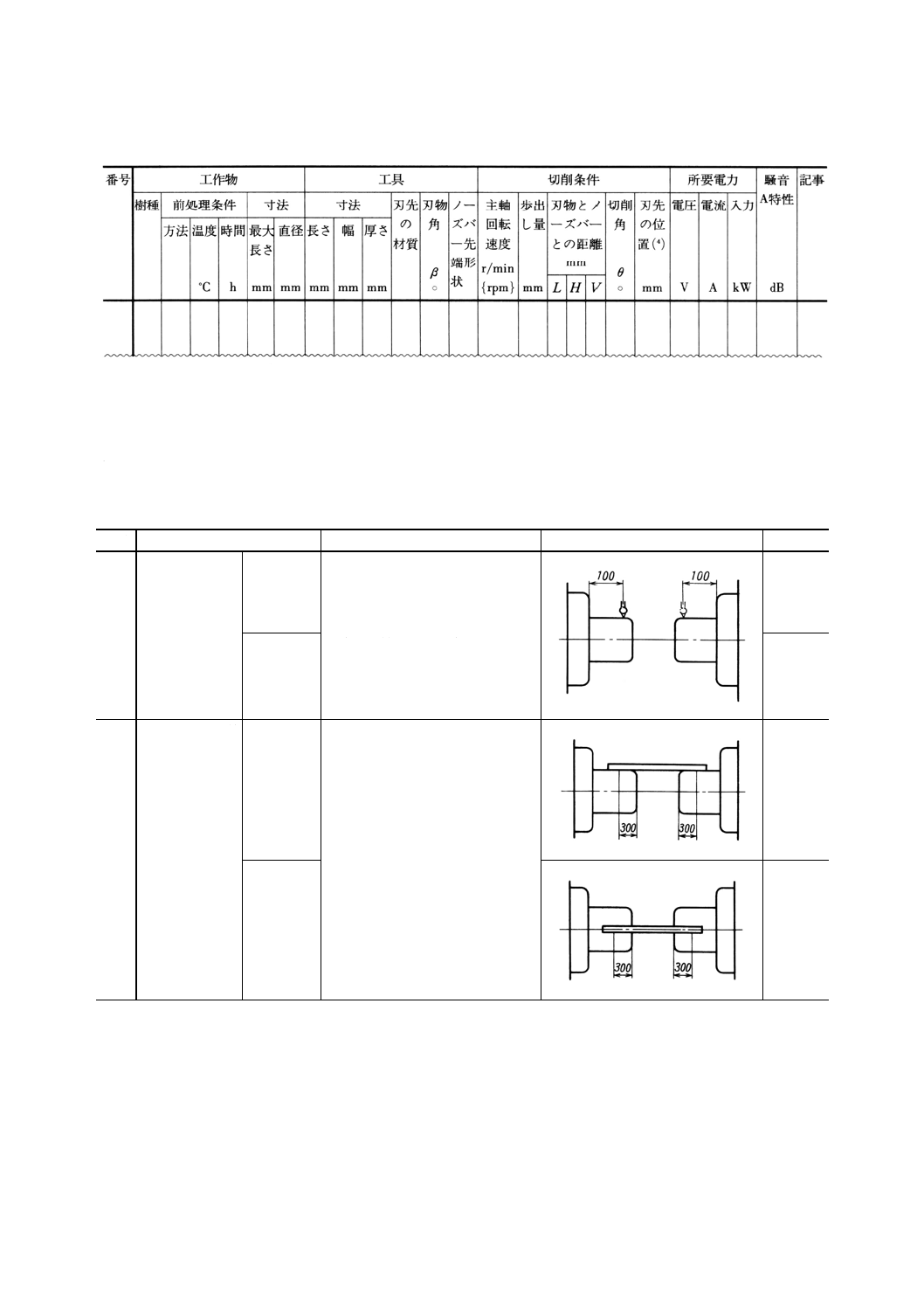

表7 精度検査

単位mm

番号

検査項目

測定方法

測定方法図

許容値

1 左右主軸の振れ 左主軸

テストインジケータをスリーブ端

面から100mmのところの主軸外周

面に当てて,主軸を手動で回転さ

せ,回転中のテストインジケータ

の読みの最大差を測定値とする。

0.08

右主軸

0.08

2 左右主軸中心線

の片寄り程度

水平面内で 左右主軸を最大限まで出し,両主

軸に直定規を当てて,左右主軸の

先端から300mmの範囲をすきまゲ

ージで測定し,その最大差を測定

値とする。

0.15

垂直面内で

0.15

6

B 6542-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

番号

検査項目

測定方法

測定方法図

許容値

3 左右スリーブの

振れ

左

スリーブの外周面にテストインジ

ケータを当てて,主軸を手動で回

転させ,回転中のテストインジケ

ータの読みの最大差を測定値とす

る。

0.06

右

0.06

4 かんな台の刃物

取付面の真直度

水平面(5)

刃物取付面の長手方向に直定規を

当てて,すきまをすきまゲージで

測定し,その最大値を測定値とす

る(6)。刃物取付面の長手方向及び

対角線上に直定規を当てて,すき

まをすきまゲージで測定し,その

最大値を測定値とする(6)。

1 000

について

0.03

垂直面

1 000

について

0.03

5 ノーズバー取付

面の真直度

水平面

ノーズバー取付面に直定規を当て

て,すきまをすきまゲージで測定

し,その最大値を測定値とする(6)。

1 000

について

0.03

垂直面(5)

1 000

について

0.03

6 左及び右かんな

台の送りねじの

累積誤差

左

送りねじを回転させたとき,その

回転によってかんな台の移動すべ

き距離と,実際に移動した距離を

一定の長さの端度器とテストイン

ジケータとで測定し,その差を測

定値とする。この測定は,少なく

とも送りねじの中央及び両端の3

か所で行う。

100

について

0.05

右

100

について

0.05

7

B 6542-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

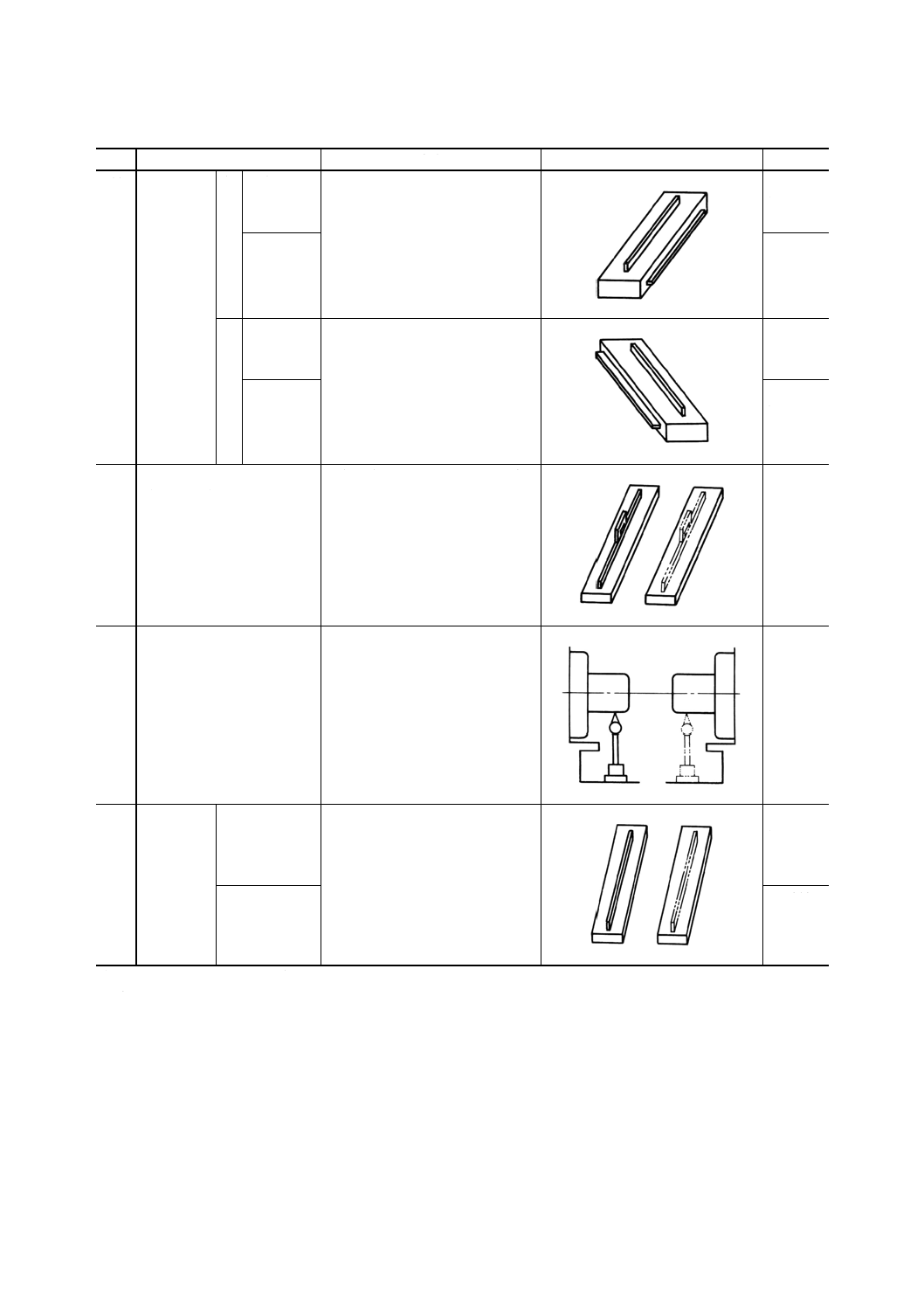

単位mm

番号

検査項目

測定方法

測定方法図

許容値

7 かんな台運動の

真直度

水平面で

かんな台に取り付けたテストイン

ジケータを,定置した直定規(7)に

当てて,かんな台を移動させ,全

移動距離内におけるテストインジ

ケータの読みの最大差を測定値と

する。

1 000

について

0.10

垂直面で

1 000

について

0.05

8 左右主軸中心線

とかんな台刃物

取付面との平行

度

水平面(5)

かんな台刃物取付面の両端から

200mmの位置に直角定規を取り付

けて,テストインジケータで直角

定規と主軸との距離を測定し,そ

の差を測定値とする(8)。

0.15

垂直面

0.15

9 かんな台刃物取付面とノー

ズバー取付面との平行度(水

平面で)(5)

テストバーをノーズバー取付面に

定置し,かんな台刃物取付面の両

端から200mmの位置に,ハイトゲ

ージをかんな台刃物取付面の水

平,垂直両面に密着させ,かんな

台刃物取付面とテストバーとの距

離を測定し,その差を測定値とす

る。

0.03

10 左右主軸中心線と左及び右

固定滑り面(9)との距離の差

左及び右固定滑り面上にテストイ

ンジケータを置き,左及び右主軸

の最下部におけるテストインジケ

ータの読みの差を測定値とする

(8)。

0.15

8

B 6542-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

番号

検査項目

測定方法

測定方法図

許容値

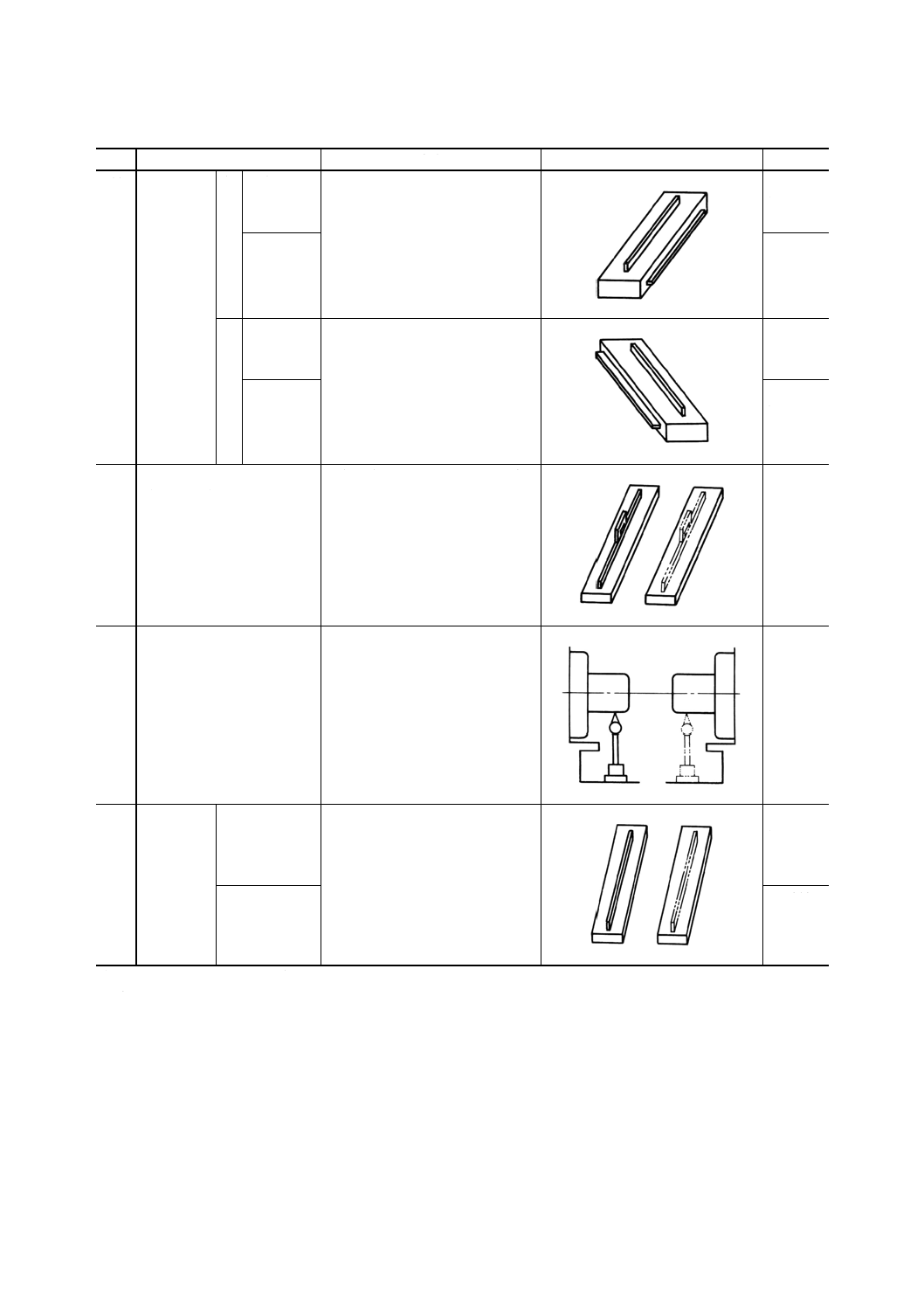

11 左及び右固

定滑り面

(9)の真直度

左

水平面

固定滑り面の水平面及び垂直面に

直定規を当てて,すきまをすきま

ゲージで測定し,その最大値を測

定値とする。

1 000

について

0.03

垂直面

1 000

について

0.03

右

水平面

固定滑り面の水平面及び垂直面に

直定規を当てて,すきまをすきま

ゲージで測定し,その最大値を測

定値とする。

1 000

について

0.03

垂直面

1 000

について

0.03

12 左右固定滑り面(9)の平行度

(水平面で)

左右固定滑り面上に置いた直定規

の上に精密水準器を載せて,その

読みの最大差を測定値とする。

0.04/m

13 左右主軸中心線と左及び右

可動滑り面(10)との距離の差

左及び右可動滑り面上にテストイ

ンジケータを置き,左及び右主軸

の最下部におけるテストインジケ

ータの読みの差を測定値とする

(8)。

0.15

14 左及び右可

動滑り面(10)

の真直度

左

左及び右可動滑り面に直定規を当

てて,すきまをすきまゲージで測

定し,その最大値を測定値とする。

1 000

について

0.03

右

1 000

について

0.03

注(5) 機種によって,その精度を必要としないものは,この検査を省略することができる。

(6) 直定規が刃物取付面より短い場合は,直定規の位置を順次移動させて測定する。

(7) 直定規は,その測定の両端におけるテストインジケータの読みが一致するように調整する。

(8) この測定においては,主軸の振れの最も少ない位置を基準として行う。

(9) 固定滑り面とは,主としてかんな台,プレッシャバーの荷重を受ける滑り面をいう。

(10) 可動滑り面とは,切削角調整用滑り面をいう。

備考 その機能をもたないベニヤレースでは,表7中のこれに該当する検査項目を省略する。

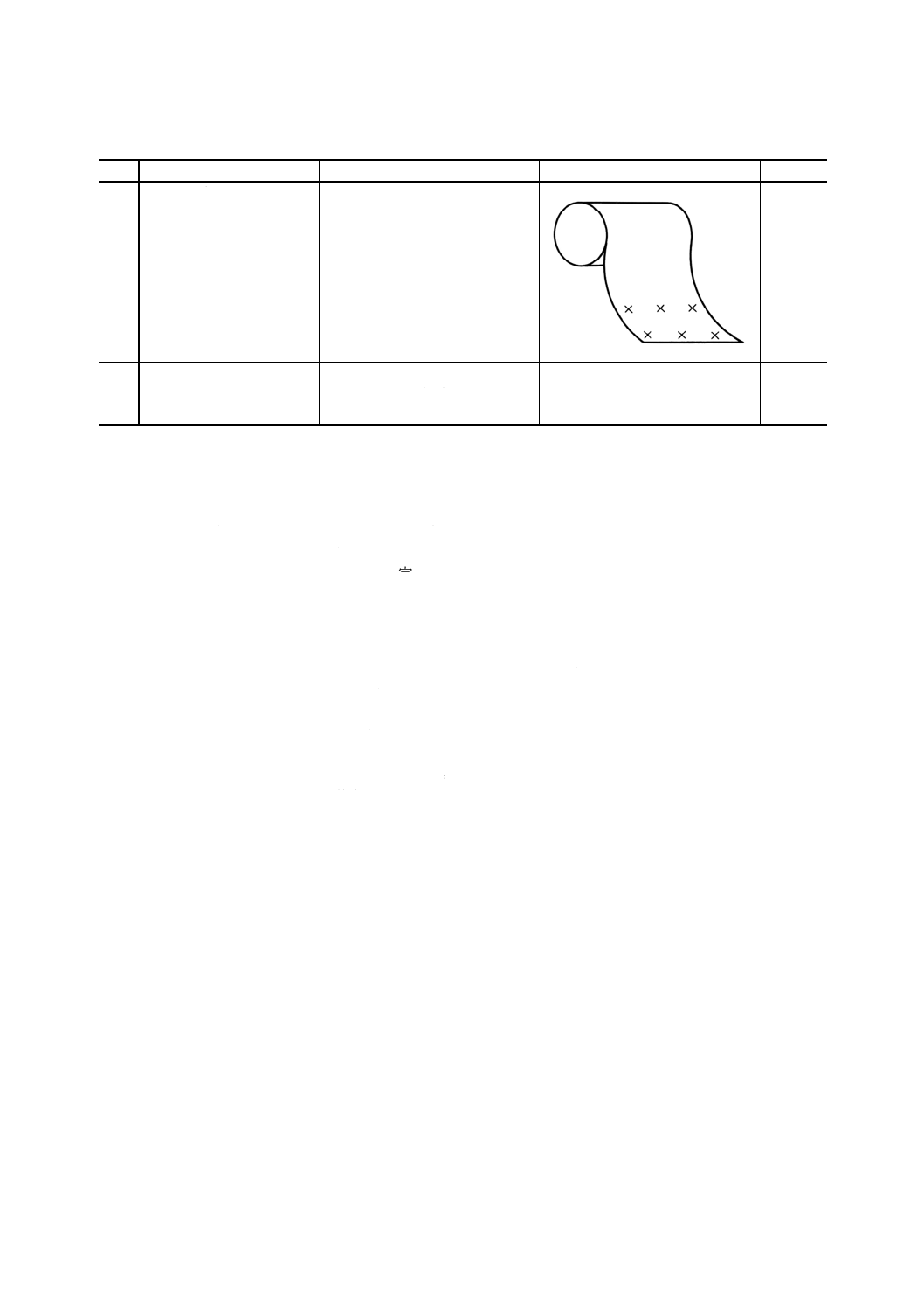

7. 工作精度検査方法 ベニヤレースの工作精度検査は,表8による。

9

B 6542-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

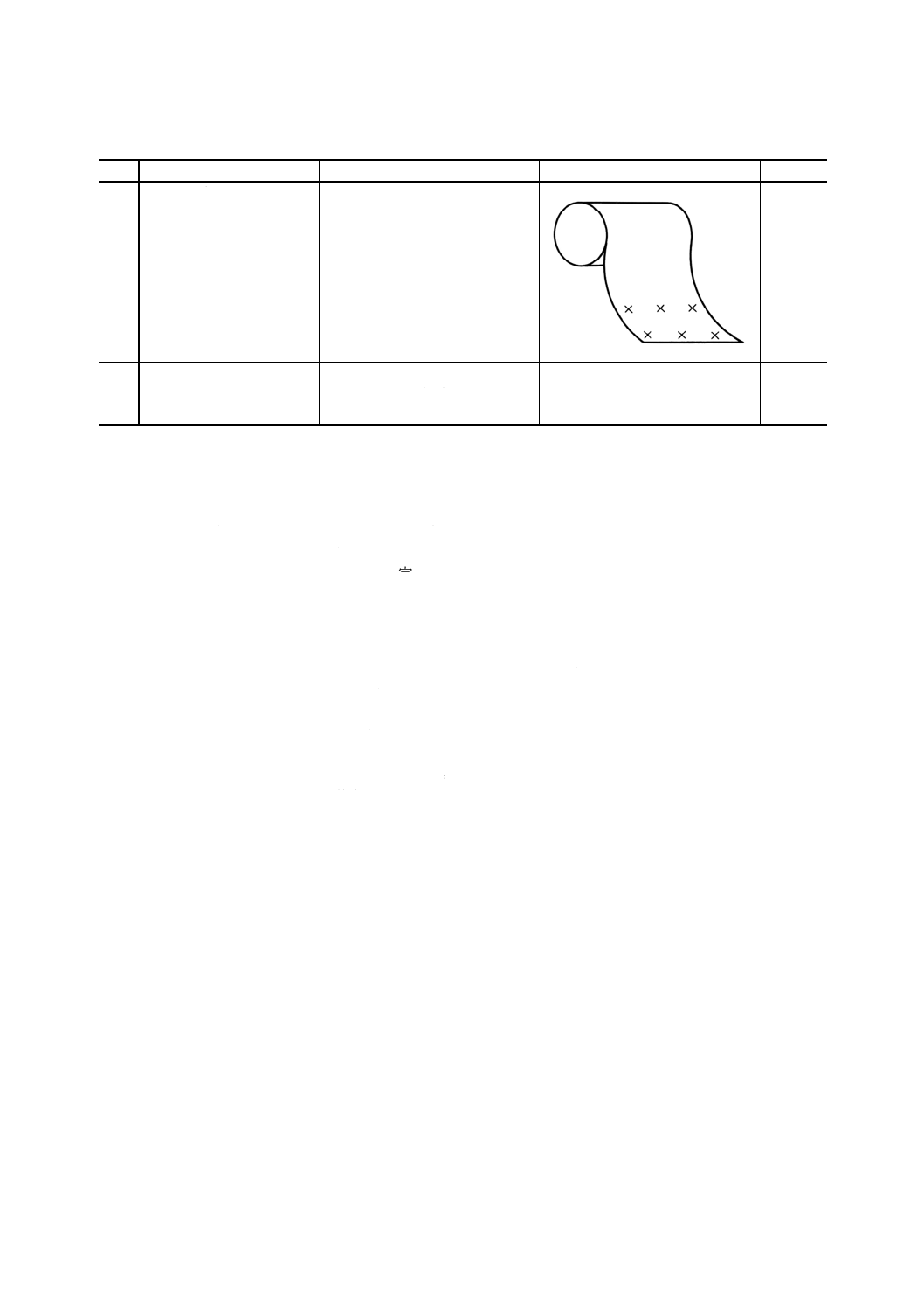

表8 工作精度検査

番号

検査項目

測定方法

測定方法図

許容値

1

厚さの精度

10回転以上連続切削した後の単板

(11)の厚さを,外側マイクロメータ

で少なくとも中央及び両端の3位

置において,1回転ごとに測定し,

各位置別の切削方向の最大差をそ

れぞれの平均値で除した値のうち

で最小の値を測定値とする。

0.15

2

切削面の仕上がり状態

単板の両面について,その平滑さ

を感触によって観察し,良否を確

かめる。

−

−

注(11) むき始め及びむき終わりの数回転を除く。

改正原案作成委員会構成員名簿(順不同,敬称略)

氏名

所属

(委員長)

林 大九郎

東京農業大学農学部

田 辺 俊 彦

通商産業省機械情報産業局

山 崎 宗 重

工業技術院標準部

木 下 敍 幸

林野庁農林業試験場

高 橋 久

日本合板組合連合会

望 月 善 治

野田合板株式会社資材部

佐 藤 孟 志

西北ベニヤ工業株式会社

桜 井 昭

開成産業株式会社

谷 尻 正 三

株式会社中国機械製作所

大 友 静 正

株式会社ウロコ製作所

竹 田 正 義

株式会社太平製作所合板産業機械事業部

正 木 康 雄

南機械株式会社

村 上 勝

社団法人全国木工機械工業会

(事務局)

佐久間 章 雄

社団法人全国木工機械工業会