2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6520-1994

仕上かんな盤−試験及び検査方法

Machines planing−Test and inspection methods

1. 適用範囲 この規格は,ベルト式の送材装置をもつ有効切削幅120 mm以上600 mm以下,最大加工

厚さ240 mm以下の仕上かんな盤(以下,かんな盤という。)の試験方法並びに静的精度及び工作精度検査

方法について規定する。

備考1. 仕上かんな盤とは,次に示すものの総称である。

(1) 一面仕上かんな盤 テーブルに固定されたかんな刃又はかんな台,及び送材装置からなり,

工作物を自動送りし,工作物の一面を仕上げ削りするかんな盤。

(2) 二面仕上かんな盤 上下又は左右のテーブルに固定されたかんな刃又はかんな台,及び送材

装置からなり,工作物を自動送りし,工作物の上面・下面又は左面・右面を仕上げ削りする

かんな盤。

(3) 直角二面仕上かんな盤 水平・垂直のテーブルに固定されたかんな刃又はかんな台,及び送

材装置からなり,工作物を自動送りし,隣接する二面を直角に仕上げ削りするかんな盤。

2. この規格の引用規格を,次に示す。

JIS B 6507 木材加工機械の安全通則

JIS B 6521 木材加工機械の騒音測定方法

JIS B 7502 外側マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7510 精密水準器

JIS B 7524 すきまゲージ

3. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

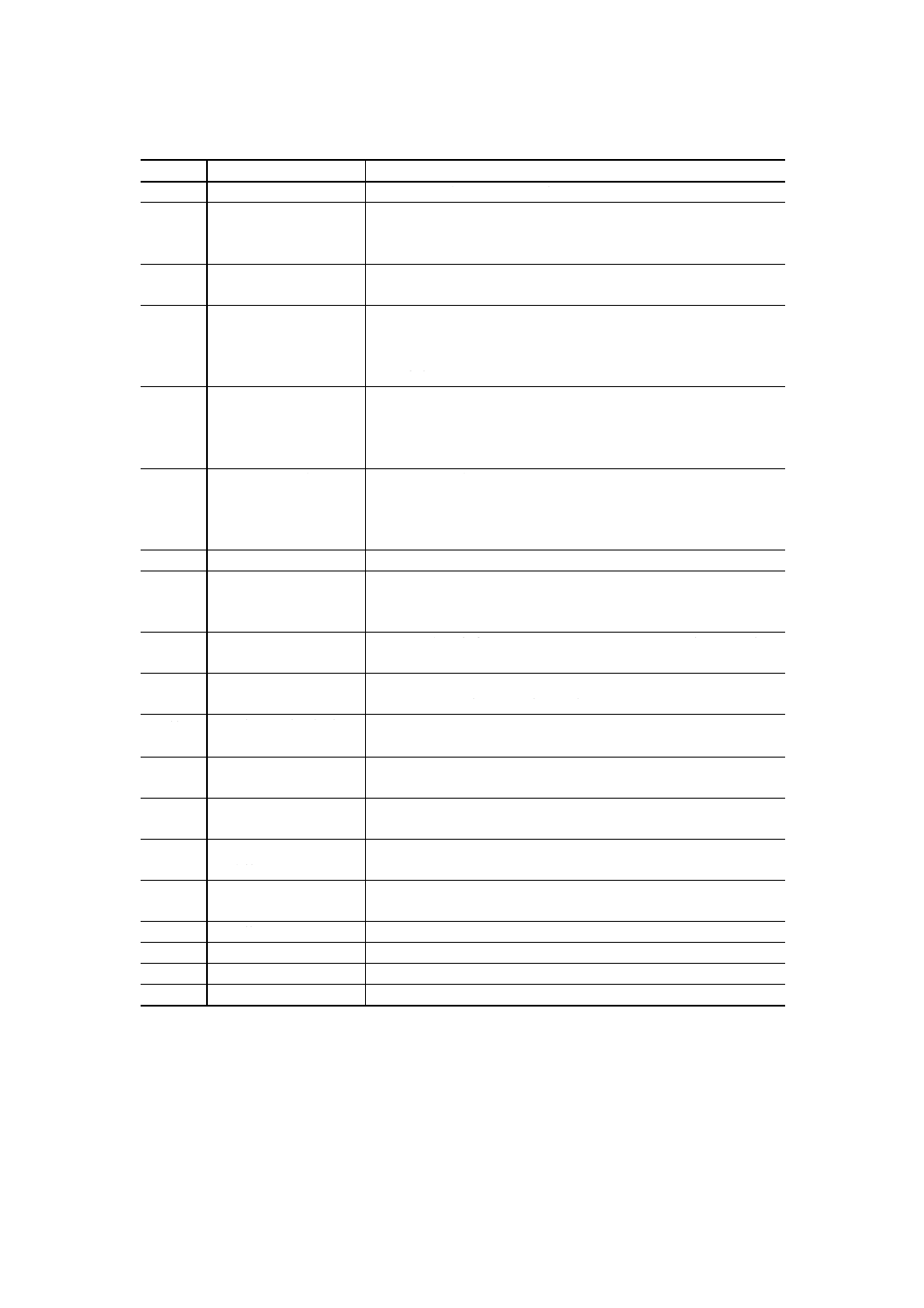

2. 機能試験方法 かんな盤の機能試験は,表1による。

2

B 6520-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 機能試験

番号

試験項目

試験方法

1

電気装置

運転試験の前後に,各1回絶縁状態を試験する。

2

送材装置の始動,停止

及び運転操作

適当な一つの送り速度で正転及び逆転について,始動及び停止

(制動を含む。)を繰り返し10回行い,作動の円滑さ及び確実さ

を試験する。

3

送り速度の変換操作

表示のすべての送り速度(1)について速度を変換し,操作装置の作

動の円滑さ及び指示の確実さを試験する。

4

手送りの操作

手送りハンドルによって,動きの全長にわたって作動の円滑さ及

び均一さを試験する。

また,微動手送りハンドルを数回回転し,作動の円滑さ及び均一

さを試験する。

5

送材装置の昇降及び自

動停止の操作

送材装置を昇降させ,動きの全長にわたって作動の円滑さ及び均

一さを試験する。

また,動きの両端において,自動停止装置の作動の円滑さ及び確

実さを試験する。

6

テーブルの昇降及び自

動停止の操作

テーブルを昇降させ,動きの全長にわたって作動の円滑さ及び均

一さを試験する。

また,動きの両端において,自動停止装置の作動の円滑さ及び確

実さを試験する。

7

クッション装置の作動

クッション機構の作動の円滑さ及び確実さを試験する。

8

工作物自動逆転の操作

工作物を送材装置の最低及び最高送り速度で移動し,自動逆転位

置の設定及び作動について,それぞれの円滑さ及び確実さを試験

する。

9

バイアス角の変換操作

バイアス角を変換し,操作装置の作動の円滑さ及び指示の確実さ

を試験する。

10

回転テーブルの反転操

作

回転テーブルを任意の位置で反転するよう設定して反転させ,作

動の円滑さ及び指示の確実さを試験する。

11

可動部分の作動操作

動きの全範囲に対して,その作動の円滑さ及び確実さを試験す

る。

12

かんな台の取付け及び

取外し

かんな台の取付け,取外しの円滑さ及び確実さを試験する。

13

かんな刃の取付け及び

取外し

かんな刃の取付け,取外しの円滑さ及び確実さを試験する。

14

送材ベルトの取付け及

び取外し

送材ベルトの取付け,取外し操作の円滑さ及び確実さを試験す

る。

15

安全装置

作業者に対する安全機能及び機械防護機能の確実さを試験する

(JIS B 6507参照)。

16

潤滑装置

油密,油量の適正な配分など,機能の確実さを試験する。

17

油圧装置

油密,圧力調整など,機能の確実さを試験する。

18

空気圧装置

気密,圧力調整など,機能の確実さを試験する。

19

附属装置

機能の確実さを試験する。

注(1) 無段変速の場合は,最低,中間及び最高の三つの送り速度について行う。

備考 その機能をもたないかんな盤では,表1中のこれに該当する試験項目を省略する。

3

B 6520-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 運転試験方法

3.1

無負荷運転試験 送材装置を始動させ,30〜60分間運転を継続して駆動及び従動ロールの軸受温度

が安定した後,所要電力及び騒音を測定し,表2の記録様式1に規定する各項について記録するとともに,

異常振動がないことを感触によって観察する。

なお,騒音の測定は,JIS B 6521による。

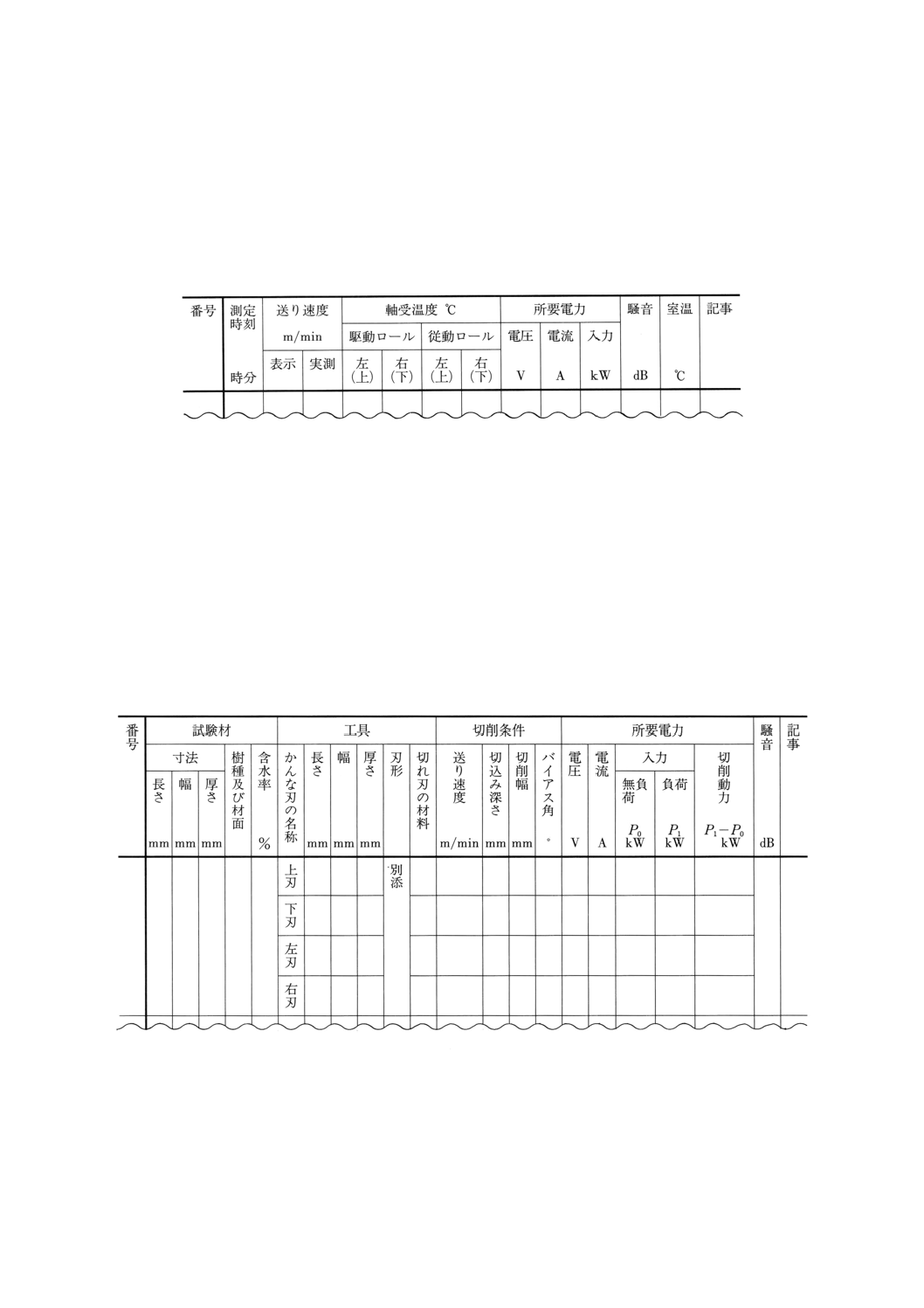

表2 記録様式1

備考1. 送材装置の送り速度の変速装置があるものは,最大送り速度を

含む少なくとも2条件の送り速度について記録する。

2. 騒音測定条件については,記事欄に記録する。

3. 送材装置が二つ以上ある場合には,すべての送材装置について

測定を行う。

3.2

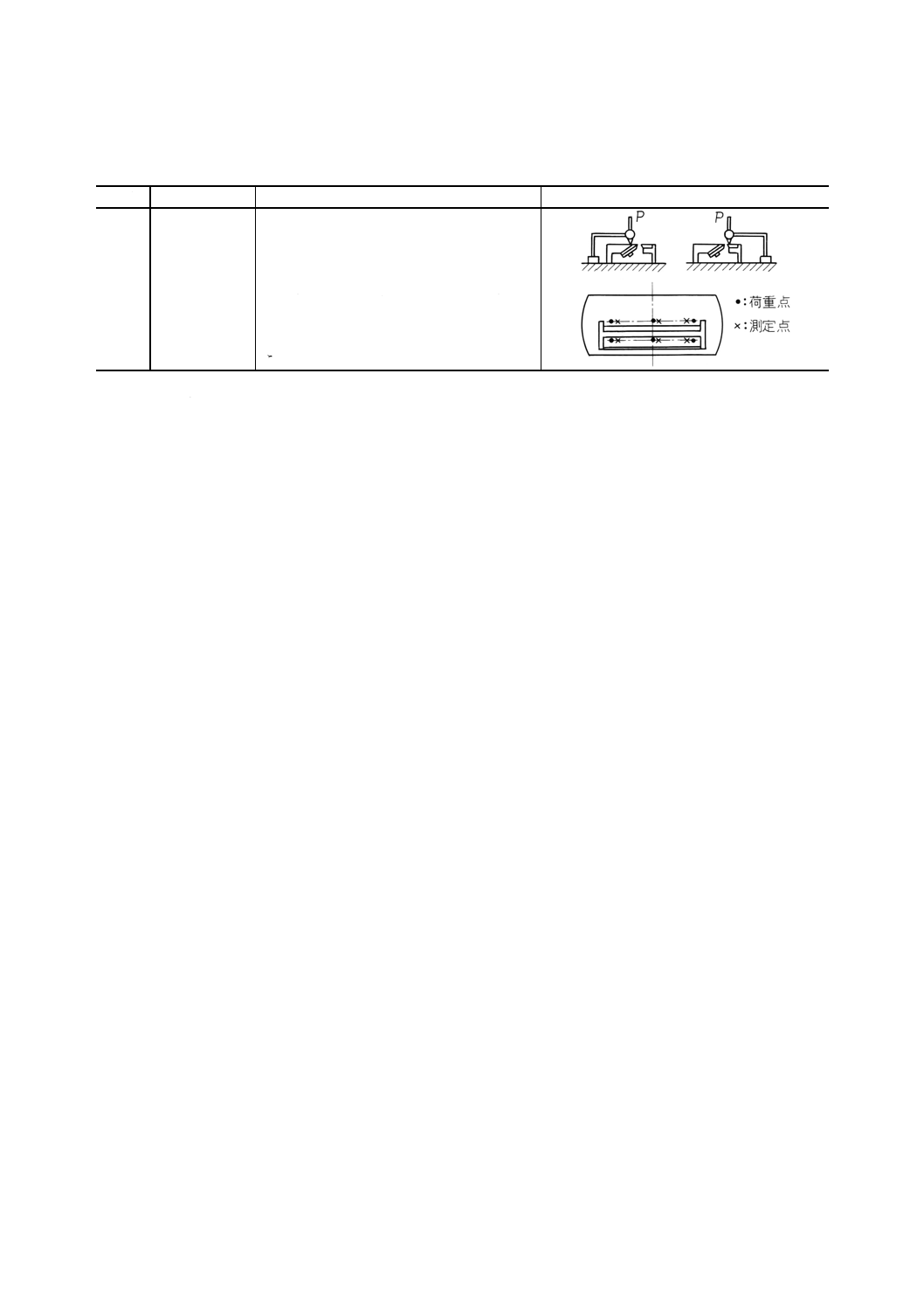

負荷運転試験 試験材の切削を行い,所要電力及び騒音を測定し,表3の記録様式2に規定する各

項について記録するとともに,異常振動がないこと及び切削面の状態を感触によって観察する。

所要電力の測定は,送り速度を一定とし,切込み深さを変えるか,又は切込み深さを一定とし,送り速

度を変えて試験を行う。

なお,騒音の測定は,JIS B 6521による。

表3 記録様式2

備考1. 試験材の切削方向及び騒音測定条件については,記事欄に記録する。

2. 刃形は,図示して主要寸法を記入する。

3. 送材装置が二つ以上ある場合は,すべての送材装置について測定を行う。

4. かんな刃の名称は,機種によって変更することができる。

4

B 6520-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

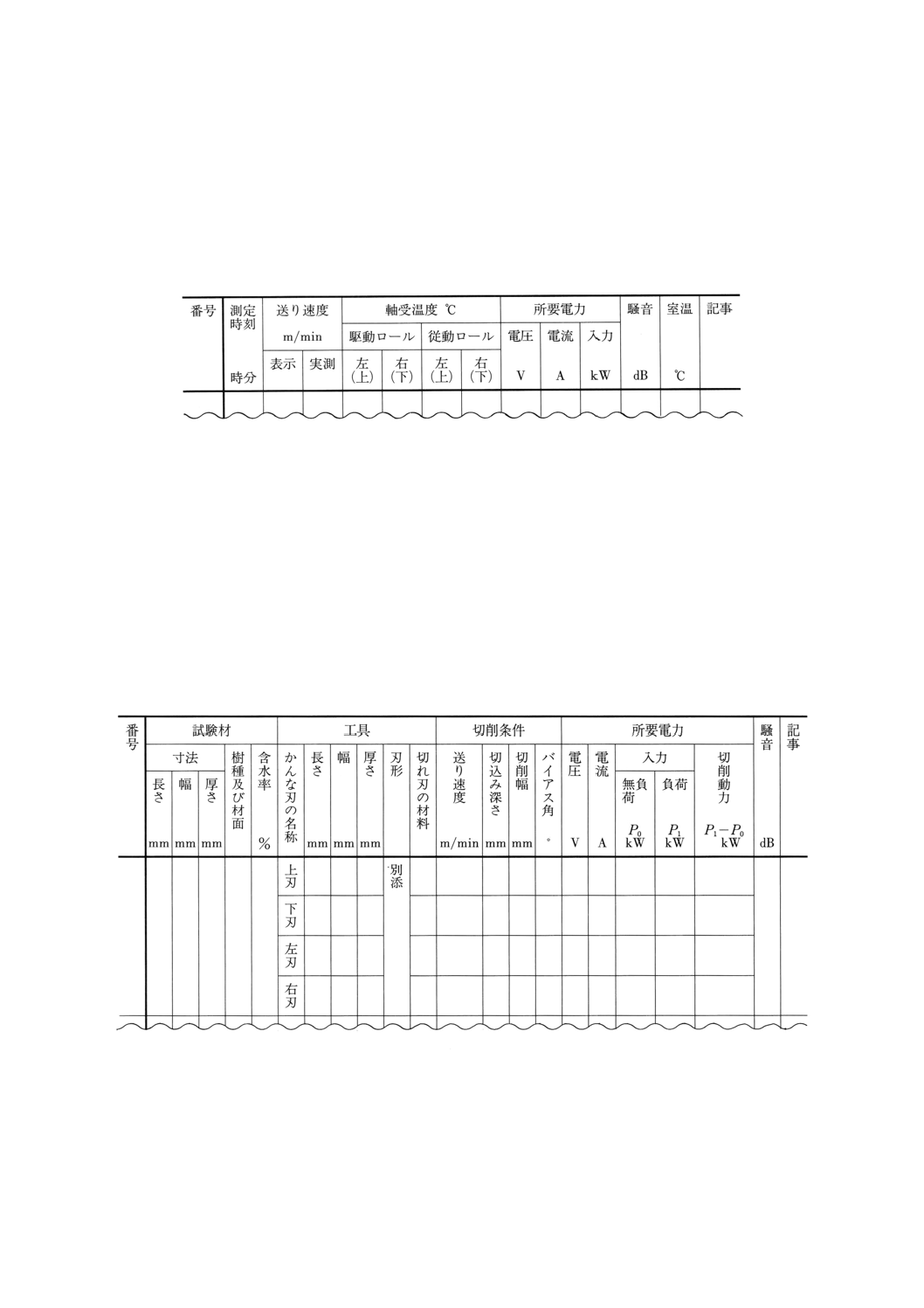

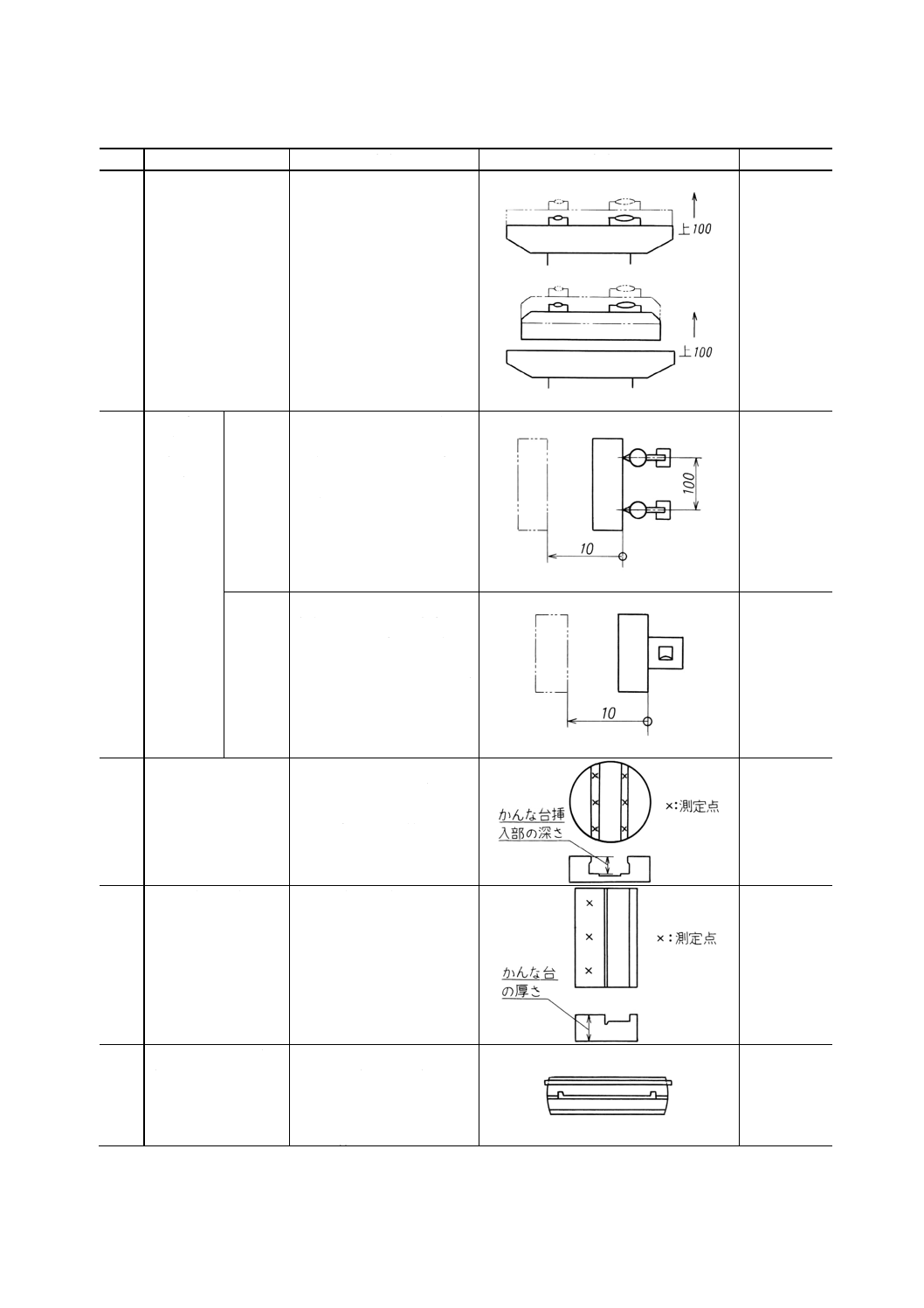

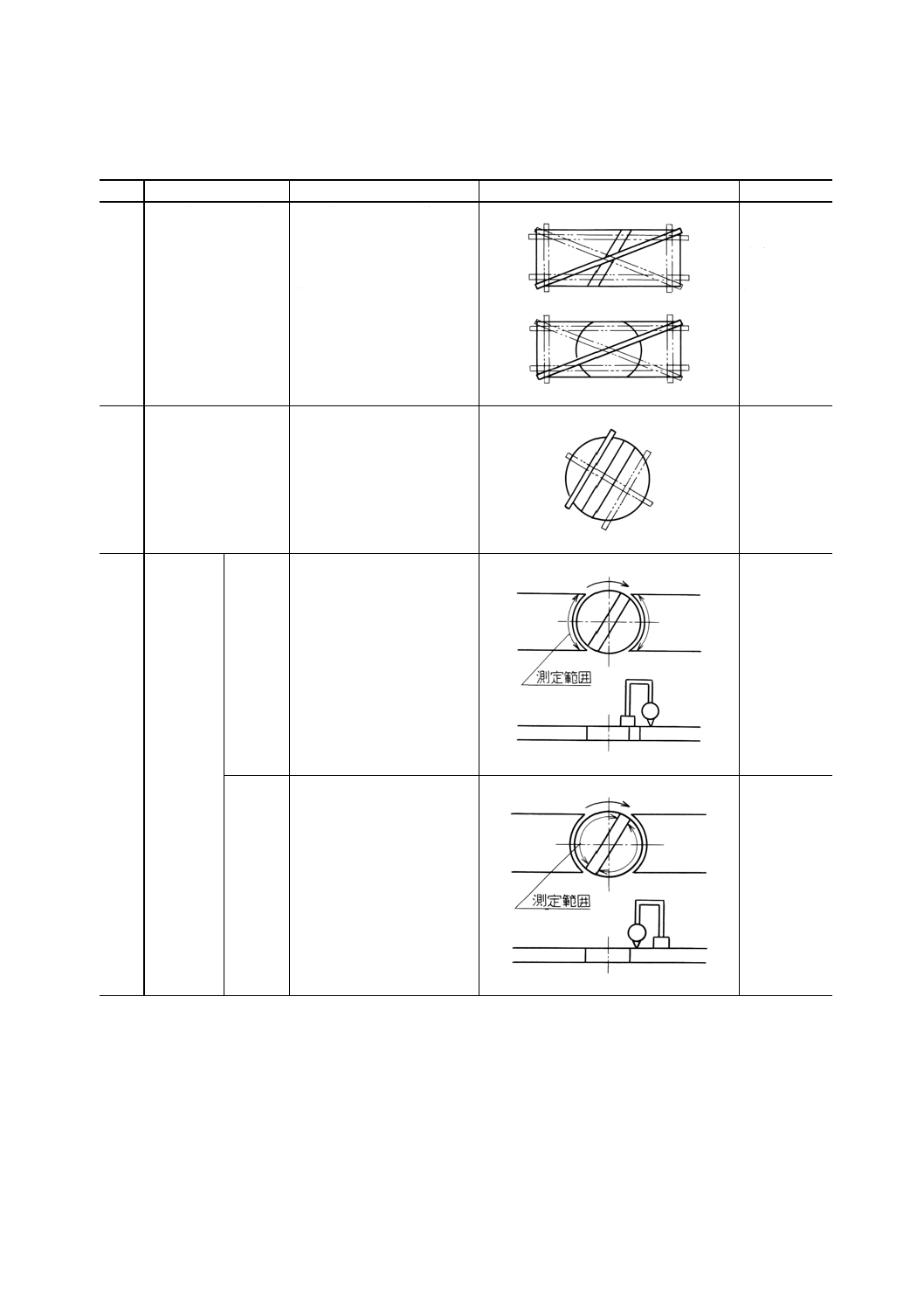

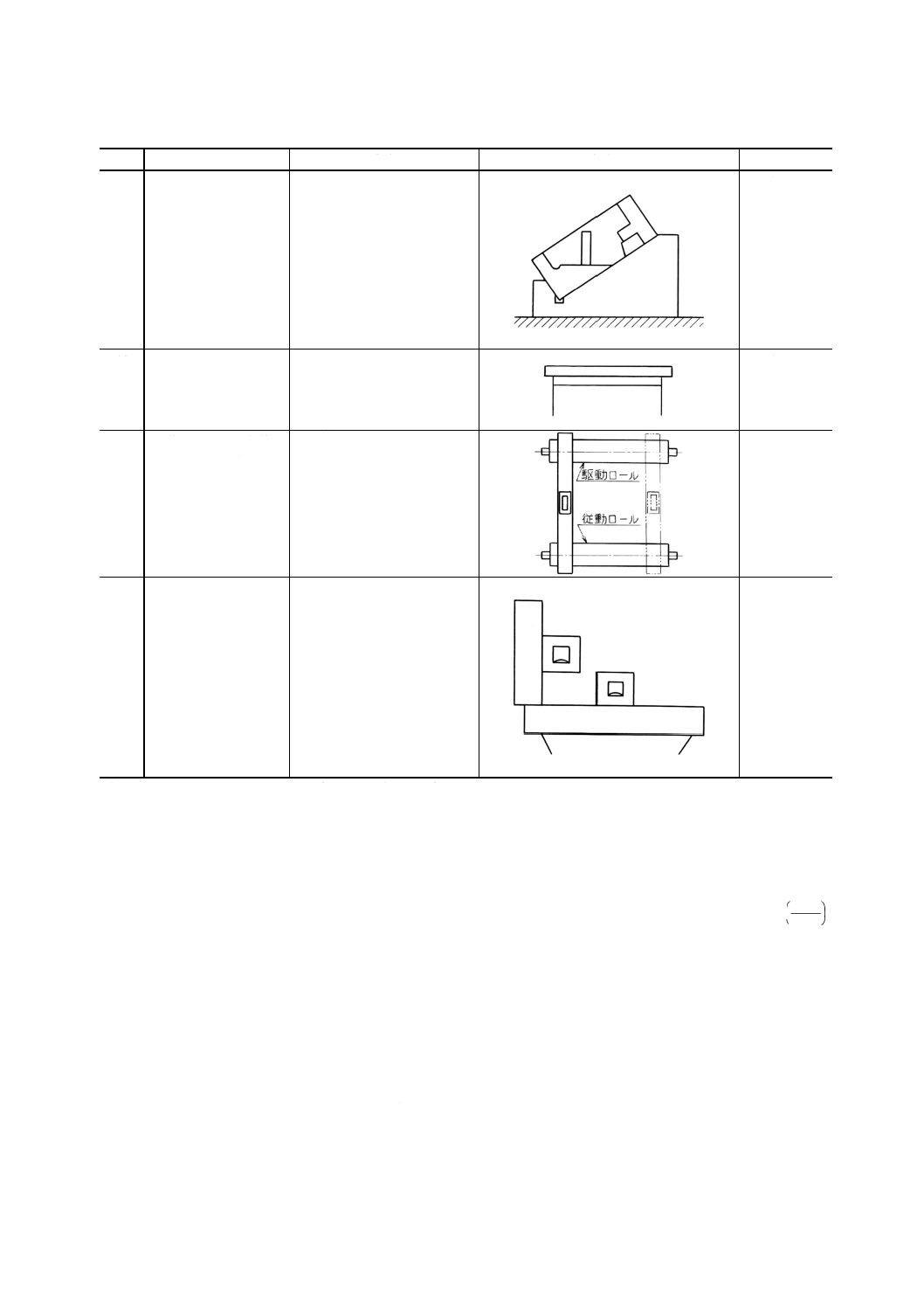

4. 剛性試験方法 かんな盤の剛性試験は,表4による。

表4 剛性試験

番号

試験項目

測定方法

測定方法図

1

かんな台の剛

性

かんな刃と刃口金を取り付けたかんな台を

水平に据え置き,定盤に固定したテストイ

ンジケータをかんな台のかんな刃先端の近

傍及び刃口金の先端に当てて,かんな台に

垂直方向に荷重 (P) を加えて,その変位を

測定する。

この測定は,中央及び左右端の3か所で行

う。

備考1. 同一設計の機械の剛性試験は,代表的な1台について行った試験結果で代表させ,他のものについては省略

してもよい。

2. 荷重 (P) は,製造業者が推奨する大きさとし,その値を記録する。

5. 静的精度検査方法 かんな盤の静的精度検査は,表5による。

5

B 6520-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

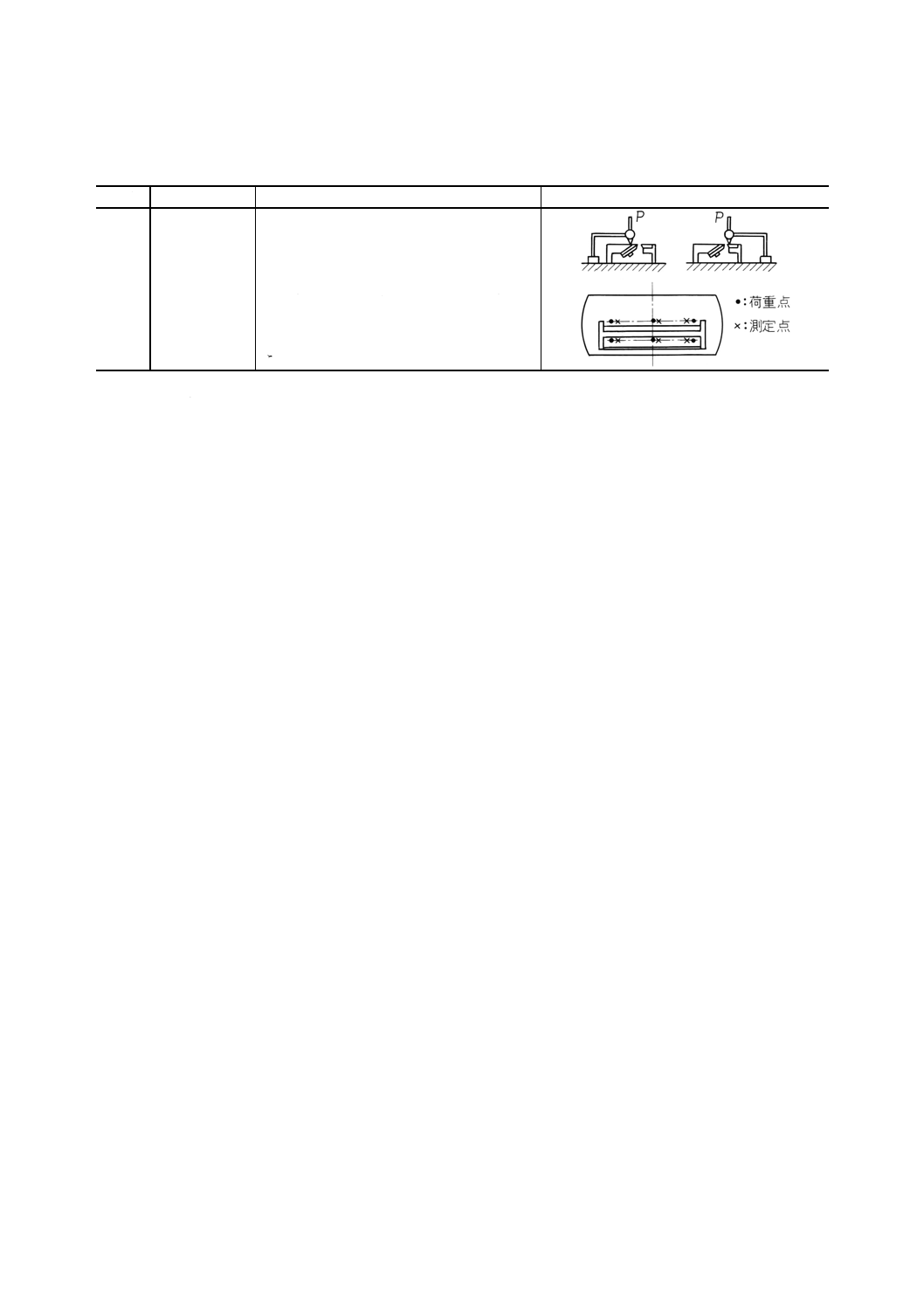

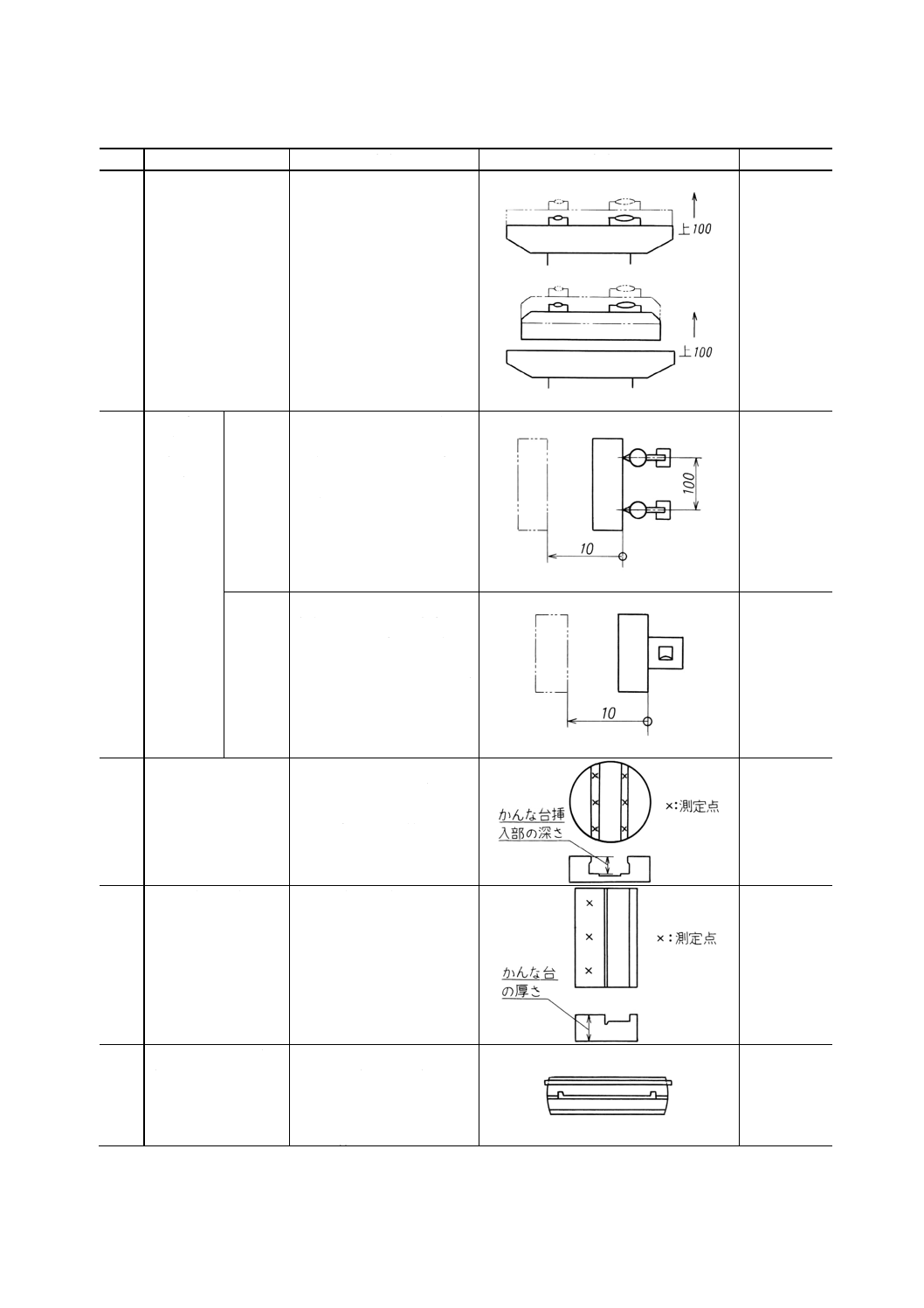

表5 静的精度検査

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

1

テーブル上面の真直

度(2)

テーブル上面の対角線上,縦

方向及び横方向に直定規を

置き,すきまをすきまゲージ

で測定し,その最大値を測定

値とする(3)。

500について

0.1

中低であっ

てはならな

い

2

回転テーブル上面の

真直度

回転テーブル上面の溝と平

行方向2か所及び直角方向の

中央部1か所に直定規を置

き,すきまをすきまゲージで

測定し,その最大値を測定値

とする(3)。

500について

0.05

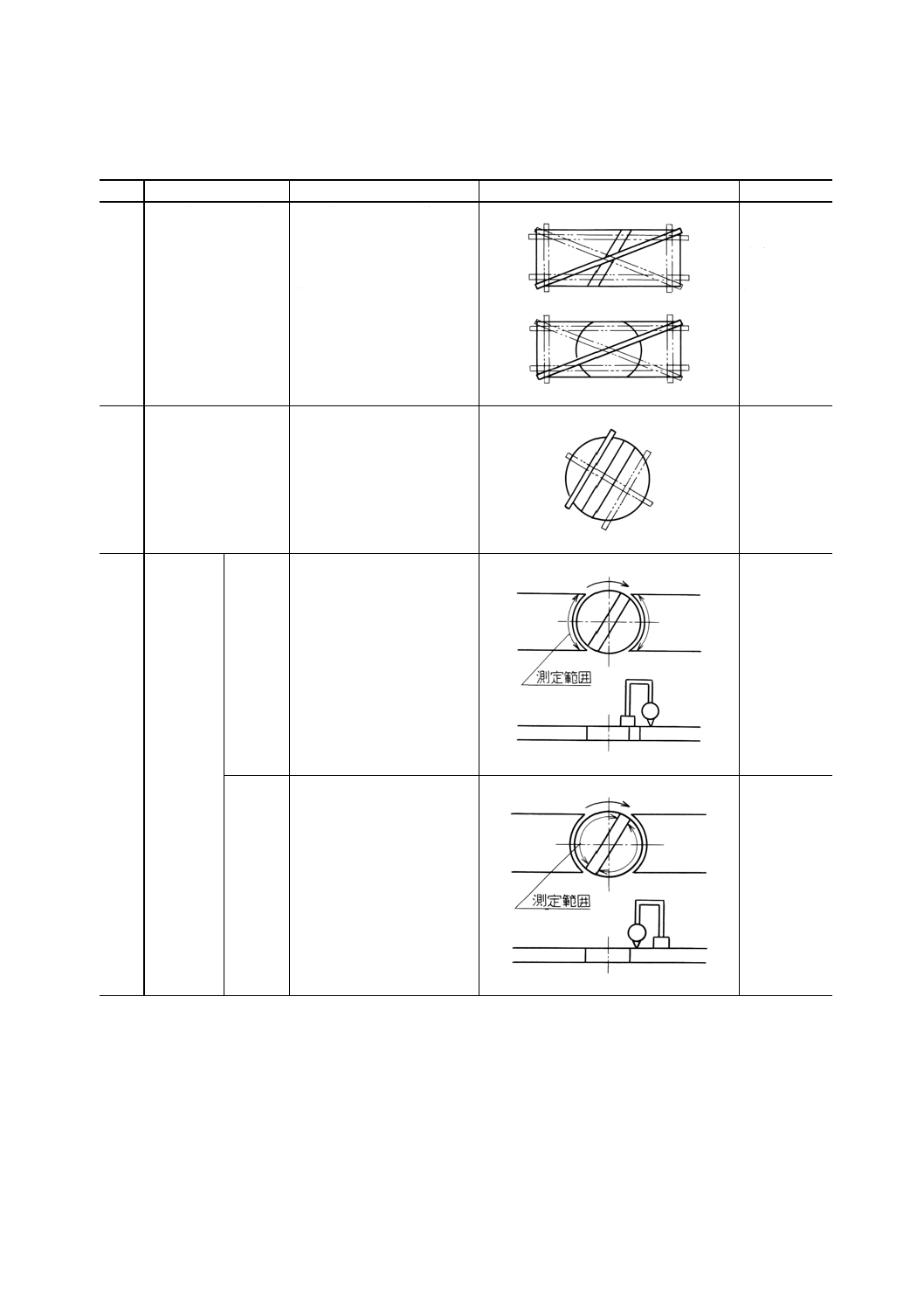

3

回転テーブ

ルとテーブ

ルの平行度

回転テー

ブル基準

回転テーブル上面にテスト

インジケータを置き,これを

隣接するテーブルの上面に

当てて,回転テーブルを回転

し,回転中におけるテストイ

ンジケータの読みの最大差

を測定値とする。

0.04

テーブル

基準

テーブル上面にテストイン

ジケータを置き(4),これを回

転テーブル上面に当てて,回

転テーブルを回転し,回転中

のテストインジケータの読

み(5)の最大差を測定値とす

る。

0.04

6

B 6520-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

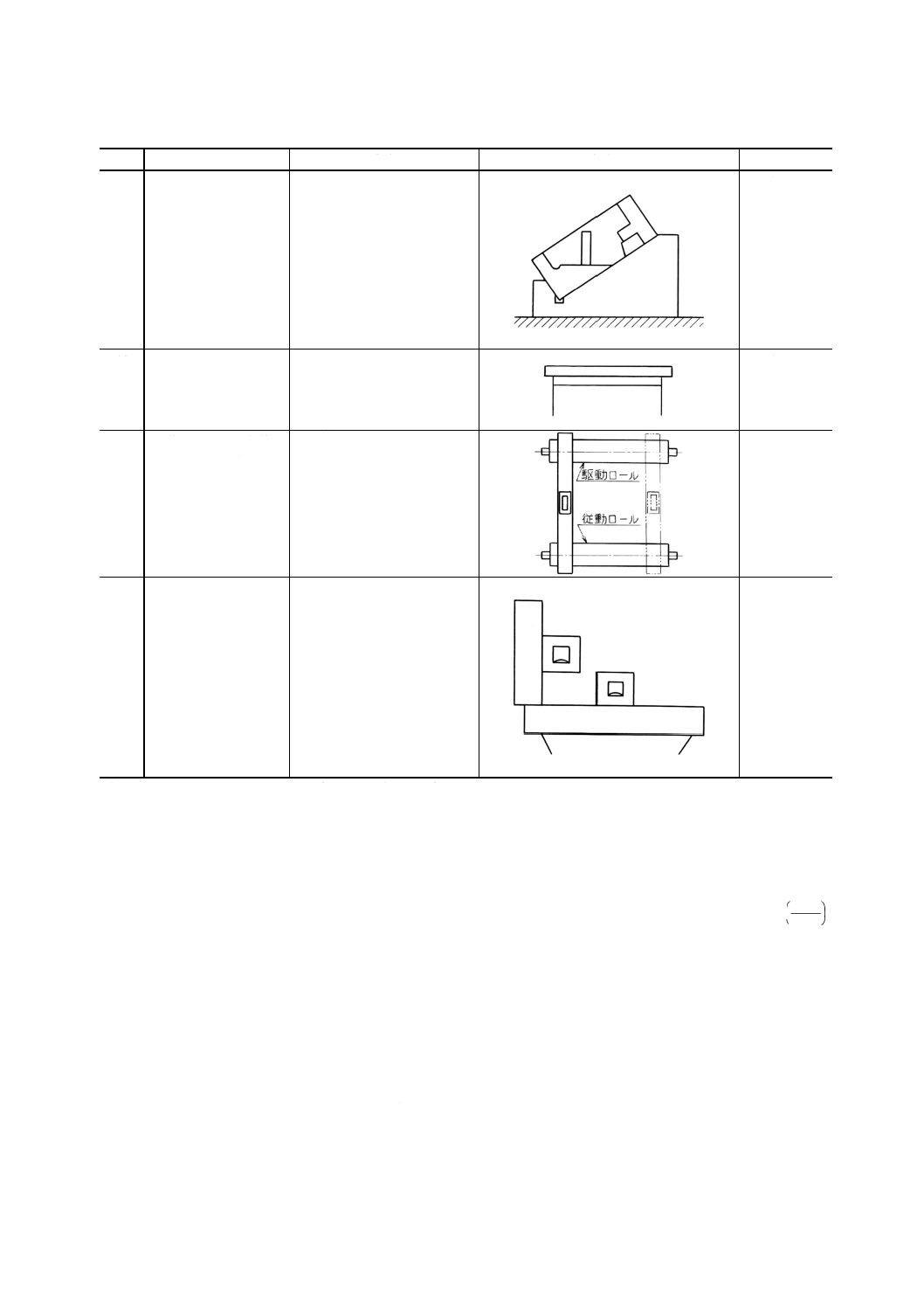

4

テーブル又は送材装

置上下運動の平行度

テーブル又は送材装置に送

材方向と平行及び直角に精

密平形水準器を置き,下降位

置から約100 mm上昇させ,

その間における精密水準器

の読みの最大差を測定値と

する。

0.10/m

5

テーブル又

は送材装置

左右運動の

平行度

前後方向 定置したテストインジケー

タをテーブル又は送材装置

の前後に当てて,テーブル又

は送材装置を,移動範囲の3

か所において10 mmずつ移

動させ,テストインジケータ

の読みの最大差を記録し,そ

の最大値を測定値とする(6)。

0.03

上下方向 テーブル又は送材装置に精

密角形水準器を垂直方向に

当てて,テーブル又は送材装

置を,移動範囲の3か所にお

いて10 mmずつ移動させ,精

密角形水準器の読みの最大

差を測定値とする。

0.15/m

6

かんな台挿入部の深

さ

テーブル又は回転テーブル

上面からかんな台挿入部の

深さをデプスゲージで両側6

か所測定し,その最大差を測

定値とする。

0.04

7

かんな台の厚さ

かんな台の厚さをマイクロ

メータで3か所測定し,その

最大差を測定値とする。

0.04

8

かんな台上面の真直

度

かんな台上面の刃物取付け

溝と平行方向に直定規を置

き,すきまをすきまゲージで

測定し,その最大値を測定値

とする(3)。

500について

0.03

7

B 6520-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

9

かんな刃取付面の真

直度

かんな刃取付面上の長手方

向にテストバー(7)を置き,す

きまをすきまゲージで測定

し,その最大値を測定値とす

る(3)。

500について

0.03(8)

10

刃口の真直度

刃口の上面に直定規を置き,

すきまをすきまゲージで測

定し,その最大値を測定値と

する(3)。

500について

0.03

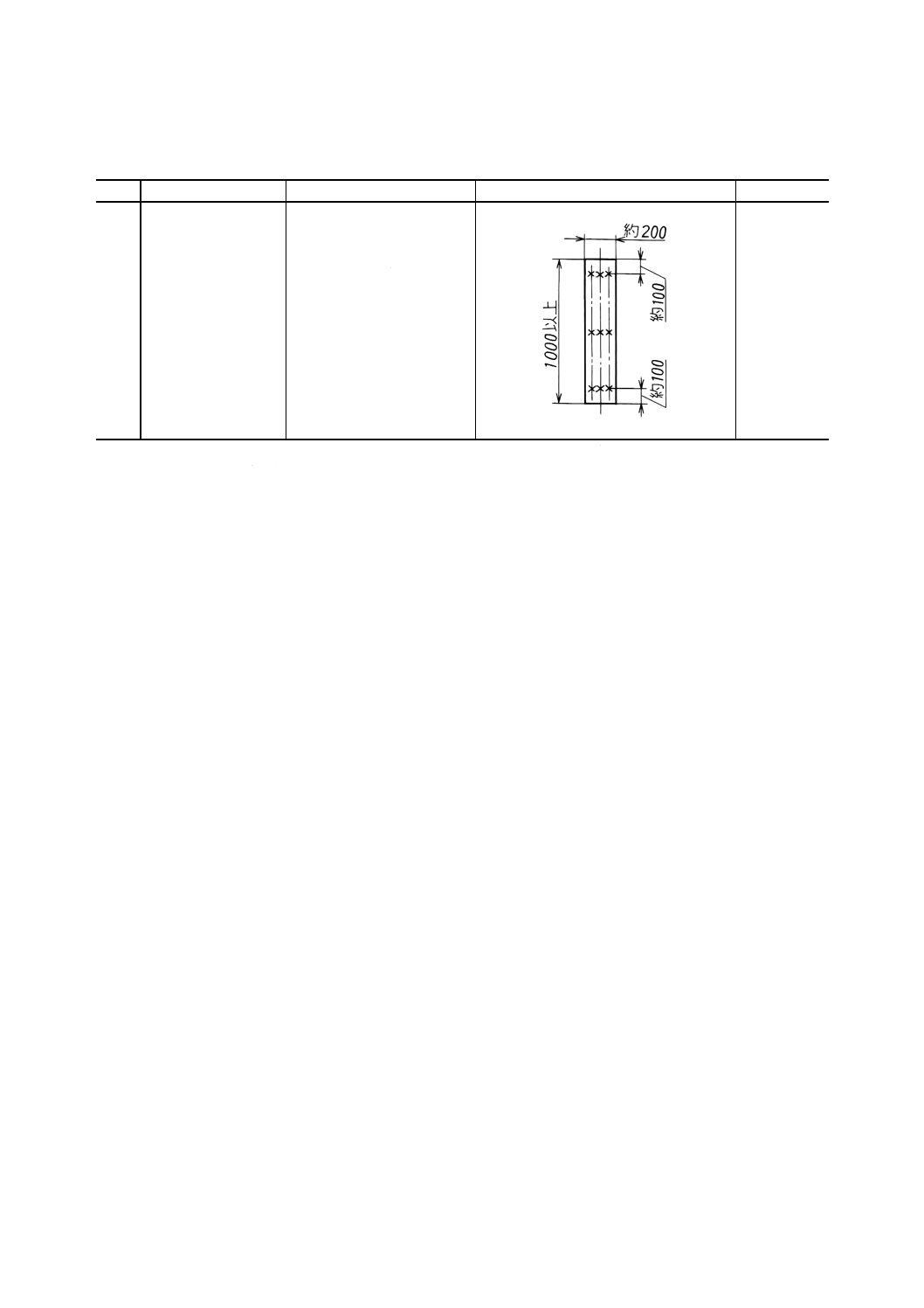

11

駆動ロールと従動ロ

ールとの平行度

駆動ロールと従動ロールと

にまたがせた直定規の上に

精密水準器を置き,両ロール

の両端における精密平形水

準器の読みの差を測定値と

する。

0.30/m

12

かんな台上面相互の

直角度

相互に直角をなすテーブル

上面にそれぞれ数箇所に精

密角形水準器を当てて,相互

の読みの最大差を測定値と

する。

0.15/m

注(2) この測定は,スライドテーブル及び回転テーブルを取り付けない状態で行う。

(3) 測定距離が基準より小さい場合には,測定の許容値の数値を距離に比例させて換算する。この場合,特に指定

がない限り,換算した許容値の数値が0.005mm未満の場合には,0.005mmとする。

(4) テストインジケータは,有効切削幅の中央に置く。

(5) テストインジケータの読みは,回転テーブルのかんな台挿入部を避けて行う。

(6) テストインジケータは,前後の間隔が100mmになるよう定置する。

(7) テストバーの大きさについては検査に支障がない大きさとし,その真直度の許容値については,0.001+

000

200

L

mmとする。ただし,Lはテストバーの長さを表す。

(8) 中低であることが望ましい。

備考1. その機能をもたないかんな盤では,表5中のこれに該当する検査項目を省略する。

2. すきまゲージは,JIS B 7524による。

3. テストインジケータは,JIS B 7503による。

4. 精密水準器は,JIS B 7510による。

5. マイクロメータは,JIS B 7502による。

6. 工作精度検査方法 かんな盤の工作精度検査は,表6による。

8

B 6520-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

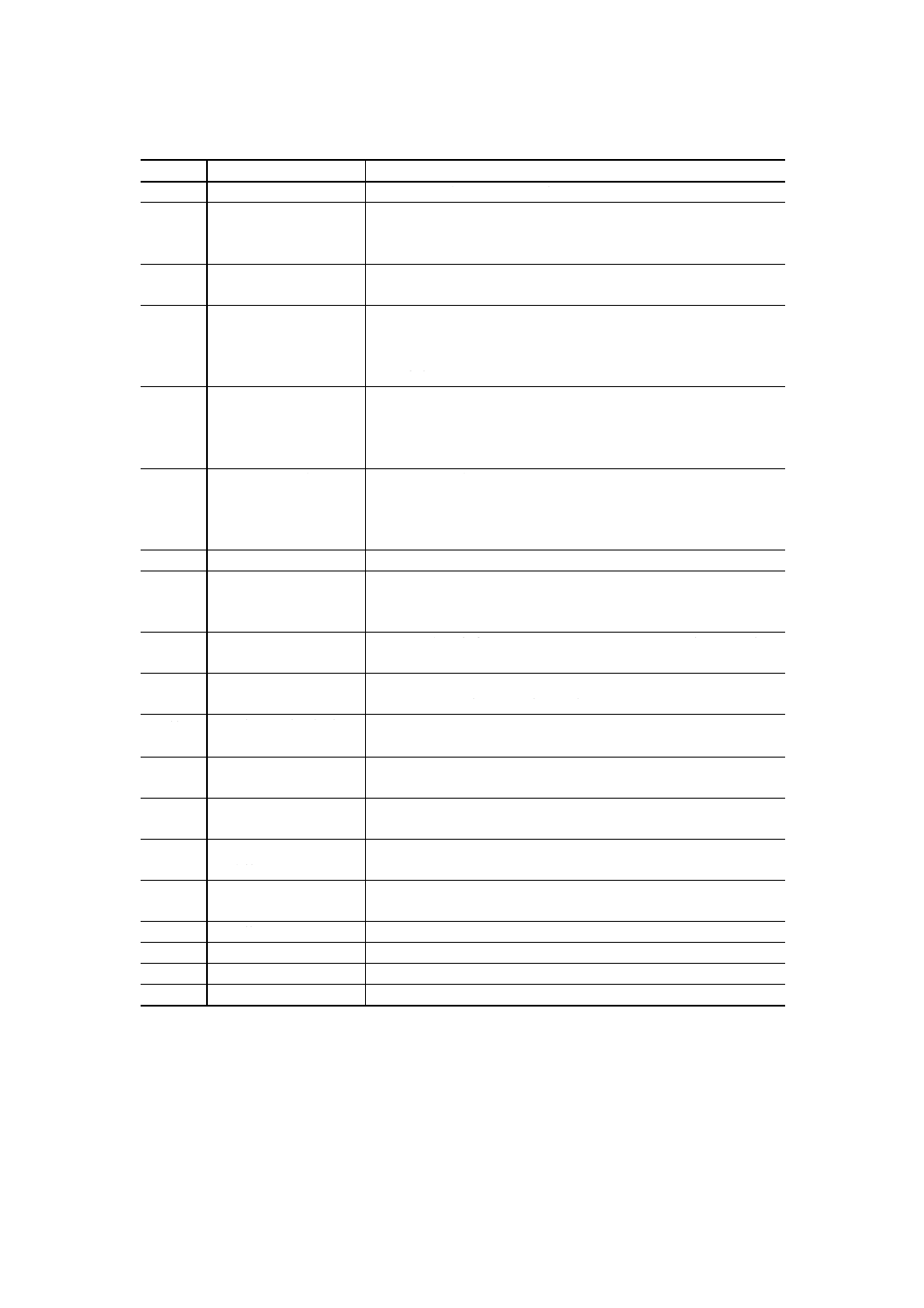

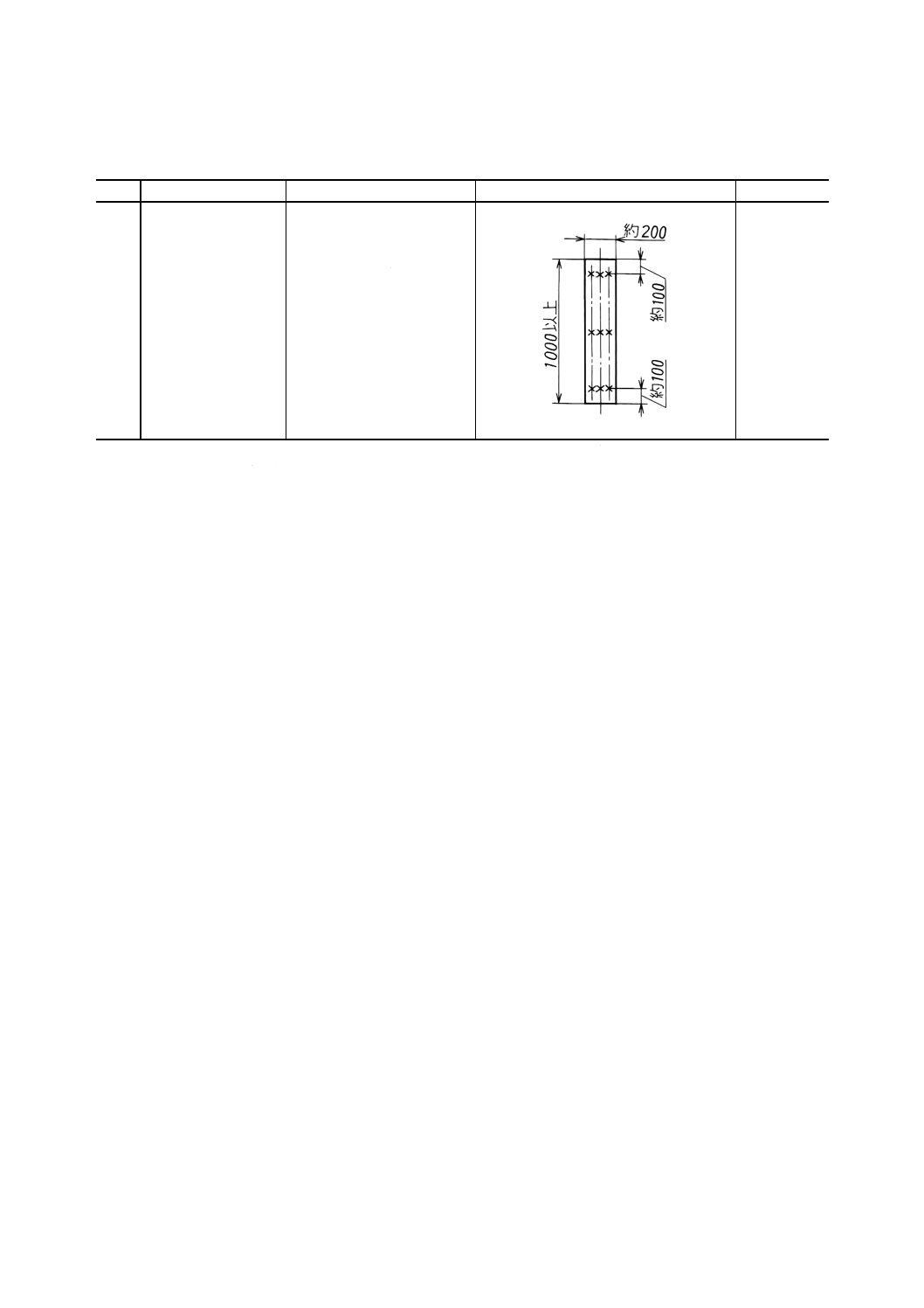

表6 工作精度検査

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

1

切りくずの厚さむら

試験材(9)のひら面を同じ位

置で2度切削した後,それ

ぞれ切りくずの図に示す周

辺9か所の厚さを外側マイ

クロメータで測定し,それ

ぞれの最大差を求め,その

最大値を測定値とする(10)。

0.03

注(9) 試験材は乾燥材とし,その大きさは幅約200mm,長さ1 000mm以上,厚さ10mm以上のフリッチ材とする。

また,切りくず厚さは,0.1mmとする。

(10) 有効切削幅が200mmを超えるかんな盤では,全切削幅にわたるように試験材を左右に移動して測定する。

ただし,有効切削幅が200mm以下のかんな盤では,試験材の幅は当該かんな盤の有効切削幅とする。

備考 試験材は,あらかじめ必要な前加工をする。

また,切りくず厚さの測定に先立って2回以上の予備切削を行う。

9

B 6520-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 6520 制定原案作成委員会 構成表

氏名

所属

(委員長)

福 井 尚

東京農業大学農学部

木 下 敍 幸

農林水産省林野庁森林総合研究所木材利用部

河 野 博 文

通商産業省機械情報産業局産業機械課

桐 山 和 臣

工業技術院標準部機械規格課

黒 木 勝 也

財団法人日本規格協会技術・検査部

中 村 朝之助

株式会社東立

新 井 茂 雄

マルゼン家具工業株式会社

佐 藤 久

社団法人全国家具工業連合会

相 川 敏 正

株式会社相川製作所

高 橋 鑛

アミテック株式会社技術部

盛 口 碩

株式会社日立工機原町設計部

植 田 千 秋

株式会社丸仲鐵工所

村 上 勝

社団法人全国木工機械工業会

(事務局)

雨 宮 礼 一

社団法人全国木工機械工業会

佐久間 章 雄

社団法人全国木工機械工業会