B 6402:2020

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 精度······························································································································· 1

4.1 精度等級 ······················································································································ 1

4.2 精度検査 ······················································································································ 2

附属書A(参考)精度許容値のグラフ ······················································································ 8

B 6402:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本鍛圧機械工業会(JFMA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産

業規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産

業規格である。これによって,JIS B 6402:1997は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

B 6402:2020

機械プレス−精度等級及び精度検査

Mechanical presses-Testing of the grades and the accuracy

1

適用範囲

この規格は,一般用の機械プレスのうち,金属材料の打抜き,曲げ,成形及び絞り加工に用いる単動ク

ランクプレス及び単動クランクレスプレス(以下,プレスという。)の精度等級及び精度検査について規定

する。ただし,熱間鍛造用プレス及びリンクプレス,並びに特殊構造のプレス1) には適用しない。

注1) 特殊構造のプレスとは,スクリュープレス,粉末成形プレス,送り装置付き専用プレスなどを

いう。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0111 プレス機械−用語

JIS B 6190-1 工作機械試験方法通則−第1部:幾何精度試験

JIS B 7440-2 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第2部:

長さ測定

JIS B 7440-8 製品の幾何特性仕様(GPS)−座標測定システム(CMS)の受入検査及び定期検査−第

8部:光学式距離センサ付き座標測定機

JIS B 7539 円筒スコヤ

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0111によるほか,次による。

3.1

ギブセット

スライドのガイド(ギブ)を生産稼働が可能な状態に調整した状態。

4

精度

4.1

精度等級

プレスの精度は,特級,1級,2級及び3級の4等級とする。

各等級に対する用途例を,表1に示す。

2

B 6402:2020

表1−用途例

等級

用途例

特級

薄板精密打抜き,高速精密打抜き,特に高精度を要するもの

1級

薄板打抜き,高速打抜き,精密打抜き,精密絞り

2級

一般打抜き,絞り,成形

3級

上記以外の一般プレス加工

4.2

精度検査

4.2.1

一般

精度検査は,無負荷の状態で,JIS B 6190-1,JIS B 7440-2,JIS B 7440-8及びJIS B 7539に基づく方法

で行う。

4.2.2

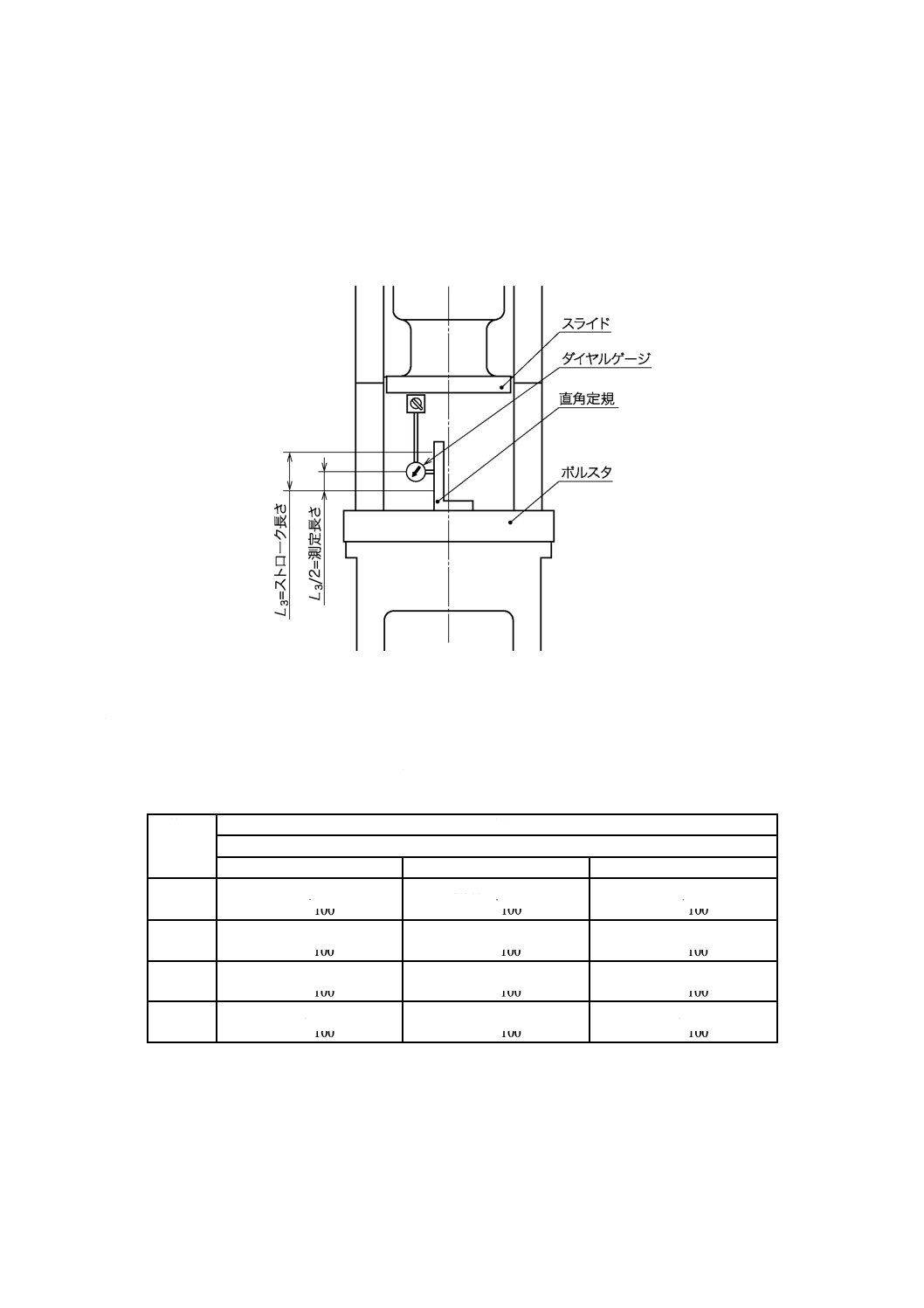

ボルスタ(又はベッド)上面及びスライド下面の真直度の精度検査

ボルスタ(又はベッド)上面及びスライド下面の真直度の精度検査は,機械の正面側を“前”とし,左

右方向及び前後方向について,次のとおり行う。

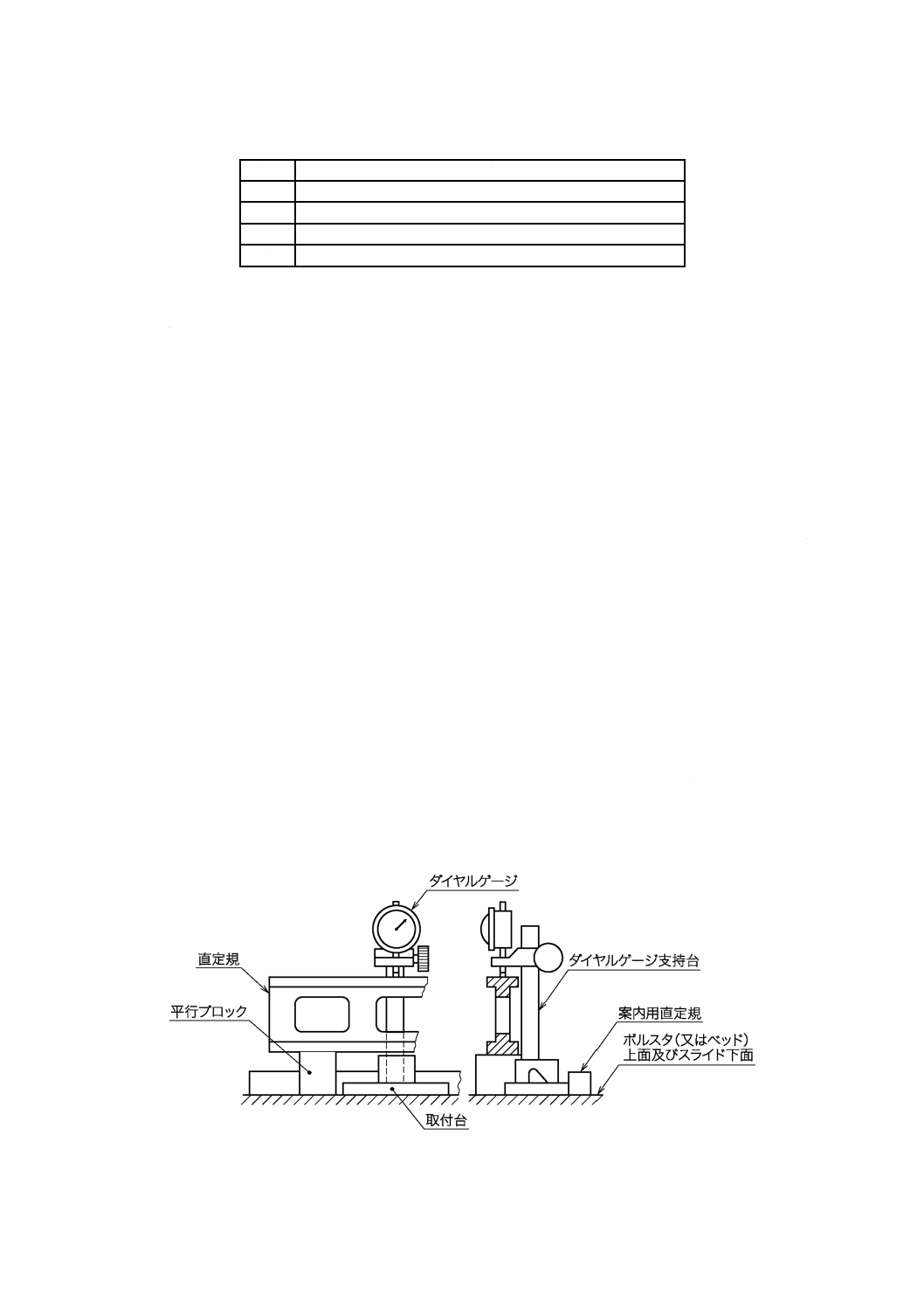

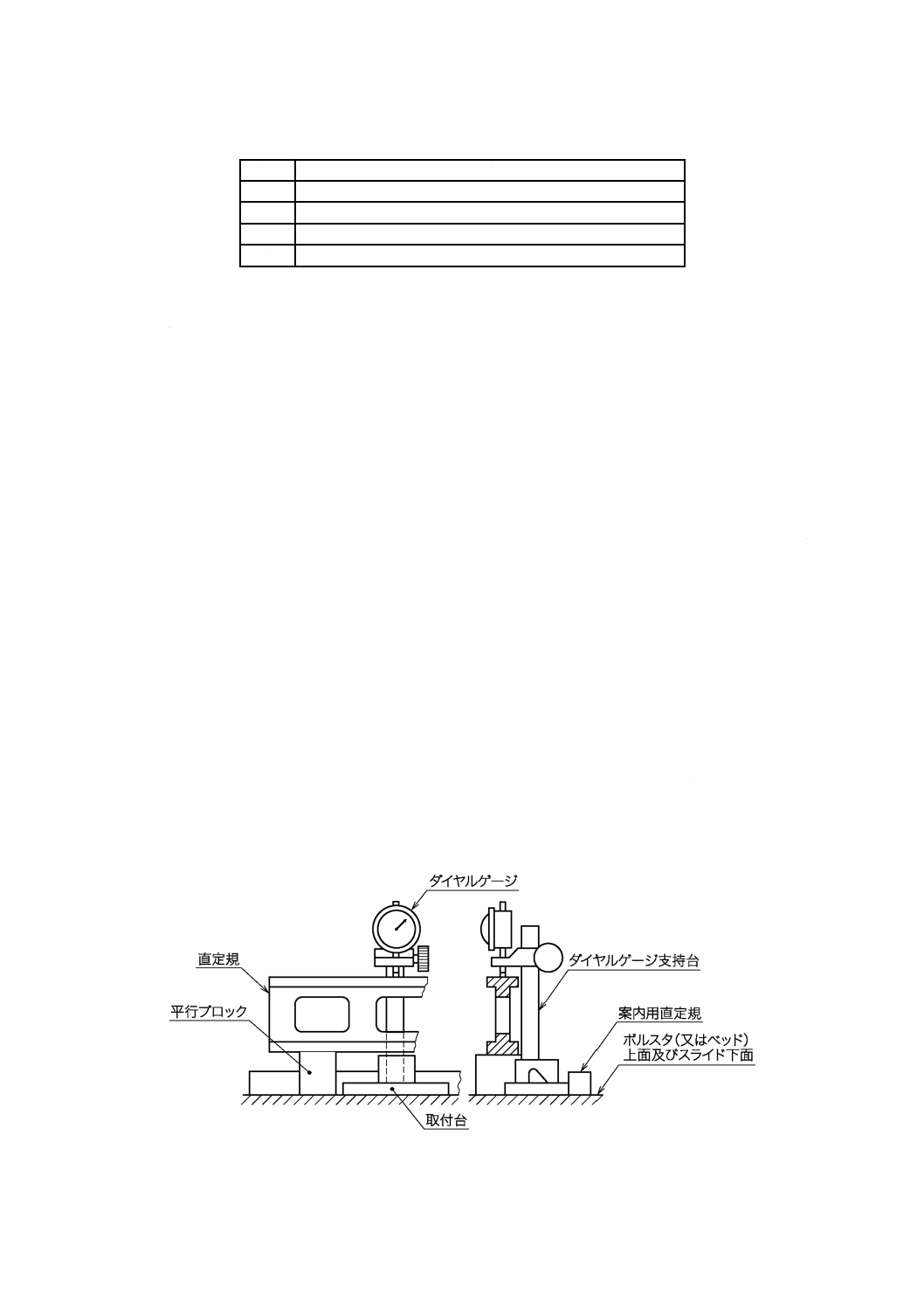

a) 測定方法 直定規を使用し,直定規の下に平行ブロックを置いて測定する。

平行ブロックは,直定規の自重によるたわみが最小となる2点に設置する。

測定は,マグネット付きダイヤルゲージを取付台上に置き,ダイヤルゲージの測定子をその法線上

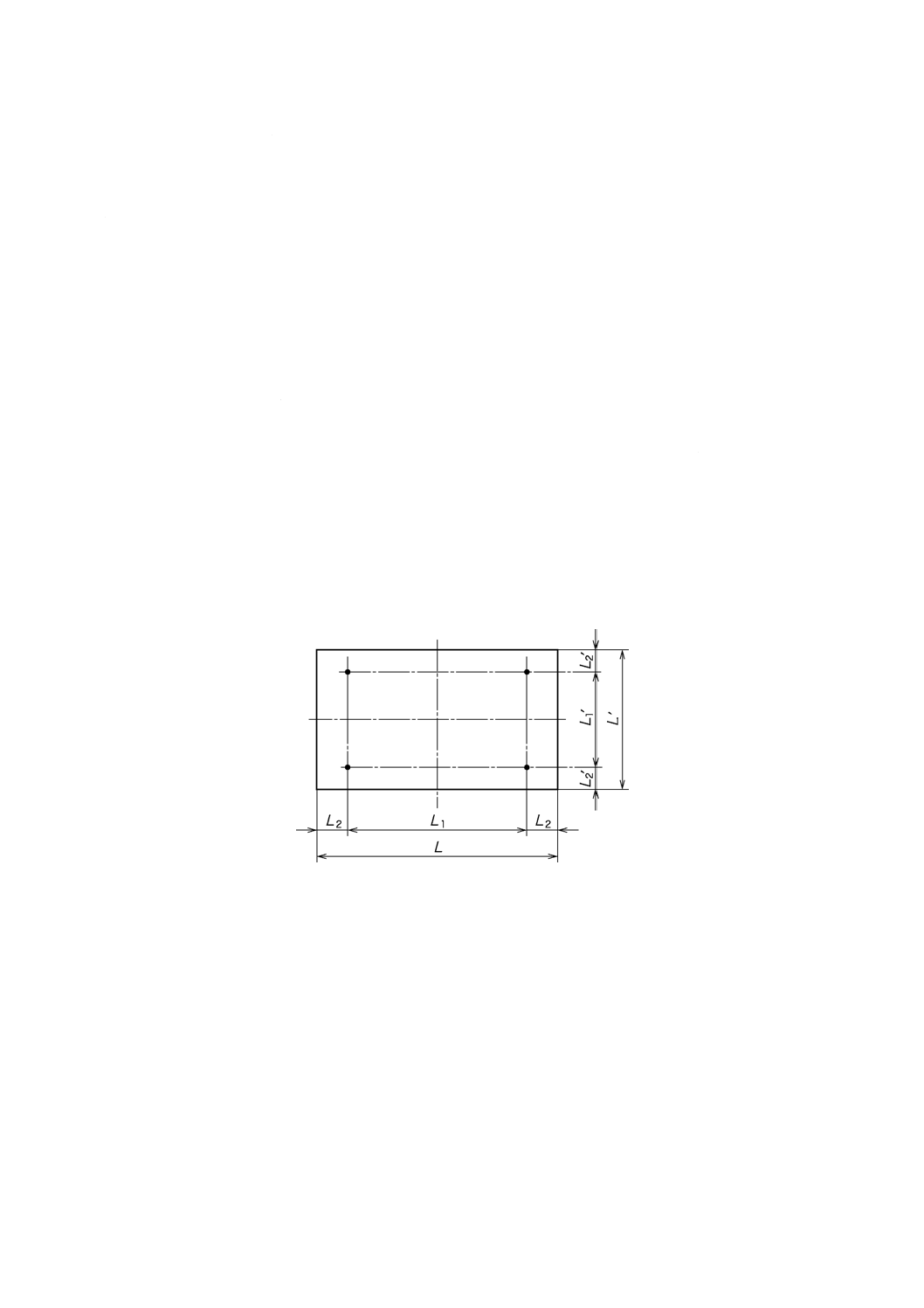

で直定規に当てて,その取付台を直線(案内用直定規)に沿って動かして行う(図1参照)。

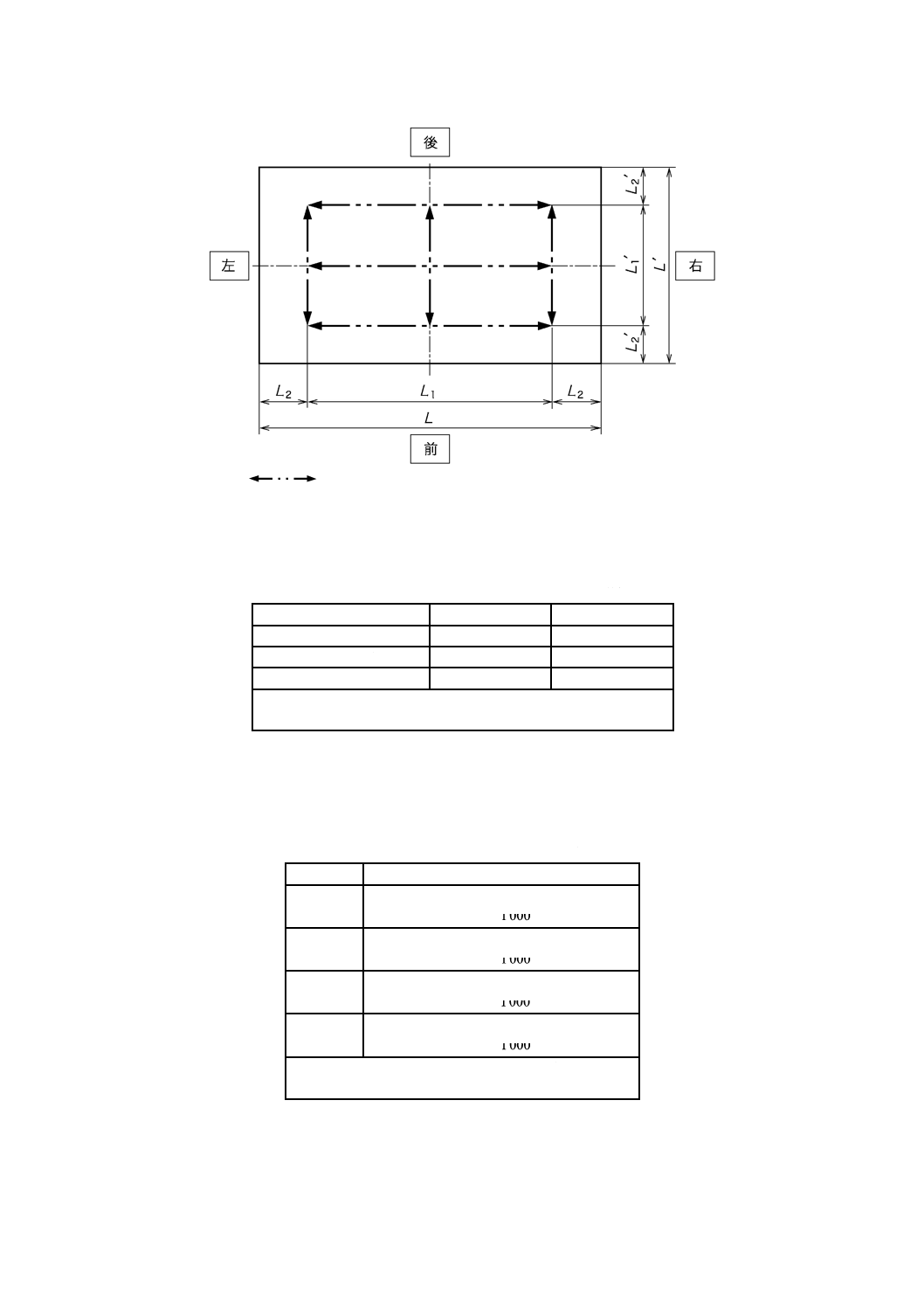

ボルスタ(又はベッド)上面の測定は,直定規をボルスタ(又はベッド)上面の中央及び両端の3

か所に置き,これに当てたダイヤルゲージをボルスタ(又はベッド)の上面に沿って移動させ,各箇

所におけるダイヤルゲージの読みの最大差を測定値とする(図2参照)。

スライドは,その加工後に単体で測定し,スライド下面を上向きに置き,直定規をスライド下面の

中央及び両端の3か所に置き,これに当てたダイヤルゲージをスライド下面に沿って移動させて,各

箇所におけるダイヤルゲージの読みの最大差を測定値とする(図2参照)。測定長さL1は,全長Lの

両端から非測定長さL2を除いた寸法とする。全長Lと測定長さL1及び非測定長さL2との関係は,表

2による。全長Lは,ボルスタ(又はベッド)上面及びスライド下面の左右及び前後寸法を示す。

直定規を用いた測定方法に代えて,光学的手段による測長装置などを用いて真直度を測定してもよ

い。

図1−真直度測定方法例

3

B 6402:2020

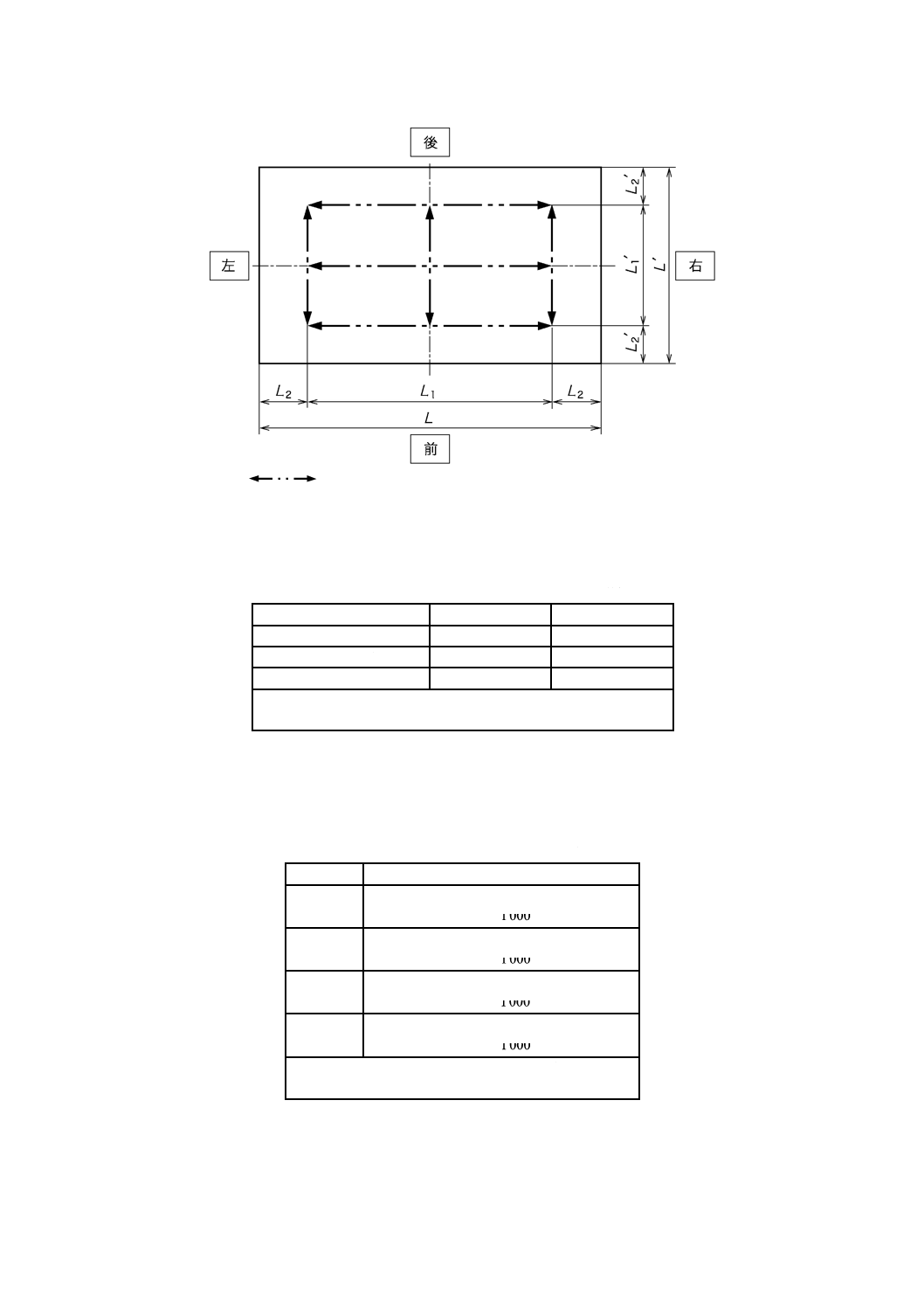

図2−真直度測定範囲

表2−測定長さの算出法

単位 mm

Lの範囲

測定長さL1

非測定長さL2

1 000以下

0.8L

0.1L

1 000超3 000以下

0.9L

0.05L

3 000超

L−300

150

この表は,左右方向の長さを表す。前後方向の長さは,この表

のL,L1及びL2を,それぞれL',L1'及びL2'とする。

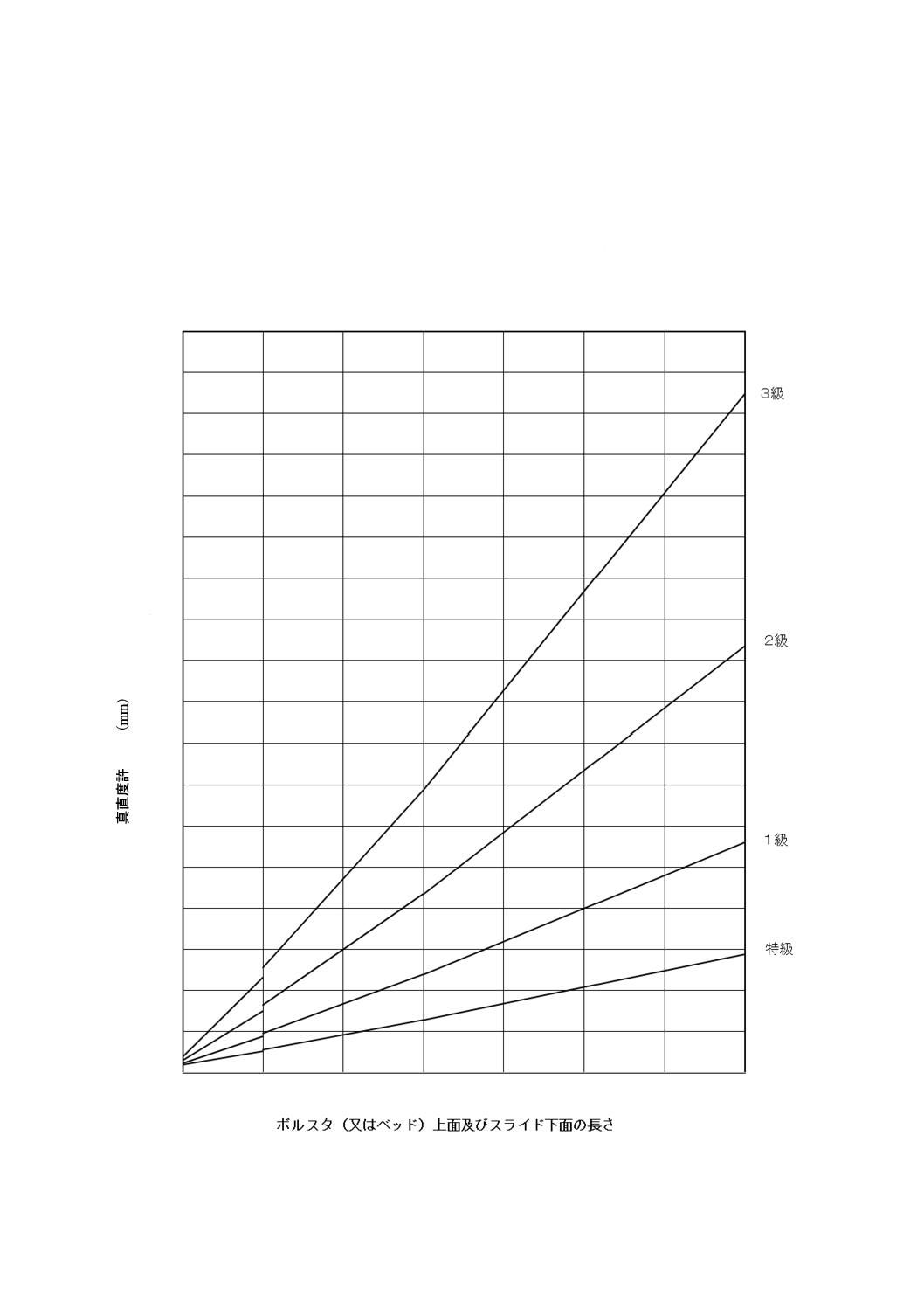

b) 許容値 許容値は,表3による。

表3−ボルスタ(又はベッド)上面及びスライド下面の真直度の許容値

単位 mm

等級

許容値

特級

1

0.02

0.0101000L

+

1級

1

0.04

0.0121000L

+

2級

1

0.075

0.0151000L

+

3級

1

0.12

0.0201000L

+

この表は,左右方向の許容値を表す。前後方向の許

容値は,この表のL1をL1'として算出する。

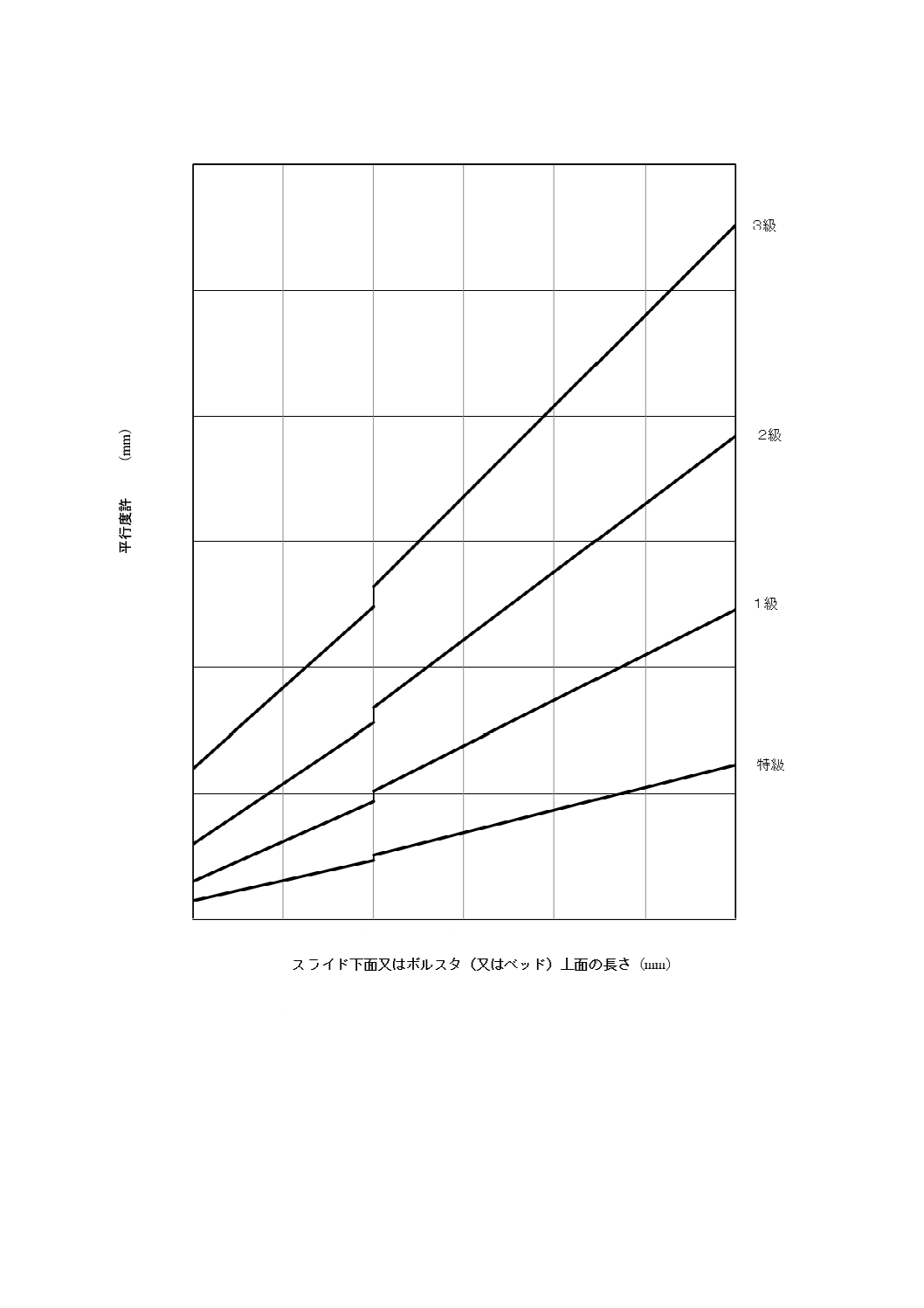

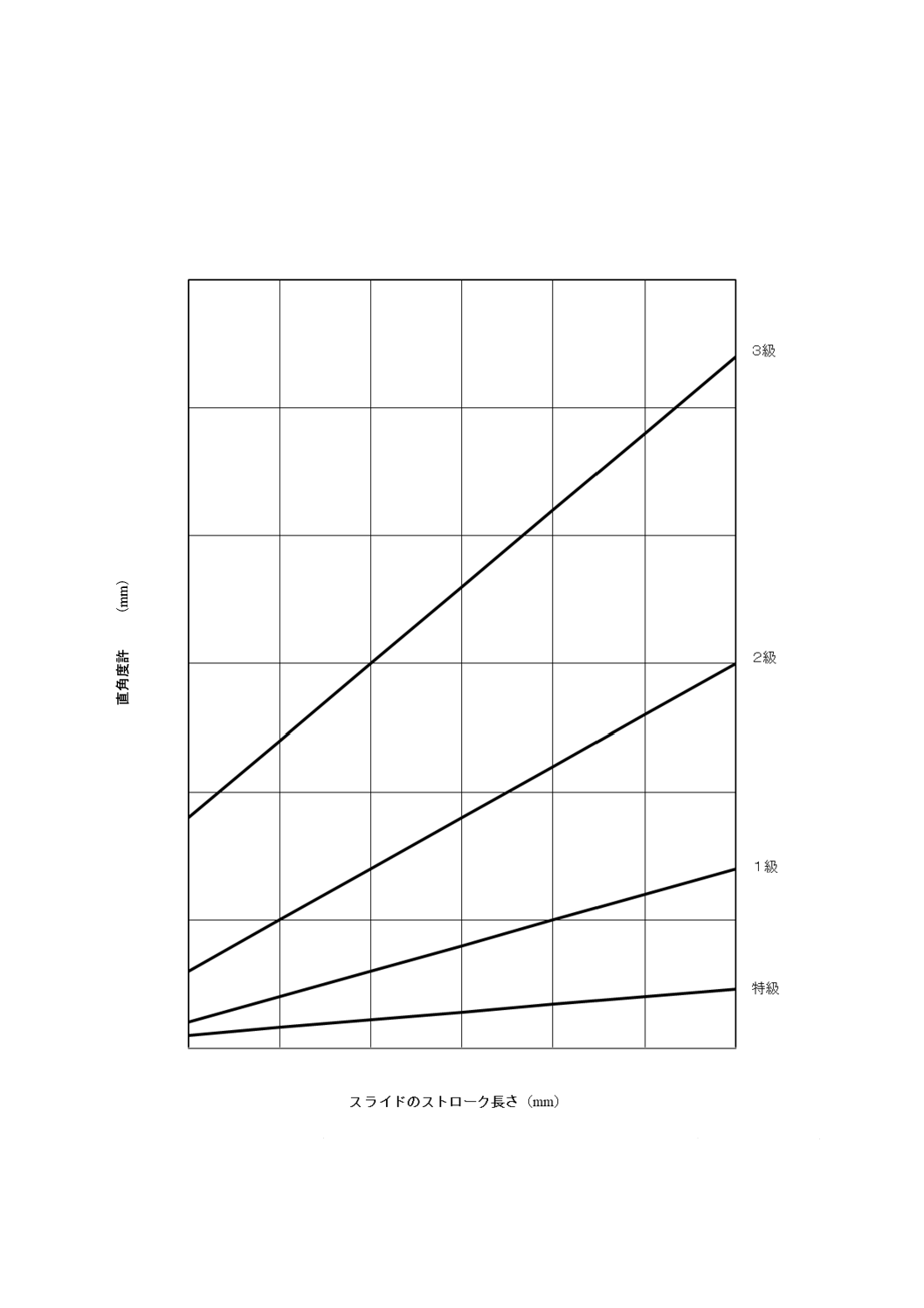

許容値グラフの参考例を,図A.1に示す。

は,測定位置(ダイヤルゲージの軌跡)を示す。

4

B 6402:2020

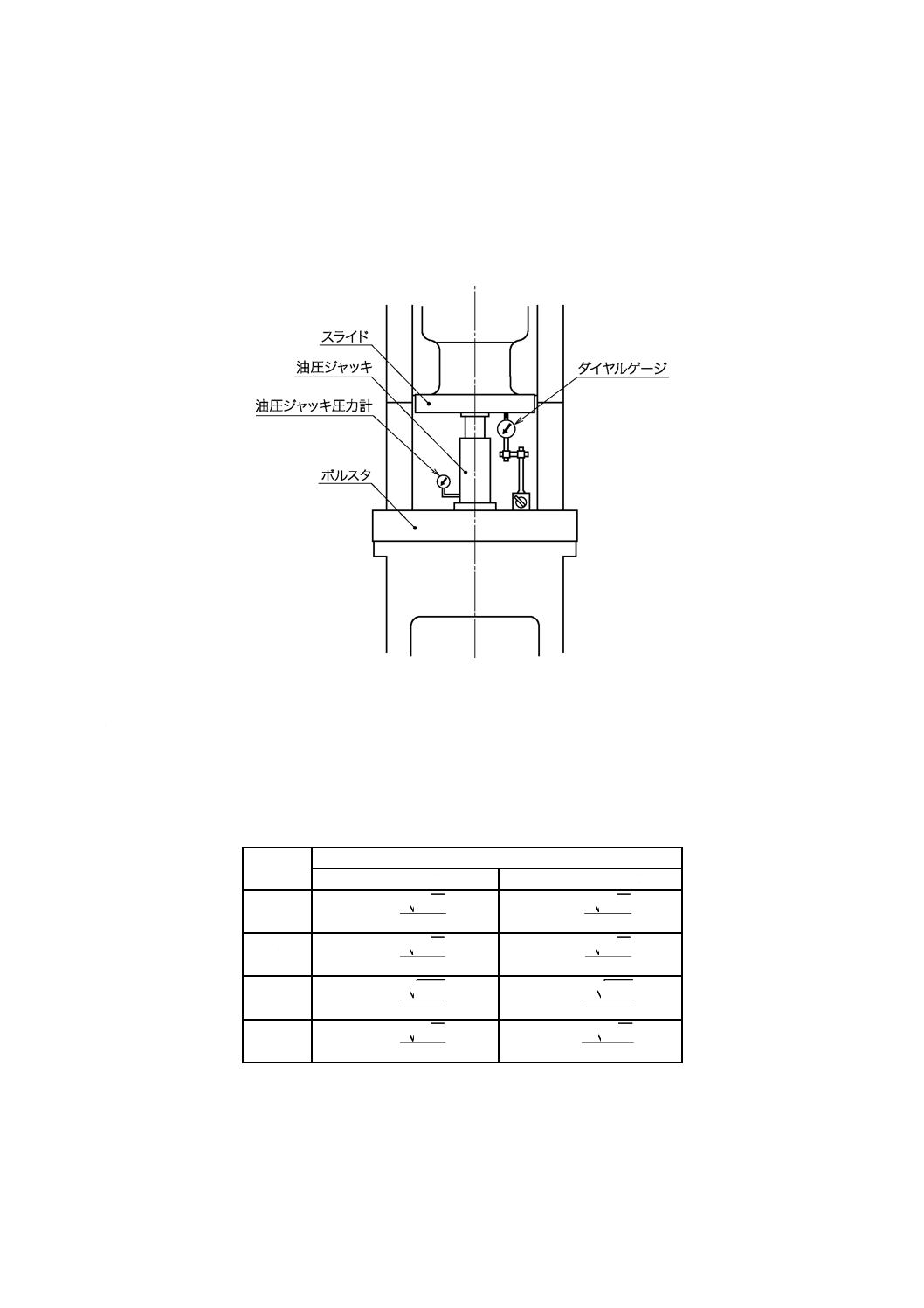

4.2.3

スライド下面とボルスタ(又はベッド)上面との平行度の精度検査

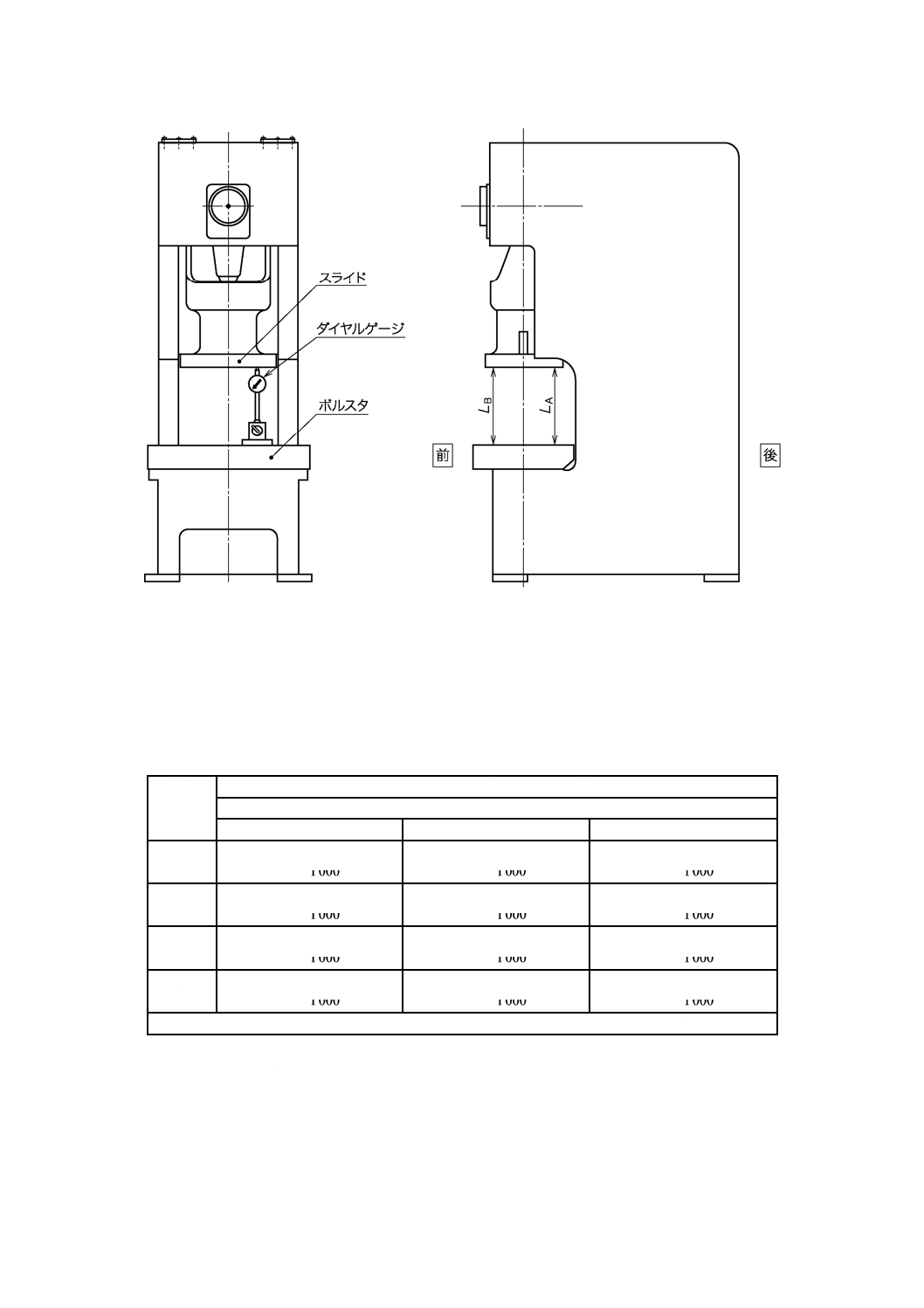

スライド下面とボルスタ(又はベッド)上面との平行度の精度検査は,左右方向及び前後方向について,

次のとおり行う。

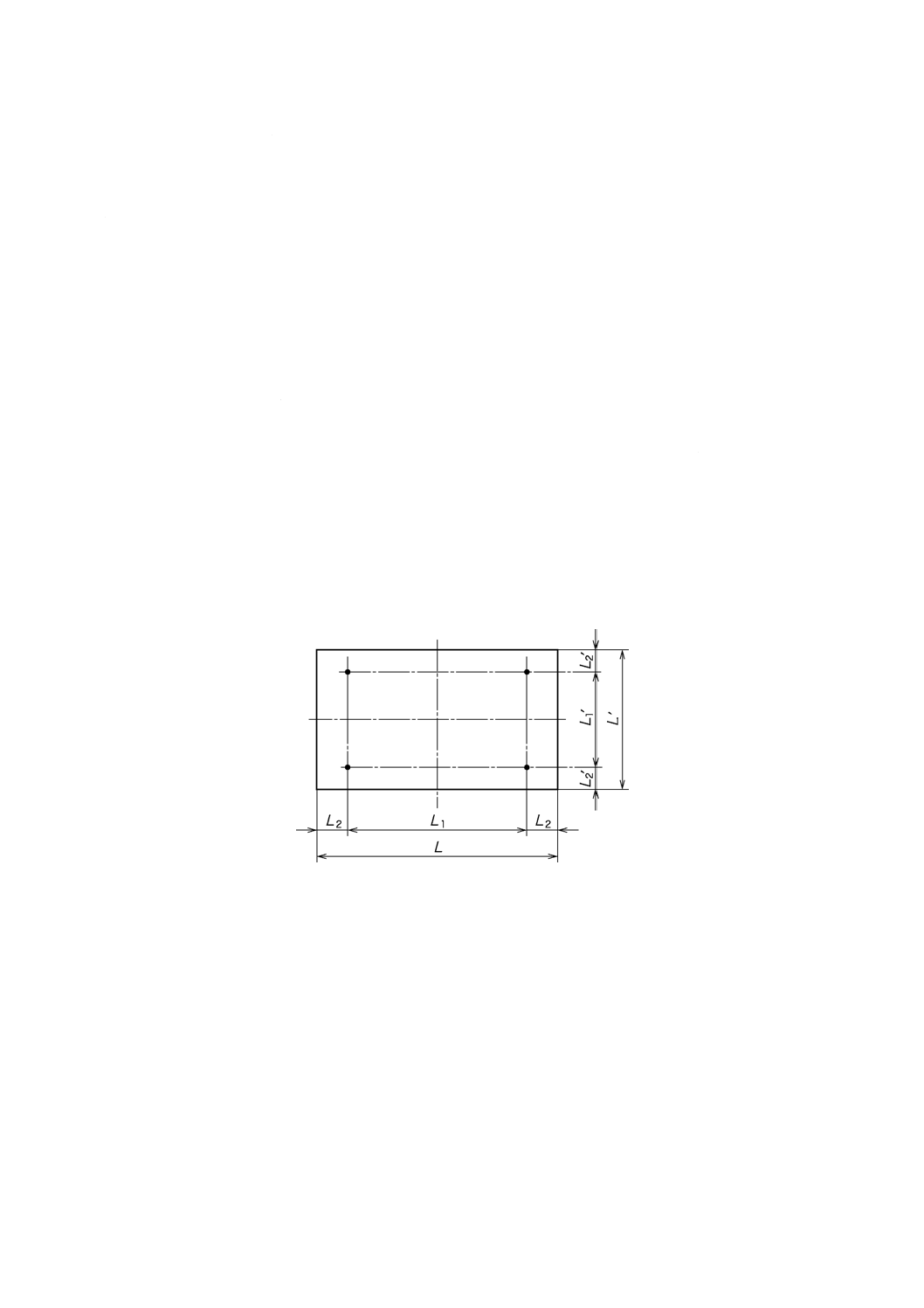

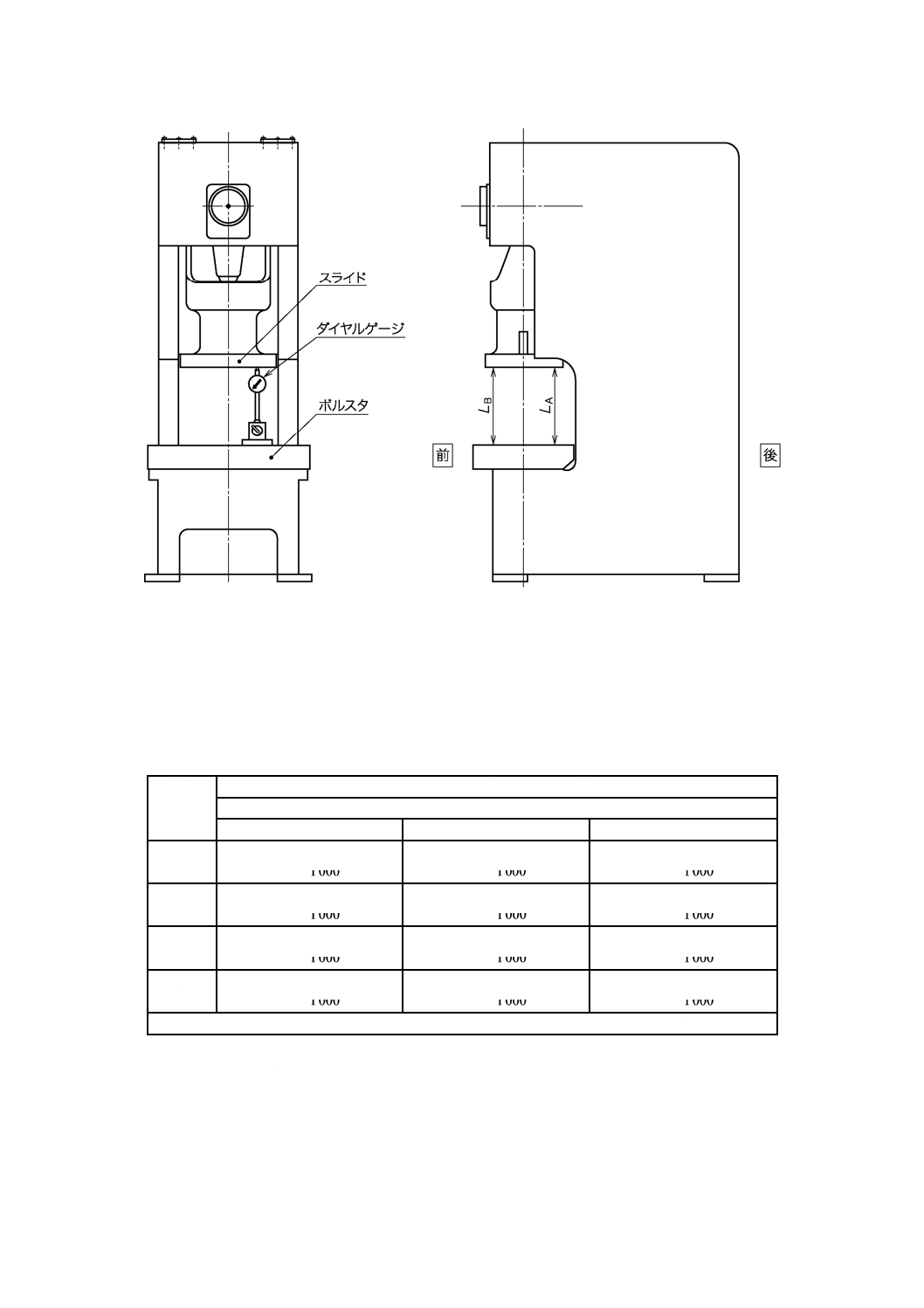

a) 測定方法 面と面との平行度は,前後左右の四隅において測定を行い,四隅のうちの1点を基準とし

て他の3点における差を平行度の測定値とする。

測定は,測定台及びダイヤルゲージを用いて行う。ダイヤルゲージを平らな底面をもつ測定台に取

り付け,測定台をボルスタ(又はベッド)上面に置き,スライド下面との間の相対距離を測定する。

左側及び右側の前後測定点の測定値の差のうち,大きい値を前後平行度,前側及び後側の左右測定点

の測定値の差のうち大きい値を左右平行度とする。ただし,対角線方向には測定しない(図3及び図

4参照)。測定台の代わりにダイヤルゲージを旋回可能に支持する延長棒を用いて,両面間の最短距離

を計測してもよい。ダイヤルゲージを用いた測定方法に代えて,光学的手段による測定装置などを用

いて平行度を測定してもよい。

また,測定時のスライドの位置はスライドストローク下死点とし,スライド調節は,上限を含めた

1か所以上とする。

バランサをもつものは,適正バランス圧において測定する。全長Lは,スライド又はボルスタの小

さい方の寸法を基準とし,ギブセットの状態で行う。測定長さL1は,左右方向及び前後方向の端面か

ら非測定長さL2を除いた寸法とする(図3参照)。全長Lと測定長さL1及び非測定長さL2との関係は,

表2による。

図3−平行度測定位置

5

B 6402:2020

図4−平行度測定方法例

b) 許容値 ストローク下死点における許容値は,表4による。ただし,C形プレスの場合はボルスタ上

面から測定し,前開きであってはならない(前開きとは,図4においてLB>LAの状態を指す。)。

表4−スライド下面とボルスタ(又はベッド)上面との平行度の許容値

単位 mm

等級

ストローク下死点における許容値

呼び能力(kN)

630以下

630超2 500以下

2 500超

特級

1

0.03

0.0101000L

+

1

0.04

0.0151000L

+

1

0.05

0.0201000L

+

1級

1

0.06

0.0201000L

+

1

0.08

0.0301000L

+

1

0.10

0.0401000L

+

2級

1

0.09

0.0401000L

+

1

0.12

0.0601000L

+

1

0.15

0.0801000L

+

3級

1

0.12

0.0801000L

+

1

0.16

0.1201000L

+

1

0.20

0.1601000L

+

この表は左右方向の許容値を表す。前後方向の許容値は,この表のL1をL1'として算出する。

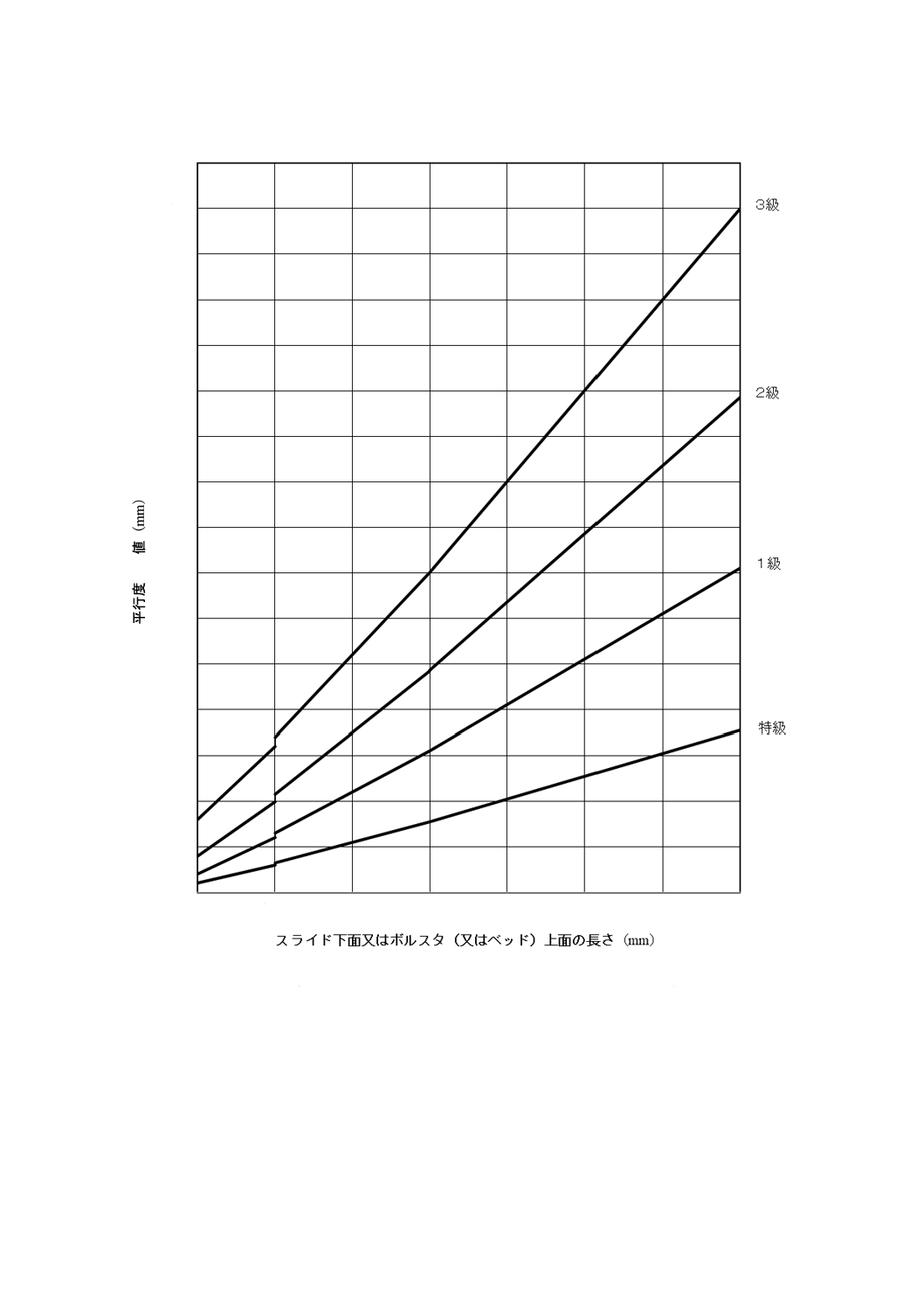

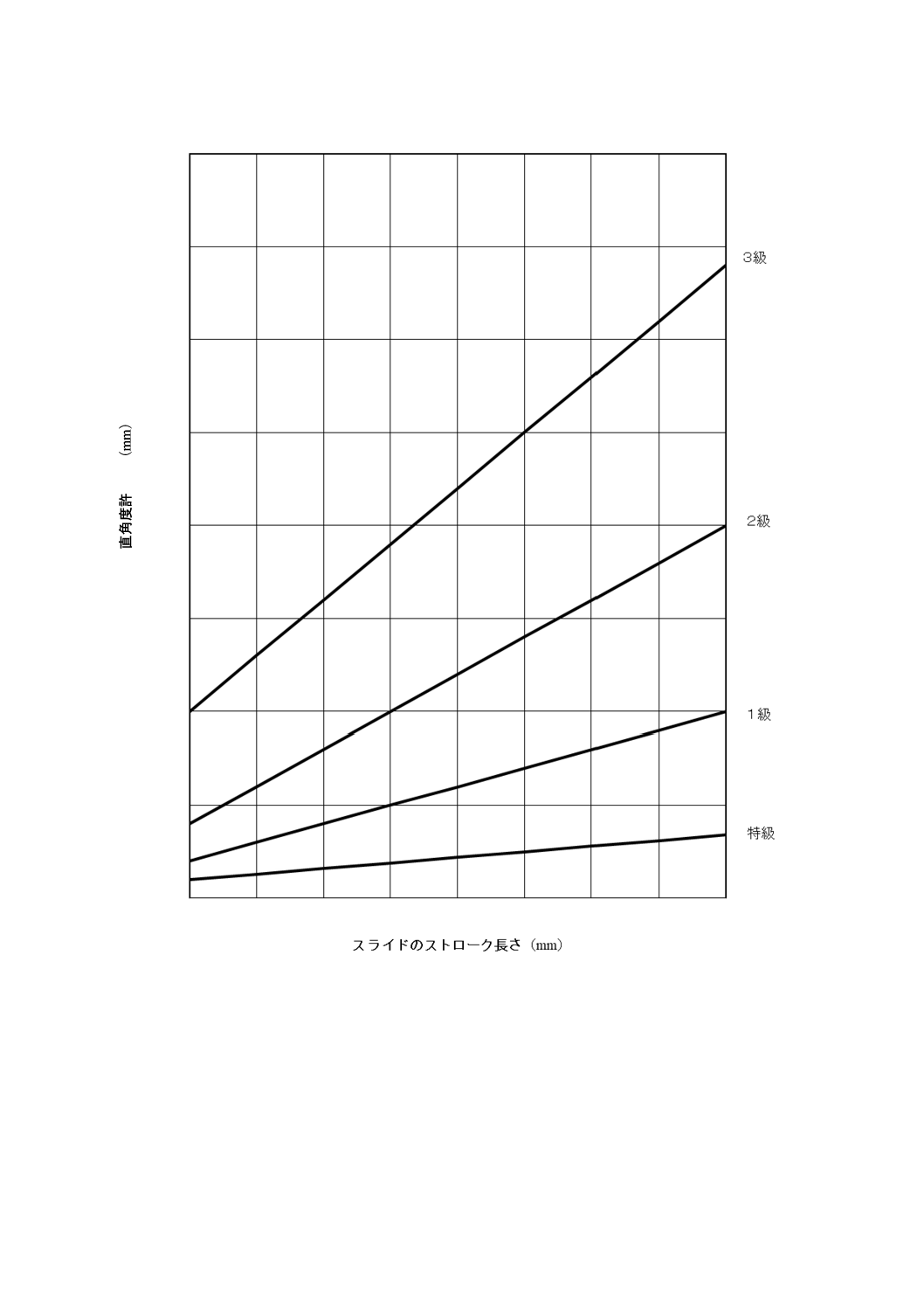

許容値グラフの参考例を,図A.2,図A.3及び図A.4に示す。

4.2.4

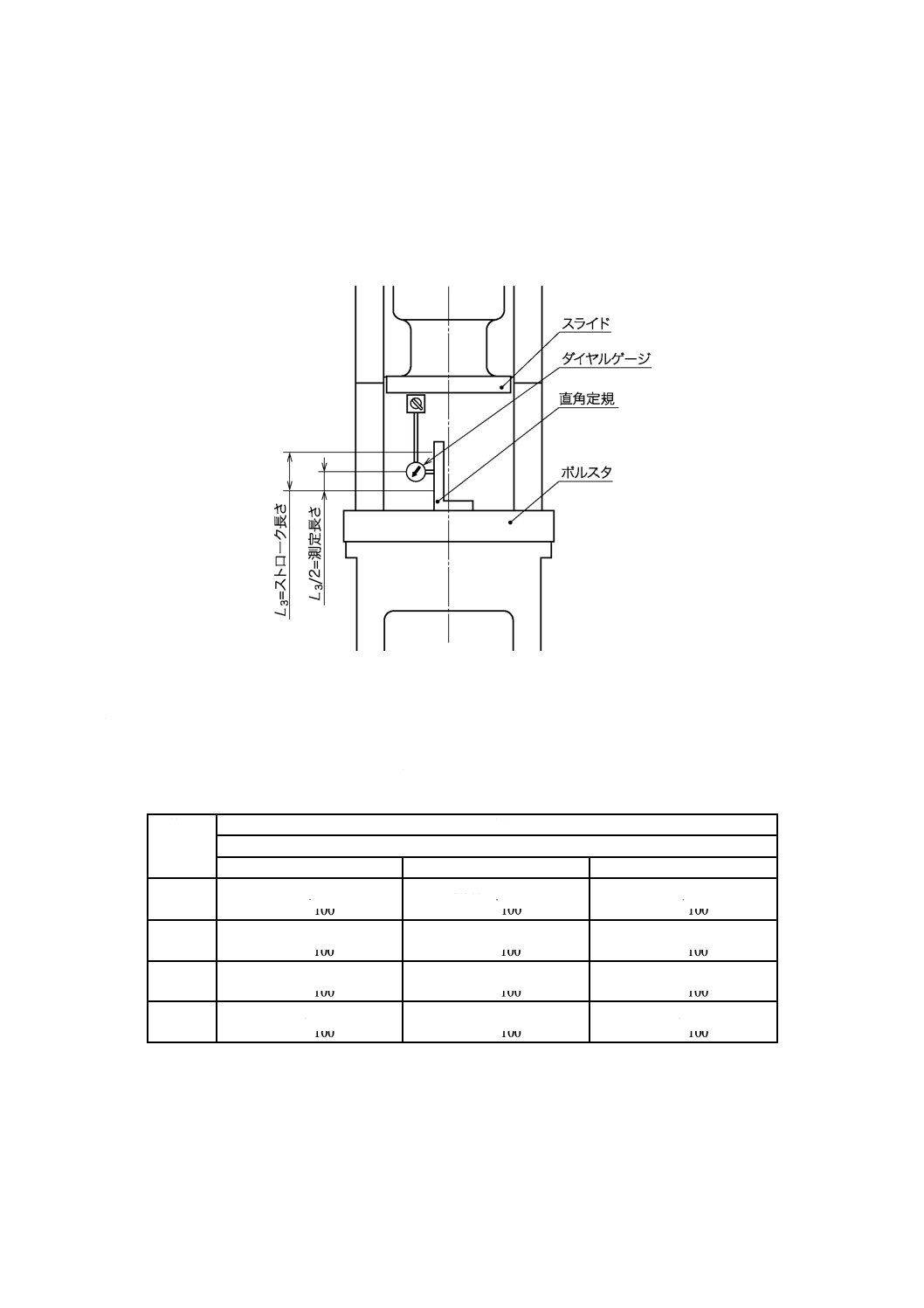

スライドの上下運動とボルスタ(又はベッド)上面との直角度の精度検査

スライドの上下運動とボルスタ(又はベッド)上面との直角度の精度検査は,左右方向及び前後方向に

ついて,次のとおり行う。

6

B 6402:2020

a) 測定方法 ボルスタ(又はベッド)上面に,直角定規又は円筒スコヤを立て,スライドに取り付けた

ダイヤルゲージをこれに当て,スライドを上下に移動させ,そのときのダイヤルゲージの読みの最大

差を測定値とする。測定はギブセットの状態で行い,測定範囲は下側1/2ストロークとする(図5参

照)。また,直角定規又は円筒スコヤを用いた測定方法に代えて,光学的手段による測長装置などを用

いて直角度を測定してもよい。

図5−直角度測定方法例

b) 許容値 許容値は,表5による。

表5−スライドの上下運動とボルスタ(又はベッド)上面との直角度の許容値

単位 mm

等級

許容値

呼び能力(kN)

630以下

630超2 500以下

2 500超

特級

3

0.003

0.005

100L

+

3

0.003

0.010

100L

+

3

0.003

0.015

100L

+

1級

3

0.01

0.010100L

+

3

0.01

0.020100L

+

3

0.01

0.030100L

+

2級

3

0.02

0.030

100L

+

3

0.02

0.040

100L

+

3

0.02

0.050

100L

+

3級

3

0.03

0.090

100L

+

3

0.03

0.100

100L

+

3

0.03

0.110

100L

+

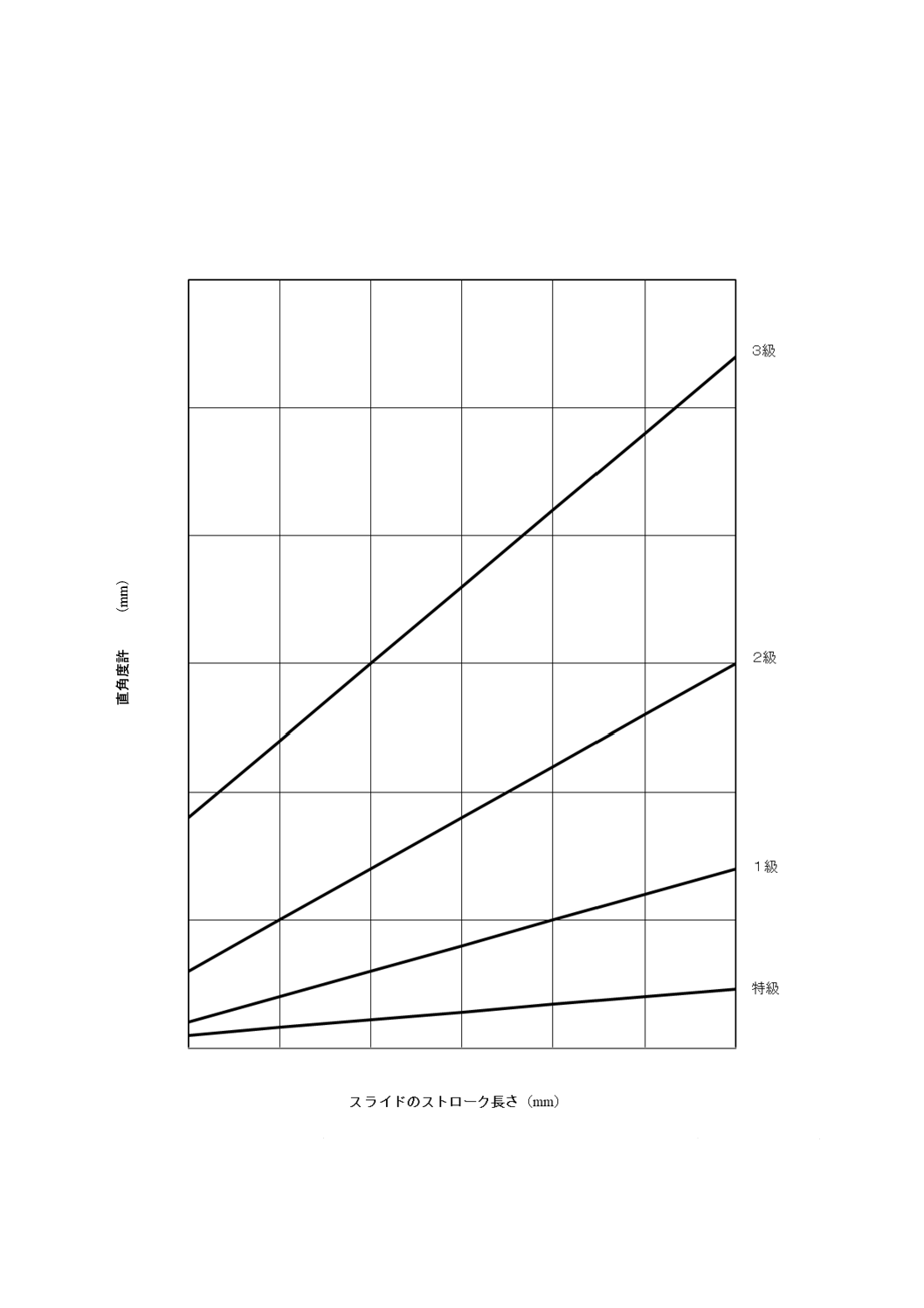

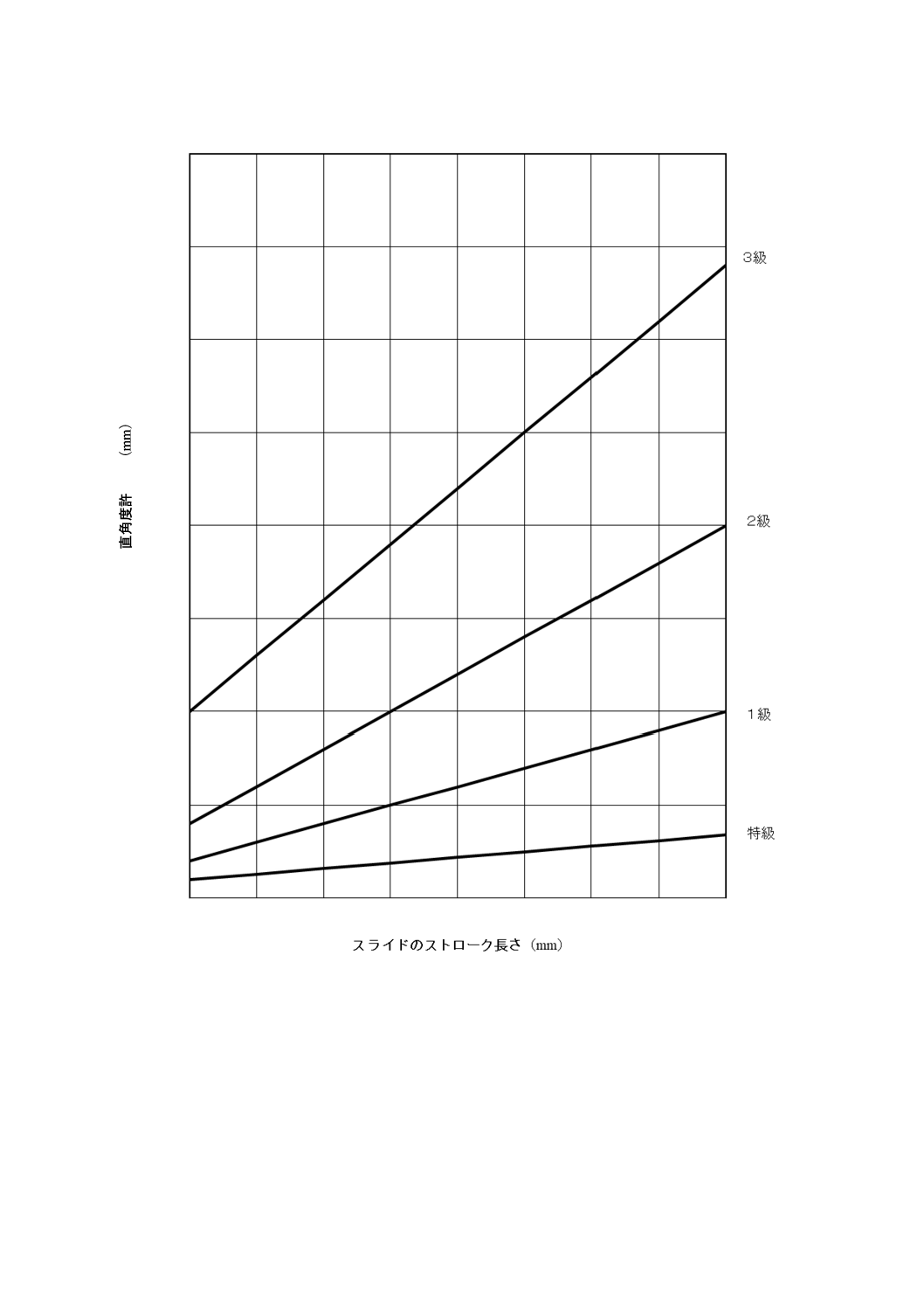

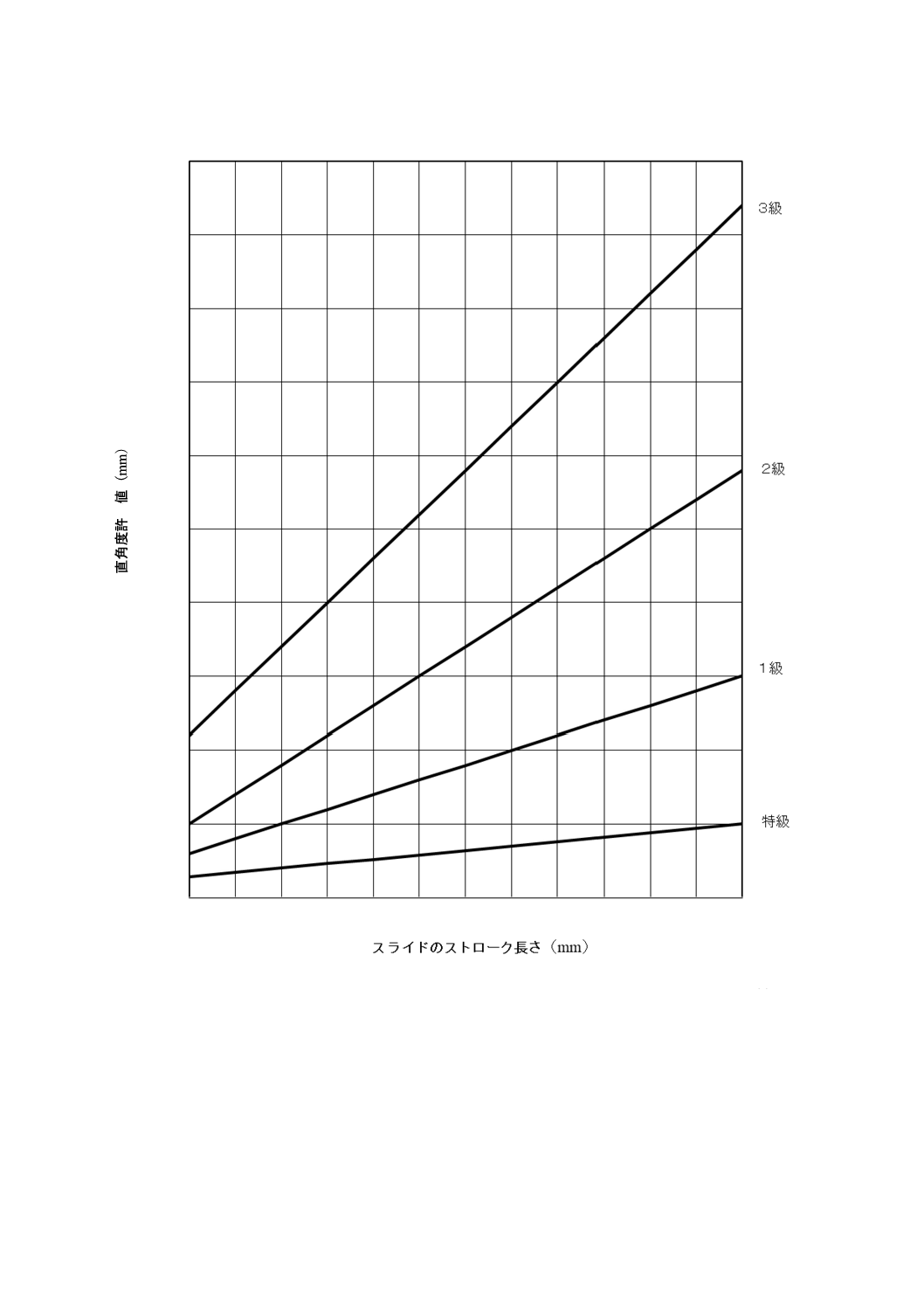

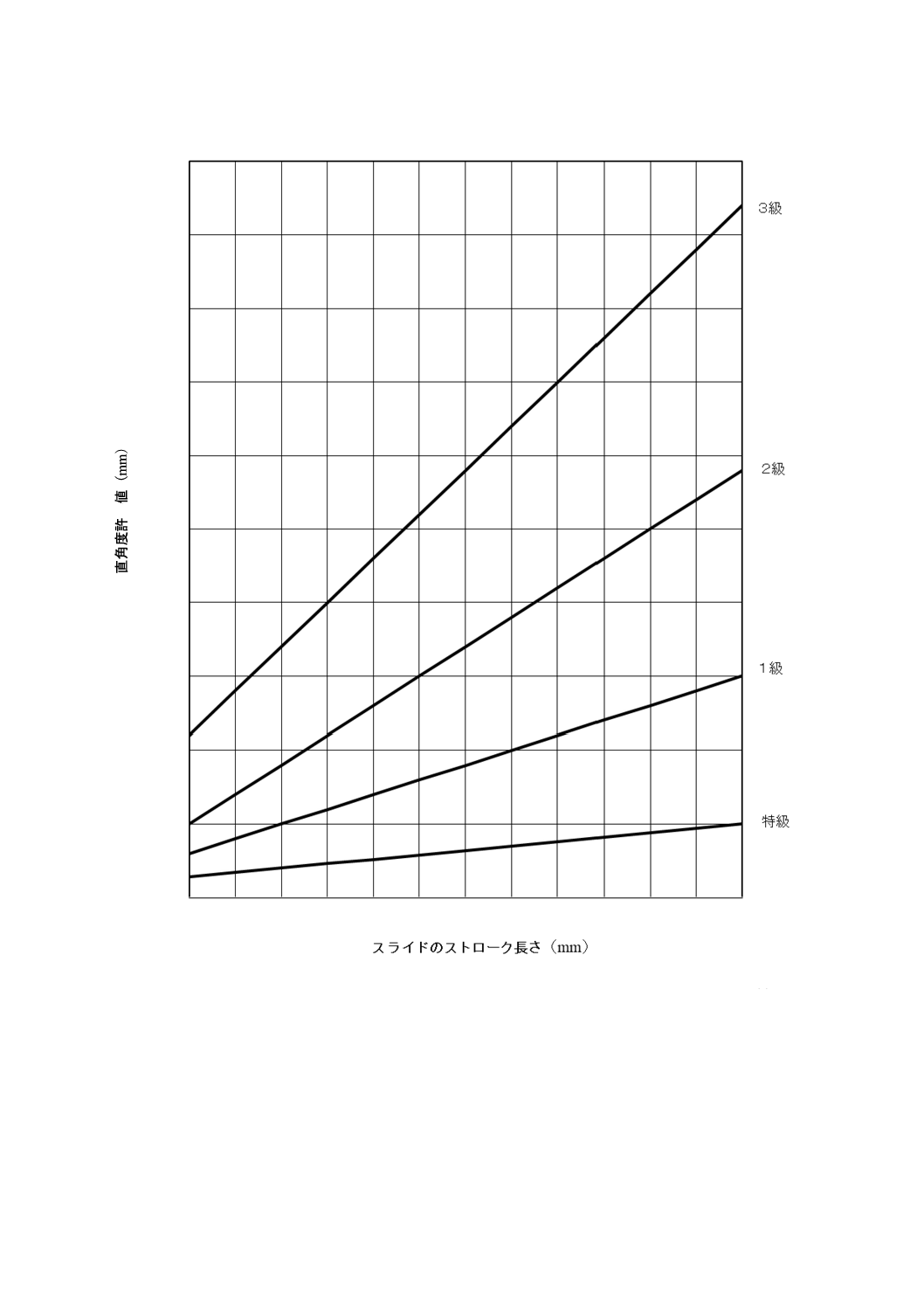

許容値グラフの参考例を,図A.5,図A.6及び図A.7に示す。

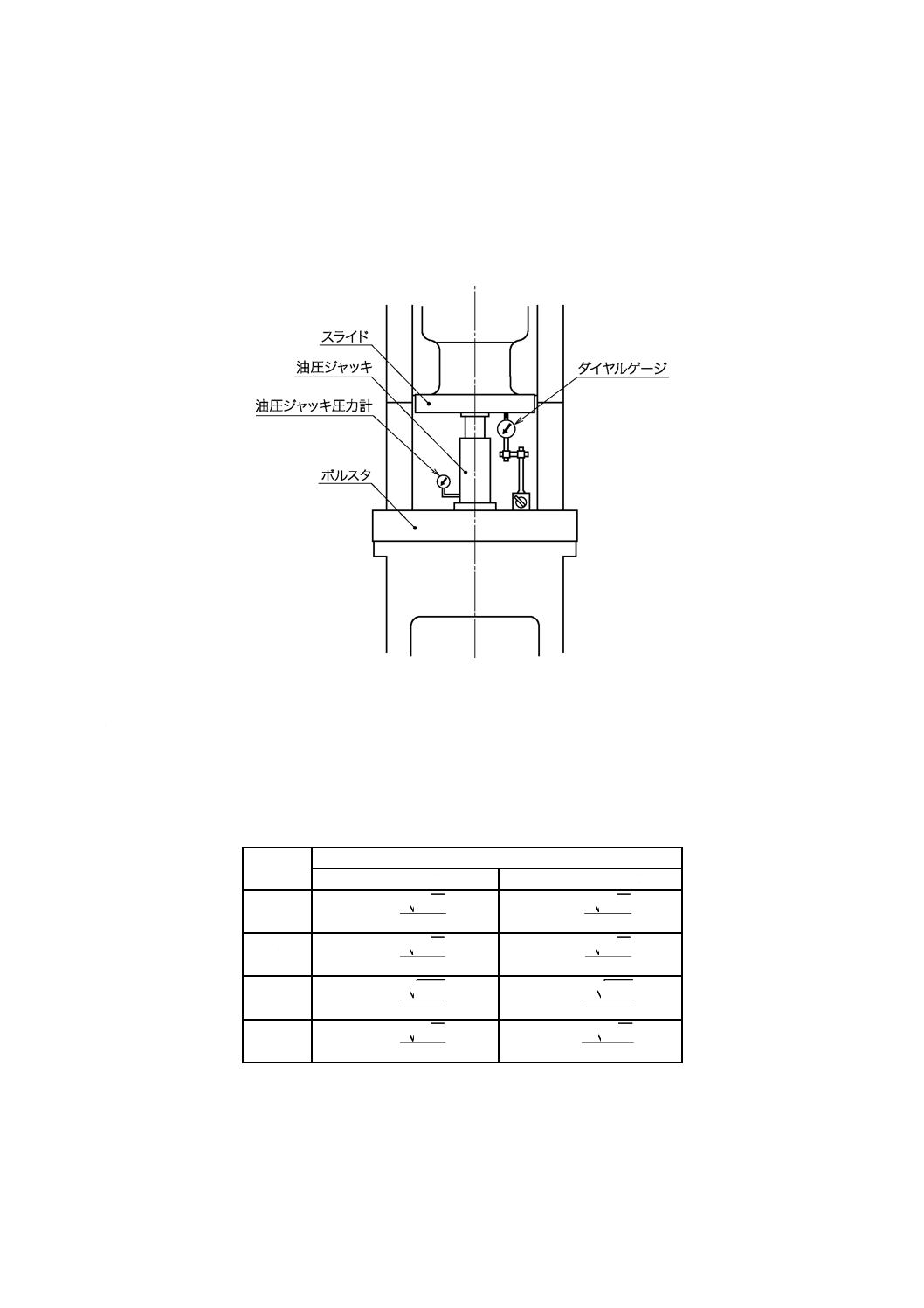

4.2.5

連結部上下の総合隙間の精度検査

連結部上下の総合隙間の精度検査は,次のとおり行う。

7

B 6402:2020

a) 測定方法 スライドをストロークの上限又は下限に定置し,ボルスタ(又はベッド)上面のほぼ中央

に規定の負荷を加え,その支持点での加圧前後のダイヤルゲージの読みの差を測定値とする(図6参

照)。測定は,ギブセットの状態で行う。負荷は,呼び能力の約5 %とする。または,この規定の負荷

の代わりにバランサを用いてつり上げてもよい。支持点の下にジャッキを掛けなければならない場合

は,測定点は支持点の直下でなくてもよい。

図6−総合隙間測定方法例

b) 許容値 許容値は,表6による。

Pは,プレスの呼び能力(kN)を示す。

表6−連結部上下の総合隙間許容値

単位 mm

等級

許容値

クランク形

クランクレス形

特級

2

10

0.10

100

P

+

6

10

0.40

100

P

+

1級

3

10

0.20

100

P

+

8

10

0.80

100

P

+

2級

4

10

0.40

100

P

+

10

10

1.60

100

P

+

3級

5

10

0.80

100

P

+

12

10

3.20

100

P

+

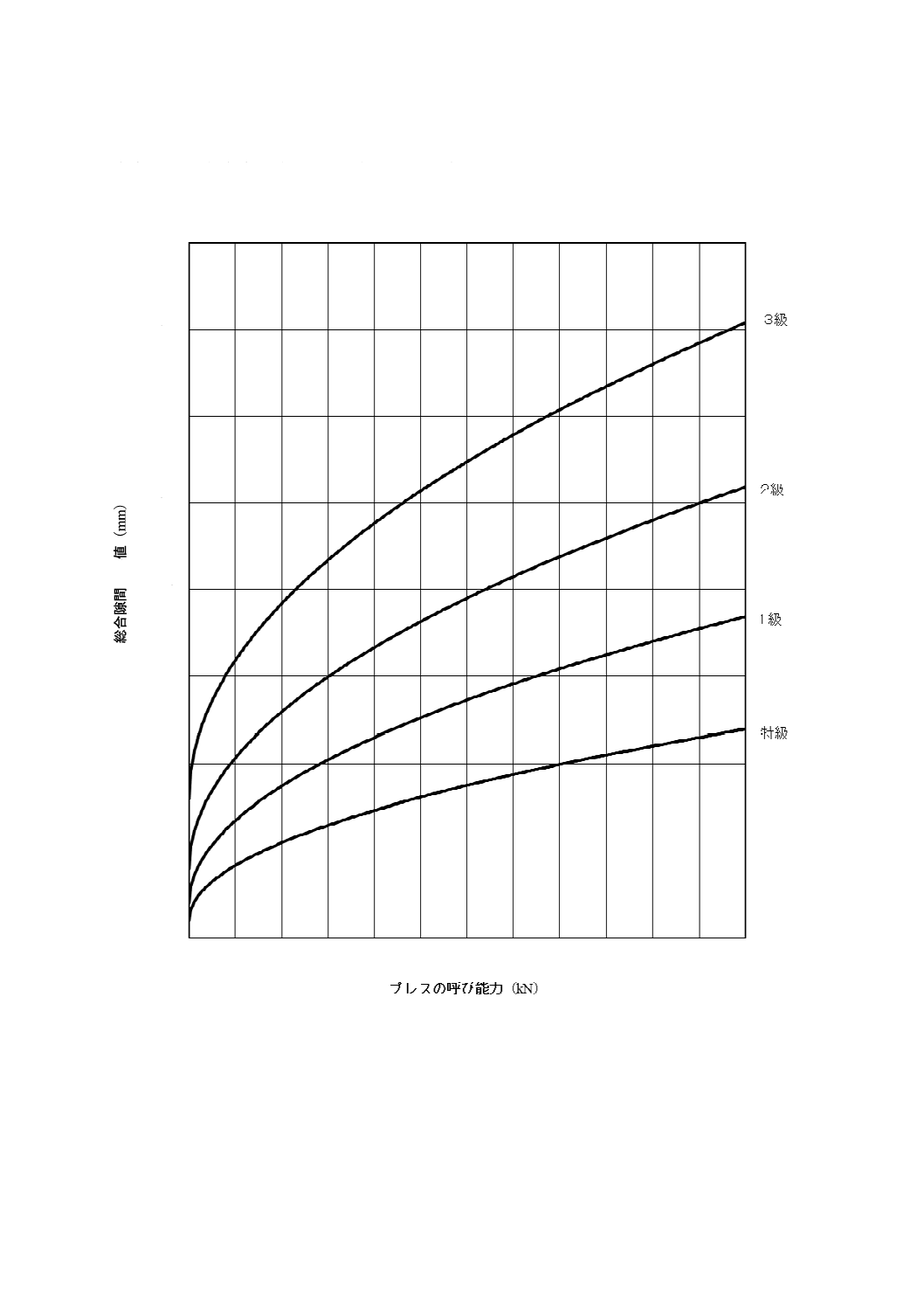

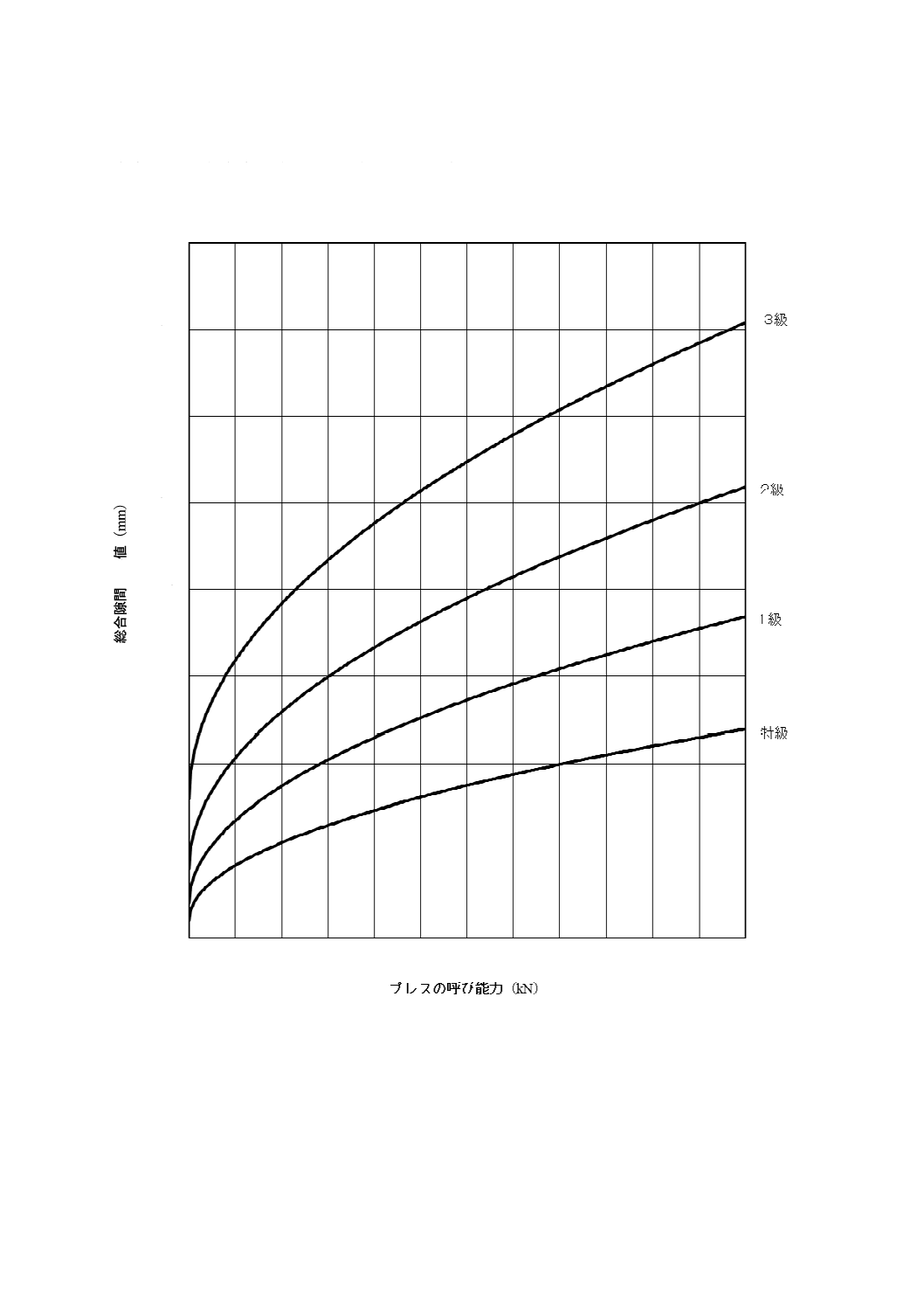

許容値グラフの参考例を,図A.8に示す。

8

B 6402:2020

附属書A

(参考)

精度許容値のグラフ

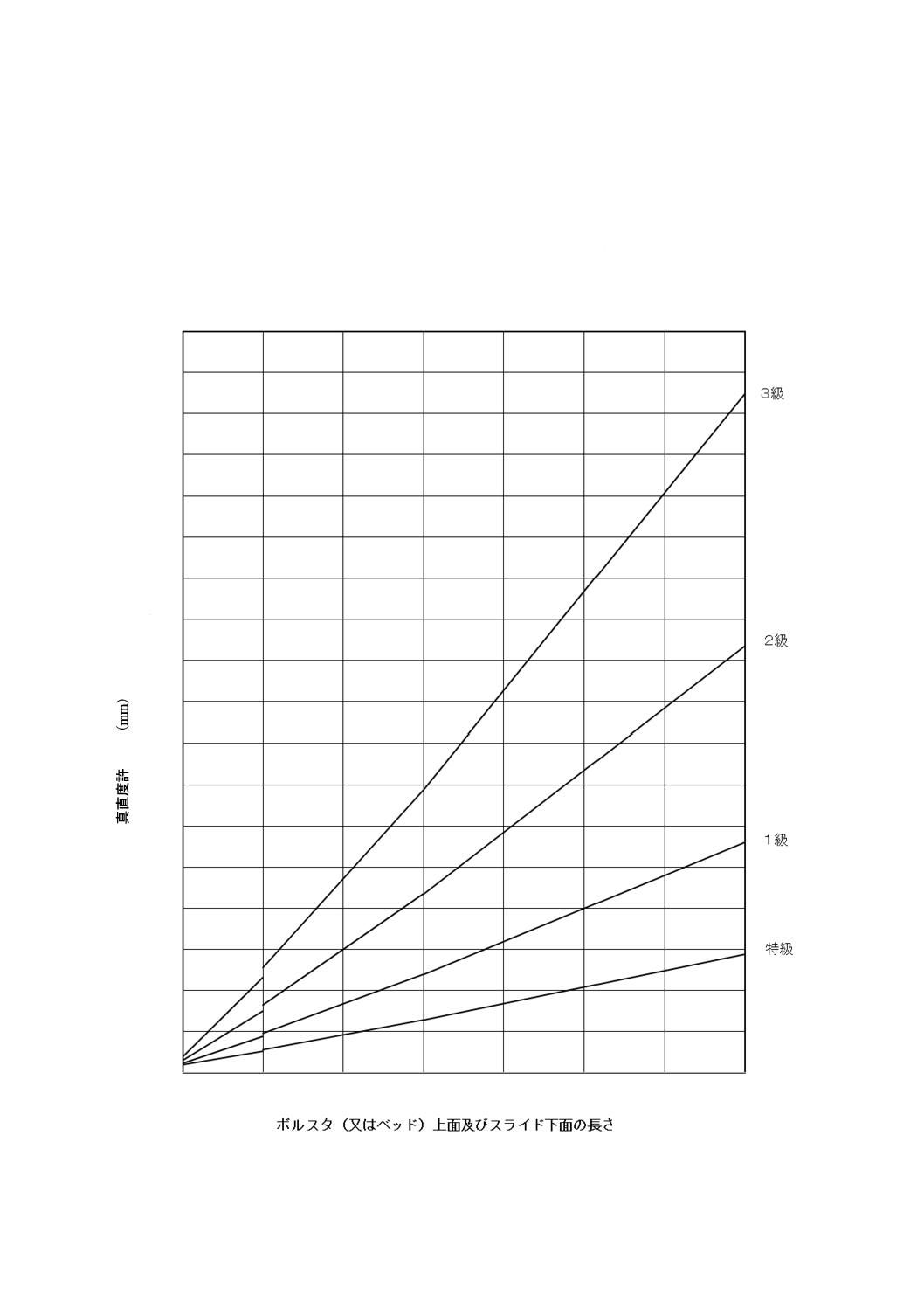

A.1 ボルスタ(又はベッド)上面及びスライド下面の真直度の許容値グラフ

ボルスタ(又はベッド)上面及びスライド下面の真直度の許容値グラフを,図A.1に示す。

図A.1−ボルスタ(又はベッド)上面及びスライド下面の真直度の許容値

真

直

度

許

容

値

(

m

m

)

0.9

0.85

0.8

0.75

0.7

0.65

0.6

0.55

0.5

0.45

0.4

0.35

0.3

0.25

0.2

0.15

0.1

0.05

0

0

1 000

2 000

3 000

4 000

5 000

6 000

7 000

(mm)

9

B 6402:2020

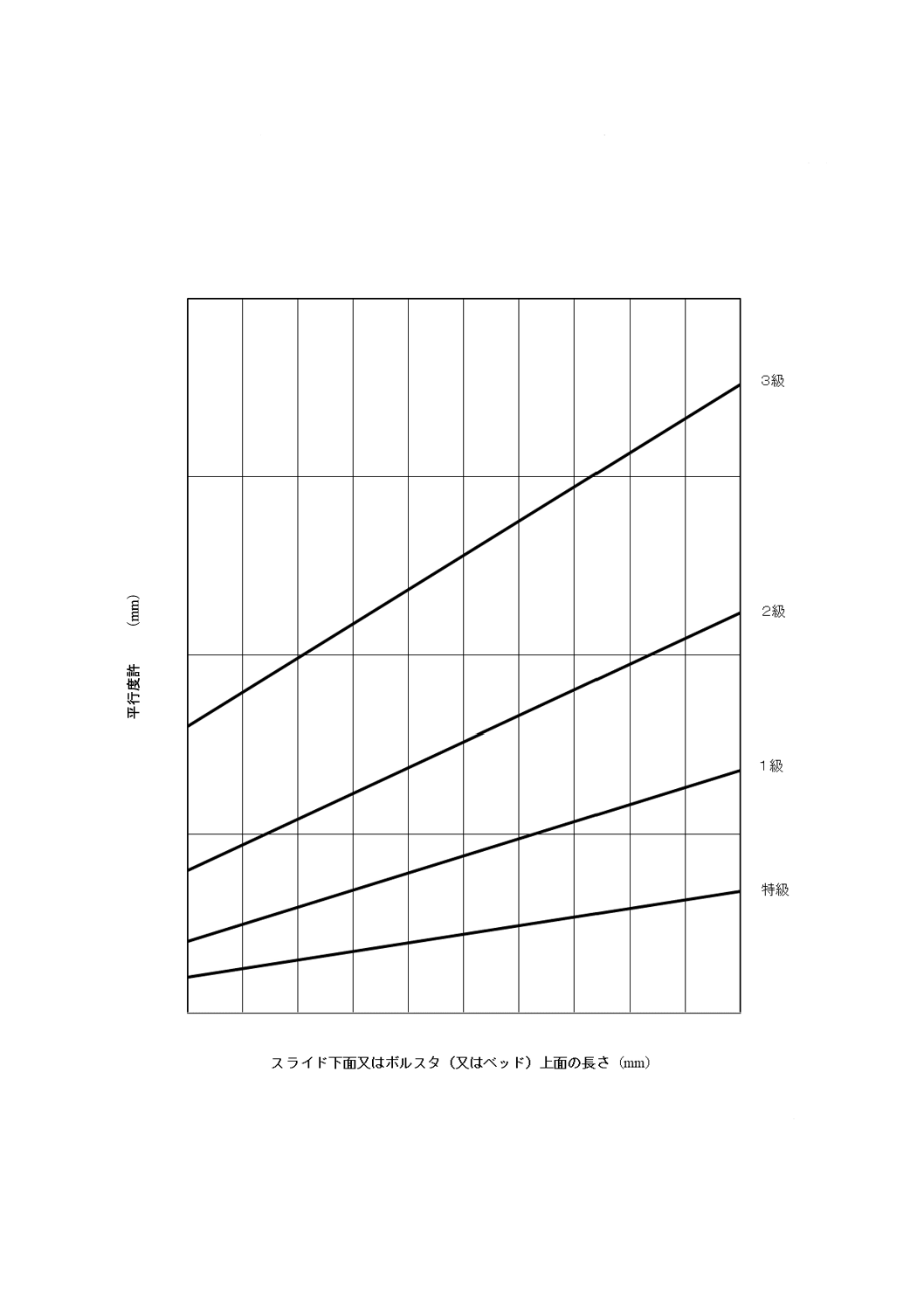

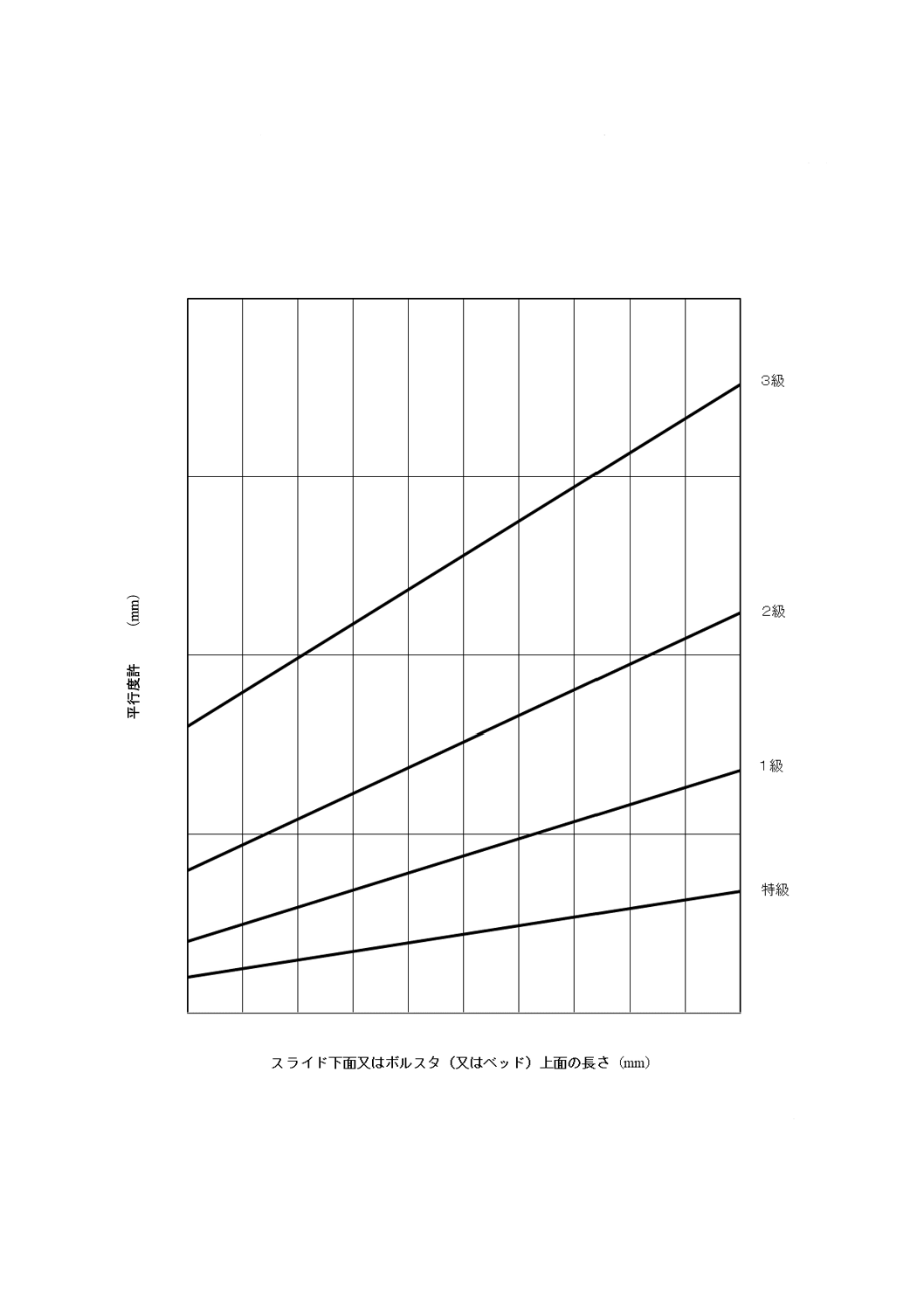

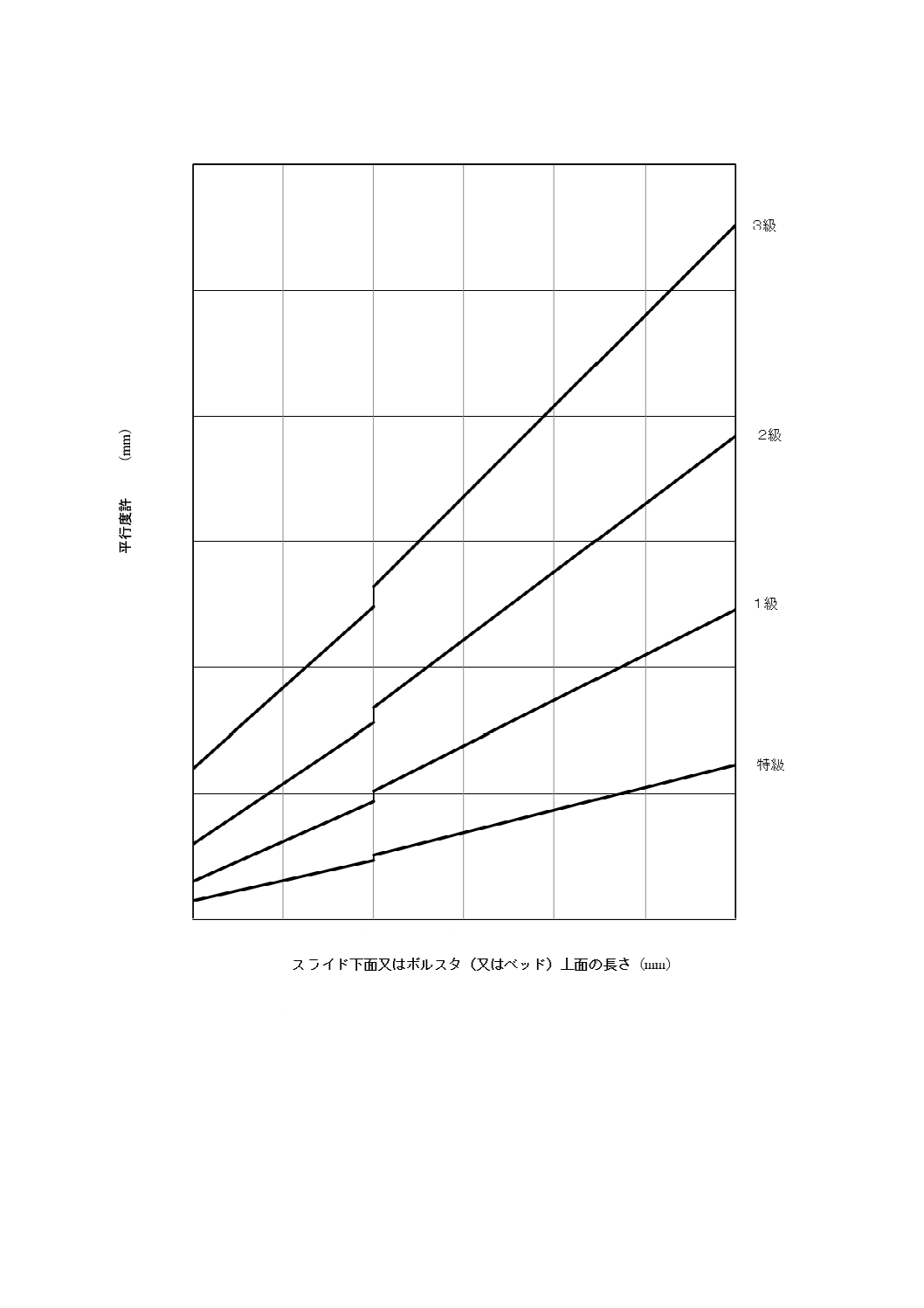

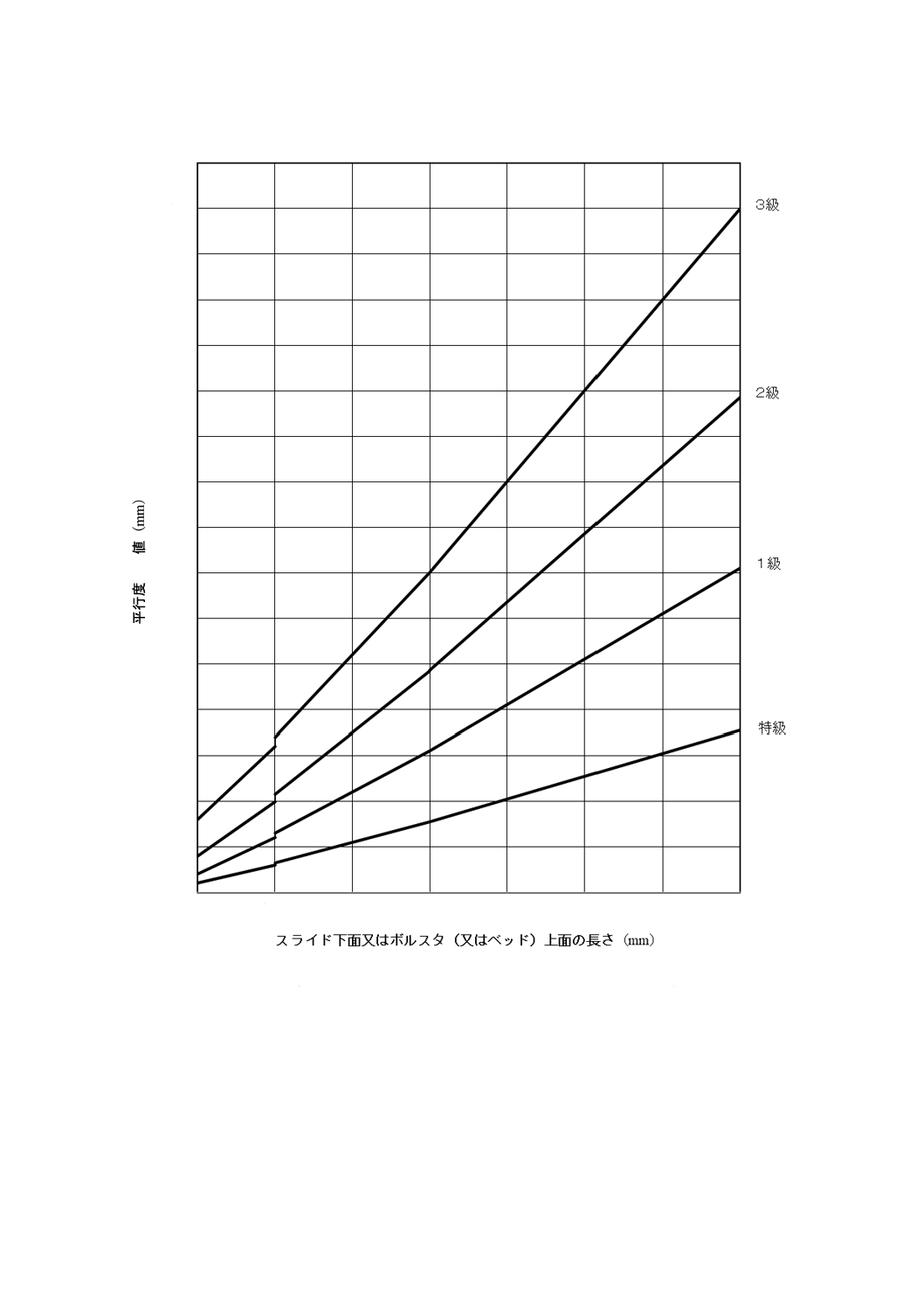

A.2 スライド下面とボルスタ(又はベッド)上面との平行度の許容値グラフ

スライド下面とボルスタ(又はベッド)上面との平行度の許容値グラフについて,呼び能力630 kN以下

の場合,呼び能力630 kNを超え2 500 kN以下の場合,及び呼び能力2 500 kNを超える場合を,それぞれ

図A.2,図A.3及び図A.4に示す。

図A.2−スライド下面とボルスタ(又はベッド)上面との平行度の許容値(呼び能力630 kN以下)

平

行

度

許

容

値

(

m

m

)

0.2

0.15

0.1

0.05

0

0

100

200

300

400

500

600

700

800

900

1 000

10

B 6402:2020

図A.3−スライド下面とボルスタ(又はベッド)上面との平行度の許容値(呼び能力630 kN超2 500 kN

以下)

平

行

度

許

容

値

(

m

m

)

0.6

0.5

0.4

0.3

0.2

0.1

0

0

500

1 000

1 500

2 000

2 500

3 000

11

B 6402:2020

図A.4−スライド下面とボルスタ(又はベッド)上面との平行度の許容値(呼び能力2 500 kN超)

平

行

度

許

容

値

(

m

m

)

1.6

1.5

1.4

1.3

1.2

1.1

1

0.9

0.8

0.7

0.6

0.5

0.4

0.3

0.2

0.1

0

0

1 000

2 000

3 000

4 000

5 000

6 000

7 000

12

B 6402:2020

A.3 スライドの上下運動とボルスタ(又はベッド)上面との直角度の許容値グラフ

スライドの上下運動とボルスタ(又はベッド)上面との直角度の許容値グラフについて,呼び能力630 kN

以下の場合,呼び能力630 kNを超え2 500 kN以下の場合,及び呼び能力2 500 kNを超える場合を,それ

ぞれ図A.5,図A.6及び図A.7に示す。

図A.5−スライドの上下運動とボルスタ(又はベッド)上面との直角度の許容値(呼び能力630 kN以下)

直

角

度

許

容

値

(

m

m

)

0.3

0.25

0.2

0.15

0.1

0.05

0

0

100

200

300

400

500

600

13

B 6402:2020

図A.6−スライドの上下運動とボルスタ(又はベッド)上面との直角度の許容値(呼び能力630 kN超2 500

kN以下)

直

角

度

許

容

値

(

m

m

)

0.4

0.35

0.3

0.25

0.2

0.15

0.1

0.05

0

0

100

200

300

400

500

600

700

800

14

B 6402:2020

図A.7−スライドの上下運動とボルスタ(又はベッド)上面との直角度の許容値(呼び能力2 500 kN超)

直

角

度

許

容

値

(

m

m

)

0.5

0.45

0.4

0.35

0.3

0.25

0.2

0.15

0.1

0.05

0

0

100

200

300

400

500

600

700

800

900

1 000 1 100 1 200

15

B 6402:2020

A.4 連結部上下の総合隙間(クランク形)の許容値グラフ

連結部上下の総合隙間(クランク形)の許容値グラフを,図A.8に示す。

図A.8−連結部上下の総合隙間(クランク形)の許容値

総

合

隙

間

許

容

値

(

m

m

)

4

3.5

3

2.5

2

1.5

1

0.5

0

0

2 500 5 000 7 500 10 000 12 500 15 000 17 500 20 000 22 500 25 000 27 500 30 000