9

B 6336-9 : 2002 (ISO 10791-9 : 2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

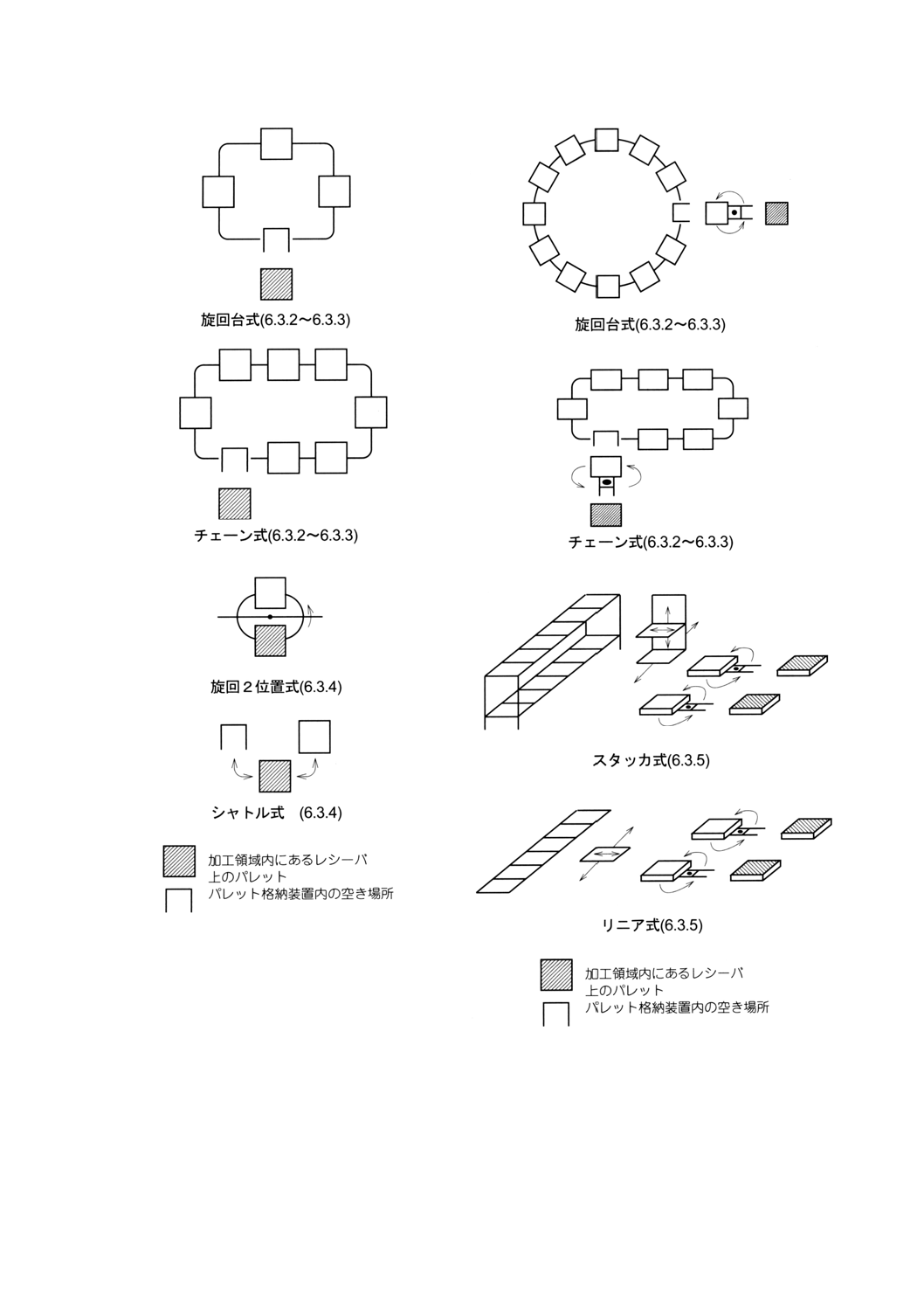

図1 固定アクセス方式の

パレット格納装置の形態

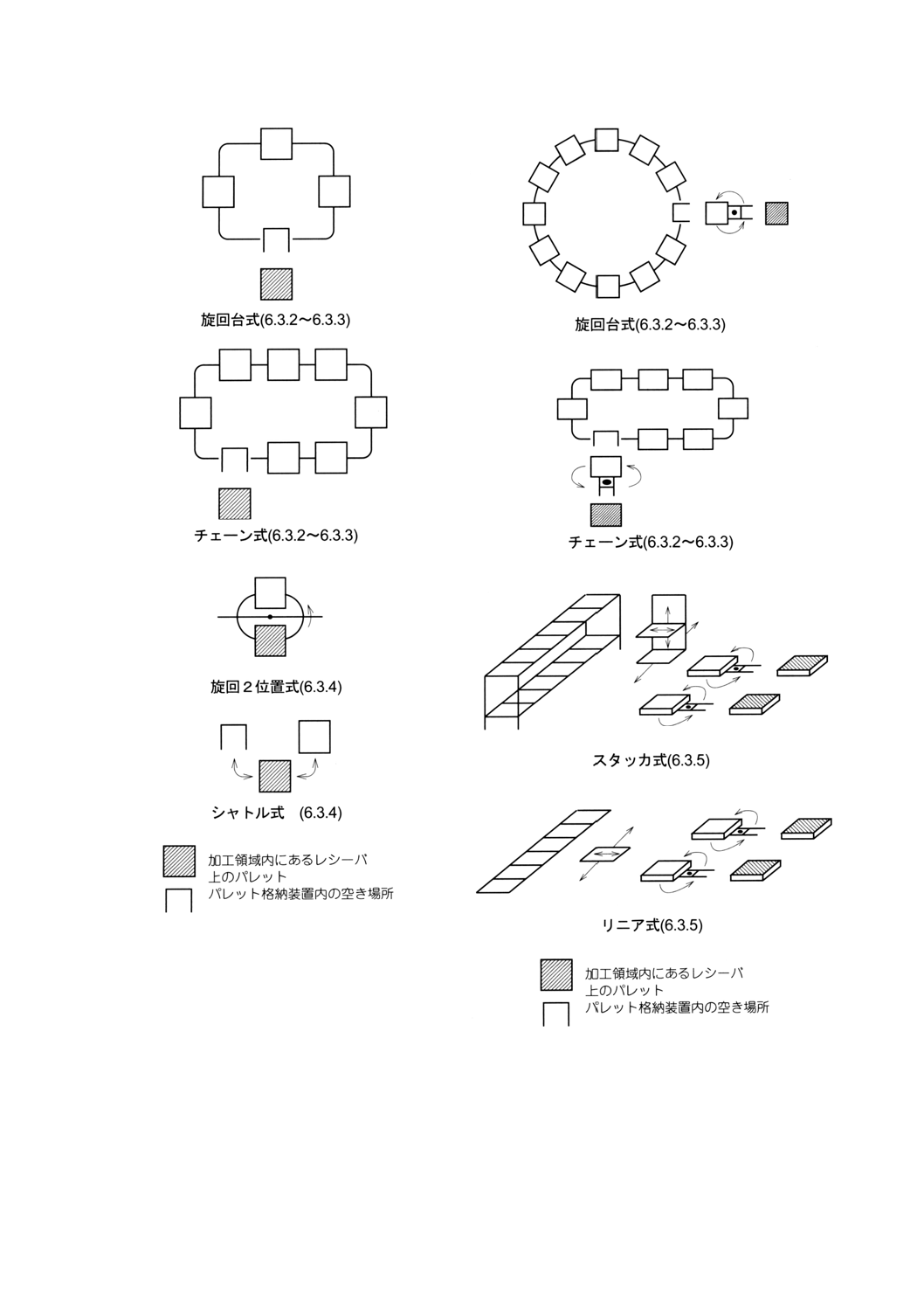

図2 ランダムアクセス方式の

パレット格納装置の形態

B 6336-9 : 2002 (ISO 10791-9 : 2001)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本工作機械工業会 (JMTBA) /

財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS B 6336 : 1986及びJIS B 6338 : 1985は廃止され,JIS B 6336の規格群に置き換えられ

る。

制定に当たっては,国際規格に一致した日本工業規格の作成及び日本工業規格を基礎にした国際規格原

案の提案を容易にするために,ISO 10791-9 : 2001, Test conditions for machining centres−Part 9 : Evaluation of

the operating times of tool change and pallet changeを基礎として用いた。

JIS B 6336-9には,次に示す附属書がある。

附属書A(参考) 試験サイクル

JIS B 6336の規格群には,次に示す部編成がある。

JIS B 6336-1 第1部:横形及び万能主軸頭をもつ機械の静的精度(水平Z軸)

JIS B 6336-2 第2部:立て形及び万能主軸頭をもつ機械の静的精度(垂直Z軸)

JIS B 6336-3 第3部:固定又は連続割出万能主軸頭をもつ機械の静的精度(垂直Z軸)

JIS B 6336-4 第4部:直進及び回転運動軸の位置決め精度

JIS B 6336-5 第5部:パレットの位置決め精度

JIS B 6336-6 第6部:送り速度,主軸速度及び補間運動の精度

JIS B 6336-7 第7部:工作精度

JIS B 6336-8 第8部:直交3平面内での輪郭運動性能の評価

JIS B 6336-9 第9部:工具交換及びパレット交換時間の評価

JIS B 6336-10 第10部:熱変形の評価(予定)

JIS B 6336-11 第11部:騒音放射の評価(予定)

B 6336-9 : 2002 (ISO 10791-9 : 2001)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

3.1 工具交換時 ··················································································································· 2

3.2 パレット交換時間 ·········································································································· 2

4. 基本事項 ························································································································ 2

4.1 測定単位 ······················································································································ 2

4.2 測定器 ························································································································· 2

4.3 実施検査 ······················································································································ 2

4.4 安全防護 ······················································································································ 2

5. 工具交換時間 (CTC) の評価 ······························································································ 3

5.1 動作 ···························································································································· 3

5.2 基準位置及び工具交換位置······························································································· 3

5.3 工具格納装置の形態 ······································································································· 3

5.4 工具格納装置のアクセス方式 ···························································································· 3

5.5 試験方法 ······················································································································ 4

5.6 万能主軸頭 ··················································································································· 5

5.7 結果の表示 ··················································································································· 5

6. パレット交換時間 (PCT) の評価 ························································································· 5

6.1 動作 ···························································································································· 5

6.2 基準位置PR ·················································································································· 6

6.3 パレット格納装置の形態·································································································· 6

6.4 パレットアクセス方式····································································································· 7

6.5 試験方法 ······················································································································ 7

6.6 結果の表示 ··················································································································· 8

附属書A(参考) 試験サイクル ··························································································· 10

A.1 固定アクセス方式の工具格納装置 ···················································································· 10

A.2 ランダムアクセス方式の工具格納装置 ·············································································· 10

A.3 固定アクセス方式のパレット格納装置 ·············································································· 10

A.3.1 一般 ························································································································ 10

A.3.2 多位置式パレット格納装置 ··························································································· 10

A.3.3 2位置式パレット格納装置 ··························································································· 10

A.4 ランダムアクセス方式のパレット格納装置 ········································································ 10

B 6336-9 : 2002 (ISO 10791-9 : 2001) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.5 要約 ··························································································································· 11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6336-9 : 2002

(ISO 10791-9 : 2001)

マシニングセンタ−検査条件−

第9部:工具交換及びパレット交換時間の評価

Test conditions for machining centres−

Part9 : Evaluation of the operating times of tool change and pallet change

序文 この規格は,2001年に発行されたISO 10791-9, Test conditions for machining centres−Part9 : Evaluation

of the operating times of tool change and pallet changeを翻訳し,技術的内容及び規格票の様式を変更すること

なく作成した日本工業規格である。

マシニングセンタは,フライス削り,中ぐり,穴あけ及びねじ立てを含む複数の切削作業ができ,かつ,

加工プログラムに従って工具マガジン又は同様の工具格納装置から工具を取り出し,自動的に交換できる

数値制御工作機械である。ほとんどのマシニングセンタは,工具に対する工作物の向きを自動的に変えら

れる機能をもっている。

この規格の目的は,比較,受渡し,保守又は他の目的のために行う試験及び検査に関して,できるだけ幅

広く,また,理解しやすい情報を提供することである。

この規格は,JIS B 6191,JIS B 6192又はJIS B 6194の関係する箇条を参照することによって,横形又は

立て形,若しくは種々の万能主軸頭をもち,単独又はフレキシブル生産システムに組み込んで使用するマ

シニングセンタの検査方法について規定する。JIS B 6336には,普通精度のはん(汎)用のマシニングセ

ンタに対応する許容値を規定している部もある。

この規格は,構造形態,構造要素及び運動が次に述べる検査と一致している場合には,全部又はその一部

を数値制御フライス盤にも適用できる。

1. 適用範囲 この規格は,次の二つの機能を実行したときの動作時間の長さを評価するための標準的な

検査条件について規定する。

自動工具交換(5.参照)

自動パレット交換(6.参照)

この規格に規定する方法は,同程度の大きさ及び機能をもつ様々なマシニングセンタとの性能比較が行

えるようにすることを目的としている。

得られたデータは,新規購入のとき及び使用期間中に,マシニングセンタの性能証明書と同様に一定の

基準のもとで比較できるように,技術文書の中で交換時間の表示に使用できる。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 10791-9 : 2001, Test conditions for machining centres−Part 9 : Evaluation of the operating times

2

B 6336-9 : 2002 (ISO 10791-9 : 2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

of tool change and pallet change (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによってこの規格の規定の一部を構成する。

これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 6336-1 マシニングセンタ−検査条件 −第1部:横形及び万能主軸頭をもつ機械の静的精度

(水平Z軸)

備考 ISO 10791-1 : 1998, Test conditions for machining centres−Part 1 : Geometric tests for machines

with horizontal spindle and with accessory heads (horizontal Z-axis) が,この規格と一致して

いる。

JIS B 6336-2 マシニングセンタ−検査条件 −第2部:立て形及び万能主軸頭をもつ機械の静的精度

(垂直Z軸)

備考 ISO 10791-2 : 2001, Test conditions for machining centres−Part 2 : Geometric tests for machines

with vertical spindle or universal heads with vertical primary rotary axis (vertical Z-axis) が,こ

の規格と一致している。

JIS B 6336-3 マシニングセンタ−検査条件−第3部:固定又は連続割出万能主軸頭をもつ機械の静的

精度(垂直Z軸)

備考 ISO 10791-3 : 1998, Test conditions for machining centres−Part 3 : Geometric tests for machines

with integral indexable or continuous universal heads (vertical Z-axis) が,この規格と一致し

ている。

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

工具交換時間 (cut-to-cut tool change time),CTC 加工領域内の基準位置PRから交換すべき工具を移

動させ始めたときから,交換した次の工具をその基準位置PRに位置決めし終わるまでにかかる時間。

備考 CTCは,自動運転下で工具交換に必要な動作をすべて考慮しているので,単純に工具だけを交

換する時間よりも,自動工具交換動作時間の評価には適している。

3.2

パレット交換時間 (pallet change time),PCT 加工領域内の基準位置PRからパレットを取り外し,

次のパレットをその位置に取り付け終わるまでの時間。

4. 基本事項

4.1

測定単位 この規格では,すべての長さは,mmで表し,時間は,s(秒)で表す。

4.2

測定器 この規格に示す測定器は,例としてだけ示す。同じ物理量を測定でき,少なくとも同等の

精度をもつ他の測定器を使ってもよい。

4.3

実施検査 機械を検査するときは,必ずしもこの規格に示すすべての検査を行う必要はない。この

検査が受渡しのために必要なとき,使用者は,製造業者との協定に基づいて関心のある機械の構成要素及

び/又は特性に関係する検査事項を選択してもよい。検査事項は,機械を発注するときに明確にしなけれ

ばならない。実施する検査事項の指定がなく,また,その検査に要する経費についての協定もない状態で

この規格をただ受取検査に引用するだけでは,受渡当事者間の拘束条件にはならない。

4.4

安全防護 安全上の理由から,機械は,ガード及び防護装置を含み,完全に組み立てられ,ガード

されたものが望ましい。

3

B 6336-9 : 2002 (ISO 10791-9 : 2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 工具交換時間 (CTC) の評価

5.1

動作 CTCには,次の動作を含む。

a) 基準位置PRから工具交換位置PCまでの移動

b) 次の工具の割出し(ほとんどの場合は:附属書A参照)

c) 工具交換

d) 工具格納装置と加工領域との間の可動扉の開閉

e) 工具交換位置から基準位置までの移動

備考 主軸の加減速時間は,a)及びe)の動作に含まれると仮定している。

5.2

基準位置及び工具交換位置

5.2.1

加工領域の決定 加工領域は,直交座標軸X軸,Y軸及びZ軸の最大移動距離によって決まる。

付加機能(工具交換,パレット交換など)だけに使われる座標軸の延長部分は,加工領域外であるとみな

す。

直交3軸以外の運動する部品,例えば,繰出し主軸,クイル又はラムは,工具交換のための運動を必要

としない位置に引っ込めたままにする。

5.2.2

基準位置PR 基準位置PRは,次に規定する直交3軸の値によって決めた加工領域内の位置である。

5.2.2.1

横形マシニングセンタ JIS B 6336-1の図1に示すような構造形態の基準位置は,次による。

XR:X軸の移動範囲の中央

YR:Y軸の移動範囲の最下端から1/4の位置

ZR:コラムに最も近い側のテーブル端上に主軸端がくる位置

テーブルが長方形の場合には,テーブルの長手方向をX軸と平行にする。

5.2.2.2

立て形マシニングセンタ JIS B 6336-2及びJIS B 6336-3の図1に示すような構造形態の基準位

置は,次による。

XR:X軸の移動範囲の中央

YR:Y軸の移動範囲の中央

ZR:Z軸の移動範囲の中央

5.2.3

工具交換位置PC 工具交換位置PCは,構造形態によって異なる。その座標をXc,Yc,Zcとする。

5.3

工具格納装置の形態

5.3.1

一般 この規格では,5.3.2〜5.3.4に規定する3種類の工具格納装置の形態を対象とする。

ここに,Nは格納工具本数を示す。

5.3.2

ドラム式又はチェーン式の両方向割出工具格納装置 この形式の工具格納装置では,最後の工具

TNはT1と最も近く,TN/2はT1と最も遠い。

5.3.3

ドラム式又はチェーン式の一方向割出工具格納装置 この形式の工具格納装置では,最後の工具

TNは,一方の向きではT1と最も近く,もう一方の向きではT1と最も遠い。

5.3.4

ボックス式又はマトリックス式の工具格納装置 この形式の工具格納装置では,最後の工具TNは

T1から最も遠く,T2はT1と最も近い。

5.4

工具格納装置のアクセス方式

5.4.1

一般 この規格では,格納装置のアクセス方式が関係する場合には,次の2種類の方式を対象とし

ている。

4

B 6336-9 : 2002 (ISO 10791-9 : 2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.2 固定アクセス方式 この方式の格納装置では,工具は機械主軸と格納装置との間で直接交換される。

工具格納のアクセス方式は,固定である。すなわち,各工具は,次の工具が取り出される前にその工具固

有のスロットに戻される。この格納装置は,可動形(例えば,ドラム式又はチェーン式)又は固定形(例

えば,ボックス式)で,それぞれの工具固有のスロットに割り付けられる。

5.4.3

ランダムアクセス方式 この方式の格納装置では,機械主軸と格納装置との間で,工具の交換を行

うために工具交換装置を使う。この方式では,次の工具が主軸に装着されたあと,空になったどのスロッ

トにでも工具を格納できるようにランダムな位置決めができる。この格納装置には,可動形(例えば,ド

ラム式又はチェーン式)又は固定形(例えば,ロボットを使用した格納方式)がある。

5.5

試験方法

5.5.1

測定すべきデータ 固定アクセス方式及びランダムアクセス方式の工具格納装置の工具交換時間

は,主に割出時間に依存して変化する。したがって,この規格では工具交換時間の最大値と最小値とを測

定する方法について規定する。

5.5.2

測定器具 この測定には,少なくとも2本の工具ホルダと1個のストップウオッチとが必要である。

ダイヤルゲージは,主軸が基準位置PRに到達したことを確認するために使用する。

5.5.3

試験の実施

5.5.3.1

一般 完全な試験は,試験プログラムの開始から終了までの間に,割込みが行われることなく,

10回の工具交換サイクルを数値制御で実行する。

試験プログラムは,最初の工具が主軸に装着され,他の工具が測定すべき時間に対応する格納装置の適

切なスロット(5.5.3.2.1,5.5.3.2.2又は5.5.3.3.1に規定する)又は工具交換装置の待機位置(5.5.3.3.2参照)

にすでに存在する状態で開始する。機械の各軸は,5.2.2に規定する基準位置PRになければならない。

試験プログラムは,プログラムされたすべての工具交換サイクルが完了し,最後の工具が主軸に装着さ

れ,機械の各軸が基準位置PRに戻ったときに終了する。

各試験サイクルは,基準位置PRから工具交換位置まで,早送りで行う。必要があれば,機械の軸のどの

軸を使ってもよい。

その後に,工具交換動作を行い,続けて早送りで基準位置PRに戻る。

この規格の目的のためには,主軸を回転させる必要はなく,基準位置PRでのドウエル時間はゼロにする。

必要があれば,工具を交換する位置で主軸をオリエンテーションする。

試験プログラムを終了した後に,必要な時間を求めるために全測定時間を10で割る。

5.5.3.2

固定アクセス方式の工具格納装置

5.5.3.2.1

最大工具交換時間 この値を求めるための各工具交換動作は,格納されたばかりの工具から最

も遠い工具を格納装置から取り出して,実行する。

5.5.3.2.2

最小工具交換時間 この値を求めるための各工具交換動作は,格納されたばかりの工具に最も

近い工具を格納装置から取り出して,実行する。

5.5.3.3

ランダムアクセス方式の工具格納装置

5.5.3.3.1

最大工具交換時間 この値を求めるための各工具交換動作は,格納されたばかりの工具から最

も遠い工具を格納装置から取り出して,実行する。

割出時間は,最初のサイクルが他の機能によって部分的に隠されるので,他のサイクルとは異なる。し

たがって,この場合の試験プログラムは,11回のサイクルを実行し,時間の測定を基準位置PRに主軸が1

回目に戻ってきたときから開始する。1回目のサイクルは,無視し,10サイクル分を測定する。

5

B 6336-9 : 2002 (ISO 10791-9 : 2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.3.3.2

最小工具交換時間 この値を求めるための試験プログラムは,すべての割出時間が完全に加工

時間に含まれてしまうことを想定しているために,割出時間は工具交換時間に現れてこない。

この目的のために,次の工具は,格納装置から取り出す必要はない。工具交換装置の待機位置に次の工

具を準備しておく。

5.6

万能主軸頭 各軸に平行な向きと異なる方向に向けることができる万能主軸頭は,工具を交換する

ために指定された一つの位置に戻さなければならない場合がある。これは,工具交換装置がない場合には,

ほとんどが固定アクセス方式の工具格納装置の場合である。

それ以外の場合には,工具交換装置は,二つ以上の向きに向けられた万能主軸頭に対応することができ

る(例えば,横と立て)。

この両方の場合とも,最大工具交換時間(5.5.3.2.1及び5.5.3.3.1参照)及び最小工具交換時間(5.5.3.2.2

及び5.5.3.3.2)は,水平及び垂直にオリエンテーションしたときの主軸について求める。

5.7

結果の表示

5.7.1

一般 試験結果には,次の情報を含めなければならない。

5.7.2

試験データ 試験した場所,日付及び責任者

5.7.3

試験した機械 機械の記述は,次による。

− 製造業者

− 形式

− 製造番号

− 製造年

− 直交3軸の移動範囲 (Xc - XR,Yc - YR,Zc - ZR),mm(5.2.1参照)

− 各軸の早送り速度,m/min

− 主軸頭の向き(横,立て,万能)

5.7.4

工具及び格納装置 工具及び工具格納装置の記述は,次による。

− 工具シャンクの形式及び大きさ

− 試験に使用した工具ホルダの長さ及び質量

− 工具格納装置の形式及び格納本数(5.3参照)

− 工具格納装置のアクセス方式(5.4参照)

5.7.5

試験結果

a) 最大工具交換時間,CTCmax,5.5.3.2.1又は5.5.3.3.1による。

b) 最小工具交換時間,CTCmin,5.5.3.2.2又は5.5.3.3.2による。

c) 工作機械が,万能主軸頭の場合には,

− 横軸にしたときの最大工具交換時間

− 横軸にしたときの最小工具交換時間

− 立て軸にしたときの最大工具交換時間

− 立て軸にしたときの最小工具交換時間

6. パレット交換時間 (PCT) の評価

6.1

動作 PCTには次の動作を含む。

a) 基準位置PRからパレット交換位置まで,パレットを付けたレシーバを移動させる。

b) レシーバからパレットのクランプを外す。

6

B 6336-9 : 2002 (ISO 10791-9 : 2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 安全ガードを開く。

d) パレットを搬出する。

e) 必要なときには,次のパレットを受け取るために第2の位置にレシーバを位置決めする。

f)

次のパレットを搬入する。

g) レシーバ上のパレットをクランプする。

h) 安全ガードを閉じる。

i)

パレット交換位置から基準位置PRまで次のパレットをつけたレシーバを戻す。

6.2

基準位置PR

6.2.1

一般 基準位置PRは,通常,5.2.2と同様に直交3軸の値によって決めた加工領域内の位置である。

ただし,付加機能(工具又はパレットの交換)のためだけに使われる座標軸の延長部分は,含まない。

6.2.2

横形マシニングセンタ JIS B 6336-1の図1に示す形態に対しては,レシーバは,次に示す軸方向

に平行に移動する。

移動軸なし

形態05,08及び11

X軸

形態07及び10

Y軸

形態12

Z軸

形態02

X軸及びY軸

形態06及び09

Z軸及びX軸

形態01及び04

3軸

形態03

6.2.3

立て形マシニングセンタ JIS B 6336-2及びJIS B 6336-3の図1に示す形態に対しては,レシーバ

は,次に示す軸方向に平行に移動する。

移動軸なし

形態05,08,及び11

X軸

形態07及び10

Y軸

形態02

Z軸

形態12

X軸及びY軸

形態01及び04

Z軸及びX軸

形態06及び09

3軸

形態03

したがって,6.1のa),e)及びi)の動作は,もっと複雑に又はもっと簡単に,若しくは全く運動させない

で実行される。

6.3

パレット格納装置の形態

6.3.1

一般 次の形態の格納装置を対象とする。ただし,Nはパレット格納場所の数を示す。

6.3.2

旋回台式又はチェーン式両方向割出パレット格納装置 この形式のパレット格納装置では,最後の

パレットPNは,P1に最も近く,PN/2はP1と最も遠い。

6.3.3

旋回台式又はチェーン式一方向割出パレット格納装置 この形式のパレット格納装置では,最後の

パレットPNは,一方の向きでは,P1に最も近く,逆の向きでは,P1と最も遠い。

6.3.4

位置式パレット格納装置 この形式のパレット格納装置では,通常,機上に置かれる旋回台式は,

二つのパレットを装備し,その一つは加工位置にあり,もう一つは取付け/取外し位置にある。2位置式

は,取付け/取外し位置に位置決めされ,機械自身がパレットを格納し,取り出す。

7

B 6336-9 : 2002 (ISO 10791-9 : 2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.5

リニア式及びスタッカ式パレット格納装置 この形式のパレット格納装置は,個々のパレット交換

装置にパレットを供給する2軸の搬送台車を使って,通常は,多数のマシニングセンタが使用する。パレ

ットは,搬送台車の両側に置くことができる。

この形式のパレット格納装置では,最後のPNは,P1と最も遠く,P2はP1に最も近い。

6.4

パレットアクセス方式

6.4.1

一般 この規格では,固定アクセス方式及びランダムアクセス方式の二つのアクセス方式を対象と

している。

6.4.2

固定アクセス方式 この方式の格納装置では,パレットは,機械側のレシーバと格納装置との間で

直接交換され,パレットの格納場所は,固定されている。すなわち,各パレットは,次のパレットを取り

出す前に,そのパレット固有の場所に戻される。それらは可動形パレット格納装置(例えば,旋回台式又

はチェーン式)又は固定形パレット格納装置(例えば,2位置式格納装置)で,各パレットは,固有の場

所に割り付けられる。

6.4.3

ランダムアクセス方式 この方式のパレット格納装置では,2位置式パレット交換装置は,機械側

のレシーバと格納装置との間でパレットを交換するために使われる。この方式は,機械側のレシーバに次

のパレットを載せた後に,空いているどの場所にでもパレットを格納できるようにランダムな位置決めが

できる。

それらは,可動形パレット格納装置(例えば,旋回台式又はチェーン式)又は固定形パレット格納装置

(例えば,搬送車を使うリニア式又はスタッカ式格納装置)である。

6.5

試験方法

6.5.1

測定すべきデータ 固定アクセス方式の多位置式パレット格納装置では,パレット交換時間は,割

出時間に依存し,変化する。したがって,この規格ではパレット交換時間の最大値と最小値とを測定する

方法について規定する。

固定アクセス方式の2位置式パレット格納装置では,パレット交換時間は一般に二つの向きで同じであ

る。したがって,ただ一つの値だけが測定される。

ランダムアクセス方式のパレット格納装置では,次のパレットを割出しする時間は,現在のパレット上

で加工する時間よりも通常は短い。したがって,その割出時間は省略でき,ただ一つの値だけが測定され

る。

6.5.2

試験器具 この試験には,パレット2台,ダイヤルゲージ1個及びストップウオッチ1個が必要で

ある。ダイヤルゲージは,パレットが基準位置PRに到達したことを確認するために使用する。

6.5.3

試験の実施

6.5.3.1

一般 完全な試験は,試験プログラムの開始から終了までの間に,割込みが行われることなく,

10回のパレット交換サイクルを数値制御で実行する。

試験プログラムは,最初のパレットがレシーバに装着され,他のパレットが測定すべき時間に対応する

格納装置の適切な位置(6.5.3.2.1,6.5.3.2.2又は6.5.3.3に規定するように)又はパレット交換装置の待機位

置(6.5.3.4参照)にすでに準備された状態から開始する。機械の各軸は,6.2に規定する基準位置PRにな

ければならない。

試験プログラムは,プログラムされたすべてのパレット交換サイクルが完了し,最後のパレットがレシ

ーバに装着され,機械の各軸が基準位置PRに戻ったときに終了する。

すべての試験サイクルは,基準位置PRからパレット交換位置まで,早送りで行う。

その後にパレット交換動作を行い,続けて早送りで基準位置PRに戻る。

8

B 6336-9 : 2002 (ISO 10791-9 : 2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この規格の目的のためには,主軸を回転させる必要はなく,基準位置PRでのドウエル時間はゼロにする。

試験プログラムが終了した後に,必要な時間を求めるために全測定時間を10で割る。

6.5.3.2

固定アクセス方式の多位置式パレット格納装置

6.5.3.2.1

最大パレット交換時間 この値を求めるためのパレット交換動作は,格納装置から格納された

ばかりのパレットから最も遠いパレットを取り出して,実行する。

6.5.3.2.2

最小パレット交換時間 この値を求めるためのパレット交換動作は,格納されたばかりのパレ

ットに最も近いパレットを格納装置から取り出して,実行する。

6.5.3.3

固定アクセス方式の2位置式パレット格納装置 この値だけを求めるための試験プログラムは,

どちらのレシーバから始めてもよい。二つの対称に置かれたパレットの交換による差はほとんどない。

6.5.3.4

ランダムアクセス方式のパレット格納装置 この値を求めるために,試験プログラムは,すべて

の割出時間が完全に加工時間に含まれてしまうことを想定しているために,パレットの交換時間に割出時

間は現れない。

この目的のために次のパレットは,格納装置から取り出す必要はない。パレット交換装置上の待機位置

にパレットを準備しておく。

6.6

結果の表示

6.6.1

一般 試験結果には,次の情報を含めなければならない。

6.6.2

試験データ 試験した場所,日付及び責任者

6.6.3

試験した機械 機械の記述は,次による。

− 製造業者

− 形式

− 製造番号

− 製造年

− 直交3軸の移動範囲 (Xc-XR,Yc - YR,Zc - ZR),mm(5.2.1参照)

− 各軸の早送り速度,m/min

6.6.4

パレット及び格納装置

− パレットの呼び寸法

− パレット格納装置の形式及び格納台数(6.3参照)

− パレット格納装置のアクセス方式(6.4参照)

6.6.5

試験結果

6.6.5.1

固定アクセス方式の多位置式パレット格納装置

− 最大パレット交換時間,PCTmax,6.5.3.2.1による。

− 最小パレット交換時間,PCTmin,6.5.3.2.2による。

6.6.5.2

固定アクセス方式の2位置式パレット格納装置又はランダムアクセス方式のパレット格納装置

− パレット交換時間,PCT,6.5.3.3又は6.5.3.4による。

9

B 6336-9 : 2002 (ISO 10791-9 : 2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 固定アクセス方式の

パレット格納装置の形態

図2 ランダムアクセス方式の

パレット格納装置の形態

10

B 6336-9 : 2002 (ISO 10791-9 : 2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 試験サイクル

A.1 固定アクセス方式の工具格納装置 5.4.2に規定するように,各工具は,次の工具が取り出される前に,

その工具固有のポットに戻されていなければならない。

この方式の格納装置では,通常,工具は,機械主軸と格納装置との間で直接交換される。したがって,

割出時間は,工具の全交換時間の一部になる。

そのために,工具交換時間は,最大値と最小値とをもつ。最大値は,最も遠い工具,最小値は,最も近

い工具の割出時間に関係する。

A.2 ランダムアクセス方式の工具格納装置 5.4.3に規定するように,1本の工具は,次の工具が主軸に装

着された後に,空いているどのポットにでも格納することができる。

この目的のために,少なくとも二つの保持部をもつ工具交換装置が必要となる。非常に速いマシニング

センタで,三つの保持部をもつ交換装置を使っているものもあるが,この規格では,二つの保持部をもつ

工具交換装置だけの試験サイクルについて規定している。

この場合には,すべての割出時間又は一部の割出時間は,加工時間に隠れてしまう。したがって,工具

交換時間は,最大値と最小値とをもつ。最大値は,最も遠い工具の割出時間と架空のゼロ加工時間とを加

えた値であり,最小値は,次の工具を割り出している場合でも,加工時間が割出時間よりも長くなるとき

の値である。

A.3 固定アクセス方式のパレット格納装置

A.3.1 一般 6.4.2に規定するように,各パレットは,次のパレットが取り出される前に,そのパレット固

有の場所に戻されていなければならない。

A.3.2 多位置式パレット格納装置

この方式の格納装置では,通常,パレットは,レシーバと格納装置との間で直接交換される。したがっ

て,割出時間は,パレットの全交換時間の一部になる。

そのために,パレット交換時間は,最大値と最小値とをもつ。最大値は,最も遠いパレット,最小値は,

最も近いパレットの割出時間に関係する。

A.3.3 2位置式パレット格納装置 パレット交換動作は,通常,パレット交換時間が両極端な値をもたず,

2個を交互に交換するときのランダムな変化を除いて,多位置式パレット格納装置の場合と同様に行われ

る。

したがって,パレット交換時間は,ただ一つの値だけをもつ。通常は,2個のパレットを交互に交換し

て,平均値として求める。

A.4 ランダムアクセス方式のパレット格納装置 6.4.3に規定するように,1個のパレットは,次のパレッ

トがレシーバに載せられた後に,空いているどの場所にでも格納することができる。

そのためには,2個のパレットを載せられる交換装置が必要となる。

この場合にもパレット交換時間は,最大値と最小値とをもつことがあるが,現在のパレットに載せた工

作物の加工時間は,通常は次のパレットの割出時間よりも長くなるために,すべての割出時間は,パレッ

11

B 6336-9 : 2002 (ISO 10791-9 : 2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ト上で現在加工している工作物の加工時間に含まれてしまう。

その結果,パレットだけの交換時間になる。

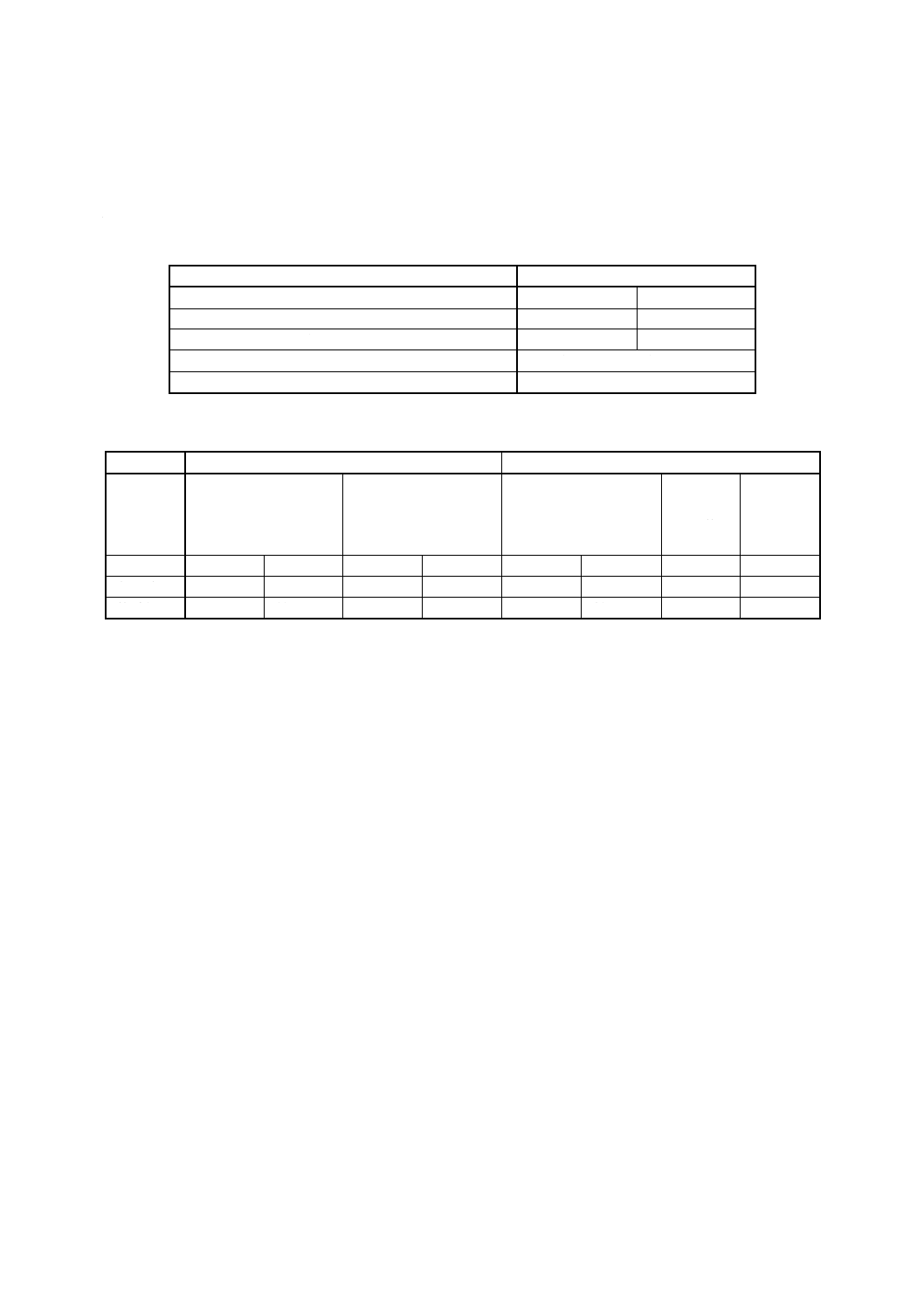

A.5 要約 表A.1は,上記の五つの場合のそれぞれに対応させて,求める値を示す。

表A.1 種々の格納装置の工具交換時間及びパレット交換時間

格納装置の形式

求める時間

固定アクセス方式の工具格納装置

CTCmax

CTCmin

ランダムアクセス方式の工具格納装置

CTCmax

CTCmin

固定アクセス方式の多位置式パレット格納装置

PCTmax

PCTmin

固定アクセス方式の2位置式パレット格納装置

PCT(一つの値だけ)

ランダムアクセス方式のパレット格納装置

PCT(一つの値だけ)

表A.2は,この規格が対象としている様々な検査条件の主な相違点を示す。

表A.2 工具交換時間及びパレット交換時間に及ぼす影響

工具交換

パレット交換

アクセス

方式

固定アクセス方式

ランダムアクセス方式

固定アクセス方式の多

位置式

固定アク

セス方式

の2位置

式

ランダム

アクセス

方式

交換時間

CTCmax

CTCmin

CTCmax

CTCmin

PCTmax

PCTmin

PCT

PCT

割出時間

○

○

△

×

○

○

○

×

格納位置

最も遠い

最も近い

最も遠い

どこでも

最も遠い

最も近い

固定

どこでも

○:含む △:一部含む ×:含まない

12

B 6336-9 : 2002 (ISO 10791-9 : 2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員長)

清 水 伸 二

上智大学

(委員)

青 山 藤詞郎

慶應義塾大学

堤 正 臣

東京農工大学

竹 森 謙 三

株式会社荏原製作所

澤 江 政 信

富士電機株式会社

遠 藤 治 彦

石川島播磨重工業株式会社

江 草 友 良

クレヴァ電機工業株式会社

磯 部 章

住友重機械工業株式会社

岩 脇 晃

トヨタ自動車株式会社

鈴 木 治 男

株式会社オギハラ

加 藤 裕 之

エンシュウ株式会社

大 類 恒 夫

日立精機株式会社

田 島 琢 士

日立ビアメカニクス株式会社

輿 水 邦 義

株式会社池貝

吉 野 光 男

倉敷機械株式会社

川 名 秀 治

株式会社牧野フライス製作所

峯 岸 和 美

三井精機工業株式会社

岡 本 洋 一

株式会社森精機製作所

古 橋 静 児

オークマ株式会社

山 内 政 行

大阪機工株式会社

吉 田 博 通

東芝機械株式会社

神 谷 洋 治

豊田工機株式会社

佐 伯 英 樹

ヤマザキマザック株式会社

橋 本 進

財団法人日本規格協会

(事務局)

櫻 庭 肇

社団法人日本工作機械工業会

大 槻 文 芳

社団法人日本工作機械工業会

米 谷 理 史

社団法人日本工作機械工業会