2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6333-1986

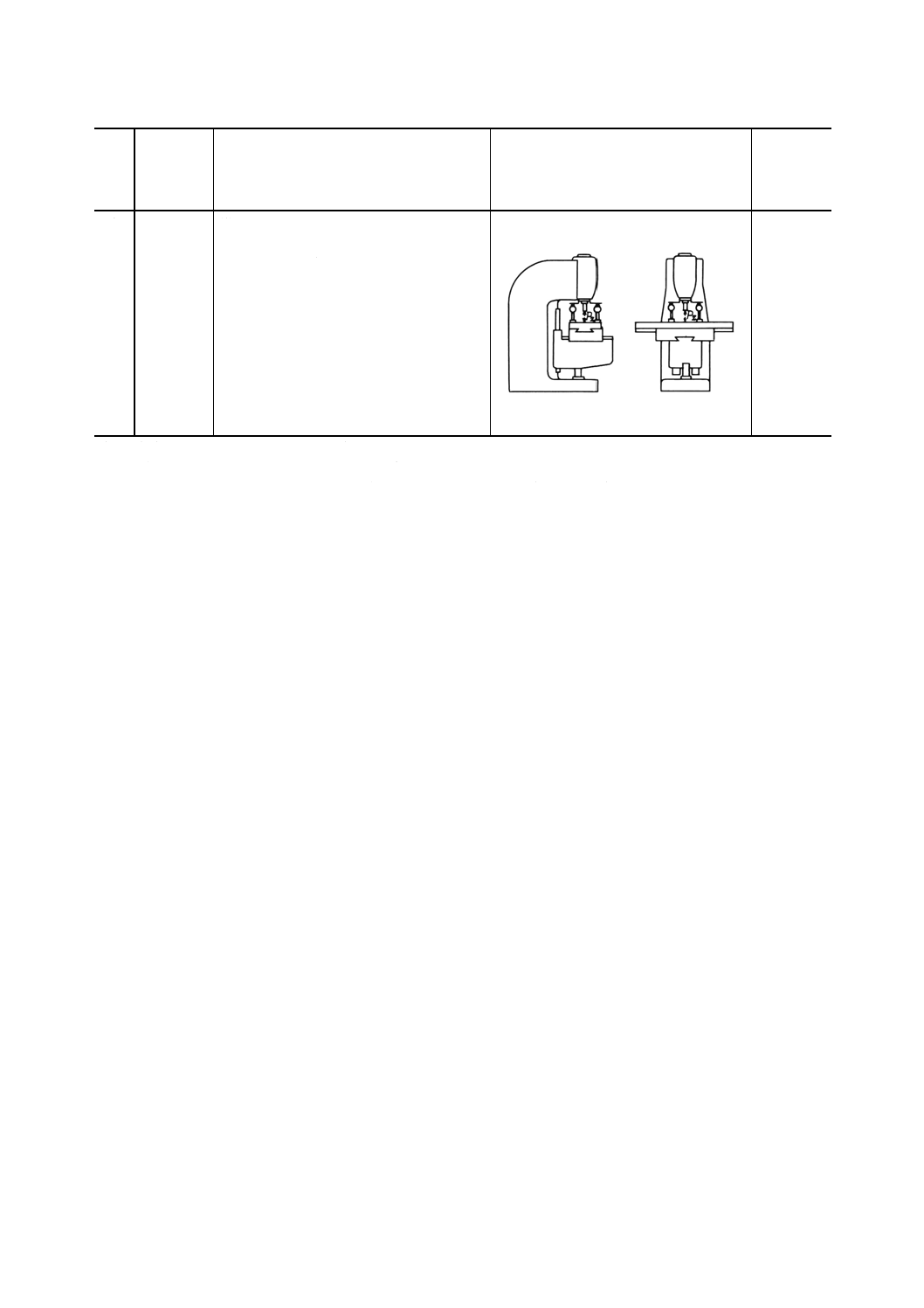

数値制御ひざ形立フライス盤の

試験及び検査方法

Test Code for Performance and Accuracy of

Numerically Controlled Knee Type

Vertical Milling Machines

1. 適用範囲 この規格は,テーブルのX軸方向の最大移動量(以下,単に移動量という。)1 500mm以

下の数値制御ひざ形立フライス盤の運転性能,剛性,機械精度及び工作精度に関する試験及び検査方法に

ついて規定する。

備考 この規格の中で{ }を付けて示してある単位,数値及び式は,従来単位によるものであって,

参考として併記したものである。

引用規格:

JIS B 4105 超硬バイト

JIS B 4114 超硬ストレートシャンクエンドミル

JIS B 4211 ストレートシャンクエンドミル

JIS B 4212 テーパシャンクエンドミル

JIS B 4214 シェルエンドミル

JIS B 6003 工作機械の振動検査方法

JIS B 6004 工作機械の騒音レベル測定方法

JIS B 6014 工作機械の安全通則

JIS B 6201 工作機械の試験方法通則

JIS B 6330 数値制御工作機械の試験方法通則

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 5501 ねずみ鋳鉄品

2. 運転試験方法

2.1

機能試験

2.1.1

数値制御によらない機能試験 数値制御によらない機能試験は,手動によって各部を操作し,表1

によって行う。

2

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

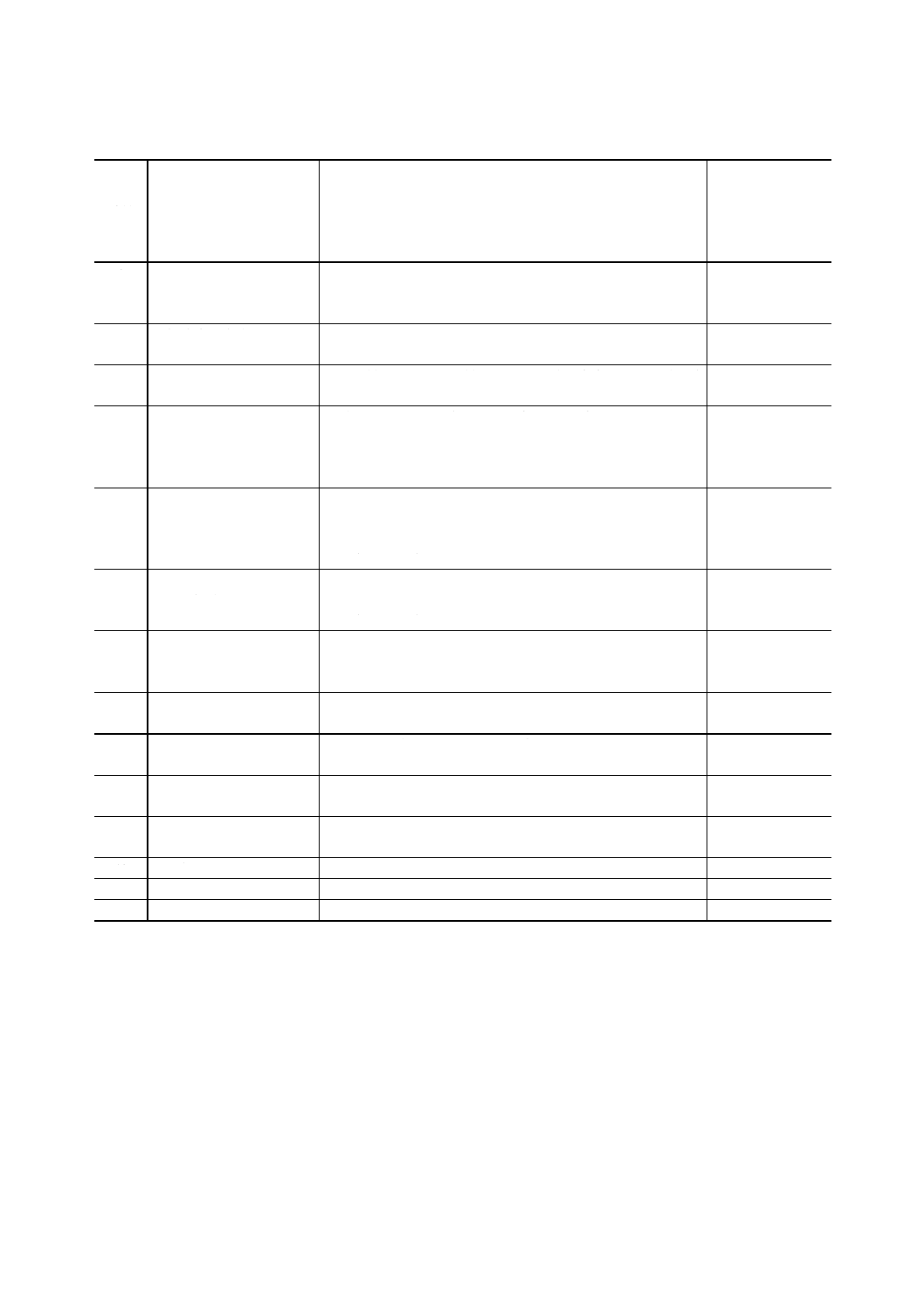

表1

番号

試験事項

試験方法

参考

JIS B 6201の3.2

及び

JIS B 6330の3.2.1

の対応番号

1

主軸の始動,停止及び運転

操作

適当な一つの主軸速度で正転及び逆転について,始動,停止

(制動を含む。)を連続10回行い,作動の円滑さと機能の確

実さとを試験する。

1-11

2

主軸速度の変換操作

表示のすべての速度(1)について主軸速度を変換し,操作装置

の作動の円滑さと指示の確実さとを試験する。

1-12

3

主軸頭又は主軸スリーブ

の送り速度の変換操作

表示の最低,中間及び最高の三つの送り速度について送り速

度を変換し,作動の円滑さと指示の確実さとを試験する。

1-22

4

主軸頭又は主軸スリーブ

の手送り操作

手送りハンドルで主軸頭又は主軸スリーブを移動させ,動き

の全長にわたって作動の円滑さと均一さとを試験する。また,

動きの任意の一つの位置において微動手送りハンドルにより

微動送りを行い,作動の円滑さと均一さとを試験する。

1-27

5

主軸頭又は主軸スリーブ

機動送りの掛外し及び自

動停止装置の操作

主軸頭又は主軸スリーブ機動送りの掛外しの作動の円滑さと

機能の確実さとを試験し,主軸頭又は主軸スリーブの自動停

止装置の指令位置の設定及び作動について,それぞれ円滑さ

と確実さとを試験する。

1-26

1-31

1-32

6

テーブル移動限自動停止

装置の操作

テーブルのX軸方向,Y軸方向(2)及びZ軸方向のそれぞれに

ついて早送りで移動限自動停止を行い,作動の円滑さと機能

の確実さとを試験する。

1-26

1-52

7

締付けの操作

テーブル,サドル,ニー及び主軸頭又は主軸スリーブの各締

付け機構について,それぞれの動きの任意の一つの位置にお

いて締め付け,その確実さを試験する。

1-33

8

工具の取付け及び取外し

の操作

工具の取付け及び取外しの確実さと円滑さとを試験する。

1-41

9

電気装置

運転試験の前後にそれぞれ1回絶縁状態を試験する。ただし,

半導体などを使用した回路には適用しない。

1-51

10

数値制御装置

数値制御装置の各種表示灯,テープリーダ,ファンなどの作

動の円滑さと機能の確実さとを試験する。

1-57

11

安全装置

作業者に対する安全と,機械防護機能(3)の確実さを試験する

[JIS B 6014(工作機械の安全通則)参照)]。

1-52

12

潤滑装置

油密,油量の適正な配分など機能の確実さを試験する。

1-53

13

油圧及び空圧装置

油密,気密,圧力調整など機能の確実さを試験する。

1-54

14

附属装置

機能の確実さを試験する。

1-55

注(1) 無段変速の場合は,最低,中間及び最高の三つの速度について行う。

(2) ラム形については,主軸頭のY軸方向の動きを含む。

(3) 例えば,各運動軸の移動限界自動停止機能,制御系の同期が失われた場合又は主軸用電動機の過熱,過負荷が

生じた場合の非常停止機能などをいう。

2.1.2

数値制御による機能試験 数値制御による機能試験は,試験用数値制御テープ及びその他の数値制

御指令(4)によって各部を作動させ,表2によって行う。

3

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

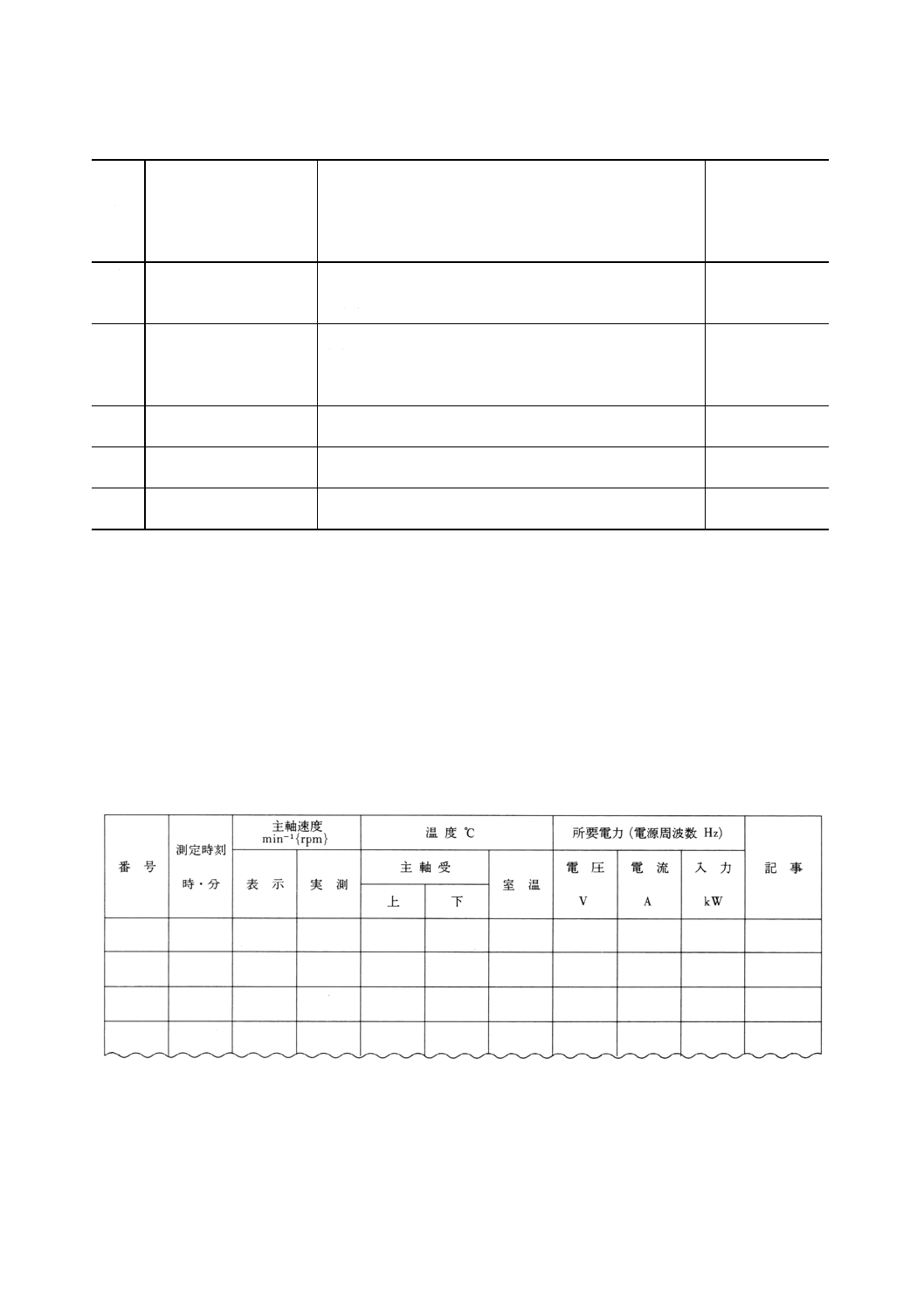

表2

番号

試験事項

試験方法

参考

JIS B 6201の3.2

及び

JIS B 6330の3.2.2

の対応番号

1

主軸の始動,停止,逆転及

び主軸速度の変換

主軸を回転し,始動,停止,逆転及び表示のすべての速度(1)

について主軸速度を変換し,機能の確実さと作動の円滑さと

を試験する。

1-13

1-14

2

送りの始動,停止及び送り

速度の変換

表示の最低,中間,最高の三つの送り速度及び早送りに送り

速度を変換し,各送りの正負について始動,停止を行い,機

能の確実さと作動の円滑さとを試験する。

この試験は各制御軸について行う。

1-28

3

寸動

各制御軸について寸動操作を行い,機能の確実さと作動の円

滑さとを試験する。

1-21

4

原点復帰

各制御軸について,復帰可能な任意の位置から原点復帰(5)を

行い,機能の確実さと作動の円滑さとを試験する。

1-35

5

その他の機能

その他具備する機能のそれぞれについて,機能の確実さと作

動の円滑さとを試験する。

1-61

注(4) その他の数値制御指令にはカード,オンライン,手動データ入力装置による入力及び操作盤上での押しボタン

などの手動入力による数値制御指令を含む。

(5) 移動は,原則として早送りとし,自動加減速を含めた距離以上とする。

備考 連続無負荷運転試験と同時に行ってもよい。

2.2

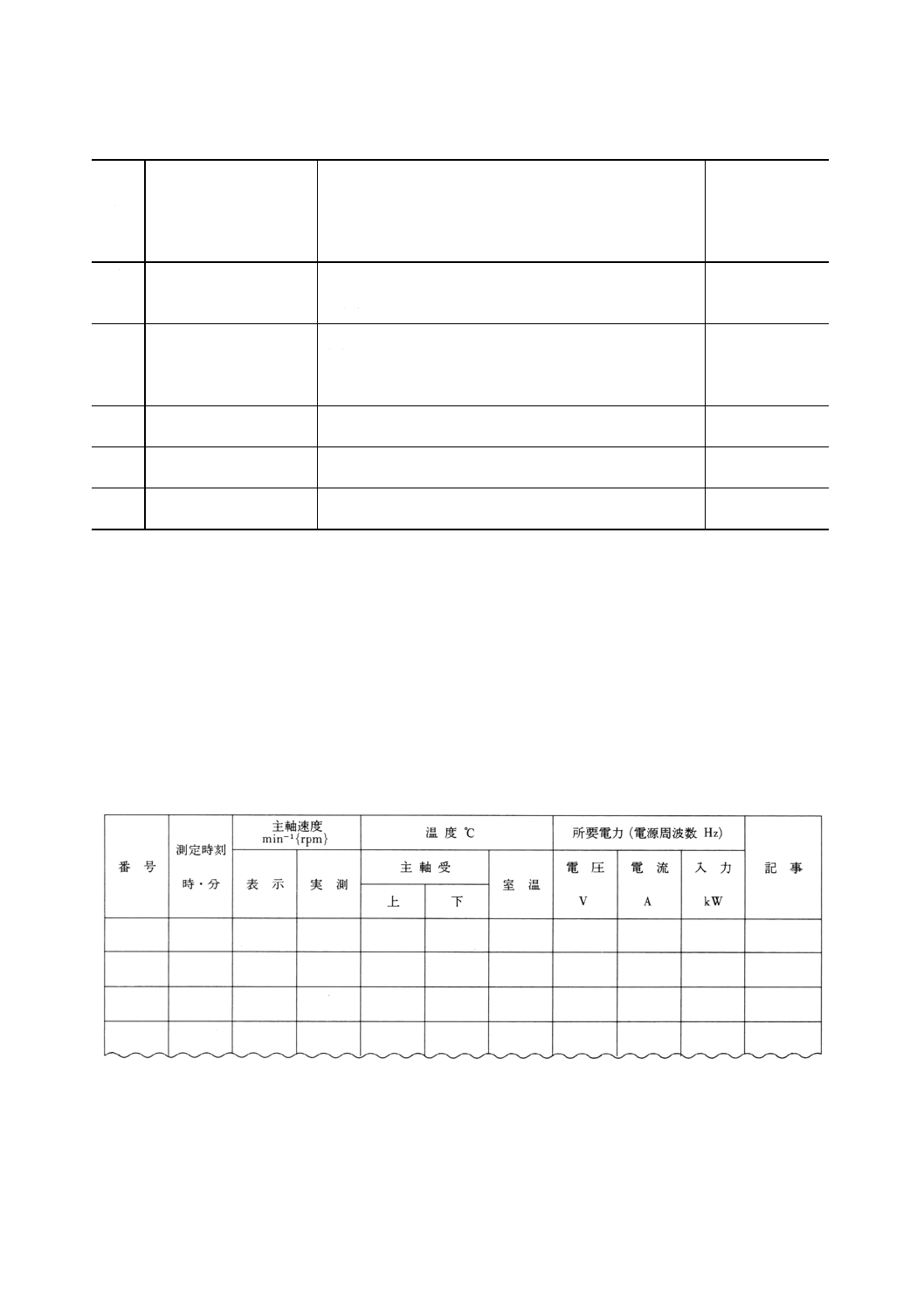

無負荷運転試験 無負荷運転試験は,次によって行う。

(1) 主軸関係 主軸の最低速度から始め,各段階について運転し,引続き最高速度で原則として30〜60

分間運転を継続して表3記録様式1-1に規定する各項を測定する[JIS B 6330(数値制御工作機械の試

験方法通則)の3.3参照]。

また,振動,騒音を観察する。振動,騒音を特に問題とする場合はJIS B 6003(工作機械の振動検

査方法)及びJIS B 6004(工作機械の騒音レベル測定方法)による。

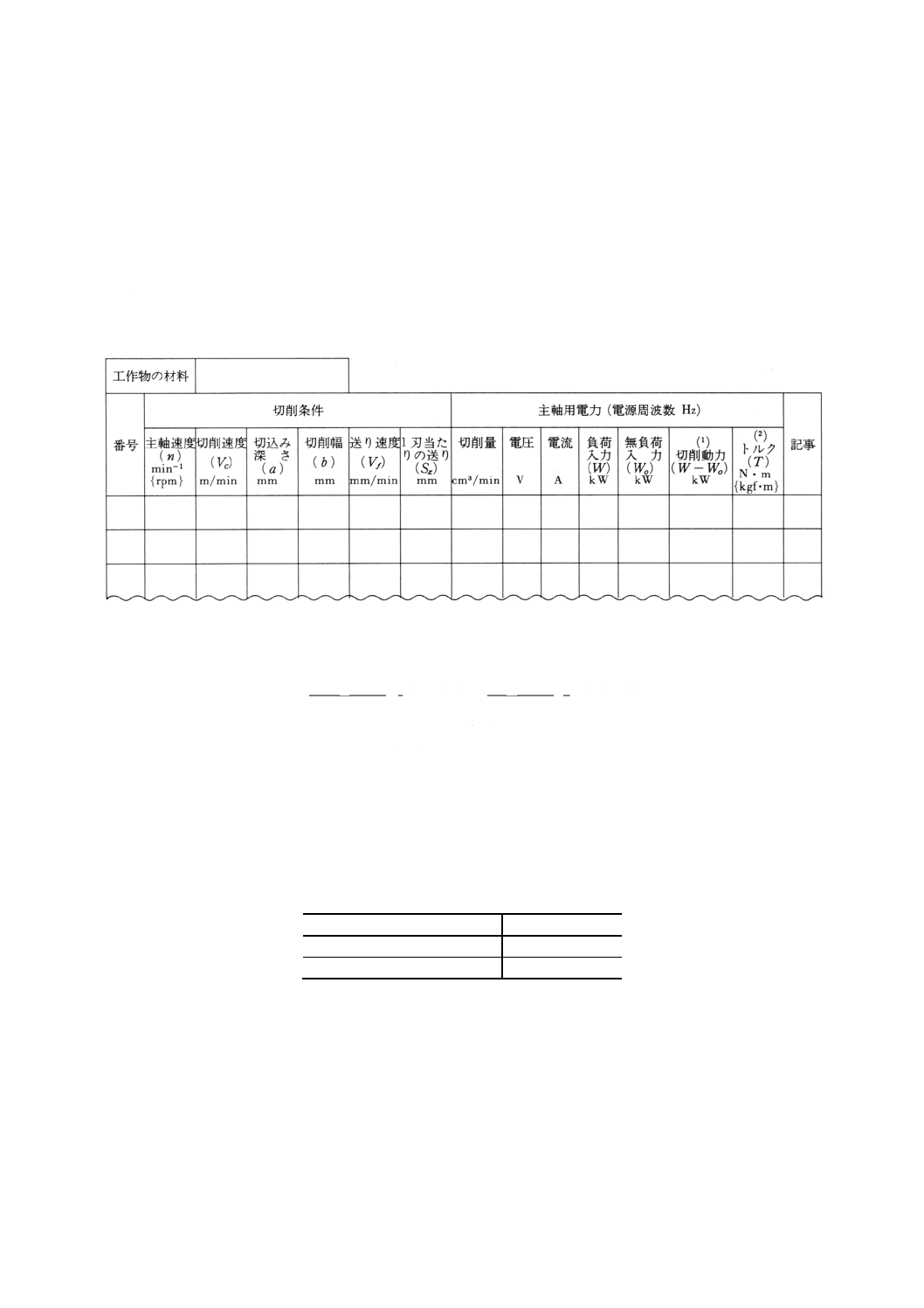

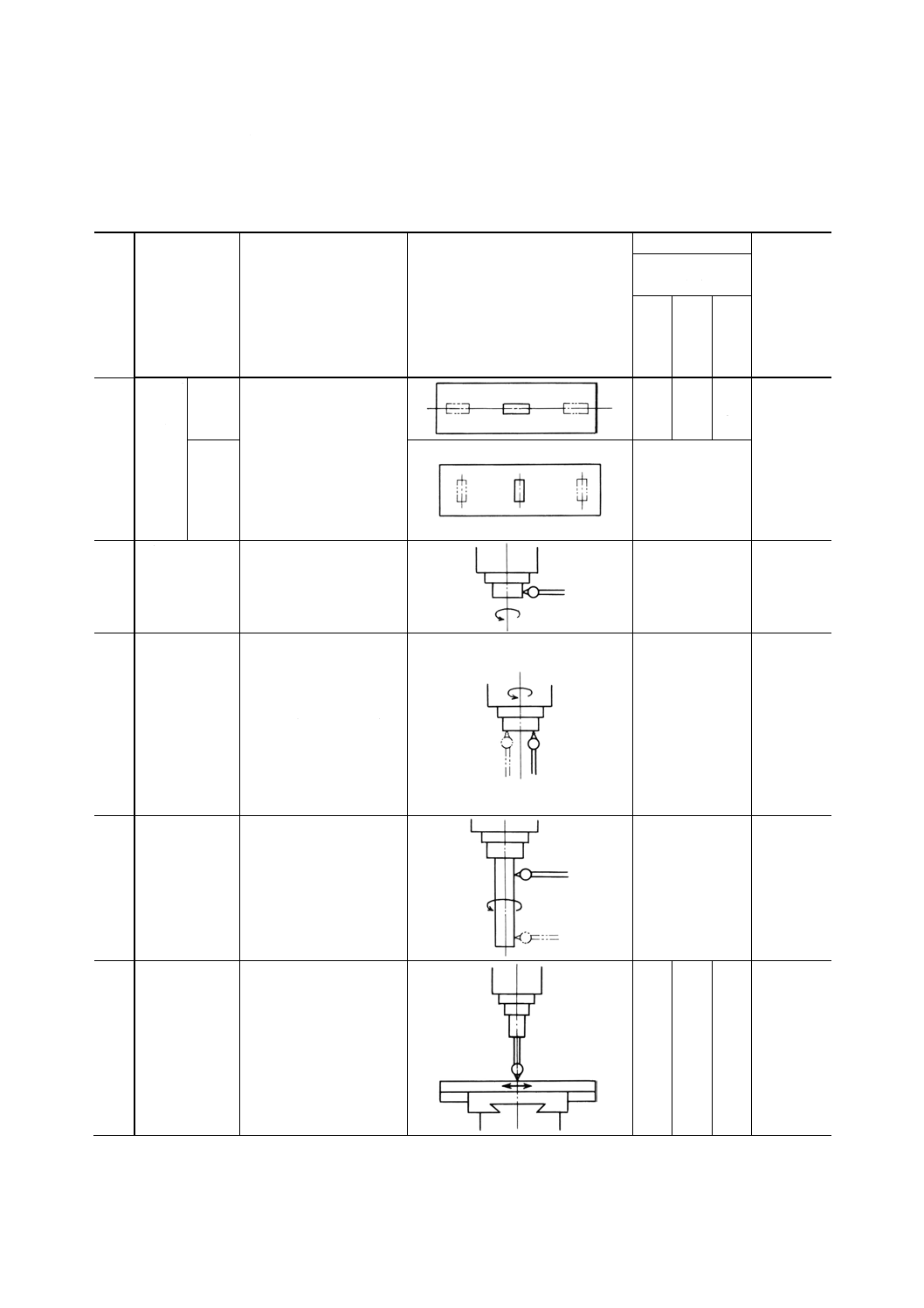

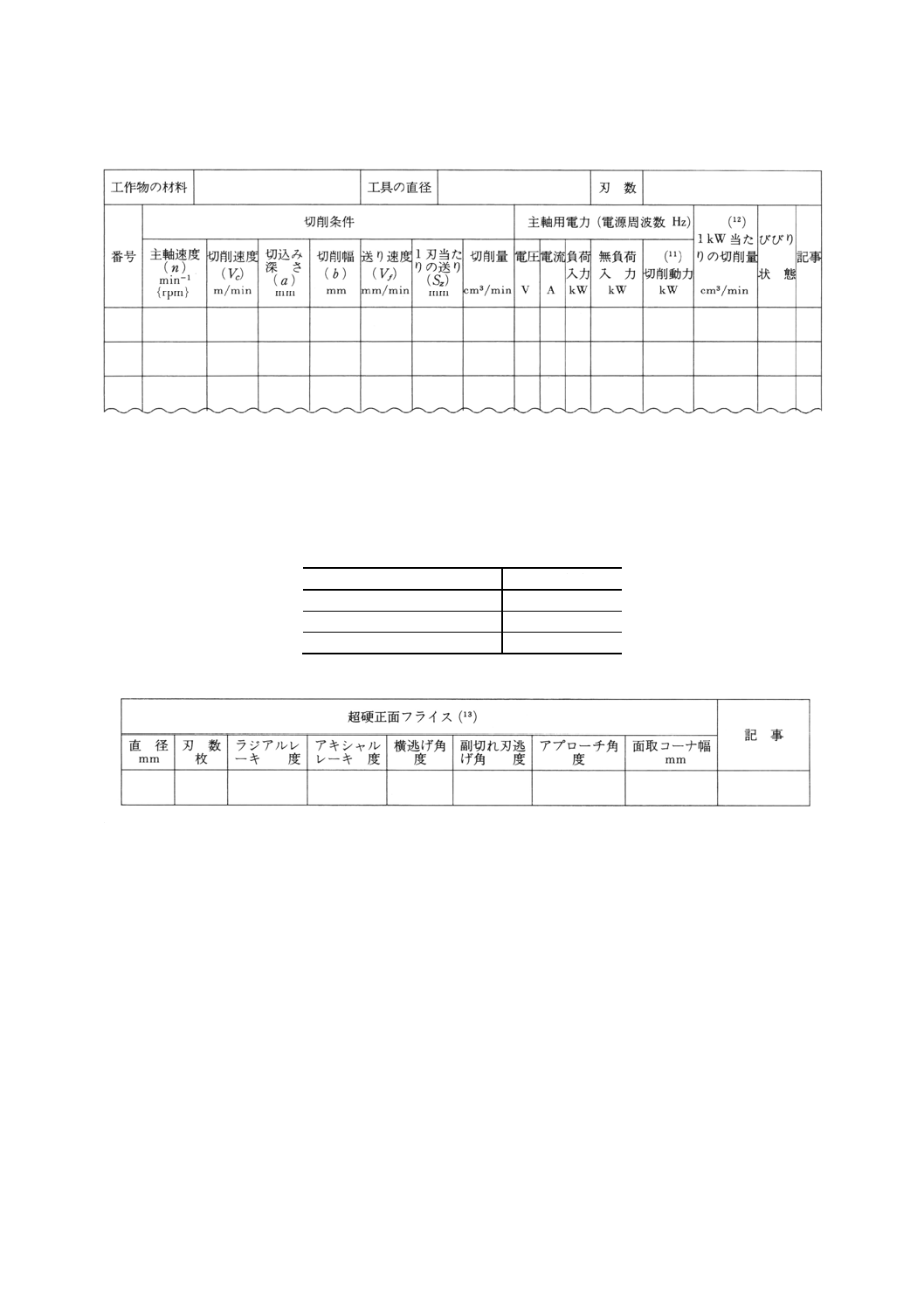

表3 記録様式1-1

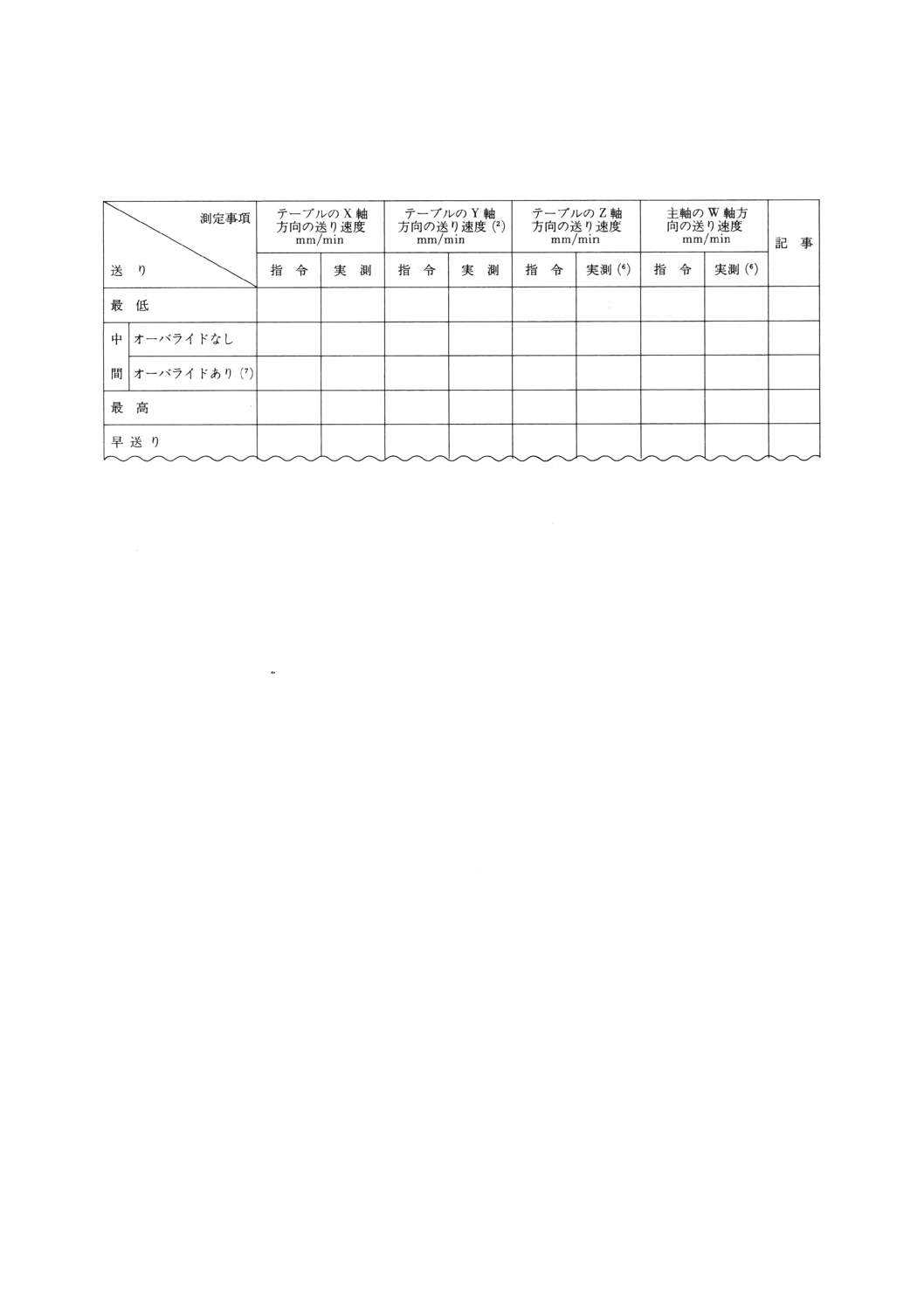

(2) 送り関係 最低,中間,最高の三つの送り速度と早送りについて表4記録様式1-2に規定する各項を

測定する(JIS B 6330の3.3参照)。

なお,中間の送り速度において,送り速度オーバライド機能を作動させて同様の測定を行う。

また,振動,騒音を観察する。振動,騒音を特に問題とする場合はJIS B 6003及びJIS B 6004によ

4

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

表4 記録様式1-2

注(6) 速度とその向き (±) について記録する。

(7) 送り速度オーバライド機能を作動させた場合は,指令欄にオーバライド率 (%) を記録する。

2.3

連続無負荷運転試験 連続無負荷運転試験は,各種機能を含めた試験テープ又はその他の数値制御

指令(4)によって2時間程度(8)の連続運転を行い,異常の有無を試験する(JIS B 6330の3.4参照)。

この場合の試験テープ又はその他の数値制御指令には,少なくとも次の内容を含める。

(1) 表示の中間の主軸速度(9)についての正転,逆転,始動及び停止。

(2) 送り速度は,各軸とも表示の最低,中間,最高及び早送りとする。移動距離は表示のほぼ全域とし,

各軸とも移動距離の21以上の早送りを含める。

(3) 各軸とも移動距離のほぼ全域にわたる適当な位置での位置決め(10)。

注(8) 2サイクル以上の連続運転とする。

(9) 主軸速度の自動変換機能をもつものは,最低,中間及び最高を含む5種類以上の速度を含める。

(10) 同時2軸以上の制御機能を具備するものはこれを含める。

備考 テーブル上は無荷重とする。

2.4

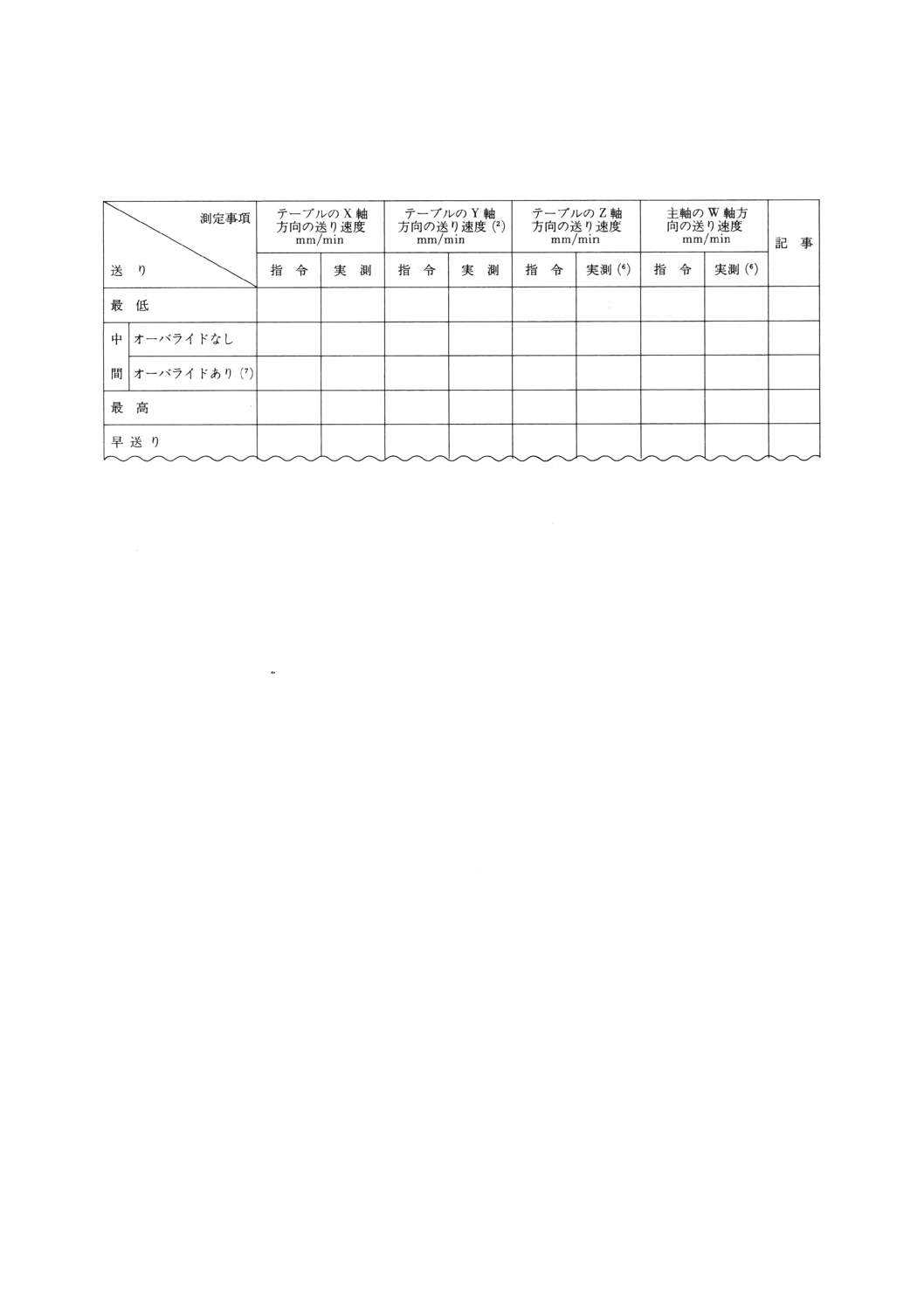

負荷運転試験 負荷運転試験は,切削動力試験及びびびり試験を行って所要電力を測定する。また,

振動,騒音及び仕上面の状態を観察する(JIS B 6330の3.5参照)。

振動,騒音を特に問題とする場合は,JIS B 6003及びJIS B 6004による。

なお,乾式切削とする。

切削動力試験は,高速切削において,所定の電力に耐えられることを試験し,びびり試験は切削の安定

性を試験するもので,次の条件によって平面削りを行い,所要電力を測定し,びびり状態を観察する(表

5記録様式2参照)(JIS B 6201の3.4の番号3-11及び3-14参照)。

5

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5 記録様式2

注(11) 負荷入力と無負荷入力との差をいう。

(12) 1 kW当たりの切削量を求める場合の所要電力は,主軸用負荷入力とする。

(1) 工具 原則として超硬正面フライスとし,その直径は表6により,表7記録様式3によって必要事項

を記録する。

表6

単位mm

テーブルのX軸方向移動量

直径(約)

500以下

特に規定しない

500を超え 1 000 以下

75〜150

1 000を超え 1 500 以下

150〜200

表7 記録様式3

注(13) 刃数,刃先角及び切刃長さは適当とするが,この様式に準じて記録する。

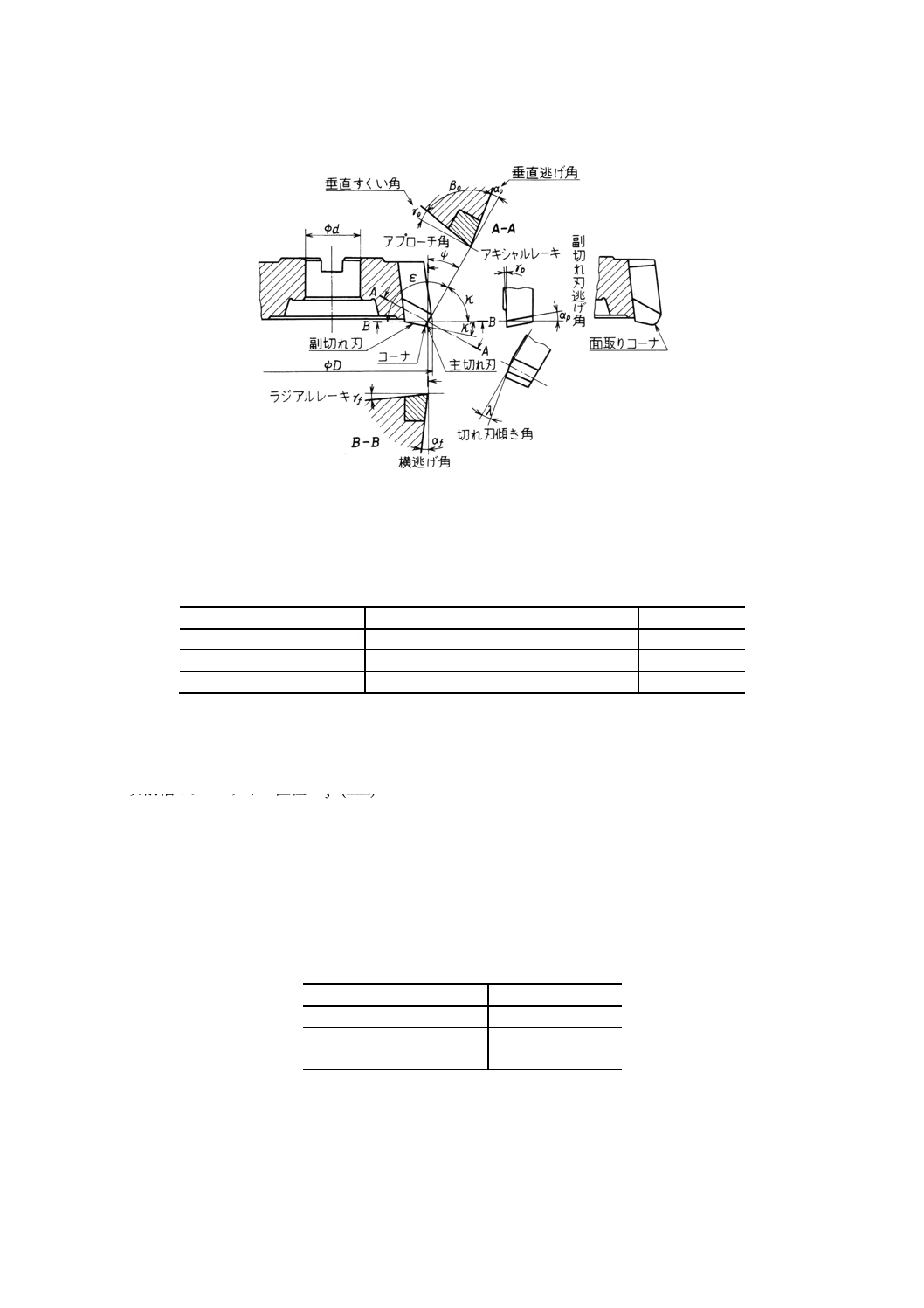

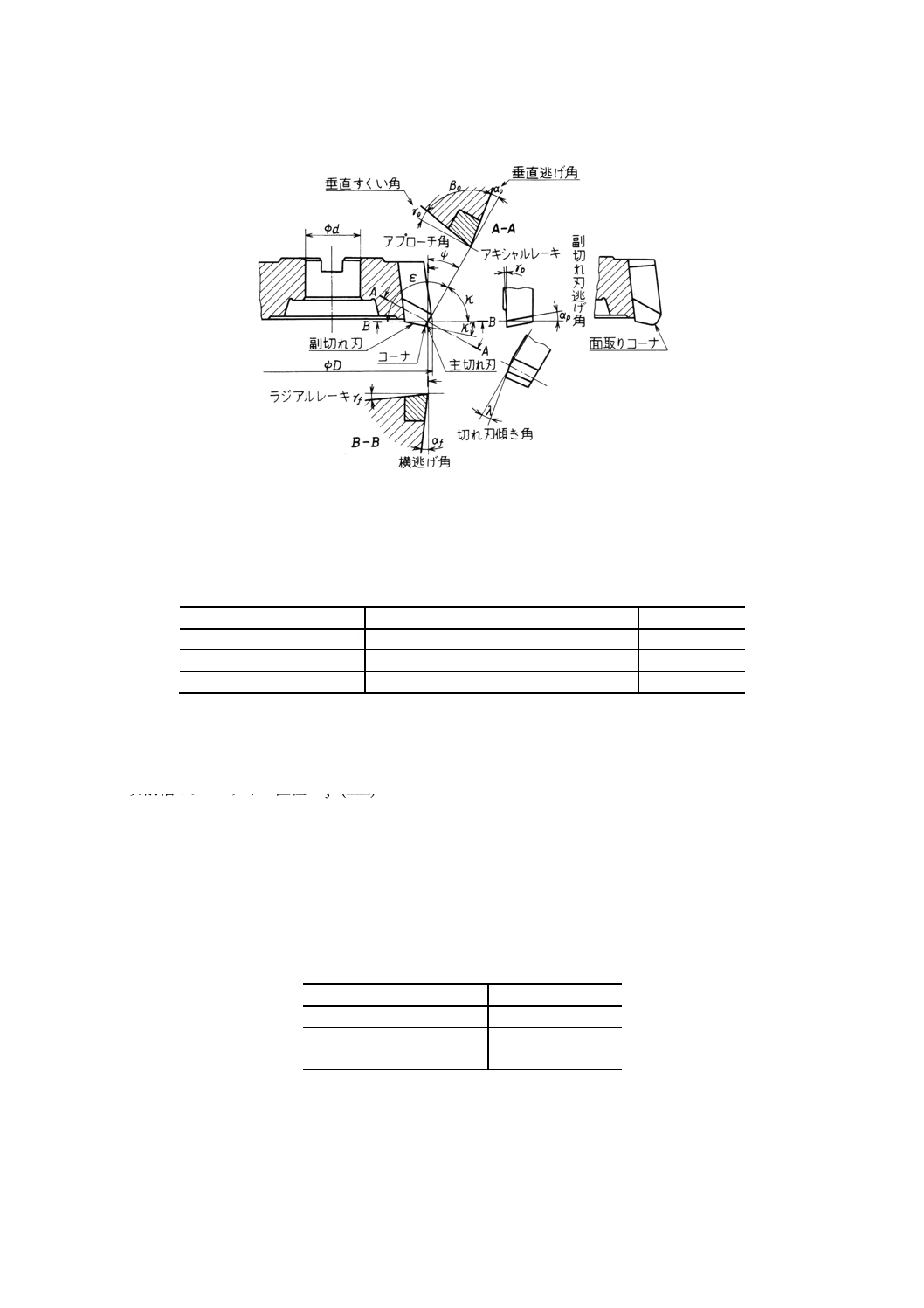

備考 工具刃先の名称は,図1による。

6

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1

(2) 工作物

材料:原則としてJIS G 4051(機械構造用炭素鋼鋼材)に規定するS45Cとする。

形状:切削部の寸法は表8による。ただし,工作物の高さは適当に定めてよい。

表8

単位mm

テーブルのX軸方向移動量

長さ

幅

500以下 テーブルのX軸方向移動量の約21とする。 特に規定しない

500を超え 1 000以下

200〜300

50〜90

1 000を超え 1 500以下

300〜400

90〜120

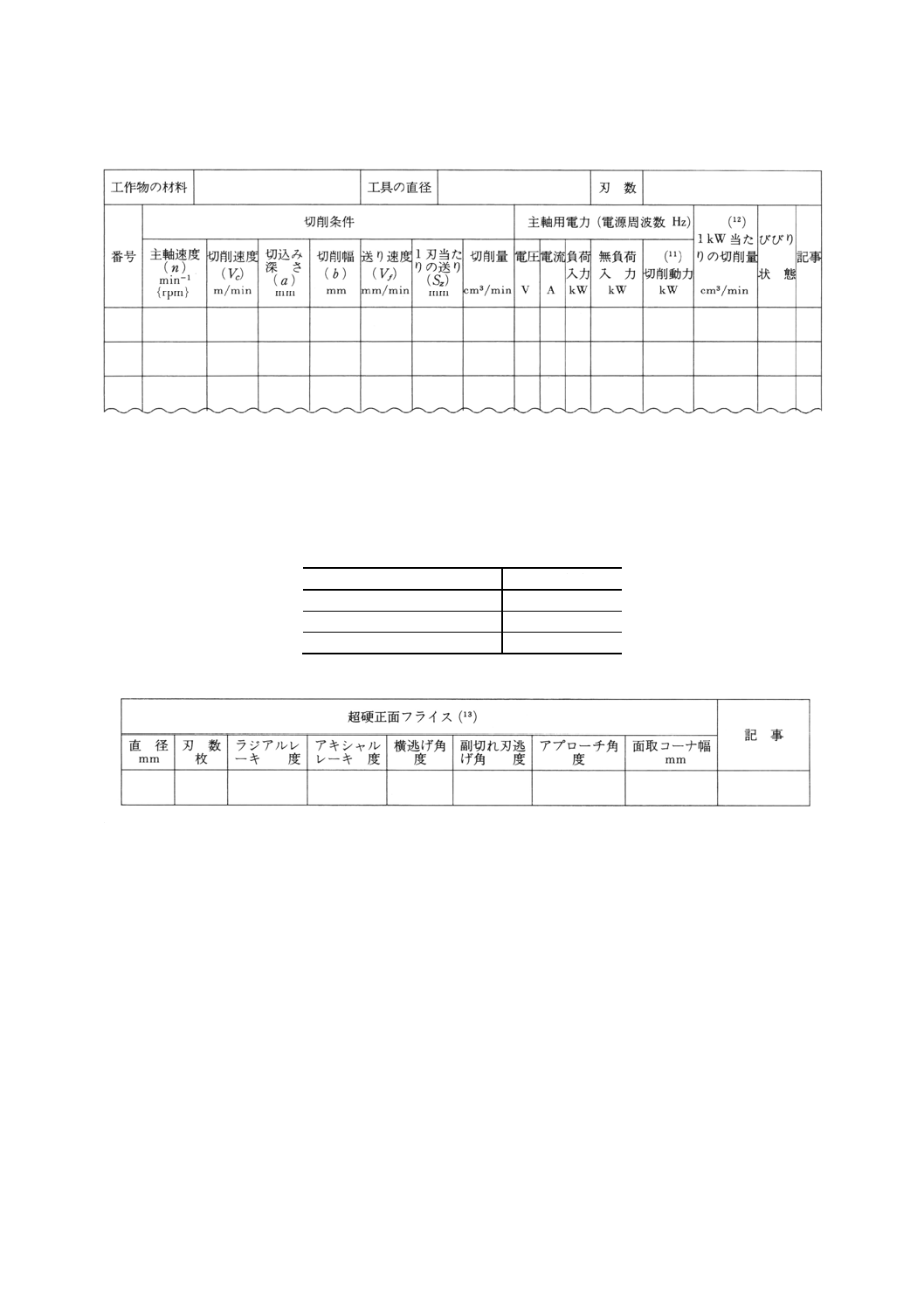

(3) 切削条件

切削速度:Vc≒100 (m/min)

切込み深さ:原則として表9の数値とする。

切削幅:b≒フライス直径×32 (mm)

1刃当たりの送り:Sz≒0.05, 0.1, 0.2, 0.3, 0.4, 0.5 (mm)

ただし,主軸用電動機が所定の電力(JIS B 6201の3.4参照)に達したときは,その送りで止め,

所定の電力に達しないときは,切込み深さを1mmずつ増していく。

なお,所定の電力に達する前にびびりによって切削が著しく困難となったときは,その切削条件で

止める。

表9

単位mm

テーブルのX軸方向移動量

切込み深さ (a)

500以下

1

500を超え 1 000以下

2

1 000を超え 1 500以下

3

備考 高速軽切削用フライス盤については,ここ

に規定する切削動力試験を適用しない。

7

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

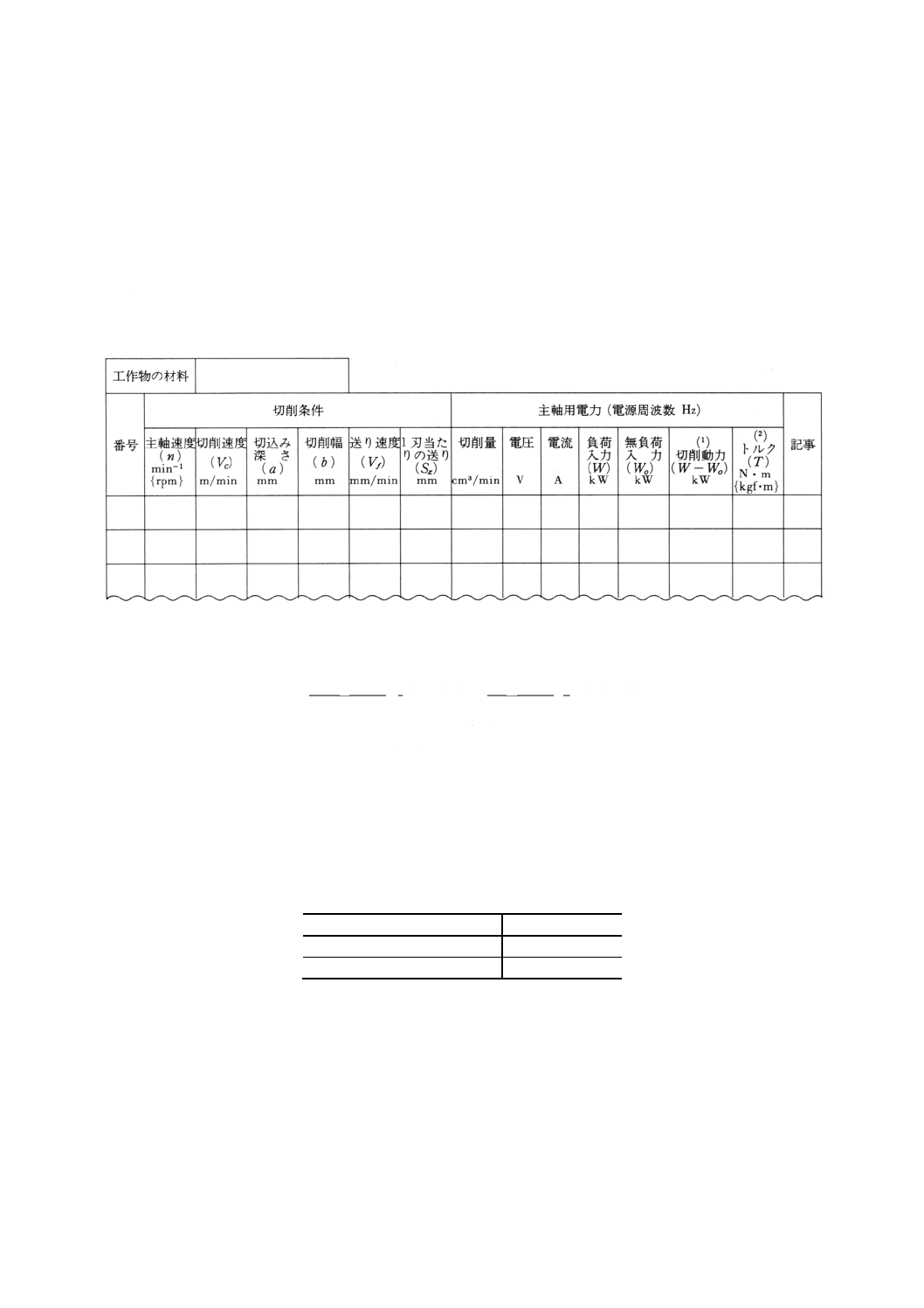

参考

次に示す切削トルク試験は参考のために示すもので,規格の一部ではない。

切削トルク試験 切削トルク試験は,強力切削において,所定のトルクに耐えられることを試験するも

ので,次の条件によって強力平面削りを行う(参考表1参考記録様式参照)(JIS B 6201の3.4の番号3-12

参照)。

参考表1 参考記録様式

注(1) 負荷入力と無負荷入力との差をいう。

(2) トルク (T) は,次の式によって求める。

電力計を用いて測定したとき

T=

(

)

n

W

W

o

−

550

9

(N・m) {T=

(

)

n

W

W

0

974

−

(kgf・m)}

ここに,

W: 負荷入力 (kW)

Wo: 無負荷入力 (kW)

n: 主軸速度min-1 {rpm}

(1) 工具 原則として超硬正面フライスとし,その直径は参考表2により,表7記録様式3によって必要

事項を記録する。

参考表2

単位mm

テーブルのX軸方向移動量

直径

500以下

150 以上

500を超え 1 500以下

200 以上

(2) 工作物

材料:材料は,JIS G 4051に規定するS45Cとする。

形状:切削部の寸法は参考表3による。ただし,工作物の高さは適当に定めてよい。

8

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考表3

単位mm

テーブルのX軸方向移動量

長さ

幅

500以下 テーブルのX軸方向移動量の約21とする。 特に規定しない

500を超え 1 000以下

200〜300

120以上

1 000を超え 1 500以下

300〜400

120以上

(3) 切削条件

切削速度:Vc=100 (m/min) 以下

切込み深さ:a≒1, 2, 3,…… (mm)

切削幅:b≒フライス直径×32 (mm)

1刃当たりの送り:Sz≒0.2, 0.3, 0.4, 0.5 (mm)

ただし,所定のトルクに達したときは,その送りで止め,所定のトルクに達しないときは,切込み

深さを1 mmずつ増していく。

備考 所定のトルクとは,その機械の設計に当たり基準として定めた有効トルクをいう。

2.5

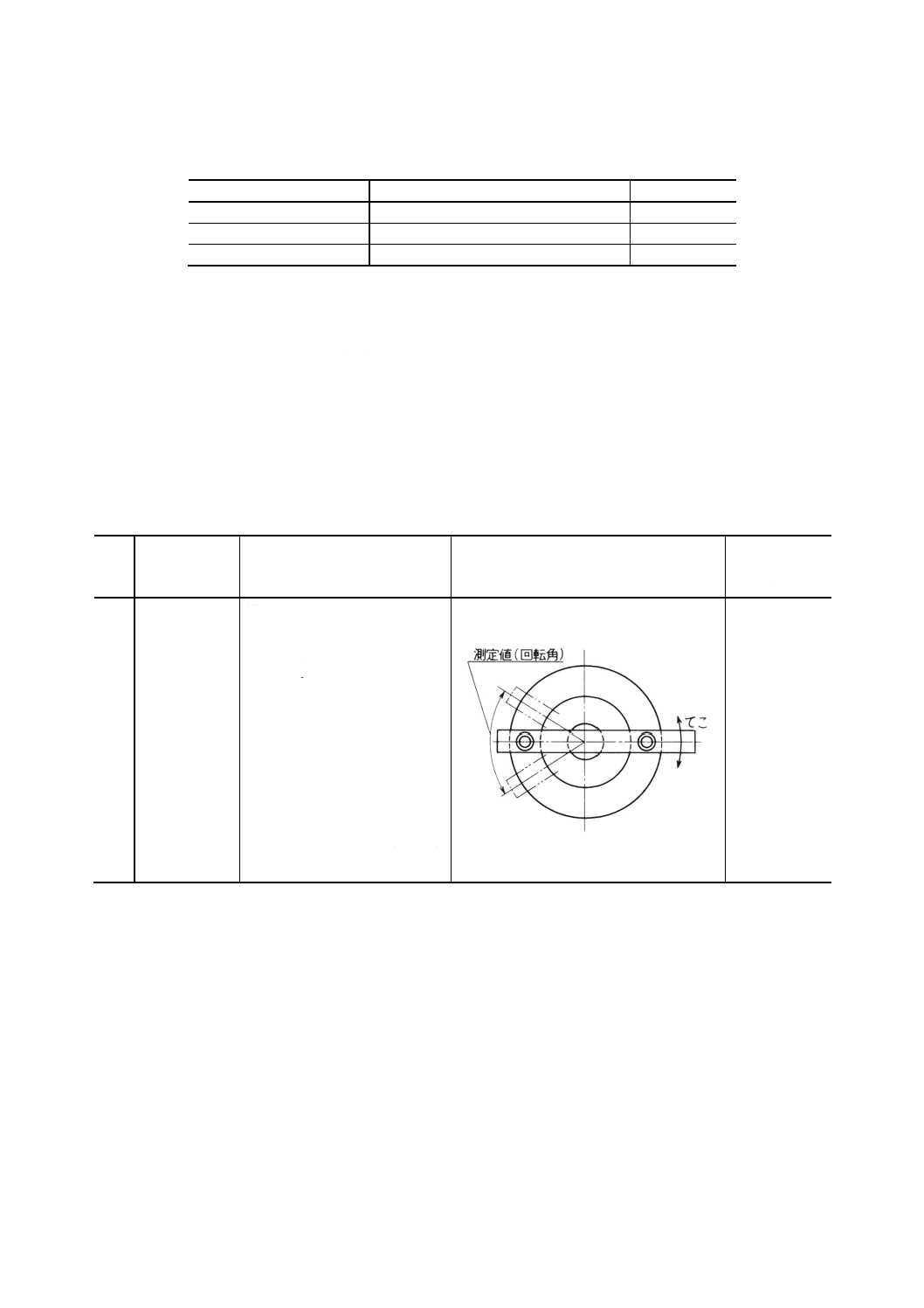

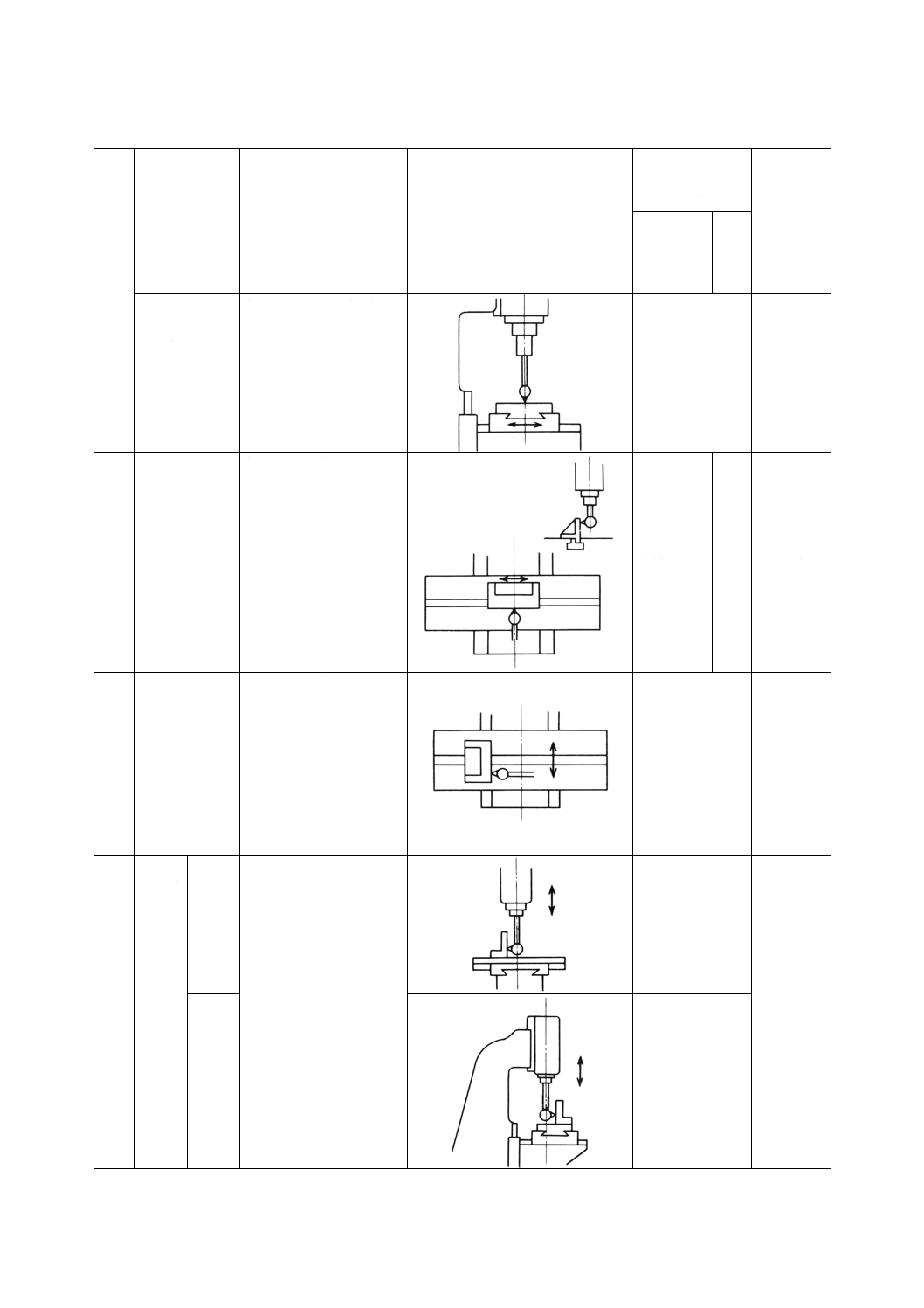

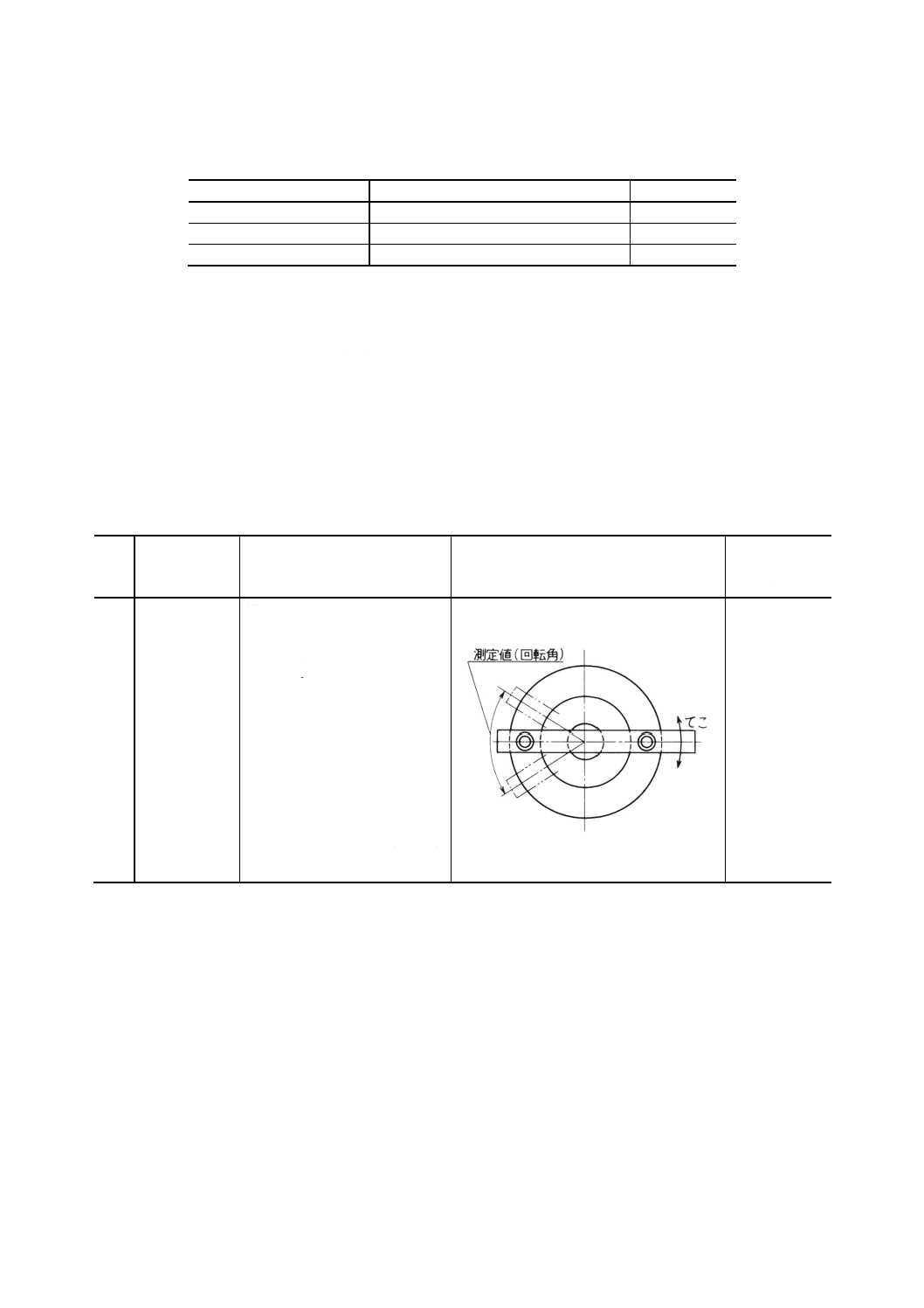

バックラッシ試験 バックラッシ試験は,表10によって行う。

表10

番号

試験事項

測定方法

測定方法図

参考

JIS B 6330

参照

1

主軸駆動系の

総合バックラ

ッシ

(1) 軸速度変換装置を最高及び

最低速度に設定し,それぞれ

について主軸の1回転に対

し,31回転ごとの位置におい

て主軸を正及び逆の向きに

動かしたとき,元軸が回り始

めるまでの回転角を測定す

る。

(2) 軸を正及び逆の向きに動か

したとき,主軸が回り始める

までの回転角を測定しても

よい。

(3) バックラッシは,主軸の回転

角で表す。

3.7

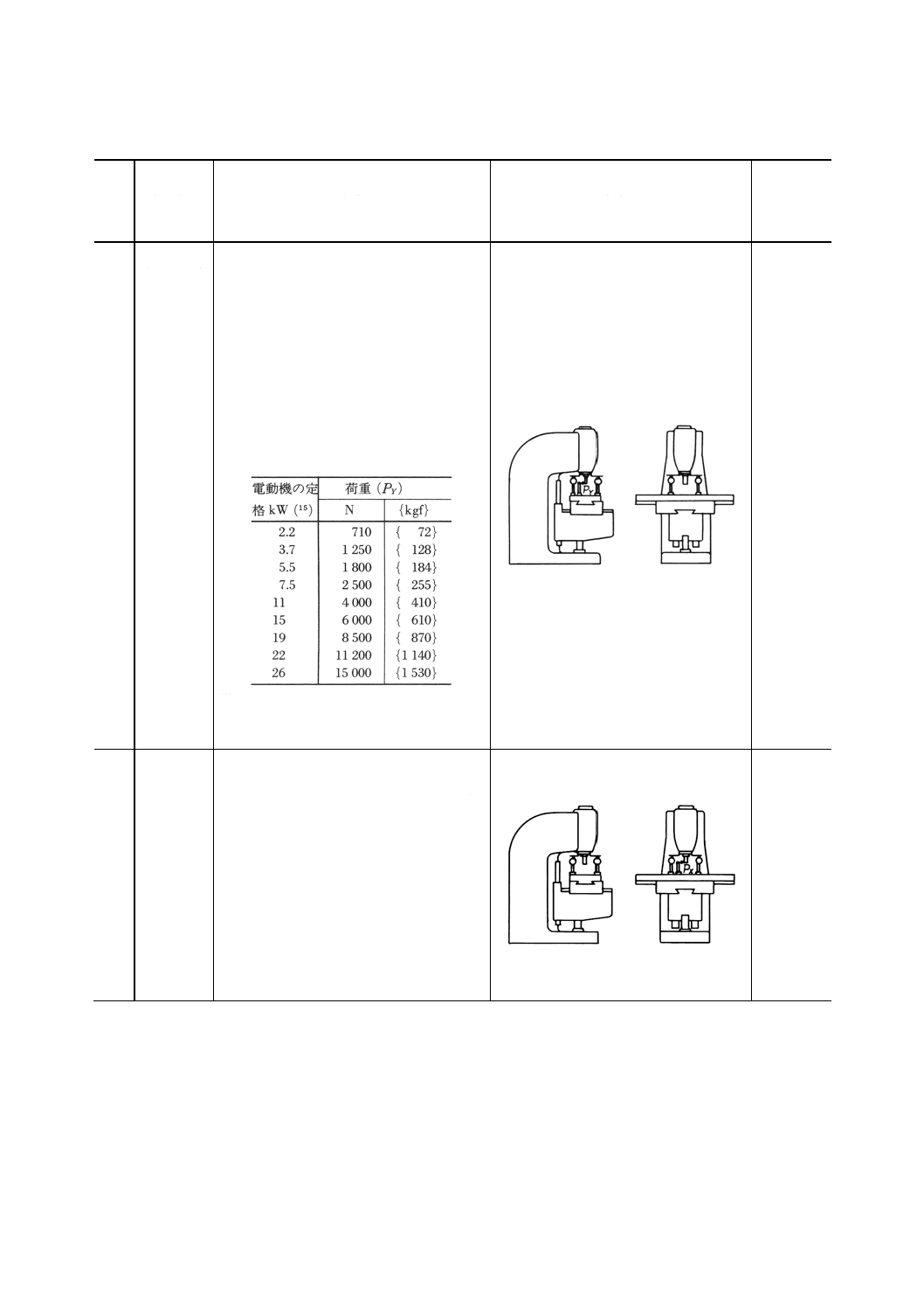

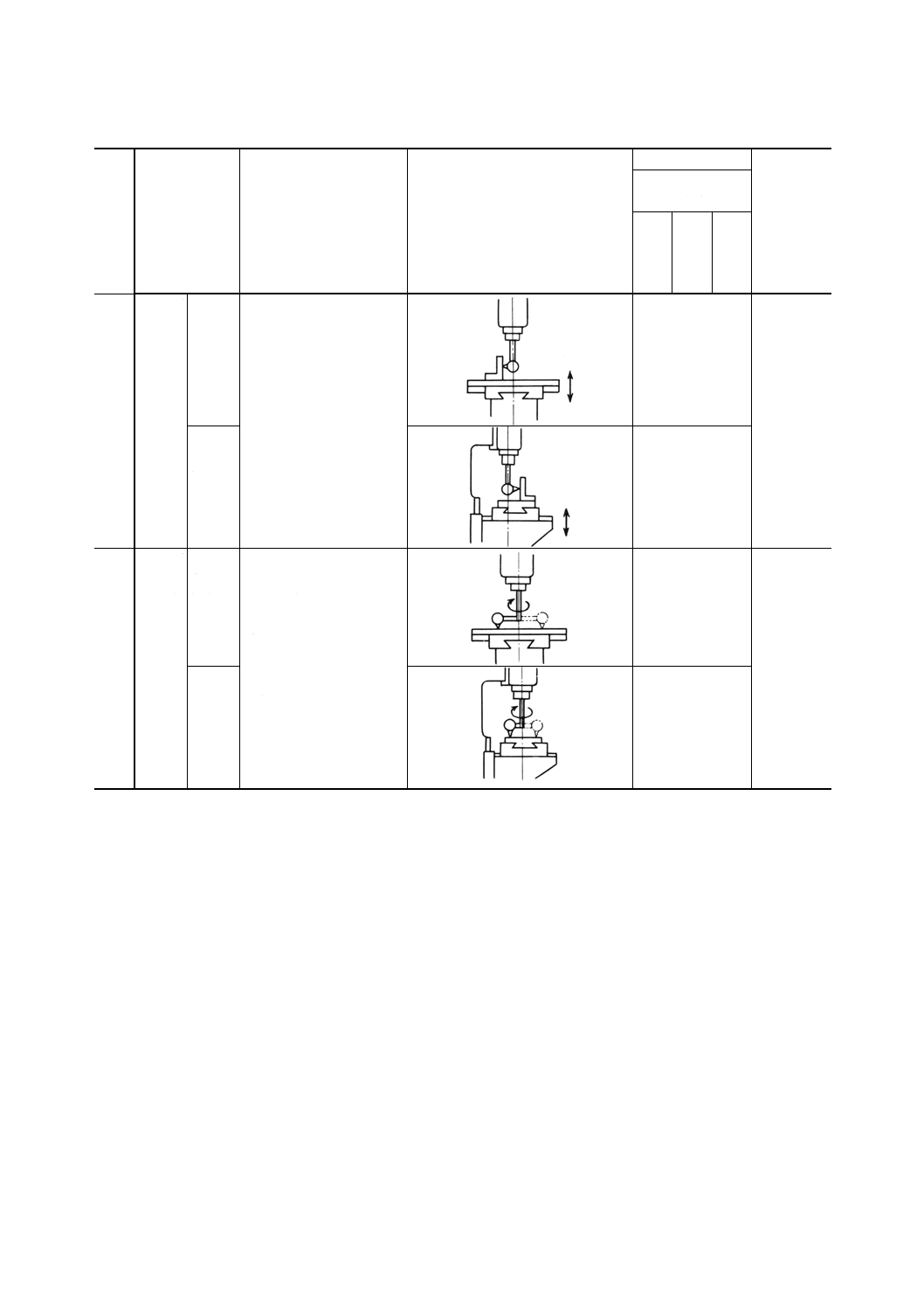

3. 剛性試験方法 剛性試験は,表11によって行う。

9

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

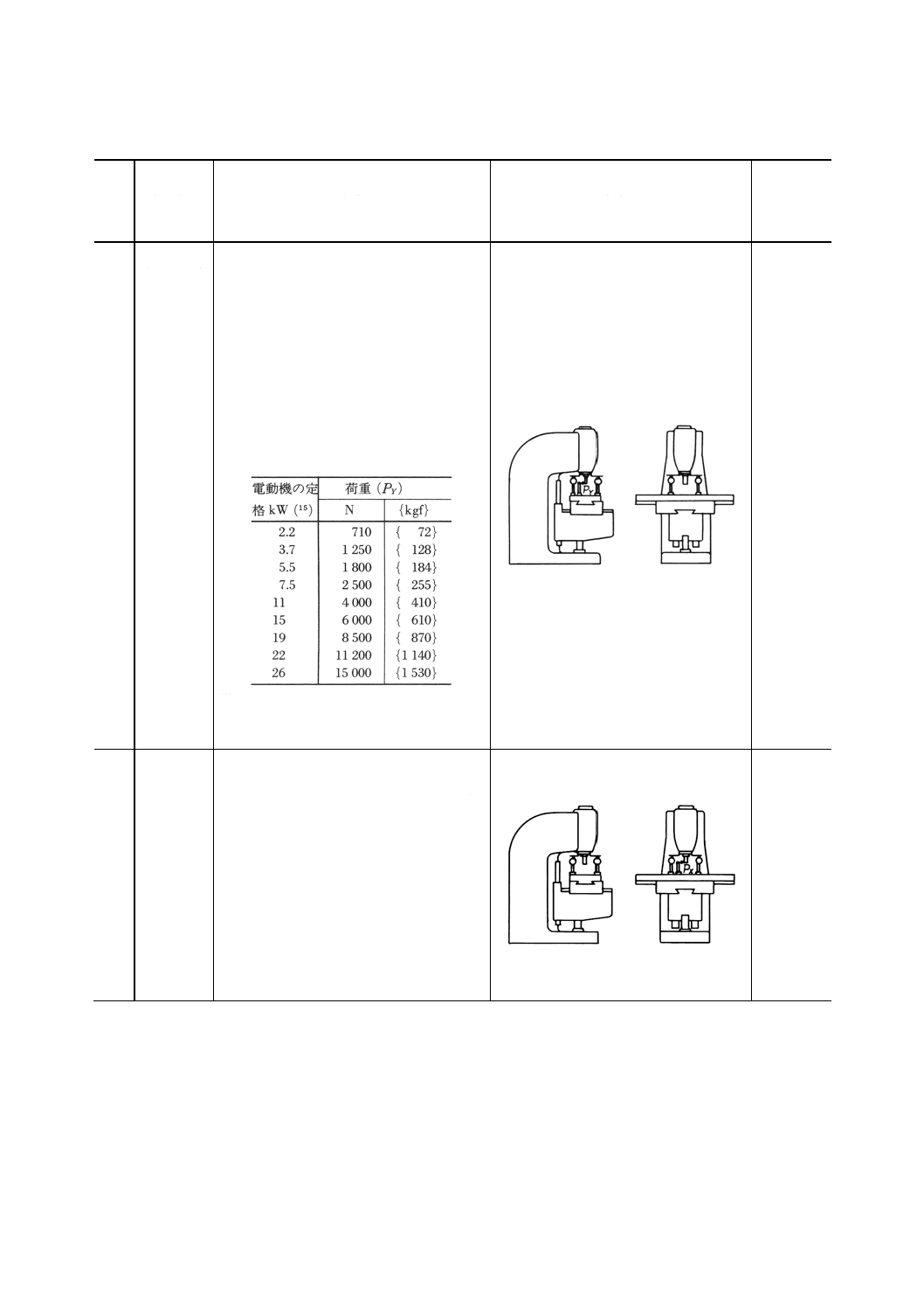

表11

番号 試験事項

測定方法

測定方法図

参考

JIS B 201

の3.6の

対応番号

1

Y軸方向荷

重による主

軸及びテー

ブルの剛性

(1) 主軸に取り付けたアーバとテーブルと

の間に図に示すようにY軸方向[主軸

下端が前(16)に,テーブルが後(16)に動く

向き]に荷重 (PY) を加えたときの主軸

とテーブル上面との間の相対傾斜(14)の

変化をZ-X面内及びY-Z面内において

測定する。

(2) 荷重 (PY) は次の表による。主電動機の

定格 (kW) が表中にないときは,比例

計算によって求める。

表

(3) 主軸頭又は主軸スリーブが移動できる

ものについては,その動きの中央に固

定する。

5-22

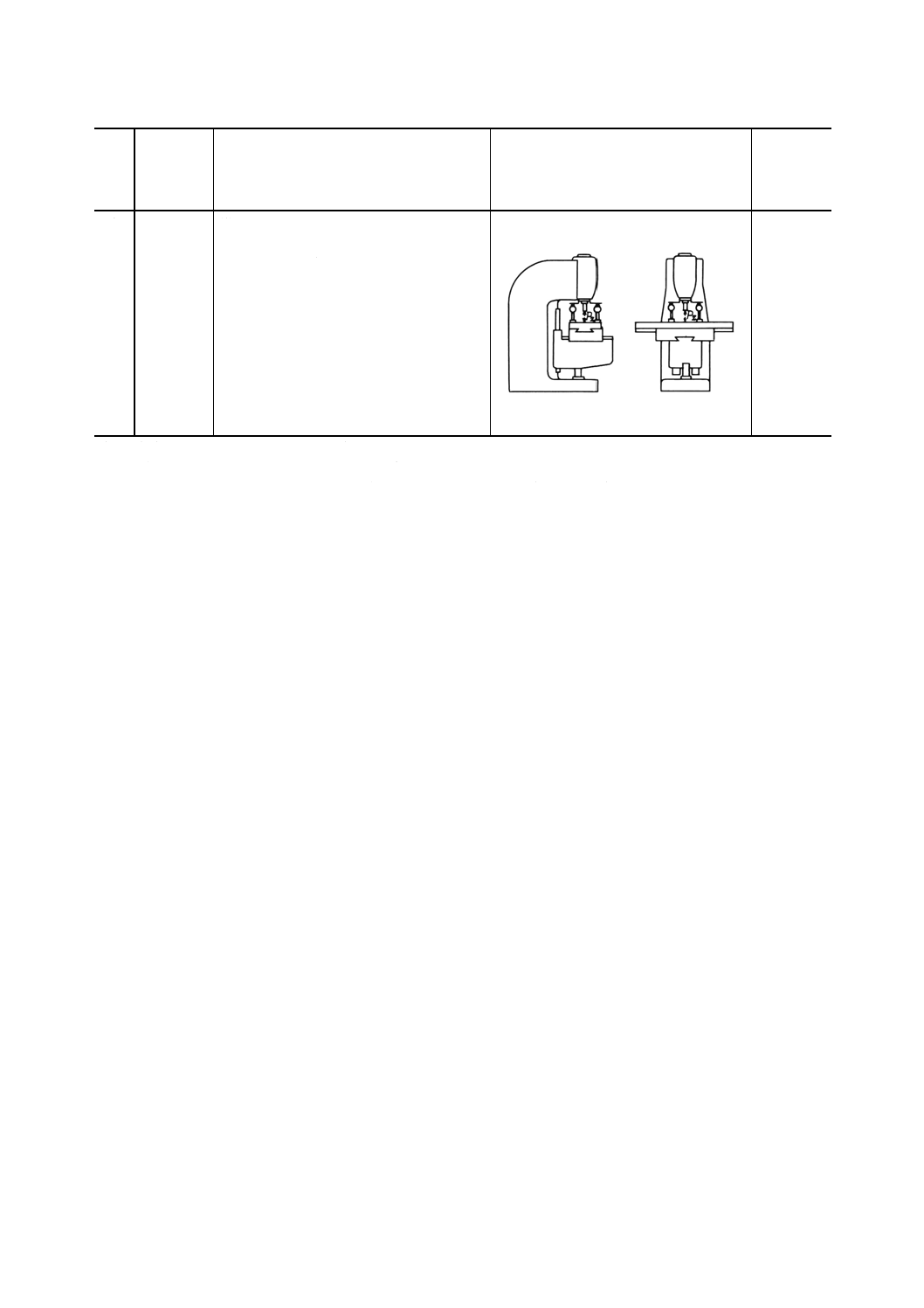

2

X軸方向荷

重による主

軸及びテー

ブルの剛性

(1) 主軸に取り付けたアーバとテーブルと

の間に図に示すようにX軸方向[主軸

に取り付けたアーバが右(16),テーブル

が左(16)に動く向き]に荷重 (PX) を加

えたときの,主軸とテーブル上面との

間の相対傾斜(14)の変化をZ−X面内及

びY-Z面内において測定する。

(2) 荷重 (PX) は,次の式による。

PX=0.6PY

(3) 主軸頭又は主軸スリーブを昇降又は前

後できるものについては,その動きの

中央に固定する。

5-22

10

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号 試験事項

測定方法

測定方法図

参考

JIS B 201

の3.6の

対応番号

3

Z軸方向荷

重による主

軸及びテー

ブルの剛性

(1) 主軸に取り付けたアーバとテーブル上

面との間に図に示すようにZ軸方向に

荷重 (PZ) を加えたときの主軸とテー

ブル上面との間の相対傾斜(14)の変化を

Z-X面内及びY-Z面内において測定す

る。

(2) 荷重 (PZ) は,次の式による。

PZ=0.4PY

(3) 主軸頭又は主軸スリーブを昇降又は前

後できるものについては,その動きの

中央に固定する。

5-22

注(14) 傾斜の代わりに300mmについて変化する量で表してもよい。

(15) 送り用電動機が別にあるものは,それを含む。

(16) コラムに対し,ニーのある側を機の前とし,機に向かってその右側を機の右とする。

備考1. 荷重を加える位置は,できるだけ主軸端に近い位置とし,その主軸端からの距離を記録する。

2. 同一設計の機械の剛性試験は,代表的な1台について行った試験結果で代表させ,他のものについては省略

してもよい。

11

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

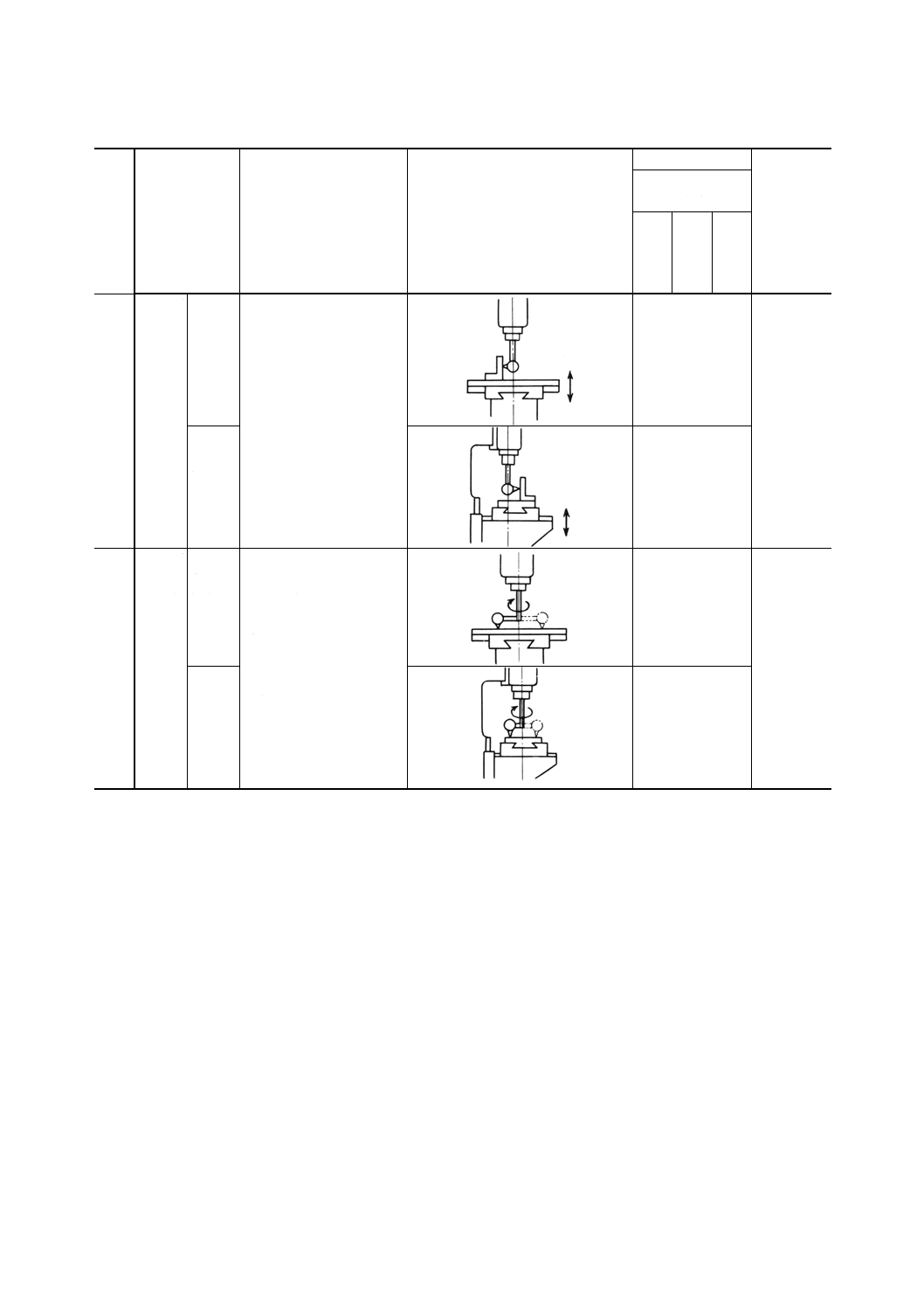

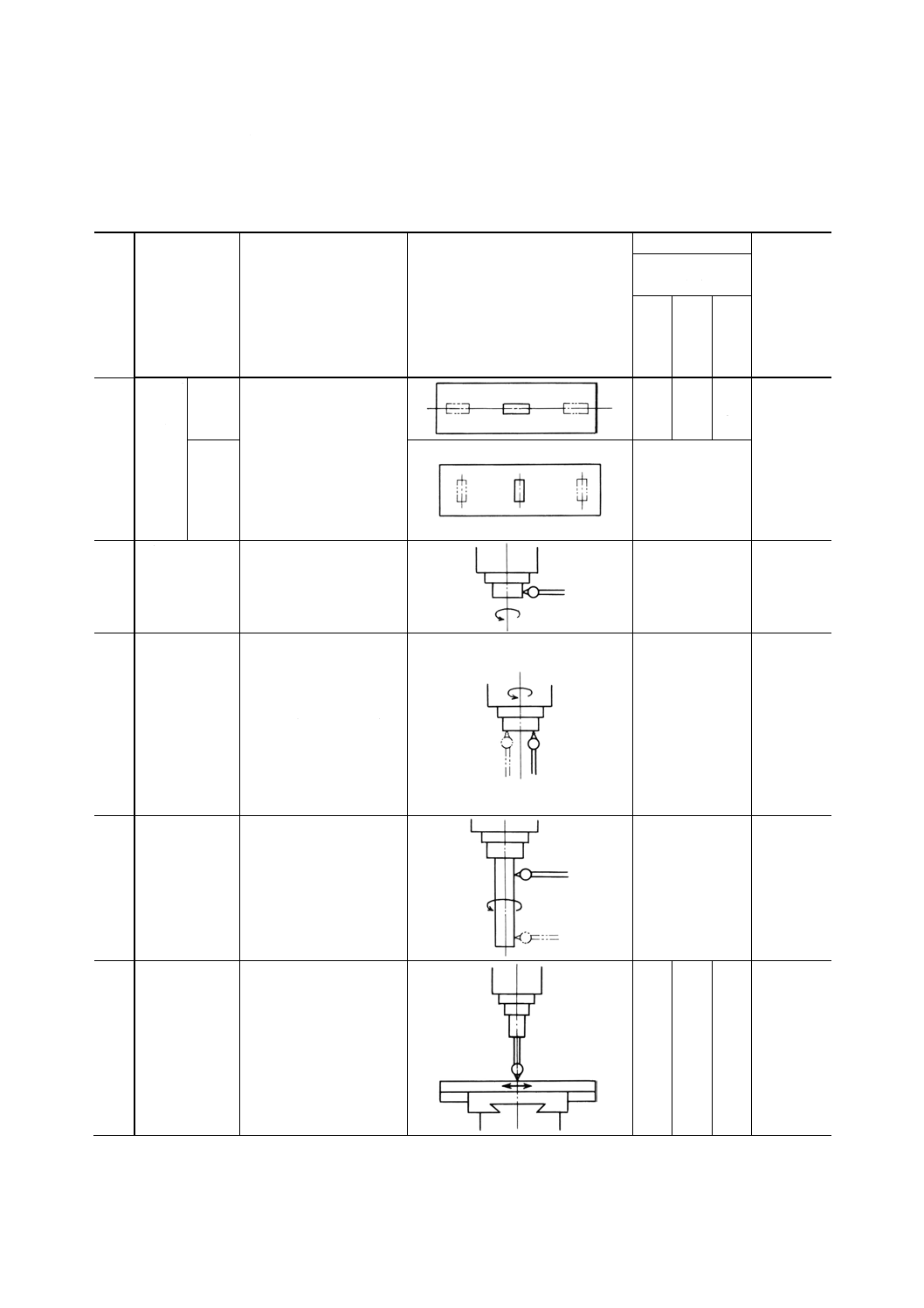

4. 機械精度試験及び検査方法

4.1

静的精度検査 静的精度検査は,表12によって行う。

表12

単位mm

番号

検査事項

測定方法

測定方法図

許容値

参考

JIS B 6201

の4.の

対応番号

テーブルのX軸方

向移動量

500

以下

500

を越え

1000

以下

1 000

を超え

1 500

以下

1

テーブ

ル上面

の平面

度

Z−X面

内,X

軸方向

テーブルをX軸方向及び

Y軸方向の動きの中央に

置き,精密水準器をテーブ

ル上面に置いて,それぞれ

少なくとも中央及び両端

の3か所における精密水

準器の読みの最大差を測

定値とする。

0.06

/m

0.06

/m

0.08

/m

8-11

Y−Z面

内,Y

軸方向

0.06/m

2

主軸外面の振れ テストインジケータを主

軸外面に当てて,主軸回転

中の読みの最大差を測定

値とする。

0.01

10-11

3

主軸端面の振れ 主軸端面の外周の近くに

テストインジケータを当

てて,主軸回転中の読みの

最大差を求める。次にテス

トインジケータを主軸に

対して反対側に移して同

様の測定を行い,読みの最

大差のうち大きい方を測

定値とする。

0.01

11-21

4

主軸穴内面の振

れ

主軸穴にテストバーをは

め,その口元及び先端にテ

ストインジケータを当て

て,主軸回転中の読みの最

大差を測定値とする。

テストバーの口元

で

0.01

300の位置で

0.02

10-32

5

テーブルのX軸

方向の運動とそ

の上面との平行

度

定置した(例えば主軸に)

テストインジケータをテ

ーブル上面に当ててテー

ブルを移動させ,全移動距

離内におけるテストイン

ジケータの読みの最大差

を測定値とする。

0.02 0.03 0.04

7-51

12

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

番号

検査事項

測定方法

測定方法図

許容値

参考

JIS B 6201

の4.の

対応番号

テーブルのX軸方

向移動量

500

以下

500

を越え

1000

以下

1 000

を超え

1 500

以下

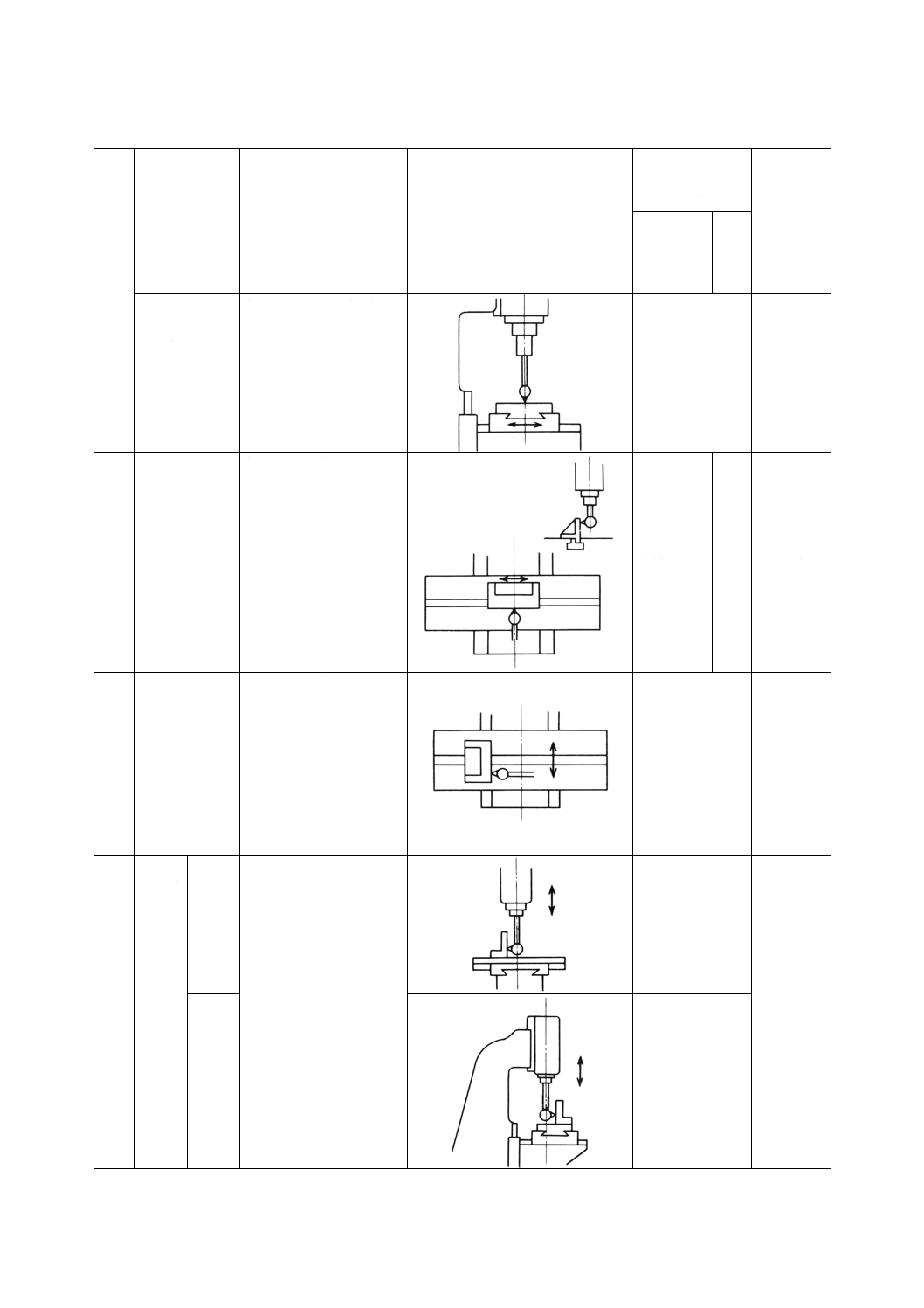

6

テーブルのY軸

方向の運動(2)と

その上面との平

行度

定置した(例えば主軸に)

テストインジケータをテ

ーブル上面に当ててテー

ブルを移動させ,全移動距

離内におけるテストイン

ジケータの読みの最大差

を測定値とする。

300について

0.02

7-51

7

テーブルのX軸

方向の運動とテ

ーブルの基準T

溝側面との平行

度

直角定盤の突起を基準T

溝側面に当て,定置した

(例えば主軸に)テストイ

ンジケータを直角定盤の

垂直面に当ててテーブル

及び直角定盤を移動させ,

全移動距離内におけるテ

ストインジケータの読み

の最大差を測定値とする

(17)(18)。

0.02 0.03 0.04

7-53

8

テーブルのY軸

方向の運動とテ

ーブルの基準T

溝側面との直角

度

直角定盤の突起を基準T

溝側面に当て,定置した

(例えば主軸に)テストイ

ンジケータを直角定盤の

垂直面に当ててテーブル

を移動させ,全移動距離内

におけるテストインジケ

ータの読みの最大差を測

定値とする(2)(17)(18)。

300について

0.02

9-31

9

主軸頭

又は主

軸スリ

ーブの

運動と

テーブ

ル上面

との直

角度

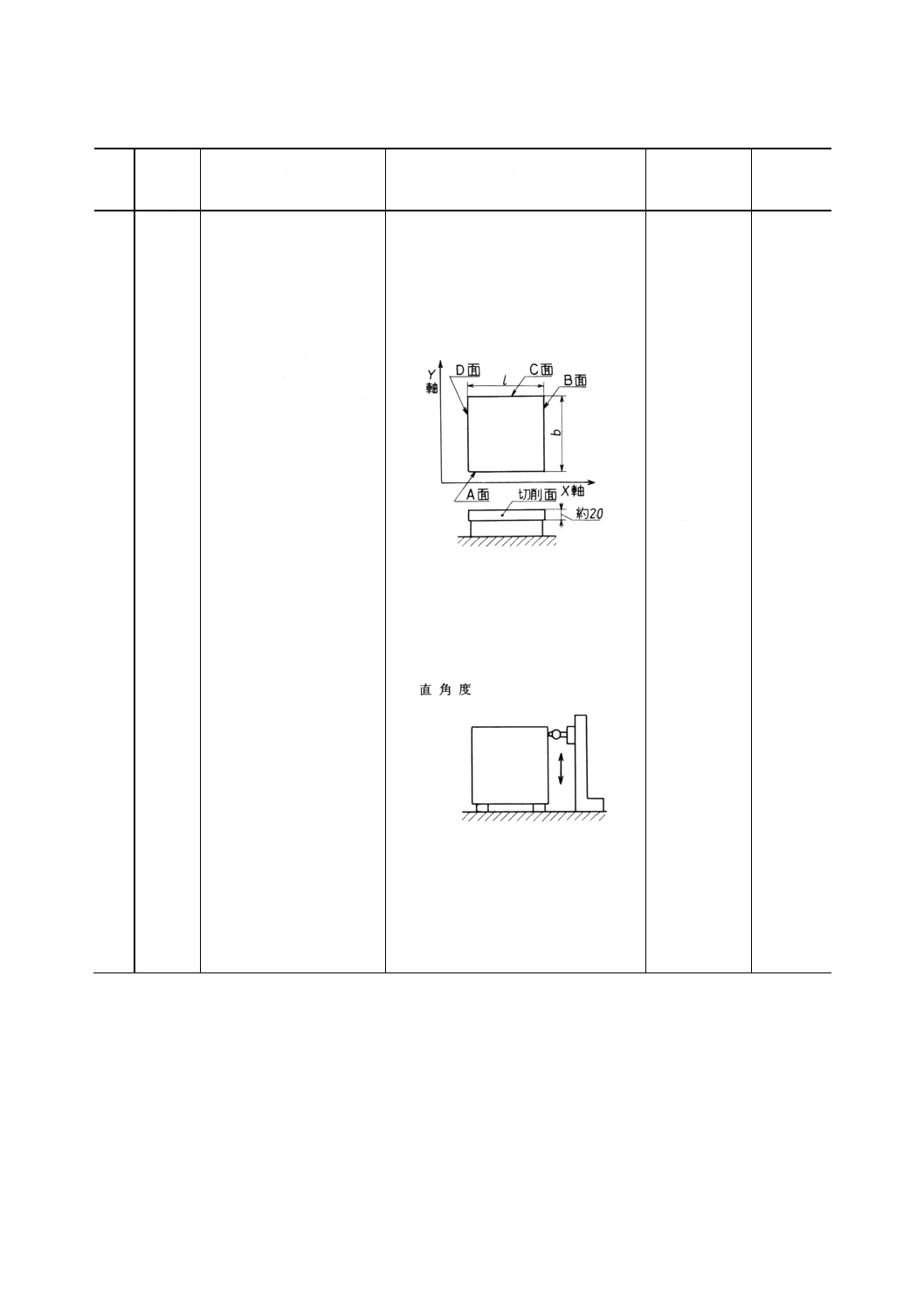

Z−X面

内,X

軸方向

テーブルの上面に直角定

規を立てて主軸頭又は主

軸スリーブに定置したテ

ストインジケータをこれ

に当て,主軸頭又は主軸ス

リーブを下端の位置に固

く締めた場合と,上端の位

置に固く締めた場合とに

おけるテストインジケー

タの読みの差を測定値と

する。

300について

0.025

9-32

Y−Z面

内,Y

軸方向

300について

0.025

テーブルは,前下

り(16)であっては

ならない。

13

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

番号

検査事項

測定方法

測定方法図

許容値

参考

JIS B 6201

の4.の

対応番号

テーブルのX軸方

向移動量

500

以下

500

を越え

1000

以下

1 000

を超え

1 500

以下

10 テーブ

ル上面

とZ軸

方向の

運動と

の直角

度

Z−X面

内,X

軸方向

テーブルをX軸方向及び

Y軸方向の動きの中央に

置き,その上面に直角定規

を立てる。次に定置した

(例えば主軸に)テストイ

ンジケータをこれに当て

てその位置からテーブル

をZ軸方向に測定距離だ

け移動させたときのテス

トインジケータの読みの

差を測定値とする。

300について

0.02

9-31

Y−Z面

内,Y

軸方向

300について

0.02

テーブルは,前下

り(16)であっては

ならない。

11 テーブ

ル上面

と主軸

中心線

との直

角度

Z−X面

内,X

軸方向

テーブルをX軸方向及び

Y軸方向の動きの中央に

置き,主軸に取り付けたテ

ストインジケータをテー

ブル上面に当ててこれを

振り回し,テストインジケ

ータの読みの差を測定値

とする。

振回し直径

300について

0.02

9-21

Y−Z面

内,Y

軸方向

振回し直径

300について

0.02

テーブルは,前下

り(16)であっては

ならない。

注(17) この検査は,テーブルの基準T溝両側面に対して行う。

(18) 直角定盤は,テーブルの基準T溝にはまる突起をもった長さ150mm以上のものとする。

14

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

位置決め精度試験及び検査

4.2.1

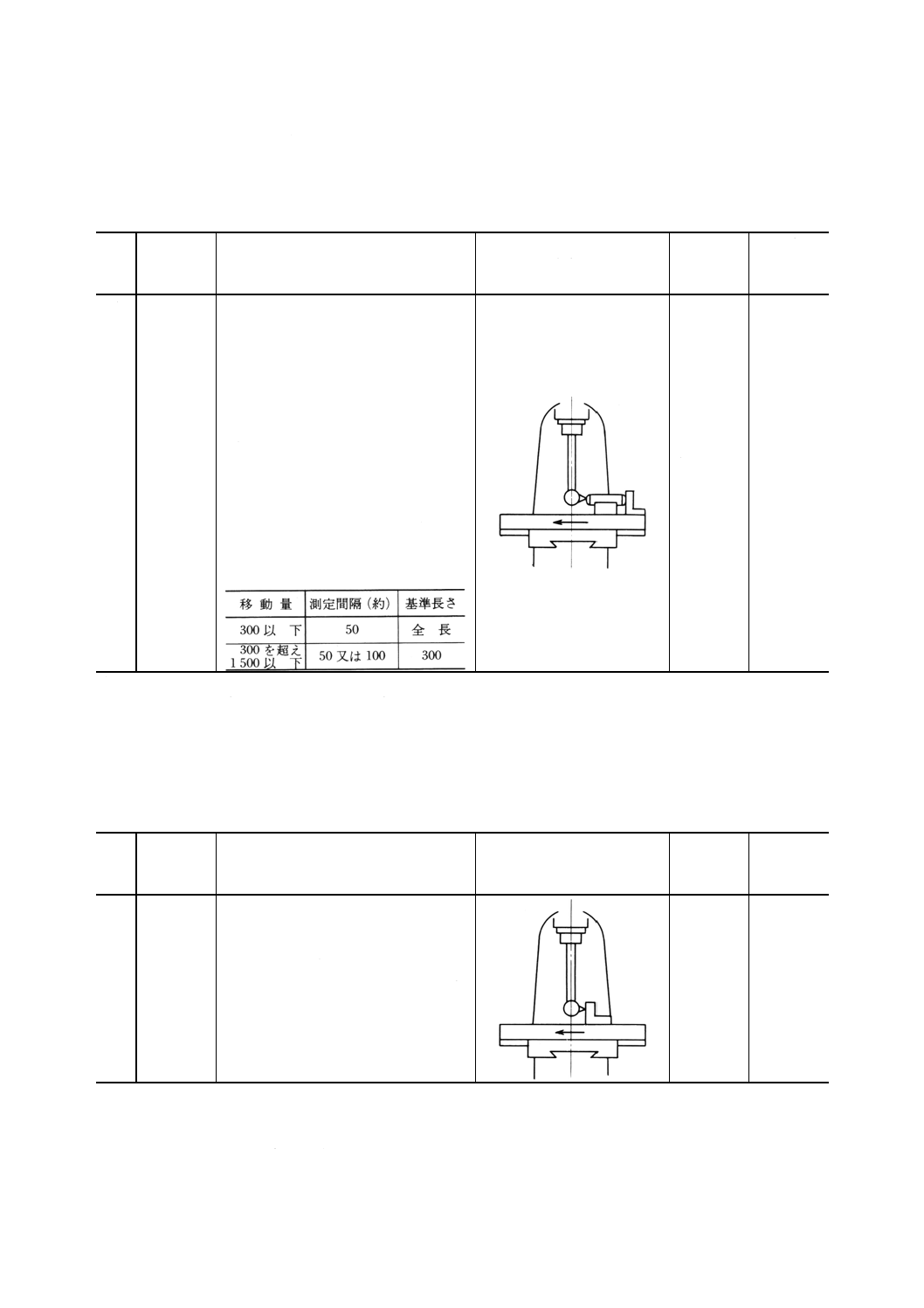

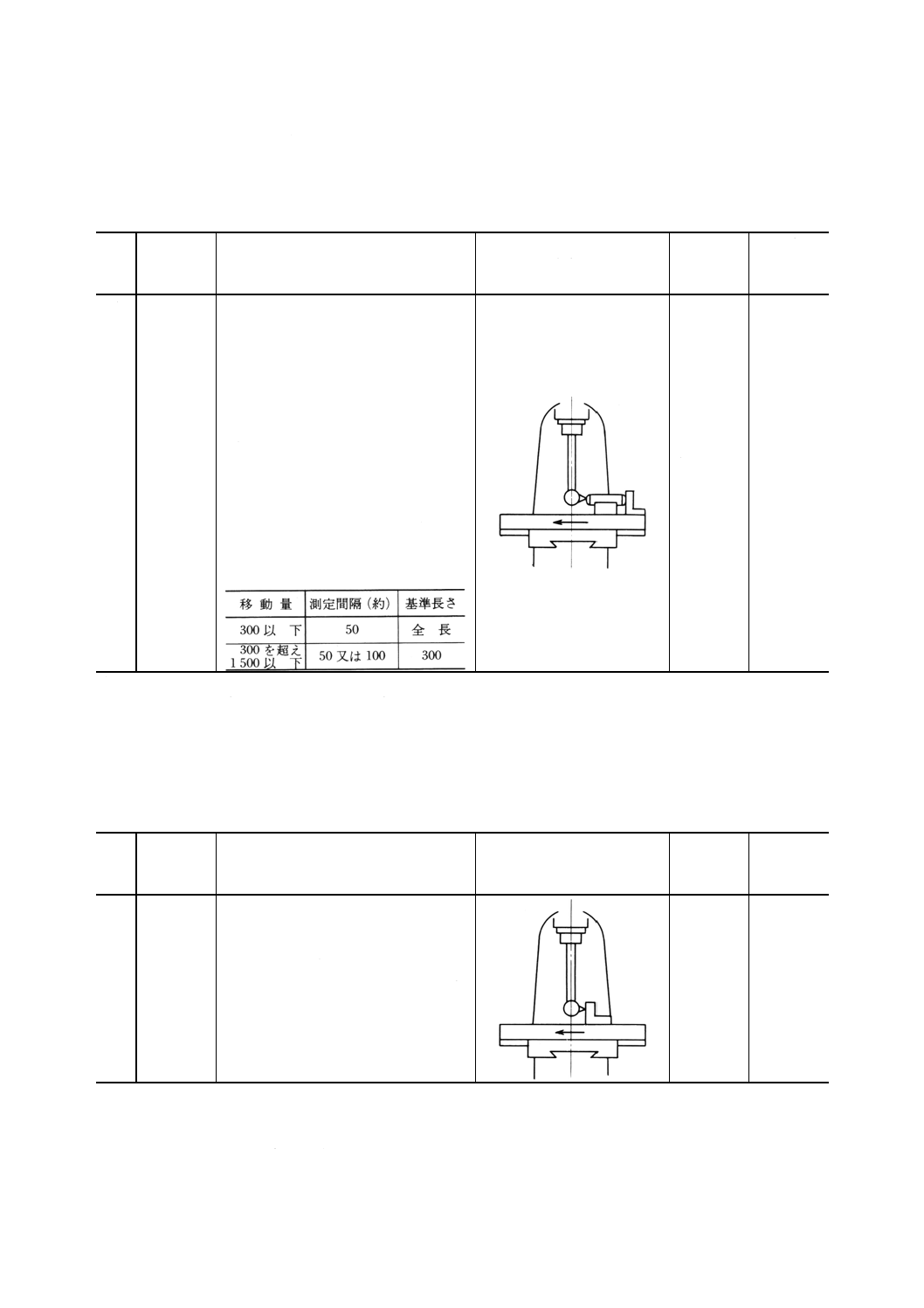

一方向位置決め精度検査 一方向位置決め精度検査は,表13によって行う。

表13

単位mm

番号 検査事項

測定方法

測定方法図

許容値(19)

参考

JIS B 6330

参照

1

一方向位置

決め精度

あらかじめ正(又は負)の向きに移動し

て停止させ,その位置を基準にして同じ

向きに原則として早送りで表に規定する

測定間隔で順次位置決めを行い,それぞ

れの位置で,基準位置から実際に移動し

た距離と移動すべき距離との差を測定

し,それらの基準長さ内における最大差

を求める。

この測定は,移動量のほぼ全域にわたっ

て行い,求めた最大差のうちの最大値を

測定値とする。

この測定は,各制御軸の正及び負の向き

のそれぞれについて行う。

表

基準長さに

ついて

0.03

3.8

注(19) この許容値は,最小設定単位0.01mm以下のものについて適用する。

備考1. ピッチ誤差補正装置,バックラッシ補正装置などを具備するものは,これを使用して行う。

2. ある1軸の測定の際は,他の運動部は原則として動きの中央又は安定した位置に置く。

3. 測定の際は,テーブル上は無荷重とする。

4.2.2

繰返し位置決め精度検査 繰返し位置決め精度検査は,表14によって行う。

表14

単位mm

番号 検査事項

測定方法

測定方法図

許容値(19)

参考

JIS B 6330

参照

1

繰返し位置

決め精度

原則として早送り(20)で,任意の1点を標

点として同じ向きから同一条件で位置決

めを7回繰り返して停止位置を測定し,

読みの最大差の21を求める。

この標点は,移動距離の中央及びほぼ両

端のそれぞれの位置に選び,求めた値の

うちの最大のものに (±) を付けた値を

測定値とする。この測定は各制御軸の正

及び負の向きのそれぞれについて行う。

±0.01

3.9

注(20) 早送りは,自動加減速を含めた距離以上とする。

備考1. ピッチ誤差補正装置,バックラッシ補正装置などを具備するものは,これを使用して行う。

2. ある1軸の測定の際は,他の運動部は原則として動きの中央又は安定した位置に置く。

3. 測定の際は,テーブル上は無荷重とする。

15

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

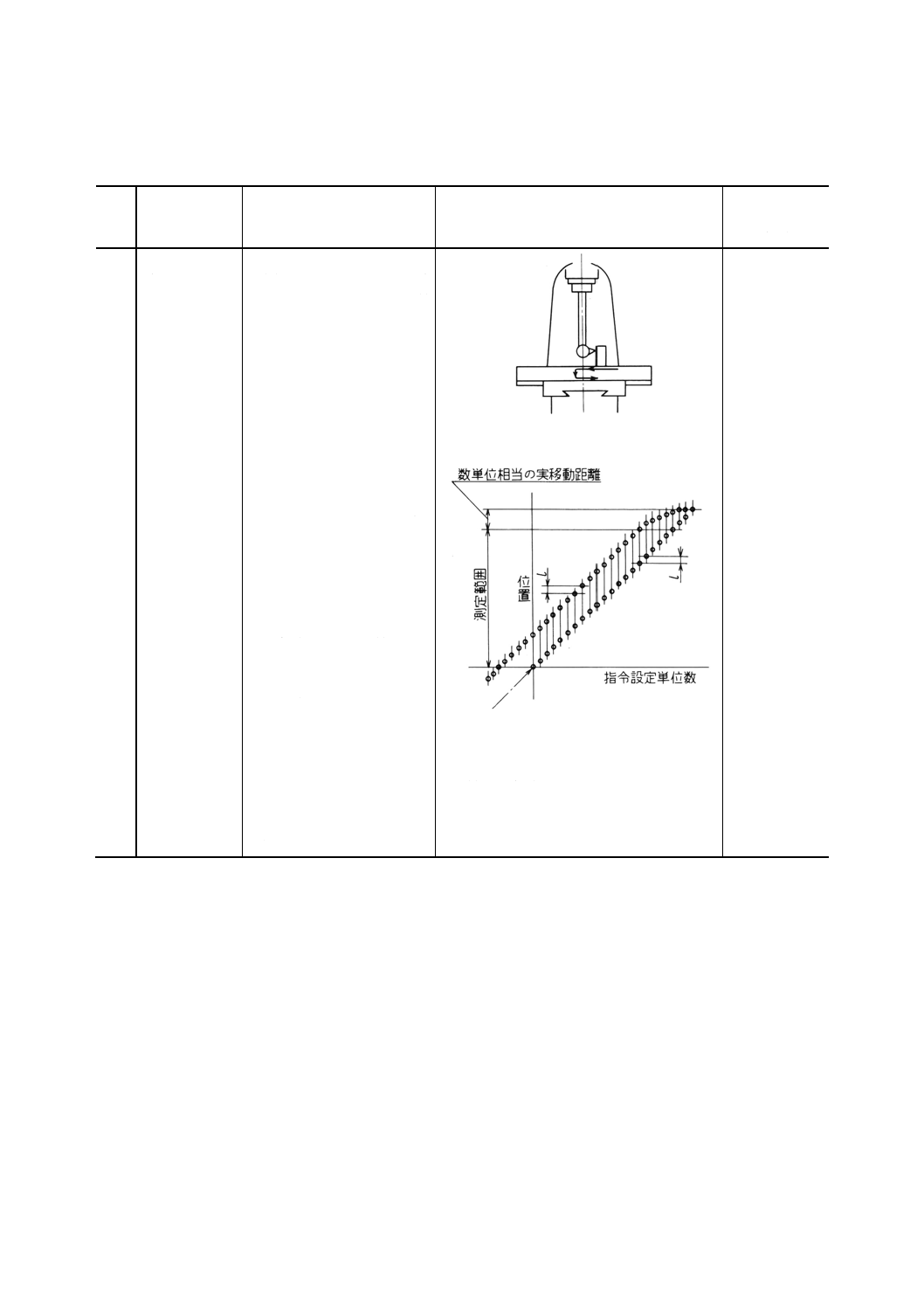

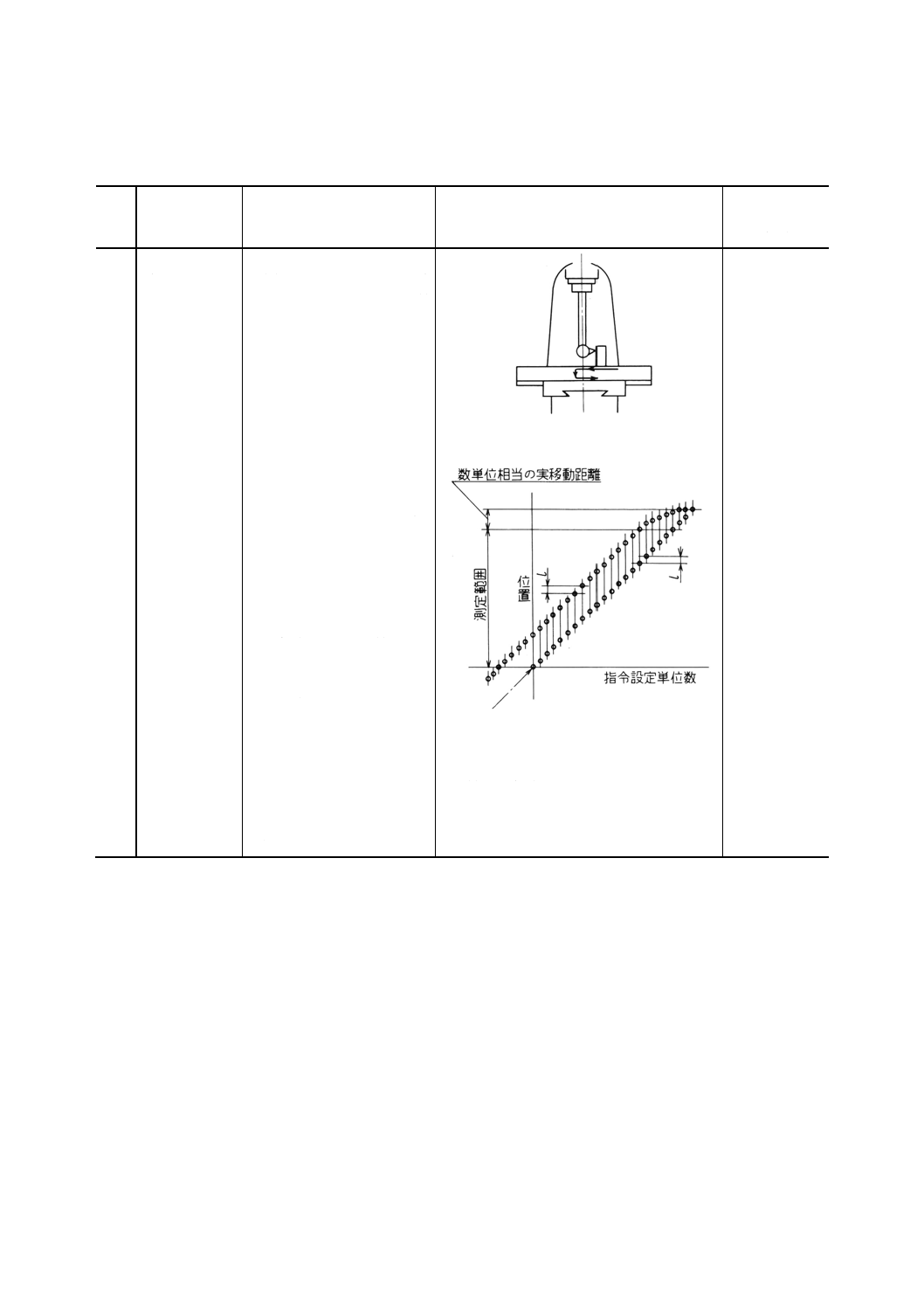

4.2.3

最小設定単位送り試験 最小設定単位送り試験は,表15によって行う。

表15

番号

試験事項

測定方法

測定方法図

参考

JIS B 6330

参照

1

1設定単位送り

ごとの動き

早送りで,あらかじめ正(又

は負)の向きに移動させて停

止した後,更に同じ向きに最

小設定単位ごとの指令を数単

位与えて停止した位置を基準

として,再び同じ向きに連続

的に最小設定単位ごとの指令

を与えて,実移動距離として

20単位以上に相当する距離を

動かし,各指令ごとの停止位

置を測定する。

次に,上記の最終測定位置か

ら負(又は正)の向きに最小

設定単位ごとの指令をほぼ基

準位置に復帰するまで与え,

各指令ごとの停止位置を測定

して図示する。

これらの停止位置の値から隣

り合う停止位置間の距離と最

小設定単位との差の最大値を

求める。この場合,図に示す

ように,原則として折り返し

後の数単位に相当する実移動

距離内の測定点は除外する。

この測定を少なくとも動きの

中央及びほぼ両端の3か所で

行い,求めた値のうちの最大

のものを測定値とする。

この試験は,各制御軸につい

て行う。

測定値=|l-m|max

ここに,

l:隣り合う停止位置間の距離

m:最小設定単位

3.11

16

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

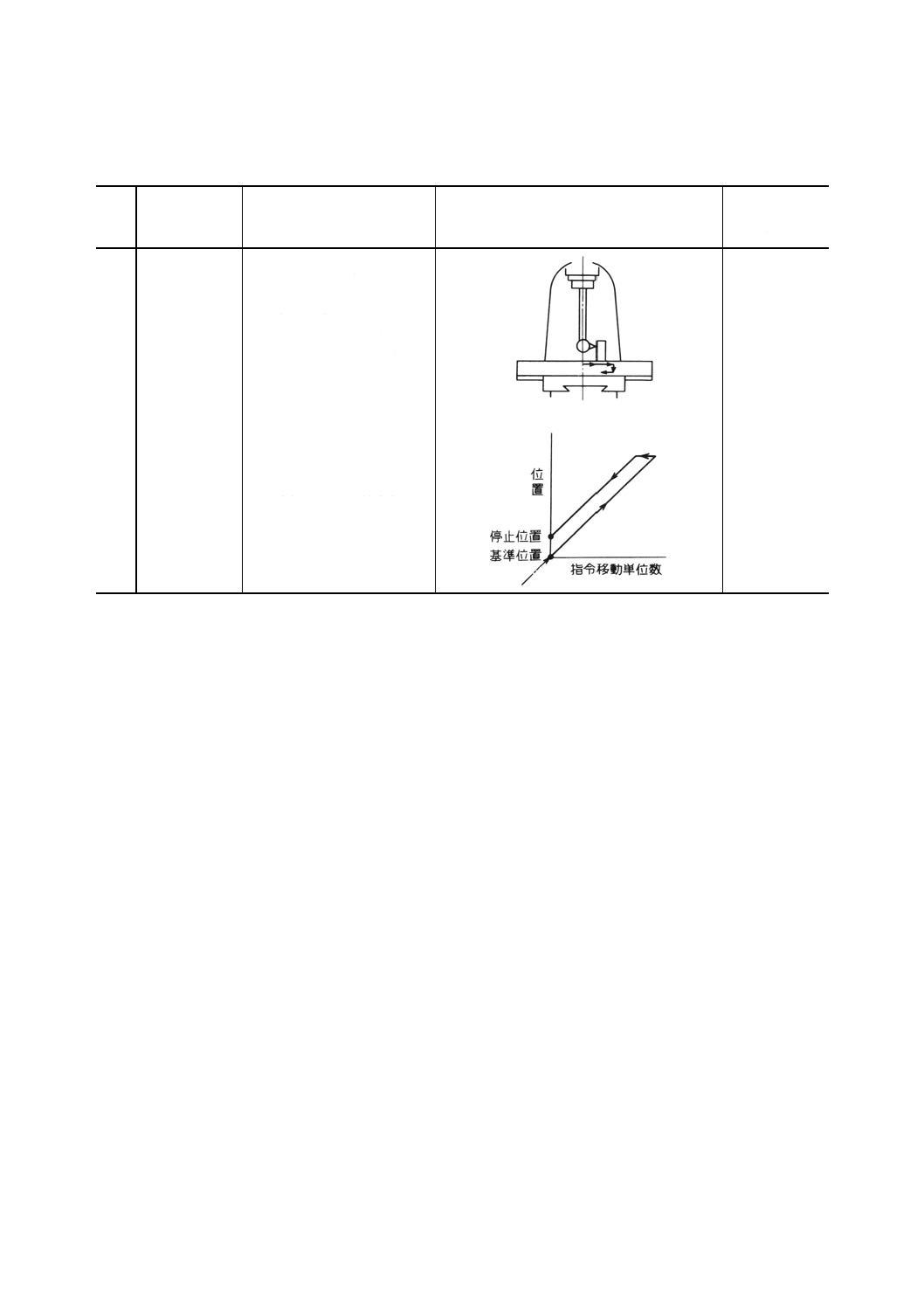

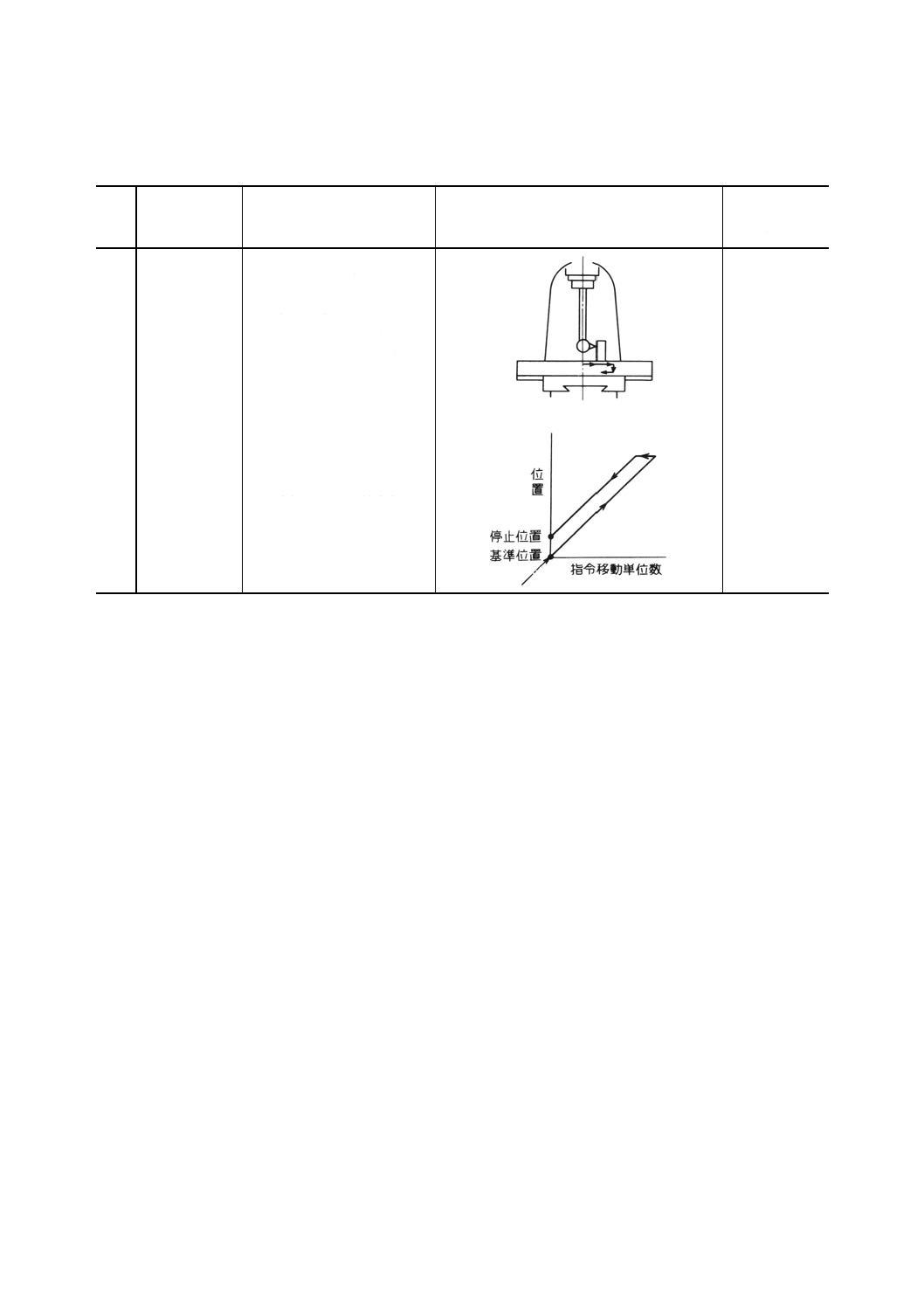

4.2.4

反転位置決め精度試験(ロストモーション試験) 反転位置決め精度試験は,表16によって行う。

表16

番号

試験事項

測定方法

測定方法図

参考

JIS B 6330

参照

1

反転位置決め

精度

あらかじめ正(又は負)の向

きに移動させて停止した位置

を基準位置として,同じ向き

に任意の指令を与えて移動(5)

させ,その位置から負(又は

正)の向きに同一の指令を与

えて移動させたときの停止位

置と基準位置との差を測定す

る。この測定を動きの中央及

びほぼ両端の3か所でそれぞ

れ7回繰り返して行い,各箇

所での平均値を求め,得られ

た平均値のうちの最大値を測

定値とする。

この測定は,各制御軸の正及

び負の向きのそれぞれについ

て行う。

3.10

備考1. ピッチ誤差補正装置,バックラッシ補正装置などを具備するものは,これを使用して行う。

2. ある1軸の測定の際は,他の運動部は原則として動きの中央又は安定した位置に置く。

3. 測定の際は,テーブル上は無荷重とする。

17

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

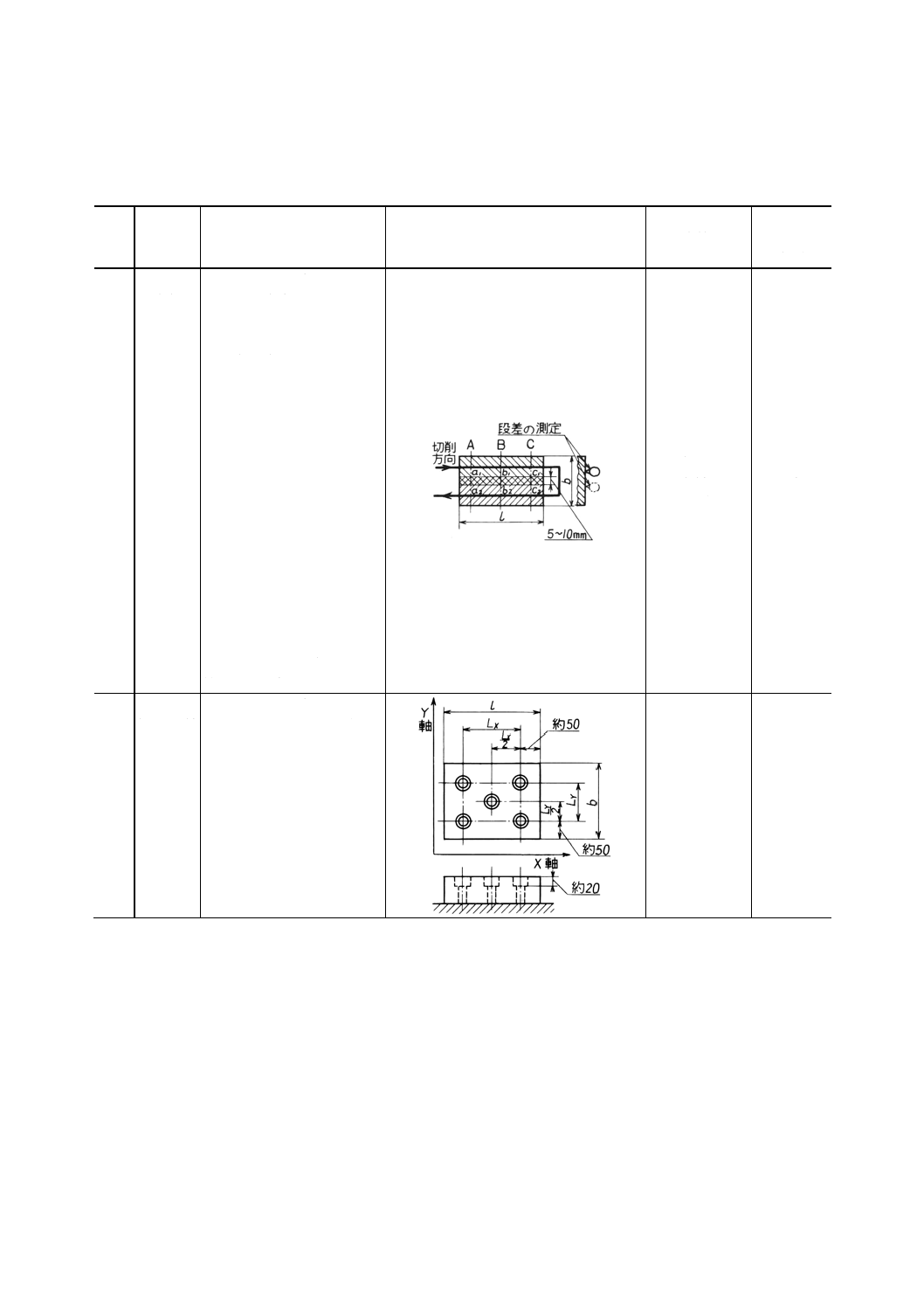

5. 工作精度検査方法 工作精度検査は,表17によって行う。

表17

単位mm

番号 検査事項

測定方法

測定方法図

許容値(19)

参考

JIS B 6330

参照

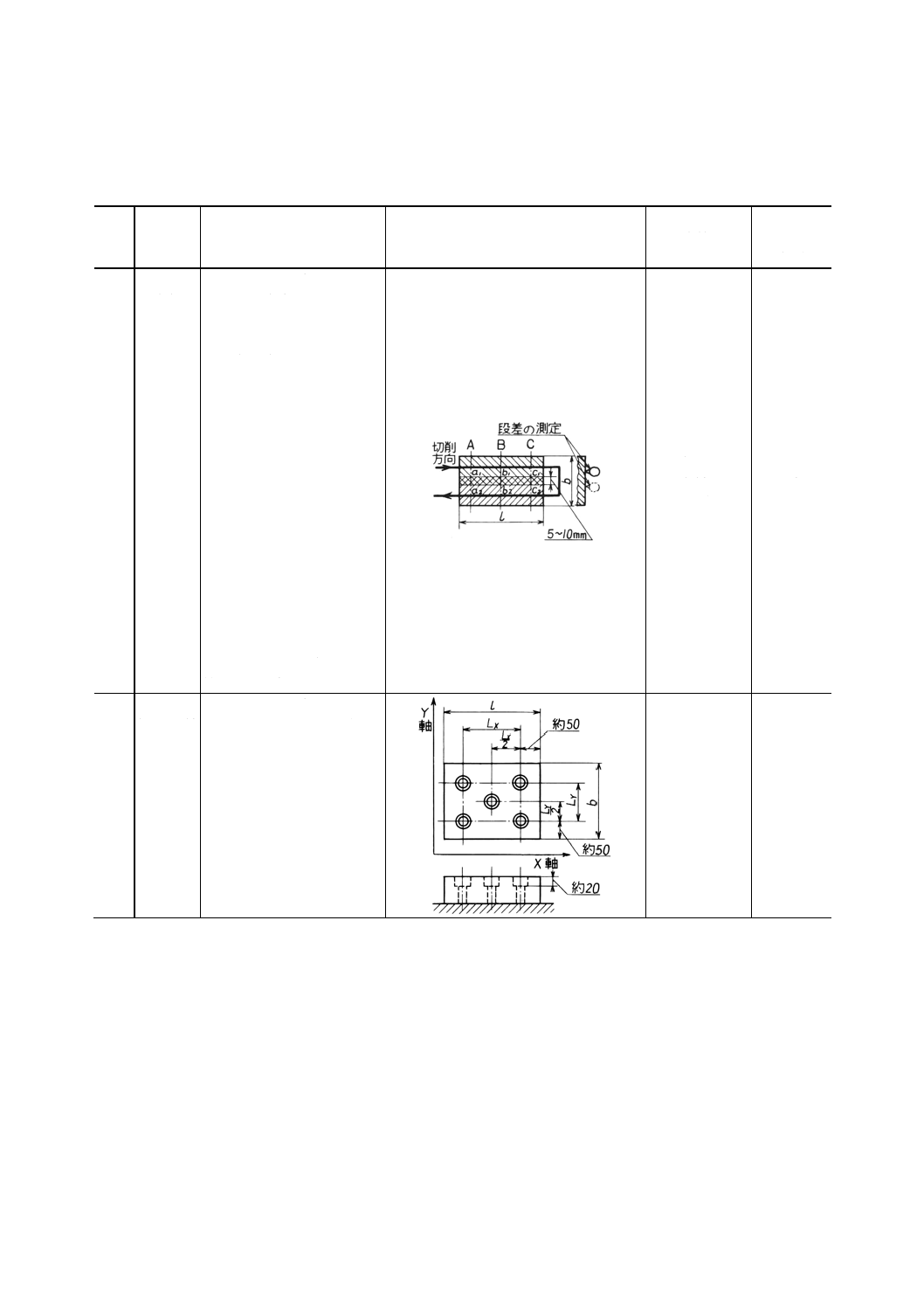

1

平面削り

の精度

工作物をテーブル上に取り

付けて測定方法図に示すよ

うに2回削りを行い,仕上面

にテストインジケータを当

てて真直度及び段差を測定

する。

真直度は仕上面に当てたテ

ストインジケータを基準面

(例えば,直定規)に沿って

移動させ,それぞれ測定方法

図に示すa1,b1,c1及びa2,

b2,c2における読みの最大差

を求め,その大きい方を測定

値とする。段差は定置した

(例えば,主軸頭に)テスト

インジケータを仕上面に当

て,測定方法図に示すA,B

及びCの3か所でテーブル

(又はラム)をY軸方向に移

動させたときの読みの差の

最大値を測定値とする。

真直度

300について

0.015

段差

0.02

5.2

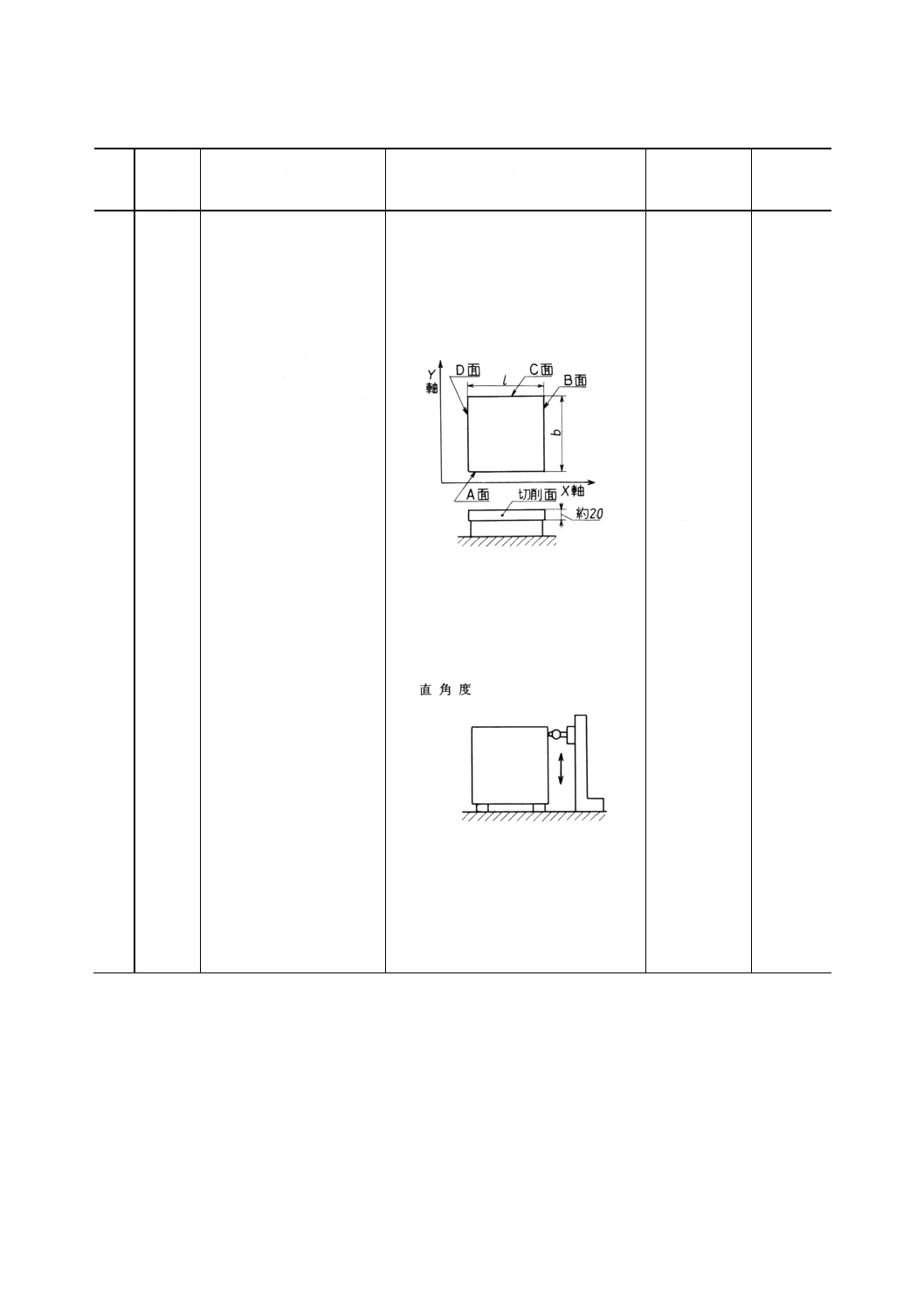

2

位置決め

加工の精

度

工作物をテーブル上に取り

付けて,原則として早送りで

同じ向きから位置決めを行

って図に示す5個の穴の中ぐ

り仕上削りを行い,穴相互間

の中心距離をそれぞれ測定

し(21),対応する中心距離の指

令寸法との差を求める。

これらのうちの最大のもの

を測定値とする。

距離に300につ

いて

0.05

5.9

18

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

番号 検査事項

測定方法

測定方法図

許容値(19)

参考

JIS B 6330

参照

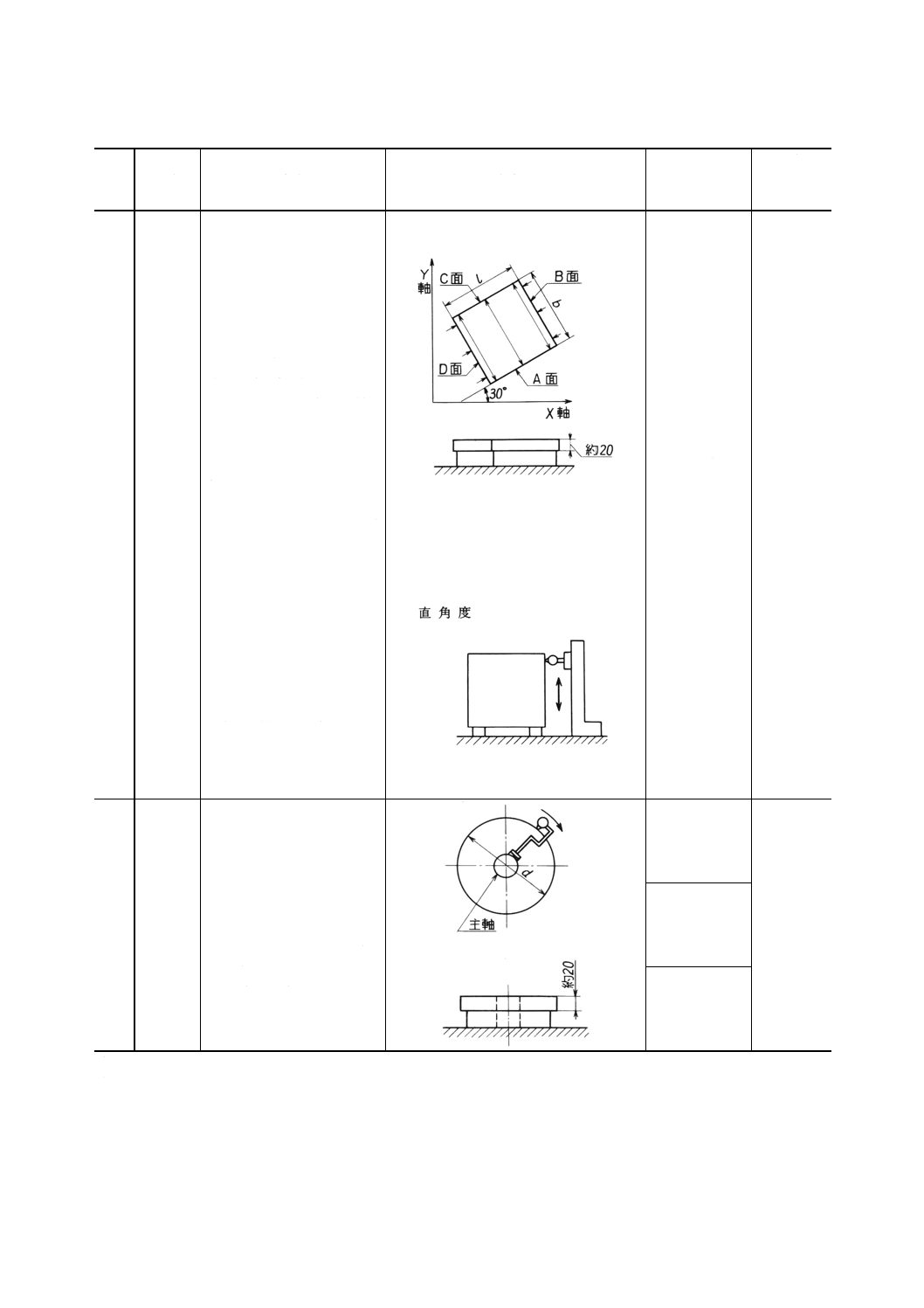

3

側面削り

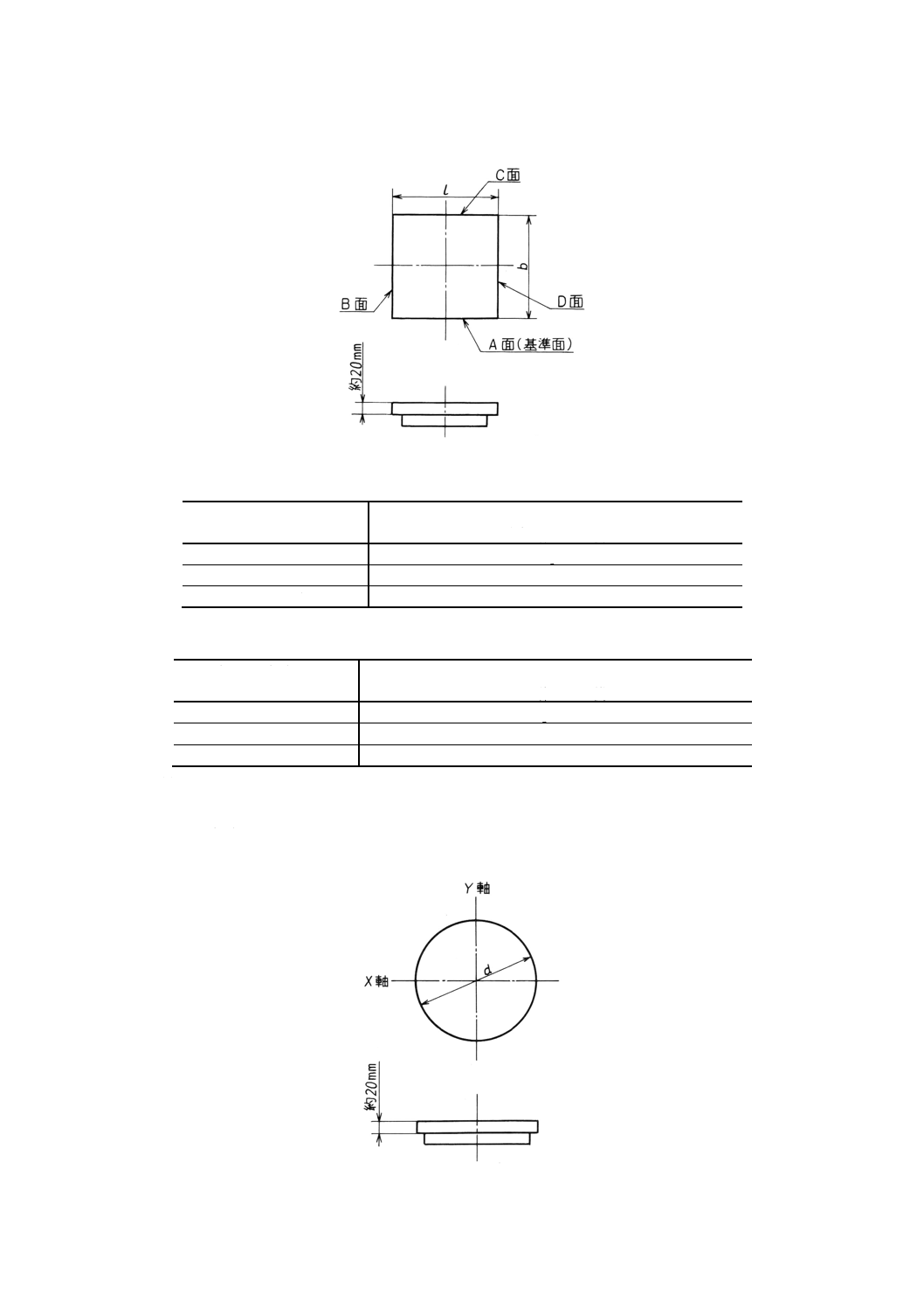

の精度

工作物をテーブル上に取り

付け,エンドミルを使用し

て,X軸及びY軸方向送りに

よって外周面の仕上げ削り

を行い,真直度,平行度,面

間寸法差及び直角度を測定

する。真直度は仕上面に当て

たテストインジケータを基

準面(例えば,直定規)に沿

って移動させたときの読み

の最大差を求める。この測定

をすべての面について行い,

その最大値を真直度の測定

値とする。

平行度は,A,C面間及びB,

D面間のそれぞれについて中

央及び両端における距離の

最大差を求め,その大きい方

を測定値とする。

面間寸法差は,A,C面間及

びB,D面間のそれぞれにつ

いて中央における距離を測

定し,その差を測定値とす

る。直角度は定盤上に置いた

等高ブロックの上に工作物

を立て,仕上面に当てたテス

トインジケータを定盤上に

定置した直角定規に沿って

移動させ,テストインジケー

タの読みの最大差を求める。

この測定をすべての面につ

いて行い,その最大値を直角

度の測定値とする。

真直度

300について

0.015

平行度

300について

0.03

面間寸法差

0.05

直角度

300について

0.03

5.2

5.6

5.9

5.7

19

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

番号 検査事項

測定方法

測定方法図

許容値(19)

参考

JIS B 6330

参照

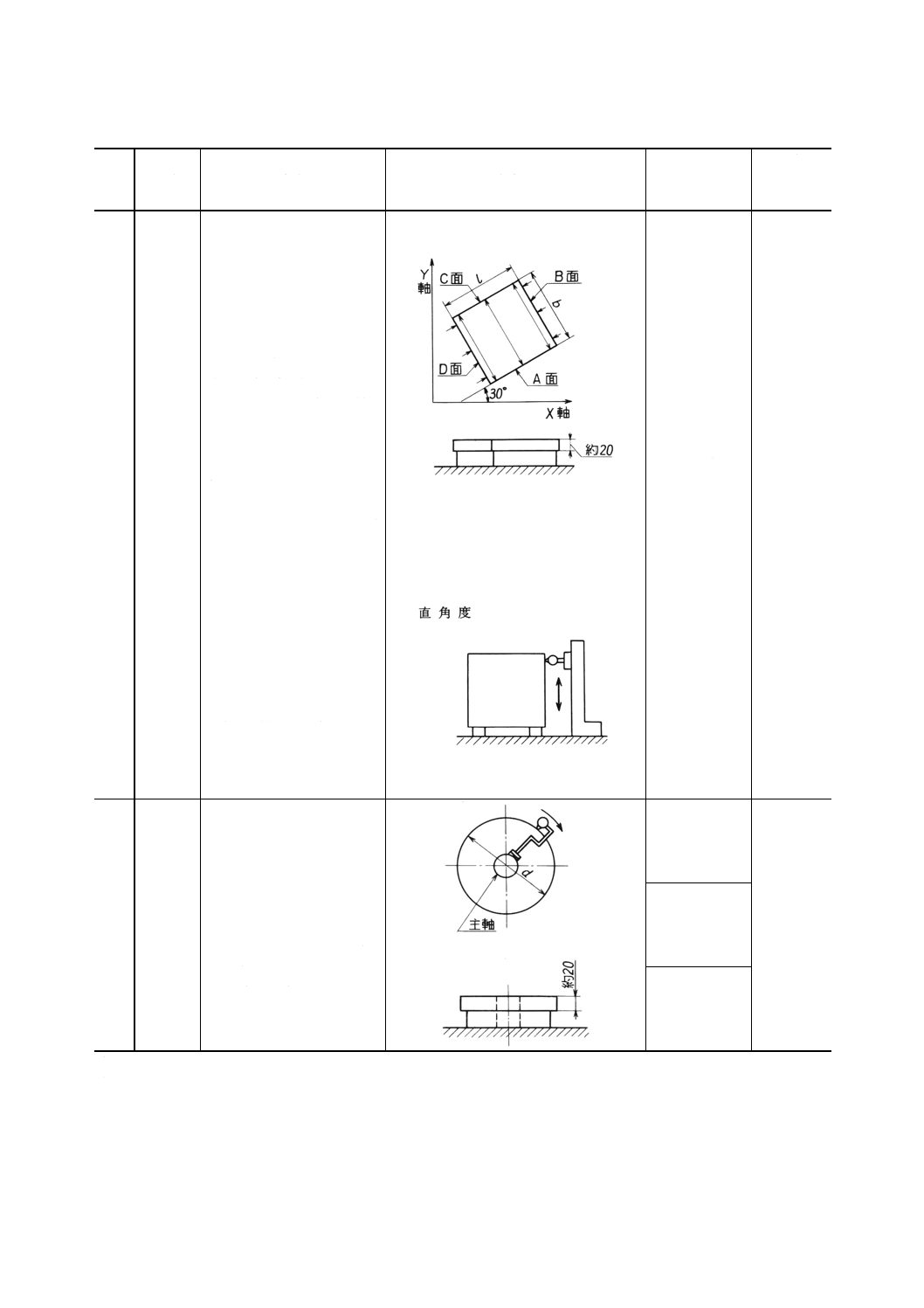

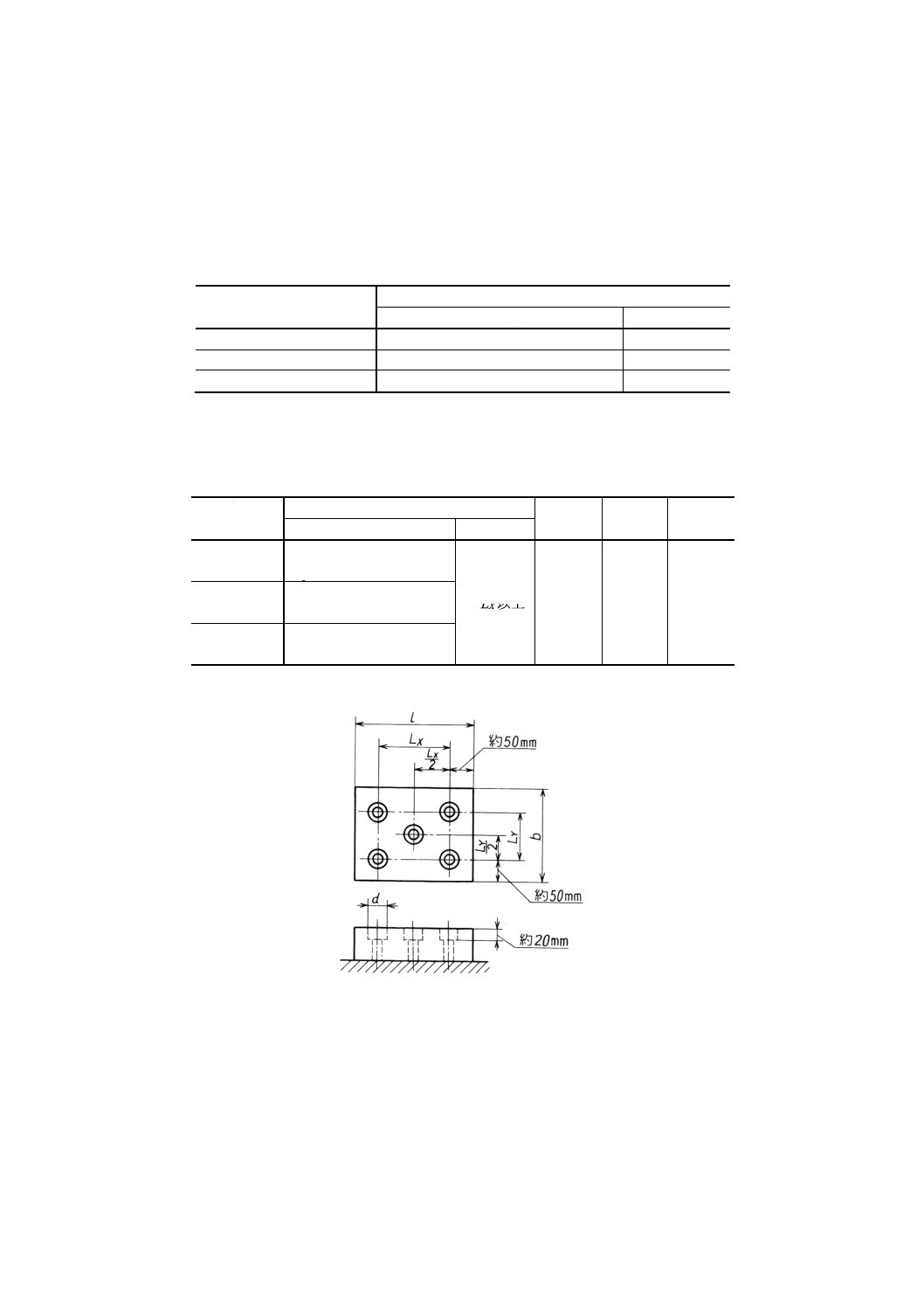

4

直線補間

削りの精

度(同時2

軸)

工作物のA面をX軸に対し

て30度傾けてテーブル上に

取り付け,エンドミルによっ

て外周面の仕上げ削りを行

い,真直度,平行度及び直角

度を測定する。

真直度は仕上面に当てたテ

ストインジケータを基準面

(例えば直定規)に沿って移

動させたときの読みの最大

差を求める。この測定をすべ

ての面について行い,その最

大値を真直度の測定値とす

る。

平行度はA,C面間及びB,

D面間のそれぞれについて中

央及び両端における距離の

最大差を求め,その大きい方

を測定値とする。

直角度は定盤上に置いた等

高ブロックの上に工作物を

立て,仕上面に当てたテスト

インジケータを定盤上に定

置した直角定規に沿って移

動させ,テストインジケータ

の読みの最大差を求める。こ

の測定をすべての面につい

て行い,その最大値を直角度

の測定値とする。

真直度

100について

0.01

平行度

100について

0.02

直角度

100について

0.02

5.2

5.6

5.7

5

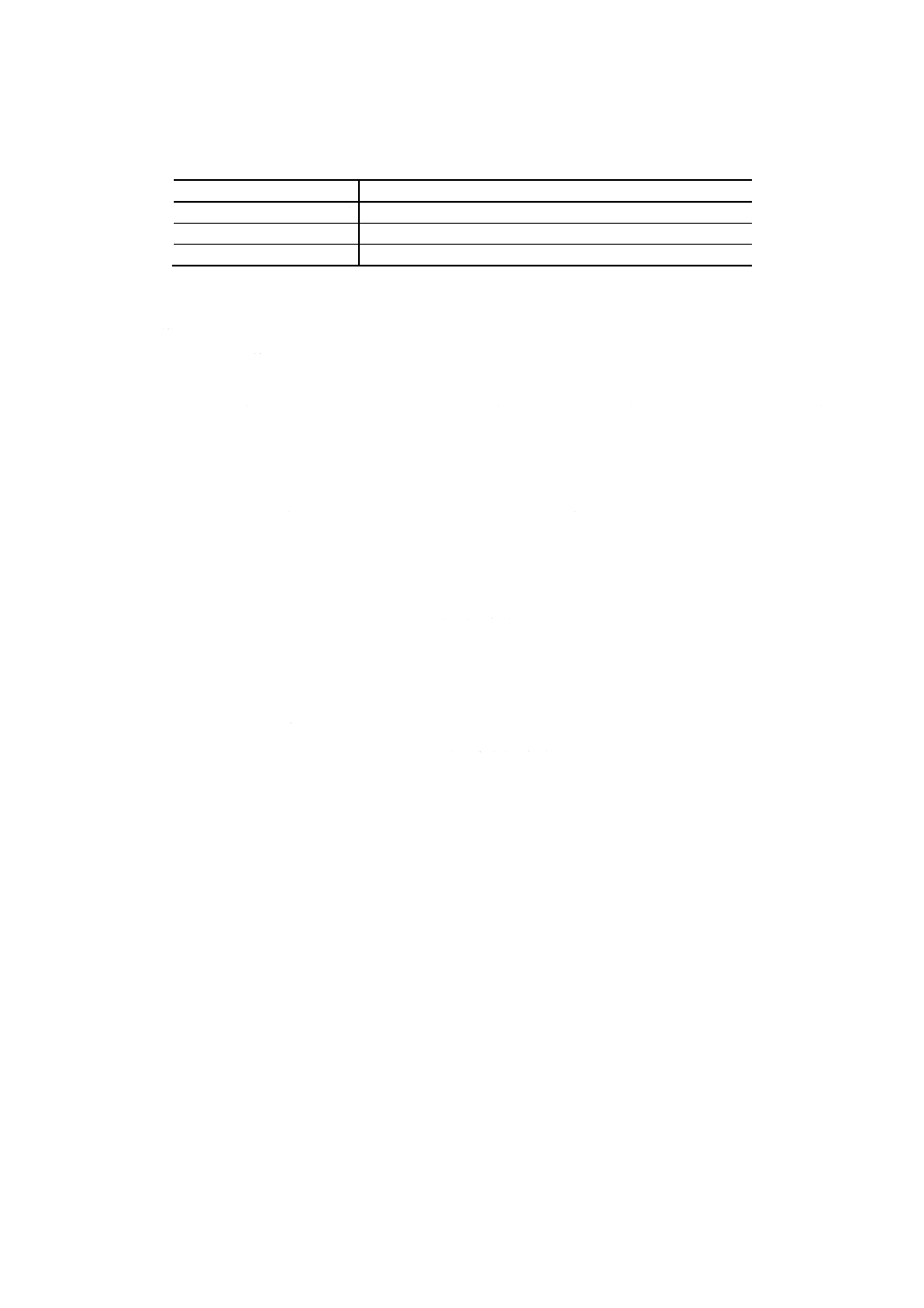

円弧補間

削りの精

度

工作物をテーブル上に取り

付け,エンドミルによって円

形外周面の仕上げ削りを行

い,主軸(22)に取り付けたテス

トインジケータを仕上面に

当てて回転させ,互いに直角

をなす任意の2直径について

それぞれ両端における読み

が一致するようにしたとき

の,主軸1回転中のテストイ

ンジケータの読みの最大差

を測定値とする(23)。

0.03

5.4

0.03

0.04

注(21) 対角方向の穴相互間の中心距離も測定する。

注(22) 工作機械の主軸又は測定機械の測定用主軸をいう。

(23) 測定は,これと同等以上と認められる方法によってもよい。

20

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. 工作物は,次による。

(1) 番号1〜5の工作物の材料は,原則としてJIS G 5501(ねずみ鋳鉄品)のFC20又はFC25と

する。

(2) 番号1の工作物の寸法は,表18による。

表18

単位mm

テーブルのX軸方向移動量

工作物の寸法

長さ (l)

幅 (b)

500以下 テーブルのX軸方向移動量の21とする。 特に規定しない。

500を超え 1 000以下

250〜400

100〜200

1 000を超え 1 500以下

400〜500

200〜300

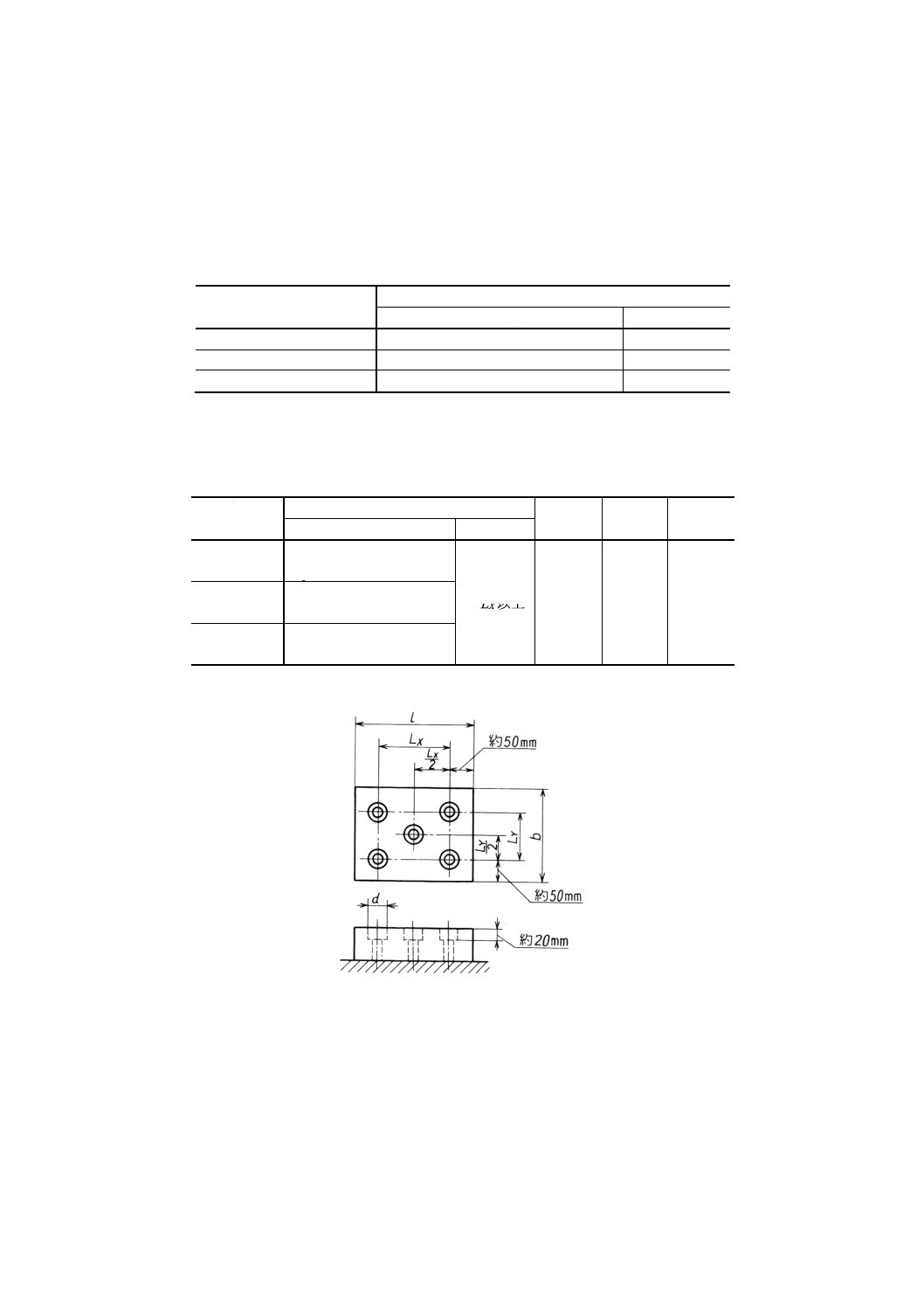

(3) 番号2の工作物の形状・寸法は,図2及び表19による。

なお,工作物の下穴は加工済みとする。

表19

単位mm

テーブルのX

軸方向移動量

穴間距離

l

(約)

b

(約)

d

LX

LY

500以下

テーブルのX軸方向移動量

の21とする。

2

1LX以上

LX+100 LY+100

20〜40

500を超え

1 000以下

250〜400

1 000を超え

1 500以下

400〜500

図2

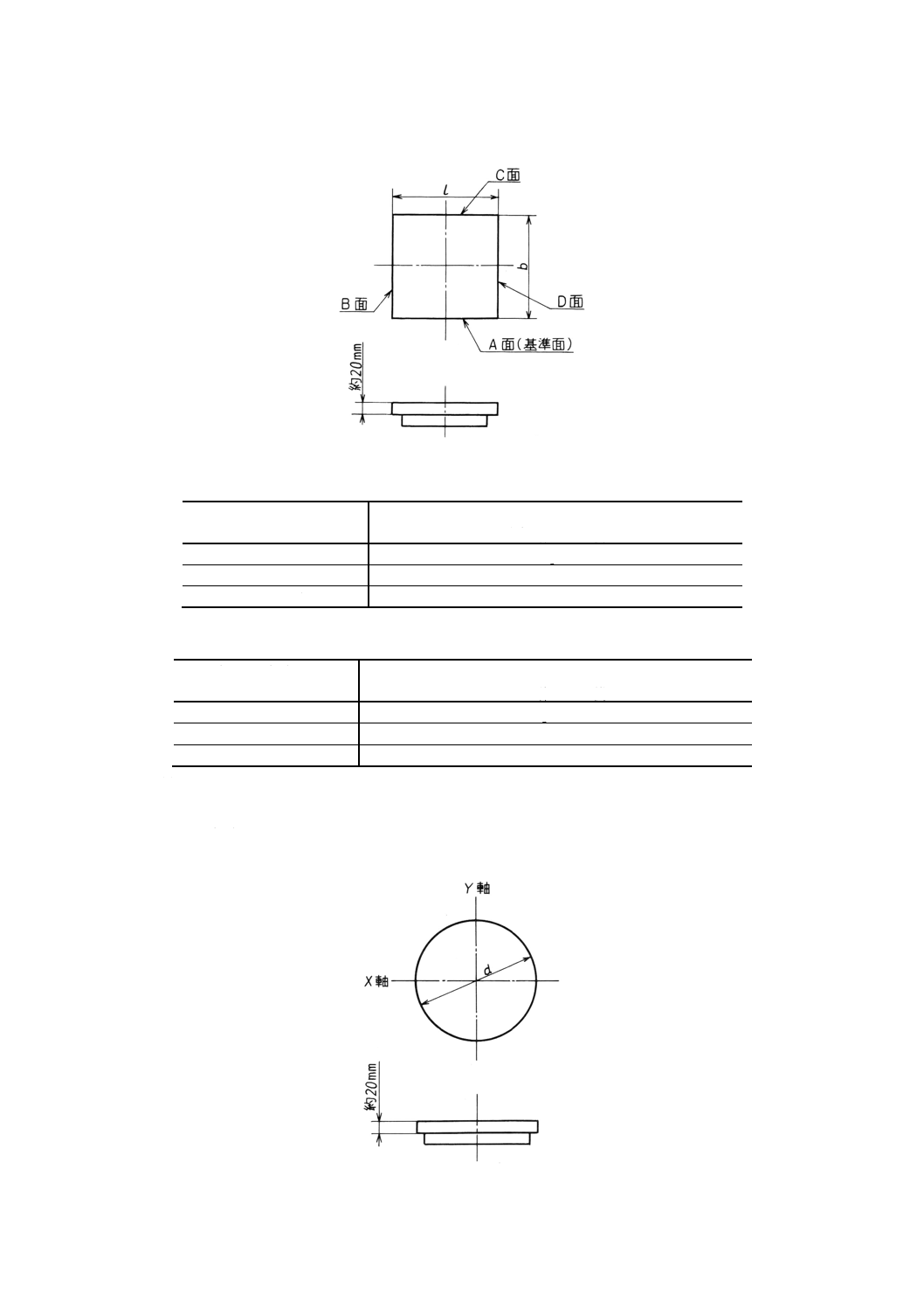

(4) 番号3及び番号4の工作物の形状は図3により,寸法はそれぞれ表20及び表21による。

なお,小形機には小さい寸法を,大形機には大きい寸法を適用する。また,工作物の側面に

逃げ面を設けて,エンドミルの端面が当たらないようにすることが望ましい。

21

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3

表20

単位mm

テーブルのX軸方向移動量

工作物の寸法

長さ (l) =幅 (b)

500以下 テーブルのX軸方向移動量の41以上。ただし,150以下とする。

500を超え 1 000以下

150〜250

1 000を超え 1 500以下

250〜350

表21

単位mm

テーブルのX軸方向移動量

工作物の寸法

長さ (l) =幅 (b)

500以下 テーブルのX軸方向移動量の41以上。ただし,100以下とする。

500を超え 1 000以下

100〜150

1 000を超え 1 500以下

150〜200

(5) 番号5の工作物の形状・寸法は図4及び表22による。

なお,小形機には小さい寸法を,大形機には大きい寸法を適用する。また,工作物の側面

に逃げ面を設けて,エンドミルの端面が当たらないようにすることが望ましい。

図4

22

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表22

単位mm

テーブルのX軸方向移動量

工作物の直径 (d)

500以下 テーブルのX軸方向移動量の41以上。ただし,100以下とする。

500を超え 1 000以下

100〜150

1 000を超え 1 500以下

150〜200

(6) 図3及び図4の工作物には,取付けのための穴を設けてもよい。

備考2. 工具は,次による。

(1) 番号1に使用する工具は表6によるか又はJIS B 4214(シェルエンドミル)とする。

(2) 番号2に使用する工具は,原則としてJIS B 4105(超硬バイト)とし,形状は適当に定める。

(3) 番号3〜5に使用する工具は,原則としてJIS B 4211(ストレートシャンクエンドミル),JIS

B 4114(超硬ストレートシャンクエンドミル)又はJIS B 4212(テーパシャンクエンドミル)

とする。

(4) 番号1及び番号3〜5に使用するエンドミルの直径は特に規定しない。

備考3. 切削条件は,次による。

(1) 番号1の切削条件は適当に定める。ただし,最終仕上げ削りの切込み深さは,0.2mm以下と

する。

(2) 番号2の切削条件は,次による。

切削速度

Vc≒70〜100 (m/min)

切込み深さ

a=0.2 (mm) 以下

1回転当たりの送り量 S≒0.1 (mm)

(3) 番号3〜5の切削条件は,次による。

切削速度

Vcは適当に定める。

切込み深さ

a=0.2 (mm) 以下

送り速度

Vf=150 (mm/min) 以下

1刃当たりの送り

SZ=0.05〜0.1 (mm)

切削幅

b≒20 (mm)

(4) 番号2の加工の片持ち中ぐり棒の長さは,適当に定める。

備考4. ピッチ誤差補正装置,バックラッシ補正装置などを具備するものは,これを使用して行う。

23

B 6333-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS見直し調査委員会 構成表

氏名

所属

(委員長)

本 田 巨 範

幾徳工業大学

伊 藤 鎭

上智大学

竹 中 規 雄

日本大学

龍 江 義 孝

工業技術院機械技術研究所

堤 正 臣

東京工業大学

中 田 哲 雄

通商産業省機械情報産業局

山 崎 宗 重

工業技術院標準部

木 邑 隆太郎

住友重機械工業株式会社

林 隆一郎

いすゞ自動車株式会社

服 部 幸 男

富士電機株式会社

渋 谷 高 司

日本国有鉄道

北 岡 成 一

株式会社荏原製作所

桑 田 一 郎

日本小型工作機械工業会

三 町 勲

日立精機株式会社

小 野 利 男

株式会社岡本工作機械製作所

為 水 剛

豊田工機株式会社

足 立 芳 信

大阪機工株式会社

牧 野 弘

株式会社大隈鐵工所

加 藤 裕 之

遠州製作株式会社

草 野 日出夫

株式会社日平トヤマ

(事務局)

田 仁 哲

社団法人日本工作機械工業会