34

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考)門形プラノミラー−運転試験及び剛性試験

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

備考 この附属書(参考)の引用規格を,次に示す。

JIS B 6003 工作機械−振動測定方法

JIS B 6004 工作機械の騒音レベル測定方法

JIS B 6014 工作機械の安全通則

JIS B 6201 工作機械−運転試験方法及び剛性試験方法通則

JIS G 3101 一般構造用圧延鋼材

JIS G 4051 機械構造用炭素鋼鋼材

1. 運転試験方法

1.1

機能試験 機能試験は,附属書1表1による。

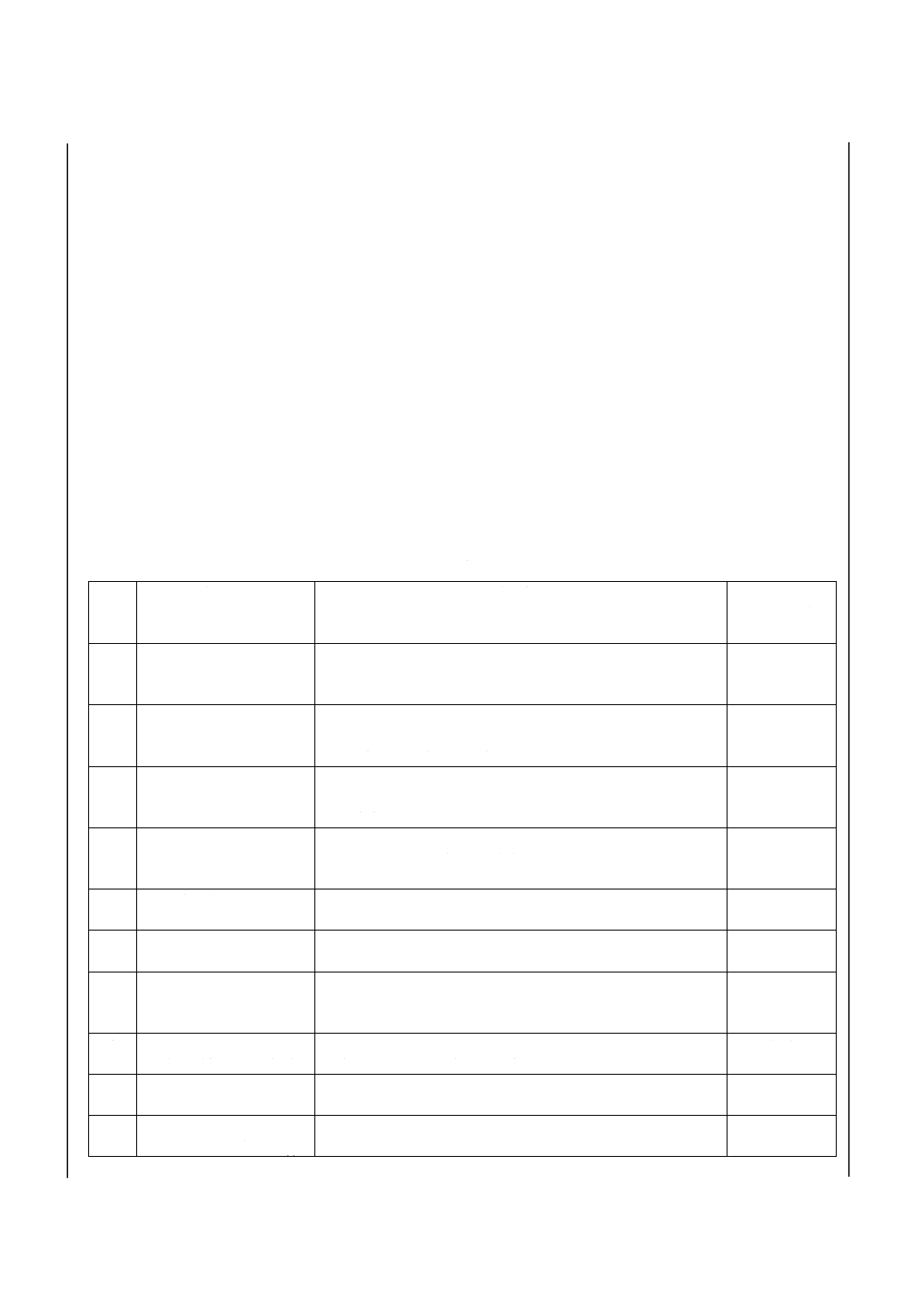

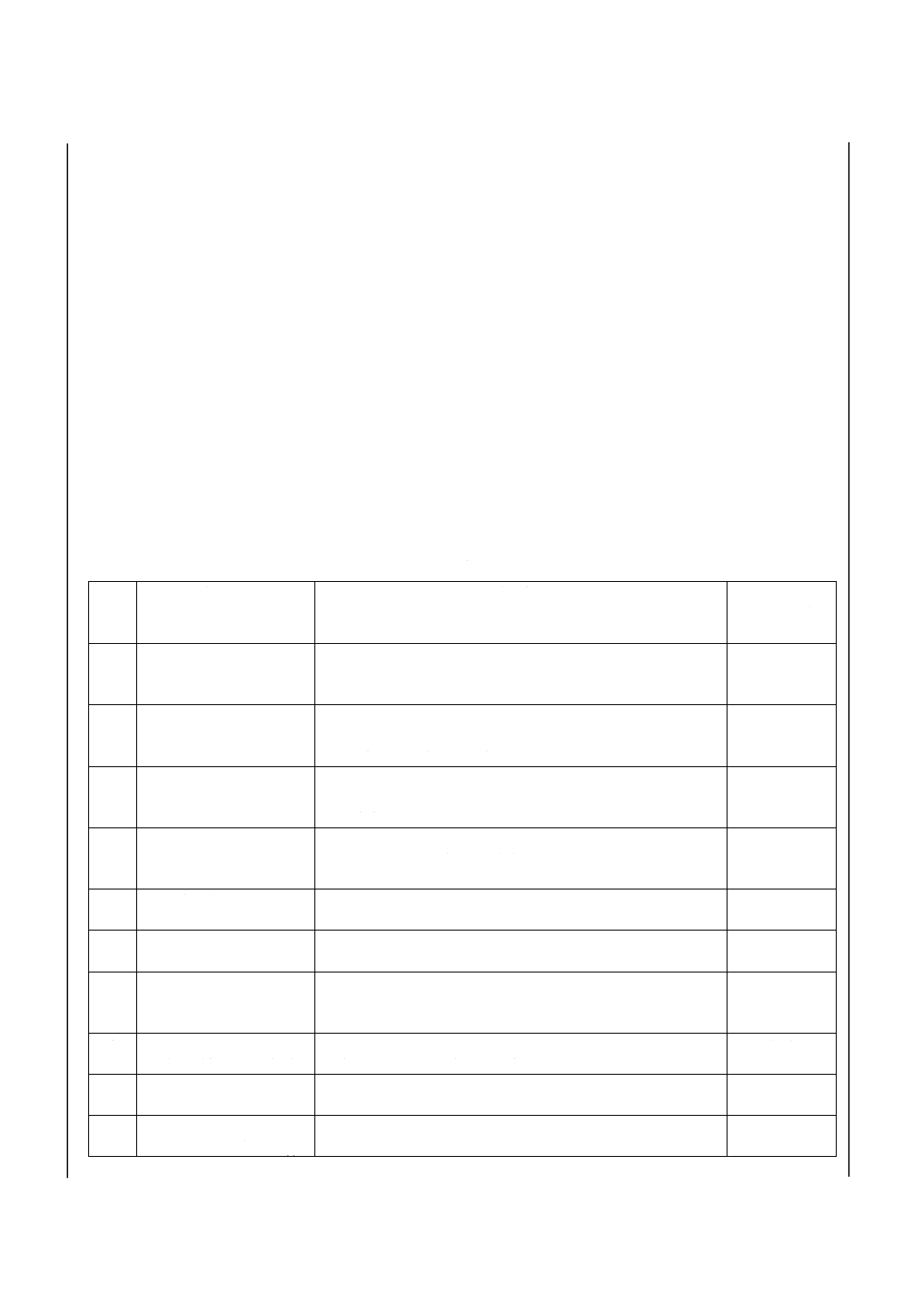

附属書1表 1 機能試験

番号

試験項目

試験方法

JIS B 6201の

3.2の引用試験

番号

1

主軸の始動,停止及び運転

操作(1)

適当な一つの主軸回転速度で正転及び逆転について始動,停止

(制動を含む)を繰り返し10回行い,作動の円滑さと確実さと

を試験する。

1-11

2

主軸回転速度の変換操作

(1)(2)

表示のすべての回転速度(無段変速の場合は最低,中間及び最

高)について主軸回転速度を変換し,その操作装置の作動の円

滑さと指示の確実さとを試験する。

1-12

3

テーブルの始動,停止及び

運転操作

適当な一つのテーブル送り速度で,往復運動について始動,停

止(制動を含む)を繰り返し10回行い,作動の円滑さと確実さ

とを試験する。

1-31

4

テーブル送り速度の変換

操作(2)

表示のすべての送り速度(無段変速の場合は最低,中間及び最

高)についてテーブル送り速度を変換し,その操作装置の作動

の円滑さと指示の確実さとを試験する。

1-32

5

テーブル自動停止装置の

操作

テーブル自動停止位置の設定及び作動の円滑さと確実さとを試

験する。

1-36

1-52

6

テーブルの手送り操作

テーブルの動きの少なくとも中央及び両端の3か所で手送りハ

ンドルを作動させ,その円滑さと均一さとを試験する。

1-37

7

テーブルのジャンプ送り

の操作

適当な一つのテーブル送り速度で,往復運動についてジャンプ

送りを繰り返し10回行い,その操作装置の作動の円滑さと確実

さとを試験する。

1-51

8

テーブルの機動送り及び

早送りの掛け外しの操作

テーブルの機動送り及び早送りの手動又は自動による掛け外し

の作動の円滑さと確実さとを試験する。

1-51

9

テーブルの締付け操作

動きの任意の一つの位置でテーブルを締め付け,その確実さを

試験する。

1-54

10

フライスヘッド送りの始

動,停止及び運転操作(1)

適当な一つのフライスヘッド送り速度で始動,停止を繰り返し

10回行い,作動の円滑さと確実さとを試験する。

1-31

35

B 6228:200312

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

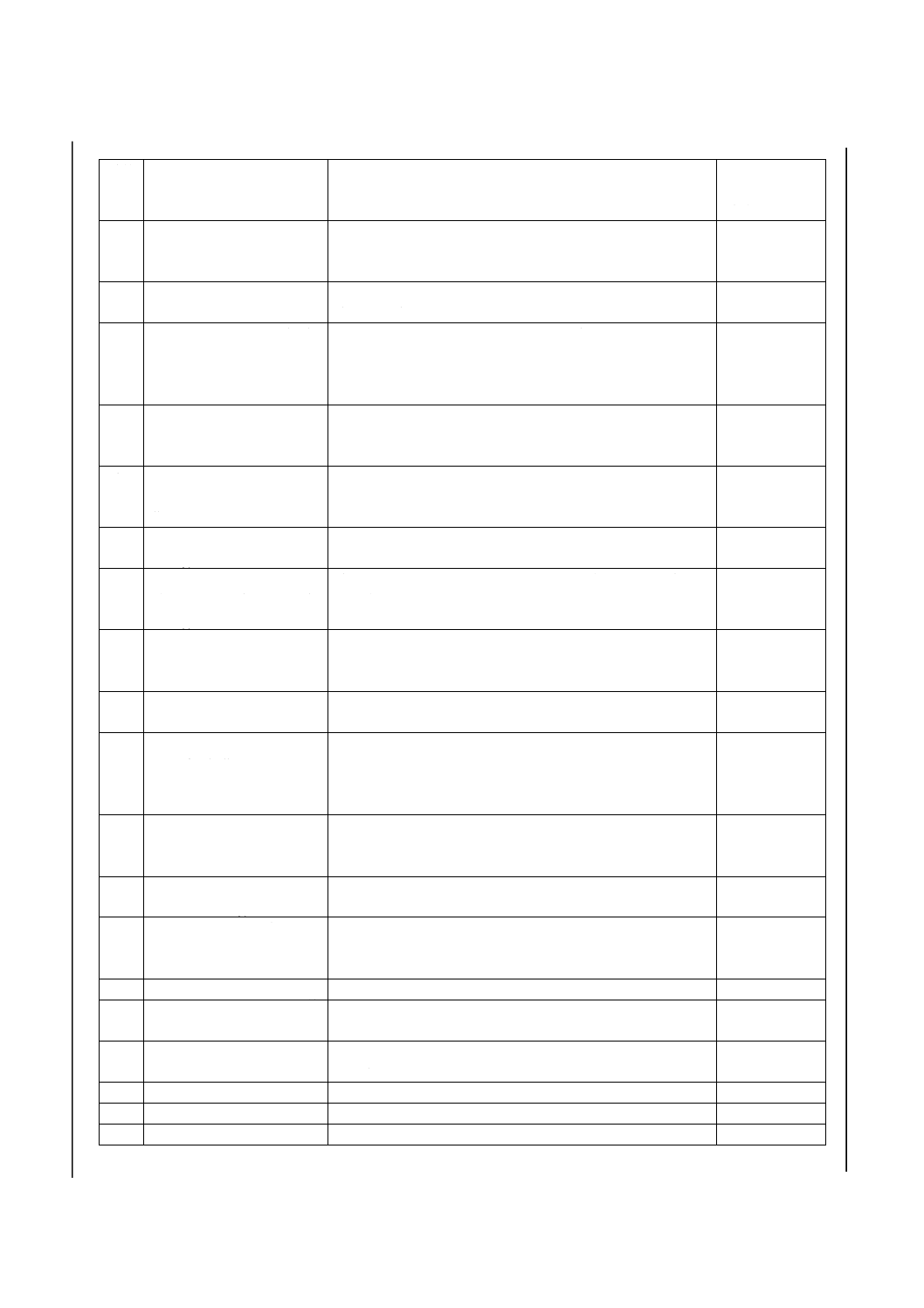

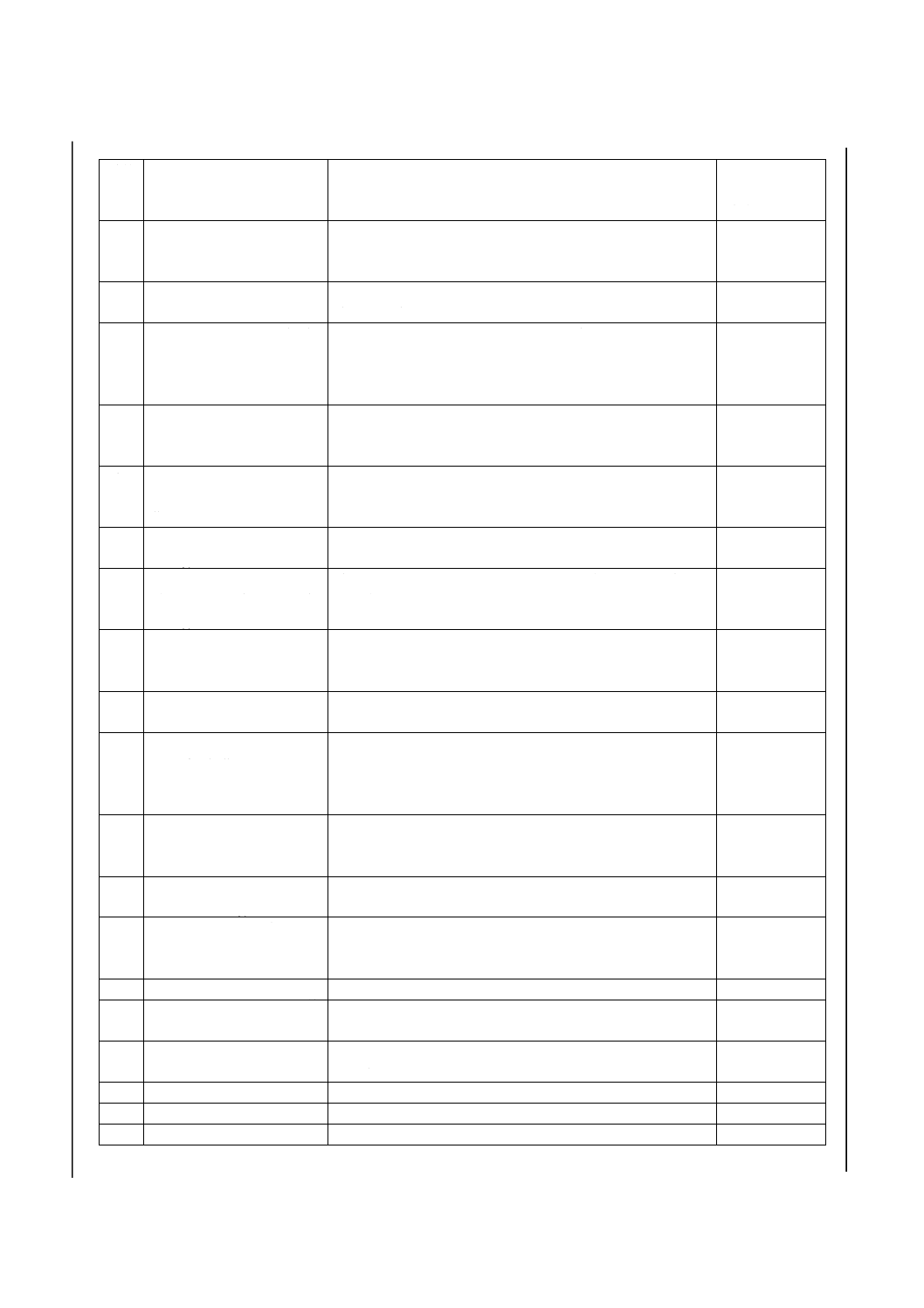

附属書1表 1 機能試験(続き)

番号

試験項目

試験方法

JIS B 6201の

3.2の引用試験

番号

11

フライスヘッド送り速度の

変換操作(1)(2)

表示がずべての速度(無段変速の場合は最低,中間及び最高)

についてフライスヘッド送り速度を変換し,その操作装置の

作動の円滑さと指示とを試験する。

1-32

12

フライスヘッド自動停止装

置の操作

フライスヘッド自動停止位置の設定及び作動の円滑さと確

実さとを試験する。

1-36

1-52

13

フライスヘッドの手送り操

作

フライスヘッドの動きの少なくとも中央及び両端の3か所

で手送りハンドルを作動させ,その円滑さと均一さとを試験

し,動きの任意の一つの位置で微動手送りハンドルを数回回

転し,作動の円滑さと均一さとを試験する。

1-37

14

フライスヘッドのジャンプ

送りの操作(1)

適当な一つのフライスヘッド送り速度で,往復運動について

ジャンプ送りを繰り返し10回行い,その操作装置の作動の

円滑さと確実さとを試験する。

1-51

15

フライスヘッドの機動送り

及び早送りの掛け外しの操

作

フライスヘッドの機動送り及び早送りの手動又は自動によ

る掛け外しの作動の円滑さと確実さとを試験する。

1-51

16

フライスヘッドの締め付け

操作(1)

動きの任意の一つの位置でフライスヘッドを締め付け,その

確実さを試験する。

1-54

17

クイル,ラム又はスライド

送りの始動,停止及び運転

操作(1)

適当な一つのクイル,ラム又はスライド送りで始動,停止を

10回繰り返し行い,作動の円滑さと確実さとを試験する。

1-54

18

クイル,ラム又はスライド

送り速度の変換操作(1)(2)

指示のすべての送り速度(無段変速の場合は最低,中間及び

最高)についてクイル,ラム又はスライド送り速度を変換し,

その操作装置の作動の円滑さと指示の確実さとを試験する。

1-32

19

クイル,ラム又はスライド

自動停止装置の操作(1)

クイル,ラム又はスライド自動停止位置の設定及び作動の円

滑さと確実さとを試験する。

1-36

1-52

20

クイル,ラム又はスライド

の手送り操作(1)

クイル,ラム又はスライドの動きの少なくとも中央及び両端

の3か所で手送りハンドルを作動させ,その円滑さと均一さ

とを試験し,微動手送りハンドルは動きの任意の一つの位置

で数回回転し,作動の円滑さと確実さとを試験する。

1-37

21

クイル,ラム又はスライド

のジャンプ送りの操作(1)

適当な一つのクイル,ラム又はスライド送り速度でジャンプ

送りを往復連続10回行い,その操作装置の作動の円滑さと

確実さとを試験する。

1-51

22

クイル,ラム又はスライド

の締付け操作(1)

動きの任意の一つの位置でクイル,ラム又はスライドを締め

付け,その確実さを試験する。

1-54

23

クロスレールの昇降及び締

付け操作

機動又は手動による動きの全長にわたって作動させ,その円

滑さと均一さとを試験する。また,動きの任意の一つの位置

で締め付け,その確実さを試験する。

1-53

1-54

24

工具の取付け及び取外し(1) 工具の取付け及び取外しの確実さと円滑さとを試験する。

1-71

25

電気装置

運転試験の前後に一回絶縁状態を試験する。ただし,半導体

などを使用した回路には適用しない。

1-91

26

安全装置

作業者に対する安全と機械防護機能の確実さを試験する

(JIS B 6014参照)。

1-92

27

潤滑装置

油密,油量の適正な配分など機能の確実さを試験する。

1-93

28

油圧装置

油密,圧力調整など機能の確実さを試験する。

1-94

29

附属装置

機能の確実さを試験する。

1-99

36

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1) 立てフライスヘッド及び横フライスヘッドの全部について行う。

(2) 操作装置の全部について行う。

1.2

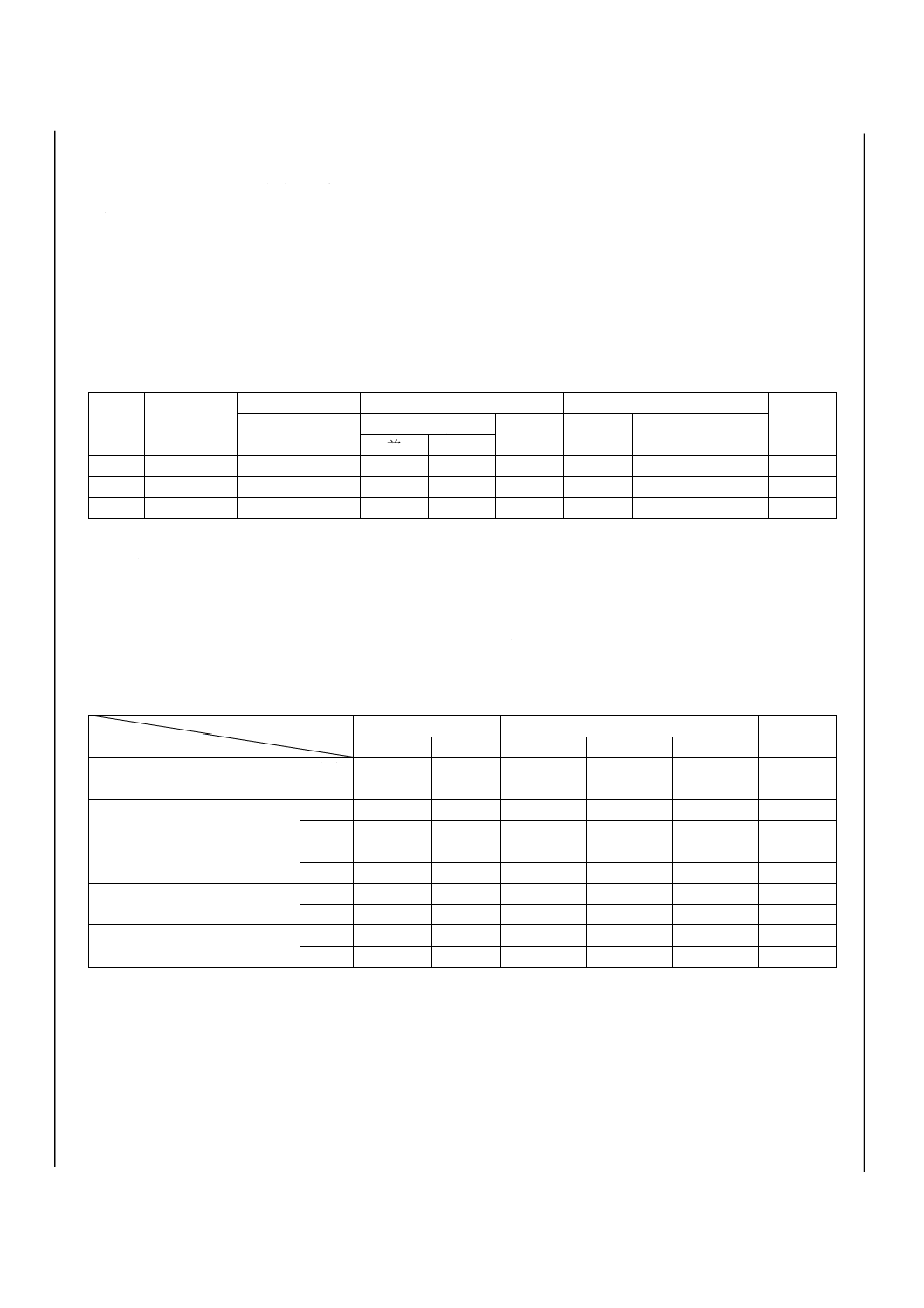

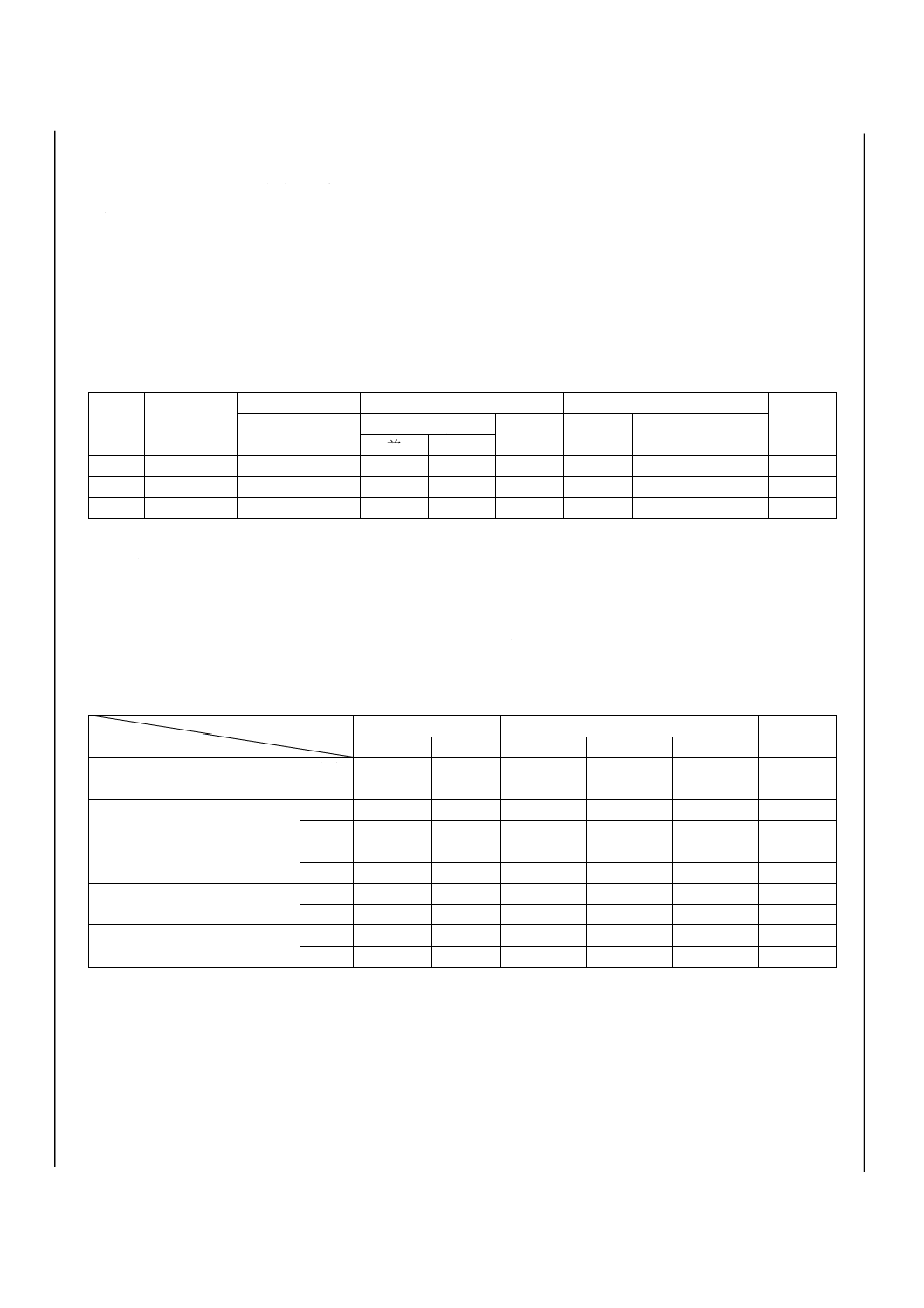

無負荷運転試験 無負荷運転試験は,次による。

a) 主軸関係 各フライスヘッドについて主軸の最低回転速度から始め,各段階(3)について運転し,引き

続き最高回転速度で30〜60分間運転を継続して,附属書1表2の記録様式1に示す各項を測定する(JIS

B 6201の3.3.1参照)。また,振動・騒音を観察する。

振動・騒音を特に問題とする場合は,JIS B 6003及びJIS B 6004による。

注(3) 無段変速のものは少なくとも最低,中間及び最高の主軸回転速度について行う。

附属書1表 2 記録様式1

番号

測定時刻

時・分

主軸回転速度

温度 ℃

所要電力(電源周波数Hz)

記事

表示

実測

主軸受(4)

室温

電圧

V

電力

A

入力

kW

前

後

注(4) 主軸受の前とは,フライスに近い側をいう。

b) 送り関係 少なくとも最低,中間及び最高の三つの送り並びに早送りについて,附属書1表3の記録

様式2に示す各項を測定する。送り用電動機と主軸用電動機とを供用しているものについては,その

旨を記事欄に記入する(JIS B 6201の3.3.1参照)。また,振動・騒音を観察する。

振動・騒音を特に問題とする場合は,JIS B 6003及びJIS B 6004による。

附属書1表 3 記録様式2

測定事項

送り速度 mm/min

所要電力(電源周波数 Hz)

記事(5)

表示

実測

電圧 V

電力 A

入力 kW

テーブル

前進

後退

立てフライスヘッド

右進

左進

横フライスヘッド

上昇

下降

クイル,ラム又はスライド

出

入

クロスレール

上昇

下降

注(5) 記事欄には,送り及び早送りの区別をする。

1.3

負荷運転試験

1.3.1

一般 負荷運転試験は,切削動力試験を行って所要電流を測定し,また,振動・騒音及び仕上面の

状態を観察する(JIS B 6201の3.4参照)。

振動・騒音を特に問題とする場合は,JIS B 6003及びJIS B 6004による。

なお,切削は乾式切削とする。

37

B 6228:200312

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

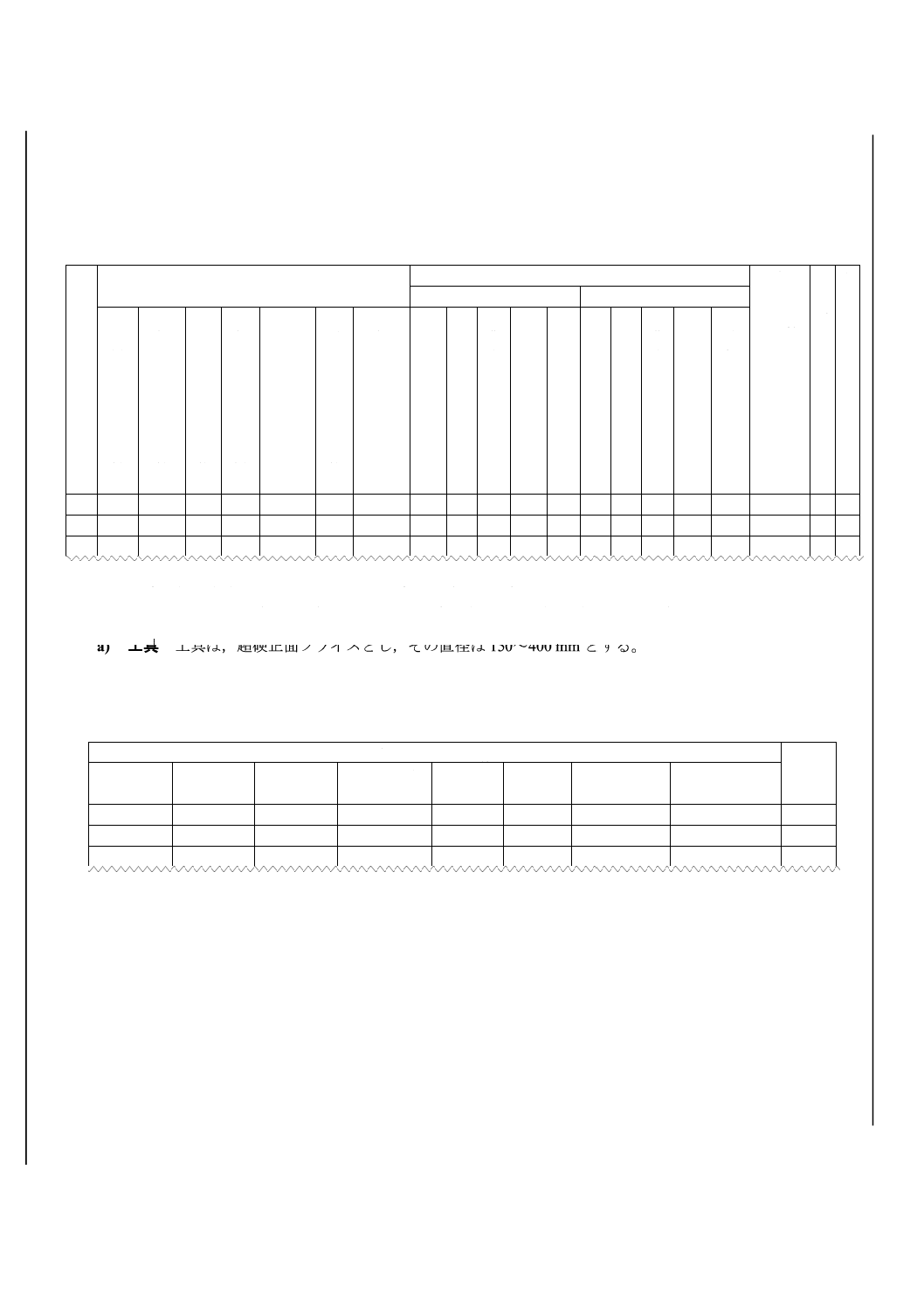

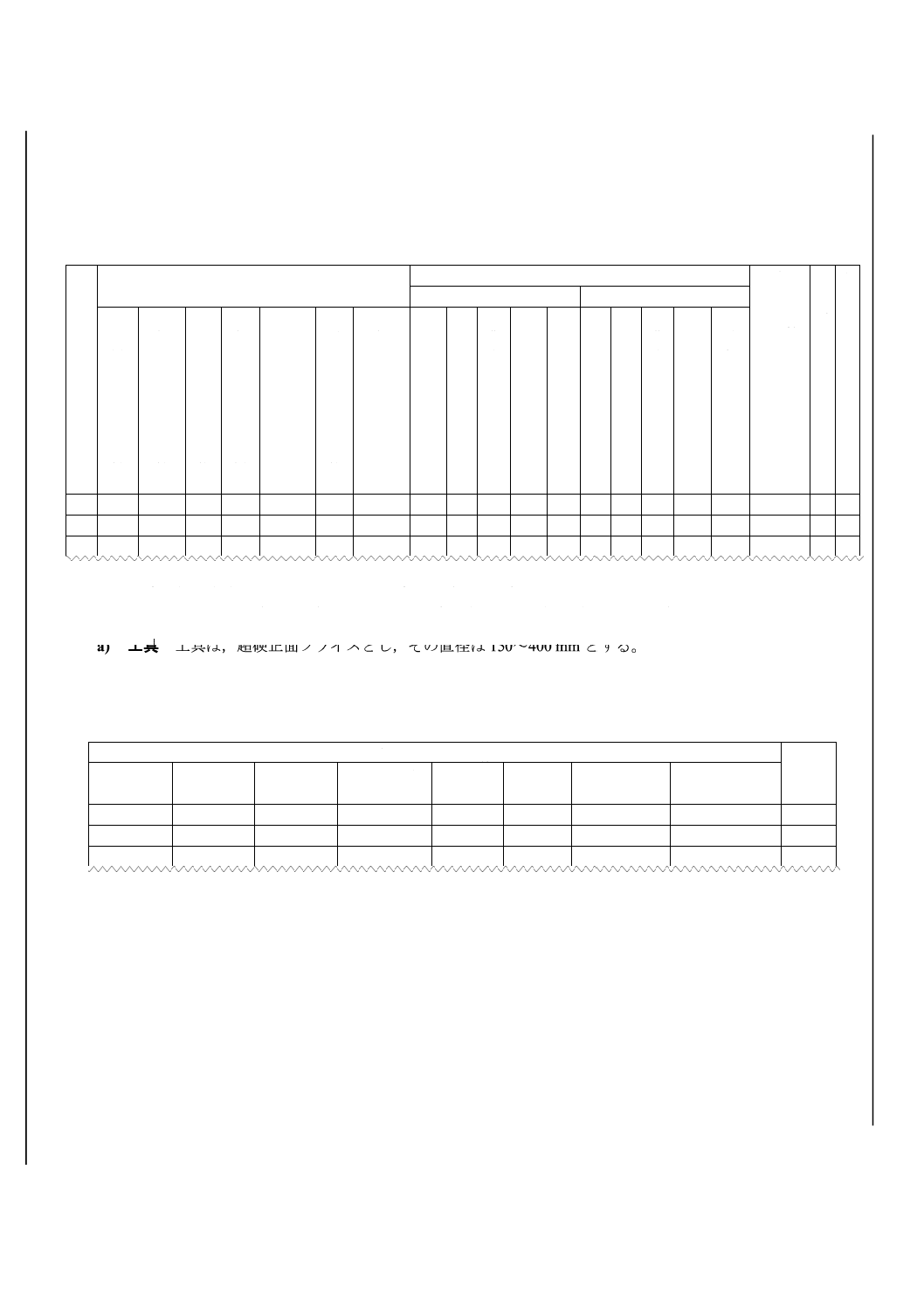

1.3.2

切削動力試験 切削動力試験は,高速切削において,所定の電力に耐えられることを試験するもの

で,次の条件によって平面削りを行い,附属書1表4の記録様式3-1に示す各項を測定する。

なお,切削はテーブル送り及びフライスヘッド送りについて行い,その旨を記事欄に記入する。

附属書1表 4 記録様式3-1

番

号

切削条件

所要電力(電源周波数Hz)

(8)

1kW

当たり

の切削

量

cm3/min

仕

上

げ

面

の

状

態

記

事

主軸用電力

送り用電力

主

軸

回

転

速

度

(n)

min-1

切

削

速

度

(v)

m/min

切

込

深

さ

(t)

mm

切

削

幅

(w)

mm

送

り

速

度

mm/min

一

刃

当

た

り

の

送

り

(s)

mm

切

削

量

cm3/min

電

圧

V

電

流

A

負

荷

入

力

kW

無

負

荷

入

力

kW

(6)

切

削

動

力

kW

電

圧

V

電

流

A

負

荷

入

力

kW

(7)

無

負

荷

入

力

kW

(6)

送

り

動

力

kW

注(6) 負荷入力と無負荷入力との差をいう。

(7) テーブル送りの無負荷入力は,工作物をテーブル上に載せて測定する。

(8) 1kW当たりの切削量を求める場合の所要電力は,主軸用負荷入力と送り用負荷入力とを合わせたものとする。

a) 工具 工具は,超硬正面フライスとし,その直径は150〜400 mmとする。

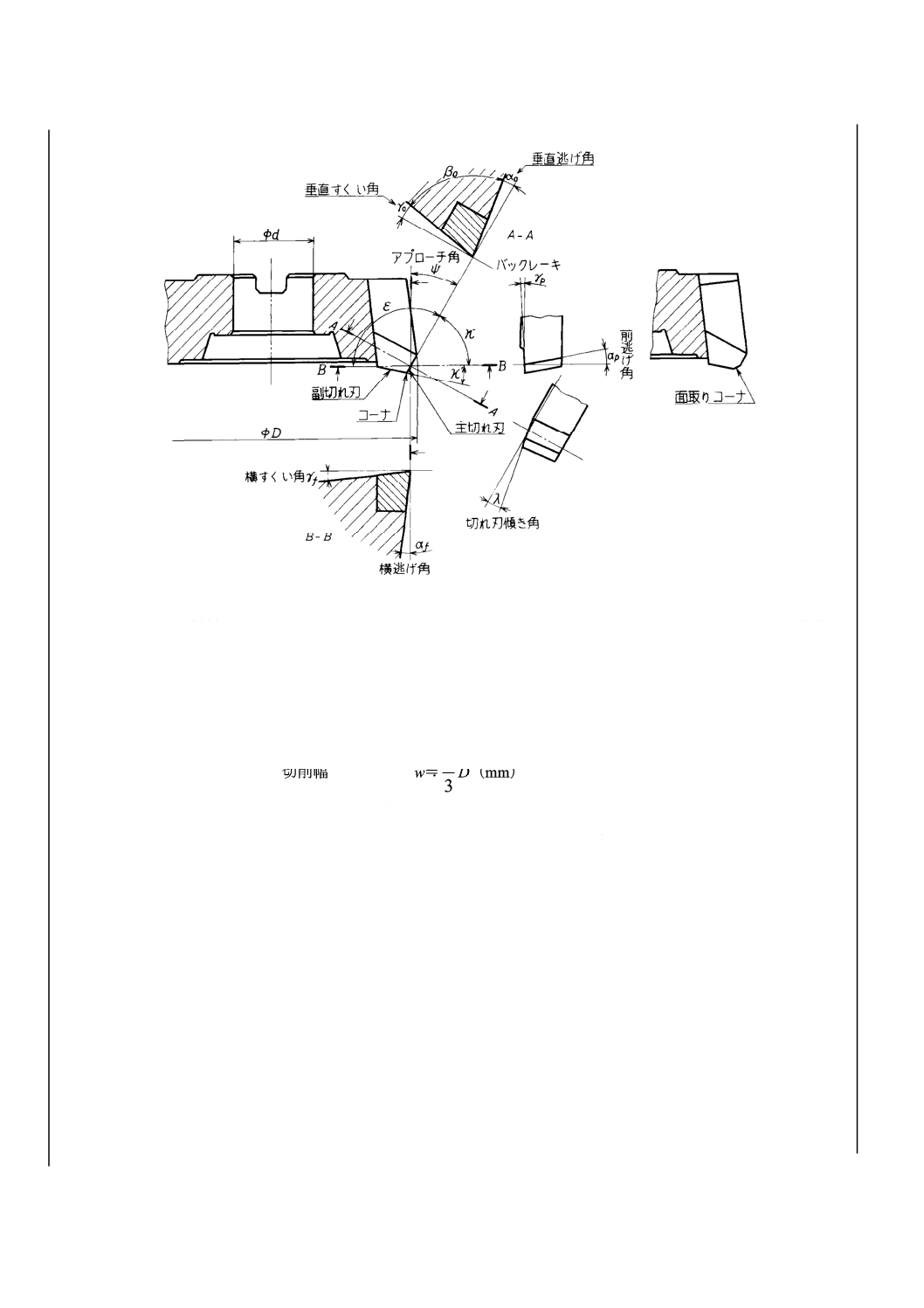

なお,附属書1表5の記録様式3-2によって必要事項を記入する。

附属書1表 5 記録様式3-2

超硬正面フライス(9)

記事

直径

mm

刃数

枚

横すくい角

度

バックレーキ

度

横逃げ角

度

前逃げ角

度

アプローチ角

度

面取りコーナ幅

mm

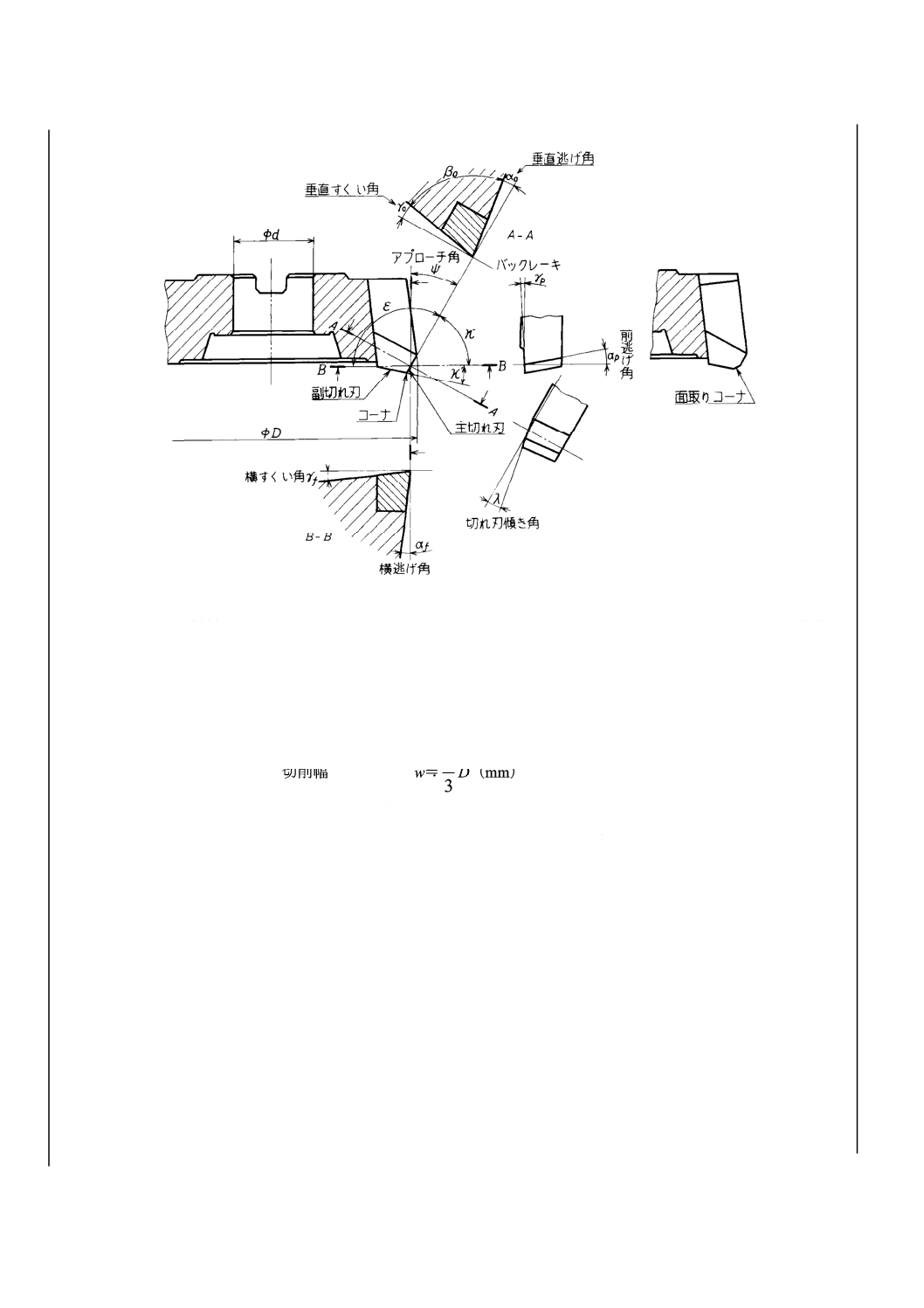

注(9) 工具刃先の名称は,附属書1図1による。

38

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図 1 超硬正面フライスの工具刃先の名称

b) 工作物 材料は,JIS G 4051に規定するS45Cとして,工作物の長さは1 000 mm以下とする。工作物

の幅及び高さは適当に定めてよい。

c) 切削条件

切削速度 v=60〜100(m/min)

切込深さ t=3, 4, 5,・・・・(mm)

切削幅 w≒32D(mm)

一刃当たりの送り s=0.2, 0.3, 0.4, 0.5(mm)

ここに, D: 正面フライスの直径

ただし,所定の電力に達したときは,その送りで止め,所定の電力に達しないときは,切込深さを1 mm

ずつ増していく(JIS B 6201の3.4参照)。

1.3.3

切削トルク試験 切削トルク試験は,強力切削において所定のトルクに耐えられるかどうかを試験

するもので,次の条件によって強力平面削りを行い,附属書1表6の記録様式4に示す各項を測定する。

39

B 6228:200312

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1表 6 記録様式4

番

号

切削条件

所要電力(電源周波数Hz)

仕

上

げ

面

の

状

態

記

事

主軸用電力

送り用電力

主

軸

回

転

速

度

(n)

min-1

切

削

速

度

(v)

m/min

切

込

深

さ

(t)

mm

切

削

幅

(w)

mm

送

り

速

度

mm/min

一

刃

当

た

り

の

送

り

(s)

mm

切

削

量

cm3/min

電

圧

V

電

流

A

負

荷

入

力

(W)

kW

無

負

荷

入

力

(W0)

kW

(6)

切

削

動

力

(W-W0)

kW

電

圧

V

電

流

A

負

荷

入

力

kW

(7)

無

負

荷

入

力

kW

(6)

送

り

動

力

kW

注(6) 負荷入力と無負荷入力との差をいう。

(7) テーブル送りの無負荷入力は,工作物をテーブル上に載せて測定する。

(10) トルク(T)は,以下のように求める。

)

()

(

550

9

0

m

N

n

W

W

T

−

=

ここに,

W: 負荷入力 (kW)

W0: 無負荷入力(kW)

n: 主軸回転速度(min-1)

a) 工具 工具は,超硬正面フライスとし,その直径は150〜400 mmとする。

材料は,JIS G 4051に規定するS45C又はJIS G 3101に規定するSS4400とする。

切削速度 v=100(m/min)以下

切込深さ t=1, 2, 3,・・・・(mm)

一刃当たりの送り s=0.2, 0.3, 0.4, 0.5(mm)

ただし,所定のトルクに達したときは,その送りで止め,所定のトルクに達しないときは,切込深さ

を1 mmずつ増していく。

備考 所定のトルクとは,その機械の設計に当たり基準として定めた有効切削トルクをいう。

40

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

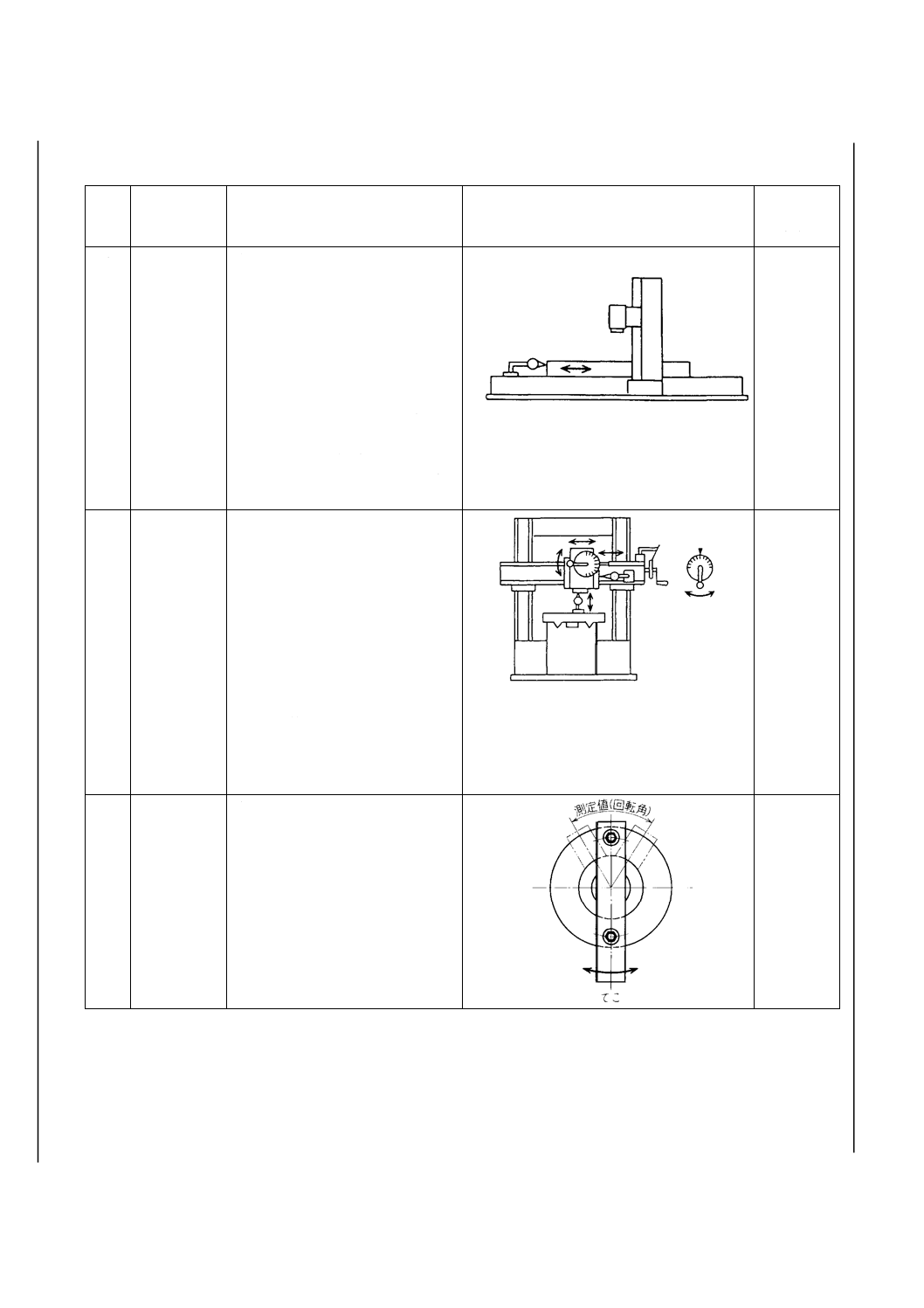

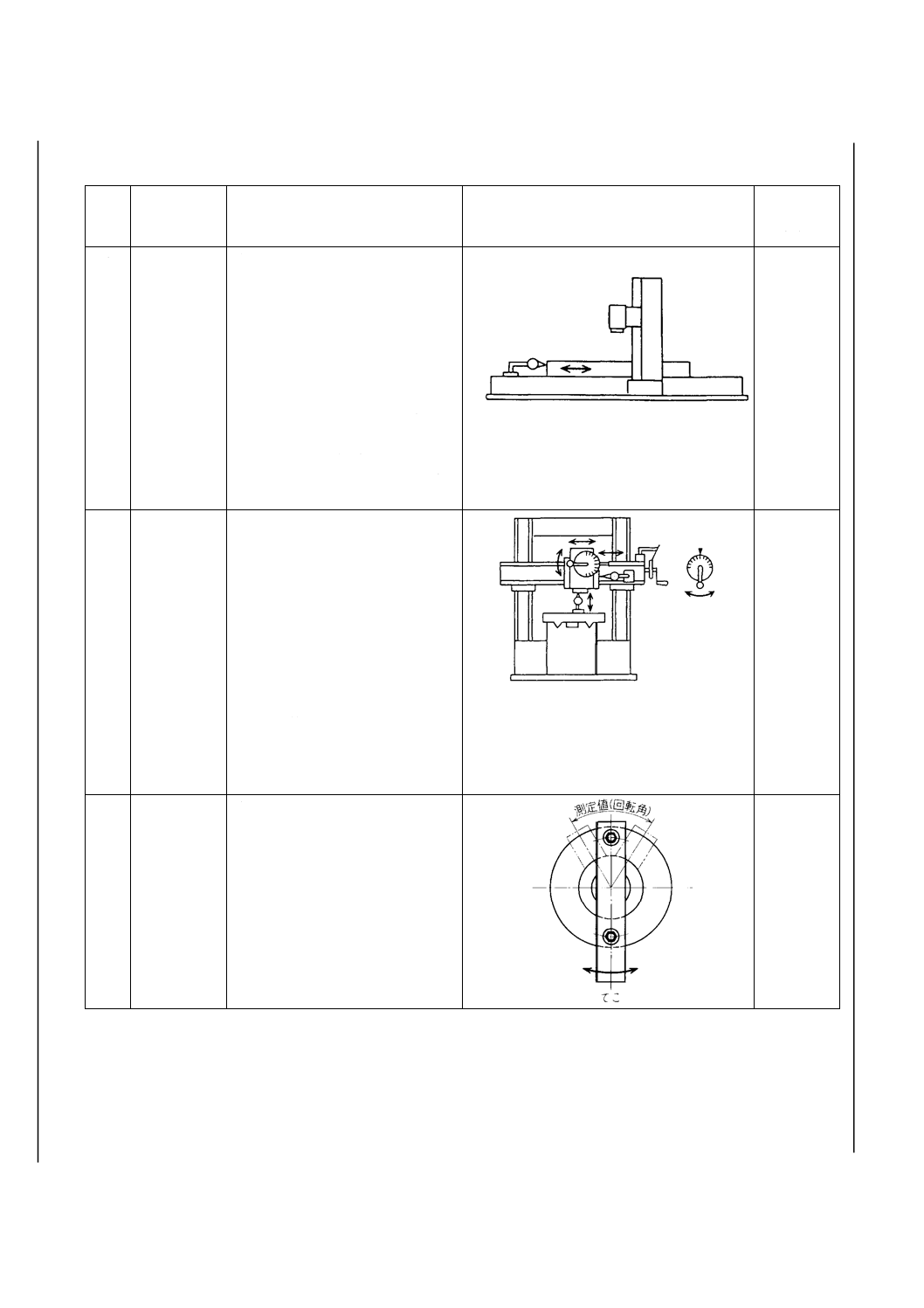

1.4

バックラッシ試験 バックラッシ試験は,附属書1表7による。

附属書1表 7 バックラッシ試験

番号

試験項目

測定方法

測定方法図

JIS B 6201

の3.5の引

用試験番号

1

テーブル駆

動系の総合

バックラッ

シ

a) テーブル送り速度変換装置を

最高及び最低速度に設定し,そ

れぞれについてテーブルを一

方向に動かして,動き始める位

置から送りを逆転してテーブ

ルが逆の向きに動き始めるま

での,駆動元軸又は手送り軸の

回転角を測定する。

b) バックラッシは,駆動元軸の回

転角と歯車比とから計算する

か,又は手送り軸のマイクロメ

ータカラーによって,テーブル

の移動量に換算して表す。

4-23

2

フライスヘ

ッド送り系

の総合バッ

クラッシ(1)

a) フライスヘッド又はクイルの

上下又は左右送りねじを回し

たとき,フライスヘッド又はク

イルが移動し始める位置から

ねじを逆転して,フライスヘッ

ド又はクイルが逆の向きに動

き始めるまでの手送りハンド

ルの回転角を測定する。

b) バックラッシは,駆動元軸の回

転角と送りねじのピッチとか

ら計算するか,又は手送り軸の

マイクロメータカラーによっ

て,フライスヘッド又はクイル

の移動量に換算して表す。

4-21

3

主軸駆動系

の総合バッ

クラッシ(1)

a) 主軸速度変換装置を最高及び

最低速度に設定し,それぞれに

ついて主軸を正及び逆の向き

に動かしたとき,元軸が回り始

めるまでの回転軸を測定する。

b) 元軸を正及び逆の向きに動か

したとき,元軸が回り始めるま

での回転角を測定してもよい。

c) バックラッシは主軸の回転角

で表す。

4-11

備考 バックラッシ試験は,部分組立の際に行ってもよい。

41

B 6228:200312

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

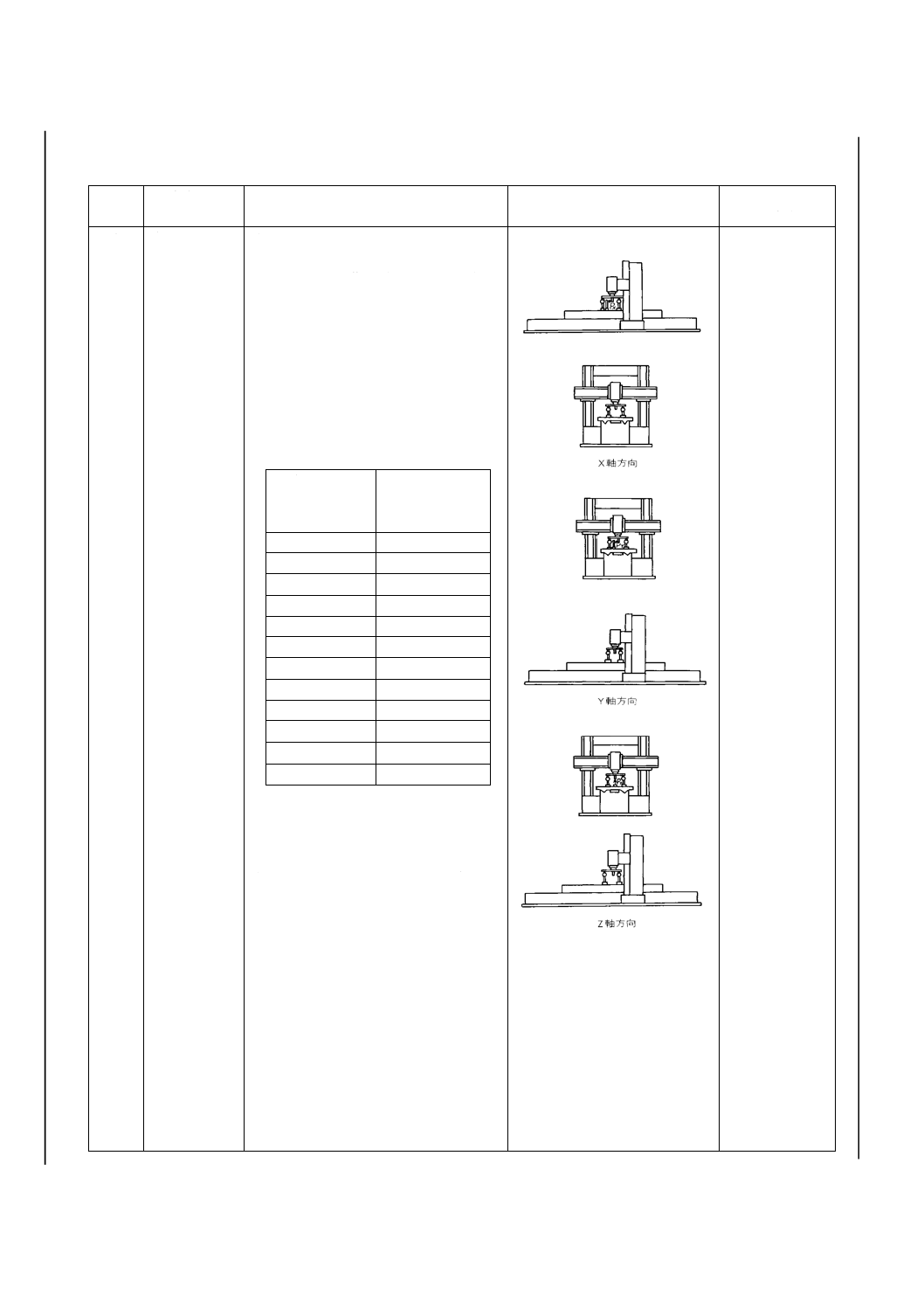

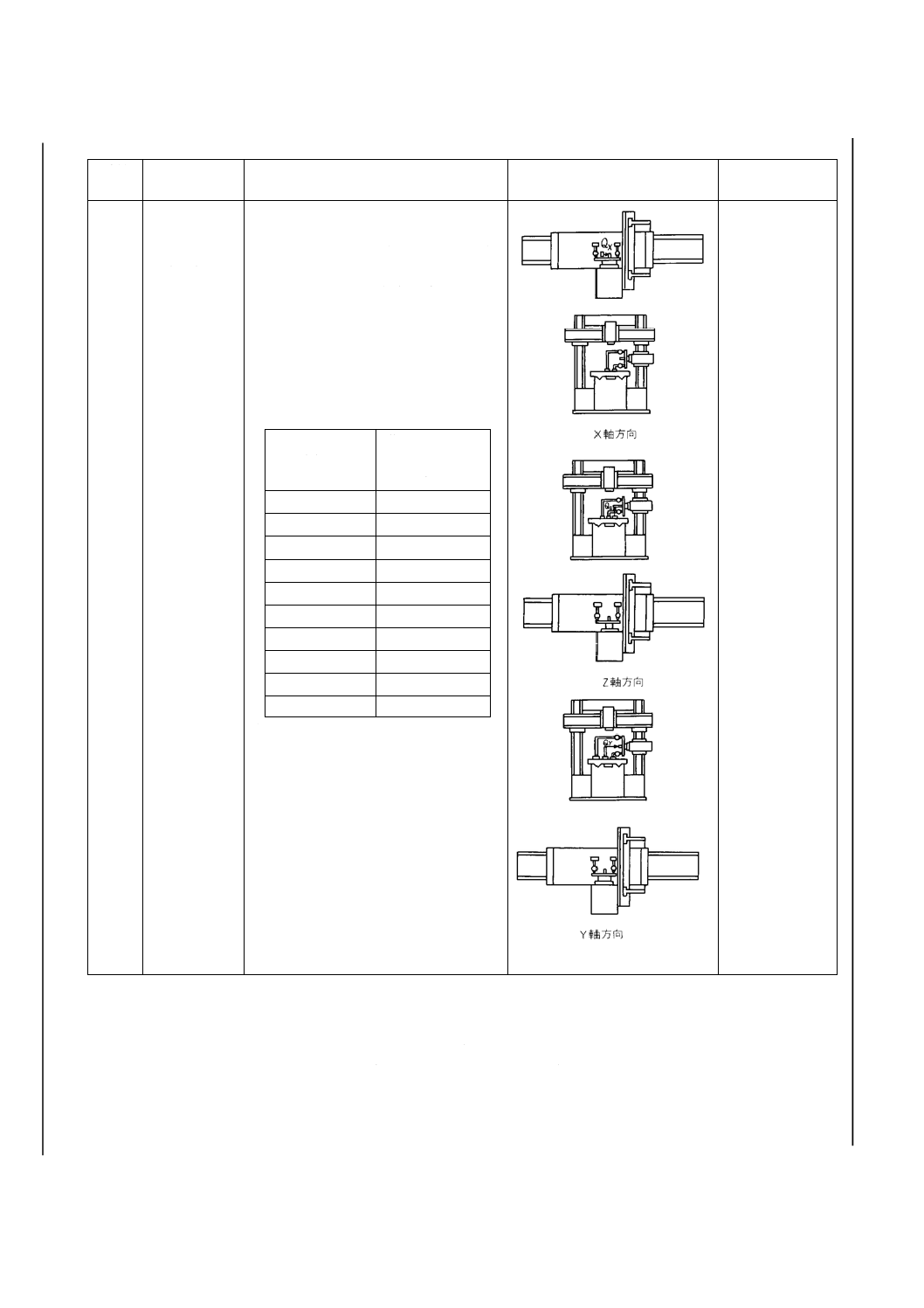

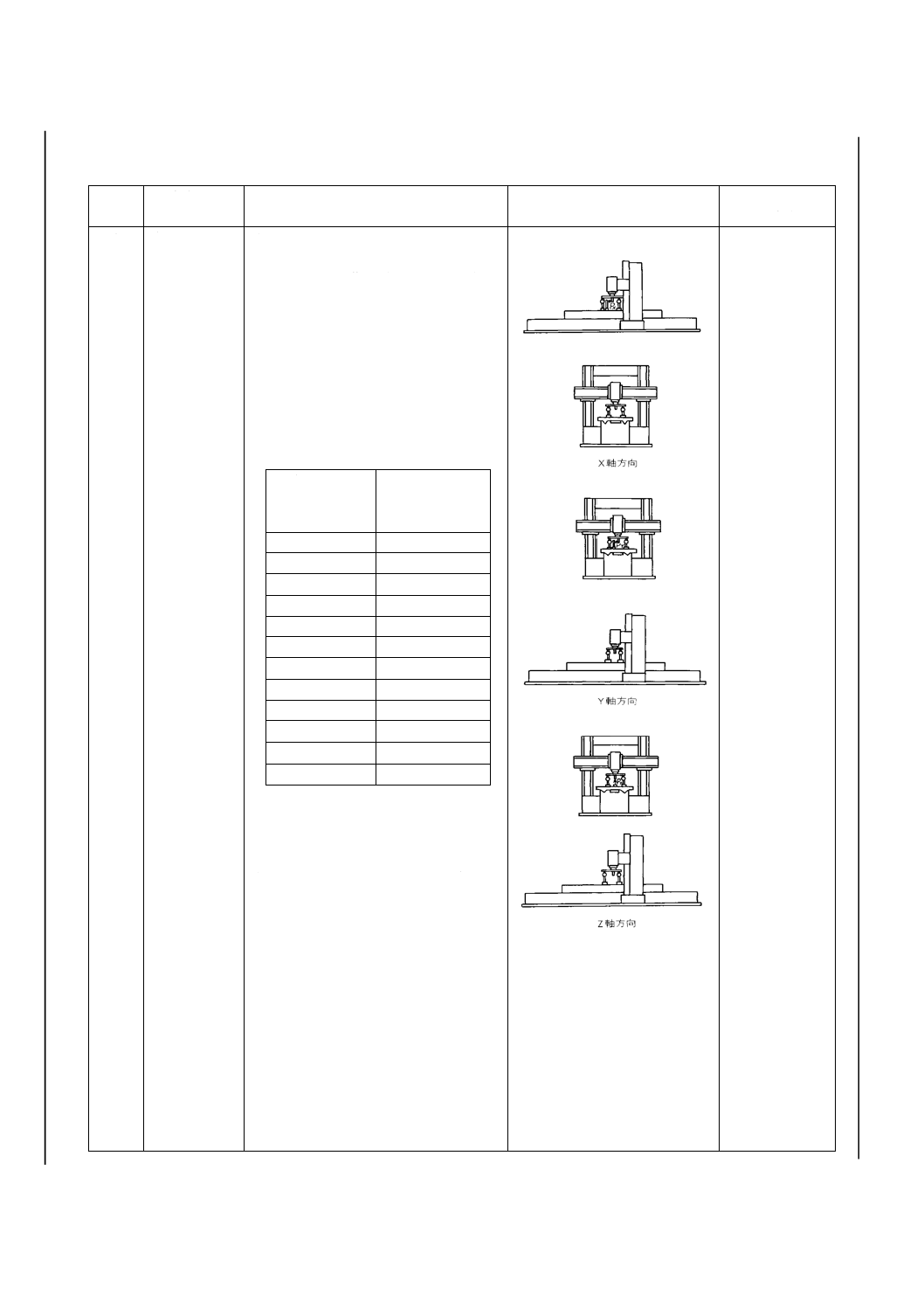

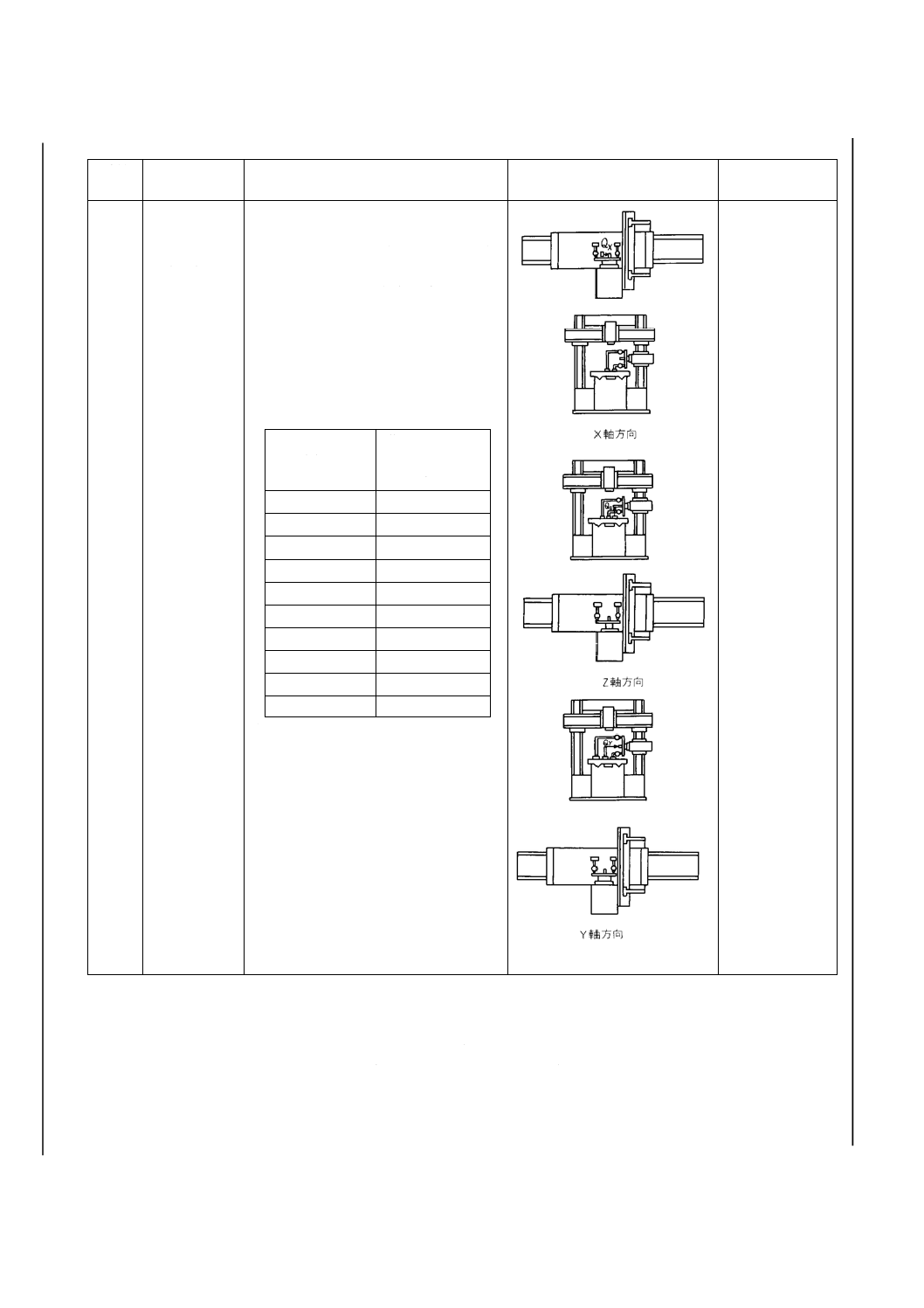

2. 剛性試験 剛性試験は,附属書1表8による。

附属書1表 8 剛性試験

番号

試験項目

測定方法図

測定方法図

JIS B 6201の4.

の引用試験番号

1

立てフライス

ヘッドの主軸

とテーブルと

の総合剛性

a) 主軸に取り付けたアーバとテーブ

ルとの間にX軸,Y軸及びZ軸方向

にそれぞれ荷重(Px,Py及びPz)を

加えたときの主軸とテーブル上面

との間の相対傾斜の変化をY-Z面内

及びZ-X面内について測定する

(11)(12)(13)(14)。

b) 荷重(Px,Py)は,次の表による。

主軸用電動機の定格出力が表中に

ないときは,比例計算によって求め

る。

5-23

5-24

主軸用電動機

の定格出力

kW

荷重Px及びPy

kN

3.7

1.6

5.5

2.4

7.5

3.2

11

4.7

15

6.4

18.5

8.0

22

9.4

26

11.0

30

13.0

37

16.0

55

24.0

75

32.0

c) 荷重(Pz)は,次の式による。

Pz=0.4Px

d) この試験は,すべての立てフライス

ヘッドについて行う。

e) 相対傾斜の変化は,300 mmについ

ての変化量で表す。

42

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

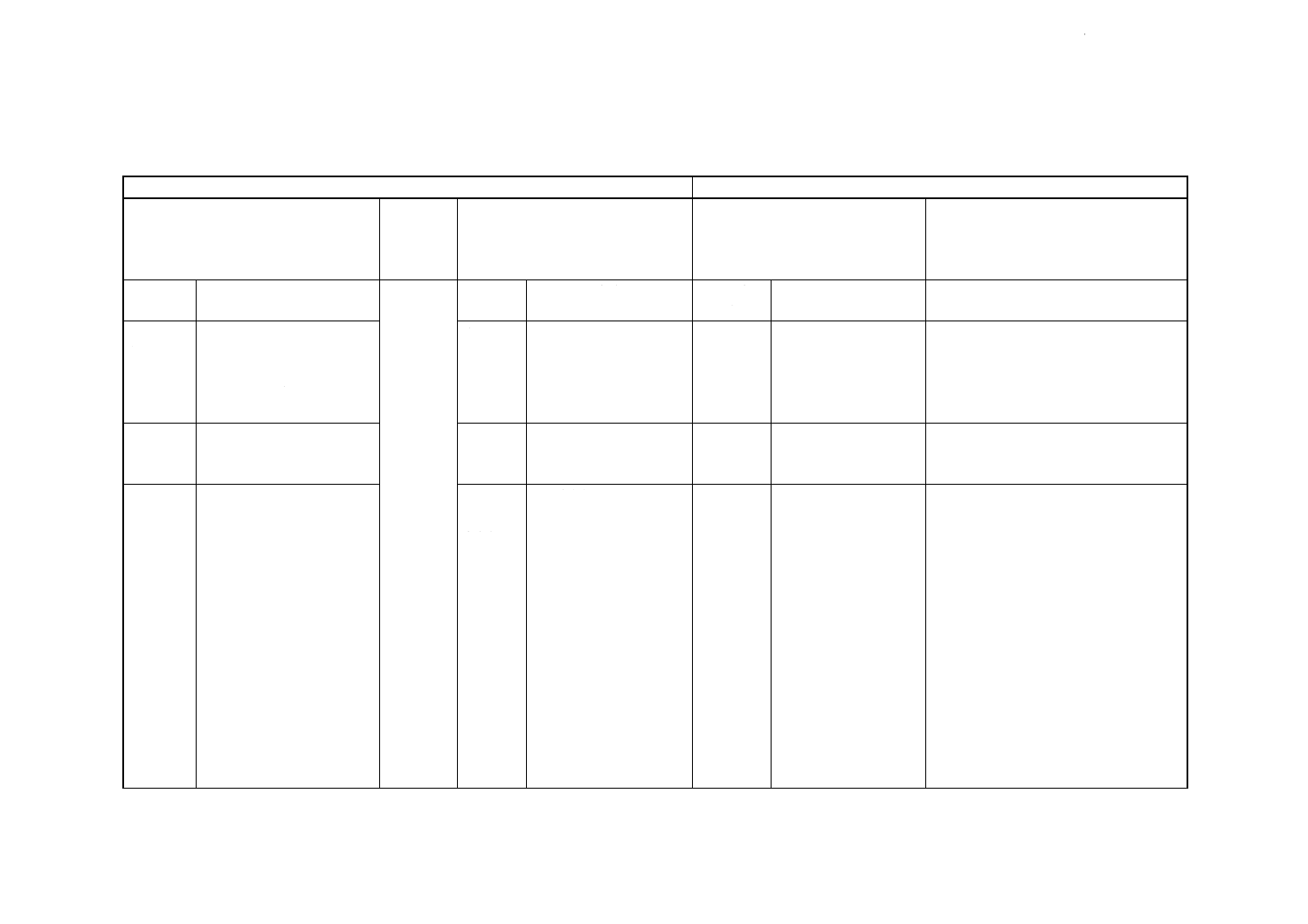

附属書1表 8 剛性試験(続き)

番号

試験項目

測定方法図

測定方法図

JIS B 6201の4.

の引用試験番号

2

横フライスヘ

ッドの主軸と

テーブルとの

総合評価

a) 主軸に取り付けたアーバとテーブ

ルとの間にX軸,Z軸及びY軸方向

にそれぞれ荷重(Qx,Qz及びQy)

を加えたときの主軸とテーブル上

面との間の相対傾斜の変化をX-Y

面内及びY-Z面内について測定する

(11)(12)(14)。

b) 荷重(Qx,Qz)は,次の表による。

主軸用電動機の定格出力が表中に

ないときは,比例計算によって求め

る。

主軸用電動機

の定格出力

kW

荷重Qx及びQz

kN

3.7

1.6

5.5

2.4

7.5

3.2

11

4.7

15

6.4

18.5

8.0

22

9.4

26

11.0

30

13.0

37

16.0

c) 荷重(Qy)は,次の式による。

Qz=0.4Qx

d) この試験は,すべての横フライスヘ

ッドについて行う。

e) 相対傾斜の変化は,300 mmについ

ての変化量で表す。

注(11) テーブルは,動きの中央に置く。

(12) クロスレールは,測定に差し支えない位置に固定する。

(13) 横フライスヘッドは,測定に差し支えない位置に固定する。

(14) クイル,ラム又はスライドは,その動きの中央に固定する。

備考1. 荷重を加える位置は,できるだけ主軸端に近い位置とし,その主軸端からの距離を固定する。

2. 同一設計の機械の剛性試験は,代表的な一台について行った試験結果で代表させ,他のものについては省略し

てもよい。説明内容を入力して下さい。

43

B 6228:200312

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

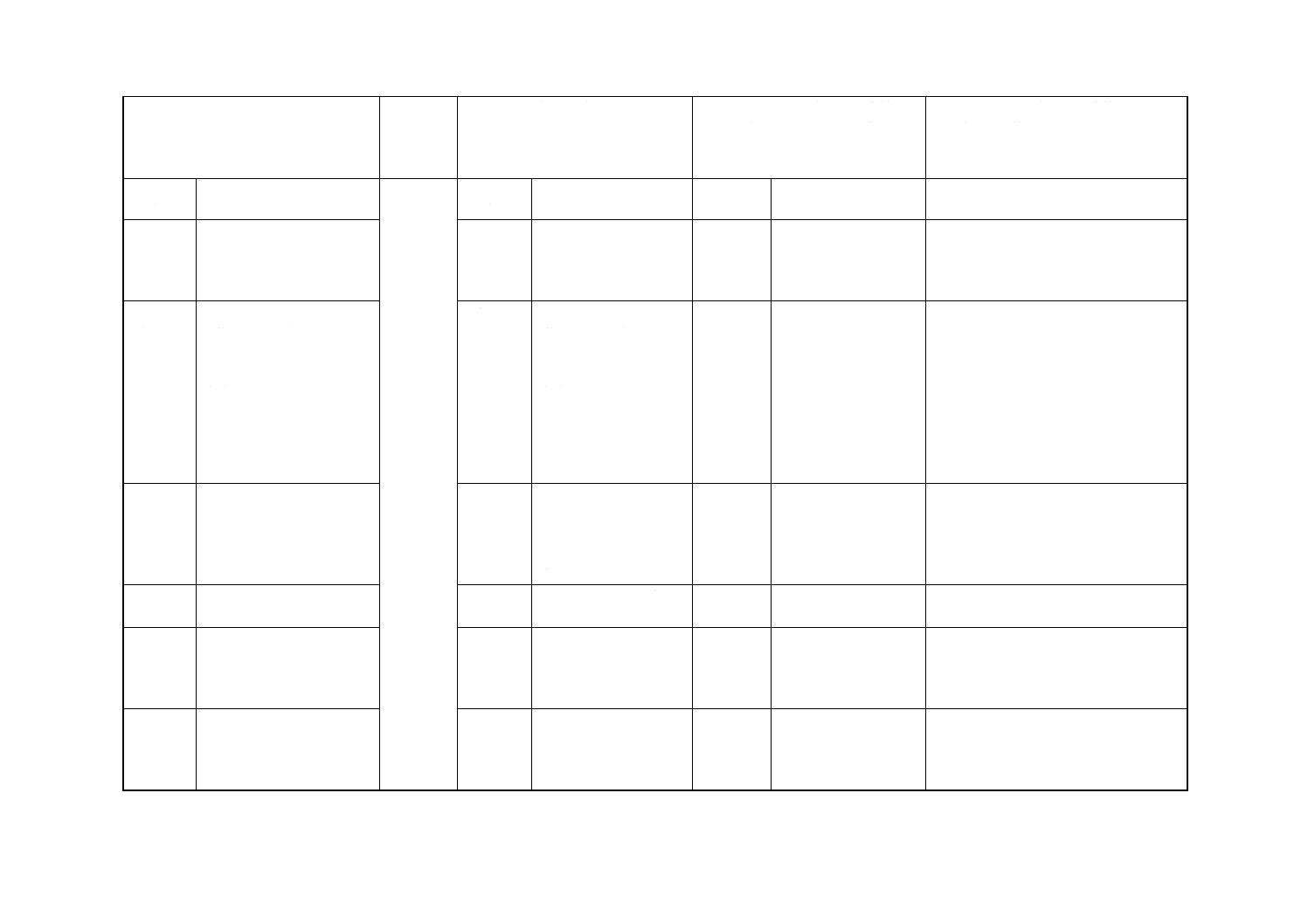

附属書2(参考)JISと対応する国際規格との対比表

JIS B 6228:2003 門形プラノミラー−精度検査

ISO 8636-1:2000,門形プラノミラー−精度検査

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本文の左側

表示方法:傍線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

ISO 8636-1

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1.適用範

囲

門形プラノミラーの静的

精度,工作精度,位置決め

精度検査方法及び機械各

部及び座標軸の名称につ

いて規定

1.

JISと同じ

IDT

−

2.引用規

格

JIS B 6191

JIS B 6192

JIS B 6310

2.

ISO 230-1

ISO 230-2

IDT

MOD/追加

−

ISO改正時に提案していく

3.用語及

び定義

関連用語とその定義につ

いて規定

3.

3.1

3.1.1

3.1.2

3.1.3

3.2

3.2.1

3.2.1.1

3.2.2

3.3

3.3.1

3.3.2

3.3.3

3.3.4

3.3.5

JISと同じ

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

4

3

B

6

2

2

8

:

2

0

0

3

1212

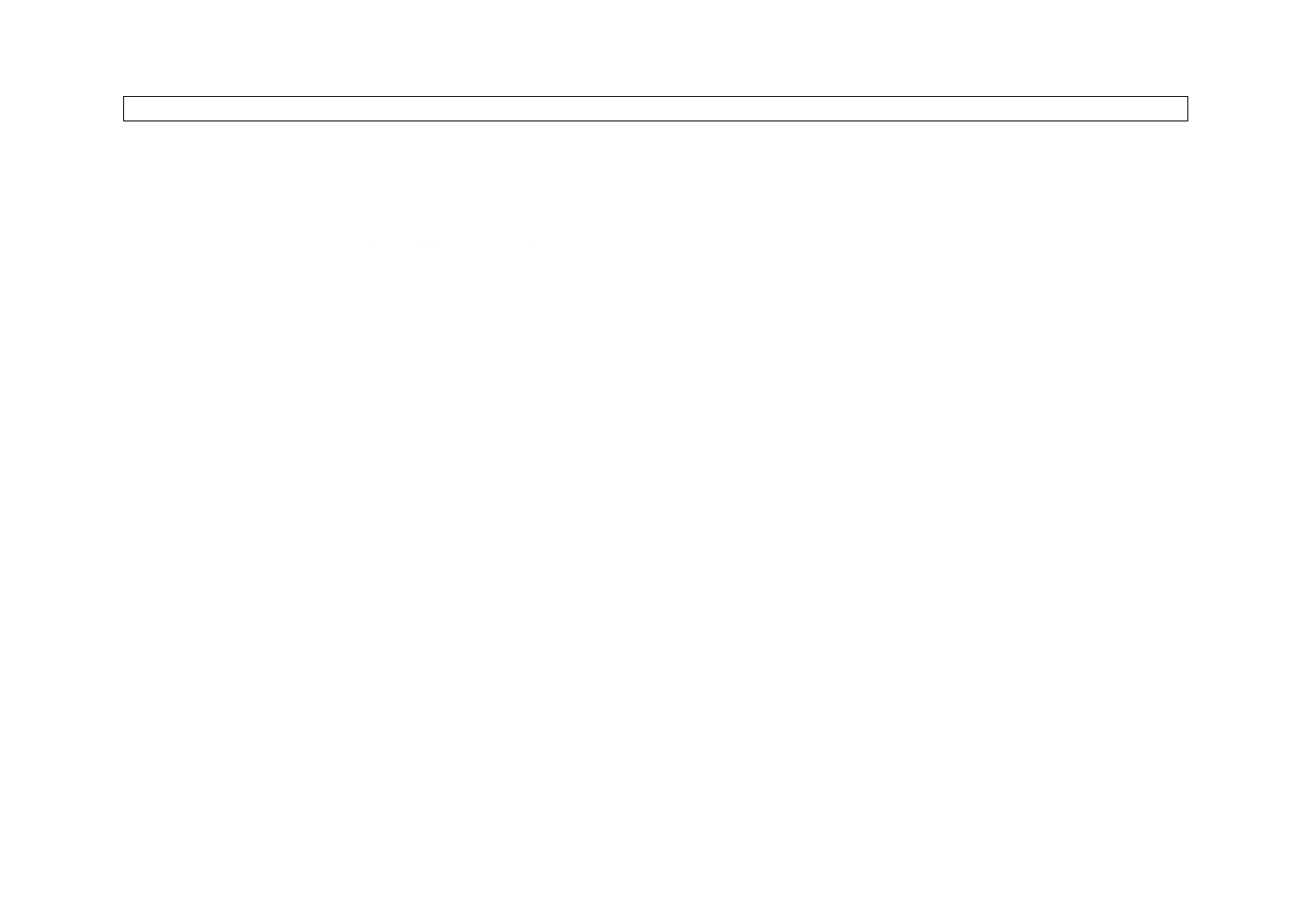

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本文の左側

表示方法:傍線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

ISO 8636-1

項目

番号

内容

項目ごと

の評価

技術的差異の内容

4.機械各

部及び座

標軸の名

称

機械各部及び座標軸の名

称について規定

4.

4.1

4.2

機械各部の名称

座標軸の名称

IDT

MOD/追加

MOD/変更

13.主軸を追加

図3,4,5の軸名称を

変更

ISO改正時に提案していく。

ISOの規定内容は明らかな誤りであり,

今後提案していく。

5.一般事

項

測定単位

JIS B 6191の参照

温度条件

検査の順序

実施する検査

測定器

最小許容値

工作精度検査

位置決め精度検査

5.1

5.2

5.3

5.4

5.5

5.6

5.7

5.8

5.9

測定単位

ISO 230-1の参照

温度条件

検査の順序

実施する検査

測定器

最小許容値

工作精度検査

位置決め精度検査

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

−

−

−

−

−

−

−

−

−

6.静的精

度検査

静的検査方法を規定

6.1

6.2

6.3

6.4

6.5

真直度及び直角度

テーブル

フライス軸

旋回フライスヘッド

横フライスヘッド

MOD/追加

IDT

IDT

IDT

IDT

G1,4に測定器を追加

−

−

−

−

ISO改正時に提案していく。

7.工作精

度検査

工作精度検査方法を規定

7.1

7.2

平フライスによる加工

側面フライス削り

IDT

IDT

−

−

8.数値制

御による

位置決め

精度検査

数値制御による位置決め

精度検査を規定

8.1

8.2

直進軸

旋回軸

MOD/追加

IDT

P1,2,3,4,5,6に

測定器を追加

−

ISO改正時に提案していく。

附属書1

(参考)

運転試験及び剛性試験

Annex A

ドイツ語,イタリア語

の機械各部の名称

MOD/変更 イタリア語及びドイ

ツ語の機械各部の名

称を削除し,運転試験

及び剛性試験を追加

イタリア語及びドイツ語はこの規格に

は不必要として削除し,旧JIS規格から

運転試験及び剛性試験を追加した。

4

4

B

6

2

2

8

:

2

0

0

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

45

B 6228:200312

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

― MOD/選択……… 国際規格の規定内容と別の選択肢がある。

― NEQ…………… 技術的差異があり,かつ,それがはっきりと識別され説明されていない。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― IDT……………… 国際規格と一致している。

― MOD…………… 国際規格を修正している。

― NEQ…………… 技術的内容及び構成において,国際規格と同等でない。

4

5

B

6

2

2

8

:

2

0

0

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。