1

B

6

2

1

6

:

1

9

9

8

解

説

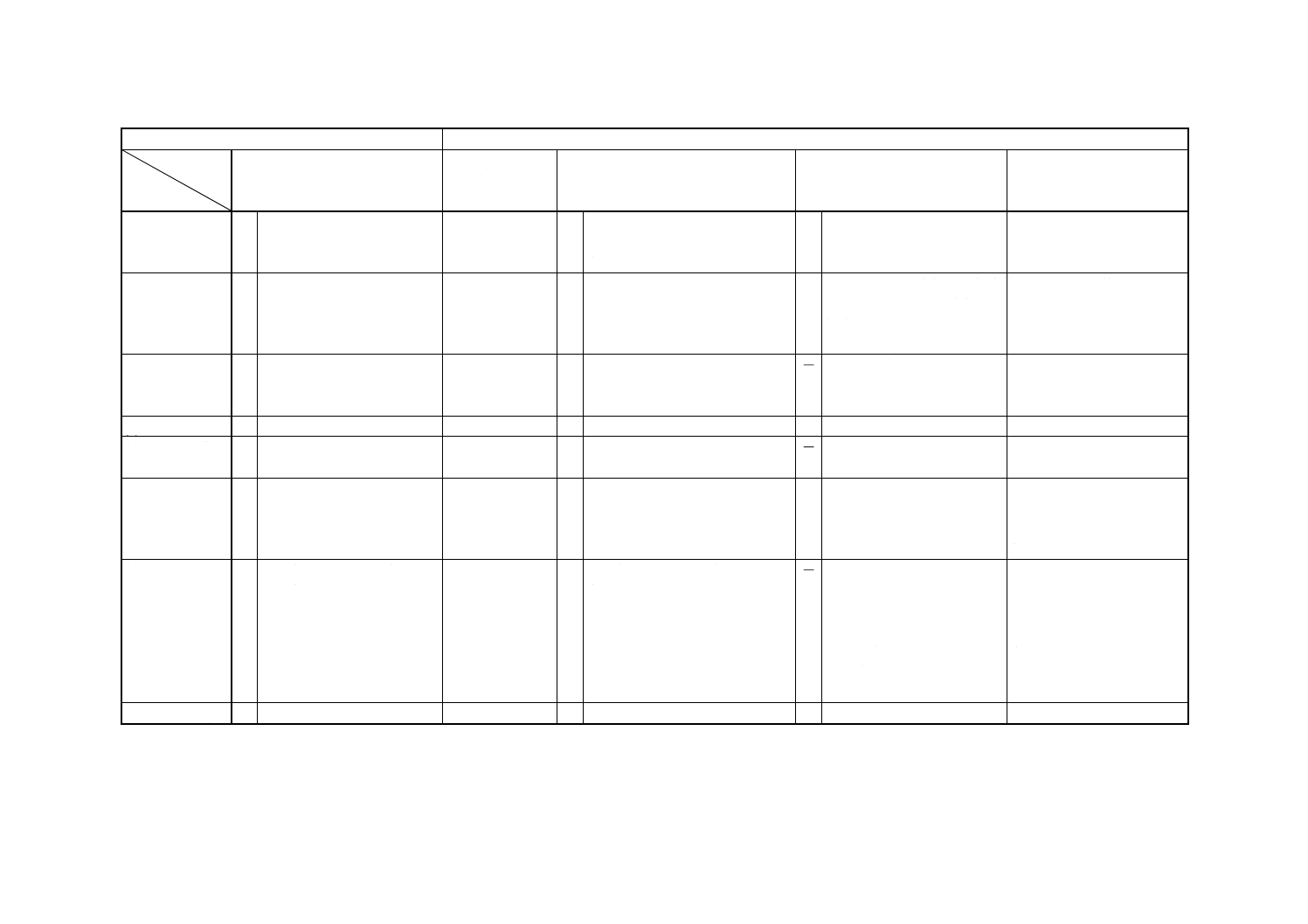

JISと対応する国際規格との対比表

JIS B 6216 : 1998 ホブ盤−精度検査

ISO 6545 : 1992 歯車ホブ盤の受取り検査−精度試験

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由及び今後の

対策

(1) 適用範囲

○ ホブ盤の静的精度検査,運動

学的精度検査及び工作精度

検査を規定

ISO 6545

○ ホブ盤の静的精度検査,運動学的

精度検査及び工作精度検査を規

定

≡

(3) 一般事項

○ 7項目を規定

○ 7項目を規定

≡ 寸法はmm,許容値及び数式.

はμm表示,JISは許容値及び

数式に0.001を乗じたことの

“参考”を追加

表示をmmに統一したまで

で実質整合。ISOの改正時に

修正を申し入れる。

(4) 機械各部の

名称

○ 21項目を規定

○ 19項目を規定

= 名称の相違

JISは6.及び7.の説明上必要

なので追加。ISOの改正時に

追加を申し入れる。

(5) 記号

○ 5項目を規定

○ 5項目を規定

≡

(6) 静的精度検

査

○ 13項目を規定

○ 13項目を規定

=

(7) 運動学的精

度検査

○ 3項目及び注意事項を規定

○ 3項目及び注意事項を規定

=

一部の規定文を内容を変更

せず規定欄の移動を行った

だけであるため,実質整合で

ある。

(8) 工作精度検

査

○ 一般事項,設計,許容値など

を規定

○ 一般事項,設計,許容値などを規

定

= ISOの8.2では静的精度及び

運動学的精度検査の代わり

に工作精度検査を行ってよ

いとしているが,JISは運動

学的精度検査の代わりに工

作精度検査を行ってもよい

とするとともに8.に移した。

ISOの8.2は,7.1と矛盾す

る。本来は7.1の考え方が正

しいのでJISは7.1に準じ

た。ISOの改正時に修正を求

める。

附属書1(参考)

○ ホブ盤−運転試験方法

−

備考1. 対比項目(I)及び(III)の小欄で,“○”は該当する項目を規定している場合,“−”は規定していない場合を示す。

2. 対比項目(IV)の小欄の記号の意味は,次による。

“≡”:JISと国際規格との技術的内容は同等である。

“=”:JISと国際規格との技術的内容は同等である。ただし,軽微な技術上の差異がある。