2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6201-1993

工作機械−運転試験方法

及び剛性試験方法通則

Machine tools−Running tests and rigidity

tests−General requirements

1. 適用範囲 この規格は,工作機械の運転性能,剛性試験に関する基本事項及びこれらの試験の試験方

法に関する要項について規定する。

備考1. ここでいう工作機械には,数値制御によるものも含む。

2. この規格の引用規格を,付表1に示す。

2. 基本事項

2.1

個別規格 各種工作機械の機種別の試験方法は,この規格に規定する要項の中から,その工作機械

の目的及び運転性能に応じて具体的に選定して,個別の日本工業規格として定める。

機種別の個別規格が定まっていない工作機械については,この規格に準じる方法を適用する。

また,構造上個別規格に規定してある試験方法によりがたい場合には,この規格の要項に示す方法の中

から適切なものを選ぶ。

2.2

試験の実施 試験は,次によって実施する。

(1) 工作機械を製造する工場で行う。

(2) 工作機械の運転性能及び精度に影響を及ぼさないように据付け・調整をした後に行う。

(3) 一般に,工作機械を分解しないで行う。

(4) 工作機械の運転に必要な装置を装備し,潤滑油,作動油,切削油剤などを適切に満たした状態で行う。

(5) 一般に,工作機械を各部にわたって運転し,温度,潤滑などの状態がほぼ安定した後に行う。

(6) 試験に使用する測定器及びその精度は,附属書による。

(7) この規格に規定する測定器・測定方法以外に,精度がこれと同等以上と認められる測定器・測定方法

で試験を行ってもよい。

(8) 試験中に異常を認めたときは,その原因を調べ,調整した後に改めて初めから試験をやり直す。ただ

し,その調整が既に行った試験結果に影響を及ぼさない場合は,それ以前の試験を繰り返さなくても

よい。

(9) 同一設計の工作機械の剛性試験は,代表する1台について行った試験結果で代表させ,他のものにつ

いては試験を省略してもよい。

3. 運転試験方法に関する要項

2

B 6201-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

運転試験の目的及び項目 運転試験は,工作機械の運転に必要な性能を試験することを目的とし,

試験項目は,機能試験,無負荷運転試験,負荷運転試験及びバックラッシ試験の4項目とする。

3.2

機能試験方法 機能試験は,数値制御によらない機能と数値制御による機能とについて行う。

数値制御によらない機能試験は,手動によって各部を操作し,作動の円滑さ及び機能の確実さを試験す

る。数値制御による機能試験は,数値制御テープ及びその他の数値制御指令によって各部を作動させ,機

能の確実さ及び作動の円滑さを試験する。機能試験は,目視又は感触によって行う。試験結果の表示方法,

試験事項及び試験方法は,次による。

(1) 表示方法 機能の良否で表す。

(2) 試験事項及び試験方法 試験事項及び試験方法は,表1による。

備考1. 数値制御によらない機能は,次による。

(1) 手動によって直接機械的に操作される機能。

(2) 制御装置を介して手動によって入力するが,作動は数値制御によらない機能。

2. 数値制御による機能は,次による。

(1) 手動によって入力され,数値制御によって作動する機能。

(2) 数値制御テープなどにプログラムされ,数値制御によって作動する機能。

(3) 数値制御装置内部で自動的に作動する機能。

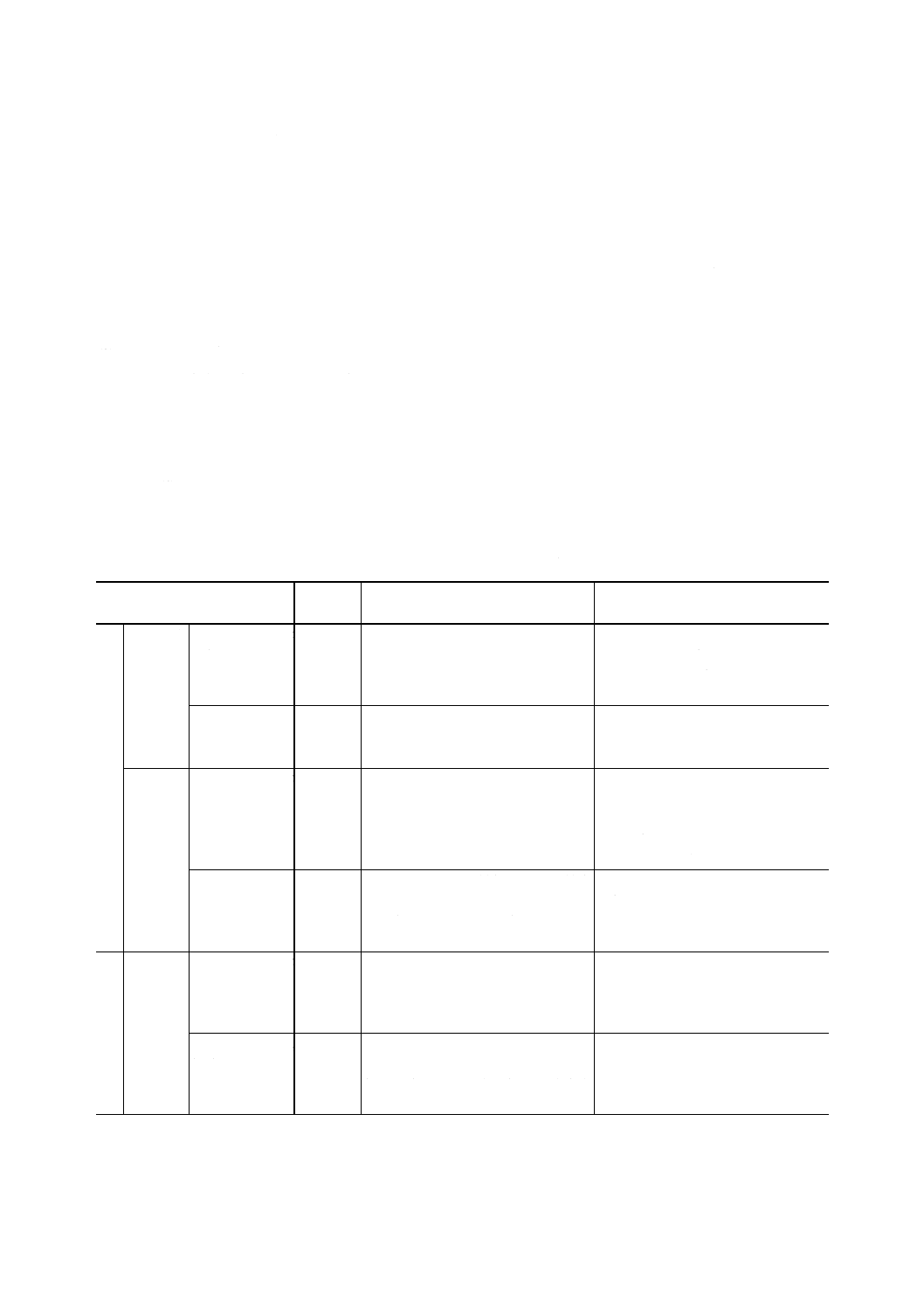

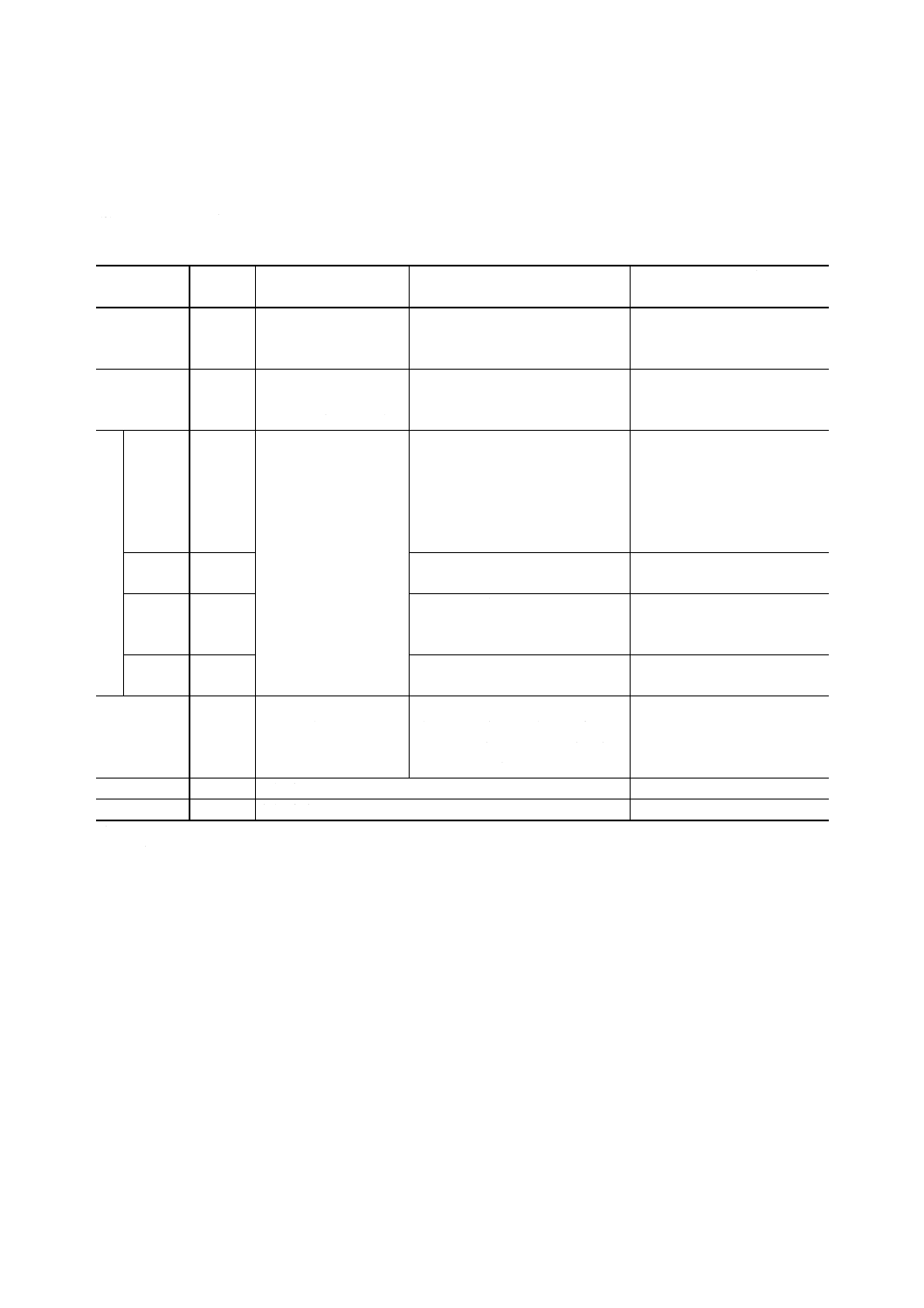

表1 機能試験における試験事項及び試験方法

試験事項

引用試験

番号

試験方法

適用例(参考)

主

運

動

数値制御

によらな

いもの

始動,停止及び

運転操作

1-11

適当な一つの速度で,始動,停止(制

動,逆転,寸動などを含む。)を繰り

返し行い,作動の円滑さと確実さと

を試験する。

旋盤,フライス盤,ボール盤の主軸。

研削盤のといし軸。

平削り盤のテーブル。

速度の変換操作

1-12

表示のすべての速度範囲にわたり速

度を変換し,操作装置の作動の円滑

さと指示の確実さとを試験する。

旋盤,フライス盤,ボール盤の主軸。

研削盤のといし軸。

平滑り盤のテーブル。

数値制御

によるも

の

始動,停止及び

逆転

1-21

適当な一つの速度で始動,停止,制

動,逆転及び寸動を繰り返し行い,

作動の確実さと円滑さとを試験す

る。

数値制御旋盤,マシニングセンタの

主軸。

数値制御横中ぐり盤の主軸及びフラ

イス主軸。

放電加工機の送り。

速度の変換

1-22

表示の少なくとも最低,中間,最高

の3速度に主軸速度を変換し,作動

の確実さと円滑さとを試験する。

数値制御旋盤,マシニングセンタの

主軸。

数値制御横中ぐり盤の主軸及びフラ

イス主軸。

送

り

運

動

数値制御

によらな

いもの

始動,停止及び

運転操作(機動

送り掛け外しの

操作を含む。)

1-31

適当な一つの速度で,始動,停止(制

動,逆転,寸動などを含む。)を繰り

返し行い,作動の円滑さと確実さと

を試験する。

旋盤の往復台及び横送り台。

研削盤の工作主軸及びテーブル。

フライス盤,研削盤のテーブル。

平削り盤の刃物台及び工具送り台。

送り速度の変換

操作

1-32

表示の少なくとも最低,中間,最高

の3送りに送り速度を変換し,操作

装置の作動の円滑さと指示の確実さ

とを試験する。

旋盤の往復台及び横送り台。

研削盤の工作主軸の回転速度。

フライス盤のテーブル。

3

B 6201-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

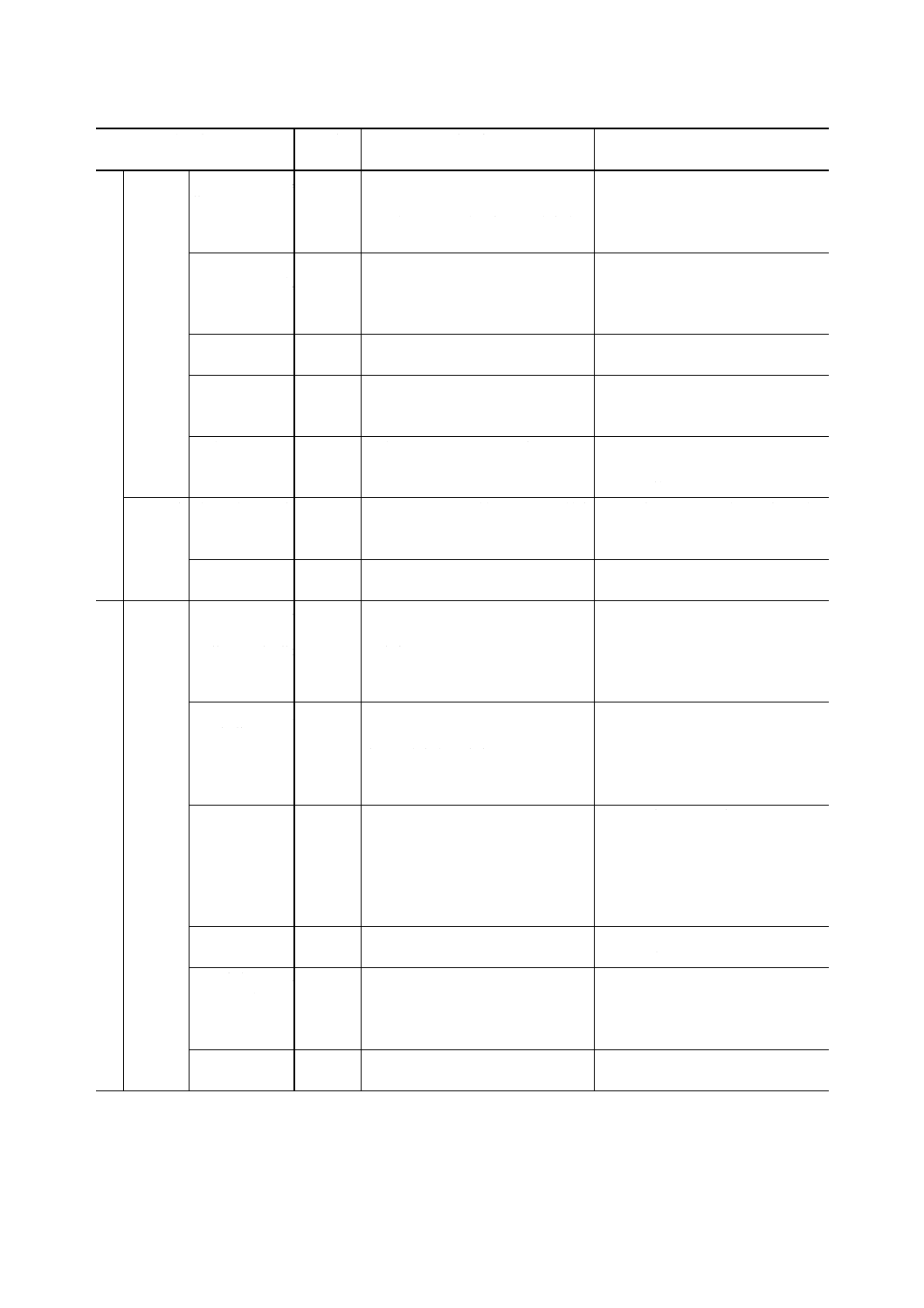

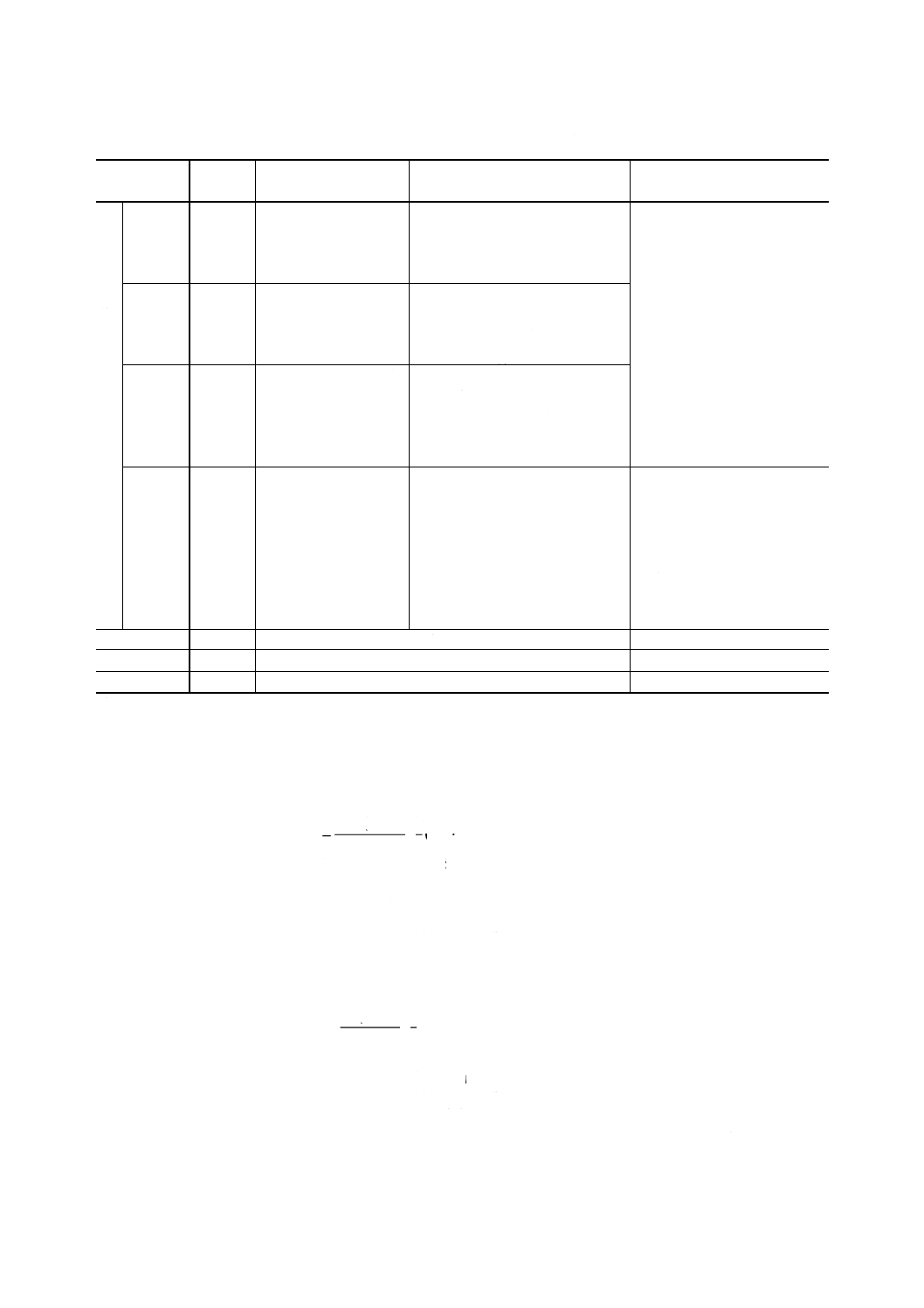

試験事項

引用試験

番号

試験方法

適用例(参考)

送

り

運

動

数値制御

によらな

いもの

送り量の変換操

作

1-33

表示の少なくとも最低,中間,最高

の3送りに送り量を変換し,操作装

置の作動の円滑さと指示の確実さと

を試験する。

旋盤の往復台及び横送り台の主軸1

回転当たりの送り量。

平削り盤のテーブル1ストローク当

たりの送り量。

送込み速度又は

送込み量の変換

操作

1-34

表示の少なくとも最低,中間,最高

の3送りに送込み速度又は送込み量

を変換し,操作装置の作動の円滑さ

と指示の確実さとを試験する。

研削盤の機動送込み。

心無し研削盤のといし台,調整車台

又は調整車下部滑り台の機動送込

み。

自動逆転の操作

1-35

自動逆転位置の設定及び作動の円滑

さと確実さとを試験する。

多軸ボール盤の送り。

研削盤のテーブル送り。

自動停止位置の

操作

1-36

自動停止位置の設定及び作動の円滑

さと確実さとを試験する。

フライス盤,平面研削盤のテーブル

自動停止装置。

ホブサドルの自動停止装置。

手送りの操作

1-37

手送りの作動の円滑さと均一さとを

試験する。

旋盤の往復台など手送りハンドル及

びマイクロメータカラー。

タレット旋盤のラム。

数値制御

によるも

の

送りの始動,停

止及び送り速度

の変換

1-41

表示の少なくとも最低,中間,最高

の3送りに送り速度を変換し,作動

の確実さと円滑さとを試験する。

数値制御工作機械の各運動軸の送り

運動又は回転運動。

寸動

1-42

寸動を行い,作動の確実さと円滑さ

とを試験する。

数値制御工作機械の各運動軸。

位

置

調

整

運

動

数値制御

によらな

いもの

機動送り及び早

送り掛外しとそ

の装置の操作

(始動,停止の

操作を含む。)

1-51

機動送り及び早送りの掛外し位置の

設定並びに作動の円滑さと確実さと

を試験する。

旋盤,ボール盤の機動送り。

自動位置決め装

置の操作

1-52

機動送りにおける位置決めのための

自動停止装置の指令位置の設定及び

作動の確実さを試験する。

研削盤のといし台の機動送込み自動

停止装置。

ひざ形立フライス盤の主軸頭の自動

停止装置。

タレット旋盤ラムの自動停止装置。

位置調整の操作

1-53

機動又は手動による動きの作動の円

滑さと均一さとを試験する。

旋盤の心押台及び心押軸。

ラジアルボール盤のアームの旋回及

び昇降。

旋盤の四角刃物台の割出し。

研削盤のといし台又は工作主軸台の

移動及び旋回。

締付けの操作

1-54

動きの任意の位置において締め付

け,その確実さを試験する。

旋盤の心押台。

フライス盤のニー。

移動速度又は移

動量の変換操作

1-55

移動速度又は移動量を変換し,操作

装置の作動の円滑さと機能の確実さ

とを試験する。

ホブ盤のテーブル又はコラムの送り

量。

平面研削盤のテーブル又はといし頭

の機動送り量。

手送りの操作

1-56

手送りの作動の円滑さと均一さとを

試験する。

プラノミラーのフライスヘッド。

平面研削盤のといし頭の送込み。

4

B 6201-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

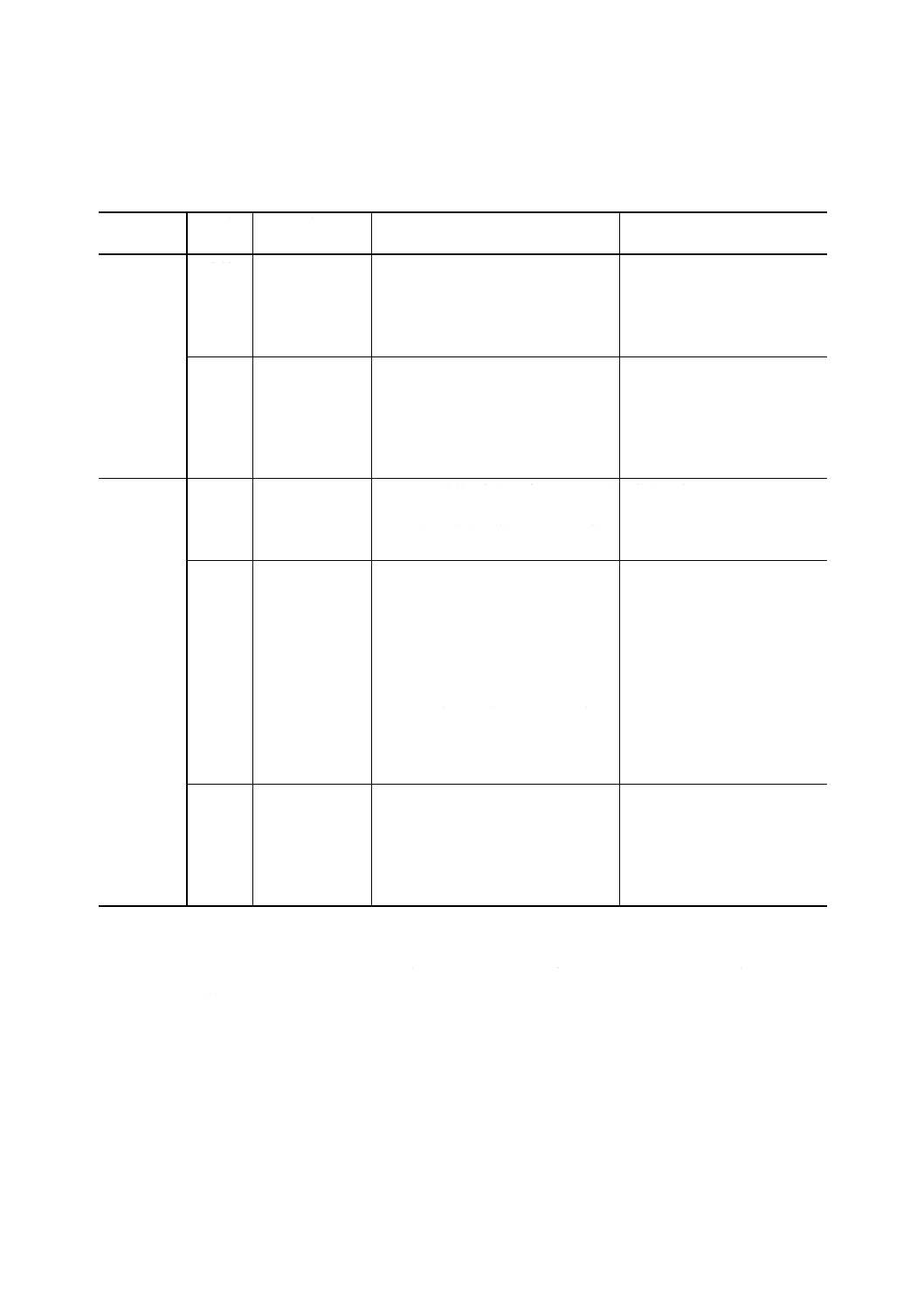

試験事項

引用試験

番号

試験方法

適用例(参考)

位

置

調

整

運

動

数値制御

によるも

の

位置調整及び締

付け

1-61

作動の円滑さと均一さとを試験す

る。

数値制御旋盤の刃物台の割出し。

数値制御横中ぐり盤,マシニングセ

ンタの旋回テーブルの割出し。

数値制御研削盤のテーブルの位置決

め及び定寸装置の寸法設定。

原点復帰

1-62

復帰可能な任意の複数位置からそれ

ぞれ原点復帰を行い,機能の確実さ

と作動の円滑さとを試験する。

数値制御工作機械の原点復帰。

取

付

け

取

外

し

及

び

調

整

数値制御

によらな

いもの

工具の取付け及

び取外し

1-71

取付け及び取外しの円滑さと確実さ

とを試験する。

平削り盤,横中ぐり盤,プローチ盤

の工具。

研削盤のといし車。

放電加工機の電極。

工作物の取付け

及び取外し

1-72

取付け及び取外しの円滑さと確実さ

とを試験する。

立て旋盤,形彫り放電加工機の工作

物。

工具調整装置の

操作

1-73

操作装置の作動の円滑さと指示の確

実さとを試験する。

ワイヤ放電加工後のワイヤ張力調整

装置及びワイヤ電極走行速度の変換

装置。

カムの取付け及

び取外し

1-74

機能の確実さを試験する。

単軸自動旋盤,多軸自動旋盤のカム。

数値制御

によるも

の

工具の自動交換

1-81

工具の自動交換を行い,作動の確実

さと円滑さとを試験する。

マシニングセンタの工具。

補

助

装

置

の

機

能

電気装置

1-91

運転試験の前後に緑縁状態を試験す

る。

ただし,半導体などを使用した回路

には適用しない。

−

安全装置

1-92

作業者の安全と機械防護機能の確実

さとを試験する(JIS B 6014参照)。

−

潤滑装置

1-93

油密,油量の適正な配分など機能の

確実さを試験する。

−

油空圧装置

1-94

油密,気密,圧力調整など機能の確

実さを試験する。

−

位置読取り装置

1-95

機能の確実さと作動の円滑さとを試

験する。

ジグ中ぐり盤の位置読取り装置。

数値制御装置の補助装置

1-96

数値制御装置の各種表示灯,テープ

リーダ,ファンなどの機能の確実さ

と作動の用滑さとを試験する。

−

附属装置

1-99

機能の確実さを試験する。

切削油剤装置,放電加工液調整装置,

切くず(屑)処理装置。

そ

の

他

の

機

能

数値制御によらないもの

1-01

機能の確実さと作動の円滑さとを試

験する。

単軸自動旋盤のプログラム制御装

置。

数値制御によるもの

1-02

機能の確実さと作動の円滑さとを試

験する。

シングルブロック送り,送り速度オ

ーバライド,シーケンス番号表示・

サーチ,フィードホールド。

3.3

無負荷運転試験方法

3.3.1

無負荷運転試験 無負荷運転試験は,工作機械を所定の無負荷状態で運転し,運転状態(1),温度変

化及び所要電力を試験する。試験結果の表示方法,試験事項及び測定方法は,次による。

5

B 6201-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1) 運転状態とは,速度,行程の数及び長さ並びにそれらの表示との差,振動,騒音,潤滑,油密,

気密などの状態をいう。

(1) 表示方法 各部の運転状態,温度,所要電力などで表す。

(2) 試験事項及び測定方法 試験事項及び測定方法は,表2による。

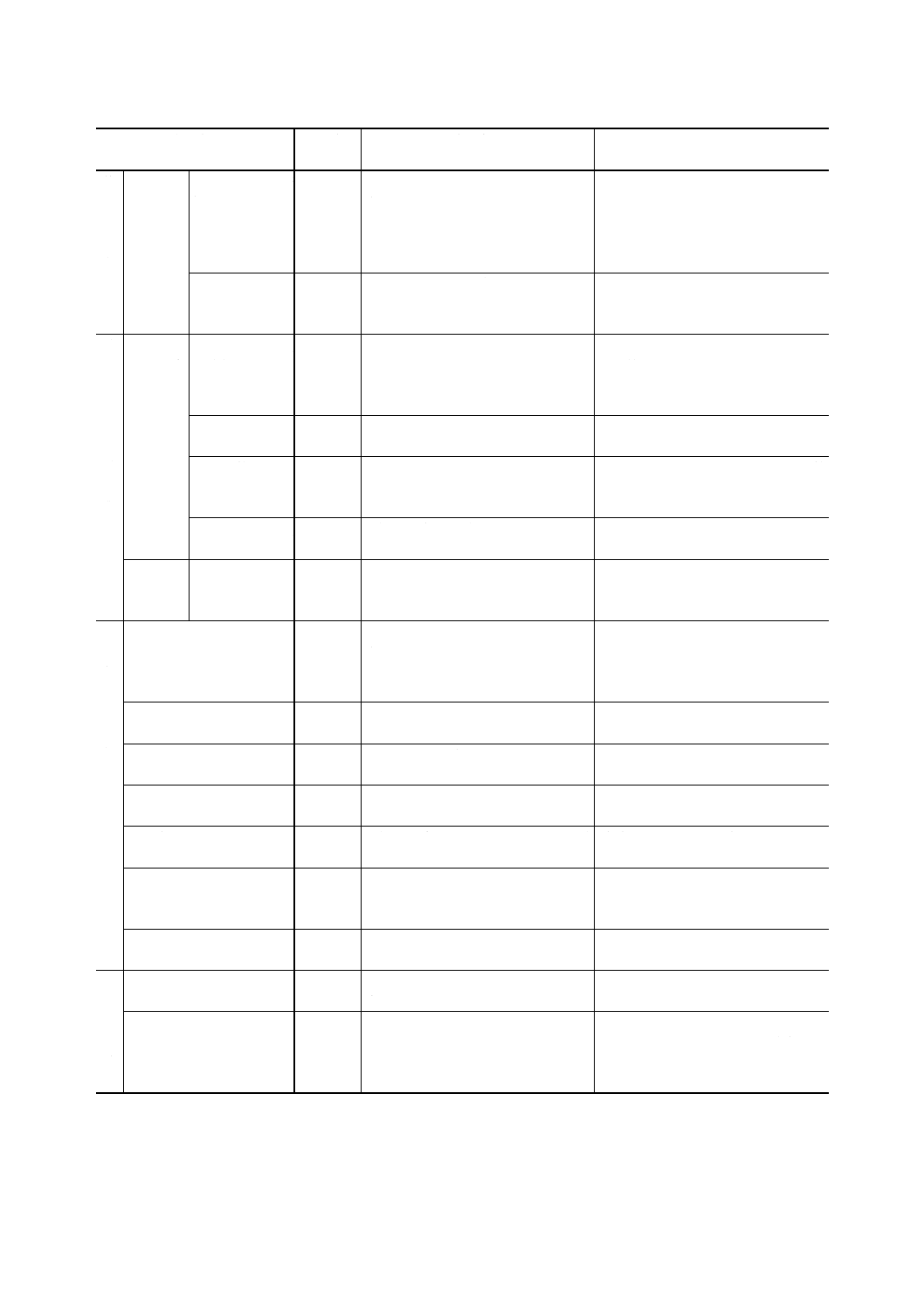

表2 無負荷運転試験における試験事項及び測定方法

試験事項

引用試験

番号

測定器

試験方法

適用例(参考)

主軸回転速度

2-11

回転計(度数計及びスト

ップウォッチ),ストロ

ボスコープ

速度の各段階(2)で,主軸回転速度

を測定する。

−

送り速度

(送り量)

2-21

直尺及びストップウォ

ッチ(ダイヤルゲージ及

びストップウォッチ)

送りの各段階(2)で,送り速度(送

り量)を測定する。

−

温

度

軸受部の

温度

2-31

棒状温度計,熱電対温度

計,抵抗温度計

主軸の最低速度から始め,各段階

で運転し,引き続き最高速度で運

転を継続し,軸受部の温度を測定

する。

旋盤,フライス盤,ボール盤の

主軸。

フライス盤のアーバ支え。

ホブ盤のホブ軸受及び親ウォ

ーム軸。

研削盤のといし軸。

作動油の

温度

2-32

上記の運転条件で作動油の温度を

測定する。

研削盤の作動油。

主軸頭,

歯車箱な

どの温度

3-33

上記の運転条件で主軸頭,歯車箱

などの温度を測定する。

横中ぐり盤の主軸頭,歯車箱。

室温

2-34

上記の運転条件で工作機械周囲の

室温を測定する。

−

所要電力

2-41

電力計(電圧計,電流計

と力率計)

所定の運転条件によって所要電力

(電圧,電流,力率)を測定する。

また,運転の終わりに全運転の

所要電力を測定する。

−

振動

2-51

官能試験又はJIS B 6003による。

−

騒音

2-61

官能試験又はJIS B 6004による。

−

注(2) 主軸回転速度及び送り速度が無段変速の場合は,各無段変速範囲のそれぞれについて最低,中間及び最高の速

度に対して試験する。

3.3.2

連続無負荷運転試験 連続無負荷運転試験は,工作機械を所定の無負荷状態で連続運転し,異常の

有無を試験する。試験結果の表示方法,試験事項及び測定方法は,次による。

(1) 表示方法 連続運転中の異常の有無で表す。

(2) 試験事項及び測定方法 工作機械を,各種制御機能を含めた数値制御指令又はその他の制御方法によ

って,原則として2時間程度の連続運転(2サイクル以上を含む。)を行い,異常の有無を観察する。

3.4

負荷運転試験方法 負荷運転試験は,工作機械を負荷状態で運転し,運転状態(1)と加工能力とを試

験する。試験結果の表示方法,試験事項及び測定方法は,次による。

(1) 表示方法

(a) 負荷によって,所定の電力,トルク又は切削主分力に達するまでの各段階の加工条件並びに電力及

びトルク若しくは切削主分力で表す。

(b) 特定の負荷における挙動(びびりなど)で表す。

(2) 試験事項及び測定方法 試験事項及び測定方法は,表3による。

6

B 6201-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 負荷運転試験における試験事項及び測定方法

試験事項

引用試験

番号

測定器

測定方法

適用例(参考)

機

械

の

加

工

能

力

電力

3-11

電力計(電圧計,電流計

及び力率計)

送り及び切込み又はそれらのいず

れかを変化させて,所定の電力に

達する(3)までの負荷をかけ,各段

階の電力を測定する。

旋盤における外丸削り。

ボール盤における穴あけ。

ひざ形立てフライス盤におけ

る正面フライス削り。

円筒研削盤における円筒研削。

トルク

3-12

切削動力計,電力計(電

圧計,電流計及び力率

計)

送り及び切込み又はそれらのいず

れかを変化させて,所定のトルク

に達する(4)までの負荷をかけ,各

段階のトルク(5)を測定する。

切削主分

力

3-13

切削動力計,電力計(電

圧計,電流計及び力率

計)

送り及び切込み又はそれらのいず

れかを変化させて,所定の切削主

分力に達する(6)まで負荷をかけ,

各段階の切削主分力(7)を測定す

る。

特定条件

によるも

の

3-14

−

特定の負荷条件における挙動を観

察する。

旋盤における面削り。

タレット旋盤におけるインフ

ィード削り。

横中ぐり盤における面板によ

る面削り。

ホブ盤における歯切り。

形彫り放電加工機における加

工性能試験。

振動

3-21

官能試験又はJIS B 6003による。

−

騒音

3-31

官能試験又はJIS B 6004による。

−

仕上面の状態

3-41

官能試験による。

−

注(3) 所定の電力に達しないものもある。

(4) 所定のトルクに達しないものもある。

(5) このトルクは,次の式によって算出する。

切削動力計を用いて測定したとき

r

P

T =

動力計を用いて測定したとき

)

m

kN

()

(

55

.9

0

−

=

n

W

W

T

ここに,

T: トルク (kN・m)

P: 切削動力計を用いて測定した切削主分力 (daN)

r: 切削半径 (m)

W: 負荷電力 (kW)

W0: 無負荷電力 (kW)

n: 主軸速度 (min-1)

(6) 所定の切削主分力に達しないものもある。

(7) この切削主分力は,切削動力計を用いるか,又は次の式によって算出する。

)

kN

(

)

(

60

0

c

V

W

W

P

−

=

ここに,

P: 切削全分力 (kN)

W: 負荷電力 (kW)

W0: 無負荷電力 (kW)

Vc: 切削速度 (m/min)

3.5

バックラッシ試験方法 バックラッシ試験は,操作又は工作精度に著しい影響を及ぼすものについ

て試験する。試験結果の表示方法,試験事項及び測定方法は,次による。

7

B 6201-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 表示方法 回転角又は系の機構に応じて計算した寸法として表す。

(2) 試験事項及び測定方法 試験事項及び測定方法は,表4による。

表4 バックラッシ試験における試験事項及び測定方法

試験事項

引用試験

番号

測定器

測定方法

適用例(参考)

主運動系のバ

ックラッシ

4-11

ダイヤルゲージ,角

度定規及びてこ

主軸速度変換装置を最高及び最低速度に

設定し,それぞれについて,原則として

主軸1回転中の数箇所において駆動系の

所定の区間に対する総合バックラッシを

主軸の回転角で測定する。

旋盤の主軸駆動系の総合バックラ

ッシ。

4-12

ダイヤルゲージ及

び角度定規

テーブル駆動系の元軸を一方向に回転さ

せてテーブルが動き始める位置から,元

軸を逆転してテーブルが逆の向きに動き

始めるまでの元軸の回転角を測定する。

バックラッシは,テーブルの移動量に

換算して表す。

平削り盤のテーブル駆動系の総合

バックラッシ。

送り運動系の

バックラッシ

4-21

ダイヤルゲージ及

び角度定規

工具又は工作物取付台に送りをかけて動

き始める位置から,送りを逆転して工具

又は工作物取付台が逆の向きに動き始め

るまでの駆動軸の回転角を測定する。

刃物台の送りねじ。

タレット旋盤のラム駆動系。

ホブ盤の親ウォーム及び親ウォー

ムホイール。

4-22

ダイヤルゲージ及

びてこ

(1) 回転テーブルに取り付けたてこによ

って,テーブルを正及び負の向きに

動かしたときのダイヤルゲージの読

みの差を測定する。

(2) 工具又は工作物取付台に送りをかけ

て,わずかに動かしたときのダイヤ

ルゲージの読みを基準とし,更に,

その状態から送り装置によらずに,

工具又は工作物取付台を同じ向きに

動かしたときのダイヤルゲージの読

みとの差を測定する。

ホブ盤の親ウォーム及び親ウォー

ムホイール並びにホブサドルの送

りねじ。

4-23

ダイヤルゲージ及

び角度定規

テーブル駆動系の元軸を一方向に回転さ

せてテーブルが動き始める位置から,元

軸を逆転してテーブルが逆の向きに動き

始めるまでの元軸の回転角を測定する。

バックラッシは,テーブルの移動量に

換算して表す。

プラノミラーのテーブル駆動系の

総合バックラッシ。

4. 剛性試験方法に関する要項

4.1

剛性試験の目的 剛性試験は,工作精度に著しい影響を及ぼす部分に荷重を加えて,変形状態を試

験することを目的とする。

4.2

剛性試験の結果の表示方法,試験事項及び測定方法 剛性試験の結果の表示方法,試験事項及び測

定方法は,次による。

(1) 表示方法 荷重に対して,弾性変形及び機構のすきまの和として現れる変位で表す。

(2) 試験事項及び測定方法 試験事項及び測定方法は,表5による。

8

B 6201-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

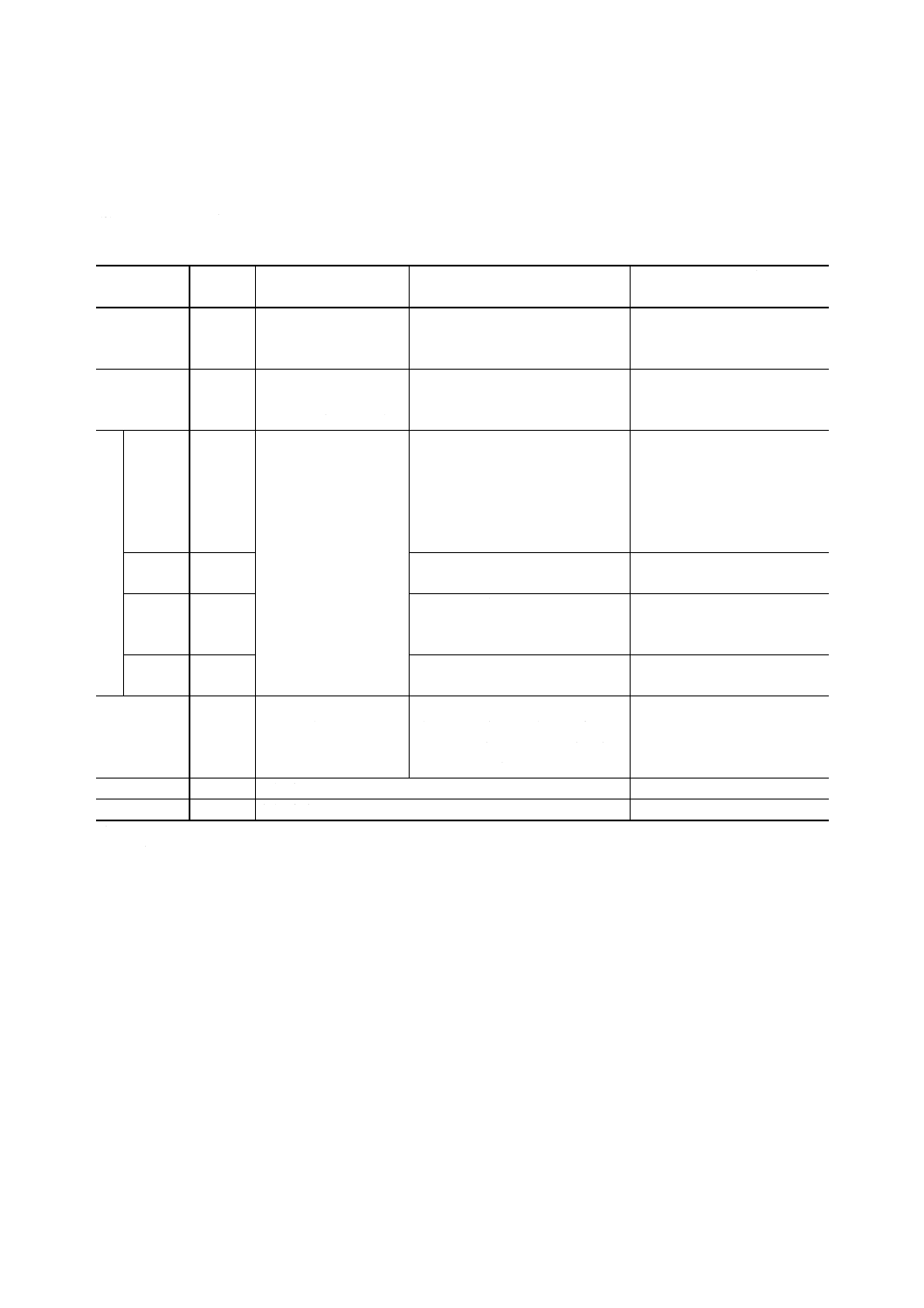

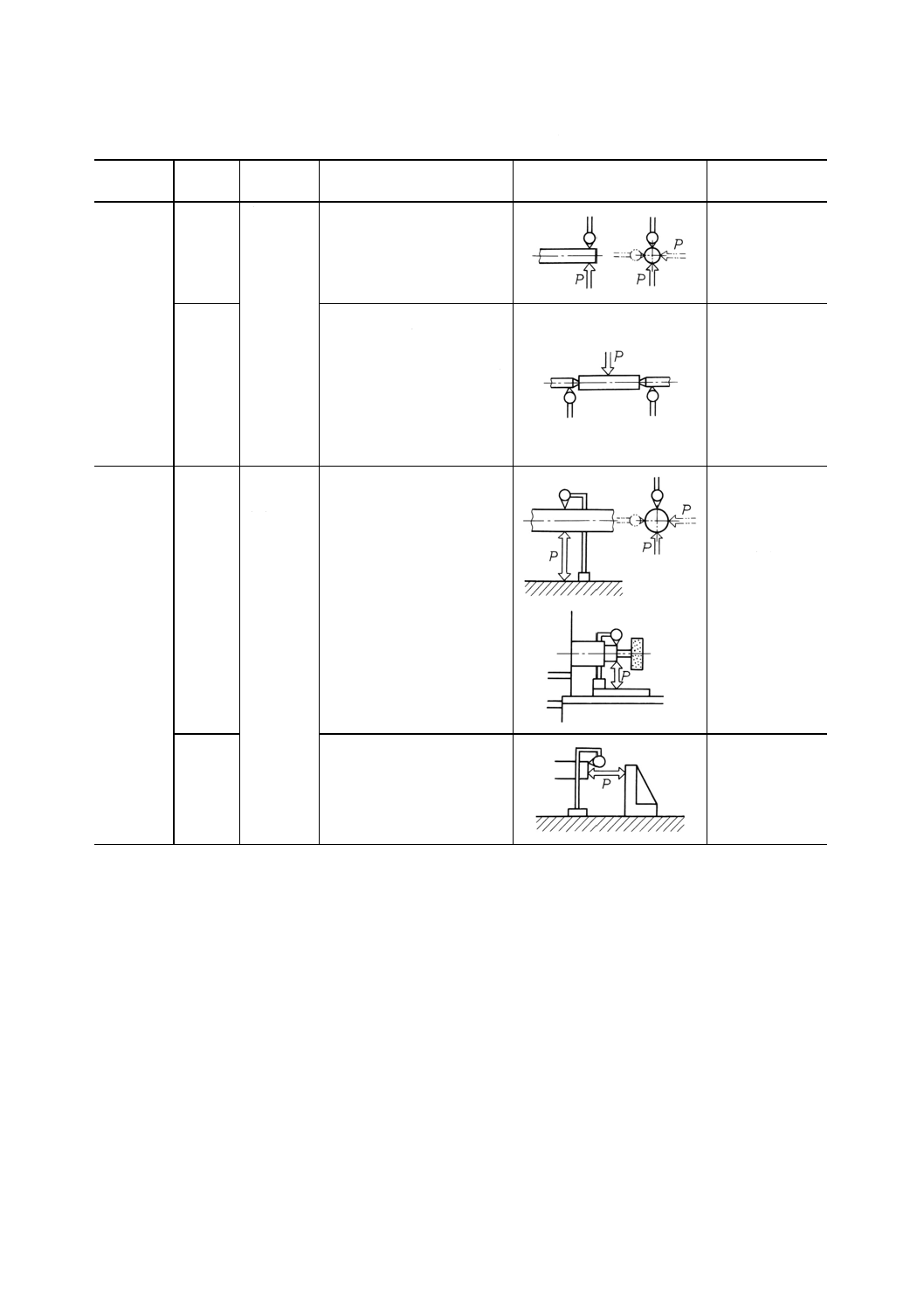

表5 剛性試験における試験事項及び測定方法

試験事項 引用試験

番号

測定器

測定方法

測定方法図

適用例(参考)

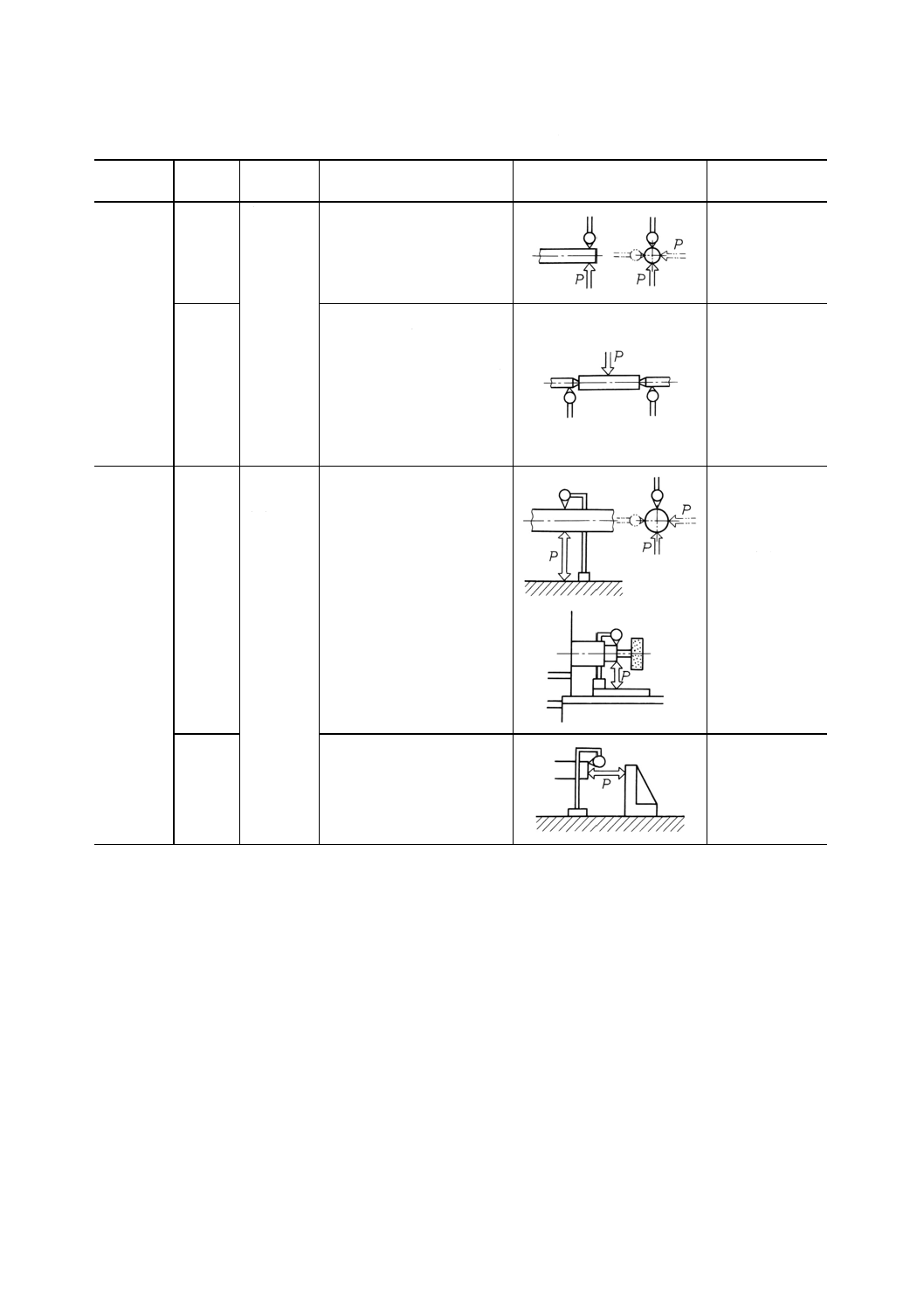

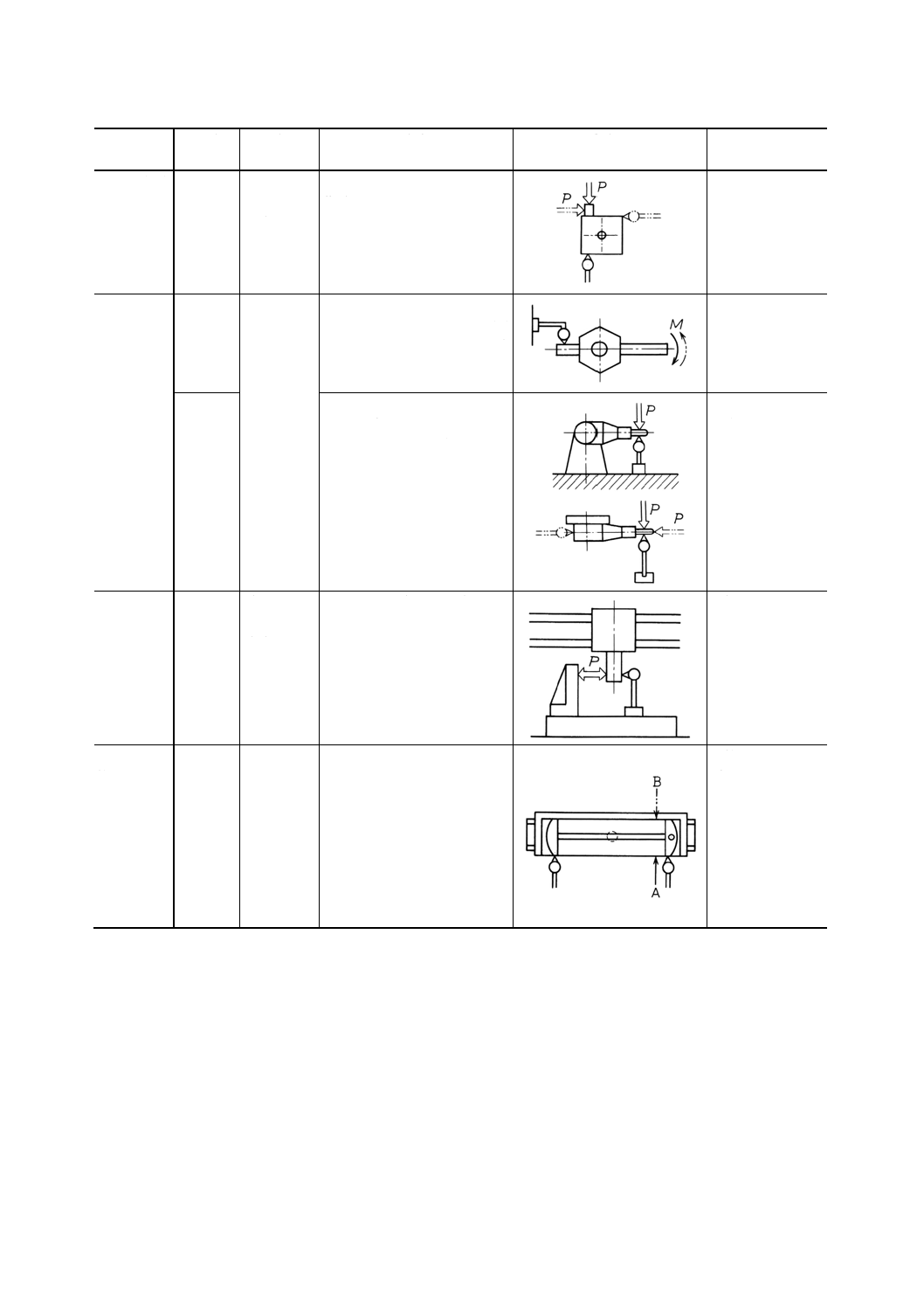

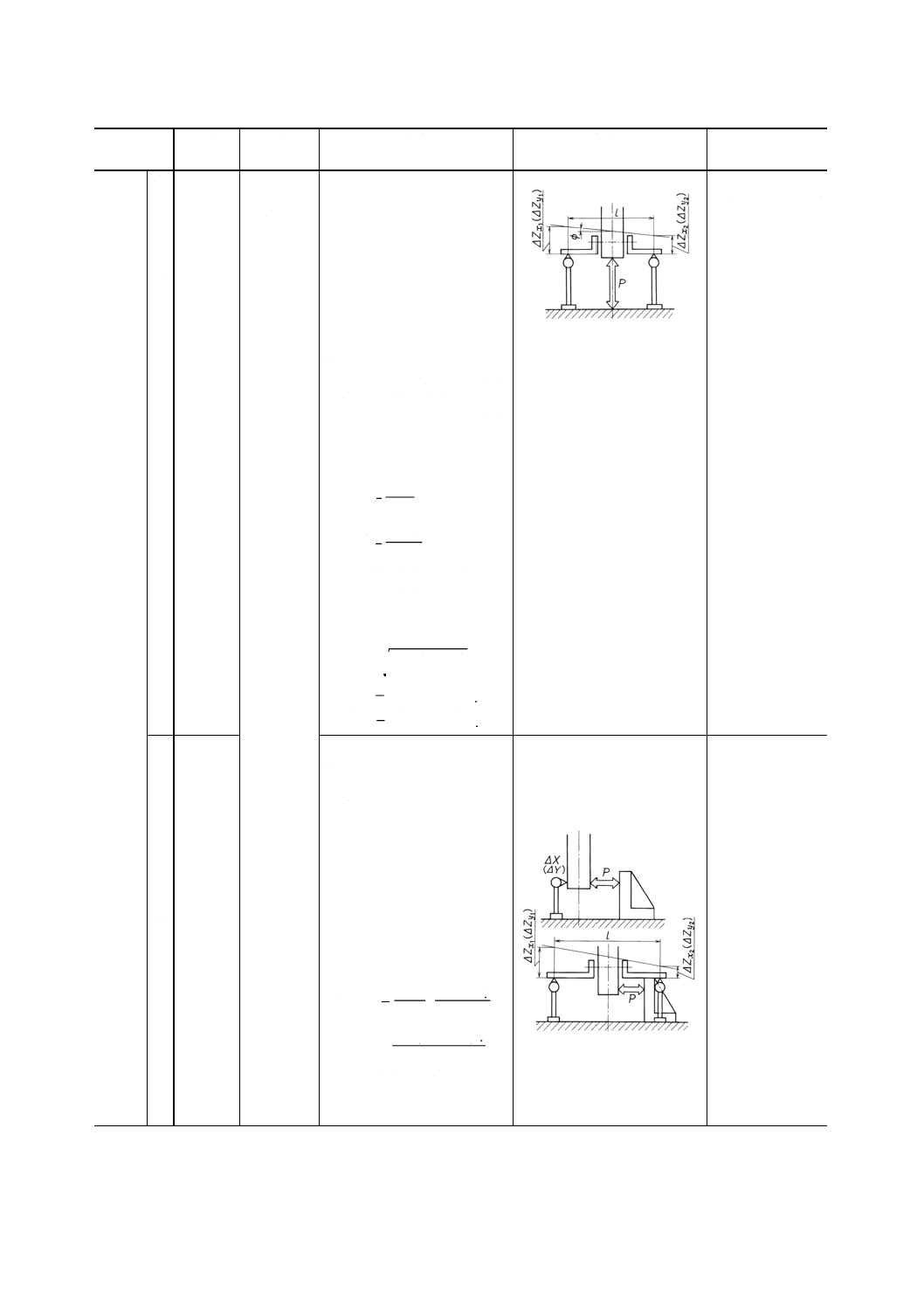

主軸系の曲

げの剛性

5-11

ダイヤルゲ

ージ及び荷

重計

主軸に軸直角方向の荷重 (P)

を加えたときの荷重方向の変

位を測定する。

この測定は,互いに直角な2

方向について行う。

旋盤の主軸及び心

押軸。

内面研削盤のとい

し軸及び工作主

軸。

5-12

主軸(工作主軸)と心押軸との

間に工作物を支え,工作物の中

央部に軸直角方向の荷重 (P)

を加えたときの主軸及び心押

軸の荷重方向の変位を測定す

る。

この測定は,互いに直角な2

方向について行う。

円筒研削盤の工作

主軸及び心押軸。

主軸とテー

ブルと総合

剛性

5-21

ダイヤルゲ

ージ及び荷

重計

主軸に軸直角方向の荷重 (P)

をテーブルを介して加えたと

きの主軸とテーブルとの間の

相対変位を測定する。

この測定は,互いに直角な2

方向について行う。

ひざ形横フライス

盤のアーバ支持装

置。

横軸角テーブル形

平面研削盤のとい

し頭。

5-22

主軸に軸方向の荷重 (P) をテ

ーブルを介して加えたときの

主軸とテーブルとの間の相対

変位を測定する。

横中ぐり盤の主軸

及びテーブル。

9

B 6201-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験事項 引用試験

番号

測定器

測定方法

測定方法図

適用例(参考)

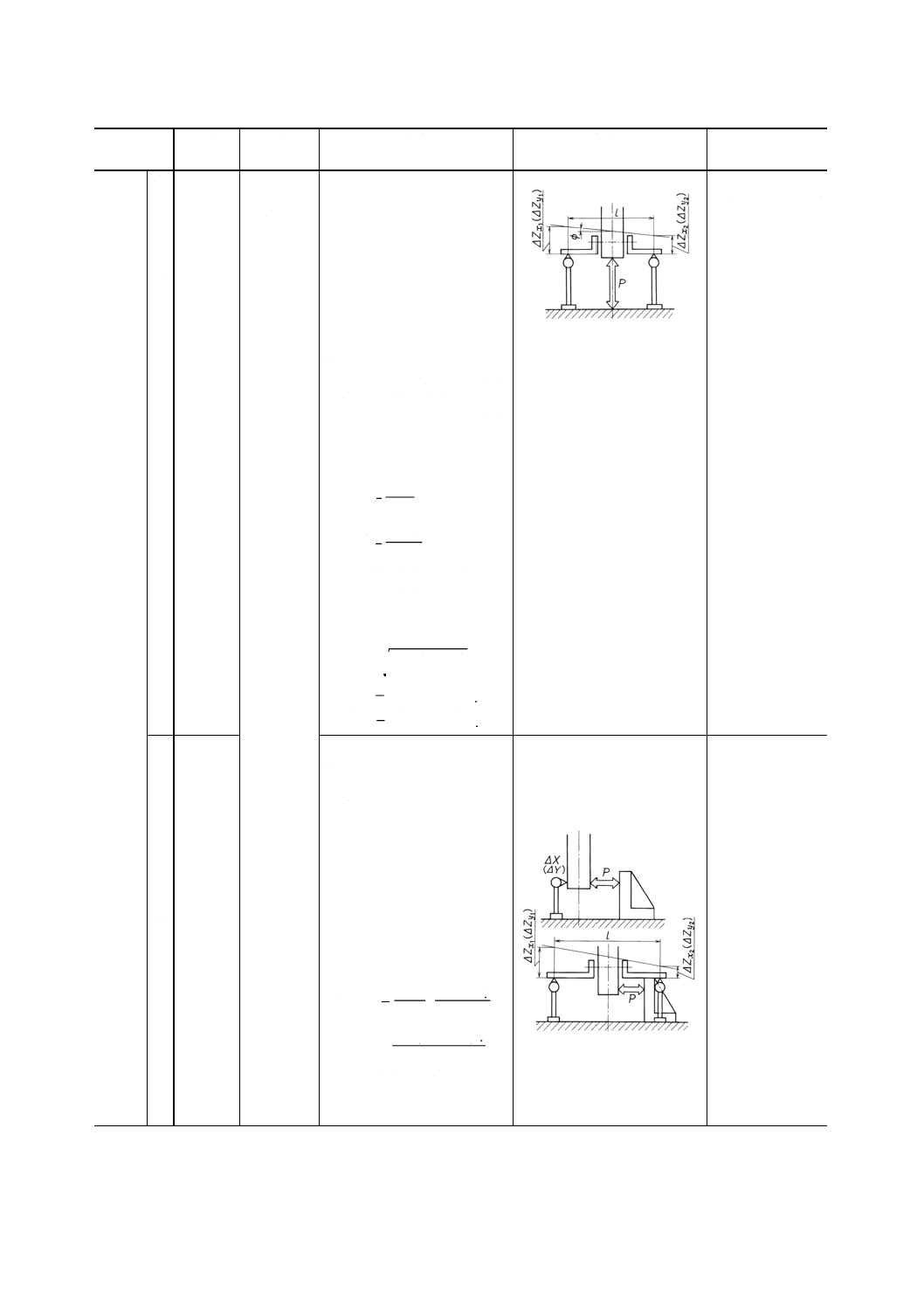

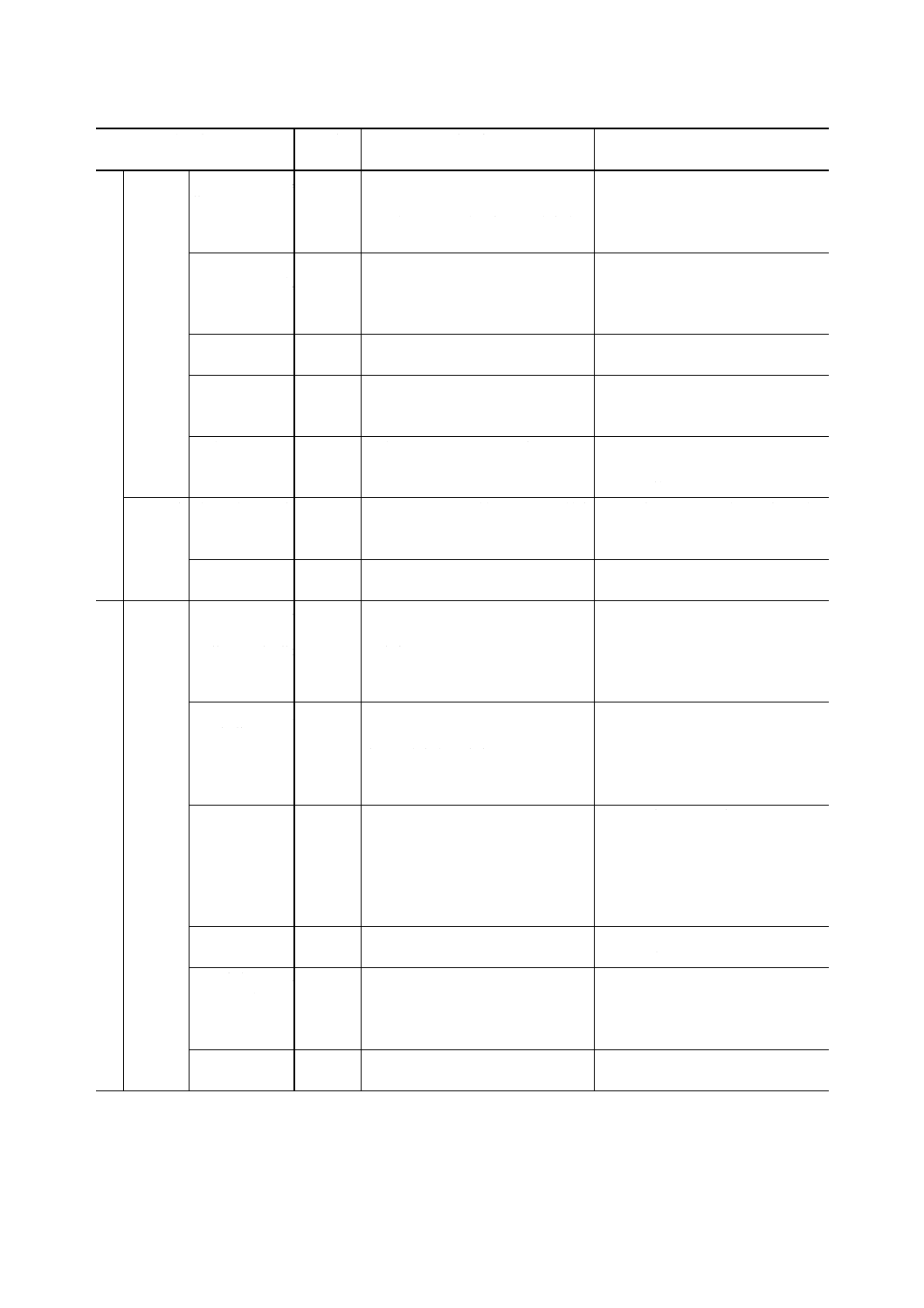

主軸と

テーブ

ルとの

総合剛

性

主

軸

方

向

の

剛

性

5-23

ダイヤルゲ

ージ及び荷

重計

主軸に軸方向の荷重 (P) をテ

ーブル又はベースを介して加

えたときの,主軸とテーブル又

はベースとの間の相対変位を

測定する。

変位は,主軸に放射状に取り

付けた腕上の直径(l)の位置に

ける点と,テーブル又はベース

との間の距離の変化として測

定する。

なお,直角2方向の腕の傾斜

の変化から最大傾斜の量及び

方向を求めてもよい。最大傾斜

の量及び方向は,次の方法によ

って算出する。

l

Z

⊿

=

φ

tan

x

y

Z

Z

⊿

⊿

=

θ

tan

φ=最大傾斜の角度

θ=最大傾斜の方向

(X軸となす角度)

ここに,

2

2

y

x

Z

Z

Z

+

=⊿

⊿

2

1

x

x

x

Z

Z

Z

⊿

⊿

⊿

−

=

2

1

y

y

y

Z

Z

Z

⊿

⊿

⊿

−

=

ボール盤,フライ

ス盤,マシニング

センタの主軸とテ

ーブル。

軸

に

直

角

な

方

向

の

剛

性

5-24

主軸に軸に直角な方向の荷重

(P) をテーブル又はベースを

介して加えたときの,主軸とテ

ーブル又はベースとの間の相

対変位を測定する。

なお,主軸に放射状に取り付

けた腕上の直径(l)の位置にお

ける点と,テーブル又はベース

との間の距離の変化から傾斜

の量を求めてもよい。

傾斜の量は,次の方法によっ

て算出する。

2

tan

2

1

x

x

x

Z

Z

⊿

⊿

−

=

φ

2

tan

2

1

y

y

y

Z

Z

⊿

⊿

−

=

φ

φx,φy=傾斜の角度

この測定は,軸に直角な2方向

の荷重について行う。

10

B 6201-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験事項 引用試験

番号

測定器

測定方法

測定方法図

適用例(参考)

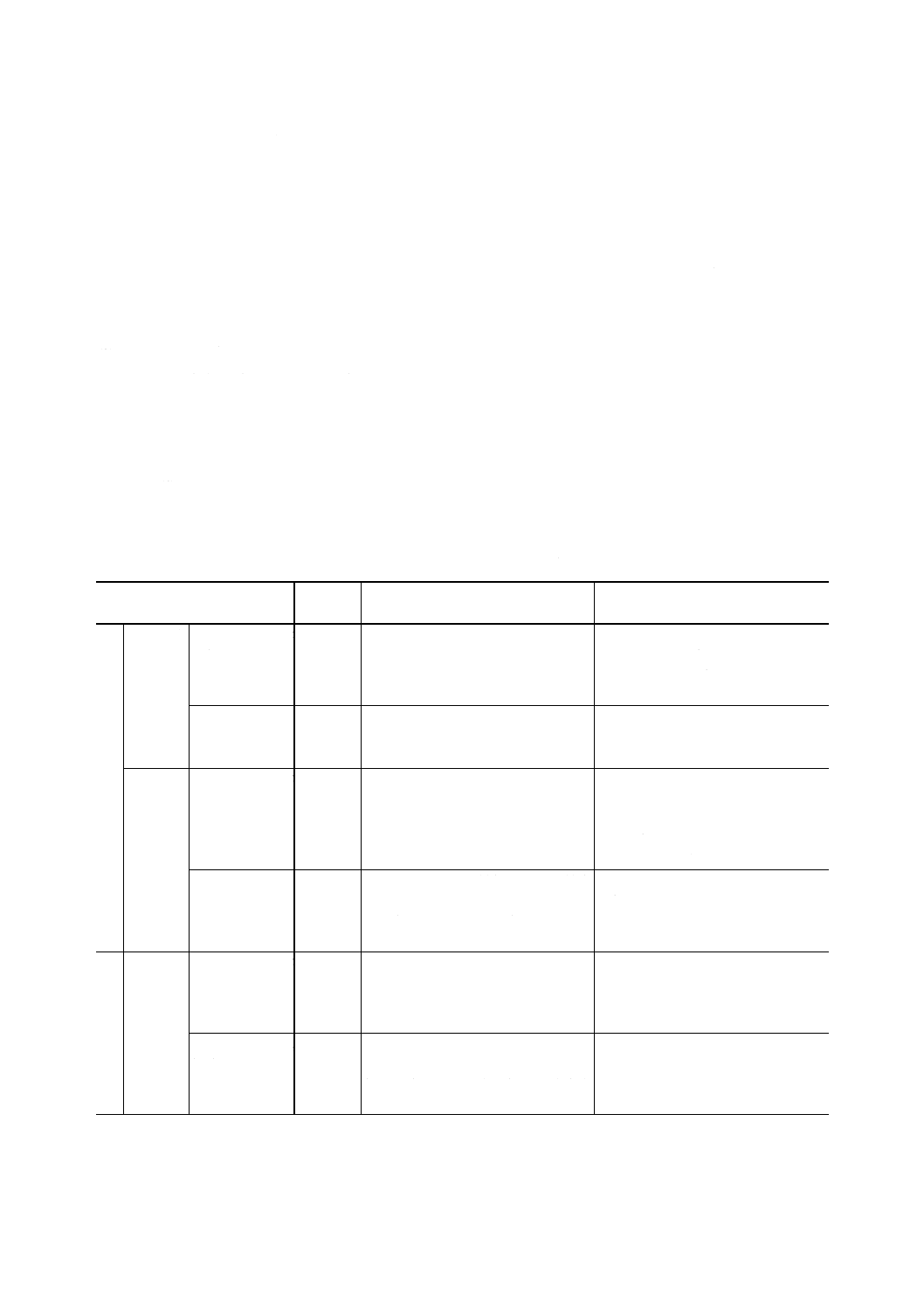

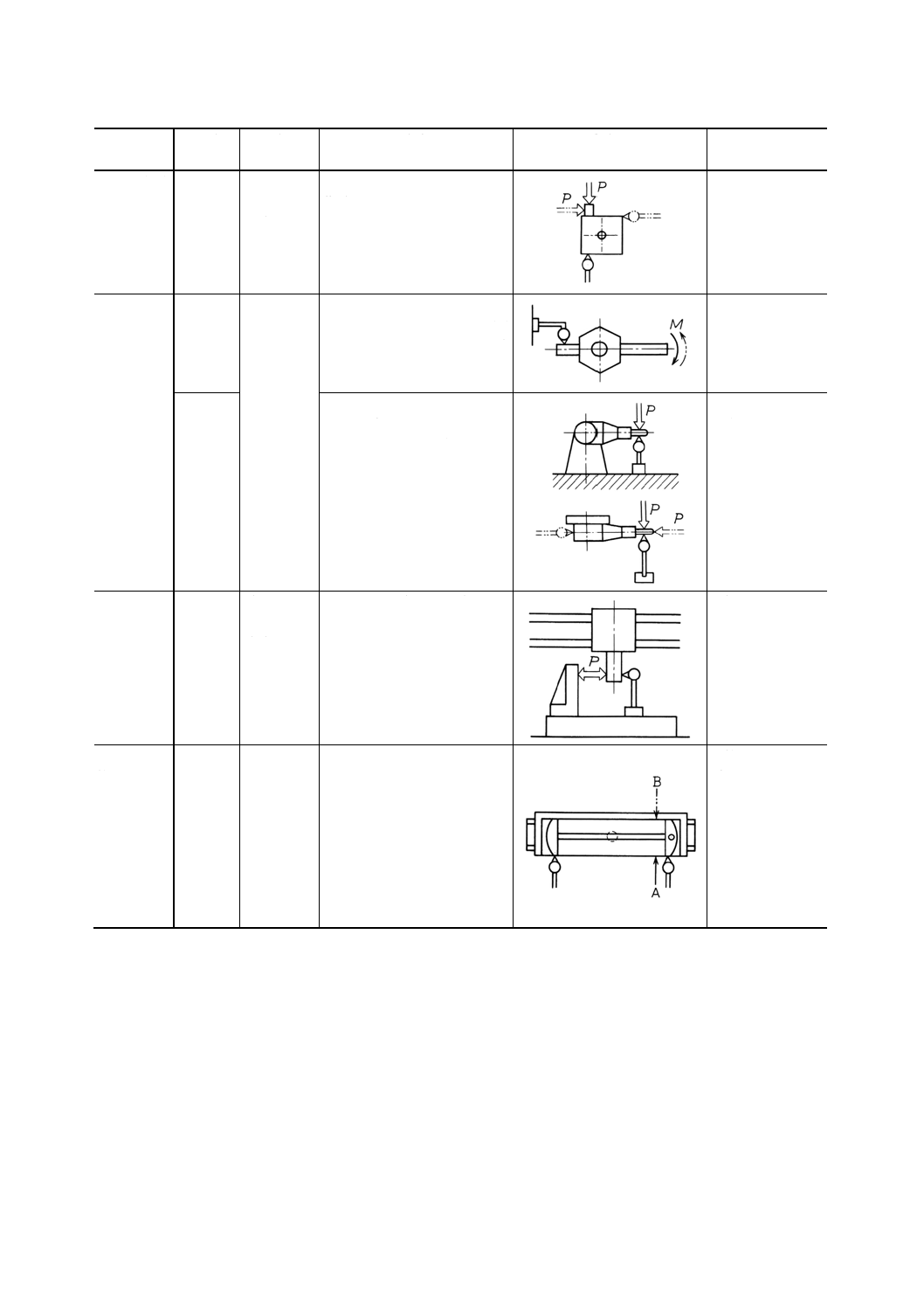

工具取付台

の剛性

5-31

ダイヤルゲ

ージ及び荷

重計

工具の先端に背分力の方向の

荷重 (P) を加えたときの変位

を測定する。

この測定は,送り分力の方向

についても行う。

旋盤の刃物台。

工具取付台

の剛性

5-32

ダイヤルゲ

ージ及び荷

重計

タレットヘッドにてこを取り

付け,てこにモーメント (M)

を加えたときの荷重方向の変

位を測定する。

タレット旋盤のタ

レットヘッド。

5-33

といし修正装置の作動状態に

おけるダイヤモンドドレッサ

の位置に,目直しの負荷方向の

荷重 (P) を加えたときの荷重

方向の変位を測定する。

内面研削盤のとい

し修正装置。

刃物台とテ

ーブルとの

総合剛性

5-41

ダイヤルゲ

ージ及び荷

重計

バイトホルダとテーブルとの

間に主分力及び送り分力方向

の荷重 (P) を加えたときの荷

重方向の相対変位を測定する。

立旋盤の正面刃物

台とテーブル。

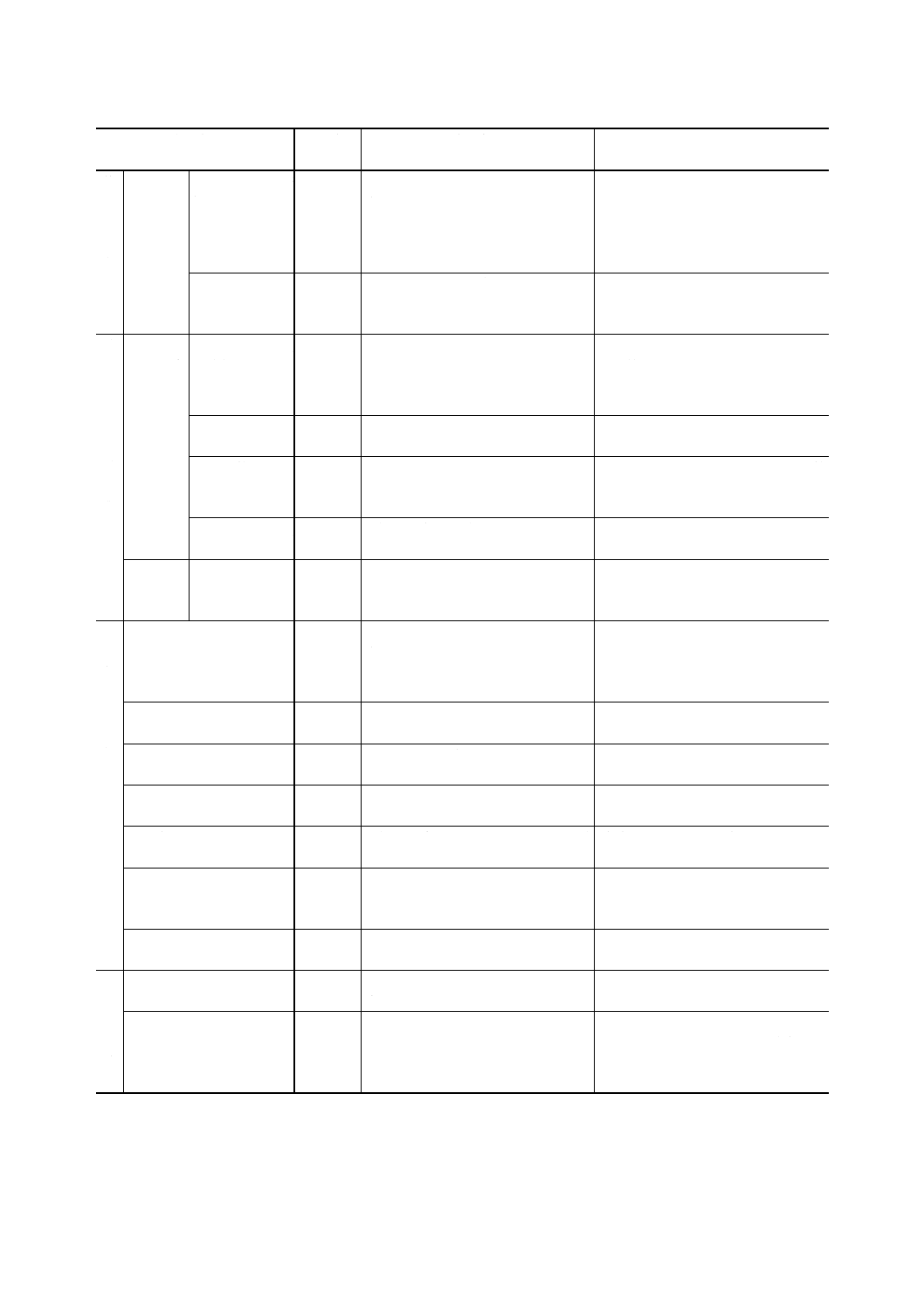

テーブルの

旋回に関す

る剛性

5-51

ダイヤルゲ

ージ

定置したダイヤルゲージをテ

ーブル前面の両端部に当てて,

旋回ねじでテーブルの一端を

動かして(矢印A),テーブル

の他端が動き始めるときの位

置を基準とし,次にテーブルを

反対の向きに動かして(矢印

B),他端が動き始めるまでの

駆動側の移動距離を測定する。

円筒研削盤のテー

ブル。

11

B 6201-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 引用規格

JIS B 0659 比較用表面粗さ標準片

JIS B 6003 工作機械−振動測定方法

JIS B 6004 工作機械の騒音レベル測定方法

JIS B 6014 工作機械の安全通則

JIS B 7153 工具顕微鏡

JIS B 7411 ガラス製棒状温度計(全浸没)

JIS B 7516 金属製直尺

JIS B 7521 携帯形時計式回転速度計

JIS C 1102 指示電気計器

JIS C 1302 絶縁抵抗計(電池式)

JIS C 1601 指示熱電温度計

JIS C 1603 指示抵抗温度計

12

B 6201-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書

1. 適用範囲 この附属書は,運転試験及び剛性試験に用いる測定器の精度について規定する。

2. 運転性能及び剛性試験に使用する測定器

(1) 絶縁抵抗の測定 JIS C 1302に規定する絶縁抵抗計。

(2) 線速度の測定 JIS B 7516に規定する直尺とストップウォッチ又はダイヤルゲージとストップウォッ

チ。

(3) 回転速度の測定 JIS B 7521に規定する回転速度計,度数計とストップウォッチ又はストロボスコー

プ。

(4) 温度の測定 JIS B 7411に規定する棒状温度計,JIS C 1601に規定する熱電対温度計又はJIS C 1603

に規定する抵抗温度計。

(5) 電力の測定 JIS C 1102に規定する電力計又はJIS C 1102に規定する電圧計,電流計と力率計。

(6) 振動の測定 JIS B 6003に規定する振動計。

(7) 騒音の測定 JIS B 6004に規定する精密騒音計。

(8) 切削主分力の測定 切削動力計。

(9) 仕上面の測定 JIS B 0659に規定する表面粗さ試験片。

(10) バックラッシの測定 ダイヤルゲージ,角度定規,てこなど。

(11) 剛性の測定 てこ,おもり及びダイヤルゲージ又は荷重計及びダイヤルゲージ。

(12) その他 読取顕微鏡,JIS B 7153に規定する工具顕微鏡,拡大鏡など。

13

B 6201-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

工作機械−試験方法通則JIS原案作成委員会 構成表

氏名

所属

(委員長)

吉 田 嘉太郎

千葉大学

堤 正 臣

東京農工大学

竜 江 義 孝

工業技術院機械技術研究所

竹 中 規 雄

東京大学名誉教授

西 田 修 三

永 田 美 弘

トヨタ自動車株式会社

加 藤 裕 之

遠州製作株式会社

金 井 亮

株式会社オーエム製作所

岡 林 隆 雄

株式会社山崎技研

釈 拓 司

石川島播磨重工業株式会社

牧 田 九十九

住友重機械工業株式会社

服 部 幸 男

富士電機株式会社

江 草 友 良

NTN株式会社

犬 飼 一 雄

株式会社ヤマザキマザック

高 久 健太郎

浜井産業株式会社

大 熊 雅

日立精機株式会社

原 邦 夫

株式会社牧野フライス製作所

田 辺 正 行

新日本工機株式会社

松 浦 明 広

豊田工機株式会社

安 達 俊 雄

通商産業省機械情報産業局

若 松 茂 三

工業技術院標準部

(事務局)

田 仁 哲

社団法人日本工作機械工業会