B 4357 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本工具工業会

(JSTMA) /財団法人日本規格協会 (JSA) から工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,通商産業大臣が改正した日本工業規格である。これによって,

JIS B 4357 : 1988は改正され,この規格に置き換えられる。

今回の改正は,歯車関係の規格がISO整合化のため改正になったことによって,歯車状カッタであるこ

の規格も内容を見直す必要が生じた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS B 4357には,次に示す附属書がある。

附属書(規定) 測定器具の精度及び性能

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 4357 : 2000

丸形シェービングカッタ

Rotary gear shaving cutters

序文 この規格は,1964年12月に制定され,その後1988年に改正されて現在に至っている。円筒歯車関

係の規格がISO整合化のため改正されたことに伴い,円筒歯車状カッタの規格であるこの規格を改正する。

1. 適用範囲 この規格は,モジュールmが1〜12mmのインボリュート歯車のシェービング仕上げに用

いる丸形シェービングカッタ(以下,カッタという。)について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0102 歯車用語−幾何学的定義

JIS B 0174 歯切工具用語

JIS B 0601 表面粗さ−定義及び表示

JIS B 0659 比較用表面粗さ標準片

JIS B 1701-2 円筒歯車−インボリュート歯車歯形 第2部:モジュール

JIS B 7153 測定顕微鏡

JIS B 7420 限界プレーンゲージ

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7519 指針測微器

JIS B 7533 てこ式ダイヤルゲージ

JIS B 7535 流量式空気マイクロメータ

JIS B 7726 ロックウェル硬さ試験−試験機の検証

JIS B 7734 ヌープ硬さ試験−試験機の検証

JIS G 4403 高速度工具鋼鋼材

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 2251 ヌープ硬さ試験−試験方法

3. 定義 この規格で用いる主な用語の定義は,JIS B 0102及びJIS B 0174による。

4. 種類 カッタの種類は,カッタの基準円直径d0の大きさにより呼び寸法175, 200, 225, 300の4種類と

する。

2

B 4357 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

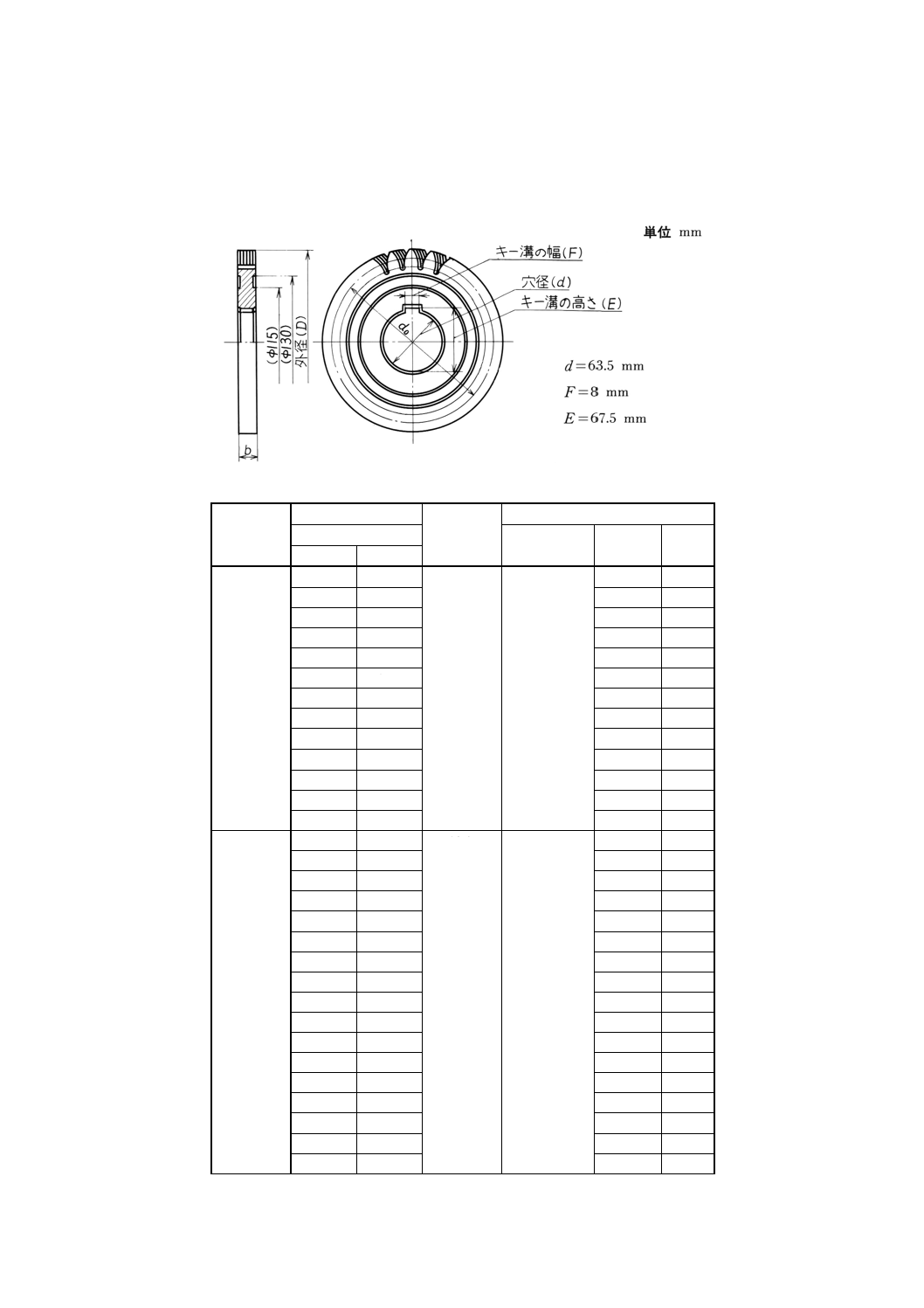

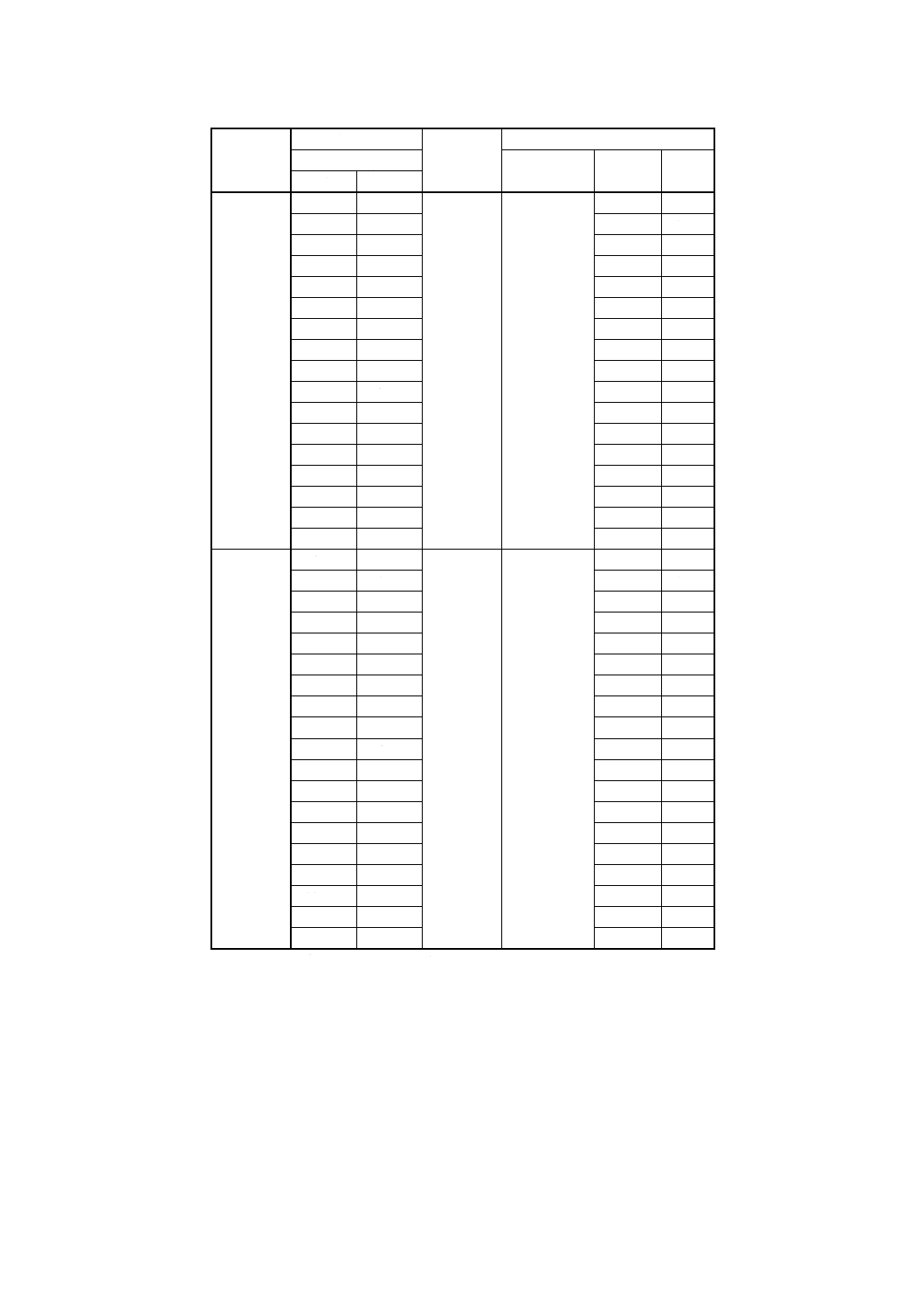

5. 形状・寸法 カッタの形状及び寸法は,表1による。

表1 カッタの形状及び寸法

呼び寸法

モジュールm

幅b (2)

参考

系列(1)

基準円直径

d0

m×z

歯数

z

1

2

175

1

19.05

25.4

175

179.0

179

1.125

176.6

157

1.25

179.1

137

1.375

176.7

127

1.5

179.2

113

1.75

176.8

97

2

179.3

89

2.25

176.9

79

2.5

167.5

67

2.75

167.8

61

3

177.0

59

3.5

164.5

47

4

172.0

43

200

1

19.05

25.4

200

197.0

197

1.125

201.4

179

1.25

196.3

157

1.375

204.9

149

1.5

205.5

137

1.75

197.8

113

2

194.0

97

2.25

200.3

89

2.5

197.5

79

2.75

200.8

73

3

201.0

67

3.5

206.5

59

4

188.0

47

4.5

193.5

43

5

205.0

41

5.5

203.5

37

6

186.0

31

3

B 4357 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

呼び寸法

モジュールm

幅b (2)

参考

系列(1)

基準円直径

d0

m×z

歯数

z

1

2

225

1.25

19.05

25.4

225

223.8

179

1.375

215.9

157

1.5

223.5

149

1.75

222.3

127

2

226.0

113

2.25

211.7

97

2.5

222.5

89

2.75

217.3

79

3

219.0

73

3.5

213.5

61

4

212.0

53

4.5

211.5

47

5

215.0

43

5.5

225.5

41

6

222.0

37

7

217.0

31

8

232.0

29

300

1.5

31.75

300

268.5

179

1.75

274.8

157

2

298.0

149

2.25

285.8

127

2.5

282.5

113

2.75

294.3

103

3

291.0

97

3.5

276.5

79

4

292.0

73

4.5

301.5

67

5

295.0

59

5.5

291.5

53

6

282.0

47

7

287.0

41

8

296.0

37

9

279.0

31

10

290.0

29

11

297.0

27

12

276.0

23

注(1) モジュール系列は,JIS B 1701-2による。

(2) bは,ねじれ角及びシェービング方法などによって変更することが

できる。

6. 品質

6.1

外観 カッタの外観は,地きず及び割れ並びに有害なまくれ・きず・さびなどの欠点がなく,仕上

げは良好でなければならない。

6.2

表面粗さ カッタの歯面の表面粗さは,8.1による試験を行ったとき,JIS B 0601に規定する0.8μmRa

(3.2μmRy) とする。

4

B 4357 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

刃部の硬さ カッタの刃部の硬さは,8.2による試験を行ったとき,63HRC又は772HV以上とする。

6.4

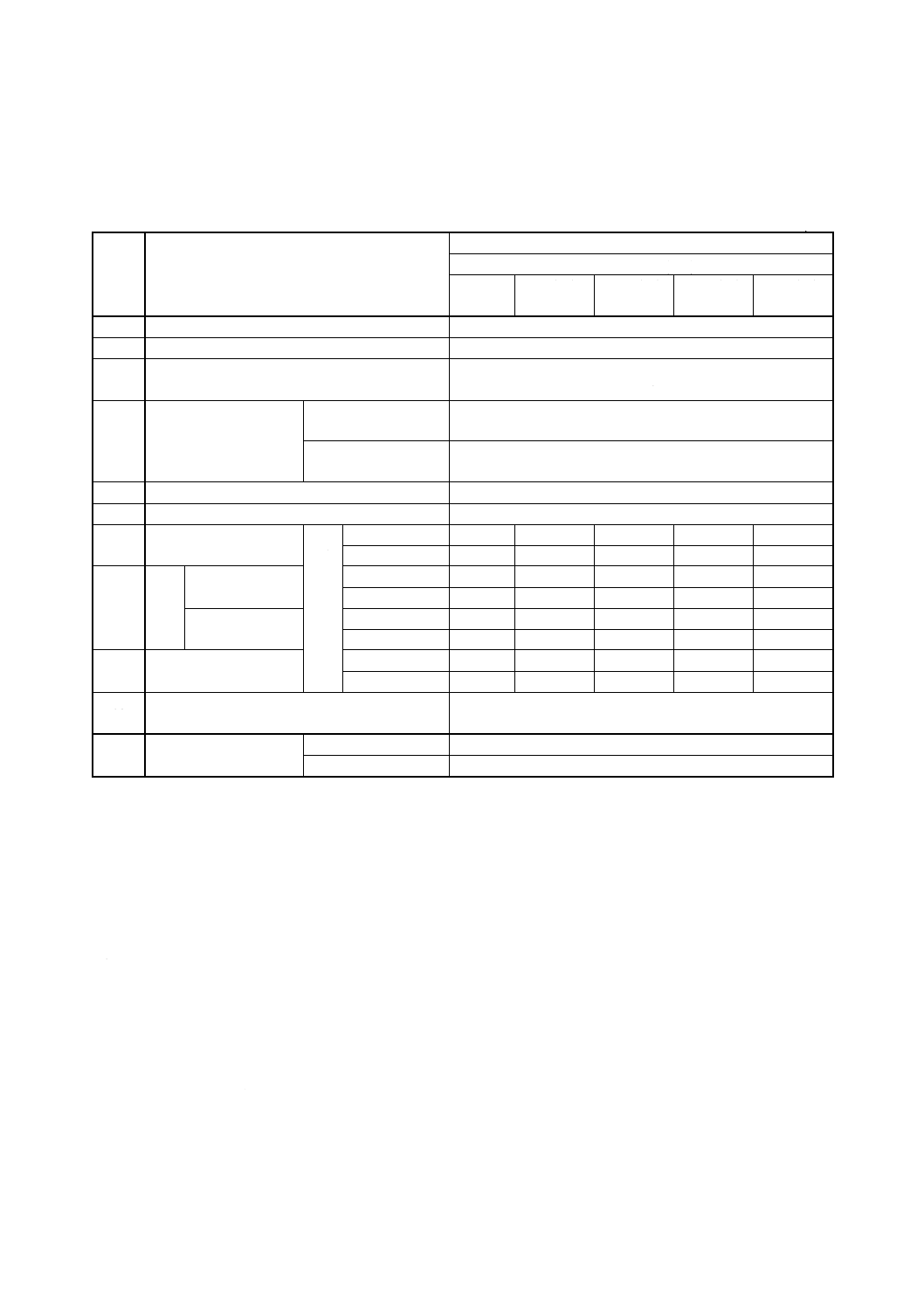

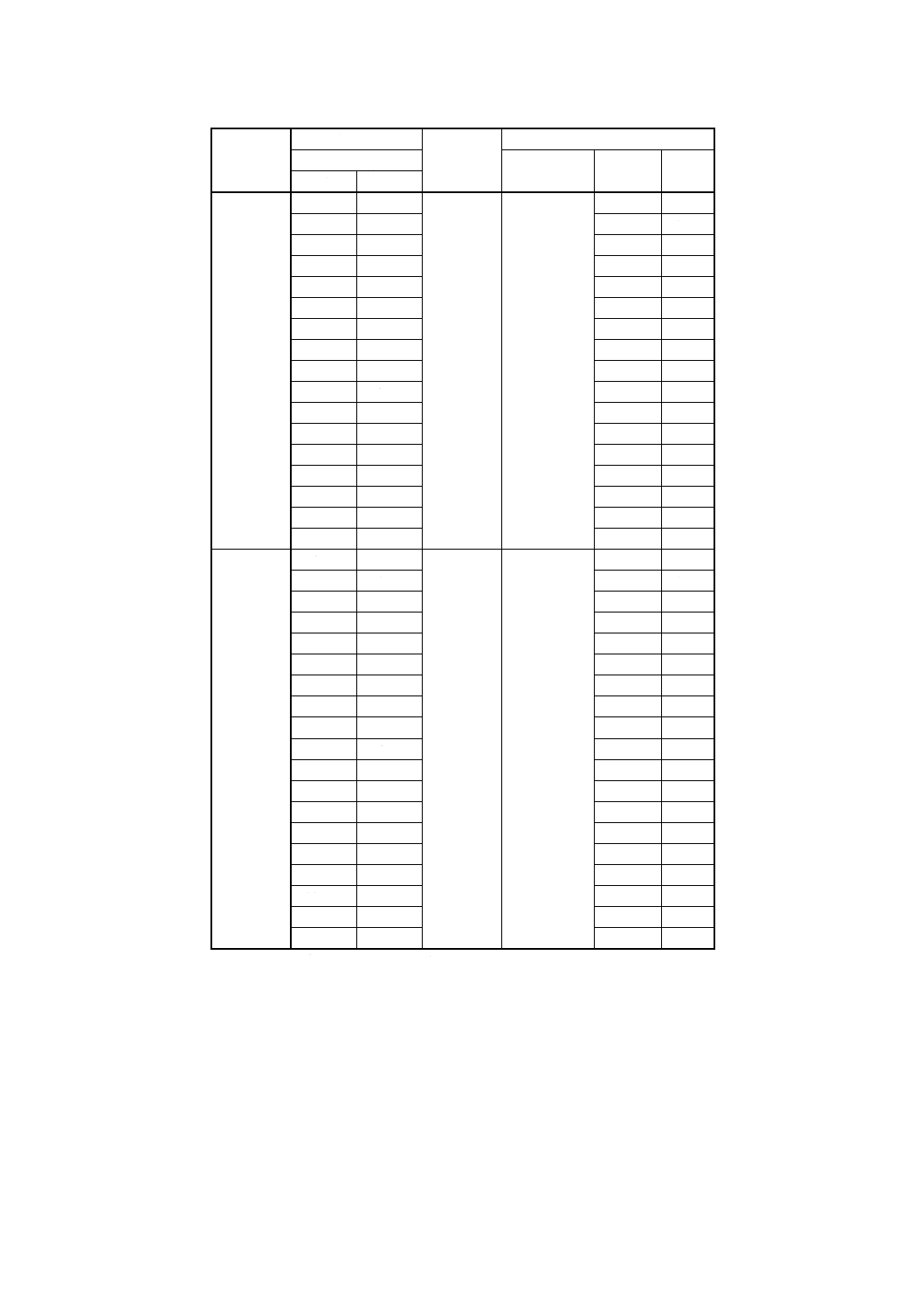

精度 カッタの精度は,8.3による試験を行ったとき,表2による。

表2 精度

単位 μm

番号

項目

公差値又は許容値

モジュール (mm)

1以上

2以下

2を超え

3.5以下

3.5を超え

6.3以下

6.3を超え

10以下

10を超え

12以下

1

外形D

±400

2

幅b

±200

3

穴径d

+5

0

4

キー溝

幅F

+90

0

高さE

+300

0

5

外周の振れ

15

6

側面の振れ

5

7

歯溝の振れ

呼

び

寸

法

225mm以下

14

14

14

15

−

300mm

18

18

19

19

20

8

ピ

ッ

チ

単一ピッチ誤差

225mm以下

5

6

7

8

−

300mm

5

6

7

8

9

累積ピッチ誤差

225mm以下

17

18

18

19

−

300mm

23

23

24

24

25

9

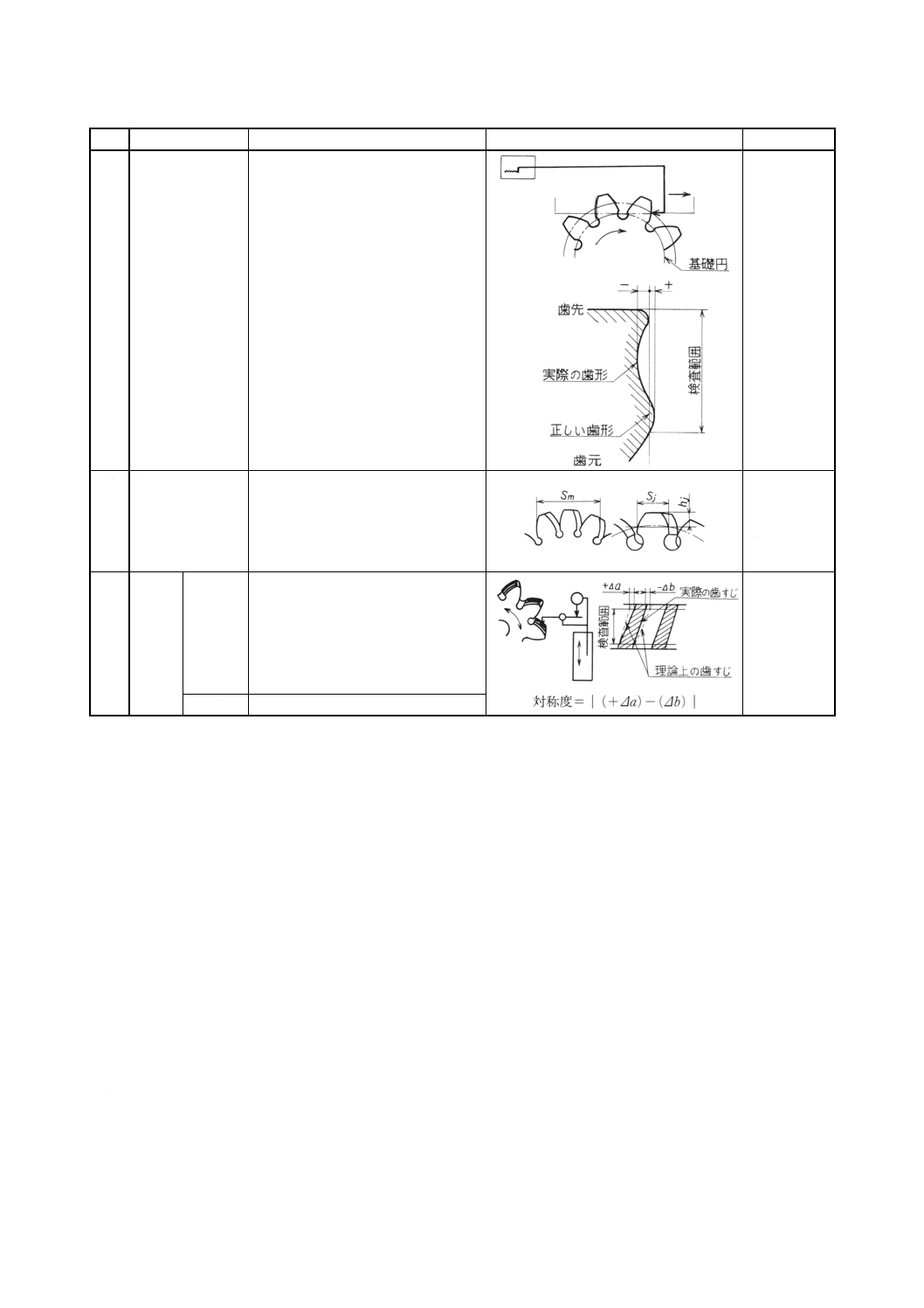

全歯形誤差(3)

225mm以下

2

3

4

5

−

300mm

3

4

4

5

6

10

歯厚(4)

0

−25

11

歯すじ(25mmにつき) 全歯すじ誤差

7

対称度

5

注(3) カッタ歯形の修正の場合にも準用することができる。

(4) 外径に対応した歯厚の許容値を示す。

7. 材料 カッタの材料は,JIS G 4403に規定するSKH51又はこれと同等以上の性能をもつものとする。

8. 試験方法

8.1

表面粗さ カッタ刃面の表面粗さは,目視によってJIS B 0659に規定する粗さ標準片と比較測定す

る。

8.2

硬さ カッタの刃部の硬さは,JIS B 7726に規定する試験機を用いてJIS Z 2245に規定する試験方

法によって測定する。ただし,ロックウェル硬さ試験機による測定ができない場合は,JIS B 7734に規定

する試験機を用いて,JIS Z 2251に規定する試験方法によって測定してもよい。

なお,試験機による測定ができない場合は,やすりによる比較測定を行ってもよい。

8.3

形状・寸法及び精度 形状・寸法及び精度は,表3によって測定する。

なお,使用する測定器具の精度及び性能は,附属書に規定する。

5

B 4357 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 検査 カッタの検査は,形状・寸法,外観,表面粗さ,硬さ及び精度について行い,それぞれ5.及び

6.1〜6.4の規定に適合しなければならない。

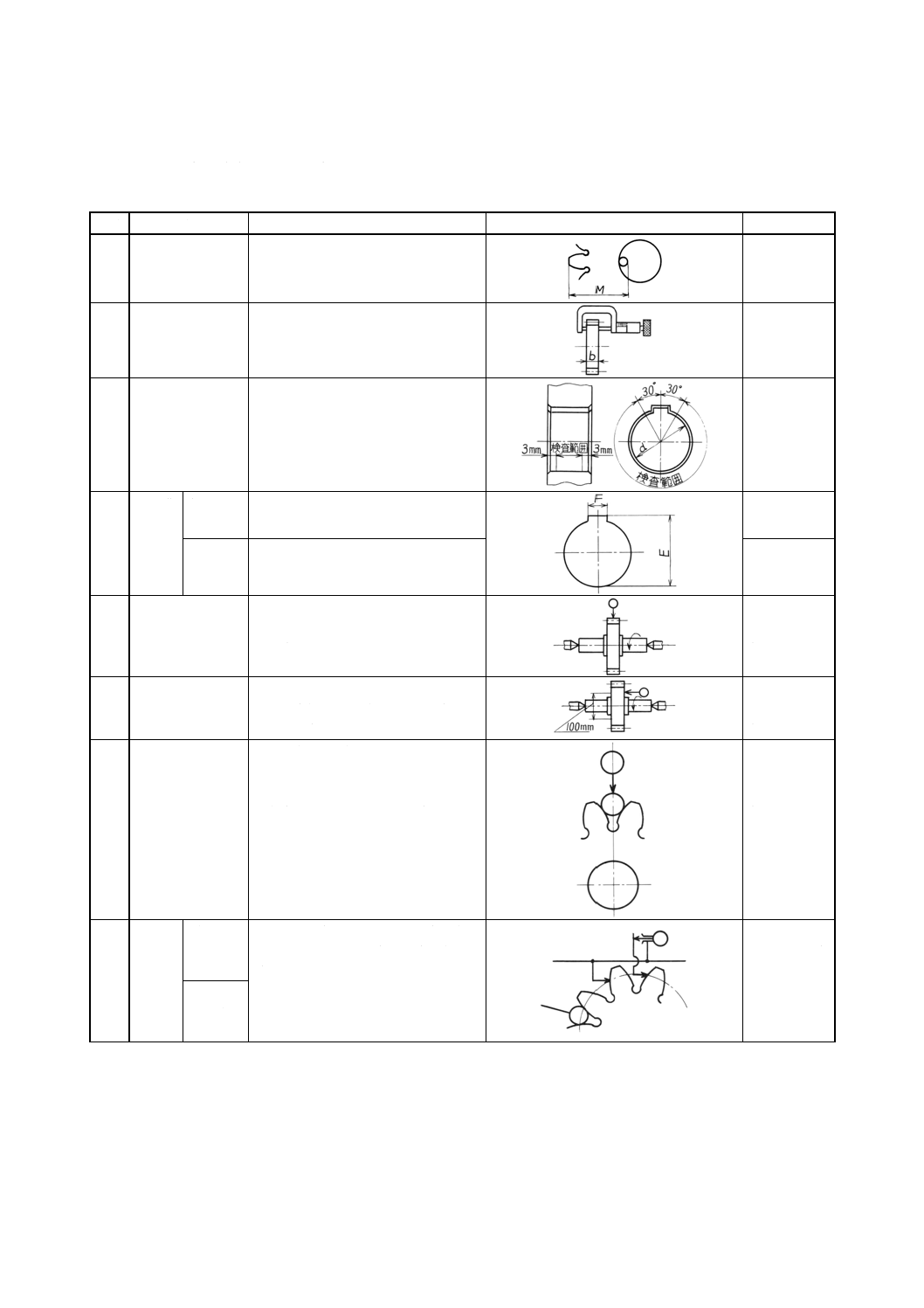

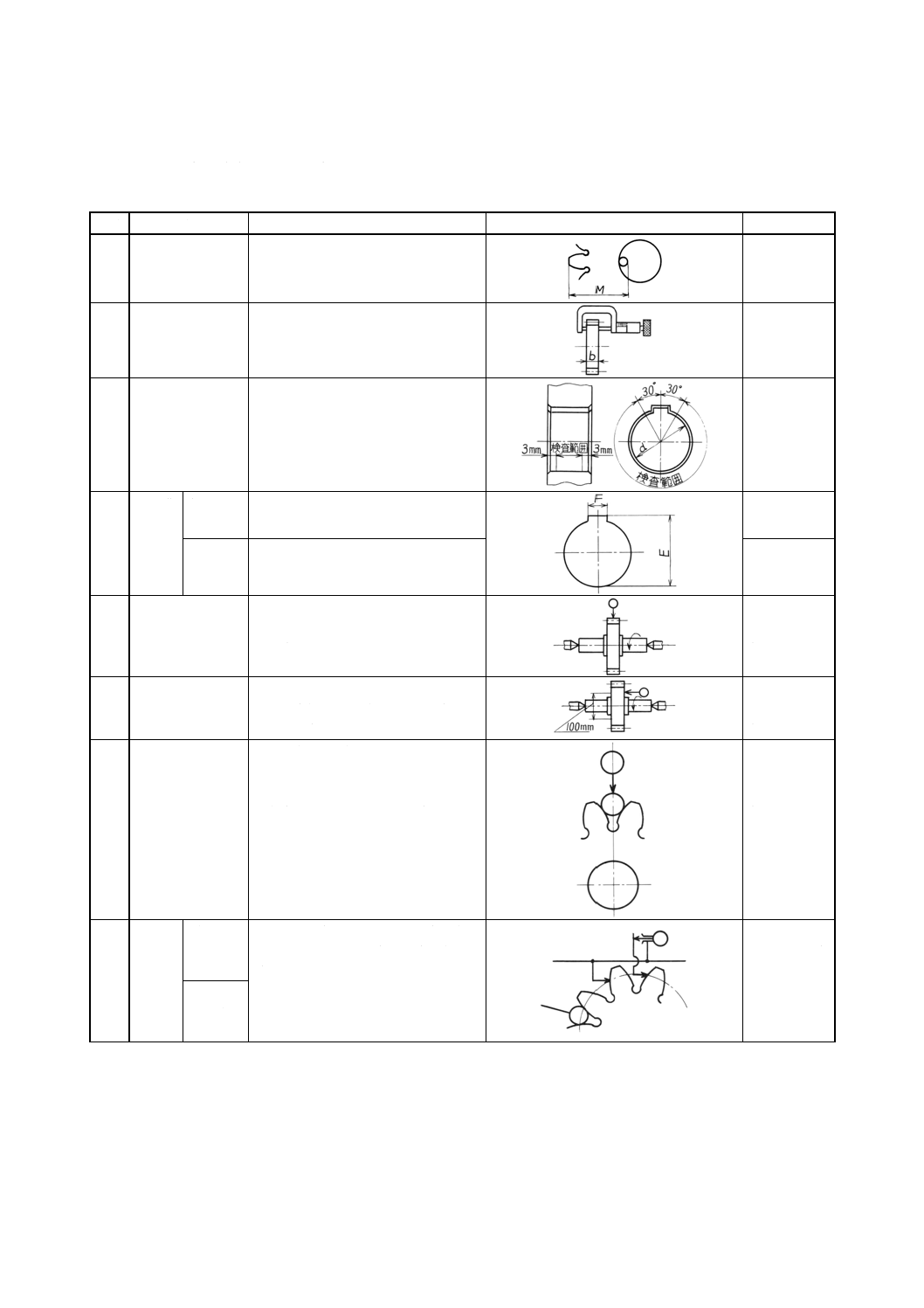

表3 形状・寸法及び精度の試験方法

番号

項目

測定方法

測定方法図

測定器具

1

外径D

穴径面にピンを接触させ,ピンからカッ

タ外周部までの寸法(M)を外側マイク

ロメータで測定し,外径を算出する。

ピン,

外側マイクロ

メータ

2

幅b

外側マイクロメータで測定する。

外側マイクロ

メータ

3

穴径d

空気マイクロメータ又は内側測定具で

測定する。

流量式空気マ

イクロメー

タ,

内側測定具

4

キー溝 幅F

限界ゲージで測定する。

限界ゲージ

高さE

限界ゲージ又はノギスで測定する。

限界ゲージ,

ノギス

5

外周の振れ

センタ台に取り付けて,カッタ外周面に

指針測微器を当て,カッタを回して振れ

を測定する。

アーバ,

センタ台,

指針測微器

6

側面の振れ

センタ台に取り付けて,カッタを回しな

がら,直径100mm付近の振れを指針測

微器で測定する。

アーバ,

センタ台,

指針測微器

7

歯溝の振れ

センタ台に取り付けて,カッタのピッチ

円付近で両歯面に接するピンなどの測

定子を全歯溝にわたって挿入し,測定の

半径方向の動きを測微器で測定する。

アーバ,

センタ台,

ピン,

指針測微器

8

ピッチ 単一

ピッチ

誤差

円ピッチ測定器に取り付けて,軸直角平

面において二つの測定子を隣り合った

歯の対応するピッチ円付近に接触させ,

測定子間の距離を次々に指針測微器で

読み取り,単一及び累積ピッチ誤差を計

算して求める。

アーバ,

円ピッチ測定

器

累積

ピッチ

誤差

6

B 4357 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

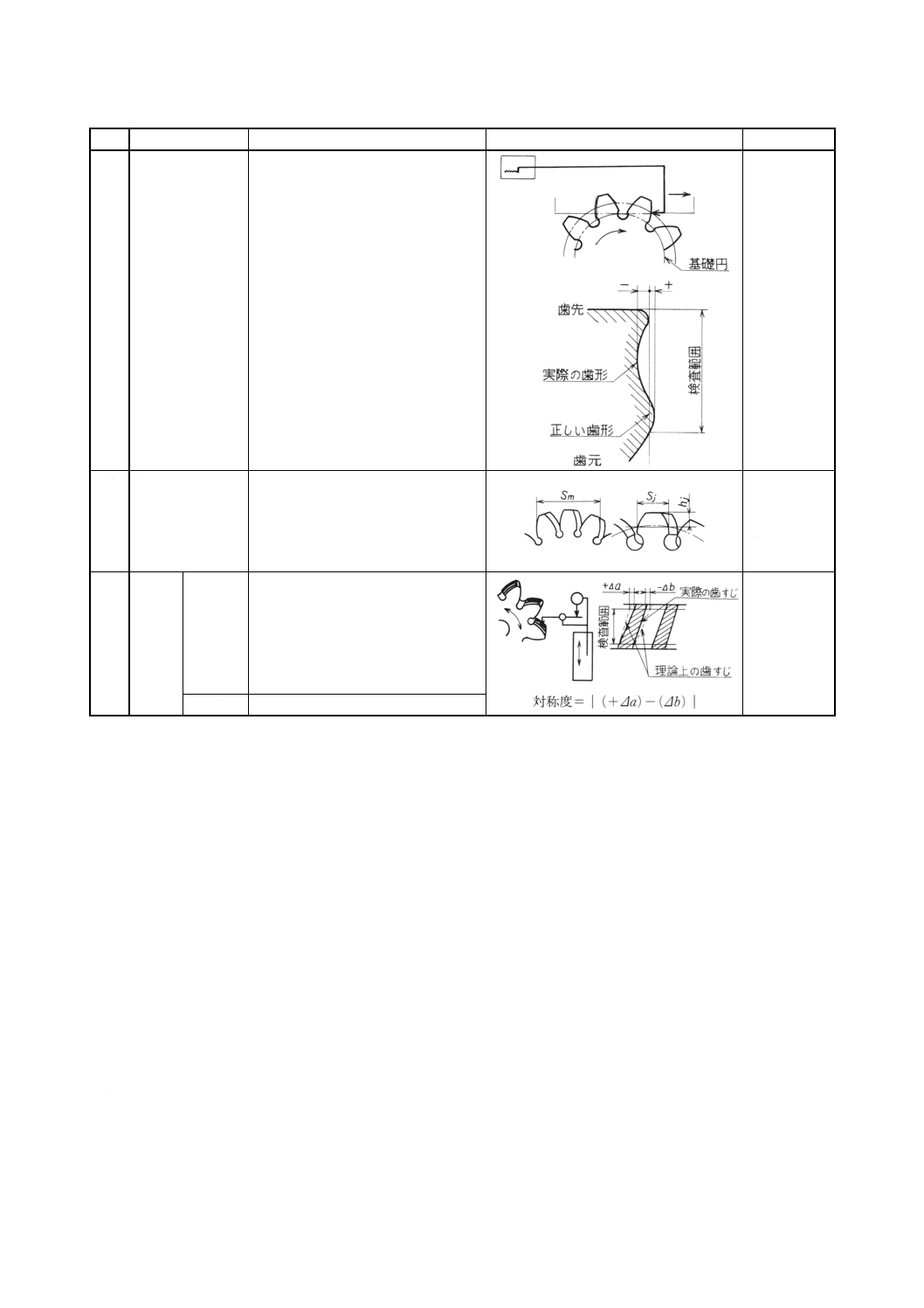

番号

項目

測定方法

測定方法図

測定器具

9

全歯形誤差

歯形測定器に取り付けて,カッタの幅の

ほぼ中央部の軸直角歯形を測定する。

アーバ,

歯形測定器

10

歯厚

工具顕微鏡によって,軸直角平面でまた

ぎ歯厚又は弦歯厚を測定する。また,オ

ーバピン径,歯直角またぎ歯厚で代用す

ることもできる。

工具顕微鏡,

歯厚マイクロ

メータ,ピン,

外側マイクロ

メータ

11

歯すじ 全歯すじ

誤差

歯すじ測定器に取り付けて,測定子をピ

ッチ円付近に当ててカッタを回転させ,

理論上の歯すじの軸方向相当距離だけ

カッタ又は測定子を軸方向に移動させ

て,検査範囲内の測定子の動きを

指針測微器で測定する。

アーバ,

歯すじ方向測

定器,

指針測微器

対称度

歯の両歯面の方向誤差の差を算出する。

備考 測定方法及び測定器具は,一般的な例を示したものである。

10 製品の呼び方 カッタの呼び方は,規格番号又は規格名称,呼び寸法,モジュール,基準圧力角,ね

じれ角,ねじれ方向(5)及び材料記号(6)による。

例1. JIS B 4357 225 m5 α20°β12°RH SKH51

例2. 丸形シェービングカッタ 200 m3 α20°β12°RH SKH51

注(5) 右ねじれはRH,左ねじれはLHとする。

(6) 使用材料がSKH51又はこれと同等の場合は,HSSと呼んでもよい。

11. 表示

11.1 製品の表示 カッタには,盗み溝に次の事項を横書きに表示する。

例

a) モジュール

m :m3

b) 基準圧力角

α :PA20°

c) 歯数

Z :73T

d) 被削歯車歯数

Z :FOR 24Z

e) ねじれ角及びねじれ方向(5)

β :HA12°RH

7

B 4357 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

材料記号(7)

:SKH51

g) 製造業者名又はその略号

:

注(7)使用材料がSKH51又はこれと同等の場合は,HSSと表示してもよい。

11.2 包装の表示 カッタの包装には,規格名称及び11.1に規定する事項を表示する。

関連規格 JIS B 1702-1 円筒歯車−精度等級 第1部:歯車の歯面に関する誤差の定義及び許容値

8

B 4357 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定) 測定器具の精度及び性能

1. 限界プレーンゲージの精度は,JIS B 7420による。

2. 流量式空気マイクロメータの基準倍率は5 000倍とし,その性能はJIS B 7535による。

3. 内側測定具の指示の精度は,使用範囲内で0.001mm以下とする。

4. アーバのセンタ穴をデータムとする円筒部の振れの公差値は,次による。

単位 μm

表2の公差値又は許容値

3

4

5

6以上

振れの公差値

1.5

2

3

5. 測微器の指示の精度は,使用範囲内で0.003mm以下とする。

測微器としてダイヤルゲージを使用するときは,JIS B 7503によって,てこ式ダイヤルゲージを使用す

るときは,JIS B 7533による。また,指針測微器を使用するときは,JIS B 7519による。

6. 円ピッチ測定器,歯形測定器及び歯すじ測定器の指示の精度は,0.001mm以下とする。

7. ノギスの精度は,JIS B 7507による。

8. 工具顕微鏡の性能は,JIS B 7153による。

9. マイクロメータの指示の精度は,JIS B 7502による。

9

B 4357 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

平成11年度JIS原案作成委員会 構成表

本委員会

氏名

所属

(委員長)

村 田 良 司

東京理科大学理工学部

(委員)

藤 田 昌 宏

通商産業省機械情報産業局

八 田 勲

工業技術院標準部

伊 藤 哲

工業技術院機械技術研究所

橋 本 進

財団法人日本規格協会

久 慈 偉 夫

社団法人日本工具工業会

倉 持 建

日本高周波鋼業株式会社市川工場

南 野 修 司

日立ツール株式会社

川 口 俊 充

株式会社不二越

日下部 祐 次

MMCコベルコツール株式会社

宮 林 光 行

株式会社彌満和製作所

水 島 宣 浩

社団法人日本機械工業連合会

岡 安 英 雄

社団法人日本工作機械工業会

西 村 欣 也

社団法人日本歯車工業会

石 川 侑 男

社団法人日本金型工業会

安 武 昭 彦

社団法人日本工作機器工業会

室 本 勝 右

社団法人日本自動車工業会(いすゞ自動車株式会社)

田 中 祐 弌

コベルコツールエンジニアリング株式会社

大 沢 秀 彦

オーエスジー株式会社

矢 野 幸 平

日立ツール株式会社

(事務局)

鈴 木 一 貫

社団法人日本工具工業会

歯切工具分科会

氏名

所属

日下部 祐 次

神鋼コベルコツール株式会社

八 田 勲

工業技術院標準部

山 村 修 蔵

財団法人日本規格協会

田 中 義 一

株式会社鈴木工機製作所

南 野 修 司

日立ツール株式会社

渋 谷 吉 晴

株式会社小笠原小型ホブ研究所

川 口 俊 充

株式会社不二越機械工具事業部

田 中 祐 弌

コベルコツールエンジニアリング株式会社

中 村 容 三

三菱重工業株式会社京都精機製作所

久 慈 偉 夫

日本工具工業会

鈴 木 一 貫

日本工具工業会