B 4140:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,ダイヤモンド工業

協会(IDA-J)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 4140:1997は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 種類及び等級 ·················································································································· 3

4.1 用途による種類 ············································································································· 3

4.2 と(砥)粒による種類 ···································································································· 3

4.3 と(砥)粒の積層状態及び電着工具による種類 ···································································· 3

4.4 等級 ···························································································································· 4

5. 品質 ······························································································································ 4

5.1 台金 ···························································································································· 4

5.2 と(砥)粒層 ················································································································ 4

5.3 安全性 ························································································································· 4

6. 形状及び寸法 ·················································································································· 4

6.1 一般 ···························································································································· 4

6.2 研削ホイール ················································································································ 4

6.3 研削ホイール,軸付きホイール及び基板付きブレードの外径Dの許容差 ·································· 8

6.4 ID(内周刃)ブレード ···································································································· 9

6.5 外周刃切断用 ··············································································································· 11

6.6 パッドコンディショナ ··································································································· 14

7. 試験方法 ······················································································································· 15

7.1 外観 ··························································································································· 15

7.2 寸法の測定 ·················································································································· 15

7.3 振れの測定 ·················································································································· 17

8. 検査 ····························································································································· 18

8.1 形状及び寸法 ··············································································································· 18

8.2 外観 ··························································································································· 18

8.3 振れ ··························································································································· 18

9. 製品の表示 ···················································································································· 19

10. 取扱い上の注意事項 ······································································································ 20

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 4140:2006

ダイヤモンド/CBN工具−

ダイヤモンド又はCBN電着工具

Diamond/CBN products−Diamond or CBN electroplated tools

1. 適用範囲 この規格は,焼入れ鋼などの金属材料,超硬合金,サーメット,半導体材料,セラミック

ス,ガラス,カーボン,ゴム・プラスチック,FRPなどを総形研削,内面研削,ジグ研削,その他の研削,

スライシング,ダイシング,溝入れ,切断, ポリシングパッドのコンディショニングなどに用いるダイヤ

モンド又はCBN電着工具(以下,電着工具という。)について規定する。ただし,歯科用に用いるものに

は適用しない。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0401-2 寸法公差及びはめあいの方式―第2部:穴及び軸の公差等級並びに寸法許容差の表

JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

JIS B 4130 ダイヤモンド/CBN工具─ダイヤモンド又はCBNと(砥)粒の粒度

JIS B 4131 ダイヤモンド/CBN工具─ダイヤモンド又はCBNホイール

JIS B 4142 ダイヤモンド/CBN工具−安全性要求事項

JIS B 7153 測定顕微鏡

JIS B 7420 限界プレーンゲージ

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4313 ばね用ステンレス鋼帯

JIS G 4401 炭素工具鋼鋼材

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

3. 定義 この規格で用いる主な用語の定義は,JIS B 4131によるほか,次による。

a) 電着工具 所要の形状に加工された鋼,超硬合金,アルミニウム,アルミニウム合金などの台金の表

面に,電気めっき法及び/又は化学めっき法によってダイヤモンド又はCBNのと(砥)粒を保持し,

固定した工具。

なお,台金を取り除いたものもある。

2

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 電気めっき法 電解液中で台金を陰極,ニッケル板を陽極にして液中で両極間に適切な電流を通じ,

台金表面にニッケル層を析出させることによって,と(砥)粒を保持し,固定する電着工具の製造方

法。

c) 化学めっき法 めっき液中に含まれる還元剤によってニッケルイオンを還元析出させることによって,

と(砥)粒を保持し,固定する電着工具の製造方法。無電解めっき法ともいう。

d) 研削ホイール 所要の形状に加工された台金の外周,側面などにと(砥)粒を固定した研削用のホイ

ール。平形ホイール,総形ホイール,カップ形ホイール及び軸付きホイールがある。

e) 平形ホイール 円盤状の台金の外周にダイヤモンド又はCBNと(砥)粒層を取り付けた研削加工用

ホイール。ストレートホイールともいう。

f)

総形ホイール 工作物の仕上がり形状に対応した直線,円弧,曲線,角度又はこれらの組合せででき

る形状に整えたホイール。

g) カップ形ホイール ダイヤモンド又はCBNと(砥)粒層をもつカップ形の研削加工用ホイールの総

称。

h) 軸付きホイール 機械の回転軸に取り付けるための軸部をもつホイール。内面研削盤,ジグ研削盤,

ポータブルグラインダーなどに取り付けて使用する。内面研削加工に用いるものは,インターナルホ

イールともいう。

i)

ID(内周刃)ブレード ステンレス鋼薄板をドーナツ状に成形した台金の内周部にと(砥)粒を固定

した,内周形の切断用ブレード。

j)

ハブ付きブレード アルミニウム合金製ハブの側面外周部にと(砥)粒層を設けた,精密切断や溝入

れ用のブレード。

k) リング形ブレード 全面がと(砥)粒層で形成された,台金のない精密な切断又は溝入れ用のブレー

ド。オールブレードタイプともいう。

l)

基板付きブレード ドーナツ状薄板基板の外周及び側面の一部にと(砥)粒を固定した,切断又は溝

入れ用のブレード。電着カッタともいう。

m) パッドコンディショナ CMP(ケミカル・メカニカル・ポリッシング),その他のポリッシングなど

に用いられるポリウレタン製などの研磨パッドの表面をコンディショニングするための工具。パッド

ドレッサ,CMPドレッサ,CMPコンディショナなどと呼ぶこともある。

n) 輪郭度公差 研削ホイールのと(砥)粒層作用面の形状精度。通常はレプリカ法の輪郭度で表す。

o) 台金 と(砥)粒を固定する金属製母材。電着工具の形状によってはボディ,コア,基板,軸,シャ

ンク,マンドレルともいう。

p) 単層電着工具 台金にと(砥)粒を1層だけ保持し,固定した電着工具。

q) 多層電着工具 台金にと(砥)粒を2層以上保持し,固定した電着工具。

r) 振れの測定面 と(砥)粒層の振れを代替して測定するための台金の部位。

s)

こぶ 電着部に発生する突起状のめっき金属。ノジュールともいう。

t)

オーバーハング 軸付きホイールを機械に装着したときに取付面から露出している軸部の長さ[と

(砥)粒層を含まない]。

u) 再電着 使用済みの電着工具から,と(砥)粒層を除去した台金を再利用して電着工具を製作するこ

と。

3

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 種類及び等級

4.1

用途による種類 電着工具の用途による種類は,表1による。

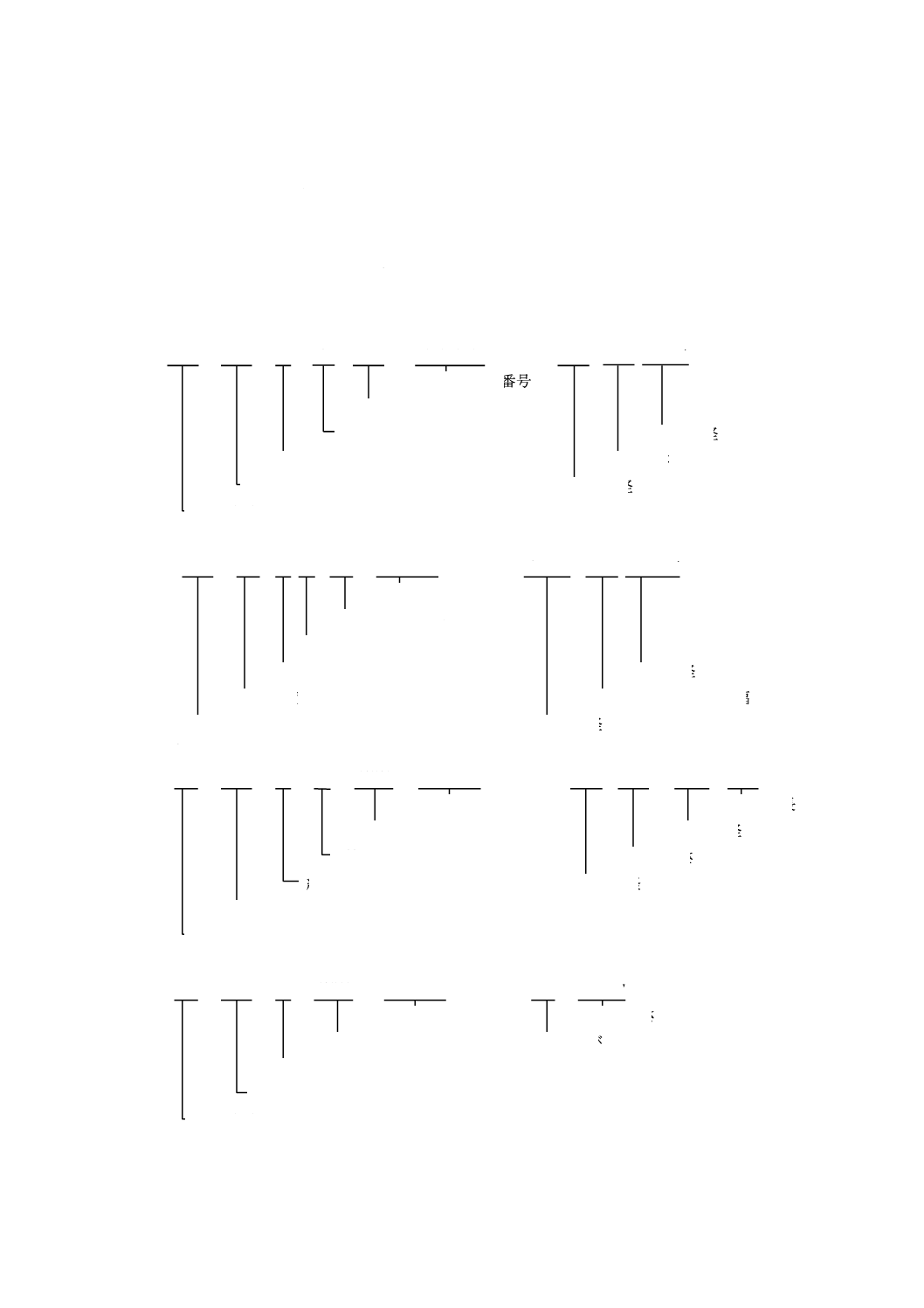

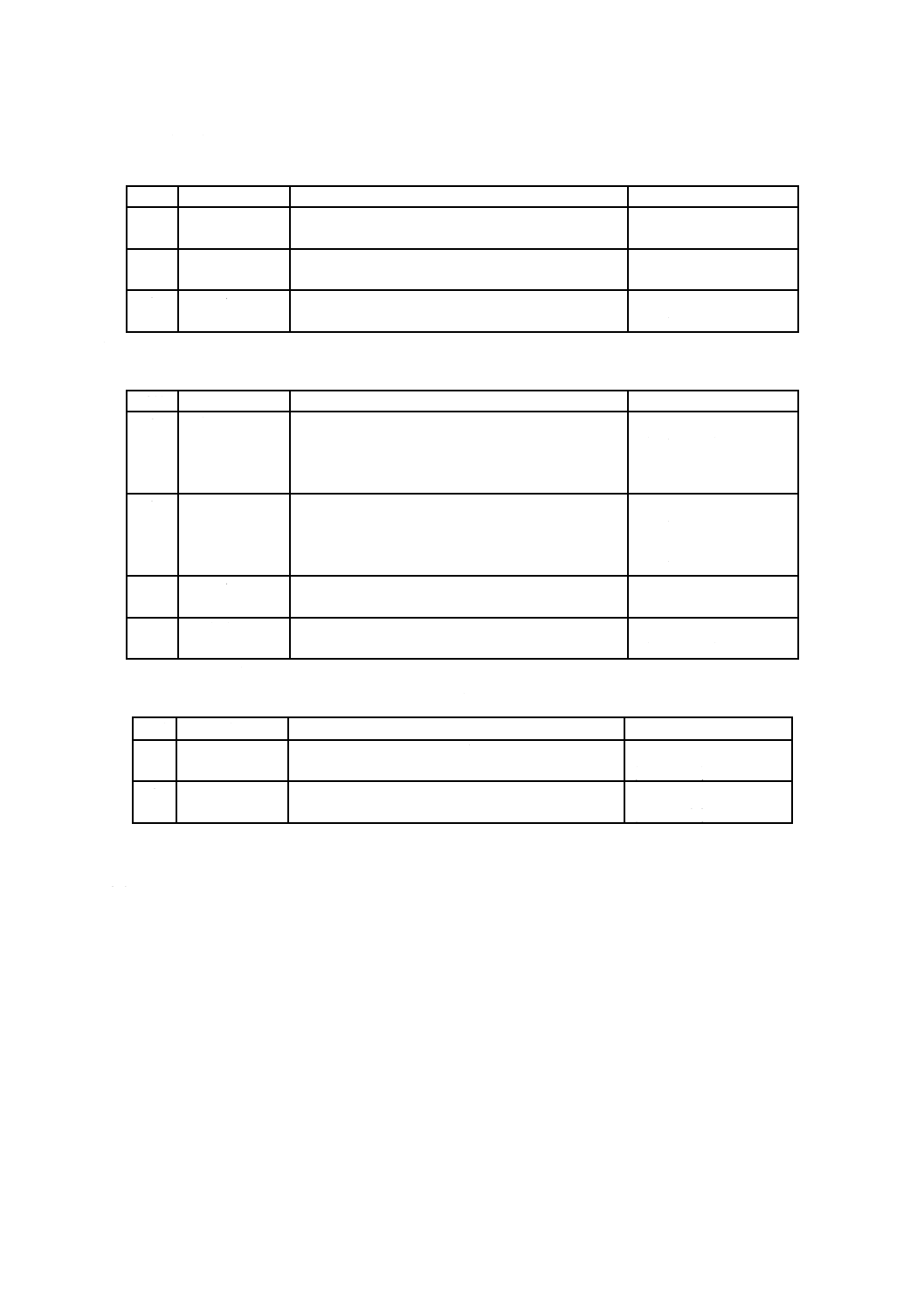

表 1 用途の区分及び種類

区分

種類

台金の有無

研削ホイール

平形ホイール

有

総形ホイール

カップ形ホイール

軸付きホイール

内周刃切断用

ID(内周刃)ブレード

有

外周刃切断用

ハブ付きブレード

有

リング形ブレード

無

基板付きブレード

有

パッドコンディショナ

パッドコンディショナ

有

4.2

と(砥)粒による種類 と(砥)粒による種類は,表2による。

表 2 と(砥)粒の種類

と(砥)粒の種類

記号

ダイヤモンド

天然ダイヤモンド

D

合成ダイヤモンド

SD

CBN

立方晶窒化ほう素

BN

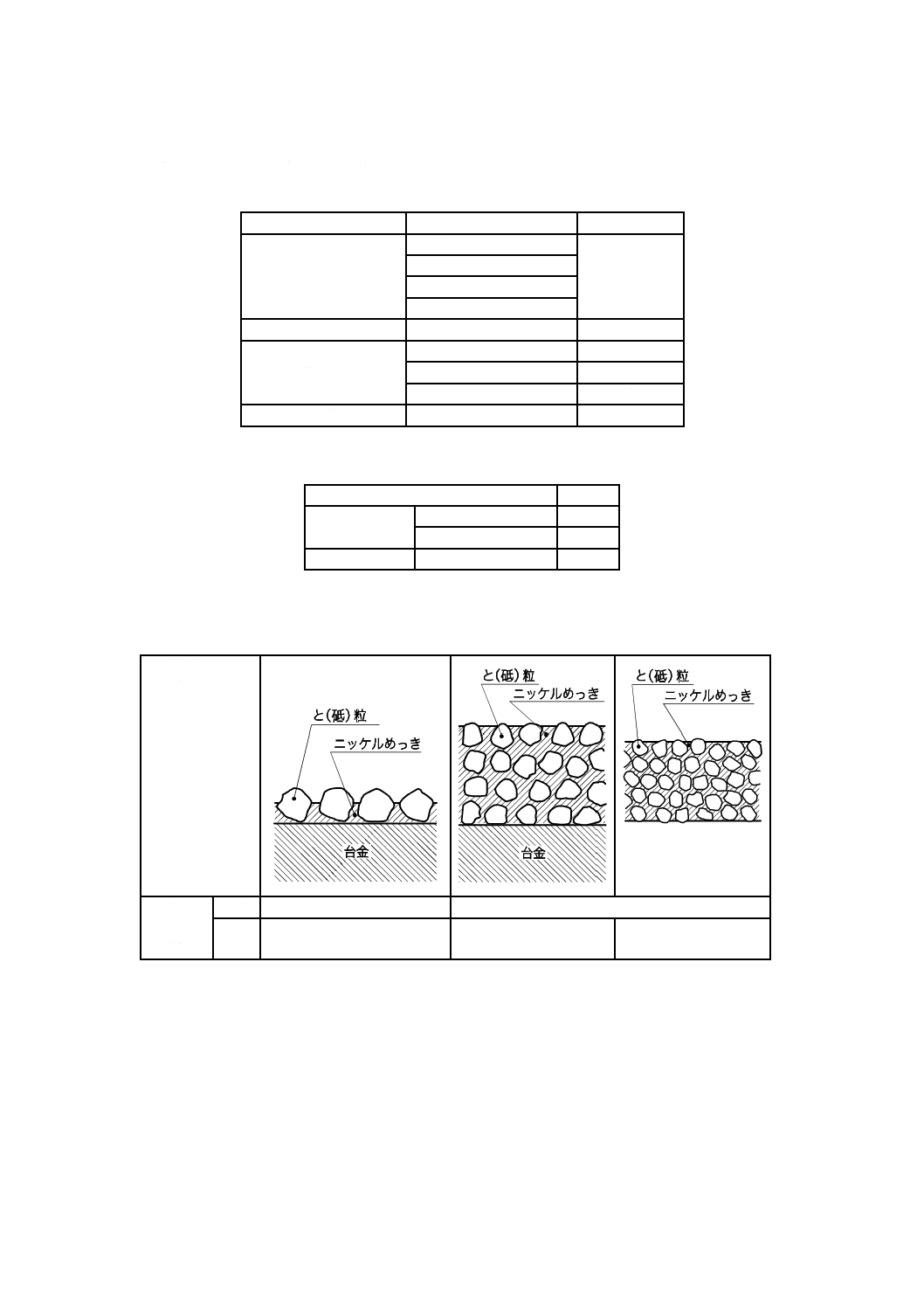

4.3

と(砥)粒の積層状態及び電着工具による種類 と(砥)粒の積層状態及び電着工具による種類は,

表3による。

表 3 と(砥)粒の積層状態及び電着工具の種類

と(砥)粒の積

層状態

電着工具

の区分及

び種類

区分

単層電着工具

多層電着工具

種類

研削ホイール,基板付きブレ

ード,パッドコンディショナ

ID(内周刃)ブレード

ハブ付きブレード,

リング形ブレード

4

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

等級 研削ホイールの等級による種類は,1〜4級に区分する。

なお,台金の振れは,7.3によって試験する。

表 4 研削ホイールの等級による種類

単位 mm

項目

超精密級

精密級

並級

1級

2級

3級

4級

輪郭度公差

0.01

0.04

0.1

0.1 を超えるもの

台金の振れ公差

0.005

0.01

0.02

0.02を超えるもの

穴径許容差

(軸付きホイールを除く。)

+0.005

0

H6

H7

H7を超えるもの

備考 穴径許容差は,JIS B 0401-2の規定による。

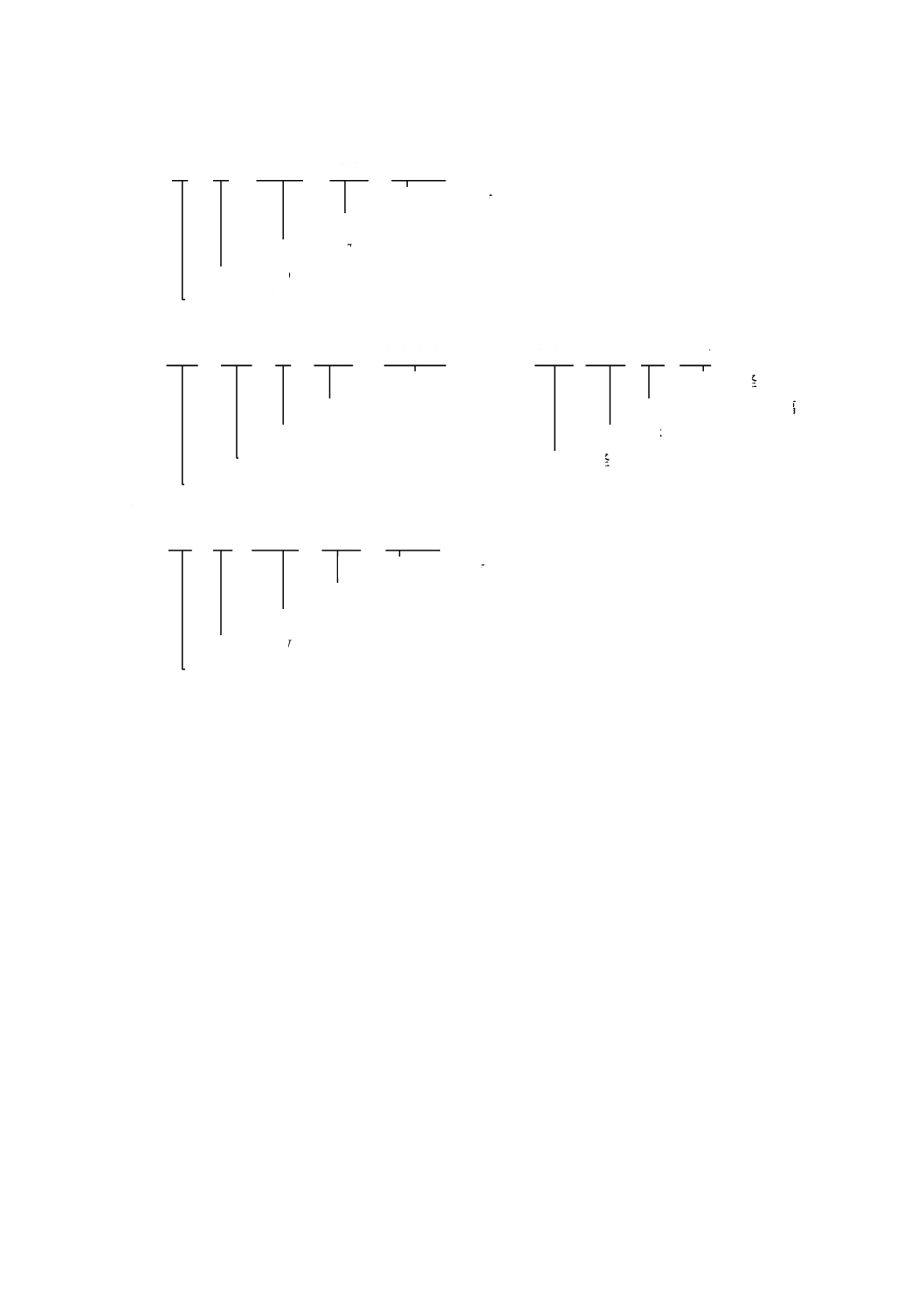

5. 品質

5.1

台金

5.1.1

材料 台金の材料は,表5に規定するもの又は使用上これらと同等以上の品質をもつものとする。

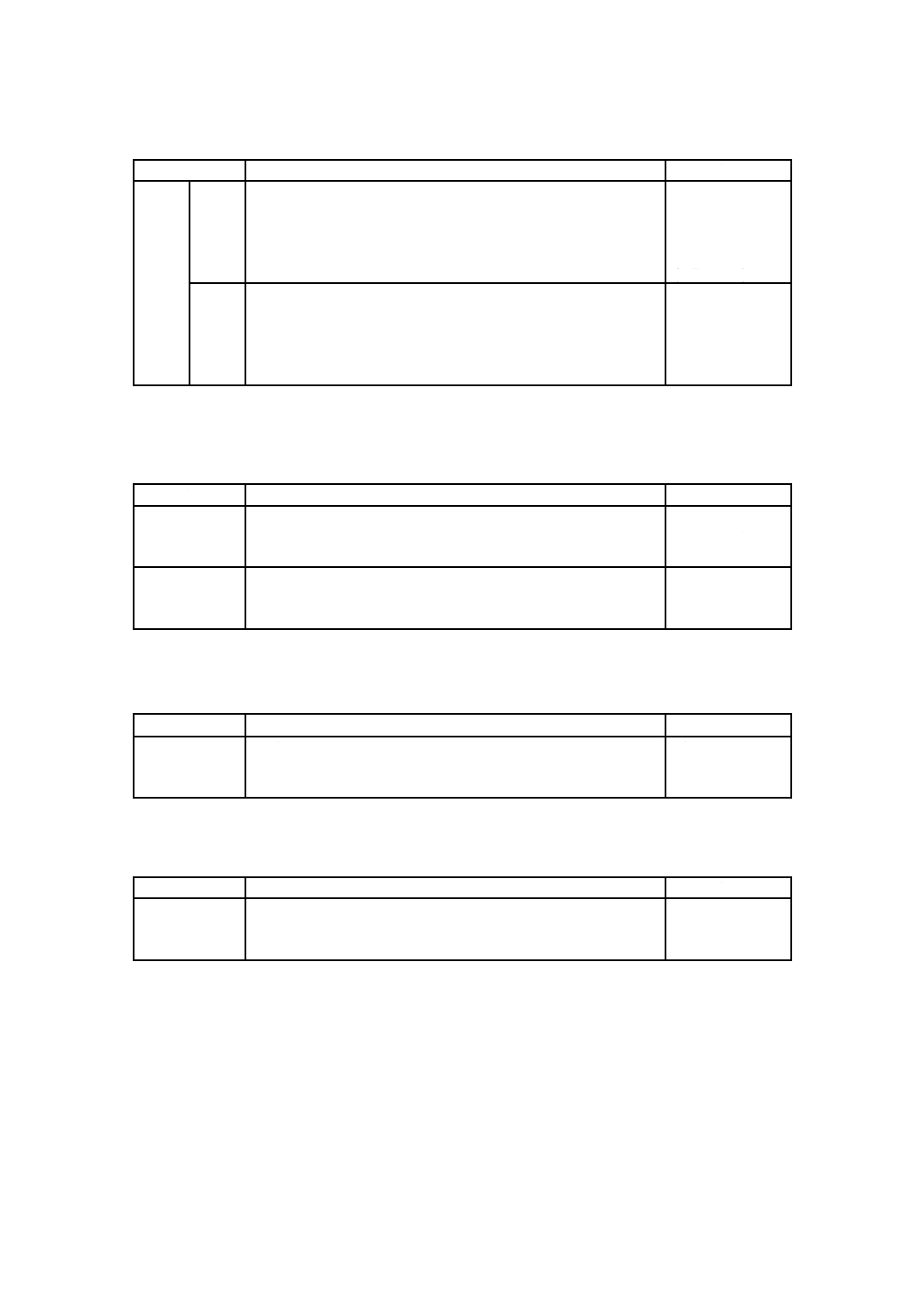

表 5 台金の材料

電着工具の区分又は種類

台金の材料

研削ホイール

JIS G 4051,JIS G 4401,JIS G 4305

ID(内周刃)ブレード

JIS G 4305,JIS G 4313

ハブ付きブレード

JIS H 4040

基板付きブレード

JIS G 4051,JIS G 4401,JIS G 4305

パッドコンディショナ

JIS G 4051,JIS G 4401,JIS G 4305

5.1.2

外観 外観は,7.1によって試験したとき,台金は,取付基準面,取付穴,電着する面及び振れ測

定面にきず及び打こん(痕)があってはならない。内周刃ホイールにおける台金については,ひずみ及び

しわがあってはならない。

5.2

と(砥)粒層

5.2.1

と(砥)粒の粒度 と(砥)粒の粒度は,JIS B 4130による。

5.2.2

めっき めっきは,ニッケルめっきとする。

5.2.3

外観 外観は,7.1によって試験したとき,と(砥)粒層は,使用上有害なこぶ,色むら,きず及

びばりがあってはならない。また,と(砥)粒の分布は,一様でなければならない。

5.3

安全性 安全性は,JIS B 4142による。

6. 形状及び寸法

6.1

一般 形状及び寸法は,用途による種類ごとによる。寸法は,7.2によって試験したとき,表6〜表

19に適合しなければならない。

なお,指定のない寸法公差は,JIS B 0405のm(中級)とする。

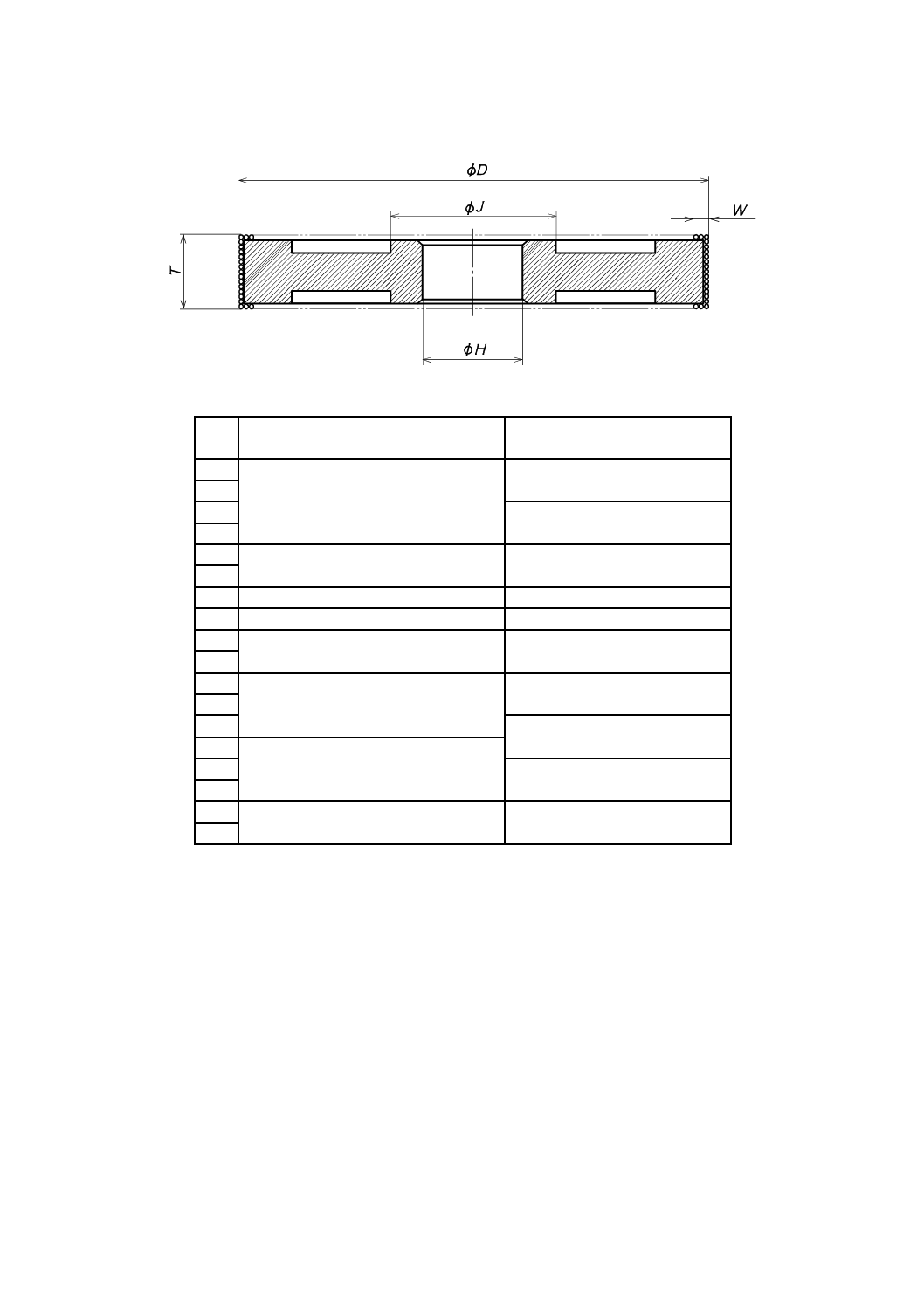

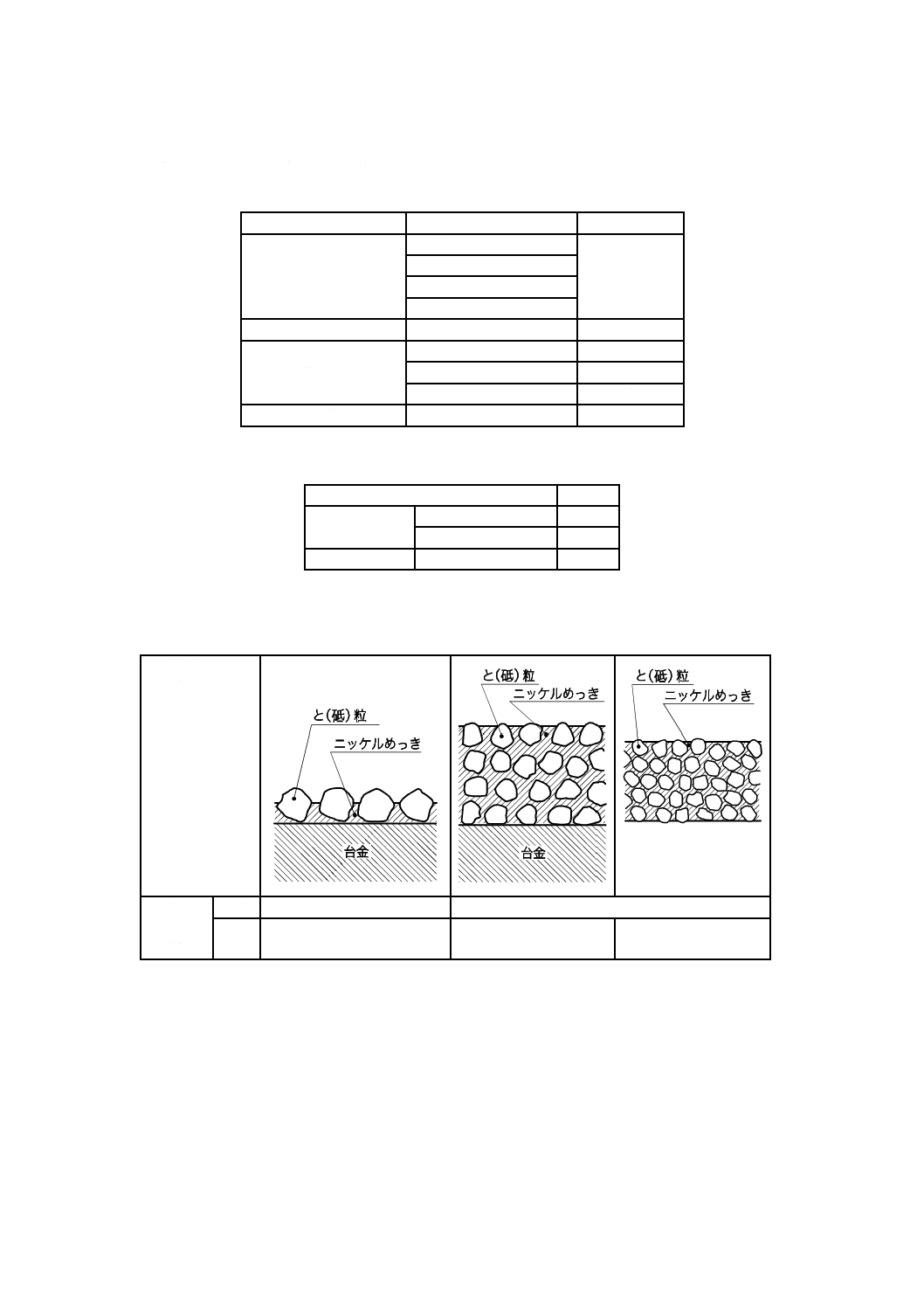

6.2

研削ホイール

6.2.1

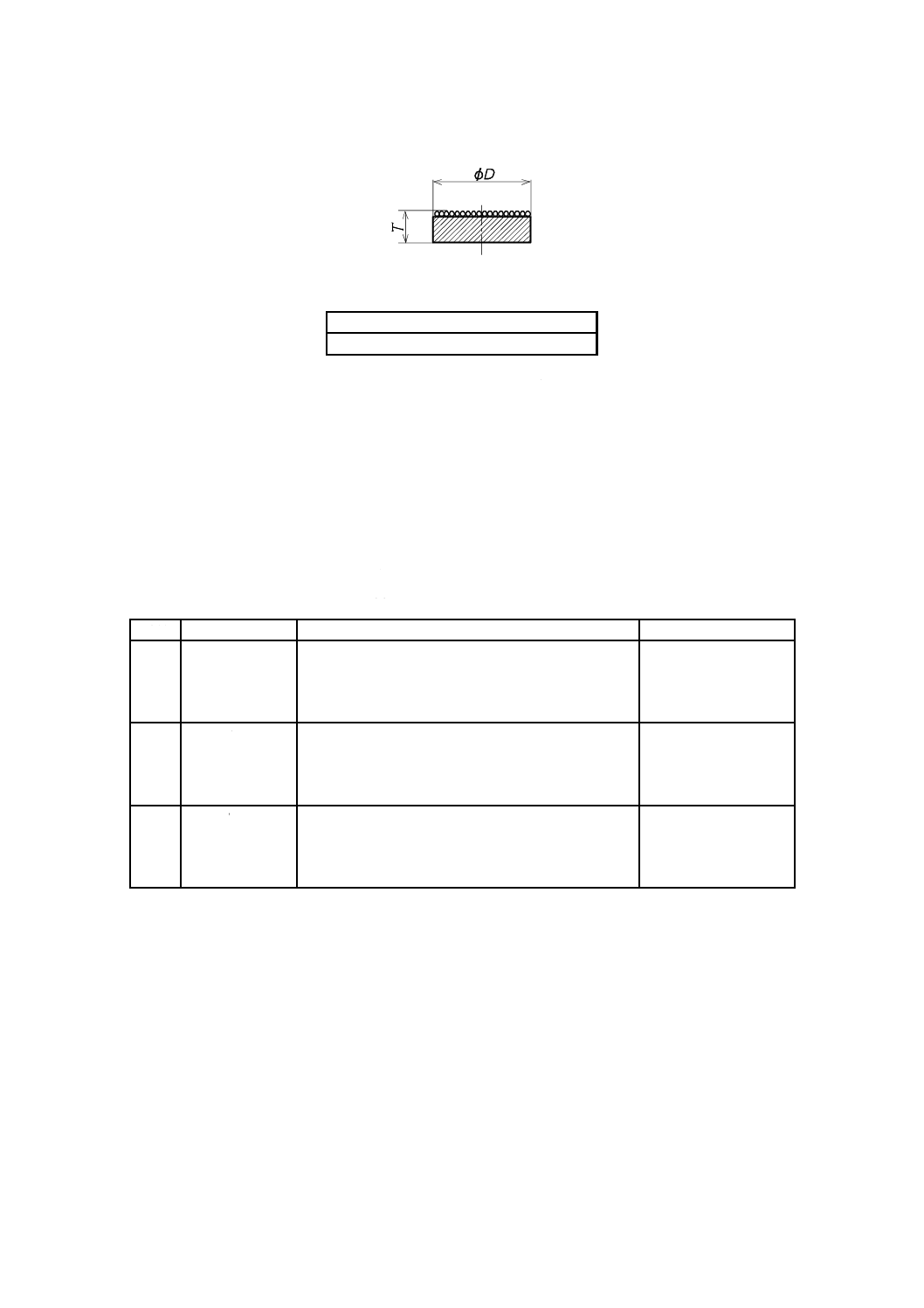

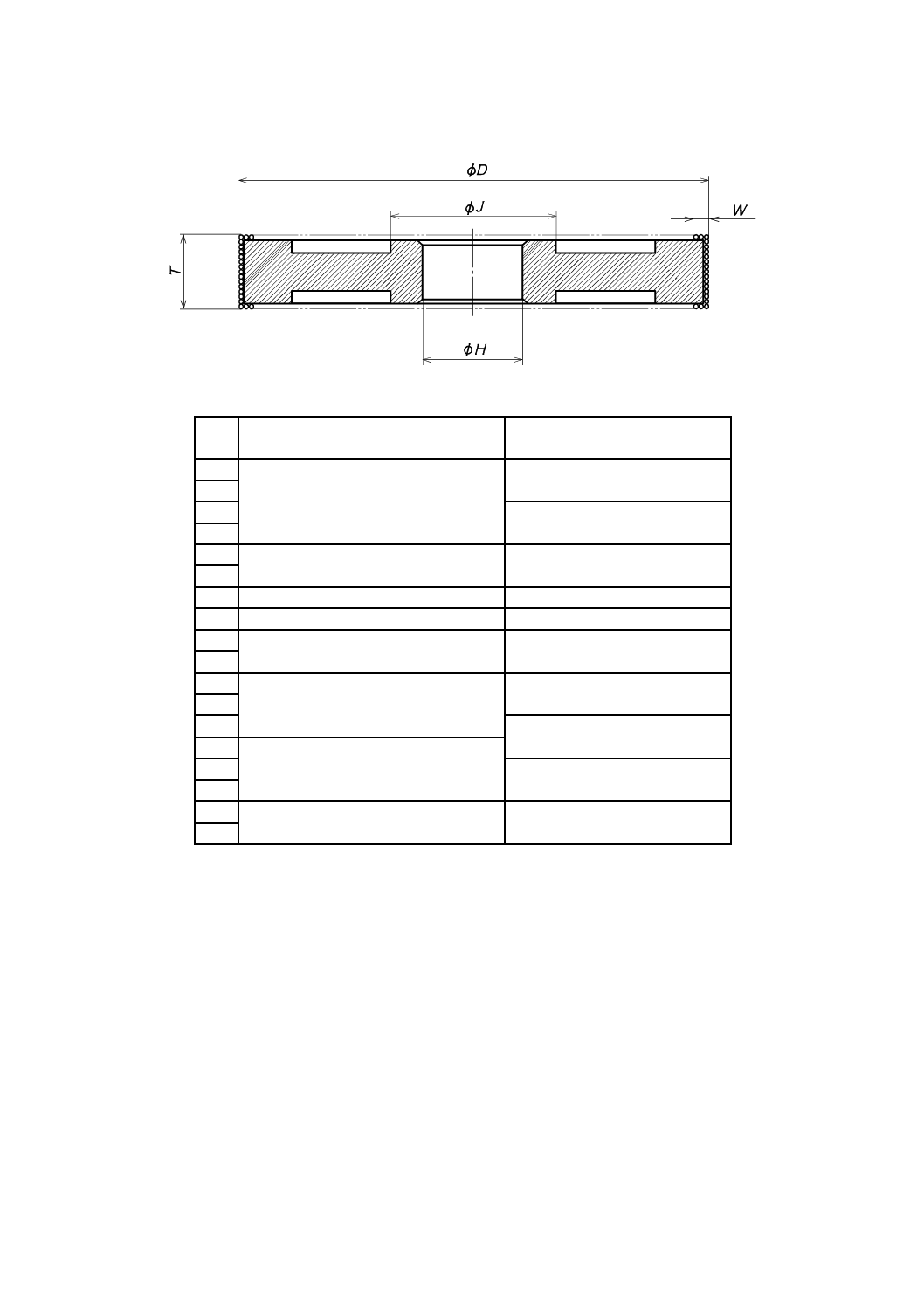

平形ホイール及び総形ホイール 平形ホイール及び総形ホイールのうち,代表的な平形ホイールの

形状及び寸法は,表6による。

5

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 6 平形ホイールの寸法

単位 mm

外径

D

厚さ

T

穴径

H

20

4,6,8,10,12

6,8,9.53,10,12.7

25

40

12.7,20

50

75

3,4,5,6,10,12

16,20,31.75

100

125

3,4,5,6,10,12,15

20,25.4,30,31.75,38.1

150

3,4,5,6,10,12,15,20

25,30,31.75,38.1,50,50.8

175

6,10,12,15,20

25,30,31.75,38.1,50.8

200

250

10,12,15,20,40,60

50.8,76.2,100,127

300

350

127,152.4,203.2

400

20,40,60

450

152.4,203.2,304.8

500

600

20,40,60,100

254,304.8

750

備考1. Hの許容差は,JIS B 0401-2に規定するH7とする。

2. ボスの径J及びと(砥)粒層の幅Wは,受渡当事者間の協定による。

6

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

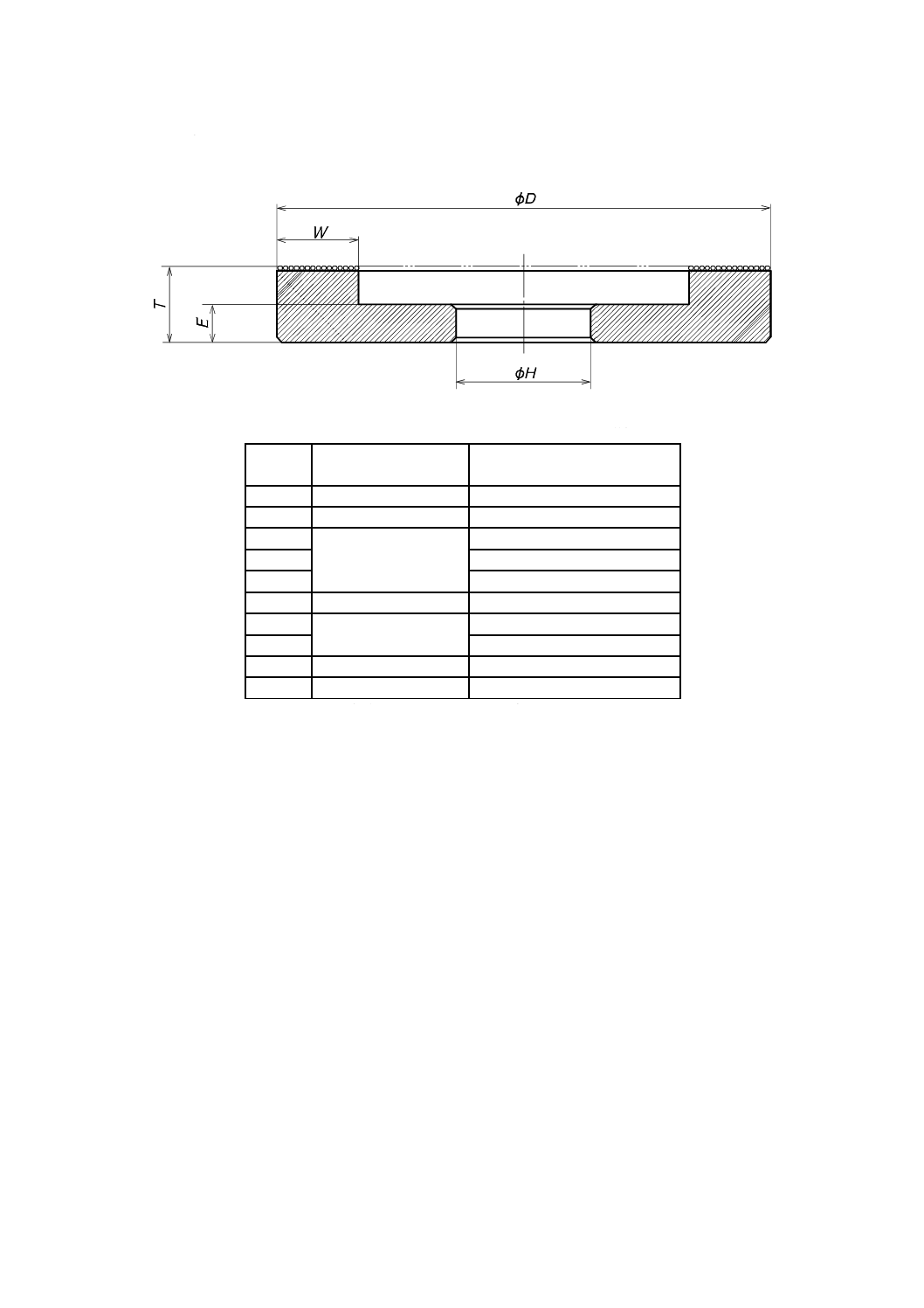

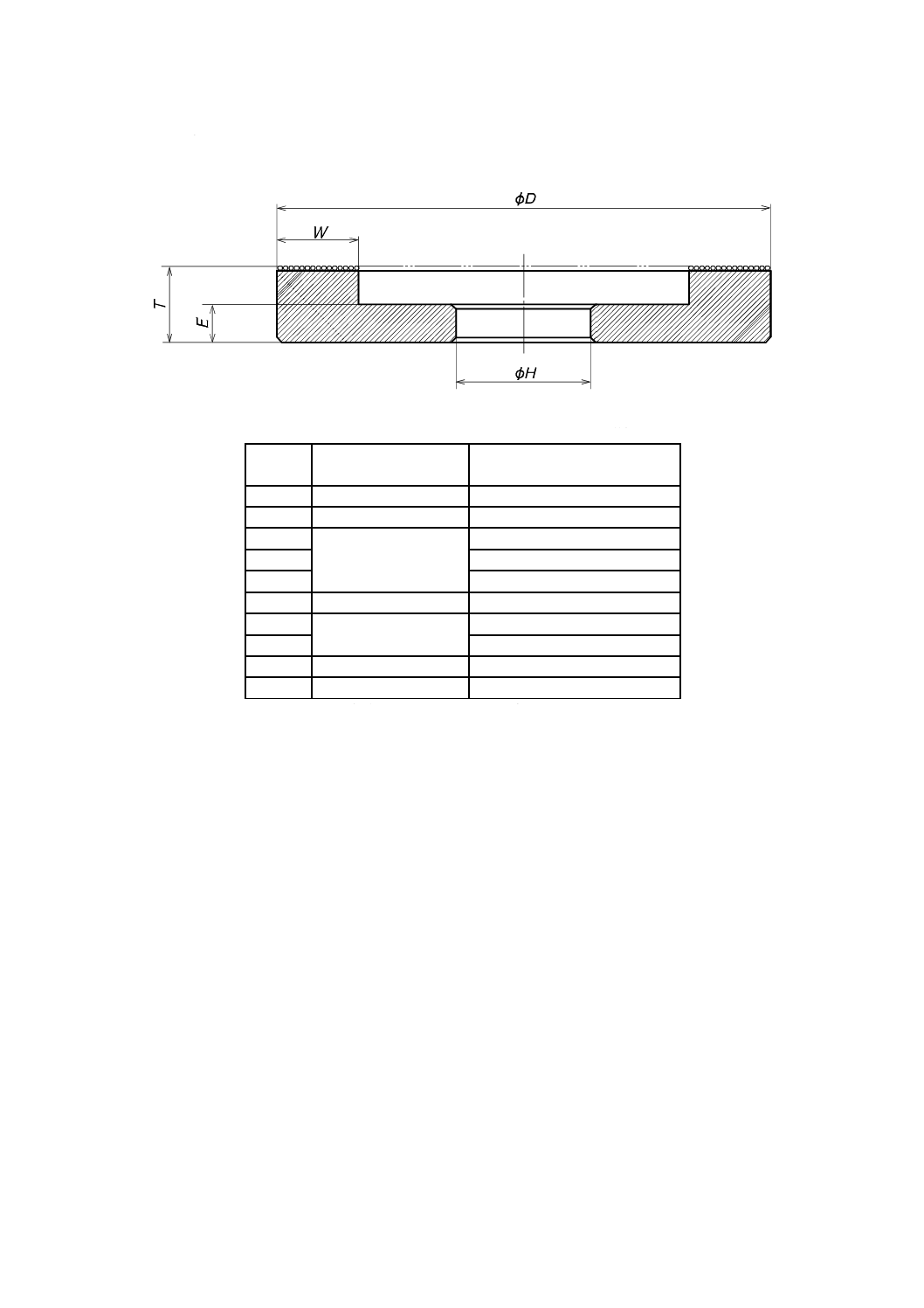

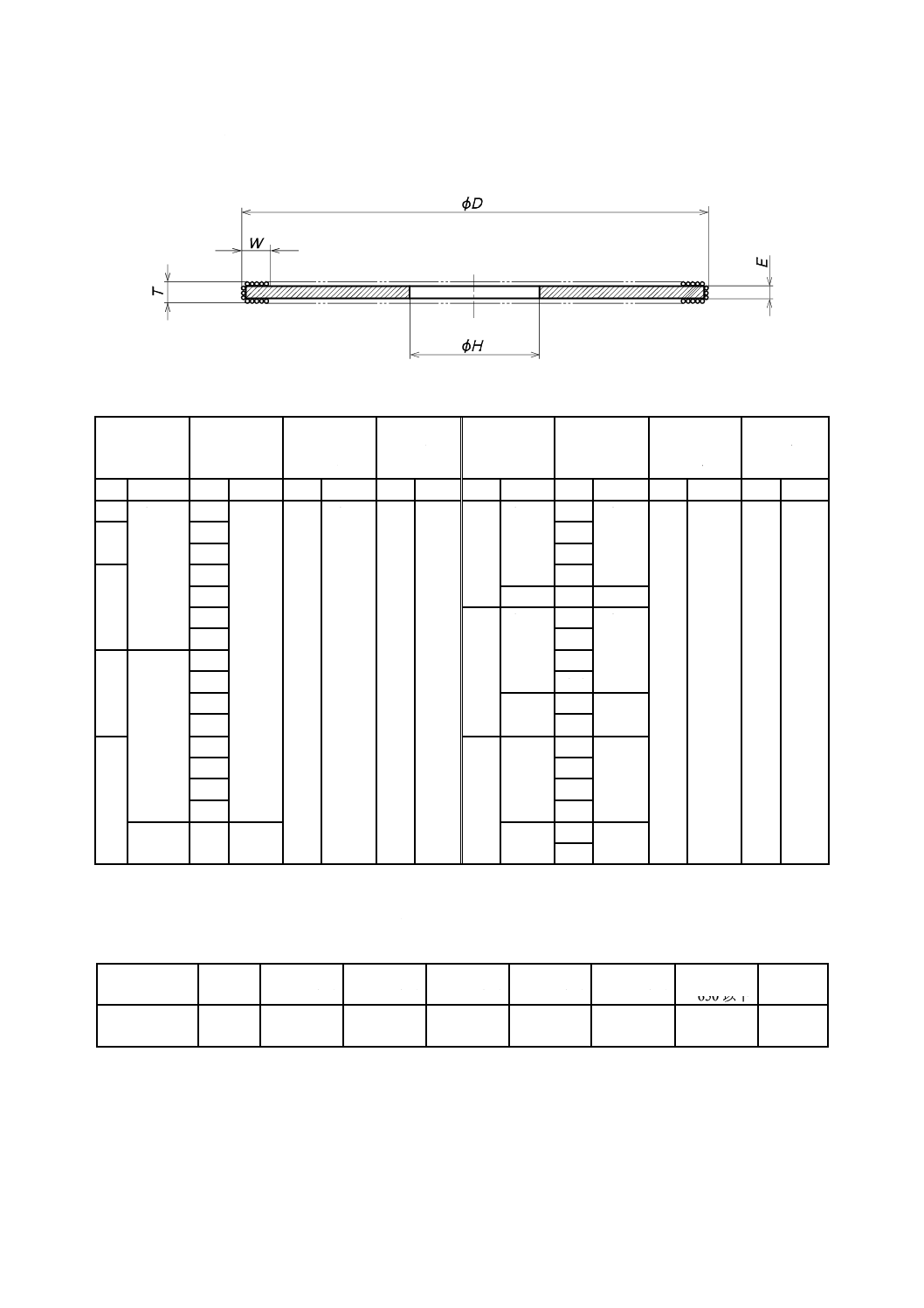

6.2.2

カップ形ホイール 代表的なカップ形ホイールの形状及び寸法は,表7による。

表 7 カップ形ホイールの寸法

単位 mm

外径

D

W

H

50

3,5

12.7,16

75

3,5,10

12.7,16,20,25.4

100

5,10,12,15

12.7,16,20,25,31.75

125

14,16,20,25,31.75

150

20,25.4,31.75,38.1,40

175

6,10,15,20,25

25.4,31.75,50,63.5

200

10,15,20,25

31.75,50.8,63.5,76.2

250

80,127,155,170

300

20,25

80,127,152.4,165,210

350

25

80,145,170,250,260

備考1. Hの許容差は,JIS B 0401-2に規定するH7とする。

2. 厚さT及び穴部の厚さEは,受渡当事者間の協定による。

7

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

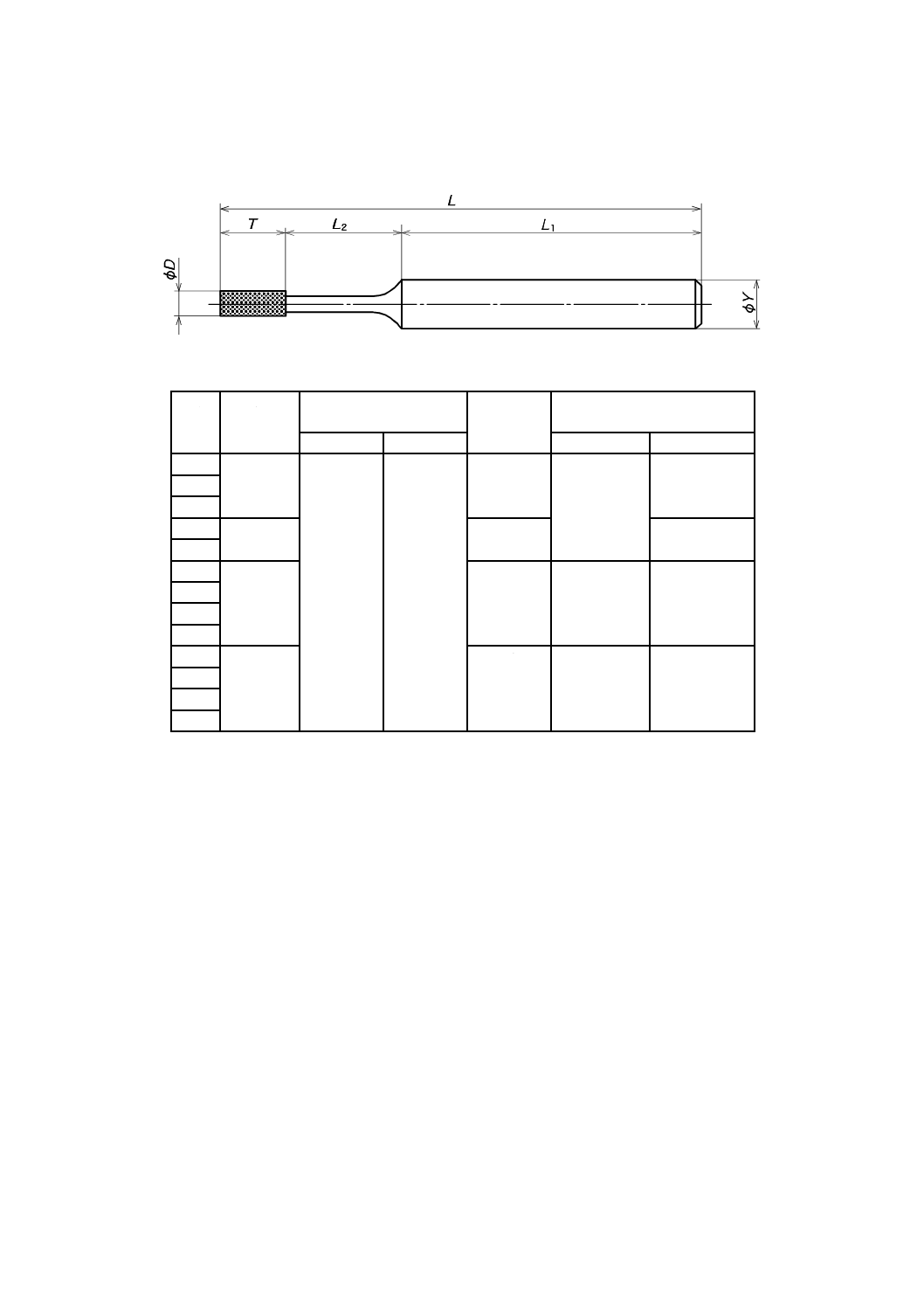

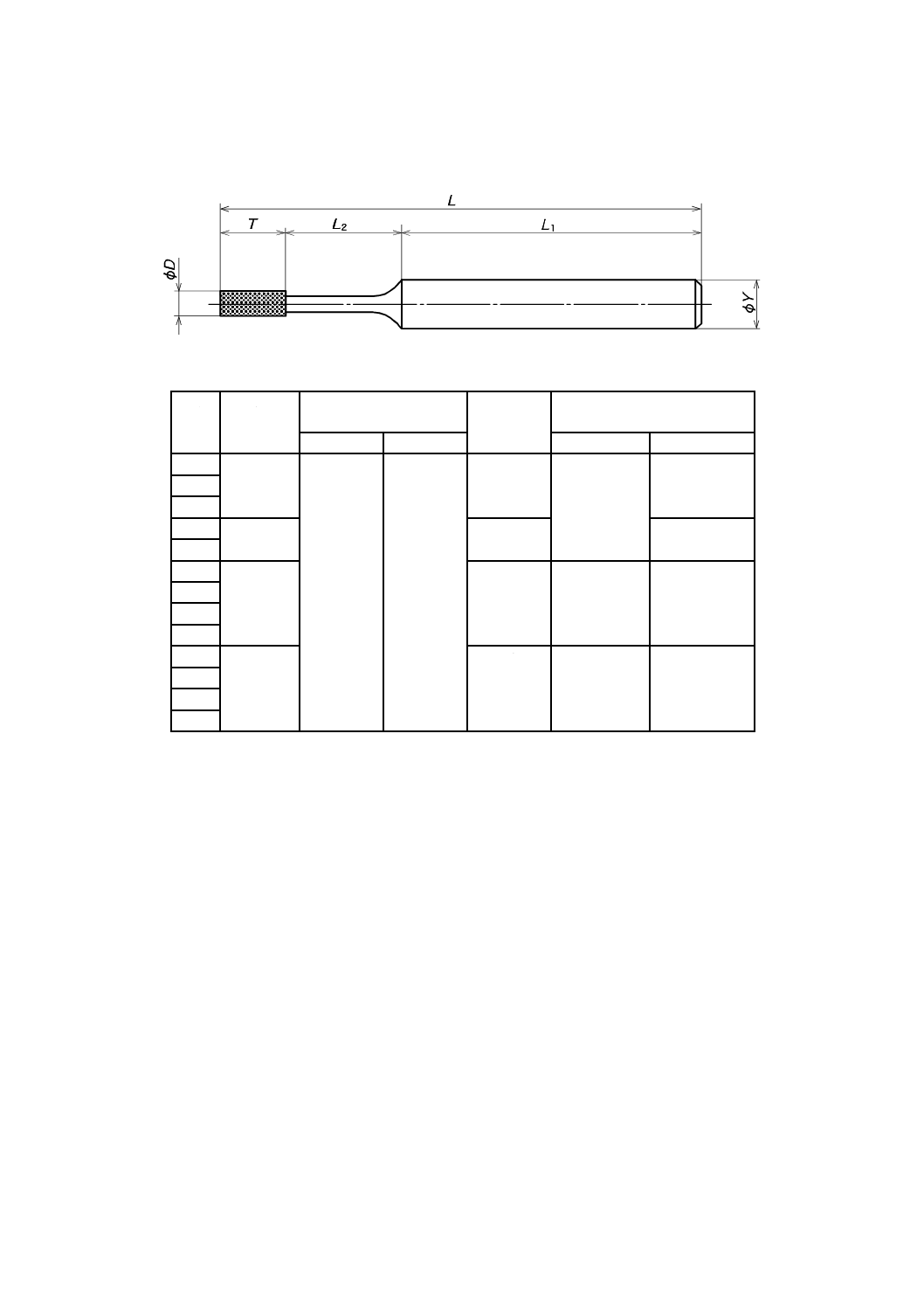

6.2.3

軸付きホイール 代表的な軸付きホイールの形状及び寸法は,表8及び表9による。

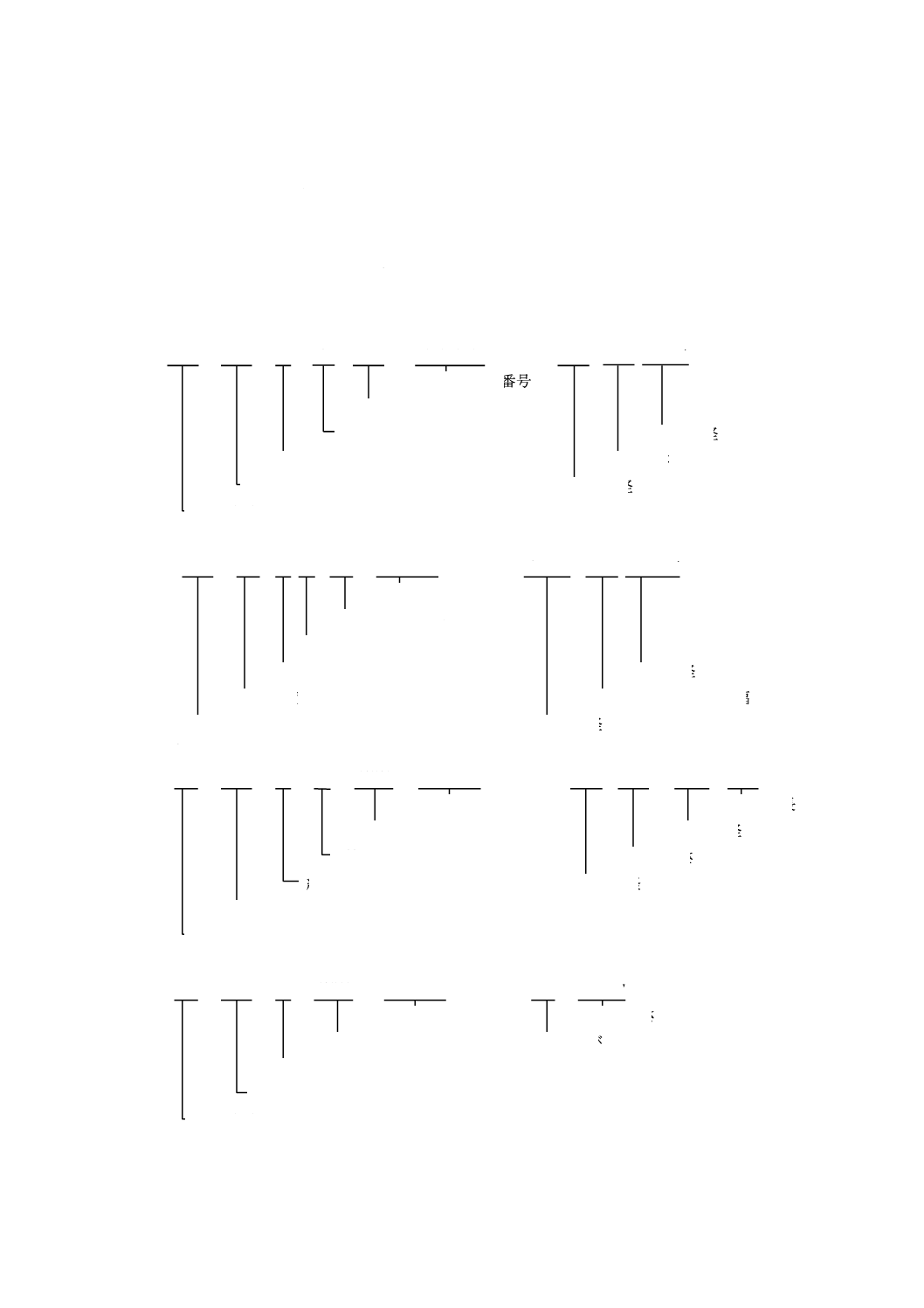

表 8 軸付きホイールの形状及び寸法

単位 mm

外径

D

幅

T

軸径

Y

全長

L

軸の長さ

寸法

許容差

L1(参考)

L2

0.3

2.0

3.0

0

−0.01

38

32

4.0

0.4

0.5

0.7

3.0

40

5.0

1.0

1.2

4.0

45

33

8.0

1.5

1.7

2.0

2.2

5.0

50

35

10.0

2.5

2.7

3.0

備考1. 外径Dの端面は,全面と(砥)粒層とする。

2. 外径Dの許容差は,6.3による。

8

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

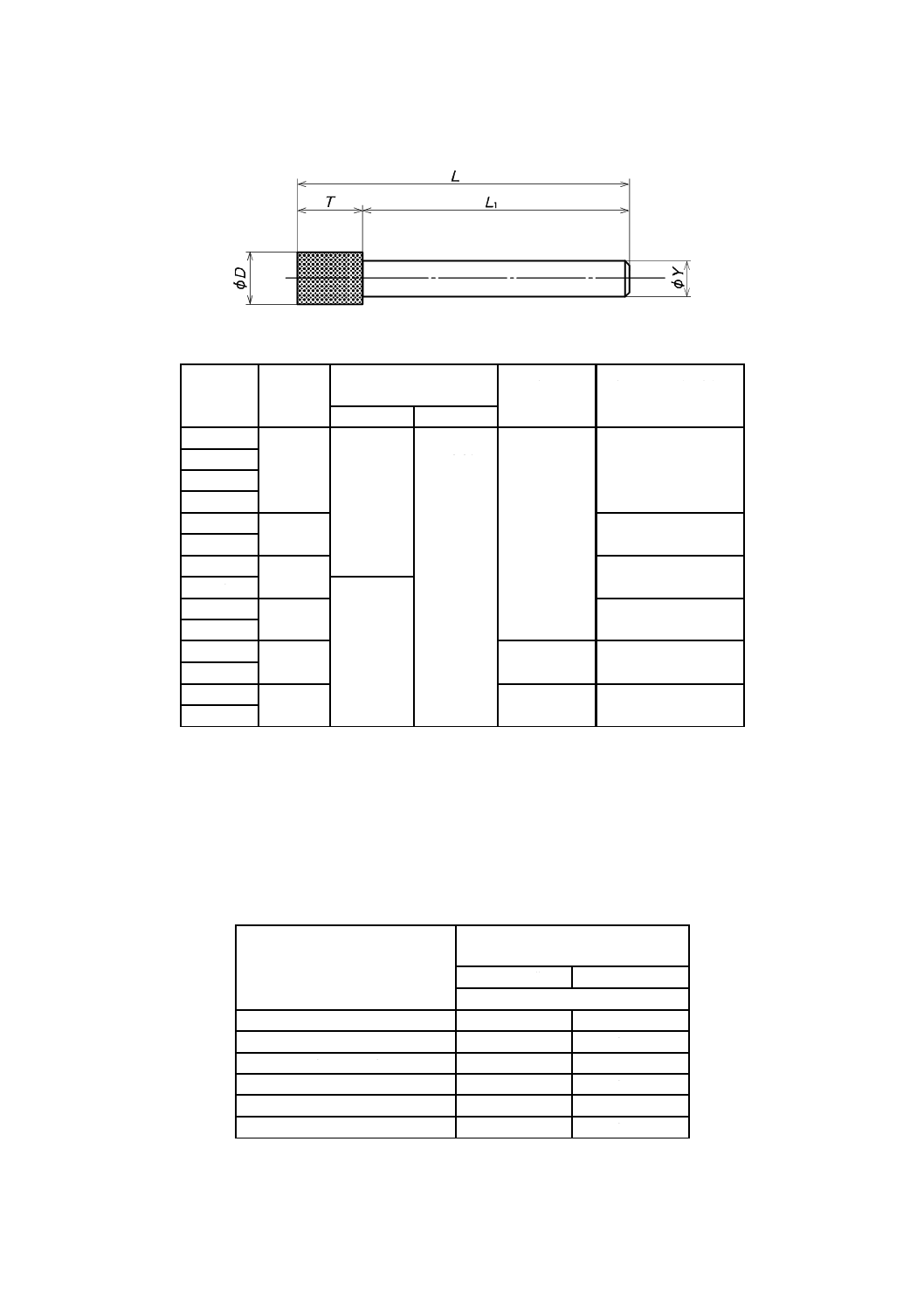

表 9 軸付きホイールの形状及び寸法

単位 mm

外径

D

幅

T

軸径

Y

全長

L

軸の長さ(参考)

L1

寸法

許容差

3.5

5.0

3.0

0

−0.01

50

45

4.0

4.5

5.0

5.5

6.0

44

6.0

6.5

7.0

43

7.0

6.0

7.5

8.0

42

8.0

8.5

9.0

55

46

9.0

9.5

10.0

60

50

10.0

備考1. 外径Dの端面は,全面と(砥)粒層とする。

2. 外径Dの許容差は,6.3による。

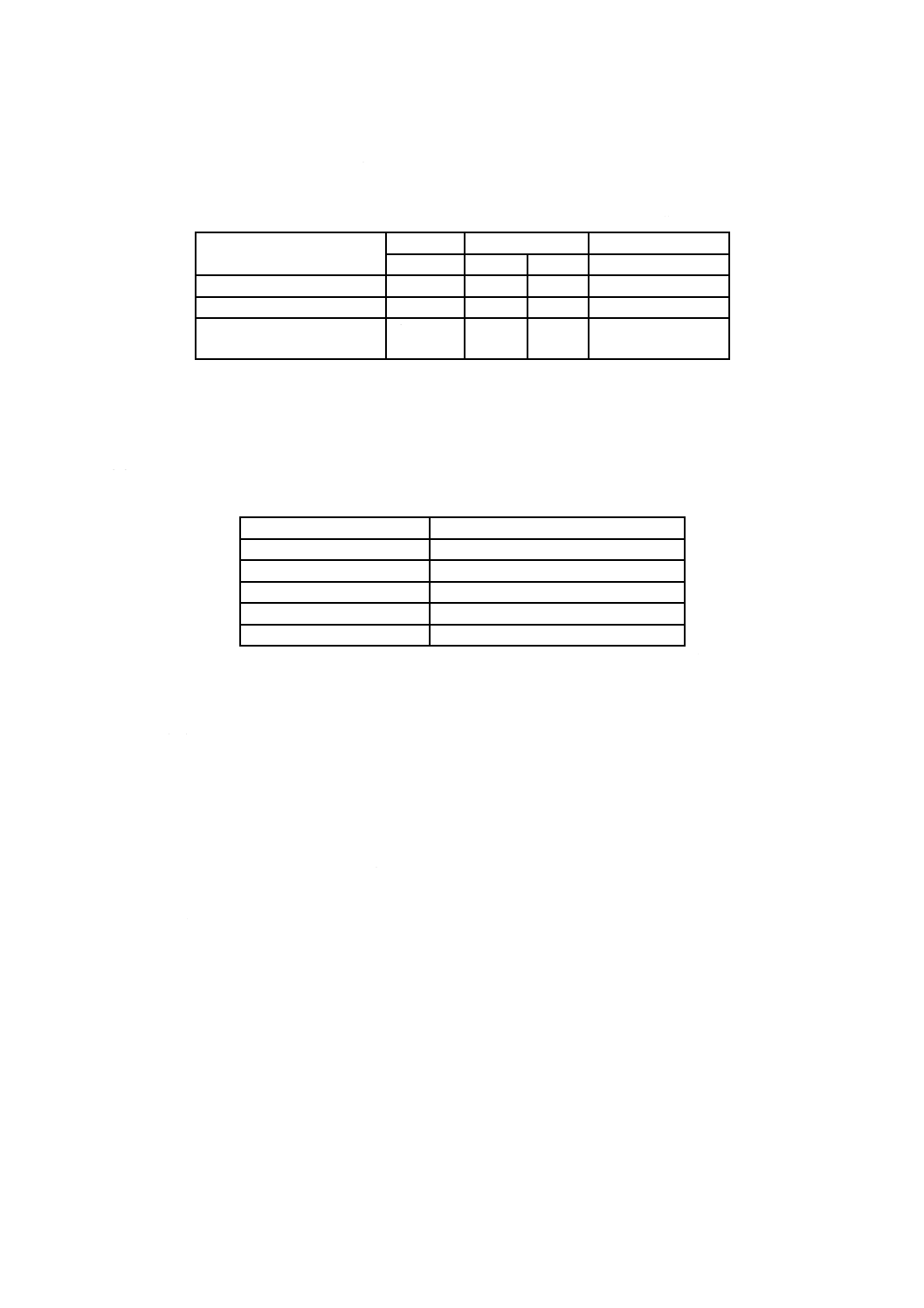

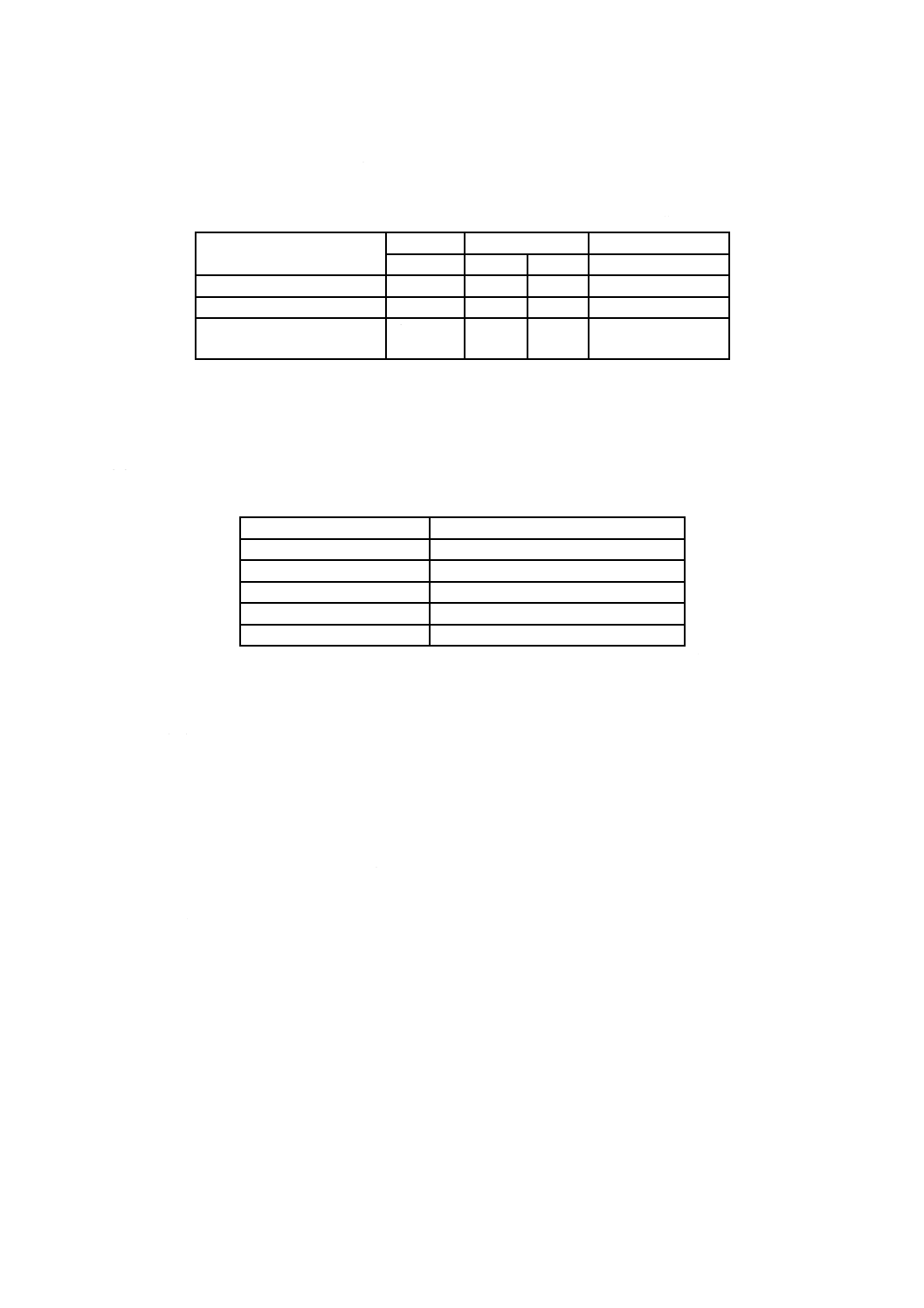

6.3

研削ホイール,軸付きホイール及び基板付きブレードの外径Dの許容差 研削ホイール(カップ形

ホイールを除く。)及び基板付きブレードの外径Dの許容差は,粒度によって区分するものとし,表10に

よる。

表 10 研削ホイール及び軸付きホイールの外径寸法許容差

単位 mm

粒度

外径

D

φ25未満

φ25以上

外径Dの許容差

20/30〜50/60

±0.40

±0.60

60/80〜80/100

±0.25

±0.30

100/120〜120/140

±0.17

±0.25

140/170〜200/230

±0.12

±0.17

230/270〜325/400

±0.10

±0.14

325/400よりも微粒のもの

±0.06

±0.08

備考 再電着品の外径D寸法許容差については,受渡当事者間の協定

による。

9

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

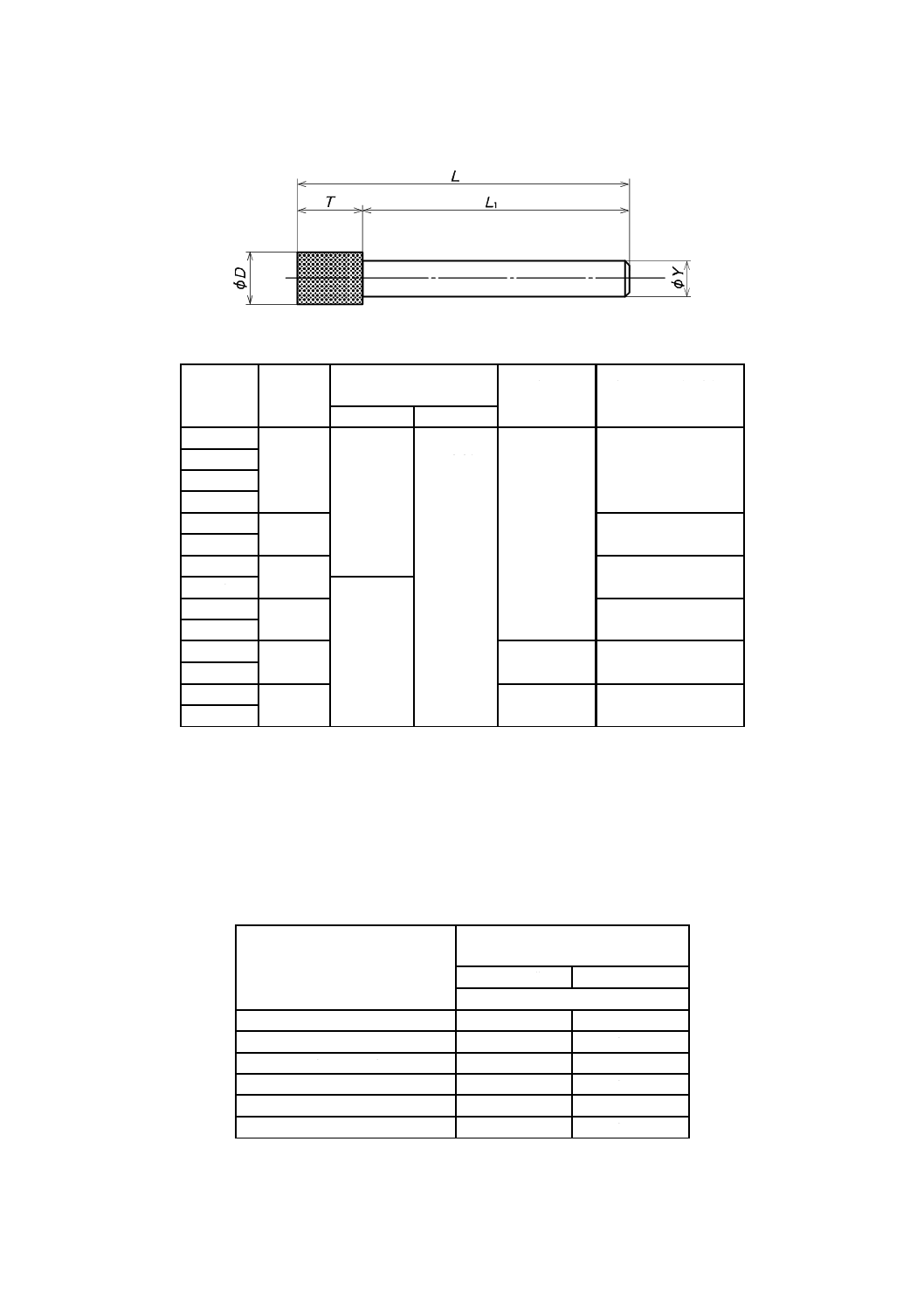

6.4

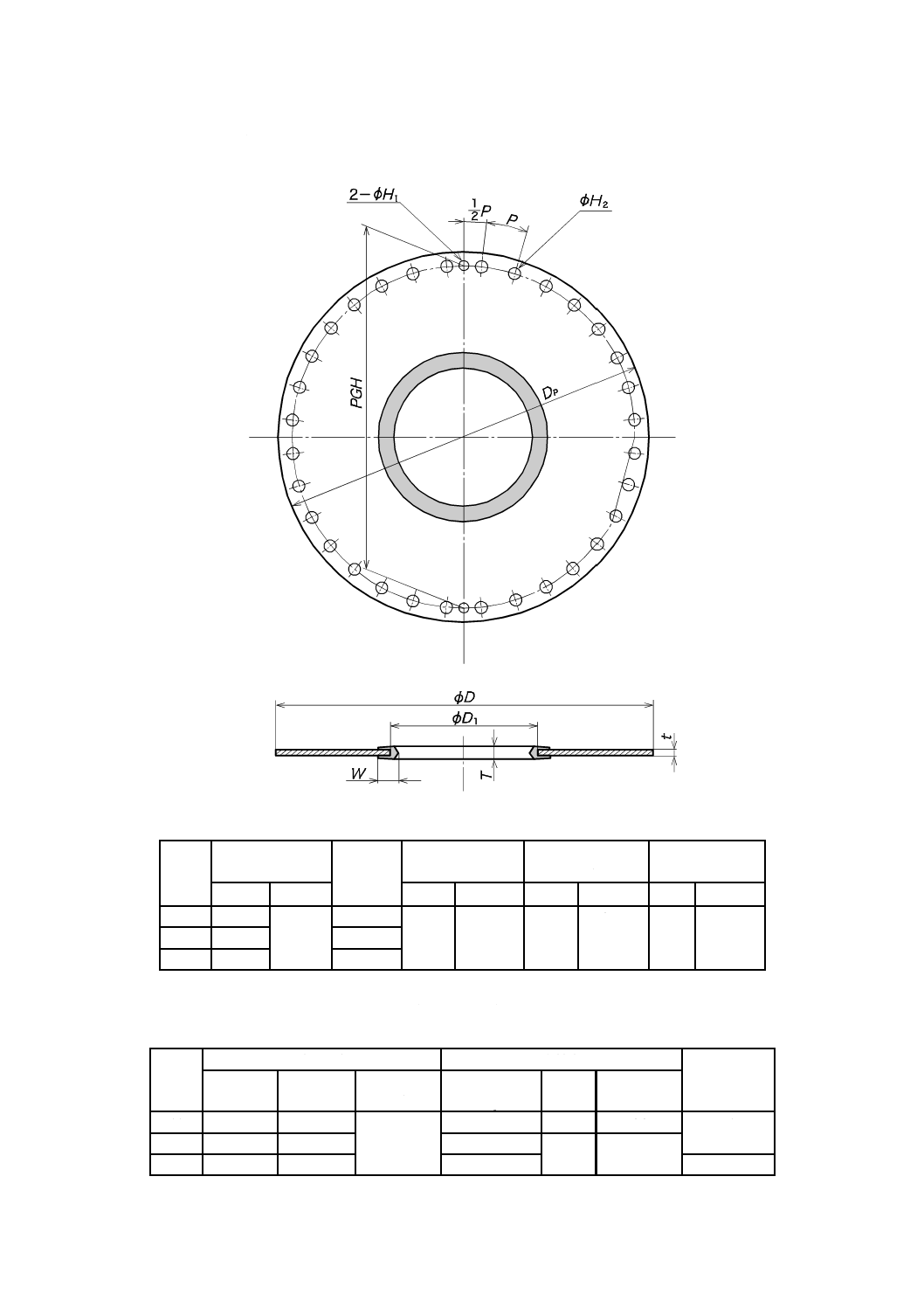

ID(内周刃)ブレード ID(内周刃)ブレードの形状及び寸法は,表11及び表12による。

表 11 ID(内周刃)ブレードの形状及び寸法

単位 mm

呼び

外径

D

台金の

内径

D1

厚さ

T

と(砥)粒層の幅

W

台金の厚さ

t

寸法

許容差

寸法

許容差

寸法

許容差

寸法

許容差

10

246

±0.5

91.0

0.24

±0.01

2.0

±0.2

0.10

±0.005

12

305

102.0

15

380

130.0

参考表1 ガイド穴及び取付穴の寸法

単位 mm

呼び

ガイド穴

取付穴

被加工物径

(参考)

穴間距離

PGH

穴径

H1

穴数

(参考)

ピッチ円直径

Dp

穴径

H2

穴数

10

232.00

8.00

2

232.00

8.0

24

50

12

285.75

6.35

285.75

7.0

32

15

360.00

6.50

360.00

75

10

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

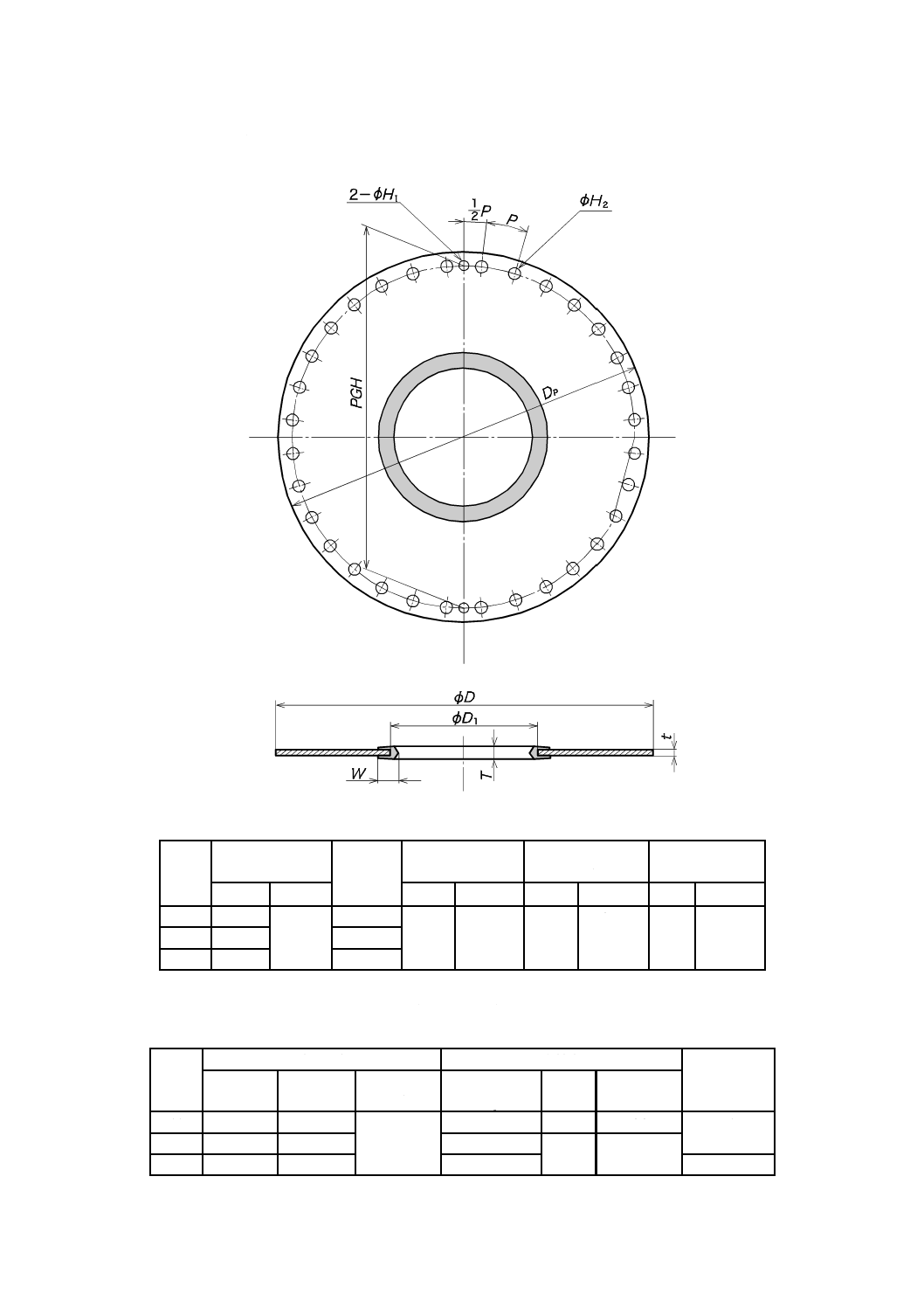

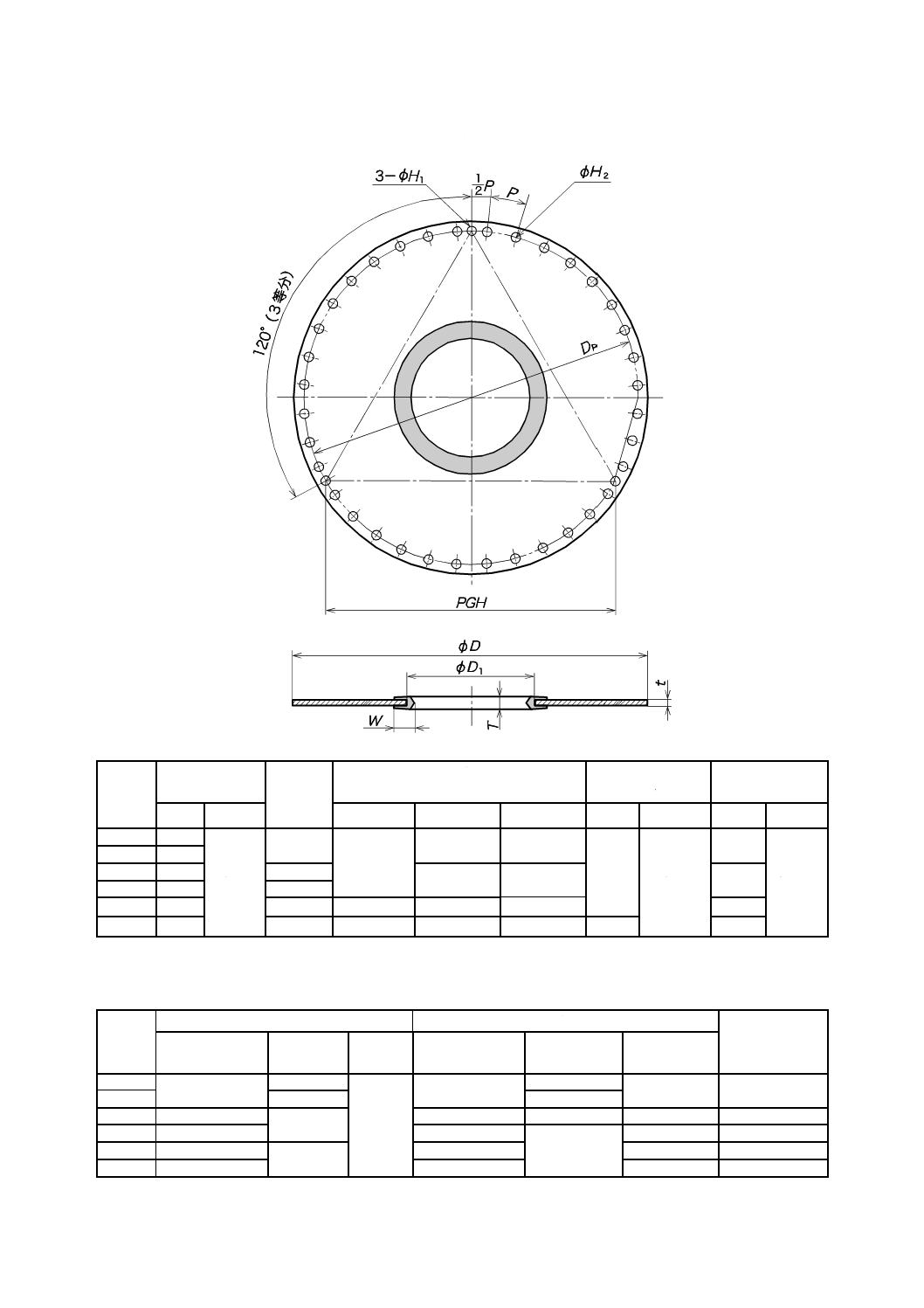

表 12 ID(内周刃)ブレードの形状及び寸法

単位 mm

呼び

外径

D

台金の

内径

厚さ

T

と(砥)粒層の幅

W

台金の厚さ

t

寸法

許容差

D1

最小値

代表値

最大値

寸法

許容差

寸法

許容差

16

422

±0.5

152.4

0.20±0.01

0.26±0.01

0.32±0.01

2.0

3.0

±0.2

0.10

±0.005

17

434

21

546

184.0

0.28±0.01

0.32±0.01

0.13

23

597

204.0

27

690

240.0

0.23±0.01

0.29±0.01

0.32±0.01

0.13

34

860

305.0

0.28±0.01

0.35±0.01

0.40±0.01

3.0

0.15

参考表2 ガイド穴及び取付穴

単位 mm

呼び

ガイド穴

取付穴

被加工物径

(参考)

穴間距離

PGH

穴径

H1

穴数

(参考)

ピッチ円直径

DP

穴径

H2

穴数

16

354.70

7.94

3

409.58

7.5

36

75

17

7.50

7.0

21

461.94

7.94

533.40

7.5

48

100

23

494.93

571.50

8.7

45

125

27

575.91

8.00

665.00

60

150

34

723.13

835.00

72

200

11

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

外周刃切断用

6.5.1

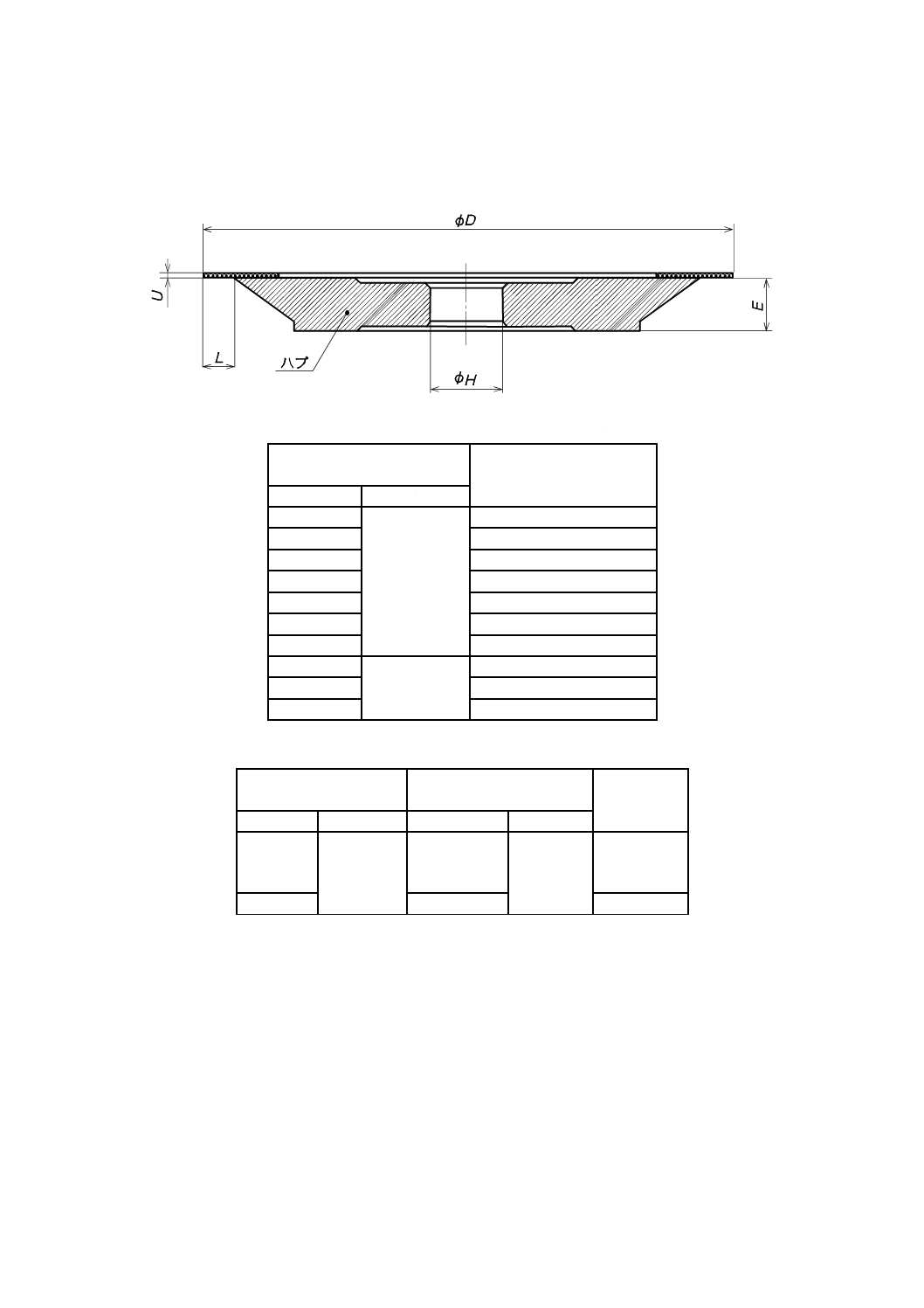

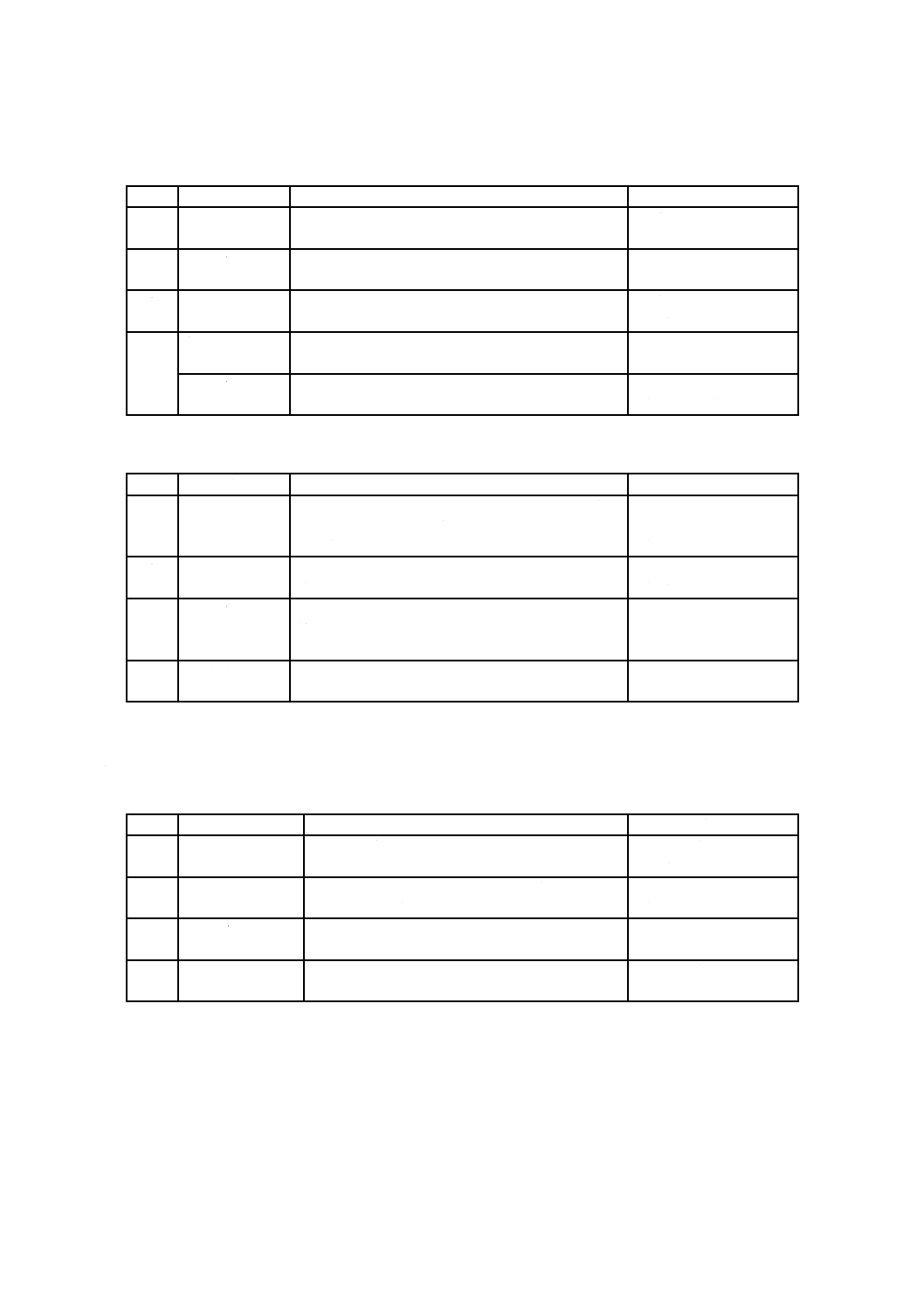

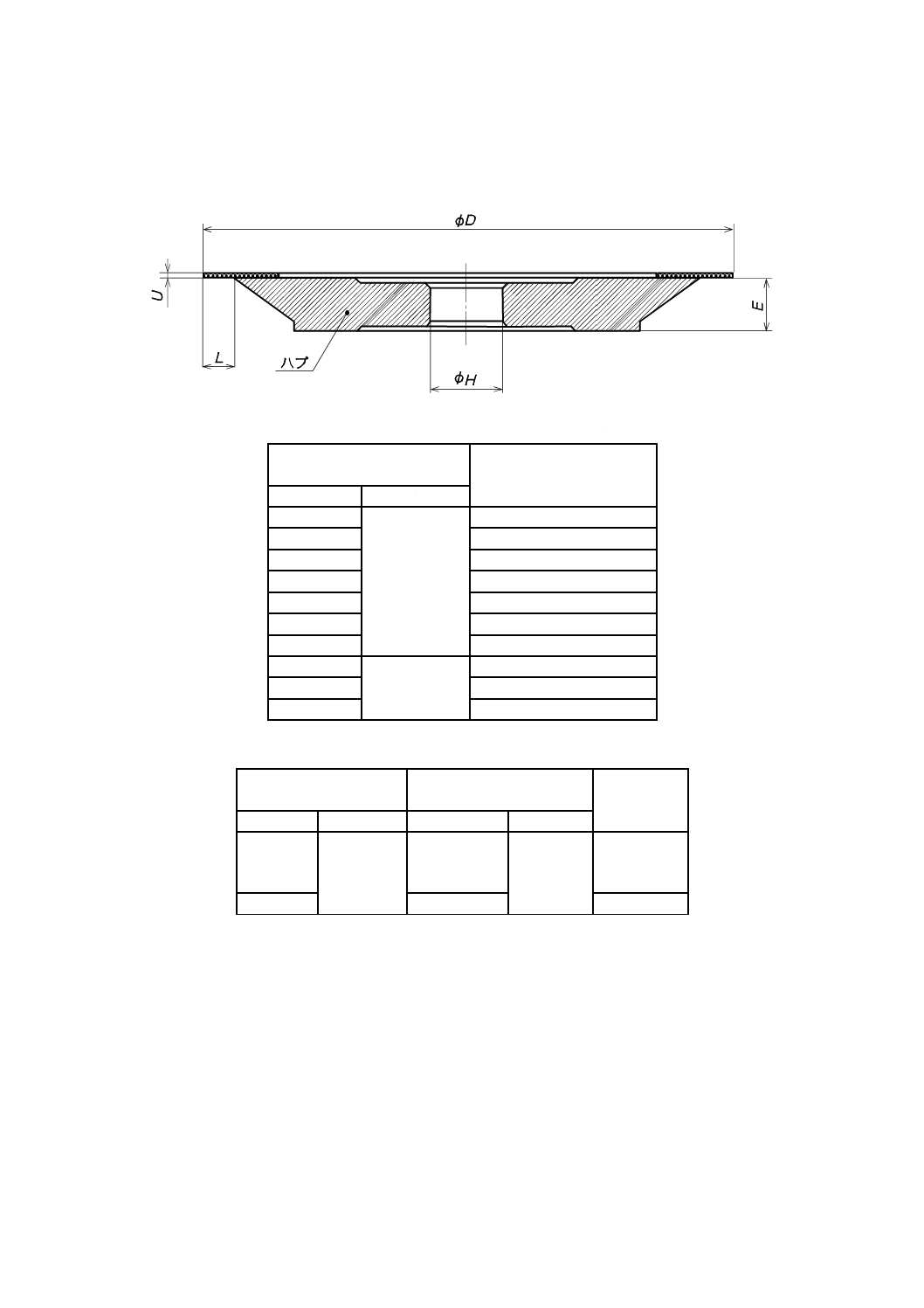

ハブ付きブレード ハブ付きブレードは,表13による。

表 13 ハブ付きブレードの形状及び寸法

単位 mm

厚さ

U

刃先突出し長さ

L

寸法

許容差

0.015

±0.005

0.4±0.07〜0.5±0.07

0.020

0.45±0.07〜0.6±0.07

0.025

0.5±0.07〜0.7±0.07

0.030

0.5±0.07〜0.8±0.07

0.035

0.5±0.07〜0.8±0.07

0.040

0.6±0.07〜0.9±0.07

0.045

0.7±0.07〜1.0±0.07

0.050

±0.010

0.8±0.07〜1.0±0.07

0.055

0.8±0.07〜1.0±0.07

0.060

0.9±0.07〜1.0±0.07

単位 mm

外径

D

穴径

H

ハブの厚さ

E

寸法

許容差

寸法

許容差

50.80

55.56

55.58

±0.03

19.05

H5

4.27

4.5

76.20

31.75

6.0

備考 穴径Hの許容差は,JIS B 0401-2の規定による。

12

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.2

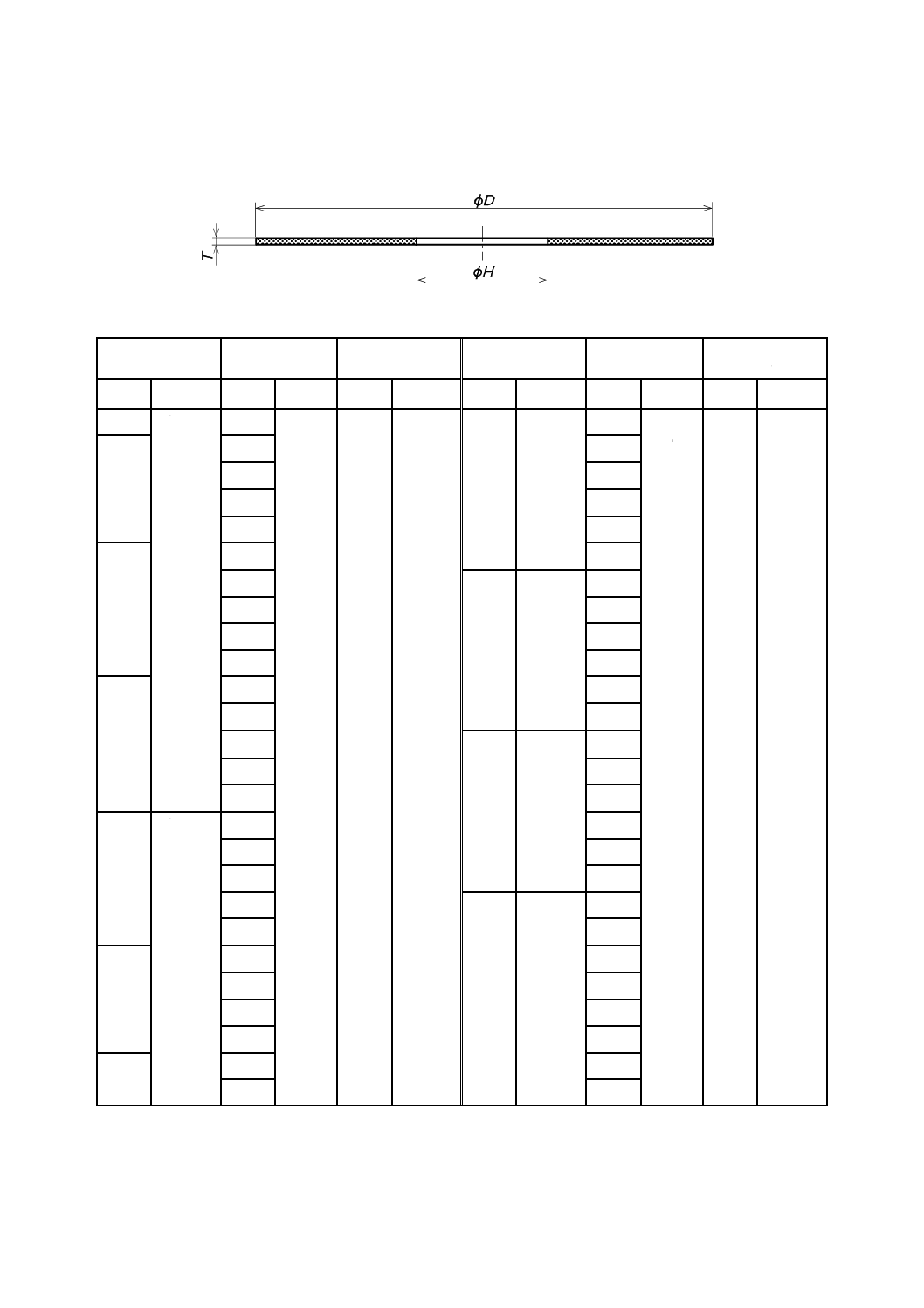

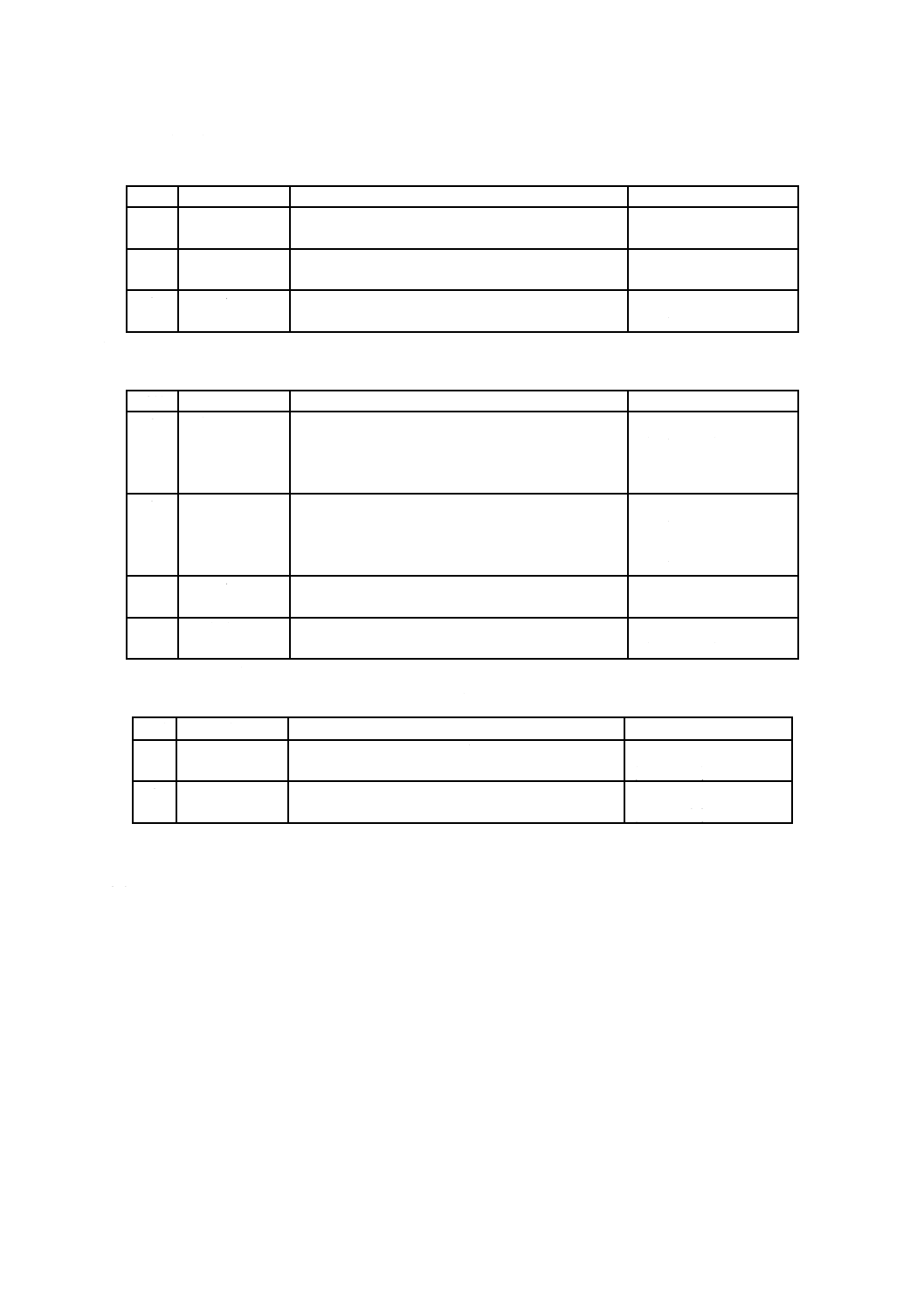

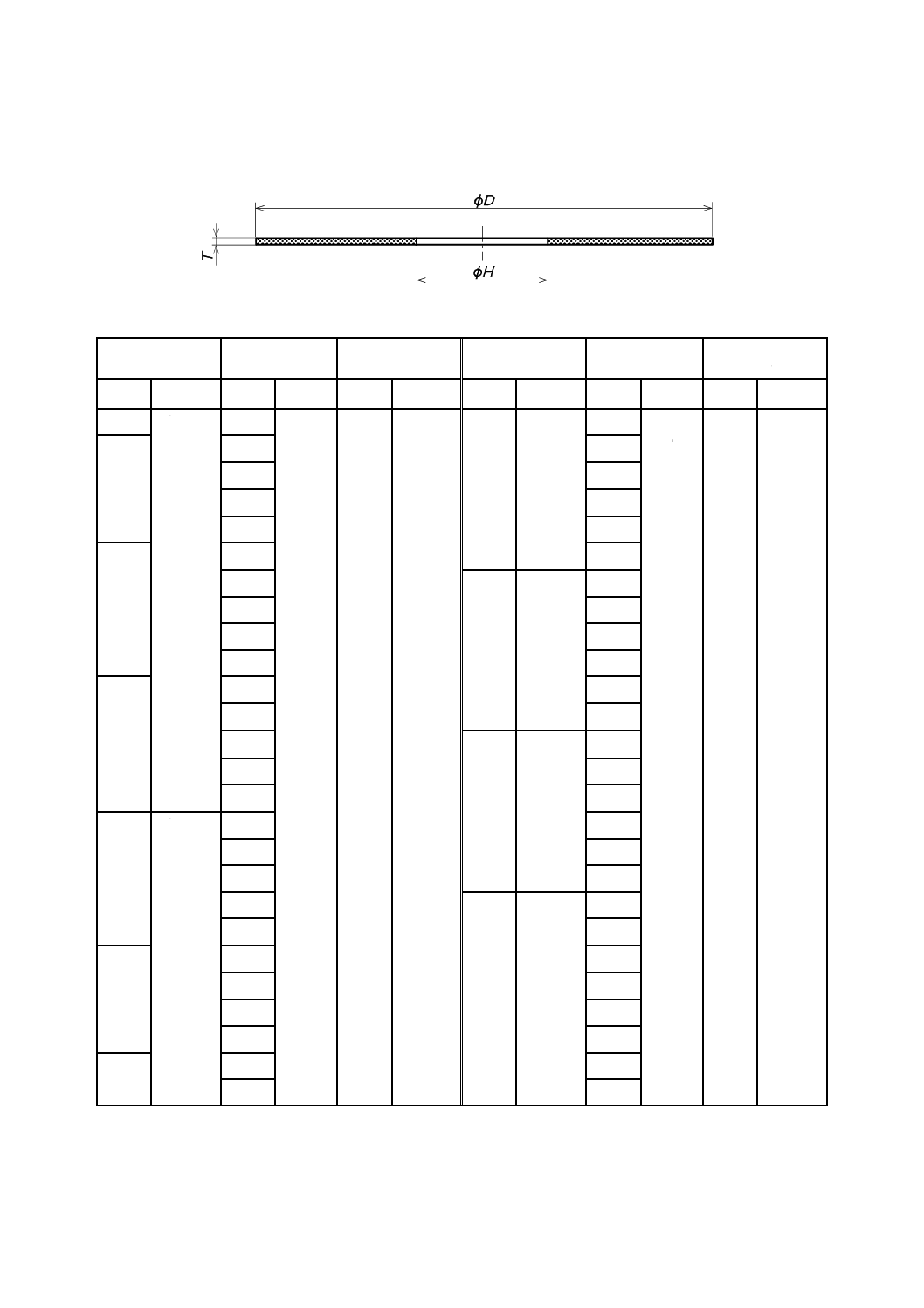

リング形ブレード リング形ブレードは,表14による。

表 14 リング形ブレードの形状及び寸法

単位 mm

厚さ

T

外径

D

穴径

H

厚さ

T

外径

D

穴径

H

寸法

許容差

寸法

許容差

寸法

許容差

寸法

許容差

寸法

許容差

寸法

許容差

0.015

±0.002

50.1

+0.03

0

25.4

40

H7

0.070

±0.006

50.8

+0.03

0

25.4

40

H7

0.020

50.2

52

50.3

56

50.4

60

50.6

75

0.025

50.2

76.2

50.3

0.080

±0.006

50.8

50.4

52

50.6

56

50.8

60

0.030

50.2

75

50.3

76.2

50.4

0.090

±0.008

50.8

50.6

52

50.8

56

0.040

±0.005

50.2

60

50.3

75

50.4

76.2

50.6

0.100

±0.008

50.8

50.8

52

0.050

50.3

56

50.4

60

50.6

75

50.8

76.2

0.060

50.6

90

50.8

100

備考 穴径Hの寸法許容差は,JIS B 0401-2の規定による。

13

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

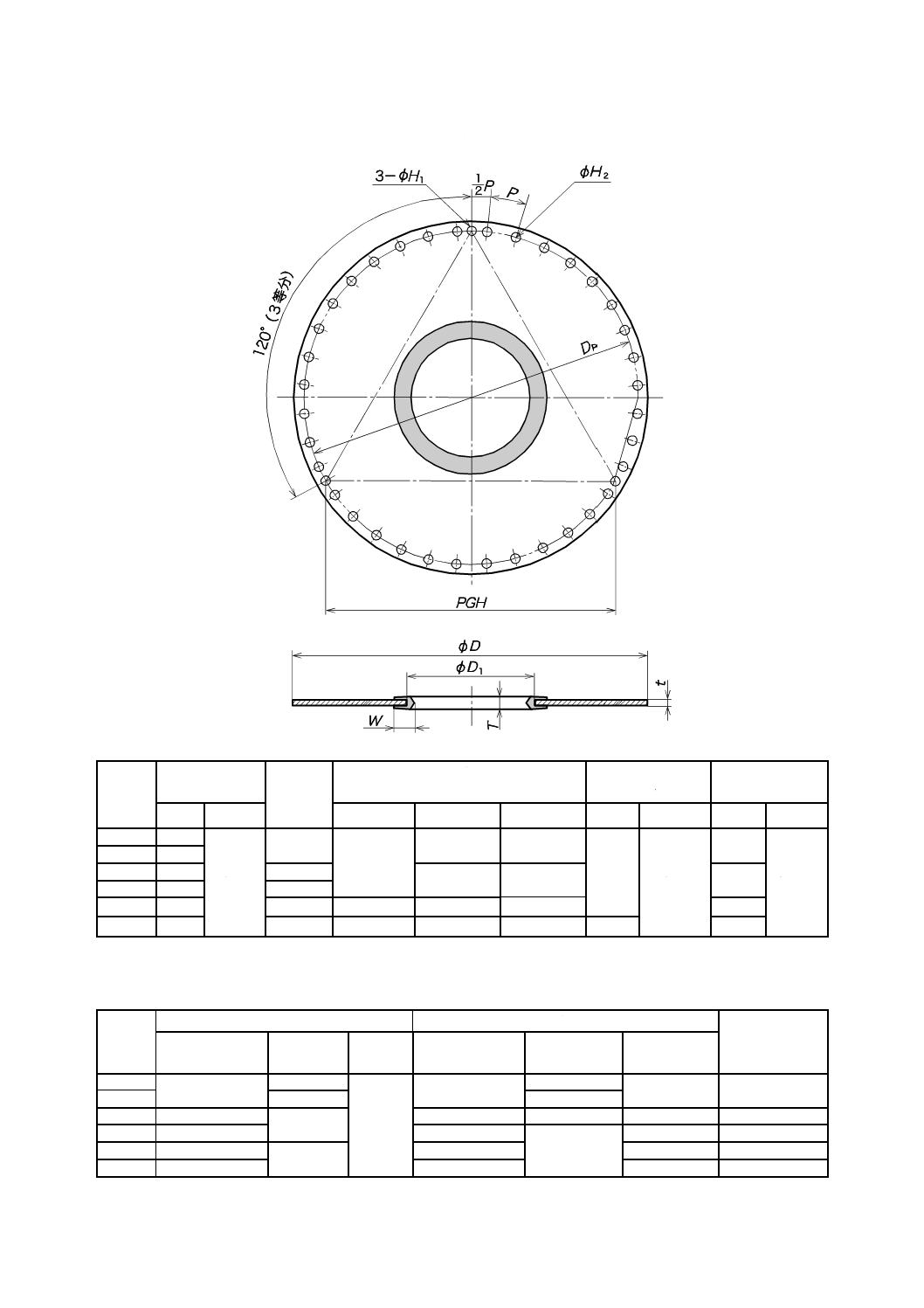

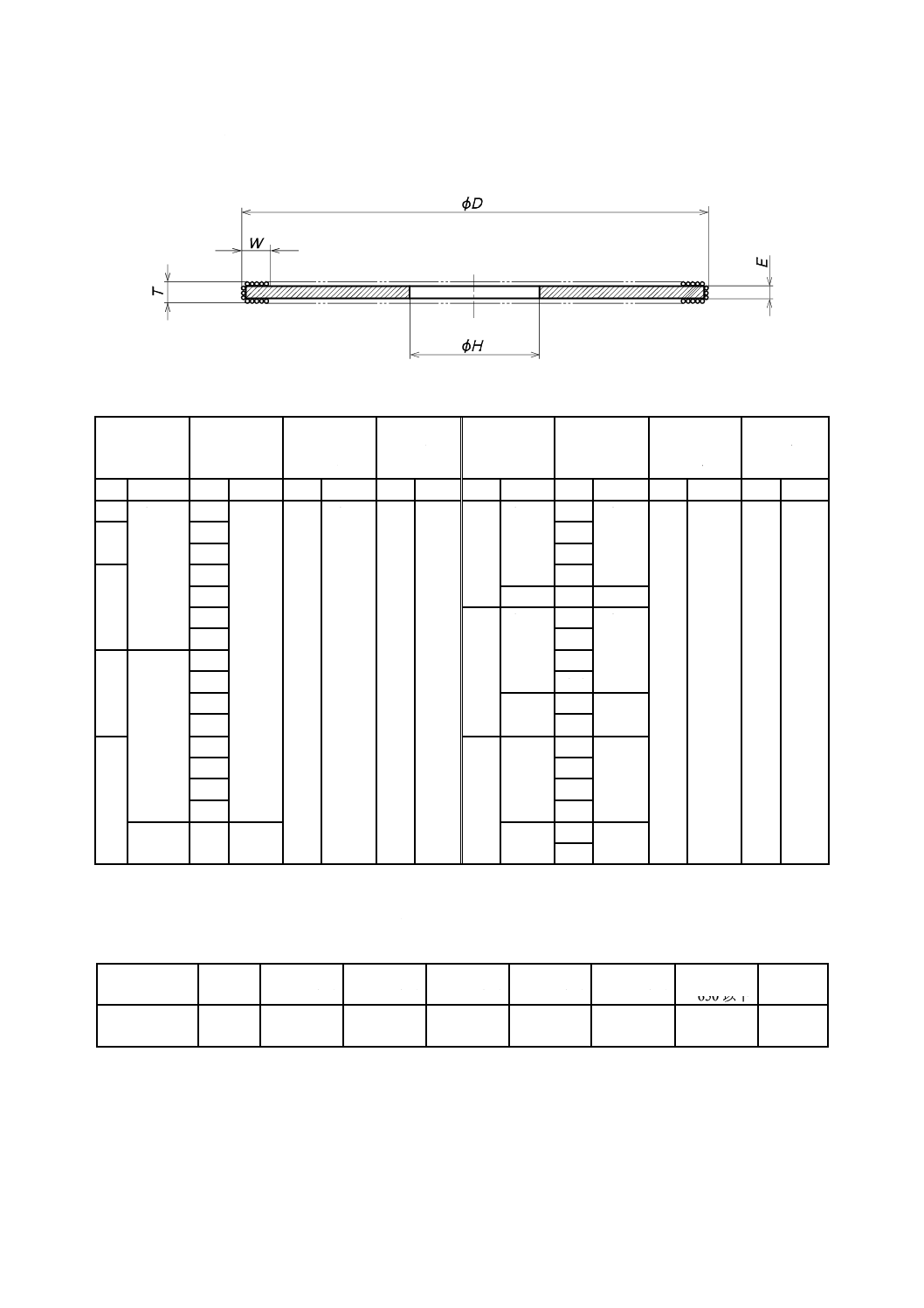

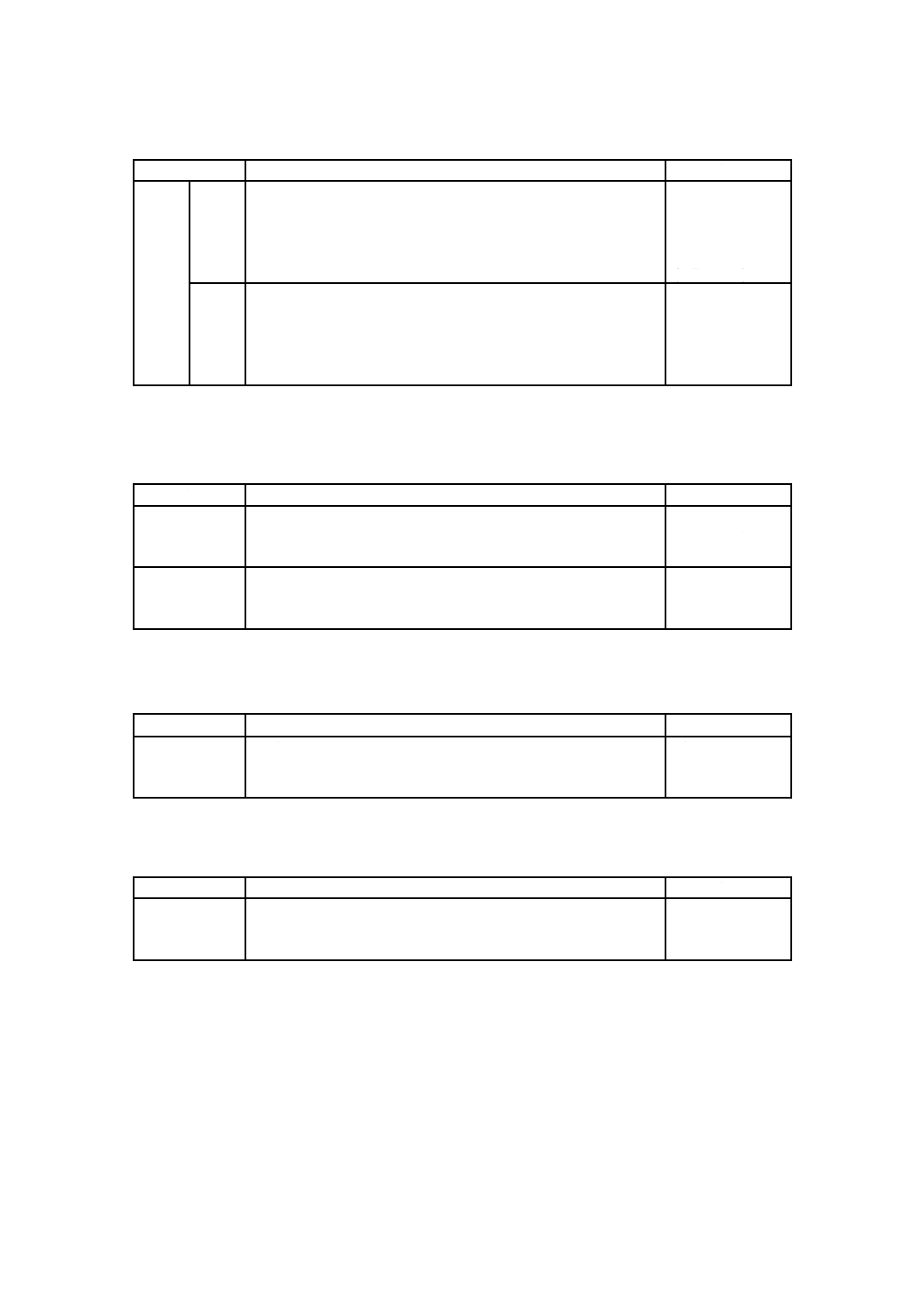

6.5.3

基板付きブレード 基板付きブレードは,表15及び表16による。

表 15 基板付きブレードの形状及び寸法

単位 mm

厚さ

T

外径

D

と(砥)粒

層の幅

W

穴径

H

厚さ

T

外径

D

と(砥)粒

層の幅

W

穴径

H

寸法 許容差 寸法 許容差 寸法 許容差 寸法 許容差 寸法 許容差 寸法 許容差 寸法 許容差 寸法 許容差

0.3

±0.02

75

±0.5

2

3

5

±0.5

15

20

22

25.4

31.8

38.1

40

50.8

76.2

H7

0.8

±0.05

75

±0.5

2

3

5

±0.5

15

20

22

25.4

31.8

38.1

40

50.8

76.2

H7

0.4

75

100

100

125

0.5

75

150

100

±0.10

175

±1.0

125

0.9

±0.05

75

±0.5

150

100

0.6

±0.05

75

125

100

150

125

±0.10

175

±1.0

150

200

0.7

75

1.0

±0.05

75

±0.5

100

100

125

125

150

150

±0.10

175

±1.0

±0.10

175

±1.0

200

備考 穴径Hの寸法許容差は,JIS B 0401-2の規定による。

表 16 基板付きブレードの外径寸法及び基板最小厚み

単位 mm

外径寸法

D

70以下

70を超え

155以下

155を超え

200以下

200を超え

250以下

250を超え

400以下

400を超え

500以下

500を超え

650以下 650超え

基板最小厚み

E

0.2

0.3

0.4

0.8

1.0

2.0

3.0

4.0

備考 基板スリット入りは,外径寸法Dが200 mm以下のものについても,基板最小厚みEを0.8 mmとする。

14

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

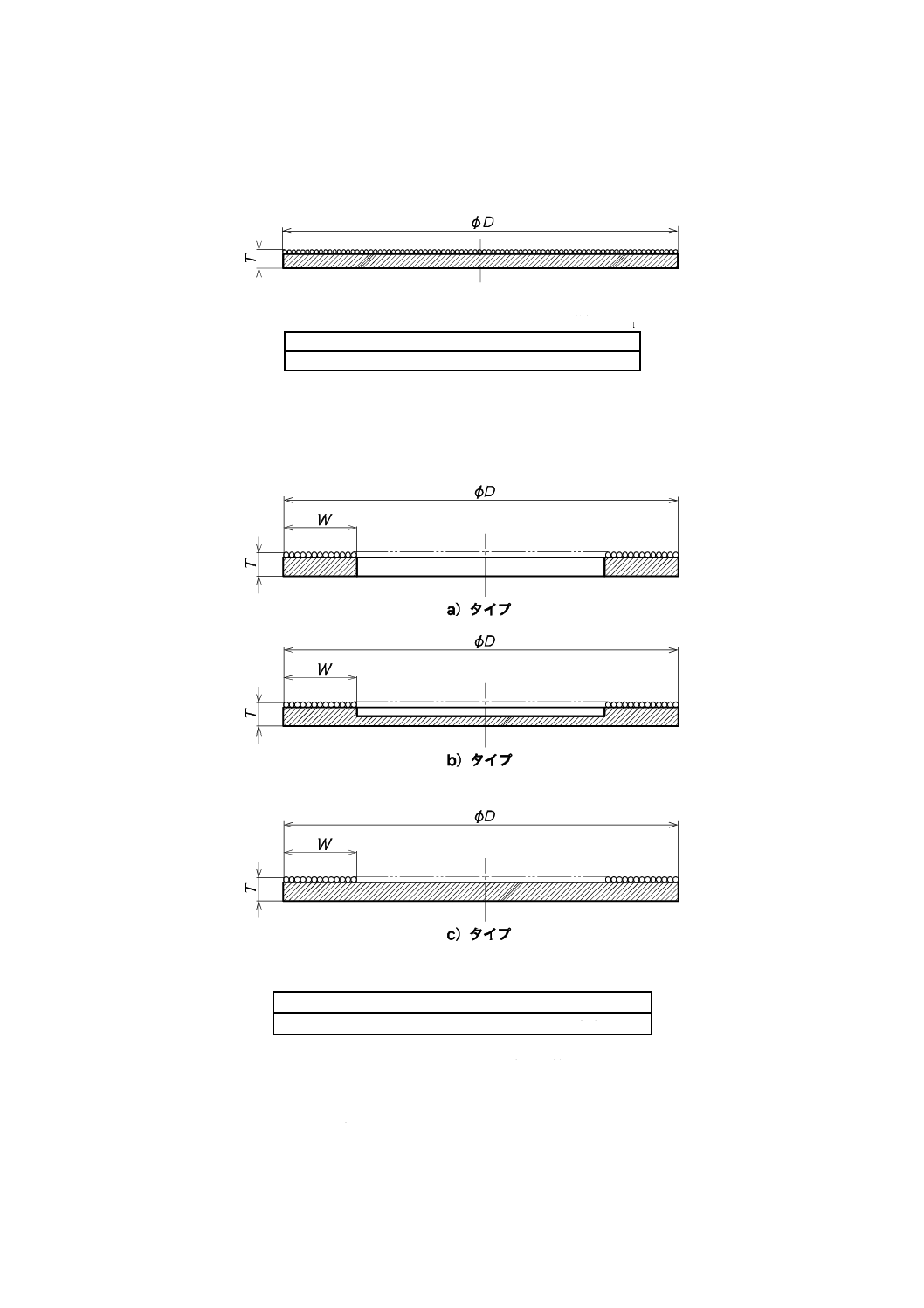

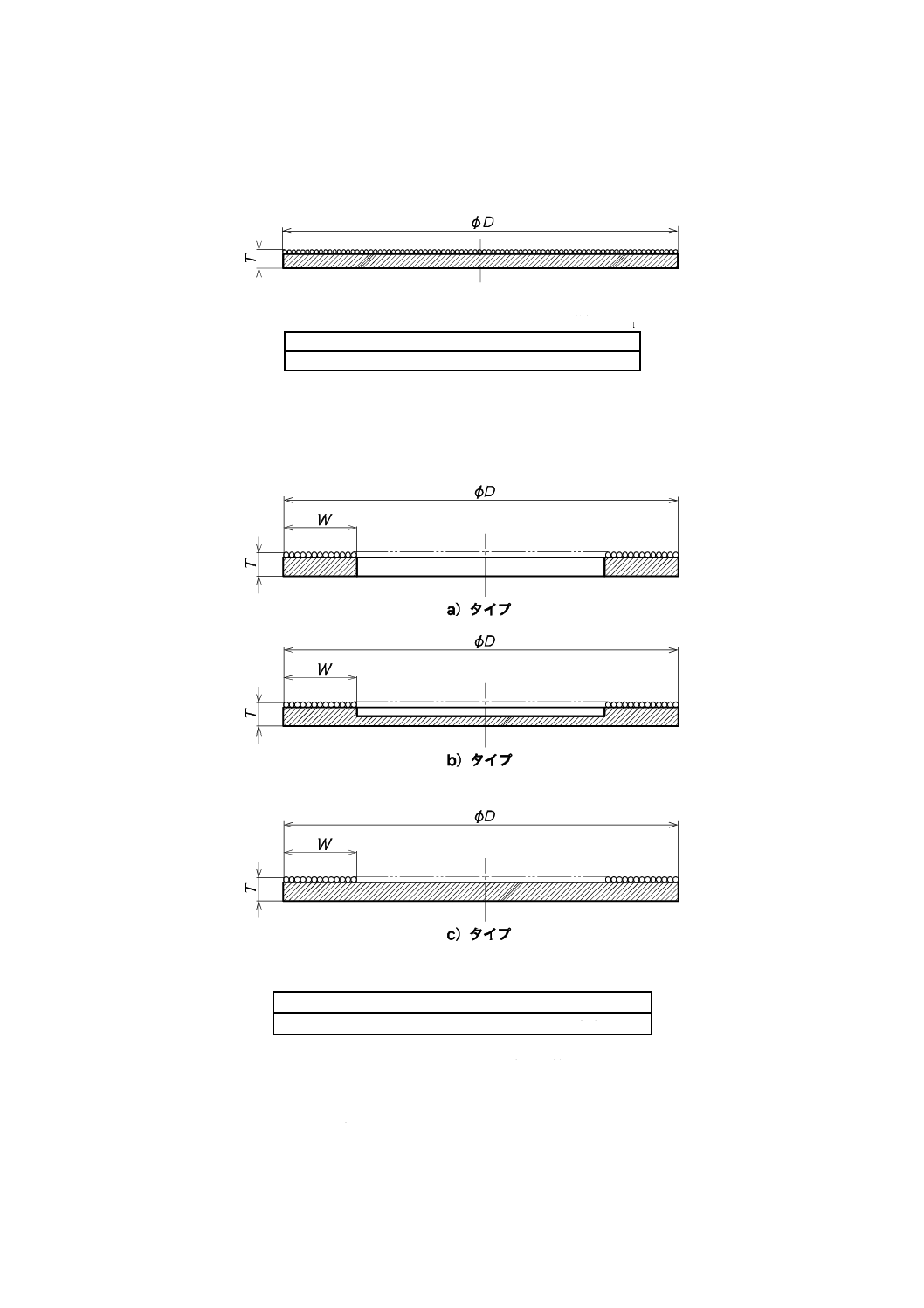

6.6

パッドコンディショナ パッドコンディショナの形状は,全面形,リング形又はペレット形とする。

6.6.1

パッドコンディショナ全面形 パッドコンディショナ全面形は,表17による。

表 17 パッドコンディショナ全面形の形状及び寸法

単位 mm

外径D

50.8, 101.6, 108, 200, 250, 270

備考

外径Dの許容差及び厚みTの寸法は,受渡当

事者間の協定による。

6.6.2

パッドコンディショナリング形 パッドコンディショナリング形は,表18による。

表 18 パッドコンディショナリング形の形状及び寸法

単位 mm

外径D

50.8, 101.6, 108, 200, 250, 270

備考1.

外径Dの許容差,並びに厚みT及びと(砥)粒層

の幅Wの寸法は,受渡当事者間の協定による。

2.

と(砥)粒層に,放射状などのスリットを設ける

ことができる。

3.

b) タイプ及びc) タイプは,台金中心部に取付穴

を設けることができる。

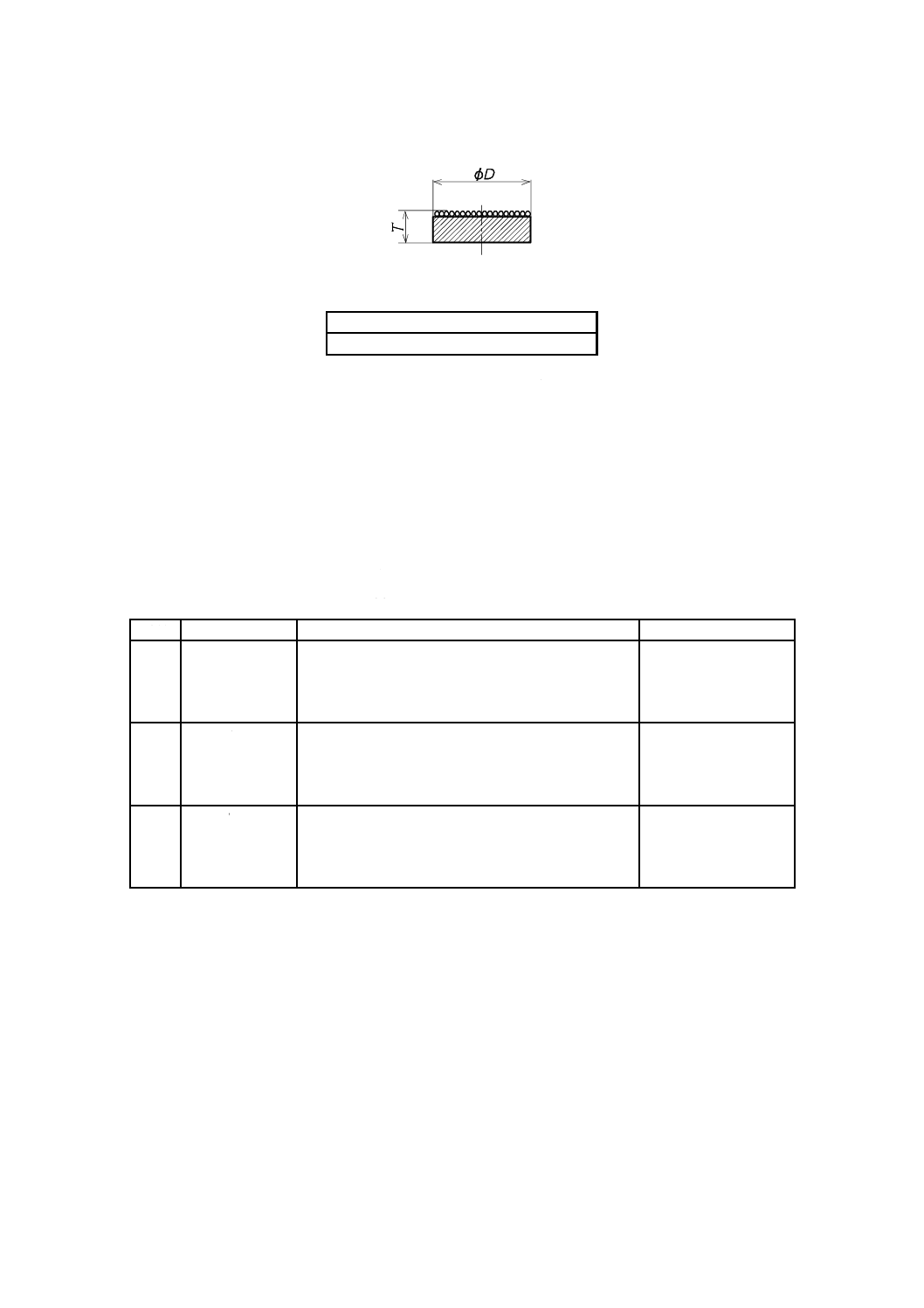

6.6.3

パッドコンディショナペレット形 パッドコンディショナペレット形は,表19による。

15

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 19 パッドコンディショナペレット形の形状及び寸法

単位 mm

外径D

20

備考1. 外径Dの許容差及び厚みTの寸

法は,受渡当事者間の協定によ

る。

2. ペレット形は,円盤状の基板に

複数個をはり付けて使用する。

7. 試験方法

7.1

外観 電着工具の外観検査は,目視で行う。

7.2

寸法の測定 表20〜表26による。

7.2.1

研削ホイール(総形ホイール及び軸付きホイールを除く)

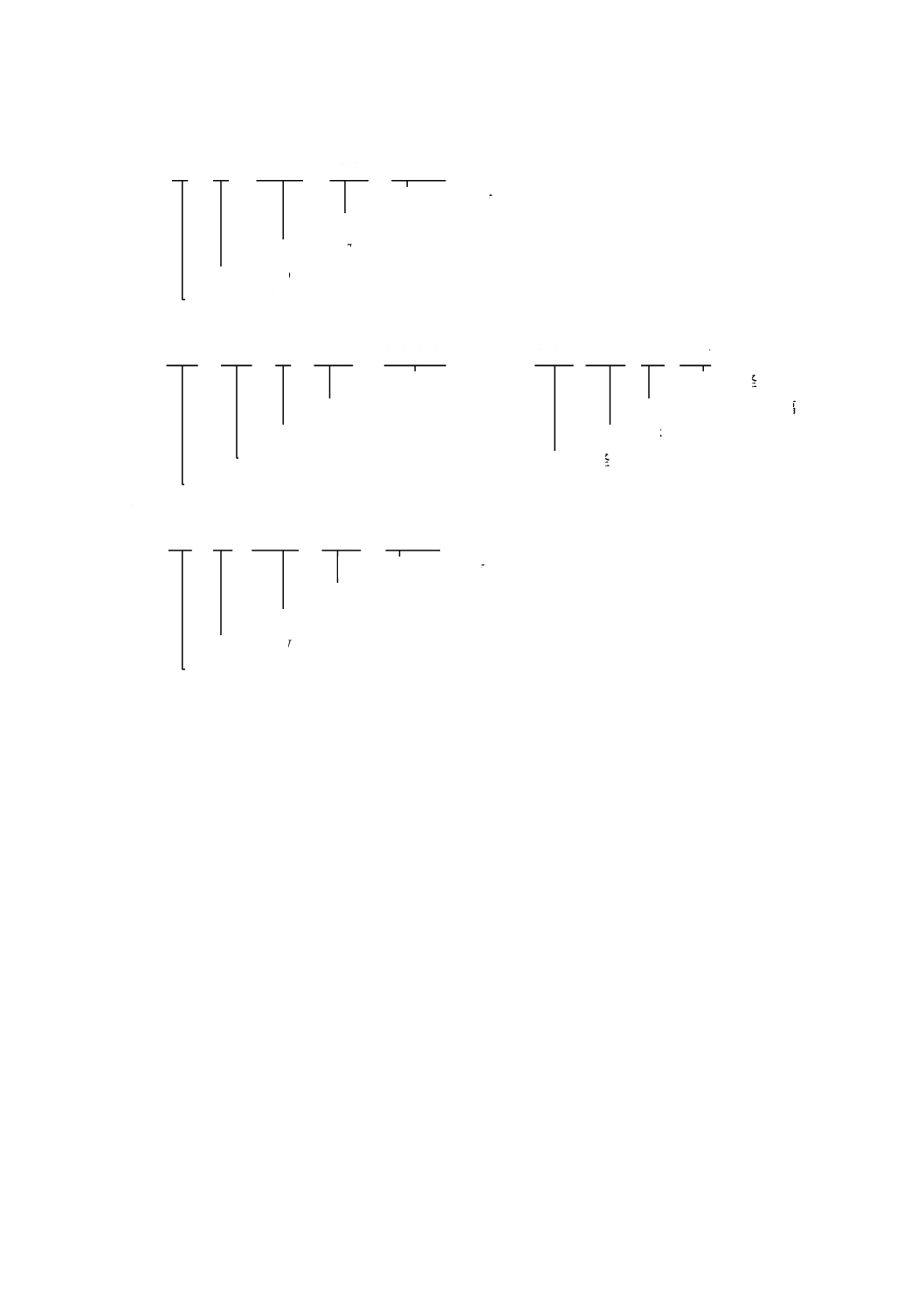

表 20 研削ホイールの寸法測定

番号

項目

測定方法

測定器具

1

外径D

ノギス又はマイクロメータを用い,直交する任意の

位置の外径2か所を測定する。

ノギス

(JIS B 7507)

マイクロメータ

(JIS B 7502)

2

穴径H

マイクロメータを用い,直交する任意の位置の外径2

か所を測定する。限界ゲージを用いてもよい。

マイクロメータ

(JIS B 7502)

限界プレーンゲージ

(JIS B 7420)

3

厚さT

マイクロメータ又はノギスを用い,任意の直径上に

ある厚さ2か所を測定する。

マイクロメータ

(JIS B 7502)

ノギス

(JIS B 7507)

16

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.2

軸付きホイール

表 21 軸付きホイールの寸法測定

番号

項目

測定方法

測定器具

1

外径D

ノギスを用いて任意の1か所を測定する。

ノギス

(JIS B 7507)

2

厚さT

ノギスを用いて任意の1か所を測定する。

ノギス

(JIS B 7507)

3

全長L

ノギスを用いて任意の1か所を測定する。

ノギス

(JIS B 7507)

4

軸の寸法

軸長L1

ノギスを用いて任意の1か所を測定する。

ノギス

(JIS B 7507)

軸径Y

マイクロメータを用いて任意の1か所を測定する。 マイクロメータ

(JIS B 7502)

7.2.3

ID(内周刃)ブレード

表 22 ID(内周刃)ブレードの寸法測定

番号

項目

測定方法

測定器具

1

台金の厚さt

マイクロメータを用い,中心を通り直交する任意の

位置の外径及び台金の内径のそれぞれ2か所で厚さ

を測定する。

目量0.001 mmの

マイクロメータ

(JIS B 7502)

2

台金の内径D1

ノギスを用い,電着前の内径の任意の1か所測定す

る。

ノギス

(JIS B 7507)

3

厚さT

マイクロメータを用い,中心を通り直交する任意の

線上にある4か所の厚さを測定する。

目量0.001 mmの

マイクロメータ

(JIS B 7502)

4

と(砥)粒層の

幅W

ノギスを用い,中心を通る任意の線上で表裏それぞ

れ2か所のと(砥)粒層の幅を測定する。

ノギス

(JIS B 7507)

7.2.4

外周刃切断用

a) ハブ付きブレード

表 23 ハブ付きブレードの寸法測定

番号

項目

測定方法

測定器具

1

外径D

測定顕微鏡を用い,直交する任意の位置の外径2

か所を測定する。

測定顕微鏡

(JIS B 7153)

2

穴径H

マイクロメータを用い,直交する任意の位置の外

径2か所を測定する。

マイクロメータ

(JIS B 7502)

3

厚さU

レプリカを作成し,測定顕微鏡を用いてレプリカ

の中央部の幅を測定する。

測定顕微鏡

(JIS B 7153)

4

刃先突出し長さL 測定顕微鏡を用い,中心を通る任意の線上で2か

所の突出し量を測定する。

測定顕微鏡

(JIS B 7153)

17

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) リング形ブレード

表 24 リング形ブレードの寸法測定

番号

項目

測定方法

測定器具

1

外径D

測定顕微鏡を用い,直交する任意の位置の外径2か

所を測定する。

測定顕微鏡

(JIS B 7153)

2

穴径H

測定顕微鏡を用い,直交する任意の位置の外径2か

所を測定する。

測定顕微鏡

(JIS B 7153)

3

厚さT

ダイヤルゲージを用い,中心を通り直角に交わる任

意の線上にある4か所の厚さを測定する。

ダイヤルゲージ

(JIS B 7503)

c) 基板付きブレード

表 25 基板付きブレードの寸法測定

番号

項目

測定方法

測定器具

1

外径D

マイクロメータ又はノギスを用い,直交する任意の

位置の外径2か所を測定する。

マイクロメータ

(JIS B 7502)

ノギス

(JIS B 7507)

2

穴径H

マイクロメータを用い,直交する任意の位置の外径

2か所を測定する。限界プレーンゲージを用いても

よい。

マイクロメータ

(JIS B 7502)

限界プレーンゲージ

(JIS B 7420)

3

厚さT

マイクロメータを用い,中心を通り直角に交わる任

意の線上にある4か所の厚さを測定する。

マイクロメータ

(JIS B 7502)

4

と(砥)粒層の

幅W

ノギスを用い,中心を通る任意の線上で表裏それぞ

れ2か所のと(砥)粒層の幅を測定する。

ノギス

(JIS B 7507)

7.2.5

パッドコンディショナ

表 26 パッドコンディショナの寸法測定

番号

項目

測定方法

測定器具

1

外径D

ノギスを用い,直交する任意の位置の外径2か所を

測定する。

ノギス

(JIS B 7507)

2

厚さT

ノギスを用い,厚さを測定する。

ノギス

(JIS B 7507)

7.3

振れの測定 台金の振れの測定は,研削ホイールについて行う。

7.3.1

平形ホイール,総形ホイール及びカップ形ホイール 平形ホイール,総形ホイール及びカップ形ホ

イール台金の振れの測定は,表27による。

18

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 27 平形ホイール,総形ホイール及びカップ形ホイールの台金の振れの測定

項目

測定方法

測定器具

台金

外周

電着前のホイール台金にアーバをすき間なくはめ,センタ台又は

回転テーブルに取り付け,定置したダイヤルゲージを電着する面

に垂直に当てて,台金回転中の読みの最大差を測定値とする。

また,振れ測定面のあるものは,振れ測定面の振れが極小となる

ように台金を取り付け,電着する面の外周振れを測定する。

アーバ

センタ台

回転テーブル

ダイヤルゲージ

(JIS B 7503)

側面

電着前のホイール台金にアーバをすき間なくはめ,センタ台又は

回転テーブルに取り付け,定置したダイヤルゲージを電着する面

に垂直に当てて,台金回転中の読みの最大差を測定値とする。

また,振れ測定面のあるものは,振れ測定面の振れが極小となる

ように台金を取り付け,電着する面の側面振れを測定する。

アーバ

センタ台

ダイヤルゲージ

(JIS B 7503)

参考 平形ホイール,総形ホイール及びカップ形ホイールを機械に取り付けるときの振れの測定は,

参考表3による。

参考表 3 平形ホイール,総形ホイール及びカップ形ホイールを

機械に取り付けるときの振れの測定

項目

測定方法

測定器具

外周

ホイールを機械に取り付け,定置したダイヤルゲージをホイール

の外周振れ測定面に垂直に当てて,ホイール回転中の読みの最大

差を測定値とする。

ダイヤルゲージ

(JIS B 7503)

側面

ホイールを機械に取り付け,定置したダイヤルゲージをホイール

の側面振れ測定面に垂直に当てて,ホイール回転中の読みの最大

差を測定値とする。

ダイヤルゲージ

(JIS B 7503)

7.3.2

軸付きホイール 軸付きホイールの台金の振れの測定は,表28による。

表 28 軸付きホイールの台金の振れの測定

項目

測定方法

測定器具

台金外周

Vブロック,チャックなどの回転装置にオーバハングを13 mmで

装着し,定置したダイヤルゲージを電着する面に垂直に当てて,

台金回転中の読みの最大差を測定値とする。

ダイヤルゲージ

(JIS B 7503)

参考 軸付きホイールを機械に取り付けるときの振れの測定は,参考表4による。

参考表 4 軸付きホイールを機械に取り付けるときの振れの測定

項目

測定方法

測定器具

外周

機械に使用状態で装着し,定置したダイヤルゲージをと(砥)粒

層近傍の台金に垂直に当てて,台金回転中の読みの最大値を測定

値とする。

ダイヤルゲージ

(JIS B 7503)

8. 検査

8.1

形状及び寸法 寸法は,7.2の規定によって実施し,6.の規定に適合しなければならない。

8.2

外観 外観は,7.1によって実施し,5.1.2及び5.2.3の規定に適合しなければならない。

8.3

振れ 振れは,7.3の規定によって実施し,表4(台金の振れ)の規定に適合しなければならない。

なお,検査は,受渡当事者間の協定によって同等と認めた方法で検査してもよい。また,台金の再利用

又は再電着の場合も8.3の規定による。

19

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 製品の表示 電着工具の表示は,用途の種類に応じてと(砥)粒の種類(又は記号),粒度,結合剤の

種類*,製造業者名又はその略号,製造業者が定めた製造番号及び寸法を表示する。ただし,電着工具に表

示することが困難な場合は,包装又は検査票に表示してもよい。

注*

結合剤の種類は,JIS B 4131の結合材の種類の記号とする。

備考1. と(砥)粒の粒度は,使用される粒度の上限を呼んでもよい。

2. 呼びのあるものは,寸法に変えて呼びを用いてもよい。ただし,呼びが16以上のID(内周

刃)ブレードについては,呼びだけではなく,厚さも表示しなければならない。

例1. 平形ホイール

SD × 325 × P × 1 × ※※ × **** 20 D×4 T×6.00 H

製造番号

製造業者名

等級 穴径

結合剤の種類 厚さ

粒度 外径

と(砥)粒の種類

例2. カップ形ホイール

SD × 325×P×1×※※×**** 100 D×10 W×25.00H

製造番号

製造業者名

等級

結合剤の種類 穴径

粒度 と(砥)粒層の幅

と(砥)粒の種類 外径

例3. 軸付きホイール

BN × 200 × P × 1 × ※※ × **** 1.0 D×3.0 T ×3.0 Y ×40 L

製造番号 全長

製造業者名 軸径

等級 厚さ

結合剤の種類 外径

粒度

と(砥)粒の種類

例4. ID(内周刃)ブレード

SD × 325 × P × ※※ × **** 21 × 0.26 T

製造番号 厚さ

製造業者名 呼び

結合剤の種類

粒度

と(砥)粒の種類

20

B 4140:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例5. リング形ブレード

X × X × (XXX) × ※※ ×****

製造番号

製造業者名

厚さT

外径D

粒径(µm)

例6. 基板付きブレード

SD × 230 × P × ※※ × **** 150 D×0.6 T×3 W×40 H

製造番号 穴径

製造業者名 と(砥)粒層の幅

結合剤の種類 厚さ

粒度 外径

と(砥)粒の種類

例7. ハブ付きブレード

X × X ×(XXX) × ※※ ×****

製造番号

製造業者名

刃先突出し長さL

厚さU

粒径(µm)

10. 取扱い上の注意事項 次の種類には,取扱説明書に次の事項を記載する。

a) 軸付きホイール 振れのある状態で使用すると軸付きホイールの破損を招くので,軸にきず及び曲が

りがないこと,チャックに取り付けた後にしん振れがないことを確認する。

b) ID(内周刃)ブレード 薄いステンレス鋼板を用いているため,作業手袋を使用し,内周部,外周部

で手及び指を負傷しないように注意する。また,変形しやすいため専用箱に入れてふたをして保管し,

その上に重いものを重ねない。

c) ハブ付きブレード 刃の厚さが薄く,壊れやすいので刃部をもったり,ぶつけたりしないよう注意す

る。また,取扱うときは,ハブ部をもつようにする。

d) リング形ブレード 刃の厚さが薄く,壊れやすい。構造上,刃部をもたなければならないので,破損

しないよう十分注意する。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。