B 2712:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本ばね工業会(JSMA)/財団法人

日本規格協会(JSA)から団体規格(JSMA SD012:2002)を元に作成した工業標準原案を具して日本工業規格を

制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格で

ある。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

B 2712:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験の原理 ····················································································································· 1

5. 試験条件 ························································································································ 1

5.1 試験温度 ······················································································································ 1

5.2 試験雰囲気 ··················································································································· 1

6. 試験装置 ························································································································ 1

6.1 応力緩和試験機 ············································································································· 2

6.2 加熱装置 ······················································································································ 3

6.3 温度測定装置 ················································································································ 3

7. 試験片 ··························································································································· 3

7.1 試験片の形状・寸法 ······································································································· 3

7.2 試験片の製作方法 ·········································································································· 4

7.3 試験片の取扱い ············································································································· 4

8. 試験方法 ························································································································ 4

8.1 試験片取付方法 ············································································································· 4

8.2 標点距離 ······················································································································ 4

8.3 荷重負荷方法 ················································································································ 4

8.4 試験荷重負荷条件 ·········································································································· 4

8.5 荷重測定方法 ················································································································ 4

8.6 試験片の板厚及び板幅並びに硬さの測定方法 ······································································· 5

9. 報告 ······························································································································ 5

9.1 試験結果報告書 ············································································································· 5

9.2 記録 ···························································································································· 5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2712:2006

ばね用薄板の応力緩和試験方法

Method of stress relaxation test for thin plates for springs

1. 適用範囲 この規格は,一定のたわみ量及び一定温度の条件の下で,板厚0.15 mm以上1.0 mm以下

のばね用薄板の曲げ応力に対する応力緩和試験方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0103 ばね用語

JIS C 1602 熱電対

JIS Z 2244 ビッカース硬さ試験−試験方法

3. 定義 この規格で用いる主な用語の定義は,JIS B 0103によるほか,次による。

a) 試験荷重 試験の目的で試験片に加える荷重。

b) 応力緩和率 所定のたわみを与えた直後の荷重に対する応力(初期応力)とそのたわみを一定に保っ

て,所定の時間を経過させた後の荷重変化分に対する応力(緩和応力)との比。応力緩和率は,応力

とひずみ又は荷重とが比例関係にあることから,初期ひずみと永久ひずみとの比又は初期の試験荷重

と緩和後の試験荷重とによっても得られる。この規格では,測定の容易さから応力緩和率は,次の式

(1)による。

)

(

100

0

0

×

−

=

W

W

W

ρ

···································································· (1)

ここに,

ρ: 応力緩和率 (%)

W0: 初期の試験荷重 (N)

W: 緩和後の試験荷重 (N)

c) 直接荷重方式 試験荷重の時間的変化を連続して測定する方式。

4. 試験の原理 この試験は,常温で試験片に試験荷重を負荷して初期試験荷重に達した後,指定された

温度に保持して試験荷重の時間的変化を求めるか,又は指定された温度に達した後,試験片に初期試験荷

重を負荷して試験荷重の時間的変化を求めるものである。

5. 試験条件

5.1

試験温度 試験温度は,10〜200 ℃とする。

5.2

試験雰囲気 試験雰囲気は,大気中とする。

6. 試験装置

2

B 2712:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1

応力緩和試験機

6.1.1

試験機の形式 試験機は,試験荷重の時間的変化を連続的に測定できる直接荷重方式によるものと

する。

6.1.2

試験荷重の精度 試験機は,その最大試験荷重の5〜100 %の範囲で,±0.5 %の荷重測定精度を

もっていなければならない。また,試験荷重の最小読取値は1 mNとする。

なお,試験荷重の精度は,試験荷重減少及び試験荷重増加の両方で検定を行う。

6.1.3

試験機の据付け 試験機は,外部からの振動及び衝撃の影響を受けないように据え付ける。また,

試験機は,試験開始から終了まで室内温度を一定に保てる部屋に据え付ける。

6.1.4

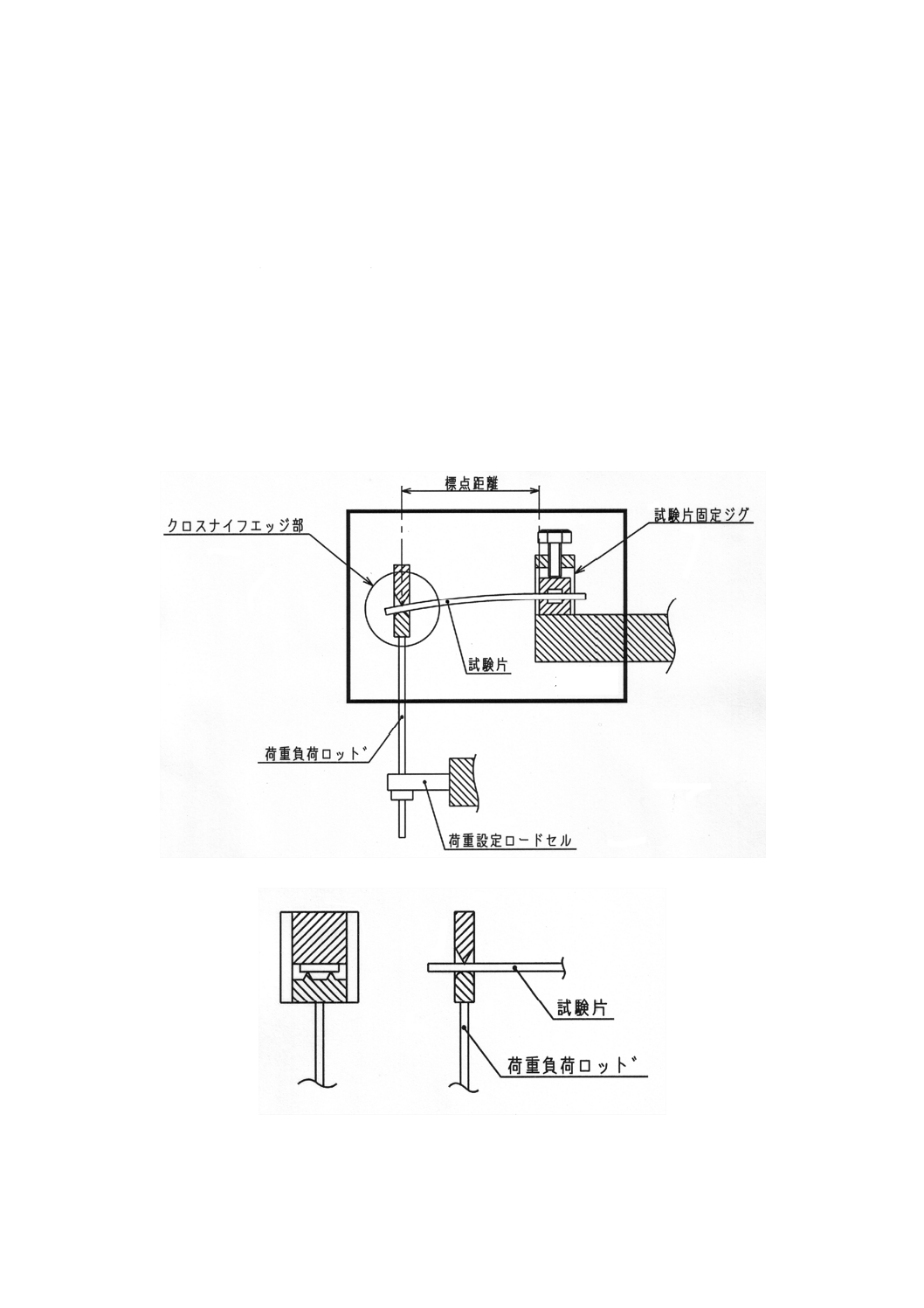

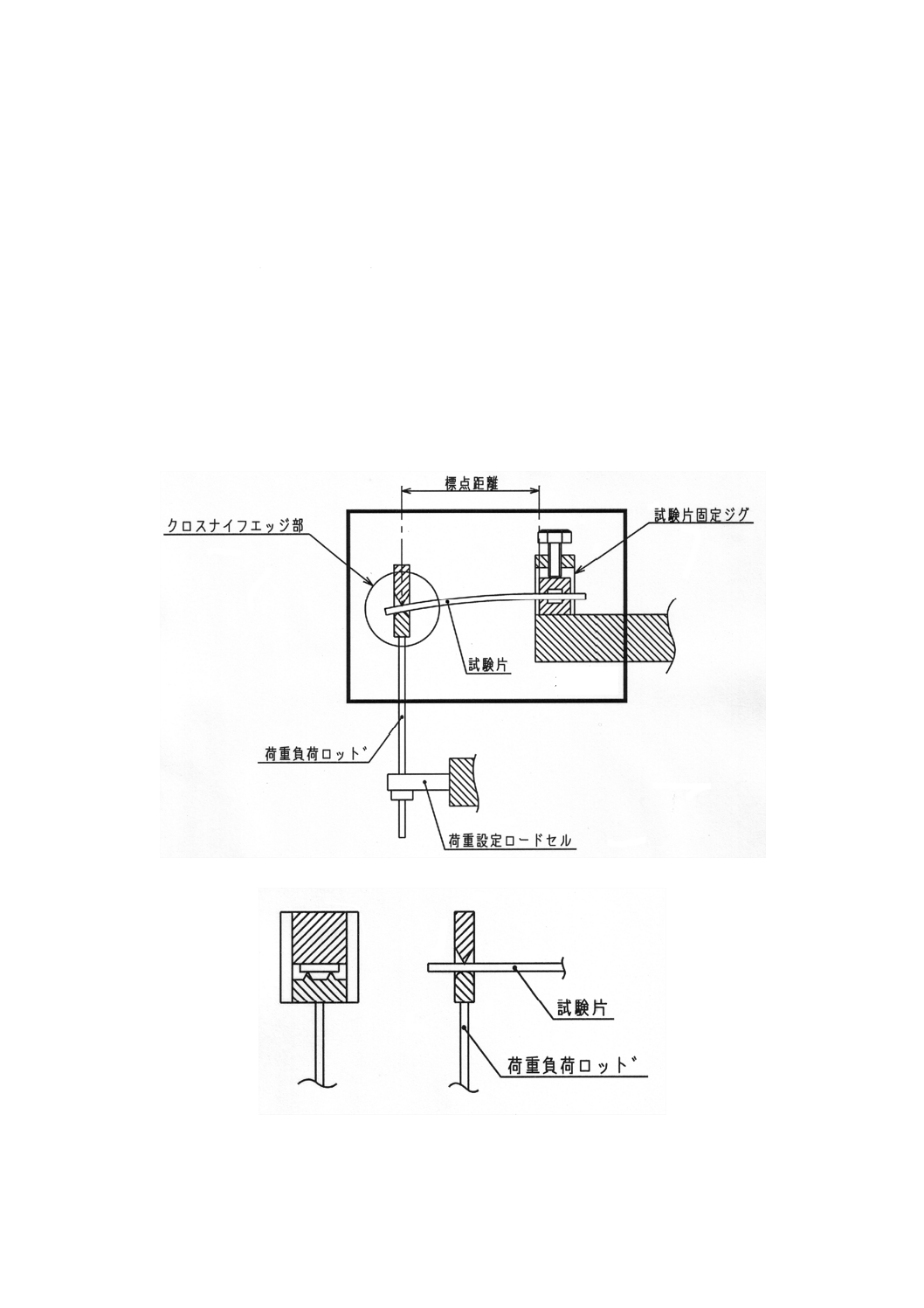

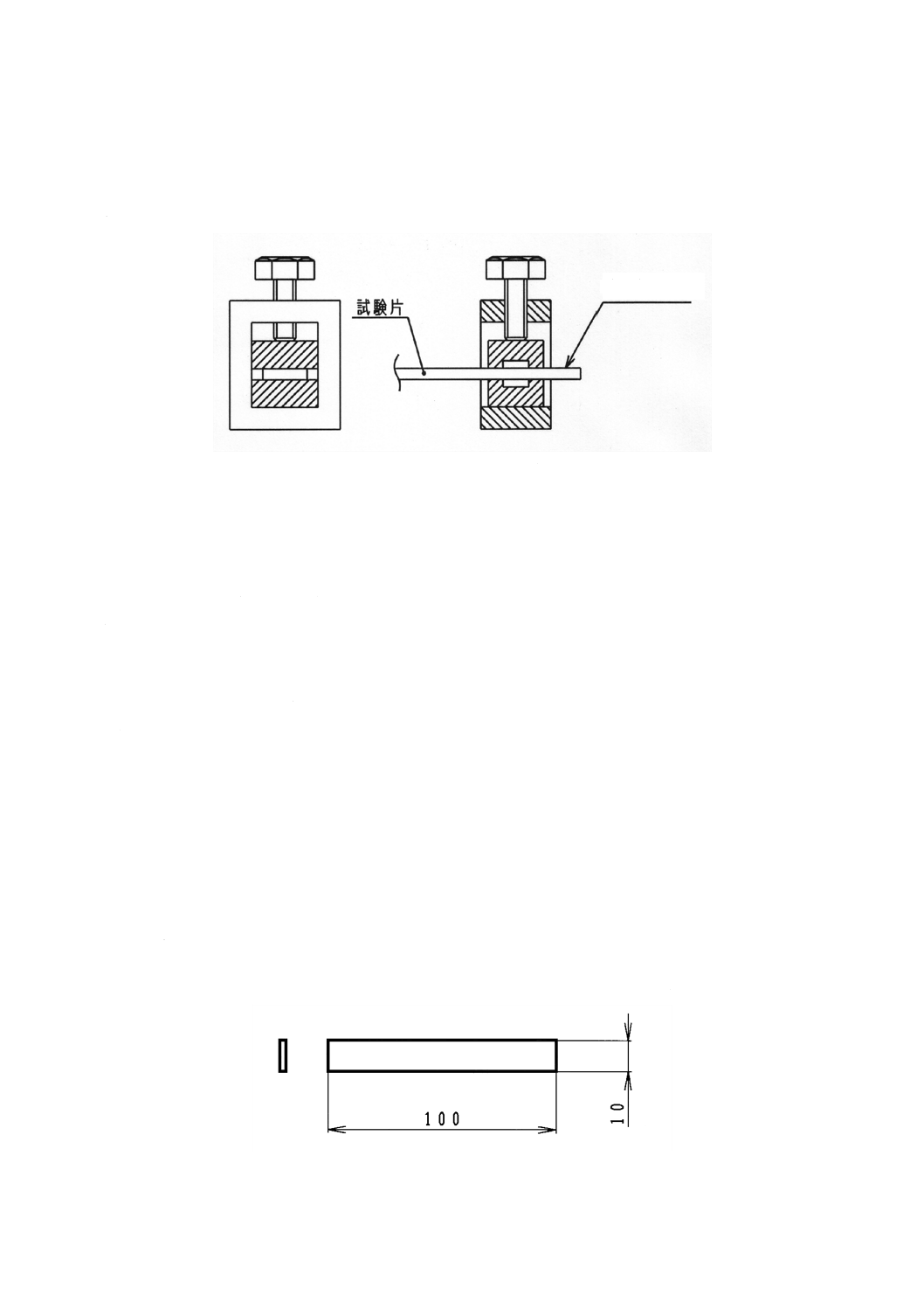

試験荷重負荷機構 試験機の荷重負荷機構は,振動及び衝撃を生じないものとする。図1に試験機

の概略図を示す。試験荷重を負荷する支点部は,試験片をクロスナイフエッジで押さえることによって,

荷重負荷時に試験片が滑ることなく円滑に試験荷重を加えられる機構とする。この支点部は,荷重負荷ロ

ッドを介して荷重設定を行うロードセルに直結している。図2にクロスナイフエッジ部の形状を示す。

図 1 直接荷重方式を用いた試験機の概略図

図 2 クロスナイフエッジ部形状

加熱装置

3

B 2712:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

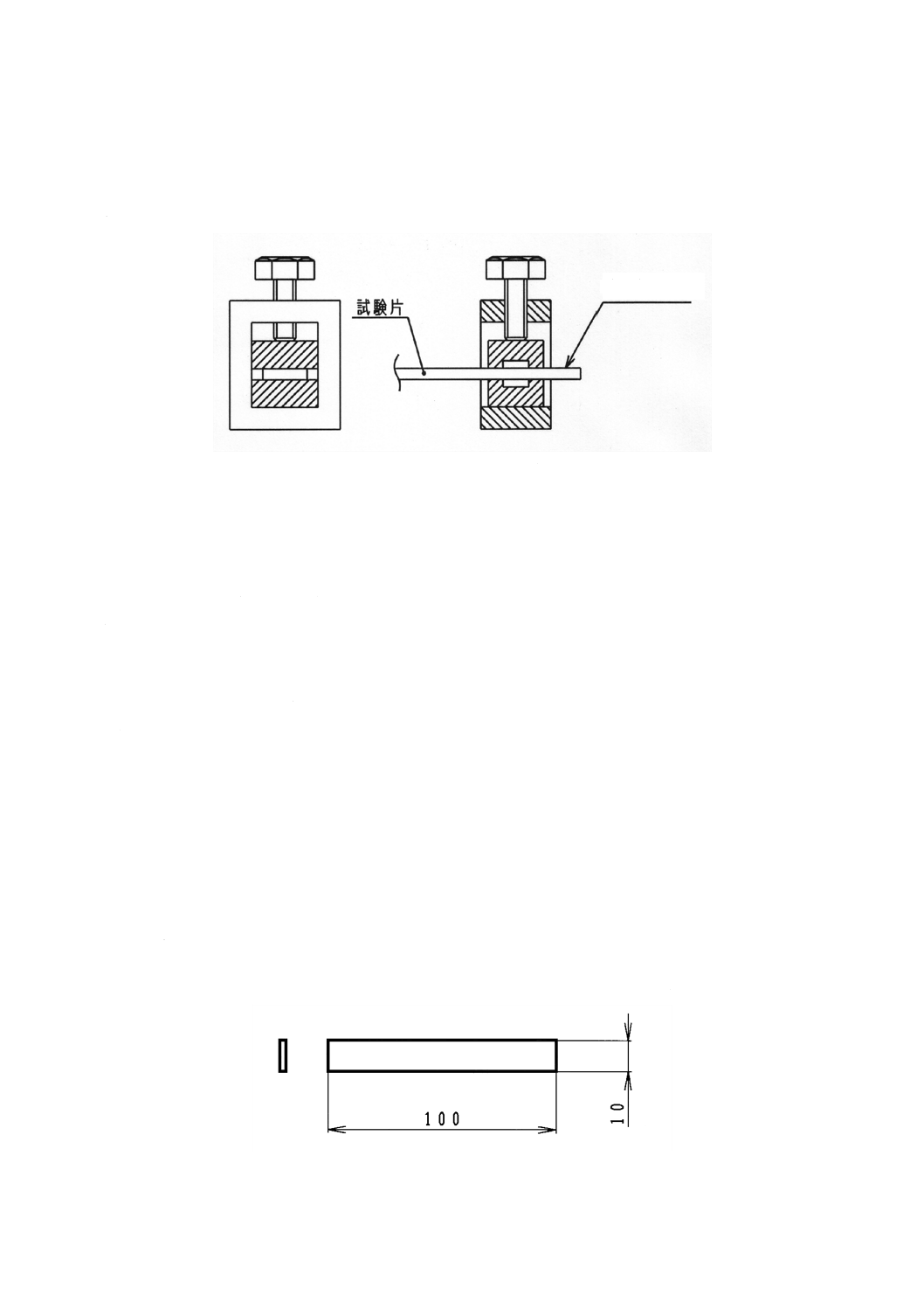

6.1.5

試験片固定ジグ 試験片を固定するために,試験片固定ジグを使用する。図3に試験片固定ジグの

形状を示す。

なお,試験片固定ジグを構成するものの材質の温度による寸法変化は,荷重変動が発生しない範囲とす

る。

図 3 試験片固定ジグ

6.2

加熱装置 試験片を加熱する場合には,温度調節装置を備えた加熱炉を用い,加熱装置は試験中,

常に試験片の全範囲にわたって,指定温度と指示温度との差が±3 ℃の範囲内で一様,かつ,一定に加熱

することができるものとする。

6.3

温度測定装置 温度測定装置は,熱電対と計測器とからなり,それらの温度に関する分解能は0.5 ℃

以下で,精度は±1 ℃のものを用いる。

a) 熱電対 熱電対は,JIS C 1602によるほか,次による。

1) 熱電対の材料は,長時間の試験に十分耐え得るものとする。また,素線の直径は,使用中に熱起電

力が変化しない範囲で,なるべく小さくすることが望ましい。

2) 熱電対の校正は,素線のロットから代表熱電対を取り出して行ってもよい。

3) 熱電対を再使用する場合は,適宜その校正を行い,熱起電力の値がJIS C 1602で規定される許容差

の範囲内にあることを確認する。

4) 熱電対の温度接点は,試験片の表面と熱的によく接触し,炉壁からの放射熱を避けるように適切な

方法で遮へいする。熱電対は,炉内部分を絶縁する。

b) 計測器 計測器は,測定する温度全範囲にわたって,試験片温度が6.2の許容差を満足することを保

証するのに十分なものを用いる。

7. 試験片

7.1

試験片の形状・寸法 試験片は,短冊状とし,その一例を図4に示す。形状・寸法は試験機の能力,

材料によって適宜決める。

単位 mm

図 4 試験片の形状・寸法(例)

試験片の後端部

4

B 2712:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

試験片の製作方法 試験片端面を機械加工する場合には,試験片にばり及び著しい加工ひずみを生

じないように,また,試験片が加熱されることのないように注意しなければならない。標準的な製作方法

としては,プレス又はエッチング加工によることが望ましい。エッチング加工による場合,エッチング液

の飛散によってピンホールが発生しないように注意しなければならない。

7.3

試験片の取扱い

a) 試験片は,仕上げ後,さびたり,きずを付けたりしないように十分注意して取り扱わなければならな

い。

b) 試験は,通常同一の試験片で開始から終了まで行う。

c) 一度使用した試験片は,再使用してはならない。

8. 試験方法

8.1

試験片取付方法 試験機への試験片の取付けは常温で行い,試験片の後端部は確実に固定するため

に図3に示すように試験片固定ジグよりも突き出た状態で固定する。また,その固定は,試験片が緩まな

いように注意しなければならない。

8.2

標点距離 試験片の標点距離精度は,±0.1 mmとする。

8.3

荷重負荷方法 荷重設定は,次のA法又はB法のうちのいずれかとする。

a) A法 常温で試験荷重を負荷した後,所定の温度に上昇させる方法。

b) B法 所定の温度になってから試験荷重を負荷する方法。

8.4

試験荷重負荷条件 負荷する試験荷重は,応力換算で,ばね限界値の80 %以下でなければならない。

試験片に作用する曲げ荷重と曲げ応力との関係は,次の式による。

Z

M

=

σ

···················································································· (2)

l

W

M

×

=

················································································· (3)

6

2h

b

Z

×

=

················································································· (4)

ここに,

σ: 曲げによる最外表面における表面応力 (N/mm2)

M: 表面応力のかかる断面における最大曲げモーメント (N・mm)

Z: 断面係数 (mm3)

W: 荷重 (N)

l: 試験片の標点距離 (mm)

b: 板幅 (mm)

h: 板厚 (mm)

8.5

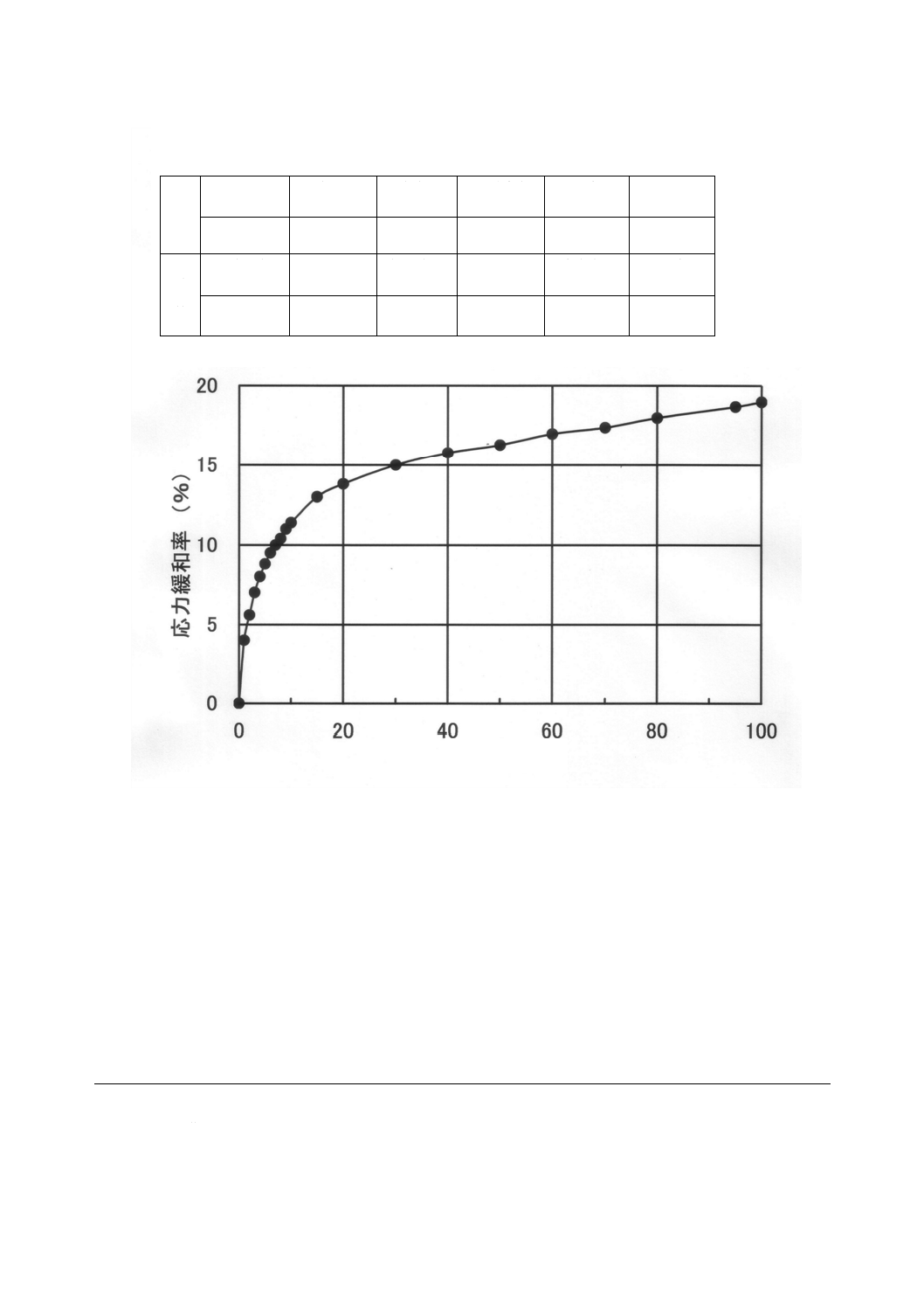

荷重測定方法 試験荷重の変化を時間とともに連続収集する方式とし,式(1)によって応力緩和率を

算出する。特に指定された場合を除き,応力緩和率の測定は負荷開始から100時間経過で終了し,それ以

降の時間における応力緩和率を推定するにはラーソンミラー法(1)で算出するのがよい。

注(1) ラーソンミラー(Larson−Miller)法とは,高温短時間の試験結果から長時間の信頼性を予測する

方法で,時間温度パラメータ法の一つである。応力,温度及び時間を含むパラメータによって

実験結果をプロットすると,一つのマスター曲線が得られる。この曲線から長時間の応力緩和

率を推定する。

8.6

試験片の板厚及び板幅並びに硬さの測定方法 試験片の板厚及び板幅は,標点間内における各標点

近傍とその中央部1か所の合計3か所を測定し,その平均値を用いる。この場合,板厚は0.001 mm,板幅

5

B 2712:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は0.01 mmの精度で測定しなければならない。

なお,硬さの測定はJIS Z 2244による。

9. 報告

9.1

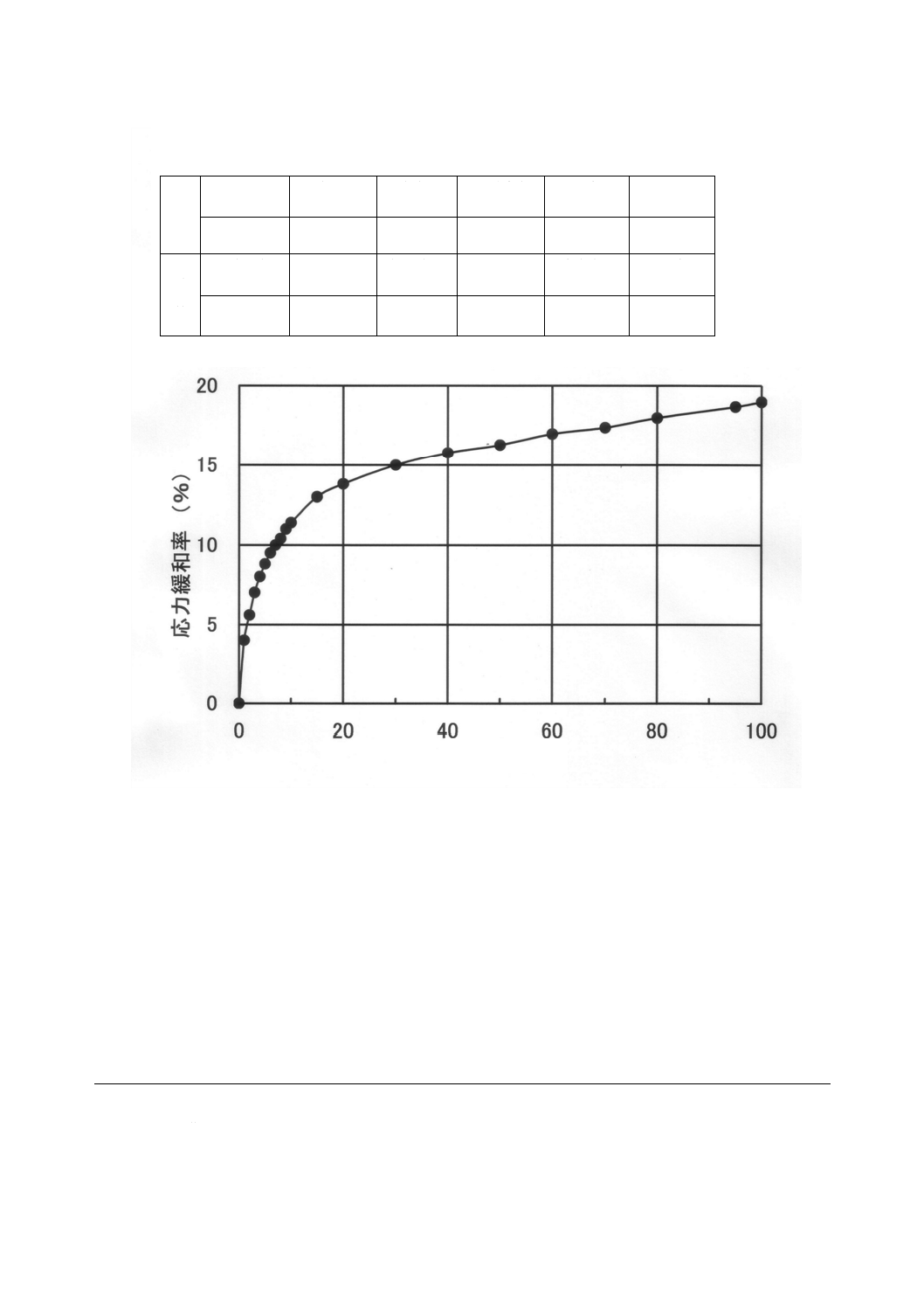

試験結果報告書 試験結果報告書には,次の項目を記載する。図5に試験結果報告書(例)を示す。

a) 試験材料

1) 材料名称

2) 種類又は種類の記号

b) 試験片の寸法及び硬さ

1) 板厚

2) 板幅

3) 硬さ

c) 試験条件

1) 標点距離

2) 試験温度(指定温度),常温の場合は室温

3) 初期応力(又は初期試験荷重)

4) 荷重負荷方法(A法又はB法)

5) 昇温時間

6) 試験時間

d) 試験結果

1) 応力緩和率

9.2

記録 試験結果報告書には,次の項目についての記録を記載することが望ましい。

a) 材料の製造業者名

b) 材料の溶解番号及び履歴

c) 化学成分

d) 材料の機械的性質(引張強さ,伸び,耐力,ばね限界値など)

e) 素材からの試験片採取条件(採取方向及び加工方法)

f)

試験片の板厚の実測値

g) 温度,湿度などの試験環境

h) 試験年月日,試験場所及び試験者名

6

B 2712:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 5 試験結果報告書(例)

関連規格 JIS G 4313 ばね用ステンレス鋼帯

JIS H 3130 ばね用ベリリウム銅,チタン銅,りん青銅及び洋白の板及び条

ばね用りん青銅の応力緩和試験結果報告書

材

料

試験材料

板厚

mm

板幅

mm

引張強さ

N/mm2

硬さ

HV

ばね限界値

N/mm2

JIS H 3130

C 5210-EH

0.303

10.02

717

228

515

試

験

条

件

標点距離

mm

試験温度

℃

初期応力

N/mm2

荷重負荷

方法

試験時間

h

昇温時間

h

30.0

150

500

A法

100

5

時間(h)