B 2706:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 1

4 ばねの材料······················································································································ 1

5 ばねの分類······················································································································ 2

5.1 ばねの厚さによる分類 ···································································································· 2

5.2 ばねの荷重による分類 ···································································································· 2

6 設計計算························································································································· 2

6.1 計算に用いる量記号 ······································································································· 2

6.2 ばねの設計に用いる計算式 ······························································································ 3

7 荷重特性························································································································· 4

7.1 単体の荷重特性 ············································································································· 4

7.2 組み合わせたときの荷重特性 ··························································································· 5

8 許容応力························································································································· 7

8.1 一般事項 ······················································································································ 7

8.2 静的荷重を受ける場合 ···································································································· 7

8.3 繰返し荷重を受ける場合 ································································································· 7

9 ばねの形状及び寸法並びに荷重特性 ····················································································· 8

10 ばねの許容差 ················································································································ 11

11 硬さ ···························································································································· 12

12 外観 ···························································································································· 12

13 試験 ···························································································································· 12

13.1 試験機器 ···················································································································· 12

13.2 測定手順 ···················································································································· 13

14 表面処理 ······················································································································ 15

15 検査 ···························································································································· 15

16 製品の呼び方 ················································································································ 15

17 表示 ···························································································································· 15

B 2706:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ばね工業会(JSMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS B 2706:2001は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2706:2013

皿ばね

Disc springs

1

適用範囲

この規格は,単体及び組み合わせて複数枚使用する鋼製皿ばね(以下,ばねという。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0103 ばね用語

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7513 精密定盤

JIS B 7533 てこ式ダイヤルゲージ

JIS B 7738 コイルばね−圧縮・引張試験機の検証

JIS G 3311 みがき特殊帯鋼

JIS G 4801 ばね鋼鋼材

JIS G 4802 ばね用冷間圧延鋼帯

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0103による。

4

ばねの材料

ばねの材料は,表1による。それ以外の材料の使用については,受渡当事者間の協定による。

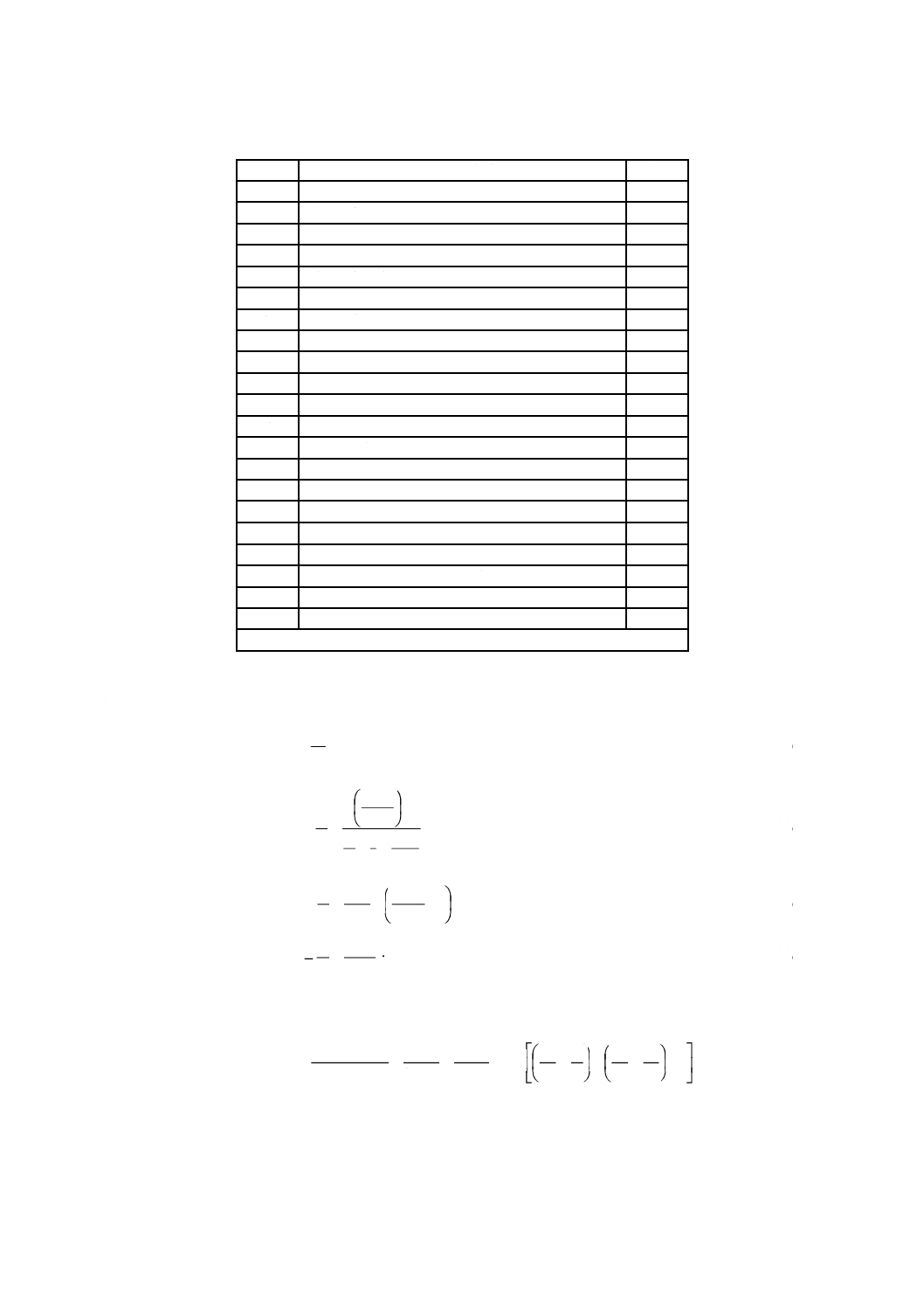

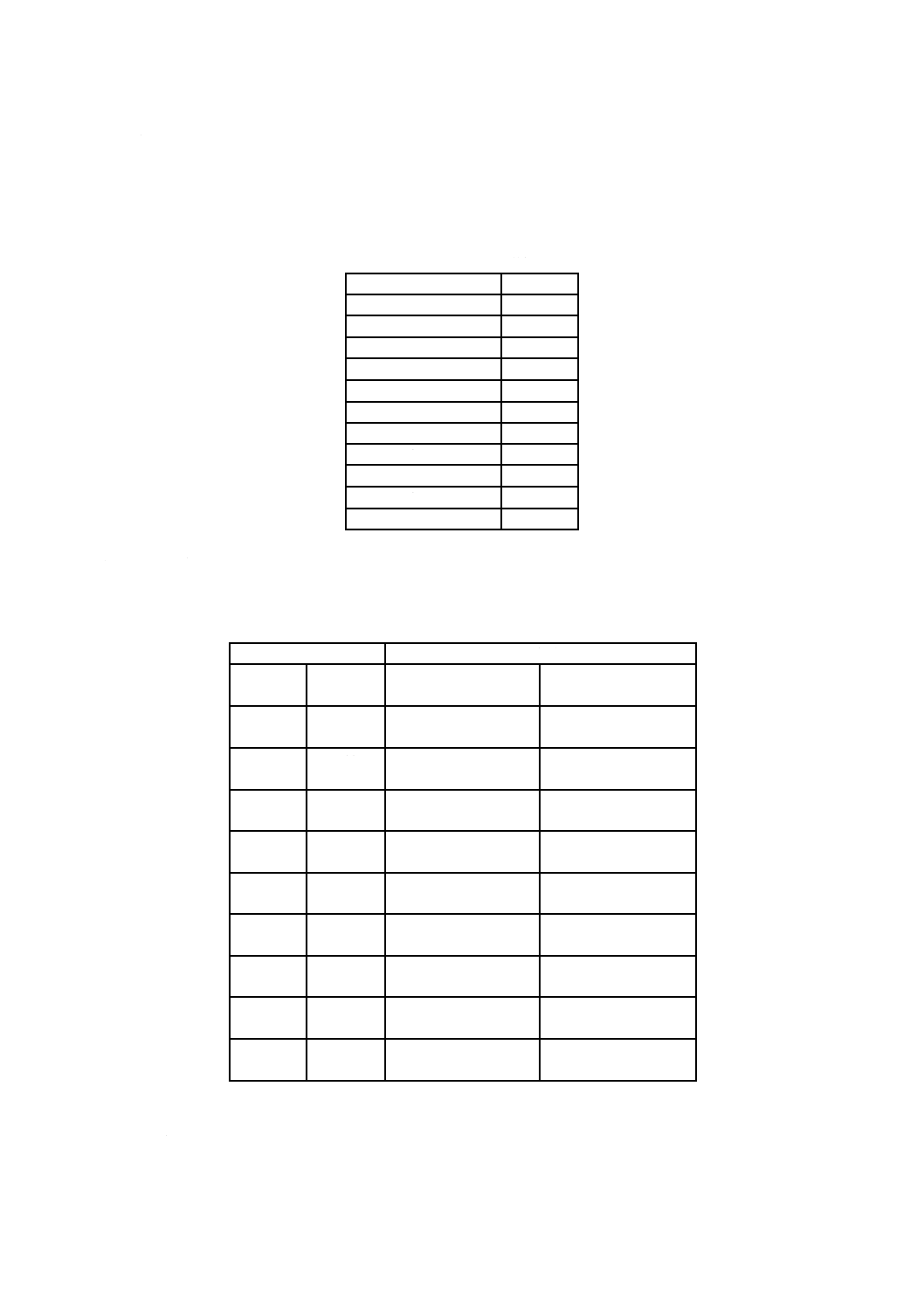

表1−ばねの材料

規格番号

材料記号

JIS G 3311

S60CM,S65CM,S70CM,SK85M,SUP10M

JIS G 4801

SUP10

JIS G 4802

S60C-CSP,S65C-CSP,S70C-CSP,SK85-CSP,SUP10-CSP

2

B 2706:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

ばねの分類

5.1

ばねの厚さによる分類

ばねは,厚さによって3グループに分類し,その主な製造方法及び材料は,表2による。

表2−ばねの厚さによる分類

単位 mm

グループ

厚さ

主な製造方法

材料

1

0.25以上

1.2未満

プレスによる冷間成形。角部は,バレル研磨によって

面取りを行う。

炭素鋼又は

合金鋼

2

1.2以上

6.0以下

プレスによる冷間成形又は機械加工による成形。角部

は,バレル研磨又は機械加工によって面取りを行う。

3

6.0を超え

14.0以下

冷間加工,熱間加工又は機械加工による成形。角部は,

機械加工によって面取りを行う。

合金鋼

5.2

ばねの荷重による分類

ばねは,重荷重用及び軽荷重用の2種類とし,記号は,表3による。

表3−ばねの記号

記号

種類

H

重荷重用

L

軽荷重用

6

設計計算

6.1

計算に用いる量記号

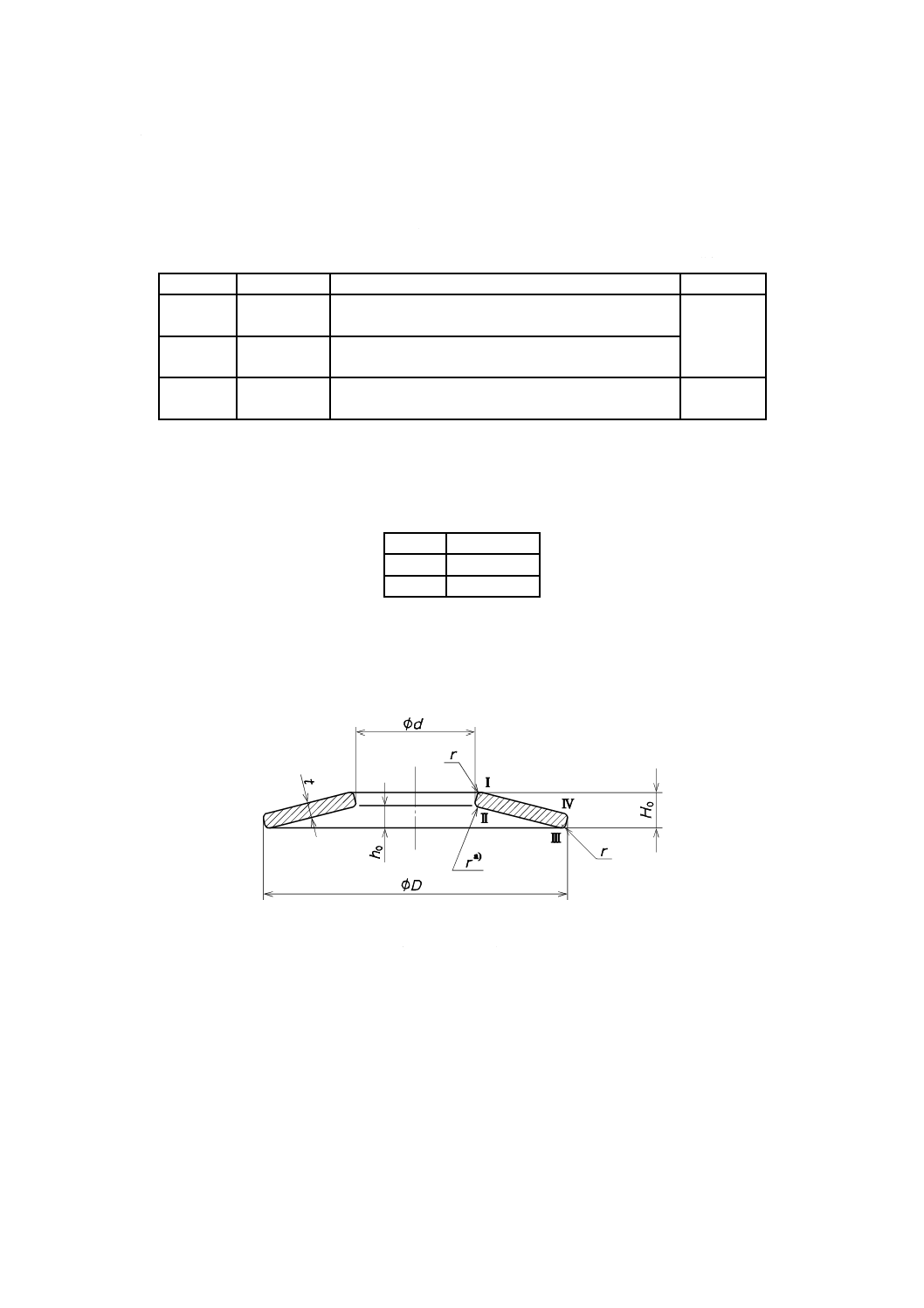

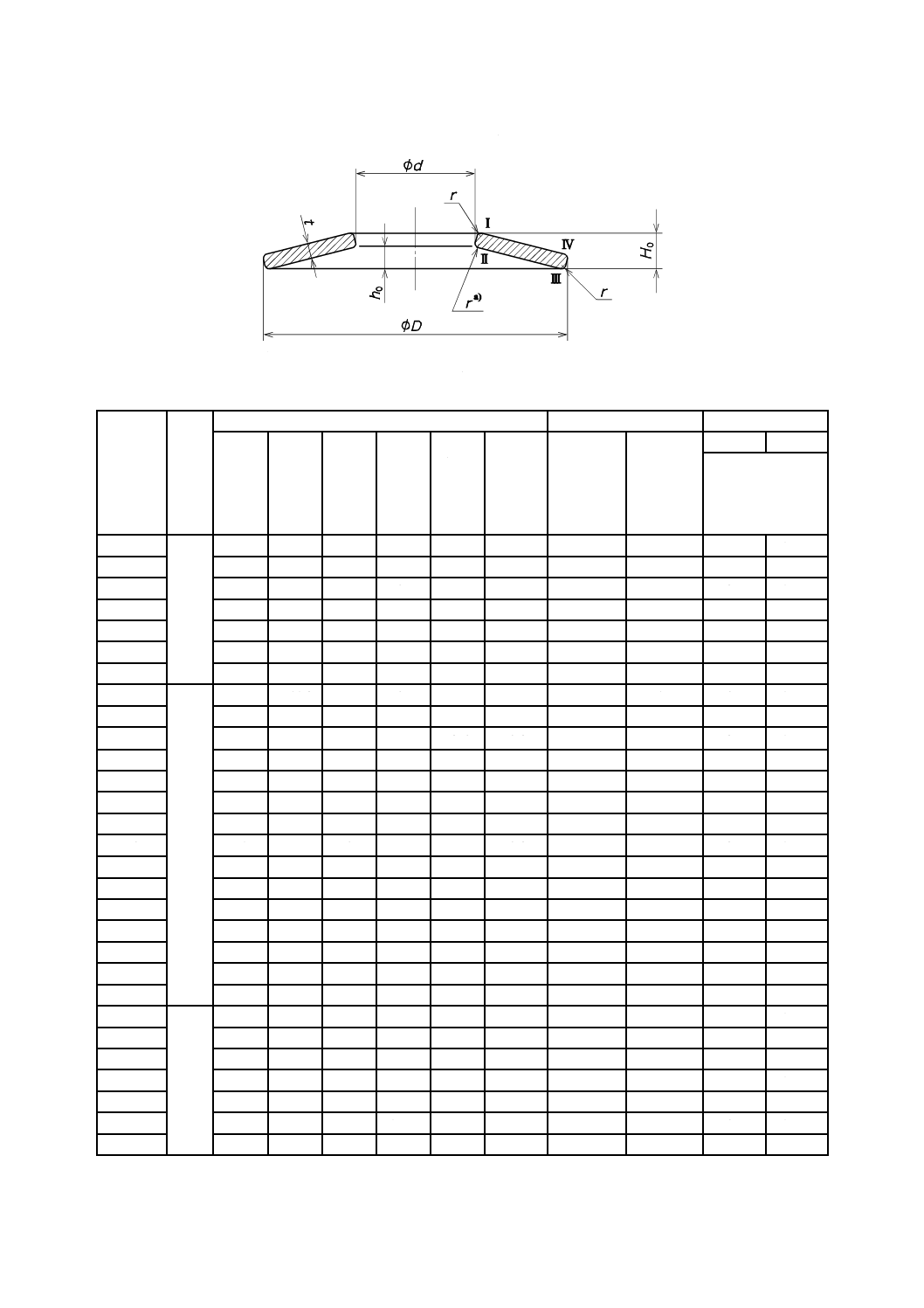

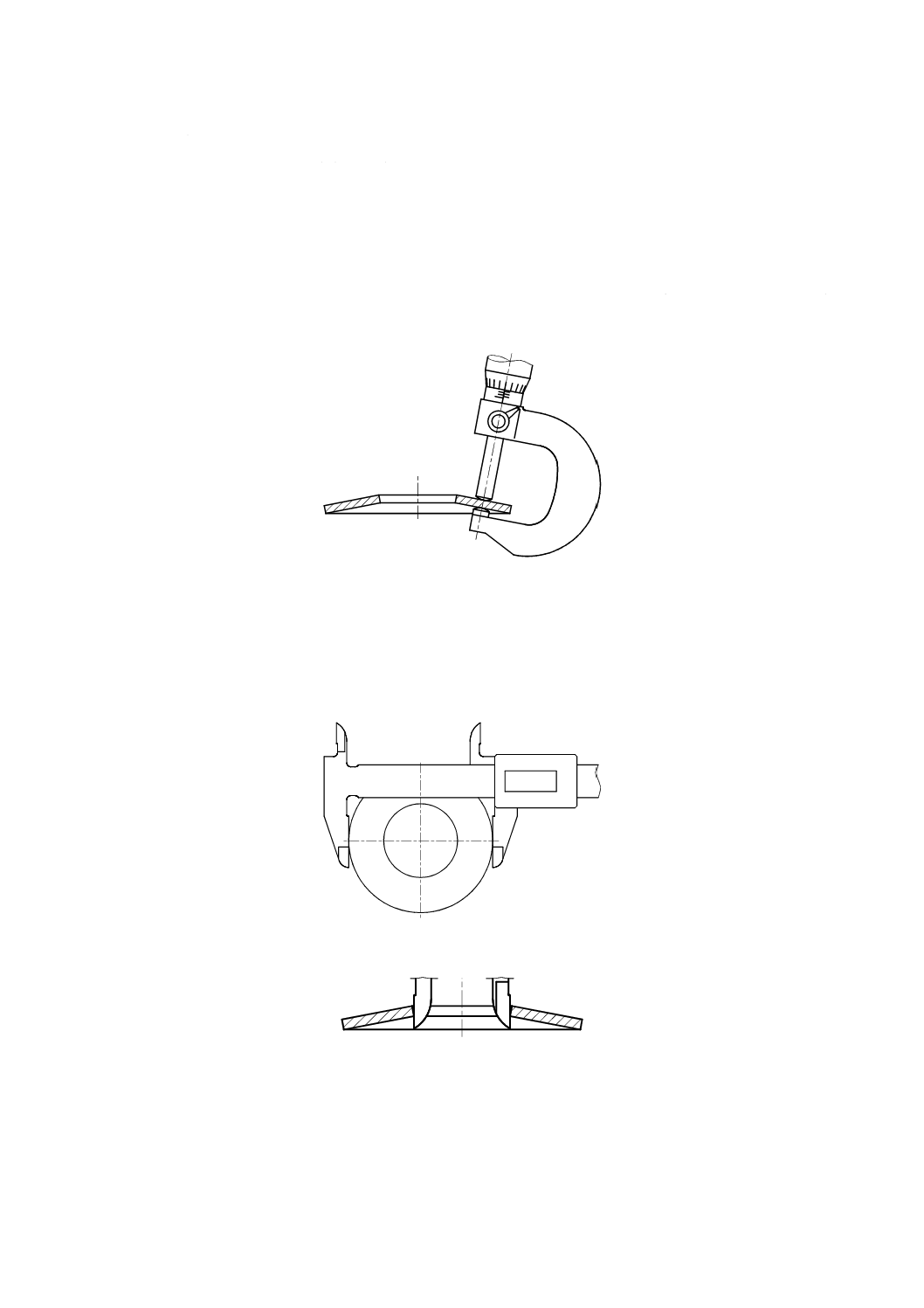

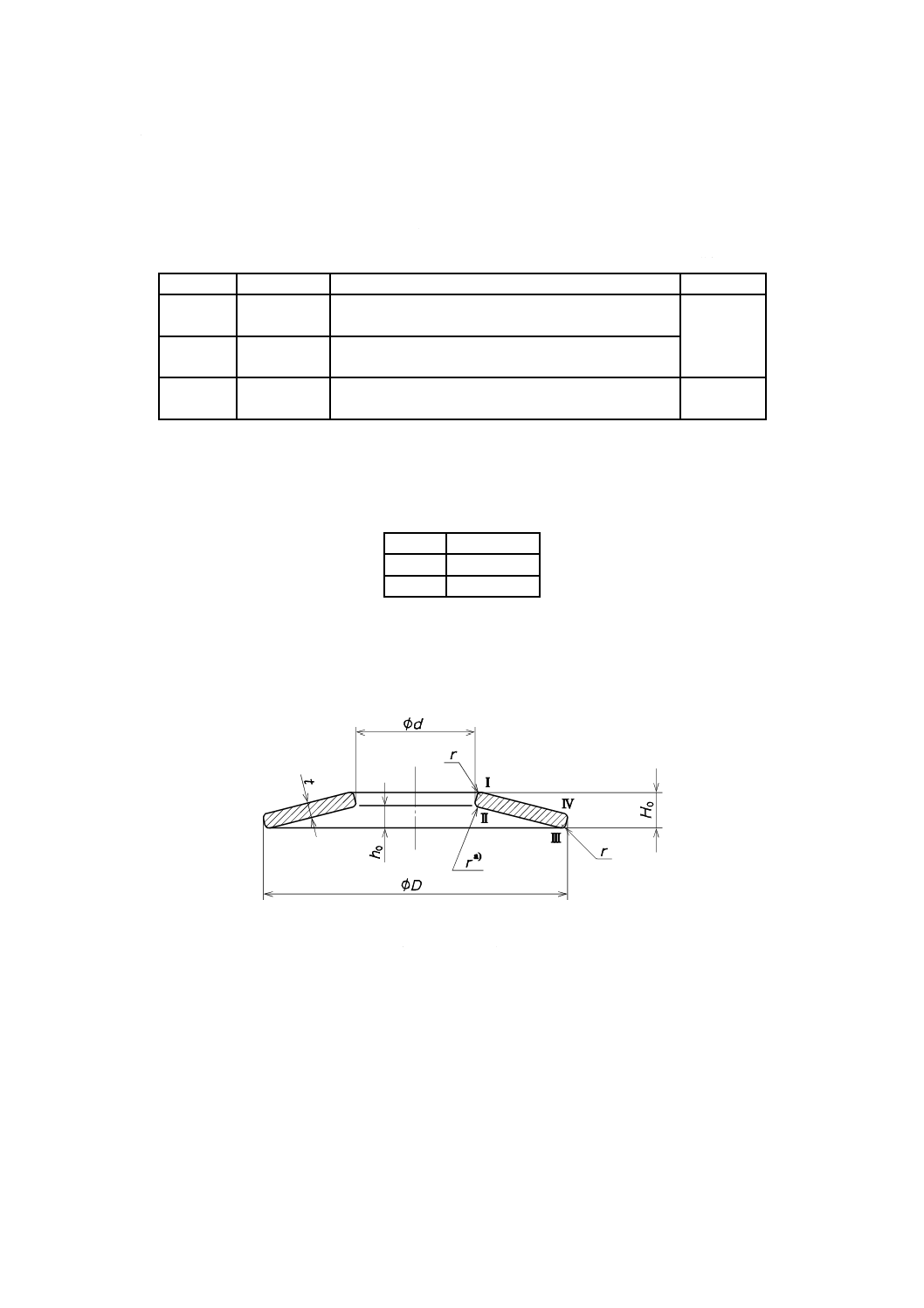

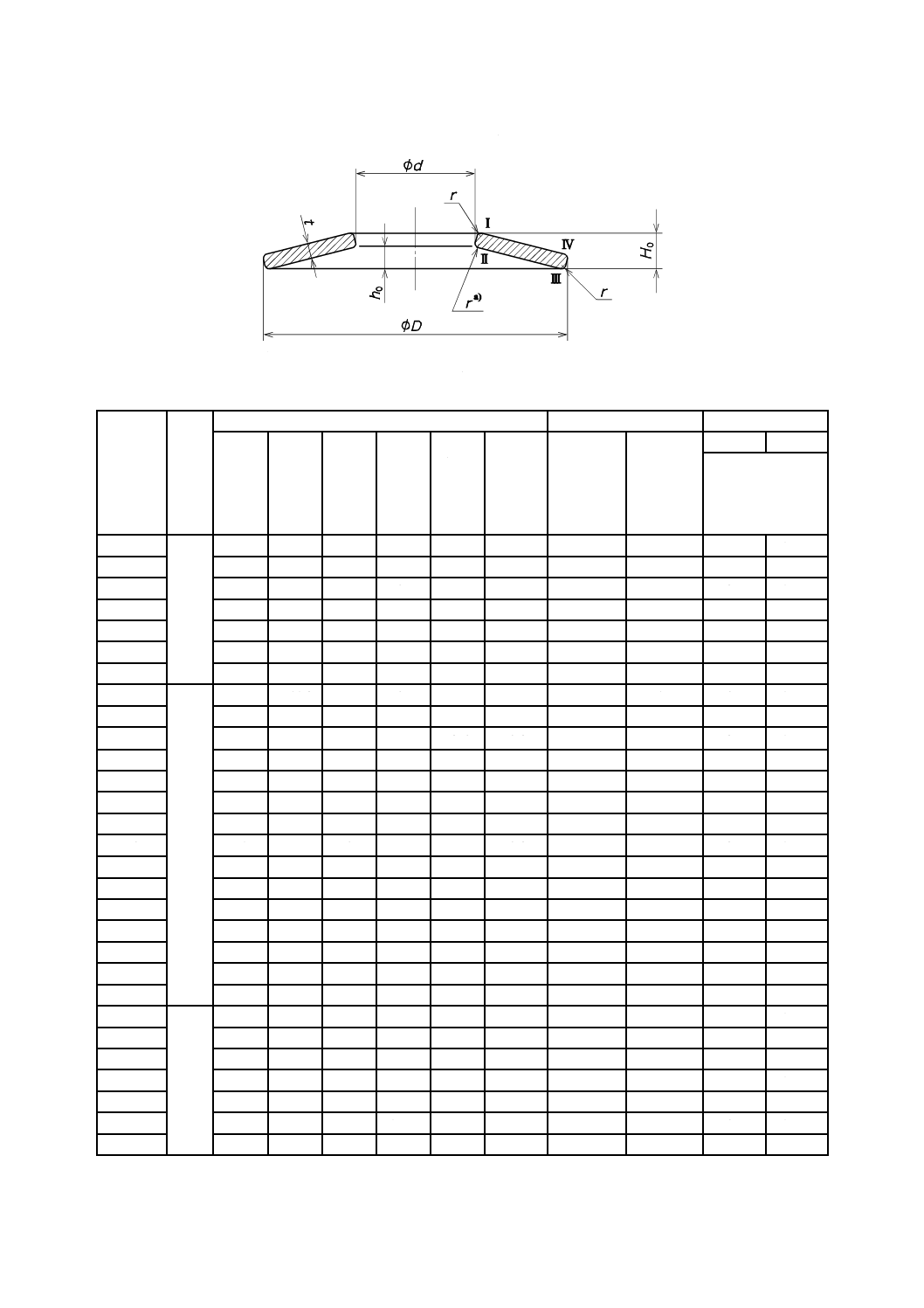

計算に用いる量記号は,図1及び表4による。

注a) 角部IIの面取り半径は,角部I及びIIIのr以上とする。

図1−ばねの形状及び各部の記号

3

B 2706:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−計算に用いる量記号

量記号

記号の意味

単位

D

ばねの外径

mm

d

ばねの内径

mm

t

ばねの厚さ

mm

r

角部I,II及びIIIの面取り半径

mm

H0

ばねの自由高さ

mm

Ht

ばねの荷重測定時の高さ

mm

h0

ばねの全たわみ(H0−t)

mm

E

材料の縦弾性係数(2.06×105)

N/mm2

ν

材料のポアソン比(0.3)

−

P

ばねの荷重

N

k

ばね定数

N/mm

δ

ばねのたわみ

mm

σI

位置Iの応力

N/mm2

σII

位置IIの応力

N/mm2

σIII

位置IIIの応力

N/mm2

σIV

位置IVの応力

N/mm2

PG

ばねを組み合わせたときの荷重

N

δG

ばねを組み合わせたときのたわみ

mm

L0

ばねを組み合わせたときの自由高さ

mm

n

同じ向きに重ねた(並列重ね)枚数

−

m

交互に組み合わせた(直列組合せ)枚数又は組数

−

注記 1 N/mm2=1 MPa

6.2

ばねの設計に用いる計算式

a) 計算に用いる係数 計算に用いる係数は,次の式(1)〜式(4)によって求める。

d

D

=

α

···················································································· (1)

α

α

α

α

α

π

ln

2

1

1

1

1

2

1

−

−

+

−

×

=

C

·································································· (2)

−

−

×

×

=

1

ln

1

ln

6

1

2

α

α

α

π

C

···························································· (3)

α

α

π ln

1

3

3

−

×

=

C

··········································································· (4)

b) 荷重の計算式 荷重Pは,角部のr面取りを考慮した補正項(D−d)/[(D−d)−3r]を入れ,次の式(5)に

よって求める。

+

−

×

−

×

×

×

−

×

−

−

−

=

1

2

1

4

3

)

(

0

0

2

1

3

2

t

t

h

t

t

h

D

C

t

E

r

d

D

d

D

P

δ

δ

δ

ν

·············· (5)

c) 応力の計算式 図1に示す位置I,II,III及びIVの応力は,次の式(6)〜式(9)によって求める。その値

が正の場合には,引張応力を,負の場合には,圧縮応力を示す。

4

B 2706:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−

−

×

−

×

×

×

−

=

3

0

2

2

1

2

I

2

1

4

C

t

t

h

C

D

C

t

E

δ

δ

ν

σ

··································· (6)

+

−

×

−

×

×

×

−

=

3

0

2

2

1

2

II

2

1

4

C

t

t

h

C

D

C

t

E

δ

δ

ν

σ

·································· (7)

+

−

×

−

×

×

×

−

=

3

0

2

3

2

1

2

2

)

2(

1

4

C

t

t

h

C

C

D

C

t

E

δ

δ

α

ν

σⅢ

························· (8)

−

−

×

−

×

×

×

−

=

3

0

2

3

2

1

2

2

)

2(

1

4

C

t

t

h

C

C

D

C

t

E

δ

δ

α

ν

σⅣ

························· (9)

d) ばね定数の計算式 ばね定数は,非線形であるので式(5)をたわみδで微分して,次の式(10)によって

求める。

+

+

×

−

×

×

−

×

−

−

−

=

=

1

2

3

3

1

4

3

)

(

2

0

2

0

2

1

3

2

t

t

t

h

t

h

D

C

t

E

r

d

D

d

D

d

dP

k

δ

δ

ν

δ

··· (10)

7

荷重特性

7.1

単体の荷重特性

7.1.1

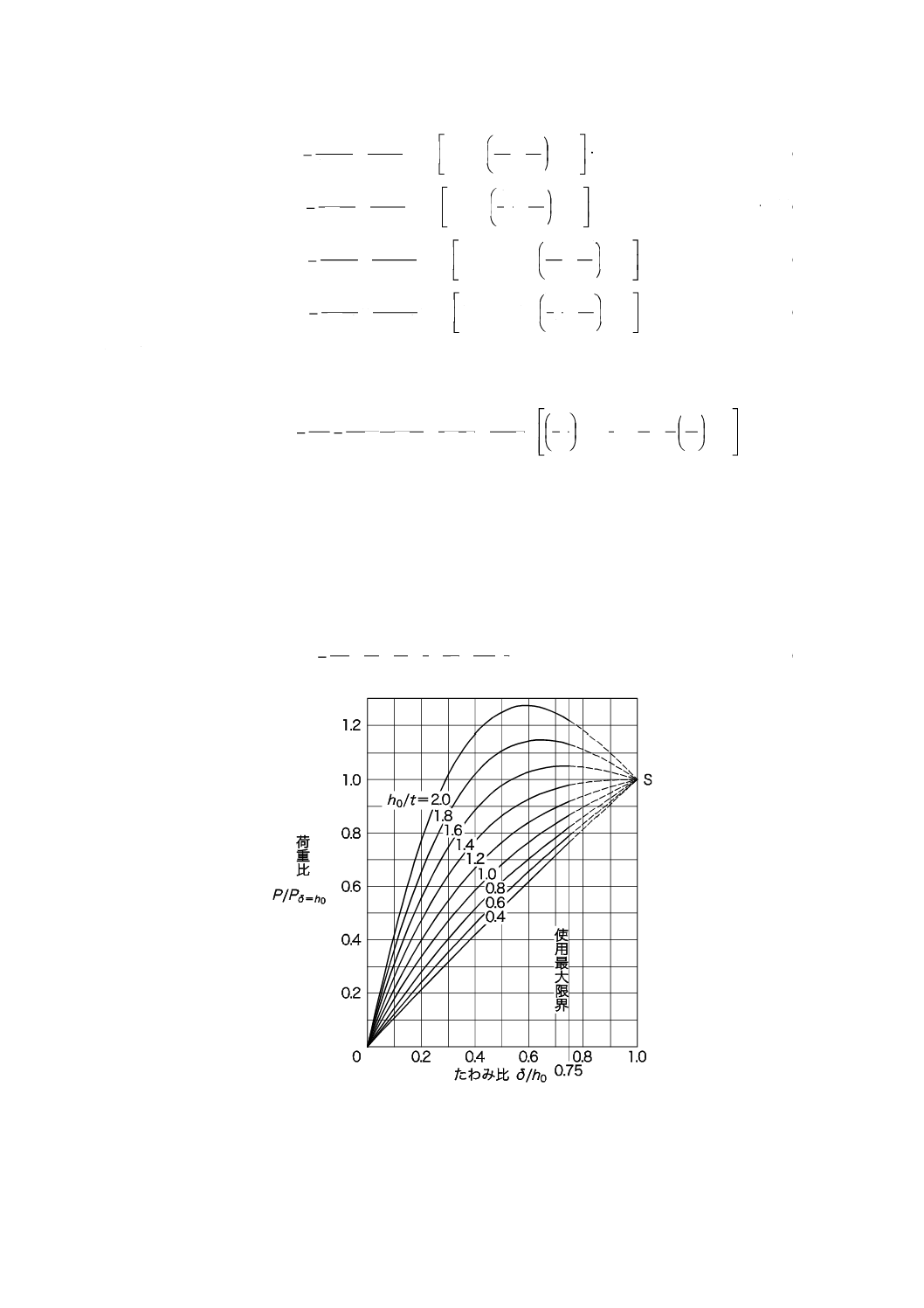

特性曲線

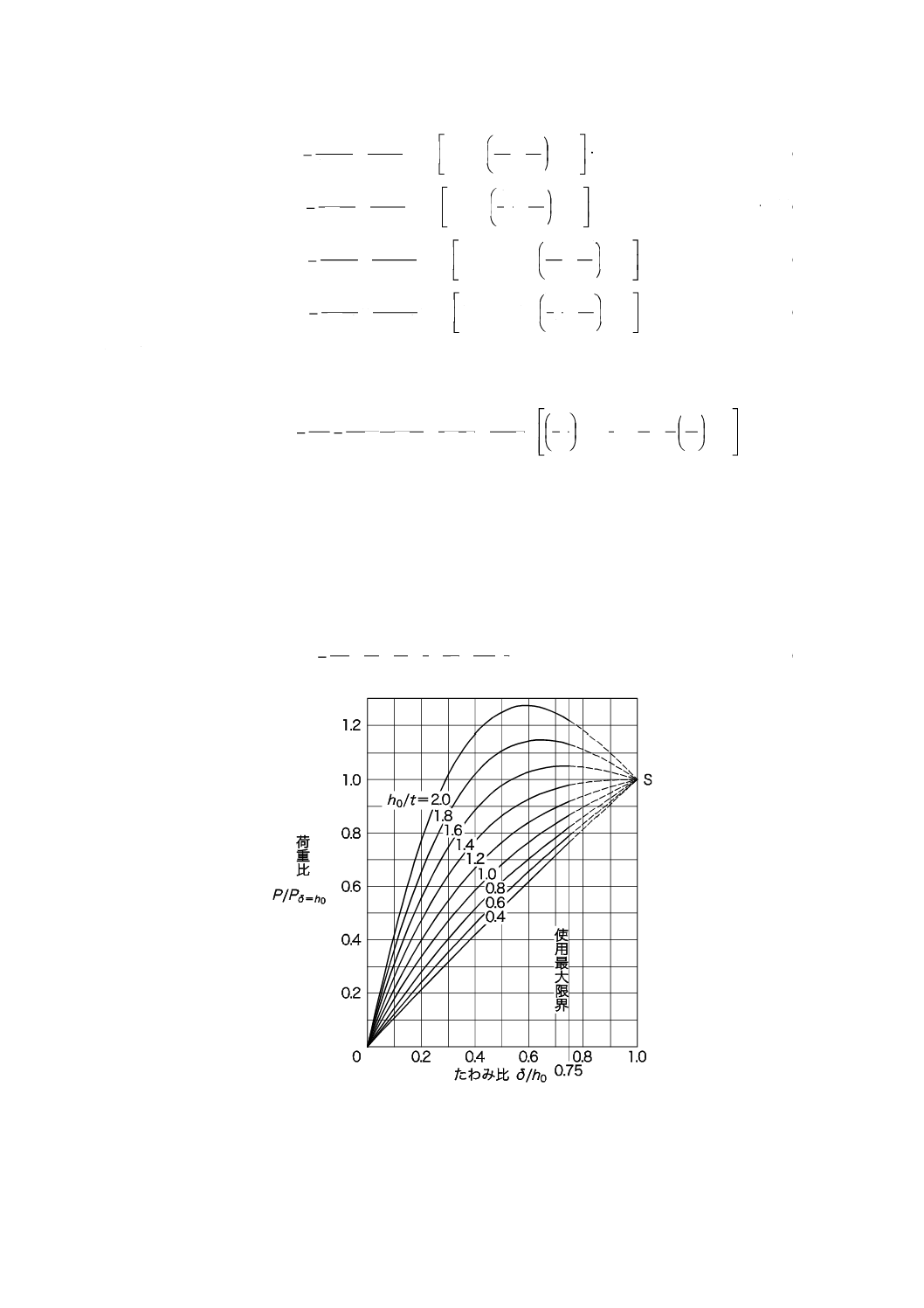

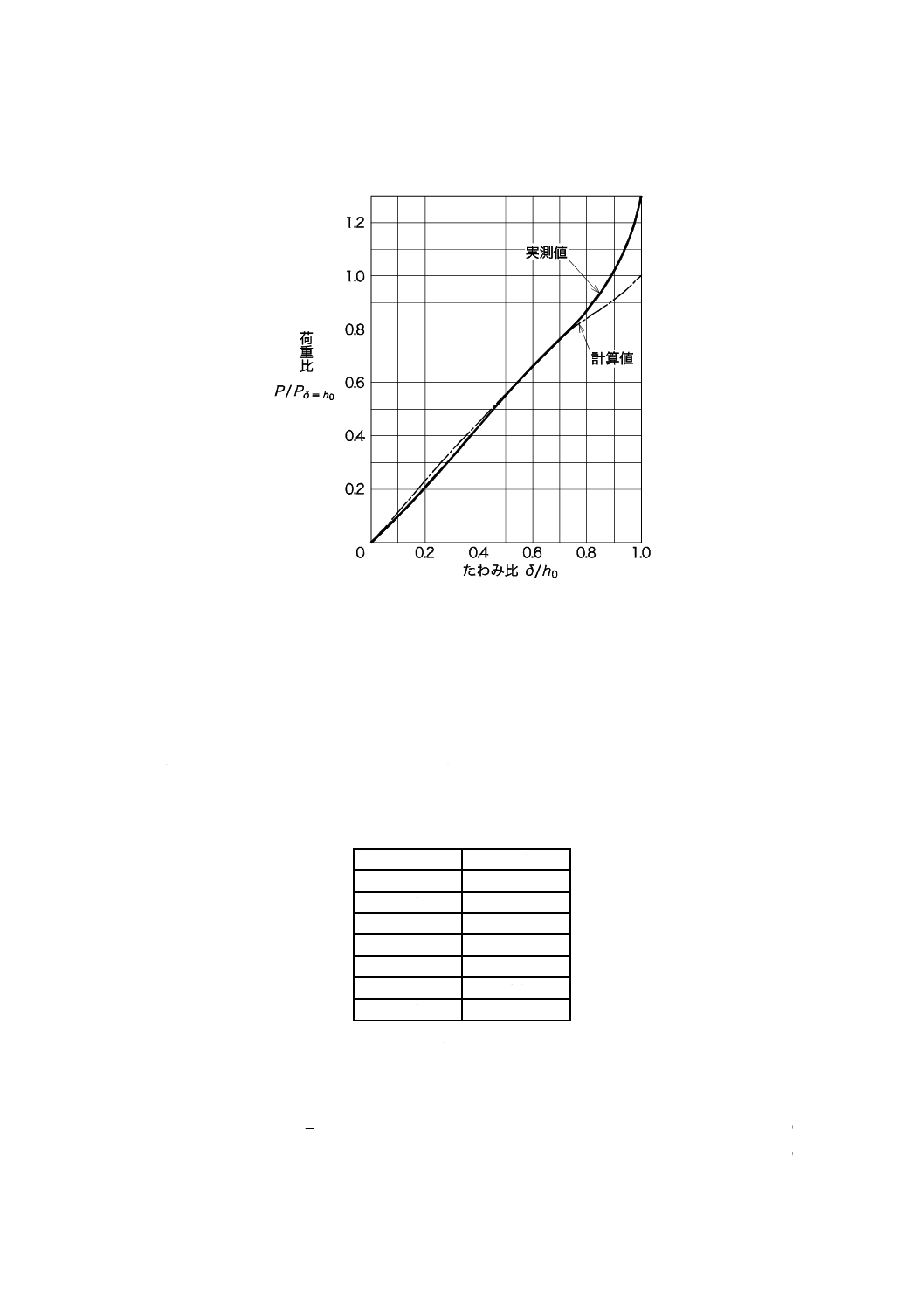

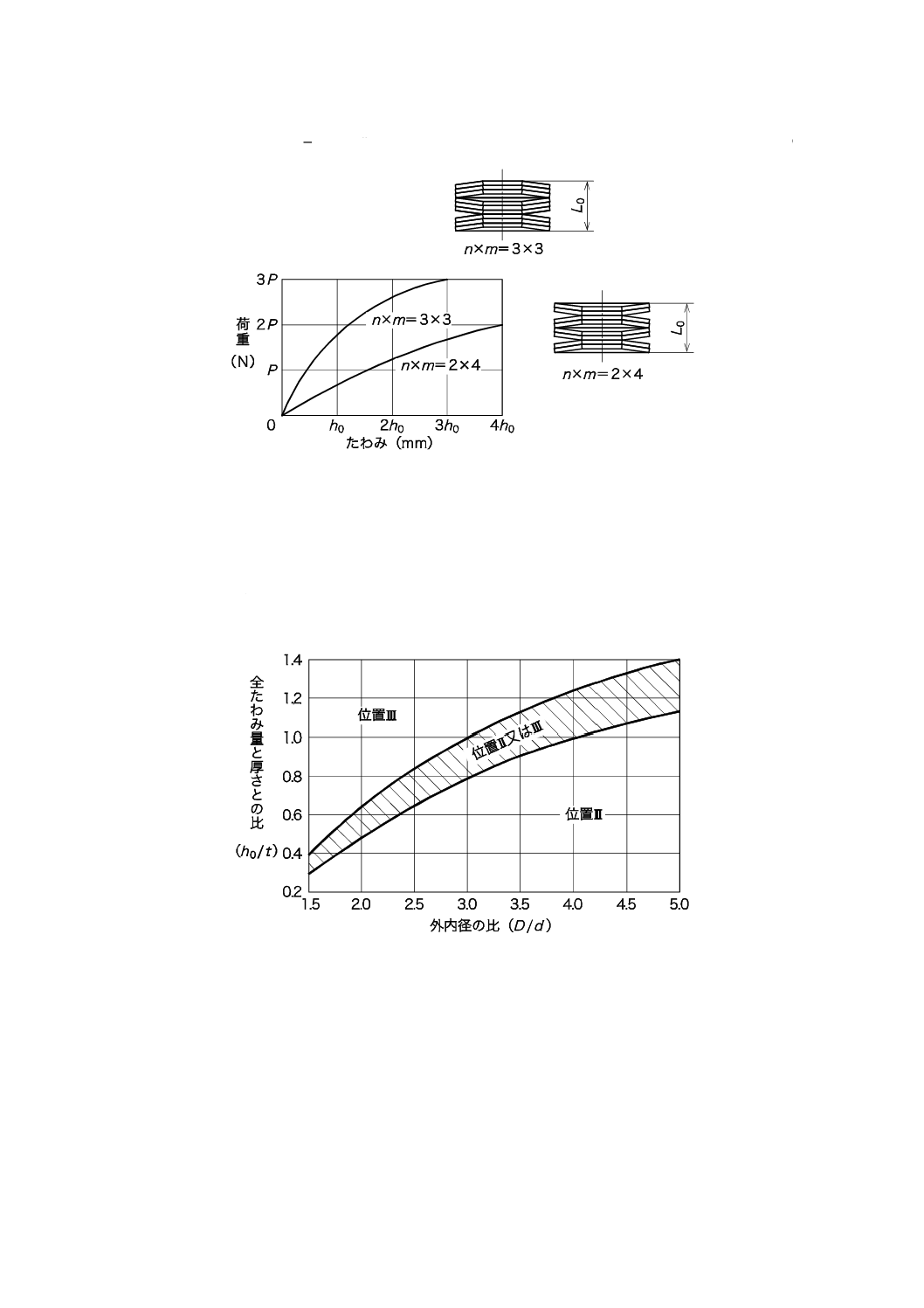

ばねの荷重特性は,h0/tの比に依存しており,図2のように非線形の曲線となる。図のS点は計算上の

密着荷重であり,S点における荷重は,式(5)のδにh0を代入して,次の式(11) によって求める。

2

1

0

3

2

1

4

3

)

(

0

D

C

h

t

E

r

d

D

d

D

Ph

×

−

×

−

−

−

=

=

ν

δ

················································(11)

図2−荷重特性

7.1.2

計算値及び実測値の荷重特性

荷重試験機でばねの荷重特性を測定すると,ばねの荷重は,図3に示すようにばねのたわみが0.1h0〜

5

B 2706:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.4h0までは初期ひずみなどで計算値より低くなり,0.75h0(使用最大限界)を超えてh0に近くなると荷重

の支点が変化するため,計算値より高くなる。

図3−計算値及び実測値の荷重特性例

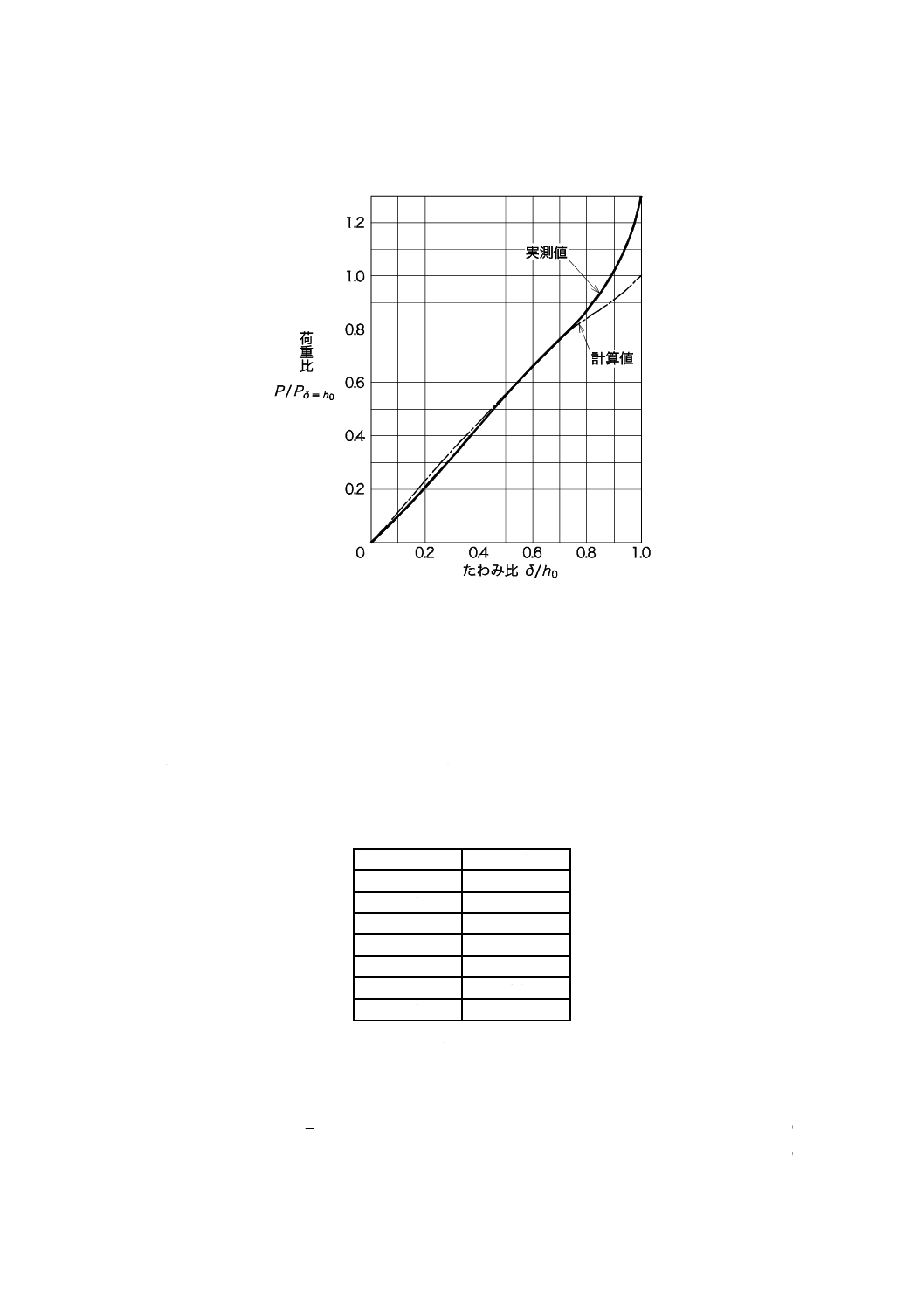

7.2

組み合わせたときの荷重特性

ばねは,様々な組合せによって,次のような荷重特性が得られる。ばねを組み合わせて使用する場合,

荷重を負荷したときに,ばねがくずれないよう一定の位置に保つ必要がある。そのために一定の隙間をも

った案内が必要となる。案内は,基本的に内径案内が望ましいが外径案内でもよい。推奨隙間は,表5に

よる。

なお,案内の形状については,受渡当事者間の協定による。

表5−案内の隙間

単位 mm

外径又は内径

径の隙間

15以下

0.2

20以下

0.3

26以下

0.4

45以下

0.6

75以下

0.8

140以下

1.0

250以下

1.6

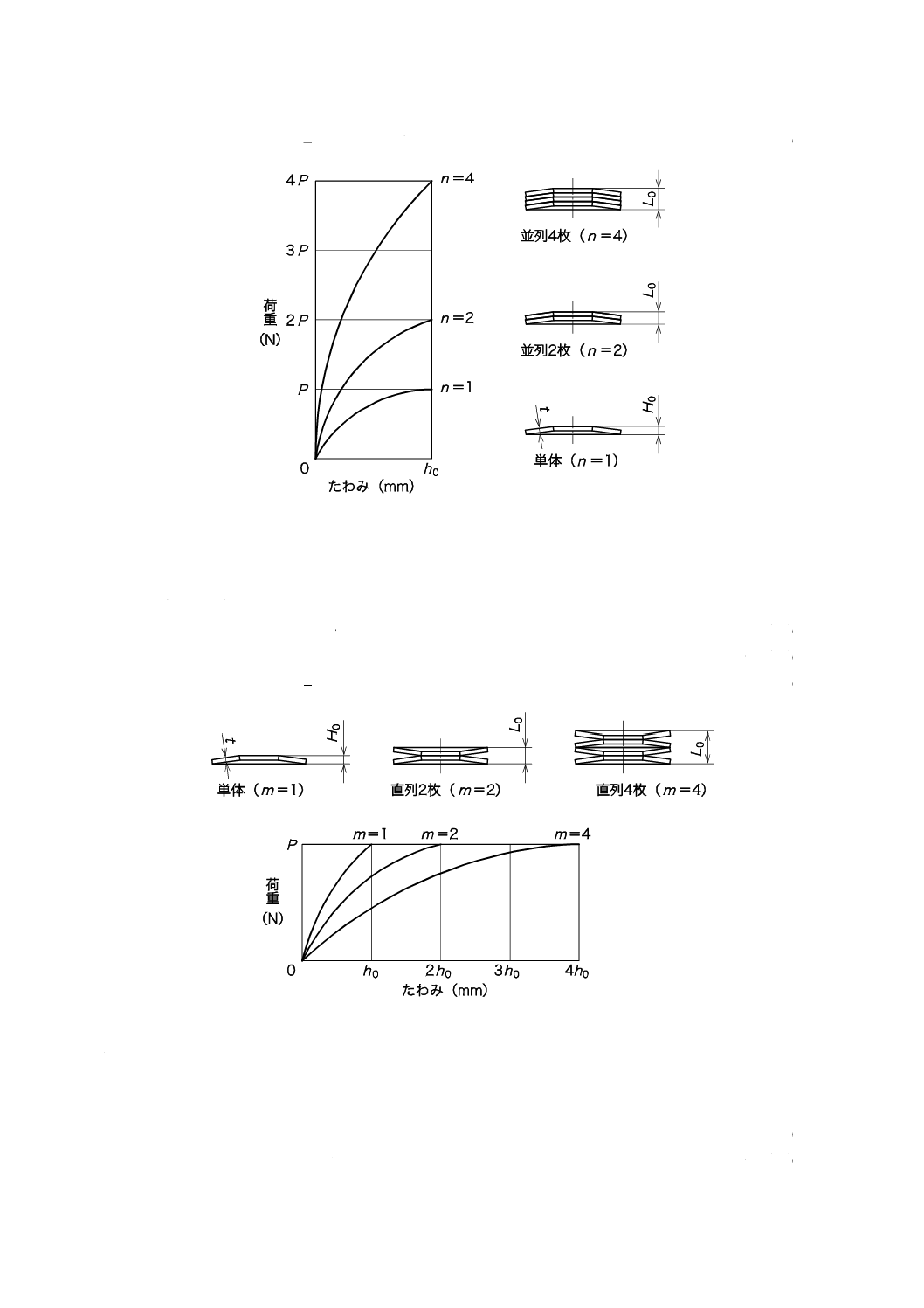

a) 並列重ねの荷重特性 図4に示すように,ばねを同じ向き(以下,並列という。)に重ねると,重ね

枚数倍荷重が大きくなる。重ね枚数をnとして,荷重PG,たわみδG及び自由高さL0は,次の式(12)

〜式(14) によって求める。

P

n

P

×

=

G

·············································································· (12)

δ

δ=

G

·················································································· (13)

6

B 2706:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t

n

H

L

×

−

+

=

)1

(

0

0

··································································· (14)

図4−並列重ねの荷重特性

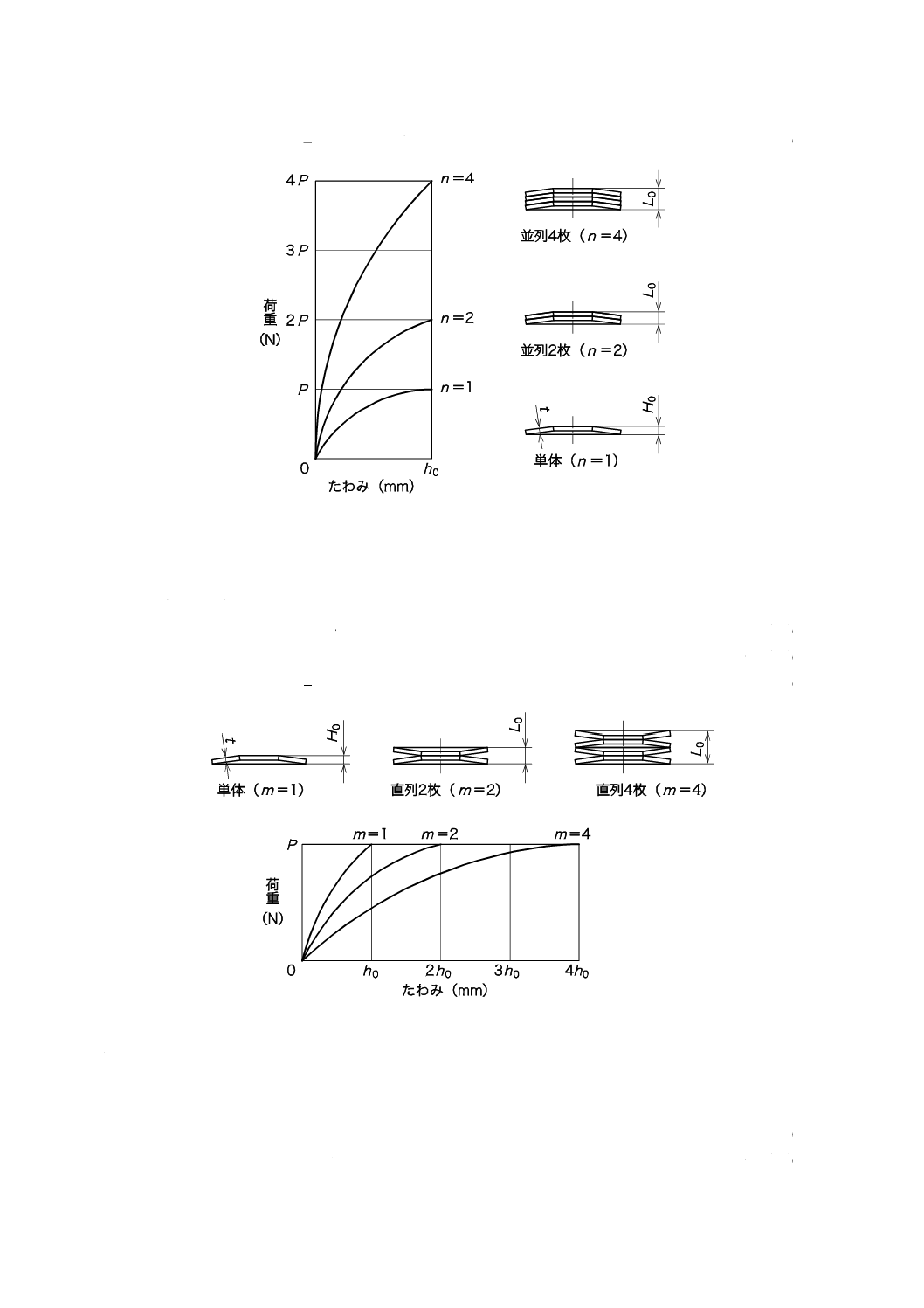

b) 直列組合せの荷重特性 図5に示すように,ばねを交互に組み合わせる(以下,直列という。)と,

枚数倍たわみが大きくなる。組み合わせた枚数をmとして,荷重PG,たわみδG及び自由高さL0は,

次の式(15)〜式(17) によって求める。

P

P=

G

·················································································· (15)

δ

δ

×

=m

G

············································································· (16)

0

0

H

m

L

×

=

············································································ (17)

図5−直列組合せの荷重特性

c) 並列重ね及び直列組合せの荷重特性 図6に示すように並列と直列との組合せをした場合,各並列の

枚数をn,直列の組数をmとして,荷重PG,たわみδG及び自由高さL0は,次の式(18)〜式(20) によ

って求める。

P

n

P

×

=

G

·············································································· (18)

δ

δ

×

=m

G

············································································· (19)

7

B 2706:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m

t

n

H

L

×

×

−

+

=

]

)1

(

[

0

0

····························································· (20)

図6−並列重ね及び直列組合せの荷重特性

8

許容応力

8.1

一般事項

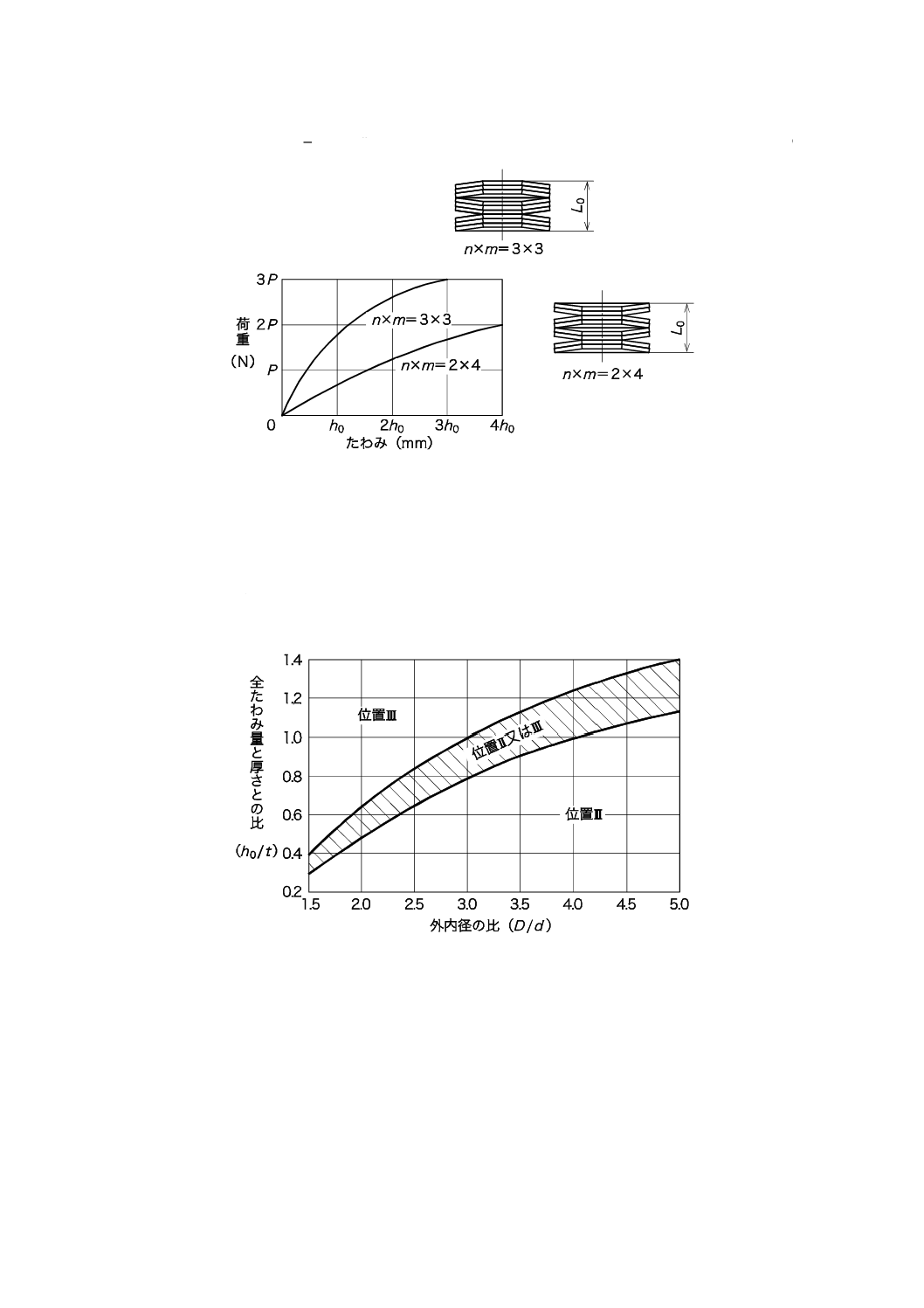

ばねの断面が長方形のため,各角部に応力が集中する。図1に示す位置I,II,III及びIVの応力は,式

(6)〜式(9)によって計算する。最大圧縮応力は,位置Iで発生し,最大引張応力は,図7に示すように外内

径の比(D/d),及び全たわみと厚さとの比(h0/t)によって,位置II又はIIIに発生する。

図7−最大引張応力の位置

8.2

静的荷重を受ける場合

静的荷重を受ける場合,又は使用期間内に5 000回以下の繰返しを受ける場合,高さHt=H0−0.75h0の

ときの最大圧縮応力σIの絶対値は,2 500 N/mm2を超えないことが望ましい。

8.3

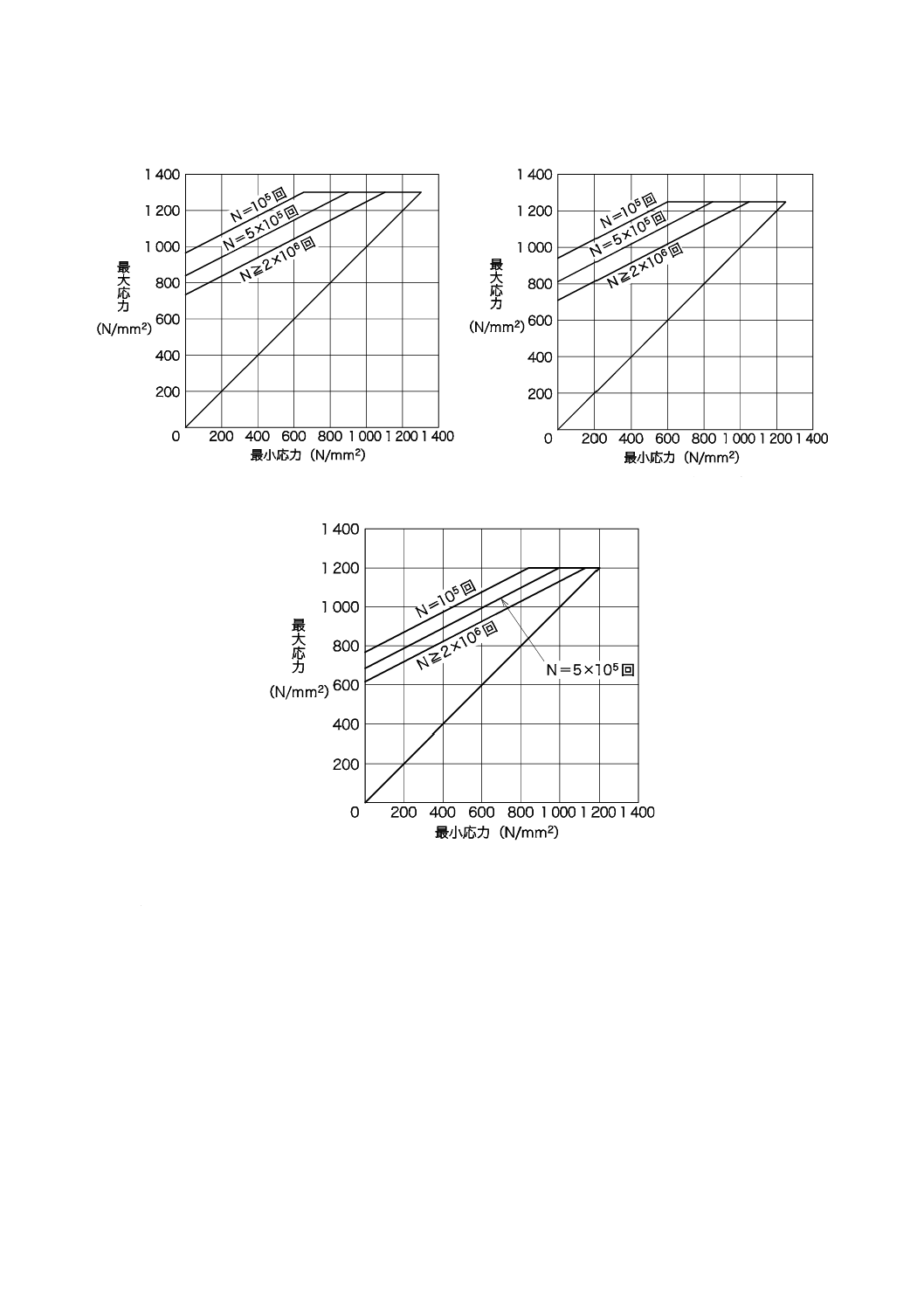

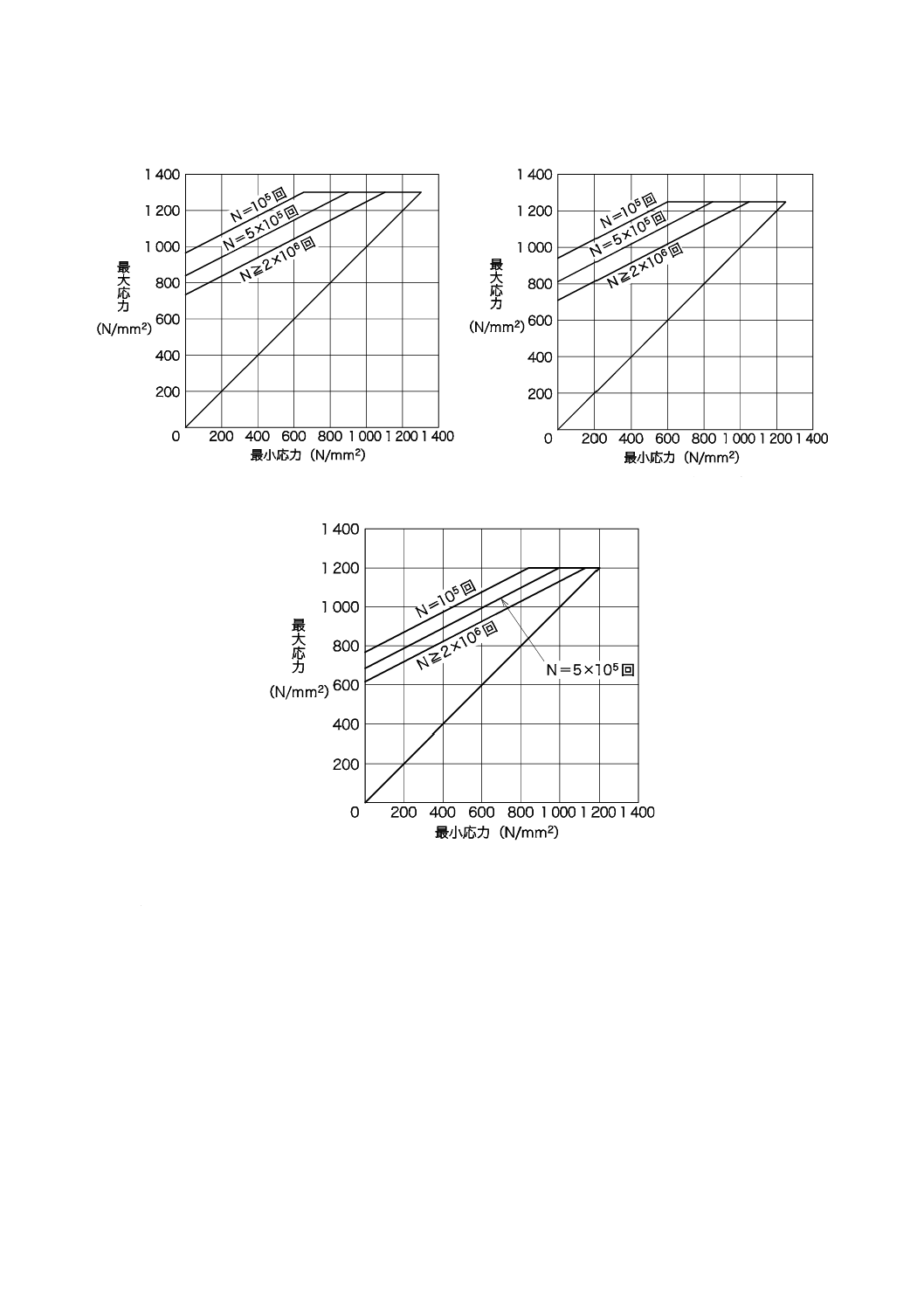

繰返し荷重を受ける場合

繰返し荷重を受ける場合,荷重の最大及び最小におけるσII及びσIIIのそれぞれの引張応力を計算し,そ

の最大値及び最小値で耐久限度を検討する。

なお,一例としてSUP10のばね鋼を使用し,ショットピーニングを施さない場合の耐久限度線図を図8

8

B 2706:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

〜図10に示す。

図8−耐久限度線図(グループ1)

図9−耐久限度線図(グループ2)

図10−耐久限度線図(グループ3)

9

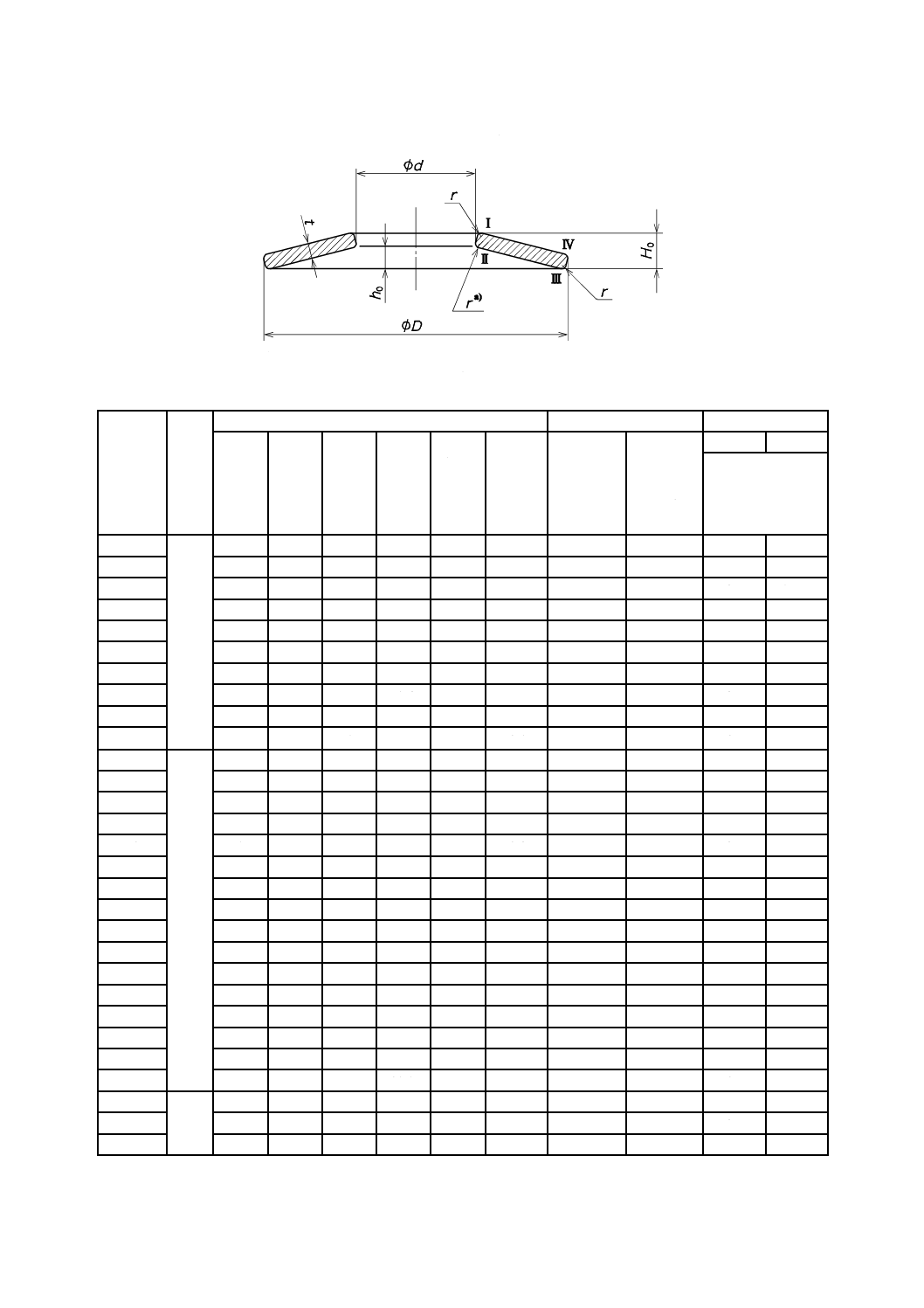

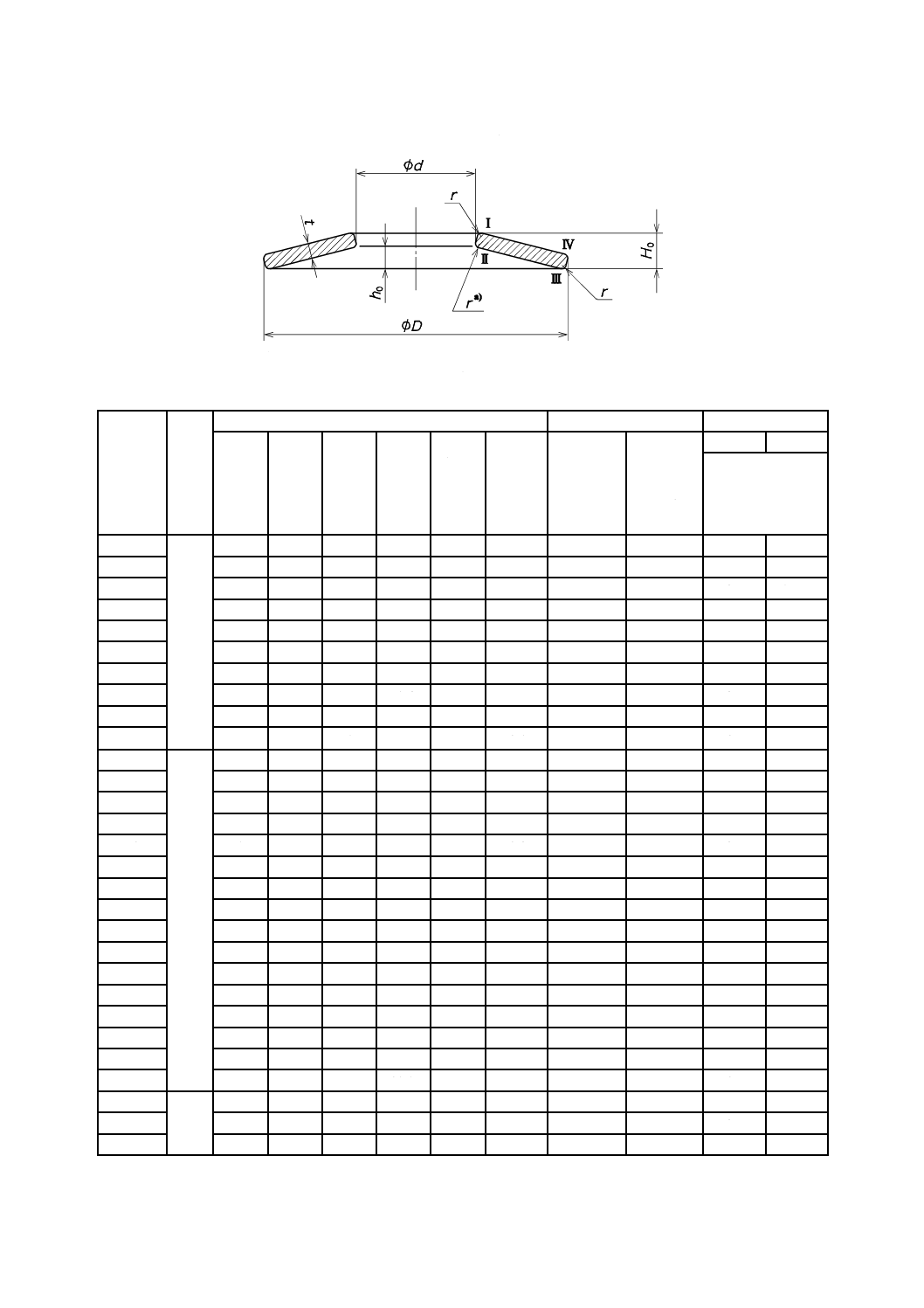

ばねの形状及び寸法並びに荷重特性

ばねの標準的な形状及び寸法並びに荷重特性は,表6及び表7による。

なお,グループ分けは,表2に対応している。

9

B 2706:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−重荷重用皿ばね(H)

注a) 角部IIの面取り半径は,角部I及びIIIのr以上とし,その

大きさは受渡当事者間の協定による。

呼び

グル

ープ

寸法

荷重特性

応力

外径

D

mm

内径

d

mm

厚さ

t

mm

自由

高さ

H0

mm

全た

わみ

h0

mm

面取り

半径

r

(参考)

mm

荷重

P

δ=0.5h0

N

荷重

P

Ht=H0−

0.75h0

N

σI

σII

Ht=H0−0.75h0

N/mm2

8

1

8

4.2

0.4

0.6

0.2

0.1

160

228

−2 162

1 218

10

10

5.2

0.5

0.75

0.25

0.1

244

347

−2 159

1 218

12.5

12.5

6.2

0.7

1

0.3

0.1

480

693

−2 240

1 382

14

14

7.2

0.8

1.1

0.3

0.1

573

834

−1 997

1 308

16

16

8.2

0.9

1.25

0.35

0.1

725

1053

−2 019

1 301

18

18

9.2

1

1.4

0.4

0.1

895

1298

−2 035

1 295

20

20

10.2

1.1

1.55

0.45

0.1

1083

1569

−2 048

1 290

22.5

2

22.5

11.2

1.2

1.7

0.5

0.1

1215

1757

−1 965

1 229

25

25

12.2

1.6

2.15

0.55

0.2

2541

3716

−2 257

1 538

28

28

14.2

1.6

2.25

0.65

0.2

2479

3592

−2 192

1 385

31.5

31.5

16.3

1.8

2.5

0.7

0.2

3014

4380

−2 086

1 343

35.5

35.5

18.3

2

2.8

0.8

0.2

3705

5374

−2 095

1 332

40

40

20.4

2.2

3.1

0.9

0.2

4333

6275

−2 048

1 290

45

45

22.4

2.5

3.5

1

0.3

5540

8036

−2 031

1 296

50

50

25.4

3

4.1

1.1

0.3

8526

12430

−2 142

1 418

56

56

28.5

3

4.3

1.3

0.3

8162

11770

−2 080

1 274

63

63

31

3.5

4.9

1.4

0.3

10660

15460

−2 030

1 296

71

71

36

4

5.6

1.6

0.5

14790

21450

−2 091

1 332

80

80

41

5

6.7

1.7

0.5

23850

34900

−2 130

1 453

90

90

46

5

7

2

0.5

22380

32460

−2 035

1 295

100

100

51

6

8.2

2.2

0.5

33980

49540

−2 143

1 418

112

112

57

6

8.5

2.5

0.5

31060

44930

−1 985

1 239

125

3

125

64

8

10.6

2.6

1

61620

90370

−2 120

1 471

140

140

72

8

11.2

3.2

1

61490

89190

−2 155

1 370

160

160

82

10

13.5

3.5

1

98430

143900

−2 203

1 486

180

180

92

10

14

4

1

89520

129800

−2 035

1 295

200

200

102

12

16.2

4.2

1

129200

188800

−2 030

1 369

225

225

112

12

17

5

1

121500

175700

−1 965

1 229

250

250

127

14

19.6

5.6

1.5

178100

258300

−2 067

1 316

10

B 2706:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−軽荷重用皿ばね(L)

注a) 角部IIの面取り半径は,角部I及びIIIのr以上とし,その

大きさは受渡当事者間の協定による。

呼び

グル

ープ

寸法

荷重特性

応力

外径

D

mm

内径

d

mm

厚さ

t

mm

自由

高さ

H0

mm

全た

わみ

h0

mm

面取り

半径

r

(参考)

mm

荷重

P

δ=0.5h0

N

荷重

P

Ht=H0−

0.75h0

N

σI

σIII

Ht=H0−0.75h0

N/mm2

8

1

8

4.2

0.3

0.55

0.25

0.1

97

128

−2 322

1 312

10

10

5.2

0.4

0.7

0.3

0.1

166

223

−2 299

1 281

12.5

12.5

6.2

0.5

0.85

0.35

0.1

226

308

−2 093

1 114

14

14

7.2

0.5

0.9

0.4

0.1

220

292

−1 990

1 101

16

16

8.2

0.6

1.05

0.45

0.1

316

426

−2 016

1 109

18

18

9.2

0.7

1.2

0.5

0.1

431

586

−2 035

1 114

20

20

10.2

0.8

1.35

0.55

0.1

564

772

−2 050

1 118

22.5

22.5

11.2

0.8

1.45

0.65

0.1

548

727

−2 006

1 079

25

25

12.2

0.9

1.6

0.7

0.1

660

883

−1 940

1 023

28

28

14.2

1

1.8

0.8

0.1

851

1132

−1 986

1 086

31.5

2

31.5

16.3

1.2

2.1

0.9

0.1

1289

1738

−2 083

1 156

35.5

35.5

18.3

1.2

2.2

1

0.1

1168

1541

−1 881

1 045

40

40

20.4

1.6

2.75

1.15

0.2

2392

3249

−2 170

1 186

45

45

22.4

1.8

3.1

1.3

0.2

2991

4058

−2 179

1 165

50

50

25.4

2

3.4

1.4

0.2

3578

4881

−2 097

1 140

56

56

28.5

2

3.6

1.6

0.2

3410

4537

−1 987

1 090

63

63

31

2.5

4.25

1.75

0.3

5422

7397

−2 059

1 088

71

71

36

2.5

4.5

2

0.3

5188

6903

−1 931

1 055

80

80

41

3

5.3

2.3

0.3

8023

10770

−2 074

1 142

90

90

46

3.5

6

2.5

0.3

10630

14460

−2 035

1 114

100

100

51

3.5

6.3

2.8

0.3

10010

13310

−1 909

1 049

112

112

57

4

7.2

3.2

0.5

13720

18250

−1 987

1 090

125

125

64

5

8.5

3.5

0.5

22480

30660

−2 099

1 149

140

140

72

5

9

4

0.5

21460

28550

−1 990

1 101

160

160

82

6

10.5

4.5

0.5

31030

41810

−2 016

1 109

180

180

92

6

11.1

5.1

0.5

29050

38150

−1 875

1 035

200

3

200

102

8

13.6

5.6

1

57760

78790

−2 098

1 145

225

225

112

8

14.5

6.5

1

54790

72680

−2 006

1 079

250

250

127

10

17

7

1

89450

122000

−2 097

1 140

11

B 2706:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

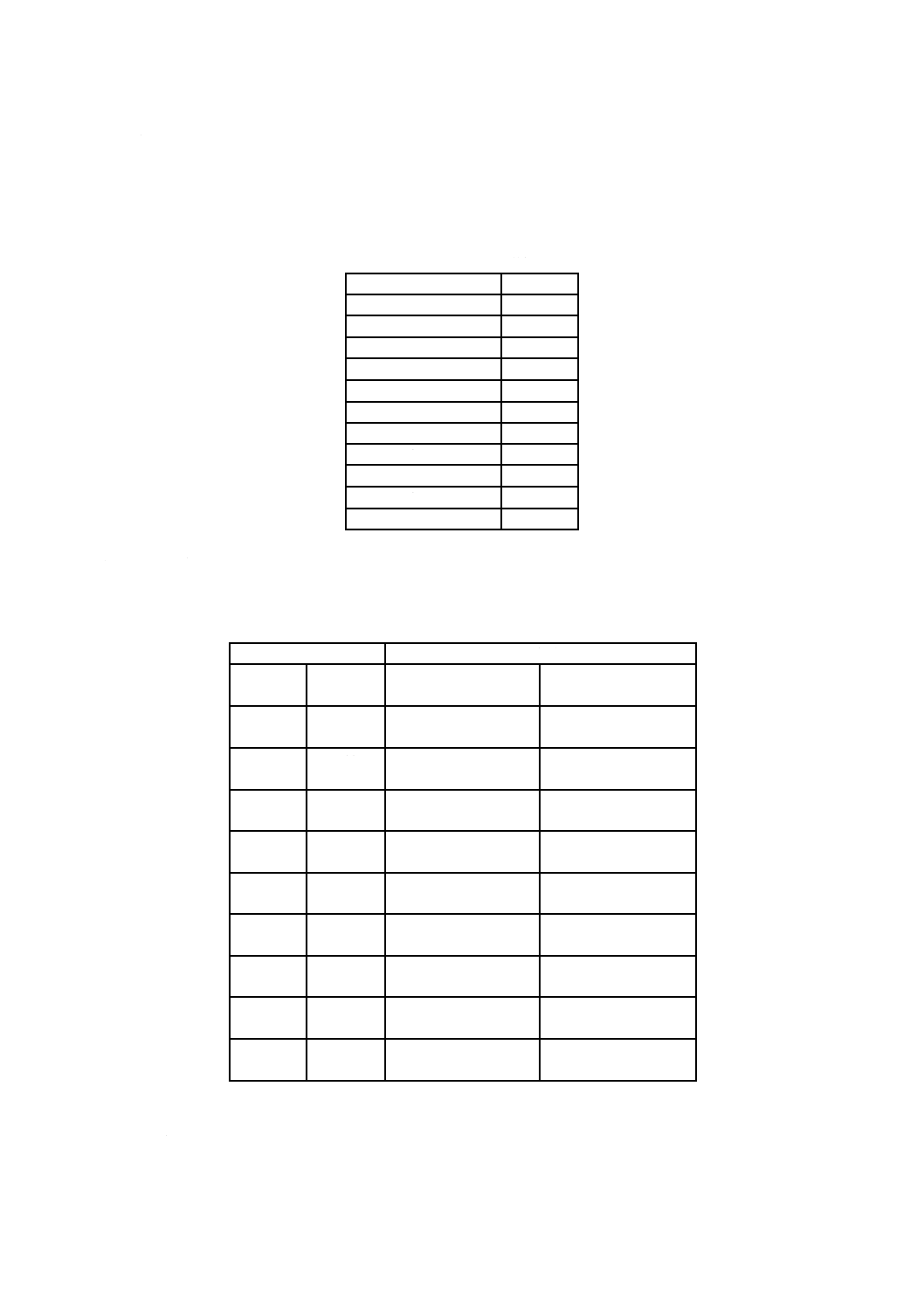

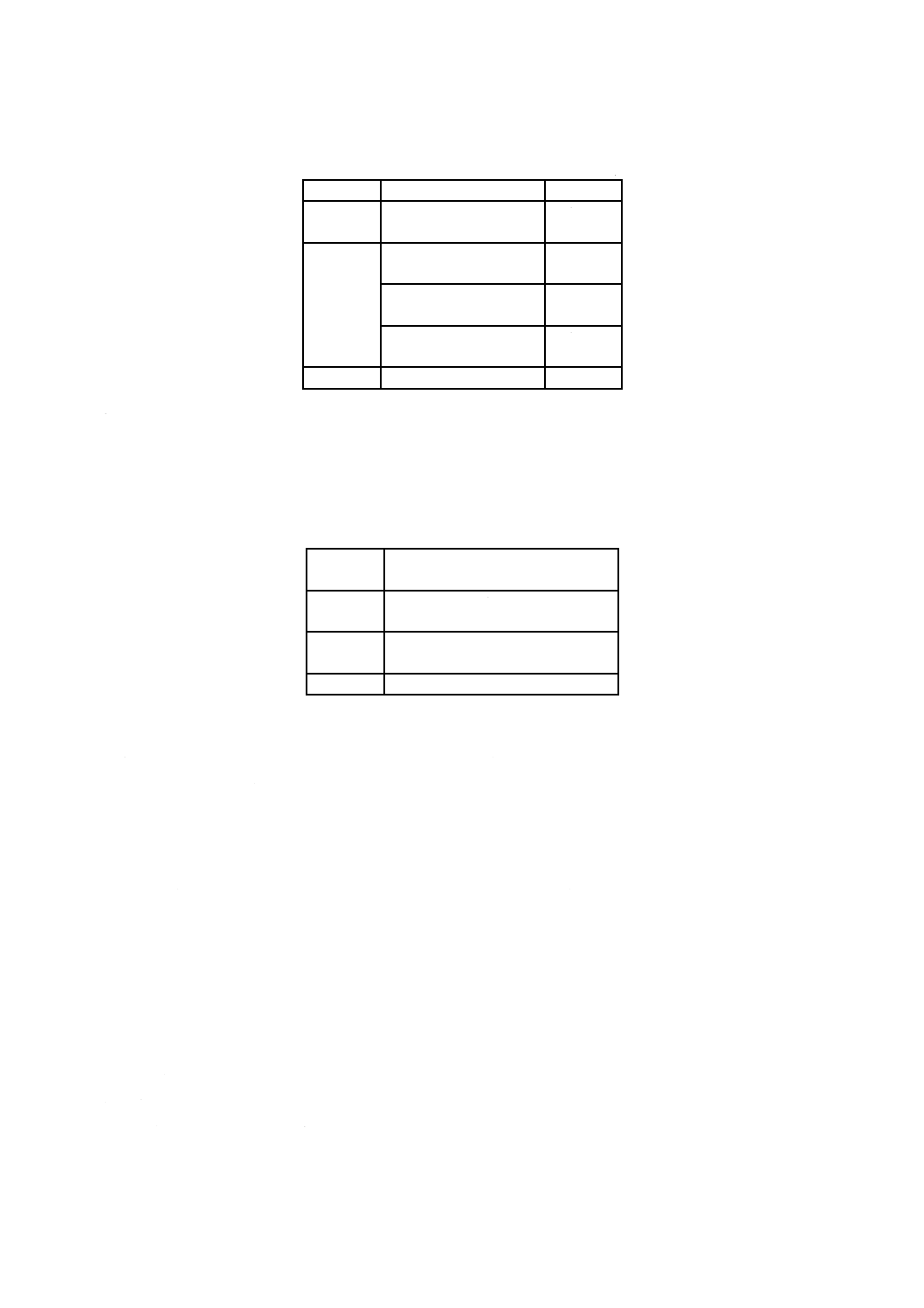

10 ばねの許容差

表6及び表7のばねの許容差は,次のa),b),c) 及びd) による。

a) 厚さの許容差 厚さtの許容差は,表8による。

表8−厚さの許容差

単位 mm

厚さt

許容差

0.25 以上

0.4未満

±0.025

0.4 以上

0.6未満

±0.030

0.6 以上

0.9未満

±0.040

0.9 以上

1.2未満

±0.050

1.2 以上

1.6未満

±0.060

1.6 以上

2.1未満

±0.070

2.1 以上

3.0未満

±0.080

3.0 以上

5.0未満

±0.090

5.0 以上

8.0未満

±0.10

8.0 以上 12.0未満

±0.12

12.0 以上 14.0以下

±0.15

b) 外径及び内径の許容差 外径D及び内径dの許容差は,表9による。

表9−外径及び内径の許容差

単位 mm

外径又は内径寸法

許容差

超

以下

外径D

(マイナスの許容差)

内径d

(プラスの許容差)

3

6

−

+0.18

0

6

10

0

−0.22

+0.22

0

10

18

0

−0.27

+0.27

0

18

30

0

−0.33

+0.33

0

30

50

0

−0.39

+0.39

0

50

80

0

−0.46

+0.46

0

80

120

0

−0.54

+0.54

0

120

180

0

−0.63

+0.63

0

180

250

0

−0.72

−

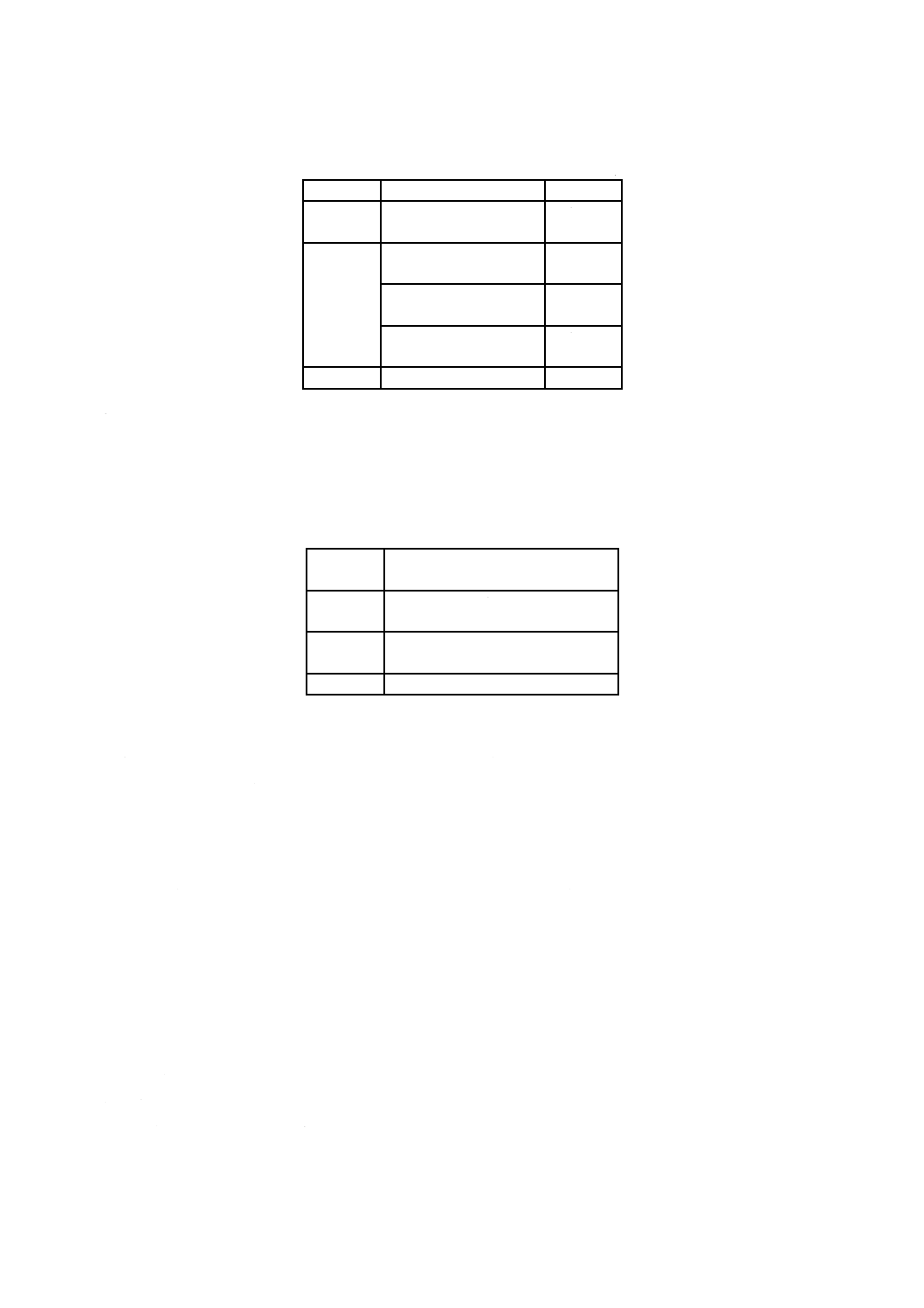

c) 自由高さの許容差 自由高さH0の許容差は,表10による。ただし,荷重の許容差を指定する場合に

は,自由高さの許容差は指定しない。

12

B 2706:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−自由高さの許容差

単位 mm

グループ

厚さt

許容差

1

0.25以上

1.2未満

+0.10

−0.05

2

1.2以上

2.1未満

+0.15

−0.08

2.1以上

3.5未満

+0.20

−0.10

3.5以上

6.0以下

+0.30

−0.15

3

6.0を超え 14.0以下

±0.30

d) 荷重の許容差 荷重Pの許容差は,表11による。ただし,自由高さの許容差を指定する場合には,

荷重の許容差は指定しない。

なお,組み合わせたときの荷重の許容差は,受渡当事者間の協定による。

表11−荷重の許容差

単位 %

グループ

許容差

P(δ=0.5h0)及びP(Ht=H0−0.75h0)

1

+25

−7.5

2

+15

−7.5

3

±7.5

11 硬さ

ばねの硬さは,13.2.5によって試験を行い,42〜50 HRC(415〜510 HV,71.6〜75.7 HRA,81.6〜85.4 HR15N

又は61.5〜68.3 HR30N)の硬さとする。

なお,熱処理を施したばねの表面には,著しい脱炭があってはならない。

12 外観

ばねの外観は,13.2.6によって試験を行い,割れがなく,使用上有害なきず,ばり,さびなどがあって

はならない。

なお,内外周には,鋭い角があってはならない。

13 試験

13.1 試験機器

試験機器は,次による。

a) マイクロメータ JIS B 7502に規定するマイクロメータ。

b) ダイヤルゲージ JIS B 7503に規定するダイヤルゲージ。

c) ノギス JIS B 7507に規定するノギス。

d) 精密定盤 JIS B 7513に規定する精密定盤。

13

B 2706:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) てこ式ダイヤルゲージ JIS B 7533に規定するてこ式ダイヤルゲージ。

f)

荷重試験機 JIS B 7738に適合する試験機。

13.2 測定手順

13.2.1 厚さ

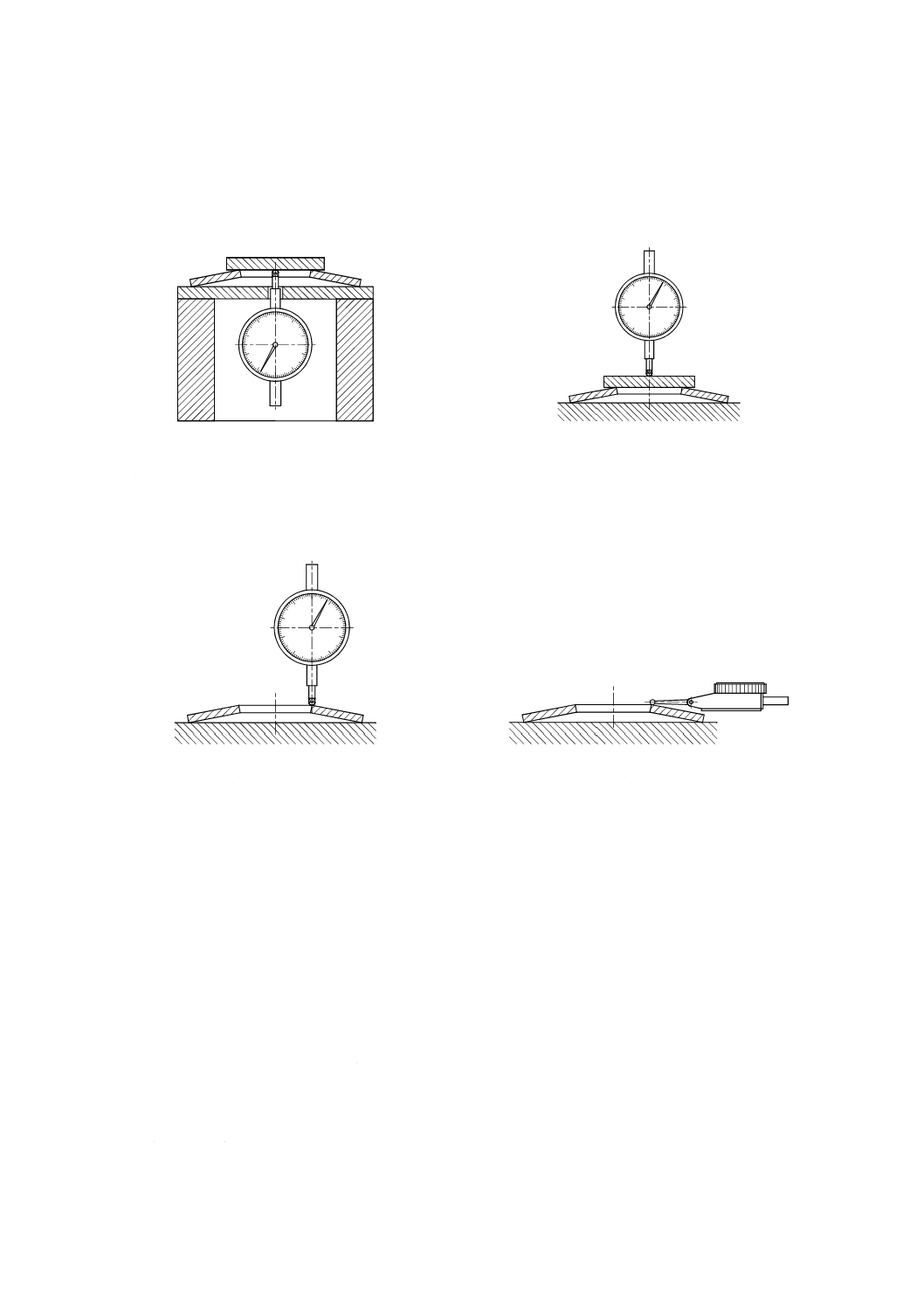

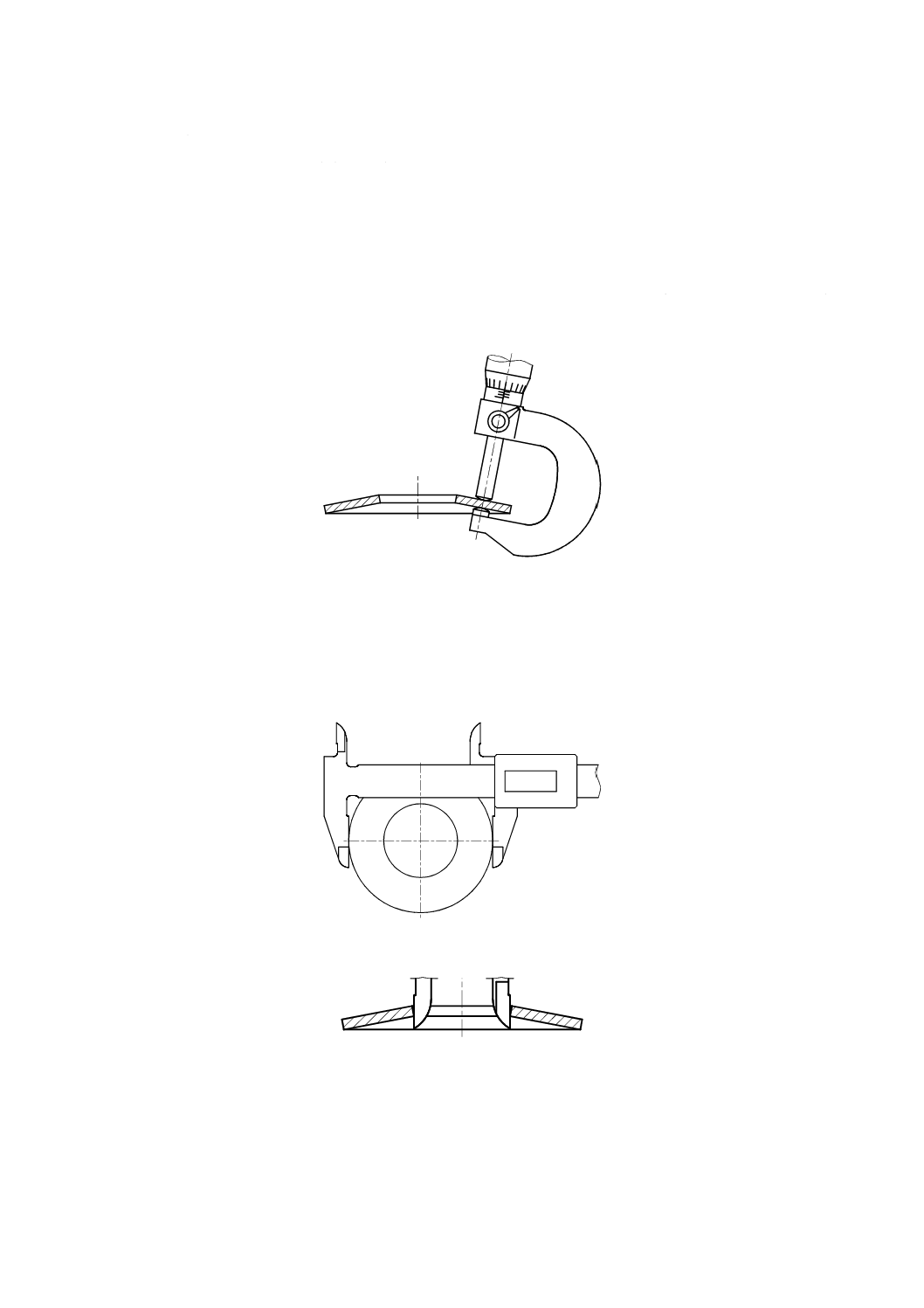

厚さの測定は,図11のように外側マイクロメータの軸線をばねの外径と内径とからほぼ等しい距離の位

置に直角に当てて3か所以上測定し,その平均値を測定値とする。厚さの測定に用いる外側マイクロメー

タのアンビル及びスピンドルは,図11のように球面のものが望ましい。特に,測定部位の曲率が大きいば

ねを測定する場合には,測定誤差が大きくなるため注意が必要である。

図11−厚さの測定方法例

13.2.2 外径及び内径

外径は,図12のようにノギスの外側用ジョウをばねの軸線と平行に接触させて測定する。内径は,図

13のようにノギスの内側用ジョウをばねの軸線と平行に接触させて測定する。いずれも全周の3か所以上

測定し,外径はその最大値を,内径はその最小値を測定値とする。

図12−外径の測定方法例

図13−内径の測定方法例

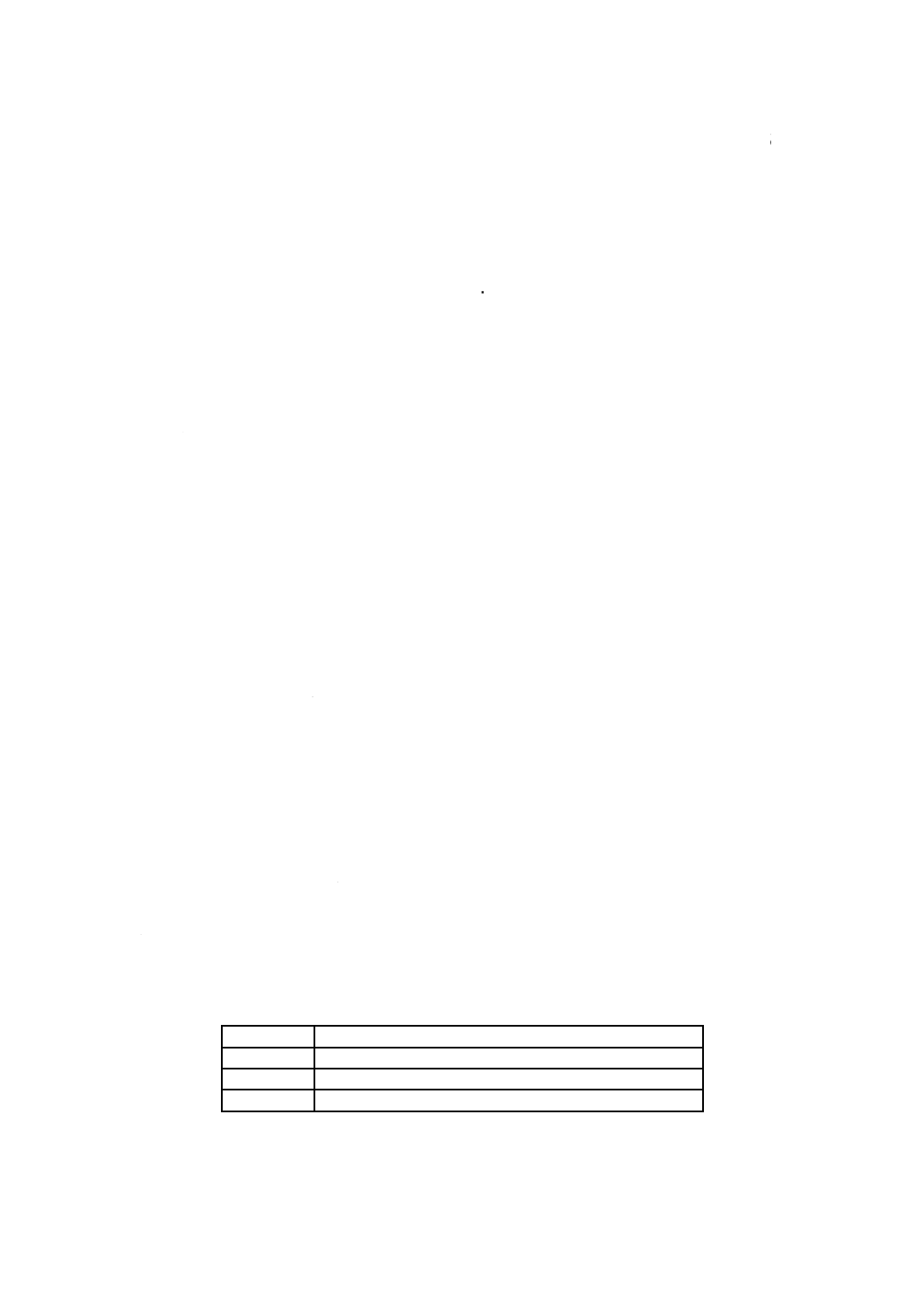

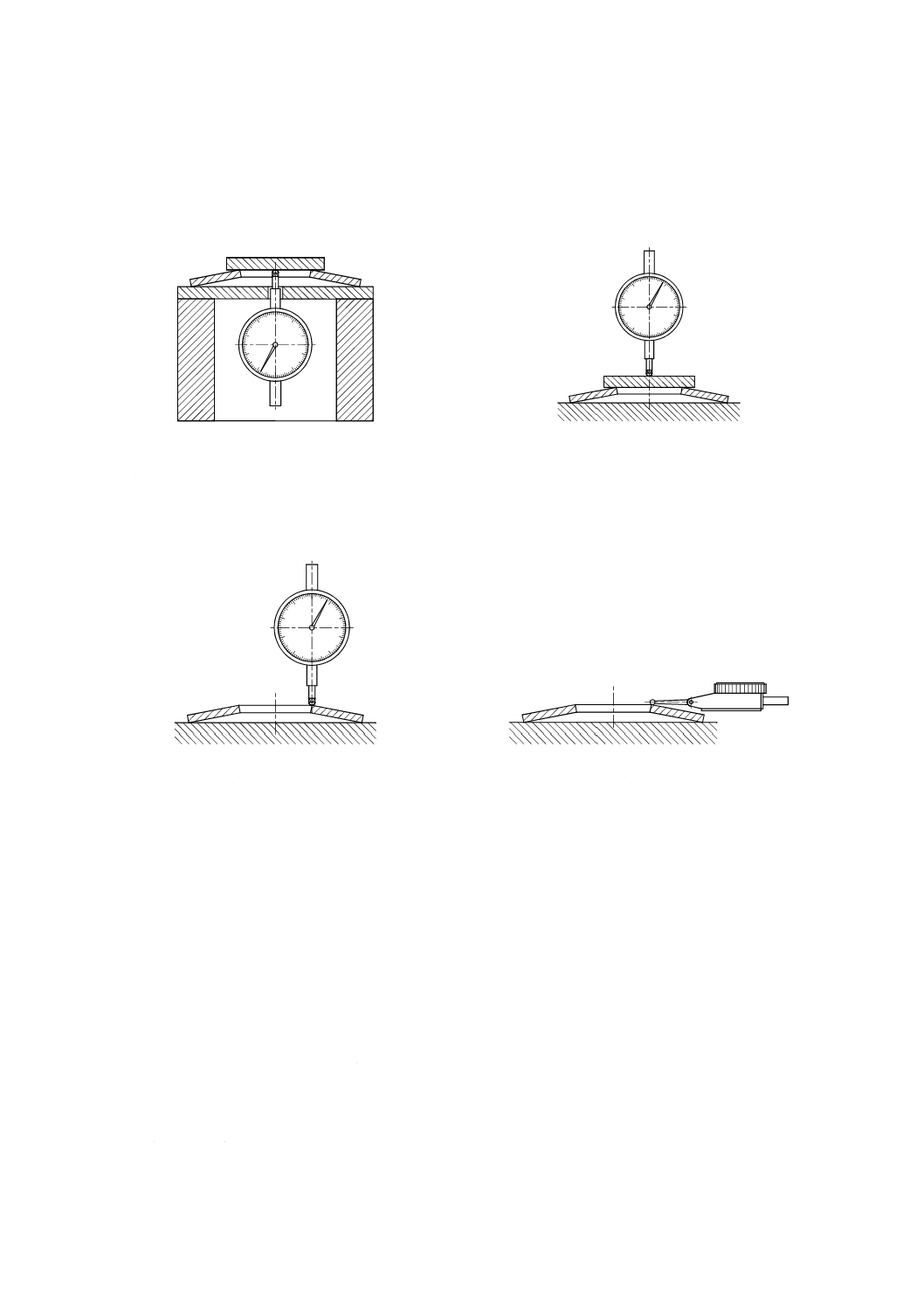

13.2.3 自由高さ

自由高さの測定には,次の2種類の方法がある。3回又は3か所以上測定し,その平均値を測定値とす

る。

14

B 2706:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 中心測定 図14のように定盤上にばねを置き,その上に板を載せ,ダイヤルゲージ又はてこ式ダイ

ヤルゲージを用いてその中心の自由高さを測定する。板は,適切な熱処理を施し,両面研磨仕上げを

した平滑なものを用いる。また,板の質量によっては,ばねがたわむため,あらかじめ受渡当事者間

で協定が必要である。

図14−自由高さ測定方法例(中心測定)

b) 全周測定 図15及び図16のように定盤上にばねを置き,ダイヤルゲージ又はてこ式ダイヤルゲージ

を用いてその自由高さを測定する。荷重が小さいばねは,ダイヤルゲージの測定力によってばねがた

わみ,平面度が矯正されるため,てこ式ダイヤルゲージとの使い分けが必要である。

図15−自由高さ測定方法例(全周測定)

(ダイヤルゲージ)

図16−自由高さ測定方法例(全周測定)

(てこ式ダイヤルゲージ)

13.2.4 荷重試験

荷重試験には,指定高さでの荷重を測定する高さ基準方式と指定たわみでの荷重を測定するたわみ基準

方式との2種類があり,いずれかの方法を選択する。一般的には高さ基準方式によって測定する。

a) 高さ基準方式 荷重試験機にばねを置き,高さHt=H0−0.75h0のときの荷重を測定する。高さは試験

機のたわみを考慮し,ばねを除いた状態で荷重試験機に測定荷重を加えたときをゼロとする。

b) たわみ基準方式 荷重試験機にばねを置き,たわみδ=0.50h0のときの予想荷重を1回加える。δ=

0.50h0のときの荷重の1 %程度の荷重を加え,その点をたわみゼロにセットする。たわみδ=0.50h0を

加えたときの荷重を測定する。

13.2.5 硬さ試験

ばねの硬さ試験は,JIS Z 2244及びJIS Z 2245に規定する方法によって行う。

なお,硬さは,表面を軽く研削してから測定する。

13.2.6 外観試験

外観試験は,目視による。

15

B 2706:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14 表面処理

ばねには,さび止めのため防せい油などを塗布し,一般に電気亜鉛めっきは施さない。表面処理を必要

とする場合には,受渡当事者間の協定による。

15 検査

ばねの検査は,形状・寸法,硬さ,外観及び荷重特性について箇条13の試験を行い,箇条9〜箇条12

に適合しなければならない。ただし,ロット検査を行う場合の抜取検査方式は,受渡当事者間の協定によ

る。

16 製品の呼び方

ばねの呼び方は,規格番号又は規格名称,種類又はその記号及び呼びによる。

例 JIS B 2706

重荷重用

20

||

||

||

皿ばね

H

20

規格番号

種類又は (呼び)

又は規格名称

その記号

17 表示

包装には,荷札その他適切な方法によって,次の事項を明瞭に表示しなければならない。

a) 規格番号又は規格名称

b) 種類又はその記号

c) 呼び

d) 数量

e) 製造番号

f)

製造業者又はその記号