B 2704-2:2018

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義並びに記号 ···································································································· 1

4 ばねの材料及び材料の直径 ································································································· 1

5 圧縮コイルばね ················································································································ 1

5.1 圧縮コイルばねの形状 ···································································································· 1

5.2 圧縮ばねのばね特性の許容差及び寸法の許容差 ···································································· 2

5.3 圧縮ばねの表面状態 ······································································································· 5

5.4 圧縮ばねの硬さ ············································································································· 5

5.5 圧縮ばねの試験 ············································································································· 5

5.6 圧縮ばねの仕様の表し方 ································································································· 7

6 引張コイルばね ··············································································································· 13

6.1 引張コイルばねの形状 ··································································································· 13

6.2 引張ばねのばね特性の許容差及び寸法の許容差 ··································································· 13

6.3 引張ばねの表面状態 ······································································································ 16

6.4 引張ばねの硬さ ············································································································ 16

6.5 引張ばねの試験 ············································································································ 16

6.6 引張ばねの仕様の表し方 ································································································ 17

7 ねじりコイルばね ············································································································ 18

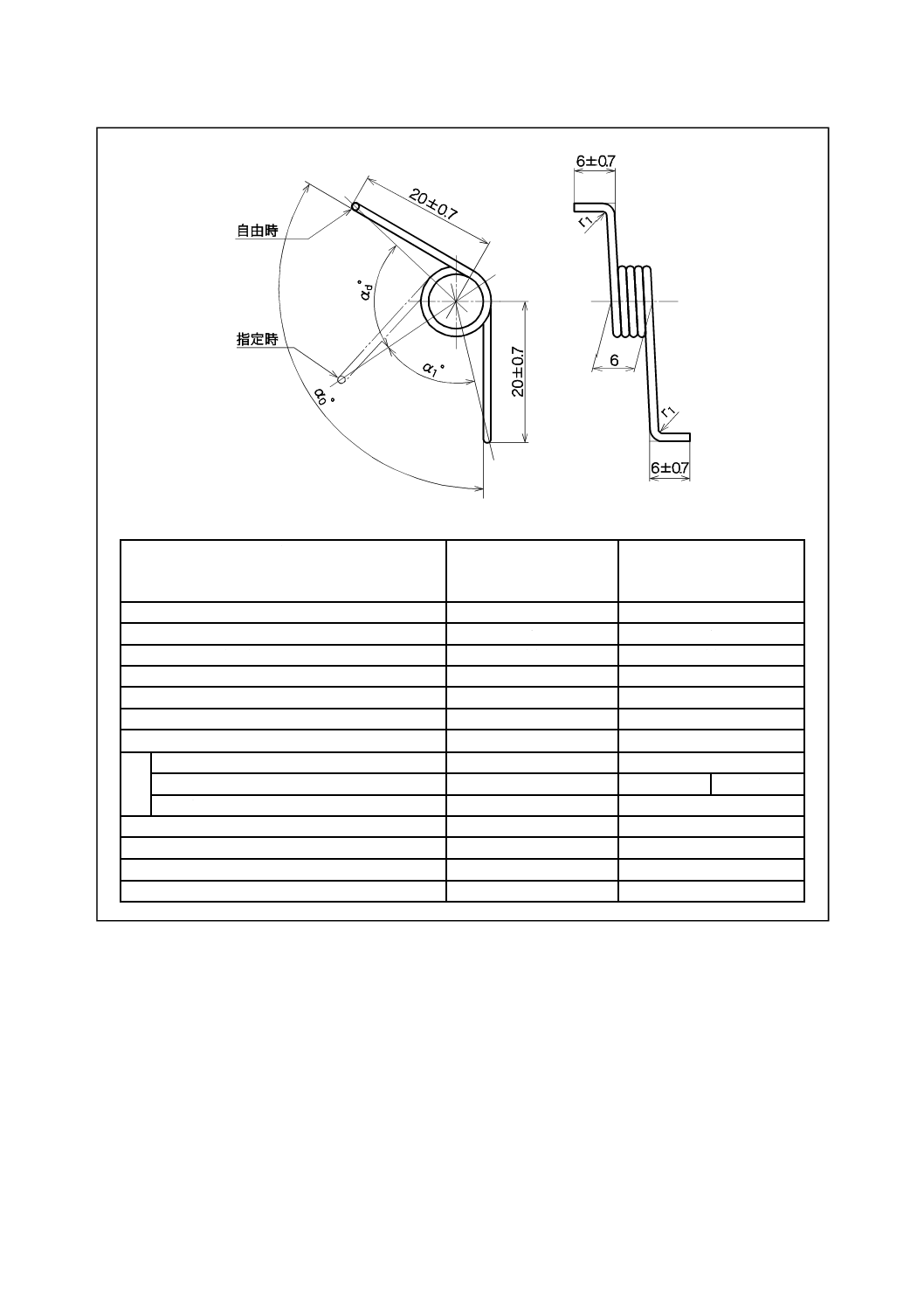

7.1 ねじりコイルばねの形状 ································································································ 18

7.2 ねじりばねのばね特性の許容差及び寸法許容差 ··································································· 20

7.3 ねじりばねの表面状態 ··································································································· 22

7.4 ねじりばねの硬さ ········································································································· 22

7.5 ねじりばねの試験 ········································································································· 22

7.6 ねじりばねの仕様の表し方 ····························································································· 23

B 2704-2:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ばね工業会(JSMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS B 2704-2:2009は改正され,この規格に置き換えられ,また,JIS B 2704-3:2009

及びJIS B 2709-2:2009は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 2704の規格群には,次に示す部編成がある。

JIS B 2704-1 第1部:基本計算方法

JIS B 2704-2 第2部:仕様の表し方

日本工業規格 JIS

B 2704-2:2018

コイルばね−第2部:仕様の表し方

Coil springs-Part 2: Expression of the specification

1

適用範囲

この規格は,JIS B 2704-1の基本計算に基づく圧縮コイルばね,引張コイルばね及びねじりコイルばね

の材料,形状,ばね特性及び寸法の仕様の表し方について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0004 ばね製図

JIS B 0103 ばね用語

JIS B 2704-1 コイルばね−第1部:基本計算方法

JIS G 0558 鋼の脱炭層深さ測定方法

JIS Z 2243-1 ブリネル硬さ試験−第1部:試験方法

JIS Z 2320-1 非破壊試験−磁粉探傷試験−第1部:一般通則

JIS Z 2320-2 非破壊試験−磁粉探傷試験−第2部:検出媒体

JIS Z 2320-3 非破壊試験−磁粉探傷試験−第3部:装置

JIS Z 8401 数値の丸め方

3

用語及び定義並びに記号

この規格で用いる主な用語及び定義は,JIS B 0103による。記号は,JIS B 2704-1の5.2(記号)による。

4

ばねの材料及び材料の直径

ばねの材料及び材料の直径は,JIS B 2704-1に規定するものを使用する。

5

圧縮コイルばね

5.1

圧縮コイルばねの形状

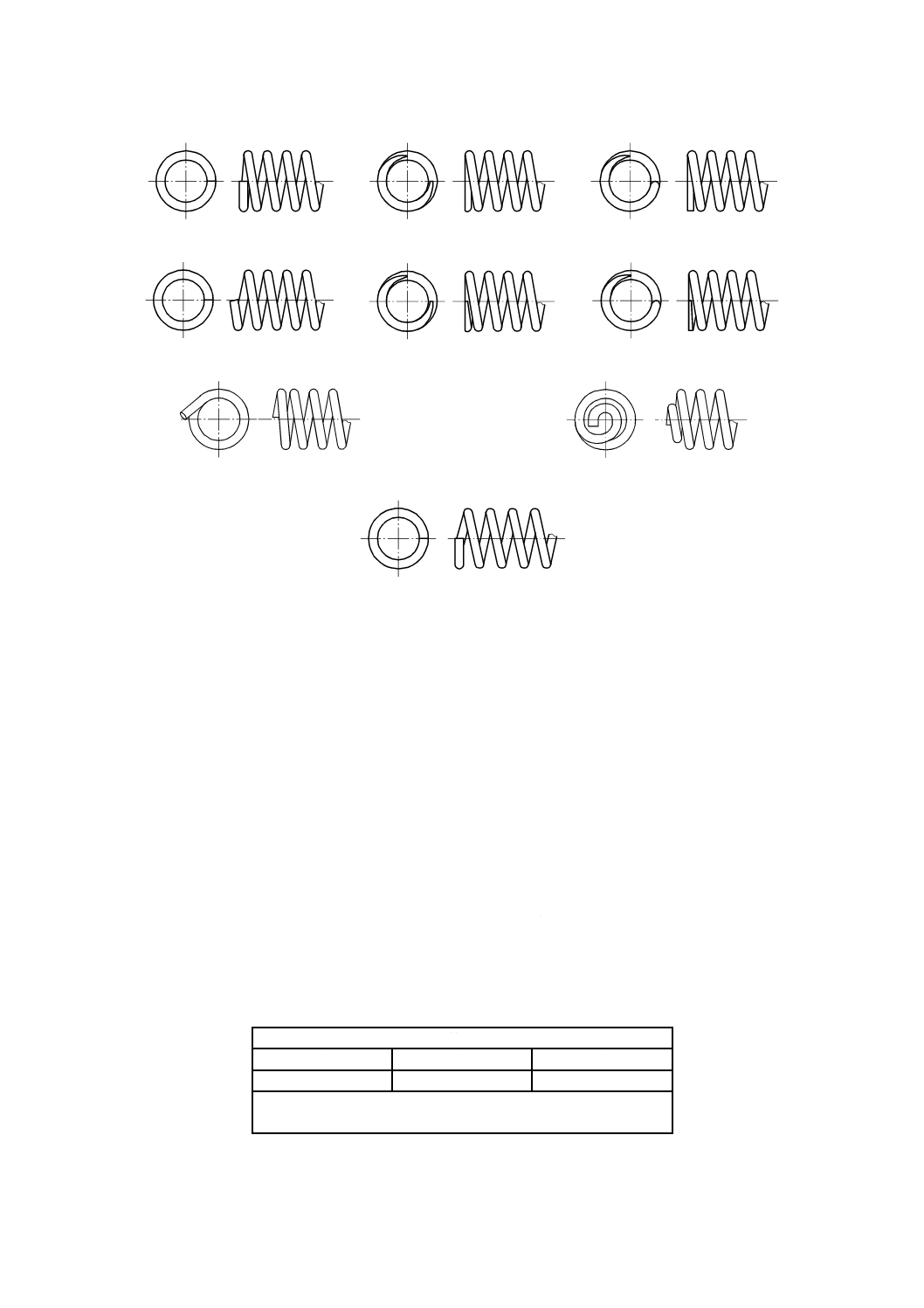

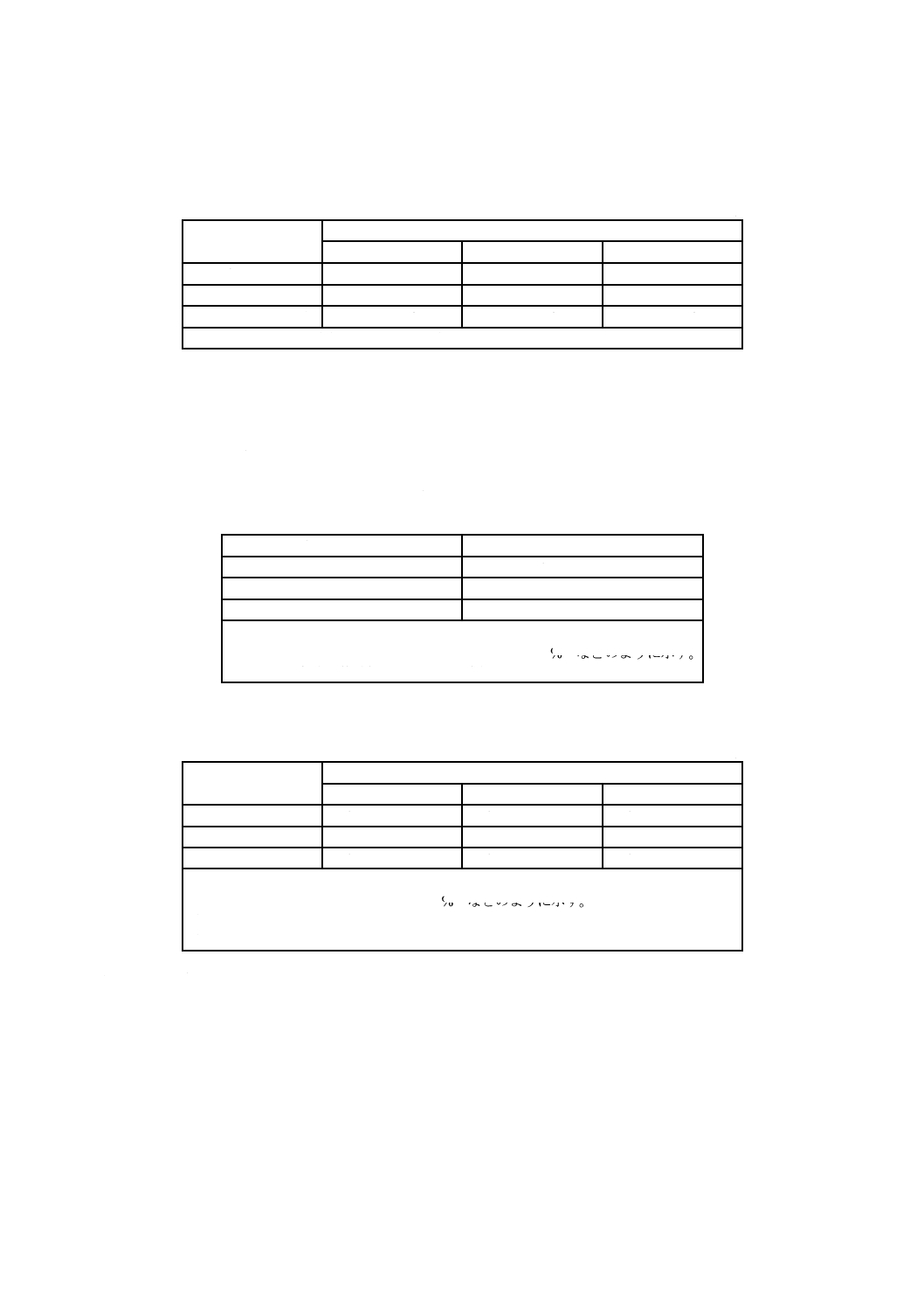

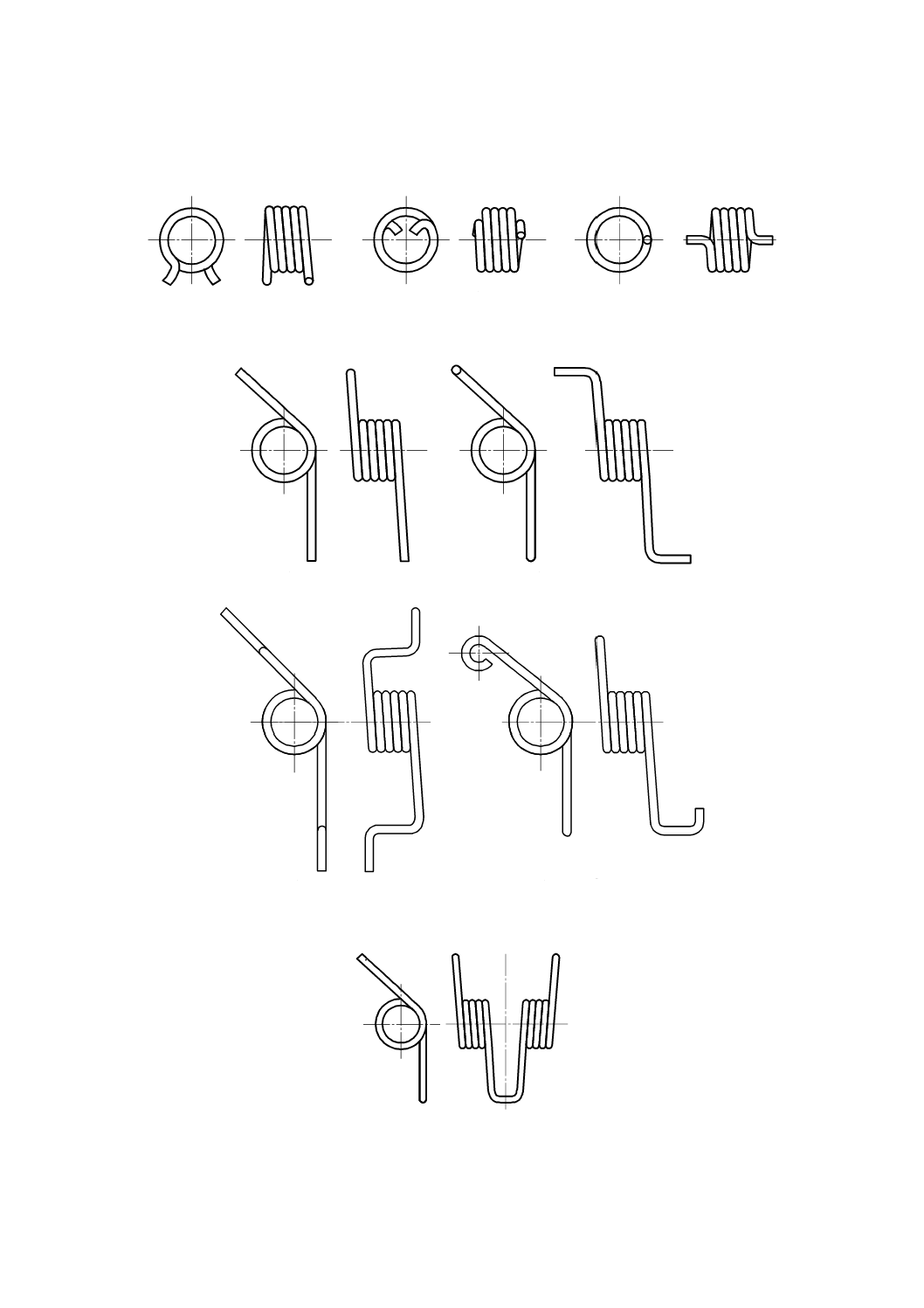

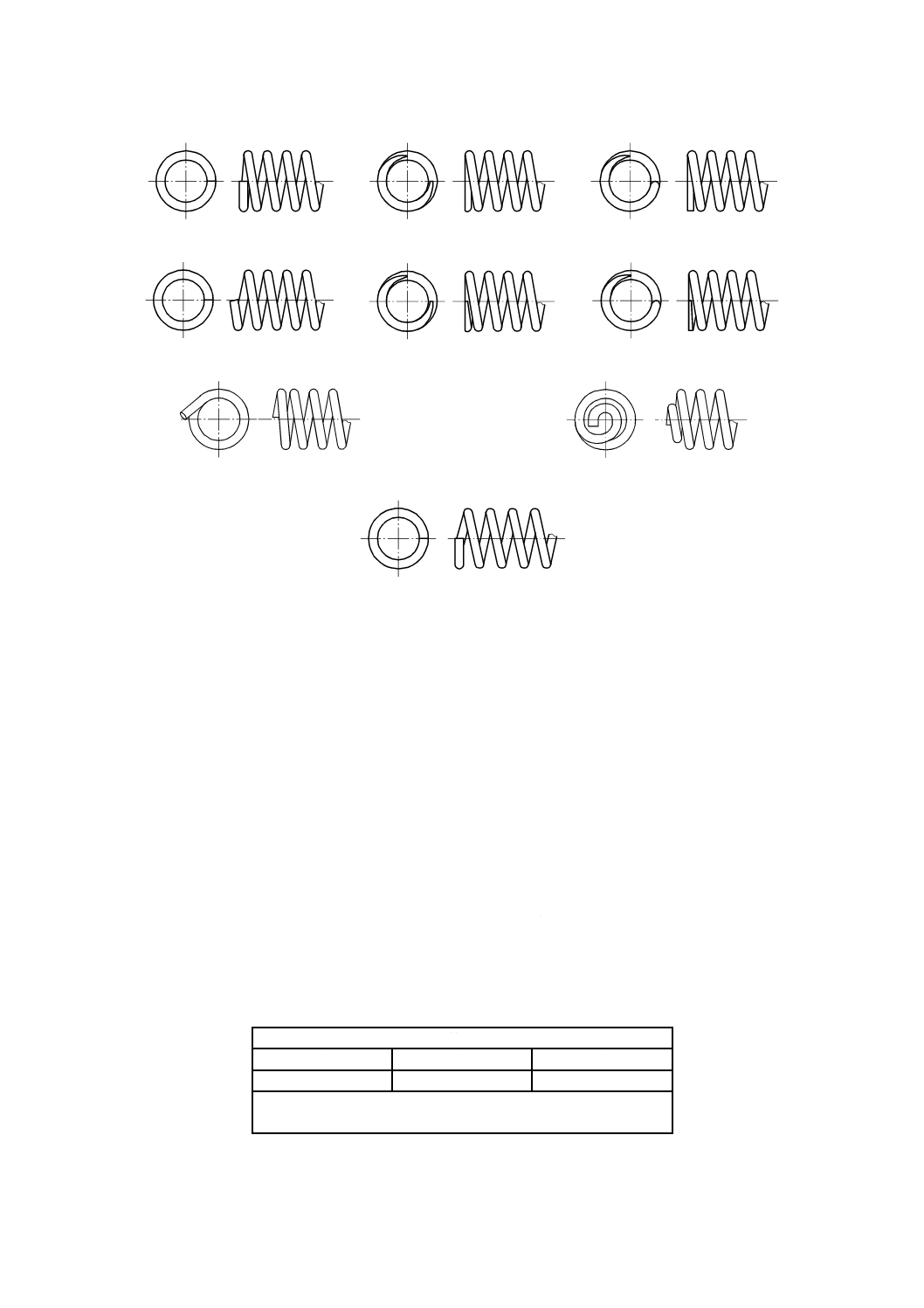

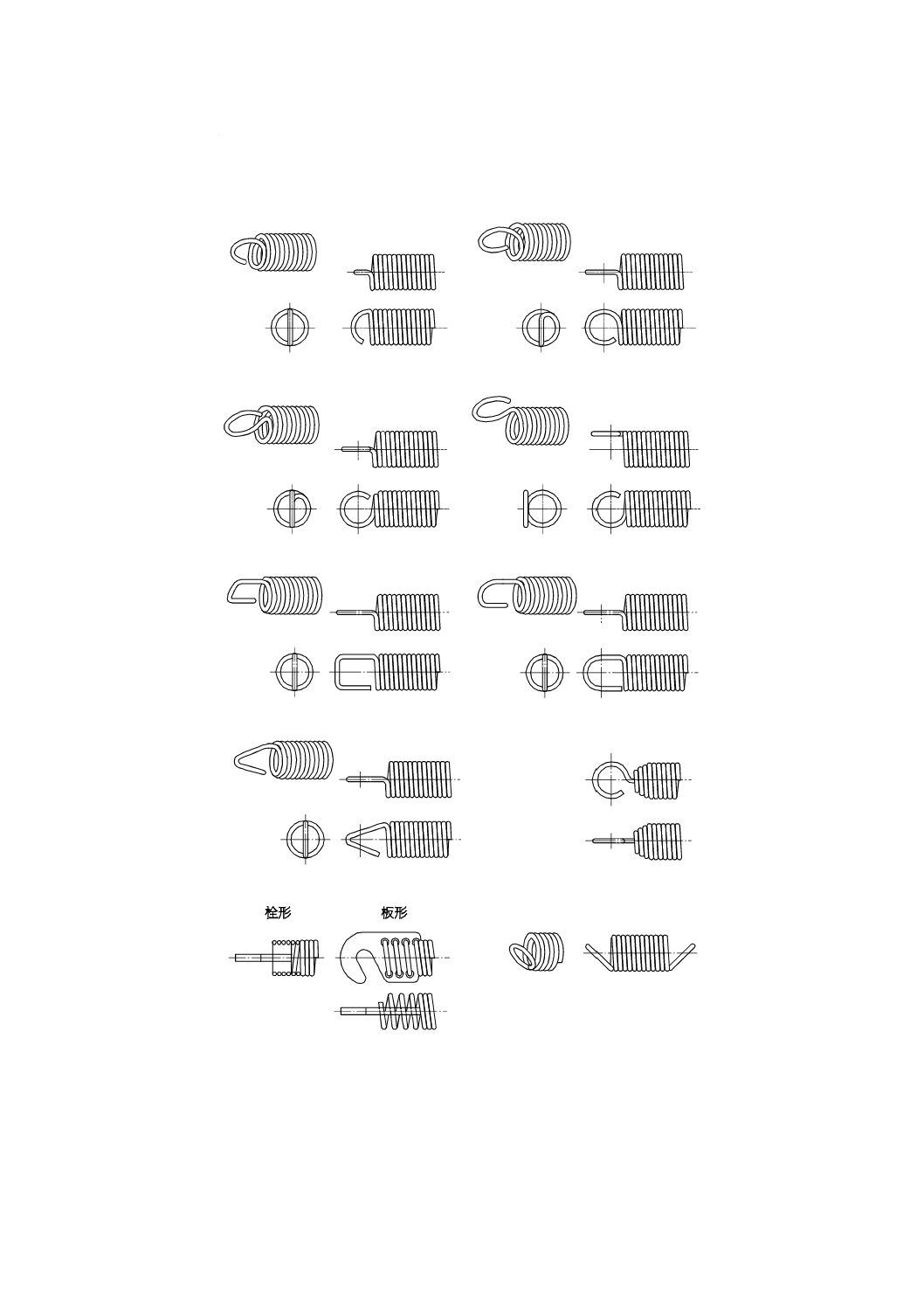

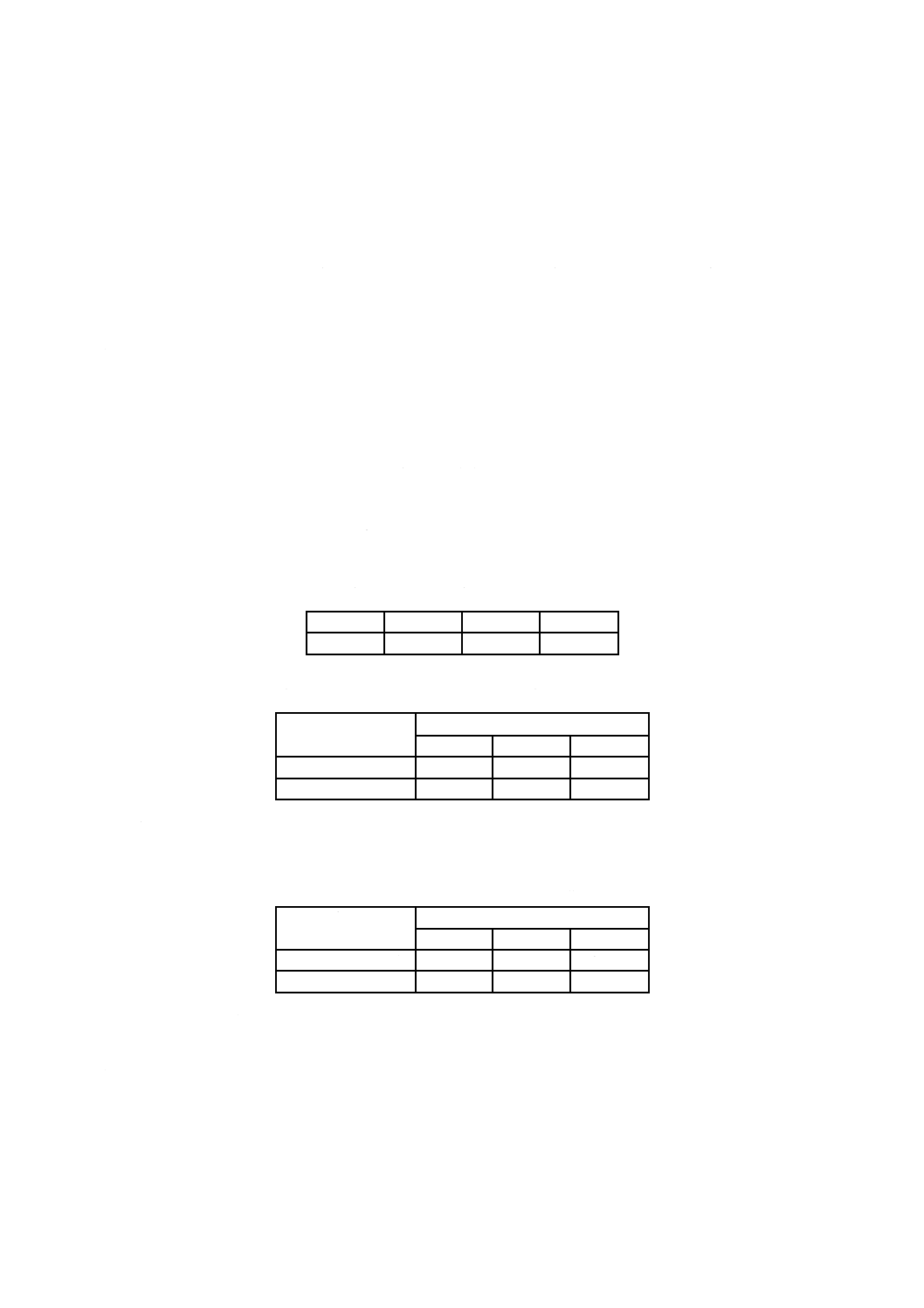

圧縮コイルばね(以下,圧縮ばねという。)のコイル端部の形状の例を,図1に示す。

2

B 2704-2:2018

a) クローズドエンド(無研削) b) クローズドエンド(研削)

c) クローズドエンド(テーパ)

d) オープンエンド(無研削)

e) オープンエンド(研削)

f) オープンエンド(テーパ)

g) タンジェントテールエンド(無研削)

h) ピッグテールエンド(無研削)

i) オープンフラットエンド(無研削)

図1−コイル端部の形状(例)

5.2

圧縮ばねのばね特性の許容差及び寸法の許容差

5.2.1

許容差の等級

圧縮ばねのばね特性の許容差及び寸法の許容差の等級は,1級〜3級の3等級とする。この等級は,各項

目ごとに使用上の条件によって独立に選定する。

5.2.2

圧縮ばねのばね特性の許容差

圧縮ばねのばね特性は,熱間成形圧縮ばねの場合は,指定力のときの長さ又は指定長さのときの力(荷

重)とし,また,冷間成形圧縮ばねの場合は,指定長さのときの力(荷重)とし,使用者が指定する。

なお,熱間成形圧縮ばね及び冷間成形圧縮ばねで必要がある場合は,ばね定数を使用者が指定する。

a) 指定力のときの長さの許容差 指定力のときの長さの許容差は,熱間成形圧縮ばねに適用し,表1に

よる。

なお,許容差は,表1に示す各欄の二つの数値のうち,絶対値の大きい方の値とする。また,数値

の丸め方は,JIS Z 8401によって0.5 mm単位とする。

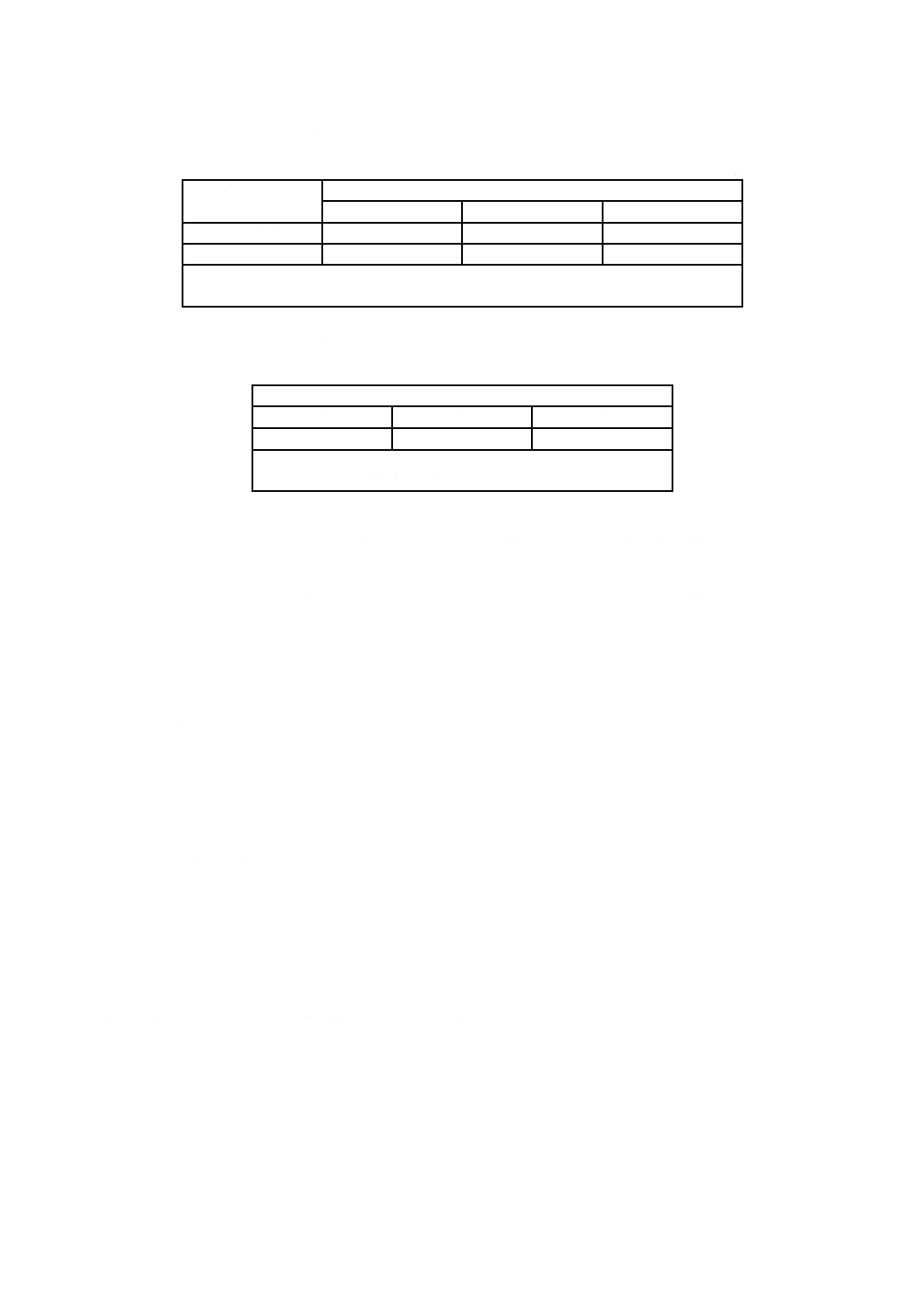

表1−熱間成形圧縮ばねの指定力のときの長さの許容差

単位 mm

等級

1級

2級

3級

±0.05s,±2.5

±0.10s,±5.0

±0.15s,±7.5

注記 表中の記号sは,設計計算上の自由長さから指定力のとき

の長さまでの計画たわみを示す。

b) 指定長さのときの力(荷重)の許容差 指定長さのときの力(荷重)の許容差は,熱間成形圧縮ばね

3

B 2704-2:2018

の場合は,表2による。また,冷間成形圧縮ばねの場合は,有効巻数によって表3による。

なお,表2の許容差は,各欄の二つの数値のうち,絶対値の大きい方の値とする。

表2−熱間成形圧縮ばねの指定長さのときの力(荷重)の許容差

単位 N

等級

1級

2級

3級

±5 %,±2.5R

±10 %,±5.0R

±15 %,±7.5R

注記 表中の記号Rは,設計計算上のばね定数を示す。

表3−冷間成形圧縮ばねの指定長さのときの力(荷重)の許容差

単位 N

有効巻数

n

等級

1級

2級

3級

3以上 10以下

±5 %

±10 %

±15 %

10を超えるもの

±4 %

±8 %

±12 %

c) ばね定数の許容差 熱間成形圧縮ばねのばね定数の許容差は,±10 %を標準とする。また,用途の性

質上,精度を必要とするばねには,最小値±5 %まで許容差を指定することができる。ただし,ばね

定数を指定した場合は,指定力のときの長さ及び指定長さのときの力(荷重)に許容差を指定しない。

また,冷間成形圧縮ばねのばね定数の許容差は,有効巻数によって表4による。

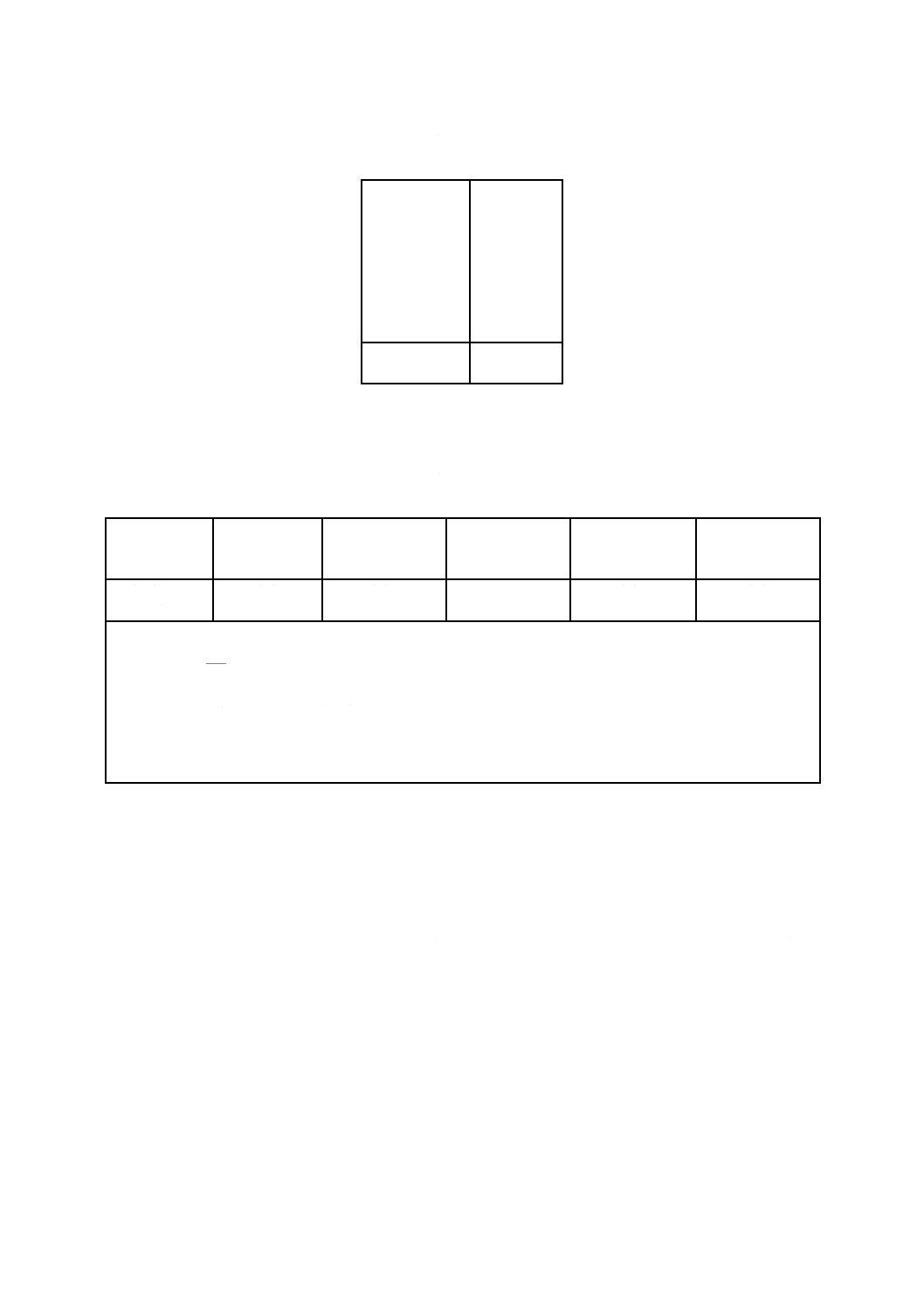

表4−冷間成形圧縮ばねのばね定数の許容差

単位 N/mm

有効巻数

n

等級

1級

2級

3級

3以上 10以下

±5 %

±10 %

±15 %

10を超えるもの

±4 %

±8 %

±12 %

5.2.3

寸法の許容差

圧縮ばねの寸法及び寸法許容差は,次による。

a) 自由長さ ばね特性の指定がない場合の自由長さの許容差は,熱間成形圧縮ばねの場合は,表5によ

る。また,冷間成形圧縮ばねの場合は,ばね指数によって表6による。ただし,ばね特性の指定があ

る場合は,自由長さは参考値とする。

なお,許容差は,表5又は表6に示す各欄の二つの数値のうち,絶対値の大きい方の値とする。ま

た,熱間成形圧縮ばねの場合の数値の丸め方は,JIS Z 8401によって0.5 mm単位とする。

表5−熱間成形圧縮ばねの自由長さの許容差

単位 mm

等級

1級

2級

3級

±1.5 %,±2.0

±2.0 %,±3.0

±3.0 %,±4.0

4

B 2704-2:2018

表6−冷間成形圧縮ばねの自由長さの許容差

単位 mm

ばね指数

c(c=D/d)

等級

1級

2級

3級

3以上

8以下

±1.0 %,±0.2

±2.0 %,±0.5

±3.0 %,±0.7

8を超え 15以下

±1.5 %,±0.5

±3.0 %,±0.7

±4.0 %,±0.8

15を超え 22以下

±2.0 %,±0.6

±4.0 %,±0.8

±6.0 %,±1.0

注記 Dはコイル平均径,dは材料の直径[JIS B 2704-1の表2(記号)参照]を示す。

b) コイル内径又は外径 コイル内径又は外径の許容差は,熱間成形圧縮ばねの場合は,自由長さによっ

て表7による。また,冷間成形圧縮ばねの場合は,ばね指数によって表8による。

なお,許容差は,コイル内径又は外径のどちらか一方を指定し,表7又は表8に示す各欄の二つの

数値のうち,絶対値の大きい方の値とする。

表7−熱間成形圧縮ばねのコイル内径又は外径の許容差

単位 mm

自由長さ

L0

等級

1級

2級

3級

250以下

±1.0 %,±1.0

±1.5 %,±1.5

±2.0 %,±2.0

250を超え 500以下

±1.0 %,±1.5

±1.5 %,±2.0

±2.0 %,±2.5

500を超えるもの

±1.0 %,±2.0

±1.5 %,±2.5

±2.0 %,±3.0

注記1 許容差は,片側にとることができる。この場合には,表中の許容差の範囲を片

側にとり,“±1.5 %”を“30

+ %”などのように示す。

注記2 許容差の基準値は,コイル平均径を示す。

表8−冷間成形圧縮ばねのコイル内径又は外径の許容差

単位 mm

ばね指数

c(c=D/d)

等級

1級

2級

3級

3以上

8以下

±1.0 %,±0.15

±1.5 %,±0.20

±2.5 %,±0.40

8を超え 15以下

±1.5 %,±0.20

±2.0 %,±0.30

±3.0 %,±0.50

15を超え 22以下

±2.0 %,±0.30

±3.0 %,±0.50

±4.0 %,±0.70

注記1 許容差は,片側にとることができる。この場合には,表中の許容差の範囲を片

側にとり,“±1.5 %”を“30

+ %”などのように示す。

注記2 Dはコイル平均径,dは材料の直径を示す。

注記3 許容差の基準値は,コイル平均径を示す。

c) 総巻数 ばね特性の指定がない場合の総巻数の許容差は,±1/4巻とする。

なお,ばね特性の指定がある場合の総巻数は,参考値とする。

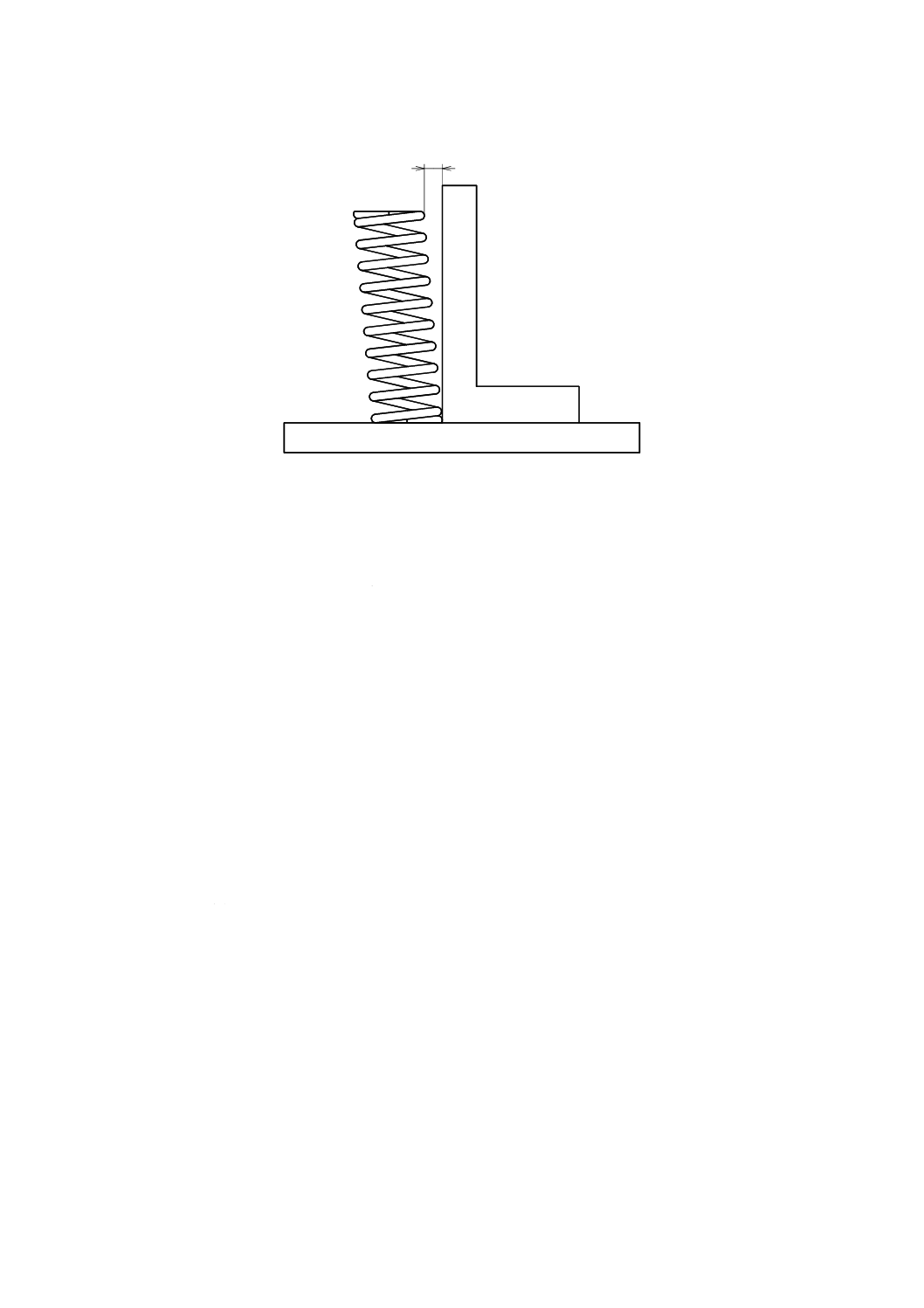

d) コイルの外側面の傾き又はコイル外側面の直角度 端面をテーパ加工又は研削を行ったばねのコイ

ル外側面の傾き又はコイル外側面の直角度の許容限度は,熱間成形圧縮ばねの場合は,自由長さによ

って表9による。また,冷間成形圧縮ばねの場合は,表10による。ただし,端面をテーパ加工又は研

削を行わない場合のコイル外側面の傾き又はコイル外側面の直角度の許容限度は,受渡当事者間の協

定による。

なお,コイル外側面の傾き又はコイル外側面の直角度は,図2のe1の最大値による。

5

B 2704-2:2018

表9−熱間成形圧縮ばねのコイル外側面の傾き又はコイル外側面の直角度の許容限度

単位 mm

自由長さ

L0

等級

1級

2級

3級

500以下

0.026 L0(1.5°)

0.035 L0(2.0°)

0.050 L0(2.9°)

500を超えるもの

0.035 L0(2.0°)

0.050 L0(2.9°)

0.070 L0(4.0°)

注記1 括弧内の数値は,傾きを角度で表した値で参考値を示す。

注記2 L0は,圧縮ばねの自由長さを表す。

表10−冷間成形圧縮ばねのコイル外側面の傾き又はコイル外側面の直角度の許容限度

単位 mm

等級

1級

2級

3級

0.02 L0(1.15°)

0.05 L0(2.9°)

0.08 L0(4.6°)

注記1 括弧内の数値は,傾きを角度で表した値で参考値を示す。

注記2 L0は,圧縮ばねの自由長さを表す。

e) ピッチの不同 等ピッチの圧縮ばねは,全たわみの80 %を圧縮したとき,両端座巻部を除いてコイル

が接触してはならない。ただし,全たわみの80 %を圧縮したときの力(荷重)が最大試験力を超える

場合は,最大試験力の長さに圧縮したとき,両端座巻部を除いてコイルが接触してはならない。

f)

密着長さ 圧縮ばねの密着長さは,一般には指定しない。ただし,端面を約3/4巻テーパ加工又は研

削したばねで,特に密着長さの指定を必要とするときは,JIS B 2704-1に規定する式(37)で求めた値を

密着長さの最大値として指定することができる。

5.3

圧縮ばねの表面状態

圧縮ばねには,使用上有害なきず,腐食及びその他の欠点があってはならない。

5.4

圧縮ばねの硬さ

熱間成形圧縮ばねの焼戻し後の硬さは,ブリネル硬さ388HBW(くぼみの直径3.10 mm)〜461HBW(く

ぼみの直径2.85 mm)とする。ただし,これ以外の硬さが必要な場合は,受渡当事者間の協定による。

なお,冷間成形圧縮ばねの硬さは,5.6の仕様の表し方には規定しない。

5.5

圧縮ばねの試験

5.5.1

圧縮ばねのばね特性

圧縮ばねのばね特性の試験は,5.2で指定した指定力のときの長さ,指定長さのときの力(荷重)又はば

ね定数を測定する。ただし,圧縮ばねのばね特性を測定するときの力(荷重)は,熱間成形圧縮ばねの場

合は表11,冷間成形圧縮ばねの場合は表12の最大試験力のときの応力が生じる力(荷重)の80 %以下と

する。

なお,最大試験力が密着力より大きい場合は,密着力をもって最大試験力とする。また,熱間成形圧縮

ばねのばね特性の試験は,通常,最大試験力を1回負荷した後に行う。

6

B 2704-2:2018

表11−熱間成形圧縮ばねの最大試験力のときの応力

単位 N/mm2

材料

SUP6

SUP7

SUP9

SUP9A

SUP10

SUP11A

SUP12

SUP13

最大試験力の

ときの応力

736

熱間成形圧縮ばねの最大試験力のときの応力は,焼戻し後の硬さが461HBWより硬く,ショットピーニ

ングを行っているときは,表11より高い応力とする場合がある。

表12−冷間成形圧縮ばねの最大試験力のときの応力

単位 N/mm2

材料

硬鋼線

ピアノ線

オイルテンパー線

ステンレス鋼線

黄銅線

洋白線

りん青銅線

ベリリウム銅線

最大試験力の

ときの応力

引張強さ×0.5

引張強さ×0.55

引張強さ×0.4

引張強さ×0.35

引張強さ×0.4

最大試験力は,次の式による。

0

3

max

8

π

τ

D

d

F=

ここに,Fmax

d

D

τ0

:ばねの最大試験力(N)

:材料の直径(mm)

:コイル平均径(mm)

:せん断応力(ねじり応力)(N/mm2)

[JIS B 2704-1の5.2(記号)参照]

5.5.2

寸法

自由長さ,コイル内径又は外径などの寸法の試験は,直接測定(2点間距離の測定),限界ゲージ及びそ

の他の方法によって行う。また,端面をテーパ加工又は研削を行ったばねのコイル外側面の傾きは,力(荷

重)を加えない状態で各端面にそれぞれ直角な軸に対するコイル外側面の傾き又はコイル外側面の直角度

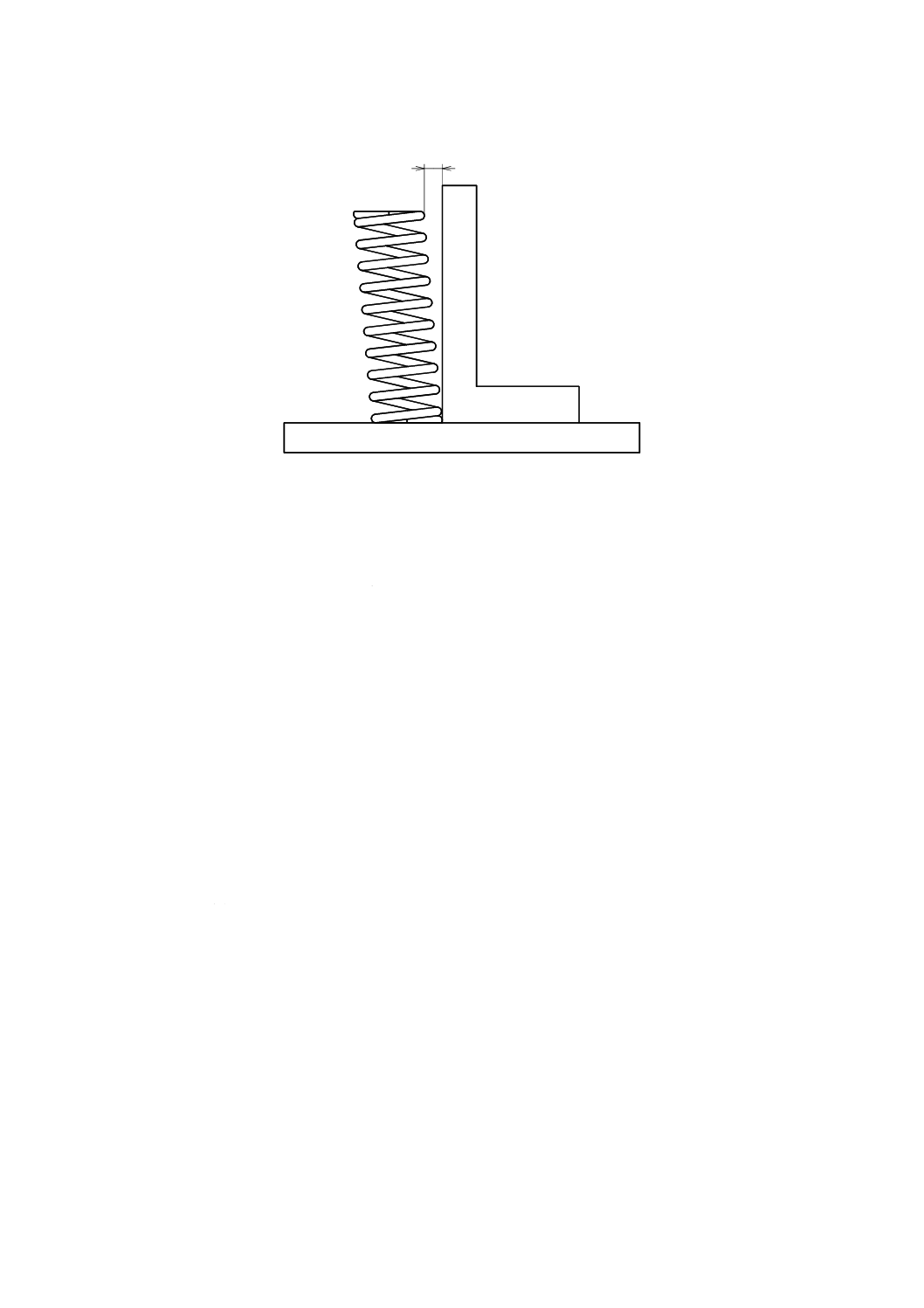

(図2のe1)を測定する。

なお,端面をテーパ加工又は研削を行わないばねのコイル外側面の傾き又はコイル外側面の直角度の測

定方法は,受渡当事者間の協定による。

7

B 2704-2:2018

e1

図2−コイル外側面の傾き又はコイル外側面の直角度の測定

5.5.3

表面状態

表面状態の試験は,目視によって行う。

なお,熱間成形圧縮ばねで使用者から要求があった場合は,JIS Z 2320-1〜JIS Z 2320-3に規定する磁粉

探傷試験及びJIS G 0558に規定する脱炭層深さ測定を行う。

5.5.4

硬さ

硬さの試験は,JIS Z 2243-1に規定するブリネル硬さ試験を行う。

なお,硬さ試験は,圧縮ばねの使用上有害とならない位置で行う。

5.6

圧縮ばねの仕様の表し方

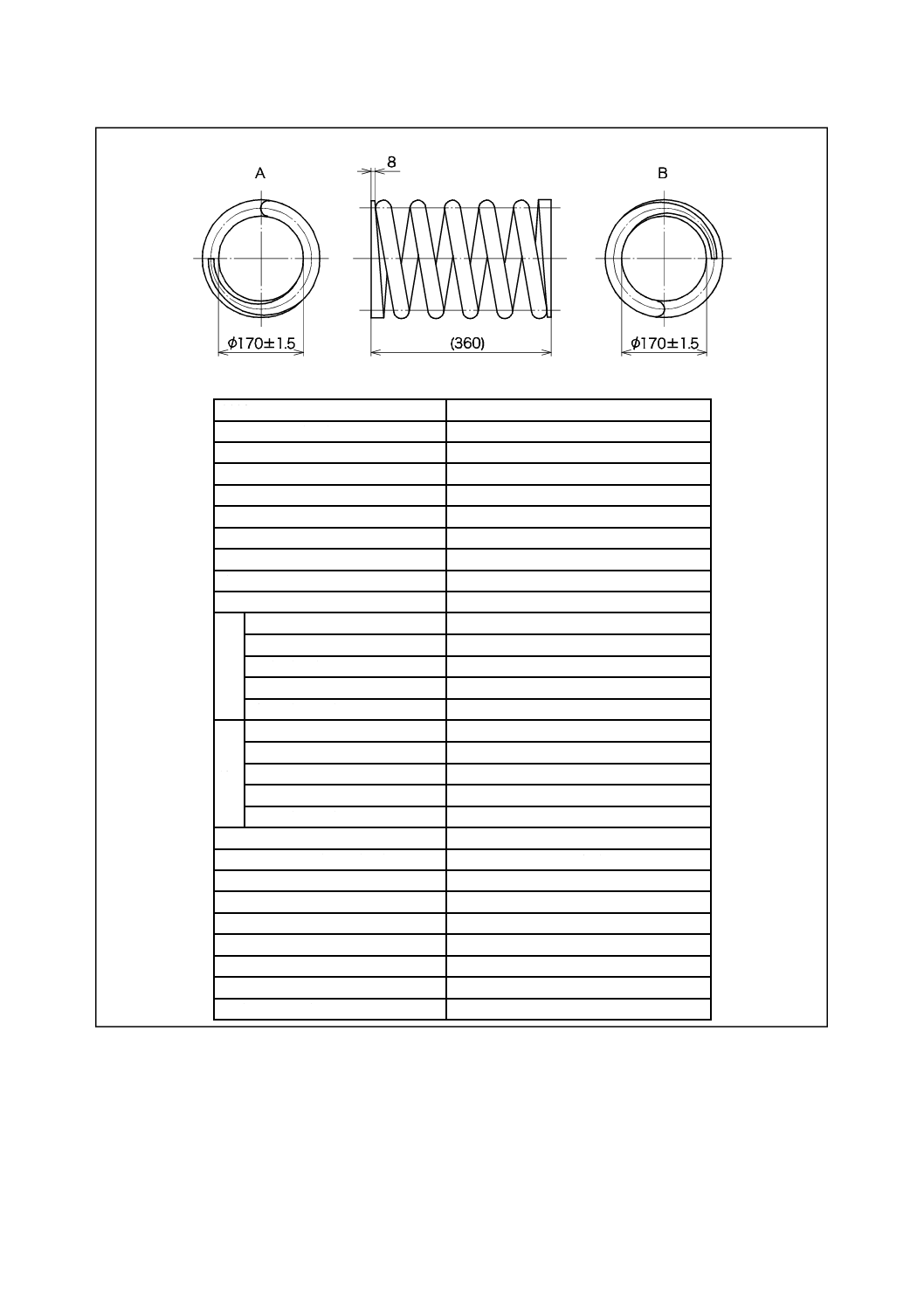

5.6.1

圧縮ばねの製図

図3〜図5の圧縮ばねの図は,JIS B 0004による。また,図6の圧縮ばねの図は,コイル外側面の直角

度に幾何公差を用いた例を示す。

5.6.2

仕様書に記載する事項

仕様書に記載する事項は,使用上の条件に応じて必要な項目を次から選ぶ。

なお,各項目ごとに必要に応じて許容差を等級又は数値で指定する。

a) 圧縮コイルばねの形状(図1の例を参考にしてばねの形状を図で指定する。)

− コイル平均径

− コイル内径又は外径

− 巻数(総巻数,有効巻数)

− 座巻数

− 巻方向(右巻の場合は,省略してもよい。)

− コイル端部の形状

b) 材料及び材料の直径

c) 自由長さ

d) ばね特性

− ばね定数

8

B 2704-2:2018

− 指定力又は指定長さ

− 指定力のときの長さ又は指定長さのときの力(荷重)

e) 試験力

f)

密着長さ

g) コイル外側面の傾き又はコイル外側面の直角度

h) 硬さ。熱間成形圧縮ばねに適用する。

a)〜h) の項目以外に,表面処理,圧縮ばねの用途又は使用条件などの記載が必要な場合は,受渡当事者

間の協定によって記載する。

5.6.3

仕様書の記載

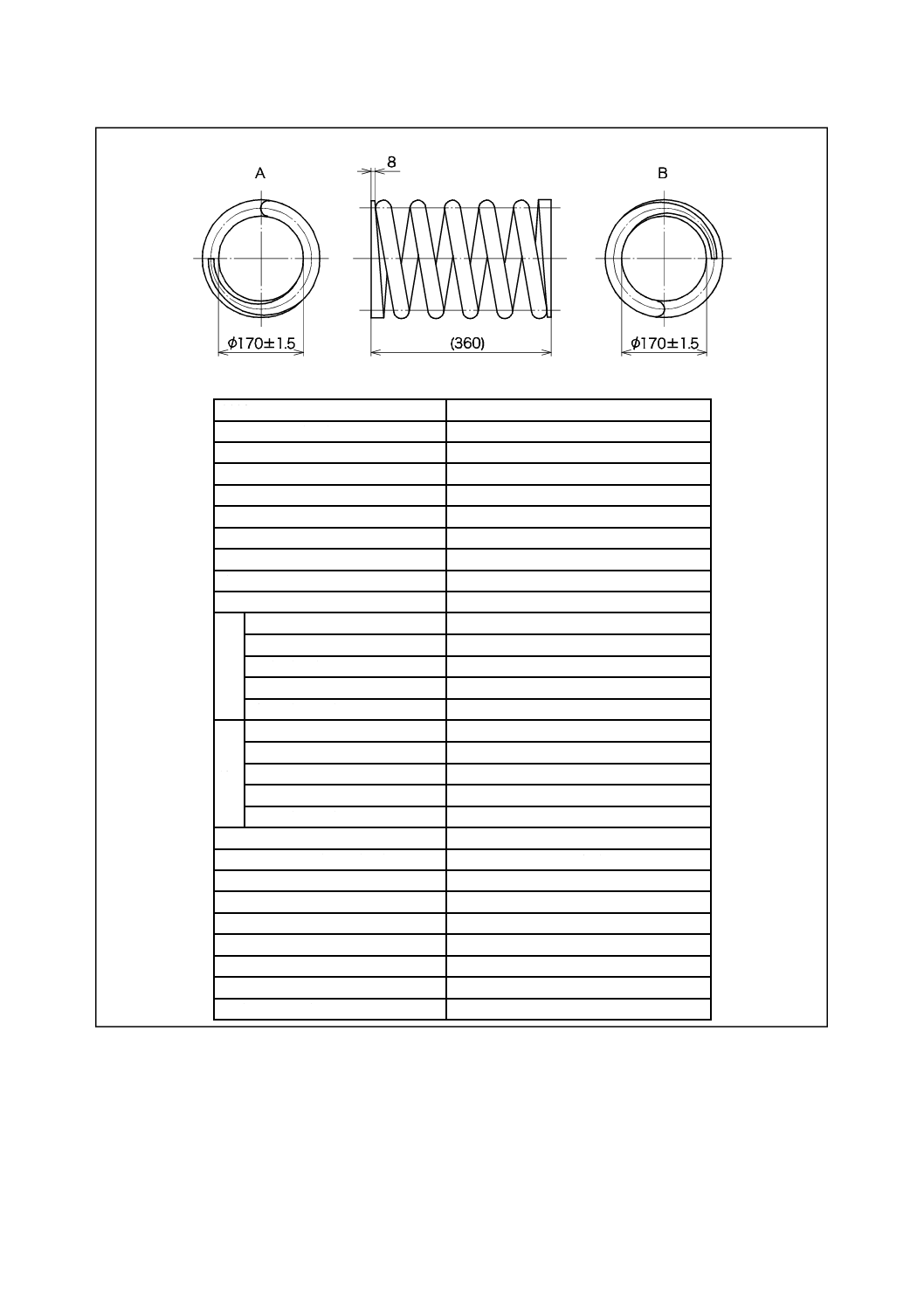

仕様書の記載例を,図3〜図6に示す。

9

B 2704-2:2018

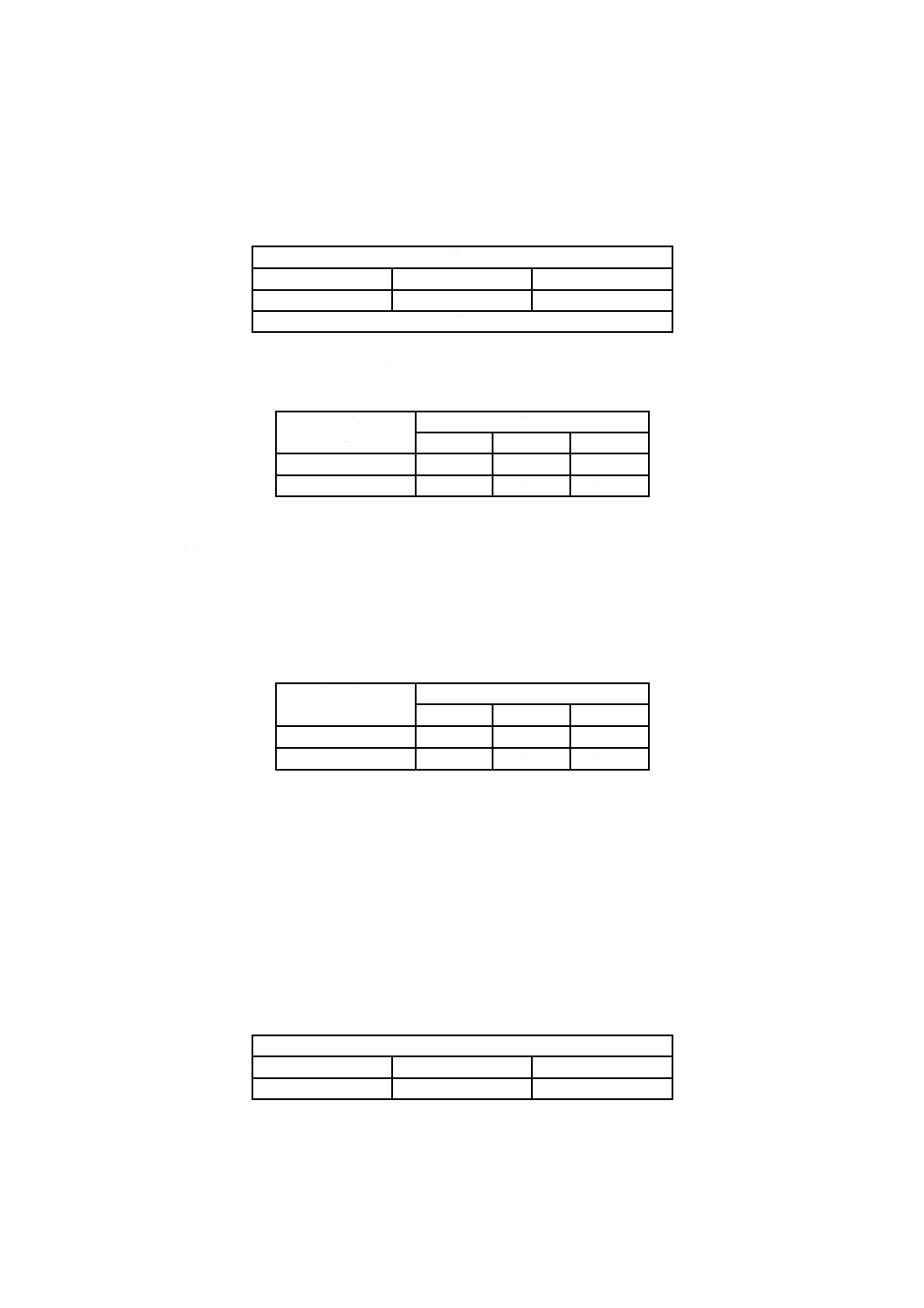

要目表

材料

SUP9A

材料の直径(mm)

32

コイル平均径(mm)

202

コイル内径(mm)

170±1.5

総巻数

(6.5)

座巻数

A側:1,B側:1

有効巻数

4.5

巻方向

右

自由長さ(mm)

(360)

ばね定数(N/mm)

277

指

定

力(N)

−

力のときの長さ(mm)

−

長さ(mm)

305.5

長さのときの力(荷重)(N)

15 100±10 %

応力(N/mm2)

294

最

大

圧

縮

力(N)

−

力のときの長さ(mm)

−

長さ(mm)

226

長さのときの力(荷重)(N)

37 200

応力(N/mm2)

724

密着長さ(mm)

(192)

コイル外側面の傾き(mm)

18以下

硬さ(HBW)

388〜461

コイル端部の形状

A側,B側:クローズドエンド(テーパ)

セッチング

あり

ショットピーニング

あり

材料の表面加工

研削

表面処理

黒色エナメル塗装

用途又は使用条件

常温・繰返し力

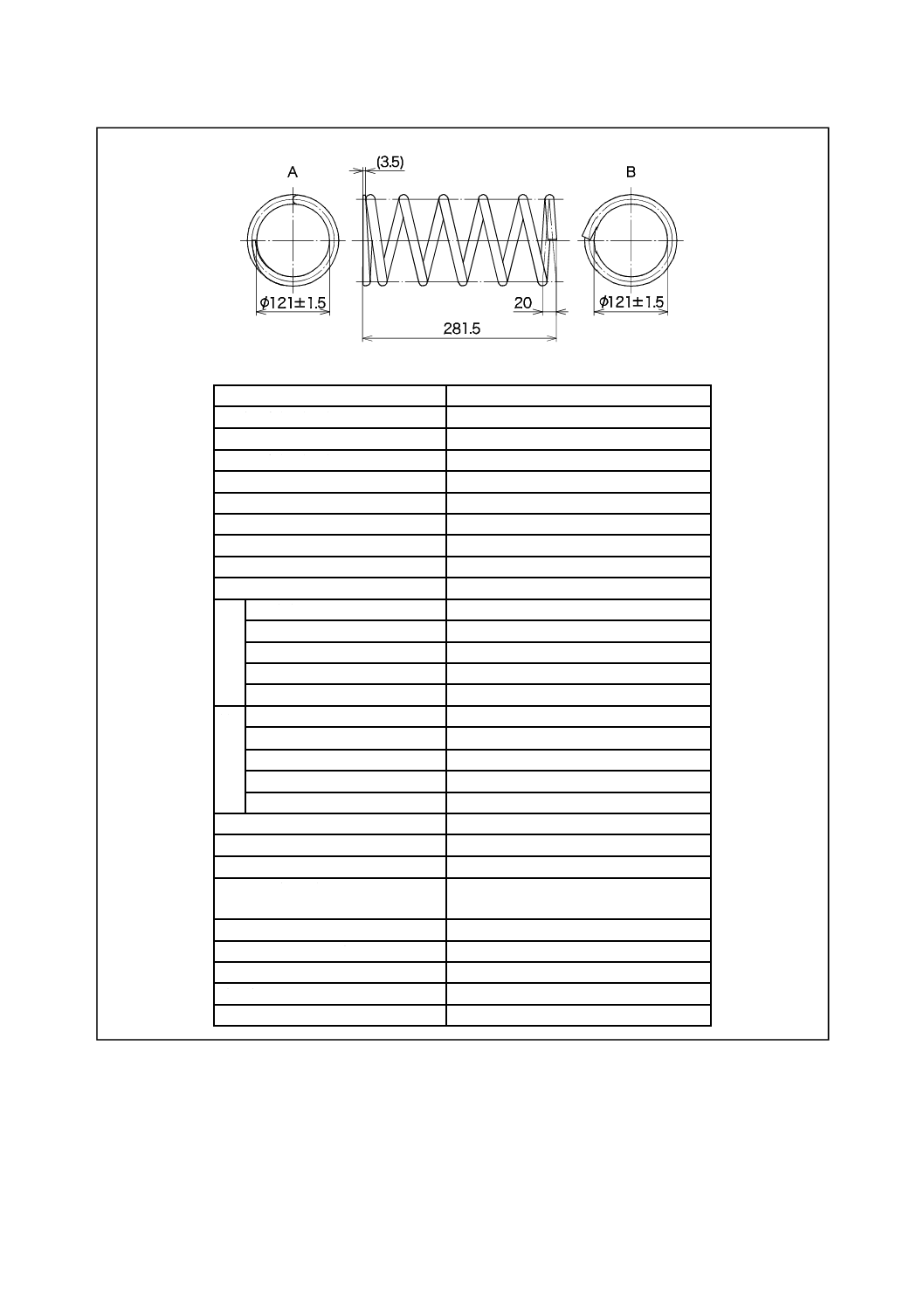

図3−仕様書の記載例1(熱間成形圧縮ばね)

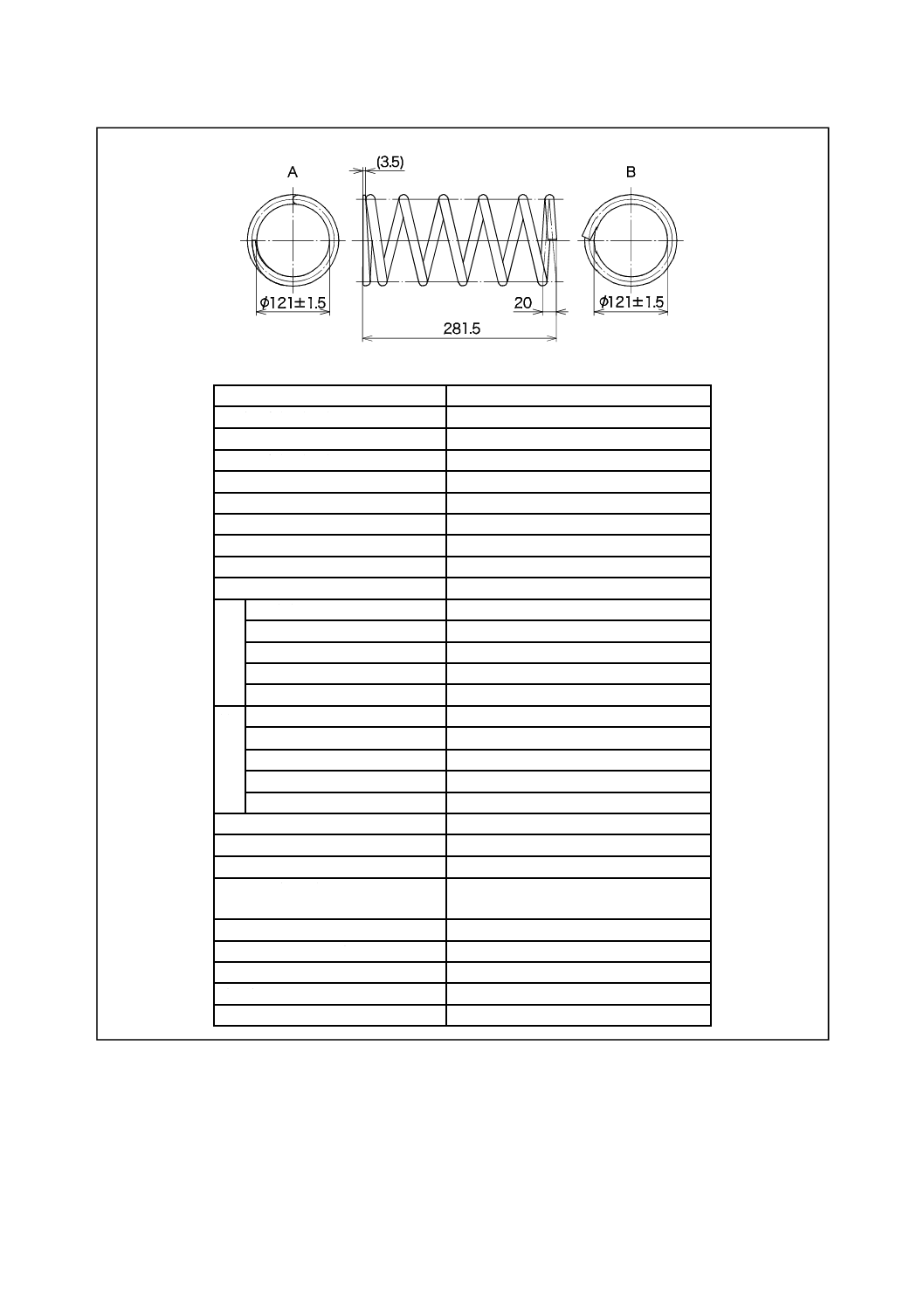

10

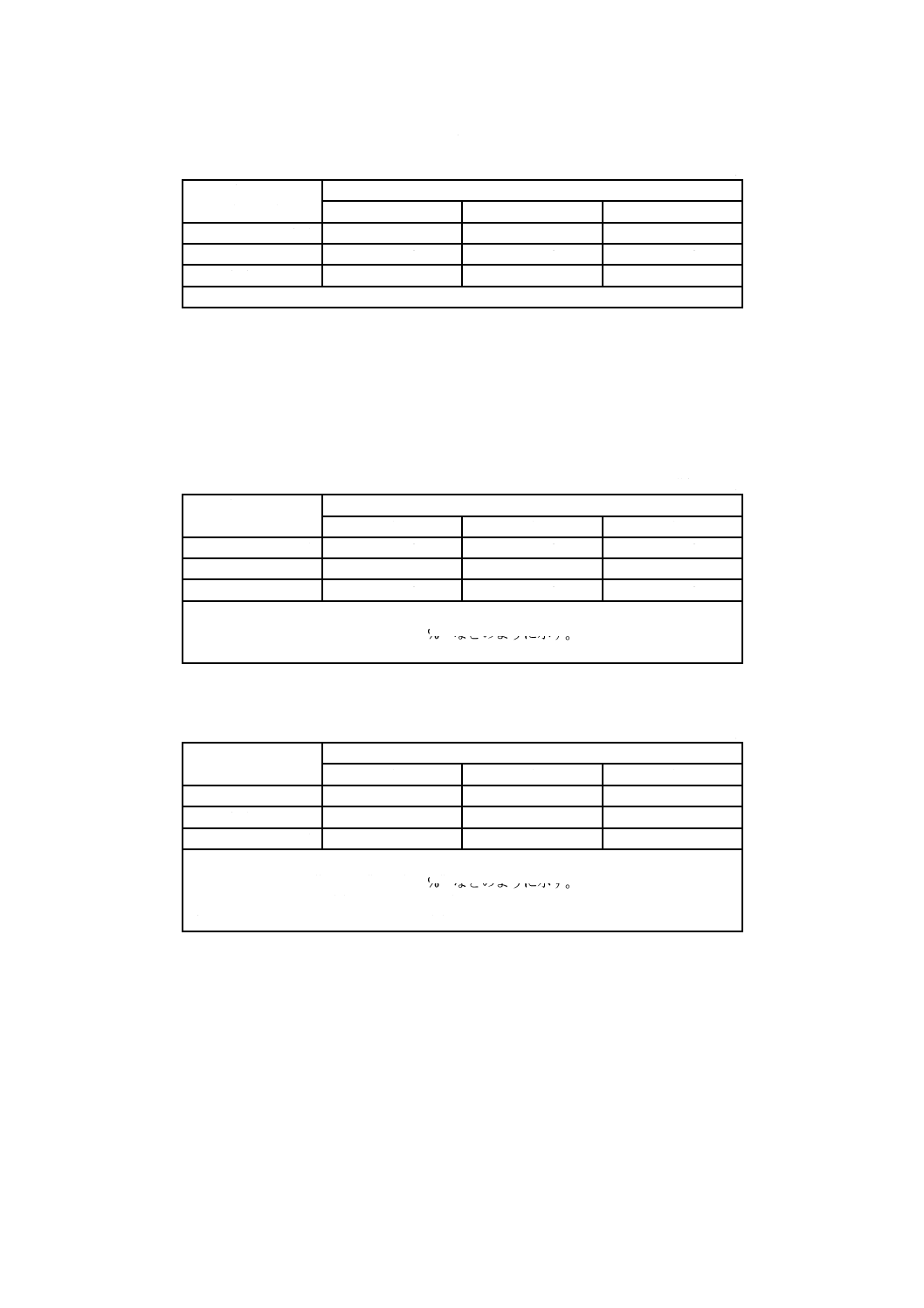

B 2704-2:2018

要目表

材料

SUP7

材料の直径(mm)

14

コイル平均径(mm)

135

コイル内径(mm)

121±1.5

総巻数

(6.25)

座巻数

A側:1,B側:0.75

有効巻数

4.5

巻方向

右

自由長さ(mm)

(281.5)

ばね定数(N/mm)

34.0±7 %

指

定

力(N)

−

力のときの長さ(mm)

−

長さ(mm)

166

長さのときの力(荷重)(N)

3 923±169

応力(N/mm2)

566

最

大

圧

縮

力(N)

−

力のときの長さ(mm)

−

長さ(mm)

105

長さのときの力(荷重)(N)

6 002

応力(N/mm2)

865

密着長さ(mm)

(95.5)

コイル外側面の傾き(mm)

15.6以下

硬さ(HBW)

444〜514

コイル端部の形状

A側:クローズドエンド(テーパ)

B側:オープンエンド(無研削)

セッチング

あり

ショットピーニング

あり

材料の表面加工

研削

表面処理

黒色粉体塗装

用途又は使用条件

常温・繰返し力

図4−仕様書の記載例2(熱間成形圧縮ばね)

11

B 2704-2:2018

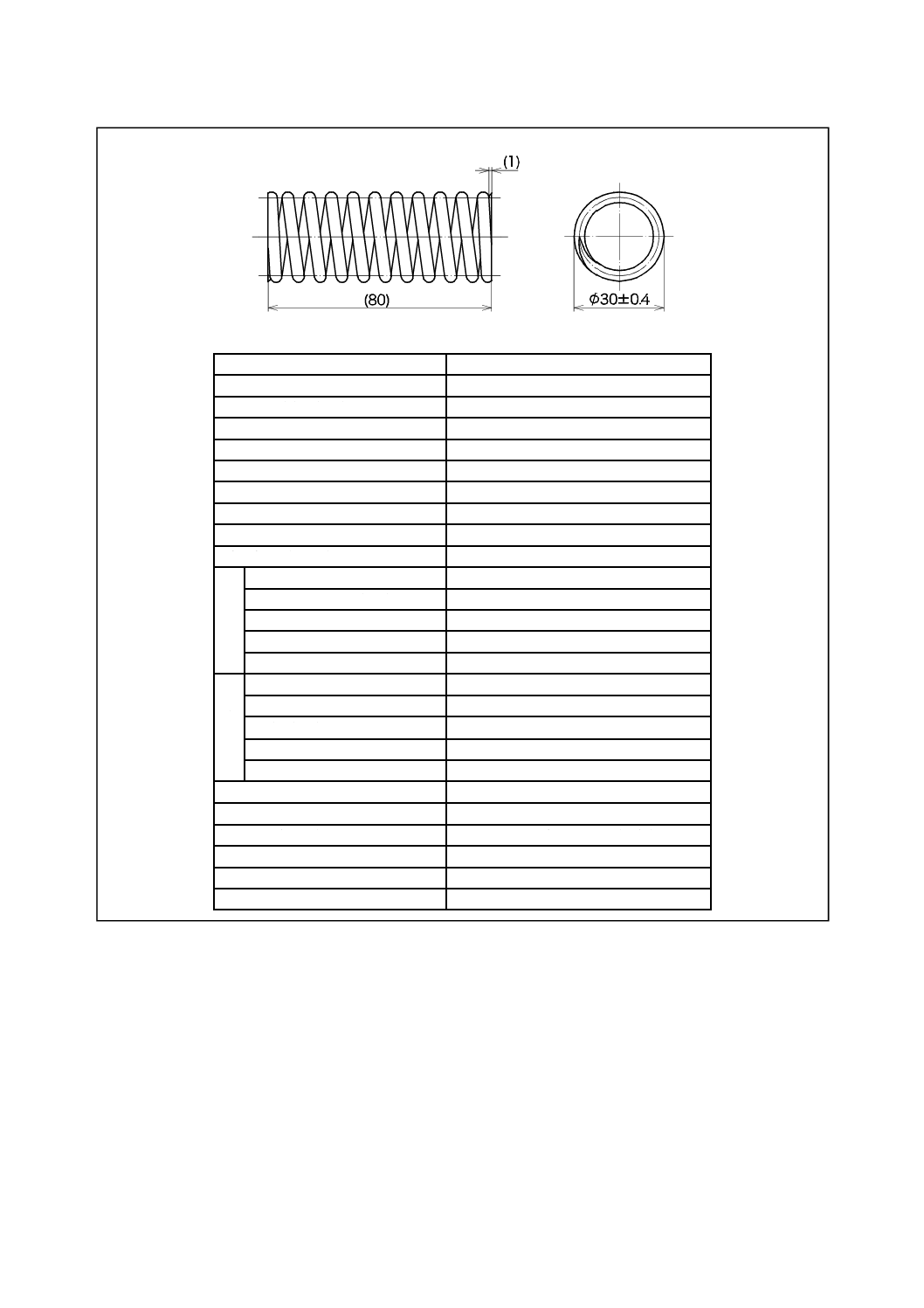

要目表

材料

SWOSC-V

材料の直径(mm)

4

コイル平均径(mm)

26

コイル外径(mm)

30±0.4

総巻数

11.5

座巻数

各1

有効巻数

9.5

巻方向

右

自由長さ(mm)

(80)

ばね定数(N/mm)

15.0

指

定

力(N)

−

力のときの長さ(mm)

−

長さ(mm)

70

長さのときの力(荷重)(N)

150±10 %

応力(N/mm2)

191

最

大

圧

縮

力(N)

−

力のときの長さ(mm)

−

長さ(mm)

55

長さのときの力(荷重)(N)

375

応力(N/mm2)

477

密着長さ(mm)

(44)

コイル外側面の傾き(mm)

4以下

コイル端部の形状

クローズドエンド(研削)

ショットピーニング

あり

表面処理

防せい油塗布

用途又は使用条件

常温・繰返し力

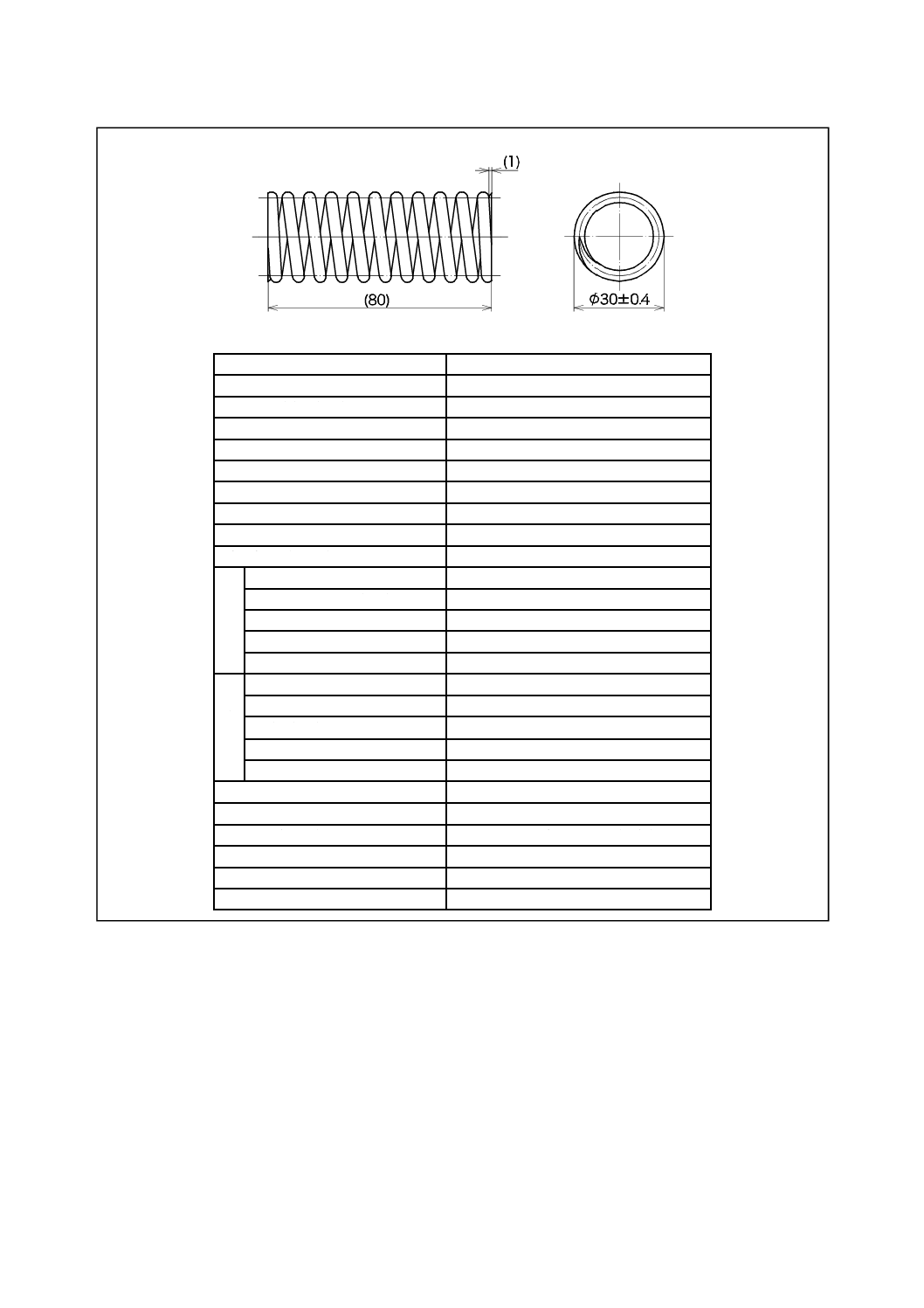

図5−仕様書の記載例3(冷間成形圧縮ばね)

12

B 2704-2:2018

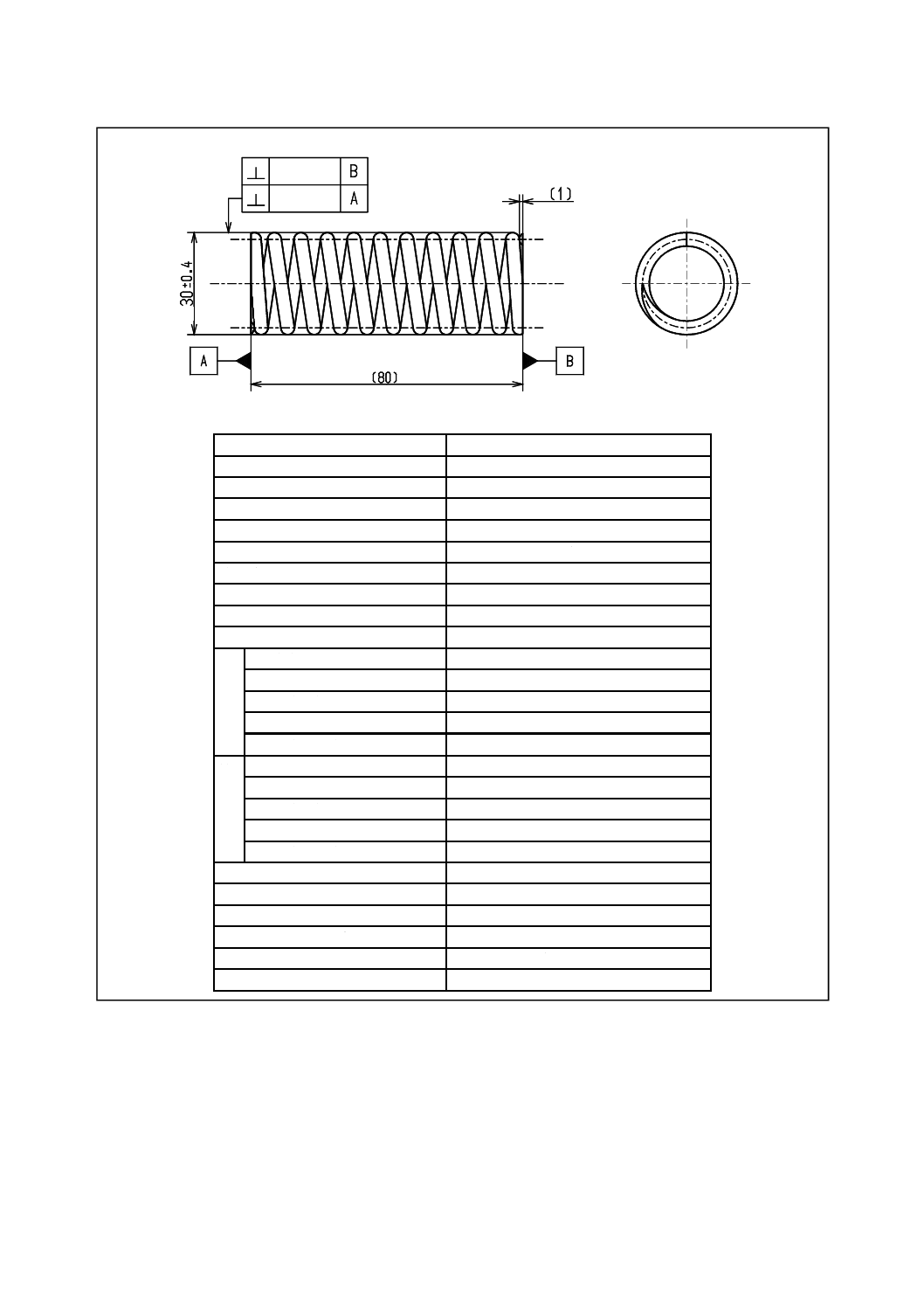

要目表

材料

SWOSC-V

材料の直径(mm)

4

コイル平均径(mm)

26

コイル外径(mm)

30±0.4

総巻数

11.5

座巻数

各1

有効巻数

9.5

巻方向

右

自由長さL0(mm)

(80)

ばね定数(N/mm)

15.0

指

定

力(N)

−

力のときの長さ(mm)

−

長さ(mm)

70

長さのときの力(荷重)(N)

150±10 %

応力(N/mm2)

191

最

大

圧

縮

力(N)

−

力のときの長さ(mm)

−

長さ(mm)

55

長さのときの力(荷重)(N)

375

応力(N/mm2)

477

密着長さ(mm)

(44)

コイル外側面の直角度(mm)

図示

コイル端部の形状

クローズドエンド(研削)

ショットピーニング

あり

表面処理

防せい油塗布

用途又は使用条件

常温・繰返し力

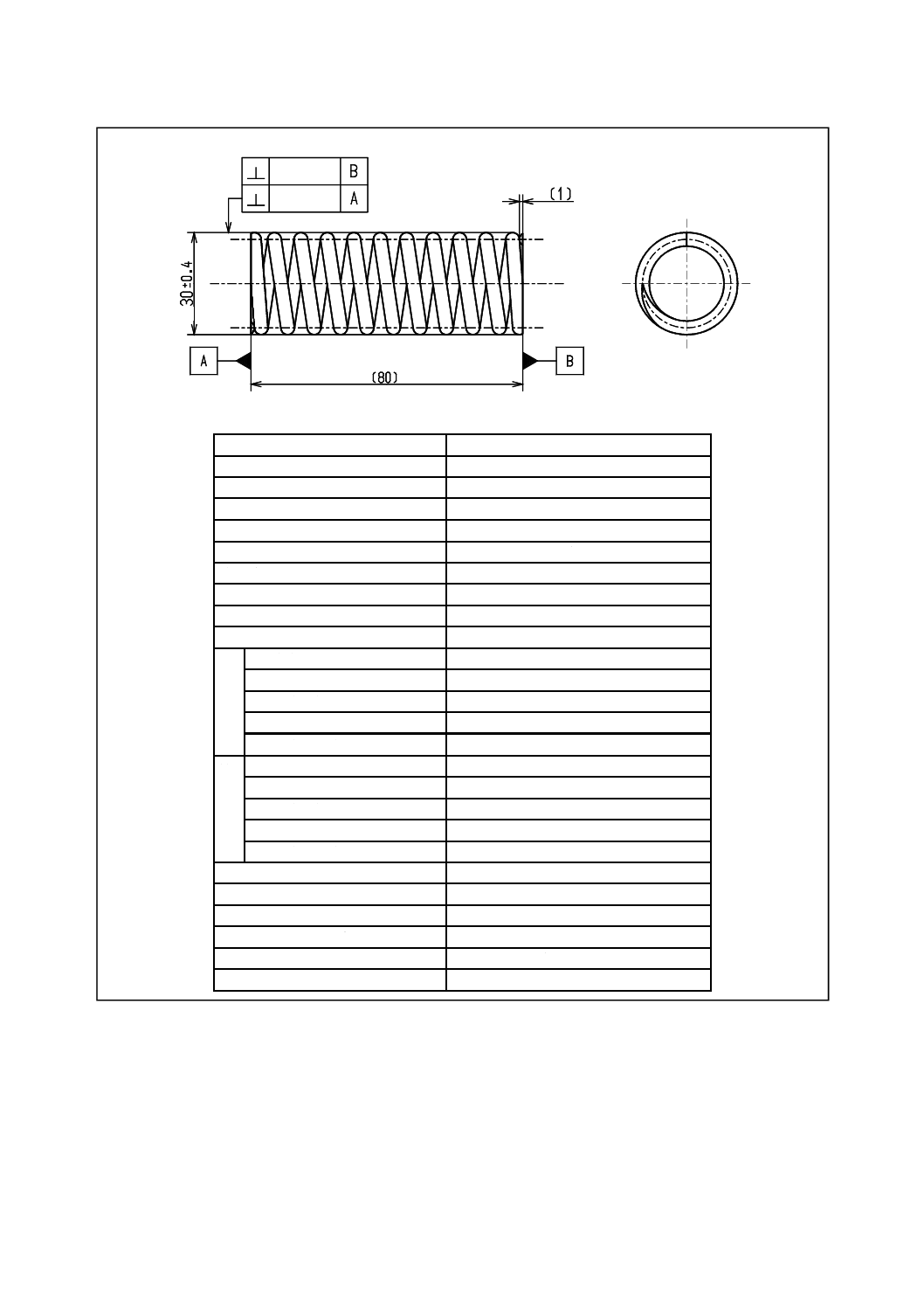

図6−仕様書の記載例4(コイル外側面の直角度に幾何公差を用いた例)

0.035 L0

0.035 L0

φ

13

B 2704-2:2018

6

引張コイルばね

6.1

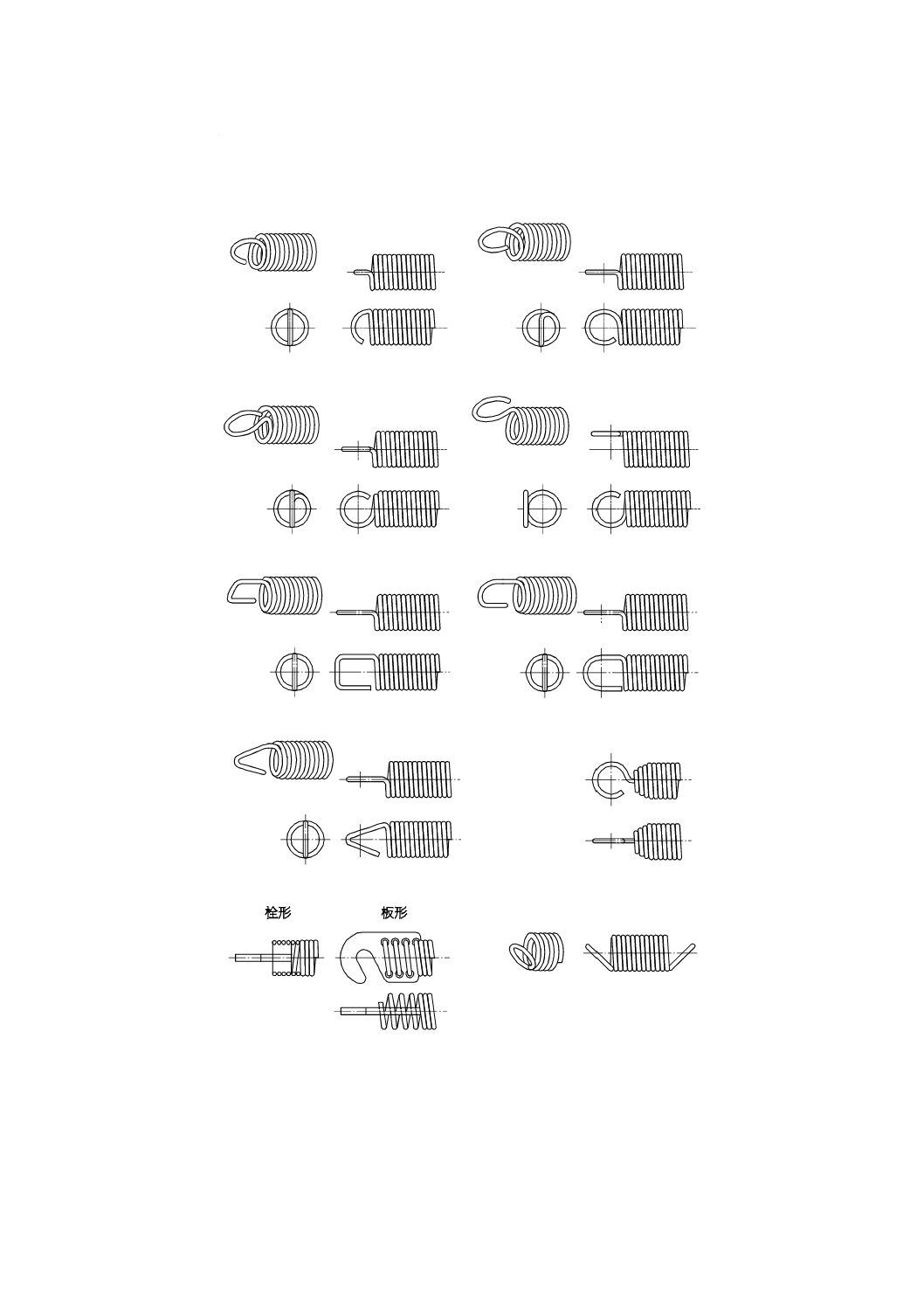

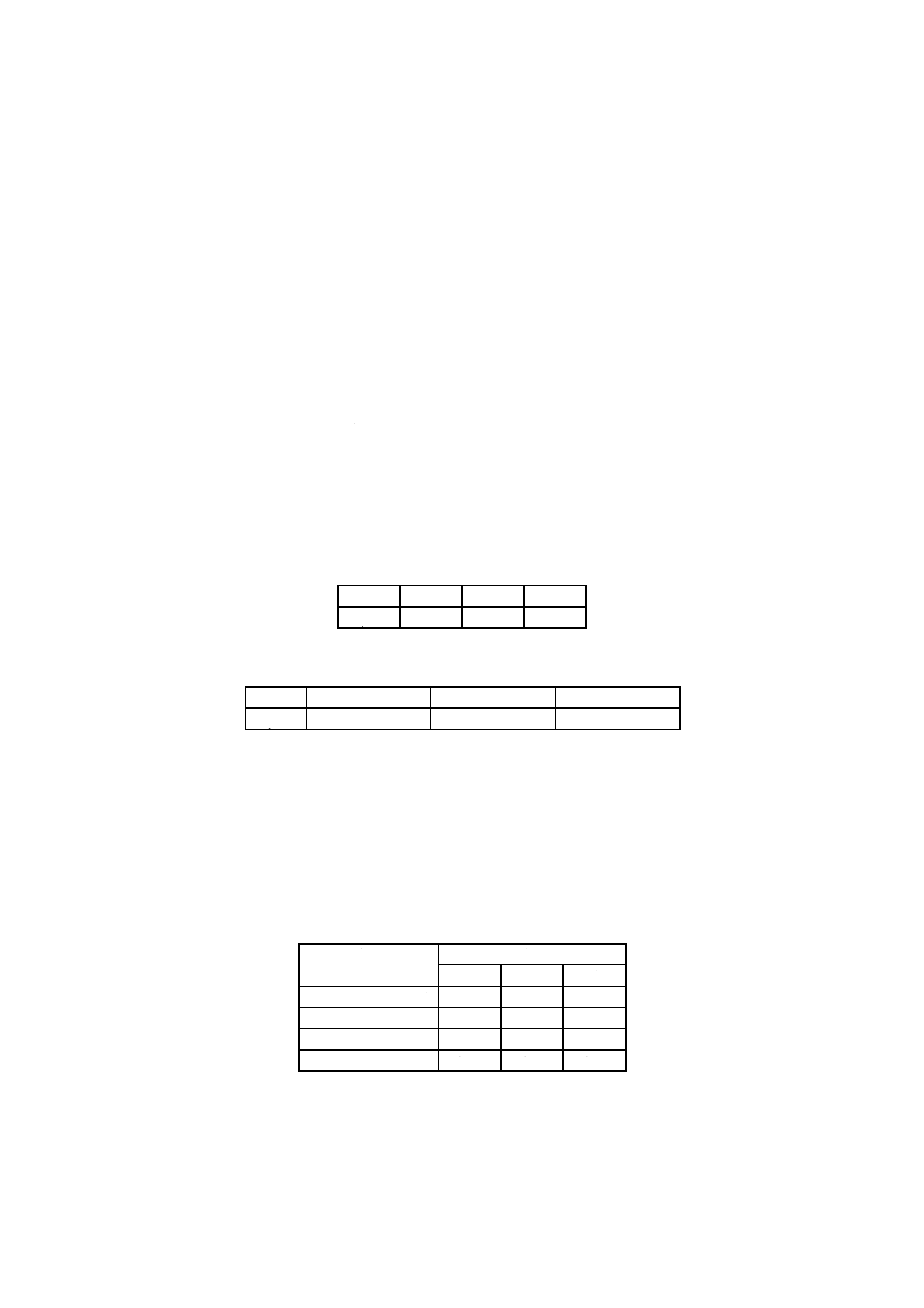

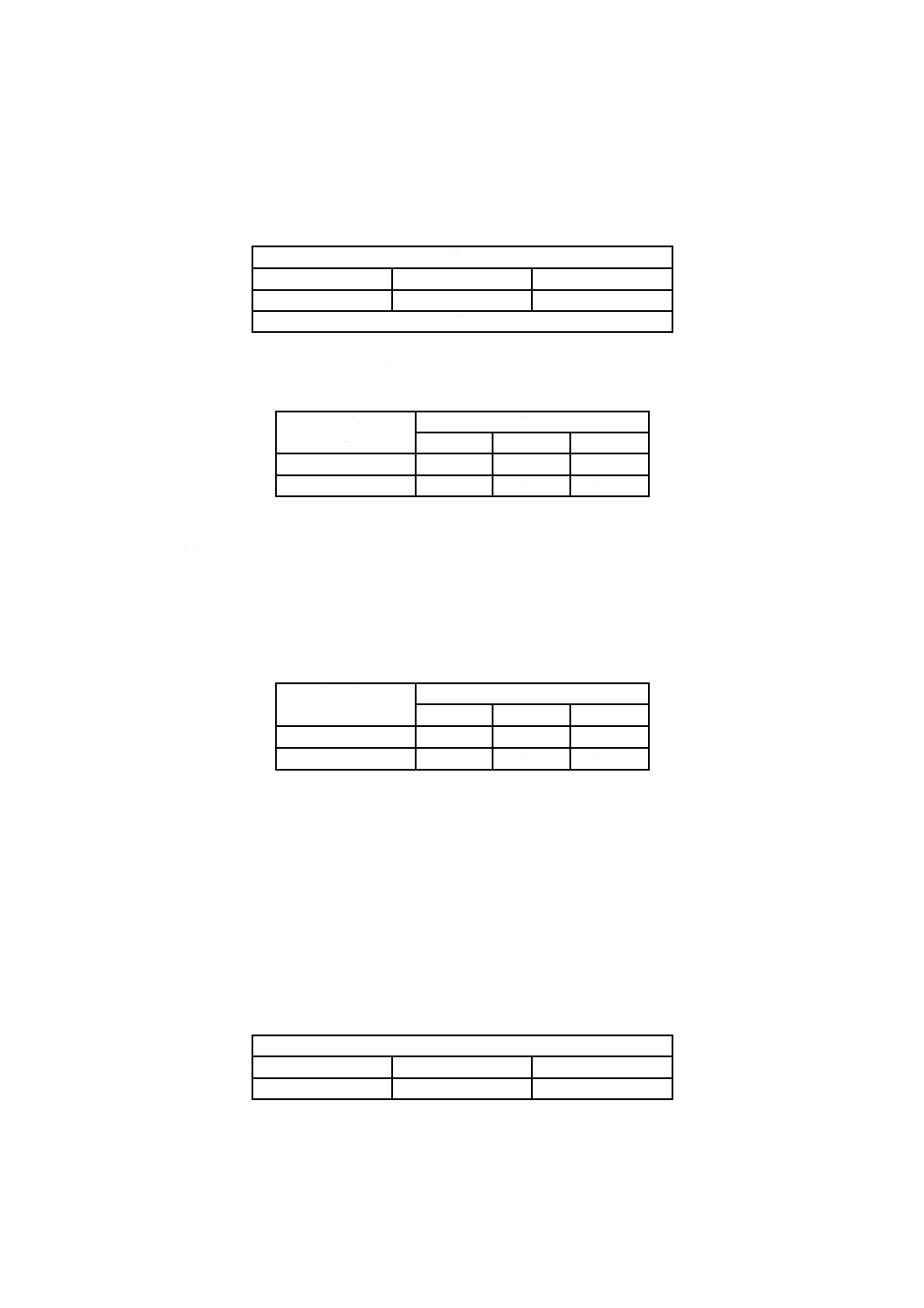

引張コイルばねの形状

引張コイルばね(以下,引張ばねという。)のフック及びフック端部の形状の例を,図7に示す。

a) 半丸フック

b) 丸フック

c) 逆丸フック

d) 側面丸フック

e) 角フック

f) Uフック

g) Vフック

h) 絞り丸フック

i) ねじ込みフック

j) 斜め丸フック

図7−フック及びフック端部の形状(例)

6.2

引張ばねのばね特性の許容差及び寸法の許容差

6.2.1

許容差の等級

引張ばねのばね特性の許容差及び寸法の許容差の等級は,熱間成形引張ばねの場合は1等級,冷間成形

14

B 2704-2:2018

引張ばねの場合は1級〜3級の3等級とする。この等級は,各項目ごとに使用上の条件によって独立に選

定する。

6.2.2

引張ばねのばね特性の許容差

引張ばねのばね特性は,熱間成形引張ばねの場合は,指定力のときの長さ又は指定長さのときの力(荷

重)とし,また,冷間成形引張ばねの場合は,指定長さのときの力(荷重)とし,使用者が指定する。

なお,熱間成形引張ばね及び冷間成形引張ばねで必要がある場合は,ばね定数を使用者が指定する。

引張ばねのばね特性の許容差は,冷間成形引張ばねの場合は,次による。ただし,熱間成形引張ばねの

場合の引張ばねのばね特性の許容差は,受渡当事者間の協定による。

a) 指定長さのときの力(荷重)の許容差 指定長さのときの力(荷重)の許容差は,指定する許容差の

等級に応じて表13から係数αiの値と,許容差を指定するばねの有効巻数に応じて表14から係数βの

値とを選択し,次の式によって計算する。

ΔA=±[Fi×αi+(F−Fi)×β]

ここに,

ΔA: 指定長さのときの力(荷重)の許容差(N)

Fi: 初張力(N)

F: 指定長さのときの力(荷重)(N)

αi: 初張力のばらつきの大きさを表す係数(表13による。)

β: たわみに対する力(荷重)のばらつきの大きさを表す係数

(表14による。)

表13−冷間成形引張ばねの初張力のばらつきの大きさを表す係数(αi)の値

等級

1級

2級

3級

αi

0.10

0.15

0.20

表14−冷間成形引張ばねのたわみに対する力(荷重)のばらつきの大きさを表す係数(β)の値

巻数

n

等級

1級

2級

3級

3以上 10以下

0.05

0.10

0.15

10を超えるもの

0.04

0.08

0.12

b) ばね定数の許容差 ばね定数の許容差は,巻数によって表15による。

表15−冷間成形引張ばねのばね定数の許容差

単位 N/mm

巻数

n

等級

1級

2級

3級

3以上 10以下

±5 %

±10 %

±15 %

10を超えるもの

±4 %

±8 %

±12 %

6.2.3

寸法の許容差

引張ばねの寸法及び寸法許容差は,次による。

a) 自由長さ ばね特性の指定がない場合の自由長さの許容差は,熱間成形引張ばねの場合は,±2 %と

する。また,冷間成形引張ばねの場合は,ばね指数によって表16による。ただし,熱間成形引張ばね

及び冷間成形引張ばねで初張力がない場合の自由長さの許容差は,受渡当事者間の協定による。また,

ばね特性の指定がある場合は,自由長さは参考値とする。

15

B 2704-2:2018

なお,許容差は,表16に示す各欄の二つの数値のうち,絶対値の大きい方の値とする。

表16−冷間成形引張ばねの自由長さの許容差

単位 mm

ばね指数

c(c=D/d)

等級

1級

2級

3級

3以上

8以下

±1.0 %,±0.2

±2.0 %,±0.5

±3.0 %,±0.7

8を超え 15以下

±1.5 %,±0.5

±3.0 %,±0.7

±4.0 %,±0.8

15を超え 22以下

±2.0 %,±0.6

±4.0 %,±0.8

±6.0 %,±1.0

注記 Dはコイル平均径,dは材料の直径を示す。

b) コイル内径又は外径 コイル内径又は外径の許容差は,熱間成形引張ばねの場合は表17による。また,

冷間成形引張ばねの場合は,ばね指数によって表18による。

なお,許容差は,コイル内径又は外径のどちらか一方を指定し,表17又は表18に示す各欄の二つ

の数値のうち,絶対値の大きい方の値とする。

表17−熱間成形引張ばねのコイル内径又は外径の許容差

単位 mm

自由長さ L0

許容差

250以下

±1.0 %,±1.5

250を超え

500以下

±1.5 %,±1.5

500を超えるもの

受渡当事者間の協定による。

注記1 許容差は,片側にとることができる。この場合には,この表の許容

差の範囲を片側にとり,“±1.5 %”を“30

+ %”などのように示す。

注記2 許容差の基準値は,コイル平均径を示す。

表18−冷間成形引張ばねのコイル内径又は外径の許容差

単位 mm

ばね指数

c(c=D/d)

等級

1級

2級

3級

3以上

8以下

±1.0 %,±0.15

±1.5 %,±0.20

±2.5 %,±0.40

8を超え 15以下

±1.5 %,±0.20

±2.0 %,±0.30

±3.0 %,±0.50

15を超え 22以下

±2.0 %,±0.30

±3.0 %,±0.50

±4.0 %,±0.70

注記1 許容差は,片側にとることができる。この場合には,この表の許容差の範囲を

片側にとり,“±1.5 %”を“30

+ %”などのように示す。

注記2 Dはコイル平均径,dは材料の直径を示す。

注記3 許容差の基準値は,コイル平均径を示す。

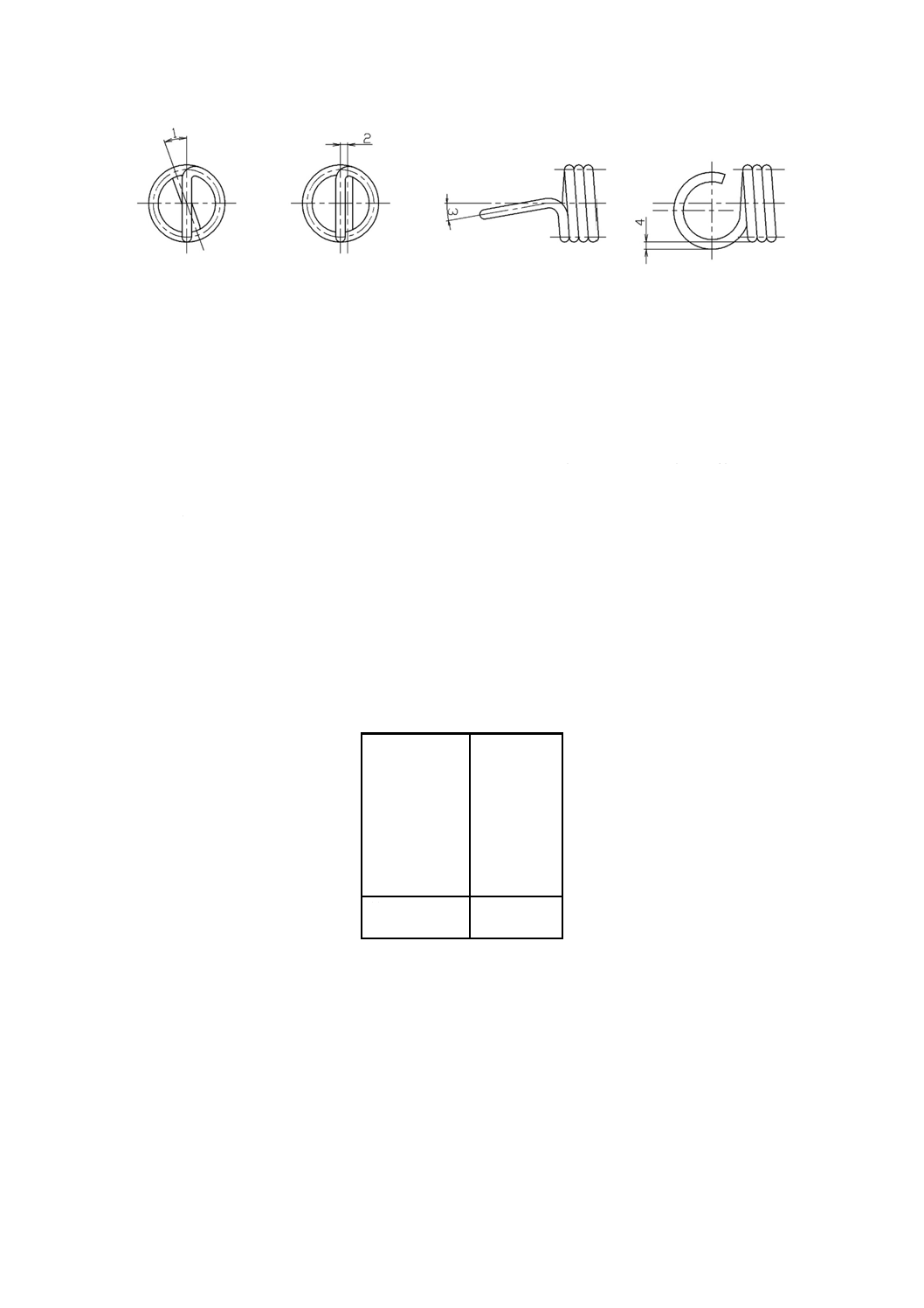

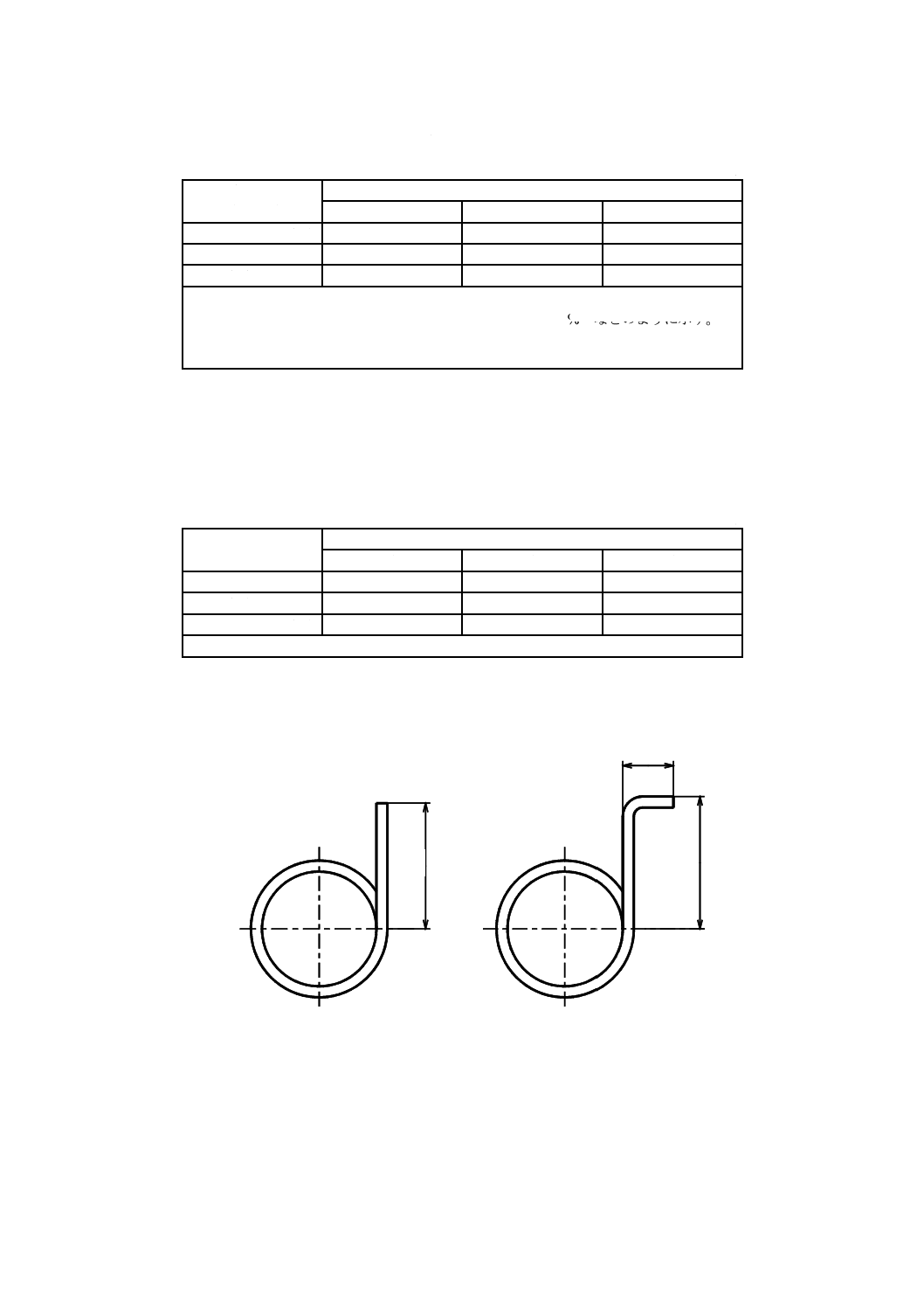

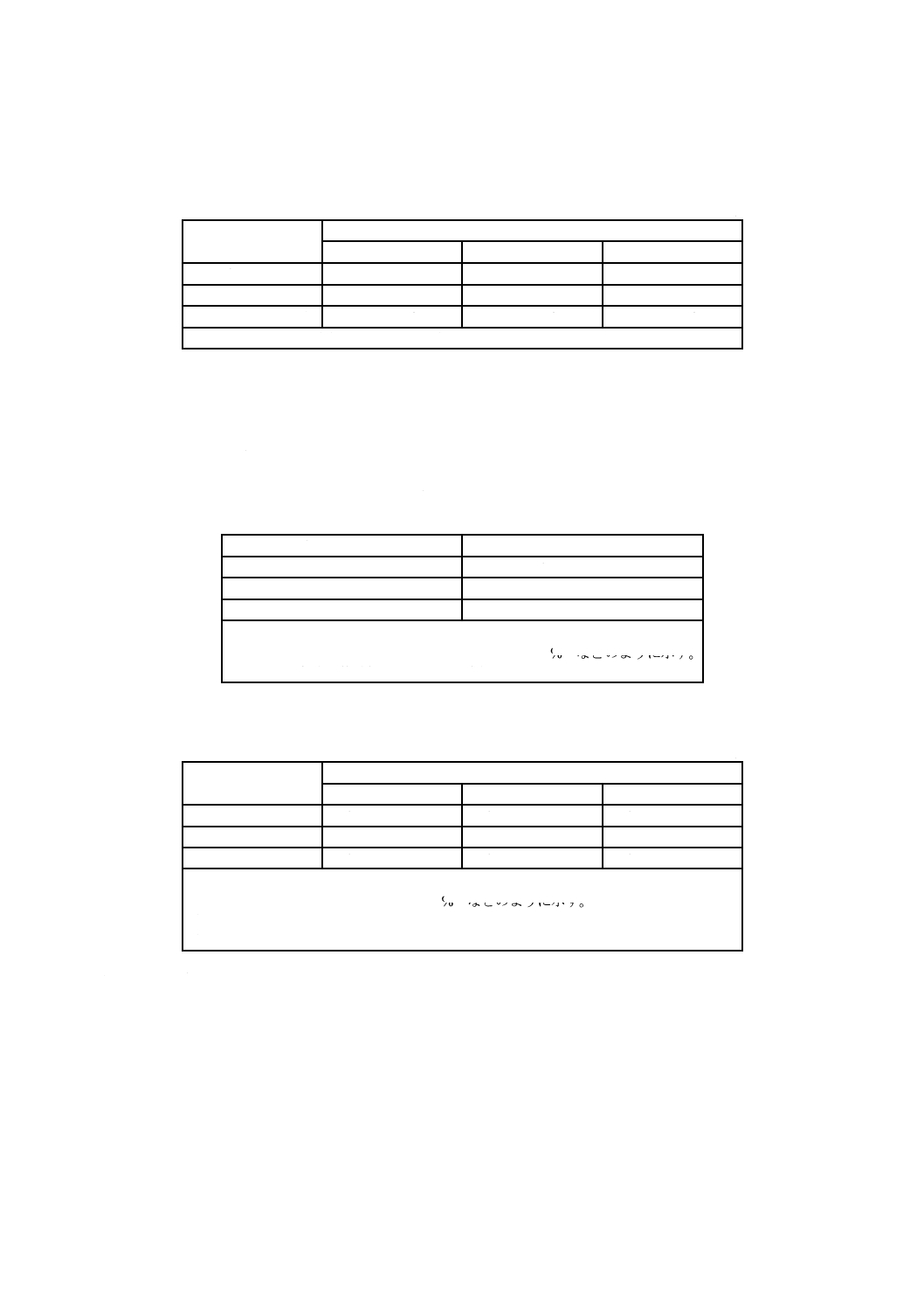

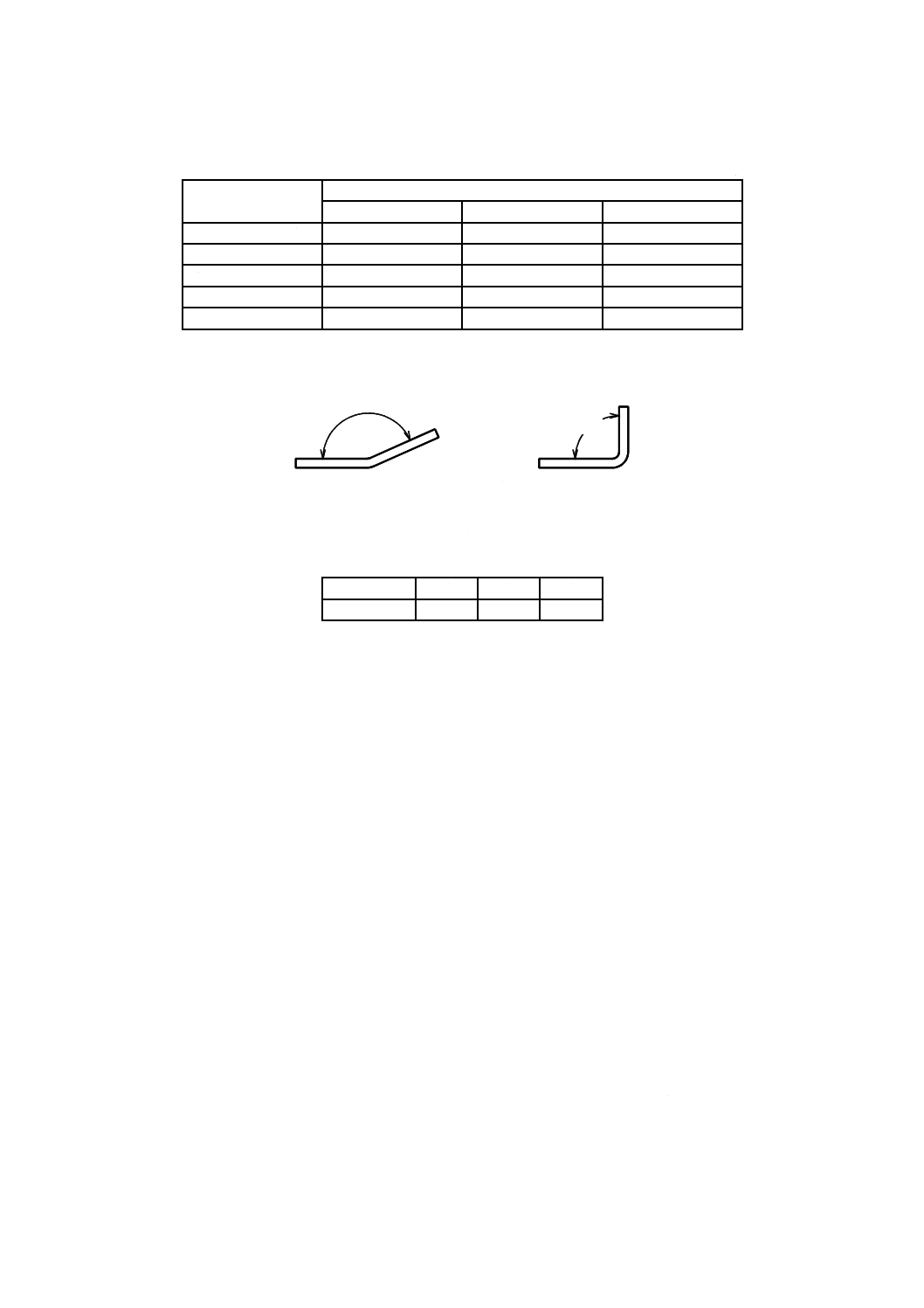

c) 巻数及びフック ばね特性の指定がない場合の巻数,フックの対向角,フックの中心ずれ,フックの

倒れ及びフック出っ張りの許容差は,受渡当事者間の協定による。フック部に許容差を指示する場合

の記入方法を図8に示す。

なお,ばね特性の指定がある場合は,参考値とする。

16

B 2704-2:2018

1 フックの対向角

2 フックの中心ずれ

3 フックの倒れ

4 フックの出っ張り

a)

b)

c)

d)

図8−フック端部に許容差を指定する場合の形状

6.3

引張ばねの表面状態

引張ばねには,使用上有害なきず,腐食及びその他の欠点があってはならない。

6.4

引張ばねの硬さ

熱間成形引張ばねの焼戻し後の硬さは,ブリネル硬さ388HBW(くぼみの直径3.10 mm)〜461HBW(く

ぼみの直径2.85 mm)とする。ただし,これ以外の硬さが必要な場合は,受渡当事者間の協定による。

なお,冷間成形引張ばねの硬さは,6.6の仕様の表し方には規定しない。

6.5

引張ばねの試験

6.5.1

引張ばねのばね特性

引張ばねのばね特性の試験は,6.2で指定した指定長さのときの力(荷重)又はばね定数を測定する。た

だし,引張ばねのばね特性を測定するときの力(荷重)は,熱間成形引張ばねの場合は表19,冷間成形引

張ばねの場合は表20の最大試験力のときの応力が生じる力(荷重)の80 %以下とする。

なお,熱間成形引張ばねのばね特性の試験は,通常,最大試験力を1回負荷した後に行う。

表19−熱間成形引張ばねの最大試験力のときの応力

単位 N/mm2

材料

SUP6

SUP7

SUP9

SUP9A

SUP10

SUP11A

SUP12

SUP13

最大試験力の

ときの応力

490

17

B 2704-2:2018

表20−冷間成形引張ばねの最大試験力のときの応力

単位 N/mm2

材料

硬鋼線

ピアノ線

オイルテンパー線

ステンレス鋼線

黄銅線

洋白線

りん青銅線

ベリリウム銅線

最大試験力の

ときの応力

引張強さ×0.4

引張強さ×0.44

引張強さ×0.32

引張強さ×0.28

引張強さ×0.32

最大試験力は,次の式による。ただし,引張ばねのフック部の曲げ応力を考慮する必要がある場合は,この表

より低い応力としてもよい。

0

3

max

8

π

τ

D

d

F=

ここに,Fmax

d

D

τ0

:ばねの最大試験力(N)

:材料の直径(mm)

:コイル平均径(mm)

:せん断応力(ねじり応力)(N/mm2)

[JIS B 2704-1の5.2(記号)参照]

6.5.2

寸法

自由長さ,コイル内径又は外径などの寸法の試験は,直接測定(2点間距離の測定),限界ゲージ及びそ

の他の方法によって行う。

6.5.3

表面状態

表面状態の試験は,目視によって行う。

なお,熱間成形引張ばねで使用者から要求があった場合は,JIS Z 2320-1〜JIS Z 2320-3に規定する磁粉

探傷試験及びJIS G 0558に規定する脱炭層深さ測定を行う。

6.5.4

硬さ

硬さの試験は,JIS Z 2243-1に規定するブリネル硬さ試験を行う。

なお,硬さ試験は,ばねの使用上有害とならない位置で行う。

6.6

引張ばねの仕様の表し方

6.6.1

ばねの製図

図9の引張ばねの図は,JIS B 0004による。

6.6.2

仕様書に記載する事項

仕様書に記載する事項は,使用上の条件に応じて必要な項目を次から選ぶ。

なお,各項目ごとに必要に応じて許容差を等級又は数値で指定する。

a) ばねの形状(ばねの形状を図で指定する。)

− コイル平均径

− コイル内径又は外径

− 巻数

− 巻方向(右巻の場合は,省略してもよい。)

− コイル長さ

− フック部長さ

− フック対向角

b) 材料及び材料の直径

c) 自由長さ

18

B 2704-2:2018

d) ばね特性

− ばね定数

− 指定力又は指定長さ

− 指定力のときの長さ又は指定長さのときの力(荷重)

e) 硬さ 熱間成形圧縮ばねに適用する。

a)〜e) の項目以外に,表面処理,ばねの用途又は使用条件などの記載が必要な場合は,受渡当事者間の

協定によって記載する。

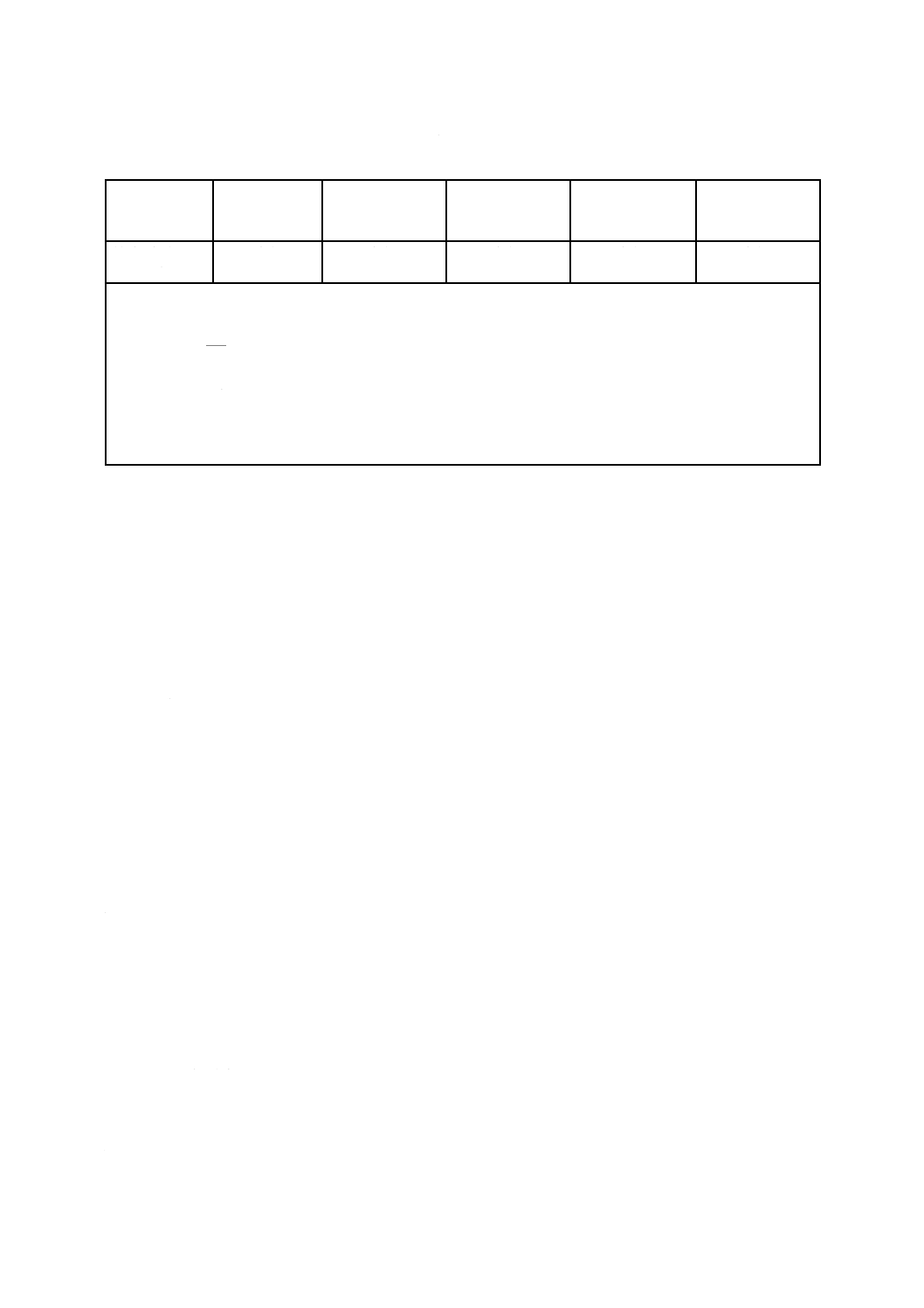

6.6.3

仕様書の記載

仕様書の記載例を,図9に示す。

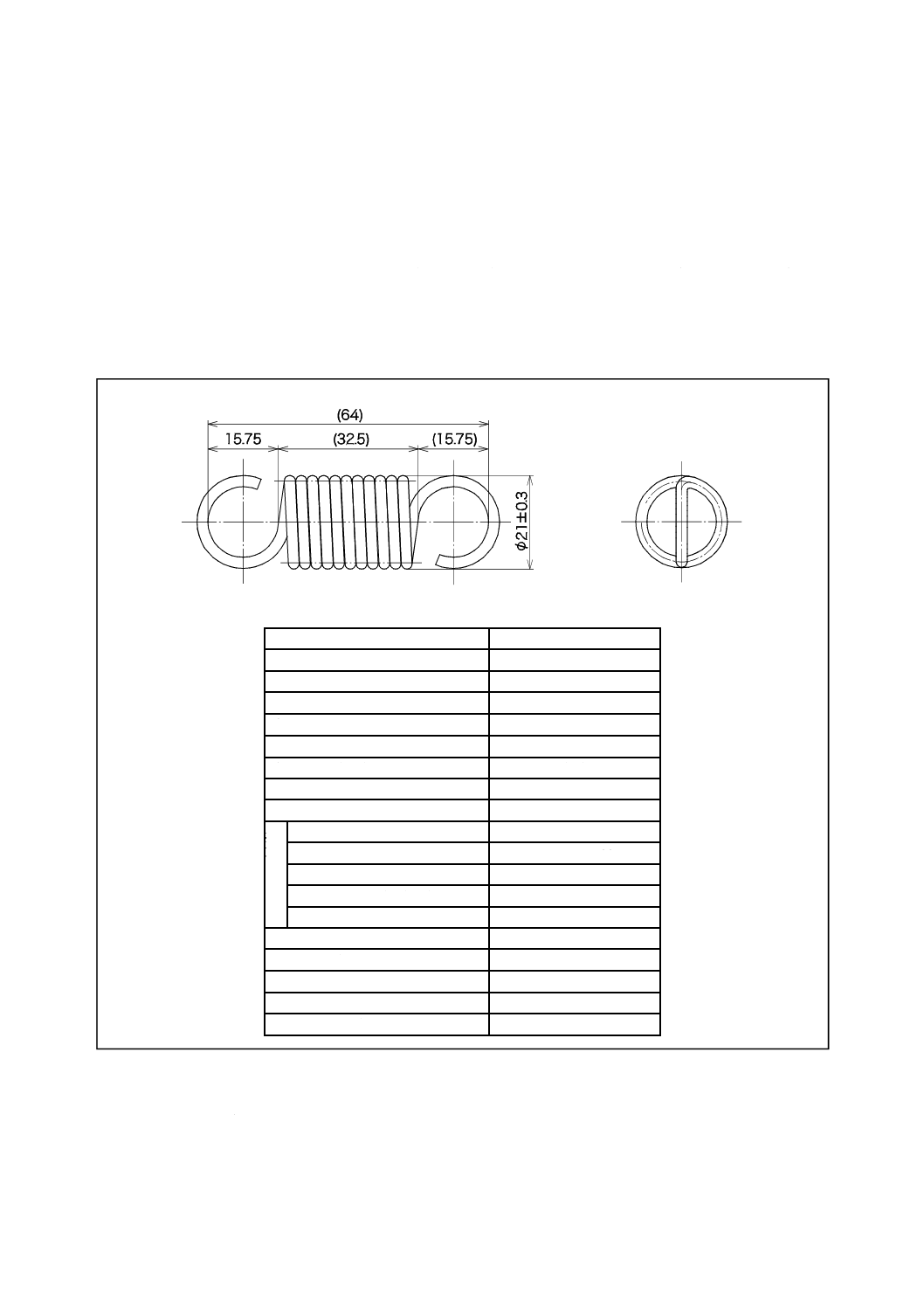

要目表

材料

SW-C

材料の直径(mm)

2.6

コイル平均径(mm)

18.4

コイル外径(mm)

21±0.3

巻数

11.5

巻方向

右

自由長さ(mm)

(64)

ばね定数(N/mm)

6.26

初張力(N)

(26.8)

指

定

長さ(mm)

86

長さのときの力(荷重)(N)

164.5±10 %

力(N)

−

力のときの長さ(mm)

−

応力(N/mm2)

531

最大許容引張長さ(mm)

92

フックの形状

丸フック

成形後の表面加工

−

表面処理

防せい油塗布

用途又は使用条件

常温・静的な力

図9−仕様書の記載例(冷間成形引張コイルばね)

7

ねじりコイルばね

7.1

ねじりコイルばねの形状

19

B 2704-2:2018

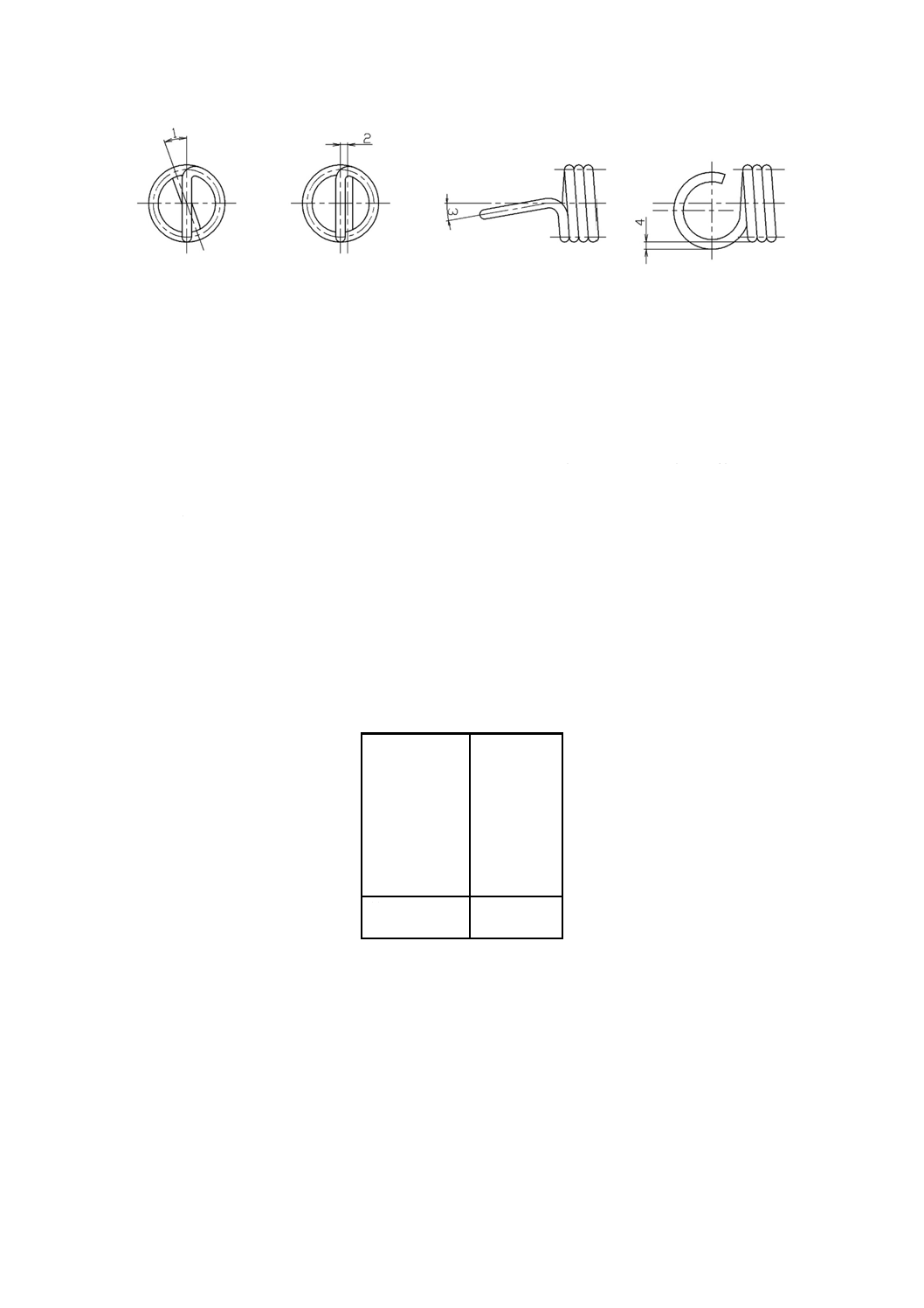

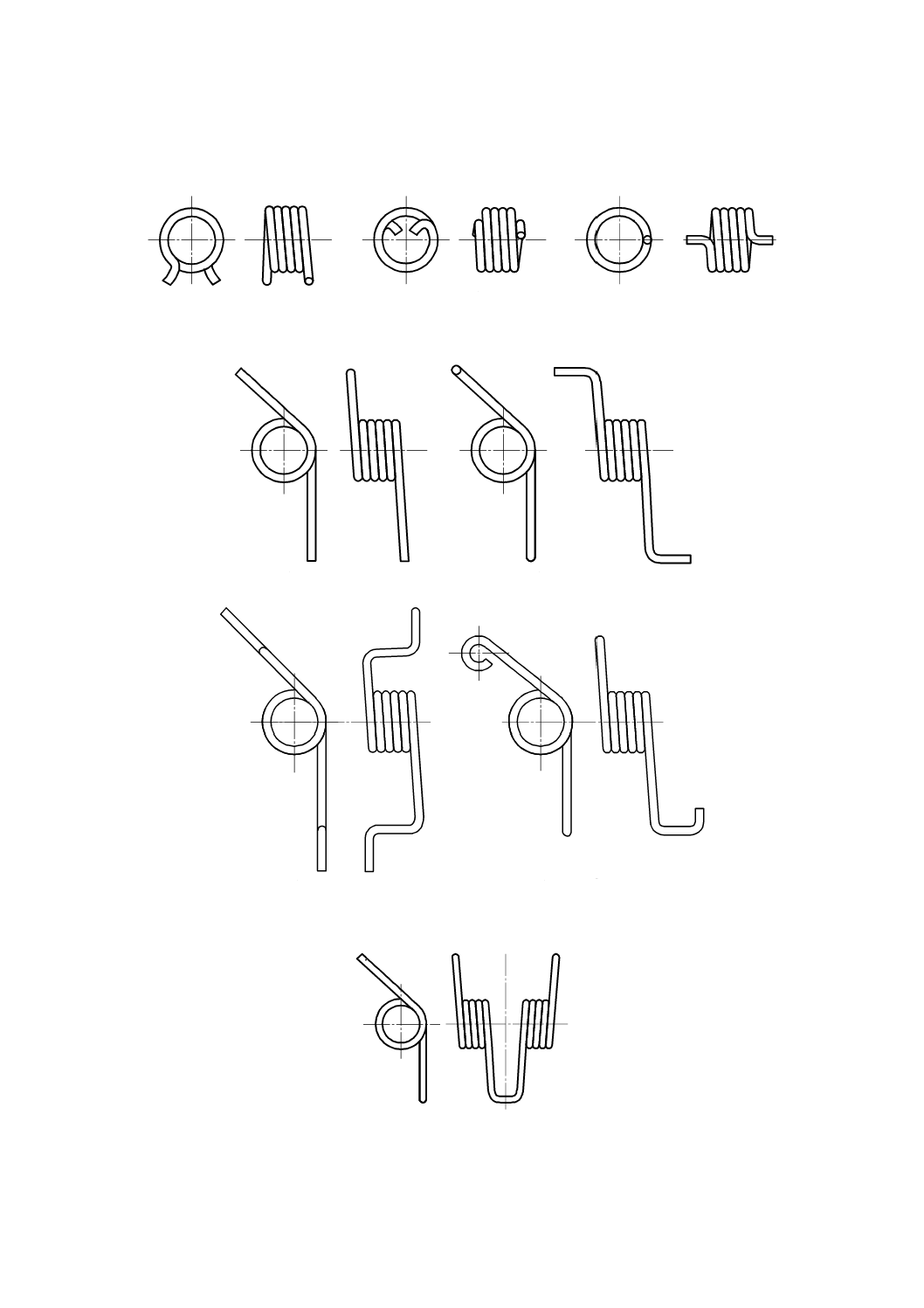

ねじりコイルばね(以下,ねじりばねという。)フック及びフック端部の形状は,基本形状及びダブルト

ーション形状に区分し,その例を,図10〜図12に示す。

a) ショートフック

b) ヒンジ

c) 直線起こし

図10−基本形状(腕の長さの短い場合)

a) ストレート

b) 1段曲げ

c) 2段曲げ

d) フック

図11−基本形状(腕の長さの長い場合)

図12−ダブルトーション形状

20

B 2704-2:2018

7.2

ねじりばねのばね特性の許容差及び寸法許容差

7.2.1

許容差の等級

ねじりばねのばね特性の許容差及び寸法の許容差の等級は,1級〜3級の3等級とする。この等級は,各

項目ごとに使用上の条件によって独立に選定する。

7.2.2

ねじりばねのばね特性の許容差

ねじりばねのばね特性は,指定ねじれ角のときのモーメントとし,使用者が指定する。

指定ねじれ角のときのモーメントの許容差は,冷間成形ねじりばねの場合は,指定する許容差の等級に

応じて表21から係数β1の値と,許容差を指定するねじりばねの巻数に応じて表22から自由角度のばらつ

きβ2の値とを選択し,次の式によって計算する。ただし,熱間成形ねじりばねの場合のねじりばねのばね

特性の許容差は,受渡当事者間の協定による。

ΔM=±(αd×β1+β2)RMd

ここに, ΔM: 指定ねじれ角のときのモーメントの許容差(N・mm)

αd: 計画ねじれ角(°)

β1: たわみに対するねじりモーメントのばらつきの大きさを表す

係数(表21による。)

β2: 腕の自由角度のばらつき(°)(表22による。)

RMd: ばね定数(N・mm/°)

表21−指定ねじれ角に対するねじりモーメントのばらつきの大きさを表す係数(β1)の値

等級

1級

2級

3級

β1

0.03

0.05

0.08

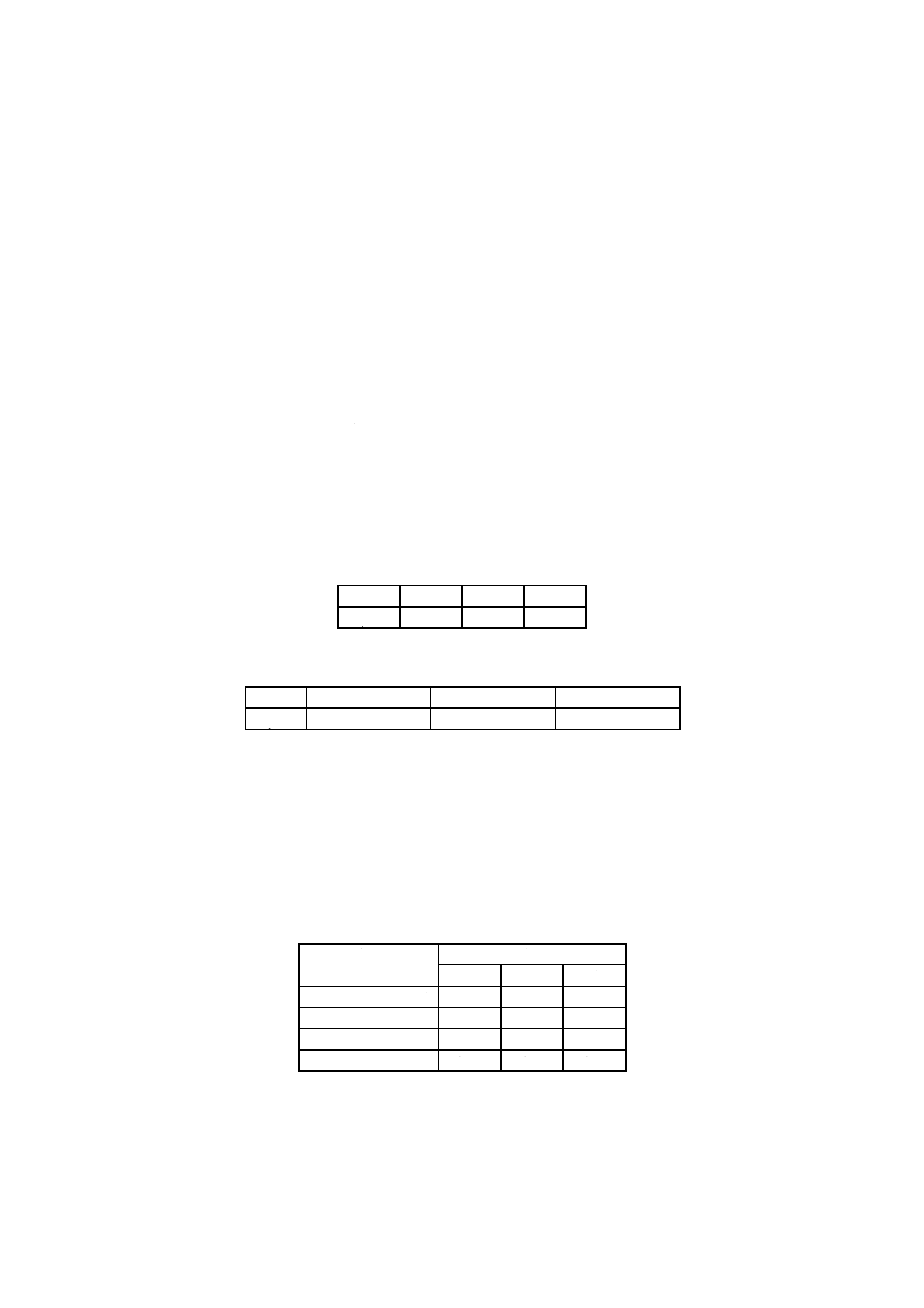

表22−腕の自由角度のばらつき(β2)の値

巻数

3を超え10以下

10を超え20以下 20を超え30以下

β2

10°

15°

20°

7.2.3

寸法の許容差

寸法の許容差は,冷間成形ねじりばねの場合は,次による。ただし,熱間成形ねじりばねの場合の寸法

の許容差は,受渡当事者間の協定による。

a) 腕の自由角度 ばね特性の指定がない場合の腕の自由角度の許容差は,巻数によって表23による。

なお,ばね特性の指定がある場合は,表23の腕の自由角度の許容差は参考値とする。

表23−冷間成形ねじりばねの腕の自由角度の許容差

単位 °

巻数

n

等級

1級

2級

3級

3以下

±8

±10

±15

3を超え 10以下

±10

±15

±20

10を超え 20以下

±15

±20

±30

20を超え 30以下

±20

±30

±40

b) コイル内径又は外径 コイル内径又は外径の許容差は,ばね指数によって表24による。

なお,許容差は,コイル内径又は外径のどちらか一方を指定し,表24に示す各欄の二つの数値のう

ち,絶対値の大きい方の値とする。

21

B 2704-2:2018

表24−冷間成形ねじりばねのコイル内径又は外径の許容差

単位 mm

ばね指数

c(c=D/d)

等級

1級

2級

3級

3以上

8以下

±1.0 %,最小±0.15 ±1.5 %,最小±0.2

±2.5 %,最小±0.4

8を超え 15以下

±1.5 %,最小±0.2

±2.0 %,最小±0.3

±3.0 %,最小±0.5

15を超え 22以下

±2.0 %,最小±0.3

±3.0 %,最小±0.5

±4.0 %,最小±0.7

注記1 許容差は,必要がある場合には片側にとることができる。この場合には,この

表の許容差の範囲を片側にとり,“±1.5 %”を“30

+ %”などのように示す。

注記2 Dはコイル平均径,dは材料の直径を示す。

注記3 許容差の基準値はコイル平均径を示す。

c) コイル部の長さ コイル部の長さの許容差は,ばね指数によって表25による。ただし,密着巻きのも

のには適用しない。

なお,許容差は,表25に示す各欄の二つの数値のうち,絶対値の大きい方の値とする。

表25−冷間成形ねじりばねのコイル部の長さの許容差

単位 mm

ばね指数

c(c=D/d)

等級

1級

2級

3級

3以上

8以下

±1.5 %,最小±0.3

±3.0 %,最小±0.6

±5.0 %,最小±1.0

8を超え 15以下

±2.0 %,最小±0.4

±4.0 %,最小±0.8

±7.0 %,最小±1.4

15を超え 22以下

±3.0 %,最小±0.6

±6.0 %,最小±1.2

±9.0 %,最小±1.8

注記 Dはコイル平均径,dは材料の直径を示す。

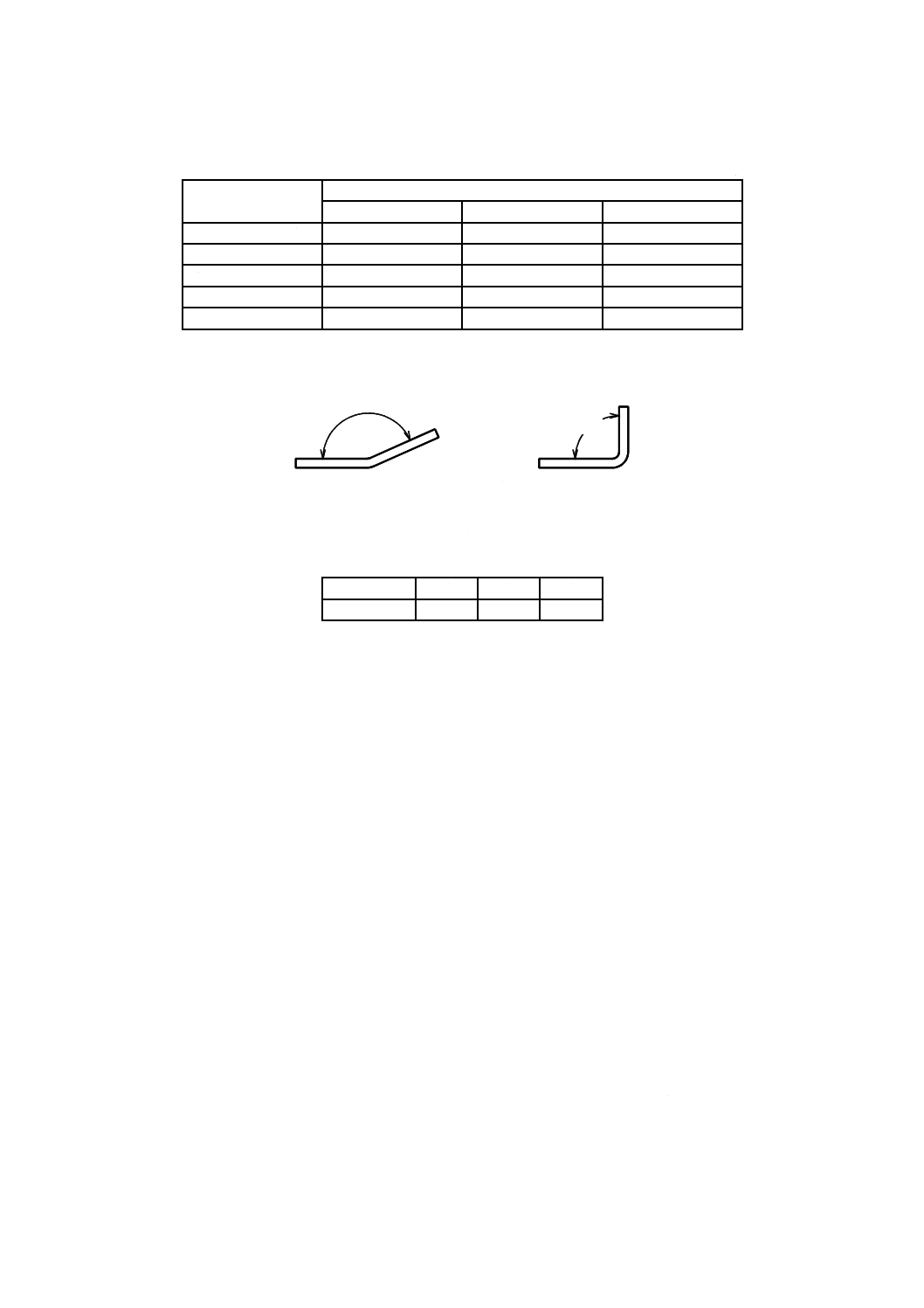

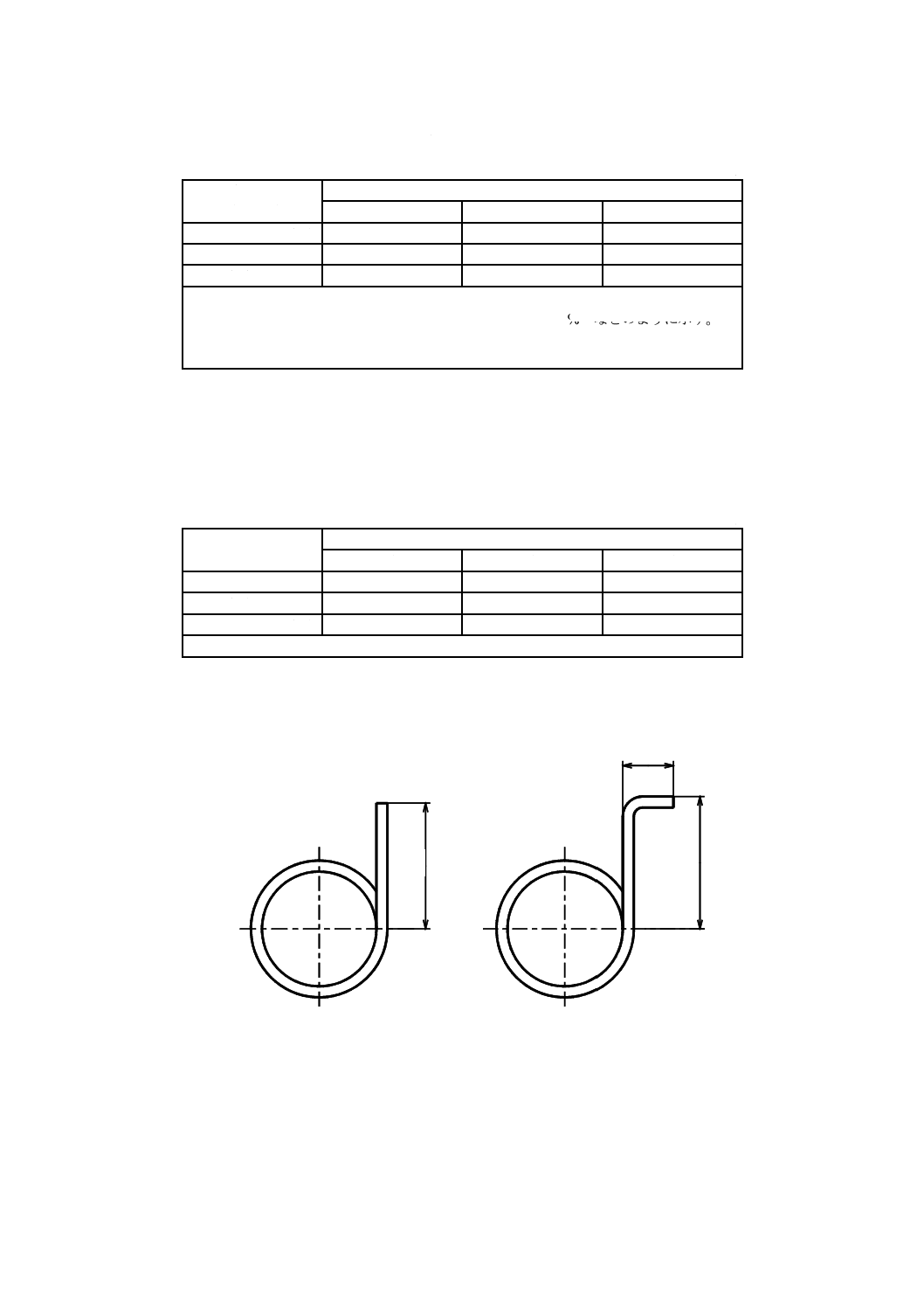

d) 腕部の長さ 腕部の長さ(図13のlw及びl1)の許容差は,材料の直径によって表26による。

なお,許容差は,表26に示す各欄の二つの数値のうち,絶対値の大きい方の値とする。

l1

図13−腕部の長さlw及びl1

l

w

l

w

22

B 2704-2:2018

表26−腕部の長さlw及びl1の許容差

単位 mm

材料の直径

d

等級

1級

2級

3級

0.1 以上

0.5 以下

±2.0 %,最小±0.3

±3.0 %,最小±0.5

±4.0 %,最小±1.0

0.5 を超え 1 以下

±2.0 %,最小±0.5

±3.0 %,最小±0.7

±4.0 %,最小±1.5

1 を超え 2 以下

±2.0 %,最小±0.7

±3.0 %,最小±1.0

±4.0 %,最小±2.0

2 を超え 4 以下

±2.0 %,最小±1.0

±3.0 %,最小±1.5

±4.0 %,最小±3.0

4 を超えるもの

±2.0 %,最小±1.5

±3.0 %,最小±2.0

±4.0 %,最小±4.0

e) 腕部の曲げ角度 腕部の曲げ角度(図14のθ)の許容差は,表27による。

図14−腕部の曲げ角度θ

表27−腕部の曲げ角度θの許容差

単位 °

等級

1級

2級

3級

θの許容差

±5

±10

±15

7.3

ねじりばねの表面状態

ねじりばねには,使用上有害なきず,腐食及びその他の欠点があってはならない。

7.4

ねじりばねの硬さ

熱間成形ねじりばねの焼戻し後の硬さは,ブリネル硬さ388HBW(くぼみの直径3.10 mm)〜461HBW

(くぼみの直径2.85 mm)とする。ただし,これ以外の硬さが必要な場合は,受渡当事者間の協定による。

なお,冷間成形ねじりばねの硬さは,7.6の仕様の表し方には規定しない。

7.5

ねじりばねの試験

7.5.1

ねじりばねのばね特性

ねじりばねのばね特性の試験は,指定ねじれ角のときのモーメントを測定する。また,指定ねじれ角の

ときのモーメントは,ねじりばねの自由状態から徐々にモーメントを負荷していき,指定ねじれ角に達し

たときのモーメントを測定する。測定に当たっては,案内棒の直径,端末の腕の保持方法及びモーメント

負荷位置を仕様書に記載されている項目によって選定し,それに合ったジグを用いて測定する。

7.5.2

寸法

腕の自由角度,コイル内径又は外径,コイル部の長さなどの寸法の試験は,直接測定(2点間距離の測

定),限界ゲージ及びその他の方法によって行う。

7.5.3

表面状態

表面状態の試験は,目視によって行う。

なお,熱間成形ねじりばねで使用者から要求があった場合は,JIS Z 2320-1〜JIS Z 2320-3に規定する磁

粉探傷試験及びJIS G 0558に規定する脱炭層深さ測定を行う。

θ°

θ°

23

B 2704-2:2018

7.5.4

硬さ

硬さの試験は,JIS Z 2243-1に規定するブリネル硬さ試験を行う。

なお,硬さ試験は,ねじりばねの使用上有害とならない位置で行う。

7.6

ねじりばねの仕様の表し方

7.6.1

ねじりばねの製図

図15のねじりばねの図は,JIS B 0004による。

7.6.2

仕様書に記載する事項

仕様書に記載する事項は,使用上の条件に応じて必要な項目を次から選ぶ。

なお,各項目ごとに必要に応じて許容差を等級又は数値で指定する。

a) ねじりばねの形状(図10〜図12の例を参考にしてコイル長さ,腕部の長さ,腕部の角度などばねの

形状を図で指定する。)

− コイル平均径

− コイル内径又は外径

− 巻数

− 巻方向(右巻の場合は,省略してもよい。)

b) 材料及び材料の直径

c) 自由角度

d) ばね特性(指定ねじれ角及び指定ねじれ角のときのモーメントを指定する。)

e) 案内棒の直径(案内棒の直径,端末の腕の保持方法,モーメント負荷位置など,ばね特性の測定方法

を指定する。)

f)

硬さ 熱間成形圧縮ばねに適用する。

a)〜f) の項目以外に,表面処理,ばねの用途又は使用条件などの記載が必要な場合は,受渡当事者間の

協定によって記載する。

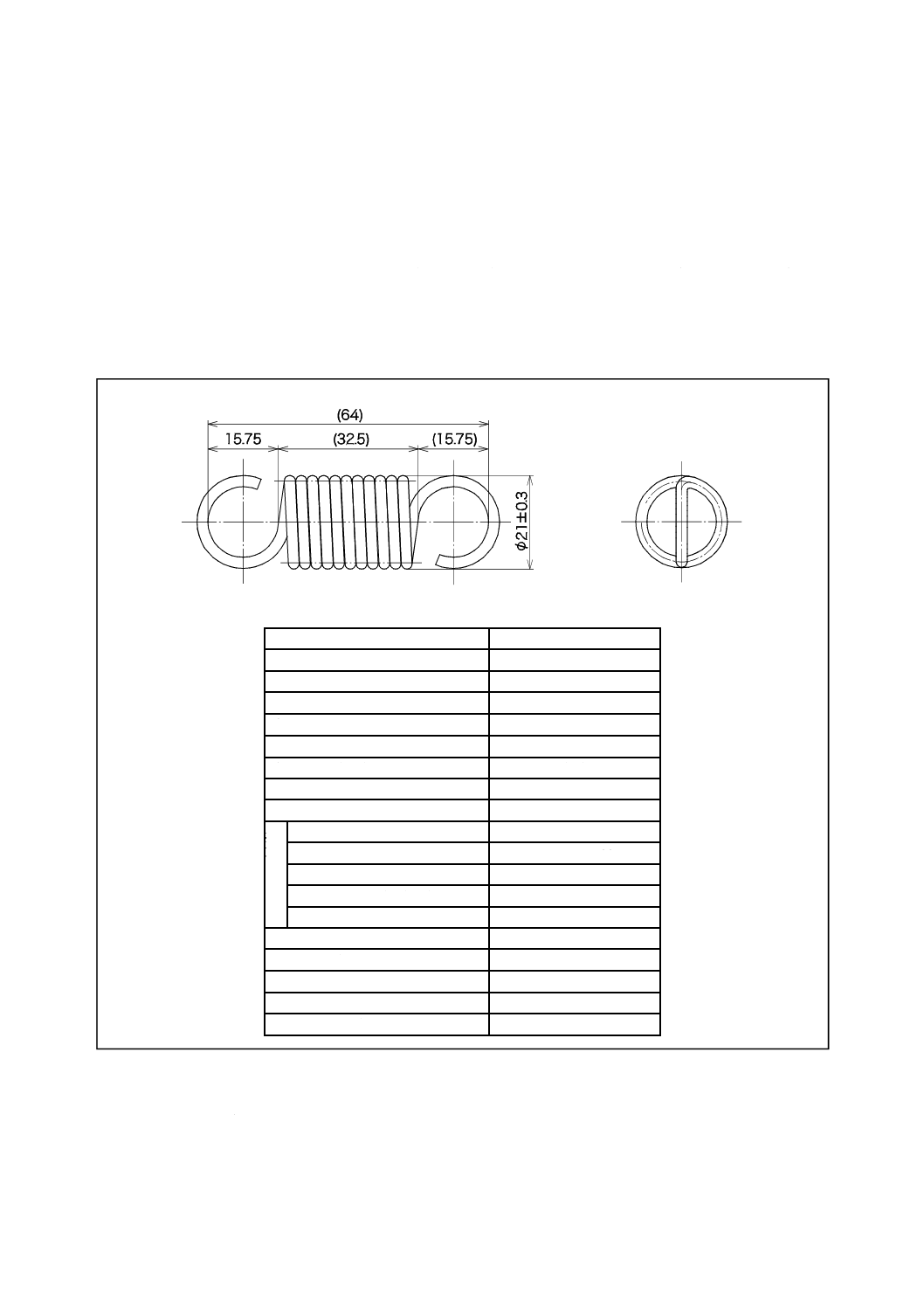

7.6.3

仕様書の記載

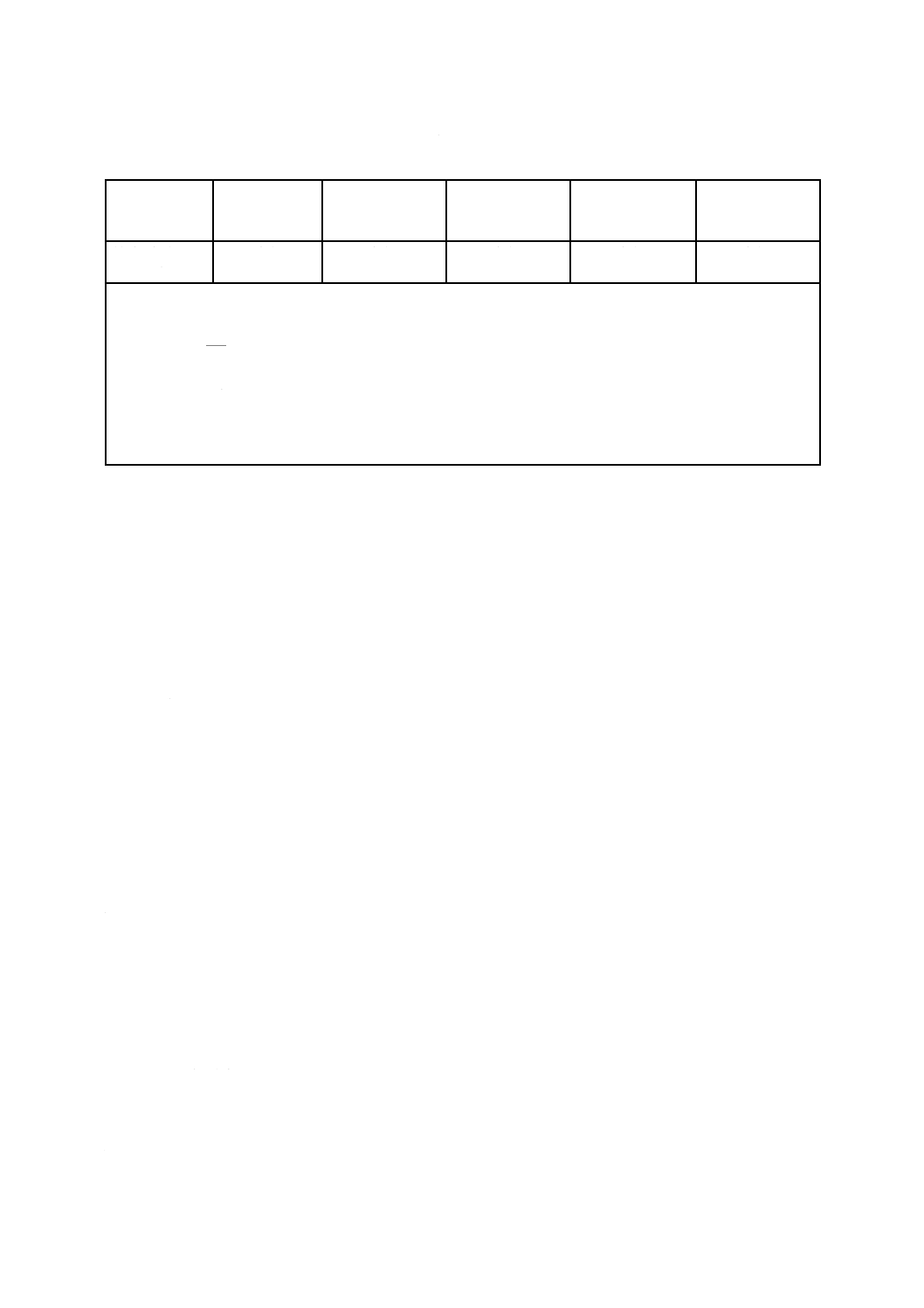

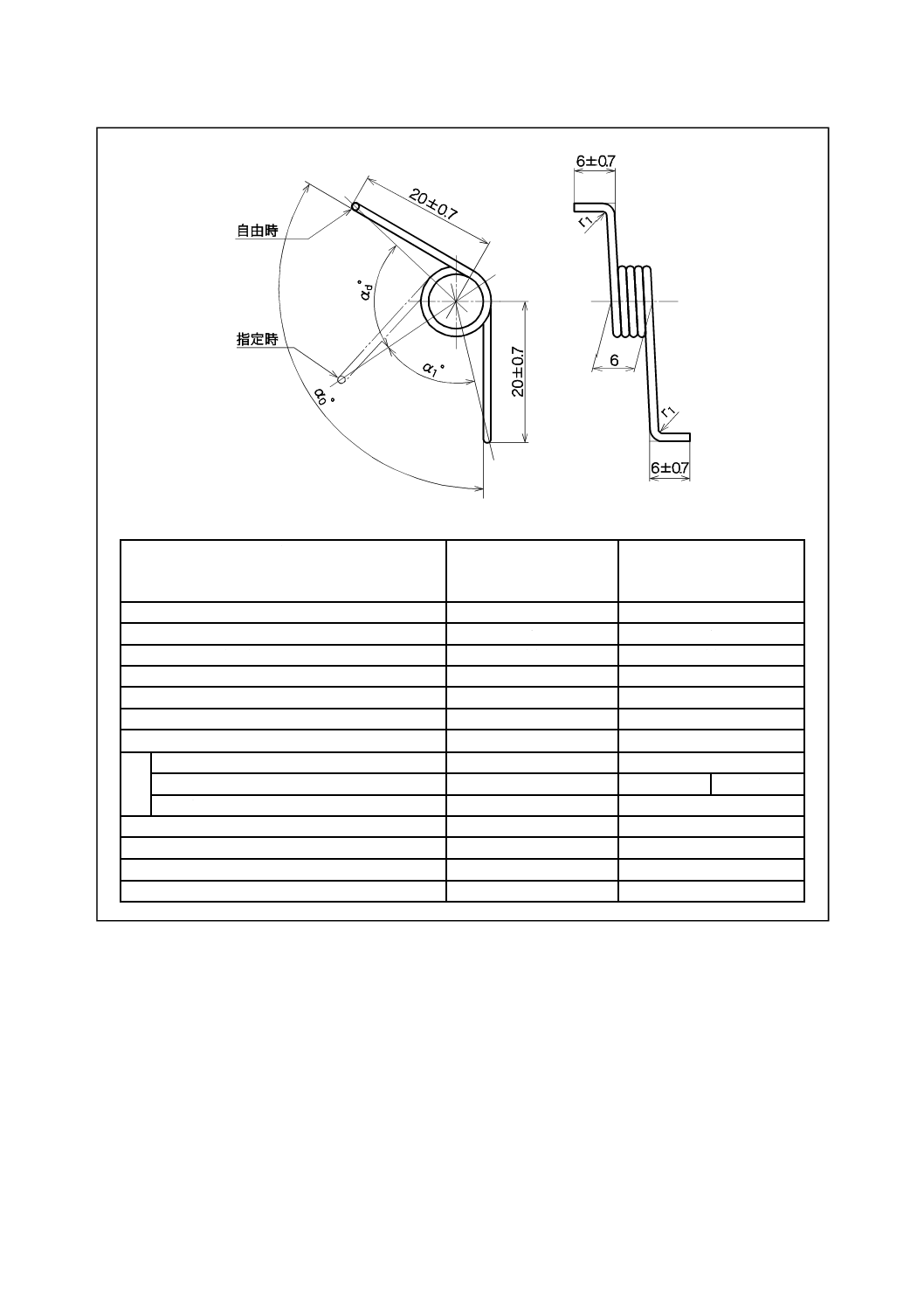

仕様書の記載例を,図15に示す。

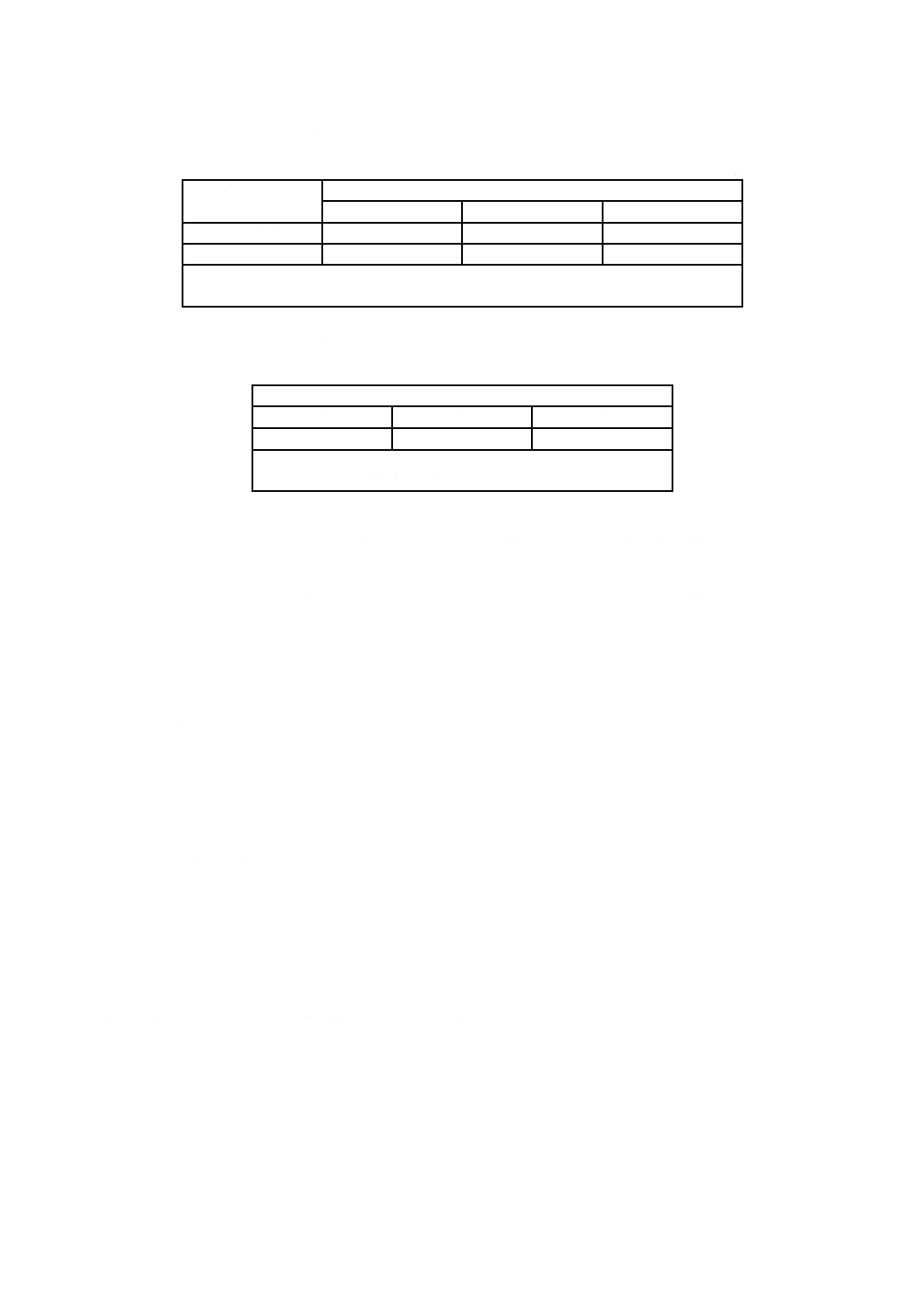

24

B 2704-2:2018

要目表

項目

例1 自由角度に許容差

を付けた場合

例2 指定ねじれ角のとき

のモーメントを等級

で指定した場合

材料

SUS304-WPB

SUS304-WPB

材料の直径(mm)

1

1

コイル平均径(mm)

(9)

(9)

コイル外径又は内径(mm)

内径8±0.2

内径8±0.2

巻数

4.16

4.16

巻方向

右

右

自由角度 α0(°)

120±15

(120)

指

定

指定ねじれ角α1(°)

−

70

指定ねじれ角のときのモーメント(N・mm)

−

92.8

2級

(参考)計画ねじれ角αd(°)

−

(76)

案内棒の直径(mm)

−

6.8

使用最大モーメントのときの応力(N/mm2)

−

944

表面処理

−

−

用途又は使用条件

常温・静的な力

屋外・常温

図15−仕様書の記載例(冷間成形ねじりコイルばね)