B 2409:2002 (ISO 7986:1997)

(1)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本フルードパワー工業会 (JFPA) /

財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 7986 : 1997,Hydraulic fluid power

−Sealing devices−Standard test methods to assess the performance of seals used in oil hydraulic reciprocating

applicationsを基礎として用いた。

JIS B 2409には,次に示す附属書がある。

附属書A(規定) シール及びシールハウジング寸法データ

附属書B(規定) 試験結果

附属書C(規定) シール性能報告書

附属書D(参考) 関連規格

B 2409:2002 (ISO 7986:1997)

(2)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 記号 ······························································································································ 2

4. 試験装置 ························································································································ 2

4.1 一般 ···························································································································· 2

4.2 試験装置詳細 ················································································································ 2

5. 試験条件 ························································································································ 3

5.1 試験用油 ······················································································································ 3

5.2 試験油温 ······················································································································ 3

5.3 ウェアリング ················································································································ 3

5.4 試験圧力 ······················································································································ 3

5.5 試験速度 ······················································································································ 3

5.6 作動試験時の試験圧力及びストロークのサイクル線図 ··························································· 3

6. シールの組立 ·················································································································· 3

7. 測定方法と測定機器 ········································································································· 3

7.1 シールからの漏れ ·········································································································· 3

7.2 シールの摩擦抵抗 ·········································································································· 3

7.3 圧力の測定 ··················································································································· 4

7.4 表面粗さ ······················································································································ 4

7.5 温度測定 ······················································································································ 4

8. 校正 ······························································································································ 4

9. 試験手順 ························································································································ 5

9.1 試験計画 ······················································································································ 5

9.2 試験の繰り返し ············································································································· 5

10. 試験結果の表示 ············································································································· 5

11. 規格適合表示(この規格に関連して) ················································································ 6

附属書A(規定)シール及びシールハウジング寸法データ ··························································· 13

附属書B(規定)試験結果 ···································································································· 15

附属書C(規定)シール性能報告書························································································· 16

附属書D(参考)関連規格 ···································································································· 18

解説 ·································································································································· 19

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2409:2002

(ISO 7986:1997)

油圧−密封装置−油圧用往復動シールの

性能評価標準試験方法

Hydraulic fluid power−Sealing devices−Standard test methods to assess

the performance of seals used in oil hydraulic reciprocating applications

序文 この規格は,1997年に第1版として発行されたISO 7986,Hydraulic fluid power−Sealing devices−

Standard test methods to assess the performance of seals used in oil hydraulic reciprocating applicationsを翻訳し,

技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲 この規格は,油圧用往復動機器に使用されるシールの性能評価に関する試験条件及び試験

方法について規定する。製造業者は,シールの直接比較を容易にするために,書面で試験結果の特性を公

表してもよい。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 7986 : 1997 Hydraulic fluid power−Sealing devices−Standard test methods to assess the

performance of seals used in oil hydraulic reciprocating applications (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の一部を構成する。こ

れらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構成する

ものであって,その後の改正版・追補には適用しない。発行年を付記していない引用規格は,その最新版

(追補を含む。)を適用する。

JIS B 0401-2 寸法公差及びはめあいの方式−第2部:穴及び軸の公差等級並びに寸法許容差の表

備考 ISO 286-2 : 1998, ISO system of limits and fits−Part 2 : Tables of standard tolerance grades and

limit deviations for holes and shaftsが,この規格と一致している。

JIS B 0651 製品の幾何特性仕様 (GPS) −表面性状:輪郭曲線方式−触針式表面粗さ測定器の特性

備考 ISO 3274 : 1996, Geometrical Product Specifications (GPS) −Surface texture : Profile method−

Nominal characteristics of contact (stylus) instrumentsが,この規格と一致している。

ISO 1052 : 1982 Steels for general engneering purposes

ISO 6743-4 : 1982 Lubricants, industrial oils and related products (class L) −Classification−Part 4 : Family

H (Hydraulic systems)

ISO 10766 : 1996 Hydraulic fluid power−Cylinders−Housing dimensions for rectangular-section-cut

bearing rings for pistons and rods

2

B 2409:2002 (ISO 7986:1997)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

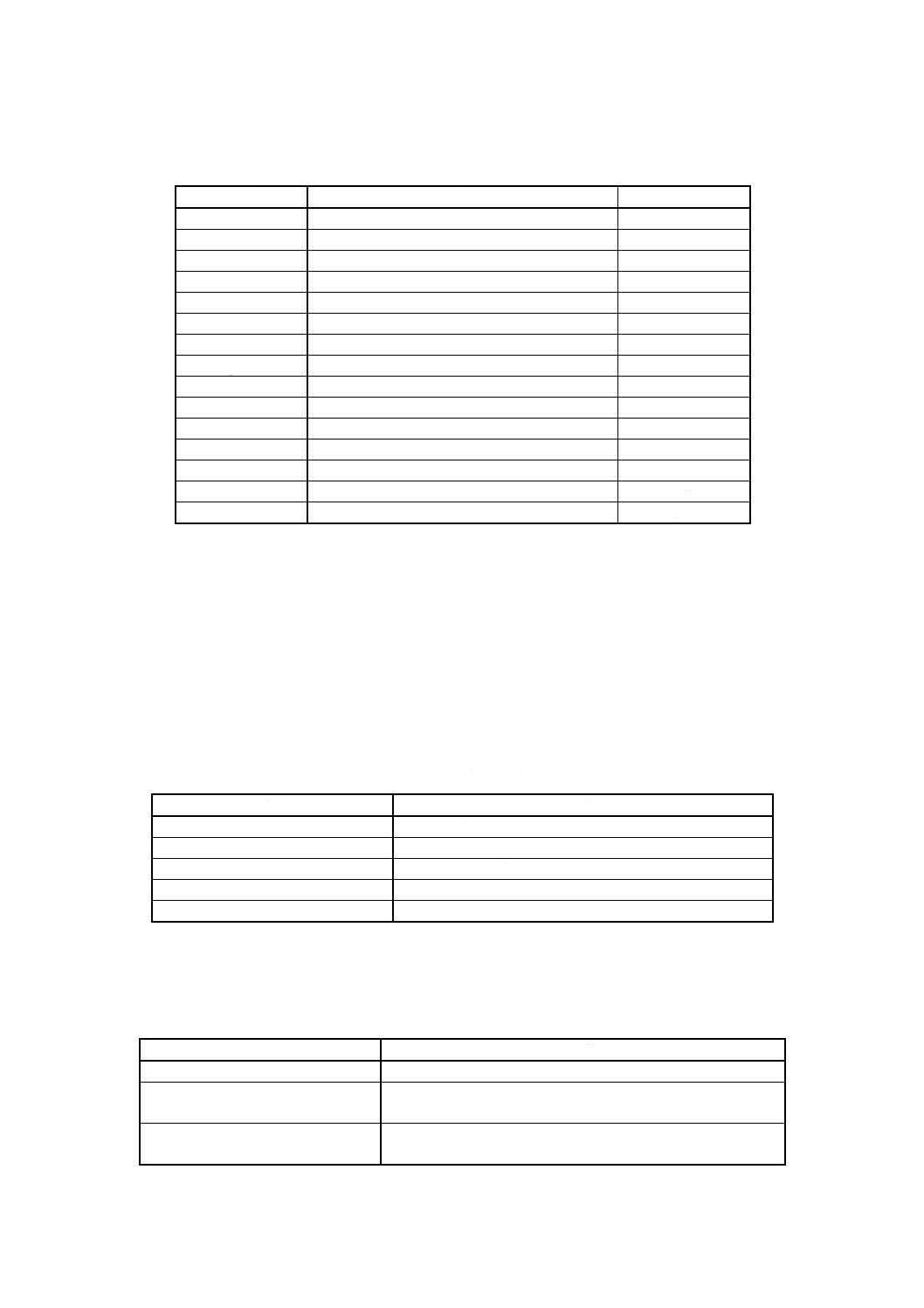

3. 記号 この規格で用いる記号,量及び単位を表1に示す。

表 1 記号,量及び単位

記号

量

単位

d

シールリップ内径

mm

D

呼びシールハウジング溝径

mm

E

シール高さ

mm

F

摩擦抵抗

N

dh

シールヒール内径

mm

l

漏れ

ml

L

シールハウジング幅

mm

ptest

試験圧力(前進ストローク)

MPa

preturn

戻り圧力(後退ストローク)

MPa

Sl

リップ幅

mm

Sh

ヒール幅

mm

V

試験速度

m/s

W

漏れ収集部の幅

mm

Ra

算術平均粗さ

μm

Rt

粗さの総高さ

μm

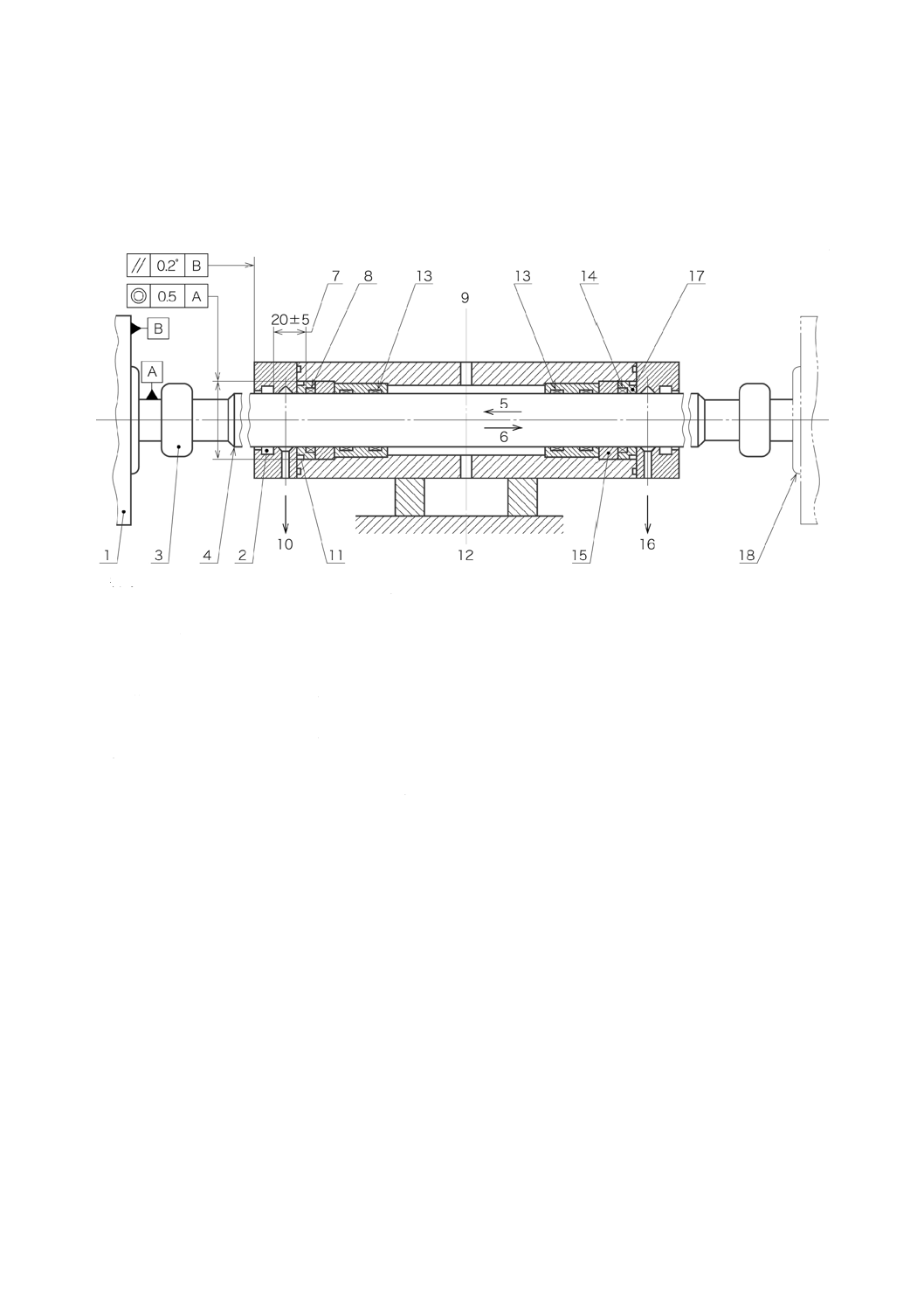

4. 試験装置

4.1

一般

4.1.1

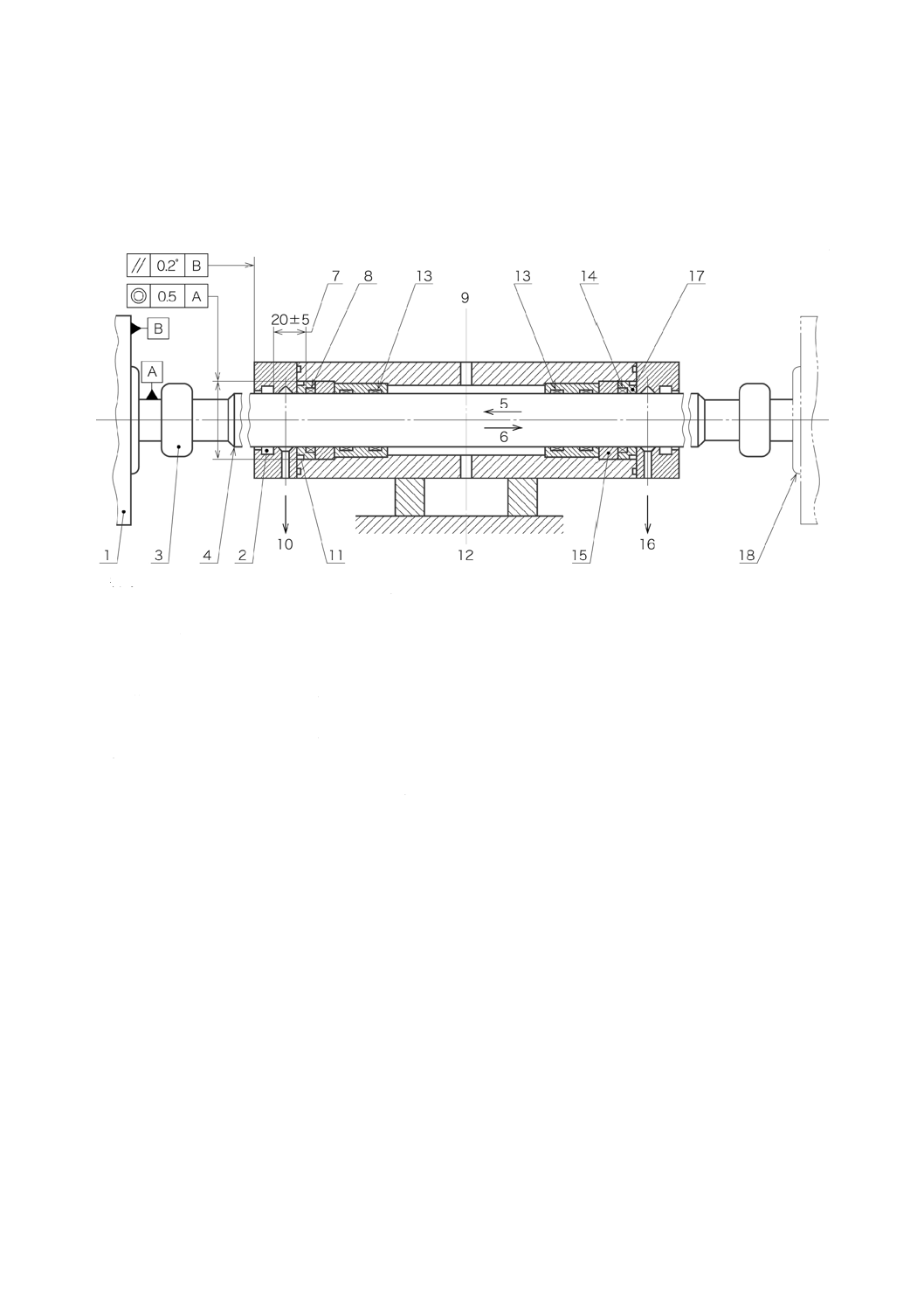

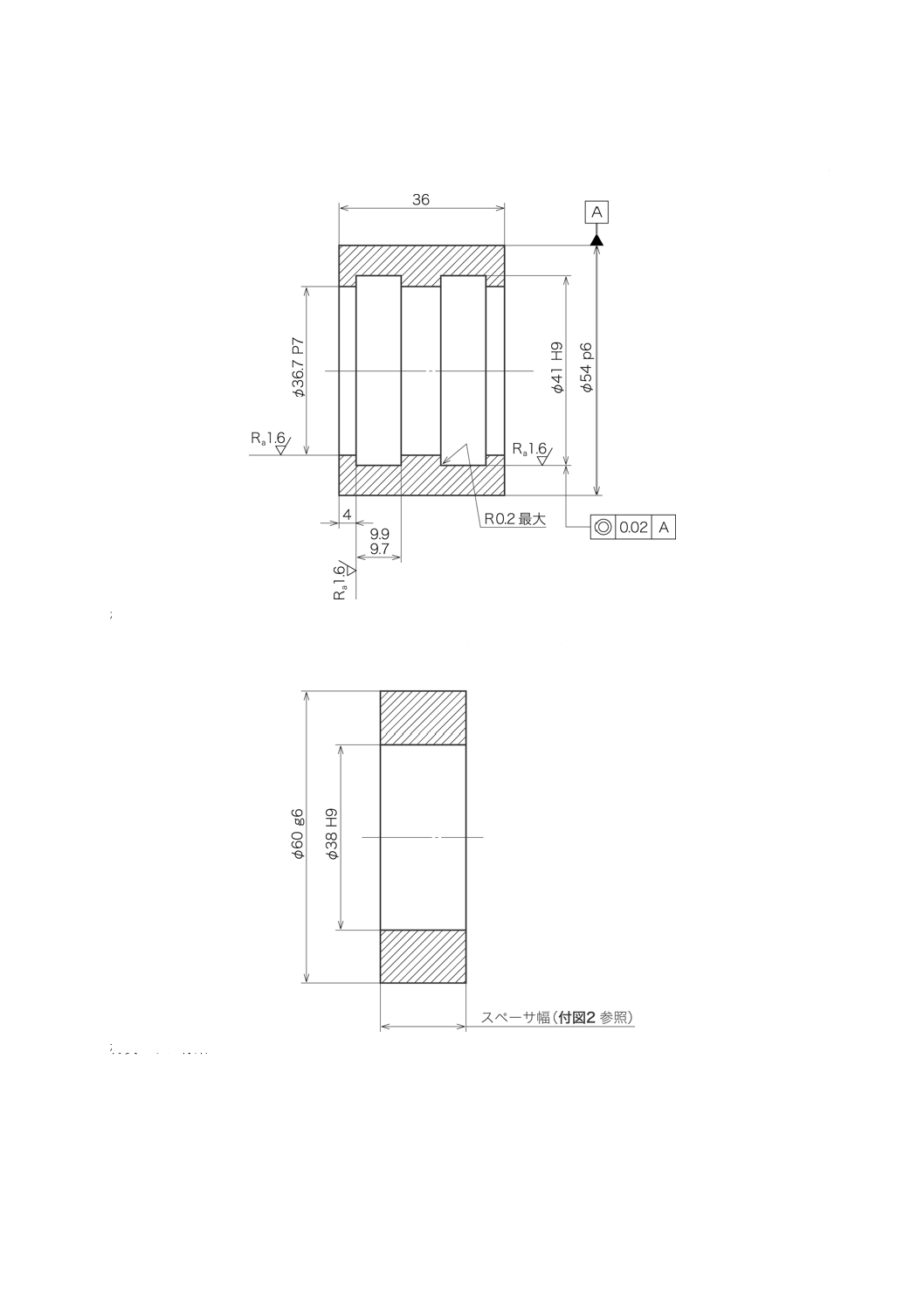

この規格で規定する試験は,付図1に示す試験装置及び付図2に示すハウジング構造によって行う。

4.1.2

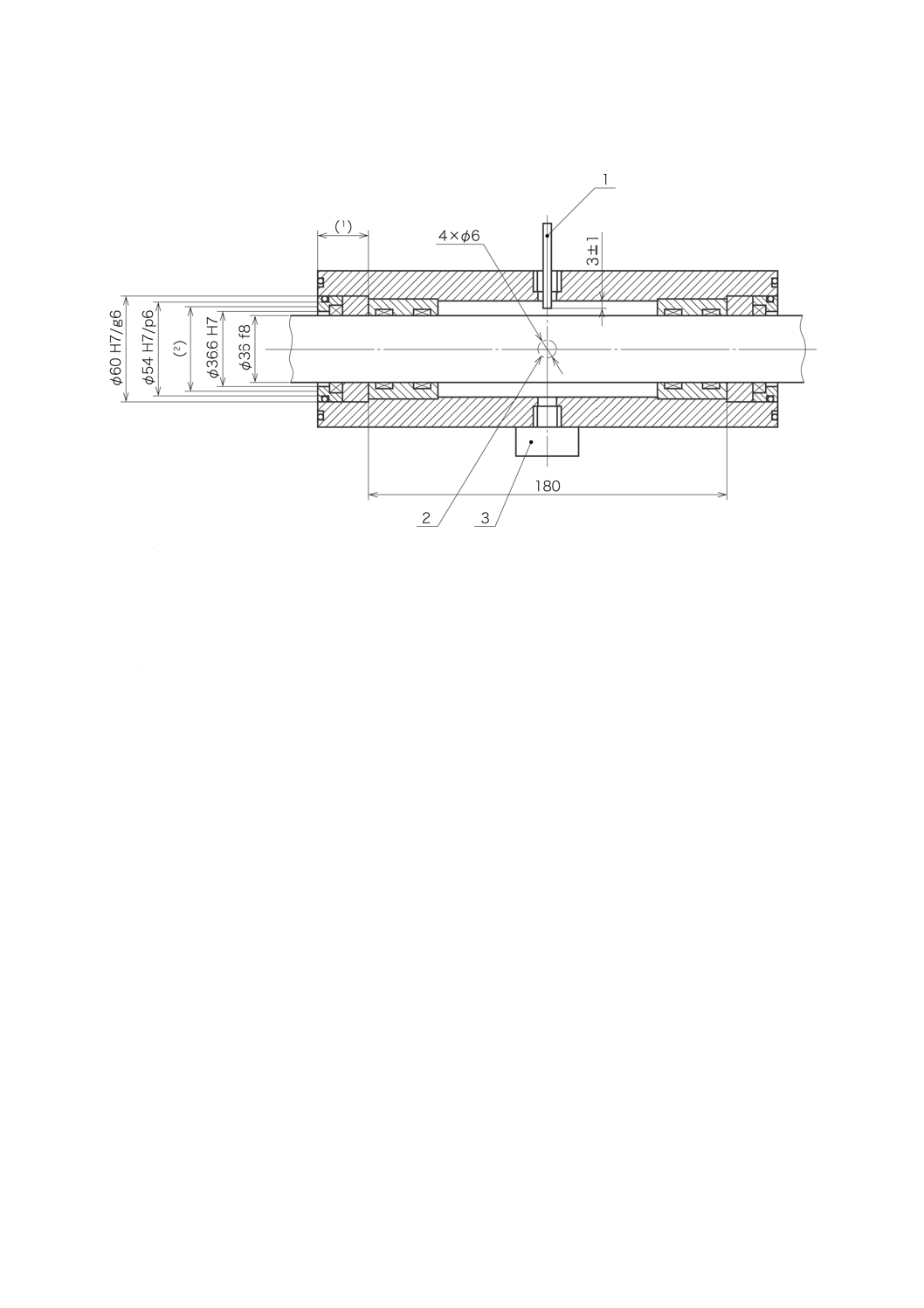

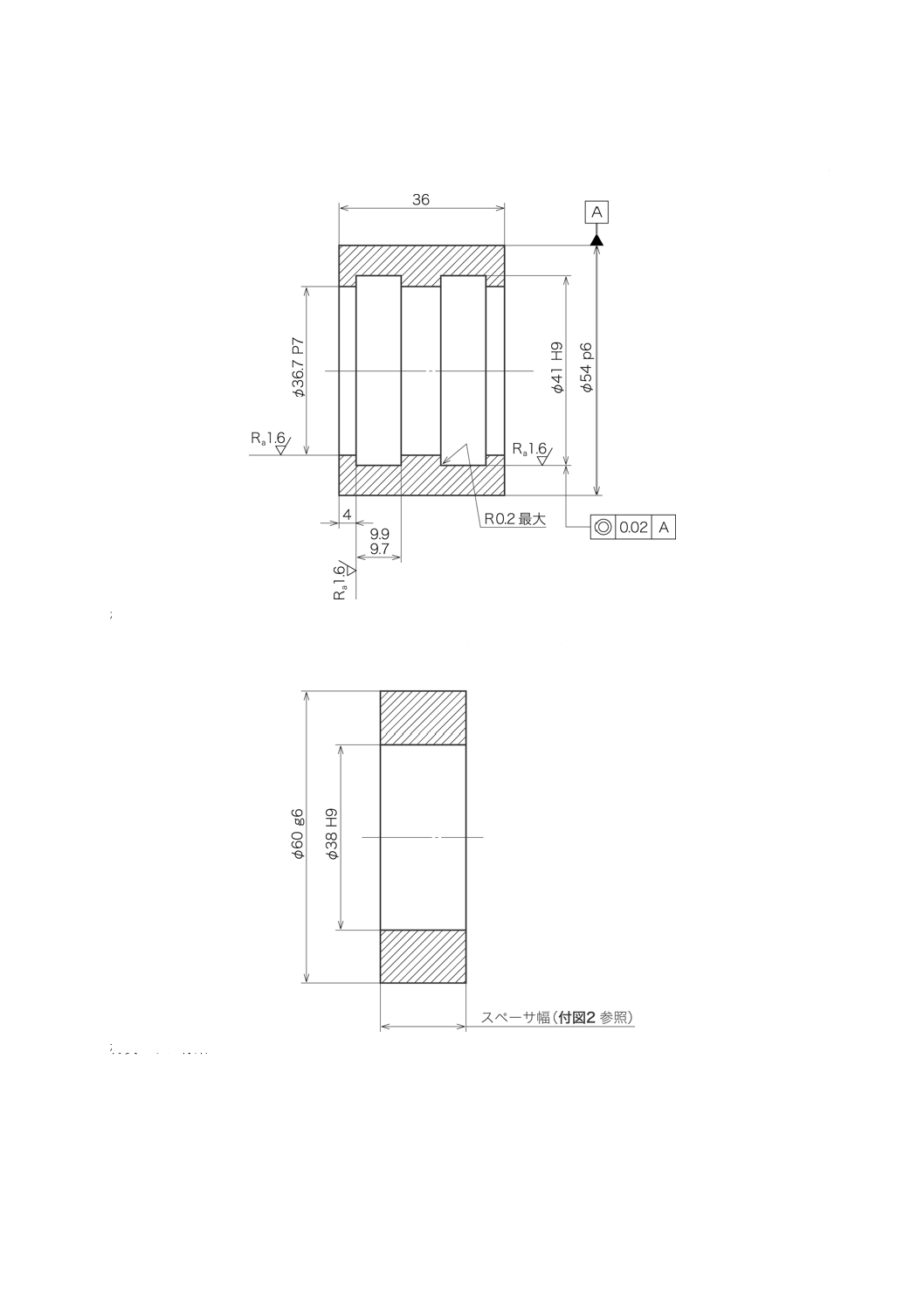

ウェアリング用ハウジングは,付図3及び付図4に基づき,製作組付けする。ウェアリング用ハウ

ジングの材質は,鋼を使用する。ウェアリングの材質は,布入りポリエステルとし,ガラス,セラミック

ス,金属,その他の摩耗の原因となるものを含んではならない。ウェアリングは,ISO 10766による。

4.1.3

回路は,圧力を繰り返し制御するための要素及び表2の仕様による流量を制御するための要素によ

って構成され,ハウジングを通して試験用油を循環させる。

表 2 回路の仕様

特性

仕様

流量

4 l/minから10 l/minとする。

ろ過精度

絶対10 μm(試験用油が一定量で循環されている場合)

タンク容量

20 lから50 lとする。

フィルタ交換

1 000時間の運転ごとに実施する。

試験用油の交換

3 000時間の運転ごとに実施する。

備考 新しい試験用油に交換したときは,試験前に新しいフィルタで5時間循環させる。

4.2

試験装置詳細

4.2.1

試験ロッド 試験ロッドは,表3による。

表 3 試験ロッドの仕様

パラメータ

仕様

軸径

36 mm,寸法許容差f8(JIS B 0401-2参照)

材質

軸材質はISO 1052に規定するものを使用し,高周波焼入れ後,

0.015〜0.03 mm厚さの硬質クロムめっき処理する。

表面粗さ

研削後,磨き加工で表面粗さを0.08〜0.15 μm Raとする。

なお,9.1.1の規定に従って測定する。

3

B 2409:2002 (ISO 7986:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.2

試験ストローク 試験ストロークの長さは500±20 mmとする。

4.2.3

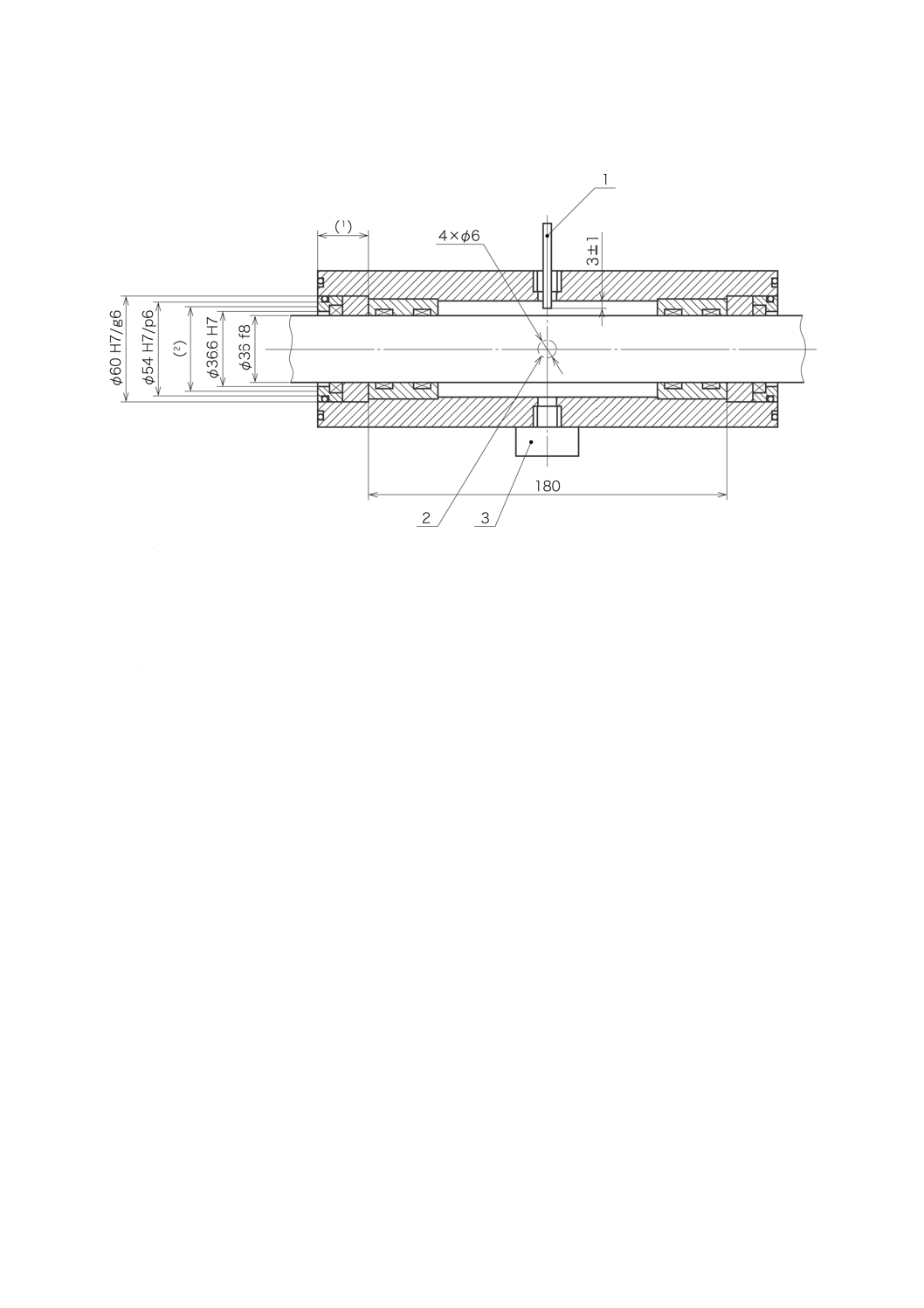

試験シールのハウジング寸法 試験シールのハウジング寸法は,付図2による。

4.2.4

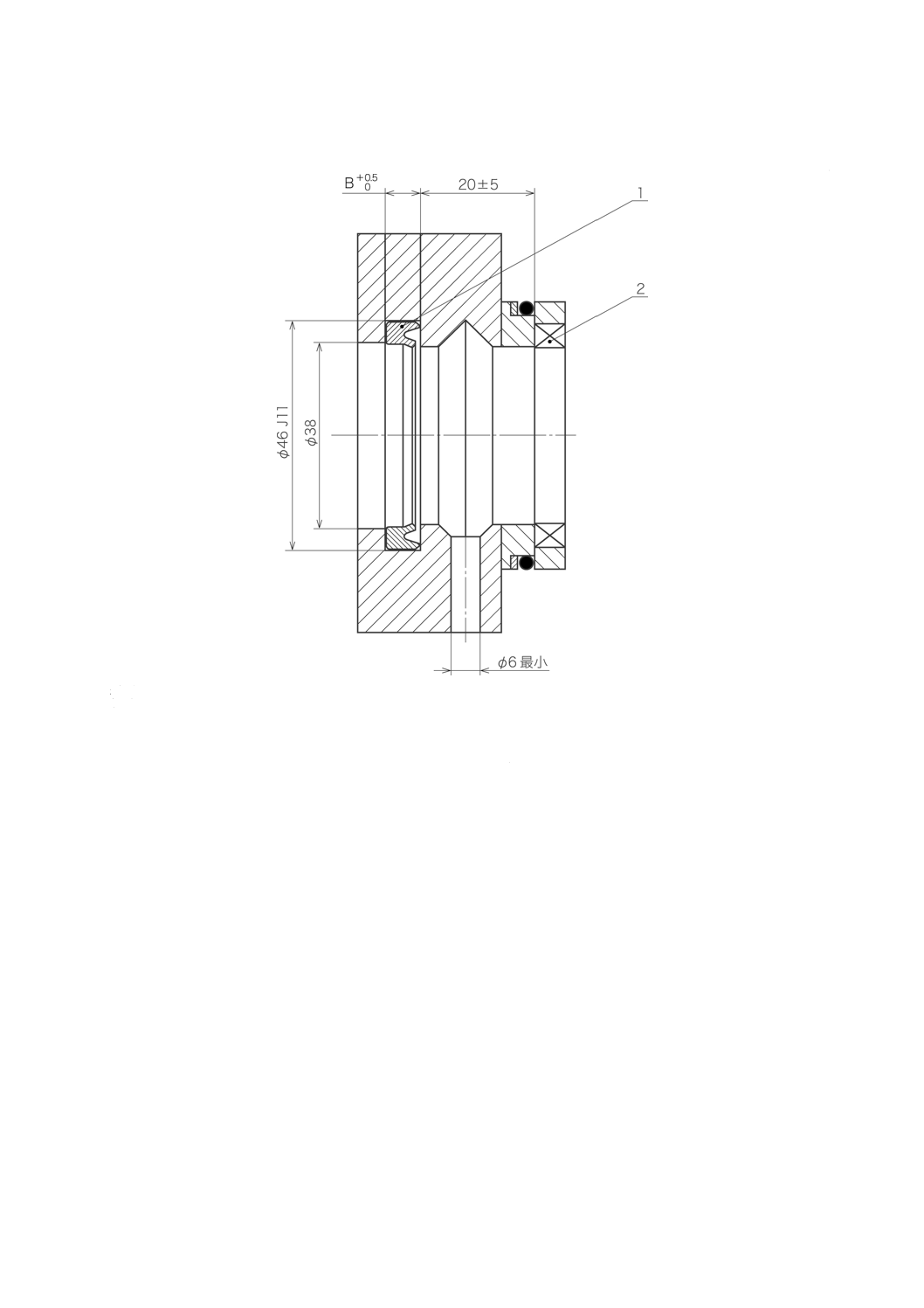

漏れの収集と漏れ測定口

4.2.4.1

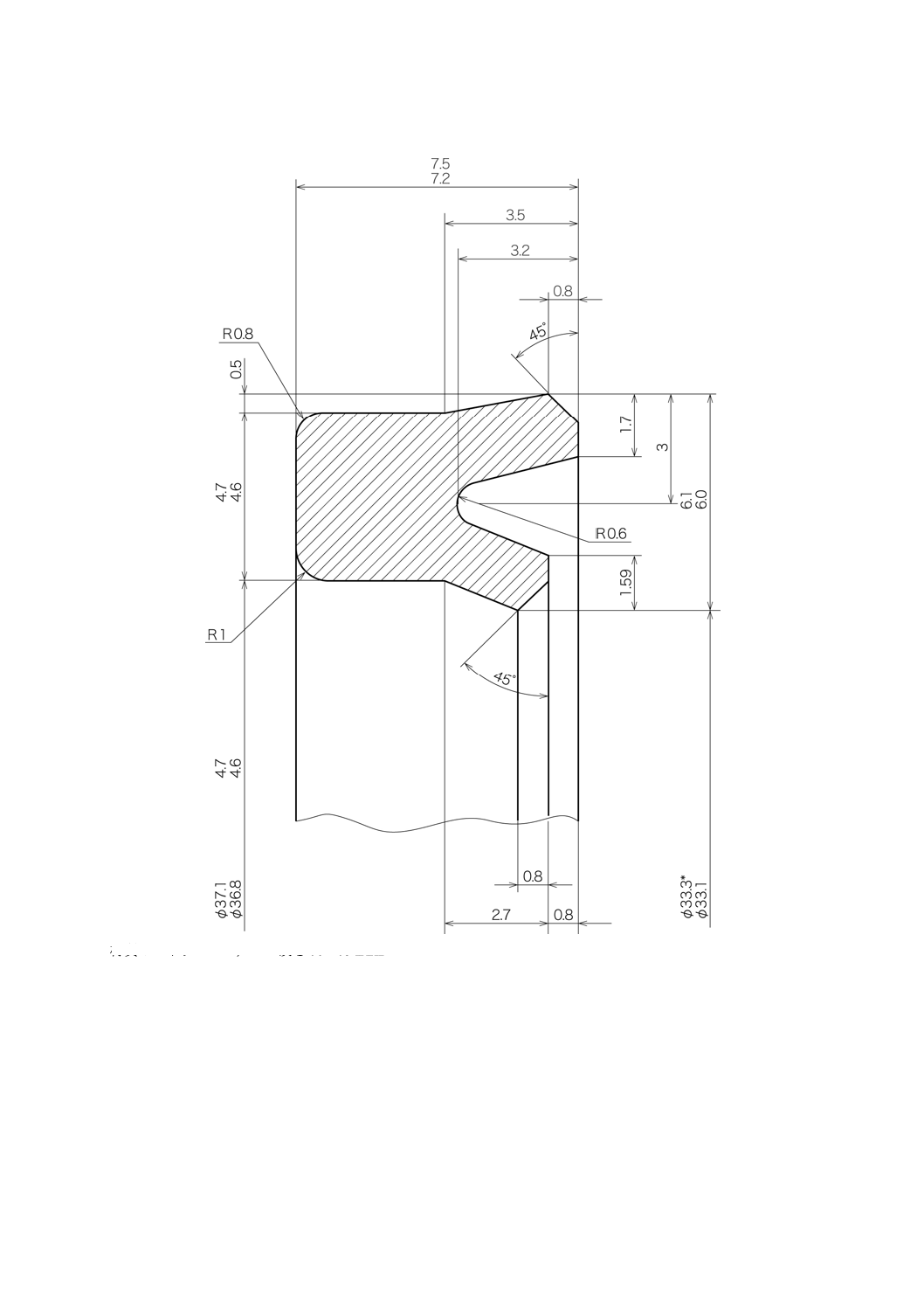

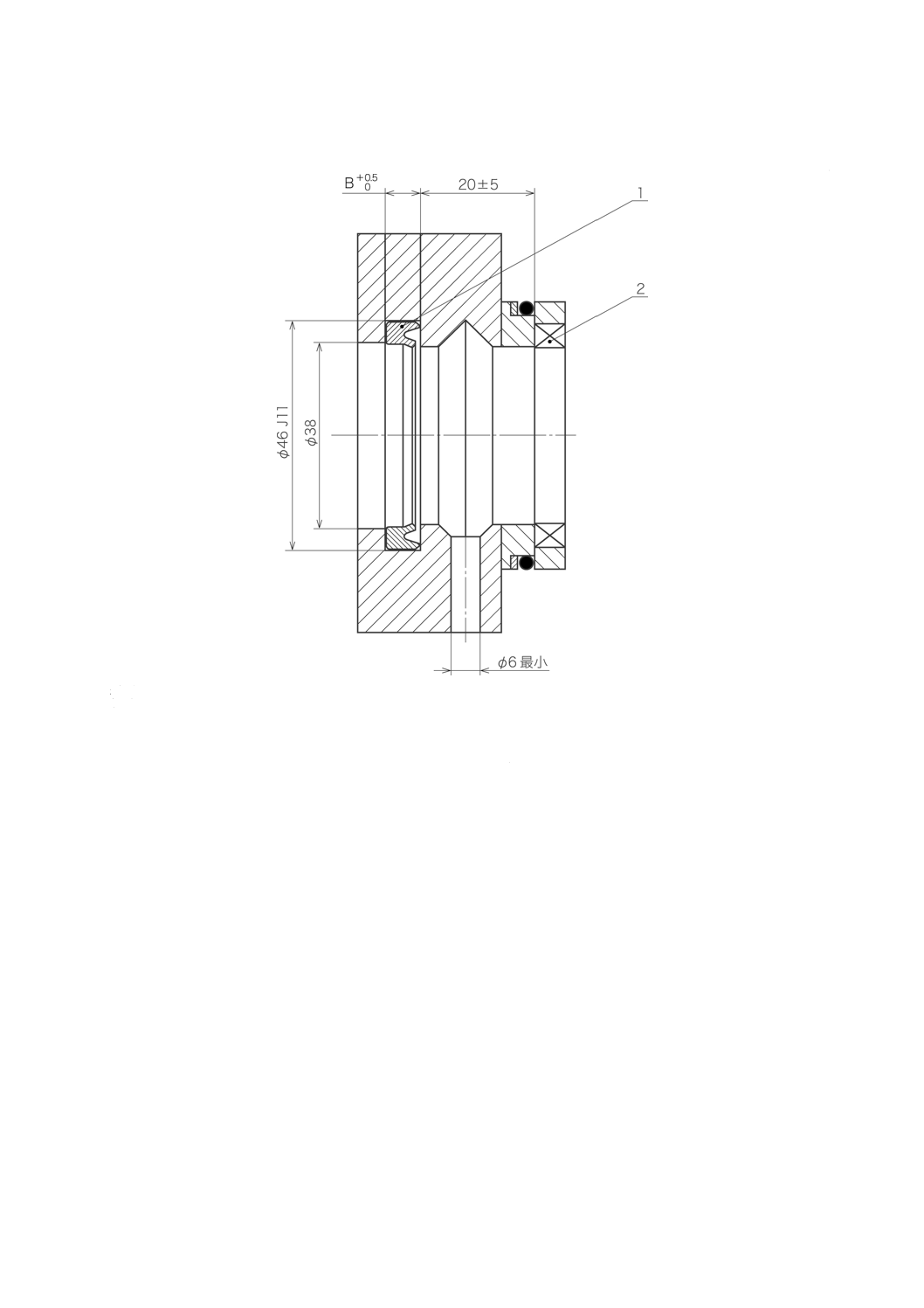

ロッドシール(付図1,付図2参照) 大気圧側にそれぞれワイパシールを装着し,漏れ収集部

の幅Wは20±5 mmとする。この収集部で集めた漏れは,漏れ測定口を通して測定する(4.2.4.2参照)。

ワイパシールは,ニトリルゴム (NBR) で,ゴム硬さ70〜75 IRHDとする。ワイパシールの寸法は,付図

7による。試験ごとに新しいワイパシールを使用する。

4.2.4.2

漏れ測定口 漏れ測定口の寸法は,最小内径6 mmとする。

5. 試験条件

5.1

試験用油 試験用油は,ISO 6743-4 : 1982によるポリアルファオレフィンISO-L-HS32の合成炭化水

素系作動油を使用する[この条件に見合った作動油には,モービル社のSHC524 (1) がある。]。

注(1) この作動油名は,この規格使用者の便宜のために記したもので,ISOで推奨しているわけでは

ない。同様の結果がでるものであれば,他の同等の作動油も使用可能である。

5.2

試験油温 試験中の油温は,圧力室内の中心で測定したときに,60 ℃から65 ℃とする。油温は,

付図2で示した位置で,適切な熱電対を用いて測定する。

5.3

ウェアリング 4.1.2で規定するウェアリングは,付図3及びISO 10766による。

5.4

試験圧力 試験圧力は,適用する用途によって,次の値から選択する。各々の許容値は,±2 %以内

とする。

− 6.3 MPa (63 bar)

− 16 MPa (160 bar)

− 31.5 MPa (315 bar)

5.5

試験速度 試験ロッドの速度は,次に示した値とする。それぞれの許容値は,±5 %以内とする。

− 0.05 m/s

− 0.15 m/s

− 0.5 m/s

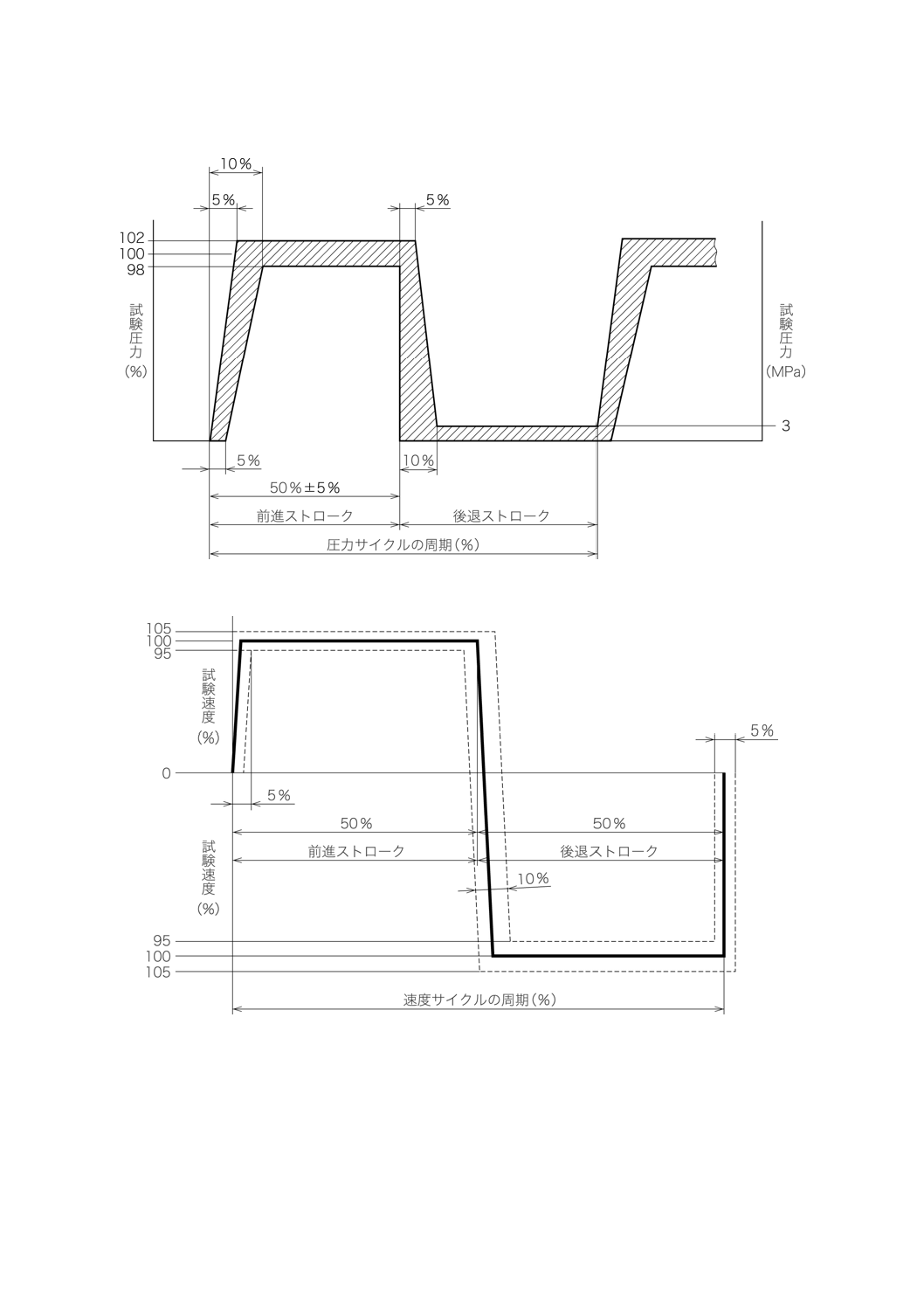

5.6

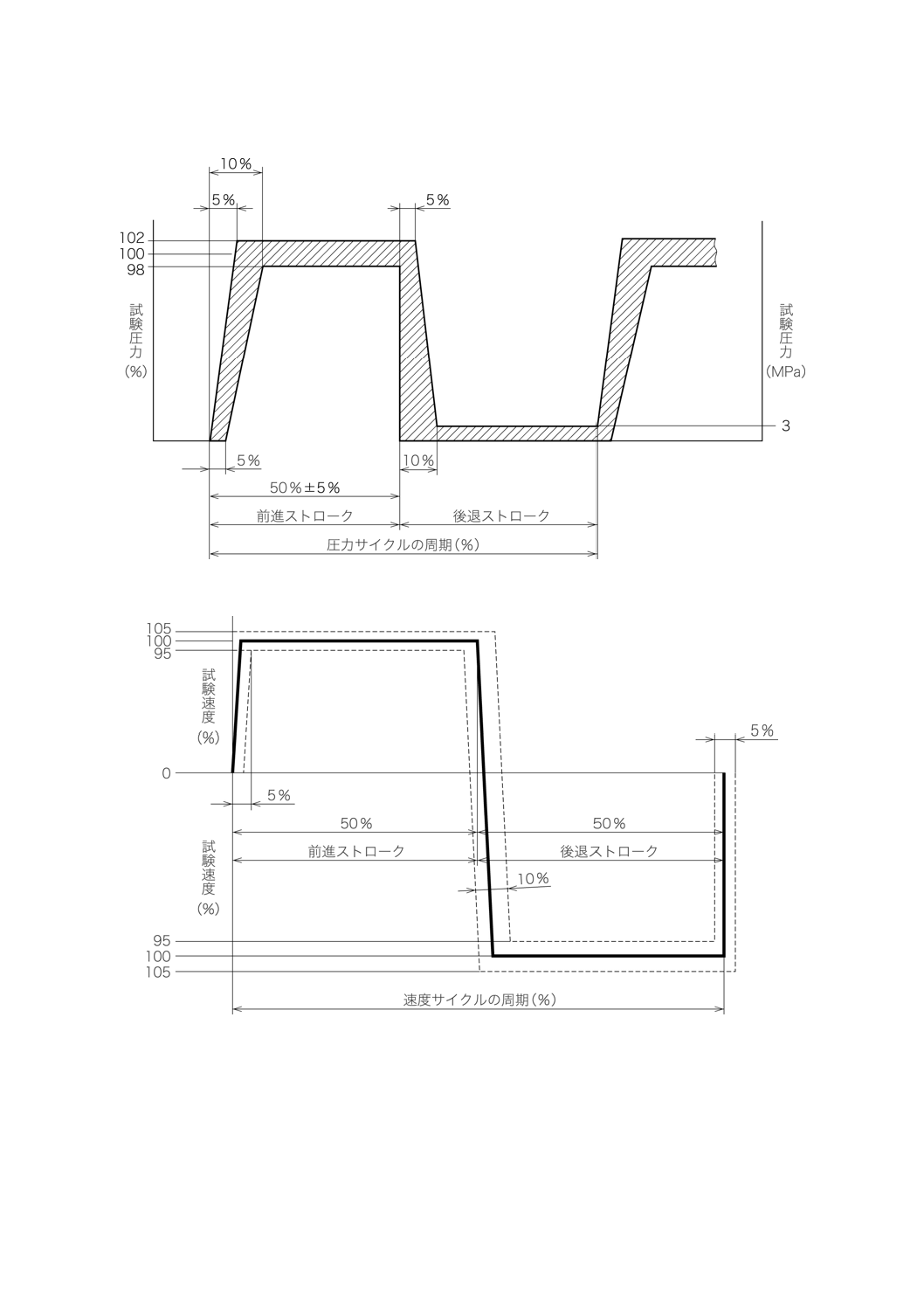

作動試験時の試験圧力及びストロークのサイクル線図 試験圧力及びサイクルは,次による。

a) ロッド前進ストロークの一定圧力をptestとする。

b) ロッド後退ストロークの一定圧力をpreturnとする。

試験圧力のサイクル線図を付図5に,ストロークのサイクル線図を付図6に示す。それぞれ,この範囲

内に維持する。

6. シールの組立 すべての試験シールは,シール製造業者の指示に従ってハウジングに組み込む。組立

前に,試験ロッドと試験シールに試験用油を軽く塗る。組立後は,漏れの測定に誤差を生じさせないため

及び過剰な潤滑を避けるため,試験ロッドから余分な油を拭き取る。

7. 測定方法と測定機器

7.1

シールからの漏れ 各試験の開始時は,最大容量10 mlで最小目盛0.1 mlのメスシリンダを使用す

る。もし,試験中に漏れが,10 mlを超えるならば,1 mlの精度をもつ大きめのメスシリンダを使用する。

7.2

シールの摩擦抵抗

4

B 2409:2002 (ISO 7986:1997)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.1

荷重変換器 荷重変換器を駆動装置と試験ロッドの中間に配置し,シールの摩擦で生じる引張力及

び圧縮力の測定を行う。シールの摩擦抵抗の記録を残すため,荷重変換器を計測器及び記録計に接続する。

記録計は,適切な周波数応答性をもち,スティックスリップによる抵抗の振幅を記録できるものを使用す

る。

7.2.2

シ−ルのしゅう動摩擦抵抗の測定方法

7.2.2.1

ウェアリングと漏れ収集用ワイパシールの摩擦抵抗Fiを試験開始時に測定する(4.1,4.2.4.1参

照)。

7.2.2.2

試験シールの摩擦抵抗は,記録計の波形(付図8及び付図9参照)から,次の式で求める。

FS=(

)

T

i

4

F

F

−

ここに, FS: 前進ストロークと後退ストロークにあるシールについて,ストロ

ーク中央部のシールの平均摩擦抵抗 (N)

Fi: ストローク中央部の試験装置固有の摩擦抵抗 (N)(7.2.2.1参照)

FT: 前進ストロークと後退ストロークにあるシールについて,ストロ

ーク中央部の試験装置全体の摩擦抵抗 (N)

備考 FSは,平均値であり,どちらかのストロークに対する一つのシールの摩擦抵抗とすることはで

きない。

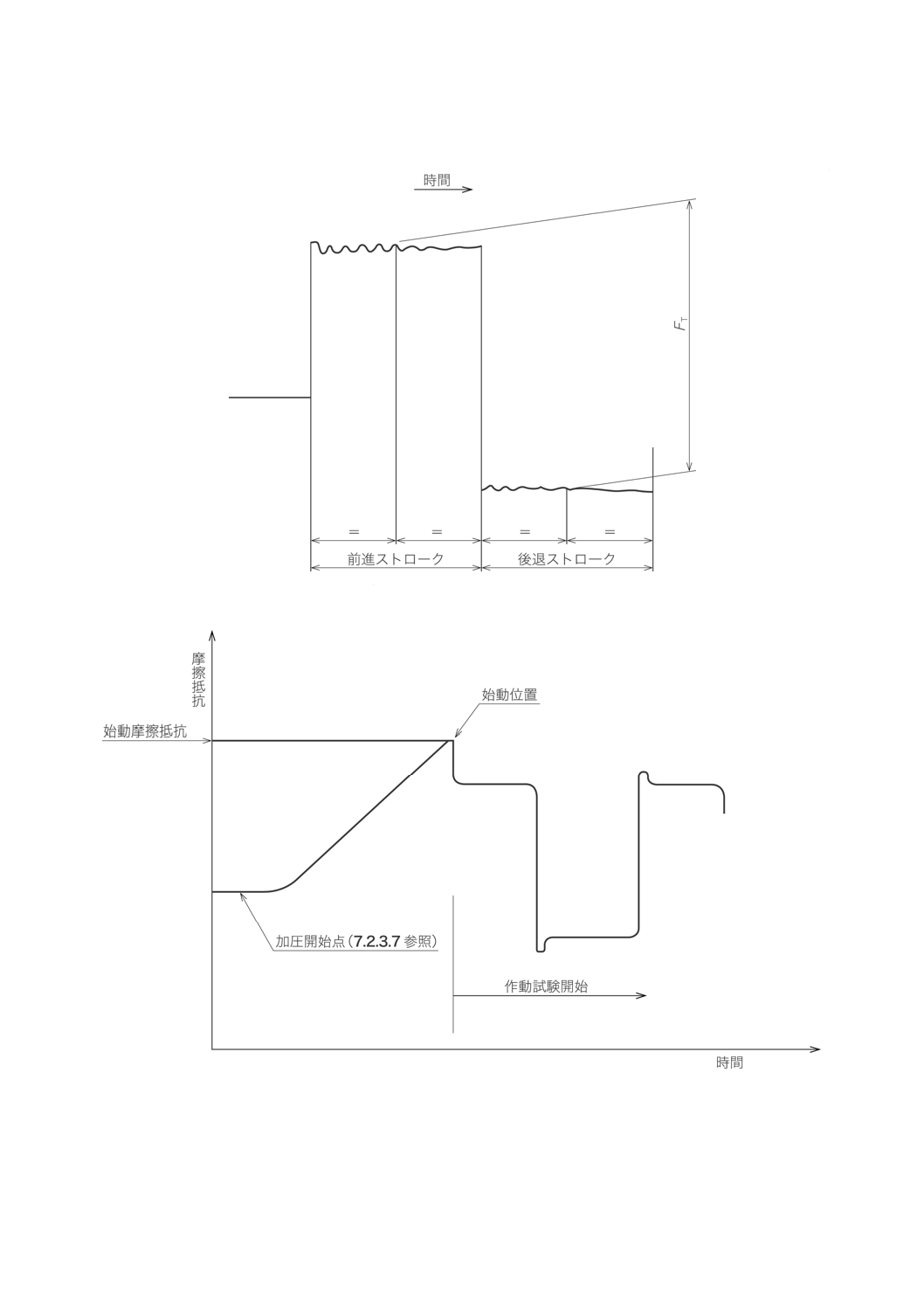

7.2.3

始動摩擦抵抗の測定手順

7.2.3.1

試験回路を放置時間加圧する。

7.2.3.2

放置時間が終了したら,駆動回路の圧力がゼロであることを確認する。

7.2.3.3

駆動ポンプを試験速度に設定する。

7.2.3.4

試験シールAに対してロッドが前進するように方向を決める。

7.2.3.5

記録計を起動する(7.2.1参照)。

7.2.3.6

駆動回路の圧力を徐々に上げ,軸を作動させる。

7.2.3.7

試験用紙に軸が動き出す瞬間の抵抗を記録する(付図9参照)。

7.2.3.8

摩擦抵抗の増加に耐えるように,駆動回路圧をさらに上げ,作動試験を継続する。

7.3

圧力の測定

7.3.1

圧力計 圧力計は,測定に適した圧力範囲のものを使用する。また,周期的に変化する圧力条件に

対し信頼性のあるものを使用する。

7.3.2

圧力変換器 試験圧力サイクルを記録するため,測定に適した圧力変換器を付図2に示すシールハ

ウジングに装着する。使用する圧力変換器は,温度65 ℃において±0.5 %の測定精度をもつ温度補償機能

付きのものとする。

7.4

表面粗さ 表面粗さの測定は,JIS B 0651に準拠して行い,測定器は,周波数フィルタ付きのもの

を使用する。

7.5

温度測定 熱電対は,付図2に規定するとおりに装着する。また,最大回路圧力[すなわち,31.5 MPa

(315 bar)]に耐えるものとする。繰り返し精度が±0.25 ℃になるように熱電対を校正する。

8. 校正 試験に使用する次の計器及び測定装置は,経歴の記録を規定した国家規格に基づき,年に一度

校正する。また,関連する校正証明書及び校正値をすべての試験記録用紙に記録する。

− 試験用熱電対

− 試験用圧力計

5

B 2409:2002 (ISO 7986:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 試験用圧力変換器

− 試験用荷重変換器

− 表面粗さ測定器

9. 試験手順

9.1

試験計画

9.1.1

JIS B 0651に定められた手順を用いて,試験ロッドの軸方向の表面粗さRa及びRtを測定する。測

定の基準長さは0.8 mm,評価長さを4 mmとする。

9.1.2

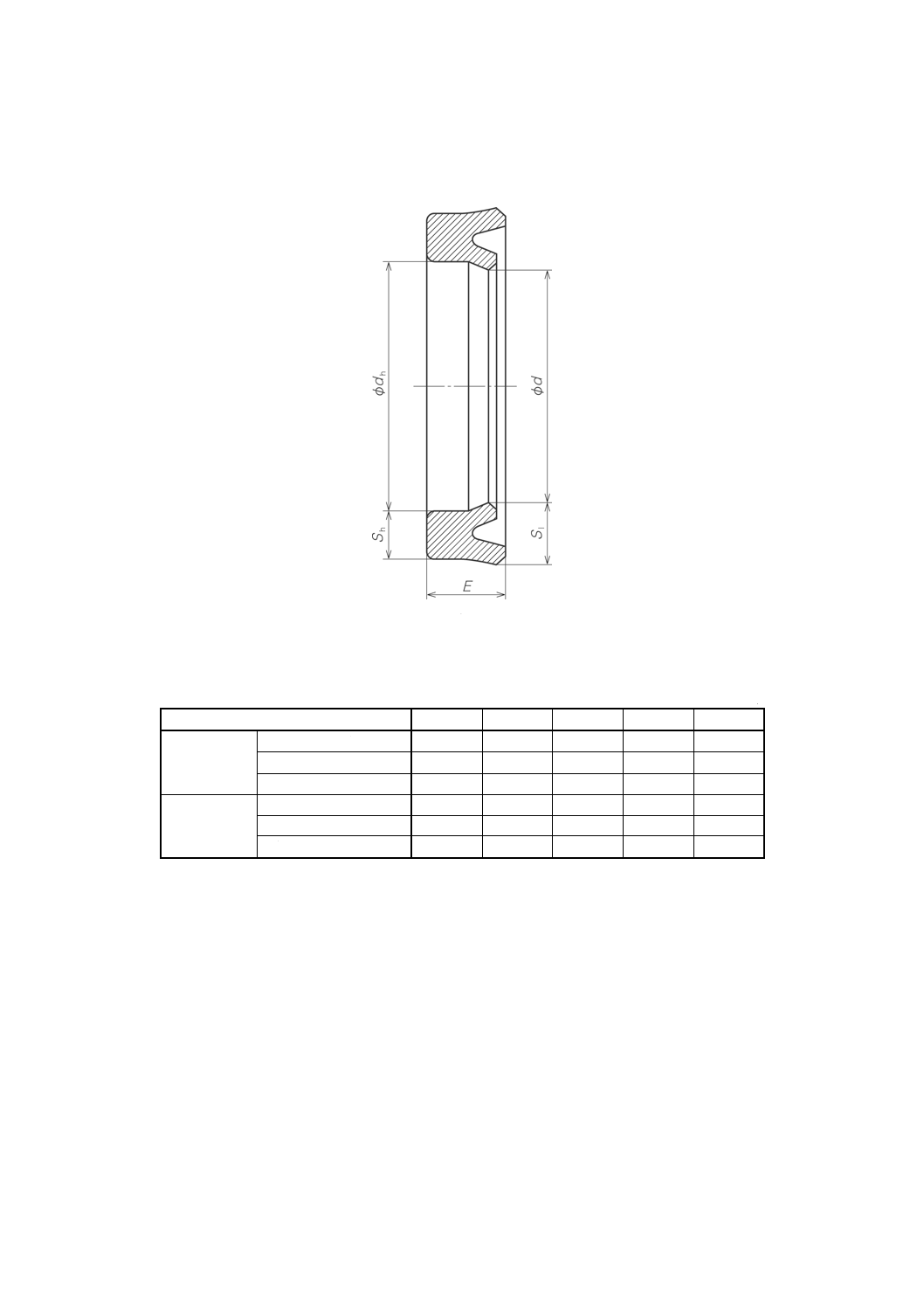

0.02 mmの読み取りができる適切で,かつ異常のない測定具を用いて,新しい試験シールのd,dh,

Sl,Sh及びE寸法を測定する。

9.1.3

新しい試験シール(6.参照)及び2個の新しいワイパシール(4.2.4.1参照)を組み付ける。

9.1.4

作動油を試験温度まで上げる(5.2参照)。

9.1.5

一定の試験圧力ptest及び試験速度v(5.5参照)で1時間,往復作動させる。

9.1.6

この試験終了時に1サイクル中の最小限1回の摩擦抵抗線図を記録し,摩擦抵抗FTを記録する。

9.1.7

往復作動を停止し,試験圧力ptest及び試験温度で16時間保持する。

9.1.8

7.2.3によって,始動抵抗の測定を行う。

9.1.9

前述の9.1.5に用いた条件で往復作動試験を継続する。ただし,圧力は,試験圧力ptestとpreturnの間

を変動する。すなわち,5.6に規定した試験サイクルに従う。

9.1.10 試験速度vで総計20万サイクルまで,ただし,0.05 m/sの場合は,6万サイクルまで中断すること

なく9.1.5によって試験を継続する。試験が中断したときは,試験の条件が安定するまで,再開時の漏れ

は計測から除外する。

9.1.11 9.1.10の試験中は,24時間ごと及び20万回終了時に各シールからの漏れを収集し,測定,記録す

る。

9.1.12 9.1.10の終了後に,9.1.5及び9.1.6(一定圧力での摩擦抵抗測定)による手順を繰り返す。

9.1.13 9.1.12の終了後に,9.1.9に規定する圧力サイクルによる作動試験を継続する。

9.1.14 中断なく合計30万サイクルが達成されるまで,9.1.13の試験手順を続ける。試験速度が0.05 m/s

の場合は,合計10万サイクルとする。

9.1.15 9.1.14の終了後に,9.1.5及び9.1.6による試験を繰り返す(一定圧での摩擦抵抗の測定)。

9.1.16 試験機を止め,9.1.7及び9.1.8による始動摩擦抵抗測定を繰り返す。

9.1.17 始動摩擦抵抗測定(7.2.3参照)の完了によって,試験を終了する。

9.1.18 試験シ−ルを取り外し,試験後のシ−ルについて9.1.2の測定を繰り返す。また,シールを写真に

撮り,状態を記録する。

9.2

試験の繰り返し シールの特性は不安定であるので,許容できるデータを得るには,個々のシール

の形式に対し,繰り返し試験を最低6回行う。

10. 試験結果の表示 9.1によって得られた各試験の結果は,次のように記録する。

a) 各試験で用いたシールとハウジングの寸法は,附属書Aに示すシール及びハウジングデータ様式に従

って,個別に記録する。

b) 個別のシールの試験結果は,附属書Bに従って記録する。

c) 個々のシール形式に対する繰り返し試験の報告は,附属書Cに示すように編集する。

6

B 2409:2002 (ISO 7986:1997)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 規格適合表示(この規格に関連して) この規格に適合することを,供給者及び購入者の契約書・最

終資料並びに適切なカタログ,販売資料及び見積書に記述する場合には,次の表現を使用する。

“この性能試験手順は,JIS B 2409に適合する。”

単位 mm

番号

1 駆動装置

10 漏れ測定口

2 ワイパシール

11 Оリングとバックアップリング

3 荷重変換器

12 流体入口

4 試験ロッド

13 ロッド用軸受

5 前進ストローク

14 試験シールB

6 後退ストローク

15 スペーサ

7 漏れ収集部(付図10参照) 16 漏れ測定口

8 試験シールA

17 試験シールハウジング

9 流体出口

18 駆動装置と荷重変換器の選択位置

付図 1 試験装置(断面図)

7

B 2409:2002 (ISO 7986:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

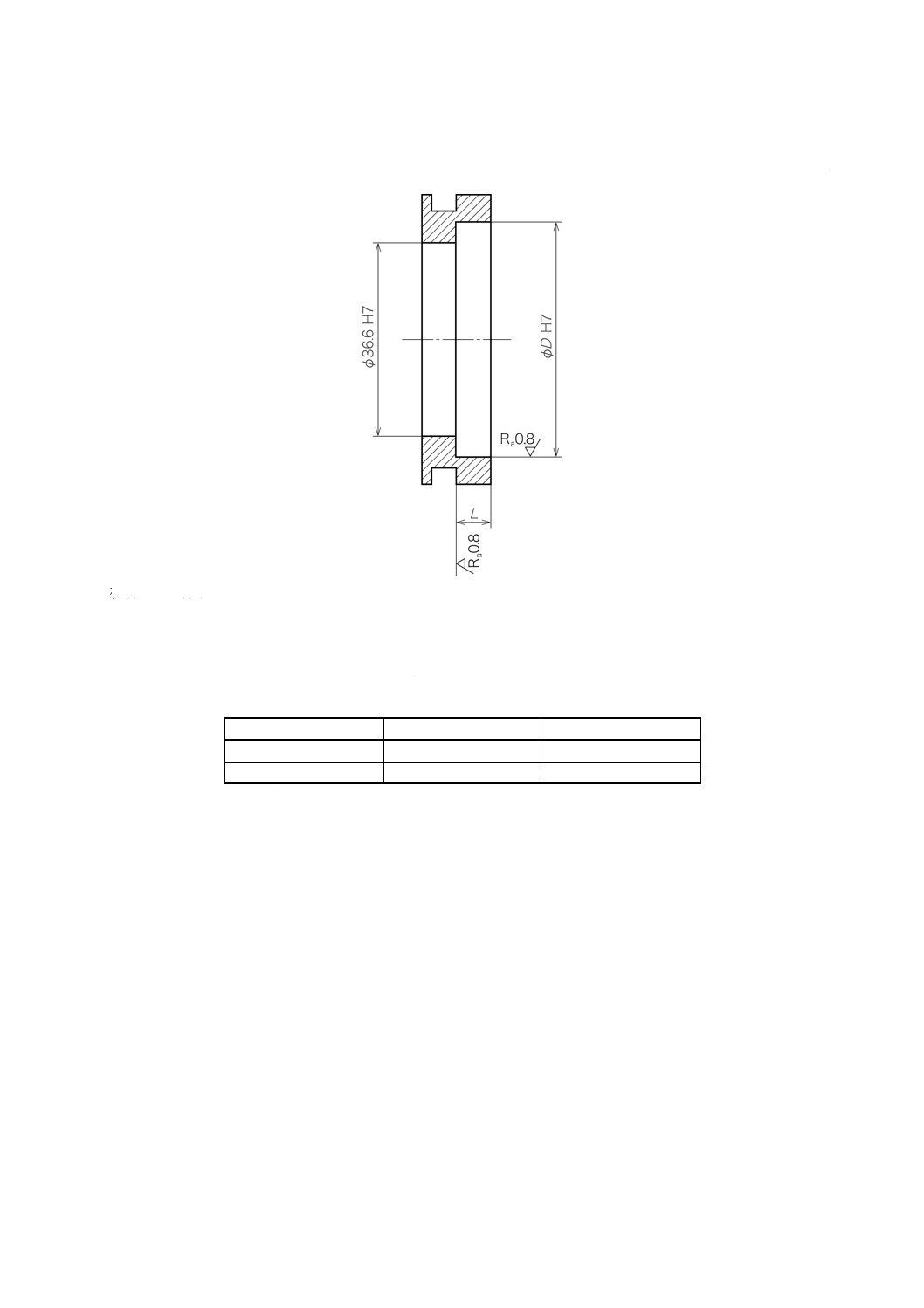

単位 mm

注(1) 掘り込みの深さ(=シールハウジング幅+スペーサ幅):寸法許容差は,

0

0.2

−

とする。

(2) 呼びシールハウジング溝径:寸法許容差は,H7とする。

番号

1 熱電対

2 試験用油 ― 入口(底部に開口)

出口(上部に開口)

3 圧力変換器

付図 2 シールハウジングの詳細(水平断面図)

8

B 2409:2002 (ISO 7986:1997)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

表面粗さ μm

材質:鋼

付図 3 ウェアリング用ハウジングの詳細

材質:りん青銅

付図 4 ハウジングスペーサ

9

B 2409:2002 (ISO 7986:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 5 圧力サイクル

付図 6 速度サイクル

10

B 2409:2002 (ISO 7986:1997)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

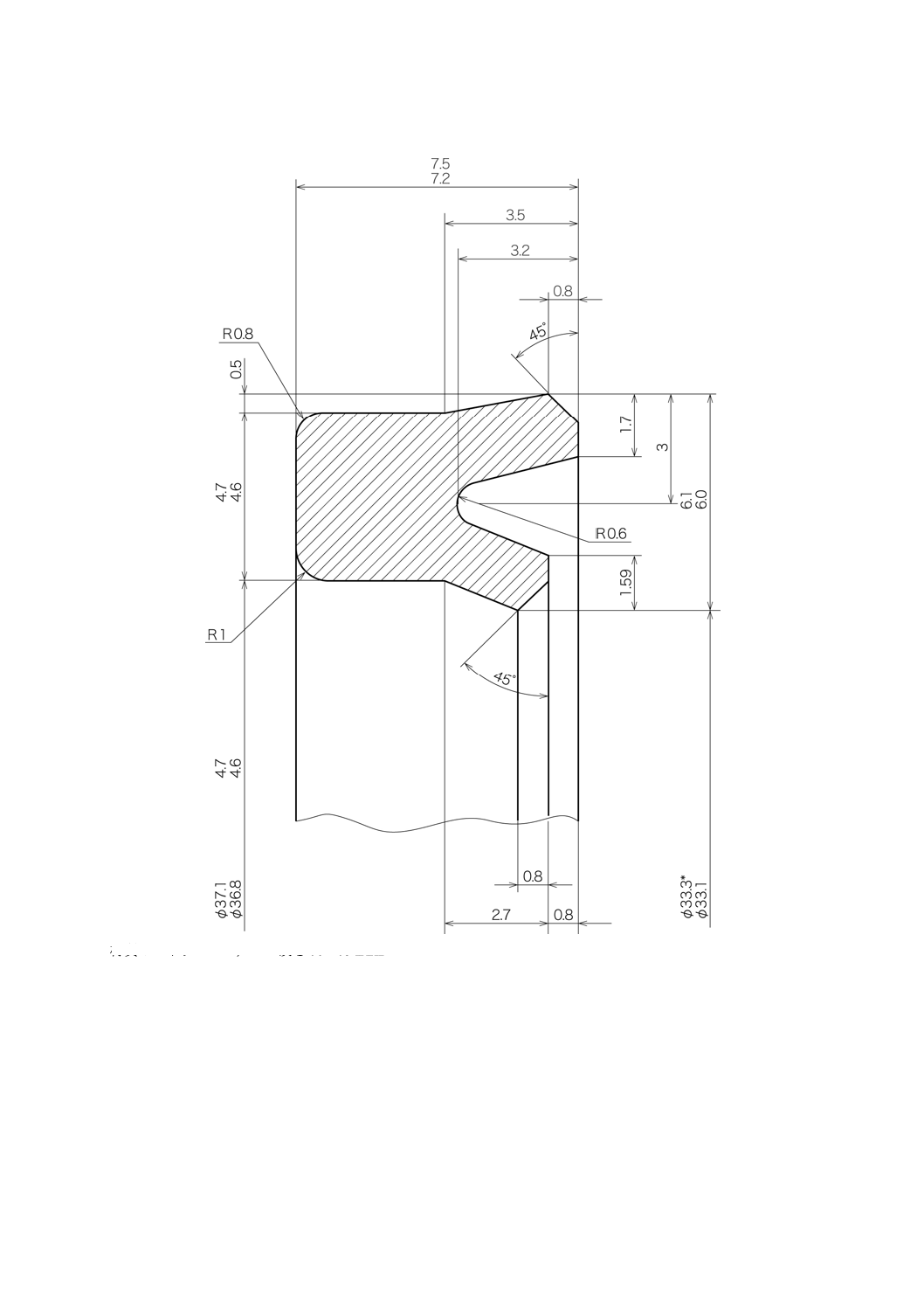

材質:ニトリルゴム,ゴム硬さ70−75 IRHD

注* 直径46 mmの内径用リングゲージにワイパシールを装着したときのワイパシールのリップ先端内径

付図 7 ワイパシール

11

B 2409:2002 (ISO 7986:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

付図 8 摩擦抵抗の記録例

付図 9 始動摩擦抵抗の測定

12

B 2409:2002 (ISO 7986:1997)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

1 漏れ収集用ワイパシール

2 試験シ−ル

付図 10 漏れ収集部

13

B 2409:2002 (ISO 7986:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

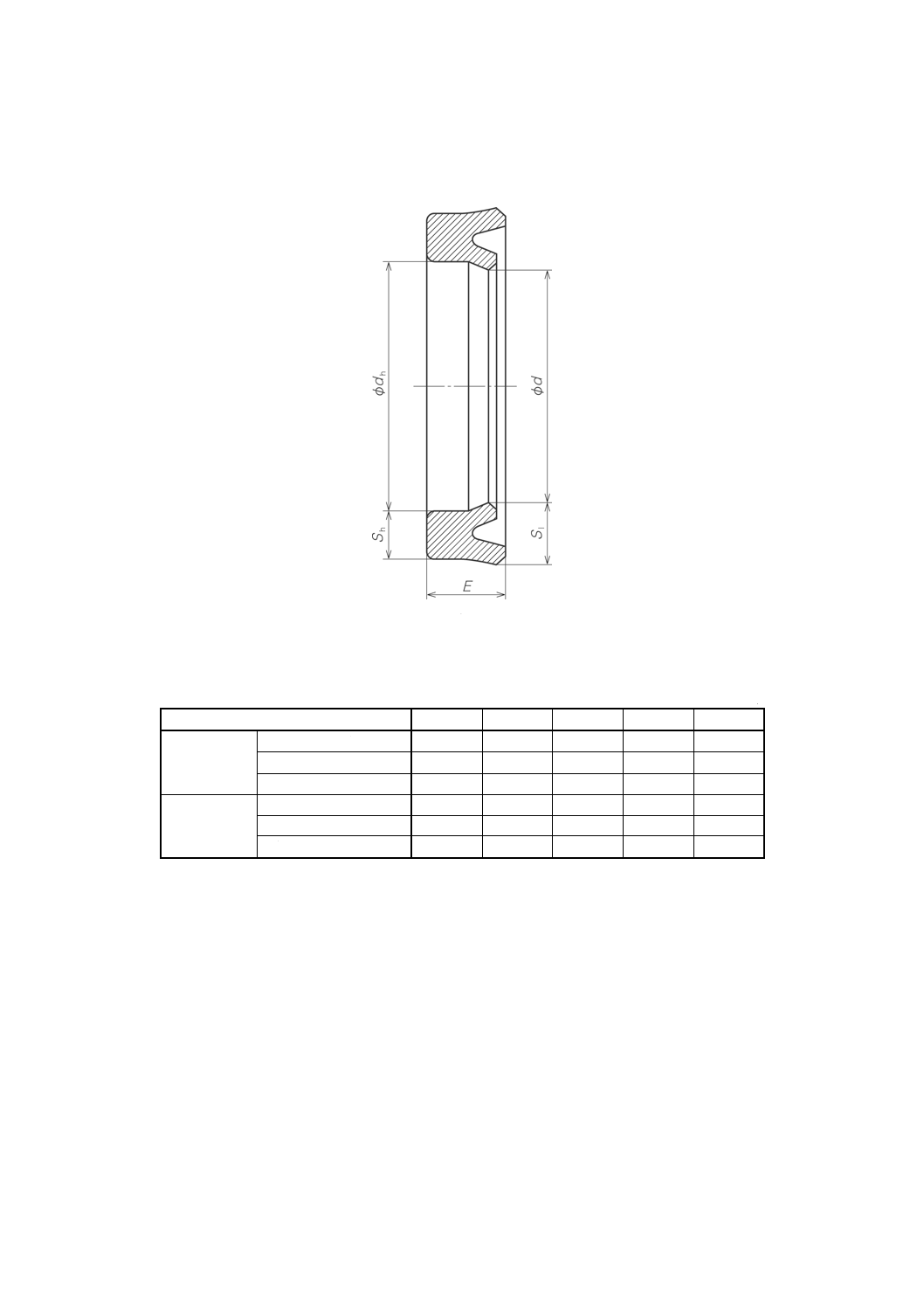

附属書A(規定) シール及びシールハウジング寸法データ

附属書A図 1 シールの例

附属書A表 1 シール寸法データ

単位 mm

寸法

d

S1

dh

Sh

E

シールA

試験前

試験後

変化量(+又は−)

シールB

試験前

試験後

変化量(+又は−)

備考 積み重ねたVパッキン又は組合せシールは,個々に測定する。

14

B 2409:2002 (ISO 7986:1997)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

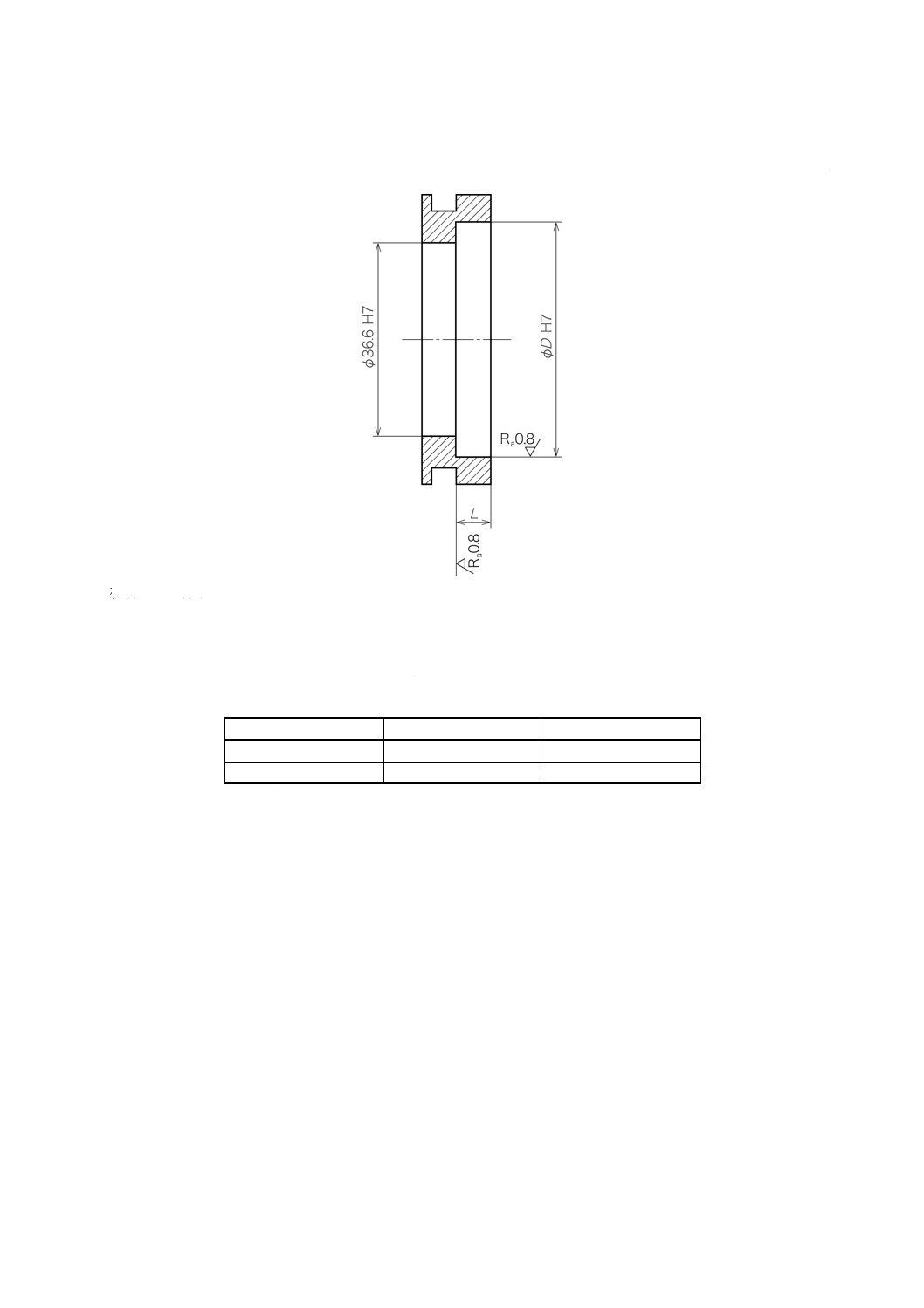

単位 mm

表面粗さ μm

材料:リン青銅

附属書A図 2 シールハウジングの例

附属書A表 2 シールハウジングデータ

単位 mm

寸法

D

L

シールハウジングA

シールハウジングB

備考 複数のハウジング寸法を使用する場合,ハウジング寸法を個々に測

定する。

15

B 2409:2002 (ISO 7986:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

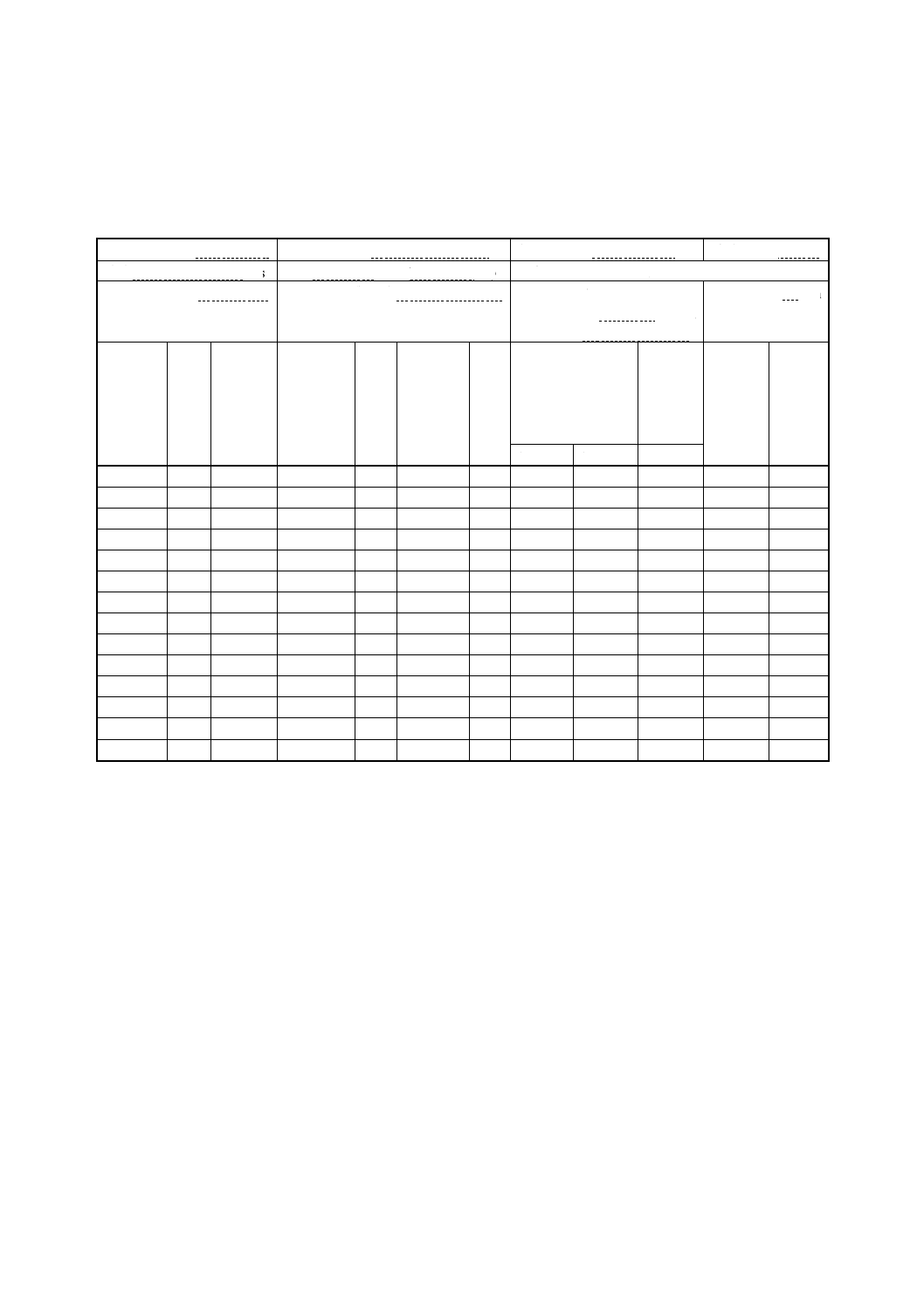

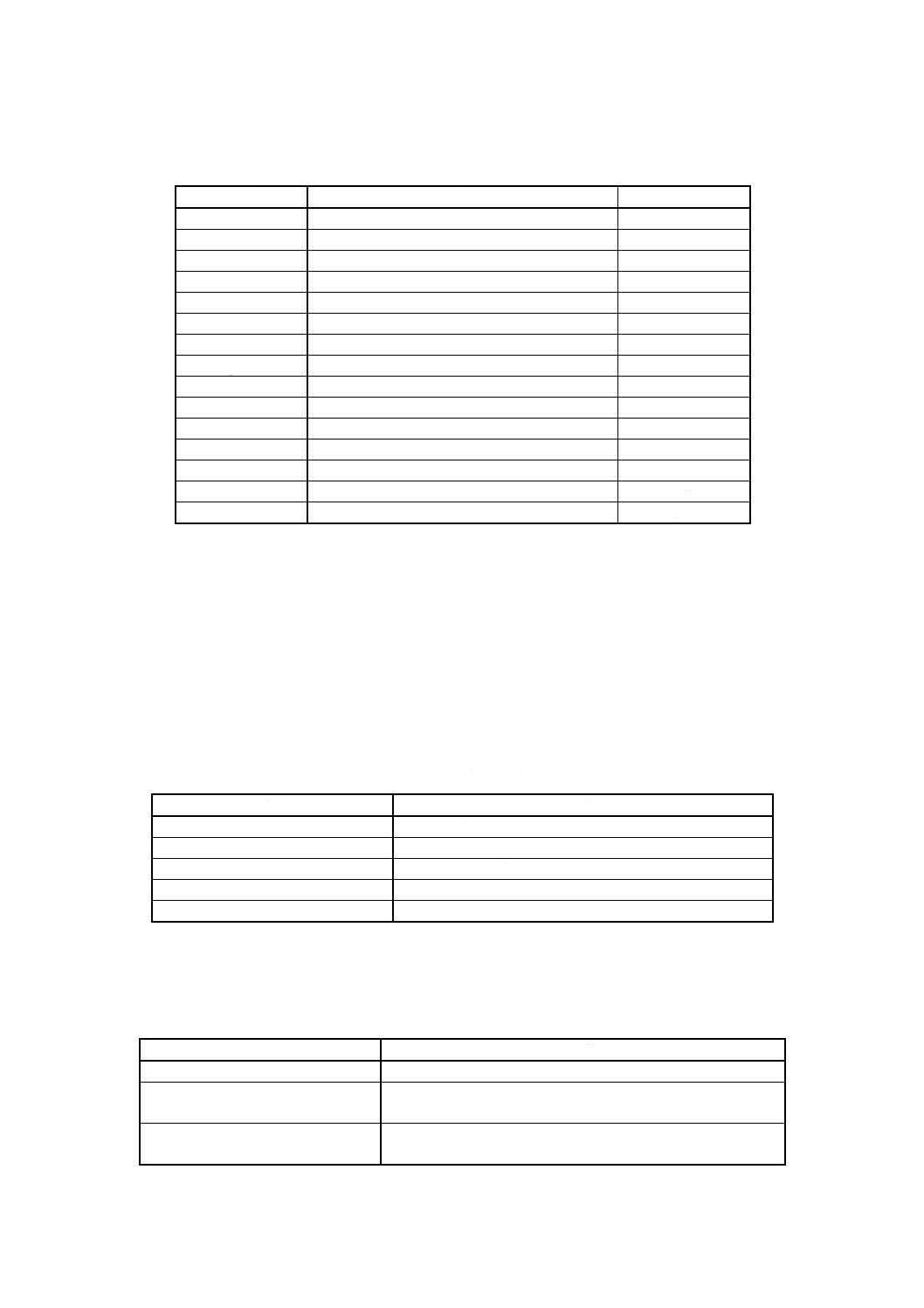

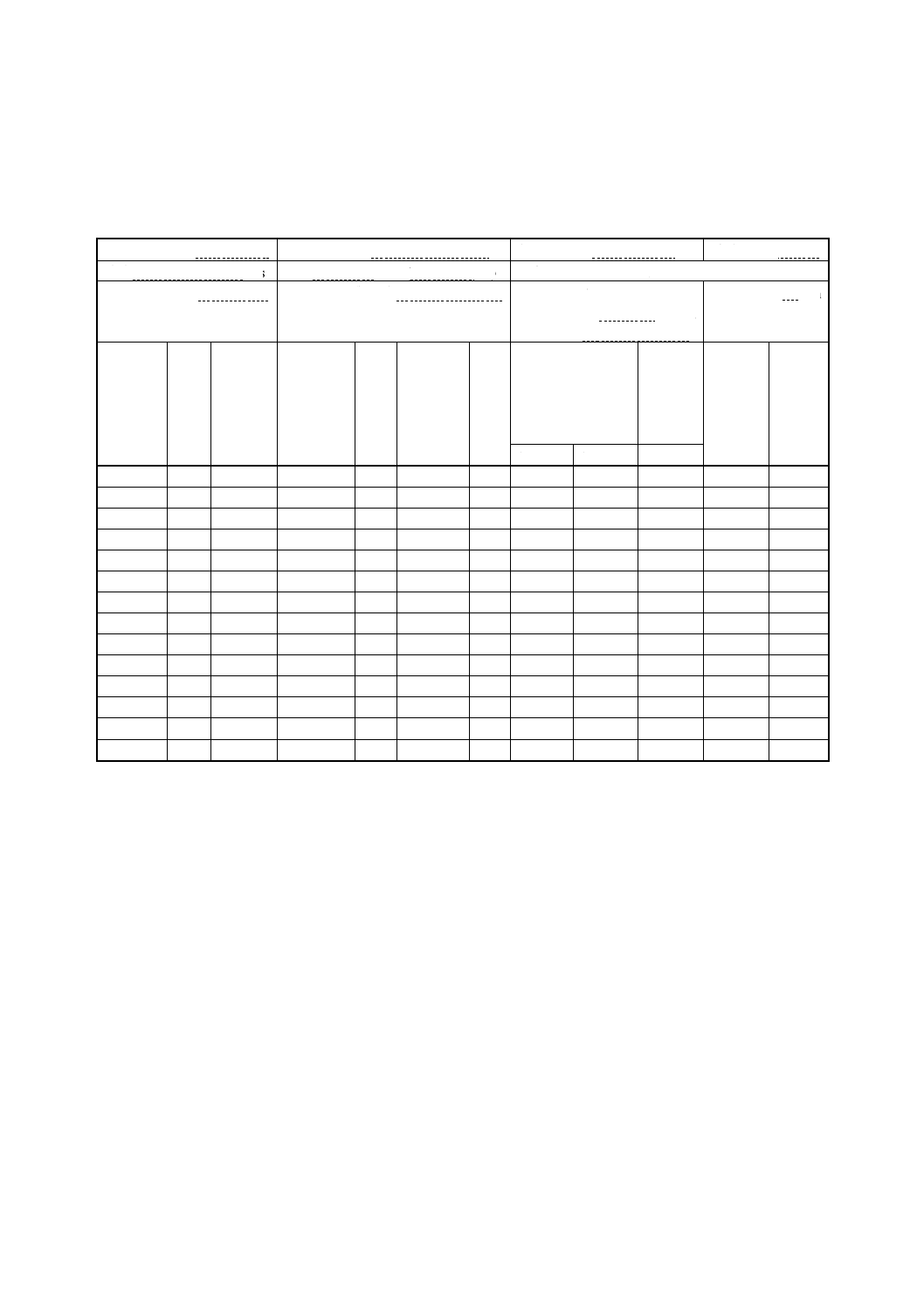

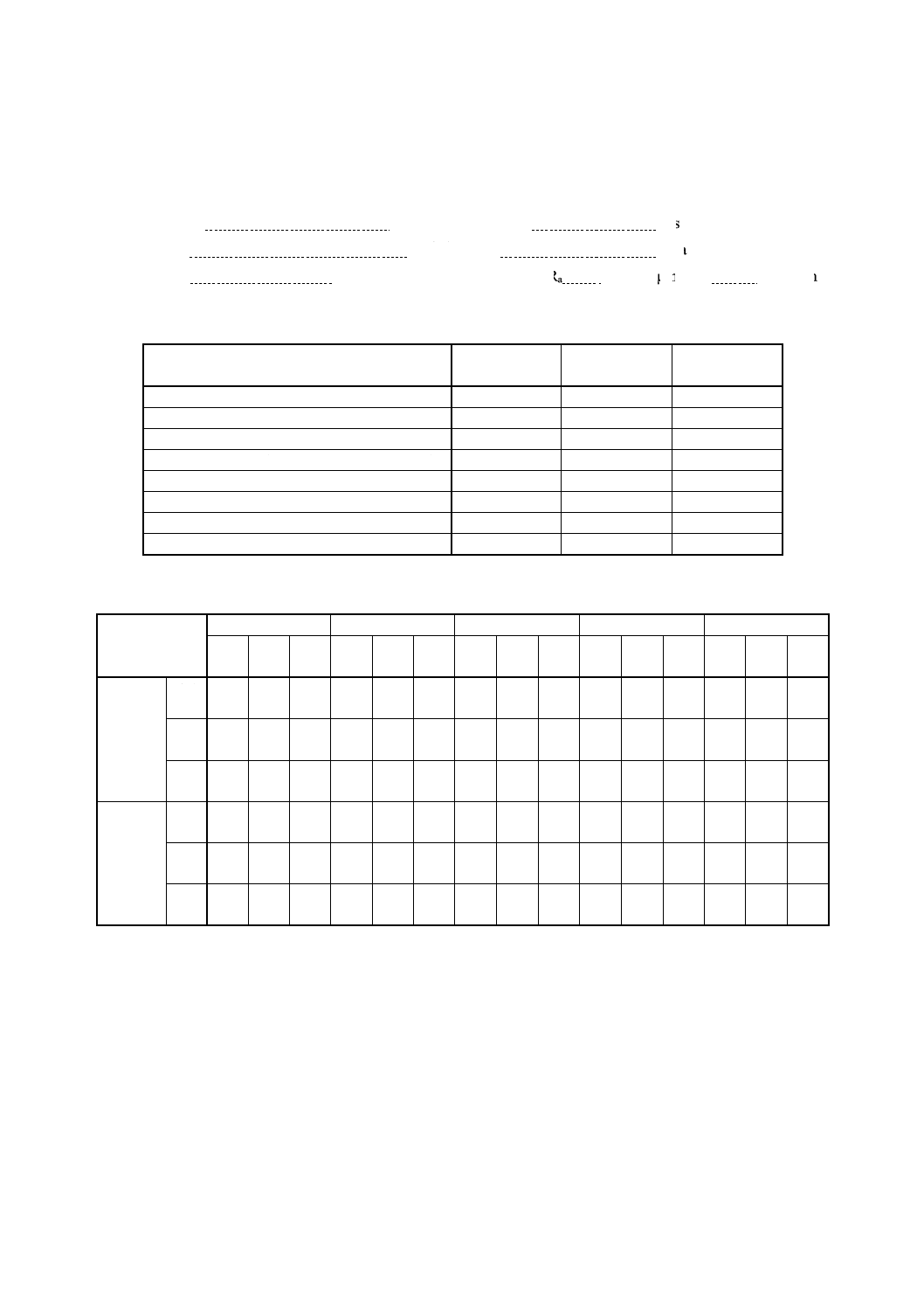

附属書B(規定) 試験結果

附属書B表 1 試験日誌

会社名 試験者 装置No. 試験No.

速度 m/s

圧力 MPa ( bar)

ストローク:500 mm

試験ロッドNo. 試験ロッド製作者 試験ロッド

表面粗さ:Ra μm

(校正日: )

ロッド径: mm

日付

時刻

試験時間 サイクル数 距離

km

圧力

(校正日)

MPa (bar)

温度

℃

累積漏れ量

ml

平均

摩擦抵抗

/1シール

N

平均

始動抵抗

N

備考

シールA シールB

16

B 2409:2002 (ISO 7986:1997)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

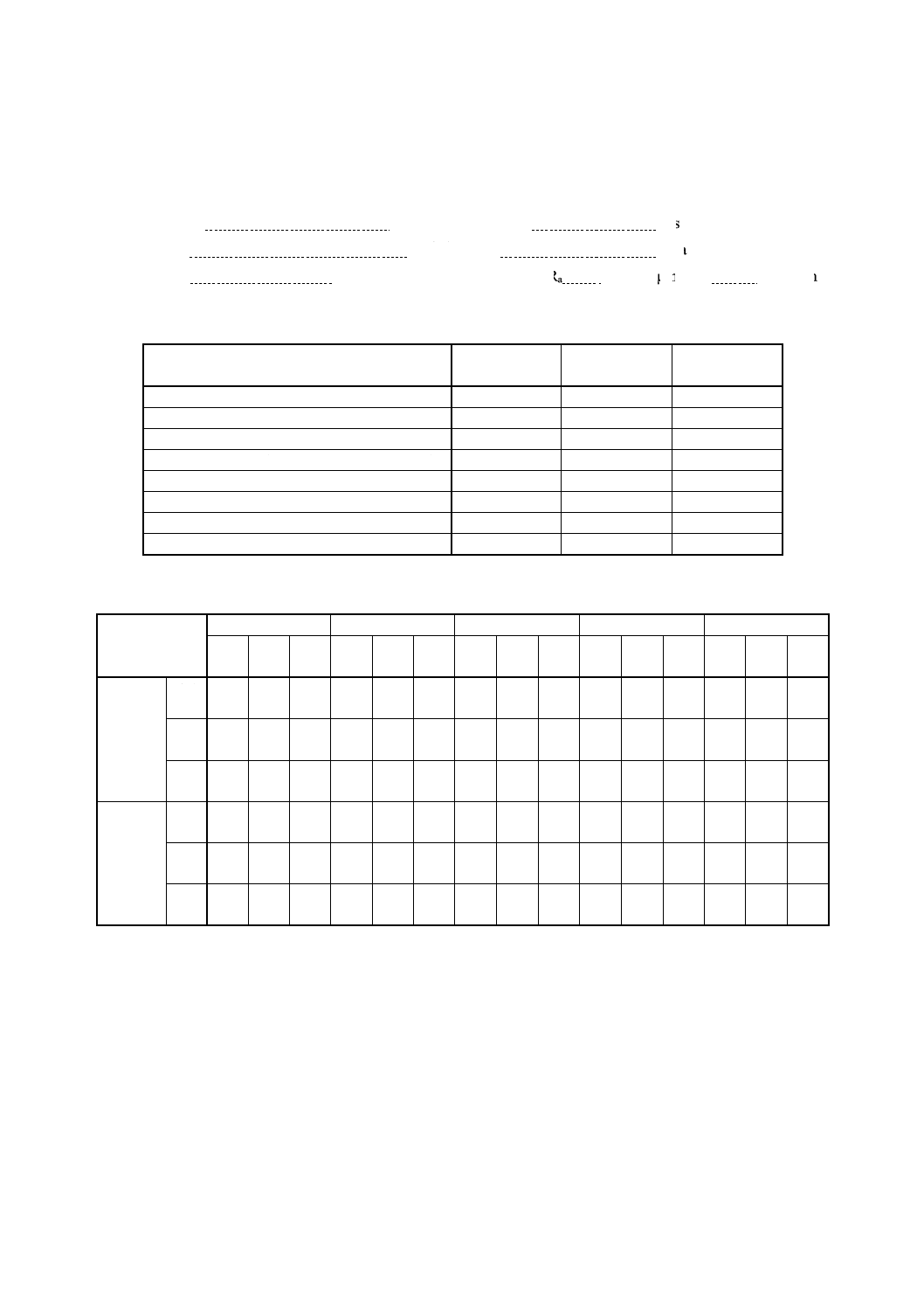

附属書C(規定) シール性能報告書

シール形式: 試験速度: m/s

部品番号: 試験圧力: MPa

材質: ロッド表面粗さ:Ra μm ; Rt μm

附属書C表 1 摩擦抵抗

平均値

N

試験回数

標準偏差

しゅう動摩擦抵抗

0サイクル

100 000サイクル

200 000サイクル(60 000サイクル,0.05 m/s)

300 000サイクル(100 000サイクル,0.05 m/s)

始動摩擦抵抗

0サイクル

300 000サイクル

附属書C表 2 シール寸法データ

d

Sl

dh

Sh

E

平均

値(1)

測定

No.

標準

偏差

平均

値(1)

測定

No.

標準

偏差

平均

値(1)

測定

No.

標準

偏差

平均

値(1)

測定

No.

標準

偏差

平均

値(1)

測定

No.

標準

偏差

シールA

試験

前

試験

後

変化

量

シールB

試験

前

試験

後

変化

量

注(1) 平均値は,すべての試験で得られた値の平均値とする。例えば,推奨された6回の試験である。

17

B 2409:2002 (ISO 7986:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

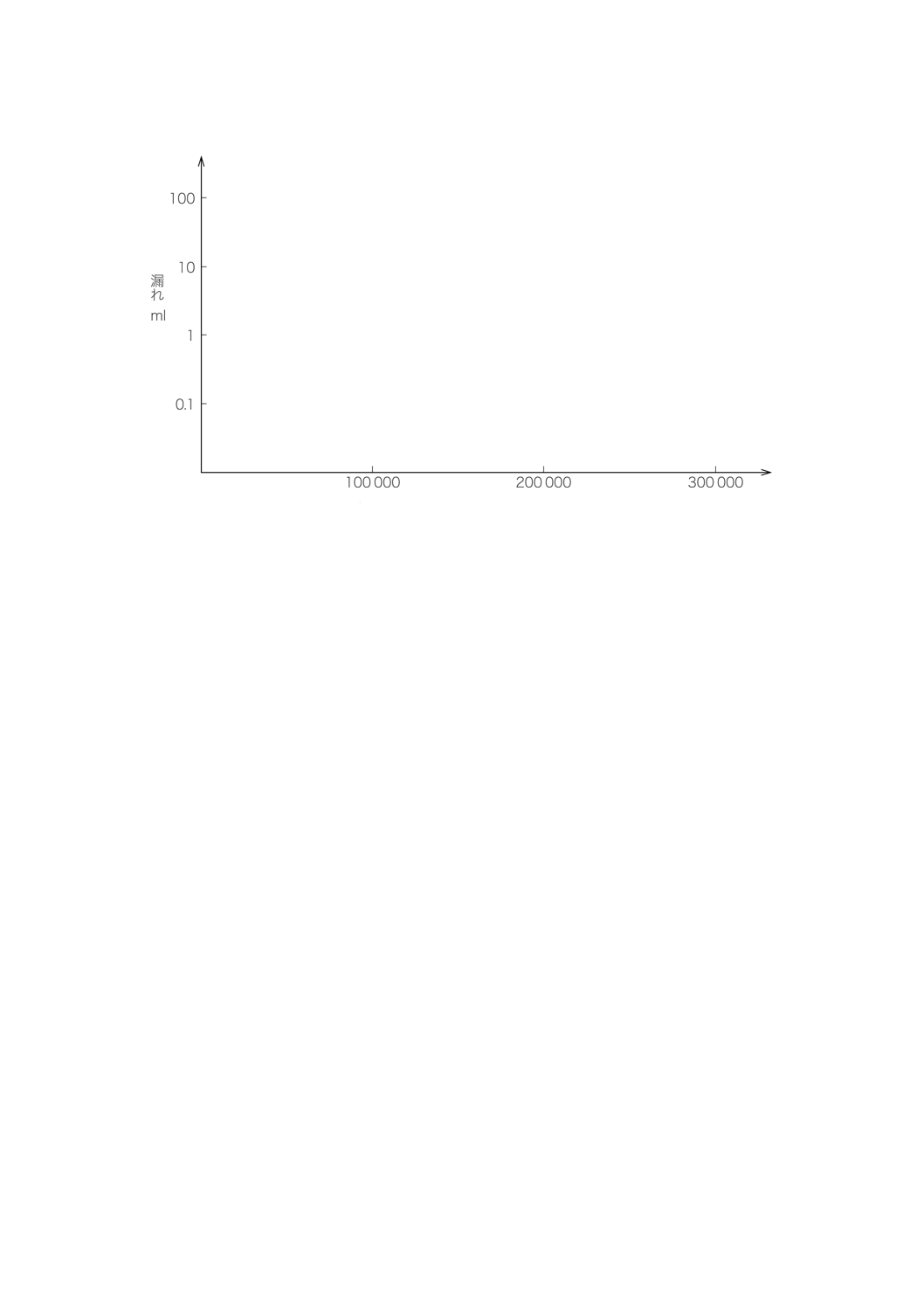

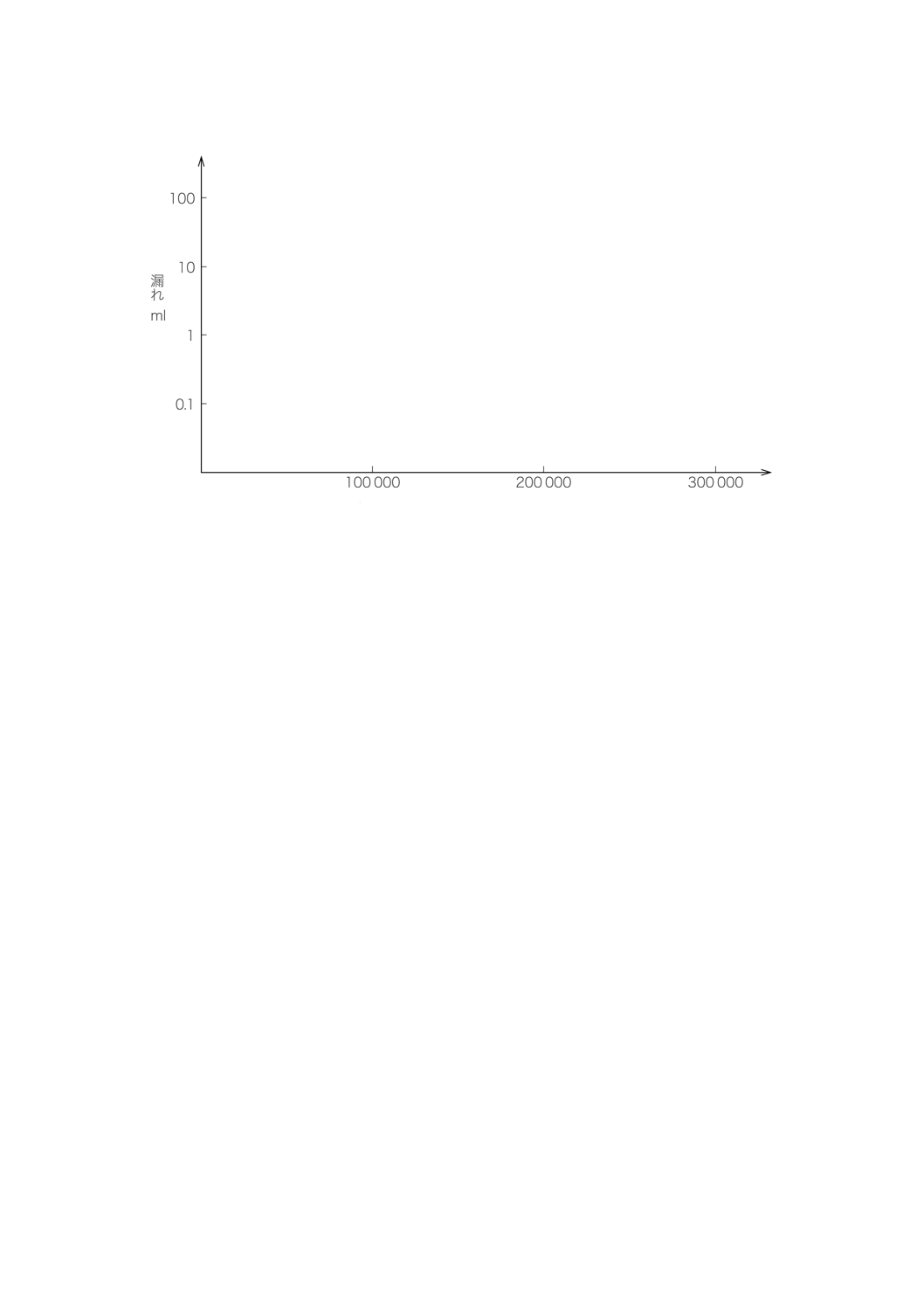

附属書C図 1 試験サイクルに対するシールからの漏れ

18

B 2409:2002 (ISO 7986:1997)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考) 関連規格

(1) JIS K 6397 原料ゴム及びラテックスの略号

備考 ISO 1629 : 1995, Rubber and latices−Nomenclatureからの引用事項は,この規格の該当事項と

同等である。

(2) ISO 2944 : 1974 Fluid power systems and components−Nominal pressure

(3) ISO 286-1 : 1988 ISO system of limits and fits−Part 1 : Bases of tolerances, deviations and fits

(4) ISO 3448 : 1992 Industrial liquid lubricants−ISO viscosity classification

(5) ISO 5597 : 1987 Hydraulic fluid power−Cylinders−Housings for piston and rod seals in reciprocating

applications−Dimensions and tolerances

日本工業標準調査会標準部会 産業機械技術専門委員会 構成表

氏名

所属

(委員会長) 岡 村 弘 之

東京理科大学理工学部

(委員)

朝 田 泰 英

財団法人電力中央研究所

伊 藤 正 人

厚生労働省労働基準局安全衛生部

大 地 昭 生

日本内燃機関連合会(株式会社東芝電力システム社)

大 湯 孝 明

社団法人日本農業機械工業会

重 久 吉 弘

財団法人エンジニアリング振興協会

鈴 木 通 友

社団法人全国木工機械工業会

筒 井 康 賢

独立行政法人産業技術総合研究所

橋 元 和 男

国土交通省総合政策局

平 野 正 明

社団法人日本機械工業連合会

藤 咲 浩 二

社団法人日本産業機械工業会

松 山 新一郎

株式会社豊田自動織機

吉 田 岳 志

農林水産省生産局

渡 邉 和 夫

社団法人日本建設機械化協会