B 2403:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号 ··················································································································· 2

4 性能······························································································································· 2

5 腐食及び粘り付き ············································································································· 2

6 形状及び寸法 ··················································································································· 2

7 外観······························································································································· 2

8 材料······························································································································· 2

8.1 ゴムVパッキンの材料 ···································································································· 2

8.2 布入りゴムVパッキンの材料 ··························································································· 2

9 試験方法························································································································· 6

9.1 性能試験 ······················································································································ 6

9.2 腐食及び粘り付き試験 ···································································································· 8

9.3 ゴム材料試験 ················································································································ 8

9.4 布入りゴム板試験 ·········································································································· 8

10 検査 ····························································································································· 9

11 製品の呼び方 ················································································································· 9

12 表示 ····························································································································· 9

12.1 製品の表示 ·················································································································· 9

12.2 包装の表示 ················································································································· 10

附属書A(参考)Vパッキンを装着する場合の主要寸法及び装着高さ ············································ 11

B 2403:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本フル

ードパワー工業会 (JFPA) 及び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS B 2403:1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 2403:2009

Vパッキン

V packings

序文

この規格は,1963年に制定され,その後3回の改正を経て今日に至っている。前回の改正は,1995年に

行われたが,その後に本体が参照している規格が廃止,改正されたので試験項目及び試験条件の見直しに

対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,石油系作動油を使用する一般油圧機器用Vパッキン(以下,Vパッキンという。)につい

て規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメー

タ

JIS G 3101 一般構造用圧延鋼材

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS H 3100 銅及び銅合金の板並びに条

JIS H 5120 銅及び銅合金鋳物

JIS K 2213 タービン油

JIS K 6250 ゴム−物理試験方法通則

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

JIS K 6253 加硫ゴム及び熱可塑性ゴム−硬さの求め方

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

JIS K 6262 加硫ゴム及び熱可塑性ゴム−常温,高温及び低温における圧縮永久ひずみの求め方

2

B 2403:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

種類及び記号

Vパッキンの種類及び種類を示す記号は,表1による。

表1−Vパッキンの種類及び記号

種類

種類の記号

注記

ゴムVパッキン

H

材料にゴムを用いたもの

布入りゴムVパッキン

F

布にゴムをのり引き処理した素材を成型したもの

(8.2参照)

4

性能

Vパッキンは,9.1の規定によって試験を行い,パッキングランド1か所当たりの油漏れ量は,5回の測

定値がそれぞれゴムVパッキンの場合は2 mL/1 000回以下,布入りゴムVパッキンの場合は4 mL/1 000

回以下でなければならない。

5

腐食及び粘り付き

腐食及び粘り付きは,9.2の規定によって試験した場合,Vパッキンと接触する金属を腐食させたり,粘

り付きを生じてはならない。ただし,金属の変色は,腐食と認めない。

6

形状及び寸法

Vパッキンの形状及び寸法は,次による。

a) 主要部分の形状及び寸法は,表2による。

b) Vパッキンには,著しいねじれ及びゆがみがあってはならない。

7

外観

Vパッキンの表面は,仕上げが良好で,有害なきず,切れ目,ひび,割れなどの欠点があってはならな

い。

8

材料

8.1

ゴムVパッキンの材料

ゴムVパッキンの材料は,ゴムを用い,9.3の規定によって試験した場合,その物理的性質が表3の規

定に適合し,均一性をもつものでなければならない。

また,石油系作動油を汚染するような物質及びVパッキンと接触する金属を腐食させたり,粘り付きを

生じるような物質を含んではならない。

8.2

布入りゴムVパッキンの材料

布入りゴムVパッキンの材料は,布及びゴムを用い,次のa) 及びb) の規定に適合し,かつ,試験用布

入りゴム板を9.4の規定によって試験した場合,その物理的性質が表4の規定に適合しなければならない。

また,石油系作動油を汚染するような物質及びVパッキンと接触する金属を腐食したり,粘り付きを生

じるような有害な物質を含んではならない。

a) 布 布は,たて糸及びよこ糸の密度が均一で,きず,ゆがみ,ふしなどの欠点がなく,使用目的に適

合するものでなければならない。

b) ゴム ゴムは,組成が均等で,使用目的に適合するものでなければならない。

3

B 2403:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

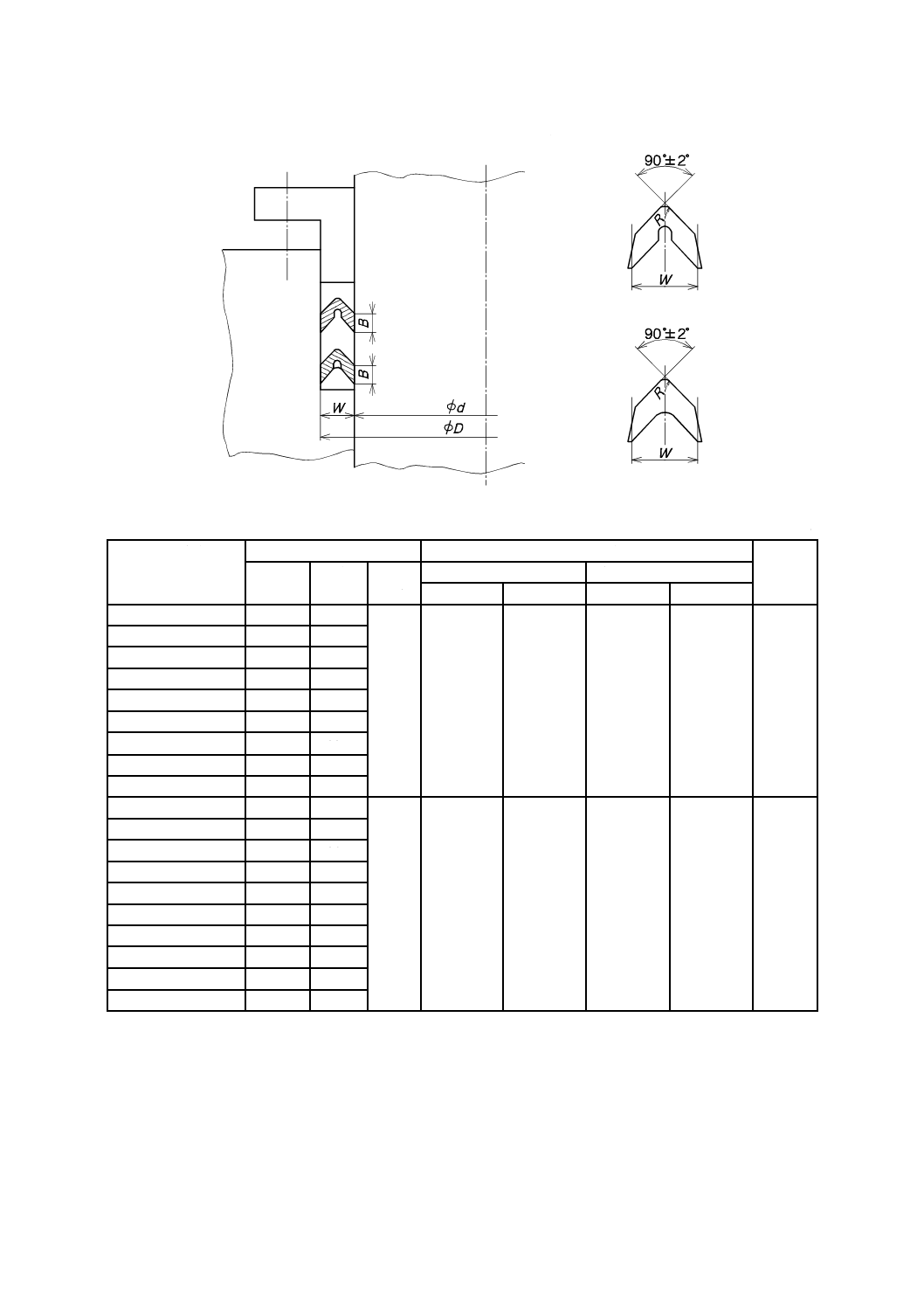

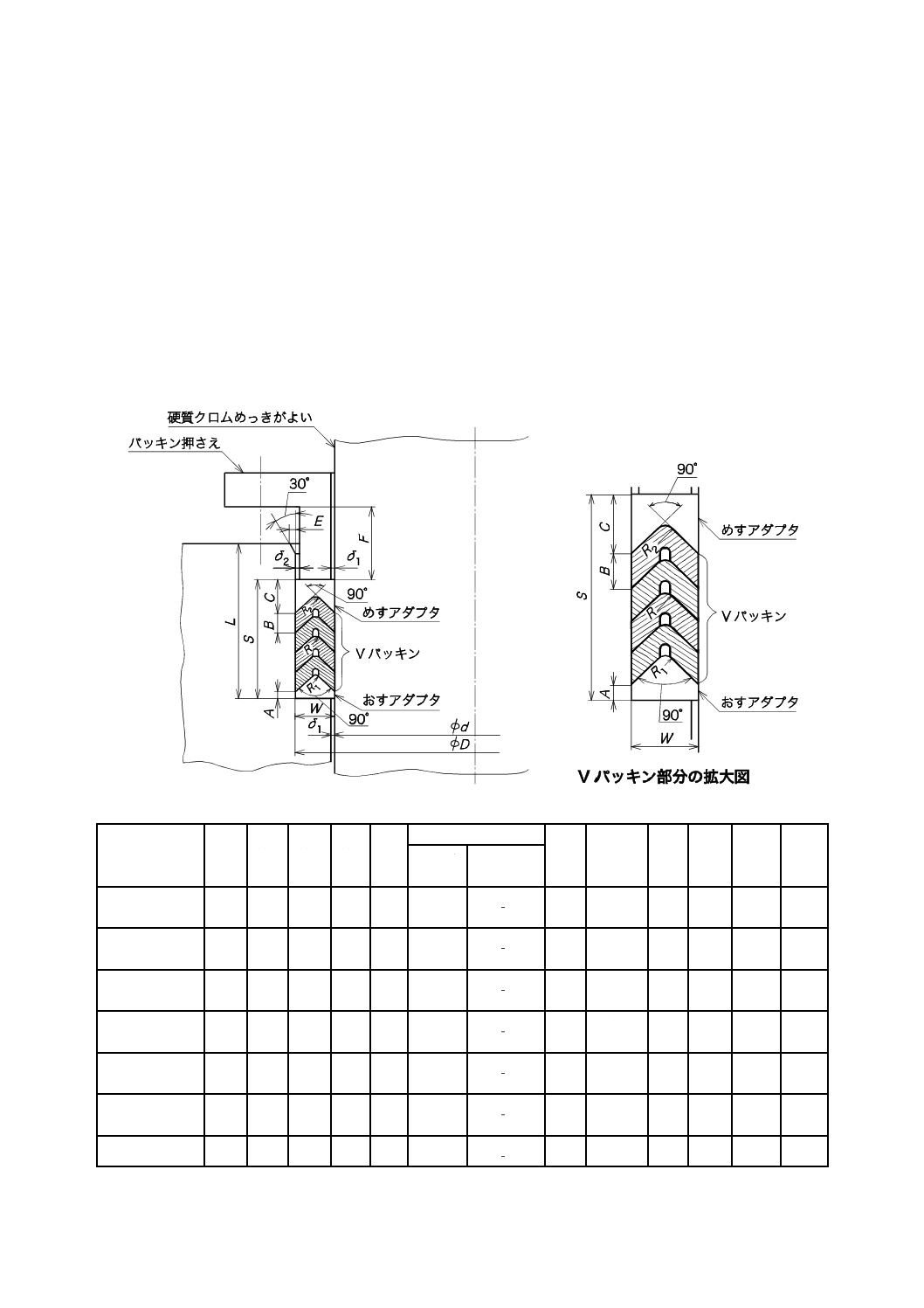

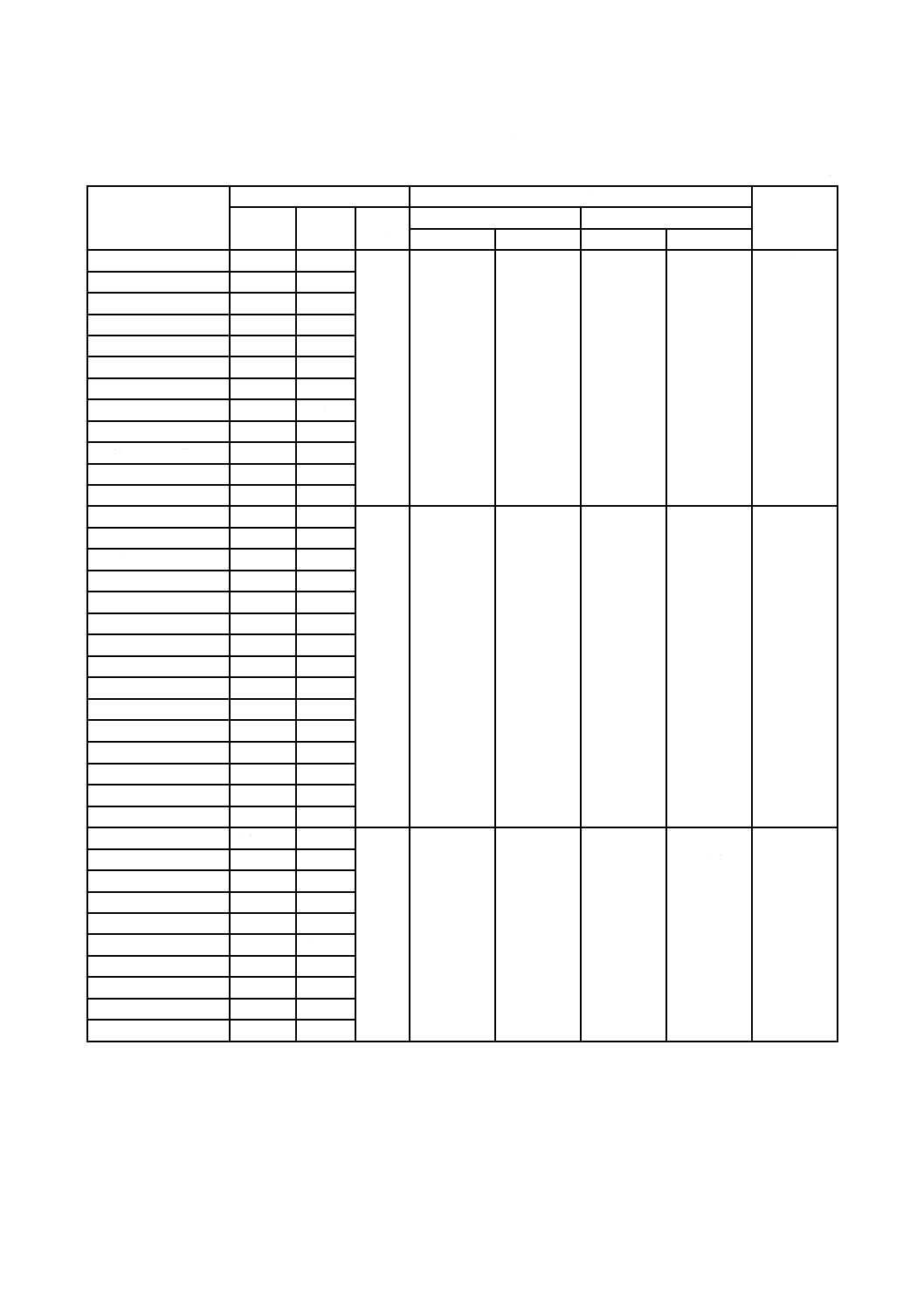

表2−Vパッキンの形状及び寸法

単位 mm

呼び番号

呼び寸法

高さ B a)

R

最小

内径

d

外径

D

幅

W

ゴムVパッキン

布入りゴムVパッキン

基準寸法

許容差

基準寸法

許容差

H 6.3 又はF 6.3

6.3

16.3

5

2.5

±0.3

3

+0.5

−0.2

0.5

H 7.1 又はF 7.1

7.1

17.1

H 8 又はF 8

8

18

H 9 又はF 9

9

19

H 10 又はF 10

10

20

H 11.2 又はF 11.2

11.2

21.2

H 12.5 又はF 12.5

12.5

22.5

H 14 又はF 14

14

24

H 16 又はF 16

16

26

H 15 又はF 15

15

28

6.5

3

±0.3

3

+0.5

−0.2

0.75

H 18 又はF 18

18

31

H 18.5 又はF 18.5

18.5

31.5

H 20 又はF 20

20

33

H 22.4 又はF 22.4

22.4

35.4

H 25 又はF 25

25

38

H 27 又はF 27

27

40

H 28 又はF 28

28

41

H 31.5 又はF 31.5

31.5

44.5

H 32 又はF 32

32

45

4

B 2403:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

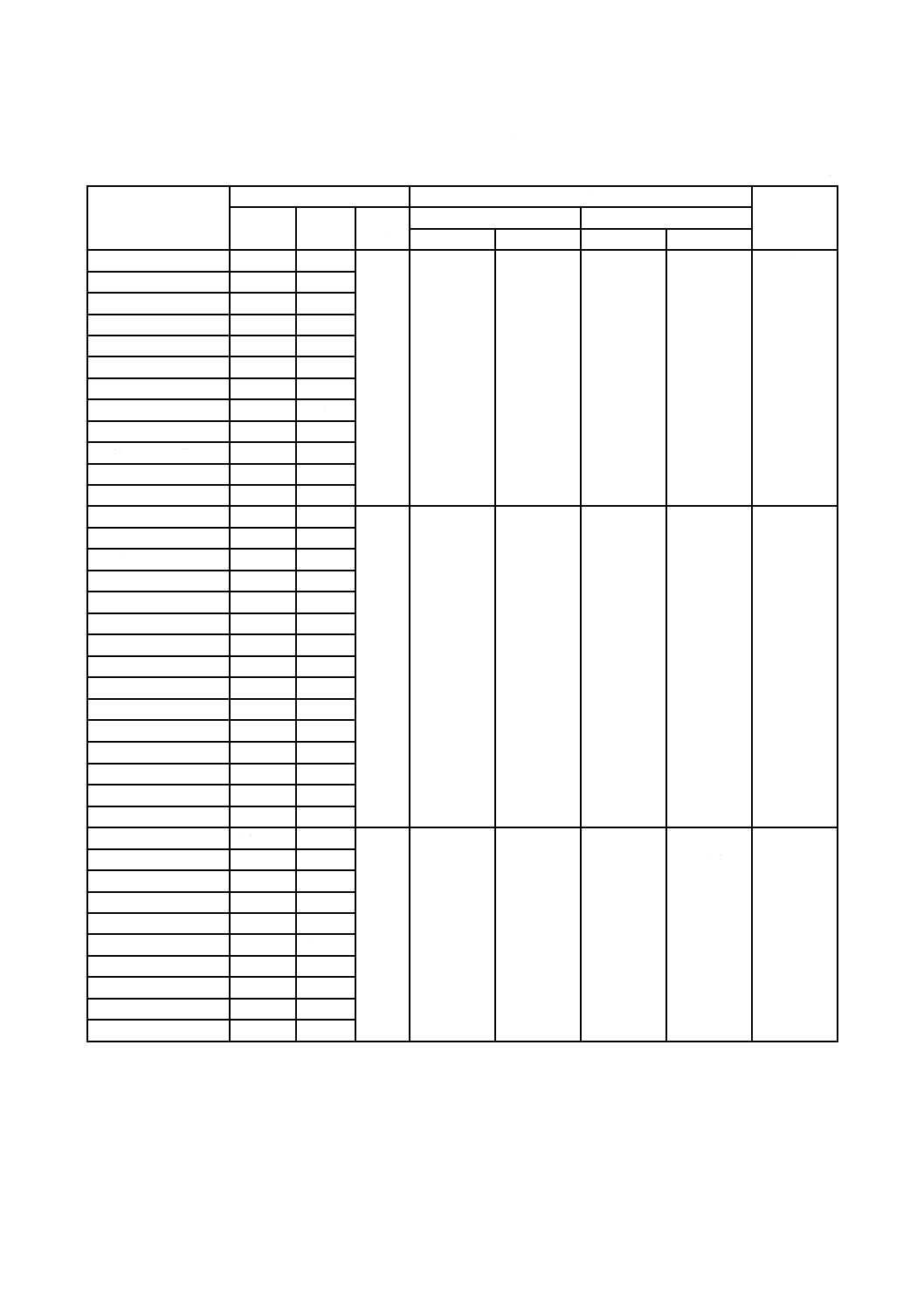

表2−Vパッキンの形状及び寸法(続き)

単位 mm

呼び番号

呼び寸法

高さ B a)

R

最小

内径

d

外径

D

幅

W

ゴムVパッキン

布入りゴムVパッキン

基準寸法

許容差

基準寸法

許容差

H 34 又はF 34

34

50

8

3.5

±0.3

4

+0.5

−0.2

1

H 35.5 又はF 35.5

35.5

51.5

H 40 又はF 40

40

56

H 45 又はF 45

45

61

H 47 又はF 47

47

63

H 50 又はF 50

50

66

H 53 又はF 53

53

69

H 55 又はF 55

55

71

H 56 又はF 56

56

72

H 60 又はF 60

60

76

H 63 又はF 63

63

79

H 64 又はF 64

64

80

H 67 又はF 67

67

87

10

4

±0.3

5

+0.5

−0.2

2

H 70 又はF 70

70

90

H 71 又はF 71

71

91

H 75 又はF 75

75

95

H 80 又はF 80

80

100

H 85 又はF 85

85

105

H 90 又はF 90

90

110

H 92 又はF 92

92

112

H 95 又はF 95

95

115

H 100 又はF 100

100

120

H 105 又はF 105

105

125

H 106 又はF 106

106

126

H 112 又はF 112

112

132

H 118 又はF 118

118

138

H 120 又はF 120

120

140

H 125 又はF 125

125

150

12.5

5

±0.3

6

+0.5

−0.2

2

H 132 又はF 132

132

157

H 135 又はF 135

135

160

H 140 又はF 140

140

165

H 145 又はF 145

145

170

H 150 又はF 150

150

175

H 155 又はF 155

155

180

H 160 又はF 160

160

185

H 165 又はF 165

165

190

H 170 又はF 170

170

195

5

B 2403:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−Vパッキンの形状及び寸法(続き)

単位 mm

呼び番号

呼び寸法

高さ B a)

R

最小

内径

d

外径

D

幅

W

ゴムVパッキン

布入りゴムVパッキン

基準寸法

許容差

基準寸法

許容差

H 175又はF 175

175

200

12.5

5

±0.3

6

+0.5

−0.2

2

H 180又はF 180

180

205

H 190又はF 190

190

215

H 199又はF 199

199

224

H 200又はF 200

200

225

H 212又はF 212

212

237

H 224又はF 224

224

249

H 225又はF 225

225

250

H 236又はF 236

236

261

H 250又はF 250

250

275

H 265又はF 265

265

297

16

6

±0.4

7

+0.8

−0.3

3

H 280又はF 280

280

312

H 300又はF 300

300

332

F 315

315

347

−

−

F 335

335

367

F 355

355

387

F 375

375

407

F 400

400

432

F 425

425

457

F 450

450

482

F 475

475

507

F 500

500

532

F 530

530

570

20

−

−

8

+1.2

−0.4

4

F 560

560

600

F 600

600

640

F 630

630

670

参

考

F 670

670

710

20

−

−

8

+1.2

−0.4

4

F 710

710

750

F 750

750

790

F 800

800

840

F 850

850

890

F 900

900

940

F 950

950

990

F 1 000

1 000

1 040

注記1 表2の図は,主要部分の形状及び寸法を示すための代表的な図として,溝のある形状のVパッキン及び溝のな

い形状のVパッキンを示す。

注記2 Vパッキンを装着する相手軸の外径の呼び寸法はVパッキンの呼び内径に合わせ,相手穴の内径の呼び寸法は

Vパッキンの呼び外径に合わせる。Vパッキンがしゅう動する軸及び穴の公差域クラスは,軸の場合,h8〜h9

程度,穴の場合,H9〜H10程度で,その表面粗さはRa 0.2程度を一般に用いる。

注a) Bは,Vパッキンを装着した場合の1個当たりの高さを示す。呼び番号でH系のものはゴムVパッキンの値をと

り,F系のものは布入りゴムVパッキンの値をとる。Vパッキンを装着する場合の主要寸法及び装着高さを,参

考として附属書Aに示す。

6

B 2403:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

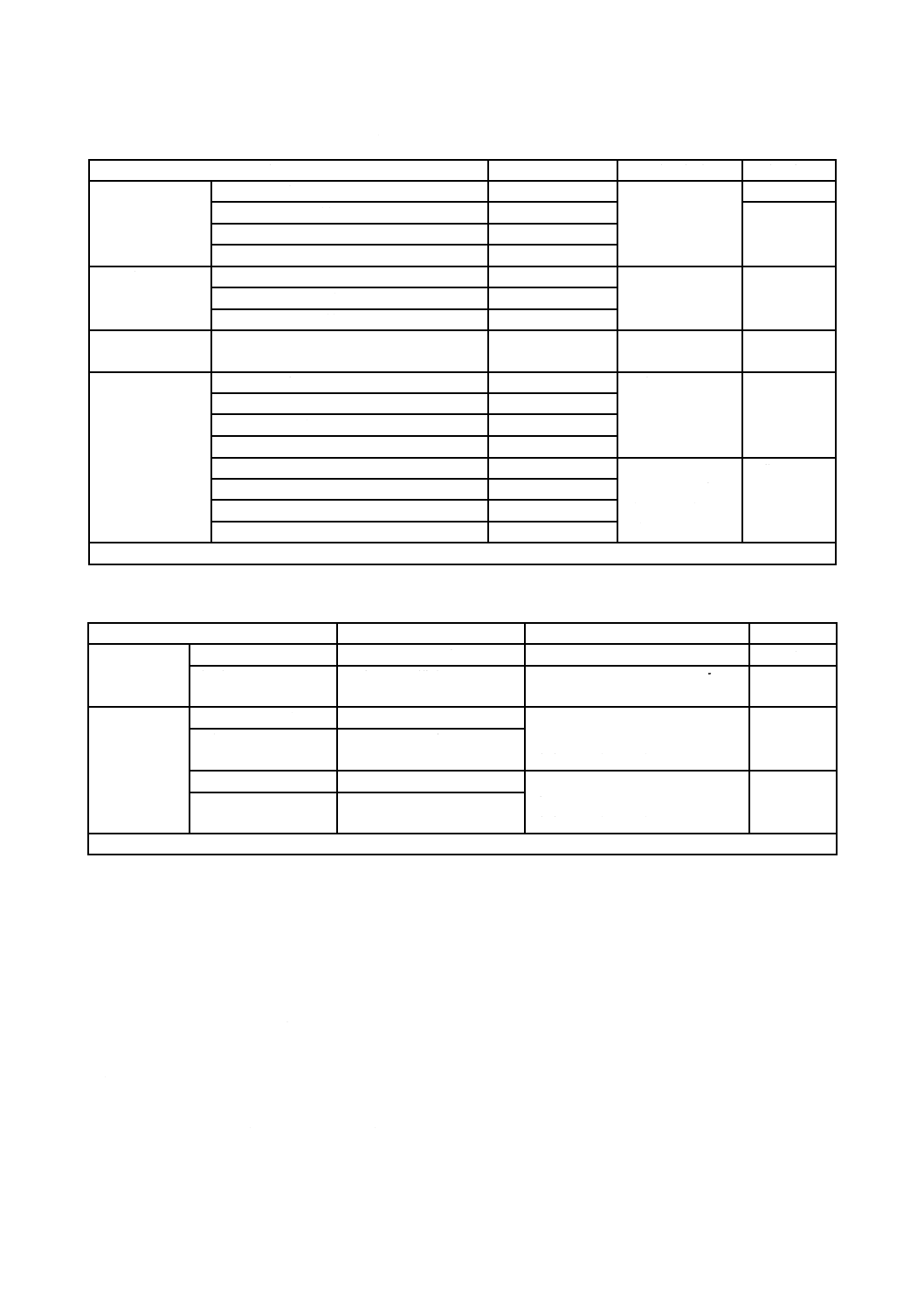

表3−ゴムVパッキン材料の物理的性質

試験項目

許容差

試験条件

試験方法

常態試験

タイプAデュロメータ硬さ

A90/S±5

常態

JIS K 6253

引張強さMPa 最小

9.8

JIS K 6251

伸び % 最小

100

引張応力(100 %伸びのとき)MPa

6.9以上

老化試験

タイプAデュロメータ硬さ変化

+10以下

温度 100 ℃

時間 70時間

JIS K 6257

引張強さ変化率 % 最大

−20

伸び変化率 % 最大

−50

圧縮永久

ひずみ試験

圧縮永久ひずみ % 最大

75

温度 100 ℃

時間 70時間

JIS K 6262

耐油試験

タイプAデュロメータ硬さ変化

−5〜+10

温度 100 ℃

時間 70時間

試験用油(潤滑

油)No.1 a)

JIS K 6258

引張強さ変化率 % 最大

−20

伸び変化率 % 最大

−40

体積変化率 %

−10〜+5

タイプAデュロメータ硬さ変化

−10〜+5

温度 100 ℃

時間 70時間

試験用油(潤滑

油)No.3 a)

JIS K 6258

引張強さ変化率 % 最大

−35

伸び変化率 % 最大

−35

体積変化率 %

0〜+20

注a) 試験用油No.1油及びNo.3油は,JIS K 6258の5.4.2(試験用潤滑油)のNo.1油及びNo.3油とする。

表4−試験用布入りゴム板の物理的性質

試験項目

許容差

試験条件

試験方法

常態試験

引張強さMPa

14.7以上

常態

9.4.2 a)

曲げ

縦方向及び横方向ともにき

裂が生じない。

常態 ただし,鉄棒の直径5 mm

9.4.2 b)

耐油試験

質量変化率 %

0〜+15

温度 100 ℃

時間 70時間

試験用油(潤滑油)No.1a)

9.4.3

外観

布のはく離,膨れなどの異

状が生じない。

質量変化率 %

0〜+20

温度 100 ℃

時間 70時間

試験用油(潤滑油)No.3a)

9.4.3

外観

布のはく離,膨れなどの異

状が生じない。

注a) 試験用油No.1油及びNo.3油は,JIS K 6258の5.4.2(試験用潤滑油)のNo.1油及びNo.3油とする。

9

試験方法

9.1

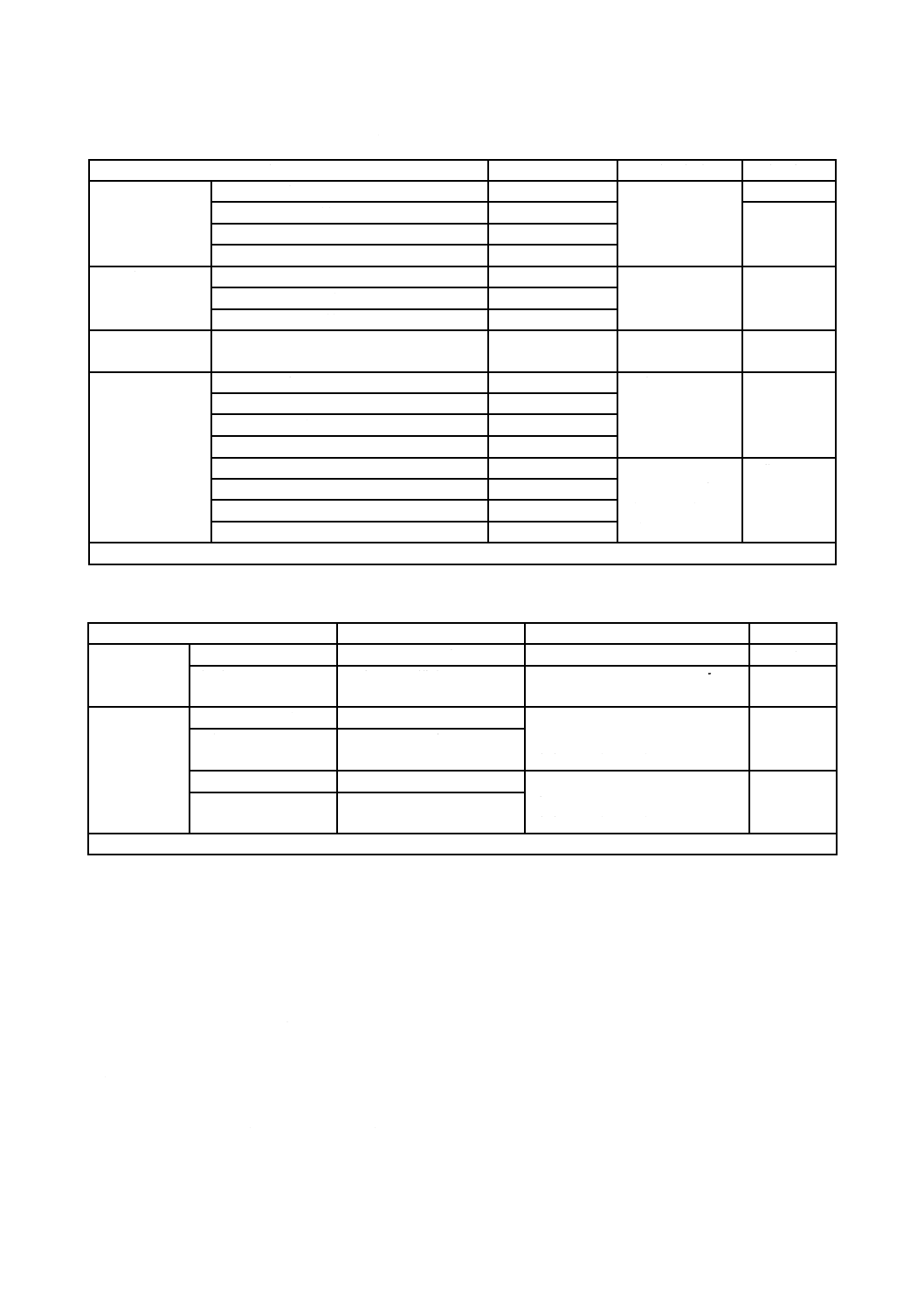

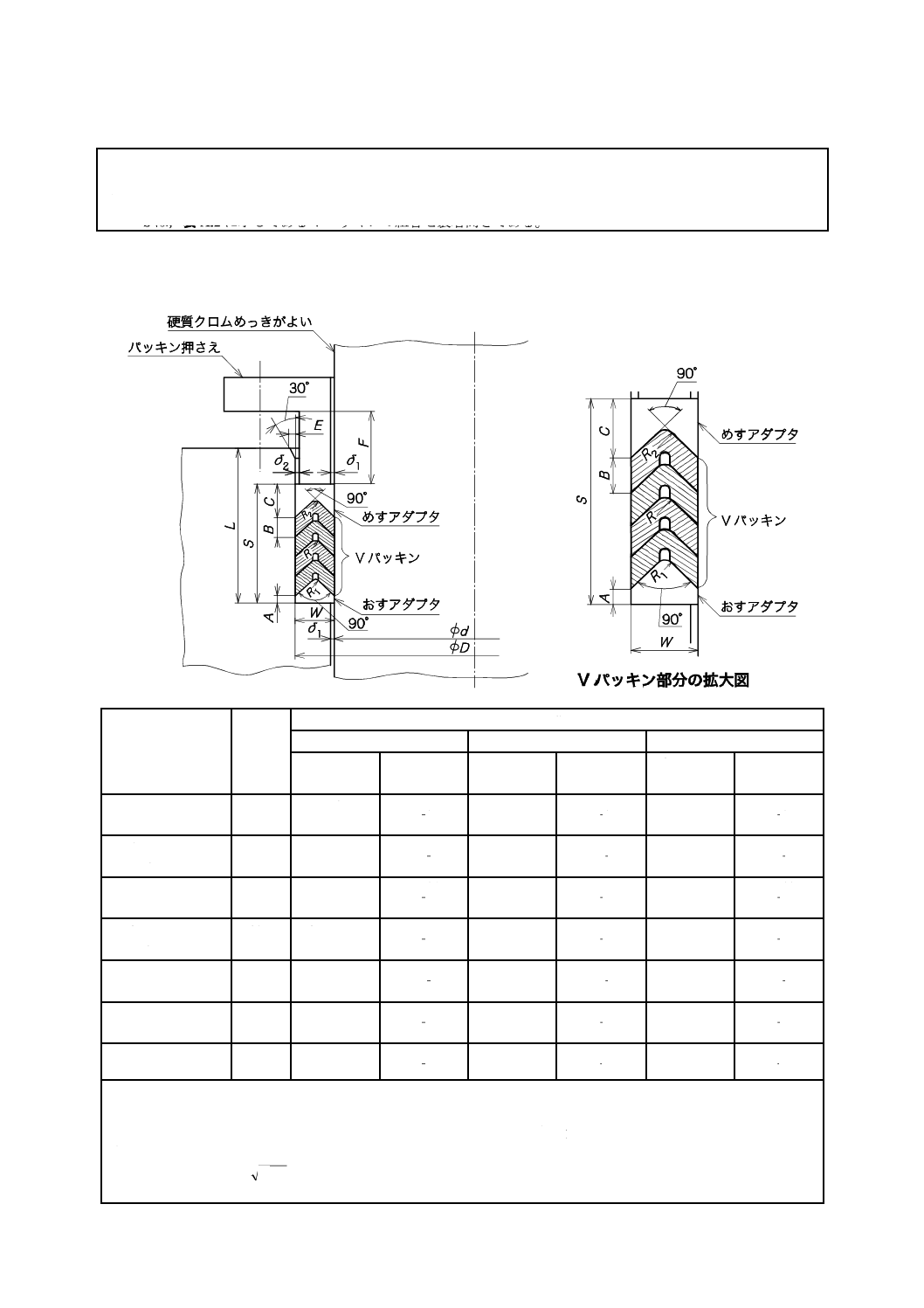

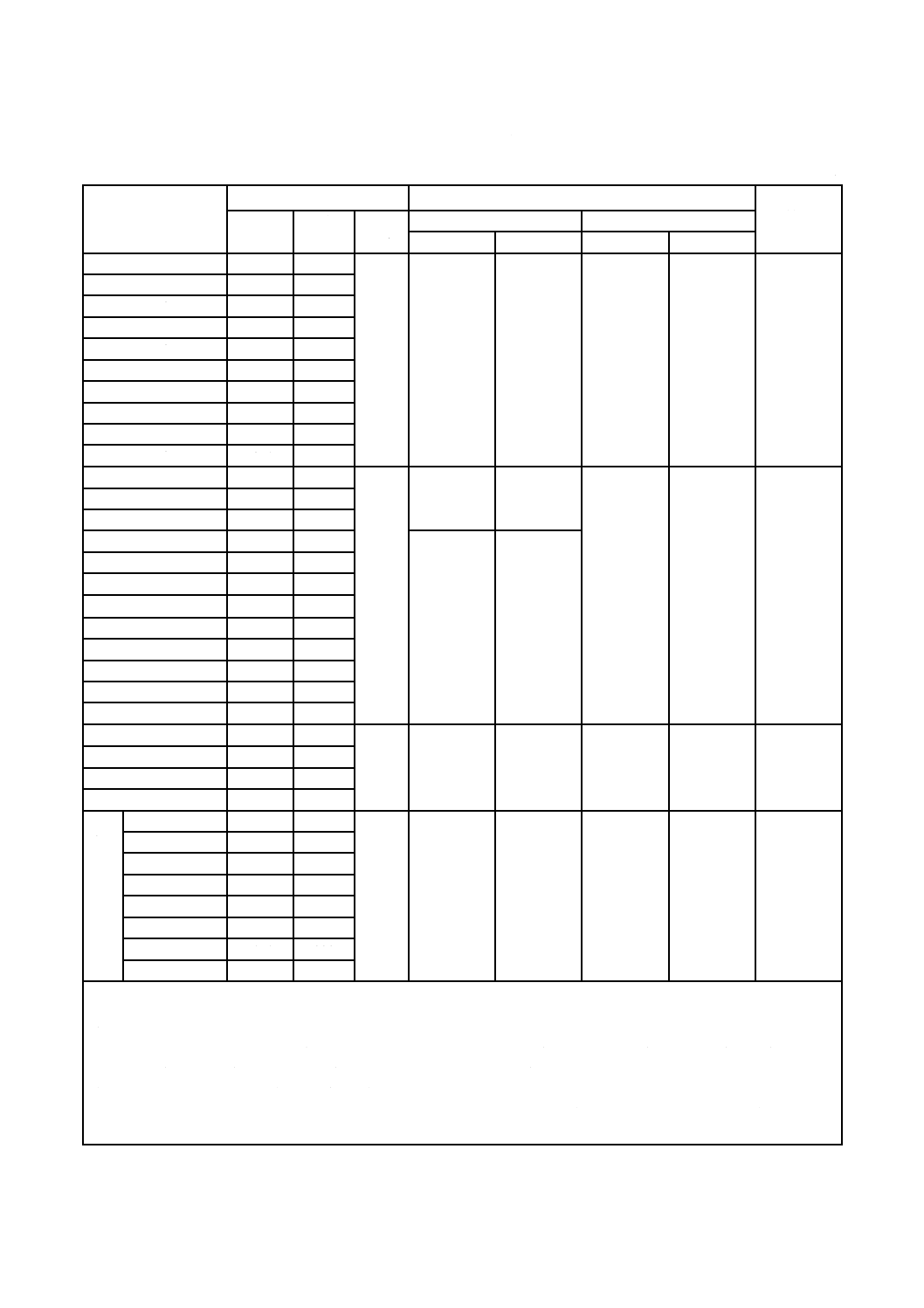

性能試験

9.1.1

試験装置

この試験装置は,Vパッキンの往復作動時の油漏れを試験するためのもので,次の事項を満足しなけれ

ばならない。試験装置の例を,図1に示す。

a) パッキングランドを2個もっている。

注記 パッキングランドとは,パッキンを挿入する部位をさす。

b) ロッドの運動は,往復作動とする。

c) 試験装置の形式は,縦形又は横形とする。

d) 9.1.2の試料を装着し,9.1.3の試験条件を満足する。

7

B 2403:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図1−試験装置の例(断面図 JIS B 2409参照)

9.1.2

試料

試料は,呼び番号H50又はF50のVパッキンを用い,1個のパッキングランド当たり3個組合せとする。

9.1.3

試験条件

試験条件は,表5による。

表5−試験条件

項目

試験条件

注記

試験用油

JIS K 2213の2種相当品

(添加タービン油)

試験圧力 MPa(ゲージ圧)

10.3±0.5

静圧でよい。

油温 ℃

室温〜70

油温の測定箇所は,試験機の油圧室内とする。

往復作動速度 回/min

30〜40

ストローク mm

100〜110

片側

ロッドの仕上げ

Ra 0.4以下

JIS B 0601

アダプタの材料

JIS H 5120(CAC403相当品)

往復作動回数 回

50 000

断続でもよい。

9.1.4

試験方法

Vパッキン及びおす・めすアダプタをパッキングランドに装着し,9.1.3の試験条件によって作動して油

漏れ量を測定する。

油漏れは,ロッド部からの漏れとする。

油漏れ量は,往復作動回数約10 000回ごとの漏れ量を測定し,往復作動回数1 000回当たりの漏れ量に

換算する。この測定を5回繰り返す。

8

B 2403:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

腐食及び粘り付き試験

腐食及び粘り付き試験は,次による。

a) 製品と同一条件で製造された厚さ2〜3 mmの板材から幅25 mm,長さ50 mmの試験片を4個とる。

b) 試験は,4個の試験片を,厚さ3 mm,幅25 mm,長さ50 mmの表面をよく磨いた黄銅板,鋼板及び

ステンレス鋼板の間に交互に挟み,密着させて積み重ね,70±1 ℃に保った恒温槽に24時間入れた後

に,金属面の腐食及び粘り付きの状態を調べる。

c) この試験に用いる黄銅板はJIS H 3100,鋼板はJIS G 3101,ステンレス鋼板はJIS G 4305による。

9.3

ゴム材料試験

ゴム材料試験は,次による。

a) 試験片は,製品と同一条件で製造する。

b) 試験の一般条件は,JIS K 6250による。

c) 常態試験,老化試験,圧縮永久ひずみ試験及び耐油試験は,表3による。

9.4

布入りゴム板試験

9.4.1

試験用布入りゴム板

試験に用いる布入りゴム板は,次による。

a) 材料は,布入りゴムVパッキンと同一とする。

b) 厚さが2〜3 mmになるように布を積層する。

c) 布を積層する場合には,布の方向を合わせる。

d) 製造条件は,布入りゴムVパッキンと同一とする。

9.4.2

常態試験

布入りゴム板の常態試験方法は,次による。

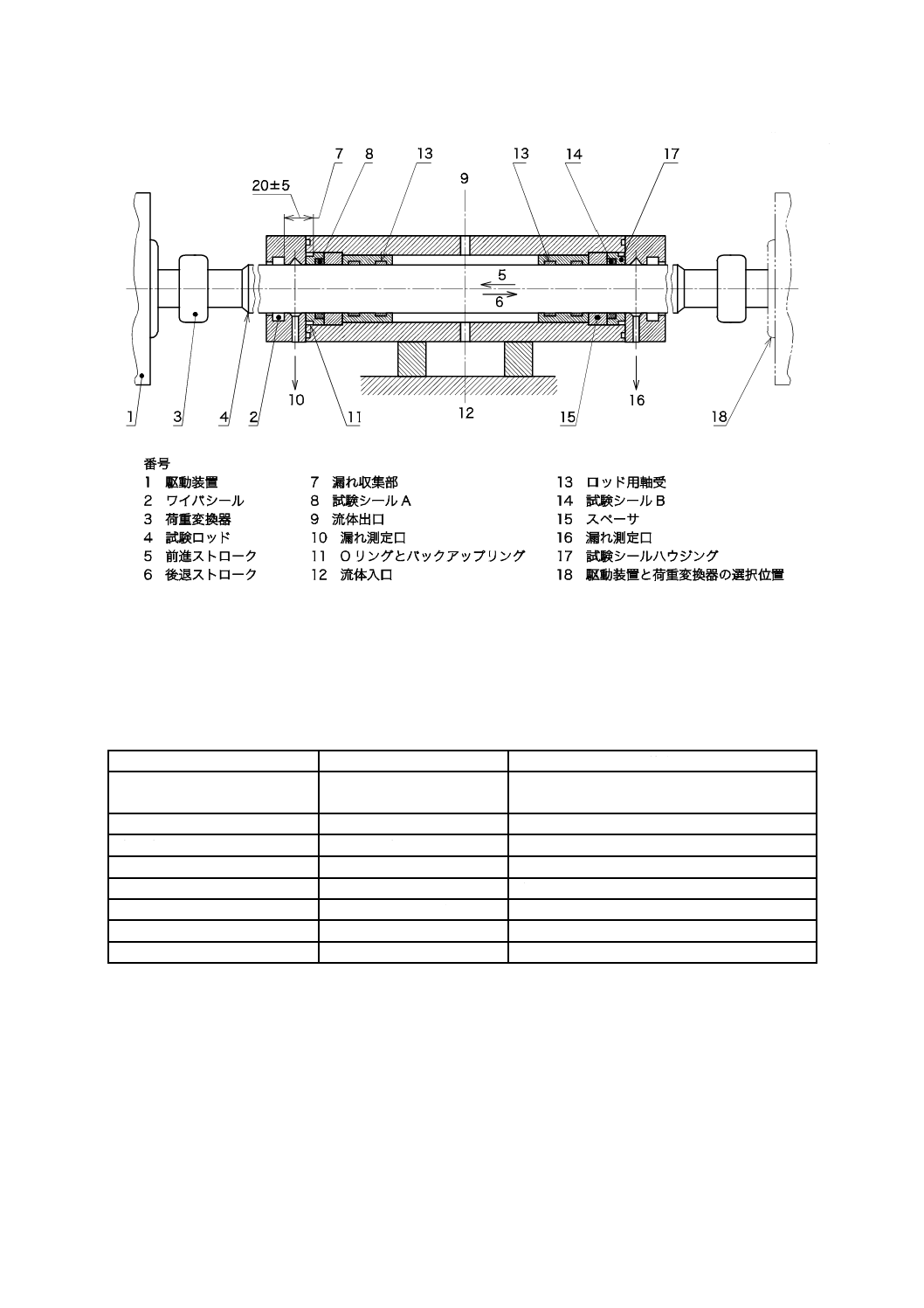

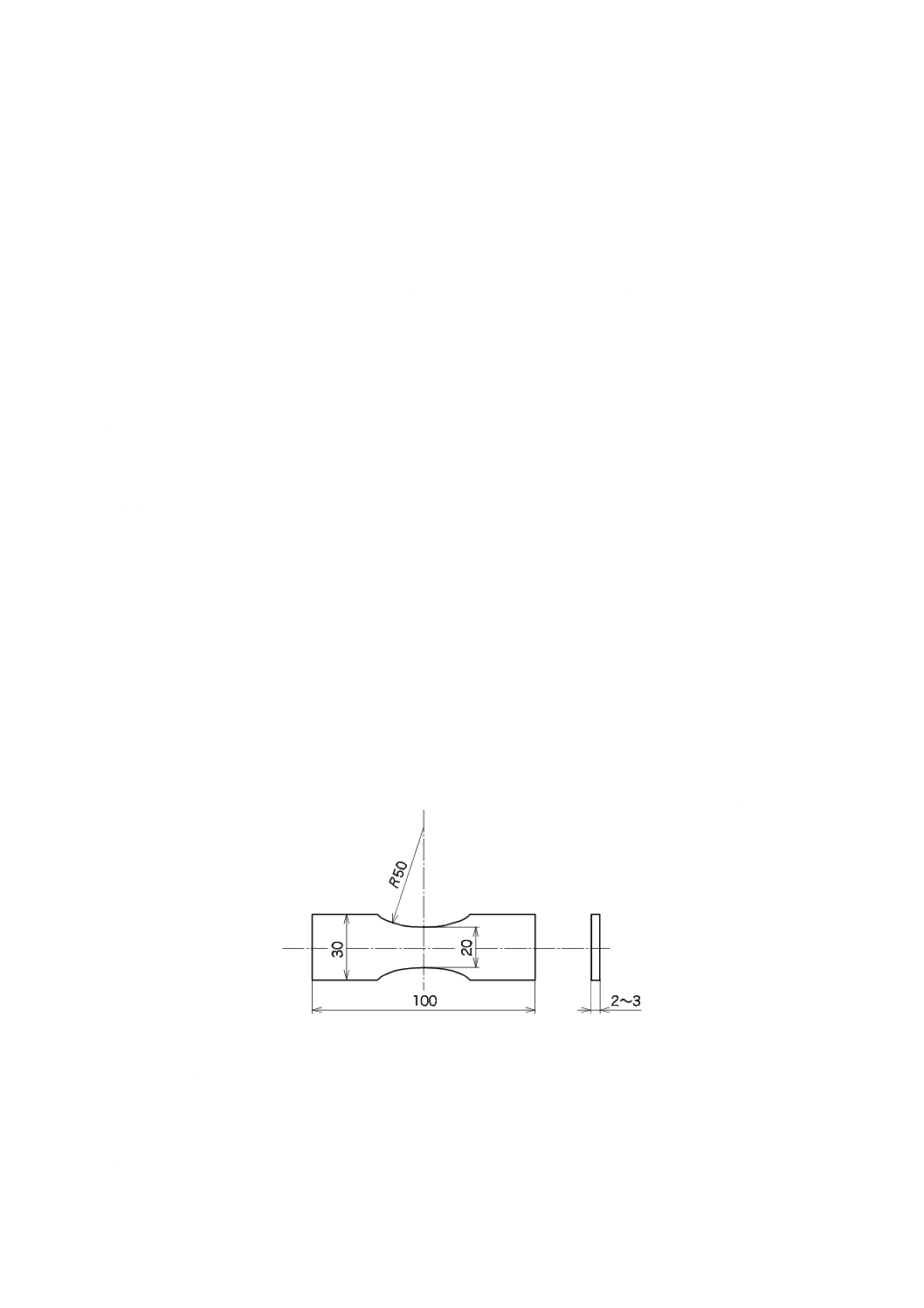

a) 引張強さ 引張強さの試験方法は,次による。

1) 9.4.1に規定した試験用布入りゴム板から,図2のダンベル状試験片を布の縦及び横方向からそれぞ

れ3個とる。

単位 mm

図2−ダンベル状試験片

2) 試験方法は,JIS K 6251による。ただし,引張速さは,300±15 mm/minとし,引張強さの成績は,

縦及び横方向それぞれについて,3個の試験片の測定値の中央値を求め,その小さいほうの値をと

る。

b) 曲げ 曲げ試験方法は,次による。

1) 9.4.1に規定の試験用布入りゴム板から,厚さ2〜3 mm,幅15 mm,長さ100 mmの試験片を布の縦

9

B 2403:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及び横方向からそれぞれ2個とる。

2) 試験は,直径5 mmの鉄棒の外周に試験片を密着させて180°折り曲げて,き裂の有無を4個の試

験片について調べる。

9.4.3

耐油試験

試験用布入りゴム板の耐油試験方法は,次による。

a) 9.4.1に規定した試験用布入りゴム板から,厚さ2〜3 mm,幅20 mm,長さ20 mmの試験片を3個と

る。

b) 試験は,表4で規定された試験条件で,試験片を試験用油に浸し,質量変化率及び外観を調べる。

質量変化試験は,JIS K 6258の5.5(試験方法)及び5.6(計算)に準じて行う。

c) 質量変化率は,3個の試験片の測定値の中央値をとる。

10 検査

Vパッキンの検査は,次の項目について行い,箇条4〜箇条8の規定に適合しなければならない。ただ

し,次のa),b) 及びe) の検査は,通常の取引では行わなくてもよい。

a) 性能

b) 腐食及び粘り付き

c) 形状・寸法

d) 外観

e) 材料

11 製品の呼び方

Vパッキンの呼び方は,規格番号又は規格名称及び呼び番号による。

(規格番号又は (呼び番号)

規格名称)

例1 JIS B 2403 F 63

例2 Vパッキン H 31.5

12 表示

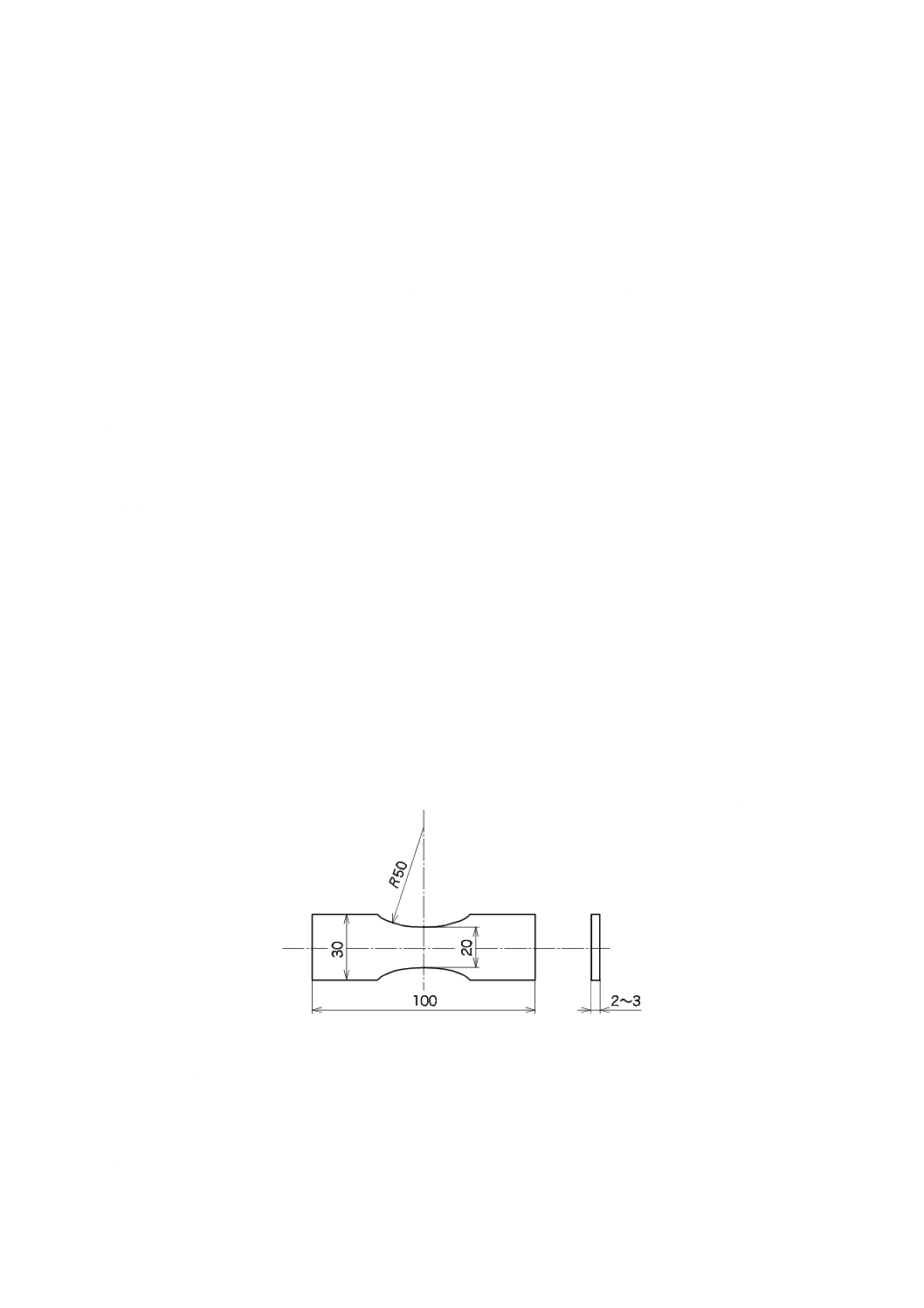

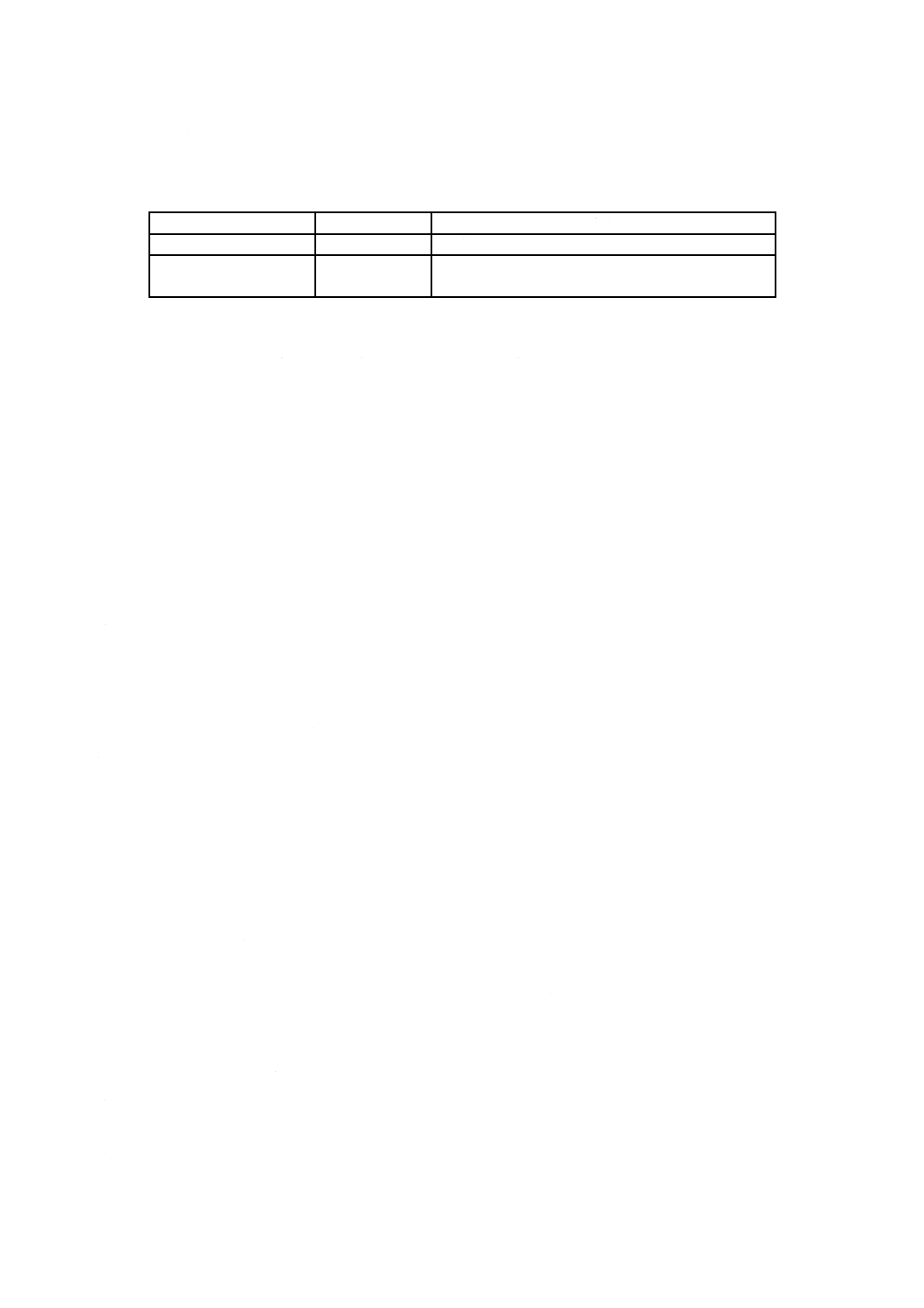

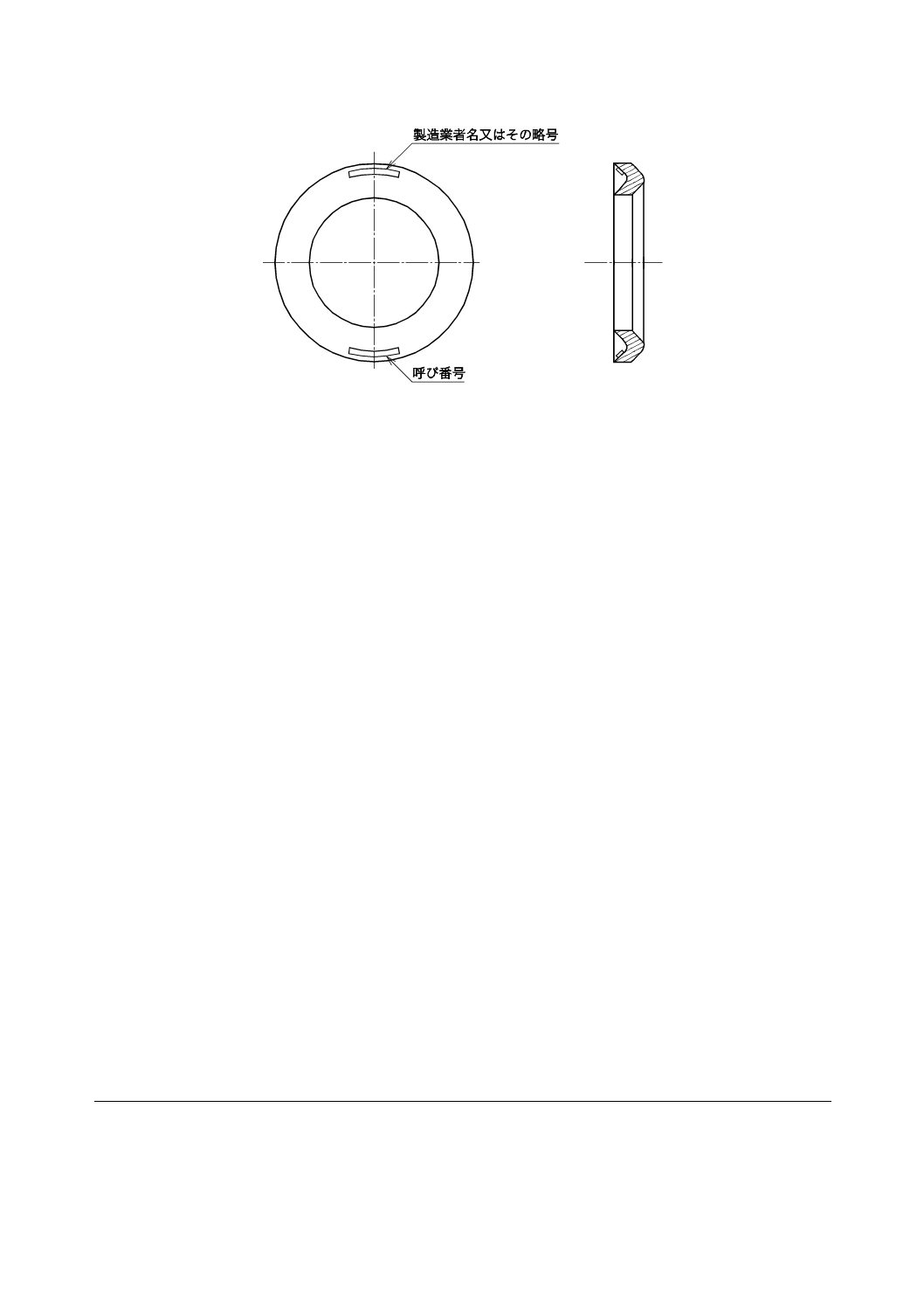

12.1 製品の表示

製品には,図3のように,Vパッキンの内側に,次の事項を浮出しで表示しなければならない。

なお,浮出しの高さは使用上差し支えない程度とする。

a) 製造業者名又はその略号

b) 呼び番号

10

B 2403:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−製品の表示

12.2 包装の表示

包装には,外装に次の事項を,明りょうに表示しなければならない。

a) 規格番号及び名称

b) 呼び番号

c) 製造業者名又はその略号

d) 製造年月日又はその略号

参考文献 JIS B 2409 油圧−密封装置−油圧用往復動シールの性能評価標準試験方法

11

B 2403:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

Vパッキンを装着する場合の主要寸法及び装着高さ

序文

この附属書は,Vパッキンを装着する場合の主要寸法及び装着高さについて記載するものであって,規

定の一部ではない。

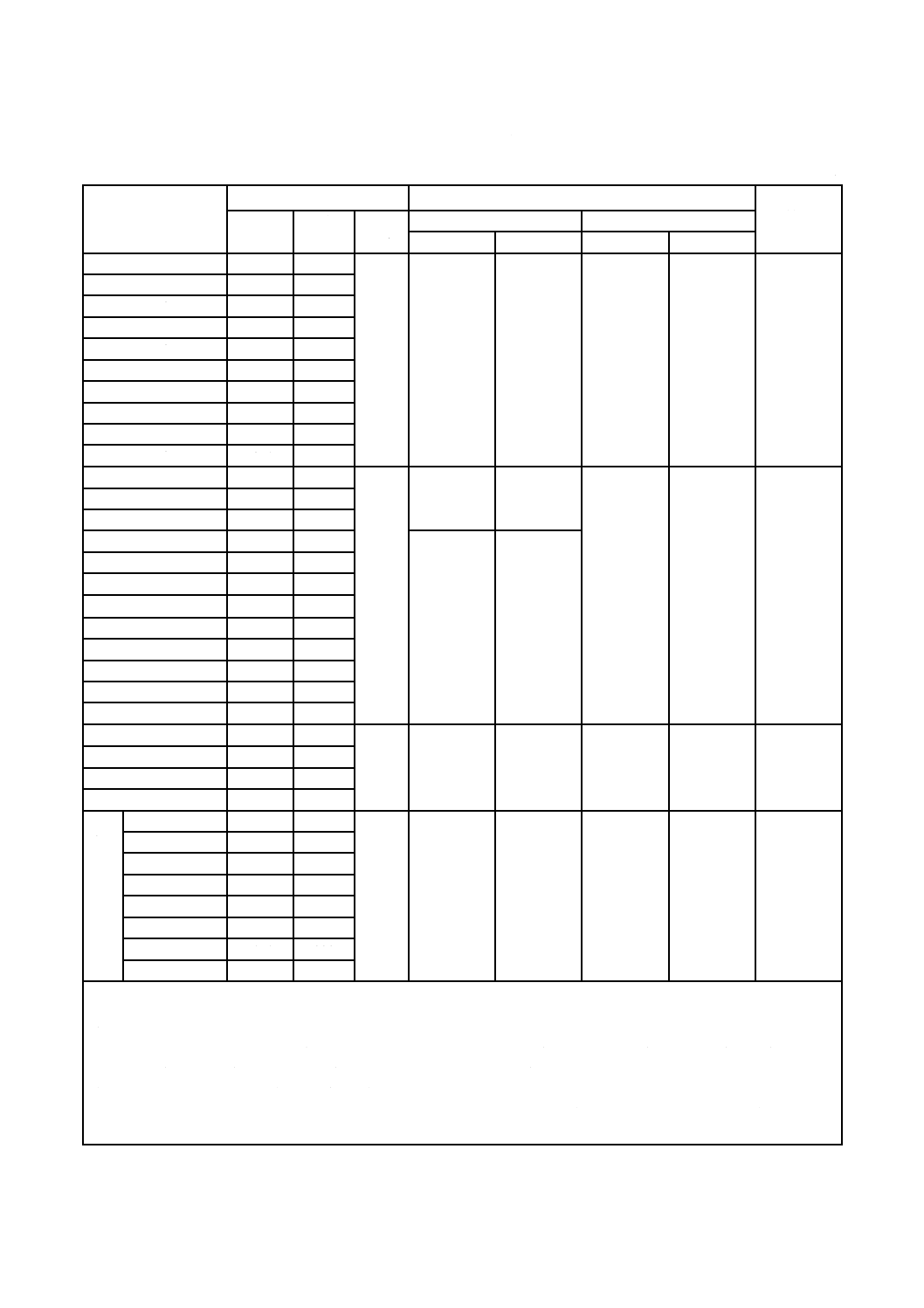

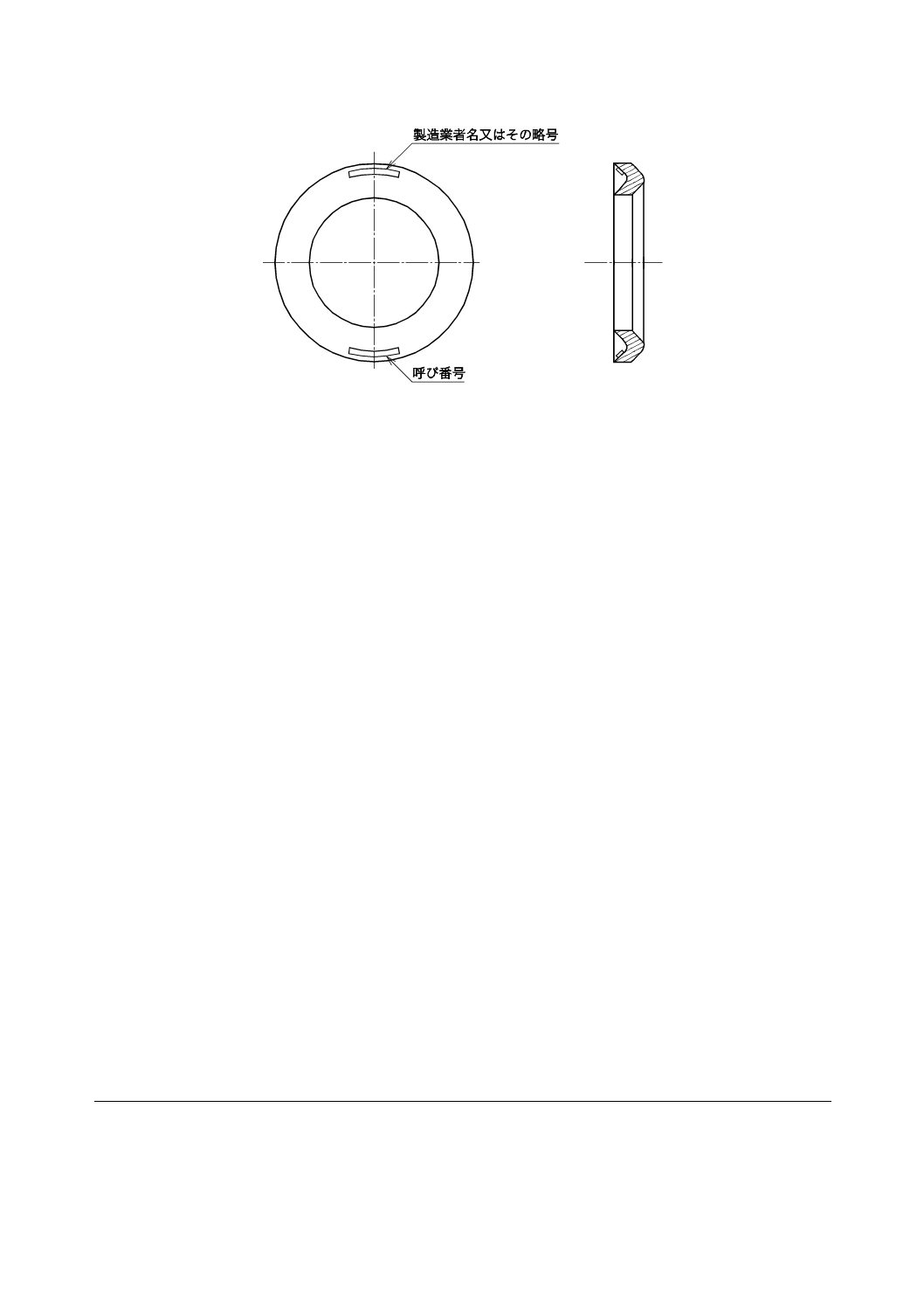

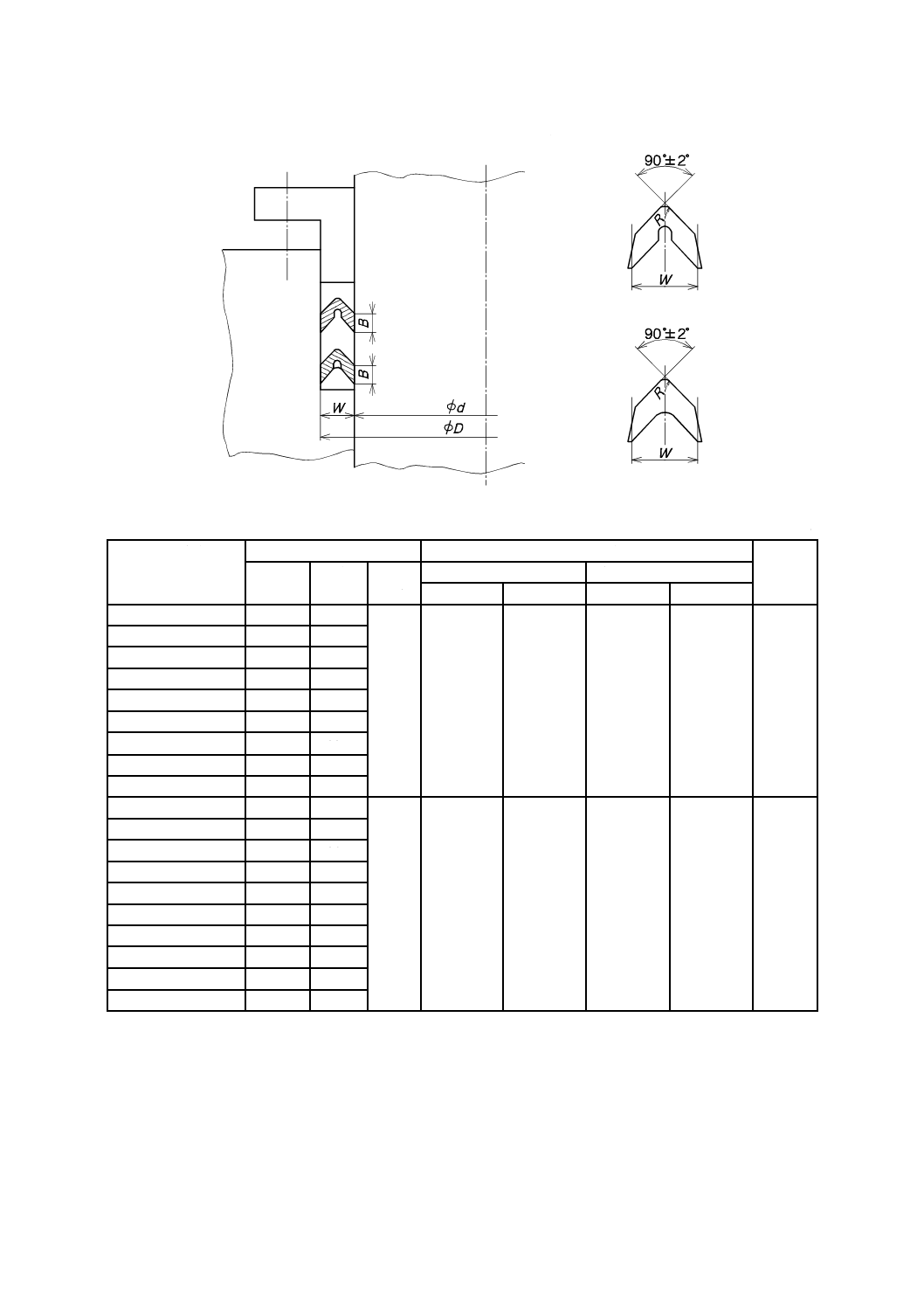

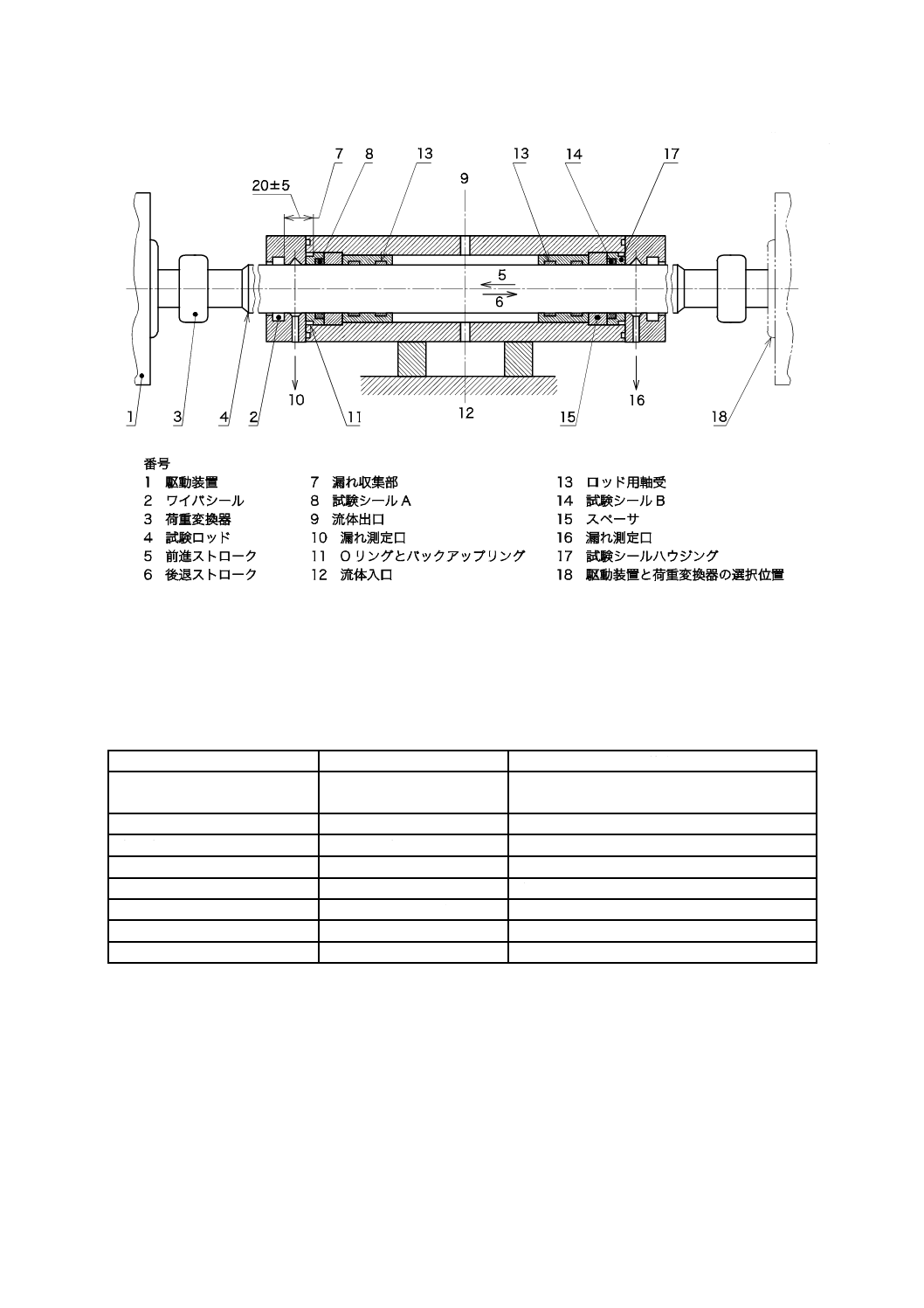

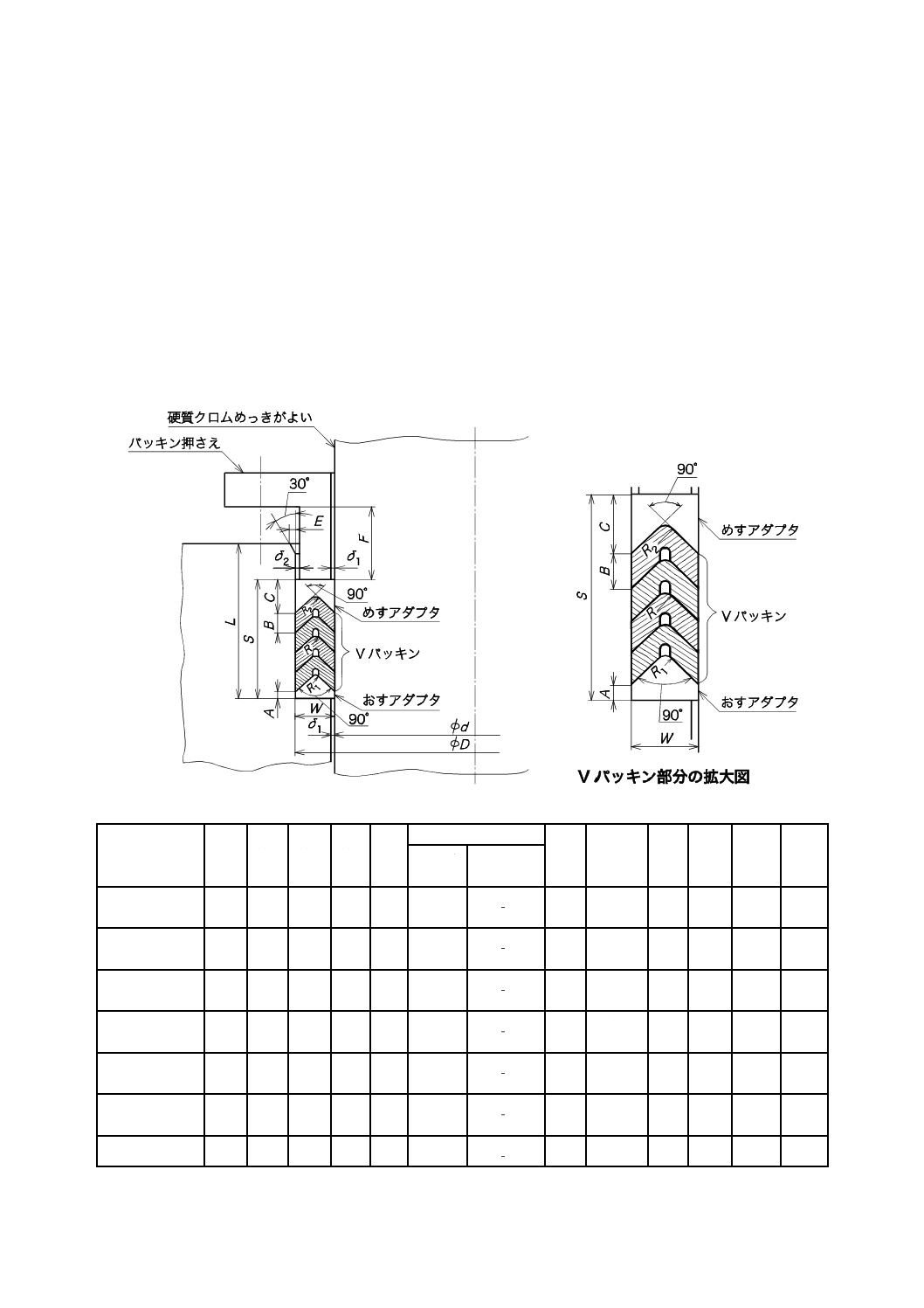

A.1 Vパッキンを装着する場合に用いるアダプタ及びグランドの主要寸法

表A.1−アダプタ及びグランドの主要寸法

単位 mm

呼び番号の区分

W

R

最小

R1

最小

R2

最小

A

B

C

La)

Fa)

Ea)

δ1a)

δ2a)

ゴムV

パッキン

布入りゴムV

パッキン

H 6.3〜H 16又は

F 6.3〜F 16

5

0.5

0.5

0.5

3

2.5±0.3

3

5.0

2.0

+−

5

S b)+5

10

0.3

0.12

0.06

H 15〜H 32又は

F 15〜F 32

6.5 0.75

0.75

0.75

3

3±0.3

3

5.0

2.0

+−

6.5 S b)+6

12

0.4

0.14

0.07

H 34〜H 64又は

F 34〜F 64

8

1

1

1

3

3.5±0.3

4

5.0

2.0

+−

8

S b)+8

16

0.5

0.16

0.08

H 67〜H 120又は

F 67〜F 120

10

2

2

2

3

4±0.3

5

5.0

2.0

+−

10

S b)+10

20

0.6

0.18

0.09

H 125〜H 250又は

F 125〜F 250

12.5 2

2

2

3

5±0.3

6

5.0

2.0

+−

12.5 S b)+12

25

0.8

0.20

0.10

H 265〜H 3 00又は

F 265〜F 500

16

3

3

3

3

6±0.4

7

8.0

3.0

+−

16

S b)+16

32

1.0

0.22

0.11

F 530〜F 1 000

20

4

4

4

3

−

8

2.1

4.0

+−

20

S b)+20

40

1.3

0.25

0.12

12

B 2403:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−アダプタ及びグランドの主要寸法(続き)

注記 めすアダプタの内径・外径と相手軸・相手穴とのすき間は,Vパッキンの材料及びアダプタの材料によって

異なる。

注a) グランドの主要寸法L,F,E,δ1及びδ2は,一例を示したものである。

b) Sは,表A.2に示してあるVパッキンの組合せ装着高さである。

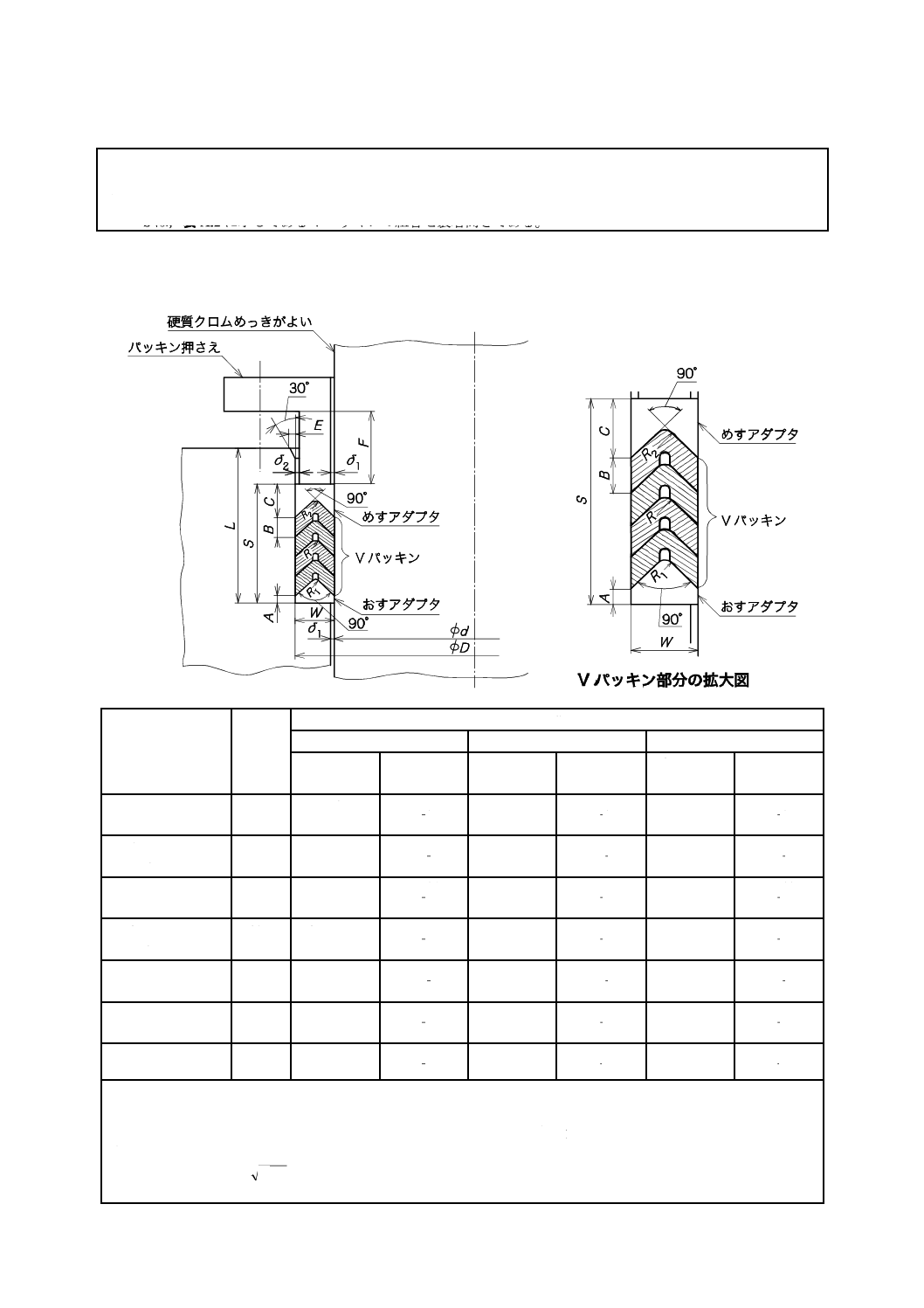

A.2 Vパッキンの組合せ装着高さ

表A.2−Vパッキンの組合せ装着高さ(S)

単位 mm

呼び番号の区分

W

S

Vパッキン3個の場合

Vパッキン4個の場合

Vパッキン5個の場合

ゴムVパッ

キン

布入りゴム

Vパッキン

ゴムVパッ

キン

布入りゴム

Vパッキン

ゴムVパッ

キン

布入りゴム

Vパッキン

H 6.3〜H 16又は

F 6.3〜F 16

5

15.5±0.7

17

1.1

5.0

+−

18 ±0.8

20

2.1

5.0

+−

20.5±0.8

23

3.1

5.0

+−

H 15〜H 32又は

F 15〜F 32

6.5

18.5±0.7

18.5

1.1

5.0

+−

21.5±0.8

21.5

2.1

5.0

+−

24.5±0.8

24.5

3.1

5.0

+−

H 34〜H 64又は

F 34〜F 64

8

21.5±0.7

23

1.1

5.0

+−

25 ±0.8

27

2.1

5.0

+−

28.5±0.8

31

3.1

5.0

+−

H 67〜H 120又は

F 67〜F 120

10

25 ±0.7

28

1.1

5.0

+−

29 ±0.8

33

2.1

5.0

+−

33 ±0.8

38

3.1

5.0

+−

H 125〜H 250又は

F 125〜F 250

12.5

30.5±0.7

33.5

1.1

5.0

+−

35.5±0.8

39.5

2.1

5.0

+−

40.5±0.8

45.5

3.1

5.0

+−

H 265〜H 300又は

F 265〜F 500

16

37 ±0.9

40

8.1

7.0

+−

43 ±1.0

47

0.2

8.0

+−

49 ±1.1

54

1.2

8.0

+−

F 530〜F 1 000

20

−

47

7.2

9.0

+−

−

55

0.3

0.1

+−

−

63

2.3

1.1

+−

注記1 Sの基準寸法は,次の式によって計算した。

S=A+C+nB

ここに,n:グランド当たりのVパッキンの使用個数

注記2 Sの許容差は,+側及び−側の各々について,次の近似式によって計算した。

Δ

n×

+

2

ここに,Δ:Bの+又は−の許容差とし,A及びCの許容差は,Bの許容差と同一とみなした。