B 2402-4:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号······························································································································· 2

5 試験前手順 ······················································································································ 2

6 動的試験 ························································································································· 3

6.1 試験装置 ······················································································································ 3

6.2 取付け ························································································································· 4

6.3 試験条件 ······················································································································ 4

6.4 試験手順 ······················································································································ 4

6.5 試験後の測定 ················································································································ 5

6.6 記録 ···························································································································· 5

6.7 品質 ···························································································································· 5

7 動的低温試験 ··················································································································· 5

7.1 一般事項 ······················································································································ 5

7.2 試験装置 ······················································································································ 5

7.3 取付け ························································································································· 6

7.4 試験手順 ······················································································································ 6

7.5 試験後の測定 ················································································································ 7

7.6 記録 ···························································································································· 7

7.7 品質 ···························································································································· 7

8 材料の物理試験 ················································································································ 7

8.1 ゴム材料の物理的性質 ···································································································· 7

8.2 密度 ···························································································································· 7

8.3 硬さ ···························································································································· 7

8.4 圧縮永久ひずみ ············································································································· 7

8.5 浸せき ························································································································· 7

8.6 空気中での熱老化 ·········································································································· 8

8.7 低温耐性 ······················································································································ 8

8.8 記録 ···························································································································· 8

附属書A(参考)動的試験報告書の例 ······················································································ 9

附属書B(参考)動的低温試験報告書の例 ················································································ 11

附属書C(参考)材料試験報告書の例 ····················································································· 13

附属書JA(参考)ゴム材料の物理的性質の基準の例 ·································································· 15

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 16

B 2402-4:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

自動車部品工業会(JAPIA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。

これによって,JIS B 2402-4:2002は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 2402の規格群には,次に示す部編成がある。

JIS B 2402-1 第1部:寸法及び公差

JIS B 2402-2 第2部:用語

JIS B 2402-3 第3部:保管,取扱い及び取付け

JIS B 2402-4 第4部:性能試験方法

JIS B 2402-5 第5部:外観欠陥

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 2402-4:2013

オイルシール−第4部:性能試験方法

Rotary shaft lip-type seals incorporating elastomeric sealing elements-

Part 4: Performance test procedures

序文

この規格は,2009年に第3版として発行されたISO 6194-4を基とし,対応する部分(性能試験方法)

については対応国際規格を翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,回転軸用オイルシール(以下,オイルシールという。)の性能試験方法について規定する。

また,この規格は,材料の物理試験,動的試験及び補足的な低温試験についても規定する。

なお,この性能試験方法は,品質試験にも適用できる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6194-4:2009,Rotary shaft lip-type seals incorporating elastomeric sealing elements−Part 4:

Performance test procedures(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 2402-1 オイルシール−第1部:寸法及び公差

注記 対応国際規格:ISO 6194-1,Rotary shaft lip-type seals incorporating elastomeric sealing elements

−Part 1: Nominal dimensions and tolerances(MOD)

JIS B 2402-2 オイルシール−第2部:用語

注記 対応国際規格:ISO 6194-2,Rotary shaft lip-type seals incorporating elastomeric sealing elements

−Part 2: Vocabulary(MOD)

JIS K 6250:2006 ゴム−物理試験方法通則

JIS K 6253-3 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第3部:デュロメータ硬さ

JIS K 6257:2010 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

注記 対応国際規格:ISO 188,Rubber, vulcanized or thermoplastic−Accelerated ageing and heat

resistance tests(MOD)

2

B 2402-4:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6258:2003 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

注記 対応国際規格:ISO 1817,Rubber, vulcanized or thermoplastic−Determination of the effect of

liquids(MOD)

JIS K 6261:2006 加硫ゴム及び熱可塑性ゴム−低温特性の求め方

注記 対応国際規格:ISO 812,Rubber, vulcanized or thermoplastic−Determination of low-temperature

brittleness(MOD)

JIS K 6262:2006 加硫ゴム及び熱可塑性ゴム−常温,高温及び低温における圧縮永久ひずみの求め方

注記 対応国際規格:ISO 815,Rubber, vulcanized or thermoplastic−Determination of compression set at

ambient, elevated or low temperatures(MOD)

JIS K 6268 加硫ゴム−密度測定

注記 対応国際規格:ISO 2781,Rubber, vulcanized or thermoplastic−Determination of density(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 2402-2によるほか,次による。

3.1

バッチ(batch)

1回の生産作業によって製造される,組成が明確で,識別及び追跡可能なゴムコンパウンド。

4

記号

この規格で用いる主な記号は,次による。

b:シール幅の呼び寸法

d1:オイルシールに対応する軸径の呼び寸法

D:ハウジング穴径及びシール外径の呼び寸法

5

試験前手順

5.1

試験用の全てのオイルシールについて,製造業者が公表した関連図面又は詳細仕様書に準拠してい

ることを確認する。

5.2

ゴム材料を使用したオイルシールにおいては,使用した材料のバッチ番号,呼称密度,呼称硬さ,

最大圧縮永久ひずみ及び試験油における最大体積の変化を,製造業者の実施記録によって確認する。低温

試験用にシールを必要とする場合には,規定の試験温度での試験終了後の最大引張応力も,シール製造業

者の実施記録によって確認する。ゴム材料のバッチが,箇条8に従って試験しているか実施記録によって

確認する。

5.3

試験結果が正確に分析できるように,オイルシールの物理的性質に関する次のデータを,試験前に

測定する。

a) ばね入りリップ内径

b) ばねなしリップ内径(ばねを外した後,24時間以上経過後に測定)

c) シール外径寸法及び直径差[JIS B 2402-1の8.2(シール外径の許容差)参照]

d) 軸の直径,硬さ及び表面粗さ

e) ハウジング穴径,材料及び表面粗さ

f)

保護リップがある場合は,その内径(シールリップにばねが取り付けられている場合,及び取り付け

3

B 2402-4:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

られていない場合)

5.4

試験装置が,規定された軸偏心及び取付け偏心になっているかどうかを確認する。

注記 軸偏心及び取付け偏心の定義は,JIS B 2402-2の3.2.51及び3.2.21を参照。

6

動的試験

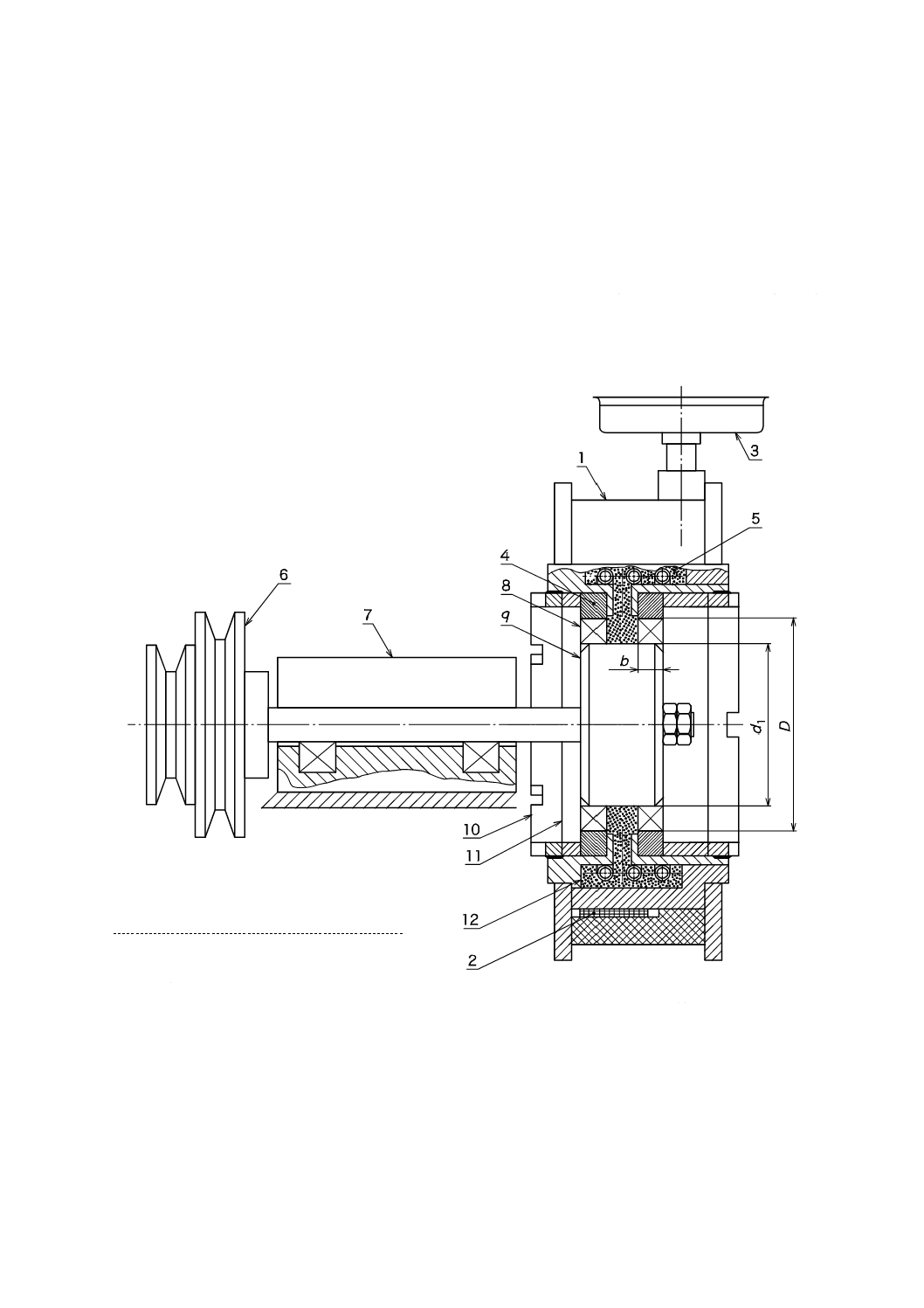

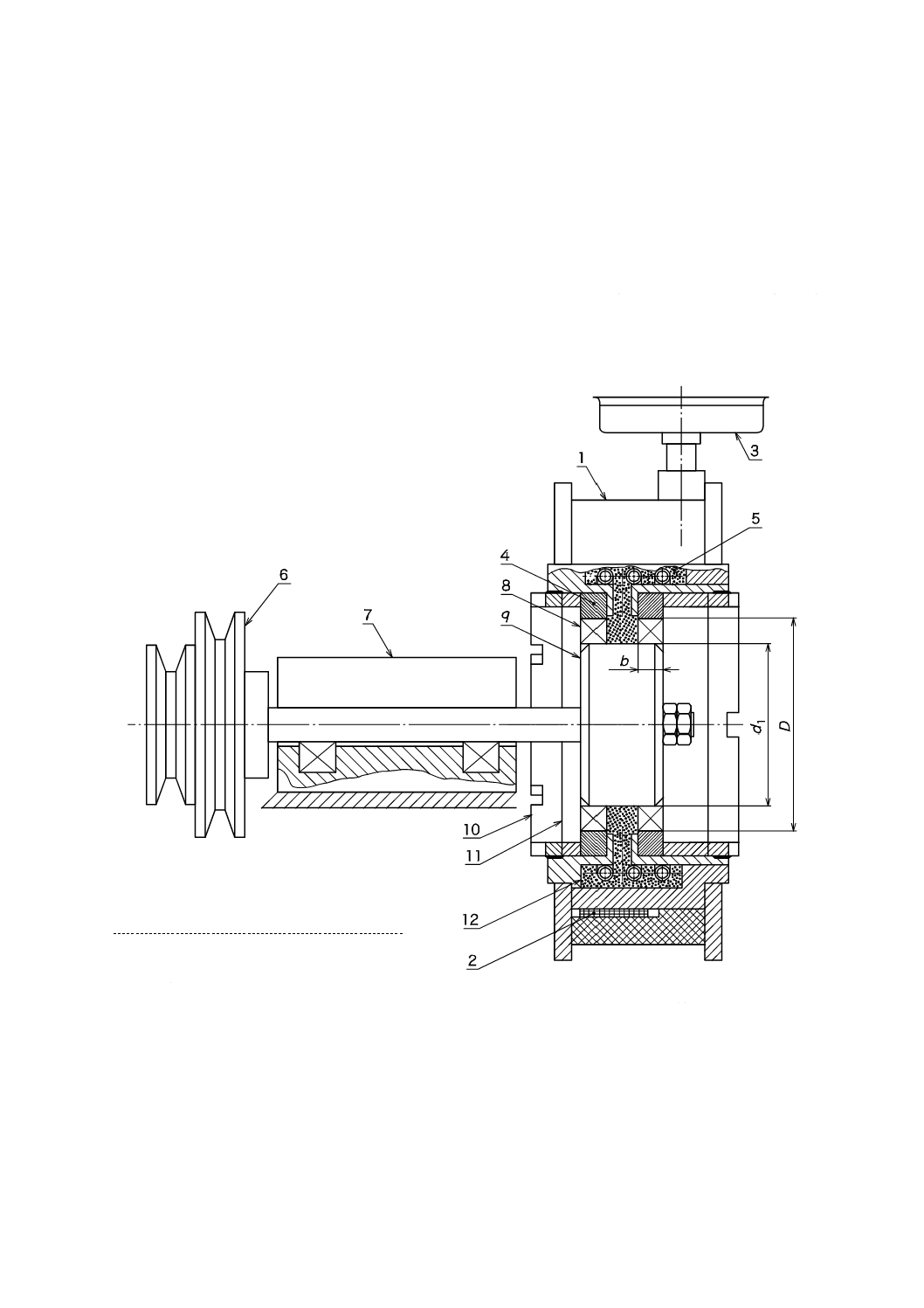

6.1

試験装置

試験装置は,試験用油を保持し,試験オイルシールを位置決めするのに適するハウジング及び適切に軸

を水平に保持する回転部分からなり,試験の要求事項を満足するように調整できなければならない。その

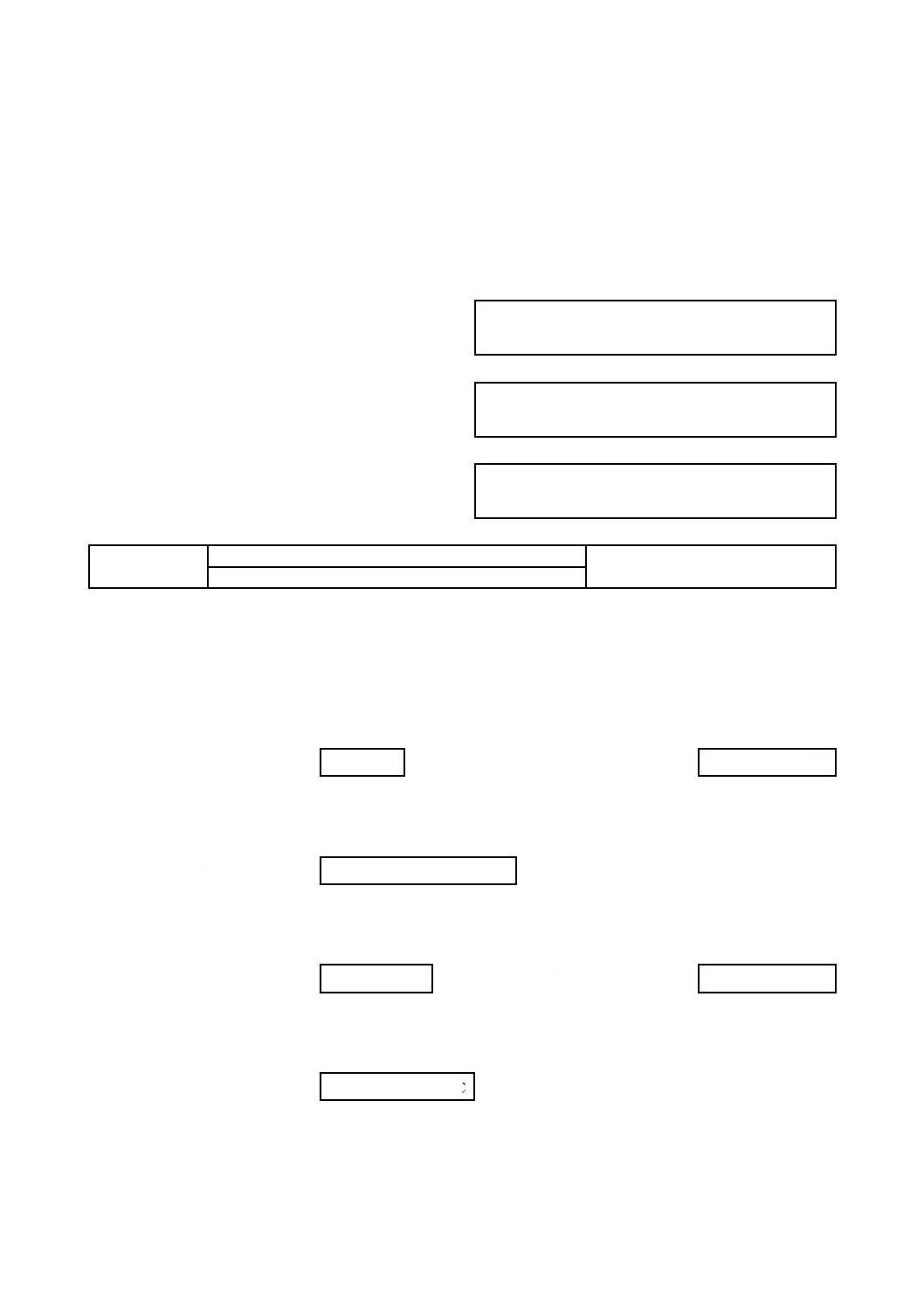

代表的な例を,図1に示す。ハウジングと軸との偏心は,5.4による。

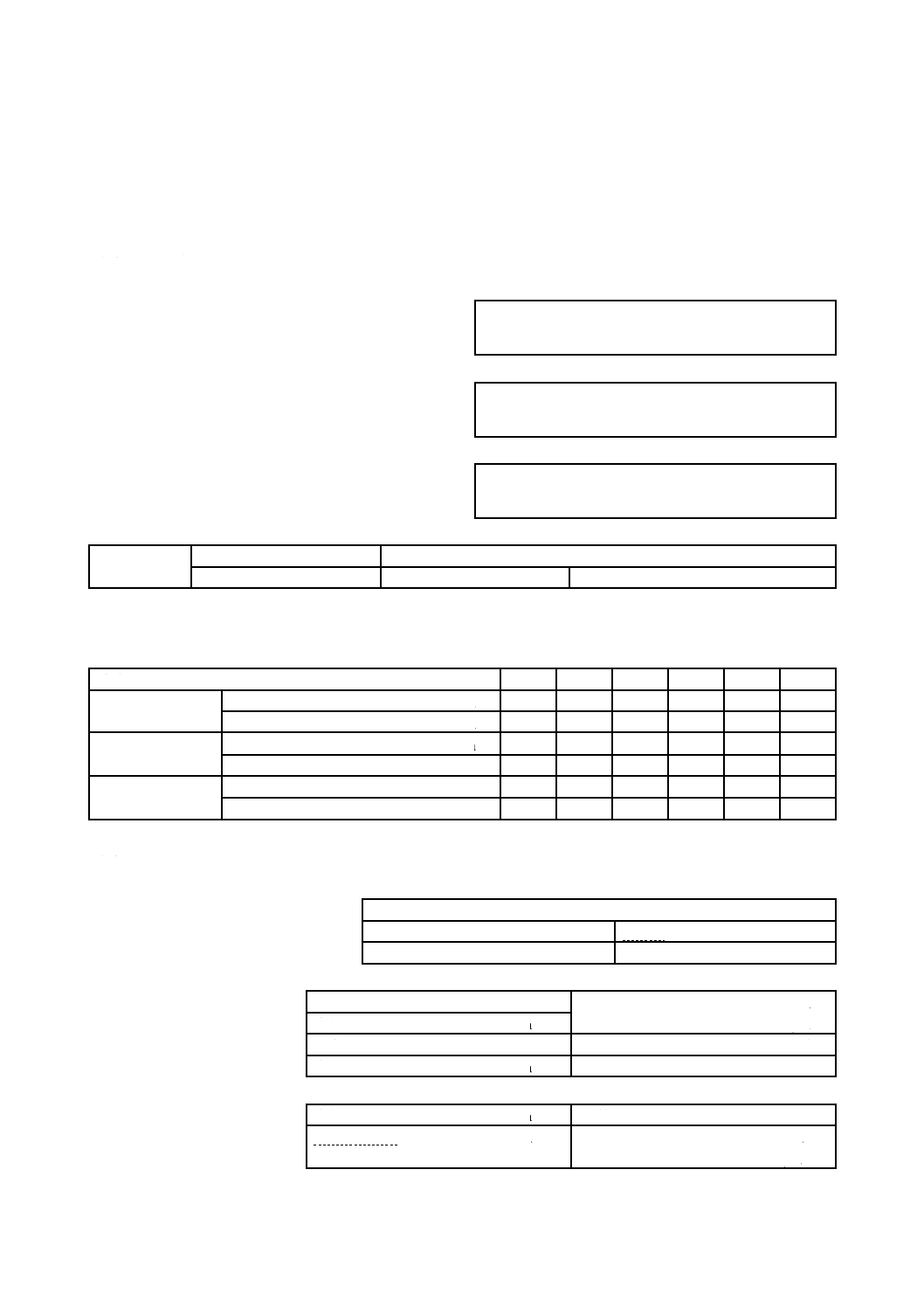

1

絶縁材

2

バンドヒータ

3

注入トレイ

4

ハウジング

5

冷却管

6

駆動プーリ

7

本体支持体

8

試験オイルシール

9

試験軸

10 締付けリング

11 スペーサリング

12 試験油

図1−動的試験装置の代表例

実際に使用されるオイルシールの,軸径及びハウジング穴径の寸法をもつ試験装置を準備することが難

しい場合には,表1に規定する標準寸法から選択する。選択した寸法は,使用状態に最も近い寸法とする。

b:シール幅の呼び寸法

d1:オイルシールに対応する軸径の呼び寸法

D:ハウジング穴径及びシール外径の呼び寸法

4

B 2402-4:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

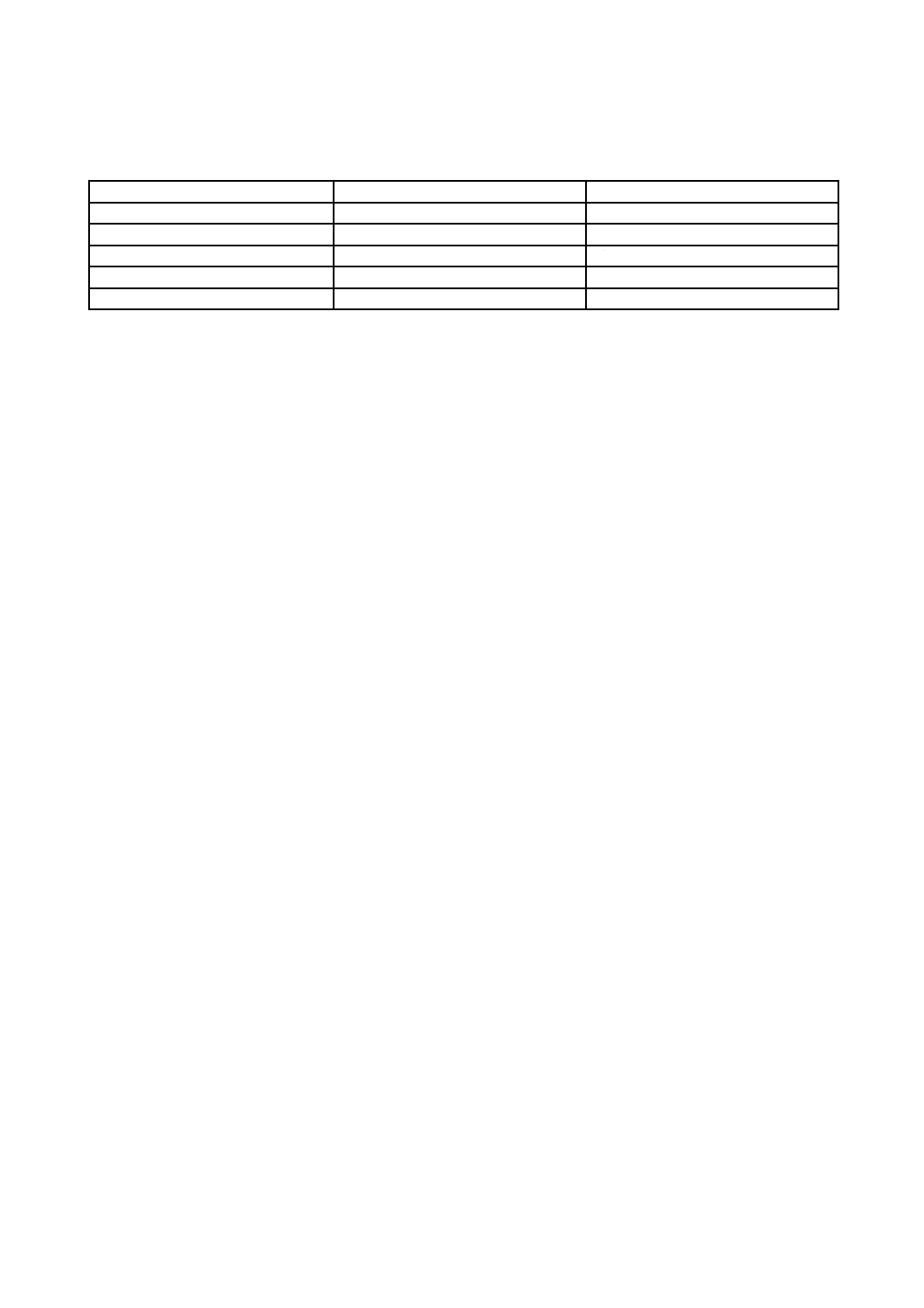

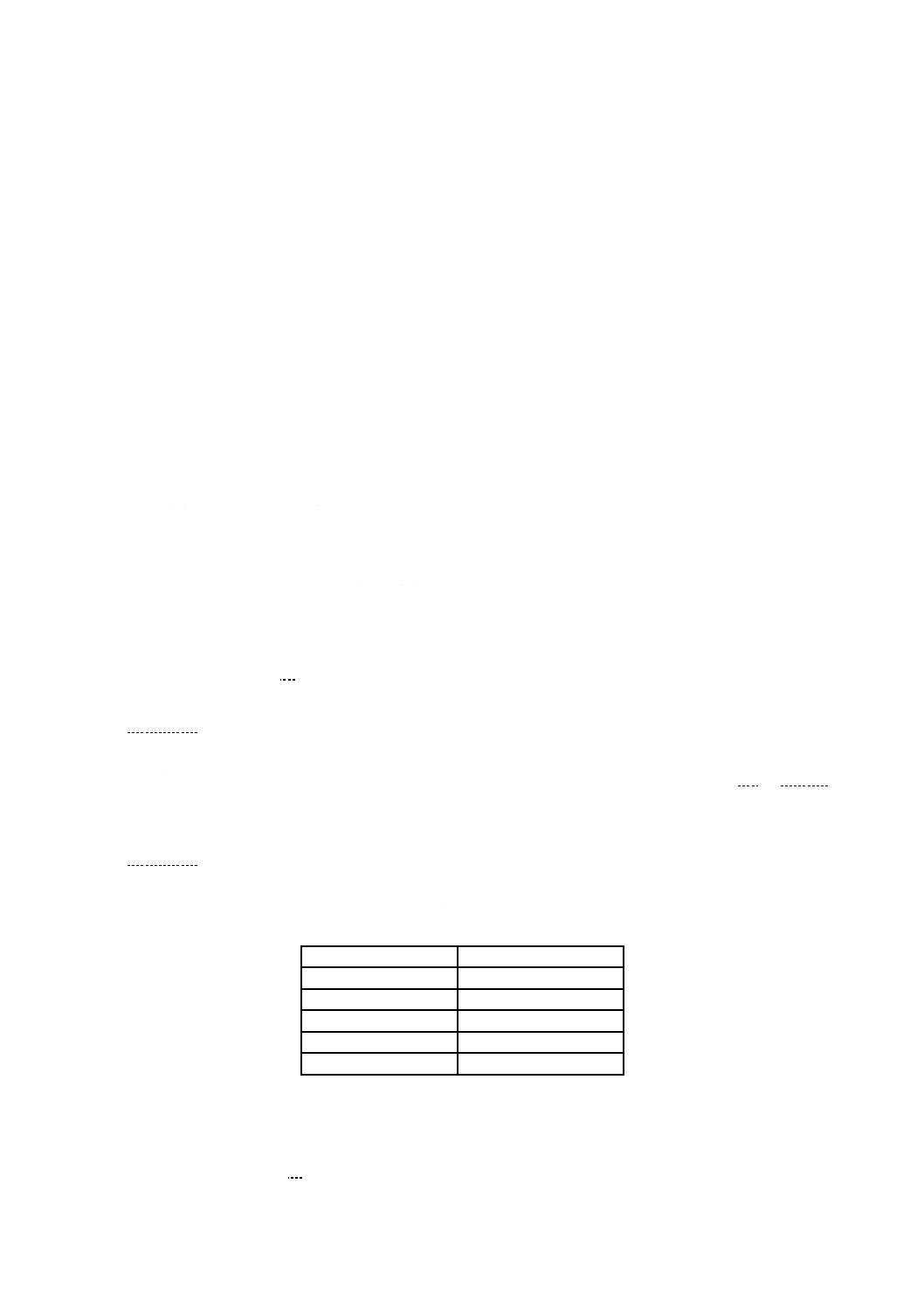

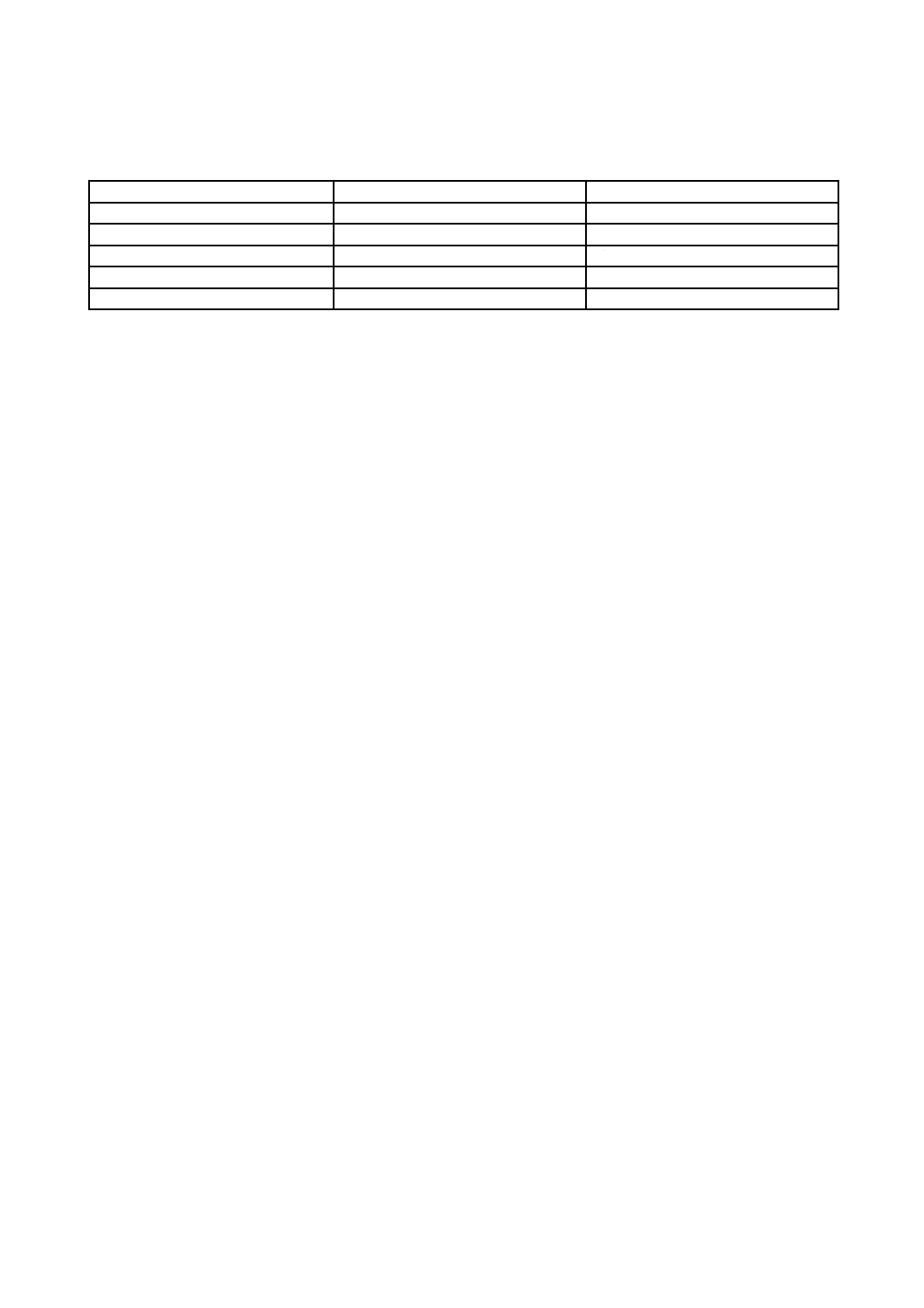

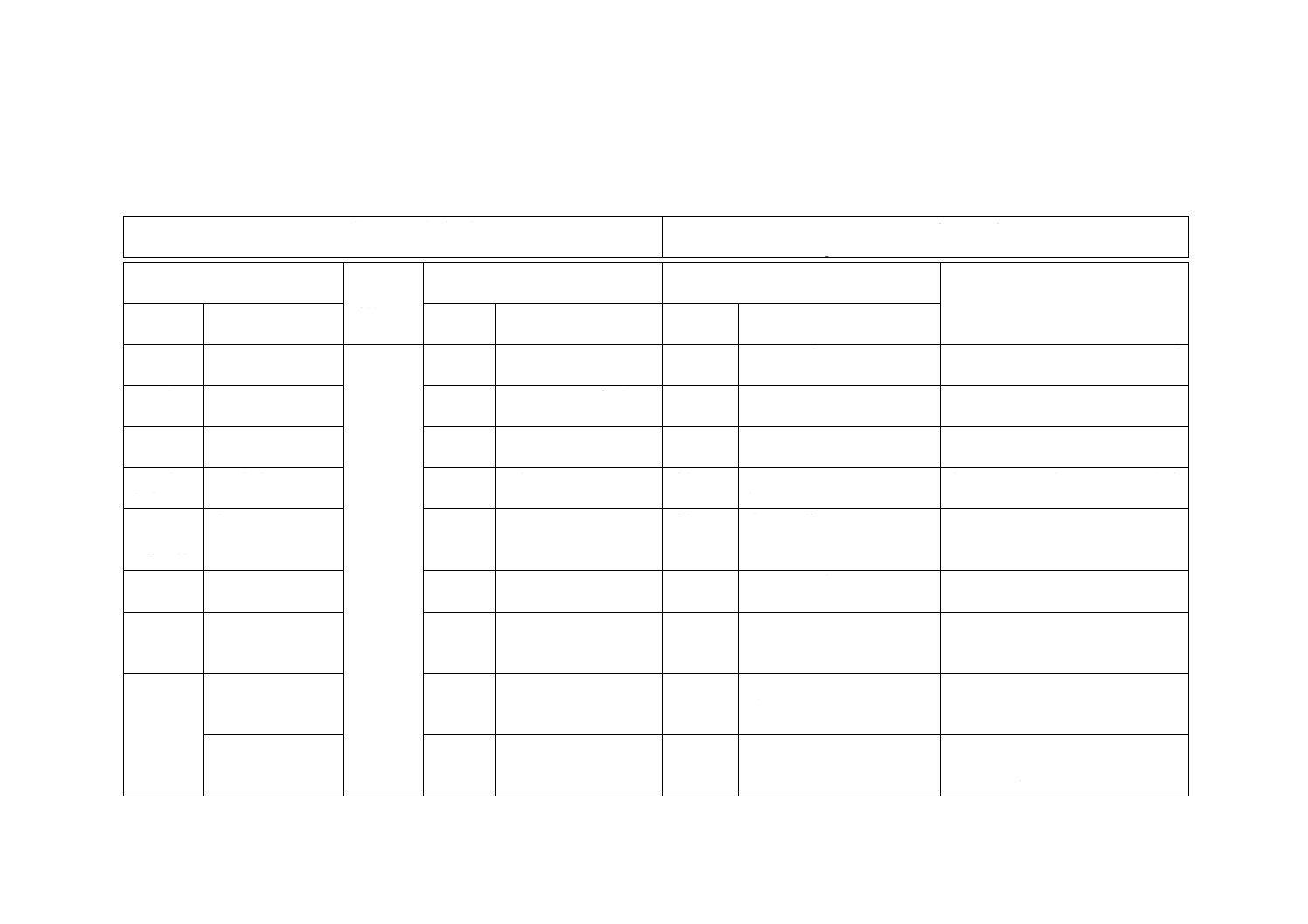

表1−軸径及びハウジング穴径の標準寸法

単位 mm

軸径

d1

ハウジング穴径

D

シール幅

b

20

35

7

40

55

8

60

80

8

90

120

12

200

230

15

試験装置は,次のa)〜o)の要件を満たさなければならない。

a) 試験装置の試験軸は,軸の回転速度を規定の値の±3 %に維持して繰り返し運転し,定常運転ができ

る。

b) 試験軸は,試験に指定される軸の全振れを,±0.03 mmに維持するために十分な動的剛性をもつ。

c) 試験の本体部分は,試験温度の全範囲を通じて,取付け偏心が±0.03 mmに維持できるように,適切

に設計及び製作組立を行う。

d) 試験装置の本体部分の支持は,変形及び振動が微小であることを保証するのに十分な剛性をもつ。

e) 試験の本体部分及び熱伝達システムが,試験油の温度を±3 ℃に維持できるようになっており,また

大気への通気口をもつ。

f)

試験油が熱分解を起こし得るような局所的高温を受けない方法で,加熱ができる。

g) 試験軸は,らせん状のリード目がなく,JIS B 2402-1に規定する軸の要求事項に適合する。

h) ハウジング穴は,JIS B 2402-1に規定するハウジングの要求事項に適合する。

i)

試験軸及びハウジング穴部の材質,表面仕上及び寸法は,実際に用いる軸及びハウジングに可能な限

り一致させる。

j)

試験油量は,0.75 L以上とする。

k) 試験装置の本体部分における試験油の油面高さは,直径d1の軸下端から0.3〜0.5 d1だけ上にある。

l)

内蔵軸受をもつハウジングには,軸受とオイルシールとの間に過剰な流体圧の発生を防ぐように,軸

受支持部に適切な逃げを設ける。

m) 試験オイルシールからの油漏れを集め,漏れ量を測定する適切な方法をとる。

n) 試験装置の本体部分は,ハウジングを作動圧力まで加圧又は減圧できる構造とする。

o) 液面測定装置は,試験装置本体部分に設ける。

6.2

取付け

6.2.1

試験装置の本体部分を入念に清掃して,汚れ及び異物を除去する。

6.2.2

あらかじめ取付け偏心の設定された試験装置の本体に,オイルシールを挿入する。

6.2.3

特に指示がない限り,オイルシールは,軸の軸線に対し垂直に取り付けられていることを確認する。

6.2.4

試験軸の表面がきれいで,未使用面がシールリップ先端と接触するように位置決めする。

6.3

試験条件

使用者から指定されたオイルシールの実際の使い方を適用した試験条件,すなわち,平常使用温度,平

常軸速度,最高使用温度及び最高軸速度を適用する。また,圧力条件は,実際の使用圧力に合わせる。

6.4

試験手順

使用条件に従った平常温度及び速度平常軸速度で14時間,最高作動温度及び最高軸速度で6時間,並び

5

B 2402-4:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

にその後の試験装置が室温まで下がることができるようにするための運転停止の4時間で構成される24

時間を1サイクルとし,6個のオイルシールについて10サイクル行う。適用が可能であれば,各サイクル

ごとに回転方向を逆にする。

なお,試験時間は,受渡当事者間の協定によって延長することができる。

6.5

試験後の測定

試験終了後,ばね入り及びばねなしのシールリップ内径,保護リップがある場合の内径,及びシールリ

ップの軸との接触幅を測定する。亀裂,裂け,引裂き損傷,又は試験の結果として現れる可能性のある欠

陥に留意して,シールリップを検査する。

6.6

記録

全ての試験データを,動的試験報告書に記録する。動的試験報告書の例を,附属書Aに示す。

6.7

品質

6.4の試験手順によって試験したときに,目視できる油漏れがあってはならない(6個のオイルシール全

数に漏れがあってはならない。)。

7

動的低温試験

7.1

一般事項

この試験は,規定最低使用温度が−10 ℃以下の全ての回転軸用オイルシールに適用することができる。

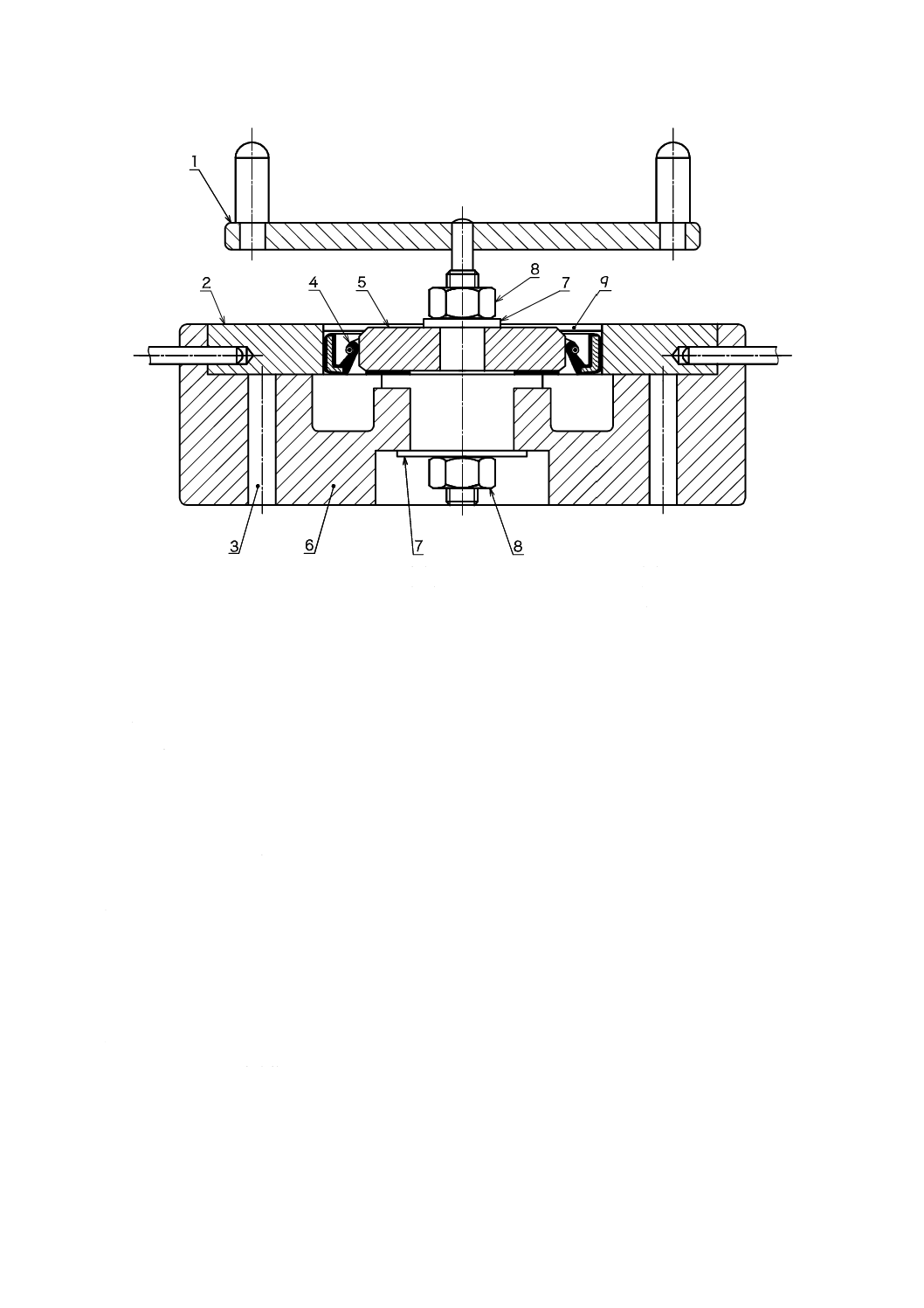

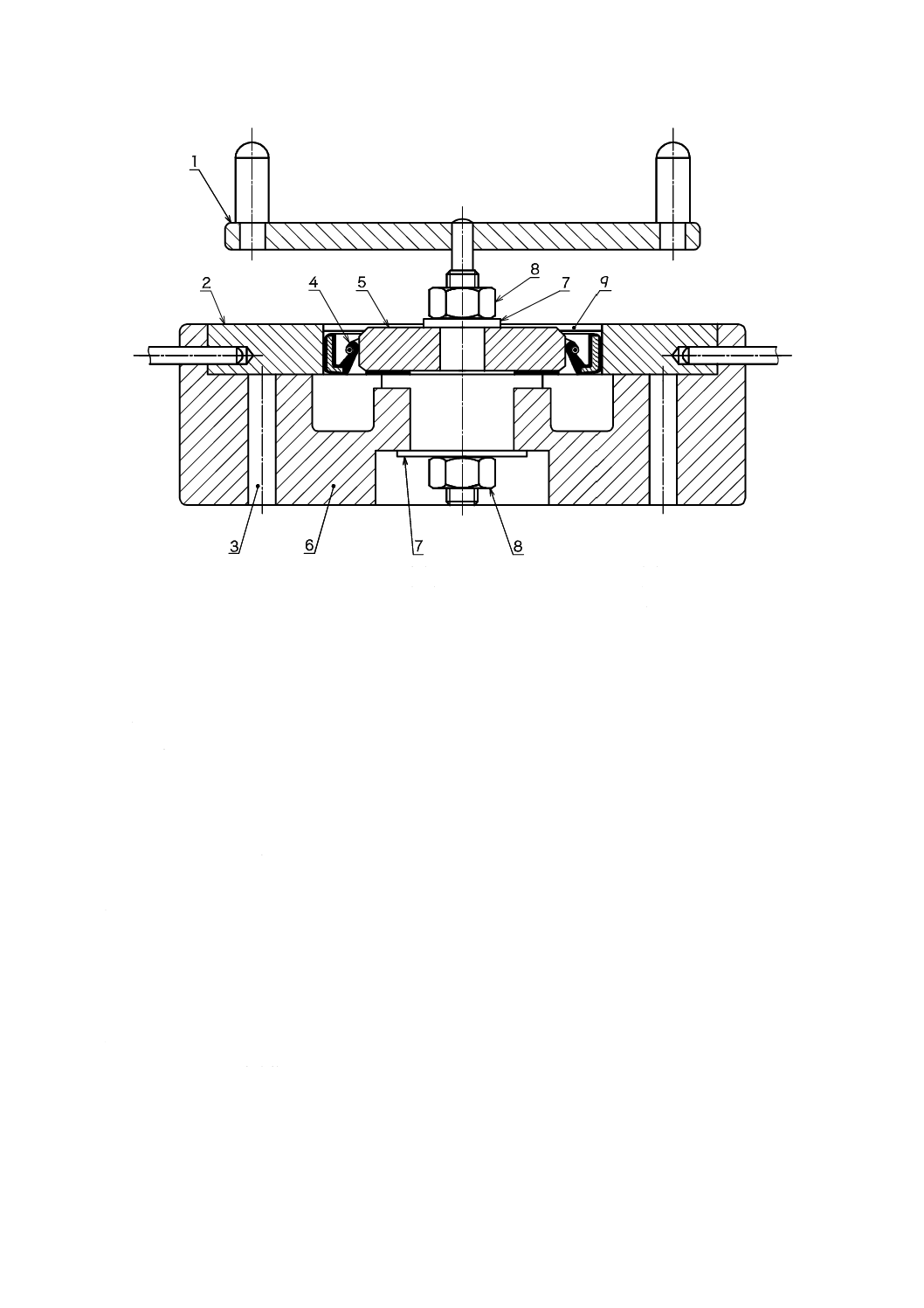

7.2

試験装置

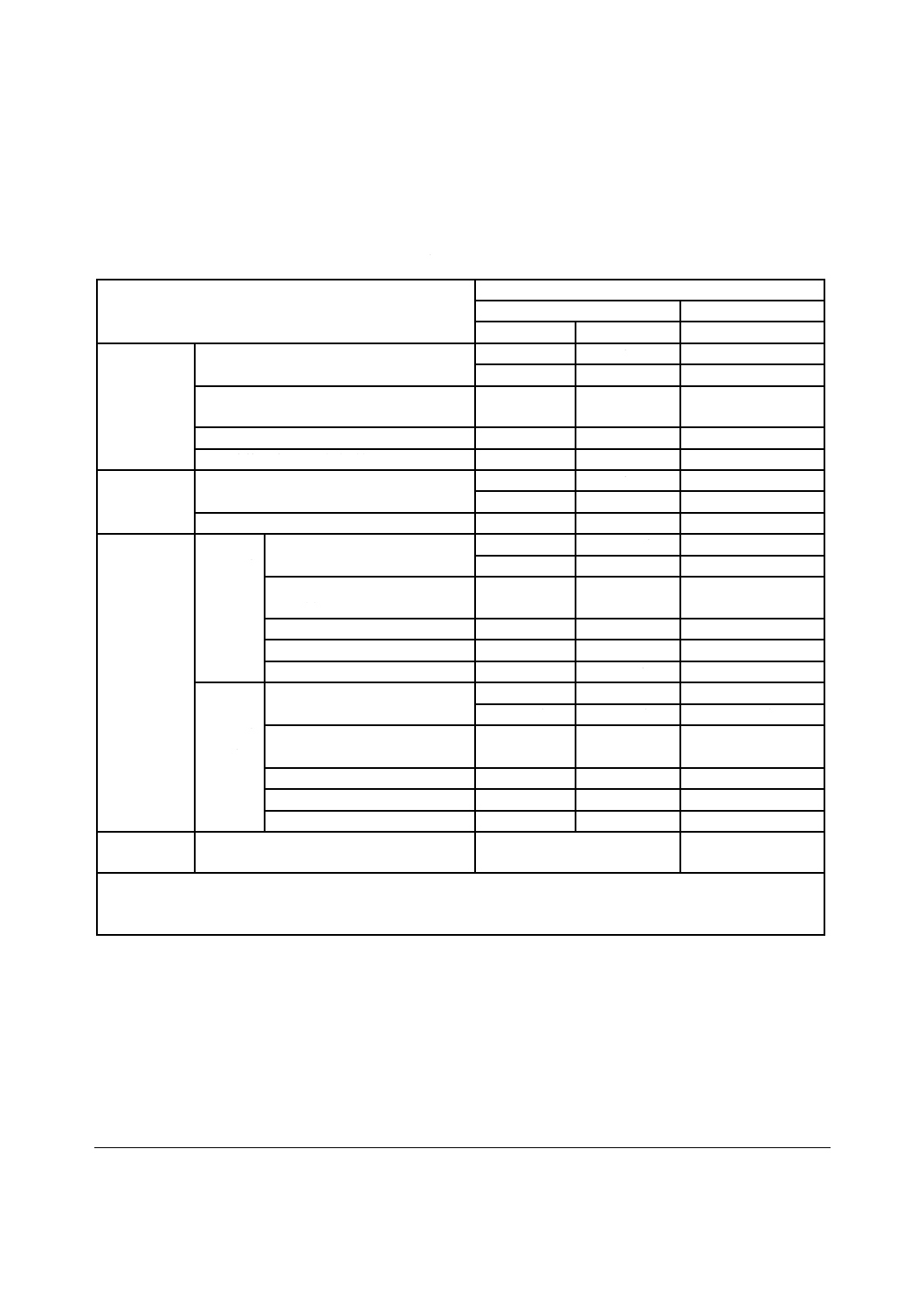

試験装置の代表的な例を,図2に示す。

試験軸及びハウジングは,使用者から指定された予測最大偏心の値を適用する。試験軸径,試験軸表面

粗さ及びハウジング穴径についても,使用者から指定されたものであるか,又はJIS B 2402-1で規定した

ものとする。

6

B 2402-4:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

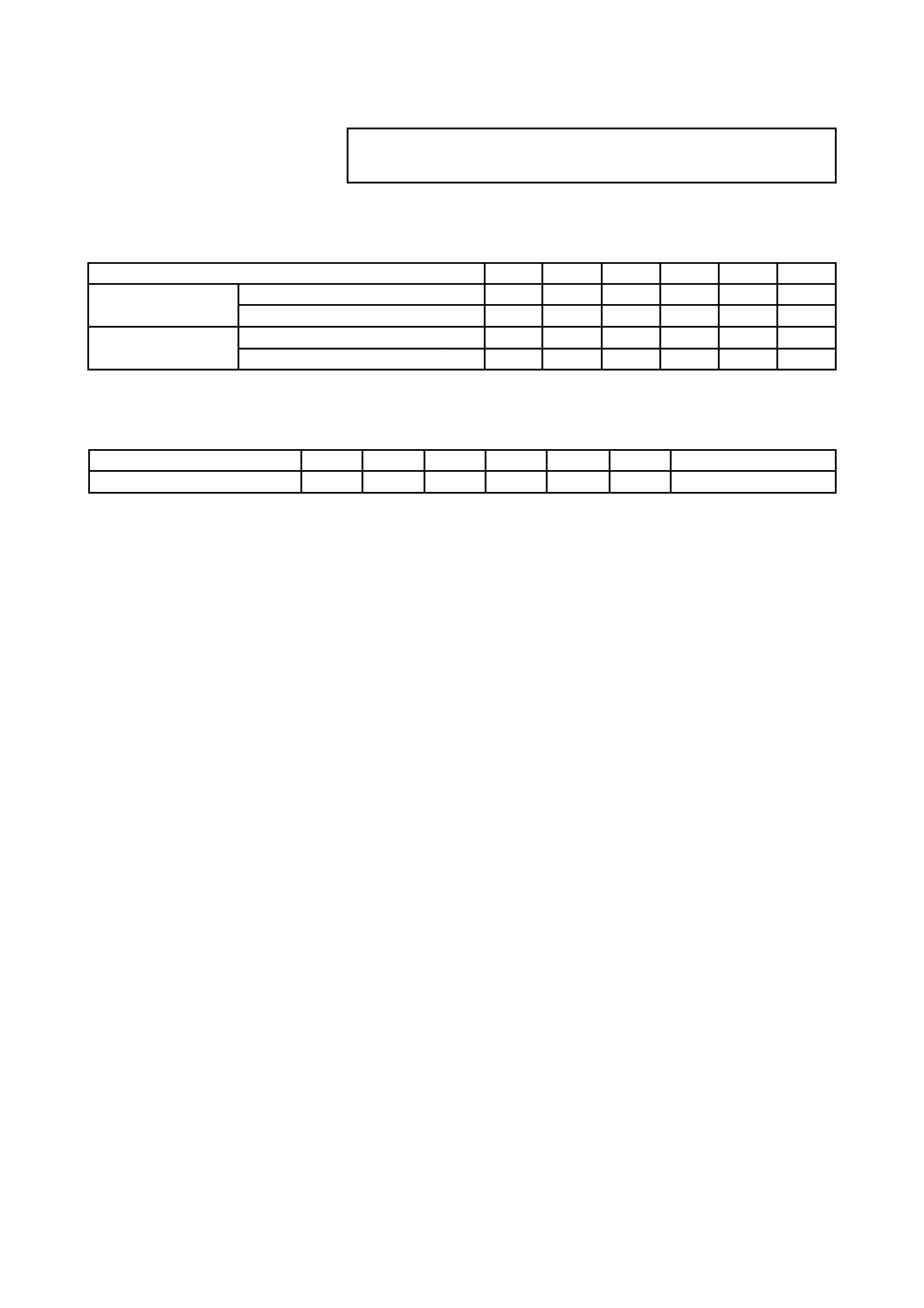

1

ハンドル

2

ハウジング

3

冷却装置位置決めピン孔

4

試験オイルシール

5

試験軸

6

ベース

7

座金

8

角ナット

9

試験油

図2−動的低温試験装置の代表例

7.3

取付け

取付けは,6.2による。

7.4

試験手順

2個のオイルシールについて,a)〜i)の手順で試験を行う。

a) オイルシールを平常運転温度の試験油に70〜72時間浸せきする(附属書B参照)。

b) 試験油からオイルシールを取り出し,余分な試験油を除去する。

なお,試験油を拭うときに,オイルシールを汚してはならない。

c) 試験軸に少量の試験油を塗布する。

d) オイルシールを試験装置の中に正しく装着する。

e) シールリップの油側を試験油で満たす(図2の9)。

f)

試験装置を低温槽の中に入れ,使用者から指定された最低温度で16時間浸せきする(附属書B参照)。

g) 試験装置を低温槽の中に入れた状態で,約1 Hzの速度で180°ごとに休止しながら,軸を手で時計方

向に10回転させる。

h) 試験装置を低温槽から取り出し,室温に最低6時間放置する。

i)

オイルシールを試験装置から取り出す。

7

B 2402-4:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5

試験後の測定

試験の間に生じた可能性のある漏れを検査し,また,亀裂,裂け,引裂き損傷,又は試験の結果として

現れた可能性のある欠陥に留意して,シールリップを目視検査する。

7.6

記録

全ての試験データを,動的低温試験報告書に記録する。動的低温試験報告書の例を,附属書Bに示す。

7.7

品質

シールリップには目に見える破損がなく,また,顧客から指定された以上の漏れがあってはならない。

8 材料の物理試験

8.1

ゴム材料の物理的性質

試験オイルシールを製造したゴム材料の各バッチを,品質管理の目的で試験する。量産オイルシールに

使用される材料が,動的試験用のシール材料と著しく異なっていないことを明確にするために,その後の

量産バッチに関してもランダムに抜き取って試験する。試験に使用する材料は,未使用の状態とする。

ゴム材料は,受渡当事者間の協定によって,ゴム材料の物理的性質の規定を適用することができる。ゴ

ム材料の試験は,8.2〜8.7の規定による。

ゴム材料の物理的性質の基準の例を,表JA.1に示す。

8.2

密度

材料の各バッチを,JIS K 6268に従って試験する。

結果は,全ての材料について呼称密度±0.03 g/cm3とする。

8.3

硬さ

材料の各バッチを,JIS K 6253-3に従って試験する。結果は,±5タイプAデュロメータの公差内での

呼称硬さとする。

注記 ISO 6194-4は,硬さの結果を±7 IRHDの公差内での呼称硬さと規定している。

8.4

圧縮永久ひずみ

材料の各バッチを,JIS K 6262に従って試験する。ただし,試験の継続時間はJIS K 6262の7.5から選

択し,各種のゴム材料の推奨試験温度は,表2による。

結果は,規定最大圧縮永久ひずみを超えてはならない(附属書JA参照)。

注記 ISO 6194-4は,試験の継続時間を,22〜24時間と規定している。

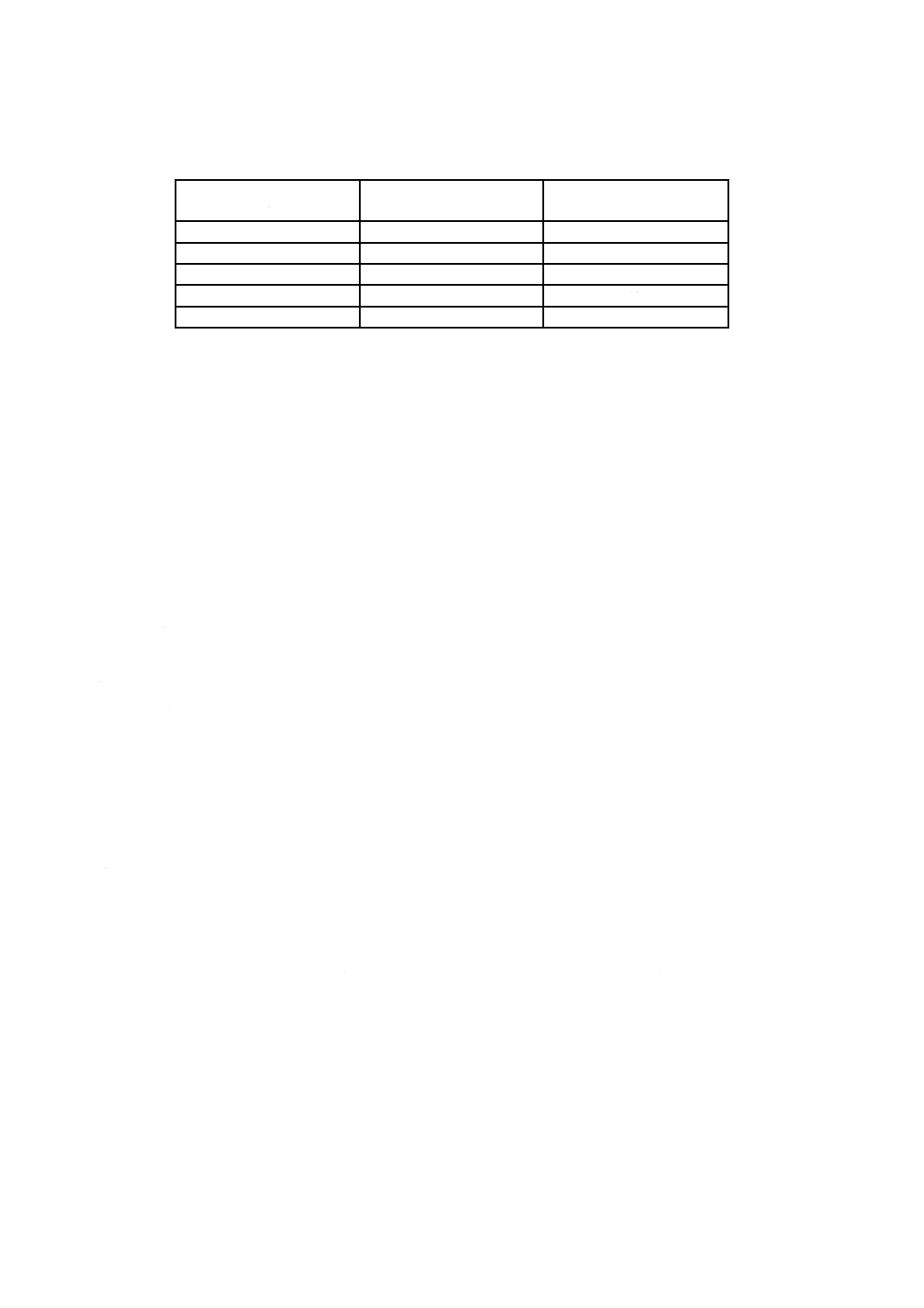

表2−推奨試験温度

単位 ℃

材料

温度

ニトリルゴム

100

水素化ニトリルゴム

150

アクリルゴム

150

ふっ素ゴム

200

シリコーンゴム

200

8.5

浸せき

材料の各バッチを,JIS K 6258に従って試験する。

試験の継続時間は,JIS K 6250の11.1から選択し,各種のゴム材料の浸せき温度は,表2による。試験

8

B 2402-4:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

油は,JIS K 6258に規定するNo.1油とする。

注記1 ISO 6194-4は,試験の継続時間を,22〜24時間と規定している。

体積変化率は,受渡当事者間でほかの協定がない限り,製造業者によって規定された体積変化率の±5 %

以内とする。

注記2 ISO 6194-4は,体積変化率を±2 %以内と規定している。

8.6

空気中での熱老化

材料の各バッチを,恒温槽を用いてJIS K 6257に従って試験する。試験の継続時間は,各種のゴム材料

の種類によって,JIS K 6250の11.1から選択し,試験温度は,表2による。試験片は,硬さ試験で使用す

るものに準じる(8.3参照)。試験後の硬さは,試験前に記録した硬さの

10

0

+タイプAデュロメータ以内と

する。

注記 ISO 6194-4は,試験の継続時間を,168±2 hとし,試験後の硬さは,±10 IRHD以内と規定し

ている。

8.7

低温耐性

最低使用温度が−10 ℃又はそれ以下の場合には,各バッチは,それよりも低い試験温度,又は受渡当事

者間で協定された温度でJIS K 6261の6.に従って試験する。

注記 試験温度としては,−10 ℃,−20 ℃,−40 ℃などがある。

8.8

記録

全ての試験データを,材料試験報告書に記録する。材料試験報告書の例を,附属書Cに示す。

9

B 2402-4:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

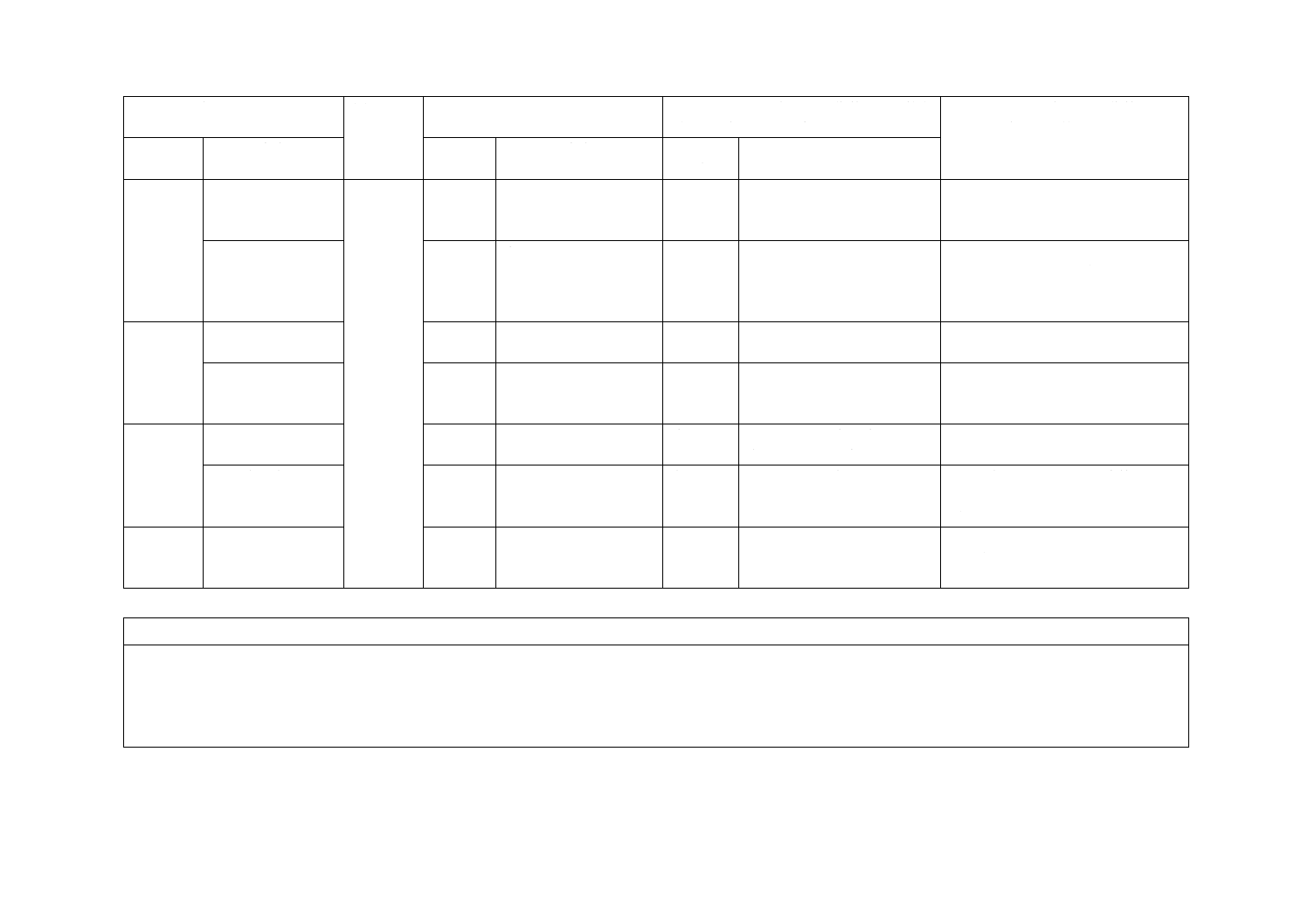

附属書A

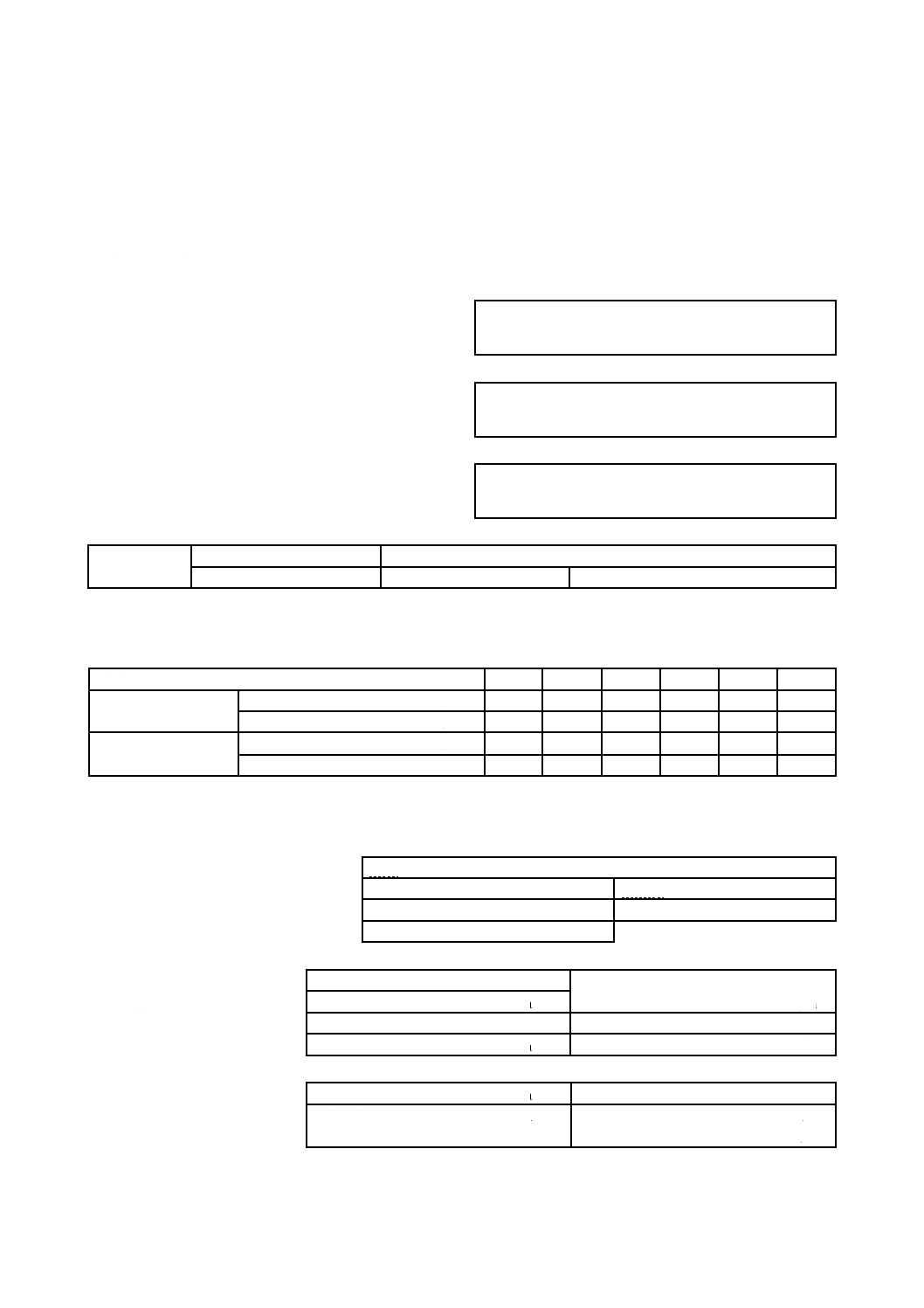

(参考)

動的試験報告書の例

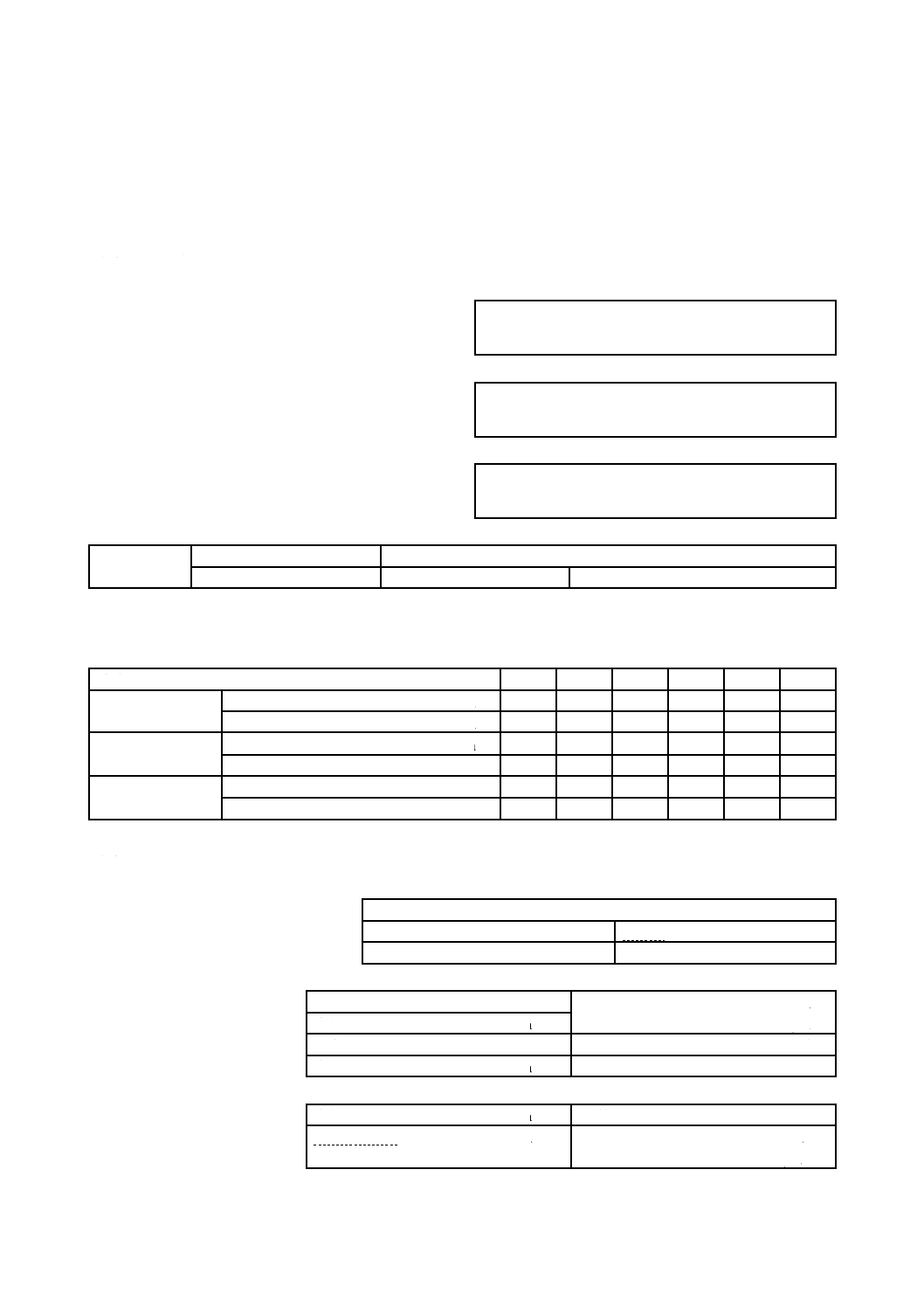

A.1 一般データ

試験報告書の整理番号:

オイルシール図面整理番号又は仕様書:

オイルシールの種類:

ゴム材料

コンパウンド:

バッチNo:

密度:

硬さ:A

圧縮永久ひずみ:

A.2 試験前測定

試験オイルシールの番号

シールリップ内径

ばねなしリップ内径: mm

ばね入りリップ内径: mm

シール外径

平均直径: mm

直径差: mm

保護リップ内径

(ある場合)

主リップばね外し時: mm

主リップばね取付時: mm

A.3 試験条件

試験油 :

粘度 :

平常使用温度: ℃

圧力:

最高使用温度: ℃

分類・等級:

軸 :

材質:

表面粗さ,Ra: μm

直径: mm

Rz: μm

硬さ:

平常軸速度: min−1

全振れ: mm

最高軸速度: min−1

ハウジング :

直径: mm

材質:

取付け偏心: mm

表面粗さ,Ra: μm

Rz: μm

10

B 2402-4:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験サイクル :

(6.4と異なる場合)

A.4 試験後測定

試験オイルシールの番号

シールリップ内径

ばねなしリップ内径: mm

ばね入りリップ内径: mm

保護リップ内径

(ある場合)

主リップばね外し時: mm

主リップばね取付時: mm

A.5 試験結果

試験オイルシールの番号:

全オイルシール:

油漏れの有無:

総計:

試験前,後のオイルシールに関する所見 :

11

B 2402-4:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

動的低温試験報告書の例

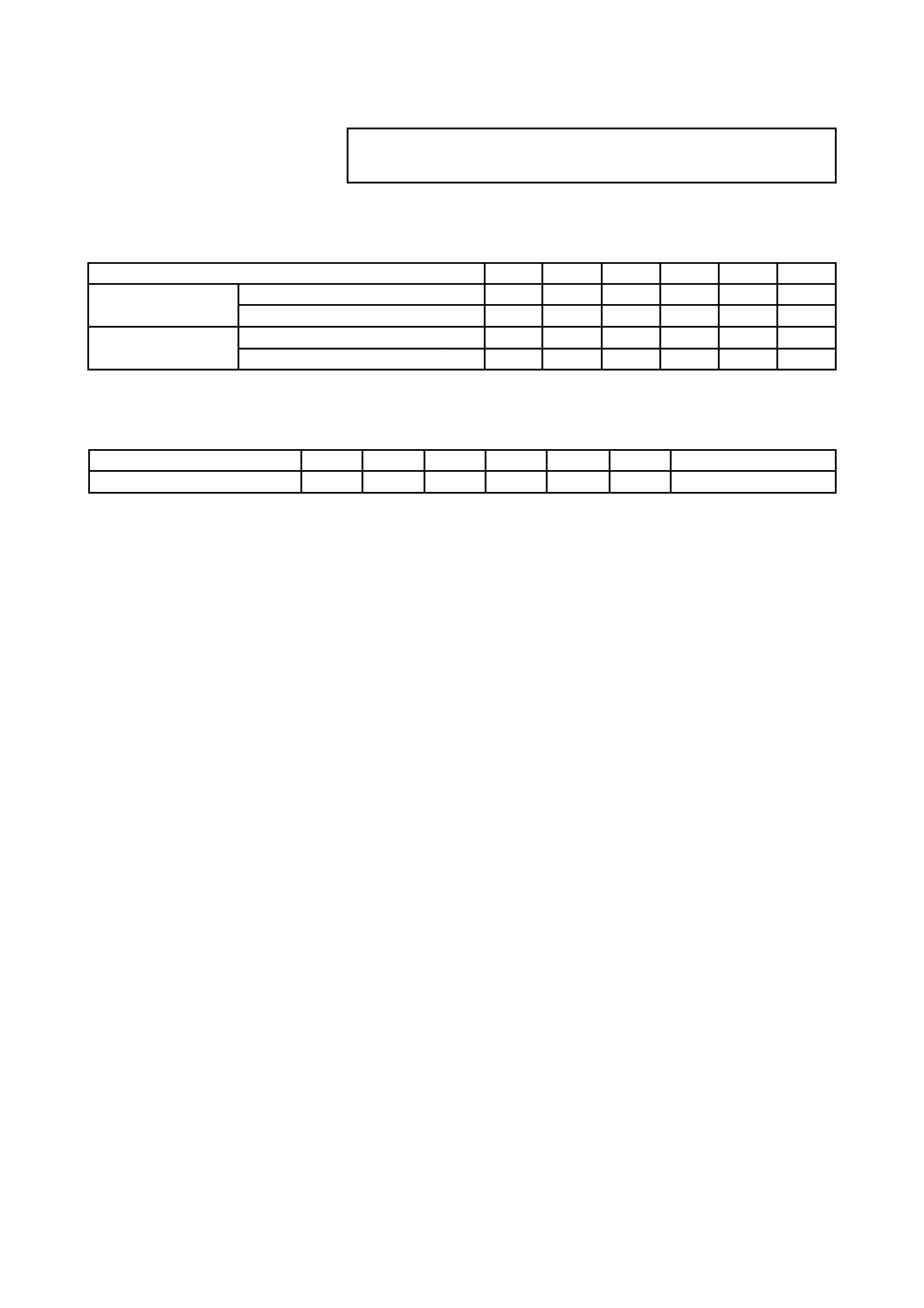

B.1

一般データ

試験報告書の整理番号:

オイルシール図面の整理番号又は仕様書:

オイルシールの種類:

ゴム材料

コンパウンド:

バッチNo:

密度:

硬さ:A

圧縮永久ひずみ:

B.2

試験前測定

試験オイルシールの番号

シールリップ内径

ばねなしリップ内径: mm

ばね入りリップ内径: mm

保護リップ内径

(ある場合)

主リップばね外し時: mm

主リップばね取付時: mm

B.3

試験条件

試験油:

粘度 :

平常使用温度: ℃

圧力:

最高使用温度: ℃

分類・等級:

最低使用温度: ℃

軸 :

材質:

表面粗さ,Ra: μm

直径: mm

Rz: μm

硬さ:

平常軸速度: min−1

全振れ: mm

最高軸速度: min−1

ハウジング :

直径: mm

材質:

取付け偏心: mm

表面粗さ,Ra: μm

Rz: μm

12

B 2402-4:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験サイクル :

(7.4と異なる場合)

B.4

試験結果

試験オイルシールの番号:

油漏れの有無:

試験前,後のオイルシールに関する所見 :

13

B 2402-4:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

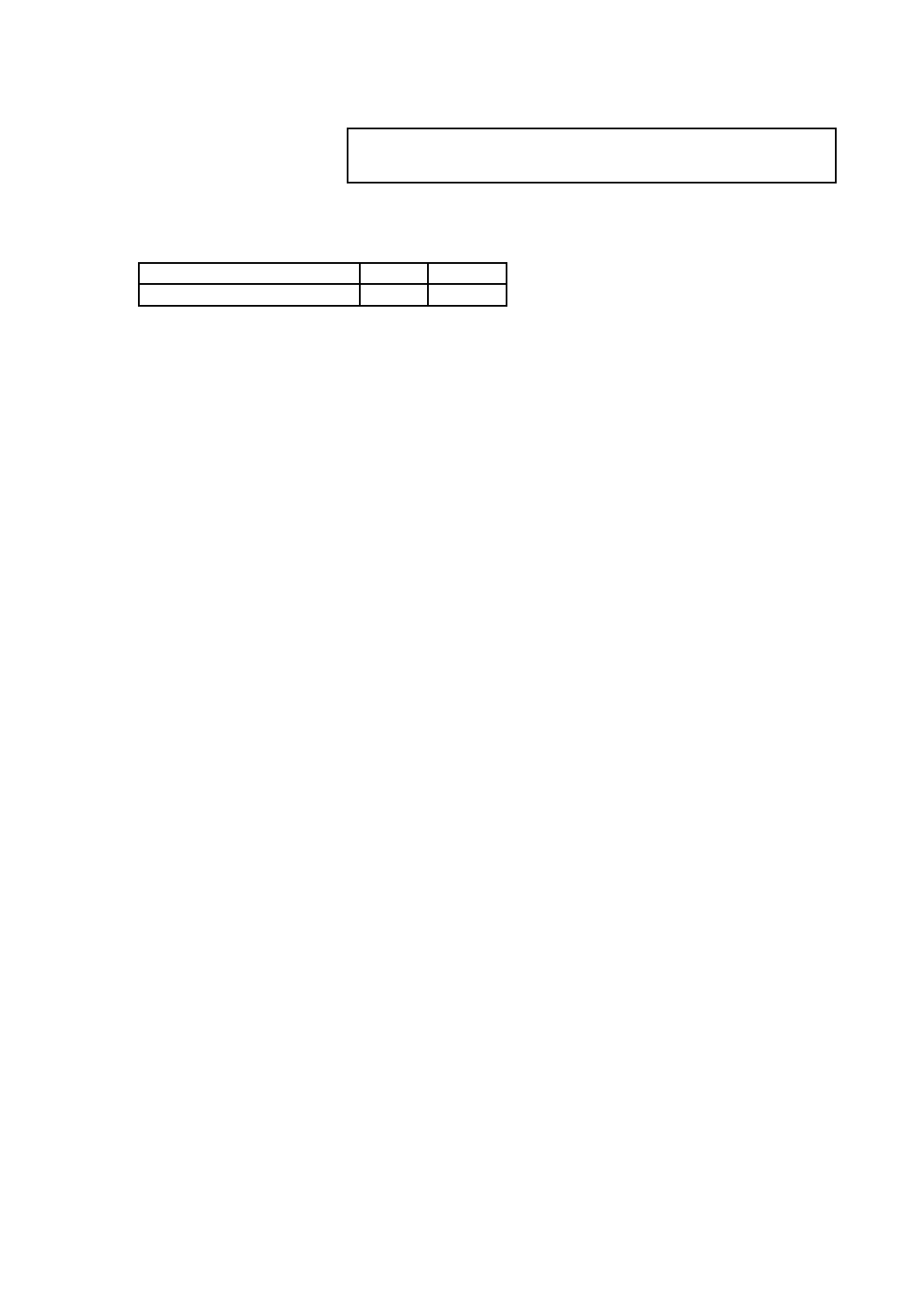

附属書C

(参考)

材料試験報告書の例

C.1 一般データ

試験報告書の整理番号:

オイルシールの図面整理番号又は仕様書:

オイルシールの種類:

ゴム材料

コンパウンド:

バッチNo:

種類:

C.2 試験条件

圧縮永久ひずみ

時間:

h 温度:

℃

浸せき

試験油:

空気中での熱老化

時間:

h 温度:

℃

低温耐性

温度:

℃

14

B 2402-4:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.3 試験結果

密度 :

要求値:

結果:

硬さ :

要求値:

結果:

圧縮永久ひずみ :

要求値:

結果:

浸せき :

要求値:

結果:

空気中での熱老化 :

要求値:

結果:

低温耐性 :

要求値:

結果:

C.4 所見

15

B 2402-4:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

ゴム材料の物理的性質の基準の例

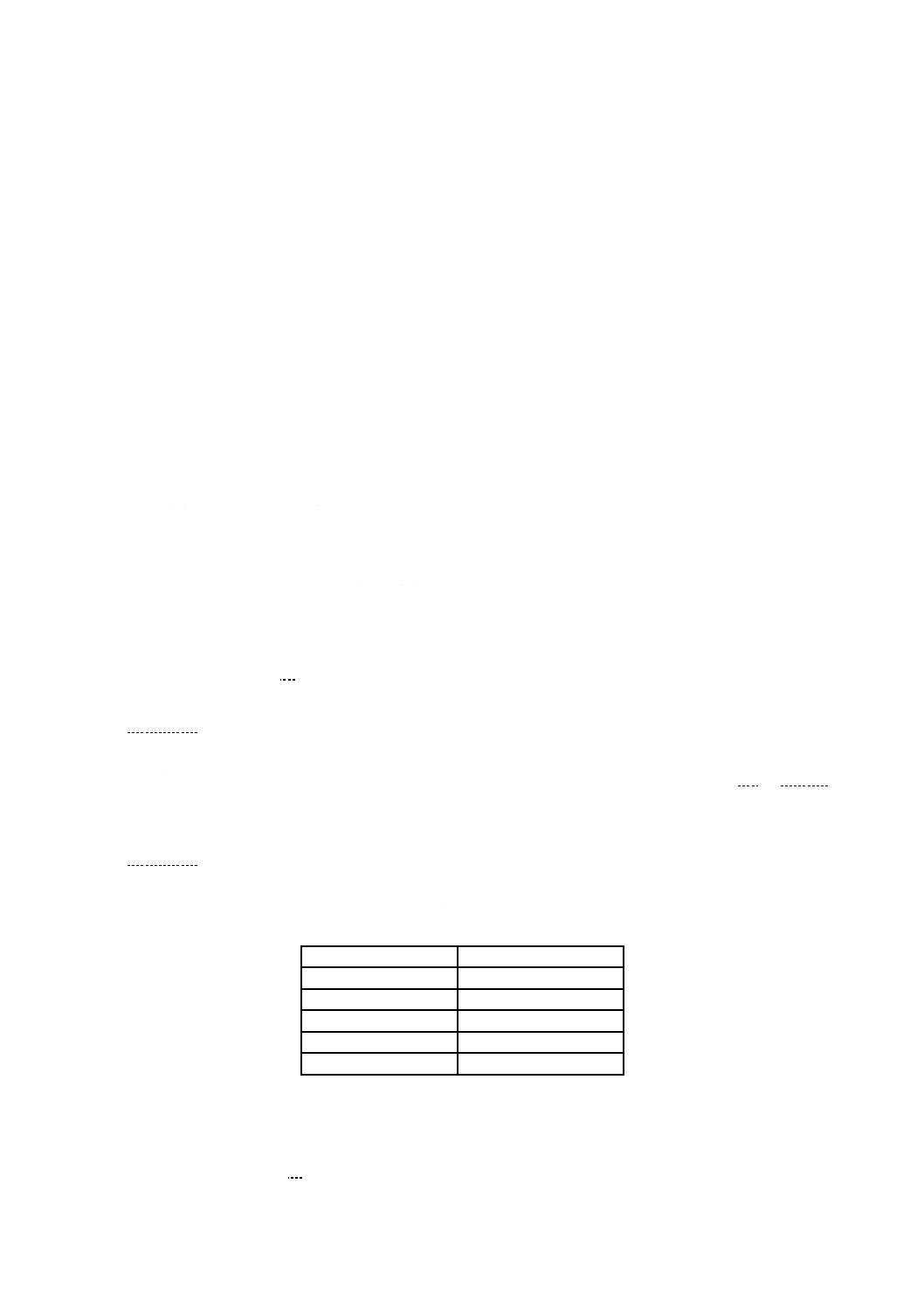

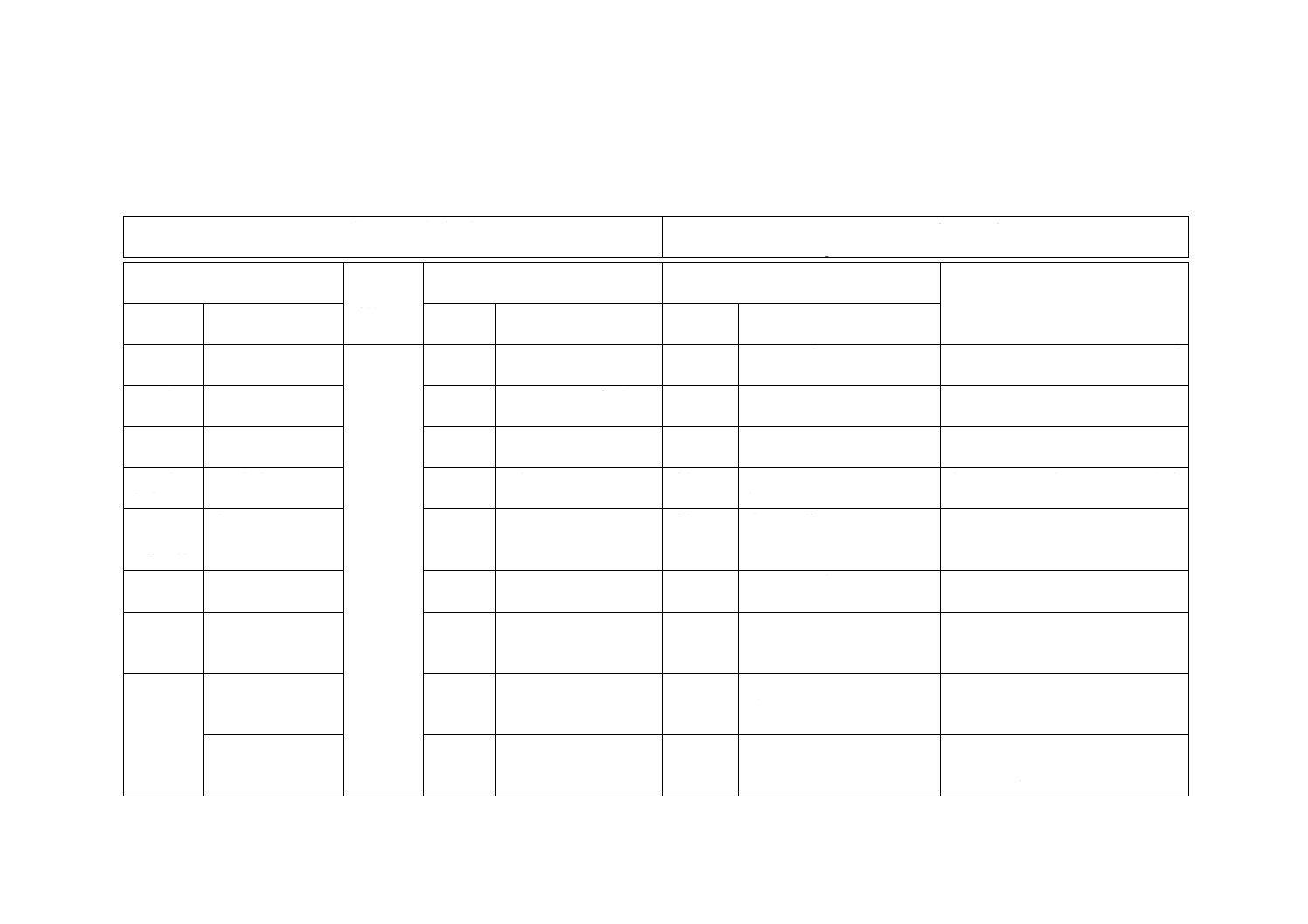

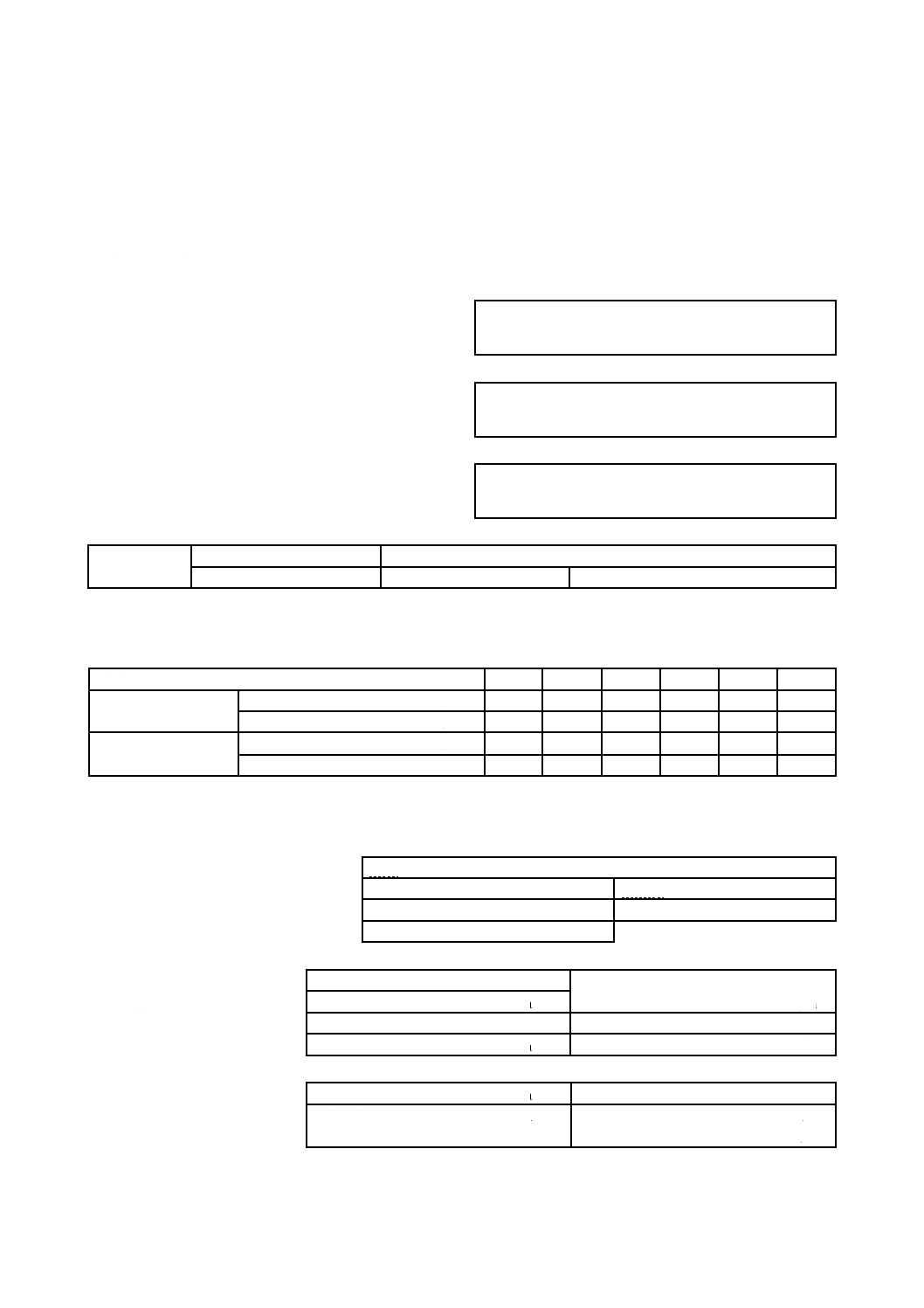

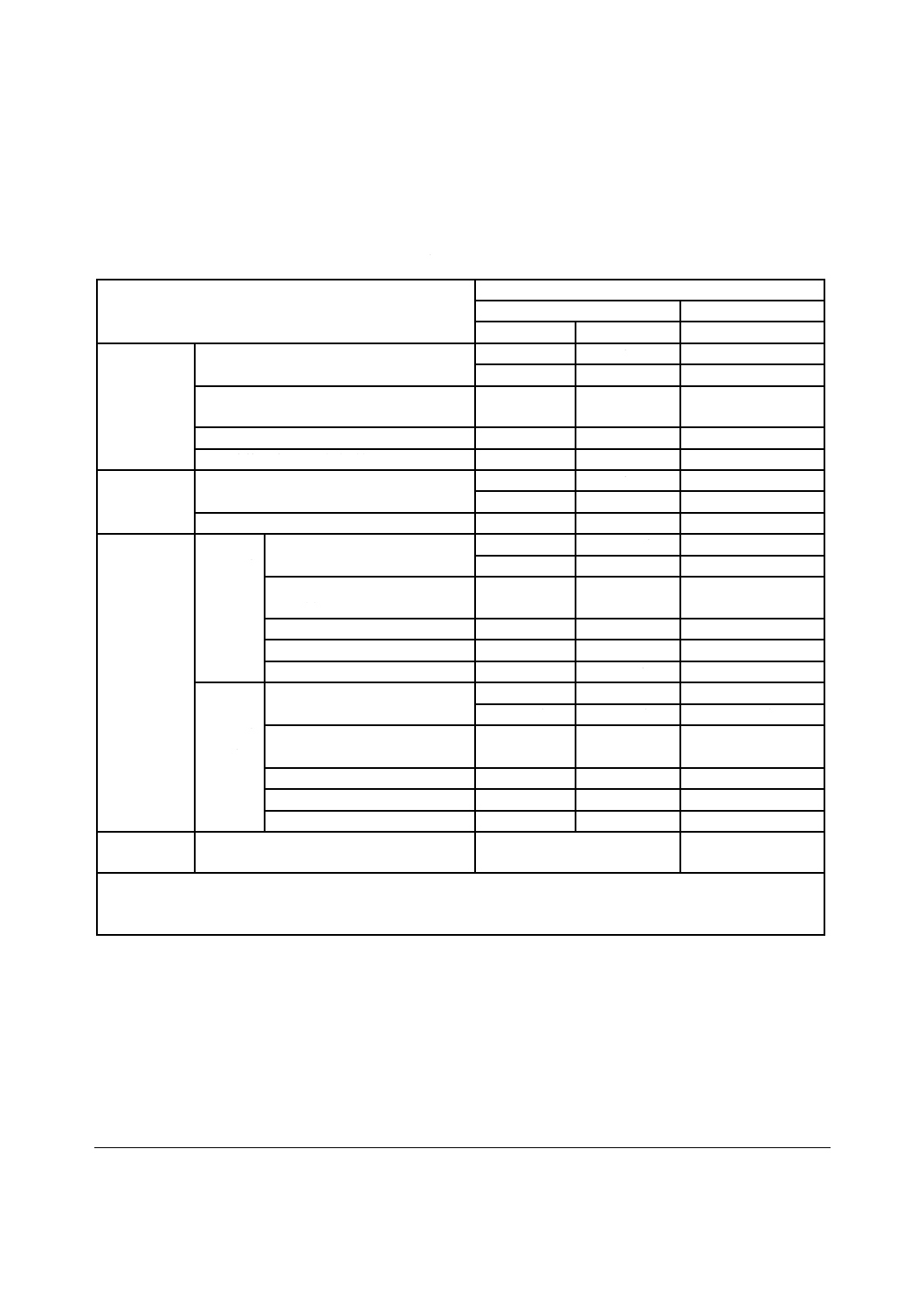

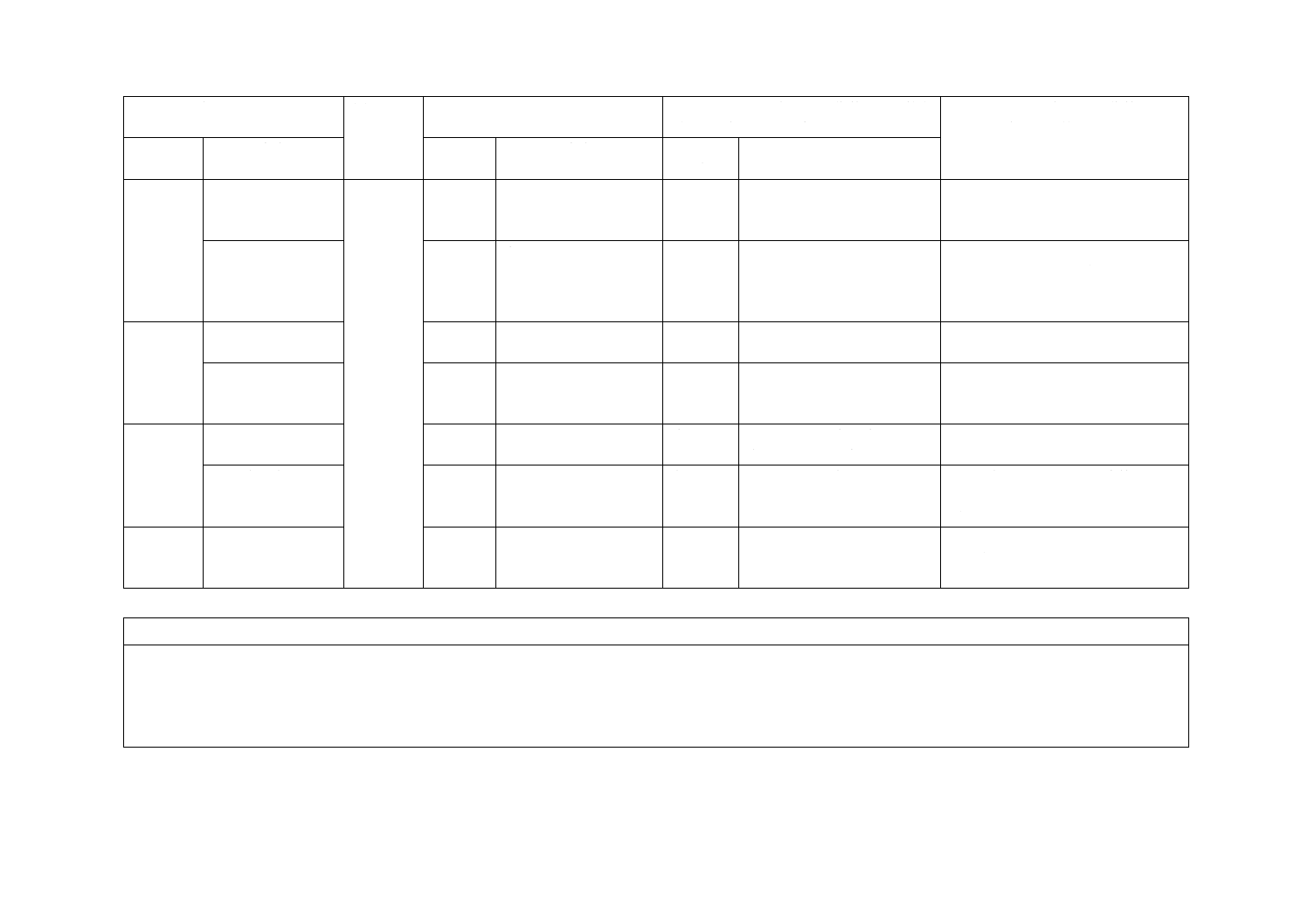

表JA.1−ゴム材料の物理的性質

試験項目

ゴム材料の種類

ニトリルゴム相当

アクリルゴム相当

A

B

C

空気加熱老

化試験

試験温度及び時間

100±1 ℃

120±2 ℃

150±2 ℃

70〜72時間

70〜72時間

70〜72時間

硬さ変化(タイプAデュロメータ硬さ)最

大

+15

+10

+10

引張強さ変化率(%)最大

−20

−20

−40

切断時伸び変化率(%)最大

−50

−40

−50

圧縮永久ひ

ずみ試験

試験温度及び時間

100±1 ℃

120±2 ℃

150±2 ℃

70〜72時間

70〜72時間

70〜72時間

圧縮永久ひずみ率(%)最大

50

70

70

浸せき試験

試験用

潤滑油

No.1油

の場合

試験温度及び時間

100±1 ℃

120±2 ℃

150±2 ℃

70〜72時間

70〜72時間

70〜72時間

硬さ変化(タイプAデュロメー

タ硬さ)

−5〜+10

−5〜+5

−5〜+10

引張強さ変化率(%)最大

−20

−20

−30

切断時伸び変化率(%)最大

−40

−30

−40

体積変化率(%)

−10〜+5

−5〜+5

−5〜+5

試験用

潤滑油

No.3油

の場合

試験温度及び時間

100±1 ℃

120±2 ℃

150±2 ℃

70〜72時間

70〜72時間

70〜72時間

硬さ変化(タイプAデュロメー

タ硬さ)

−15〜0

−15〜0

−20〜0

引張強さ変化率(%)最大

−35

−30

−40

切断時伸び変化率(%)最大

−35

−40

−40

体積変化率(%)

0〜+25

0〜+25

0〜+45

低温衝撃ぜ

い化試験

−13 ℃で試験片が全部非破壊

とするa)。

−1 ℃で試験片が全

部非破壊とするa)。

注記 試験用潤滑油No.1油及びNo.3油は,JIS K 6258の5.4.2で規定するNo.1油及びNo.3油と同じである。試験

油のNo.1油及びNo.3油は,それぞれASTM D 471のIRM901及びIRM903に相当している。

注a) 試験片の数は,10個とする。ぜい化温度がよく分かっている材料では5個でもよい。

参考文献 ASTM D 471,Standard Test Method for Rubber Property−Effect of Liquids

附属書JB

(参考)

JISと対応国際規格との対比表

JIS B 2402-4:2013 オイルシール−第4部:性能試験方法

ISO 6194-4:2009 Rotary shaft lip-type seals incorporating elastomeric sealing elements

−Part 4: Performance test procedures

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規

格

硬さ

2

IRHDを適用

変更

IRHDをデュロメータ硬さに

変更。

ISO規格ではIRHDだが,JISではデ

ュロメータ硬さを適用。

4 記号

主要記号の説明

3.2

ISO 6194-1を参照とし

ている。

変更

具体的な記号と説明を記載。

JIS B 2402-1と同じ内容を記載し分

かりやすくした。

6.1 試験

装置

試験装置(図1)

5.1

JISとほぼ同じ

追加

試験装置の記号の説明を追

加。

試験装置の各部位番号の説明だけで

あったため,記号の説明を追加。

6.3 試験

条件

圧力条件

5.3

記載なし

追加

圧力条件についての説明を記

載。

実際の使用に見合うように圧力条件

についての説明を追加。

8.1 ゴム

材料の物

理的性質

基準例

−

−

追加

基準例記載。

従来からJISで採用している基準例

を,表JA.1として残した。

8.3 硬さ

硬さ

7.3

IRHD

変更

タイプAデュロメータに変

更。

ISO規格ではIRHDだが,JISではタ

イプAデュロメータを適用。

8.4 圧縮

永久ひず

み

試験の継続時間

7.4

試験の継続時間は22〜

24時間

変更

試験の継続時間を選択性に変

更。

ISO規格では1通りだが,JISではJIS

K 6262の7.5から選択するように変

更。

8.5 浸せ

き

試験の継続時間

7.5

試験の継続時間は22〜

24時間

変更

試験の継続時間を選択性に変

更。

ISO規格では1通りだが,JISではJIS

K 6250の11.1から選択するように変

更。

体積変化率

7.5

±2 %

変更

±5 %

ISO規格では±2 %だが,JISでは基

準例JA-1及び実務に即した規格とし

て±5 %に変更。

2

B

2

4

0

2

-4

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8.6 空気

中での熱

老化

試験の継続時間

7.6

試験の継続時間は166〜

170時間

変更

試験の継続時間を選択性に変

更。

ISO規格では1通りだが,JISではJIS

K 6250の11.1から選択するように変

更。

硬さ

7.6

±10 IRHD

変更

0〜+10タイプAデュロメー

タ

ISO規格では±10 IRHDだが,JISで

は基準例JA-1及び実務に即した規格

として0〜+10タイプAデュロメー

タに変更。

附属書A.3 試験油

A.3

試験油

追加

試験油欄に粘度を追加し,粘

度の欄を圧力に変更。

圧力条件の記載欄を追加。

ハウジング

A.3

オフセット

変更

取付け偏心に変更。

ISO規格のオフセットの定義が,JIS

にないため,同義の取付け偏心に変

更。

附属書B.3 試験油

B.3

試験油

追加

試験油欄に粘度を追加し,粘

度の欄を圧力に変更。

圧力条件の記載欄を追加。

ハウジング

B.3

オフセット

変更

取付け偏心に変更。

ISO規格のオフセットの定義が,JIS

にないため,同義の取付け偏心に変

更。

附属書JA

(参考)

試験油

−

−

追加

ASTM D 471を規定から外し,

参考規格として附属書JAに

追加。

ASTM D 471は参考規格として残し

ておく。

JISと国際規格との対応の程度の全体評価:ISO 6194-4:2009,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

B

2

4

0

2

-4

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。