B 2352:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 ベローズ管継手の形式 ······································································································· 4

4.1 一般 ···························································································································· 4

4.2 軸方向変位吸収形式のベローズ管継手················································································ 5

4.3 軸曲げ変位吸収形式のベローズ管継手················································································ 5

4.4 軸直角方向変位吸収形式のベローズ管継手 ·········································································· 5

4.5 万能変位吸収形式のベローズ管継手··················································································· 5

5 使用者が提供する情報 ······································································································· 6

6 材料······························································································································· 7

7 寸法及び許容差 ················································································································ 7

7.1 端部管継手の寸法 ·········································································································· 7

7.2 全長 ···························································································································· 7

8 設計······························································································································· 8

8.1 設計条件 ······················································································································ 8

8.2 呼び径 ························································································································· 8

8.3 圧力 ···························································································································· 8

8.4 使用温度における最大許容圧力 ························································································ 8

8.5 変位繰返し数 ················································································································ 8

9 性能······························································································································· 8

9.1 耐圧 ···························································································································· 8

9.2 外観 ···························································································································· 8

9.3 漏れ ···························································································································· 9

9.4 強度 ···························································································································· 9

10 製造 ····························································································································· 9

11 試験方法 ······················································································································· 9

11.1 一般 ··························································································································· 9

11.2 耐圧試験及び外観試験 ··································································································· 9

11.3 漏れ試験 ····················································································································· 9

11.4 寸法試験 ···················································································································· 10

11.5 変位繰返し試験 ··········································································································· 10

11.6 コルゲーション変形試験 ······························································································· 10

11.7 座屈試験 ···················································································································· 10

B 2352:2013 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.8 破裂試験 ···················································································································· 10

12 検査方法 ······················································································································ 10

12.1 製造中の工程内検査 ····································································································· 10

12.2 受渡検査 ···················································································································· 10

12.3 耐圧検査及び外観検査 ·································································································· 10

12.4 漏れ検査 ···················································································································· 10

12.5 寸法検査 ···················································································································· 10

12.6 形式検査 ···················································································································· 10

13 製品の呼び方 ················································································································ 11

14 表示 ···························································································································· 11

附属書A(規定)ベローズ管継手の技術データシート ································································ 13

附属書B(規定)材料及び強度と温度との関係 ·········································································· 14

附属書C(規定)呼び径 ······································································································· 15

附属書D(規定)呼び圧力 ···································································································· 16

附属書JA(規定)ベローズ管継手の材料のJISに対応する海外規格 ············································· 17

附属書JB(規定)ベローズ管継手の強度評価基準 ····································································· 18

附属書JC(参考)ベローズ管継手の設置基準 ··········································································· 36

附属書JD(参考)ベローズ管継手の製品仕様例 ········································································ 46

附属書JE(参考)JISと対応国際規格との対比表 ······································································ 59

B 2352:2013

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人配管

技術研究協会(JSPE)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。

これによって,JIS B 2352:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2352:2013

ベローズ形伸縮管継手

Bellows type expansion joints

序文

この規格は,2002年に第1版として発行されたISO 15348を基とし,我が国の実情に合わせて技術的内

容を変更して作成した日本工業規格である。

なお,ベローズ管継手を配管に用いる場合の設計・施工上の注意事項及び設置基準について,参考とし

て附属書JCに記載する。また,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変

更している事項である。変更の一覧表にその説明を付けて,附属書JEに示す。

1

適用範囲

この規格は,ベローズ形伸縮管継手(以下,ベローズ管継手という。)の特性について規定する。

なお,この規格は,ベローズの断面が円形で,一つ以上の伸縮素子をもつベローズ管継手に適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15348:2002,Pipework−Metal bellows expansion joints−General(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0151 鉄鋼製管継手用語

JIS B 0202 管用平行ねじ

注記 対応国際規格:ISO 228-1:1994,Pipe threads where pressure-tight joints are not made on the threads

−Part 1: Dimensions, tolerances and designation(MOD)

JIS B 0203 管用テーパねじ

注記 対応国際規格:ISO 7-1:1994,Pipe threads where pressure-tight joints are made on the threads−Part

1: Dimensions, tolerances and designation(MOD)

JIS B 2220 鋼製管フランジ

JIS B 2311 一般配管用鋼製突合せ溶接式管継手

JIS B 2312 配管用鋼製突合せ溶接式管継手

JIS B 2313 配管用鋼板製突合せ溶接式管継手

JIS B 8265 圧力容器の構造−一般事項

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

2

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 4902 耐食耐熱超合金板

ISO 7268,Pipe components−Definition of nominal pressure

ISO 9328-5,Steel flat products for pressure purposes−Technical delivery conditions−Part 5: Weldable fine

grain steels, thermomechanically rolled

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS B 0151による。

3.1

ベローズ形伸縮管継手(expansion joint)

軸方向,軸曲げ,軸直角方向などの変位を,一つ以上のベローズの伸縮・屈曲によって吸収する管継手

(JIS B 0151の4201参照)。

3.2

コルゲーション(corrugation)

柔軟に伸び,縮み及び屈曲するベローズの素子。

3.3

ベローズ(bellows)

端末円筒部の有無を問わず,1層以上からなる伸縮素子であり,1山以上をもつもの。

注記 ベローズは,リングで補強することができる。

3.4

層数(ply)

ベローズの厚さを構成する層の数。

注記 ベローズの厚さは,1層以上の層で構成する。

3.5

ベローズ端末円筒部(cuff)

コルゲーション部と一体のベローズ端末の円筒部。ベローズを溶接して取り付ける箇所として使用する。

3.6

補強カラー(cuff reinforcement collar)

ベローズ端末円筒部に設けるリングであって,内圧力に対して補強し,変形を軽減する部材。

3.7

補強リング(root-reinforcing ring)

ベローズの谷部外面又は山部内面の形状に合わせるように取り付けるリングであって,内圧力又は外圧

力による変形を防止するリング。

注記1 山数が2山以上の波形の間に設けるリングを中間補強リングと呼び,端末に設けるものを端

末補強リングと呼ぶ。

注記2 補強リングには,JB.3.4.4に示す調整リングも含まれる。

3.8

溶接リング(welding ring)

ベローズを溶接で取り付けることを容易にするために,ベローズ端末円筒部の周囲に設けるリング。

注記1 ベローズが溶接を行うために十分な厚さをもつ場合は,溶接リングを設ける必要はない。

注記2 この用語は,この規格で使用されていないが,対応国際規格に合わせて規定した。

3

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.9

内筒(internal sleeve)

流体の流れを正常にし,流速に起因する振動,及びエロージョンからベローズを保護する部材。

注記 内筒は,ベローズ管継手の変位を制限しないように設計する。

3.10

静的推力(pressure thrust)

内圧力によって生じる軸方向の力(JC.2のFs参照)。

3.11

端部管継手(end fittings)

ベローズ管継手を配管系又は機器に接続するための管継手(通常,溶接継手又はフランジ継手による端

管を用いる。小口径管用は,ねじ継手を用いることもある。)。

3.12

拘束部材(restraining components)

静的推力及び外部荷重を受けもつために設計された機械的部材(タイロッド,タイバー,ヒンジ,ジン

バルリングなど)。

注記 これらの部材は,ステー板,ブラケット又は補強ガセットを使用して端部管継手に拘束部材と

して取り付ける。

3.13

ガイド(guide elements)

ベローズ管継手の変位する部位の同軸度を維持するために使用する部材。

3.14

外筒(external shroud)

機械的衝撃又は溶接の火花若しくはスパッタからベローズを保護するためのベローズ外部カバー。

3.15

変位指示計(stroke indicator)

通常の使用時に,ベローズの変位を指示する器具。

注記1 設計変位量を超える変位を指示することによって,配管系の異常な変位の発生を示すことが

できる。

注記2 この用語は,この規格で使用されていないが,対応国際規格に合わせて規定した。

3.16

変位ストッパ(movement distributor)

複数のベローズをもつベローズ管継手上に取り付ける器具であって,各ベローズが設計変位量の範囲内

で動くように制限するもの。

注記 この用語は,この規格で使用されていないが,対応国際規格に合わせて規定した。

3.17

セットボルト(adjusting device)

ベローズ管継手が設計上のプリセット量にセットされるよう調整する器具。

注記 シッピングロッドを兼ねている場合もある。

4

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.18

シッピングロッド(shipping bar)

出荷から据付けまでの間のハンドリングにおいて,ベローズ管継手の決められた面間長さが変化しない

ように保持するための器具。

3.19

変位(movements)

3.19.1

軸方向変位(axial movement)

ベローズ管継手の伸び側(正数で示す。),及び縮み側(負数で示す。)の変位。その大きさを軸方向変位

量とする(JB.3.2のxe及びxc参照)。

3.19.2

軸曲げ変位(angular movement)

ベローズ管継手の正側軸曲げ(負数で示す。),及び逆側軸曲げ(正数で示す。)の変位。その大きさを軸

曲げ変位量とする(JB.3.2のθn及びθo参照)。

3.19.3

軸直角方向変位(lateral movement)

ベローズ管継手の正側軸直角方向(負数で示す。),及び逆側軸直角方向(正数で示す。)の変位。その大

きさを軸直角方向変位量とする(JB.3.2のyn及びyo参照)。

3.20

ばね定数(spring rate)

ベローズ管継手の軸方向,軸曲げ及び軸直角方向の単位変位量(1 mm又は1 rad)に要する力又はモー

メント。

注記 ベローズ管継手の反力又は反力曲げモーメントの計算は,ベローズの1山当たりのばね定数を

用いる(JB.3.4.1.3参照)。

3.21

変位繰返し(cycle)

ベローズ管継手の初期位置から始まり,与えられた変位量に達し,初期位置に戻る変位。

注記 指定の使用条件下で行う変位の繰返しのサイクル数を変位繰返し数とする。

3.22

ベローズの山幅(width of bellows convolution)

ベローズの平均径位置での山部の外幅。

3.23

タイロッド(tie rod)

軸方向に伸縮させるためのガイド,自重受けの役割,アンカ故障による継手の損傷防止,又は内圧力に

よる推力を受けもつ役割をする部品。

4

ベローズ管継手の形式

4.1

一般

ベローズ管継手の形式は,4形式とし,変位を吸収する方法によって選定する(4.2〜4.5及び表1を参照)。

5

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

軸方向変位吸収形式のベローズ管継手(Axial expansion joint)

この形式は,主として軸方向変位を吸収する。主アンカに作用する荷重は,静的推力である。

なお,圧力バランス式ベローズ管継手は,静的推力は作用しない。

4.3

軸曲げ変位吸収形式のベローズ管継手(Angular expansion joint)

この形式は,軸曲げ変位を吸収する。ヒンジ式ベローズ管継手は,一平面の軸曲げ変位を吸収するもの

で,通常2〜3個を一組として使用する。ジンバル式ベローズ管継手は,任意平面の軸曲げ変位を吸収する。

なお,ヒンジ式ベローズ管継手及びジンバル式ベローズ管継手は,内圧力による静的推力を抑制する。

注記 通常,ジンバル式ベローズ管継手2個とヒンジ式ベローズ管継手1個とを一組として使用する。

4.4

軸直角方向変位吸収形式のベローズ管継手(Lateral expansion joint)

この形式は,軸直角方向の変位を吸収する。タイロッドを2本取り付けた構造のベローズ管継手は,軸

曲げ変位も吸収することができる。

なお,タイロッド付きベローズ管継手は,内圧力による静的推力を抑制する。

注記 タイロッドを3本以上取り付けた構造のものは,ベローズ管継手の両端面が平行に移動して,

軸直角方向変位を吸収することができる。

4.5

万能変位吸収形式のベローズ管継手(Universal expansion joint)

この形式は,全平面の変位を吸収する。内圧力による静的推力は,主アンカに作用する。ただし,圧力

バランス式ベローズ管継手の場合は,内圧力による静的推力は主アンカに作用しない。

6

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

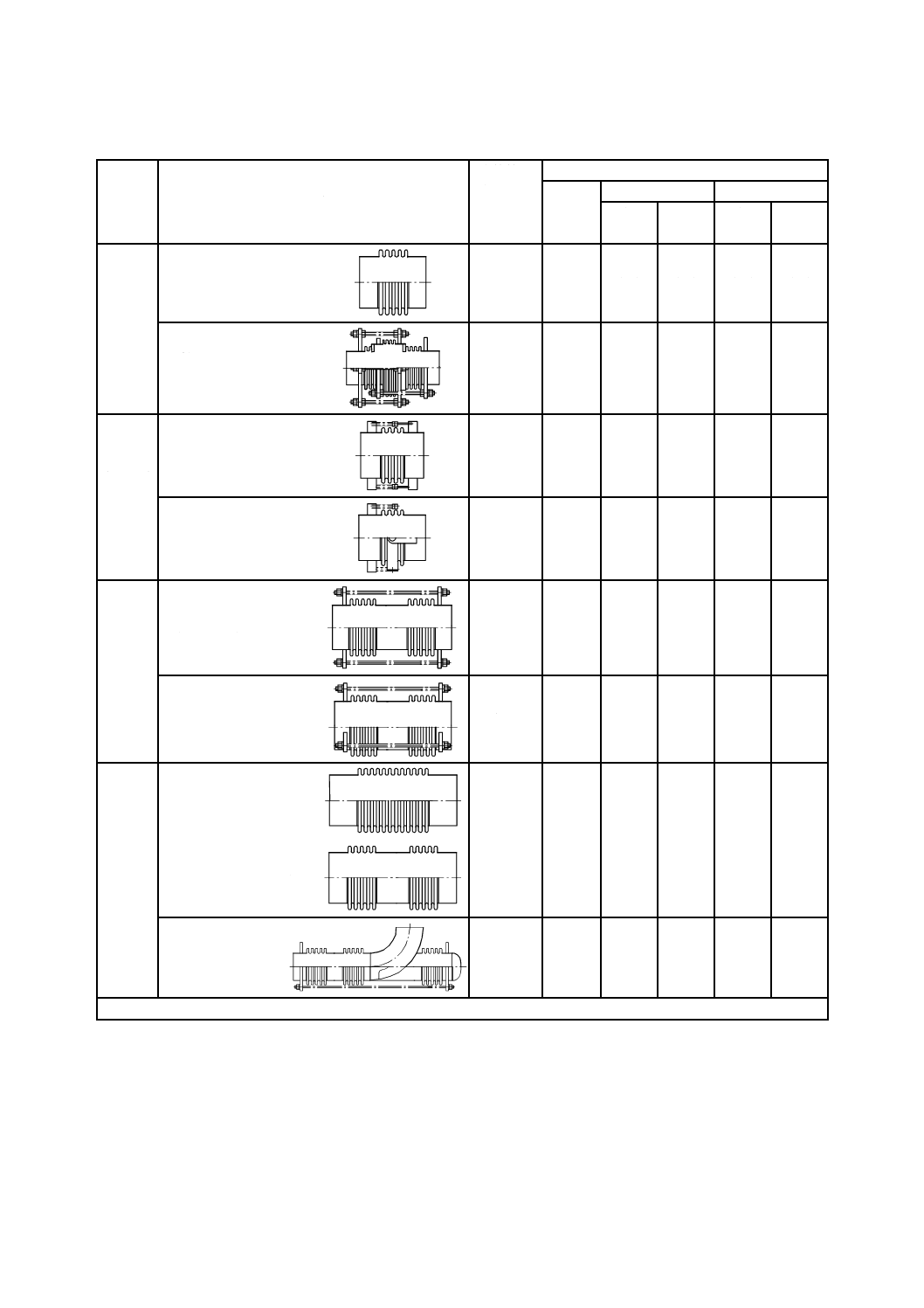

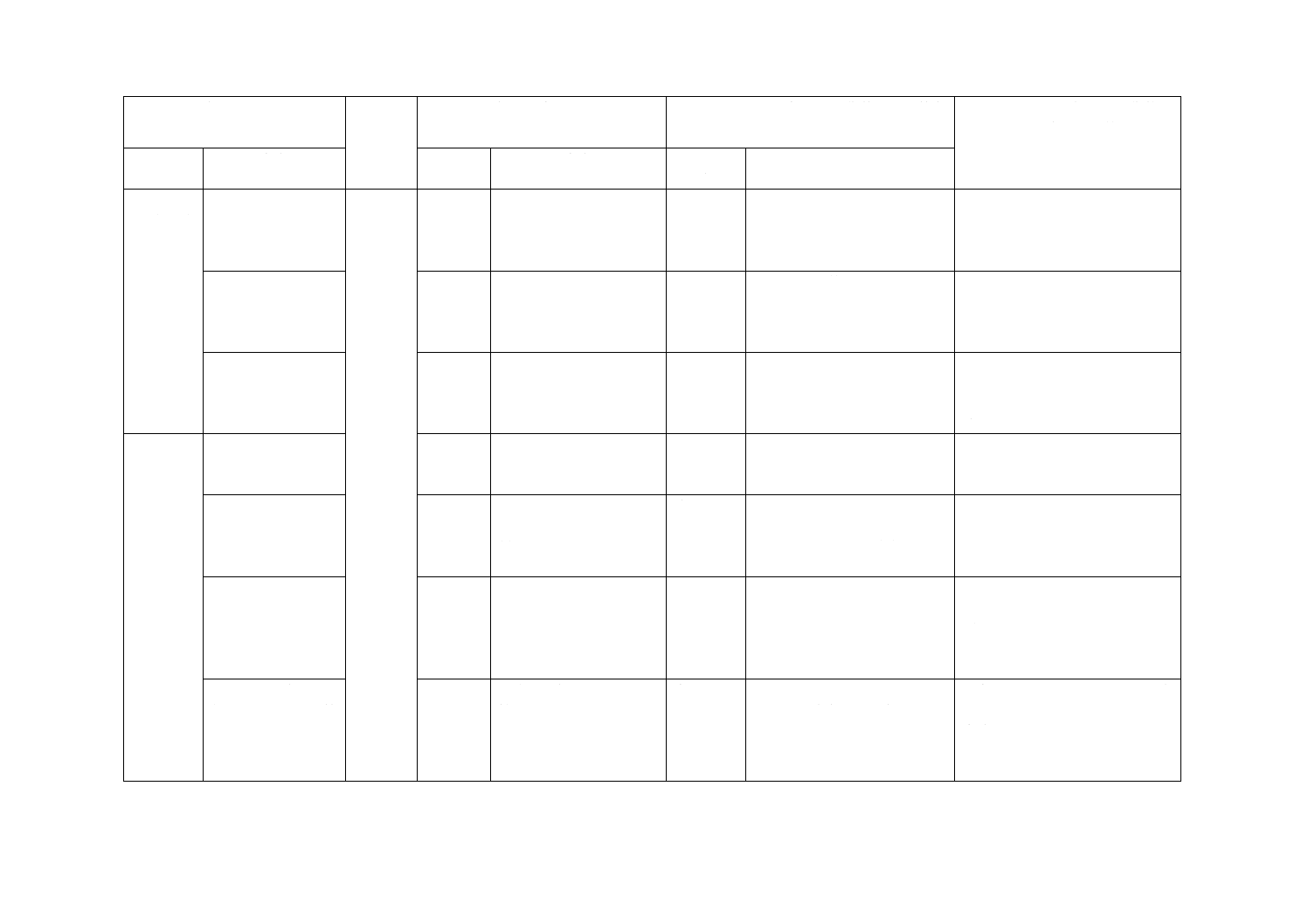

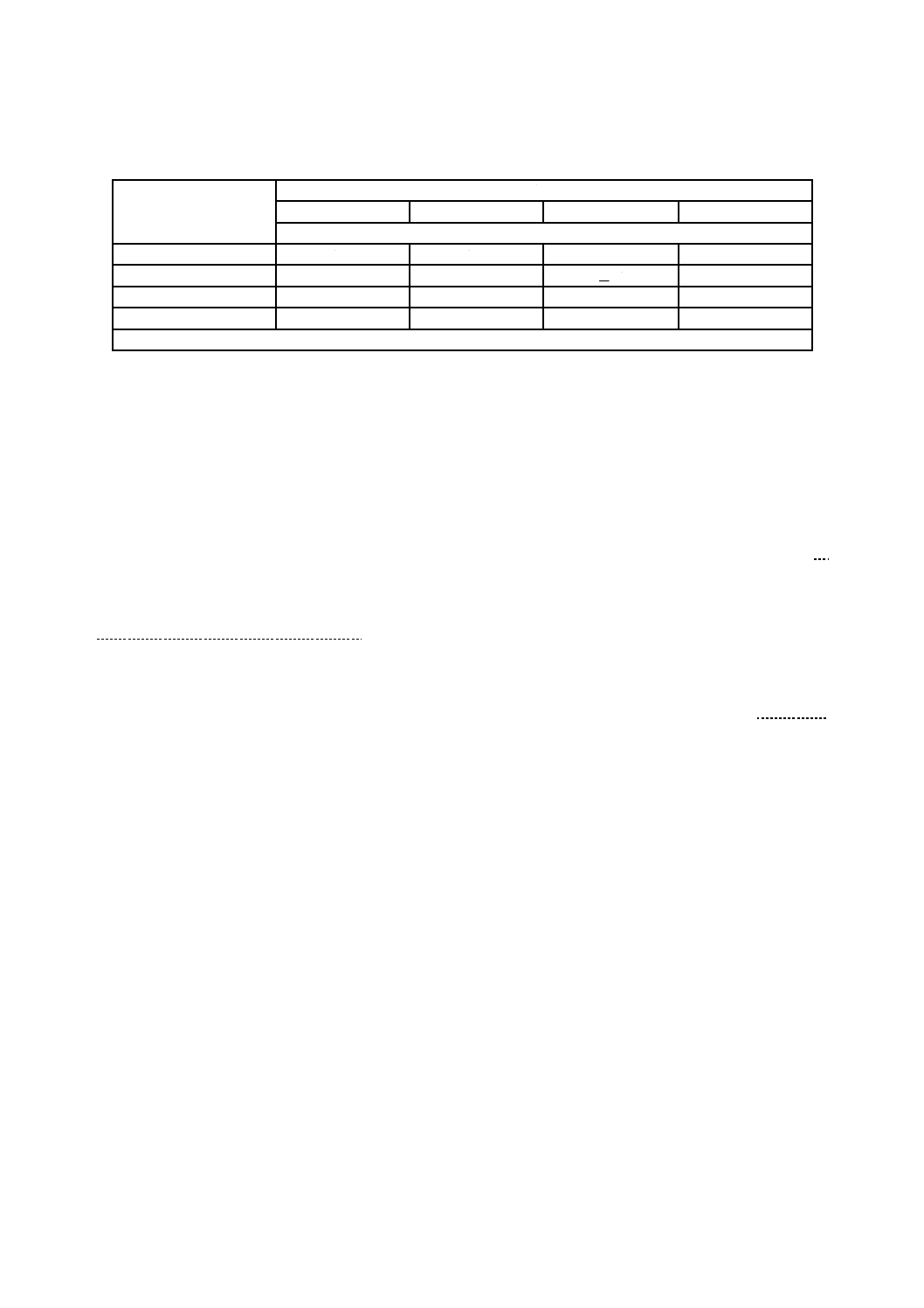

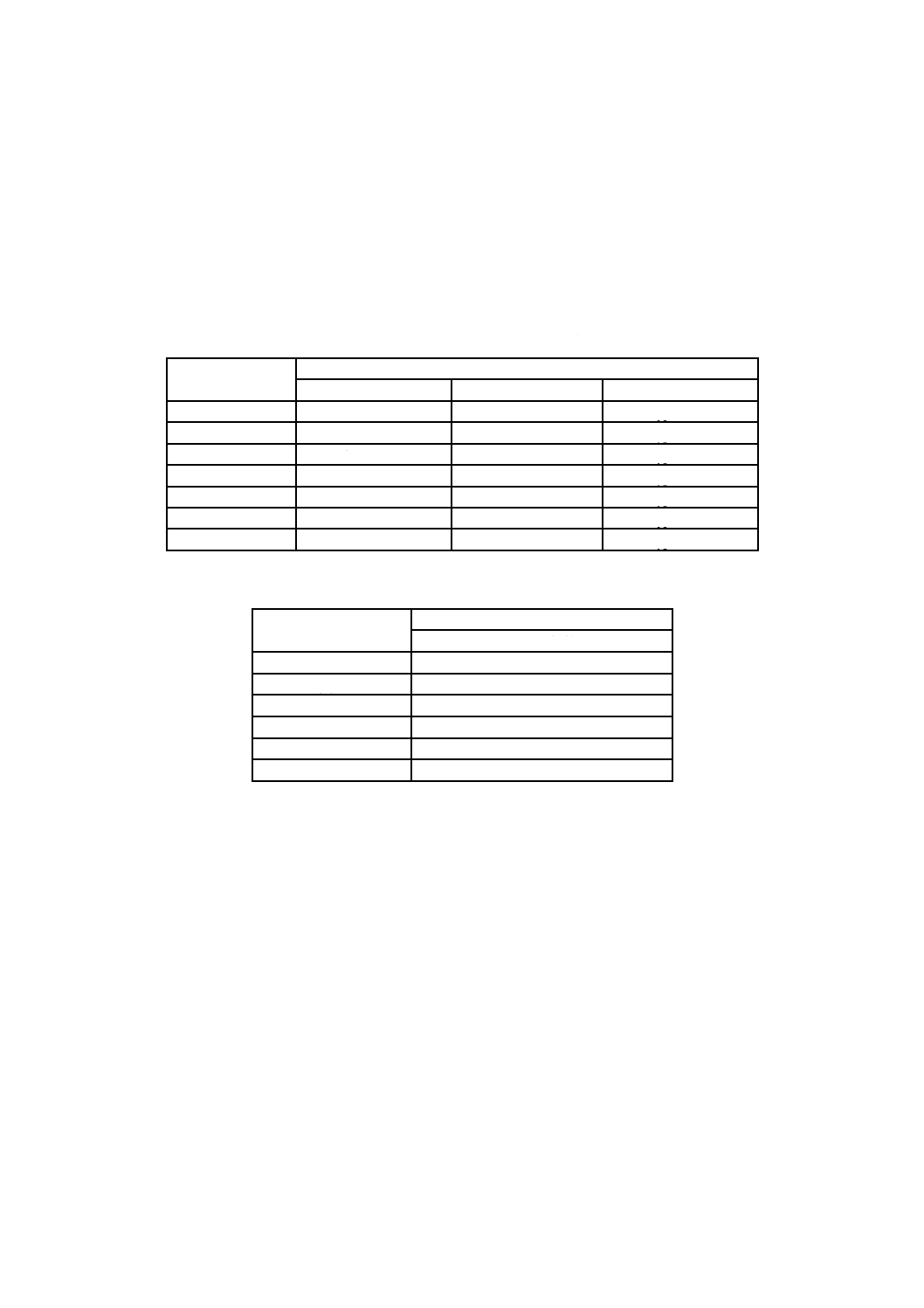

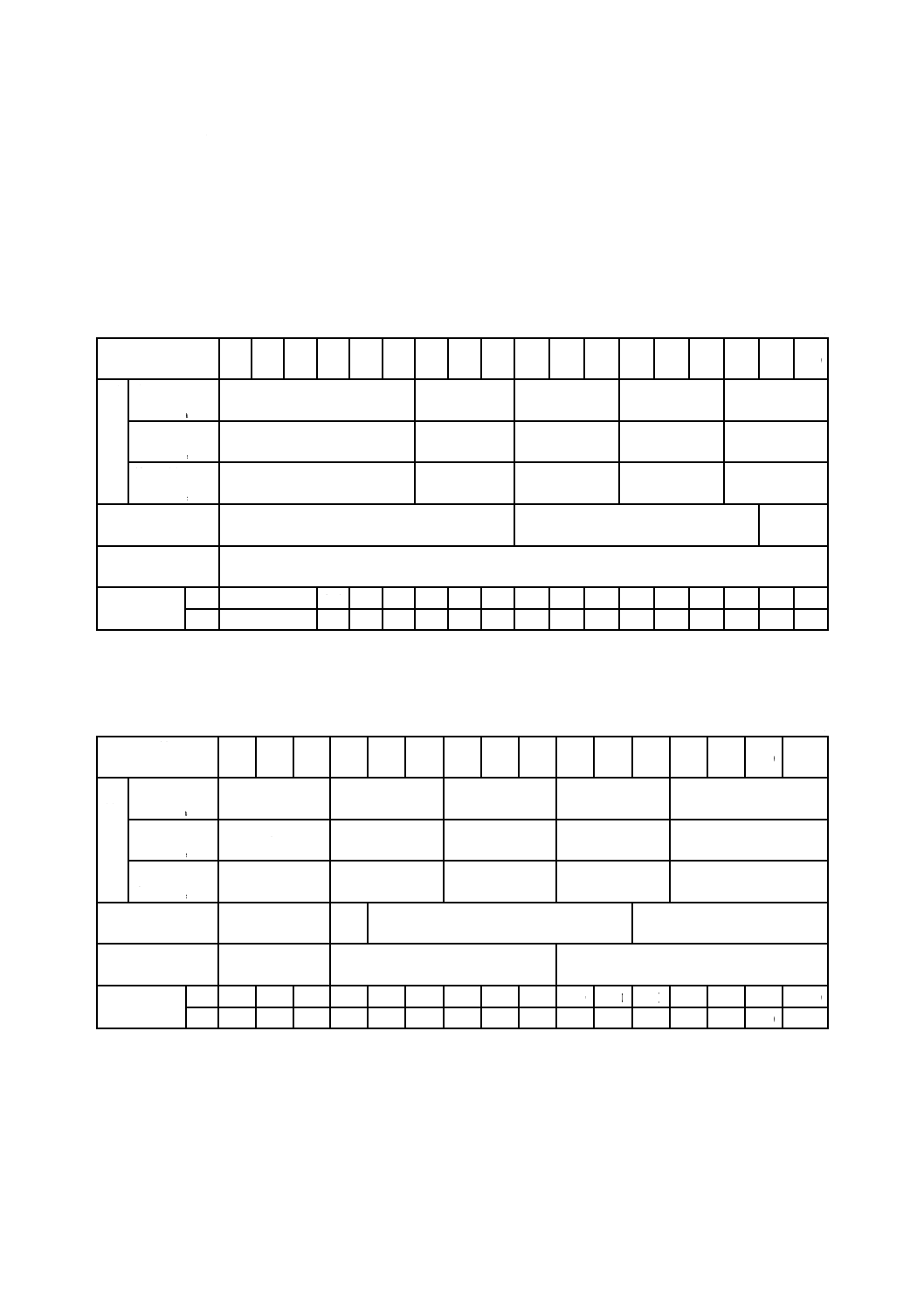

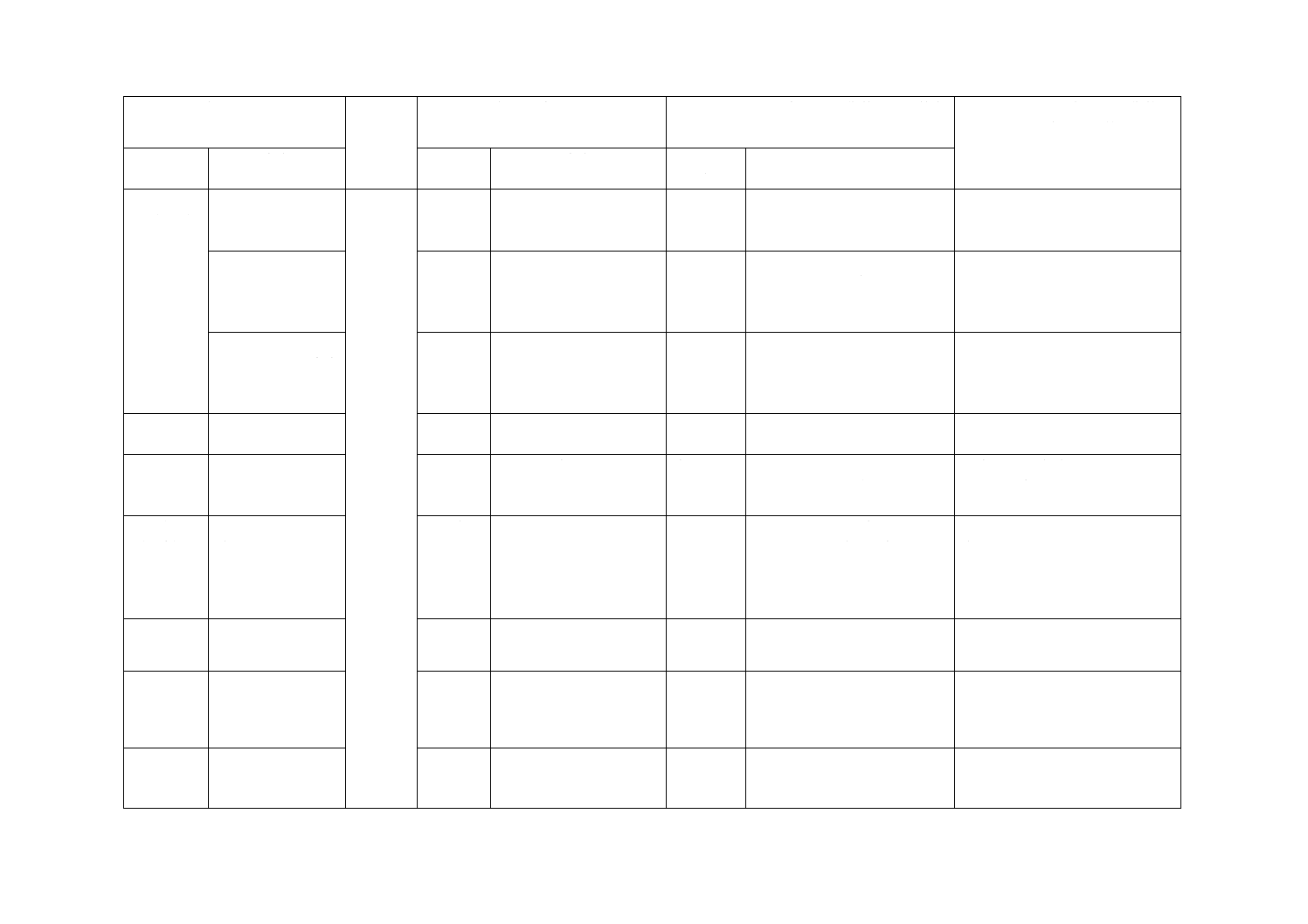

表1−ベローズ形伸縮管継手の形式

形式

設計

静的推力

拘束装置

変位方向の動きa)

軸方

向

軸曲げ

軸直角方向

単一

平面

多

平面

単一

平面

多

平面

軸方向

変位吸

収

非拘束

なし

○

(○) (○) (○) (○)

直管部用

圧力バランス式

あり

○

−

−

(○) (○)

軸曲げ

変位吸

収

ヒンジ式

あり

−

○

−

−

−

ジンバル式

あり

−

○

○

−

−

軸直角

方向変

位吸収

2本のタイロッド

(タイバー)付き

あり

−

○

−

○

○

3本以上のタイロッド

(タイバー)付き

あり

−

−

−

○

○

万能変

位吸収

一つのベローズ

非拘束

二つのベローズ

なし

○

○

○

○

○

曲管部用

圧力バランス式

あり

○

○

−

○

○

注a) ○:適用できる (○):適用が限定される −:適用できない

5

使用者が提供する情報

使用者は少なくとも,次の事項を照会書及び注文書に記載する。

a) ベローズ管継手の形式(表1を参照。)

b) 呼び径

c) 最高使用圧力(設計圧力)

7

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 最高使用温度(設計温度)

e) 変位量

f)

材料

g) 接続方法

詳細に記載する場合は,附属書Aに示す技術データシートを用いる。

6

材料

ベローズ管継手に使用する材料を選定するとき,箇条5及び附属書Aのデータシートに示された要求事

項を考慮しなければならない。

使用者が材料を指定するとき,製造業者はそれを承認しなければならない。

ベローズ管継手に使用する材料及びその強度と温度との関係を附属書Bに示す。

材料を選定するとき,材料は,できる限り日本工業規格で規定する材料を用いる。

なお,附属書JAに示すこれらと同等の海外規格の材料を用いてもよい。

注記1 ベローズ管継手に使用する材料の腐食性は,特に重要である。それは,ベローズの厚さが接

続管の厚さに比べて,通常極めて薄いからである。厚さを増加するよりも,耐食性の優れた

材料を選定するのが望ましい。

注記2 ベローズ管継手の腐食の危険性は,内部の流体によるものだけではなく,ベローズ管継手の

周囲の外的環境からも生じる。

7

寸法及び許容差

7.1

端部管継手の寸法

11.4によって試験を行ったとき,端部管継手の寸法及び許容差は,次による。

a) フランジ継手:JIS B 2220

b) 溶接継手:JIS B 2311,JIS B 2312及びJIS B 2313

なお,使用者の指定する開先形状によることもできる。

c) ねじ継手は,次による。

1) 管用テーパねじ:JIS B 0203

2) 管用平行ねじ :JIS B 0202

7.2

全長

11.4によって試験を行ったとき,ベローズ管継手の全長は,表2に示す許容差の範囲内でなければなら

ない。

8

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−全長の許容差

単位 mm

呼び径

全長

500以下

501〜1 000

1 001〜4 000

4 000を超える

許容差

100A以下

±3

±4

± 6

±TL

125A〜400A

±4

±5

± 8

±TL

450A〜1 000A

±6

±8

±10

±TL

1 050A以上

±TL

±TL

±TL

±TL

TL:使用者との協定による。

8

設計

8.1

設計条件

ベローズ管継手は,箇条5及び附属書Aのデータシートに指示された条件によって設計する。

8.2

呼び径

ベローズ管継手の呼び径は,附属書Cによる。

8.3

圧力

呼び圧力(PN又はK)によって設計する場合のベローズ管継手は,附属書Dに示すISO 7268又はJIS B

2220による呼び圧力(PN又はK)を適用する。

なお,呼び圧力によらない設計をする場合のベローズ管継手は,箇条5によって指定された圧力(最高

使用圧力又は設計圧力)を適用する。

8.4

使用温度における最大許容圧力

呼び圧力(PN又はK)によって設計する場合のベローズ管継手の使用温度における最大許容圧力は,呼

び圧力PNの場合は,表B.1に示す係数によって減じた圧力,また,呼び圧力Kの場合は,JIS B 2220の

圧力とする。

なお,呼び圧力によらない設計をする場合のベローズ管継手は,表B.2及び表B.3に示す各温度におけ

る応力制限を適用する。また,これらの表に応力制限の記載がない場合は,附属書JAに示す代替の同等

材料のASME相当材料を使用する。

8.5

変位繰返し数

使用者が変位繰返し数を指定しなかった場合,設計変位繰返し数は1 000サイクルとする。

9

性能

9.1

耐圧

11.2によって試験を行ったとき,破壊,漏れ,その他の故障があってはならない。

9.2

外観

11.2によって試験を行ったとき,次を満たさなければならない。

a) ベローズ管継手に補強部材及び拘束部材を設けている場合は,それらにベローズ管継手の変位を阻害

する異常変形があってはならない。

b) 降圧後の外観試験において,ベローズの山幅が平均直径位置で7 %を超える変形,並びに端管,管フ

ランジ及び耐圧部材部に永久変形,溶接部の割れ,及び使用上有害なきずがあってはならない。

c) 内面は,異物の付着がなく,清浄でなければならない。

9

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3

漏れ

11.3によって試験を行ったとき,漏れがあってはならない。

9.4

強度

製品と同一のサンプルを製作して,破壊を伴う次の強度確認試験を行ったとき,それぞれの性能を満足

しなければならない。

a) 変位繰返し性能 11.5によって試験を行ったとき,漏えいなどの異常があってはならない。

b) コルゲーション変形性能 11.6によって試験を行ったとき,ベローズの山幅は,7 %の変形率を超え

る変形があってはならない。

c) 耐座屈性能 11.7によって試験を行ったとき,規定の変形率を超えるベローズのピッチ変化があって

はならない。ただし,補強リング付きベローズには適用しない。

d) 耐圧破裂性能 11.8によって試験を行ったとき,ベローズは変形しても漏れがあってはならない。

10

製造

ベローズ管継手は,箇条8で規定した設計に従って製造する。

ベローズ管継手の溶接は,附属書Aの“適用規格及び適用法規”に対応する溶接基準に従って有資格者

が実施する。

11

試験方法

11.1

一般

使用者によって特別指定されない限り試験は室温で行う。11.5〜11.8に規定する試験は形式試験であっ

て,初回の製品引渡し前にサンプルについて行う。試験後のサンプルは,未使用の製品と明確に区分し,

納入しない。

11.2

耐圧試験及び外観試験

この試験は,11.4の寸法試験の前に実施する。耐圧試験の手順が別途指示されない場合は次による。

a) 試験媒体は,室温の水を用いることが望ましい。

水以外の媒体を使用する場合は,注意事項の追加が必要である。

b) 試験圧力は,8.3で指定した圧力の1.5倍とし,5分間以上保持する。

試験媒体を気体とする場合は,試験圧力を8.3で指定した圧力の1.25倍で,実施することができる。

ただし,試験前に非破壊試験を実施し,受圧部溶接部の健全性を確認しておく。

c) 試験圧力を保持した状態で,ベローズ管継手の全表面及び溶接継手部分を目視確認する。ベローズ管

継手に補強部材及び拘束部材を設ける場合は,耐圧試験時にベローズ管継手の変位を阻害する異常変

形がないかどうか確認する。

d) 降圧後の外観試験において,ベローズの山幅が平均直径位置で7 %を超える変形,端管,管フランジ

及び耐圧部材部に永久変形,溶接部の割れ,又は使用上有害なきずの有無を確認する。

e) 内面は,異物の付着がなく,清浄であるかどうかを確認する。

11.3

漏れ試験

自由長さ又は調整設定後の長さに保持した状態で,8.3で指定した圧力の気圧を加え,水中に1分以上浸

せきして漏れを示す気泡の有無を確認する。水没によらず,発泡液を塗布して5分間以上保持し漏れを示

す発泡の有無を確認する方法でもよい。

10

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.4

寸法試験

ベローズ管継手の全長及び端部管継手の寸法が箇条7で規定した寸法許容差の範囲内であるかどうかを,

適切な測定器具によって確認する。

11.5

変位繰返し試験

ベローズ管継手に8.3で指定した圧力を加えた状態で,箇条5に規定の変位量を繰返し作動させる。試

験速度は,毎分20サイクルを超えない範囲とし,1 000サイクル又は使用者と協定したサイクル数で,漏

れなどの異常がないかどうかを確認する。

なお,8.3で指定した圧力の加圧については,使用者との協定によって無圧(大気圧)としてもよい。

11.6

コルゲーション変形試験

ベローズ管継手に,8.3で指定した圧力の少なくとも1.5倍まで加え,5分間保持する。降圧後,ベロー

ズの山幅の平均直径位置における変形が円周上のどの範囲にも発生していないかどうかを確認する。

11.7

座屈試験

ベローズ管継手に,8.3で指定した圧力の2.25倍まで加え,5分間保持する。降圧後無圧時の初期値の

15 %を超えるベローズのピッチ変化があるかどうかを確認する。

なお,附属書JBによって設計したベローズ管継手については,使用者との協定によって1.5倍の圧力と

してもよい。

11.8

破裂試験

ベローズ管継手に,8.3で指定した圧力の4倍まで加え,5分間保持する。降圧後,ベローズ管継手に漏

れがあるかどうかを確認する。変形はしてもよい。

12

検査方法

12.1

製造中の工程内検査

製品の工程内検査は,製造業者の責任で実施する。工程内検査は製造工程中に,箇条6で規定した材料

であることを確認する材料受け入れ検査,箇条10で規定した事項を確認する溶接検査,次に耐圧検査,外

観検査,漏れ検査,寸法検査の順で行う。

12.2

受渡検査

受渡検査とは,製造業者が製品引渡し前に実施する検査であり,使用者によって別途指定されない限り

製造業者は,12.3〜12.6に規定する検査を実施する。工程内検査と重複する必要はない。

12.3

耐圧検査及び外観検査

11.2によって耐圧試験及び外観試験を行い,9.1及び9.2の規定に適合しなければならない。

12.4

漏れ検査

11.3によって,漏れ試験を行い,9.3の規定に適合しなければならない。

12.5

寸法検査

11.4によって,寸法試験を行い,9.4の規定に適合しなければならない。

12.6

形式検査

12.6.1

一般

形式検査は,製造業者が初回の製品引渡し前に一度実施すればよい。

12.6.2

検査要領

形式検査は,次のいずれかの要領で実施する。ただし,附属書JBのベローズ管継手の強度評価基準に

よる計算結果が,附属書Aのデータシートに示された要求事項に適合していることを確認できる場合は,

11

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

受渡当事者間の協定によって,形式検査を省略することができる。

なお,次のa) 及びb) の検査内容は,同一であり,供試個数だけが異なる。

a) 一連のベローズ管継手(継続してロット生産するベローズ管継手) 一連の口径の異なったベローズ

管継手は,12.6.5〜12.6.8に従って検査を行う。最高使用圧力1 MPaの製品仕様の例を参考として附属

書JDに示す。

b) 個々のベローズ管継手(個別に生産するベローズ管継手) 個々の,同一仕様のベローズ管継手は,

12.6.5〜12.6.8に従って検査を行う。最高使用圧力1 MPaの製品仕様の例を参考として附属書JDに示

す。

12.6.3

一連のベローズ管継手の供試個数及び検査項目

− 25個のベローズ管継手の変位繰返し検査を実施する(12.6.5参照)。

− 5個のベローズ管継手のコルゲーション変形検査を実施する(12.6.6参照)。

− 10個のベローズ管継手の座屈検査を実施する(12.6.7参照)。

− 5個のベローズ管継手の破裂検査を実施する(12.6.8参照)。

ベローズ管継手は,次の事項の少なくとも二つが異なるように選ばなければならない。

− 圧力

− 呼び径

− コルゲーションの形状(山の高さ,ピッチ及び厚さ)

− 変位量

12.6.4

個々のベローズ管継手の供試個数及び検査項目

3個のベローズ管継手を12.6.2 b) の四つの検査に適用する。

なお,使用者との協定によって,供試個数及び検査項目を決定してもよい。

12.6.5

変位繰返し検査

11.5によって,変位繰返し試験を行い,全数9.4 a) の規定に適合しなければならない。

12.6.6

コルゲーション変形検査

11.6によって,コルゲーション変形試験を行い,全数9.4 b) の規定に適合しなければならない。

12.6.7

座屈検査

11.7によって,座屈試験を行い,全数9.4 c) の規定に適合しなければならない。

12.6.8

破裂検査

11.8によって,破裂試験を行い,全数9.4 d) の規定に適合しなければならない。

13

製品の呼び方

ベローズ管継手の呼び方は,規格番号又は規格名称,ベローズの構造,結合方式,用途の記号,呼び圧

力及びベローズ管継手の呼び径による(例1及び例2参照)。

例1 JIS B 2352 ロッド付き補強リングなし 複式 溶接形 B10-200

例2 ベローズ形伸縮管継手 外筒付き 単式 フランジ形 A10-100

14

表示

この規格の全ての要求事項に適合したベローズ管継手には,次の事項を本体に表示するか又は次の事項

を記載した銘板を取り付けなければならない。

a) 規格名称又は番号:例 JIS B 2352

12

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 製造業者名又は商標

c) 呼び径

d) 圧力(呼び圧力,最高使用圧力又は設計圧力)

e) 製造年月日又はその略号

f)

流れ方向を示す矢印(内筒付きの場合)(本体だけに適用)

g) その他 使用者の要求によって,又はベローズ管継手のトレーサビリティを確保するために,適切な

情報を追加してもよい。

13

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

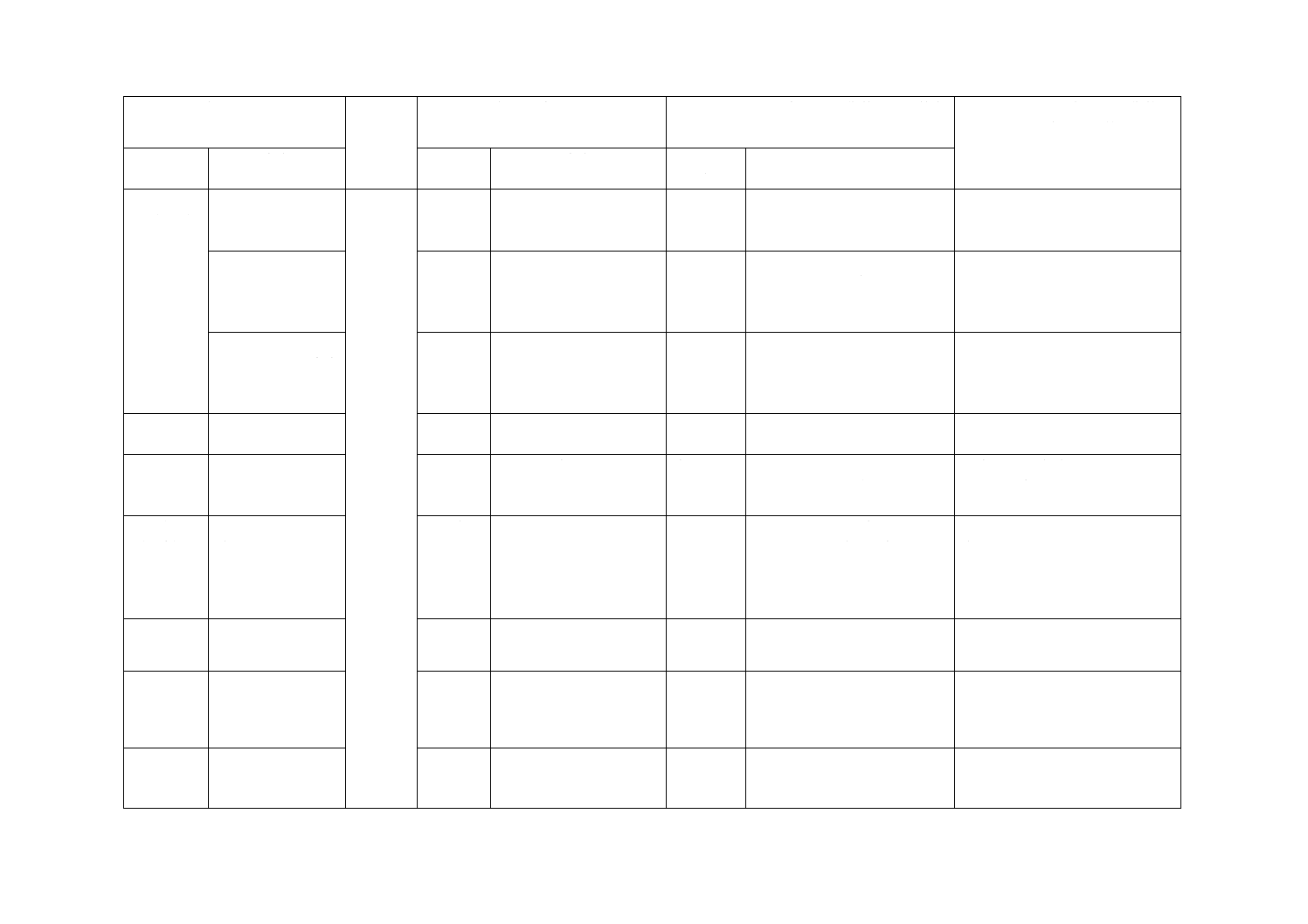

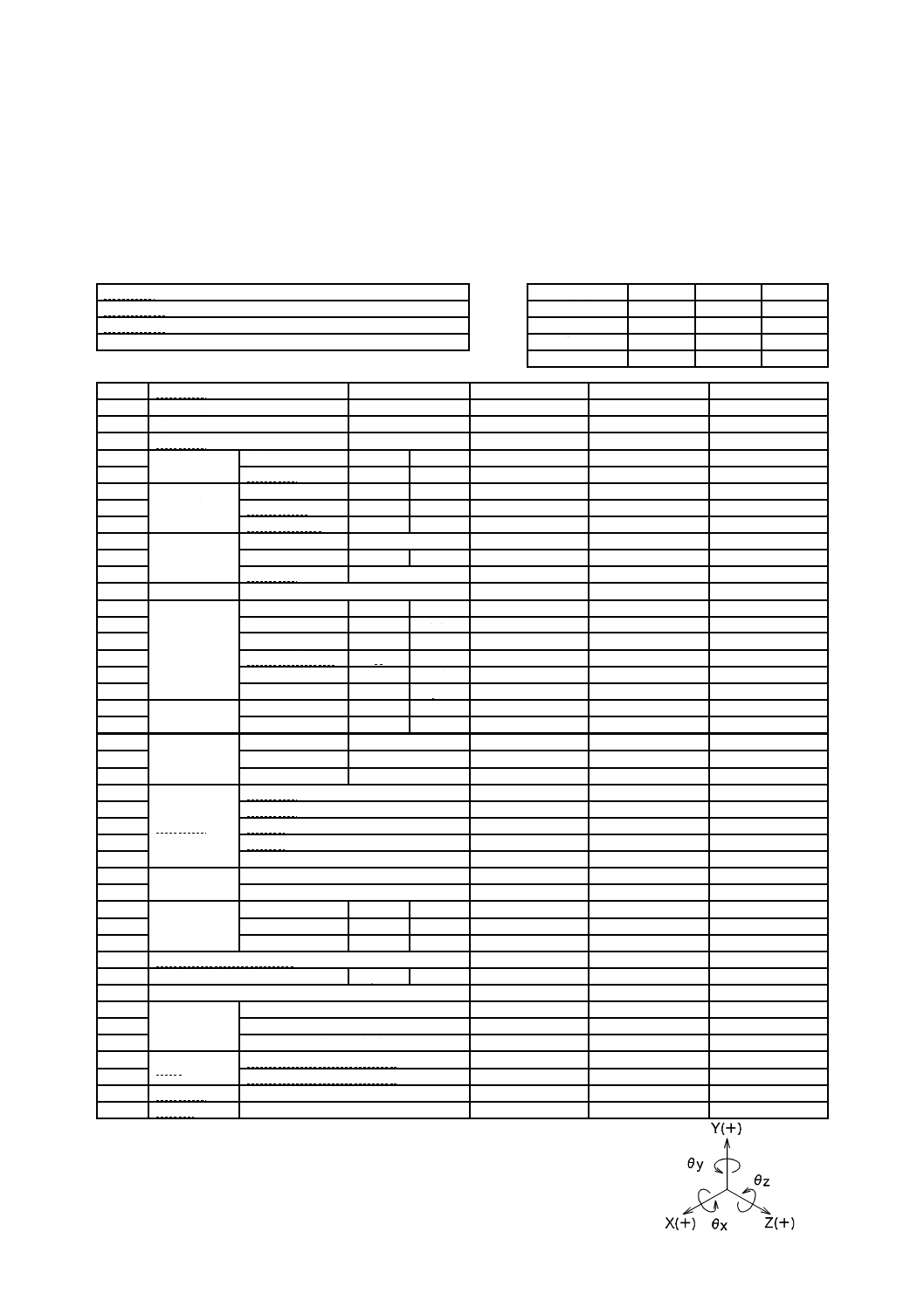

附属書A

(規定)

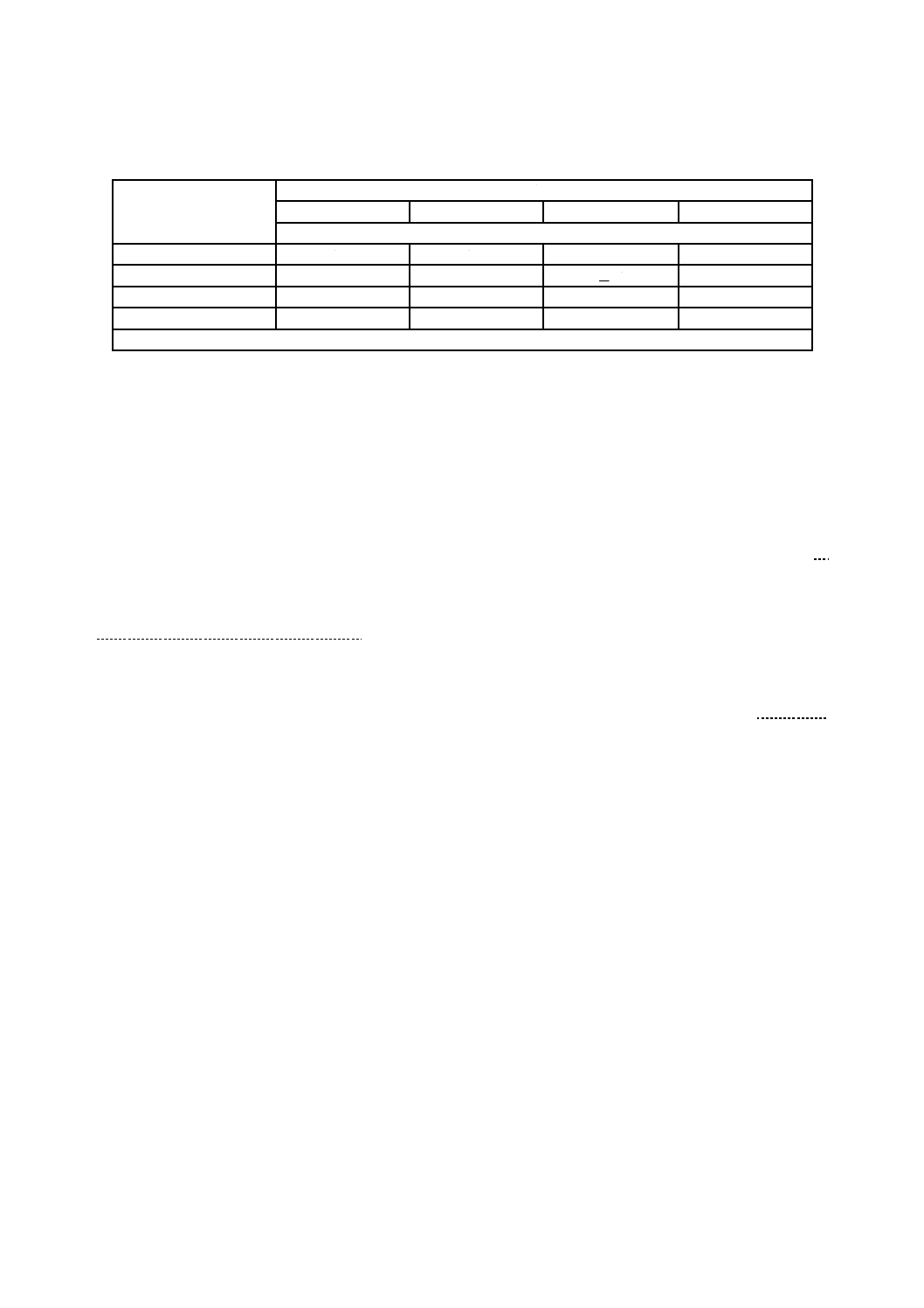

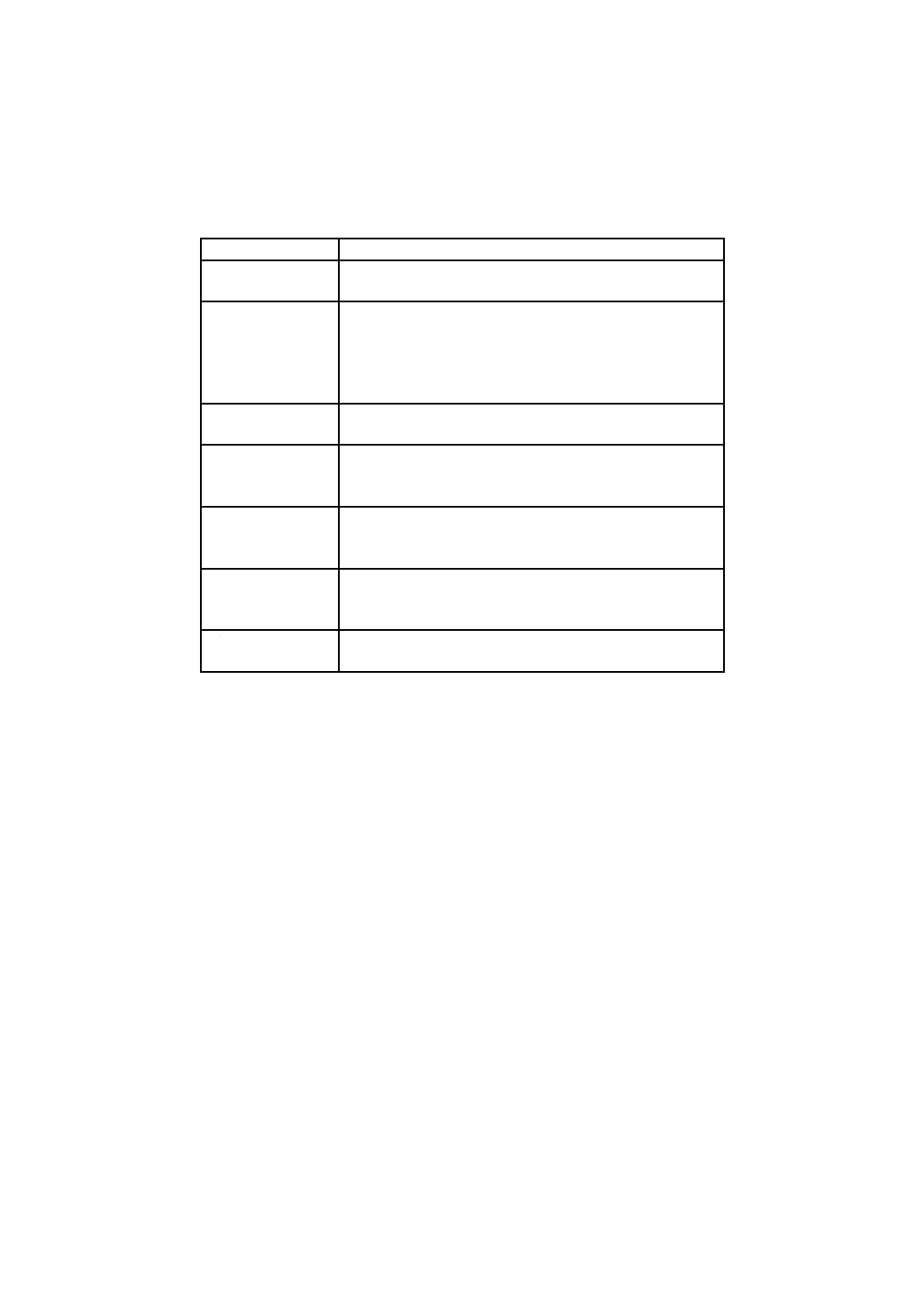

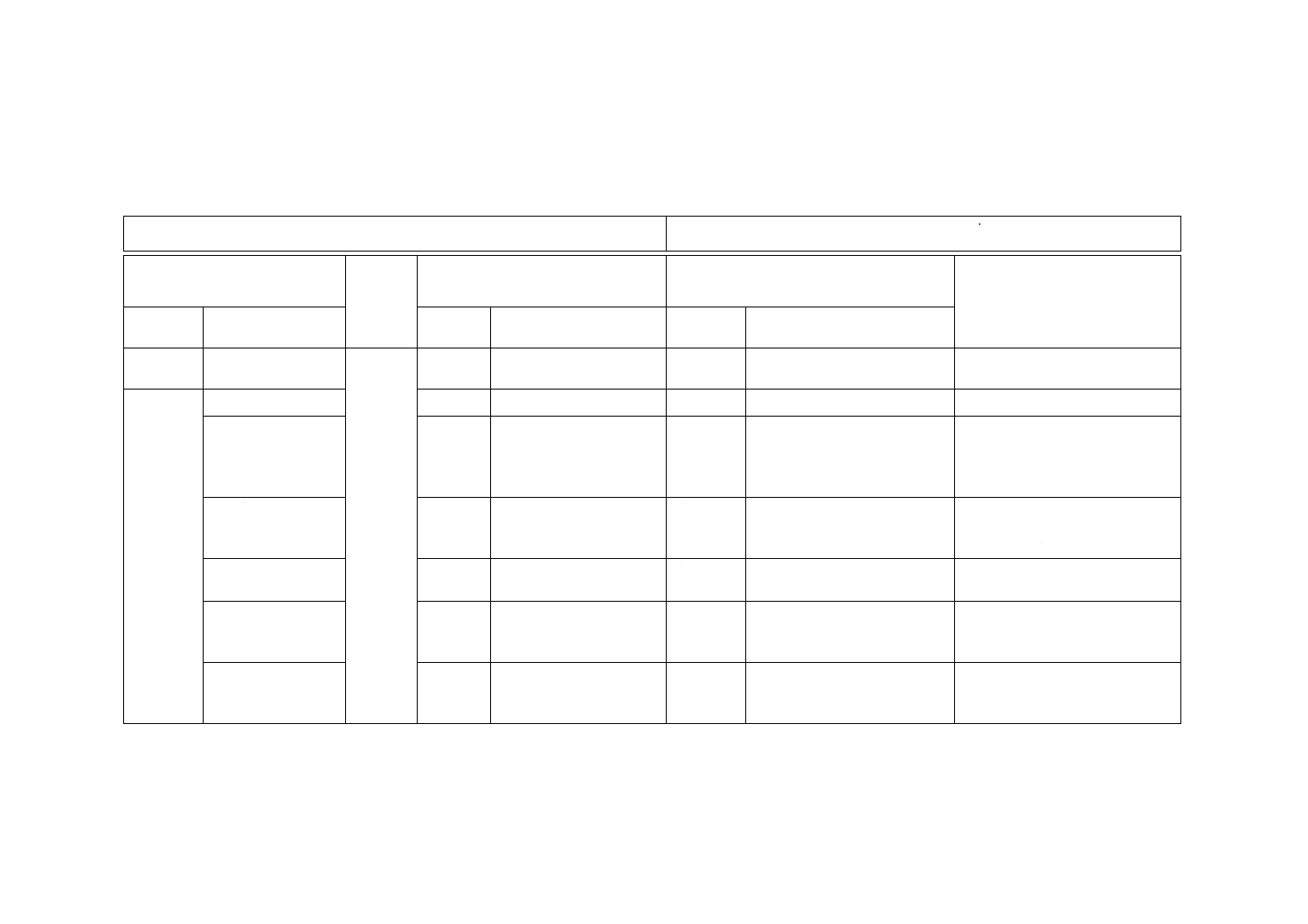

ベローズ管継手の技術データシート

この附属書に規定するデータシートは,使用者が記入し,製造業者に提示する。

顧客名:

来 歴

工事名称:

承 認

工事番号:

照 査

図書番号:

作 成

日 付

1

符 号

2

形 式

3

呼 び 径

4

本 数

5-1

圧 力

最高使用

MPa

5-2

常 用

MPa

6-1

温 度

最高使用

℃

6-2

最高/最低

℃

6-3

取付時の気温

℃

7-1

流 体

流体名

7-2

流 速

V

m/s

7-3

流れ方向

8-1

強度評価基準

計算式(I,II),その他

8-2

設計変位量

軸方向縮み量

Xc

mm

8-3

軸方向伸び量

Xe

mm

8-4

軸直方向変位量

Y

mm

8-5

軸直方向変位量

Z

mm

8-6

軸曲げ変位量

θ

rad.

8-7

変位繰返し数

Ns

cycle

9-1

試験圧力

耐圧検査

MPa

9-2

気密検査

MPa

10-1

端部管継手

フランジ継手

規 格

10-2

端 管

外径/管厚

10-3

その他

11-1

材 質

ベローズ

11-2

フランジ

11-3

端 管

11-4

内 筒

11-5

12-1

附属部品

ロッドの有無(タイロッド/リミット)

12-2

13-1

荷重制限

軸 方 向

N

13-2

軸直角方向

N

13-3

曲げモーメント

N・m

14

設置状態(垂直/水平)

15

振動(振幅/周波数)

μm

Hz

16

適用規格及び適用法規

17-1

検査及び試験

材料・RT・PT

17-2

寸法・外観

17-3

その他の使用者の要求試験

18-1

塗 装

外 面(仕様書の有・無)

18-2

内 面(仕様書の有・無)

19

提出書類

20

その他

*このデータシート以外に別途,補足仕様書,図面などを添付する。

14

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

材料及び強度と温度との関係

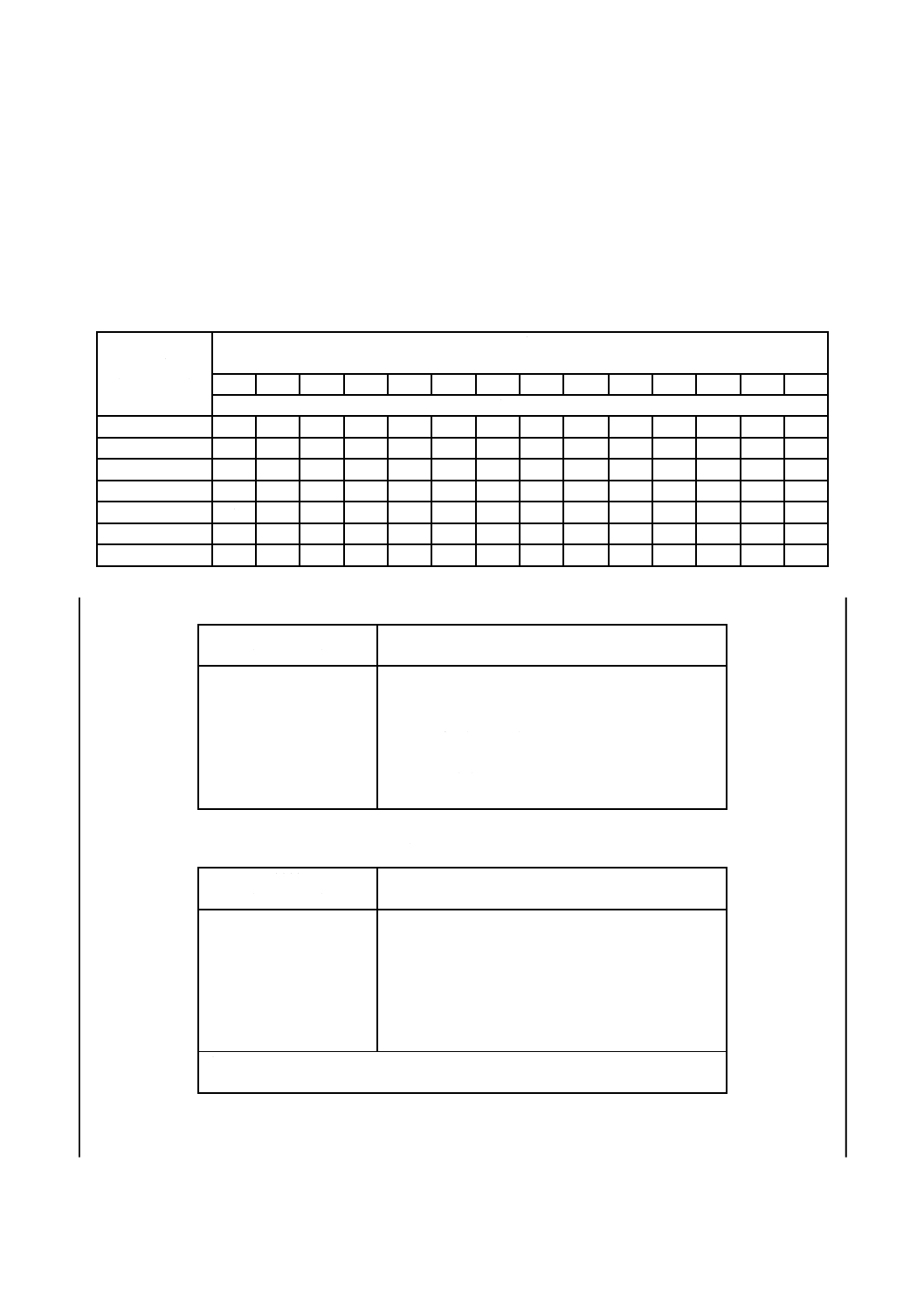

ベローズ管継手に使用する材料及び強度と温度との関係は,表B.1,表B.2及び表B.3による。

表B.1−ISO 9328-5に規定された材料の軽減係数及び制限温度

材料

(ISO 9328-5)

温度

℃

−200

20

50

100

150

200

250

300

350

400

450

500

550

600

補正係数

X2CrNi1810

1

1

0.93

0.81

0.7

0.64

0.6

0.57

0.54

0.51

0.5

0.49

0.47

0.47

X5CrNi189

1

1

0.93

0.81

0.7

0.64

0.6

0.57

0.54

0.52

0.51

0.5

0.49

0.47

X6CrNiNb1810

1

1

0.95

0.88

0.8

0.76

0.72

0.69

0.68

0.66

0.65

0.65

0.64

0.63

X6CrNiTi1810

1

1

0.94

0.86

0.76

0.73

0.7

0.67

0.65

0.63

0.61

0.6

0.59

0.57

X2CrNiMo1712

1

1

0.93

0.83

0.72

0.66

0.62

0.59

0.56

0.55

0.53

0.51

0.5

0.49

X5CrNiMo1712

1

1

0.93

0.83

0.72

0.66

0.63

0.6

0.57

0.55

0.54

0.52

0.5

0.5

X6CrNiMoTi1712

1

1

0.94

0.84

0.75

0.69

0.65

0.62

0.6

0.58

0.56

0.54

0.53

0.52

表B.2−各温度における応力制限

材料

(JIS G 4305)

応力制限

SUS304

SUS304L

SUS316

SUS316L

SUS316Ti

SUS321

SUS347

許容引張応力(Shb)

JIS B 8265の表B.1

縦弾性係数(Ebc Ebh)

JIS B 8265の表D.1

0.2 %耐力(Sy)

JIS B 8265の表D.4

表B.3−各温度における応力制限

材料

(JIS G 4902)

応力制限

NCF600P

NCF625P(A)

NCF625(S)

NCF800P

NCF800HP

NCF825P

許容引張応力(Shb)

JIS B 8265の表B.1

縦弾性係数(Ebc Ebh)

JIS B 8265の表D.1

0.2 %耐力(Sy)

JIS B 8265の表D.6 a)

注a) JIS B 8265の表D.6に記載のない場合は,附属書JAに示すASME相当材な

どを使用する。

注記 表B.2及び表B.3の応力制限の記号は,JB.3.2による。

15

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

呼び径

ベローズ管継手の呼び径は,表C.1による。これ以外の呼び径を用いる場合は,箇条5の指定による。

表C.1−呼び径

単位 mm

呼び径(A)

15

80

350

700

20

100

400

750

25

125

450

800

32

150

500

850

40

200

550

900

50

250

600

1 000

65

300

650

16

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

呼び圧力

ベローズ管継手の呼び圧力は,次による。最高使用圧力を指定する場合は,箇条5の指定による。

・ ISO 7268による呼び圧力(PN) 2.5,6,10,16,20,25,40,50,100,150,250

・ JIS B 2220による呼び圧力(K) 2,5,10,16,20,30,40,63

17

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

ベローズ管継手の材料のJISに対応する海外規格

ベローズ管継手に用いるJISの材料に対応する国際規格,地域規格及び主な海外規格を表JA.1及び表

JA.2に示す。

表JA.1−冷間圧延ステンレス鋼板及び鋼帯

JIS G 4305

JISに対応する国際規格,地域規格及び外国規格

ISO 9328-5

EN 10088-2

ASME SA-240

SUS304

X5CrNi189

1.4301

Type 304

SUS304L

X2CrNi1810

1.4306

Type 304L

SUS316

X5CrNiMo1712

1.4401

Type 316

SUS316L

X2CrNiMo1712

1.4404

Type 316L

SUS316Ti

X6CrNiMoTi1712

1.4571

Type 316Ti

SUS321

X6CrNiTi1810

1.4541

Type 321

SUS347

X6CrNiNb1810

1.4550

Type 347

表JA.2−耐食耐熱超合金板

JIS G 4902

JISに対応する外国規格

ASME規格

NCF600P

SB-168 UNS N06600

NCF625P(A)

SB-443 UNS N06625Gr.1

NCF625(S)

SB-443 UNS N06625Gr.2

NCF800P

SB-409 UNS N08800

NCF800HP

SB-409 UNS N08810

NCF825P

SB-424 UNS N08825

18

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

ベローズ管継手の強度評価基準

JB.1

一般

この附属書は,附属書JDの製品仕様の例及びそれ以外の異なる形式(呼び径,圧力,温度,変位吸収

方法など)のベローズ管継手の,ベローズ部の強度評価基準について規定する。

なお,ベローズを端管などの内面側に溶接によって取り付ける構造においては,補強カラーを設ける必

要はない。

注記 この附属書に対応するベローズ管継手の形式は,表1及びJIS B 0151に規定するベローズ管継

手である。

JB.2

形式検査による評価

JB.2.1 形式検査

形式検査による評価は,次による。

a) 附属書JDに記載した用途Aのベローズ管継手及び継続してロット生産するベローズ管継手に対する

形式検査は,JB.2.2に従って行う。各検査方法は,JB.2.3〜JB.2.6に従って行う。

b) a) 以外の形式検査は,12.6によって行う。

JB.2.2 検査項目及び検査順序

検査項目及び検査順序は,次による。

a) 寸法検査

b) 軸方向変位の検査

c) 耐圧検査及び外観検査

d) 変位繰返し検査

JB.2.3 寸法検査

寸法検査は,表JD.2及び表JD.4の自由長さの許容差による。

JB.2.4 軸方向変位の検査

軸方向変位の検査は,ベローズ管継手を軸方向に変位させる装置によって測定し,表JD.2及び表JD.4

の最大軸方向変位量以下とする。

JB.2.5 耐圧検査及び外観検査

耐圧検査及び外観検査は,12.3による。

JB.2.6 変位繰返し検査

変位繰返し検査は,大気圧で表JD.2及び表JD.4の使用最大長さと使用最小長さとの間で,3 000サイク

ルの変位繰返しを行った後,12.4による漏れ検査を行う。

JB.3

強度計算による評価

JB.3.1 強度計算

ベローズ部の強度計算による評価は,次による。

a) ベローズの強度計算式I

19

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 この式は,ASME ANSI B31.3 APPENDIX Xに準拠している。

b) ベローズの強度計算式II(ケロッグ式)

c) 受渡当事者間で協定したベローズの強度計算式

JB.3.2 記号

強度計算に用いる記号は,図JB.1〜図JB.12及び次による。

Ac : ベローズの1山当たりの毎山断面積(mm2)

Ac=(0.571 q+2 w) tpn

Af : 補強リング結合部の断面積(mm2)

Ar : 補強リング部の断面積(mm2)

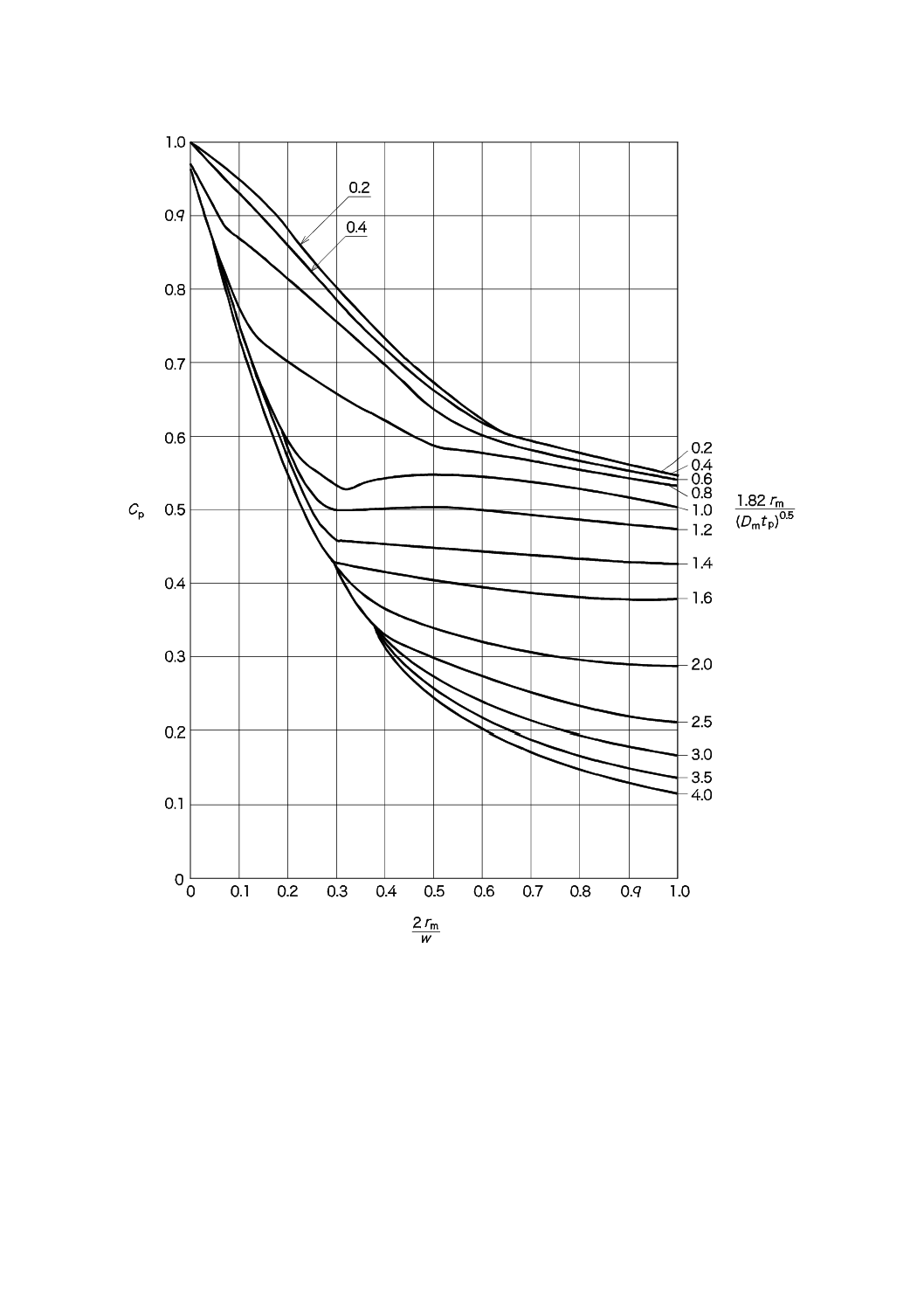

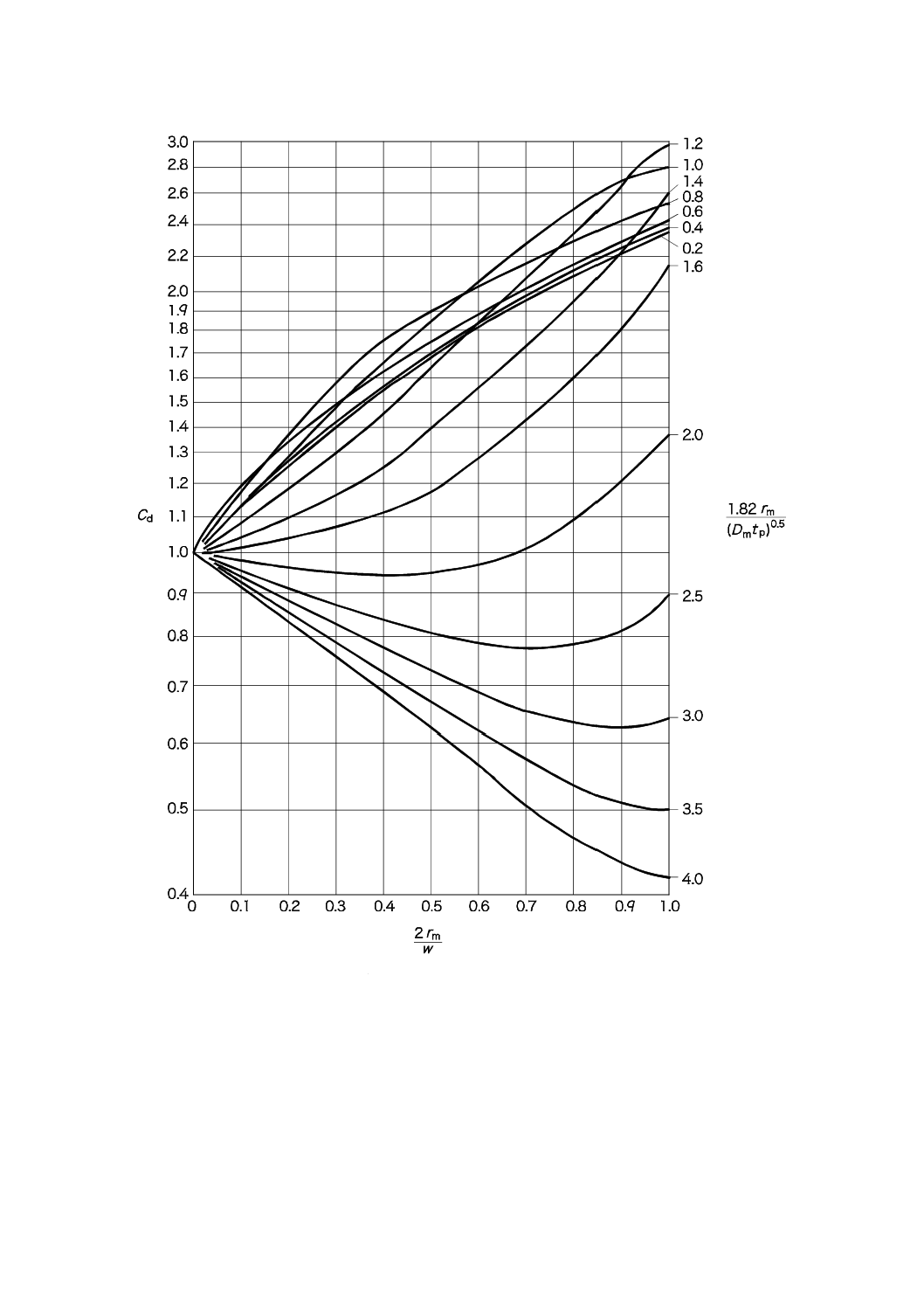

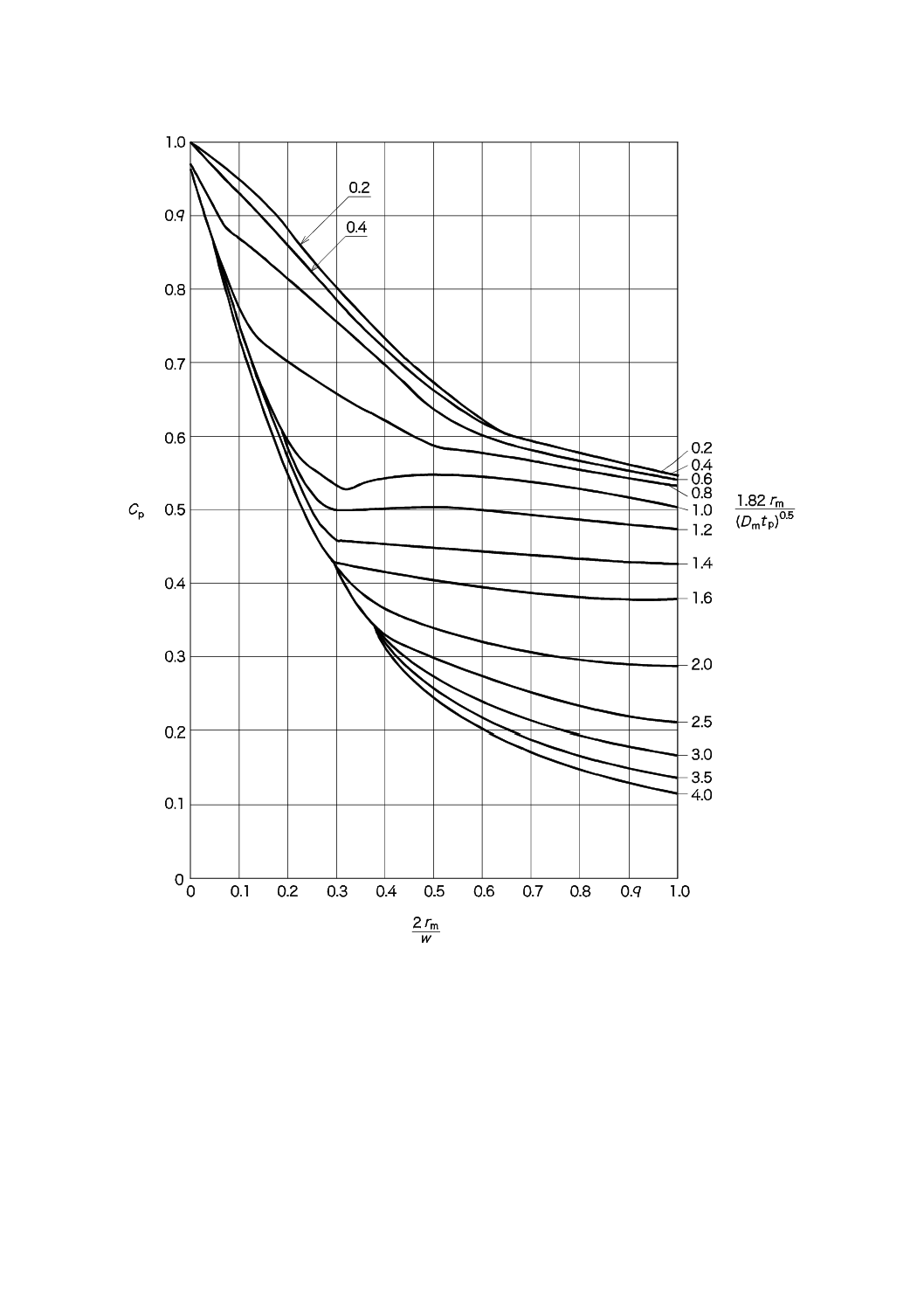

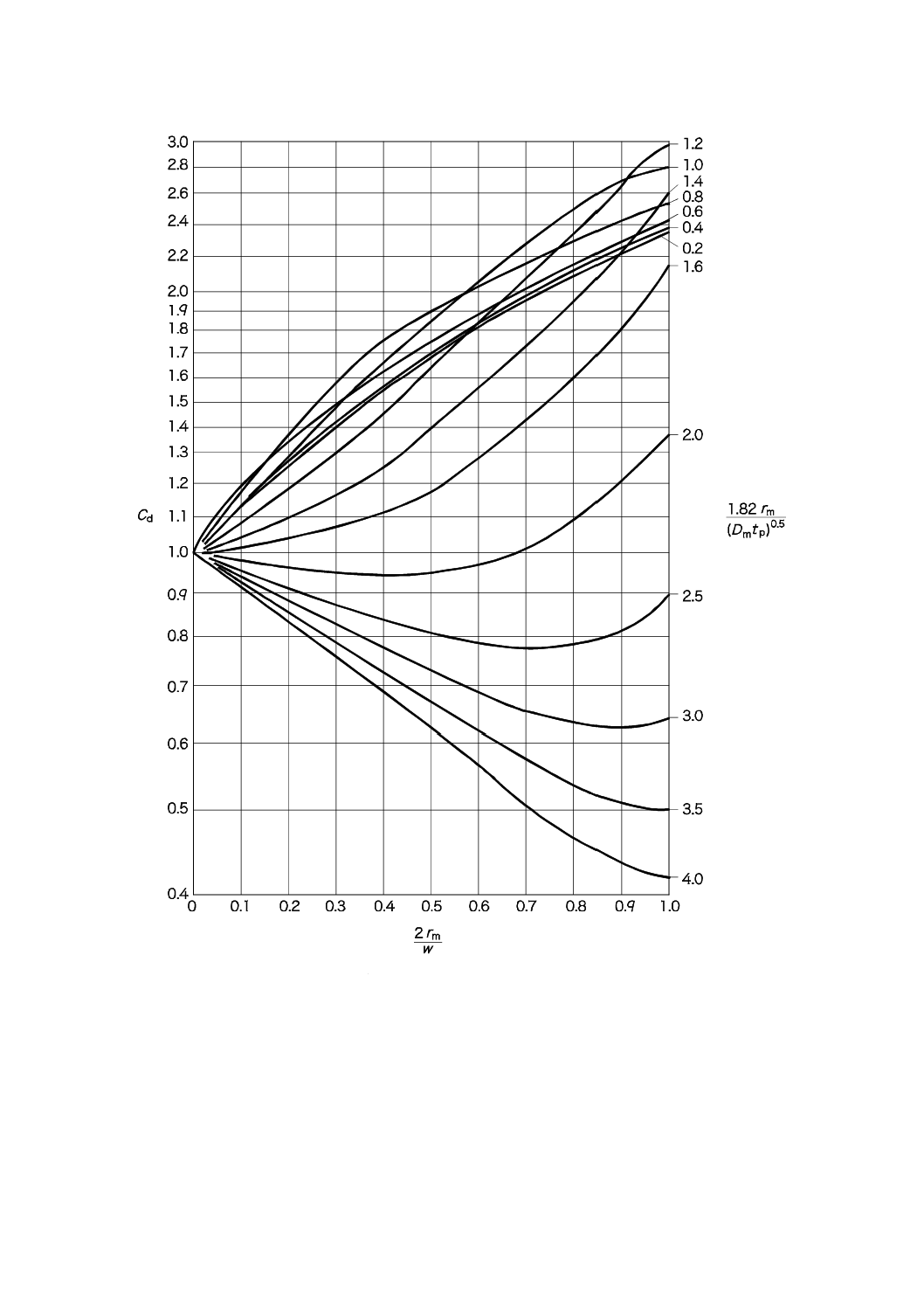

Cd : 動きによる曲げ応力計算の補正係数(図JB.8による。)

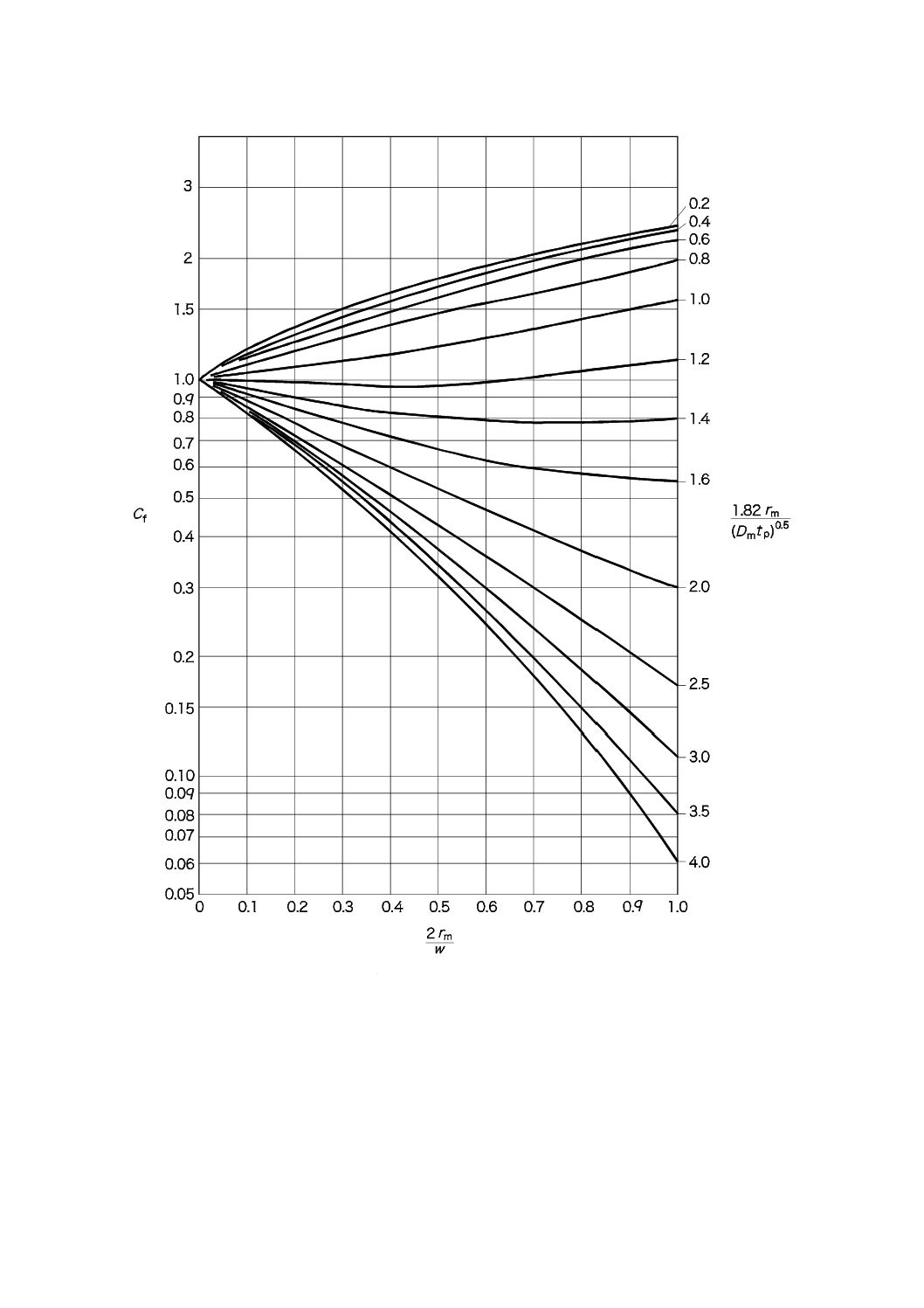

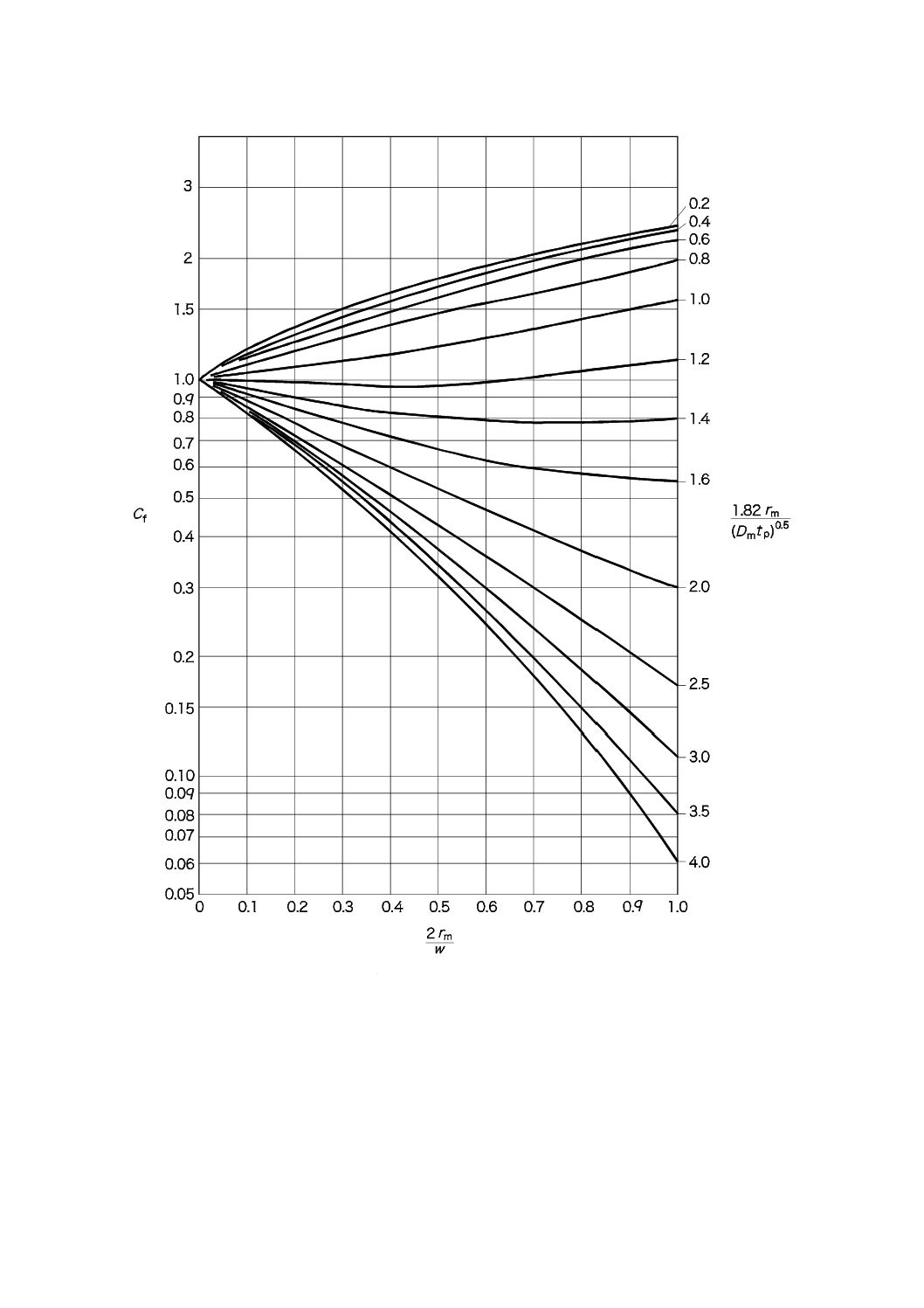

Cf : 動きによる膜応力計算の補正係数(図JB.7による。)

Cm : ベローズの材料強さの係数

成形後に熱処理を行う場合

Cm=1.5

成形後に熱処理を行わない場合

Cm=3.0

Cp : 圧力による曲げ応力計算の補正係数(図JB.6による。)

Cr : 補強リング付きベローズの補正係数

2

5.1

r

320

048

1

100

3.0

+

−

=

P

C

Cwb : ベローズの溶接継手効率

Cwc : カラーの溶接継手効率

Cwr : 補強リングの溶接継手効率

Db : ベローズ端末円筒部の内径(mm)

Dc : 補強カラーの平均径(mm),Dc=Db+2nt+tc

Dm : ベローズの平均径(mm)

Dm=Db+w+nt

Ebc : ベローズ材の常温(20 ℃)における縦弾性係数(N/mm2)

Ebh : ベローズ材の設計温度における縦弾性係数(N/mm2)

Ec : 補強カラー材の設計温度における縦弾性係数(N/mm2)

Ef : 補強リング結合材の設計温度における縦弾性係数(N/mm2)

Er : 補強リング材の設計温度における縦弾性係数(N/mm2)

e : ベローズの1山当たりの全動き量(mm)

ee : 伸び側1山当たりの動き量,ee≦0.5q(mm)

ec : 縮み側1山当たりの動き量,ec≦0.5q−nt(mm)

調整リング付きは,eyとeθの式において,“Dm”の代わりに“D”調整リングの外径で計

算する。ec値は,隣接した調整リング間の隙間寸法以下とする。

ex : 全軸方向変位によるベローズの1山当たりの動き量(mm)

ey : 全軸直角方向変位によるベローズの1山当たりの動き量(mm)

20

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

eθ : 全軸曲げ変位によるベローズの1山当たりの動き量(mm)

H : 1山に作用する周方向圧力荷重(N)

H=PDmq

k : ベローズ端末円筒部長さの補正係数

5.0

b

t

)

(5.1

t

D

L

k=

kの値がk≧1.0及び補強カラー付きは

k=1.0とする。

ku : 複式ベローズの補正係数

2

b

u

b

2

u

u

b

2

u

u

4

)

(

6

3

)

(

3

3

L

L

L

L

L

L

L

k

+

−

−

=

kr : 圧力による周方向応力補正係数

{

}

)

2(

)

(2

y

x

r

q

e

e

e

q

k

θ+

+

+

=

Lb : ベローズ1個の有効長さ(mm),Lb=qN

Lc : 補強カラーの長さ(mm)

Lf : 補強リング結合部材の有効長さ(mm)

Lt : ベローズ端末円筒部長さ(mm)

Lu : 複式ベローズ(中間パイプ部を含む。)有効長さ(mm)

N : 1個のベローズの山数

Nc : 計算変位繰返し数(サイクル)

Ns : 設計変位繰返し数(サイクル)

n : ベローズの厚さを構成する部分の層数

P : 最高使用圧力(設計圧力)(MPa)

q : ベローズの山のピッチ(mm)

R : ベローズ部材と補強リング部材との圧力分担比

R1 : 一体形補強リングの圧力分担比

r

r

bh

c

1

E

A

E

A

R=

R2 : 補強リング結合部の圧力分担比

+

=

r

r

m

f

f

f

m

bh

c

2

E

A

D

E

A

L

D

E

A

R

rm : ベローズの山の半径(mm)

Shb : ベローズ材の設計温度における許容応力(N/mm2)

Sy : ベローズ材の設計温度における降伏点又は0.2 %耐力(N/mm2)

Shc : 補強カラー材の設計温度における許容応力(N/mm2)

Shr : 補強リング材の設計温度における許容応力(N/mm2)

Shf : 補強リング結合材の設計温度における許容応力(N/mm2)

21

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

S1 : 端末円筒部の圧力による周方向膜応力(N/mm2)

S1' : 補強カラー部の圧力による周方向引張応力(N/mm2)

S2 : 圧力による周方向膜応力(N/mm2)

S2' : 補強リング部の圧力による周方向引張応力(N/mm2)

S2'' : 補強リング結合部の圧力による周方向引張応力(N/mm2)

t : ベローズ1層の呼び厚さ(mm)

tc : 補強カラーの厚さ(mm)

tp : ベローズ1層の計算厚さ(mm)

t

D

D

t

5.0

m

b

p

=

w : ベローズの山の高さ(mm)

x : 全軸方向変位量(mm)

x=|xe|+|xc|

xc : 縮み側(負数で示す。)軸方向変位量(mm)

xe : 伸び側(正数で示す。)軸方向変位量(mm)

y : 全軸直角方向変位量(mm)

y=|yn|+|yo|

yn : 正側(負数で示す。)軸直角方向変位量(mm)

yo : 逆側(正数で示す。)軸直角方向変位量(mm)

θ : 全軸曲げ変位量(rad),θ=|θn|+|θo|

θn : 正側(負数で示す。)軸曲げ変位量(rad)

θo : 逆側(正数で示す。)軸曲げ変位量(rad)

JB.3.3 ベローズの1山当たりの動き量

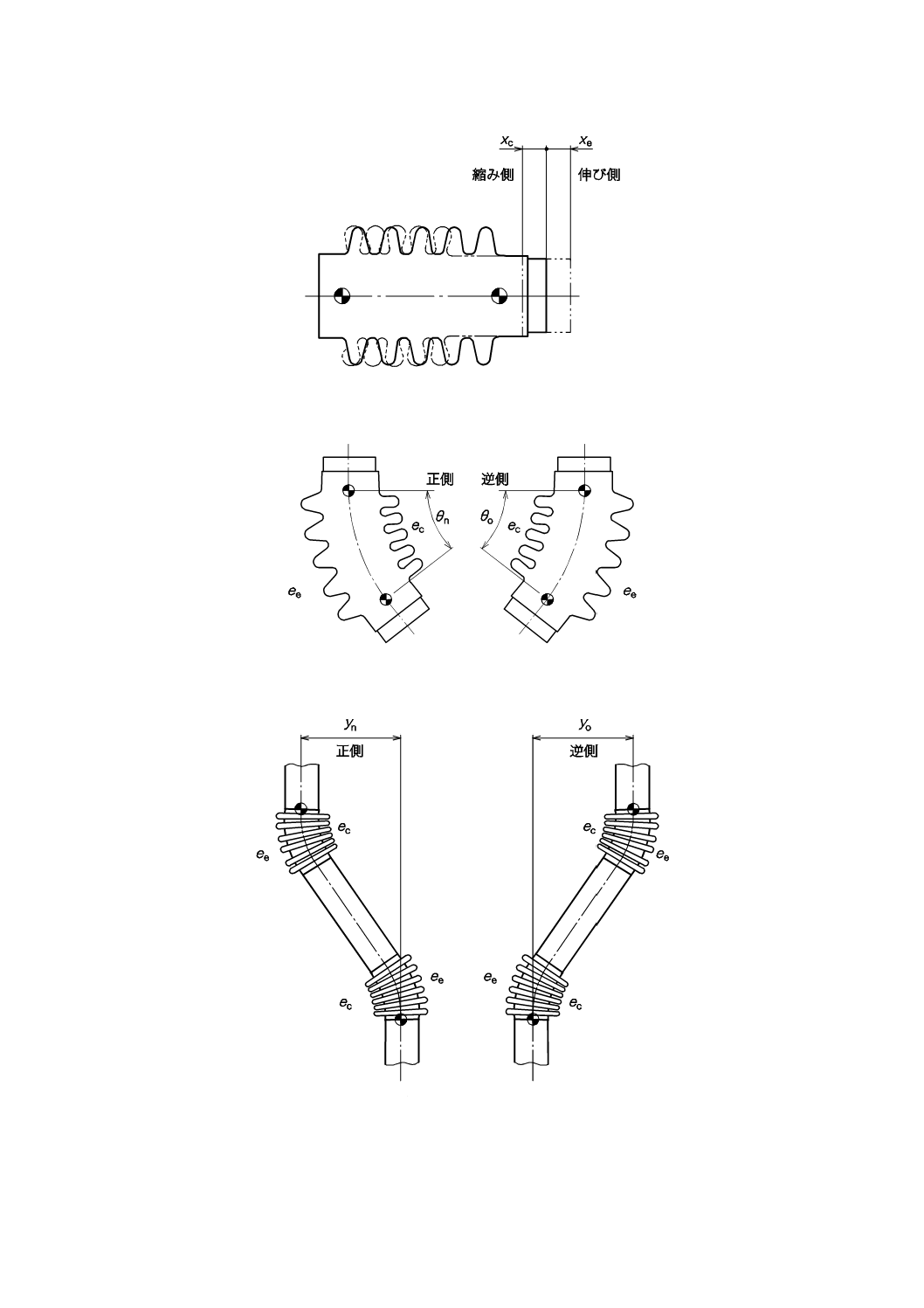

ベローズの1山当たりの動き量は,次による(図JB.1,図JB.2及び図JB.9〜図JB.12参照)。

a) 単式ベローズの1山当たりの動き量は,式(JB.1),式(JB.2)及び式(JB.3)によって求める。

N

x

e

)c

e,

(

x=

············································································· (JB.1)

)

(

3

)c

e,

(

b

)o

n,

(

m

y

x

L

N

y

D

e

+

=

··································································· (JB.2)

N

D

eθ

2

)o

n,

(

mθ

=

········································································· (JB.3)

b) 複式ベローズの1山当たりの動き量は,式(JB.4)及び式(JB.5)によって求める。

N

x

e

2

)c

e,

(

x=

············································································· (JB.4)

)

5.0

(

2

)c

e,

(

b

u

)o

n,

(

m

u

y

x

L

L

N

y

D

k

e

+

−

=

························································ (JB.5)

c) ベローズの中立位置,初期取付位置及び運転位置が図JB.2に示す位置関係にある場合のベローズ1

山当たりの全動き量は,次による。

1) ベローズ1山当たりの動き量は,次の式(JB.6)及び式(JB.7)によって求める。

22

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ee=ex+ey+eθ ················································· (JB.6)(伸びた状態)

ec=ex−ey−eθ ················································· (JB.7)(縮んだ状態)

2) 初期変位のない状態で設置されたベローズの1山当たりの全動き量は,次による。

2.1) ベローズが(n)初期取付位置(中立位置:xo=0,yo=0,θo=0)から(1)運転位置(x,y,θ)

に動いた場合[図JB.2 a) 参照]のベローズ1山当たりの全動き量は,次の式(JB.8)及び式(JB.9)

によって求める。

ee=ex+ey+eθ ········································ (JB.8)(伸びた状態 x>0)

ec=ex−ey−eθ ········································ (JB.9)(縮んだ状態 x<0)

2.2) 1山当たりの全動き量は,次の式(JB.10)によって求める。

e=Max.[|ee|,|ec|] ······························································(JB.10)

3) 初期変位のある状態で設置されたベローズ1山当たりの動き量は,次による。

3.1) ベローズが(0)中立位置でない初期取付位置(xo,yo,θo)から(1)運転位置(x,y,θ)に動い

た場合[図JB.2 b) 参照]のベローズ1山当たりの動き量は,次による。

3.1.1) 中立位置(n)から初期取付位置(0)への1山当たりの動き量は,次の式(JB.11)及び式(JB.12)

によって求める。

ee,o=ex,o+ey,o+eθ,o ·········································· (JB.11)(伸びた状態)

ec,o=ex,o−ey,o−eθ,o ·········································· (JB.12)(縮んだ状態)

3.1.2) 中立位置(n)から運転位置(1)への1山当たりの動き量は,次の式(JB.13)及び式(JB.14)によっ

て求める。

ee=ex+ey+eθ ················································ (JB.13)(伸びた状態)

ec=ex−ey−eθ ················································ (JB.14)(縮んだ状態)

3.2) ベローズ1山当たりの全動き量は,次の式(JB.15)によって求める。

e=Max.[|ee−ec,o|,|ec−ee,o|] ·················································(JB.15)

4) 二つの運転位置の間で運転されるベローズ1山当たりの動き量は,次による。

4.1) ベローズが(1)運転位置1(x1,y1,θ1)から(2)運転位置2(x2,y2,θ2)に動いた場合[図JB.2

c) 参照]のベローズ1山当たりの動き量は,次による。

4.1.1) 中立位置(n)から運転位置(1)への1山当たりの動き量は,次の式(JB.16)及び式(JB.17)によっ

て求める。

ee,1=ex,1+ey,1+eθ,1 ·········································· (JB.16)(伸びた状態)

ee,1=ex,1−ey,1−eθ,1 ·········································· (JB.17)(縮んだ状態)

4.1.2) 中立位置(n)から運転位置(2)への1山当たりの動き量は,次の式(JB.18)及び式(JB.19)によっ

て求める。

ee,2=ex,2+ey,2+eθ,2 ·········································· (JB.18)(伸びた状態)

ee,2=ex,2−ey,2−eθ,2 ·········································· (JB.19)(縮んだ状態)

4.2) ベローズ1山当たりの全動き量は,次の式(JB.20)によって求める。

e=Max.[|ee,2−ec,1|,|ec,2−ee,1|] ··············································(JB.20)

なお,図JB.2 c) に示す初期変位[初期取付位置(0)]は上記の変位量の結果に影響しない。

5) 伸縮管継手の中立位置,初期取付位置及び運転位置の位置関係が,図JB.2 a),図JB.2 b) 及び図JB.2

c) と異なる場合は1)〜4) に示す方法に準じて各状態における1山当たりの動き量を計算し,考慮

する必要のある応力サイクルの最大となる1山当たりの全動き量を決定する。

23

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JB.3.4 ベローズの強度計算式I

注記 ASME B 31.3 APPENDIX Xに準拠している。

JB.3.4.1 補強リングなしベローズ

JB.3.4.1.1 圧力による応力値の算定式及び評価基準

圧力による応力値の算定式及び評価基準は,次による。

a) 端末円筒部の圧力による周方向膜応力は,式(JB.21)によって求める。

{

}

c

c

c

c

b

t

bh

bh

t

2

b

1

)

(

2

)

(

D

L

kE

t

nt

D

L

ntE

k

E

L

nt

D

P

S

+

+

+

=

············································(JB.21)

b) 圧力による周方向膜応力は,式(JB.22)によって求める。

c

r

2

2A

Hk

S=

············································································(JB.22)

c) 圧力による軸方向膜応力は,式(JB.23)によって求める。

p

3

2nt

Pw

S=

············································································(JB.23)

d) 圧力による軸方向曲げ応力は,式(JB.24)によって求める。

p

2

p

4

2

C

t

w

n

P

S =

····································································(JB.24)

e) 圧力によるベローズ応力値は,式(JB.25)〜式(JB.28)の制限値以下とする。

なお,Shbは,JIS B 8265の表B.1(鉄鋼材料の許容引張応力)のベローズ材料の設計温度における

基本許容応力を参考とした値とし,Cwbは,JIS B 8265の表2(溶接継手効率)を参考とした値とする。

hb

wb

1

S

C

S≦

·········································································(JB.25)

hb

wb

2

S

C

S≦

·········································································(JB.26)

クリープ温度領域以下の場合

hb

m

4

3

)

(

S

C

S

S

≦

+

··································································(JB.27)

クリープ温度領域の場合

hb

4

3

)

25

.1

(

S

S

S

≦

+

·······························································(JB.28)

f)

補強カラー部の圧力による周方向引張応力は,式(JB.29)によって求める。

{

}

c

c

c

c

b

t

bh

c

t

2

c

1

)

(

2

D

L

kE

t

nt

D

L

ntE

k

E

L

PD

S

+

+

=

′

···········································(JB.29)

g) 圧力による補強カラー応力値は,式(JB.30)の制限値以下とする。

なお,Shcは,JIS B 8265の表B.1の補強カラー材料の設計温度における基本許容応力を参考とした

値とし,Cwcは,JIS B 8265の表2を参考とした値とする。

hc

wc

1

S

C

S≦

′

·········································································(JB.30)

JB.3.4.1.2 1山当たりの全動き量による応力値の算定式

a) 1山当たりの全動き量による軸方向膜応力は,式(JB.31)によって求める。

24

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e

C

w

t

E

S

f

3

2

p

bc

5

2

=

········································································(JB.31)

b) 1山当たりの全動き量による軸方向曲げ応力は,式(JB.32)によって求める。

e

C

w

t

E

S

d

2

p

bc

6

3

5

=

········································································(JB.32)

JB.3.4.1.3 理論上の1山当たりのばね定数

補強リングなしベローズの理論上の1山当たりのばね定数は,式(JB.33)によって求める。

f

3

3

p

bh

m

iu

7.1

C

w

n

t

E

D

f=

·································································(JB.33)

JB.3.4.2 補強リング付きベローズ

JB.3.4.2.1 圧力による応力値の算定式及び評価基準

a) 端末円筒部の圧力による周方向膜応力は,式(JB.34)によって求める。

{

}

c

c

c

c

b

t

bh

bh

t

2

b

1

)

(

2

)

(

D

L

kE

t

nt

D

L

ntE

k

E

L

nt

D

P

S

+

+

+

=

············································(JB.34)

b) 圧力による周方向膜応力は,式(JB.35)によって求める。

+

=

1

2

c

r

2

R

R

A

Hk

S

···································································(JB.35)

一体形補強リングの場合,R=R1とする。

分割形補強リングの場合,R=R2とする。

c) 圧力による軸方向膜応力は,式(JB.36)によって求める。

p

r

3

2

)

(

85

.0

nt

q

C

w

P

S

−

=

·······························································(JB.36)

d) 圧力による軸方向曲げ応力は,式(JB.37)によって求める。

p

2

p

r

4

2

85

.0

C

t

q

C

w

n

P

S

−

=

·························································(JB.37)

e) 圧力によるベローズ応力値の制限 圧力によるベローズ応力値は,式(JB.38)〜式(JB.41)の制限値以下

とする。

なお,Shbは,JIS B 8265の表B.1のベローズ材料の設計温度における基本許容応力を参考とした値

とし,Cwbは,JIS B 8265の表2を参考とした値とする。

hb

wb

1

S

C

S≦

·········································································(JB.38)

hb

wb

2

S

C

S≦

·········································································(JB.39)

クリープ温度領域以下の場合

hb

m

4

3

)

(

S

C

S

S

≦

+

··································································(JB.40)

クリープ温度領域の場合

hb

4

3

)

25

.1

(

S

S

S

≦

+

·······························································(JB.41)

f)

補強カラー部の圧力による周方向引張応力は,式(JB.42)によって求める。

25

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

{

}

c

c

c

c

b

t

bh

c

t

2

c

1

)

(

2

D

L

kE

t

nt

D

L

ntE

k

E

L

PD

S

+

+

=

′

···········································(JB.42)

g) 補強リング部の圧力による周方向引張応力は,式(JB.43)によって求める。

+

=

′

1

1

2

1

r

r

2

R

A

Hk

S

·································································(JB.43)

h) 補強リング結合部の圧力による周方向引張応力は,式(JB.44)によって求める。

+

=

′′

1

1

2

2

f

r

2

R

A

Hk

S

································································(JB.44)

i)

圧力による補強カラー,補強リング及び補強リング結合部の応力値の制限 圧力による補強カラー,

補強リング及び補強リング結合部の応力値は,式(JB.45)〜式(JB.47)の制限値以下とする。

なお,Shc,Shr及びShfは,JIS B 8265の表B.1のカラー材料,補強リング材料及び補強リング結合

部材料の設計温度における基本許容応力を参考とした値とする。

Cwc及びCwrは,JIS B 8265の表2を参考とした値とする。

hc

wc

1

S

C

S≦

′

·········································································(JB.45)

hr

wr

2

S

C

S≦

′

·········································································(JB.46)

hf

2

S

S≦

′′

············································································(JB.47)

JB.3.4.2.2 1山当たりの全動き量による応力値の算定式

a) 1山当たりの全動き量による軸方向膜応力は,式(JB.48)によって求める。

f

3

r

2

p

bc

5

)

(2

C

q

C

w

e

t

E

S

−

=

································································(JB.48)

b) 1山当たりの全動き量による軸方向曲げ応力は,式(JB.49)によって求める。

d

2

r

p

bc

6

)

(3

5

C

q

C

w

e

t

E

S

−

=

································································(JB.49)

JB.3.4.2.3 理論上の1山当たりのばね定数

補強リング付きベローズの理論上の1山当たりのばね定数は,式(JB.50)によって求める。

f

3

r

3

p

bh

m

ir

)

(

7.1

C

q

C

w

n

t

E

D

f

−

=

·································································(JB.50)

JB.3.4.3 計算変位繰返し数の算定式及び評価基準

ベローズの計算変位繰返し数は,a) 及びb) によって求める。

a) 全応力範囲でのベローズの計算変位繰返し回数は,式(JB.51)によって求める。

)

(

)

(7.0

6

5

4

3

t

S

S

S

S

S

+

+

+

=

······················································(JB.51)

b) 計算変位繰返し数の算定式及び評価基準は,1)〜5) による。

1) 補強リングなしベローズの計算変位繰返し数は,式(JB.52)又は式(JB.53)によって求める。

Nc≦40 000の場合

26

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

t

c

264

853

5

3

−

=S

N

···································································(JB.52)

Nc>40 000の場合

2

t

c

211

195

46

−

=S

N

···································································(JB.53)

2) 補強リング付きベローズの計算変位繰返し数は,式(JB.54)又は式(JB.55)によって求める。

Nc≦40 000の場合

2

t

c

334

506

45

−

=S

N

···································································(JB.54)

Nc>40 000の場合

2

t

c

268

606

58

−

=S

N

···································································(JB.55)

3) 計算変位繰返し数の評価は,Nc≧Nsとする。

4) 算定式(JB.52)〜(JB.55)は,オーステナイト系ステンレス鋼及び高ニッケル合金に適用できる。

5) 表JD.3及び表JD.5は,JB.3.3及びJB.3.4の計算式によって,ベローズの材料SUS304,設計温度

220 ℃,設計圧力1 MPa及び設計変位繰返し数1 000サイクルの設計条件で設計したものである。

JB.3.4.4 設計限界圧力

調整リング付きベローズ以外の場合,式(JB.56)及び式(JB.57)で求めた設計限界圧力値Psは,最高使用圧

力とする。ただし,座屈防止装置を設ける場合は,この限りではない。

複式ベローズ管継手の山数(N)は,それぞれのベローズの山数の合計とする。

なお,調整リングは,補強リングの役割のほか,ベローズの圧縮方向の動きを制限し,座屈防止を兼ね

る構造であるため,調整リング付きベローズは,この計算を必要としない。

補強リングなしベローズの設計限界圧力は,式(JB.56)によって求める。

q

N

f

P

2

iu

s

3.0π

=

········································································(JB.56)

補強リング付きベローズの設計限界圧力は,式(JB.57)によって求める。

q

N

f

P

2

ir

s

3.0π

=

·········································································(JB.57)

JB.3.5 ベローズの強度計算式II(ケロッグ式)

JB.3.5.1 圧力による応力値の算定式及び評価基準

圧力による応力値の算定式及び評価基準は,次による。ただし,適用できるベローズの形状は,式(JB.58)

の範囲のものとする(図JB.3及び図JB.4参照)。

w

q

w

≦

≦2

3

·········································································(JB.58)

a) 補強リングなしベローズの圧力による応力は,式(JB.59)によって求める。

このSpは,ベローズ材料の設計温度における降伏点又は0.2 %耐力(Sy)以下とする。

27

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,Syは,JIS B 8265の表D.4(ステンレス鋼の降伏点又は0.2 %耐力)を参考とした値とする。

2

2

p

2nt

Pw

S=

···········································································(JB.59)

b) 補強リング付きベローズの圧力による応力は,式(JB.60)によって求める。

このSpは,ベローズ材料の設計温度における許容応力(Shb)以下とする。

なお,Shbは,JIS B 8265の表B.1のベローズ材料の許容引張応力を参考とした値とする。

nt

Pw

S=

p

·············································································(JB.60)

JB.3.5.2 ベローズの1山当たりの動き量による応力値の算定式及び評価基準

a) 1山当たりの動き量による応力(補強リングの有無に関わらず)は,式(JB.61)によって求める。

5.1

5.0

bc

d

)

5.0(

75

.0

w

q

te

E

S=

···································································(JB.61)

b) 計算変位繰返し数は,式(JB.62)によって求める。この計算変位繰返し数(Nc)は,設計変位繰返し数

(Ns)以上とする。式(JB.62)は,オーステナイト系ステンレス鋼及び高ニッケル合金に適用できる。

5.3

d

p

c

033

11

+

=

S

S

N

···································································(JB.62)

JB.3.6 ベローズ部以外の構成部品の設計

ベローズ部以外の構成部品の設計は,次による。

a) 構成部品の変位機能設計 附属部品(内筒,外筒など),補強部品(補強リング,調整リングなど)及

び拘束部品(タイロッド,リミットロッド,タイバー,ヒンジ,ジンバルリングなど)を設ける場合

は,指定変位量を制限することなく作動するよう,適切な部品間の寸法を確保して設計する。

なお,外筒は特に使用者の指定がある場合に設け,ベローズ管継手の変位を制限しないように設計

する。

b) 耐圧部品の強度設計 圧力を受ける耐圧部品(端管,中間パイプ,エルボ,異形管,平板,鏡板,管

フランジなど)の最小厚さは,国内法規,国内規格に規定する強度計算式及び応力制限に基づいて計

算し,設計する。

c) 拘束部品の強度設計 静的推力,動的外力(使用者の指定による風,熱衝撃,振動,地震,サージな

ど)に対し,自己平衡の拘束装置を設けたベローズ管継手の拘束部品(タイロッド,リミットロッド,

タイバー,ヒンジ,ジンバルリングなど)及びこれらの部品を端部管継手に取り付ける拘束部材(ス

テー板,ブラケット,補強ガセットなど)の構造部材強度計算は,適切な計算式及び応力制限に基づ

き計算し,設計する。

28

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

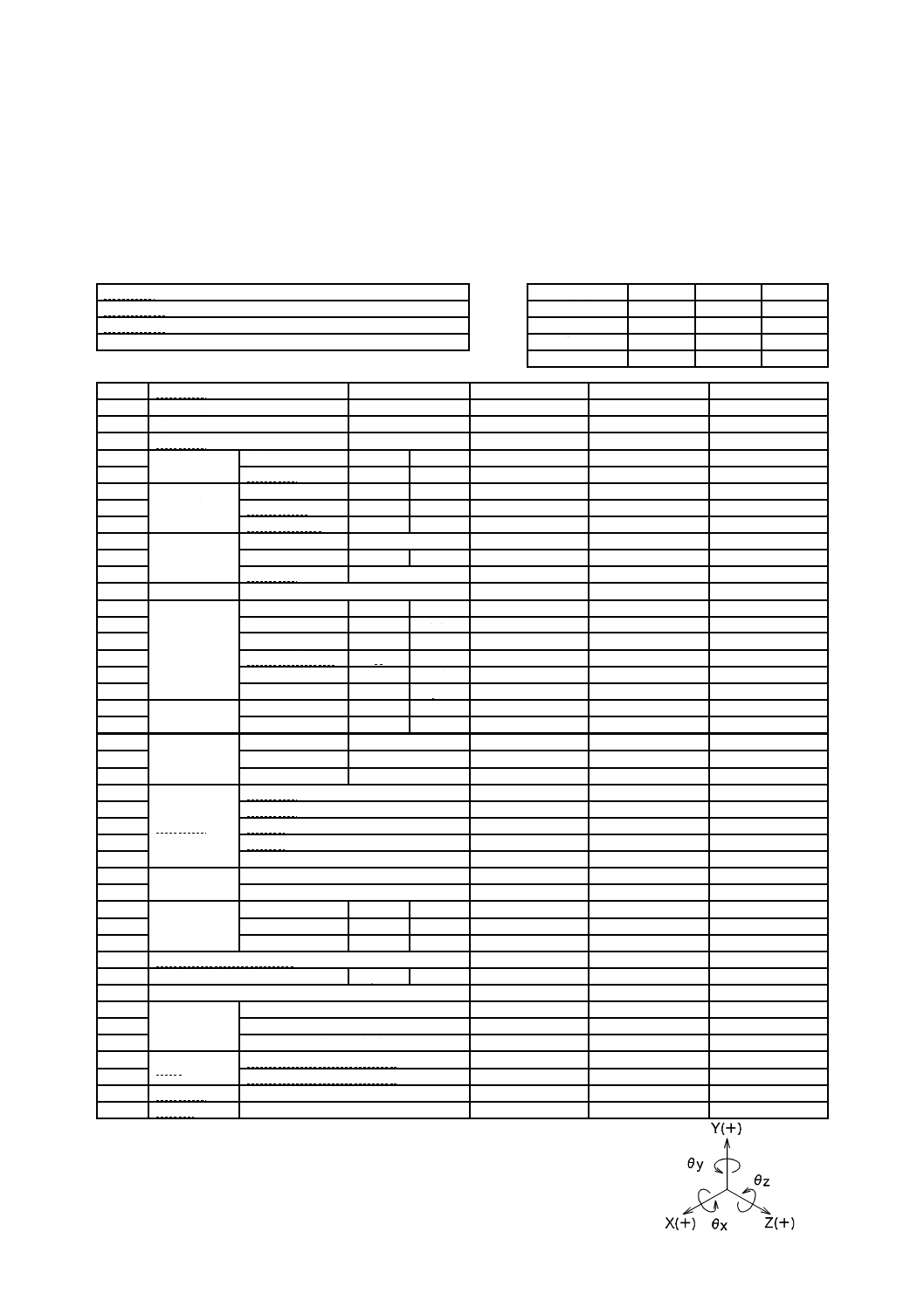

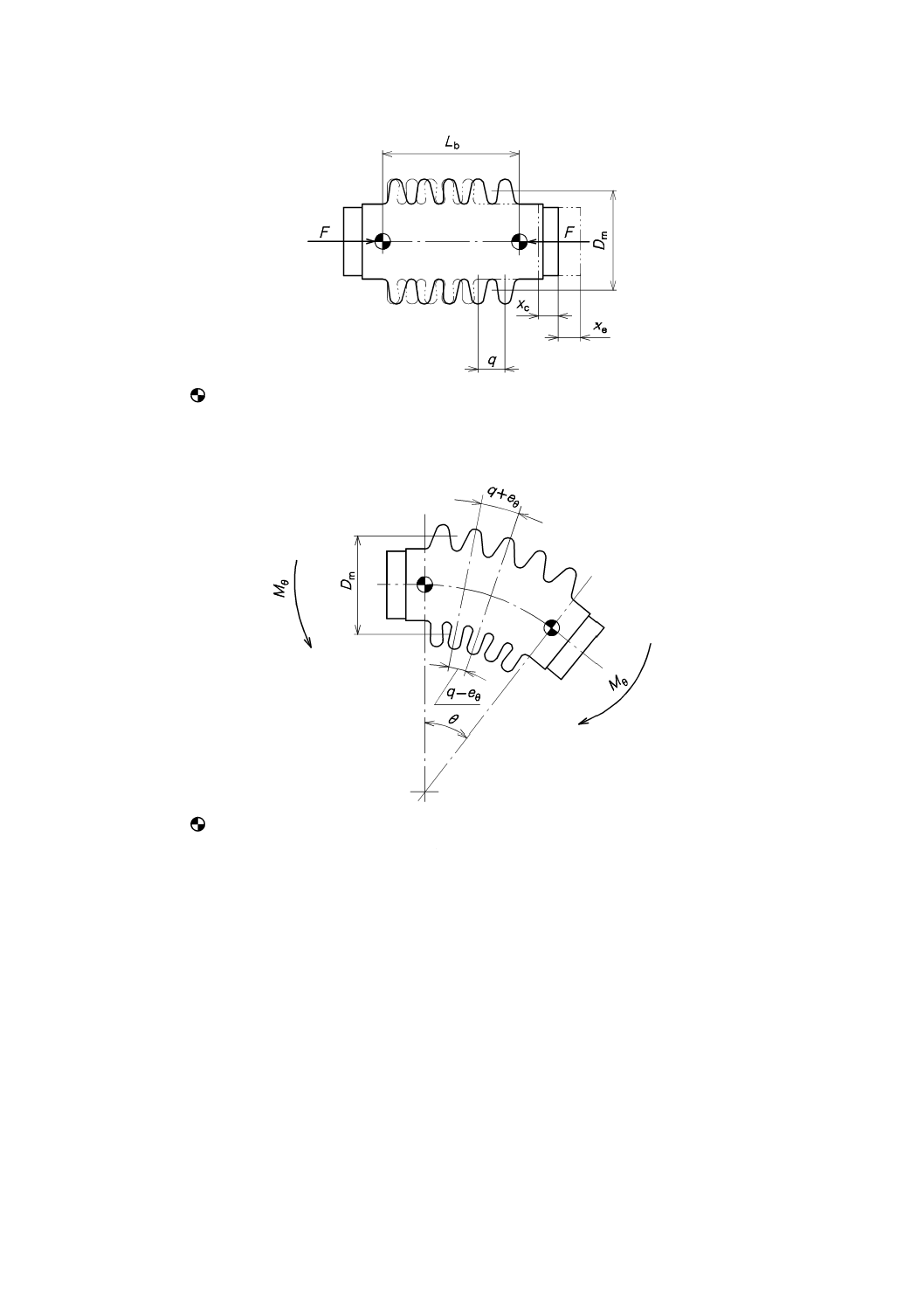

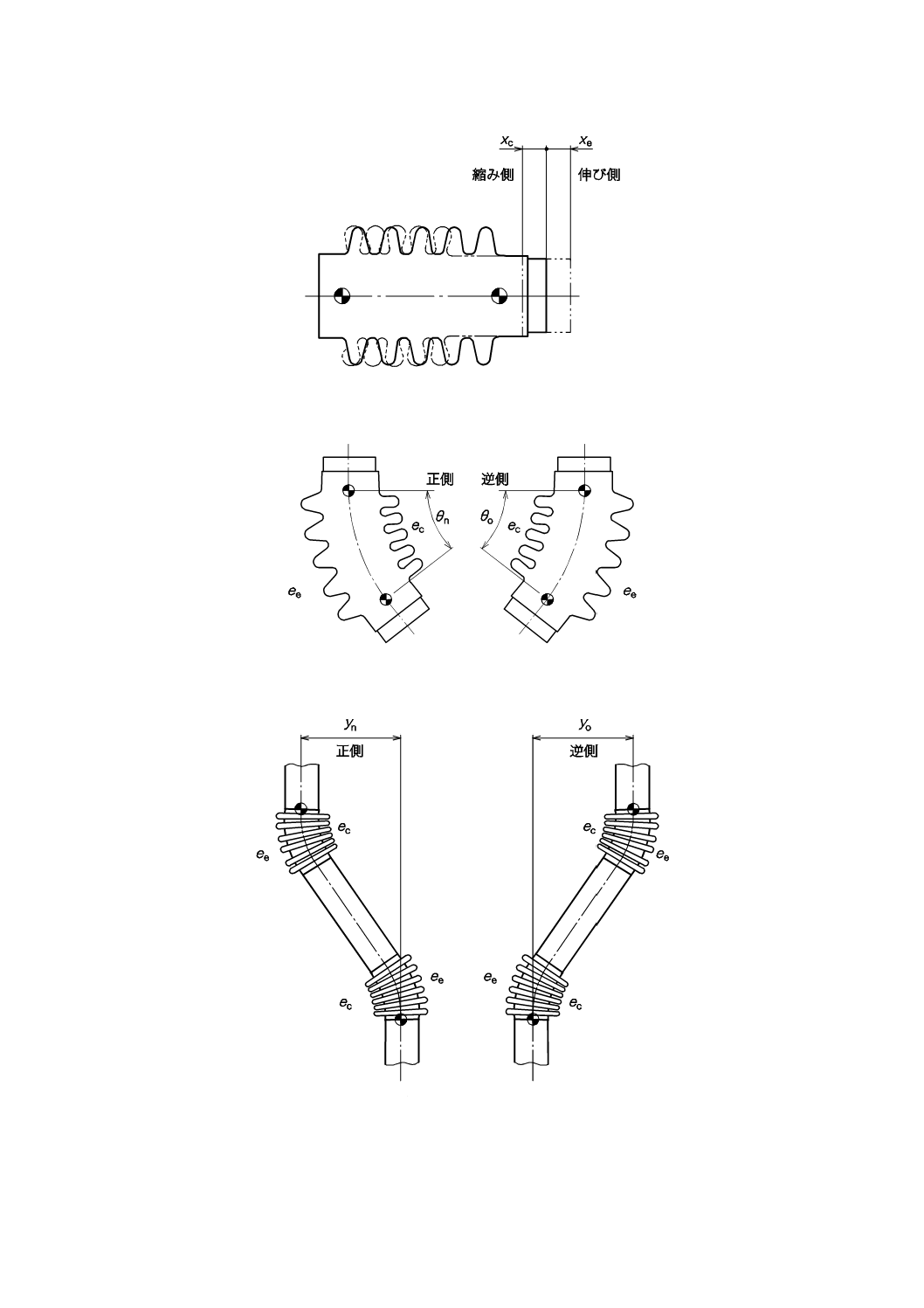

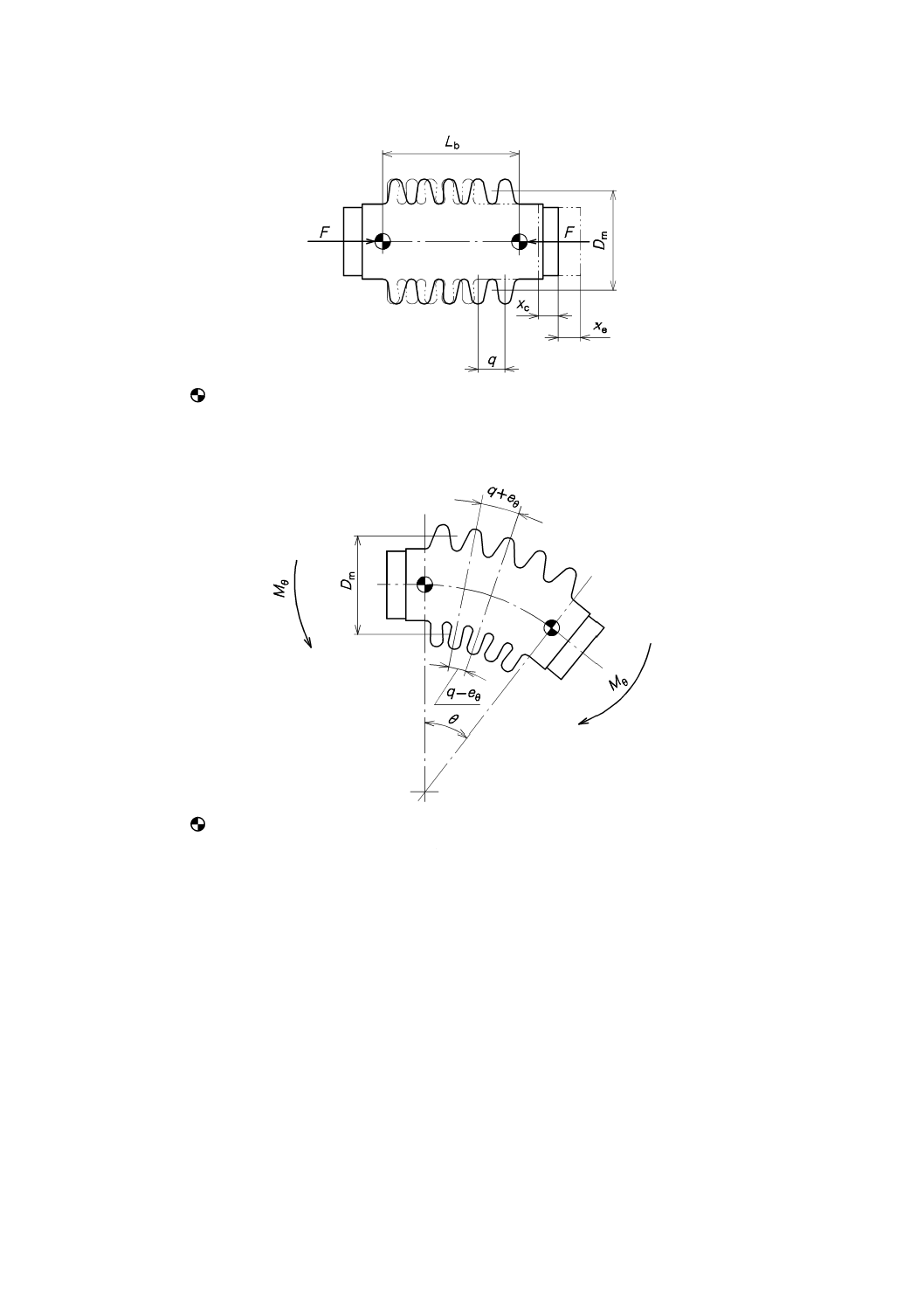

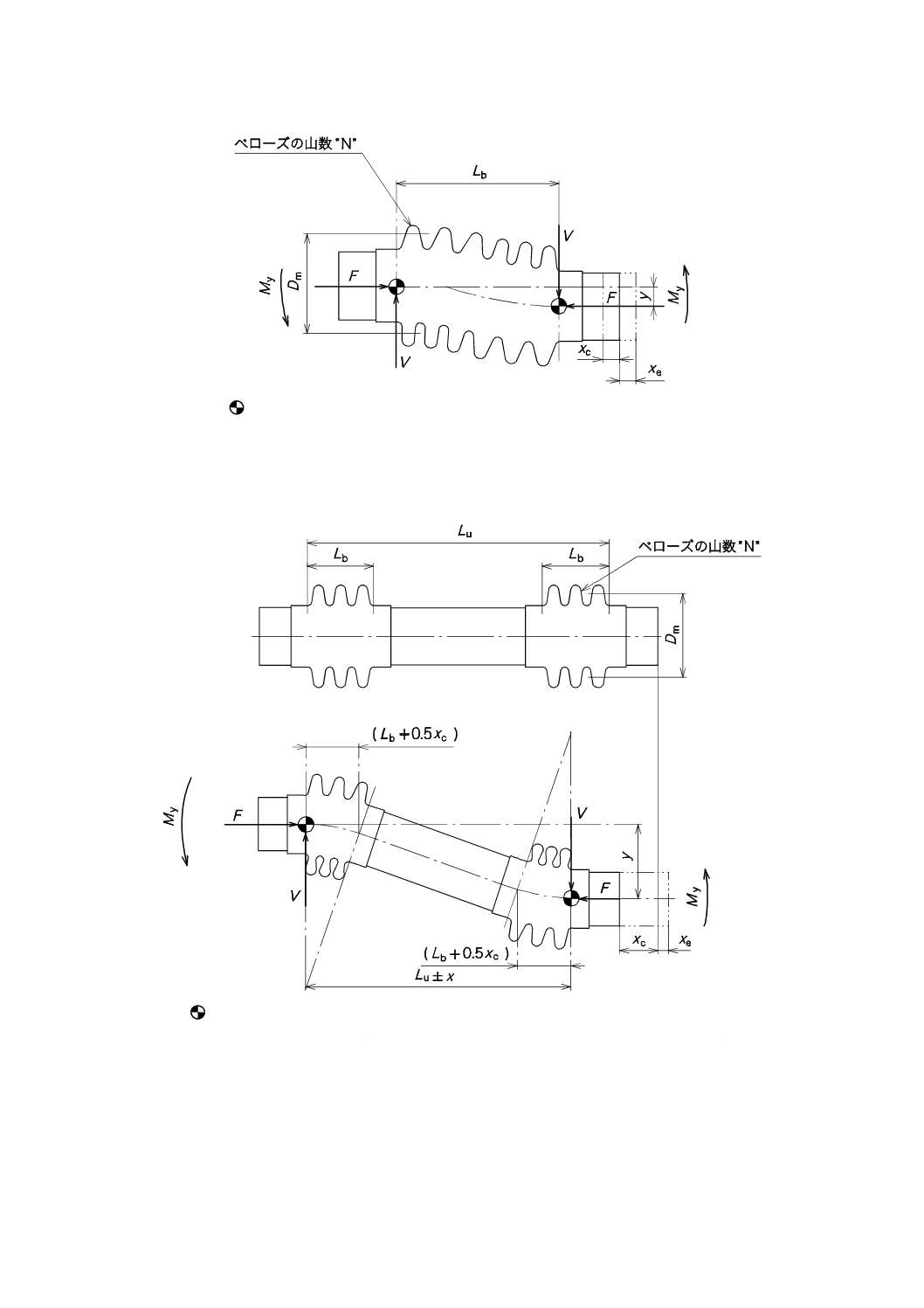

a) 軸方向変位

b) 軸曲げ変位

c) 軸直角方向変位

図JB.1−変位量の正側及び逆側

29

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

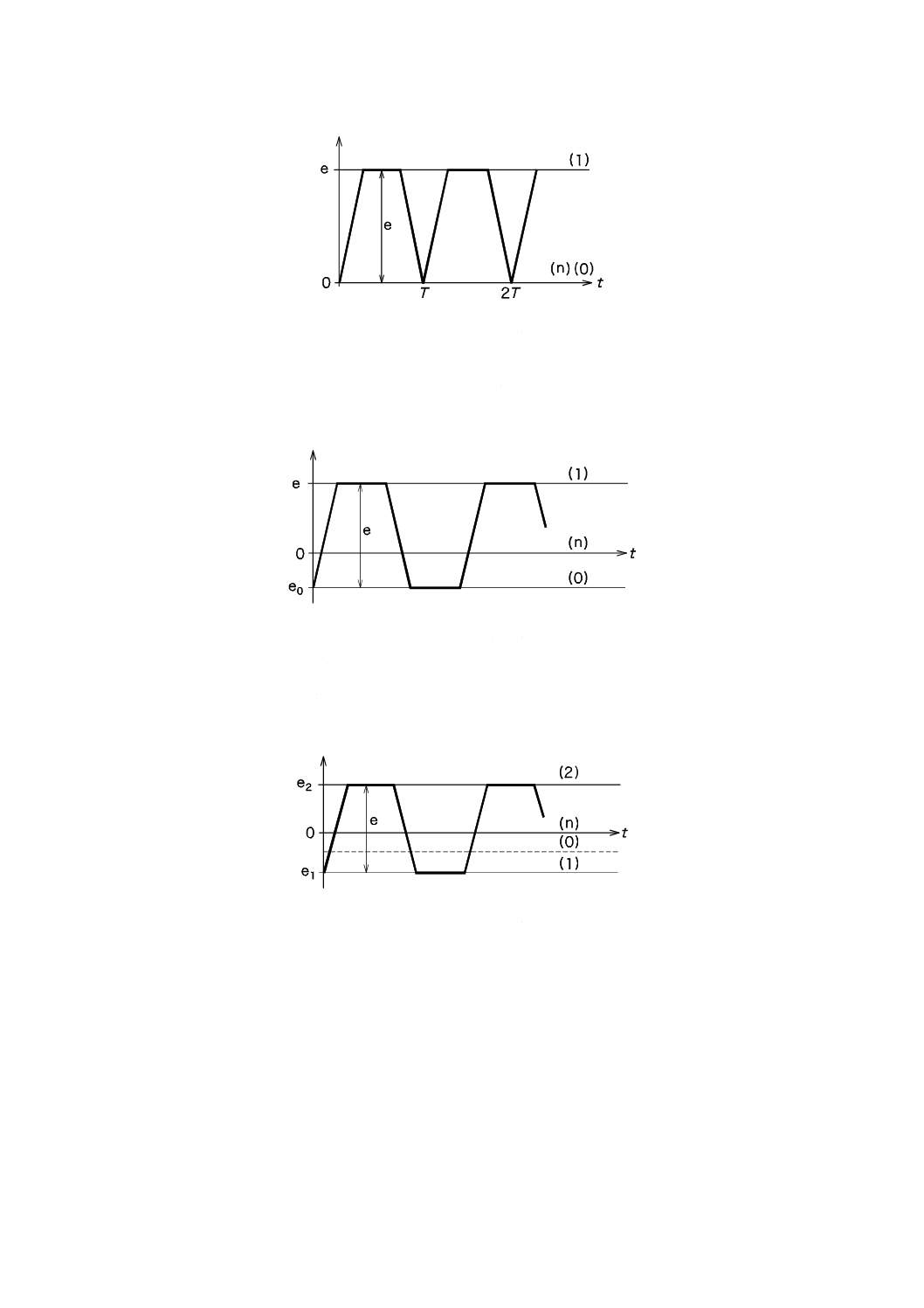

(0)初期取付位置

(1)運転位置 e

(n)中立位置

a) (n)から(1)への動きが繰り返される場合

(0)初期取付位置

(1)運転位置 e

(n)中立位置

b) (0)から(1)への動きが繰り返される場合

(0)初期取付位置

(1)運転位置 1

(n)中立位置

(2)運転位置 2

c) (1)から(2)への動きが繰り返される場合

図JB.2−ベローズ1山当たりの繰返し変位量

30

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

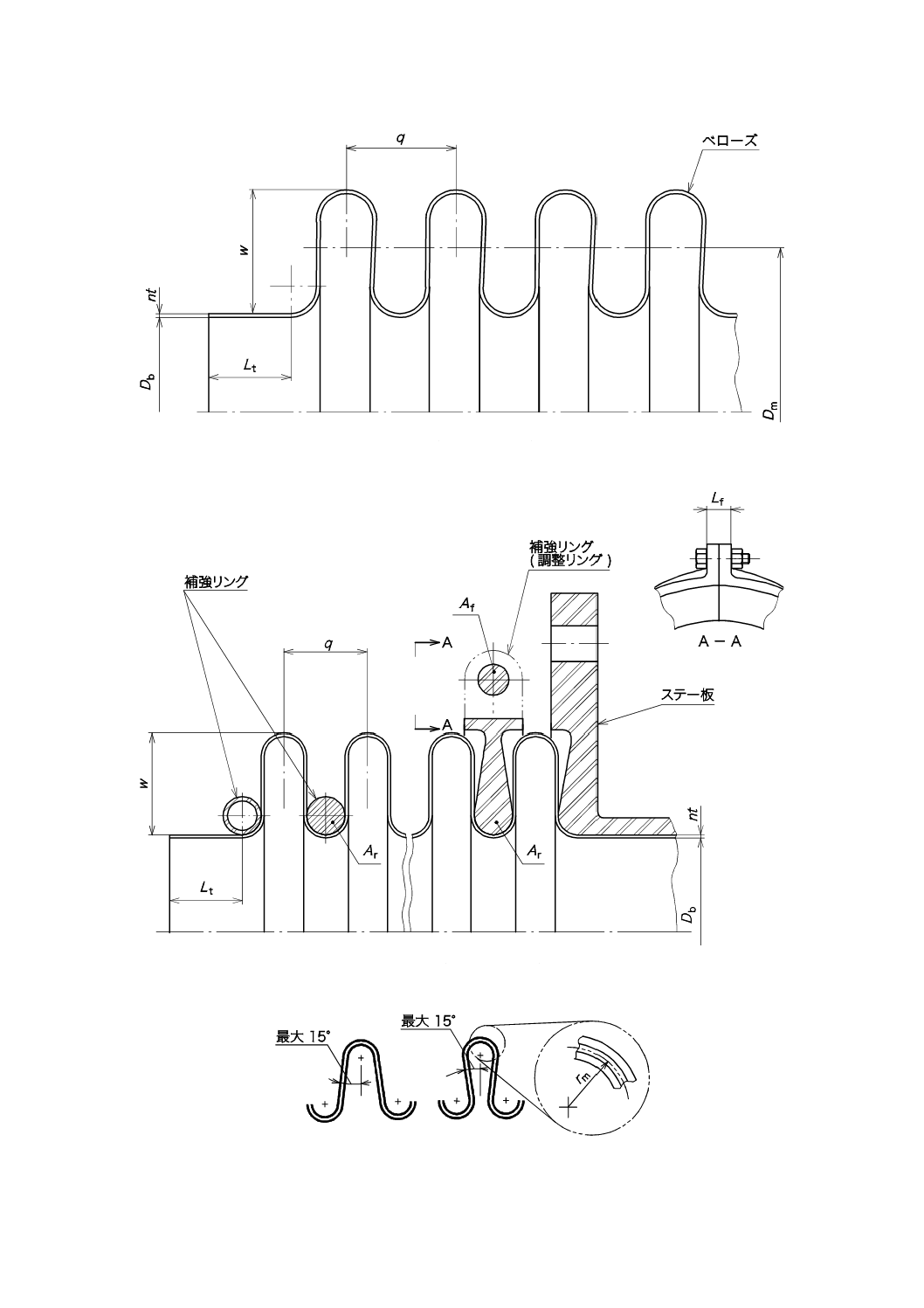

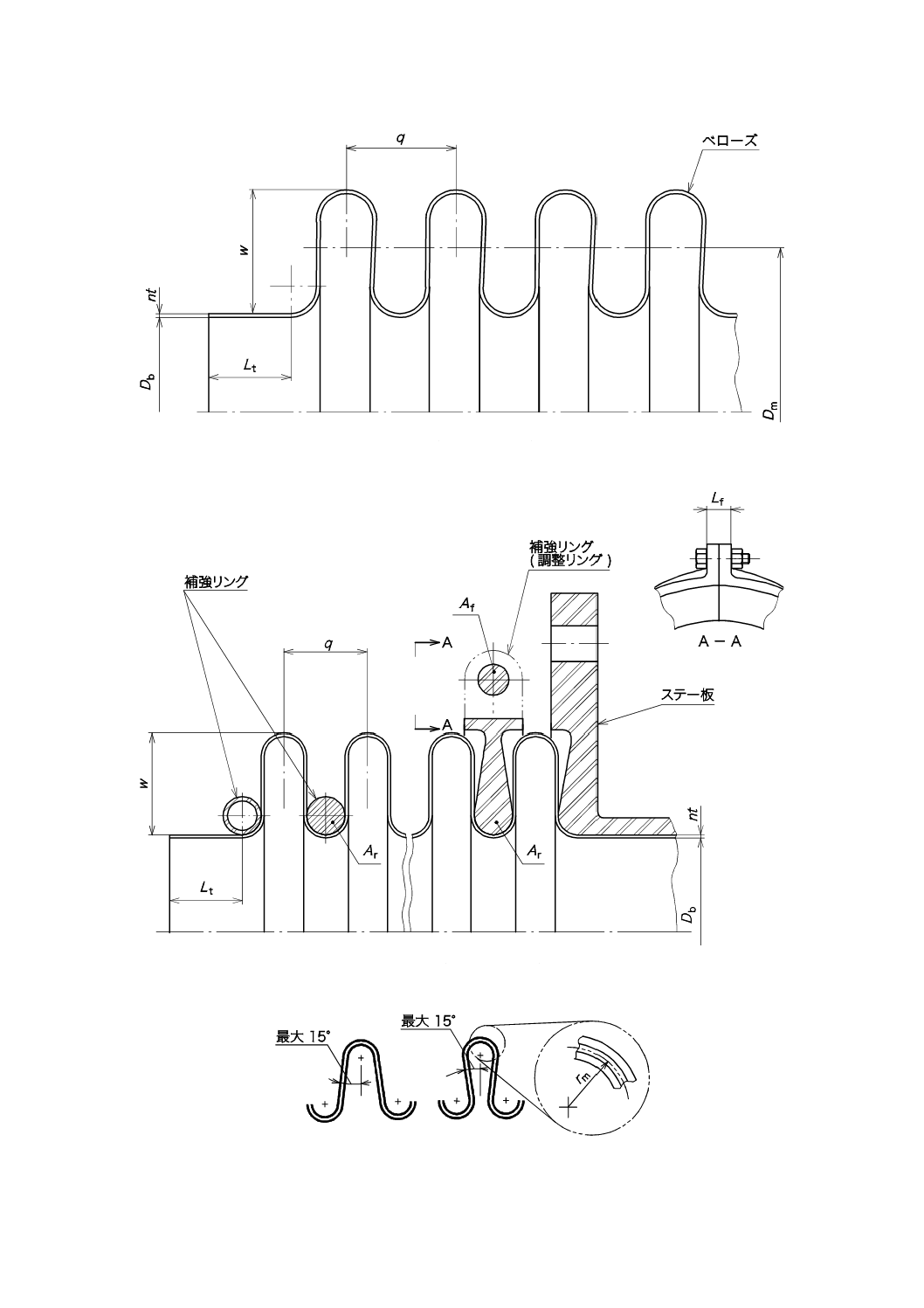

図JB.3−補強リングなしベローズの各部寸法

図JB.4−補強リング付きベローズの各部寸法

図JB.5−ベローズの詳細寸法

31

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JB.6−ベローズの圧力による曲げ応力計算の補正係数(Cp)

32

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JB.7−ベローズの変位による膜応力計算の補正係数(Cf)

33

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JB.8−ベローズの動きによる曲げ応力計算の補正係数(Cd)

34

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

印:作用点の位置

図JB.9−軸方向(x)変位時のベローズ変形状態及び反力(F)の作用点

印:作用点の位置

図JB.10−軸曲げ(θ)変位時のベローズ変形状態及び反力曲げモーメント(Mθ)作用点

35

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

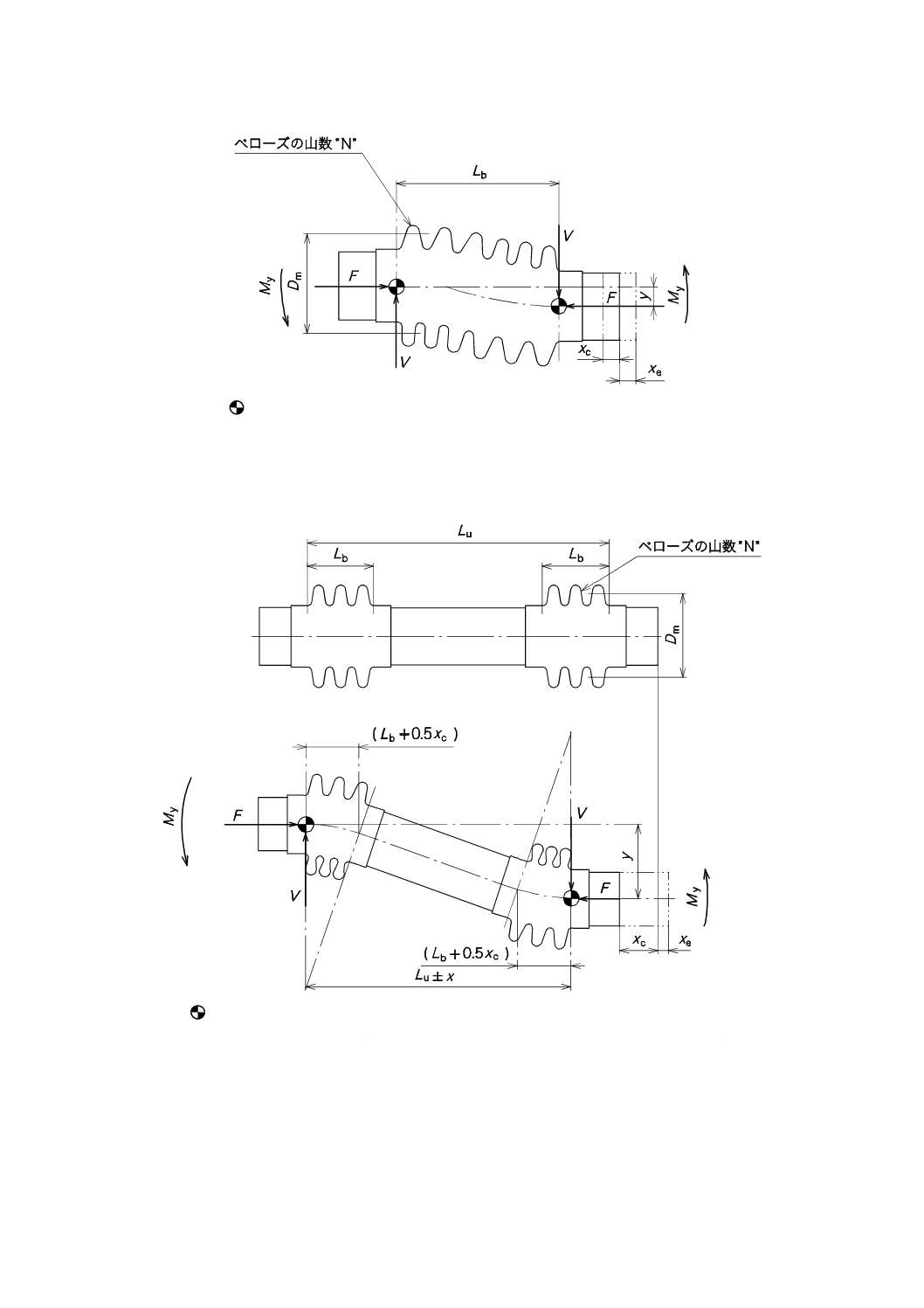

印:作用点の位置

図JB.11−単式ベローズの軸方向(x)及び軸直角方向(y)変位時のベローズ変形状態

並びに反力(F,V)及び反力曲げモーメント(My)の作用点

印:作用点の位置

図JB.12−複式ベローズの軸方向(x)及び直角方向(y)変位時のベローズ

変形状態,並びに反力(F,V)及び反力曲げモーメント(My)の作用点

36

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

ベローズ管継手の設置基準

JC.1 一般

この附属書は,ベローズ管継手を配管に用いる場合の設計・施工上の注意事項及び設置基準を記載する

ものであり,規定の一部ではない。

ベローズ管継手の設置検討時に参考にすることが望ましい。

注記 この附属書に対応するベローズ管継手は,JIS B 0151に規定するベローズ形伸縮管継手である。

JC.2 記号

この附属書で用いる記号は,JB.3.2及び次による。

Ap : 管の内断面積(m2)

a

: ベローズの有効断面積(mm2)

2

m

π

25

.0

D

a=

D

: 管の外径(mm)

Ep : 管の材料の設計温度における縦弾性係数(N/mm2)

F

: 軸方向変位に対するベローズの反力(N)

FG : 管案内装置の摩擦力(N)

FIA : 中間アンカに作用する荷重(N)

FM : ベローズのばね反力(F又はV)(N)

FMA : 直管部の主アンカに作用する荷重(N)

FMA1: 曲管部の上流側の主アンカに作用する荷重(N)

FMA2: 曲管部の下流側の主アンカに作用する荷重(N)

FMB : 曲管部の主アンカに作用する荷重(N)

Fs : ベローズ管継手の内圧力による静的推力(N)

aP

F=

s

Ft : 管内流速による遠心力(N)

2

Sin

2

2

p

t

α

ρv

A

F=

f

: ケロッグ式によるベローズの1山当たりのばね定数(N/mm)

fe

: 実験によるベローズの1山当たりのばね定数(N/mm)

fw : ベローズの1山当たりのばね定数(N/mm)

Ip

: 管の断面二次モーメント(mm4)

L1 : No.1管案内装置とベローズ管継手との間隔(mm)(図JC.2による。)

L2 : No.1管案内装置とNo.2管案内装置との間隔(mm)(図JC.2による。)

L3 : 中間管案内装置間の間隔(mm)(図JC.2による。)

Le : ベローズ管継手の最大面間長さ(mm)

Ls : ベローズ管継手の取付け面間長さ(mm)

l

: 配管の長さ(mm)

My : 軸直角方向変位に対するベローズの反力曲げモーメント(N・m)

Mθ : 軸曲げ変位に対するベローズの反力曲げモーメント(N・m)

37

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ne : ベローズ管継手の個数

T

: 管の最高使用温度(最高設計温度)(℃)

t1

: 管の最低使用温度(最低設計温度)(℃)

t2

: ベローズ管継手の取付時の気温(℃)

V

: 軸直角方向変位に対するベローズの反力(N)

Xs : 軸方向プリセット量(伸びを正数,縮みを負数で示す。)(mm)

Ys : 軸直角方向プリセット量(正側方向を負数,逆側方向を正数で示す。)(mm)

θs : 軸曲げプリセット量(正側方向を負数,逆側方向を正数で示す。)(rad)

α

: 曲管中心線と直管中心線との交差角(°)

ρ

: 管内流体の密度(kg/m3)

v

: 管内流体の流速(m/sec)

Δl : 管の熱伸縮長さ(mm)

β

: 管の線膨張係数(×10−6/℃)

δ

: ベローズ管継手の最大軸方向変位量(mm)

JC.3 ベローズの反力及び反力曲げモーメント

JC.3.1 ベローズの反力及び反力曲げモーメントの計算式

JC.3.1.1 ベローズの1山当たりのばね定数

ベローズの1山当たりのばね定数(fw)は,実験によるベローズの1山当たりのばね定数(fe),又は理

論上のベローズの1山当たりのばね定数を用いる。

なお,補強リングなしベローズの場合は,式(JB.33)のfiuに(Ebc/Ebh)の値を乗じた値を用い,補強リン

グ付きベローズの場合は,式(JB.50)のfirに(Ebc/Ebh)の値を乗じた値を用いる。

JC.3.1.2 ベローズの1山当たりの動き量

ベローズの反力及び反力曲げモーメントを求めるベローズの1山当たりの量は,式(JC.1)〜式(JC.5)によ

って求める。

なお,ベローズの1山当たりの動き量(ex,ey,eθ)の値は,ベローズの反力及び反力曲げモーメントを

求める計算に適用するもので,式(JB.3)に示すベローズの許容繰返し数を求める計算に用いない。

a) X=xe+Xs又はX=xc+Xsの大きい方のX値を用いる。

N

X

e=

x

·························································· (JC.1) 単式ベローズ

N

X

e

2

x=

························································· (JC.2) 複式ベローズ

b) Y=yn+Ys又はY=yo+Ysの大きい方のY値を用いる。

)

(

3

b

m

y

X

L

N

Y

D

e

+

=

················································· (JC.3) 単式ベローズ

)

5.0

(

2

b

u

m

u

y

X

L

L

N

Y

D

k

e

+

−

=

······················ (JC.4) 複式ベローズ(万能式)

c) θ=θn+θs又はθ=θo+θsの大きい方のθ値を用いる。

N

D

eθ

2

mθ

=

············································································· (JC.5)

38

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JC.3.1.3 軸方向変位に対するベローズの反力

軸方向変位に対するベローズの反力は,式(JC.6)によって求める。

x

we

f

F=

·············································································· (JC.6)

JC.3.1.4 軸直角方向変位に対するベローズの反力

a) 単式の場合の軸直角方向変位に対するベローズの反力は,式(JC.7)によって求める。

b

y

m

w

2L

e

D

f

V=

········································································· (JC.7)

b) 複式の場合の軸直角方向変位に対するベローズの反力は,式(JC.8)によって求める。

u

y

m

w

2L

e

D

f

V=

········································································· (JC.8)

JC.3.1.5 ベローズの反力曲げモーメント

a) 軸直角方向変位に対するベローズの反力曲げモーメントは,式(JC.9)によって求める。

000

4

y

m

w

y

e

D

f

M=

······································································· (JC.9)

b) 軸曲げ方向変位に対するベローズの反力曲げモーメントは,式(JC.10)によって求める。

000

4

m

w

θ

θ

e

D

f

M=

······································································(JC.10)

JC.3.1.6 圧力バランス式ベローズ管継手の反力

a) JIS B 0151の付図4206に示す直管部・圧力バランス式ベローズ管継手の軸方向変位の反力は,式(JC.11)

によって求める。

F=fw(ex1+ex2)(小径ベローズ)+fwex(大径ベローズ) ······································ (JC.11)

注記 圧力バランス式ベローズ管継手は,“小径(1)ベローズ+大径ベローズ+小径(2)ベローズ”で

構成され,圧力による静的推力は,拘束装置(タイロッドなど)で吸収する構造のものであ

る。このベローズ管継手の小径(1)ベローズを単式,小径(2)ベローズを万能式で用いると,軸

方向変位に対するベローズの1山当たりの動き量が,小径(1)ベローズ側はex1,小径(2)ベロ

ーズ側はex2となり,両ベローズの1山当たりの動き量に差異が生じる場合もあるので,この

ベローズ管継手の小径側ベローズの1山当たりの動き量は,(ex1+ex2)(小径ベローズ)とする。

b) JIS B 0151の付図4206曲管部・圧力バランス式ベローズ管継手の軸方向変位の反力は,式(JC.12)によ

って求める。

F=fw[ex(本管側)+ex(バランス側)] ····················································(JC.12)

JC.3.2 ケロッグ式の反力及び反力曲げモーメント

JB.3.5による場合のベローズの反力及び反力曲げモーメントは,次によって求める。

a) ベローズの1山当たりのばね定数(fw)は,次のケロッグ式(JC.13)によって求めたfを用いる。

5.2

5.0

3

m

bc

)

5.0(3

2

w

q

n

t

D

E

f=

··································································(JC.13)

b) ベローズの1山当たりの動き量は,JC.3.1.2による。

c) 軸方向変位に対するベローズの反力は,式(JC.6)による。

d) 軸直角方向変位に対するベローズの反力は,式(JC.7)及び式(JC.8)による。

39

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) ベローズの反力曲げモーメントは,JC.3.1.5による。

f)

圧力バランス式ベローズ管継手の反力は,JC.3.1.6による。

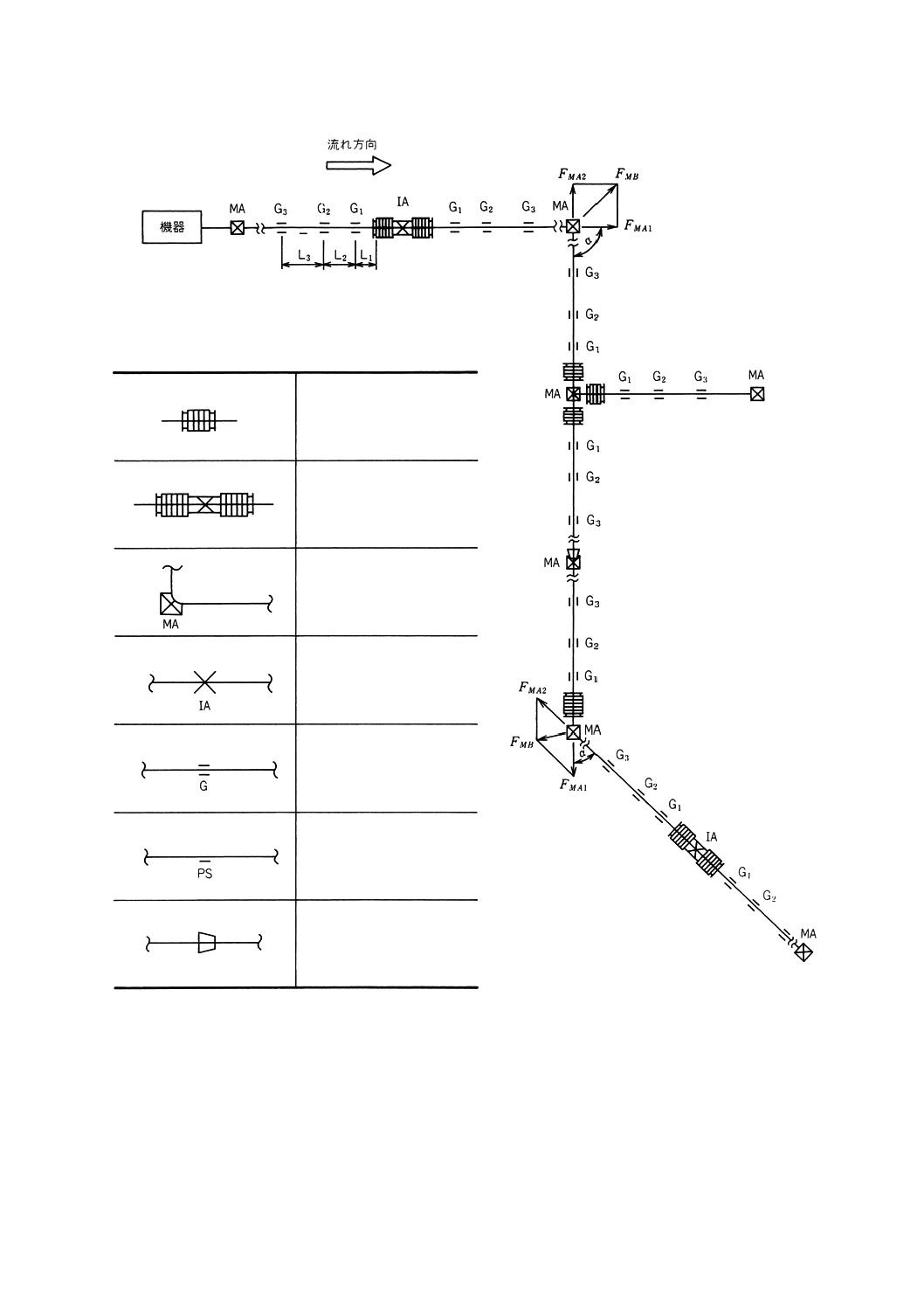

JC.4 アンカ,管案内装置及び管支持装置

JC.4.1 主アンカ

JC.4.1.1 主アンカを必要とする位置

配管系で次に示す位置には,主アンカを設ける。

a) 閉止板を設けた直線配管の端末部

b) 流れ方向が変わる曲管部

c) レジューサで配管径が異なる二つのベローズ管継手の間

d) 二つのベローズ管継手との間の配管部にバルブを設ける箇所

e) 拘束のないベローズ管継手を含む分岐配管の主配管の入口部

JC.4.1.2 主アンカに作用する荷重

主アンカ,その附属物及びそれらが取り付けられる構造物(機器,タービン,圧縮機又は熱交換器もア

ンカとして機能する。)は,一般配管設計で考慮されている荷重[配管,取付物,絶縁材,流体などの質量

による荷重,管案内装置との摩擦力による荷重(FG),風荷重又は地震荷重のいずれか大きい方の荷重な

どをいう。]に,配管の状態によって異なる次のa)〜c) の計算式で求めたベローズ管継手による該当の荷

重を加えた作用荷重値に耐えるよう設計する。

ベローズ管継手を含む配管の設計施工例を図JC.1に示す。ただし,ベローズ管継手によって発生する荷

重は,JIS B 0151に規定するベローズ管継手のうち,内圧力による静的推力(Fs)を拘束するベローズ管

継手[圧力バランス式,ジンバル式,ヒンジ式,万能式(ロッド付き)など]を使用する場合には,JC.4.2.2

の中間アンカに作用する荷重値まで軽減することができる。

a) 直線配管の端末部並びにJC.4.1.1のa) 及びe) の主アンカに作用する荷重は,式(JC.14)によって求め

る。

FMA=Fs+FM+FG=aP+FM+FG ··············································(JC.14)

b) 異径のベローズ管継手の中間直管部主アンカに作用する荷重は,式(JC.15)によって求める。

FMA=(FS1+FM1+FG1)(大径管側)−(FS2+FM2+FG2)(小径管側)

=(a1−a2)P+(FM1−FM2)+(FG1−FG2) ····································(JC.15)

c) 曲管部主アンカに作用する荷重は,α=90°の場合,式(JC.16),α<90°の場合,式(JC.17)によって求

める。

t

MA2

MA1

MB

2

Sin

)

(

F

F

F

F

+

+

=

α

···················································(JC.16)

[

]

t

5.0

MA2

MA1

2

MA2

2

1

MA

MB

Cos

)

)(

(2

)

(

)

(

F

F

F

F

F

F

+

+

+

=

α

······················(JC.17)

JC.4.2 中間アンカ

JC.4.2.1 中間アンカを必要とする位置

配管系で主アンカの間にベローズ管継手を2個以上使用する場合には,それぞれのベローズ管継手の中

間に中間アンカを設ける。

40

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JC.4.2.2 中間アンカに作用する荷重

中間アンカに作用する荷重は,式(JC.18)によって求める。

FIA=(FM1+FG1)(上流側)−(FM2+FG2)(下流側) ·····································(JC.18)

中間アンカの上流側及び下流側で,接続する管が同径,かつ,両方の管案内装置が同じ個数の場合は,

FM2とFG2はFM1とFG1にそれぞれ等しいが,符号は反対となり中間アンカに作用する荷重はFIA=0とな

る。ただし,パイプラインが一方の側から次第に熱せられ,その結果,一方の管部が他方の管部分よりも

伸びることがある。

したがって,中間アンカに作用する荷重は,上流側又は下流側のいずれか一方から作用する荷重とする。

すなわち,FIA=FM1+FG1又はFIA=FM2+FG2の大きい方とする。

41

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

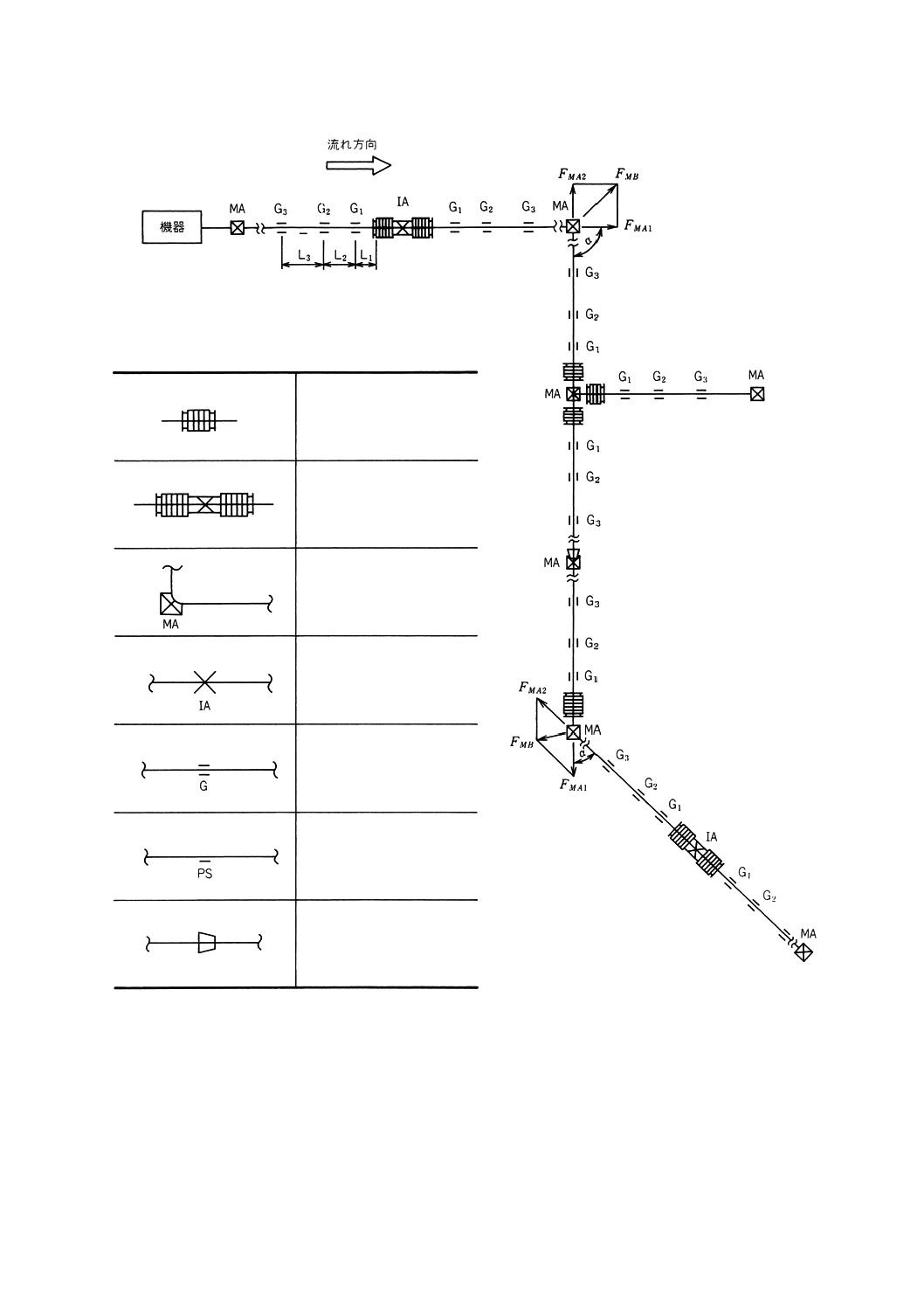

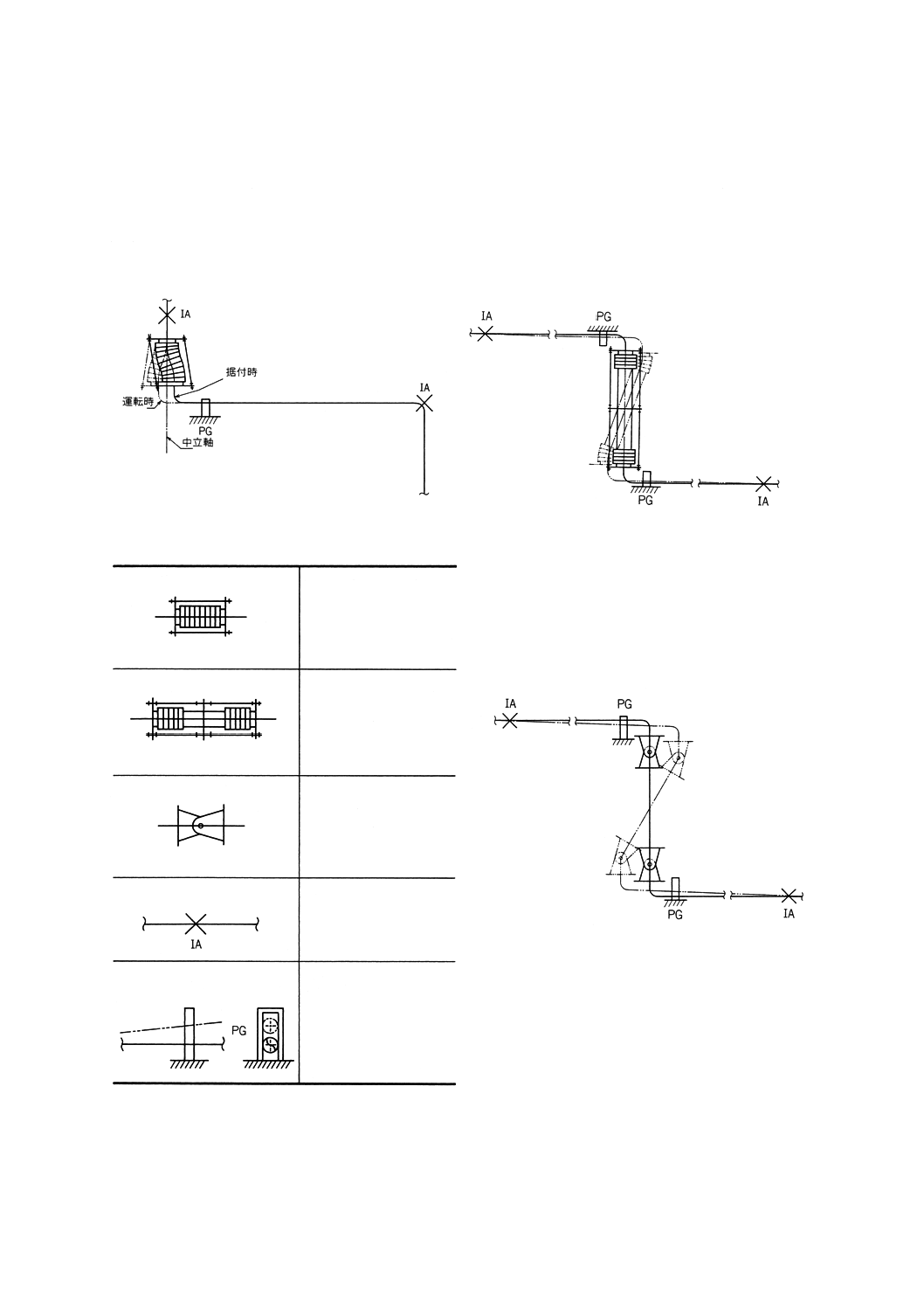

図JC.1−パイプラインの軸方向変位吸収用ベローズ管継手の施工例

PS

単式ベローズ管継手

複式ベローズ管継手

MA:主アンカ

IA:中間アンカ

G:管案内装置

PS:管支持装置

レジューサ

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

42

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

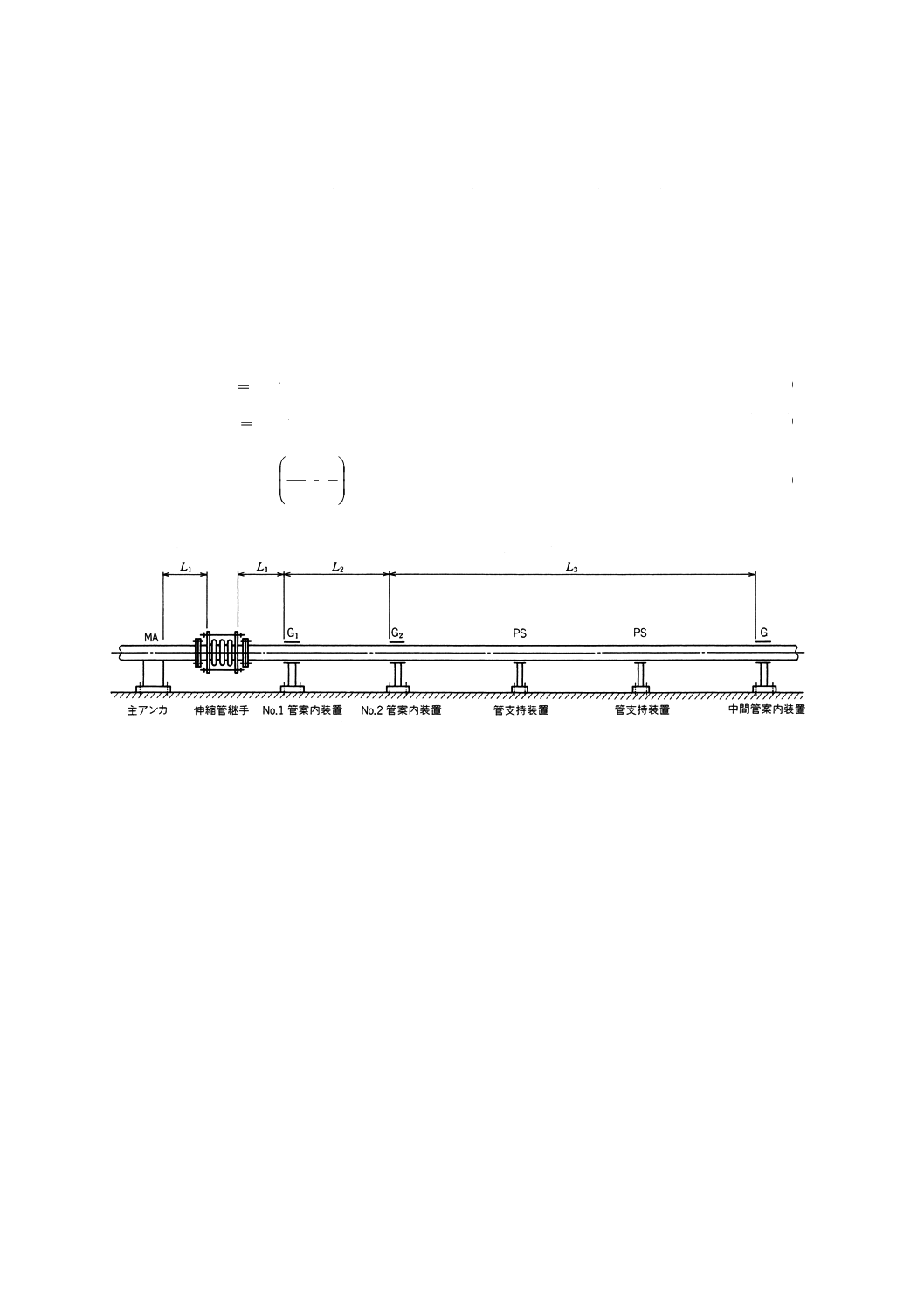

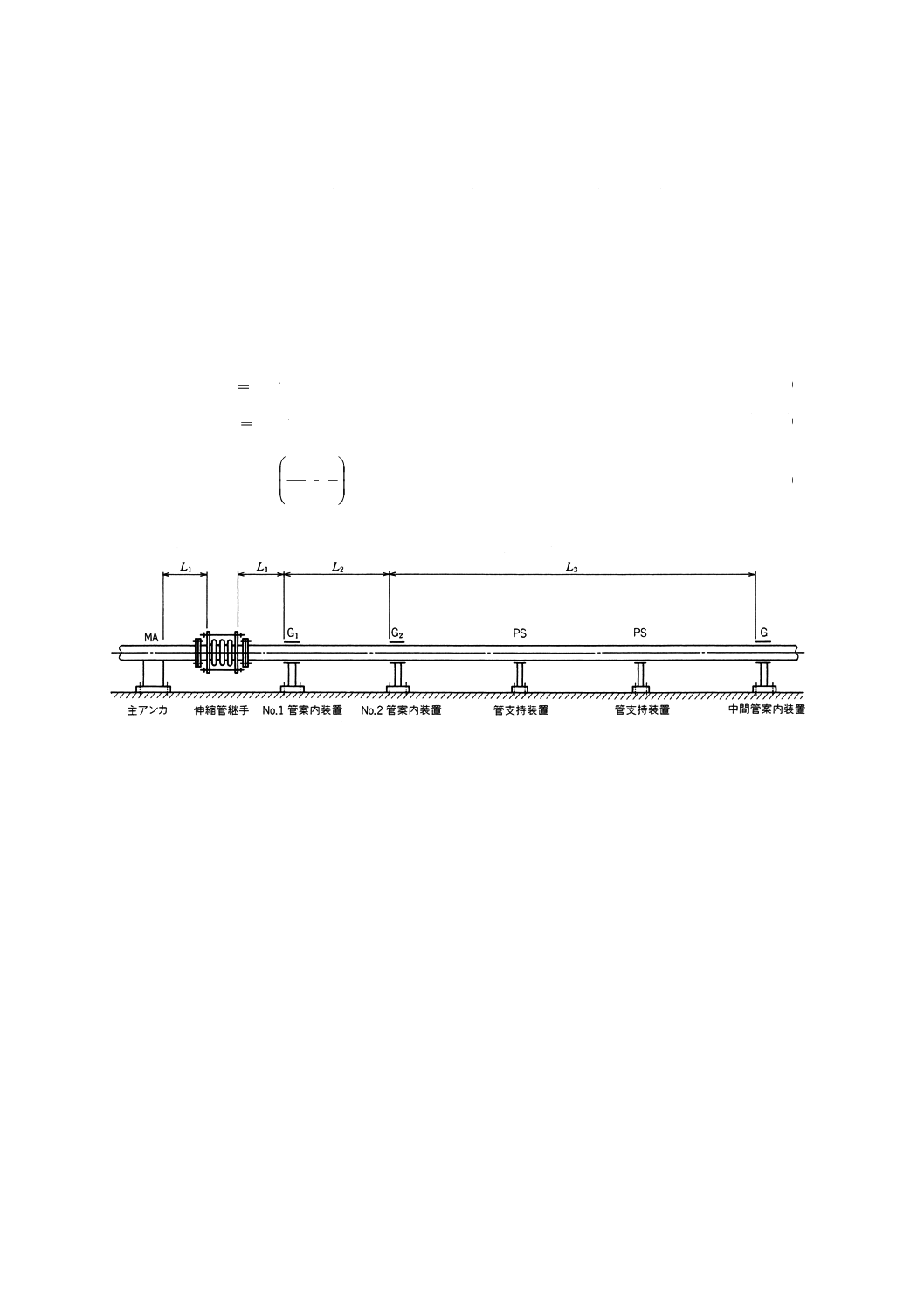

JC.4.3 管案内装置

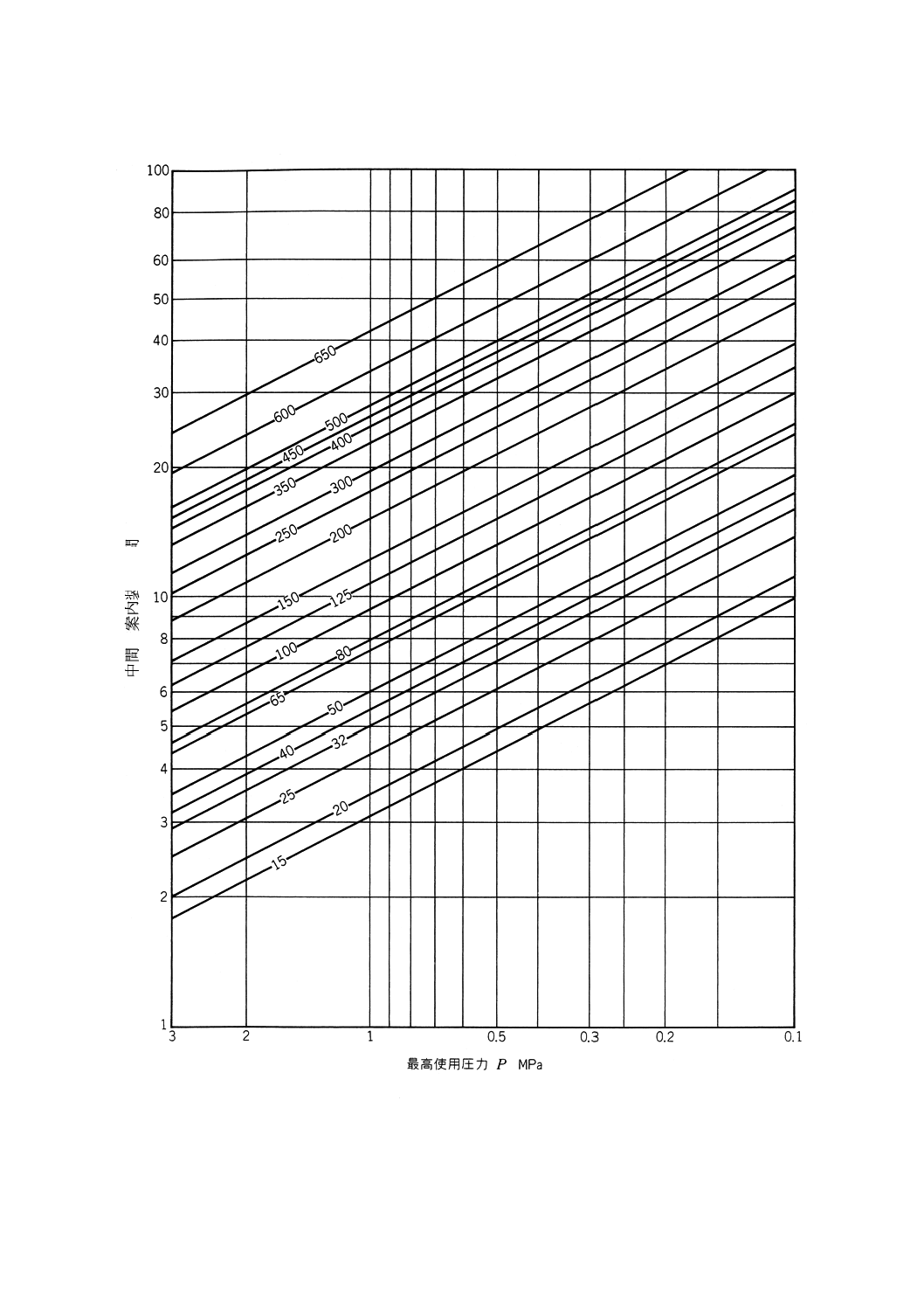

JC.4.3.1 軸方向変位用管案内装置の取付間隔

軸方向変位を吸収するベローズ管継手を使用する配管では,ベローズ管継手と管との心合せ,及び軸方

向の動きに要する力を無理なくアンカに伝えるために案内装置(G)を設ける。

図JC.2に示す,ベローズ管継手から最初のNo.1管案内装置までの間隔(L1),次のNo.2管案内装置ま

での間隔(L2),中間管案内装置の間隔(L3)などの各管案内装置の取付間隔は,次のa)〜c) に示す式(JC.19)

〜式(JC.21)によって求めた間隔値以下とする。

なお,圧力配管用炭素鋼鋼管を使用する配管で,軸方向変位だけのベローズ管継手を用いる場合の中間

管案内装置の間隔は,式(JC.21)の計算で求める代わりに図JC.3から求めてもよい。

a)

D

L

4

1≦

··························································································(JC.19)

b)

D

L

14

2≦

························································································(JC.20)

c)

5.0

M

s

P

P

3

57

.1

+F

F

I

E

L≦

·········································································(JC.21)

図JC.2−軸方向変位用案内装置の取付間隔

43

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

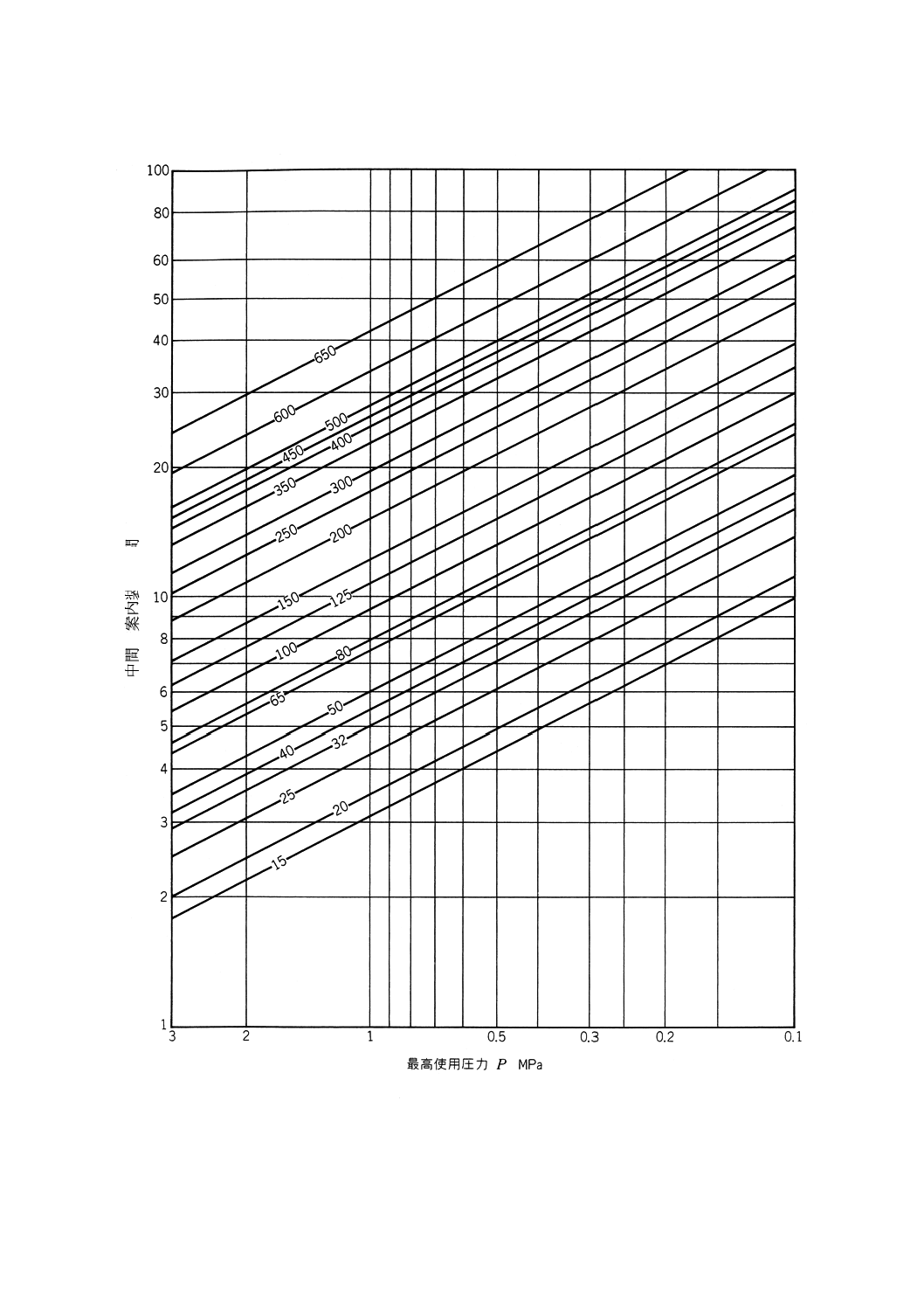

図JC.3−管の呼び径による中間管案内装置の最大間隔

中

間

管

案

内装

置

の間

隔

L

3

×

1

0

3

m

m

44

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

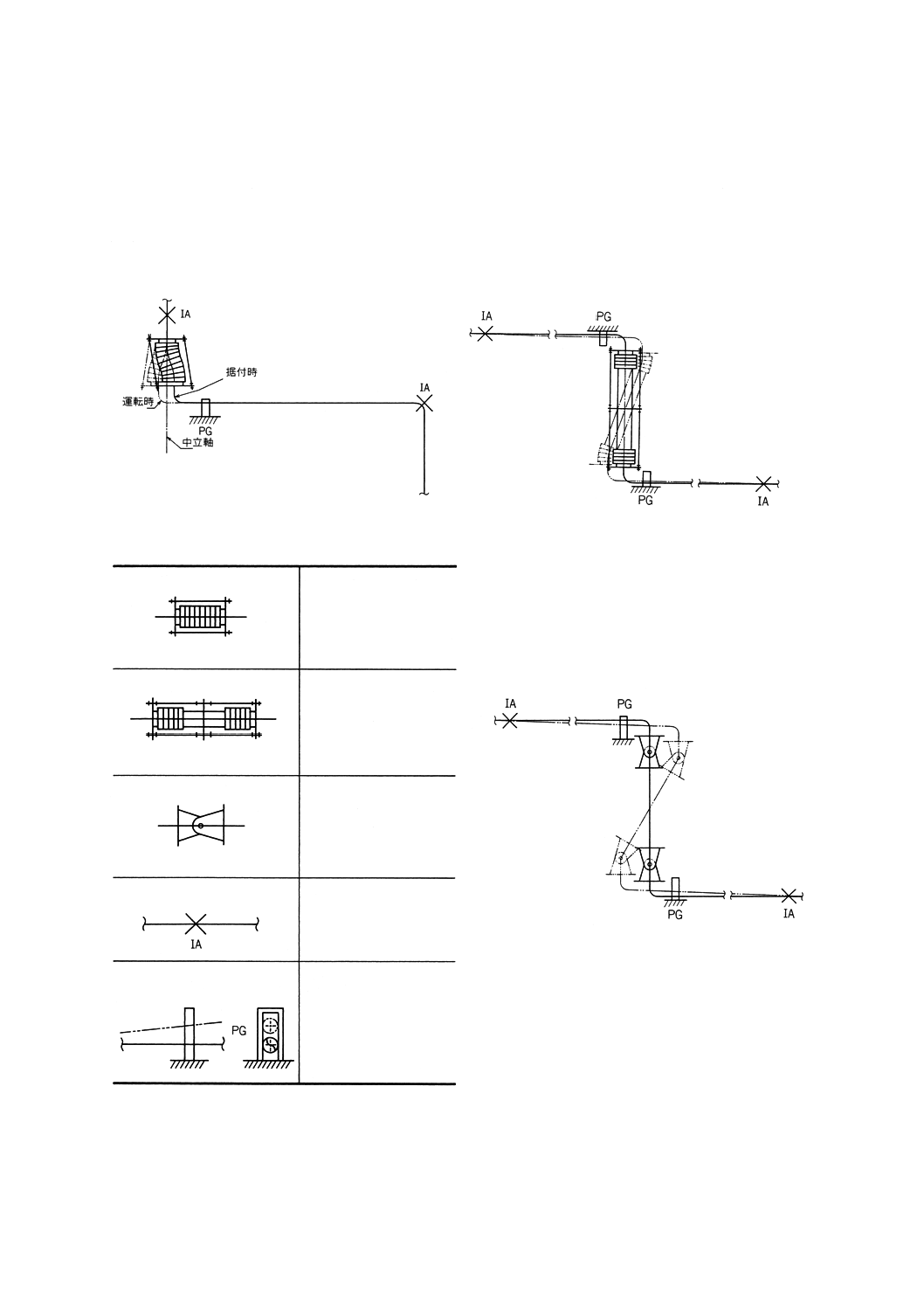

JC.4.3.2 軸直角方向変位用管案内装置の設置

軸直角方向の変位を吸収するベローズ管継手を使用する配管では,ベローズ管継手が軸直角方向に変位

した位置で,ベローズ管継手の長さが変化するのに対応するために,図JC.4に示すように管のたわみ又は

軸直角方向変位の吸収によって発生する管の移動を許容し,方向をコントロールするプレーナ管案内装置

(PG)を設ける必要がある。

図JC.4−軸直角方向変位用管案内装置の設置

複式

IA:中間アンカ

ロッド付き

ベローズ管継手

複式

ベローズ管継手

ヒンジ式

ベローズ管継手

PG:プレーナ

管案内装置

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

45

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JC.4.4 管支持装置

配管には,アンカ,管案内装置,並びに配管及びそれに含まれる流体の自重を支えるための管支持装置

(U字形ボルト,ローラー支持,スプリングハンガーなど)を設ける。

管支持装置は,管案内装置間の配管自重によるたわみを考慮し,図JC.2に示す方法で設置する。

JC.5 ベローズ管継手の据付け

JC.5.1 ベローズ管継手の設置個数

流体の温度条件,配管が設置される場所の気温,配管材料及び配管長さによって,その配管の熱伸縮長

さを次のa) で求め,b) によってベローズ管継手の設置個数を求める。

a) 配管の熱伸縮長さ(Δl)は,式(JC.22)によって求める。配管の線膨張係数(β)は,JIS B 8265の表

D.2[材料の線膨張係数(表中の数値×10−6/℃)]による。

l

t

T

Δl

)

(

1

−

=β

······································································(JC.22)

b) ベローズ管継手の個数(ne)は,式(JC.23)によって求める。ベローズ管継手の最大軸方向変位量(δ)

は,表JD.2〜表JD.5による。

δ

l

n

Δ

e=

··············································································(JC.23)

JC.5.2 ベローズ管継手のプリセット

JC.5.2.1 一般

ベローズ管継手のプリセットは,次による。

a) ベローズ管継手の製造業者は,荷重制限に対応するため,据付けに必要なプリセット仕様をベローズ

管継手設計に含める。

b) ベローズ管継手の据付けは,プリセット仕様による条件で,あらかじめ設置する位置を調整し,取り

付ける。

JC.5.2.2 軸方向プリセットによる取付面間寸法の調整

配管の熱伸びは,ベローズ管継手が縮むことによって吸収し,熱縮みは,ベローズ管継手が伸びること

によって吸収するため,ベローズ管継手を取り付ける前に取付時の気温,使用温度範囲及びベローズ管継

手の最大軸方向変位量からプリセット量を考慮した取付面間長さは,式(JC.24)によって求める。

1

1

2

e

s

t

T

t

t

L

L

−

−

−

=

δ

···································································(JC.24)

JC.5.2.3 軸直角方向プリセット及び軸曲げプリセットの調整

配管の熱伸縮をベローズ管継手の軸直角方向変位及び軸曲げ変位によって吸収する場合のプリセットは,

ベローズ管継手の構造上の制限(調整リング隣接隙間,内筒と端管との隙間,拘束装置支持点の可動部分

の接触など),ベローズ管継手の荷重制限などを考慮したJC.5.2.1 a) のプリセット仕様に基づく設計上の

プリセット量に,セットボルトを用いて調整を行いセットする。

46

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(参考)

ベローズ管継手の製品仕様例

この附属書は,軸方向の変位を吸収させるために使用する最高使用圧力1 MPaのベローズ管継手の製品

仕様の一例を記載するものであり,規定の一部ではない。

JD.1 一般

この附属書は,蒸気,空気,ガス,水,油などの配管で,軸方向の変位を吸収させるために使用する最

高使用圧力1 MPaのベローズ管継手の製品仕様例について記載する。

JD.2 種類

ベローズ管継手の種類は,ベローズの構造,結合方式,用途及び呼び径によって,表JD.1のとおりとす

る。用途の記号Aでは適用する呼び径は500以下,用途の記号Bでは50以上とする。

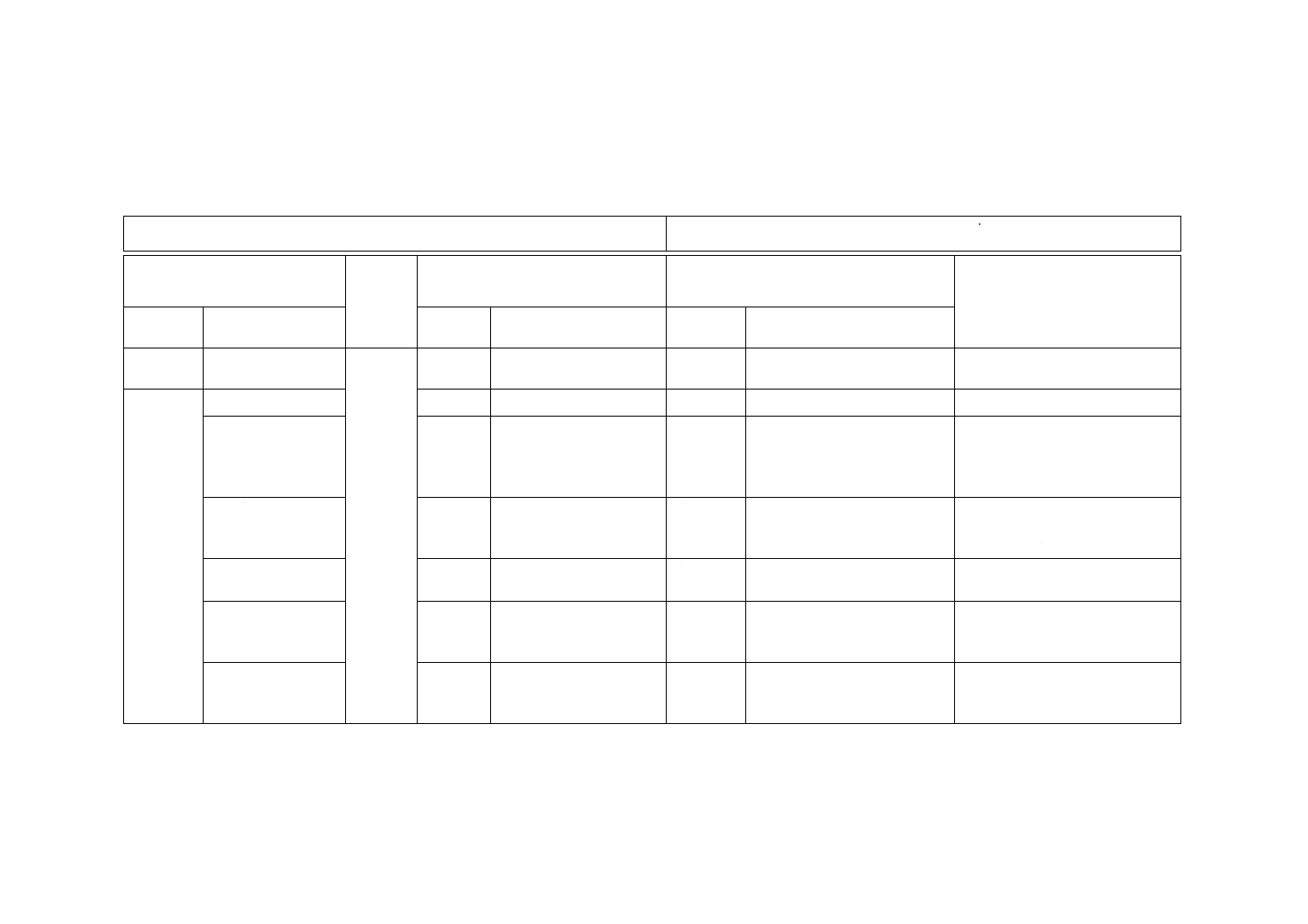

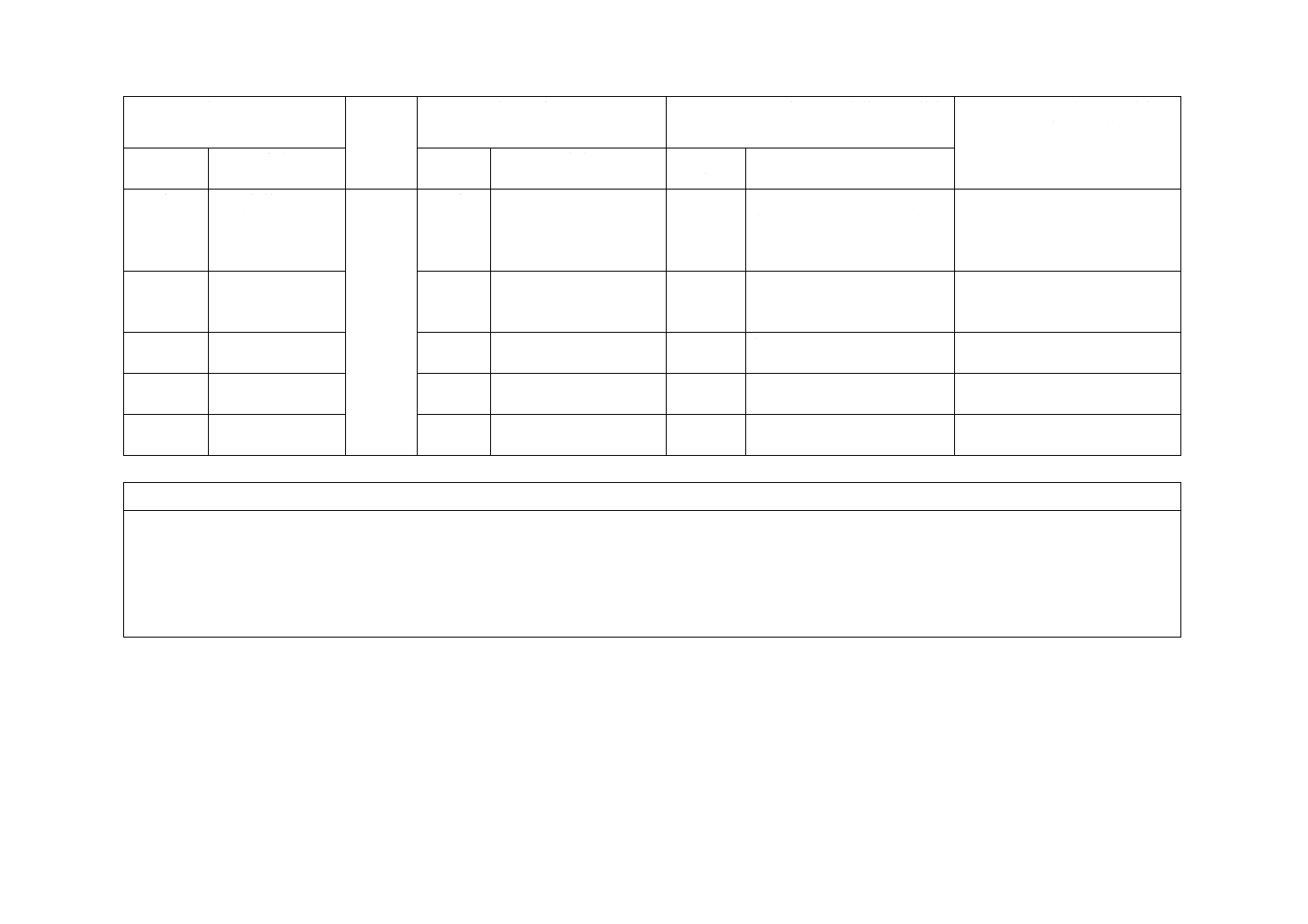

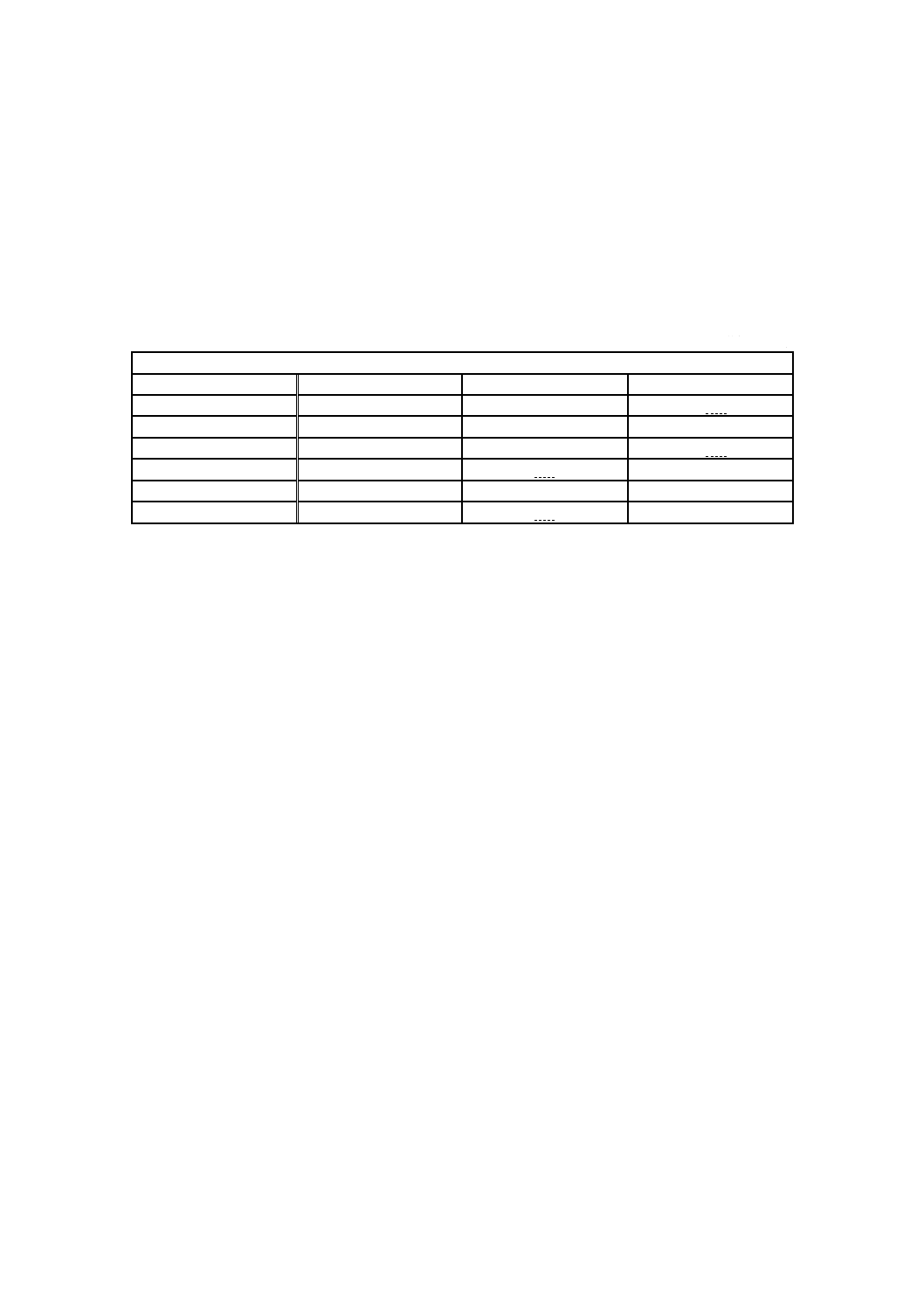

表JD.1−種類

ベローズの構造

結合方式

用途の記号

a)

ベローズ管継手の呼び径b)

補強リングなし

単式

複式

溶接形

フランジ形

A

B

15, 20, 25, 32, 40, 50,65

80,100,125,150,200,250

300,350,400,450,500,550

600,650

補強リング付き

外筒付き

注a) 用途の記号は,次の用途区分を示す。

A:主として冷暖房,空気調和及び衛生配管に用いるベローズ管継手。

B:主として工業配管に用いるベローズ管継手。

b) ベローズ管継手の呼び径は,接続する管の呼び径による。

JD.3 最高使用圧力

ベローズ管継手の最高使用圧力は,流体の状態が220 ℃以下の蒸気・空気・ガス・水・油の場合,1 MPa

とする。

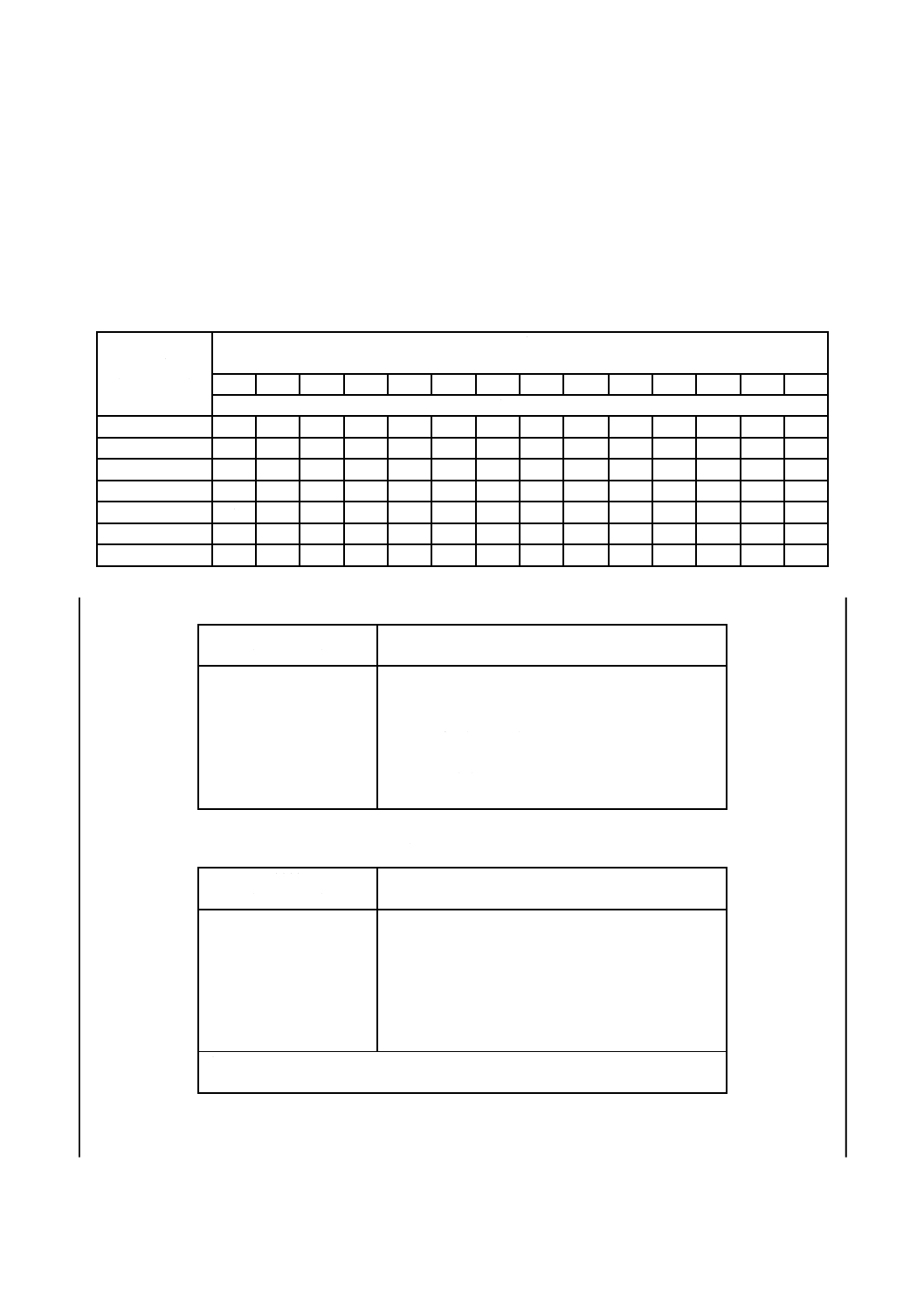

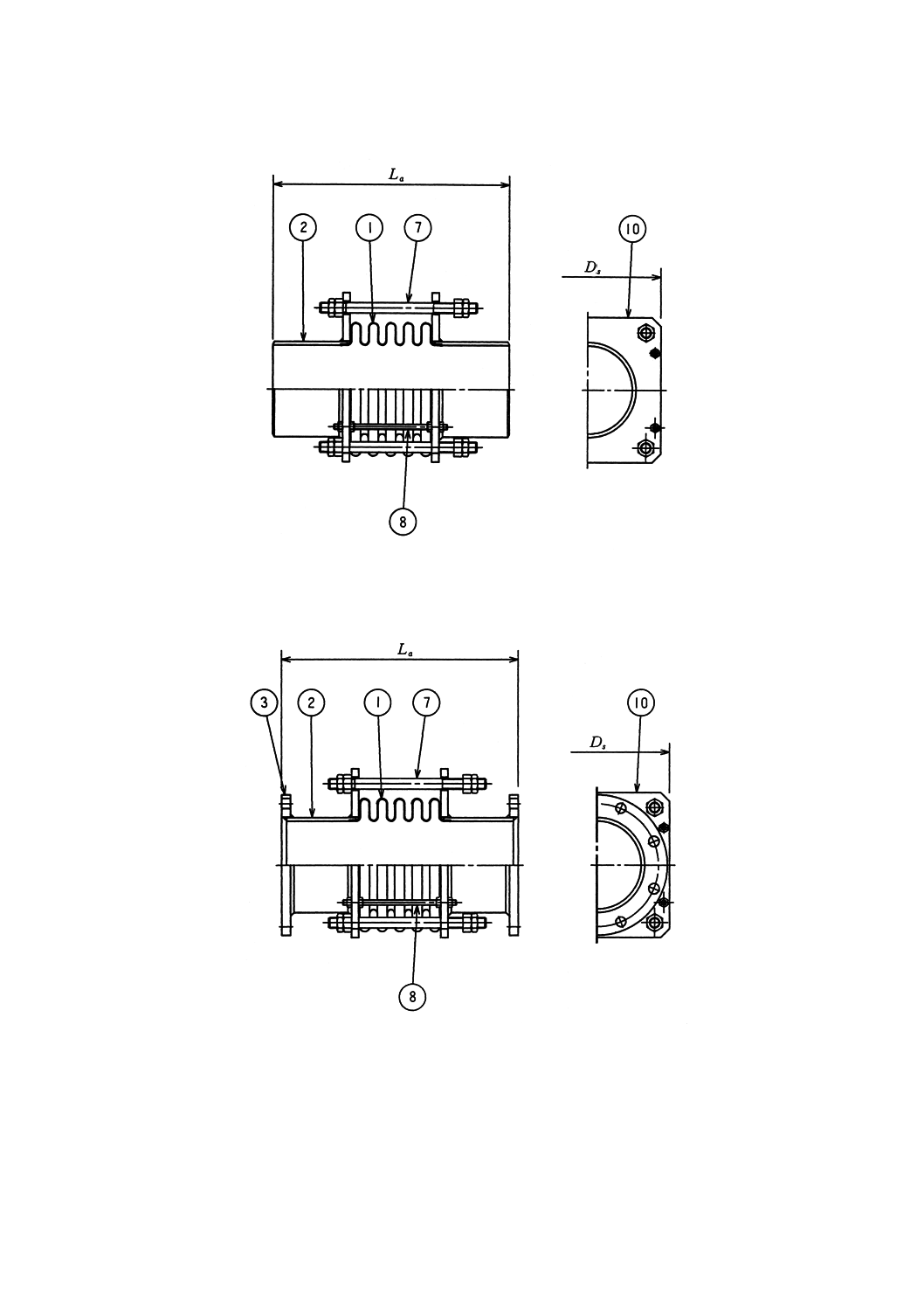

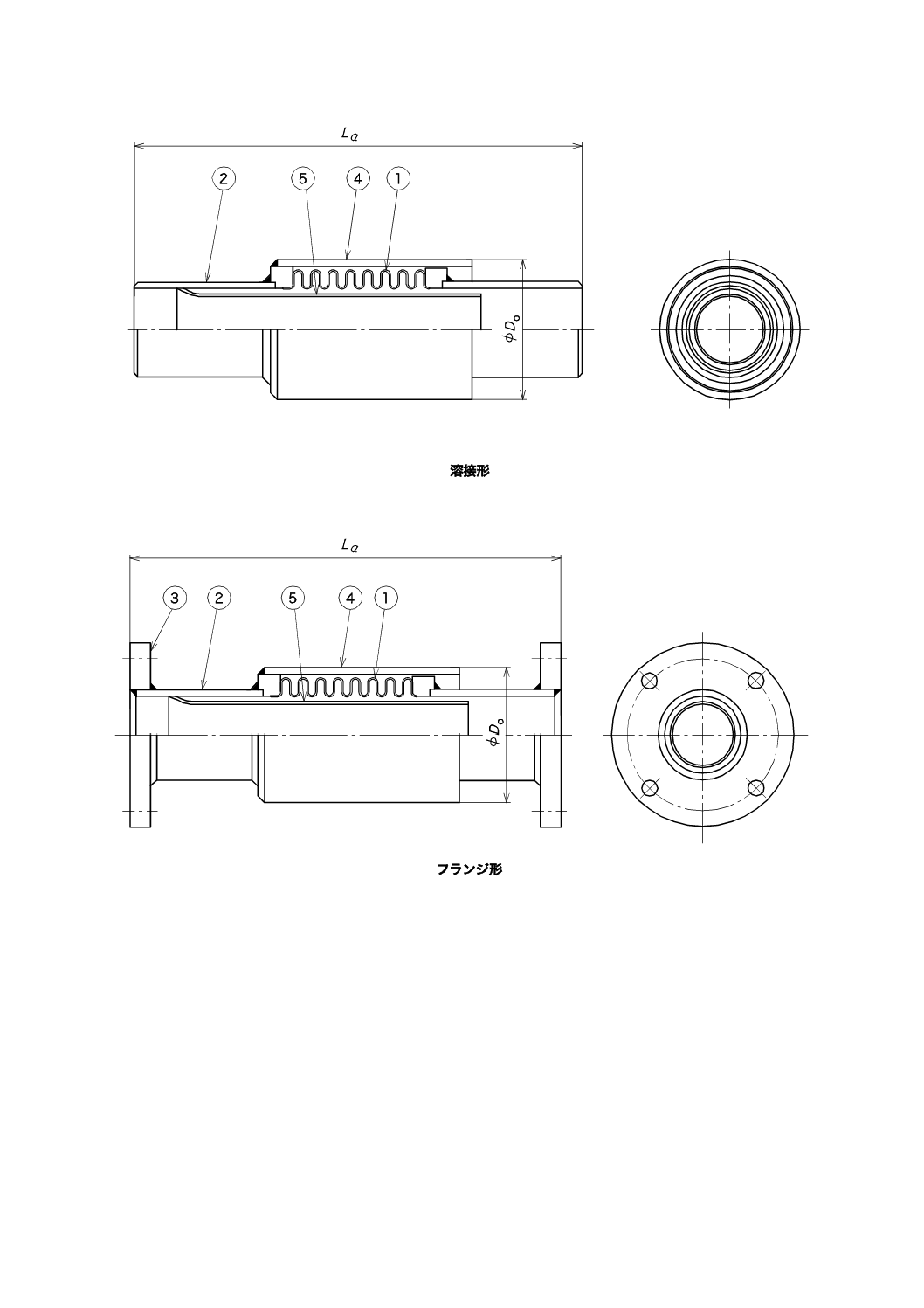

JD.4 構造

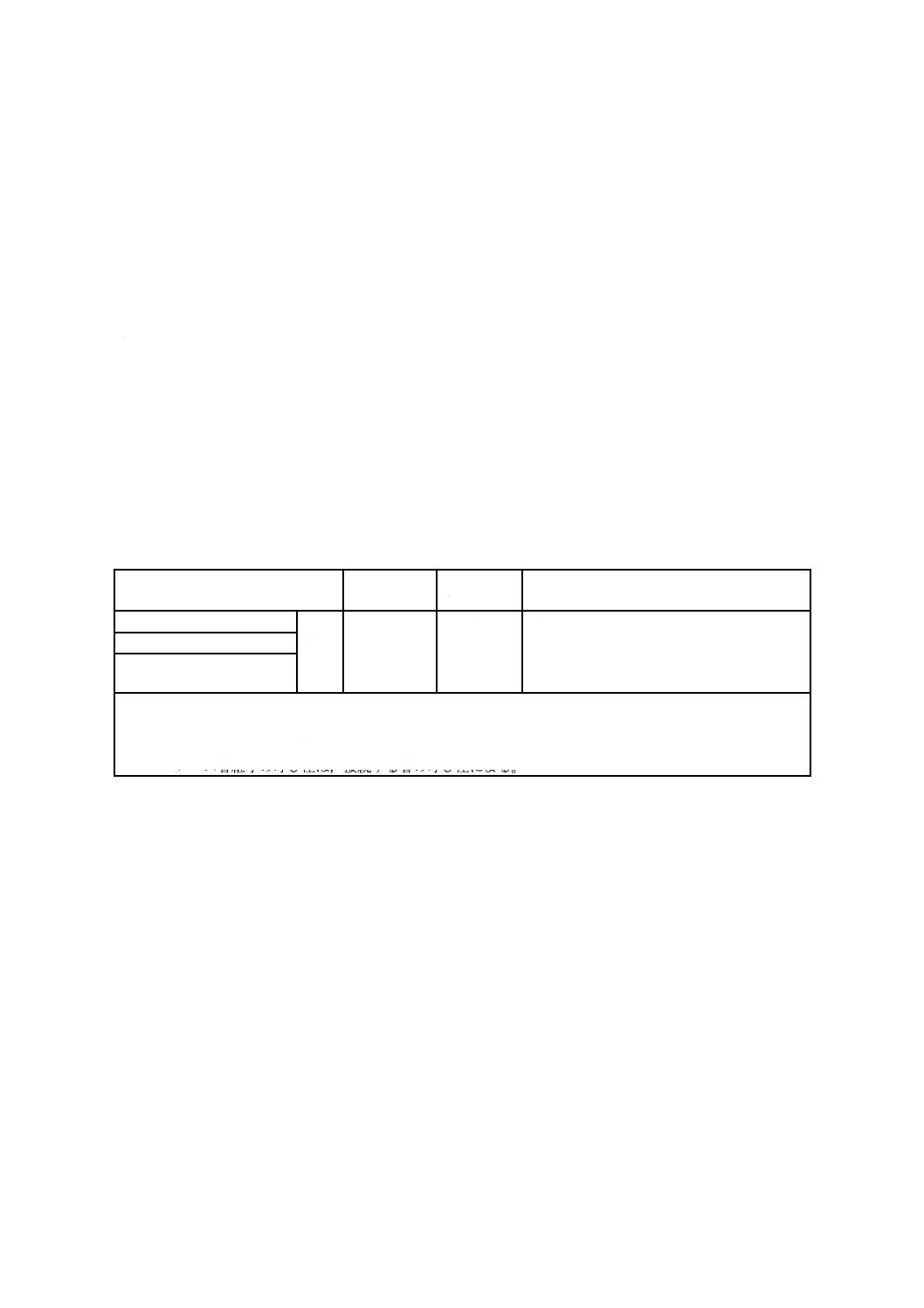

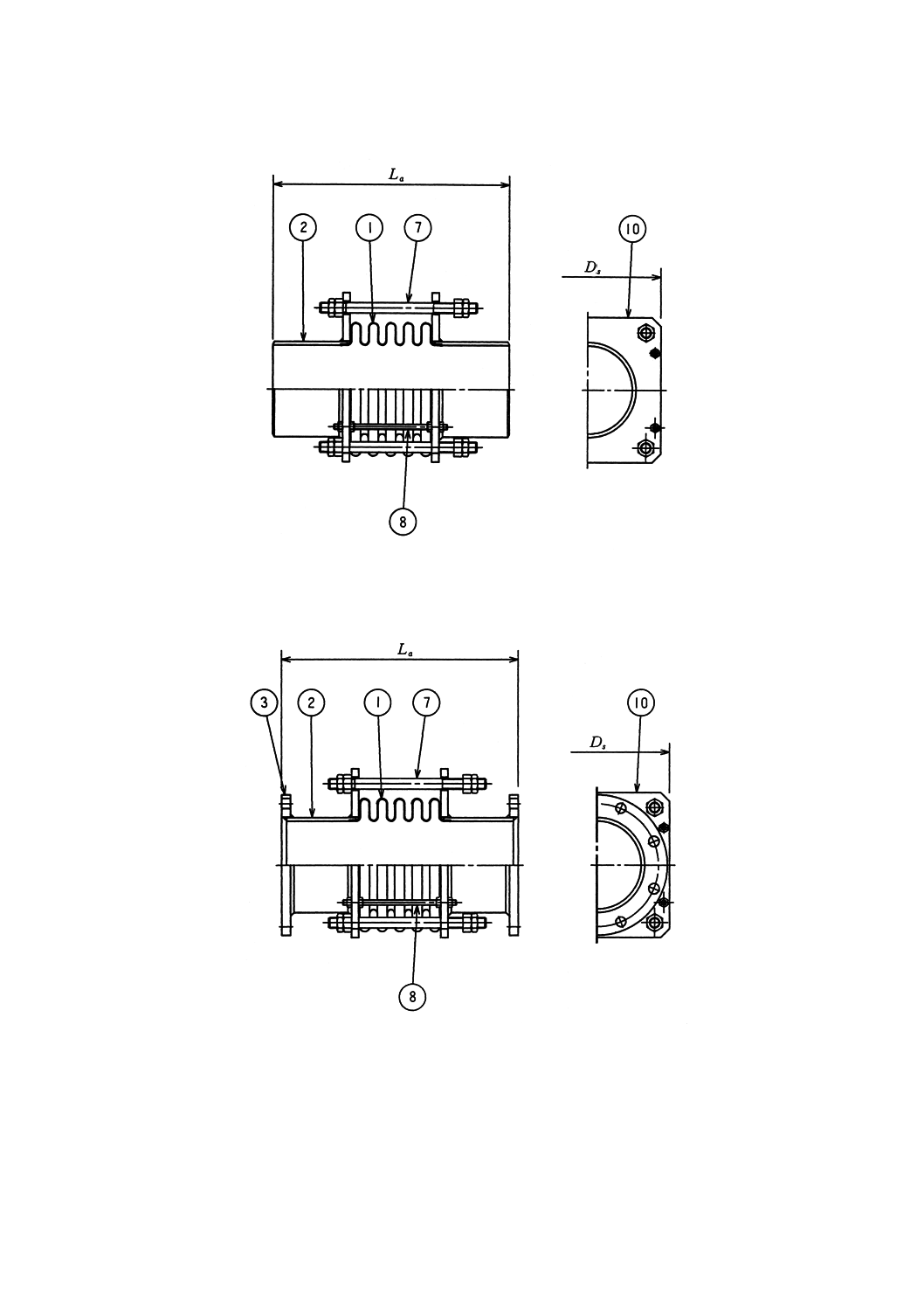

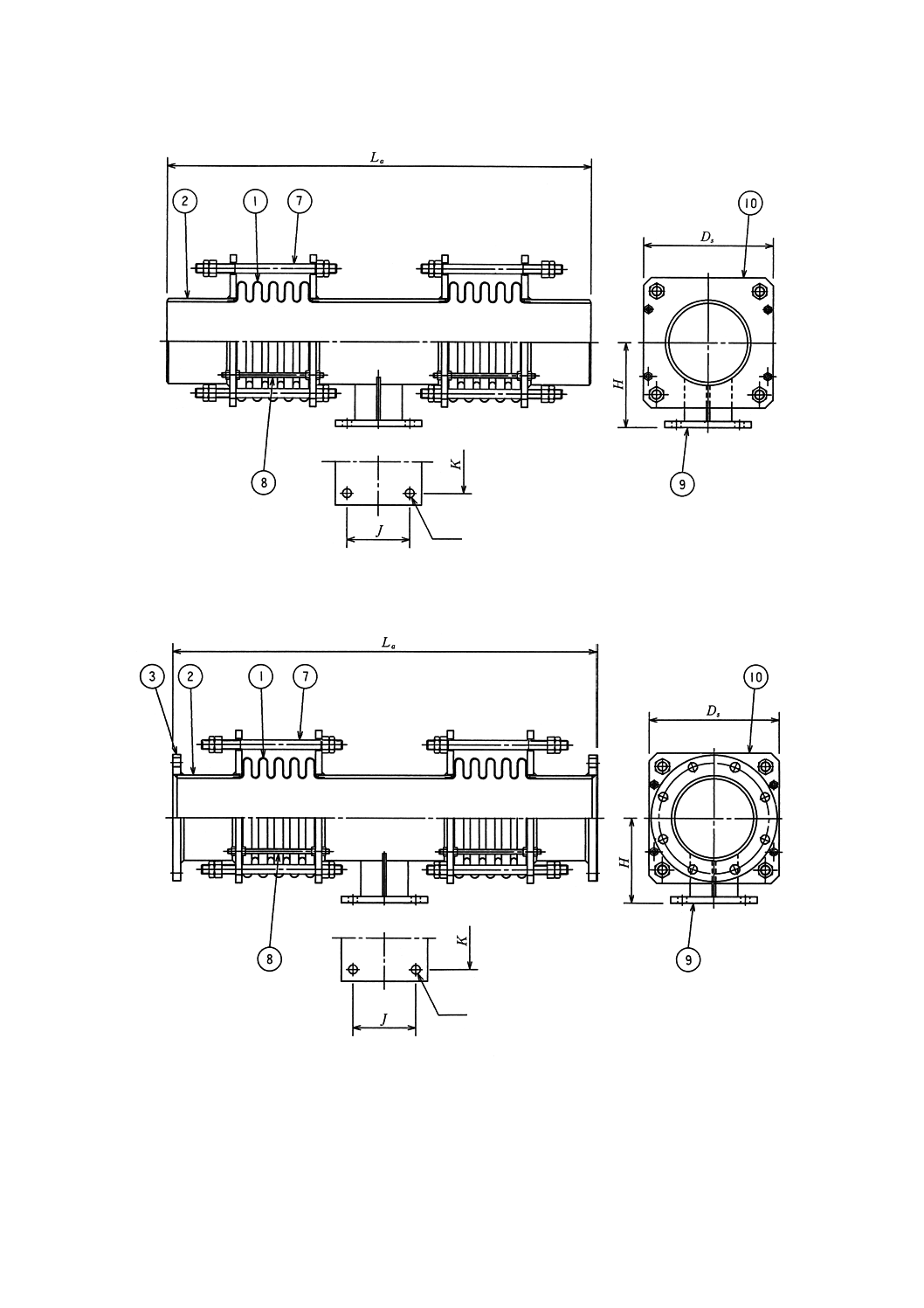

ベローズ管継手の基本構造は,ベローズの構造及び組合せ個数によって,補強リングなし単式,補強リ

ングなし複式,補強リング付き単式,補強リング付き複式,外筒付き単式及び外筒付き複式とする。

また,結合方式が溶接形のものは,ベローズの前後に端管を取り付け,突合せ溶接によって管と接続す

る構造とし,結合方式がフランジ形のものは,ベローズの前後に端管及び管フランジを取り付け,管フラ

ンジによって管と接続する構造とする。管フランジの基準寸法は,JIS B 2220による。

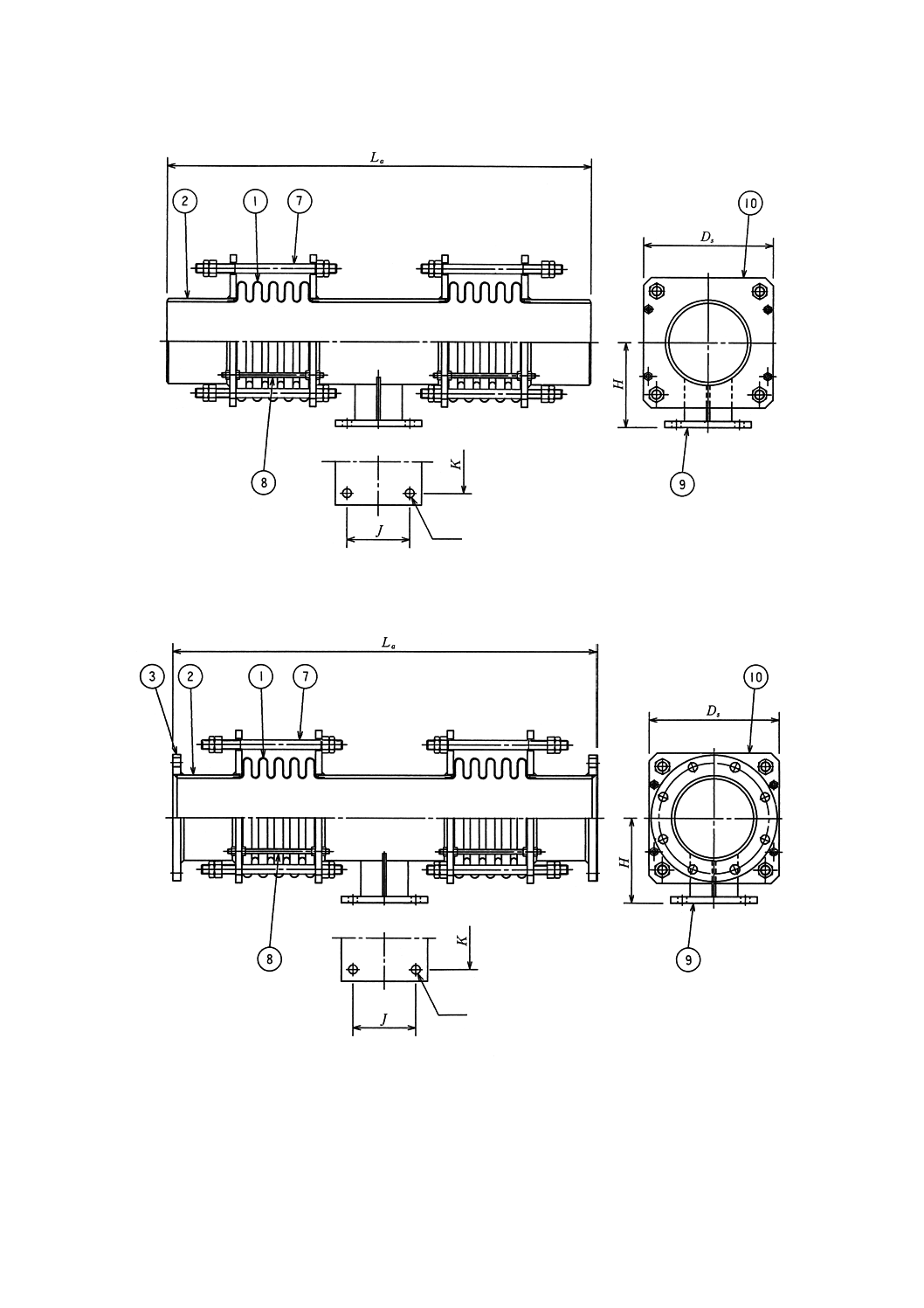

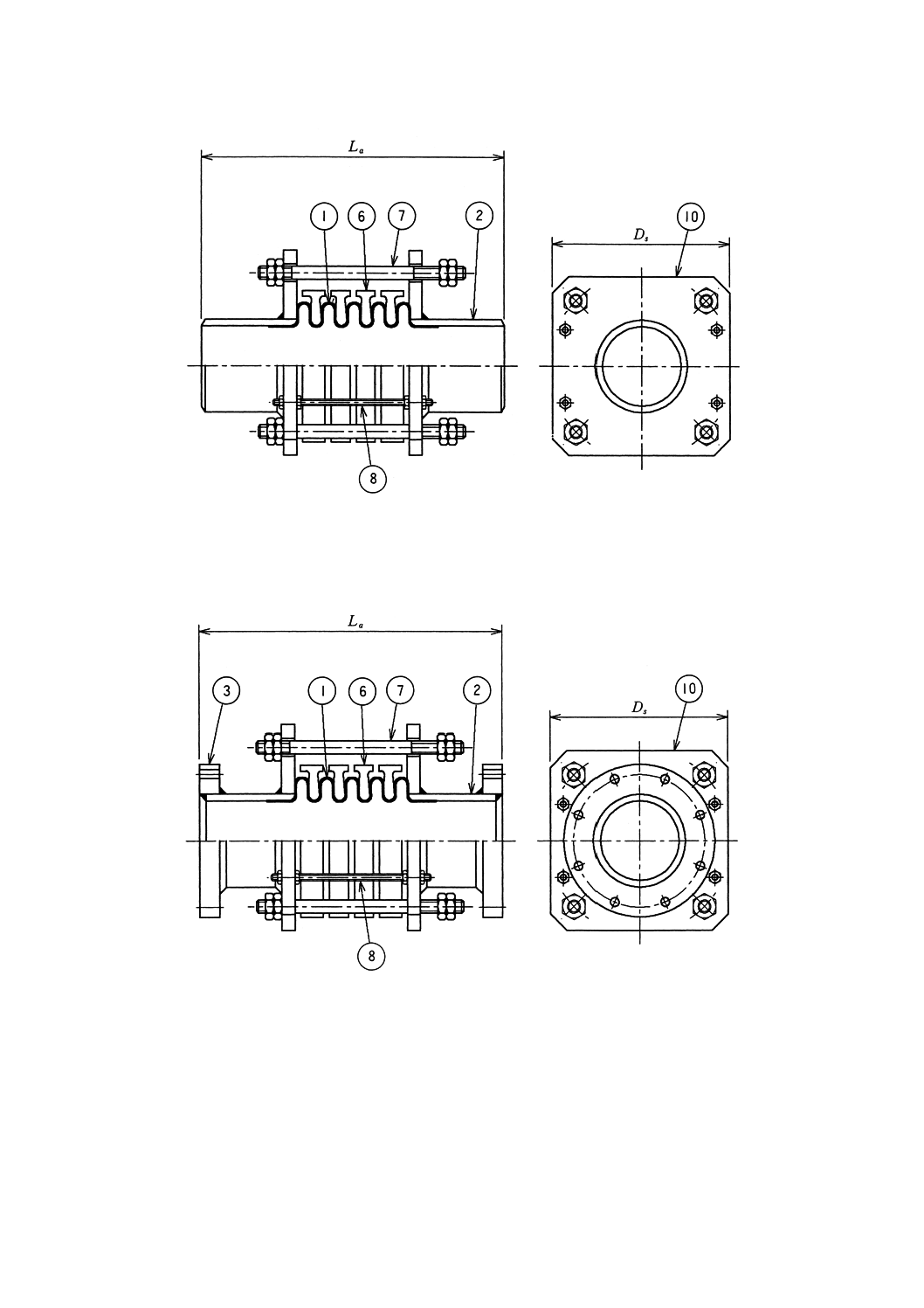

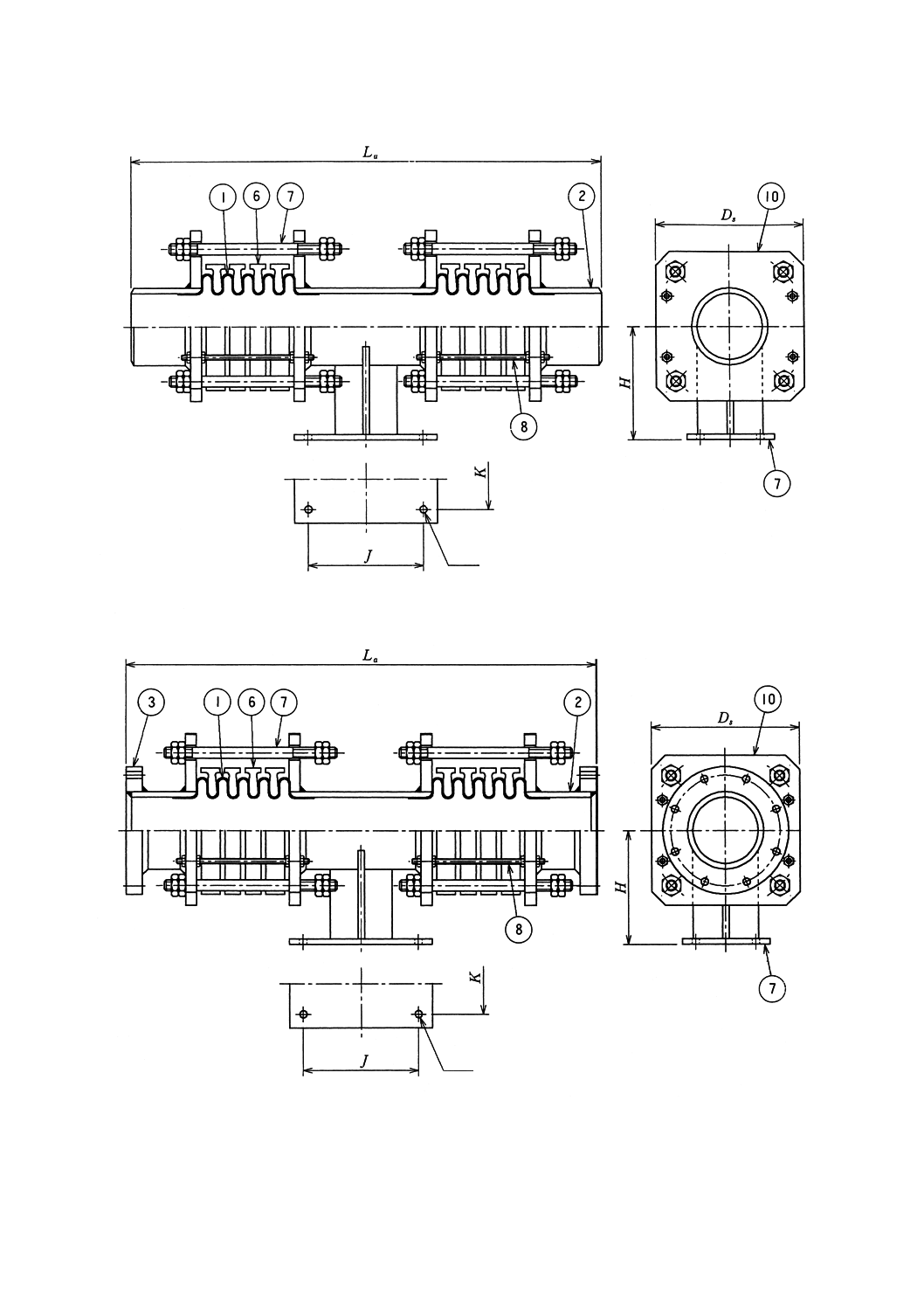

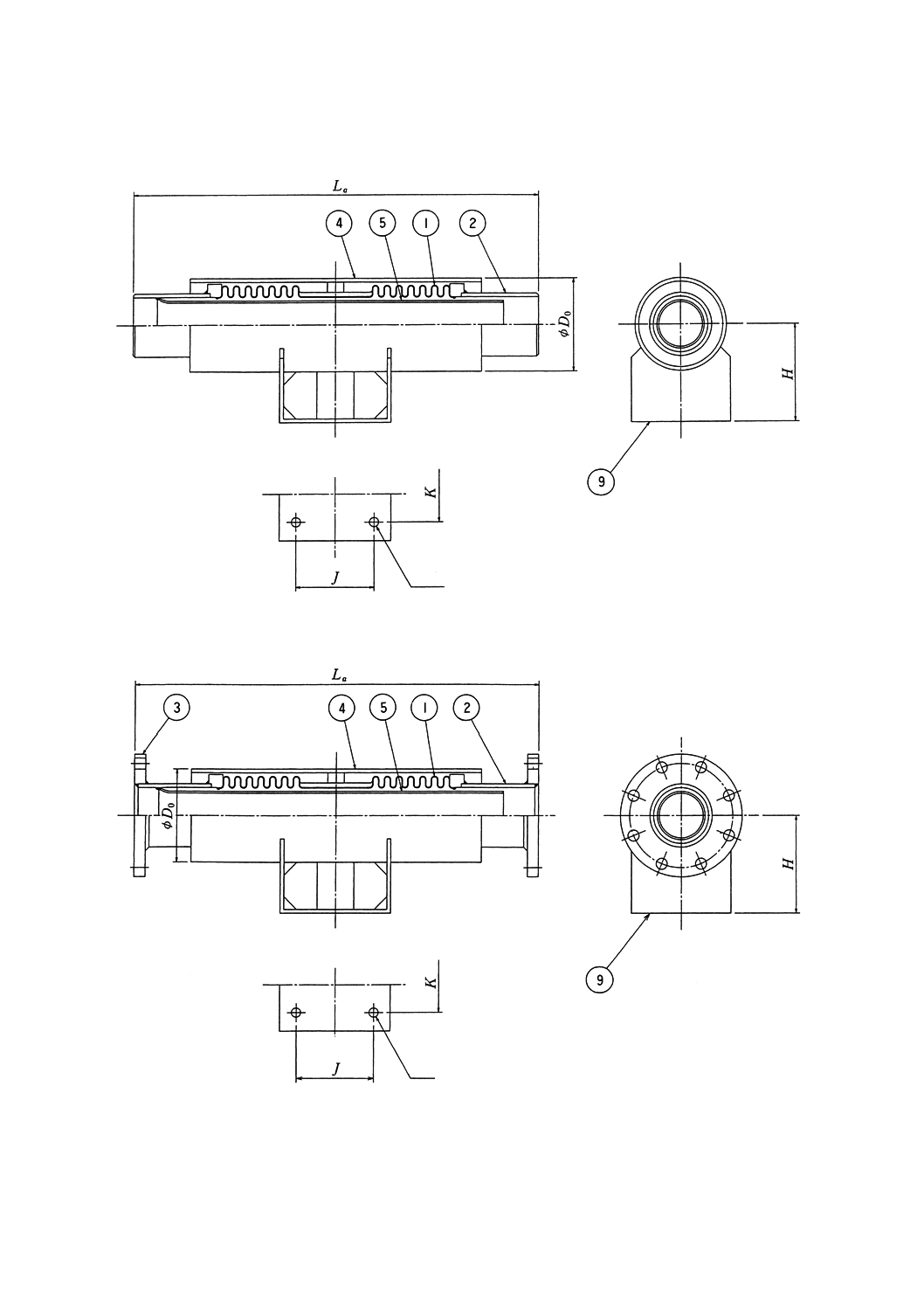

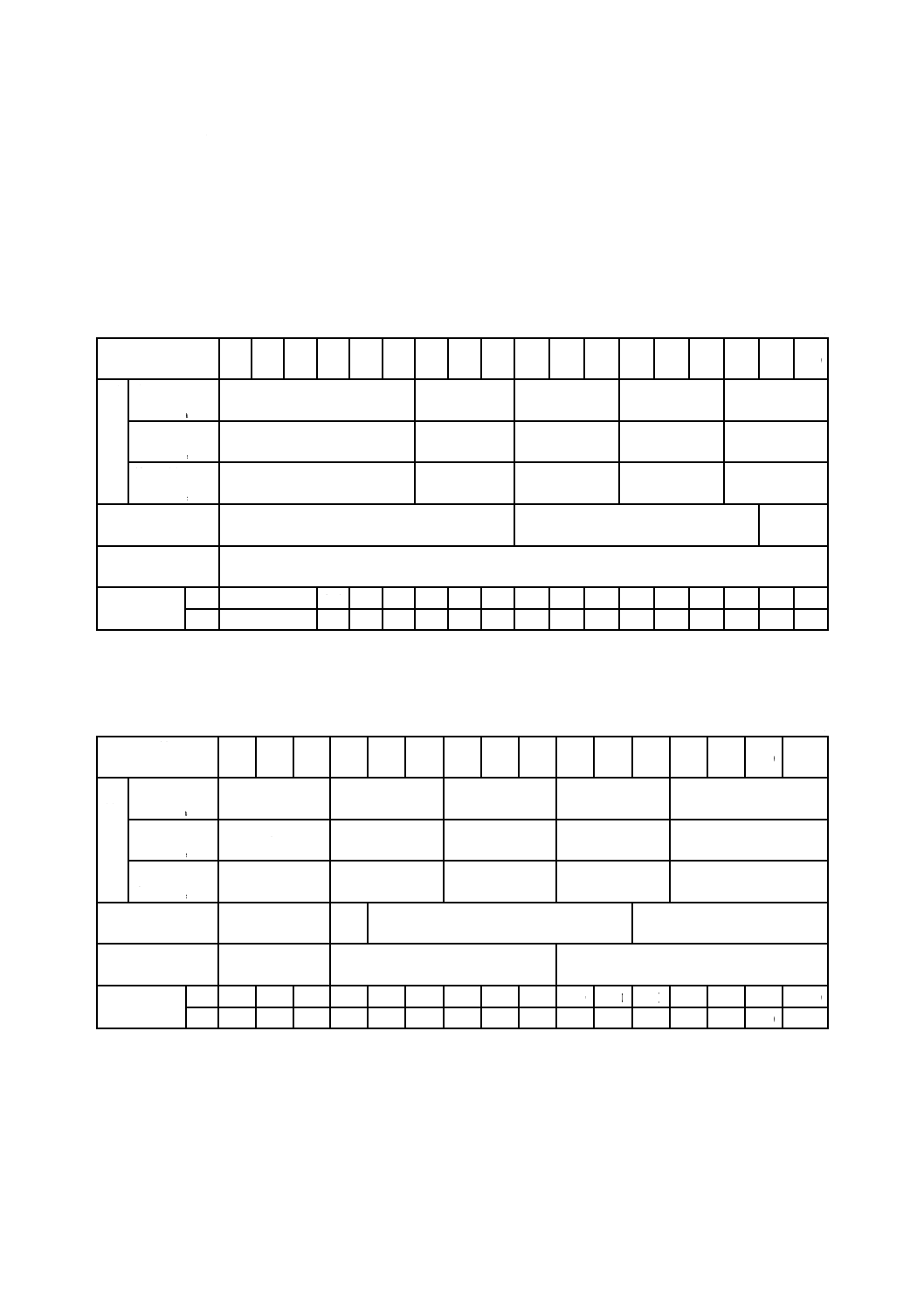

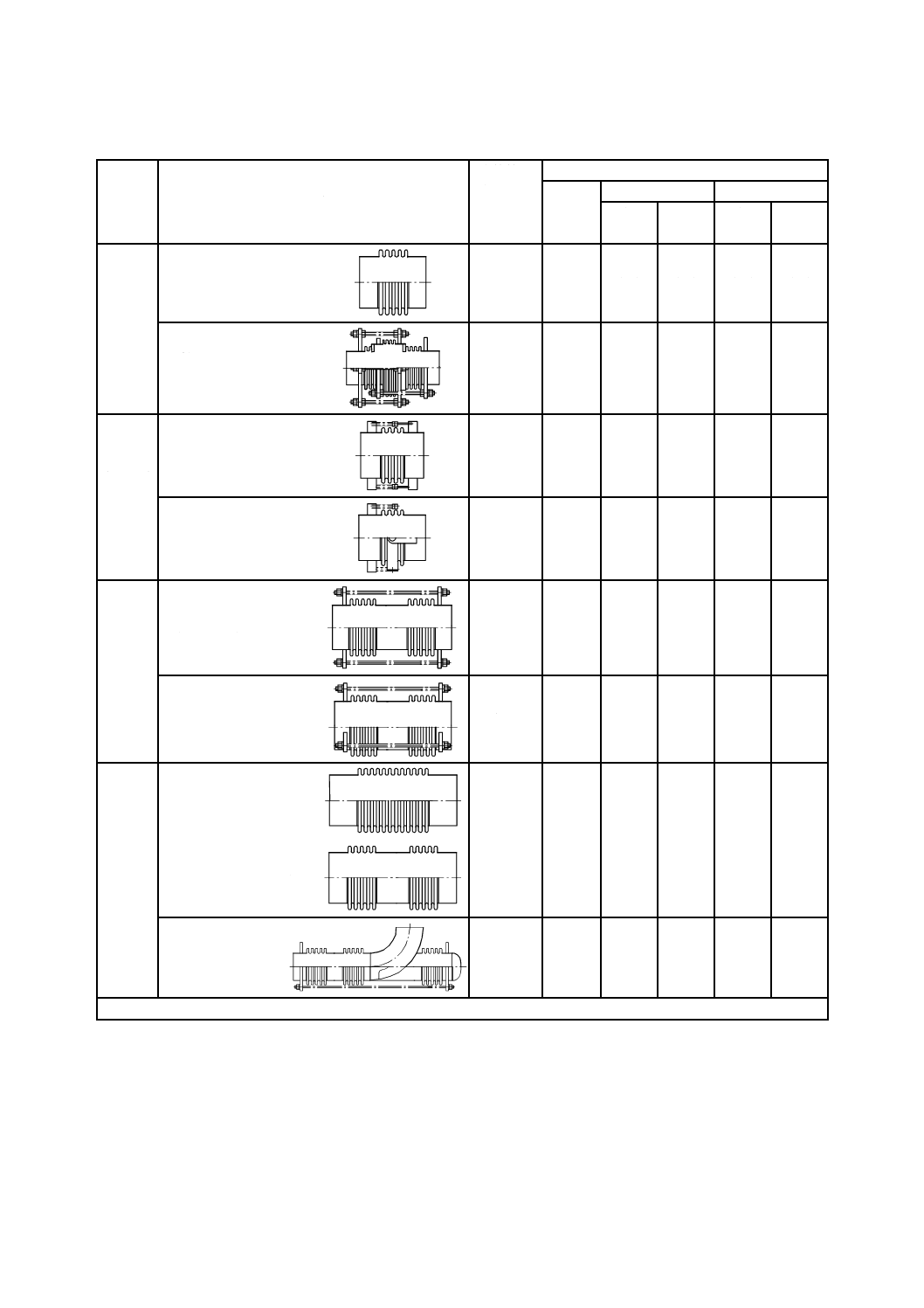

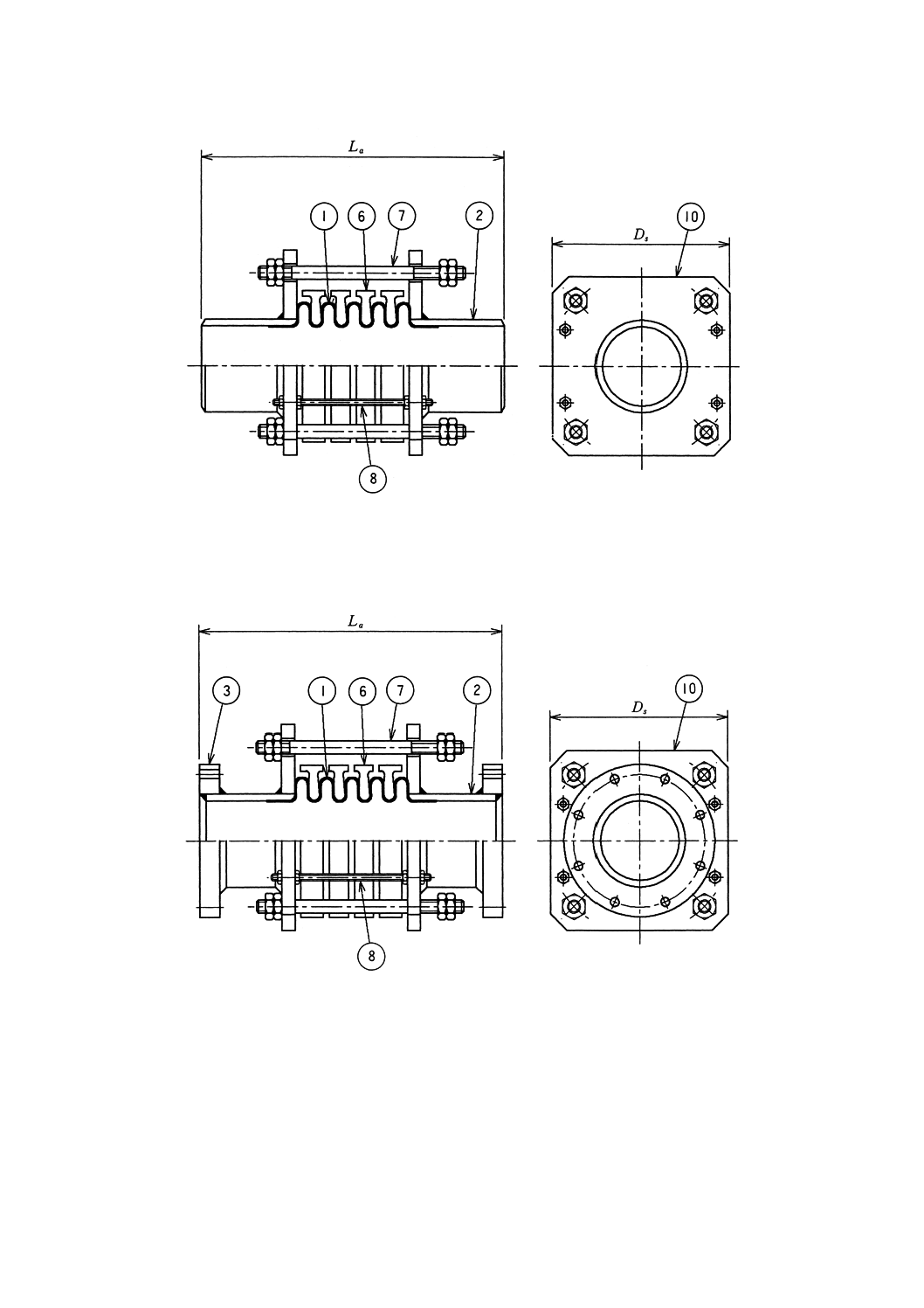

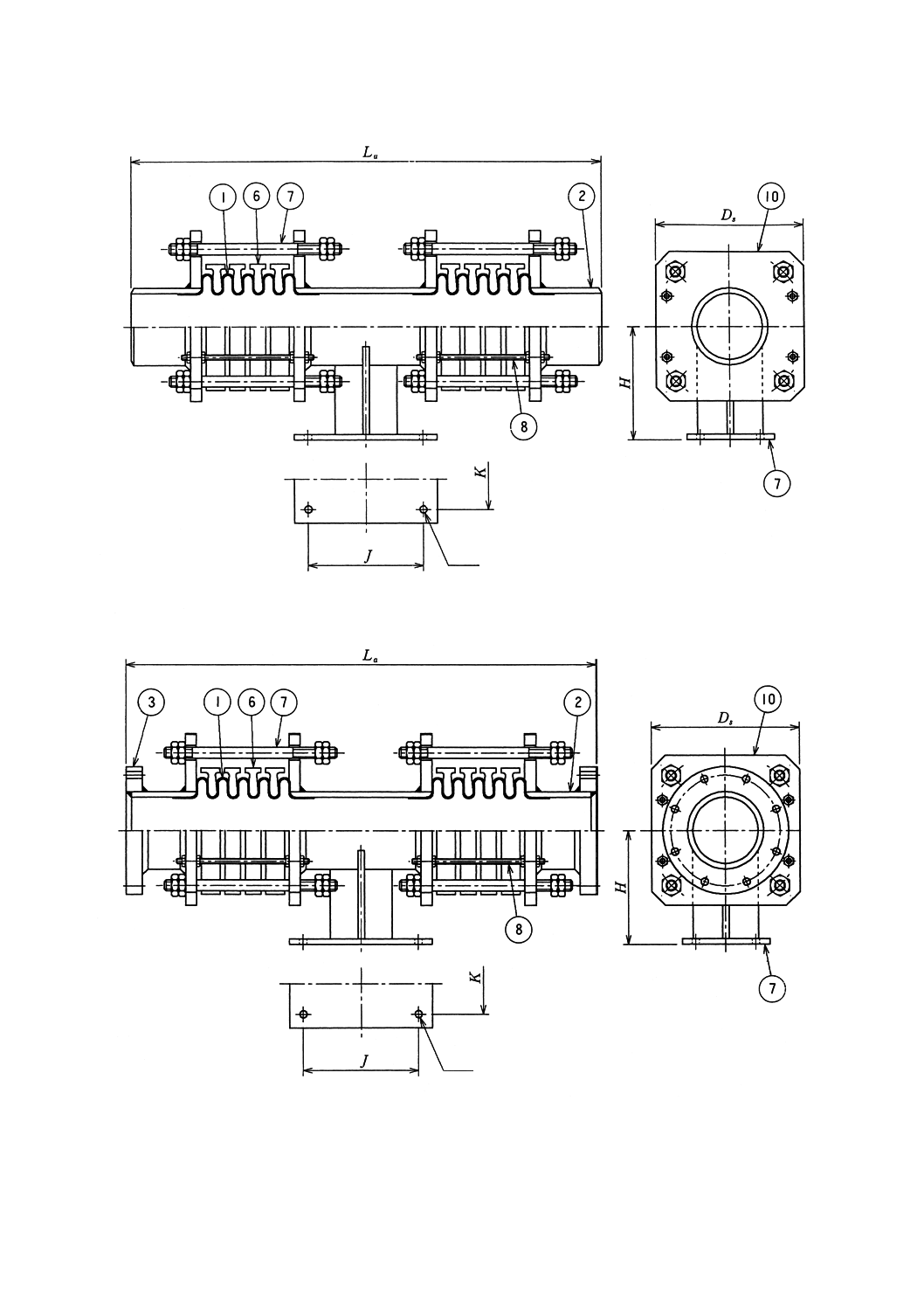

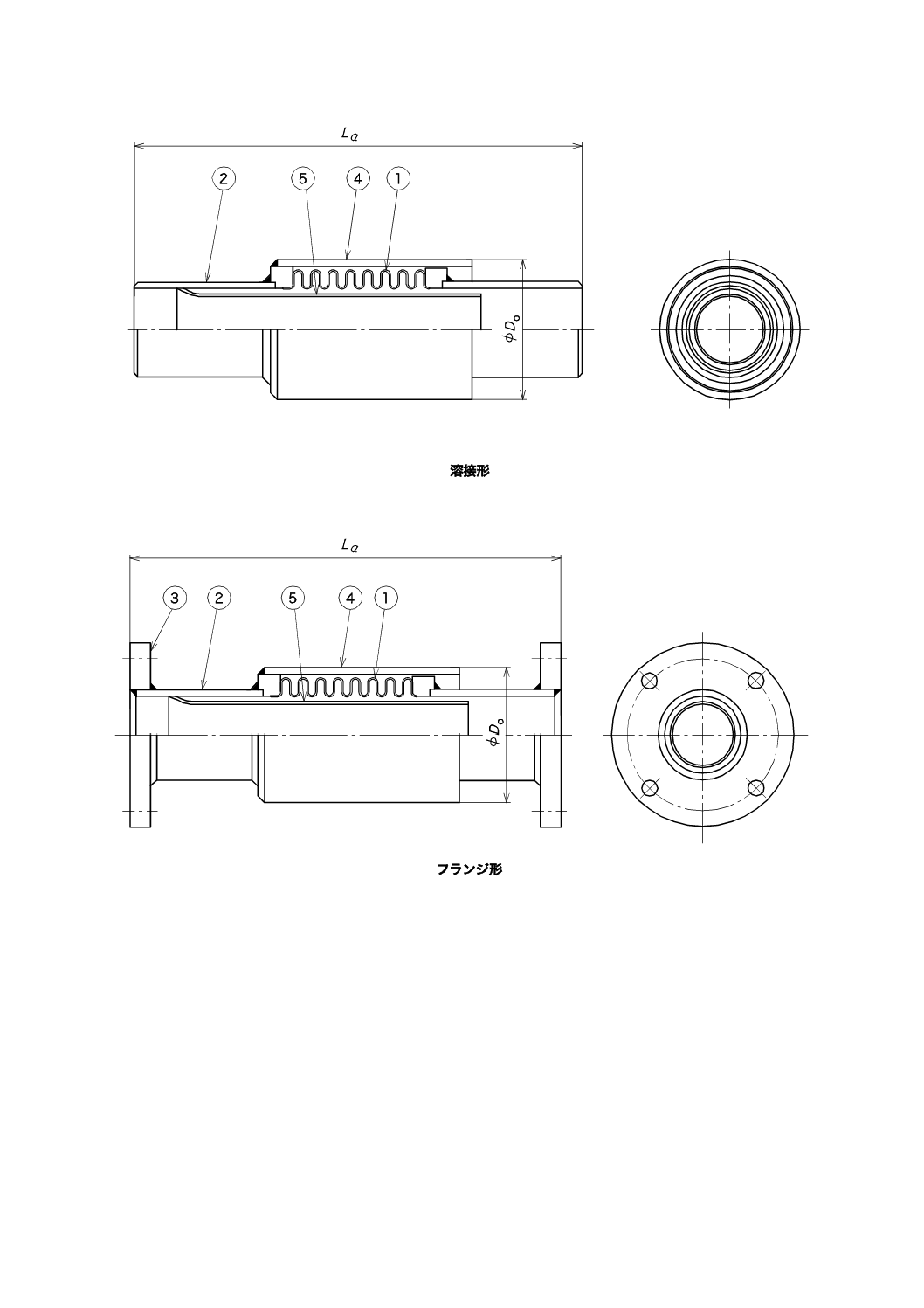

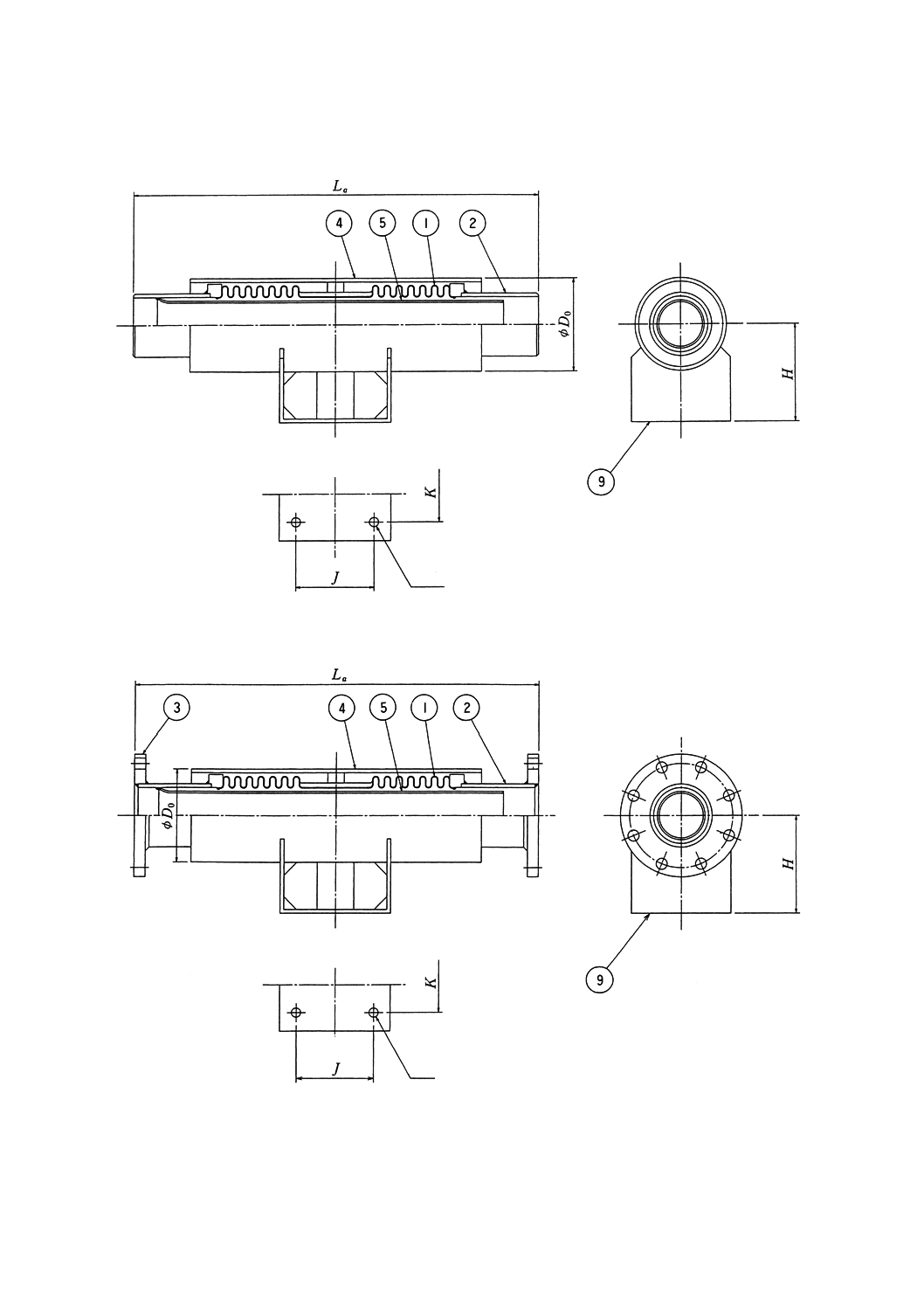

なお,ベローズ管継手の基本構造の例を図JD.1〜図JD.6に示す。図JD.1〜図JD.6に示すベローズ管継

手の構成部品番号は,次の部品名称を表す。

①ベローズ ②端管 ③管フランジ ④外筒 ⑤内筒

⑥補強リング又は調整リング(JB.3.4.4参照)

47

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

⑦リミットロッド ⑧セットボルト ⑨アンカベース ⑩ステー板

ベローズ管継手の構成部品の組合せによっては,図JD.1〜図JD.6以外の構造でもよい。

48

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JD.1−補強リングなし単式

溶接形

フランジ形

49

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JD.2−補強リングなし複式

溶接形

フランジ形

4-h

4-h

50

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JD.3−補強リング付き単式

溶接形

フランジ形

51

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JD.4−補強リング付き複式

4-h

4-h

52

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JD.5−外筒付き単式(内筒付き)

53

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JD.6−外筒付き複式(内筒付き)

溶接形

フランジ形

4-h

4-h

54

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

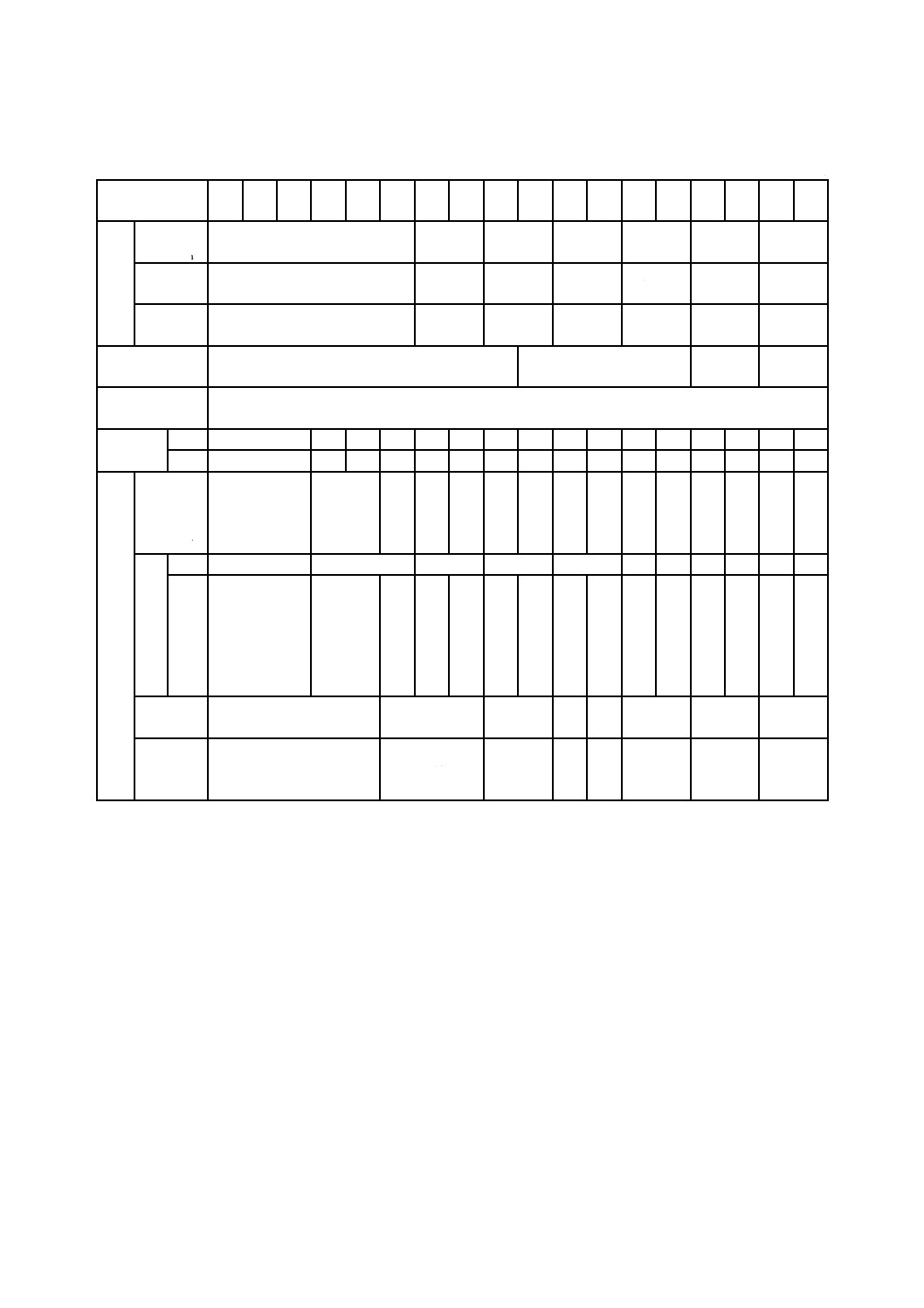

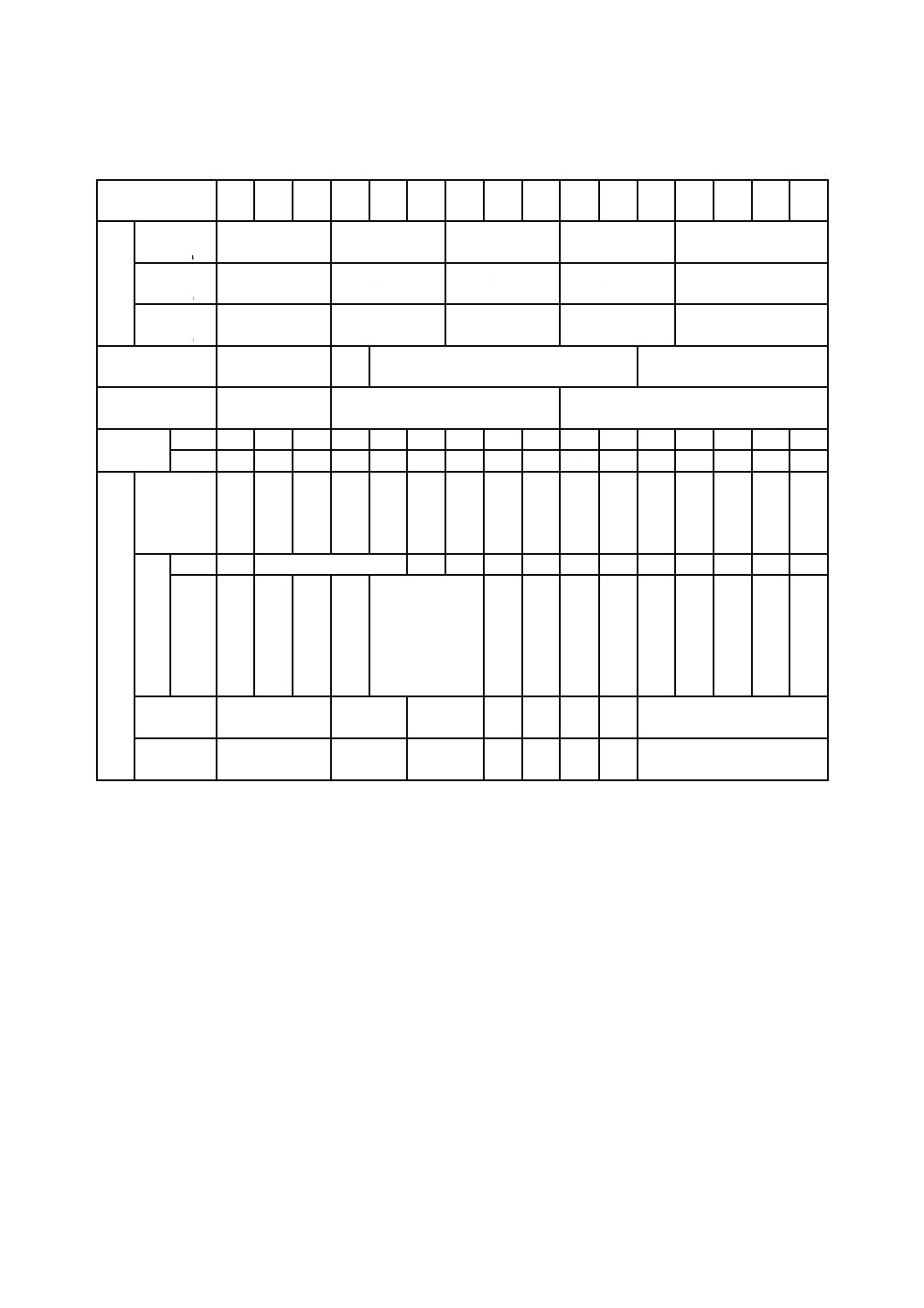

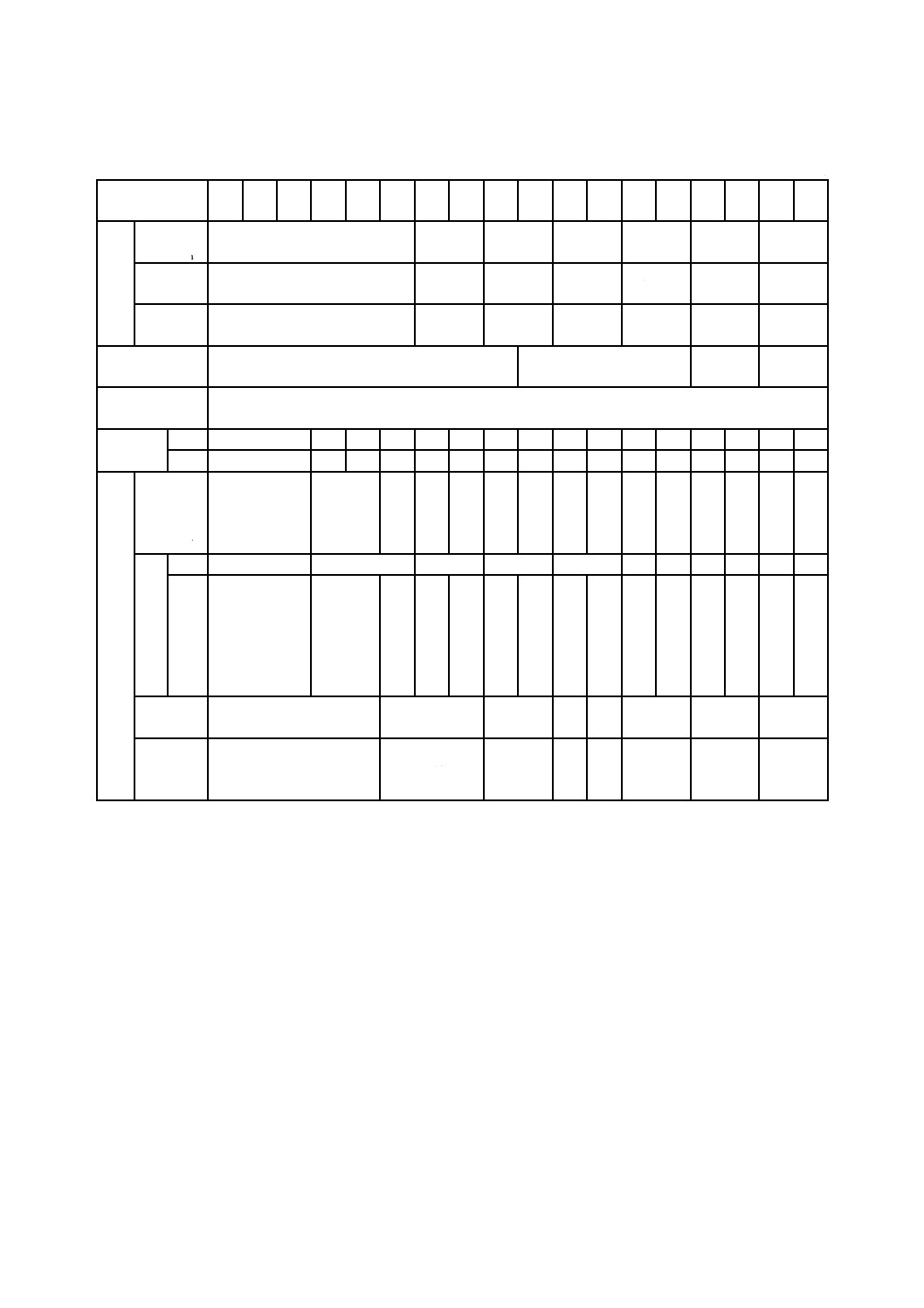

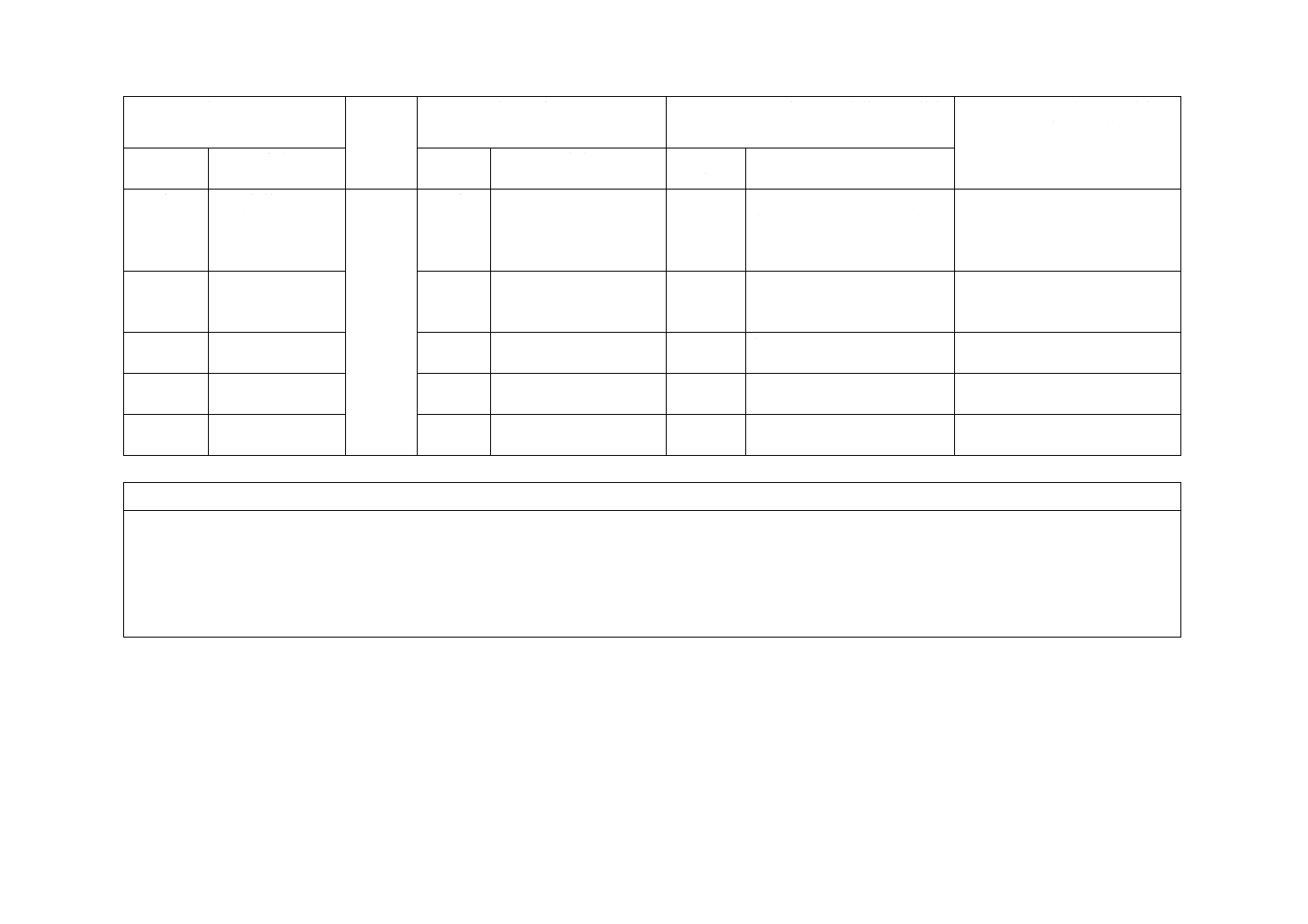

JD.5 寸法及び最大軸方向変位量

ベローズ管継手の寸法及び最大軸方向変位量は,ベローズの組合せ個数及び用途によって,表JD.2〜表

JD.5による。

なお,表中の自由長さLaは,内圧・圧縮荷重・引張荷重が負荷されていない状態の長さであり,面間寸

法の調整設定構造をもつベローズ管継手では,調整設定前の長さである。

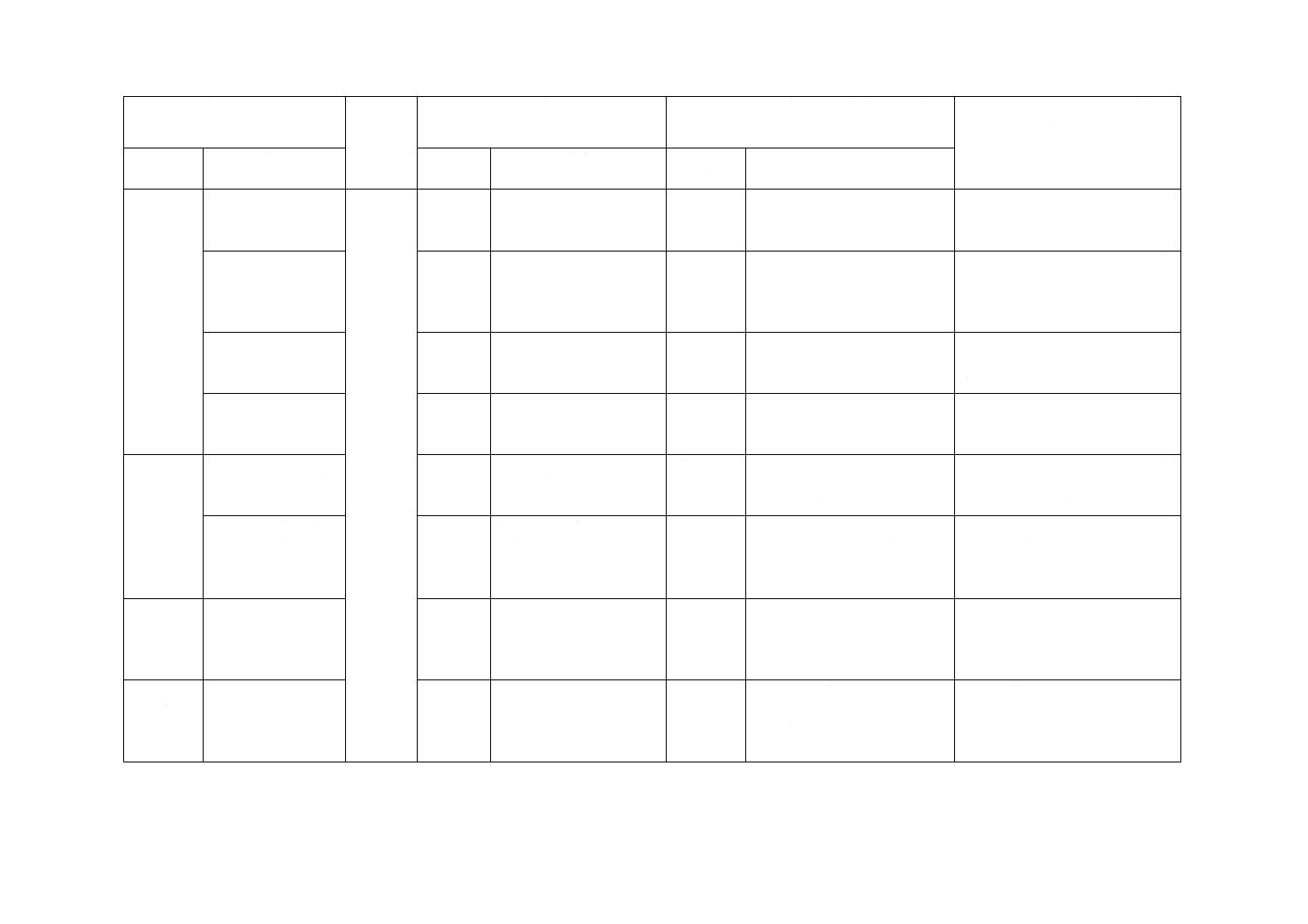

表JD.2−単式A

単位 mm

ベローズ管継手の

呼び径

15

20

25

32

40

50

65

80 100 125 150 200 250 300 350 400 450 500

面

間

寸

法

自由長さ

La

365

415

440

465

490

使用最大長

さ Le

375

425

450

475

500

使用最小長

さ Lc

340

390

415

440

465

自由長さLaの許容

差

±3

±4

±6

最大軸方向変位量

δ

35

最大外形(参

考)

D0

160

170 180 200 220 240 280 320 360 430 520 580 650 700 750 800

Ds

120

130 140 150 160 180 210 240 270 320 400 450 500 550 600 650

表JD.3−単式B

単位 mm

ベローズ管継手の

呼び径

50

65

80

100 125 150 200 250 300 350 400 450 500 550 600

650

面

間

寸

法

自由長さ

La

500

650

700

850

900

使用最大長

さ Le

5 17.5

6 77.5

7 27.5

885

935

使用最小長

さ Lc

4 82.5

6 22.5

6 72.5

815

865

自由長さLaの許容

差

±3

±4

±5

±8

最大軸方向変位量

δ

35

55

70

最大外形(参

考)

D0 225 245 255 290 355 370 435 520 570 630 720 780 865 900 950 1 000

Ds 170 190 220 240 280 310 360 415 490 540 610 650 710 740 800

850

55

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

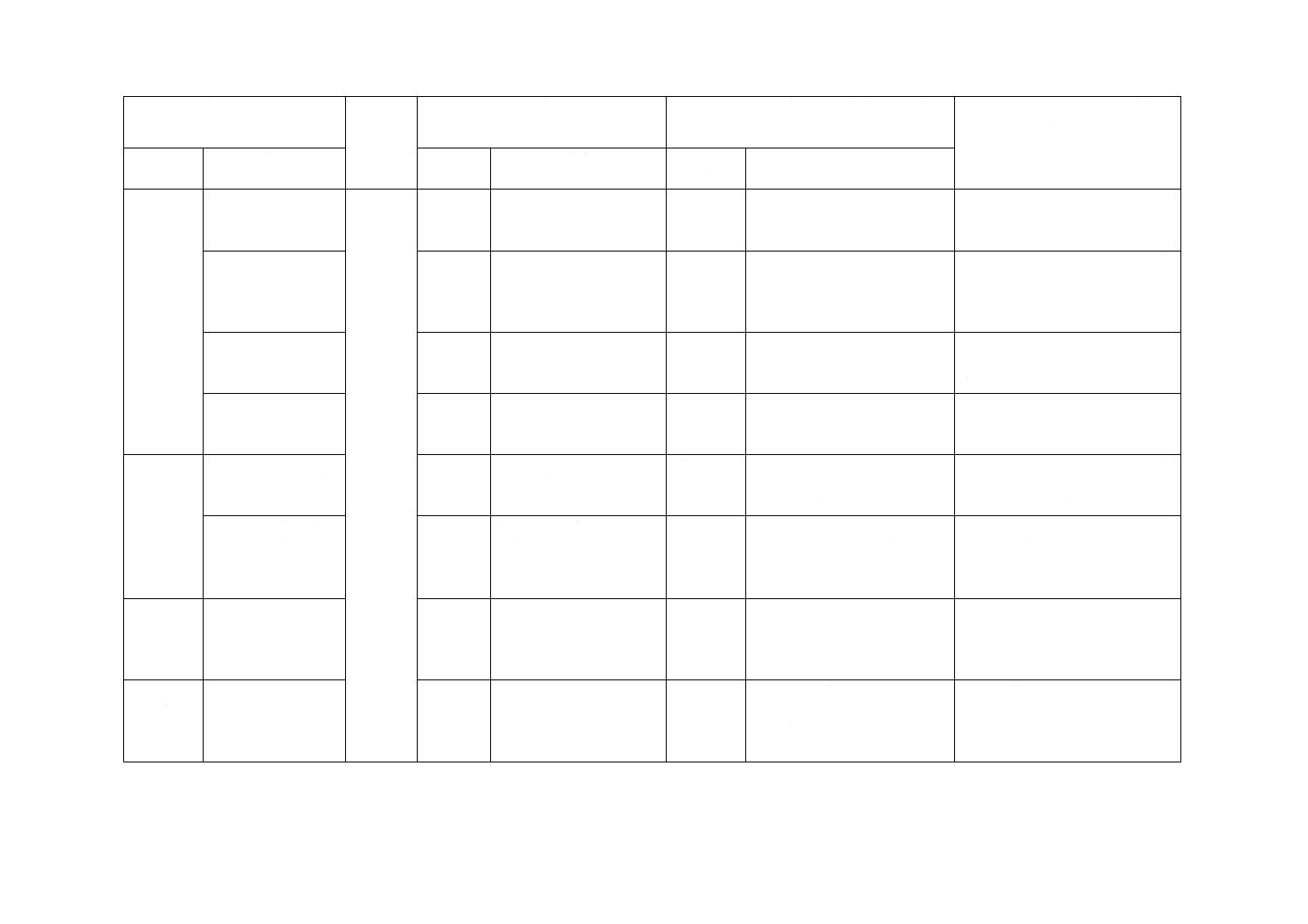

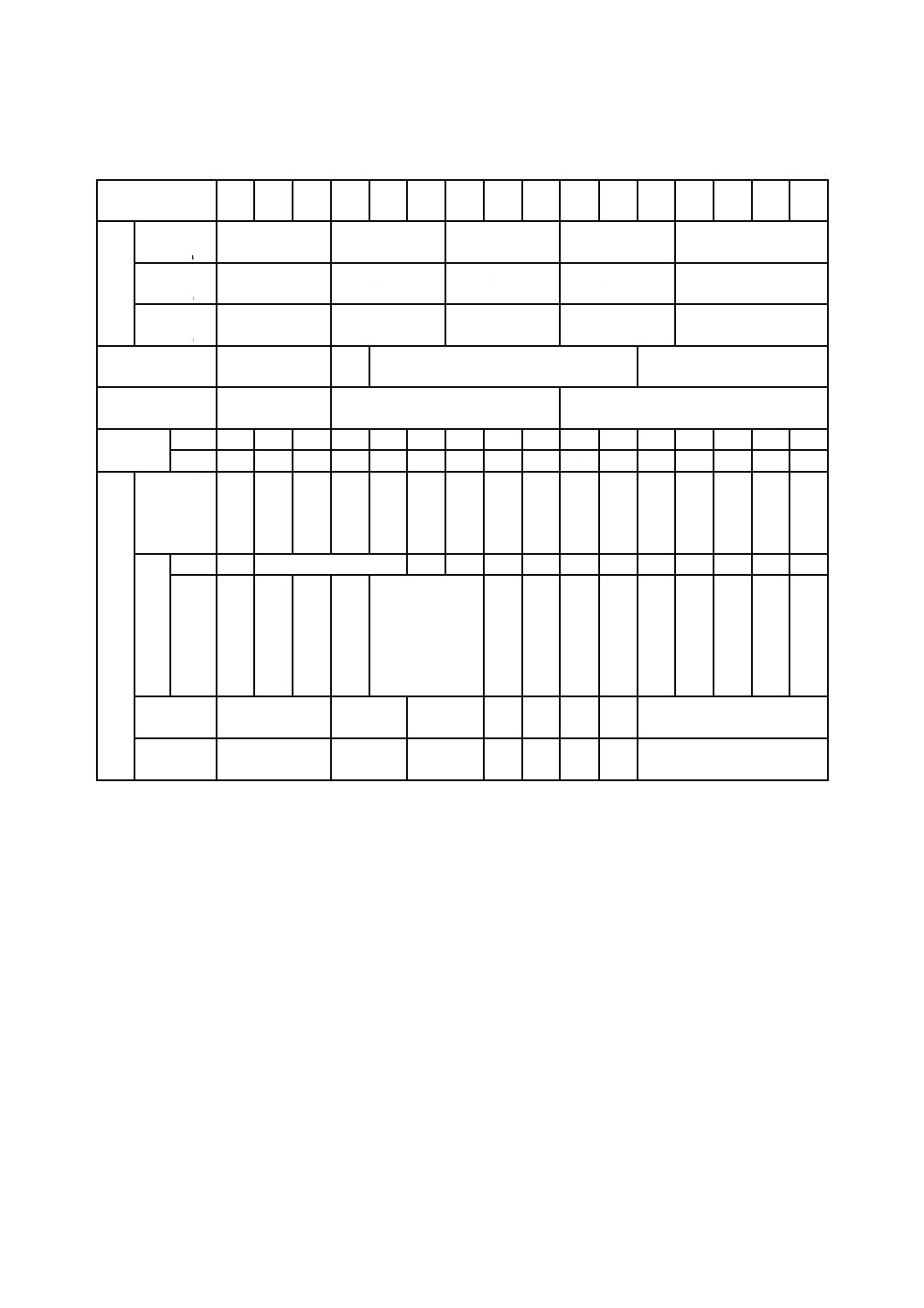

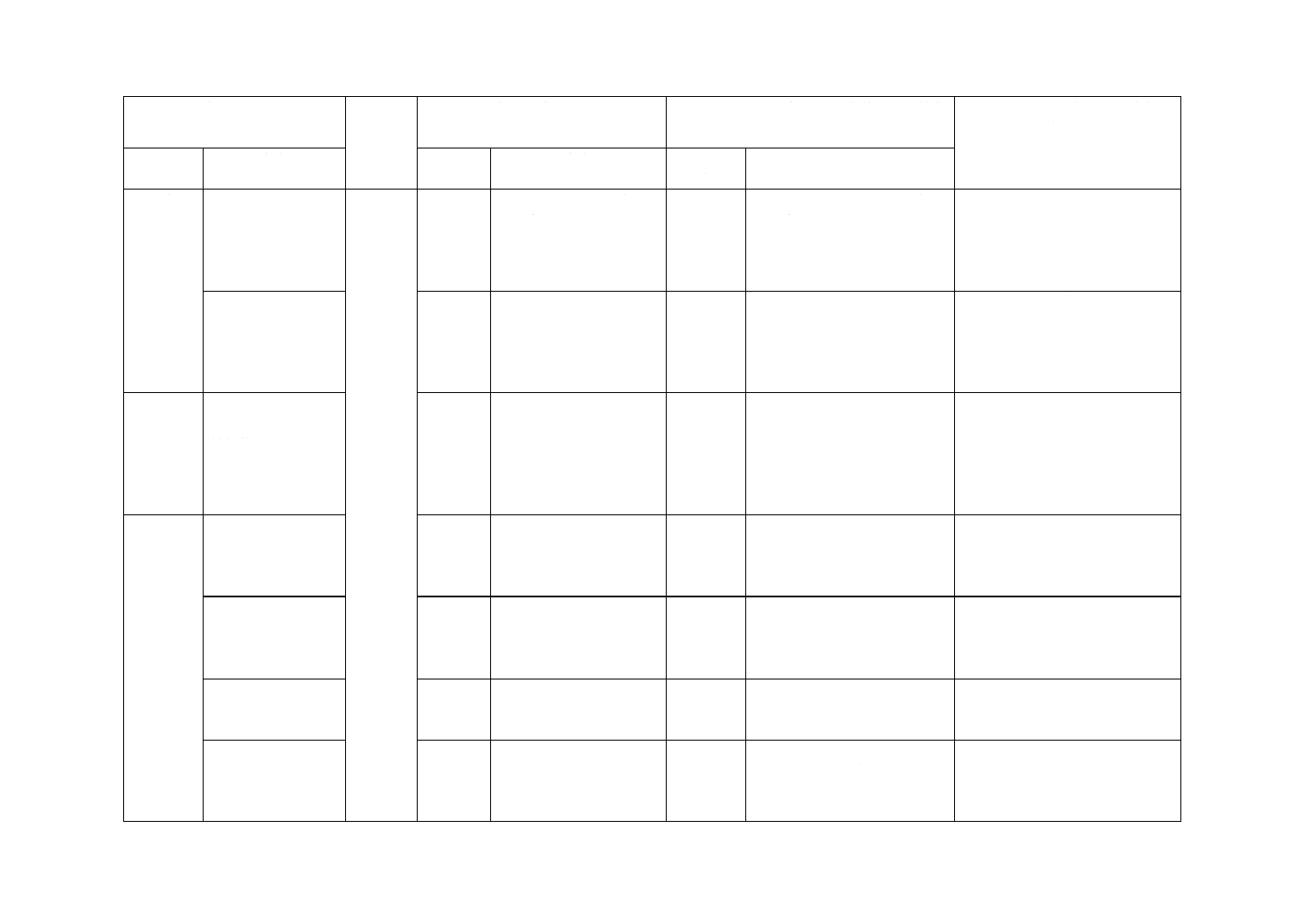

表JD.4−複式A

単位 mm

ベローズ管継手

の呼び径

15

20

25

32

40

50

65

80 100 125 150 200 250 300 350 400 450 500

面間

寸法

自由長さ

La

680

780

880

930

980

1 030

1 080

使用最大

長さ Le

700

800

900

950

1 000

1 050

1 100

使用最小

長さ Lc

630

730

830

880

930

980

1 030

自由長さLaの許

容差

±4

±5

±8

±10

最大軸方向変位

量δ

70

最大外形

(参考)

D0

160

170 180 200 220 240 280 320 360 430 520 580 650 700 750 800

Ds

120

130 140 150 160 180 210 240 270 320 400 450 500 550 600 650

ア

ン

カ

ベ

ー

ス

寸

法

ベローズ

管継手中

心までの

高さ H

100

120

130 140 150 170 200 220 250 300 350 450 500 550 660

ボ

ル

ト

穴

ピ

ッ

チ

J

100

100

120

120

160

180 200 250 300 350 400

K

60

70

80 100 110 130 150 180 220 280 300 350 400 450 500

ボルト穴

径 h

12

15

19

23

25

27

33

39

ボルトの

ねじの呼

び

M10

M12

M16

M

20

M

22

M24

M30

M36

56

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

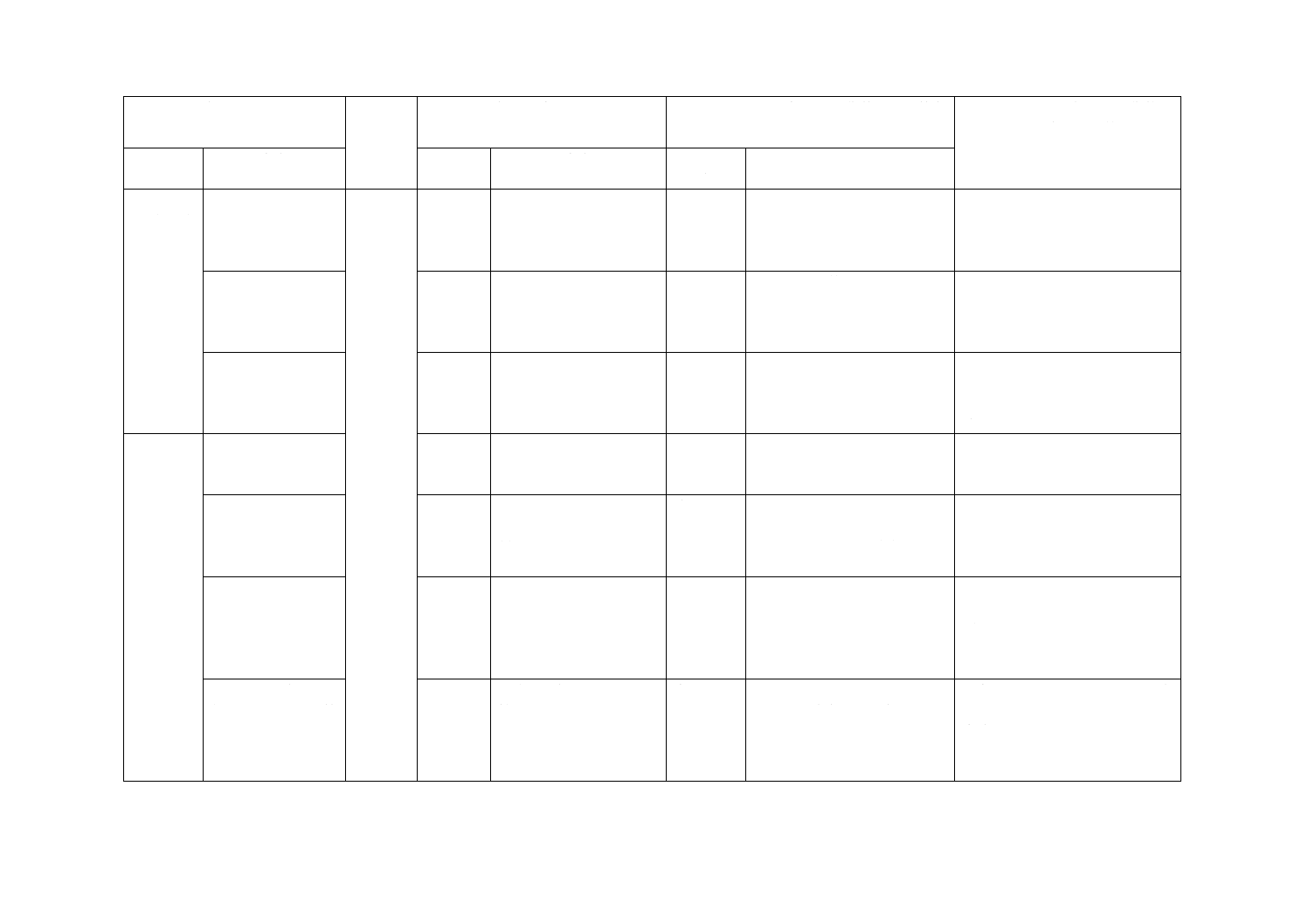

表JD.5−複式B

単位 mm

ベローズ管継手

の呼び径

50

65

80

100 125 150 200 250 300 350 400 450 500 550 600 650

面間

寸法

自由長さ

La

1 000

1 300

1 400

1 700

1 800

使用最大長

さ Le

1 035

1 355

1 455

1 770

1 870

使用最小長

さ Lc

965

1 245

1 345

1 630

1 730

自由長さLaの許

容差

±4

±6

±8

±10

最大軸方向変位

量δ

70

110

140

最大外形

(参考)

D0

225 245 255 290 355 370 435 520 570 630 720 780 865 900 950 1000

Ds

170 190 220 240 280 310 350 415 470 515 575 635 690 740 800 850

ア

ン

カ

ベ

ー

ス

寸

法

ベローズ管

継手中心ま

での高さ

H

145 145 145 165 190 200 240 280 310 350 390 440 480 530 580 630

ボ

ル

ト

穴

ピ

ッ

チ

J

100

120

130 150 170 180 200 220 230 250 270 320 340

K

80

100

110 130

150

170 180 200 220 230 250 270 320 340

ボルト穴径

h

15

19

23

25

27

30

33

36

ボルトのね

じの呼び

M12

M16

M20

M22 M24 M27 M30

M33

57

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

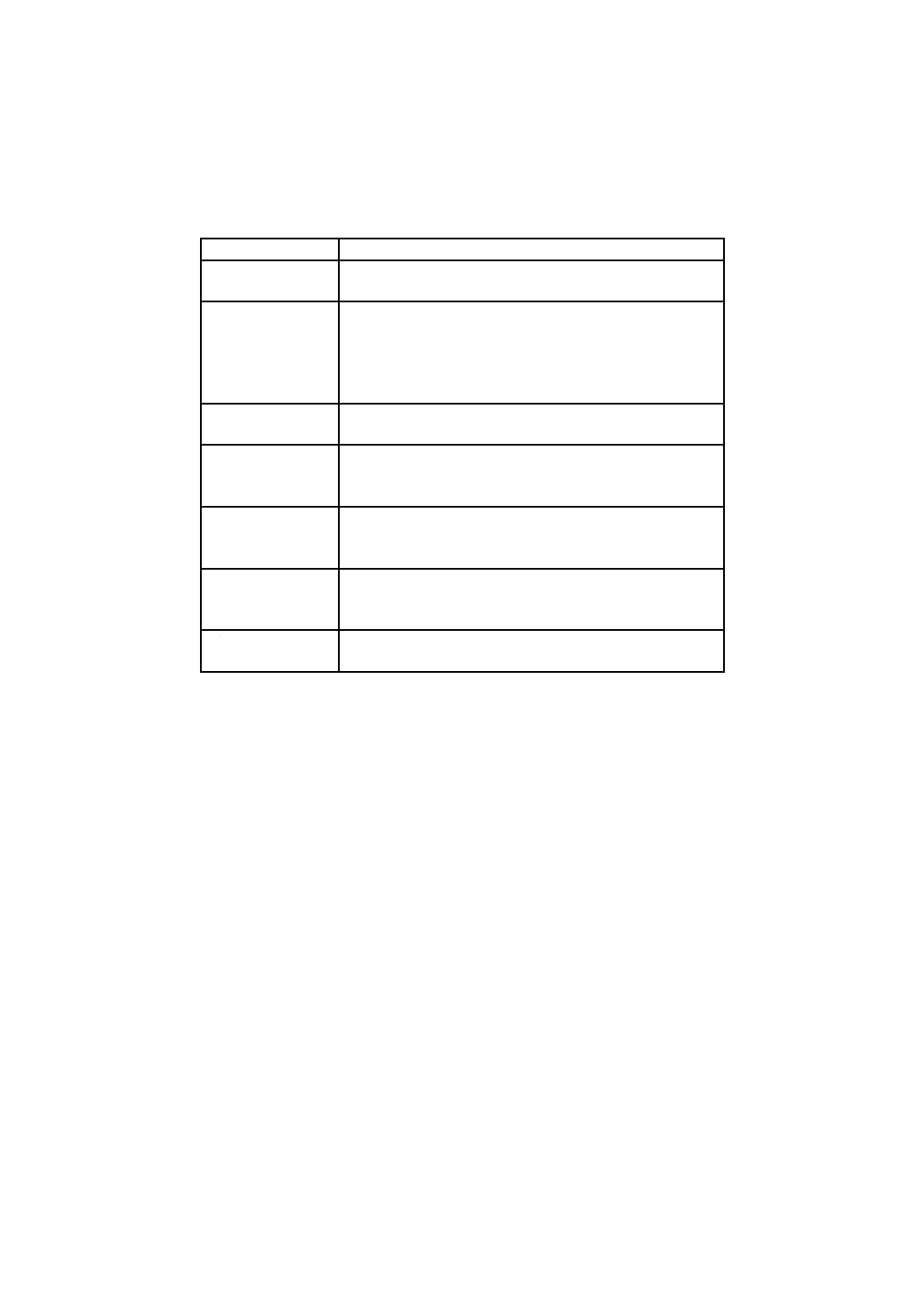

JD.6 材料

ベローズ管継手の構成部品の材料は,表JD.6を参考にするのがよい。

表JD.6−構成部品の材料

部品名称

材料(参考)

ベローズ

JIS G 4305のSUS304,SUS304L,SUS316,SUS316L,

SUS317,SUS317L

端管

JIS G 3101のSS400,

JIS G 3452のSGP,

JIS G 3454のSTPG370,

JIS G 3457のSTPY400,

JIS G 5501のFC200

管フランジ

JIS G 3101のSS400,

JIS G 4051のS20C,S25C

外筒

JIS G 3101のSS400,

JIS G 3444のSTK400,

JIS G 3452のSGP

内筒

JIS G 3101のSS400,

JIS G 3452のSGP,

JIS G 4305のSUS304

調整リング

JIS G 3101のSS400,

JIS G 5501のFC150,FC200,

JIS H 5202のAC3A

ボルト

JIS G 3101のSS400,

JIS G 4051のS15C,S25C

58

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS G 3101 一般構造用圧延鋼材

JIS G 3201 炭素鋼鍛鋼品

JIS G 3214 圧力容器用ステンレス鋼鍛鋼品

JIS G 3444 一般構造用炭素鋼鋼管

JIS G 3452 配管用炭素鋼鋼管

JIS G 3454 圧力配管用炭素鋼鋼管

JIS G 3456 高温配管用炭素鋼鋼管

JIS G 3457 配管用アーク溶接炭素鋼鋼管

JIS G 3459 配管用ステンレス鋼鋼管

JIS G 3468 配管用溶接大径ステンレス鋼鋼管

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 5501 ねずみ鋳鉄品

JIS H 5202 アルミニウム合金鋳物

ISO 7-1,Pipe threads where pressure-tight joints are made on the threads−Part 1: Dimensions,

tolerances and designation

ISO 228-1,Pipe threads where pressure-tight joints are not made on the threads−Part 1: Dimensions,

tolerances and designation

ISO 9328-5,Steel flat products for pressure purposes−Technical delivery conditions−Part 5: Weldable

fine grain steels, thermomechanically rolled

59

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

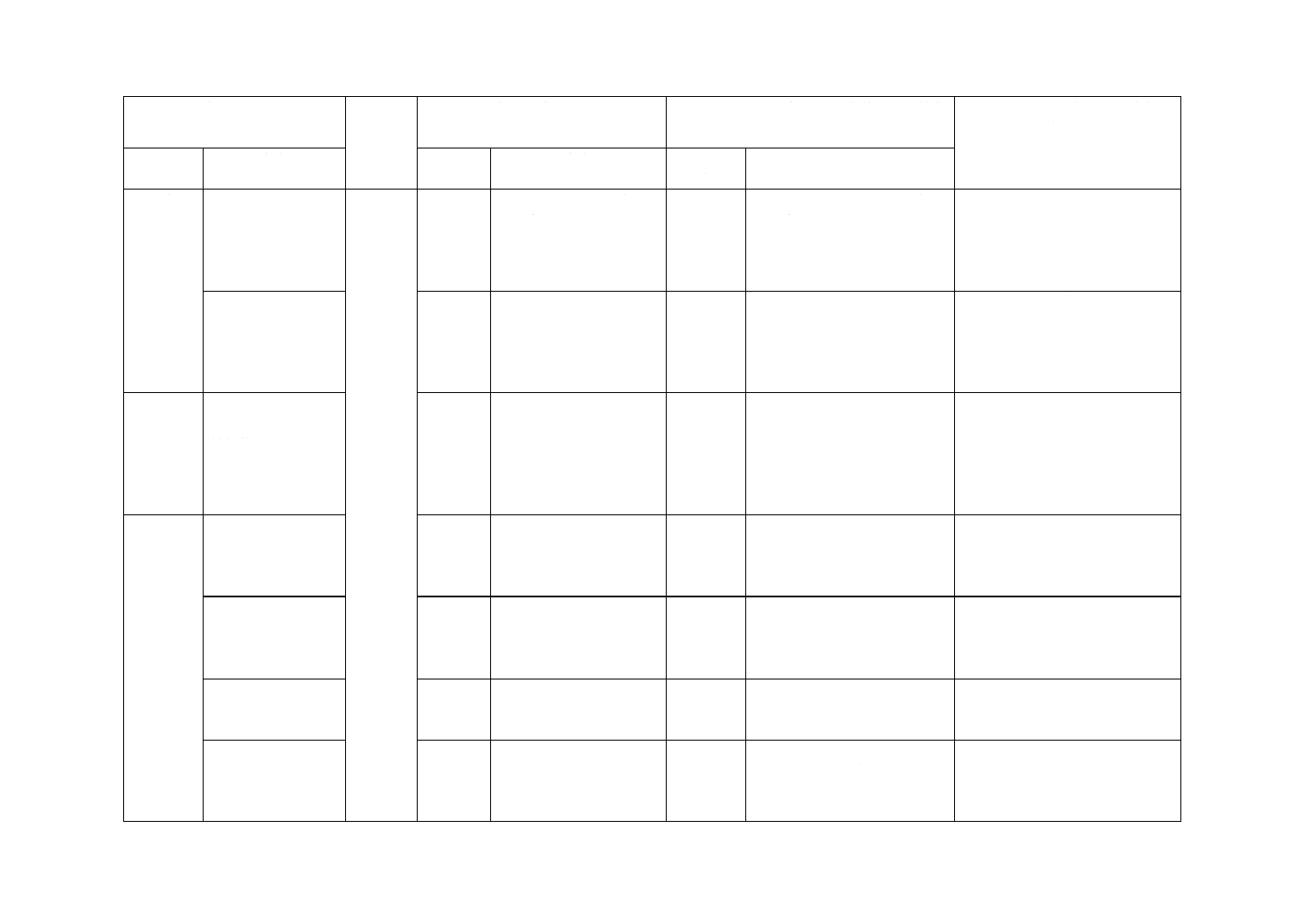

附属書JE

(参考)

JISと対応国際規格との対比表

JIS B 2352:2013 ベローズ形伸縮管継手

ISO 15348:2002 Pipework−Metal bellows expansion joints−General

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規

格

3 用語及

び定義

3.3 ベローズの定義

3.3

JISに同じ。

変更

表現が異なる。

技術的差異はなし。

3.7 補強リングの定

義

3.7

補強リングの定義。

追加

JISは,座屈防止を兼ねている

調整リングも補強リングに含

む旨を注記で追加。

座屈防止を兼ねている調整リン

グも補強リングに含める必要が

あり,ISOの見直しの際提案を検

討する。

3.8 溶接リングの定

義

3.8

溶接リングの定義。

追加

JISは,ベローズが十分な厚さ

がある場合,設ける必要はない

旨を注記で追加。

ベローズが十分な厚さがある場

合,設ける必要はなく,ISOの見

直しの際提案を検討する。

3.10 静的推力の定

義

3.10

圧力推力の定義。

追加

“JC.2参照”の記載を追加。

国内では,静的推力と定義されて

いる。技術的差異はない。

3.11 端部管継手の

定義

3.11

端部管継手の定義。

追加

JISは,小口径管にねじ継手を

用いることもある旨を追記し

た。

補足情報を記載したもので技術

的差異はない。

3.17 セットボルト

の定義

3.17

セットボルトの定義。

追加

注記に,シッピングロッドの記

述を追加した。

セットボルトは,シッピングロッ

ドを兼ねてもよい。ISOの見直し

の際提案を検討する。

7

B

2

3

5

2

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

60

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

(続き)

3.19 変位の定義

3.19

変位の定義。

追加

3.19.1〜3.19.3に,正数,負数

を記載し,附属書JB参照の記

載を追加。

ISO規格の定義内容は,JISの該

当事項と同等。

3.20 ばね定数の定

義

3.20

ばね定数の定義。

追加

JISは,ベローズの力,モーメ

ントの計算には,1山当たりの

ばね定数を用いる旨の注記を

追加。

ベローズの力,モーメントの計算

には,1山当たりのばね定数を用

いるため,ISOの見直しの際提案

を検討する。

3.21 変位繰返しの

定義

3.21

変位繰返しの定義。

追加

JISは,変位繰返し数について

注記を追加。

理解の促進のため,変位繰返し数

を説明したもので,技術的差異は

ない。

3.22 ベローズの山

幅

3.23 タイロッド

−

−

追加

理解の促進のため,定義を追加

した。

技術的差異はない。

4 ベロー

ズ管継手

の形式

4.3 ヒンジ式,ジン

バル式ベローズ管

継手の説明。

4.3

ヒンジ式,ジンバル式ベ

ローズ管継手の説明。

追加

JISは,ジンバル式とヒンジ式

を組み合わせて使用すること

を注記で追加。

ジンバル式とヒンジ式を組み合

わせて使用することを説明。ISO

の見直しの際提案を検討する。

4.4 軸直角方向変位

のベローズ管継手

4.4

軸直角方向変位のベロー

ズ管継手の説明。

追加

JISは,タイロッドを3本以上

取り付けた構造の場合を説明

した注記を追加。

タイロッドを3本以上取り付けた

構造の場合を説明したもので,

ISOの見直しの際提案を検討す

る。

6 材料

JISに準じる。表

B.2,表B.3及び附属

書JA(参考)にJIS

材料を規定。

6

ISO規格に適合。表B.1

及び附属書CにISO材料

を規定。

変更

ISO規格の材料は,JISの該当

する材料と同等である。

JISの材料を主体とし,国内取引

きの支障にならないことを意図

する。ISOの見直しの際提案を検

討する。

7 寸法及

び許容差

7.1 端部管継手の寸

法は,JISによる。

7.1

ISOに適合。

変更

寸法は,対応するJISとし,b)

に“溶接継手は使用者の指定す

る開先形状によることもでき

る”を追記した。

フランジ継手のISO 7005-1は,近

い将来廃止される予定のため,引

用しない。ISOの見直しの際提案

を検討する。

7

B

2

3

5

2

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

61

B 2352:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8 設計

8.3呼び圧力による

設計は,附属書D,

呼び圧力によらな

い場合は,箇条5に

よる。

8.3

呼び圧力による設計は,

附属書Dによる。

追加

JISは,呼び圧力による設計は,

附属書Dとし,更に,呼び圧

力によらない設計の場合を追

記した。

国内では,ほとんどの場合,使用

者が箇条5で指定する圧力によっ

て設計する。ISOの見直しの際提

案を検討する。

8.4呼び圧力による

設計は,表B.1,呼

び圧力によらない

場合は,表B.2及び

表B.3による。

8.4

呼び圧力による設計は,

表B.1に示す温度軽減係

数による応力を適用す

る。

追加

JISは,呼び圧力による設計に

加え,呼び圧力によらない設計

の場合を追記した。

国内での強度計算は,表B.2及び

表B.3に示す,各温度における応

力制限を適用している。ISOの見

直しの際提案を検討する。

10 製造

箇条8の要求事項に

よって製造する。溶

接規格,手順は,附

属書Aに指示され,

有資格者が実施す

る。

10

製造は,JISに同じ。溶接

は,規定された手順及び

有資格者によって実施す

る。

追加

JISは,附属書Aに指示される

溶接基準に従って,有資格者が

実施する。

溶接の適用規格は,使用者が指定

する場合が多いので,国内取引の

支障にならないことを意図した。

ISOの見直しの際提案を検討す

る。

11 試験方

法

11.3 8.3で指定した

圧力による試験の

評価方法を規定。

10.2.2

漏れは,10−3 mbar・l/sよ

り大きくないことを確

認。

変更

検査方法として,水中浸せきの

場合1分間,発泡液の塗布の場

合5分間で漏れの有無を確認