B 2316:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 材料······························································································································· 4

6 製造方法························································································································· 5

7 性能······························································································································· 6

7.1 機械的性質 ··················································································································· 6

7.2 オーステナイト結晶粒度 ································································································· 6

7.3 耐圧性能 ······················································································································ 6

8 形状及び寸法 ··················································································································· 7

9 外観······························································································································· 7

10 試験 ····························································································································· 7

10.1 機械試験 ····················································································································· 7

10.2 オーステナイト結晶粒度試験 ·························································································· 7

10.3 耐圧性能試験 ··············································································································· 7

11 検査 ····························································································································· 8

11.1 検査の種類及び検査項目 ································································································ 8

11.2 分析検査 ····················································································································· 8

11.3 機械的性質 ·················································································································· 8

11.4 オーステナイト結晶粒度検査 ·························································································· 8

11.5 耐圧性能検査 ··············································································································· 8

11.6 形状及び寸法検査 ········································································································· 8

11.7 外観検査 ····················································································································· 8

11.8 再検査 ························································································································ 9

12 製品の呼び方 ················································································································· 9

13 表示 ····························································································································· 9

14 報告 ····························································································································· 9

附属書A(規定)特別品質規定 ······························································································ 13

附属書B(参考)JISの材料に対応するASTM規格の材料 ·························································· 15

B 2316:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本金属継手協会

(JPFA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これ

によって,JIS B 2316:2007は改正され,この規格に置き換えられた。

なお,平成30年9月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS B 2316:2007によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

B 2316:2017

配管用鋼製差込み溶接式管継手

Steel socket-welding pipe fittings

序文

この規格は,1982年に制定され,その後5回の改正を経て今日に至っている。前回の改正は2007年に

行われたが,その後の使用者からの改正要求及び関連する日本工業規格(JIS)の改正などに対応するため

に改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,主として圧力配管1),高圧配管2),高温配管3),合金鋼配管4),ステンレス鋼配管5) 及び低

温配管6) に差込み溶接によって取り付ける鋼製の継目無管継手(以下,管継手という。)について規定す

る。

なお,受渡当事者間の協定によって,その一部又は全部を指定することができる特別品質規定について

は,附属書Aに規定する。

注1) JIS G 3454による圧力配管用炭素鋼鋼管を用いた配管

2) JIS G 3455による高圧配管用炭素鋼鋼管を用いた配管

3) JIS G 3456による高温配管用炭素鋼鋼管を用いた配管

4) JIS G 3458による配管用合金鋼鋼管を用いた配管

5) JIS G 3459による配管用ステンレス鋼鋼管を用いた配管

6) JIS G 3460による低温配管用鋼管を用いた配管

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0151 鉄鋼製管継手用語

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0567 鉄鋼材料及び耐熱合金の高温引張試験方法

JIS G 3202 圧力容器用炭素鋼鍛鋼品

JIS G 3203 高温圧力容器用合金鋼鍛鋼品

JIS G 3205 低温圧力容器用鍛鋼品

2

B 2316:2017

JIS G 3214 圧力容器用ステンレス鋼鍛鋼品

JIS G 3454 圧力配管用炭素鋼鋼管

JIS G 3455 高圧配管用炭素鋼鋼管

JIS G 3456 高温配管用炭素鋼鋼管

JIS G 3458 配管用合金鋼鋼管

JIS G 3459 配管用ステンレス鋼鋼管

JIS G 3460 低温配管用鋼管

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4303 ステンレス鋼棒

JIS Z 2241 金属材料引張試験方法

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の

分類

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0151による。

4

種類

管継手の種類は,形状及び材料によって,次のとおり区分する。

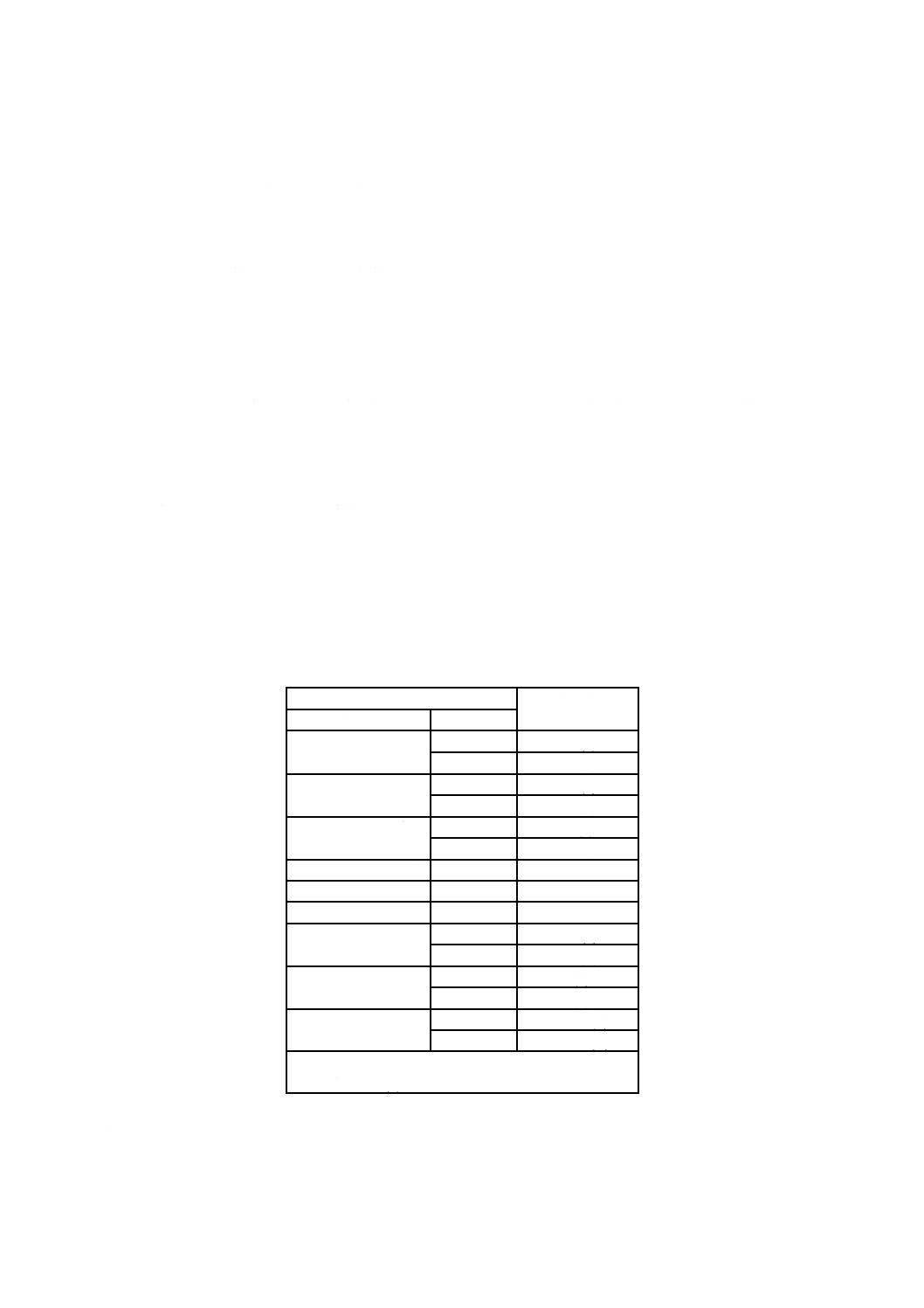

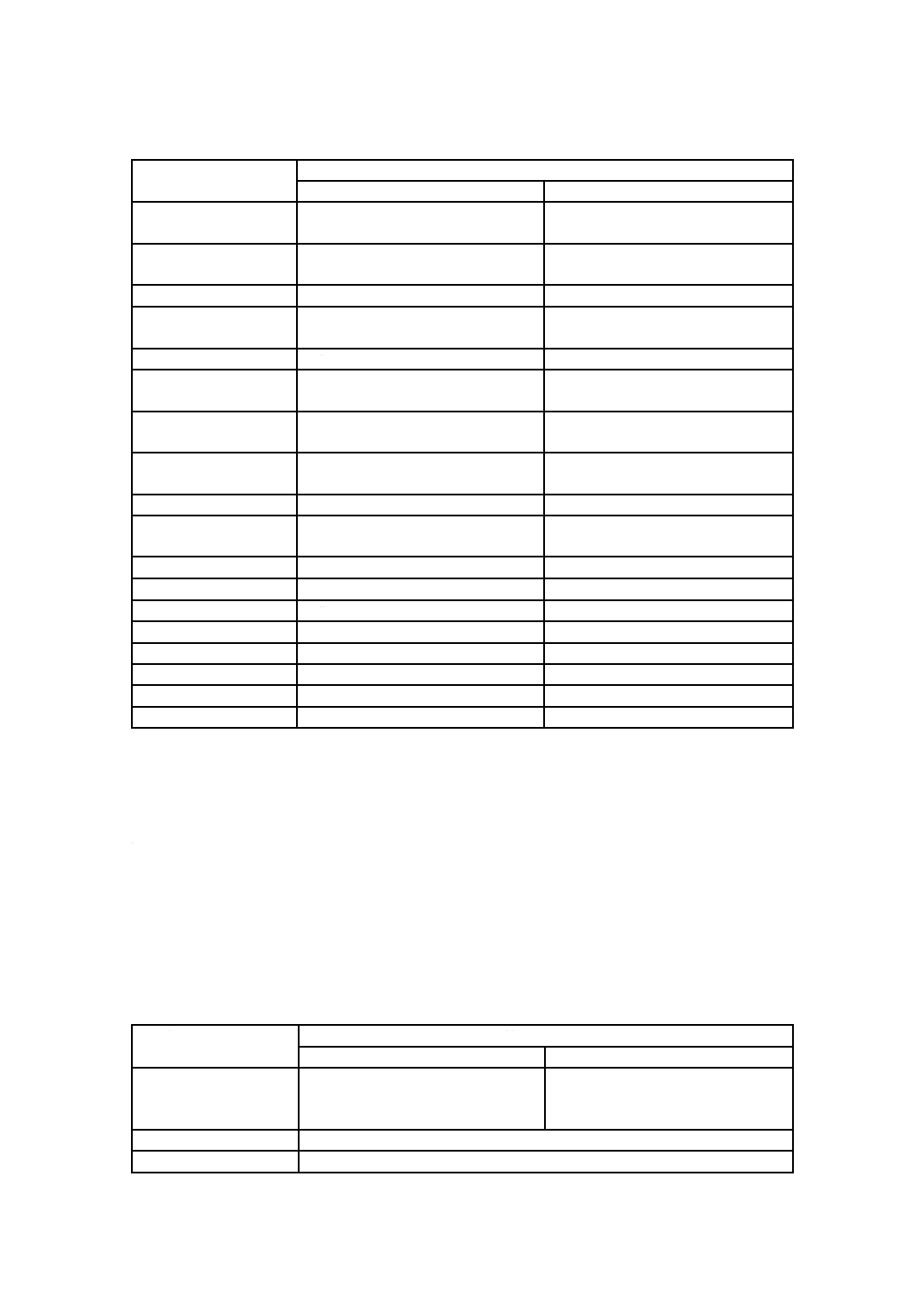

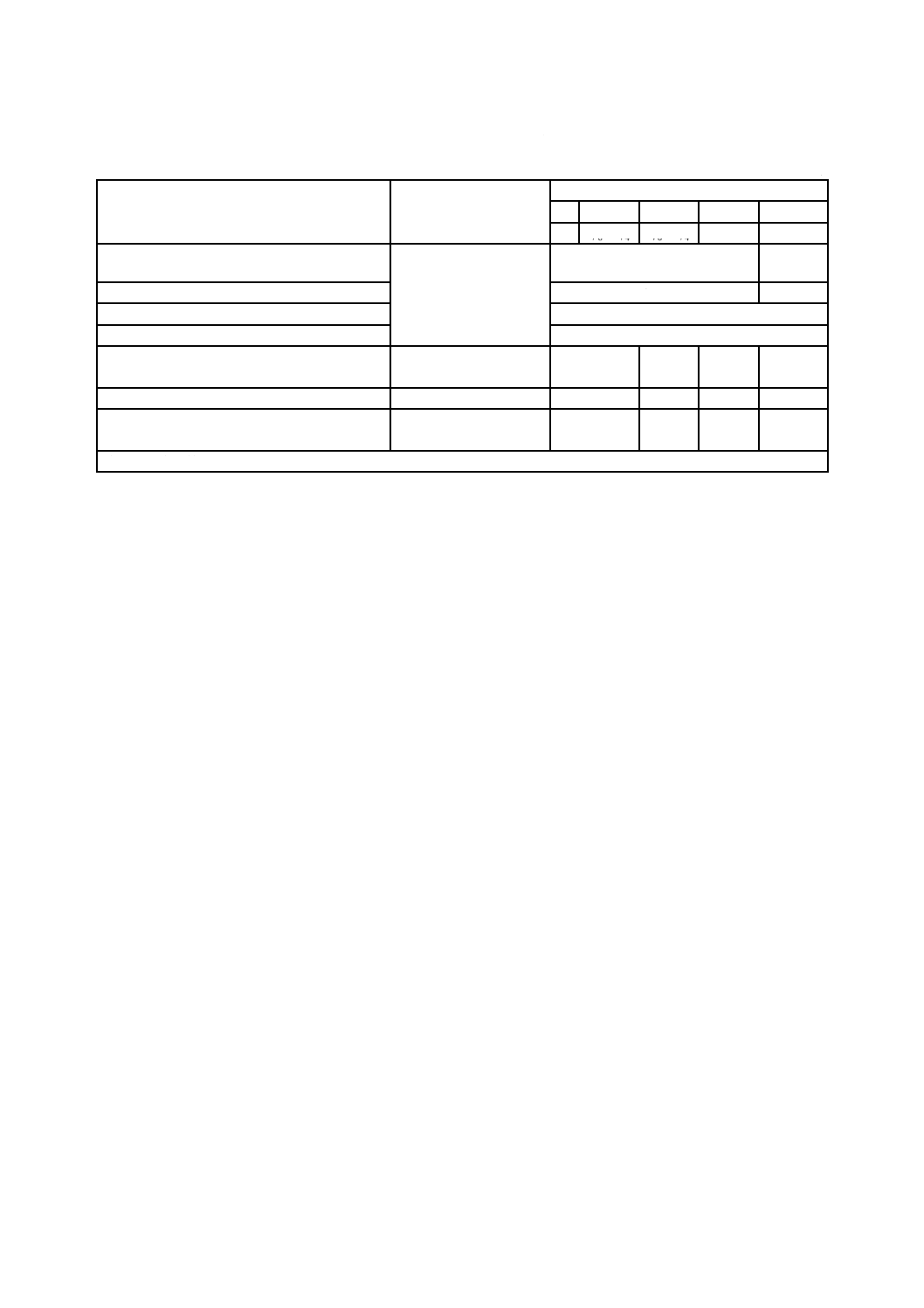

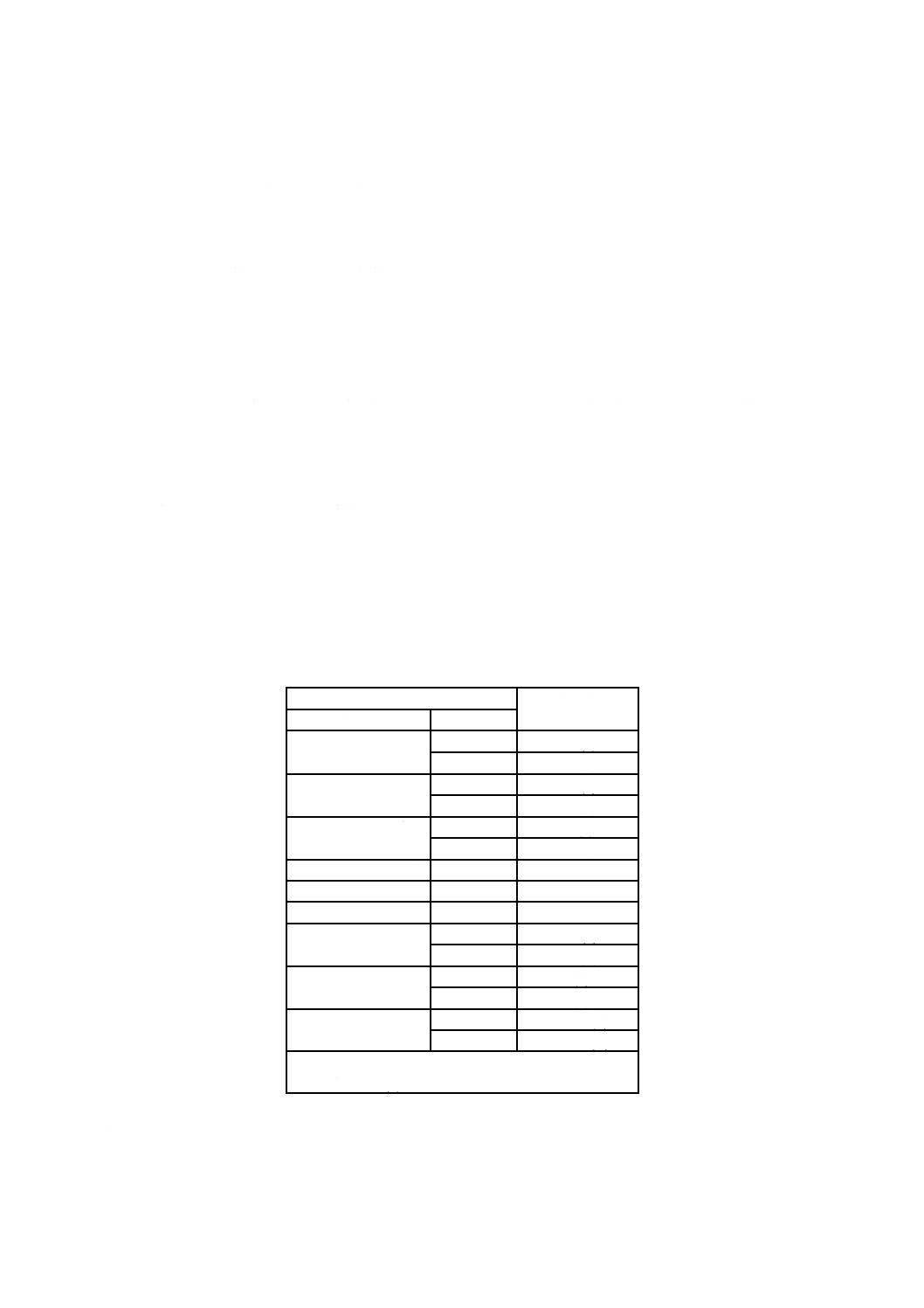

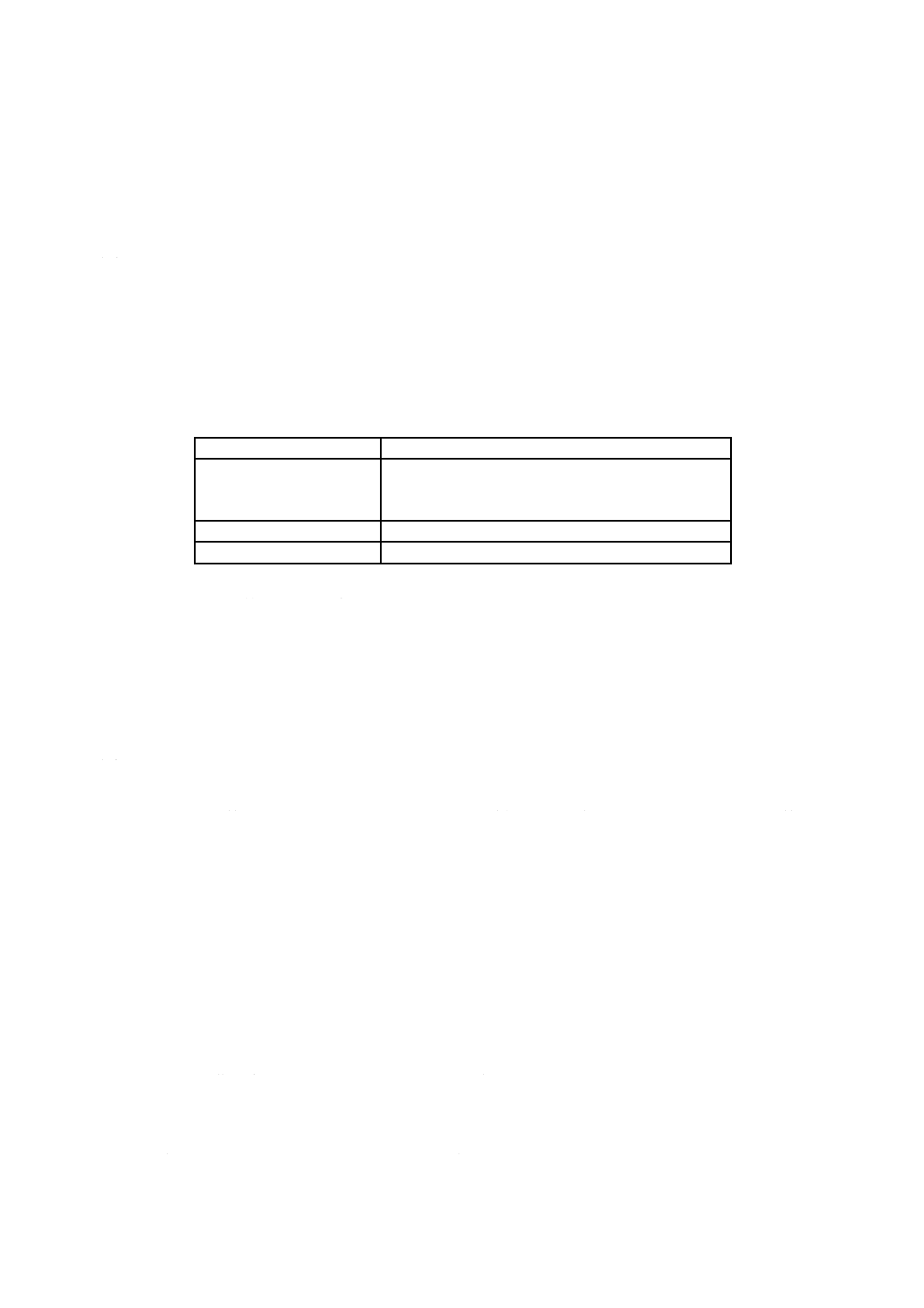

a) 形状による種類及びその記号は,表1による。

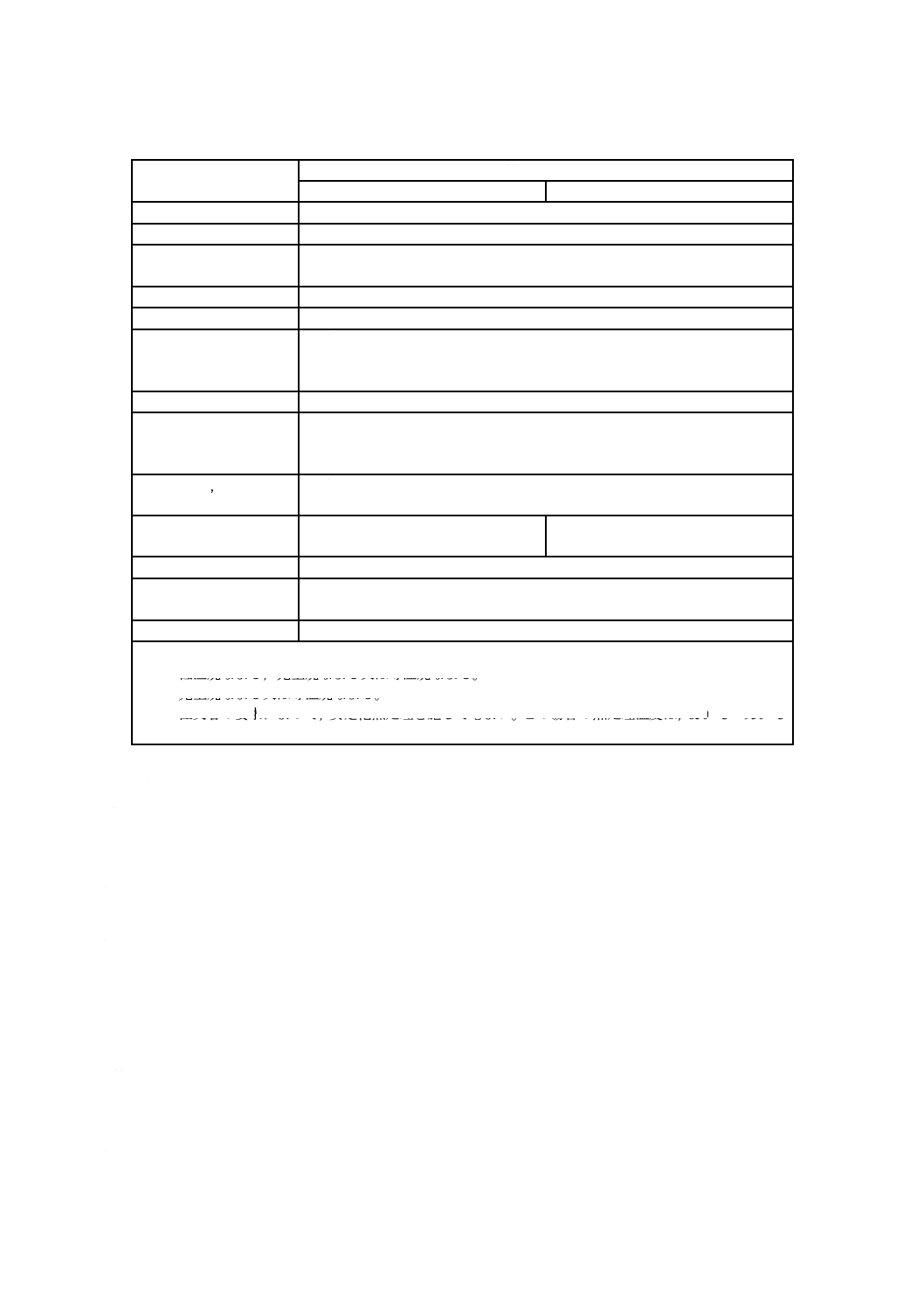

表1−形状による種類及びその記号

形状による種類

記号a)

大分類

小分類

45°エルボ

同径

45E(S)

径違い

45E(R)

90°エルボ

同径

90E(S)

径違い

90E(R)

フルカップリング

同径

FC(S)

径違い

FC(R)

ハーフカップリング

−

HC

ボス

−

B

キャップ

−

C

45°Y

同径

45Y(S)

径違い

45Y(R)

T

同径

T(S)

径違い

T(R)

クロス

同径

CROSS(S)

径違い

CROSS(R)

注a) 記号の丸括弧“( )”は,省略してもよい。

例 45E(S)の場合は,45ES

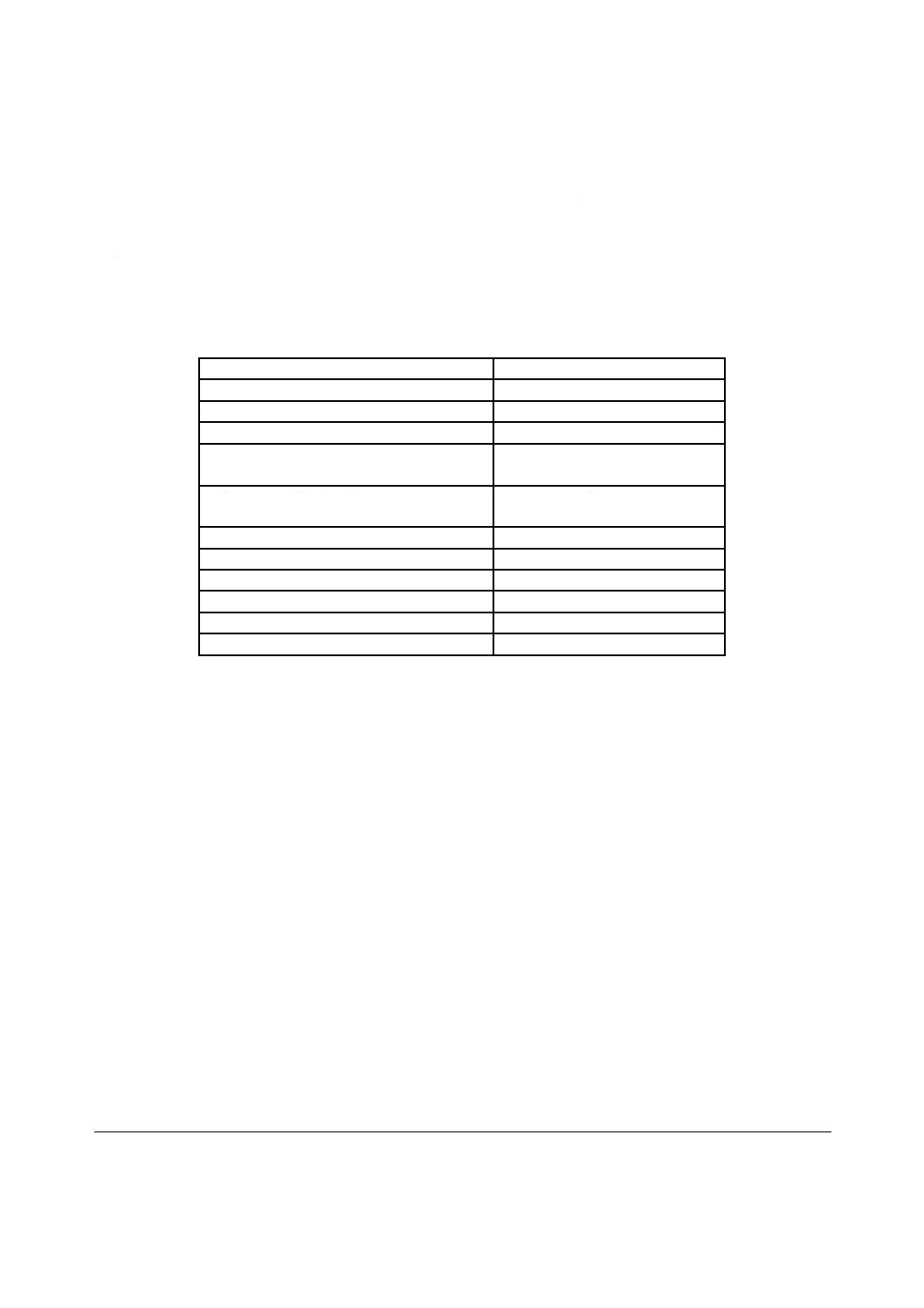

b) 材料による種類の記号及び対応する鋼管は,表2による。

なお,対応する鋼管とは,管継手を接続する配管として一般に用いられているJISの鋼管をいう。

3

B 2316:2017

表2−材料による種類の記号及び対応する鋼管

区分

材料による種類の記号

対応する鋼管

摘要

炭素鋼

PS370

JIS G 3454のSTPG370

JIS G 3455のSTS370

圧力配管用

PS410

JIS G 3454のSTPG410

JIS G 3455のSTS410

PS480

JIS G 3455のSTS480

PT370

JIS G 3454のSTPG370

JIS G 3456のSTPT370

高温配管用

PT410

JIS G 3454のSTPG410

JIS G 3456のSTPT410

PT480

JIS G 3456のSTPT480

PL380

JIS G 3460のSTPL380

低温配管用

合金鋼

PA12

JIS G 3458のSTPA12

高温配管用

PA22

JIS G 3458のSTPA22

PA23

JIS G 3458のSTPA23

PA24

JIS G 3458のSTPA24

PA25

JIS G 3458のSTPA25

PA26

JIS G 3458のSTPA26

PL450

JIS G 3460のSTPL450

低温配管用

PL690

JIS G 3460のSTPL690

ステンレス鋼

SUS304

JIS G 3459のSUS304TP

耐食用,高温及び低温配管用

SUS304H

JIS G 3459のSUS304HTP

SUS304L

JIS G 3459のSUS304LTP

SUS309S

JIS G 3459のSUS309STP

SUS310

JIS G 3459のSUS310TP

SUS310S

JIS G 3459のSUS310STP

SUS316

JIS G 3459のSUS316TP

SUS316H

JIS G 3459のSUS316HTP

SUS316L

JIS G 3459のSUS316LTP

SUS316Ti

JIS G 3459のSUS316TiTP

SUS317

JIS G 3459のSUS317TP

SUS317L

JIS G 3459のSUS317LTP

SUS321

JIS G 3459のSUS321TP

SUS321H

JIS G 3459のSUS321HTP

SUS347

JIS G 3459のSUS347TP

SUS347H

JIS G 3459のSUS347HTP

SUS836L

JIS G 3459のSUS836LTP

SUS890L

JIS G 3459のSUS890LTP

SUS329J1

JIS G 3459のSUS329J1TP

耐食用及び高温配管用

SUS329J3L

JIS G 3459のSUS329J3LTP

SUS329J4L

JIS G 3459のSUS329J4LTP

SUS405

JIS G 3459のSUS405TP

SUS430

JIS G 3459のSUS430TP

4

B 2316:2017

5

材料

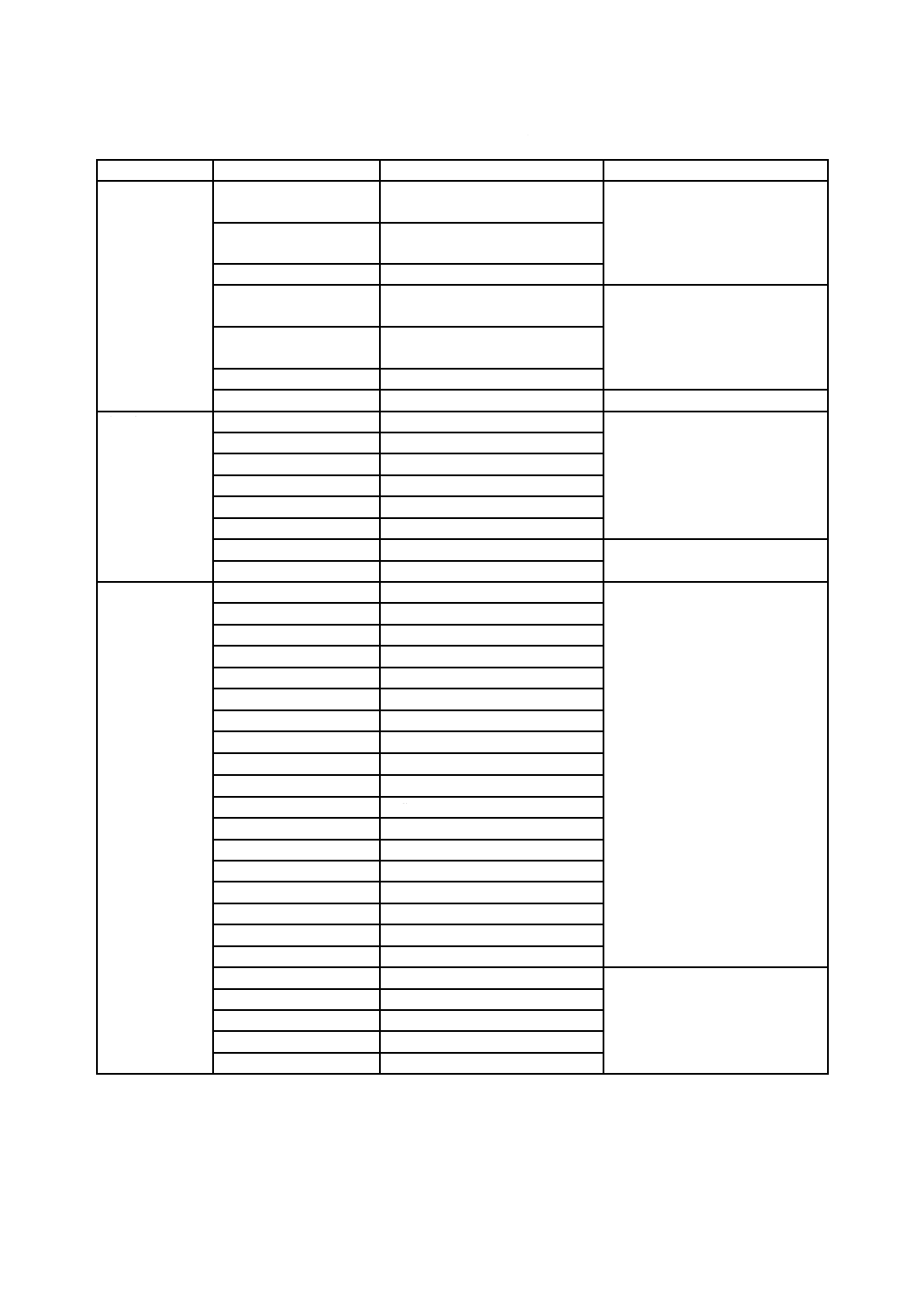

管継手の材料は,次による。

a) 管継手の材料は,表3に規定する鋼材,継目無鋼管(以下,鋼管という。)又はこれらに相当する材料

とする。

なお,これらに相当する材料は,次による。

1) 化学成分は,表3によるJISの化学成分に適合しなければならない。

2) 機械的性質は,11.3によって検査を行い,表3によるJISの機械的性質に適合しなければならない。

3) SUS321Hに相当する材料のオーステナイト結晶粒度は,11.4によって検査を行い,表3によるJIS

のオーステナイト結晶粒度に適合しなければならない。

4) 鋼管の場合は,表3によるJISの水圧試験特性又は非破壊試験特性に適合しなければならない。

b) 表3の材料に対応するASTM規格の材料の例を附属書Bに示す。

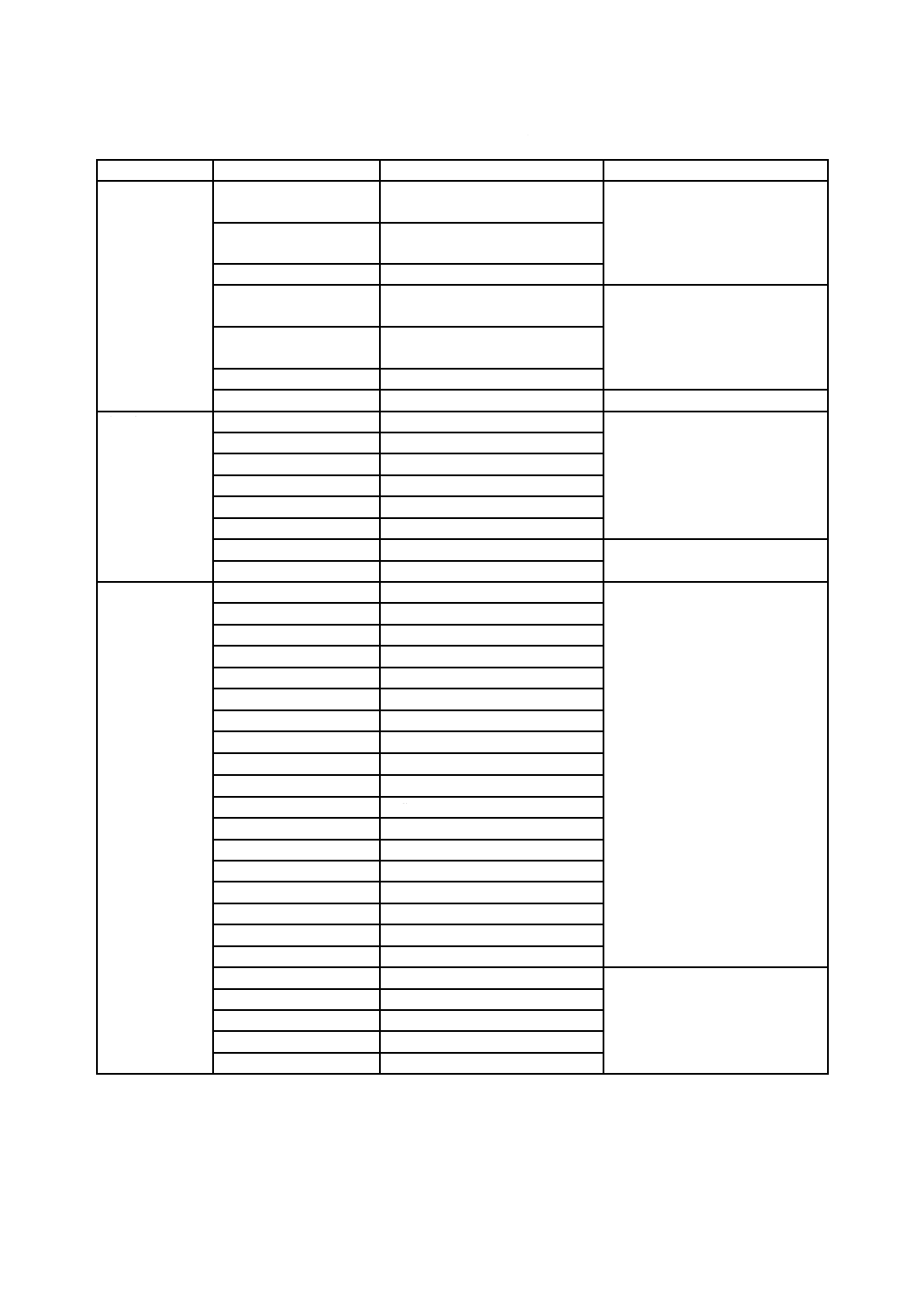

表3−管継手の材料

材料による種類の記号

材料

鋼材

鋼管

PS370

JIS G 4051のS25C

JIS G 3202のSFVC2A

JIS G 3455のSTS370

PS410

JIS G 4051のS25C

JIS G 3202のSFVC2A

JIS G 3455のSTS410

PS480

JIS G 4051のS30C

JIS G 3202のSFVC2A

JIS G 3455のSTS480

PT370

JIS G 4051のS25C

JIS G 3202のSFVC2A

JIS G 3456のSTPT370

PT410

JIS G 4051のS25C

JIS G 3202のSFVC2A

JIS G 3456のSTPT410

PT480

JIS G 4051のS30C

JIS G 3202のSFVC2A

JIS G 3456のSTPT480

PL380

JIS G 3205のSFL2

JIS G 3460のSTPL380

PA12

JIS G 3203のSFVAF1

JIS G 3458のSTPA12

PA22

JIS G 3203のSFVAF12

JIS G 3458のSTPA22

PA23

JIS G 3203のSFVAF11A

JIS G 3203のSFVAF11B

JIS G 3458のSTPA23

PA24

JIS G 3203のSFVAF22A

JIS G 3203のSFVAF22B

JIS G 3458のSTPA24

PA25

JIS G 3203のSFVAF5A

JIS G 3203のSFVAF5B

JIS G 3458のSTPA25

PA26

JIS G 3203のSFVAF9

JIS G 3458のSTPA26

PL450

JIS G 3205のSFL3

JIS G 3460のSTPL450

PL690

−

JIS G 3460のSTPL690

SUS304

JIS G 4303のSUS304

JIS G 3214のSUSF304

JIS G 3459のSUS304TP

SUS304H

JIS G 3214のSUSF304H

JIS G 3459のSUS304HTP

SUS304L

JIS G 4303のSUS304L

JIS G 3214のSUSF304L

JIS G 3459のSUS304LTP

SUS309S

JIS G 4303のSUS309S

JIS G 3459のSUS309STP

SUS310

JIS G 3214のSUSF310

JIS G 3459のSUS310TP

5

B 2316:2017

表3−管継手の材料(続き)

材料による種類の記号

材料

鋼材

鋼管

SUS310S

JIS G 4303のSUS310S

JIS G 3214のSUSF310

JIS G 3459のSUS310STP

SUS316

JIS G 4303のSUS316

JIS G 3214のSUSF316

JIS G 3459のSUS316TP

SUS316H

JIS G 3214のSUSF316H

JIS G 3459のSUS316HTP

SUS316L

JIS G 4303のSUS316L

JIS G 3214のSUSF316L

JIS G 3459のSUS316LTP

SUS316Ti

JIS G 4303のSUS316Ti

JIS G 3459のSUS316TiTP

SUS317

JIS G 4303のSUS317

JIS G 3214のSUSF317

JIS G 3459のSUS317TP

SUS317L

JIS G 4303のSUS317L

JIS G 3214のSUSF317L

JIS G 3459のSUS317LTP

SUS321

JIS G 4303のSUS321

JIS G 3214のSUSF321

JIS G 3459のSUS321TP

SUS321H

JIS G 3214のSUSF321H

JIS G 3459のSUS321HTP

SUS347

JIS G 4303のSUS347

JIS G 3214のSUSF347

JIS G 3459のSUS347TP

SUS347H

JIS G 3214のSUSF347H

JIS G 3459のSUS347HTP

SUS836L

JIS G 4303のSUS836L

JIS G 3459のSUS836LTP

SUS890L

JIS G 4303のSUS890L

JIS G 3459のSUS890LTP

SUS329J1

JIS G 4303のSUS329J1

JIS G 3459のSUS329J1TP

SUS329J3L

JIS G 4303のSUS329J3L

JIS G 3459のSUS329J3LTP

SUS329J4L

JIS G 4303のSUS329J4L

JIS G 3459のSUS329J4LTP

SUS405

JIS G 4303のSUS405

JIS G 3459のSUS405TP

SUS430

JIS G 4303のSUS430

JIS G 3459のSUS430TP

6

製造方法

管継手の製造方法は,次による。

a) 管継手は,箇条5に規定する材料から熱間若しくは冷間による塑性加工及び/又は切削加工によって

製造する。

なお,JIS G 4051のS25C又はS30Cの冷間仕上げ材料を切削加工によって製造する場合は,焼なら

し又は焼入れ後焼戻しを施した後に行う。

b) 管継手には,表4に規定する熱処理を施す。

c) 管継手の端面は,機械加工によって仕上げる。

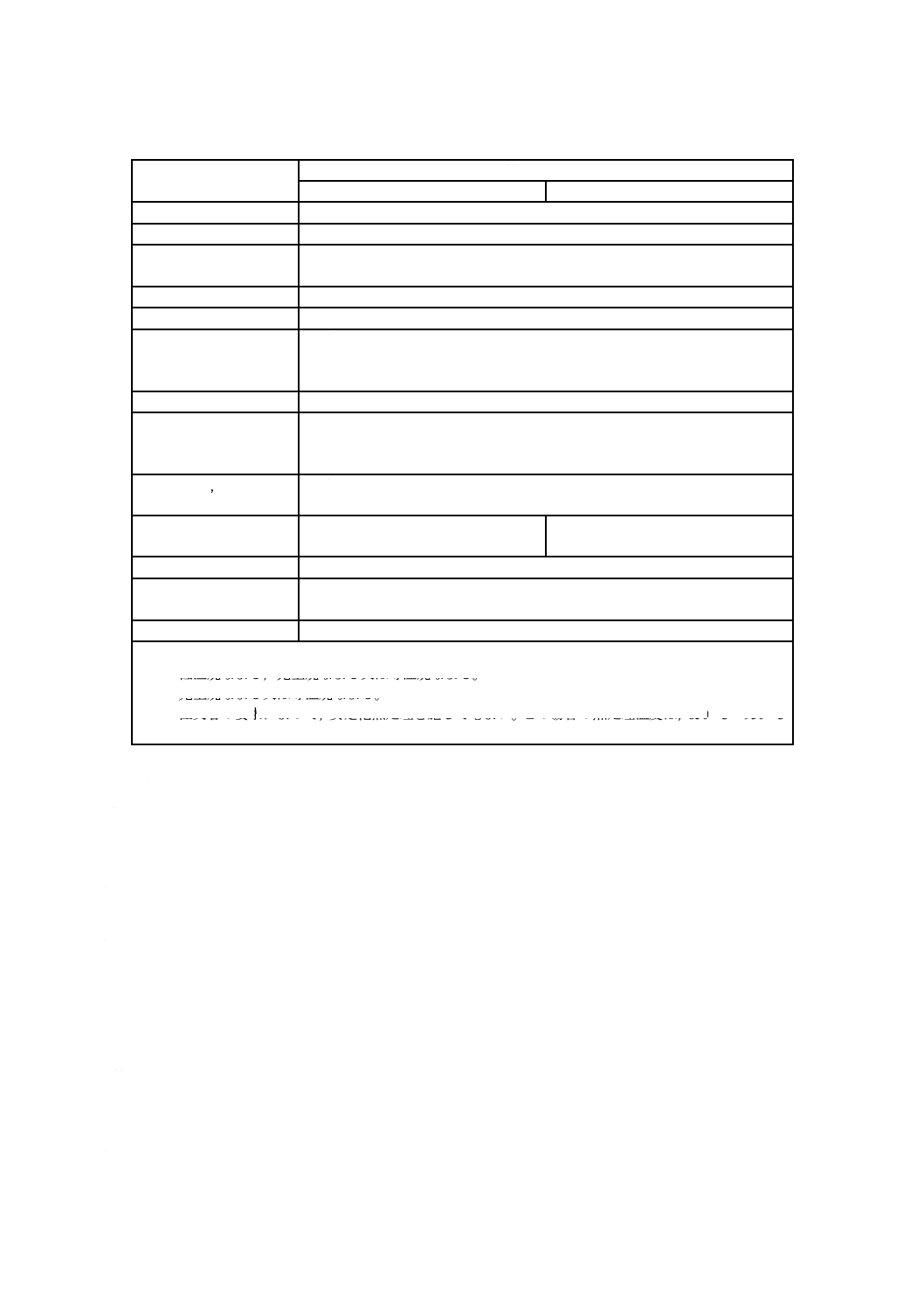

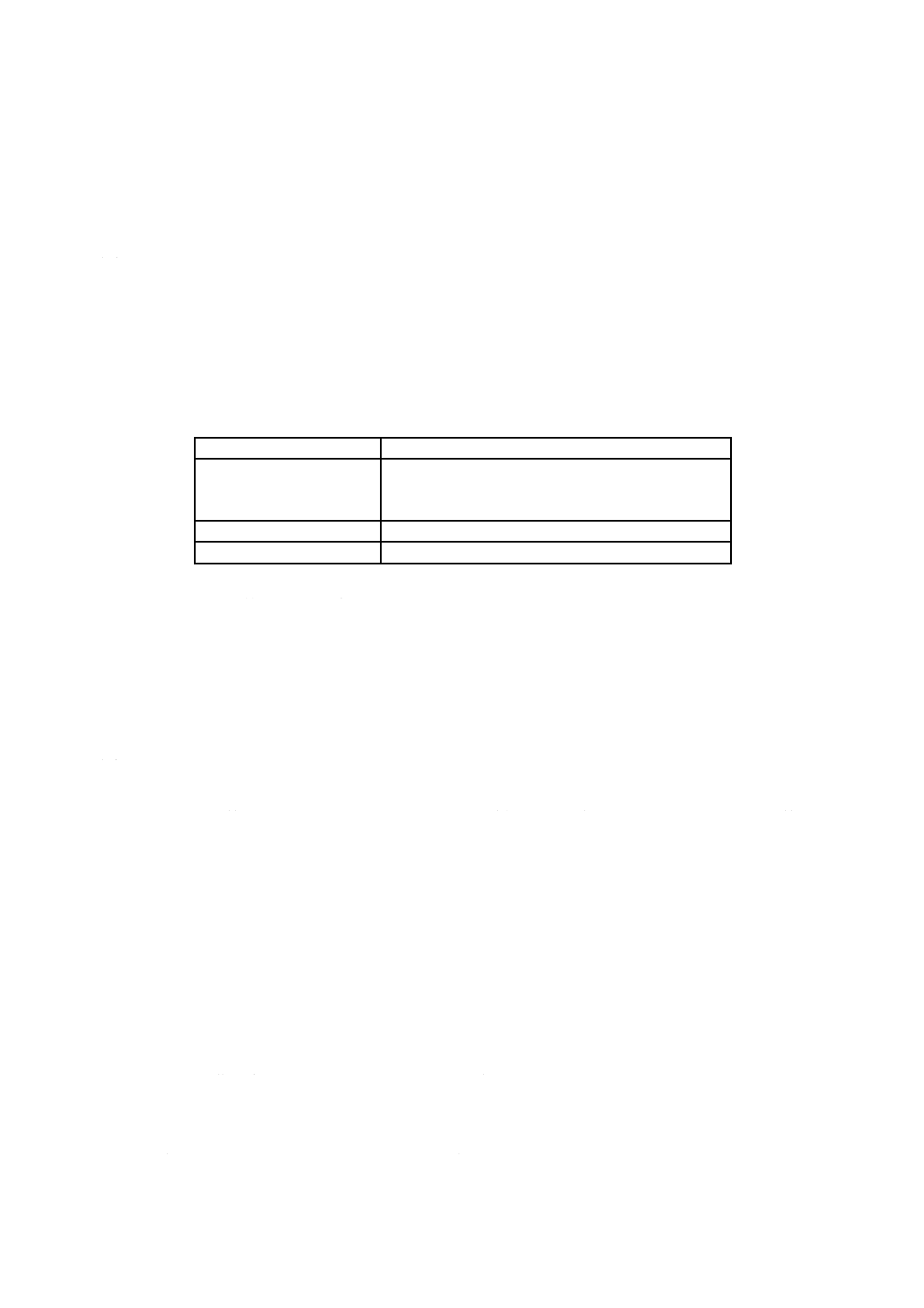

表4−管継手の熱処理

材料による種類の記号

熱処理の種類

熱間成形品

冷間成形品

PT370,PS370,

PT410,PS410,

PT480

製造のまま,焼なましa),焼ならし,

焼ならし後焼戻し又は焼入れ後焼戻

し

焼なましa),焼ならし,焼ならし後焼

戻し又は焼入れ後焼戻し

PS480

焼なましa),焼ならし,焼ならし後焼戻し又は焼入れ後焼戻し

PL380

焼ならし,焼ならし後焼戻し又は焼入れ後焼戻し

6

B 2316:2017

表4−管継手の熱処理(続き)

材料による種類の記号

熱処理の種類

熱間成形品

冷間成形品

PA12

焼なましb),焼ならし又は焼ならし後焼戻し

PA22

焼なましb) 又は焼ならし後焼戻し

PA23,PA24,

PA25,PA26

焼なましc),焼ならし後焼戻し(650 ℃以上)又は焼入れ後焼戻し

(650 ℃以上)

PL450

焼ならし,焼ならし後焼戻し又は焼入れ後焼戻し

PL690

2回焼ならし後焼戻し又は焼入れ後焼戻し

SUS304,SUS304L,

SUS316,SUS316L,

SUS317,SUS317L

固溶化熱処理(1 010 ℃以上で急冷)

SUS304H,SUS316H

固溶化熱処理(1 040 ℃以上で急冷)

SUS309S,SUS310,

SUS310S,SUS836L,

SUS890L

固溶化熱処理(1 030 ℃以上で急冷)

SUS316Ti d),

SUS321 d)

固溶化熱処理(920 ℃以上で急冷)

SUS321H,

SUS347H

固溶化熱処理

(1 050 ℃以上で急冷)

固溶化熱処理

(1 095 ℃以上で急冷)

SUS347 d)

固溶化熱処理(980 ℃以上で急冷)

SUS329J1,SUS329J3L,

SUS329J4L

固溶化熱処理(950 ℃以上で急冷)

SUS405,SUS430

焼なまし(700 ℃以上で空冷又は徐冷)

注a) 低温焼なまし又は応力除去焼なまし。

b) 低温焼なまし,完全焼なまし又は等温焼なまし。

c) 完全焼なまし又は等温焼なまし。

d) 注文者の要求によって,安定化熱処理を施してもよい。この場合の熱処理温度は,850 ℃〜930 ℃

とする。

7

性能

7.1

機械的性質

管継手の機械的性質は,次による。

a) 管継手の引張強さ,降伏点又は耐力,及び伸びは,表3に規定する材料に関するJISの規定による。

b) JIS G 4051のS25C及びS30Cを材料とする場合の機械的性質は,表3に規定する鋼管に関するJISの

規定又は受渡当事者間の協定による。

c) PL380,PL450及びPL690の管継手のシャルピー衝撃試験の試験温度及び吸収エネルギーは,表3に

規定する材料に関するJISの規定による。

7.2

オーステナイト結晶粒度

SUS321Hの管継手のオーステナイト結晶粒度は,表3に規定する鋼管に関するJISの規定による。

7.3

耐圧性能

管継手の耐圧性能は,次による。

a) 管継手は,表2に規定する対応する鋼管に関するJISで規定している水圧試験特性と同じ圧力に耐え,

漏れがあってはならない。

b) 管継手は,次の式で計算した対応する鋼管の破裂圧力で破裂してはならない。

7

B 2316:2017

D

st

P

2

=

ここに,

P: 鋼管の破裂圧力(MPa)

t: 鋼管の最小厚さ(許容差内での)(mm)

D: 鋼管の外径(mm)

s: 表2に規定する鋼管の引張強さの最小値(N/mm2)

8

形状及び寸法

管継手の形状及び寸法は,次による。

a) 管継手の形状及び寸法は,表5及び表6による。

b) 管継手の寸法許容差及び許容値は,表7による。

c) 管継手の端面は,差込み部の内径の軸線に対して実用的に直角でなければならない。

9

外観

管継手の外観は,次による。

a) 管継手は,内外面に使用上有害なきず,しわ,その他の欠点があってはならない。

b) 表面手入れを実施する場合は,グラインダ,機械加工などによって行ってもよい。

c) 手入れ後の製品厚さ(キャップのヘッド厚さを除く。)は,表5又は表6の厚さ以上でなければならな

い。

d) 手入れ後のキャップのヘッド厚さは,表6のヘッド厚さ以上でなければならない。

e) 手入れ跡は,できるだけ表面の形状に滑らかに沿わなければならない。

f)

機械加工部の表面粗さは,JIS B 0601に規定するRa25より粗くてはならない。

なお,機械加工部とは,端面及び差込み部をいう。

10

試験

10.1

機械試験

機械試験は,引張試験,及びシャルピー衝撃試験(PL380,PL450及びPL690に適用する。)とし,次に

よる。

a) 試験片 試験片は,管継手に使用する材料の同一溶鋼ごとに1個の供試材を採取し,これに管継手と

同一条件の熱処理を施した後,引張試験片1個を採取する。

なお,PL380,PL450及びPL690の管継手に使用する材料については,更にシャルピー衝撃試験片

一組(3個)を採取する。

b) 試験片の形状及び試験方法 試験片の形状及び試験方法は,表3に規定する材料に関するJISの規定

による。ただし,棒鋼の場合の引張試験片は,JIS Z 2241の10号試験片でもよい。

10.2

オーステナイト結晶粒度試験

SUS321Hのオーステナイト結晶粒度試験の試験片は,10.1の供試材に管継手と同一条件の熱処理を施し

た後,試験片1個を採取する。試験方法は,表3に規定する鋼管に関するJISの規定による。

10.3

耐圧性能試験

耐圧性能試験は,管継手に鋼管を溶接して耐圧性能試験体とし,この試験体に対して水圧によって徐々

に内圧を加え,7.3 a) に規定する対応する鋼管の水圧試験特性と同じ圧力で5秒間以上保持したとき,こ

8

B 2316:2017

れに耐え,漏れが生じたかどうかを調べる。その後,更に試験圧力を増加し,7.3 b) に規定する対応する

鋼管の破裂圧力に3分間保持したとき,破裂するかどうかを調べる。

11

検査

11.1

検査の種類及び検査項目

管継手の検査は,形式検査7) と受渡検査8) とに区分し,検査項目はそれぞれ次による。

なお,受渡検査の抜取検査方式は,受渡当事者間の協定による。

注7) 管継手の品質が,設計で示す全ての特性を満足するかどうかを判定するための検査をいう。

8) 既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合に,必要と認め

る特性が満足するものであるかどうかを判定するための検査をいう。

a) 形式検査項目

1) 分析検査

2) 機械的性質

3) オーステナイト結晶粒度検査

4) 耐圧性能検査

5) 形状及び寸法検査

6) 外観検査

b) 受渡検査項目

1) 分析検査

2) 機械的性質

3) オーステナイト結晶粒度検査

4) 形状及び寸法検査

5) 外観検査

11.2

分析検査

化学成分は,箇条5に規定する材料のJISに適合しなければならない。

なお,この検査は,材料製造業者が発行する材料検査証明書の分析値で判定してもよい。

11.3

機械的性質

機械的性質は,10.1によって試験を行い,7.1の規定に適合しなければならない。

11.4

オーステナイト結晶粒度検査

オーステナイト結晶粒度は,10.2によって試験を行い,7.2の規定に適合しなければならない。

11.5

耐圧性能検査

耐圧性能は,10.3によって試験を行い,7.3の規定に適合しなければならない。

なお,この検査は,あらかじめ製造業者が管継手の製造方法ごとに幾つかの寸法及び鋼種の代表的なも

のについて実施するものであり,その性能に影響を及ぼすような製造条件の変更があった場合などに行う。

ただし,ハーフカップリング及びボスは,フルカップリングで代表させてもよい。

11.6

形状及び寸法検査

形状及び寸法検査は,直接測定又は限界ゲージによって行い,箇条8の規定に適合しなければならない。

11.7

外観検査

外観検査は,目視又は計測によって行い,箇条9の規定に適合しなければならない。

9

B 2316:2017

11.8

再検査

機械試験で合格とならなかった場合は,JIS G 0404の9.8(再試験)によって再試験を行い,合否を決定

してもよい。

12

製品の呼び方

管継手の呼び方は,規格番号又は規格名称,形状による種類又はその記号,材料による種類の記号及び

大きさの呼び[径の呼び9)×呼び厚さ]による。

なお,径違い管継手の大きさの呼びは,次による。

a) 2個の口径をもつ場合:径の大きなものを①,小さなものを②とし,①②の順序で呼ぶ。

b) 3個の口径をもつ場合:同一又は平行な中心線上にある径の大きなものを①,小さなものを②,残り

のものを③とし,①②③の順序で呼ぶ。ただし,同一中心線上にある径の呼びが等しい場合には,一

方を省略してもよい。

c) 4個の口径をもつ場合:最大の径を①,これと同一又は平行な中心線上にあるものを②,残りの2個

のうち,径の大きなものを③,小さなものを④とし,①②③④の順序で呼ぶ。

注9) 径の呼びは,A,Bのいずれか一方を用いる。Aによる場合にはAの符号を,Bによる場合

にはBの符号を,それぞれの数字の後に付けて呼ぶ。ただし,Bの符号は省略してもよい。

13

表示

管継手には,容易に消えない方法で次の事項を表示する。

なお,表示の順序は指定しない。

a) 材料による種類の記号

b) 大きさの呼び[径の呼び10) 11)×呼び厚さ12)]

c) 製造業者名又はその略号

注10) 径の呼びをAで表示する場合は,数字の後にAの符合を明示し,径の呼びをBで表示する

場合は,Bの符号を省略してもよい。

11) 小さい管継手で,規定した表示事項の全部を表示することが困難な場合は,径の呼びの表示

を省略してもよい。

12) 呼び厚さのスケジュールは,Sch又はSで表す。

14

報告

あらかじめ注文者から要求があった場合には,製造業者は,管継手の種類,大きさの呼び,数量,化学

成分,機械的性質,その他を記載した検査文書を提出しなければならない。ただし,検査文書の種類は,

JIS G 0415の5.1(検査証明書3.1)による。

10

B 2316:2017

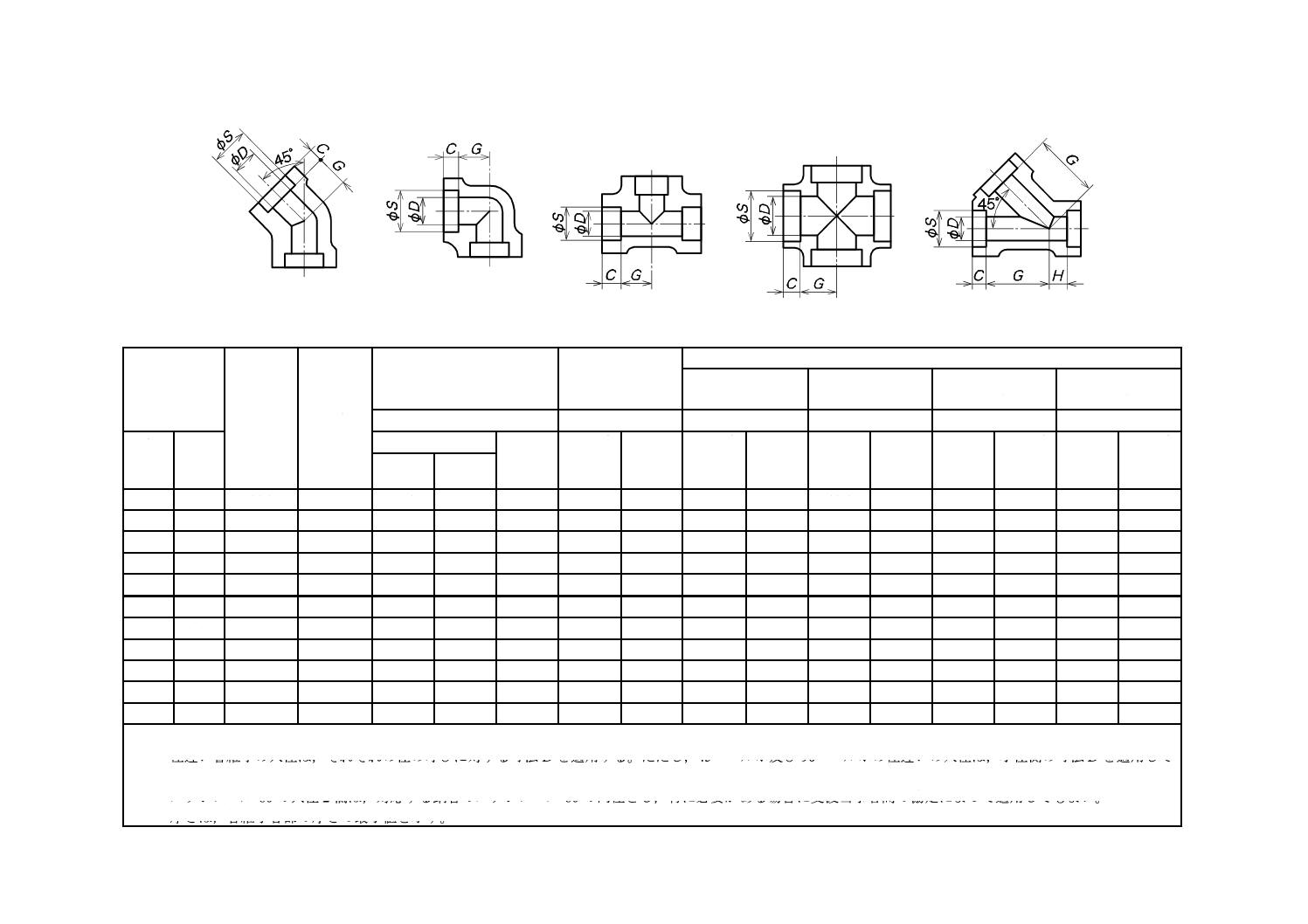

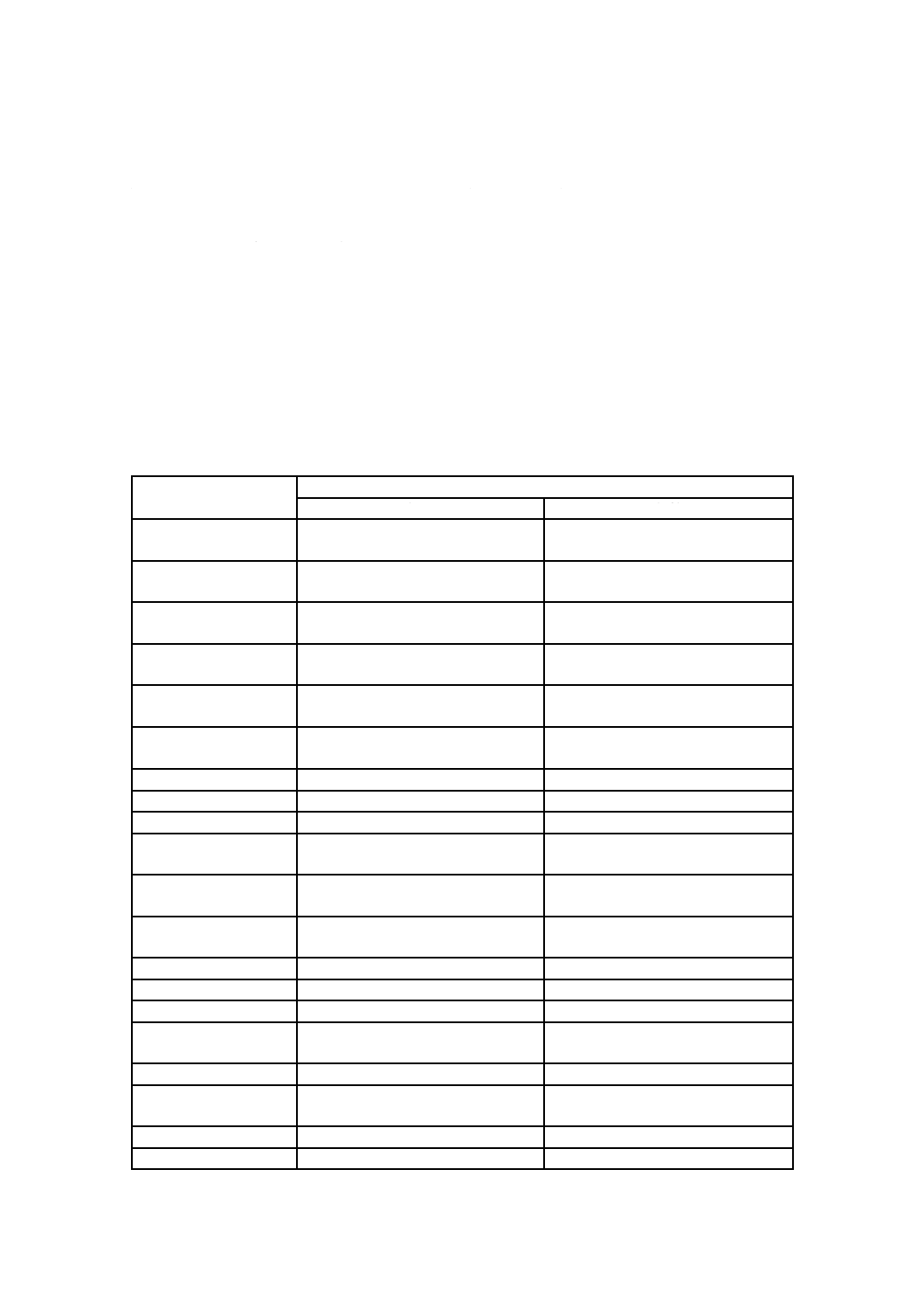

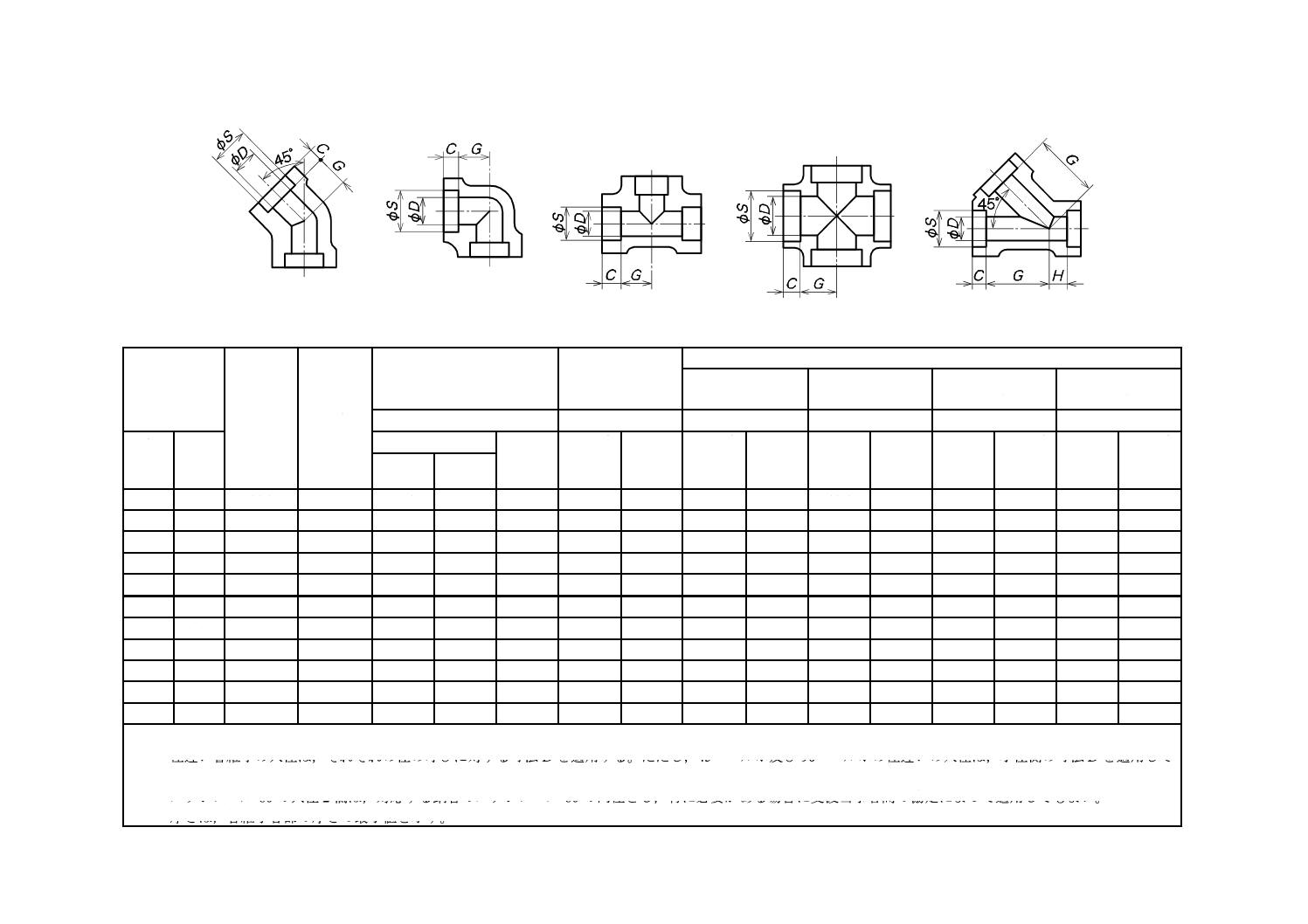

表5−45°エルボ,90°エルボ,T,クロス及び45°Yの形状及び寸法

45°エルボ

90°エルボ

T

クロス

45°Y

単位 mm

径の呼び

差込み部

の内径

S

差込み部

の深さ

(最小)

C a)

穴径

D b)

厚さd)

(最小)

中心から差込み部底面までの距離

45°エルボ

G a)

90°エルボ,T,

クロスG a)

45°Y

G a)

45°Y

H a)

呼び厚さ

呼び厚さ

呼び厚さ

呼び厚さ

呼び厚さ

呼び厚さ

A

B

スケジュール80

スケジ

ュール

160

スケジ

ュール

80

スケジ

ュール

160

スケジ

ュール

80

スケジ

ュール

160

スケジ

ュール

80

スケジ

ュール

160

スケジ

ュール

80

スケジ

ュール

160

スケジ

ュール

80

スケジ

ュール

160

1欄

2欄c)

6

1/8

11.0

9.6

7.1

5.7

−

2.7

−

7.9

−

11.1

−

−

−

−

−

8

1/4

14.3

9.6

9.4

7.8

−

3.3

−

7.9

−

11.1

−

31.8

−

7.9

−

10

3/8

17.8

9.6

12.7

10.9

−

3.5

−

7.9

−

13.5

−

36.5

−

7.9

−

15

1/2

22.2

9.6

16.1

14.3

12.3

4.1

5.2

11.1

12.7

15.9

19.1

41.3

50.8

11.1

12.7

20

3/4

27.7

12.7

21.4

19.4

16.2

4.3

6.1

12.7

14.3

19.1

22.2

50.8

60.3

12.7

14.3

25

1

34.5

12.7

27.2

25.0

21.2

5.0

7.0

14.3

17.5

22.2

27.0

60.3

71.4

14.3

17.5

32

11/4

43.2

12.7

35.5

32.9

29.9

5.4

7.0

17.5

20.6

27.0

31.8

71.4

81.0

17.5

20.6

40

11/2

49.1

12.7

41.2

38.4

34.4

5.6

7.8

20.6

25.4

31.8

38.1

81.0

98.4

20.6

25.4

50

2

61.1

15.9

52.7

49.5

43.1

6.1

9.6

25.4

28.6

38.1

41.3

98.4

120.0

25.4

28.6

65

21/2

77.1

15.9

65.9

62.3

57.3

7.7

10.4

28.6

31.8

41.3

57.2

−

−

−

−

80

3

90.0

15.9

78.1

73.9

66.9

8.4

12.2

31.8

34.9

57.2

63.5

−

−

−

−

注a) 径違い管継手の場合,寸法C,G及びHは,最も大きい径の呼びの寸法C,G及びHを適用する。

b) 径違い管継手の穴径は,それぞれの径の呼びに対する寸法Dを適用する。ただし,45°エルボ及び90°エルボの径違いの穴径は,小径側の寸法Dを適用して

もよい。

c) スケジュール80の穴径2欄は,対応する鋼管のスケジュール80の内径とし,特に必要がある場合に受渡当事者間の協定によって適用してもよい。

d) 厚さは,管継手各部の厚さの最小値を示す。

2

B

2

3

1

6

:

2

0

1

7

11

B 2316:2017

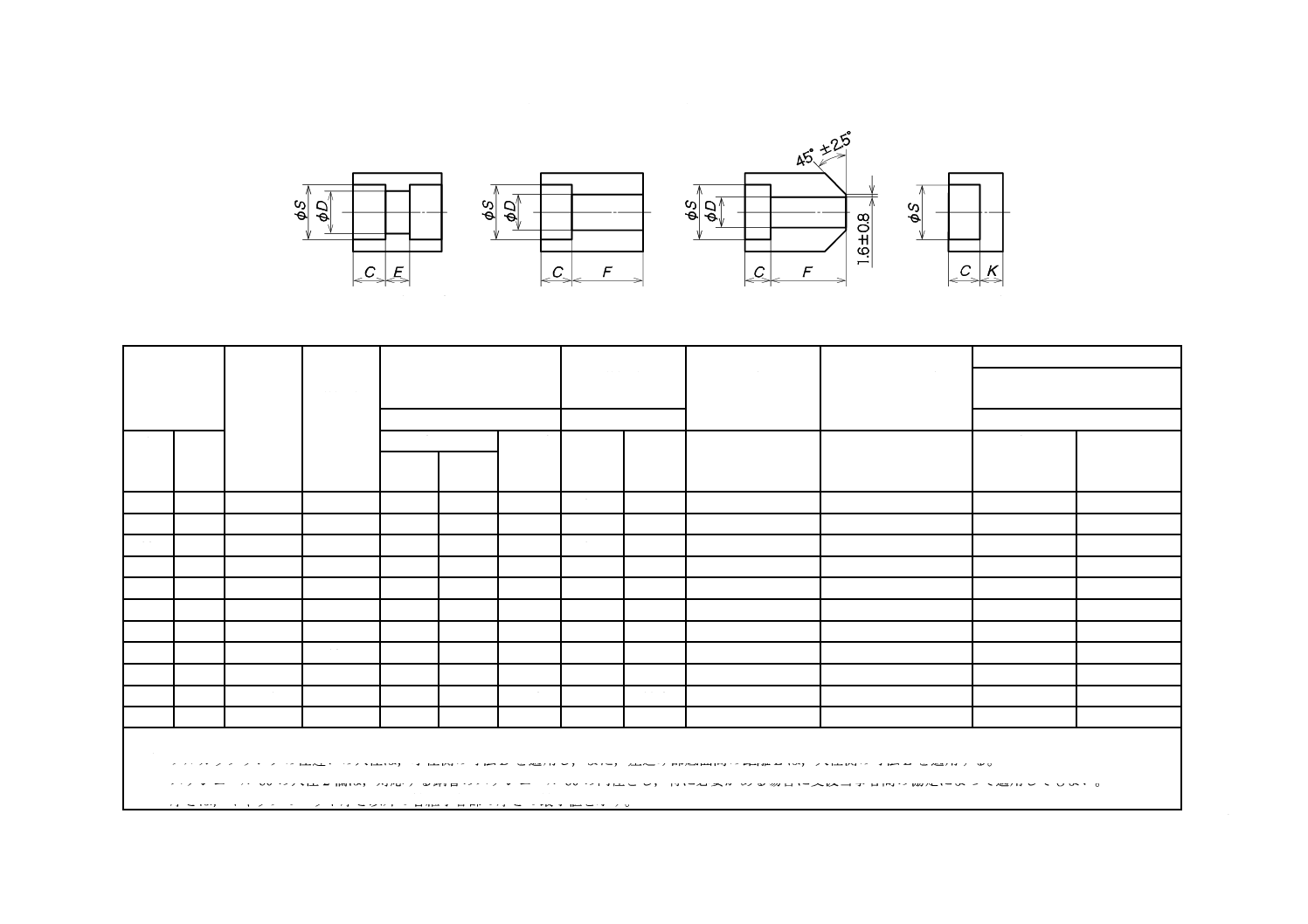

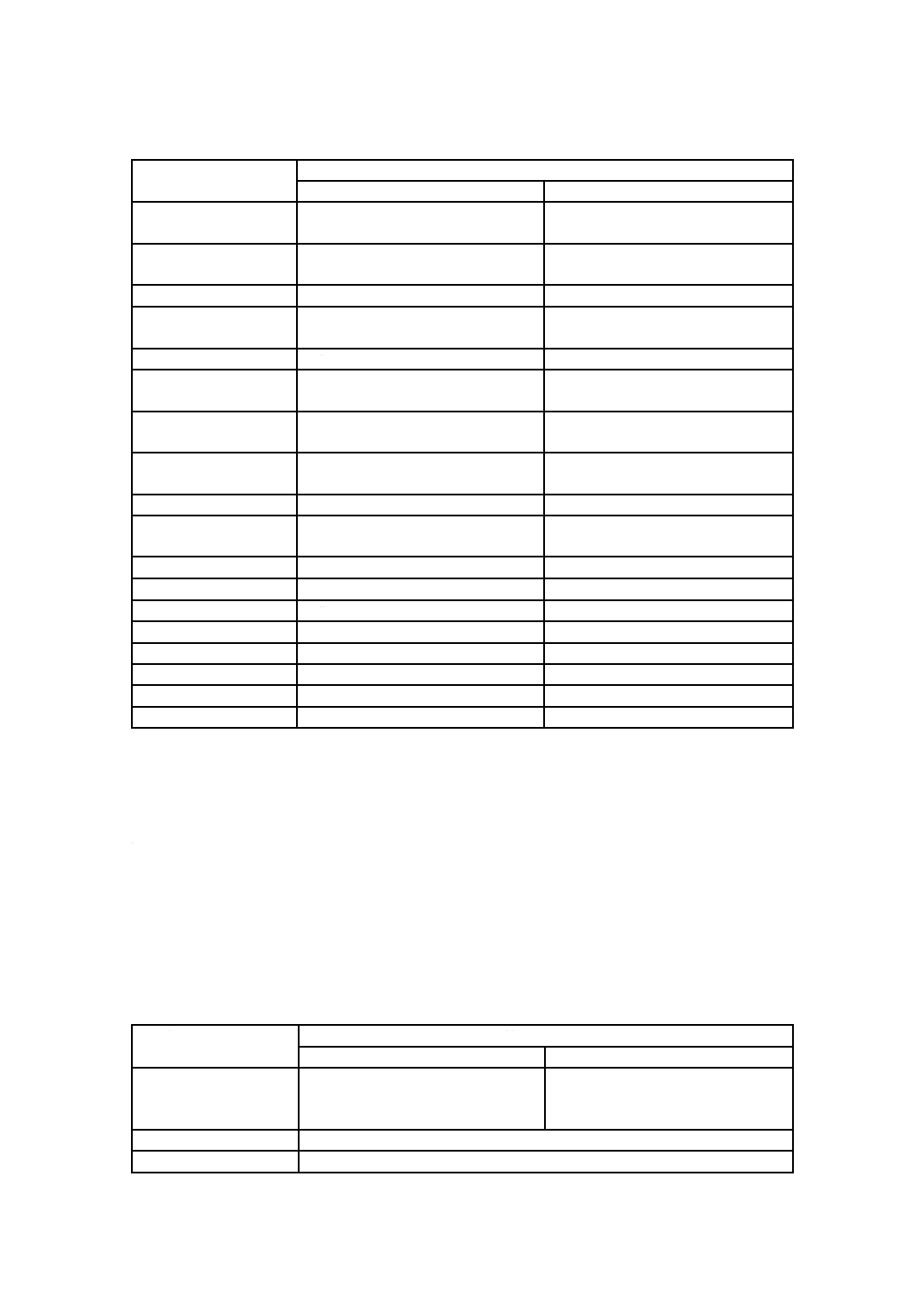

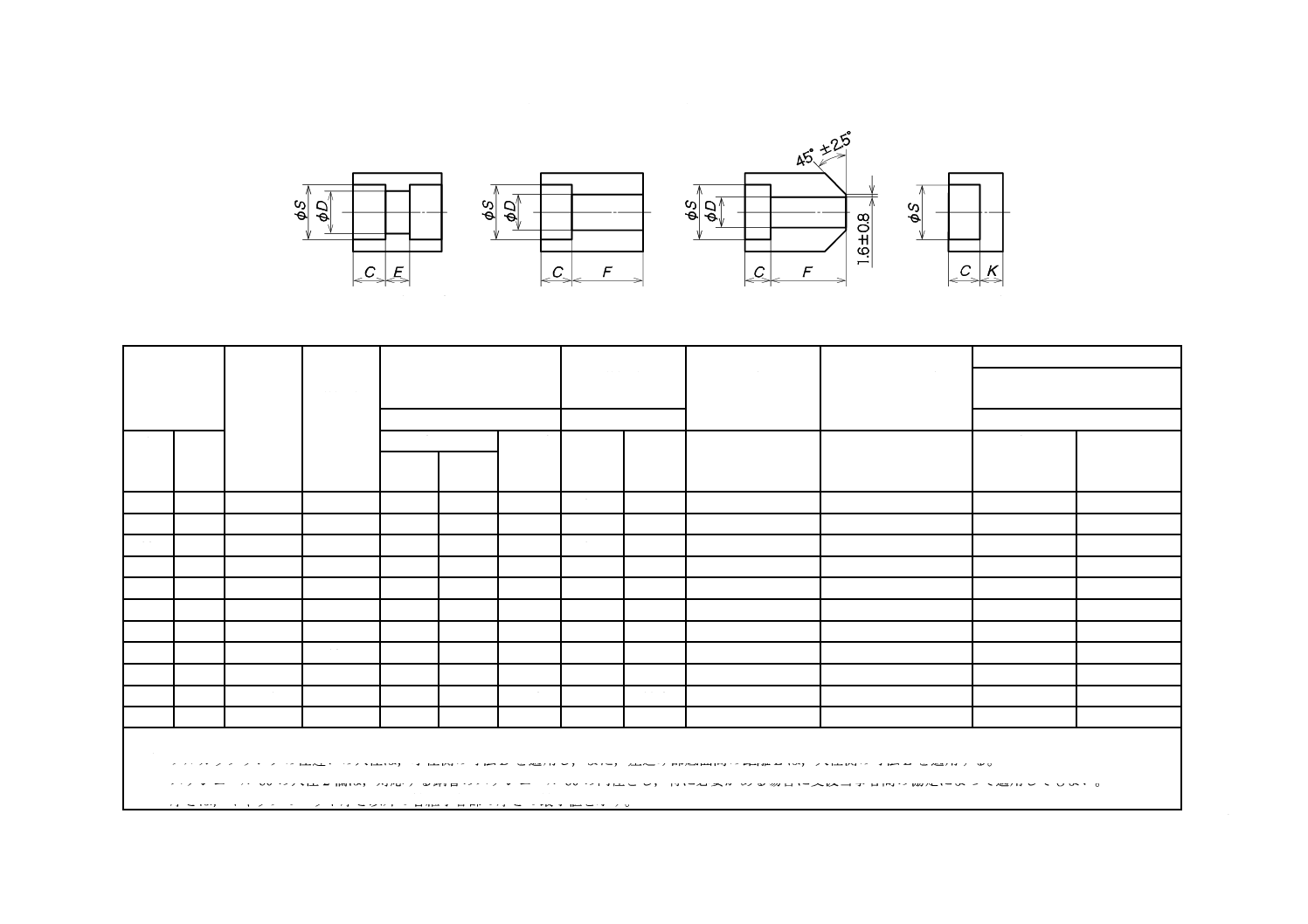

表6−フルカップリング,ハーフカップリング,ボス及びキャップの形状及び寸法

フルカップリング

ハーフカップリング

ボス

キャップ

単位 mm

径の呼び

差込み部

の内径

S

差込み部

の深さ

(最小)

C a)

穴径

D b)

厚さd)

(最小)

差込み部底面間の

距離

差込み部底面から

対面までの距離

ヘッド厚さ(最小)

キャップ

K

呼び厚さ

呼び厚さ

呼び厚さ

A

B

スケジュール80 スケジ

ュール

160

スケジ

ュール

80

スケジ

ュール

160

フルカップリング

E b)

ハーフカップリング,

ボス

F

スケジュール

80

スケジュール

160

1欄

2欄c)

6

1/8

11.0

9.6

7.1

5.7

−

2.7

−

6.4

15.9

3.5

−

8

1/4

14.3

9.6

9.4

7.8

−

3.3

−

6.4

15.9

4.5

−

10

3/8

17.8

9.6

12.7

10.9

−

3.5

−

6.4

17.5

5.0

−

15

1/2

22.2

9.6

16.1

14.3

12.3

4.1

5.2

9.5

22.2

6.1

7.2

20

3/4

27.7

12.7

21.4

19.4

16.2

4.3

6.1

9.5

23.8

7.0

8.8

25

1

34.5

12.7

27.2

25.0

21.2

5.0

7.0

12.7

28.6

8.3

10.6

32

11/4

43.2

12.7

35.5

32.9

29.9

5.4

7.0

12.7

30.2

9.6

11.8

40

11/2

49.1

12.7

41.2

38.4

34.4

5.6

7.8

12.7

31.8

10.5

13.3

50

2

61.1

15.9

52.7

49.5

43.1

6.1

9.6

19.1

41.3

12.2

16.4

65

21/2

77.1

15.9

65.9

62.3

57.3

7.7

10.4

19.1

42.9

15.3

19.2

80

3

90.0

15.9

78.1

73.9

66.9

8.4

12.2

19.1

44.5

17.3

22.5

注a) フルカップリングの径違いの場合,小径側の寸法Cは大径側の寸法Cを適用する。

b) フルカップリングの径違いの穴径は,小径側の寸法Dを適用し,また,差込み部底面間の距離Eは,大径側の寸法Eを適用する。

c) スケジュール80の穴径2欄は,対応する鋼管のスケジュール80の内径とし,特に必要がある場合に受渡当事者間の協定によって適用してもよい。

d) 厚さは,キャップのヘッド厚さ以外の管継手各部の厚さの最小値を示す。

2

B

2

3

1

6

:

2

0

1

7

12

B 2316:2017

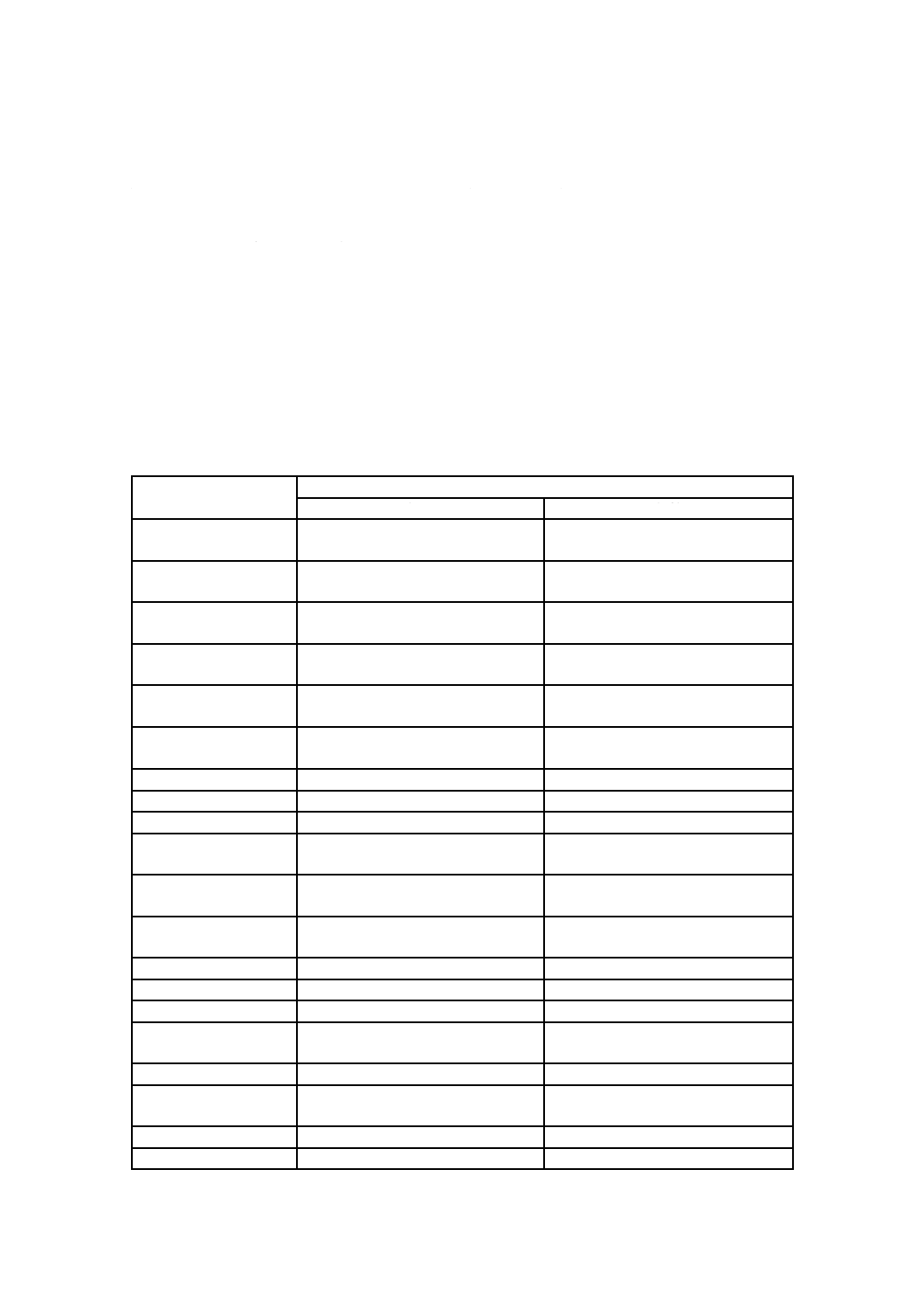

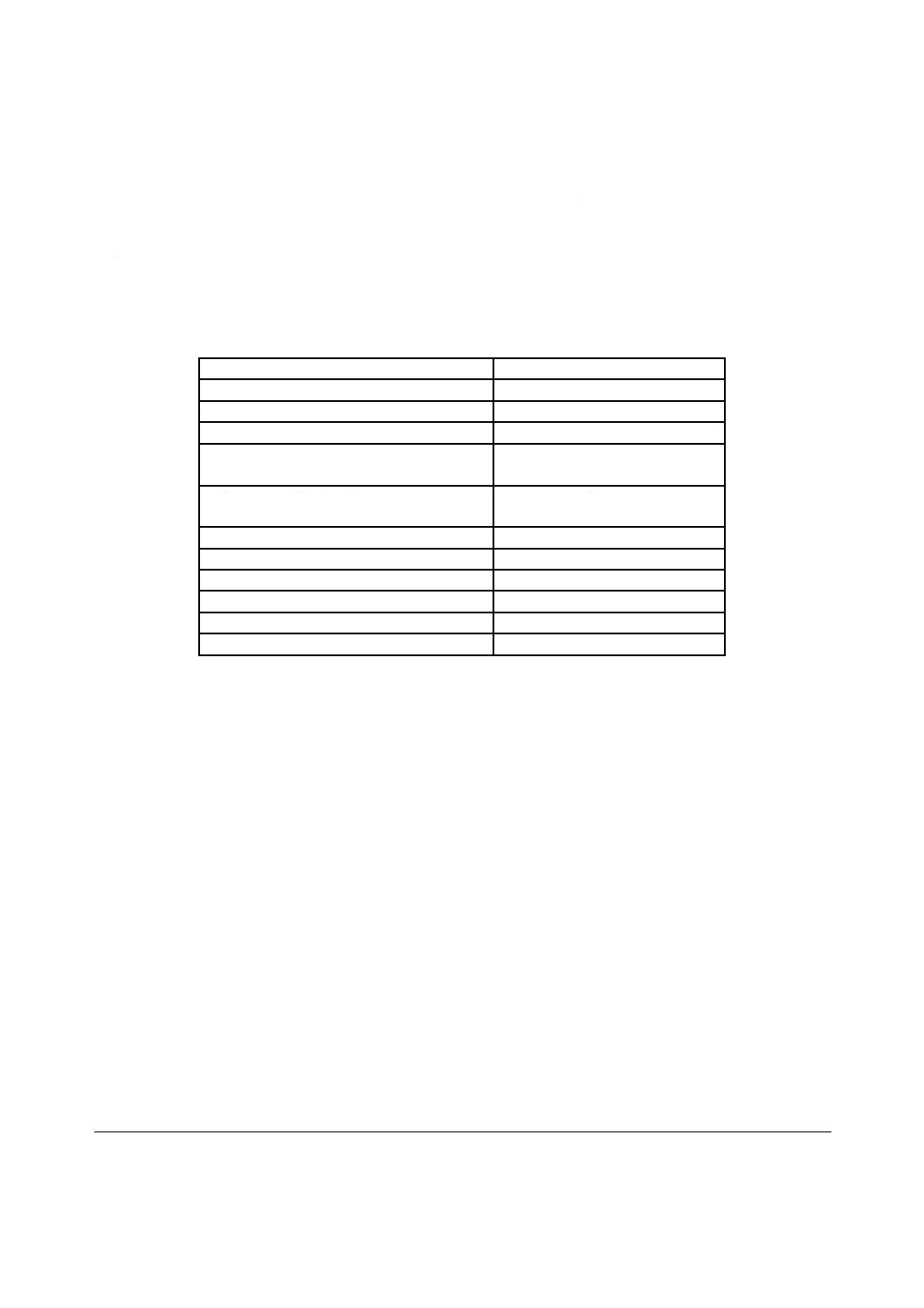

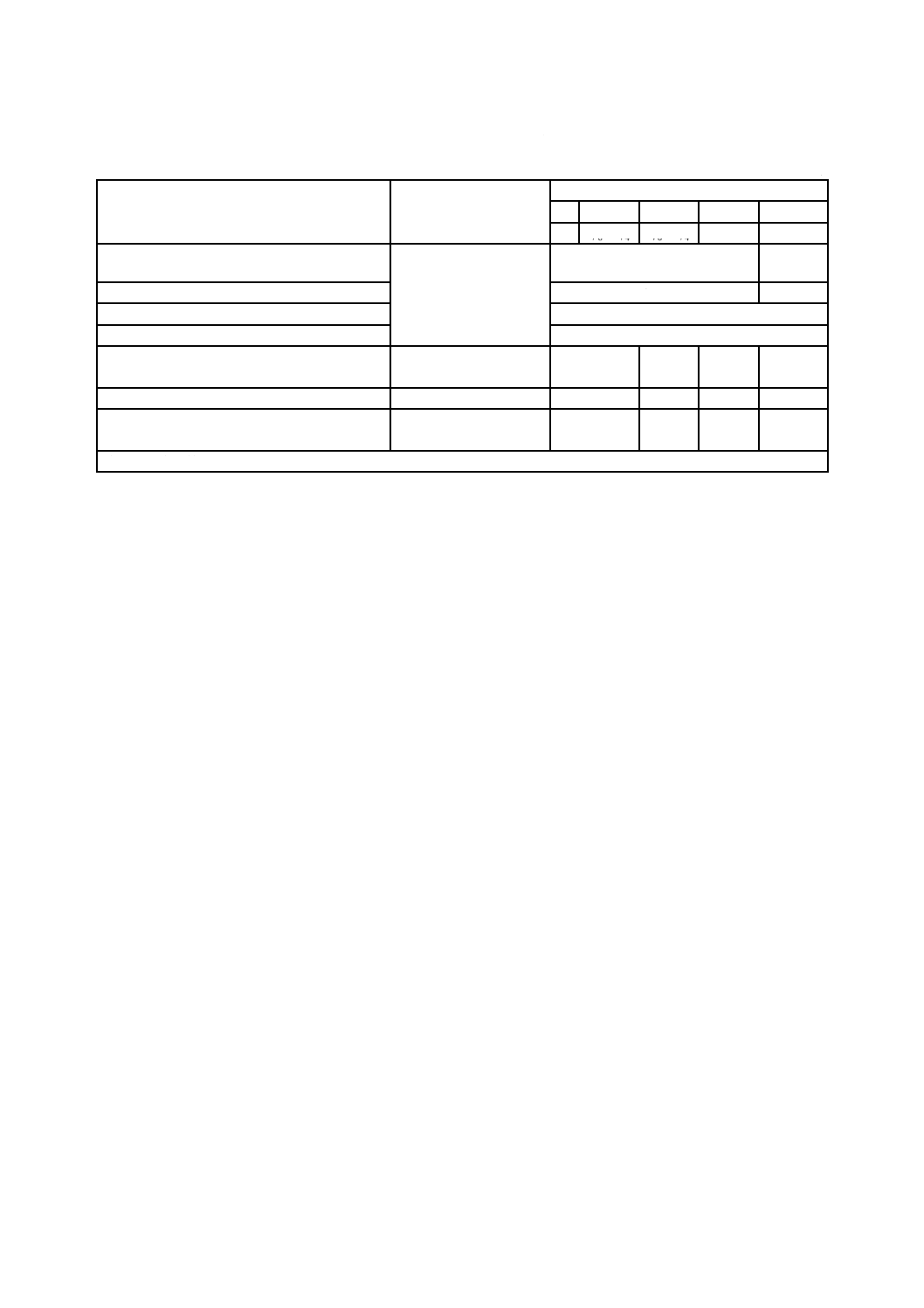

表7−管継手の寸法許容差及び許容値

単位 mm

項目

管継手の種類

径の呼び

A

6〜8

10〜20 25〜50

65〜80

B

1/8〜1/4

3/8〜3/4

1〜2

21/2〜3

差込み部の内径(S)

全ての管継手

+0.3

0

+0.4

0

穴径(D)

±0.4

±0.8

差込み部の内径と穴径との偏心

0.8以内

差込み部の穴と管継手の穴の軸線との傾き

0.3°以内

中心から差込み部底面までの距離(G,H)a) 45°エルボ,90°エル

ボ,T,クロス,45°Y

±0.8

±1.5

±2.0

±2.5

差込み部底面間の距離(E)a)

フルカップリング

±1.5

±3.0

±4.0

±5.0

差込み部底面から対面までの距離(F)

ハーフカップリング,

ボス

±0.8

±1.5

±2.0

±2.5

注a) 径違い管継手のG,H及びEの寸法許容差は,最も大きい径の呼びの許容差を適用する。

13

B 2316:2017

附属書A

(規定)

特別品質規定

A.1 一般

この附属書は,受渡当事者間の協定によって,製造業者が実施する特別品質規定について規定する。

A.2 管継手の硬さ試験

A.2.1 管継手の硬さは,表A.1による。

表A.1−管継手の硬さ

材料による種類の記号

硬さ(最大)

PS370,PS410,PS480,

PT370,PT410,PT480,

PA12,PA22

93HRBS,93HRBW,207HV,197HBW又は30HS

PA23,PA24

95HRBS,95HRBW,218HV,207HBW又は32HS

PA25,PA26

96HRBS,96HRBW,228HV,217HBW又は33HS

A.2.2 硬さ試験は,管継手の供試製品又は10.1 a) に規定する機械試験用の試験片で行う。

A.2.3 硬さ試験の方法は,受渡当事者間の協定による。

A.2.4 管継手の硬さ試験は,管継手のロットごとに1個行う。

なお,ロットは同一材料及び同一製造方法の管継手とし,ロットの製造数量は受渡当事者間の協定によ

る。

A.3 高温引張試験における降伏点又は耐力

A.3.1 高温引張試験は,供試材から試験片を採取して行う。

A.3.2 供試材は,管継手に使用する材料とし,その同一溶鋼ごとに1個の供試材を採取し,これに管継手

と同一条件の熱処理を施した後,高温引張試験片1個を採取する。

なお,試験片は,この供試材から各試験温度ごとに1個の試験片を採取する。

A.3.3 高温降伏点又は耐力の値,及び試験温度は,受渡当事者間の協定による。

A.3.4 試験片の形状及び試験方法は,JIS G 0567による。

A.4 材料の超音波探傷試験及び検査

A.4.1 管継手に使用する材料の超音波探傷試験の方法及び検査は,表3に規定する材料に関するJISの規

定による。ただし,鋼材の場合は,A.4.2及びA.4.3による。

A.4.2 管継手に使用する材料が鋼材の場合の超音波探傷試験の方法は,公称周波数は1 MHz〜5 MHzの

垂直法として,探傷感度の基準は健全部の底面からの反射波の高さが表示部の全目盛の75 %〜90 %になる

ように調整する。

A.4.3 管継手に使用する材料が鋼材の場合の超音波探傷検査は,A.4.2の条件の下で,底面からの反射波

の高さが全目盛の5 %以下となる部分がないものを合格とする。

14

B 2316:2017

A.5 PS370,PS410及びPS480のシャルピー衝撃試験

A.5.1 PS370,PS410及びPS480のシャルピー衝撃試験は,供試材から試験片を採取して行う。

A.5.2 供試材は,管継手に使用する材料とし,その同一溶鋼ごとに1個の供試材を採取し,これに管継手

と同一条件の熱処理を施した後,一組(3個)の試験片を採取する。

A.5.3 PS370,PS410及びPS480のシャルピー衝撃試験の吸収エネルギー,試験温度,試験片の形状及び

試験方法は,JIS G 3455のJA.4[シャルピー衝撃試験(Z5)]による。

A.6 ステンレス鋼の腐食試験

A.6.1 ステンレス鋼の腐食試験は,管継手に使用する材料又は管継手の供試製品から試験片を採取して行

う。

A.6.2 管継手に使用する材料から供試材を採取する場合は,管継手に使用する材料の同一溶鋼ごとに1

個の供試材を採取し,これに管継手と同一条件の熱処理を施した後,1個の試験片を採取する。

A.6.3 供試製品から供試材を採取する場合は,管継手のロットから1個の供試材を採取し,この供試材か

ら試験片を採取する。

なお,ロットは同一材料及び同一製造方法の管継手とし,ロットの製造数量は受渡当事者間の協定によ

る。

A.6.4 ステンレス鋼の腐食試験は,JIS G 3459のJA.4[腐食試験(Z6)]によって,注文者の指定する項

目について実施する。

A.6.5 ステンレス鋼の腐食試験の耐食性及び試験方法は,JIS G 3459のJA.4による。

A.7 管継手の浸透探傷試験及び検査

A.7.1 管継手の浸透探傷試験の方法及び浸透指示模様の分類は,JIS Z 2343-1による。

A.7.2 管継手の浸透探傷検査は,管継手1個ごとに行い,探傷検査の適用範囲については受渡当事者間の

協定による。

A.7.3 管継手の浸透探傷検査の判定基準は,次による。

a) 割れによる浸透指示模様は,あってはならない。

b) 線状浸透指示模様,円形状浸透指示模様,連続浸透指示模様及び分散浸透指示模様については,受渡

当事者間の協定による。

A.8 製品分析

A.8.1 製品分析の方法及び分析値は,表3に規定する材料に関するJISの規定による。

A.8.2 供試材は,管継手に使用する材料又は管継手の供試製品から採取することとし,供試材から採取す

る製品分析用試料の数は同一溶鋼ごとに1個とする。

15

B 2316:2017

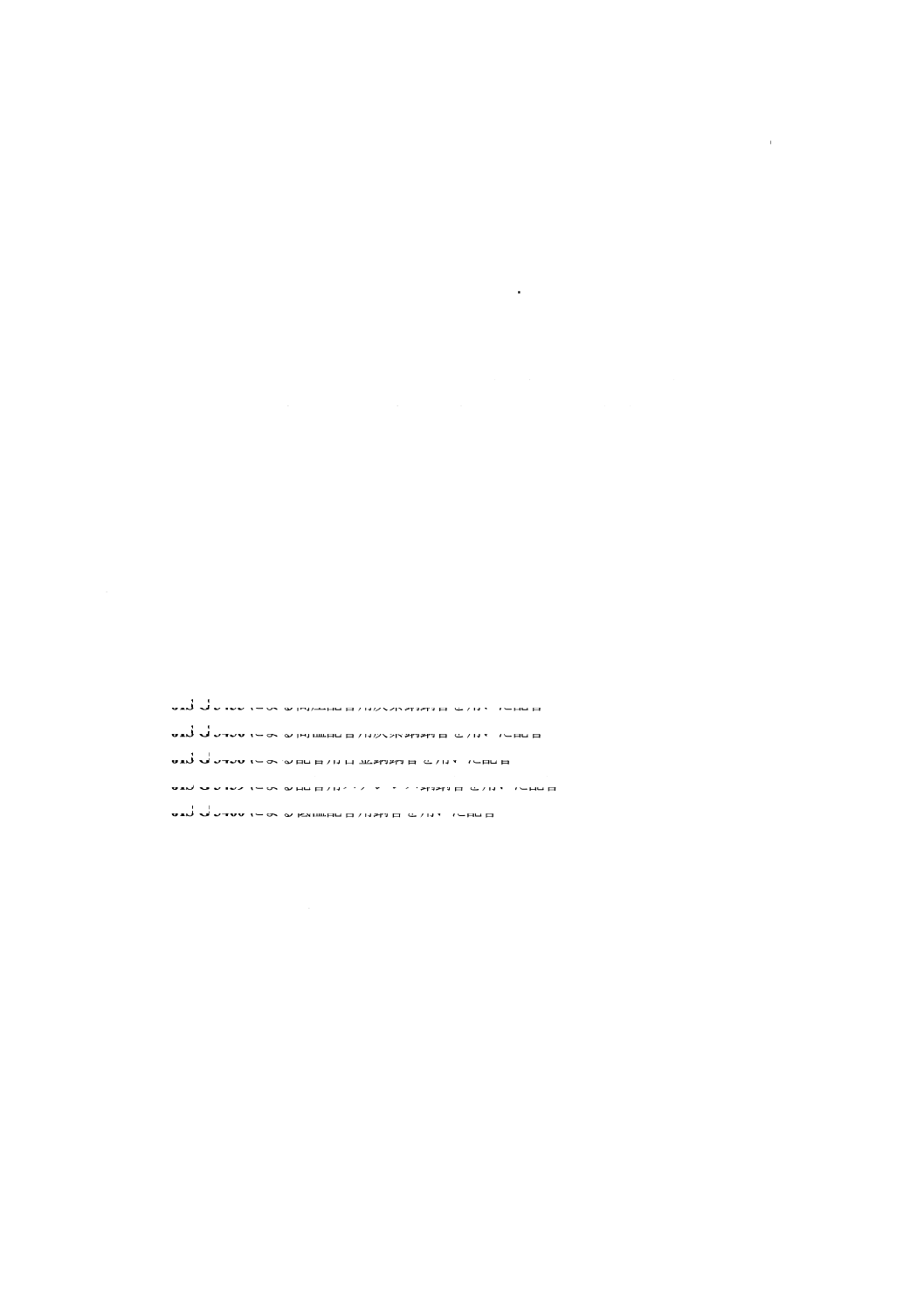

附属書B

(参考)

JISの材料に対応するASTM規格の材料

B.1

JISの材料に対応するASTM規格の材料における種類の記号の対比表

JISの材料に対応するASTM規格の材料における種類の記号の対比は,表B.1による。

表B.1−表3に規定する材料に対応するASTM規格の材料

JISの材料

ASTM規格の材料

JIS G 3202のSFVC2A

A105/A105M

JIS G 3205のSFL2

A350/A350M Gr. LF2 Class1

JIS G 3203のSFVAF1

A182/A182M Gr. F1

JIS G 3203のSFVAF12

A182/A182M Gr. F12 Class1,

A182/A182M Gr. F12 Class2

JIS G 3203のSFVAF11A

A182/A182M Gr. F11 Class1,

A182/A182M Gr. F11 Class2

JIS G 3203のSFVAF11B

A182/A182M Gr. F11 Class3

JIS G 3203のSFVAF22A

A182/A182M Gr. F22 Class1

JIS G 3203のSFVAF22B

A182/A182M Gr. F22 Class3

JIS G 3203のSFVAF5A及びSFVAF5B

A182/A182M Gr. F5

JIS G 3203のSFVAF9

A182/A182M Gr. F9

JIS G 3205のSFL3

A350/A350M Gr. LF3 Class1

参考文献 JIS B 8265 圧力容器の構造−一般事項