B 2309:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

5 材料······························································································································· 2

6 化学成分 ························································································································· 3

7 機械的性質 ······················································································································ 3

8 耐圧性能 ························································································································· 3

9 浸出性能 ························································································································· 3

10 形状及び寸法 ················································································································· 3

11 表面仕上げ ··················································································································· 12

12 外観 ···························································································································· 12

13 溶接部 ························································································································· 12

14 試験 ···························································································································· 12

15 検査 ···························································································································· 13

16 製品の呼び方 ················································································································ 13

17 表示 ···························································································································· 13

18 報告 ···························································································································· 14

附属書A(規定)特殊な形状の管継手 ····················································································· 15

附属書B(規定)ベベルエンドの形状及び寸法 ·········································································· 20

附属書C(参考)遊合形フランジの形状及び寸法 ······································································ 21

B 2309:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,ステンレス協会 (JSSA) 及び財団法人日本規

格協会 (JSA) から団体規格 (SAS354 : 2005) を基に作成した工業標準原案を具して日本工業規格を制定す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2309:2009

一般配管用ステンレス鋼製突合せ溶接式管継手

Butt-welding pipe fittings for light gauge stainless steel tubes for ordinary use

1

適用範囲

この規格は,JIS G 3448の一般配管用ステンレス鋼管の配管に突合せ溶接によって取り付けるステンレ

ス鋼製の管継手について規定する。

なお,特殊な形状の管継手については,附属書Aに,ベベルエンドの形状及び寸法については,附属書

Bに規定する。また,遊合形フランジの形状及び寸法については,附属書Cに参考として記載する。

注記 温度,圧力などの配管設計条件によって管継手の溶接継手効率を配慮する必要がある。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0151 鉄鋼製管継手用語

JIS B 0601 製品の幾何特性仕様 (GPS) −表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 3448 一般配管用ステンレス鋼管

JIS G 3459 配管用ステンレス鋼管

JIS G 4303 ステンレス鋼棒

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS S 3200-1 水道用器具−耐圧性能試験方法

JIS S 3200-7 水道用器具−浸出性能試験方法

JIS Z 2201 金属材料引張試験片

JIS Z 2241 金属材料引張試験方法

JIS Z 3040 溶接施工方法の確認試験方法

JIS Z 3106 ステンレス鋼溶接継手の放射線透過試験方法

JIS Z 3121 突合せ溶接継手の引張試験方法

JIS Z 3821 ステンレス鋼溶接技術検定における試験方法及び判定基準

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0151による。

2

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

種類

管継手の種類は,形状及び材料によって,次のように区分する。

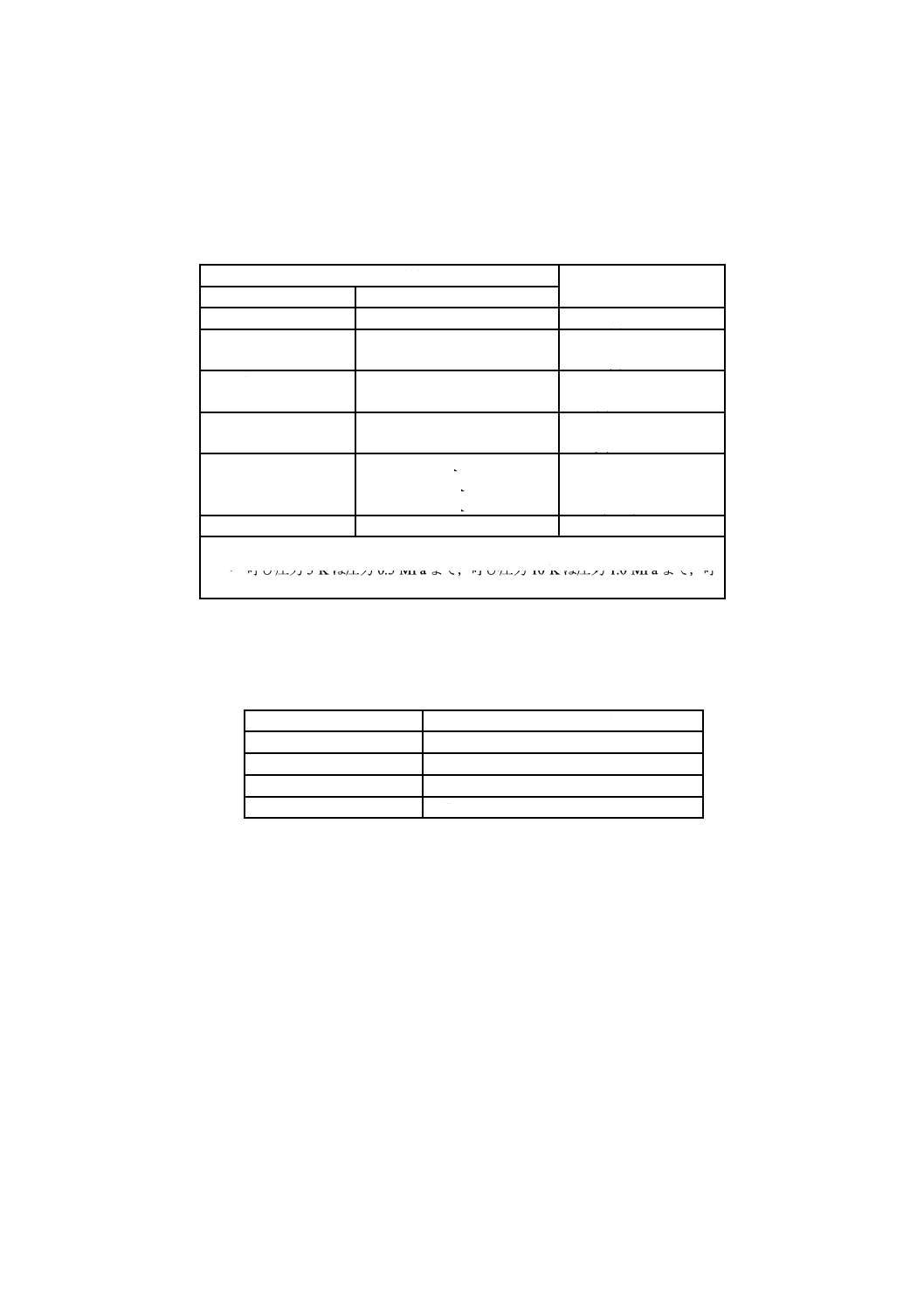

a) 形状による種類及びその記号は,表1による。

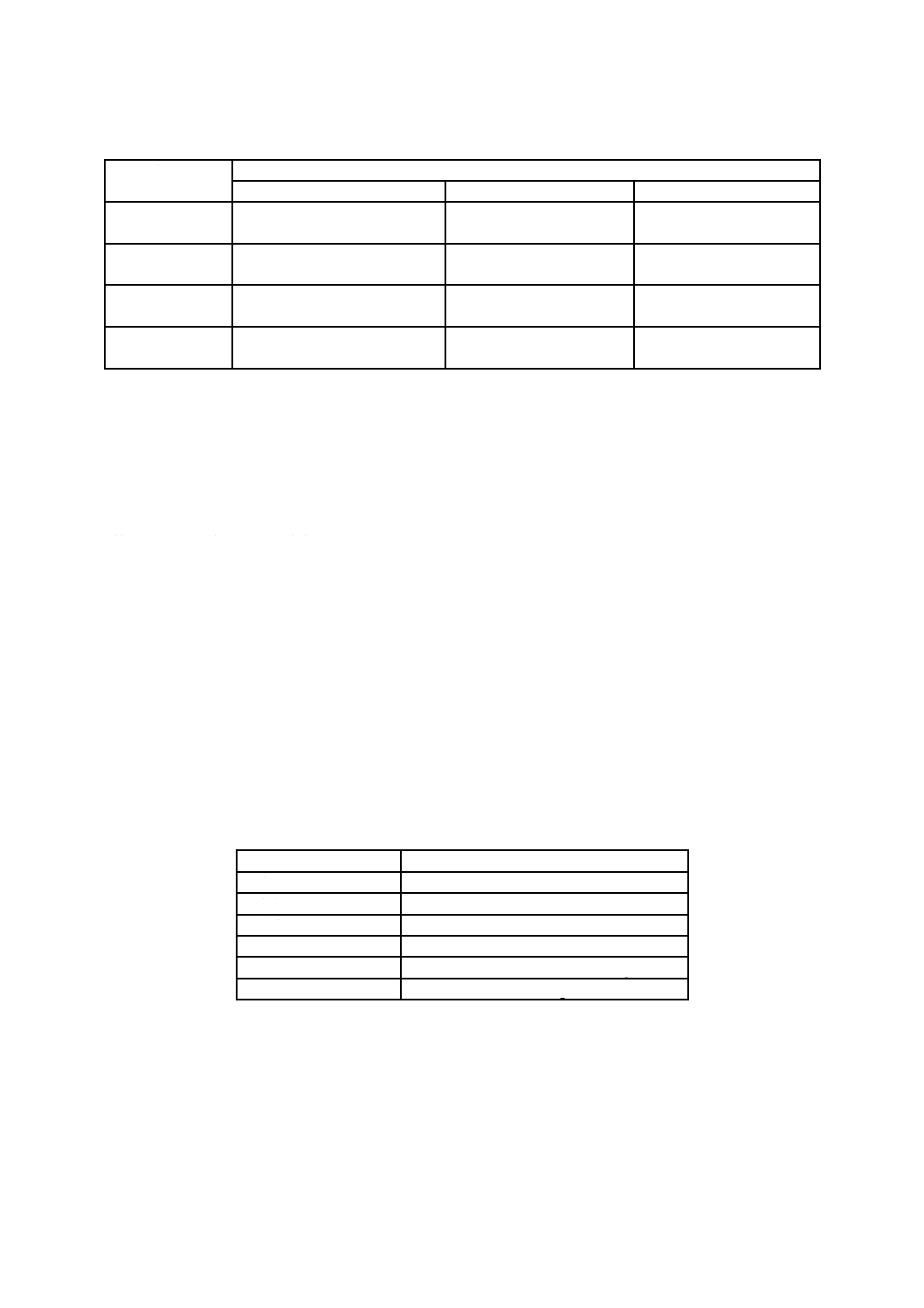

表1−形状による種類及びその記号

形状による種類

記号a)

大分類

小分類

45°エルボ

ロング

45E (L)

90°エルボ

ロング

ショート

90E (L)

90E (S)

レジューサ

同しん(芯)

偏しん(芯)

R (C)

R (E)

T

同径

径違い

T (S)

T (R)

スタブエンド

呼び圧力5 K b)

呼び圧力10 K b)

呼び圧力20 K b)

SE (5 K)

SE (10 K)

SE (20 K)

キャップ

−

C

注a) 記号欄の丸括弧は,省略してもよい。

b) 呼び圧力5 Kは圧力0.5 MPaまで,呼び圧力10 Kは圧力1.0 MPaまで,呼

び圧力20 Kは圧力2.0 MPaまでの用途に用いる。

b) 材料による種類の記号は,表2による。これらに対応する鋼管を参考として表2に示す。

表2−材料による種類の記号及び対応する鋼管

材料による種類の記号

対応する鋼管(参考)

SUS304WD

JIS G 3448のSUS304TPD

SUS315J1WD

JIS G 3448のSUS315J1TPD

SUS315J2WD

JIS G 3448のSUS315J2TPD

SUS316WD

JIS G 3448のSUS316TPD

c) 管継手は,表3の材料から塑性加工,機械加工又は長手継目を溶接によって製造し,1 010 ℃以上の

固溶化熱処理を施す。

5

材料

管継手の材料は,表3に示す材料又はこれらに相当する材料とする。

相当する材料とは,材料の形態によって,次のとおりとする。

a) 化学成分は,溶鋼分析によって表3に規定した材料に適合しなければならない。

b) 機械的性質は,表3に規定した材料に適合しなければならない。

c) 溶接鋼管の場合は,表3に規定した鋼管に関する日本工業規格の規定による空気圧試験,水圧試験又

は非破壊検査に適合しなければならない。

3

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

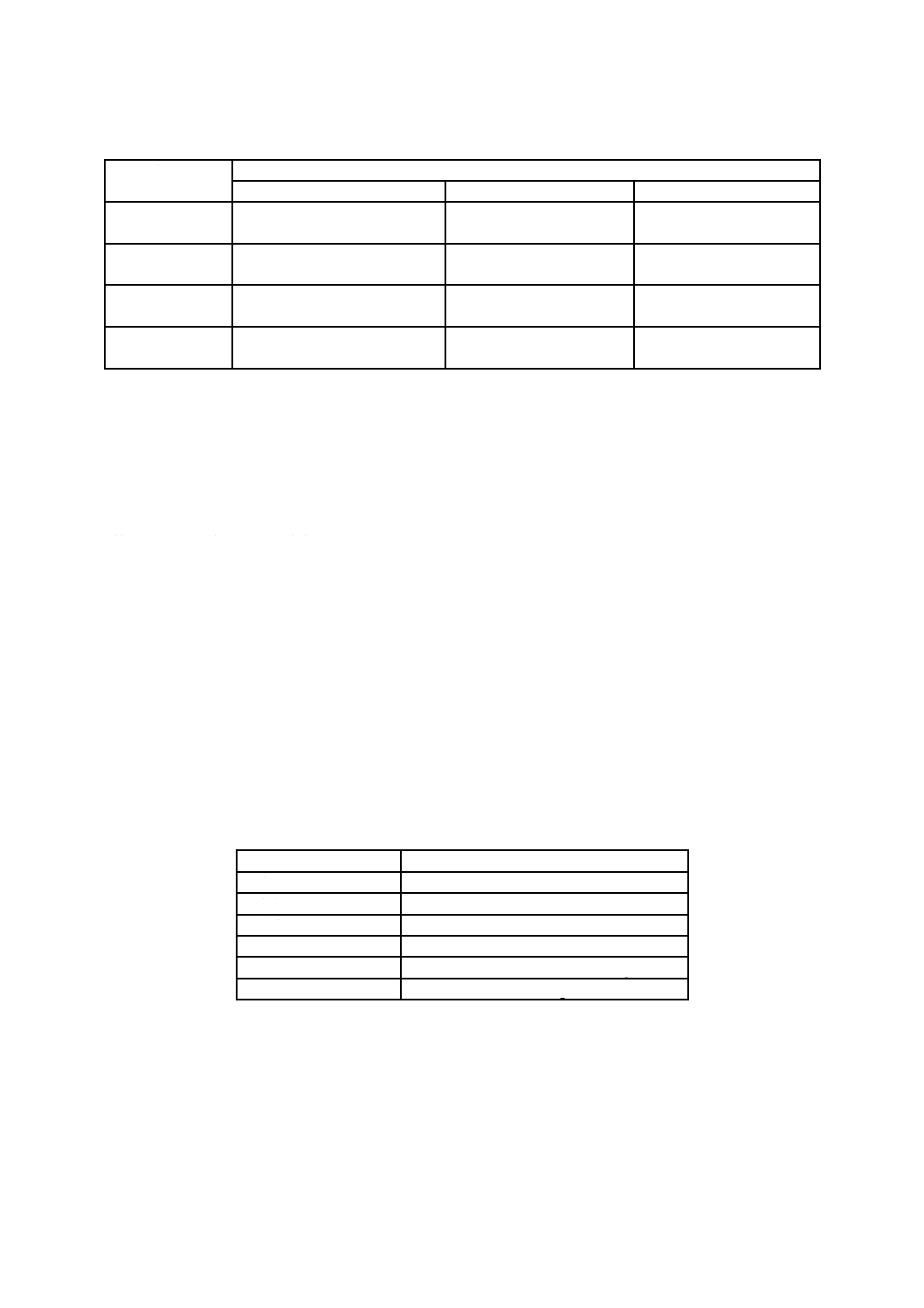

表3−管継手の材料

材料による

種類の記号

材料

鋼管

鋼板又は鋼帯

鋼棒

SUS304WD

JIS G 3448のSUS304TPD

JIS G 3459のSUS304TP

JIS G 4304のSUS304

JIS G 4305のSUS304

JIS G 4303のSUS304

SUS315J1WD

JIS G 3448のSUS315J1TPD

JIS G 3459のSUS315J1TP

JIS G 4304のSUS315J1

JIS G 4305のSUS315J1

−

SUS315J2WD

JIS G 3448のSUS315J2TPD

JIS G 3459のSUS315J2TP

JIS G 4304のSUS315J2

JIS G 4305のSUS315J2

−

SUS316WD

JIS G 3448のSUS316TPD

JIS G 3459のSUS316TP

JIS G 4304のSUS316

JIS G 4305のSUS316

JIS G 4303のSUS316

6

化学成分

管継手の材料の化学成分は,箇条14によって試験したとき表3に規定した材料に関する日本工業規格の

規定による。

7

機械的性質

管継手の機械的性質は,箇条14によって試験したとき,次による。

a) 管継手の引張強さ及び伸びは,表3に規定した材料に関する日本工業規格の規定による。

b) 管継手の溶接部の引張強さは,表2に規定した鋼管に関する日本工業規格の規定による。

8

耐圧性能

管継手は,箇条14に規定する試験水圧に耐え,漏れがあってはならない。

9

浸出性能

管継手の浸出性能は,箇条14によって試験したとき,表4による。

注記 水道法では,給水装置として使用する管継手に浸出性能試験を規定している。

表4−浸出性能

項目

規定値

味

異常でない

臭気

異常でない

色度

5度以下

濁度

2度以下

六価クロム化合物

六価クロムの量に関して 0.05 mg/L 以下

鉄及びその化合物

鉄の量に関して 0.3 mg/L 以下

10 形状及び寸法

管継手の形状及び寸法は,箇条14によって試験したとき,次による。

a) 管継手の外径及び厚さは,表5による。

b) 管継手の形状及び寸法は,表6〜表10による。

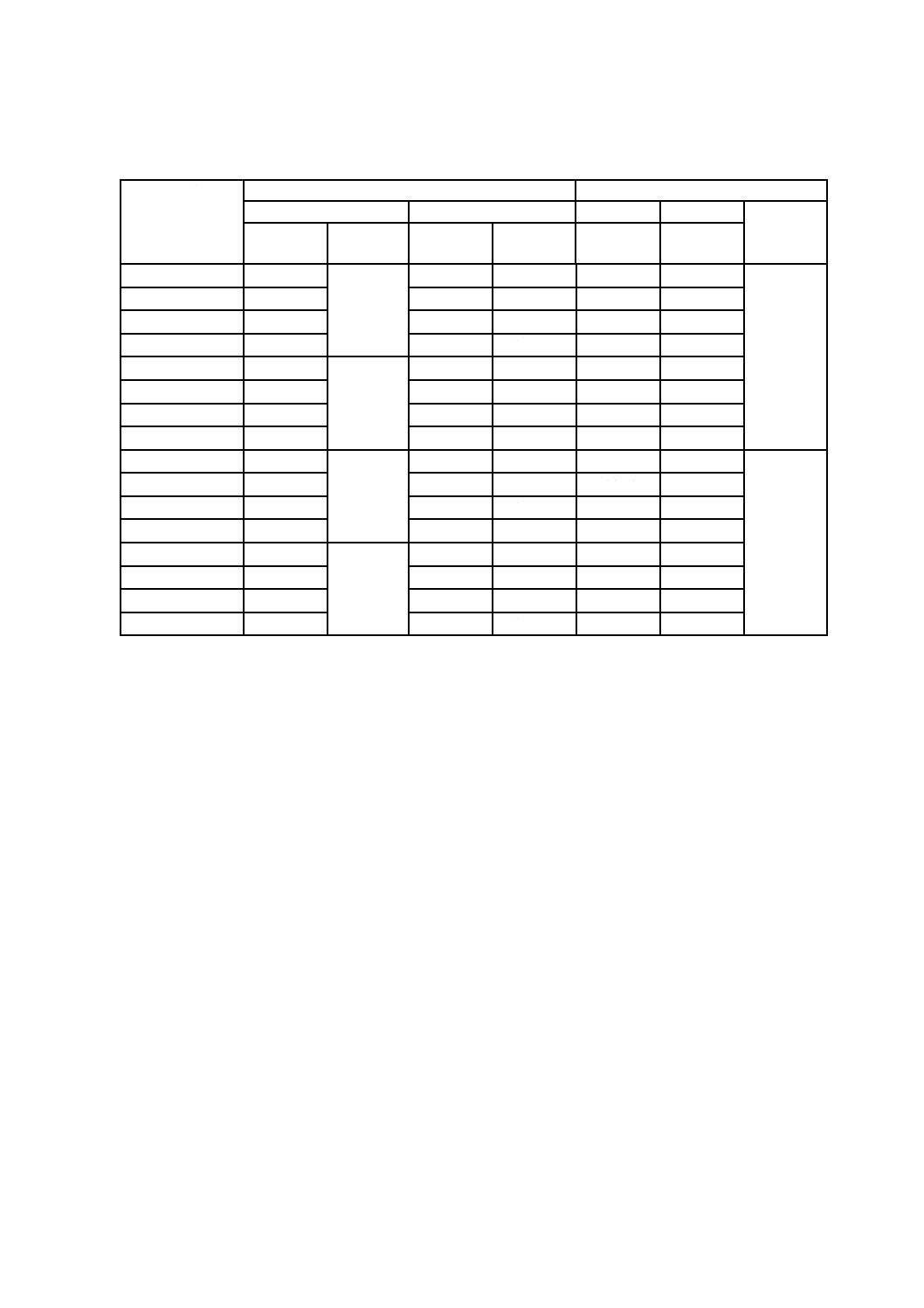

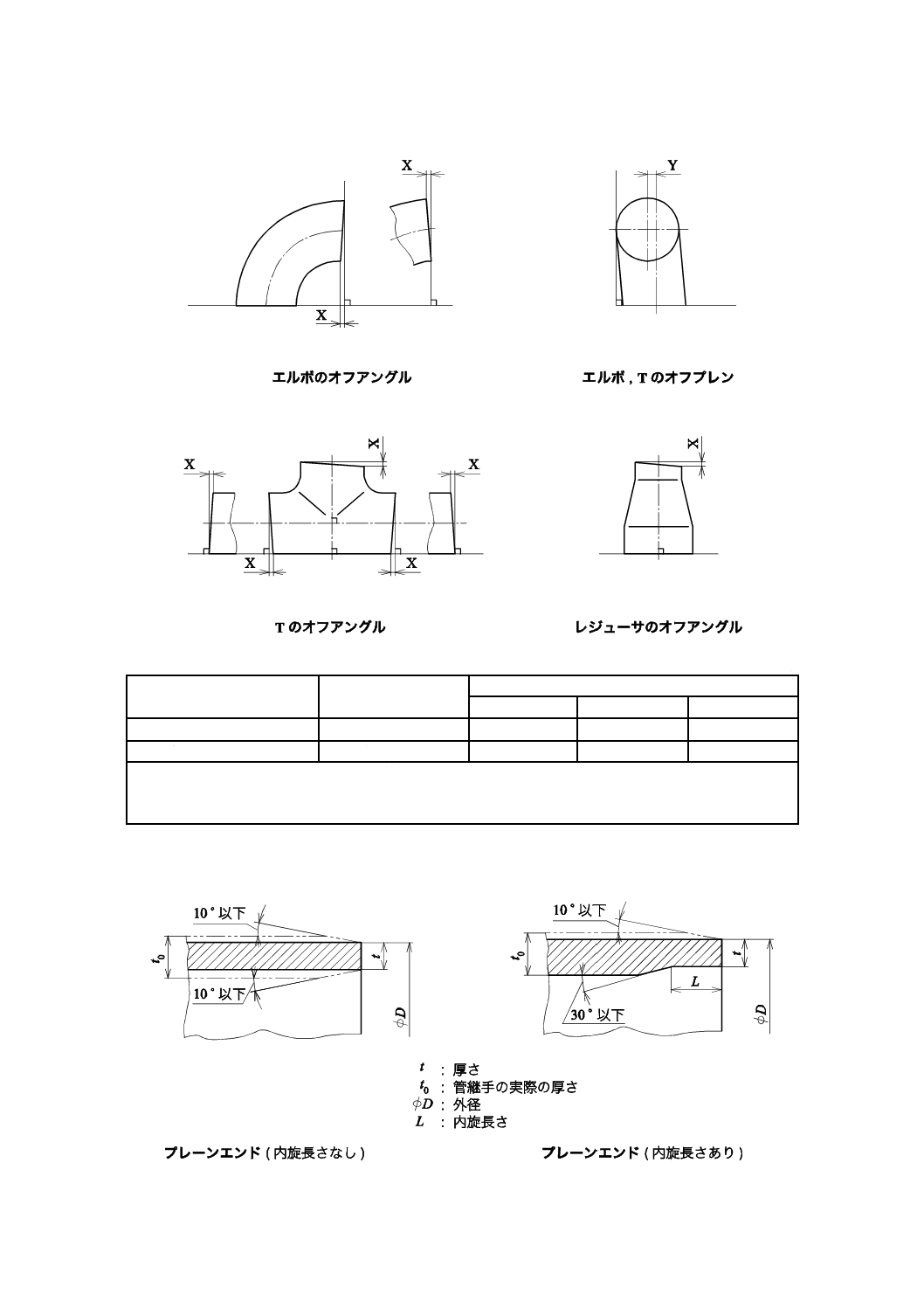

c) 管継手のオフアングル及びオフプレンの許容値は,表11による。

4

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−すべての管継手の外径及び厚さ

単位 mm

呼び方Su

外径φD

厚さt

基準寸法

端部の

許容差

基準寸法

端部の

許容差

端部以外

の許容差

20

22.22

±0.30

1.0

+0.3

−0.12

+規定しない

−0.2

25

28.58

1.0

30

34.0

±0.34

1.2

+0.36

−0.12

+規定しない

−0.24

40

42.7

±0.43

1.2

50

48.6

±0.49

1.2

60

60.5

±0.60

1.5

+0.45

−0.15

+規定しない

−0.3

75

76.3

±0.76

1.5

80

89.1

±0.89

2.0

+0.5

−0.3

+規定しない

−0.4

100

114.3

±1.14

2.0

125

139.8

±1.40

2.0

150

165.2

±1.65

3.0

+0.5

−0.4

+規定しない

−0.45

200

216.3

±2.16

3.0

250

267.4

±2.67

3.0

300

318.5

±3.18

3.0

5

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

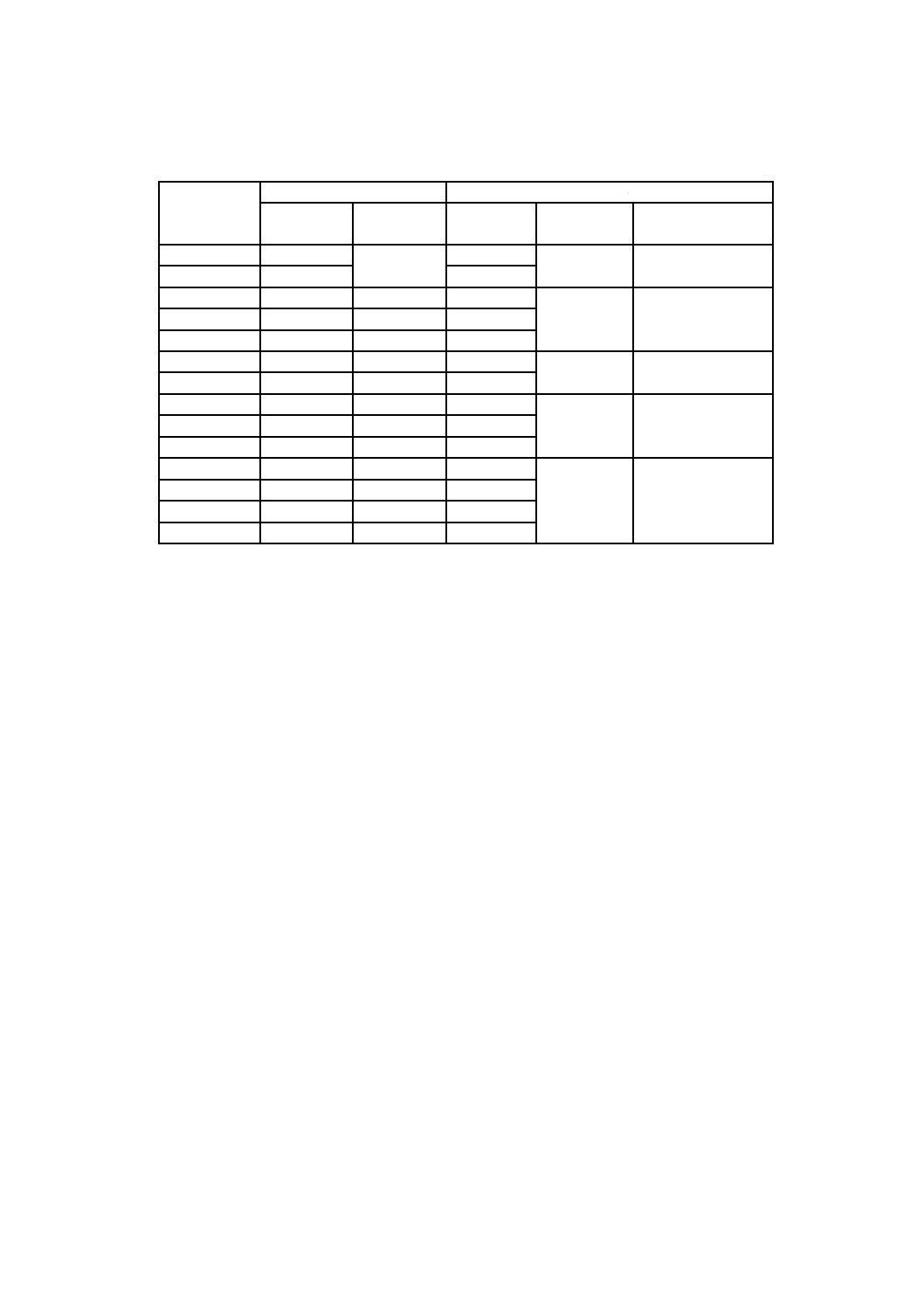

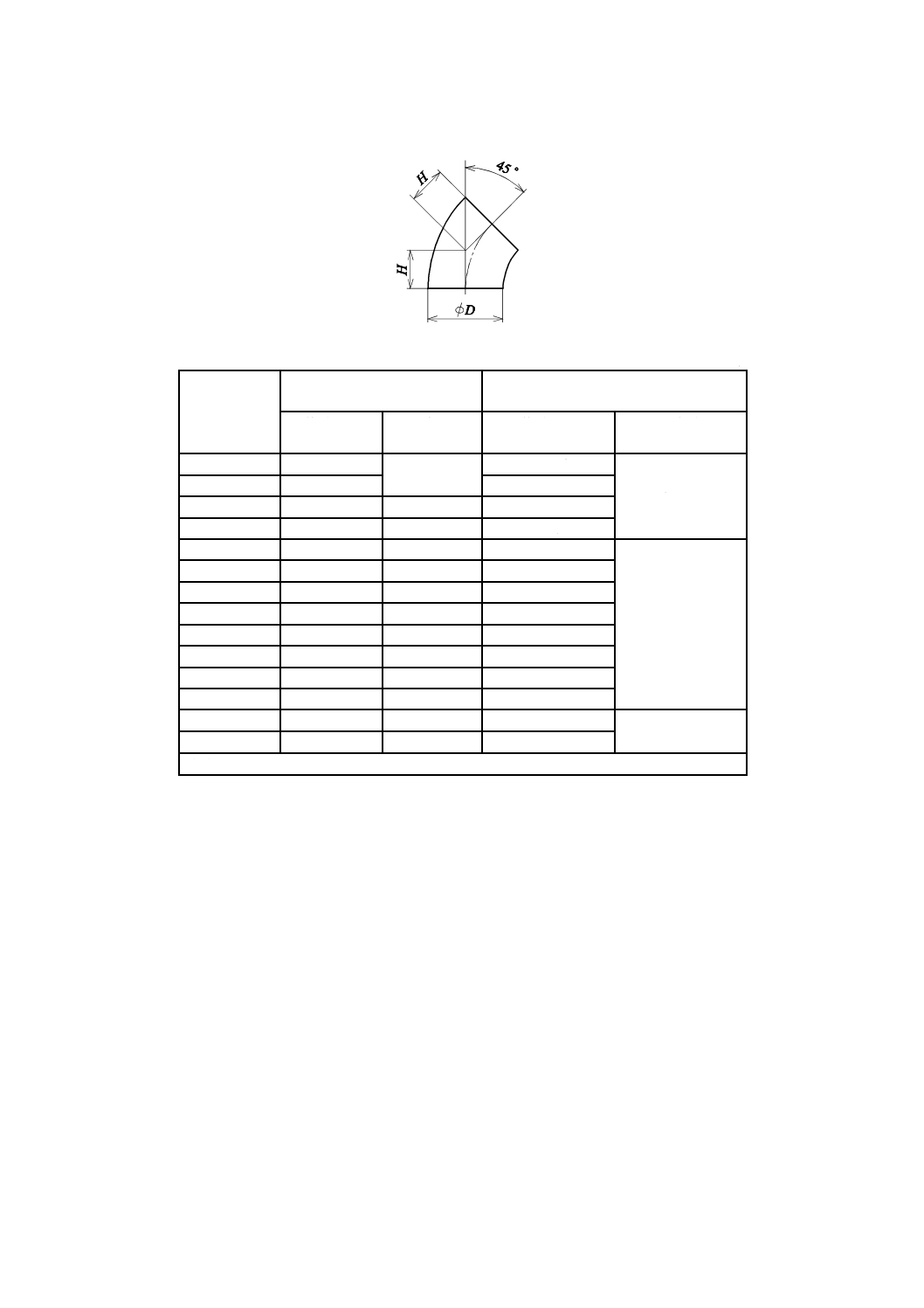

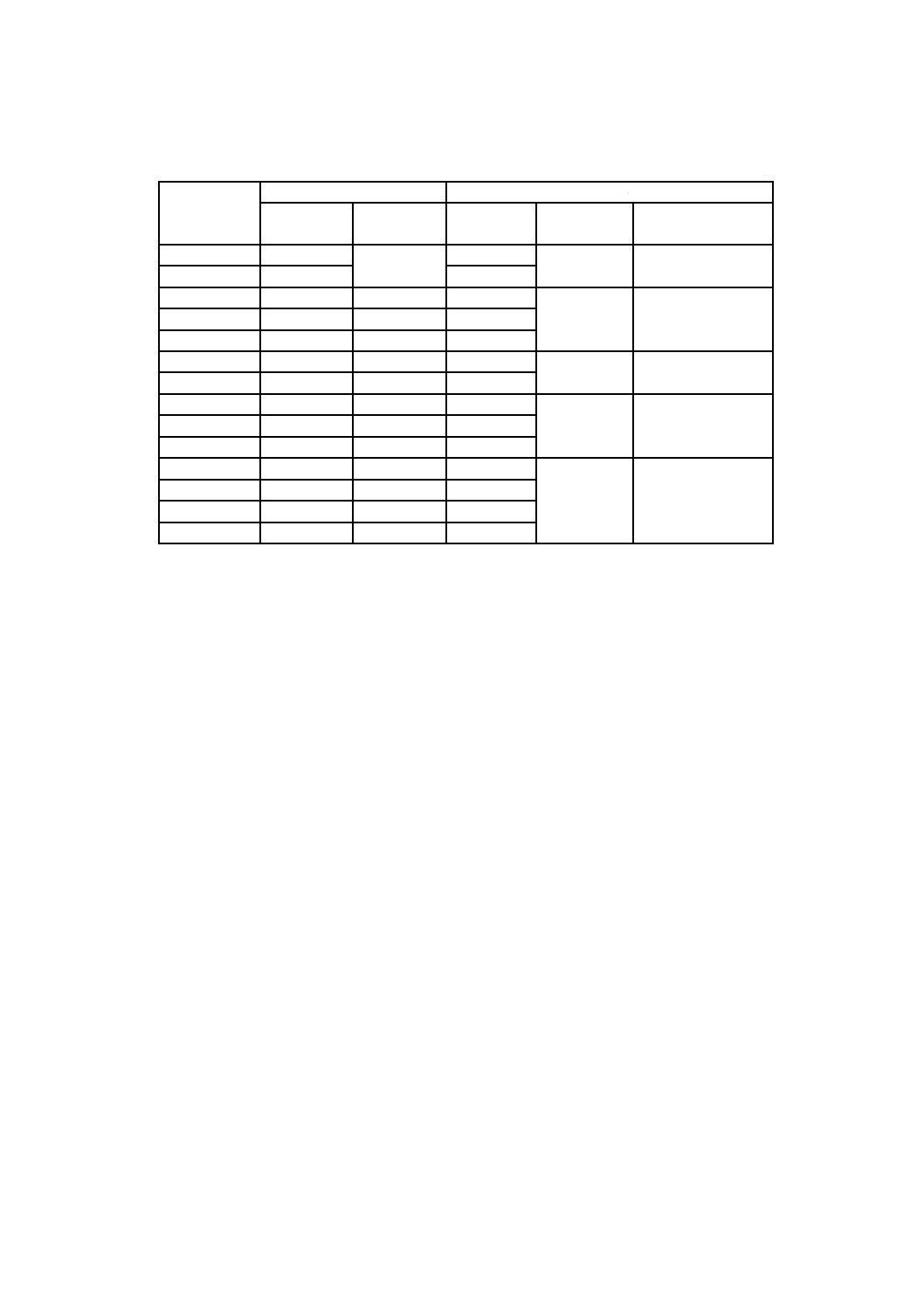

表6−45°エルボ,90°エルボ,キャップの形状及び寸法

単位 mm

呼び方

Su

外径

φD

中心から端面までの距離

背から端面までの距離

45°エルボ

H

90°エルボ

F

許容差

キャップb)

E

ロング

ロング

ショート

基準寸法

端部の

許容差

基準寸法

基準寸法

基準寸法

基準寸法

許容差

20

22.22

±0.30

15.8

38.1

(28.6) a)

±0.8

12.0

±3.2

25

28.58

15.8

38.1

(28.6) a)

13.0

30

34.0

±0.34

15.8

38.1

25.4

38.1

40

42.7

±0.43

19.7

47.6

31.8

38.1

50

48.6

±0.49

23.7

57.2

38.1

38.1

60

60.5

±0.60

31.6

76.2

50.8

38.1

75

76.3

±0.76

39.5

95.3

63.5

38.1

80

89.1

±0.89

47.3

114.3

76.2

50.8

100

114.3

±1.14

63.1

152.4

101.6

63.5

125

139.8

±1.40

78.9

190.5

127.0

76.2

±6.4

150

165.2

±1.65

94.7

228.6

152.4

88.9

200

216.3

±2.16

126.3

304.8

203.2

101.6

250

267.4

±2.67

157.8

381.0

254.0

±1.2

127.0

300

318.5

±3.18

189.4

457.2

304.8

152.4

注a) 丸括弧の数値は,ネック付き(附属書A参照)の寸法である。

b) キャップの形状は,半だ円形(内面における長径と短径との比は1を超え2以下)とする。

6

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

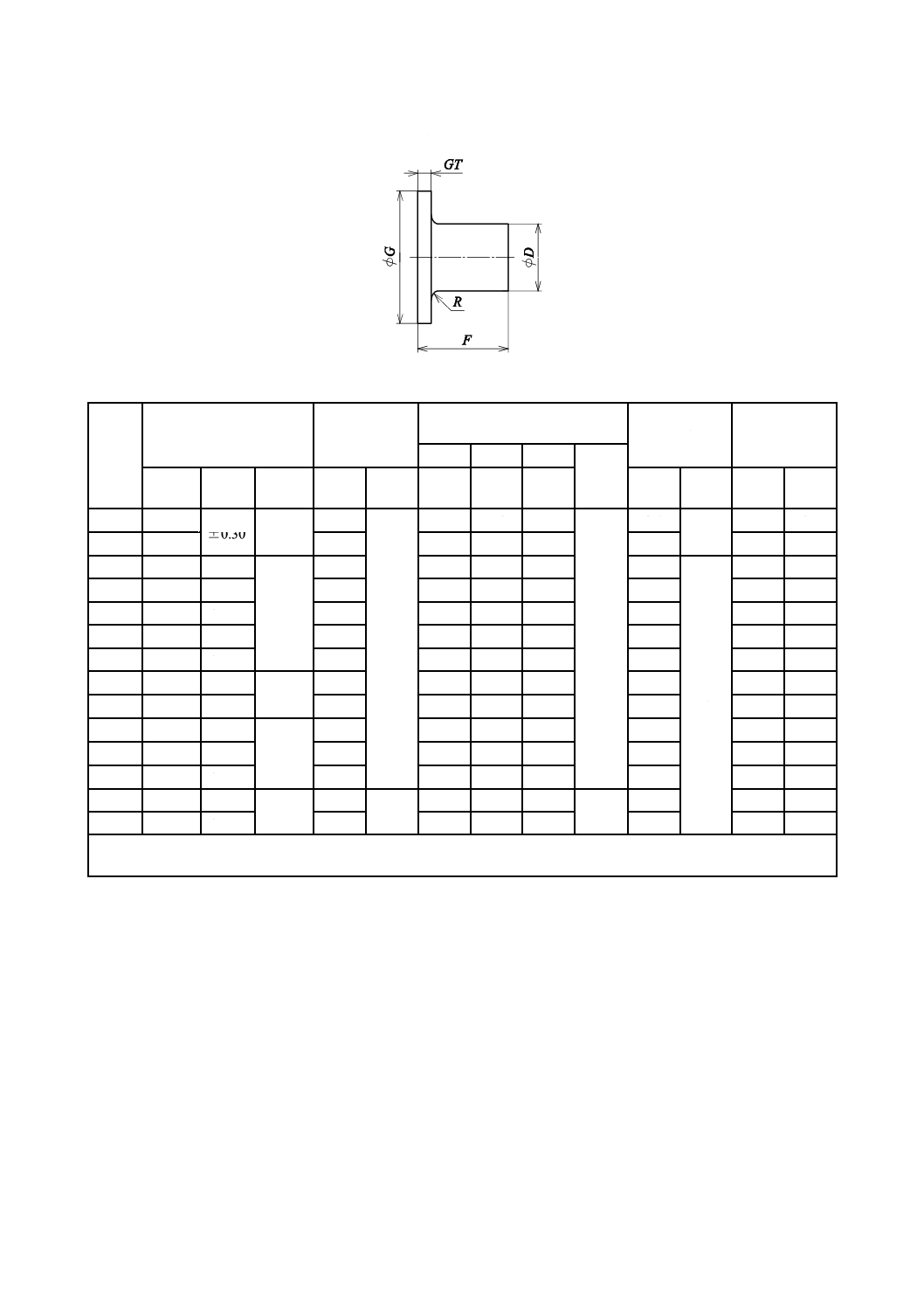

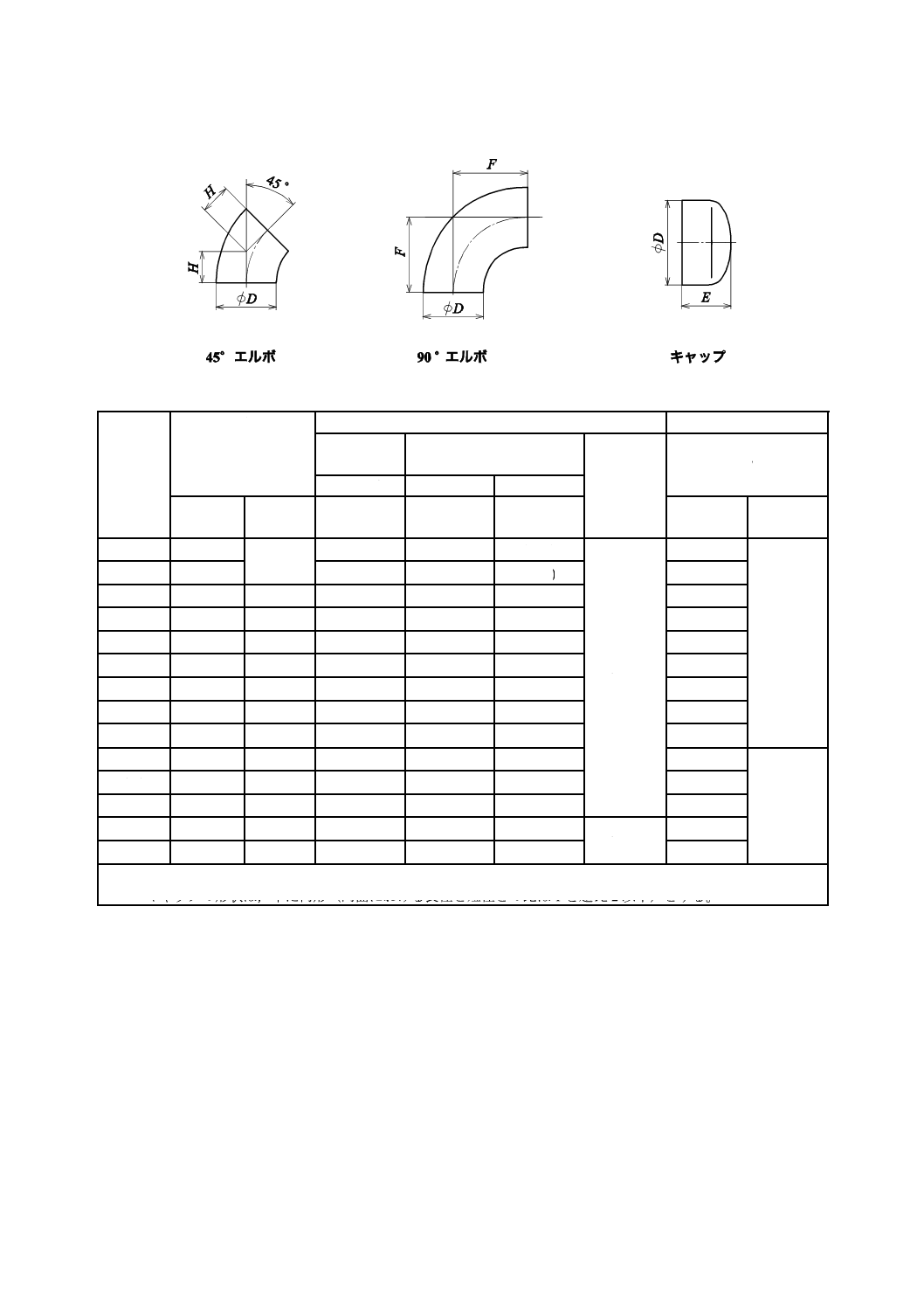

表7−スタブエンドの形状及び寸法

単位 mm

呼び方

Su

外径

φD

長さ

F

つばの径

φG

つばの厚さ

GT

隅半径

R

5 K

10 K

20 K

許容

基準

寸法

端部の

許容差

胴部の

許容差a)

基準

寸法

許容

差

基準

寸法

基準

寸法

基準

寸法

差

基準

寸法

許容

差

最大

最小

20

22.22 ±0.30

±0.3

30

±0.8

44

51

51

0

−0.8

2.1

+1.6

−0.2

3

1.5

25

28.58

30

49

56

56

2.1

3

1.5

30

34.0

±0.34

±1.6

50

59

67

67

2.8

+1.6

0

3

1.5

40

42.7

±0.43

50

70

76

76

2.8

4

2.0

50

48.6

±0.49

50

75

81

81

2.8

4

2.0

60

60.5

±0.60

50

85

96

96

2.8

4

2.0

75

76.3

±0.76

50

110

116

116

3.0

5

2.5

80

89.1

±0.89

±2.4

50

121

126

132

3.0

5

2.5

100

114.3

±1.14

50

141

151

160

3.0

5

2.5

125

139.8

±1.40

±3.2

50

176

182

195

3.4

6

3.0

150

165.2

±1.65

50

206

212

230

3.4

6

3.0

200

216.3

±2.16

65

252

262

275

4.0

6

3.0

250

267.4

±2.67

±4.0

65

±1.2

317

324

345

0

−1.6

4.0

6

3.0

300

318.5

±3.18

65

360

368

395

4.5

9

3.0

注a) 遊合形フランジ(附属書C参照)の内径との整合のため,端部を除く胴部(直管部)の外径に適用する許容差

である。

7

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

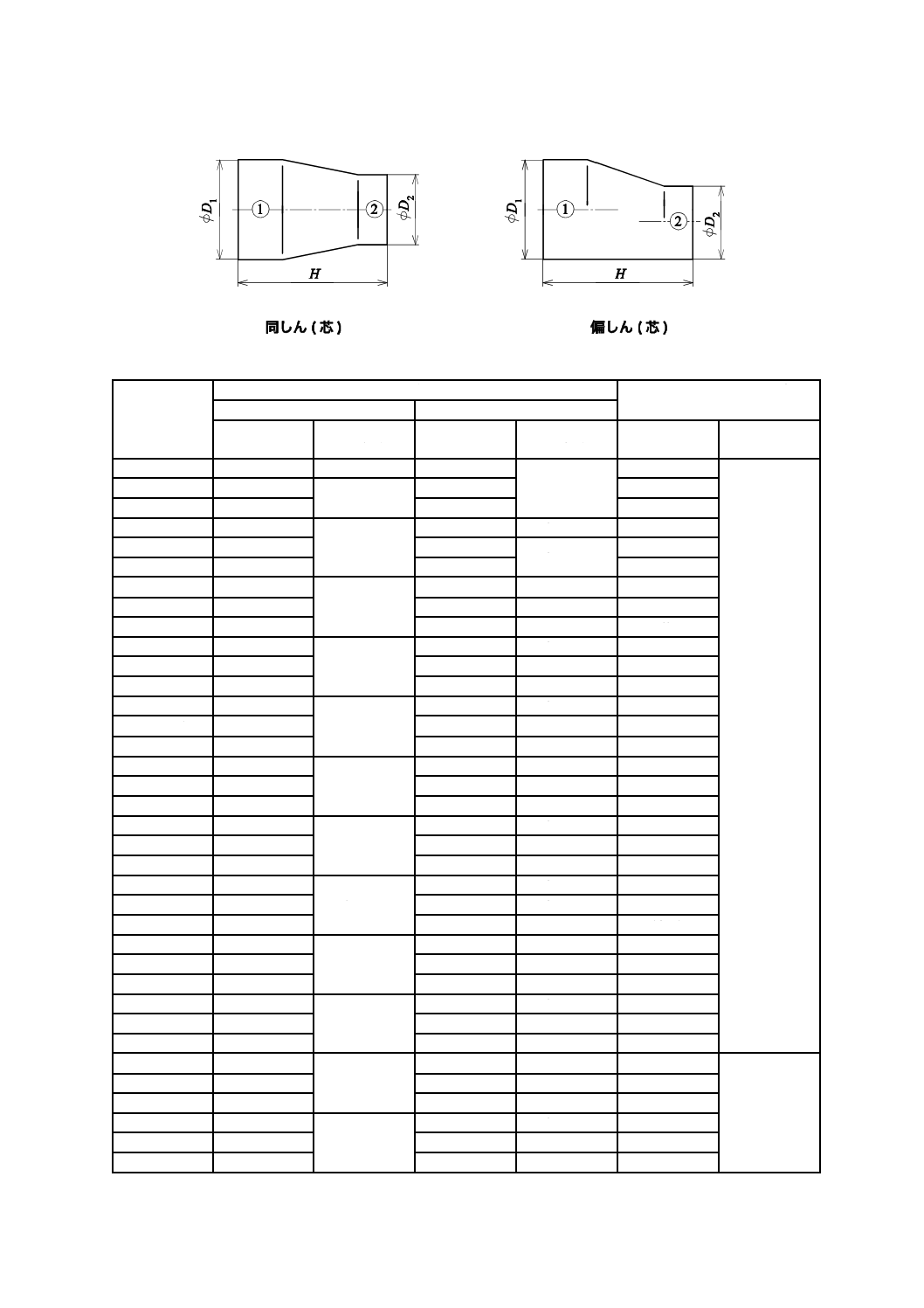

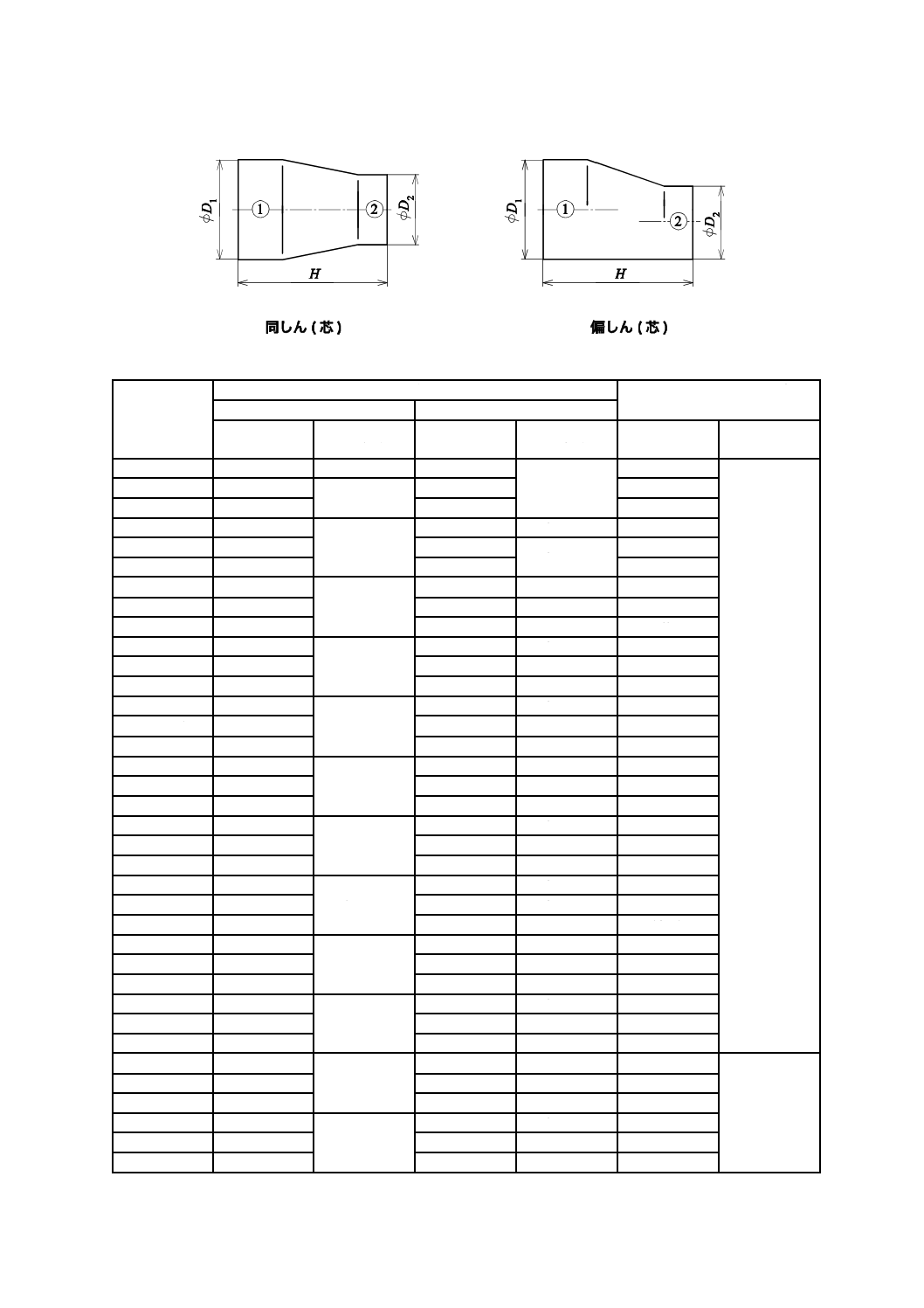

表8−レジューサの形状及び寸法

単位 mm

呼び方

Su

①×②

外径

端面から端面までの距離

H

φD1

φD2

基準寸法

端部の

許容差

基準寸法

端部の

許容差

基準寸法

許容差

25×20

28.58

±0.30

22.22

±0.30

38.1

±0.8

30×25

34.0

±0.34

28.58

50.8

30×20

34.0

22.22

50.8

40×30

42.7

±0.43

34.0

±0.34

50.8

40×25

42.7

28.58

±0.30

50.8

40×20

42.7

22.22

50.8

50×40

48.6

±0.49

42.7

±0.43

63.5

50×30

48.6

34.0

±0.34

63.5

50×25

48.6

28.58

±0.30

63.5

60×50

60.5

±0.60

48.6

±0.49

76.2

60×40

60.5

42.7

±0.43

76.2

60×30

60.5

34.0

±0.34

76.2

75×60

76.3

±0.76

60.5

±0.60

88.9

75×50

76.3

48.6

±0.49

88.9

75×40

76.3

42.7

±0.43

88.9

80×75

89.1

±0.89

76.3

±0.76

88.9

80×60

89.1

60.5

±0.60

88.9

80×50

89.1

48.6

±0.49

88.9

100×80

114.3

±1.14

89.1

±0.89

101.6

100×75

114.3

76.3

±0.76

101.6

100×60

114.3

60.5

±0.60

101.6

125×100

139.8

±1.40

114.3

±1.14

127.0

125×80

139.8

89.1

±0.89

127.0

125×75

139.8

76.3

±0.76

127.0

150×125

165.2

±1.65

139.8

±1.40

139.7

150×100

165.2

114.3

±1.14

139.7

150×80

165.2

89.1

±0.89

139.7

200×150

216.3

±2.16

165.2

±1.65

152.4

200×125

216.3

139.8

±1.40

152.4

200×100

216.3

114.3

±1.14

152.4

250×200

267.4

±2.67

216.3

±2.16

177.8

±1.2

250×150

267.4

165.2

±1.65

177.8

250×125

267.4

139.8

±1.40

177.8

300×250

318.5

±3.18

267.4

±2.67

203.2

300×200

318.5

216.3

±2.16

203.2

300×150

318.5

165.2

±1.65

203.2

8

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

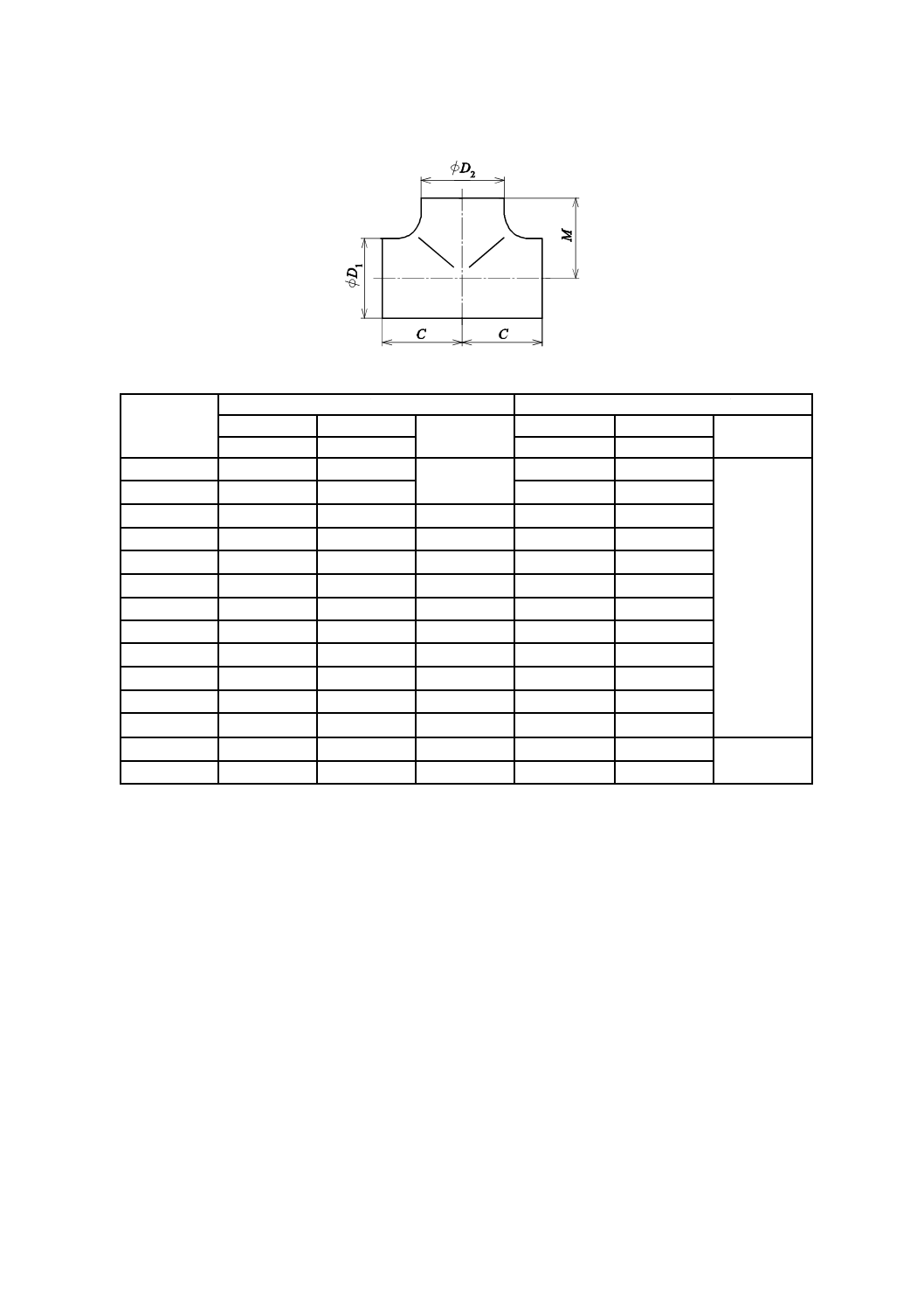

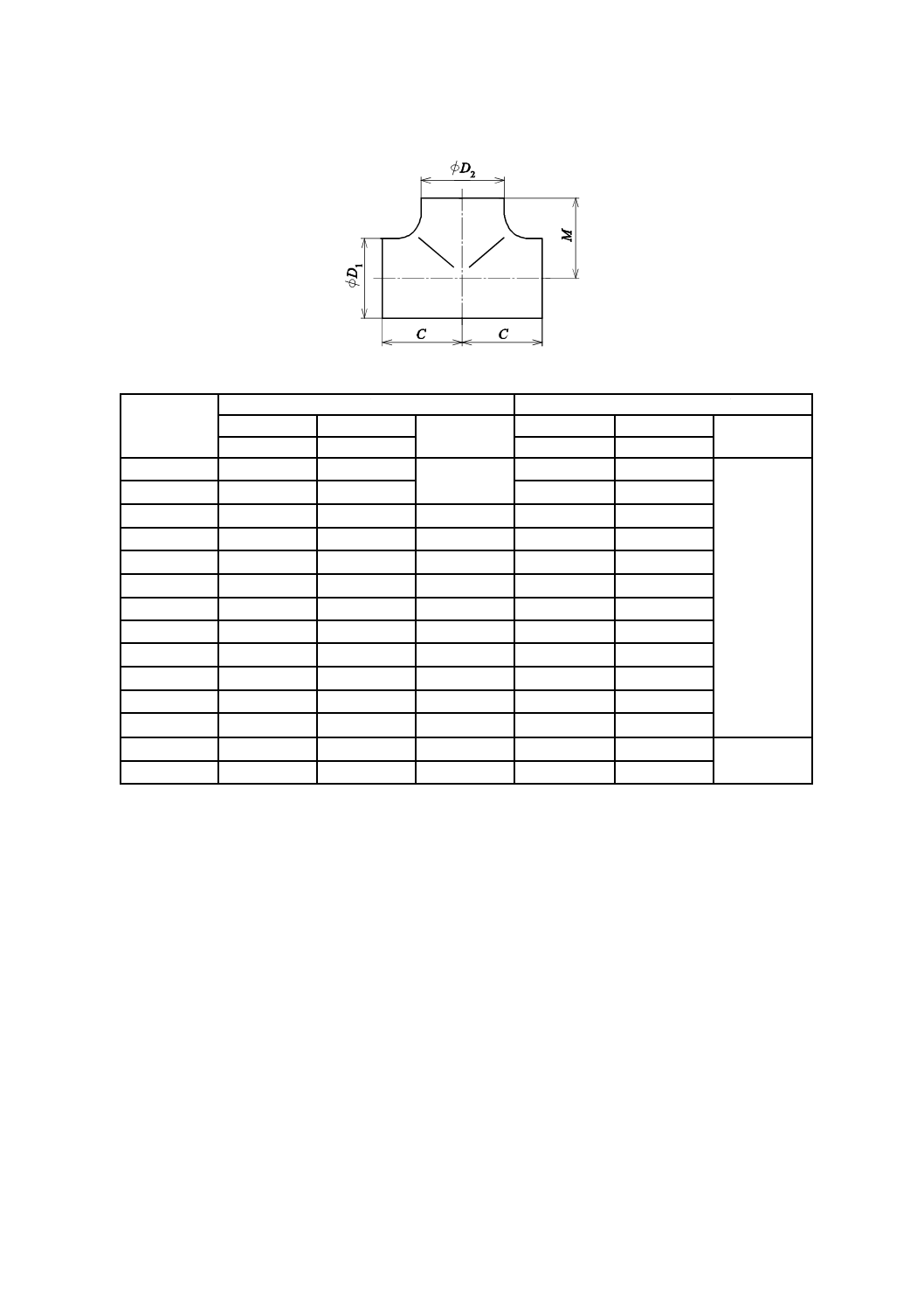

表9−同径Tの形状及び寸法

単位 mm

呼び方

Su

外径

中心から端面までの距離

φD1

φD2

端部の

許容差

C

M

許容差

基準寸法

基準寸法

基準寸法

基準寸法

20

22.22

22.22

±0.30

25.0

25.0

±0.8

25

28.58

28.58

28.0

28.0

30

34.0

34.0

±0.34

38.1

38.1

40

42.7

42.7

±0.43

47.6

47.6

50

48.6

48.6

±0.49

57.2

57.2

60

60.5

60.5

±0.60

63.5

63.5

75

76.3

76.3

±0.76

76.2

76.2

80

89.1

89.1

±0.89

85.7

85.7

100

114.3

114.3

±1.14

104.8

104.8

125

139.8

139.8

±1.40

123.8

123.8

150

165.2

165.2

±1.65

142.9

142.9

200

216.3

216.3

±2.16

177.8

177.8

250

267.4

267.4

±2.67

215.9

215.9

±1.2

300

318.5

318.5

±3.18

254.0

254.0

9

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

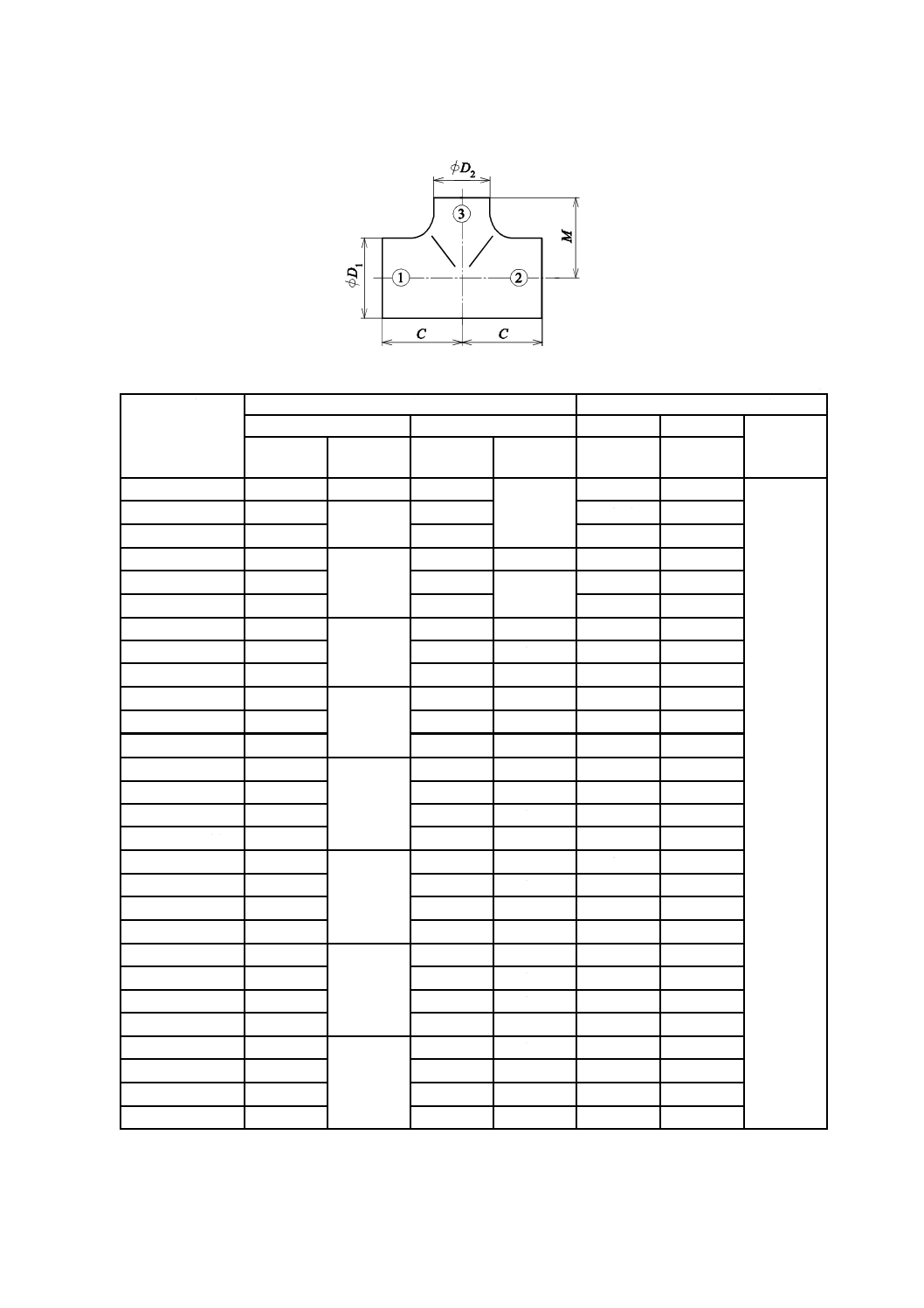

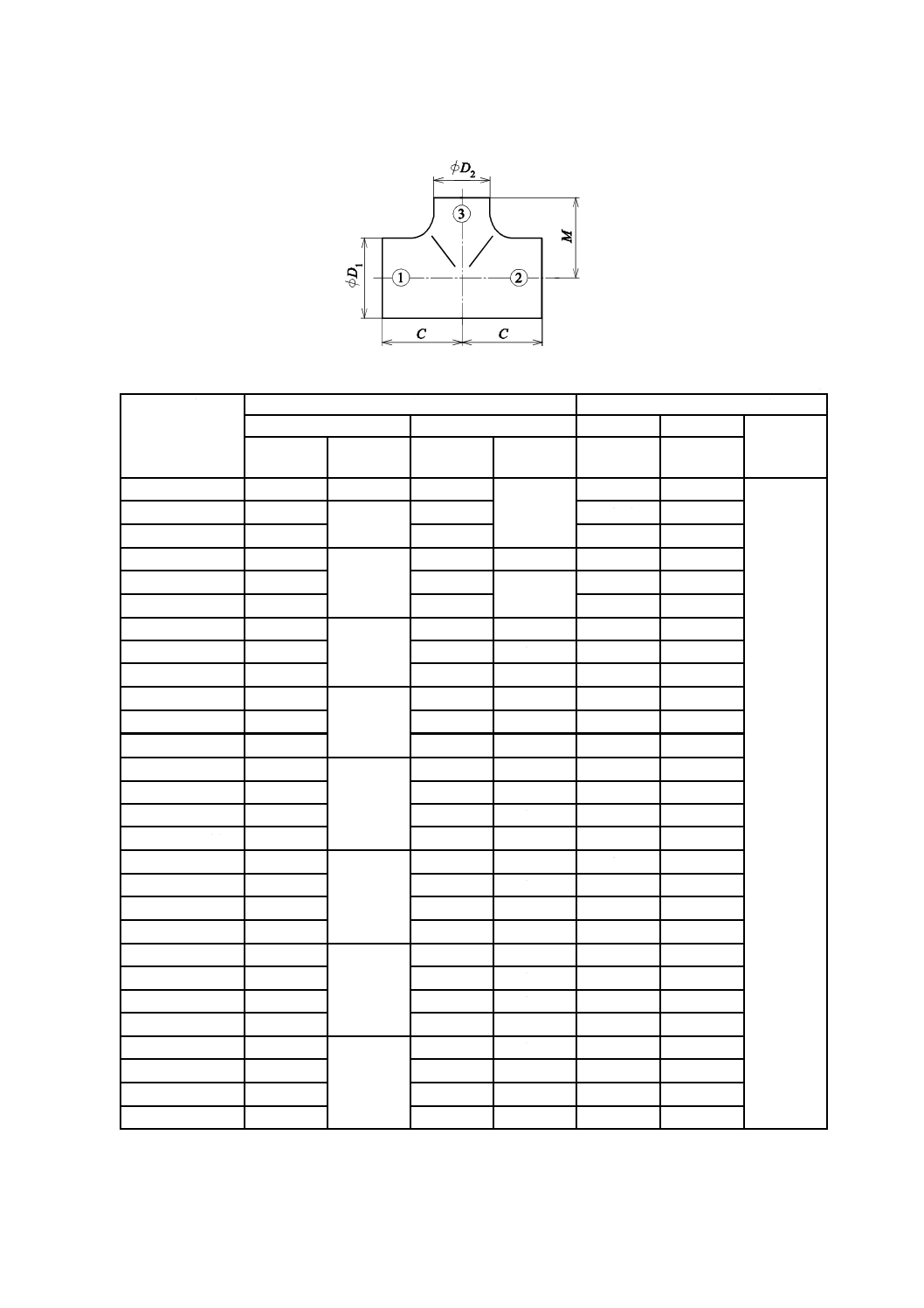

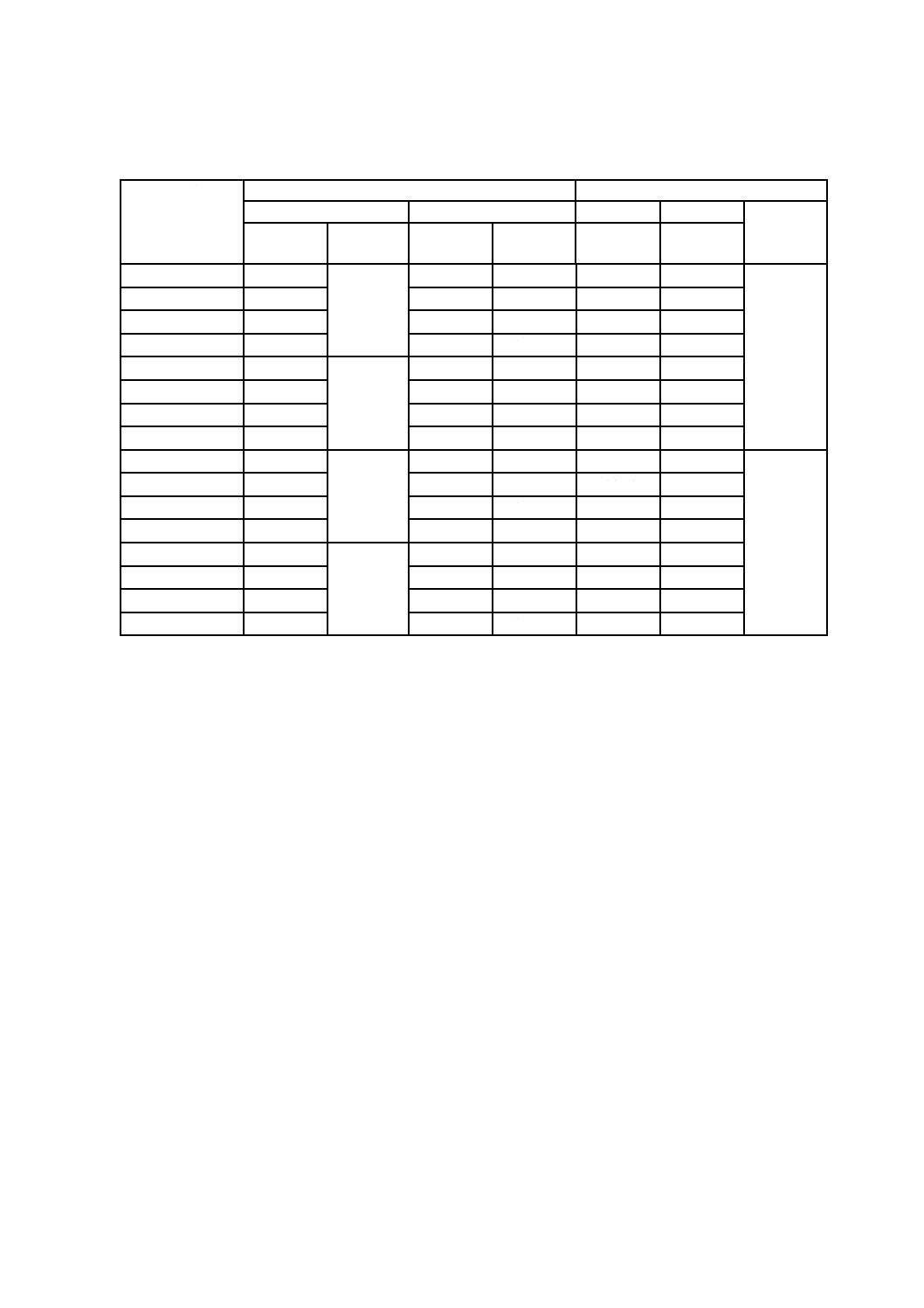

表10−径違いTの形状及び寸法

単位 mm

呼び方

Su

①×②×③

外径

中心から端面までの距離

φD1

φD2

C

M

許容差

基準寸法

端部の

許容差

基準寸法

端部の

許容差

基準寸法

基準寸法

25×25×20

28.58

±0.30

22.22

±0.30

28.0

28.0

±0.8

30×30×25

34.0

±0.34

28.58

35.0

35.0

30×30×20

34.0

22.22

35.0

35.0

40×40×30

42.7

±0.43

34.0

±0.34

47.6

47.6

40×40×25

42.7

28.58

±0.30

46.0

46.0

40×40×20

42.7

22.22

46.0

46.0

50×50×40

48.6

±0.49

42.7

±0.43

57.2

57.2

50×50×30

48.6

34.0

±0.34

57.2

57.2

50×50×25

48.6

28.58

±0.30

54.0

54.0

60×60×50

60.5

±0.60

48.6

±0.49

63.5

60.3

60×60×40

60.5

42.7

±0.43

63.5

57.2

60×60×30

60.5

34.0

±0.34

63.5

50.8

75×75×60

76.3

±0.76

60.5

±0.60

76.2

69.9

75×75×50

76.3

48.6

±0.49

76.2

66.7

75×75×40

76.3

42.7

±0.43

76.2

63.5

75×75×30

76.3

34.0

±0.34

76.2

57.2

80×80×75

89.1

±0.89

76.3

±0.76

85.7

82.6

80×80×60

89.1

60.5

±0.60

85.7

76.2

80×80×50

89.1

48.6

±0.49

85.7

73.0

80×80×40

89.1

42.7

±0.43

85.7

69.9

100×100×80

114.3

±1.14

89.1

±0.89

104.8

98.4

100×100×75

114.3

76.3

±0.76

104.8

95.3

100×100×60

114.3

60.5

±0.60

104.8

88.9

100×100×50

114.3

48.6

±0.49

104.8

85.7

125×125×100

139.8

±1.40

114.3

±1.14

123.8

117.5

125×125×80

139.8

89.1

±0.89

123.8

111.1

125×125×75

139.8

76.3

±0.76

123.8

108.0

125×125×60

139.8

60.5

±0.60

123.8

104.8

10

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−径違いTの形状及び寸法(続き)

単位 mm

呼び方

Su

①×②×③

外径

中心から端面までの距離

φD1

φD2

C

M

許容差

基準寸法

端部の

許容差

基準寸法

端部の

許容差

基準寸法

基準寸法

150×150×125

165.2

±1.65

139.8

±1.40

142.9

136.5

±0.8

150×150×100

165.2

114.3

±1.14

142.9

130.2

150×150×80

165.2

89.1

±0.89

142.9

123.8

150×150×75

165.2

76.3

±0.76

142.9

120.7

200×200×150

216.3

±2.16

165.2

±1.65

177.8

168.3

200×200×125

216.3

139.8

±1.40

177.8

161.9

200×200×100

216.3

114.3

±1.14

177.8

155.6

200×200×80

216.3

89.1

±0.89

177.8

152.4

250×250×200

267.4

±2.67

216.3

±2.16

215.9

203.2

±1.2

250×250×150

267.4

165.2

±1.65

215.9

193.7

250×250×125

267.4

139.8

±1.40

215.9

190.5

250×250×100

267.4

114.3

±1.14

215.9

184.2

300×300×250

318.5

±3.18

267.4

±2.67

254.0

241.2

300×300×200

318.5

216.3

±2.16

254.0

228.6

300×300×150

318.5

165.2

±1.65

254.0

219.1

300×300×125

318.5

139.8

±1.40

254.0

215.9

11

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11−管継手のオフアングル及びオフプレンの許容値a)

単位 mm

管継手の種類

項目

呼び方Su

20〜100

125〜200

250〜300

エルボ,レジューサ,T

オフアングルX

0.5

1.0

1.2

エルボ,T

オフプレンY

1.0

2.0

2.4

注記 オフアングル及びオフプレンは,管継手の端面と軸心との直角の狂いの大きさをいい,それぞれ距

離X及びYで表す。

注a) レジューサ及び径違いTは,大径側の許容値を適用する。

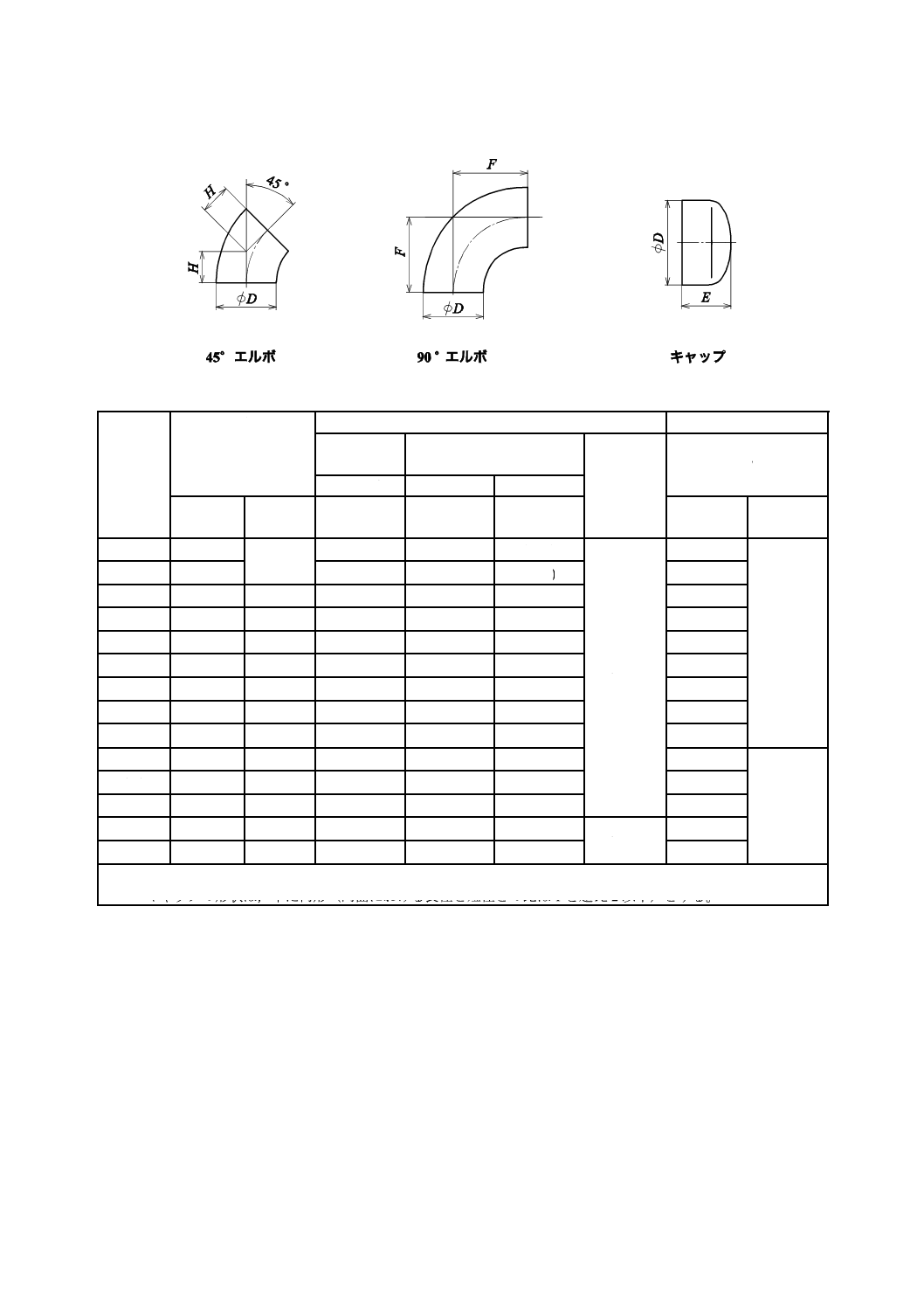

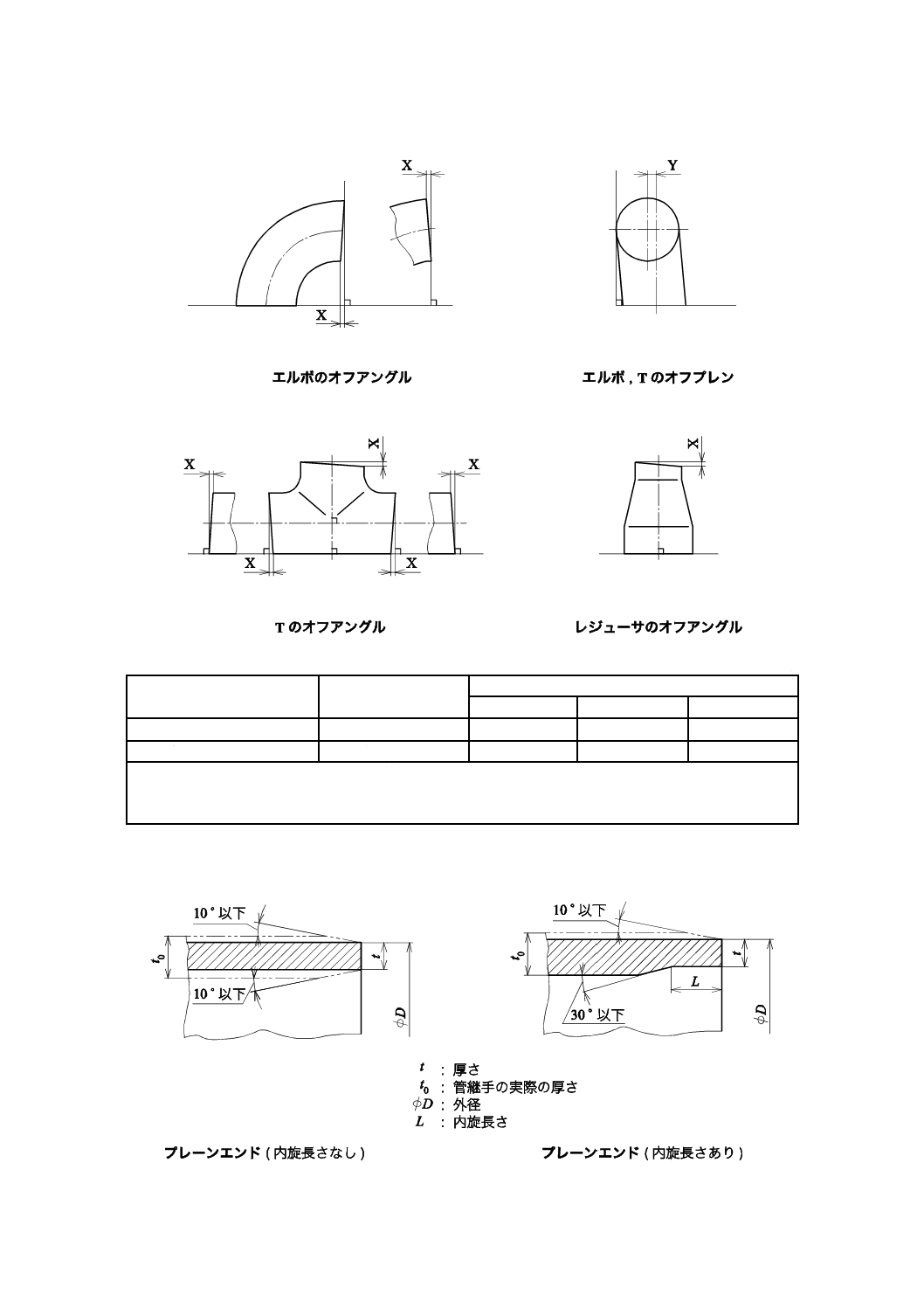

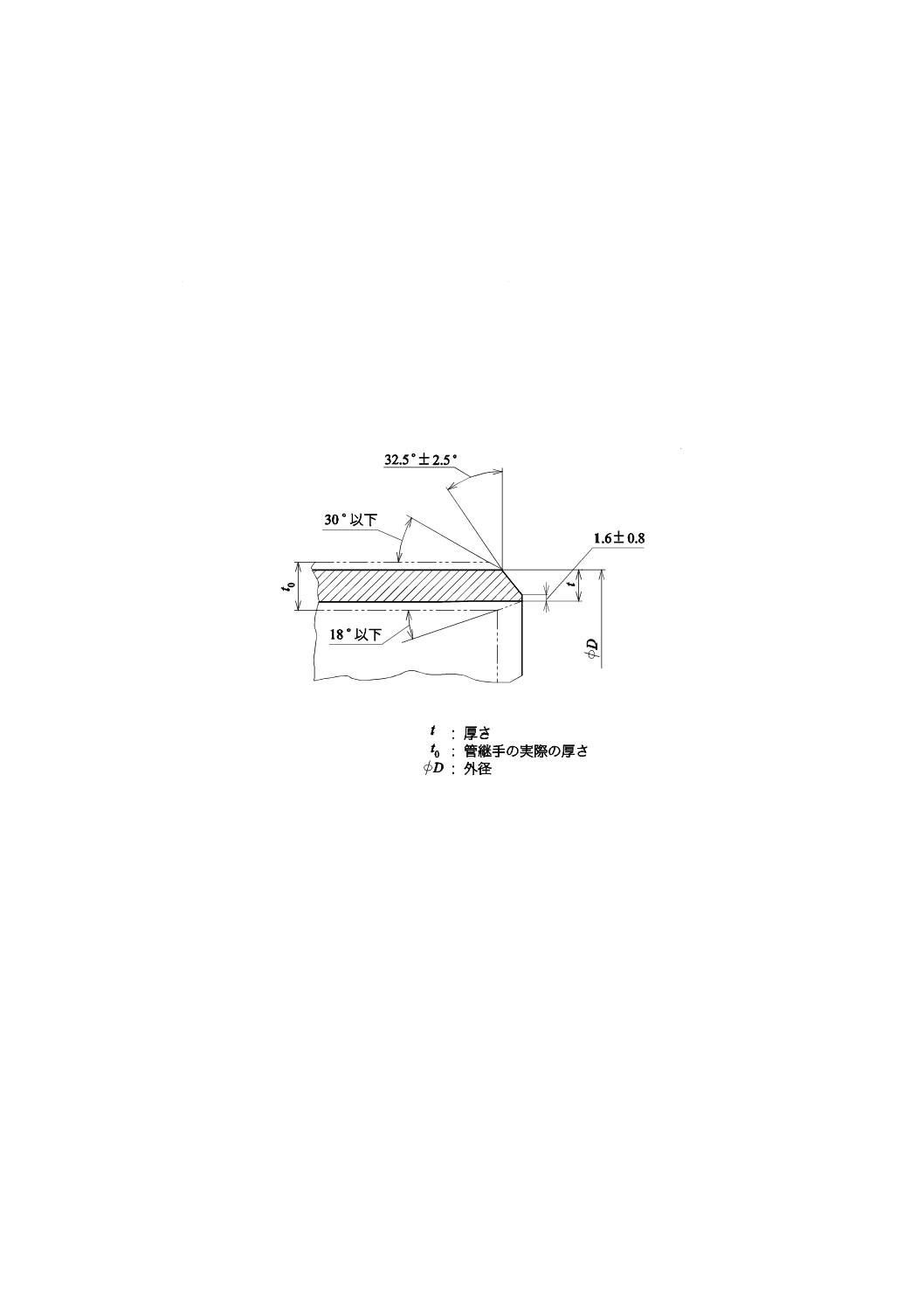

d) 管継手の端部の形状は,図1に示すプレーンエンドとする。ただし,注文者から管継手の端部の形状

についてベベルエンド形状の指定がある場合は,附属書Bによってもよい。

図1−端部の形状

12

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 管継手の端部加工の内旋長さ(図1参照)は,表12による。ただし,受渡当事者間の協定によって表

12以外の寸法としてもよい。

表12−端部加工の内旋長さ

単位 mm

項目

呼び方Su

20〜60

75

80

100

125

150

200

250

300

内旋長さL

−

3以上

4以上

5以上

11 表面仕上げ

スタブエンドのつばのガスケット座の表面仕上げは,箇条14によって試験したとき,JIS B 0601に規定

する算術平均粗さRa 3.2〜6.3 μmとする。

12 外観

管継手の外観は,箇条14によって試験したとき,内外面に使用上有害なきず,しわ,酸化スケールその

他の欠点があってはならない。

13 溶接部

管継手の溶接部は,箇条14によって試験したとき,次による。

a) 管継手の長手継目の溶接は,突合せ溶接とし,使用上有害な欠点があってはならない。

b) 管継手の溶接部の品質は,JIS Z 3106の附属書4(透過写真によるきずの像の分類方法)の1類若し

くは2類又はこれらと同等以上とする。

c) 手動溶接及び半自動溶接を行う溶接士は,JIS Z 3821による技術検定又は同等以上の技術検定に合格

し,その技量について格付けされた資格のある者とする。

14 試験

管継手の試験は,次による。

a) 分析試験 相当する材料を使用した場合の化学成分の分析試験は,表3に規定した材料に関する日本

工業規格による。

b) 引張試験 管継手の引張強さ及び伸びは,表3に規定した材料に関する日本工業規格の規定による材

料ロットごとに供試材1個を採り,これに管継手と同一熱処理条件の熱処理を施した後,引張試験片

1個を採り行う。試験片はJIS Z 2201,試験方法はJIS Z 2241による。

なお,管継手の溶接部の引張強さについては,試験片はJIS Z 3121,試験方法はJIS Z 2241によっ

て行う。

c) 耐圧性能試験 管継手の耐圧性能試験は,JIS S 3200-1による。ただし,管継手は試験水圧3.5 MPa

に1分間保持する。

d) 浸出性能試験 管継手の浸出性能試験は,JIS S 3200-7による。

e) 形状及び寸法 管継手の形状及び寸法は,直接測定又は限界ゲージによって行う。

f)

表面仕上げ スタブエンドのつばのガスケット座の表面仕上げは,参照見本と比較するなどの適切な

方法によって行う。

g) 外観 管継手の外観は,目視によって行う。

13

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 溶接部試験 管継手の溶接施工方法確認試験は,JIS Z 3040による。また,管継手の溶接部試験は,

JIS Z 3106又はこれに代わる非破壊検査によって行う。

15 検査

管継手の検査は,次による。

a) 化学成分は,箇条14 a) で試験を行い箇条6に適合していることを確認する。

b) 機械的性質は,形式検査1)とし,箇条14 b) で試験を行い箇条7に適合していることを確認する。

c) 耐圧性能は,形式検査1)とし,箇条14 c) で試験を行い箇条8に適合していることを確認する。

d) 浸出性能は,形式検査1)とし,箇条14 d) で試験を行い箇条9に適合していることを確認する。

e) 形状及び寸法は,箇条14 e) で試験を行い箇条10に適合していることを確認する。

f)

表面仕上げは,箇条14 f) で試験を行い箇条11に適合していることを確認する。

g) 外観は,箇条14 g) で試験を行い箇条12に適合していることを確認する。

h) 溶接部は,形式検査1)とし,箇条14 h) で試験を行い箇条13に適合していることを確認する。ただし,

表3に規定した鋼管から製造したものは,溶接部試験を省略することができる。

注1) 形式検査とは,取引する製品について行うものではなく,あらかじめ製造業者が管継手の幾

つかの寸法の代表的なものについて実施するものである。ただし,注文者の要求があった場

合は,受渡当事者間の協定によって受渡検査として行うことができる。

16 製品の呼び方

製品の呼び方は,次の順とする(例参照)。

a) 規格番号又は規格名称

b) 形状による種類又はその記号

c) 材料による種類の記号

d) 呼び方は,次による。

1) 呼び方の数字の後にSuの符号を付ける。

2) レジューサは,表8に示すように呼び方の大きいものを①,小さいものを②とし,①,②の順序と

する。

3) 径違いTは,表10に示すように同一中心線上にあるものを①及び②,残りのものを③とし,①,

②,③の順序とする。ただし,同一中心線上にある呼び方は,一方を省略してもよい。

例 JIS B 2309 90E(L) SUS304WD 100Su 又は

一般配管用ステンレス鋼製突合せ溶接式管継手 90°エルボ・ロング SUS304WD 100Su

17 表示

検査に合格した管継手には,適切な方法で管継手の外面に次の事項を表示する。

なお,表示の順序は規定しない。

a) 例に示すように表2及び表3に規定した材料による種類の記号を表示する。

例1 SUS304WD

b) 呼び方の数字の後にSuの符号を付ける。ただし,例に示すようにレジューサ及び径違いTの場合は,

呼び方の末尾の数字の後にだけSuの符号を表示してもよい。

例2 100×80Su

14

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ロングの場合はL ,ショートの場合はSを表示する。

d) 製造業者名又はその略号

e) 規定した表示事項の全部を表示することが困難な場合は,次の順序で表示を省略してもよい。

1) Su

2) エルボのロング又はショートの別

3) 呼び方

18 報告

あらかじめ注文者の要求があった場合には,製造業者は管継手が検査に合格していることを記載した検

査証明書を提出しなければならない。ただし,検査文書の種類は,JIS G 0415の表1(検査文書の総括表)

の記号2.1とする。

15

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

特殊な形状の管継手

序文

この附属書は,特殊な形状の管継手について規定する。

A.1 適用範囲

この附属書は,箇条4に規定していない特殊な形状の管継手の種類,形状,寸法,表示及び報告につい

て規定する。その他については,本体の規定を適用する。

A.2 特殊な形状の管継手

A.2.1 種類

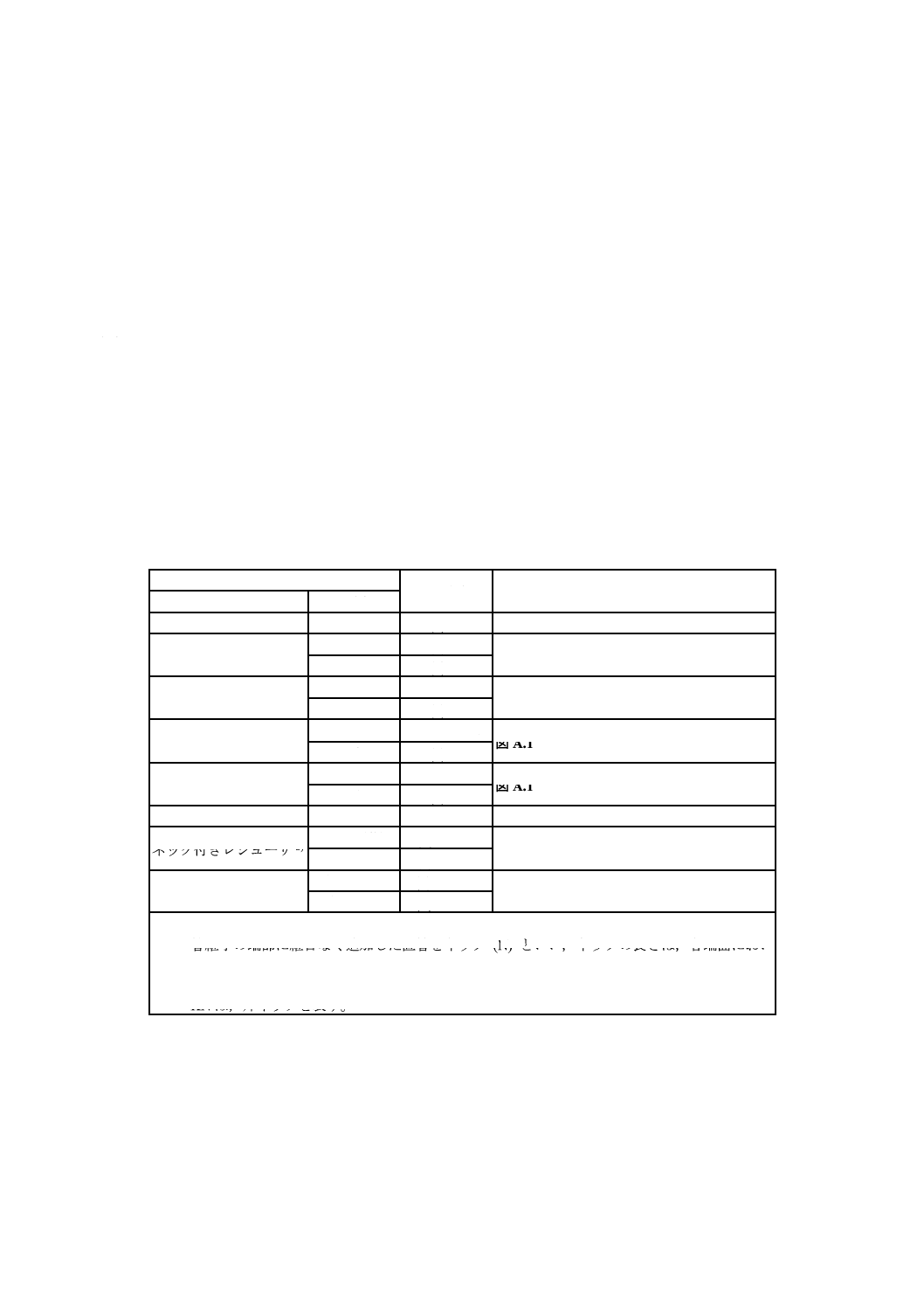

表1に示す以外の特殊な形状の管継手の形状による種類及びその記号は,表A.1による。

表A.1−形状による種類及びその記号

形状による種類

記号a)

対応する図及び表

大分類

小分類

45°エルボ

ショート

45E (S)

表A.2

ネック付き90°エルボ

(両ネック)b)

ロング

90E (L) N

図A.1

ショート

90E (S) N

ネック付き45°エルボ

(両ネック)b)

ロング

45E (L) N

図A.1

ショート

45E (S) N

ネック付き90°エルボ

(片ネック)b)

ロング

90E (L) KN c) 図A.1

ショート

90E (S) KN c)

ネック付き45°エルボ

(片ネック)b)

ロング

45E (L) KN c) 図A.1

ショート

45E (S) KN c)

ネック付きキャップb)

−

CN

図A.2

ネック付きレジューサb) 同しん(芯) R (C) N

図A.3

偏しん(芯) R (E) N

ネック付きT b)

同径

T (S) N

図A.4

径違い

T (R) N

注a) 記号欄の丸括弧は,省略してもよい。

b) 管継手の端部に継目なく追加した直管をネック (N) といい,ネックの長さは,各端面におい

て異なってもよい。また,T及びレジューサについては,指定の端部だけにネックを付けるこ

とができる。

c) KNは,片ネックを表す。

A.2.2 形状及び寸法

形状及び寸法は,次による。

a) 45°エルボショートの形状及び寸法は,表A.2による。

なお,受渡当事者間の協定によって,表A.2の寸法に注文者から指定されたネック長さNを付ける

ことができる。

16

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

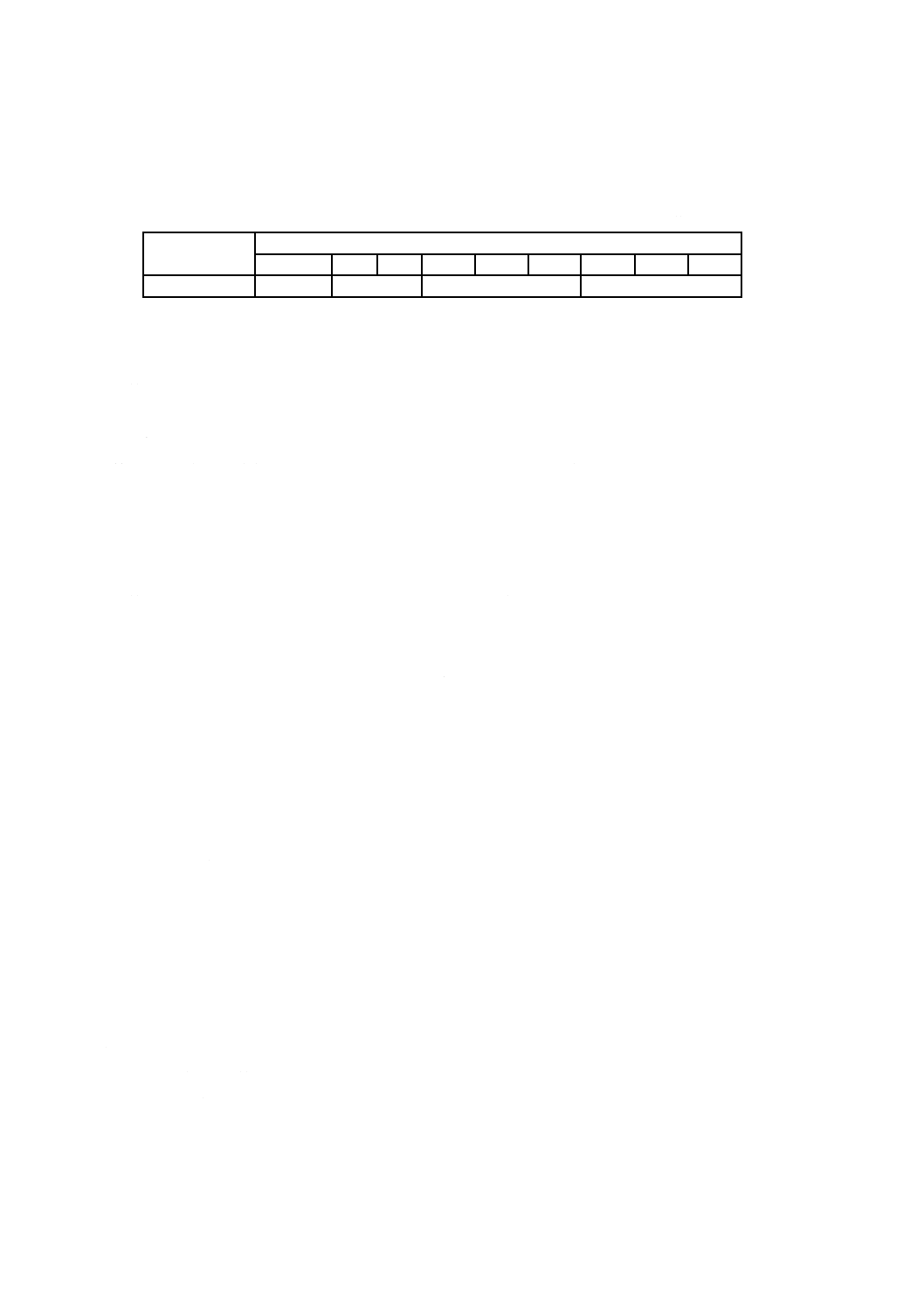

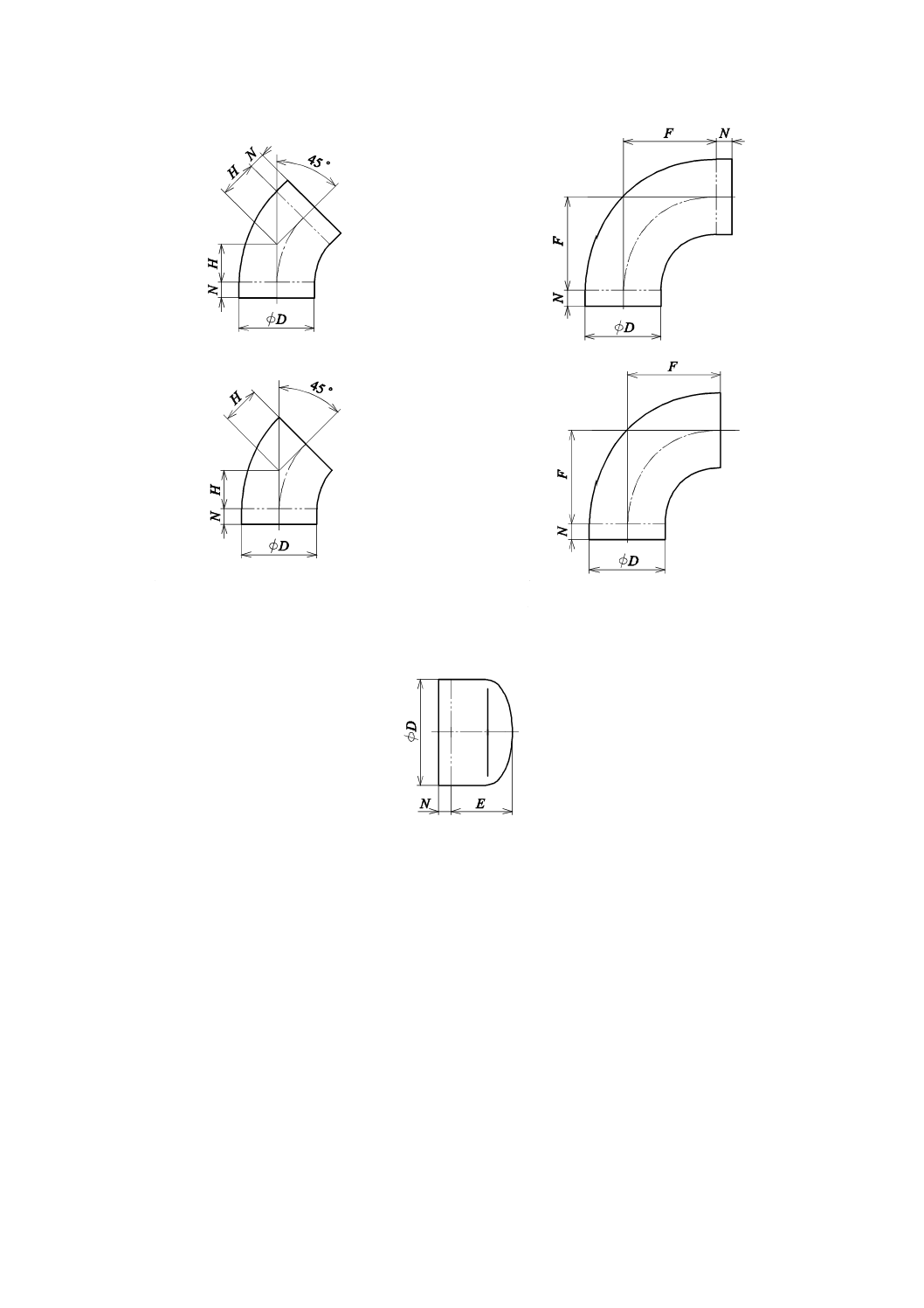

b) ネック付き90°エルボ(両ネック及び片ネック)及びネック付き45°エルボ(両ネック及び片ネック)

の形状は,図A.1による。

なお,図A.1のN寸法は,受渡当事者間の協定によって注文者から指定されたネック長さとし,そ

の他の寸法は,表6による。

c) ネック付きキャップの形状は,図A.2による。

なお,図A.2のN寸法は,受渡当事者間の協定によって注文者から指定されたネック長さとし,そ

の他の寸法は,表6による。

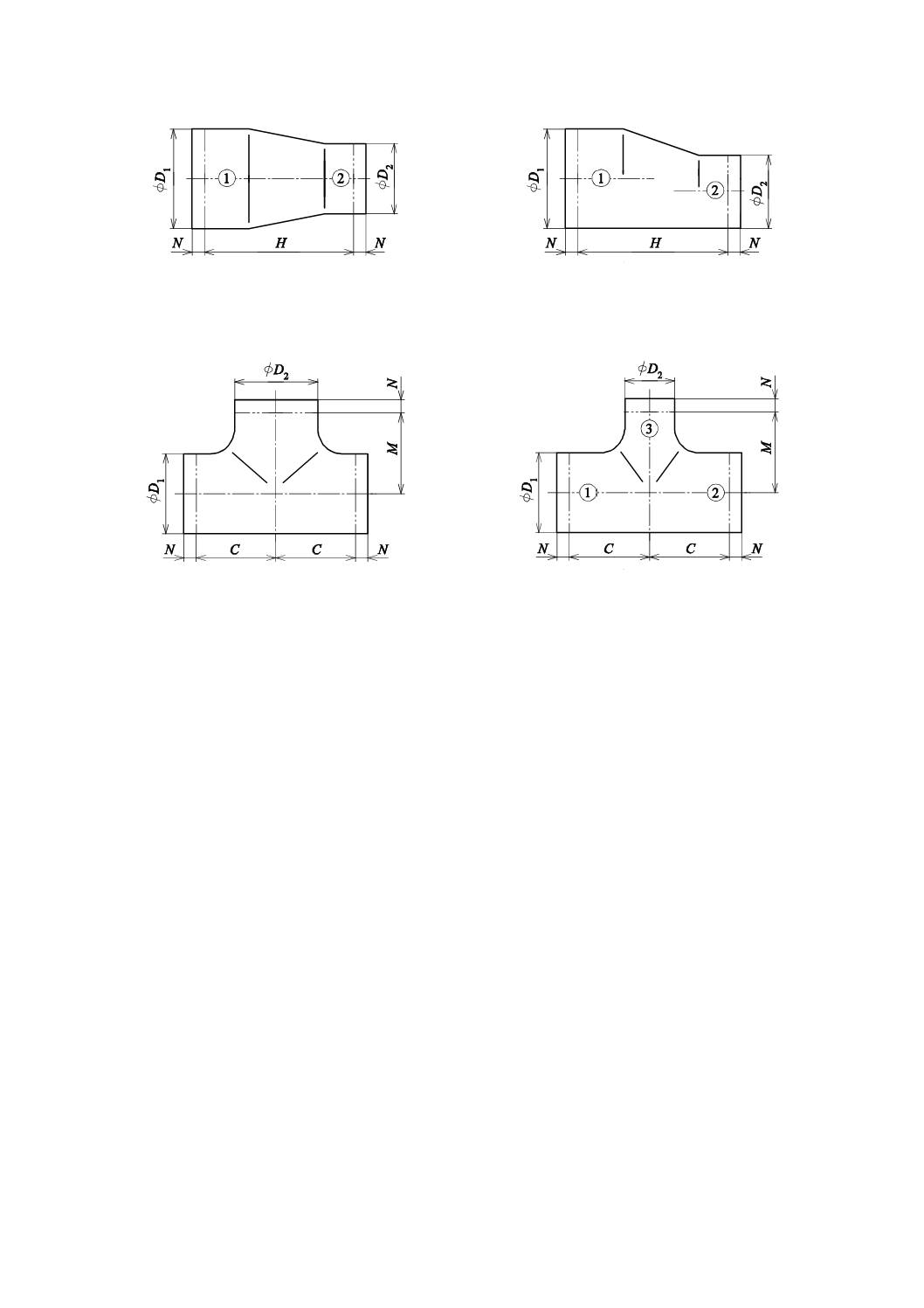

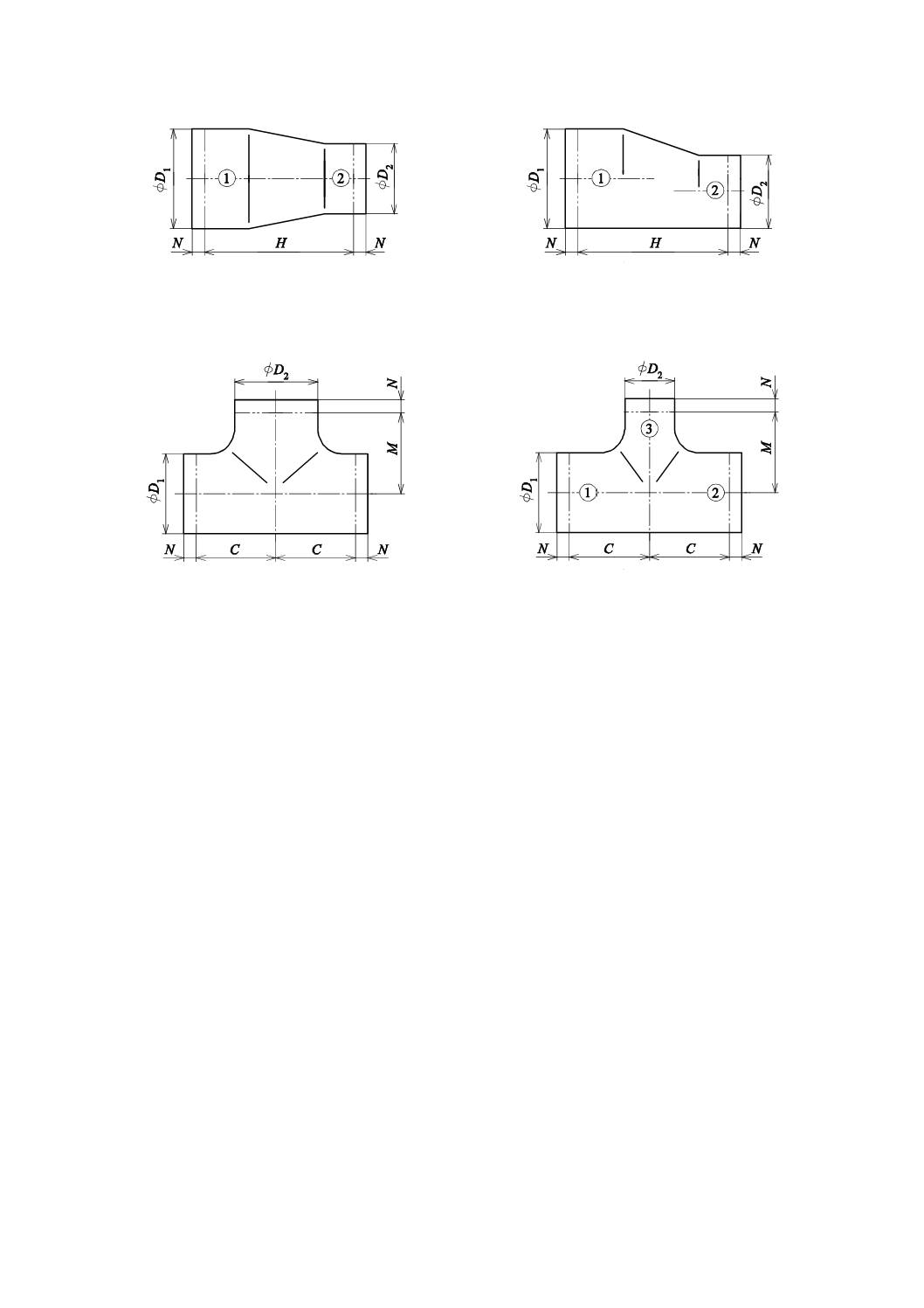

d) ネック付きレジューサの形状は,図A.3による。

なお,図A.3のN寸法は,受渡当事者間の協定によって注文者から指定されたネック長さとし,そ

の他の寸法は,表8による。

e) ネック付きTの形状は,図A.4による。

なお,図A.4のN寸法は,受渡当事者間の協定によって注文者から指定されたネック長さとし,そ

の他の寸法は,表9及び表10による。

f)

寸法の許容差及び許容値は,次による。

1) 45°エルボショートの寸法の許容差は,表A.2による。

2) ネック付きエルボのネック長さを含む中心から端面までの距離の許容差は,表6の中心から端面ま

での距離 (H,F) の許容差を適用する。

3) ネック付きキャップのネック長さを含む背から端面までの距離の許容差は,表6の背から端面まで

の距離 (E) の許容差を適用する。

4) ネック付きレジューサのネック長さを含む端面から端面までの距離の許容差は,表8の端面から端

面までの距離 (H) の許容差を適用する。

5) ネック付きTのネック長さを含む中心から端面までの距離の許容差は,表9及び表10の中心から

端面までの距離 (C,M) の許容差を適用する。

6) オフアングル及びオフプレンの許容値は,表11のオフアングル (X) 及びオフプレン (Y) の許容値

を適用する。

A.2.3 表示

箇条17に規定する事項に加え,次の事項を表示する。ただし,長さの単位記号は,省略してもよい。

なお,表示スペースが小さくて表示が困難な場合は,受渡当事者間の協定によってa) 及びb) のすべて

の表示を省略してもよい。

a) ネック付きエルボの場合は,例示するように記号N又はKN及び指定長さを表示する。

例 指定長さが10 mmの場合:N10又はKN10

b) ネック付きキャップ,ネック付きレジューサ及びネック付きTの場合は,記号N及び指定長さを表示

する。

例 指定長さが10 mmの場合:N10

A.2.4 報告

箇条18に規定する検査証明書に記載する形状の表示例は,次による。

a) ネック長さ10 mmの片ネック付き90°エルボロングの場合:90E (L) KN10

b) ネック長さ10 mmのネック付きキャップの場合:CN10

c) ネック長さ10 mmのネック付きレジューサ偏しん(芯)の場合:R (E) N10

d) ネック長さ10 mmのネック付きT径違いの場合:T (R) N10

17

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

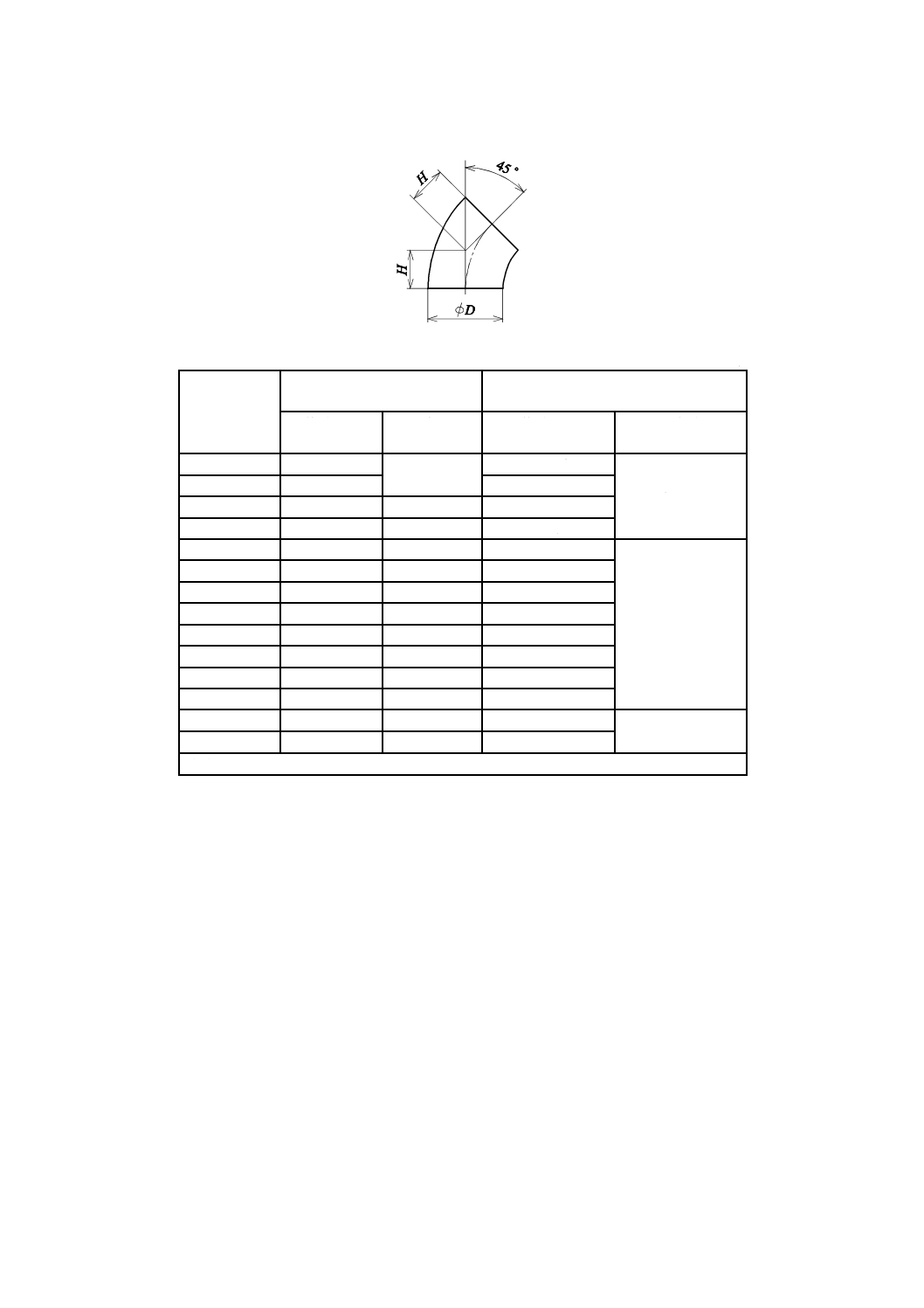

表A.2−45°エルボショートの形状及び寸法

単位 mm

呼び方

Su

外径

φD

中心から端面までの距離

H

基準寸法

端部の

許容差

基準寸法

許容差

20 a)

22.22 a)

±0.30 a)

11.8 a)

±0.8 a)

25 a)

28.58 a)

11.8 a)

30 a)

34.0 a)

±0.34 a)

10.5 a)

40 a)

42.7 a)

±0.43 a)

13.2 a)

50

48.6

±0.49

15.8

±0.8

60

60.5

±0.60

21.0

75

76.3

±0.76

26.3

80

89.1

±0.89

31.6

100

114.3

±1.14

42.1

125

139.8

±1.40

52.6

150

165.2

±1.65

63.1

200

216.3

±2.16

84.2

250

267.4

±2.67

105.2

±1.2

300

318.5

±3.18

126.2

注a) ネック付き(図A.1参照)の場合の寸法である。

18

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

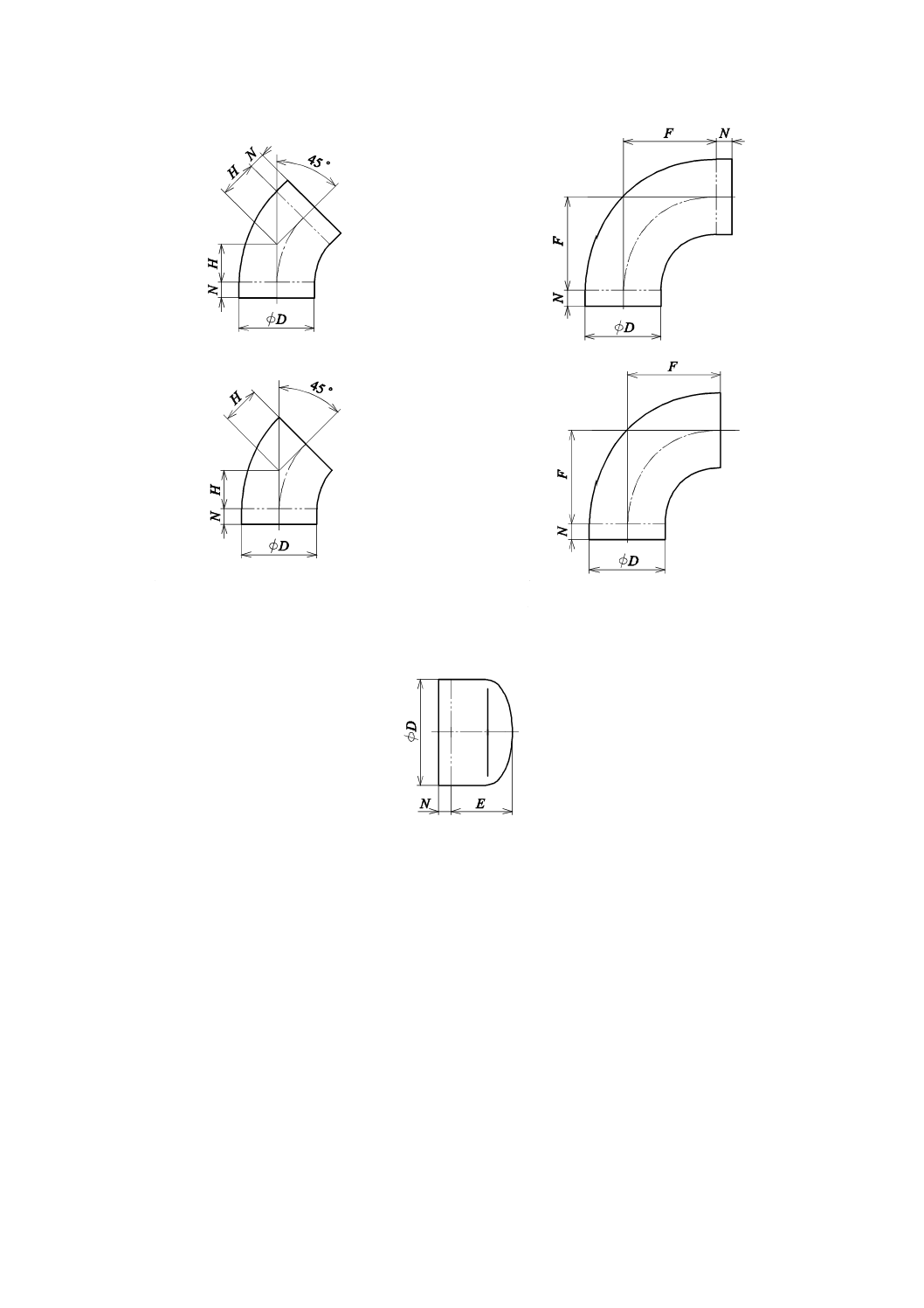

a) ネック付き45°エルボ(両ネック)

b) ネック付き90°エルボ(両ネック)

c) ネック付き45°エルボ(片ネック)

d) ネック付き90°エルボ(片ネック)

図A.1−ネック付きエルボの形状

図A.2−ネック付きキャップの形状

19

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 同しん(芯)

b) 偏しん(芯)

図A.3−ネック付きレジューサの形状

a) 同径

b) 径違い

図A.4−ネック付きTの形状

20

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

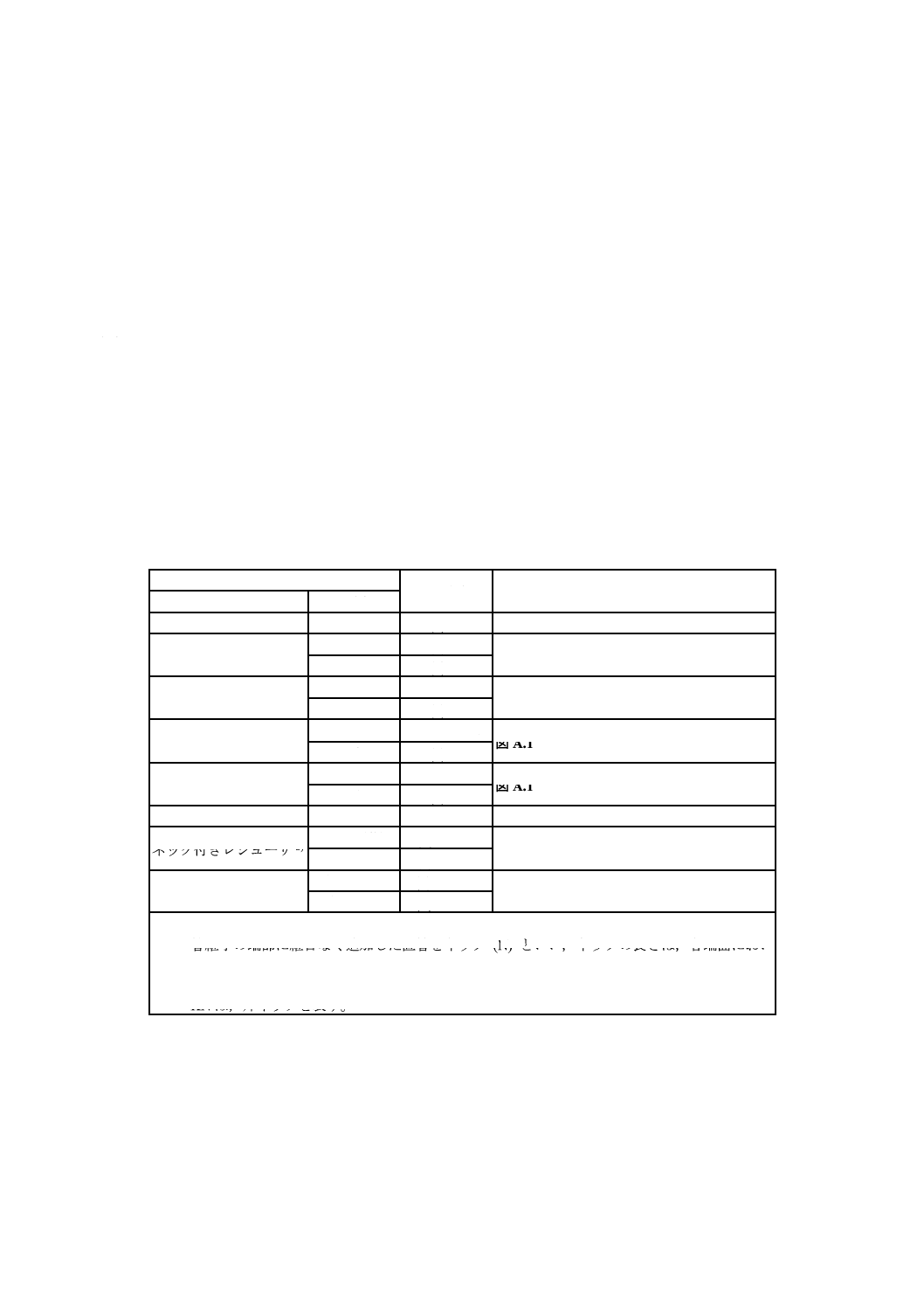

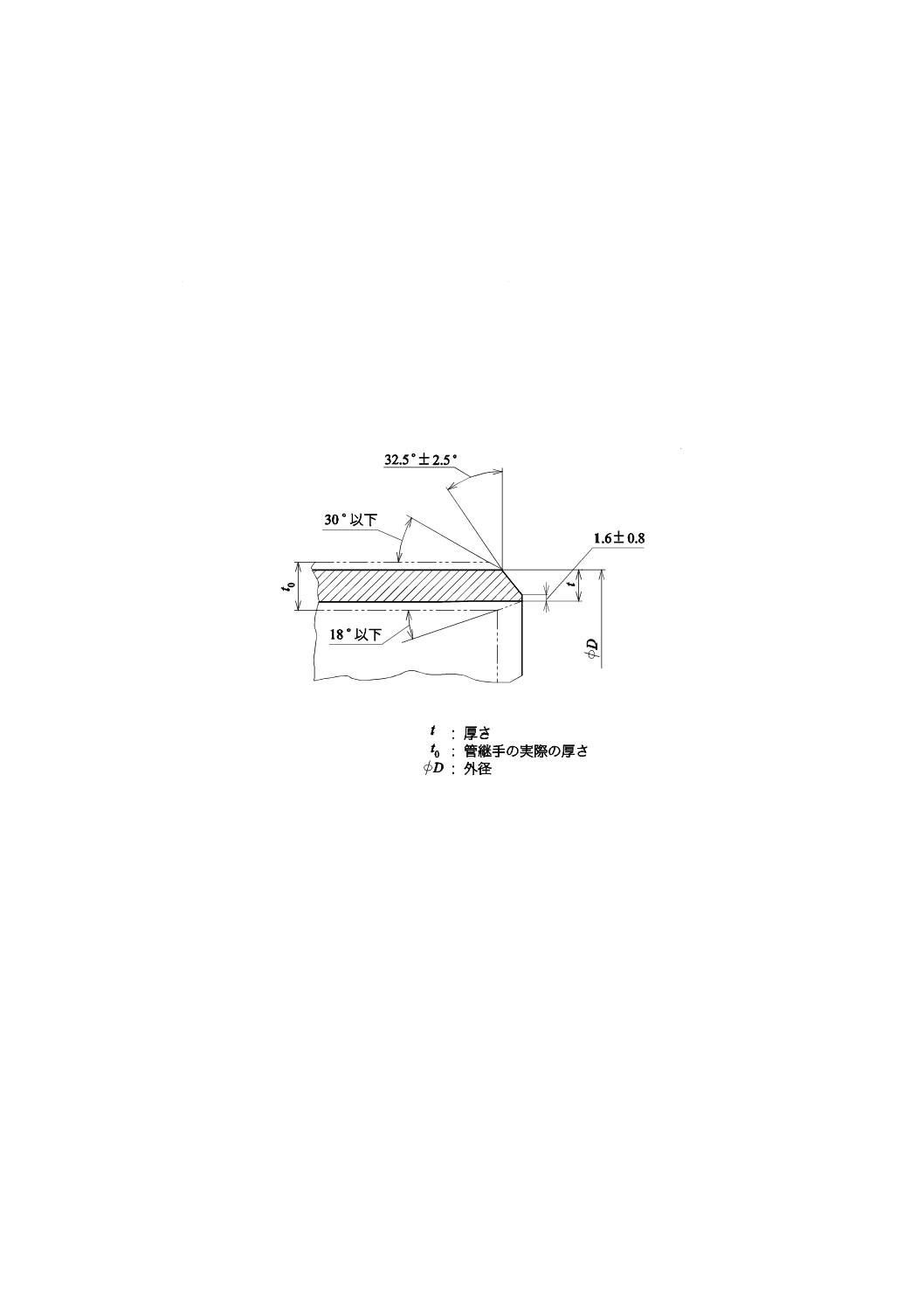

附属書B

(規定)

ベベルエンドの形状及び寸法

序文

この附属書は,ベベルエンドの形状及び寸法について規定する。

注文者の要求によって箇条10のd) に規定するプレーンエンドの代わりにベベルエンドに加工してもよ

い。

なお,特に指定がない限りベベルエンドの形状及び寸法は,図B.1による。

単位 mm

図B.1−ベベルエンドの形状及び寸法

21

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

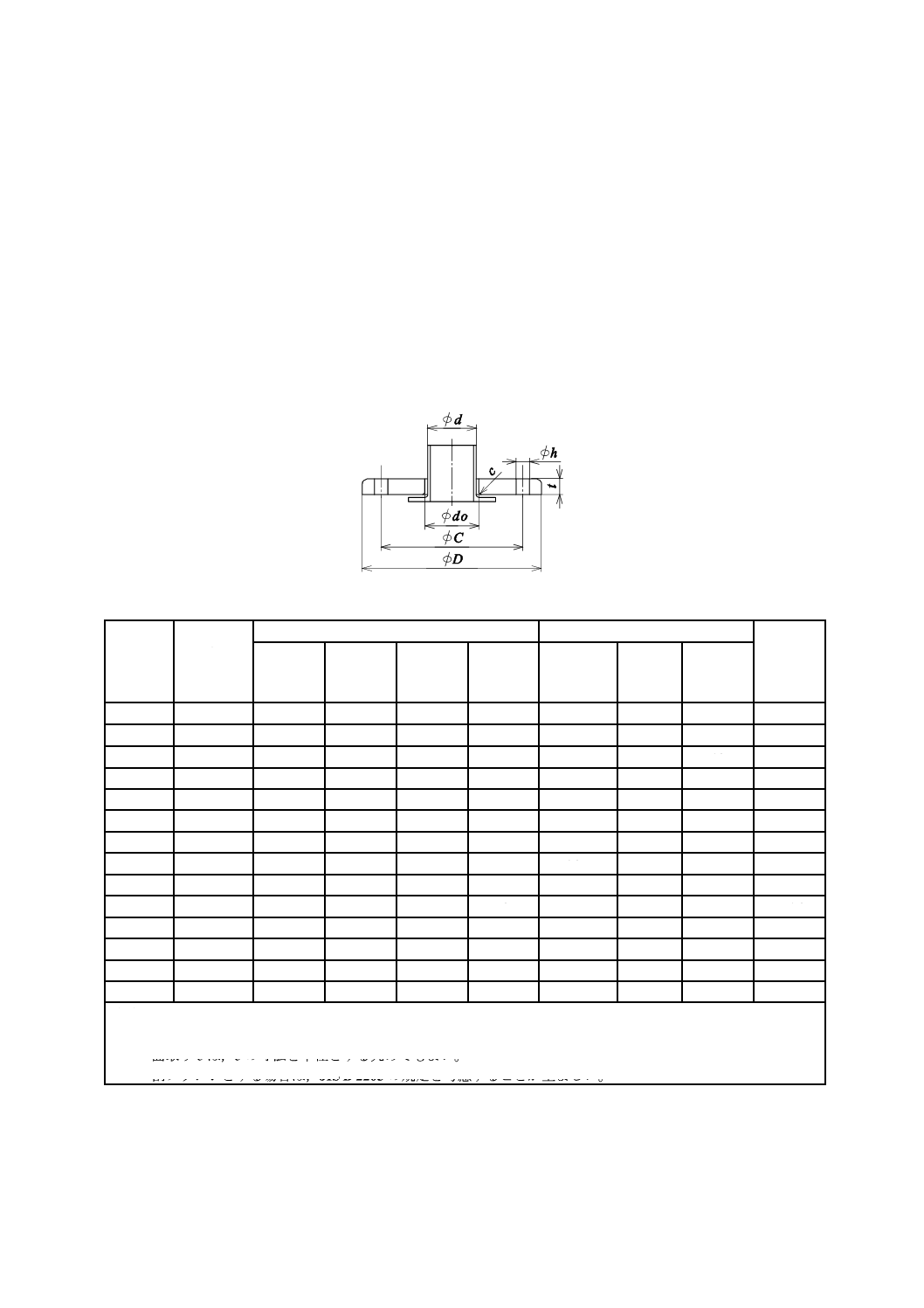

附属書C

(参考)

遊合形フランジの形状及び寸法

序文

この附属書は,本体の規定に関連する事柄を補足するもので,規定の一部ではない。

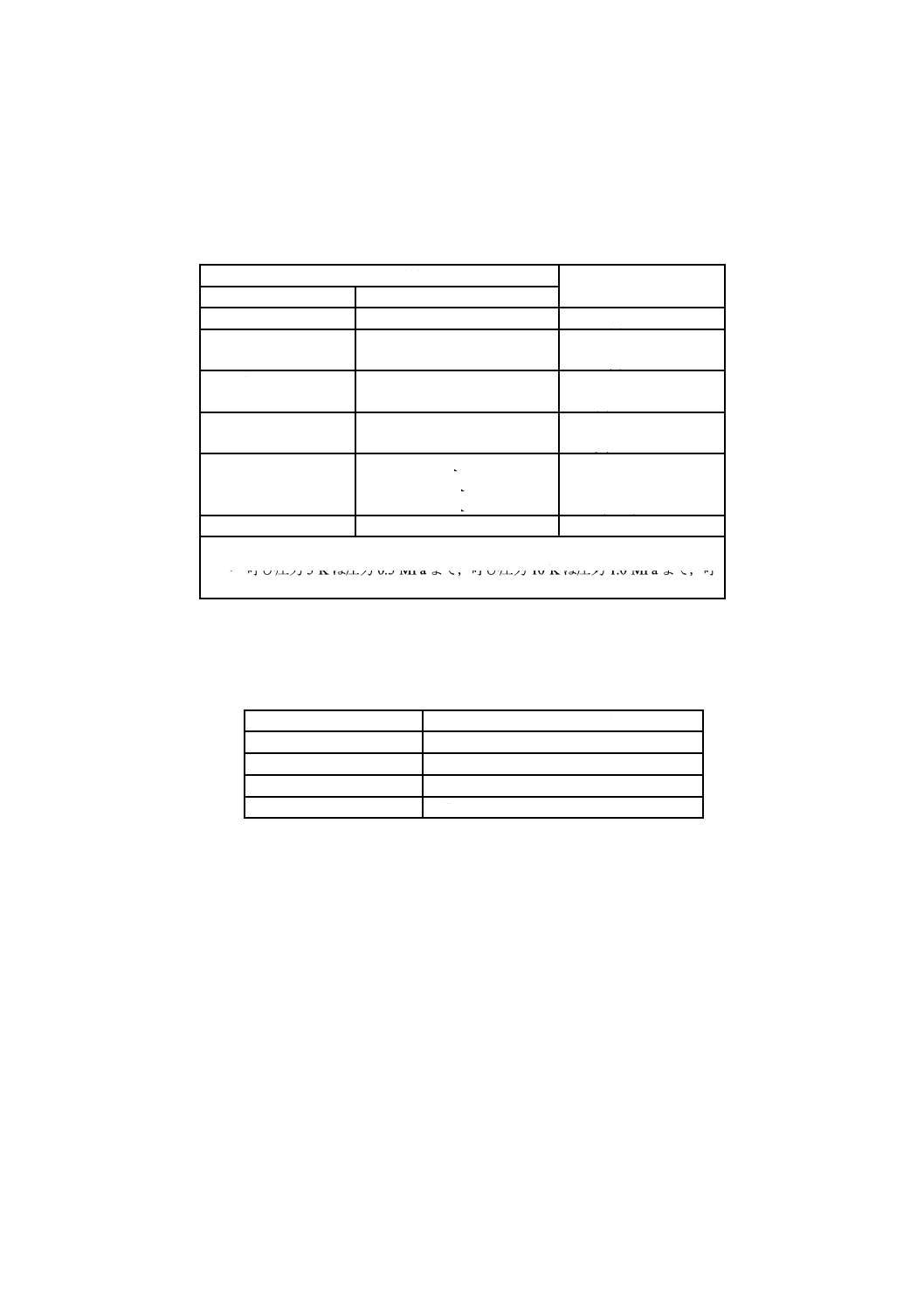

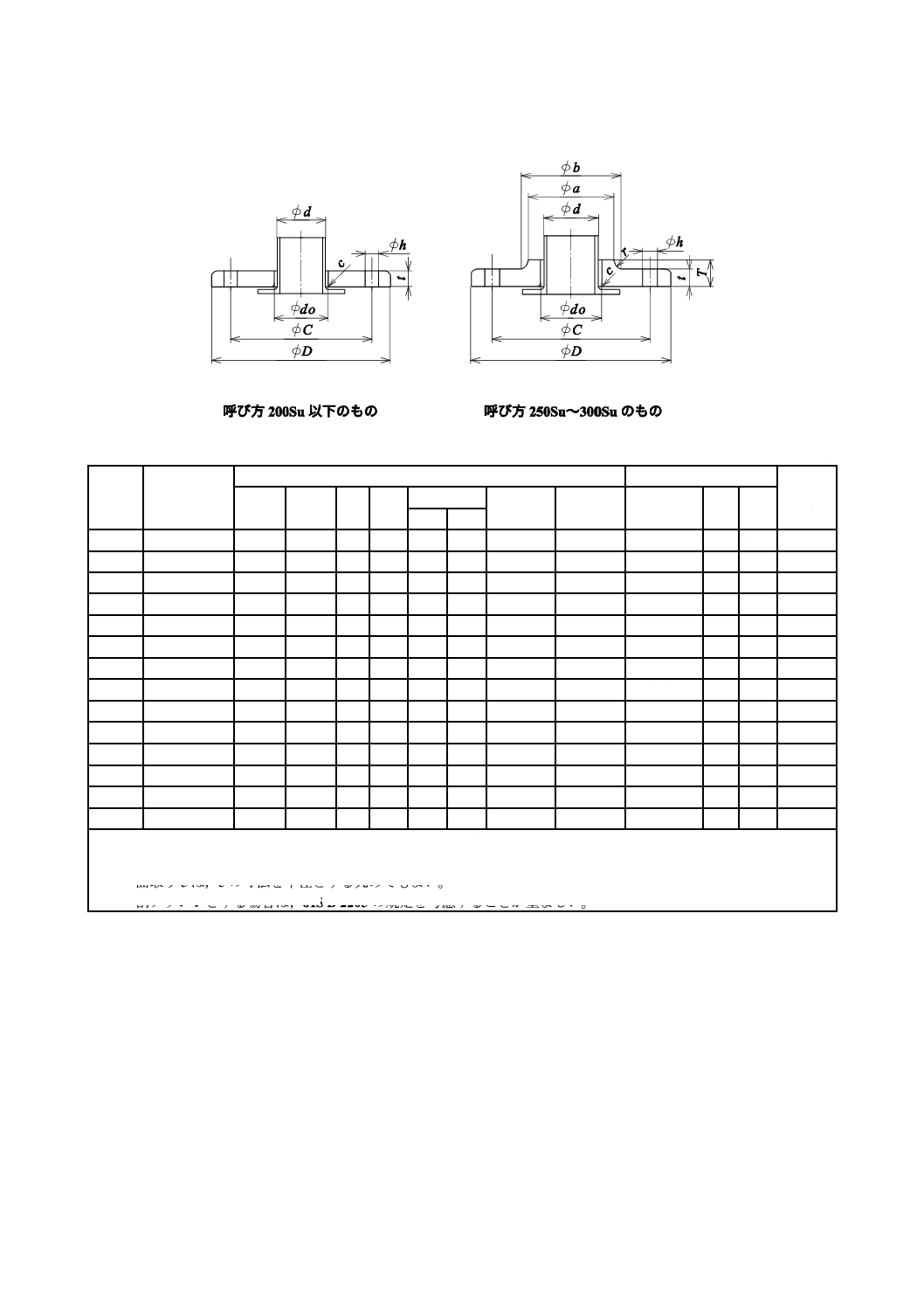

スタブエンドの接合に使用される遊合形フランジの形状及び寸法は,表C.1〜C.3を参照。

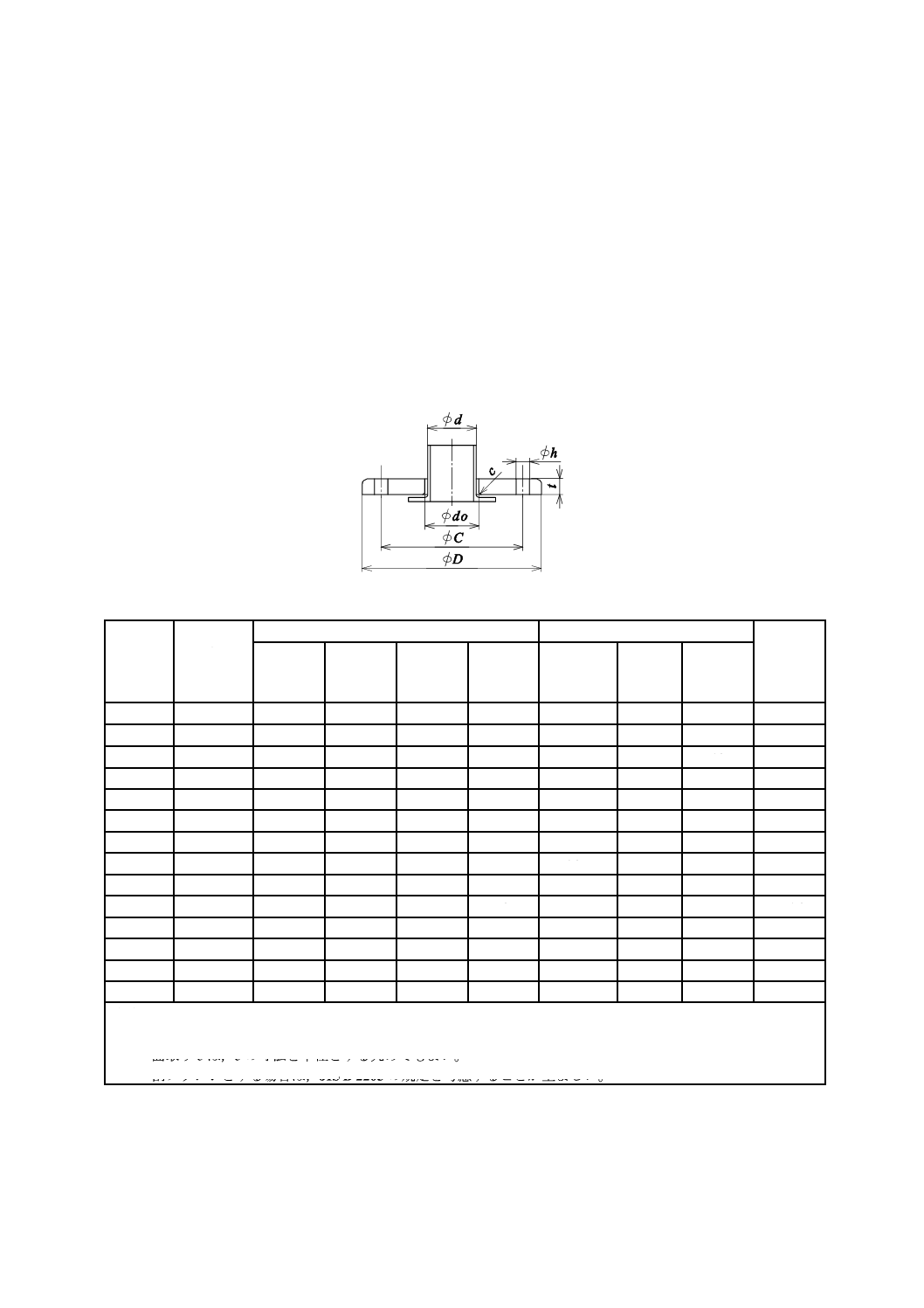

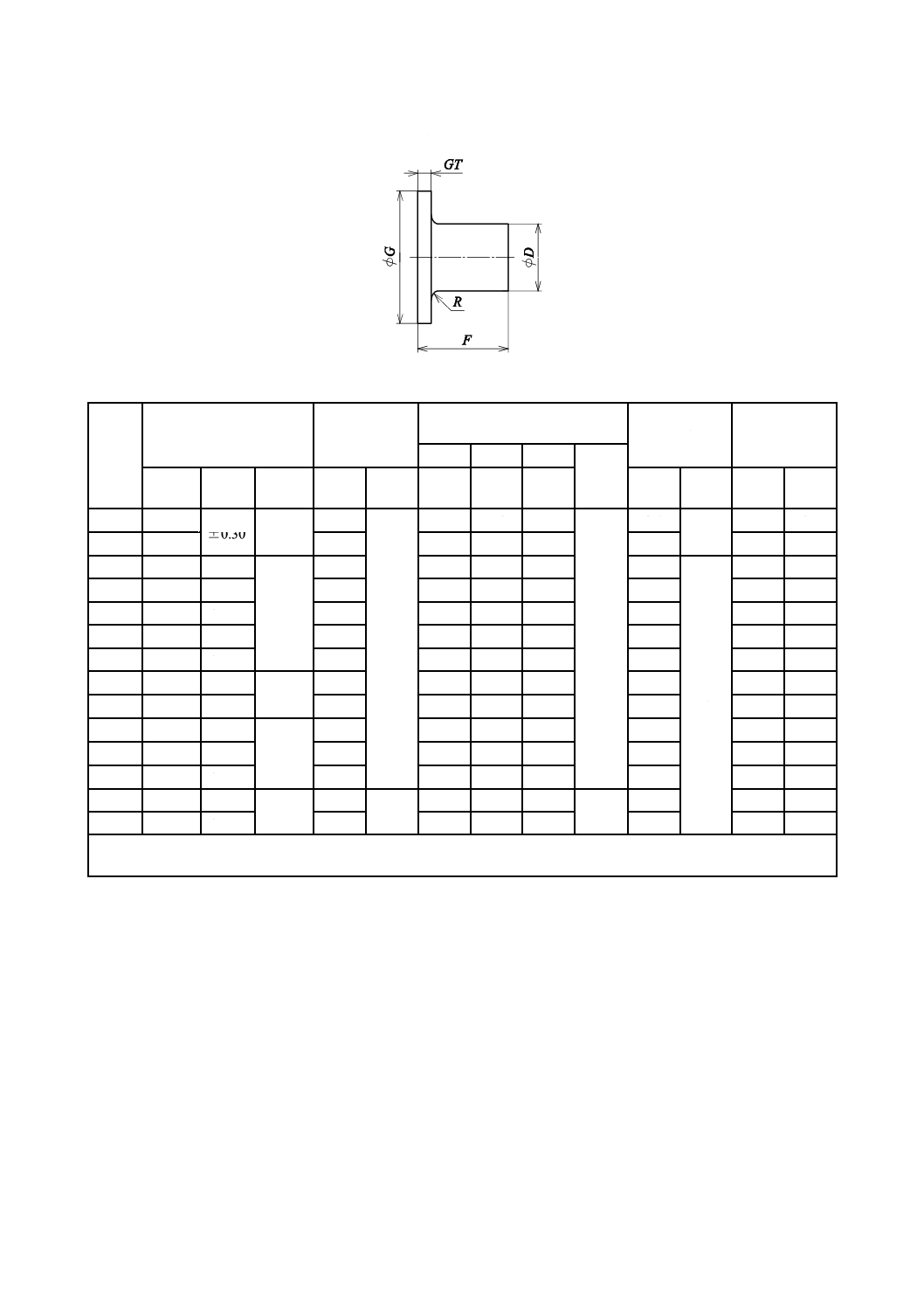

表C.1−遊合形フランジ(呼び圧力5 K)a) c)

単位 mm

呼び方

Su

スタブエ

ンドの

外径

φd

フランジの各部の寸法

ボルト穴

ボルトの

ねじの

呼び

内径

φdo

外径

φD

t

面取り

c b)

中心の径

φC

数

径

φh

20

22.22

23.4

80

9

3

60

4

12

M10

25

28.58

28.9

85

10

3

65

4

12

M10

30

34.0

35.6

95

10

3

75

4

12

M10

40

42.7

44.3

115

12

4

90

4

15

M12

50

48.6

50.4

120

12

4

95

4

15

M12

60

60.5

62.7

130

14

4

105

4

15

M12

75

76.3

78.7

155

14

5

130

4

15

M12

80

89.1

91.6

180

14

5

145

4

19

M16

100

114.3

116.9

200

16

5

165

8

19

M16

125

139.8

143.0

235

16

6

200

8

19

M16

150

165.2

168.4

265

18

6

230

8

19

M16

200

216.3

219.5

320

20

6

280

8

23

M20

250

267.4

271.7

385

22

6

345

12

23

M20

300

318.5

322.8

430

22

9

390

12

23

M20

注a) スタブエンドとともに使用する遊合形フランジは,JIS B 2220の遊合形フランジ(呼び圧力5 K)とし,炭

素鋼製の場合は,亜鉛めっき,塗装,ライニングなどを施工したものを使用する。

b) 面取りcは,cの寸法を半径とする丸めでもよい。

c) 割フランジとする場合は,JIS B 2205の規定を考慮することが望ましい。

22

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

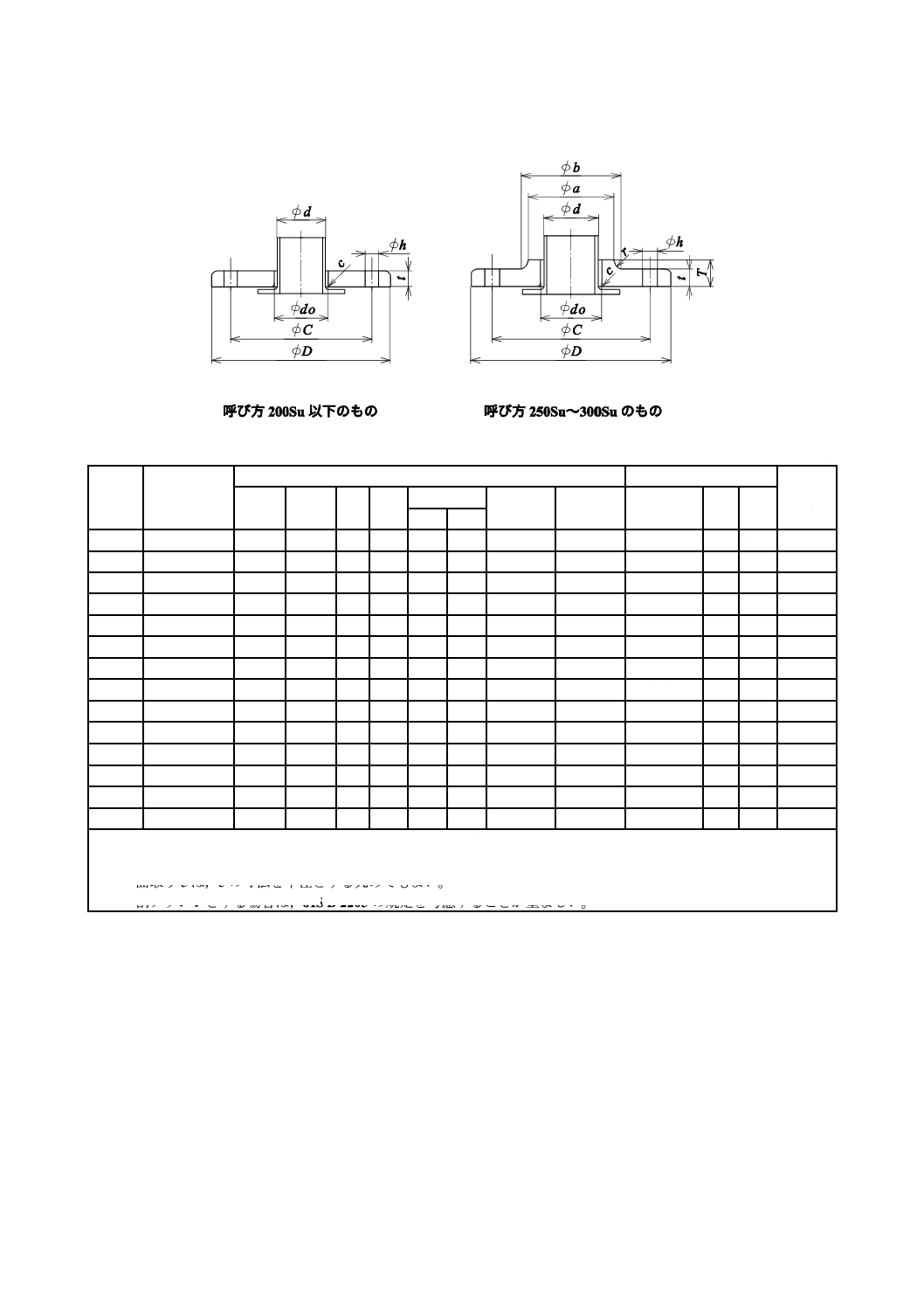

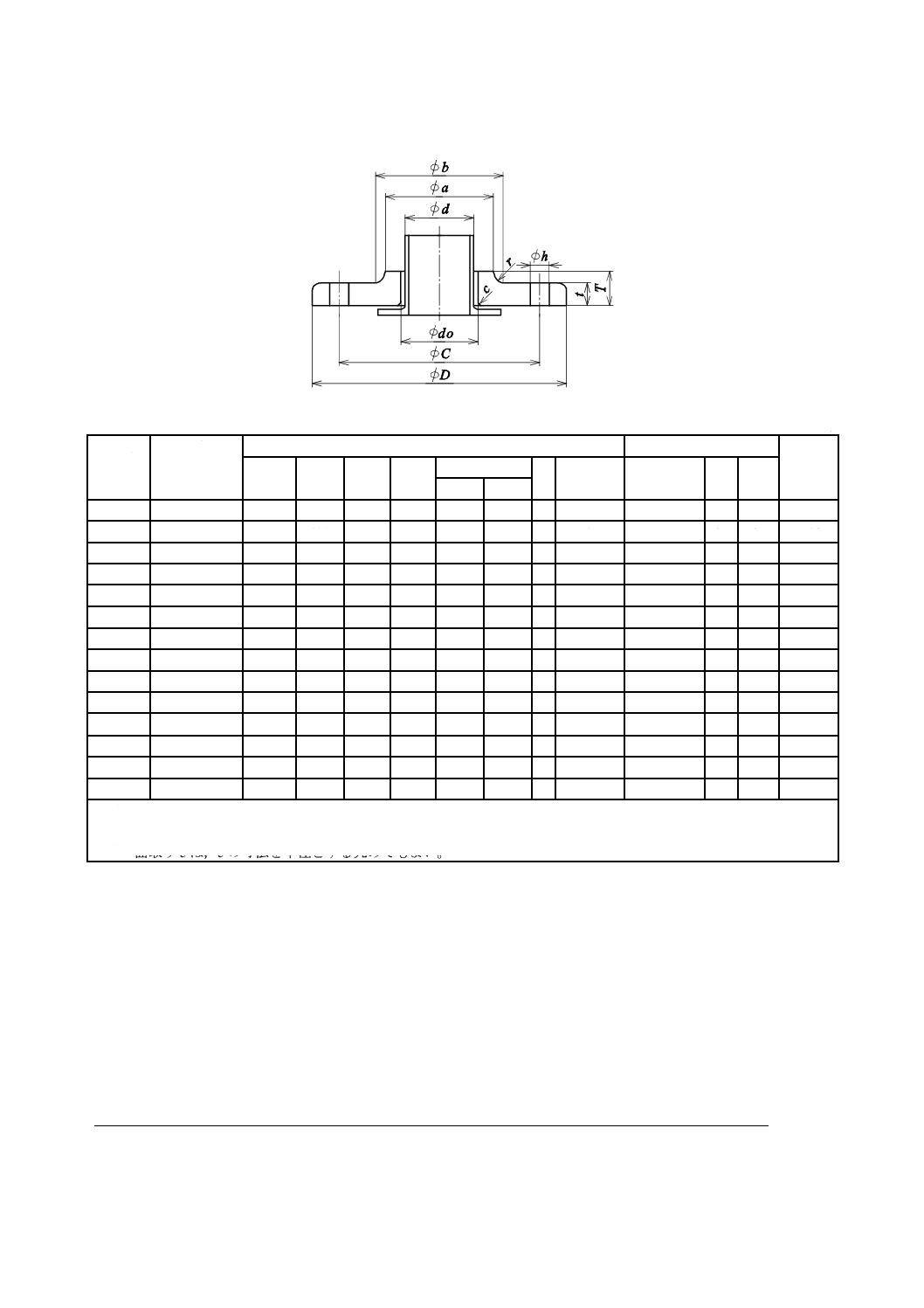

表C.2−遊合形フランジ(呼び圧力10 K)a) c)

単位 mm

呼び方

Su

スタブエン

ドの外径

φd

フランジの各部の寸法

ボルトの穴

ボルト

のねじ

の呼び

内径

φdo

外径

φD

t

T

ハブの径

r

面取り

c b)

中心の径

φC

数

径

φh

φa φb

20

22.22

23.4

95

12

−

−

−

−

3

70

4

15

M12

25

28.58

28.9

100

14

−

−

−

−

3

75

4

15

M12

30

34.0

35.6

125

14

−

−

−

−

3

90

4

19

M16

40

42.7

44.3

135

16

−

−

−

−

4

100

4

19

M16

50

48.6

50.4

140

16

−

−

−

−

4

105

4

19

M16

60

60.5

62.7

155

16

−

−

−

−

4

120

4

19

M16

75

76.3

78.7

175

18

−

−

−

−

5

140

4

19

M16

80

89.1

91.6

185

18

−

−

−

−

5

150

8

19

M16

100

114.3

116.9

210

18

−

−

−

−

5

175

8

19

M16

125

139.8

143.0

250

20

−

−

−

−

6

210

8

23

M20

150

165.2

168.4

280

22

−

−

−

−

6

240

8

23

M20

200

216.3

219.5

330

22

−

−

−

−

6

290

12

23

M20

250

267.4

271.7

400

24

36

288

292

6

6

355

12

25

M22

300

318.5

322.8

445

24

38

340

346

6

9

400

16

25

M22

注a) スタブエンドとともに使用する遊合形フランジは,JIS B 2220の遊合形フランジ(呼び圧力10 K)とし,炭素

鋼製の場合は,亜鉛めっき,塗装,ライニングなどを施工したものを使用する。

b) 面取りcは,cの寸法を半径とする丸めでもよい。

c) 割フランジとする場合は,JIS B 2205の規定を考慮することが望ましい。

23

B 2309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

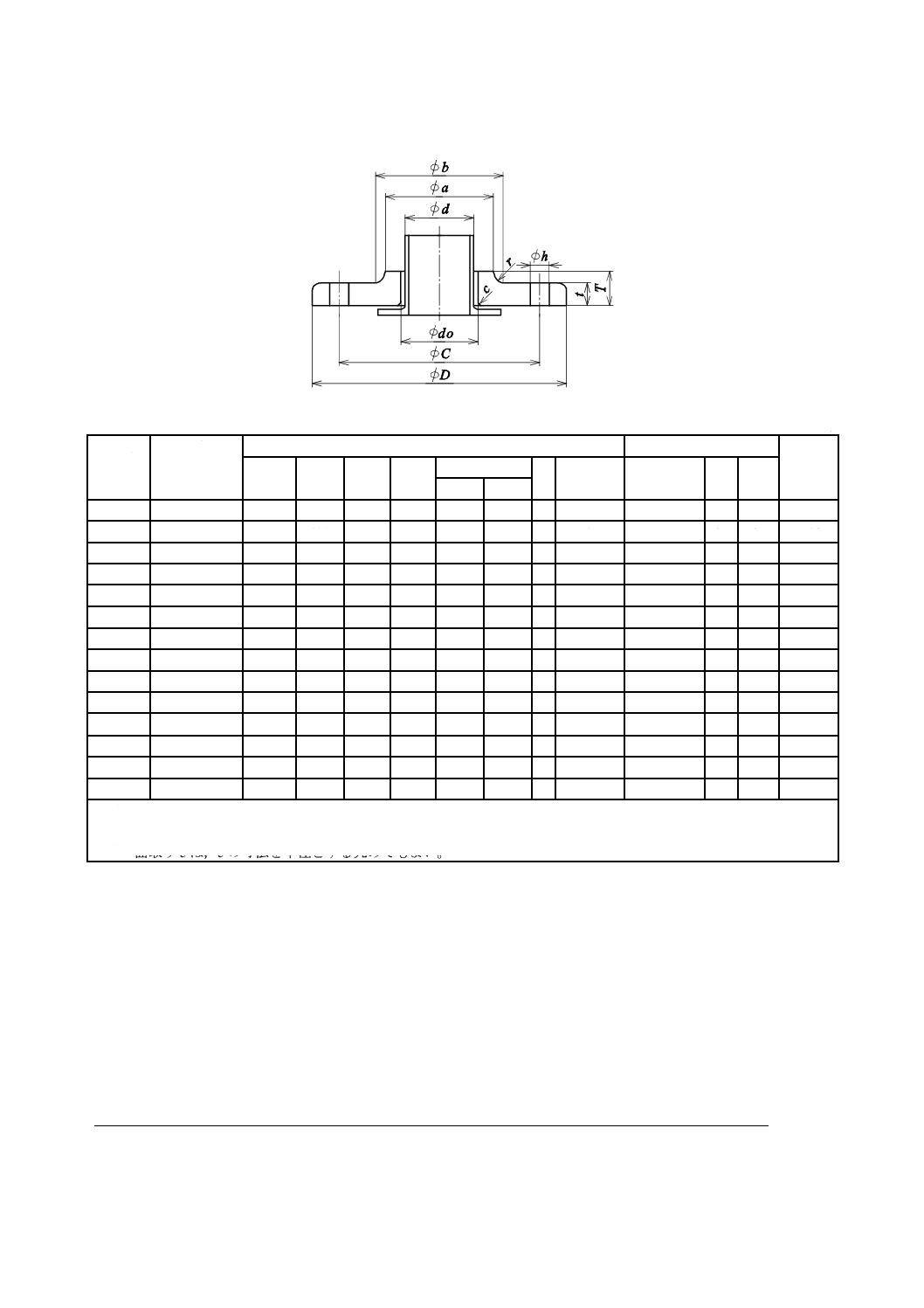

表C.3−遊合形フランジ(呼び圧力20 K)a)

単位 mm

呼び方

Su

スタブエン

ドの外径

φd

フランジの各部の寸法

ボルトの穴

ボルト

のねじ

の呼び

内径

φdo

外径

φD

t

T

ハブの径

r

面取り

c b)

中心の径

φC

数

径

φh

φa

φb

20

22.22

23.4

95

14

20

34

36

4

3

70

4

15

M12

25

28.58

28.9

100

16

22

40

42

4

3

75

4

15

M12

30

34.0

35.6

125

16

24

48

50

4

3

90

4

19

M16

40

42.7

44.3

135

18

26

56

60

5

4

100

4

19

M16

50

48.6

50.4

140

18

26

62

66

5

4

105

4

19

M16

60

60.5

62.7

155

18

26

76

80

5

4

120

8

19

M16

75

76.3

78.7

175

20

30

100

104

5

5

140

8

19

M16

80

89.1

91.6

200

22

34

113

117

6

5

160

8

23

M20

100

114.3

116.9

225

24

36

138

142

6

5

185

8

23

M20

125

139.8

143.0

270

26

40

166

172

6

6

225

8

25

M22

150

165.2

168.4

305

28

42

196

202

6

6

260

12

25

M22

200

216.3

219.5

350

30

46

244

252

6

6

305

12

25

M22

250

267.4

271.7

430

34

52

304

312

6

6

380

12

27

M24

300

318.5

322.8

480

36

56

354

364

8

9

430

16

27

M24

注a) スタブエンドとともに使用する遊合形フランジは,JIS B 2220の遊合形フランジ(呼び圧力20 K)とし,炭素鋼

製の場合は,亜鉛めっき,塗装,ライニングなどを施工したものを使用する。

b) 面取りcは,cの寸法を半径とする丸めでもよい。

参考文献 JIS B 2205 管フランジの計算基準

JIS B 2220 鋼製管フランジ