B 2251:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 ボルトの目標締付けトルクの設定 ························································································ 1

5 フランジ継手締付け手順 ···································································································· 2

5.1 一般事項 ······················································································································ 2

5.2 締付け準備 ··················································································································· 2

5.3 ボルトの仮締付け ·········································································································· 2

5.4 ボルトの本締付け ·········································································································· 3

5.5 ボルトの増締め ············································································································· 3

附属書A(参考)目標締付け力の平均達成率及び締付け周回数の変更 ············································· 5

B 2251:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本高圧力技術協会(HPI)から,団

体規格(HPIS Z103 TR:2004)を基にして作成した工業標準原案を具して日本工業規格を制定すべきとの申

出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2251:2008

フランジ継手締付け方法

Bolt tighting procedure for pressure boundary flanged joint assembly

1

適用範囲

この規格は,一般産業用圧力設備で内圧が作用する配管及び圧力容器に用いるガスケット付きフランジ

継手のトルク法締付けによるボルト締付け方法について規定する。

この規格は,ボルトの本数が4の倍数の鋼製フランジ継手に適用する。

この規格は,ジョイントシートガスケット及びうず巻形ガスケットを用いるフランジ継手に適用する。

その他のソフトガスケット,金属ガスケット及びセミメタリックガスケットを用いるフランジ継手には適

用しない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0101 ねじ用語

JIS B 0116 パッキン及びガスケット用語

JIS B 1083 ねじの締付け通則

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0101,JIS B 0116及びJIS B 1083によるほか,次による。

3.1

フランジローテーション

フランジ継手の締付け及び/又はフランジ継手に作用する内圧によって,一対のフランジのフランジ面

の間隔が半径方向外径側に向かって減少するように変形する現象。

4

ボルトの目標締付けトルクの設定

ボルト軸力を締付けトルクによって管理するトルク法締付けを行う場合は,目標締付けトルクを次のよ

うに設定する。

a) フランジボルト本数が8本以下の場合は,指定された締付けトルクの100 %を目標締付けトルクと

する。

b) フランジボルト本数が12本以上の場合は,指定された締付けトルクの110 %を目標締付けトルクと

する。これは,締付け中のボルト同士の弾性相互作用による目標締付け力の達成率低下を補償し,締

付け周回数を削減するためである(附属書A参照)。

2

B 2251:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

フランジ継手締付け手順

5.1

一般事項

一般事項は,次による。

a) ねじ部品は,使用前に表面欠陥の有無を目視検査し,異常が発見された場合は新品と交換する。

b) フランジのガスケット座面の表面粗さ及び平面度に異常がないことを確認する。異常が発見された場

合は,手入れなどを行う。

c) ボルトねじ部,ボルト・ナットの座面及びフランジの座面部分の各部が清浄であることを確認してか

ら,各部に指定の潤滑剤を正しく塗布する。

d) ガスケット接触面には潤滑剤の塗布又は付着がないよう注意する。

e) ガスケットペーストは,トルク法締付けによる締付け管理用の潤滑剤ではないので,これをねじ部品

の潤滑に用いてはならない。

5.2

締付け準備

ボルト・ナットをボルト穴に取り付け,手でボルト・ナットを締め付け,ねじ部品及びガスケットをフラ

ンジに軽く密着させる。フランジ面間の平行度が得られていない場合は,フランジ面にガスケット全周が

軽く密着するまで,スパナなどの工具を用いて締め付けてもよい。

5.3

ボルトの仮締付け

仮締付け(インストール)は,フランジのボルト本数によって手順が異なり,それぞれの手順は,次に

よる。

なお,締付けトルクの管理にはトルクレンチを用いる。

a) フランジのボルト本数が8本以下の場合は,すべてのボルトを仮締付けの対象とし,次による。

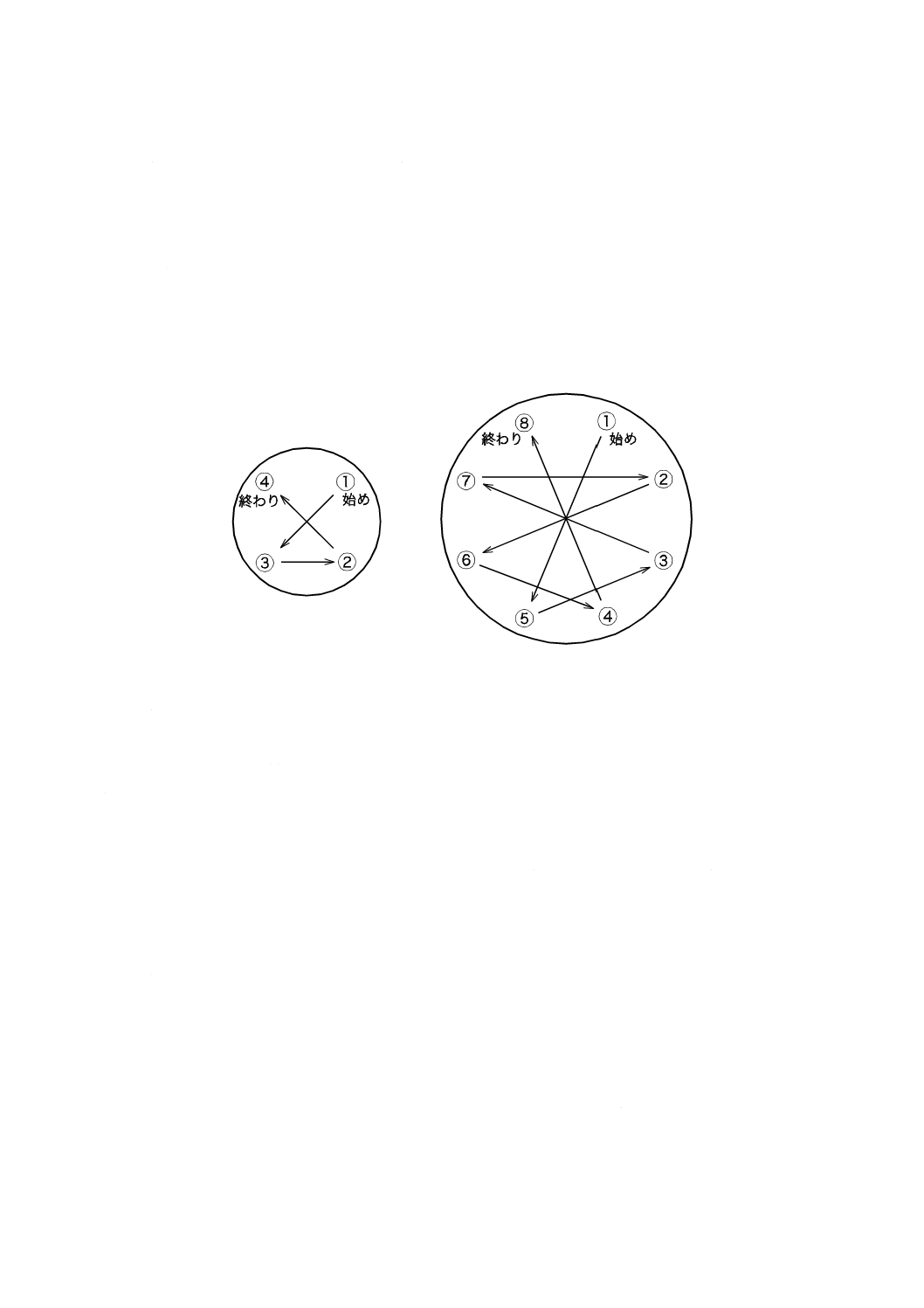

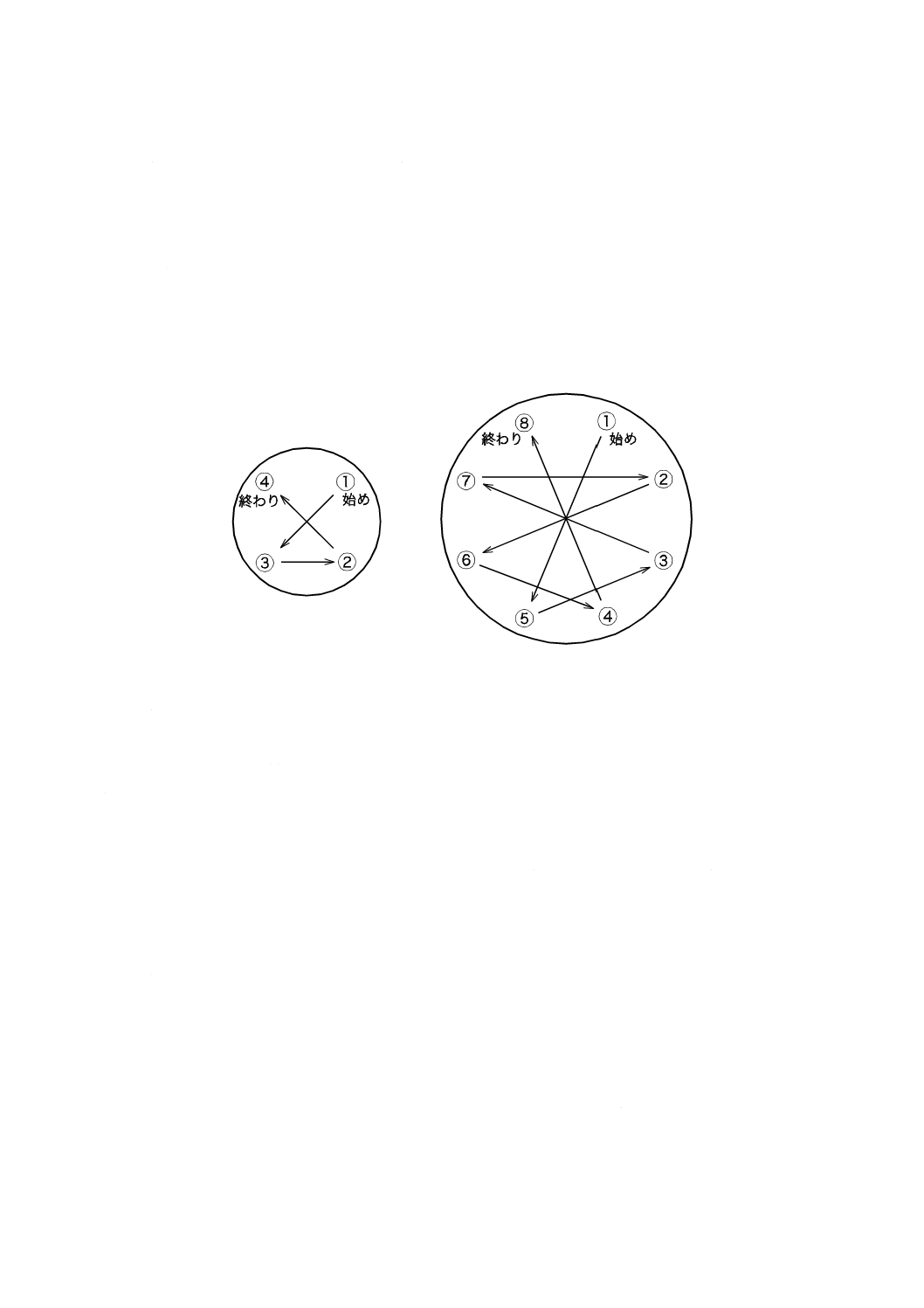

1) 締付け順序は対角とする(図1参照)。

2) 締付けトルクを段階的に増加させ(例えば,目標締付けトルクの10 %→20 %→60 %→100 %),

均等に締付けを行う。

3) 仮締付け中の各段階及び終了後,フランジ面間のすき間をノギスなどで対角に4か所測定し,片締

め防止を図る。

4) うず巻形ガスケットを用いる場合は,ガスケット幅が狭いので片締めが生じやすく,これを防止す

るために仮締付けの最後に,すべてのボルトに対し,締付けトルクを目標締付けトルクの50 %と

して,時計回り又は反時計回りの締付け手順によって1周の締付けを行う。

注記 仮締付けにおいては,目標締付けトルクの100 %にまで締めてもボルトの弾性相互作用に

よって緩みを生じており,改めて締める場合,それよりも低い締付けトルクになる。うず

巻形ガスケットの場合,目標締付けトルクの50 %の締付けトルクで再締付けを行うこと

ができ,これを行う必要がある。

b) フランジのボルト本数が12本以上24本以下の場合には,90度離れて等間隔に位置する4本のボルト,

フランジのボルト本数が24本を超える場合は,2組の90度離れて等間隔に位置する4本のボルトの

一つの組に属するボルト及び他の組に属するボルトが互いに45度又は45度に最も近い位置にある8

本のボルトを仮締付けの対象とし,次による。

1) 締付け手順は対角とする(図1参照)。

2) 締付けトルクを段階的に増加させながら,均等に締付けを行う。

3) 仮締付け中の各段階及び終了後,フランジ面間のすき間をノギスなどで対角に4か所測定し,片締

め防止を図る。

3

B 2251:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 数段階で目標締付けトルクの100 %に近い締付けトルクを与え,同時にフランジ面間のすき間が均

等になっていることを確認して,仮締付け完了とする。

5) うず巻形ガスケットを用いる場合は,ガスケット幅が狭いので片締めが生じやすく,これを防止す

るために仮締付けの最後に,すべてのボルトに対し,締付けトルクを目標締付けトルクの50 %と

して,時計回り又は反時計回りの締付け手順によって1周の締付けを行う。

注記 仮締付けにおいては,目標締付けトルクの100 %にまで締めてもボルトの弾性相互作用に

よって緩みを生じており,改めて締める場合,それよりも低い締付けトルクになる。うず

巻形ガスケットの場合,目標締付けトルクの50 %の締付けトルクで再締付けを行うこと

ができ,これを行う必要がある。

図1−仮締付けに適用するフランジボルトの対角締付け順序

5.4

ボルトの本締付け

本締付けでは,すべてのボルトを対象として,目標締付けトルクの100 %の締付けトルクによる締付け

を行う。締付けトルクの管理にはトルクレンチを用いる。締付け手順は,次による。

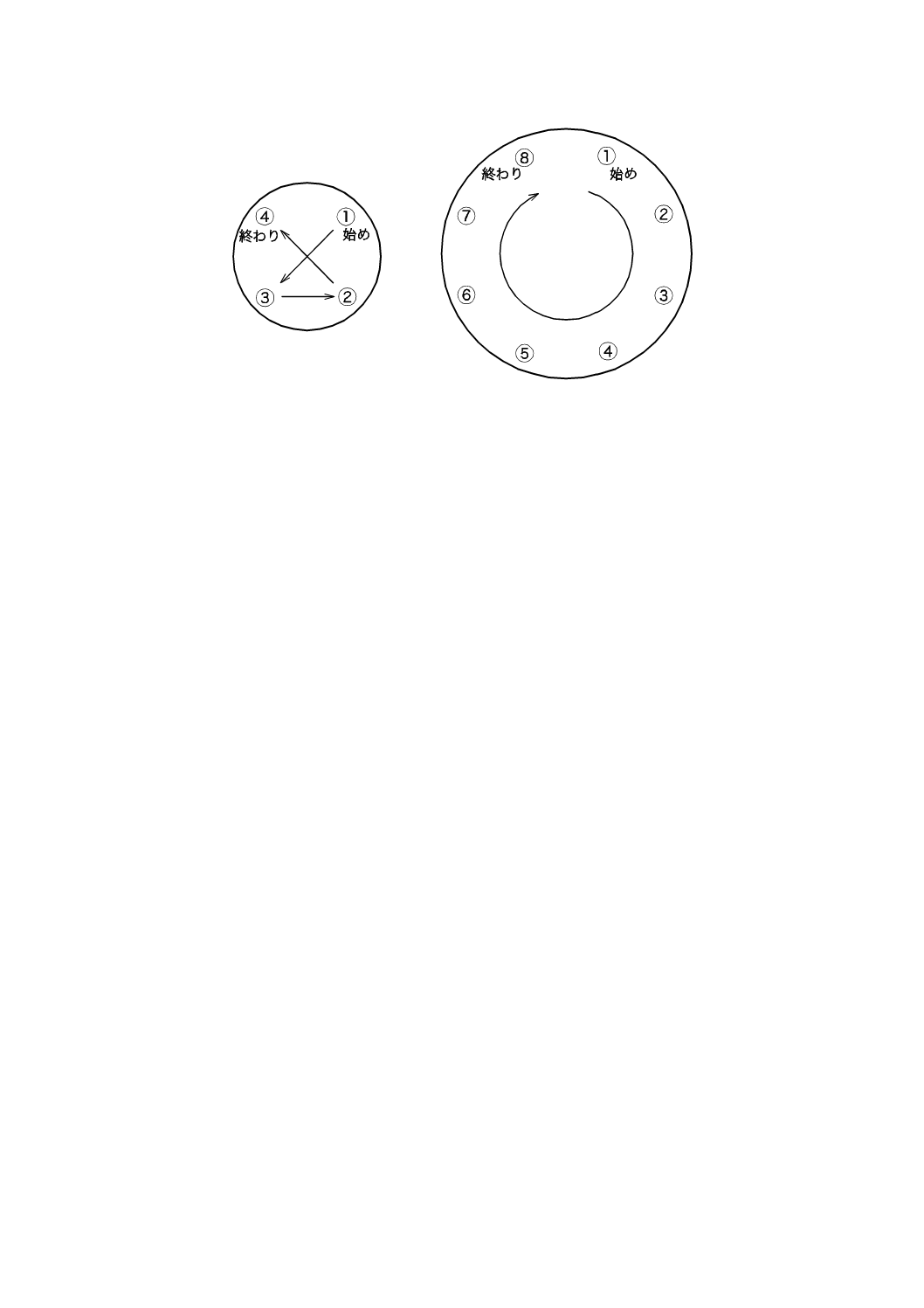

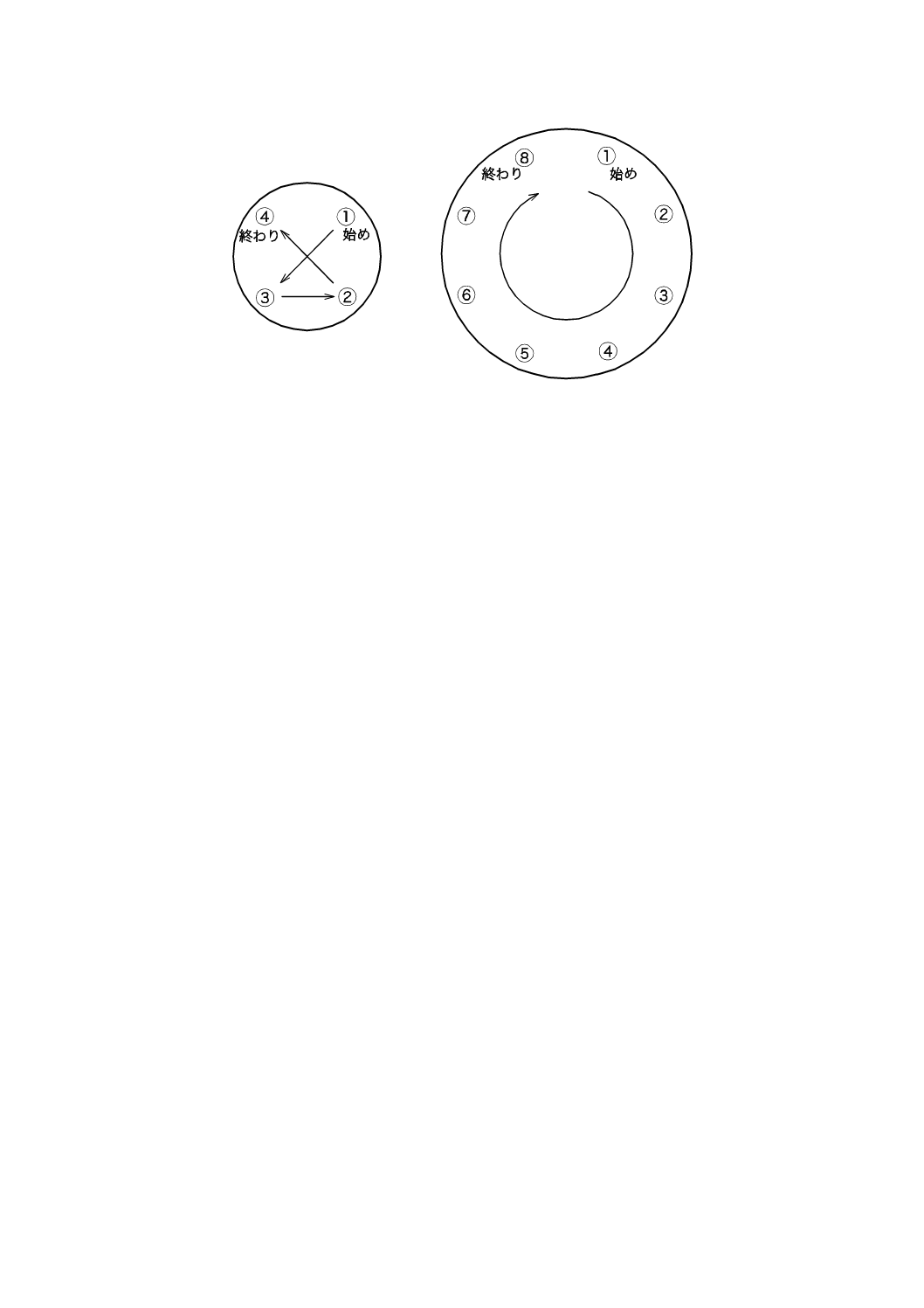

a) フランジボルトの本数が4本の場合は,対角に締め付ける(図2参照)。

b) フランジボルトの本数が8本以上の場合は,締付け順序は時計回り又は反時計回り,いずれか同一方

向だけの周回とする(図2参照)。

c) 締付け周回数は,フランジの呼び径が250 Aより小さい場合は4周,250 A以上の場合は6周とする。

d) 本締付け終了後,フランジの対角位置の4か所において,フランジ面間のすき間をノギスなどによっ

て測定し,フランジの片締めが生じていないことを確認する。

e) 規定された締付け周回数より周回数を減少させる場合は,附属書Aによって決めるのがよい。

5.5

ボルトの増締め

ガスケットの応力緩和によるボルト軸力低下を補償する必要がある場合は,本締付け終了から4時間以

上経過してから本締付けと同じ工程を繰り返す。ただし,締付けの周回数は1周又は2周とする。

注記 ここで規定した増締めは,温度上昇及び内圧作用に伴って実施される増締め(ホットボルティ

ング)とは異なる。耐圧試験時などのフランジ継手に内圧が作用する状態では,フランジロー

テーションに起因するガスケット応力増大及びボルト締付け力減少が発生している。このため,

内圧作用時の過大な増締めは,過大なボルト締付け力を与えるおそれがあり,フランジ及びガ

スケットの損傷に対する十分な注意が必要である。

4

B 2251:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−本締付けに適用するフランジボルトの締付け順序

5

B 2251:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

目標締付け力の平均達成率及び締付け周回数の変更

序文

この附属書は,ガスケット付きフランジ継手のボルト締付け手順に関して,目標締付け力の平均達成率

及び締付け周回数の変更について記載するもので,規定の一部ではない。

A.1 目標締付け力の平均達成率

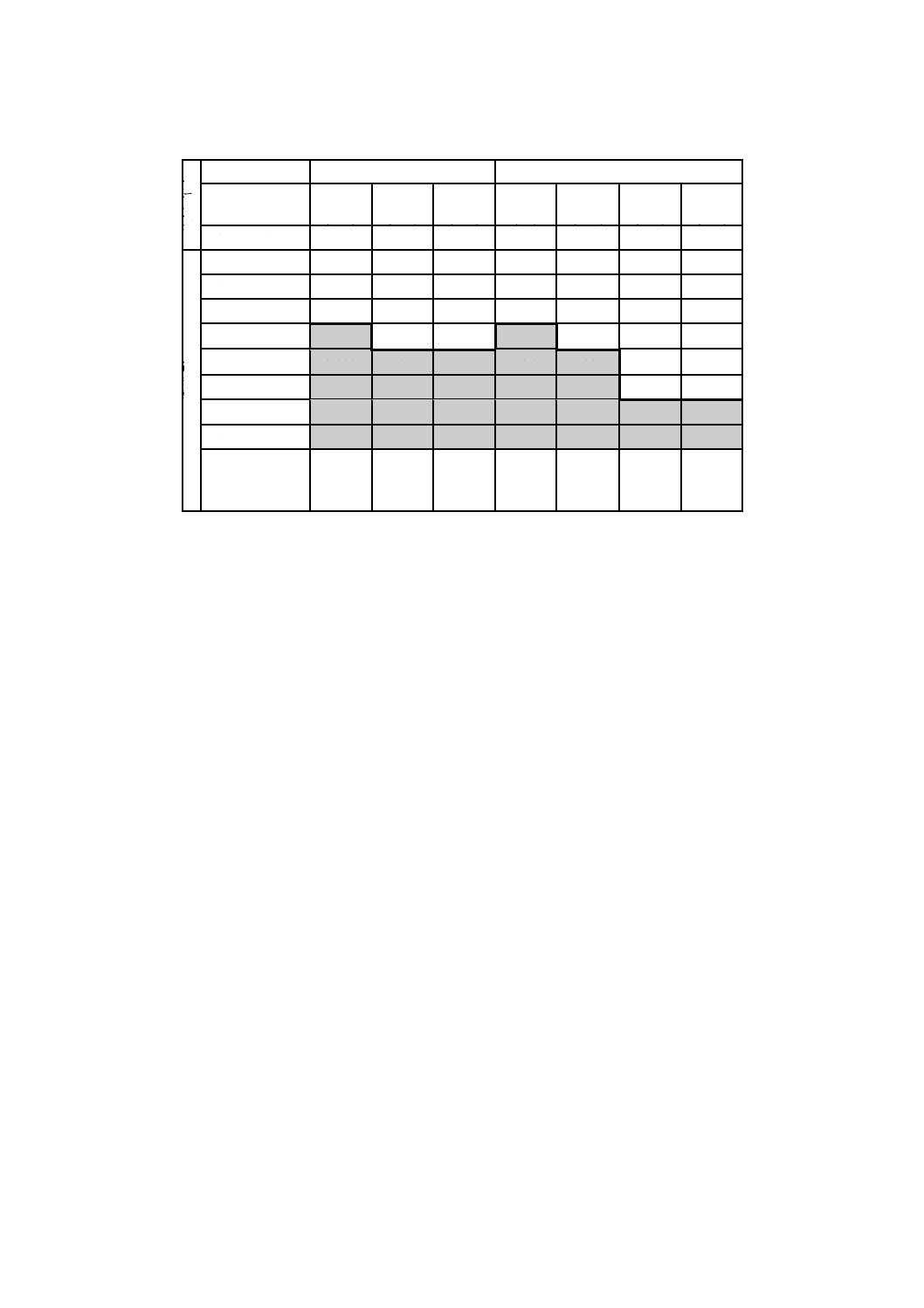

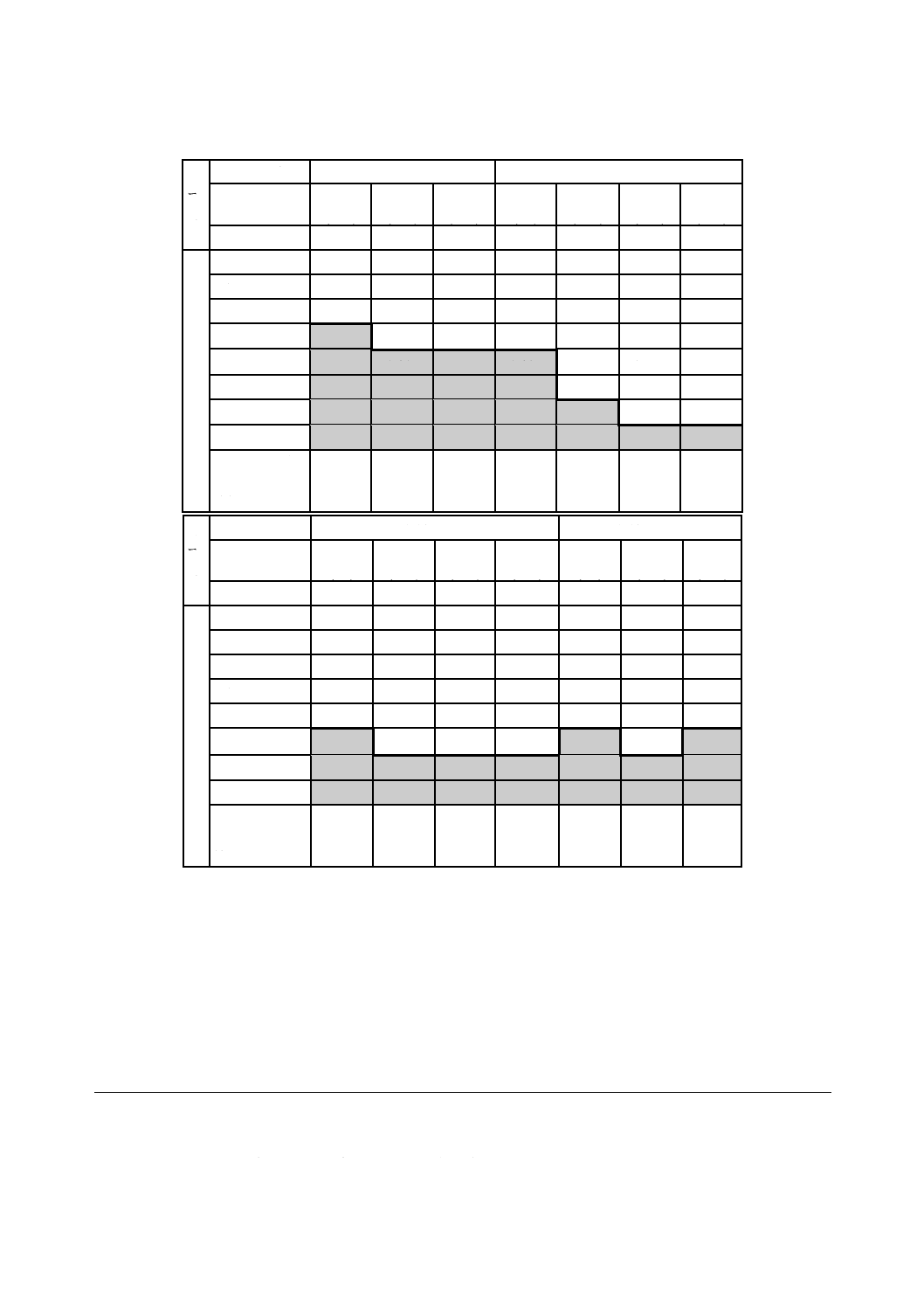

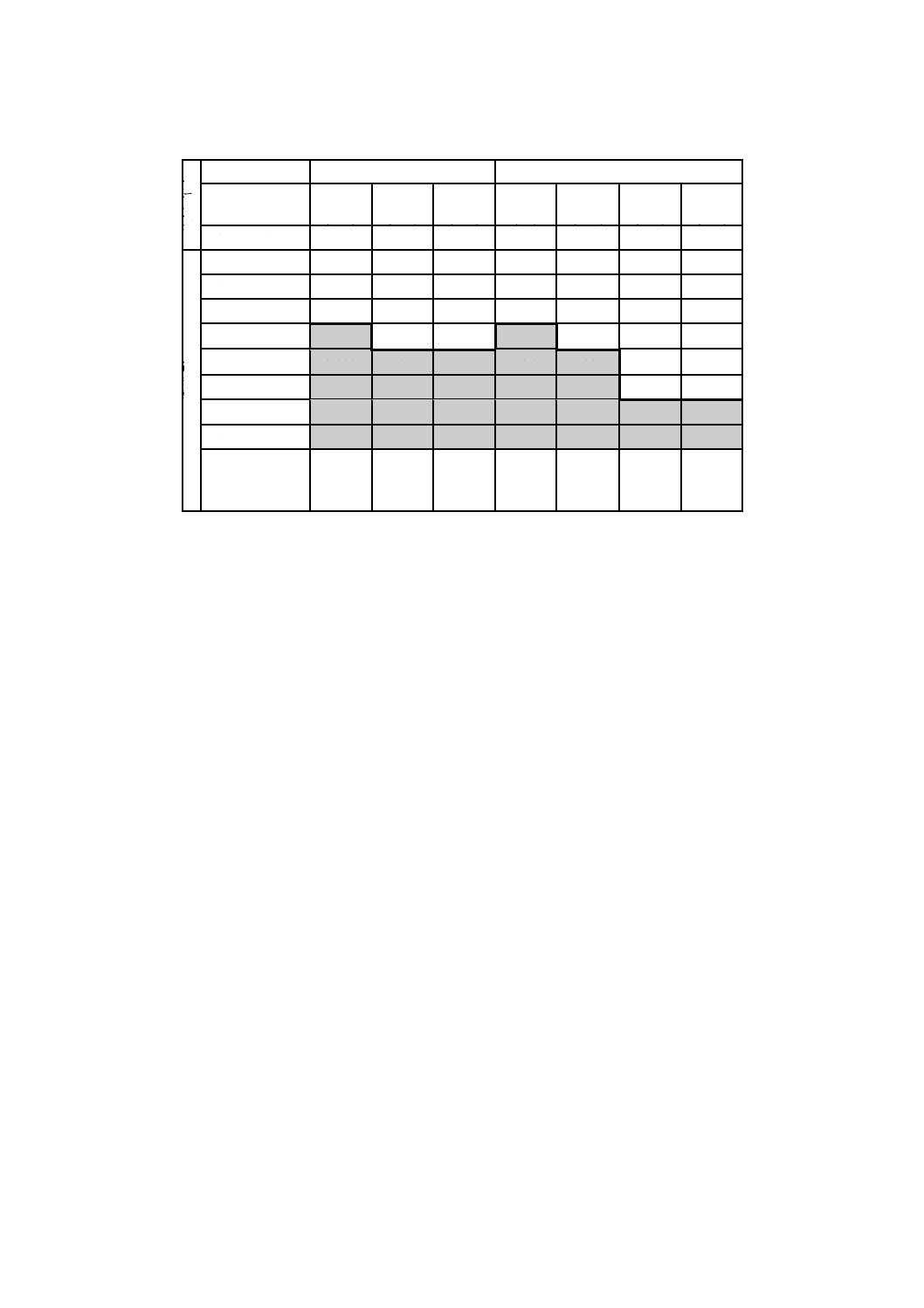

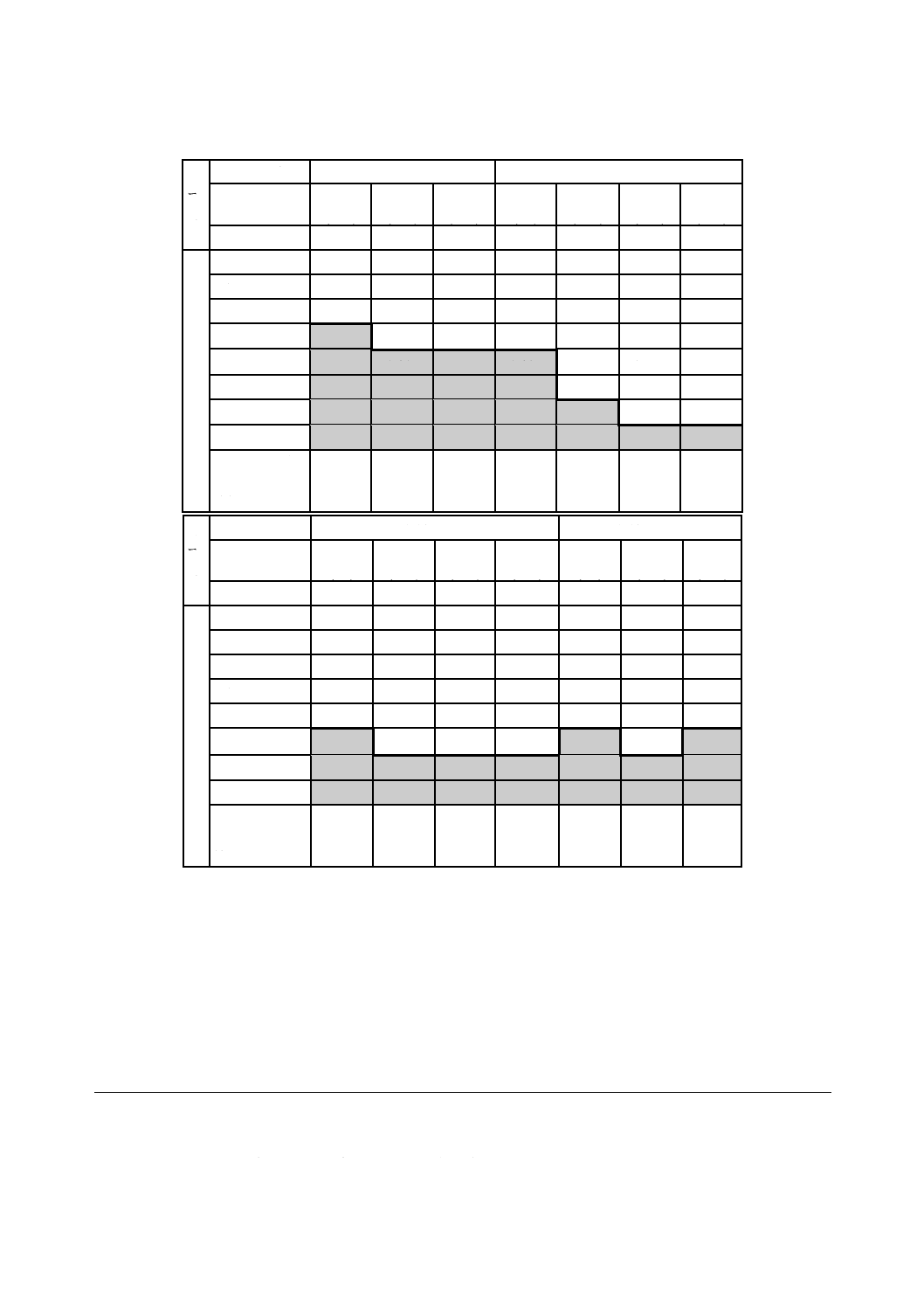

表A.1及び表A.2に各締付け条件によるボルト軸力平均値の目標締付け力に対する割合,すなわち目標

締付け力の平均達成率をパス数(締付け周回数)ごとに示す。表A.1はジョイントシートガスケットを用

いる場合,表A.2はうず巻形ガスケットを用いる場合である。

これらは石油学会規格JPI-7S-15-1999(参考文献[1]参照)のフランジについてのデータである。

締付け周回数の決定は,目標締付け力の達成率85 %を基準としている(参考文献[2]参照)。表A.1及び

表A.2の太線で示す境界線より下の網掛け部分では目標締付け力の達成率85 %が既に満たされているた

め,不要なパス(締付け周回)である。したがって,網掛けのない境界線上のパス数(締付け周回数)が

基準達成に必要とする締付け回数となる。

一方,ボルト軸力の不足を補償するために,目標締付けトルクを指定された締付けトルクの110 %とし,

10 %増加させている[箇条4の b)参照]。表A.1及び表A.2の“トルク10 %増しによる期待値”欄に,

規定周回数(フランジの呼び径250 Aより小さいものは4周,250 A以上は6周)の締付けによって得ら

れる補償後の締付け力の平均達成率を示す。

A.2 締付け周回数の変更

表A.1及び表A.2を用いて,目標締付けトルクを増加させて達成率の低下を補償することによって,締

付け周回数を規定より減少させることができる。ただし,締付け周回数の減少は,平均締付け力が目標値

に達していたとしても,複数ボルトによる締付け力及びガスケット応力の不均一性増大を伴うことが有限

要素解析で明らかにされており,達成率の基準変更には十分な注意が必要である。

なお,表A.1及び表A.2に代わる適切な解析結果を用いて,締付け周回数を決定してもよい。

6

B 2251:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−目標締付け力の平均達成率(ジョイントシートガスケット)

フ

ラ

ン

ジ

呼び圧力

クラス150

クラス300

呼び径

250A

(10B)

400A

(16B)

500A

(20B)

150A

(6B)

250A

(10B)

350A

(14B)

500A

(20B)

ボルト本数

12

16

20

12

16

20

24

達

成

率

インストール

0.515

0.408

0.402

0.463

0.378

0.305

0.291

パス1

0.822

0.679

0.683

0.719

0.618

0.514

0.515

パス2

0.942

0.831

0.833

0.862

0.769

0.648

0.657

パス3

0.980

0.911

0.909

0.932

0.860

0.743

0.756

パス4

0.992

0.953

0.949

0.965

0.915

0.811

0.826

パス5

0.997

0.975

0.971

0.981

0.947

0.862

0.876

パス6

0.999

0.986

0.983

0.990

0.966

0.898

0.911

パス7

1.000

0.992

0.990

0.995

0.979

0.924

0.936

トルク10 %増

しによる期待値

1.099

1.085

1.081

1.062

1.063

0.988

1.002

7

B 2251:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.2−目標締付け力の平均達成率(うず巻形ガスケット)

フ

ラ

ン

ジ

呼び圧力

クラス150

クラス300

呼び径

250A

(10B)

400A

(16B)

500A

(20B)

150A

(6B)

250A

(10B)

350A

(14B)

500A

(20B)

ボルト本数

12

16

20

12

16

20

24

達

成

率

インストール

0.476

0.383

0.367

0.429

0.349

0.287

0.275

パス1

0.739

0.629

0.627

0.636

0.559

0.471

0.490

パス2

0.881

0.776

0.785

0.769

0.687

0.592

0.623

パス3

0.945

0.864

0.874

0.852

0.775

0.684

0.718

パス4

0.974

0.917

0.925

0.905

0.837

0.755

0.788

パス5

0.986

0.949

0.955

0.939

0.881

0.810

0.840

パス6

0.993

0.968

0.971

0.961

0.913

0.851

0.879

パス7

0.996

0.979

0.981

0.975

0.936

0.881

0.908

トルク10 %

増しによる期

待値

1.092

1.065

1.068

0.996

1.004

0.936

0.967

フ

ラ

ン

ジ

呼び圧力

クラス600

クラス1500

呼び径

150A

(6B)

250A

(10B)

300A

(12B)

500A

(20B)

150A

(6B)

300A

(12B)

500A

(20B)

ボルト本数

12

16

20

24

12

16

16

達

成

率

インストール

0.420

0.349

0.307

0.283

0.412

0.342

0.358

パス1

0.610

0.554

0.517

0.505

0.577

0.525

0.565

パス2

0.740

0.684

0.649

0.639

0.704

0.652

0.701

パス3

0.827

0.774

0.743

0.735

0.794

0.746

0.796

パス4

0.885

0.838

0.810

0.805

0.856

0.815

0.860

パス5

0.923

0.884

0.859

0.856

0.900

0.865

0.904

パス6

0.949

0.917

0.895

0.891

0.930

0.902

0.935

パス7

0.966

0.941

0.922

0.918

0.951

0.929

0.955

トルク10 %増

しによる期待

値

0.974

1.009

0.985

0.980

0.942

0.992

1.029

参考文献 [1] 石油学会規格JPI-7S-15-1999 石油工業用フランジ

[2] Takaki, T. and Fukuoka, T., Systematical FE Analysis of Bolt Assembly Process of Pipe Flange

Connections, PVP-Vol.433, 147-152 (2002)