2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2205-1991

管フランジの計算基準

Basis for calculation of pipe flanges

1. 適用範囲 この規格は,リングガスケットを用いるボルト締め管フランジ(以下,フランジという。)

の応力計算基準について規定する。

なお,全面形ガスケットを用いる全面座フランジの計算基準を参考1に,金属面接触フランジの計算基

準を参考2に示す。

備考1. この規格に定める計算基準は,ガスケット締付時及び使用状態(加圧状態。以下,同じ。)と

いう二つの独立した仮想段階を想定し,各々の段階においてフランジに発生する応力を計算

し,評価するときに用いるものである。したがって,ここで計算に使われる荷重は,ボルト

を締め付けるとき及び内圧力又は外圧力が加わったときにフランジに作用する荷重であり,

次に示すような荷重は考慮していない。

(1) フランジを据え付けるときに働く無理な強制力

(2) 使用中に,接続する配管系から伝えられる外力

(3) 使用中にフランジ内部に生じる熱応力

(4) 使用中に,フランジとボルトとの間の熱膨張差によって生じる応力

2. この規格は,ガスケット締付時及び使用状態のいずれの場合においても,ボルト穴の中心円

の外側でフランジ面どうしが接触する場合には適用できない。

3. この規格の中で{ }を付けて示してある単位,数値及び計算式は,従来単位によるもので

あって,参考として示したものである。

2. 記号 この規格で用いる記号は,次による。

A: フランジの外径 (mm)。ただし,ボルト穴をフランジの外径まで切り欠いた場合は,切欠きの

内接円の直径とする。

Ab:

2

4

b

d

nπ

,実際に使用するボルトの総有効断面積 (mm2)

Am: ボルトの所要総有効断面積 (mm2) で,Am1, Am2のうちの大きい方の値

Am1: 使用状態でのボルトの所要総有効断面積 (mm2)

Am2: ガスケット締付時のボルトの所要総有効断面積 (mm2)

B: フランジの内径 (mm)。ただし,ハブの軸方向応力σHの計算式において,Bが20g1より小さい

ときは,Bの代わりにB1を用いることができる。

B1: B+g0 (mm) (f≧1のときの一体形フランジの場合)

B1: B+g1 (mm) (ルーズ形フランジ又はf<1のときの一体形フランジの場合。ただし,fの最小値

は1である。)

2

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

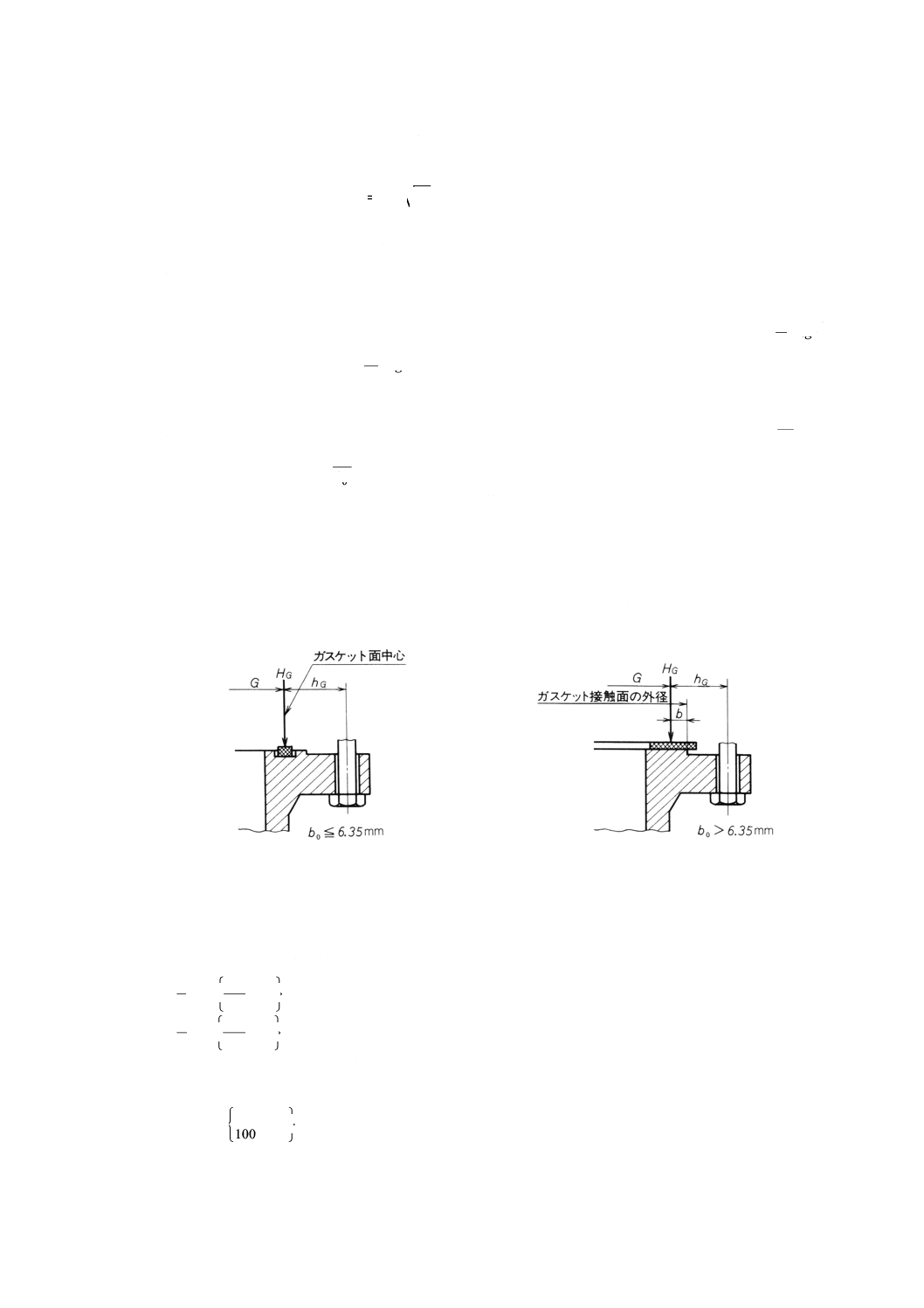

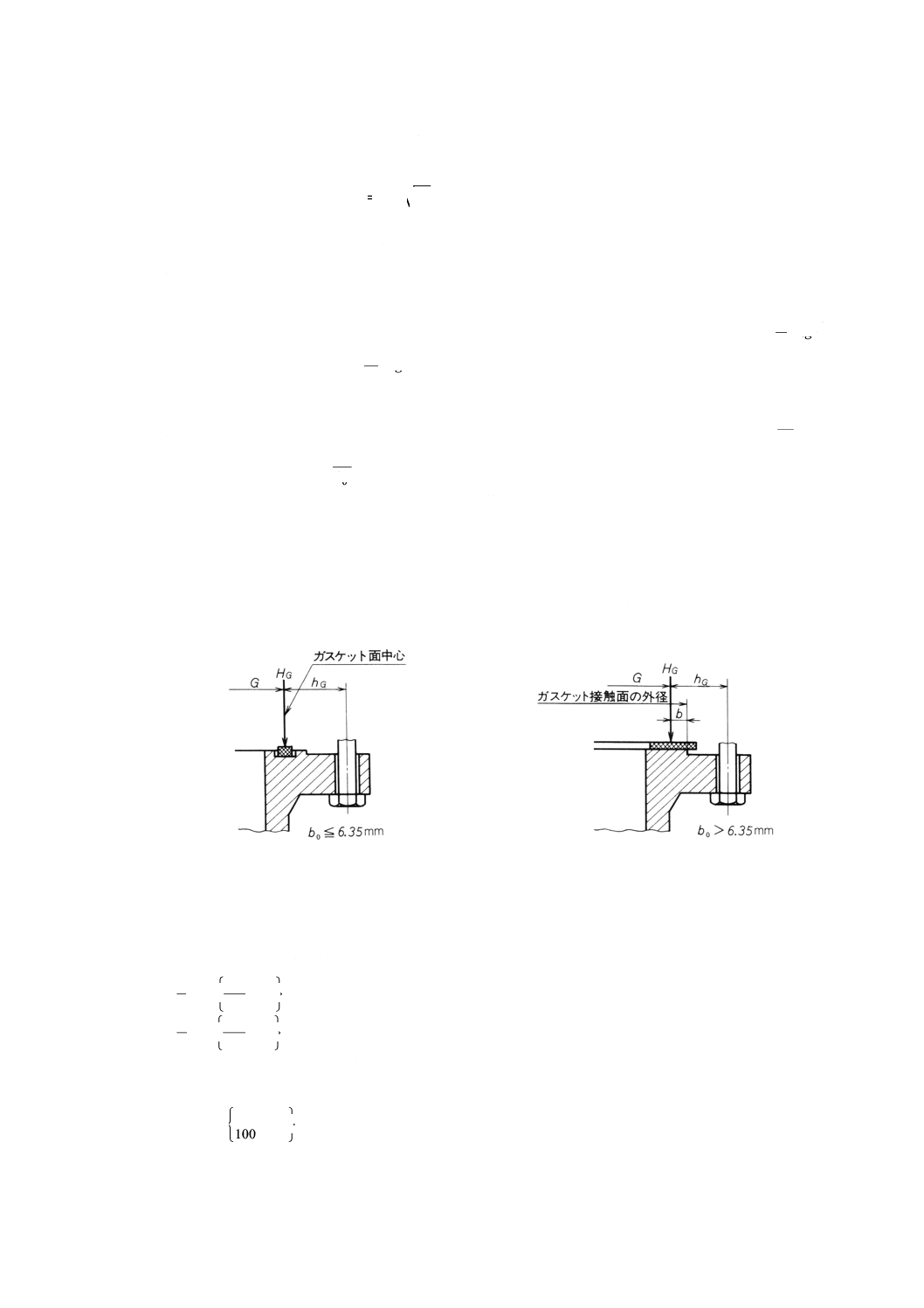

b: ガスケット座の有効幅 (mm) で,次による。

b0≦6.35mmのとき b=b0

b0>6.35mmのとき

0

52

.2

b

b=

b0: ガスケット座の基本幅 (mm) で,付表2による。

C: ボルト穴の中心円の直径 (mm)

c: 最小溶接寸法のための基本寸法 (mm) で,tn又はtIのうちのいずれか小さい方の値

Dg: ガスケットの外径 (mm)

d: 係数で,一体形フランジ及び一体形フランジとして計算される任意形フランジの場合は

2

0

0g

h

V

U

ルーズ形フランジの場合は

2

0

0g

h

V

U

L

db: ボルトのねじ部の谷の径と軸部の径の最小部のいずれか小さい方の径 (mm)

e: 係数で,一体形フランジ及び一体形フランジとして計算される任意形フランジの場合は

0

h

F

ルー

ズ形フランジの場合は

0h

FL

F: 一体形フランジ及び一体形フランジとして計算される任意形フランジの係数で,付図2又は付

表3による。

FL: ルーズ形フランジについての係数で,付図3又は付表3による。

f : ハブ応力修正係数で,付図1又は付表3による(f>1の場合,fはハブの厚さg0の部分の応力

と厚さg1の部分の応力との比を表す。f<1のときはf=1とする。)。

G: ガスケット反力円の直径 (mm)

b0≦6.35mmの場合は,G=ガスケット面中心円の直径

b0>6.35mmの場合は,G=(ガスケット接触面の外径)−2b

ただし,ラップジョイント形フランジは,3.2の図(a)に示すとおりとする。

g1: フランジ背面のハブの厚さ (mm)

g0: ハブ先端の厚さ (mm)

H:

P

G

P

G

2

2

400

4

π

π

,内圧力によってフランジに加わる全荷重 (N {kgf})

HD:

P

B

P

B

2

2

400

4

π

π

,内圧力によってフランジの内径面に加わる荷重 (N {kgf})

HG: W0−H,ガスケット荷重 (N {kgf}),すなわち,ボルト荷重と内圧力によってフランジに加わる

全荷重との差

Hp:

GmP

b

bGmP100

2

2

π

π

,気密を十分に保つために,ガスケット又は継手接触面に加わる圧縮力 (N

{kgf})

3

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

HT: H−HD,内圧力によってフランジに加わる全荷重とフランジの内径面に加わる荷重との差(N

{kgf})

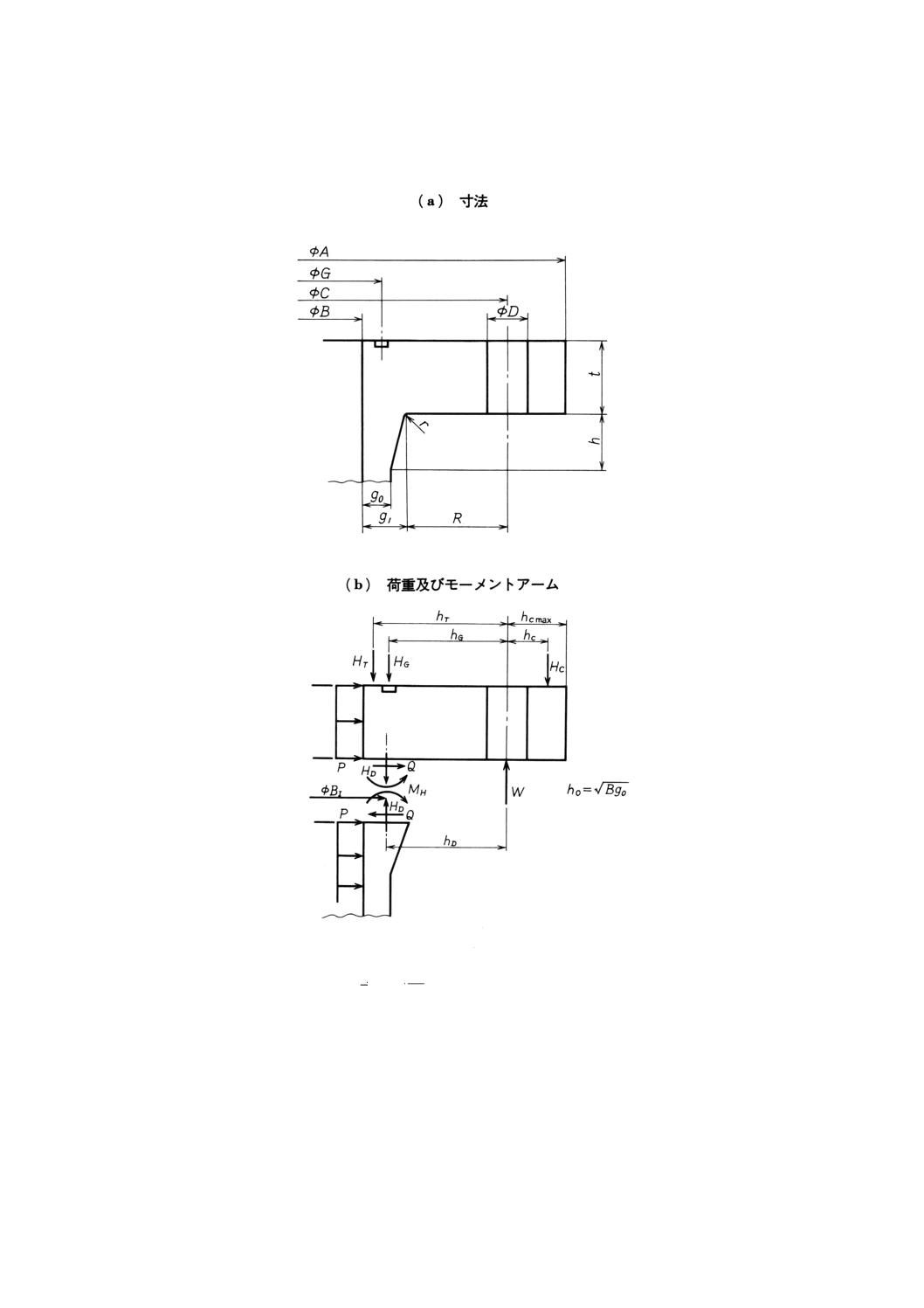

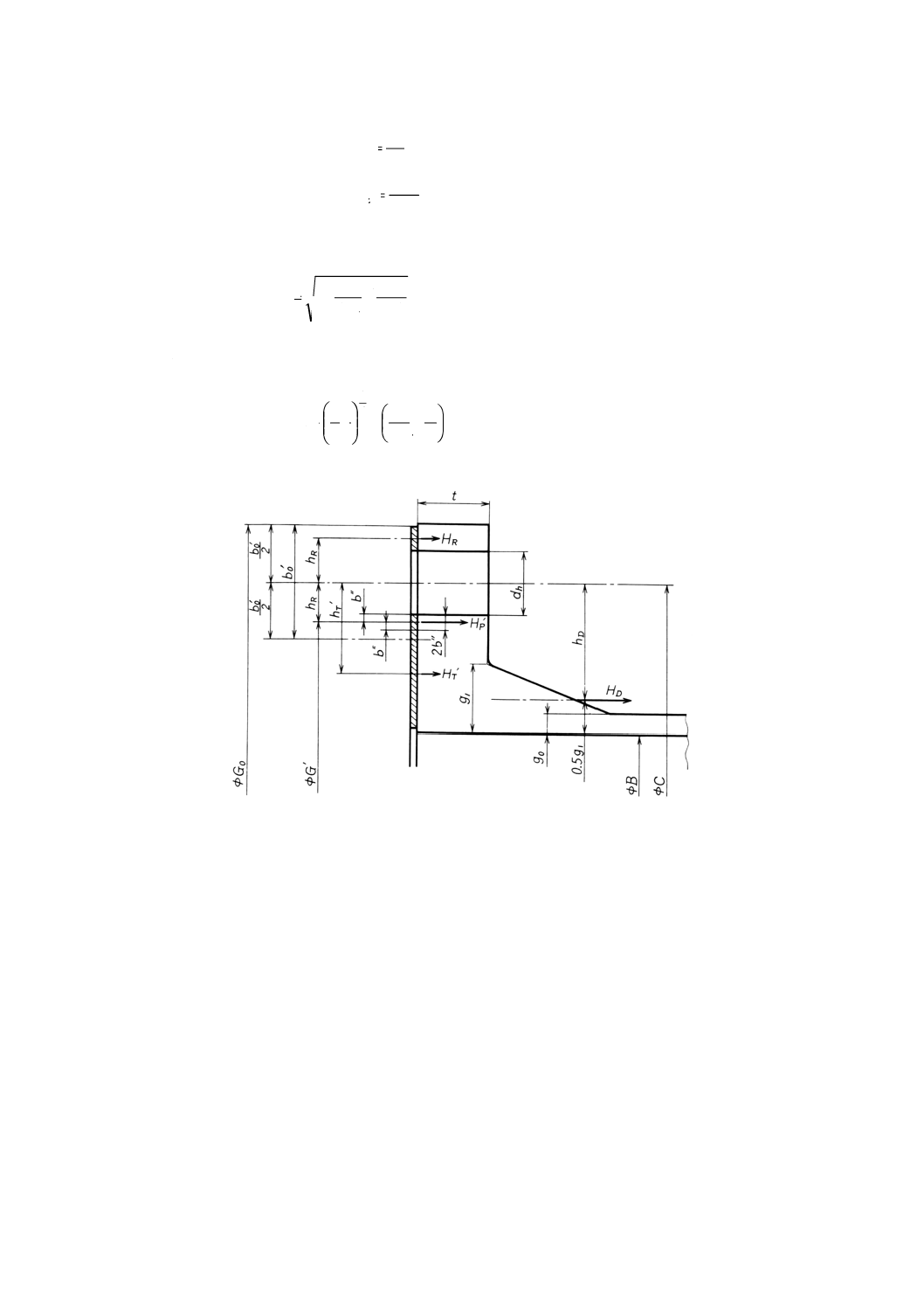

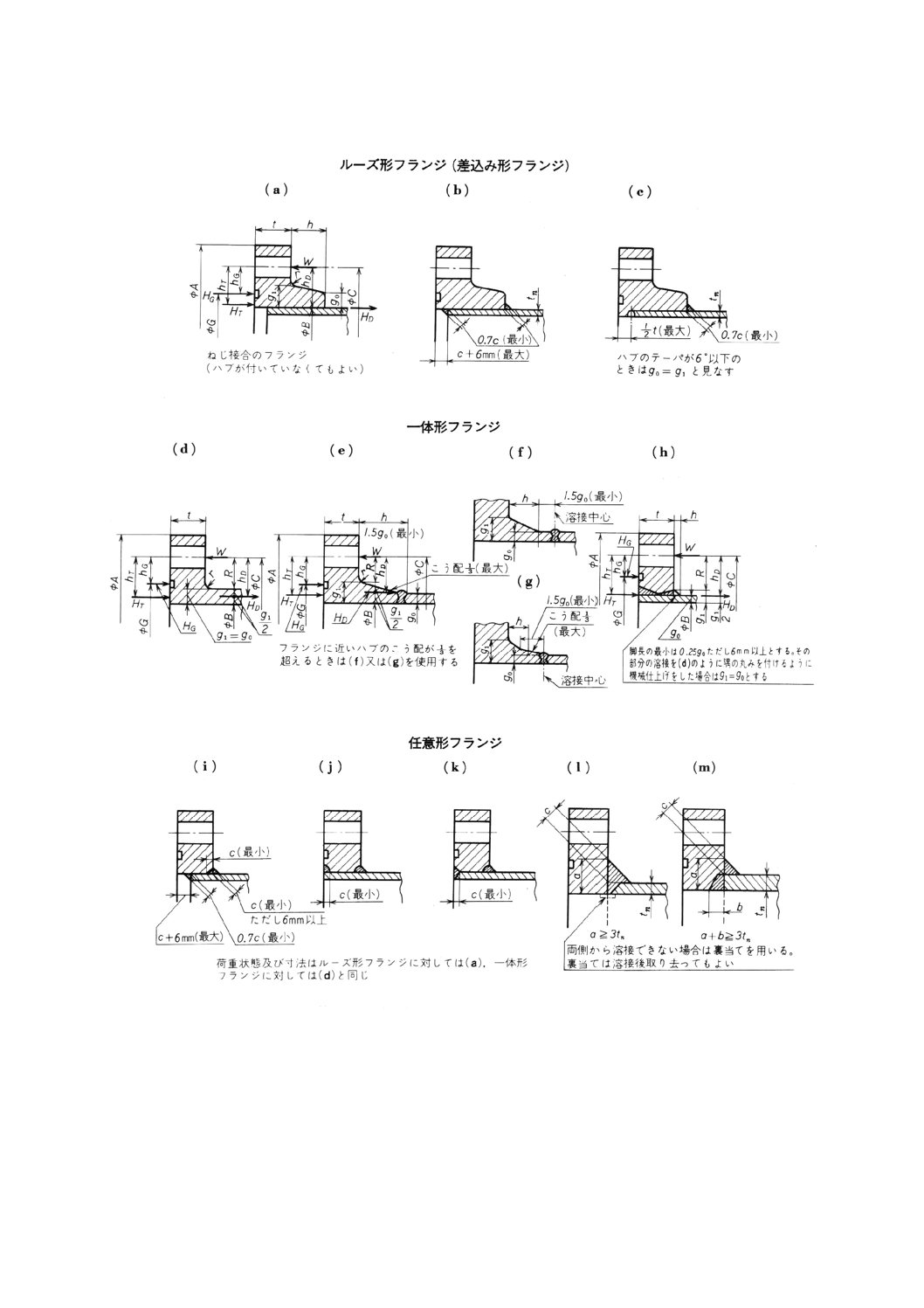

h: ハブの長さ (mm) で3.2の図1による。

hD: ボルト穴の中心円からHD作用点までの半径方向の距離 (mm) で,3.4の表1による。

hG: ボルト穴の中心円からHG作用点までの半径方向の距離 (mm) で,3.4の表1による。

hT: ボルト穴の中心円からHT作用点までの半径方向の距離 (mm) で,3.4の表1による。

h0:

0

Bg(mm)

K: 係数で,BA

L: 係数で,

d

t

T

te

3

1+

+

M: フランジに作用するモーメント (N・mm {kgf・mm}) で,次による。

(1) 使用状態M=M0

(2) ガスケット締付時M=Mg

MD: HDhD,内圧力によってフランジの内径面に加わる荷重によるモーメント (N・mm {kgf・mm})

MG: HGhG,ガスケット荷重によるモーメント(すなわち,フランジのボルト荷重と内圧力によって

フランジに加わる全荷重との差によるモーメント)(N・mm {kgf・mm})

MT: HThT,内圧力によってフランジに加わる全荷重とフランジの内径面に加わる荷重との差による

モーメント(N・mm {kgf・mm})

Mg: ガスケット締付時にフランジに作用するモーメント(N・mm {kgf・mm})

M0: 使用状態でフランジに作用する全モーメント(N・mm {kgf・mm})

m: ガスケット係数で,付表1による。

N: ガスケットの接触面の幅 (mm) で,付表2による。

n: ボルトの本数

P: 内圧力 (MPa {kgf/cm2})

Pe: 外圧力 (MPa{kgf/cm2})

R:

1

2

g

B

C

−

−

,ボルトの中心円からハブとフランジ背面との交点までの半径方向の距離 (mm)

r: 隅の丸み (mm) で,0.25g1以上。ただし,4.5mm以上とする。

T:

=BA

K

の値によって定まる係数で,付図4による。

t: フランジの厚さ (mm) で,ガスケット座面の高さ及びガスケット溝の深さは含めない。

tn: 接続管の厚さ (mm)

tI: 一体形フランジとして計算する場合は2g0,ルーズ形フランジとして計算する場合は内圧力に対

する接続管の計算必要厚さの2倍 (mm)。ただし,6.35mm以上とする。

U:

=BA

K

の値によって定まる係数で,付図4による。

V: 一体形フランジ及び一体形フランジとして計算される任意形フランジについての係数で,付図

5又は付表3による。

VL: ルーズ形フランジについての係数で,付図6又は付表3による。

W0: 使用状態でのボルト荷重 (N {kgf})

Wg: ガスケット締付時のボルト荷重 (N {kgf})

4

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Wm1: 使用状態における必要な最小ボルト荷重 (N {kgf})

Wm2: ガスケット締付けに必要な最小ボルト荷重 (N {kgf})

Y:

=BA

K

の値によって定まる係数で,付図4による。

y: ガスケット又は継手接触面の最小設計締付圧力 (N/mm2 {kgf/mm2}) で,付表1による。

Z:

=BA

K

の値によって定まる係数で,付図4による。

σH: ハブの軸方向応力 (N/mm2 {kgf/mm2})

σR: フランジの半径方向応力 (N/mm2 {kgf/mm2})

σT: フランジの周方向応力 (N/mm2 {kgf/mm2})

σa: 常温におけるボルト材料の許容引張応力 (N/mm2 {kgf/mm2})

σb: 使用温度におけるボルト材料の許容引張応力 (N/mm2 {kgf/mm2})

σf: 使用温度におけるフランジ材料の許容引張応力 (N/mm2 {kgf/mm2})

なお,ガスケット締付時に対しては常温における許容引張応力 (N/mm2 {kgf/mm2})

σn: 管又は管状部の材料の使用温度における許容引張応力 (N/mm2 {kgf/mm2})

なお,ガスケット締付時に対しては,常温における許容引張応力 (N/mm2 {kgf/mm2})

3. フランジの計算

3.1

フランジの計算 フランジの計算は,一般に3.2〜3.5による。ただし,外圧力を受けるフランジ,

割フランジ及び円形穴をもつ非円形フランジは,4.,5.,6.による。

3.2

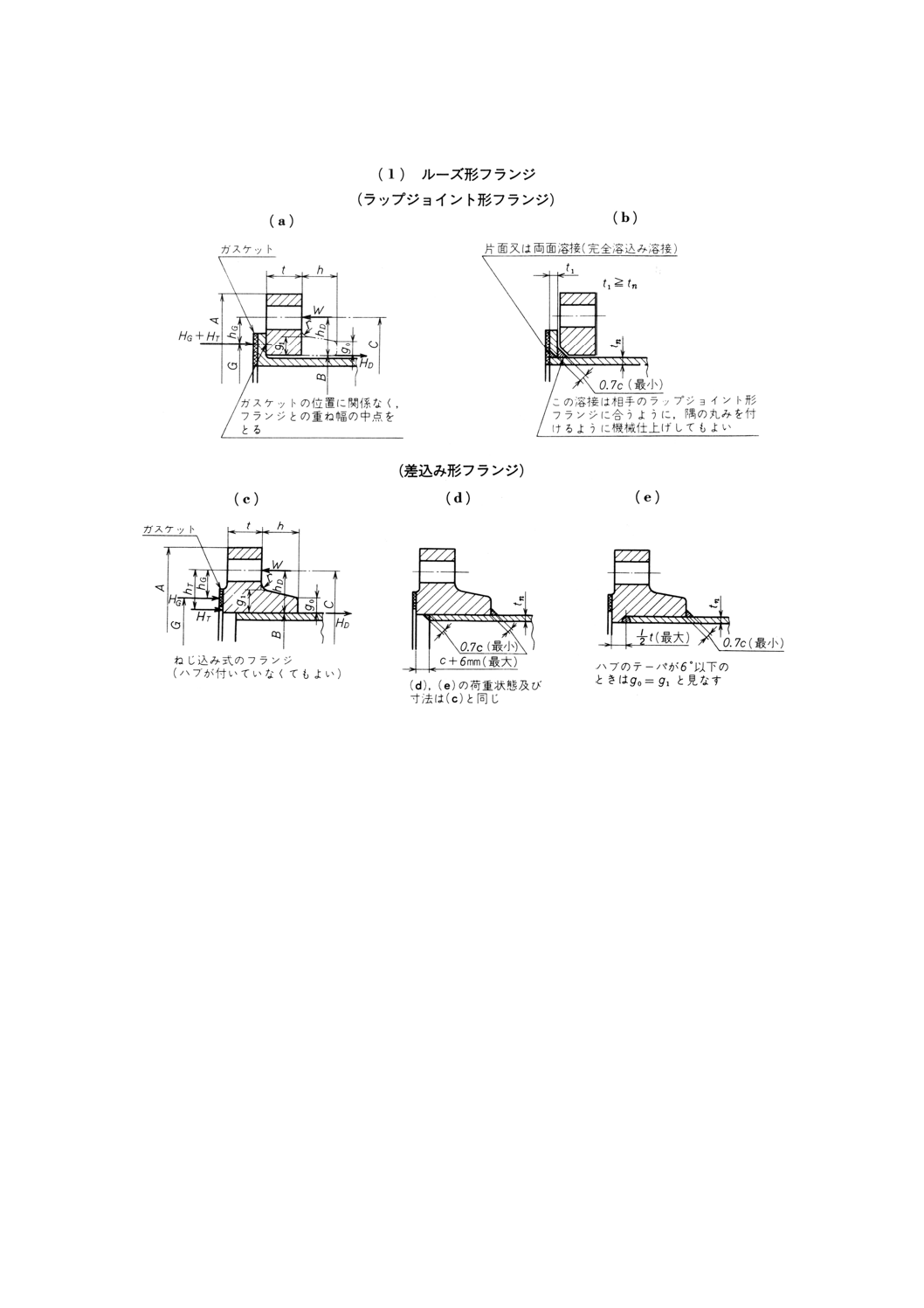

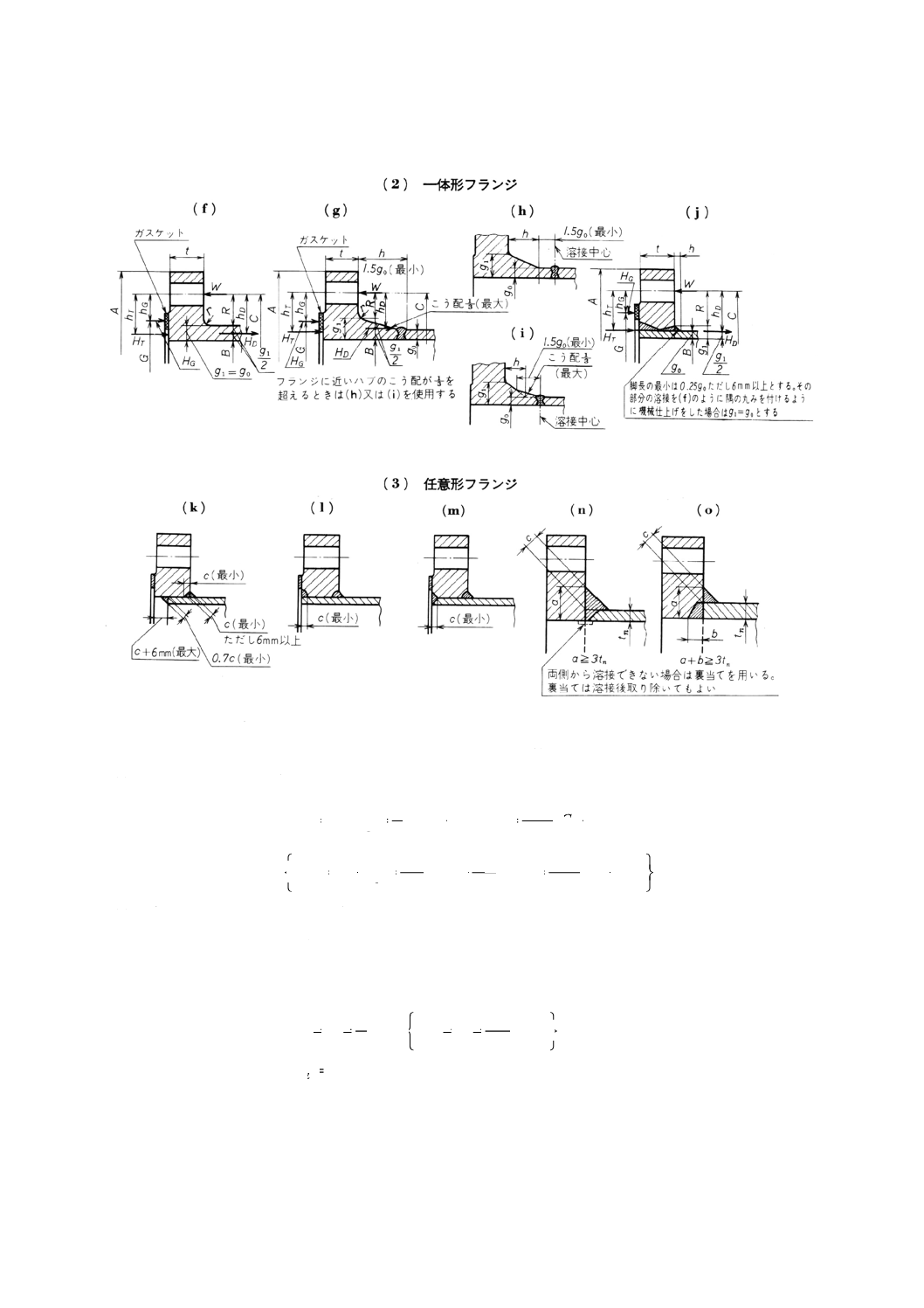

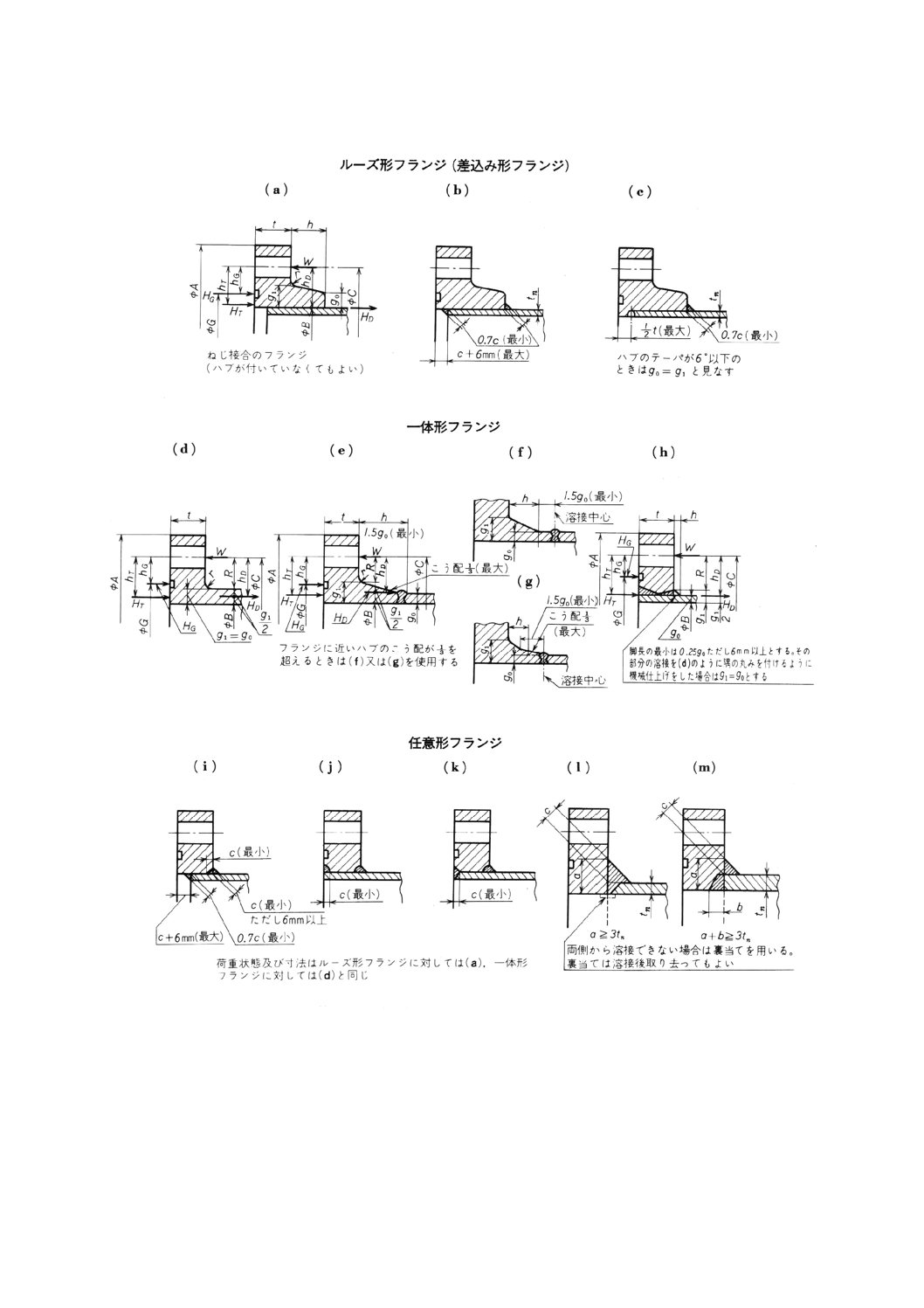

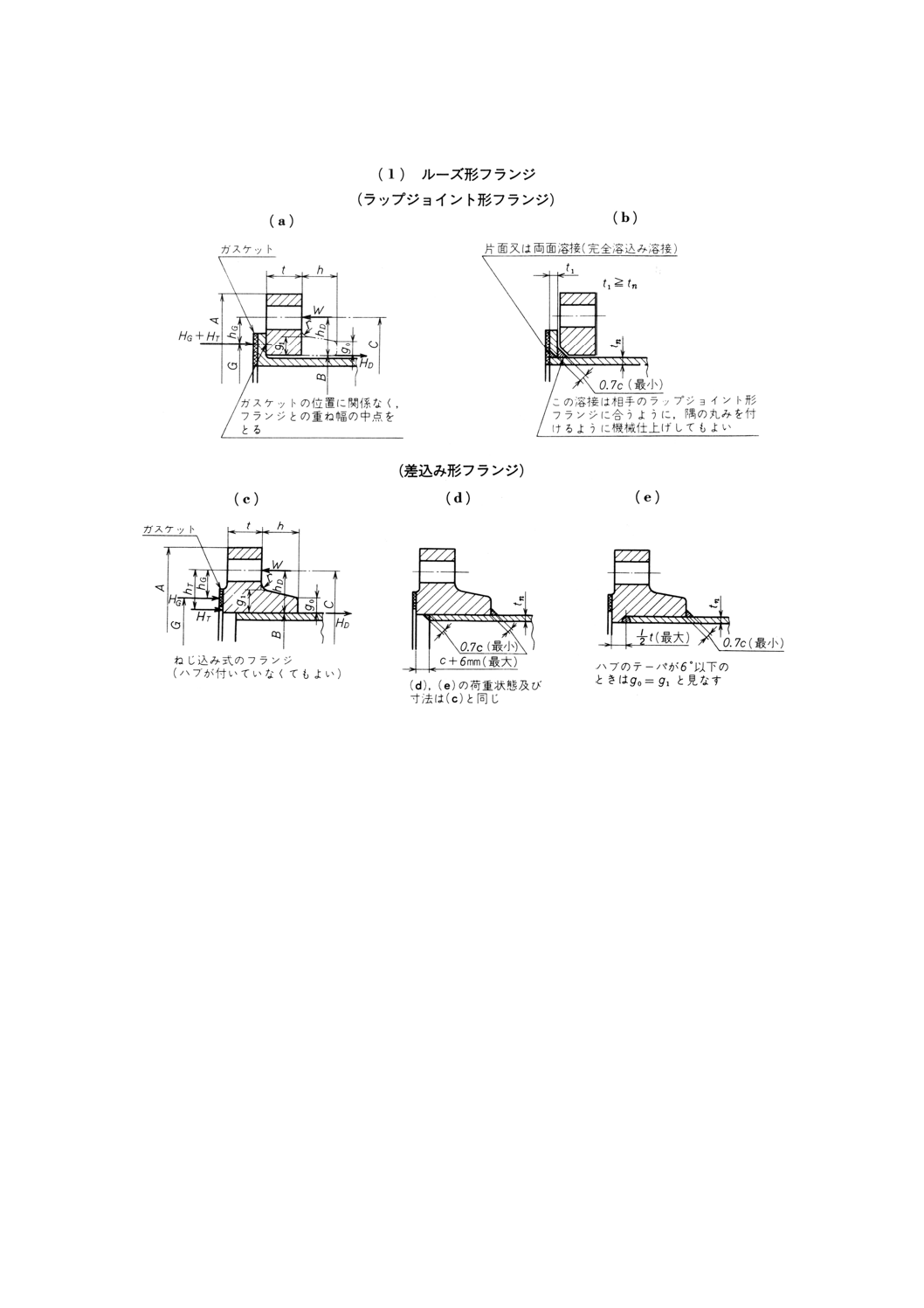

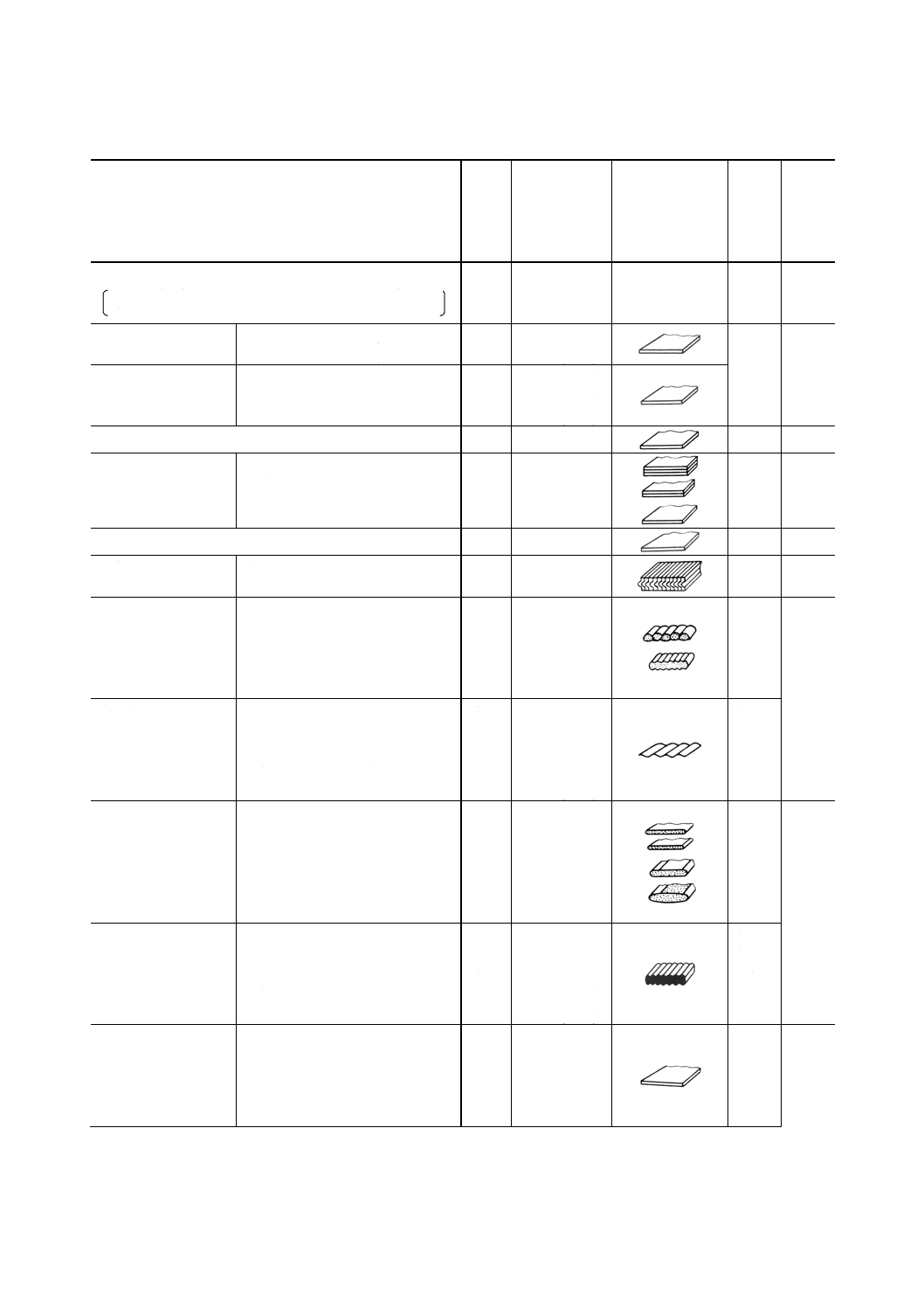

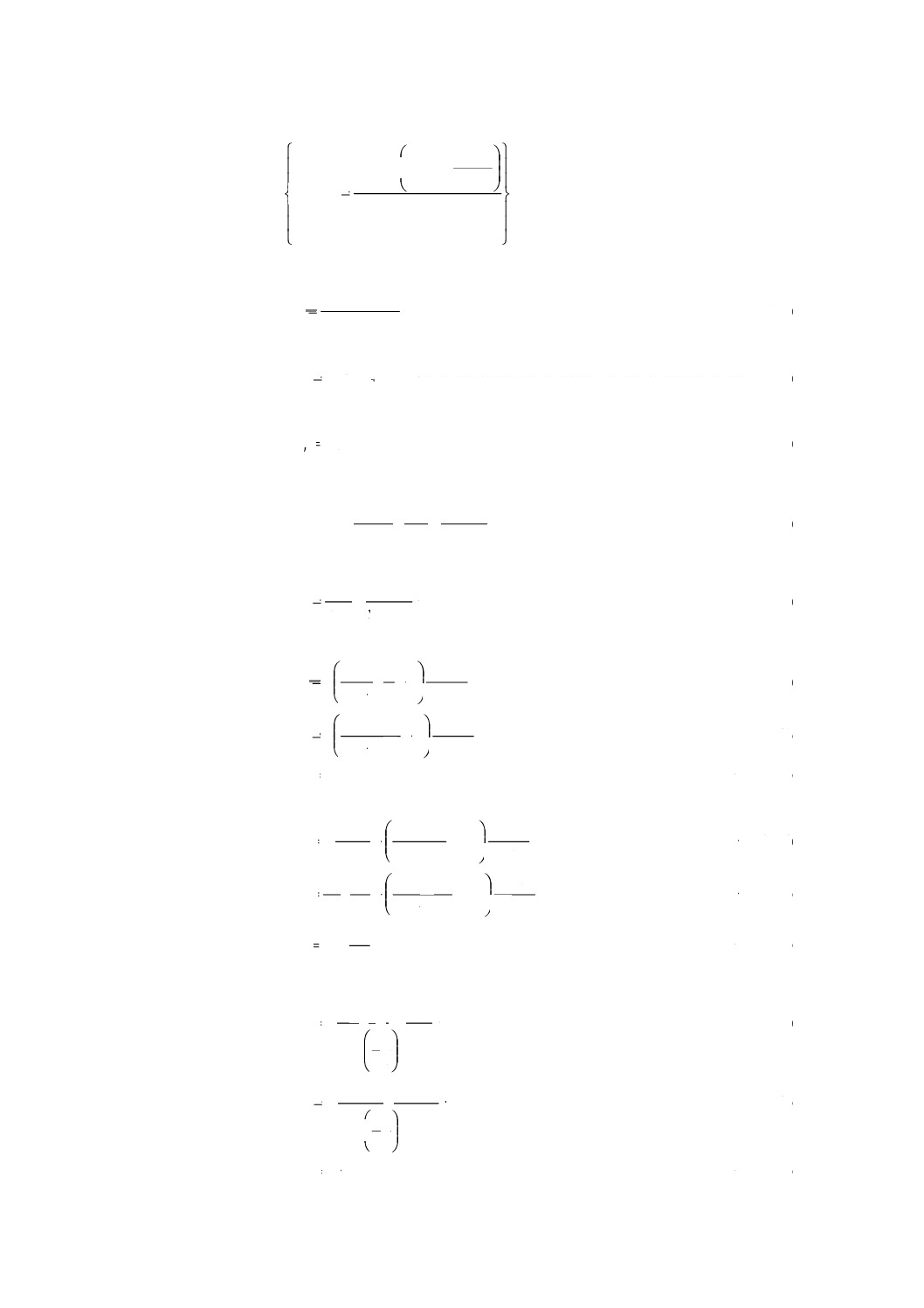

フランジの種類 ここで取り上げるフランジの種類は,次による。

(1) ルーズ形フランジ

(a) ラップジョイント形フランジ[図1(a),(b)] スタブエンドと組み合わせて使用するフランジ。

(b) 差込み形フランジ[図1(c),(d),(e)] フランジを管にねじ込むか又は差し込んで図1(d),(e)のよ

うに溶接で取り付けるもの。

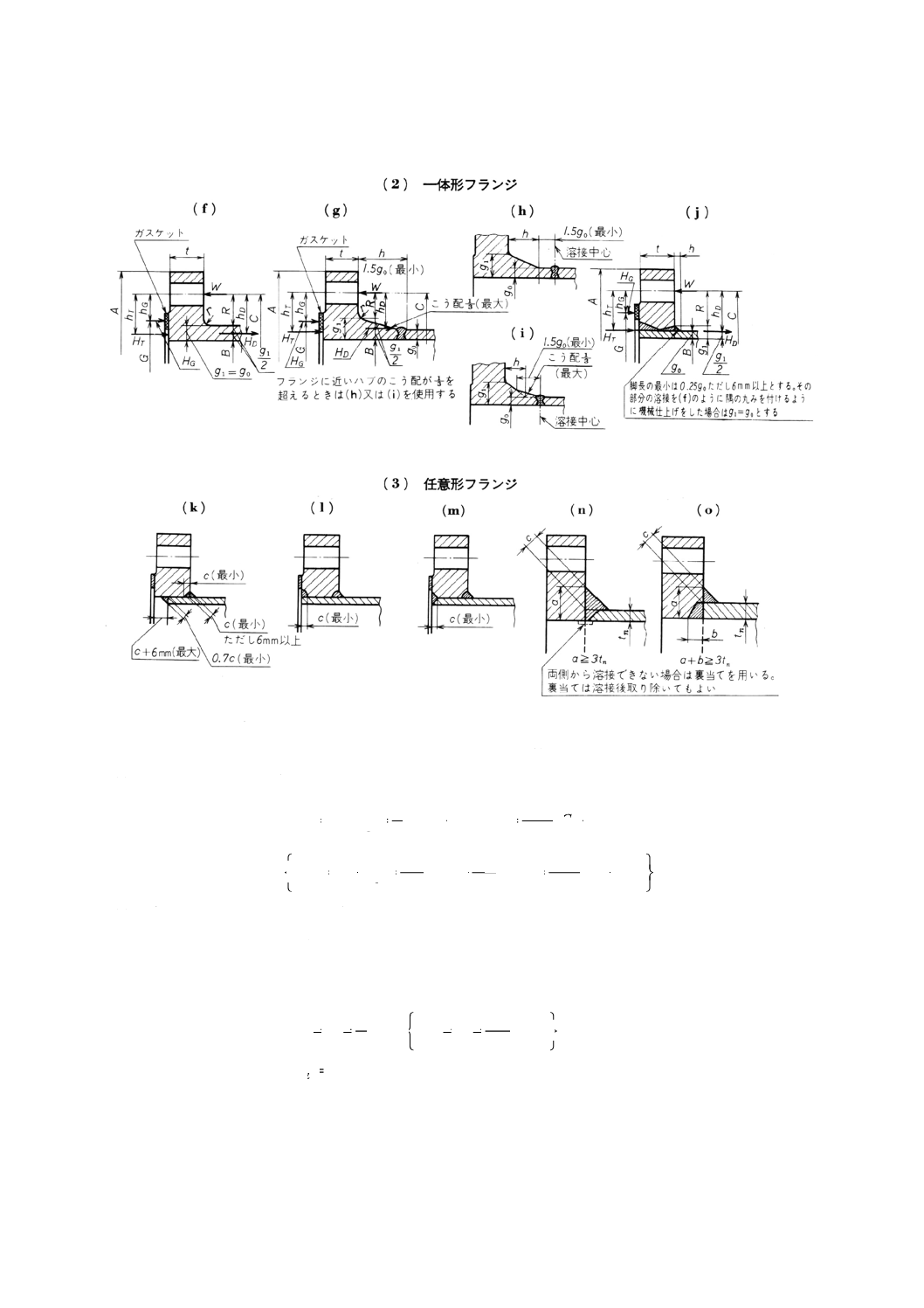

(2) 一体形フランジ[図1(f),(g),(h),(i),(j)] フランジを管と一体に鋳造若しくは鍛造したもの,又

は図1(g)〜(j)のようにフランジと管とが一体となるように完全溶込み溶接したもの。

(3) 任意形フランジ[図1(k),(l),(m),(n),(o)] フランジを図1(k)〜(o)のように管に溶接で取り付け

たもの。これは一体形フランジとして計算しなければならない。ただし,次の数値のどの値をも超え

ない場合は,単純化のためハブなしルーズ形フランジとして計算してもよい。

℃

使用温度

370

},

/

20

{

2

,

300

,

16

2

0

0

=

=

=

=

cm

kgf

MPa

P

g

B

mm

g

5

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

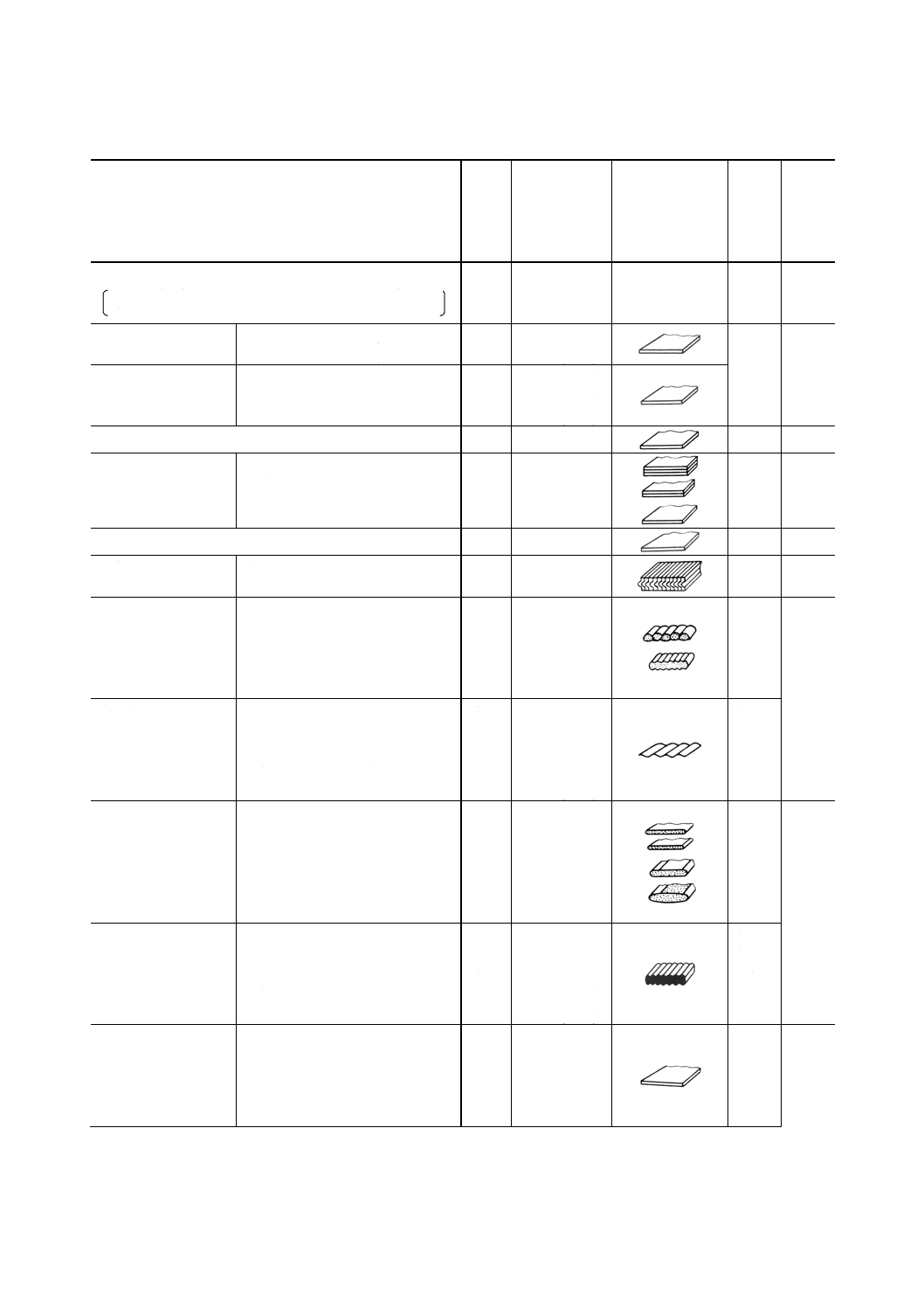

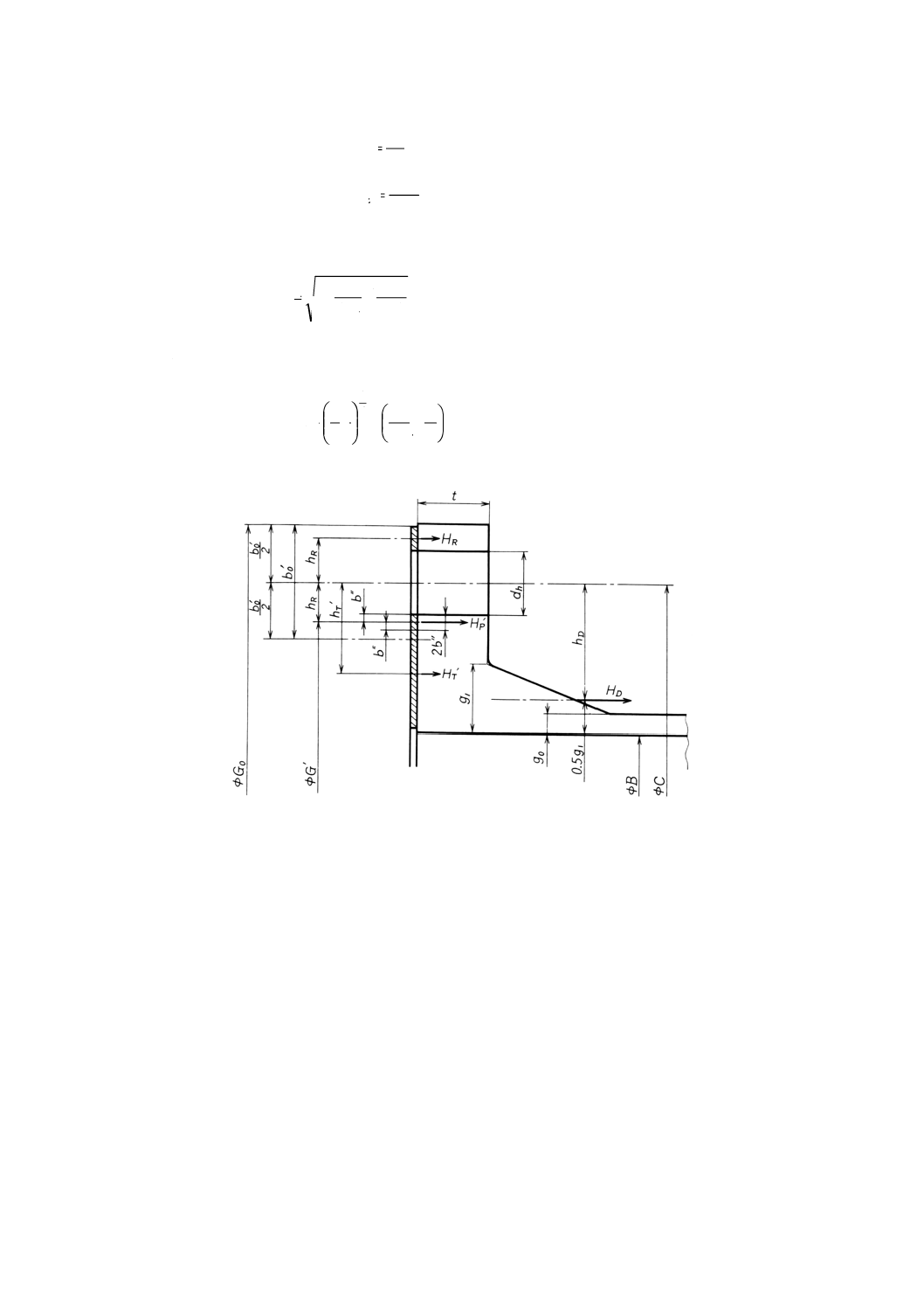

図1 フランジの種類

6

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 (続き)

3.3

ボルト荷重 ボルト荷重は,次による。

(1) 計算上必要なボルト荷重 ボルトの所要総有効断面積の計算に用いるボルト荷重は,次による。

(a) 使用状態で必要なボルト荷重

)

8

(

4

2

4

2

1

bm

G

GP

bGmP

P

G

H

H

W

p

m

+

=

+

=

+

=

π

π

π

+

=

+

=

+

=

)

8

(

400

100

2

400

2

1

bm

G

GP

GmP

b

P

G

H

H

W

p

m

π

π

π

(b) ガスケット締付時に必要なボルト荷重

bGy

Wm

π

=

2

(c) セルフシールガスケットを使用する場合に必要なボルト荷重 この場合は,締付けのための軸方向

荷重を無視できない特殊な形状のものを除いて,次の式によることができる。

=

=

=

=

P

D

H

W

P

D

H

W

g

m

g

m

2

1

2

1

400

4

π

π

0

2=

m

W

(2) ボルトの所要総有効断面積及び実際のボルトの総有効断面積 使用状態及びガスケット締付時の両

方に対して必要なボルトの所要総有効断面積Amは,次の2式による値のうちの大きい方をとる。

7

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b

m

m

W

A

σ

1

1=

a

m

m

W

A

σ

2

2=

実際に使用するボルトの総有効断面積Abは,ボルトの所要総有効断面積Amより常に大きくなるよ

うにボルトを定めなければならない。

(3) フランジの計算に用いるボルト荷重 フランジの計算に用いるボルト荷重は,次による。

(a) 使用状態でのボルト荷重

1

0

m

W

W=

(b) ガスケット締付時のボルト荷重

a

b

m

g

A

A

W

σ

2

+

=

備考 締めすぎに対する安全性が余分に要求される場合,又はフランジが有効全ボルト荷重Ab×

σaに対抗することを必要とする場合には,フランジはこのガスケット締付時のボルト荷重

を基準にして計算してもよい。

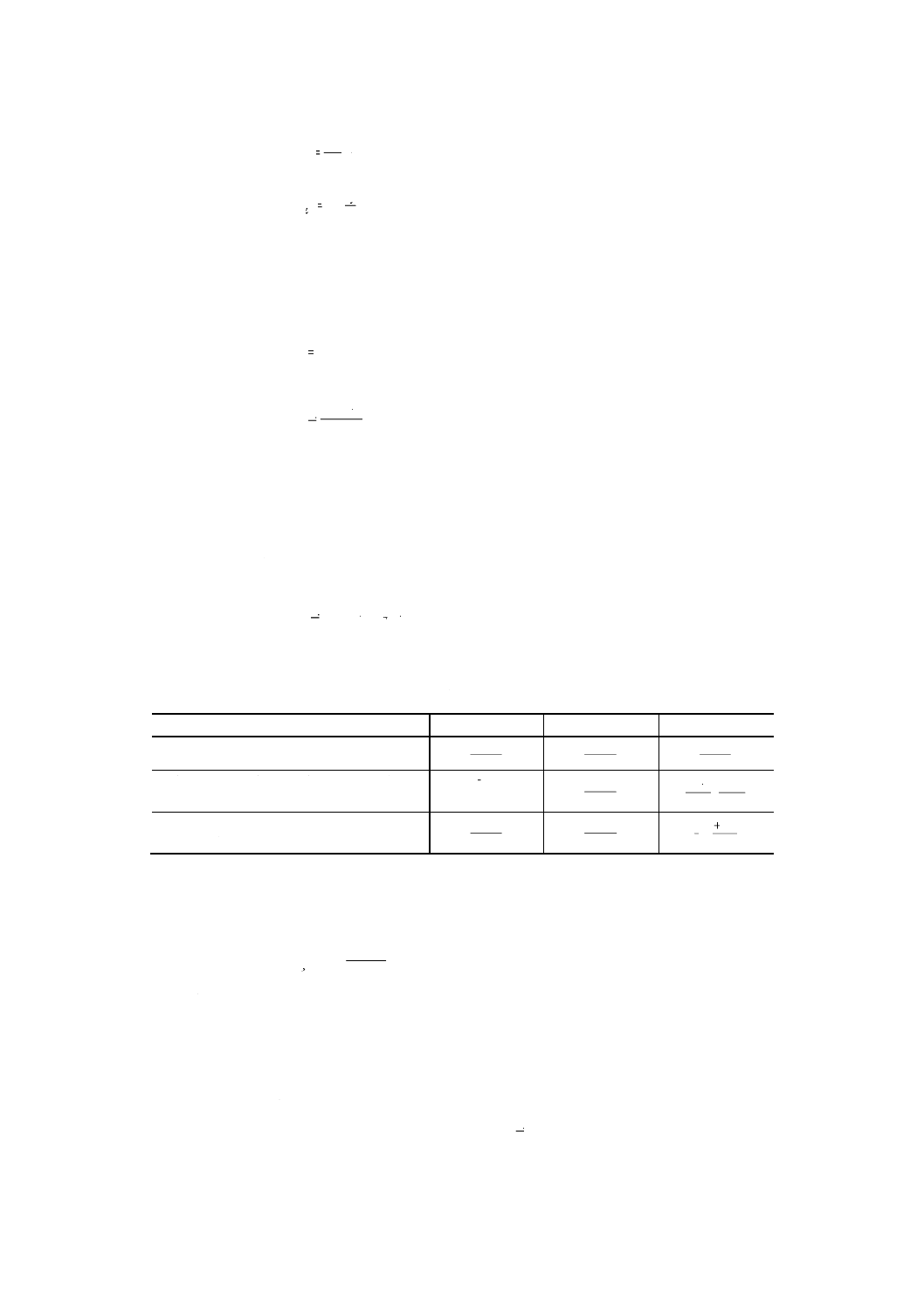

3.4

フランジに作用するモーメント フランジに作用するモーメントは,次による。

(1) 使用状態でフランジに作用する全モーメント 使用状態でフランジに作用する全モーメントは,次に

よる。

T

G

D

M

M

M

M

+

+

=

0

(2) 使用状態でのフランジ荷重に対するモメントアーム 使用状態でのフランジ荷重に対するモーメン

トアームは,表1による。

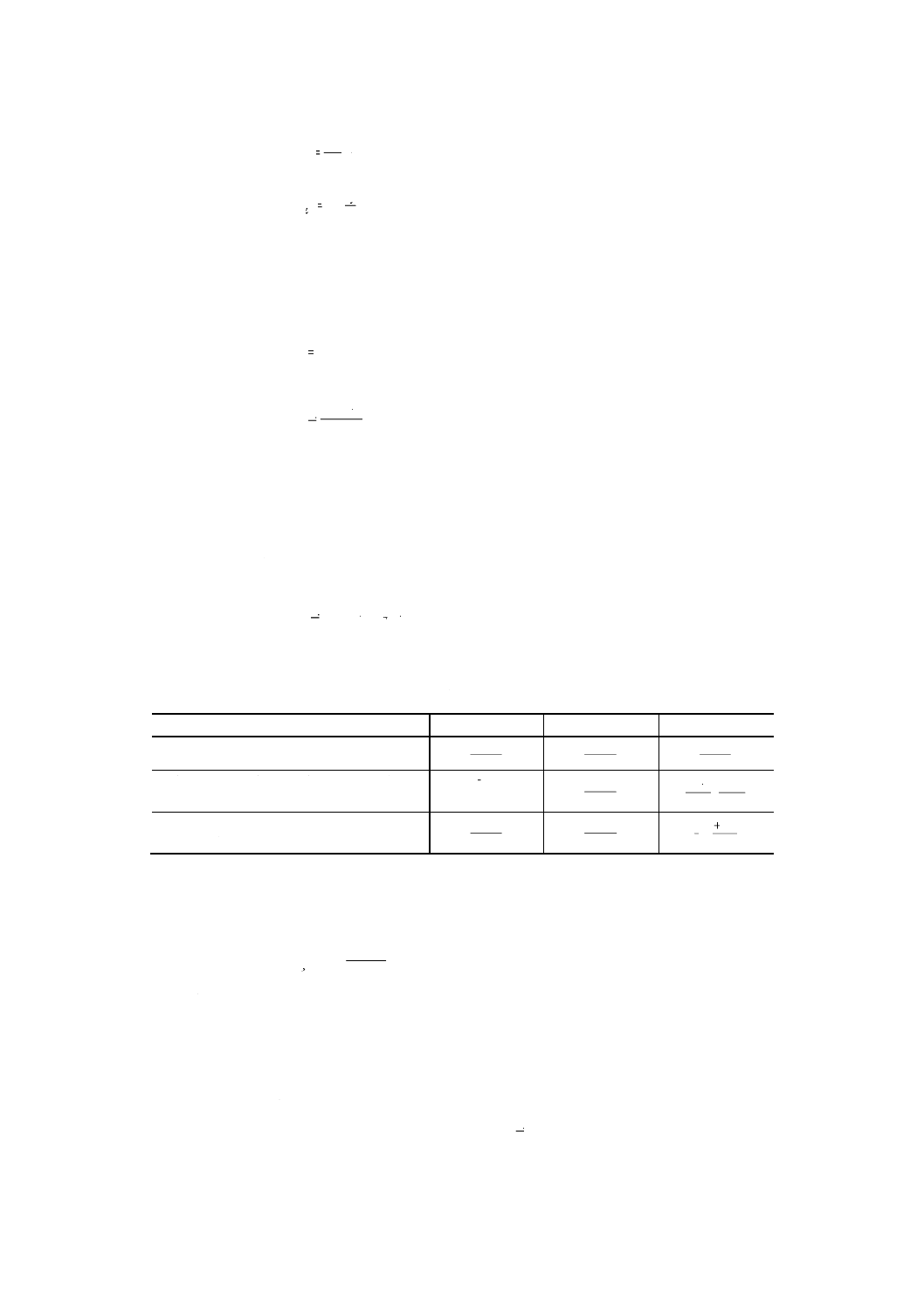

表1 使用状態でのフランジ荷重に対するモーメントアーム

フランジの種類

hD

hG

hr

ラップジョイント形フランジ

2

B

C−

2

G

C−

2

G

C−

一体形フランジ及び一体形フランジとし

て計算する任意形フランジ

1

5.0g

R+

2

G

C−

2

1

G

h

g

R

+

+

差込み形フランジ及びルーズ形フランジ

として計算する任意形フランジ

2

B

C−

2

G

C−

2

1

G

D

h

h+

(3) ガスケット締付時にフランジに作用するモーメント ガスケット締付時にフランジに作用するモー

メントは,次による。

2

G

C

W

M

g

g

−

=

3.5

フランジの応力 フランジの応力は,次による。

(1) ルーズ形フランジでハブがないもの及びハブを無視して計算するもの並びにハブなしルーズ形フラ

ンジとして計算する任意形フランジの応力 使用状態及びガスケット締付時の応力は,次の式によっ

て計算する。

ハブの軸方向応力

0

=

H

σ

フランジの半径方向応力

0

=

R

σ

8

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

フランジの周方向応力

B

t

YM

T

2

=

σ

(2) 一体形フランジ,一体形フランジとして計算する任意形フランジ及びルーズ形フランジでハブを考慮

して計算するものの応力 使用状態及びガスケット締付時の応力は,フランジ各部の寸法を仮定し,

次の式によって計算する。

ハブの軸方向応力

B

Lg

fM

H

21

=

σ

フランジの半径方向応力

B

Lt

M

te

R

2

)1

33

.1(

+

=

σ

フランジの周方向応力

R

T

Z

B

t

YM

σ

σ

−

=

2

3.6

フランジの計算応力に対する許容値

3.6.1

フランジの計算応力 フランジの計算応力は,次に示す許容値を超えてはならない。

(1) ハブの軸方向応力σHの許容値=σf(ねずみ鋳鉄フランジ)

=1.5の[ねずみ鋳鉄以外の材料のフランジ。ただし,次の(a),(b)に該

当するフランジは,(a),(b)による。]

(a) 図1の(j)のように管の一部をハブとしている一体形フランジ及び一体形フランジとして計算される

任意形フランジの場合は,1.5σfと1.5σnのうちいずれか小さい方

(b) 図1の(g),(h),(i)のようにハブを管に溶接した一体形フランジの場合は,1.5σf又は2.5σnのうちい

ずれか小さい方

(2) フランジの半径方向応力σRの許容値 =σf

(3) フランジの周方向応力σTの許容値

=σf

(4)

2

R

Hσ

σ+

の許容値

=σf

(5)

2

T

Hσ

σ+

の許容値

=σf

3.6.2

図1の(c),(d)及び(e)のように,ハブ付きの差込み形フランジを計算する場合は,これに接合する

管をハブとして加算してはならない。

3.6.3

図1の(a)及び(b)に示すラップジョイント形フランジにおいて,ラップ(又はスタブエンド)がせ

ん断力を受けるようにガスケットが取り付けられている場合は,ラップの材料の許容引張応力の0.8倍を

超えてはならない。

3.6.4

図1の(d),(e),(j),(k),(l)及び(m)に示すように,管をフランジのガスケット当たり面に近接して

フランジに溶接する場合は,溶接部のせん断応力は,管の材料の許容引張応力 (σn) の0.8倍を超えてはな

らない。これらのせん断応力は,3.3(1)のWm1及びWm2を用いて計算する。

4. 外圧力を受けるフランジ 外圧力を受けるフランジは,次の条件を除いて,内圧力を受けるフランジ

に対する規定を準用する。

(1) 使用状態でフランジに作用するモーメント 使用状態でフランジに作用するモーメントは,次による。

)

(

)

(

0

G

T

T

G

D

D

h

h

H

h

h

H

M

−

+

−

=

(2) ガスケット締付時にフランジに作用するモーメント ガスケット締付時にフランジに作用するモー

メントは,次による。

G

g

Wh

M=

9

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

a

b

m

A

A

W

σ

2

2+

=

=

=

e

D

e

D

P

B

H

P

B

H

2

2

400

4

π

π

D

T

H

H

H

−

=

=

=

e

e

P

G

H

P

G

H

2

2

400

4

π

π

5. 割フランジ ラップジョイント形の割フランジについては,3.4及び3.5の規定を次の条件に従って準

用する。

(1) フランジに作用するモーメントMは,3.4で求めた値の2倍の値を用いて,割れがないルーズ形フラ

ンジとして計算する。

(2) 割フランジが二重の場合は,各々のフランジは,全体のフランジに作用するモーメントMの0.75倍

の値を用いて,割れがないルーズ形フランジとして計算する。

(3) 割フランジの割れ目は,ボルト穴の中間に配置しなければならない。二重の割フランジの場合は,各々

のフランジの割れ目が互いに90度食い違うように組み立てなければならない。

6. 円形穴をもつ非円形フランジ 円形穴をもつ非円形フランジは,次のように仮定したうえで,3.2〜3.6

の規定を準用する。

(1) 円形穴と同心でフランジの外側縁に内接する円の直径を,フランジの外径A (mm) とする。

(2) 最外側のボルトの中心を通る円の直径を,ボルト中心円の直径C (mm) とする。

10

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 ガスケットの材料と接触面

ガスケットの材料

ガスケ

ット係

数m(1)

最小設計

締付圧力

y (N/mm2

{kgf/mm2})

ガスケットの形状 座面の

形状(付

表2参

照)

ガスケ

ット座

の基本

幅(付表

2参照)

セルフシールガスケット

Oリング,金属,ゴム,その他セルフシーリングとみな

されるもの)

0

0

−

−

−

布又は多くの石綿を

含まないゴムシート

スプリング硬さ (JIS A) 75未満

スプリング硬さ (JIS A) 75以上

0.50

1.00

0

1.37 { 0.14}

1a, 1b,

1c, 1d,

4, 5

II

石綿ジョイントシート

厚さ 3.2mm

厚さ 1.6mm

厚さ 0.8mm

2.00

2.75

3.50

10.98 { 1.12}

25.50 { 2.60}

44.82 { 4.57}

綿布入ゴムシート

1.25

2.75 { 0.28}

石綿布入ゴムシート

(金線入又はなし)

三重

二重

一重

2.25

2.50

2.75

15.20 { 1.55}

20.01 { 2.04}

25.50 { 2.60}

植物繊維

1.75

7.55 { 0.77}

渦巻形ガスケット

(石綿入)

炭素鋼

ステンレス鋼又はモネル

2.50

3.00

68.89 { 7.03}

1a, 1b

石綿糸入り金属波形

ガスケット又は波形

メタルジャケット形

ガスケット(石綿板入)

軟質アルミニウム

軟質の銅又は黄銅

軟鋼又は鉄

モネル又は4〜6%Cr鋼

ステンレス鋼

2.50

2.75

3.00

3.25

3.50

20.01 { 2.04}

25.50 { 2.60}

30.99 { 3.16}

37.95 { 3.87}

44.82 { 4.57}

金属波形ガスケット

軟質アルミニウム

軟質の銅又は黄銅

軟鋼又は鉄

モネル又は4〜6%Cr鋼

ステンレス鋼

2.75

3.00

3.25

3.50

3.75

25.50 { 2.60}

30.99 { 3.16}

37.95 { 3.87}

44.82 { 4.57}

52.37 { 5.34}

1a, 1b,

1c, 1d

平形メタルジャケッ

ト形ガスケット(石綿

板入)

軟質アルミニウム

軟質の銅又は黄銅

軟鋼又は鉄

モネル

4〜6%Cr鋼

ステンレス鋼

3.25

3.50

3.75

3.50

3.75

3.75

37.95 { 3.87}

44.82 { 4.57}

52.37 { 5.34}

55.11 { 5.62}

62.08 { 6.33}

62.08 { 6.33}

1a, 1b,

1c*,

1d*,

2*(2)

のこ歯形ガスケット

軟質アルミニウム

軟質の銅又は黄銅

軟鋼又は鉄

モネル又は4〜6%Cr鋼

ステンレス鋼

3.25

3.50

3.75

3.75

4.25

37.95 { 3.87}

44.82 { 4.57}

52.37 { 5.34}

62.08 { 6.33}

69.63 { 7.10}

1a, 1b,

1c, 1d,

2, 3

金属平形ガスケット

軟質アルミニウム

軟質の銅又は黄銅

軟鋼又は鉄

モネル又は4〜6%Cr鋼

ステンレス鋼

4.00

4.75

5.50

6.00

6.50

60.70 { 6.19}

89.63 { 9.14}

124.16 {12.66}

150.34 {15.33}

179.27 {18.28}

1a, 1b,

1c, 1d,

2, 3,

4, 5

I

11

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ガスケットの材料

ガスケ

ット係

数m(1)

最小設計

締付圧力

y (N/mm2

{kgf/mm2})

ガスケットの形状 座面の

形状(付

表2参

照)

ガスケ

ット座

の基本

幅(付表

2参照)

リングジョイントガ

スケット

軟鋼又は鉄

モネル又は4〜6%Cr鋼

ステンレス鋼

5.50

6.00

6.50

124.46 {12.66}

150.34 {15.33}

179.27 {18.28}

6

注(1) ガスケット係数mは,ガスケットが全部ボルト穴の内側縁から内方にだけあるものに適用する。

(2) ガスケットの重なりがある面は,*を付けた座面形状のナビン(突起した接触面)がある側(付表2の座面の形

状参照。)に向けてはならない。

備考 この表には,一般に多く用いるガスケットの材料とその接触面の形状を,2.に示すガスケット座の有効幅bを

使ったときに,実際に使用して満足であることが一般的に明らかなmとyの推奨数値と共に示している。

12

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

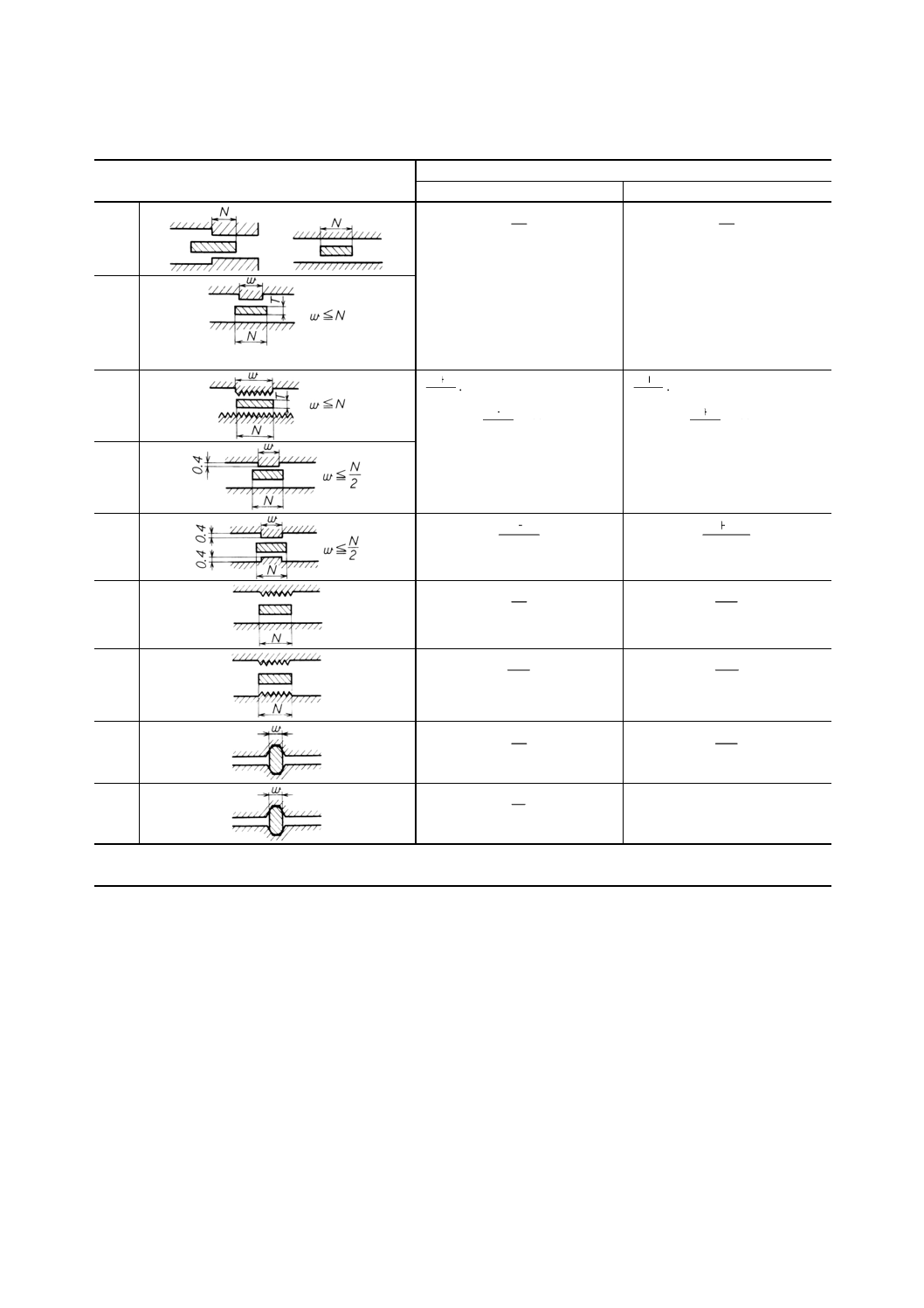

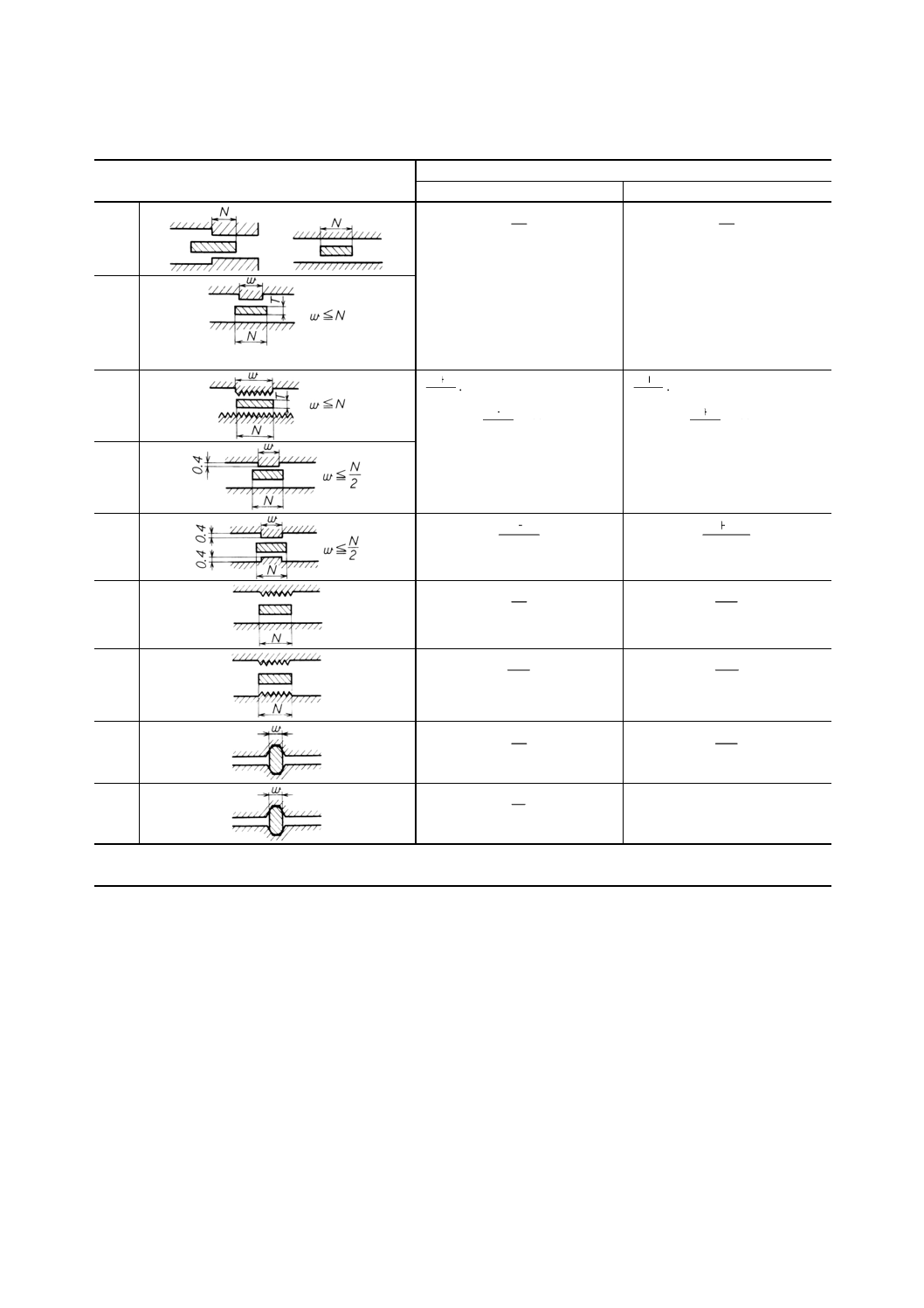

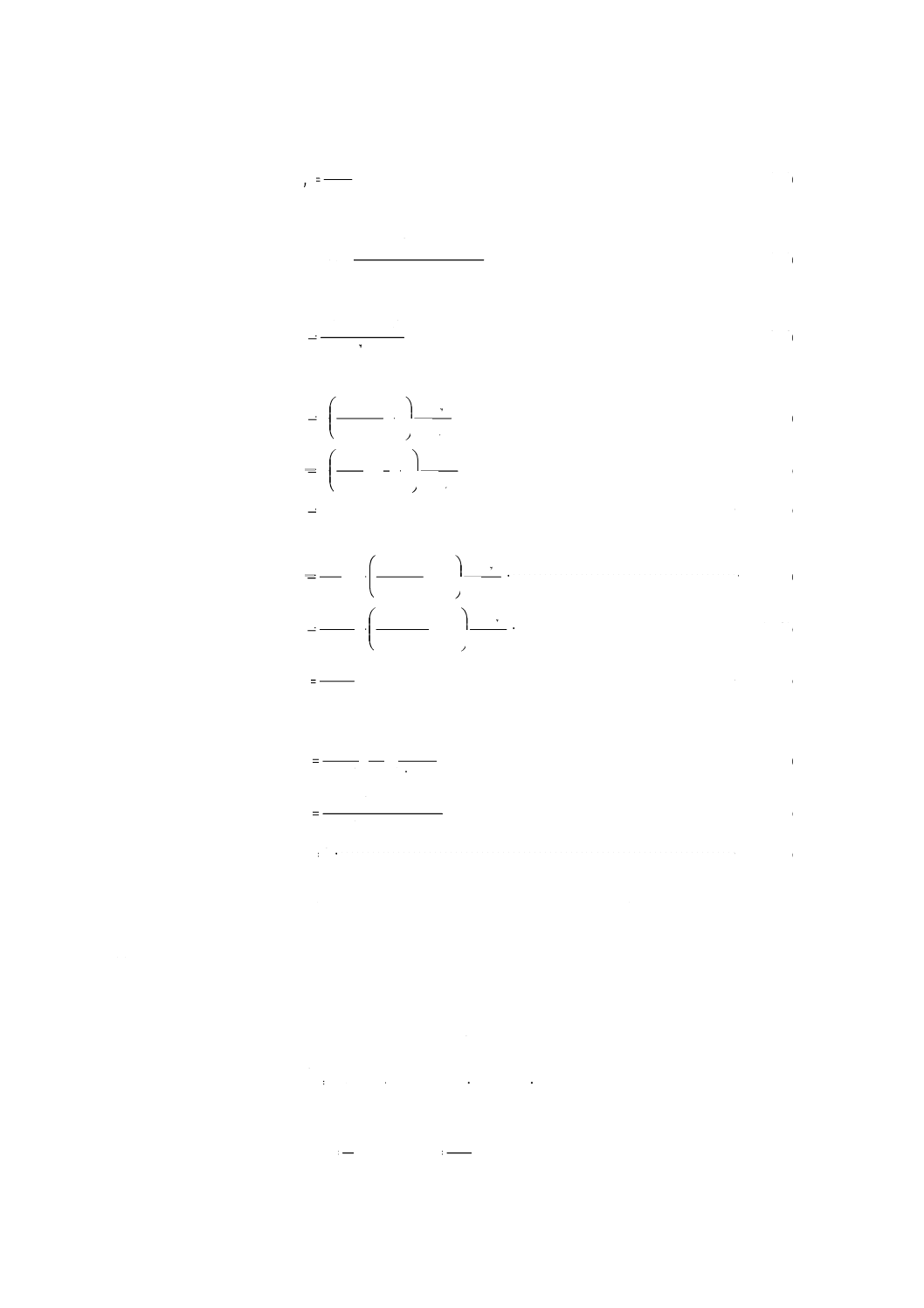

付表2 ガスケット座の基本幅

座面の形状

ガスケット座の基本幅b0

I

II

1a

2

N

2

N

1b

1c

:

2

T

w+

ただし,

4

N

w+

を最大とする。

:

2

T

w+

ただし,

4

N

w+

を最大とする。

1d

2

4

N

w+

4

3N

w+

3

4

N

8

3N

4

(3)

8

3N

16

7N

5

(3)

4

N

8

3N

6

8

w

−

注(3) のこ歯が,深さ0.4mm,歯のピッチが0.8mmを超えない場合は,1b又は1dを用いる。

備考 この表でガスケット座の基本幅b0のI及びIIの区分は,付表1参照のこと。

13

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

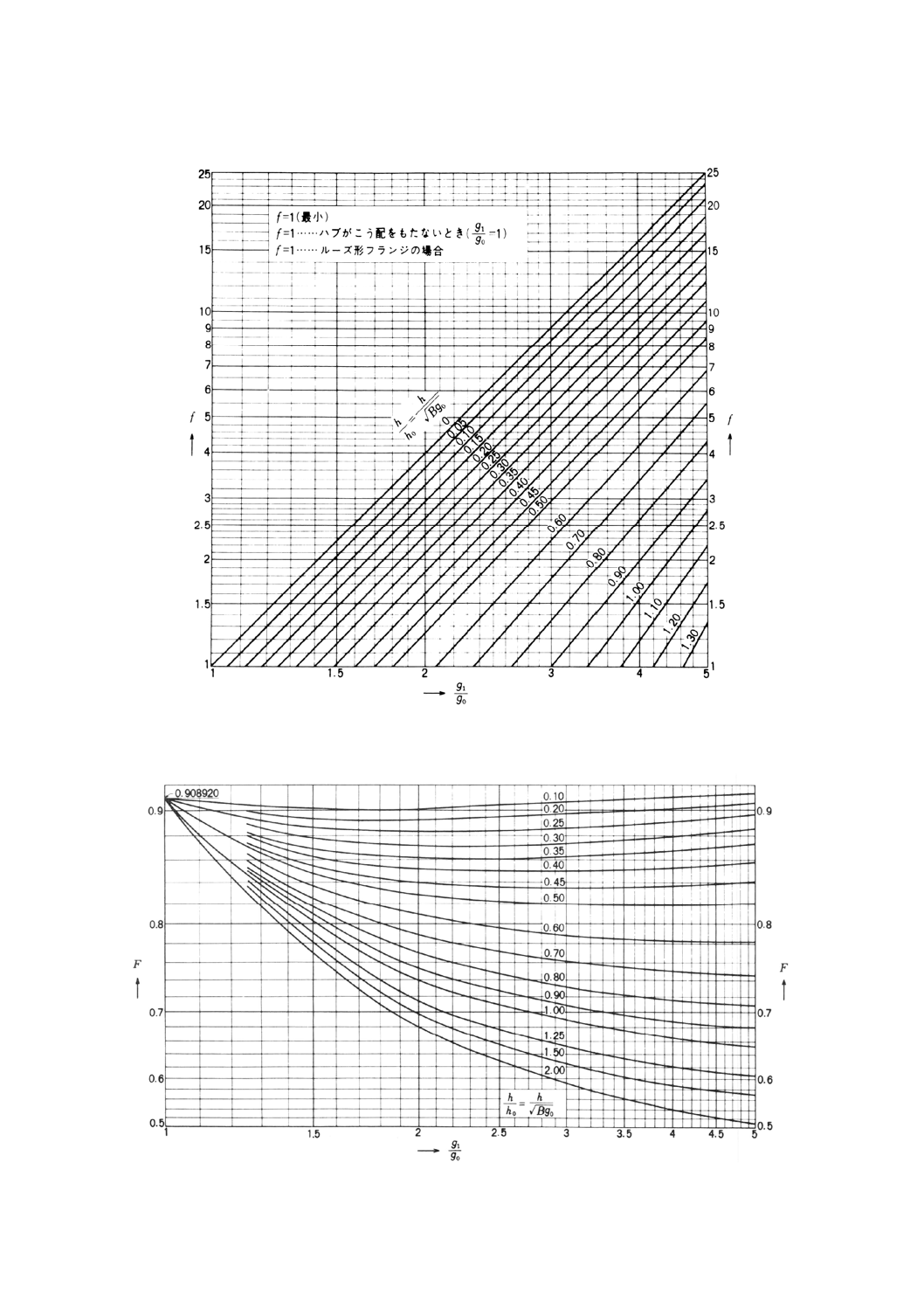

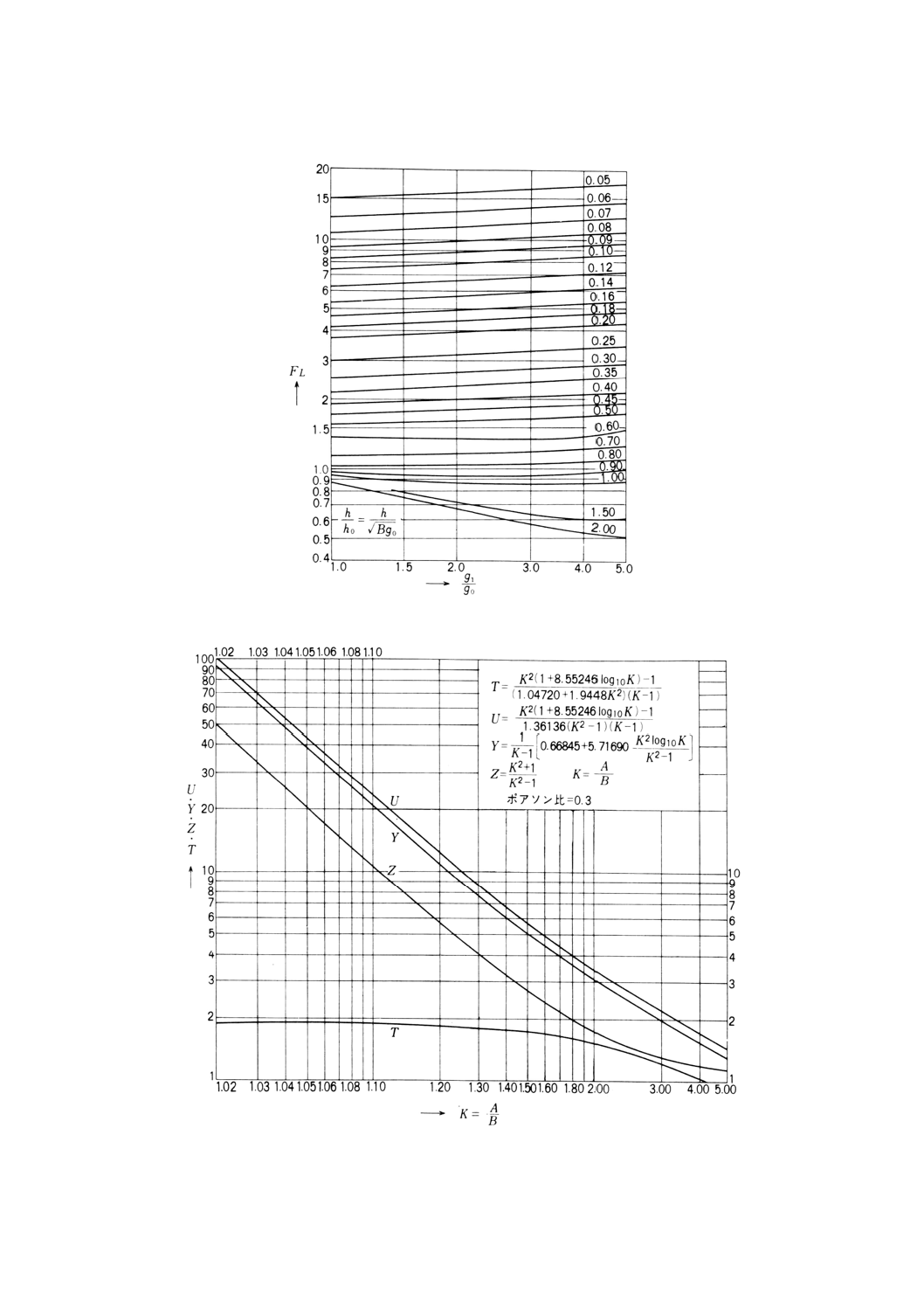

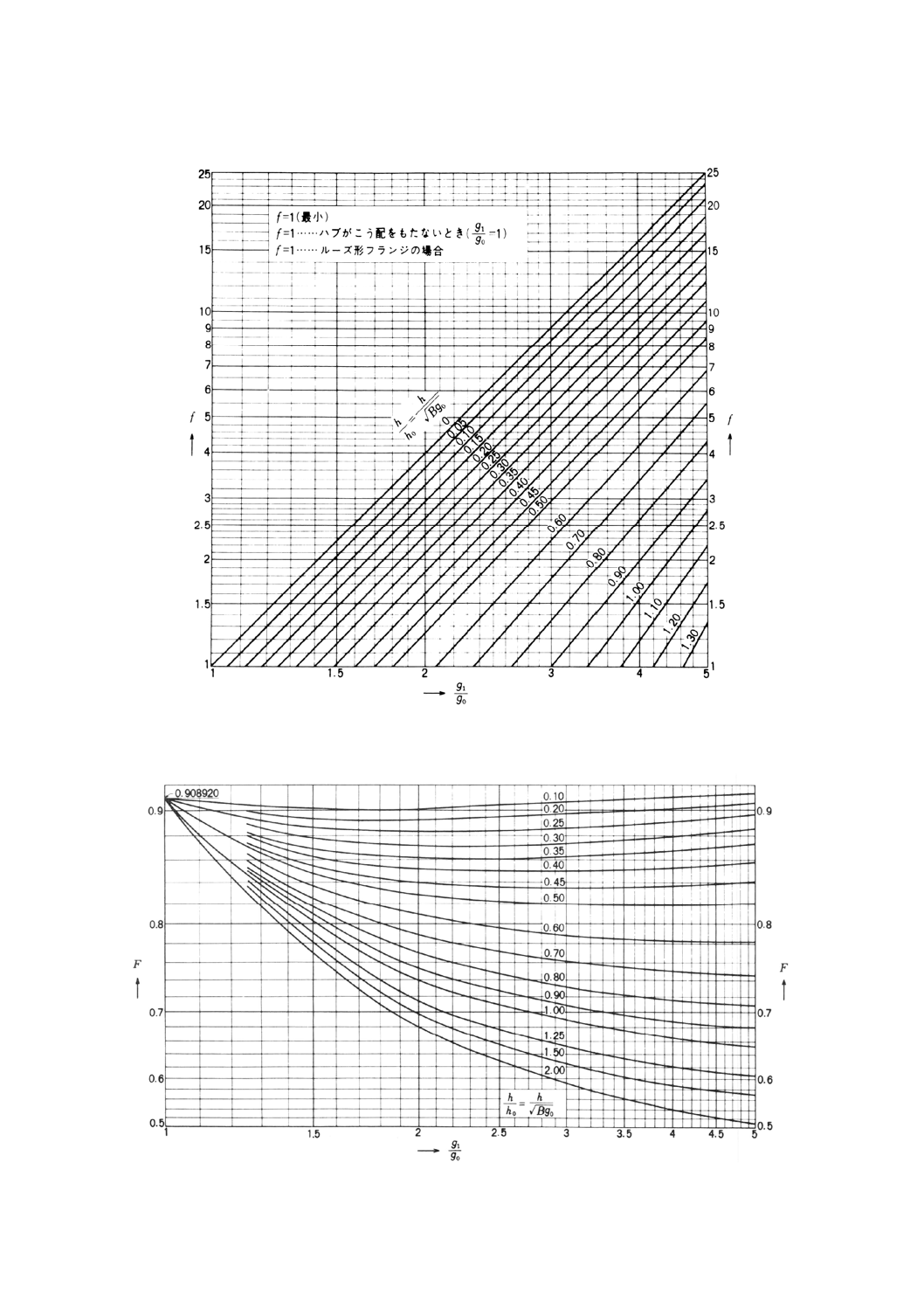

付図1 fの値(ハブ応力修正係数。算式を付表3に示す。)

付図2 Fの値(一体形フランジ及び一体形フランジとして計算される

任意形フランジの係数。算式を付表3に示す。)

14

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

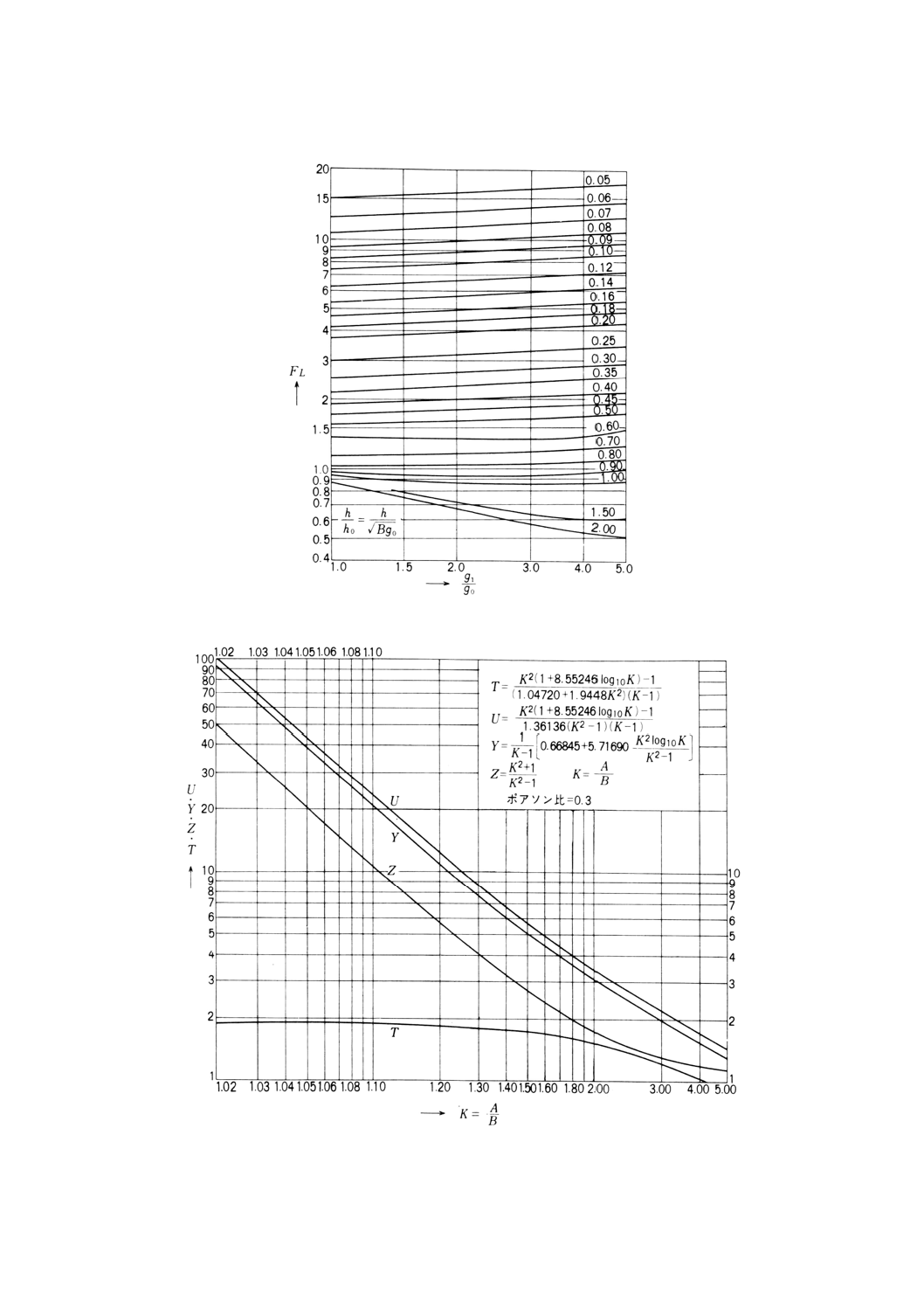

付図3 FLの値(ルーズ形フランジの係数。算式を付表3に示す。)

付図4 T,U,Y及びZの値

15

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

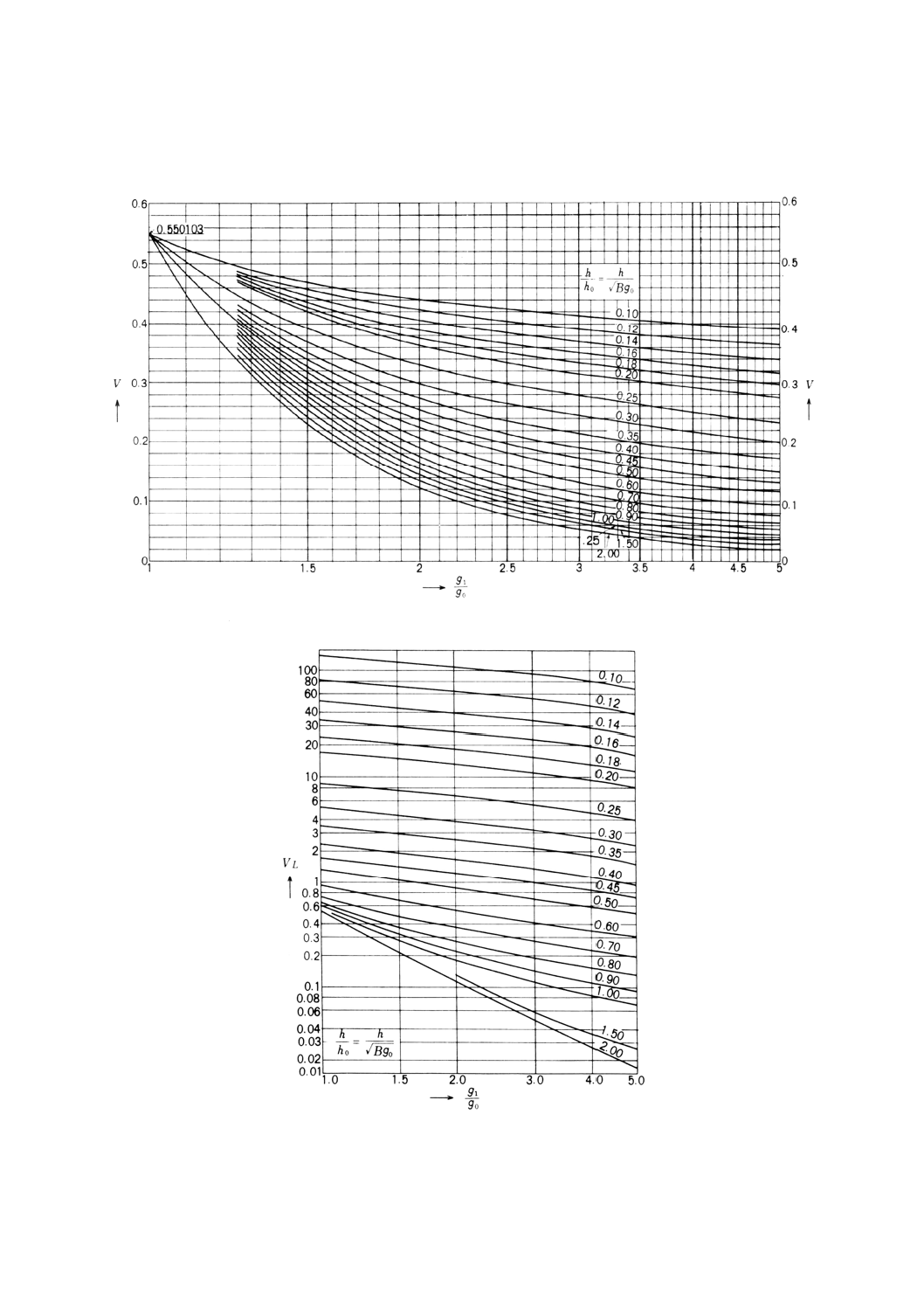

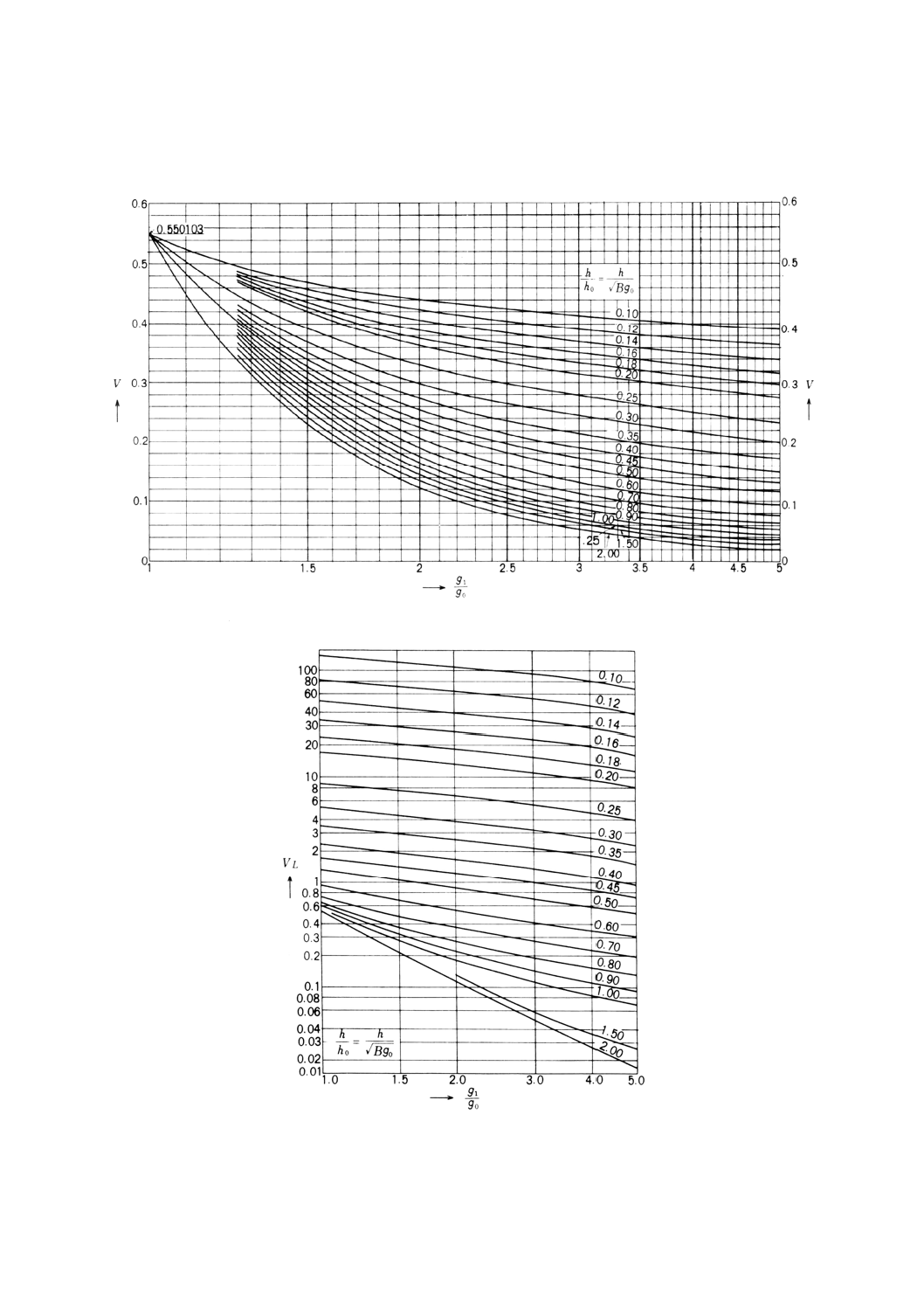

付図5 Vの値(一体形フランジ及び一体形フランジとして計算される

任意形フランジの係数。算式を付表3に示す。)

付図6 VLの値(ルーズ形フランジの係数。算式を付表3に示す。)

16

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表3 フランジ係数の算式

一体形フランジ

ハブ付ルーズ形フランジ

付図2の係数Fは,次による。

C

A

C

E

F

3

4

1

6

)

1(

73

.2

+

−

=

付図5の係数Vは,次による。

3

4

1

4

)

1(

73

.2

A

C

E

V

+

−

=

付図1の係数fは,次による。

f=C36/ (1+A)

上の式に用いるA,C,C36,E4及びE6は,g1,g0,h及

びh0の値を基にした以下の式(1)〜(45)を用いて得られる。

付図3の係数FLは,次による。

C

A

C

A

A

C

A

C

A

C

FL

3

4

1

24

21

18

)

1(

73

.2

72

40

1

105

70

1

84

11

4

1

6

2

1

+

+

−

+

+

+

+

+

−

=

付図6の係数VLは,次による。

3

4

1

18

21

24

)

1(

73

.2

2

3

5

4

1

A

C

C

C

C

VL

+

−

−

−

=

付図1の係数fは,1とする。

1

=

f

上の式に用いるA,C,C18,C21及びC24は,g1,g0,h

及びh0の値を基にした以下の式(1)〜(5),(7),(9),(10),

(12),(14),(16),(18),(20),(23)及び(26)を用いて得られ

る。

式

(1)

1

)

/

(

0

1

−

=

g

g

A

(2)

4

0)

/

(

68

.

43

h

h

C=

(3)

12

/

3/1

1

A

C

+

=

(4)

336

/

17

42

/5

2

A

C

+

=

(5)

360

/

210

/1

3

A

C

+

=

(6)

C

A

A

C

/)

3

1(

040

5/

59

360

/

11

4

+

+

+

=

(7)

C

A

A

C

/

)

1(

1008

/

5

90

/1

3

5

+

−

+

=

(8)

C

A

C

/1

040

5/

17

120

/1

6

+

+

=

(9)

14

/

225

7/

60

(

232

1/

51

772

2/

215

7

A

A

C

+

+

+

=

C

A

A

/)2/

5

7/

75

3

2

+

+

(10)

7/6(

045

45

/

128

930

6/

31

8

+

+

=

A

C

C

A

A

A

/)

11

/

5

7/

12

7/

15

3

2

+

+

+

(11)

14

/

33

2/1(

920

73

/

653

240

30

/

533

9

A

A

C

+

+

+

=

C

A

A

/)

84

/

25

28

/

39

3

2

+

+

(12)

14

/

33

2/1(

704

/

3

780

3/

29

10

A

A

C

+

−

+

=

C

A

A

/)

12

/

13

28

/

81

3

2

+

+

(13)

7/

6

2/1(

280

665

/

763

1

048

6/

31

11

A

A

C

+

+

+

=

C

A

A

/)

42

/

5

28

/

15

3

2

+

+

(14)

35

/

18

35

/8(

300

300

/

71

925

2/1

12

A

A

C

+

+

+

=

C

A

A

/)

55

/

6

385

/

156

3

2

+

+

(15)

35

/1(

200

663

1/

937

600

831

/

761

13

+

+

=

A

C

C

A

A

A

/)

70

/

3

70

/

11

35

/

6

3

2

+

+

+

(16)

35

/

6

35

/1(

2640

33

/

103

800

415

/

197

14

A

A

C

+

−

+

=

C

A

A

/)

10

/

70

/

17

3

2

+

+

(17)

35

/

3

35

/1(

400

554

/

97

600

831

/

233

15

A

A

C

+

+

+

=

C

A

A

/)

105

/

2

14

/

3

2

+

+

(18)

7

23

2

8

3

3

8

2

12

7

1

16

(

C

C

C

C

C

C

C

C

C

C

C

C

−

+

+

=

)

12

22

1

28

C

C

C

C

+

+

(19)

3

7

13

9

8

3

13

8

2

12

7

4

17

(

[

C

C

C

C

C

C

C

C

C

C

C

C

C

−

+

+

=

16

9

2

12

4

28

/

)]C

C

C

C

C

C

+

+

(20)

3

7

14

10

8

3

14

8

2

12

7

5

18

(

[

C

C

C

C

C

C

C

C

C

C

C

C

C

−

+

+

=

16

10

2

12

5

28

/

)]C

C

C

C

C

C

+

+

(21)

3

7

15

11

8

3

15

8

2

12

7

6

19

(

[

C

C

C

C

C

C

C

C

C

C

C

C

C

−

+

+

=

16

11

2

12

6

28

/

)]C

C

C

C

C

C

+

+

(22) C20 = [C1C9C12 + C4C8C3 + C3C13C2 ‒ (C2 3 C9

16

2

4

12

1

8

13

/

)]C

C

C

C

C

C

C

+

+

(23)

10

23

2

14

3

3

8

5

12

10

1

21

(

[

C

C

C

C

C

C

C

C

C

C

C

C

−

+

+

=

16

2

5

12

1

8

14

/

)]C

C

C

C

C

C

C

+

+

(24)

11

23

2

15

3

3

8

6

12

11

1

22

(

[

C

C

C

C

C

C

C

C

C

C

C

C

−

+

+

=

16

2

6

12

1

8

15

/

)]C

C

C

C

C

C

C

+

+

(25)

4

7

3

2

8

4

3

9

2

13

7

1

23

(

[

C

C

C

C

C

C

C

C

C

C

C

C

C

−

+

+

=

16

13

22

1

9

8

/

)]C

C

C

C

C

C

+

+

(26)

5

7

3

2

8

5

3

10

2

14

7

1

24

(

[

C

C

C

C

C

C

C

C

C

C

C

C

C

−

+

+

=

16

14

22

1

10

8

/

)]C

C

C

C

C

C

+

+

(27)

6

7

3

2

8

6

3

11

2

15

7

1

25

(

[

C

C

C

C

C

C

C

C

C

C

C

C

C

−

+

+

=

16

15

22

1

11

8

/

)]C

C

C

C

C

C

+

+

(28)

4

1

26

)4/

(C

C

−

=

(29)

26

17

17

20

27

12

/5

C

C

C

C

C

+

−

−

=

(30)

26

19

19

22

28

12

/1

C

C

C

C

C

+

−

−

=

(31)

2

1

29

)4/

(C

C

−

=

(32)

4

3

30

)4/

(C

C

−

=

(33)

30

17

31

2/

3

C

C

A

C

−

=

(34)

30

19

32

2/1

C

C

C

−

=

(35)

28

30

29

31

28

32

26

33

5.0(

5.0

C

C

C

C

C

C

C

C

−

+

=

)

29

27

32

C

C

C

+

(36)

26

18

21

18

34

12

/1

C

C

C

C

C

−

−

+

=

(37)

30

18

35

C

C

C=

(38)

33

29

34

32

29

35

28

36

/)

(

C

C

C

C

C

C

C

C

−

=

17

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(39) C37 = [0.5C26C35 + C34C31C29 ‒ (0.5C30C34

33

29

27

35

/

)]C

C

C

C

+

(40)

37

19

18

36

17

1

C

C

C

C

C

E

+

+

=

(41)

37

22

21

36

20

2

C

C

C

C

C

E

+

+

=

(42)

37

25

24

36

23

3

C

C

C

C

C

E

+

+

=

(43)

1

2

3

36

37

4

2/

3

5/

4/

12

/

4/1

E

E

E

C

C

E

−

−

−

+

+

=

(44)

)

84

/

11

4/1(

)6/

2/1(

2

1

5

A

E

A

E

E

+

+

+

=

)

105

/

70

/1(

3

A

E

+

+

(45)

40

/1

)

/

3

36

/

120

/7(

36

5

6

−

+

+

−

=

C

A

A

C

E

E

)

/1

120

/

60

/1(

72

/

37

C

A

C

A

+

+

−

−

18

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

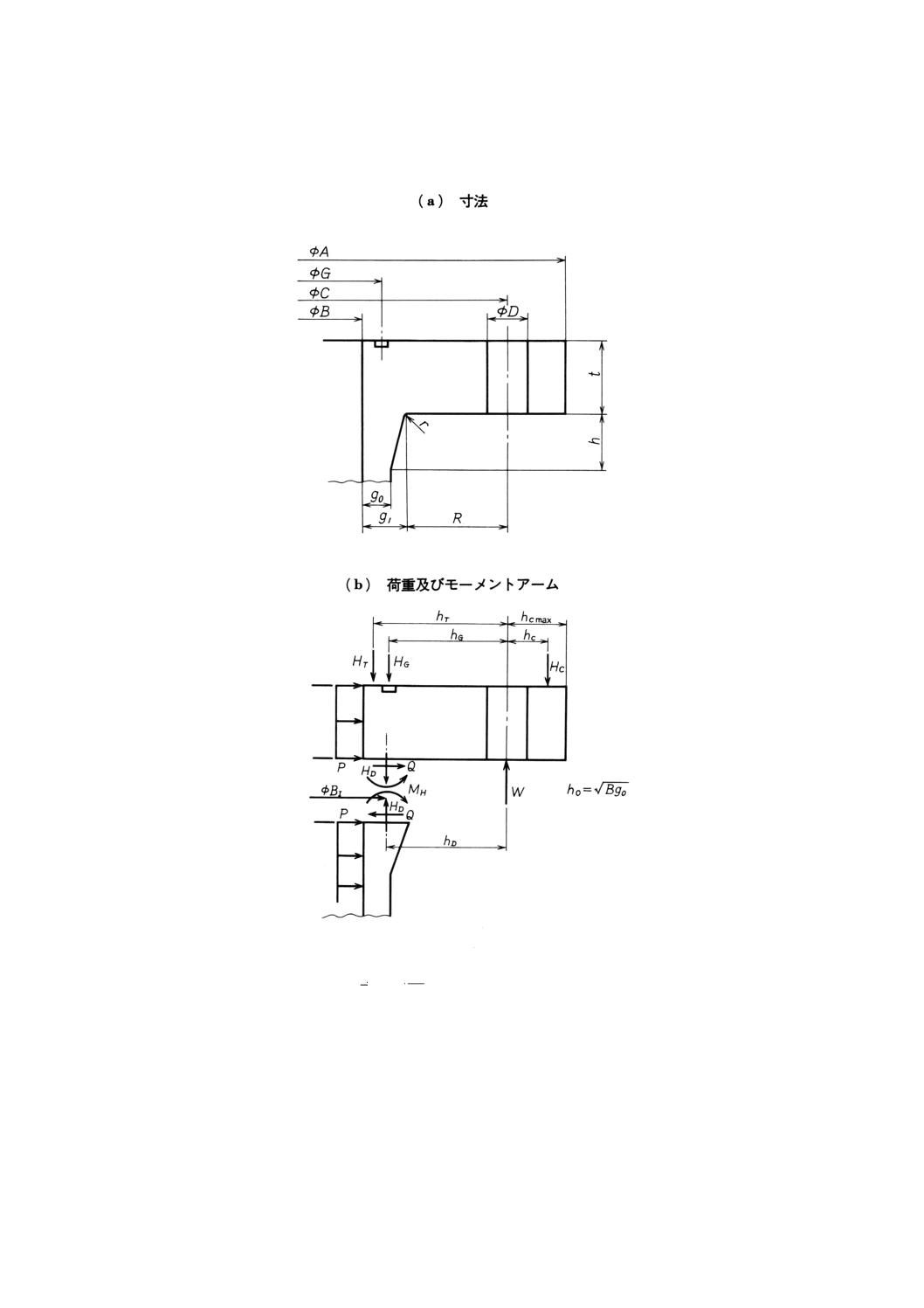

参考1 全面形ガスケットを用いる全面座フランジ

この参考は,全面形ガスケットを用いる全面座フランジについて記述するものであり,規定の一部では

ない。

1. 適用範囲 この参考1は,全面形ガスケットを用いる全面座フランジ(1)(以下,フランジという。)の

応力計算方法について示す。

注(1) 参考1付図参照。

備考1. この参考1で示す全面座フランジには,次のような制限が付けてある。

(1) 用いる全面形ガスケットは,非金属で厚さ1.5mm以上のものとする。

(2) フランジ面は,全面にわたって平面であること。

また,ボルト締付後,フランジ面全面にわたってガスケットと均一な接触が得られること。

(3) 計算に用いる荷重は,内圧荷重,ボルト締付荷重及びガスケット荷重だけであり,次に示す

ような荷重は考慮していない。

(a) 配管系から伝えられる外力

(b) フランジ内部又はボルトに生じる熱応力

(c) 据え付けるときに生じる無理な強制力

(4) フランジの形式は,本体3.1に示す差込み形,一体形,任意形を使用することができるが,

ラップジョイント形は使用してはならない。

(5) 組み合わせる二つのフランジは,寸法・形状,材料の機械的性質が同一でなければならない。

2. この参考1の中で{ }を付けて示してある単位及び数式は,従来単位によるものであって,

参考として示したものである。

2. 記号 この参考1で用いる記号は,次による。

Ab:

2

4

b

d

nπ

,実際に使用するボルトの総有効断面積 (mm2)

Am: ボルトの所要総有効断面積 (mm2) で,Am1, Am2のうちの大きい方の値

Am1: 使用状態(加圧状態。以下,同じ。)でのボルトの所要総有効断面積 (mm2)

Am2: ガスケット締付時のボルトの所要総有効断面積 (mm2)

B: フランジの内径 (mm)

b'0: G0−C,ガスケット締付時におけるガスケット座の基本幅 (mm)

b':

0

4b′,ガスケット締付時におけるガスケット座の有効幅 (mm)

2b": 使用状態におけるガスケット座の有効幅 (mm)。2b"=5mmとする。

C: ボルト穴の中心円の直径 (mm)

dh: ボルト穴の直径 (mm)

db: ボルトのねじ部の谷径と軸部の径の最小部のいずれか小さい方の径 (mm)

Ea: 常温におけるフランジ材料の縦弾性係数 (N/mm2 {kgf/mm2})

E0: 使用温度におけるフランジ材料の縦弾性係数 (N/mm2 {kgf/mm2})

G': C− (dh+2b"),ガスケット圧縮力H'Pの位置の直径 (mm)

19

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G0: ガスケット外径とフランジ外径のうちの小さい方の値 (mm)

HD:

P

B

P

B

2

2

400

4

π

π

内圧力によってフランジの内径面に加わる荷重 (N {kgf})

H':

−

−

P

d

C

P

d

C

h

h

2

2

)

(

400

)

(

4

π

π

,内圧力によってフランジに加わる全荷重 (N {kgf})

H'P:

′

′′

′

′′

mP

G

b

mp

G

b

100

2

2

π

π

,気密を十分に保つためのガスケット圧縮力 (N {kgf})

H'T: H'−HD,内圧力によってフランジに加わる全荷重とフランジの内径面に加わる荷重との差 (N

{kgf})

HR:

R

P

P

T

T

D

D

h

h

H

h

H

h

H

′

′

+

′

′

+

,平衡反力 (N {kgf})

hD: ボルト穴の中心円からHD作用点までの半径方向の距離 (mm) で,本体の表による。

h'P:

2

2b

dh

′′

+

,ボルト穴の中心円からHP'作用点までの半径方向の距離 (mm)

h'T:

4

)

2

(

B

b

d

C

h

−

′′

+

+

,ボルトの中心円からHT'作用点までの半径方向の距離 (mm)

hR:

2

4

)

(

0

h

h

d

d

C

G

+

+

−

,ボルトの中心円からHR作用点までの半径方向の距離 (mm)

M0: HRhR,使用状態でフランジに作用する全モーメント (N・mm {kgf・mm})

m: ガスケット係数で,本体の付表1による。

n: ボルトの本数

P: 内圧力 (MPa {kgf/cm2})

t: フランジの厚さ (mm)

Wm1: 使用状態における必要な最小ボルト荷重 (N {kgf})

Wm2: ガスケット締付けに必要な最小ボルト荷重 (N {kgf})

y: ガスケットの最小設計締付圧力 (N/mm2 {kgf/mm2})

σa: 常温におけるボルト材料の許容引張応力 (N/mm2 {kgf/mm2})

σb: 使用温度におけるボルト材料の許容引張応力 (N/mm2 {kgf/mm2})

σf: 使用温度におけるフランジ材料の許容引張応力 (N/mm2 {kgf/mm2})

3. ボルト荷重及びボルトの断面積

(1) 計算上必要なボルト荷重 ボルトの所要総有効断面積の計算に用いるボルト荷重は,次による。

(a) 使用状態のボルト荷重

R

p

m

H

H

H

W

+

′

+

′

=

1

R

P

P

T

T

D

D

h

h

h

H

h

H

h

H

mP

G

b

P

d

C

′

′

+

′

′

+

+

′

′′

+

−

π

π

2

)

(

4

2

=

′

′

+

′

′

+

+

′

′′

+

−

=

+

′

+′

=

R

P

P

T

T

D

D

h

R

P

m

h

h

H

h

H

h

H

mP

G

b

P

d

C

H

H

H

W

100

2

)

(

400

2

1

π

π

(b) ガスケット締付時のボルト荷重

0

2

4

b

Cy

y

b

C

Wm

′

=

′

=

π

π

(2) ボルトの所要総有効断面積 実際に使用するボルトの総有効断面積Abは,Am1, Am2のうちの大きい方

の値をAmとして,Amより大きくなければならない。

20

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

b

m

m

W

A

σ

1

1=

a

m

m

W

A

σ

2

2=

4. フランジの計算厚さ フランジの計算厚さは,次による。

)

(

6

0

h

f

nd

C

M

t

−

=

π

σ

5. 最大ボルト間隔 ボルト間隔は,次による値を超えないことが望ましい。

+

×

+

5.0

6

2

4

1

0

m

t

E

E

d

a

b

参考1付図1 全面形ガスケットを用いる全面座フランジ

21

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

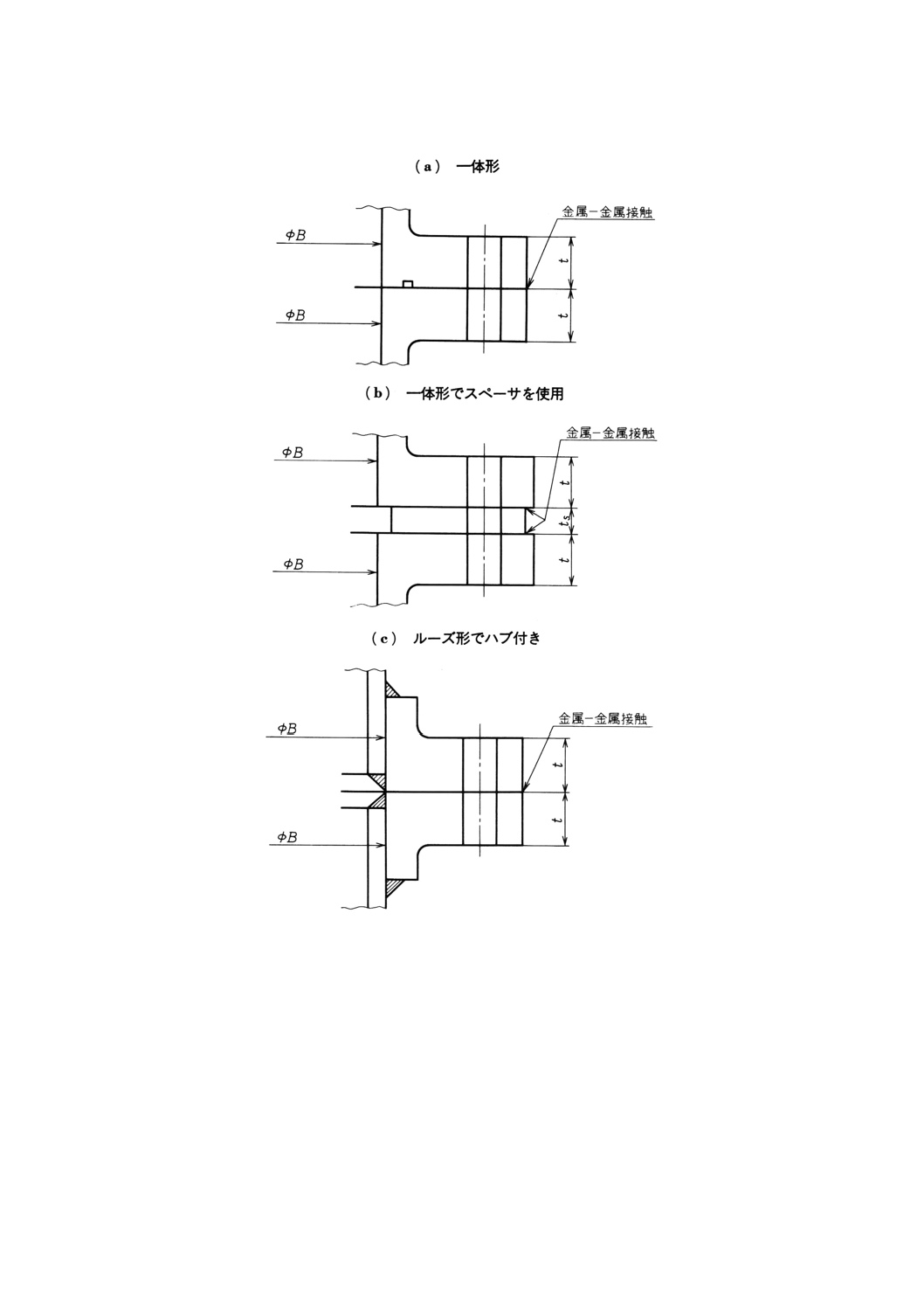

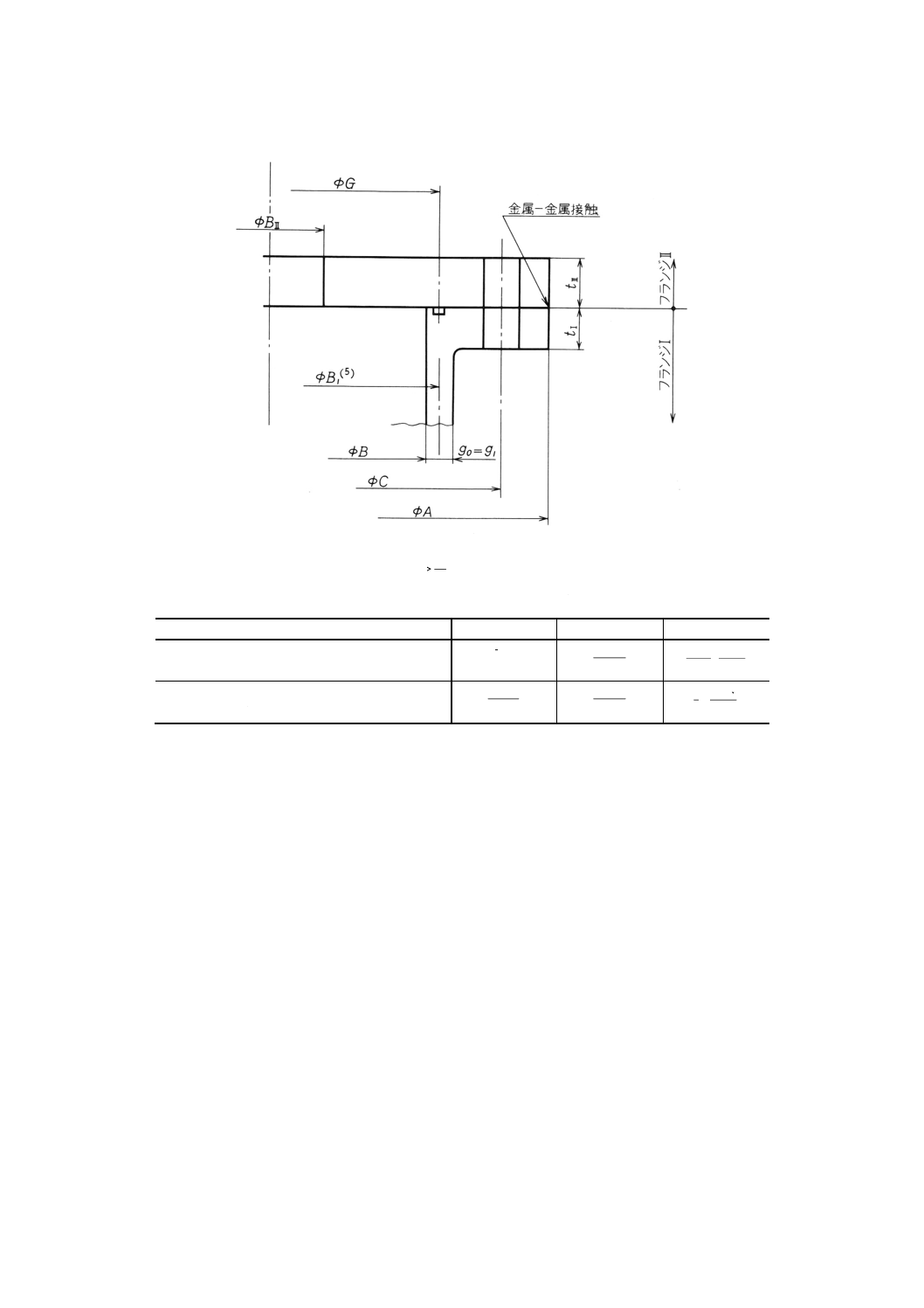

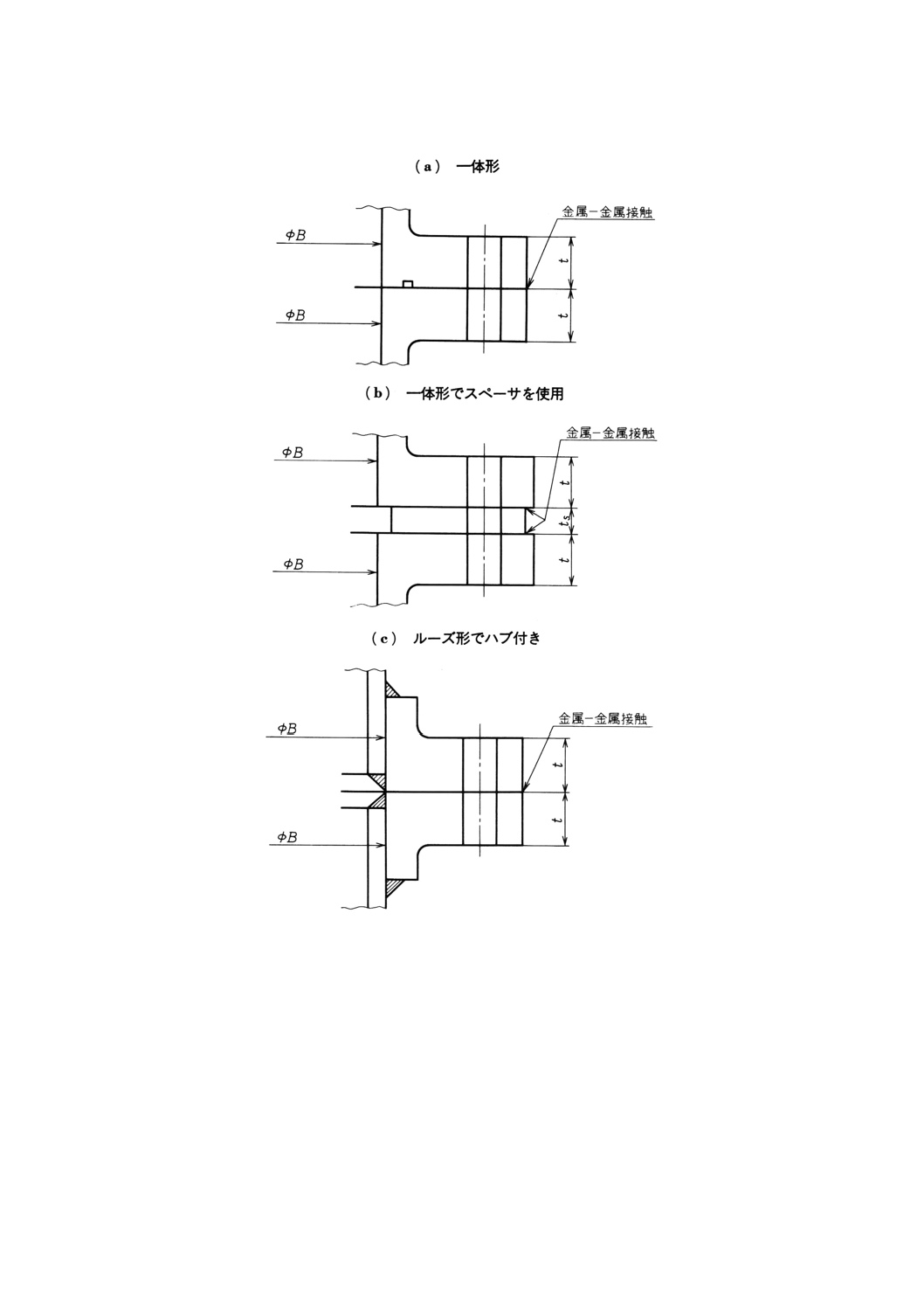

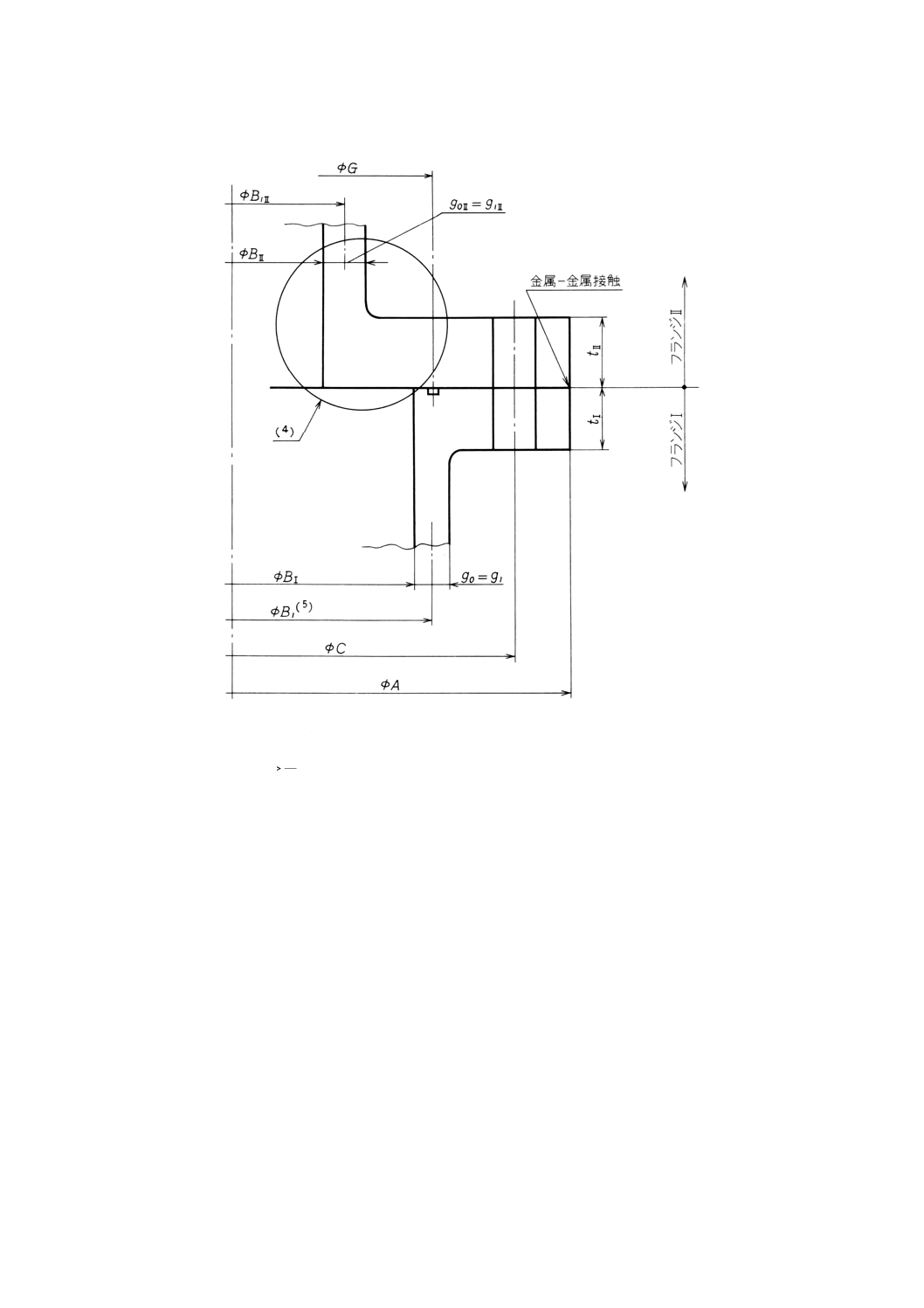

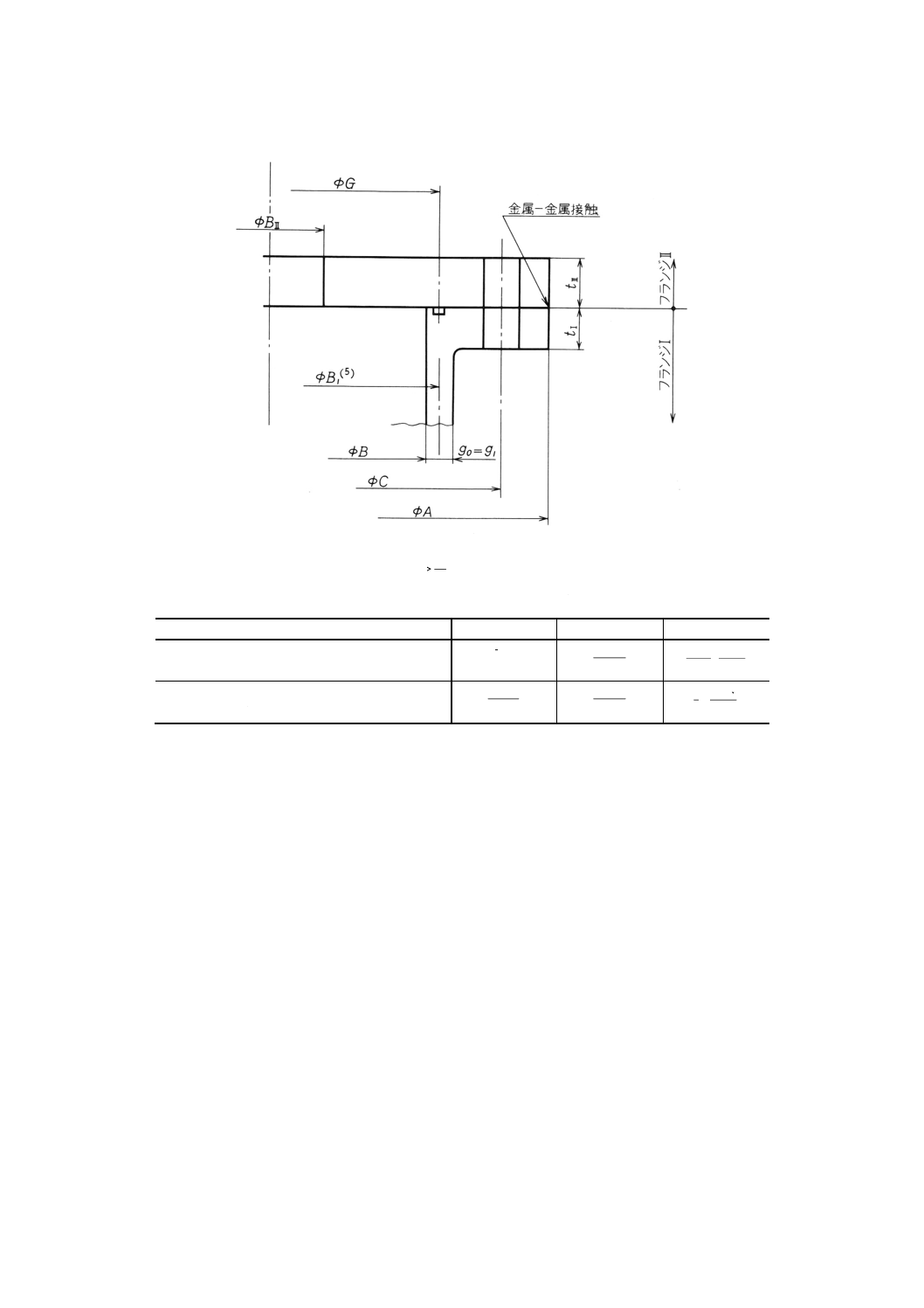

参考2 金属面接触フランジ

この参考は,金属面接触フランジの応力計算方法について記述するものであり,規定の一部ではない。

1. 適用範囲 この参考2は,金属面接触フランジの応力計算方法について示す。

備考1. この参考2で示す金属面接触フランジ(以下,フランジという。)には,次のような制限が付

けてある。

(1) ガスケットはセルフシールガスケットを用い,ガスケットの位置はボルトの中心円の内側に

あること。

(2) フランジ面は平面で,ガスケットは比較的低いボルト締付荷重でフランジ面の全接触が可能

なものであること。

(3) ボルト締付け後,フランジ面全面にわたって金属どうしの均一な接触が得られること。

(4) 計算に用いる荷重は,内圧荷重と,(2)及び(3)の制限を満たすボルト締付荷重とガスケット荷

重だけであり,次に示すような荷重は考慮していない。

(a) 配管系から伝えられる外力

(b) フランジ内部又はボルトに生じる熱応力

(c) 据え付けるときに生じる無理な強制力

(5) フランジの形式は,本体の図1に示すようなルーズ形,一体形及び任意形とし,ラップジョ

イント形は除く。

(6) 組み合わせる二つのフランジは,寸法・形状,材料の機械的性質が必ずしも同一でなくても

よいが,4.に示すクラスの分類に従って,5.の計算を実施する。

(7) クラス1の場合は,金属スペーサを使用してもよいが,クラス2及びクラス3の場合は,金

属スペーサを使用しない。クラス1で金属スペーサを使用する場合は,ボルト穴の中心円の

外側まであるものとする(クラスの規定は,4.参照)。

(8) スリーブ,カラー,多層座金などでボルトの有効長さが著しく長くないこと。

2. リングガスケットを使用するフランジの場合,ボルト締付状態及び使用状態(加圧状態。以

下,同じ。)という二つの独立した仮想段階を想定し,各々の状態においてフランジに発生す

る応力を計算し,評価するが,金属面接触平面フランジは,使用状態だけ評価すればよい。

これは,金属面接触フランジの構造から,ボルト締付状態ではフランジに過大な応力は発生

せず,またボルトの応力は,使用状態における応力の方がボルト締付状態における応力より

必ず大きくなるためである。

3. 任意形フランジを一体形とみなすか,ルーズ形とみなすかの判定基準は,本体の3.2(3)によ

る。

4. この参考2に示した次の事項は,本体と全く同じものである。

(1) 6.の許容応力

(2) 参考2付図1のフランジの形式及び構造(ただし,ラップジョイント形を削除した点,Hc,

hcを図示した点及びガスケット用の溝を図示した点は除く。)

(3) 参考2付表1のモーメントアーム

5. この参考2の中で{ }を付けて示してある単位及び数式は,従来単位によるものであって,

22

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考として示したものである。

2. 記号

(1) この参考2で用いる記号は,次による。

A: フランジの外径 (mm)

Ab:

2

4

b

d

nπ

,実際に使用するボルトの総有効断面積 (mm2)

AR: C

nD

π,ボルト穴の中心円の周長に占めるボルト穴の比

a:

1

2B

C

A+

形状係数

B: フランジの内径 (mm)。ただし,ハブの軸方向応力σHの計算式において,Bが20g1より小さい

ときは,Bの代わりにB1を用いることができる。

B1: B+g1 (mm) (ルーズ形フランジ又はf<1のときの一体形フランジの場合。ただし,fの最小値

は1である。)

B1: B+g0 (mm) (f≧1のときの一体形フランジの場合)

B1: B (mm) (カテゴリ3の場合)

C: ボルト穴の中心円の直径 (mm)

C1: 係数で,

)

3.1

1(

log

567

.1

745

.0

1

s

s

J

B

A

J

+

÷

−

−

·············································· (1)

C2: 係数で,

)

3.1

1(

3.1

)

(

32

3

1

s

P

P

J

M

J

PB

+

÷

−

π

·················································· (2)

+

÷

−

)

3.1

1(

3.1

)

100

(

32

31

s

P

P

J

M

J

B

P

π

C3: 係数で,

′

+

÷

−

−

1

3

1

1

log

206

.1

575

.0

F

t

J

B

A

J

s

s

·············································· (3)

ただし,F1'=0のときC3=0

C4: 係数で,

′

+

÷

−

1

3

1

)

(

F

t

J

M

J

s

P

P

·································································· (4)

ただし,F1'=0のときC4=0

c: 最小溶接寸法のための基本寸法 (mm) で,tn又はtxのうち小さい方の値

D: ボルト穴の直径 (mm)

d: 係数で,一体形フランジ及び一体形フランジとして計算される任意形フランジの場合は,

2

0

0g

h

V

U

23

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ルーズ形フランジ及びルーズ形フランジとして計算される任意形フランジの場合は,

2

0

0g

h

V

U

L

db: ボルトのねじ部の谷の径と軸部の径の最小部のいずれか小さい方の径 (mm)

dbn: ボルトのねじの呼び径 (mm)

E: 使用温度でのフランジ材料の縦弾性係数 (N/mm2 {kgf/mm2})

Eb: 使用温度でのボルト材料の縦弾性係数 (N/mm2 {kgf/mm2})

EI*: 係数で,EItI3

EII*: 係数で,EIItII3

e: 係数で,一体形フランジ及び一体形フランジとして計算される任意形フランジの場合は,

0h

F

ルーズ形フランジ及びルーズ形フランジとして計算される任意形フランジの場合は,

0h

FL

F: 一体形フランジ及び一体形フランジとして計算される任意形フランジの係数で,本体の付図2

又は付表3による。

FL: ルーズ形フランジ及びルーズ形フランジとして計算される任意形フランジの係数で,本体の付

図3又は付表3による。

F':

V

Ft

h

g

)

(0

2

0

+

(カテゴリ1の場合) ·············································· (5a)

F':

L

L

V

t

F

h

g

)

(0

2

0

+

(カテゴリ2の場合) ············································ (5b)

F':

0(カテゴリ3の場合) ····························································· (5c)

F1':

V

Ft

h

g

)

(

1

0

2

0

+

(カテゴリ1の場合) ············································· (6a)

F1':

L

L

V

t

F

h

g

)

(

1

0

2

0

+

(カテゴリ2の場合) ··········································· (6b)

F1':

0(カテゴリ3の場合) ····························································· (6c)

f: ハブ応力修正係数で,本体の付図1又は付表3による(f>1の場合,fはハブの厚さg0の部分

の応力と厚さg1の部分の応力との比を表す。f<1のときはf=1とする。)。

G: ガスケット反力の作用する位置の直径 (mm)

=ガスケット接触面の平均径 (mm)

g0: ハブ先端の厚さ (mm)

g1: フランジ背面のハブの厚さ (mm)

H:

P

G

P

G

2

2

400

4

π

π

,内圧力によってフランジに加わる全荷重 (N {kgf})

HC: フランジの接面反力 (N {kgf})

24

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

HD:

P

B

P

B

2

2

400

4

π

π

,内圧力によってフランジの内径面に加わる全荷重 (N {kgf})

HG: ガスケット荷重 (N {kgf}),すなわちガスケット締付荷重とガスケットのセルフシールによって

生じる軸方向荷重の和。ただし,ガスケットの締付荷重及びセルフシールによって生じる軸方

向荷重が無視できない特殊な形状のものを除いてHG=0とする。

HT: H−HD,フランジに加わる内圧力による全荷重とフランジの内径面に加わる内圧力による全荷

重の差 (N {kgf})。

h: ハブの長さ (mm) で参考2付図1による。

hc: ボルト穴の中心円からフランジの接面反力Hcの作用点までの半径方向の距離 (mm),すなわち

Hcのモーメントアーム。3.参照のこと。

hCmax: hcの最大値 (mm),すなわちボルト穴の中心円からフランジ外周までの半径方向の距離又はボ

ルトの中心円からスペーサ外周までの半径方向距離のうち,小さい方の値。

hD: ボルトの中心円からHD作用点までの半径方向の距離 (mm) で,参考2付表1による。

hG: ボルトの中心円からHG作用点までの半径方向の距離 (mm) で,参考2付表1による。

h0:

0

Bg (mm)

hT: ボルトの中心円からHT作用点までの半径方向の距離 (mm) で,参考2付表1による。

Js:

B

c

D

r

a

h

h

B

π

β

+

+

2

1

1

JP:

B

c

D

r

a

h

h

B

π

β

+

+

1

1

K: 係数で,BA

L: 係数で,

d

t

T

te

3

1+

+

l: 有効ボルト長さ (mm) で,両ねじのボルトの場合,次の値をとる。片ねじのボルトの場合は,

dbnを0.5dbnと置き換える。

bn

sd

t

t

l

+

+

=2

···················································· (クラス1の場合)

bn

II

I

d

t

t

l

+

+

=

··················································· (クラス3の場合)

Mb: フランジの直径B1の所に作用する平衡モーメント (N・mm {kgf・mm})

MD: HDhD,内圧力によってフランジの内径面に加わる荷重によるモーメント (N・mm {kgf・mm})

MG: HGhG,ガスケット荷重によるモーメント (N・mm {kgf・mm})

Mp: HDhD+HThT+HGhG,内圧力荷重とガスケット荷重によるモーメント (N・mm {kgf・mm})

MS: フランジリングとハブとの相互作用に基づくフランジモーメント (N・mm {kgf・mm})

MT: HThT,内圧力によって,フランジに加わる全荷重とフランジの内径面に加わる荷重との差によ

るモーメント (N・mm {kgf・mm})

M: 直径B1の位置に作用する非平衡モーメント (N・mm {kgf・mm})

n: ボルトの本数

P: 内圧力 (MPa {kgf/cm2})

R:

1

2

g

B

C

−

−

,ボルト穴の中心円からハブとフランジ背面の交点までの半径方向の距離 (mm)

rB:

−

−

−

+

−

−

AR

AR

AR

AR

n

2

1

1

tan

1

4

1

1

2

π

25

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ボルト穴のたわみ性の係数。

rE: b

E

E

,使用温度におけるフランジ材料の縦弾性係数とボルト材料の縦弾性係数との比。

T:

=BA

K

の値によって定まる係数で,本体の付図4による。

t: フランジの厚さ (mm) (クラス1の場合)

tI: フランジIの厚さ (mm) (クラス3の場合)

tII: アランジIIの厚さ (mm) (クラス3の場合)

tn: 接続管の厚さ (mm)

ts: スペーサの厚さ (mm)

tx: 一体形フランジとして計算する場合は2g0,ルーズ形フランジとして計算する場合は内圧力に対

する接続管の計算必要厚さの2倍 (mm)。ただし,6mm以上とする。

U:

=BA

K

の値によって定まる係数で,本体の付図4による。

V: 一体形フランジ及び一体形フランジとして計算される任意形フランジの係数で,本体の付図5

又は付表3による。

VL: ルーズ形フランジの係数で,本体の付図6による。

Wm1: 使用状態における必要な最小ボルト荷重 (N {kgf})

X: 係数=

)

(

+

II

I

I

E

E

E

Y:

=BA

K

の値によって定まる係数で,本体の付図4による。

Z:

=BA

K

の値によって定まる係数で,本体の付図4による。

β:

1

1

2B

B

C+

,形状係数

σb: 使用温度におけるボルト材料の許容引張応力 (N/mm2 {kgf/mm2})

σb0: 使用状態におけるボルトの応力 (N/mm2 {kgf/mm2})

σf: 使用温度におけるフランジ材料の許容引張応力 (N/mm2 {kgf/mm2})

σn: 使用温度における管の材料の許容引張応力 (N/mm2 {kgf/mm2})

σH: 使用状態におけるハブの軸方向応力 (N/mm2 {kgf/mm2})

σi: 初期ボルト応力 (N/mm2 {kgf/mm2})

備考 σiは,必ずσb0より小さな値となる。

σR: フランジの半径方向応力 (N/mm2 {kgf/mm2})

σT: フランジの周方向応力 (N/mm2 {kgf/mm2})

θA: フランジの外径端におけるフランジ面の傾き(ラジアン)

θB: フランジの内径端におけるフランジ面の傾き(ラジアン)

θrb: 非平衡モーメントMuによるフランジ面の傾きの変化量(ラジアン)

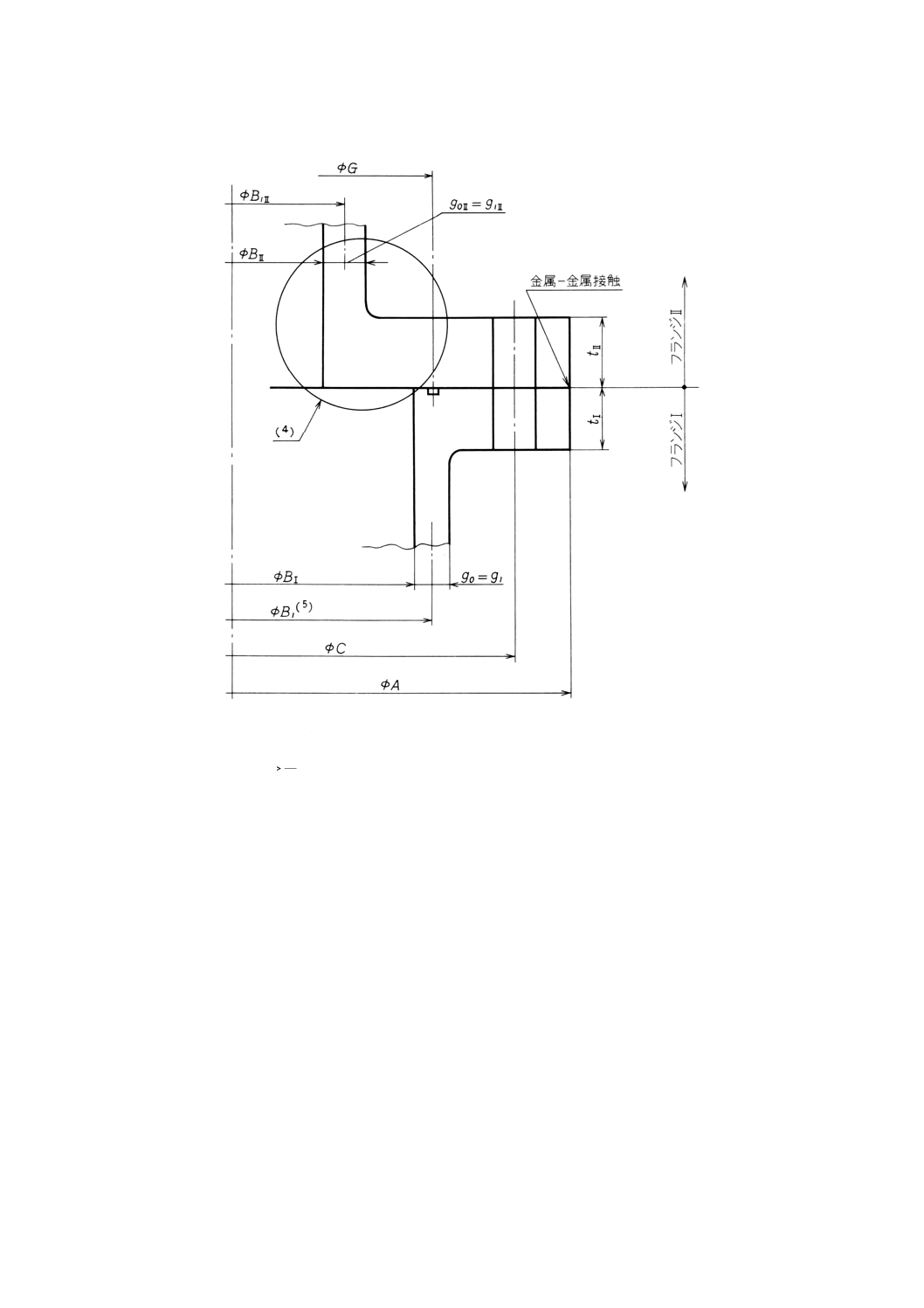

(2) 記号の右下に付けたI及びIIは,クラス2又はクラス3で同一ではないフランジを組み合わせた場合,

各々のフランジを区別するものである。Iは,径を絞り込む側ではない方のフランジに付し,IIは,径

を絞り込む側のフランジ(平板を含む。)に付ける(以下,前者を“フランジI”,後者を“フランジ

II”という。)(参考2付図4及び参考2付図5参照)。

また,クラス2又はクラス3で,I, IIが示されていないときはフランジIの記号を示す。

26

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 特に注記がない限り,B1, Js, Jp, F1'及びMpは,クラス2又はクラス3の場合,フランジIの寸法に基づ

く。

3. 接面反力とボルト締付荷重 接面反力とボルト締付荷重は,次による。

(1) 5.に示す応力計算方法は,使用状態でボルト穴の中心円の外側hc=hCmax又はhc<hCmaxの位置に接面反

力HCが作用することを前提としている。接面反力Hcを決定するには,式(9)及び式(27)に示すように

モーメントアームhcが分からなければならない。

(a) ボルト締付荷重を管理せずに,通常のスパナでボルトを締め付ける場合は,hc=hCmaxとして,5.の

計算を実施する。

(b) 特定のσi[式(12)及び式(30)]に対する一連の計算値を求めたいときは,hcを変数として,繰り返し

計算を実施し,σiを収束させる。この場合は,ボルト締付荷重を管理して,実際の初期ボルト応力

が,算出されたσiに等しくなっていることを確認しなければならない。

(2) ボルトを締め付ける場合,次の点に注意すること。

(a) 各ボルトを均一に締め付ける。

(b) ボルトの締付荷重を管理せずに,通常のスパナでボルトを締め付ける場合は,ボルトに降伏が生じ

るほどの過大な締付けを行わないように注意すること。

(c) ボルトの締付荷重が極端に小さい場合は,フランジ面の開きが発生することもあるので,十分に締

め付けること。

4. クラス及びカテゴリの分類 金属面接触フランジは,フランジの組合せによって3種類のクラスに分

類し,更に各々のフランジを管の取付方法によって,3種類のカテゴリに分類する。

(1) クラスの分類 金属面接触フランジは,ボルトの中心円の外側でフランジ面が互いに接触するので,

一つのフランジの挙動はもう一方のフランジの剛性に影響される。そこで,互いの変形に影響を及ぼ

す度合いによって,フランジの組合せを,次のように3種類のクラスに分類する。

(1.1) クラス1 寸法,形状,材料の縦弾性係数,許容応力が同一のフランジを組み合わせた場合を,ク

ラス1とする。ただし,一方のフランジに小さなガスケット用の溝を設けても,同一の寸法,形状

とみなしてよい(参考2付図3参照)。ただし,同一の寸法,形状及び縦弾性係数をもつフランジの

組合せで,許容応力だけが異なる場合は,低い方の許容応力を両方のフランジに適用するならば,

クラス1としてもよい(1)。

また,剛体にボルト締めされるフランジは,式(12)の中でlを2lに置き換えて,クラス1として

応力計算を行うことができる。

注(1) このような処置を行うのは,同一の寸法・形状のフランジの組合せを得るためであり,同一の

寸法・形状でなくてもよい場合は,クラス2として計算を行う。

(1.2) クラス2 クラス1の分類に入らないフランジの組合せで,フランジIIの内径が,フランジIのボ

ルト穴の中心円の直径の21を超える場合を,クラス2とする(参考2付図4参照)。寸法,形状が同

一でも,縦弾性係数が異なるフランジの組合せの場合もクラス2となる。

(1.3) クラス3 次の場合は,クラス3とする。

(a) クラス1の分類に入らないフランジの組合せで,フランジIIの内径が,フランジIのボルト穴の中

心円の直径の21以下の場合。

(b) フランジIのボルト穴の中心円の直径の21以下の内径の穴が平板の中央にあり,その穴が十分に補強

27

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

されている場合(2)。

(c) 穴がない平板を用いる場合。

(a),(b)の場合も,応力計算は,フランジIIを穴がない平板とみなして行う(参考2付図5参照)。

注(2) 5.(3)(b)参照。

(2) カテゴリの分類 カテゴリの分類は,次による。

(2.1) カテゴリ1 一体形フランジ又は任意形のフランジで一体形として計算するフランジは,カテゴリ1

とする。

(2.2) カテゴリ2 ハブ付きのルーズ形フランジで,ハブを強度部材とみなす場合は,カテゴリ2とする。

(2.3) カテゴリ3 次の場合は,カテゴリ3とする。

(a) ハブ付きのルーズ形フランジで,ハブを強度部材とみなさない場合。

(b) ハブなしルーズ形フランジの場合。

(c) 任意形のフランジで,ハブがないルーズ形として計算する場合。

カテゴリ3の場合,各計算式で用いるB1の代わりにBを用いること。

5. フランジ及びボルトの計算応力 4.で定めたフランジの組合せのクラス及びカテゴリに分類して,計

算手順を示す。ここでは,引張応力は正符号で,圧縮応力は負符号で表す。参考2表1にクラス・カテゴ

リごとに使用する式を一覧表とした。ただし,2.の中にも幾つかの共通式があるので,あらかじめ算出し

ておく必要がある。

参考2表1 クラス及びカテゴリごとに適用する計算式

クラス

カテゴリ(3)

適用する計算式

1

1

(5a), (7)〜(13), (14a), (15a), (16a)

1

2

(5b), (7)〜(13), (14b), (15b), (16b)

1

3

(5c), (7)〜(13), (14c), (15c), (16c)

2

1, 2, 3

5.(2)による。

3

1

(1)〜(4), (6a), (17)〜(31), (32a), (33a), (34a), (35)〜(38)

3

2

(1)〜(4), (6b), (17)〜(31), (32b), (33b), (34b), (35)〜(38)

3

3

(1)〜(4), (6c), (17)〜(31), (32c), (33c), (34c), (35)〜(38)

注(3) クラス2及びクラス3では,フランジIのカテゴリを示す。

備考 表中の括弧書きは,計算式の番号を示す。

(1) クラス1フランジの計算

フランジとハブの相互作用によるフランジのモーメント

F

J

t

M

F

J

M

S

P

P

S

′

+

′

−

=

3

······································································· (7)

フランジ内径部の傾きとフランジ材料の縦弾性係数の積

)

(

46

.5

3

P

P

S

S

B

M

J

M

J

t

E

+

=π

θ

························································· (8)

フランジの接面反力

c

S

P

c

h

M

M

H

)

(

+

=

······································································· (9)

使用状態におけるボルト荷重

C

G

m

H

H

H

W

+

+

=

1

·································································· (10)

28

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

使用状態におけるボルトの応力

b

m

b

A

W1

0=

σ

············································································· (11)

初期ボルト応力

1

3

2

0

)

(

159

.1

B

lr

at

M

M

h

E

S

P

c

b

i

+

−

=σ

σ

···················································· (12)

ボルト穴の中心円におけるフランジの半径方向応力

)

(

)

(6

2

nD

C

t

M

M

S

P

R

−

+

=

π

σ

··································································· (13)

内径におけるフランジの半径方向応力

2

1

0

6

2

t

B

M

Ft

h

Ft

S

R

π

σ

+

+

−

=

························································· (14a)

2

1

0

6

2

t

B

M

t

F

h

t

F

S

L

L

R

π

σ

+

+

−

=

························································ (14b)

0

=

R

σ

················································································· (14c)

内径におけるフランジの周方向応力

2

1

0

1

8.1

2

t

B

M

Ft

h

FtZ

B

tE

S

B

T

π

θ

σ

−

+

+

=

················································ (15a)

2

1

0

1

8.1

2

t

B

M

t

F

h

tZ

F

B

tE

S

L

L

B

T

π

θ

σ

−

+

+

=

··············································· (15b)

1

B

tEB

T

θ

σ=

············································································ (15c)

ハブの軸方向応力

V

B

g

g

f

E

h

B

H

1

2

0

1

0

)

/

(

91

.0

θ

σ=

···························································· (16a)

L

B

H

V

B

g

g

E

h

1

2

0

1

0

)

/

(

91

.0

θ

σ=

··························································· (16b)

0

=

H

σ

················································································· (16c)

(2) クラス2フランジの計算

(2.1) クラス2のフランジの計算は,次の(3)に示すクラス3のフランジの計算手順を次のように変更して

行う。

(a) クラス3の計算手順に,次のMp',C5及びC6の計算式を追加する。これらの計算式は,フランジII

を対象とするものであり,ここでは,フランジIIをリングガスケットを用いる通常のフランジとみ

なし,外径A,ボルトの中心円の直径C,ガスケット反力の作用する位置の径Gは,いずれもフラ

ンジIのB1と等しい寸法であるとみなしている (A=C=G=B1)。

)

mm}

mm{kgf

(N

′

′

+

′

′

=

′

T

T

D

D

P

h

H

h

H

M

ここに,

}

400

{

4

2

2

P

B

H

P

B

H

II

D

II

D

π

π

=

′

=

′

29

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

)}

(

400

){

(

4

2

2

2

2

II

I

T

II

I

T

B

B

P

H

B

B

P

H

−

=

′

−

=

′

π

π

2

1II

II

I

D

g

B

B

h

−

−

=

′

(カテゴリ1及び2)

2

II

I

D

B

B

h

−

=

′

(カテゴリ3)

4

II

I

T

B

B

h

−

=

′

(カテゴリ1,2及び3)

)

mm}

mm{kgf

(N

5

′

=

P

M

C

20

0

3

6

91

.0

g

Lh

V

t

C

II

=

(カテゴリ1及び2)

=

II

I

B

B

C

1

6

log

829

.0

(カテゴリ3)

フランジIIのA, C, G寸法が,フランジIのB1に等しいとみなして計算するのは,Mp', C5, C6の算

出をするときと,(d)の場合だけである。

(b) クラス3の計算手順の中で,C1を求める式(1)及びC2を求める式(2)は,次のように置き換える。

]

738

.1

[

log

095

.2

1

6

1

1

S

S

J

C

B

A

J

C

−

−

÷

−

=

]

738

.1

[

]

738

.1[

6

6

5

2

S

P

P

J

C

C

C

M

J

C

−

−

÷

−

=

(c) クラス3の計算手順の中で,式(26)は,次のように置き換える。

3

3

)

(

)

(

46

.5

II

rbII

II

P

P

bII

S

II

BII

II

t

E

M

J

M

J

t

E

θ

π

θ

+

+

=

(d) クラス3の計算式で,式(17)から式(37)までは,そのまま使用する。しかし,式(38)は使用せず,次

の計算式を使用する。

軸方向ハブ応力

II

II

SII

P

HII

B

Lg

M

M

f

2

1

)

(

−

′

=

σ

(カテゴリ1及び2)

0

=

HII

σ

(カテゴリ3)

フランジの半径方向応力

II

II

SII

p

II

RII

B

Lt

M

M

e

t

2

)

)(

1

33

.1(

−

′

+

=

σ

(カテゴリ1及び2)

0

=

RII

σ

(カテゴリ3)

フランジの周方向応力

RII

II

II

SII

P

TII

Z

B

t

M

M

Y

σ

σ

−

−

′

=

2

)

(

(カテゴリ1及び2)

30

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

II

II

SII

P

TII

B

t

M

M

Y

2

)

(

−

′

=

σ

(カテゴリ3)

係数f, L, e, Y, Zは,フランジIIのA, C, G寸法がフランジIのB1に等しいとみなして算出する。

(2.2) (2.1)で示した方法以外に,次の方法でクラス2のフランジを計算してもよい。

フランジI及びIIが各々全く同一のフランジと組み合わされたと想定し,各々クラス1の計算を

実施し,すべての応力が許容応力以下になるようにする。ただし,hcの値は,フランジI,フラン

ジII共に,同じ値を用い,lの値は,各々想定しているフランジの組合せのフランジ厚さで算定す

る。

なお,この方法は,(2.1)の方法に比べてより安全側に計算され,ボルトの応力も大きめに算定さ

れる。

(2.3) クラス2のフランジの場合,(2.1)又は(2.2)の計算を実施すれば,フランジIIに対して,平板として

の板厚計算及び穴の補強計算は,実施する必要はない。

(3) クラス3フランジの計算

(a) 計算

係数E*と非平衡モーメントによるフランジ面の傾きの変化量θrbの積

1

3

1

2

4

1

)

1(

log

206

.1

)

(

C

X

XC

B

A

C

C

X

E

rb

I

−

−

−

−

=

θ

······································· (17)

−

=

I

II

rbI

I

rbII

II

E

E

E

E

)

(

θ

θ

························································ (18)

径B1部のフランジのモーメント

4

3

)

(

C

E

C

M

rbI

I

SI

+

=

θ

······························································ (19)

2

1

)

(

C

E

C

M

rbII

II

SII

+

=

θ

···························································· (20)

径B1部の非平衡モーメント

=

1

log

206

.1

B

A

E

M

rbI

I

uI

θ

························································ (21)

=

1

log

206

.1

B

A

E

M

rbII

II

uII

θ

······················································ (22)

径B1部の平衡モーメント

uI

SI

bI

M

M

M

−

=

····································································· (23)

uII

SII

bII

M

M

M

−

=

··································································· (24)

径B1部のフランジの傾きとフランジ材料の縦弾性係数との積

3

3

)

(

)

(

46

.5

I

rbI

I

P

P

bI

S

I

BI

I

t

E

M

J

M

J

t

E

θ

π

θ

+

+

=

······································· (25)

3

31

32

337

.1

II

SII

BII

II

t

PB

M

E

−

−

=

π

θ

·················································· (26)

31

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−

−

=

3

31

3200

337

.1

II

SII

BII

II

t

PB

M

E

π

θ

フランジの接面反力

c

bI

P

c

h

M

M

H

)

(

+

=

···································································· (27)

使用状態におけるボルト荷重

C

G

m

H

H

H

W

+

+

=

1

·································································· (28)

使用状態におけるボルト応力

b

m

b

A

W1

0=

σ

············································································· (29)

初期ボルト応力

1

3

2

0

)

1(2

)

(

159

.1

B

lr

at

X

M

M

h

EI

I

bI

P

c

b

i

−

+

−

=σ

σ

··················································· (30)

ボルト穴の中心円におけるフランジの半径方向応力(フランジI)

)

(

)

(6

2

nD

C

t

M

M

I

SI

P

RI

−

+

=

π

σ

·································································· (31)

内径におけるフランジの半径方向応力(フランジI)

2

1

0

6

2

I

SI

I

I

RI

t

B

M

Ft

h

Ft

π

σ

+

+

−

=

······················································ (32a)

2

1

0

6

2

I

SI

I

L

I

L

RI

t

B

M

t

F

h

t

F

π

σ

+

+

−

=

····················································· (32b)

0

=

RI

σ

················································································ (32c)

内径におけるフランジの周方向応力(フランジI)

2

1

0

1

1

1

8.1

2

I

SI

I

I

BI

TI

t

B

M

Ft

h

Z

Ft

B

E

t

π

θ

σ

−

+

+

=

·········································· (33a)

2

1

0

1

1

1

8.1

2

I

SI

I

L

I

L

BI

TI

t

B

M

t

F

h

Z

t

F

B

E

t

π

θ

σ

−

+

+

=

········································· (33b)

1

1

1

B

E

t

BI

TI

θ

σ=

········································································· (33c)

軸方向ハブ応力(フランジI)

V

B

g

g

f

E

h

BI

I

HI

1

2

0

1

0

91

.0

−

=

θ

σ

····························································· (34a)

L

BI

I

HI

V

B

g

g

E

h

1

2

0

1

0

91

.0

−

=

θ

σ

···························································· (34b)

0

=

HI

σ

················································································ (34c)

32

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ボルト穴の中心円におけるフランジの半径方向応力(フランジII)

)

(

)

(6

2

nD

C

t

M

M

II

SII

P

RII

−

+

=

π

σ

································································ (35)

径B1部の半径方向応力(フランジII)

2

1

6

II

SII

RII

t

B

M

π

σ

=

········································································· (36)

径B1部の周方向応力(フランジII)

2

1

1

8.1

II

SII

BII

II

II

TII

t

B

M

B

E

t

π

θ

σ

−

=

·························································· (37)

フランジ中央の半径方向及び周方向応力(フランジII)

2

1

2

2

1

6

4

309

.0

II

SII

II

TII

RII

t

B

M

t

PB

π

σ

σ

−

=

=

··············································· (38)

−

=

=

2

1

2

2

1

6

100

4

309

.0

II

SII

II

TII

RII

t

B

M

t

B

P

π

σ

σ

(b) (a)に従ってフランジIIの厚さを決定すれば,平板としての板厚計算は実施する必要はない。ただし,

フランジIIの中央に開いている穴は,JIS B 8243に従って穴の補強計算を実施し,穴の構造も,JIS

B 8243に従う。

6. 許容応力 5.で求めた各応力は,次の許容応力値を超えてはならない。

(1) 使用状態におけるボルトの応力σb0は,σbを超えてはならない。

b

b

σ

σ≦

0

(2) ハブの軸方向応力σHの制限は,次による。

鋳鉄のフランジの場合は,σfを超えてはならない。

f

Hσ

σ≦

鋳鉄以外の材料のフランジの場合は,次の制限のあるものを除いて,1.5σfを超えてはならない。

f

H

σ

σ

5.1

≦

(a) カテゴリ1のフランジのうち,参考2付図1の(h)のように,管の一部をハブとしている一体形フラ

ンジ及び任意形フランジで一体形フランジとして計算した場合,ハブの軸方向応力σHは,1.5σf又は

1.5σnのうち,いずれか小さい方の値を超えてはならない。

)

5.1

1.5

(

のうち小さい方の値

又は

≦

n

f

H

σ

σ

σ

(b) カテゴリ1のフランジのうち,参考2付図1の(e),(f),(g)の一体形フランジの場合,ハブの軸方向

応力σHは,1.5σf又は2.5σnのうち,いずれか小さい方の値を超えてはならない。

)

5.2

1.5

(

のうち小さい方の値

又は

≦

n

f

H

σ

σ

σ

(3) フランジの半径方向応力σRはσfを超えてはならない。

)

.5

(

R

σ

σ

σ

σ

で算出されるすべての

は,

≦

R

f

R

33

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) フランジの周方向応力σTはσfを超えてはならない。

)

.5

(

T

σ

σ

σ

σ

で算出されるすべての

は,

≦

T

f

T

(5)

)

(

2

R

σ

σ

σ

σ

σ

内径における

は,

≦

R

f

R

H+

)

(

2

T

σ

σ

σ

σ

σ

内径における

は,

≦

T

f

T

H+

34

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2付図1

備考

r:隅の丸みで,0.25g0以上 (mm)。ただし,4.5mm以上。

tn:管の厚さ (mm)

35

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2付図2

備考

MH:フランジリングとハブの間に作用するモーメント

Q:フランジリングとハブの間に作用するせん断力

2

Qt

M

M

H

S

+

=

となる。

36

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2付図3 クラス1

備考 (a)及び(b)はカテゴリ1,(c)はカテゴリ2を示す。

37

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2付図4 クラス2

注(4) 5.(2.1)(a)参照。

(5) 2.(2),2.(3)参照。

備考1.

2

C

BII>

であること。

2. 5.の(2.1)でフランジIIの計算を行うときは,AII=GII=CII=B1とみなすこと。

38

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2付図5 クラス3

注(5) 2.(2),2.(3)参照。

備考

2

C

BII>

であること。

参考2付表1 モーメントアーム

フランジの形式

hD

hG

hT

一体形フランジ及び任意形フランジで一体形

として計算するもの

1

5.0g

R+

2

G

C−

2

1

G

h

g

R

+

+

ルーズ形フランジ及び任意形フランジでルー

ズ形として計算するもの

2

B

C−

2

G

C−

2

G

D

h

h−

39

B 2205-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機械要素部会 フランジ専門委員会 構成表(昭和61年2月1日制定時)

氏名

所属

(委員会長)

小 玉 正 雄

埼玉大学名誉教授

吹 訳 正 憲

通商産業省機械情報産業局

寺 沢 一 雄

大阪大学名誉教授

丸 尾 智 彦

工業技術院機械技術研究所

山 崎 宗 重

工業技術院標準部

上 野 義 郎

日立金属株式会社

川 口 一 夫

エヌケー金属加工株式会社

川 村 治 男

株式会社北沢バルブ

高 坂 保 夫

日本弁管工業株式会社

河 村 繁

株式会社日本軽金属総合研究所

笹 原 敬 史

岡野バルブ製造株式会社

鳥 居 鶴 松

株式会社赤萩フランジ製作所

仁戸部 鞆 彦

日本バルカー工業株式会社

森 田 宏 史

瀬尾高圧工業株式会社

安 達 振 作

高圧ガス保安協会

秋 澤 清 一

日揮株式会社

大 貫 栄

社団法人日本水道協会

荻 野 義 治

財団法人日本船舶標準協会

児 玉 和 郎

株式会社五陵社

杉 山 守 平

防衛庁技術研究本部

藤 田 英 彦

千代田化工建設株式会社

星 光 浩

株式会社荏原製作所

松 岡 健 一

石川島播磨重工業株式会社

牧 内 繁 基

三菱重工業株式会社

(関係者)

浦 田 憲 司

日本アルミニウム工業株式会社

大 山 康 郎

日立金属株式会社

河 嶋 壽 一

住友金属工業株式会社

鈴 木 俊 朗

日揮株式会社

(事務局)

高 橋 和 敬

工業技術院標準部機械規格課

(事務局)

熊 川 誠 一

工業技術院標準部機械規格課(平成3年8月1日改正時)