B 2005-8-2:2008(IEC 60534-8-2:1991)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本バルブ工業会(JVMA)から,工業標準原

案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣

が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,IEC 60534-8-2:1991,Industrial-process

control valves−Part 8:Noise considerations−Section 2:Laboratory measurement of noise generated by

hydrodynamic flow through control valvesを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS B 2005の規格群には,次に示す部編成がある。

JIS B 2005-1 第1部:調節弁用語及び一般的必要条件

JIS B 2005-2-1 第2部:流れの容量−第1節:取付け状態における流れのサイジング式

JIS B 2005-2-3 第2部:流れの容量−第3節:試験手順

JIS B 2005-2-4 第2部:流れの容量−第4節:固有流量特性及びレンジアビリティ

JIS B 2005-3-1 第3部:寸法−第1節:フランジ形二方ストレート形グローブ調節弁の面間寸法及び

アングル形グローブ調節弁の中心−面間寸法

JIS B 2005-3-2 第3部:寸法−第2節:バタフライ弁を除く回転形調節弁の面間寸法

JIS B 2005-3-3 第3部:寸法−第3節:突合せ溶接形二方ストレート形グローブ調節弁の面間寸法

JIS B 2005-4 第4部:検査及び試験

JIS B 2005-5 第5部:表示

JIS B 2005-6-1 第6部:調節弁へのポジショナの取付けの詳細−第1節:直線運動駆動部へのポジシ

ョナの取付け

JIS B 2005-6-2 第6部:調節弁へのポジショナの取付けの詳細−第2節:回転運動駆動部へのポジシ

ョナの取付け

JIS B 2005-7 第7部:調節弁データシート

JIS B 2005-8-1 第8部:騒音−第1節:調節弁の空気力学的流動騒音の実験室における測定

JIS B 2005-8-2 第8部:騒音−第2節:調節弁の液体流動騒音の実験室における測定

JIS B 2005-8-3 第8部:騒音−第3節:調節弁の空気力学的流動騒音の予測方法

JIS B 2005-8-4 第8部:騒音−第4節:調節弁の液体流動騒音の予測方法

B 2005-8-2:2008(IEC 60534-8-2:1991)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 用語及び定義 ·················································································································· 2

4. 試験システム ·················································································································· 3

4.1 一般 ···························································································································· 3

4.1.1 圧力調整装置 ·············································································································· 3

4.1.2 供試品の遮音 ·············································································································· 3

4.1.3 試験配管 ···················································································································· 3

4.1.4 圧力タップ ················································································································· 3

4.1.5 音響的環境 ················································································································· 3

4.1.6 計測器 ······················································································································· 3

5. 特性圧力比xFz ················································································································ 3

6. 試験手順 ························································································································ 4

6.1 試験流体 ······················································································································ 4

6.2 xFzの決定試験条件 ········································································································· 4

6.3 xFzの測定 ····················································································································· 4

6.4 マイクロホンの位置 ······································································································· 5

6.5 試験デ−タの精度 ·········································································································· 5

7. 試験デ−タ ····················································································································· 5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2005-8-2:2008

(IEC 60534-8-2:1991)

工業プロセス用調節弁−

第8部:騒音−第2節:調節弁の液体流動騒音の

実験室における測定

Industrial-process control valves-

Part 8: Noise considerations-Section 2 : Laboratory measurement of noise

generated by hydrodynamic flow through control valves

序文 この規格は,1991年に第1版として発行されたIEC 60534-8-2:1991,Industrial-process control valves

−Part 8:Noise considerations−Section 2:Laboratory measurement of noise generated by hydrodynamic flow

through control valvesを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格で

ある。

1. 適用範囲 この規格は,調節弁を流れる液体による音圧レベルの測定方法,及びキャビテーションの

発生による騒音の特徴的な増加の決定方法について規定する。また,これらの特性を求めるために必要な

実験室の空気中を伝ぱ(播)する音響を測定する装置,測定の方法及び手順についても規定する。空気音

響には,調節弁及び試験用流体(水)が通過する固定絞りを含む接続配管から発生する騒音が含まれる(備

考1. 参照)。

この規格の目的は,キャビテーションによる騒音の特徴的な増加を決定する方法を規定することであり,

液体の流動によって調節弁から発生する騒音の測定方法を含む。バルブ及び接続する試験用配管から発生

する騒音の測定方法は,使用者及び製造業者にとって種々の測定データの比較を提供でき,有益である。

測定しようとする騒音は,調節弁自身から発生する騒音及び調節弁で発生はするが接続する配管系から出

てくるものがあることを考慮しなければならない。試験データは,試験用流体として水を用いて,該当す

るバルブの音圧レベルで示す。音響パワーレベルの決定は,この規格の範囲外とする。

この騒音特性は,次に示す理由から有益である。

a) 調節弁の特性圧力比係数

Fz

xの決定

b) 与えられたプロセス条件における騒音の予測

c) 種々のバルブ性能の比較

d) 寿命の延長及び騒音を低減させる手段の立案

備考1. 水以外の試験用流体を使用する場合又は下流側に配管のないバルブの場合は,この規格の適

用範囲外とする。

2. 係数

Fz

xは,JIS B 2005-8-4に規定する騒音の予測方法に使用する。

3. この規格の対応国際規格を,次に示す。

2

B 2005-8-2:2008(IEC 60534-8-2:1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

IEC 60534-8-2:1991, Industrial-process control valves−Part 8:Noise considerations−Section 2:

Laboratory measurement of noise generated by hydrodynamic flow through control valves

(IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 0203 管用テーパねじ

備考 ISO 7-1:1994, Pipe threads where pressure-tight joints are made on the threads−Part 1:Dimensions,

tolerances and designationからの引用事項は,この規格の該当事項と同等である。

JIS B 2005-1 工業プロセス用調節弁−第1部:調節弁用語及び一般的必要条件

備考 IEC 60534-1:1987, Industrial-process control valves−Part 1:Control valve terminology and general

considerationsが,この規格と一致している。

JIS B 2005-2-3 工業プロセス用調節弁−第2部:流れの容量−第3節:試験手順

備考 IEC 60534-2-3:1997, Industrial-process control valves−Part 2-3:Flow capacity−Test procedures

が,この規格と一致している。

JIS B 2005-8-4 工業プロセス用調節弁−第8部:騒音−第4節:調節弁の液体流動騒音の予測方法

備考 IEC 60534-8-4:1994, Industrial-process control valves−Part 8:Noise considerations−section 4:

Prediction of noise generated by hydrodynamic flowが,この規格と一致している。

JIS C 1509-1 電気音響−サウンドレベルメータ (騒音計)−第1部:仕様

備考 IEC 61672-1:2002, Electro acoustics−Sound level meters−Part 1: Specificationsが,この規格と

一致している。

JIS C 1509-2 電気音響−サウンドレベルメータ (騒音計)−第2部:型式評価試験

備考 IEC 61672-2:2003, Electro acoustics−Sound level meters−Part 2: Pattern evaluation testsが,この

規格と一致している。

JIS Z 8732 音響−音圧法による騒音源の音響パワーレベルの測定方法−無響室及び半無響室におけ

る精密測定方法

備考 ISO/DIS 3745:2000, Acoustics−Determination of sound power levels of noise sources using sound

pressure−Precision methods for anechoic and hemi-anechoic roomsが,この規格と一致している。

JIS Z 8733 音響−音圧法による騒音源の音響パワーレベルの測定方法−反射面上の準自由音場にお

ける実用測定方法

備考 ISO 3744:1994, Acoustics−Determination of sound power levels of noise sources using sound

pressure−Engineering method in an essentially free field over a reflecting planeからの引用事項は,

この規格の該当事項と同等である。

ISO 65:1981, Carbon steel tubes suitable for screwing in accordance with ISO 7-1

ISO 4200:1985, Plain end steel tubes,welded and seamless−General tables of dimensions and masses per unit

length

3

B 2005-8-2:2008(IEC 60534-8-2:1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 用語及び定義 この規格で用いる主な用語及び定義は,JIS B 2005規格群によるほか,次による。

3.1

供試品(test specimen) 試験データを必要とするバルブ単体,又はバルブ及びレジューサ,エキス

パンダ若しくはその他の継手。供試品を適切に取り扱うために必要な,すべての部品及びアクセサリを含

む。

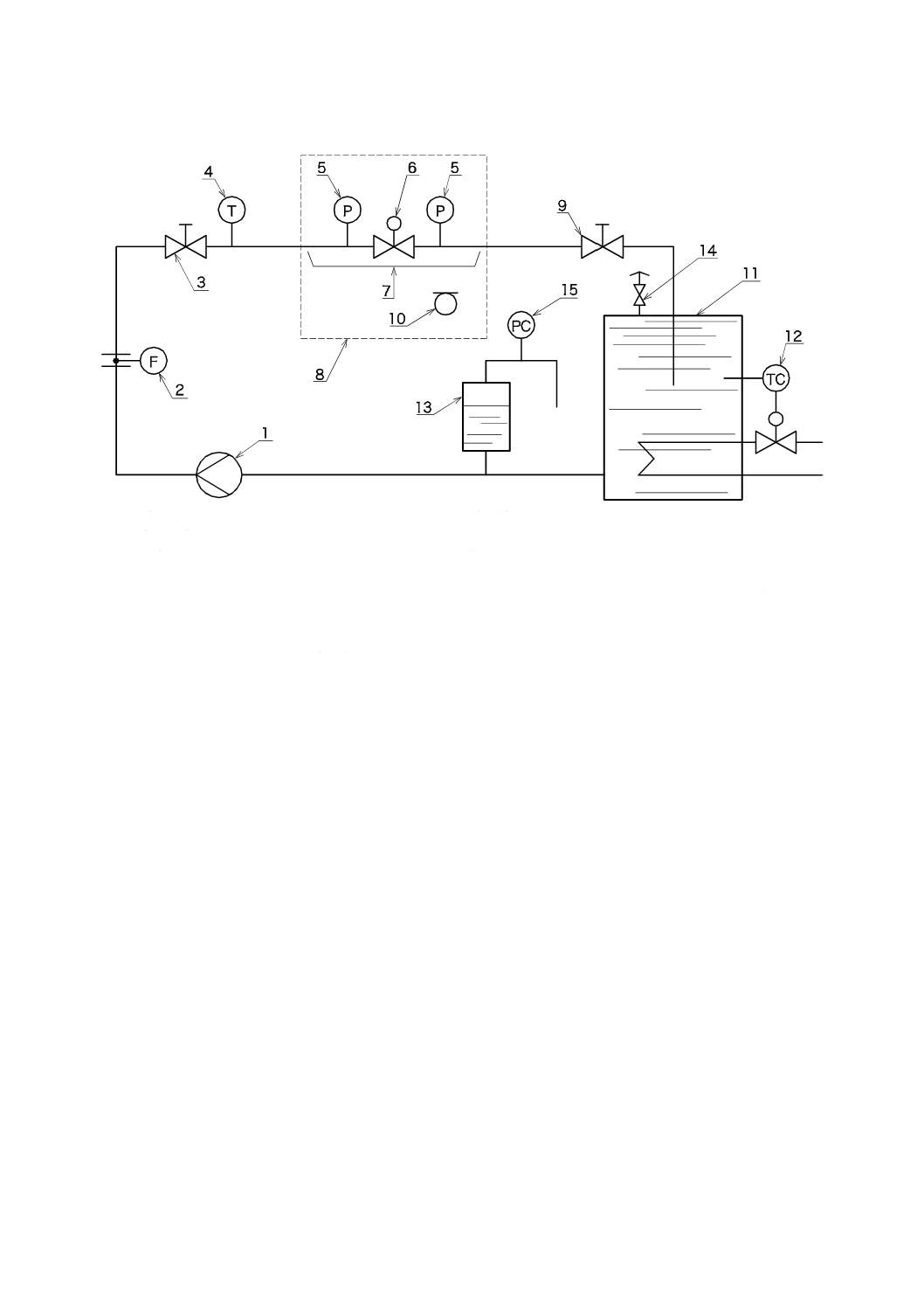

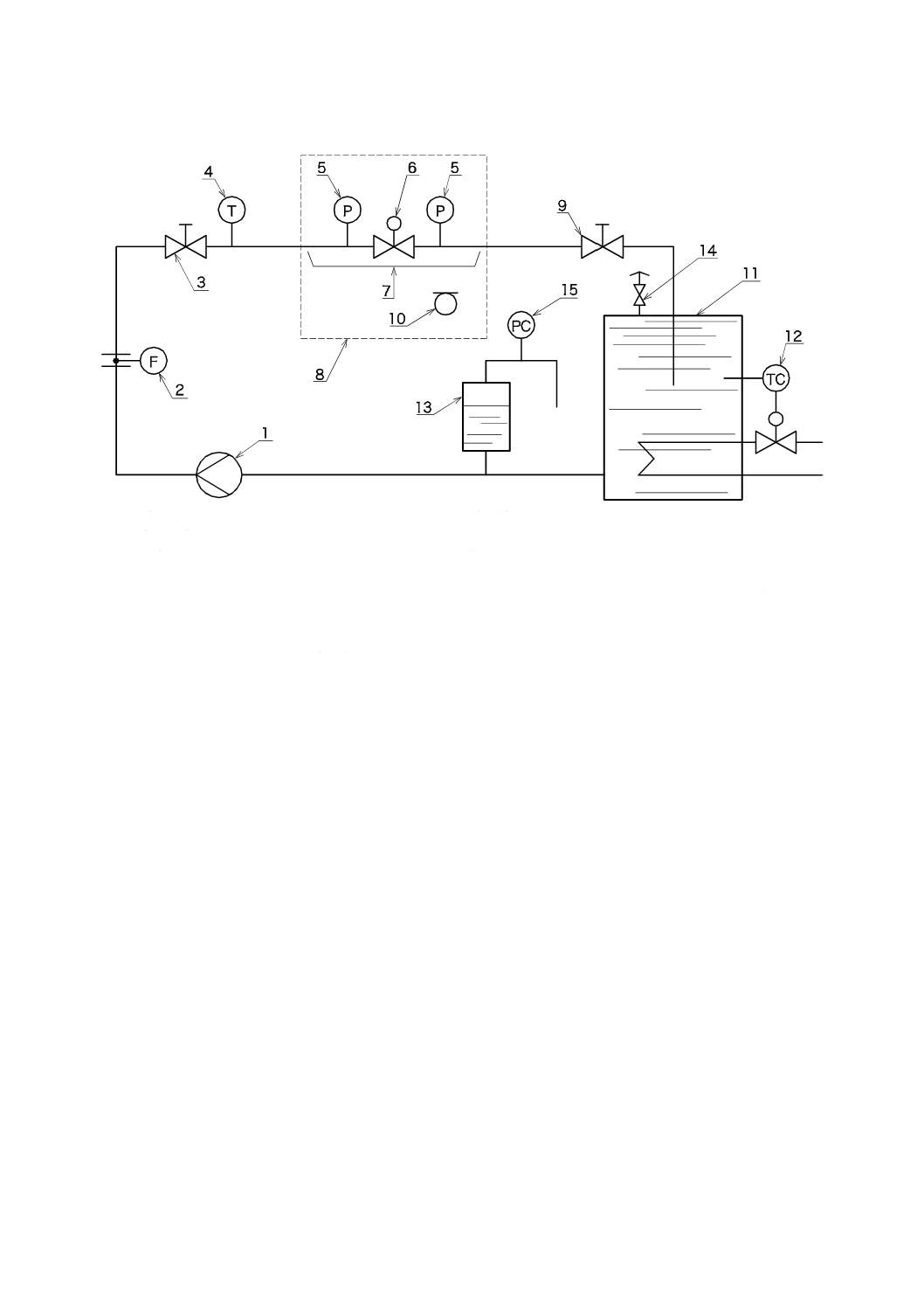

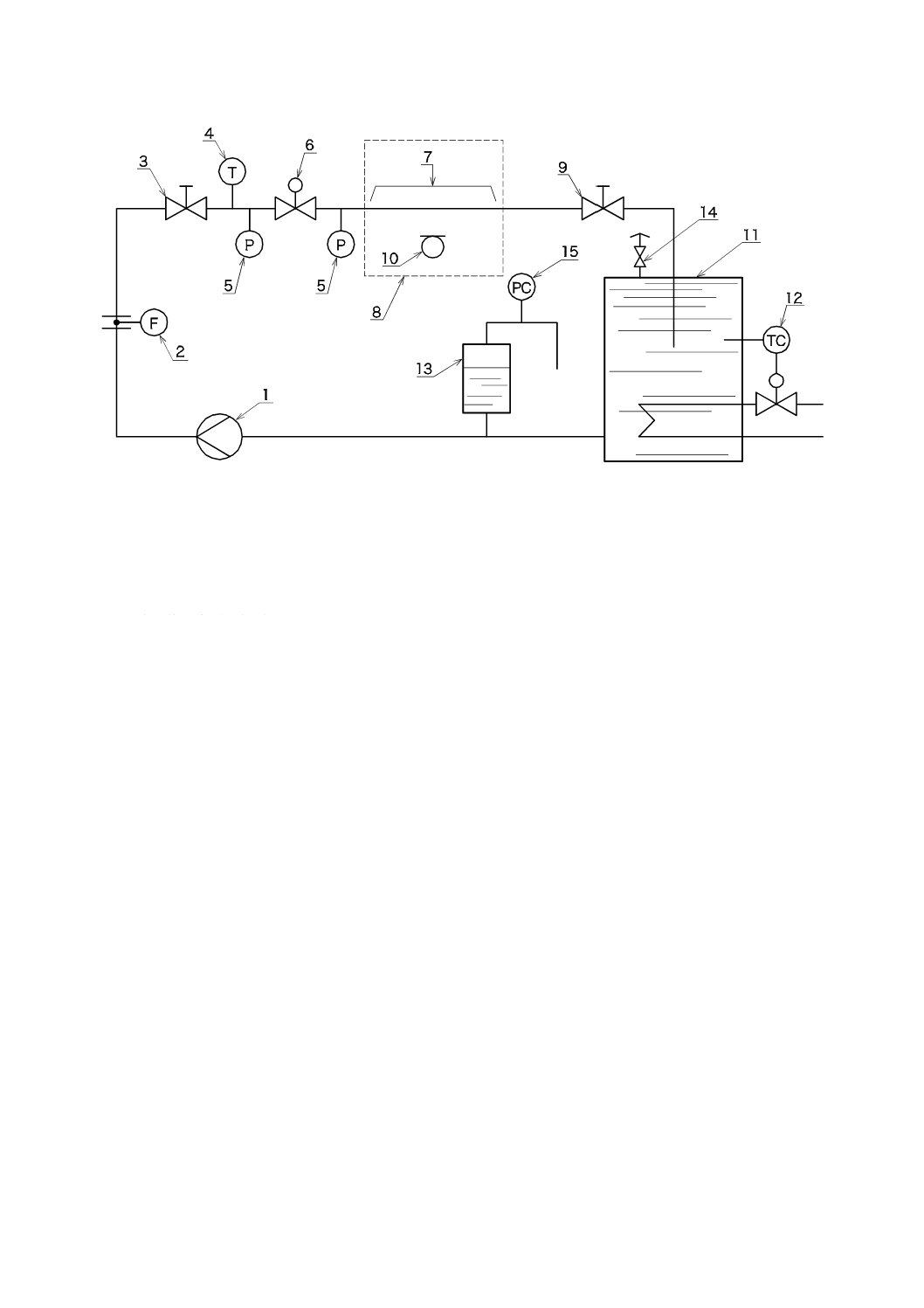

4. 試験システム

4.1

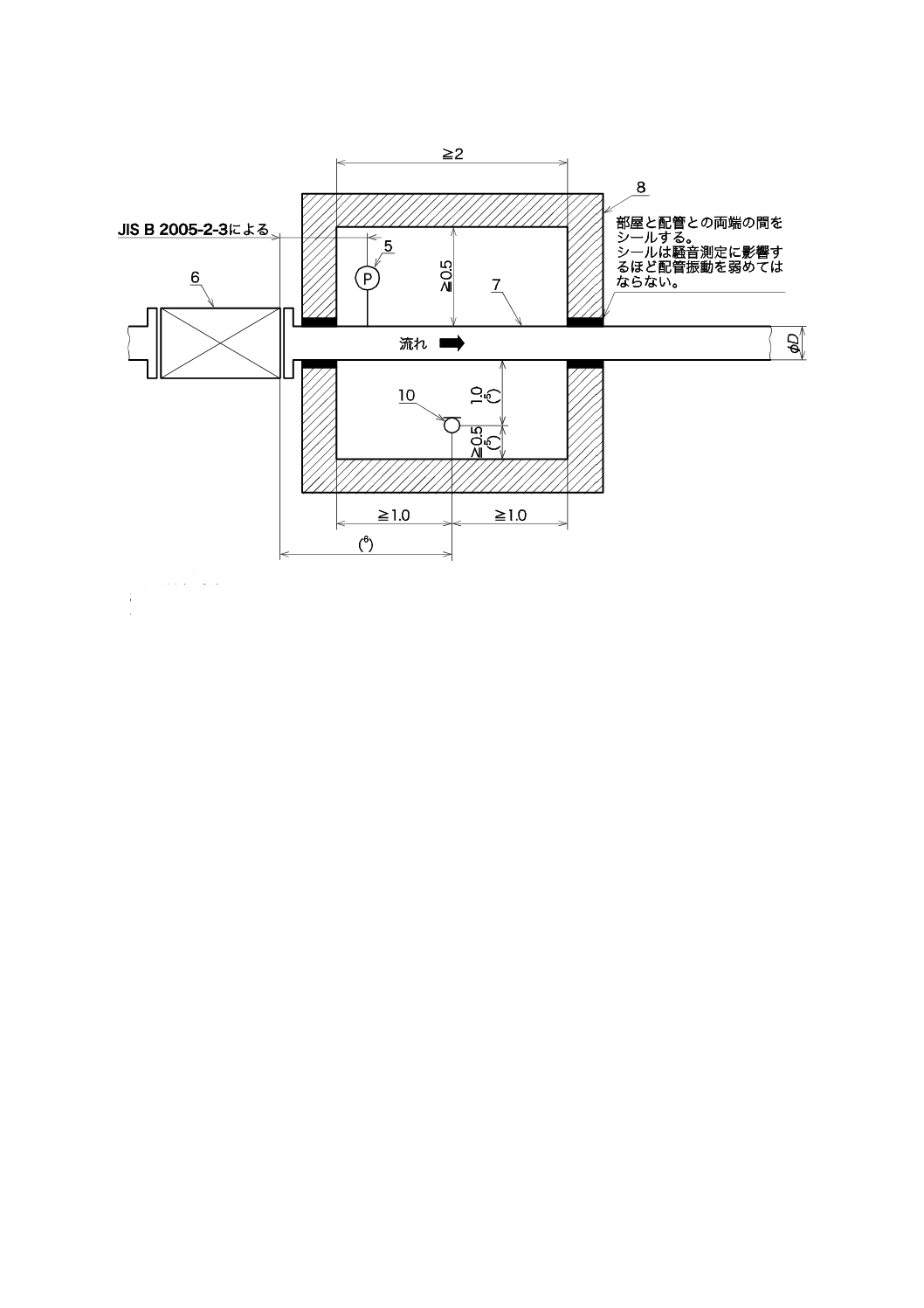

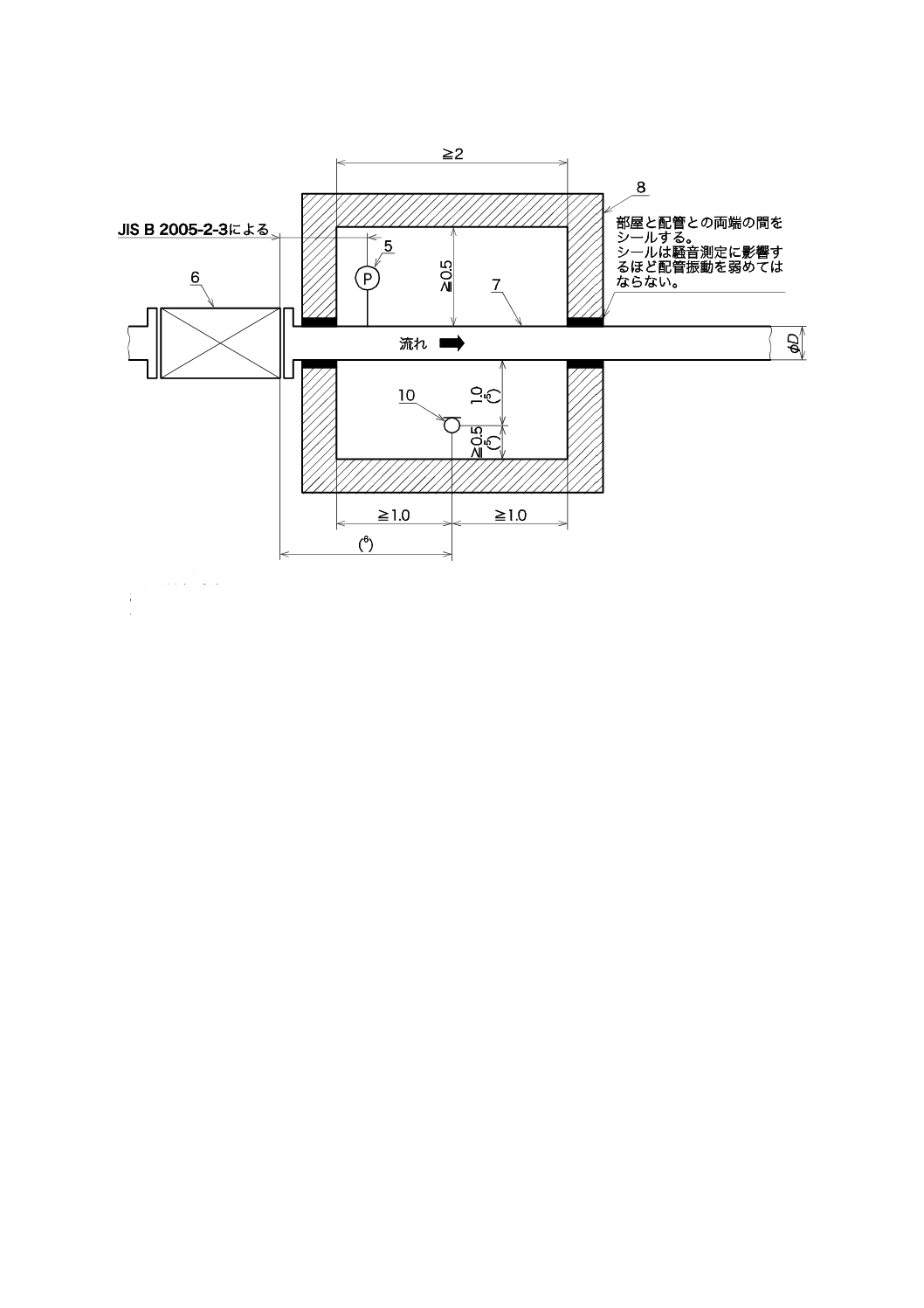

一般 図1a及び図1bに示す試験システムには,次の項目を含む。

a) 圧力調整装置

b) 供試品

c) 試験区間の配管

d) 圧力タップ

e) 音響的環境の制御手段(測定室は任意)

f)

計測器

図1aによる試験システムには,騒音発生装置として調節弁を含む。

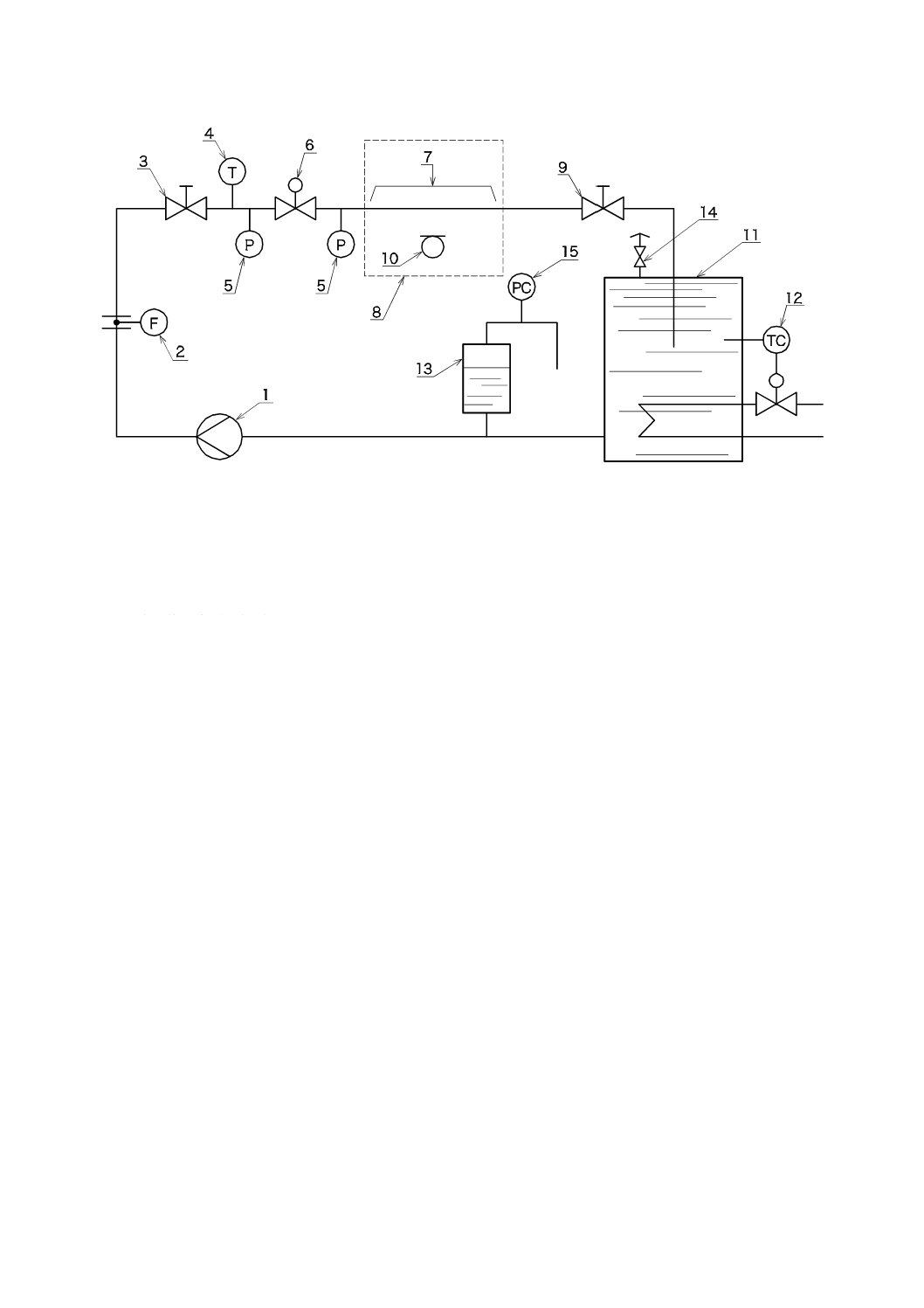

図1bによる試験システムは,より望ましい代替方法の場合に,又は調節弁が大きすぎて試験室に収容

できない場合に用いてもよい。

4.1.1

圧力調整装置 試験圧力を調整するために,上流側の圧力調整装置及び/又は下流側の圧力調整装

置を用いる。過度の騒音を発生させる差圧,例えば,キャビテーションなどを避ける。

4.1.2

供試品の遮音 供試品は,遮音してはならない。ただし,配管及び/又はバルブの遮音効果を測定

するために,別の試験を行ってもよい。

4.1.3

試験配管 供試品に接続する上流側及び下流側の配管の最大長さには,制限を設けない。遮音を施

さない管を使用する。音響的環境の中に露出している下流側又は上流側の配管は,フランジ,継手,その

他の管壁補強材などのない直線的な一体構造とする。下流側露出配管の長さは,図2a又は図2bによる。

対応する上流側配管の長さは,最小1 mとする。PN 100以下の定格圧力をもつバルブに対して,供試品の

両側の配管は,表1による。

表1の範囲外のバルブについては,接続する配管内径と供試品の入口径と出口径とが不一致の部分は,

実際的な範囲で極力最小になるようにする。床から配管中心までの距離は,約1 mとする。

他の配管厚さ,材料及び遮音配管を使用してもよいが,その試験データには任意の試験であることを記

録する。

4.1.4

圧力タップ 圧力測定のために,JIS B 2005-2-3の5.5(圧力タップ)に規定する圧力タップを設け

る。

4.1.5

音響的環境 音響的試験環境は,暗騒音,反射音又はその他の外部からの騒音が,試験区域から放

射される騒音に比べ,少なくとも10 dB低いレベルとする。音響的環境に対する一般的注意は,JIS Z 8732

及びJIS Z 8733による。

4.1.6

計測器 音圧レベル測定用計測器及びマイクロホン特性は,JIS C 1509-1及びJIS C 1509-2による。

マイクロホンの校正及び感度試験の結果は,海抜条件で補正する。

5. 特性圧力比xFz 圧力比xFは,次の式によって求める。

v

1

F

p

p

p

x

−

∆

=

4

B 2005-8-2:2008(IEC 60534-8-2:1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Δp: 差圧(kPa又はbar)

p1: 上流側絶対圧力(kPa又はbar)

pv: 絶対蒸気圧力(kPa又はbar)

Fxが十分に増加すると,キャビテーションのない流れからキャビテーションのある流れに変化する。こ

の変化の中で,キャビテーションによって音圧レベルが増加し始める差圧をΔpkとする。それに対応する

比が,特性圧力比

Fz

x(以下,

Fz

xという。)であり,次の式で求める。

v

1

k

Fz

p

p

p

x

−

∆

=

一般的に,Fz

xはトラベルと共に変化するので,相対容量係数が0.25, 0.50, 0.75及び1.00,又は到達最高

係数において測定する。必要に応じて,その他の相対容量係数における追加測定を含めてもよい。

これらの

Fz

xの値から,他の相対容量係数に対する

Fz

xの値を直線補間法によって求めてもよい。相対容量

係数Φにおける

Fz

xの値を,

Φ

Fz,

x

で表す。

Fz

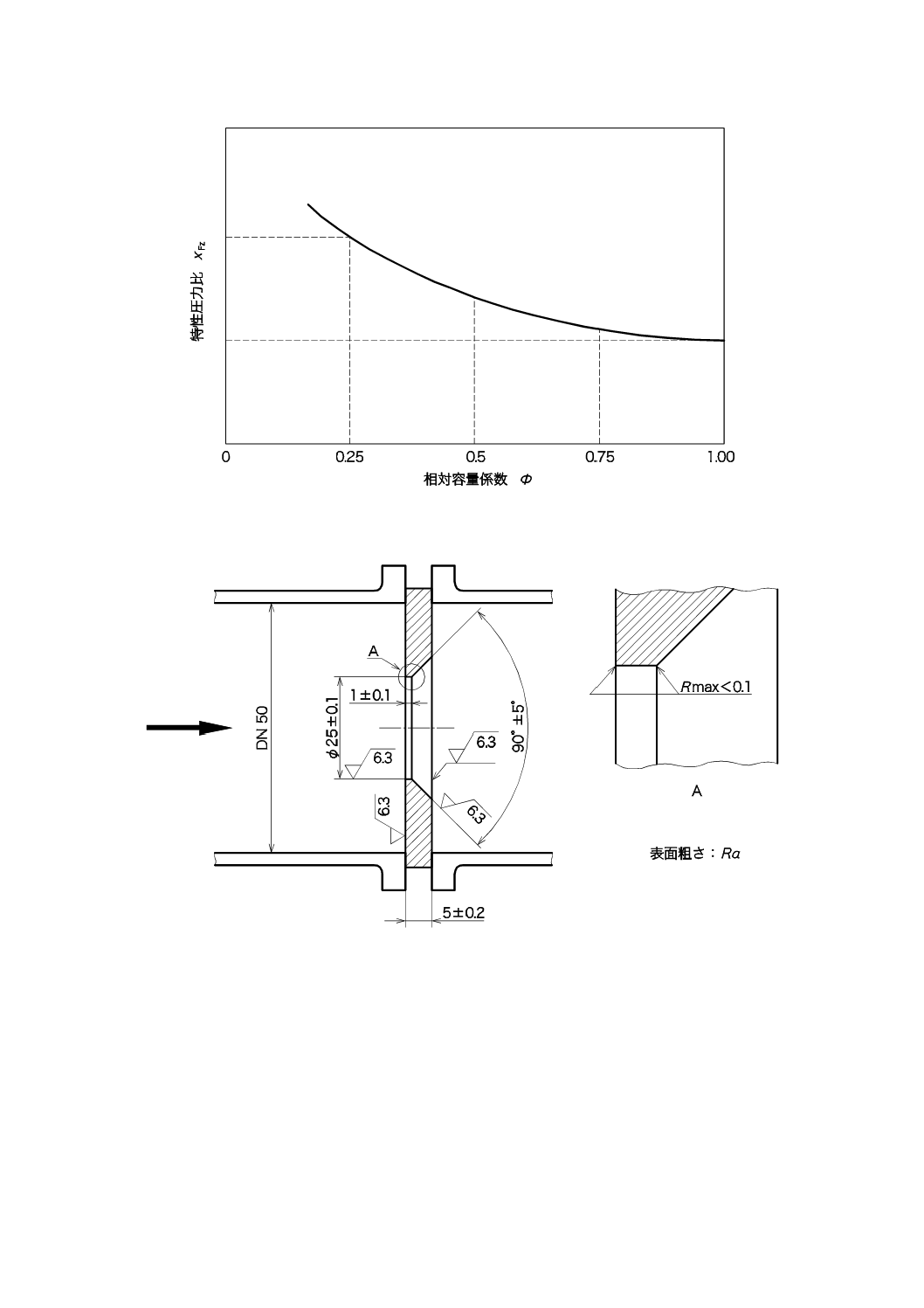

xの代表的な曲線を,図3に示す。

6. 試験手順

6.1

試験流体 水以外の非圧縮性流体は,性状が同じではなく試験データの比較ができないので,試験

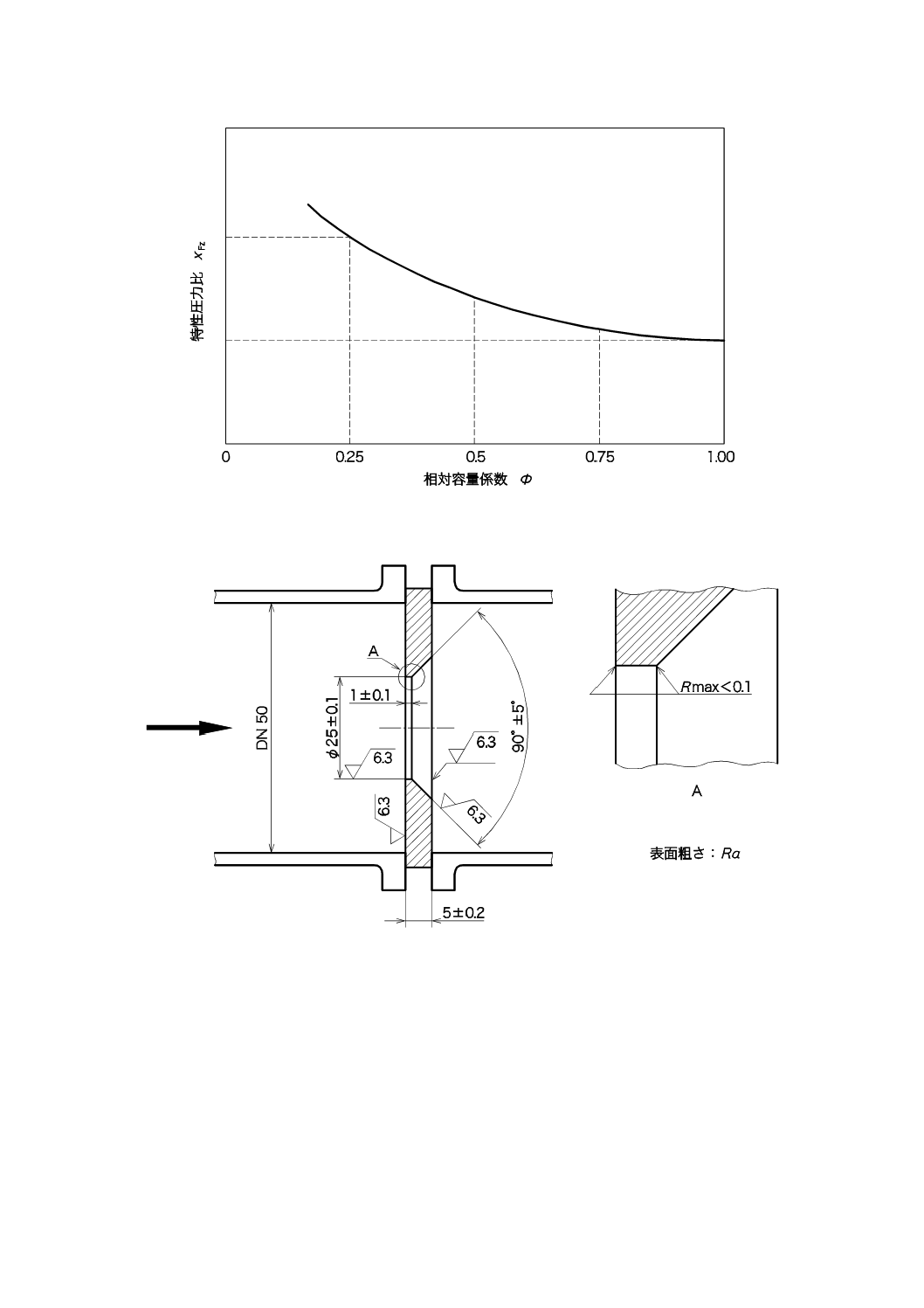

に用いる流体は水に限る。水は,試験結果に影響を及ぼすような浮遊粒子,空気及びその他の気体を含ま

ない。水の適否を確認するために,基準試験オリフィスプレート(図4)を考慮した特別のオリフィスプ

レートを使用して,最初に試験を行う。このオリフィスプレートは,DN 50(表1に示す。)の配管の中に

(バイパス配管中に恒久的に又は試験区域の配管を変更して)取り付ける。オリフィスプレートの特性圧

力比

Fz

xは,上流側絶対圧力300〜400 kPa(3〜4 bar)の間とする。この

Fz

xの値は,0.35以上とする。5

〜40 ℃の水を,この試験手順に用いる基本流体とする。試験中は,この温度を±3 ℃で一定に保つ。

代替として,その他のオリフィスプレートを使用してもよいが,上流側の圧力は前記のとおりとする。

同一の開口面積比0.25を保つために直径を変更する以外は,図4に示す寸法は同一とする。

6.2 xFzの決定試験条件 xFzは多くのパラメータによって求められる。詳細な説明は,この規格の範囲外

である。試験結果を比較できるようにするため,次の試験条件を順守する。

a) 試験の閉ループは,図1a又は図1bによる。

備考 開ループを用いてもよいが,この規格のすべての要求事項を満足しなければならない。

b) 上流側の絶対圧力

1pは,500〜700 kPa(5〜7 bar)とする。 選んだ試験圧力は,±5 %で一定に保つ。

備考 バルブの定格使用条件を超えないように注意する。

c) キャビテーション及びヒステリシスによる不正確な結果がでることを避けるため,キャビテーション

流れから,ノンキャビテーション流れへの移行があるように,圧力比

Fxを減少させることによって

Fz

xを求める。

d) 5〜40 ℃の水を,この試験手順に用いる基本流体とする。試験中は,この温度を±3 ℃で一定に保つ。

試験流体の条件は,6.1を参照。

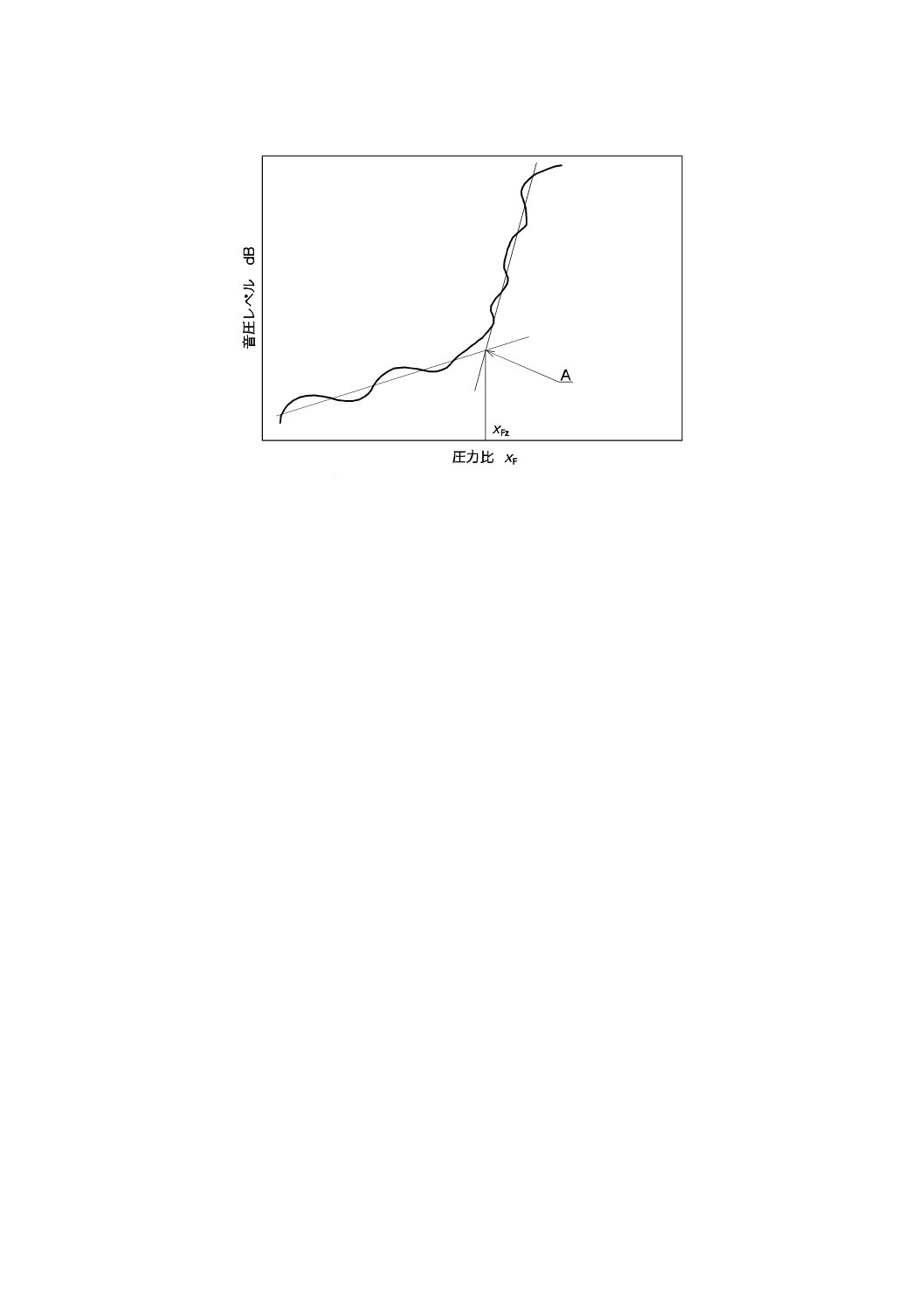

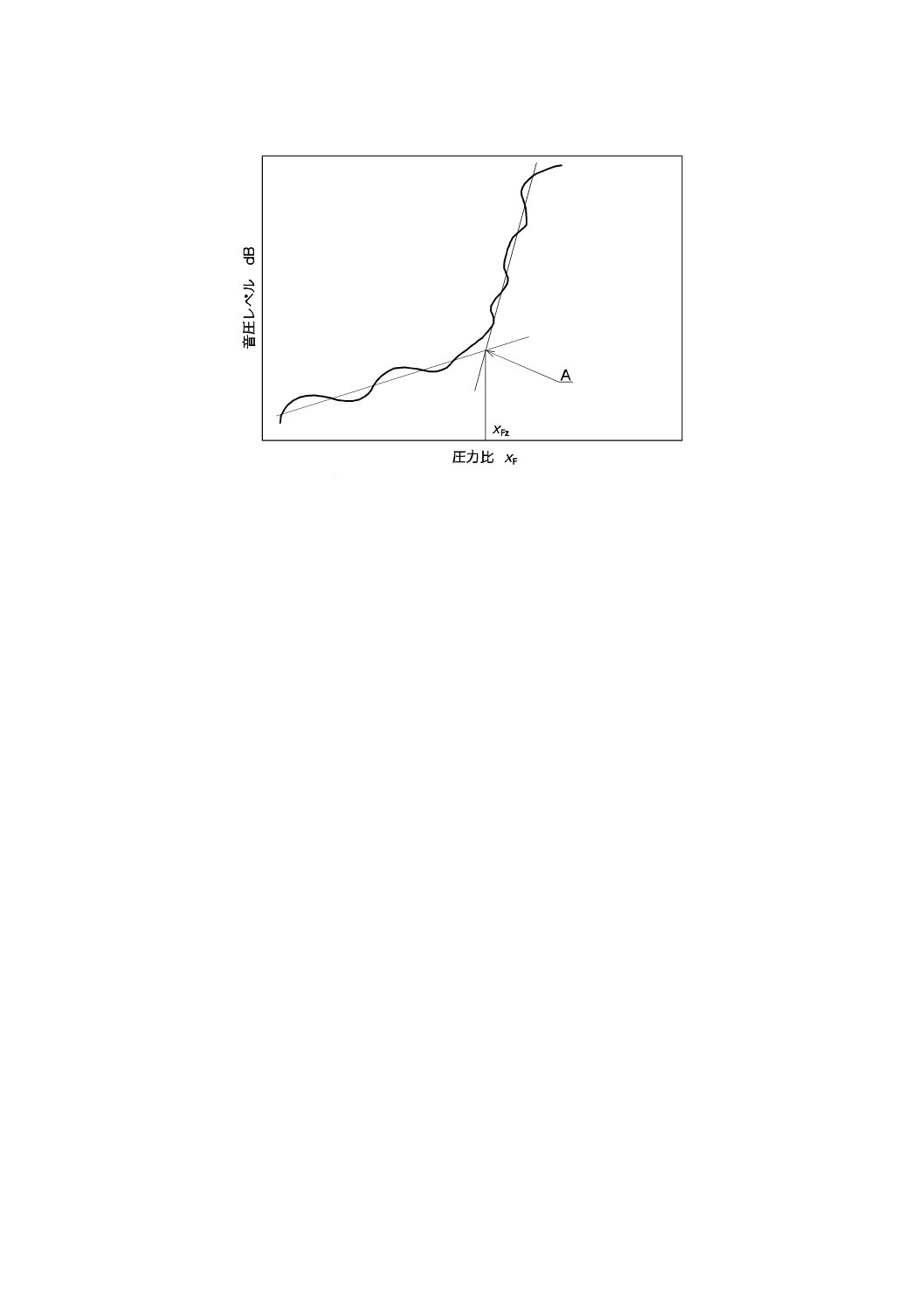

6.3 xFzの測定

6.3.1

ピーク周波数法 この方法によって

Fz

xを決定するためには,ピーク周波数における音圧レベル

pL

(以下,

pLという。)の測定が必要である。その手順は,次による(図5参照)。

a) 5. に規定する相対容量係数の一つに対応するトラベルを選定する。

b) キャビテーション流れからノンキャビテーション流れへの移行があるように圧力比

Fxを減少させ,各

5

B 2005-8-2:2008(IEC 60534-8-2:1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Fxの値に対して周波数の関数として

pLを測定する。

c) b)で求めたデータから,最大

pLに対応するおおよその周波数を決定する。これをピーク周波数とする。

d) ピーク周波数を含むオクターブバンドフィルタをもつ騒音計を使用して,Fxを減少させながら

pLを測

定する。Fxは,キャビテーションを起こしている領域及びキャビテーションのない領域の両方に曲線

が描ける十分な範囲をもたなければならない。

e) キャビテーションを起こしている領域及びキャビテーションのない領域の両方において,測定点を通

る直線を引く。この直線の交点から

Fz

xの値を求める。図5の点Aを参照する。

f)

この手順を5. に規定するその他の相対容量係数に対して繰り返す。

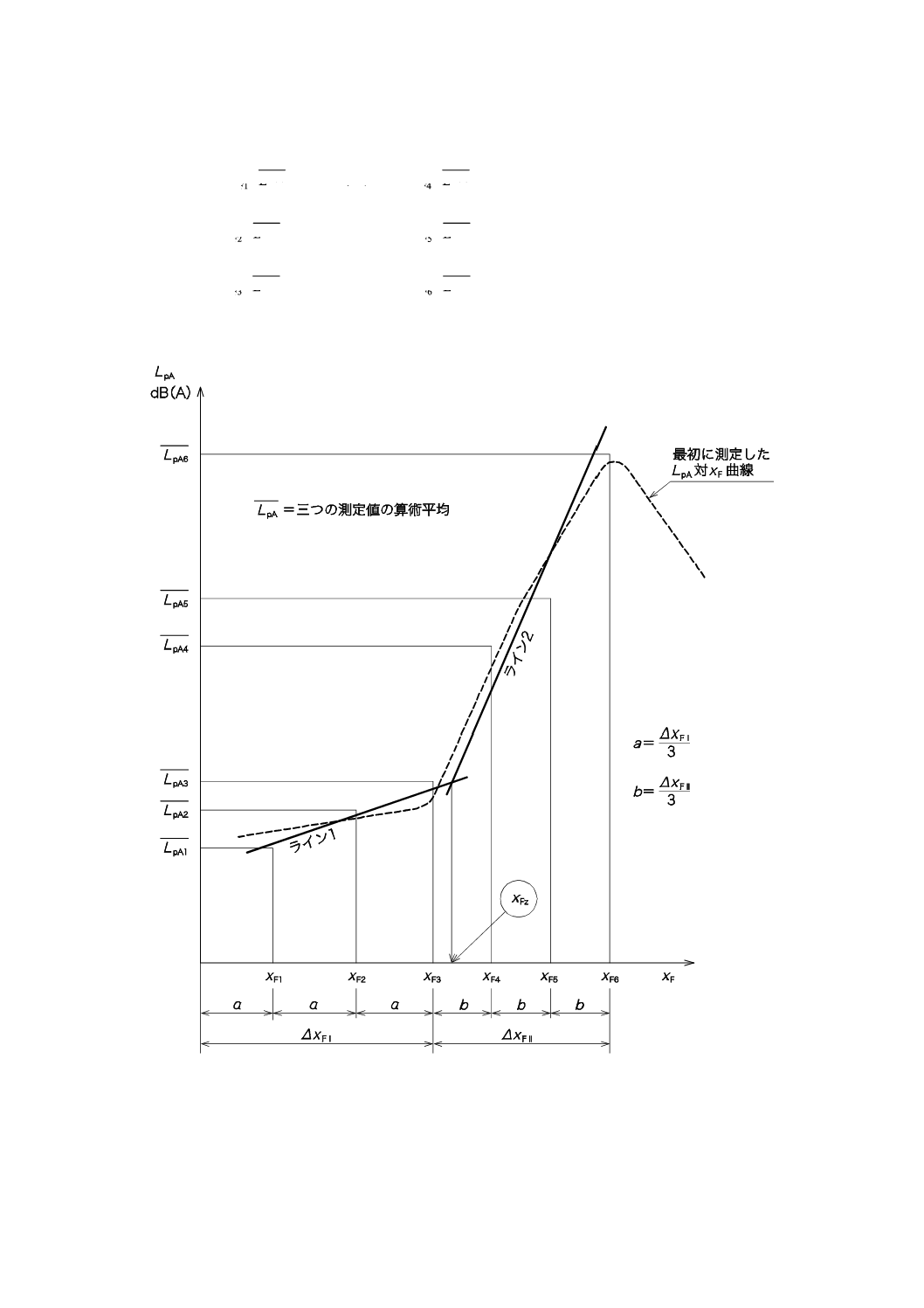

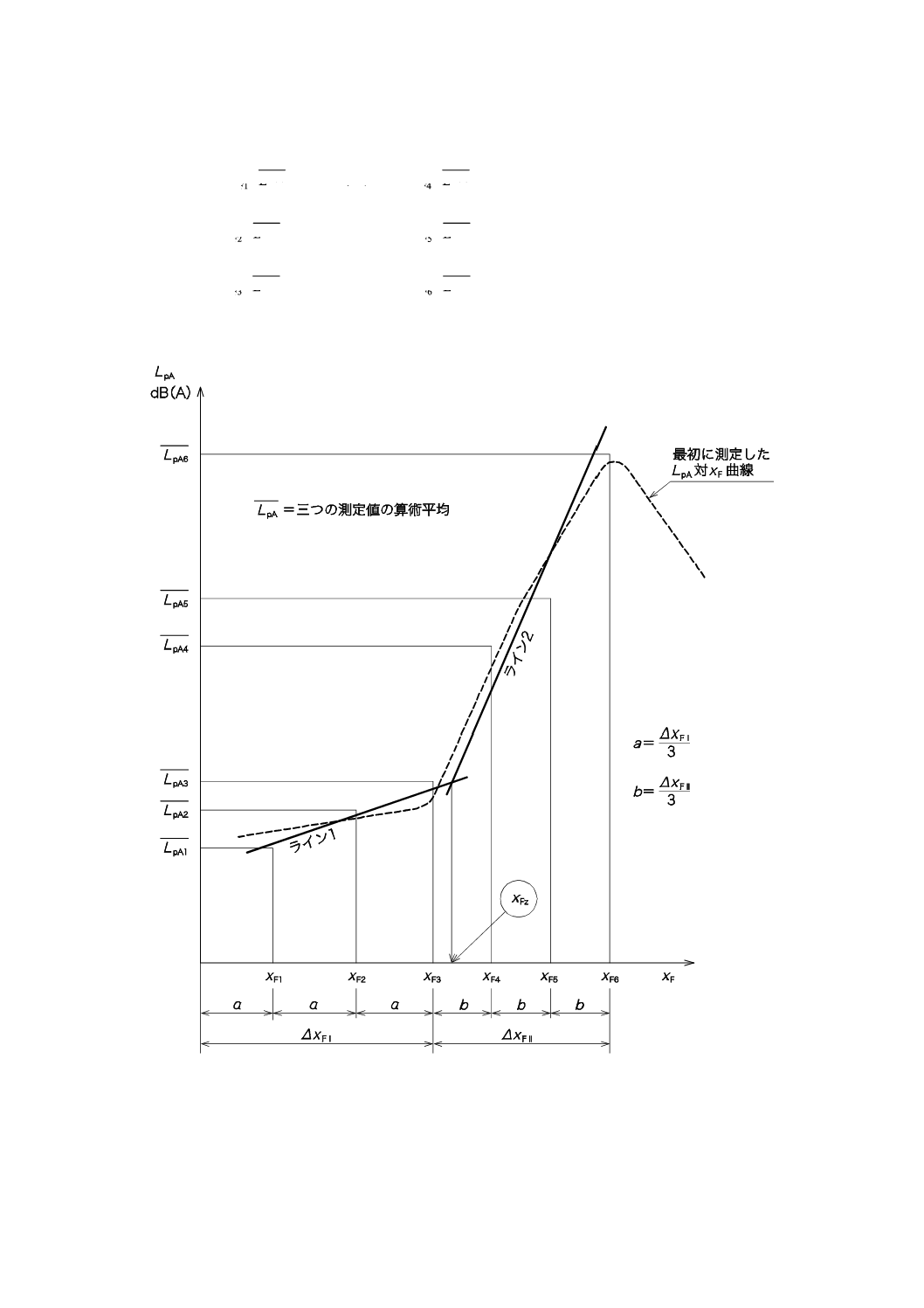

6.3.2

A特性法 この方法によって

Fz

xを求めるためには,A特性法を使用したオーバオールの音圧レベ

ル

pA

L(以下,

pA

Lという。)の測定が必要である。その手順は,次による(図6参照)。

a) あるトラベル(5. に規定する相対容量係数の一つに対応する。)において,破線で示す

Fxに対する

pA

L

の曲線を求める。キャビテーション流れからノンキャビテーション流れへの移行があるように圧力比

Fxを減少させ,各々の

Fxの値に対する

pA

Lを測定する。

b) 前記の曲線から,

pA

L曲線の傾斜が変わる概略値の

F3

x及び

F6

xを求める。

c)

F1

x

∆

及び

F11

x

∆

の範囲をそれぞれ三等分する(“a”及び“b”と表す。)。

d)

F6

x〜

F1

xまでのそれぞれの値において,A特性法での

pA

Lを測定する。この手順を繰り返して,三組

の測定値を得る。

e) それぞれの

Fxの値に対し,三つの

pA

Lの算術平均値

pA

Lを計算し,これをプロットする。

f)

F1

x〜

F6

xの

pA

Lの値を用いて,ライン1及びライン2の曲線を一次回帰によって求める。

g) ライン1及びライン2の交点が決まる。その点における

Fxの値を

Fz

xとする。

h) 5. に規定するその他の相対容量係数に対してこの手順を繰り返す。

6.4

マイクロホンの位置 マイクロホンは,最も近い配管表面から1 m離れたところに配管の中心線と

同じ高さに設ける。下流側の距離は,供試品の出口から配管の呼び径の6倍とする。ただし,最小1 mと

する(図2a及び図2b参照)。配管に対するマイクロホンの方向は,マイクロホン製造業者の指示による。

6.5

試験デ−タの精度 流量,圧力,トラベル及び温度の測定精度は,JIS B 2005-2-3による。

7. 試験デ−タ

7.1

次に示す供試品,試験設備のデータ及び説明を記録する。

単位

1. 上流側絶対圧力,

1

p

kPa又はbar

2. 差圧,

p

∆

kPa又はbar

3. 特性圧力比に対応する差圧,

kp

∆

kPa又はbar

4. 絶対蒸気圧力,

v

p

kPa又はbar

5. 試験流体の密度, ρ

kg/m3

6. 上流側の流体温度,

1T

℃

7. オリフィスプレートに対する特性圧力比,

Fz

x

無名数の1

8. 流量, Q

m3/h

9. 定格トラベル

mm又は °

10. 相対トラベル, h

無名数の1

6

B 2005-8-2:2008(IEC 60534-8-2:1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 試験トラベルにおける容量係数( AV,KV,CV)

JIS B 2005-1参照

12. 試験トラベルにおける相対容量係数, Φ

無名数の1

13. 特性圧力比,

Φ

Fz,

x

(備考参照)

無名数の1

14. 各測定点に対する音圧レベル,

p

L

dB又はdB(A),必要に応じて

15. ピーク周波数

Hz

16. 使用計器

17. マイクロホンの位置

18. バルブの呼び径,流れ方向などを含む供試品の仕様

19. 試験設備

a) 配管及び計装(図式的)

b) 配管の呼び径及び肉厚

c) 環境室(該当する場合)

d) 試験設備の寸法概要

20. この規格と異なる事項

備考 試験データを採取時のΦの値は,5. による。

7

B 2005-8-2:2008(IEC 60534-8-2:1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

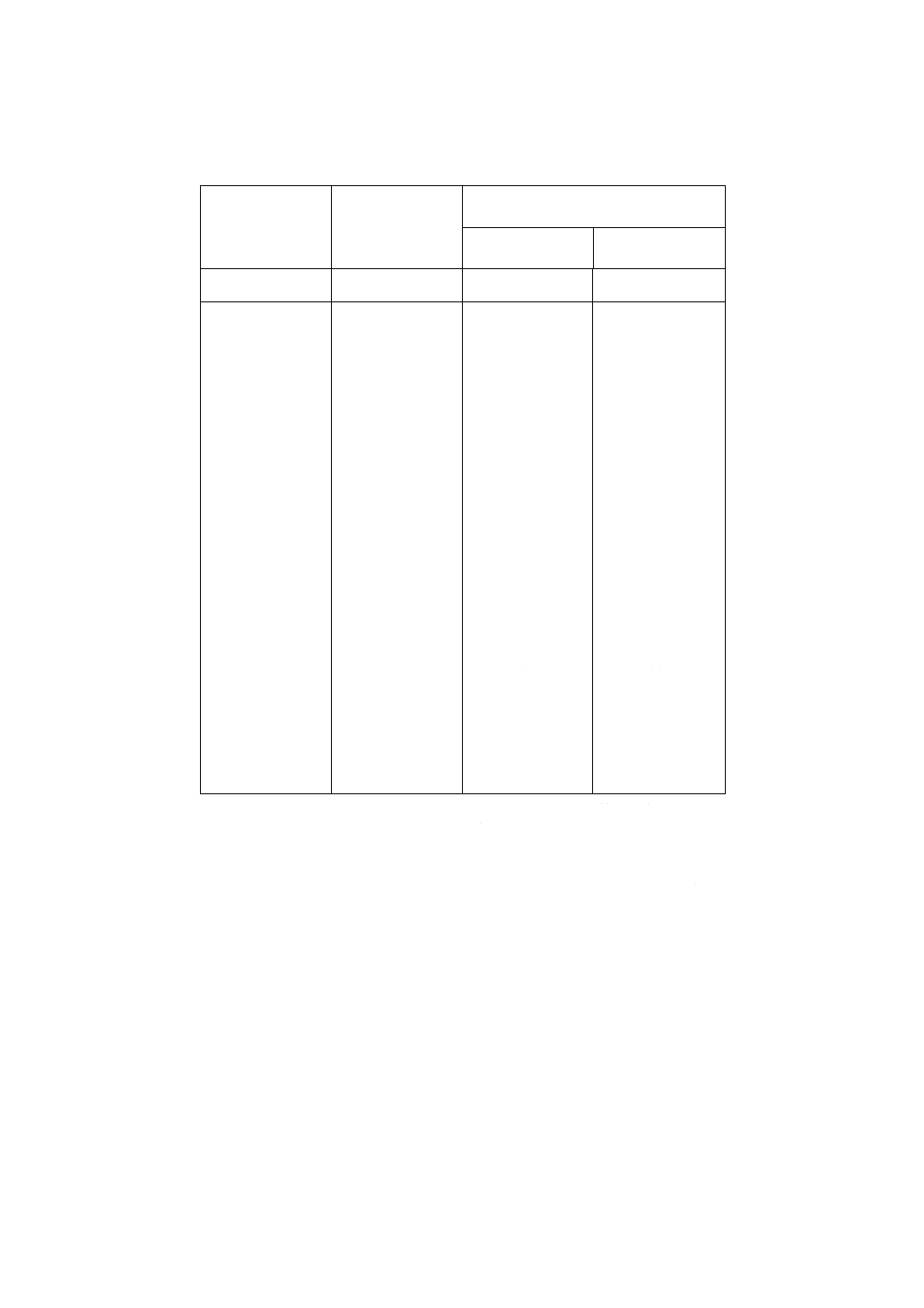

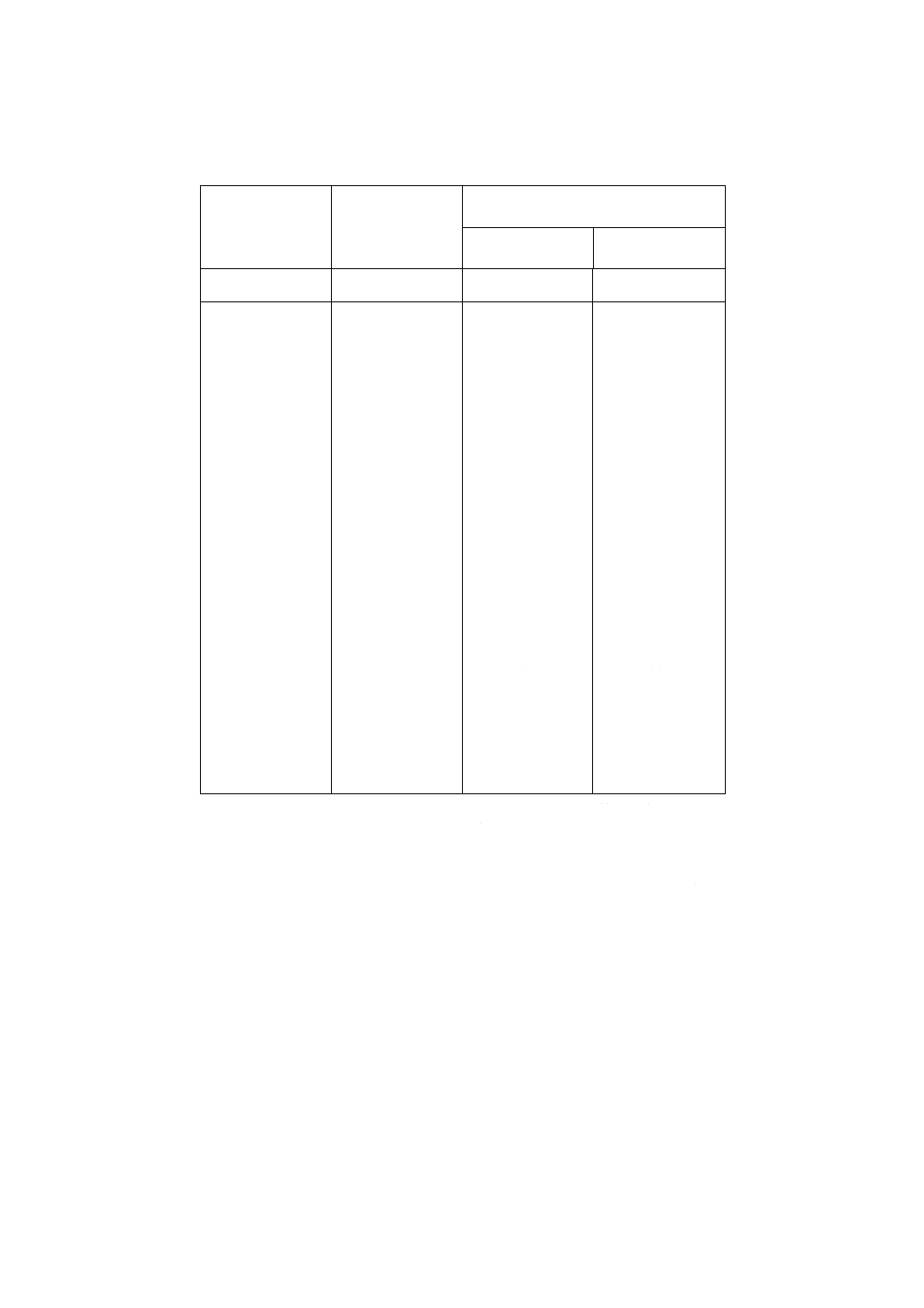

表 1 試験区間の配管

呼び径

DN

管の外径

mm

管の呼び厚さ

PN 100

mm

スケジュール40

mm

コラム1

コラム2

コラム3

コラム4

10

17.2

2.3*

2.31

15

21.3

2.8*

2.77

20

26.9

2.9*

2.87

25

33.7

3.2

3.38

32

42.4

3.6

3.56

40

48.3

3.6

3.68

50

60.3

4.0

3.91

65

76.1

5.0

5.16

80

88.9

5.6

5.49

100

114.3

6.3

6.02

125

139.7

6.3

6.55

150

168.3

7.1

7.11

200

219.1

8.0

8.18

250

273.0

10.0

9.27

300

323.9

10.0

10.31

備考1. コラム2の管の外径は,JIS B 0203によるねじ接続用の管には適用しない。

ねじ接続用の管は,ISO 65から選定する。

2. コラム2の寸法及びコラム3(* 印を除く)のすべての寸法は,ISO 4200

による。

3. コラム3は,ISO 4200のシリーズFの表1に対応する。ただし,* 印の

厚さはスケジュール40の肉厚を0.1 mm単位にまとめてある。この厚さは,

PN 100以下の定格圧力に適用する。

4. コラム4の管の呼び厚さは,クラス600以下に適用し,ミリメートルに換

算したスケジュール40の値と一致する。

8

B 2005-8-2:2008(IEC 60534-8-2:1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 ポンプ

2 流量測定装置

3 上流側絞り弁

4 温度測定装置

5 圧力測定装置

6 供試品

7 試験区間の配管

8 音響的環境(測定室)及び (1),(2)

9 下流側絞り弁

10 マイクロホン (1)

11 水槽

12 温度調節計 (2)

13 静圧増加用エアークッション付容器, 必要な場合

14 排出弁

15 圧力調節計 (2)

注(1) 8(音響的環境)及び10(マイクロホン)の位置は,図2aを参照。

(2) 8, 12及び15は,任意である。

図 1a 調節弁の騒音試験システム

9

B 2005-8-2:2008(IEC 60534-8-2:1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 ポンプ

2 流量測定装置

3 上流側絞り弁

4 温度測定装置

5 圧力測定装置

6 供試品

7 試験区間の配管

8 音響的環境(測定室)及び (1),(2)

9 下流側絞り弁

10 マイクロホン (1)

11 水槽

12 温度調節計 (2)

13 静圧増加用エアークッション付容器, 必要な場合

14 排出弁

15 圧力調節計 (2)

図 1b 調節弁の代替騒音試験システム

10

B 2005-8-2:2008(IEC 60534-8-2:1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

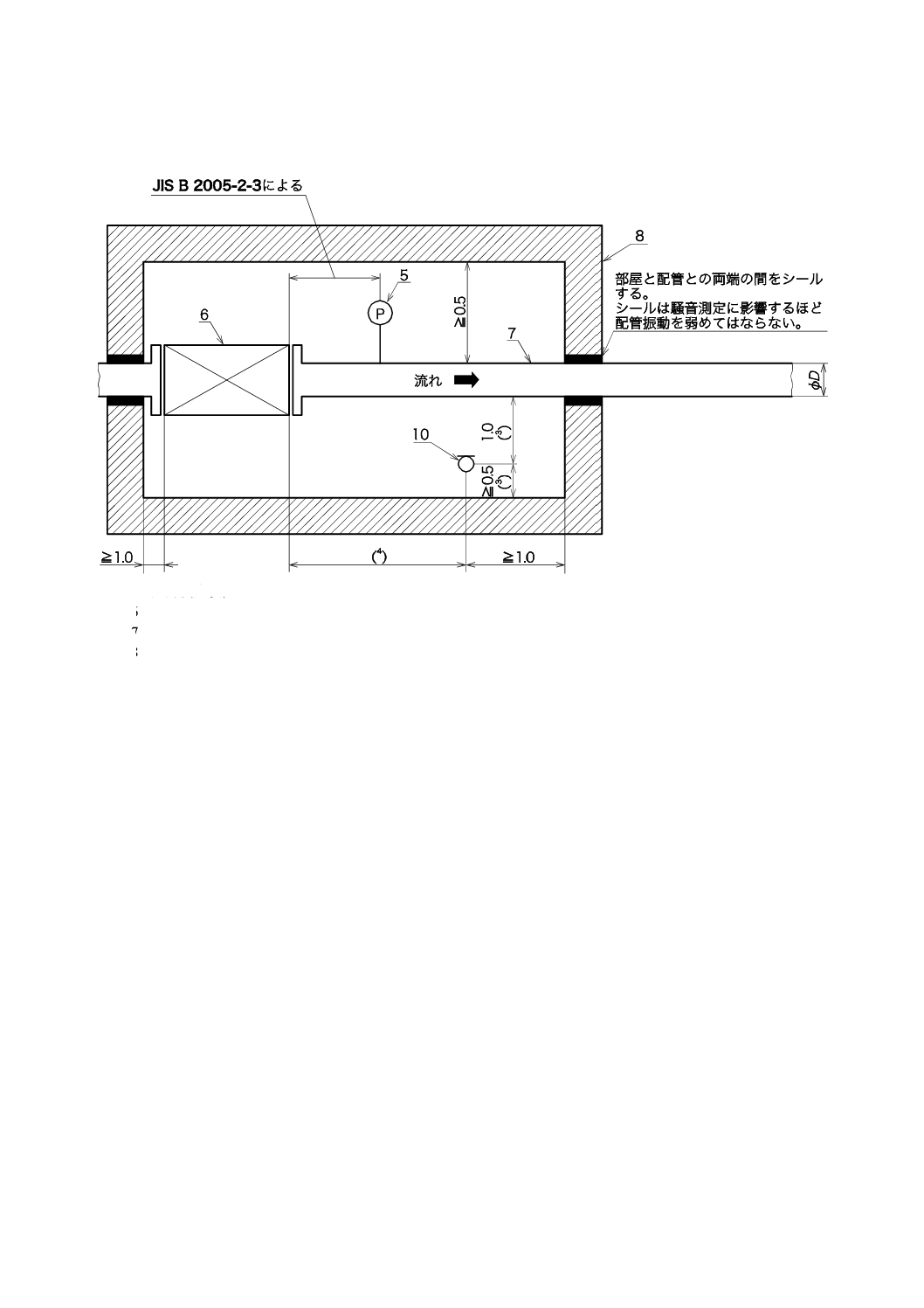

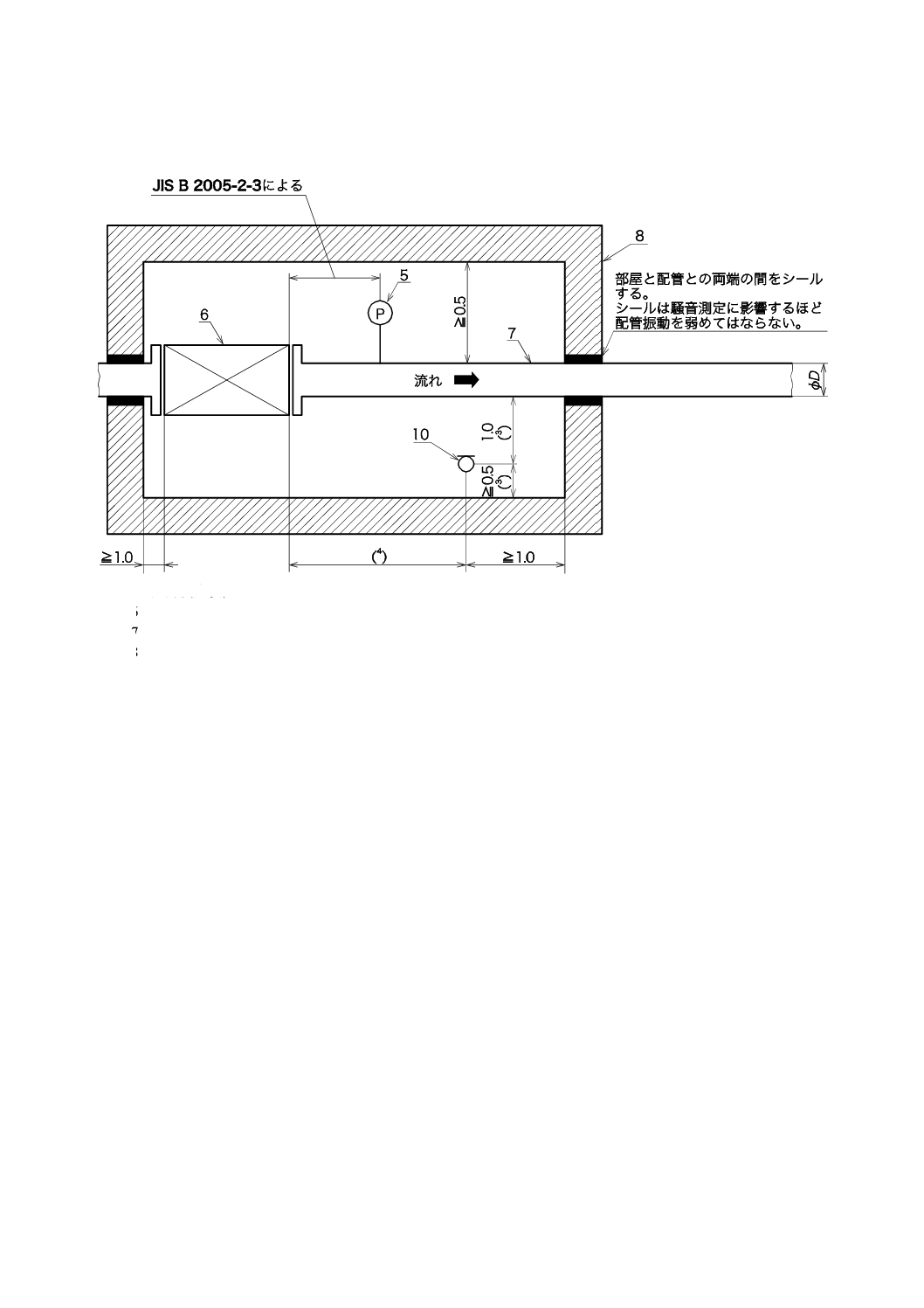

単位 m

5 圧力測定装置

6 供試品

7 試験区間の配管

8 音響的環境(測定室)

10 マイクロホン(3)

注(3) マイクロホンは,配管の外表面から1 mの距離に配置し,最も近い測定室の表面から0.5 m以上離す。

(4) マイクロホンの距離は,D

6

とする。ただし,1.0 m以上離す。Dは,出口側配管の呼び径 (mm)。

図 2a 音響的環境の内側に供試品がある場合の配置

11

B 2005-8-2:2008(IEC 60534-8-2:1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 m

5 圧力測定装置

6 供試品

7 試験区間の配管

8 音響的環境(測定室)

10 マイクロホン (5)

注(5) マイクロホンは,配管の外表面から1 mの距離に配置し,最も近い測定室の表面から0.5 m以上離す。

(6) マイクロホンの距離は,D

6

とする。ただし,1.0 m以上離す。Dは,出口側配管の呼び径 (mm)。

図 2b 音響的環境の外側に供試品がある場合の配置

12

B 2005-8-2:2008(IEC 60534-8-2:1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 3 特性圧力比

Fz

xの代表的な曲線

単位 mm

図 4 基準試験オリフィスプレート(6.1参照)

13

B 2005-8-2:2008(IEC 60534-8-2:1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 5 ピーク周波数法による

Fz

xの決定(6.3.1参照)

14

B 2005-8-2:2008(IEC 60534-8-2:1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ライン1:

pA1

F1L

x

ライン2:

pA4

F4L

x

pA2

F2L

x

pA5

F5L

x

pA3

F3L

x

pA6

F6L

x

から,一次回帰によって求める。

図 6 一定のバルブトラベルにおいてオーバオールの

pA

L,dB(A)の測定による

Fz

xの決定