B 2005-4:2012 (IEC 60534-4:2006)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 要求事項························································································································· 2

4.1 耐圧試験 ······················································································································ 3

4.2 弁座漏れ試験 ················································································································ 3

4.3 パッキン試験 ················································································································ 3

4.4 定格バルブ トラベル試験 ································································································ 3

4.5 不感帯試験 ··················································································································· 3

4.6 追加試験 ······················································································································ 4

5 試験手順························································································································· 4

5.1 測定器 ························································································································· 4

5.2 試験流体 ······················································································································ 4

5.3 試験設備 ······················································································································ 4

5.4 耐圧試験 ······················································································································ 4

5.5 弁座漏れ試験 ················································································································ 5

5.6 パッキン試験 ················································································································ 7

5.7 定格バルブ トラベル試験 ································································································ 8

5.8 不感帯試験 ··················································································································· 8

附属書A(参考)弁座漏れ量の計算例 ····················································································· 10

附属書B(参考)JIS B 2005-4による検査及び試験のチェックリスト ············································· 13

B 2005-4:2012 (IEC 60534-4:2006)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本バル

ブ工業会(JVMA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 2005-4:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 2005の規格群には,次に示す部編成がある。

JIS B 2005-1 第1部:調節弁用語及び一般的必要条件

JIS B 2005-2-1 第2部:流れの容量−第1節:取付け状態における流れのサイジング式

JIS B 2005-2-3 第2部:流れの容量−第3節:試験手順

JIS B 2005-2-4 第2部:流れの容量−第4節:固有流量特性及びレンジアビリティ

JIS B 2005-3-1 第3部:寸法−第1節:フランジ形二方ストレート形グローブ調節弁の面間寸法及び

アングル形グローブ調節弁の中心−面間寸法

JIS B 2005-3-2 第3部:寸法−第2節:バタフライ弁を除く回転形調節弁の面間寸法

JIS B 2005-3-3 第3部:寸法−第3節:突合せ溶接形二方ストレート形グローブ調節弁の面間寸法

JIS B 2005-4 第4部:検査及び試験

JIS B 2005-5 第5部:表示

JIS B 2005-6-1 第6部:調節弁へのポジショナの取付けの詳細−第1節:直線運動駆動部へのポジシ

ョナの取付け

JIS B 2005-6-2 第6部:調節弁へのポジショナの取付けの詳細−第2節:回転運動駆動部へのポジシ

ョナの取付け

JIS B 2005-7 第7部:調節弁データシート

JIS B 2005-8-1 第8部:騒音−第1節:調節弁の空気力学的流動騒音の実験室における測定

JIS B 2005-8-2 第8部:騒音−第2節:調節弁の液体流動騒音の実験室における測定

JIS B 2005-8-3 第8部:騒音−第3節:調節弁の空気力学的流動騒音の予測方法

JIS B 2005-8-4 第8部:騒音−第4節:調節弁の液体流動騒音の予測方法

JIS B 2005-9 第9部:ステップ入力からの応答測定のための試験手順(予定)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2005-4:2012

(IEC 60534-4:2006)

工業プロセス用調節弁−第4部:検査及び試験

Industrial-process control valves-Part 4: Inspection and routine testing

序文

この規格は,2006年に第3版として発行されたIEC 60534-4を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,JIS B 2005の規格群に適合する調節弁の検査及び試験のための必要条件について規定する。

この規格は,呼び圧力クラス2500までのバルブに適用する。また,駆動部に対する要求事項は,空気式

にだけ適用する。

この規格は,放射性設備,耐火安全試験設備など,危険性の高い作業に用いる調節弁には適用しない。

危険性の高い作業に関する規格が,この規格と矛盾する場合は,その規格を優先して適用する。

注記1 この規格は,購入者と製造業者との合意があれば,更に高い呼び圧力に適用することができ

る。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60534-4:2006,Industrial-process control valves−Part 4: Inspection and routine testing(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 2005(規格群) 工業プロセス用調節弁

注記 対応国際規格:IEC 60534 (all parts),Industrial-process control valves(IDT)

JIS C 1805(規格群) プロセス計測制御機器−性能評価の一般的方法及び手順

注記 対応国際規格:IEC 61298 (all parts),Process measurement and control devices−General methods

and procedures for evaluating performance(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 2005の規格群によるほか,次による。

3.1

ベンチ レンジ(bench range)

2

B 2005-4:2012 (IEC 60534-4:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

バルブに圧力はかけないが,摩擦力がある状態で規定のトラベルが両方向に動作する範囲で駆動部にか

ける圧力レンジ。

注記 駆動部の操作レンジは,バルブが実際のプロセス状態で設置されるときのもので,ベンチ レン

ジとは異なる。

3.2

不感帯(dead band)

入力変数の反転によっても出力変数の変化が全く検知できない入力範囲の値(図1参照)。

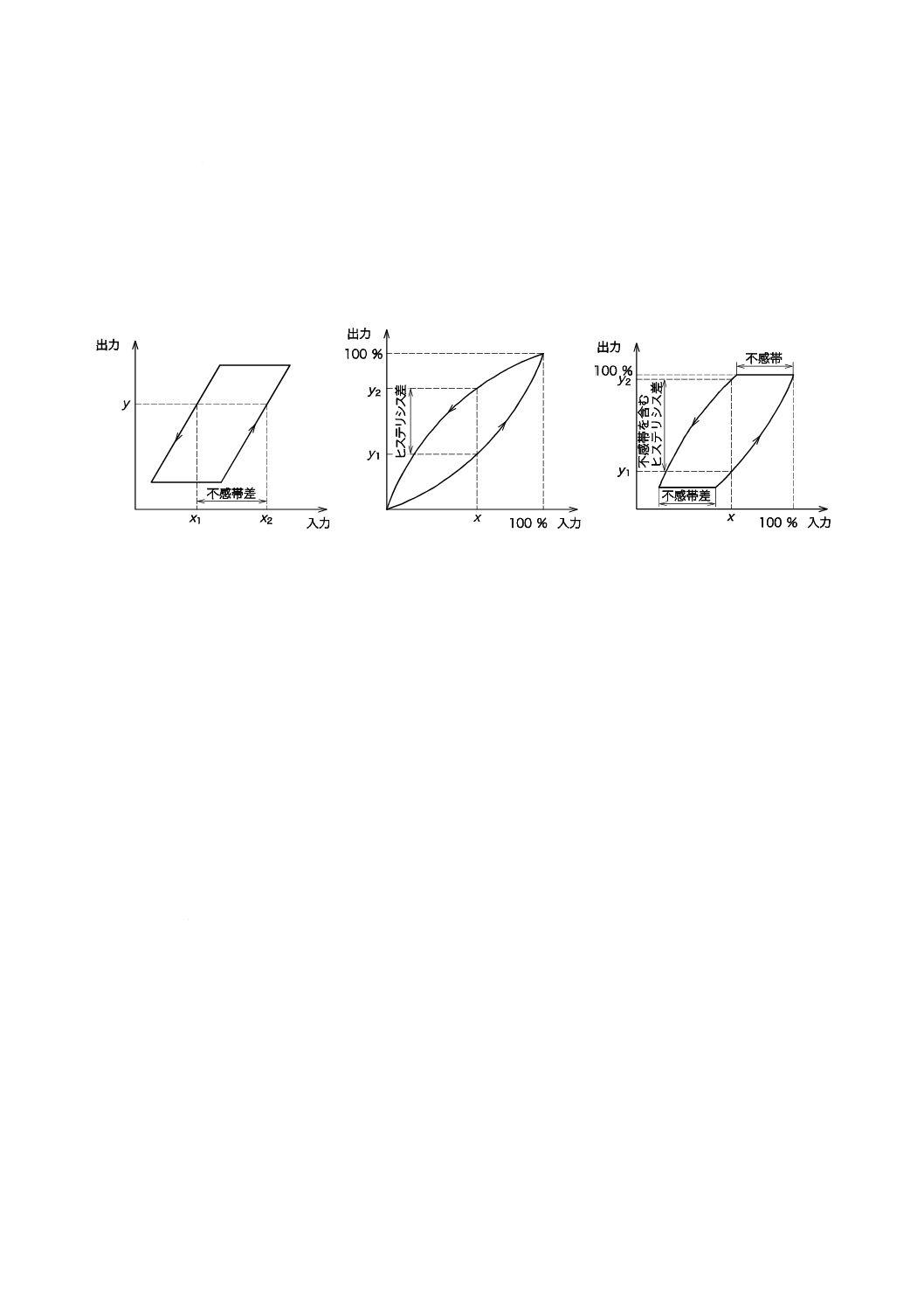

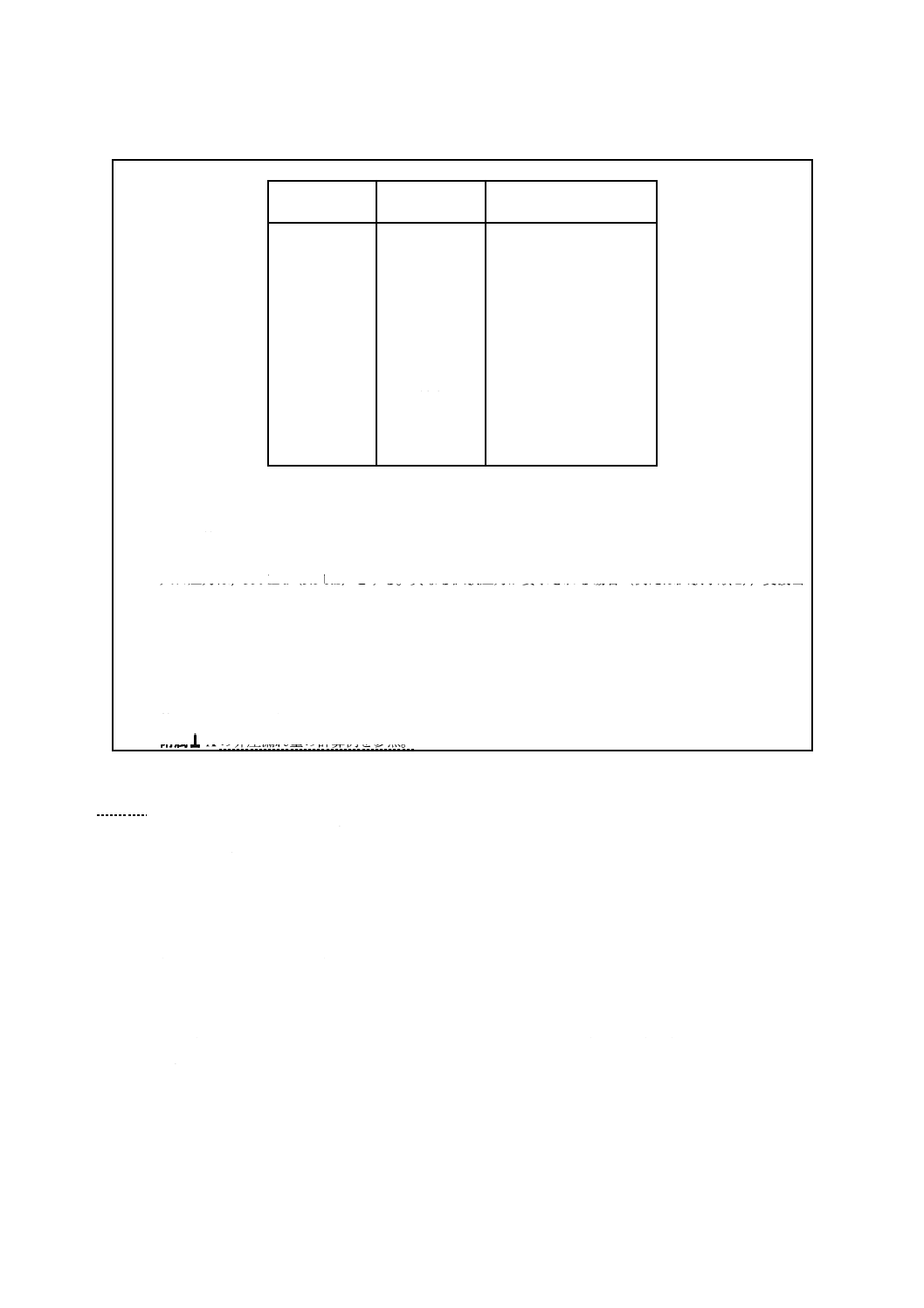

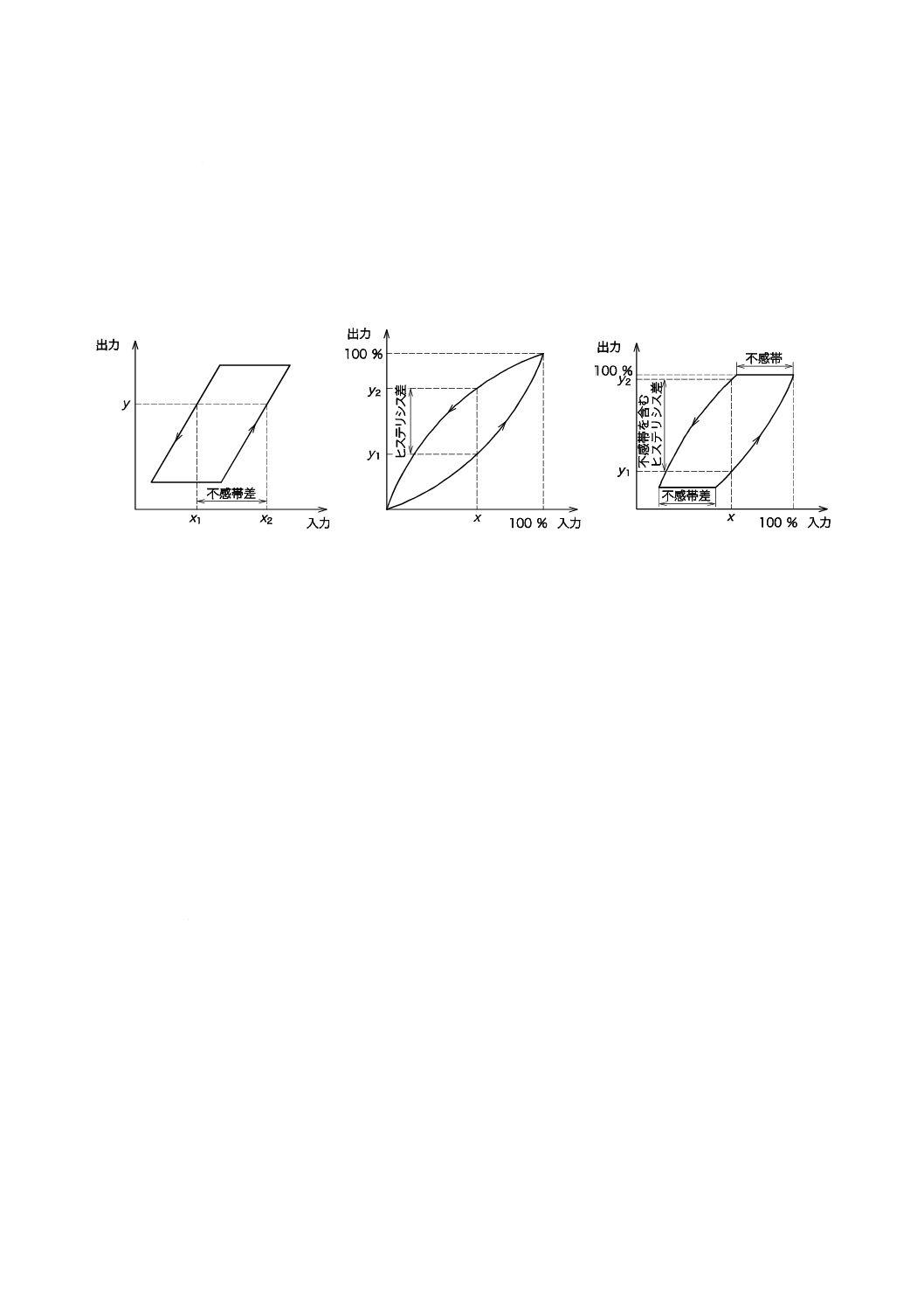

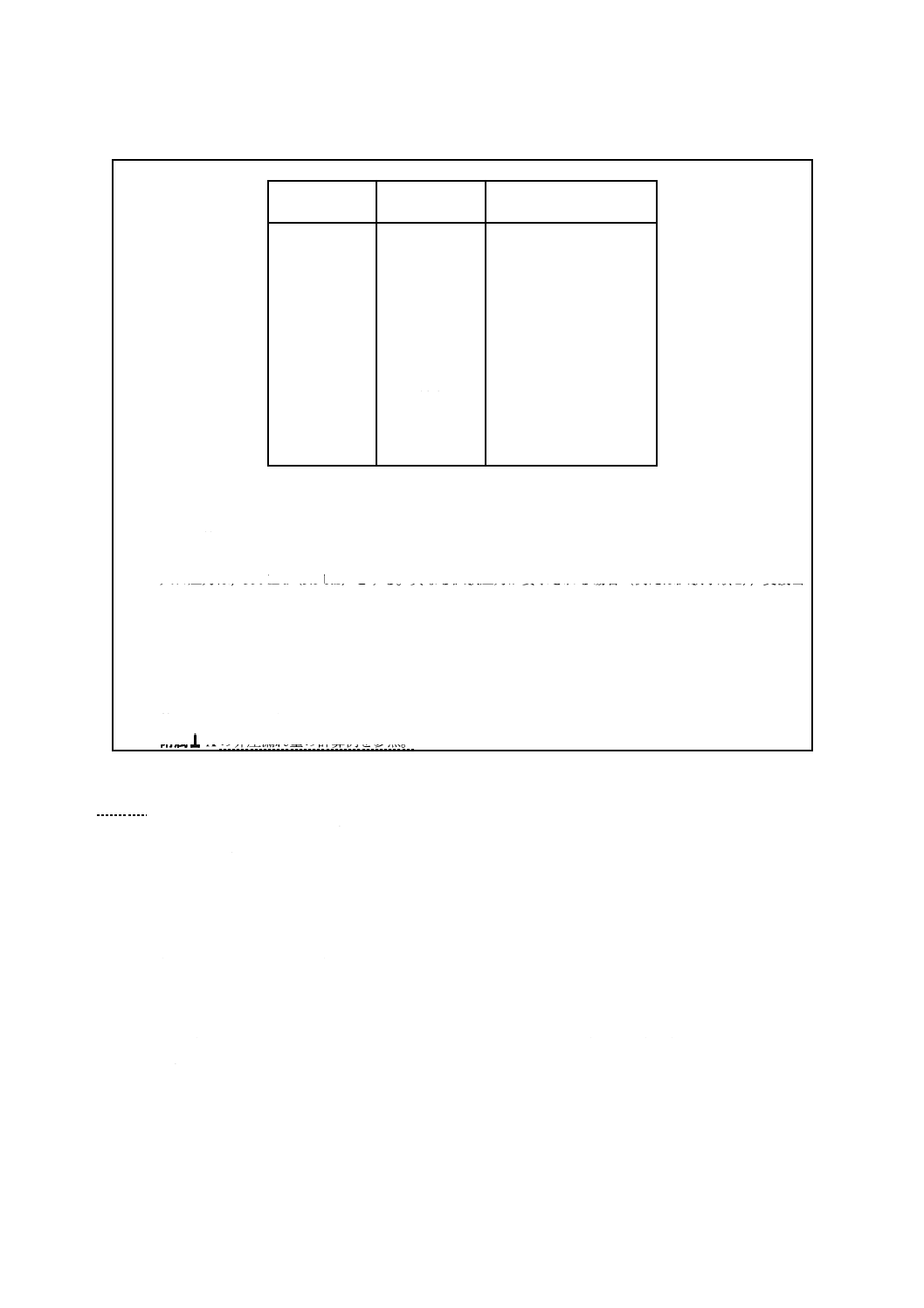

a) 不感帯

b) ヒステリシス

c) 不感帯を含むヒステリシス

図1−ヒステリシス及び不感帯

3.3

不感帯差(dead band error)

不感帯のスパンの最大値(全測定範囲)。

3.4

ヒステリシス(hysteresis)

入力値の増加及び減少の方向によって,入力値に対応する出力値が異なる機器又は計器の特性(図1参

照)。

3.5

ヒステリシス差(hysteresis error)

全レンジにわたって測定量を上昇及び下降させることによって得られる二つの校正曲線の間の,不感帯

分を除く最大偏差。

3.6

形式検査及び形式試験(type inspection and testing)

同じ製造工程によって作られた製品が購入者の要求に合うかどうか,製造業者独自の手順によって製造

業者が行う検査及び試験。検査及び試験する製品は,実際に供給される製品である必要はない。

3.7

出荷前実検査及び出荷前実試験(actual inspection and testing)

注文書の技術的要求に基づき,供給する製品又は製品の一部である試験対象品が,注文書の要求に合致

していることを検証するために,出荷前に行う検査及び試験。

4

要求事項

各バルブは,表1に示す試験を行う。

3

B 2005-4:2012 (IEC 60534-4:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

補足試験は,受渡当事者間の協定による。

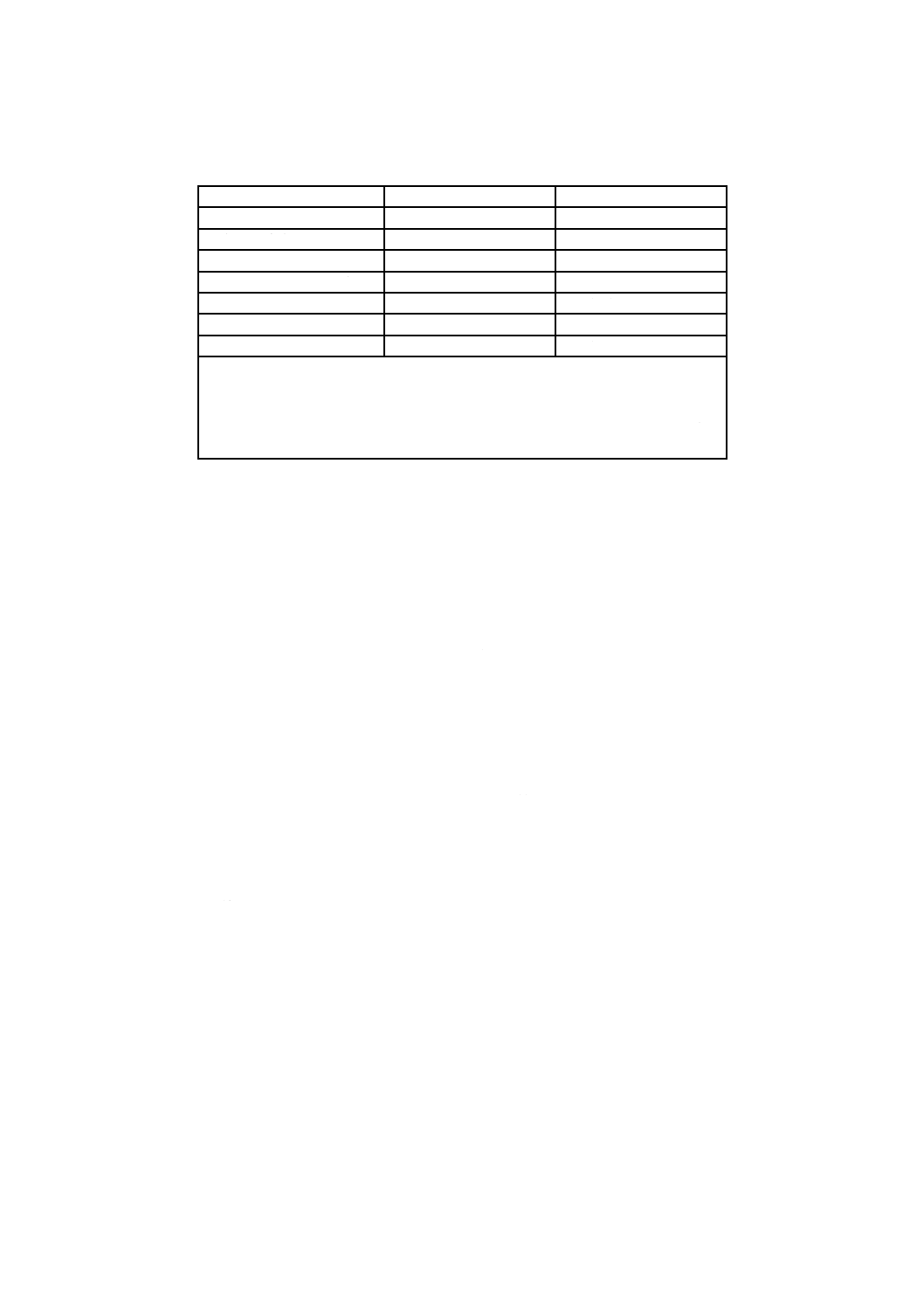

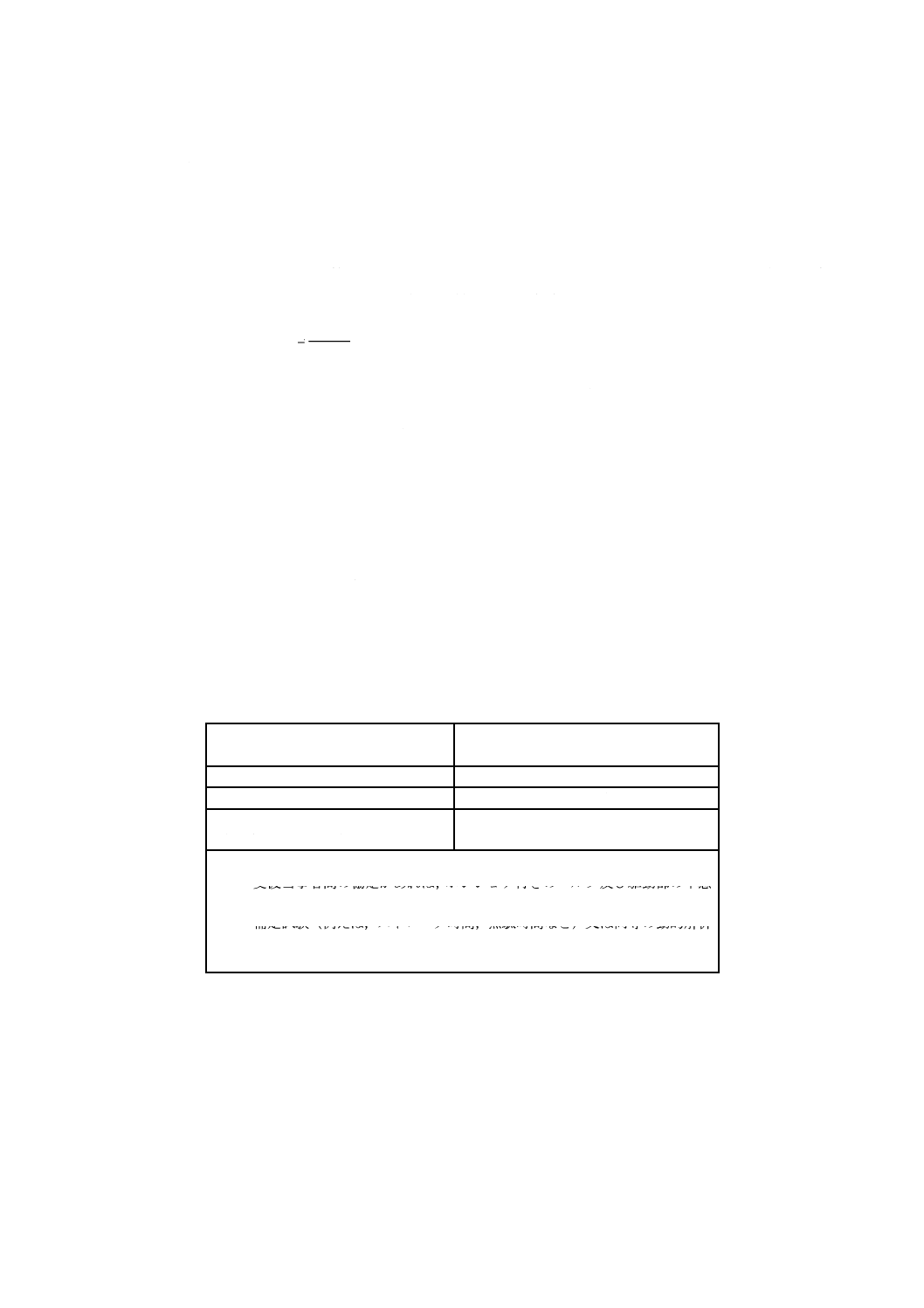

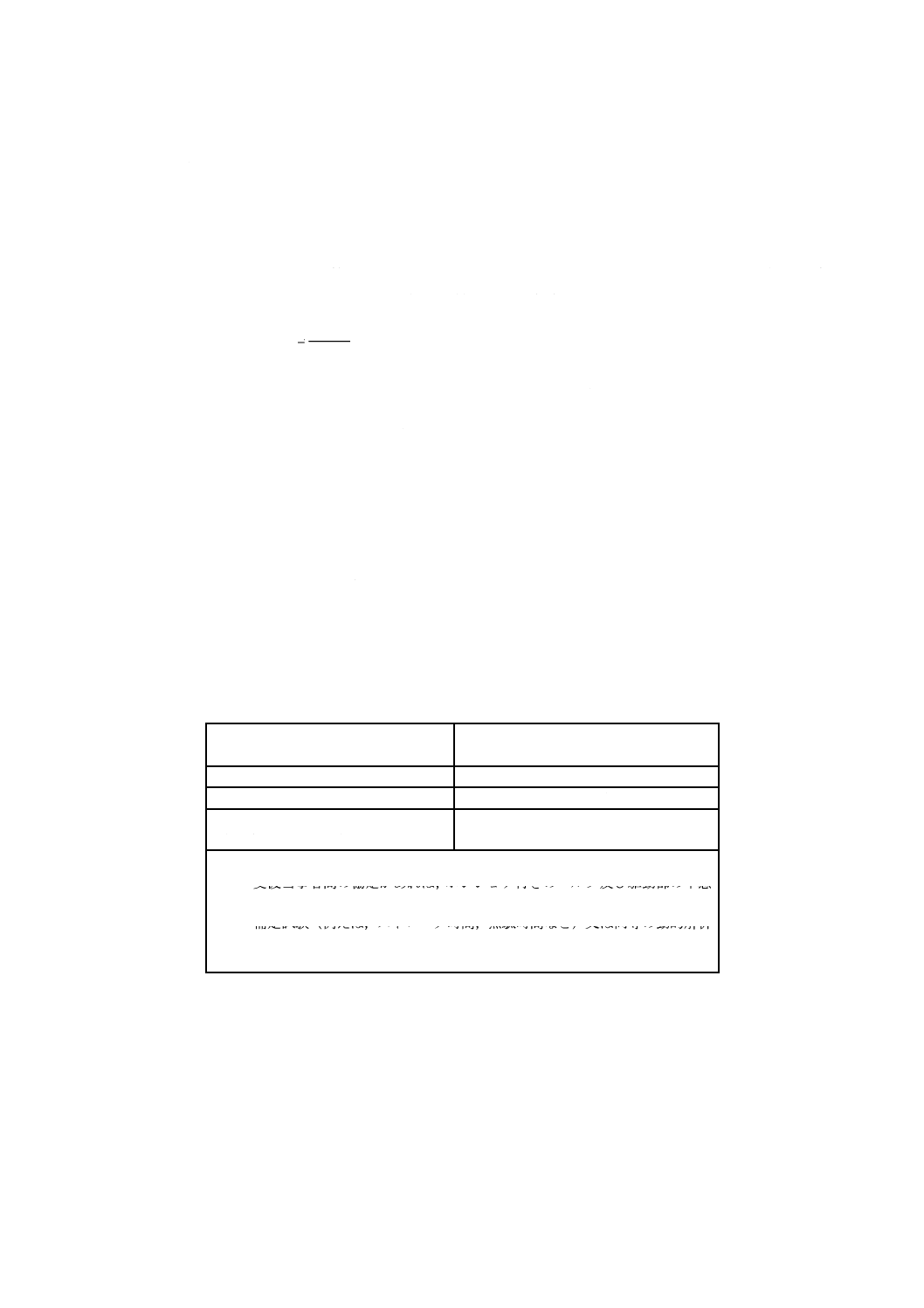

表1−試験

試験

カテゴリー

参照

耐圧試験

M

4.1及び5.4

弁座漏れ試験

M

4.2及び5.5

パッキン試験

S

4.3及び5.6

定格バルブ トラベル試験a)

M

4.4及び5.7

不感帯試験a)

S

4.5及び5.8

流れの容量

S

4.6及びJIS B 2005-2-3

流量特性

S

4.6及びJIS B 2005-2-4

Mは,必須試験を表す。

Sは,補足試験を表す。

注a) 一般に,工場での静的条件下の試験結果は,運転条件下の性能とは一致しな

い。この規格は,単に特定のバルブの試験に関連して,受渡当事者間の協定

の手引とすることを意図している。

4.1

耐圧試験

全ての調節弁アセンブリは,溶接形継手を除き(5.4.5参照),駆動部取付けの有無によらず,5.4で規定

した圧力での水圧試験を実施する。

4.2

弁座漏れ試験

製造業者は,達成し得る最小の漏れ量を通知する。漏れは,次のコード表記によって規定する。

X

↓

弁座漏れ量のクラス

X

↓

試験流体

X

↓

試験手順

表3に示す:I〜VI

G:空気又は窒素

L:水

1又は2

例 III L 1

弁座漏れ試験は,5.5で規定するように,各バルブにおいて実施する。

これらの弁座漏れ試験は,次の値未満の定格容量係数の調節弁には適用しない。

Kv=0.086,Cv=0.1

クラスVIは,ソフトシート弁だけに適用することを意図している。

注記 この規格は,調節弁が実際の運転条件の下に取り付けられているときの,漏れ量の予測の基準

として使うことはできない。

4.3

パッキン試験

この試験は,5.6に規定し,主要なバルブ パッキンに適用する。ベローズなどの二次パッキンは,この

試験から除外する。

4.4

定格バルブ トラベル試験

調節弁のトラベル調整は,5.7で規定するように,工場での試験で確認する。

4.5

不感帯試験

不感帯試験の目的は,入力信号を変化させバルブ駆動部の定格トラベルのほぼ25 %,50 %及び75 %の

とき,弁棒(又はシャフト)の動きの反転を生じさせるために必要な操作信号の変化を測定することであ

る。この試験は,5.8で規定するように,バルブ,及び駆動部組付け状態(ポジショナ付き又はなし)又は

駆動部単体(ポジショナ付き又はなし)で行ってもよい。

4

B 2005-4:2012 (IEC 60534-4:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.6

追加試験

流れの容量,流量特性,開閉時間,ヒステリシスなどの追加の試験は,この規格の適用範囲外であるが,

試験を必要とする場合は,受渡当事者間の協定による。

5

試験手順

5.1

測定器

5.1.1

一般

測定器の性能は,JIS C 1805の規格群による。全ての測定器の設置は,必要な要求精度に合致するもの

でなければならない。

5.1.2

圧力測定器

試験に用いるアナログ圧力計又はデジタル圧力計は,指示形又は記録形とするが,試験下の構成要素内

の実際の圧力を示すように取り付けなければならない。測定装置は,必要な測定圧力を5 %以内の差で測

定できなければならない。また,不感帯試験について,測定器の精度は,フルスケールの±0.5 %とし,最

大信号は,少なくとも測定範囲の50 %以上とする。

5.1.3

流量測定器

弁座からの漏れ流量測定のための測定器の精度は,フルスケールの±10 %以内とし,スケール範囲の20

〜80 %で使用しなければならない。

5.1.4

トラベル測定器

トラベルを測定する測定器の精度は,定格トラベルの±0.5 %以内とする。

5.1.5

校正

測定器の精度の維持は,バルブの製造業者の責任で行う。校正記録は,要求がある場合は提示しなけれ

ばならない。

5.2

試験流体

試験流体は,各試験項目に規定するように,周囲温度の液体又は気体とする。

a) 液体:5〜50 ℃の水とし,水には溶解性の油又は防せい(錆)剤を含んでもよい。

b) 気体:5〜50 ℃の清浄な空気又は清浄な窒素。

5.3

試験設備

試験設備では,試験の結果に影響を及ぼすような外部からの応力をバルブに加えてはならない。

注記 試験設備は,試験圧力から生じる力に十分対抗する外部荷重をかけることができる。

この規格で詳しく規定したものと異なる試験設備及び試験手順を用いるとき,製造業者は,試験手順及

び合否判定基準がこの規格の要求事項と同等であることを証明できなければならない。

突合せ溶接弁に対してエンド プラグを使用するとき,シール ポイントは,溶接開先部に過度な力を加

えることなく,可能な範囲で溶接端に近づけなければならない。

5.4

耐圧試験

5.4.1

内部部品の取外し

ベローズ,ダイヤフラム,逆座又はステム パッキンのような耐圧試験圧力によって損傷するおそれのあ

る部品は,一時的に取り外してもよい。

5.4.2

試験圧力

バルブ ボディの耐圧試験圧力は,バルブ ボディに対する設計基準若しくは規格によるか,又はこれら

に代わり20 ℃の定格圧力の1.5倍以上の適切な方を選ぶ。

5

B 2005-4:2012 (IEC 60534-4:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

バルブが二つの圧力レイティングをもつ場合(入口の圧力レイティングが出口の圧力レイティングより

高い。),一時的にバルブの低圧部分と高圧部分とに仕切り,それぞれの部分に対応する圧力で試験しても

よい。

5.4.3

試験手順

試験流体の仕様は,5.2 a)による。

ボディ端部は密閉し,表2に規定する最小保持時間の間,試験中に加圧される全ての空洞部に同時に試

験圧力が加わるようにしなければならない。

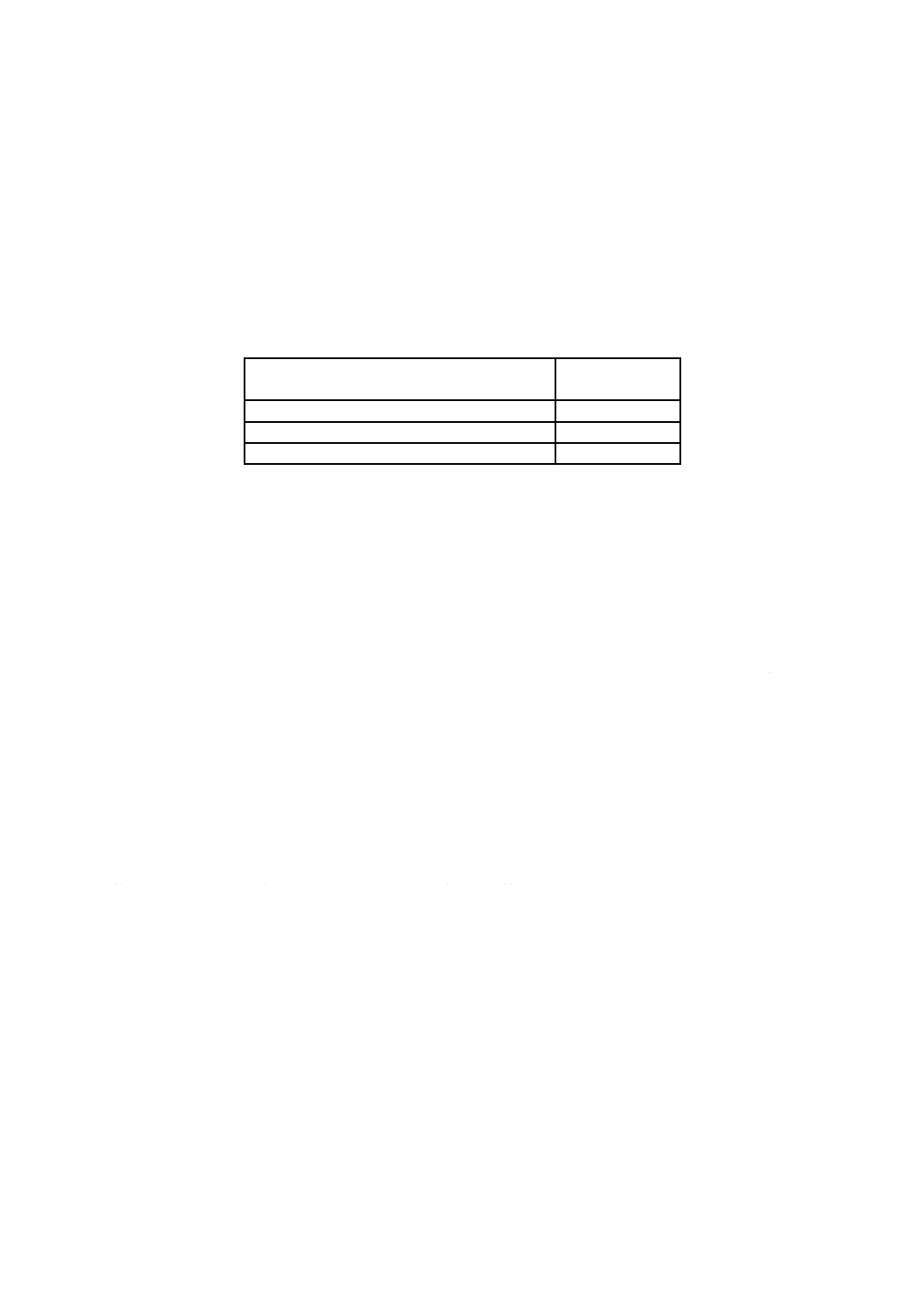

表2−シェルの耐圧試験の最小保持時間

呼び径

最小保持時間

s

DN 50(NPS 2)以下

15

DN 65(NPS 2 1/2)以上 DN 200(NPS 8)以下

60

DN 250(NPS 10)以上

180

調節弁は,試験中,中間開度又は全開にしておく。

バルブ内部は,あらかじめ空気を除去するように注意しなければならない。

購入者の合意があれば,部品単体で耐圧試験を行ってもよい。個々の部品単体について耐圧試験を行っ

た場合,組立後のバルブは,600 kPa(6 bar)を超えない圧力で空気による試験を行う。

ボディにボルトで締め付けるトルクは,実際に使用するトルクと同じとする。

5.4.4

判定基準

シェルの外表面からの目視で分かるような漏れがあってはならない。

適切なバルブの製品規格中に別に明記されない限り,ボディの試験圧力でステム シールからの漏れがあ

っても,試験圧力を許容圧力の1.1倍に減じたときに目視で分かるような漏れがなければ,許される。

漏えいした容積を測定する装置で試験する場合には,製造業者は,試験装置がこの規格の要求事項と同

等であることを証明しなければならない。

5.4.5

耐圧試験からの除外

溶接形継手(ニップル,レデューサ及び/又はエキスパンダ)は,バルブの組立部品の一部とはみなさ

ないので,耐圧試験には含めない。バルブ単体の耐圧試験が実際的でなければ,継手などの耐圧を確認し

た上で,そのバルブに継手などを取り付けたもの全体について,耐圧試験を行ってもよい。受渡当事者間

の協定があれば,バルブは,継手を溶接した後,適切な配管仕様による圧力で再試験してもよい。

5.5

弁座漏れ試験

5.5.1

試験流体

試験流体は,5.2の要求事項による。

5.5.2

駆動部調整

駆動部は,指定の使用条件に合うように調整する。このとき,空気圧,ばね荷重又は他の方法によって

必要な閉止推力,又は回転力を加える。試験差圧が最大バルブ使用差圧より小さい場合は,得られる弁座

荷重のいかなる差に対しても,それを補正するような調整をしてはならない。

駆動部なしで試験した在庫のバルブ本体部には,最大使用条件の下で製造業者が,通常予想する荷重を

超えない正味の弁座荷重を加えることができる試験設備を利用しなければならない。

5.5.3

試験手順

6

B 2005-4:2012 (IEC 60534-4:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.3.0

一般

試験流体は,標準の,又は指定されたバルブ ボディ入口に加える。バルブ ボディ出口は,大気に開放

するか,又は出口が大気に開放された圧力損失の低い流量測定装置に接続しなければならない。試験中に,

バルブの不注意な開放によって,測定装置に安全な使用圧力以上の圧力がかかることを避けなければなら

ない。

液体を使用する場合,バルブを開き,出口側の接続配管を含めたバルブ ボディに完全に液体を満たす。

その後,バルブを閉じる。バルブ ボディ及び配管の空気だま(溜)りを除去しなければならない。

漏れ量が安定してから,その流量が,5.1.3で指定した精度になるように,十分な時間をかけて観測する。

漏れ量のクラスごとに規定した最大許容弁座漏れ量は,表3に示した試験手順を用いて測定し,表に示

した値を超えてはならない。

5.5.3.1

試験手順1

試験流体の圧力は,ゲージ圧で300〜400 kPa(3〜4 bar)とする。又は購入者が指定する最大使用差圧

が350 kPa(3.5 bar)以下の場合は,その最大使用差圧±5 %とする。

5.5.3.2

試験手順2

試験差圧は,購入者が指定するバルブ前後の最大使用差圧±5 %とする。

5.5.4

漏れ仕様

弁座漏れ量のクラス,試験流体,試験手順及び最大弁座漏れ量は,表3による。

定格バルブ容量及び許容弁座漏れ量の計算例については,附属書Aを参照。

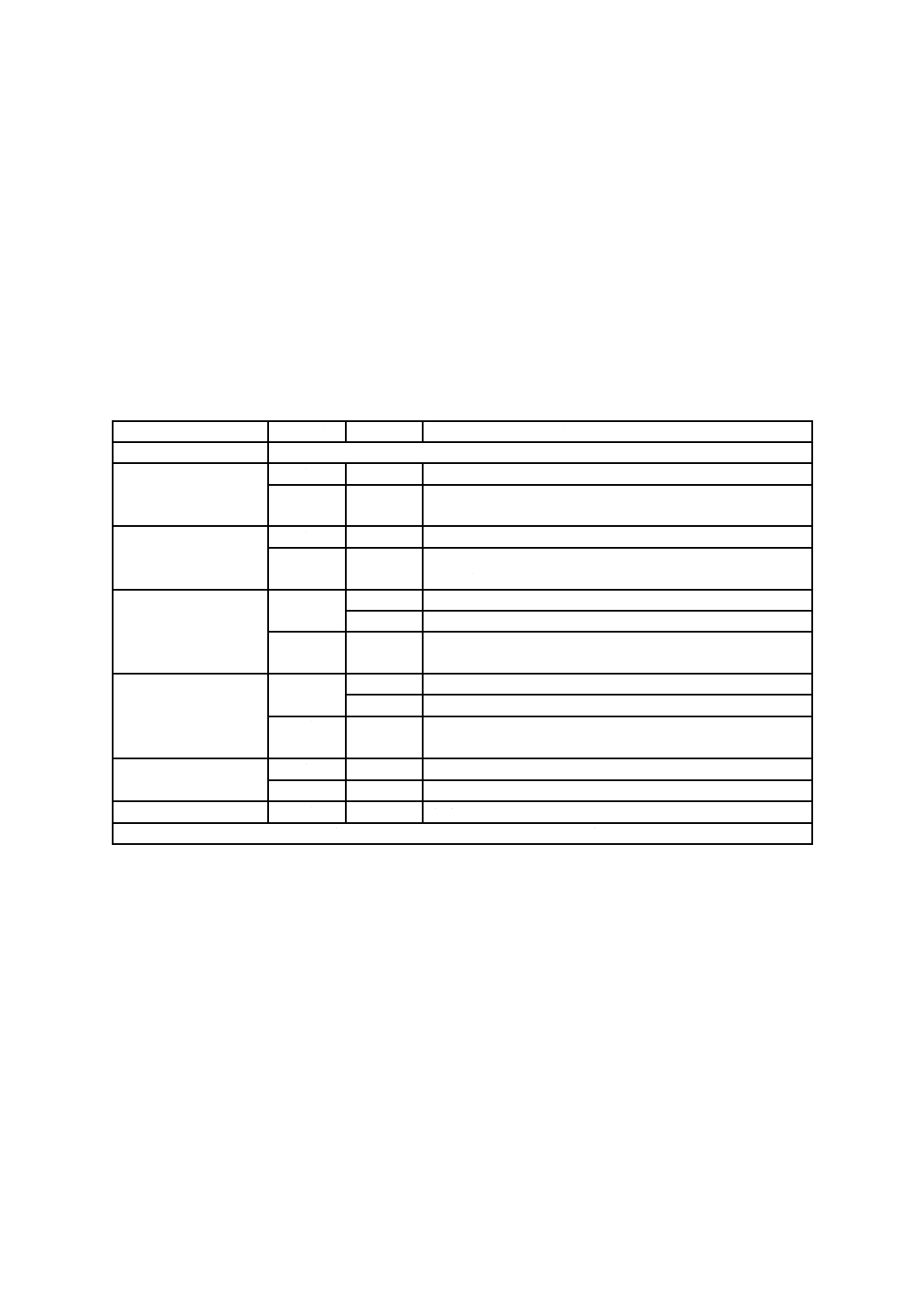

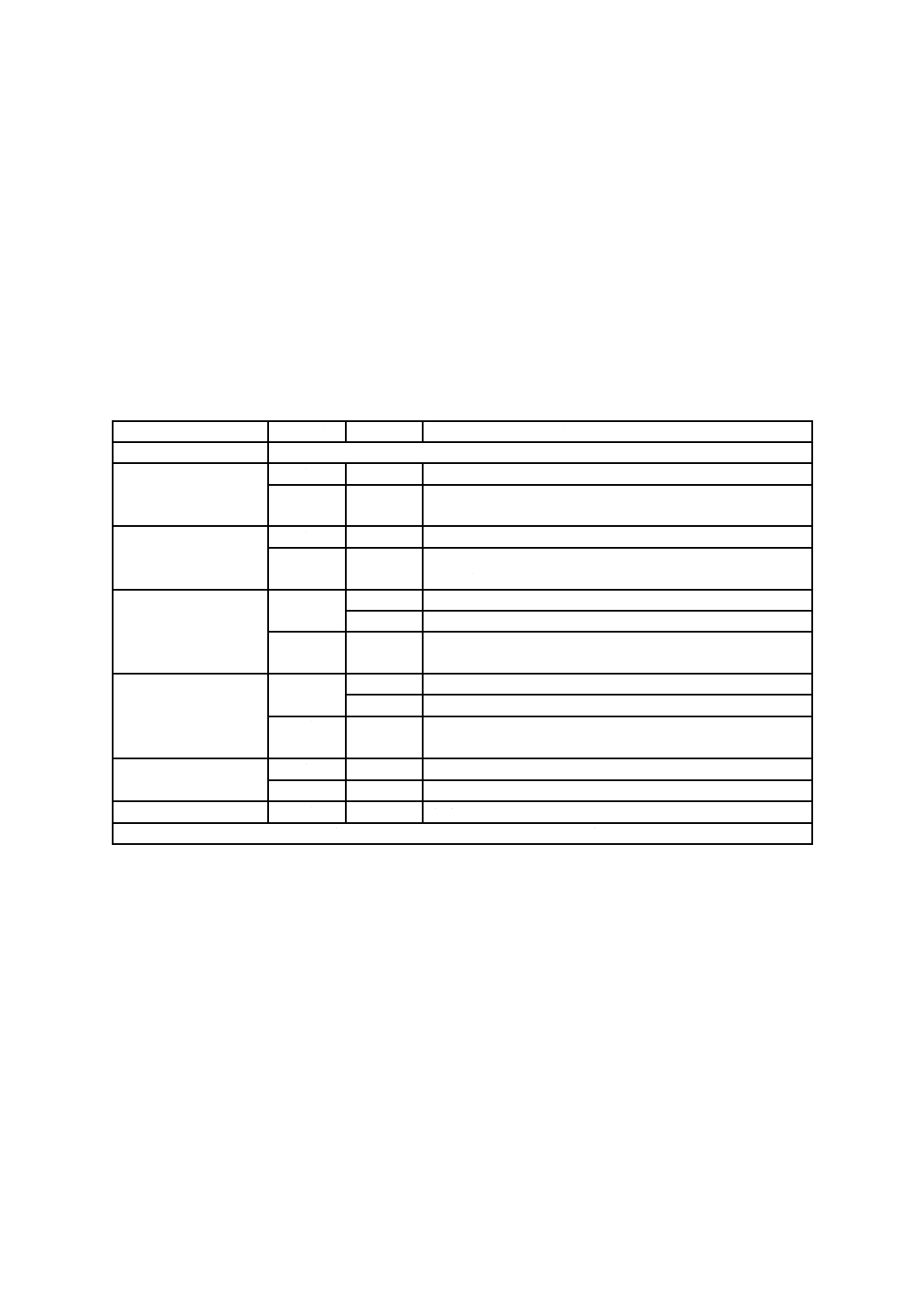

表3−各弁座漏れ量のクラスに対する最大弁座漏れ量

弁座漏れ量のクラス

試験流体

試験手順

最大弁座漏れ量d)

I

受渡当事者間の協定による。

II

L又はG

1

5×10−3×定格バルブ容量a)

III

L又はG

1

10−3×定格バルブ容量a)

IV

L

1又は2

10−4×定格バルブ容量

G

1

10−4×定格バルブ容量a)

IV−S1

L

1又は2

5×10−6×定格バルブ容量

G

1

5×10−6×定格バルブ容量a)

V

L

2

1.8×10−7×Δp*×D L/h

(1.8×10−5×Δp**×D) a)

G

1

10.8×10−6×D Nm3/h c)

11.1×10−6×D std m3/h c)

VI b)

G

1

3×10−3×Δp*×単位時間当たりの漏れ係数b)

(0.3×Δp**×単位時間当たりの漏れ係数)b)

Δp*はkPa,Δp**はbar,Dは弁座径(mm),Lは液体,Gは気体を表す。

注a) 圧縮性流体の体積流量の換算については,絶対圧力101.325 kPa(1 013.25 mbar),温度15.6 ℃の標準状

態(std m3/h)のもの,又は絶対圧力101.325 kPa(1 013.25 mbar),温度0 ℃の標準状態(Nm3/h)のも

のとする。

7

B 2005-4:2012 (IEC 60534-4:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−各弁座漏れ量のクラスに対する最大弁座漏れ量(続き)

注b) クラスVIの漏れ係数は,次による。

弁座径

mm

漏れ係数

mL/min

対応する

1分間当たりの気泡の数

25

40

50

65

80

100

150

200

250

300

350

400

0.15

0.30

0.45

0.60

0.90

1.70

4.00

6.75

11.1

16.0

21.6

28.4

1

2

3

4

6

11

27

45

−

−

−

−

表に示す1分間当たりの気泡の数は,適切に校正された測定装置に基づく値から想定される代わりの

基準値である。この場合,外径6 mm×厚さ1 mmの管を5〜10 mmの深さで水に沈める。その管端は,

面取り及びばりがなく直角に滑らかに切ってあり,管の軸線は水面に対して垂直である。ポート径が表

に示す値のものより2 mm以上異なっている場合には,その漏れ係数は,漏れ量が弁座径の2乗に比例

するとして内挿補間法を採用してもよい。

c) 入口圧力は,350 kPa(3.5 bar)とする。異なる試験圧力が要求される場合(例えば試験手順2),受渡当

事者間の協定による。試験流体を空気又は窒素としたとき,最大許容漏れ流量(Nm3/h)は,次の式で

表される。

10.8×10−6×[(p1−101)/350]×(p1/552+0.2)×D Nm3/h ここに,p1=入口圧力(絶対圧力kPa)

又は

10.8×10−6×[(p1−1.01)/3.5]×(p1/5.52+0.2)×D Nm3/h ここに,p1=入口圧力(絶対圧力bar)

この層流を仮定した換算は,10〜30 ℃の試験温度下で出口圧力が大気圧のときに有効である。この換

算は,実際の使用条件下で流量を予測するのに使用してはならない。

d) 附属書Aの弁座漏れ量の計算例を参照。

5.6

パッキン試験

5.6.0

一般

この試験は,弁座漏れ試験と同時に実行することができる。

5.6.1

パッキンの締付け

パッキンは,製造業者が推奨した手順に従って締め付けなければならない。パッキンの締付けは,4.4

の定格バルブ トラベル試験,及び4.5の不感帯試験が終了するまで変更してはならない。

5.6.2

試験流体

試験流体は,5.2 b)に従った気体とする。

5.6.3

試験圧力

弁内部の気体圧力は,ゲージ圧で300〜400 kPa(3〜4 bar)とする。又は購入者が指定する最大使用差

圧が350 kPa(3.5 bar)以下の場合は,その最大使用差圧±5 %とする(5.5.3.1参照)。

5.6.4

試験手順

試験手順は,次による。

a) 試験流体によってバルブを加圧する。

b) 少なくとも2回は,全トラベルを往復させる。

8

B 2005-4:2012 (IEC 60534-4:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 往復の前後でパッキンの締付け具合を確認する。

5.6.5

判定基準

漏えい検知液を使用するか,又はバルブを水没させて,パッキンから目で見える漏れが発生してはなら

ない。

5.7

定格バルブ トラベル試験

定格バルブ トラベル試験は,駆動部を装着した調節弁に内圧をかけずに(内圧なしの調節弁),かつ,

5.4.4及び5.6.1を満たすように締め付けられたパッキンの状態で実行する。

5.7.1

ポジショナ付きの調節弁

ポジショナ付きの調節弁では,信号レンジの下限値に対してスパンの0〜3 %の入力信号を加えたとき,

開き(又は閉じ)始めなければならない。また,信号レンジの97〜100 %の信号を加えたとき,完全に開

かなければ(又は閉じなければ)ならない。

複数レンジに適用するときは,3 %の代わりに6 %,97 %の代わりに94 %を用いる。

注記 デジタルポジショナの場合は,これらの値がプログラムによって任意に設定できる。

5.7.2

ポジショナなしの調節弁(ばね対向形駆動部付き)

ポジショナなしの調節弁の試験手順は,次による。

a) 入力信号が増加して開く調節弁では,ベンチ レンジの上限を加えたとき,100 %トラベルに達し,ベ

ンチ レンジの下限を加えたとき,完全に閉じなければならない。

b) 入力信号が増加して閉じる調節弁では,ベンチ レンジの下限を加えたとき,100 %トラベルに達し,

ベンチ レンジの上限を加えたとき,完全に閉じなければならない。

注記 ヒステリシス,不感帯,製造許容差(ばね,ダイヤフラム面積など)などが原因で,指定のベ

ンチ レンジと実使用状態での値との間に差が生じる。ベンチ レンジの検証には,正しいばね

が組み込まれていることを確認することが必要である。調節部が増圧で開く調節弁におけるベ

ンチ レンジの下限値,及び調節部が減圧で開く調節弁におけるベンチ レンジの上限値は,バ

ルブの締切り能力に影響するので確認する必要がある。

5.7.3

ポジショナなしの調節弁(複動形駆動部付き)

試験は,ポジショナなしで行う。指定された空気圧を二つの空気室のうち一つの空気室に供給する場合,

調節弁は100 %トラベルに達するものとし,指定された空気圧を他の空気室に供給する場合,全閉になる

ものとする。試験中に,駆動部の加圧されていない空気室は,大気に開放されるものとする。

5.8

不感帯試験

不感帯試験は,5.4.4及び5.6.1に従ってパッキンが締め付けられた内圧をかけない調節弁(駆動部付き)

で実行する。

5.8.1

試験用計測器

5.8.1.1

マニュアルで記録する試験用計測器

弁棒(又はシャフト)の動きは,ダイヤルゲージで測定する。空気信号は,マノメータ(水又は水銀)

又は精密試験用圧力計で測定する。電気信号は,適切な範囲及び感度の試験メータで測定する。

5.8.1.2

自動記録する試験用計測器

弁棒(又はシャフト)の動き及び操作信号は,トラベル及び操作信号のフルレンジを測定できるアナロ

グX-Yプロッタで連続的に記録する。これは,変位−電圧変換器及び圧力−電圧変換器又は電流−電圧変

換器とともに使用する。これらを組み込んだバルブ診断装置を,この試験に使用してもよい。

5.8.2

試験手順

9

B 2005-4:2012 (IEC 60534-4:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.8.2.1

ばね対向形駆動部付きバルブの試験手順

トラベル(0又は100 %)の片側から始めて,弁棒(又はシャフト)が定格トラベルの25 %移動するま

で入力信号を変化させる。信号は,この点を保持し,その値(A)を記録する。その後,信号を弁棒(又

はシャフト)が反対方向に動き始めるまで徐々に減少させる。反対方向に動き始める入力信号の値(B)

を記録する。同様に,定格トラベルの50 %及び75 %での値を読み,記録する。

それぞれの点の不感帯xは,弁棒(又はシャフト)を反対方向に動かすために加えられた入力信号の変

化とする。不感帯xは,次の式のように入力信号の最大範囲の割合で表す。

%

100

×

−

−

=

b

a

B

A

x

ここに,

x: 不感帯

A: トラベルの終了で記録した信号値

B: 反対方向に動き始める信号値

a: 信号レンジの上限

b: 信号レンジの下限

試験及びデータ記録が不感帯部分の試験からの前記要求を満たす場合,不感帯の計算に必要なデータは,

製造業者の選択によって,ヒステリシスと不感帯試験との組合せから得ることもできる[図1 c)参照]。

5.8.2.2

複動形駆動部付きバルブの試験手順

複動形駆動部付きバルブの試験手順は,信号がポジショナに与えられる場合を除き,5.8.2.1と同じ手順

とする。駆動部は,受渡当事者間の協定によってポジショナなしで試験してもよい。この場合,二つの空

気室の空気圧の違いを記録する。

5.8.3

許容基準

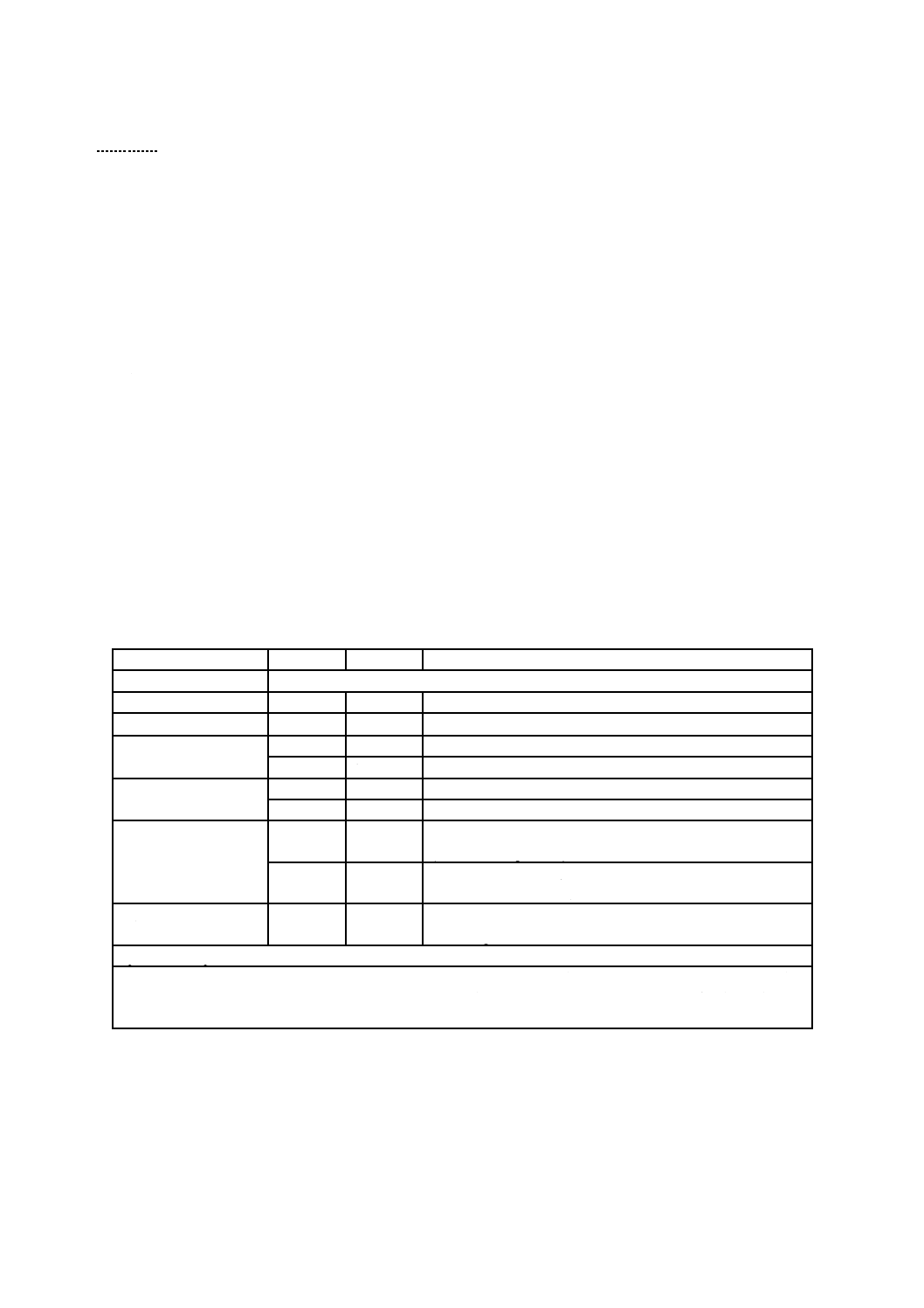

表4に示す不感帯差の最大推奨値を参照。

表4−不感帯差の最大推奨値

バルブ形式

不感帯の最大推奨値

(入力信号の最大レンジに対する %)

駆動部付きバルブ,ポジショナなし

6.0 a)

駆動部付きバルブ,ポジショナ付き

1.0 b)

駆動部付きバルブ,ポジショナ付き

(ポジショナ不作動)

15.0 c)

注a) 不感帯が6 %を超える場合は,バルブにポジショナを付けた方がよい。

b) 受渡当事者間の協定があれば,ポジショナ付きのバルブ及び駆動部の不感

帯試験は,ポジショナ動作証明書によって置き換えられる。

c) 補足試験(例えば,ストローク時間,無駄時間など)又は同等の動的解析

がなされれば,15 %を超える値でも許容される。調節弁の動的性能は,摩

擦の影響を受ける。

10

B 2005-4:2012 (IEC 60534-4:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

弁座漏れ量の計算例

A.1 一般

この附属書は,表3の全ての弁座漏れ量のクラスに対して弁座漏れ量の計算例を示すものである。計算

式は,JIS B 2005-2-1による。

A.2 バルブの詳細

グローブ弁

DN 100

PN 40

弁座径:D=100 mm

定格容量係数C:Kv=160 m3/h

差圧比係数:xT=0.72

液体圧力回復係数:FL=0.9

A.3 試験差圧

次の試験差圧を使用する。

試験手順1:Δp=300 kPa(製造業者が選ぶ)

試験手順2:Δp=3 500 kPa(購入者が指定する最大使用差圧)

A.4 定格バルブ容量の計算

定格バルブ容量の計算は,JIS B 2005-2-1の式による。

A.4.1 試験流体として水を使用する試験手順1

277

Δ

0

R

p

1

=

=

ρ

ρ

p

C

F

F

N

Q

m3/h(定格バルブ容量)

ここに,

N1= 0.1

Fp= 1

FR= 1

C= Kv=160 m3/h

ρ/ρ0= 1

Δp= 300 kPa

A.4.2 試験流体として水を使用する試験手順2

p1=p2+Δp=3 600 kPa

ここに,

p2= 100 kPa(大気に開放)

Δp= 3 500 kPa

Δpmax=FL2 (p1−FF pv)=2 914 kPa(サイジングのための最大許容差圧)

ここに,

FL= 0.90

p1= 3 600 kPa

FF= 0.96

pv= 2.34 kPa

11

B 2005-4:2012 (IEC 60534-4:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Δpmax<Δpであるから,流れは閉塞する。

864

0

v

F

1

R

L

1

=

−

=

ρ

ρ

p

F

p

C

F

F

N

Q

m3/h(定格バルブ容量)

ここに,

N1= 0.1

FL= 0.90

FR= 1

C= Kv=160 m3/h

ρ/ρ0= 1

p1= 3 600 kPa

FF= 0.96

pv= 2.34 kPa

A.4.3 試験流体として空気を使用する試験手順1

p1=p2+Δp=400 kPa(絶対圧)

ここに,

p2= 100 kPa(大気に開放)

Δp= 300 kPa

75

.0

1

=

∆

=pp

x

ここに,

Δp= 300 kPa

p1= 400 kPa

Fγ xT=0.72

ここに,

Fγ= 1

xT= 0.72

xはFγ xTを超えないので,x=0.72を使ってYを算出する。

667

.0

3

1

T

γ

=

−

=

x

F

x

Y

ここに,

x= 0.72

Fγ= 1

xT= 0.72

529

12

1

1

p

8

=

=

Z

T

xM

Y

p

C

F

N

W

kg/h(定格バルブ質量容量)

ここに,

N8= 1.1

Fp= 1

C= Kv=160 m3/h

p1= 400 kPa

Y= 0.667

x= 0.72

M= 28.97 kg/kmol

T1= 293 K

Z= 1

672

9

1

1

p

9

=

=

Z

T

M

x

Y

p

C

F

N

Q

m3/h(定格バルブ体積容量)

ここに,

N9= 24.6[ps=101.325 kPa(1 013.25 mbar),ts=273 Kの標準状態

に対して]

Fp= 1

12

B 2005-4:2012 (IEC 60534-4:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C= Kv=160 m3/h

p1= 400 kPa

Y= 0.667

x= 0.72

M= 28.97 kg/kmol

T1= 293 K

Z= 1

A.5 計算で求めた最大許容弁座漏れ量

A.2に記載したバルブに対して,全ての弁座漏れ量のクラスに対する最大許容弁座漏れ量を,表A.1に

示す。

表A.1−各弁座漏れ量のクラスに対する最大許容弁座漏れ量

弁座漏れ量のクラス

試験流体

試験手順

最大許容弁座漏れ量

I

受渡当事者間の協定による。

II

水

1

1.39 m3/h=23.1 L/min

空気

1

62.6 kg/h

48.4 m3/h=806 L/min

III

水

1

0.277 m3/h=4.62 L/min

空気

1

12.5 kg/h

9.67 m3/h=161.2 L/min

IV

水

1

2.77×10−2 m3/h=0.462 L/min

2

8.64×10−2 m3/h=1.44 L/min

空気

1

1.253 kg/h

0.967 m3/h=16.1 L/min

IV−S1

水

1

1.39×10−3 m3/h=2.3×10−2 L/min

2

4.32×10−3 m3/h=7.2×10−2 L/min

空気

1

6.26×10−2 kg/h

4.84×10−2 m3/h=0.806 L/min

V

水

2

6.3×10−2 L/h=1.05×10−3 L/min

空気

1

1.1×10−3 m3/h=1.85×10−2 L/min

VI

空気

1

1.53 mL/min=1.53×10−3 L/min

注記 全ての定格体積流量値は,絶対圧力101.325 kPa(1 013.25 mbar),温度273 Kの標準状態のものとする。

13

B 2005-4:2012 (IEC 60534-4:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

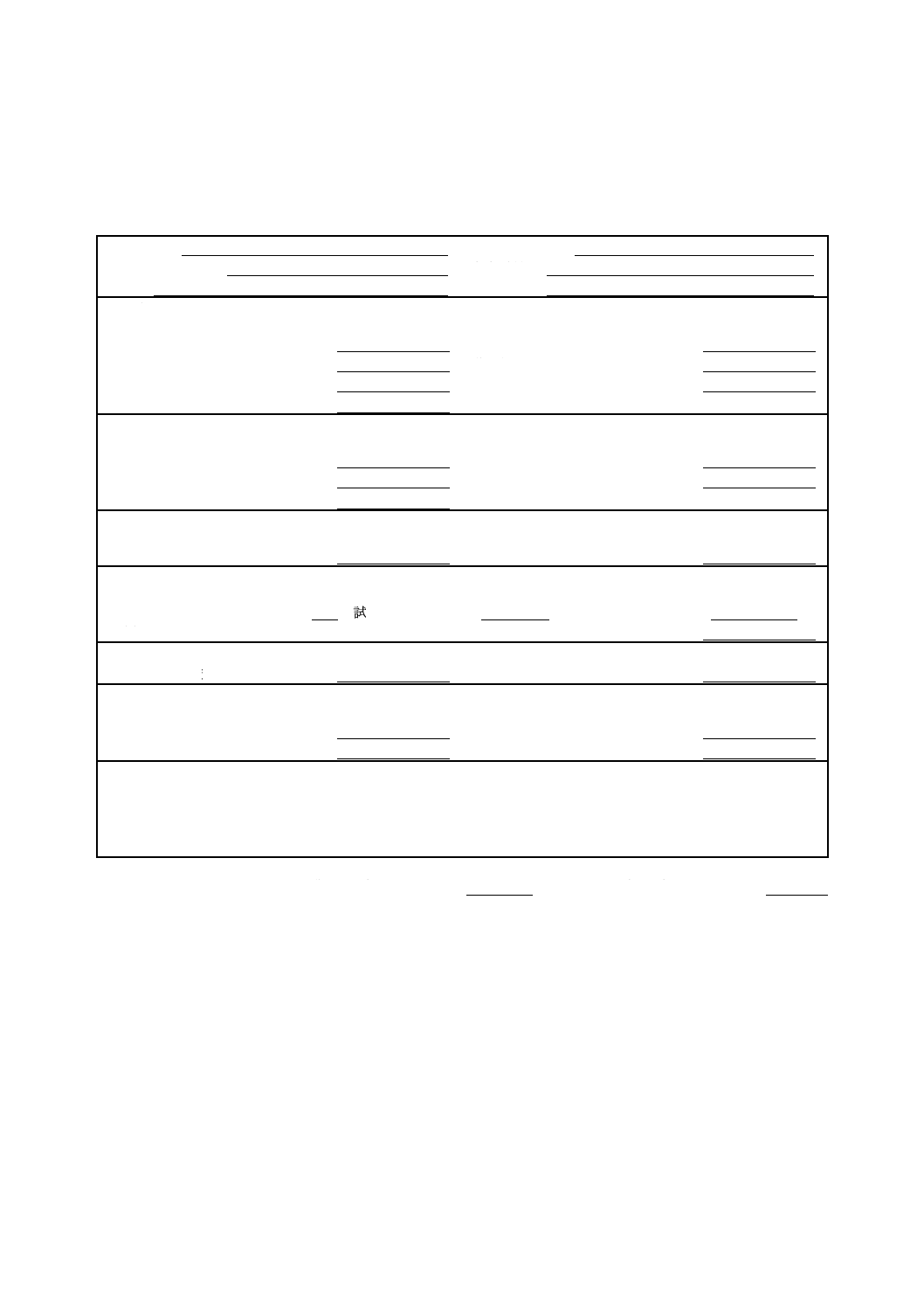

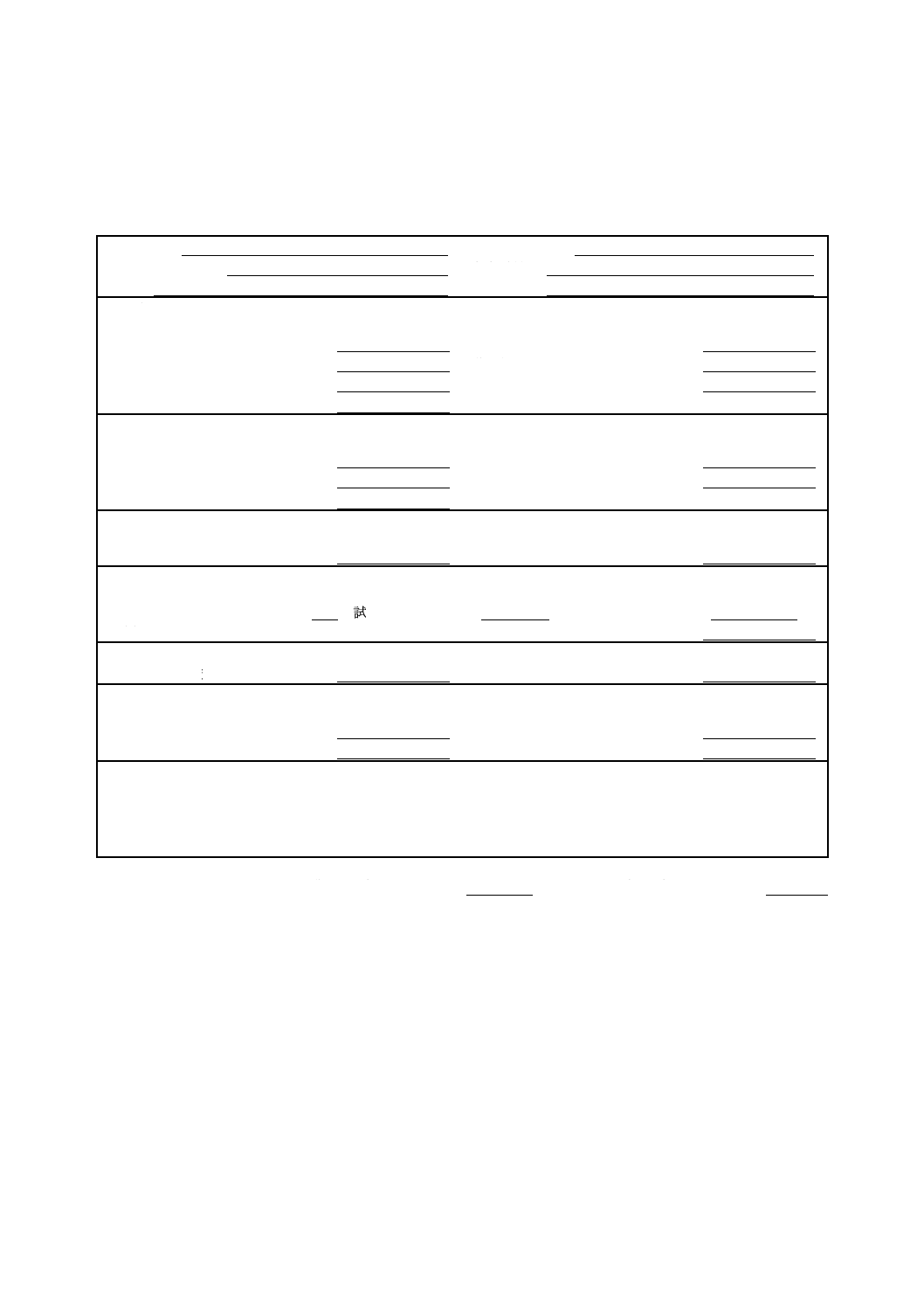

附属書B

(参考)

JIS B 2005-4による検査及び試験のチェックリスト

製造業者:

顧客名:

日付:

製造管理番号:

注文番号:

検査場所:

外観検査:

バルブ ボディ

駆動部

計装配管

タグ番号

□OK □

□OK □

□OK □

□OK □

ボルト・ナット

附属品

マーキング

□OK □

□OK □

□OK □

寸法検査:

面間寸法

配線接続口

外形寸法

□OK □

□OK □

□OK □

本体接続口

供給空気接続口

□OK □

□OK □

耐圧試験:

バルブ ボディ耐圧試験

□OK □

パッキン試験

□OK □

弁座漏れ試験:

弁座漏れ量のクラス: 試験流体:

試験手順:

弁座漏れ量:

□OK □

定格バルブ トラベル試験 □OK □

不感帯

□OK □

追加試験(製造業者と受渡当事者との間の協定があった場合):

流れの容量

ヒステリシス

□OK □

□OK □

流量特性

ストローク時間

□OK □

□OK □

書類:

適合証明書

試験証明書

検査証明書

□

□タイプ

□タイプ

製造業者署名 顧客検査担当者署名