B 1811:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 記号,用語及び定義 ·········································································································· 1

4 試験目的························································································································· 3

5 試験装置························································································································· 3

5.1 試験機 ························································································································· 3

5.2 試験片取付け具 ············································································································· 4

6 試験片···························································································································· 4

6.1 試験片の有効リンク ······································································································· 4

6.2 試験片の状態 ················································································································ 4

7 張力設定························································································································· 4

7.1 最小張力 ······················································································································ 4

7.2 最大張力 ······················································································································ 5

7.3 試験張力 ······················································································································ 5

7.4 張力条件 ······················································································································ 5

8 適合試験························································································································· 5

8.1 目的 ···························································································································· 5

8.2 耐久繰返し数 ················································································································ 6

8.3 最小試験張力 ················································································································ 6

8.4 最大試験張力 ················································································································ 6

8.5 試験本数 ······················································································································ 6

8.6 確認 ···························································································································· 6

9 有限寿命試験 ··················································································································· 6

9.1 目的 ···························································································································· 6

9.2 概要 ···························································································································· 6

9.3 試験及び解析手順 ·········································································································· 6

9.4 張力階差の決定 ············································································································· 6

10 ステアケーステスト ········································································································ 7

10.1 目的 ··························································································································· 7

10.2 概要 ··························································································································· 7

10.3 耐久繰返し数 ··············································································································· 7

10.4 必要データ数 ··············································································································· 7

10.5 ステアケーステストデータの解析 ···················································································· 7

11 組合せ試験 ···················································································································· 8

B 1811:2018 目次

(2)

ページ

11.1 目的 ··························································································································· 8

11.2 概要 ··························································································································· 8

11.3 試験手順 ····················································································································· 9

11.4 解析手順 ····················································································································· 9

11.5 R-F-N 線図 ················································································································ 10

12 試験結果の報告 ············································································································· 11

12.1 一般事項 ···················································································································· 11

12.2 試験チェーン情報 ········································································································ 11

12.3 試験装置及び手順 ········································································································ 11

12.4 試験結果 ···················································································································· 11

12.5 試験報告書及びグラフ例 ······························································································· 12

附属書A(参考)チェーン長さに対する疲労強度の推定 ····························································· 15

附属書B(参考)簡易プロビット法による残存テスト ································································· 20

附属書C(参考)ステアケーステスト解析における最小疲労限度に1張力階差を加算することの妥当性

········································································································································ 23

附属書D(参考)3×106回から107回までの疲労強度の推定 ························································ 26

附属書E(参考)疲労試験結果の報告······················································································ 30

附属書F(参考)有限寿命試験及びデータ解析 ·········································································· 36

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 41

B 1811:2018

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本チエーン工業

会(JCA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 1811:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

B 1811:2018

伝動用ローラチェーン及びリーフチェーンの

疲労試験方法

Fatigue test method for transmission precision roller chains and leaf chains

序文

この規格は,2015年に第2版として発行されたISO 15654を基とし,我が国の実情に合わせて作成した

ため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,伝動用ローラチェーン及びリーフチェーン(以下,チェーンという。)の疲労試験方法につ

いて規定する。この規格の試験は,部分片振り引張りで,室温で実施し,チェーンの長手方向に張力を負

荷した場合に適用できる。また,この規格は,試験結果の統計的解析の手順を指定するとともに,疲労試

験結果及び解析結果を提示するための形式並びに要点を規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15654:2015,Fatigue test method for transmission precision roller chains and leaf chains(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1801 伝動用ローラチェーン及びブシュチェーン

注記 対応国際規格:ISO 606:2015,Short-pitch transmission precision roller and bush chains, attachments

and associated chain sprockets

JIS B 1804 リーフチェーン

注記 対応国際規格:ISO 4347:2015,Leaf chains, clevises and sheaves−Dimensions, measuring forces,

tensile strengths and dynamic strengths

JIS B 1812 チェーン,スプロケット及び附属品−用語

3

記号,用語及び定義

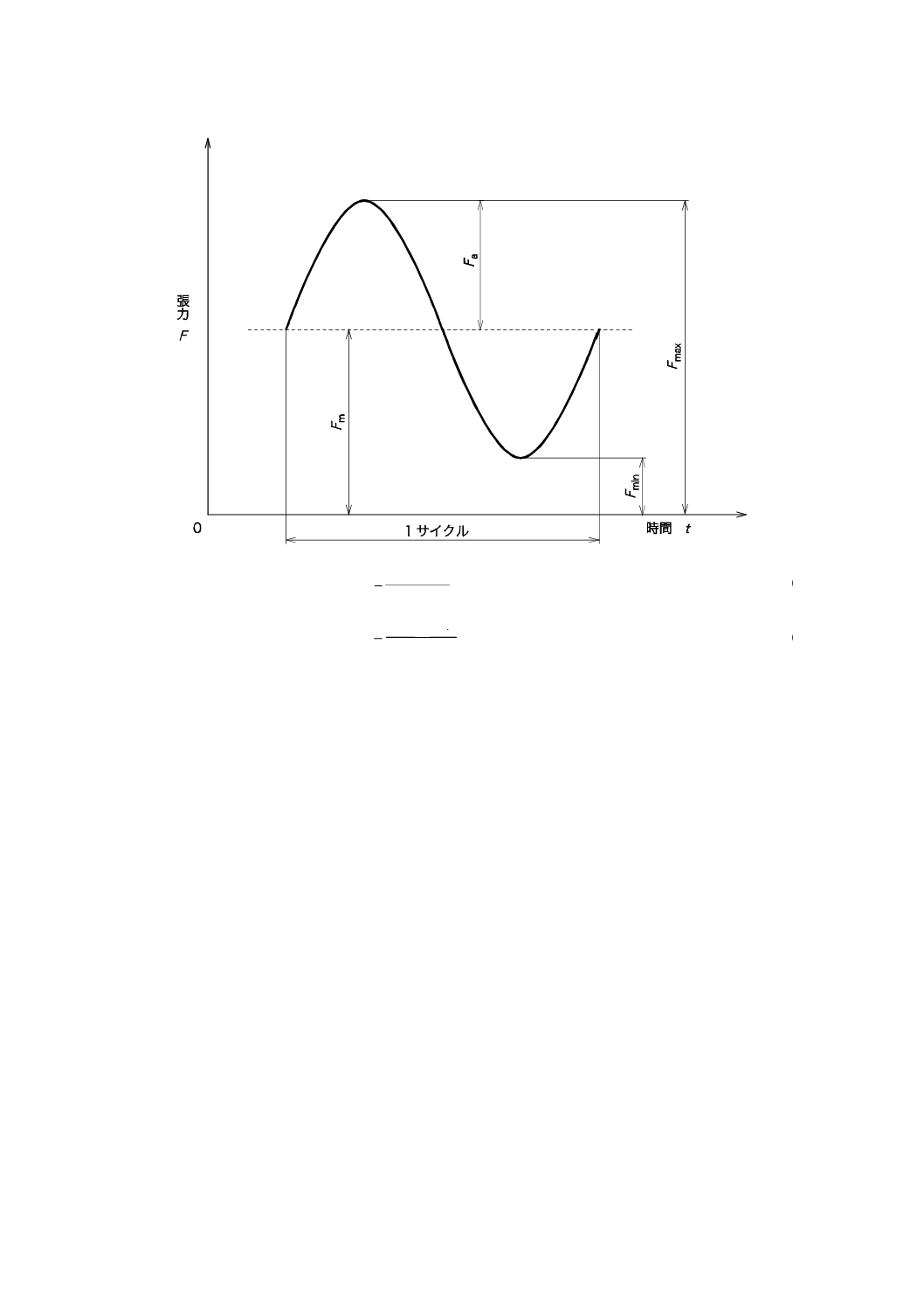

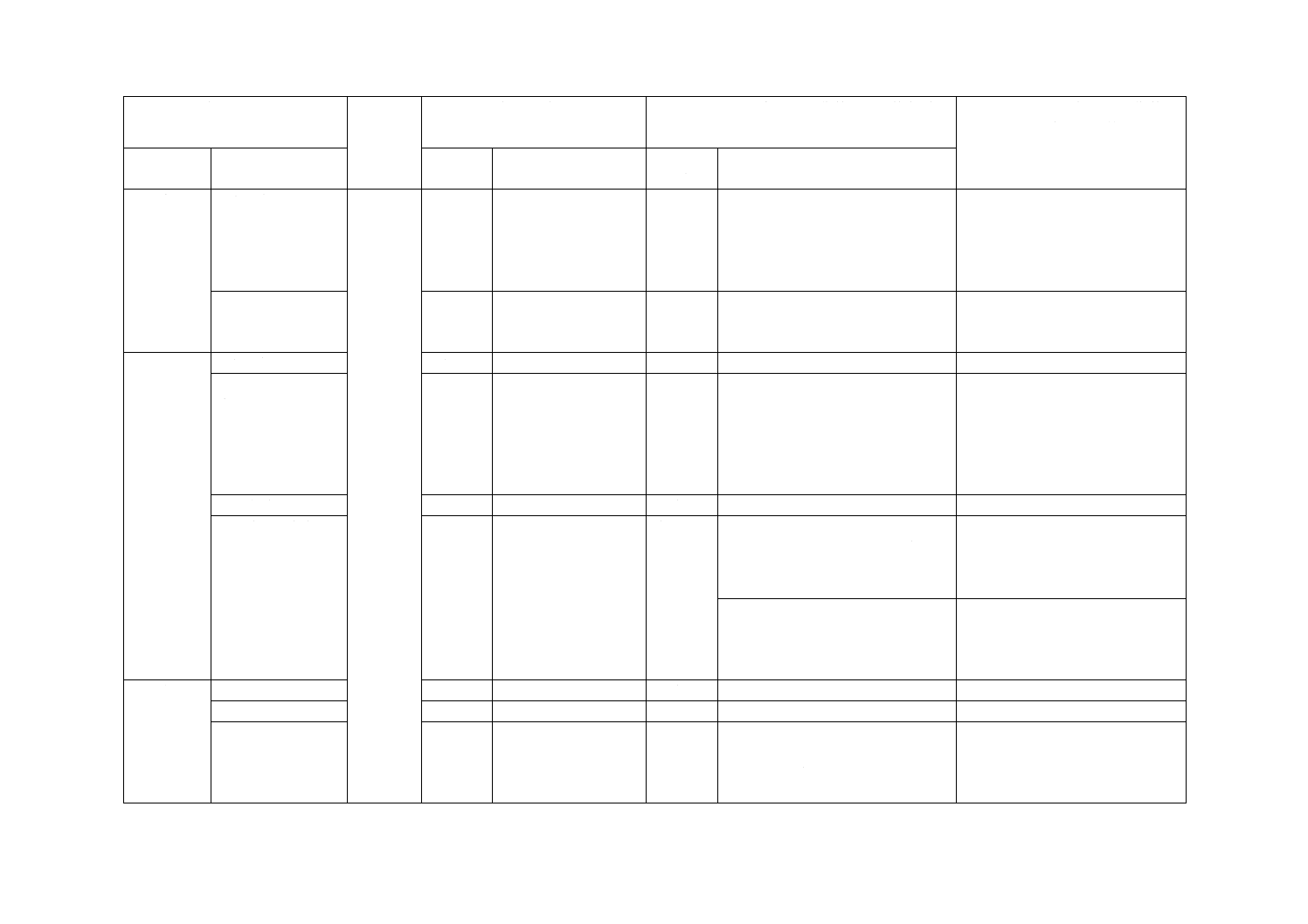

この規格で用いる主な記号,用語及び定義は,JIS B 1812によるほか,表1による。また,繰返し試験

に用いる張力の例を図1に示す。

2

B 1811:2018

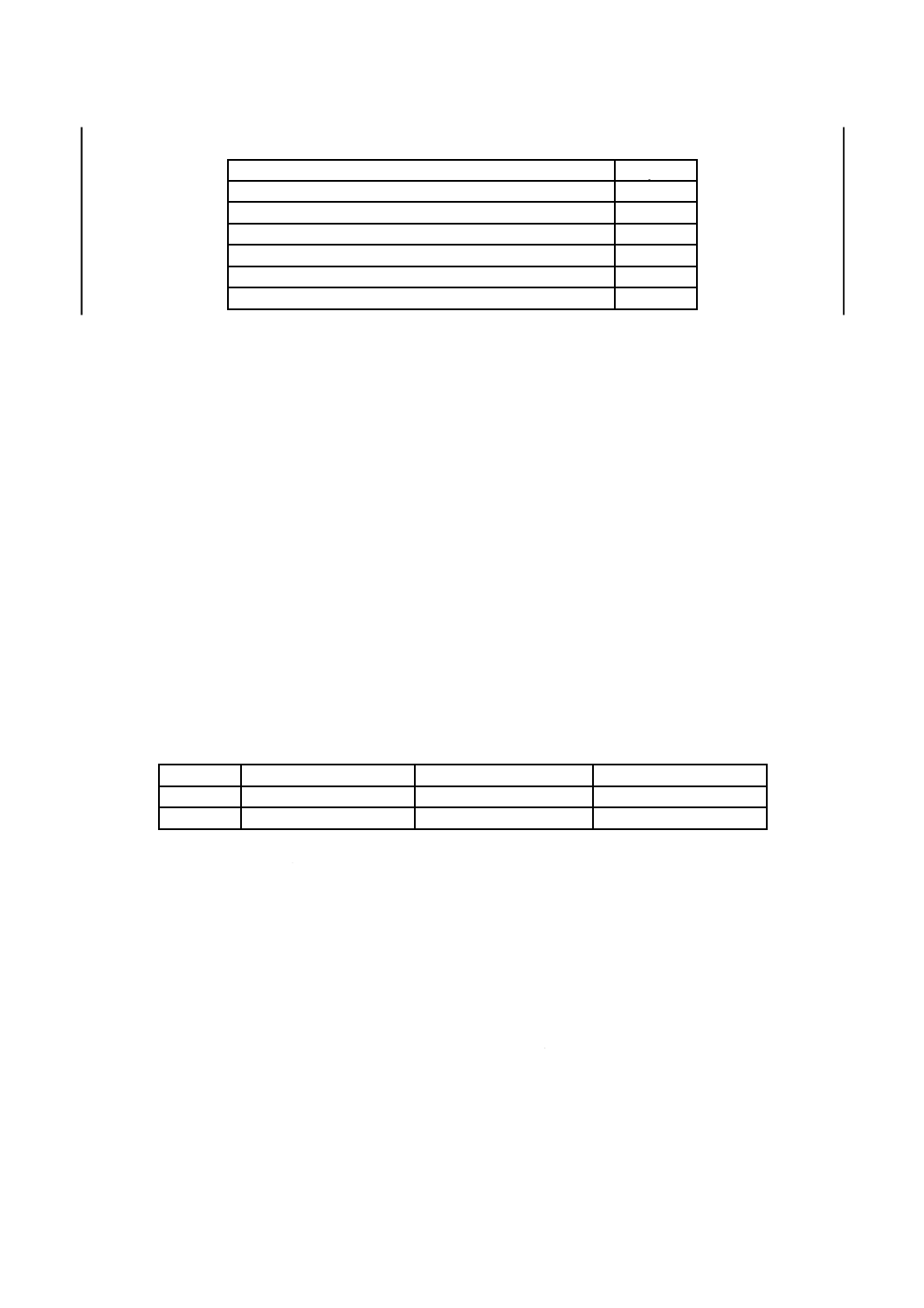

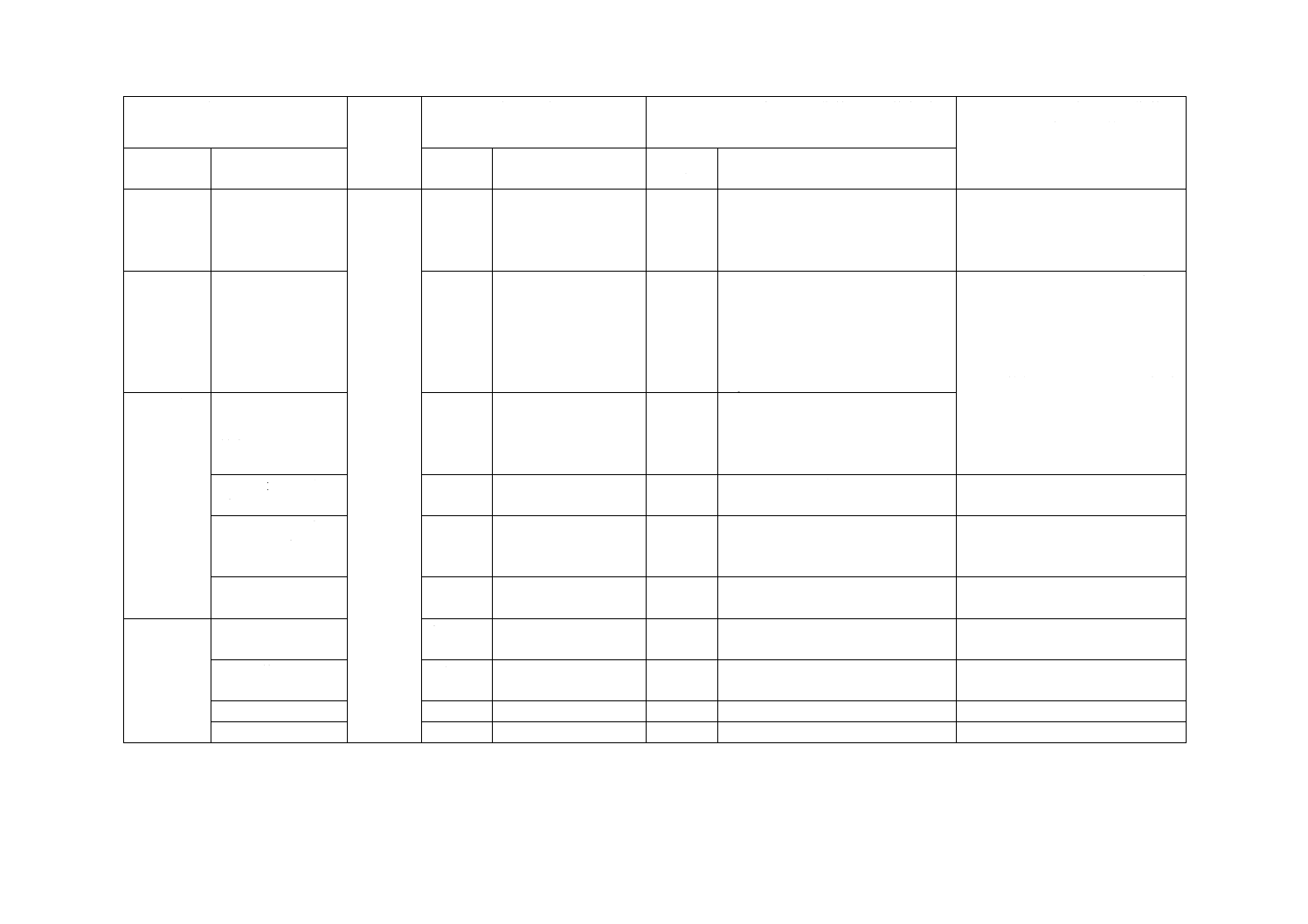

表1−記号,用語及び定義

記号

用語

定義

参考

単位

記号

対応英語

d

張力階差

ステアケーステストにおける隣どうしの張力差であり,有

限寿命試験で求められる標準偏差[式(5)参照]。

N

step size

Fmax 最大張力

試験のための繰返し張力の最大値。

N

maximum force

Fmin

最小張力

試験のための繰返し張力の最小値。

N

minimum force

Fm

平均張力

最大張力と最小張力との和の1/2[式(1)参照]。

N

mean force

Fa

張力振幅

最大張力と最小張力との差の1/2[式(2)参照]。

N

force amplitude

Fb

平均疲労強度 耐久繰返し数において50 %破壊確率に相当する最小張力

を0に合わせて補正した場合の試験張力[式(8)参照]。

N

mean fatigue strength

Fdx

最小疲労限度 107回での破壊の確率を0.135 %として計算したときの最小

張力を0に合わせて補正した場合の試験張力。この張力は,

チェーンが無限回の張力の繰返しにおいて,耐えられる張

力にほぼ等しい[式(10)参照]。

N

minimum fatigue limit

Fd

試験張力

試験で用いた最小張力を0に合わせて補正した場合の最大

張力[式(3)参照]。

N

test force

Fu

最小引張強さ JIS B 1801及びJIS B 1804に規定する引張強さ。

N

minimum tensile strength

N

繰返し数

試験中に加えた張力のサイクル数(図1参照)。

−

number of cycles

Ne

耐久繰返し数 チェーンが破壊しなくても試験を終了する,あらかじめ決

められた繰返し数。

−

endurance

n

−

解析に含まれるテストデータ数。

−

−

p

−

チェーンピッチ。

mm

chain pitch

S

標準偏差

ステアケーステストデータの標準偏差[式(9)参照]。

N

standard deviation

3

B 1811:2018

平均張力:

2

min

max

m

F

F

F

+

=

·································································· (1)

張力振幅:

2

min

max

a

F

F

F

−

=

································································ (2)

図1−1サイクルにおける張力の例

4

試験目的

試験は,JIS B 1801の附属書JC(1列チェーンの最小動的強度)及びJIS B 1804の附属書JC[リーフ

チェーン(AL系を除く。)の最小動的強度]に参考で記載している最小動的強度を満たすかどうかを確認

するため,又はチェーンのF-N(張力−繰返し数)線図に示す疲労特性を決定するために行う。

なお,最小動的強度を満たすかどうかの確認には適合試験を,疲労特性の決定には組合せ試験を行う。

また,チェーン長さに対する疲労強度の推定について,参考として附属書Aに示す。

5

試験装置

5.1

試験機

試験片に負荷する最大張力は,試験機の最大能力の10 %〜100 %とする。

試験は,試験片の長手方向に正弦波張力を与える能力をもつ機械で実施する。

試験片に損傷を与えるような温度上昇を引き起こさない試験周波数を選ばなければならない。

機械の精度は,その最大能力の±2 %に校正する。

繰返し張力が試験中常に一定であることを確実にするために,張力監視装置が連続的に作動しているこ

とが望ましい。

試験機は,次の装置も装備しなければならない。

a) 張力繰返し数カウンター

4

B 1811:2018

b) チェーンが破壊したときに,機械を停止させる装置

c) 停電などでの緊急停止後,機械の再起動を防ぐ装置

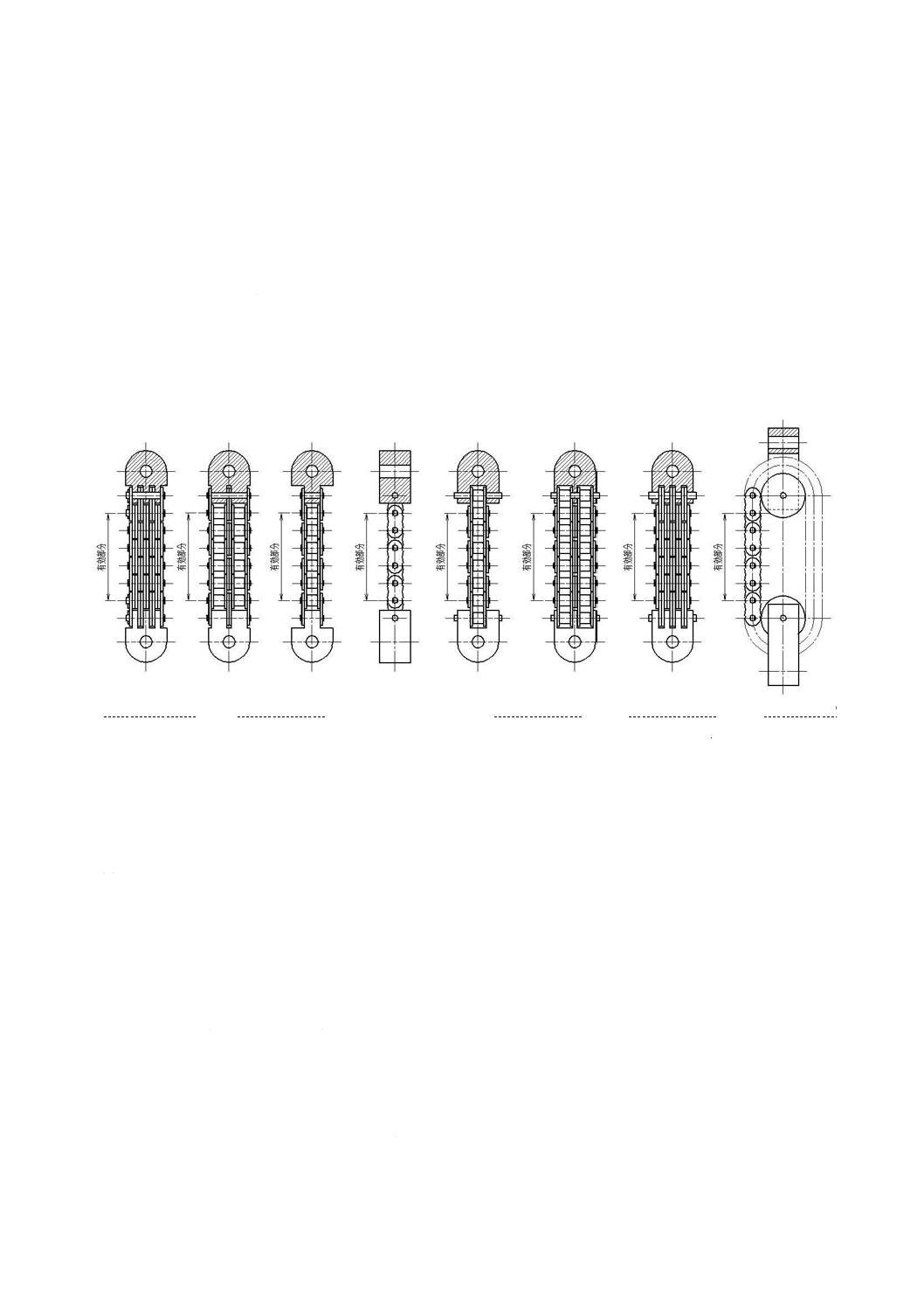

5.2

試験片取付け具

試験片取付け具は,試験片にねじれ及び曲げが生じることなく長手方向の張力だけを負荷するものでな

ければならない。

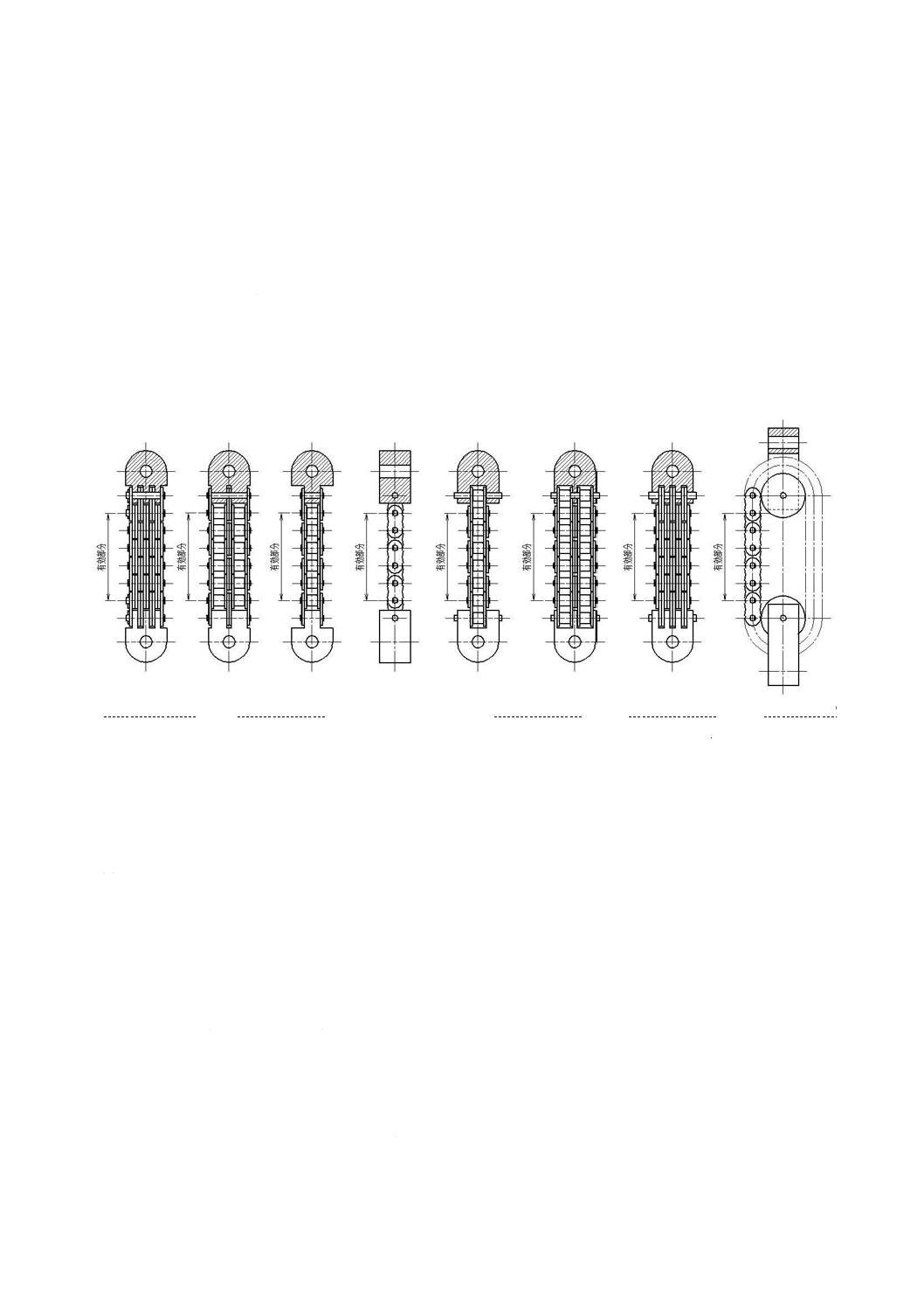

試験片1) 取付け具は,図2に一例を示す。

注1) 試験片は,有効部分が5リンクとして図示した。

試験片取付け具は,屈曲及び幅の両方向においてチェーンの自由な動きが可能なものとする。試験片取

付具の試験片取付け用穴径は,試験するローラチェーンのブシュ内径又はリーフチェーンの内プレート穴

径とほぼ等しいものとする。

a) リーフチェーン

(両端外リンク)

b) ローラチェーン

(両端外リンク)

c) 側面図

(両端内リンク)

d) ローラチェーン

(両端内リンク)

e) リーフチェーン

(両端内リンク)

f) エンドレスa)

ループ側面図

注a) エンドレスループの図は,リーフチェーンには適用しない。

図2−試験片取付け具の構造及び取付け例

6

試験片

6.1

試験片の有効リンク

有効リンクとは,試験片取付け具に接触していないチェーンリンク数である。最小有効3リンクが許さ

れるピッチ50.8 mmを超えるチェーンを除いて,少なくとも有効5リンクのチェーンを試験片として使用

する。

6.2

試験片の状態

試験片は,全ての製造工程を完了した未使用品で,きずのないチェーンとする。

なお,塗油状態については規定しない。

7

張力設定

7.1

最小張力

試験のための最小張力は,JIS B 1801及びJIS B 1804に規定するチェーンの最小引張強さの1 %から5 %

までとする。

5

B 1811:2018

7.2

最大張力

試験のための最大張力は,適合試験,有限寿命試験,ステアケーステスト又は組合せ試験に応じて決定

する。

7.3

試験張力

疲労試験データを解析するために,最大張力は,最小張力を0に合わせる補正をしなければならない。

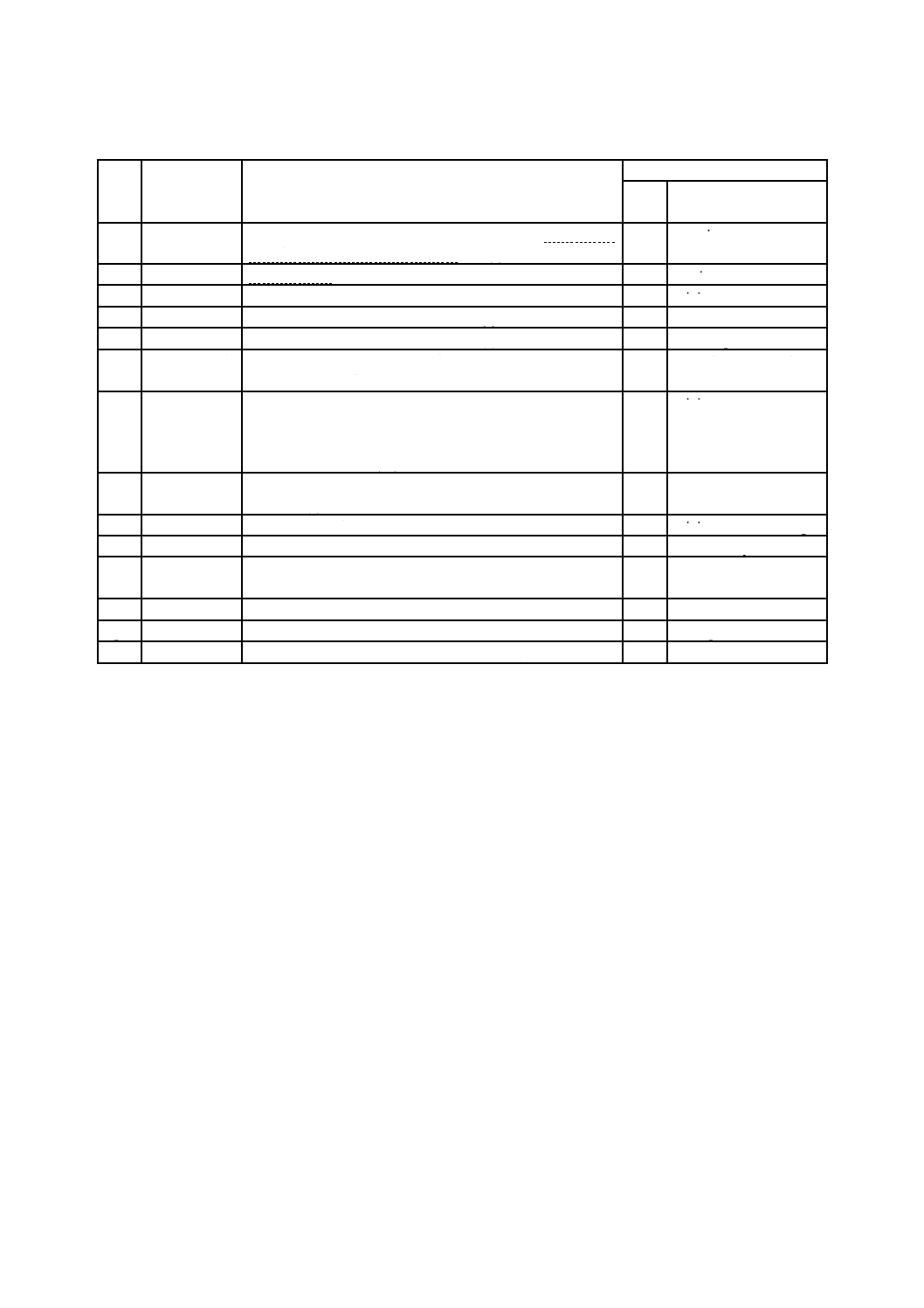

試験張力は,ジョンソン=グッドマン法によって計算する[式(3)参照]。

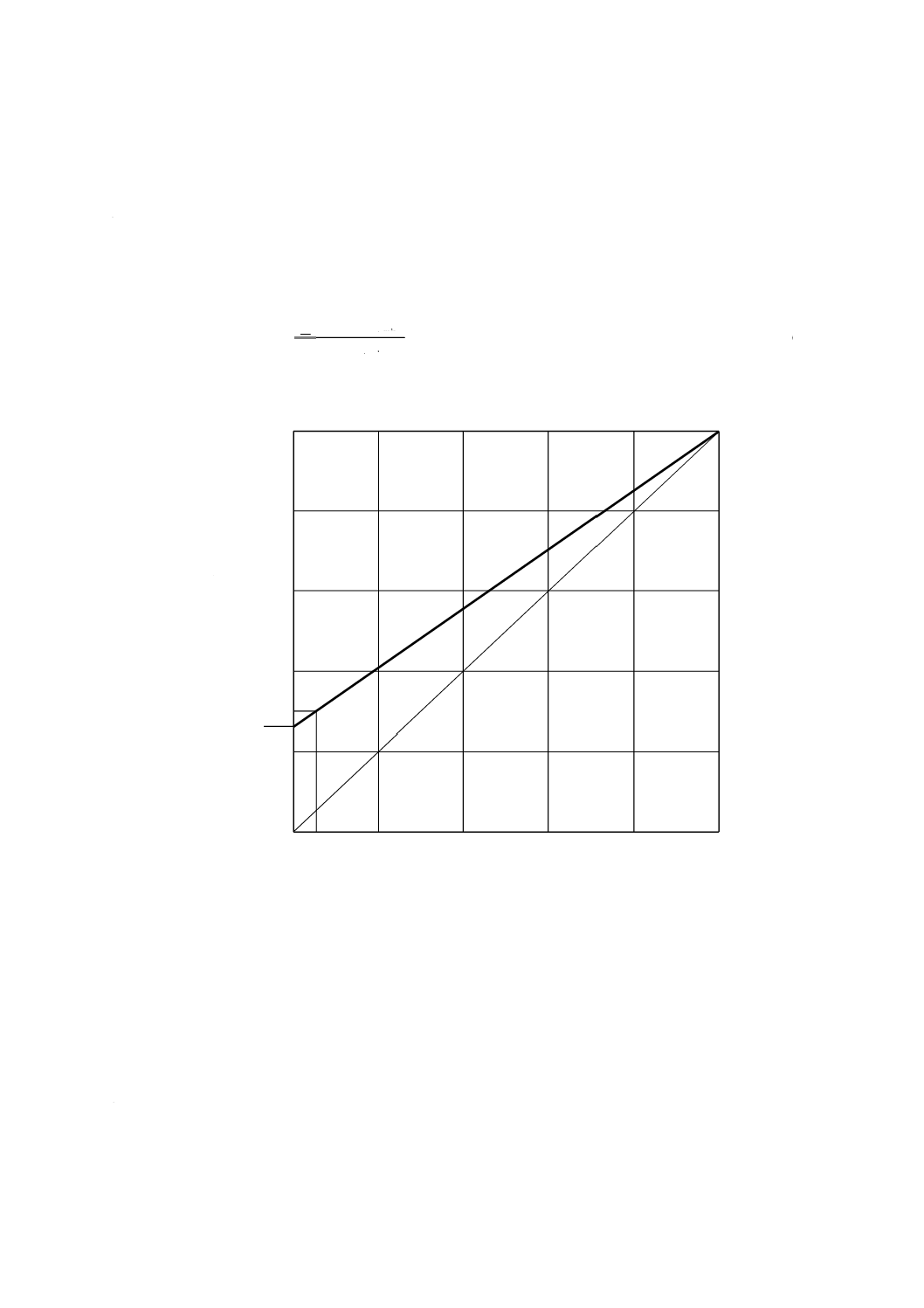

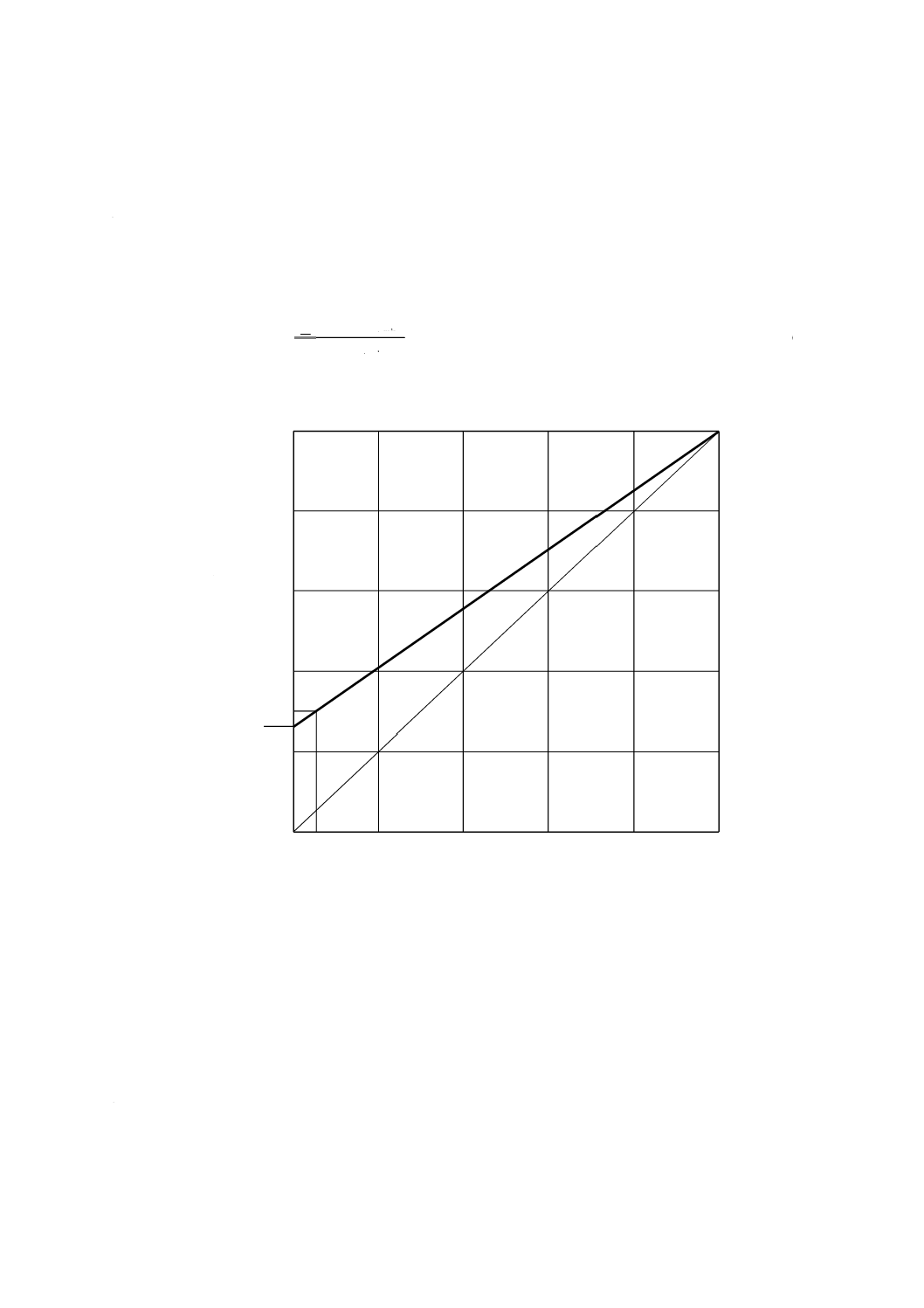

ジョンソン=グッドマン線図を,図3に示す。

(

)

min

u

min

max

u

d

F

F

F

F

F

F

−

−

=

····································································· (3)

一例として,Fmin=0.05×Fu,Fmax=0.3×Fuの場合,Fd=0.263 2×Fuとなる。

図3−ジョンソン=グッドマン線図

7.4

張力条件

長手方向の張力を,7.1で決定した最小張力と7.2で決定した最大張力との間の正弦波曲線で付与しなけ

ればならない。試験は,耐久繰返し数まで続けるか,又は破壊するまで続けなければならない。

8

適合試験

8.1

目的

この試験は,JIS B 1801の附属書JC及びJIS B 1804の附属書JCに参考で記載している最小動的強度を

満たすかを確認することである。

20

0

40

60

80

100

20

40

60

80

100

Fmin

Fmax

Fd

に

対

す

る

最

大

張

力

の

割

合

Fuに対する最小張力の割合(%)

Fu

(%)

6

B 1811:2018

8.2

耐久繰返し数

耐久繰返し数は,3×106回とする。

8.3

最小試験張力

試験のための最小張力Fminは,7.1に規定した値に設定する。

8.4

最大試験張力

試験のための最大張力Fmaxは,試験張力Fdに対して式(4)で計算する。

(

)

[

]

u

d

u

min

u

d

max

F

F

F

F

F

F

F

−

+

=

···························································· (4)

適合試験では,この試験張力Fdが最小動的強度と等しくなるように,最大試験張力Fmax及び最小試験張

力Fminを決定し,試験片に加える。

8.5

試験本数

試験本数は,3本とする。

8.6

確認

全ての試験片は,耐久繰返し数以下で破壊しないことを確認する。

9

有限寿命試験

9.1

目的

この試験は,対象チェーンのF-N 線図の時間強度(傾斜)を決めるために行う。また,この試験で求め

た標準偏差を,ステアケーステストの張力階差に使用する。

9.2

概要

残存確率R=90 %を求める14F-N 法は8個の試験片を4張力段階で試験し,残存確率R=95 %を求める

24F-N 法は14個の試験片を4張力段階で試験し,全ての試験片は破壊するまで行う。

9.3

試験及び解析手順

試験手順は11.3.4.2に規定し,その解析手順は11.4.1に規定する。

9.4

張力階差の決定

この解析で求めた標準偏差[式(20)参照]は,ステアケーステストの張力階差に使用する。

なお,この方法以外に次の方法を適用してもよい。

a) 簡易プロビット解析による残存法の適用 張力階差は,附属書Bを参照して決定する。

b) 経験的方法の適用 張力階差は,式(5)〜式(7)によって決定する。

1列ローラチェーン:

5.1

14p

d≈

···················································· (5)

多列ローラチェーン:

5.1

s14

7.0

p

n

d

×

≅

·········································· (6)

ここに,

ns: ローラチェーンの多列数(2以上)

リーフチェーン:

5.1

L

L

14

4

p

n

f

d

×

≈

················································ (7)

ここに,

fL: 編成係数(表2参照)

nL: プレートの枚数(BL634のとき,nL=3+4=7)

7

B 1811:2018

表2−リーフチェーンの編成係数(fL)

外リンクのプレート枚数 × 内リンクのプレート枚数

fL

2×2

1.000

2×3

0.880

3×4

0.713

4×4

0.750

4×6

0.633

6×6

0.667

10 ステアケーステスト

10.1 目的

この試験は,対象チェーンの最小疲労限度を決めるために行う。

10.2 概要

ステアケーステストは,あらかじめ決めておいた等間隔の張力段階で試験する。最初の試験片は,チェ

ーンの推定平均疲労強度より僅かに大きい張力段階で試験する。最初の試験片が未破壊のとき,次の試験

片は1張力階差高い張力段階で試験する。最初の試験片が破壊したときは,次の試験片は1張力階差低い

張力段階で試験する。それ以降の張力段階は同様の方法で行い,表3に示すデータ数を得るまで続ける。

10.3 耐久繰返し数

疲労限度の試験をするときは,耐久繰返し数は107回とする。

10.4 必要データ数

試験は破壊から未破壊に変わったとき,又は未破壊から破壊に変わったときに,その1段階手前のデー

タから有効とみなす。試験の平均値を95 %信頼度とするためには少なくとも10データ以上が必要であり,

平均値を90 %信頼度とするためには6データ以上が必要である。

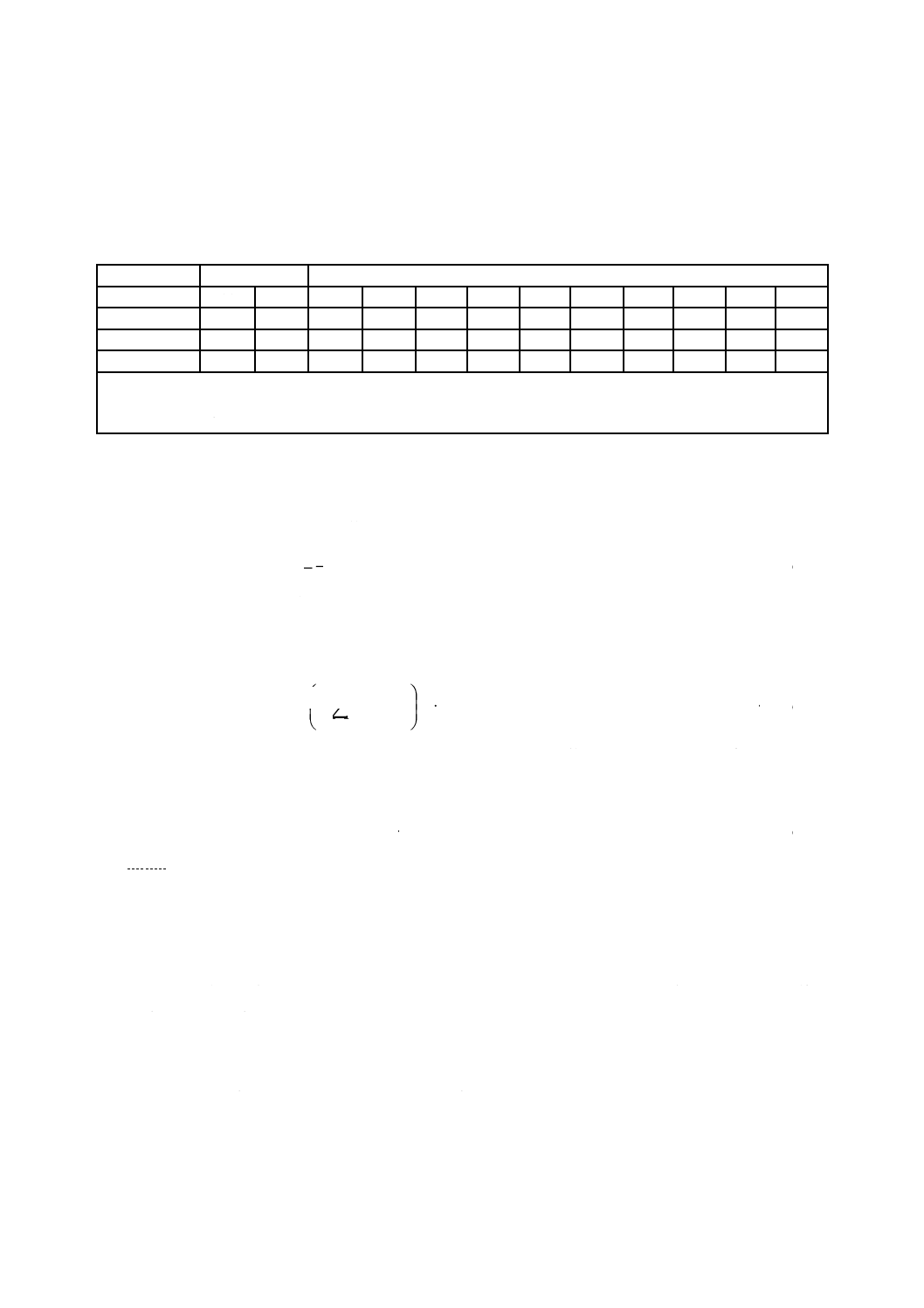

表3−必要データ数

信頼度

3段階

4段階

5段階

90 %

6

11

16

95 %

10

15

20

10.5 ステアケーステストデータの解析

10.5.1 ファントムデータ

ステアケーステストでは,10.2によって試験が未破壊で終わった場合には,次の試験は1張力階差高い

張力段階で行い,試験が破壊で終わった場合には,次の試験は1張力階差低い張力段階で行う。

このことは,ステアケーステストにおける実際の最後の試験後に行う試験の張力段階を決定することを

可能にするものであり,ステアケーステストの最終データ後に実際に行わない一つのデータを追加しても

よい。この最後のデータを“ファントムデータ”と呼び,次の手順で解析に含める。

最終試験が未破壊のとき,1張力階差高い張力でファントムデータを追加する。最終試験が破壊したと

き,1張力階差低い張力でファントムデータを追加する。

ファントムデータが破壊か未破壊かを知る方法はないが,最終データ後のファントムデータだけは決定

できる。

8

B 1811:2018

10.5.2 ステアケーステストデータのプロット

ステアケーステストを規格どおり行うため,表4に示すようにステアケーステスト順に表を作成してデ

ータをプロットするのが一般的である。データプロット(3張力段階で95 %信頼度)の例を,表4に示す。

表4−ステアケーステストデータのプロット例

試験張力

無効試験

有効試験

Fd+2d

×

Fd+d

×

×

×

#

Fd

×

×

○

○

○

Fd−d

○

○

○:未破壊

×:破壊

#:ファントムデータ

10.5.3 統計計算

10.5.3.1 平均疲労強度:50 %残存確率

平均疲労強度は,式(8)によって計算する。

∑

=

=

n

i

i

F

n

F

1

d

b

1

············································································ (8)

ここに,

n: ステアケーステストの計算における有効テストデータの総数

10.5.3.2 標準偏差

ステアケーステストデータの標準偏差は,式(9)によって計算する。

5.0

2

b

1

2

d

1

−

=∑

=

F

F

n

S

n

i

i

································································· (9)

ここに,

n: ステアケーステストの計算における有効テストデータの総数

10.5.3.3 最小疲労限度:99.865 %残存確率

最小疲労限度は,式(10)によって計算する。

d

S

F

F

+

−

=

3

b

dx

······································································ (10)

注記 ステアケーステスト解析における最小疲労限度に1張力階差を加算することの妥当性につい

て,参考として附属書Cに示す。

11 組合せ試験

11.1 目的

この試験は,有限寿命試験とステアケーステストを組み合わせた試験であり,対象チェーンのF-N線図

に示す疲労特性を決定するために行う。

11.2 概要

組合せ試験では,試験片数を,求めようとする平均F-N 線図の残存確率Rの違いによって決定する。こ

こでは,R=90 %を求める14F-N 法及びR=95 %を求める24F-N 法について規定する。

14F-N 法は,有限寿命域で8個の試験片を4張力段階で試験し,ステアケース域で5個の試験片に加え

てファントムデータ1個を追加する。24F-N 法は,有限寿命域で14個の試験片を4張力段階で試験し,

9

B 1811:2018

ステアケース域で9個の試験片に加えファントムデータ1個を追加する。

平均F-N 線図及び疲労寿命の標準偏差は,統計計算によって決定する。

11.3 試験手順

11.3.1 試験片

少なくとも14F-N 法では13個,24F-N 法では23個の試験片を箇条6に従って準備する。全ての試験片

は,同一ロットとする。

追加の試験片を予備試験又は無効試験のために準備する。

11.3.2 耐久繰返し数

ステアケーステスト域では,耐久繰返し数は107回で設定する。耐久繰返し数を3×106回以上かつ107

回未満で設定する場合は,附属書Dの方法で107回の結果を推定する。

11.3.3 張力段階

有限寿命域では,4張力段階(FA> FB> FC> FD)を11.3.4.1に従って設定する。

ステアケース域では,最初の試験張力段階は平均的なF-N 線図が106回と交差する張力+2張力階差の

張力で設定するのが望ましい。追加試験の張力段階は,1張力階差を加えた張力以内でなければならない。

11.3.4 試験

11.3.4.1 予備試験

有限寿命域の最低張力段階(FD)で1試験片を試験する。測定した疲労寿命が5×105回から遠く離れて

いる場合は,張力段階を調整して追加試験をする。得られた疲労寿命が5×105回に近い場合は,その張力

段階を使用する。次に,有限寿命域の最高張力段階で1試験片を試験する。最高張力段階(FA)は,JIS B

1801及びJIS B 1804の最小引張強さの60 %を超えないように設定する。

試験張力値は,式(11)〜式(13)によって計算する。

3

Δ

D

A

F

F−

=

············································································(11)

Δ

A

B

−

=F

F

············································································ (12)

Δ

2

A

C

−

=F

F

·········································································· (13)

11.3.4.2 有限寿命試験

14F-N 法では,各張力段階とも2個の試験片の試験を行って,有限寿命域を決定する。

24F-N 法では,張力段階FA及びFBで4個の試験片,張力段階FC及びFDで3個の試験片の全てについ

て試験を行って,有限寿命域を決定する。

F-N 線図の式は,式(14)〜式(18)によって決定する。また,対数寿命の推定標準偏差を式(19)で計算し,

張力の推定標準偏差を式(20)で求める。

11.3.4.3 ステアケーステスト

ステアケーステストの張力階差は,式(20)で計算した標準偏差に等しくなければならない。ステアケー

ステストは,11.2に従って,14F-N 法では6個の試験(5個の有効なデータ及び1個のファントムデータ),

24F-N 法では10個の試験(9個の有効なデータ及び1個のファントムデータ)を実施する。

11.4 解析手順

11.4.1 有限寿命域

組合せ試験では,疲労寿命は対数でプロットし,張力はリニアスケールでプロットする。F-N 線図,対

数寿命の推定標準偏差及び張力の推定標準偏差は,式(14)〜式(20)による。

10

B 1811:2018

d

ˆ

ˆ

log

F

β

α

N

+

=

········································································ (14)

d

ˆ

log

ˆ

F

β

N

α

−

=

······································································· (15)

∑

∑

=

=

−

−

−

=

n

i

n

i

F

F

N

N

F

F

β

i

i

i

1

1

2

d

d

d

d

)

(

)

log

)(log

(

ˆ

··················································· (16)

∑

=

=

n

i

i

N

n

N

1

log

1

log

··································································· (17)

∑

=

=

n

i

i

F

n

F

1

d

d

1

·········································································· (18)

ここに,

N: 繰返し数

Fd: 試験張力

n: テストデータ数(14 F-N 法では8,24 F-N 法では14)

対数寿命の推定標準偏差

[

]

∑

=

+

−

−

=

n

i

N

i

F

β

α

N

n

σ

i

1

2

d

log

)

ˆ

ˆ(

log

2

1

ˆ

············································ (19)

張力の推定標準偏差

N

σ

β

σ

log

F

ˆ

ˆ

1

ˆ=

··········································································· (20)

11.4.2 ステアケース域

推定平均疲労強度Fbは,式(21)によって計算する。

∑

=

=

n

j

j

F

n

F

1

d

b

1

·········································································· (21)

ここに,テストデータ数nは,14 F-N 法では6,24 F-N 法では10とする。

疲労強度の標準偏差は,10.5.3.2の式(9)によって計算する。

11.5 R-F-N 線図

残存確率R=50 %の平均R-F-N 線図は,有限寿命域を式(14)によって決め,ステアケーステストの耐久

繰返し数でのステアケース域を式(21)によって決定する。

残存確率R=90 %のR-F-N 線図は,14 F-N 法を使って採取したデータを用いて,有限寿命域を式(22)

によって決め,ステアケーステストの耐久繰返し数でのステアケース域を式(23)によって決定する。qは,

パラメータ値で1.28である。

残存確率R=95 %のR-F-N 線図は,24 F-N 法を使って採取したデータを用いて,有限寿命域を式(22)

によって決め,ステアケーステストの耐久繰返し数でのステアケース域を式(23)によって決定する。qは,

パラメータ値で1.64である。

11

B 1811:2018

N

σ

q

F

β

α

N

log

d

ˆ

ˆ

ˆ

log

−

+

=

····························································· (22)

N

σ

β

q

F

F

log

b

90

.0

ˆ

ˆ

−

=

又は

N

σ

β

q

F

F

log

b

95

.0

ˆ

ˆ

−

=

··································· (23)

附属書Dの方法で各場合での107回の結果を推定し,その点と耐久繰返し数での点とを結び,有限寿命

域の線とつなぐように延長する。

12 試験結果の報告

12.1 一般事項

報告書には,次に示す12.2〜12.4の全てを含める。

12.2 試験チェーン情報

a) 試験チェーンの商標名,又は識別可能な名称若しくは記号

b) 試験チェーンのJISの呼び番号,ISOの規格番号又は製造業者における呼び番号,及びピッチ

c) 試験チェーンの有効リンク数

d) 試験チェーンの塗油状態

e) 試験チェーンの最小動的強度(3×106回における疲労強度)。適合試験の場合に記載する。

12.3 試験装置及び手順

12.3.1 試験装置

a) 試験機の商標名及び形式

b) 試験機の最大能力

c) 使用試験機台数(複数の場合)

d) 動的張力検証及び監視方法

e) 校正の方法及び最新の校正日付

12.3.2 試験手順

a) 試験の種類:適合試験,有限寿命試験,ステアケーステスト又は組合せ試験

b) 耐久繰返し数

c) 試験結果に影響する環境条件

12.4 試験結果

a) 試験チェーン情報

b) 試験順序:試験片を試験した順番

c) 各試験における最大・最小張力

d) 各試験における最小張力を0に合わせて補正した試験張力

e) 試験張力周波数

f)

各試験が終了した張力繰返し数

g) 試験終了時に破壊しない場合は未破壊,破壊した場合はその部品名称

h) 何かあった場合は,試験後の簡潔な調査結果

i)

複数の試験機を使用した場合には,各試験に使用した試験機名

j)

ステアケーステストの場合,平均疲労強度及び最小疲労限度

12

B 1811:2018

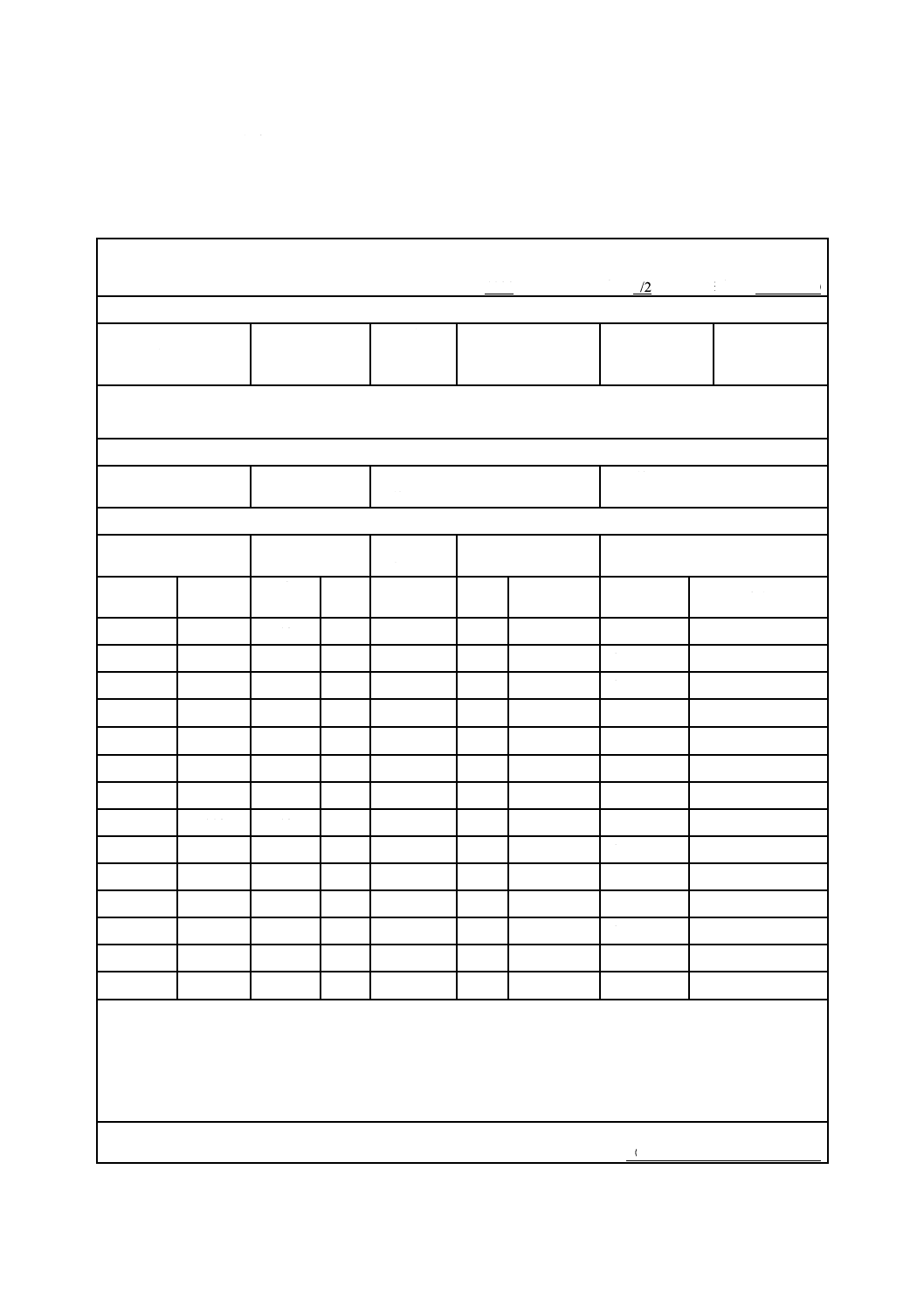

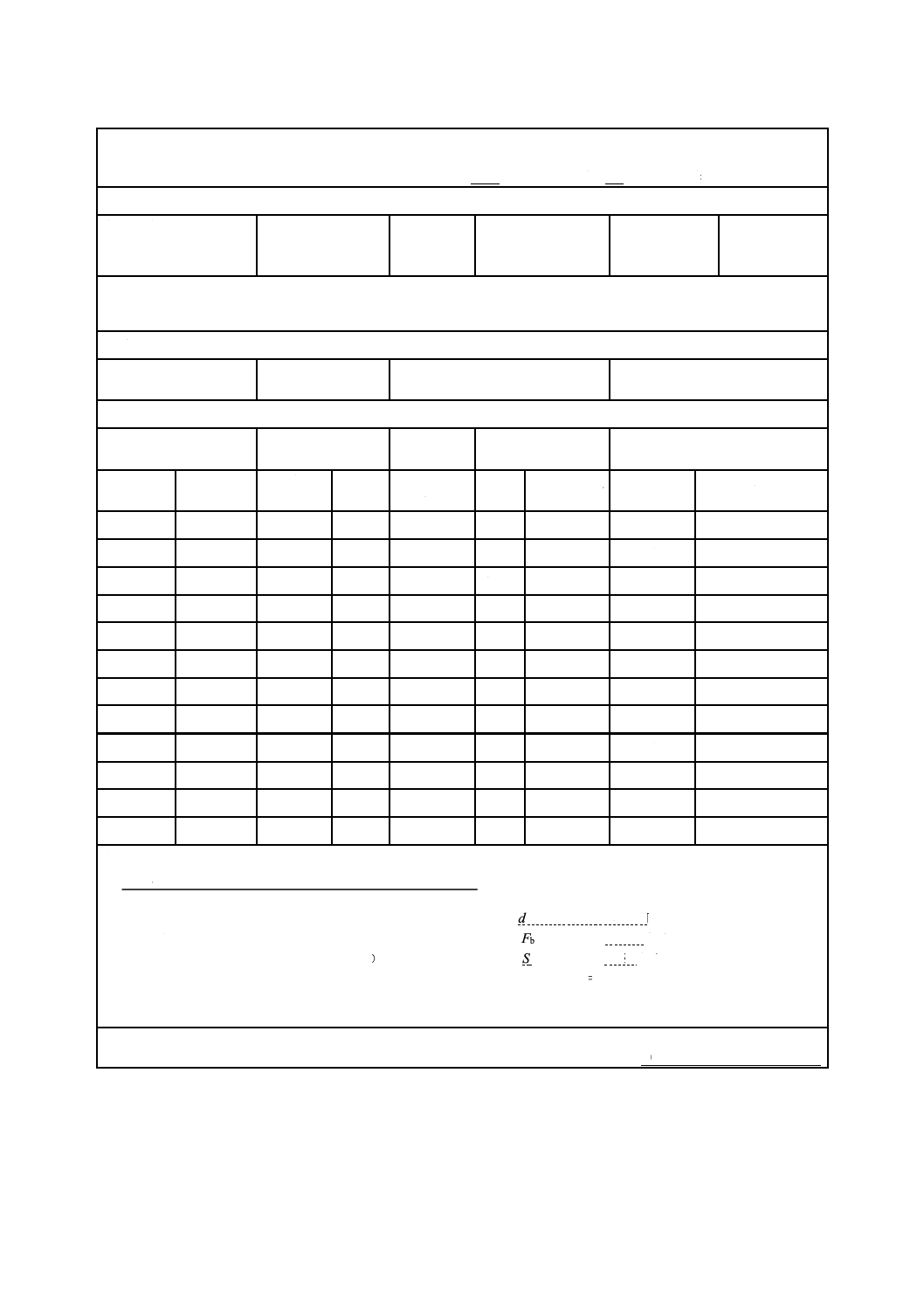

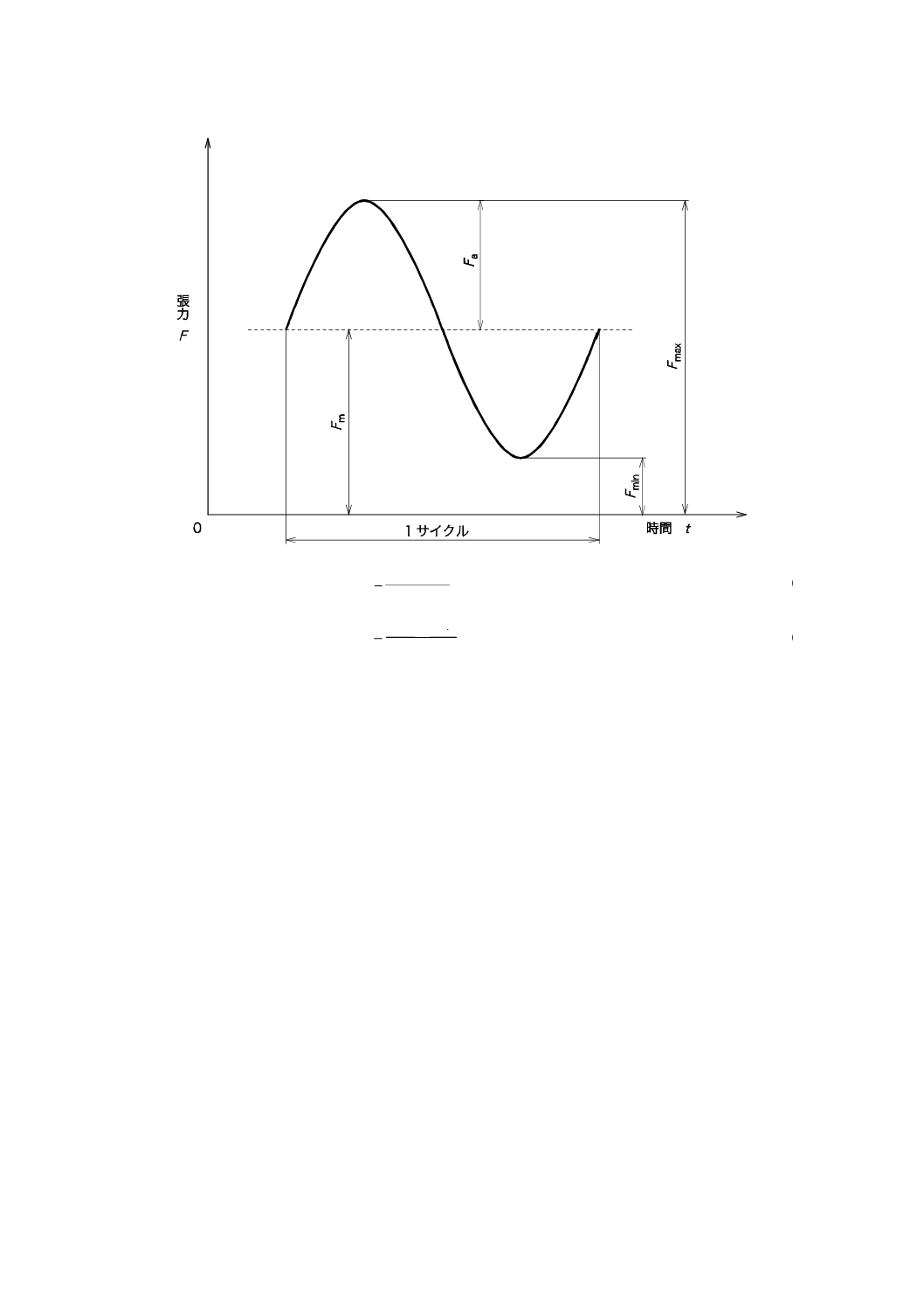

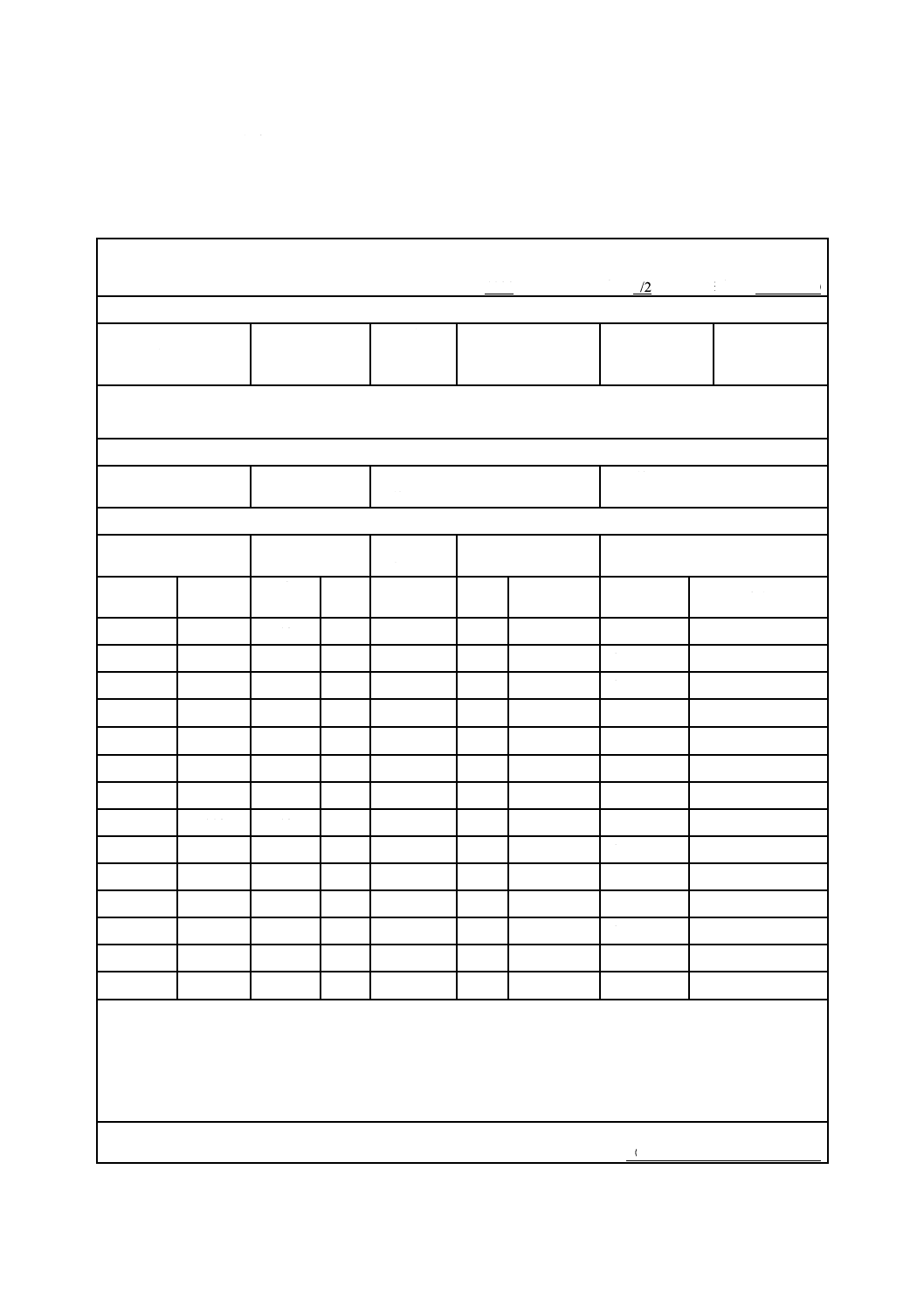

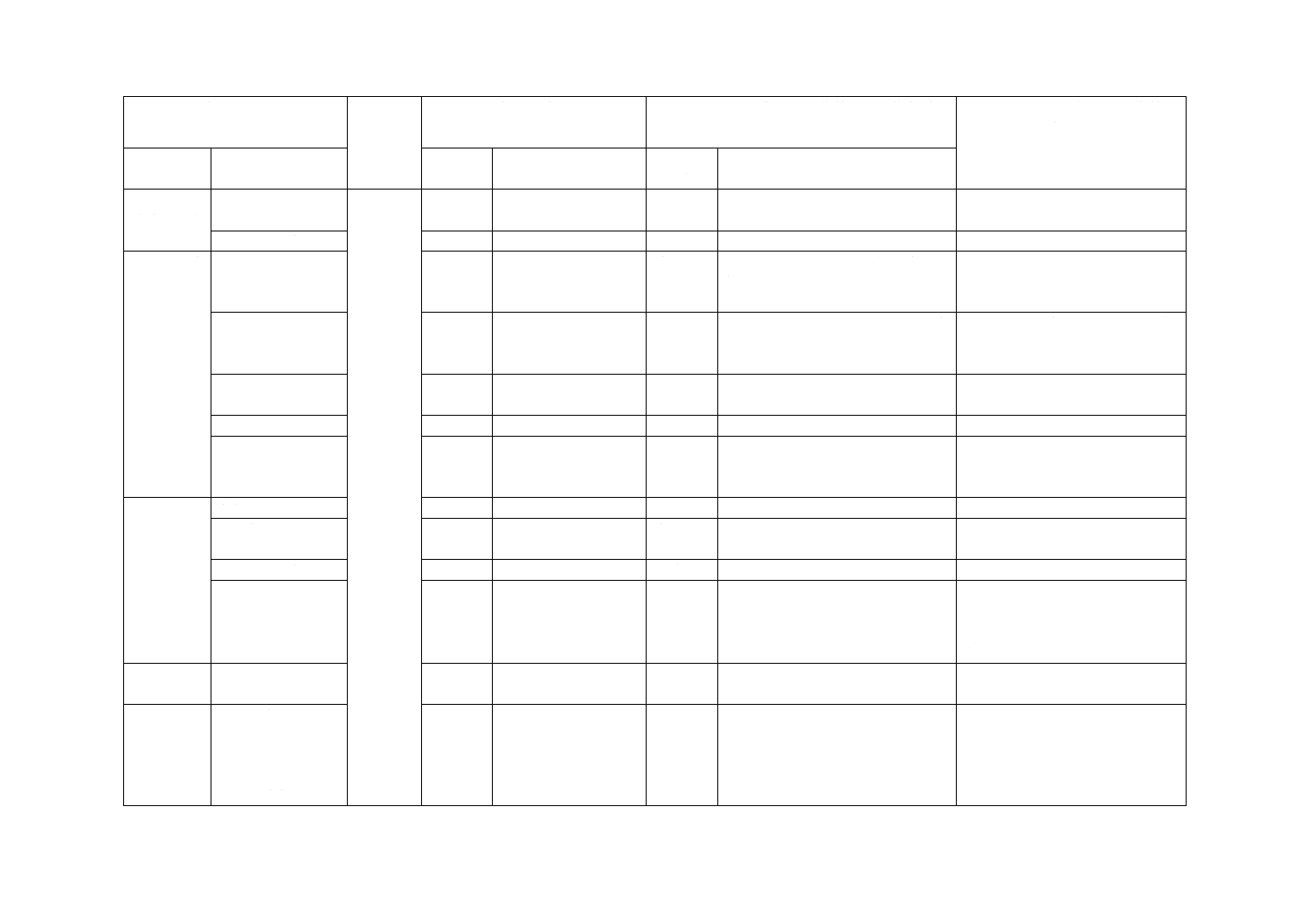

12.5 試験報告書及びグラフ例

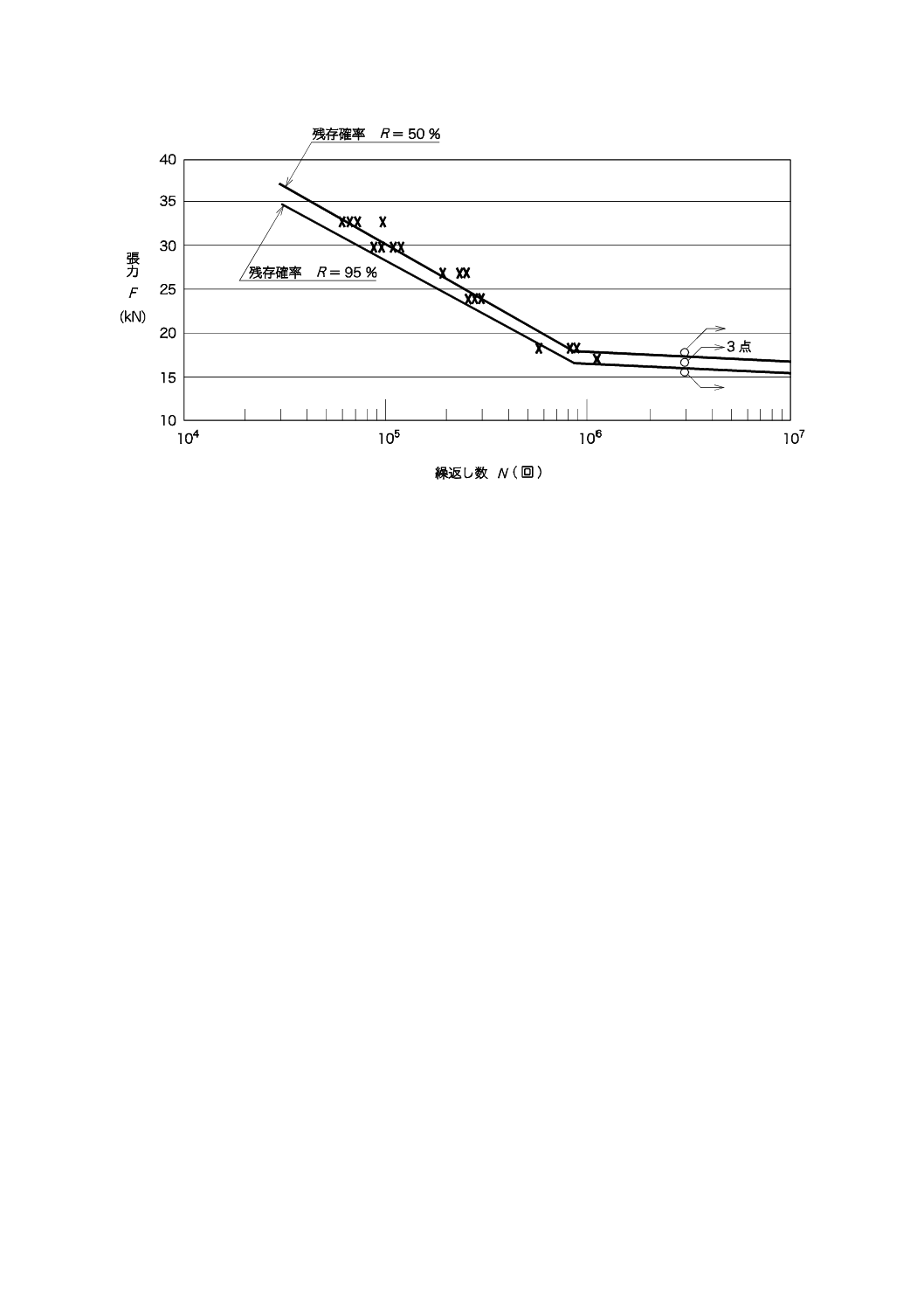

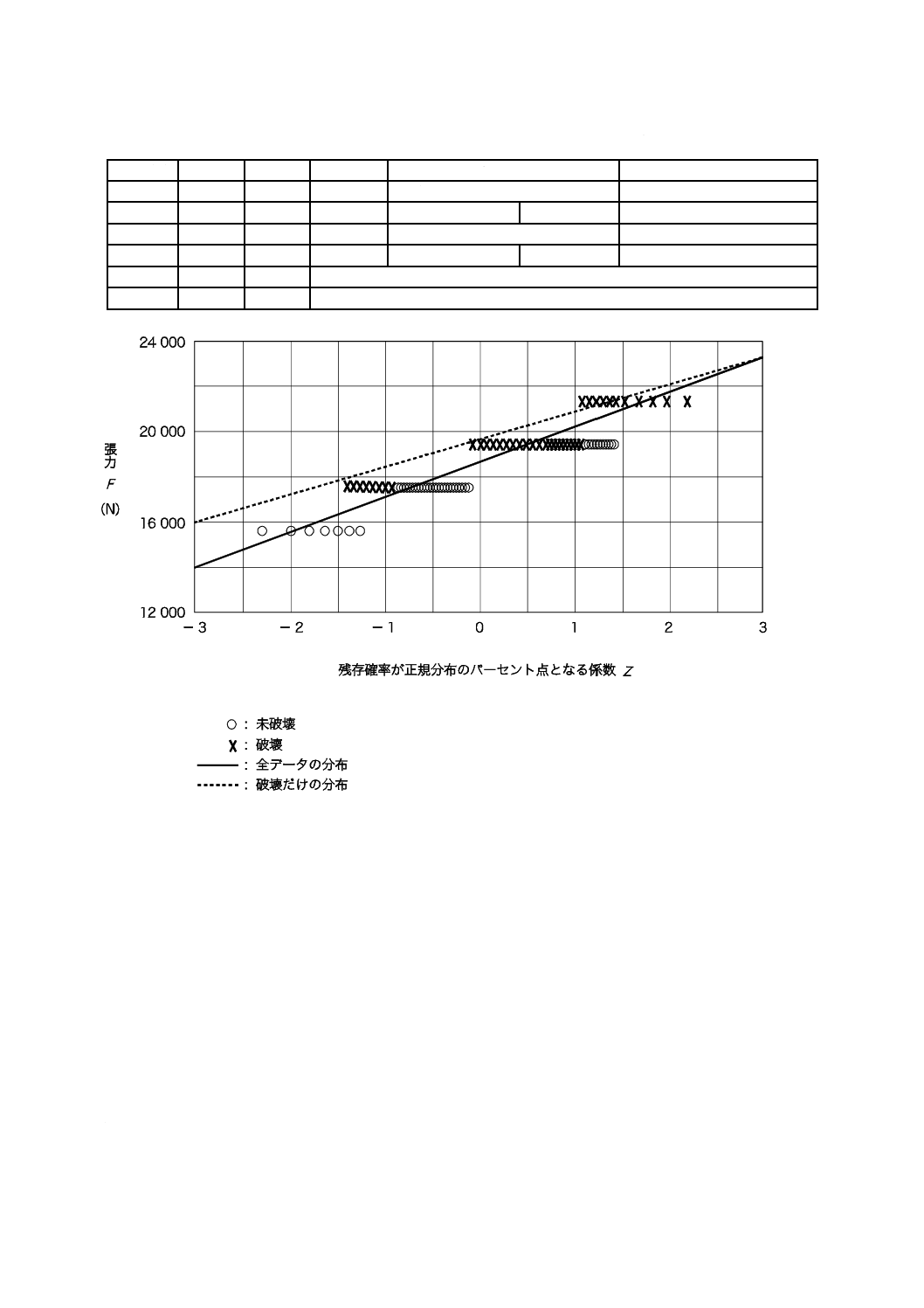

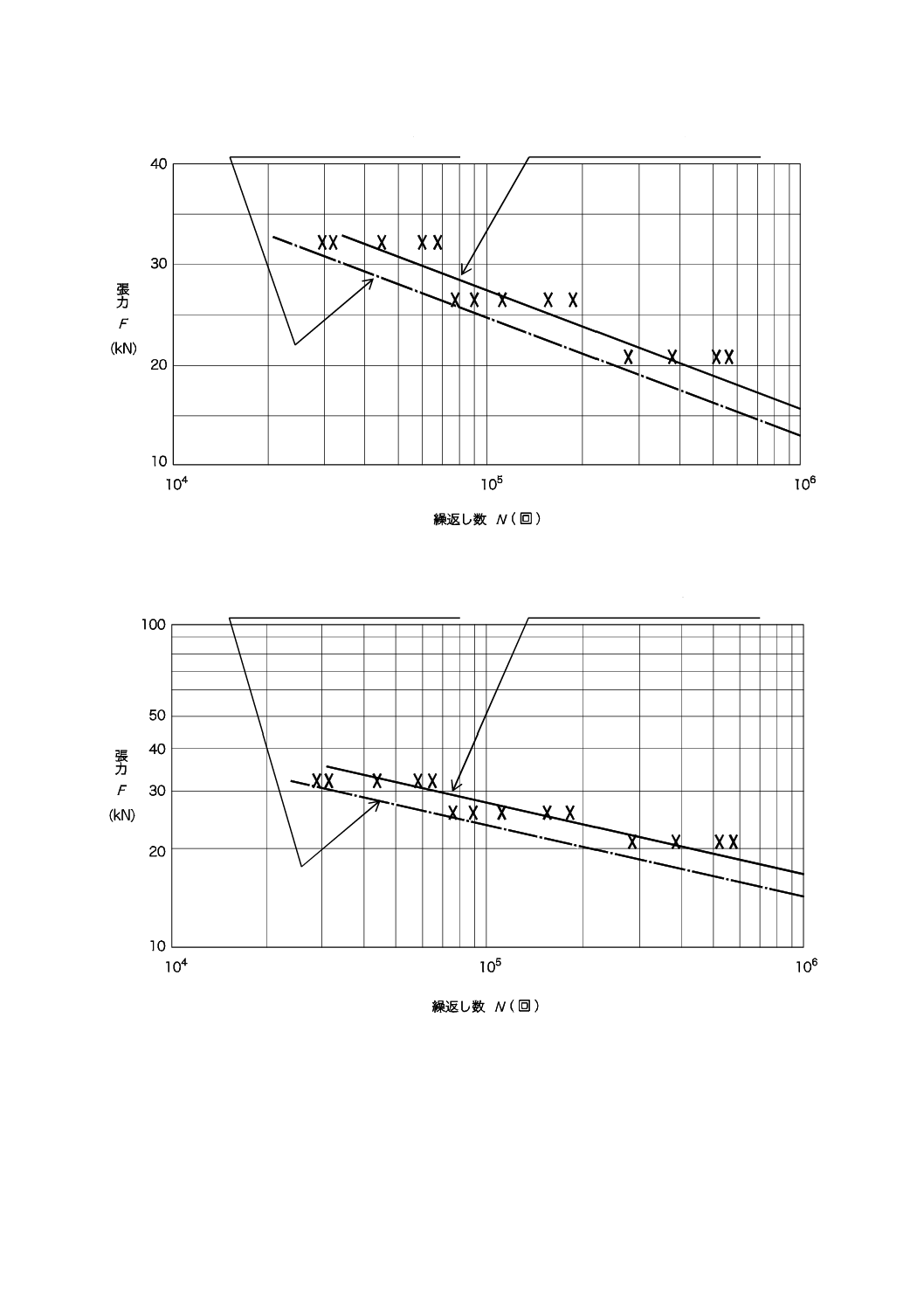

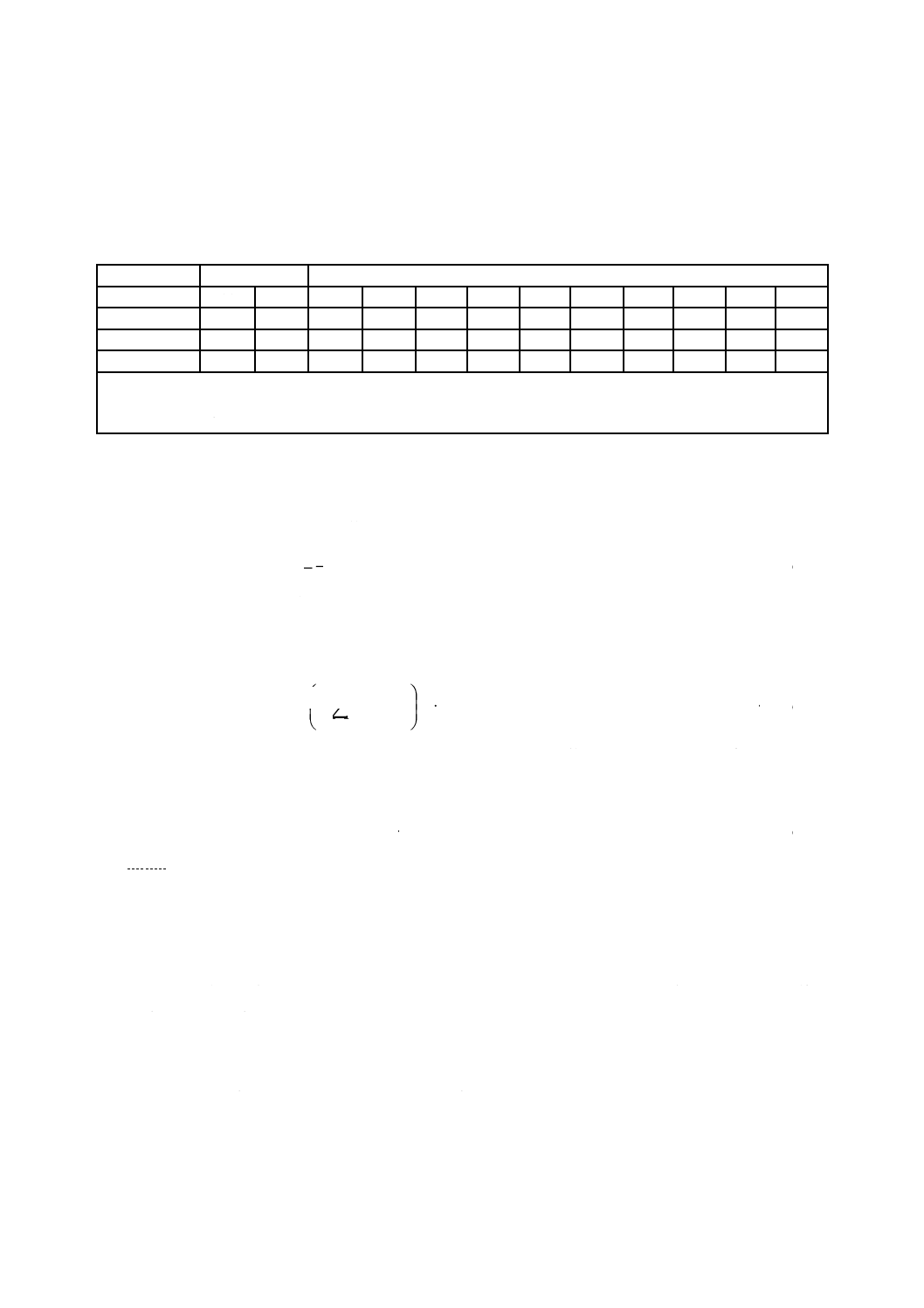

試験報告書の例を表5に,グラフ例を図4に示す。

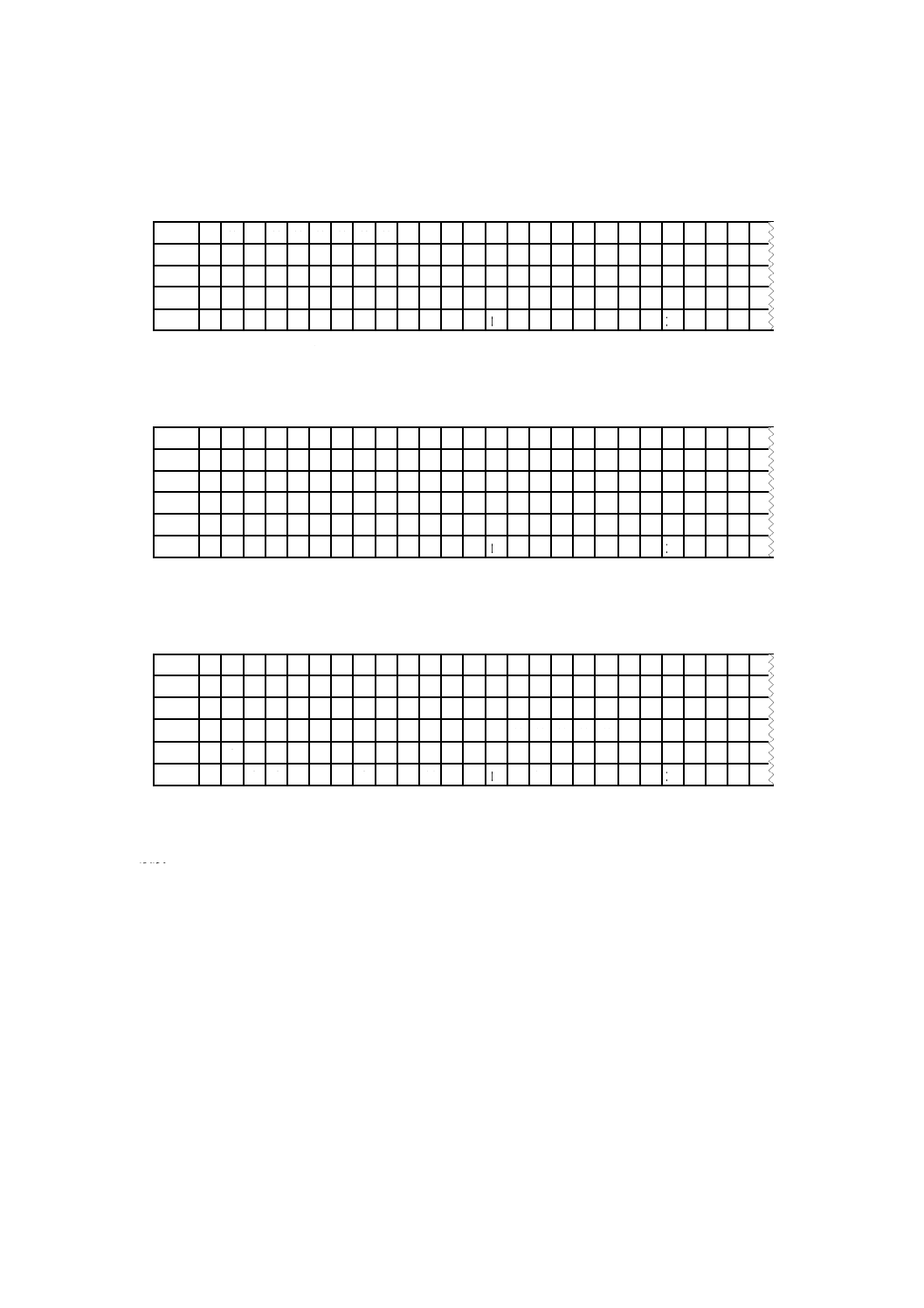

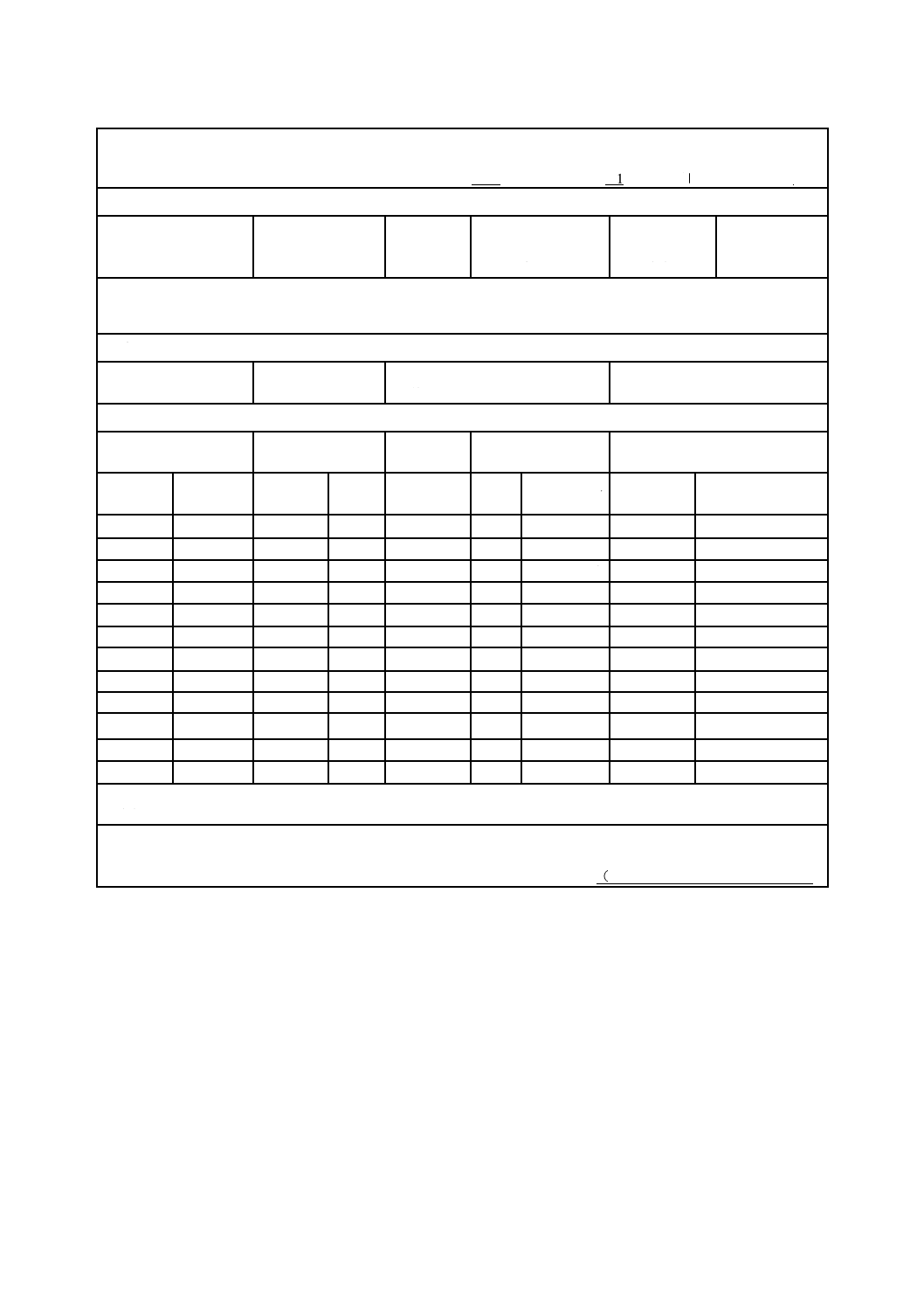

表5−試験報告書の例

疲労試験報告書

報告書No.: 1001 ページ: 1/2 日付: 2011-06-10

チェーン:

製造業者:

ABCチェーン

呼び番号:

80

ピッチ:

25.4 mm

試験片長さ:

有効5リンク

両端内リンク

その他:

防せい(錆)

油塗布

最小動的強度:

機械的性質:

試験:

試験の種類:

組合せ試験(24F-N)

耐久繰返し数:

3×106回

温度:

約20 ℃

その他:

試験機:

製造業者:

XYZ社

タイプ:

油圧サーボ式

号機,No.:

1

校正日付:

2011-05-20

張力確認及び監視:

ひずみゲージによる定期確認

日付

試験No.

周波数

Hz

Fmax

kN

Fmin

kN

Fd

kN

繰返し数N

破壊

注記

11-06-05

001

13

33.3

1.80

32.55

7.055×104

内プレート

11-06-05

002

13

24.9

1.80

23.87

2.381×105

内プレート

11-06-05

003

13

30.5

1.80

29.66

1.104×105

内プレート

11-06-06

004

13

30.5

1.80

29.66

8.980×104

内プレート

11-06-06

005

13

24.9

1.80

23.87

2.510×105

内プレート

11-06-06

006

13

27.7

1.80

26.77

2.236×105

内プレート

11-06-07

007

13

33.3

1.80

32.55

9.895×104

内プレート

11-06-07

008

13

24.9

1.80

23.87

2.885×105

内プレート

11-06-08

009

13

33.3

1.80

32.55

6.891×104

内プレート

11-06-08

010

13

33.3

1.80

32.55

6.036×104

内プレート

11-06-08

011

13

30.5

1.80

29.66

9.309×104

内プレート

11-06-09

012

13

30.5

1.80

29.66

1.242×105

内プレート

11-06-09

013

13

27.7

1.80

26.77

1.905×105

内プレート

11-06-09

014

13

27.7

1.80

26.77

2.379×105

内プレート

結果:

α= 7.07

β= −0.07

σlogN = 0.081

σF = 1.188 kN

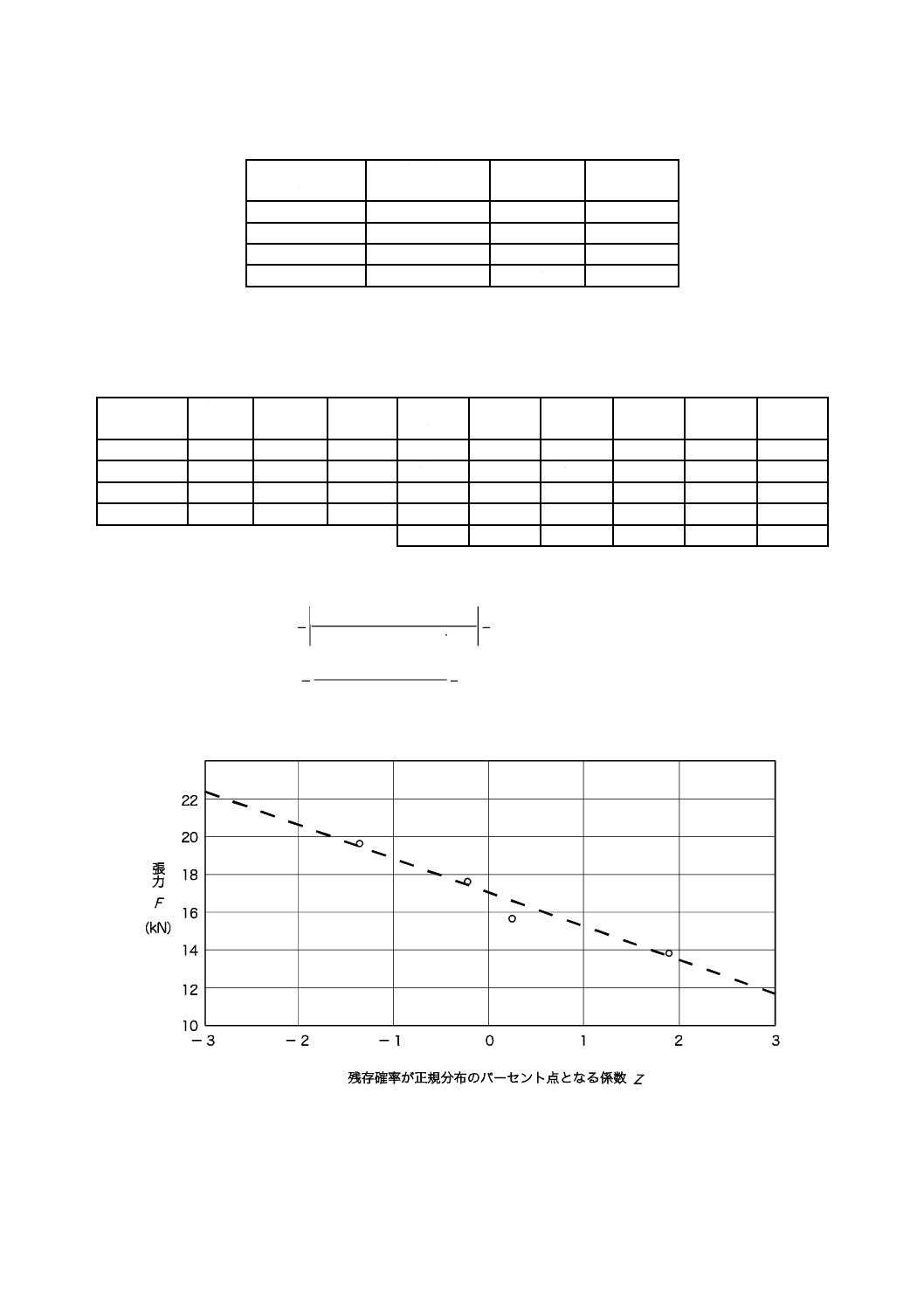

有限寿命試験結果を添付グラフにプロットする(図4参照)。

署名: ○○○○

13

B 1811:2018

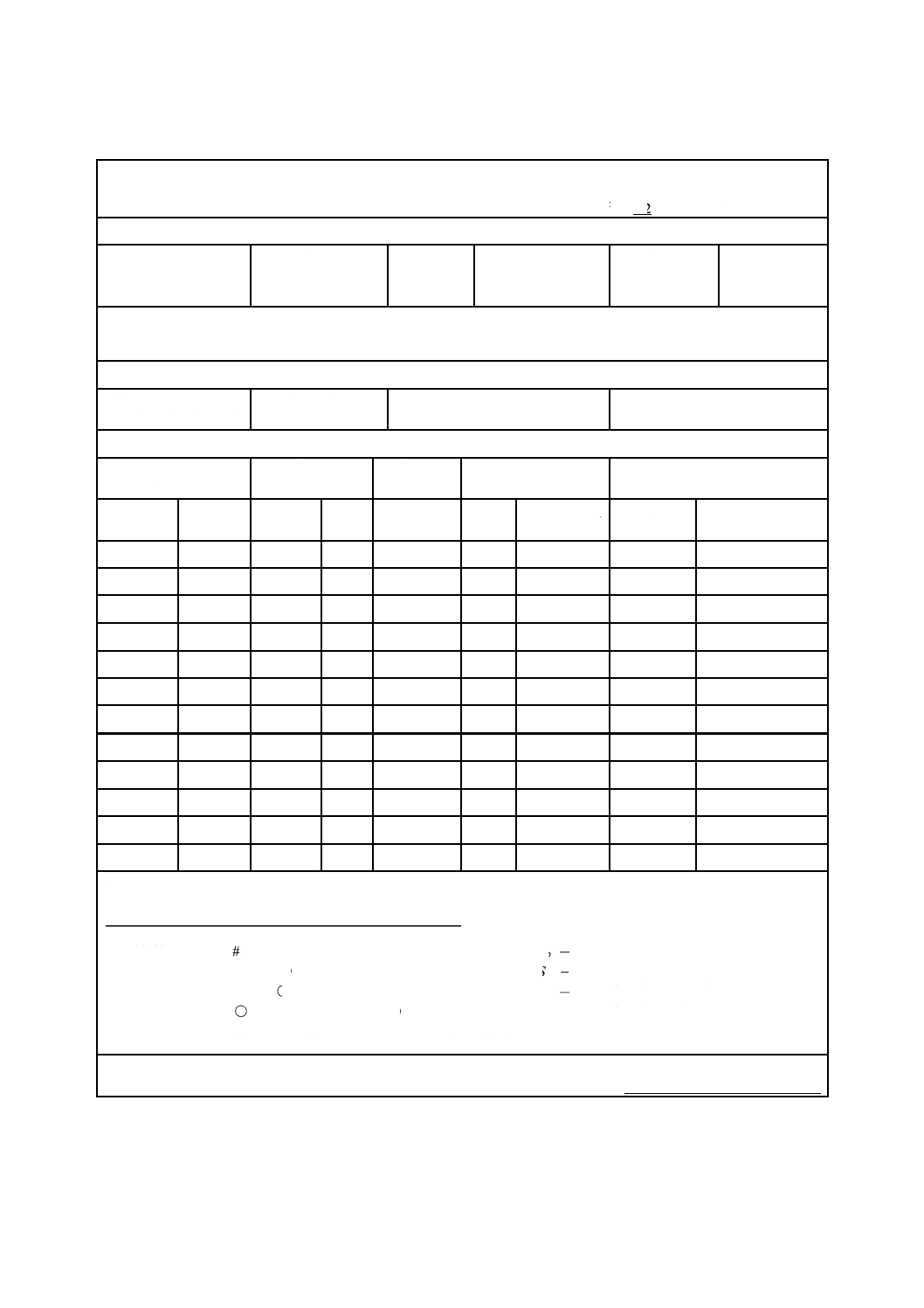

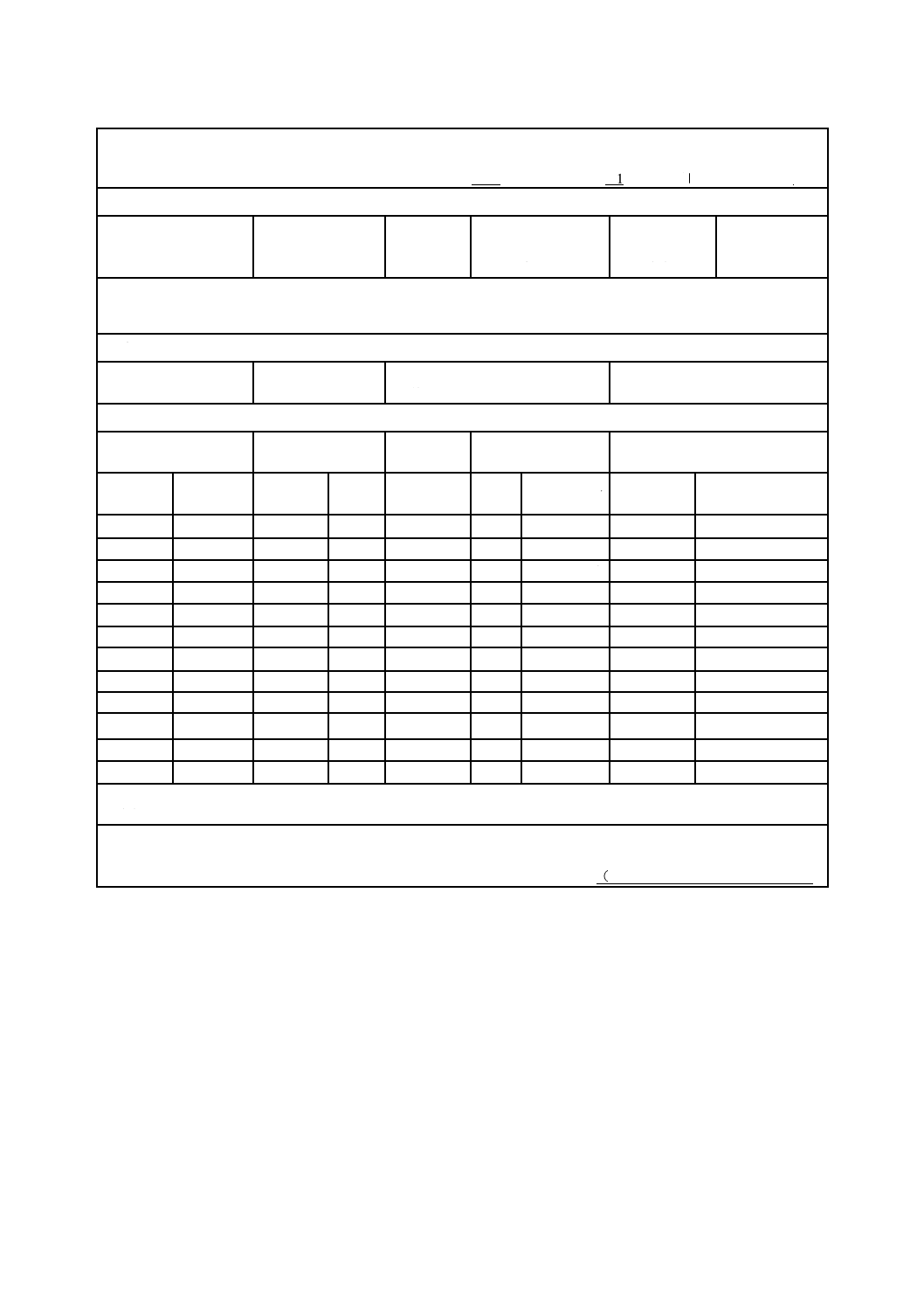

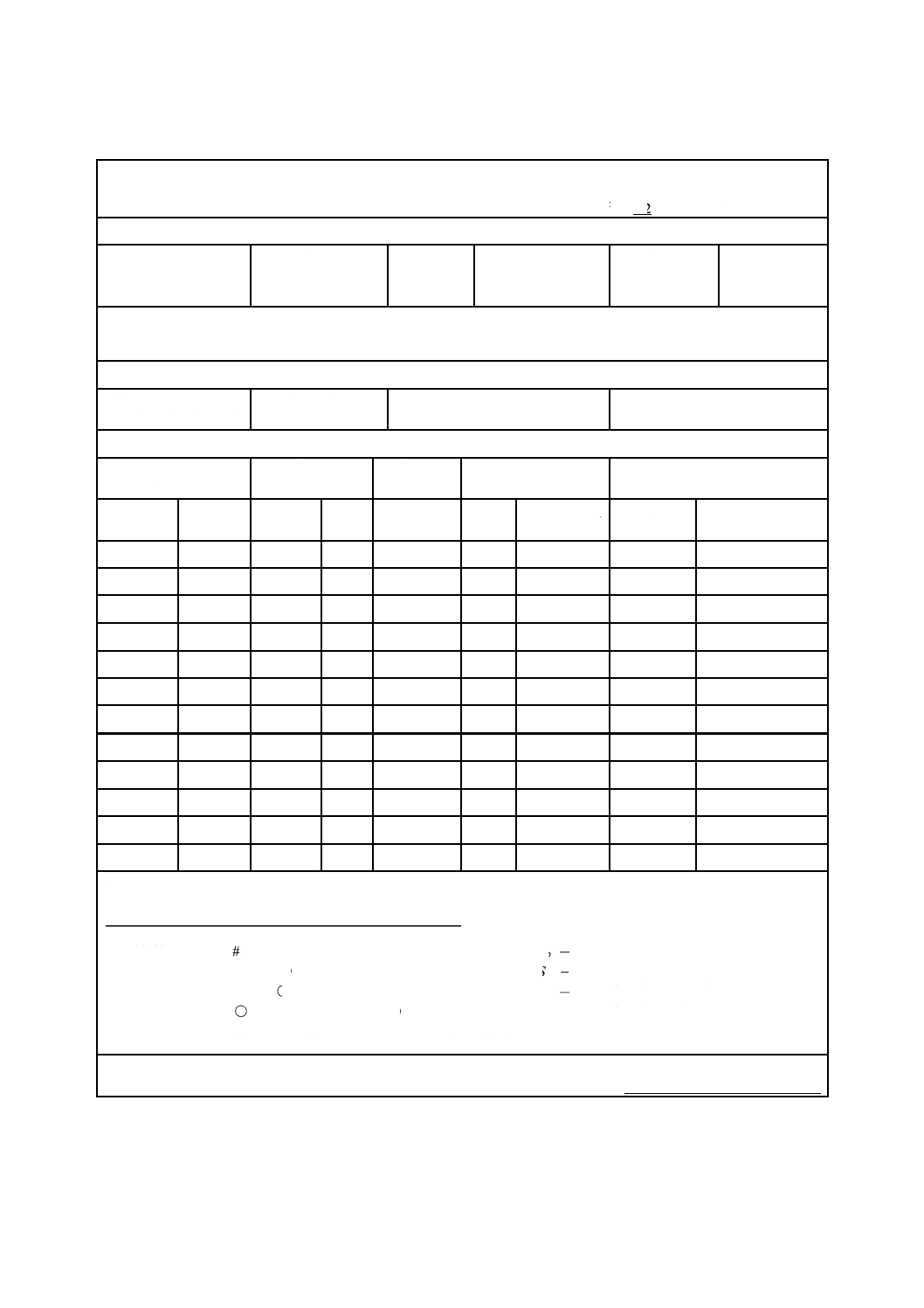

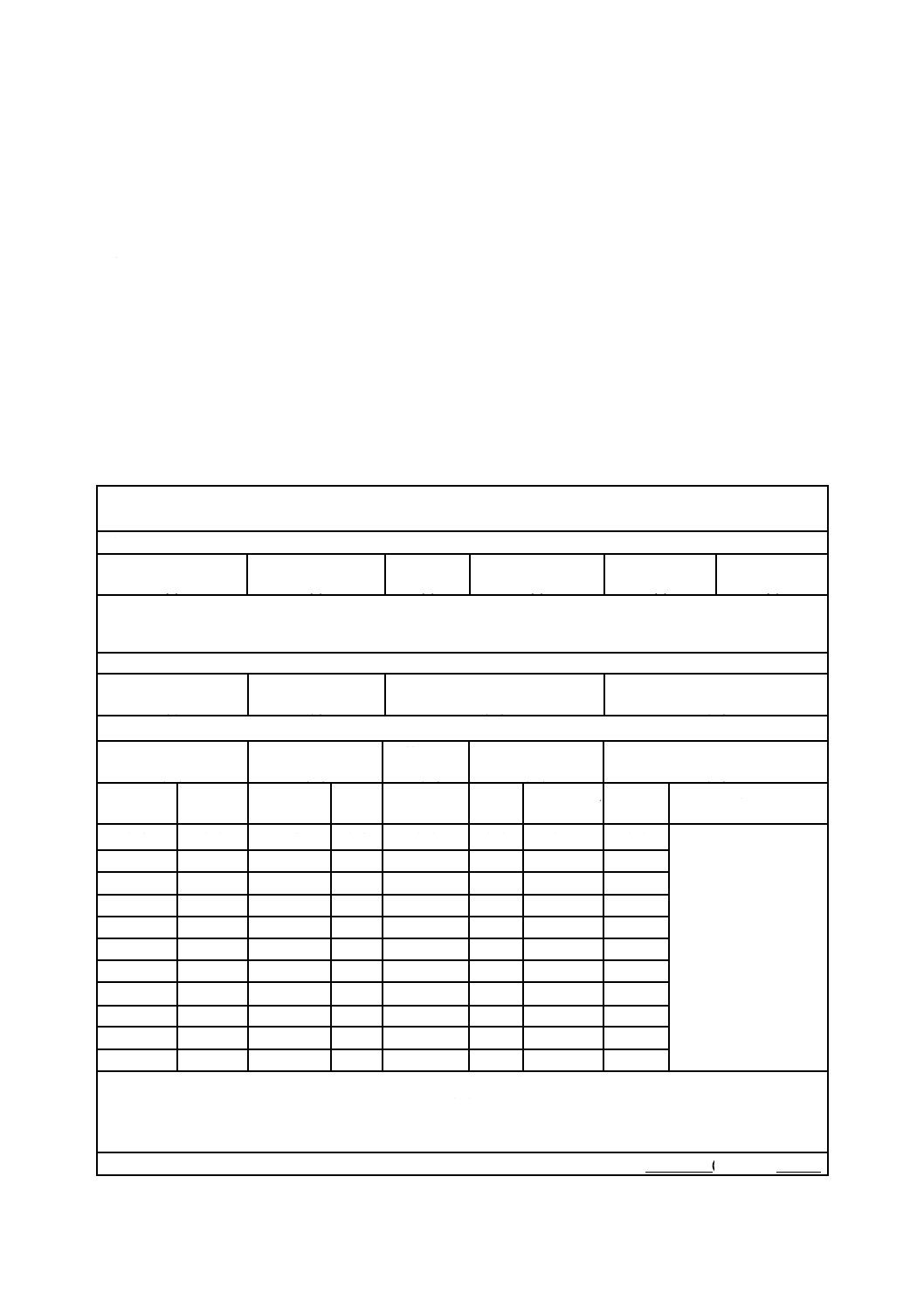

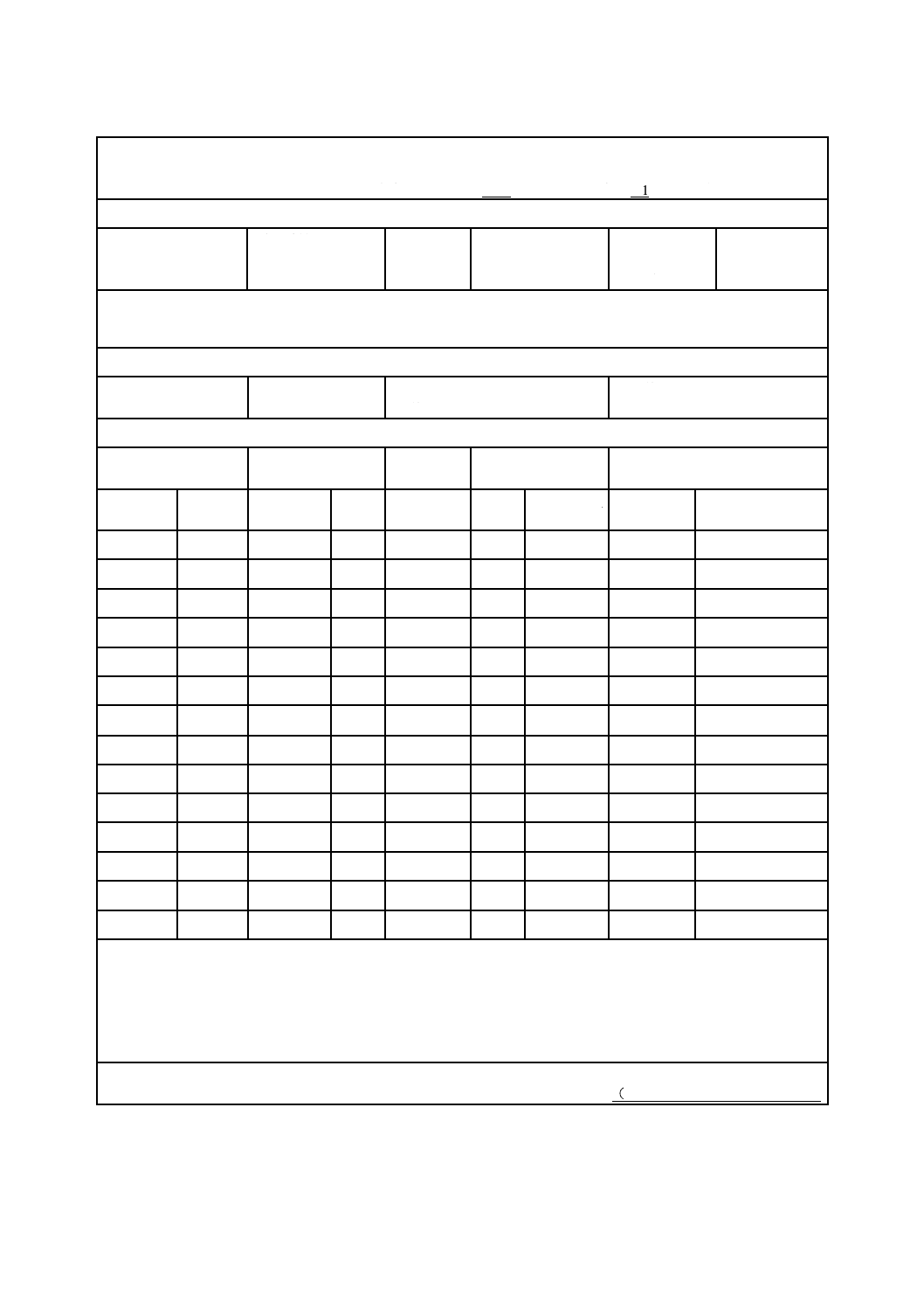

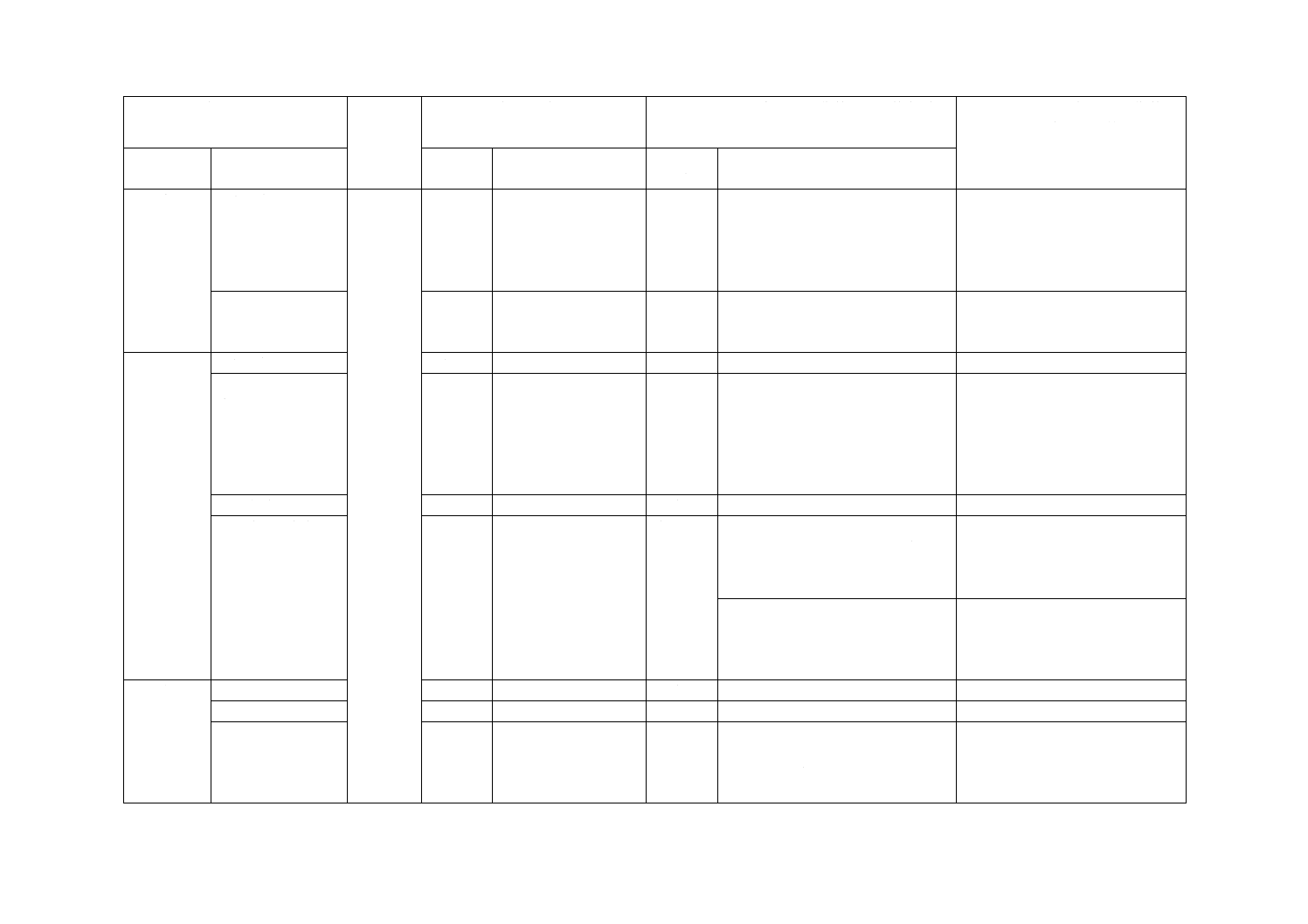

表5−試験報告書の例(続き)

疲労試験報告書

報告書No.: 1001 ページ: 2/2 日付: 2011-06-22

チェーン:

製造業者:

ABCチェーン

呼び番号:

80

ピッチ:

25.4 mm

試験片長さ:

有効5リンク

両端内リンク

その他:

防せい(錆)

油塗布

最小動的強度:

機械的性質:

試験:

試験の種類:

組合せ試験(24F-N)

耐久繰返し数:

3×106回

温度:

約20 ℃

その他:

試験機:

製造業者:

XYZ社

タイプ:

油圧サーボ式

号機,No.:

1

校正日付:

2011-05-20

張力確認及び監視:

ひずみゲージによる定期確認

日付

試験No.

周波数

Hz

Fmax

kN

Fmin

kN

Fd

kN

繰返し数N

破壊

注記

11-06-12

015

13

19.6

1.80

18.40

8.471×105

内プレート

11-06-12

016

13

18.4

1.80

17.16

3.000×106

未破壊

11-06-13

017

13

19.6

1.80

18.40

5.581×105

内プレート

11-06-13

018

13

18.4

1.80

17.16

1.240×106

内プレート

11-06-16

019

13

17.2

1.80

15.92

3.000×106

未破壊

11-06-19

020

13

18.4

1.80

17.16

3.000×106

未破壊

11-06-19

021

13

19.6

1.80

18.40

8.124×105

内プレート

11-06-20

022

13

18.4

1.80

17.16

3.000×106

未破壊

11-06-21

023

13

19.6

1.80

18.40

3.000×106

未破壊

024

20.8

1.80

19.64

ファントムデータ

結果:

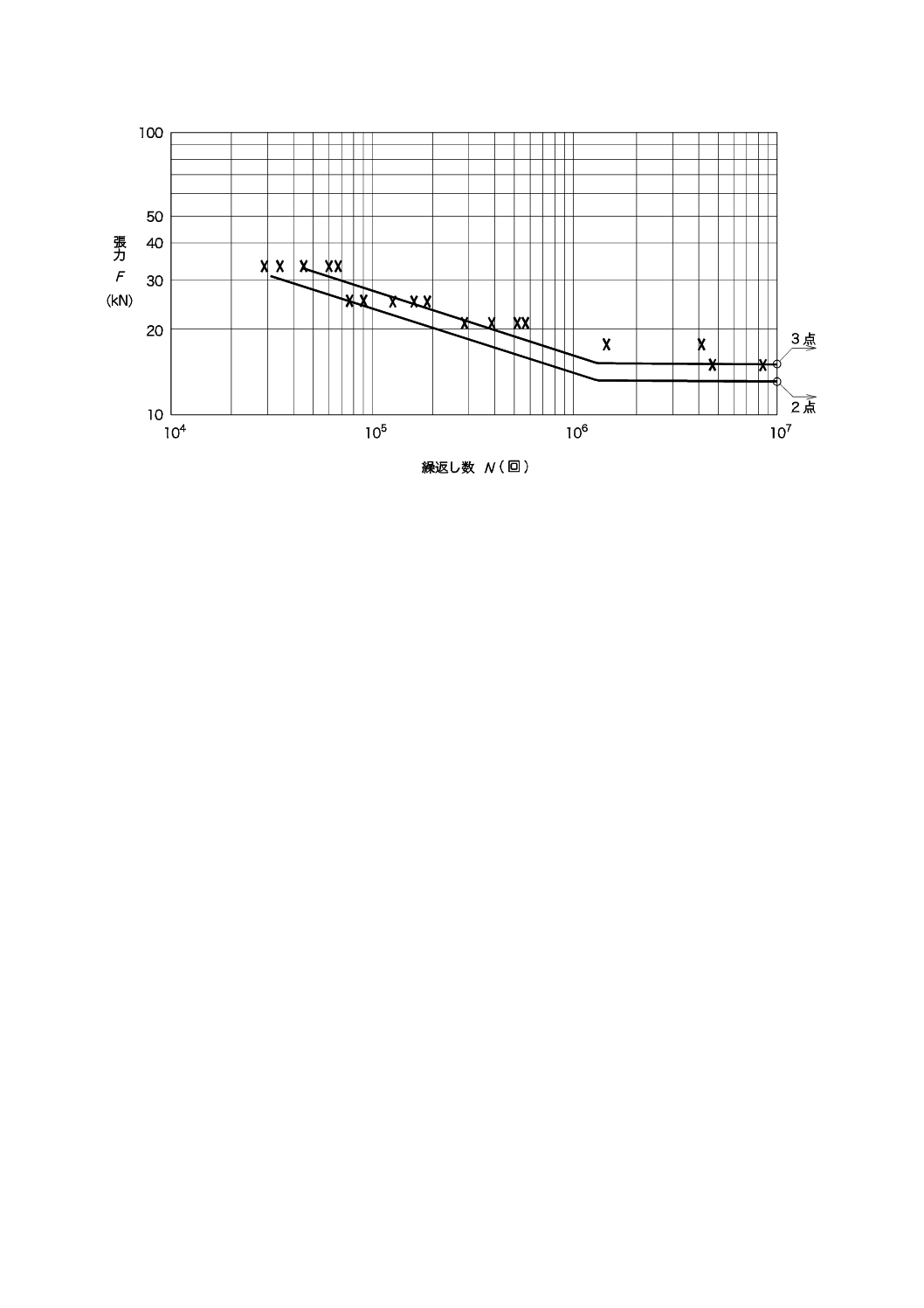

Fd ステアケース ヒストグラム

19.64 # #

18.40 × × × ○ ×××○

17.16 ○ × ○ ○ ○×○○

15.92 ○ ○

d = 1.24 kN

Fb = 17.78 kN

S = 1.000 kN

F0.95 = 16.02 kN(3×106 回)

F0.95 = 15.35 kN(107 回)

ステアケーステスト結果を添付グラフにプロットする(図4参照)。

署名: ○○○○

14

B 1811:2018

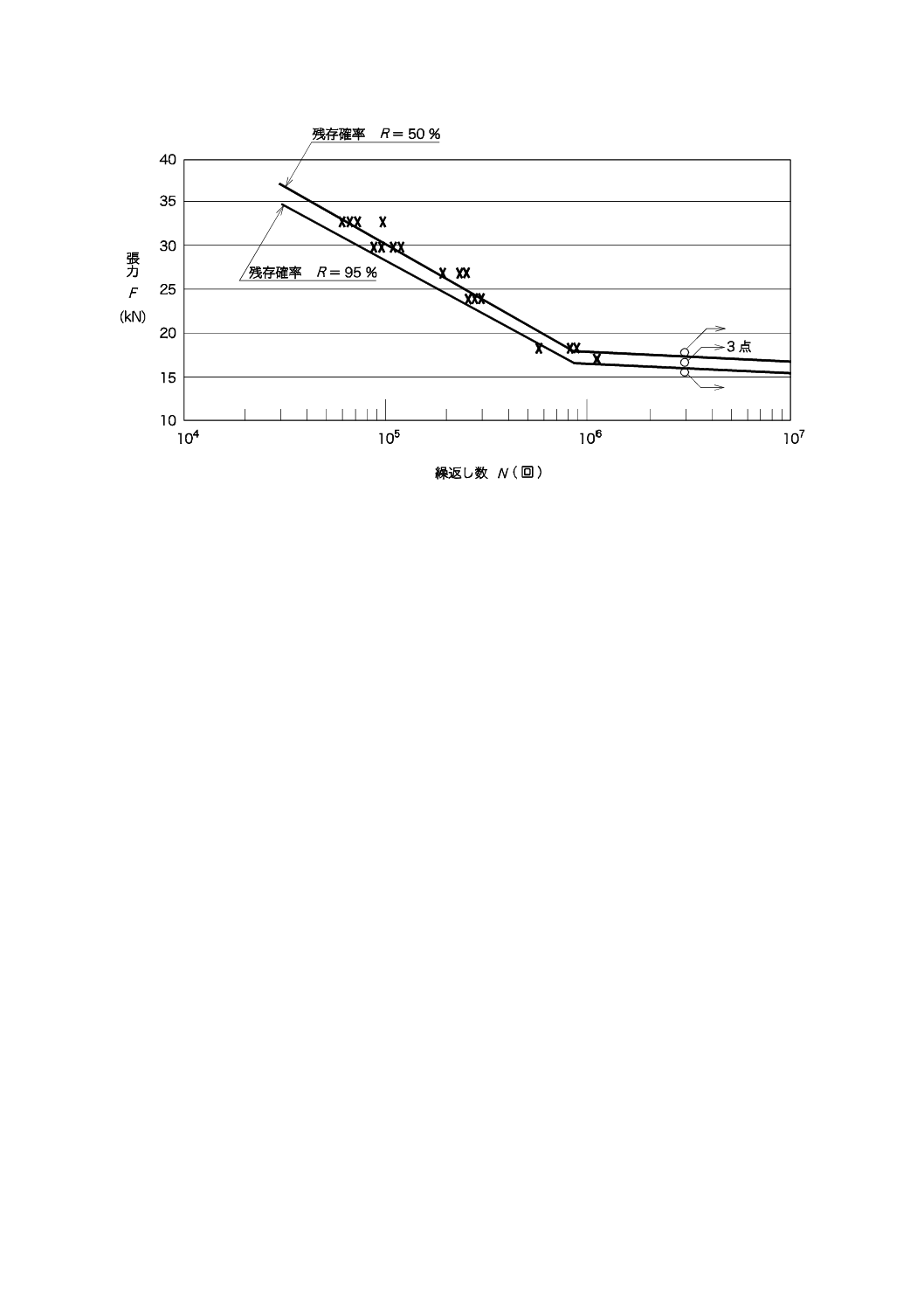

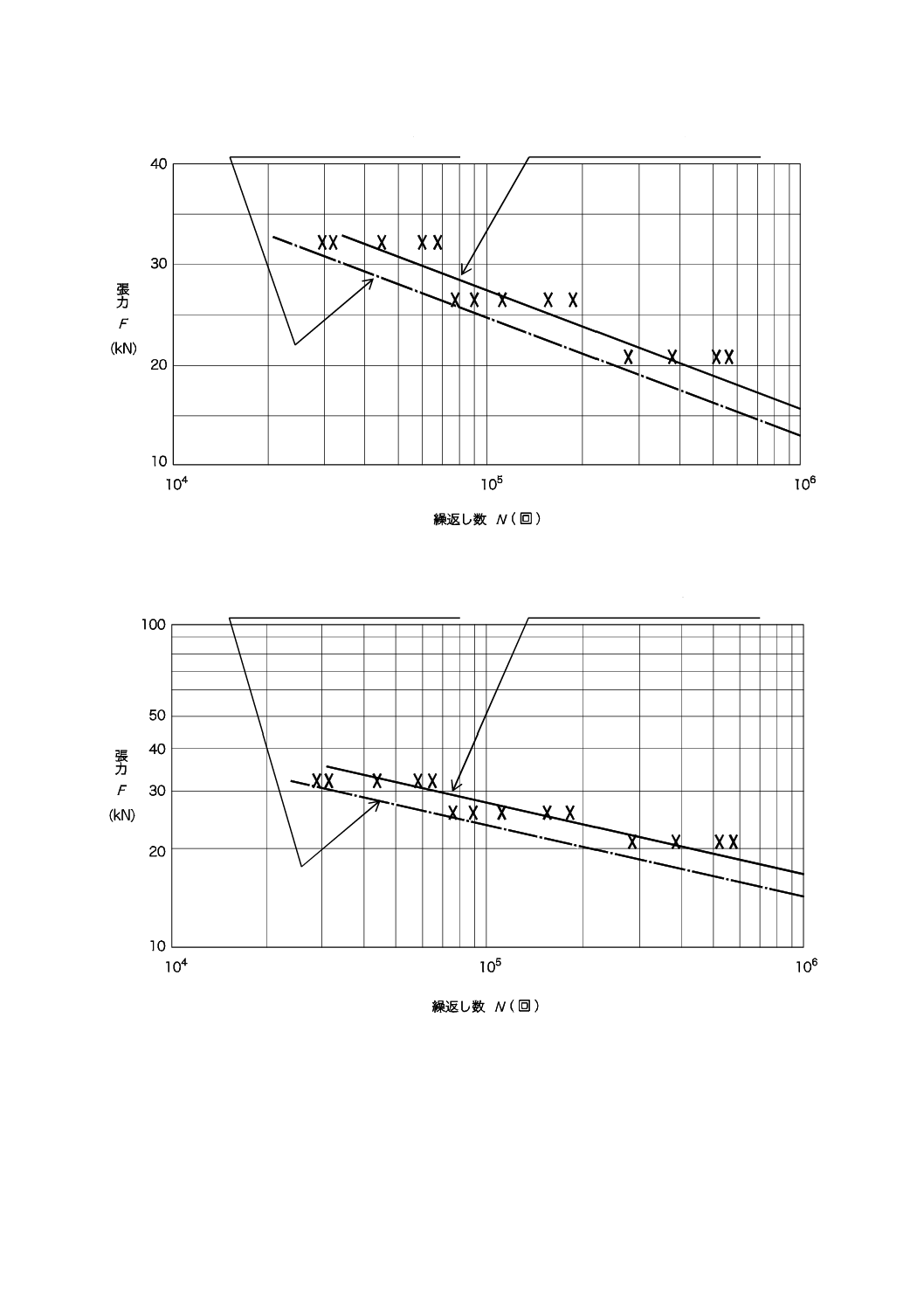

図4−組合せ試験結果例

なお,疲労試験結果の報告書の記載方法について,参考として附属書Eに示す。

15

B 1811:2018

附属書A

(参考)

チェーン長さに対する疲労強度の推定

A.1 一般

この附属書は,特定の実験条件下でのチェーンの疲労限度と様々な用途におけるチェーンの疲労限度と

の比を評価するための方法を記載する。

この附属書だけでなく,この規格全体は,チェーンの用途における疲労限度比の確立のための方法を規

定するものではない。代わりにこの附属書では,実験から得られた疲労限度と用途に適した疲労限度との

比の間の,チェーン長さ,試験片数及び試験片の採取方法の影響を評価するのに用いる幾つかの方法につ

いて記載する。

なお,この附属書に記載していない考慮しなければならない要素もある。

A.2 方法

A.2.1 チェーン長さ

試験片長さとチェーン長さとのリンク数違いの影響を評価するための,一つの方法を示す。

FbNのための最小N数のメジアンとしての確率は,次の式(A.1)のとおりとなる。

AN=0.50 ··············································································· (A.1)

同様に,Fb (−3SN)のためのN数の−3σとしての確率は,次の式(A.2)のとおりとなる。

AN=0.998 65 ·········································································· (A.2)

ここに,Nは起こり得る破壊位置の数,又はチェーンの内プレートの穴の数である。

したがって,両端内リンクの5リンクのローラチェーンではN=12,100リンクのローラチェーンではN

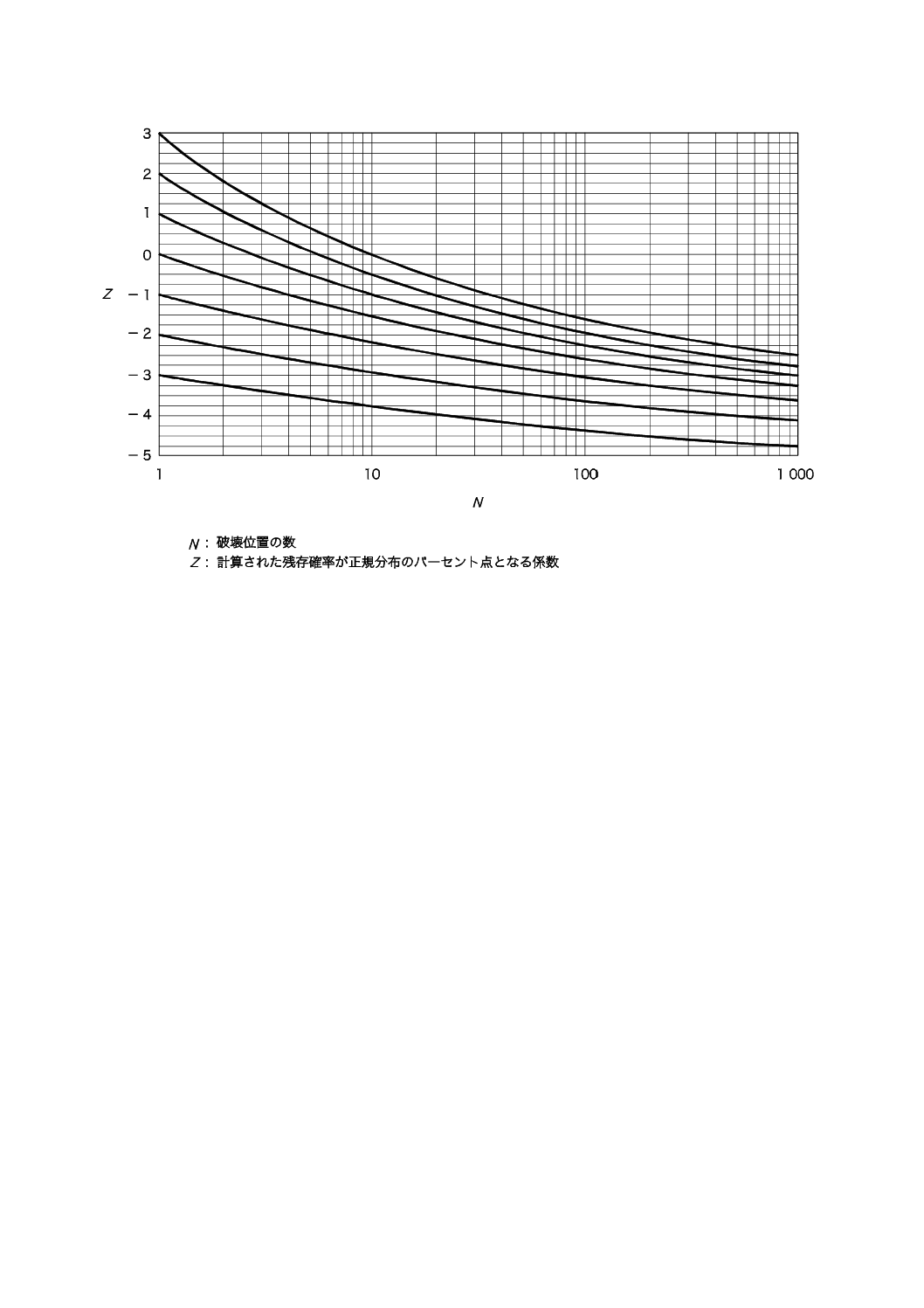

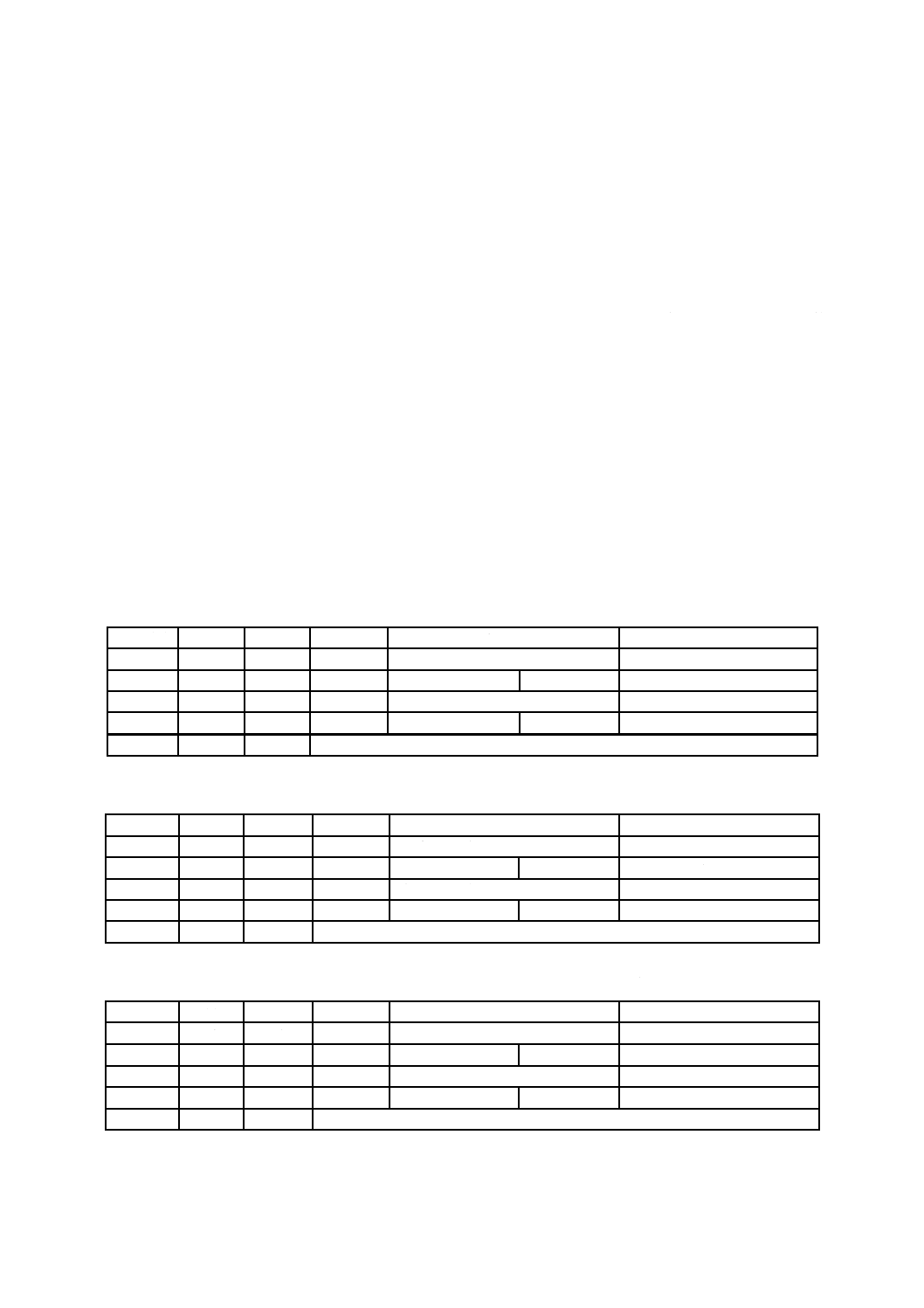

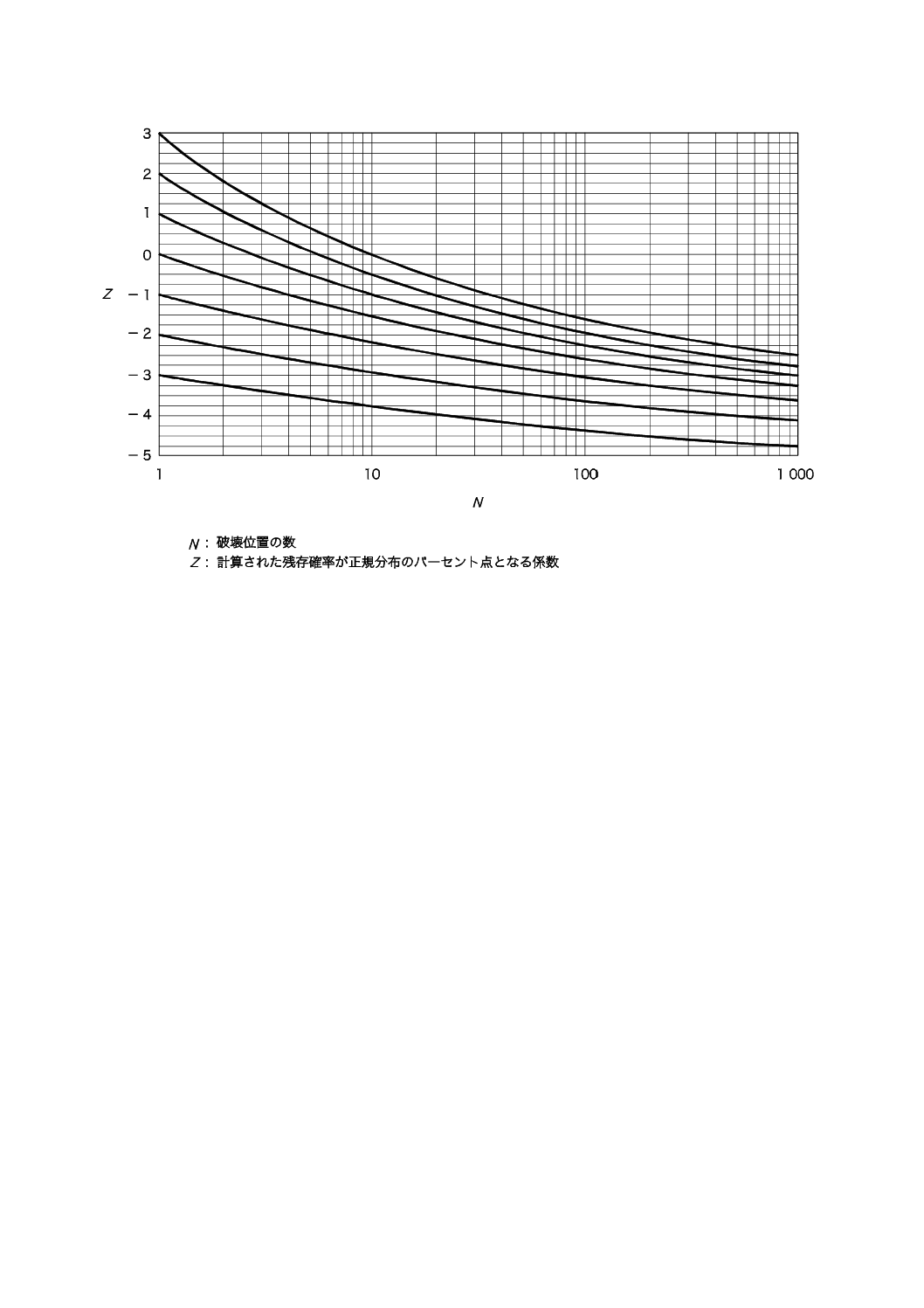

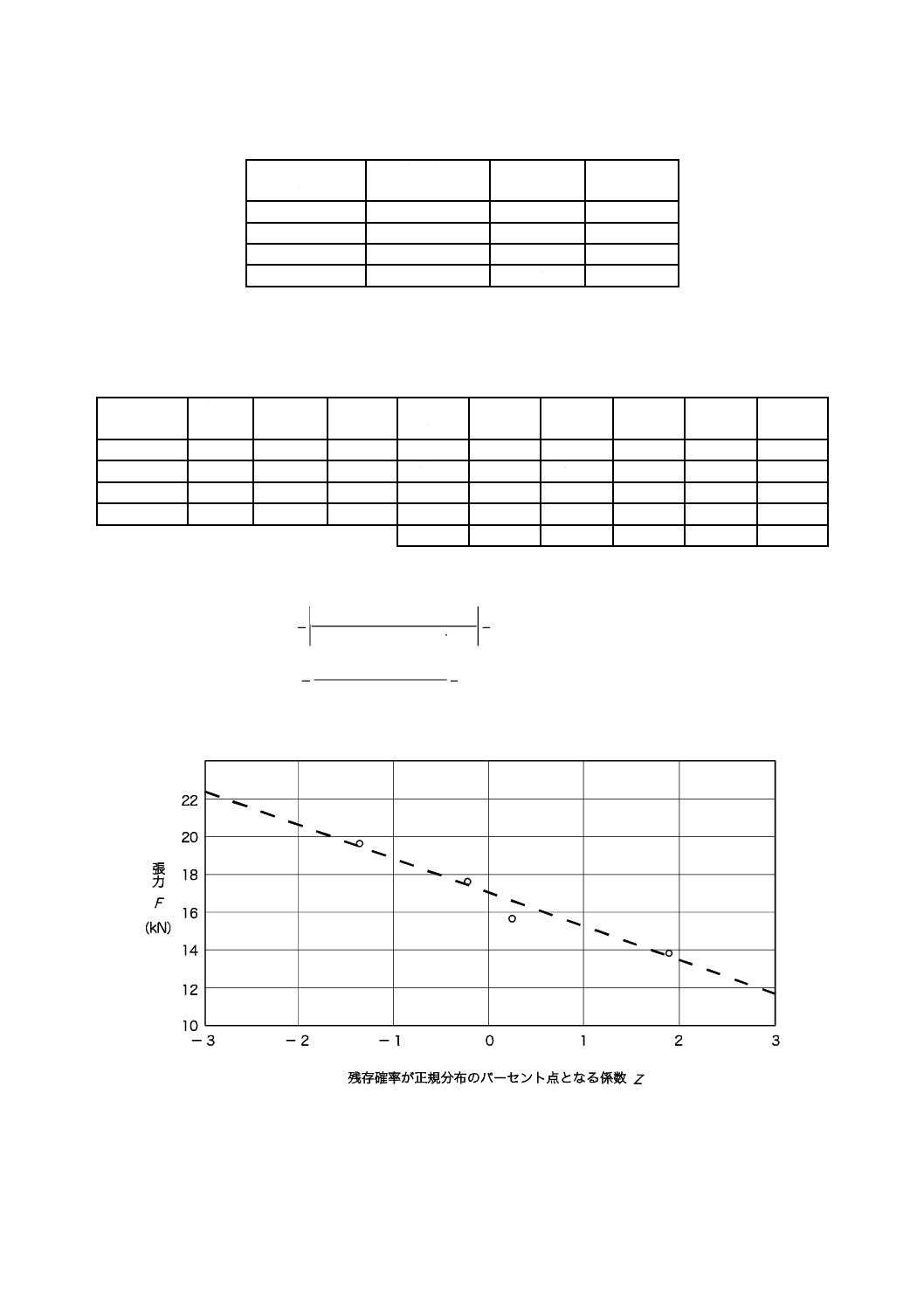

=200となる。選んだN数のためのAN数(計算値)を表A.1及び図A.1に示す。

そのとき,FbNは,式(A.3)によって計算する。

FbN=Fb1+Z(A,Fb)SP ··································································· (A.3)

ここに,

FbN: 各々N個の内プレート穴をもつ試験チェーンの平均疲労強

度

Fb1: 各々1個の内プレート穴をもつ試験チェーンの平均疲労強

度

Z(A,Fb): AN及びFbNに対応する残存確率が正規分布のパーセント点

となる係数Z

SP: N=1のときの母集団の推定標準偏差

さらに,Fb(−3SN)は,式(A.4)によって計算する。

Fb(−3SN)=Fb1+Z(A,−3σ)SP ····························································· (A.4)

ここに, Fb(−3SN): 各々N個の内プレート穴をもつ試験チェーンの最小(−3S)

疲労強度

Fb1: 各々1個の内プレート穴をもつ試験チェーンの平均疲労強

度

Z(A,−3σ): AN及びFb(−3SN)に対応する残存確率が正規分布のパーセント

点となる係数Z

母集団の標準偏差SPは,式(A.3)及び式(A.4)を同時に解くことによって概算する。この計算は標準偏差

間隔が均等ではないので,SPの近似値である。

16

B 1811:2018

最後に,いかなる長さのチェーンの平均及び最小疲労強度もFb1,Sp,Z(A,Fb)及びZ(A,−3σ)に適切な値を代入

することによって推定できる。

表A.1−サンプル数(N)に対する調整済確率(AN)

N

−3σ

−2σ

−1σ

Fb

+1σ

+2σ

+3σ

AN

Z

AN

Z

AN

Z

AN

Z

AN

Z

AN

Z

AN

Z

1

0.998 650

−3.000

0.977 250

−2.000

0.841 345

−1.000

0.500 000

0.000

0.158 655

1.000

0.022 750

2.000

0.001 350

3.000

2

0.999 325

−3.205

0.988 560

−2.275

0.917 248

−1.387

0.707 107

−0.545

0.398 316

0.258

0.150 831

1.033

0.036 742

1.790

4

0.999 662

−3.399

0.994 263

−2.528

0.957 731

−1.725

0.840 896

−0.998

0.631 122

−0.335

0.388 370

0.284

0.191 682

0.872

8

0.999 831

−3.584

0.997 128

−2.762

0.978 637

−2.026

0.917 004

−1.385

0.794 432

−0.822

0.623 193

−0.314

0.437 815

0.157

12

0.999 887

−3.689

0.998 084

−2.892

0.985 707

−2.189

0.943 874

−1.588

0.857 771

−1.070

0.729 595

−0.612

0.576 581

−0.193

16

0.999 916

−3.761

0.998 563

−2.981

0.989 261

−2.299

0.957 603

−1.724

0.891 309

−1.234

0.789 426

−0.804

0.661 676

−0.417

20

0.999 932

−3.816

0.998 850

−3.048

0.991 400

−2.382

0.965 936

−1.824

0.912 059

−1.354

0.827 655

−0.945

0.718 648

−0.579

24

0.999 944

−3.863

0.999 042

−3.103

0.992 828

−2.449

0.971 532

−1.904

0.926 159

−1.448

0.854 163

−1.054

0.759 329

−0.704

28

0.999 952

−3.900

0.999 178

−3.148

0.993 849

−2.503

0.975 549

−1.969

0.936 364

−1.525

0.873 616

−1.144

0.789 790

−0.806

32

0.999 958

−3.930

0.999 281

−3.187

0.994 616

−2.550

0.978 572

−2.025

0.944 092

−1.590

0.888 496

−1.219

0.813 435

−0.891

36

0.999 962

−3.958

0.999 361

−3.221

0.995 213

−2.591

0.980 930

−2.073

0.950 146

−1.646

0.900 245

−1.283

0.832 313

−0.963

40

0.999 966

−3.986

0.999 425

−3.251

0.995 690

−2.627

0.982 821

−2.116

0.955 018

−1.696

0.909 755

−1.339

0.847 731

−1.027

60

0.999 977

−4.079

0.999 617

−3.364

0.997 125

−2.762

0.988 514

−2.274

0.969 782

−1.878

0.938 894

−1.546

0.895 720

−1.258

80

0.999 983

−4.144

0.999 712

−3.443

0.997 843

−2.854

0.991 373

−2.381

0.977 250

−2.000

0.953 811

−1.683

0.920 723

−1.410

100

0.999 986

−4.200

0.999 770

−3.503

0.998 274

−2.924

0.993 092

−2.462

0.981 758

−2.091

0.962 875

−1.785

0.936 059

−1.523

120

0.999 989

−4.238

0.999 808

−3.551

0.998 561

−2.981

0.994 240

−2.527

0.984 775

−2.164

0.968 965

−1.866

0.946 425

−1.611

140

0.999 990

−4.275

0.999 836

−3.591

0.998 767

−3.027

0.995 061

−2.580

0.986 936

−2.224

0.973 339

−1.932

0.953 899

−1.684

160

0.999 992

−4.303

0.999 856

−3.626

0.998 921

−3.068

0.995 677

−2.626

0.988 560

−2.275

0.976 632

−1.989

0.959 543

−1.745

200

0.999 993

−4.359

0.999 885

−3.683

0.999 137

−3.134

0.996 540

−2.701

0.990 837

−2.359

0.981 262

−2.081

0.967 501

−1.845

240

0.999 994

−4.396

0.999 904

−3.730

0.999 280

−3.187

0.997 116

−2.761

0.992 358

−2.426

0.984 360

−2.154

0.972 844

−1.924

300

0.999 995

−4.433

0.999 923

−3.786

0.999 424

−3.251

0.997 692

−2.833

0.993 882

−2.505

0.987 469

−2.240

0.978 215

−2.018

360

0.999 996

−4.470

0.999 936

−3.830

0.999 520

−3.302

0.998 076

−2.890

0.994 899

−2.569

0.989 546

−2.310

0.981 813

−2.093

400

0.999 997

−4.508

0.999 942

−3.856

0.999 568

−3.332

0.998 269

−2.923

0.995 408

−2.605

0.990 587

−2.349

0.983 617

−2.135

500

0.999 997

−4.545

0.999 954

−3.912

0.999 655

−3.393

0.998 615

−2.992

0.996 325

−2.681

0.992 462

−2.431

0.986 872

−2.222

600

0.999 998

−4.582

0.999 962

−3.953

0.999 712

−3.443

0.998 845

−3.047

0.996 936

−2.741

0.993 715

−2.496

0.989 048

−2.292

4

B

1

8

11

:

2

0

1

8

18

B 1811:2018

図A.1−破壊位置の数に対するZ

A.2.2 試験片数

チェーン長さに対する疲労強度を推定するとき,ステアケーステスト用に選ぶ試験片数は,統計誤差を

最小化するために十分な数が望ましい。

A.2.3 試験片の採取

チェーン長さに対する疲労強度を推定するとき,ステアケーステスト用に選ぶ試験片は,1製作ロット

以上の標本が望ましい。

チェーン用途疲労強度比(伝動能力)を確立するためのステアケーステストは,少なくとも30個の試験

片を含めるのが望ましい。すなわち,少なくとも三つの異なる製作ロットを含めるのが望ましい。

A.3

他の要素

A.3.1 統計的な限界

最小疲労限度は,107回での破壊確率を0.135 %で定義するため,破壊する可能性があることをチェーン

製造業者は使用者に警告するか,又は追加説明をするのが望ましい。

A.3.2 疲労寿命

ある試験では,107回を超えた後にプレートが疲労破壊することがある。これは,107回を超えた場合で

も,F-N 曲線の傾斜が全くのゼロ(又は寿命が無限)とはならないことを示している。いかに注意深く選

定し,メンテナンスしてもチェーンは破壊する場合がある。何ら明確な指針はないが,使用者及びチェー

ン製造業者双方がこの疲労破壊の可能性を知っておくのが望ましい。

A.3.3 摩耗

チェーン及びスプロケットの摩耗が,チェーンの疲労強度及び疲労寿命を低下させることがある。極端

な摩耗の場合には,その影響の予測を妨げる場合があるので,使用者及びチェーン製造業者双方が,この

19

B 1811:2018

疲労破壊の可能性を知っておくのがよい。

A.3.4 未確認の要素

ここに記載されていない他の多くの要素が,チェーンの疲労寿命に影響を及ぼすおそれがある。それら

に対処する一つの一般的方法は,疲労強度比を与え,その他を排除したうえで,運転条件を明確に列挙す

ることである。

A.4

計算例

この例では,3個の製作ロットそれぞれが小さい偏差(3段階ステアケース)をもつが,平均が約2張力

階差違っている。30個の試験のステアケーステストを表示すると,次のようになる。

試験

張力

N

ステアケース

19 450

× ×

17 600

× ○ ○ × × ×

×

15 750 ○ ○

○ ○ × × ○ × × ×

×

13 900

○ ○

○ ○ × ○ × ○

12 050

○

○

このステアケーステストの基本統計値は,次のとおりである。

平均疲労強度 : Fb=15 688

標準偏差 : S=1 880

張力階差 : d=1 850

最小疲労強度 : Fb−3S=10 048

最小疲労限度 : Fb−3S+d=11 898

この例では,ローラチェーン長さは両端内リンクの13リンク(N=28)であった。チェーン長さの調整

は,次のとおりとなる。

a) 15 688=Fb1+(−1.969) SP

b) 11 898=Fb1+(−3.900) SP

a) からb) を引いて

3 790=1.931SP

Fb1=15 688+1.969×1 963

1 963=SP

Fb1=19 553

したがって,100リンク長さのローラチェーンでは,次のようになる。

平均疲労強度 Fb200=19 553+(−2.701)×1 963=19 553−5 302=14 251

最小疲労強度 Fb(−3S200)=19 553+(−4.359)×1 963=19 553−8 557=10 996

さらに,120リンクの場合は,次のようになる。

平均疲労強度 Fb240=19 553+(−2.761)×1 963=19 553−5 420=14 133

最小疲労強度 Fb(−3S240)=19 553+(−4.396)×1 963=19 553−8 629=10 924

20

B 1811:2018

附属書B

(参考)

簡易プロビット法による残存テスト

B.1

原則

簡易プロビット解析を適用した残存テストは,平均疲労強度及びその標準偏差を決定するために使用す

る。また,対象のチェーンについて今後行うステアケーステストのための張力階差を決定するために用い

てもよい。

B.2

緒言

残存テストは,試験片の一群が,中央張力段階ではほぼ50 %程度の破壊を含み,最高張力段階では90 %

から95 %の破壊を含み,そして最低張力段階では5 %〜10 %の破壊を含んでいるような異なった張力段階

で試験を行う。プロビット解析は,試験した母集団の平均疲労強度及び標準偏差を推定するために使用す

る。次に,対象のチェーンについて今後行うステアケーステストのための張力階差は,標準偏差の67 %〜

150 %の間で設定する。

B.3

試験手順

B.3.1 試験片

試験片は,箇条6に従って少なくとも50個,できれば100個準備する。全ての試験片は,同一生産ロッ

トから採取する。

追加の試験片を予備試験又は無効試験のために準備する。

B.3.2 耐久繰返し数

耐久繰返し数は,107回に設定する。

B.3.3 張力段階

残存テストは,5張力段階で行う。すなわち,一つは耐久繰返し数前に約50 %が破壊する張力段階(平

均値に非常に近い)とし,その上下に二つずつの張力段階で試験する。二つの張力段階の間のほぼ中央に

平均値がある場合は,4張力段階でもよい。隣接する張力段階の間隔は,均一でなければならない。

中央張力段階は,簡単なステアケーステスト(5個又は6個のデータ)によって選ぶことができる。

B.3.4 試験

試験片は,各張力段階での比較を精密にするために,表B.1及び表B.2に従って各段階に配分する。

少なくとも各段階で5サンプル,全体で50サンプルが認められる精度を得るために必要である。

表B.1−5張力段階でのサンプルの配分

残存確率(%)の範囲

相対的なグループの規模

25〜75

1.0

15〜20又は80〜85

1.5

10又は90

2.0

5又は95

3.0

2又は98

5.0

21

B 1811:2018

表B.2−4張力段階でのサンプルの配分

残存確率(%)の範囲

相対的なグループの規模

20〜80

1.0

5〜10又は90〜95

2.5

各試験片は,破壊するまでか,耐久繰返し数に達するまで試験する。

中央張力段階:約50 %が破壊

最高張力段階:少なくとも一つは未破壊

最低張力段階:少なくとも一つは破壊

B.4

解析手順

B.4.1 一般

プロビット解析は,最適ラインからの距離に従い各データの重み付けをするために,最小二乗法を用い

て残存データの点を通る最適ラインを計算するための手法である。この手法は,各張力段階上の一つの残

存点を通る回帰線を求める。

B.4.2 分布

確率紙を使って残存(破壊繰返し数)の分布及び張力を目視で確認する。

中央張力及び各最高張力段階での破壊繰返し数の分布は,対数正規分布とする。張力段階を横切る残存

の分布は,正規分布でなければならない。

プロビット解析では正規分布を想定しているので,いずれの分布も明確に正規分布(又は対数正規分布)

でない場合には,この解析は適用しない。

B.4.3 標準偏差

回帰線の傾斜でもある残存テストデータの標準偏差Sは,式(B.1)によって推定する。

(

)

∑

∑

∑

∑∑

−

−

=

2

2

F

F

X

X

n

Y

X

XY

n

S

························································ (B.1)

ここに,

nF: 試験における張力段階数

X: 残存確率が正規分布のパーセント点となる係数 Z

Y: 試験張力 F(N)

B.4.4 平均疲労強度

Y切片(50 %残存確率)に相当する残存テストデータの平均疲労強度Y0は,式(B.2)によって推定する。

F

0

n

X

S

Y

Y∑

∑

+

=

··································································· (B.2)

B.5

張力階差

ステアケーステストのための張力階差は,標準偏差の67 %〜150 %で設定する。ただし,張力階差は,

標準偏差のほぼ100 %に設定するのが望ましい。

B.6

例

残存テストは,6張力段階でISO No. 80の試料で行った。最高張力段階では全て破壊し,最低張力段階

では全て未破壊であった。残った4張力段階での残存データは,表B.3に示す。

22

B 1811:2018

表B.3−テスト結果

張力段階

kN

試験片数

破壊数

未破壊数

19.45

25

23

2

17.60

10

6

4

15.75

10

4

6

13.90

25

1

24

通常,表B.3を基に残存テストデータの予備計算のために,表B.4のような表を作成する。

表B.4−残存テストデータ及びプロビット解析

試験片数

破壊数

残存確率

%

Z

F張力

kN

X

Y

X2

Y2

(XY)

25

1

96.00

1.751

13.90

1.751

13.90

3.066

193.2

24.34

10

4

60.00

0.253

15.75

0.253

15.75

0.064

248.1

3.98

10

6

40.00

−0.253

17.60

−0.253

17.60

0.064

309.8

−4.45

25

23

8.00

−1.405

19.45

−1.405

19.45

1.974

378.3

−27.33

合計

0.346

66.70

5.168

1 129.4

−3.46

このデータから計算した標準偏差及び平均疲労強度は,次のとおりである。

kN

1.796

0.346

5.168

4

66.70

0.346

3.46)

(

4

2

=

−

×

×

−

−

×

=

S

kN

16.83

4

0.346

1.796

66.70

0

=

×

+

=

Y

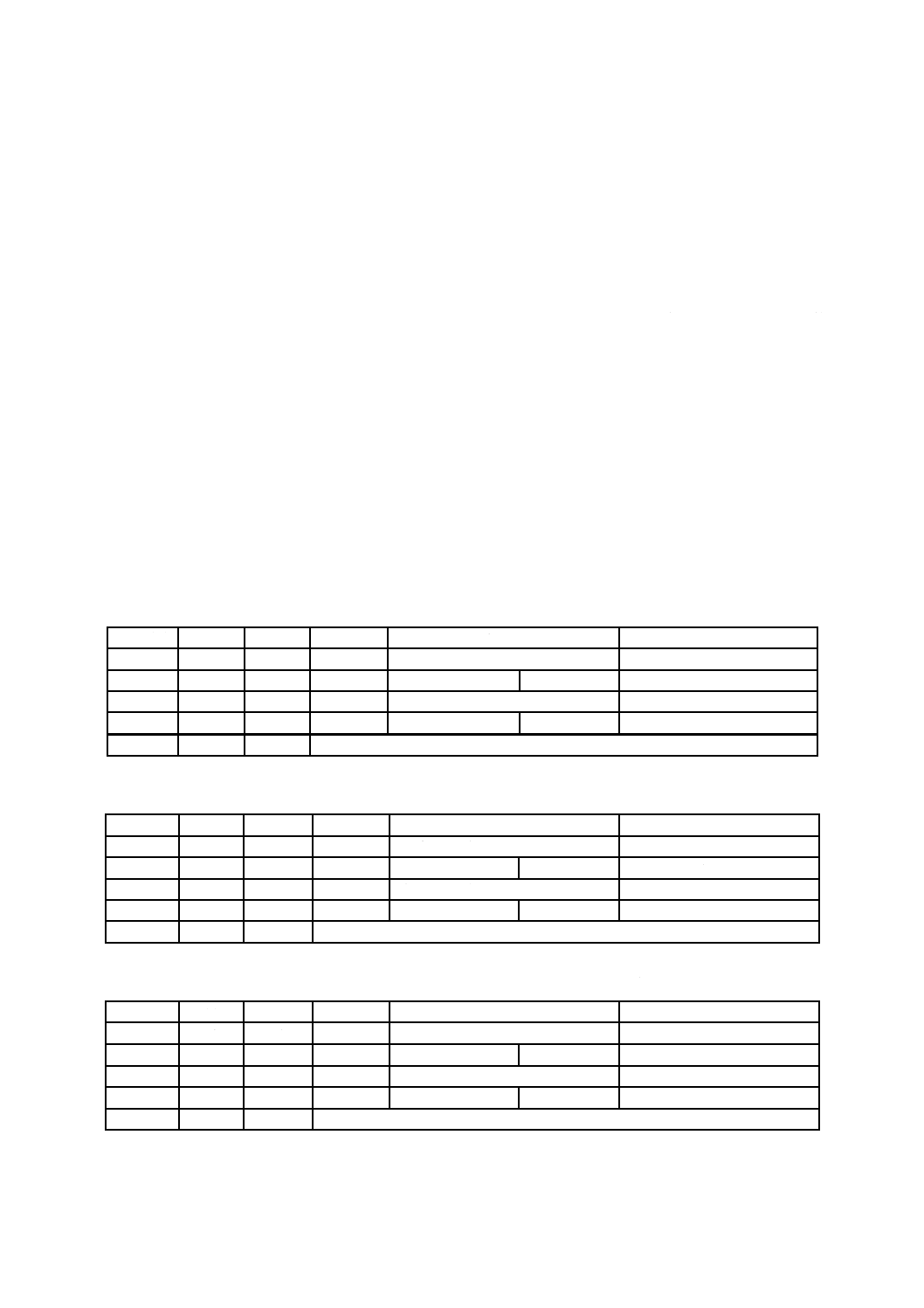

解析結果を,図B.1にプロットする。

図B.1−プロビット解析

23

B 1811:2018

附属書C

(参考)

ステアケーステスト解析における最小疲労限度に

1張力階差を加算することの妥当性

C.1 緒言

この規格におけるステアケーステスト解析は,破壊及び未破壊の両方の全てのデータを使用する。計算

した最小疲労強度(Fb−3S)は,最低試験張力よりも低くなる。定義によれば,最低試験張力の全ての結

果は未破壊となる。結果として,破壊確率0.135 %の最小疲労強度は全ての場合において,最低試験張力

より大きくなる。

C.2 解析

50回〜75回試験したステアケーステストを各10個,15個,20個の試験のステアケーステストを複合す

ることによって構成した。平均値及び標準偏差を,各ステアケーステストにおける全てのデータ及び破壊

だけのデータで計算した。50,80及び120での計算例を,表C.1〜表C.4に示す。80の4段階ステアケー

ステスト解析のグラフを図C.1に示す。

表C.1−50チェーンの4段階ステアケーステスト解析データ

張力(N)

×

○

n=75

d=925

8 810

7

0

全データの解析

7 885

21

8

Fb=7 393

S=747

Fb−3S=5 152

6 960

8

23

破壊だけの解析

6 035

0

8

Fb=7 860

S=596

Fb−3S=6 072

合計

36

39

1.232S=0.995d=差異=920

表C.2−80チェーンの4段階ステアケーステスト解析データ

張力(N)

×

○

n=75

d=1 855

21 315

9

0

全データの解析

19 460

21

9

Fb=18 620

S=1 521

Fb−3S=14 057

17 605

7

22

破壊だけの解析

15 750

0

7

Fb=19 563

S=1 214

Fb−3S=15 921

合計

37

38

1.226S=1.005d=差異=1 864

表C.3−80チェーンの3段階ステアケーステスト解析データ

張力(N)

×

○

n=50

d=1 855

21 315

9

0

全データの解析

19 460

16

9

Fb=19 203

S=1 286

Fb−3S=15 345

17 605

0

16

破壊だけの解析

合計

25

25

Fb=20 128

S=890

Fb−3S=17 458

1.643S=1.139d=差異=2 113

24

B 1811:2018

表C.4−120チェーンの5段階ステアケーステスト解析データ

張力(N)

×

○

n=75

d=3 240

39 350

5

0

全データの解析

36 110

14

5

Fb=32 610

S=3 540

Fb−3S=21 990

32 870

11

13

破壊だけの解析

29 630

9

10

Fb=34 113

S=3 167

Fb−3S=24 612

26 390

0

8

0.741S=0.809d=差異=2 622

合計

39

36

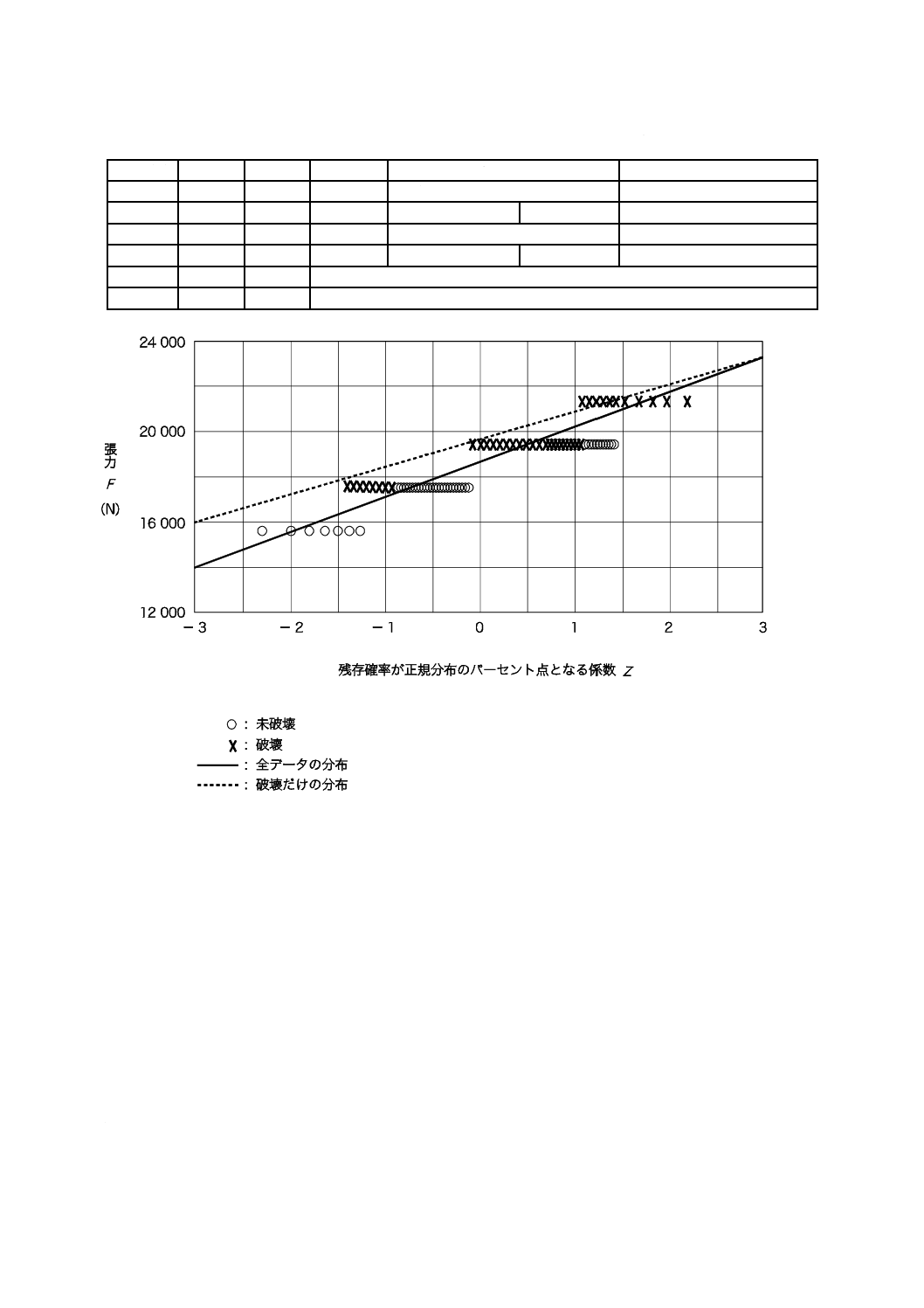

図C.1−80チェーン疲労強度解析

50及び80の4段階ステアケーステスト解析は,破壊データだけで計算した最小値が,全データで計算

した最小値より50の場合,0.995階差又は1.232標準偏差分高く,80の場合,1.005階差又は1.226標準偏

差分高い値であることを示している。

80の3段階ステアケーステスト解析は,破壊データだけで計算した最小値が,全データで計算した最小

値より1.139階差又は1.643標準偏差分高い値であることを示している。

120の5段階ステアケーステスト解析は,破壊データだけで計算した最小値が,全データで計算した最

小値より0.809階差又は0.741標準偏差分高い値であることを示している。

C.3 結言

以上のことから,次の結言が導き出せる。

a) 残存確率99.865 %(破壊確率0.135 %)の疲労限度は,全テストデータから計算した最小疲労強度よ

り1張力階差大きい。

25

B 1811:2018

b) 50及び80の3段階及び4段階ステアケーステスト解析は,a)とよく合致しており,その裏付けとな

る。

c) 120の5段階ステアケーステスト解析は,破壊データだけで計算した最小値が,全データから計算し

た最小値より1標準偏差分高い値を示していないので,a)の強い裏付けにはならない。

d) したがって,残存確率99.865 %(破壊確率0.135 %)の疲労限度は,標準偏差が張力階差と等しいと

き,全テストデータから計算した最小疲労強度より1標準偏差大きい。

26

B 1811:2018

附属書D

(参考)

3×106回から107回までの疲労強度の推定

D.1 一般

適合試験の耐久繰返し数は3×106回であり,一方,疲労限度の耐久繰返し数は107回である。3×106回

での適合試験の値から,対応する107回での疲労限度を推定するのに必要な方法を,次に記載する。

なお,この附属書は推定の一方法を示す。

D.2 試験データ

一連の試験がほぼ同一の平均及び分散であったので,80チェーンの数回のステアケーステストを選んだ。

全ての試験の耐久繰返し数は,107回である。全ての試験チェーンは,両端内リンクの有効ピッチ13リン

クであった。

疲労試験は,容量100 kNの同期ばね構造をもったシェンクタイプの疲労試験機で行った。全ての試験の

最小張力は2 225 Nであった。最小張力を0に合わせて補正した試験張力は,13 900 N,15 750 N,17 600 N,

19 450 N及び21 300 Nであった。張力階差は1 850 Nであった。

D.3 ステアケーステストデータの作成

D.3.1 ファントムデータ

全ての試験データは,107回まで試験したものである。5×106回及び3×106回を耐久繰返し数としたス

テアケーステストデータは,オリジナルデータから合成した。5×106回及び3×106回を耐久繰返し数とし

たとき,107回での試験における破壊の幾つかは,より少ない耐久繰返し数では未破壊となる。

合成のステアケーステストデータを完成させるための,より高い張力段階における試験数が十分ではな

かったため,ファントムデータを追加した。全てのファントムデータは,安全側の分析とするために破壊

と仮定した。

合成のステアケーステストデータにファントムデータを追加することを正当化するために,より低い張

力段階の幾つかのデータを排除した。

D.3.2 耐久繰返し数107回のステアケーステストデータの作成

ステアケーステストデータは,耐久繰返し数を107回として選択したデータで作成した。これは4張力

段階で76個のデータを含んでいる。

D.3.3 耐久繰返し数5×106回のステアケーステストデータの作成

次に,D.3.2におけるステアケーステストデータを使って,耐久繰返し数を5×106回に設定した。張力

段階19 450 Nでの破壊のうち二つは未破壊となり,張力段階17 600 Nでの破壊のうち六つは未破壊となり,

張力段階15 750 Nでの破壊のうち二つは未破壊となった。D.3.1に従って,二つのファントムデータを張

力段階21 300 Nに加え,八つのファントムデータを19 450 Nに加えた。8回の試験を張力段階15 750 Nで

排除し,2回の試験を張力段階13 900 Nで排除した。

D.3.4 耐久繰返し数3×106回のステアケーステストデータの作成

最後に,D.3.2におけるステアケーステストデータを使って,耐久繰返し数を3×106回に設定した。張

力段階19 450 Nでの破壊のうち三つは未破壊,張力段階17 600 Nでの破壊のうち八つは未破壊,張力段階

27

B 1811:2018

15 750 Nでの破壊のうち二つは未破壊となった。D.3.1に従って,三つのファントムデータを張力段階

21 300 Nに加え,10個のファントムデータを19 450 Nに加えた。10回の試験を張力段階15 750 Nで排除

し,2回のテストを張力段階13 900 Nで排除した。

D.3.5 ステアケーステストデータ及びヒストグラムの例

ステアケーステストデータの例を図D.1に示す。ヒストグラムの例を図D.2に示す。

D.4 ステアケーステストデータの分析

D.4.1 平均

平均疲労強度だけは,各々のステアケーステストデータで計算できる。ファントムデータの追加によっ

て,標準偏差が信頼できないものになったため,標準偏差は計算できない。

計算した平均疲労強度は,次のとおりである。

耐久繰返し数

107回:16 724 N

耐久繰返し数 5×106回:17 308 N

耐久繰返し数 3×106回:17 456 N

D.4.2 差

平均疲労強度は,耐久繰返し数107回に対して,5×106回で3.5 %,3×106回で4.4 %高くなっている。

両対数でのF-N 線図の傾斜は,3×106回から107回への傾斜,5×106回から107回への傾斜又はその平均

を得ることで決定できる。JIS B 1801の附属書JC及びJIS B 1804の附属書JCに参考で記載されている最

小動的強度の適合試験は,3×106回を設定しているので,107回の推定は3×106回から107回への傾斜を使

用した。

28

B 1811:2018

D.4.3 80チェーンの疲労試験

張力 ステアケーステストデータ

N

19 450

×

×

×

×

× × × ×

17 600

〇 ×

〇 ×

〇 ×

〇 ×

〇 〇 〇 〇 ×

× × × × × × ×

15 750 × 〇

× 〇

× 〇

× 〇

× 〇

× × 〇 〇 〇 〇 〇 〇 〇 〇

13 900 〇 〇

〇

〇

〇

〇

〇 〇

a) 耐久繰返し数=107回,平均疲労強度=16 724

張力 ステアケーステストデータ

N

21 300

#

#

19 450

〇 ×

〇 ×

×

×

×

×

×

#

#

#

17 600

〇

×

〇

×

〇 ×

〇 ×

〇 × 〇 × 〇 × 〇 × 〇 × 〇 ×

15 750 × 〇

× 〇

× 〇

× 〇

× 〇

〇

〇

〇

〇

〇

〇

13 900 〇 〇

〇

〇

〇

〇

b) 耐久繰返し数=5×106回,平均疲労強度=17 308,+3.5 %

張力 ステアケーステストデータ

N

21 300

#

#

#

19 450

〇 ×

〇 ×

〇 ×

×

×

×

#

#

#

#

17 600

〇

×

〇

×

〇

×

〇 ×

〇 × 〇 × 〇 × 〇 × 〇 × 〇

15 750 × 〇

× 〇

× 〇

× 〇

× 〇

〇

〇

〇

〇

〇

13 900 〇 〇

〇

〇

〇

〇

c) 耐久繰返し数=3×106回,平均疲労強度=17 456,+4.4 %

×:破壊

○:未破壊

#:破壊と推定

図D.1−ステアケーステストデータ例

29

B 1811:2018

D.4.4 80チェーンのヒストグラム例

張力 ヒストグラム

N

19 450 × × × × × × × × ×

17 600 〇 〇 〇 〇 〇 〇 〇 〇 〇 × × × × × × × × × × × × × × × × ×

15 750 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 × × × ×

13 900 〇 〇 〇 〇 〇 〇 〇 〇

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26

a) 耐久繰返し数=107回,平均疲労強度=16 724

張力 ヒストグラム

N

21 300 #

#

19 450 〇 〇 × × × × × × × #

#

#

#

#

#

#

#

17 600 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 × × × × × × × × × × × ×

15 750 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 × × × × × ×

13 900 〇 〇 〇 〇 〇 〇

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26

b) 耐久繰返し数=5×106回,平均疲労強度=17 308,+3.5 %

張力 ヒストグラム

N

21 300 #

#

#

19 450 〇 〇 〇 × × × × × × #

#

#

#

#

#

#

#

#

#

17 600 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 × × × × × × × × ×

15 750 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 × × × × ×

13 900 〇 〇 〇 〇 〇 〇

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26

c) 耐久繰返し数=3×106回,平均疲労強度=17 456,+4.4 %

×:破壊

○:未破壊

#:破壊と推定

図D.2−ヒストグラム例

30

B 1811:2018

附属書E

(参考)

疲労試験結果の報告

E.1

一般

この附属書は,チェーンの疲労試験結果を提示する方法として,疲労試験報告書の形式及び疲労試験結

果の図示法について記載する。

E.2

表による結果の表示

この箇条では,12.1〜12.4で要求した試験結果の報告形式(12.5及び附属書F参照)を示すとともに,

疲労試験報告書に記載する各項目の簡単な説明をしている。

なお,この項目の番号は,様式例の中の( )内の番号と合わせている。

疲労試験報告書

報告書No.: 日付:

チェーン:

製造業者:

(1)

呼び番号:

(2)

ピッチ:

(3)

試験片長さ:

(4)

その他:

(5)

最小動的強度:

(6)

機械的性質: (7)

試験:

試験の種類:

(8)

耐久繰返し数:

(9)

温度:

(10)

その他:

(11)

試験機:

製造業者:

(12)

タイプ:

(13)

号機,No.:

(14)

校正日付:

(15)

張力確認及び監視:

(16)

日付

試験No.

周波数

Hz

Fmax

kN

Fmin

kN

Fd

kN

繰返し数N

破壊

注記

(17)

(18)

(19)

(20)

(21)

(22)

(23)

(24)

(25)

結果:

(26)

署名: (27)

31

B 1811:2018

(1)

試験チェーンの商標名,識別可能な名称又は記号

(2)

試験チェーンのJIS 呼び番号,ISO 呼び番号又は製造業者における呼び番号

(3)

試験チェーンのピッチ

(4)

試験チェーンの有効リンク数:

両端内リンクか両端外リンクかもここに書くのが望ましい。

(5)

試験チェーンの特性(製作ロットの識別,実験用チェーンの名称,標準でない設計上の特徴又はチ

ェーンの塗油状態)

(6)

試験チェーンの最小動的強度(3×106回における疲労強度)。適合試験の場合に記入する。

(7)

引張試験結果,又はブシュ及びピンのはめ合い圧出力試験結果

(8)

試験の種類:適合試験,有限寿命試験,ステアケーステスト,組合せ試験又は残存テスト

(9)

適合試験,ステアケーステスト,組合せ試験又は残存テストのために設定した耐久繰返し数

(10) 試験中の環境平均温度,又は試験中の最高温度・最低温度の範囲

(11) 試験結果に影響するおそれのある他の環境条件(高湿度など)

(12) 試験機の商標名又は識別可能な名称若しくは記号

(13) 試験機の形式(ばね式,油圧サーボ式,電磁式など)

(14) 試験機の機械号機番号

(15) 試験機の最新校正日付

(16) 試験張力を検証及び監視するために使用する機器:張力監視が定期的か連続的か,また,フィード

バックコントロールの有無についても記入する。

(17) 個々の試験完了日

(18) 試験順序:1台以上の試験機を使用した場合は,全ての機械号機番号を記入する。

(19) 繰返し張力周波数

(20) 最大張力(表1参照)

(21) 最小張力(表1参照)

(22) 試験張力(表1参照)

(23) 試験終了時の繰返し数

(24) 破壊部品:内プレート,外プレート,ピン又は中間プレート:破壊しないときは,未破壊と記入す

る。

(25) 試験に関する注意点:例えば,接続リンクが破壊したり試験中に交換した場合には,そのことを記

入する。

(26) 結果:適合試験に対しては12.4で要求する情報,“合格”又は“不合格”の表明及び可能なら破壊の

説明,ステアケーステスト及び組合せ試験に対しては12.4で要求する情報及び使用者の助けとなる

補足情報を記入する。

(27) 署名

E.3

推奨グラフ

E.3.1 一般

十分なデータを収集できる場合及び使用者が要求する場合には,疲労試験結果はグラフで表す。通常,

同一ロットチェーンを使った組合せ試験結果をグラフ化するのがよい。

32

B 1811:2018

E.3.2 グラフの形式

疲労試験データを表示する最も一般的なグラフ化の方法は,F-LogN(片対数)及びLogF-LogN(両対数)

表示である。試験結果の繰返し数を横軸に対数目盛で表示する。試験張力(kN)を縦軸にリニアスケール

又は対数目盛で表示する。

E.3.3 F-LogN(片対数)線図

この表示方法において,張力をリニアスケールで,繰返し数を対数目盛で表す。有限寿命試験の典型的

なF-LogN(片対数)線図を附属書Fに示す。

有限寿命試験又はステアケーステストでの破壊(×)は,破壊が生じた繰返し数でその試験張力段階に

記入する。ステアケーステストでの未破壊(○)は,事前に決めた耐久繰返し数で,その試験張力段階に

記入する。同一張力段階で未破壊が複数個出たときは,未破壊数を記号のすぐ右隣に記入する。

チェーンの疲労試験結果は,2種類の直線によって表現する。1本は,107回での疲労強度から附属書D

に記載した手順に従って,106回の疲労強度に伸びた水平又はほぼ水平の線である。もう1本は,106回の

疲労強度から附属書Fに記載したように,有限寿命試験データから計算したほぼ104回の疲労強度に伸び

た回帰線である。

全ての試験データは,計算によって作図した回帰線に沿ってグラフ上に記入する。

E.3.4 LogF-LogN(両対数)線図

この表示方法においては,張力及び繰返し数の両方を対数目盛で表す。典型的なLogF-LogN(両対数)

線図を図E.1に示す。

有限寿命試験又はステアケーステストでの破壊(×)は,破壊が生じた繰返し数でその試験張力段階に

記入する。ステアケーステストでの未破壊(○)は,事前に決めた耐久繰返し数で,その試験張力段階に

記入する。同一張力レベルで未破壊が複数個出たときは,未破壊数を記号のすぐ右隣に記入する。

107回での疲労強度から106回の疲労強度に伸びた回帰線の傾斜は,附属書Dに記載した手順によって定

める。106回の疲労強度から104回の疲労強度に伸びているもう1本の回帰線は,附属書Fに記載したよう

に,有限寿命試験データから計算する。

全ての試験データは,計算によって作図した回帰線に沿ってグラフ上に記入する。

E.4

試験報告書例2)

BCD社80チェーンの一つのロットで,ステアケーステスト及び有限寿命試験を実施した。ステアケー

ステスト結果を次の試験報告書例に示し,有限寿命試験結果を附属書Fに示す。ステアケーステスト結果

と附属書Fの有限寿命試験結果とを,図E.1に併せて示す。

なお,附属書Fの有限寿命試験は,3張力段階で行っているので,組合せ試験には従っていない。

注2) 組合せ試験は,ABC社80チェーンの一つのロットで実施した。その試験結果を,12.5に示す。

適合試験は,BCD社80チェーンの一つのロットで実施した。その試験結果を,次の疲労試験報告書に

例として示す。

33

B 1811:2018

疲労試験報告書

報告書No.: 1002 ページ:1/1 日付: 2011-09-30

チェーン:

製造業者:

BCDチェーン

呼び番号:

80

ピッチ:

25.4 mm

試験片長さ:

有効13リンク

両端内リンク

その他:

防せい(錆)

油塗布

最小動的強度:

機械的性質:

試験:

試験の種類:

ステアケーステスト

耐久繰返し数:

107回

温度:

約20 ℃

その他:

試験機:

製造業者:

XYZ社

タイプ:

同期ばね式

号機,No.:

1

校正日付:

2011-08-23

張力確認及び監視:

ひずみゲージによる定期確認

日付

試験No.

周波数

Hz

Fmax

kN

Fmin

kN

Fd

kN

繰返し数N

破壊

注記

11-09-20

001

31

17.35

2.224

15.75

4.771×106 内プレート

11-09-23

002

31

15.57

2.224

13.90

1.000×107

未破壊

11-09-23

003

31

17.35

2.224

15.75

1.000×107

未破壊

11-09-24

004

31

19.12

2.224

17.60

4.096×106 内プレート

11-09-24

005

31

17.35

2.224

15.75

8.480×106 内プレート

11-09-25

006

31

15.57

2.224

13.90

1.000×107

未破壊

11-09-25

007

31

17.35

2.224

15.75

1.000×107

未破壊

11-09-25

008

31

19.12

2.224

17.60

1.463×106 内プレート

11-09-26

009

31

17.35

2.224

15.75

1.000×107

未破壊

11-09-26

010

19.12

2.224

17.60

ファントムデータ

結果:

Fd ステアケース ヒストグラム

17.60 × × # ××# d =1.85 kN

15.75 × ○ × ○ ○ ×○×○○ Fb =15.935 kN

13.90 ○ ○ ○○ S =1.295 kN

Fdx 0.998 65 =13.90 kN=Fb −3S+d

ステアケーステスト結果を添付グラフにプロットする(図E.1参照)。

署名: ○○○○

34

B 1811:2018

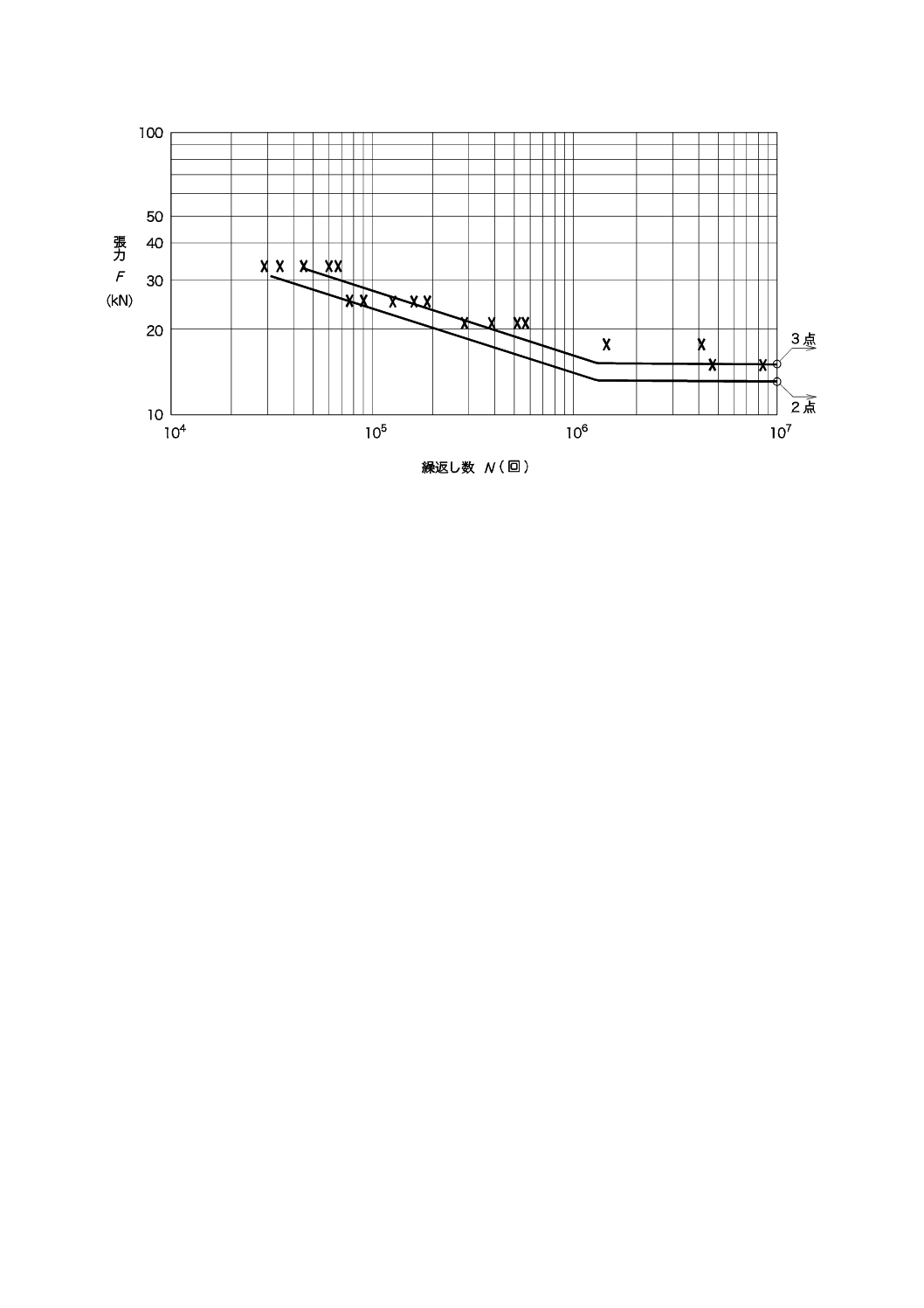

図E.1−80チェーンのステアケーステスト及び有限寿命試験グラフ例(F-N 両対数線図)

35

B 1811:2018

疲労試験報告書

報告書No.: 1003 ページ:1/1 日付: 2011-09-27

チェーン:

製造業者:

BCDチェーン

呼び番号:

80

ピッチ:

25.4 mm

試験片長さ:

有効5リンク

両端内リンク

その他:

防せい(錆)

油塗布

最小動的強度:

9.55 kN

機械的性質:

試験:

試験の種類:

適合試験

耐久繰返し数:

3×106 回

温度:

約20 ℃

その他:

試験機:

製造業者:

XYZ社

タイプ:

同期ばね式

号機,No.:

1

校正日付:

2011-08-23

張力確認及び監視:

ひずみゲージによる定期確認

日付

試験No.

周波数

Hz

Fmax

kN

Fmin

kN

Fd

kN

繰返し数N

破壊

注記

11-09-20

026

31

11.39

2.224

9.55

3.000×106

未破壊

11-09-23

027

31

11.39

2.224

9.55

3.000×106

未破壊

11-09-23

028

31

11.39

2.224

9.55

3.000×106

未破壊

結果:

合格

署名: ○○○○

36

B 1811:2018

附属書F

(参考)

有限寿命試験及びデータ解析

F.1

一般

有限寿命試験及びデータ解析は,変曲点より少ない繰返し数で破壊する張力−繰返し数の関係を決定す

るために使用する。

F.2

試験手順

F.2.1

試験片

箇条6に従って,少なくとも14個の試験片を準備する。全ての試験片は,同一製造ロットとする。

追加の試験片を,予備試験又は無効試験のために準備する。

F.2.2

変曲点

変曲点とは,張力があまり減少しないで破壊する繰返し数が急速に増加し始める点のことである。チェ

ーンでは,106回近傍である。

F.2.3

張力段階

F.2.3.1

張力段階数

有限寿命試験においては,張力段階数は少なくとも2張力段階であって,かつ,4張力段階を超えては

ならない。

F.2.3.2

張力段階の値

最大張力段階は,JIS B 1801及びJIS B 1804に規定されているチェーンの最小引張強さの60 %を超えて

はならない。

最小張力段階は,変曲点における繰返し数前に全て破壊する値とする。

隣接の張力段階差は,できる限り等しくする。

F.2.4

試験数

最小14個の試験片を試験する。できる限り等しい数を,各々の張力段階で試験する。

各々の張力段階での推奨試験数は,2張力段階で各々7個の試験片,3張力段階で各々5個,5個,4個の

試験片,4張力段階で各々4個,4個,3個,3個の試験片である。

F.3

データ解析

F.3.1

データ

有限寿命を解析するためのデータは,F.2に従って採取する。

F.3.2

統計的分布

与えられた張力段階における疲労寿命の分布は,対数正規分布で表現できる。与えられた疲労寿命(繰

返し数)における張力の分布は,正規分布か又は対数正規分布で表現できる。張力を正規分布とするか,

又は対数正規分布とするかは解析によって選択してよい。

F.3.3

張力−寿命(F-N)線図の決定

F.3.3.1

一般的関係

張力又は対数表示の張力と対数表示の疲労寿命との関係は,104から106回までの間で直線関係である。

37

B 1811:2018

既に述べた制限内のいかなる張力下でも,疲労寿命の関係は回帰分析によって推定できる。

F.3.3.2

平均回帰線,50 %残存確率

F.3.3.2.1

張力正規分布

解析のための張力を正規分布とする場合,平均回帰線は,式(F.1)〜式(F.3)によって推定する。

104から106回までの平均疲労寿命Nと与えられた張力Faとの関係は,式(F.1)となる。

N=exp10(logN0+mFFa) ······························································· (F.1)

線の傾斜は,式(F.2)となる。

()(

)

∑

∑

∑

∑∑

−

−

2

d

2

d

d

d

F

log

log

i

i

i

i

i

i

F

F

n

N

F

N

F

n

m=

·············································· (F.2)

X切片又は張力ゼロでの繰返し数は,式(F.3)となる。

(

)

−

=

∑

∑

i

i

F

m

N

n

N

d

F

10

0

log

1

exp

·············································· (F.3)

F.3.3.2.2

張力対数正規分布

解析のための張力を対数正規分布とする場合,平均回帰線は式(F.4)〜式(F.6)によって推定する。

104から106回までの平均疲労寿命NLと与えられた張力Faとの関係は,式(F.4)となる。

NL=exp10(logN0+mLFlogFa)························································· (F.4)

線の傾斜は,式(F.5)となる。

(

)(

)

∑

∑

∑

∑

∑

−

−

2

d

2

d

d

d

LF

log

log

log

log

)

log

log

(

i

i

i

i

i

i

F

F

n

N

F

N

F

n

m=

································· (F.5)

X切片又は張力ゼロでの繰返し数は,式(F.6)となる。

(

)

−

=

∑

∑

i

i

F

m

N

n

Ni

d

LF

10

log

log

1

exp

········································· (F.6)

F.3.3.3

最小回帰線,97.725 % (−2σ) 残存確率

F.3.3.3.1

張力正規分布

解析のための張力を正規分布とする場合,最小回帰線は,式(F.7)及び式(F.8)によって推定する。

104から106回までの平均線からの疲労寿命の標準偏差は,式(F.7)となる。

(

)

5.0

d

0

2

log

log

log

log

log

2

1

−

−

−

=

∑

∑

∑

i

i

F

i

i

N

F

N

m

N

N

N

n

S

············· (F.7)

104から106回までの97.725 %残存確率のとき,最小疲労寿命Nminと与えられた張力Faとの関係は,式

(F.8)となる。

(

)

a

F

log

0

10

min

2

log

exp

F

m

S

N

N

N+

−

=

··············································· (F.8)

F.3.3.3.2

張力対数正規分布

解析のための張力を対数正規分布とした場合,最小回帰線は式(F.9)及び式(F.10)によって推定する。

104から106回までの平均線からの疲労寿命の対数標準偏差は,式(F.9)となる。

(

)

5.0

d

LF

1

2

log

log

log

log

log

log

2

1

−

−

−

=

∑

∑

∑

i

i

i

i

N

F

N

m

N

N

N

n

S

········ (F.9)

104から106回までの97.725 %残存確率のとき,最小疲労寿命NL,minと与えられた張力Faとの関係は,

式(F.10)となる。

38

B 1811:2018

(

)

a

LF

log

1

10

min

L,

log

2

log

exp

F

m

S

N

N

N+

−

=

······································ (F.10)

F.4

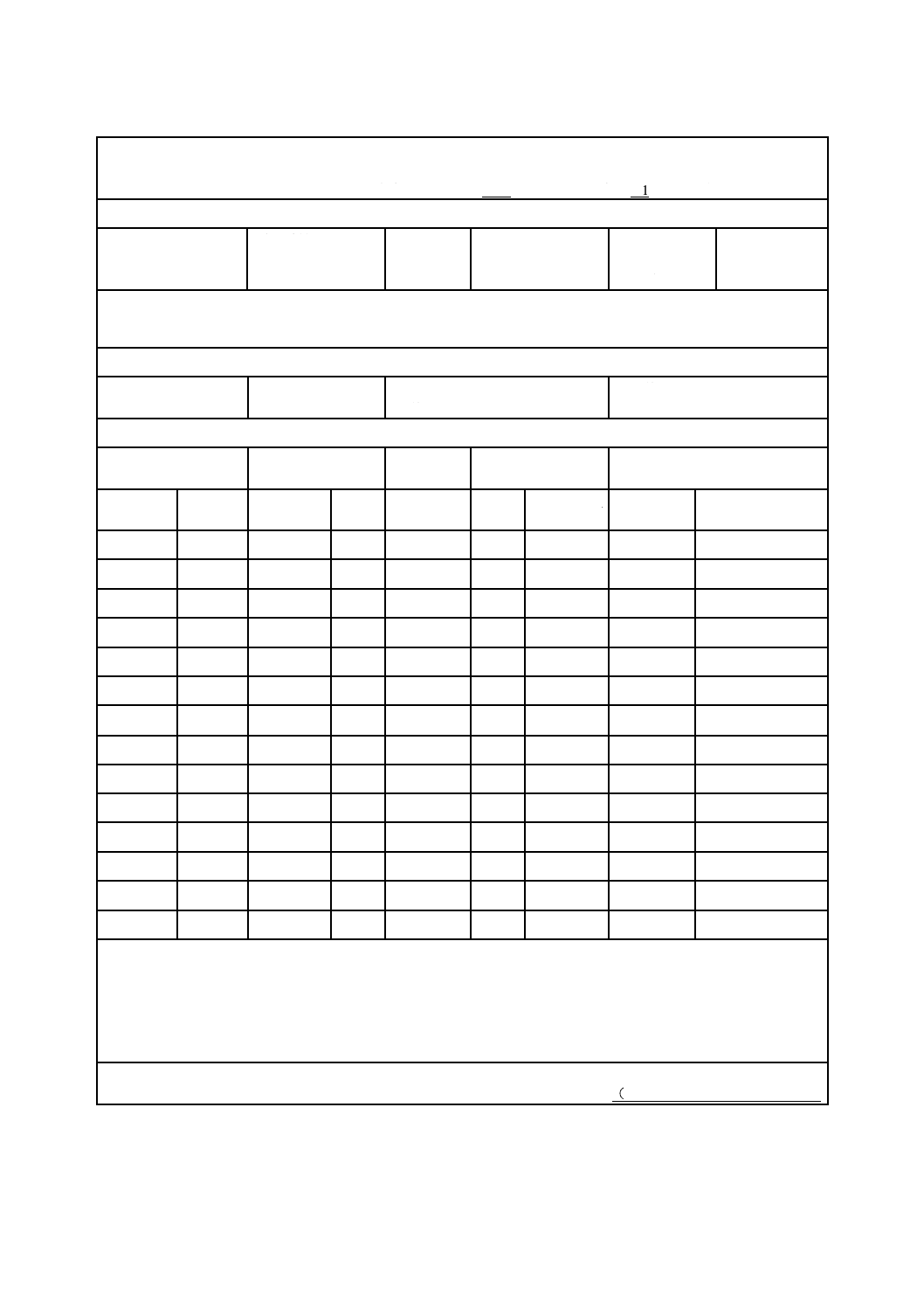

試験結果例

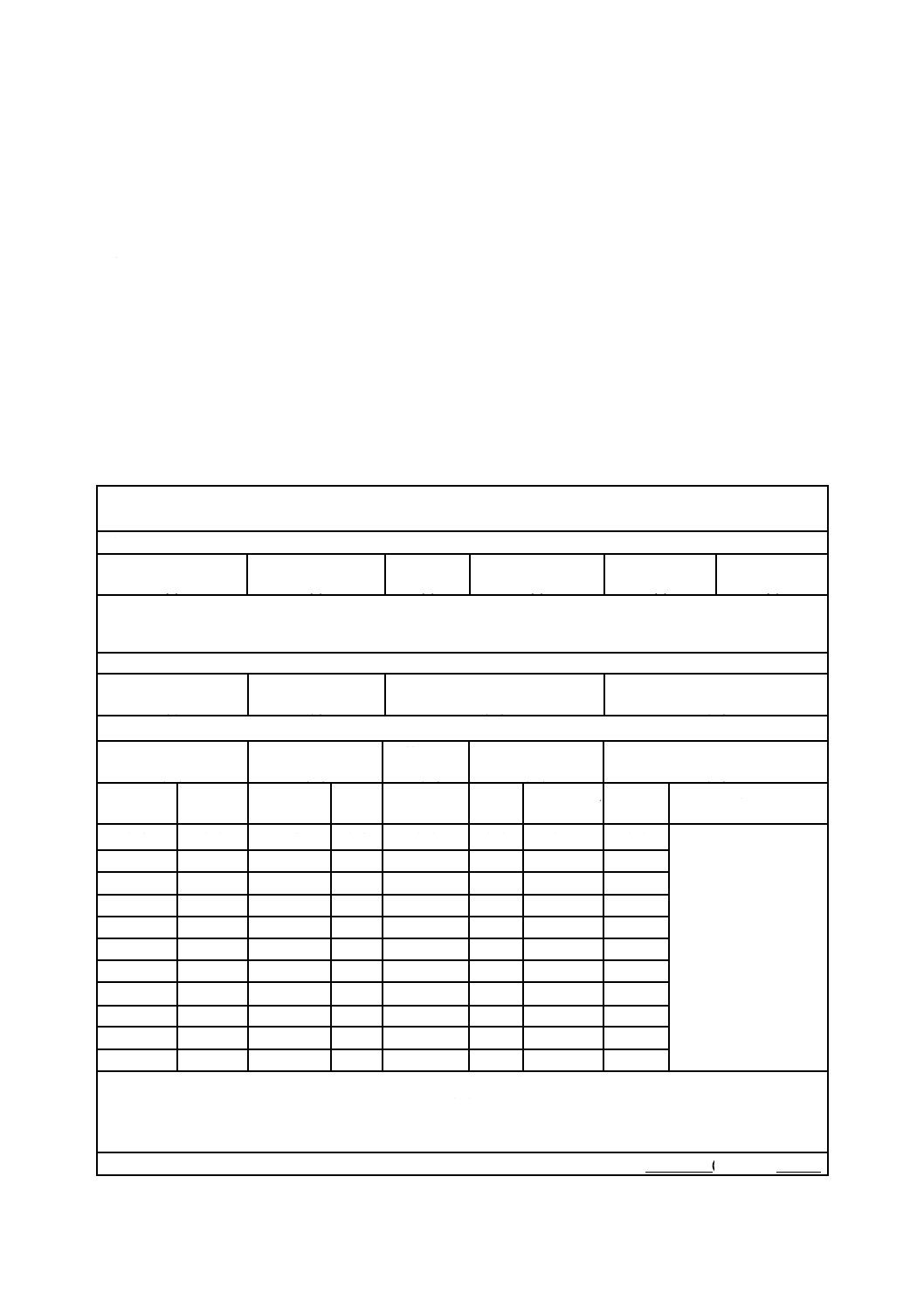

BCD社の80チェーンで有限寿命試験を実施した。その試験は,3張力段階−14試験片で構成した。

その試験結果を,図F.1及び図F.2に示す。

39

B 1811:2018

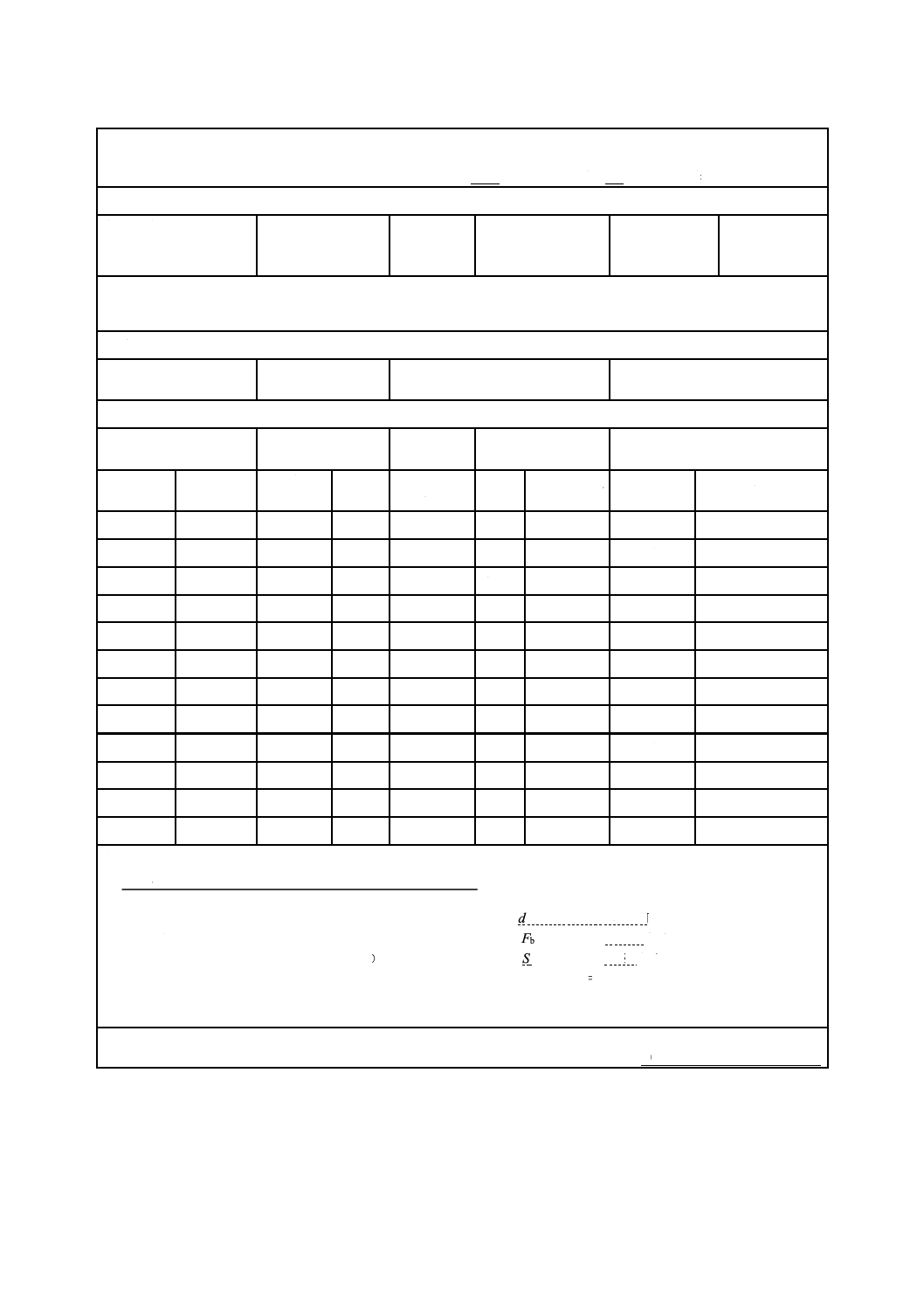

疲労試験報告書

報告書No.: 1002 ページ: 1/1 日付:2011-06-10

チェーン:

製造業者:

BCDチェーン

呼び番号:

80

ピッチ:

25.4 mm

試験片長さ:

有効13リンク

両端内リンク

その他:

防せい(錆)

油塗布

最小動的強度:

機械的性質:

試験:

試験の種類:

有限寿命試験

耐久繰返し数:

温度:

約15 ℃

その他:

試験機:

製造業者:

XYZ社

タイプ:

同期ばね式

号機,No.:

1

校正日付:

2011-05-20

張力確認及び監視:

ひずみゲージによる定期確認

日付

試験No.

周波数

Hz

Fmax

kN

Fmin

kN

Fd

kN

繰返し数N

破壊

注記

11-06-05

001

33

33.36

2.224

32.44

4.500×104 内プレート

11-06-05

002

33

33.36

2.224

32.44

6.750×104 内プレート

11-06-05

003

33

33.36

2.224

32.44

3.375×104 内プレート

11-06-06

004

33

33.36

2.224

32.44

2.925×104 内プレート

11-06-06

005

33

33.36

2.224

32.44

5.980×104 内プレート

11-06-06

006

33

27.80

2.224

26.64

1.596×105 内プレート

11-06-07

007

33

27.80

2.224

26.64

9.000×104 内プレート

11-06-07

008

33

27.80

2.224

26.64

7.800×104 内プレート

11-06-08

009

33

27.80

2.224

26.64

1.800×105 内プレート

11-06-08

010

33

27.80

2.224

26.64

1.200×105 内プレート

11-06-08

011

33

22.24

2.224

20.85

3.845×105 内プレート

11-06-09

012

33

22.24

2.224

20.85

2.884×105 内プレート

11-06-09

013

33

22.24

2.224

20.85

5.770×105 内プレート

11-06-09

014

33

22.24

2.224

20.85

5.114×105

内プレート

結果:

mF = −0.083 94

Log N0 = 7.353 5

SlogN = 0.143 88

mLF = −5.094 25

LogN1 = 12.345 06

SlogN = 0.143 88

有限寿命試験結果を添付グラフにプロットする(図F.1及び図F.2参照)。

署名: ○○○○

40

B 1811:2018

図F.1−80チェーンの代表的F-N(片対数)線図

図F.2−80チェーンの代表的F-N(両対数)線図

最小回帰線,97.725 %残存確率

平均回帰線,50 %残存確率

最小回帰線,97.725 %残存確率

平均回帰線,50 %残存確率

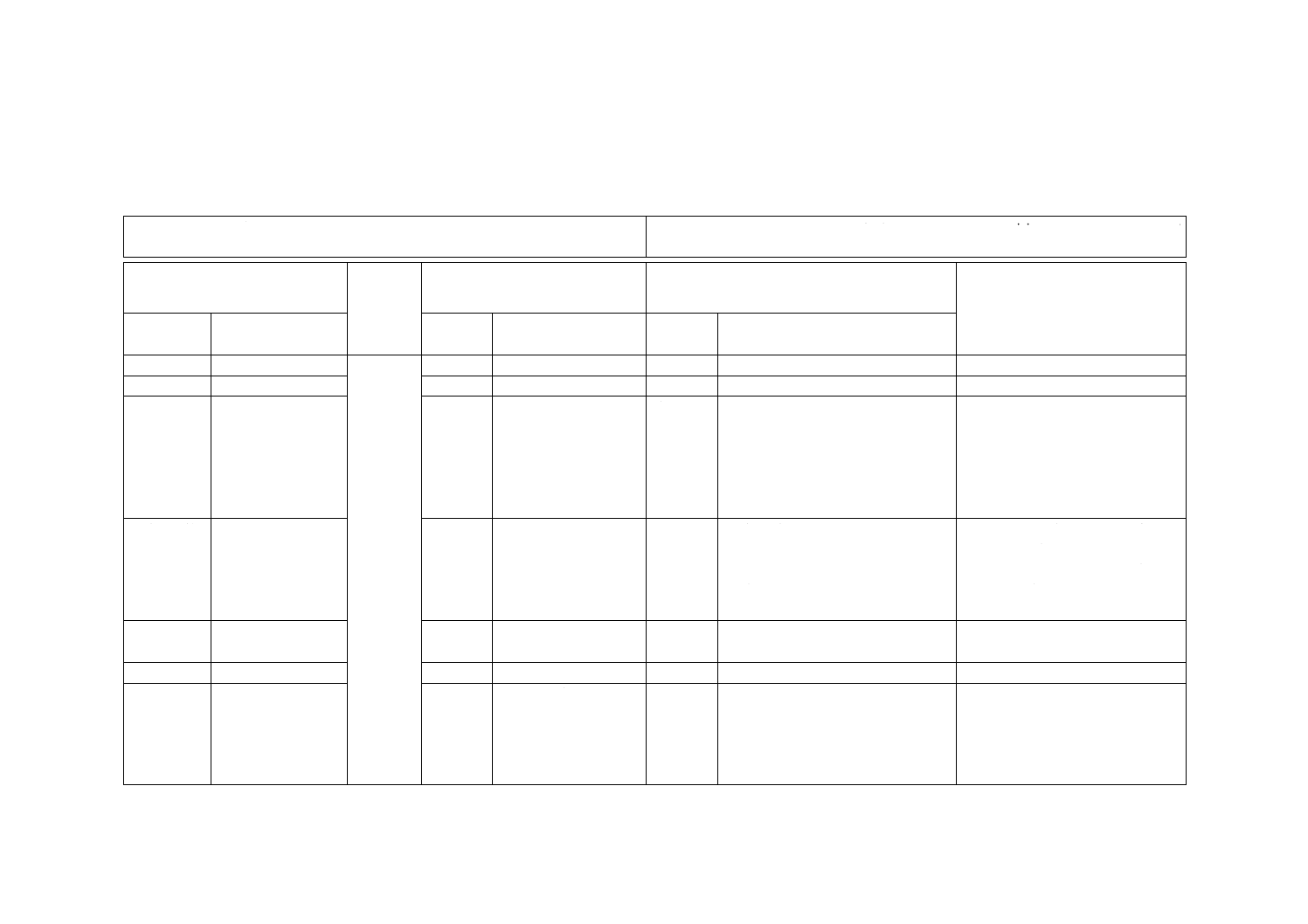

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 1811:2018 伝動用ローラチェーン及びリーフチェーンの疲労試験方法

ISO 15654:2015,Fatigue test method for transmission precision roller chains and leaf

chains

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

一致

−

2 引用規格

3 記号,用

語及び定義

3

JISとほぼ同じ

変更

一部の記号の説明に次の記載を追

加をした。

d:“有限寿命試験で求められる標準

偏差”

Fmax,Fmin:“試験のための”

また,ISO 10190を削除した。

使用者の利便性を考慮して,国際

規格の不明確な部分を補足した。

技術的差異はない。

4試験目的

4

JISとほぼ同じ

追加

組合せ試験の手順を明確にするた

めに組合せ試験を追加した。

また,附属書Aとの関連する記載

を追加した。

我が国では,疲労特性を決定する

ために,組合せ試験を行うことと

しているので明確にした。今後,

ISOへ提案をしていく予定であ

る。

5 試験装置

5

JISとほぼ同じ

追加

図2の個々の図に表題を追加した。 使用者の利便性を考慮して,図の

内容を明確にした。

6 試験片

6

一致

−

7 張力設定

7.1

JISとほぼ同じ

変更

JISでは,次の変更を行った。

・標題“張力設定”を変更した。

・ISO 10190を削除した。

・“最大張力”に“有限寿命試験,

又は組合せ試験”を追加した。

国際規格の構成が分かりにくいた

め明確にした。

技術的差異はない。

4

B

1

8

11

:

2

0

1

8

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 適合試験

7.2

JISとほぼ同じ

変更

JISでは,次の変更を行った。

・ISO 10190を削除した。

・8.4“最大試験張力”に適合試験

に関する規定を追加した。

国際規格の不明確な部分を補足し

た。

9 有限寿命

試験

7.3.5

張力階差の決定

追加

組合せ試験を構成する有限寿命試

験を追加した。

JISでは,ISO規格の7.3.5“張力階

差の決定”をこの箇条に規定し,更

に表2[リーフチェーンの編成係数

(fL)]を追加した。

国際規格の不明確な部分を補足し

た。

ステアケーステストの張力階差

は,この有限寿命試験で求めるの

で規定した。

なお,簡易プロビット法及び経験

的方法で張力階差を決定できるの

で合わせて規定した。

10 ステア

ケーステス

ト

10.1 目的

10.2 概要

10.3 耐久繰返し数

10.4 必要データ数

7.3.1

7.3.2

7.3.3

7.3.4

JISとほぼ同じ

変更

JISでは,ISO規格の7.3.5“張力階

差の決定”を箇条9に規定した。

10.5.1 ファントム

データ

Annex D

8.1

JISとほぼ同じ

変更

JISでは本体に含めて記載した。

技術的差異はない。

10.5.2 ステアケー

ステストデータの

プロット

8.2

一致

−

10.5.3 統計計算

8.3

変更

注記として附属書Cとの関連する

記載を追加した。

技術的差異はない。

11 組合せ

試験

Annex B

JISとほぼ同じ

変更

組合せ試験の手順を明確にするた

め本体に規定した。

国際規格の他の方法も適用可能な

ので,技術的差異はない。

11.1目的

B.1

JISとほぼ同じ

削除

有限寿命試験の張力階差の決定と

重複する部分を削除した。

重複を避けるため。

11.2 概要

B.2

一致

−

11.3 試験手順

B.3

JISとほぼ同じ

削除

JISでは,ISO 10190を削除した。

4

B

1

8

11

:

2

0

1

8

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

11 組合せ

試験(続き)

11.4 解析手順

B.4

JISとほぼ同じ

変更

テストデータ数の記号をnに変更

した。

国際規格の間違いであり,修正し

た。

11.5 R-F-N線図

B.5

一致

−

12試験結

果の報告

12.1 一般事項

−

−

追加

JISでは,ISO規格の細分箇条に

個々に記載している内容をまとめ

て記載した。

技術的差異はない。

12.2試験チェーン

情報

9.1

JISとほぼ同じ

追加

JISの呼び番号,試験チェーンの塗

油状態及び試験チェーンの最小動

的強度を追加した。

国際規格の記載漏れである。技術

的差異はない。

12.3 試験装置及び

手順

9.2

JISとほぼ同じ

追加

12.3.2試験手順のa) に有限寿命試

験及び組合せ試験を追加した。

国際規格の不明確な部分を補足し

た。

12.4 試験結果

9.3

一致

−

12.5 試験報告書及

びグラフ例

B.6

JISと同じ

変更

JISでは,報告書の書式も本体に含

めて規定した。また,附属書Eとの

関連を示す記載を追加した。

使用者の利便性を考慮した。技術

的差異はない。

附属書A

(参考)

A.1 一般

F.1

一致

−

A.2 方法

F.2

JISとほぼ同じ

変更

計算式(A.3)及び(A.4)を変更した。

国際規格の間違いであり,修正し

た。

A.3 他の要素

F.3

一致

−

A.4 計算例

F.4

JISとほぼ同じ

変更

張力階差dを追加し,また,計算式

を変更した。

国際規格の不明確な部分を補足し

た。

国際規格の間違いであり,修正し

た。

附属書B

(参考)

簡易プロビット法

による残存テスト

Annex A

一致

−

附属書C

(参考)

ステアケーステス

ト解析における最

小疲労限度に1張

力階差を加算する

ことの妥当性

Annex C

一致

−

4

B

1

8

11

:

2

0

1

8

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書D

(参考)

D.1 一般

D.2 試験データ

D.3 ステアケース

テストデータの作

成

G.1

G.2

G.3

一致

−

D.4 ステアケース

テストデータの分

析

G.4.2

削除

JISでは,ISO 10190を削除した。

附属書E

(参考)

E.1 一般

E.1

一致

−

E.2表による結果の

表示

E.2

JISとほぼ同じ

変更

試験片長さは,試験チェーンの有効

リンク数で記入することに変更し

た。

試験チェーンの塗油状態及び試験

チェーンの最小動的強度を追加し

た。

国際規格の記載漏れであり,追加

した。技術的差異はない。

E.3 推奨グラフ

E.3

一致

−

E.4 試験報告書例

E.4

JISとほぼ同じ

変更

“附属書Fの有限寿命試験は,3張

力段階で行っているので,組合せ試

験には従っていない”という説明を

追加した。

附属書Fの有限寿命試験が,組合

せ試験に従っていないことを明確

にするため。

張力階差dを追加した。

標準偏差の記号σFをSに変更し,

FbとSの値を変更した。

国際規格の不明確な部分を補足し

た。

国際規格の間違いであり,修正し

た。

附属書F

(参考)

F.1 一般

H.1

一致

−

F.2 試験手順

H.2

JISとほぼ同じ

削除

ISO 10190を削除した。

F.3 データ解析

H.3

変更

テストデータ数の記号nfをnに変

更した。

平均疲労寿命の記号をNLに変更し

た。

国際規格の間違いであり,修正し

た。技術的差異はない。

4

B

1

8

11

:

2

0

1

8

JISと国際規格との対応の程度の全体評価:ISO 15654:2015,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

4

B

1

8

11

:

2

0

1

8