B 1760-1:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験方法の概要 ················································································································ 2

4.1 基本原理 ······················································································································ 2

4.2 試験精度 ······················································································································ 3

5 試験用材料 ······················································································································ 5

5.1 試験歯車 ······················································································································ 5

5.2 洗浄液 ························································································································· 5

6 試験装置························································································································· 6

6.1 FZG平歯車試験装置······································································································· 6

6.2 加熱装置 ······················································································································ 6

6.3 回転数計 ······················································································································ 6

7 試験装置の準備 ················································································································ 7

8 試験手順························································································································· 8

9 結果の報告 ······················································································································ 9

附属書A(参考)標準的FZG試験報告書 ················································································· 10

附属書B(参考)FZG歯車試験装置の保守点検表 ······································································ 11

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 15

B 1760-1:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本歯車工業会(JGMA)及び

一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1760-1:2016

歯車−FZG試験方法−第1部:

潤滑油の耐スカッフィング性能

FZG試験方法A/8.3/90

Gears-FZG test procedures-Part 1:

FZG test method A/8,3/90 for relative scuffing load-carrying capacity of oils

序文

この規格は,2000年に第1版として発行されたISO 14635-1を基に,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,スカッフィングとして知られている歯面損傷に対する潤滑油の相対的耐荷重能を,動力循

環式FZG歯車試験機を用いて評価する方法について規定する。

高面圧及び高い滑り速度によって歯車表面が高温となり,潤滑膜の破断が始まる。この試験方法は,所

定の温度・高い滑り速度及びステップ荷重の下での潤滑膜破断を評価するものである。

注記1 この試験方法は,技術的にはASTM D 5182-97,DIN 51354-1,DIN 51354-2,IP 334/90及び

CEC L-07-A-95に相当する。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 14635-1:2000,Gears−FZG test procedures−Part 1: FZG test method A/8,3/90 for relative

scuffing load-carrying capacity of oils(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0102-1 歯車用語−第1部:幾何形状に関する定義

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

注記 対応国際規格:ISO 4287,Geometrical Product Specifications (GPS)−Surface texture: Profile

method−Terms, definitions and surface texture parameters(IDT)

2

B 1760-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 1702-1 円筒歯車−精度等級−第1部:歯車の歯面に関する誤差の定義及び許容値

注記 対応国際規格:ISO 1328-1,Cylindrical gears−ISO system of flank tolerance classification−Part 1:

Definitions and allowable values of deviations relevant to flanks of gear teeth(MOD)

JIS K 2201 工業ガソリン

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行精度及

び再現精度を求めるための基本的方法

注記 対応国際規格:ISO 5725-2,Accuracy (trueness and precision) of measurement methods and results

−Part 2: Basic method for the determination of repeatability and reproducibility of a standard

measurement method(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0102-1によるほか,次による。

3.1

スカッフィング耐荷重能(scuffing load-carrying capacity)

所定の条件下で耐え得る(潤滑油の)最大負荷。

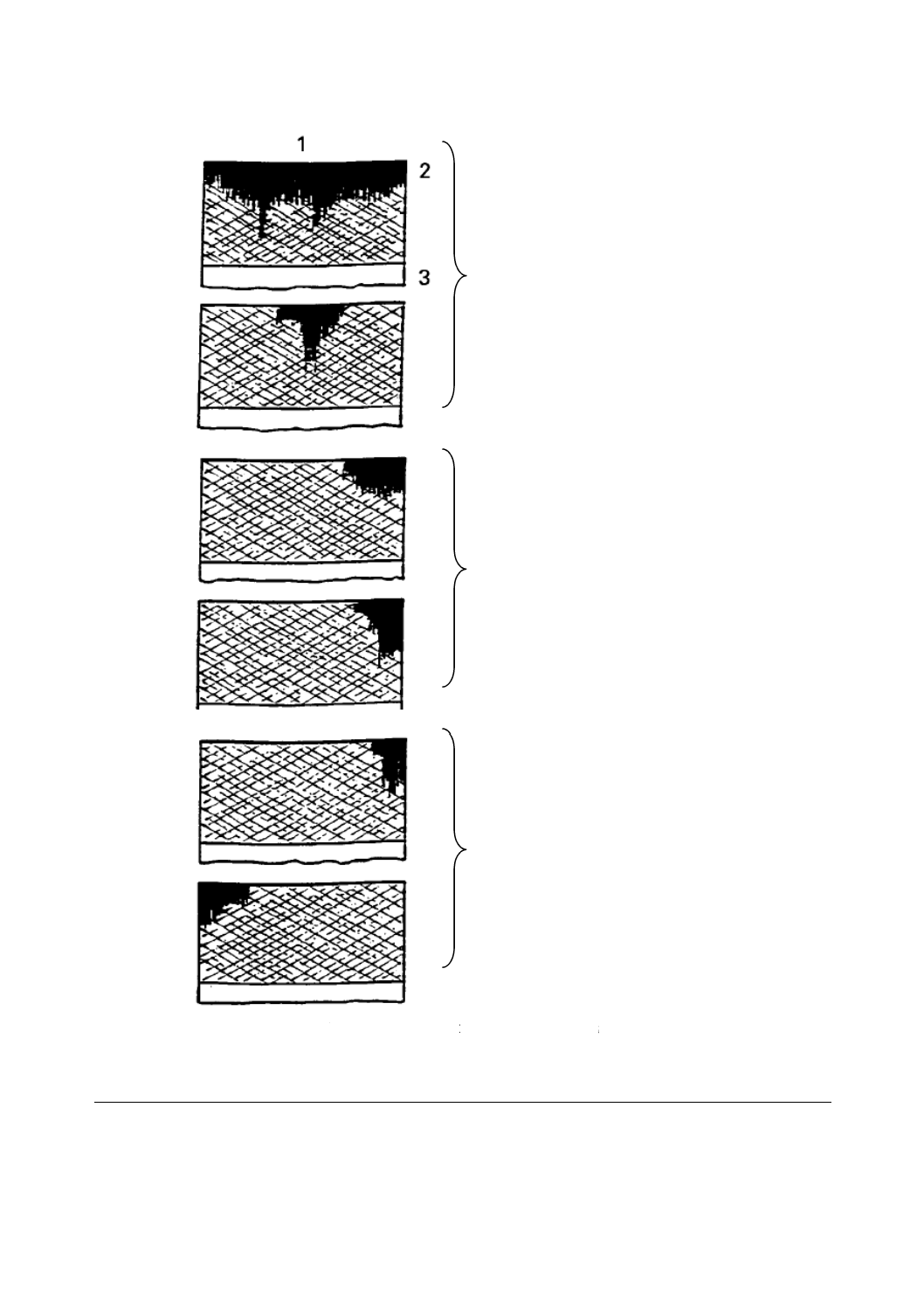

注記1 損傷例は,図1参照。

注記2 スカッフィングは,歯面に焼付き又は溶着に伴う損傷が部分的に激しく形成された状態であ

り,それはかみ合った歯車間の潤滑膜の欠如又は破断に起因し,一般的には高温・高圧によ

って引き起こされる。スカッフィングは,滑り速度が高いときに起きやすい。不十分な表面

形状及び不連続な部位に負荷がかかることによって,又は歯面圧力が高い場合には,比較的

低い滑り速度のときにもスカッフィングは発生する。

注記3 スカッフィング損傷の危険度は,歯車材料の特性,使用される潤滑油,歯面の表面粗さ,滑

り速度及び荷重によって左右される。高速歯車にスカッフィングが起こると振動の増加によ

って動荷重が高くなる。その結果,スカッフィングによる更なる損傷,ピッチング又は歯の

折損に至る。

3.2

FZG試験条件A/8.3/90(FZG test condition A/8,3/90)

FZG歯車試験機で歯車のスカッフィング試験を行うための条件で,Aは試験歯車の歯車諸元(表1参照),

8.3はピッチ円周速度8.3(m/s),及び90は負荷ステージ5以上での試験油の初期温度(℃)を表す。

注記 歯車の回転方向を図3に示す。

3.3

不合格負荷ステージ(failure load stage)

小歯車16歯のスカッフィング損傷幅の合計が20 mmを超えたときの負荷ステージ。

なお,20 mmは小歯車の歯幅(有効歯幅)に相当する。

注記 歯面損傷の例を図1に示す。

4

試験方法の概要

4.1

基本原理

箇条5の表1及び表2で規定する試験歯車対を,試験潤滑油を用いた油浴潤滑の下で,一定速度で所定

の回転数まで運転する。歯にかかる負荷を,表3に示すステップに従って段階的に増加する。負荷ステー

3

B 1760-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ジ5を開始するときの初期油温は,90±3 ℃に調節する。各負荷ステージの試験中の油温は制御しない。

負荷ステージ4以降は,各ステージ終了後小歯車の歯面損傷を観察し,外観の変化を記録する。試験は,

不合格負荷ステージに達したとき又は達することなく負荷ステージ12を終了したとき完了する。

試験者は,それぞれの地域の全ての規則及び法律を遵守する義務がある。

注記 この試験方法を利用する者は十分に訓練を積み,一般的な技能及び試験実務の経験が十分にあ

る者,又はそのような人の監督下にあることが望ましい。

警告 試験装置運転中は,負荷のかかった長い軸と高負荷の歯車とが高速で回転しているため,人身

を保護する安全措置を施さなければならない。また,騒音からの保護も極めて重要である。

4.2

試験精度

この試験方法の精度は,JIS Z 8402-2に準拠して,3種類の潤滑油(基準油2種類及び市販油1種類)で

評価している。これらの潤滑油の不合格負荷ステージは,5〜12の範囲を包含している。

JIS Z 8402-2で規定する併行精度許容差(r)及び再現精度許容差(R)は,この試験方法に関して次の

とおりである。

r:ステージ1

R:ステージ2

注記 JIS Z 8402-2の試験精度は,不合格負荷ステージ5〜12の範囲に適用する。

4

B 1760-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

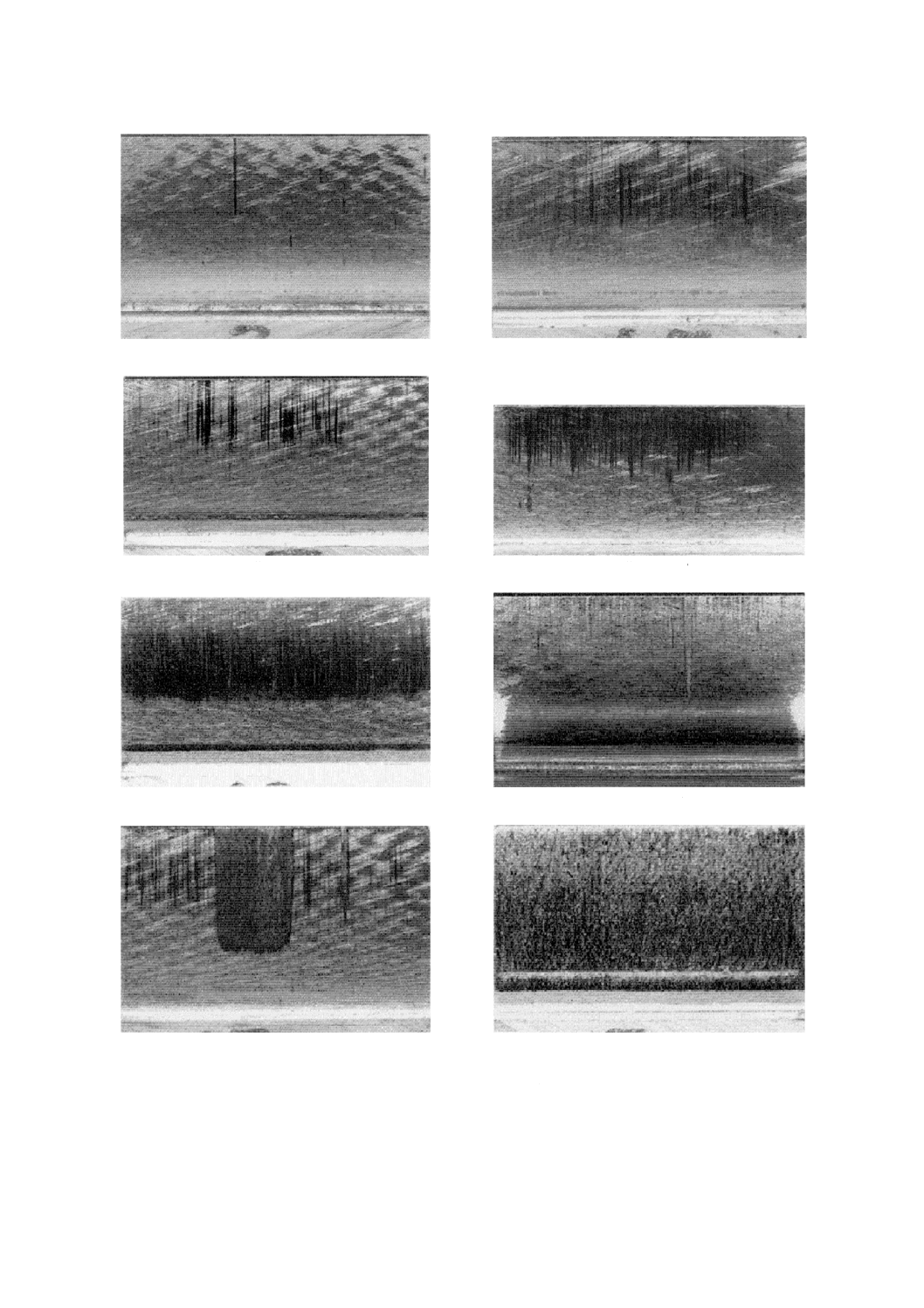

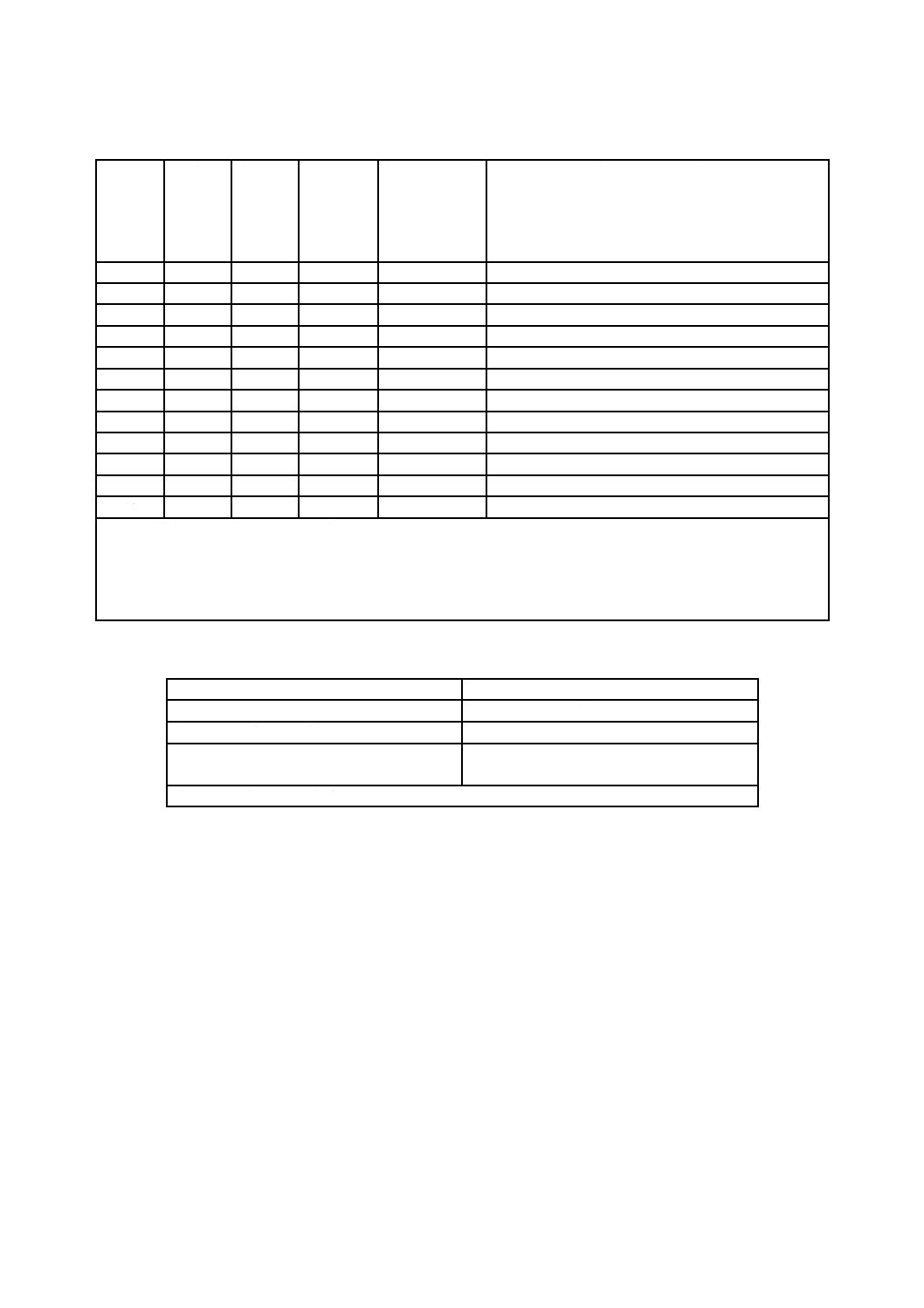

a) 損傷なし

b) 損傷なし

c) 損傷幅約 5 mm

d) 損傷幅約 15 mm

e) 損傷幅 20 mm

f) 損傷幅約 2 mm

g) 損傷幅約 6 mm

h) 損傷幅 20 mm

注記 この図は,FZG試験で発生する典型的な小歯車歯面の変化を示している。初期表面状態(研削目)の変化は,

それらの外観に現れる。世界の異なった地域では,同様の歯面損傷が違った用語で表現されている(例えば,“ス

カッフィング”,“スコーリング”,“シビア摩耗”など)。試験中に小歯車歯面に生じる変化に対する誤解を避け

るために,損傷なしのもの,損傷ありのものの典型例を示す。

図1−FZGタイプA歯車の歯面損傷例

5

B 1760-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

試験用材料

5.1

試験歯車

表1及び表2で規定するタイプA歯車対を使用しなければならない。歯車の両歯面をそれぞれ負荷歯面

とすることで,1組の歯車対を2回の試験に使用することができる。

5.2

洗浄液

JIS K 2201に規定する5号(クリーニングソルベント)と同等の石油系溶剤とする。

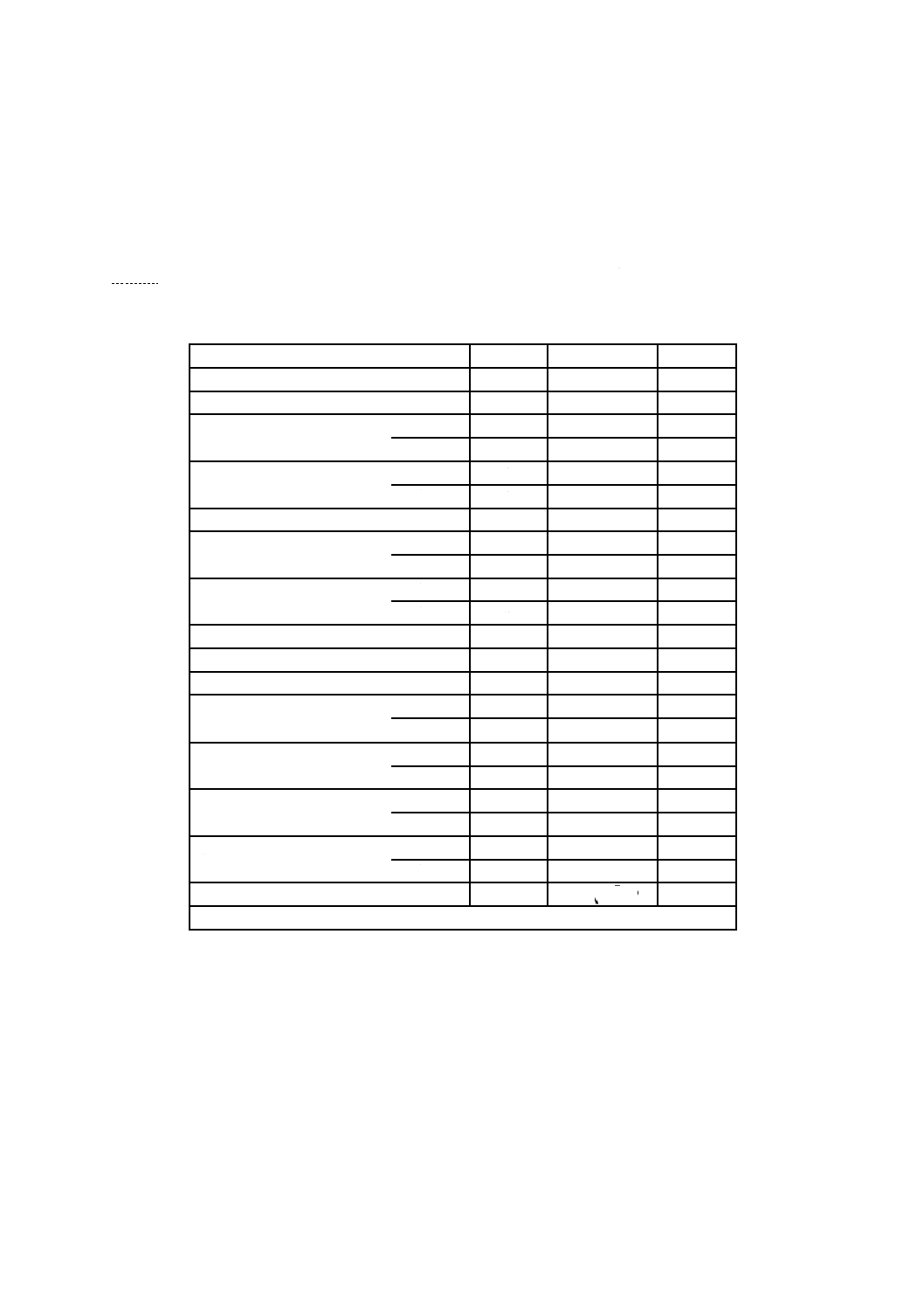

表1−FZGタイプA試験歯車の諸元及び運転条件

寸法

記号

数値

単位

中心距離

a

91.5

mm

有効歯幅

b

20

mm

かみ合いピッチ円直径

小歯車

dw1

73.2

mm

大歯車

dw2

109.8

mm

歯先円直径

小歯車

da1

88.77

mm

大歯車

da2

112.5

mm

モジュール

m

4.5

mm

歯数

小歯車

z1

16

大歯車

z2

24

転位係数

小歯車

x1

0.853 2

大歯車

x2

−0.50

圧力角

α

20

°

かみ合い圧力角

αw

22.5

°

かみ合いピッチ円周速度

νw

8.3

m/s

歯先かみ合い長さ

小歯車

ea1

14.7

mm

大歯車

ea2

3.3

mm

歯先滑り速度

小歯車

νga1

5.56

m/s

大歯車

νga2

1.25

m/s

歯先滑り率

小歯車

ζE1

0.86

大歯車

ζA2

0.34

歯元滑り率

小歯車

ζA1

−0.52

大歯車

ζE2

−5.96

ヘルツ接触応力

pc

nt

7.

14

F a)

N/mm2

注a) Fnt=歯面垂直荷重(N)(表3参照)

6

B 1760-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

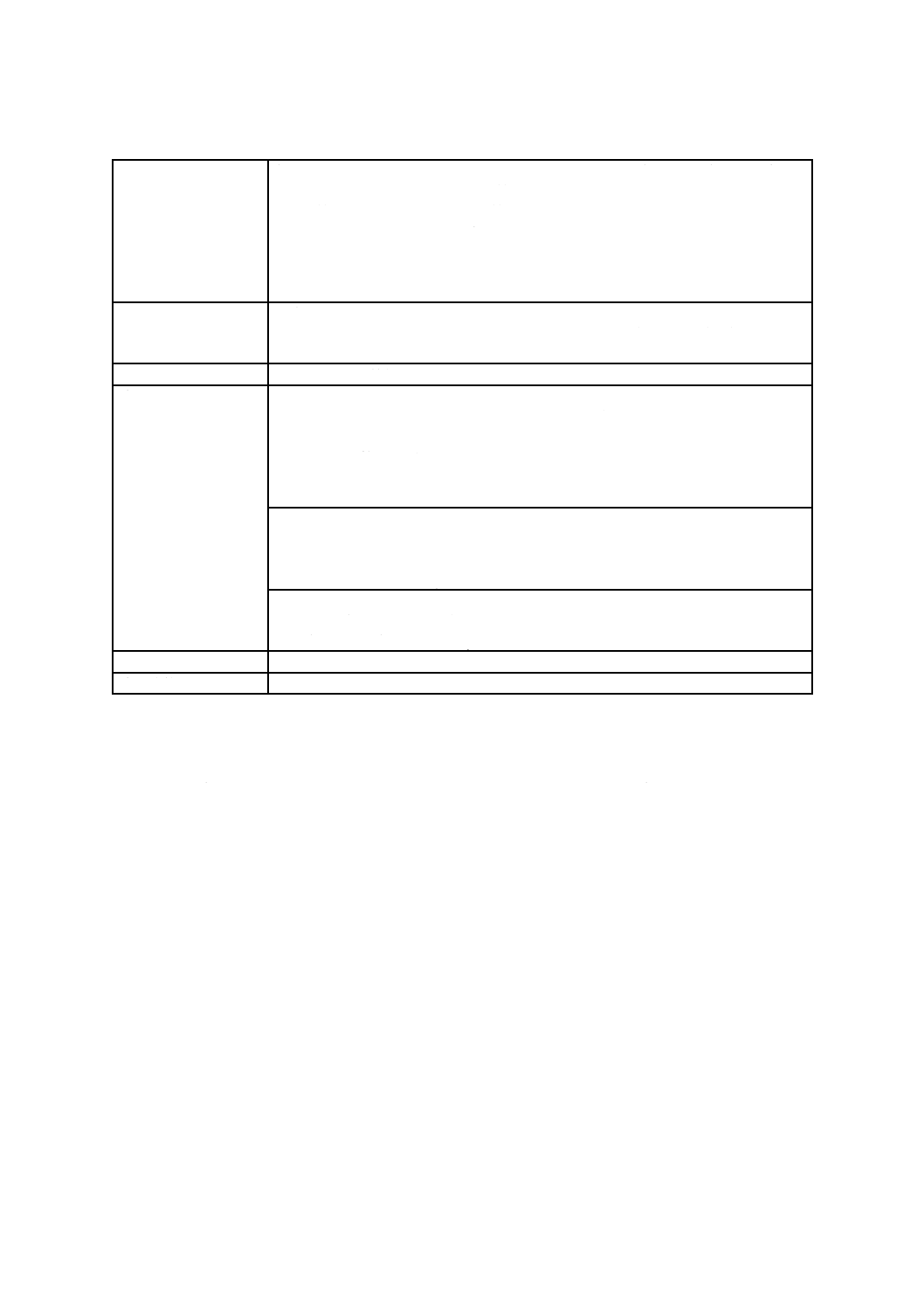

表2−FZGタイプA歯車製造の詳細

材料

鋼材の焼入性が,焼入性バンドの下側2/3の範囲にある浸炭焼入れ用鋼材料組成

C=0.13〜0.20 %

Mo=最大0.12 %

Si=最大0.40 %

Ni=最大0.30 %

Mn=1.00〜1.30 %

Al=0.02〜0.05 %

P=最大0.025 %

B=0.001〜0.003 %

S=0.020〜0.035 %

Cu=最大0.30 %

Cr=0.80〜1.30 %

熱処理

浸炭後,表面硬化。表面硬化深さ:550 HV10が0.6〜0.9 mm。焼戻し後の表面硬度:

60〜62 HRC。歯元中心部引張強度:1 000〜1 250 N/mm2(SAE J417参照)

残留オーステナイトは通常20 %程度が望ましい。

歯車精度等級

JIS B 1702-1の等級5

歯面の表面粗さRa

Raは左歯面,右歯面それぞれ個別に求める。1個の歯車の3歯について,歯の中心線

を横切ってピッチラインに平行に測定を行う。測定条件は,JIS B 0601による。

測定長さlt=4.8 mm

カットオフ値λc=0.8 mm

測定速度νt=0.5 mm/s

スキッド測定を使用

平均の粗さ(最小100セットの製造バッチの歯車の粗さの平均値は,次を満足しなけ

ればならない。)

小歯車:Ra=0.35±0.1 μm

大歯車:Ra=0.30±0.1 μm

最大の粗さ(計測した100個の歯車のうち95個以上について,3歯の測定値の平均

値は,次の粗さ以下とする。)

小歯車及び大歯車:Ra=0.5 μm

研削

マーグ式交差研削(15°法),創成揺動回数 154回/min

歯形修整

なし

6

試験装置

6.1

FZG平歯車試験装置

6.1.1

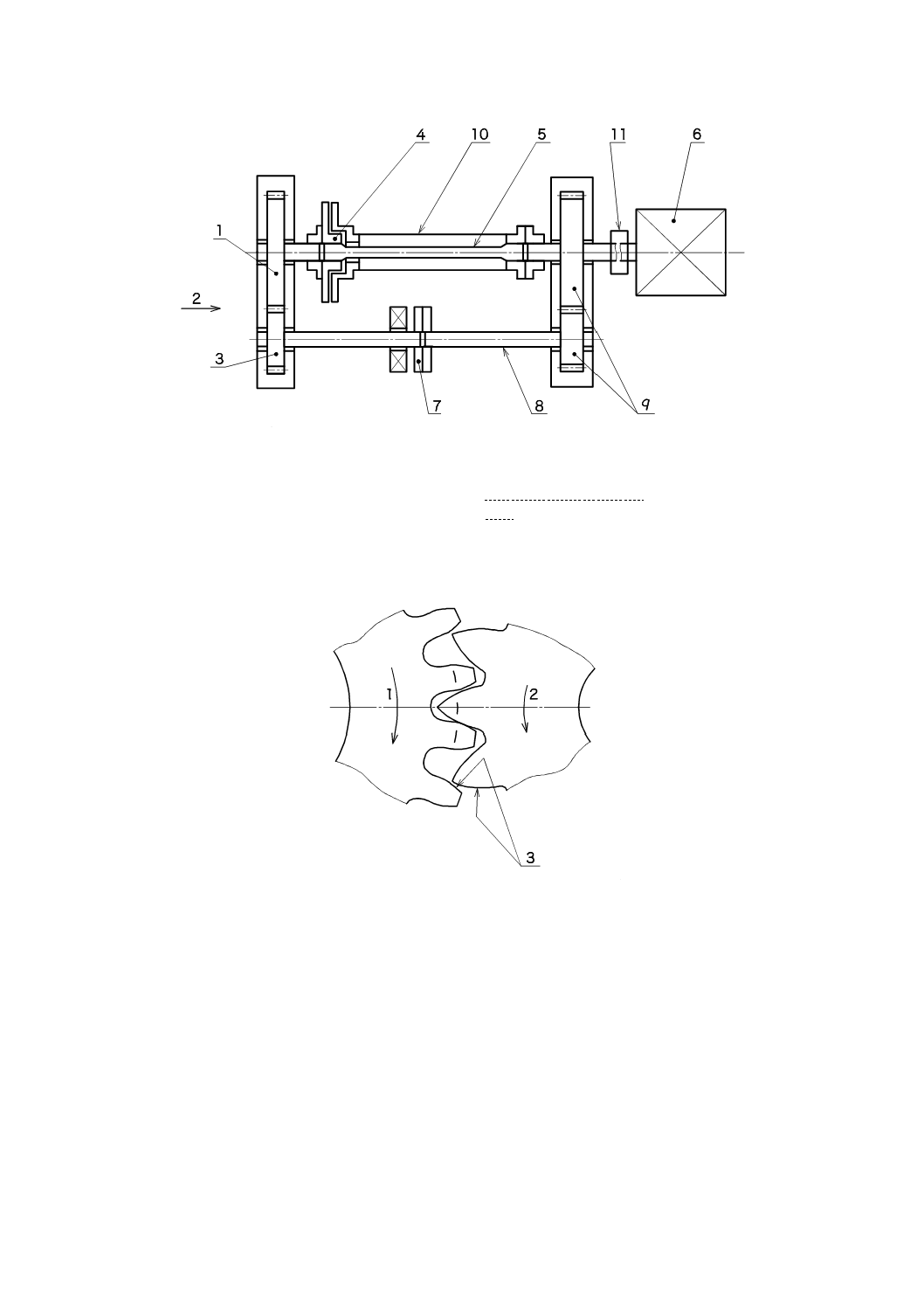

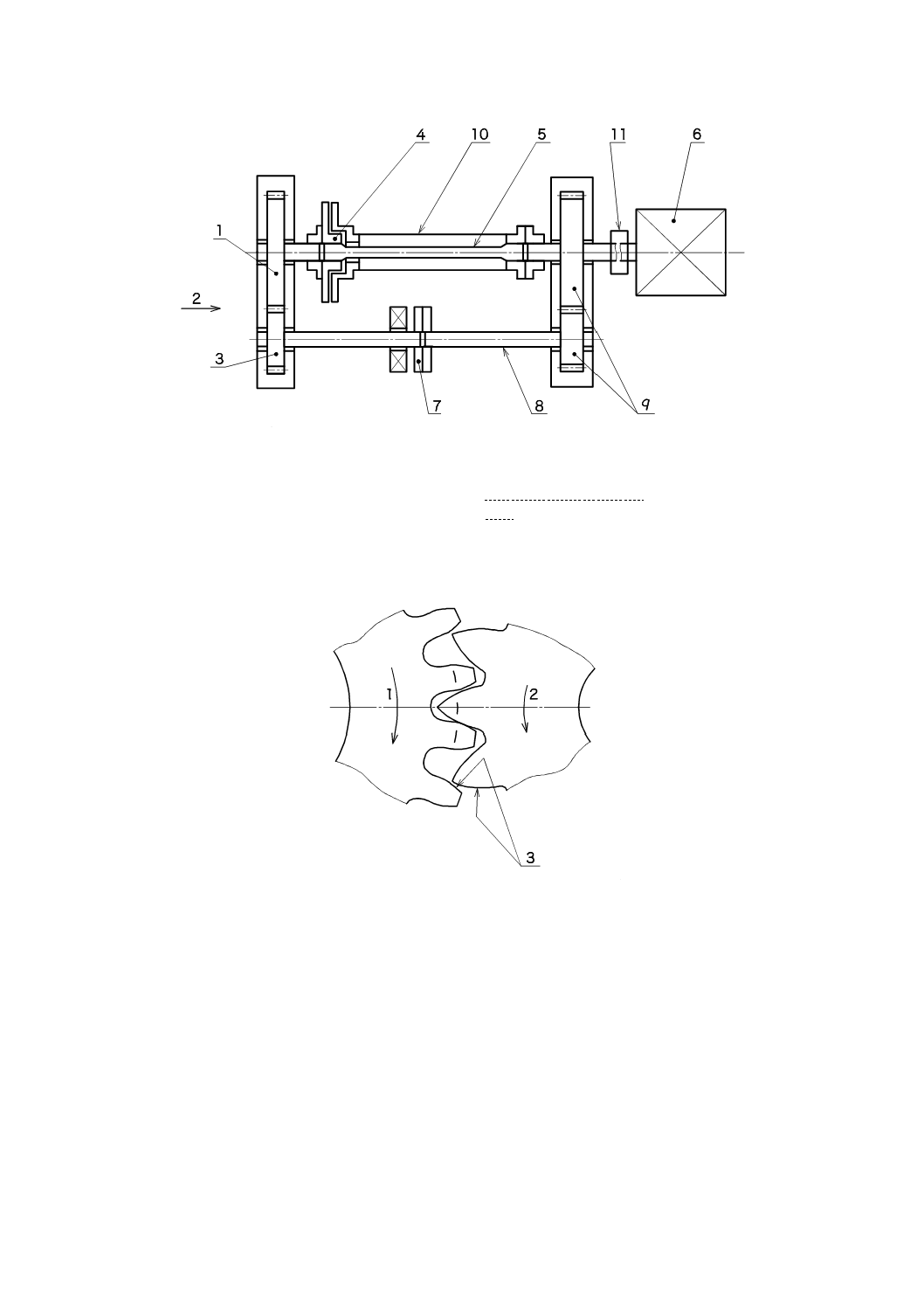

FZG平歯車試験装置は,動力循環の原理を用いるもので,1組の精密な歯車に所定のトルク(荷重)

をかけることができる。試験機の概略図を図2及び図3に示す。動力循環歯車箱及び試験歯車箱は,2本

のねじり軸で接続されている。軸1には負荷用継手があり,負荷レバーに表3に示す重すい(錘)を載せ

ることによってトルクをかける。

6.1.2

試験歯車箱には,試験油を最低温度に調節・維持するための加熱装置が組み込まれている。試験歯

車箱の側面に設置された温度センサは,試験運転条件の要求に対して加熱装置を制御するために使用する。

6.1.3

試験装置は,約1 450 r/minの速度で,最小5.5 kWの電気モータによって運転する。

6.1.4

FZG試験装置の保守点検表を,附属書Bに記載する。

6.2

加熱装置

試験歯車の軸への組付けに際しては,適切な炉又は加熱装置を用いて,試験歯車を60〜80 ℃に加熱す

る。

6.3

回転数計

各負荷ステージの総回転数を測定するために適切なカウンタを用いなければならない。カウンタは,総

回転数が所定の値に達したときに試験機を自動的に停止する機能をもつことが望ましい。

7

B 1760-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 大歯車

7 負荷用継手

2 視点A

8 軸1

3 小歯車

9 動力循環歯車

4 トルク測定用継手

10 トーションバー外筒

5 軸2(トーションバー)

11 たわみ軸継手

6 駆動モータ

図2−FZG歯車試験機の断面図

1 大歯車 2 小歯車 3 歯車の作用面

図3−FZGタイプA試験歯車の組付け状態(視点A)

7

試験装置の準備

7.1

試験歯車箱内を石油系溶剤で2回洗浄することで先に使用した潤滑油の付着をなくし,その後,清

浄な乾燥空気で乾燥する。

7.2

試験歯車対を石油系溶剤で洗浄し空気乾燥する,このとき保護手袋を使用する。

7.3

試験歯車対に腐食,さびなどの損傷がないことを目視で確認する。何らかの損傷が認められたとき

には,その歯車は使用しない。

7.4

適切な加熱装置によって両試験歯車を60〜80 ℃に加熱する。

7.5

図2に示すように,軸1(右側)に小歯車を,軸2(左側)に大歯車を取り付け,上蓋を外した状態

8

B 1760-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で,試験歯車箱を組み立てる。このとき,小歯車と大歯車とは正確に位置合わせをし,軸方向のずれがな

いことを確認する。

7.6

ドレンコックを閉の位置に切り替える。

7.7

約1.25 Lの試験油を試験歯車箱に充塡する。

7.8

ヒータを差し込む。

7.9

試験歯車箱に上蓋を組み付け,ねじで固定する。

7.10 試験歯車対と装置各部とのクリアランスを正しい運転位置に調節するために,モータを回さない状

態で,負荷レバーに12ステージの負荷(表3参照)を2〜3分間かける。

8

試験手順

8.1

最初の負荷ステージを負荷する(表3参照)。表4に示す条件で,モータの運転を開始し,ヒータの

スイッチを入れ,モータの総回転数で21 700回転まで運転する(約15分間)。

8.2

モータを停止し,負荷ステージ2を負荷する。再始動し,表4に従ってモータの総回転数で21 700

回転まで運転する。負荷ステージ3及び4についても同様の手順を繰り返す。

8.3

負荷ステージ4終了後,試験歯車対を取り外さずに小歯車の損傷を確認する。図1の事例にならっ

て歯面の状態を記録する。

8.4

負荷ステージ5を開始する際,表4に示すように試験歯車箱内の油温を90±3 ℃に設定する。

8.5

次の負荷ステージを開始する前に,試験歯車箱内の油温を90±3 ℃に設定する。これは冷却水を使

用することで調整できる。油温が90±3 ℃に低下後,冷却水を止め,試験を再開する。試験中は冷却水を

停止しなければならない。

8.6

順次負荷ステージを上げながら試験を継続する(表3)。その際,ステージ終了ごとに小歯車の全歯

面を観察し,次の負荷ステージに移る前に,8.5に従って90±3 ℃に冷却する。

8.7

3.3に示した不合格負荷ステージに達するまで試験を継続する。しかし,生じた損傷が不十分な場合

でも,負荷ステージ12で試験を終了する。

8.8

不合格負荷ステージは,小歯車全歯に生じた損傷の合計値で決定する。

8.8.1

不合格負荷ステージに達していなかった場合には,試験を継続する。

8.8.2

次の負荷ステージに上げても損傷領域が拡大しなかった場合,損傷領域が3.3に示した状態に達す

るまで試験を継続する。

8.8.3

ある負荷ステージが終了して装置が停止し,何らかの事情で油温が87 ℃以下になった場合には,

試験を再開する前に次の手順を実施する。

a) 負荷ステージ1の負荷をかけ,モータを始動し,ヒータのスイッチを入れて油温が90±3 ℃に達する

まで運転する。

b) モータを停止し,ヒータのスイッチを切る。次に,先に試験機を停止した負荷ステージの次の負荷ス

テージを負荷する。

c) 8.5及び8.6に従って試験を継続する。

9

B 1760-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

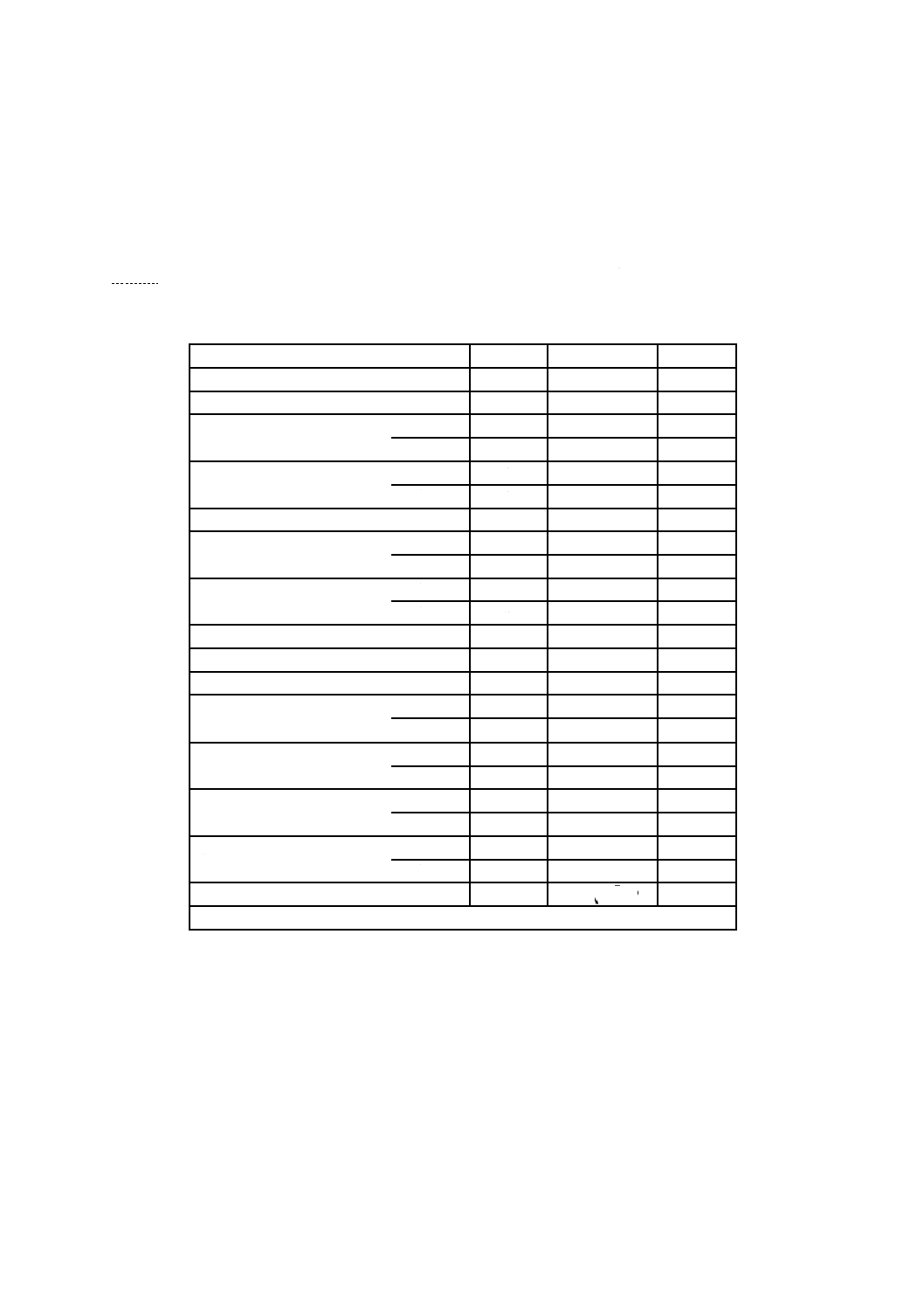

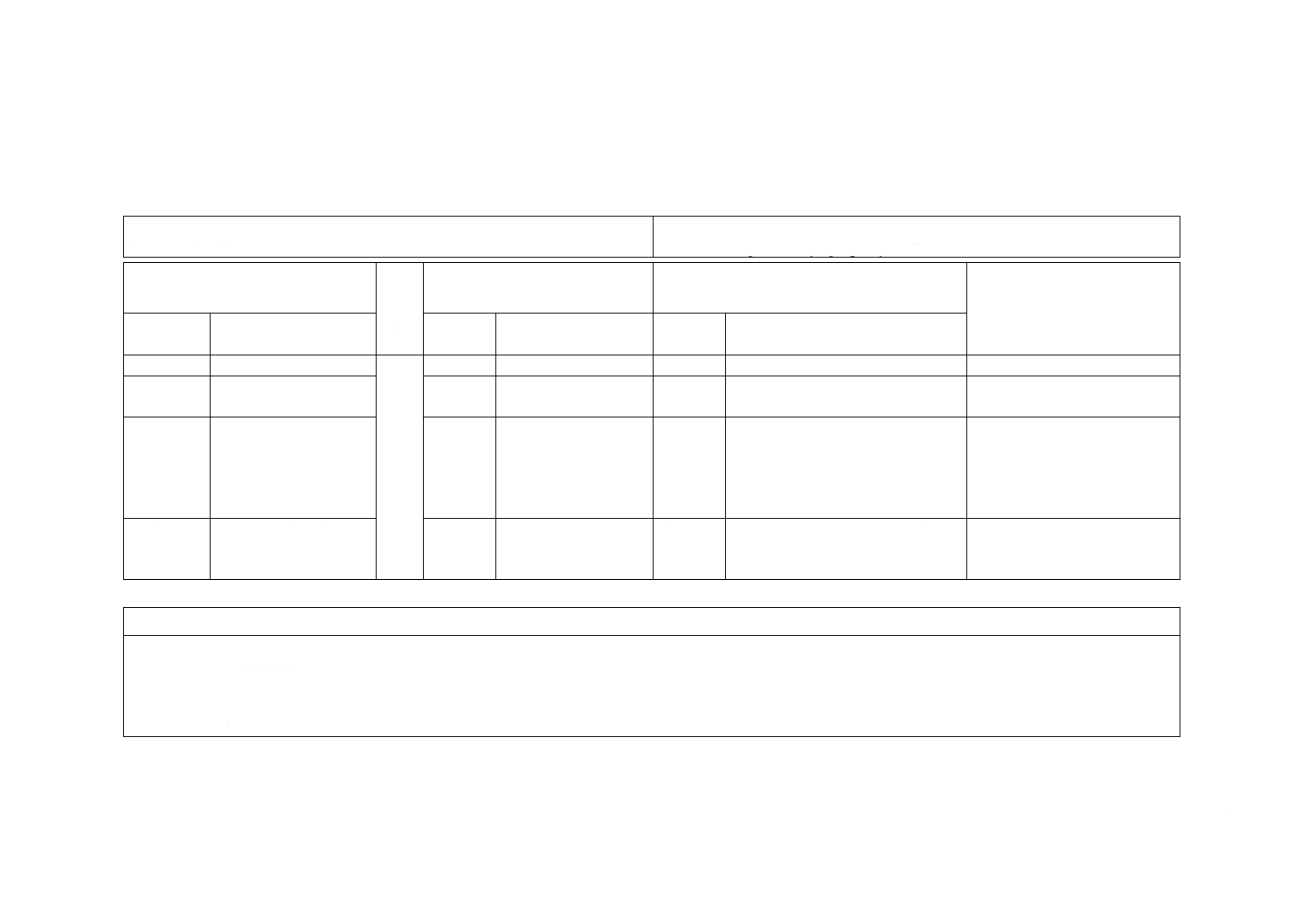

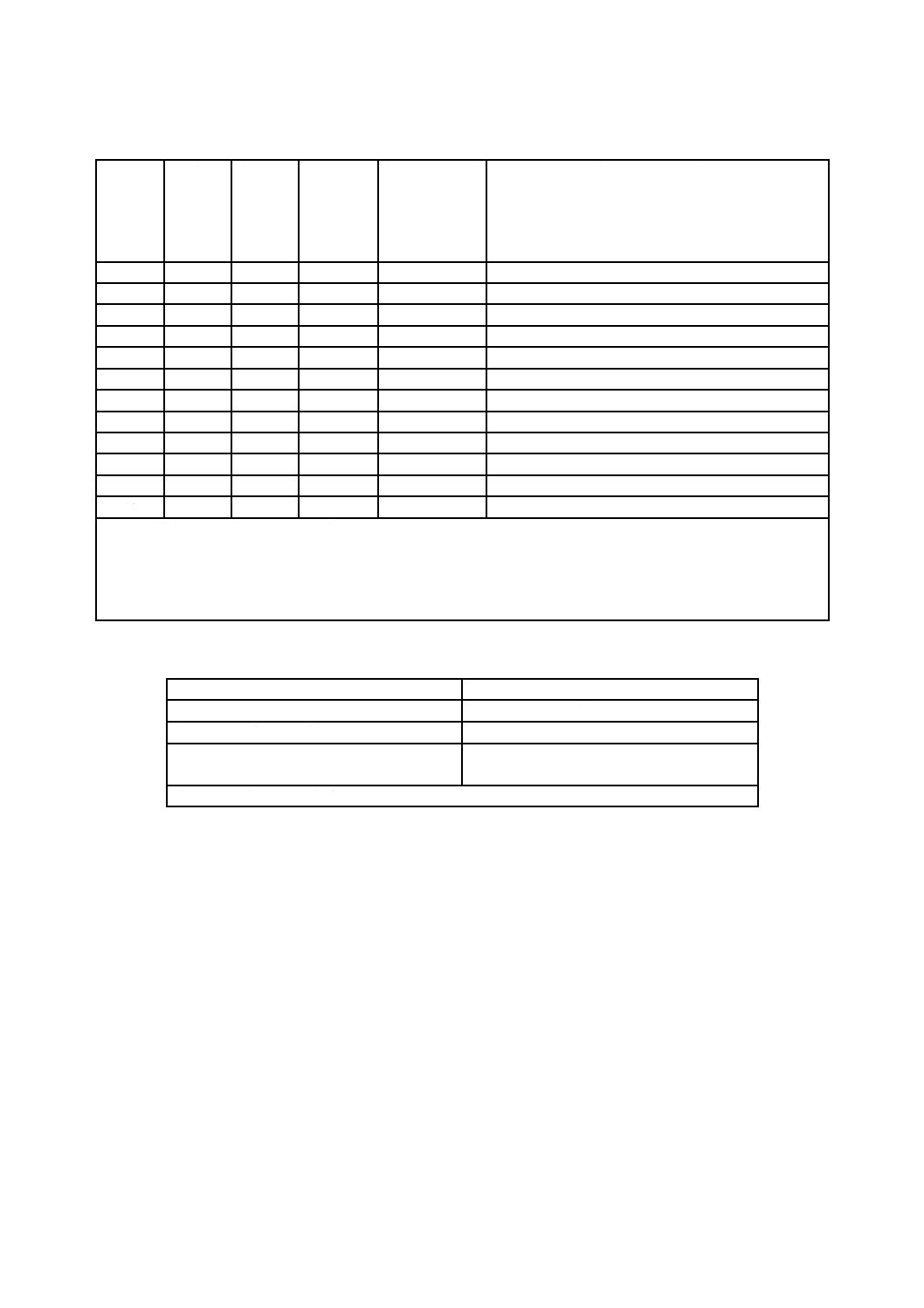

表3−FZG負荷ステージ

負荷

ステージ

No.

小歯車

トルク

N・m

歯面垂直

荷重

N

ピッチ点

における

ヘルツ応力

N/mm2

各負荷ステージ

終了までに

試験歯車で伝達

された総仕事量

kW・h

負荷用継手への負荷

1

3.3

99

146

0.19

H1

2

13.7

407

295

0.97

H2

3

35.3

1044

474

2.96

H2+K

4

60.8

1799

621

6.43

H2+K+W1

5

94.1

2786

773

11.8

H2+K+W1+W2

6

135.5

4007

929

19.5

H2+K+W1+W2+W3

7

183.4

5435

1080

29.9

H2+K+W1+W2+W3+W4

8

239.3

7080

1223

43.5

H2+K+W1+W2+W3+W4+W5

9

302.0

8949

1386

60.8

H2+K+W1+W2+W3+W4+W5+W6

10

372.6

11029

1539

82.0

H2+K+W1+W2+W3+W4+W5+W6+W7

11

450.1

13342

1691

107.0

H2+K+W1+W2+W3+W4+W5+W6+W7+W8

12

534.5

15826

1841

138.1

H2+K+W1+W2+W3+W4+W5+W6+W7+W8+W9

重すい(錘)は,半径0.5 m位置に載せる。

H1=負荷レバーH1(軽い)

H2=負荷レバーH2(重い,かつ0.5 mに切り欠き)

K=重すい(錘)支持棒

W1〜W9=負荷用重すい(錘)

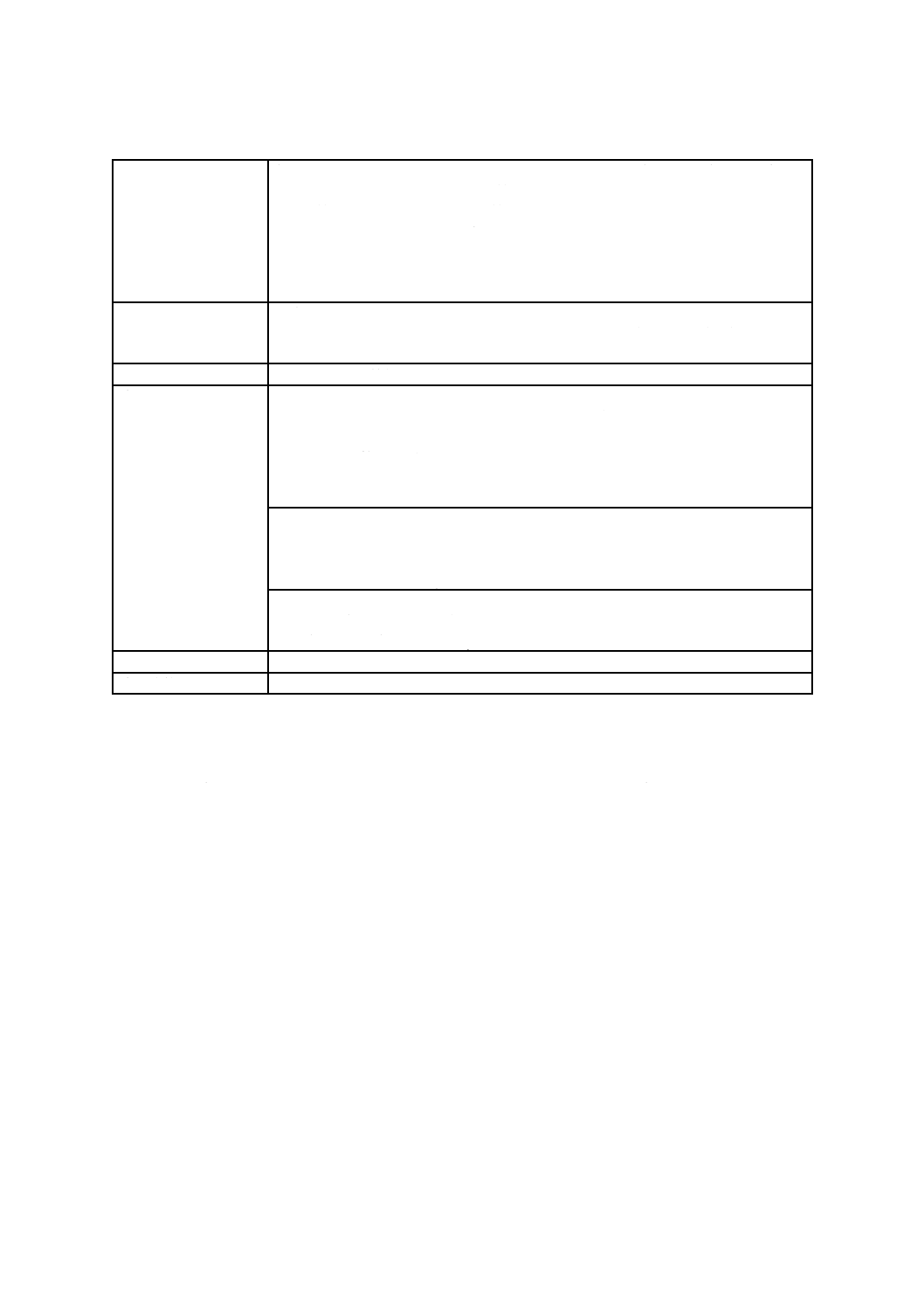

表4−試験条件

各負荷ステージのモータ総回転数

21 700回転(約15分間)

モータ回転速度

1 455 r/min±3 % a)

負荷ステージ1開始時の油温

環境温度

負荷ステージ5及びその後の各負荷ステージ

開始時の油温

90±3 ℃(温度調節器によって設定)

注a) 試験歯車対の回転方向を図3に示す。

9

結果の報告

3.3の定義のような損傷が起こったときの負荷ステージ,及びそれに対応する小歯車トルクを報告する。

A/8.3/90のように試験条件を記述する。試験が,損傷なしに終了した場合は,“12よりも大きい不合格負

荷ステージ”と報告する。試験が,負荷ステージ5の前にスカッフィングによって終了した場合は,“5よ

りも小さい不合格負荷ステージ”と報告する。

試験報告書の例を,附属書Aに示す。

10

B 1760-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

標準的FZG試験報告書

企業名

企業ロゴ

JIS B 1760-1

歯車−FZG試験方法−第1部:

潤滑油の耐スカッフィング性能 FZG試験方法A/8.3/90

試験報告

潤滑剤:.....................................................................................

潤滑剤供給元:...............................................................................

FZG試験No.:

.................

FZG試験歯車セットNo.:

.................

試験結果:

不合格負荷ステージ:

........................

不合格負荷ステージにおける小歯車トルク:

........................N・m

注記:

............................................................................................

............................................................................................

日付:

署名:

11

B 1760-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

FZG歯車試験装置の保守点検表

B.1

機能不全の確認方法

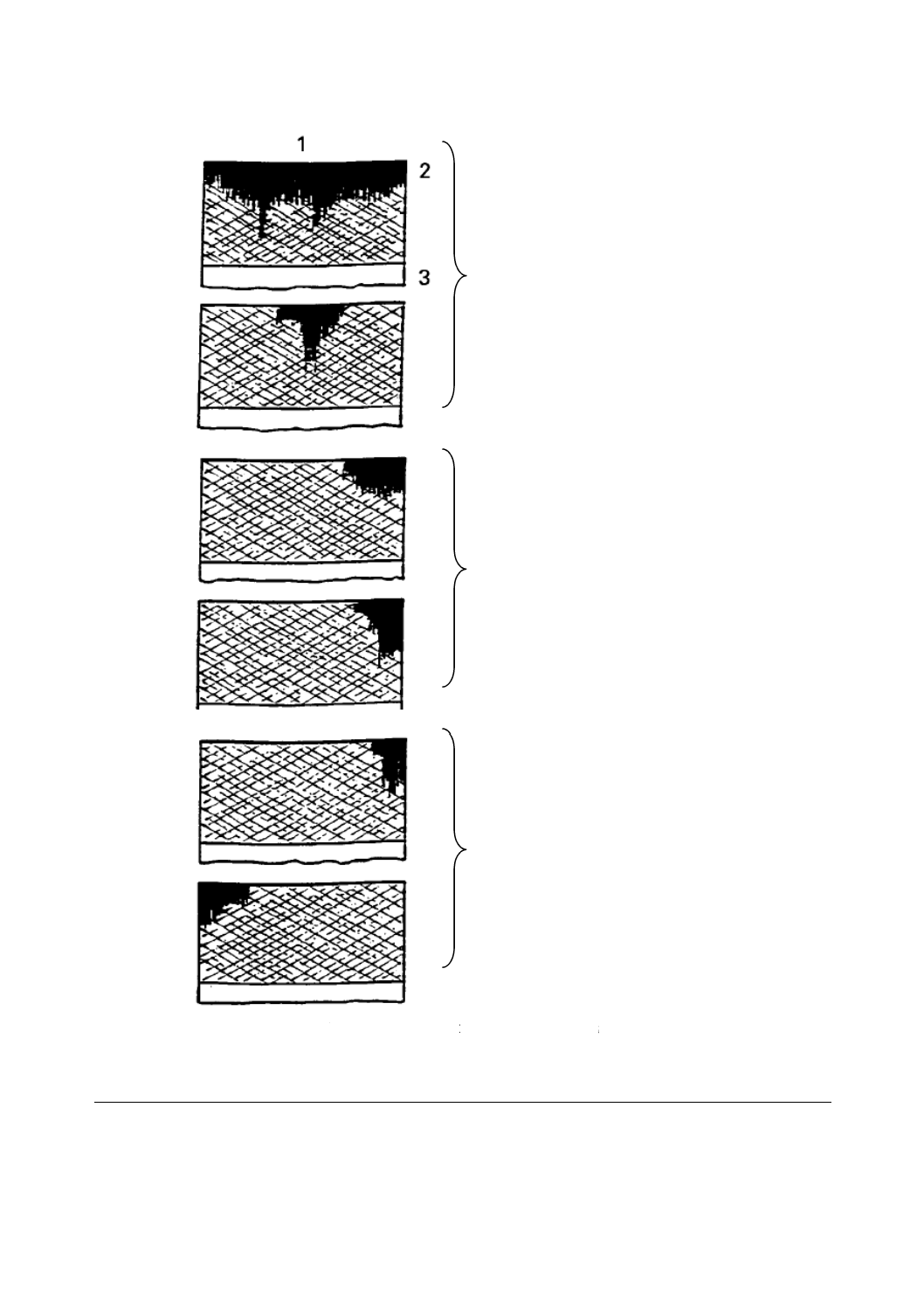

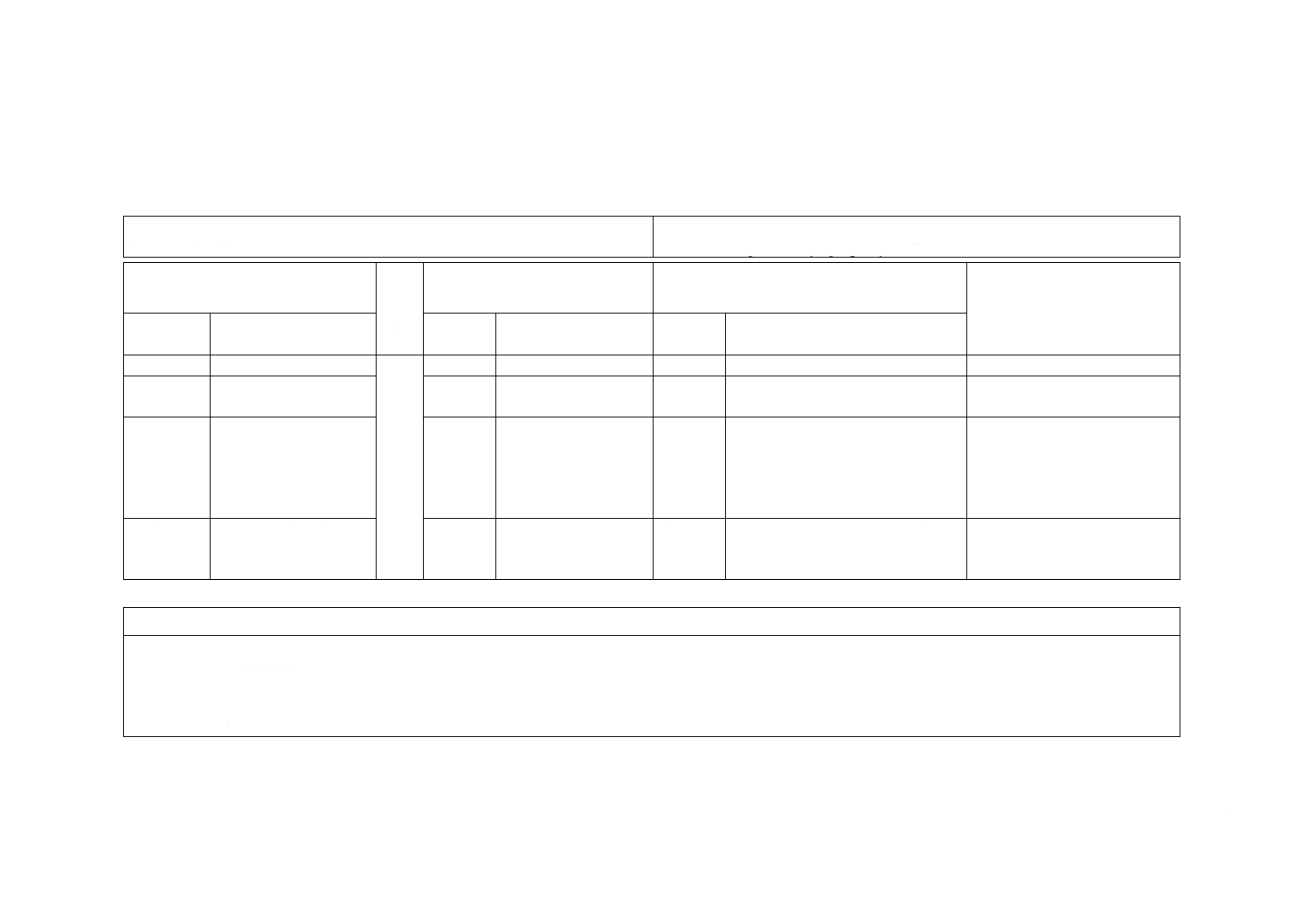

B.1.1 焼付きマークの分布

試験後の全歯のスカッフィングマークのばらつき具合によって装置の保守の必要性が確認できる。スカ

ッフィングマークの歯幅方向の不均一な分布は,荷重分布が不均一であることを示している。

また,この現象は,弾性変形の大きい高負荷より,低負荷のほうがより顕著である。図B.1に,正常運

転時,駆動軸心に平行誤差がある場合,及び歯車軸心に傾き誤差がある場合のスカッフィングマークの分

布を示す。

B.1.2 歯当り

定期的に(例えば,試験20回ごとに),又は不均一な荷重分布の兆候が現れたときには,顔料を塗布す

るなどの方法で歯当りを確認した方がよい。無負荷時の歯当りは一様な分布で,作用歯面の70 %以上であ

ることが望ましい。

B.1.3 基準油での試験

定期的に(例えば,試験40回ごとに),2種類の基準油の少なくとも1種類で,複数回の焼付き試験を

行うことが望ましい。基準油での典型的な焼付き負荷ステージとの差異があったり,2回の試験で過大な

ばらつきがあったり,又は以前の基準油での試験と比較して焼付き負荷ステージが傾向的に増加又は低下

する場合は,装置の故障の徴候である。例えば,CEC1)のような組織体が比較試験のための基準油を決めて

いる。

注1) The Coordinating European Councilで,European Fuels & Lubrications Performance Test Development

Organization.(燃料油及び潤滑油の性能試験法開発に関する欧州協会)に属する組織体である。

B.1.4 他の指標

音・振動,温度,軸受の遊び,摩耗量などを調べることが望ましい。

B.2

保守点検を必要とする部品

B.2.1 試験歯車箱

B.2.1.1 軸

軸受は,軸に対して軽いしまりばめで固定するのがよい。同一温度環境において滑ったり,滑り落ちた

りしてはならない。作動中に軸受内輪が軸上で滑って,軸又は軸受内輪に円周摩耗又は焼付き痕が発生す

るのは,はめあいが緩い証拠である。

歯車も軸に対して軽いしまりばめで固定する。軸及び歯車は同一温度下で,容易に滑ったり,滑り落ち

たりしてはならない。軸上の僅かな腐食摩耗(フレッティングコロージョン)は有害とまでは言えず,例

えば,酸化クロム(Cr2O3)粉末などで除去して,そのまま使用することができる。しかし,軸上の明白な

摩耗痕は許容できない。

硬質クロムめっき軸の場合,キー周辺にスポーリングが発生する傾向があるが,キーに沿って5 mm幅

までのスポーリングは許容できる。軸上シール部の明白な摩耗溝は,たとえシールを交換しても潤滑油漏

れにつながる。

12

B 1760-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.2.1.2 軸受

軸受には適切な僅かな遊びが必要である。軸受寿命は,通常ピッチングではなく過剰摩耗によって決ま

る。軸受は,軸に対しては軽いしまりばめ(B.2.1.1参照)で,穴に対しては僅かな隙間の隙間ばめでなけ

ればならない(B.2.1.5参照)。

B.2.1.3 キー

キーには,摩耗又は塑性変形があってはならない。軸に対しては,僅かな隙間の隙間ばめが望ましい。

ただし,傾きがあってはならない。

B.2.1.4 スペーサリング

軸受と歯車との間に入るスペーサは,硬化処理し,面の平行度をあげるために研削することが望ましい。

研削面は,腐食摩耗,スコーリング痕,溝,ばりなどがあってはならない。軸受の配列によっては,ハブ

又はスペーサが余りにも広い場合,軸受に圧縮力発生の原因となることがある。

無負荷状態で軸を容易に回転することができるかを点検し,更に軸受内輪の軸方向隙間を点検する。ま

た,標準の試験条件A/8.3/90の負荷段階ごとに潤滑油温を点検する。通常,最初の6段階の負荷運転中に

90 ℃を超えることはない。

B.2.1.5 歯車箱及び前面カバー

歯車箱内及び前面カバー内の軸受外輪は,軸方向には滑るが半径方向には検知可能な隙間のないはめあ

いでなければならない。シール面(前面カバー及び上面カバーと歯車箱)は,ばり及びひっかききず(傷)

がなく平たんでなければならない。また,組付け中に異物が入り込まないようにすることが不可欠である。

歯車箱内のねじ部は,良好な状態でなければならない。

B.2.1.6 シール

潤滑油漏れが生じた場合は,シール本体及び軸上のシールしゅう(摺)動部を点検しなければならない

(B.2.1.1参照)。軸のキー溝を保護しない状態でシールを滑らせてはならない。保護しないまま滑らせる

とシールリップを破損するおそれがある。

B.2.2 連結軸及びフランジ

B.2.2.1 負荷用継手

負荷用継手の一方のフランジは,他方に対して容易にねじることができなければならない。不可能な場

合には,軸の中にある心だしピン,継手のしゅう(摺)動面,及びボルトのT溝案内を点検する必要があ

る。必要に応じて腐食摩耗を取り除き,注油を行う。トルクレンチをT=100 N・mにセットしボルトを増

し締めする。破損したボルトは直ちに交換する。ボルトが欠落したままで装置を運転してはならない。

B.2.2.2 トルク測定装置

低い摩擦抵抗のもと,容易にねじることができなければならない。トルク測定用継手内の軸受を点検し,

次のことを確認する。円筒ころ軸受に顕著なリップリングマークが現れていないこと,及びジャーナル軸

受は容易に滑ることの確認,従って当然のことながら潤滑状態も確認が必要である。

B.2.2.3 負荷用継手支持軸受

この軸受は,摩擦のない作動及び適切な潤滑がなされるようにしておく必要がある。通常,調整の必要

はない。

B.2.2.4 トーションバー

交換は,塑性変形が発生した場合だけ行えばよい。歯の破損又は何らかの過負荷が発生した場合は,ト

ーションバーのキー溝位置の確認が必要である。また,トーションバーを覆うトーションバー外筒をフラ

ンジに固定しているねじを点検する。

13

B 1760-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.2.2.5 フランジ類

全てのフランジは,それぞれの軸上で軽いしまりばめで固定するのが望ましい。軽微な腐食摩耗は許容

範囲内である。

B.2.3 動力循環歯車箱

B.2.3.0 一般

軸,シール,キーなどについては,B.2.1参照。

B.2.3.1 動力循環歯車

ピッチング,スカッフィング又は摩耗を点検し,ピッチング又はスカッフィングが明らかであったり,

明白な摩耗痕が現れていたりする場合は,動力循環歯車の交換又は使用歯面の反転を実施する。

B.2.3.2 潤滑

油面位置を点検し必要であれば,ほぼ軸心の位置まで潤滑油を注入する。

潤滑油はJIS K 2219に規定するギヤー油工業用2種で,かつ,この規格による不合格負荷ステージが12

以上のギヤー油を使用する。粘度グレードはISO VG 220が望ましい。また,JIS K 2219に規定するギヤ

ー油自動車用2種SAE 90を使用してもよい。

潤滑油は使用時間に応じて交換し,少なくとも1年に1回は交換する。

B.2.4 その他の部品

B.2.4.1 加熱装置

加熱構成部品が適切に機能しているか,又は温度計測機器の“ヒータ入り”及び“ヒータ切り”が機能

するかを点検する。

B.2.4.2 たわみ軸継手構成部

モータに用いるたわみ軸継手構成部の弾性体が正常に作動しているか点検する。

B.2.4.3 モータ

モータ騒音が増加していないかを点検し,必要に応じて注油,軸受の交換を実施する。

B.3

部品交換周期の概略

年間の試験運転を60〜80回とした場合,代表的な部品交換周期は,次による。

駆動軸 2年

軸受 潤滑油による試験の場合 1〜2年

グリースによる試験の場合 2か月

シール 1年(材質ふっ素ゴムの場合)

駆動歯車装置 5〜10年

なお,これらの数値は,試験運転及び潤滑の状態によって,かなり広範囲に変更可能である。

14

B 1760-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 小歯車歯面 2 歯先 3 歯元

図B.1−試験装置の誤差を示すスカッフィングマーク

参考文献

JIS K 2219 ギヤー油

SAE J417,Revised DEC83, Hardness Tests and Hardness Number Conversions

正常なテスト運転の場合

駆動軸心に平行誤差がある場合

歯車軸心に傾き誤差がある場合

15

B 1760-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

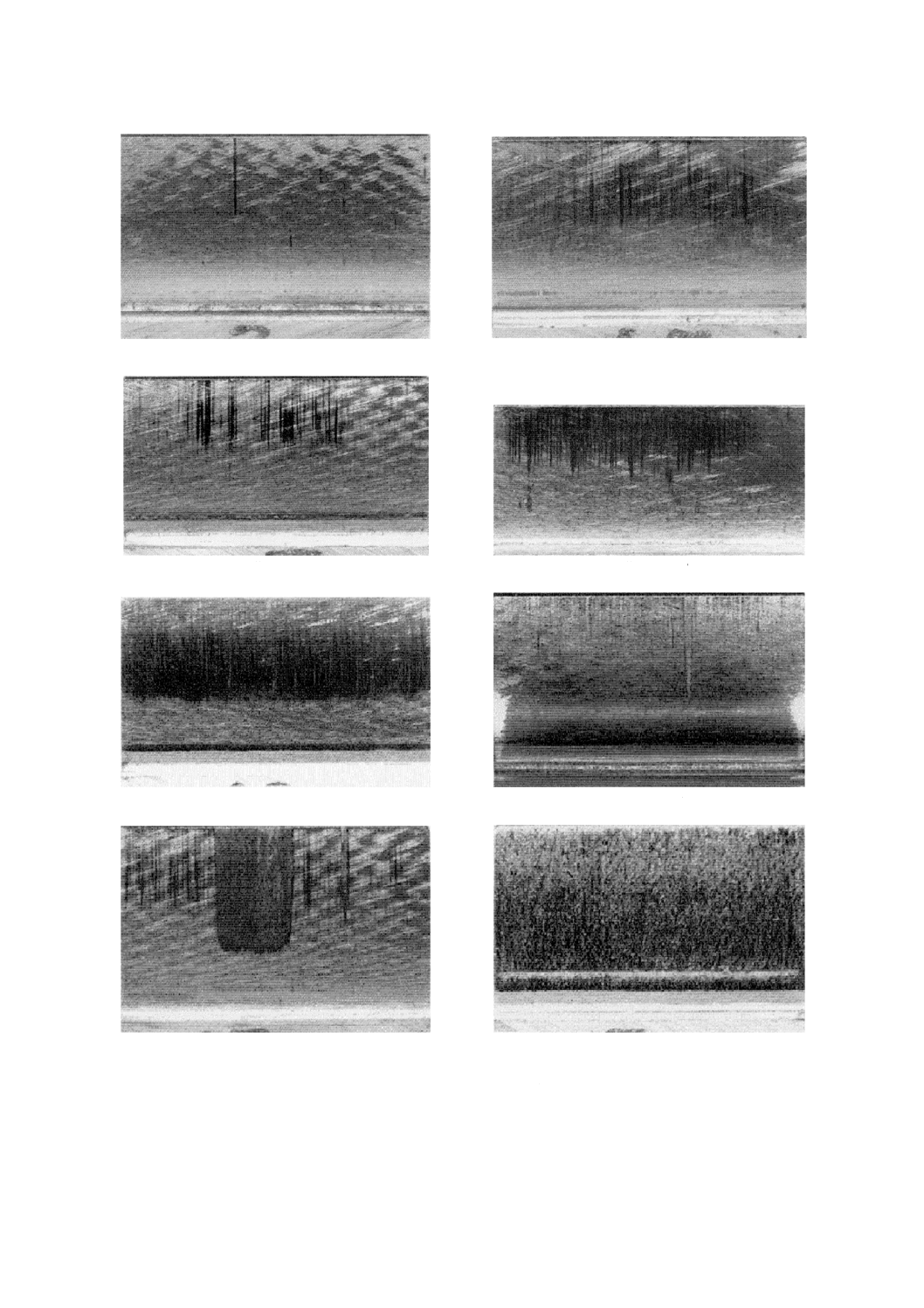

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 1760-1:2016 歯車−FZG試験方法−第1部:潤滑油の耐スカッフィング性

能 FZG試験方法A/8.3/90

ISO 14635-1:2000,Gears−FZG test procedures−Part 1: FZG test method A/8,3/90 for

relative scuffing load-carrying capacity of oils

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規格

3 用語及び

定義

3

JISとほぼ同じ

追加

JIS B 0102-1を追加した。

技術的な差異はない。

5 試験用材

料

5.2 洗浄液

5.2

JISとほぼ同じ

変更

・ 相当する“JIS K 2201に規定す

る5号と同等の石油系溶剤”に

変更した。

・ 表2の熱処理:硬度換算をSAE

J417参照とした。

技術的な差異はない。

6 試験装置 6.1 FZG平歯車試験装置

6.1

JISとほぼ同じ

変更

図2中に“トーションバー外筒”及

び“たわみ軸継手”の説明を追記し

た。

技術的な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 14635-1:2000,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

B

1

7

6

0

-1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。