B 1757-1:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び単位 ··················································································································· 3

5 適用方法························································································································· 4

5.1 一般 ···························································································································· 4

5.2 トレーサビリティ ·········································································································· 4

5.3 測定不確かさ ················································································································ 4

5.4 不確かさの要因 ············································································································· 5

5.5 評価の周期 ··················································································································· 5

6 測定系の条件 ··················································································································· 5

6.1 一般 ···························································································································· 5

6.2 測定機のアライメント ···································································································· 5

6.3 出力システム ················································································································ 5

6.4 テーブル荷重の条件 ······································································································· 5

6.5 機器及びゲージ ············································································································· 5

7 環境······························································································································· 6

8 基準器···························································································································· 6

8.1 一般 ···························································································································· 6

8.2 基準器の大きさ及び形状 ································································································· 6

8.3 基準器の校正周期 ·········································································································· 6

8.4 基準器の校正証明書 ······································································································· 6

8.5 基準器の取付け ············································································································· 7

8.6 基準器の偏差 ················································································································ 7

8.7 校正項目 ······················································································································ 7

8.8 基準器校正時の基準面 ···································································································· 7

8.9 測定位置 ······················································································································ 7

8.10 基準器の材料 ··············································································································· 7

8.11 インボリュート基準器 ··································································································· 7

8.12 歯すじ基準器 ··············································································································· 8

8.13 ピッチ基準器 ··············································································································· 8

8.14 歯溝の振れ基準器 ········································································································ 10

8.15 歯厚基準器 ················································································································· 10

8.16 生産歯車基準器 ··········································································································· 11

B 1757-1:2012 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9 測定不確かさの見積り方法 ································································································ 12

9.1 一般 ··························································································································· 12

9.2 方法 ··························································································································· 12

9.3 比較法 ························································································································ 12

9.4 測定不確かさU95の計算 ································································································· 12

9.5 不確かさの見積り手順 ··································································································· 13

参考文献 ···························································································································· 15

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 16

B 1757-1:2012

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本歯車工業会(JGMA)及び財団

法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本

工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 1757の規格群には,次に示す部編成がある。

JIS B 1757-1 第1部:歯車形の基準器を用いる方法

JIS B 1757-2 第2部:球基準器又は円筒基準器を用いた歯形測定

JIS B 1757-3 第3部:平面基準器を用いた歯すじ測定(予定)

JIS B 1757-4 第4部:球基準器又は円筒基準器を用いたピッチ測定(予定)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1757-1:2012

歯車測定機の評価方法−

第1部:歯車形の基準器を用いる方法

Evaluation of instruments for the measurement of individual gears-

Part 1: Method by gear shape artifacts

序文

この規格は,2003年に第1版として発行されたISO 18653を基とし,理解を容易にするため技術的内容

を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,歯車形の基準器を用いて歯車の歯形(インボリュート),歯すじ,ピッチ及び歯溝の振れの

測定に使用する測定機の評価方法について規定する。歯溝の振れについては,直接歯溝の振れを測定する

機械に加えて,歯面の割出し誤差から歯溝の振れを計算する機械についても適用する。また,歯厚測定機

の評価については,推奨事項を提供する。

この規格は,測定機の測定不確かさを見積る方法も規定する。ただし,この規格は,JIS Q 17025の要求

を満たす認定機関による基準器の校正については適用しない。また,その要求事項は,生産歯車の受入検

査への使用を意図したものではない。

生産歯車の測定不確かさの見積りは,適用範囲外である。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 18653:2003,Gears−Evaluation of instruments for the measurement of individual gears(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0102 歯車用語−幾何学的定義

JIS B 1702-1 円筒歯車−精度等級 第1部:歯車の歯面に関する誤差の定義及び許容値

注記 対応国際規格:ISO 1328-1:1995,Cylindrical gears−ISO system of accuracy−Part 1: Definitions

and allowable values of deviations relevant to corresponding flanks of gear teeth(IDT)

2

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 1702-2 円筒歯車−精度等級 第2部:両歯面かみ合い誤差及び歯溝の振れの定義並びに精度許

容値

JIS Q 17025 試験所及び校正機関の能力に関する一般要求事項

注記 対応国際規格:ISO/IEC 17025,General requirements for the competence of testing and calibration

laboratories(IDT)

JIS Z 8103 計測用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0102,JIS B 1702-1,JIS B 1702-2及びJIS Z 8103による

ほか,次による。

3.1

精度(accuracy)

校正値と測定値との近さの度合い。

3.2

基準器(artifact)

歯車測定機の精度を評価するために用いる特定の形状をもった基準となるもの。

3.3

かたより(bias)

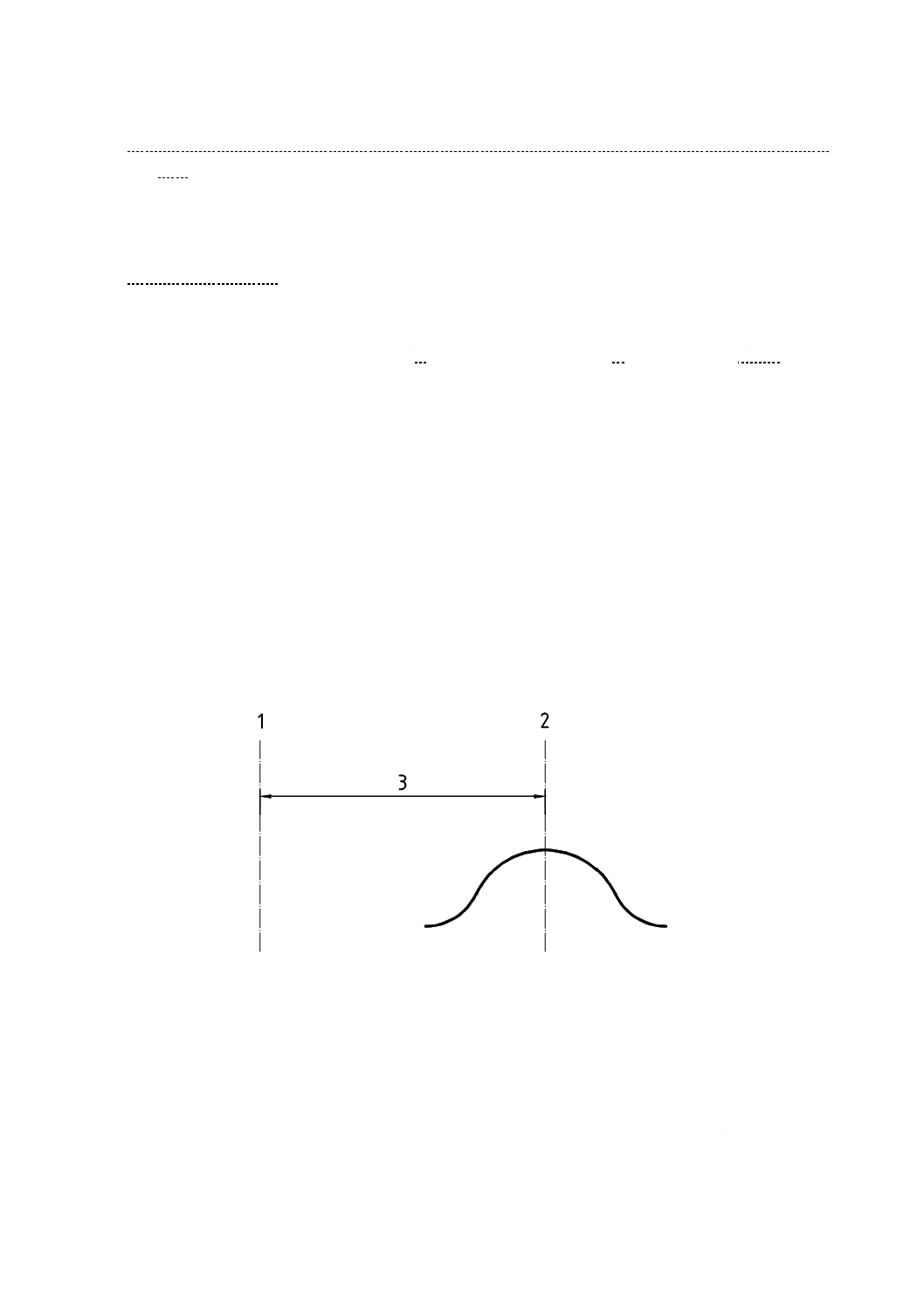

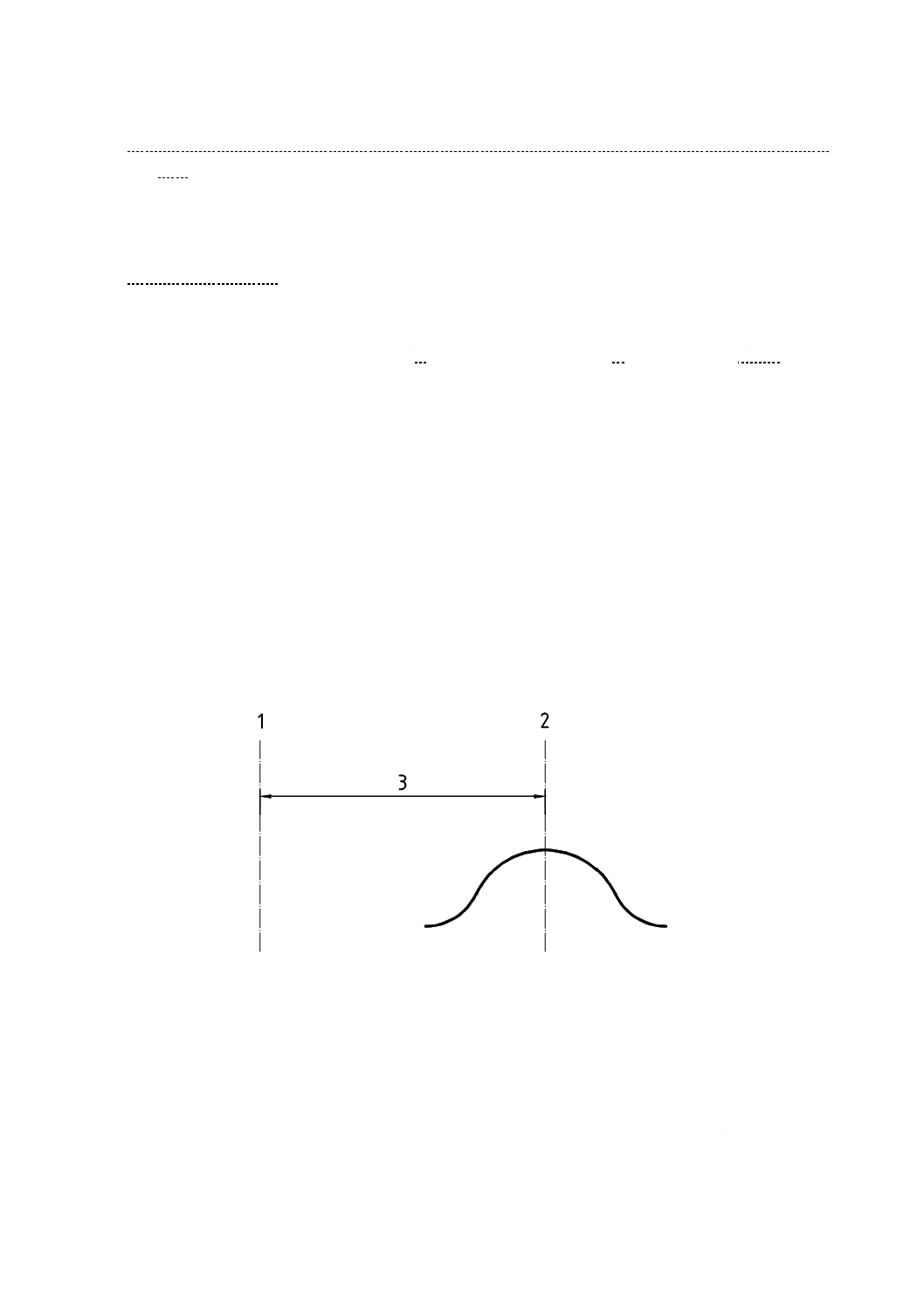

測定値の平均と校正値との差(図1参照。)。

注記 かたよりは,測定系における直線性及びゲインなどの影響を受ける。また,それは測定系の動

作範囲内の位置によって異なる可能性がある。

1 校正値

2 測定値の平均

3 かたより

図1−かたより

3.4

繰返し性[repeatability (of measurement results)]

同じ測定条件で連続的に繰り返される同一項目の測定において得られる測定値間の一致度。

3

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

再現性[reproducibility (of measurement results)]

測定の条件を変えて行う同一項目の測定において得られる測定値間の一致度。

なお,再現性は,測定結果のばらつきの値で定量的に表す。

注記1 再現性の証明書には,変更した条件の仕様の記載が必要である。

注記2 変更する条件には,次の項目がある。

− 測定者

− 基準器

− 測定位置

− 測定温度

− 測定日時

3.6

不確かさ[uncertainty (of measurement results)]

合理的に測定量に結び付けられ得る値のばらつきを特徴付けるパラメータ。これは,測定結果に付記さ

れる(JIS Z 8103参照)。

注記1 パラメータは,例えば,標準偏差(又はその倍数)であっても,又は信頼水準を明示した区

分の半分の値であってもよい。

注記2 測定不確かさは,通常,多くの成分からなる。それらの成分の一部は,一連の測定結果の統

計的分布に基づいて推定可能で,試料標準偏差で示すことができる。その他の成分は,経験

又は他の情報に基づいてだけ推定が可能である。

注記3 測定の結果は,測定量の値の最良推定値であるとされている。また,補正又は参照標準に付

随する成分のような系統効果によって生じる成分も含めて,全ての不確かさの成分は,ばら

つきに寄与すると理解されている。

4

記号及び単位

この規格で用いる記号及び単位は,表1による。

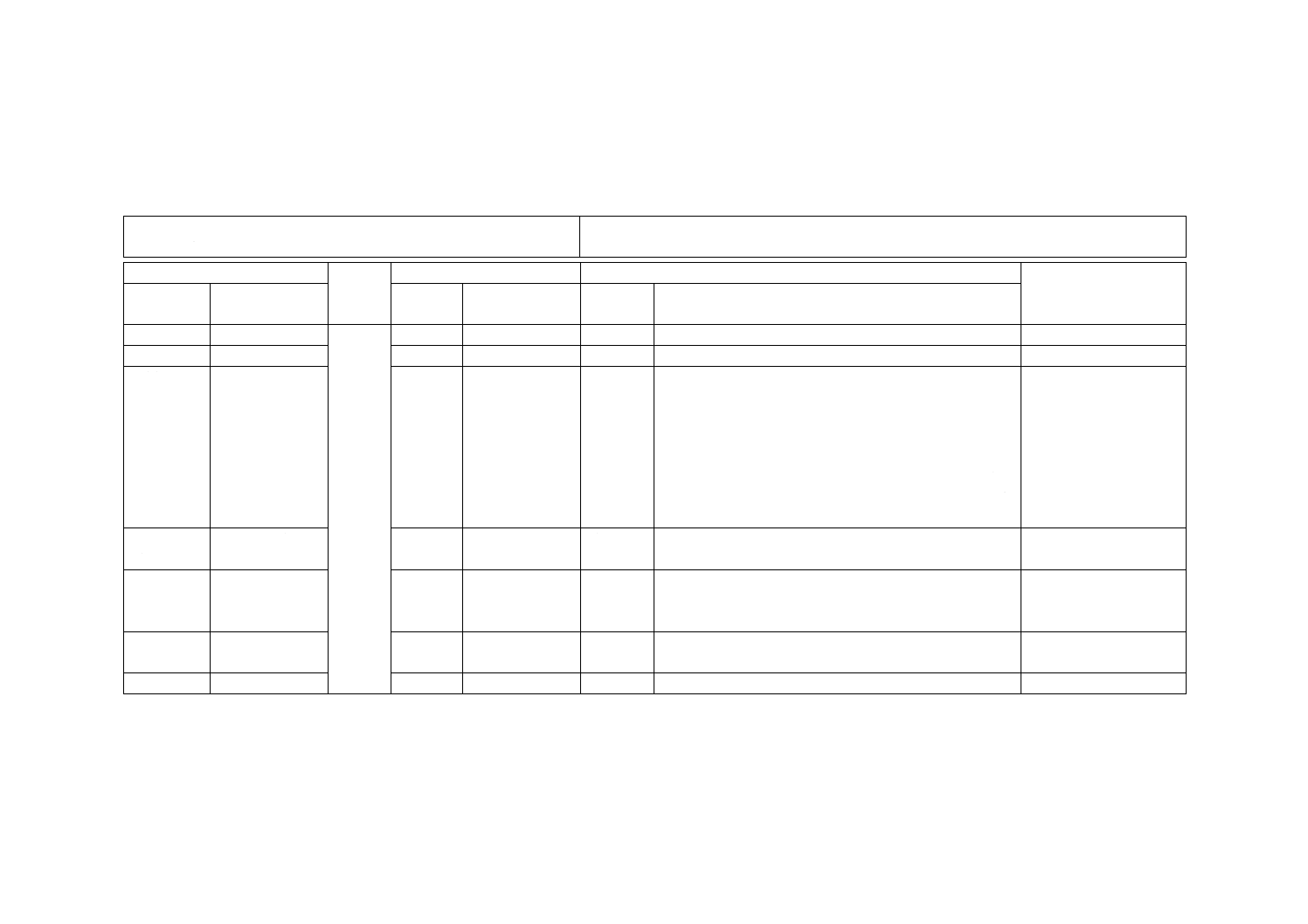

表1−記号及び単位

記号

記号が表す意味

単位

E

かたより

µm

k

包括係数

−

n

測定の回数

−

U95

測定不確かさ

µm

U95c

不確かさの見積り

µm

U95(cal)

標準品基準器の校正証明書に記述された測定不確かさ

µm

um

標準不確かさ

µm

un

基準器校正不確かさ

µm

ug

幾何学的特性の影響による不確かさ

µm

uw

生産品特性の影響による不確かさ

µm

Xi

校正値をもつ要素の個々の測定値

µm

¯¯X

測定結果の平均値

µm

4

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

適用方法

5.1

一般

この規格で規定する検査の目的は,測定不確かさを見積ることである。歯車測定機は,所定の場所に設

置されていて,一連の受入れのための検査が完了していることを前提としている。

この規格で規定する測定方法及び評価方法は,受渡当事者間の協定によって測定機の受入検査の一部と

して使用できる。このとき,測定機の使用範囲のあらゆる部分における測定不確かさを確かめるために,

一連の基準器を用いることが望ましい。

5.2

トレーサビリティ

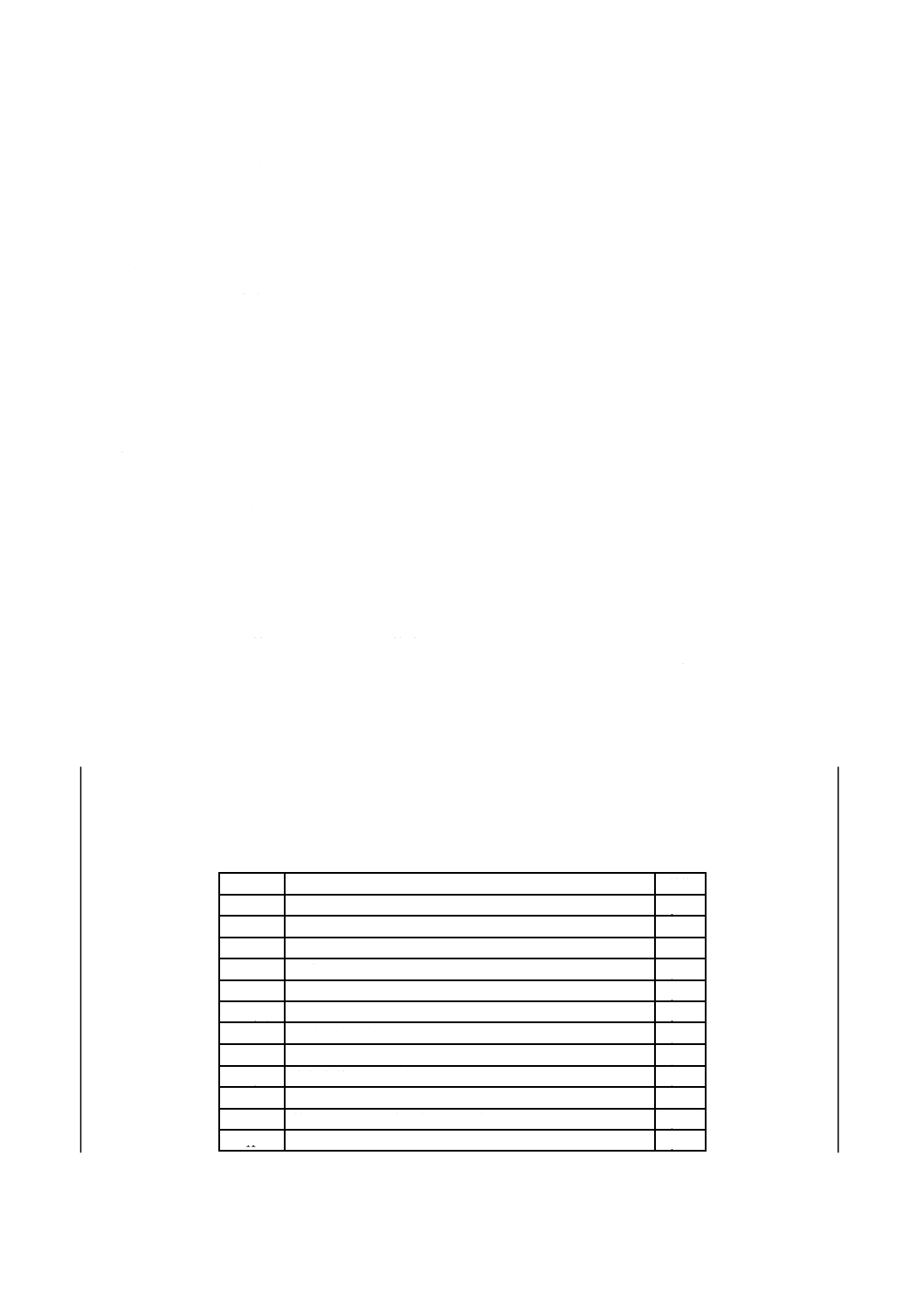

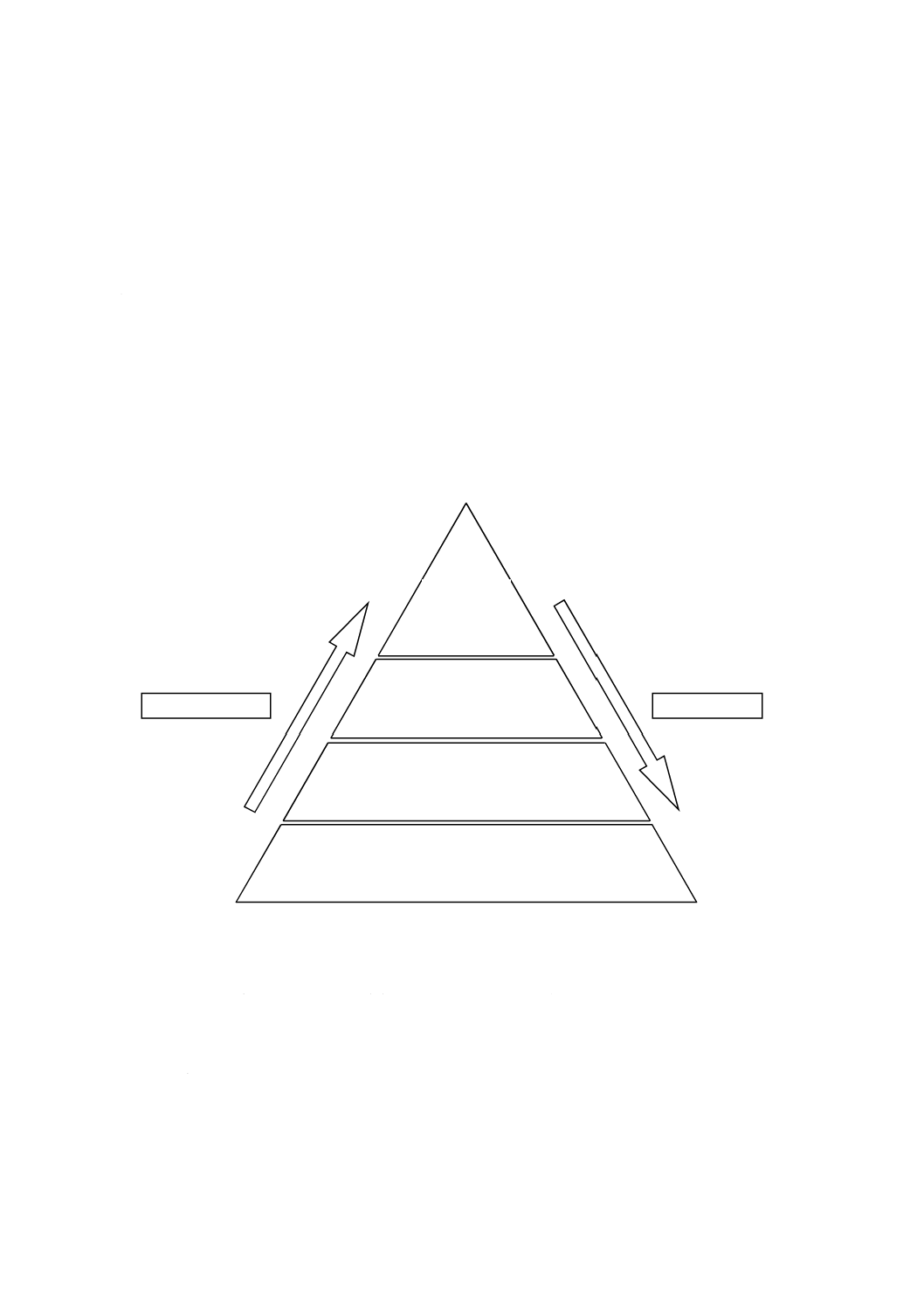

図2に示すように,生産現場の検査機器で行う測定から国家計量機関の標準まで,校正の連鎖が途切れ

ないことを意味する。トレーサビリティは,校正値をもつ基準器によって伝達される。国家計量機関の不

確かさが最も小さく,トレーサビリティの連鎖が生産現場の測定機に伝ぱ(播)されるにつれ,各階層で

不確かさが増加する。国家計量機関から生産現場の測定機までの段階を最小限にすることは,生産現場に

おける測定不確かさを減じることになる。

図2−校正の階層

5.3

測定不確かさ

不確かさの見積り方法については,箇条9による。その他の詳細については,ISO/TR 10064-5を参照。

通常の場合は,測定結果を信頼して使用するためには,測定工程の不確かさが測定対象品の精度公差の

10 %以下であることが望ましい。しかし,高精度の歯車を検査する場合,これは,技術的に達成困難で

ある。例えば,10 µm以下の公差の歯車では,最善でも20 %〜30 %に留まる。

測定機の不確かさの許容値に関する推奨事項は,ISO/TR 10064-5を参照。

国家計量機関

長さ標準

角度標準

校正機関

基準器

測定室における歯車測定機

作業基準器

生産現場

歯車,スプライン

トレーサビリティ

不確かさ増大

5

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

不確かさの要因

測定不確かさの確認は,次に示す測定機の不確かさに寄与する要因を含まなければならない。ただし,

不確かさの要因は,これらに限定することはできない。

− 基準器に関するデータ

− 校正データ

− 測定機の繰返し性

− 測定機の再現性

− プローブシステムのフィルタ特性,減衰特性,動的応答特性及び精度

− 温度,振動を含む環境の影響

− 測定機のアライメント

− 軸心の振れ及び測定時の取付け誤差

− サーボ制御システム

− 評価用ソフトウェア

− 操作者

これらの項目の詳細は,ISO/TS 14253-2を参照。

5.5

評価の周期

測定機の使用者は,使用頻度などを考慮して,測定工程の評価の周期を決定しなければならない。また,

選定した基準器で中間検査を行うことが望ましい。校正した基準器による中間検査で得られたデータは,

測定不確かさとして使用できる。

6

測定系の条件

6.1

一般

基準器を用いて測定機を評価する前に,測定機及び出力システムについて,点検又は確認することが望

ましい。

6.2

測定機のアライメント

測定機製造業者が,測定機のアライメントの確認手順を提供している場合は,この確認作業を,定期的

に実施しなければならない。測定機のアライメントは,センタの振れ,センタの同軸度,直線移動軸に対

するセンタの平行度,直線移動軸間の直角度などである。詳細は,ISO/TR 10064-5を参照。

6.3

出力システム

メータの動き及びチャート記録計の動きは,測定機製造業者が定めた仕様(倍率,直線性,ロストモー

ション,周波数応答など)に基づいて,点検することが望ましい。詳細は,ISO/TR 10064-5を参照。

6.4

テーブル荷重の条件

測定機は,検査する歯車の質量によってひずみを生じたり,形状が変化する可能性がある。これらは,

測定時の誤差を引き起こす。特に,重い歯車を測定する場合は,測定機のテーブル上に測定する歯車に相

当する質量を付加して,測定機を評価することが望ましい。慣性質量の大きな歯車も,測定誤差を引き起

こす可能性がある。センタの寸法,摩擦特性,回転センタか固定センタかなど,駆動方式の影響を考慮す

ることが望ましい。

6.5

機器及びゲージ

測定機の設置及び測定機の評価に用いる機器及びゲージは,適正な周期で評価しなければならない。

6

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

環境

環境の安定性は,校正工程及び製品測定の精度に影響を及ぼすので,測定機の評価及び使用に当たって

は,測定機製造業者が定める環境の要求仕様を満たさなければならない。使用者は,要求する精度の測定

が,継続的に実施できることを保証するために,温度,湿度,振動及び測定精度に影響を与えるその他の

制御可能な要因を考慮して,測定機を評価する必要がある。

特に,基準器及び測定機の温度を,平衡にする必要がある。基準器の測定を基準器の校正時(通常20 ℃)

と異なる雰囲気温度で行う場合には,校正値を測定時の温度に補正するか,又は測定値を,校正時の温度

に補正してもよい。この手順は,校正の不確かさに影響を及ぼす。校正の不確かさは,ISO/TR 10064-5を

参照。

8

基準器

8.1

一般

この箇条では,測定不確かさを見積るための基準器について規定する。基準器は,測定機で測定する個々

の項目,すなわち,歯形,歯すじ,ピッチ,歯溝の振れ及び歯厚を検証するために必要である。高精度歯

車を基準器とすることも可能である。

8.2

基準器の大きさ及び形状

基準器の仕様についての要求事項を,次に規定する。基準器についての推奨事項,参考になる情報及び

基準器の詳細な設計については,ISO/TR 10064-5を参照。

最低限の要求事項として,使用する測定機を測定範囲の中央値にできるだけ近い大きさの基準器を選定

する必要がある。

理想的には,基準器の形状は,歯数,モジュール,ねじれ角,歯幅及び重量について,生産歯車の範囲

を代表するものが望ましい。基準器は,右歯面及び左歯面をもつことが望ましい,片歯面しかない基準器

を反転して,反対側歯面とみなして使用してもよい。

内歯車を測定するときは,内歯車基準器を用いることが望ましい。

検査対象とする生産歯車の大きさが多様な場合は,その範囲全体を検証するために,大きさの異なる複

数の基準器を使用することが望ましい。

基準器の重要な特性は,形状の安定性である。十分な形状の安定性は,比較測定で測定不確かさを決定

する場合に不可避な要求事項である。使用中に基準器の安定性を検出することは,非常に困難であるので,

基準器の不安定性を最小とするように,設計,製作,取扱方法及び保管方法を決定することが重要である。

基準器の不安定性の検出を助けるために,複数の基準器を用いることが望ましい。詳細は,ISO/TR 10064-5

を参照。

8.3

基準器の校正周期

測定機の使用者は,基準器の使用頻度,基準器の材質の安定性などを考慮して,校正周期を決めなけれ

ばならない。

なお,一般的に基準器の校正周期は,3年又はそれ未満にすることが望ましい。

8.4

基準器の校正証明書

基準器は,JIS Q 17025の要求事項に適合した計量機関が発行する校正証明書をもたなければならない。

校正証明書は,校正データと評価する測定機による測定データとの比較を可能とする十分な情報を含ま

なければならない。また,校正方法に関する詳細な仕様及び結果を明確に記載しなければならない。

7

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5

基準器の取付け

基準器の取付方法は,生産歯車の取付方法と同じであることが望ましい。

座標測定機などで,ソフトウェアを用いて基準器の測定軸を決めている測定機については,評価手順に

おいてそのソフトウェアを使用しなければならない。

8.6

基準器の偏差

測定機の局部的な誤差を検出するには,理論形状からの偏差ができるだけ小さい基準器を用いる必要が

ある。

ゲインなどの測定機の機能を評価するためには,大きな偏差をもつ基準器を用いることが必要である。

なお,偏差が小さな基準器でも,歯車諸元(基礎円半径,ねじれ角など)を微調整することで,大きな

偏差をもつ基準器として用いることができる。この場合,基準器の校正証明書には,微調整した歯車諸元

及び校正データを示す必要がある。

基準器の偏差は,JIS B 1702-1の5級以上の高精度であること,測定面の表面粗さは,0.4 µm Ra以下で

あることが望ましい。

8.7

校正項目

勾配及び形状を含む校正項目は,JIS B 1702-1による。ただし,基準器の測定範囲は,校正証明書に示

した歯面全体とする。座標測定機でインボリュート歯面を測定する際のデータ取得間隔は,基礎円接線に

沿って等距離で取ることが望ましい。

8.8

基準器校正時の基準面

測定機の測定不確かさを最小にするために,校正する基準器の基準面は,測定機の検証に用いる基準面

と同一でなければならない。そのため,測定軸を定める基準面を明示しなければならない。

基準器の基準面の振れ及び形状偏差は,ISO/TR 10064-3を参照。

8.9

測定位置

形状偏差の影響を最小にするために,測定位置は,校正証明書に記載する位置,経路及び範囲に限定し

なければならない。

8.10 基準器の材料

基準器は,工具鋼を用いて硬さ60 HRC以上になるように製作することが望ましい。形状の安定性の劣

る材料を用いることも可能であるが,その場合には,再校正までの期間を短くしなければならない。

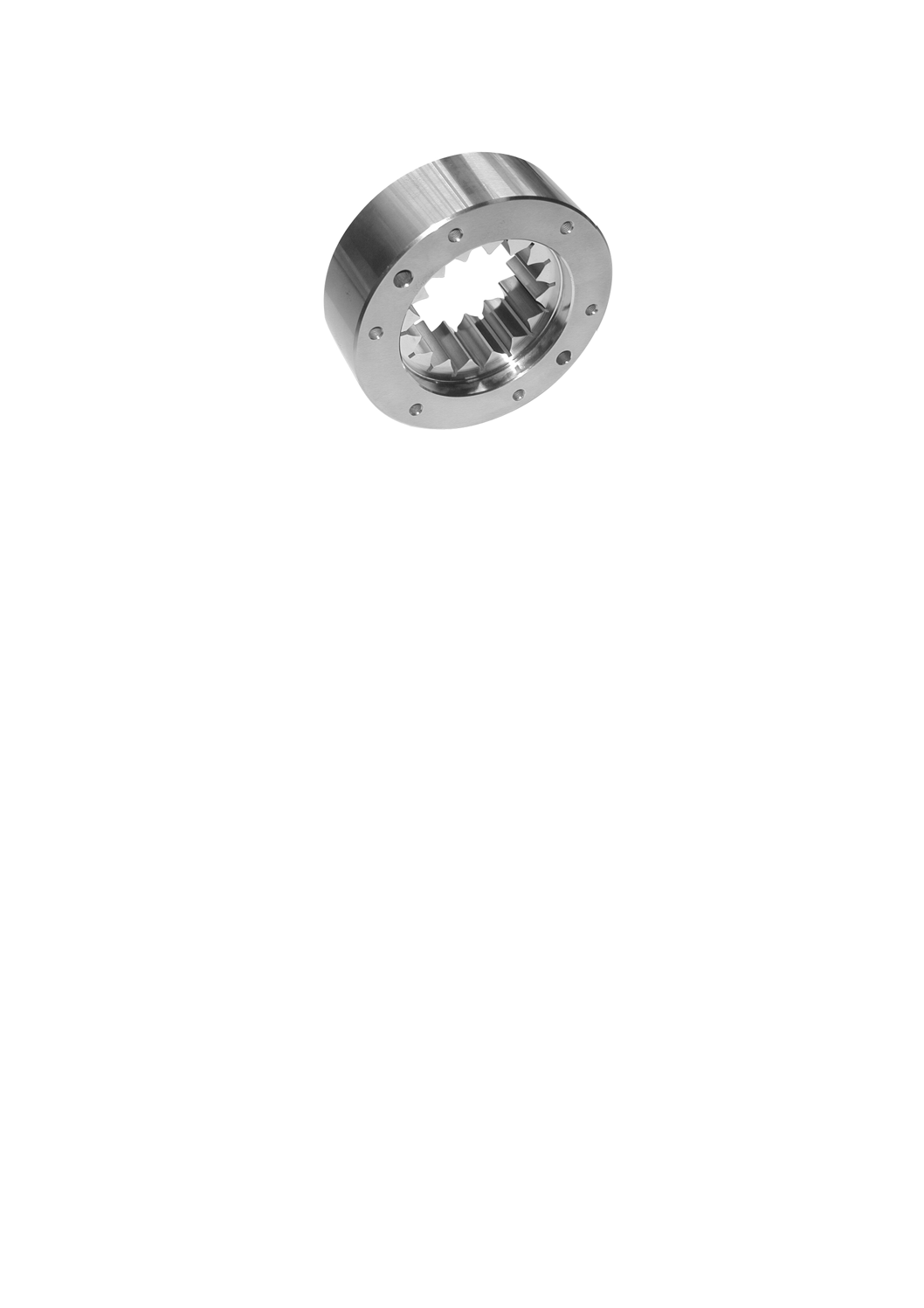

8.11 インボリュート基準器

インボリュート基準器(図3参照)は,軸直角断面においてインボリュート歯形をもつ基準器である。 イ

ンボリュート歯形は,与えられた基礎円で定まる理論インボリュート曲線で校正する。

8

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−インボリュート基準器

8.12 歯すじ基準器

歯すじ基準器(図4参照)は,つる巻き線の形状をもつ基準器である。つる巻き線の形状は,与えられ

たリードをもつ理論的なつる巻き線で校正する。

基準器は,測定精度が安定するので,インボリュート歯形をもつことが望ましい。

図4−インボリュート歯形をもつ歯すじ基準器

8.13 ピッチ基準器

ピッチ基準器(図5〜図7参照)は,外周部又は内周部に等角度に配置した一連の同一な歯面形状をも

つ基準器である。割出精度を,360°を与えられた割出数で除した理論角度位置で校正する。

基準器は,測定精度が安定するので,インボリュート歯形をもつことが望ましい。

左右同一の歯面をもつピッチ基準器は,歯溝の振れの基準器として使用することができる。

9

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−インボリュート歯形をもつピッチ基準器

図6−高精度歯車基準器

10

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7−内歯車基準器

8.14 歯溝の振れ基準器

歯溝の振れ基準器は,一連のインボリュート形状の歯を,等角度間隔に配置した基準器である。歯溝の

振れ基準器は,規定の直径をもつ球を,基準器の左右の歯面に同時に接触するように歯溝内に押し当てた

ときの,球の半径方向位置の偏差で校正する。

校正機関によって校正された歯車は,歯溝の振れ基準器として使用することができる。

8.15 歯厚基準器

歯厚基準器は,左右にインボリュート形状の歯又は歯溝をもつ基準器で,図8のような数個の歯溝をも

つものもあるが,一般的には図5のような歯車形の基準器を用いる。

歯厚基準器は,歯厚又は歯溝の幅を,基準円上の左右の歯面間の円弧の長さで校正する。この円弧の長

さは,歯車の測定軸に依存するため,測定軸を規定しなければならない。

11

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−歯厚基準器

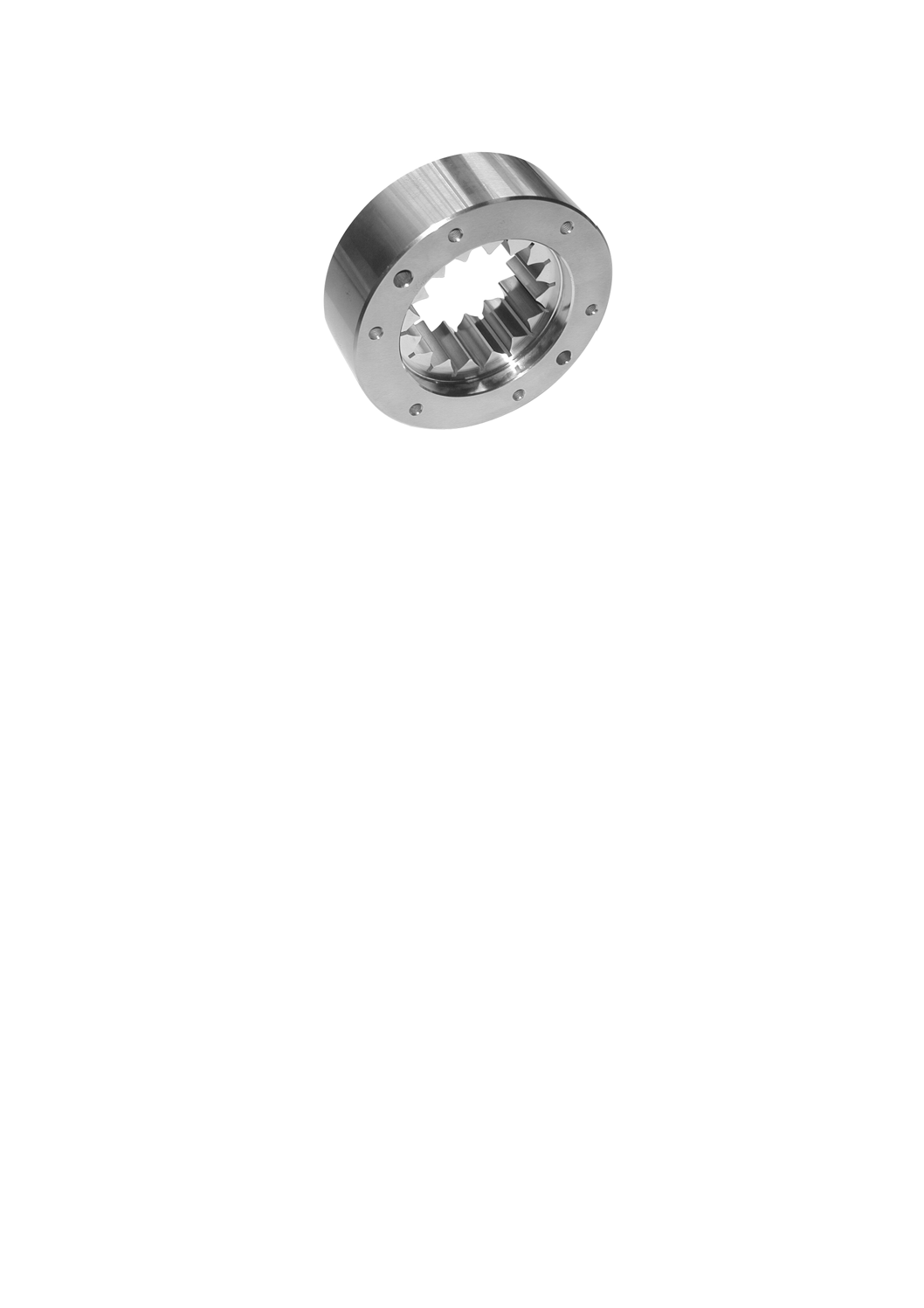

8.16 生産歯車基準器

生産歯車基準器(図9参照)は,適切な校正データをもつ精密歯車で,左右の両歯面をもつ校正基準器

として使用できる。また,生産歯車基準器の測定基準面の推奨事項は,ISO/TR 10064-5を参照。

生産歯車基準器は,インボリュート,歯すじ,ピッチ(割出精度),及び歯溝の振れの校正用基準器とし

て使用できる利点がある。

図9−生産歯車基準器

12

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

測定不確かさの見積り方法

9.1

一般

測定不確かさを評価する目的は,様々な原因から生じる誤差が,どのように関連して測定工程に影響を

与えるかを見積ることである。校正証明書又は検査報告書に測定不確かさU95が記載されているときは,

測定値の真の値は,信頼水準95 %で記載された不確かさの範囲内に存在することを意味している。

測定不確かさの決定は,測定機の校正と密接に結び付いている。すなわち,測定不確かさが決定されて

いれば,測定機は校正されているといえる。しかし,一般に,測定機の性能を超える多くの要因が,測定

工程の不確かさに影響を与えることを理解することが重要である。多くの場合,測定不確かさに対する測

定機の寄与度は,測定工程に関わる他の原因に比べて小さい。したがって,測定機の不確かさよりむしろ,

測定工程の不確かさに注目する方がよい。

測定機の校正又は測定工程の不確かさの決定の結果を記述する文書は,測定項目,測定範囲の大きさ,

測定機器のハードウェア及びソフトウェアの構成並びに測定環境条件を含む適用限界に関する記載がなけ

ればならない。

9.2

方法

歯車及び基準器の測定不確かさを決定するための複数の一般的な方法がある。それぞれの方法によって,

算出の複雑さ,実行時間及び費用が大きく異なる。

a) 分解法及び代用法は,一般的に,国家計量機関及び一次校正機関で使用する。

b) GUM(計測における不確かさの表現のガイド)に概要が示されている不確かさの見積り方法は,測定

工程の能力をより正確に見積ることが必要な二次校正機関及び産業施設でよく使用する。

c) 比較法は,一般に,歯車産業で,測定機の性能を検証するために使用する。

実際には,しばしば上記の方法を複合して使用する。

なお,この規格では,測定機の測定不確かさ見積り方法として,比較法を用いる手順について規定する。

9.3

比較法

比較法は,歯車形状をもつ校正された基準器を使用して,歯車の測定工程を評価するものである。また,

測定工程を校正するために使用する基準器に類似するが一致しない歯車の測定不確かさを決定するために,

外挿比較法を用いることがある。この方法は,歯車と基準器との差異が,規定範囲内にある限りは有効で

ある。

なお,比較法は,測定機を校正するために用いる基準器から幾何学的特性及び生産品特性が大幅に異な

る生産歯車の測定を含むところまで拡張できる。基準器と測定歯車との相違は,二つの項目で考慮するこ

とができる。一つは,幾何学的特性の影響による不確かさ(ug)であり,直径,モジュール,歯幅などの

差異を考慮するものであり,もう一つの,生産品特性の影響による不確かさ(uw)は,材質の特性,表面

仕上げ及び形状のような項目についての差異を考慮するものである。

比較法を外挿又は拡張する場合のガイドラインは,ISO/TR 10064-5を参照。

9.4

測定不確かさU95の計算

測定不確かさU95の計算に用いる式は,多様である。式(1)に,比較法で測定不確かさを計算する一般的

な計算式を示す。

[

]

E

u

u

u

u

k

U

+

+

+

+

=

5.0

2

w

2

g

2

n

2

m

95

)

(

················································ (1)

使用する方法によっては,測定不確かさの要因を代表する成分(um,un,ug及びuw)を不確かさ計算に

含めるか,0にセットする。

13

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, U95(測定不確かさ):評価する測定工程の拡張方式におけるばらつきの

分布の95 %を含むと推定される区間の二分の一

の値

k(包括係数):通常,k=2とする。これによって拡張した不確かさの信

頼水準は,95 %となる。

um(標準不確かさ):評価しようとする測定機で同一の生産品について

再現性を含んで測定したときの測定値の標準偏差

un(基準器校正不確かさ):基準器の校正証明書に記載されているU95

の二分の一の値

ug(幾何学的特性の影響による不確かさ):基準器と測定する生産品と

の幾何学的な相違から生じ

る不確かさ

uw(生産品特性の影響による不確かさ):基準器と測定する生産品との

材料特性,表面仕上げ,形状な

どの相違から生じる不確かさ

注記

この規格では,ug及びuwの値については規定しない。ug及

びuwについては,ISO/TR 10064-5を参照。この規格で規定

する測定不確かさの決定方法は,測定する生産品の要求特

性によって制約される。

E(かたより):評価しようとする測定機で基準器を測定した一連の測定

結果の平均値の,基準器の校正値に対するかたよりであ

る。このかたよりは,機械を調整するか,又は測定結果

を補正することによって調整できる。

9.5

不確かさの見積り手順

9.5.1

測定条件

測定不確かさの見積りに用いる全ての機器は,国家標準へのトレーサビリティを確保しなければならな

い(5.2参照)。

不確かさの見積りのための測定を行う前に,測定機製造業者が発行する使用説明書に記載された測定条

件及び環境条件を確認する。測定操作条件及び環境条件が使用説明書に記載されていない場合は,ISO/TR

10064-5を参照。

測定機,必要な器具及び基準器に有害なほこり又は摩耗がないことを確認するために,事前に目視で検

査する。回転テーブルをもつ測定機上では,テーブルの振れ,位置などの取付け状態の検査を行う。使用

説明書に従い,測定機の初期化,プローブ校正などの要求事項を実行する。

9.5.2

測定手順

測定機上に基準器を取り付ける。校正証明書に記載されているのと同じ方法,同じ条件で校正する項目

を測定する。

測定回数は,最低10回としなければならない。測定回数が多いほど妥当性が増すが,約30回でその効

果は減少する。これらの測定は,生産品の測定で使用する範囲をカバーするように,測定機の異なった位

置で行うことが望ましい。基準器は,一回の測定ごとに測定機から取り外さなければならない。

測定が連続的に行われる場合,測定不確かさの偶然誤差成分には,環境及び再現性の誤差要因は含まれ

にくい。結果を報告するときには,これらのことを明確に記述しなければならない。

測定データを,長期間にわたって収集することが望ましい。例えば,測定機の性能を,週ごとに定期的

に確認することによって測定データを取得する。このデータは,環境変動値及び再現性のデータを含むの

で,測定工程の通常使用時の性能を示す。

14

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5.3

測定不確かさの見積り

測定不確かさの見積り値U95cは,校正値をもつ歯車形の基準器又はそれに代わる基準器を用いて,校正

時と同一の位置又は環境の条件において行う。

測定の手順は,次によらなければならない。

a) 校正値をもつ基準器を用い,9.5.2に示す手順に従って一連の測定を行う。最少測定回数は,10回とす

る。

b) a)の測定結果の平均値(¯X)を求める。測定結果の平均値から基準器の校正値を差し引くことで,かた

より(E)を求める。

c) 式(2)を用いて,a)の測定結果の標準不確かさ(um)を求める。

(

)

5.0

1

2

m

1

−

−

∑

n

i

i

n

X

X

u

=

=

····································································· (2)

d) 式(3)を用いて,基準器校正不確かさ(un)を求める。

2

95(cal)

n

U

u=

················································································· (3)

e) この一連の測定に対する測定不確かさの見積り値(U95c)は,式(1)における直接的な比較法のケース

として式(4)を用いて求める。

(

)

E

u

u

U

+

+

=

5.0

2

n

2

m

95c

2

······························································ (4)

9.5.4

不確かさ見積りの例

測定機の測定不確かさの見積りの参考例は,ISO/TR 10064-5を参照。

15

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] ISO/TR 10064-3,Cylindrical gears−Code of inspection practice−Part 3: Recommendations relative to gear

blanks, shaft centre distance and parallelism of axes

[2] ISO/TR 10064-5,Cylindrical gears−Code of inspection practice−Part 5: Recommendations relative to

evaluation of gear measuring instruments

[3] ISO/TS 14253-2,Cylindrical gears−Geometrical Product Specifications (GPS)−Inspection by measurement

of workpieces and measuring equipment−Part 2 : Guide to the estimation of uncertainty in GPS measurement,

in calibration of measuring equipment and in product verification

16

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

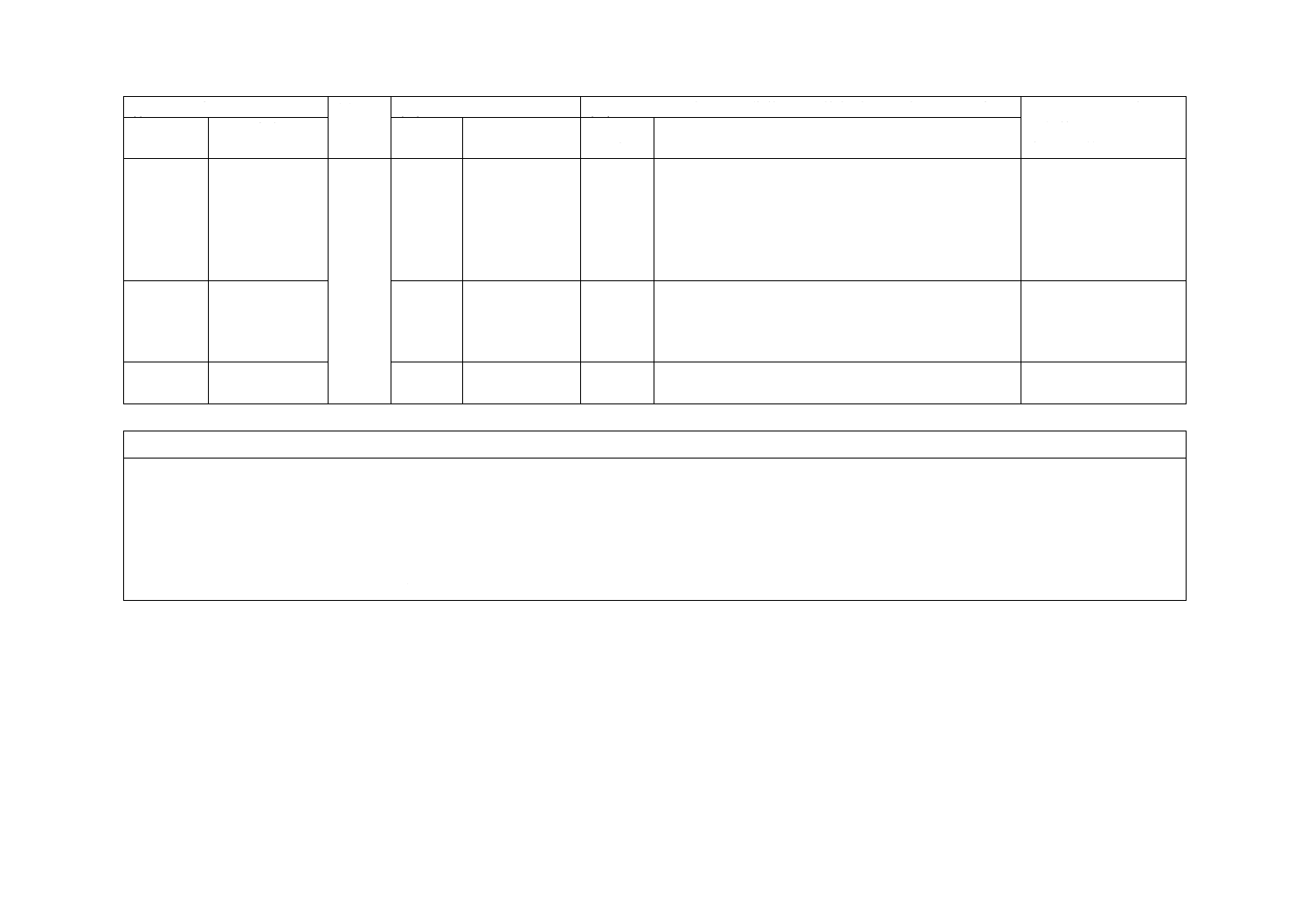

JIS B 1757-1:2012 歯車測定機の評価方法−第1部:歯車形の基準器

を用いる方法

ISO 18653:2003 Gears−Evaluation of instruments for the measurement of individual gears

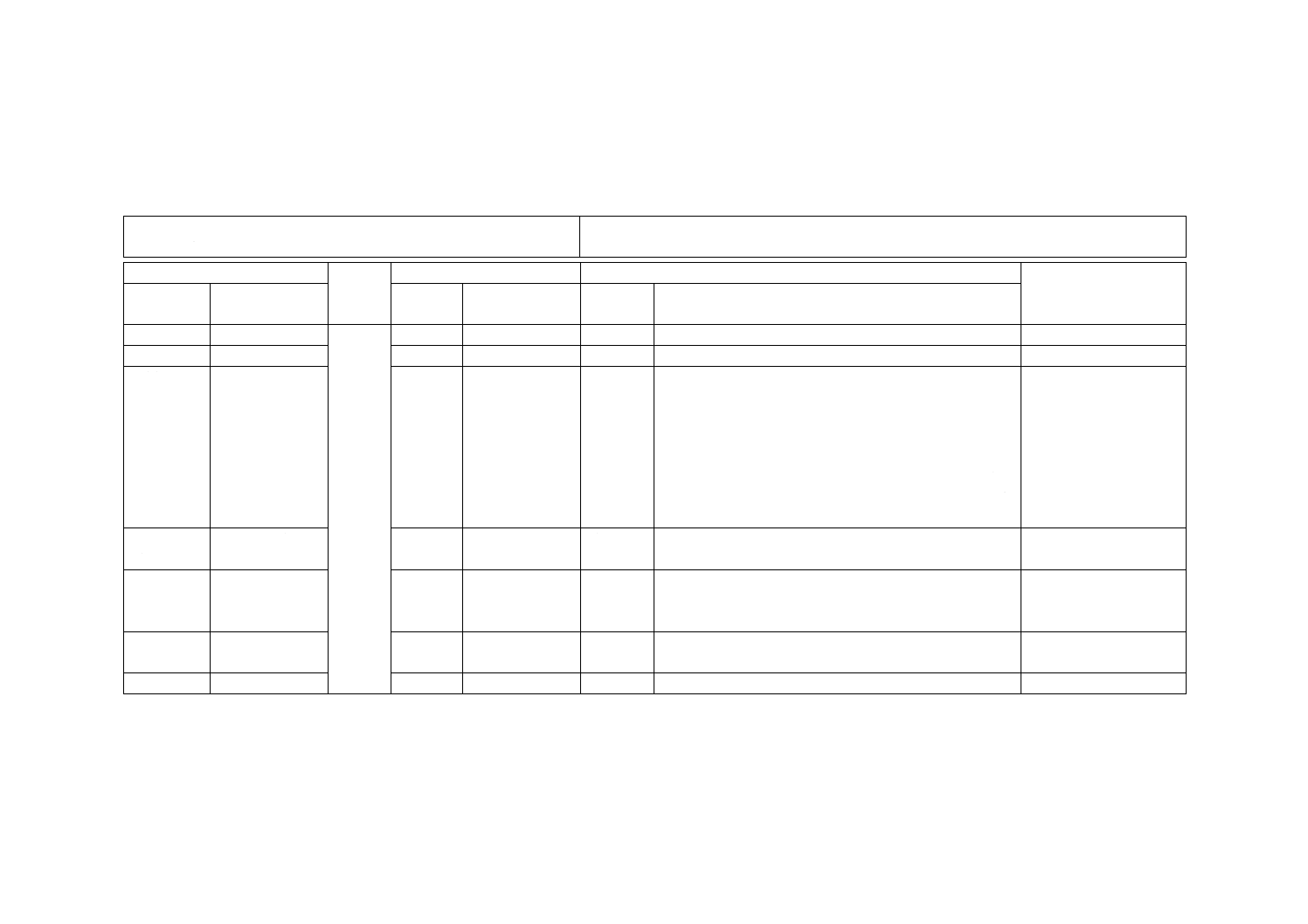

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及びその内容

(V)JISと国際規格との

技術的差異の理由及び

今後の対策

箇条番号及

び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 規格の適用範囲

1

JISと同じ

一致

−

2 引用規格 引用規格の表記

2

3 用語及び

定義

用語の定義

3

JISとほぼ同じ

変更

削除

表1の記号を箇条4に移行した。

ゲインはコンピュータを用いて内部処理されることが

多く,使用者には不要のため削除。

基準器に関する用語は,箇条8との重複を避けるため削

除。

測定に関する用語は,JIS Z 8103を引用したため削除し

た。ただし,不確かさについては,使用者の利便性を考

え削除せず残した。

実質的な差異はない。

4 記号及び

単位

記号及び単位

−

−

追加

表1は箇条4に移行し,箇条4として独立させた。

実質的な差異はない。

5 適用方法 適用法

4

JISとほぼ同じ

削除

ISO規格の4.3の基準器については,箇条8との重複を

避けるため削除。

トレーサビリティについては,5.2にまとめた。

実質的な差異はない。

6 測定系の

条件

測定系の条件

5

JISとほぼ同じ

変更

システムの点検及び適用については,簡略化して一般事

項に規定したが実質的な差異はない。

実質的な差異はない。

7 環境

6

JISと同じ

一致

−

4

B

1

7

5

7

-1

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17

B 1757-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

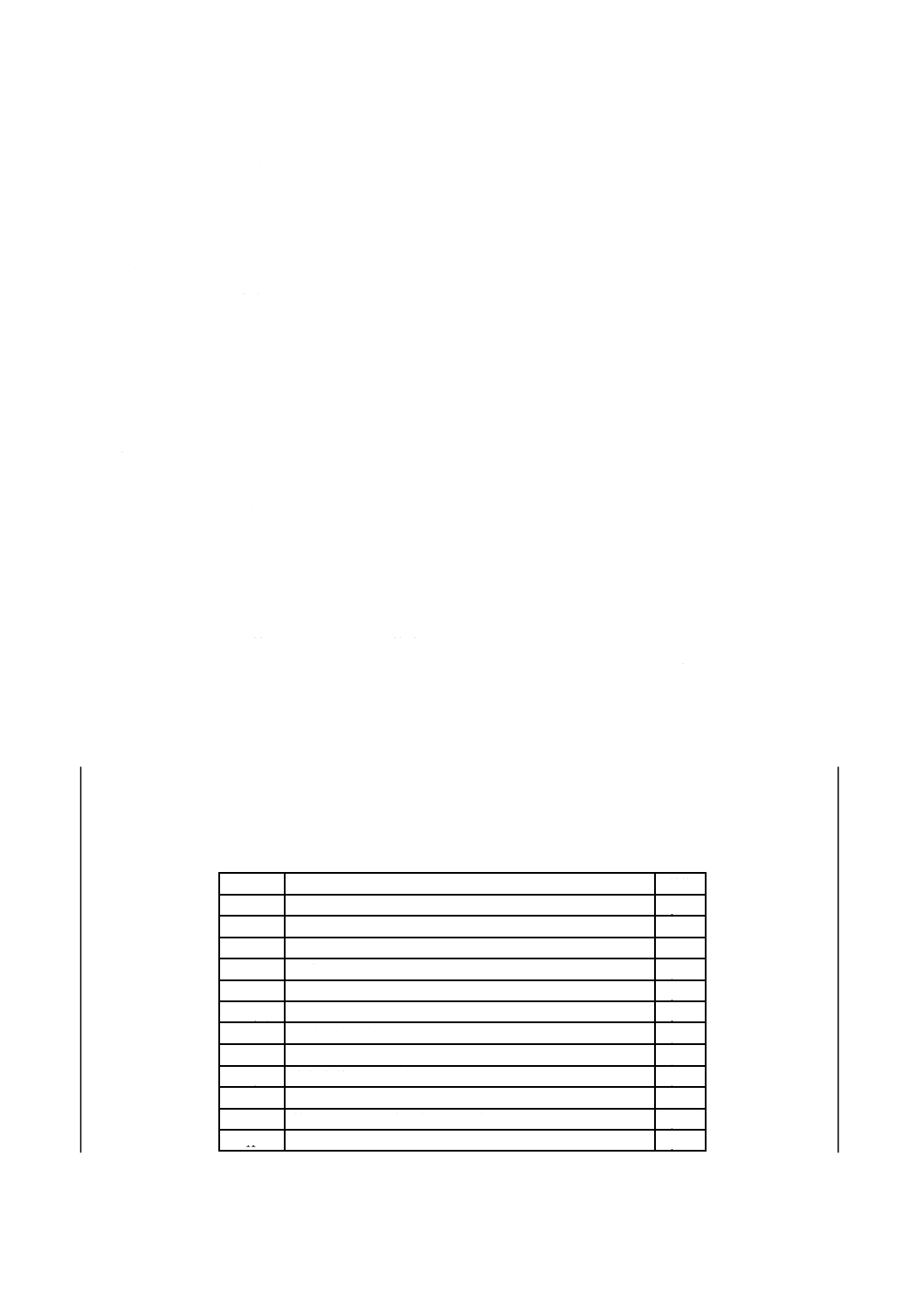

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及びその内容

(V)JISと国際規格との

技術的差異の理由及び

今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 基準器

基準器に関する

規定

7

JISとほぼ同じ

変更

基準器のサイズに関わる規定を,一つの箇条にまとめ

た。

基準器の取付方法については,現実に即して“生産歯車

の取付方法と同じであることが望ましい”とした。

歯厚基準器については,国内ではあまり使用せず,歯車

形の基準器が用いられるので,そのように規定した。

実質的な差異はない。

9 測定不

確かさの

見積り方

法

8

JISと同じ

一致

−

附属書A 基準器校正証明

書の要求事項

削除

引用規格JIS Q 17025の内容と同じであるため,削除し

た。

実質的な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 18653:2003,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

4

B

1

7

5

7

-1

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。