B 1756:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 装置······························································································································· 2

4 試薬······························································································································· 2

5 検査手順························································································································· 3

5.1 一般 ···························································································································· 3

5.2 洗浄 ···························································································································· 4

5.3 エッチング ··················································································································· 5

6 検査基準························································································································· 7

6.1 目視検査及び等級分類 ···································································································· 7

6.2 表面硬さへの影響 ·········································································································· 8

7 エッチング変色の除去 ······································································································· 8

8 表面焼戻し箇所の再加工 ···································································································· 9

9 検査員資格 ······················································································································ 9

10 保守及び管理 ················································································································· 9

11 安全及び環境保全 ·········································································································· 17

12 仕様書及び検査証明書 ···································································································· 18

12.1 仕様書 ······················································································································· 18

12.2 検査証明書 ················································································································· 18

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 19

B 1756:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

歯車工業会(JGMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS B 1756:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

B 1756:2017

歯車−研削後の表面焼戻しの

化学的エッチング検査方法

Gears-Surface temper etch inspection after grinding, chemical method

序文

この規格は,2014年に第2版として発行されたISO 14104を基とし,国内の実情に合わせるため,技術

的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,研削歯面の局部的な熱影響を化学的エッチングによって検出するための検査方法について

規定する。

なお,局部的な熱影響とは,表面焼戻し(目視で確認できないような軽度な研削焼けのことである。)と

して現れることをいう。

この規格に規定する検査工程は,通常は研削面に用いるものであるが,ハードターニング,フライス加

工,ばり取り工程などのような,熱処理後の機械加工に起因する表面異常の発見にも有用である。また,

浸炭又は脱炭によって生じる表面の冶金学的異常も,この検査工程で容易に検出可能である。

この規格によるエッチング検査方法は,通常の硬さ試験より表面硬さの変化に敏感である。したがって,

研削後の表面焼戻しの検出には,この規格の検査方法を用いることが望ましく,過去に使用していた幾つ

かの方法は推奨しない。

この規格は,鉄鋼製の歯車に適用するが,軸,スプライン,軸受などの鉄鋼製の部品にも準用してよい。

ただし,窒化部品及びステンレス鋼には適用できない。

この表面焼戻しエッチング検査は,研削後に,超仕上げ,ショットピーニング,ホーニングなどのよう

な他の仕上げ工程を施す前に実施するのが望ましい。

注記1 この検査方法をナイタルエッチ(nital etch)と呼ぶこともあるが,一般に金属組織を観察す

るために用いる従来のナイタルエッチと混同してはならない。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 14104:2014,Gears−Surface temper etch inspection after grinding, chemical method(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

2

B 1756:2017

規格は,その最新版(追補を含む。)を適用する。

JIS Z 2305 非破壊試験技術者の資格及び認証

3

装置

3.1

容器 容器の材質は,中に入れる溶液と反応しないものであるとともに,検査の過程で試料に損傷

を与えるものであってはならない。容器には,中の溶液についての表示ラベルを貼付し,使用しないとき

はアルコールの蒸散による発火を避けるため,密封して保管しなければならない。容器は,検査実施機関

の安全規則に従ってラベルを付けるのが望ましい。

3.2

照明 被検面に影及び反射がないよう十分に照明しなければならない。検査時の明るさは,照度

2 200 lx以上が望ましい。

3.3

洗浄装置 アルカリ洗浄,蒸気脱脂,溶剤洗浄又は同等の洗浄装置を用いなければならない。

3.4

時間設定装置 一連の部品に対し一様な検査工程を確保するために,適切な時間設定装置を使用し

なければならない。

3.5

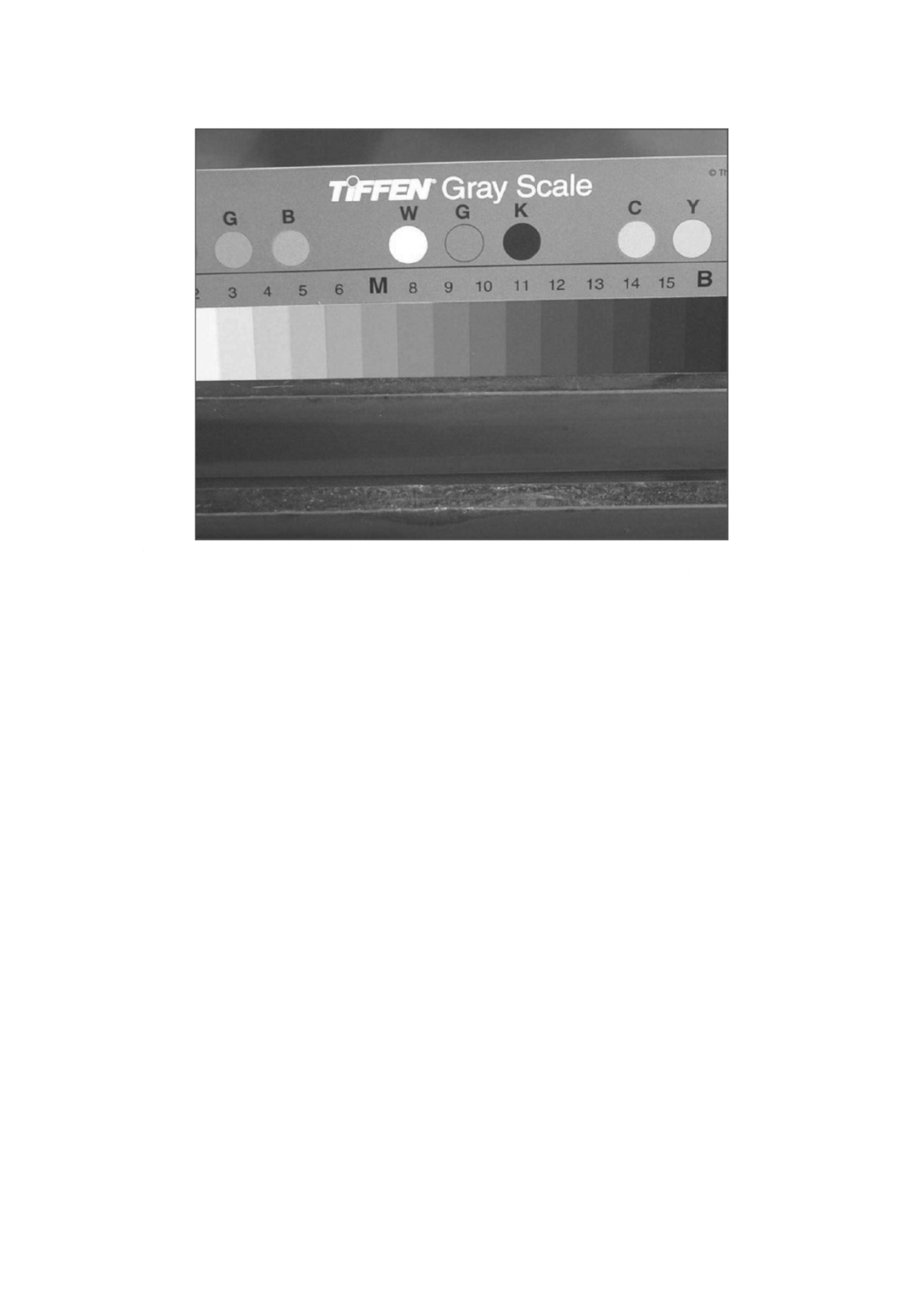

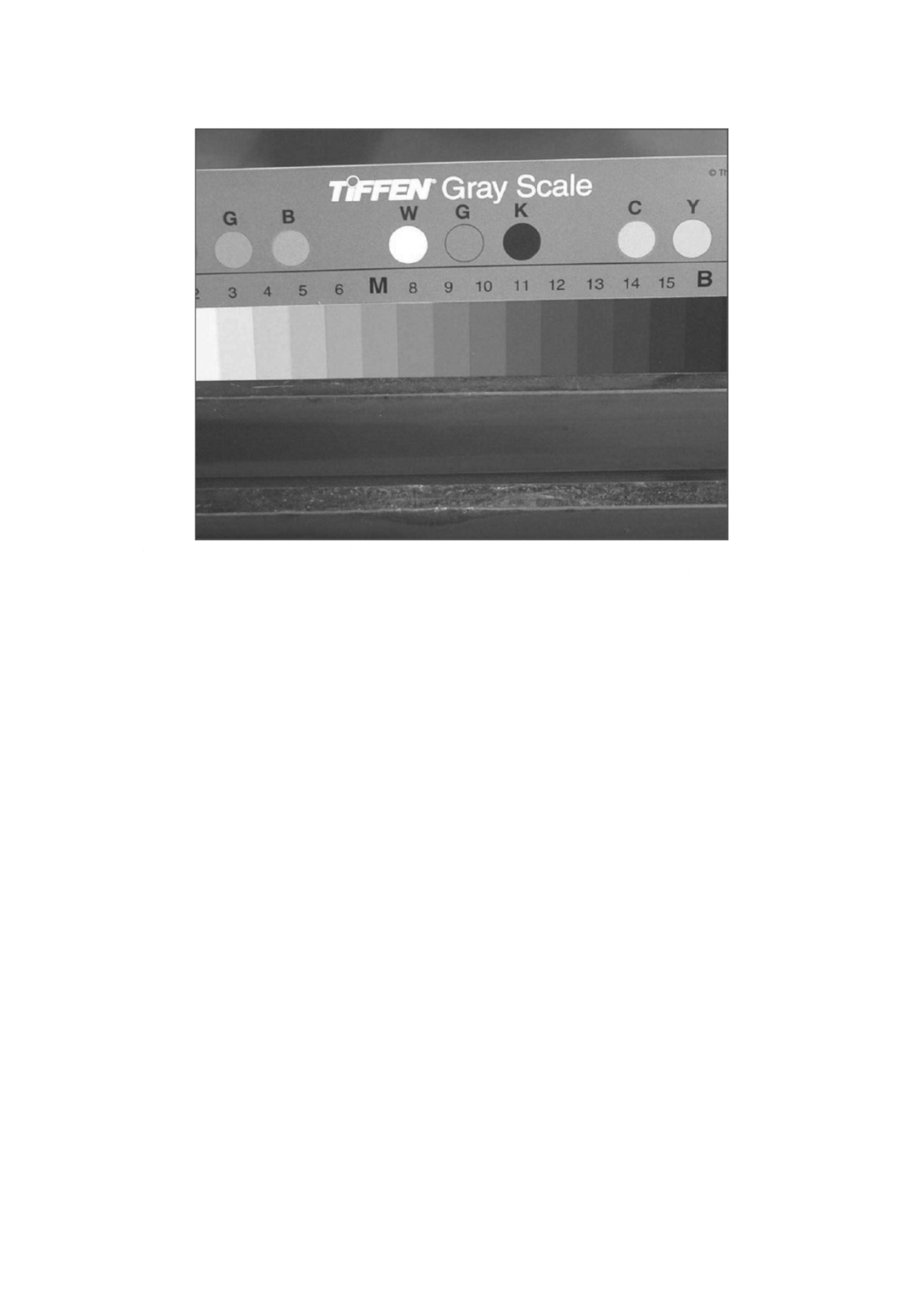

参照グレースケール ティッフィン(Tiffen)色分け指針,グレースケールQ13(小)又はQ14(大)

のような,適切なグレースケールを使用するのが望ましい1)。図1にグレースケールの一例を示す。表面

焼戻しが発生した現物見本を使用するのがよい。

図1は市販のグレースケールのコピーの一例であるが,この図のグレースケールは,写りがよくないた

めに必ずしも正確ではない。図1は参考のために示すもので,この規格に準拠して行う検査には使っては

ならない。

注1) ティッフィン(Tiffen)グレースケールは,ティッフィン(Tiffen)社が提供する製品の商標名

である。この規格の使用者の利便性のために一例としてティッフィン(Tiffen)グレースケール

を示すが,この規格によってその製品名を推奨するものではない。同じ結果が得られるならば,

他の同等の製品を使用してもよい。

図1−グレースケールカード[ティッフィン(Tiffen)社の許可によって転載]

4

試薬

4.0A 一般 使用する化学薬品は,大量生産されている一般の試薬又はそれ以上の品質のものでなければ

ならない。

4.1

洗浄剤 試料の汚れ,砂,グリス及び油を除去し,“水切れ”のない被検面を得るために洗浄剤を使

用する。“水切れ”のない被検面は,40 ℃以下の清浄な水で洗い流した後,15秒間以上,連続的な水の膜

が維持できる面である。水切れ(water break)は,表面が汚れているために,水皮膜が不連続に現れる現

3

B 1756:2017

象である。

4.2

硝酸 表2及び表3による。

4.3

塩酸 表2及び表3による。

4.4

アルコール 油などの混入物のない清浄なメタノール又は変性エタノールを使用する。

4.5

水 清浄で混入物などのない水を使用する。

4.6

アルカリ溶液 pH値10以上の,体積分率4 %〜6 %水酸化ナトリウムの水溶液,又は同等のものを

使用する。

4.7

さび止め油 水置換性のあるもので,エッチング結果を隠すものであってはならない。

5

検査手順

5.1

一般

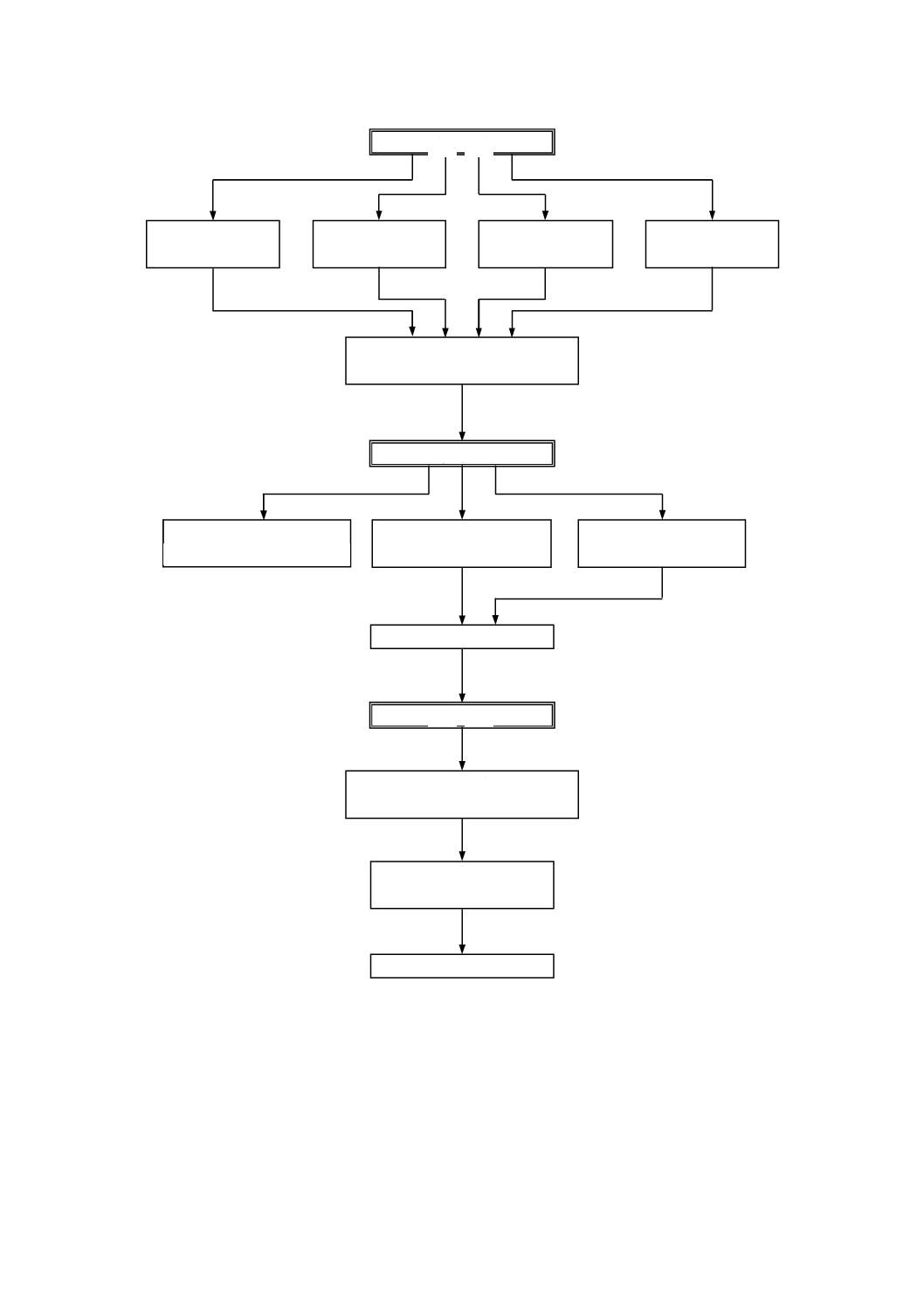

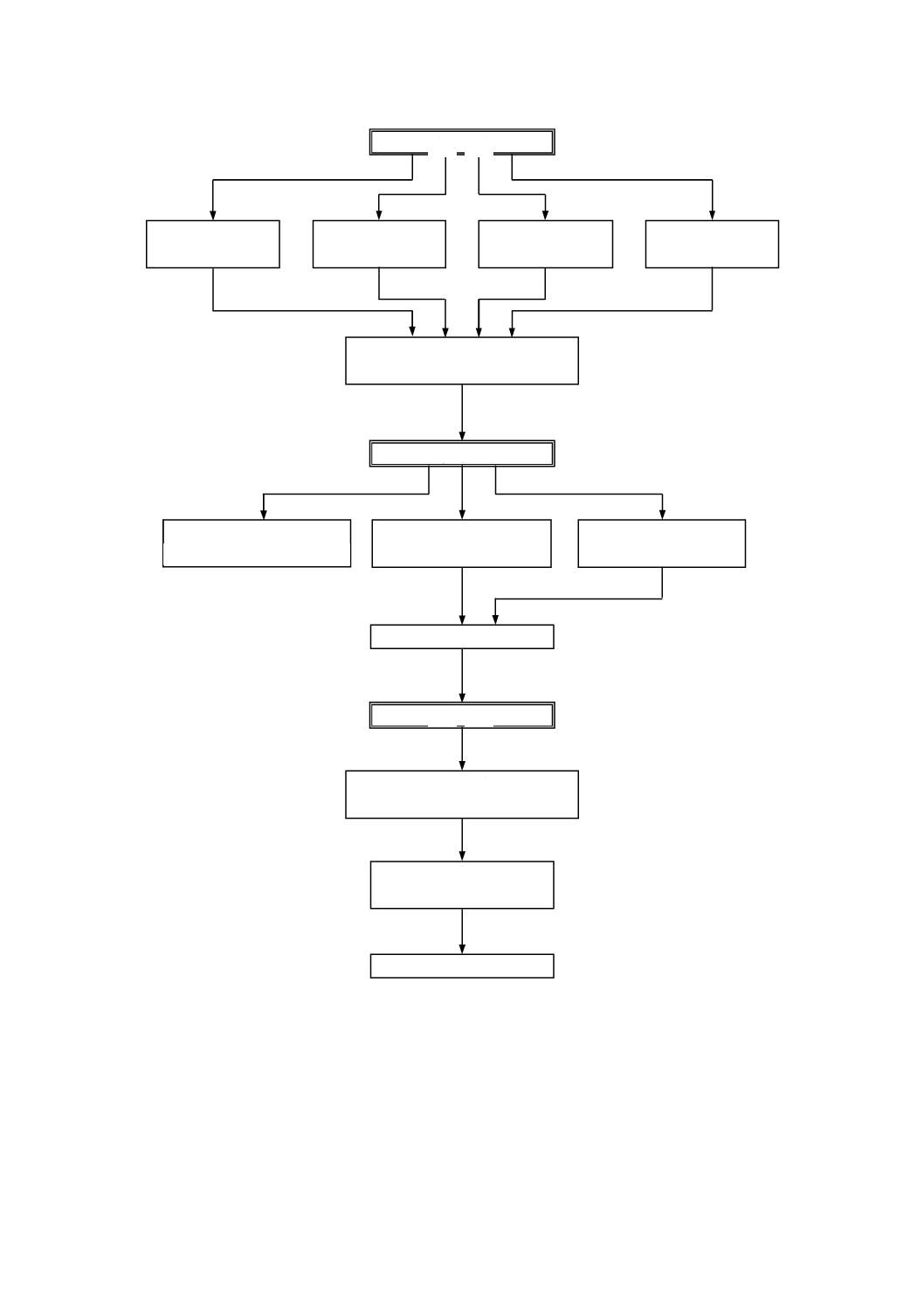

検査手順の流れ図を図2に示す。最初に試料の被検面を5.2によって洗浄する。次に,試料の材質に応

じて,5.3に示す方法でエッチングする。特定の指示がない限り,方法は生産者が選択する。

4

B 1756:2017

図2−検査手順の流れ図

5.2

洗浄

試料の被検面をエッチング検査するためには,十分な洗浄を行うことが不可欠である。洗浄が不十分な

場合,不均一な変色及び染みが残り,エッチング後の判定が困難になることがある。

洗浄が十分であるかは,洗浄した被検面を水洗したときに,“水切れ”がないことで確認できる。洗浄方

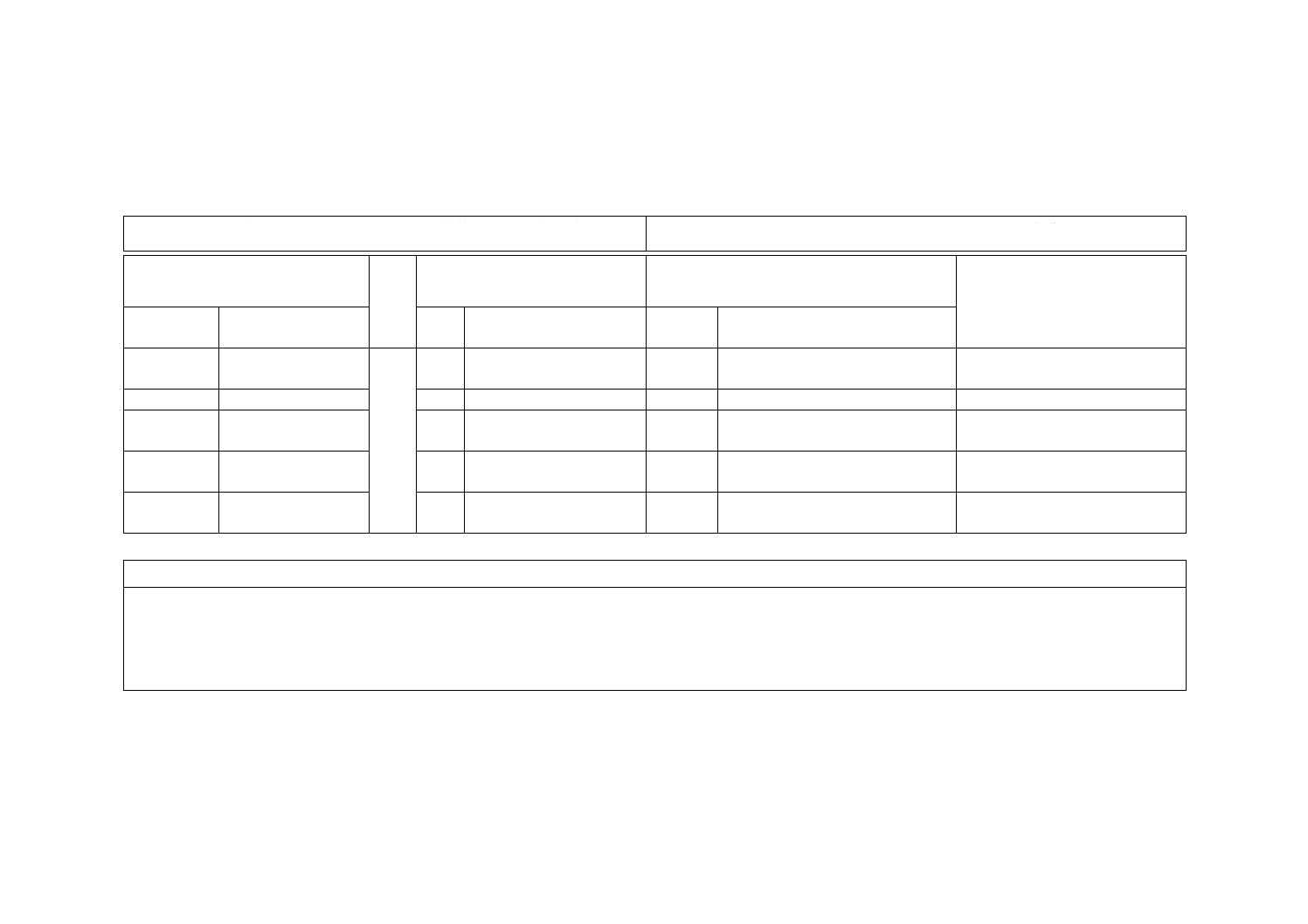

法は,生産者が決めなければならない。実際の洗浄方法は,汚れ(混入物)の種類によって異なる。表1

に,汚れ(混入物)の種類とそれに対応する一般的な洗浄方法を示す。

洗 浄

染料及びインキ

油,グリース

及びワックス

石けん及び泥

酸化物

“水切れ”のない被検面が

得られるまで洗浄を繰り返す

エッチング

タイプ2

浸炭鋼又は低合金鋼

タイプ1

(この規格では用いない)

タイプ3

高合金鋼又は工具鋼

さび止め油

検 査

洗 浄

(ベーキングが必要な場合)

ベーキング

(必要な場合)

さび止め油

5

B 1756:2017

エッチングに先立ち,残留物を除去するための追加処理が必要な場合がある。一般的な(推奨する)洗

浄方法は,次の事項を含む。

− 蒸気脱脂又は溶剤洗浄

− ブラスト処理(研磨剤洗浄):表面性状及び寸法精度を維持するための,研磨材の大きさ,研磨剤の種

類(メディア),吹付け(ブラスト)方法などの選択

きずを付けないようにする及び清浄な白い手袋で試料を取り扱う。

− アルカリ洗浄又は超音波洗浄

− 水洗を行い“水切れ”の有無を確認する。“水切れ”がある場合は,“水切れ”がなくなるまで,洗浄

と“水切れ”確認とを繰り返す。

表1−洗浄方法の一例

汚れの種類

洗浄方法

染料及びインキ

アルコール,メチルエチルケトン又は同等品

グリース及び油

蒸気脱脂

石けん

アルカリ洗浄液(60〜80 ℃)又は超音波洗浄

5.3

エッチング

エッチングは,次による。

a) 焼戻しの兆候の数値化 焼戻しの兆候を数値化するために,適切な参照グレースケールを使用する必

要がある。参考のために,商業上入手できる参照グレースケールの例を図1に示す。表面焼戻しを示

すため,既知の表面焼戻しの兆候があるサンプル部品の使用が望ましい。検査日時の違いによる検査

結果の差異,又はこの規格で規定している異なる方法を用いている検査員若しくは検査機関の間での

検査結果の差異を改善するためにグレースケールカードの使用が必要である。

化学濃度,滞留時間,又は灰色の色合の望ましい範囲については,この規格への適合の必須条件で

はなく,この推奨範囲を用いた検査の表面焼戻し等級(表4参照)と同等の結果が得られることが証

明できていればよい。灰色の色合いの範囲は,最大値又は最小値を示すのではなく,処理の結果灰色

が明るすぎたり暗すぎたりするのを防ぐためのものである。

b) エッチング方法の選択 エッチング方法は,試料の材質及び取扱いの容易さによって選択する。

1) タイプ1のエッチング方法(高温脱色) 古い文献に記載のある方法であるが,現在は用いてないの

で,この規格には規定しない。

2) タイプ2のエッチング方法(表2参照) 一般的なエッチング方法である。タイプ2は,通常,浸炭

鋼の検査に用いるが,表面焼入れをした部分にも用いることができる。ときには工程1で反応が起

きない場合がある。その場合は,受渡当事者間の協定によって,表3に示す工程1〜工程3の前処

理を行うことを検討するのがよい。

3) タイプ3のエッチング方法(表3参照) 通常,工具鋼及び合金鋼の検査に用いるが,単純な硝酸エ

ッチングには反応しないので,前処理が必要である。また,タイプ3は,タイプ2の代用として用

いることができる。さらに,タイプ2の工程1の硝酸エッチングで,グレースケールレベルを生成

できない場合には,タイプ3を用いるのがよい。

c) 浸せき 実際にはタンク内に浸す方法が望ましいが,これができない大きな試料は綿布又はスプレー

を用いて表2又は表3に示したものと同様の試薬及び方法でエッチングすることができる。タンクに

浸す方法を用いない場合は,生産者と購買者との間で合意を得る必要がある。

6

B 1756:2017

エッチング後直ちに被検面の検査を実施する。綿布又はスプレーを用いた場合,隣接した表面(例

えば,歯面又は重要な軸受部)に試薬がかかる可能性があるため,適切な予防措置をとることが望ま

しい。

d) ベーキング 検査後,水素ぜい性防止の目的で,ベーキングを行うことは,この規格の要求事項では

ないが,行ってもよい。また,その他の要求事項に準拠するために必要な場合がある。その方法とし

て,SAE AMS 2759/9 [1] がある。この場合の最高処理温度は,SAE AMS 2759/9の条件を用いるのでな

く,最終の焼戻し温度より,少なくとも14 ℃以上低くしなければならない。

警告 エッチング検査後のベーキングは,機械加工後の応力除去のために用いることもできる。ただ

し,エッチング検査で不合格となり,手直しのための再加工が必要な場合は,エッチング検査

で合格するまでは,ベーキングを行わないほうがよい。再加工後のエッチング検査前にベーキ

ングを行うと,再加工による焼戻しを検出しにくくなる。また,これはベーキング手順に関す

る要求事項にも矛盾する。

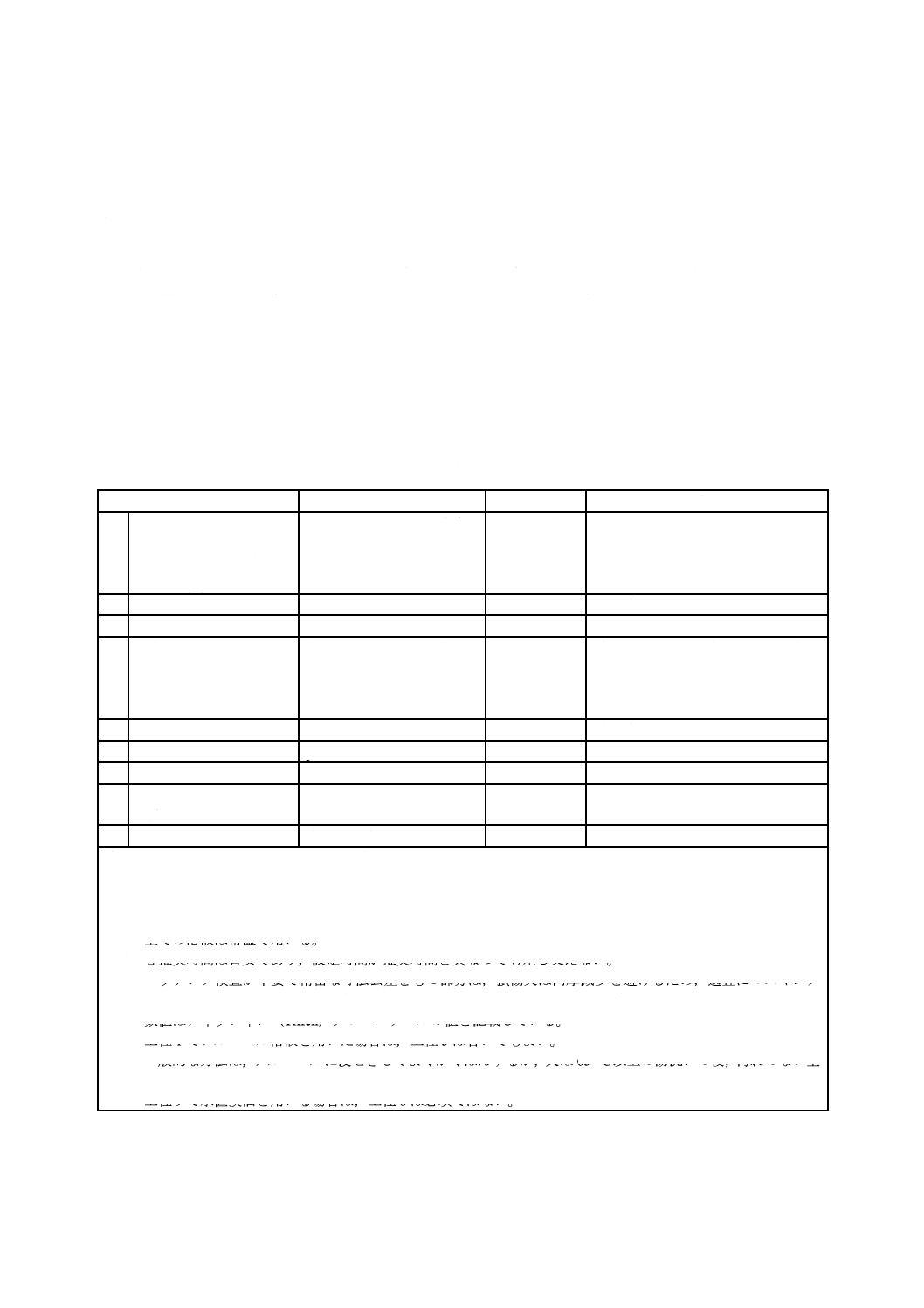

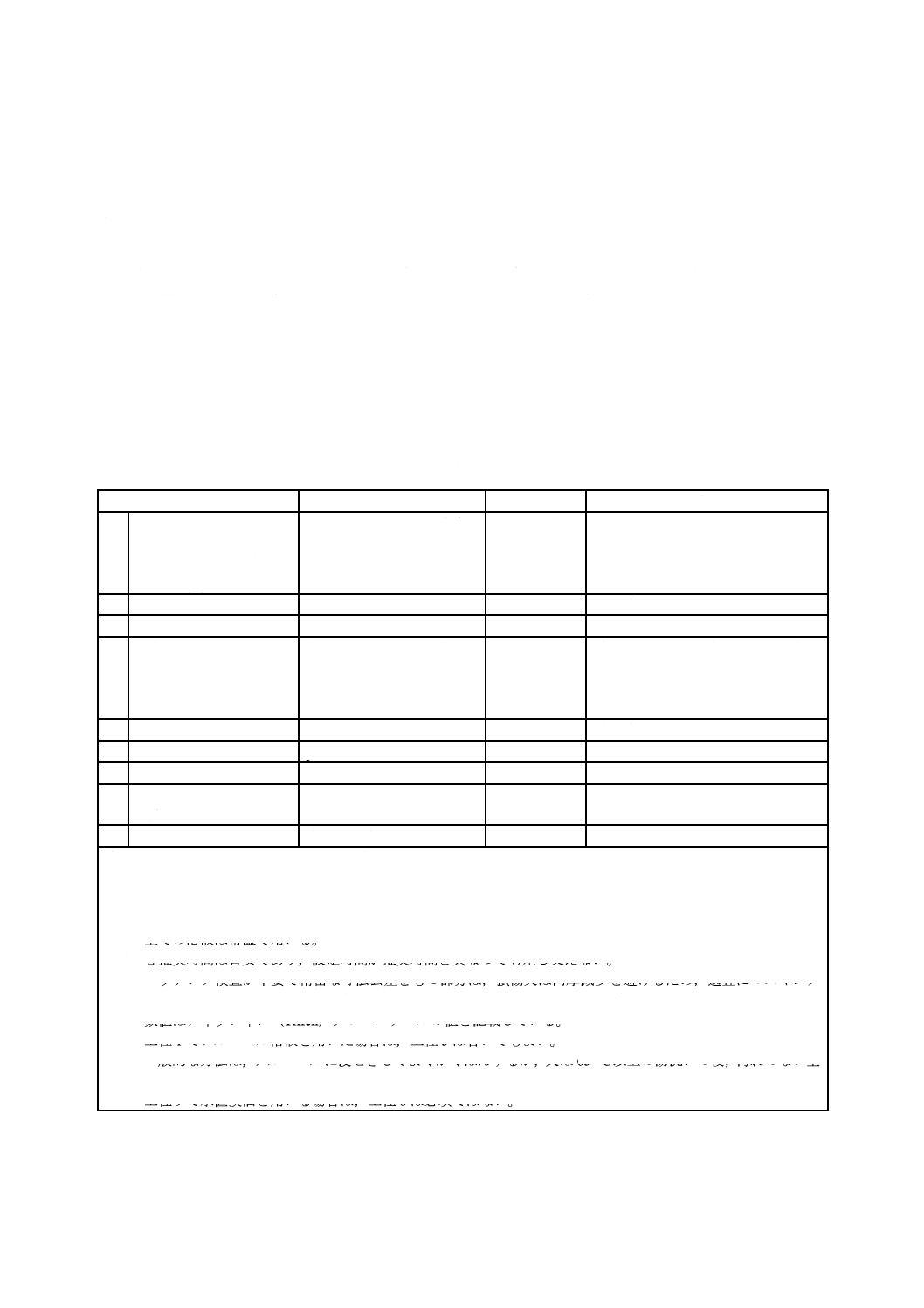

表2−タイプ2のエッチング方法(浸炭鋼又は低合金鋼)

工程a)

溶液b)

推奨時間c)

摘要

1

硝酸エッチングd)

グレースケールの判定が

タンク:7(M)〜11 e)

綿布:7(M)〜15 e)

体積分率1.5 %〜5 %硝酸の

アルコール溶液又は水溶液

30〜60秒間

10〜30秒間

黒色酸化被膜が生成される適切な時

間は一様でない。実際の時間は試験

によって設定し,再現確認を行う。

2

水洗

水

適宜

酸の除去

3

アルコール浸せきf)

アルコール

適宜

浸せき及び水の除去

4

脱色d)

グレースケールの判定が

タンク:6〜10 e)

綿布:2〜10 e)

体積分率2 %〜6 %塩酸の

アルコール溶液

30〜60秒間

被検面が均一な茶色がかった灰色と

なるように適切な時間だけ浸せきす

る。実際の時間は試験によって設定

し,再現確認を行う。

5

水洗

水

適宜

酸の除去

6

中和

pH10以上のアルカリ溶液

10〜60秒間

かくはんしながら浸せき

7

水洗

水

適宜

アルカリ溶液の除去

8

アルコール浸せき及び乾

燥 g), h)

アルコール又は湯

適宜

浸せき,乾燥及び水の除去

9

防せい

さび止め油

適宜

防食及び色合いを強調するため。

注記 工程1のタンクは大量に工程を実施するときに使用し,また,グレースケール範囲が狭いときに使用する。

綿布は少量にかつ詳細に実施するときに使用し,また,グレースケール範囲が広いときに使用する。

注a) 各液槽への浸せき及び水洗は,不均一なエッチングを避けるため,又は完全に中和するため,均一にかくは

んする。水洗は,工程2,工程5及び工程7で複数回使用してもよい。

b) 全ての溶液は常温で用いる。

c) 各推奨時間は目安であり,設定時間が推奨時間と異なっても差し支えない。

d) エッチング検査が不要で精密な寸法公差をもつ部分は,損傷又は肉厚減少を避けるため,適宜にマスキング

するとよい。この表に記載した条件のエッチングでは,片側約0.003 mmの肉厚減少が生じる。

e) 数値はティッフィン(Tiffen)グレースケールの値を記載している。

f) 工程1でアルコール溶液を用いた場合は,工程3は省いてもよい。

g) 一般的な方法は,アルコールに浸せきしてよくかくはんするか,又は65 ℃以上の湯洗いの後,汚れのない空

気吹き付けによる乾燥である。

h) 工程9で水置換油を用いる場合は,工程8は必須ではない。

7

B 1756:2017

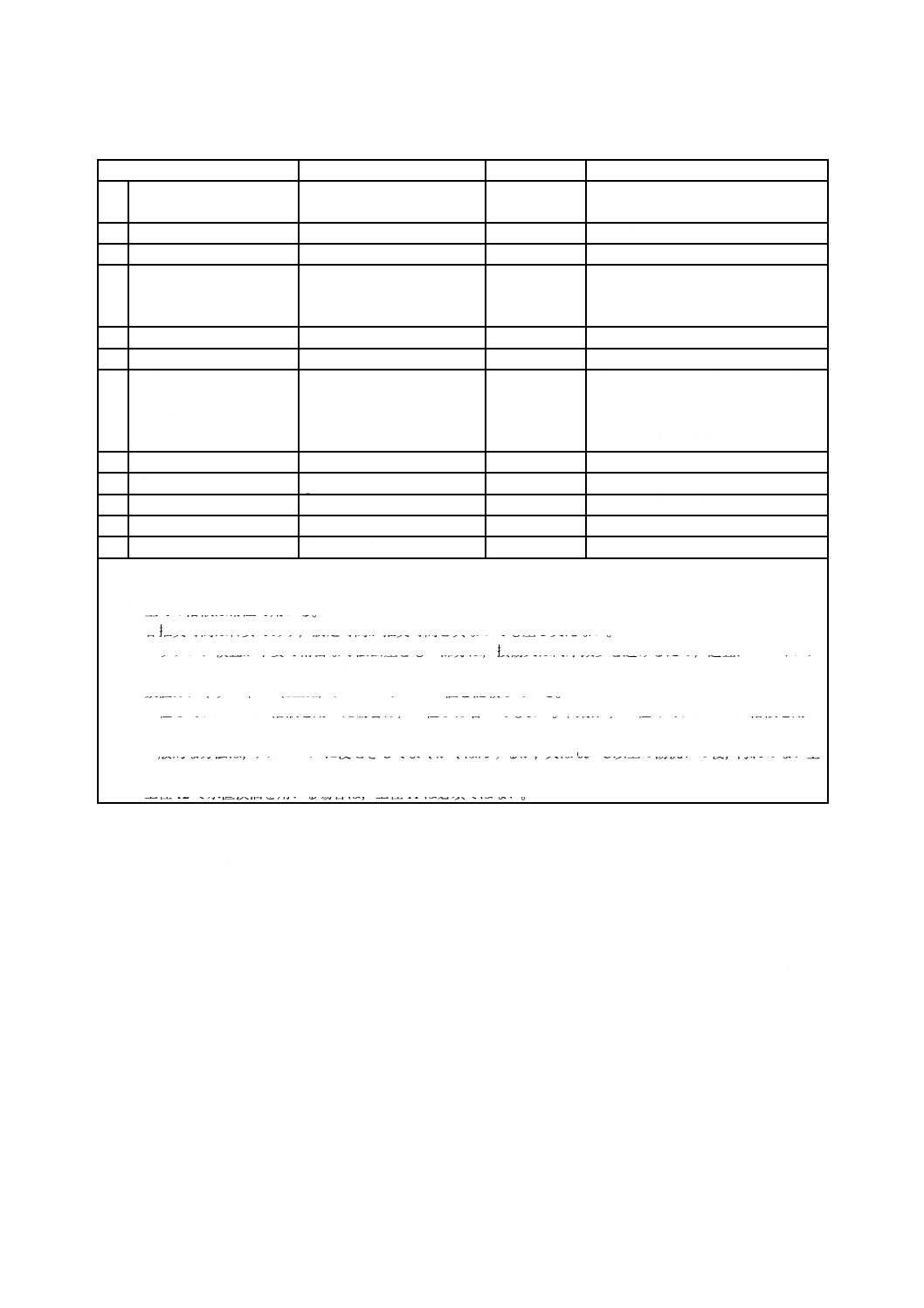

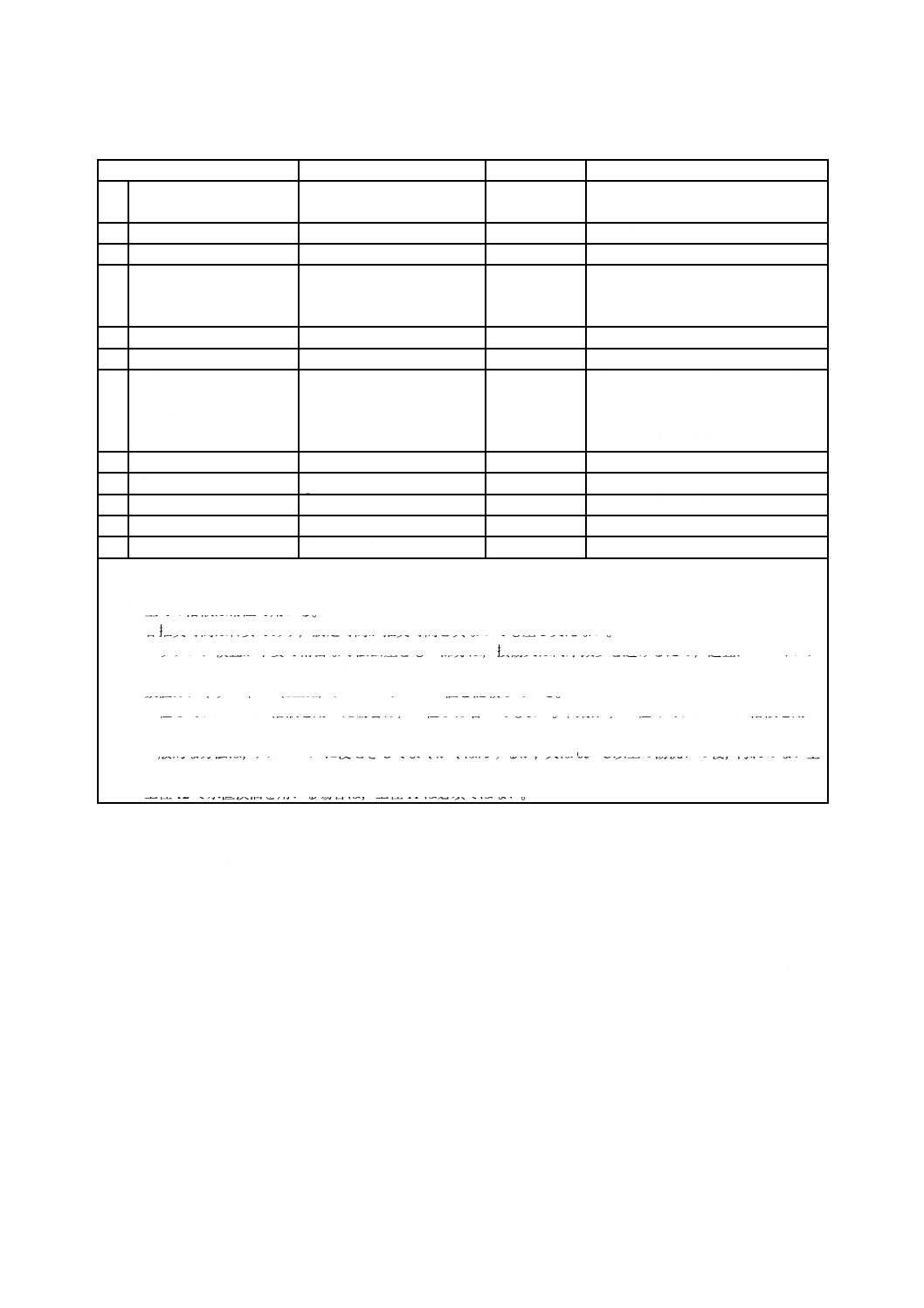

表3−タイプ3のエッチング方法(高合金鋼又は工具鋼)

工程a)

溶液b)

推奨時間c)

摘要

1

塩酸エッチングd)

体積分率2 %〜6 %塩酸の

アルコール溶液又は水溶液

1.5〜3.5分間

30〜60秒間

実際の時間は試験によって確立し,

設定する。

2

水洗

水

適宜

酸の除去

3

アルコール浸せきf)

アルコール

適宜

浸せき及び水の除去

4

硝酸エッチングd)

グレースケールの判定が

11〜15 e)

体積分率1.5 %〜5 %硝酸の

アルコール溶液又は水溶液

1.5〜3.5分間

30〜60秒間

黒色酸化被膜が生成される適切な時

間は一様でない。実際の時間は試験

によって設定し,再現確認を行う。

5

水洗

水

適宜

酸の除去

6

アルコール浸せきf)

アルコール

適宜

浸せき及び水の除去

7

脱色d)

グレースケールの判定が

2〜6 e)

体積分率2 %〜6 %塩酸の

アルコール溶液又は水溶液

1.5〜3.5分間

30〜60秒間

被検面が均一な茶色がかった灰色と

なるように適切な時間だけ浸せきす

る。実際の時間は試験によって設定

し,再現確認を行う。

8

水洗

水

適宜

酸の除去

9

中和

pH10以上のアルカリ溶液

10〜60秒間

かくはんしながら浸せき

10 水洗

水

適宜

アルカリ溶液の除去

11 乾燥g), h)

アルコール又は湯

適宜

浸せき,乾燥及び水の除去

12 防せい

さび止め油

適宜

防食及び色合いを強調するため。

注a) 各液槽への浸せき及び水洗は,不均一なエッチングを避けるため,又は完全に中和するため,均一にかくは

んする。水洗は,工程2,工程5,工程8及び工程10で複数回使用してもよい。

b) 全ての溶液は常温で用いる。

c) 各推奨時間は目安であり,設定時間が推奨時間と異なっても差し支えない。

d) エッチング検査が不要で精密な寸法公差をもつ部分は,損傷又は肉厚減少を避けるため,適宜にマスキング

するとよい。この表に記載した条件のエッチングでは,片側約0.003 mmの肉厚減少が生じる。

e) 数値はティッフィン(Tiffen)グレースケールの値を記載している。

f) 工程1でアルコール溶液を用いた場合は,工程3は省いてもよい。同様に,工程4でアルコール溶液を用い

た場合は,工程6は省いてもよい。

g) 一般的な方法は,アルコールに浸せきしてよくかくはんするか,又は65 ℃以上の湯洗いの後,汚れのない空

気吹き付けによる乾燥である。

h) 工程12で水置換油を用いる場合は,工程11は必須ではない。

6

検査基準

6.1

目視検査及び等級分類

表面焼戻し状況の等級分類を,表4に示す。被検面を適切に洗浄・エッチングすれば,表面焼戻しがな

い部分は,一様な灰色を呈する。局部的に表面焼戻しがある部分は,濃い灰色又は黒を呈する。一般にそ

の色合いが濃いほど,表面焼戻しの度合いが高い。また,表面研削時の発生熱量が過大な場合には,表面

が再硬化することがある。この再硬化部分は,白又は明るい色調の焼戻しのないマルテンサイトを含み,

その周囲を黒の焼戻し部分が取り囲んでいることもある。

被検面に油汚れ,変色,さび,その他の表面に異常がある場合は,誤ったエッチング結果を招くことが

ある。その場合には,再洗浄した上,再検査しなければならない。しかし,エッチングを繰り返すと,表

面の金属が剝離して肉厚が減少するので,公差範囲から外れないよう注意が必要である。染みなどによる

変色部はほぼ完全に拭き取ることができるので,表面焼戻し部と区別できる。表面焼戻し部は表面を拭き

取った後でも,周りより黒ずんだ色彩を呈する。

局部的な表面焼戻し部,及び再硬化した部分(すなわち,焼戻しのないマルテンサイト部)はその部分

8

B 1756:2017

の面圧強度に影響を及ぼすことになるが,実用できる可能性はあるので,合否の判定は受渡当事者間で協

定によることが望ましい。

特に,亀裂に進展しやすい等級D及び等級Eの状況を呈する部分は,磁粉探傷試験によって亀裂有無の

検査を実施することが望ましい。

表4に示す等級分類システムを用いて,受入れ基準及び廃却基準を設けるのが望ましい。

また,この規格の使用者が独自の参照規格を設定しておくことが望ましい(箇条9参照)。

6.2

表面硬さへの影響

これらエッチング検査方法は,表面硬さの変化を容易に検出できる。浸炭された表面に表面焼戻し部分

があると,許容接触応力σHlimが低下することはよく知られている。表面焼戻しが検出された部分は,でき

ればエッチング結果の補足として,適切な方法で硬さ検査を実施することが望ましい。硬さ検査方法には

差異があるので,硬さ計測装置の形式,荷重,使用する換算図表などについて記録することが望ましい。

被検面にきずを付けずに測定できるポータブル微小硬さ計もある。正確に,かつ,被検面にきずを付け

ずに硬さを計測できる硬さ計を用いることが基本である。硬さ計が届かない部分もあるので注意する。

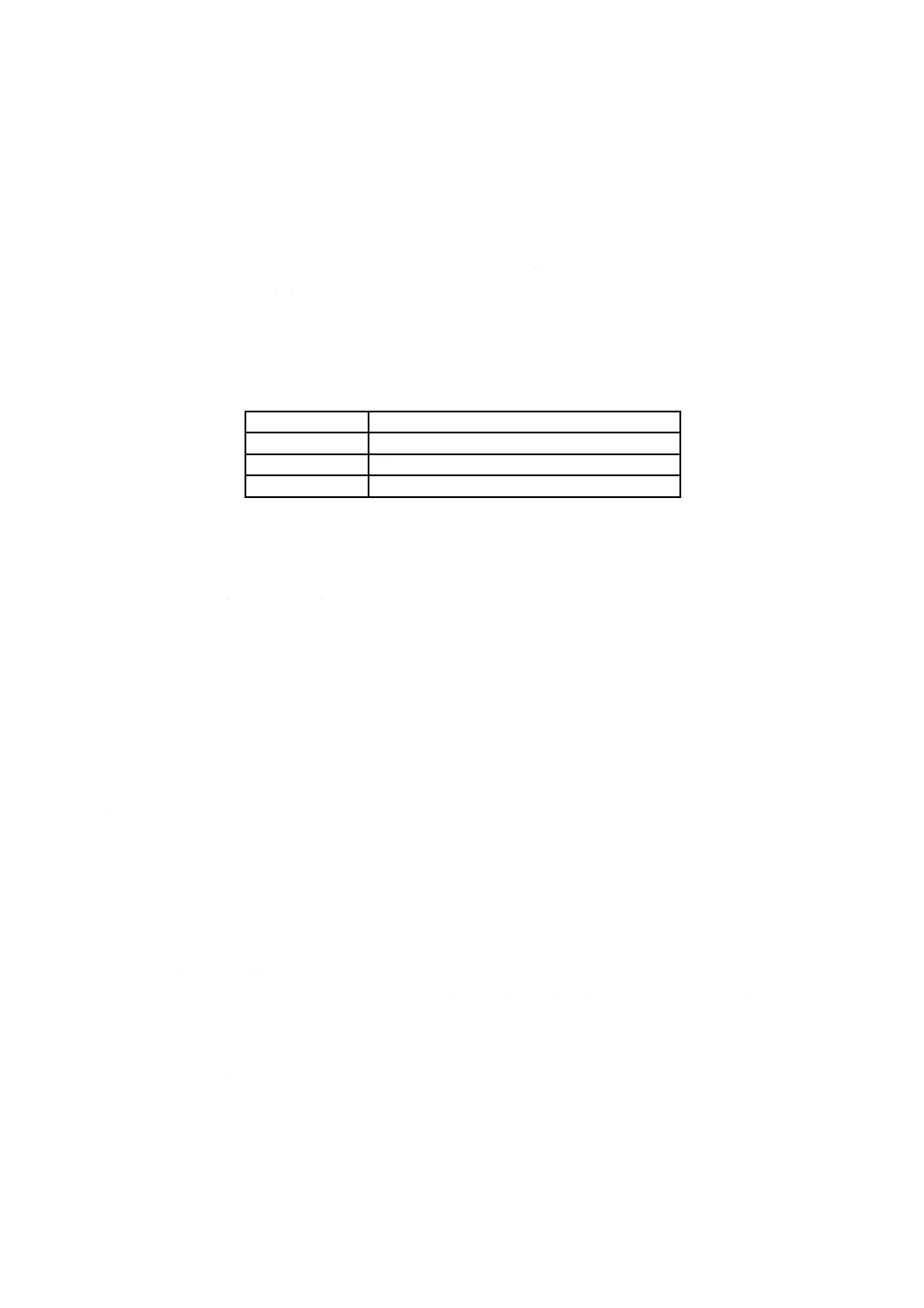

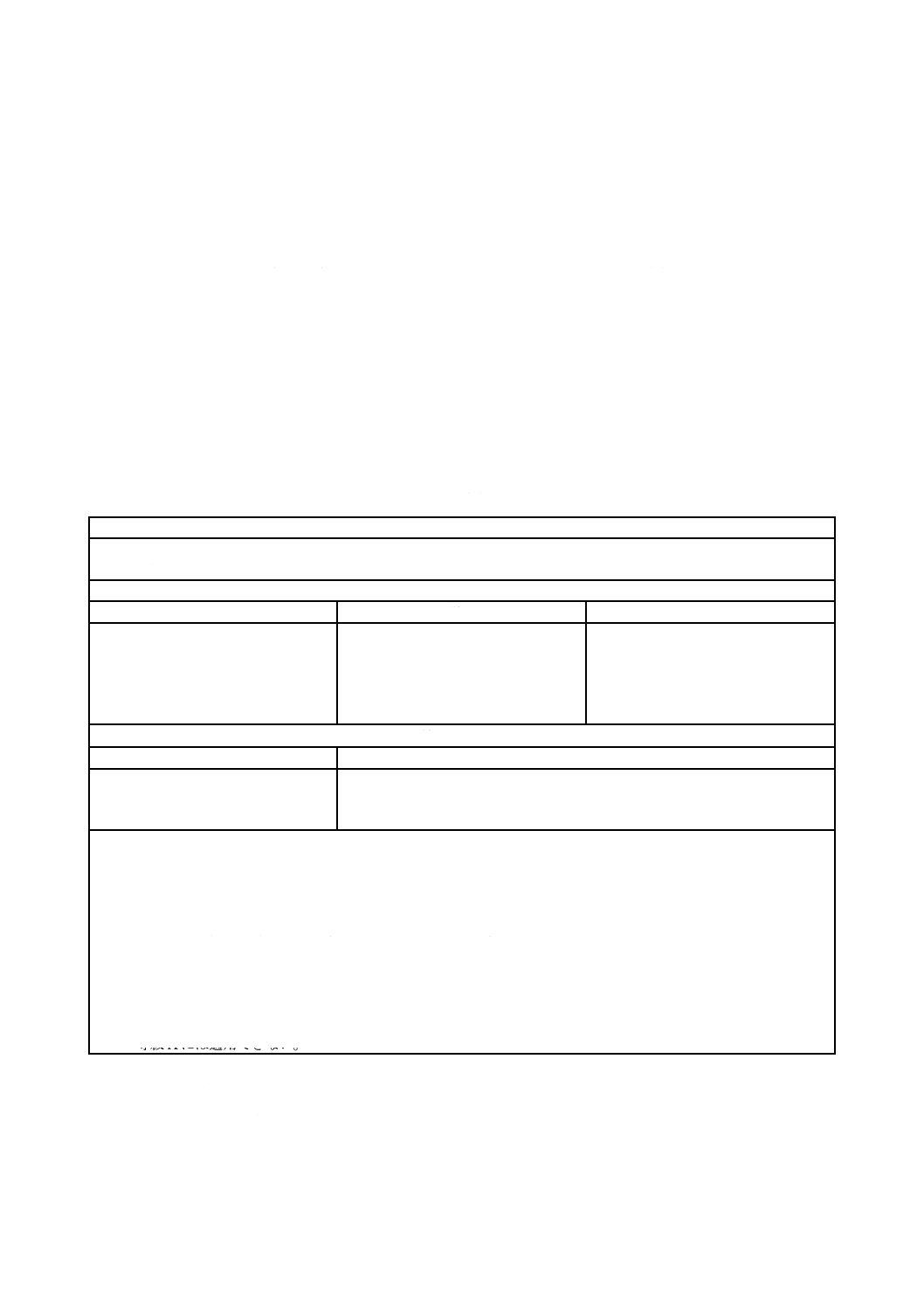

表4−表面焼戻し等級分類システム

接頭コード

F:機能表面;歯面,歯底面,軸受面,その他の指定箇所

N:非機能表面;上記以外の表面

等級コードa)

等級

説明

表面目視状態(最悪部分)

A

B

(C) (削除等級)

D

E

焼戻しなし

軽微な焼戻し

(中程度の焼戻し)

重度の焼戻し

再硬化(極度のオーバヒーティング)

一様な灰色

小範囲の(明るい)変色

(使用しない)

広範囲の(暗い)変色

黒色変色域に囲まれた白色域

接尾コードb)

レベル

影響部面積の最大許容割合

1

2

3

10 %

25 %

無制限

注記 等級の表示例及びその意味を,次に示す。

− FA/NB2:機能表面での焼戻しは許容されないが,単一の非機能表面(例えば,ボス及び軸の肩部)での軽

微な焼戻しは,その領域の25 %まで差し支えない。

− FB1/ND2:単一の機能表面での軽微な焼戻しは,その領域の10 %まで差し支えない。さらに,単一の非機

能表面(例えば,ボス及び軸の肩部)での重度の焼戻しは,その領域の25 %まで差し支えない。

− FB2:単一の機能表面での軽微な焼戻しは,その領域の25 %まで差し支えない。さらに,非機能表面での

焼戻しには制限なし。

− FB3/FD2/ND3:軽微な焼戻しは無制限に許容されるが,重度の焼戻しは,単一の機能表面(例えば,歯面)

において,その領域の25 %まで差し支えない。さらに,非機能表面での焼戻しは無制限でも差し支えない。

注a) 歯面のような単一表面で測定する。

b) 等級Aには適用できない。

7

エッチング変色の除去

エッチングによる変色は機能的に有害ではないが,外観上の理由で要求があれば,アルカリ電界クリー

ナ,ベーパホーニング,ポリッシング,ガラスピーニングなどによって除去することができる。

9

B 1756:2017

なお,これらの除去作業によって,寸法及び表面性状の変化につながることがあるが,運転に悪影響を

及ぼすことはない。

8

表面焼戻し箇所の再加工

研削仕上げ面が表面焼戻し検査で不合格になっても,表面硬化層厚さ及び仕上げ代が残っていれば,再

加工が可能である。再加工に当たっては,注文者の許諾を得ることが望ましい。再加工後,加工面は再検

査が必須で,表面焼戻しエッチング検査が望ましい。

再加工の前後に,磁粉探傷検査を実施することが望ましい。

再研削,再仕上げ加工,適切なショットピーニングなどを単独又は組み合わせて実施することから,研

削加工によって発生した表面焼戻しの悪影響を軽減することができる。表面焼戻し箇所へのショットピー

ニングの実施については,受渡当事者間の協定による。

9

検査員資格

検査員資格は,JIS Z 2305に基づく試験によって認定する。

10 保守及び管理

溶液の性能を管理するためには,溶液の使用方法,製造時期などを把握するほか,既知の表面焼戻しの

ある標本でエッチング検査の結果を確認することが望ましい。このエッチング検査後には,標本の変色を

除去しておかなければならない(箇条6参照)。その後,標本は防せい処理しておく,また,標本は定期的

に交換するのが望ましい。

溶液は,濃度,pH値,及び汚れを使用に応じて定期的に確認し,記録しておくことが望ましい。溶液が

酸性のアルコール溶液の場合,検査は,アルカリ溶液を用いる中和滴定による。

溶液の校正・検証には,研削による表面焼戻し及び再硬化の兆候がある標本を使用することが望ましい。

溶液の校正・検証を実施する前に毎回,この標本の表面を研磨剤付のパッド(家庭で使う磨き粉付パッド

のようなもの)で磨いて清浄にしておくことが望ましい。以前と同じ作業工程で得た結果が,以前のエッ

チング検査で得た灰色の濃さと同じであれば,その溶液でエッチング検査作業を進めることができる。以

前の標本検証結果の写真が有用な参考資料になる。

なお,以前の標本検証結果と差異がある場合には,エッチング検査作業を進める前に,溶液漕を再点検・

再調整することが望ましい。図3〜図13の標本写真を参照。

10

B 1756:2017

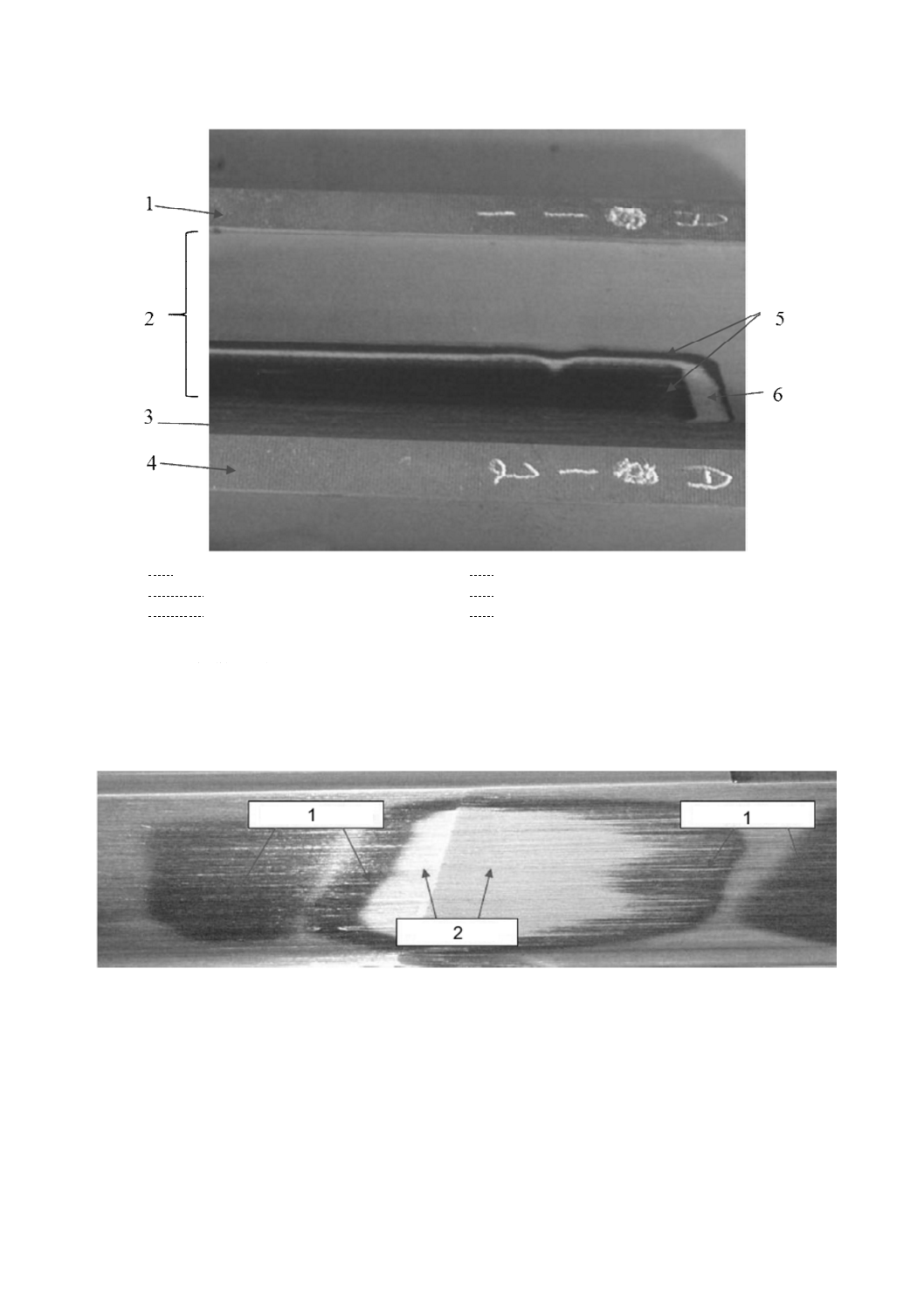

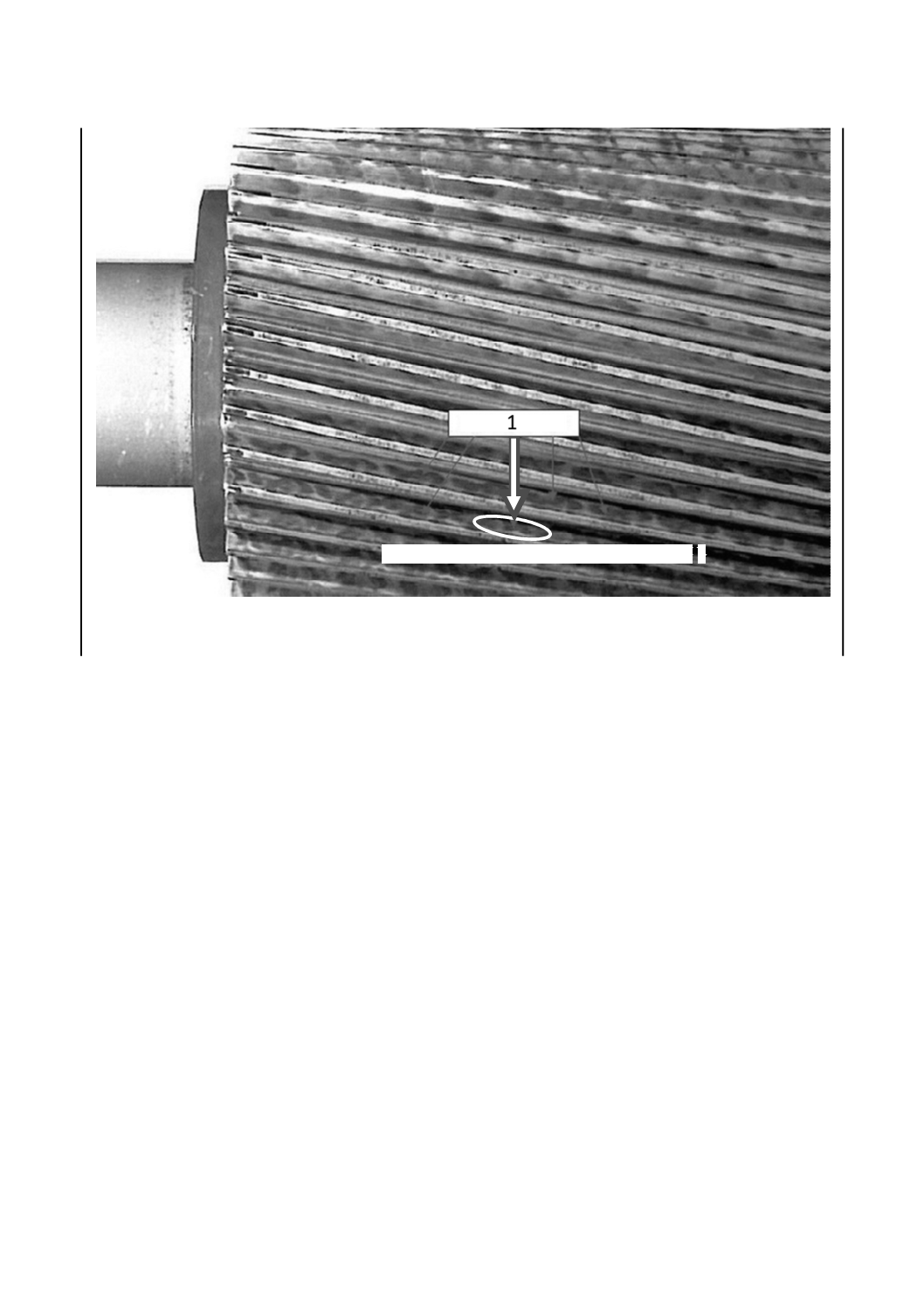

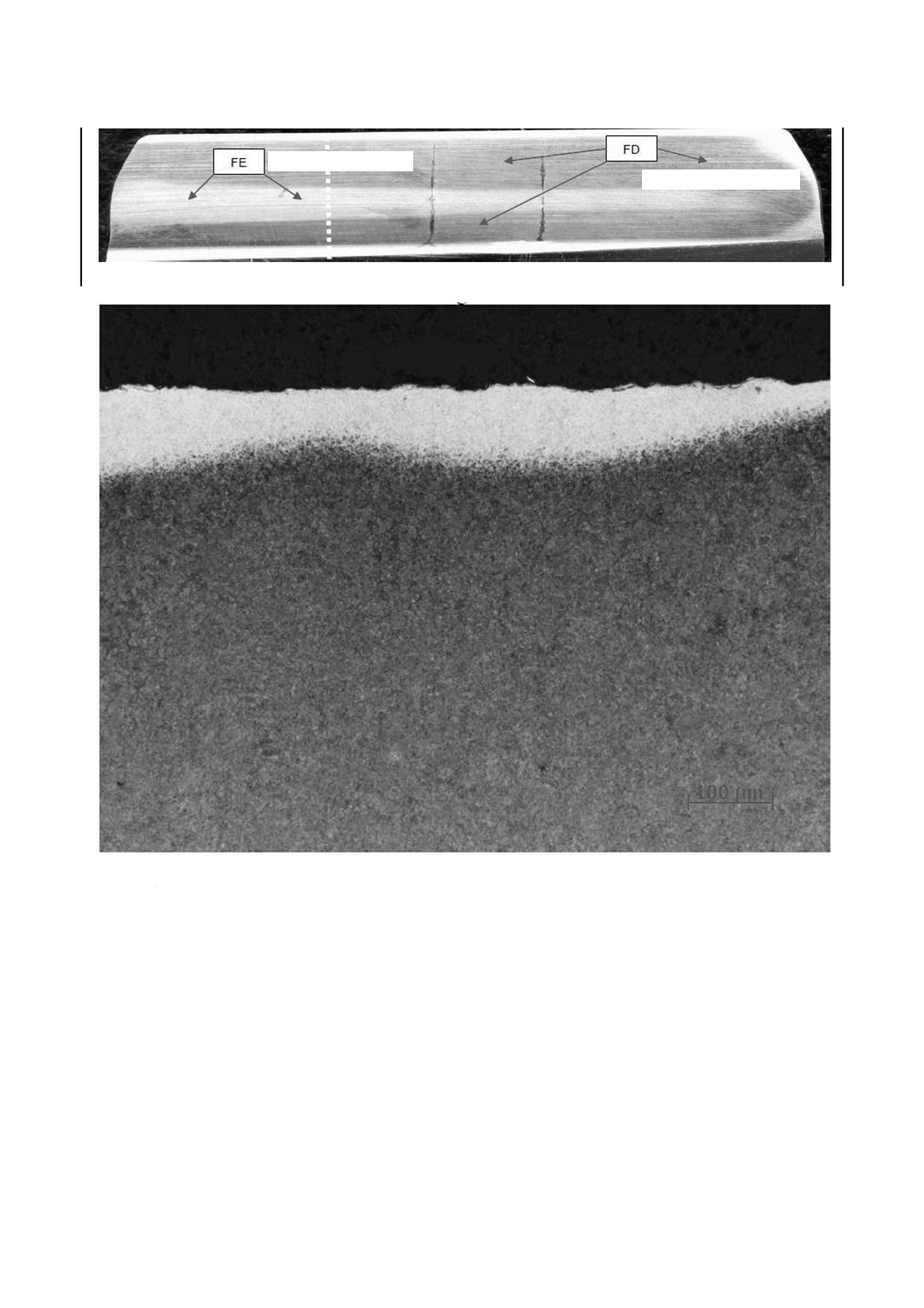

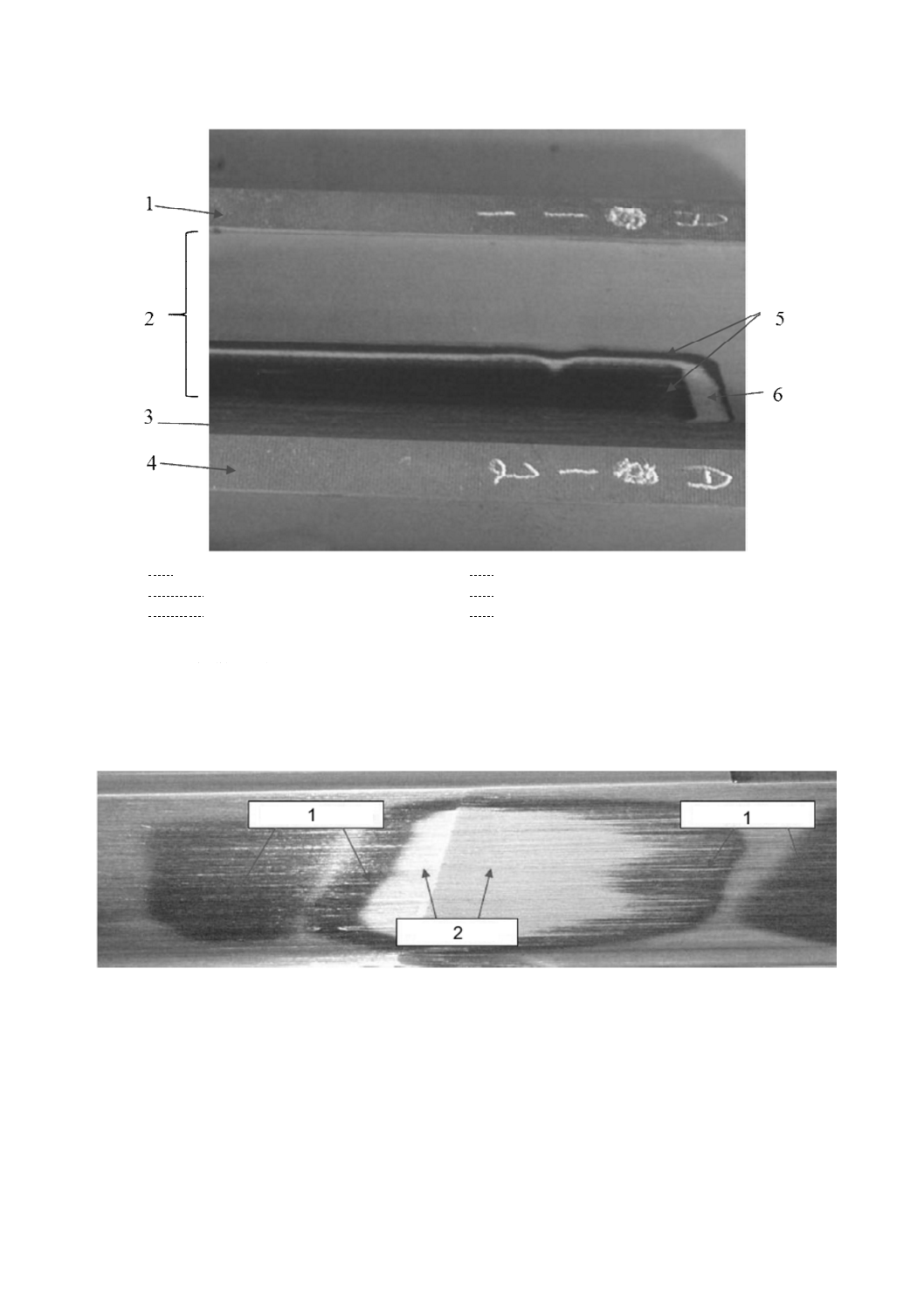

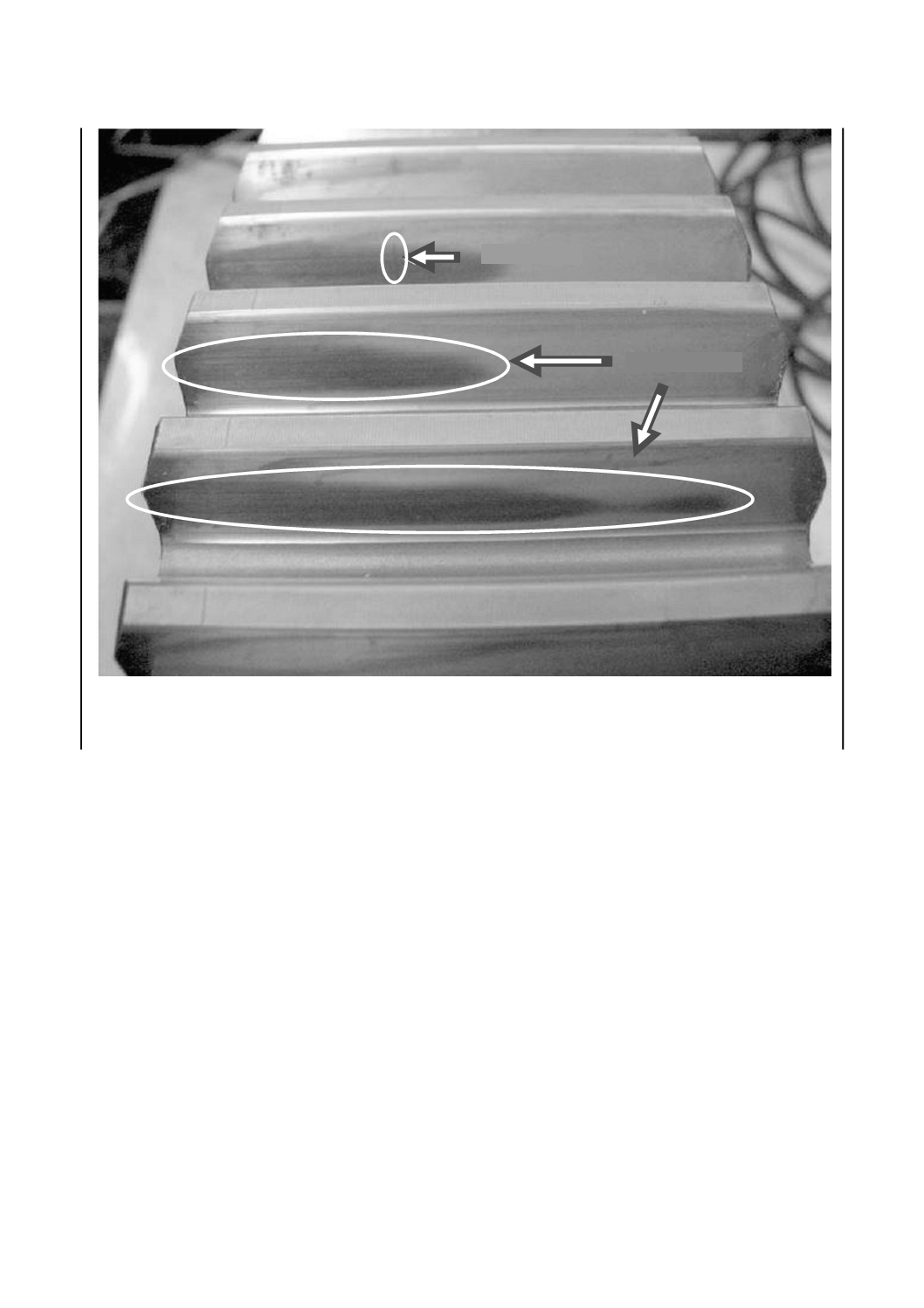

注記 左側の歯面歯元側の濃い灰色(表面焼戻し等級FD)から歯幅の右方向に微妙に変化する色合を,

グレースケールを使用して比較している。また,表面焼戻しのない部分は一様の灰色を呈している。

図3−重度の表面焼戻し(等級FD)から連続的に変化した歯面及びグレースケールの例

11

B 1756:2017

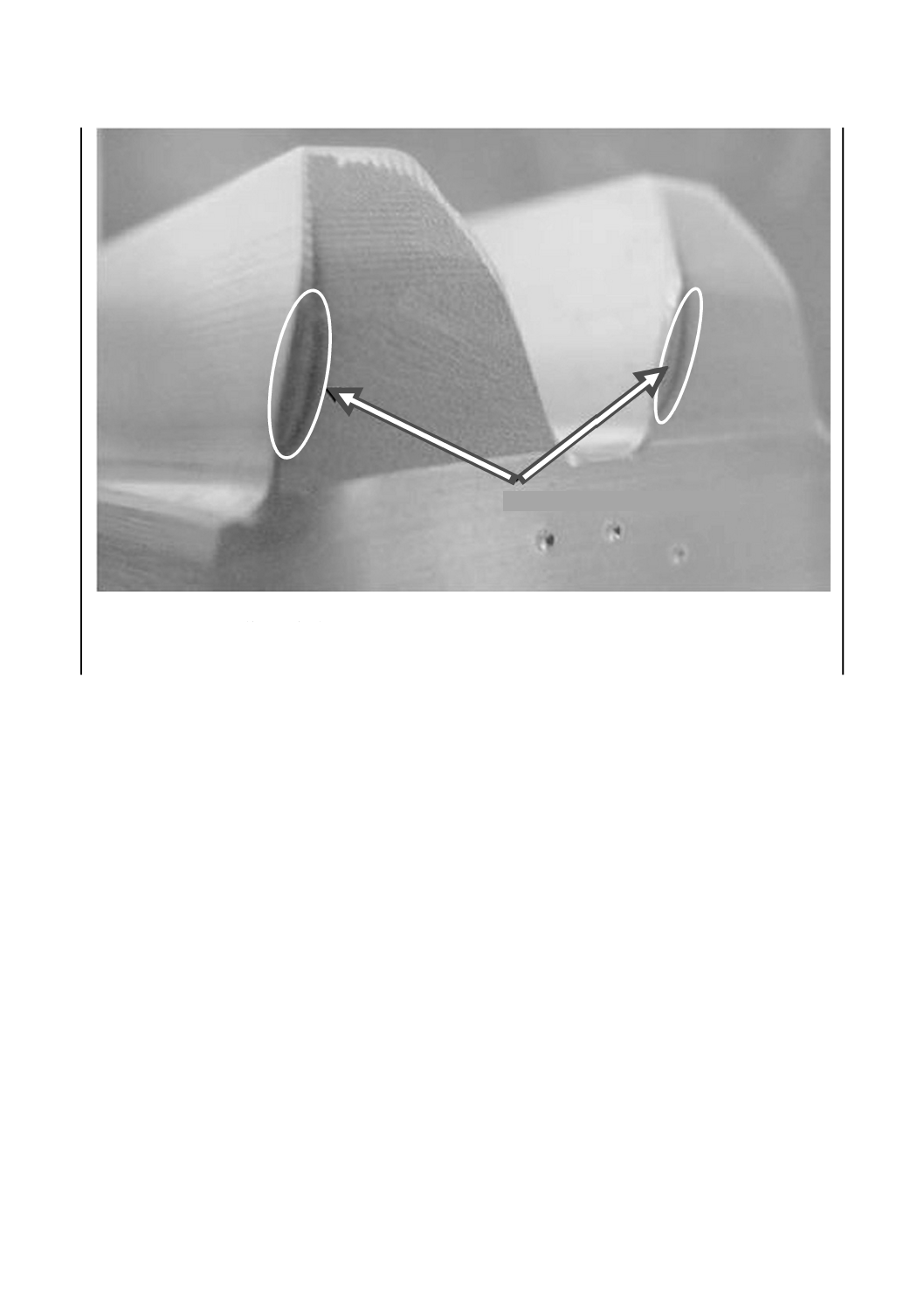

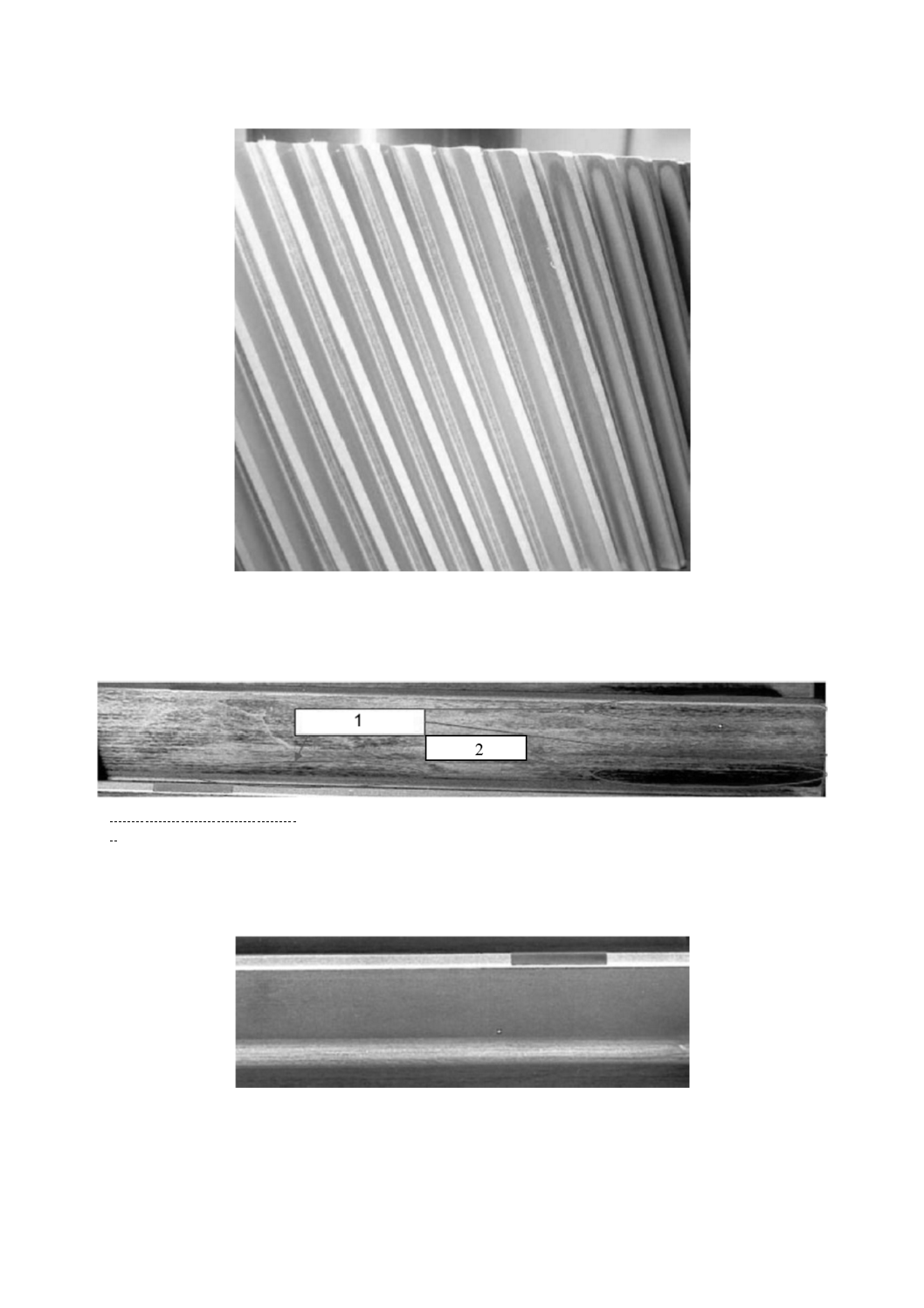

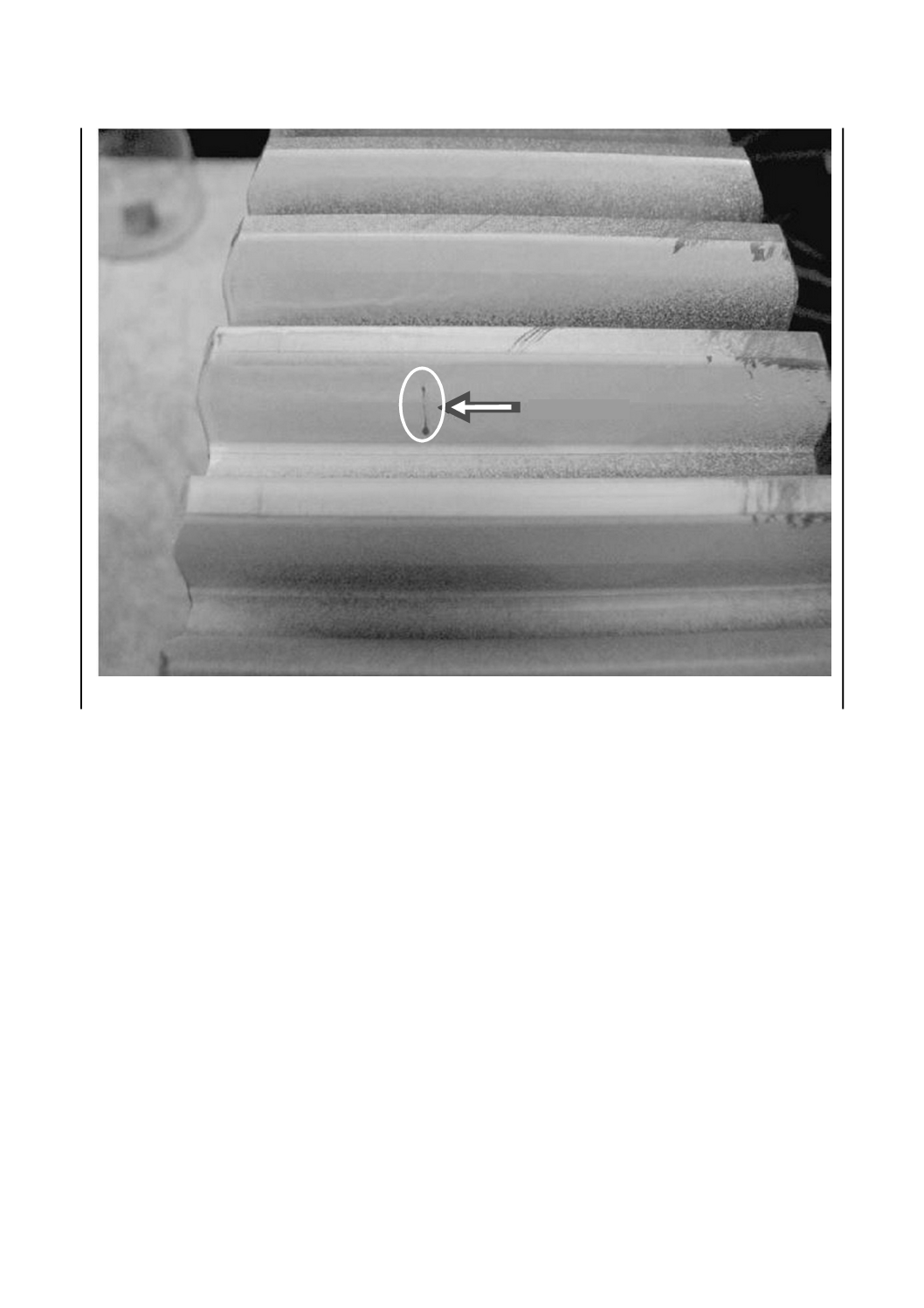

1

歯先

2

歯面

3

歯底

4

隣の歯先

5

重度の焼戻し領域

6

再硬化領域(等級FE)

注記 この写真は,歯底に近い歯元側がオーバヒーティングまで進んだ表面焼戻しのエッチング検査状態

を示している。また,暗い灰色のオーバヒーティング領域(等級FD)に囲まれた,白色の再硬化

領域(等級FE)が現れている。

図4−重度の焼戻し(等級FD)に隣接する再硬化(等級FE)/極度のオーバヒーティング

1

重度の焼戻し

2

再硬化

図5−重度の焼戻し(等級FD)に隣接する再硬化(等級FE)/極度のオーバヒーティング

12

B 1756:2017

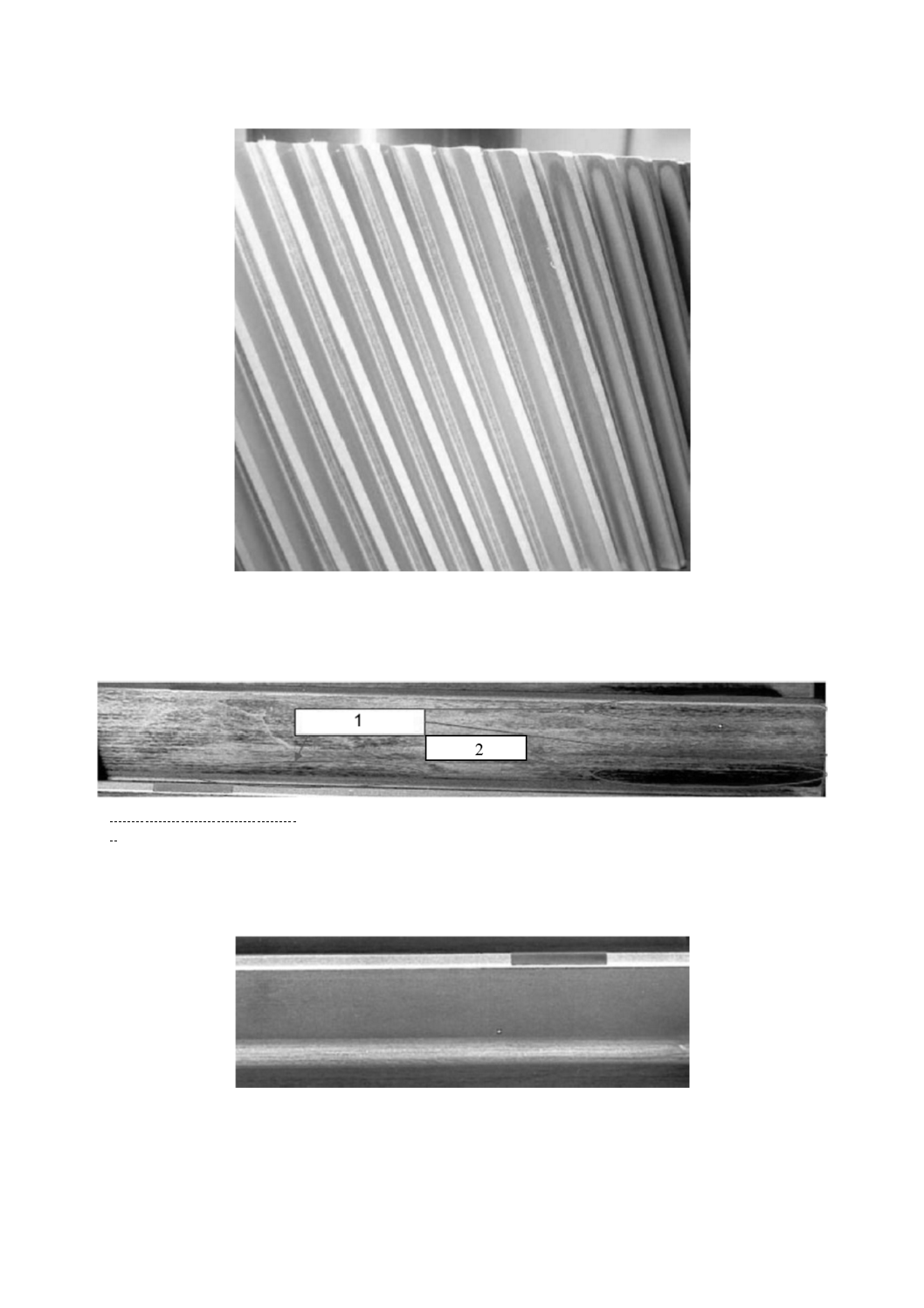

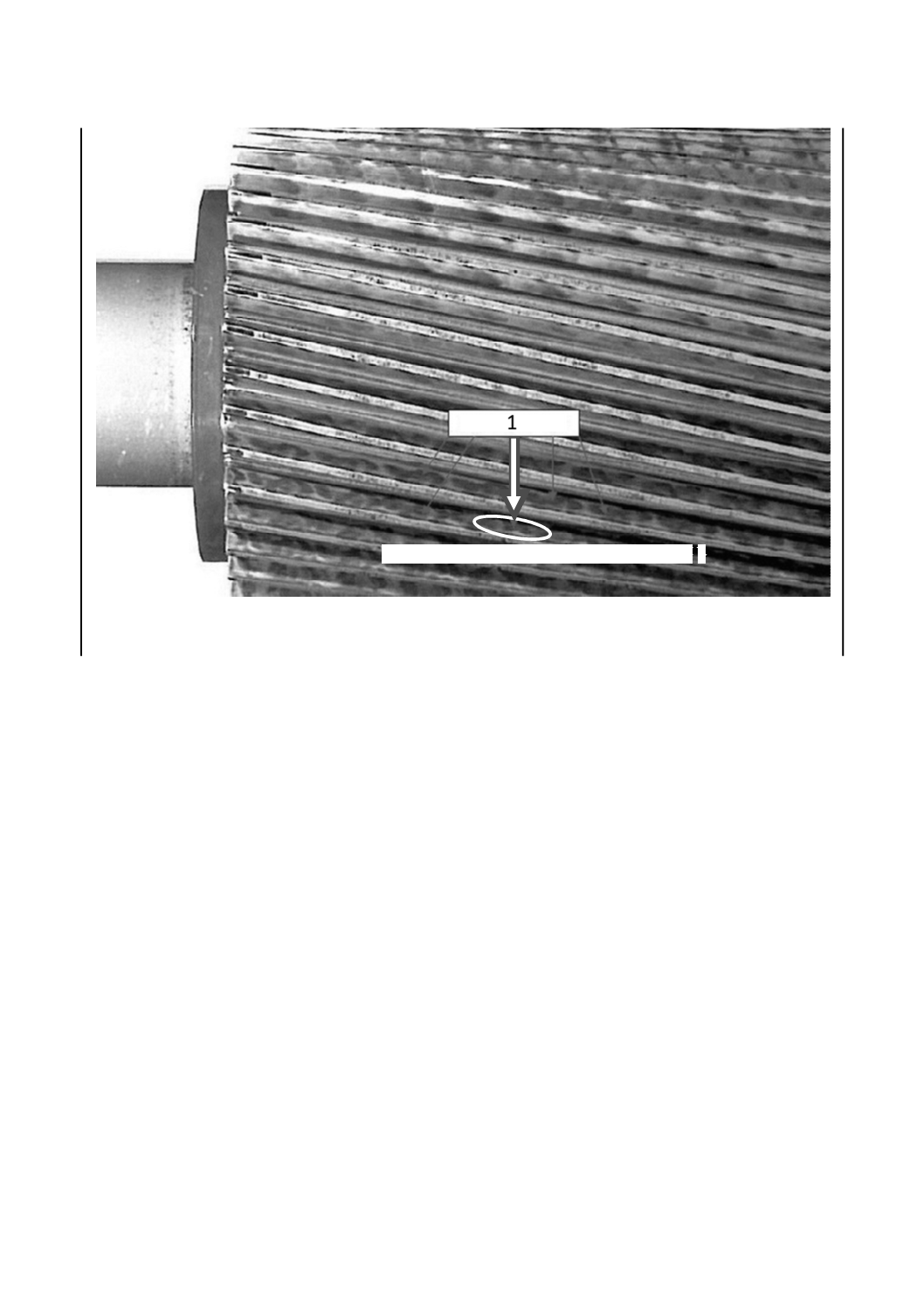

図6−写真左側の焼戻しなし(等級FA)から右に連続的に悪くなり,右端の4枚の歯は

重度の焼戻し(等級FD)に囲まれた再硬化(等級FE)状態を表示

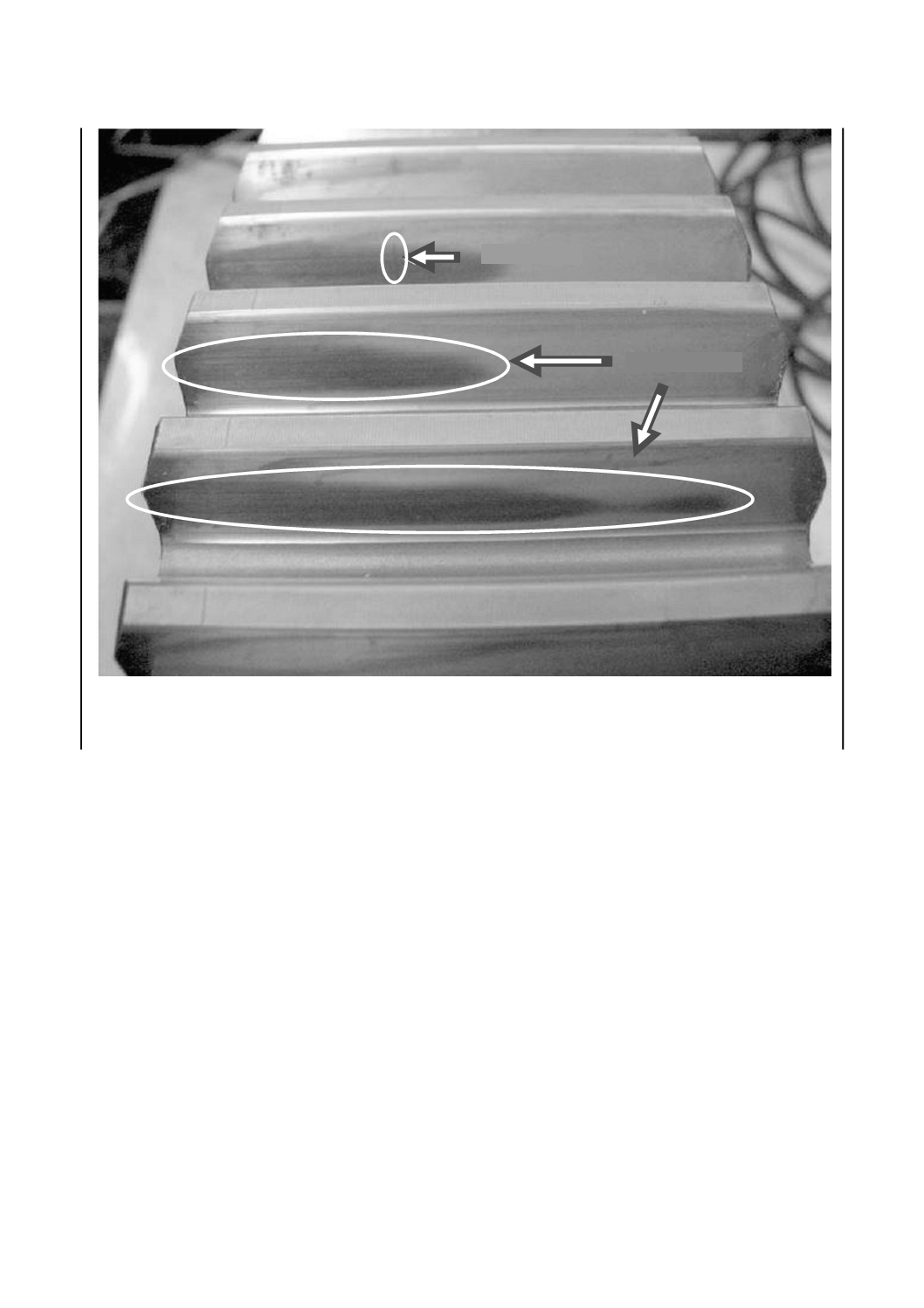

1

軽微な焼戻し(等級FB)

2

重度の焼戻し(等級FD)

図7−軽微な焼戻し(等級FB)から重度の焼戻し(等級FD)

図8−焼戻しなし(等級FA)

13

B 1756:2017

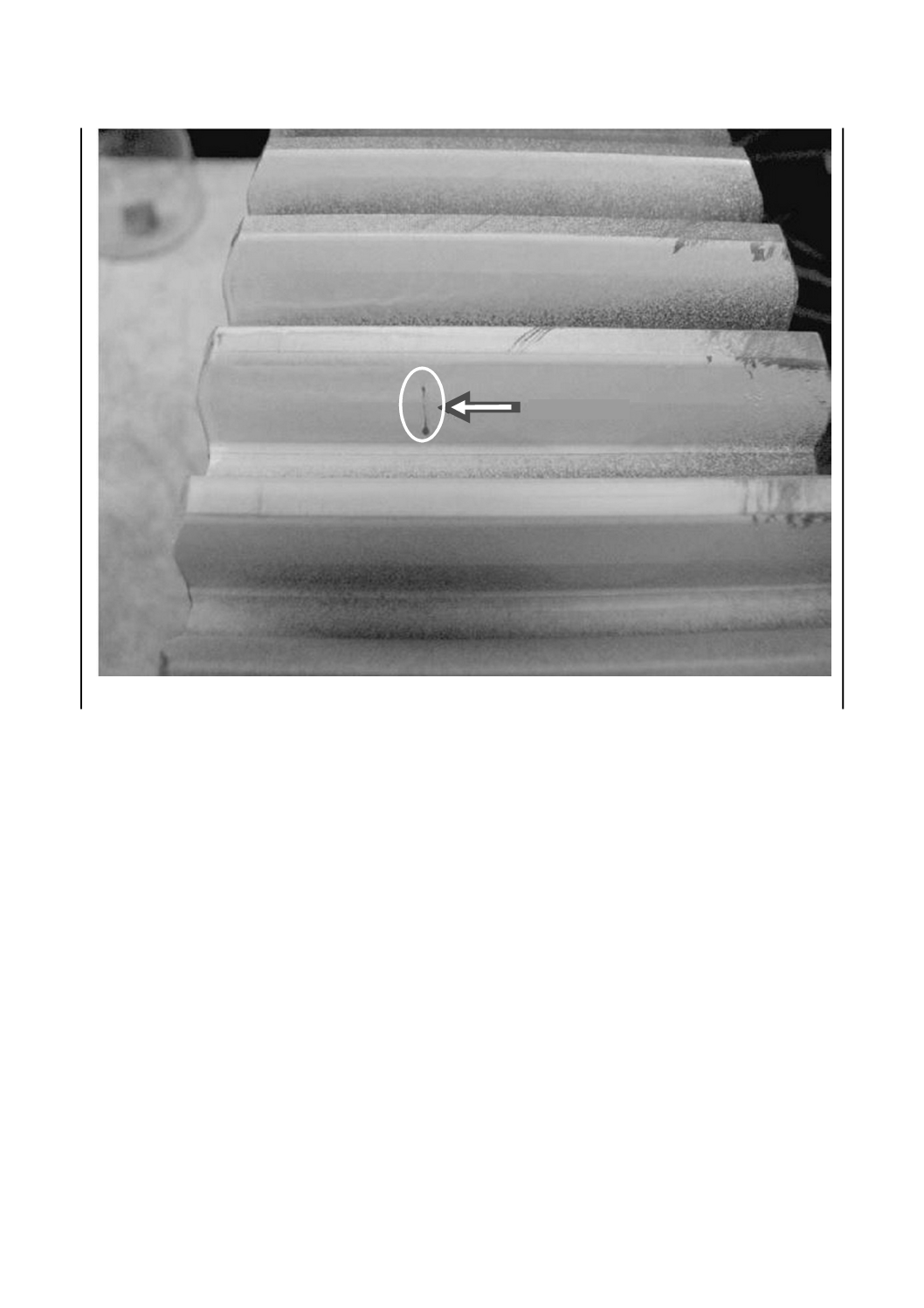

1

重度の焼戻し

図9−重度の焼戻し(等級FD)

部の白い箇所に再硬化が起こっている重度の焼戻し

14

B 1756:2017

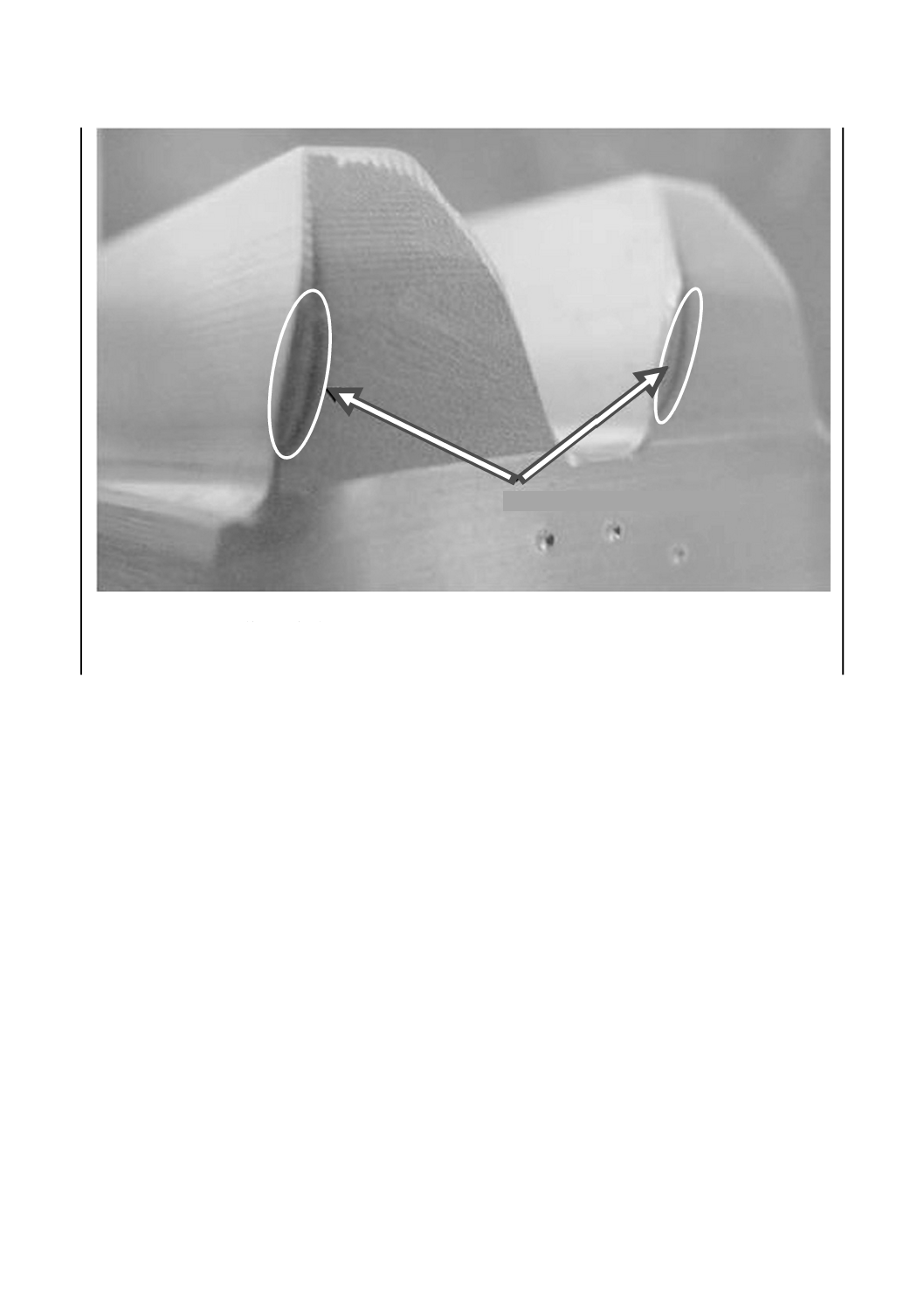

注記 エッチング検査の前に生じている歯端面における青色焼戻し状態,研削時に歯面をオーバヒーティングしたこ

とを示している(矢印の箇所)。

図10−歯端面における焼戻し

丸の位置は焼戻しの状態を示す円内

15

B 1756:2017

注記 矢印の位置にクラックが認められる。

図11−隣接する複数歯におけるFD級の焼戻し,一つの歯にクラックあり

これがクラック

黒の範囲が焼戻し

16

B 1756:2017

図12−図11の歯面のカラーチェック

これがクラック

17

B 1756:2017

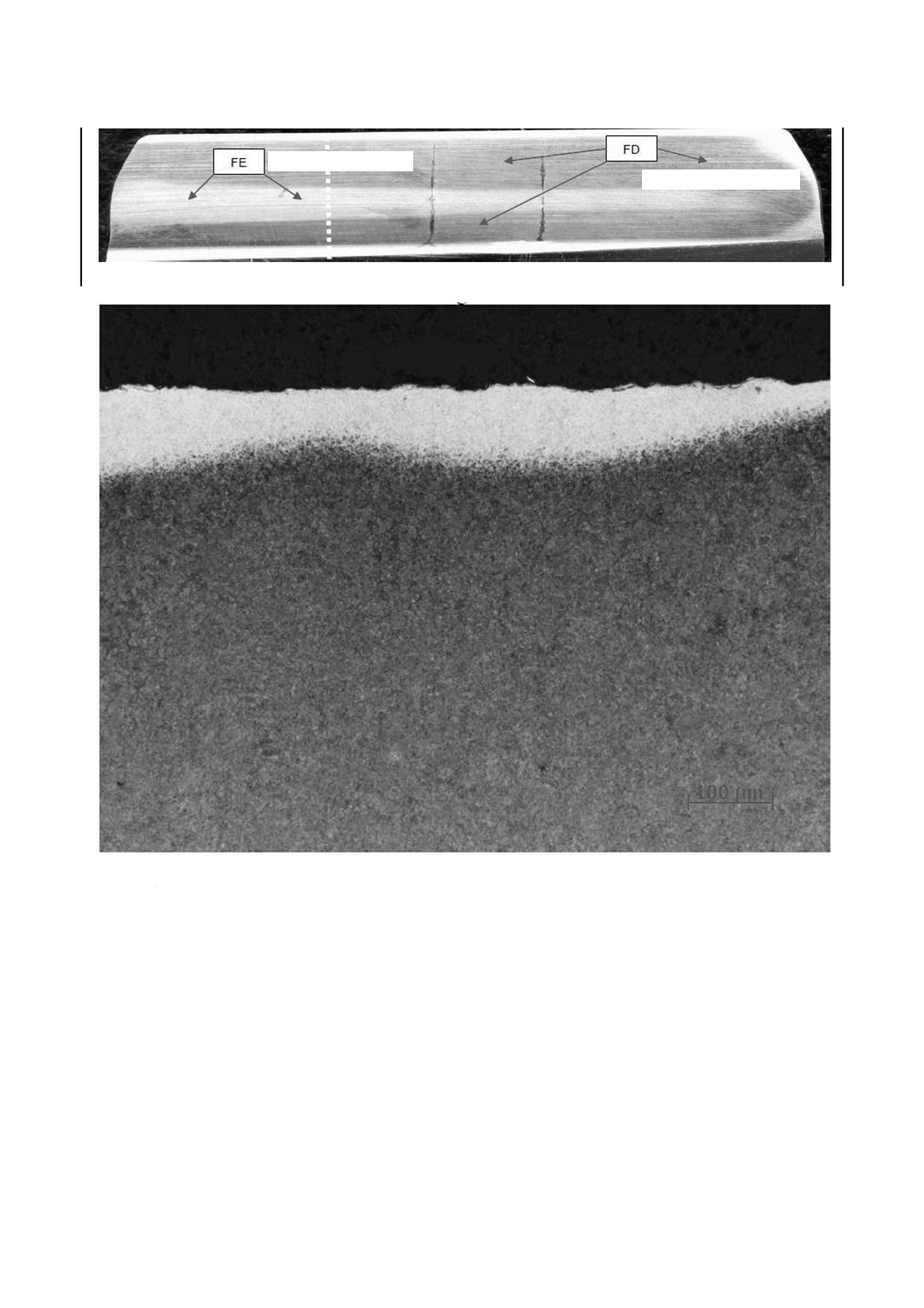

a)

b)

注記1 a) は,エッチング検査によって表れた焼入れ又は再硬化範囲(領域)を示す。点線で表した断面は,金属組

織の調査箇所である。

注記2 b) は,白色領域は表面から75 μmの深さまである再硬化の金属組織を示す。混合組織(白色・黒色・青色・

黄土色)は約250 μmの領域で,過剰焼戻し状態である。黄土色領域(白色域と混合金属組織域より下部域)

は浸炭の素地である。

図13−再硬化(重度のオーバヒーティング)歯面(等級FE及びFD)

11 安全及び環境保全

安全及び環境保全のために,次の事項を考慮することが望ましい。安全性及び廃液の処理については,

薬品製造者,販売店などから助言を受け,関連法規を遵守しなければならない。

− 濃縮又は希釈した酸又はアルカリは,危険な場合がある。万一,人体に付着した場合は,大量の冷水

で流し,医師の診断を受ける。

白い部分が再硬化範囲

灰色部分が重度の焼戻し

18

B 1756:2017

− メチルエチルケトン(MEK)のような溶剤に直接触れることは避ける。皮膚に激しいやけど(火傷)

を負うことがある。また,適切な換気を行い使用する。

− 常に,水又はアルコールに酸を加える。決して酸に水又はアルコールを加えてはならない。

− 使用しないときは,薬品容器を密閉して保管しておく。

− 酸とアルカリ薬品とを混合する場合,又は取り扱う場合は,常に保護手袋,顔面保護シールド及びエ

プロンを着用するのが望ましい。

− 業務上の安全・衛生規則を遵守する。これらは,教育訓練,化学物質等安全データシート(MSDS),

保管,容器のラベル表示などを含む。

− 全ての酸・薬品及び副生成物に関する暴露限度を規定する法規を遵守する。

− 換気は適切な法規に従う。

− 引火性液体及び可燃性液体に関する法規,保険で規定している事項並びに引火性溶剤の保管及び使用

に関する防火基準を遵守する。

− 化学薬品の運搬及び有害廃棄物に関する政府の法規を遵守する。

− 公衆の知る権利及び報告に関する規則を遵守する。

12 仕様書及び検査証明書

12.1 仕様書

この規格に準拠する仕様書は,次の事項を含むのが望ましい。

− 検査範囲の明示

− 検査範囲に対する合否判定基準

− 拭取り方法(除去方法),噴霧方法,ぜい性化を防止するためのベーキングなどのような制限事項又は

要求事項

これらの要求事項から外れる場合は,受渡当事者間の協定が必要である。また,前もって用意する書類

に明記するのが望ましい。

12.2 検査証明書

生産者は,購入者の要求があれば,この規格に従いエッチング検査を実施したことの証明書を発行しな

ければならない。

参考文献

[1] SAE AMS 2759/9,Hydrogen Embrittlement Relief (Baking) of Steel Parts, Rev D (5/09)

19

B 1756:2017

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 1756:2017 歯車−研削後の表面焼戻しの化学的エッチング検査方法

ISO 14104:2014,Gears−Surface temper etch inspection after grinding, chemical method

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

JISにほぼ同じ

変更

理解を容易にするために,焼戻しに

関する記載を追加。

実質的な技術的な差異はない。

2 引用規格

4 試薬

4.1 洗浄剤

3

3.1 洗浄剤

追加

理解を容易にするために,“水切

れ”に関する補足説明を追加した。

技実質的な術的な差異はない。

10 保守及び

管理

9

JISにほぼ同じ

追加

ISO規格の図及び説明が不明確な

ため,図の説明を追加した。

実質的な技術的な差異はない。

11 安全及び

環境保全

10

JISにほぼ同じ

追加

安全性及び廃液の処理に関する規

定を追加した。

国内の実情に合わせた。

JISと国際規格との対応の程度の全体評価:ISO 14104:2014,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

6

B

1

7

5

6

:

2

0

1

7