B 1755 : 1999 (ISO 6336-5 : 1996)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権又は出願公開後の実

用新案登録出願に抵触する可能性のあることに十分留意する必要がある。通商産業大臣及び日本工業標準

調査会は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願にかかわる確認について,責任はもたない。

JIS B 1755には,次に示す附属書がある。

附属書A(規定) 全体硬化歯車の硬さ管理断面寸法の考察

附属書B(参考) 証明書

附属書C(参考) 硬さ換算表

附属書D(参考) やすりがけ表面硬さ試験

附属書E(参考) 参考文献

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1755 : 1999

(ISO 6336-5 : 1996)

平歯車及びはすば歯車の負荷容量

計算方法−材料の強度及び品質

Calculation of load capacity of spur and helical gears

−Strength and quality of materials

序文 この規格は,1996年に発行されたISO 6336-5 Calculation of load capacity of spur and helical gears−

Part5 : Strength and quality of materialsを翻訳し,その技術的内容及び規格票の様式を変更することなく作成

した日本工業規格である。

なお,この規格で,点線の下線を施してある“参考”は,原国際規格にはない事項である。

この規格で規定する許容応力値は,大きな幅をもっている。これらの数値幅は,次の因子の欠陥及び変

動に起因するものと考えられる。すなわち,化学組成(チャージ),組織,熱間加工の種類及び程度(例え

ば,棒材,鍛造,鍛錬成形比),熱処理,残留応力レベルなどである。

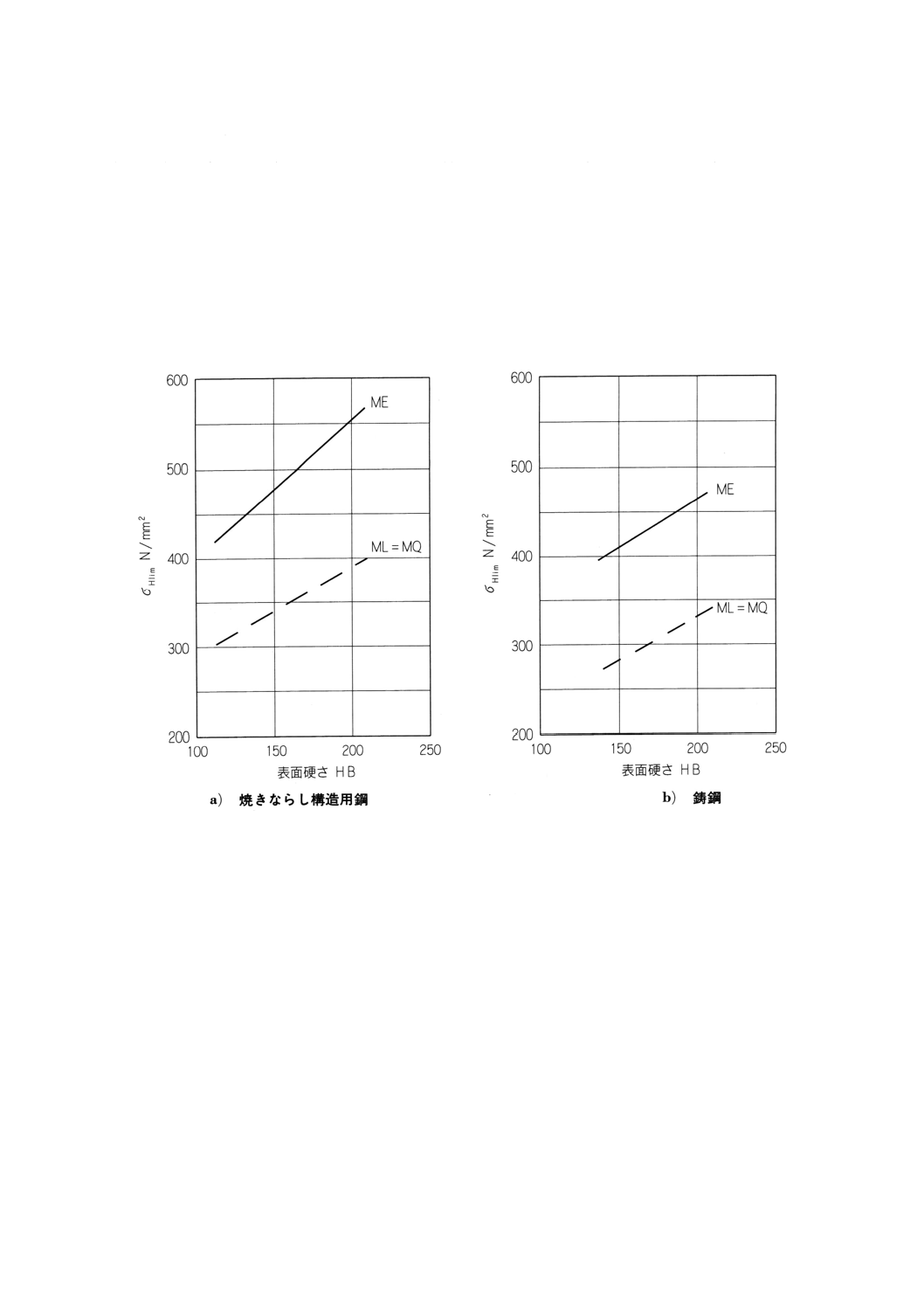

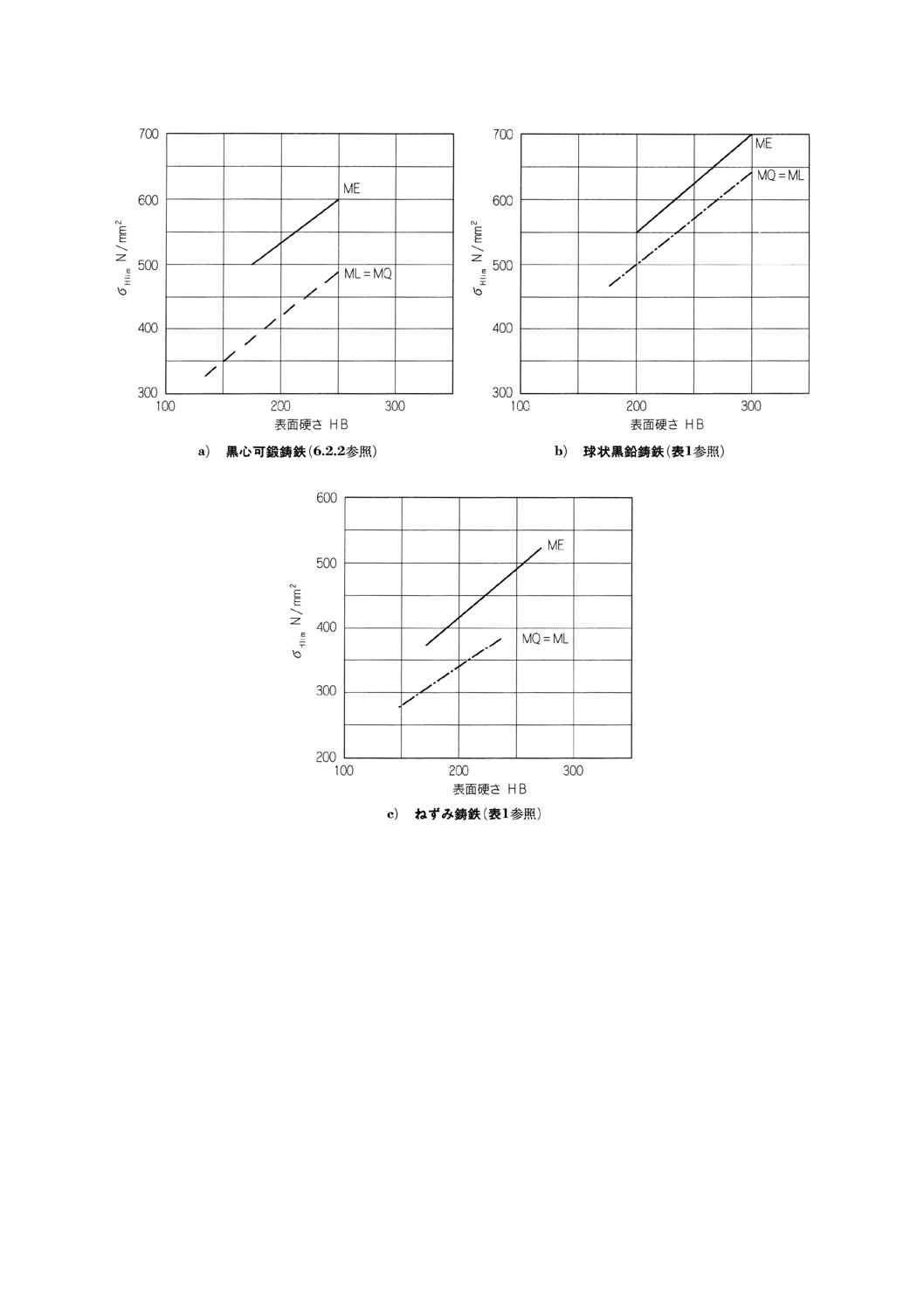

この規格に規定する表1〜4には,最も重要な影響を与える変数,種々の材料及びその品質等級に関する

要求事項が要約されている。これらが歯面強さと,歯の曲げ強さに及ぼす影響は,図1〜14のグラフに示

すとおりである。

この規格では,最も広く用いられる歯車用鋼,及びこれと関連する熱処理方法を取り扱う。具体的な材

料,熱処理方法,又は製造方法の選択について推奨するものではない。また,具体的な製造方法及び熱処

理方法に対する材料の適合性についての説明を行うものでもない。

1. 適用範囲 この規格は,接触応力及び歯元応力についての許容応力値の限界並びに材料品質と熱処理

に関する要求事項について規定する。

この規格に基づく応力値は,ISO 6336-2及びISO 6336-3に規定した計算方法に用いるのに適合したもの

であり,産業用歯車,高速歯車及び舶用歯車についての応用規格に用いるのに適合したものである。また,

かさ歯車の負荷容量の定格を決めるISO 10300の計算方法にも適合している。

この規格は,すべての歯車装置,基準ラック形状,歯形寸法,設計などに適用できる。この規格に基づ

く計算結果は,ISO 6336-1の適用範囲に示された範囲内においては,上記以外の計算方法による結果とも

よく一致する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの規格は,その最新版を適用する。

JIS B 1701-1 円筒歯車−インボリュート歯車歯形 第1部:標準規準ラック歯形

備考 ISO/DIS 53 : 1976 Cylindrical gears for general and heavy engineering−Basic rackが,この規格

と一致している。

2

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 0561 鋼の焼入性試験方法(一端焼入方法)

備考 ISO 642 : 1979 Steel−Hardenability test by end quenching (Jominy test) からの引用事項は,こ

の規格の該当事項と同等である。

JIS G 0551 鋼のオーステナイト結晶粒度試験方法

JIS G 0552 鋼のフェライト結晶粒度試験方法

備考 ISO 643 : 1983 Steel−Micrographic determination of the ferritic or austenitic grain sizeからの引

用事項は,この規格の該当事項と同等である。

ISO 683-11 : 1987 Heat-treatable steels, alloy steels and free-cutting steels−Part11 : Wrought case-hardening

steels(焼入性保証鋼,合金鋼,快削鋼−パート11:はだ焼鋼)

JIS B 0102 歯車用語幾何学的定義

備考 ISO/DIS 1221-1 : 1994 Vocabulary of gear terms−Part1 : Definitions related geometryが,この規

格と一致している。

JIS G 0557 鋼の浸炭硬化層深さ測定方法

備考 ISO 2639 : 1982 Steel−Determination and verification of the effective depth of carburized and

hardened casesからの引用事項は,この規格の該当事項と同等である。

JIS Z 2343 浸透探傷試験方法及び浸透指示模様の分類

備考 ISO 3452 : 1984 Non-destructive testing−Penetrant inspection−General principlesからの引用事

項は,この規格の該当事項と同等である。

JIS G 0559 鋼の炎焼入及び高周波焼入硬化層深さ測定方法

備考 ISO 3754 : 1979 Steel−Determination of effective depth of hardening after flame or induction

hardeningからの引用事項は,この規格の該当事項と同等である。

JIS G 0555 鋼の非金属介在物の顕微鏡試験方法

備考 ISO 4967 : 1979 Steel−Determination of content of non-metallic inclusions−Micrographic

method using standard diagramsからの引用事項は,この規格の該当事項と同等である。

JIS B 1702-1 同筒歯車−精度等級第1部:歯車の歯面に関する誤差の定義及び許容値

備考 ISO 1328-1 : 1995 Cylindrical gears−ISO system of accuracy−Part1 : Definitions and allowable

values of deviations relevant to corresponding flanks of gear teethが,この規格と一致してい

る。

ISO 6336-1 : 1996 Calculation of load capacity of spur and helical gears−Part 1 : Basic principles,

introduction and general influence factors

ISO 6336-2 : 1996 Calculation of load capacity of spur and helical gears−Part 2 : Calculation of surface

durability (pitting)

ISO 6336-3 : 1996 Calculation of load capacity of spur and helical gears−Part 3 : Calculation of tooth

bending strength

ISO 9443 : 1991 Heat-treatable and alloy steels−Surface quality classes for hot-rolled round bars and wire

rods−Technical delivery conditions

EN 10204 : 1991 Metallic products Types of inspection documents

DIN 3990 : 1987 Tragfahigkeitsberechnung von Stirnradern

ANSI/AGMA 2007−B92 Surface Temper Etch Inspection After Grinding

ASTM A388-91 Practice for Ultrasonic Examination of Heavy Steel Forgings

3

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ASTM E428-92 Practice for Fabrication and Control of Steel Reference Blocks Used in Ultrasonic Inspection

ASTM A609-91 Practice for Castings, Carbon, Low Alloy and Martensitic Stainless Steel, Ultrasonic

Examination Thereof

ASTM E 709-91 Practice for Magnetic Particle Examination

3. 定義,記号及び単位 この規格で用いる用語の定義は,JIS B 0102の規定による。また,記号及び単

位はISO 63361の規定による。

4. 許容応力値の決定方法 許容応力値は,個々の材料とその状態に対して定めるべきであり,できる限

り歯車運転試験により定めるのが望ましい。試験条件及び試験片諸元は,それぞれ,運転条件と対象とな

る歯車の諸元に可能な限り近づけることが望ましい。

試験結果又は運転実績から得たデータを評価する際は,評価するデータの中に,許容応力に対する特定

の影響が,既に含まれていないかどうかを確かめる必要がある。例えば,歯面強さの場合には,潤滑剤及

び表面粗さの影響が入っているし,歯の曲げ強さの場合には,歯元すみ肉部の曲率半径及び表面粗さの影

響が入っている。このような場合には,歯車の許容応力を計算する際,関連する影響係数の代わりに1.0

を用いなければならない。

4.1

方法A(1) この方法は,接触応力及び曲げ応力の許容応力値を,対象とする歯車の諸元と極めて類

似した諸元の歯車を用い,予定した運転条件に極めて類似した試験条件のもとで行う耐久試験から求める。

注(1) 次の方法の相違については,ISO 6336-1を参照。

許容応力値は種々の方法で決めてもよい。この場合必要に応じて,添字AからBPを各文字に

付けて表示する。例えば,曲げ応力の許容値を決める場合σFlim−Bkのように必要に応じて採用

した方法に対応する添え字を追加して表示する。

4.2

方法B この方法では,接触応力及び曲げ応力の許容応力値を,基準試験条件のもとで行う基準試

験用歯車の耐久試験から求める。また,歯元許容応力はパルセータ試験から得る場合もある。使用実績を

考慮に入れることが望ましく,5.2及び5.3の標準の許容応力値は,そのような試験と実績に基づいて定め

たものである。

許容応力値に対しては,四つの異なる等級,MX, ME, MQ及びMLが定められる。等級の適切な選び方

は,6.で規定しているように,材料品質及び熱処理方法によって決まる。

4.3

方法Bk この方法では,曲げ応力の許容応力値を,切欠き試験片の試験結果から求める。試験片の

切欠きの曲率半径と厚さとの比が,歯元すみ肉部の曲率半径と歯元最弱断面の弦歯厚との比にできる限り

類似していることか望ましい。試験データを評価するに当たっては,試験片の場合には通常,純粋な両振

り曲げ応力を受けるのに対し,歯車の歯の場合,歯元すみ肉部は,曲げ,せん断及び圧縮応力が複合して

いることを理解しておくことが望ましい。種々の材料についてのデータは,実験室での試験,使用実績又

は文献から得られる。

4.4

方法Bp この方法では,曲げ応力の許容応力値を,切欠きのない試験片の試験結果から求める。こ

の際,試験結果の評価については4.3を参照し,切欠き感度の影響を考慮するために,実際の切欠き形状

及び切欠感度係数を計算に含めることが必要である。しかし,こうした計算結果は,極めて信頼性に欠け

る切欠き感度係数の影響を受けることになる。種々の材料についてのデータは,既知の試験設備又は参考

文献(附属書E参照)から得られる。

4

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 標準の許容応力値−方法B

5.1

適用に際する注意 図1〜14に示した許容応力値は,材料の組成及び熱処理が,歯車の大きさを十

分に考慮して選ばれたものと仮定して求められた数値である。

この規格に記載されたデータは,試験と使用実績とによって十分に実証されている。

これらの数値は,1%の損傷確率を見込んだ値であるが,統計学的な解析を用いれば,他の損傷確率にも

対応させることができる。

他の損傷確率(信頼性)を求める場合には,σHlim,σFlim,σFEの値を適切な“信頼性係数”で修正する。許

容応力値にこの修正が加えられた場合には,下付き添字にそのパーセンテージを示す値を付けなければな

らない(例えば,10%の損傷確率の場合は,σHlim10)。

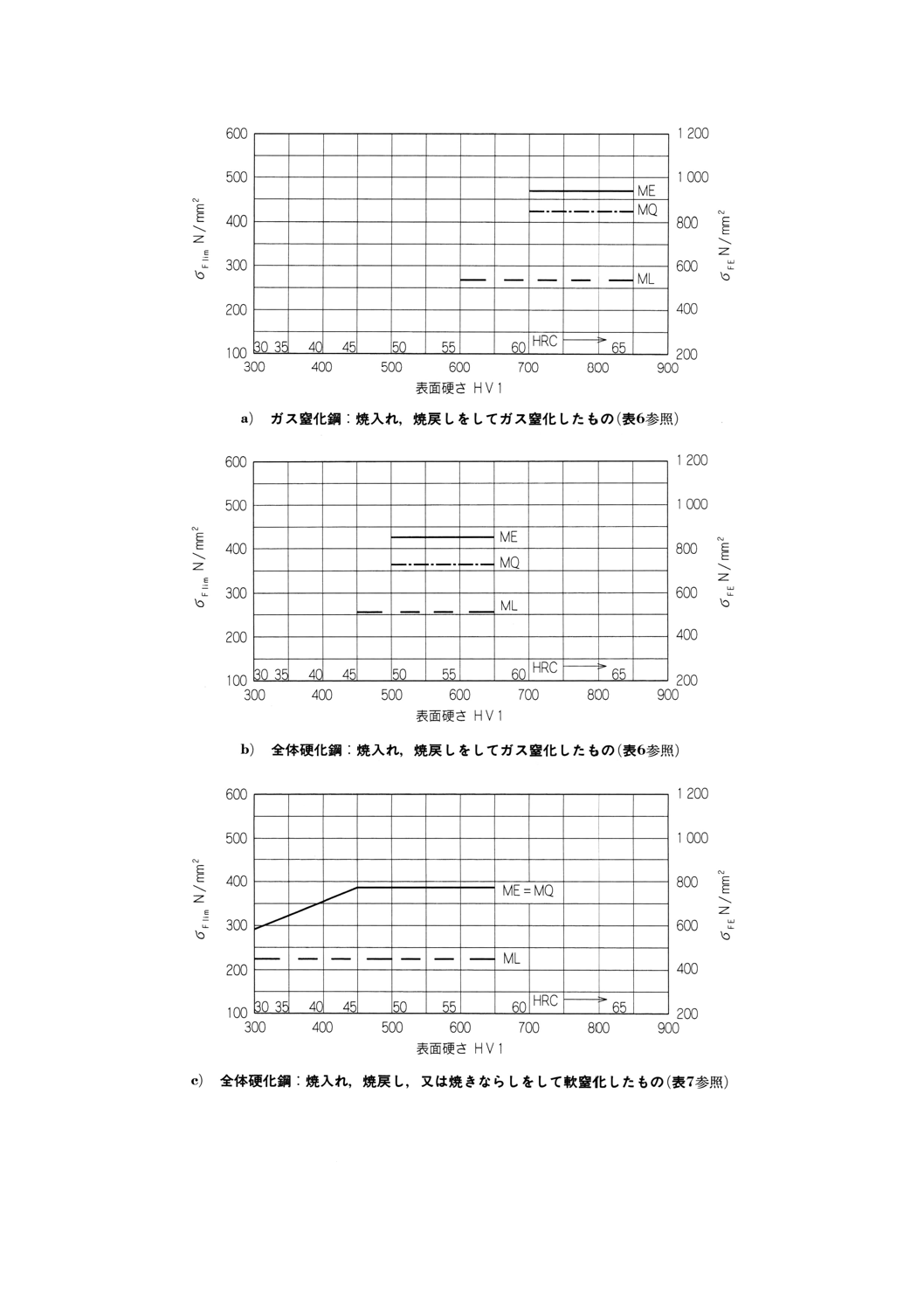

窒化(2)及び軟窒化を施した歯車材料を除き,表面硬化処理を施した歯車用材料に対する許容応力値は,

仕上げ後の歯車に約0.15mn〜0.2mnの有効硬化層深さが確保されている場合に適用できる(ここに,mnは

歯直角モジュールを表す。)。表面硬化層深さが過度に大きいと強度が低下するおそれがある。“最適硬化層

深さ”の定義については,表4の注(3)を参照。

窒化された試験歯車に対する許容応力値は,有効硬化層深さが0.4〜0.6mmの場合の値とする。

表面硬さのレベルが表面焼入れ,窒化(2),及び軟窒化を施した歯車用材料の強度にどの程度影響を及ぼ

すかを正確に定めることはできない。材料表面の諸要素の状態は,これよりはるかに著しい影響を及ぼす。

製造時に発生した欠陥,例えば,表面脱炭,粒界酸化,研削焼け,(歯元の)研削ノッチ,研削不良又は

熱処理不良による割れ,き裂などは,あらゆる材料の強さを低下させる。

硬さのすべての範囲を使用することができない場合もある。図1〜14における直線の引かれている領域

が,利用できる硬さの範囲を示している。

表面硬化処理を施した鋼材(図9〜14)の場合には,ビッカース硬さHV1を基準軸とし,比較のために

ロックウェル硬さHRCの軸も同時に示している。ビッカース硬さの値とロックウェル硬さとの値の関係

を表す硬さ換算表は,附属書C(参考)に示している。

注(2) ISO 6336-5ではnitrided, carbo-nitrided and nitro-curburizedとあるが,技術内容からして,日本で

はこの前二者を合せて窒化とした方が誤解を生じないと判断した。

5.2

許容応力値(接触),σHlim 許容応力値(接触)σHlimは,負荷が所定の繰返し数に達するまでに,進

行性のピッチングが生じることのない接触圧力から求められる。材料によっては,5×107の応力繰返し数

を長寿命強さ (longlife strength) の範囲の始まりと考える(ISO 6336-2に定める寿命係数を参照)。

図1, 図3,図5,図6,図9,図10及び図13に示すσHlimの値は,次に示すような基準運転条件及び諸

元をもつ基準試験歯車に対する値である(3)。

・中心距離

α=100mm

・ねじれ角

β=0(Zβ=1)

・モジュール

m=3〜5mm (ZX=1)

・歯面の十点平均粗さ

Rz=3μm (ZR=1)

・接線速度

v=10m/s (ZV=1)

・潤滑油粘度

v50=100mm2/s (ZL=1)

・同一材料の歯車対 (ZW=1)

・歯車の精度等級

JIS B 1702-1 (ISO 1328-1) の4〜6級

・荷重影響係数 KA=KV=KHβ=KHα=1

これらの条件下で,全体硬化歯車では,すべての有効歯面面積(4)の2%がピッチングを起こしたとき,

5

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表面硬化歯車では,すべての有効歯面面積の0.5%又は一つの歯の有効歯面面積の4%がピッチングを起こ

したとき,試験歯車は破損したと見なす(5)。

注(3) 他の試験条件のもとで得られたデータは,基準条件に合うように修正している。ここで重要な

ことは,σHlimは一定負荷条件に対する材料の許容接触圧力ではなく,ISO 6336-2の計算法に従

って得られる,歯車の許容接触圧力の上限に対応するものである。この上限とは,歯の材料が

所定の負荷繰返し数の間,進行性のピッチングを起こすことなく耐え得る接触圧力である。

(4) 原文はworking flank areaで使用可能な全歯面面積を指す。

(5) これらの割合は,試験歯車の評価に用いたものであり,製品としての歯車の限界として意図し

たものではない。

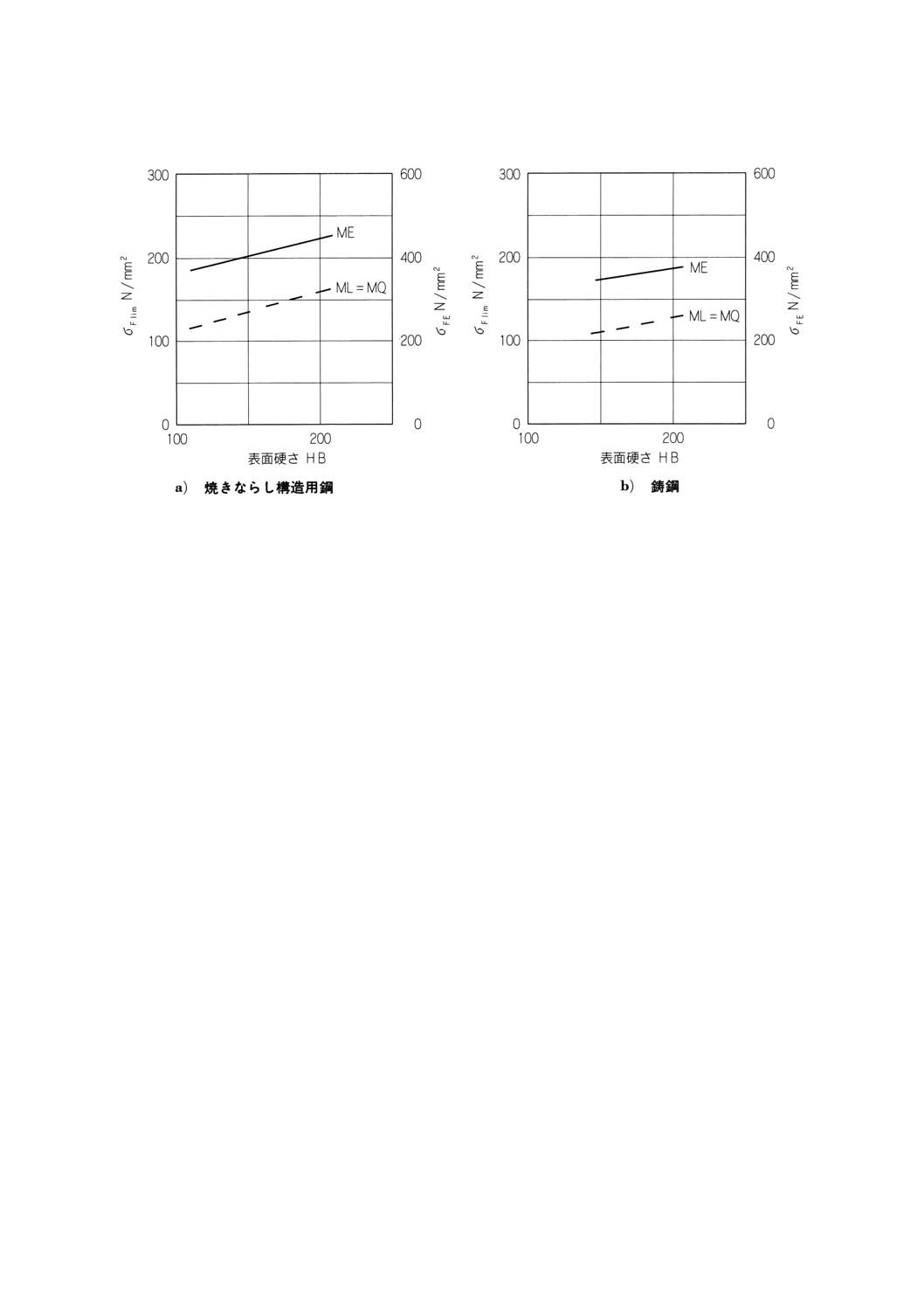

5.3

曲げ応力値,σFlim,σFE

5.3.1

許容応力値(曲げ),σFlim(6) 許容応力値(曲げ)σFlimは,基準試験歯車の試験結果から求めたも

のである(ISO 6336-3参照)。この値は,曲げ応力の限界値を与えるものであるが,これは,材料,熱処

理及び試験歯車歯元すみ肉部の表面粗さの影響を受ける。

注(6) ISO 6336-5の5.3において,σFlimに対しnominal stress numbers,σFEに対しallowable stress number

なる語が用いられている。ここでのnominal stress numbersという表現は,σFlimの値がある特定

諸元の歯車についての実験結果を基にして求められたものであるのに対し,ISO-6336で計算さ

れる歯車の諸元は一般にこの実験に用いられた歯車諸元と異なるのを考慮して,nominalという

制約語を冠したものと推測される。しかし,規格全体をみた場合,特に歯の接触に関する許容

応力σHlimには,このような制約語を冠せず,単にallowable stress numberなる表現を用いている

など,整合がとれていない。そこで,内容からみて,規格内容の理解に混乱が生じないよう,

この規格では,5.3.1のnominal stress numbersに対し“許容応力値”,5.3.2のallowable stress number

に対し”材料許容応力値”の用語を使用する。

5.3.2

材料許容応力値(曲げ),σFE 曲げに対する材料許容応力値σFEは,(熱処理を含めて)材料が弾性

体であるとした場合の,切欠きのない試験片の基本的曲げ強さであり,次の式で表される。

σFE=σFlimYST ············································································· (1)

基準試験歯車に対しては,応力補正係数は,YST=2.0である。ほとんどの材料については,3×106の応

力繰返し数を長寿命強さ (longlife strength) の範囲の始まりと考える(ISO 6336-3に定めた寿命係数を参

照)。

図2,図4,図7,図8,図11,図12,及び図14に示すσFlimとσFEの値は,次に示すような基準運転条件

及び諸元をもつ基準試験歯車に対する値である[5.2の注(5)参照]。

・ねじれ角

β=0(Yβ=1)

・モジュール

m=3−5mm (YX=1)

・応力補正係数

YST=2.0

・切欠きパラメータ

qST=2.5(YσrelT=1)

・歯元すみ肉部の十点平均粗さ(7)

Rz=10μm (YRrelT=1)

・歯車の精度等級

JIS B 1702-1の4〜7級

・基準ラック

JIS B 1701-1による

・歯幅

b=10〜50mm

・荷重係数

KA=KV=KFβ=KFα=1

注(7) ISO 6336-5では,peak-to-valley roughnessとなっている。

6

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.3

両振り曲げ 図2,図4,図7,図8,図11,図12及び図14に示した許容応力値は,歯に一方向

の繰返し負荷を加えた場合に対するものである。最大荷重での両振り負荷が作用する場合は,σFEの値を

小さくすることが必要となる。最も厳しい場合(例えば,負荷の繰返しごとに最大荷重の反転が起きる中

間歯車の場合)には,σFlimとσFEの値に係数0.7を乗じなければならない。荷重反転の回数がこれほど頻繁

でない場合には,歯車寿命中の予想反転回数に応じた係数を選ぶこともできる。この方法に対する指針に

ついては,適切な文献を参考にするとよい。

5.4

σHlim,σFlim及びσFEのグラフ 図1〜14に示されている範囲を超える硬さに対する許容応力値は,受渡

当事者間の協定による。

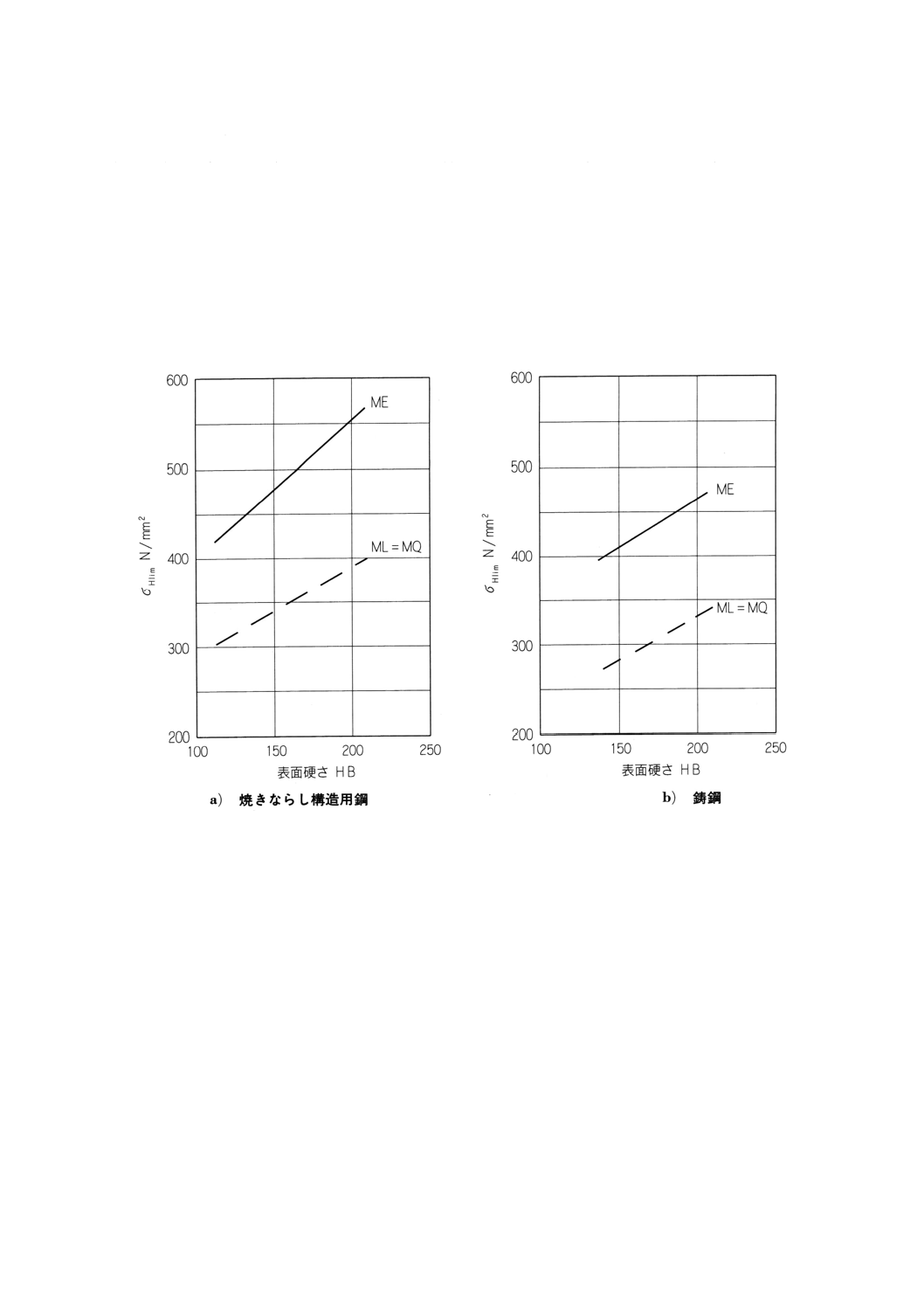

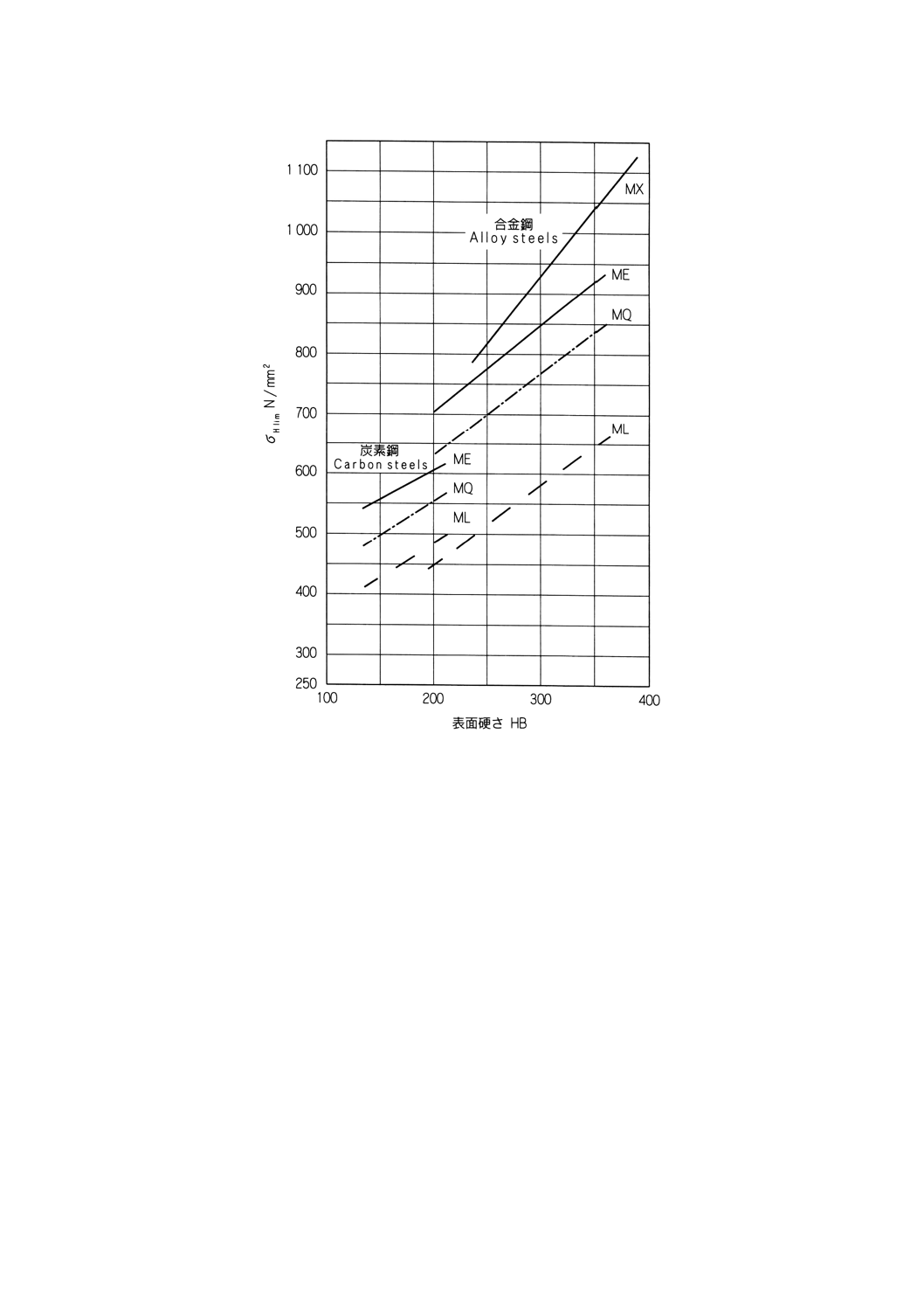

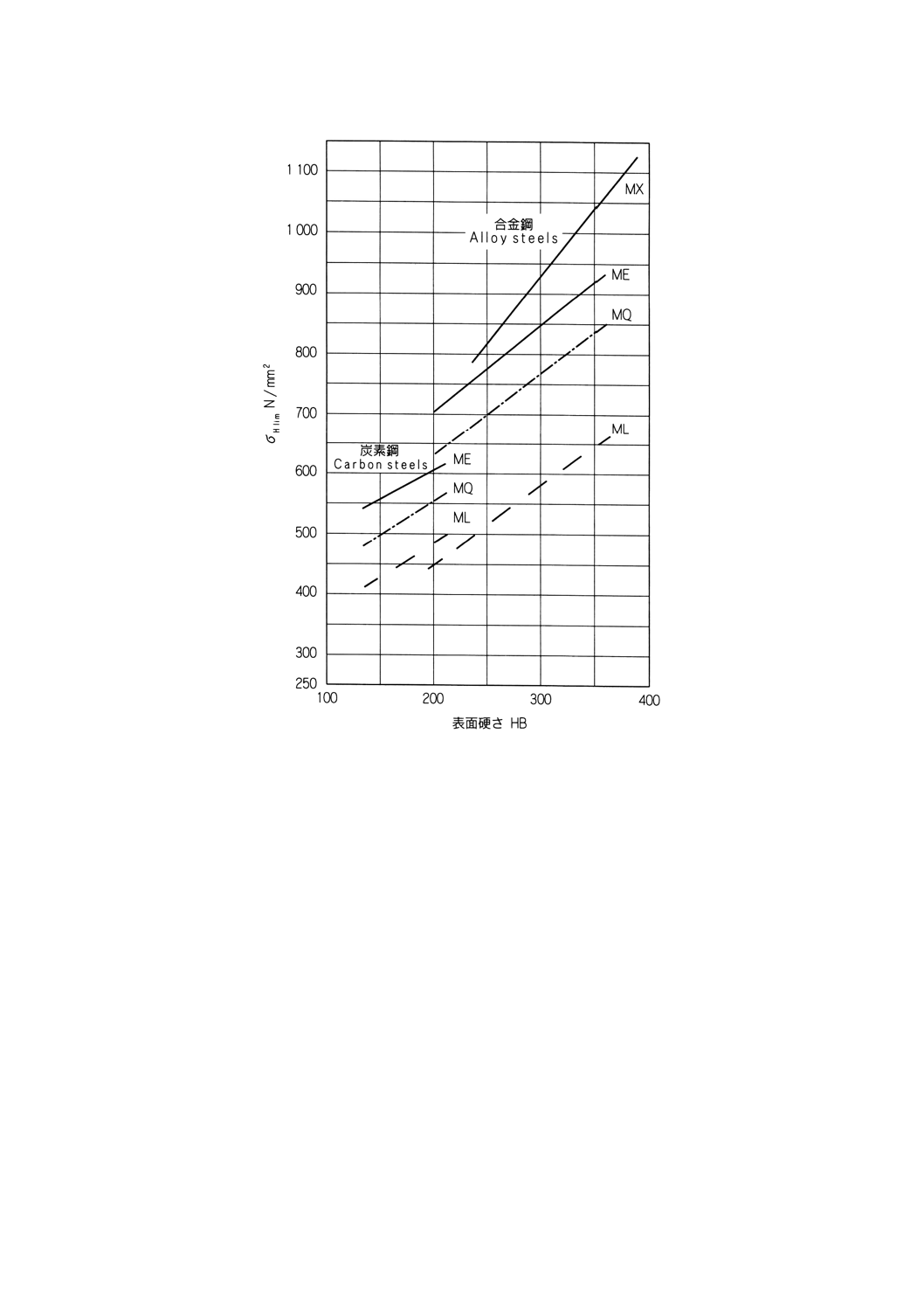

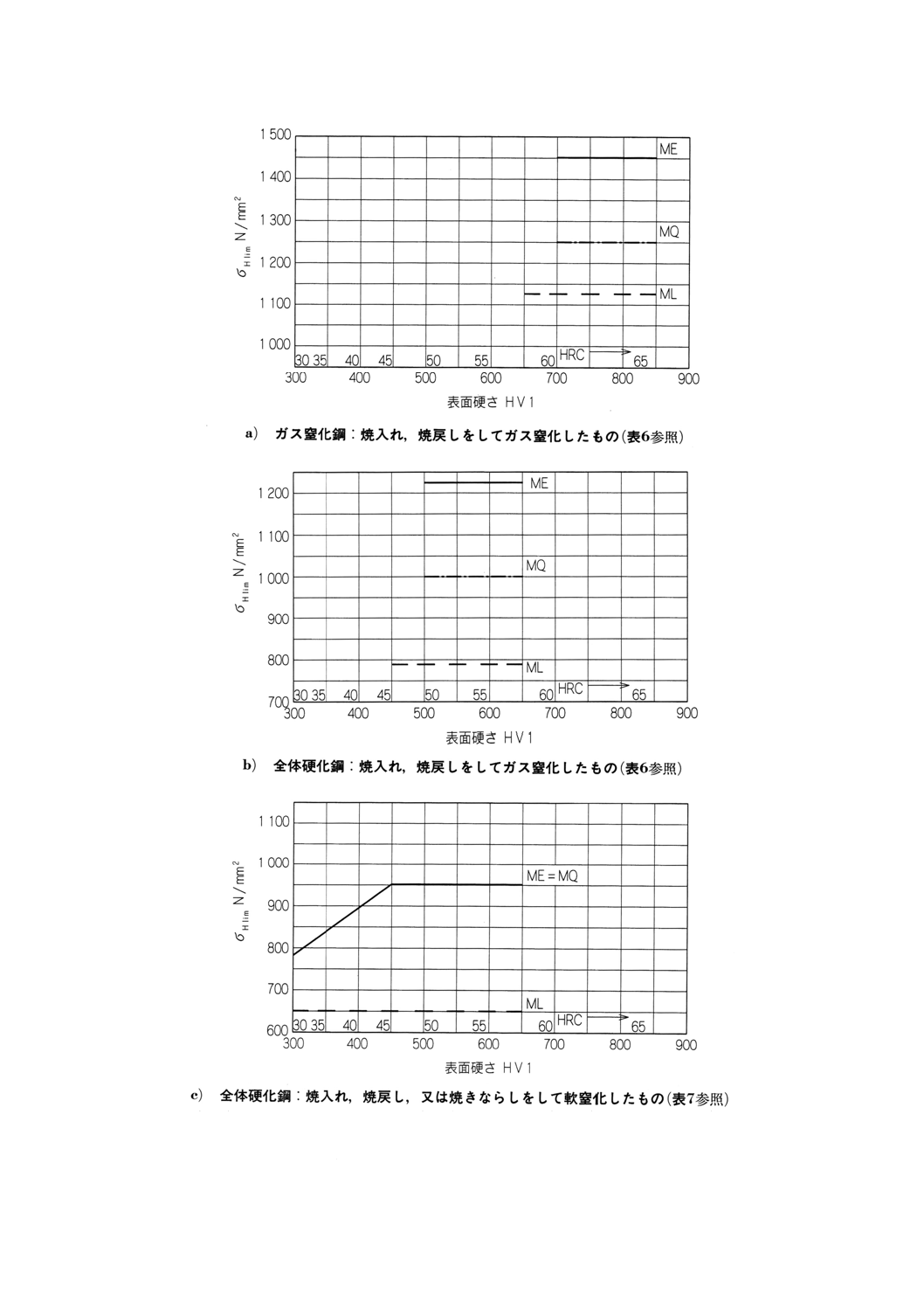

図1 焼きならし構造用鋼及び鋳鋼の許容応力値(接触)(6.2.1参照)

7

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

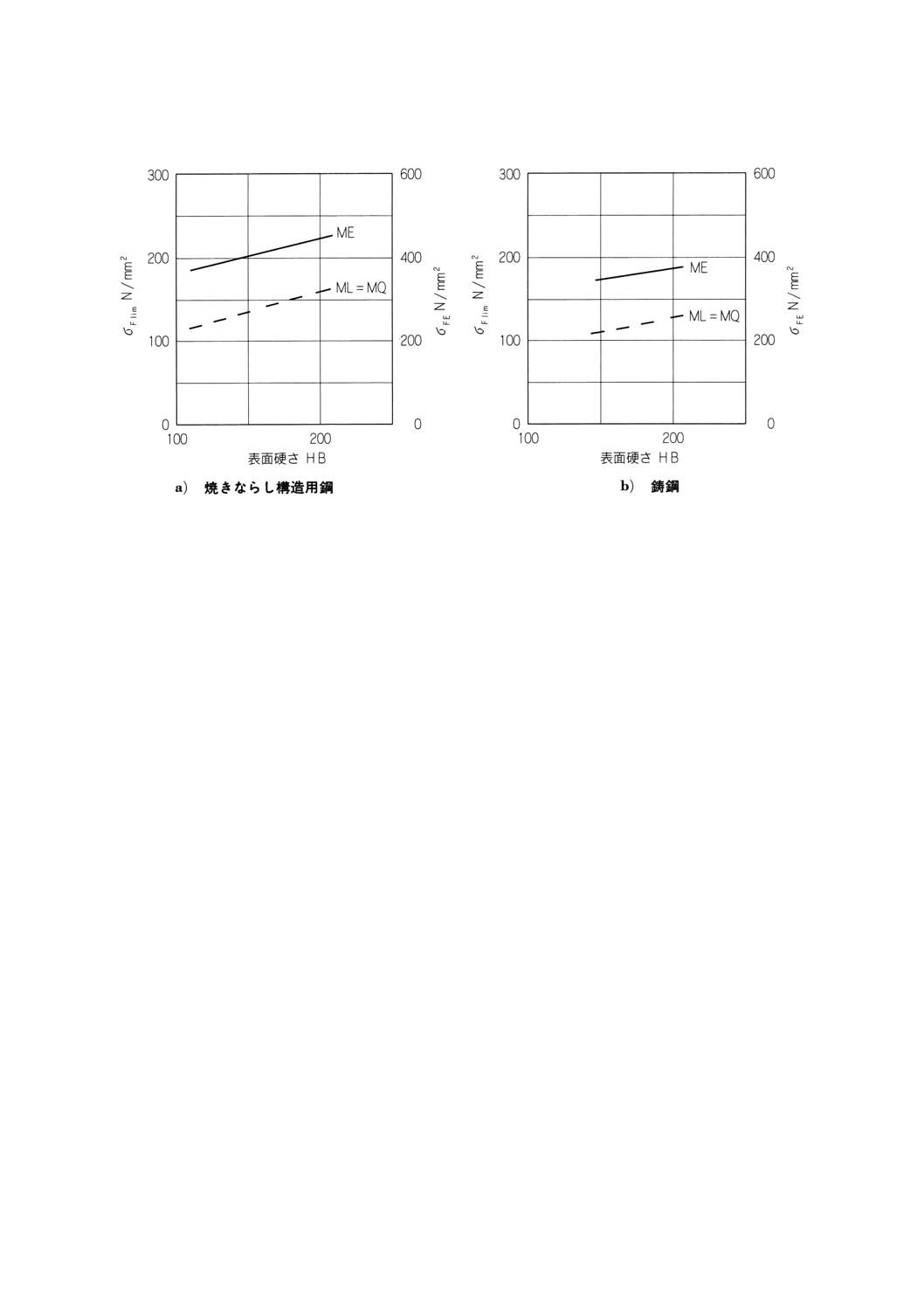

図2 焼きならし構造用鋼及び鋳鋼の許容応力値(曲げ)(6.2.1参照)

8

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

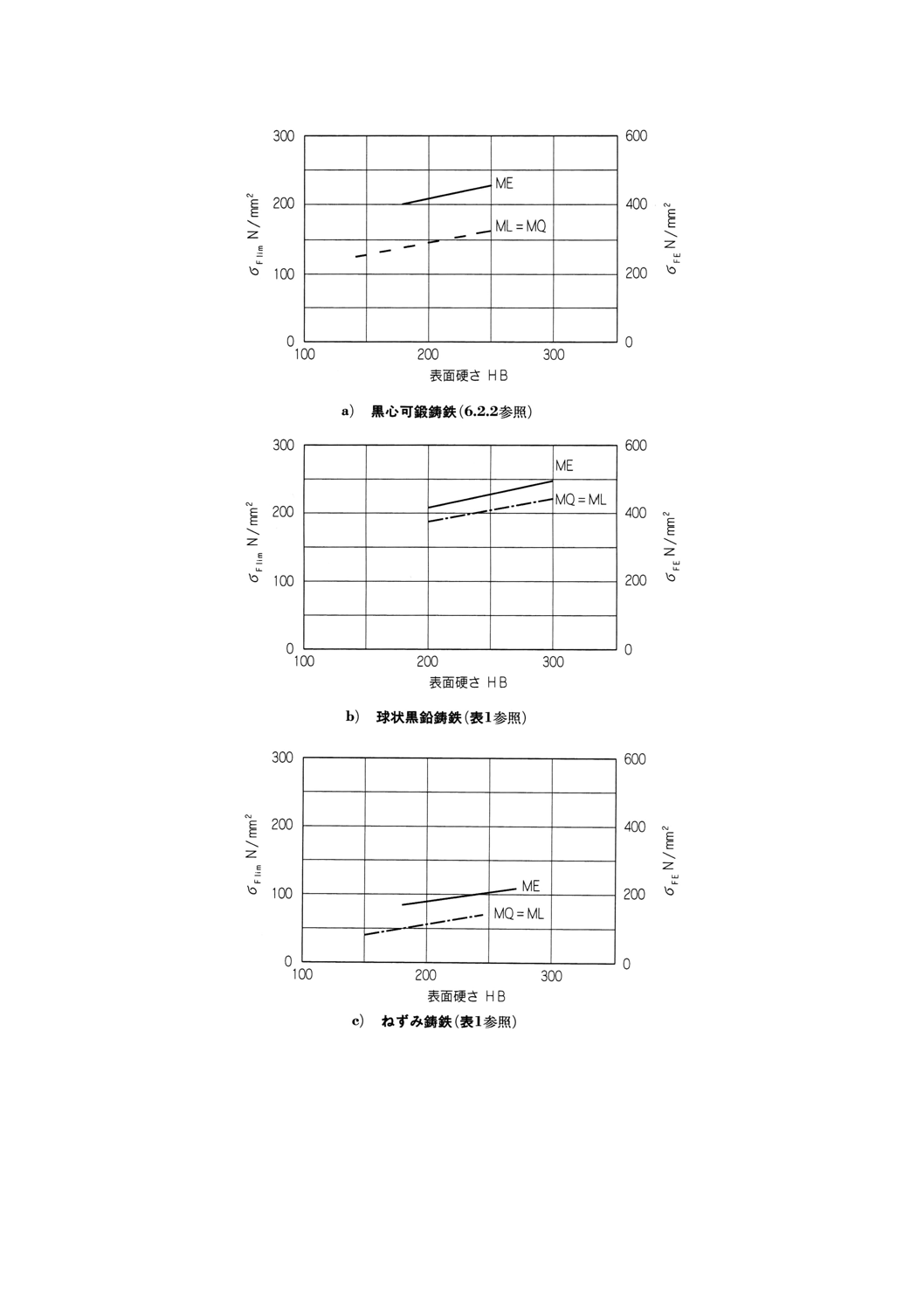

備考 ブリネル硬さHB<180は,組織内にフェライトの割合が大きいことを示している。歯車では,この状態は推奨

できない。

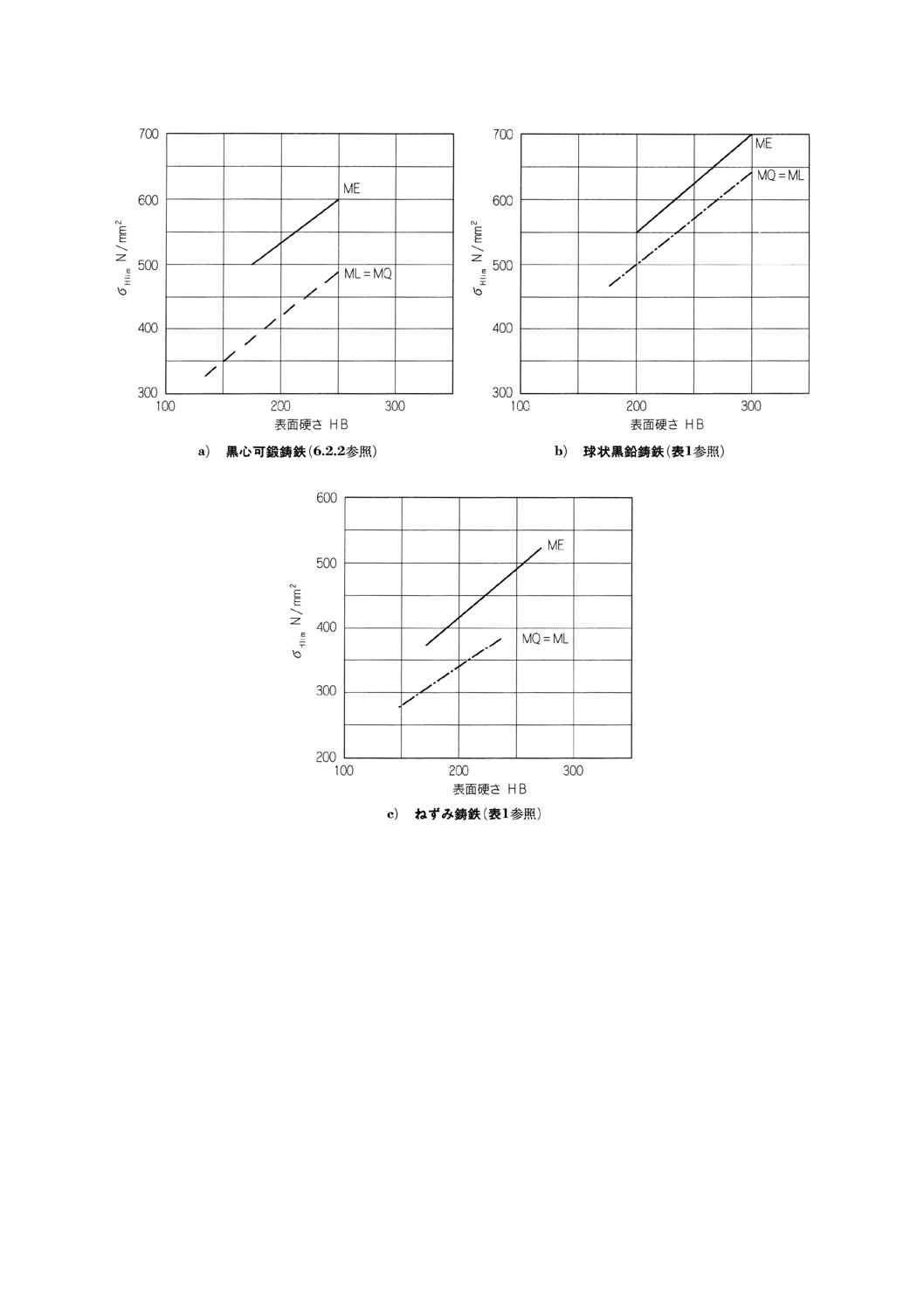

図3 鋳鉄:許容応力値(接触)

9

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ブリネル硬さHB<180は,組織内にフェライトの割合が大きいことを示している。歯車では,この状態は推奨

できない。

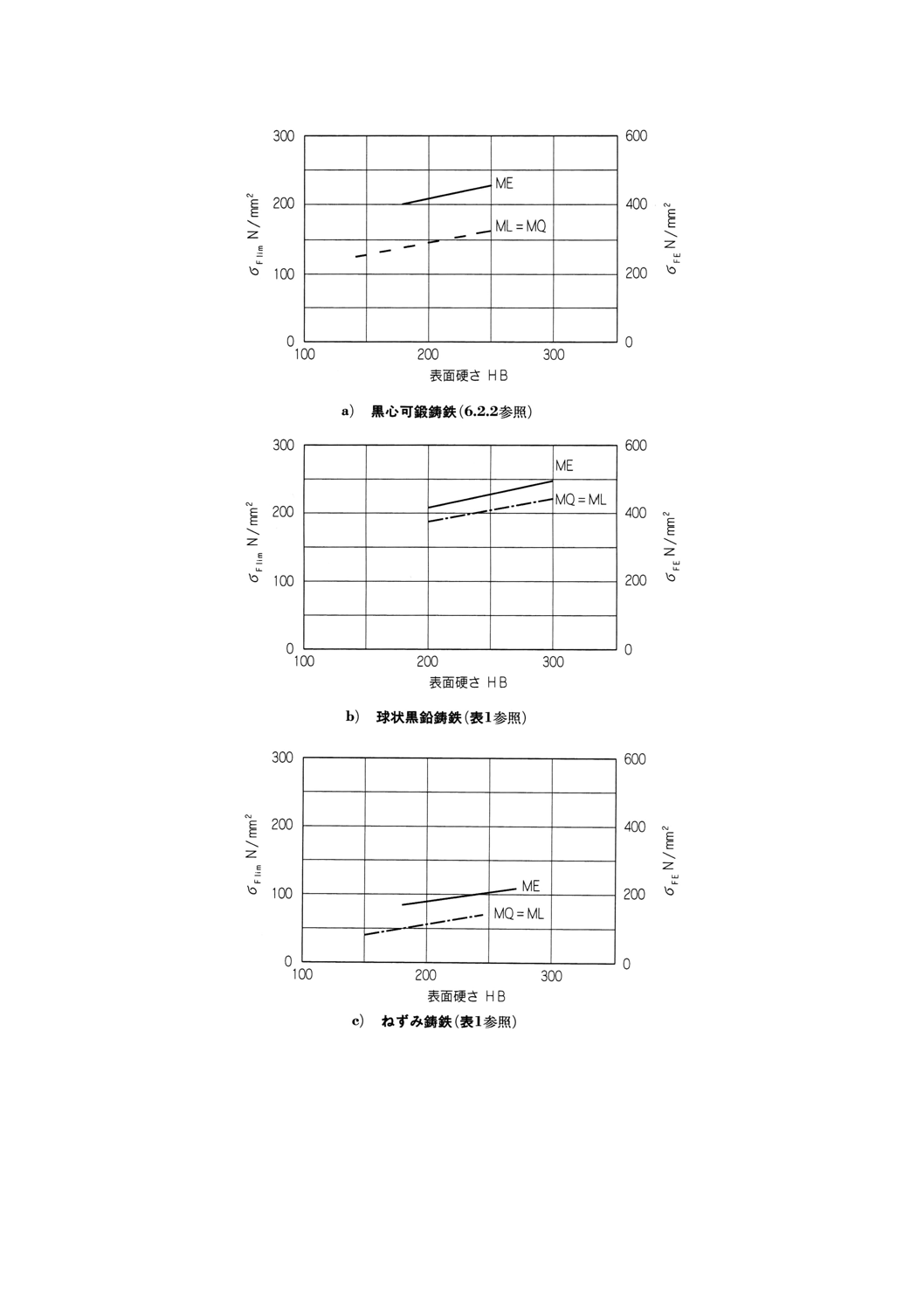

図4 鋳鉄:許容応力値(曲げ)

10

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 全体硬化綱(呼称炭素含有量≧0.20%):許容応力値(接触)(表2参照)

11

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 鋳鋼:許容応力値(接触)(表3参照)

図7 全体硬化鋼(呼称炭素含有量≧0.20%):許容応力値(曲げ)(表3参照)

12

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 鋳鋼:許容応力値(曲げ)(表3参照)

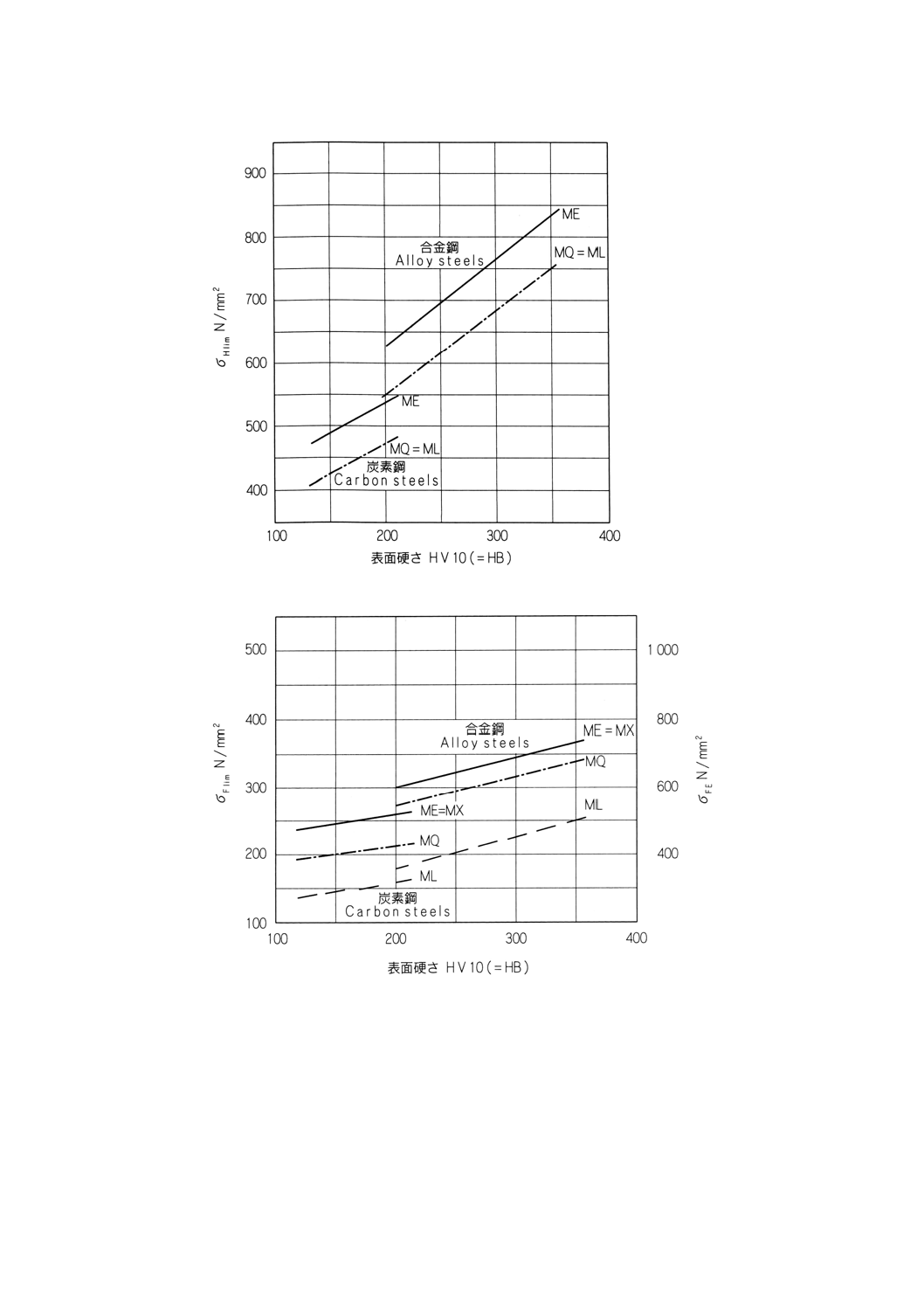

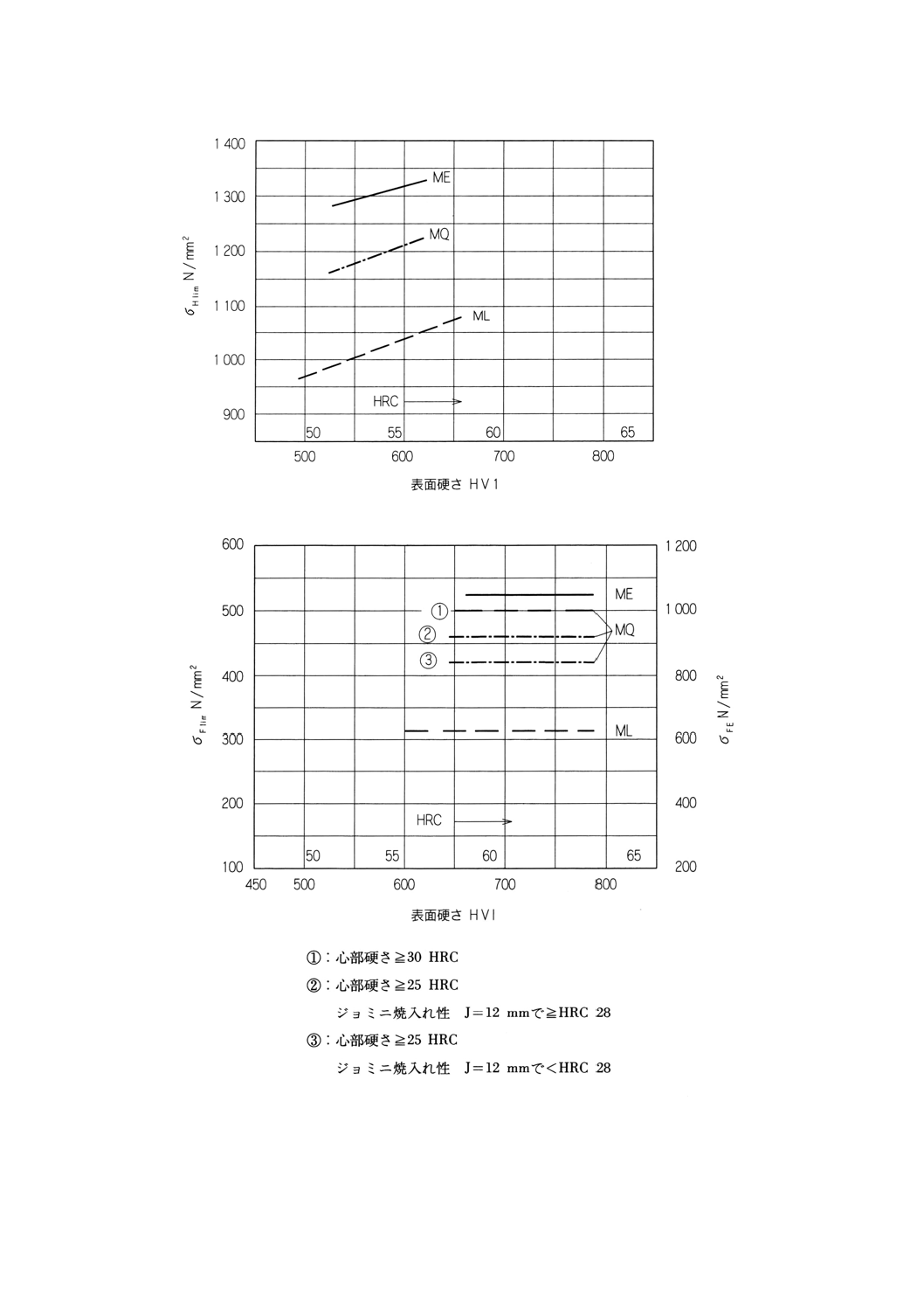

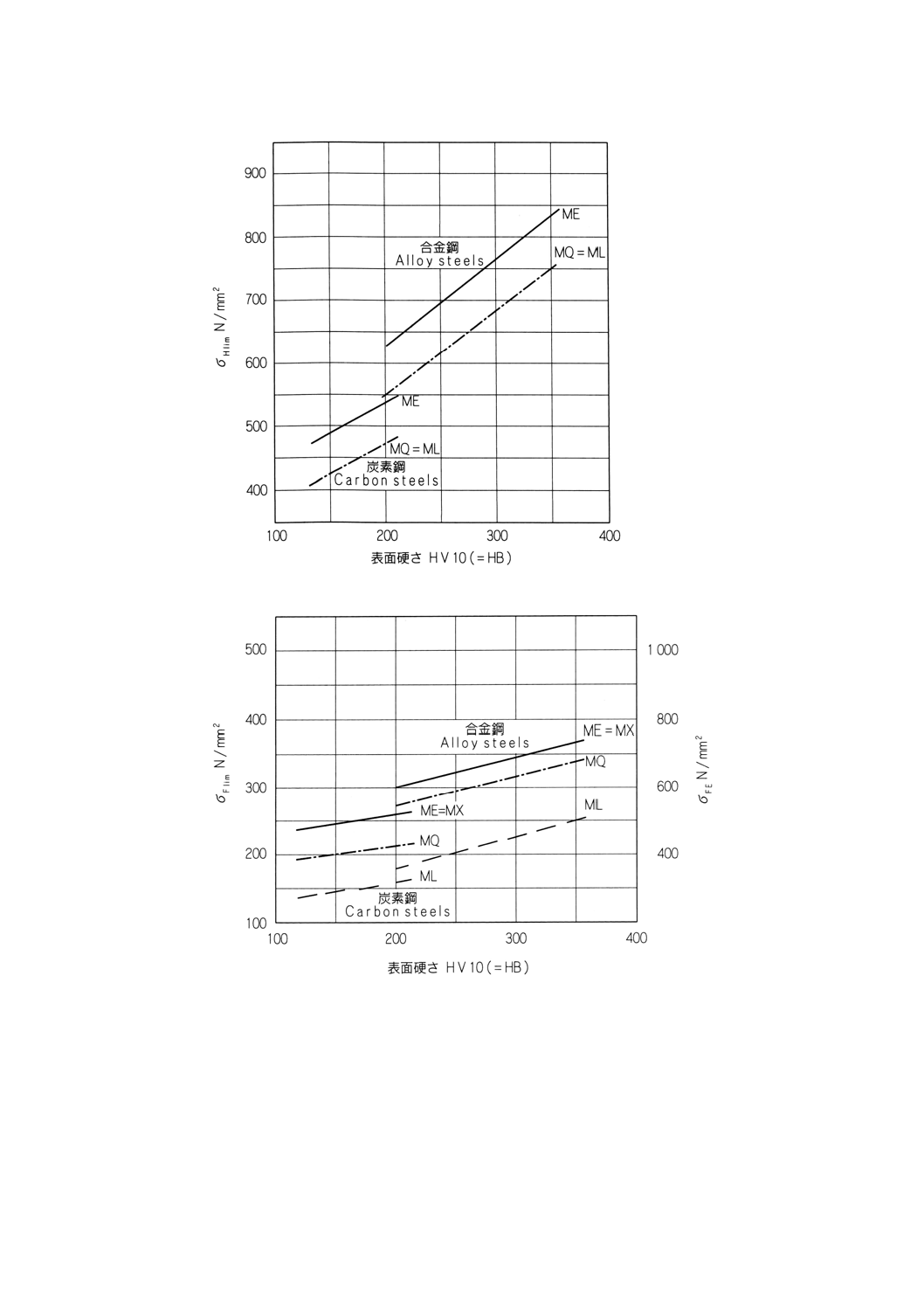

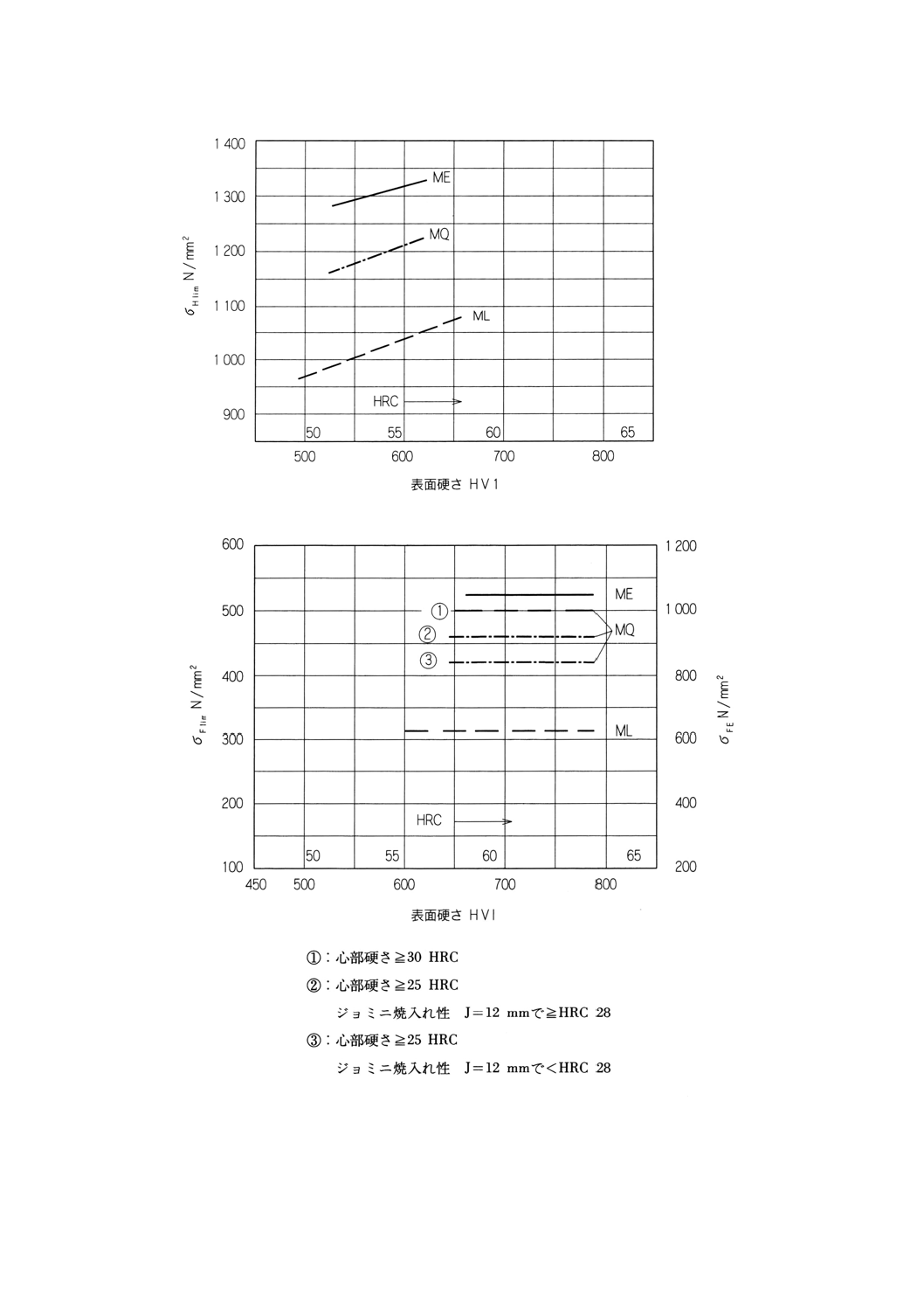

図9 肌焼(浸炭)鋼(適切な表面硬化層深さをもつ場合)

:許容応力値(接触)(表4参照)

13

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 炎焼入鋼又は高周波焼入鋼:許容応力値(接触)(表5参照)

図11 肌焼(浸炭)鋼(適切な表面硬化層深さをもつ場合):許容応力値(曲げ)(表4参照)

14

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

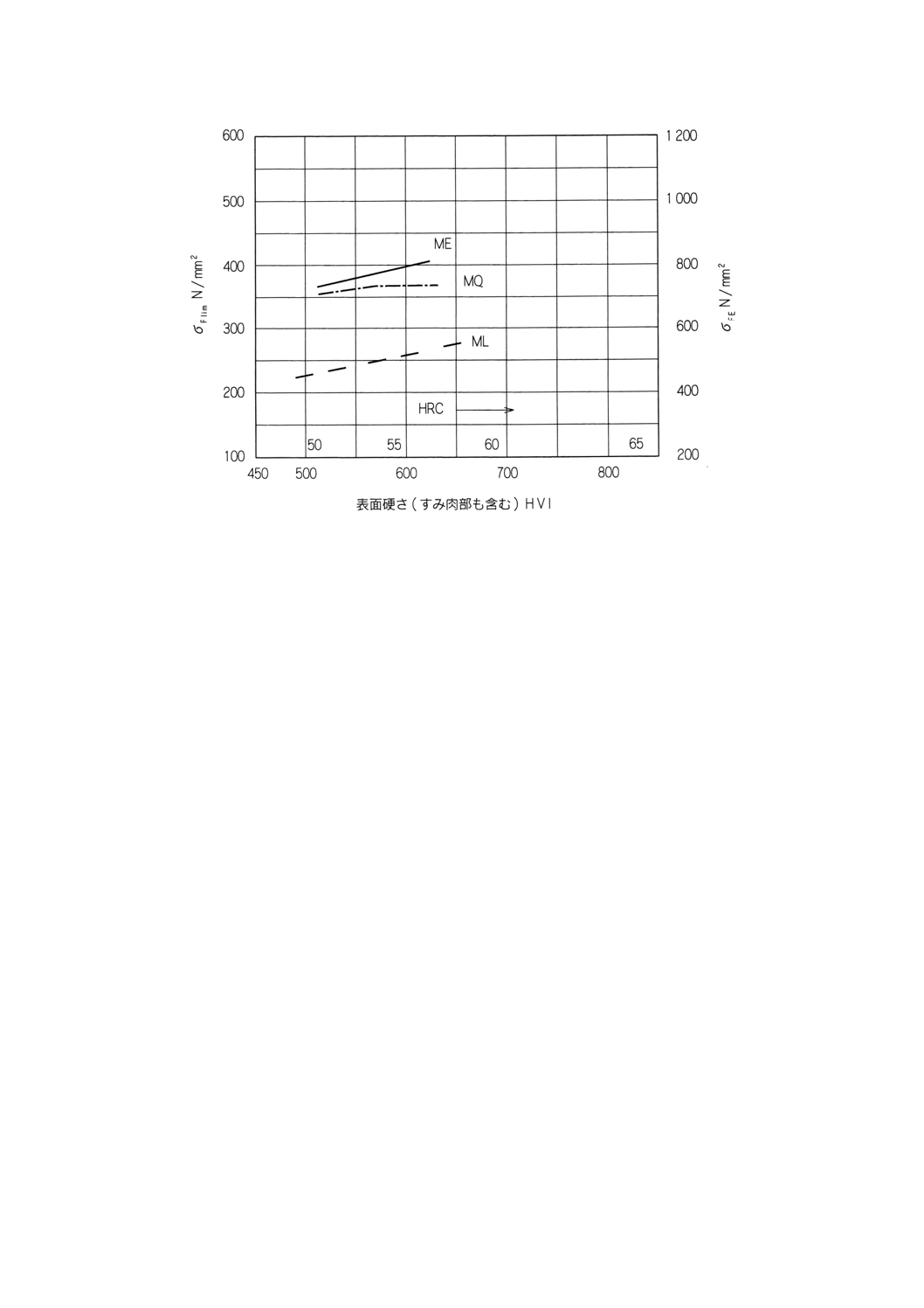

備考 すみ肉部を焼入れした場合だけに限定。すみ肉部を焼入れしていない場合の値は示してない。

図12 炎焼入れ鋼又は高周波焼入れ鋼:許容応力値(曲げ)(表5参照)

15

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

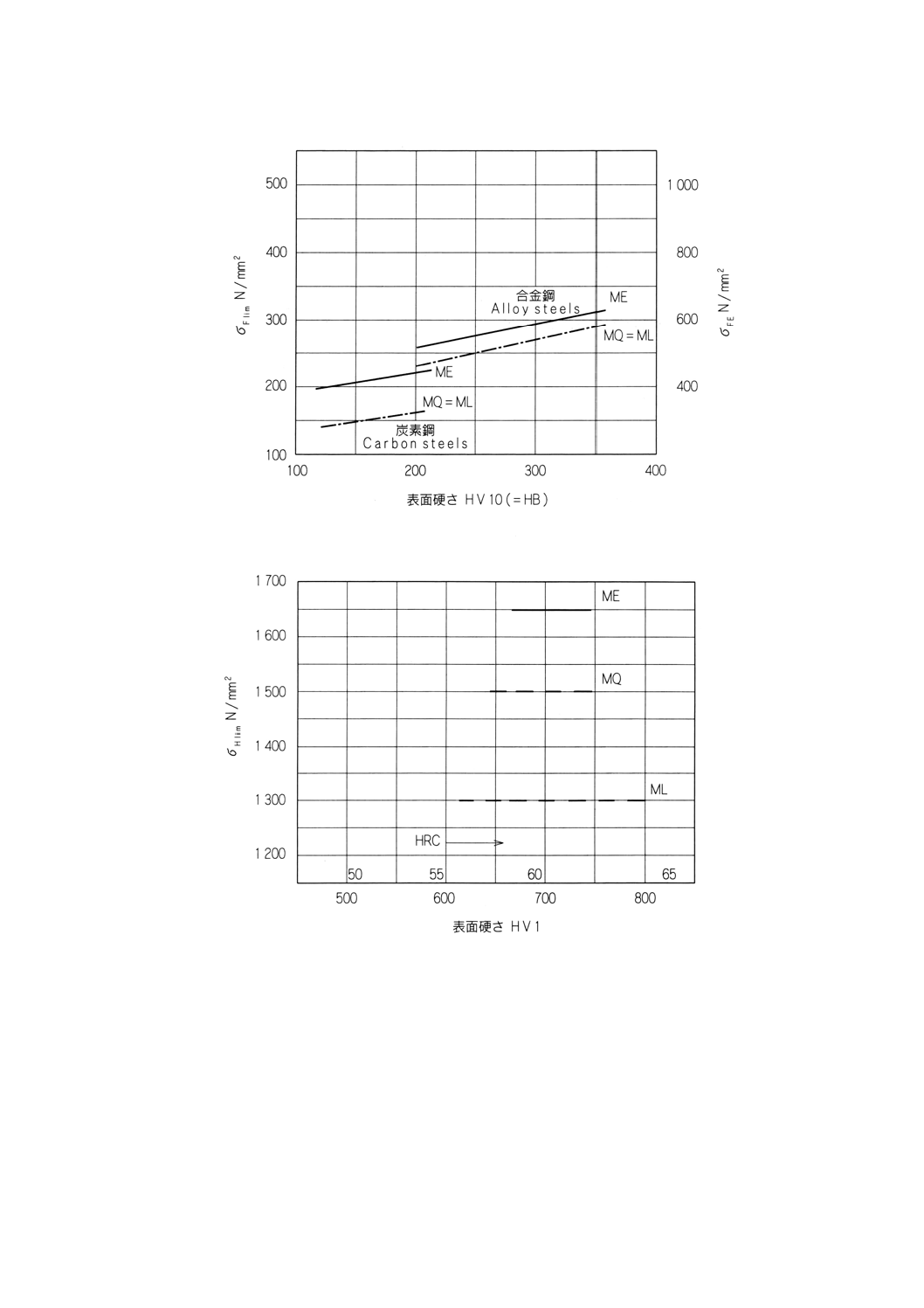

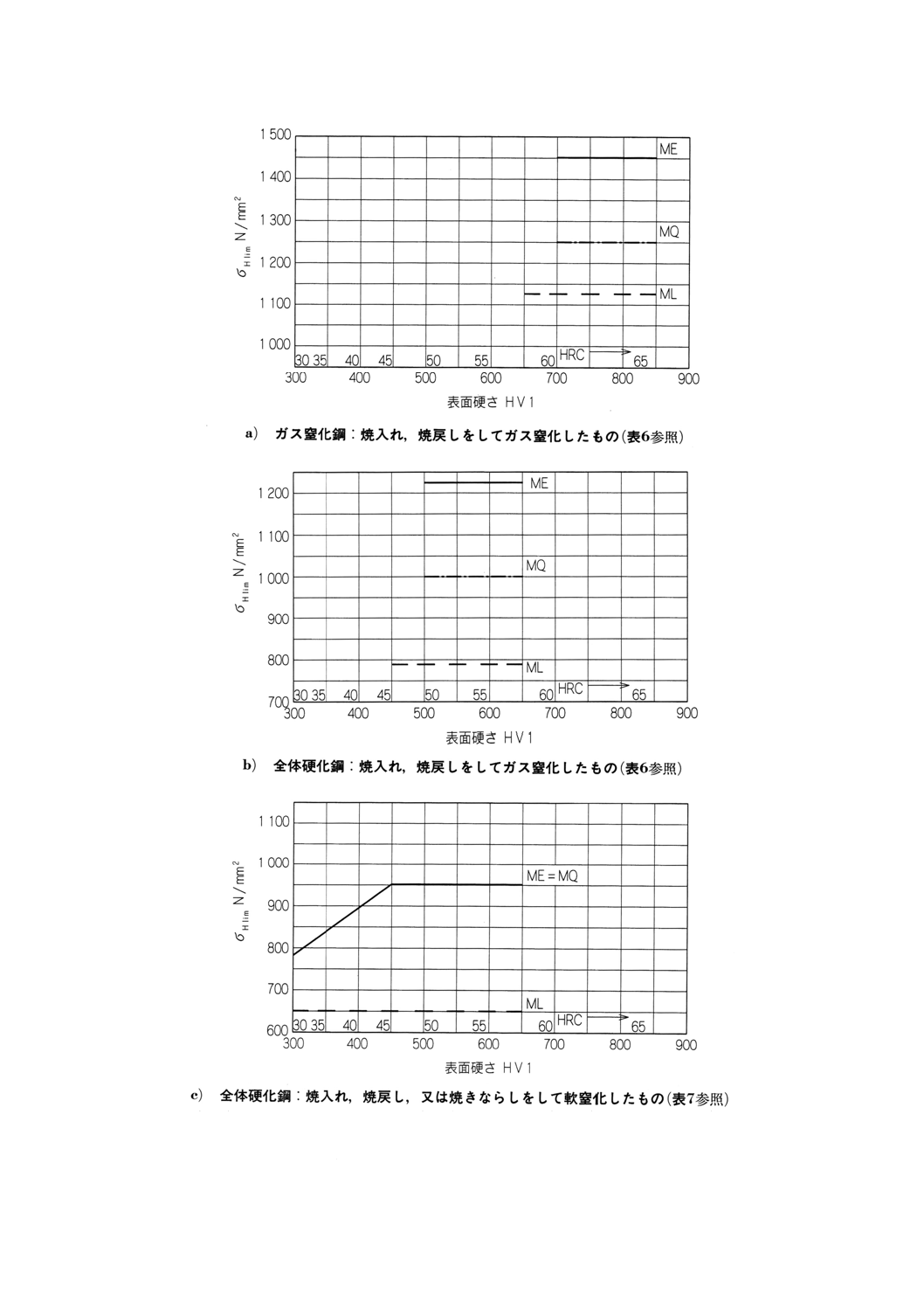

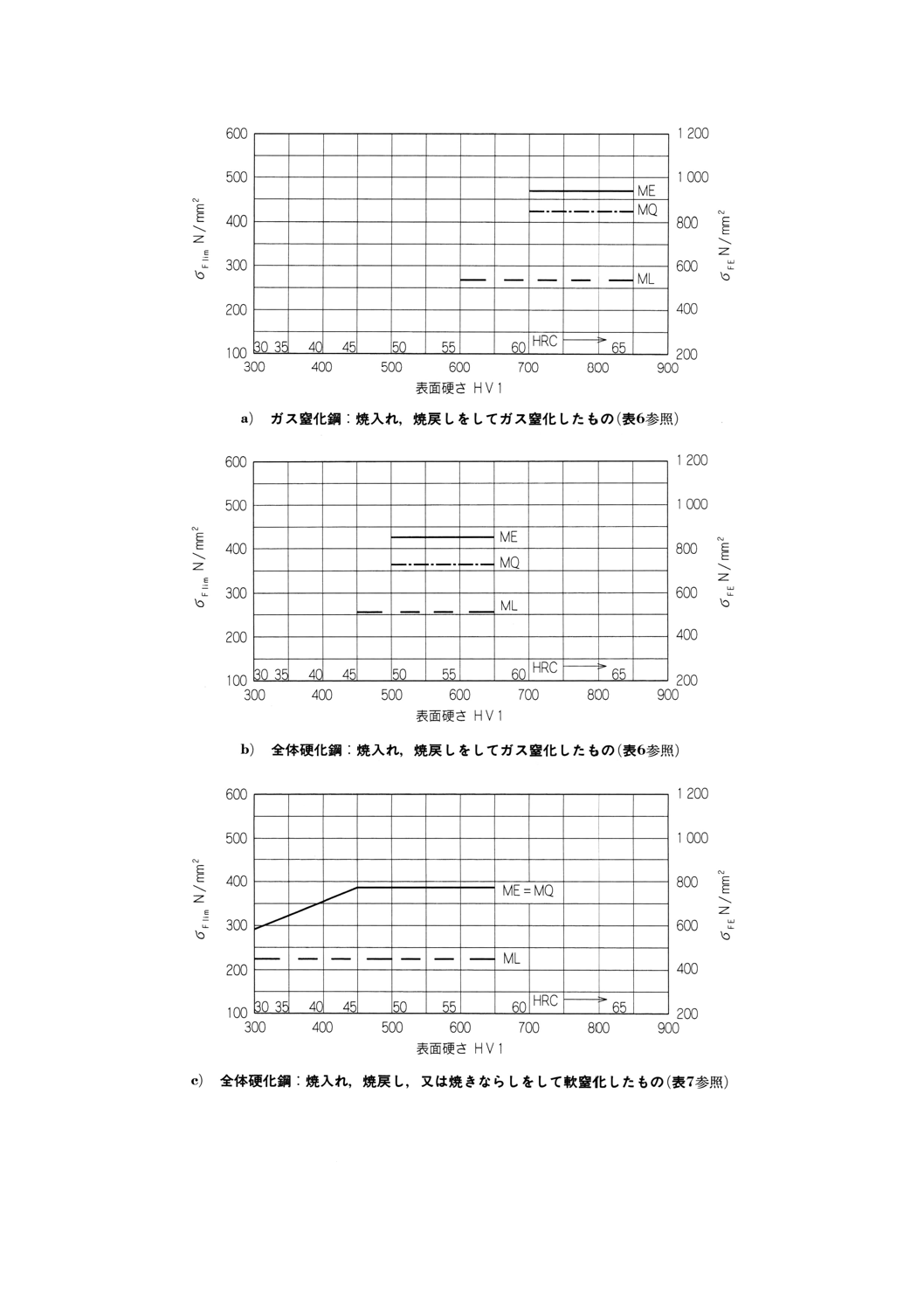

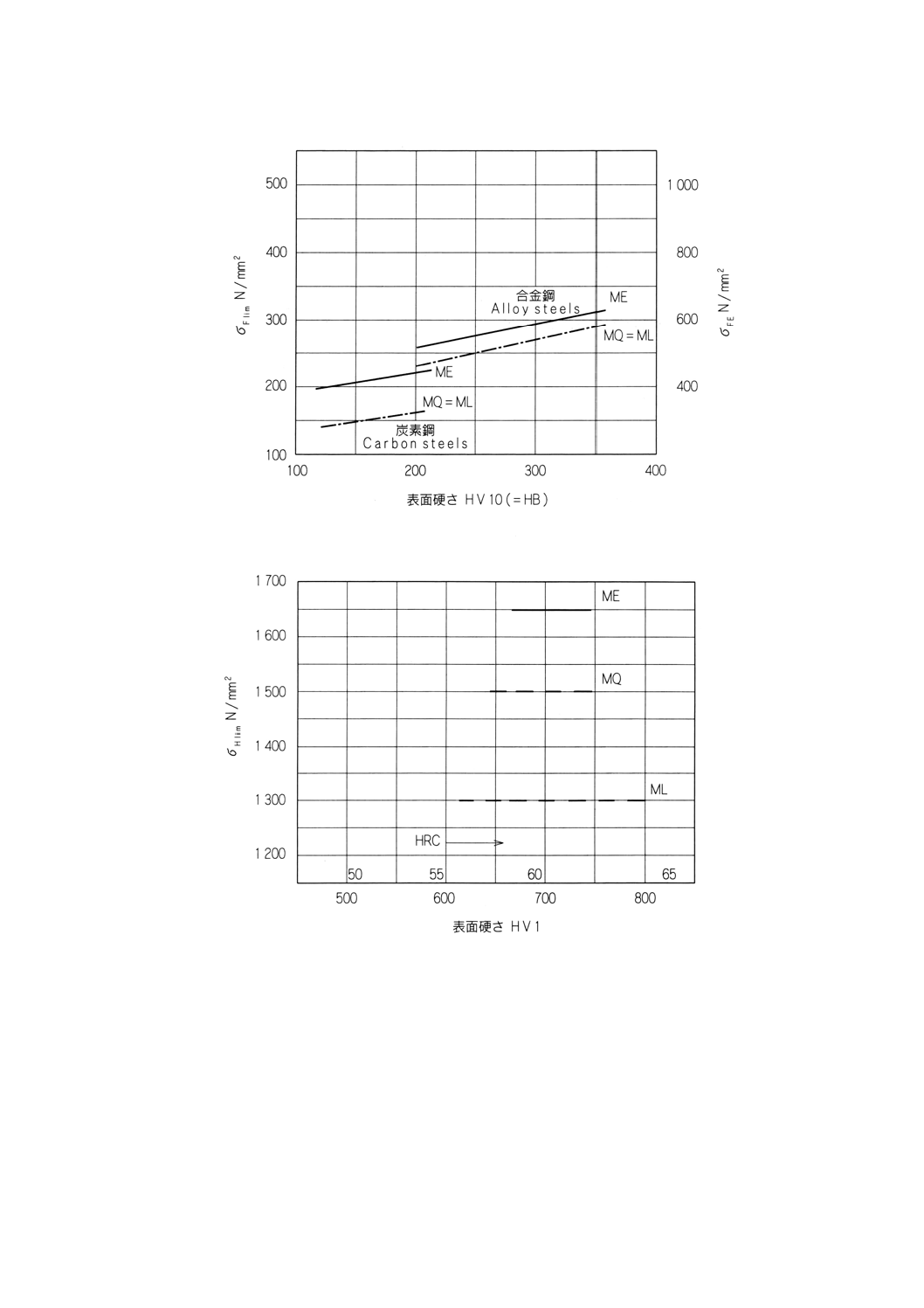

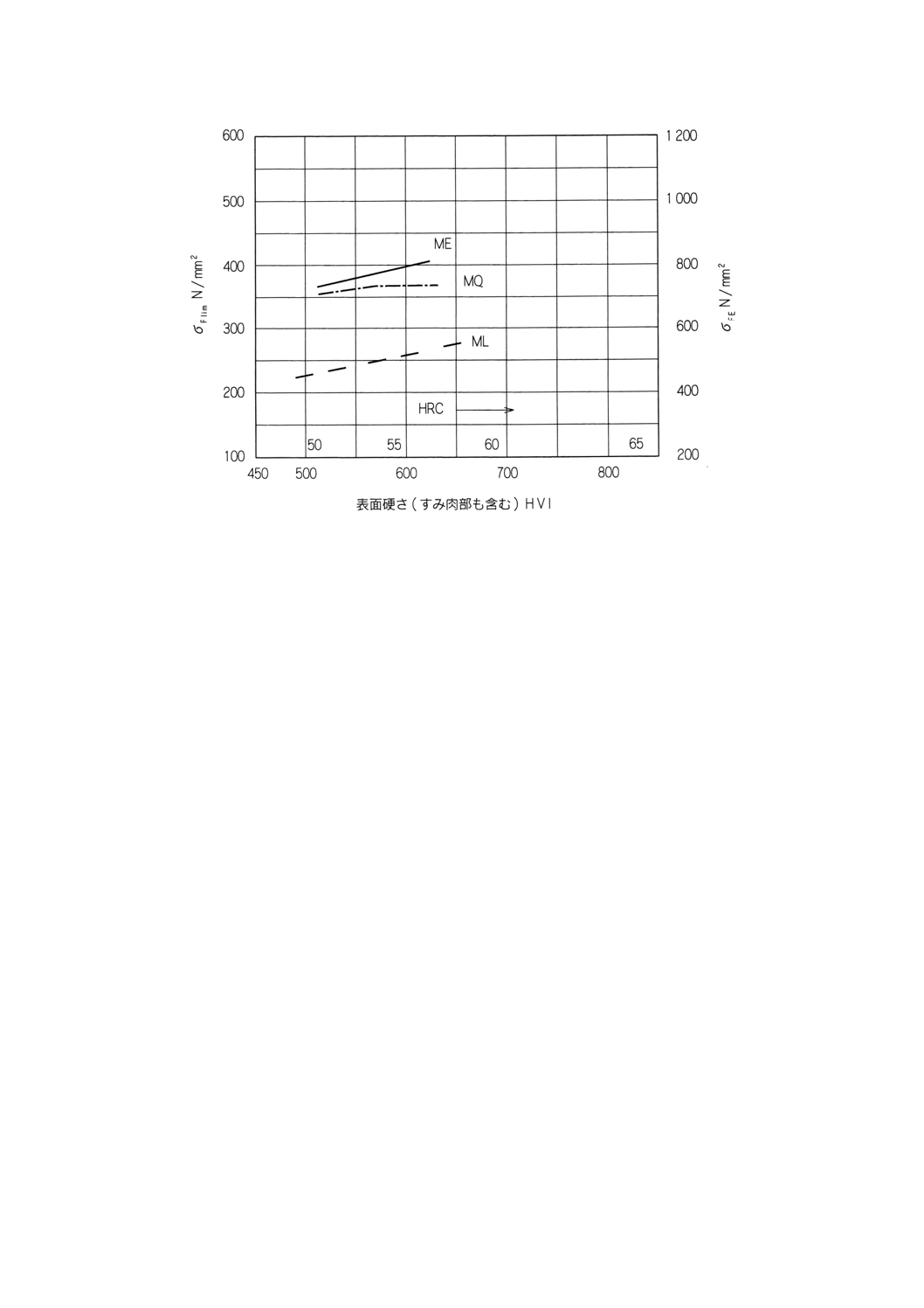

備考 プラズマ窒化歯車に関する値については,文献を参照する。処理方法の信頼性を確認する試験をすることが望

ましい。

図13 ガス窒化鋼及び軟窒化鋼:許容応力値(接触)

16

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 プラズマ窒化歯車に関する値については,文献を参照のこと。処理方法の信頼性を確認する試験をすることが

望ましい。歯面の硬さがHV1>750の場合は,化合物層(ホワイトレーヤ)の厚さが10μmを超えるとぜい性の

影響が現れるのでその許容応力値は低下することがある。

図14 ガス窒化鋼及び軟窒化鋼:許容応力値(曲げ)

17

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 材料品質及び熱処理に関する要求事項

6.1

一般的事項 図1〜14中の四つの材料品質等級ML, MQ, ME及びMX(8)は,方法Bを用いて許容応

力値を決定することに関係している(4.2, 5.2及び5.3を参照)。

MLは,材料品質及び歯車製造時の熱処理方法についての最低限の要求事項を満たす場合に適用する。

MQは,適度な費用で,経験豊かな製造業者によって,可能な要求事項を満たす場合に適用される。

MEは,稼働時に高度な信頼性が要求される場合に,実現しなければならない要求事項を満たす場合に

適用される。

MXは,焼入れ性とミクロ組織に特別の配慮を必要とする全体硬化合金鋼に関する要求事項を満たす場

合に適用される。

高い信頼性と高い負荷能力を達成するために,高品質材料が用いられることが多い。これによって,製

造コストは増加するが,より少ない材料で歯車製作(軽量設計)を行うことができる。

6.2に列挙される要求事項は,使用実績によって確認されており,指針として用いることができる。これ

ら許容応力値が用いられるときには,材料品質の等級に関する要求事項は,すべて満たされなければなら

ない。しかし,製造業者は,自分の経験に応じて,ここに示した以外の方法及び数値を採用してもよい。

この際,受渡当事者間においては,細目について協定することが望ましく,特に大形歯車の場合に重要で

ある。

注(8) ISO 6336-5ではMXが脱落していると思われるので追記した。

6.2

材料品質及び熱処理に関する要求事項

6.2.1

構造用鋼,鋳鋼及び炭素鋼(非合金鋼)(図1及び図2参照) これらの鋼材の組成は,特定され

ていない。また,溶解方法も知ることのできないことが多いので,MQ線は下限 (ML) に置かれている。

構造用鋼は,軽負荷の歯車及び補助的な用途の歯車に対してだけ使用される。高品質の生産が達成され,

その鋼の品質レベルが経験によって実証された場合には,MEのレベルを用いてもよい。

6.2.2

黒心可鍛鋳鉄(図3及び図4参照) 高品質は,良く管理された熱処理によって達成することがで

きる。しかし,黒心可鍛鋳鉄は,通常,小形で軽負荷の歯車に使用されるので,MQ線は,結果を安全側

に導くため,下限 (ML) に置いた。高品質であることが経験によって実証された場合には,MEのレベル

を用いてもよい。

6.2.3

その他の材料(図5〜14参照) その他の材料についての材料品質及び熱処理に関する要求事項は,

表1〜7に示す。

18

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

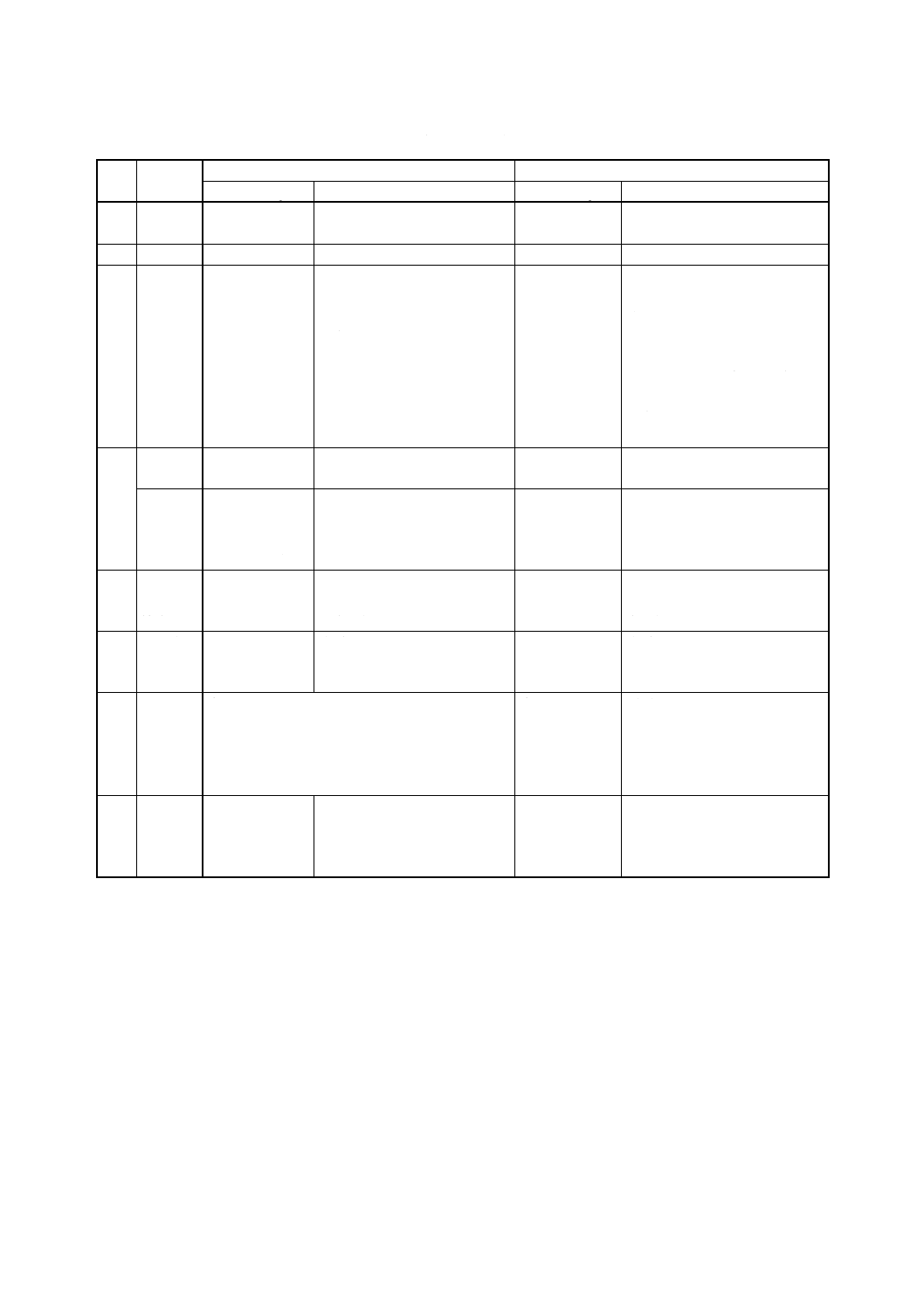

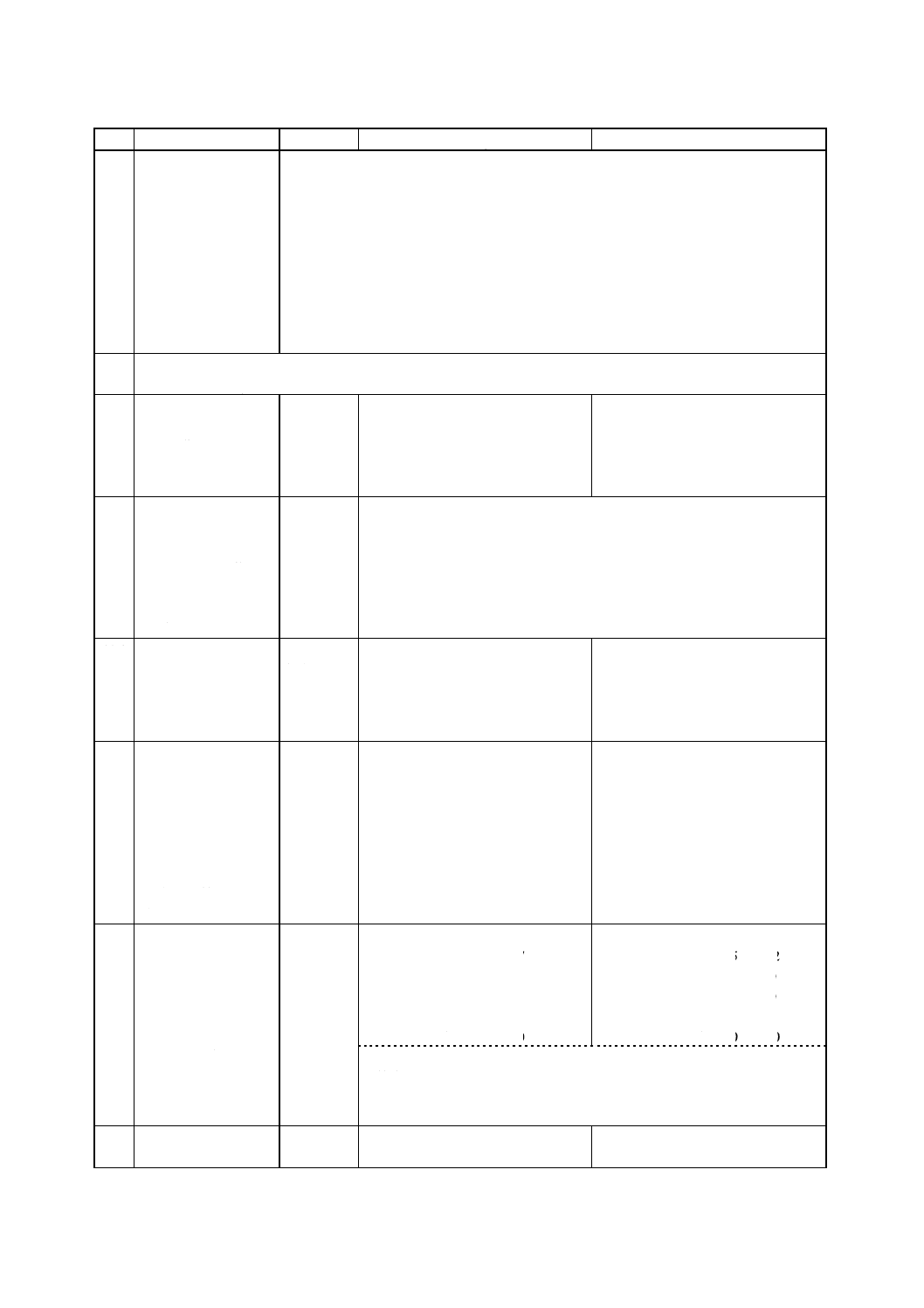

表1 鋳鉄(ねずみ鋳鉄及び球状黒鉛鋳鉄)

項目 要求事項

ねずみ鋳鉄(図3及び図4参照)

球状黒鉛鋳鉄(図3及び図4参照)

ML MQ

ME

ML MQ

ME

1

化学分析 確認不要

100%確認の要あり

鋳造所の証明書

確認不要

100%確認の要あり

鋳造所の証明書

2

溶解方法 指定なし

電気炉又はこれに相当のもの

指定なし

電気炉又はこれに相当のもの

3

機械的性

質の評価

HBだけ

σS

同一の溶解から得られた個々

の試験片に関する所定の検査

報告

HBだけ

σS(σ0.2)σBδSψ

代表的試料の物理的検査に関す

るEN 10204による所定の検査

報告。この代表的試料は,各試

験片と一体をなすものの一部分

で,切断される前に他の部分と

一緒に熱処理されたもの。歯車

の歯又はこれにできる限り近い

ところのHBの確認

4

組織:

黒鉛形状

指定あり

ただし確認不要

DIN 3990によって限定あり

確認不要

限定あり

基本組織 指定なし

(合金ねずみ鋳

鉄,最大フェラ

イト量:5%)

最大フェライト量:5%

5

内部欠陥

(割れ)

検査

検査不要

検査を要す。

[細孔,割れ,空げき(隙)]

許容限界以下。

検査不要

検査を要す。

[細孔,割れ,空げき(隙)]許

容限界以下。

6

応力除去 不要

推奨:500〜530℃で2時間。

合金ねずみ鋳鉄では,530〜

560℃で2時間

不要

推奨:500〜560℃で2時間

7

補修溶接 歯の近傍では不可:他の部分では,承認を得た方

法でだけ許可

歯の近傍では

不可:他の部分

では,承認を得

た方法でだけ

許可

不可

8

表面割れ

の検出

検査不要

染色浸透探傷検査

検査不要

割れは不可。全数,磁粉探傷又

は染色浸透探傷検査。大量の製

品ロットの場合は,ランダムサ

ンプリング検査も可。

19

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 表面硬化処理を施していない全体硬化鋼(鍛造又は圧延)(図5及び図7参照)

項目

要求事項

ML

MQ

ME

MX

1

ISO 683-11に

よる化学分

析(1)

確認不要 溶解チャージまでの100%トレーサビリティ。

EN 10204による所定の検査報告

2

熱処理後の

機械的性質

HB

σS(σ0.2)σBδSψ

直径が250mmを超える鍛造品又は

圧延棒材に対し,同一の溶解チャー

ジから採取し,同一の熱処理を実施

した代表的試料の物理的検査に関す

る,EN 10204による所定の検査報

告。また,全数に対する表面硬さ

(HB) の確認,その他は,受渡当事者

間の協定による。

σS(σ0.2)σBδSψ

直径が250mmを超える鍛造品又は

圧延棒材に対し,同一の溶解チャー

ジから採取し,同一の熱処理を実施

した代表的試料の物理的検査に関す

る,EN 10204による所定の検査報

告。また,全数に対する表面硬さ

(HB) の確認,その他は,受渡当事者

間の協定による。材料の焼入れ性及

び熱処理工程は,歯元に対応する深

さで指定された最小硬度が十分得ら

れるものでなければならない。附属

書A中に管理断面の例を示す。

3

ISO 4967に

よる材料の

清浄度(2)

指定なし 鋼はとりべ中で脱酸し,精錬する。鋼は真空脱ガスを行う。鋼は,溶鋼の流し込み

又は鋳造の間の再酸化を防止する。カルシウムを意図的に添加することは注文主の

承認がない限り禁止とする。酸素含有量は最大で25ppmとする。ISO 4967の方法B,

プレートIIによる清浄度は,検査面積約200mm2に対し,次の許容値による。検査報

告はEN 10204による様式とする。

4

JIS G 0551に

よる粒度

指定なし 細粒でなければならない。粒度番号5及びそれより細粒が支配的でなければならな

い。

検査報告は,EN 10204による。

5

非破壊検査

5.1 ISO 9443に

よる超音波

探傷検査(粗

仕上げ状態

で実施)

指定なし 鍛造後に検査する。検査報告は,EN 10204による。検査を推奨するが規定はしない。

大直径の部品は,歯切り前に欠陥を検出するのが望ましい。底面エコー法又は基準

ブロック8-0400を用いたASTM E428による3.2mm平底穴で,ASTM A388による

検査を実施する。検査は,外径から半径の中央部まで,360。の走査を必要とする。

距離−振幅補正曲線(単一点DAC)は用いない。同じ品質水準を確保できる他のUT

仕様も許可される。

5.2 表面割れの

検出(仕上げ

た状態で実

施,ただし,

ショットピ

ーニング処

理前に行う)

鍛造及び焼入れに

よる割れは不可。

鍛造及び焼入れによる割れは不可。研削歯車は表面割れについて検査す

る。受渡当事者間で協定した方法で行う。

6

鍛錬成形比

(3)

指定なし 少なくとも3倍

7

ミクロ組織

指定なし

最低焼戻し温度480℃。歯元硬さは

図面の要求事項を満たさなければな

らない。

歯車リムのミクロ組織は,主として

焼戻しマルテンサイトである(4)。

20

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1) 0℃を下回る低温使用については,次の事項に配慮する必要がある。

・低温シャルピー衝撃特性。

・破面遷移温度又は無延性遷移温度に関する仕様。

・高ニッケル合金鋼の使用。

・炭素含有量を0.4%より低く抑える。

・潤滑油温度を上げるための加熱エレメントの使用。

(2) 清浄度に関する要求は,歯車素材の歯の部分に対応するところ,すなわち,仕上がり歯先円直径の内側で少な

くとも全歯たけの2倍入った位置の材質にだけ適用される。外歯車の場合,この位置は,通常,歯車素材の半

径の25%以下になる。

(3) インゴットからの鍛造品に適用される。連続鋳造材の場合には,最小の鍛錬成形比は7/1である。

(4) 全歯たけの1.2倍の深さにおける断面のミクロ組織は,主として,局所的な上部変態生成物(亜共析のフェラ

イト,上部ベイナイト及び微細パーライト)を含む焼戻しマルテンサイトから成る。不完全なオーステナイト

化による塊状フェライトは,許容されない。上部変態生成物の最大限界量は,歯車における250mm以下の硬

さ管理断面で10%, 250mmを超える硬さ管理断面で20%である。

備考 鋳造の品質が鋼材(鍛造又は圧延による。)の品質基準を満たす場合には,鋼製小歯車とかみ合う鋳鋼製大歯

車の負荷定格の計算には,鋼材の許容応力値を用いることもできる。鋼材の許容応力値を鋳鋼歯車の負荷定格

計算に使用することについては,試験と運転実績によってその適合性が裏付けられなければならない。鋳造品

については,鋼材の清浄度及び鍛錬成形比に関する基準は除外される。介在物の含有量と形状を制御するには,

主として球状の硫化マンガン介在物(タイプI)を生成することが必要である。粒界硫化マンガン介在物(タ

イプII)は許容されない。

表3 表面硬化処理を施していない全体硬化鋳鋼(図6及び図8参照)

項目

要求事項

ML−

MQ

ME

1

化学分析

確認不

要

溶解チャージまでの100%トレーサビリティ。EN 10204による所定の検査報告。

2

熱処理後の機械的性質

HB

σS(σ0.2)σBδSψ

溶解チャージまで100%トレーサビリティ。EN 10204による所定の検査報告。

HBの確認。受渡当事者間の協定による。

3

JIS G 0551による粒度

指定な

し

細粒であること,粒度番号5及びそれより細粒が支配的であること。検査報告

はEN 10204による。

4

非破壊検査

4.1 ISO 9443による超音波探傷

検査(粗仕上げ状態で実施)

指定な

し

歯及び歯元部だけをチェック。検査報告は,EN 10204による。検査を推奨す

るが,規定はしない。:大直径の部品は,歯切り前に欠陥を検出するのが望まし

い。ASTM A 609による合格基準は,ゾーン1(外径から歯元まで25mm以下)

でレベル1,また,ゾーン2(リムの残部)でレベル2。ただし,3.2mm平底穴

を用いる。又は,後方反射法による承認された等価レベル。

4.2

表面割れの検出(仕上げた状

態で実施。ただし,ショット

ピーニング処理前に行う。)

割れは不可。全数磁粉探傷又は染色浸透探傷検査。

大量の製品ロットの場合は無作為抽出検査も可。

5

補修溶接で実施可

所定の

方法

後で熱処理を行う場合は,粗仕上げ状態でだけ許される。歯切りをした後では

不可。

21

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

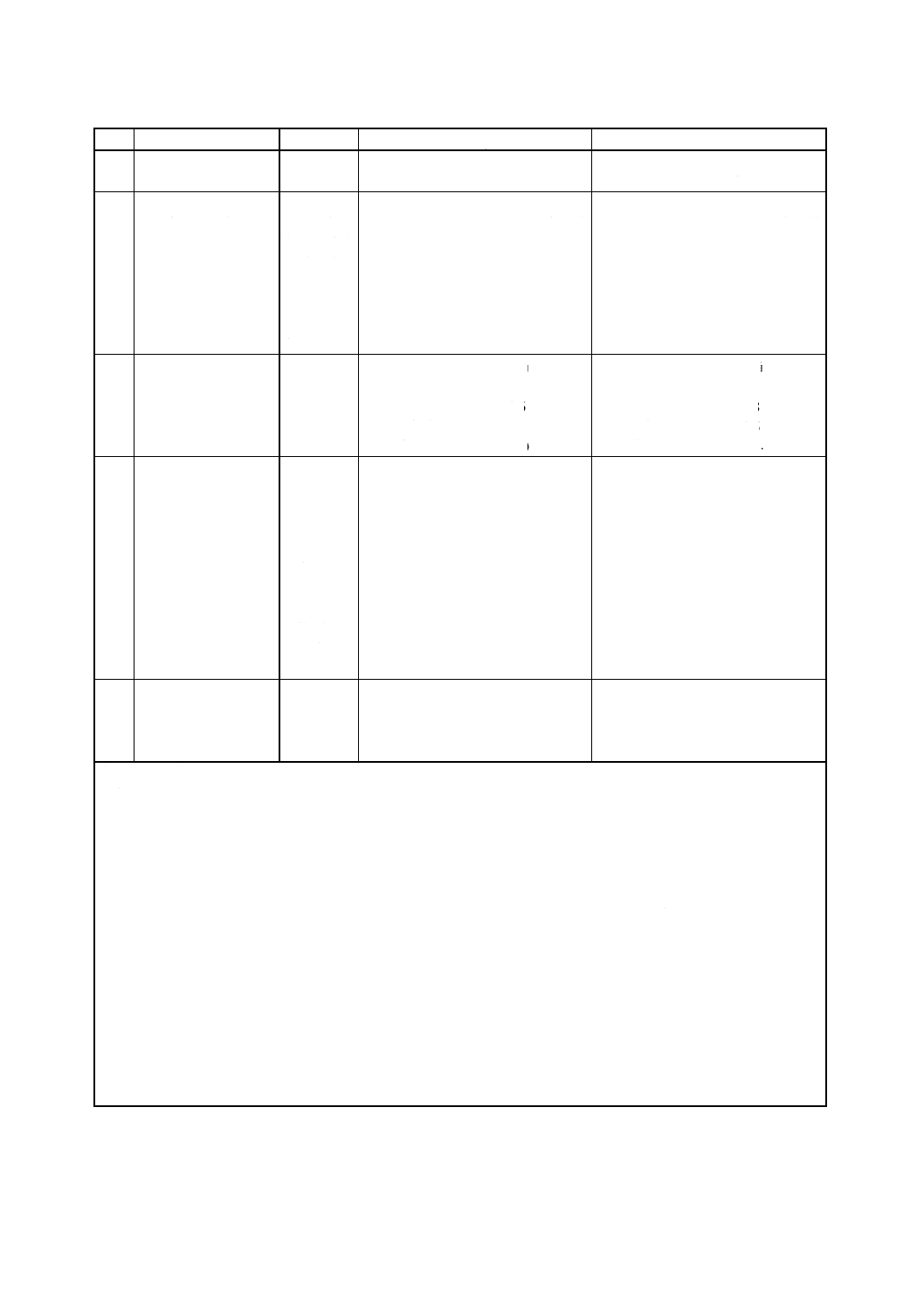

表4 はだ焼鋼(鍛造又は圧延)(図9〜12参照)

項目

要求事項

ML

MQ

ME

1

化学分析

ISO 683-11

確認不要

溶解チャージまで100%トレーサビ

リティ。EN 10204による検査報告。

同一のビレット(小角鋼片)から得

た試料のEN 10204による検査報告。

2

一端焼入れ試験による

焼入れ性

(JIS G 0561)

確認不要

溶解チャージまで100%トレーサビ

リティ。EN 10204による検査報告。

同一溶解チャージから得た代表的試

料の検査に関するEN 10204による

検査報告。

3

清浄度,製鋼

MLについ

ては指定な

し

鋼はとりべの中で酸化物を還元し,精錬する。鋼は真空脱ガスをする。鋼

は,溶鋼の流し込み又は鋳造の間の酸化を防止する。注文主の承認を得ず

に,カルシウムを意図的に添加するのは禁じられている。酸素含有量は,

最大で25ppmとする。ISO 4967(方法B,プレートIIによる手法)による

清浄度は,検査面積を約200mm2とし,次の受入れ基準表による。

4

鍛錬成形比 (1)

指定なし

少なくとも3倍

5

JIS G 0551による粒度 指定なし

細粒であること,粒度番号5及びそれより細粒が支配的であること。検査

報告は,EN 10204による。

6

粗仕上げ状態での超音

波探傷検査

ASTM A388

指定なし

検査を推奨。大きな直径の部品につ

いては,歯切りをする前に欠陥を検

出するのが望ましい。

検査を規定。ロットサイズが5以上

の場合は無作為抽出検査も可。

底面エコー法又はASTM E428の方法による基準ブロック8-0400の3.2mm

平底穴を用いたASTM A388による検査。検査は外径から半径の中央部ま

で,360°の走査を必要とする。距離−振幅補正曲線(単一点DAC)は用

いない。その他これと同じ品質水準を確保するUT仕様も認められる。

7

表面硬さ

7.1 加工物の代表的表面の

表面硬さ(2)。

(附属書C中のビッカ

ース−ロックウェル硬

さ換算表を参照)

最低55 HR

C又は73H

R30N。ラン

ダムサンプ

リング検

査。

58〜64 HRC又は75.7〜81.1 HR30N。

ランダムサンプリング検査。

58〜64 HRC又は75.7〜81.1 HR30N。

熱処理ロット・サイズが5以下の場

合は,全数,検査実施。部品のサイ

ズに適合した検査方法を用いる。

7.2 モジュール12以上の

場合,歯みぞ,歯面中

央における表面硬さ

(2)。

指定なし

図面仕様に合致させる。ランダムサ

ンプリング検査は,代表的試験片に

よる検査。

図面仕様に合致させる。すべての小

歯車−大歯車の全数検査又は,代表

的試験片による全数検査。

8

表面硬化層深さの5倍

の距離でモジュールの

1倍より小さくない距

離における30°接線

に対する法線上歯面中

央における心部硬さ

(端部から離れた位置

を測定する。)。

21 HRC以

上

焼入れ性曲線(この表の項目2によ

る。)を用いて製品について項目2に

よる断面硬さ分布で求めた値が25

HRC以上(このチェックはオプショ

ン)。

30HRC以上。さもなくばMQとして

使用。6.3による代表的な試験片に適

用。

22

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

項目

要求事項

ML

MQ

ME

9

JIS G 0557による仕上

げ状態での表面硬化層

深さ(3)。6.3による切出

し試料(クーポン)に

ついて測定するか,又

は歯先円より歯末のた

け分だけ下の歯面中央

部で測定する。この表

面硬化層深さは,歯面

強さに関係する。

最小値Ehtminを図面上に示す。この最小値は,歯の寸法と最大応力条件を考慮して決

めなければならない。表面硬化層深さは,表面から550 HV又は52 HRCの硬さの点ま

での距離と定義される。最小硬化層深さを指定する場合,曲げ及び歯面負荷容量それぞ

れに対する“最適”値が同じでないことに注意する。最大硬化層深さを指定する場合,

歯先部ぜい化の危険性が増すので,指定値が過大にならないようにする必要がある。

10 ミクロ組織に関するすべての要求事項の検査は,6.3による代表的試験片について行ってよい。

この検査は,MQの場合はオプション,MEの場合は必す(須)(MLの場合は不要)。

10.1 表面の炭素含有量の制

限。

表面組織:ベイナイト

最少量が10%以下とな

る組織が望ましい。

指定なし

共析炭素量:+0.20〜−0.10%

マルチンサイト(本質的には微細針

状組織)を代表的試験片で確認する

ことを推奨。

共析炭素量:+0.20〜−0.10%

マルチンサイト(本質的には微細針

状組織)を代表的試験片で確認する

規定あり。

10.2 歯元を除く表面硬化層

の表面層0.1mm部分に

おける脱炭又は残留オ

ーステナイト若しく

は,非マルチンサイト

成分に起因する表面硬

さの低下。

指定なし

部品又は代表的試験片で最高2 HRC

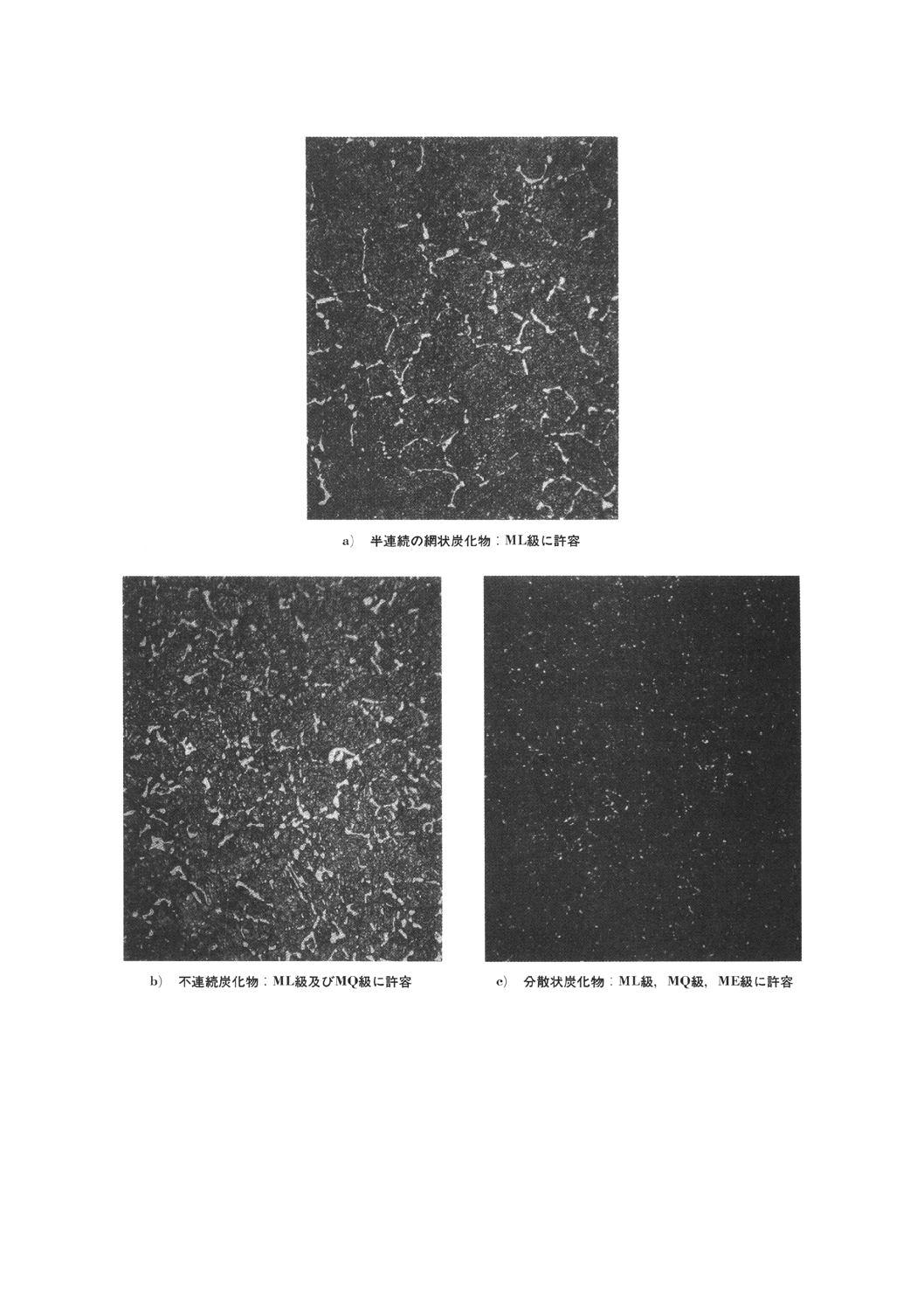

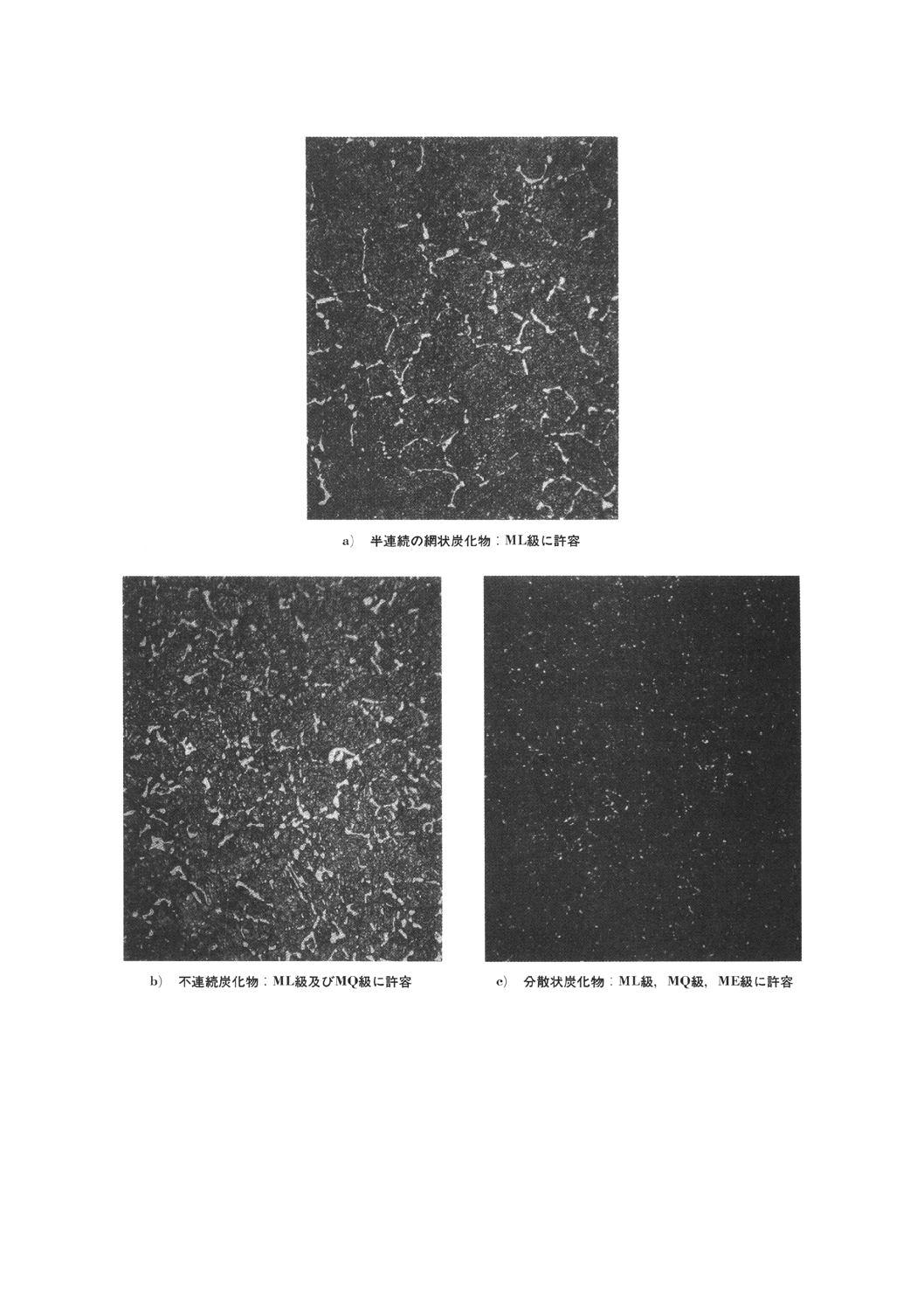

10.3 炭化物の析出

図15a)で許

容されてい

る半連続の

炭化物網状

組織。

図15b)で許容されている不連続の炭

化物。いずれの炭化物の最大長さも

0.02mm(場合によれば,代表的試験

片を用いて検査)。

図15c)で許容されている分散状炭化

物。6.3による代表的試験片の検査。

10.4 残留オーステナイト

可能ならば,代表的試

験片を用い,その金属

顕微鏡検査によって決

定。耐ピッチング性,

耐折損性向上に適用さ

れるが,耐スカッフィ

ング性改善には不必

要。

指定なし

同一熱処理バッチ試験片の検査では

最高25%まで。

微細な分散組織で最高25%まで。6.3

による代表的試験片での検査。

10.5 粒界酸化 (IGO) 。

非研削表面に適用可

能。可能ならば,エッ

チング処理しない切出

し試料(クーポン)を

用い,金属顕微鏡検査

によって決定。与えら

れた硬化層深さに対し

てμmオーダーの制限

値。

指定なし

表面硬化層深さe [mm] IGO[μm]

e<0.75 17

0.75<e<1.50 25

1.50<e<2.25 38

2.25<e<3.00 50

e>3.00 60

表面硬化層深さe [mm] IGO[μm]

e<0.75 12

0.75<e<1.50 20

1.50<e<2.25 20

2.25<e<3.00 25

e>3.00 30

過大な場合は,注文主と合意の上で管理されたショットピーニングによっ

て救済することができる。

10.6 表面硬さの低下(熱処

理に依存する)(4)。硬

指定なし

最大2 HRC又は,最大 40 HV。ただ

し,同一熱処理バッチ試験片の仕上

最大30 HV。HR 30N又はHVの100%

検査。ただし,代表的断面の片方の

23

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

項目

要求事項

ML

MQ

ME

さ換算表については附

属書Cを参照。

げ状態で少なくとも650 HVの硬さ

があること。

熱処理切出し試料(クーポン)が少

なくとも680 HVの硬さがあること。

11 表面割れ。欠陥の除去

は,歯車の総合品質が

損なわれない限り,注

文主の承認があれば認

められる(5)。

割れは不

可。磁粉探

傷又は染色

浸透探傷法

によるラン

ダムサンプ

リング検

査。

割れは不可。

ISO 9443による半数検査(磁粉探傷

検査)。

割れは不可。

ISO 9443による全数検査(磁粉探傷

検査)。ロットサイズが5以上の場合

は,ランダムサンプリング検査が許

容される。

12 磁粉探傷検査

(歯の部分だけ)

ASTM E709(2)

指定なし

最大欠陥

モジュール 磁粉模様[mm]

2.5以下 1.6

2.5を超え8まで 2.4

8を超える 3.0

最大欠陥

モジュール 磁粉模様[mm]

2.5以下 0.8

2.5を超え8まで 1.6

8を超える 2.4

13 ANSI/AGMA 2007−

B92によるナイタルエ

ッチングを用いた研削

焼けの管理

機能領域

(FB3)

の

100%につい

て,B等級

研削焼けを

許容。ラン

ダムサンプ

リング検査

を推奨する

が規定はし

ない。

機能領域 (FB2) の25%について,B

等級研削焼けを許容。ランダムサン

プリング検査を規定。

機能領域 (FB1) の10%について,B

等級研削焼けを許容。ランダムサン

プリング検査が規定されている。

14 本表の項目8と同じ位

置における心部組織。

指定なし

マルテンサイト,針状フェライト及

びベイナイト。塊状フェライトはあ

ってはならない(本表の項目8参照)。

マルテンサイト,針状フェライト及

びベイナイト。塊状フェライトはあ

ってはならない。6.3による代表的試

験片に適用される。

注(1) 表2の注(3)を参照

(2) 歯元硬さは,歯車寸法や処理方法に応じて,歯面硬さより幾分低くなることがある。許容値は,受渡当事者間

の協定によって定めてもよい。

(3) 最適硬化層深さは,例えば,参考文献(5)ANSI/AGMA 2001−C95(浸炭硬化層については図13,窒化層につい

ては図15),又は参考文献(6)Niemann/Winter, Maschinenelemente(機械要素)II,(炎焼入れ及び高周波焼入れ層

についての図21 9/2)を用いて決めてもよい。

(4) やすりがけ表面硬さ試験は,表面硬さを検査するための一つの認められた方法である。附属書Dを参照。

(5) 仕上がり歯車の歯の部分については,等級のいかんにかかわらず,割れ,裂け目,線状きず,又はすりきずは

あってはならない。限界値:歯幅25mm当たりにつき最大1個,一つの歯面につき最大5か所。有効歯たけの

1/2以下では0個。上記限界値を超える欠陥の除去は,歯車の総合品質が損なわれない限り,注文主の承認があ

れば認められる。

備考 鋳造品の品質が鋼材(鍛造又は圧延による)の品質基準を満たす場合は,鋼製小歯車とかみ合う鋳鋼製大歯車

の負荷定格の計算に鋼材の許容応力値を用いることもできる。鋼材の許容応力値を鋳鋼歯車の負荷定格計算に

使用することについては,試験と運転実績によってその適合性が裏付けられなければならない。

鋳造品については,鋼材の清浄度と鍛錬成形比に関する基準は除外される。介在物の含有量と形状を制御す

るには,主として球状の硫化マンガン介在物(タイプI)を生成することが必要である。粒界硫化マンガン介在

物(タイプII)は許容されない。

24

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15 浸炭歯車の硬化層の許容炭化物組織の光学顕微鏡写真

(5%ナイタルエッチング,×400)

25

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

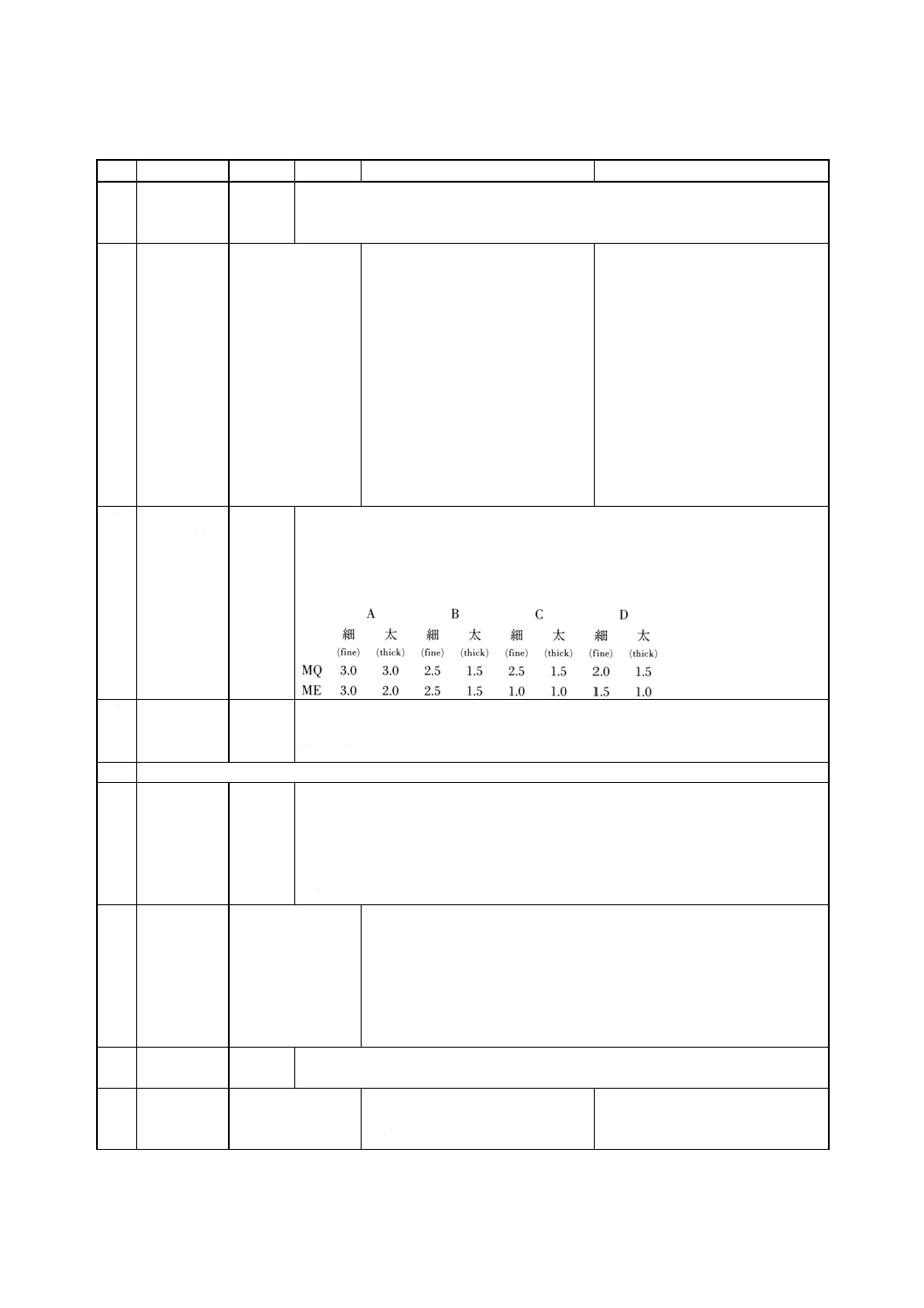

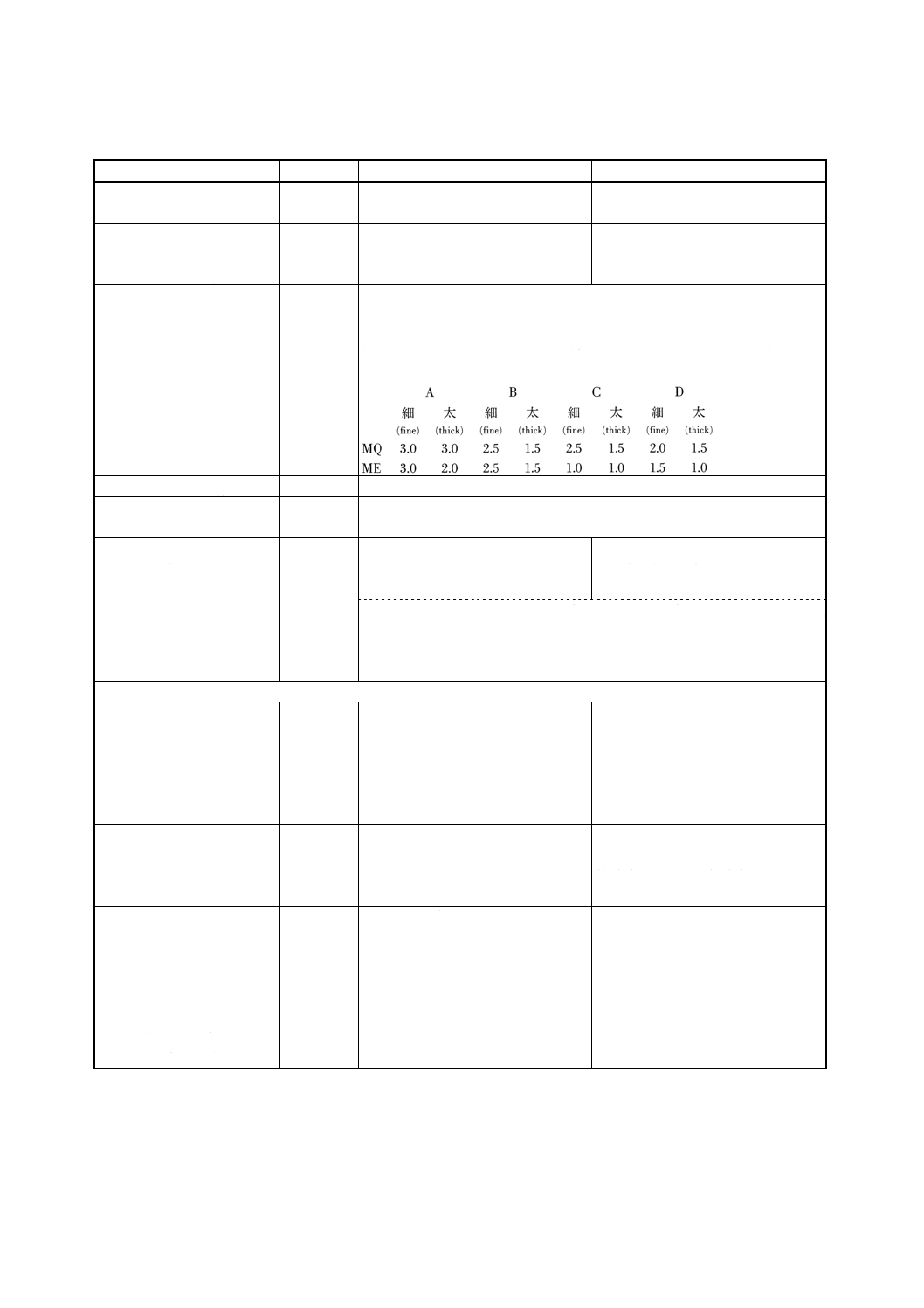

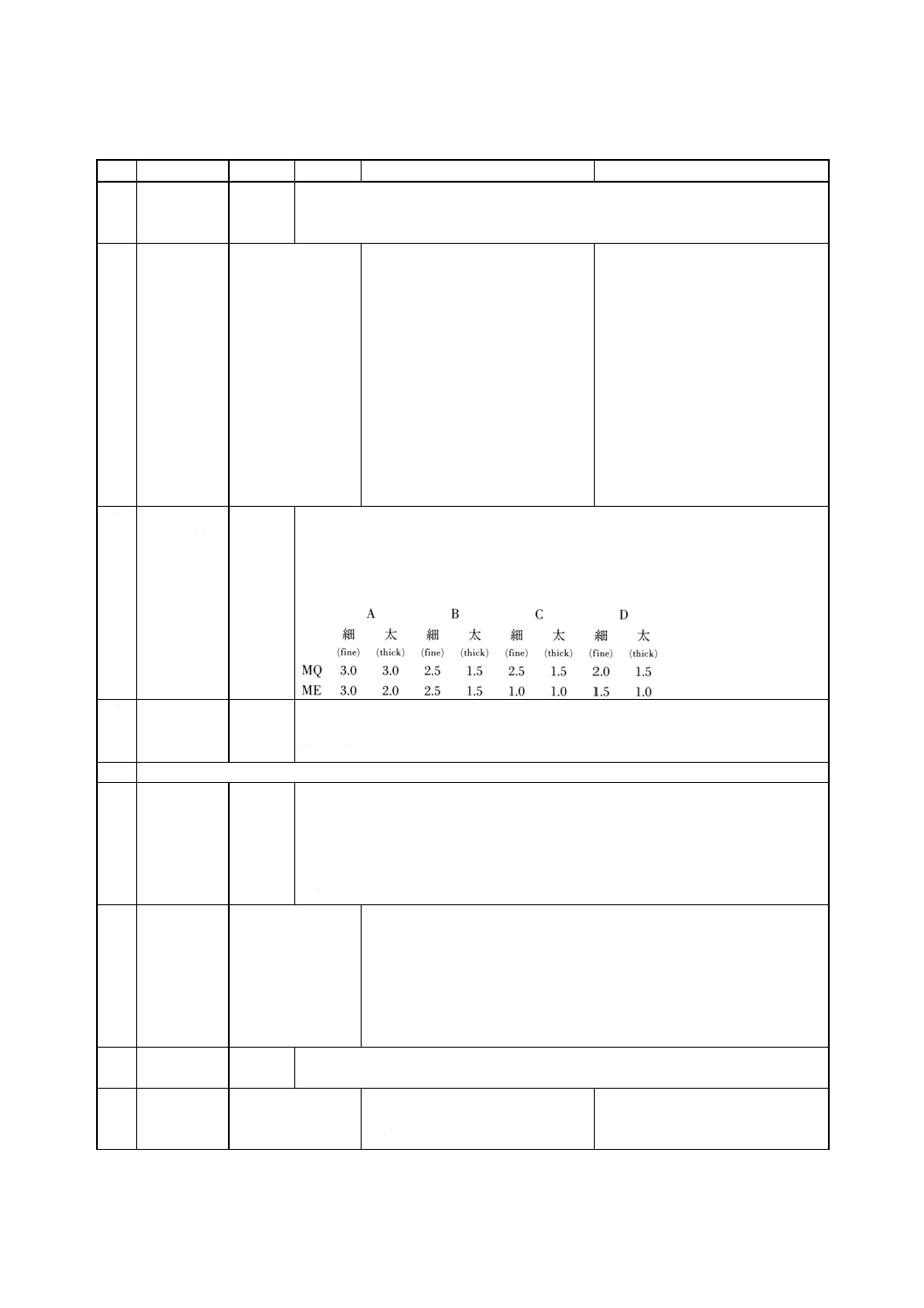

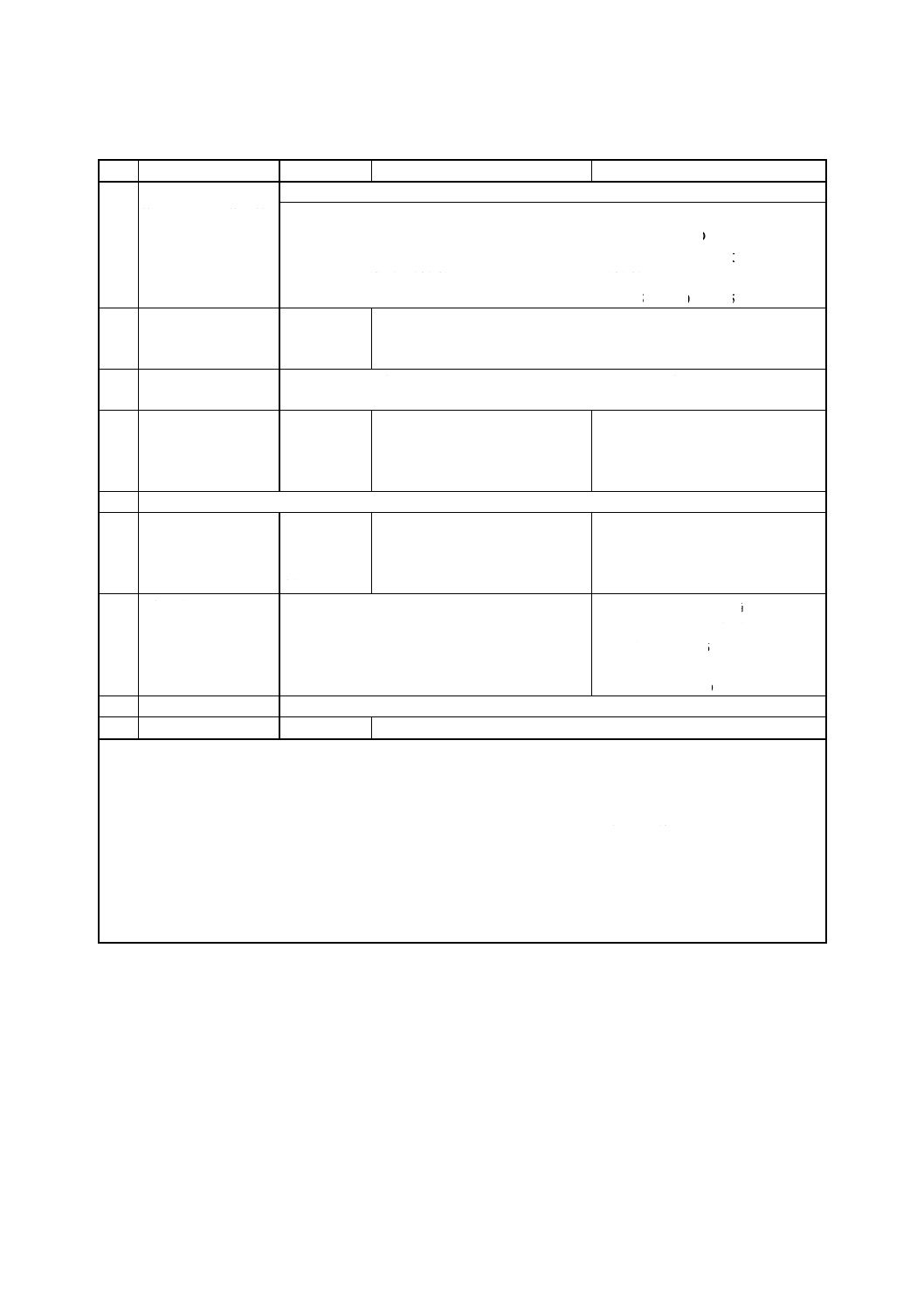

表5 全体硬化鋼,高周波焼入れ又は炎焼入れ(鍛造・圧延・鋳造)(図9〜12参照)

項目

要求事項

ML

MQ

ME

1

2

3

4

5

6

化学分析

熱処理後の機械的性質

清浄度

結晶粒度

超音波探傷検査

鍛錬成形比

次の表以外は表2(全体硬化鋼:項目1〜6)

普通炭素鋼及びマンガン鋼の清浄度

A B C D

細 太 細 太 細 太 細 太

(fine) (thick) (fine) (thick) (fine) (thick) (fine) (thick)

3.0 3.0 2.5 1.5 2.5 1.5 2.0 1.5

7

表面硬さ

高周波焼入れ歯車は,す

べて炉中焼戻しする。

48〜56 HRC

50〜56 HRC

8

JIS G 0559による焼入

れ硬化層深さ(1)

硬化層深さは,要求表面硬さの80%硬さの位置から表面までの距離と定義される。

硬化層深さは,各部品について経験によって定める。

9

表面組織

規定なし

無作為抽出試料検査によって,主に微

細針状マルテンサイト組織であるこ

と。

厳密な無作為抽出試料検査により針状マ

ルテンサイト組織で非マルテンサイト組

織10%以下。遊離フェライトがあっては

ならない。

10

非破壊試験

10.1 表面割れ−不可

(JIS Z 2343)

初回バッチ検査

(磁粉探傷又は

染色浸透探傷検

査)

初回バッチ検査(磁粉探傷又は染色浸

透探傷検査)

100%検査(磁粉探傷又は染色浸透探傷検

査)

10.2 磁粉探傷検査(歯の部分

だけ)(2)

指定なし

最大欠陥

モジュール 磁粉模様 (mm)

2.5以下 1.6

2.5を超え8まで 2, 4

8を超える 3.0

11

前処理組織

焼入れ焼戻し

12

過熱,特に歯先

避ける

確実に回避する(1000℃未満)

注(1) 焼入れパターン,硬化層深さ,焼入れ設備及び処理方法は,繰り返し再現できるように確立され,文書化しな

ければならない。その処理方法を厳格なものとするため,製品と同一形状・同一材料の代表的試料を用いる。

処理装置及び処理方法は十分な精度で,規定の結果を再現できるものでなければならない。焼入れパターンは,

歯すじ方向及び歯たけ方向の全範囲,さらに両歯面,両歯底及び両歯元隅肉部に及ぶものとする。

(2) 仕上がり歯車の歯の部分については,等級のいかんにかかわらず,割れ,裂け目,線状きず,又はすりきずは

あってはならない。限界値:歯幅25mm当たりにつき最大1個,一つの歯面につき最大5か所。有効歯たけの

1/2以下では0個。上記限界値を超える欠陥の除去は,歯車の総合品質が損なわれない限り,注文主の承認が

あれば認められる。

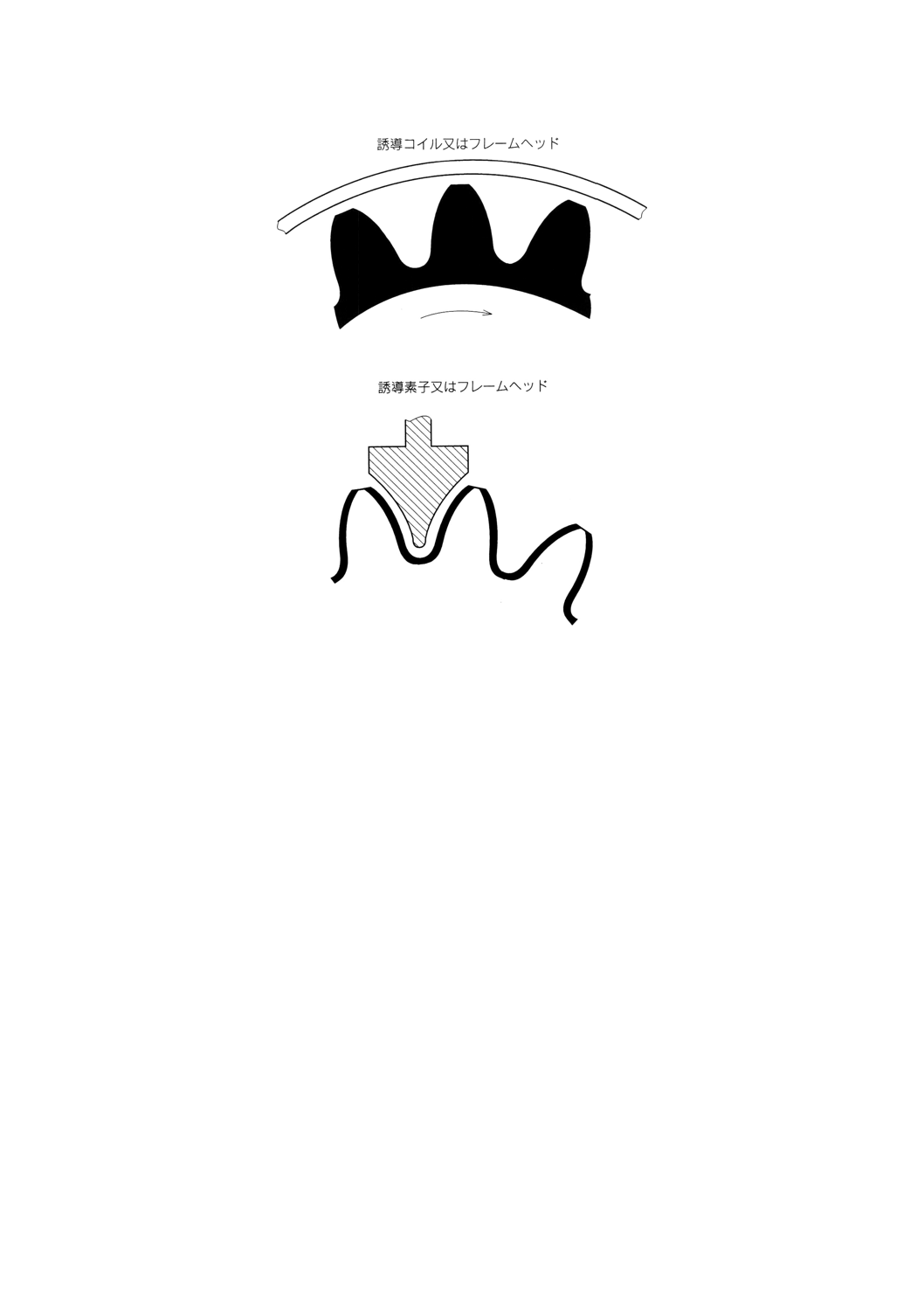

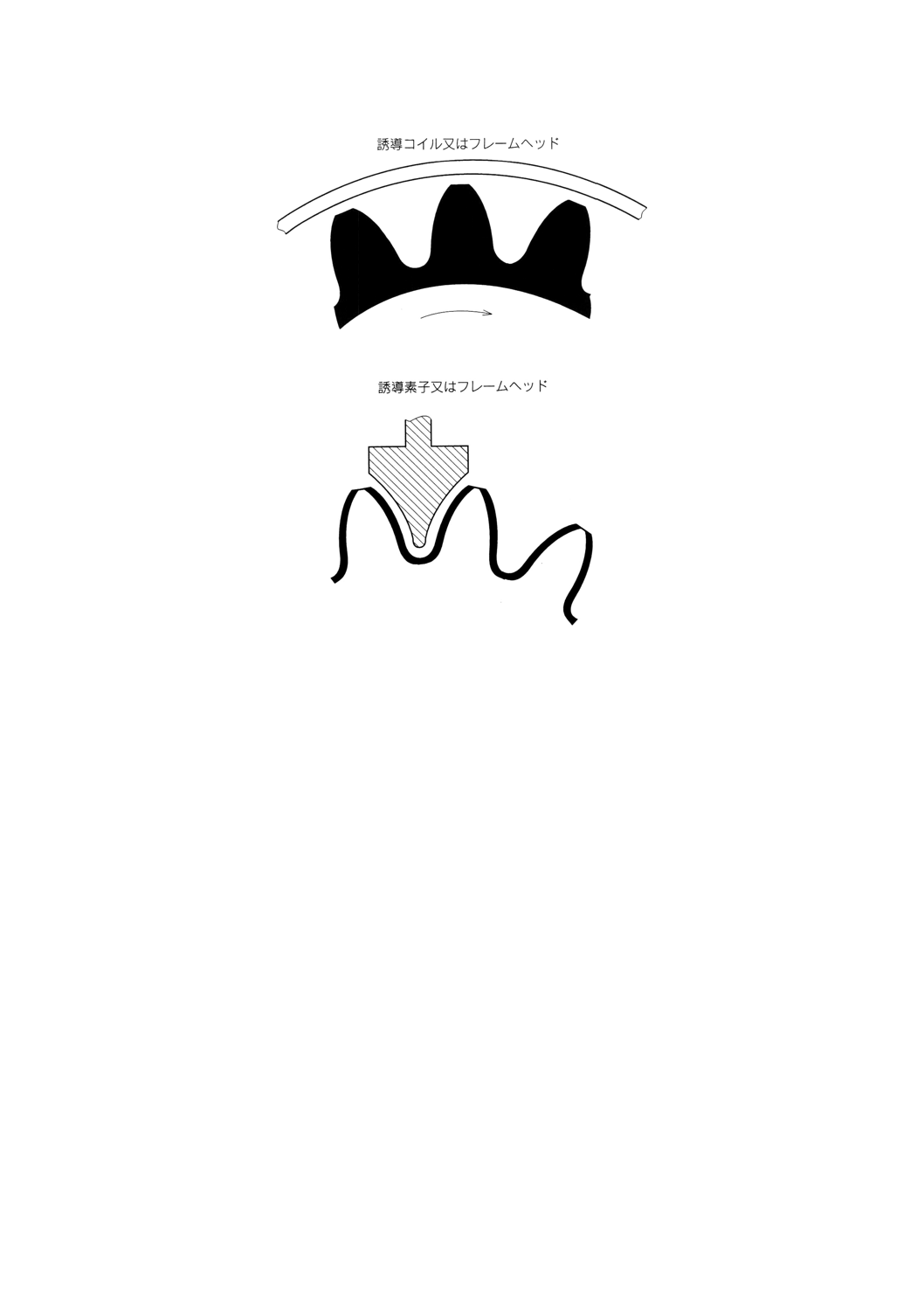

備考 本表は全周同時炎焼入れ,又は全周同時及び歯みぞ高周波焼入れされて,図16及び図17に示す焼入れパター

ンと類似の歯元硬化部をもつ歯車に適用される。

26

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16 A形:全周同時焼入れ

図17 A形:歯溝焼入れ

27

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

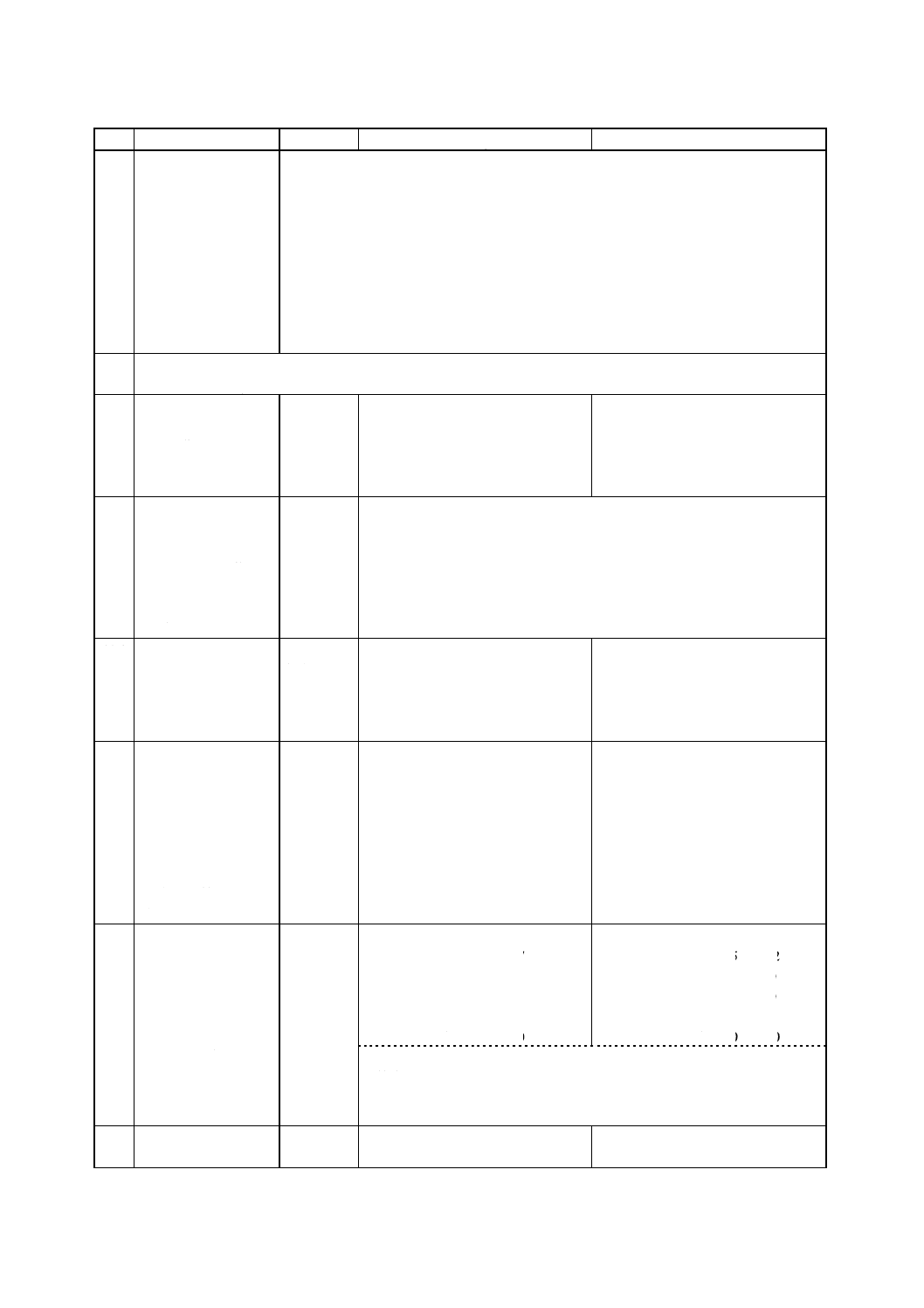

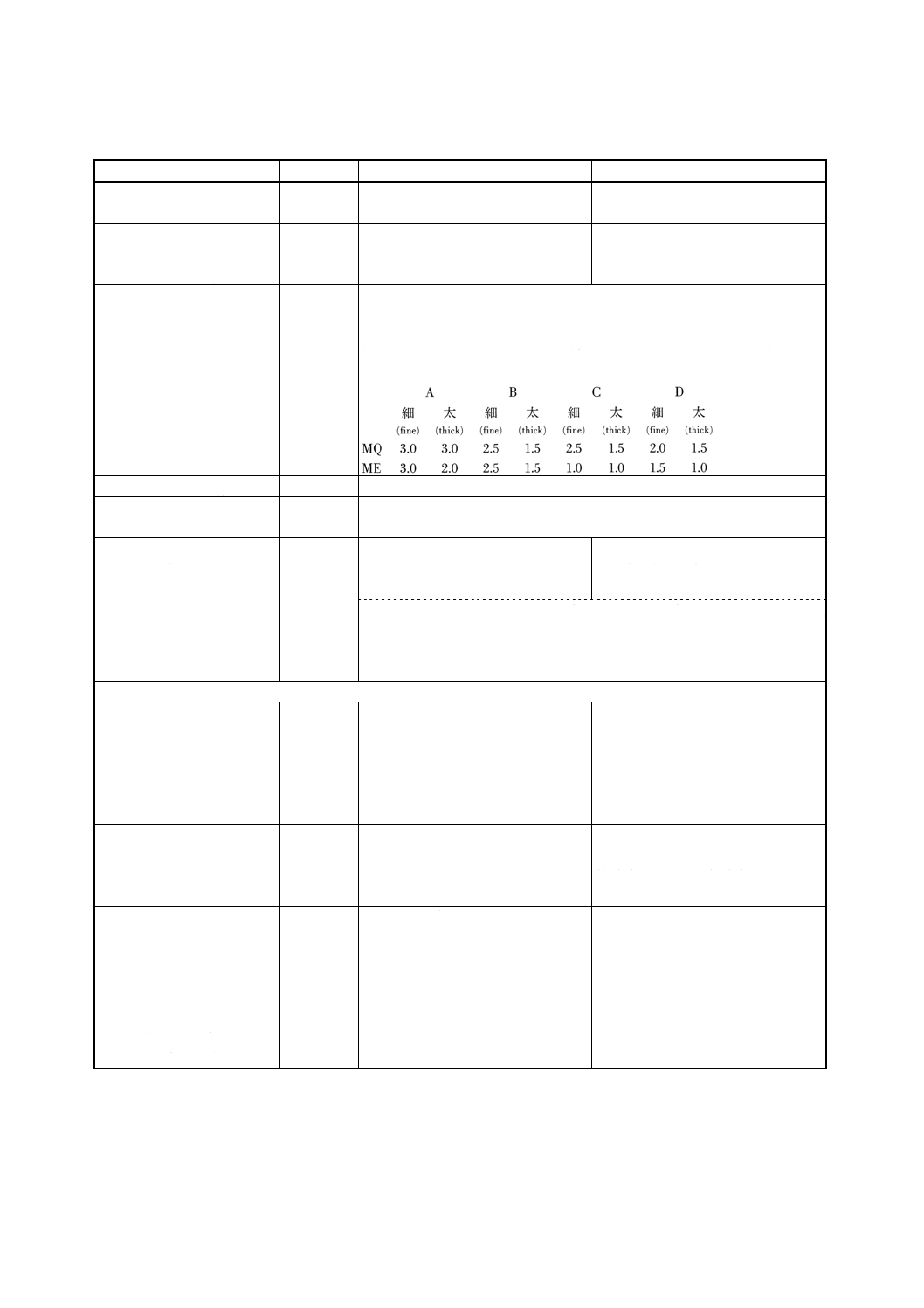

表6 窒化鋼,全体硬化鋼及びガス窒化鋼(図13及び図14参照)

項目

要求事項

ML

MQ

ME

1

2

3

4

5

6

化学分析

熱処理後の機械的性質

清浄度

結晶粒度

超音波探傷検査

鍛錬成形比

表2の場合と同様(全体硬化鋼:項目1〜6)

7

窒化硬化層深さ

最低規定値

有効窒化硬化層深さは,表面から,400 HV (40.8 HRC) の硬さの箇所までの距離と定義される。心

部硬さが380 HVを上回る場合は,心部硬さ+50 HVを適用してもよい。

8

表面硬さ

8.1 窒化鋼(1),(2),(3)

最低650 HV

最高900 HV(4)

8.2 全体硬化鋼(1)

最低450 HV

9

前処理

表面脱炭を伴わない焼入焼戻し。

焼戻し温度は窒化温度を上回るものでなければならない。

10

表面層[化合物層(ホワ

イトレーヤー)]

25μm以下

化合物層(ホワイトレーヤー)は25μm以

下で,大部分はγ´窒化物をほとんど含ま

ないε−窒化物。

化合物層(ホワイトレーヤー)は25μm以

下でε-/γ´窒化物の比率は,8を超える;

窒化後に研削した場合は,耐ピッチング

負荷容量を検査する。

11

心部

σBは確認不

要

σB>900 N/mm2(一般にフェライト含有率は5%未満)

12

窒化後の製造精度(5)

−

特別の場合だけ研削。ただし,歯面負荷容量の低下が起こり得るので注意する。

注(1) 表面硬さは,表面に対し垂直方向に測定する。断面で測定した値は,表面で測定した値より高めになることが

ある。試験荷重は,硬化層深さと硬さに適したものであることが望ましい。

(2) 窒化歯車の過負荷に対する容量は低い。S−N曲線の形状が平らなため,設計に入る前に衝撃感度を検討するこ

とが望ましい。アルミニウム含有合金鋼では,長時間の窒化処理の結果,粒界に窒化物の網目状組織が形成さ

れるおそれがある。これらの鋼の使用に当たっては,熱処理に特別の配慮が必要である。

(3) アルミニウム含有窒化鋼Nitralloy N, Nitralloy 135及びこれと類似のものは,等級ML, MQに限定される。

許容歯元応力値(曲げ)σFlimは,MLの場合250N/mm2に,MQの場合340N/mm2に限定される。

(4) 化合物層(ホワイトレーヤー)厚さ(>10μm)のため硬さが高くなった場合は,ぜい化のため耐久限が低下す

る。

(5) 多くの窒化歯車の過負荷に対する容量は低い。動荷重 (Kv) が歯車の総負荷容量に対して妥当な割合になるよ

うに,歯車の形状精度を十分なものにしなければならない。

備考 全体硬化鋼,窒化鋼及びプラズマ窒化鋼には類似の必要事項が適用される。

28

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7 全体硬化鋼及び肌焼鋼の塩浴又はガス軟窒化(図13及び図14参照)

項目

要求事項

ML

MQ

ME

1

2

3

4

5

6

化学分析

熱処理後の機械的性質

清浄度

結晶粒度

超音波探傷検査

鍛錬成形比

表2の場合(全体硬化鋼:項目1〜6)

7

軟窒化処理時間

1〜8時間

8

表面硬さ

8.1 合金鋼(1)

500 HVを超える

8.2 非合金鋼(1)

300 HVを超える

9

前処理

表面脱炭を伴わない焼入れ及び焼戻し。

焼戻し温度は窒化温度を上回るものとする。

10 表面組織[化合物層(ホ

ワイトレーヤー)]

詳細にわた

る検査は強

制されな

い。

化合物層(ホワイトレーヤー),厚さ5〜30μm。主にε-窒化物

11 塩浴軟窒化装置(タフ

トライド装置)

通気穴を設けたチタン耐熱合金(インコネル)ポット又は内張り。鉄は,浴(ソルト)

に溶けて窒化過程を抑制する。

注(1) 表面硬さは,表面に対し垂直方向に測定する。断面で測定した値は表面で測定した値より高めになることがあ

る。試験荷重は,硬化層の深さと硬さに適したものであることが望ましい。

6.3

切出し試料 (coupon) 切出し試料は,鋼の合金等級を表す試験片のことである。これは,別々に鍛造

されることもある。切出し試料は,熱処理のすべての段階をとおして,製品に添付され共に処理を受けな

ければならない。試験片は主として,炭素浸透及びミクロ組織の見地から,熱処理方法の質を監視するた

めに選ぶことが望ましい。ワークピース(製造工程中の製品)の特性を表す試験片を用いることもできる。

標準化された試料の特性から,硬化層深さとミクロ組織に関するワークピースの特性を,経験に基づいて

推定してもよい。

切出し試料の製造に関する細目は,受渡当事者間の協定による。

次の2種類の試料が認められている。

a) プロセス管理試験片 いかなる合金でもよく,また,いかなる形状のものでもよい。プロセス管理試

験片は,熱処理工程の安定性を確認するために用いられる。この試験片のミクロ組織は,仕上げ歯車

のミクロ組織を表すものではないが,この試験片のミクロ組織から仕上げ歯車の状態を推定してもよ

い。そのような推定を行う際は,そのことを文書に記録しなければならない。

b) 代表的試験片 仕上げ部品の焼入れ速度を適切に表せるように設計する。この切出し試料の中心部の

硬さとミクロ組織は,表4の項目8及び項目14に指定してある心部の硬さとミクロ組織に近い。

推奨する大きさは,

最小直径:6×モジュール

最小長さ:12×モジュール

試料の材質は,化学組成と焼入れ性において,仕上げ部品と等価とする方がよい。

29

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

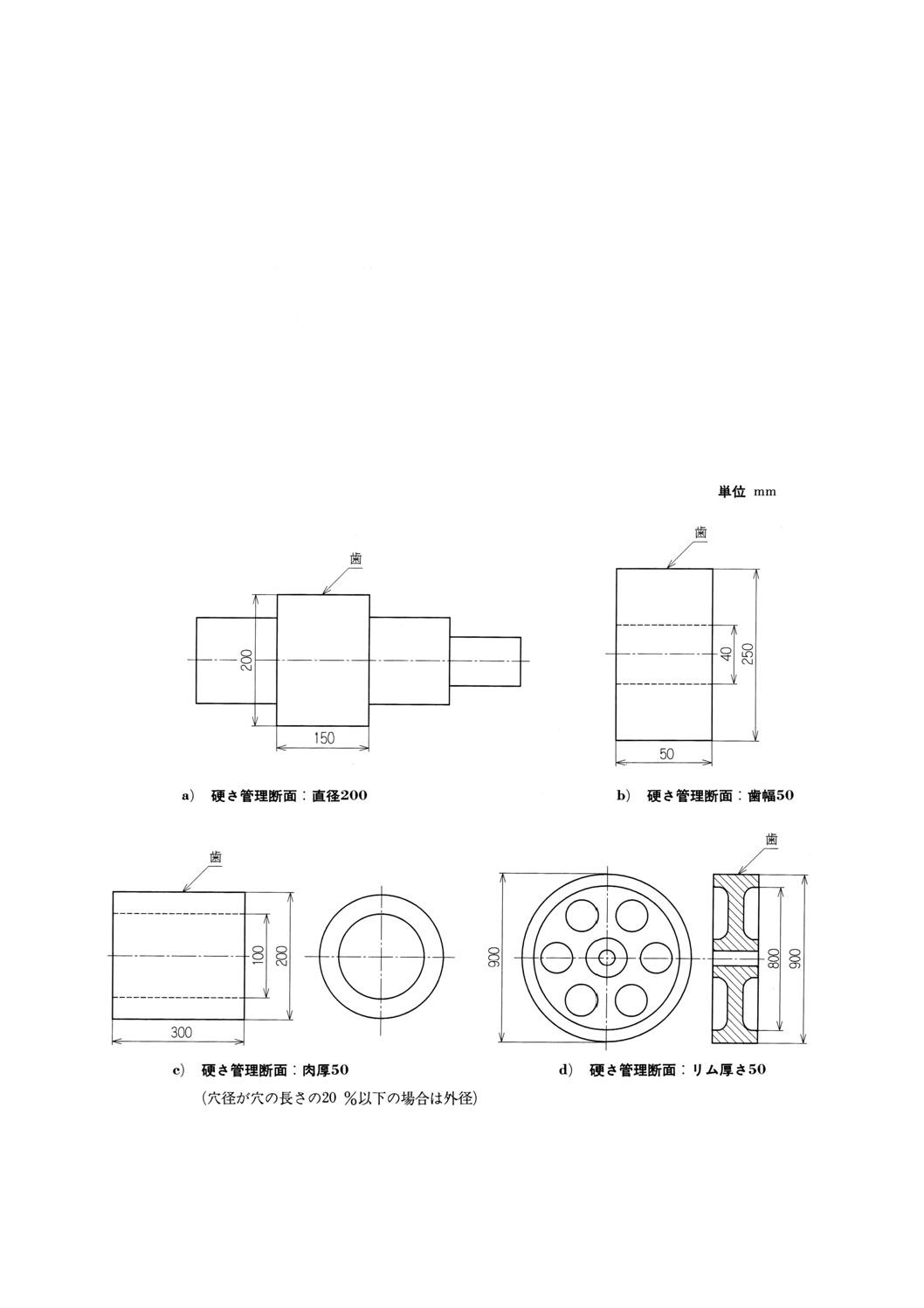

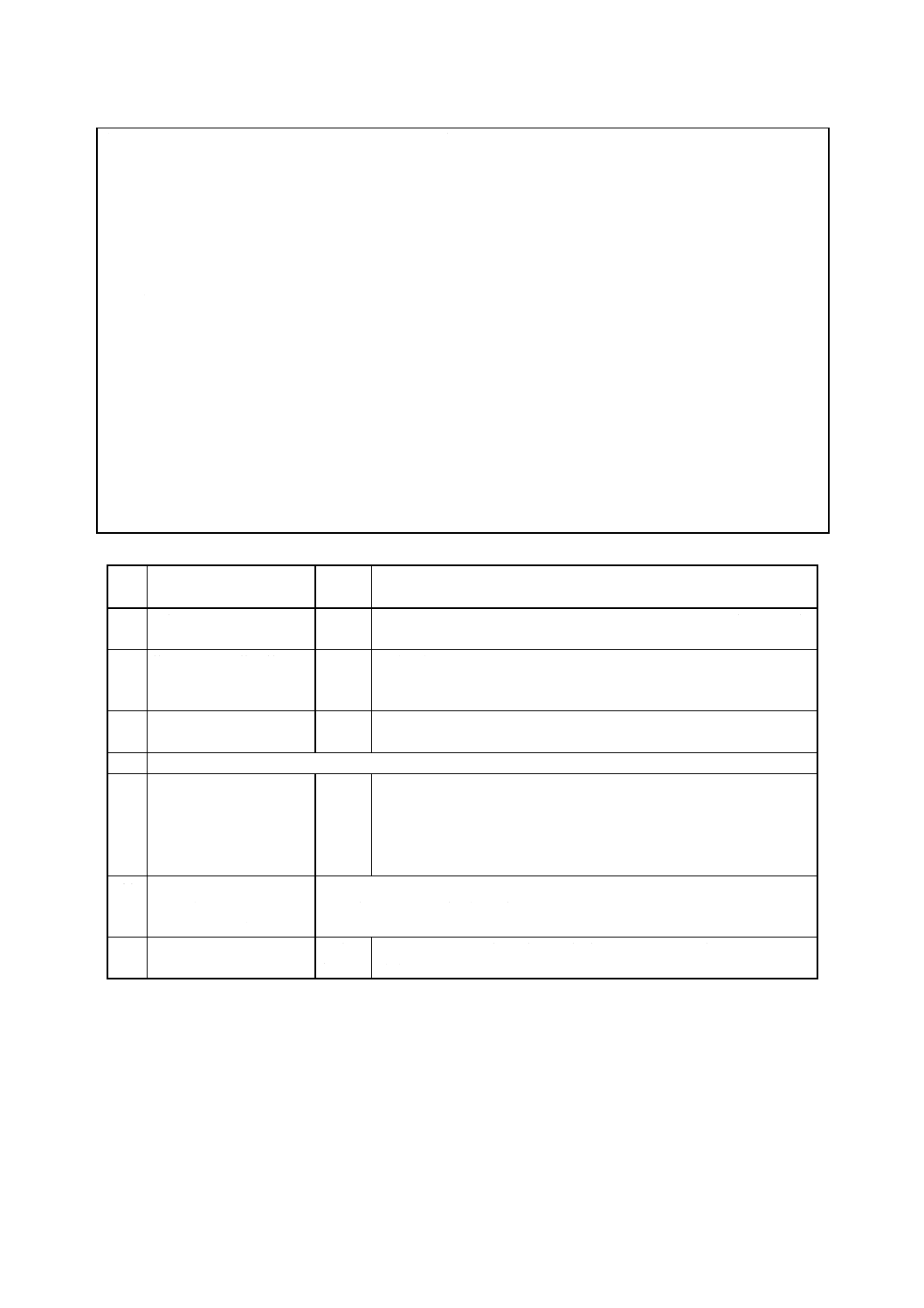

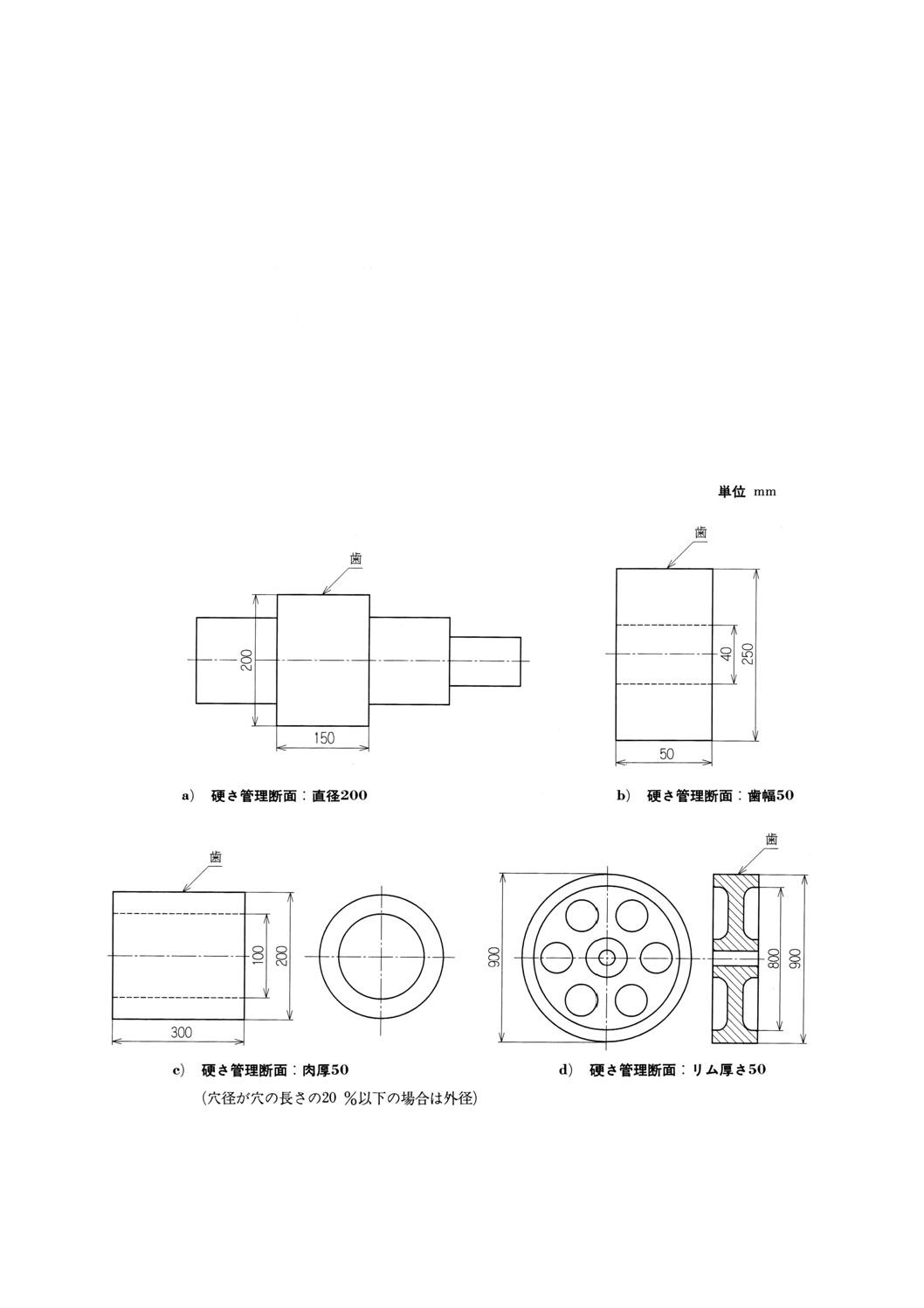

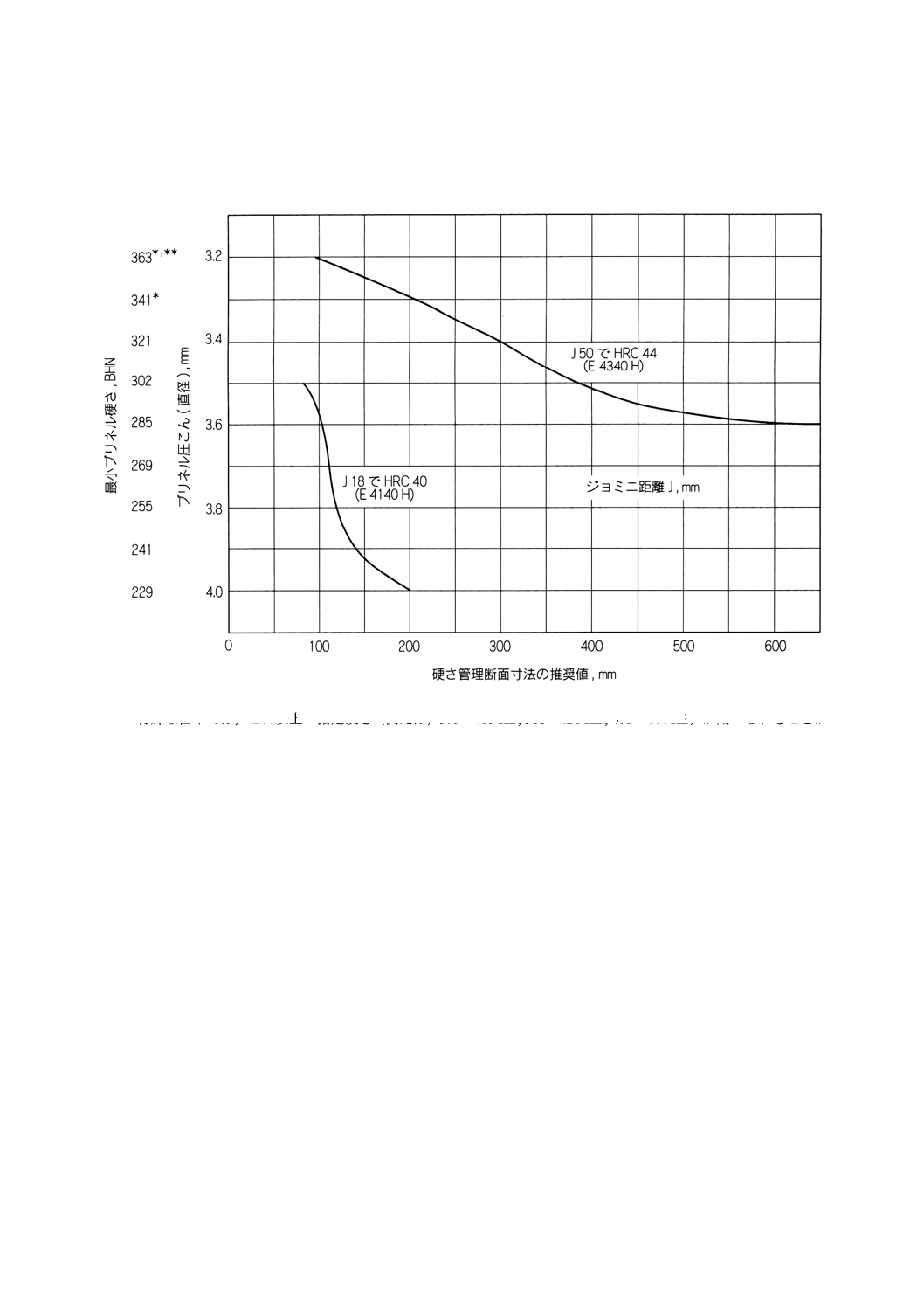

附属書A(規定) 全体硬化歯車の硬さ管理断面寸法の考察

この附属書は,全体硬化(焼入焼戻し)歯車の硬さ管理最大断面寸法についての考察を示すものである。

あわせて,硬さ管理断面寸法に影響する諸因子及び歯車に対する硬さ管理最大断面寸法の決め方を図解す

る。さらに,幾つかの低合金鋼の硬さ管理最大断面寸法の推奨値を提供する。

部品の硬さ管理断面とは,指定の機械的性質(硬さ)が要求される位置(断面)の焼入れ中の冷却速度

決定に最も大きな影響を及ぼす断面と定義される。鋼に対する硬さ管理最大断面寸法は,主として,焼入

れ性,指定硬さ,指定硬化層深さ,焼入れ及び焼戻し温度に対する考察に基づき定められる。

図A.1に,熱処理後,歯切りされる焼入れ歯車の硬さ管理断面を示す。

適切な種類の鋼の選択,指定硬さを決めるための硬さ管理断面寸法の評価には,標準の荒仕上げ代を考

慮する必要はない。熱処理中のひずみを最小とする目的で用いるような他の特別の仕上げ代は,考慮しな

ければならない。

図A.1 硬さ管理断面寸法の例

30

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

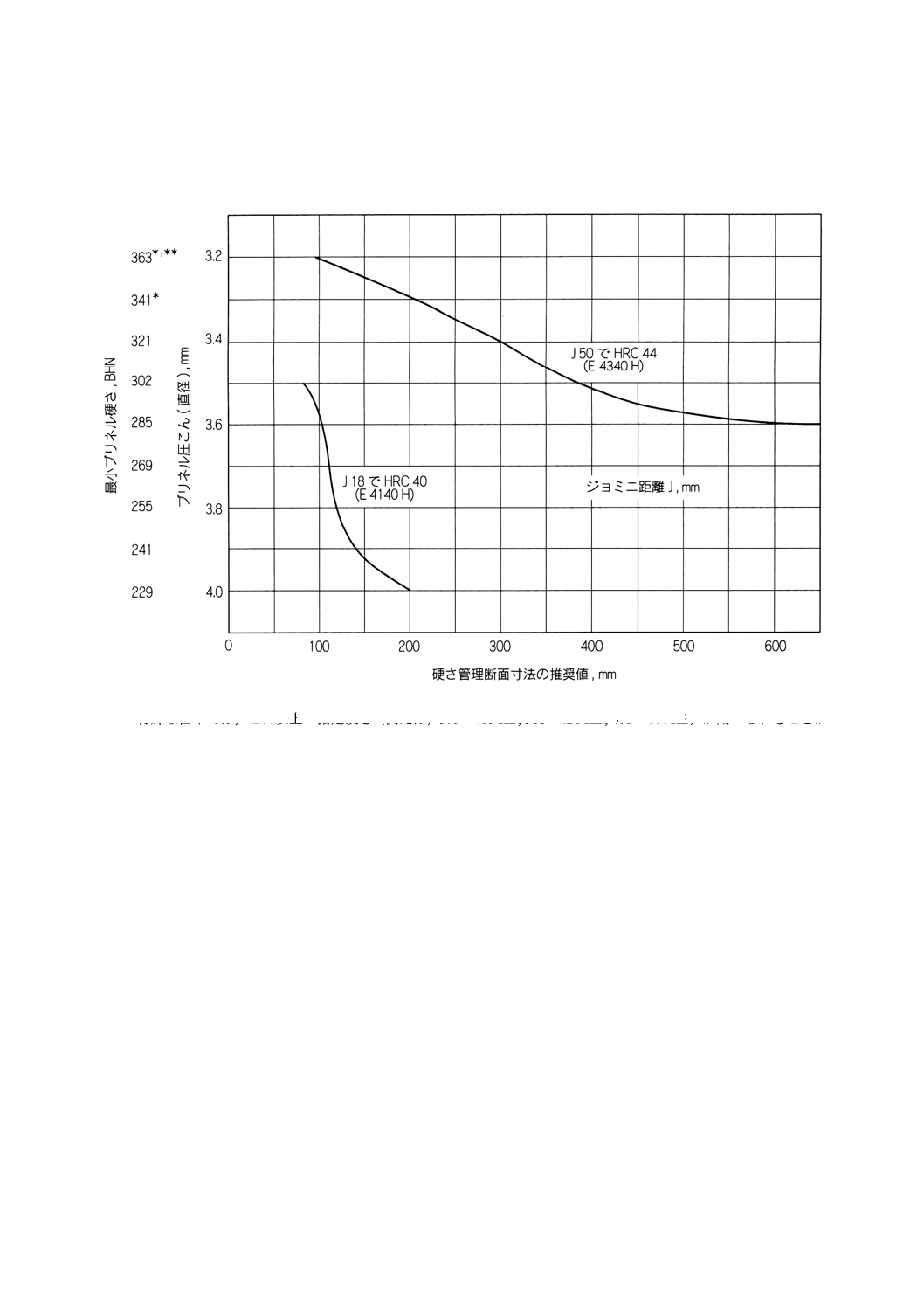

図A.2は,最小の歯元硬さを得るために,指定の硬さ範囲,通常の焼入れ前の仕上げ代,及び480℃の

最低焼戻し温度などの条件に基づいて製造された,低合金鋼の油焼入焼戻し歯車 (H=0.5) の硬さ管理最

大断面寸法の推奨値の近似値を示す。

注*

この硬さ仕様を満足するために,最低480℃の焼戻し温度が要求されることがある。

** 特殊な歯車では,これ以上の指定硬さ(例えば,375〜415 HB, 388〜421 HB, 401〜444 HB)が用いられることが

あるが,そのためのコストは,加工性の劣化を考慮して評価しなければならない。

備考 テストデータ(熱処理の実例)によって実証される場合は,上記の値以上の硬さ管理最大断面寸法を推奨する

こともできる。

図A.2 2種の0.40%C合金鋼に対する硬さ管理断面寸法

直径200mmまでの断面寸法をもつ材料に対する硬さ管理最大断面寸法と指定硬さとの関係は,文献 [7]

“焼入れ丸棒の近似断面硬さの推定チャート”,及び,焼戻しレスポンス/焼入れ性データに関する公表結

果を用いることによって近似的に求められる。

直径200mm以上の硬さ管理最大断面寸法を採用する場合には,一般に,より大きな断面について,工

場内で熱処理実験を行い,その試験片を切断し,歯たけ方向の硬さ試験を行う必要がある。

焼ならし焼戻しされる大形断面の歯車においても,設計が冷却液を用いた焼入れを許容しないならば,

硬さ管理最大断面寸法の検討を必要とすることがある。同一タイプの鋼(焼入れ性)で得られる指定硬さ

がかなり低く,焼入れ性のより高い鋼が要求されることもある。このような場合は,工場内で焼ならし焼

戻し処理と硬さ試験が必要である。

31

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) 証明書

B-1 製品証明書 製品証明書は,製造品又は加工された製品に対し示されている試験結果が供給品と同等

の製品の製造過程で得られたものであり,その製品特性が注文仕様に従うものであることを証明する。

B.2 製品試験証明書 製品試験証明書は,製品特性が製品又は,それらを加工したものの試験によって得

られたものであり,試験結果が注文仕様に従っていることを証明する。

B.3 検収試験証明書 検収試験証明書は,製造業者とは別の専門家が,製品又はそれらを加工したものに

ついて行った試験結果に基づいて,引渡し製品が注文仕様に従っていることを証明する。この証明書は,

契約仕様に含まれる技術的要求に基づいて,製造業者が任命した専門家が発行することができる。

要求された試験は,製品又はそれらを加工したものの製造業者とは,別の試験所で行われなければなら

ない。この試験所は,必要な装置を備えていなければならない。

32

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考) 硬さ換算表

引張強さ

ビッカース硬

さ

ブリネル

硬さ

ロックウェル硬さ

HRC

HR30N

(N/mm2)

HV

HB

770

240

228

20.3

41.7

785

245

233

21.3

42.5

800

250

238

22.2

43.4

820

255

242

23.1

44.2

835

260

247

24.0

45.0

850

265

252

24.8

45.7

865

270

257

25.6

46.4

880

275

261

26.4

47.2

900

280

266

27.1

47.8

915

285

271

27.8

48.4

930

290

276

28.5

49.0

950

295

280

29.2

49.7

965

300

285

29.8

50.2

995

310

295

31.0

51.3

1 030

320

304

32.2

52.3

1 060

330

314

33.3

53.6

1 095

340

323

34.4

54.4

1 125

350

333

35.5

55.4

1 155

360

342

36.6

56.4

1 190

370

352

37.7

57.4

1 220

380

361

38.8

58.4

1 255

390

371

39.8

59.3

1 290

400

380

40.8

60.2

1 320

410

390

41.8

61.1

1 350

420

399

42.7

61.9

1 385

430

409

43.6

62.7

1 420

440

418

44.5

63.5

1 455

450

428

45.3

64.3

1 485

460

437

46.1

64.9

1 520

470

447

46.9

65.7

1 555

480

(456)

47.7

66.4

1 595

490

(466)

48.4

67.1

1 630

500

(475)

49.1

67.7

1 665

510

(485)

49.8

68.3

1 700

520

(494)

50.5

69.0

引張強さ

ビッカース硬

さ

ブリネル

硬さ

ロックウェル硬さ

HRC

HR30N

(N/mm2)

HV

HB

1 740

530

(504)

51.1

69.5

1 775

540

(513)

51.7

70.0

1 810

550

(523)

52.3

70.5

1 845

560

(532)

53.0

71.2

1 880

570

(542)

53.6

71.7

1 920

580

(551)

54.1

72.1

1 955

590

(561)

54.7

72.7

1 995

600

(570)

55.2

73.2

2 030

610

(580)

55.7

73.7

2 070

620

(589)

56.3

74.2

2 105

630

(599)

56.8

74.6

2 145

640

(608)

57.3

75.1

2 180

650

(618)

57.8

75.5

660

58.3

75.9

670

58.8

76.4

680

59.2

76.8

690

59.7

77.2

700

60.1

77.6

720

61.0

78.4

740

61.8

79.1

760

62.5

79.7

780

63.3

80.4

800

64.0

81.1

820

64.7

81.7

840

65.3

82.2

860

65.9

82.7

880

66.4

83.1

900

67.0

83.6

920

67.5

84.0

940

68.0

84.4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考) やすりがけ表面硬さ試験

D.1 適用に際する注意 やすりがけ表面硬さ試験は,表面硬さの定性的測定に用いられる。

やすりがけ表面硬さ試験は,完全に焼入れした部品に対して最も有用である。その利点は,次のとおり

である。

・試験器具が携帯可能。

・他の器具では,試験できないような試験表面でも試験可能。

・実施の速さ。

・脱炭欠陥や微視的欠陥のような表面状態に敏感。

・試験表面をきずつけない

やすりがけ表面硬さ試験の具体的な使用例には,次のようなものがある。

・歯車の有効歯面と歯元の表面硬さ

・焼入れ部品の脱炭検査

D.2 原理 やすりがけ表面硬さ試験では,試験表面に新品のやすりをかけた“感触”と校正済みの試料,

すなわち“対照基準片”の表面に同じやすりをかけた感触とを比較する。“やすり硬さ”という用語は,鋭

利な試験用やすりが最低指定硬さの対照基準片を削る場合ほど容易に試験表面は削れないことをいう。こ

のような比較は,製品をやすりがけした場合の感触と対照基準片をやすりがけした場合の感触とを比較す

ることによってだけ行うことができる。

D.3 器具

D.3.1 やすり 最高級品質のやすりは,ロックウェル硬さ66〜68 HRCに焼入れしてあり,65HRC程度の

硬さから,やすりがけできるのが通常である。やすりの目の形状と鋭利さもやすりがけ能力に影響を及ぼ

す。表面硬さ試験には,やすりの標準化が必要である。

a) やすりのサイズは,部品のサイズに適したものであることが望ましい。長さ100〜200mmのものを用

いるのが普通である。

b) やすりの鋭さは重要である。熟練した試験者であれば,やすりが鈍って誤った試験結果に陥れば,そ

の認識が可能である。この試験法をより正確なものにするには,対照基準片にかけるやすりを定期的

に点検することが必要である。

D.3.2 対照基準片 直径50mm,厚さ6mmの校正済みの試験ブロックであって,浸炭し,焼入れし,最低

合格硬さまで絞り加工したものか,又は既知の硬さの試料であれば,対照基準片として使用できる。2 HRC

きざみの一組の試験ブロックであれば,極めて有用な標準になる。対照基準片の表面仕上げは,試験部品

と同様にすることが望ましい。

D.4 手順 試験部品の表面にスケール又はさびがついていると,やすりの目を詰まらせ,硬さの決定が不

正確になる。

硬さの高い部品の試験では,研削面は,通常の機械加工された仕上面ほど容易にやすりがけができない。

やすりの柄又は中子を手でつかみ,やすりの平らな面に沿って人差し指を伸ばし,軽い圧力を加えて一

34

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定のストロークでやすりをかける。それとも,親指の付け根の膨らみで,やすりを試験部品に押し付ける。

やすりがかかっているかどうかが目で見て明らかになるまで,やすりをゆっくり動かす。削れている徴候

が認められたら,やすりがけをやめる。やすりの寿命を延ばすためには,短いストロークでやすりがけを

するのが望ましい。圧力と接触面積は,やすりが削る作用に影響を及ぼすので,一定に保たなければなら

ない。やすりで最低指定硬さの対照基準片を削る場合,容易に部品表面が削れないその試験部品は“やす

り硬さ”であるとする。

35

B 1755 : 1999 (ISO 6336-5 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E(参考) 参考文献

(1) JIS B 1701-2 円筒歯車−インポリュート歯車歯形 第2部:モジュール

備考 ISO 54 : 1996 Cylindrical gears for general engineering and heavy engineering−Modules. からの

引用規格は,この規格の該当事項と同等である。

(2) ISO 10300-1 Calculation of load capacity of bevel gears−Part 1 : Introduction and general influence factors.

(3) ISO 10300-2 Calculation of load capacity of bevel gears−Part 2 : Calculation of surface durability (Pitting) .

(4) ISO 10300-3 Calculation of load capacity of bevel gears−Part 3 : Calculation of tooth root strength.

(5) ANSI/AGMA 2001−C95 : 1995 Fundamental Rating Factors and Calculation Methods for Involute Spur and

Helical Gear Teeth, January.

(6) Niemann/Winter, Maschinenelemente II, Springer, Berlin, : 1989.

(7) “Practical Data for Metallurgists”,12th Ed. , The Timken Steel Co. , Canton, Ohio, U. S. A. : 1991.

ISO/JIS審議委員会第2分科会 構成表

氏名

所属

(主査)

久 保 愛 三

京都大学工学研究科

本 間 清

工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

梅 澤 清 彦

東京工業大学精密工学研究所

永 田 大 祐

大久保歯車工業株式会社

成 瀬 長太郎

関東学院大学工学部

森 脇 一 郎

京都工芸繊維大学工芸学部

田 中 直 行

株式会社日立製作所

浜 谷 安 道

株式会社椿本エマソン

中 島 隆

石川島播磨重工業株式会社

佐 藤 泰 弘

住友金属工業株式会社

橋 本 宗 到

住友重機械工業株式会社

松 本 將

三菱重工業株式会社

金 沢 孝

いすゞ自動車株式会社

柴 田 晴 夫

大阪製鎖造機株式会社

土 井 健 志

株式会社マキシンコー

高 橋 知 之

株式会社小松製作所

畑 一 志

出光興産株式会社

加 藤 昭 悟

豊精密工業株式会社

西 村 欣 也

社団法人日本歯車工業会

(事務局)

西 郷 勤

社団法人日本歯車工業会

文責 久保 愛三