B 1704:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号及び単位 ··················································································································· 4

5 精度等級及び歯車精度の評価 ······························································································ 5

5.1 精度等級 ······················································································································ 5

5.2 等級間の関係 ················································································································ 5

5.3 歯車精度の評価 ············································································································· 5

6 許容値···························································································································· 6

6.1 一般事項 ······················································································································ 6

6.2 数値の丸め方 ················································································································ 6

6.3 許容値の計算式 ············································································································· 6

7 測定方法の選定 ················································································································ 8

7.1 測定方法 ······················································································································ 8

7.2 適用する測定項目 ·········································································································· 8

附属書A(参考)単一ピッチ誤差許容値及び累積ピッチ誤差許容値 ··············································· 10

附属書B(参考)片歯面かみ合い誤差の測定方法 ······································································· 12

附属書C(参考)小モジュールのかさ歯車精度 ········································································· 16

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 18

B 1704:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本歯車

工業会 (JGMA) 及び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 1704 : 1978は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1704:2010

かさ歯車の精度

Bevel gear

序文

この規格は,2006年に第1版として発行されたISO 17485を基とし,理解を容易にするために技術的内

容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,かさ歯車及びハイポイドギヤの幾何学的な精度の等級分けシステムについて規定する。こ

の規格は,歯車の精度に関する用語を定義し,歯車精度等級の構成及び許容値についても規定する。また

この規格は,単体歯車及び歯車対に適用し,歯車装置には適用しない。

なお,単一ピッチ誤差の許容値及び累積ピッチ誤差の許容値については附属書Aに,片歯面かみ合い誤

差測定方法については附属書Bに,小モジュールのかさ歯車精度については附属書C,にそれぞれ記載す

る。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 17485 : 2006,Bevel gears−ISO system of accuracy (MOD)

なお,対応の程度を表す記号 “MOD” は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

JIS B 0102 : 1999 歯車用語−幾何学的定義

注記 対応国際規格:ISO/DIS 1122-1 : 1994,Vocabulary of gear terms−Part 1 : Definitions related to

geometry (IDT)

ISO 10300-1 : 2001,Calculation of load capacity of bevel gears−Part 1 : Introduction and general influence

factors

ISO 23509 : 2006,Bevel and hypoid gear geometry

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0102 : 1999及びISO 23509 : 2006によるほか,次による。

2

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

割出し誤差 (index deviation : Fx)

基準歯面に対する,任意の歯面の理論上の位置からのずれ。

3.2

中央歯直角モジュール (mean normal module : mmn)

中央円すい距離における歯直角モジュールであり,式 (1) によって計算する。

m

et

e

m

m

m

mn

cos

cos

β

β

m

R

R

z

d

m

=

=

····················································· (1)

なお,式 (1) で用いる記号は,表1による。

3.3

検査用歯車 (reference gear)

かみ合い誤差及び歯当たり試験を行うときに試験歯車とかみ合わせるために,特別に設計した精度が既

知である歯車。

3.4

歯溝の振れ (total run-out : Fr)

精度規定円の歯たけ中央で左歯面及び右歯面に接する接触子(球又は円すい)が,各々の歯溝に順次置

かれていくとき,ピッチ円すいに直角な方向での移動量の,最大値と最小値との差。許容値は,6.3.4によ

る。

3.5

片歯面1ピッチかみ合い誤差 (tooth mesh component single-flank composite deviation : fis)

片歯面かみ合い試験で,大歯車が1回転した時の小歯車と大歯車のかみ合い誤差から,長周期成分(偏

心による正弦波の影響)を除いた後の1ピッチ (360°/z) 内でのかみ合い誤差の変動量の最大値。ただし,

片歯面1ピッチかみ合い誤差の許容値は精度規定円の円弧に沿って規定し,許容値は,6.3.5による。

3.6

片歯面全かみ合い誤差 (total single-flank composite deviation : Fis)

片歯面かみ合い試験で,大歯車が1回転したときの小歯車と大歯車のかみ合い誤差の最大値と最小値と

の差。ただし,片歯面全かみ合い誤差の許容値の方向は精度規定円の円弧に沿って規定し,許容値は,6.3.6

による。

なお,片歯面かみ合い誤差の測定方法は,附属書Bを参照。

3.7

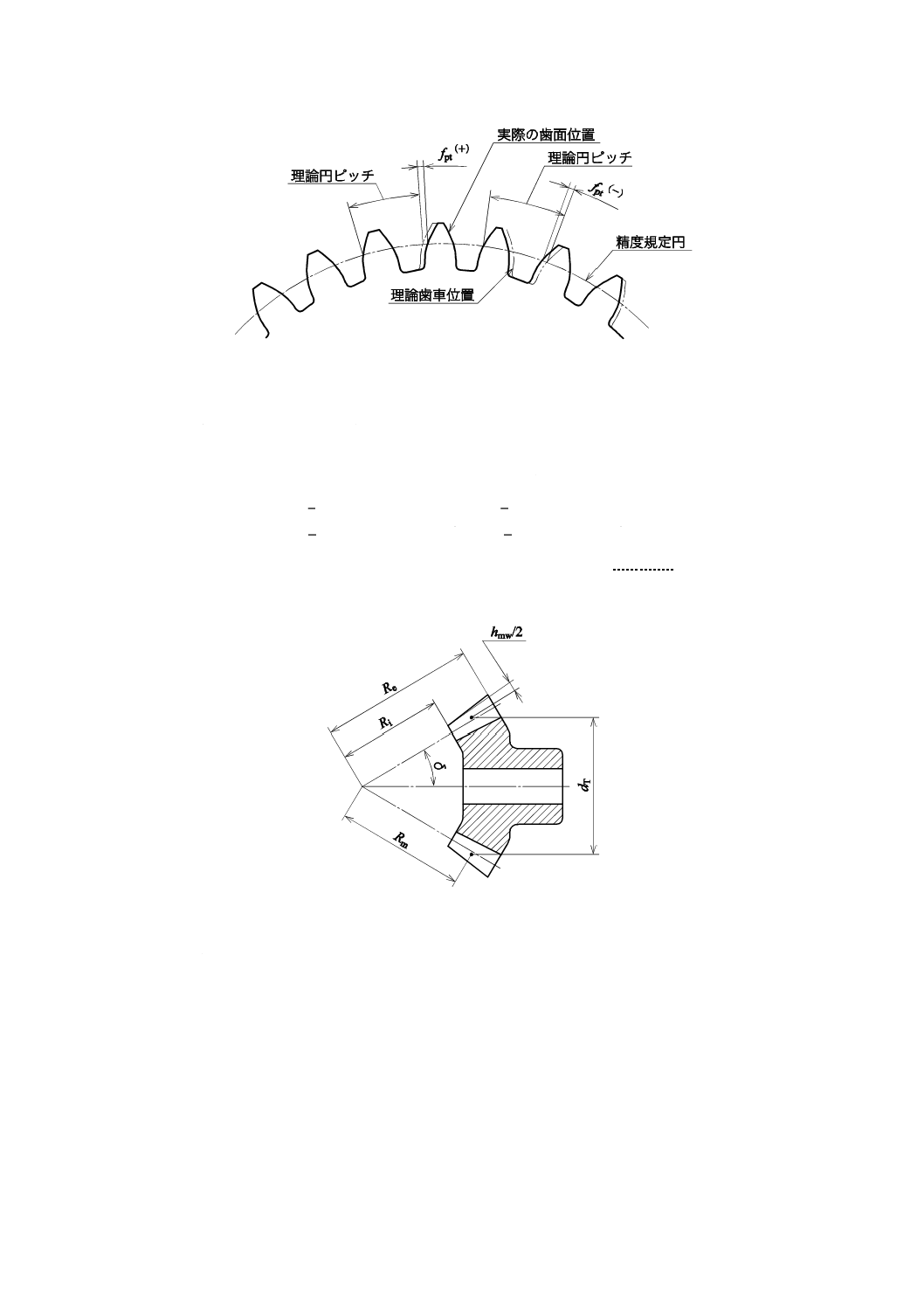

単一ピッチ誤差 (single pitch deviation : fpt)

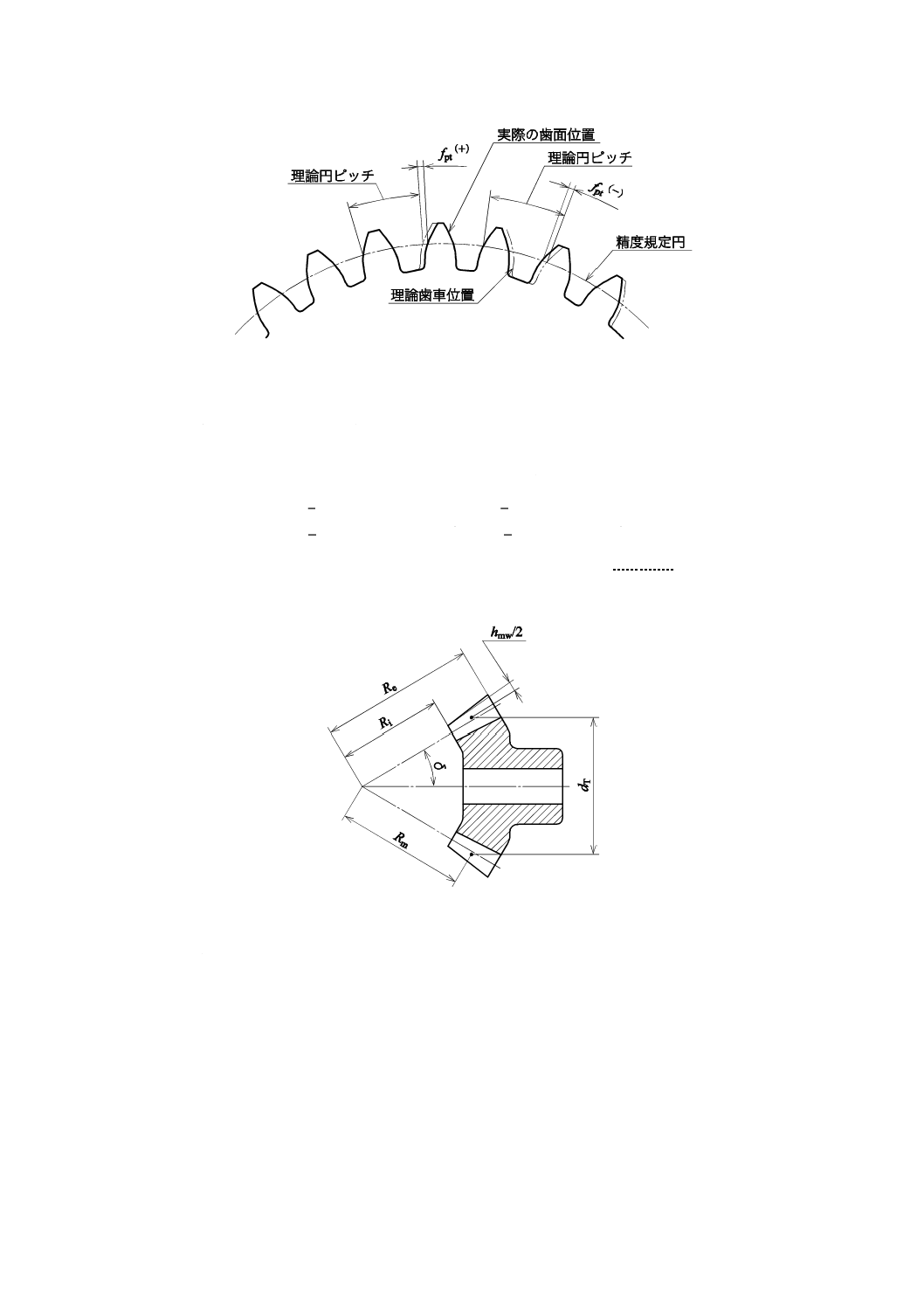

隣接する対応歯面に対する理論値からの歯面位置のずれ。測定は,図1に示すように,精度規定円上で,

一つの歯のポイント位置から隣接する歯の同じポイントまでを計測する。測定値は,実際の歯面の位置が,

理論値よりも隣接する歯に近い場合は,負 (−) 誤差となり,実際の歯面の位置が,理論値よりも隣接す

る歯に遠い場合には,正 (+) 誤差となる。ただし,単一ピッチ誤差は,精度規定円上の円弧に沿って規

定し,許容値は,6.3.2による。

3

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

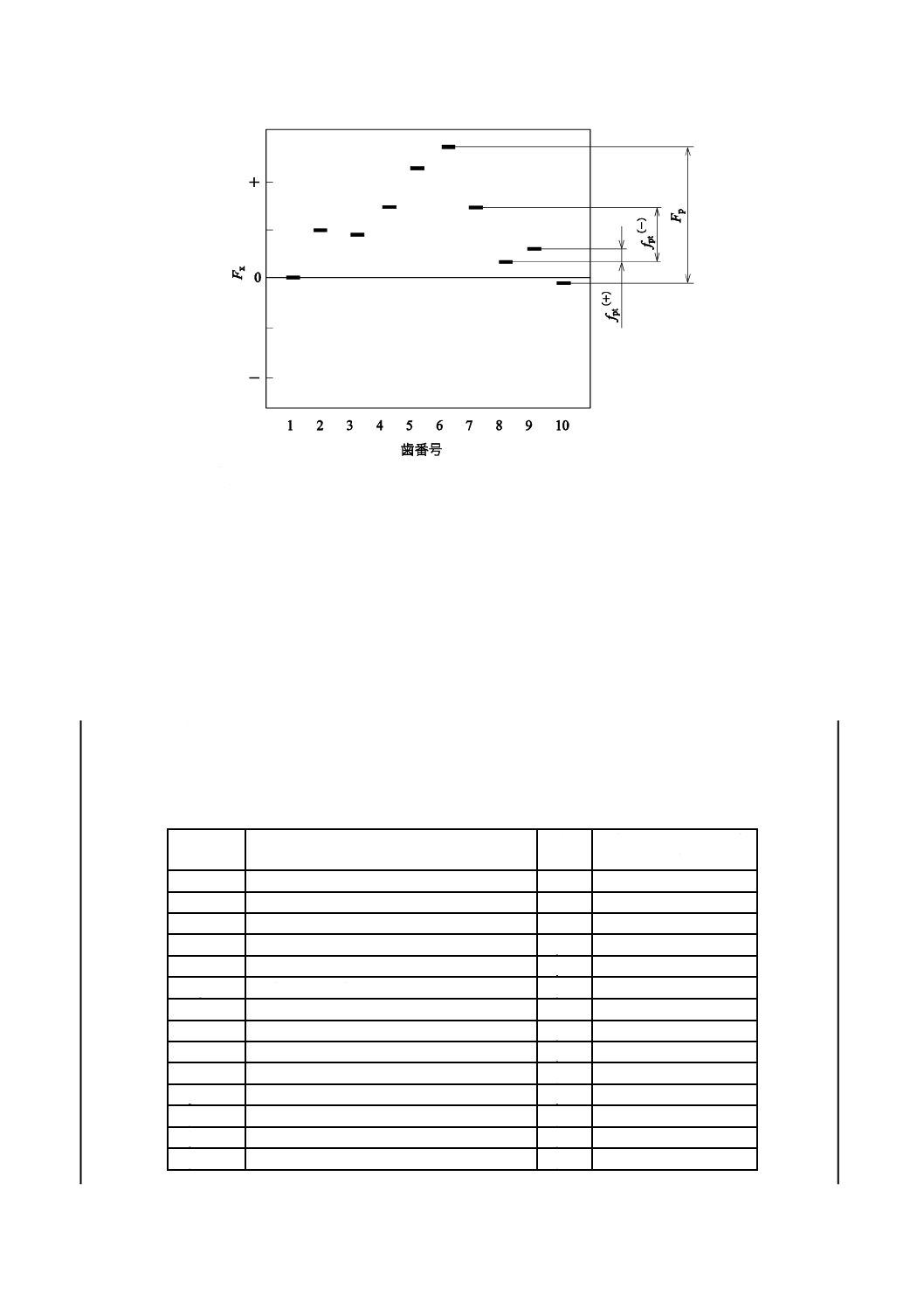

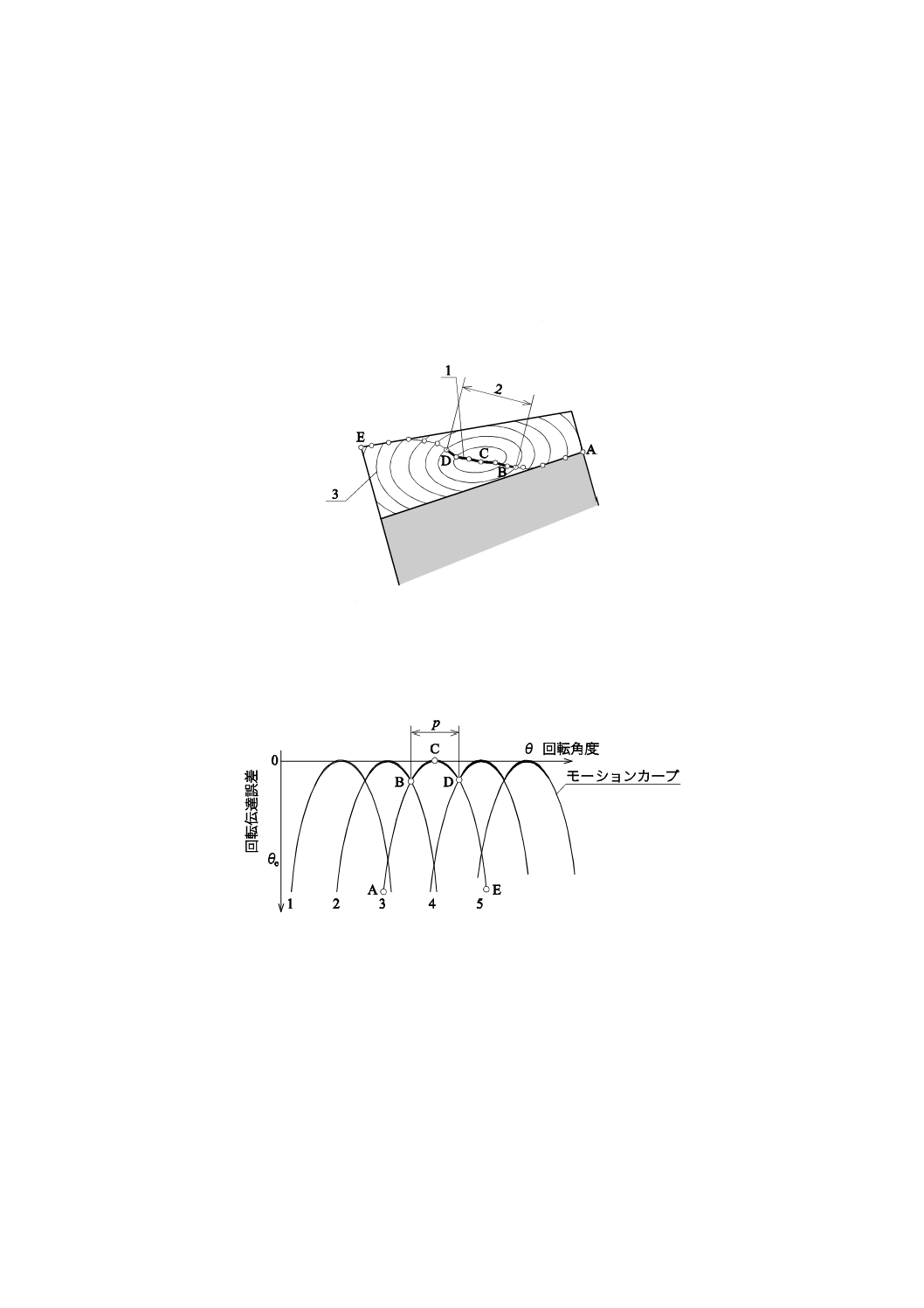

図1−ピッチ誤差

3.8

精度規定直径 (tolerance diameter : dT)

中央円すい距離Rmにおける有効歯たけhmwの中央点(図2参照)の直径。小歯車の精度規定直径dT1及

び大歯車の精度規定直径dT2は,式 (2) 及び式 (3) によって計算する。

1

am2

am1

m1

1

am2

mw

m1

T1

cos

)

(

cos

)

5.0(

2

δ

δ

h

h

d

h

h

d

d

−

+

=

−

+

=

····················· (2)

2

am1

am2

m2

2

am2

mw

m2

T2

cos

)

(

cos

)

5.0(

2

δ

δ

h

h

d

h

h

d

d

−

+

=

−

−

=

···················· (3)

dm,hmw,ham,δの値は,製造時の歯車諸元表(サマリシート)によるか,ISO 10300-1 : 2001又はISO 23509 :

2006で規定する計算式による。記号は,表1を参照。

図2−精度規定直径

3.9

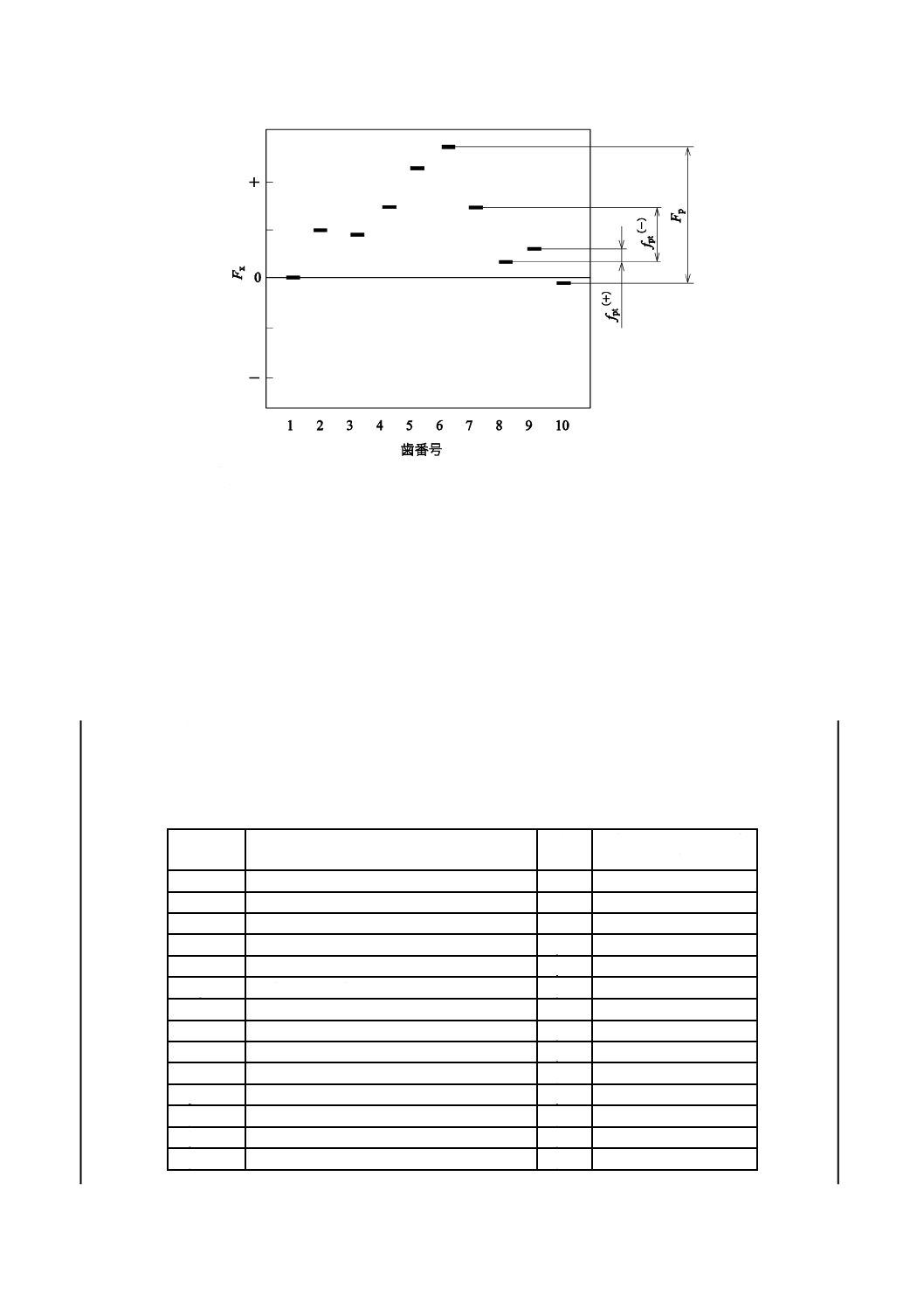

累積ピッチ誤差 (total cumulative pitch deviation : Fp)

特定された左歯面又は特定された右歯面の割出し誤差の最大値と最小値との差。図3に示すように,回

転方向の区別及び読みの正負の符号は付けない。ただし,累積ピッチ誤差は精度規定円の円弧に沿って規

定し,許容値は6.3.3による。

4

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Fx:割出し誤差

fpt:単一ピッチ誤差

Fp:累積ピッチ誤差

図3−測定値と各誤差との関係

3.10

回転伝達誤差 (transmission error : θe)

回転伝達誤差は,片歯面かみ合い試験で,駆動歯車の回転角度位置に対する,被駆動歯車の回転角度位

置の理論値からの角度偏差で,単位はマイクロラジアン (μrad) である。回転伝達誤差の測定方法について

は,附属書Bを参照。

4

記号及び単位

この規格で用いる記号及び単位は,表1による。

表1−記号

記号

用語

単位

規格文中で初めて記載

されている箇所

B

精度等級

6.3.1

dm

中央ピッチ円直径

mm

3.8

dT

精度規定直径

mm

3.8

Fis

片歯面全かみ合い誤差

μm

3.6

FisT

片歯面全かみ合い誤差許容値

μm

6.3.6

Fp

累積ピッチ誤差

μm

3.9

FpT

累積ピッチ誤差許容値

μm

6.3.3

Fr

歯溝の振れ

μm

3.4

FrT

歯溝の振れ許容値

μm

6.3.4

Fx

割出し誤差

μm

3.1

fis

片歯面1ピッチかみ合い誤差

μm

3.5

fis (design)

設計片歯面1ピッチかみ合い誤差

μm

6.3.5

fisT

片歯面1ピッチかみ合い誤差許容値

μm

6.3.5

fpt

単一ピッチ誤差

μm

3.7

5

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−記号(続き)

記号

用語

単位

規格文中で初めて記載

されている箇所

fptT

単一ピッチ誤差許容値

μm

6.3.2

ham

中央歯末のたけ

mm

3.8

hmw

中央有効歯たけ

mm

3.8

met

外端正面モジュール

mm

3.2

mmn

中央歯直角モジュール

mm

3.2

Re

外端円すい距離

mm

3.2

Ri

内端円すい距離

mm

図2

Rm

中央円すい距離

mm

3.2

z

歯数

3.2

βm

中央ねじれ角

°

3.2

δ

ピッチ円すい角

°

3.8

θe

回転伝達誤差

μrad

3.10

下付き記号

記号

用語

m

中央

T

許容値

1

小歯車

2

大歯車

5

精度等級及び歯車精度の評価

5.1

精度等級

精度等級は,2等級〜11等級の10等級に区分する。

なお,2等級が最も高精度で11等級が最も低精度である。

5.2

等級間の関係

二つの連続した等級間の許容値の公比は,√2である。次に大きい(又は小さい)等級の許容値は,√2

を乗じる(又は√2で除する)ことによって決定する。

5.3

歯車精度の評価

5.3.1

一般事項

歯車精度評価の一般事項は,次による。

a) 歯車精度は,6.3に規定する数式によって計算した値と,測定した値とを比較することで評価する。測

定は,基準軸に基づいて行うのがよい。基準軸の定義に関する情報は,ISO/TR 10064-3 : 1996を参照。

b) 精度等級は,表3に規定した測定項目について個々に評価する。全体としての精度等級は,これら個々

の精度等級の最大値である。特定の用途での要求がある場合には,異なる項目ごとに異なる精度等級

を規定してもよい。

c) 片歯面かみ合い誤差を測定しない場合は,その歯車が目的に合致していることを確認するために,歯

当たりと歯厚とを必要最少測定歯数以上に追加して検査することが望ましい。歯当たりパターンは,

製作に先だって,受渡当事者間の協定によることが望ましい。検査に関しては,ISO/TR 10064-6 : 2009

を参照。

d) 通常,精度等級は,両歯面に適用される。場合によっては,負荷が加わる歯面に,無負荷歯面又は軽

負荷歯面より高精度等級を規定してもよい。

6

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.2

測定値の補正

測定方向は,許容値の方向と一致させるのが望ましいが,測定の方向と許容値の方向とが異なる場合は,

測定値を許容値の方向に補正しなければならない。測定器の測定方向が歯直角で,許容値の方向が歯直角

でない場合には,規定された許容値の方向と歯直角方向とがなす角度の余弦(コサイン)の逆数を測定値

に乗じる。

5.3.3

追加の精度特性

特定の応用分野では,性能を満足することを保証するために,この規格では規定していない追加の精度

特性を必要とする場合がある。例えば,歯面形状,歯厚,又は表面仕上げが必要な場合には,それらの基

準値と許容値とを,図面,又は購入仕様書に明示しなければならない。これらの特性を測定する方法は,

ISO/TR 10064-6 : 2009を参照。

6

許容値

6.1

一般事項

許容値は,6.3に規定する計算式による。ただし,計算式の各量記号の値が規定の範囲を超える場合は,

受渡当事者間の協定に基づく許容値を用いてもよい。

6.2

数値の丸め方

6.3に規定する計算式を使って計算した値は,次のように丸める。

− 10 μmより大きい場合には,最も近い整数に丸める。

− 10 μm以下で,5 μmより大きい場合には,最も近い0.5 μmごとに丸める。

− 5 μm以下ならば,最も近い0.1 μmごとに丸める。

6.3

許容値の計算式

6.3.1

一般

すべての許容値は,精度規定直径の軸直角断面(正面)で定義する。

精度等級をB級とした場合の許容値は,精度等級4級に対する丸めていない計算値に√2 (B−4) を乗じるこ

とによって決定する。

6.3.2

単一ピッチ誤差許容値 (fptT)

単一ピッチ誤差許容値fptTは,式 (4) によって計算する。

)

4

B

(

mn

T

ptT

)

2

()5

3.0

003

.0(

−

+

+

=

m

d

f

··············································· (4)

この計算式で用いるB,mmn,dTの範囲,及びこの計算式を適用するzの範囲は,次による。

a) 精度等級 (B) は,2以上11以下

b) モジュール (mmn) は,1 mm以上50 mm以下

c) 歯数 (z) は,5以上400以下

d) 精度規定直径 (dT) は,5 mm以上2 500 mm以下

6.3.3

累積ピッチ誤差許容値 (FpT)

累積ピッチ誤差許容値FpTは,式 (5) によって計算する。

)

4

B

(

mn

T

pT

)

2

()

19

3.0

025

.0(

−

+

+

=

m

d

F

·············································· (5)

この計算式で用いるB,mmn,dTの範囲,及びこの計算式を適用するzの範囲は,次による。

a) 精度等級 (B) は,2以上11以下

7

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) モジュール (mmn) は,1 mm以上50 mm以下

c) 歯数 (z) は,5以上400以下

d) 精度規定直径 (dT) は,5 mm以上2 500 mm以下

6.3.4

歯溝の振れ許容値 (FrT)

歯溝の振れ許容値FrTは,式 (6) によって計算する。

)4

B

(

mn

T

rT

)

2

()

19

3.0

025

.0(

8.0

−

+

+

=

m

d

F

·········································· (6)

この計算式で用いるB,mmn,dTの範囲,及びこの計算式を適用するzの範囲は,次による。

a) 精度等級 (B) は,4以上11以下

b) モジュール (mmn) は,1 mm以上50 mm以下

c) 歯数 (z) は,5以上400以下

d) 精度規定直径 (dT) は,5 mm以上2 500 mm以下

6.3.5

片歯面1ピッチかみ合い誤差許容値 (fisT)

6.3.5.1

一般事項

片歯面1ピッチかみ合い誤差許容値の決定方法には,A法,B法及びC法があり,それぞれの適用は,

次による。

a) A法 適用製品に対する経験又は負荷容量試験によって許容値が決定可能な場合

b) B法 適用製品の設計及び試験条件に対する解析で設計片歯面1ピッチかみ合い誤差fis (design) が決定可

能な場合

c) C法 その他の場合

6.3.5.2

A法

片歯面1ピッチかみ合い誤差許容値を,適用製品に対する経験若しくは負荷容量試験,又はその両方に

基づき決める。これらの値は,精度等級に従わない。

6.3.5.3

B法及びC法

片歯面1ピッチかみ合い誤差許容値fisTの最大値fisT maxは,式 (7) によって計算し,最小値fisT minは,式

(8) 又は (9) によって計算する。

)

4

B

(

mn

is(design)

max

isT

)

2

()0.5

375

.0(

−

+

+

=

m

f

f

······································· (7)

)

4

B

(

mn

is(design)

min

isT

)

2

()0.5

375

.0(

−

+

−

=

m

f

f

········································ (8)

もし,fisT minが負の場合は,式 (9) による。

0

min

isT

=

f

················································································ (9)

設計片歯面1ピッチかみ合い誤差fis (design) の値は,次のように決める。

a) B法 適用製品の設計及び試験条件に対する解析で決める。設計値の選定に対して,取付け時の誤差,

歯面のばらつき,製品の運転荷重などの影響を考慮することが望ましい。詳細は,附属書Bを参照。

b) C法 式 (10) によって計算する。

5.1

mn

is(design)

+

=qm

f

·································································· (10)

助変数qの推奨値は,附属書Bを参照。

歯車対の片歯面1ピッチかみ合い誤差許容値は,最大値fisT max以下で,最小値fisT min以上でなければなら

ない。測定器の読み値が,角度単位の場合には,精度規定直径dT上の長さに変換する。

8

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この計算式で用いるB,mmnの範囲,及びこの計算式を適用するz,dTの範囲は,次による。

a) 精度等級 (B) は,2以上11以下

b) モジュール (mmn) は,1 mm以上50 mm以下

c) 歯数 (z) は,5以上400以下

d) 精度規定直径 (dT) は,5 mm以上2 500 mm以下

6.3.6

片歯面全かみ合い誤差許容値 (FisT)

片歯面全かみ合い誤差許容値FisTは,式 (11) によって計算する。

isTmax

pT

isT

f

F

F

+

=

······································································(11)

この計算式を適用するB,mmn,z,dTの範囲は,次による。

a) 精度等級 (B) は,2以上11以下

b) モジュール (mmn) は,1 mm以上50 mm以下

c) 歯数 (z) は,5以上400以下

d) 精度規定直径 (dT) は,5 mm以上2 500 mm以下

7

測定方法の選定

7.1

測定方法

かさ歯車については,箇条6に許容値を規定する測定項目のほかに,歯当たりパターン,歯面形状,及

び歯厚などの測定項目がある。表2にすべての測定項目について代表的な測定方法及び必要最少測定歯数

を示す。複数の歯を測定する場合は,測定歯数はおおよそ等間隔(2歯近似対向,3歯近似等配など)に選

択する。

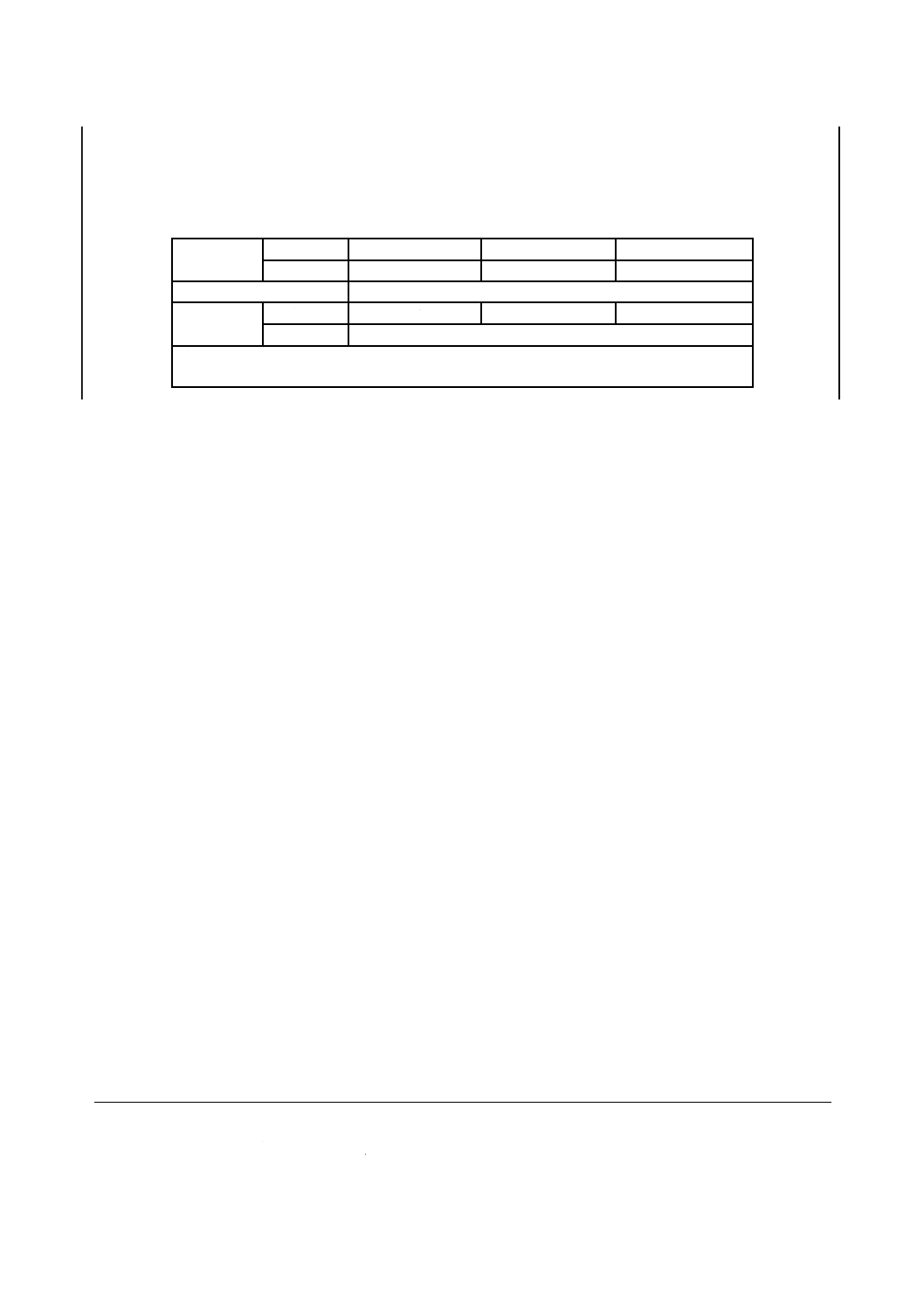

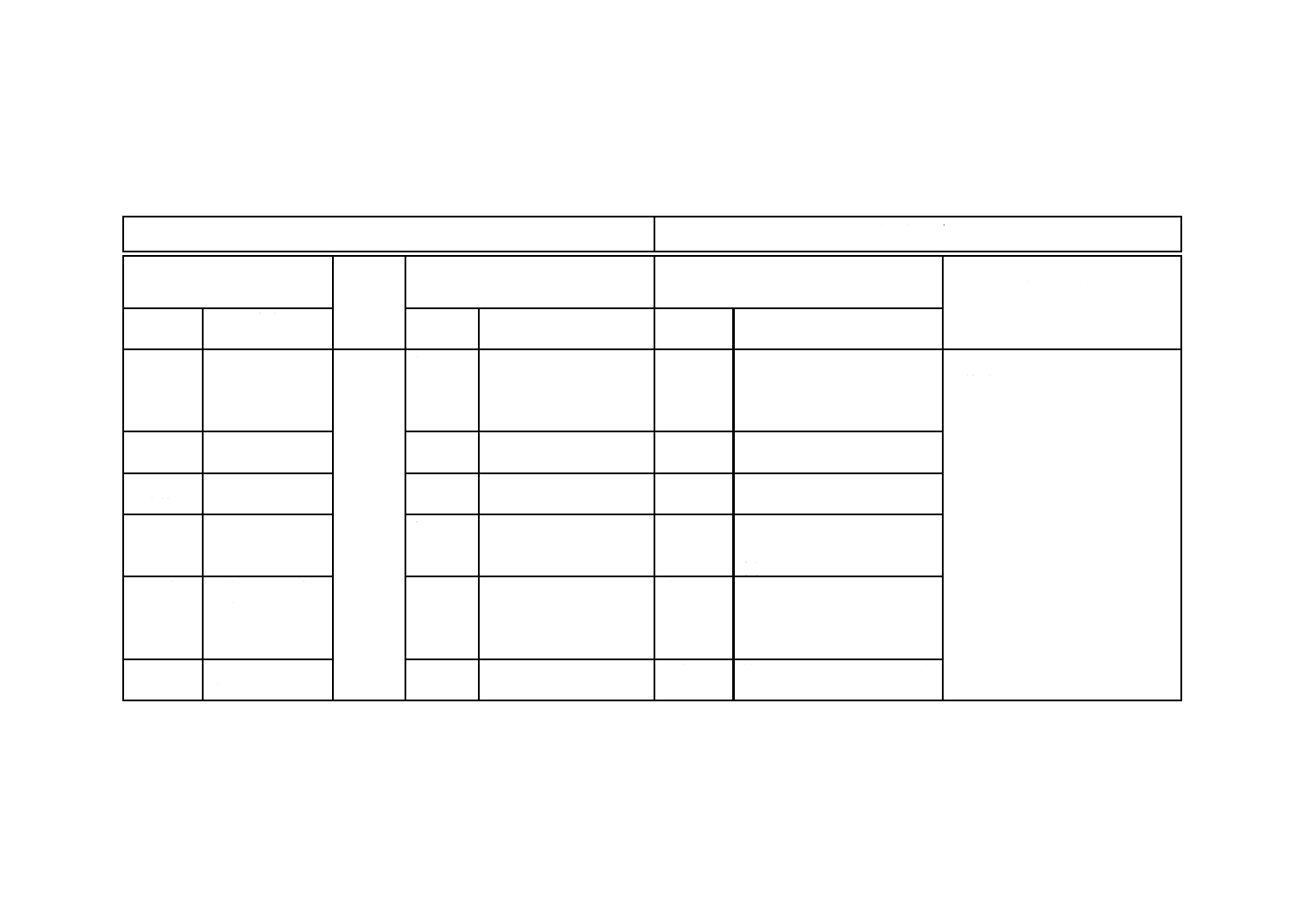

表2−かさ歯車の測定項目

測定項目

代表的な測定方法

必要最少測定歯数

単体測定

単一ピッチ (SP)

2本測定子

全歯

1本測定子

全歯

累積ピッチ (AP)

2本測定子

全歯

1本測定子

全歯

歯溝の振れ (RO)

ボール測定子

全歯

両歯面かみ合い試験a)

全歯

歯面形状 (TF)

3次元測定機又はCNC歯車測定機b)

3歯近似等配

かみ合い試験

歯当たりパターン (CP)

かみ合い試験機

全歯

片歯面かみ合い試験 (SF)

片歯面かみ合い試験機(附属書B参照)

全歯

寸法測定

歯厚キャリパ

2歯近似対向

歯厚 (TT)

3次元測定機,CNC歯車測定機

3歯近似等配

かみ合い試験機

3歯近似等配

注a) この測定方法に関しては,附属書Cを参照。

b) この測定方法に関しては,ISO/TR 10064-6 : 2009を参照。

7.2

適用する測定項目

推奨測定項目を表3に示す。必須項目は,すべての精度等級の歯車について必須とする。必須項目に加

9

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

えて必要な最低限の推奨項目である標準項目は,精度等級によって異なる。表3に示す測定項目以外の測

定項目を追加する場合は,受渡当事者間の協定による。

表3−推奨測定項目

精度

レベル

低

中

高

等級

11−9

8−5

4−2

必須項目

TT及びCP,又はTT及びTF a)

最低限の

推奨項目

標準項目

RO

SP及びRO

SP及びAP

代替項目

SP及びAP,又はSF a)

注a) 静かなかみ合い音のためには,歯面の高い共役性が要求される。CP及びSF,又は

TF及びSFの使用を推奨する。記号は,表2を参照。

参考文献 ISO/TR 10064-3 : 1996,Code of inspection practice−Part 3 : Recommendations relative to gear blanks,

shaft centre distance and parallelism of axes

ISO/TR 10064-6 : 2009,Code of inspection practice−Part 6 : Bevel gear measurement methods

10

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

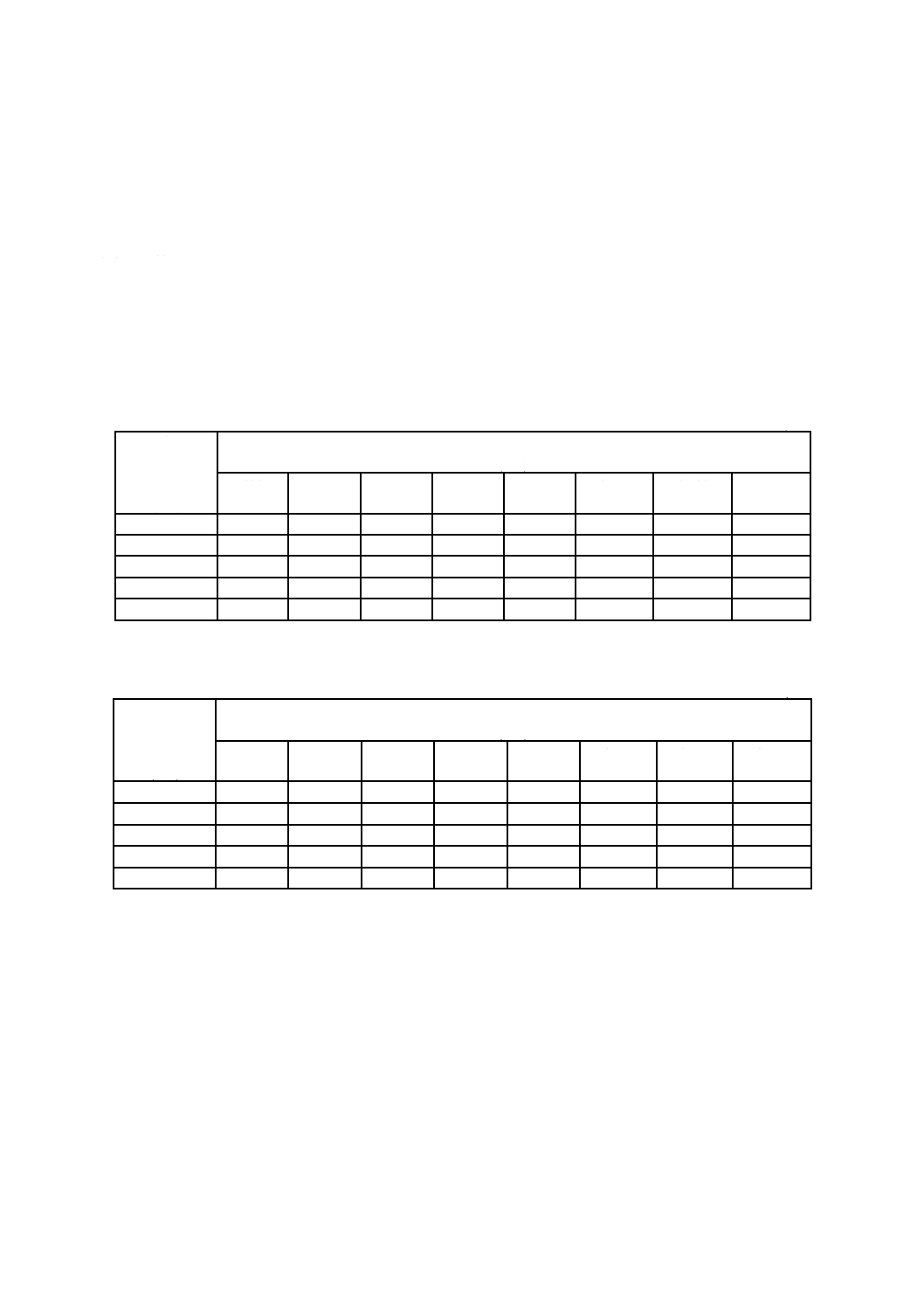

附属書A

(参考)

単一ピッチ誤差許容値及び累積ピッチ誤差許容値

A.1 目的

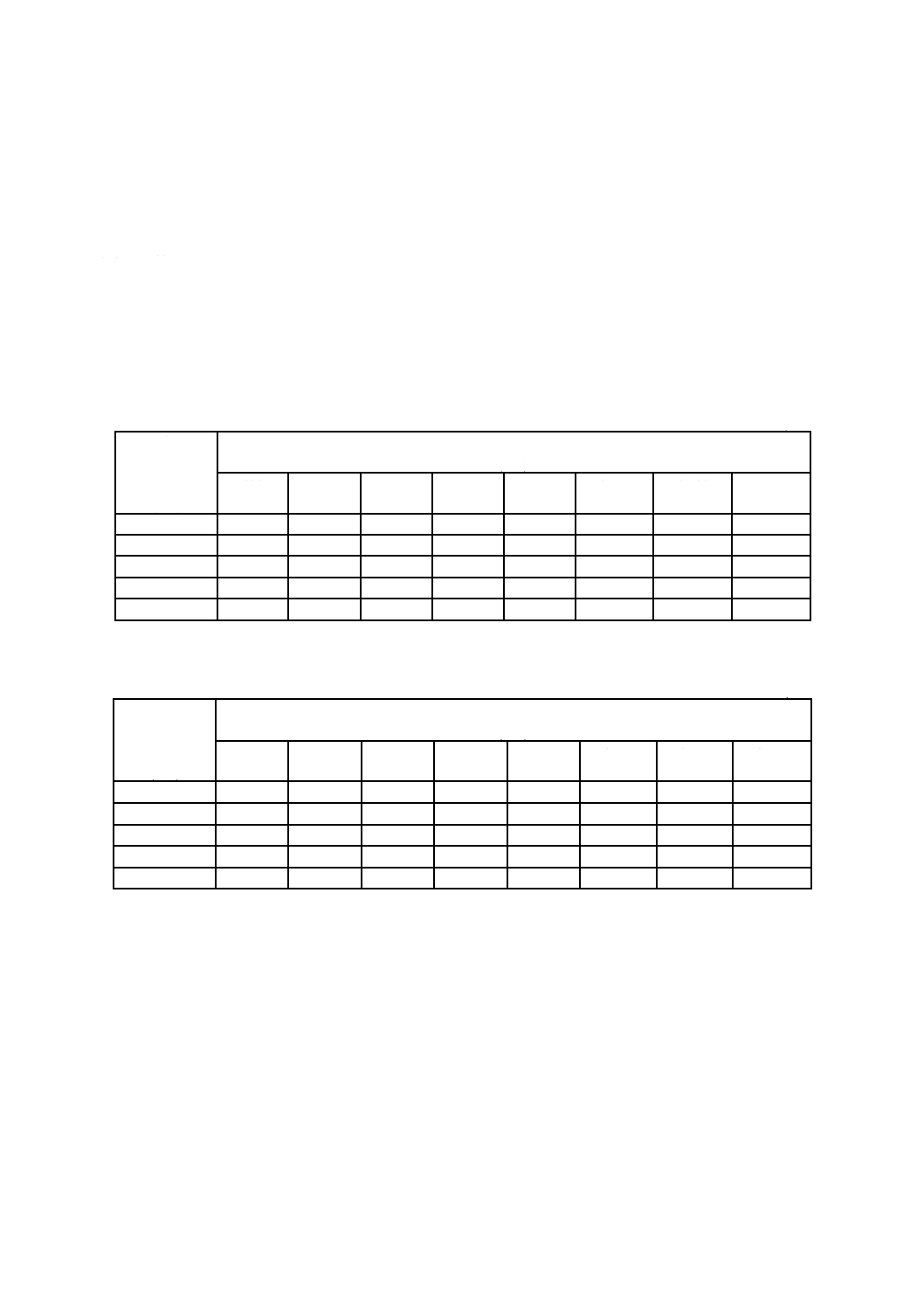

この附属書は,かさ歯車の精度等級4級の単一ピッチ誤差許容値の参考値(表A.1参照)及び精度等級

4級の累積ピッチ誤差許容値の参考値(表A.2参照)を示すもので,規格の一部ではない。

なお,図A.1及び図A.2は,表A.1及び表A.2をそれぞれグラフで表したものである。

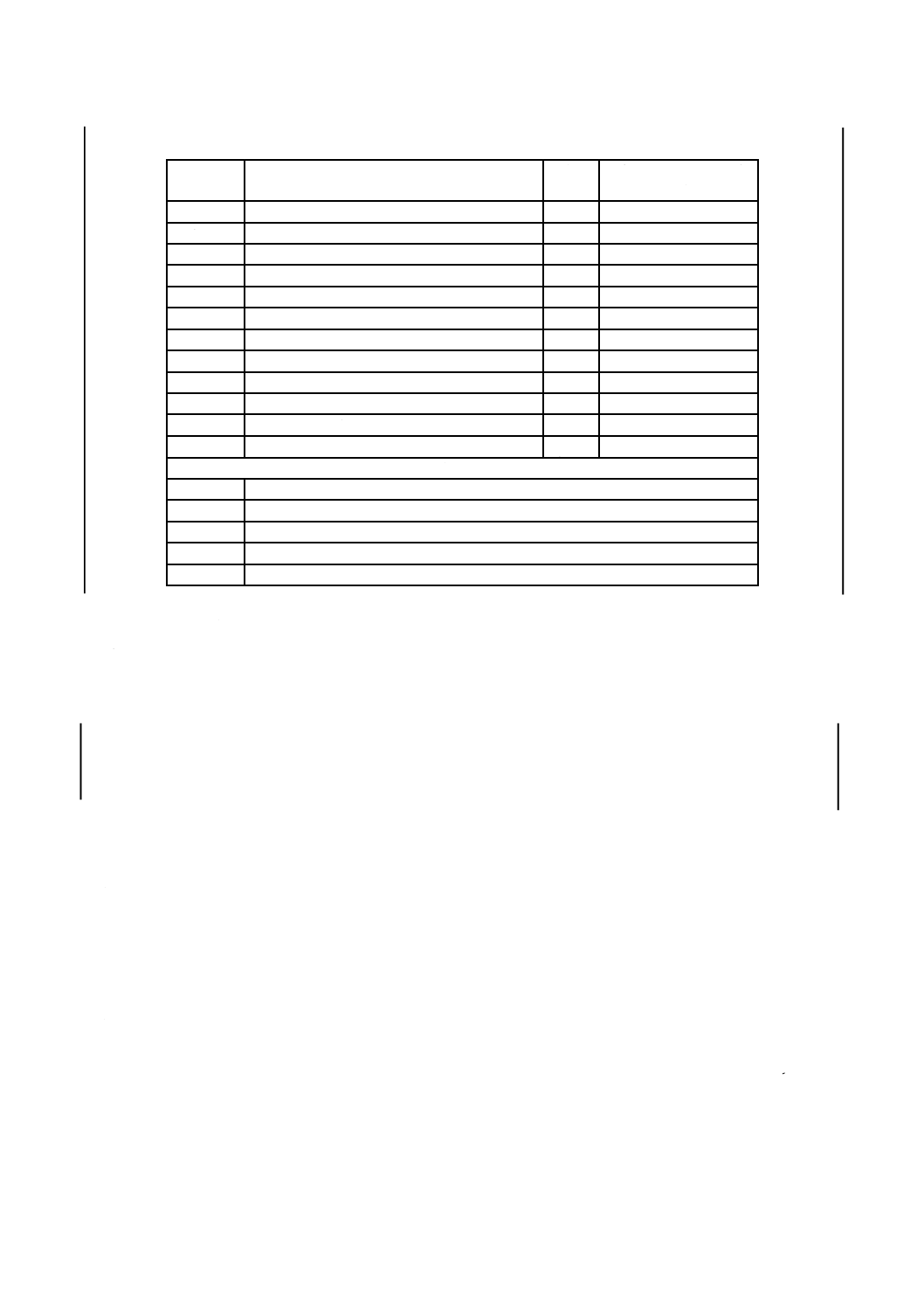

表A.1−精度等級4級の単一ピッチ誤差許容値 (fptT)

単位 μm

中央歯直角

モジュール

mmn

(mm)

精度規定直径 dT

(mm)

100

200

400

600

800

1 000

1 500

2 500

1

5.5

6.0

6.5

−

−

−

−

−

5

7.0

7.0

8.0

8.5

9.0

9.5

11

−

10

8.0

8.5

9.0

10

10

11

13

16

25

−

13

14

14

15

16

17

20

50

−

−

21

22

22

23

25

28

表A.2−精度等級4級の累積ピッチ誤差許容値 (FpT)

単位 μm

中央歯直角

モジュール

mmn

(mm)

精度規定直径 dT

(mm)

100

200

400

600

800

1 000

1 500

2 500

1

22

23

29

−

−

−

−

−

5

23

26

31

36

41

45

58

−

10

25

27

32

37

42

47

60

85

25

−

32

37

42

47

52

64

89

50

−

−

44

49

54

59

72

97

11

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

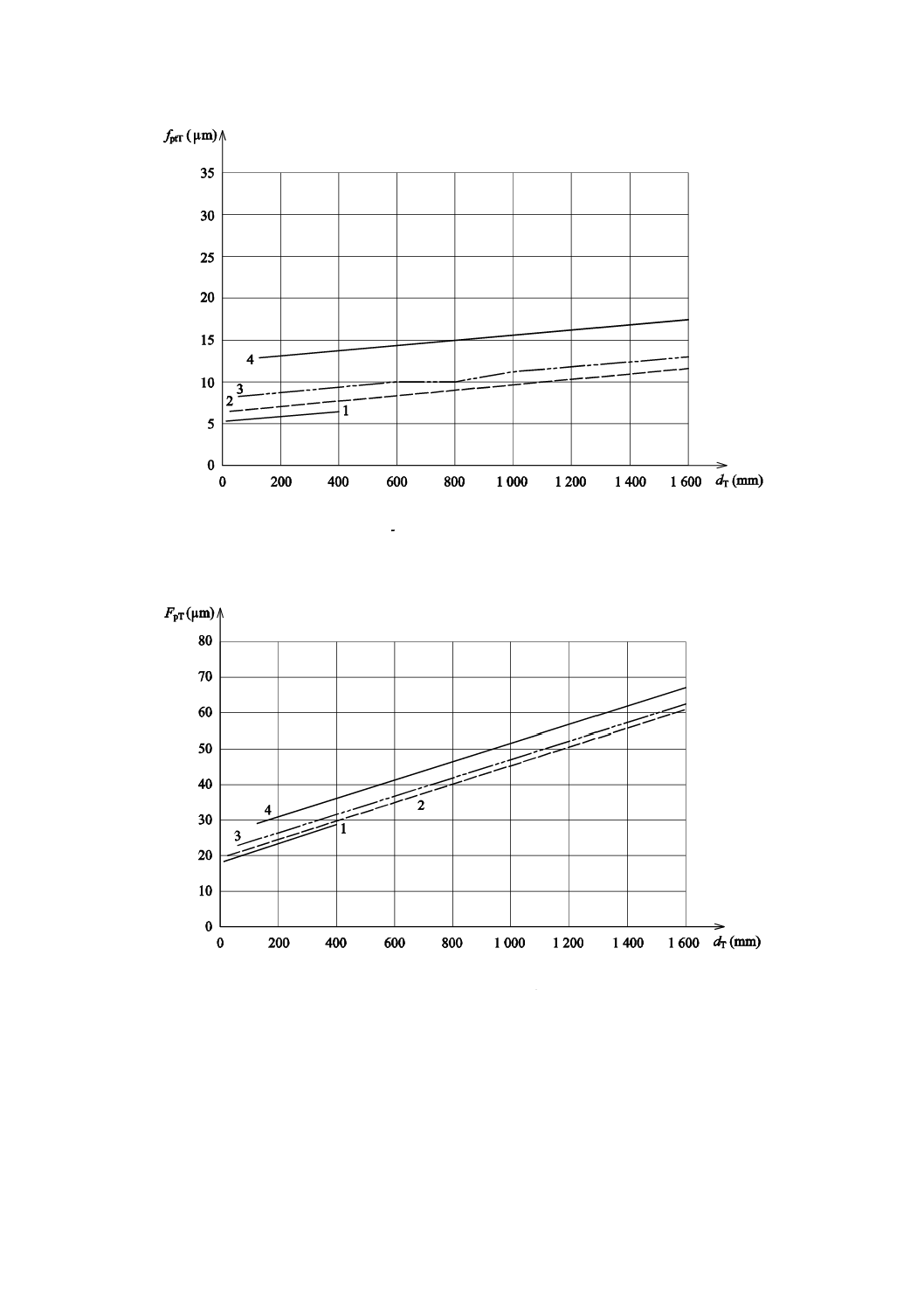

1:モジュール1 mm

2:モジュール5 mm

3:モジュール10 mm

4:モジュール25 mm

図A.1−精度等級4級の単一ピッチ誤差許容値 (fptT)

1:モジュール1 mm

2:モジュール5 mm

3:モジュール10 mm

4:モジュール25 mm

図A.2−精度等級4級の累積ピッチ誤差許容値 (FpT)

12

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

片歯面かみ合い誤差の測定方法

B.1

目的

この附属書は,かさ歯車の片歯かみ合い誤差及び回転伝達誤差について,測定方法の概要説明,用途に

応じた片歯面1ピッチかみ合い誤差,及び6.3.5.3の式 (10) における助変数qについて記載するもので,

規定の一部ではない。

片歯面かみ合い試験は,歯車ユニットの騒音及び振動の管理に対して有用である。また,打こん(痕)

及びばりの発見に使用してもよい。

B.2

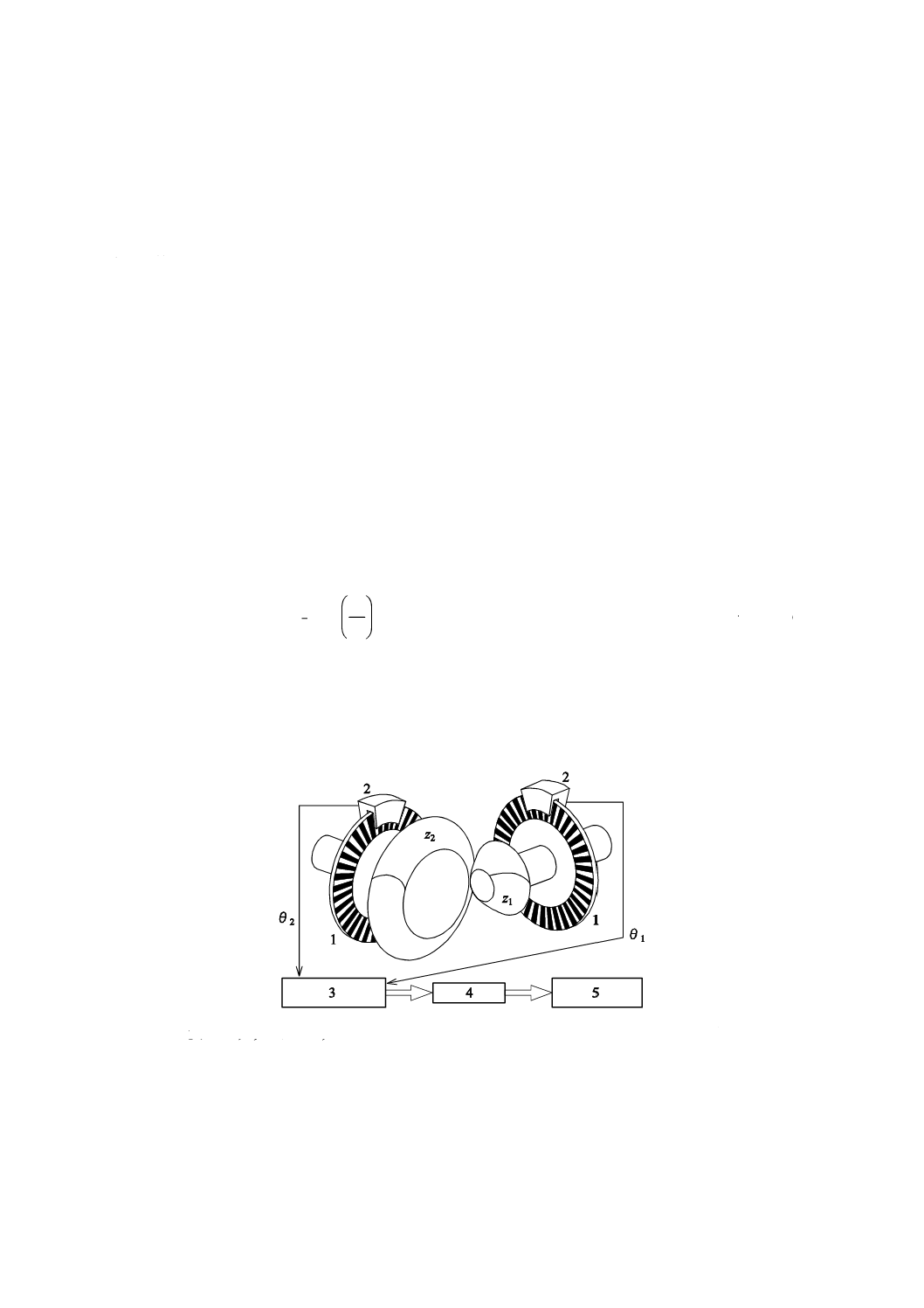

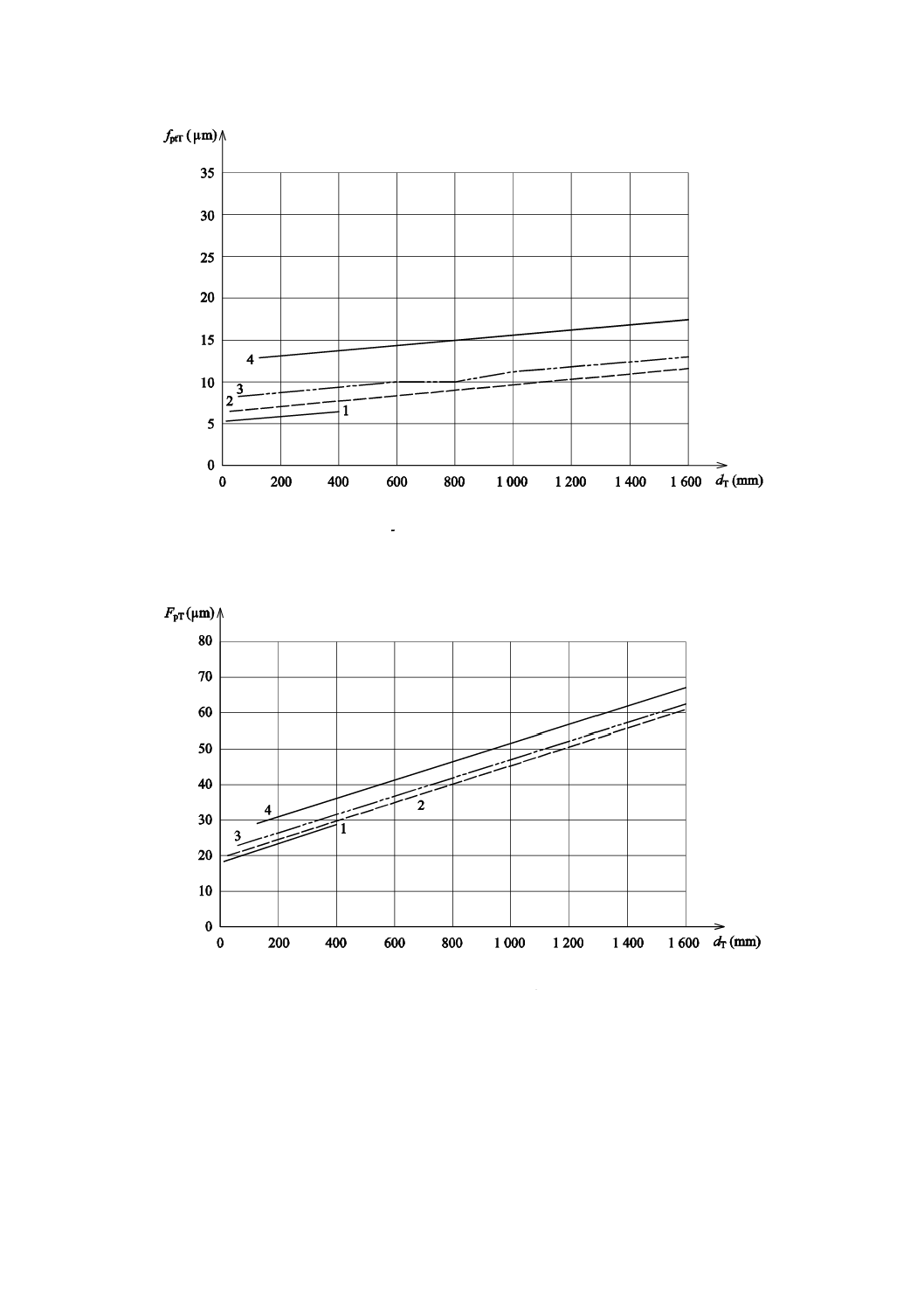

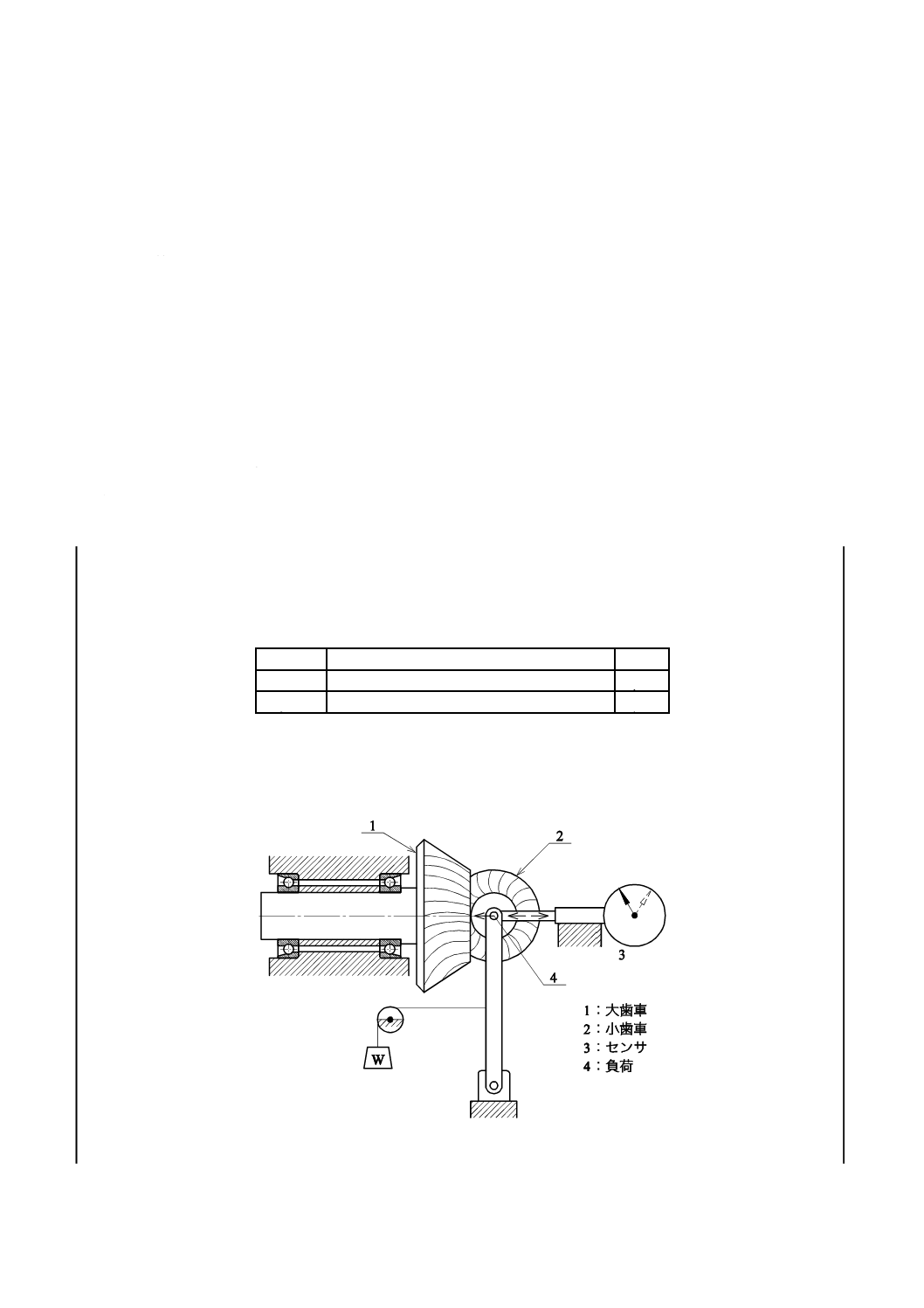

片歯面かみ合い試験機の構成及びデータの取扱い

図B.1は,片歯面かみ合い試験機の構成図を示す。測定する一対の歯車を設計で定めた組付け位置に配

置し,一方の歯車に軽くブレーキを与え片側の歯面だけが接触する状態で,もう一方の歯車を回転駆動す

る。かみ合う個々の歯車の回転角θ1及びθ2を,各々の軸に取り付けた回転角度計,例えば,ロータリエン

コーダによって測定する。歯車対の回転伝達誤差θeは,式 (B.1) によって計算する。

なお,回転伝達誤差は,フィルタリング処理した後にフーリエ変換することが一般的である。

1

2

1

2

e

θ

θ

θ

−

=

z

z

······································································ (B.1)

ここに, θe: 回転伝達誤差 (μrad)

θ1: 小歯車の回転角 (μrad)

θ2: 大歯車の回転角 (μrad)

z1: 小歯車の歯数

z2: 大歯車の歯数

1:ロータリエンコーダ

4:フィルタリング

2:読取り装置

5:フーリエ変換

3:回転伝達誤差の計算

図B.1−片歯面かみ合い試験機の構成

13

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

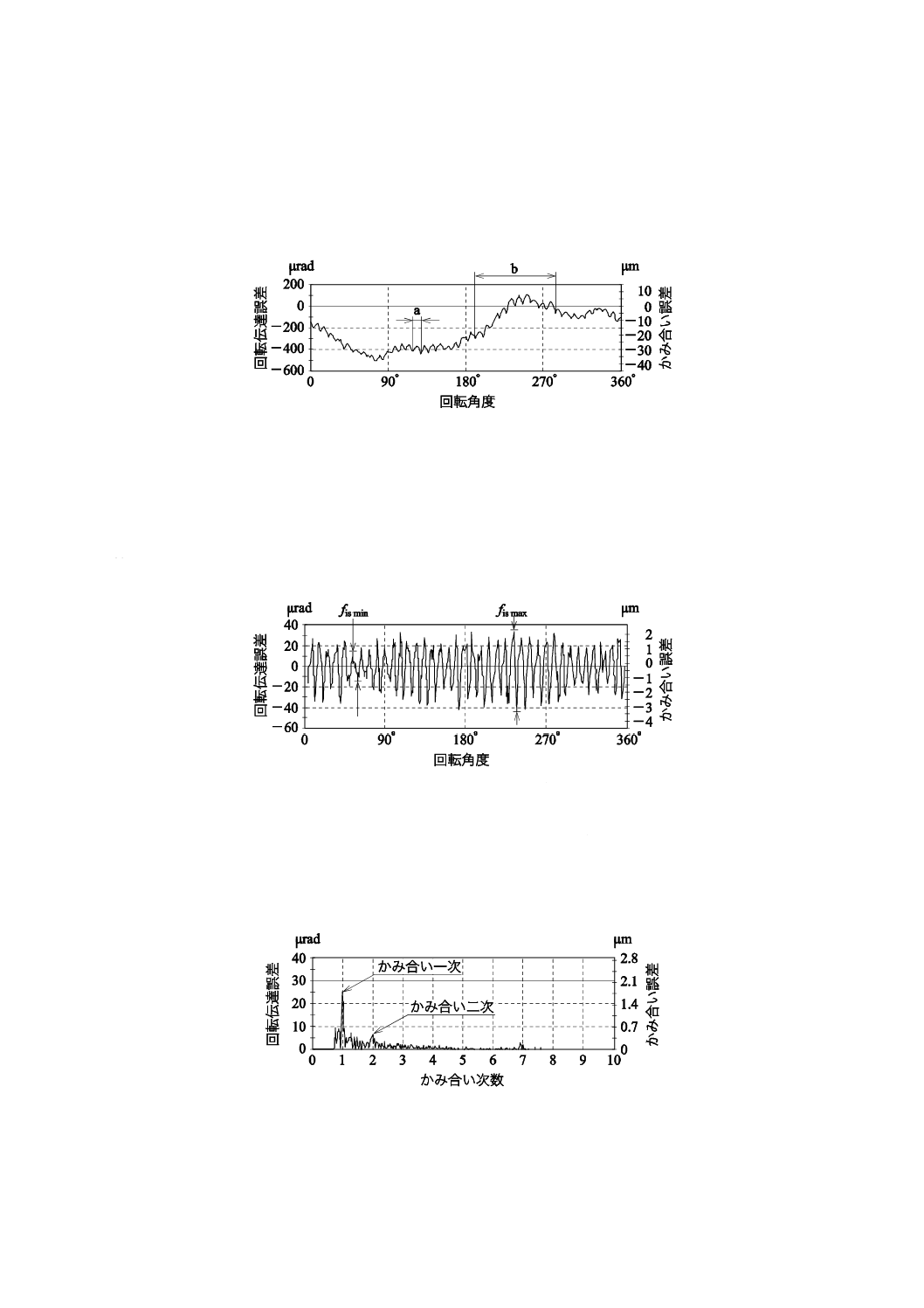

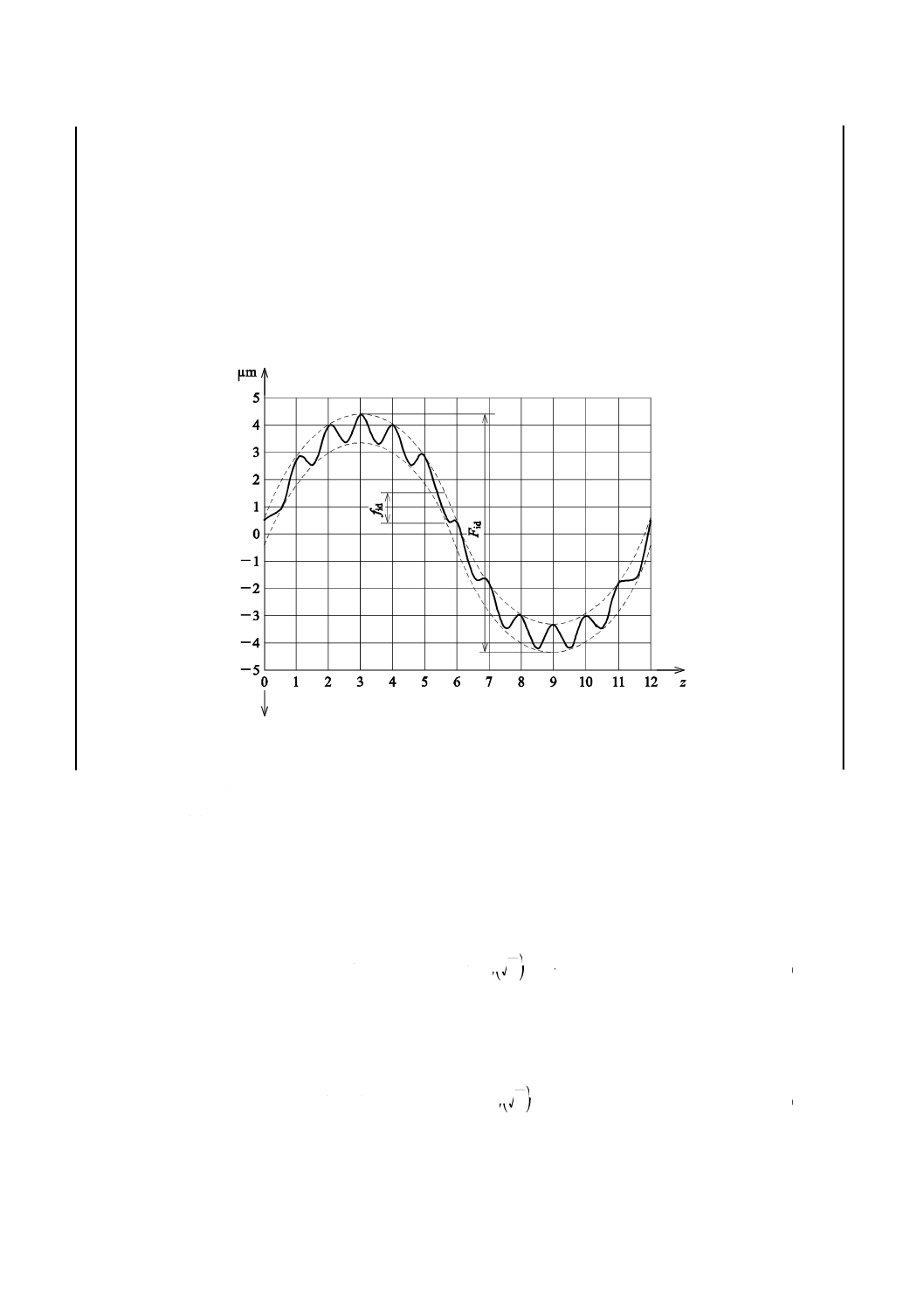

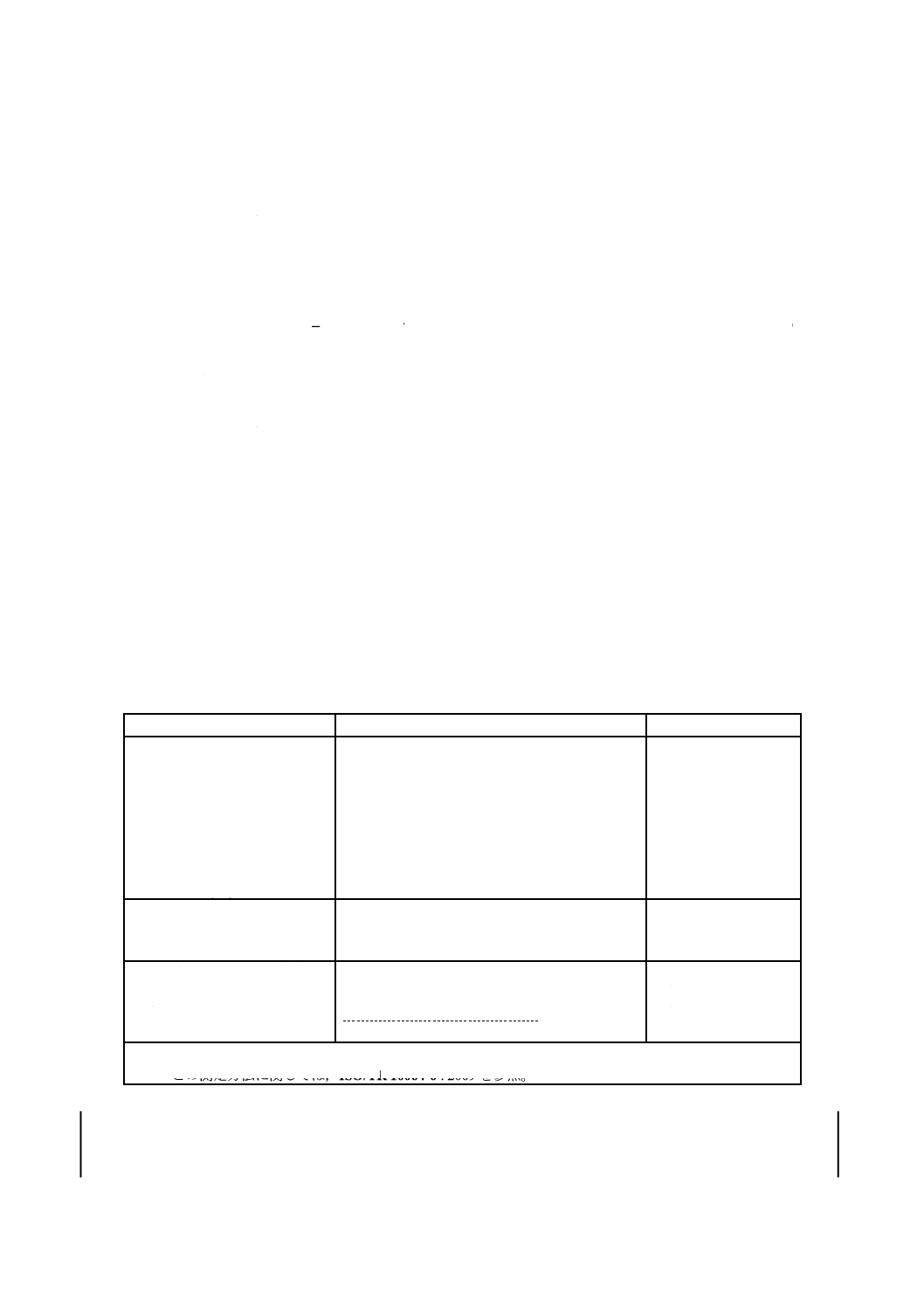

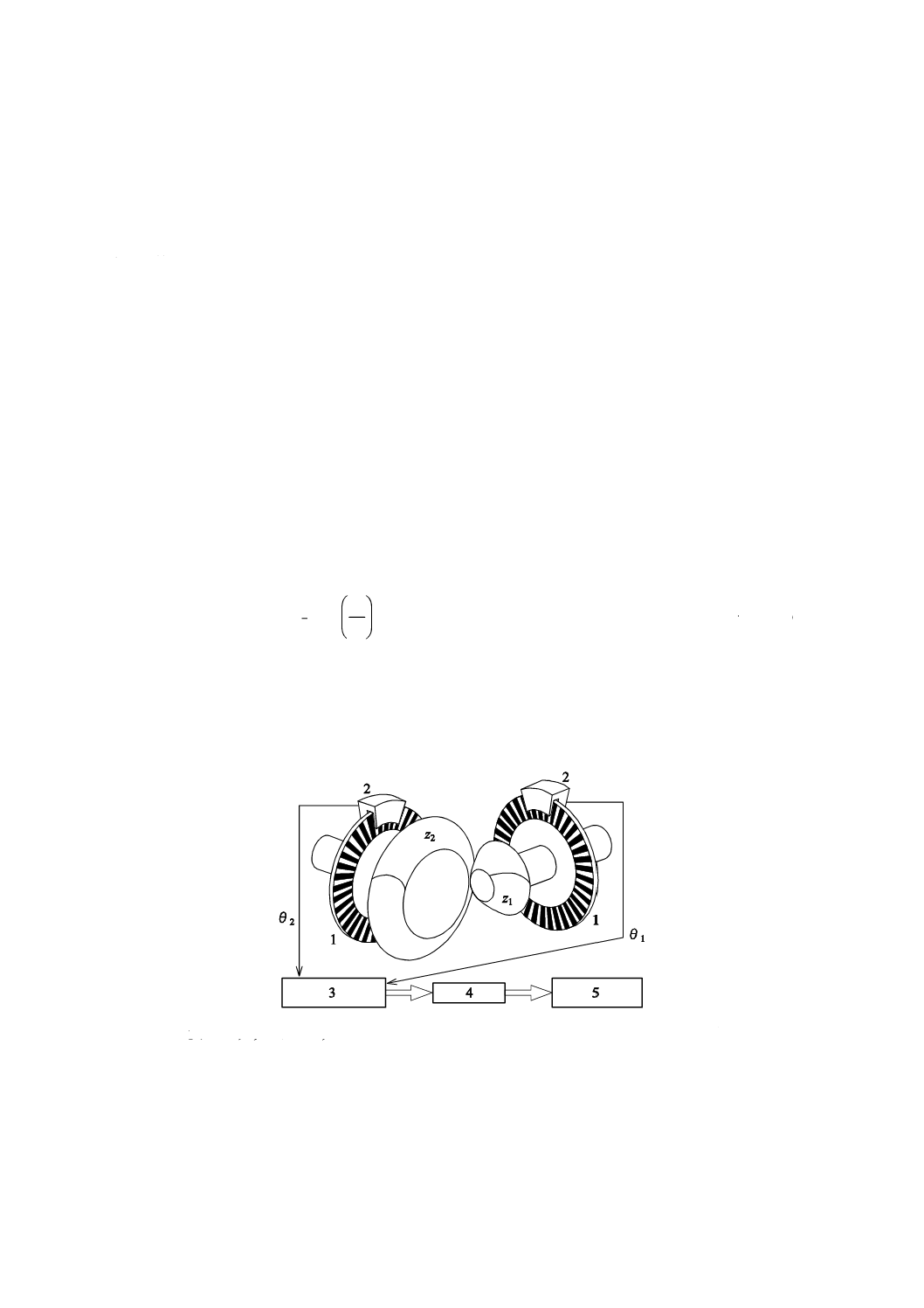

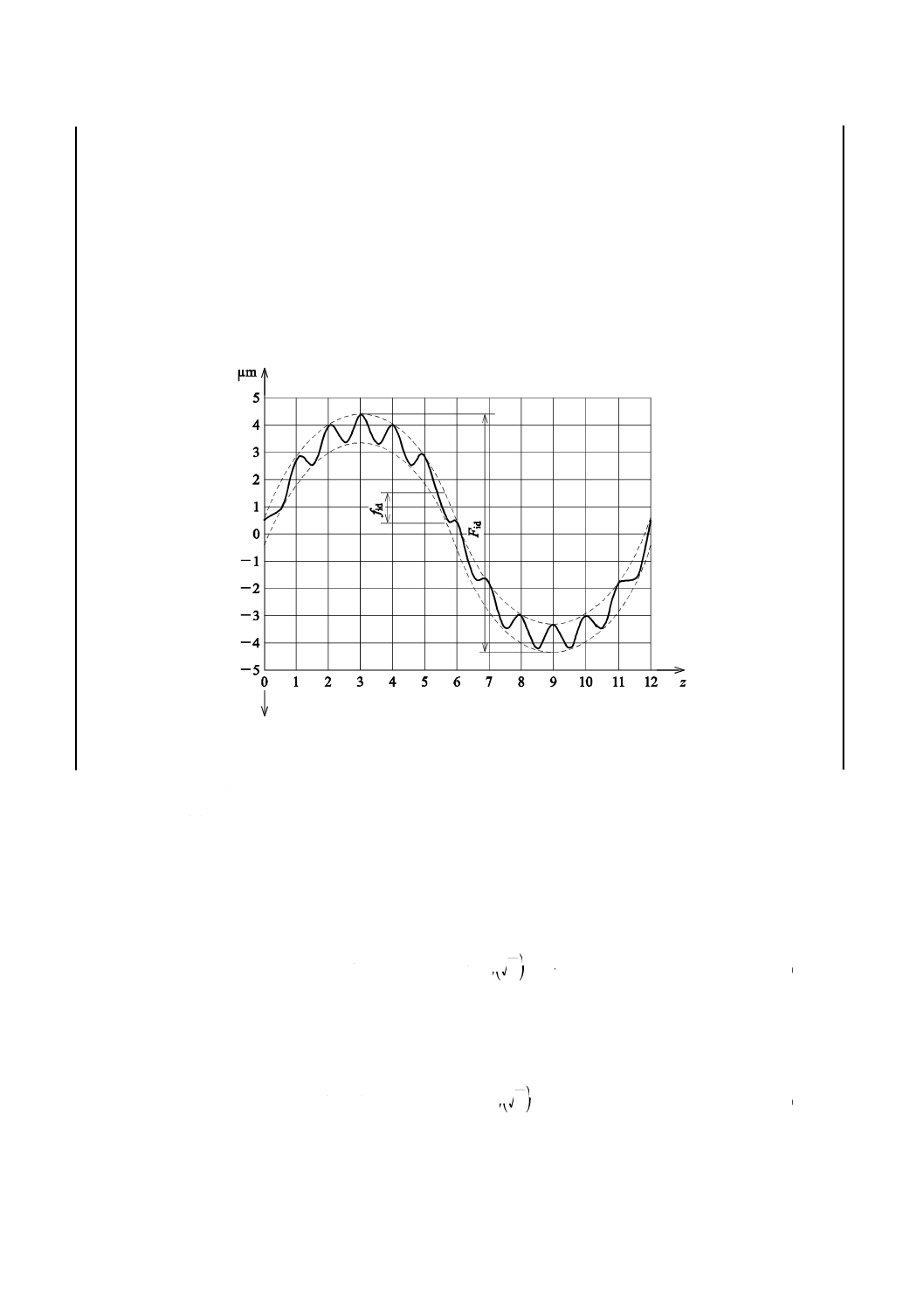

図B.2に,ラップ仕上げした歯車対の回転伝達誤差の例を示す。横軸は回転角度であり大歯車一回転分

のデータを示す。全体に見られる大きなうねりは,大歯車の累積ピッチ誤差に起因する回転伝達誤差であ

り,その上に小歯車の累積ピッチ誤差に起因するうねり(b:小歯車の1回転)が重畳している。1ピッチ

ごとの小さなうねり(a:歯のピッチ)は,歯面形状誤差に起因する誤差である。

a:歯のピッチ

b:小歯車の1回転

図B.2−回転伝達誤差の例

図B.3は,回転伝達誤差をハイパスフィルタで処理した波形であり,片歯面1ピッチかみ合い誤差の最

小値fis min及び最大値fis maxを示す。

図B.3−ハイパスフィルタ処理後の波形

図B.4は,ハイパスフィルタで処理後の回転伝達誤差をフーリエ変換処理した結果で,横軸は,かみ合

い次数を示す。かみ合いの一次及び二次のピーク値は,第1ハーモニック及び第2ハーモニックと呼び,

歯車騒音の評価に利用する。

図B.4−フーリエ変換後の波形

14

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

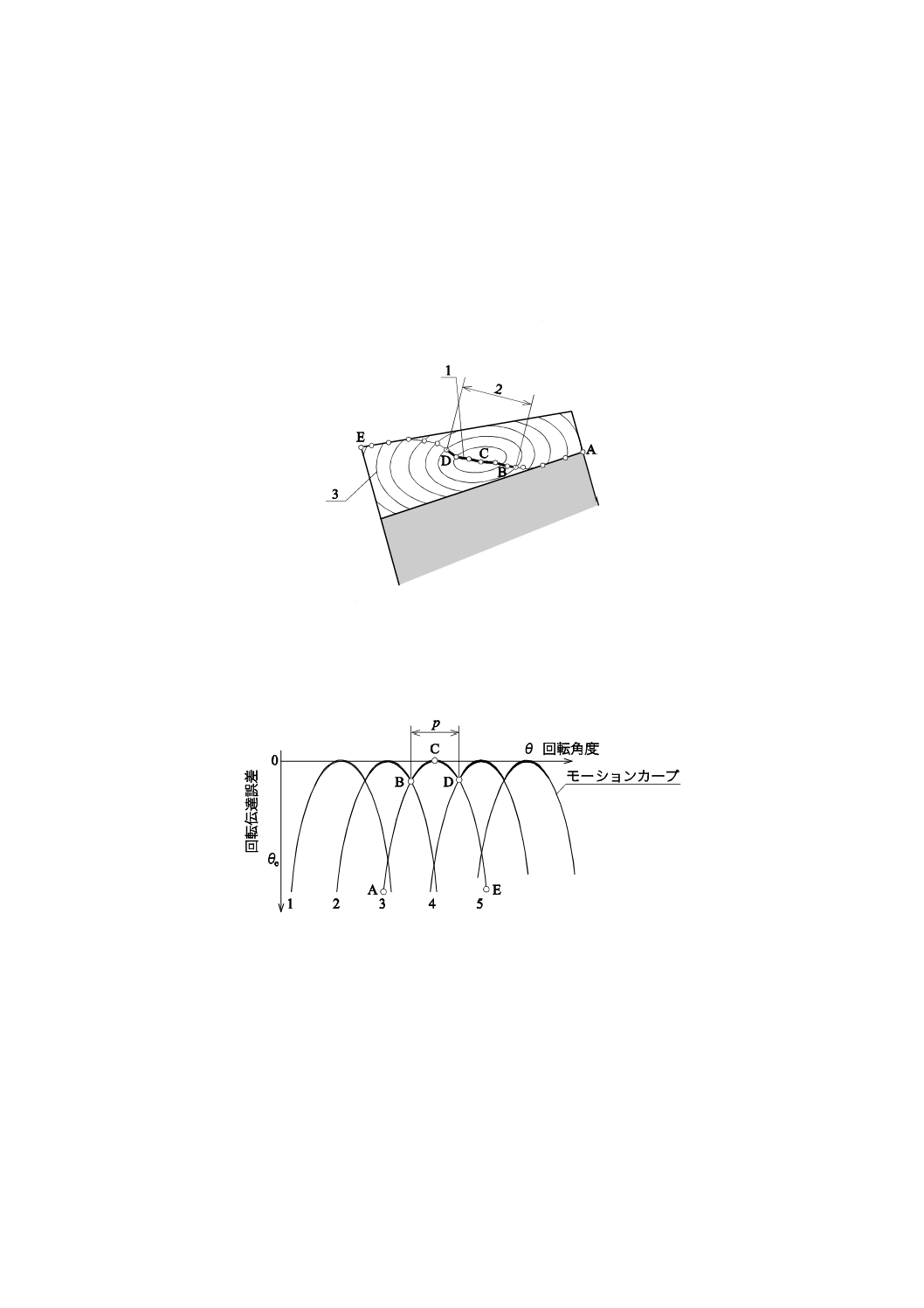

B.3

回転伝達誤差の成立ち

回転伝達誤差は,歯面の誤差及びピッチ誤差から成り立っている。図B.5において,だ(楕)円形の線

は,小歯車と大歯車との相対的な歯面誤差の形状を示す。最も高いC点に対してだ(楕)円形の外側に行

くにつれて,数μm単位で誤差が大きくなる様子を示している。一般にかさ歯車は,荷重条件下での片当

たりを防止するためにこのような歯面誤差形状をもつように製作する。A点からE点までの丸点をつない

だ線は,一つの歯面における接触点の軌跡を示す。図B.6は,接触点の軌跡における歯面の誤差量を回転

角度誤差に換算して描いたモーションカーブである。前後の歯があるために,B点からD点までが実際に

接触する範囲であり,その間の回転角度誤差の波形を連ねた太線の波形が,回転伝達誤差の波形となる。

1:接触点の軌跡

2:1ピッチに対応した接触長さ

3:歯面誤差の等高線

図B.5−歯面誤差と接触点との軌跡

図B.6−ピッチ誤差のない歯車の回転伝達誤差

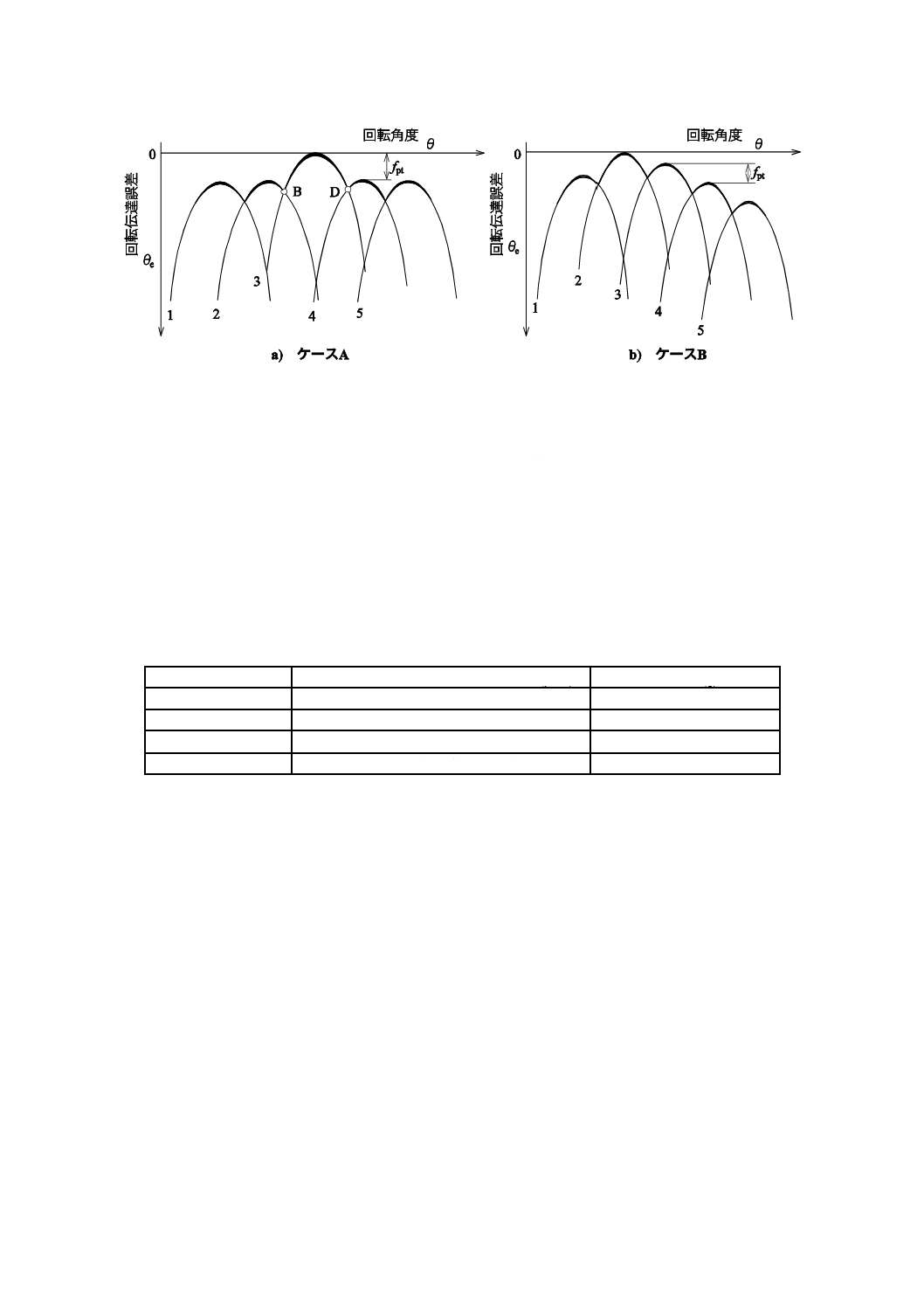

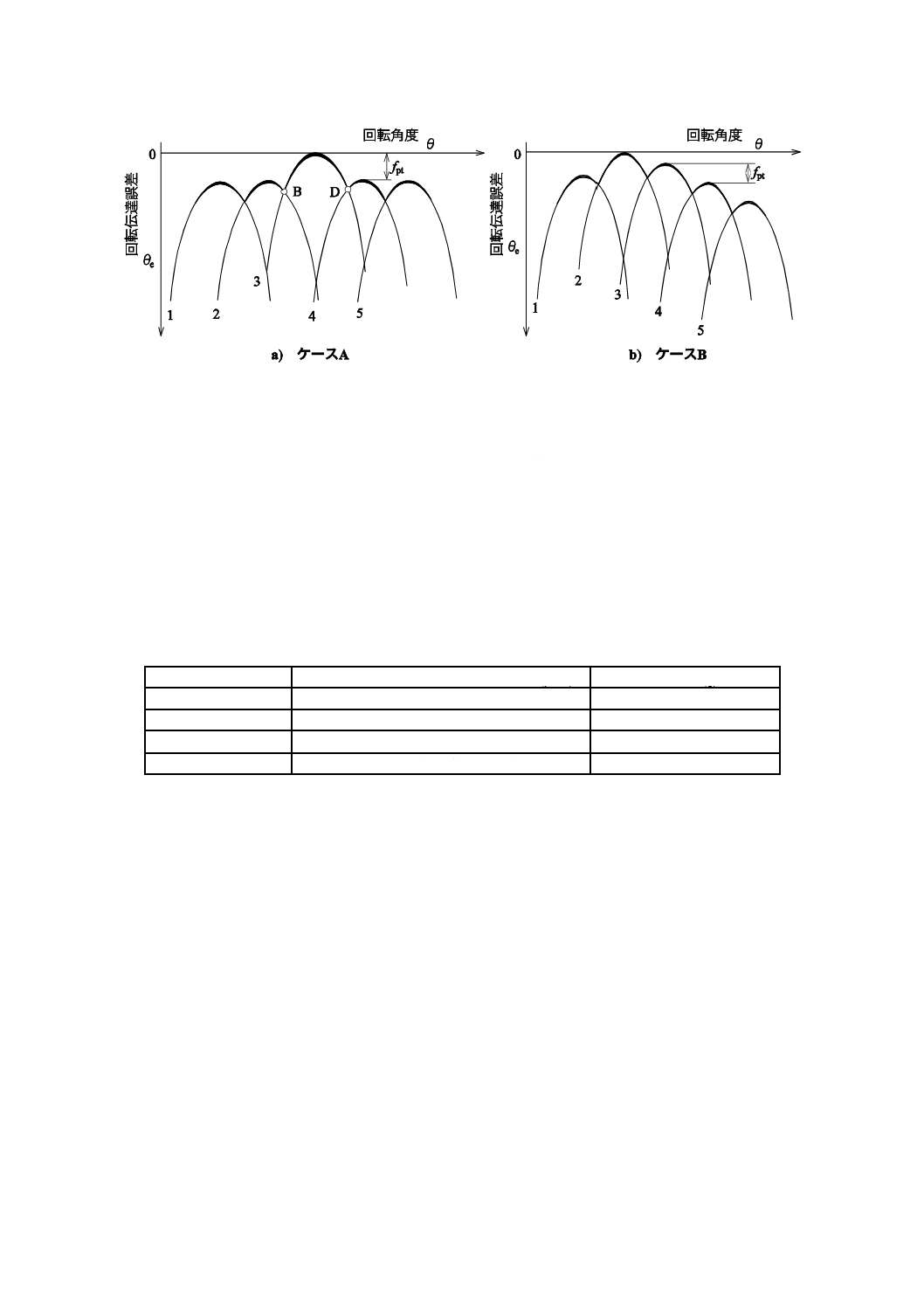

図B.7は,単一ピッチ誤差fptが存在する歯車の回転伝達誤差の波形を示す。ケースAは,一歯が突出し

たピッチ誤差をもつ場合であり,ケースBは,全体の歯が正弦曲線状のピッチ誤差をもつ場合である。

15

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.7−単一ピッチ誤差のある歯車の回転伝達誤差

B.4

設計片歯面1ピッチかみ合い誤差許容値算出のための助変数

6.3.5.3で規定した片歯面1ピッチかみ合い誤差許容値fisTの算出に用いる設計片歯面1ピッチかみ合い

誤差fis (design) の算出式 (10) における助変数qは,表B.1に示す値を用いることを推奨する。

B.5

片歯面1ピッチかみ合い誤差許容値の推奨値

片歯面1ピッチかみ合い誤差許容値としては,表B.1に示す値を推奨する。ただし,表の値の単位は回

転角度 (μrad) であり,この値を精度規定直径dT上の長さに変換する必要がある。

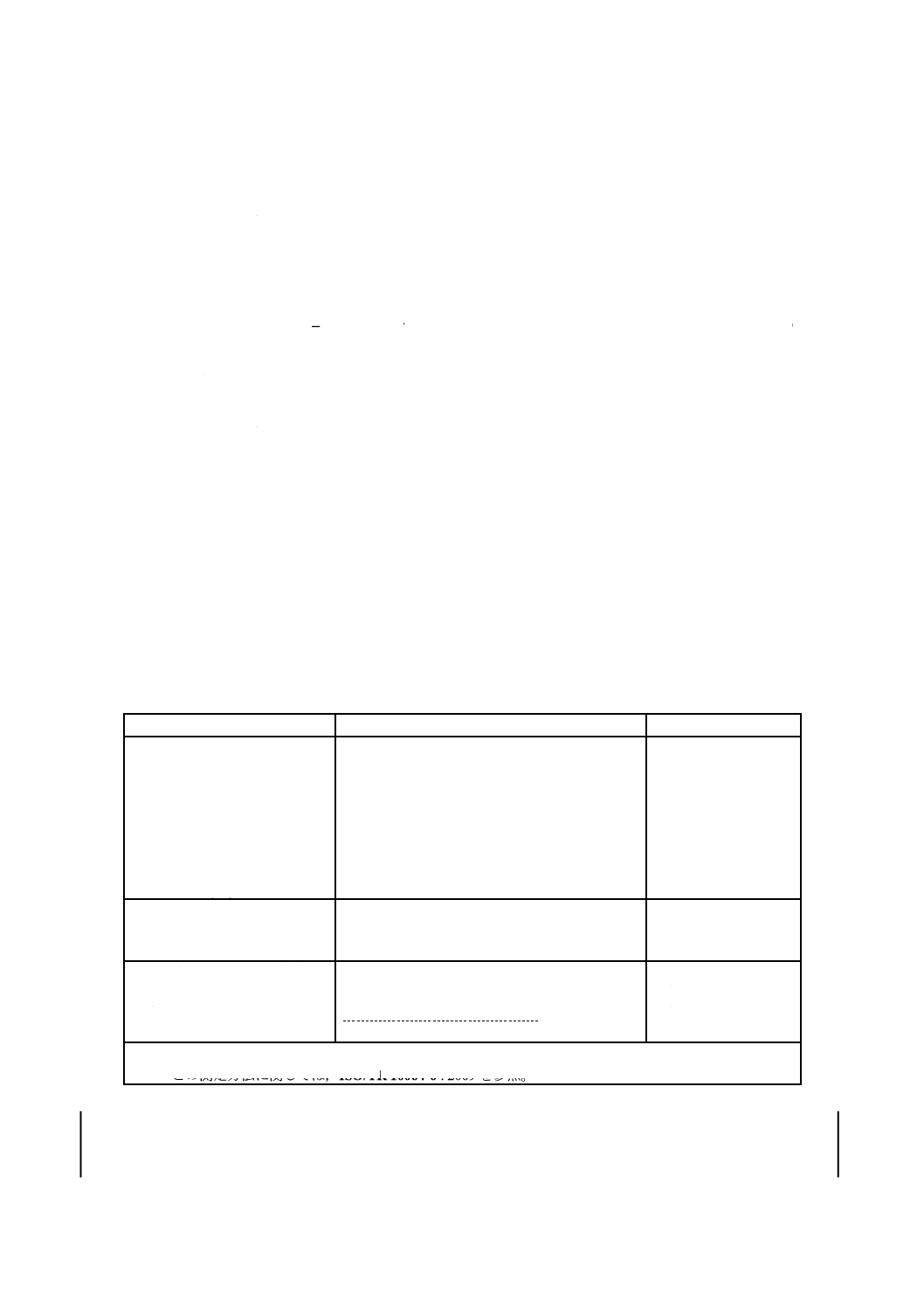

表B.1−片歯面1ピッチかみ合い誤差許容値と助変数との推奨値

用途

片歯面1ピッチかみ合い誤差許容値 (μrad)

助変数 (q)

乗用車

30未満

0.05

トラック

20〜50

1.0

産業用

40〜100

2〜2.5

航空機用

40〜200(一般的には80)

2.0

16

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

小モジュールのかさ歯車精度

C.1 目的

この附属書は,この規格本体で精度規定をしていないモジュール1 mm未満のかさ歯車及びハイポイド

ギヤの両歯面かみ合い誤差に関連した事項について記載するもので,規定の一部ではない。

C.2 適用範囲

この附属書で許容値を定める歯車は,次の諸元の範囲とする。この範囲は,この規格本体で規定する範

囲とは異なる。

a) モジュール (mmn) は,0.2 mm以上1.0 mm未満

b) 歯数 (z) は,5以上300以下

c) 精度規定直径 (dT) は,5 mm以上300 mm以下

C.3 量記号

この附属書で用いる量記号は,箇条4によるほか表C.1による。

表C.1−量記号

量記号

意味

単位

FidT

両歯面全かみ合い誤差許容値

μm

fidT

両歯面1ピッチかみ合い誤差許容値

μm

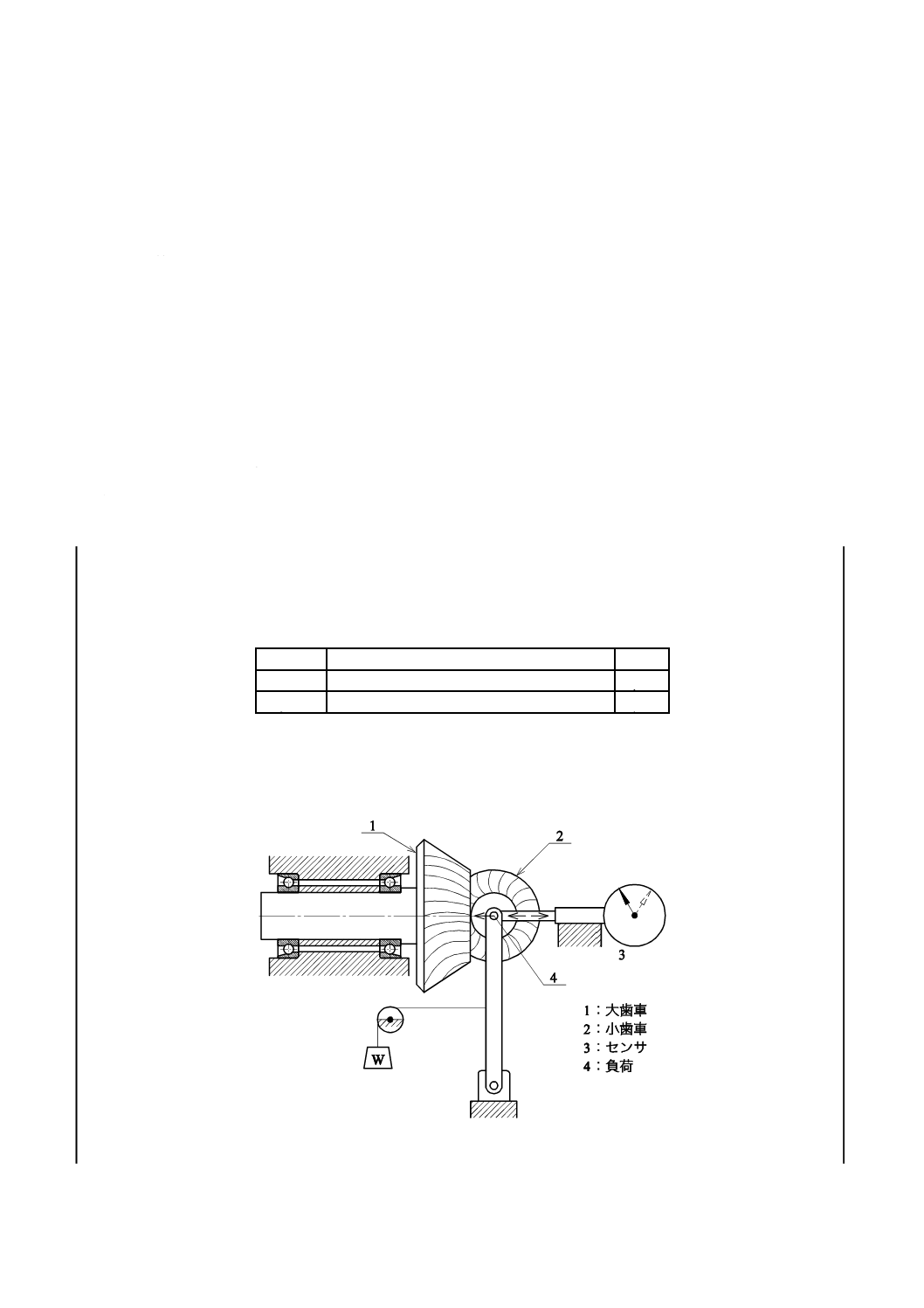

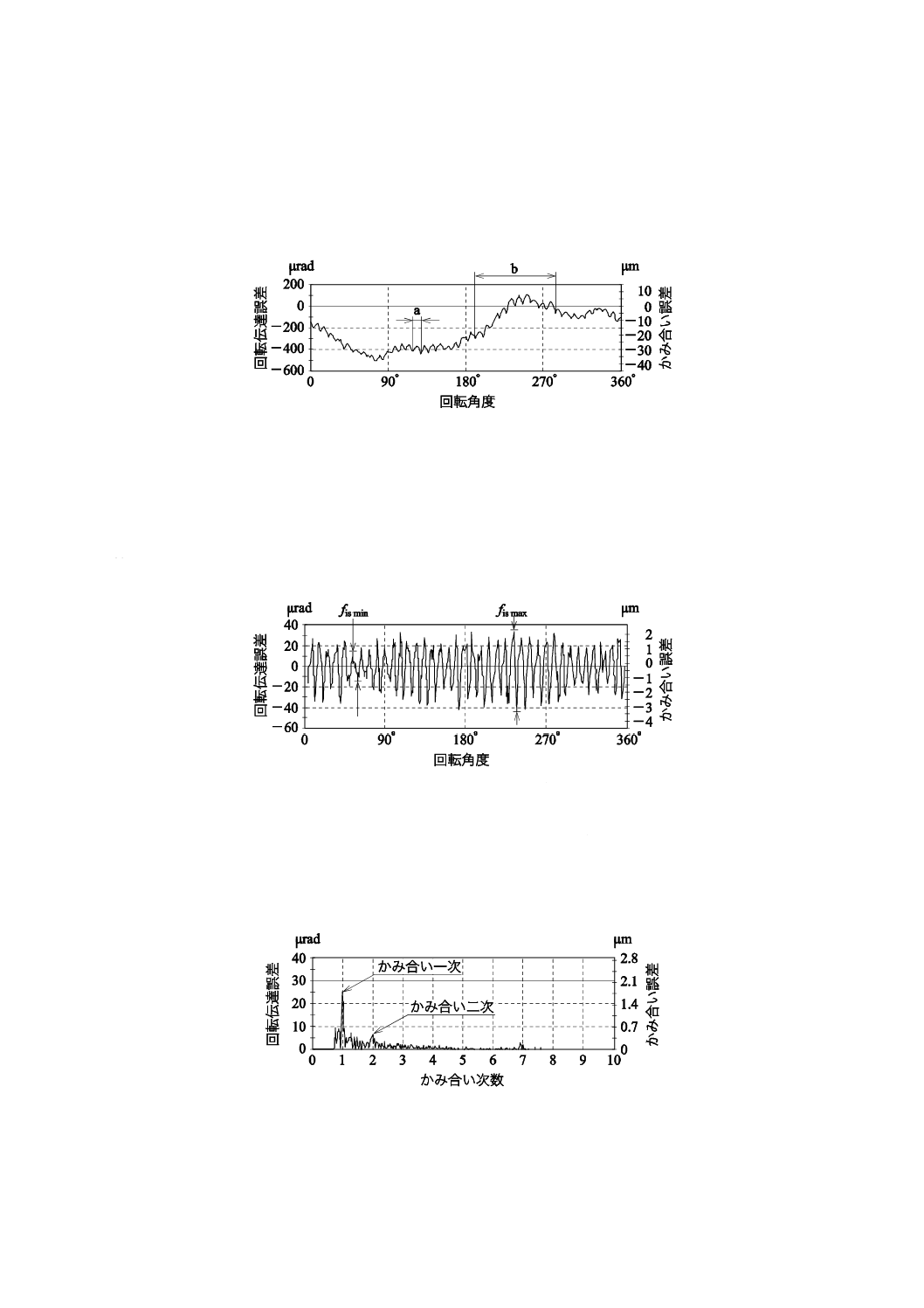

C.4 両歯面かみ合い誤差の測定方法

図C.1は,両歯面かみ合い誤差の測定方法を示す。

図C.1−両歯面かみ合い誤差の測定方法

17

B 1704:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.5 両歯面かみ合いデータ

両歯面かみ合い誤差については,両歯面全かみ合い誤差Fid及び両歯面1ピッチかみ合い誤差fidを求め

る。両歯面全かみ合い誤差は,大歯車を1回転させたときの大歯車の組立距離の最大値と最小値との差で

ある。両歯面1ピッチかみ合い誤差は,大歯車を1回転させたときの1ピッチ (360°/z) における大歯車

の組付け距離の差である。図C.2は,両歯面かみ合いデータから1ピッチかみ合い誤差を求める方法の一

例であり,両歯面かみ合いデータの上下に包絡線を引き,上下の包絡線の距離を両歯面1ピッチかみ合い

誤差としている。また,両歯面かみ合いデータにローパスフィルタ及びハイパスフィルタをかけ,長周期

成分から,両歯面全かみ合い誤差を求め,短周期成分から両歯面1ピッチかみ合い誤差を求めてもよい。

図C.2−両歯面かみ合いデータ

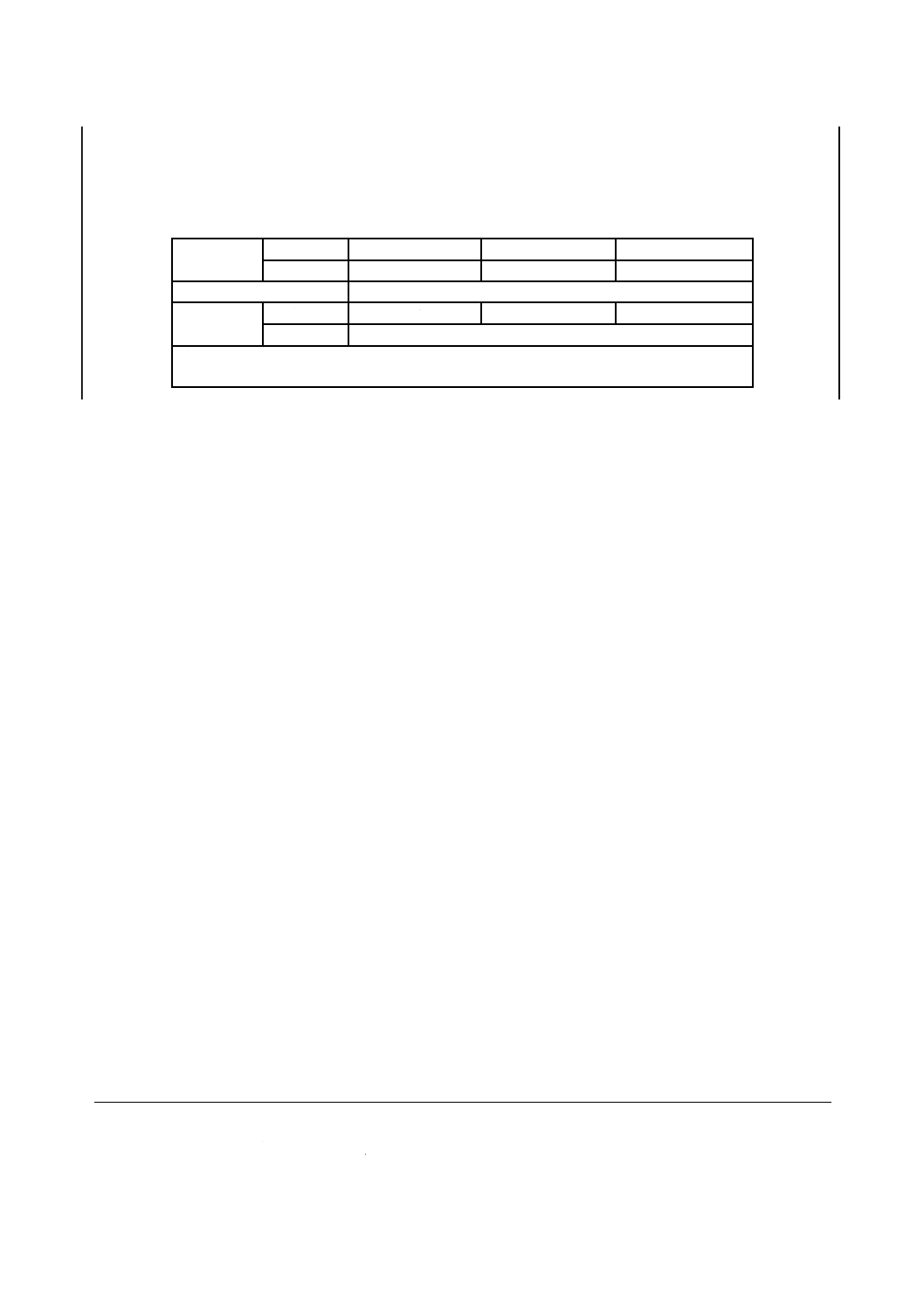

C.6 精度等級及び許容値

C.6.1 精度等級

両歯面かみ合い誤差の精度等級は,3等級から11等級までの9等級に区分する。

なお,3等級が最も高精度であり,また,連続した等級間の許容値の公比は√2である。

C.6.2 両歯面1ピッチかみ合い誤差許容値 (fidT)

両歯面1ピッチかみ合い誤差許容値 (fidT) は,式 (C.1) によって計算する。

(

)()

)

4

B

(

mn

T

idT

2

19

3.0

025

.0

2.0

−

+

+

=

m

d

f

······································· (C.1)

なお,両歯面1ピッチかみ合い誤差許容値の値は,6.2に従って丸める。

C.6.3 両歯面全かみ合い誤差許容値 (FidT)

両歯面全かみ合い誤差許容値 (FidT) は,式 (C.2) による。

(

)()

)

4

B

(

mn

T

idT

2

19

3.0

025

.0

08

.1

−

+

+

=

m

d

F

····································· (C.2)

なお,両歯面全かみ合い誤差許容値の値は,6.2に従って丸める。

18

B 1704:2010

附属書JA

(参考)

JISと対応国際規格との対比表

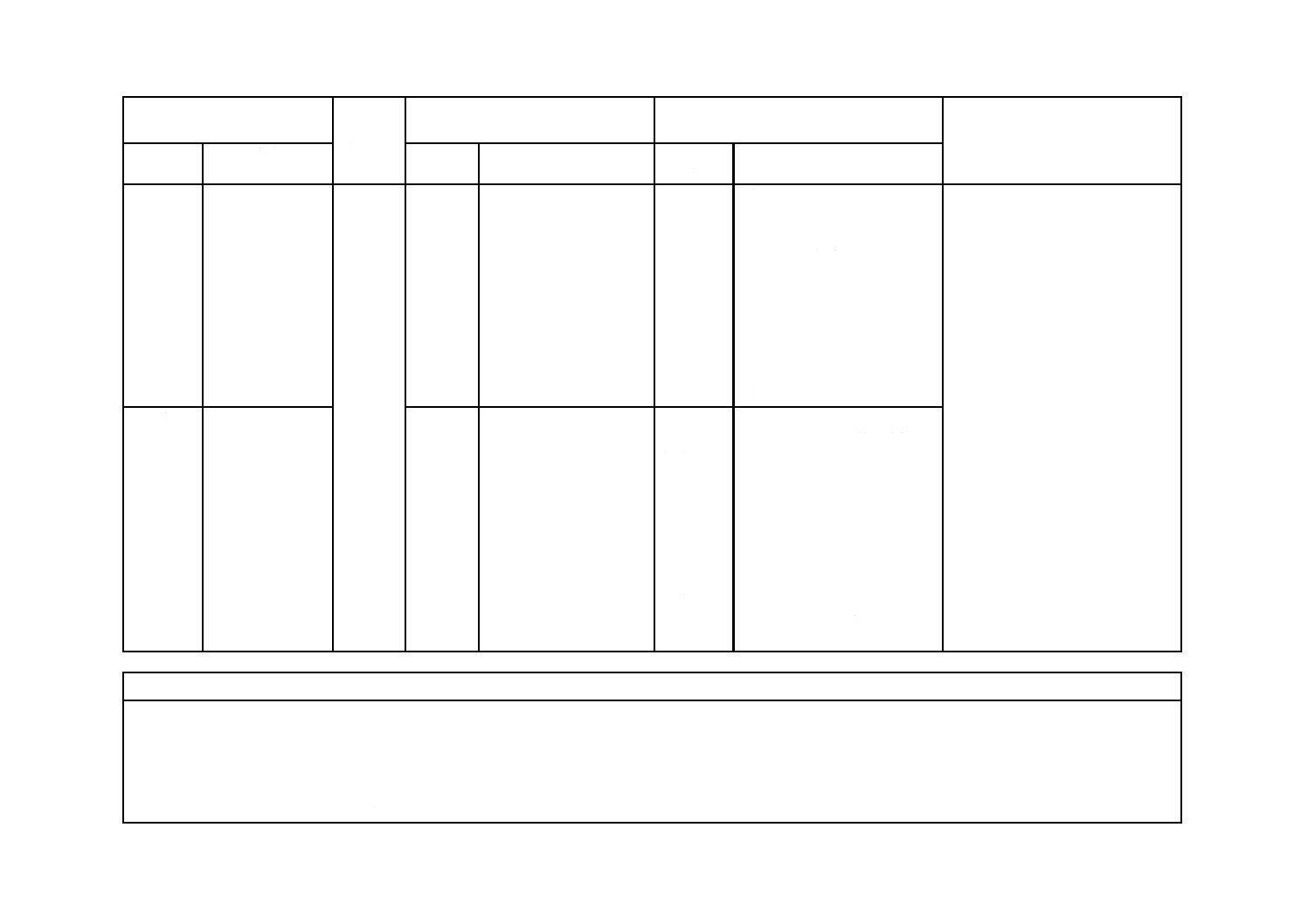

JIS B 1704 : 2010 かさ歯車の精度

ISO 17485 : 2006,Bevel gears−ISO system of accuracy

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

規格の適用範囲

1

削除

箇条6における,精度項目ごと

の適用範囲との重複を避ける

ため適用歯車諸元の範囲を削

除した。

ISOの定期見直しの際に,修正提案

を検討する。

2 引用規

格

3 用語及

び定義

用語の定義

3

用語・定義及び記号

変更

記号を箇条4に分離した。

4 記号及

び単位

記号及び単位

3

用語・定義及び記号

追加

表1と表2とを統合し,単位を

追加。記号として,精度等級

(B) を追加。

5 精度等

級及び歯

車精度の

評価

精度等級及び歯車

精度の評価につい

て規定。

4

追加

等級間の関係についての規定

を追加した。

6 許容値

許容値について規

定。

5

削除

等級間の関係についての規定

を箇条5に移動した。

2

B

1

7

0

4

:

2

0

1

0

2

B

1

7

0

4

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19

B 1704:2010

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 測定方

法の選定

測定方法及びその

適用について規

定。

6

削除

変更

データのフィルタリング及び

歯当たり検査についての規定

は,歯車精度の評価には,不要

であるため削除。

実状に合わせ表2(対応国際規

格の表3)中の歯圧 (TT) の測

定寸法を3次元測定機又は

CNC歯車測定機とした。

使用者の利便性を考え表3(対

応国際規格の表4)の構成を変

更。

ISOの定期見直しの際に,修正提案

を検討する。

附属書C

C.3

C.4

C.5

量記号

両歯面かみ合い誤

差の測定方法

両歯面かみ合いデ

ータ

−

C.3

附属書D

−

測定方法

両歯面かみ合いデータ

追加

削除

追加

変更

削除

量記号に関する記載を追加。

箇条7と重複する測定方法の

記載を削除。

両歯面かみ合い誤差の測定方

法を追加。

対応国際規格の附属書Dの記

載内容を国内の実状に合わせ

て簡略化し,記載。

両歯面かみ合いデータの処理

については,使用者には不要の

ため削除。

JISと国際規格との対応の程度の全体評価:ISO 17485 : 2006,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

B

1

7

0

4

:

2

0

1

0

2

B

1

7

0

4

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。