B 1702-3:2020

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 1

4 記号及び単位·················································································································· 10

5 歯面偏差の測定··············································································································· 11

5.1 一般 ··························································································································· 11

5.2 測定位置 ····················································································································· 11

5.3 測定データ ·················································································································· 11

6 両歯面かみ合い偏差の測定 ································································································ 12

6.1 一般 ··························································································································· 12

6.2 測定データ ·················································································································· 12

7 偏差の許容値·················································································································· 12

7.1 歯面偏差の許容値 ········································································································· 12

7.2 両歯面かみ合い偏差の許容値 ·························································································· 13

7.3 歯面偏差及び両歯面かみ合い偏差の許容値の計算結果の例 ··················································· 14

8 精度等級の指示··············································································································· 14

8.1 一般 ··························································································································· 14

8.2 注意事項 ····················································································································· 14

附属書A(参考)歯面偏差の測定装置 ····················································································· 16

附属書B(参考)測定条件及び測定方法 ·················································································· 17

附属書C(参考)偏差の許容値の計算結果の例 ········································································· 18

参考文献 ···························································································································· 22

B 1702-3:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本歯車工業会(JGMA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業

規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業

規格である。これによって,JIS B 1702-3:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 1702規格群(円筒歯車−精度等級)は,次に示す部で構成する。

JIS B 1702-1 第1部:歯車の歯面に関する誤差の定義及び許容値

JIS B 1702-2 第2部:両歯面かみ合い誤差及び歯溝の振れの定義並びに精度許容値

JIS B 1702-3 第3部:射出成形プラスチック歯車の歯面及び両歯面かみ合いに関する偏差の定義並

びに許容値

日本産業規格 JIS

B 1702-3:2020

円筒歯車−精度等級−

第3部:射出成形プラスチック歯車の歯面及び

両歯面かみ合いに関する偏差の定義並びに許容値

Cylindrical gears-System of tolerance classification-

Part 3: Definitions and allowable values of deviations relevant to

corresponding gear-tooth flanks and radial-composite deviations of injection-

molded plastic gears

1

適用範囲

この規格は,射出成形プラスチック円筒インボリュート歯車(以下,歯車という。)の精度等級,歯車の

歯面偏差及び両歯面かみ合い偏差に関わる用語及び定義,並びに歯車の歯面精度等級システム及び両歯面

かみ合い精度等級システムについて規定する。

適用する歯車諸元の範囲を次に示す。

a) 歯直角モジュール(mn)

0.1 mm以上2.0 mm以下

b) 基準円直径(d)

1 mm以上280 mm以下

c) 歯数(z)

3以上

d) ねじれ角(β)

45°以下

e) 歯幅(b)

0.2 mm以上40 mm以下

2

引用規格

次に掲げる引用規格は,この規格に引用されることによって,その一部又は全部がこの規格の要求事項

を構成している。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0102-1 歯車用語−第1部:幾何形状に関する定義

JIS B 0121 歯車記号−幾何学的データの記号

ISO 21771,Gears−Cylindrical involute gears and gear pairs−Concepts and geometry

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS B 0102-1及びISO 21771による。

注記 この規格に含まれる幾つかの記号及び用語は,他の規格及び文書で使用されるものと異なる場合

2

B 1702-3:2020

がある。

3.1

一般諸元

3.1.1

測定円直径,dM(measurement diameter)

歯すじ形状又はピッチの測定において測定子が接触し,データム軸(3.1.5)を軸心とする円筒の直径

注釈1 測定円(筒)は,通常,可用歯面歯たけ中央を通る円筒とする。

3.1.2

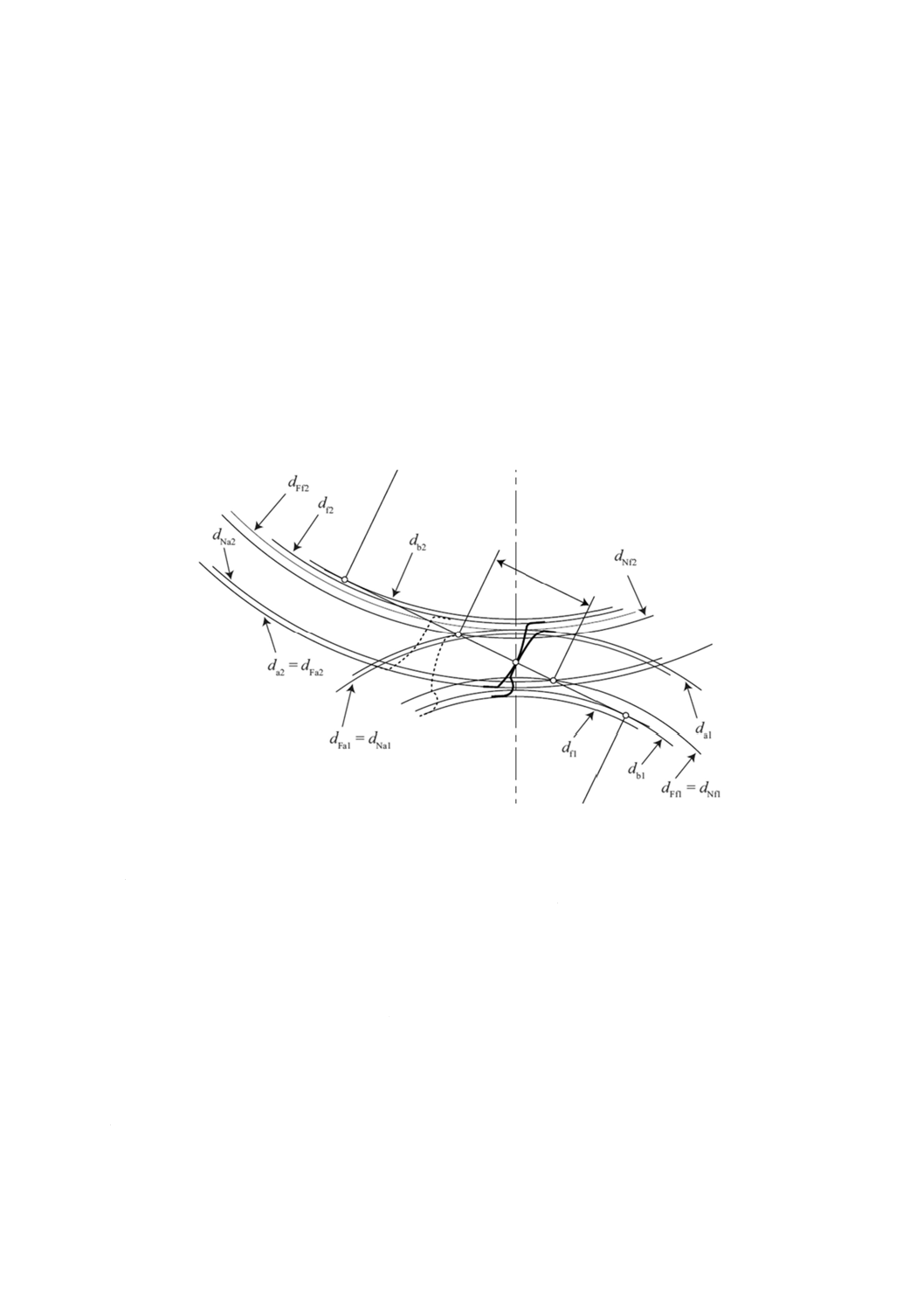

かみ合い歯底円直径,dNf(active root diameter)

相手歯車とかみ合う歯面領域の歯底側境界に対応する直径

注釈1 切下げ開始位置又は相手歯車の可用歯先円直径(3.3.5)によって決まる(図1参照)。

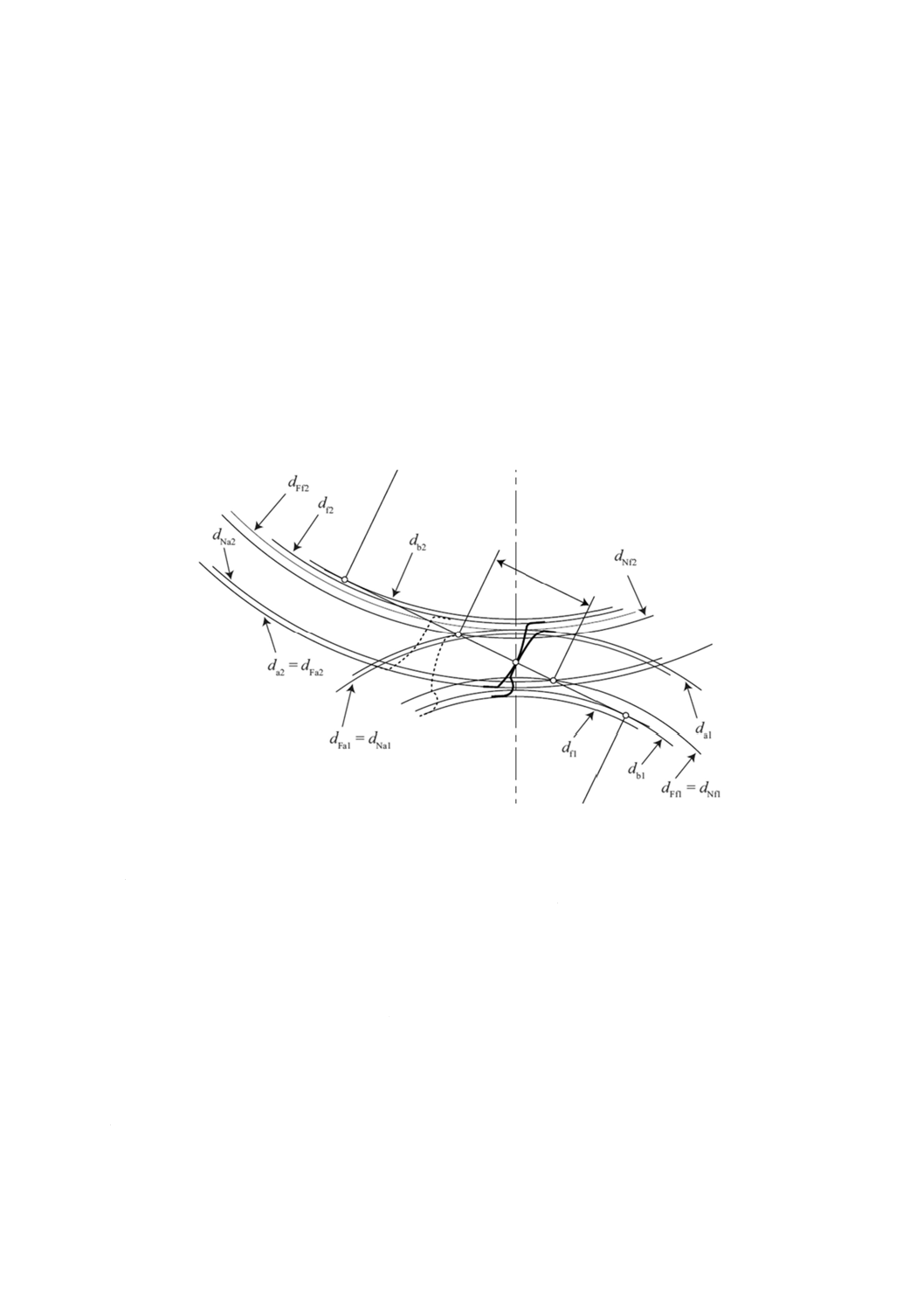

図1−かみ合い歯底円直径,かみ合い長さ及び可用歯先円直径

3.1.3

転がり長さ(roll path length)

インボリュート歯形上の一点から,その点を通る基礎円への接線上で測った基礎円との接点までの距離

注釈1 転がり長さは,転がり角(roll angle)とともに,インボリュート歯形上のある選ばれた直径位

置の点を特定する量である。

3.1.4

かみ合い長さ,gα(length of path of contact)

かみ合い歯底円直径(3.1.2)から可用歯先円直径(3.3.5)まで,又は相手歯車の切下げによってかみ合

いが外れる径までの転がり長さ(3.1.3)(図1参照)

3.1.5

データム軸(datum axis)

ピッチ,歯形及び歯すじの許容値に対応する公差域を規定するための幾何学的な基準となる軸直線

gα

3

B 1702-3:2020

3.2

ピッチ偏差

3.2.1

個別単一ピッチ偏差,fpi(individual single pitch deviation)

正面断面内の測定円上で測った実測のピッチとその理論値との差

注釈1 測定歯面間の円弧長さが理論値より長い場合を正,短い場合を負とする。

注釈2 個別単一ピッチ偏差は,左右両歯面に対して,それぞれ,歯数と同じ数が求められる。

3.2.2

単一ピッチ偏差,fp(single pitch deviation)

全ての個別単一ピッチ偏差(3.2.1)の絶対値の最大値

3.2.3

個別累積ピッチ偏差,Fpi(individual cumulative pitch deviation)

正面断面内測定円のnピッチに対応する実測円弧長とその理論値との差

注釈1 nは,1からz(歯数)までの値を取る。

注釈2 基準歯面から測定歯面までの円弧長さが理論値より長い場合を正,短い場合を負とする。

注釈3 個別累積ピッチ偏差の値は,基準歯面を一つ決めるため,左右両歯面に対して,それぞれ,zと

同じ数だけ存在する。

3.2.4

累積ピッチ偏差,Fp(total cumulative pitch deviation)

個別累積ピッチ偏差の最大値と最小値との差

注釈1 累積ピッチ偏差は左右両歯面に対して,それぞれ一つずつ存在する。

注釈2 累積ピッチ偏差の値は,どの歯面を基準歯面としても同じ値となる。

3.3

歯形偏差

3.3.1

測定歯形(measured profile)

歯形測定時に測定子が接触する領域の歯面形状

注釈1 測定歯形は,歯形評価範囲(3.3.2)を含まなければならない。

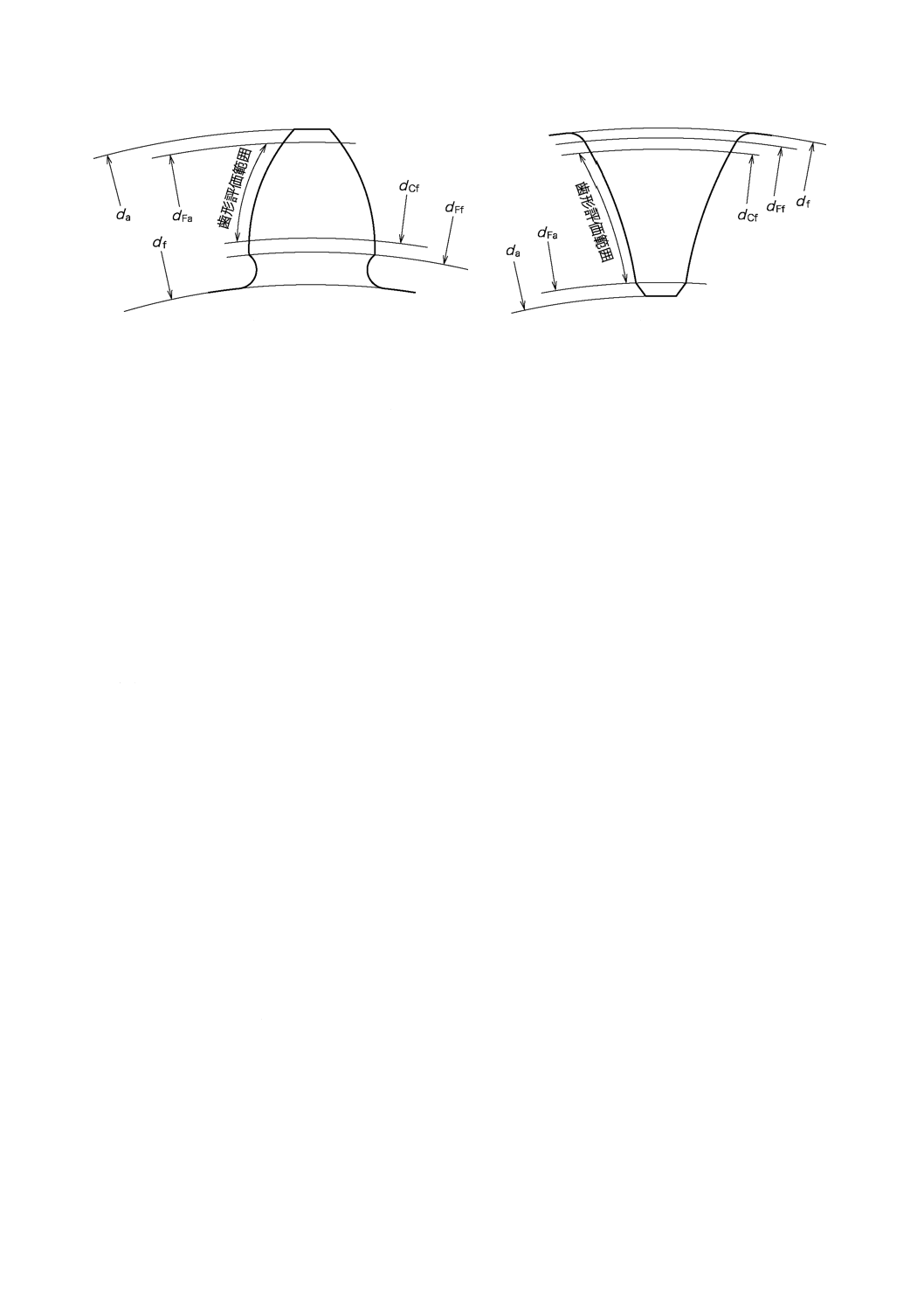

3.3.2

歯形評価範囲(profile evaluation range)

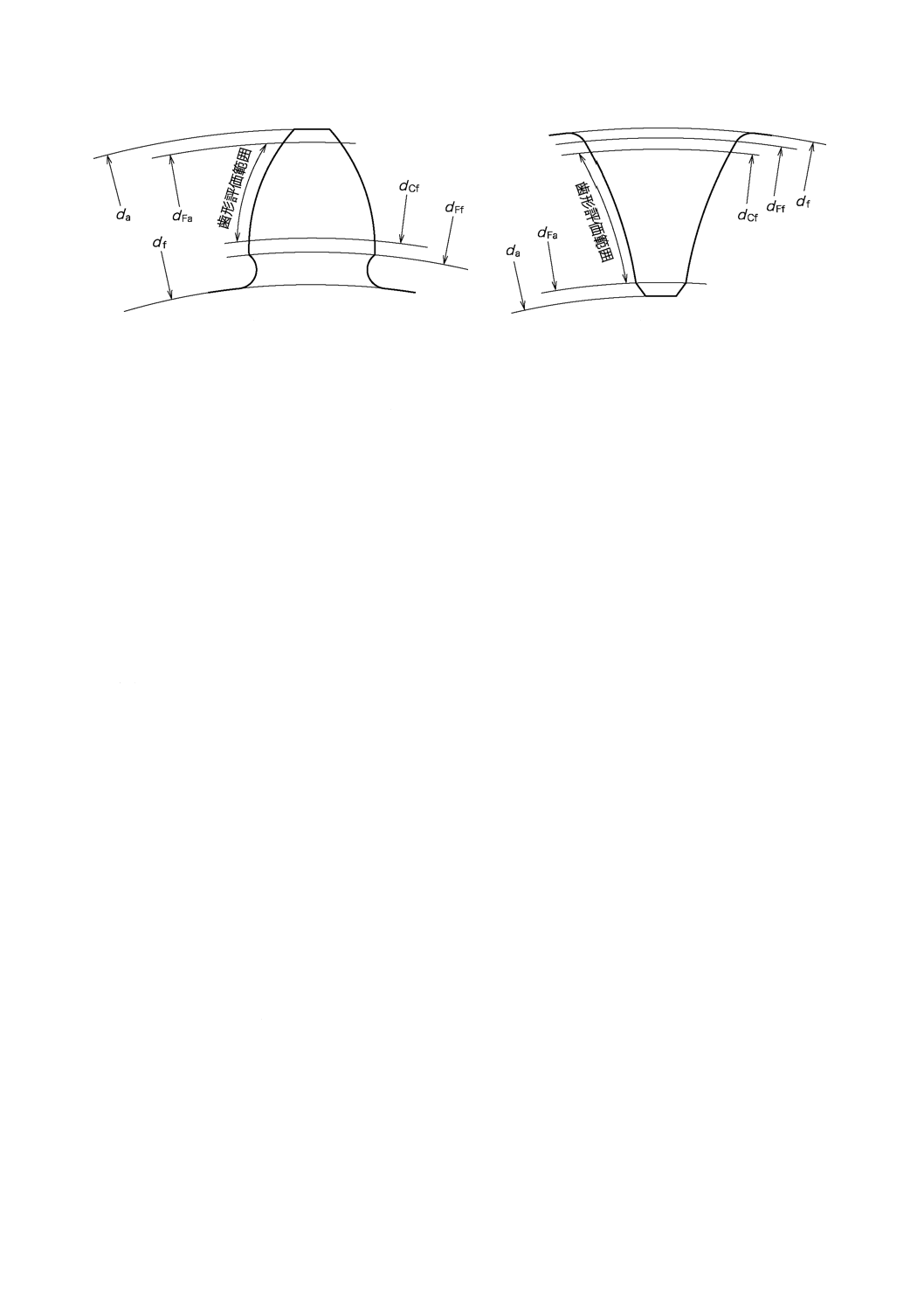

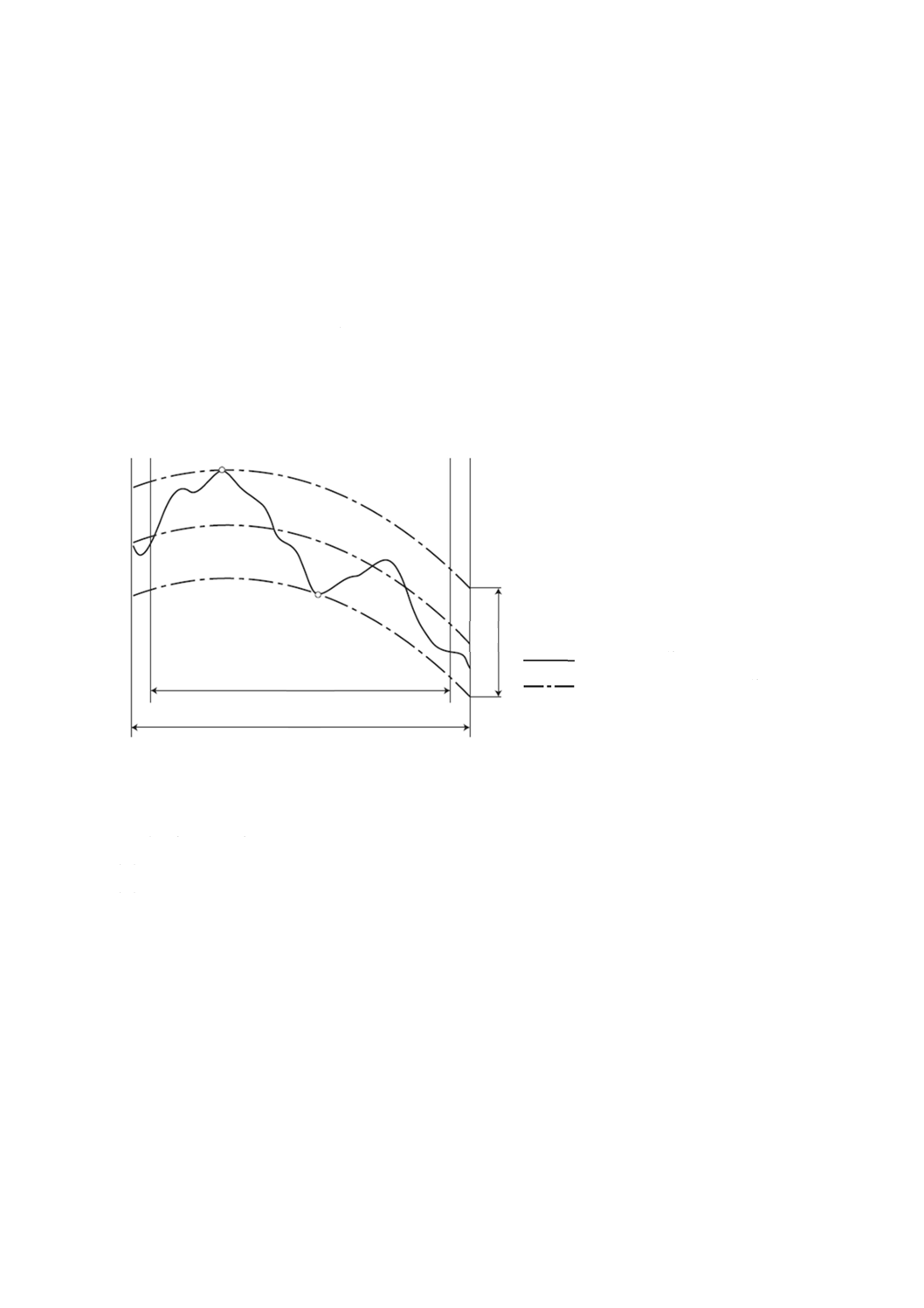

歯形管理円直径(3.3.4)から始まり,測定歯形(3.3.1)の偏差を評価する範囲(図2参照)

注釈1 特に指定がなければ,可用歯先円直径(3.3.5)までの転がり長さ(3.1.3)の95 %の範囲とする。

4

B 1702-3:2020

a) 外歯車

b) 内歯車

図2−歯形評価範囲及び歯形管理円直径

3.3.3

歯形評価長さ,Lα(profile evaluation length)

歯形評価範囲(3.3.2)に対応する転がり長さ(3.1.3)

3.3.4

歯形管理円直径,dCf(profile control diameter)

歯形評価範囲(3.3.2)の歯底側境界に対応する円の直径(図2参照)

注釈1 歯形管理円直径を指定しない場合は,かみ合い歯底円直径(3.1.2)とする。複数の歯車とかみ

合う場合は,全ての相手歯車に対して考慮することが望ましい。

3.3.5

可用歯先円直径,dFa(tip form diameter)

可用歯面の歯先側境界に対応する円の直径(図1参照)

注釈1 特に指定がない場合は,歯先円直径から歯先丸み又は面取りの2倍を歯底側に取った円の直径

とする。

3.3.6

歯形偏差(profile deviation)

測定歯形(3.3.1)の設計歯形(3.3.8)に対する偏差

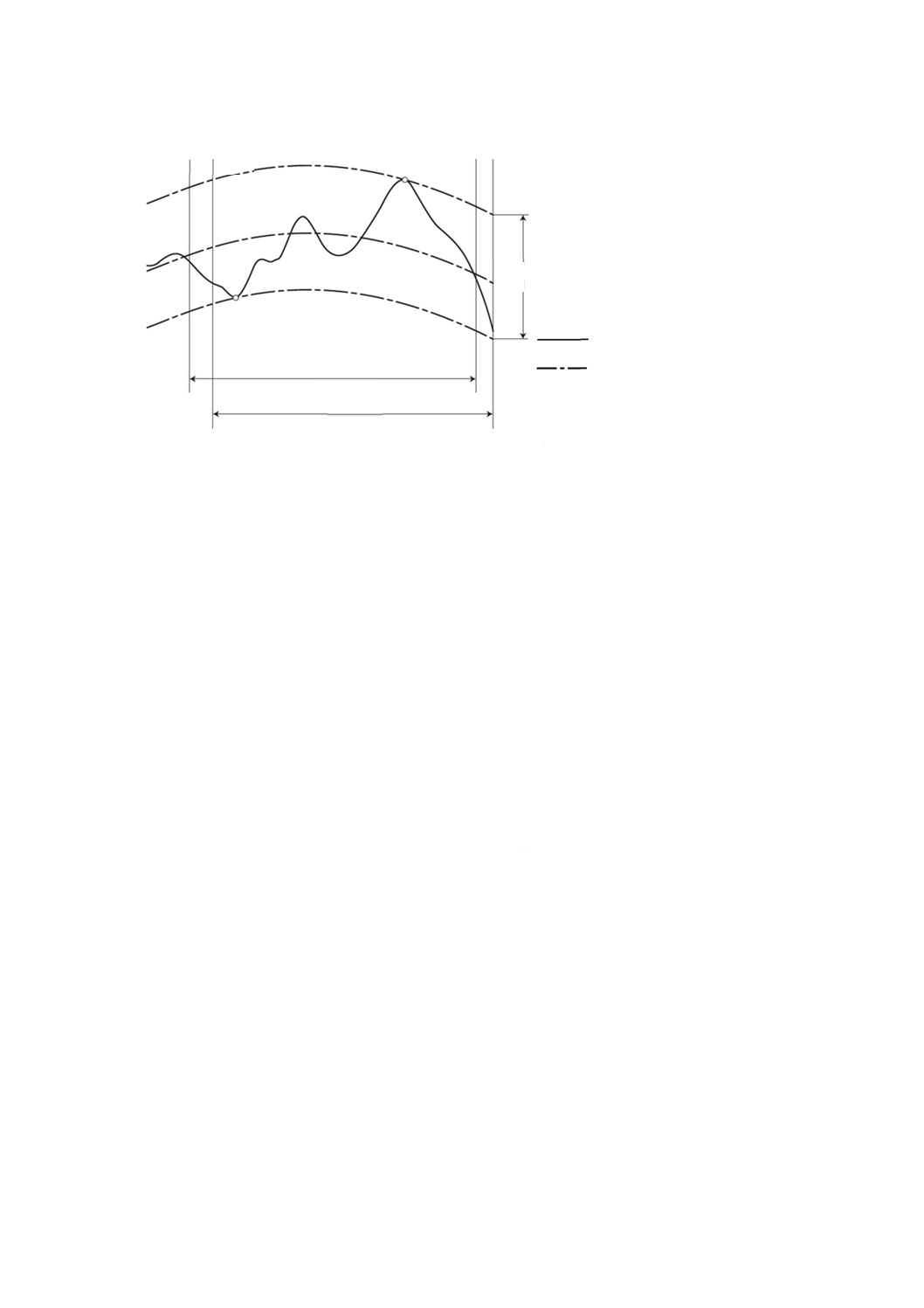

3.3.7

歯形偏差線図(profile deviation diagram)

一方の軸をインボリュートからの偏差,他方の軸を転がり長さ(3.1.3)として,それぞれに適切な倍率

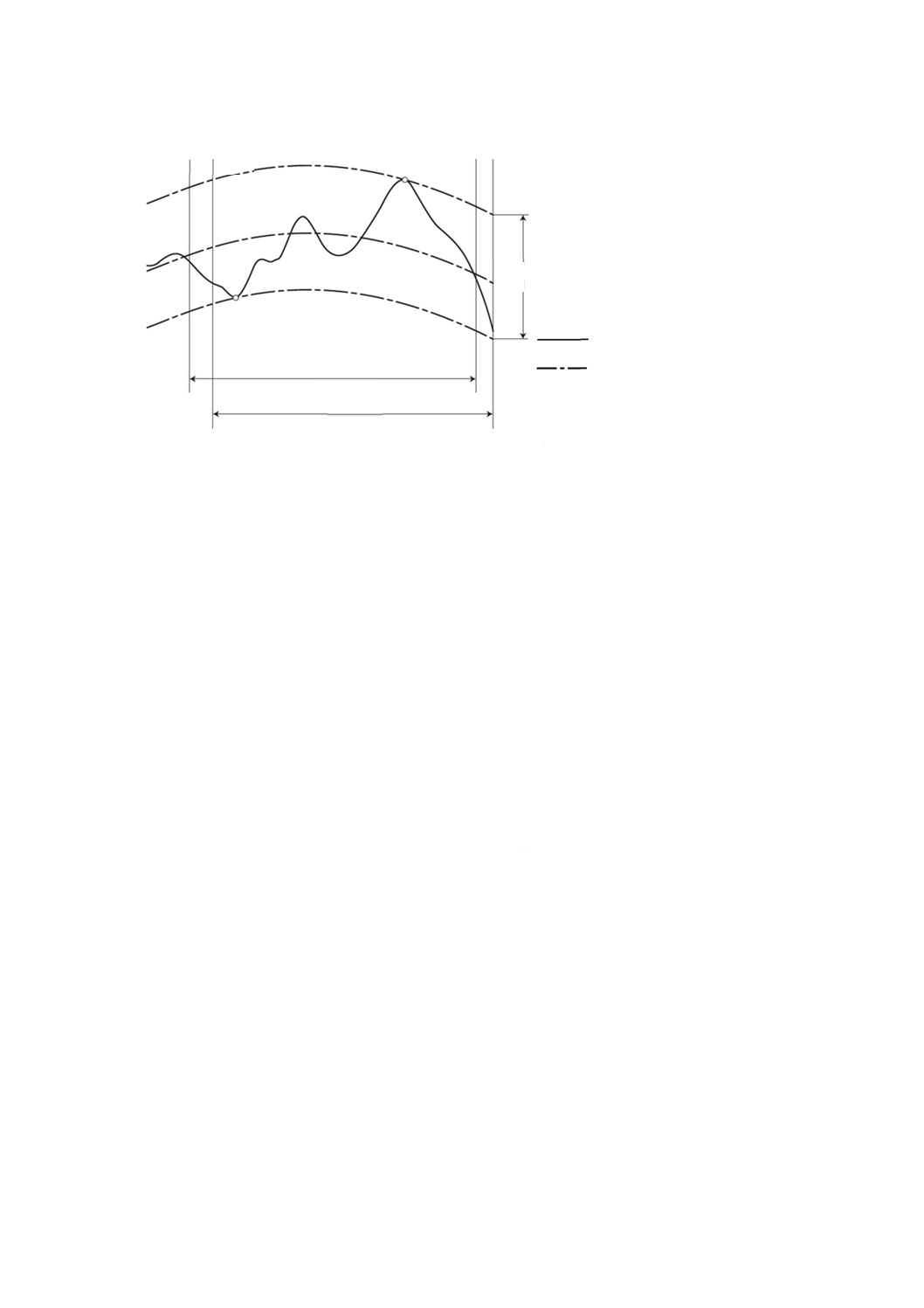

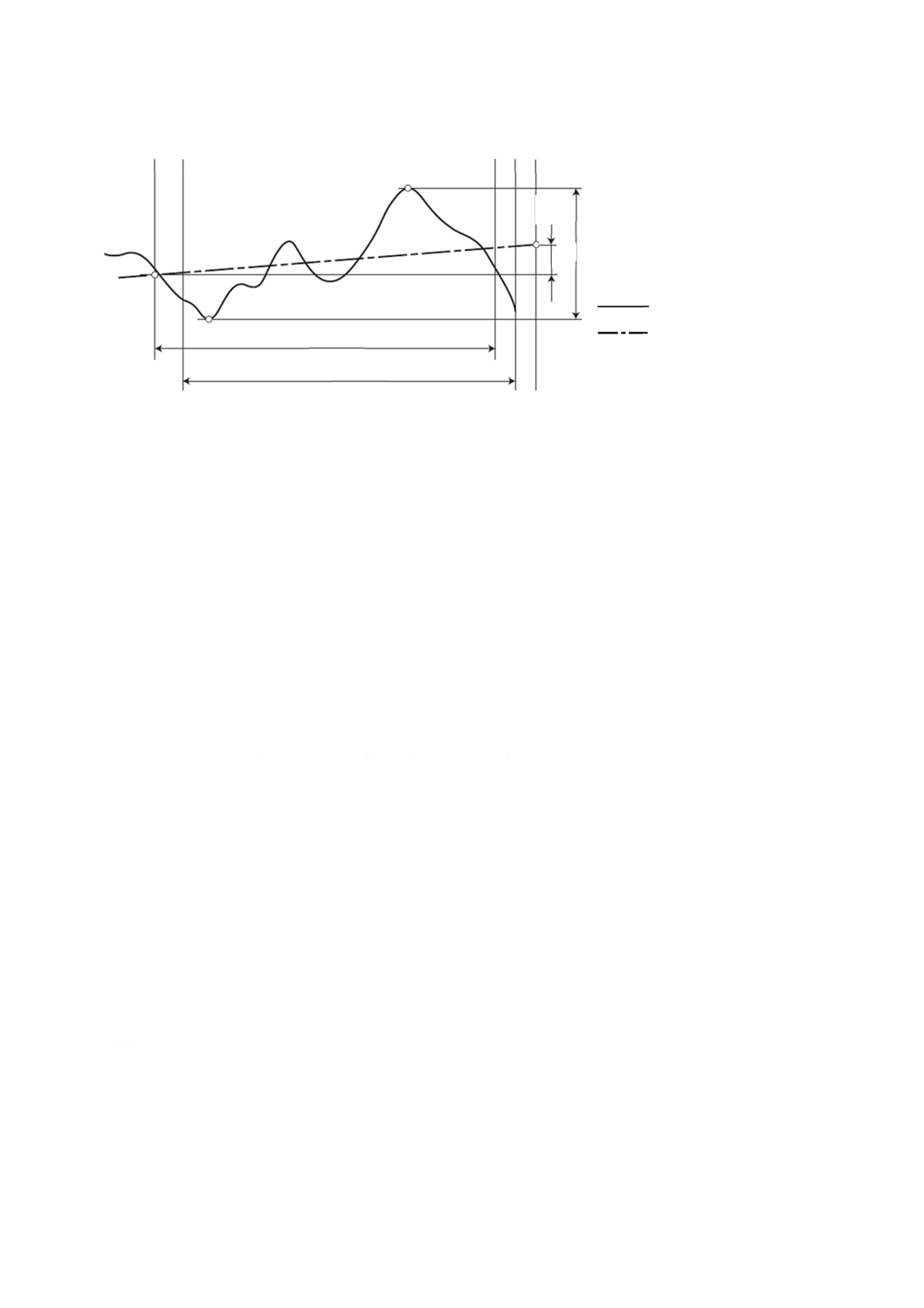

を与えて歯形形状を表した線図(図3参照)

注釈1 理論歯形よりも歯厚が増加する方向を正に,減少する方向を負に採る。

注釈2 正しいインボリュートの場合,歯形偏差線図は転がり長さ(3.1.3)の軸に平行な直線となる。

3.3.8

設計歯形(design profile)

設計者が指示する歯形

注釈1 通常,インボリュートからの修整量を歯形偏差線図(3.3.7)として表す(図3参照)。

注釈2 特に指定がない場合,正しいインボリュートとする。

5

B 1702-3:2020

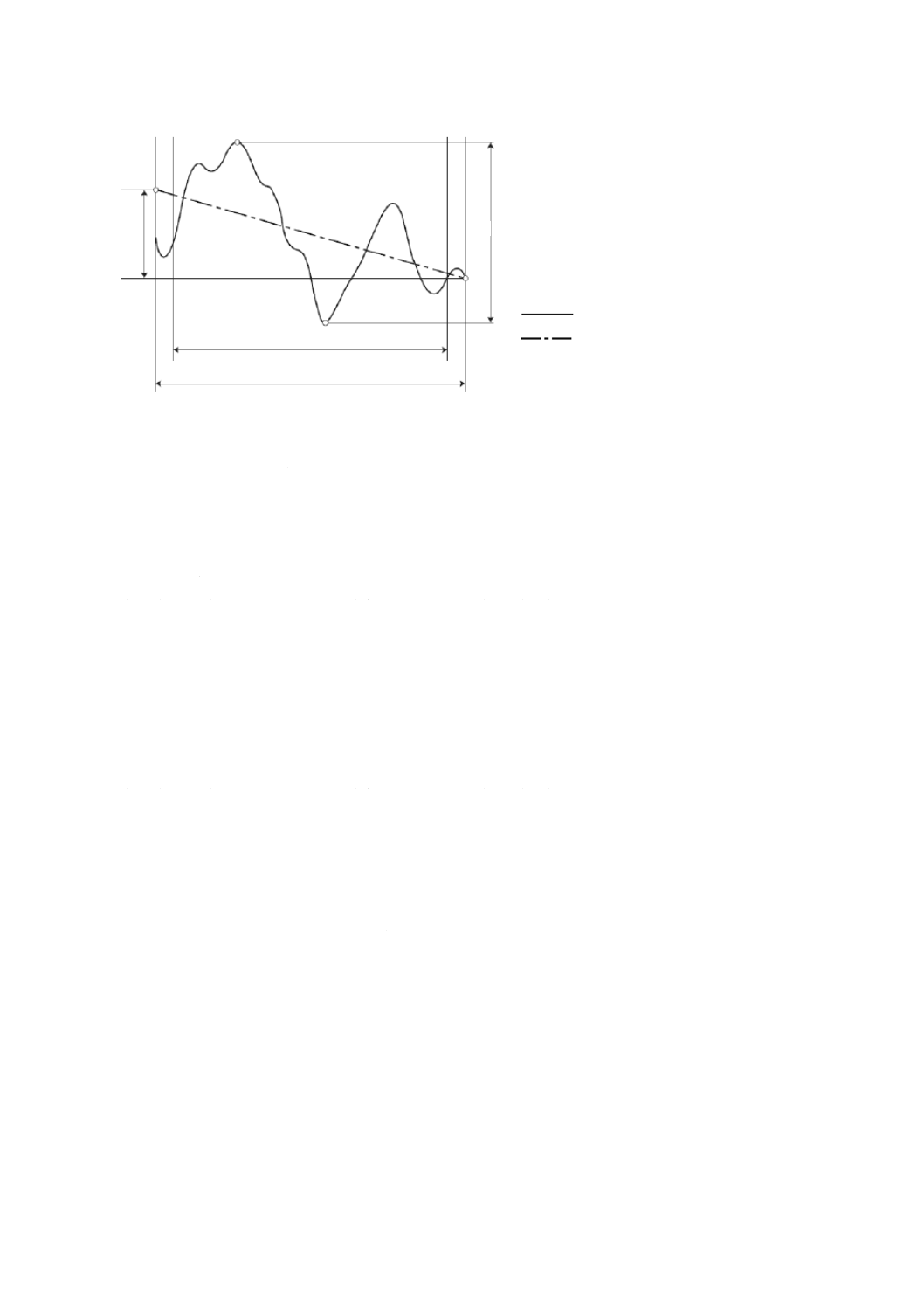

図3−歯形偏差線図,設計歯形及び全歯形偏差

3.3.9

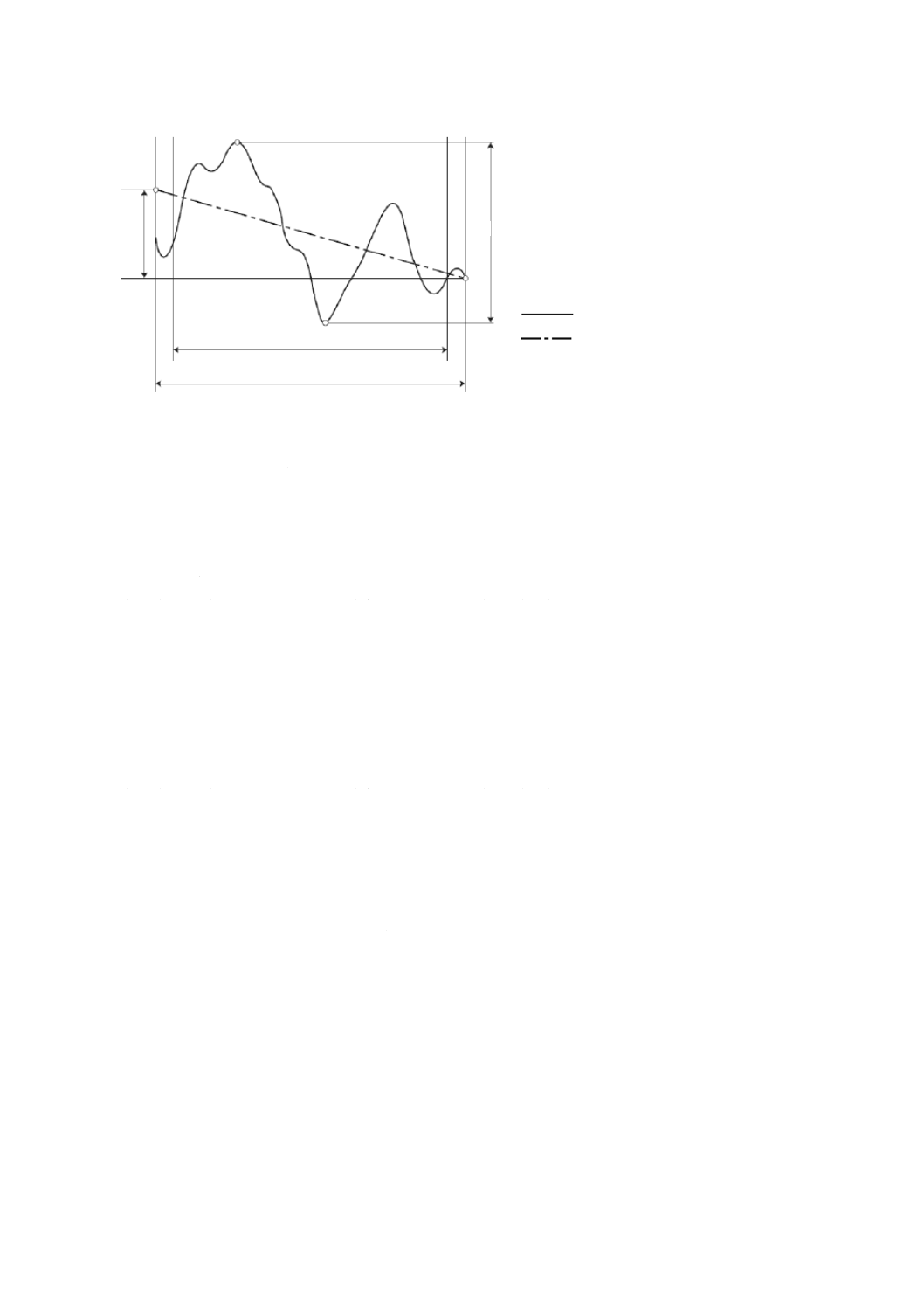

測定歯形勾配(measured profile slope)

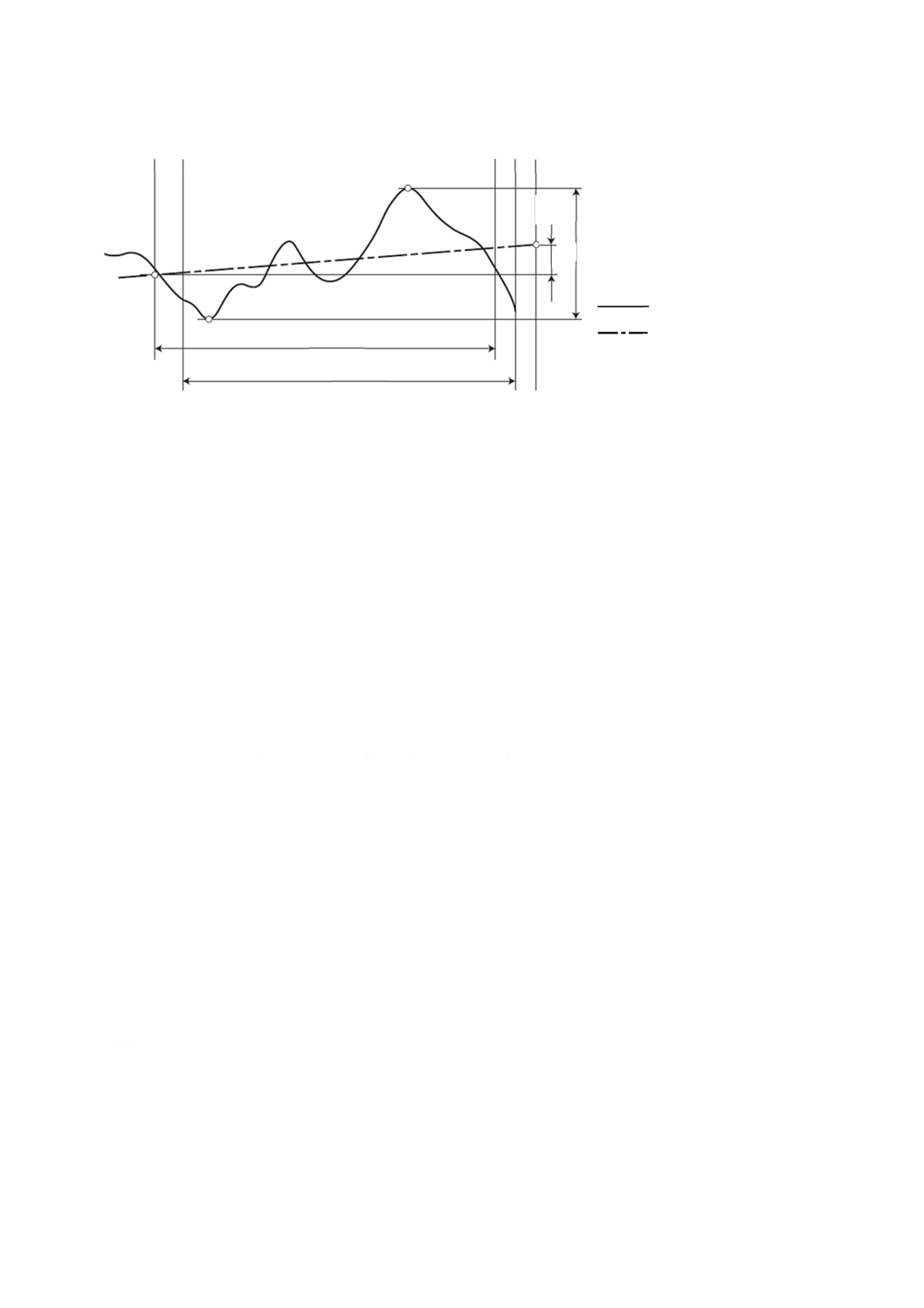

一方の軸を設計歯形(3.3.8)からの偏差,他方の軸を転がり長さ(3.1.3)として,それぞれに適切な倍

率を与えて歯形形状を表した線図を歯形評価範囲(3.3.2)内で最小二乗近似して求めた直線の勾配(図4

参照)

3.3.10

平均歯形(mean profile line)

歯形偏差線図(3.3.7)上で測定歯形勾配(3.3.9)を設計歯形(3.3.8)に加えた直線又は曲線

3.3.11

全歯形偏差,Fα(total profile deviation)

歯形偏差線図(3.3.7)上で,測定歯形(3.3.1)を歯形評価範囲(3.3.2)内で挟むように設計歯形

(3.3.8)を平行移動したときの偏差方向の移動距離(図3参照)

注釈1 常に正の値を取る。

注釈2 歯先側の歯形評価範囲(3.3.2)を外れた測定歯形(3.3.1)が,歯厚の増加する側に挟んだ設計

歯形(3.3.8)を超える点をもつ場合は,その点も含んで挟まなければならない。

Cf Nf

Fa

Lα

F

α

gα

:歯形偏差線図

:設計歯形の歯形偏差線図

6

B 1702-3:2020

図4−測定歯形勾配,歯形形状偏差及び歯形勾配偏差

3.3.12

歯形形状偏差,ffα(profile form deviation)

歯形偏差線図(3.3.7)上で,測定歯形(3.3.1)を歯形評価範囲(3.3.2)内で挟むように平均歯形

(3.3.10)を平行移動したときの偏差方向の移動距離(図4参照)

注釈1 常に正の値を取る。

注釈2 歯先側の歯形評価範囲(3.3.2)を外れた測定歯形(3.3.1)が,歯厚の増加する側に挟んだ平均

歯形(3.3.10)を超える点をもつ場合は,その点も含んで挟まなければならない。

3.3.13

歯形勾配偏差,fHα(profile slope deviation)

歯形管理円直径(3.3.4)から歯先円直径までの転がり長さ(3.1.3)に測定歯形勾配(3.3.9)を乗じて得

られる偏差(図4参照)

注釈1 歯形勾配偏差の符号は,歯先に向かって設計歯形(3.3.8)に比べて歯厚が増加する方向,すな

わち,圧力角が小さくなる方向の傾きをもつ場合を正とする。

3.4

歯すじ偏差

3.4.1

測定歯すじ(measured helix)

歯すじ測定時に測定子が接触する領域の歯面形状

注釈1 測定歯すじの測定範囲は歯幅全体とする。

3.4.2

歯すじ評価範囲(helix evaluation range)

測定歯すじ(3.4.1)の偏差を評価する範囲

注釈1 歯すじ評価範囲の指定がない場合,歯幅両端から歯幅の5 %,又は歯直角モジュールに相当す

る長さを除いたところに採る。歯幅側端部に面取りなどのかみ合いに関与しない部分をもつ場

合は,その部分を除いたところで採る。

3.4.3

歯すじ評価長さ,Lβ(helix evaluation length)

Cf Nf

Fa a

Lα

gα

f

fα

f

H

α

:設計歯形からの偏差

:測定歯形勾配を与える

近似直線

7

B 1702-3:2020

歯すじ評価範囲(3.4.2)の歯幅方向の長さ

3.4.4

歯すじ偏差(helix deviation)

測定歯すじ(3.4.1)の設計歯すじ(3.4.6)に対する偏差

3.4.5

歯すじ偏差線図(helix deviation diagram)

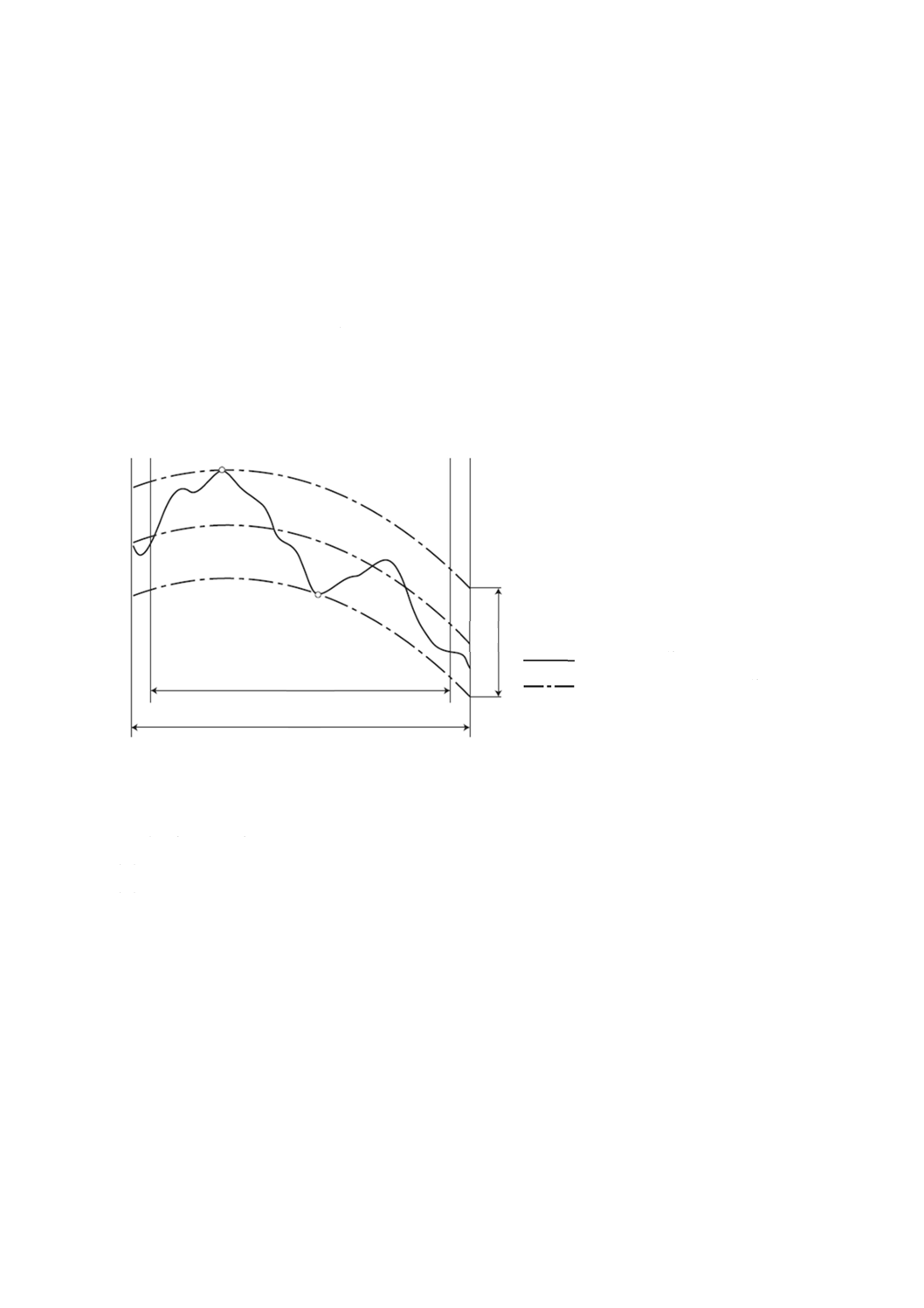

一方の軸を測定円筒上のつるまき線からの偏差,他方の軸を歯幅方向の長さとして,それぞれに適切な

倍率を与えて歯すじ形状を表した線図(図5参照)

注釈1 平歯車の場合はつるまき線ではなく測定円筒の母線となる。

注釈2 理論歯形よりも歯厚が増加する方向を正に,減少する方向を負に採る。

注釈3 無修整の歯すじの場合,歯すじ偏差線図は歯幅方向の長さの軸に平行な直線となる。

図5−歯すじ偏差線図,設計歯すじ及び全歯すじ偏差

3.4.6

設計歯すじ(design helix)

設計者が指示する歯すじ

注釈1 通常,つるまき線からの修整量を歯すじ偏差線図(3.4.5)として表す(図5参照)。

注釈2 特に指定がない場合,純粋のつるまき線とする。

3.4.7

測定歯すじ傾斜(measured helix slope)

一方の軸を設計歯すじ(3.4.6)からの偏差,他方の軸を歯幅方向の長さとして,それぞれに適切な倍率

を与えて歯すじ評価範囲(3.4.2)内で最小二乗近似して求めた直線の勾配(図6参照)

F

β

Lβ

:歯すじ偏差線図

:設計歯すじの歯すじ偏差線図

b

8

B 1702-3:2020

図6−測定歯すじ傾斜,歯すじ形状偏差及び歯すじ傾斜偏差

3.4.8

平均歯すじ(mean helix line)

歯すじ偏差線図(3.4.5)上で測定歯すじ傾斜(3.4.7)を設計歯すじ(3.4.6)に加えた直線又は曲線

3.4.9

全歯すじ偏差,Fβ(total helix deviation)

歯すじ偏差線図(3.4.5)上で,測定歯すじ(3.4.1)を歯すじ評価範囲(3.4.2)内で挟むように設計歯す

じ(3.4.6)を平行移動したときの偏差方向の移動距離(図5参照)

注釈1 常に正の値を取る。

注釈2 歯すじ評価範囲(3.4.2)を外れた測定歯すじ(3.4.1)が,歯厚の増加する側に挟んだ設計歯す

じ(3.4.6)を超える点をもつ場合は,その点も含んで挟まなければならない。

3.4.10

歯すじ形状偏差,ffβ(helix form deviation)

歯すじ偏差線図(3.4.5)上で,測定歯すじ(3.4.1)を歯すじ評価範囲(3.4.2)内で挟むように平均歯す

じ(3.4.8)を平行移動したときの偏差方向の移動距離(図6参照)

注釈1 常に正の値を取る。

注釈2 歯すじ評価範囲(3.4.2)を外れた測定歯すじ(3.4.1)が,歯厚の増加する側に挟んだ平均歯す

じ(3.4.8)を超える点をもつ場合は,その点も含んで挟まなければならない。

3.4.11

歯すじ傾斜偏差,fHβ(helix slope deviation)

測定歯すじ傾斜(3.4.7)に歯幅を乗じて得られる偏差(図6参照)

注釈1 歯すじ傾斜偏差の符号は,ねじれ角の絶対値がその設計値より大きい場合を正とする。平歯車

の場合は,右ねじれ側に偏差をもつ場合を正とする。

3.5

両歯面かみ合い偏差

3.5.1

親歯車(master gear)

b

Lβ

f

H

β

f

f β

:設計歯すじからの偏差

:測定歯すじ傾斜を与える近似直線

9

B 1702-3:2020

両歯面かみ合い試験によって被検査歯車(3.5.2)の両歯面かみ合い偏差を測定するために設計した要求

精度をもつ歯車

注釈1 親歯車の歯幅は,被検査歯車(3.5.2)の歯幅より大きい方が望ましい。

注釈2 親歯車は,試験中に生じる最小の中心距離でも被検査歯車(3.5.2)と干渉しないように選ばな

くてはならない。

注釈3 親歯車の精度については,受渡当事者間であらかじめ合意しておくことが望ましい。また,摩

耗などの劣化が懸念されるため,定期的な校正を行うことが望ましい。

3.5.2

被検査歯車(product gear)

検査及び評価の対象となる歯車

3.5.3

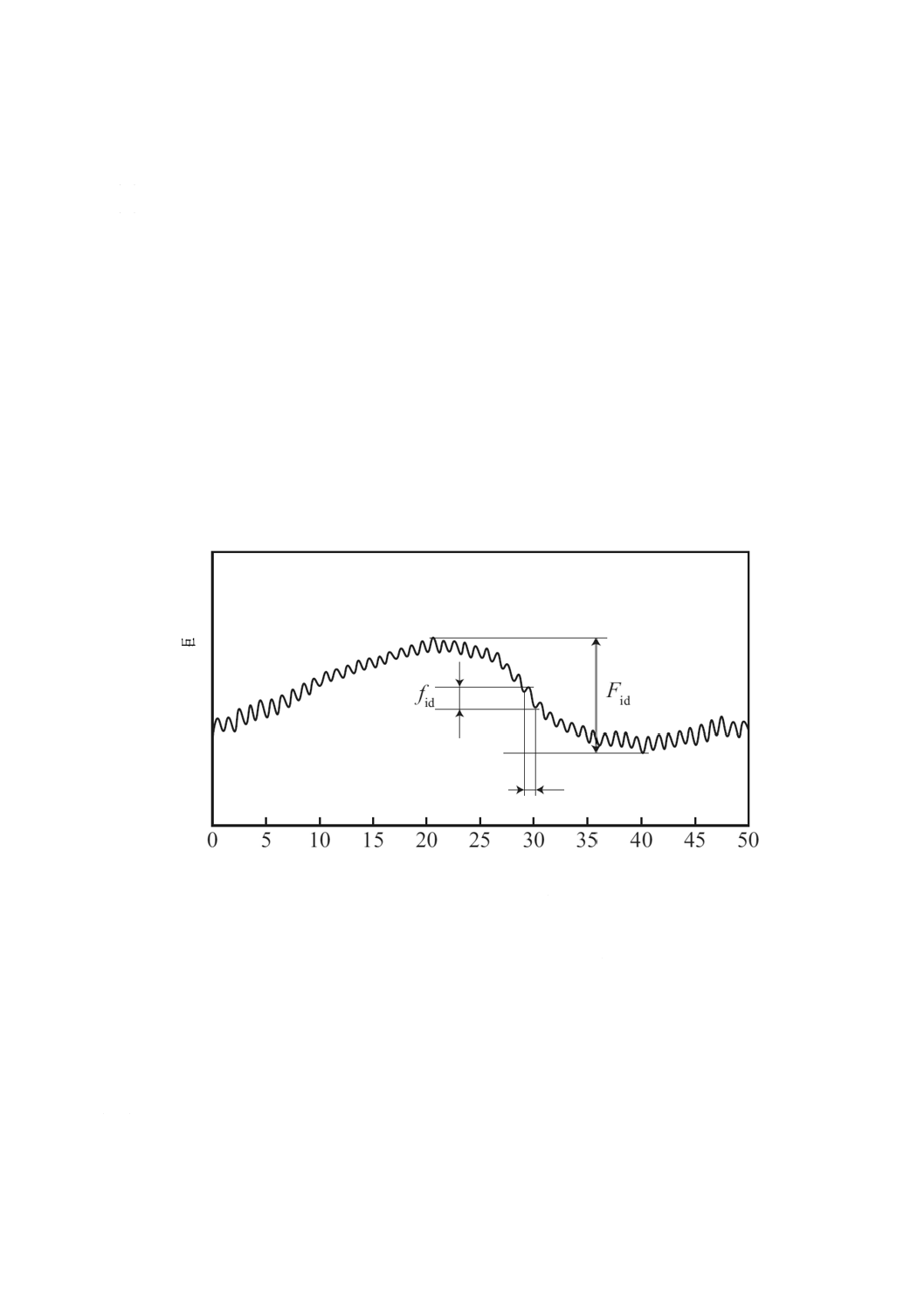

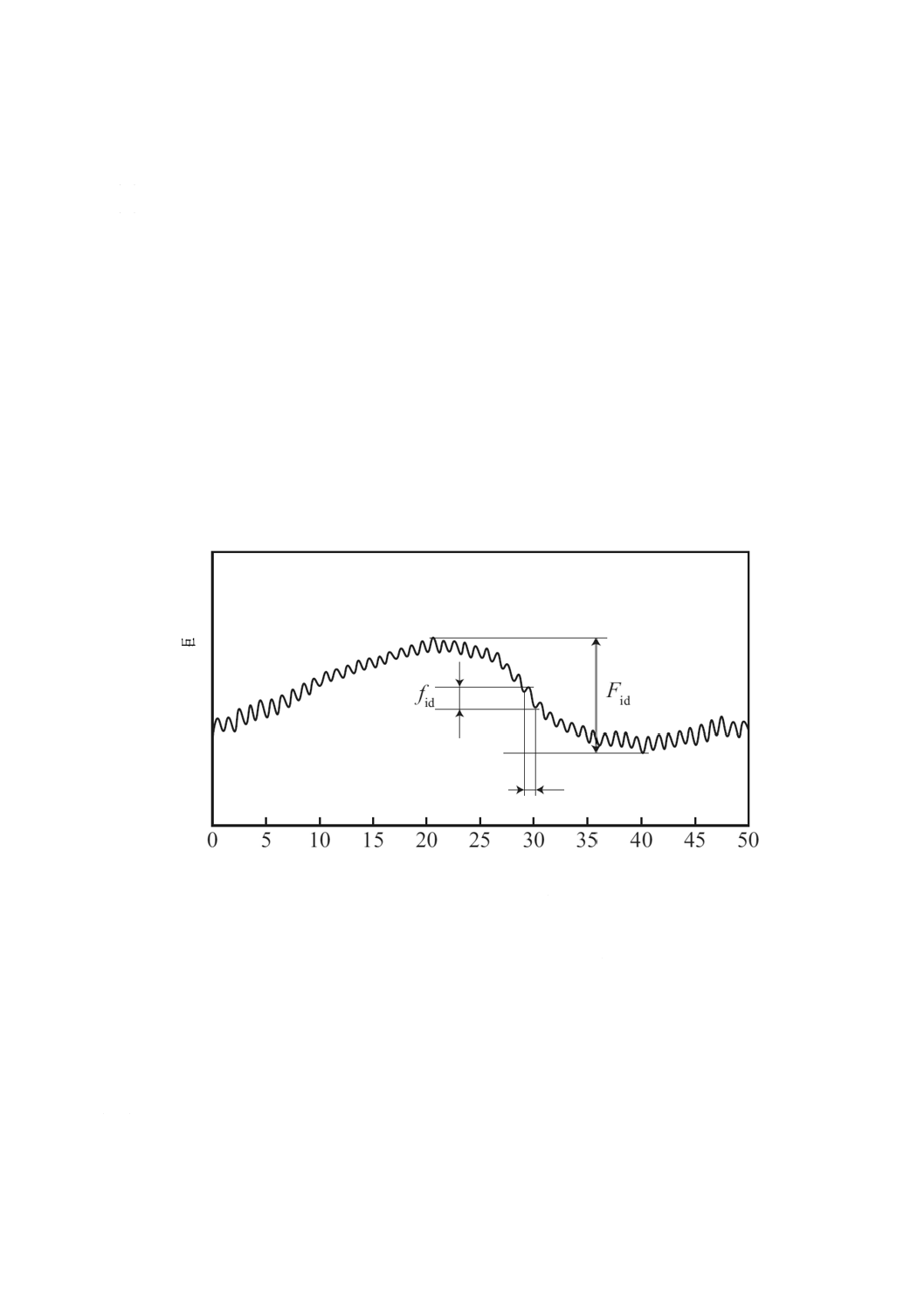

両歯面かみ合い偏差線図(radial composite deviation diagram)

一方の軸を被検査歯車(3.5.2)の回転角,他方の軸を検査歯車対の中心距離の変化として,それぞれに

適切な倍率を与えて両歯面かみ合い偏差を表した線図(図7参照)

注釈1 両歯面かみ合い偏差は,種々の歯面に関する偏差を複合した偏差となる。

図7−両歯面かみ合い偏差線図

3.5.4

両歯面1ピッチかみ合い偏差,fid(tooth-to-tooth radial composite deviation)

被検査歯車(3.5.2)の全ての歯を評価した後,両歯面かみ合い試験での任意の1ピッチの範囲における

中心距離の変化の最大値(図7参照)

3.5.5

両歯面全かみ合い偏差,Fid(total radial composite deviation)

被検査歯車(3.5.2)の全ての歯を評価した後,両歯面かみ合い試験での中心距離の変化の最大値(図7

参照)

検

査

歯

車

対の

中

心距

離

1ピッチ

歯の番号

10

B 1702-3:2020

4

記号及び単位

この規格で用いる主な記号及び単位は,次によるほか,JIS B 0121による。

b

:歯幅(mm)

d

:基準円直径(mm)

da

:歯先円直径(mm)

db

:基礎円直径(mm)

dCf

:歯形管理円直径(mm)

dFa

:可用歯先円直径(mm)

dFf

:可用歯底円直径(mm)

df

:歯底円直径(mm)

dM

:測定円直径(mm)

dNa

:かみ合い歯先円直径(mm)

dNf

:かみ合い歯底円直径(mm)

Fid

:両歯面全かみ合い偏差(μm)

FidT

:両歯面全かみ合い偏差の許容値(μm)

Fp

:累積ピッチ偏差(μm)

Fpi

:個別累積ピッチ偏差(μm)

FpT

:累積ピッチ偏差の許容値(μm)

Fα

:全歯形偏差(μm)

FαT

:全歯形偏差の許容値(μm)

Fβ

:全歯すじ偏差(μm)

FβT

:全歯すじ偏差の許容値(μm)

fid

:両歯面1ピッチかみ合い偏差(μm)

fidT

:両歯面1ピッチかみ合い偏差の許容値(μm)

ffα

:歯形形状偏差(μm)

ffαT

:歯形形状偏差の許容値(μm)

ffβ

:歯すじ形状偏差(μm)

ffβT

:歯すじ形状偏差の許容値(μm)

fHα

:歯形勾配偏差(μm)

fHαT

:歯形勾配偏差の許容値(μm)

fHβ

:歯すじ傾斜偏差(μm)

fHβT

:歯すじ傾斜偏差の許容値(μm)

fp

:単一ピッチ偏差(μm)

fpi

:個別単一ピッチ偏差(μm)

fpT

:単一ピッチ偏差の許容値(μm)

gα

:かみ合い長さ(mm)

Lα

:歯形評価長さ(mm)

11

B 1702-3:2020

Lβ

:歯すじ評価長さ(mm)

mn

:歯直角モジュール(mm)

PA

:歯面形状偏差の精度等級

PR

:両歯面かみ合い偏差の精度等級

z

:歯数

β

:ねじれ角(°)

λα

:歯形フィルタカットオフ値(mm)

λβ

:歯すじフィルタカットオフ値(mm)

5

歯面偏差の測定

5.1

一般

歯車の歯面偏差,すなわち,ピッチ偏差,歯形偏差及び歯すじ偏差は,接触式の測定子を用いて測定し

た位置と歯面の理論的な位置との差で定義する。歯面偏差の測定装置の概要を附属書Aに示す。

ピッチ偏差の測定は,全ての歯について行わなければならない。

歯形偏差の測定は,可用歯形全域にわたって測定子を連続的に走査することによって行う。ただし,測

定子の走査は,歯形管理径を歯底側に少し超えるところからはじめ,可用歯先円直径を歯先側に超えると

ころまで行わなければならない。

歯すじ偏差の測定は,全歯幅にわたって測定子を連続的に走査して行わなければならない。面取り,端

面の丸みなどかみ合いに関与しない形状が施されている場合は,その部分を除いて走査してもよい。

5.2

測定位置

ピッチ偏差の測定は,左右両歯面について,おおむね歯幅中央における測定円上で行う。

歯形及び歯すじ偏差の測定は,おおむね120°ごとの3歯以上の左右両歯面について行う。

歯形偏差の測定は,おおむね歯幅中央の位置で行い,歯すじ偏差の測定は測定円上で行う。

5.3

測定データ

測定子の走査に対応するデータのサンプリングは,歯形方向については歯形評価長さをおおよそ等間隔

に150点以上,歯すじ方向については5b/λβ点以上で行う。さらに,このサンプリングデータに対してロー

パスフィルタを用いて粗さなどの短周期成分を除去する。歯形及び歯すじデータに対するフィルタのカッ

トオフの推奨値は,それぞれ,λα=Lα/30(ただし,0.25 mm以上)及びλβ=Lβ/30(ただし,λα以上)とす

る。

注記 モジュール0.3を下回る場合,評価長さが短くなるのでカットオフ値の設定には注意を要する。

12

B 1702-3:2020

6

両歯面かみ合い偏差の測定

6.1

一般

両歯面かみ合い偏差の測定は,歯車対に対して行う。歯車対の駆動歯車を固定軸に取り付け,被動歯車

を可動軸に取り付ける。可動軸は,中心方向に動き,ばねで歯車対が常にバックラッシなくかみ合うよう

にする。通常,固定軸に親歯車(3.5.1)を,可動軸に被検査歯車(3.5.2)を組み付けて行う。両歯面かみ

合い偏差は歯面偏差との相関はあるが,相互に換算することはできない。

6.2

測定データ

データのサンプリングは,1ピッチ当たり30点以上で行う。測定に当たっては,力学系の動的応答の影

響を抑えるため,歯車の回転速度は低い方が望ましい。

7

偏差の許容値

7.1

歯面偏差の許容値

7.1.1

数値の丸め方

式(1)〜式(8)で計算した歯面偏差の許容値は,次によって丸める。

− 計算値が10 μmより大きい場合は,最も近い整数に丸める。

− 計算値が5.0 μm以上10 μm以下の場合は,最も近い0.5の倍数に丸める。

− 計算値が5.0 μm未満の場合は,最も近い0.1の倍数に丸める。

7.1.2

単一ピッチ偏差の許容値,fpT

単一ピッチ偏差の許容値fpTは,式(1)による。

(

)()(

)5

pT

n

0.001

0.4

5

2

PA

f

d

m

−

=

+

+

················································ (1)

7.1.3

累積ピッチ偏差の許容値,FpT

累積ピッチ偏差の許容値FpTは,式(2)による。

(

)()(

5)

pT

n

0.002

0.55

0.7

12

2

PA

F

d

d

m

−

=

+

+

+

································· (2)

7.1.4

歯形勾配偏差の許容値,fHαT

歯形勾配偏差の許容値fHαTは,式(3)による。

(

)()(

5)

Hα

n

0.4

0.001

4

2

PA

f

m

d

−

Τ=

+

+

············································· (3)

7.1.5

歯形形状偏差の許容値,ffαT

歯形形状偏差の許容値ffαTは,式(4)による。

(

)()(

5)

fα

n

0.55

5

2

PA

f

m

−

Τ=

+

·························································· (4)

13

B 1702-3:2020

7.1.6

全歯形偏差の許容値,FαT

全歯形偏差の許容値FαTは,式(5)による。ただし,fHαT及びffαTは,丸める前の値を用いる。

2

2

α

Hα

fα

F

f

f

Τ

Τ

Τ

=

+

····································································· (5)

7.1.7

歯すじ傾斜偏差の許容値,fHβT

歯すじ傾斜偏差の許容値fHβTは,式(6)による。

(

)()(

)5

Hβ

0.05

0.35

4

2

PA

f

d

b

−

Τ=

+

+

··········································· (6)

7.1.8

歯すじ形状偏差の許容値,ffβT

歯すじ形状偏差の許容値ffβTは,式(7)による。

(

)()(

)5

fβ

0.07

0.45

4

2

PA

f

d

b

−

Τ=

+

+

············································ (7)

7.1.9

全歯すじ偏差の許容値,FβT

全歯すじ偏差の許容値FβTは,式(8)による。ただし,fHβT及びffβTは,丸める前の値を用いる。

2

2

β

Hβ

fβ

F

f

f

Τ

Τ

Τ

=

+

······································································ (8)

7.2

両歯面かみ合い偏差の許容値

7.2.1

数値の丸め方

式(9)及び式(11)で計算される両歯面かみ合い偏差の許容値は,最も近い整数に丸める。

7.2.2

両歯面1ピッチかみ合い偏差の許容値,fidT

両歯面1ピッチかみ合い偏差の許容値fidTは,式(9)による。ただし,歯数 |z|>200の場合は,|z|=200と

する。

(

)

44/4

n

idT

0.08

64

2

cos

x

PRPR

zm

f

β

−

−

=

+

×

············································· (9)

ここで,

(

)

(

)

1

/1.12

5

11.12

z

x

PR

−

=× −

························································ (10)

7.2.3

両歯面全かみ合い偏差の許容値,FidT

両歯面全かみ合い偏差の許容値FidTは,式(11)による。ただし,歯数 |z|>200の場合は,|z|=200とする。

(

)

44/4

n

idT

0.08

64

2

cos

PR

zm

F

β

−

=

+

×

················································(11)

14

B 1702-3:2020

7.3

歯面偏差及び両歯面かみ合い偏差の許容値の計算結果の例

歯面偏差及び両歯面かみ合い偏差の許容値の計算結果の例を附属書Cに示す。

8

精度等級の指示

8.1

一般

歯面精度等級は,PA1級〜PA11級とし,PA1級の許容値が最も小さい。両歯面かみ合い精度等級は,

PR30級,PR32級,PR34級,…(偶数の等級),PR46級,PR48級及びPR50級で,PR30級の許容値が最

も小さい。

歯車の歯面精度等級を例えばPA5級と指定すると,歯面精度に関わる全ての偏差,すなわち,単一ピッ

チ偏差,累積ピッチ偏差,歯形勾配偏差,歯形形状偏差,全歯形偏差,歯すじ傾斜偏差,歯すじ形状偏差

及び全歯すじ偏差が各々のPA5級(PA=5)の許容値以下である必要がある。同様に,歯車の両歯面かみ

合い精度等級を例えばPR40級と指定すると,両歯面かみ合い精度に関わる全ての偏差,すなわち,両歯

面1ピッチかみ合い偏差及び両歯面かみ合い偏差のいずれもが各々のPR40級(PR=40)の許容値以下で

ある必要がある。

また,偏差項目ごとの等級指定も可能である。例えば,累積ピッチ精度PA6級,全歯形精度PA5級,両

歯面かみ合い精度PR40級と指定すると,累積ピッチ偏差がPA6級の許容値以下,全歯形偏差がPA5級の

許容値以下,かつ,両歯面かみ合い偏差がPR40級の許容値以下であればよく,他の偏差の大きさは問わ

ないことを意味する。

8.2

注意事項

この規格を適用するとき,次の事項について注意する。

a) 要求する精度等級は,作用歯面だけに限定することが可能である。

b) この規格を用いて等級判定を行う場合は,測定の不確かさが明らかな測定機を用いる必要がある(JIS

B 1757-1参照)。

c) 精度測定方法及び測定条件に関して,次の1)〜7)を明記することが望ましい。

1) 測定機名

2) 被検査歯車の支持方法

3) 測定子の押付け力

4) 測定子形状

5) 測定日時

6) 測定室温度

7) 測定室湿度

d) 被検査歯車は,成形状態が安定したものから選ぶことが必要である。成形後,標準状態(温度及び湿

度)に保たれた測定室に,12時間以上保った後で測定することが望ましい(附属書B参照)。

e) 測定子を被測定歯面に押し付ける力は,歯が変形したり,歯面にきずが付かないよう,10 N以下にし

なければならない(附属書B参照)。

f)

歯形及び歯すじ偏差の測定は,一般に,おおむね90°ごとの4歯について行う場合が多い。ゲートの

種類及び/又は位置によっては,全歯について行うことが望ましい。

15

B 1702-3:2020

g) 必要に応じて,歯すじ評価範囲の両端付近における歯形偏差,又は歯形評価範囲の両端付近における

歯すじ偏差の測定を行うこともある。

h) 回転伝達精度を重視する場合,歯形及び歯すじ偏差は,その絶対値だけでなく,偏差線図の形状も評

価する必要がある。

i)

歯先円直径,歯幅及び歯厚は,この規格の検査項目に入っていないが,歯車の負荷容量に影響するた

め,動力伝達性能を重視する場合,別途指示することが必要である。公差範囲については受渡当事者

間の協議による。

16

B 1702-3:2020

附属書A

(参考)

歯面偏差の測定装置

歯形偏差及び歯すじ偏差の測定のための装置には,歯車測定機(gear measuring machine: GMM)と呼ば

れる創成方式のものと座標測定機(coordinate measuring machine: CMM)と呼ばれる非創成式のものがある。

創成方式は,回転と並進との組合せによって理論的な歯形又は歯すじ形状を創成し,偏差を測定する。一

方,非創成式は,測定子の位置を3軸で制御することによって偏差を測定する。

外歯車の歯形及び歯すじ偏差の測定にはGMMが広く用いられているが,測定子と測定歯車との干渉リ

スクを下げるため,内歯車の測定にはCMMが用いられることもある。しかし,近年のコンピュータ数値

制御(computer numerical controled: CNC)のGMMでは,CMM方式の測定も可能であり,内歯車の測定に

も広く用いられている。

ピッチ偏差の測定には,一つの測定子で行う割り出し(indexing)方式と二つの測定子で行うコンパレー

タ(comparator)方式のものがある。CMMでは割り出し方式が採用されているが,旧来のGMM又はポー

タブルの測定機ではコンパレータ方式が採用されている。近年のCNCのGMMでは,割り出し方式が一

般的である。

歯面偏差の測定装置の詳細は参考文献[8]にある。

17

B 1702-3:2020

附属書B

(参考)

測定条件及び測定方法

B.1

一般

射出成形プラスチック歯車の歯面精度は,金属歯車と異なり,温度及び湿度に大きな影響を受けるとと

もに,経時的にも変化する。したがって,精度測定の際には,これらに対し配慮が必要である。

B.2

測定・評価方法の留意事項

a) 測定は,通常,JIS K 7100:1999による標準雰囲気の標準温度23 ℃,標準湿度50 %の測定環境の下で

行う。これ以外の測定環境で測定をする場合もあるが,測定室の温度及び湿度は精度検査結果に明示

しなければならないことに留意することが望ましい。また,被検査歯車の状態及び寸法が安定した後

に測定することが望ましい。

b) 転がり距離の小さい微小モジュール歯車の測定結果は,触針のたわみ及び測定系の動剛性の影響で歯

面形状の細かい凹凸が正しく出力されない可能性があることに注意しなければならない。

c) 射出成形プラスチック歯車の測定環境及び状態調節期間の設定には,受渡当事者間の協議が必要であ

る。

B.3

測定前の温度調節

プラスチック成形品の状態調節には,一般に,3日以上を要する。ポリアセタール歯車の場合,形状又

は成形条件によっても異なるが,2日もあれば十分という報告もある。実際の製造現場での精度管理では,

製品温度が測定温度で一様になるまでの時間(ポリアセタールでは30分程度)を待って測定が行われるこ

ともある。その場合,寸法が安定するまでの変化を考慮して管理方法を決める必要がある。

B.4

両歯面かみ合い偏差の測定力

両歯面かみ合い偏差を測定する際,歯車の中心距離方向の押付け力(測定力)の上限値に関する参考デ

ータとして表B.1がある。

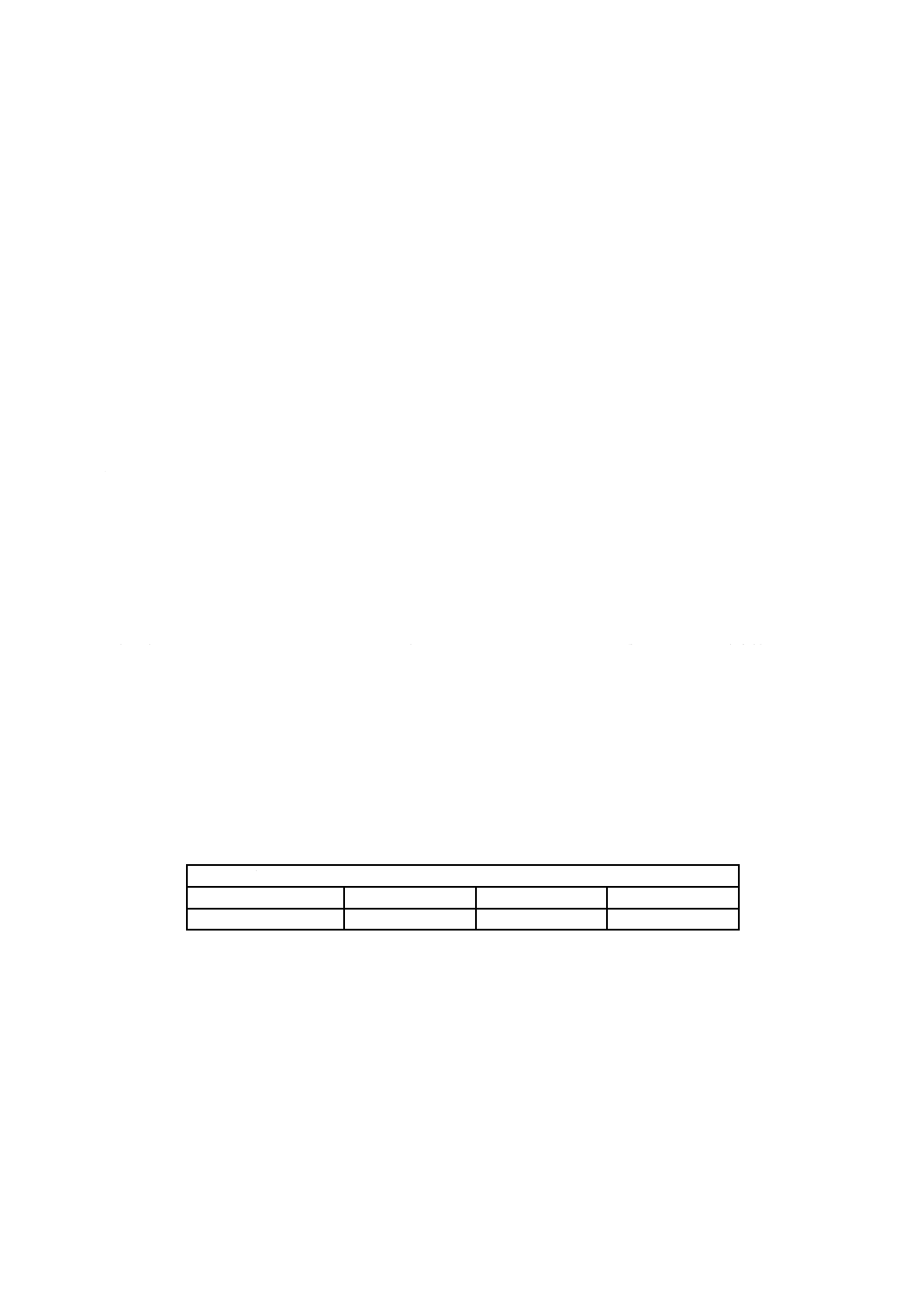

表B.1−両歯面かみ合い試験の測定力の上限値(歯幅10 mm当たり)

射出成形プラスチック歯車(ポリアセタール,ポリアミドの場合)

モジュール(mm)

0.2≦mn≦0.3

0.3<mn≦0.6

0.6<mn≦1.25

測定力(N)

4.2

4.8

5.4

18

B 1702-3:2020

附属書C

(参考)

偏差の許容値の計算結果の例

C.1 一般

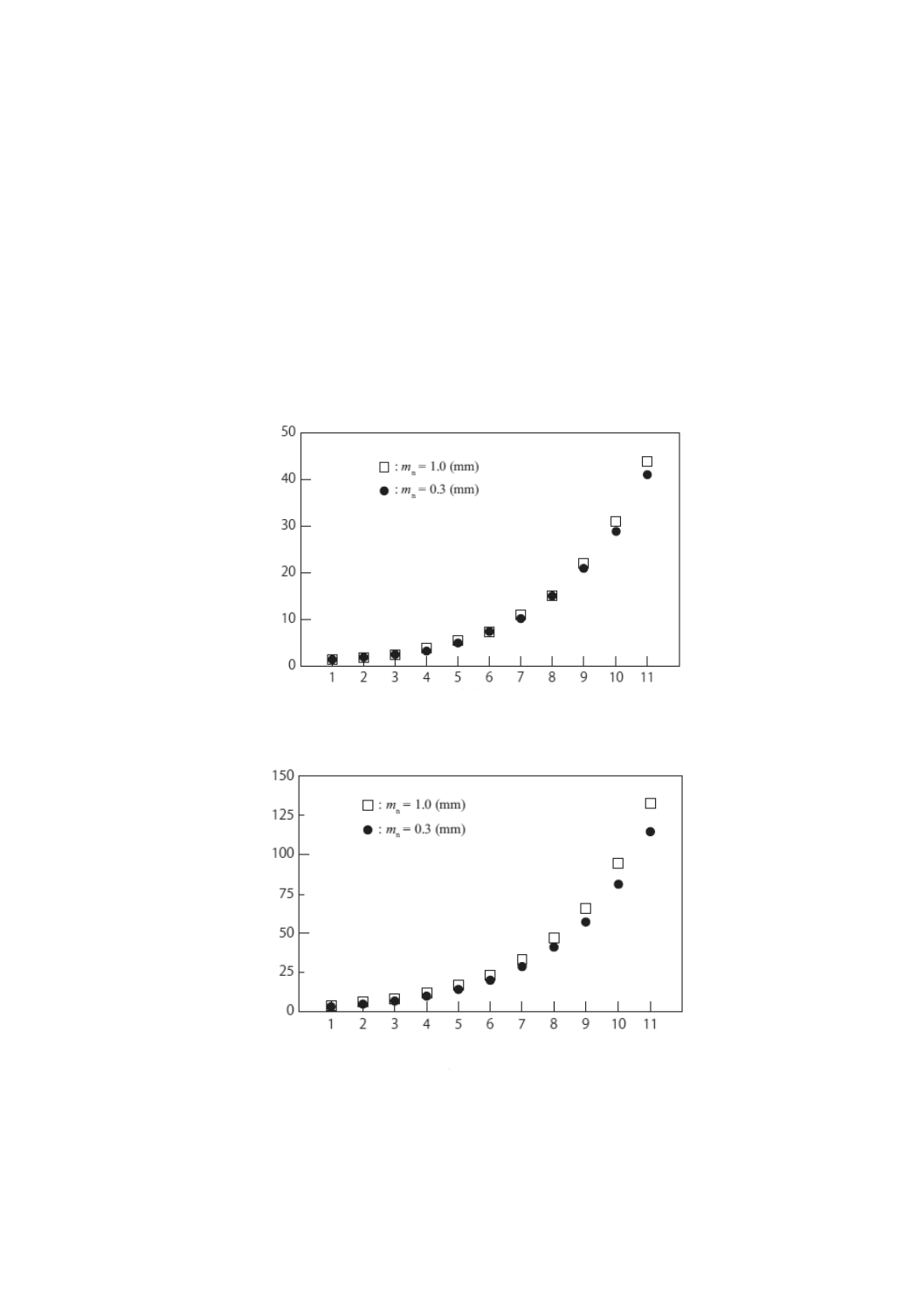

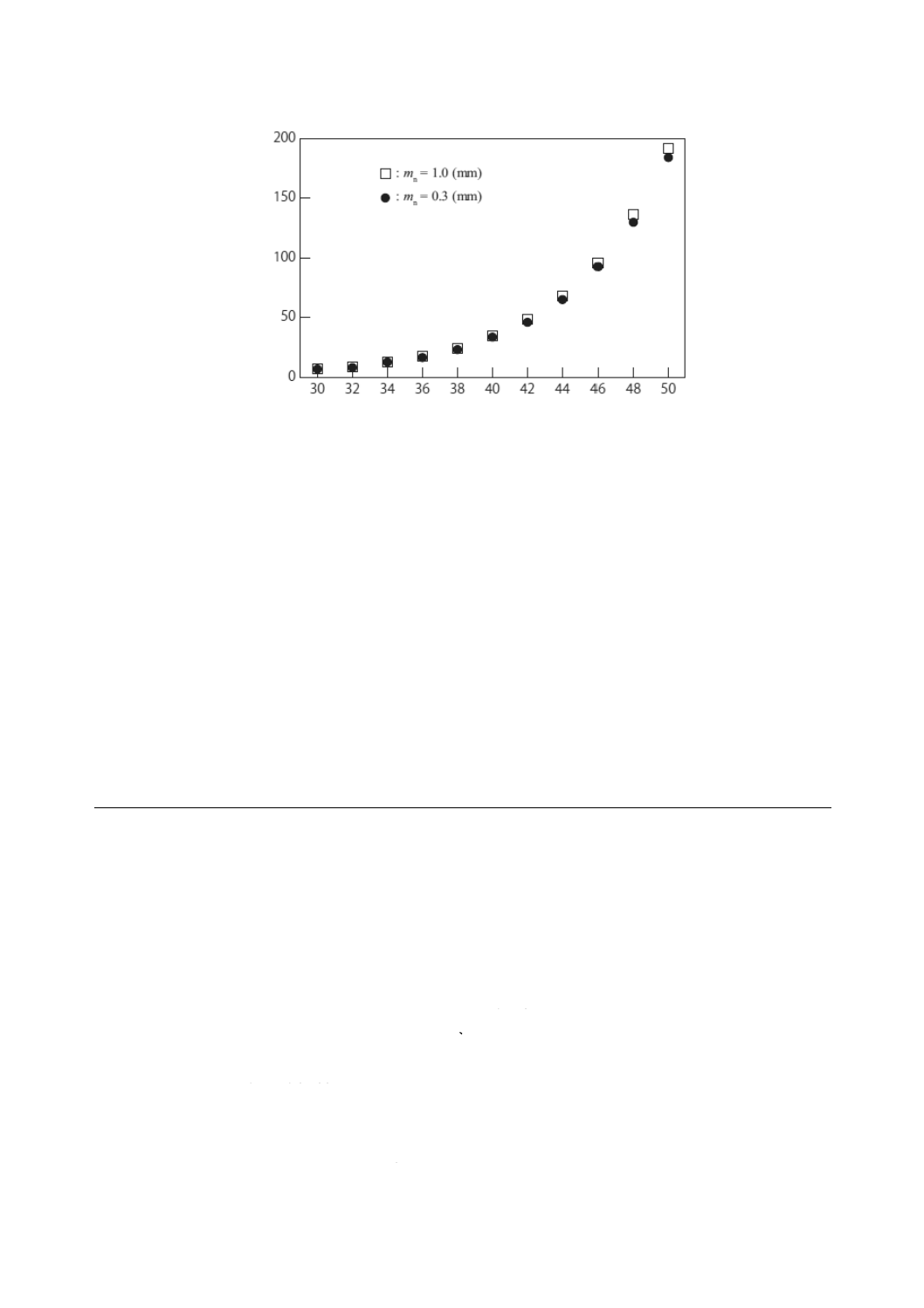

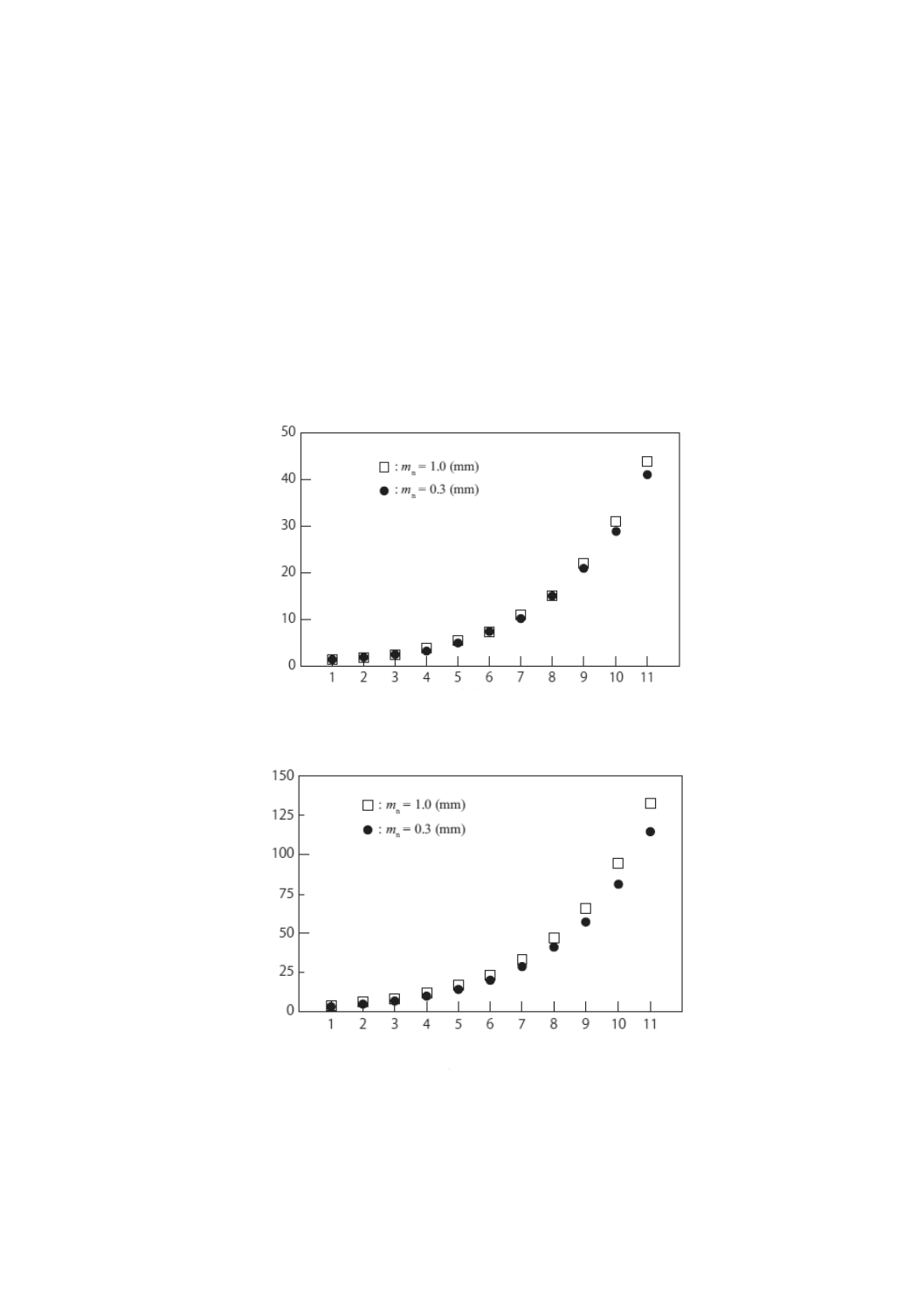

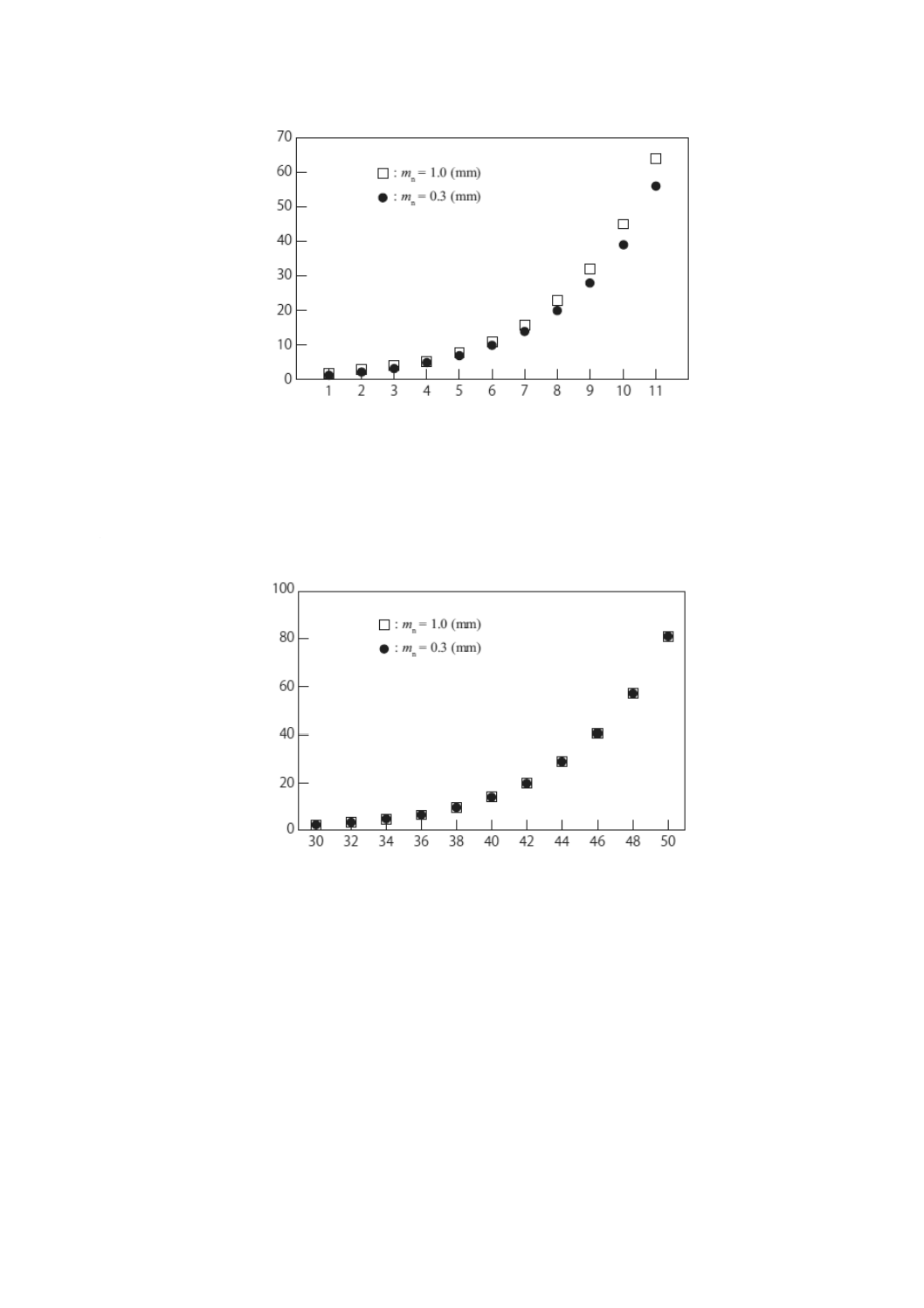

式(1)〜式(11)で与えられる各種偏差の許容値の計算をモジュールmnが0.3及び1,歯幅bが10 mm,及

び歯数zが48の平歯車について行った。それらの計算結果を,図C.1〜図C.10に示す。

C.2 ピッチ偏差の許容値

図C.1及び図C.2に,それぞれ,単一ピッチ偏差及び累積ピッチ偏差の許容値の計算結果を示す。

図C.1−単一ピッチ偏差の許容値

図C.2−累積ピッチ偏差の許容値

f

p

T

(

μ

m

)

精度等級 PA

F

p

T

(

μ

m

)

精度等級 PA

19

B 1702-3:2020

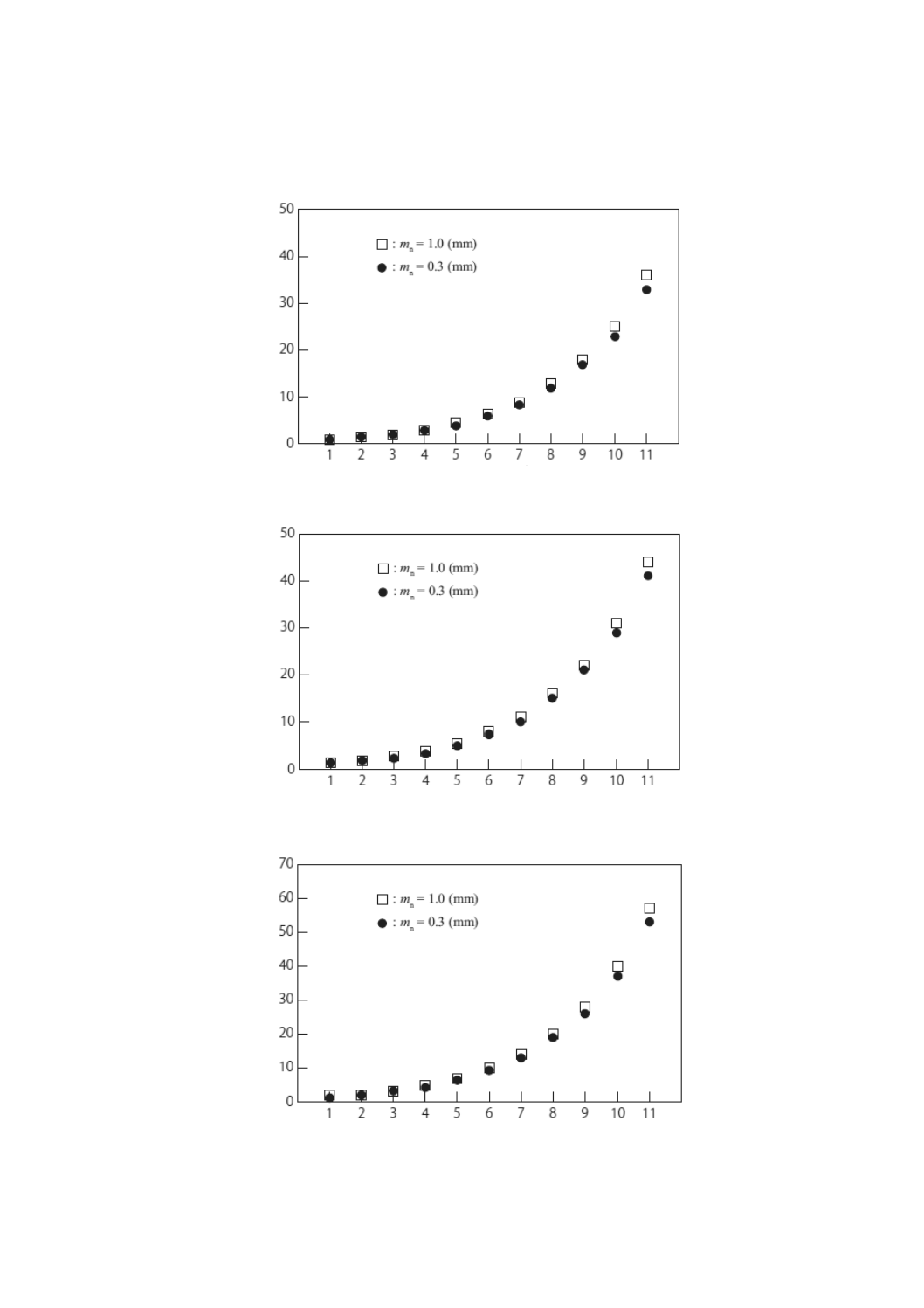

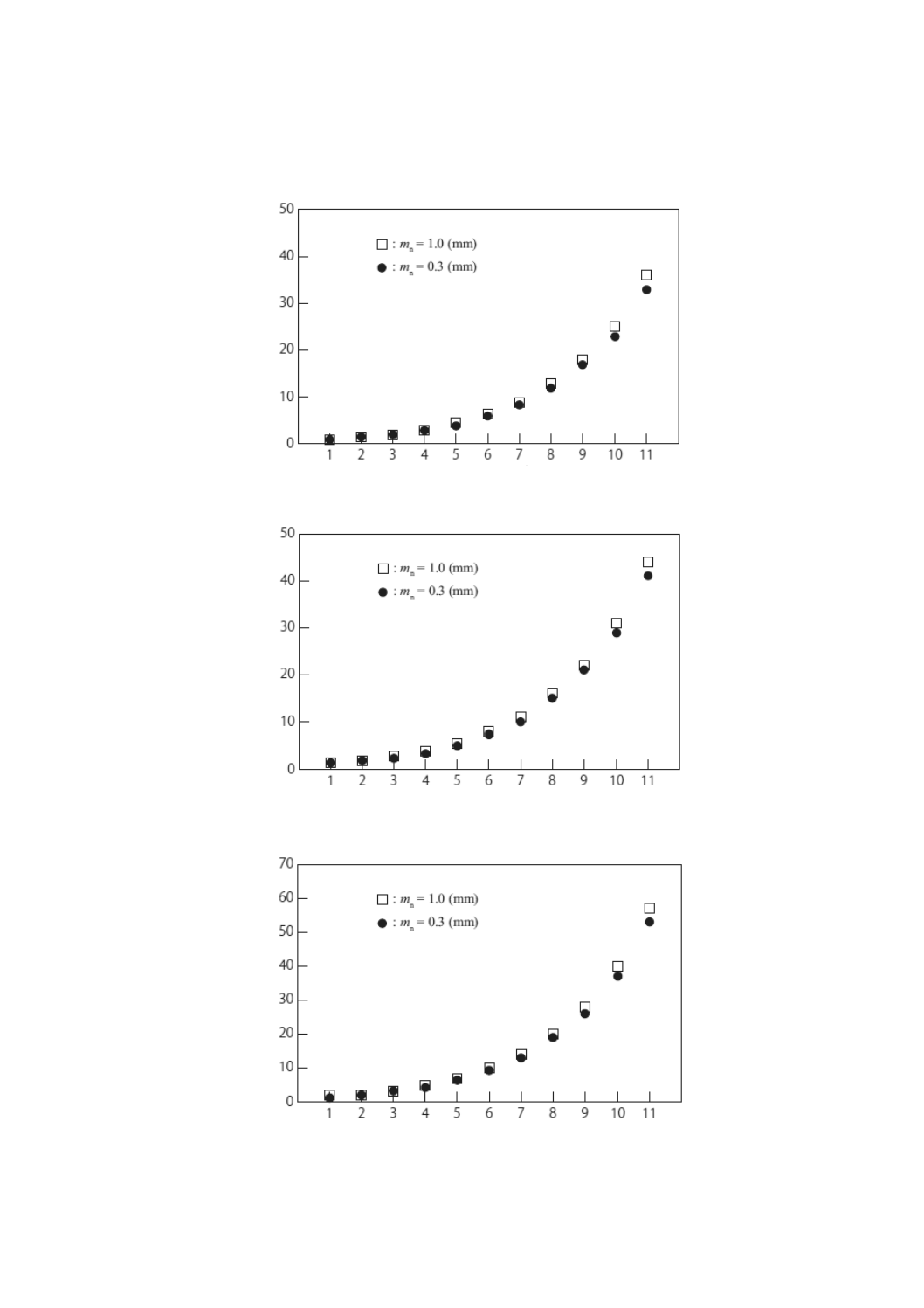

C.3 歯形偏差の許容値

図C.3〜図C.5に,それぞれ,歯形勾配偏差,歯形形状偏差及び全歯形偏差の許容値の計算結果を示す。

図C.3−歯形勾配偏差の許容値

図C.4−歯形形状偏差の許容値

図C.5−全歯形偏差の許容値

f

H

α

T

(

μ

m

)

精度等級 PA

f

fα

T

(

μ

m

)

精度等級 PA

F

α

T

(

μ

m

)

精度等級 PA

20

B 1702-3:2020

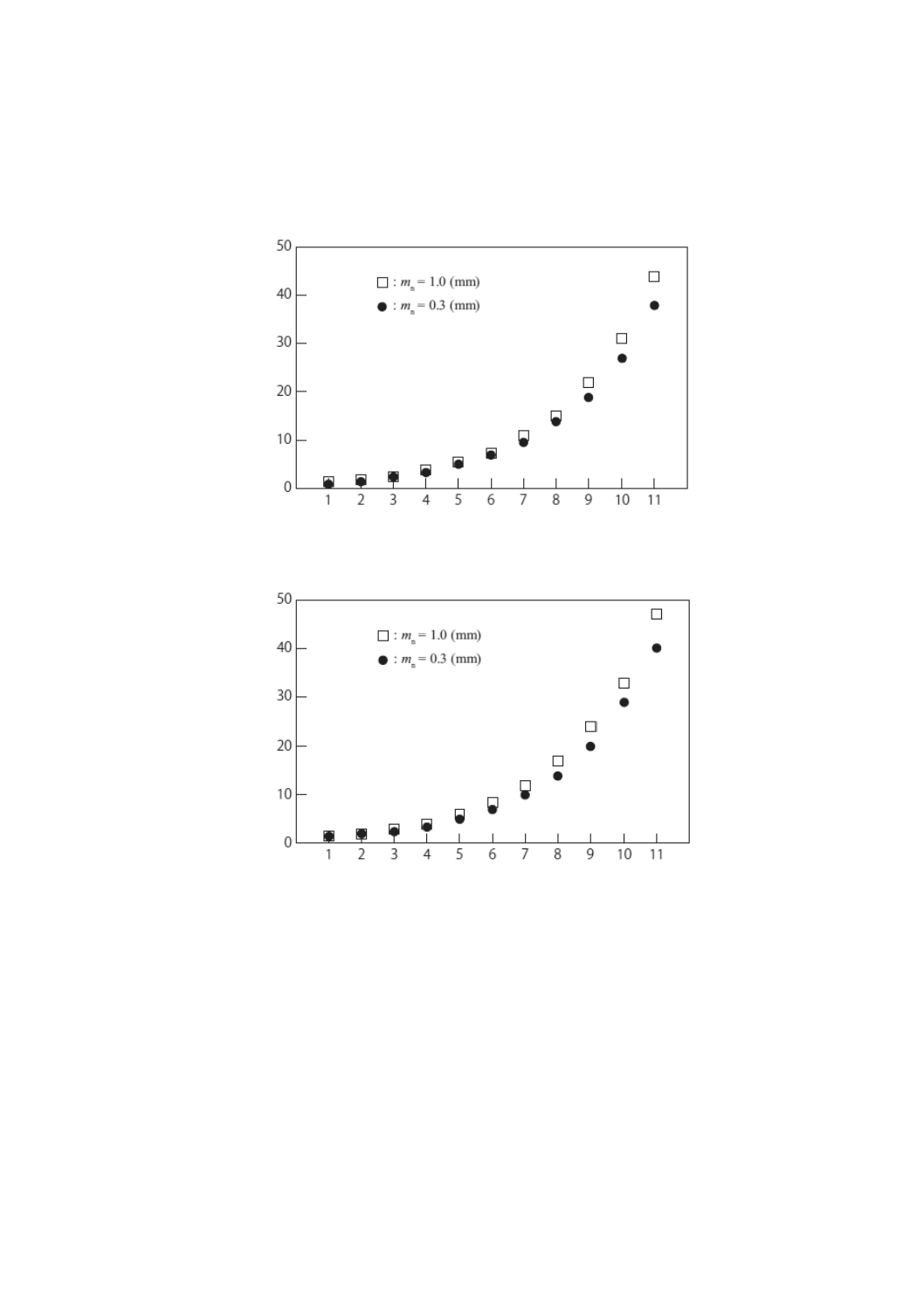

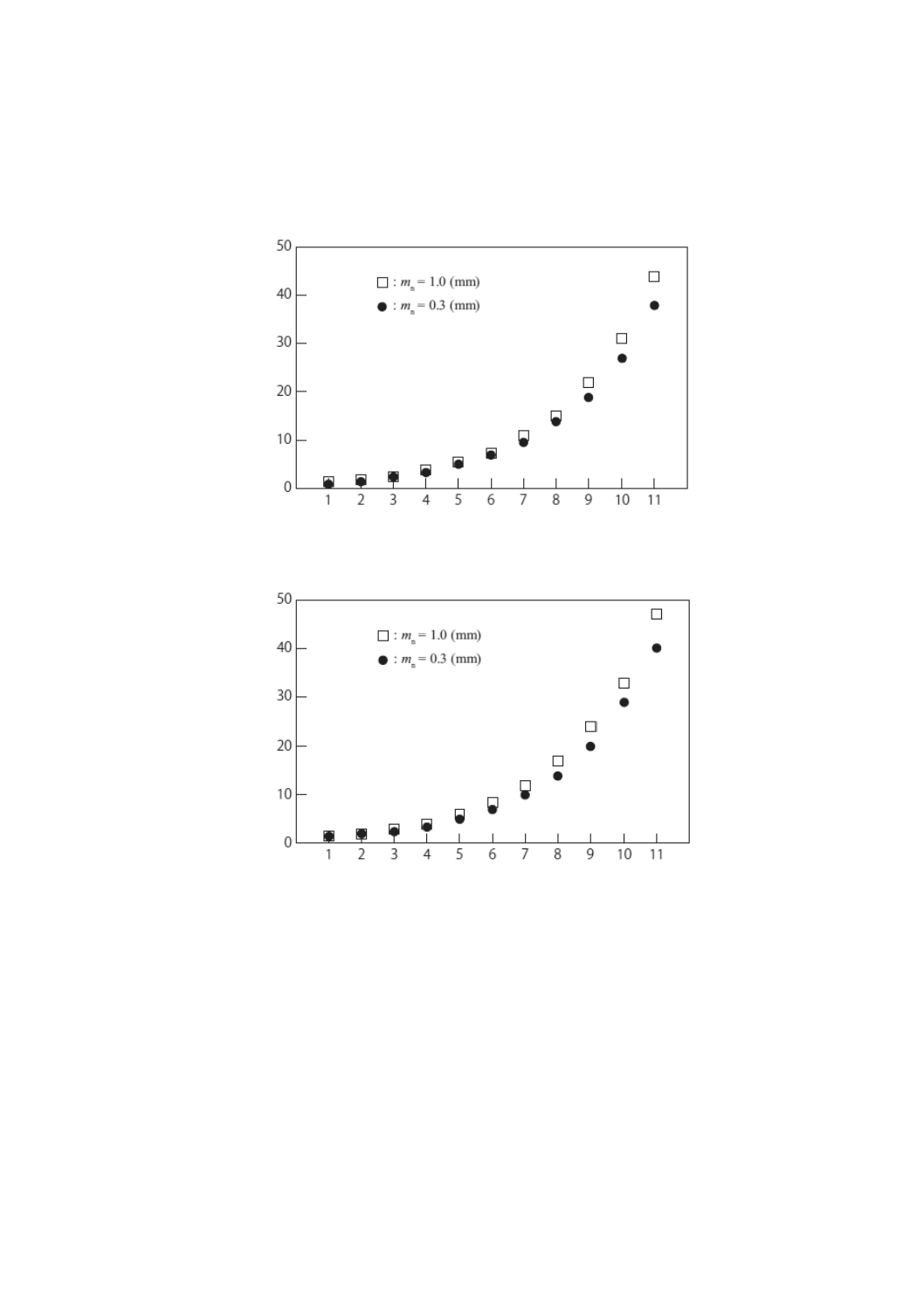

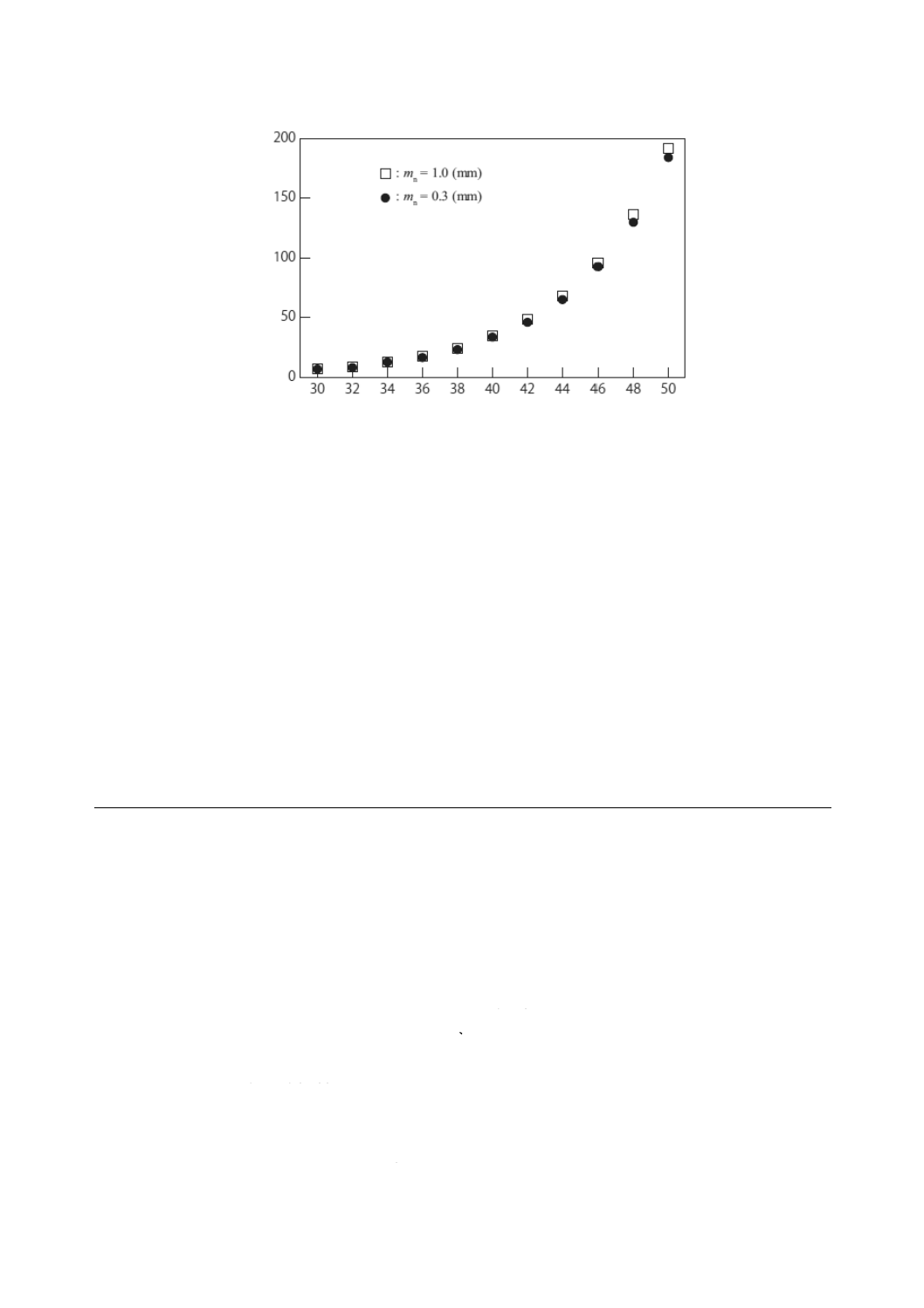

C.4 歯すじ偏差の許容値

図C.6〜図C.8に,それぞれ,歯すじ傾斜偏差,歯すじ形状偏差及び全歯すじ偏差の許容値の計算結果

を示す。

図C.6−歯すじ傾斜偏差の許容値

図C.7−歯すじ形状偏差の許容値

f

H

β

T

(

μ

m

)

精度等級 PA

f

fβ

T

(

μ

m

)

精度等級 PA

21

B 1702-3:2020

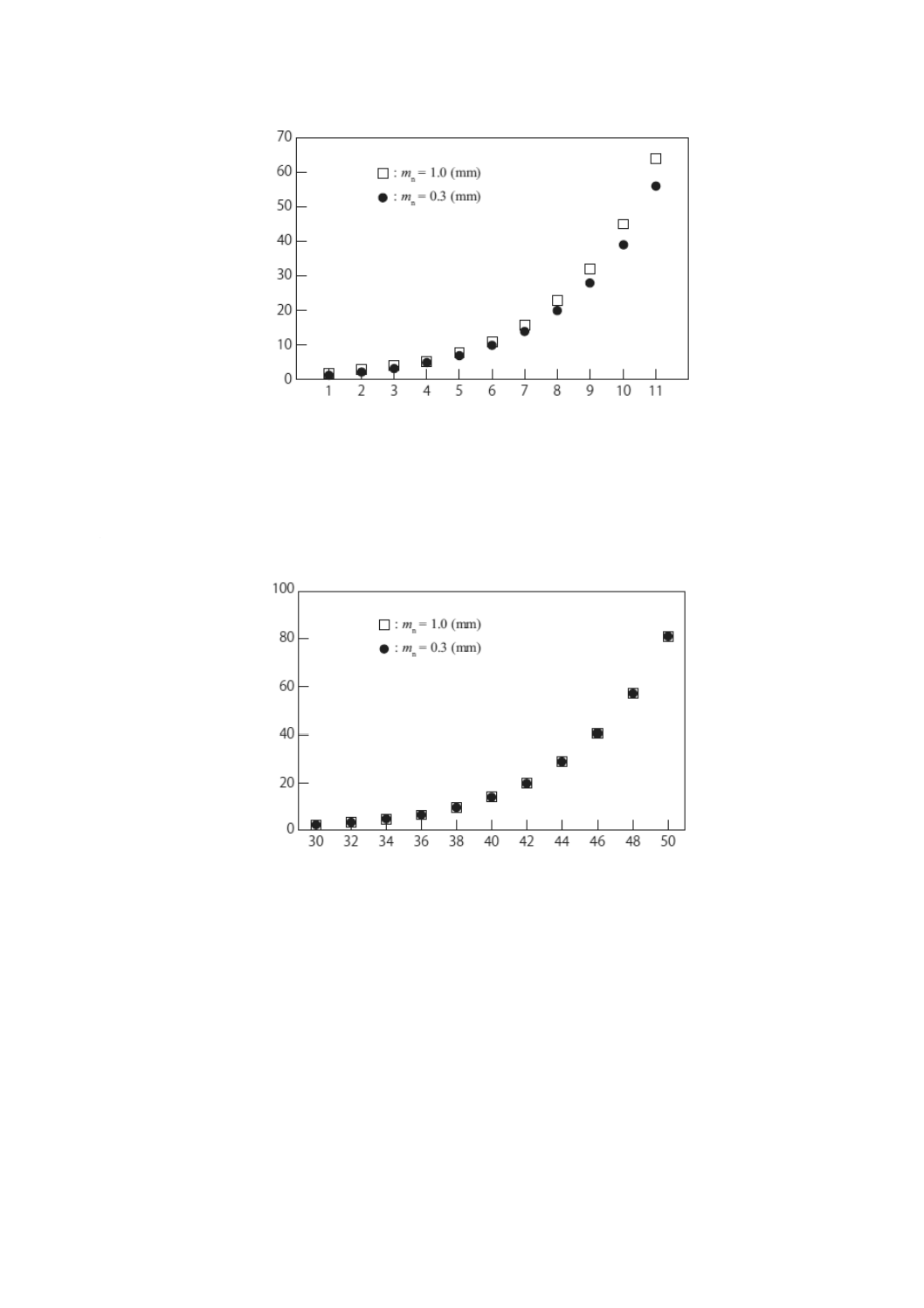

図C.8−全歯すじ偏差の許容値

C.5 ピッチ偏差の許容値

図C.9及び図C.10に,それぞれ,両歯面1ピッチかみ合い偏差及び両歯面全かみ合い偏差の許容値の計

算結果を示す。

図C.9−両歯面1ピッチかみ合い偏差の許容値

F

β

T

(

μ

m

)

精度等級 PA

f

id

T

(

μ

m

)

精度等級 PR

22

B 1702-3:2020

図C.10−両歯面全かみ合い偏差の許容値

参考文献

[1] JIS B 0022 幾何公差のためのデータム

[2] JIS B 1702-1 円筒歯車−精度等級−第1部:歯車の歯面に関する誤差の定義及び許容値

[3] JIS B 1702-2 円筒歯車−精度等級 第2部:両歯面かみ合い誤差及び歯溝の振れの定義並びに精

度許容値

[4] JIS B 1757-1 歯車測定機の評価方法−第1部:歯車形の基準器を用いる方法

[5] JIS K 7100:1999 プラスチック−状態調節及び試験のための標準雰囲気

[6] ISO 1328-1,Cylindrical gears−ISO system of flank tolerance classification−Part 1: Definitions and

allowable values of deviations relevant to flanks of gear teeth

[7] ISO/DIS 1328-2:2019,Cylindrical gears−ISO system of flank tolerance classification−Part 2: Definitions

and allowable values of double flank radial composite deviations

[8] ISO/TR 10064-1,Code of inspection practice−Part 1: Measurement of cylindrical gear tooth flanks

[9] ISO/TR 10064-2:1996/Cor 1:2001/Cor 2:2006,Code of inspection practice−Part 2: Inspection related to

radial composite deviations, runout, tooth thickness and backlash

F

id

T

(

μ

m

)

精度等級 PR