285

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書 インボリュートスプライン

(基準圧力角20°)

1. 適用範囲 この附属書は,旧規格JIS D 2001に規定されていた歯面及び大径合わせで使用する基準圧

力角20° (1) のインボリュート曲線を歯の側面の形状にもつ,ねじれのないインボリュートスプライン

(以下,スプラインという)で,はめあいについては,自由,滑動,固定及び圧入の4種類を取り入れた,

主として自動車用の機構,特に動力伝達を行う軸と穴の結合のために用いるものについて規定する。

注(1) 約0.8mの転位を施すので,歯たけの中央部における圧力角は約30°である。

備考1. このスプラインは,次の特徴をもっている。

(1) 作動するときには,自動的に同心となる。また,歯面及びピッチの精度を比較的容易に高め

ることができるので,回転力を円滑に伝えることが期待できる。

(2) 歯車と同じ考え方に基づいているので,20°低歯の歯車切削工具を用いて容易に高精度のも

のを製作することができる。また,少量製作にも便利である。

(3) 穴基準方式によっているので,ブローチ,ピニオンカッタなどの切削工具の種類を最小にす

ることができる。

2. この附属書は,JIS D 2001(自動車用インボリュートスプライン)の廃止に伴う経過措置及び大径合

わせの必要性に応じるために規定するものであって,このスプラインは国際規格に整合しないので,特別

の理由がない限り新設計には用いないほうがよい。

3. この附属書の引用規格を,次に示す。

JIS B 0006 製図−スプライン及びセレーションの表し方

JIS B 0401 寸法公差及びはめあい

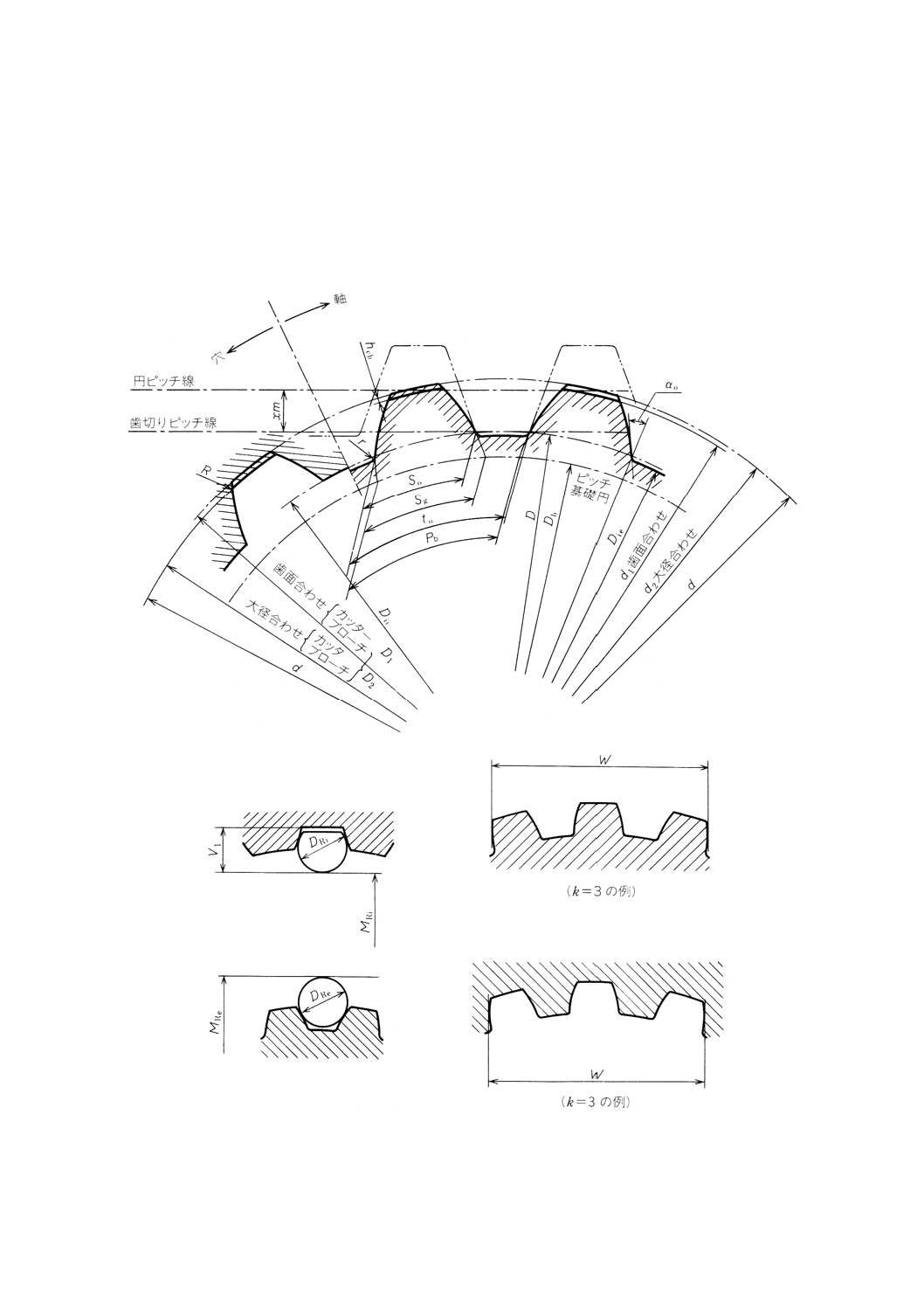

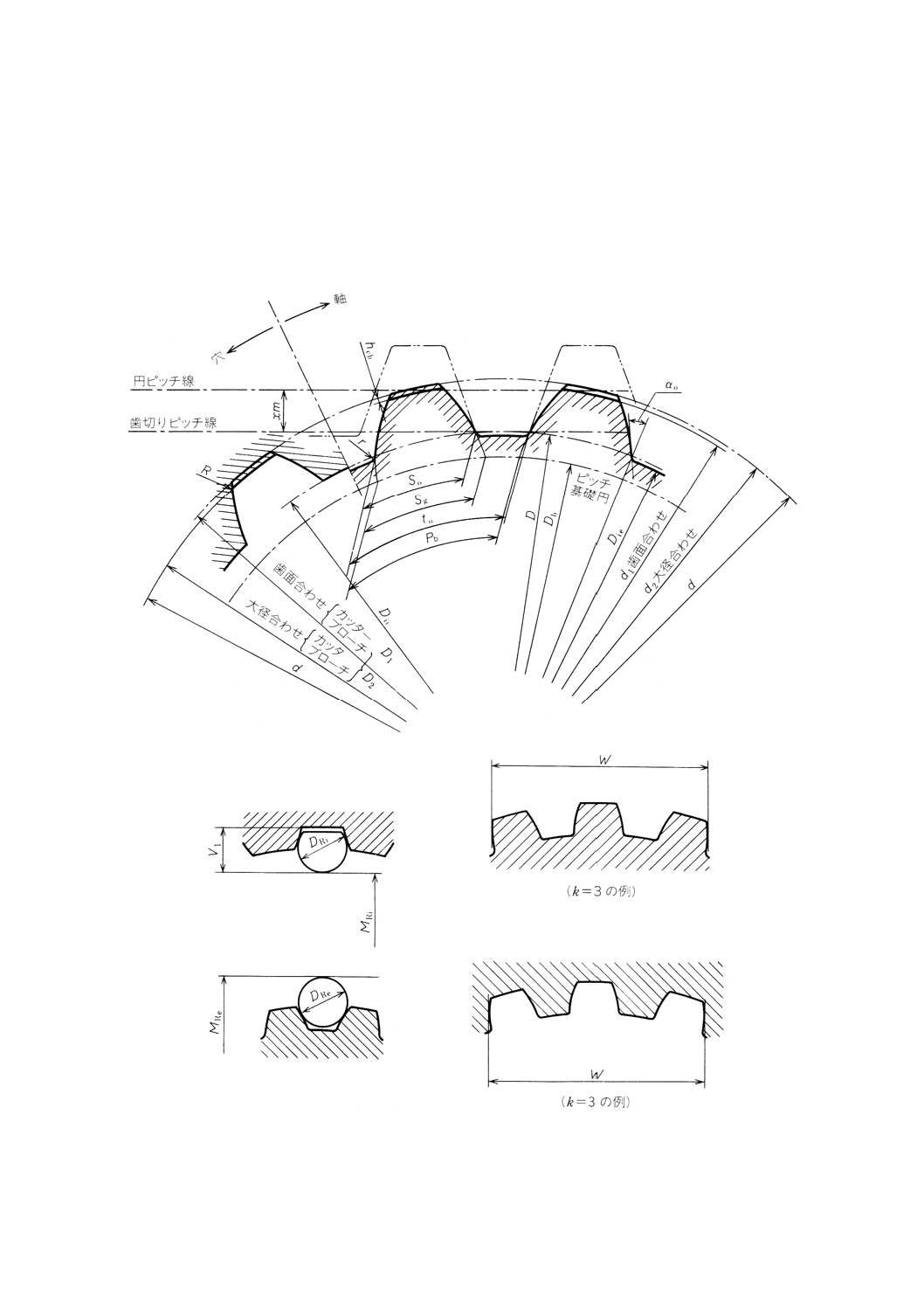

2. 用語・記号 この附属書に用いる用語の定義,及び記号の意味は,規格本体によるほか,次による(附

属書図1参照)。

備考 この附属書と旧規格JIS D 2001との記号の対照については,附属書参考表1を参照。

(1) 呼び径 d スプラインの径を表すための呼び。大径合わせの場合の軸の大径(ブローチ加工の穴の大

径)の基準寸法をとる。

(2) 大径,スプライン穴 D1 歯面合わせ・カッタによる場合のスプライン穴の大径。

(3) 大径,スプライン穴 D2 歯面合わせ・ブローチによる場合,及び大径合わせの場合のスプライン穴

の大径。

(4) 大径,スプライン軸 d1 歯面合わせの場合のスプライン軸の大径。

(5) 大径,スプライン軸 d2 大径合わせの場合のスプライン軸の大径。

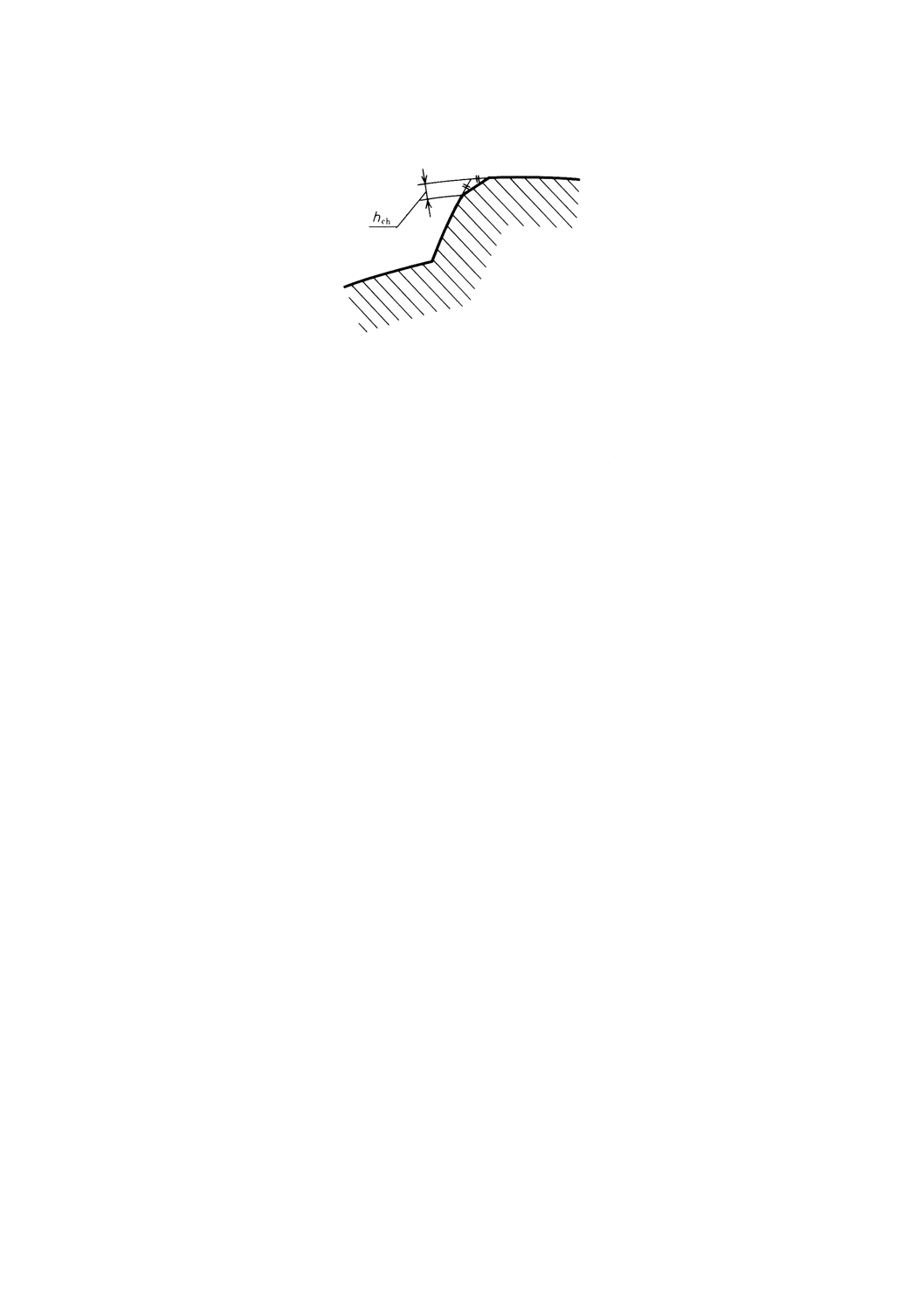

(6) スプライン軸の歯先面取りの半径方向の長さ hch

(7) スプライン穴の歯元の丸み R スプライン穴の歯元の隅肉曲線に,はめあい上許される最大丸み。

(8) スプライン軸の歯元の丸み r スプライン軸の歯元の隅肉曲線に,はめあい上許される最大丸み。

(9) ピッチ円上の歯厚 So 弧の長さによるピッチ円上の歯厚。

286

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(10) 基礎円上の歯厚 Sg 弧の長さによる基礎円上の歯厚。

(11) オーバピン径の測定に用いるピンの切欠部分における高さ V1

(12) 転位係数 x 転位置をモジュールで除した値。

(13) 転位量 xm 転位歯車に相当するスプライン軸の歯に,それに属する基準ラック形工具をかみ合せた

場合の,基準ラック形工具の基準ピッチ線と軸のピッチ円径との距離。

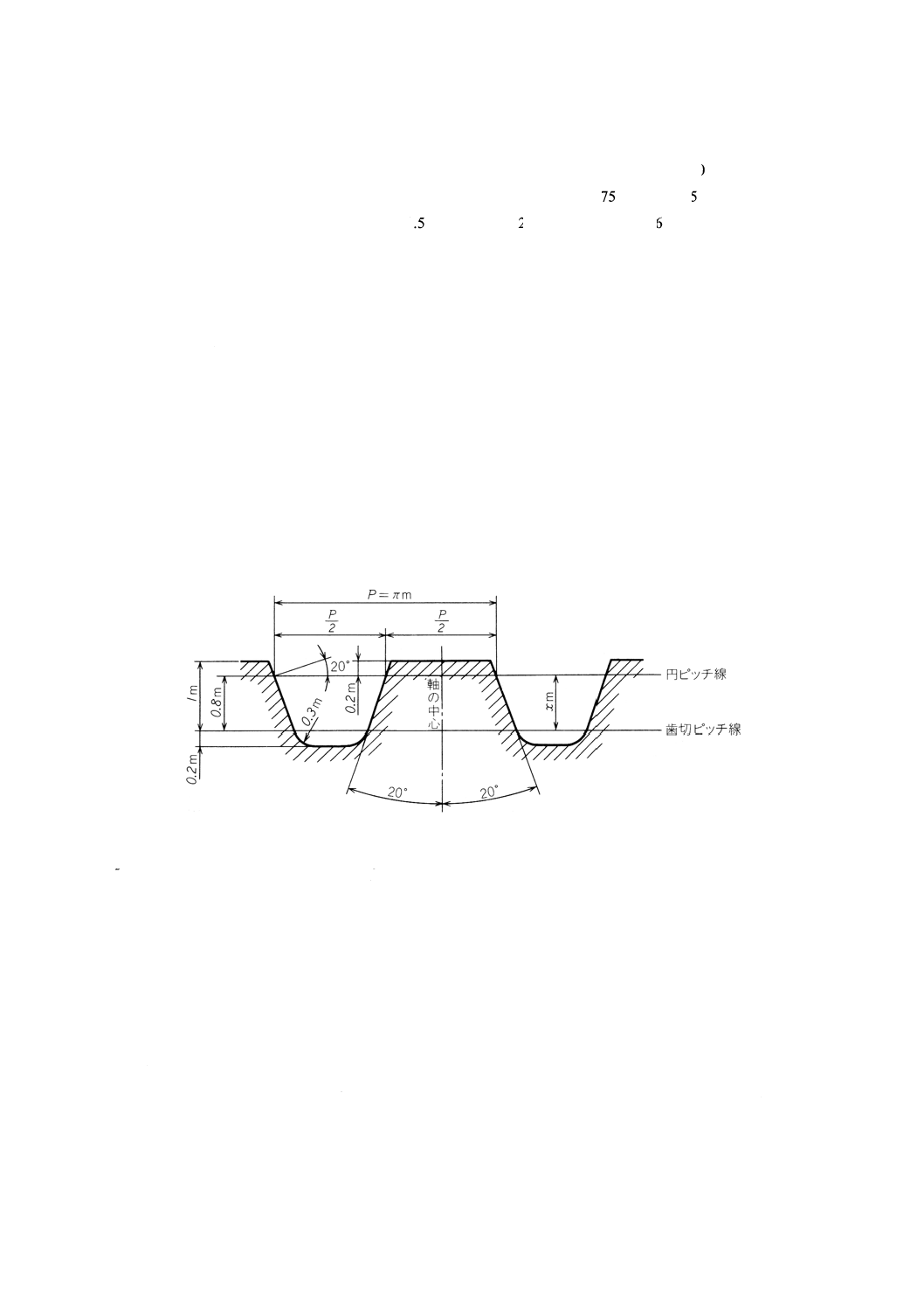

附属書図1 記号の説明

3. 構成の基本要素

287

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

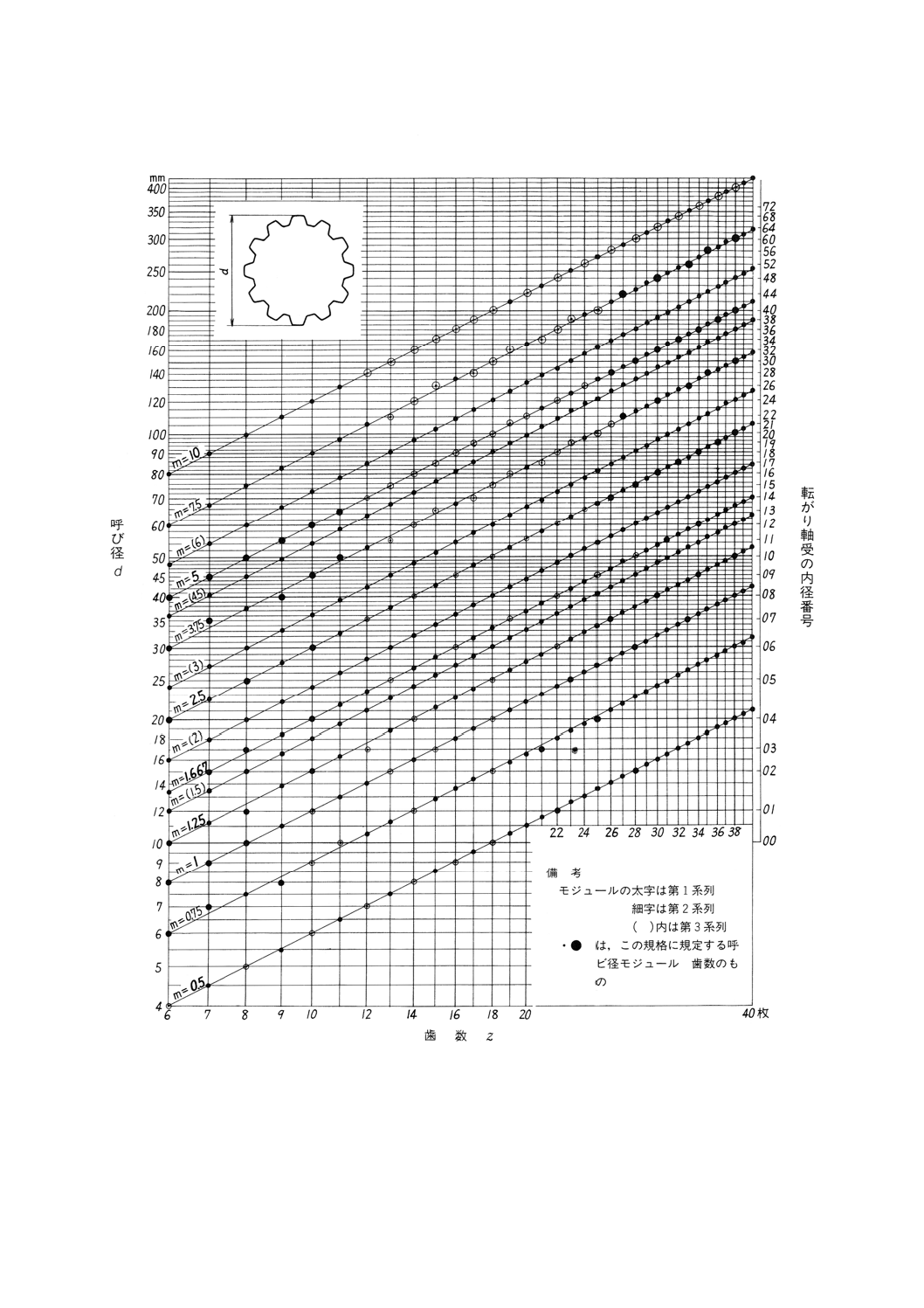

モジュール 歯の大きさの基本となるモジュールは,次に示す3系列15種類とする(単位mm)。

(1) 第1系列

0.5 1 125 1.667 2.5 5 10

(2) 第2系列

0.75 3.75 7.5

(3) 第3系列

1.5 2 3.4 6

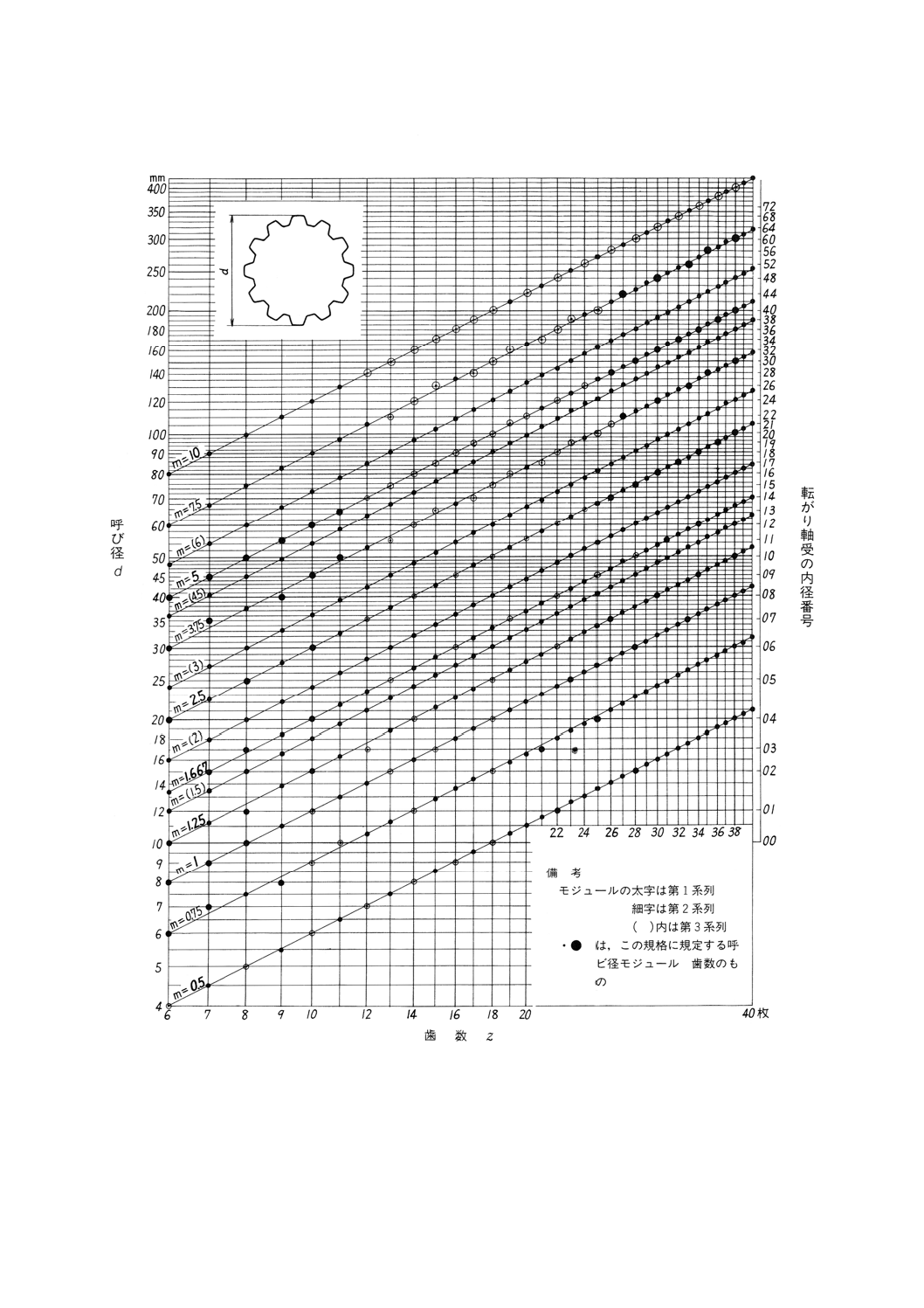

備考 第1及び第2系列のモジュールは,それぞれ10及び7.5を整数で除した数値に一致し,その呼

び径は,転がり軸受の呼び内径に一致するものが多い。第3系列は,第1及び第2系列を補間

したものである。

3.2

歯数 歯数は,6〜40枚とする。

3.3

転位量及び圧力角 スプライン軸の歯に十分な強度を与えるために,転位量は0.8mとする。ただし,

転がり軸受の呼び内径に呼び径dを一致させるために,次の転位量をとるものもある。

0.6m

0.633m

0.9m

0.967m

これによって,歯の有効歯たけの中央部における圧力角は,約30°となり,接触面の滑動及び同心作用

に対して最も適当したものが得られる。

なお,ピッチ円径における圧力角は,常に20°である。

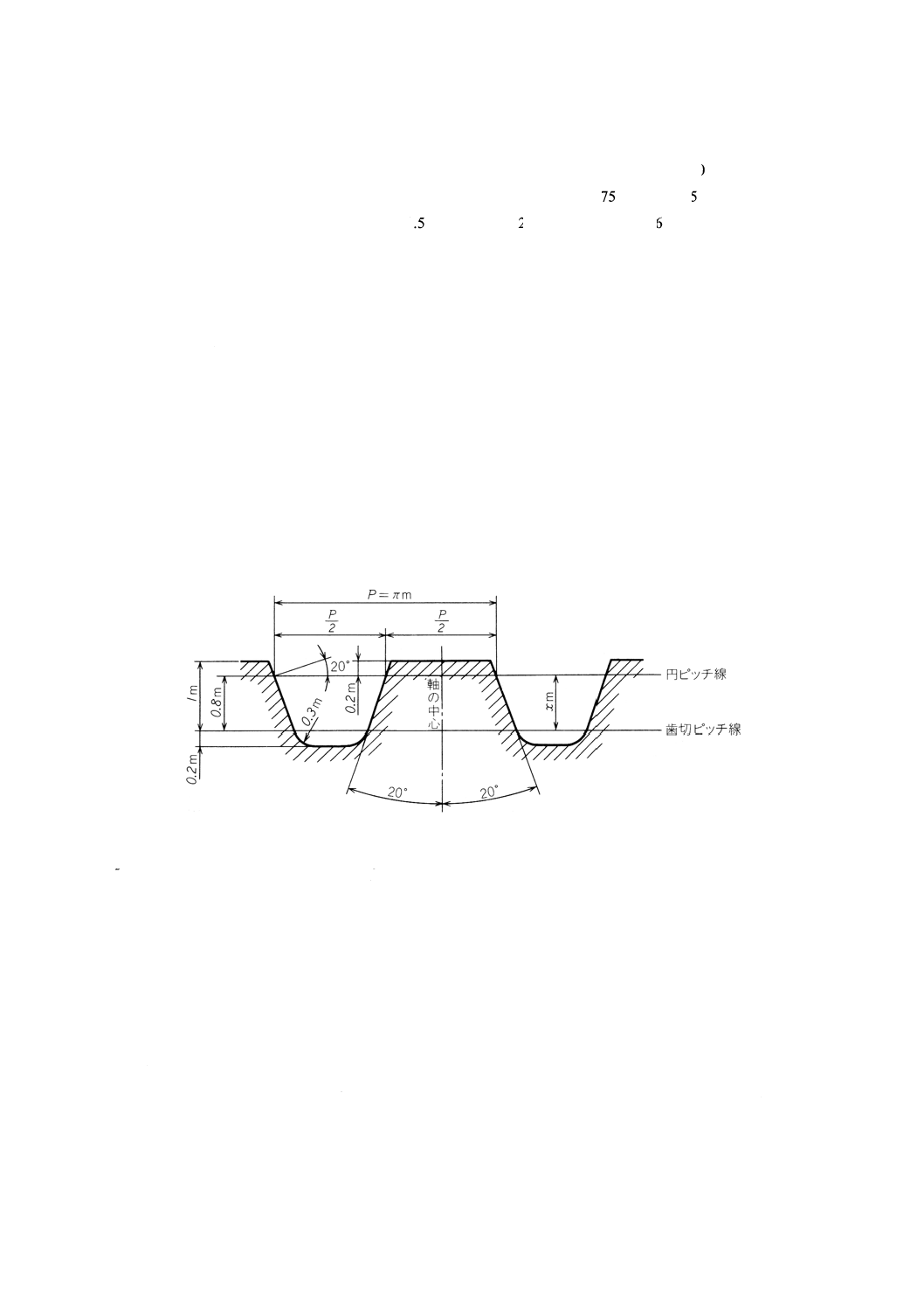

4. 歯の基本形状 スプライン軸の基準ラックの歯形を附属書図2に示す。

附属書図2 スプライン軸の基準ラック

附属書図2において,円ピッチ線は,それに沿って測った基準ラックの歯の厚さが円ピッチp(=πm)

の21になるような特定のピッチ線である。

基準ラックの歯先は,この円ピッチ線から0.2mの距離とする。

スプラインの歯の有効歯たけは,1mに等しくとる。はめあいのときの小径のすきまの最小値は,0.2m

とし,歯元における丸みは,このすきまの寸法を考慮して0.3mとする。

備考1. スプライン穴の要素は,スプライン軸の要素から定義される。

2. 円ピッチ線と歯切ピッチ線との間隔xmが転位量である。

5. 基本式 各部寸法を算出するための基本式を次に示す。

呼び径:

d= (z+2) m ·············································································· (1)

これは3.3によってx=0.8の場合の式であって,xが0.8以外の場合については次の式による。

d= (z+2x+0.4) m

288

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

大径:スプライン穴 (1)

歯面合わせ・カッタによる場合

D1=d+0.3m ·············································································· (5)

(2)

歯面合わせ・ブローチによる場合及び大径合わせの場合

D2=d ······················································································ (6)

スプライン軸

(1)

歯面合わせの場合

d1=d-0.2m ·············································································· (13)

(2)

大径合わせの場合

d2=d ····················································································· (14)

小径:

スプライン穴

Dii=d-2m ················································································· (8)

スプライン軸

Die=d-2.4m ············································································· (17)

ピッチ円径:

D=zm ····················································································· (2)

基準圧力角 (2) : ································································ aD=20°

注(2) 歯の有効歯たけの中央部における圧力角:

a≒30°

基礎円径:

Db=DcosaD ·············································································· (3)

円ピッチ:

p=πm

基礎円ピッチ:

Pb=pcosaD

転位係数:

(

)

m

z

m

d

x

2

4.0

+

−

=

······································································· (4)

ピッチ円径上の歯厚:

D

xm

m

S

α

π

tan

2

2

0

+

=

歯数kのまたぎ歯厚:スプライン軸及び

溝数kのまたぎ溝幅:スプライン穴

W= (k-1) πmcosaD+Sg ······························································· (24)

ビトゥインピン径:スプライン穴

b

R

g

D

D

S

1

1

inv

−

=

α

zが偶数のとき

289

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

1

1

cos

R

D

R

D

D

M

−

=

α

··································································· (10)

zが奇数のとき

1

1

1

2

cos

cos

R

D

R

D

z

D

M

−

=

π

α

·························································· (10)

オーバピン径:スプライン軸

b

D

g

e

D

m

S

D

α

π

α

cos

inv

Re

−

+

=

zが偶数のとき

Re

Re

cos

D

D

M

e

D+

=

α

··································································· (18)

zが奇数のとき

Re

Re

2

cos

cos

D

z

D

M

e

D

+

=

π

α

························································· (18)

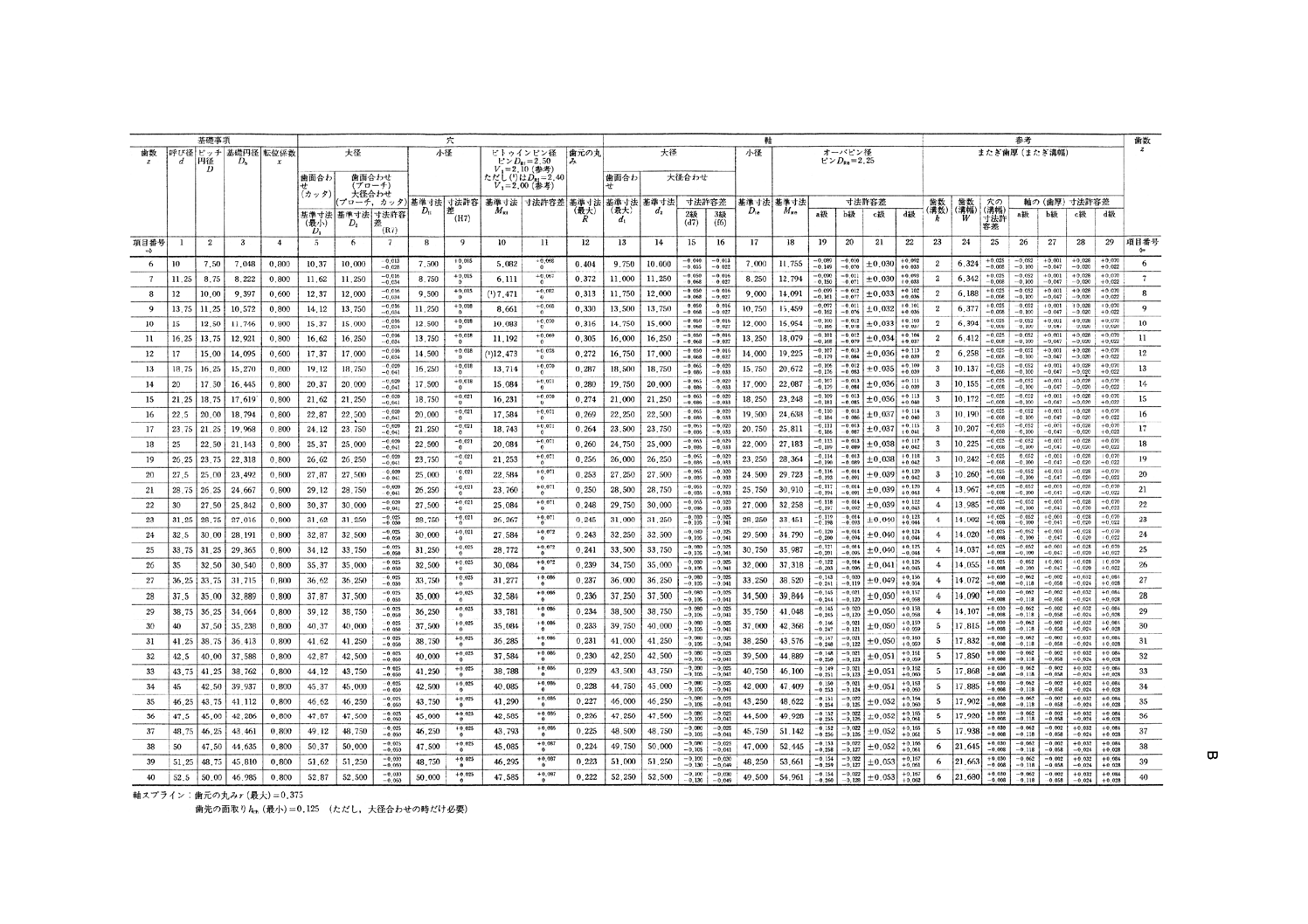

面取及び丸み:軸 歯元の丸み(最大)

m

m

r

D

0.3

sin

1

0.2

=

−

=

α

歯先面取の半径方向高さ

hch=0.1m

穴 歯元の丸み(最大)

m

R

e

γ

sin

1

0.1

−

=

······································································ (12)

ただし,

0.2

2

cos

cos

+

+

=

x

z

z

D

e

α

γ

6. 呼び径・モジュール・歯数 呼び径の種類を附属書付表1に,呼び径とモジュール・歯数との関係を

附属書付表2に示す。

7. 中心合わせ及びはめあい

7.1

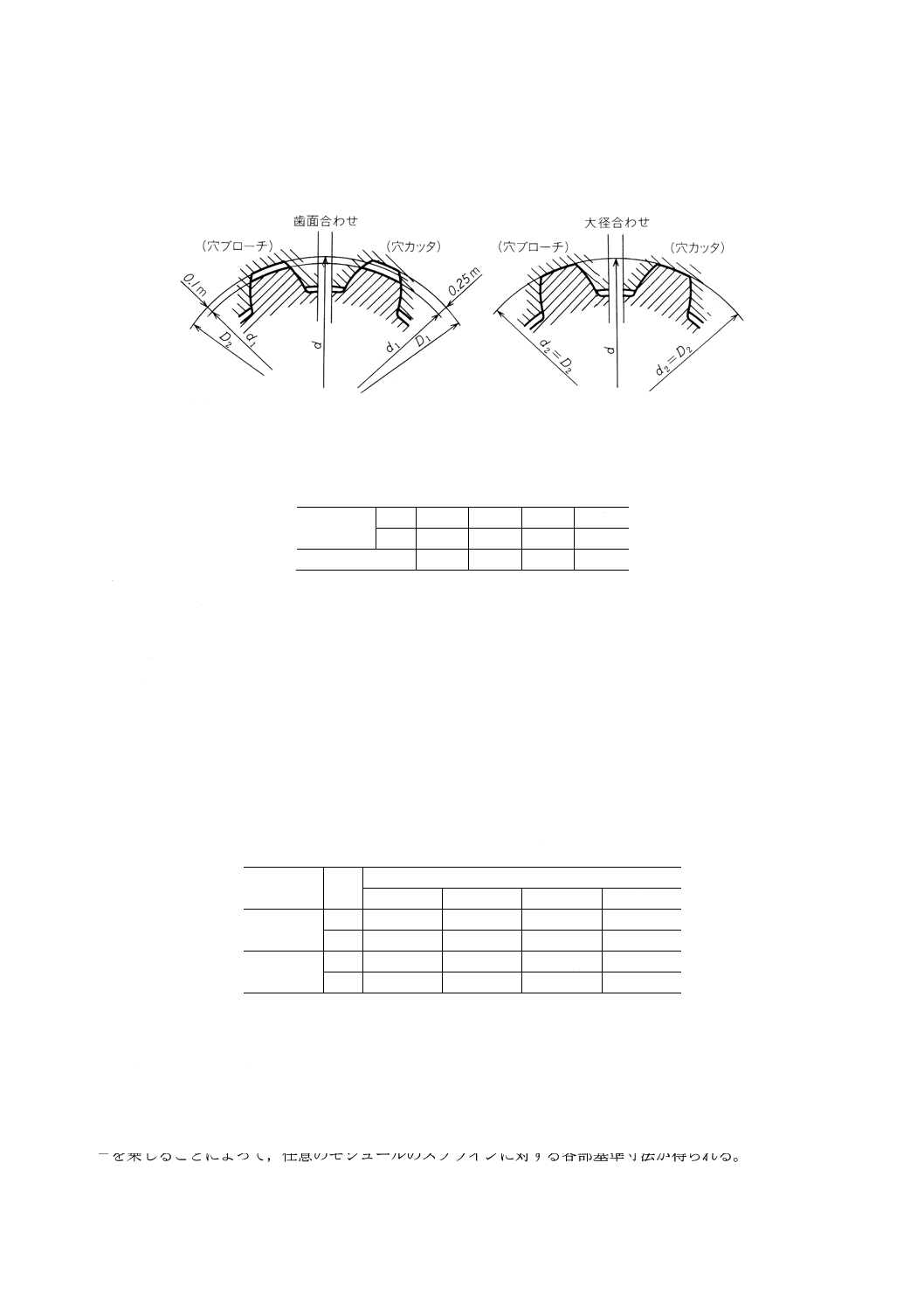

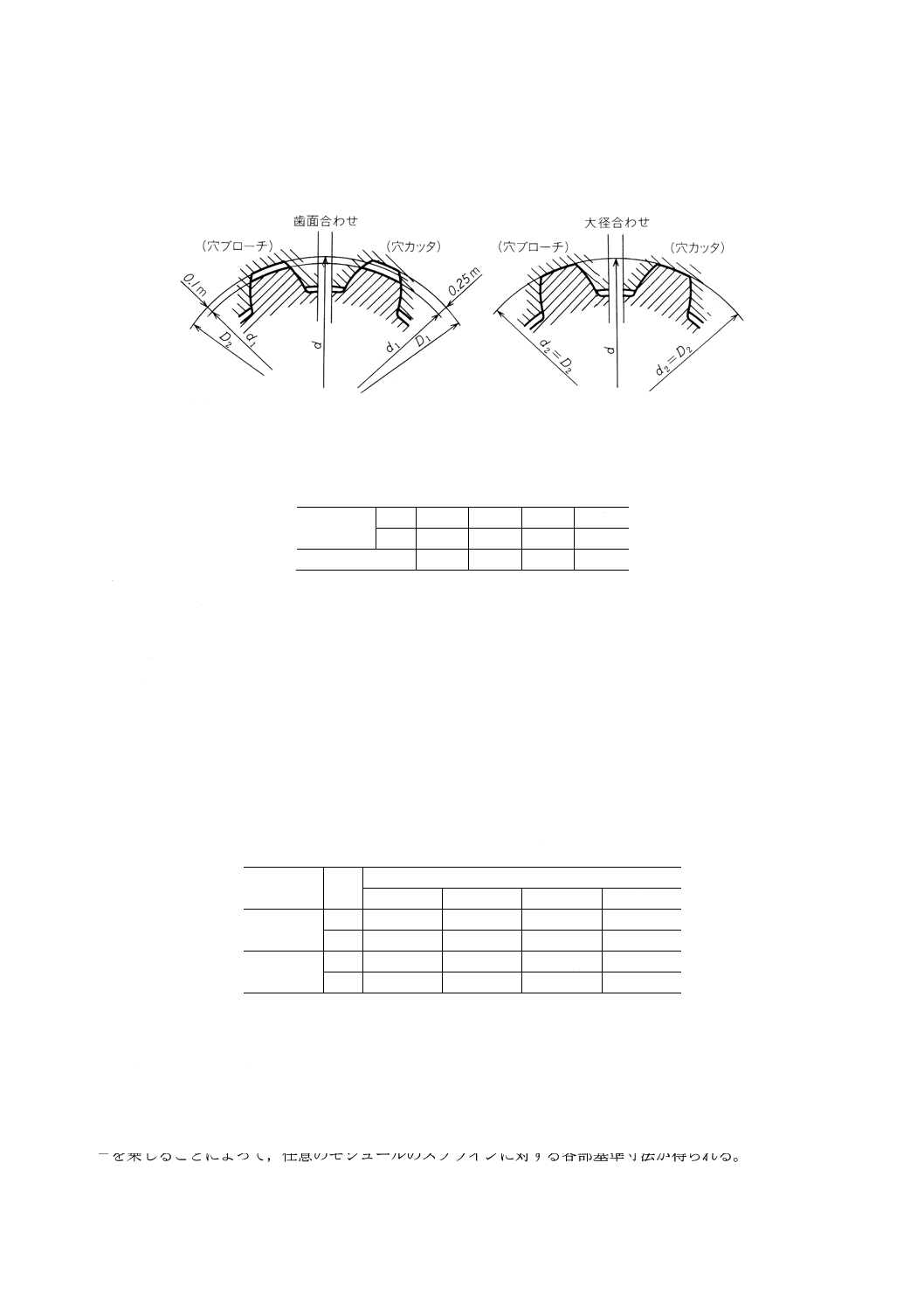

中心合わせ 中心合わせの方法は,次の2種類とする。

(1) 歯面合わせ 歯面によって中心合わせを行う方法。

(2) 大径合わせ 大径面によって中心合わせを行う方法。

この場合には,軸の歯先の面取りをする必要がある。また,歯数は偶数のものを選ぶのがよい。

この方法は,工作上〔特に,穴をカッタによって加工する場合 (3) 〕の理由から,特に必要な場合

のほかはなるべく使用しないことが望ましい。

各中心合わせの場合の穴及び軸の大径の関係を附属書図3に示す。

注(3) 大径合わせのスプライン穴をピニオンカッタで加工する場合には,切削した穴とブローチで加

工した穴との間に互換性をもたせるために,穴の歯元の丸みを同寸法に仕上げる必要があるの

で,次のような特殊カッタを使用する必要がある。

特殊カッタのピッチ円径d1をd1=d-mにする。すなわち,スプライン穴とスプライン軸との

290

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

接触高さの中央部に歯切ピッチ円を一致させる。したがって,モジュール,圧力角,円ピッチ,

ピッチ円径上の歯厚などは穴の歯数ごとに異なったものとなる。

附属書図3 穴と軸の大径の関係

7.2

寸法の等級 穴加工工具の種類を最小限にするために穴基準式をとり,軸の寸法を変化させて各種

のはめあいを得る。

このために,軸の歯面及び大径の寸法に,それぞれ互いに関係なく附属書表1に示す等級を設ける。

附属書表1 寸法の等級とはめあい

寸法の等級 歯面

a級

b級

c級

d級

大径

-

2級

3級

-

はめあい

自由用 滑動用 固定用 圧入用

7.3

はめあい はめあいは,歯面合わせ及び大径合わせに,それぞれ次の4種類とする。

(1) 自由 必ずすきまがある。

(2) 滑動 一般に小さいすきまがある (4) 。

(3) 固定 一般に小さいしめしろがある (5) 。

(4) 圧入 必ずしめしろがある。ただし,大径合わせにはこの種類は用いない。

注(4) b級の場合には,小さいしめしろを生じることがまれにある。

(5) 小さいすきまを生じることがまれにある。

7.2に規定する寸法の等級の穴と軸とを組み合わせた場合に,大径上における穴軸のすきま(しめしろ)

と歯面上におけるすきま(しめしろ)との関係によって,中心合わせの方法が変化するが、軸の歯面及び

大径の寸法の等級の組合せを附属書表2のようにすれば,所定の中心合わせ及びはめあいが得られる。

附属書表2 寸法の等級と中心合わせ及びはめあいとの関係

中心合わせ 寸法

はめあい

自由

滑動

固定

圧入

歯面合わせ 大径

-

-

-

-

歯面

a級

b級 (4)

c級 (5)

d級

大径合わせ 大径

-

2級

3級 (5)

-

歯面

-

a級

a級又はb級

-

備考 歯面合わせの場合には,軸の大径は基準寸法にd1を用いるの

で,等級はない。

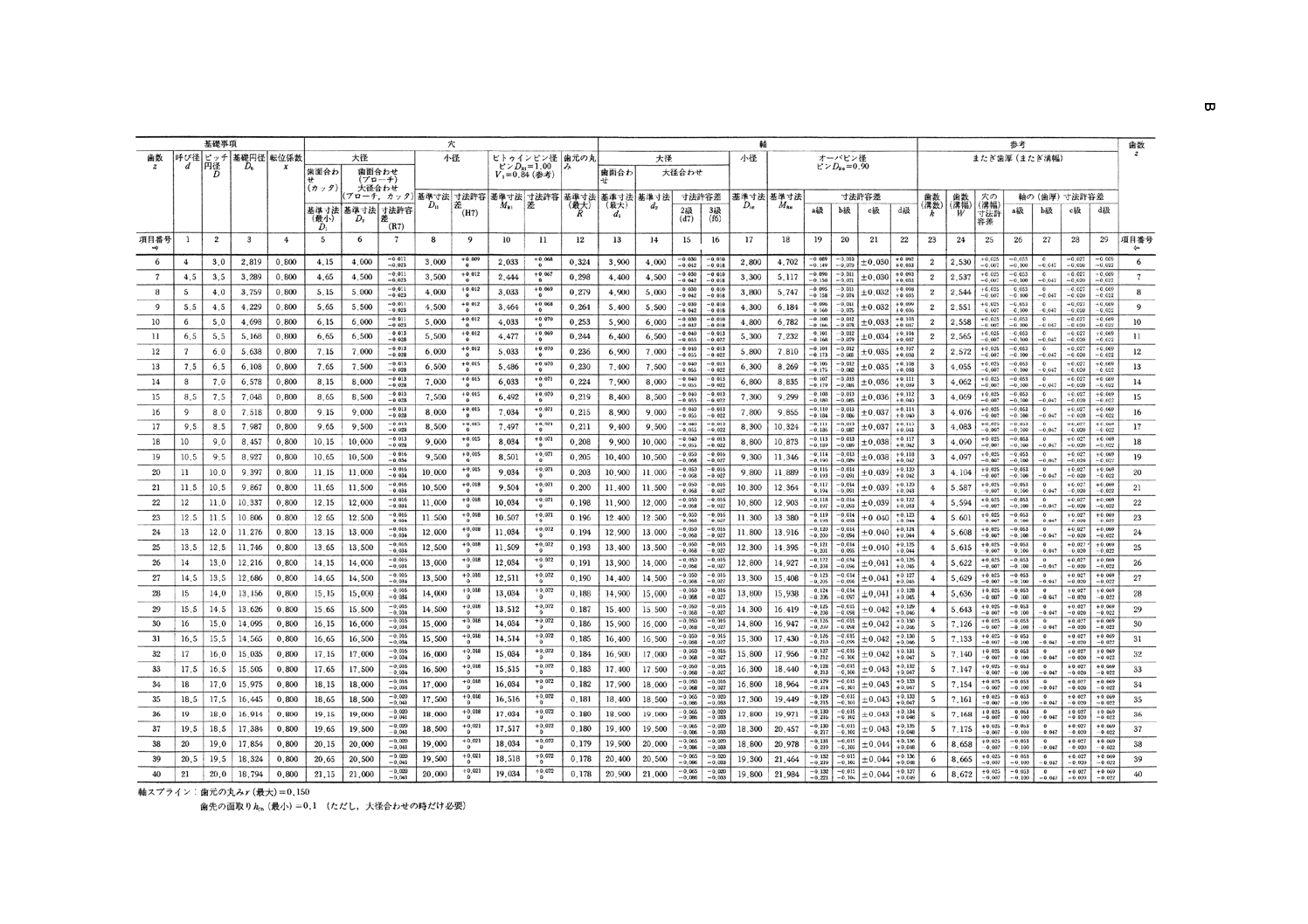

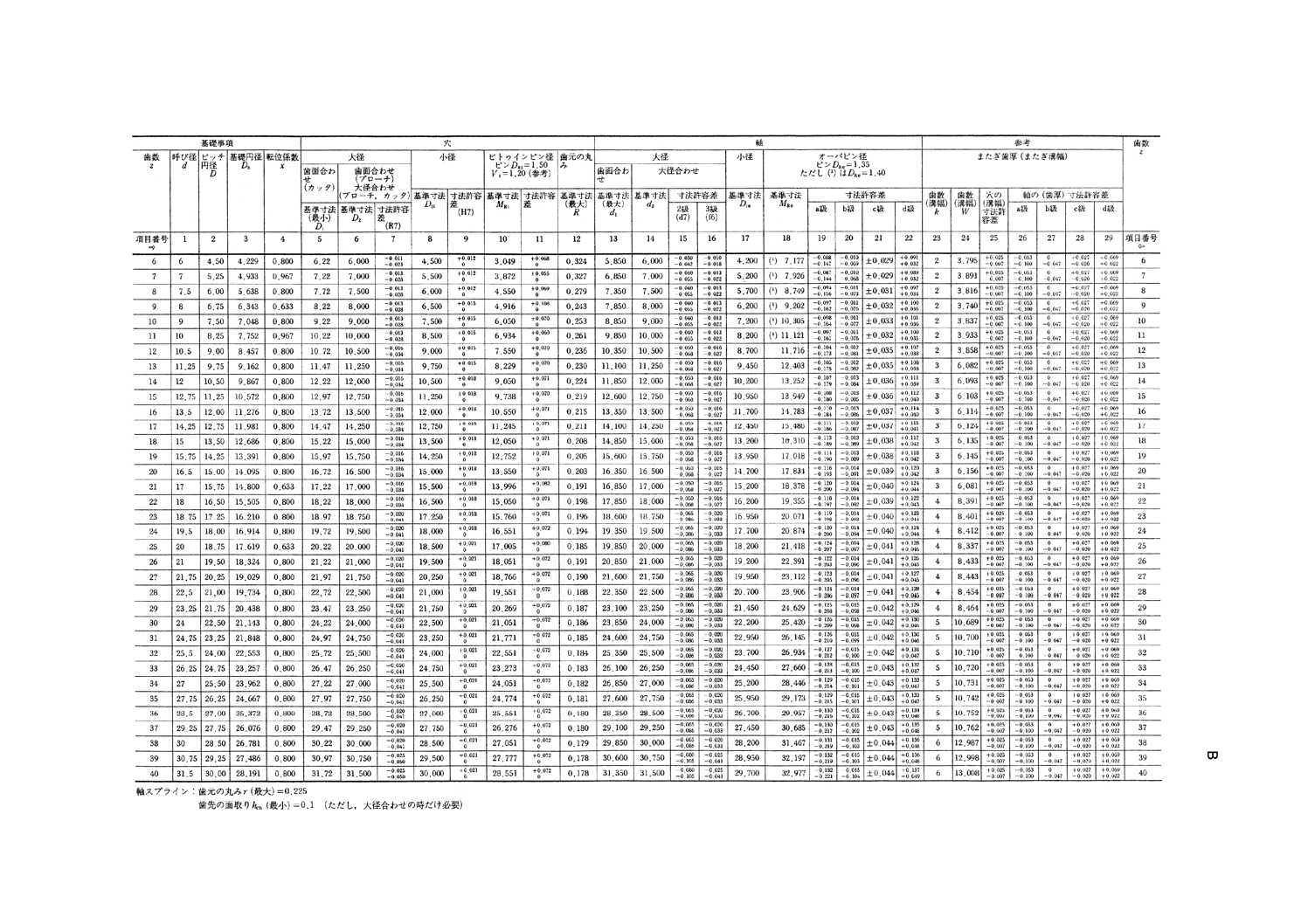

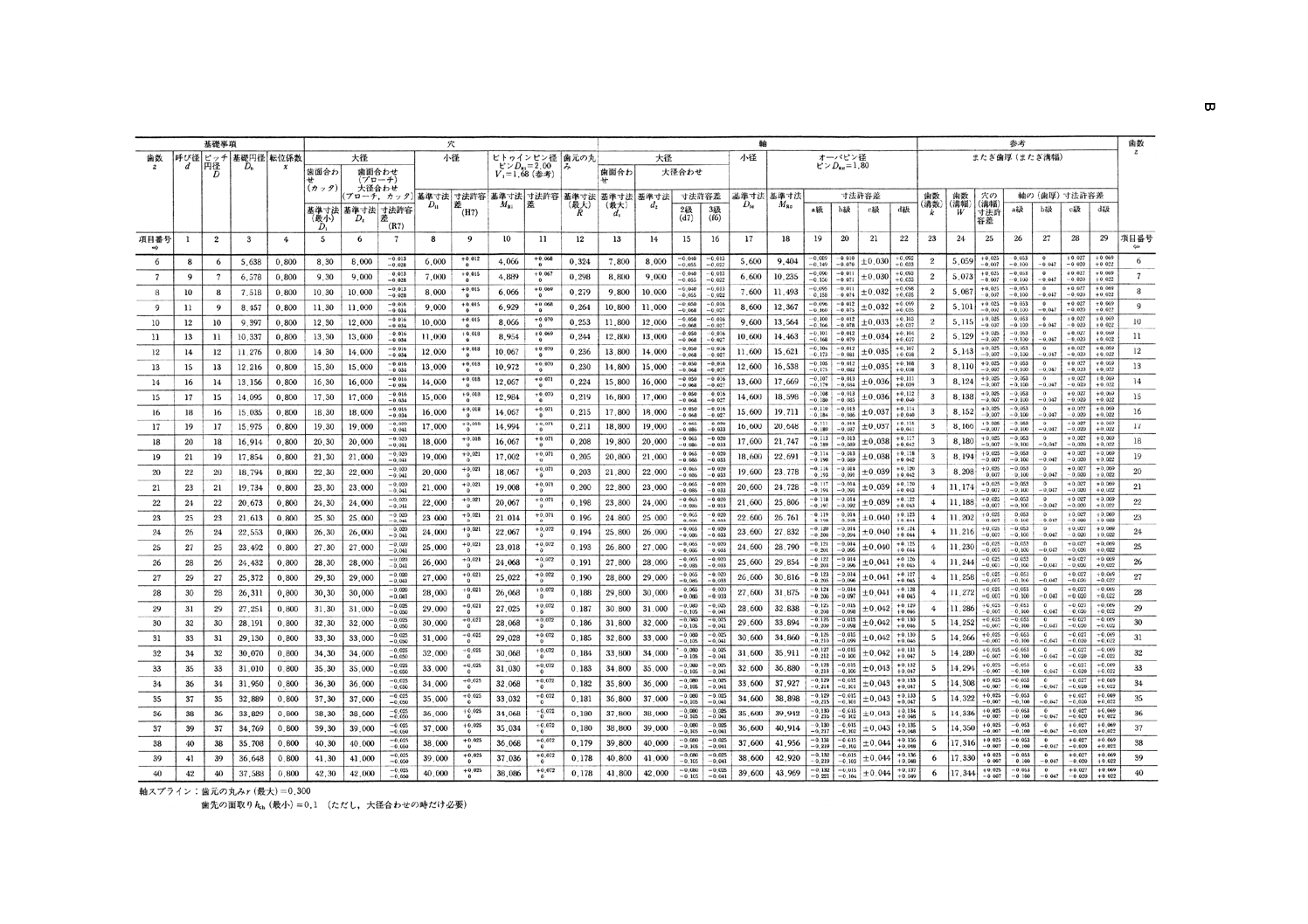

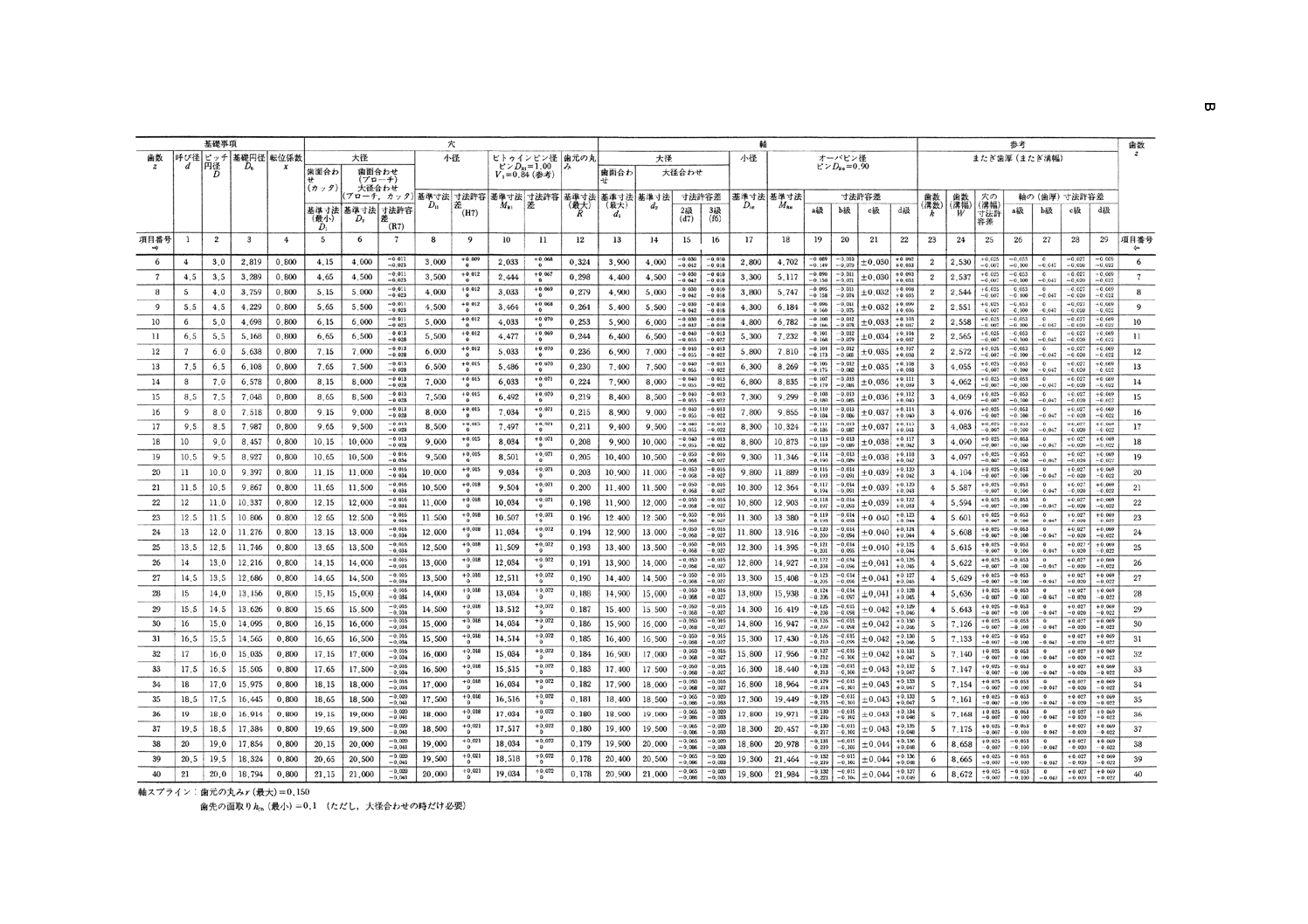

8. 各部基準寸法及び寸法許容差 各部の基準寸法及び寸法許容差は,附属書付表3〜17による。

備考 またぎ歯厚(歯溝幅)は,加工上の参考のため,及びピッチ誤差を検査するために示す。

8.1

各部基準寸法 転位係数x=0.8の場合には,附属書付表17(モジュールm=10)の各部基準寸法に

10

mを乗じることによって,任意のモジュールのスプラインに対する各部基準寸法が得られる。

291

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

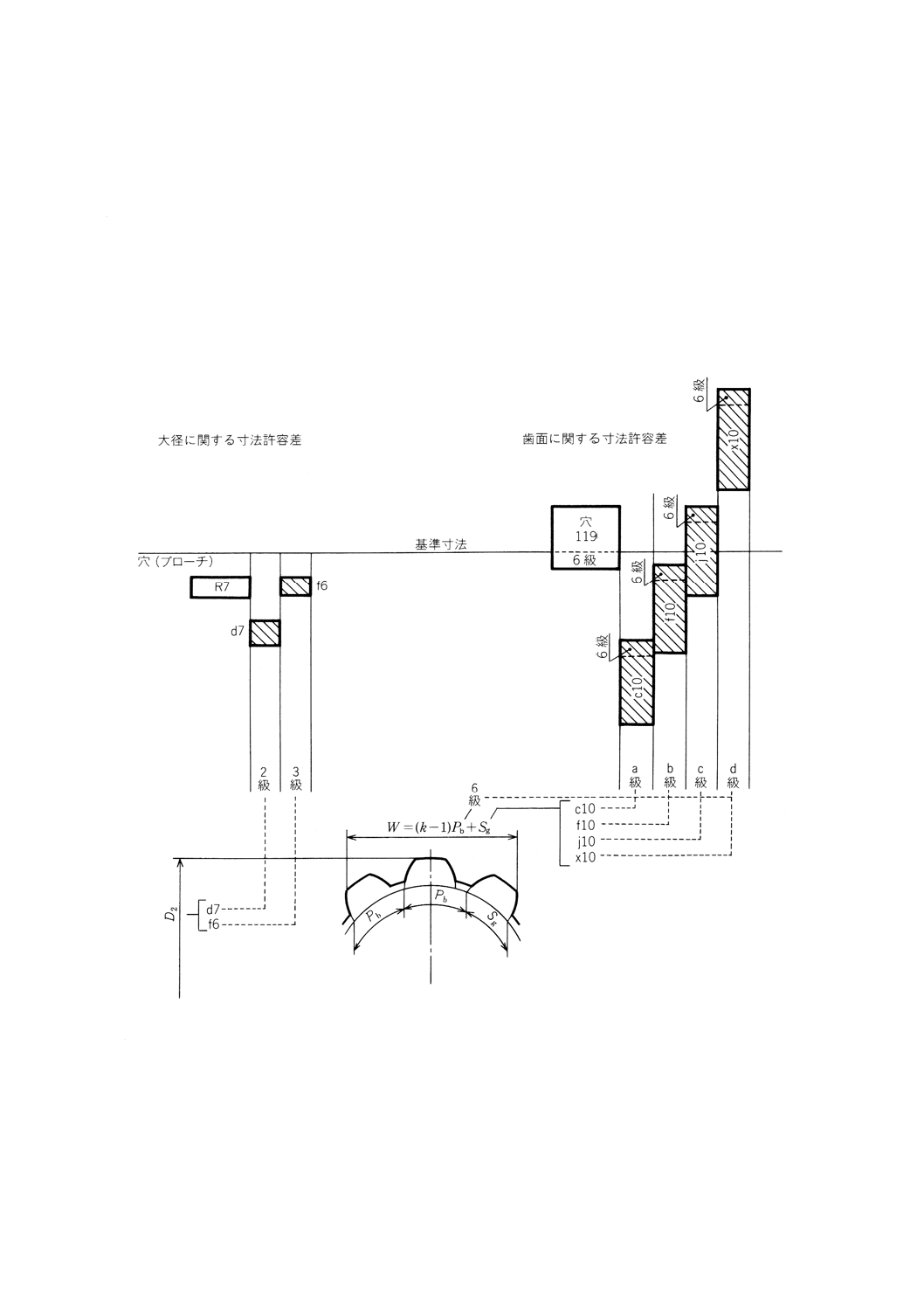

8.2

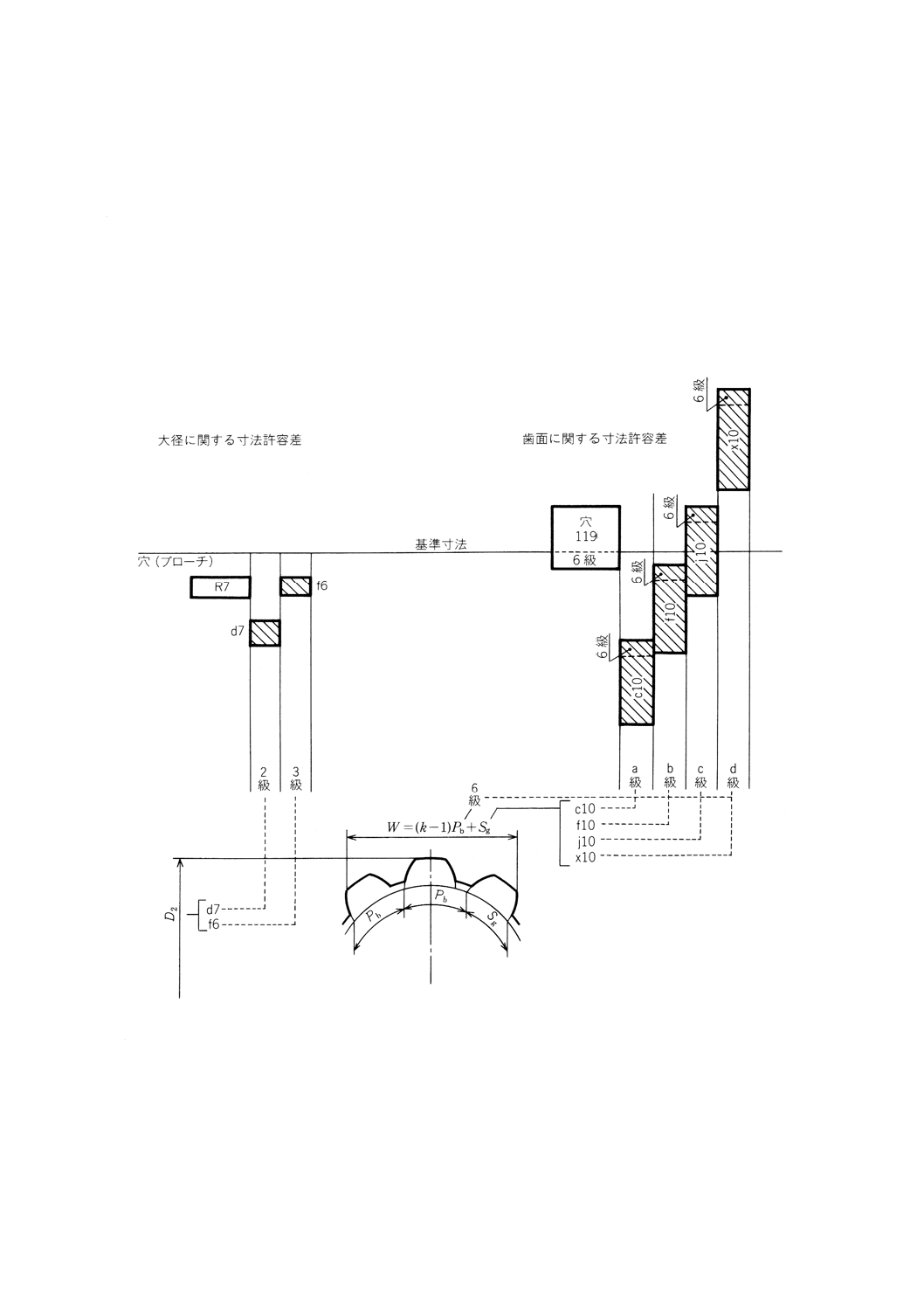

寸法許容差及び寸法公差 寸法許容差及び寸法公差は,JIS B 0401による。

オーバピン径(ビトゥインピン径)の寸法許容差は,次に示す歯厚(歯溝幅)の寸法公差に対応し,ま

たぎ歯厚(またぎ歯溝幅)の寸法許容差は,歯厚(歯溝幅)の寸法公差とピッチの公差との2要素からな

る。

歯厚(歯溝幅)の寸法公差は,基礎円径上の歯厚(歯溝幅)について,穴にはH9,軸にはa, b, c及びd

級に対して,それぞれc10, f10, j10及びx10をとり,ピッチの公差は,基礎円径上の円ピッチについて6

級をとる。

大径及び歯厚の等級と寸法許容差との関係について附属書図4に示す。

附属書図4 大径・歯厚の等級と寸法許容差との関係

8.3

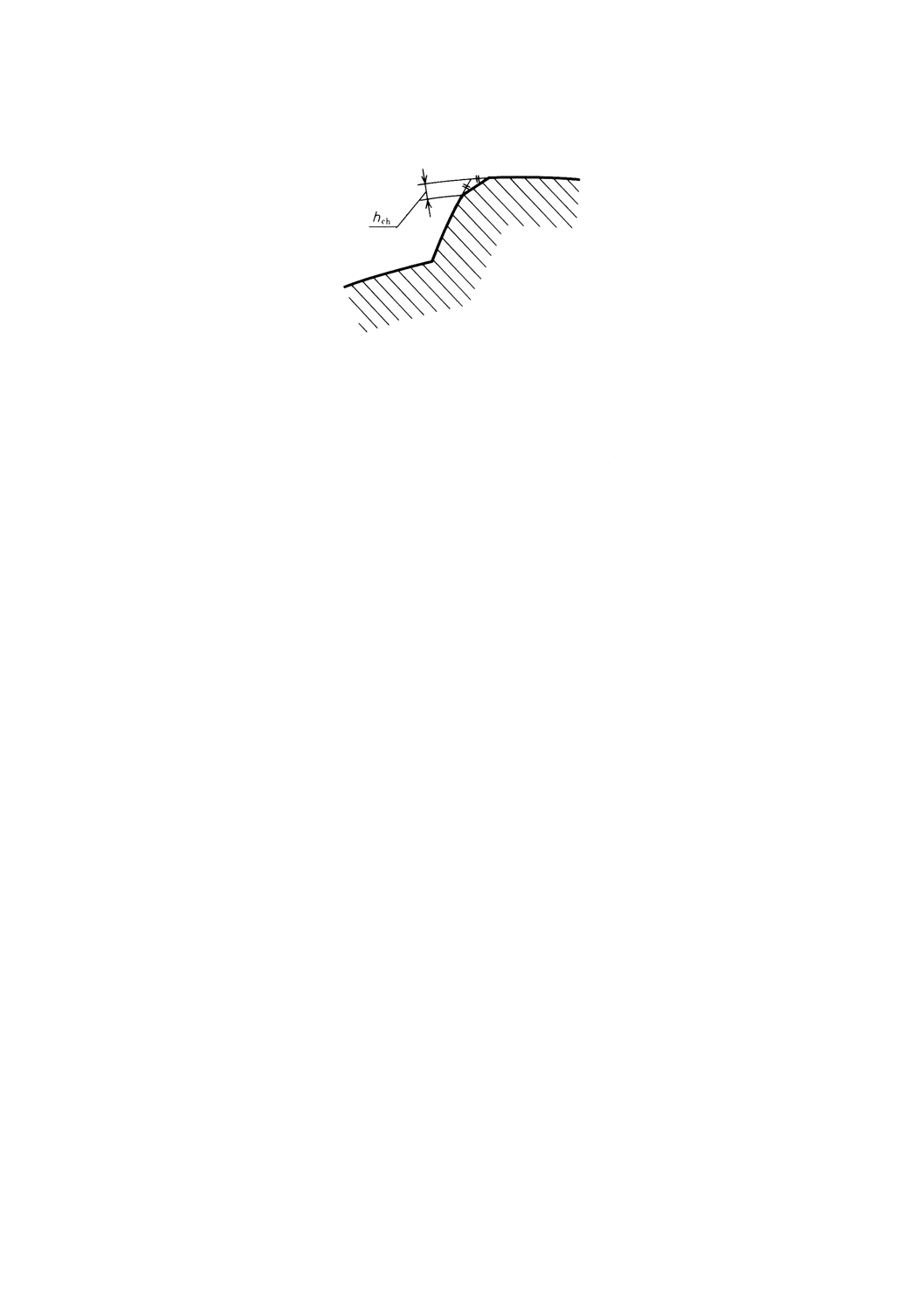

面取り及び丸み 歯元の丸みは,創成加工の場合には,工具の歯先によって創成される程度の近似

円弧のままでよい。

軸の歯先の面取りは,大径合わせの場合だけに必要である。附属書付表13〜17に示す面取り寸法は,半

径方向の高さであって,歯切り工具によって創成加工されるインボリュート曲線程度の近似直線で,ほぼ

2等辺の面取りであればよい(附属書図5参照)。

292

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書図5 軸の歯先の面取り

9. 呼び方 スプライン軸及び穴は,呼び径,歯数,モジュール及び圧力角で表し,軸の場合には寸法の

等級を,穴の場合には大径合わせのときだけRを,各々括弧を用いて付記する。

例 歯面合わせの場合 スプライン穴:INT 35×12z×2.5m×20

スプライン軸:EXT 35×12z×2.5m×20(b級)

大径合わせの場合

スプライン穴:INT 35×12z×2.5m×20 (R)

スプライン軸:EXT 35×12z×2.5m×20(2-a級)

10. 図面指示 部品図及び組立図にスプラインを指示する場合には,JIS B 0006による。

293

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表1 呼び径d

単位 mm

歯数

z

モジュール m

歯数

z

0.5

0.75

1

1.25

(1.5)

1.667 (2)

2.5

(3) 3.75

(4.5)

5

(6)

7.5

10

6

4

6

8 10

12

13.333 16 20

24 30

36

40

48 60

80

6

7

4.5

7

9 11.25 13.5

15

18 22.5

27 35

40.5

45

54 67.5

90

7

8

5

7.5

10 12

15

17

20 25

30 37.5

45

50

60 75

100

8

9

5.5

8

11 13.75 16.5

18.333 22 27.5

33 40

49.5

55

66 82.5 110

9

10

6

9

12 15

18

20

24 30

36 45

54

60

72 90

120

10

11

6.5 10

13 16.75 19.5

21.667 26 32.5

39 50

58.5

65

78 97.5 130

11

12

7

10.5

14 17

21

23.333 28 35

42 52.5

63

70

84 105

140

12

13

7.5 11.25 15 18.75 22.5

25

30 37.5

45 55

67.5

75

90 110

150

13

14

8

12

16 20

24

26.667 32 40

48 60

72

80

96 120

160

14

15

8.5 12.75 17 21.25 25.5

28.333 34 42.5

51 65

76.5

85

102 130

170

15

16

9

13.5

18 22.5

27

30

36 45

54 67.5

81

90

108 135

180

16

17

9.5 14.25 19 23.75 28.5

31.667 38 47.5

57 70

85.5

95

114 140

190

17

18

10

15

20 25

30

33.333 40 50

60 75

90

100

120 150

200

18

19

10.5 15.75 21 26.25 31.5

35

42 52.5

63 80

94.5

105

126 160

210

19

20

11

16.5

22 27.5

33

36.667 44 55

66 82.5

99

110

132 165

220

20

21

11.5 17

23 28.75 34.5

38.333 46 57.5

69 85

103.5

115

138 170

230

21

22

12

18

24 30

36

40

48 60

72 90

108

120

144 180

240

22

23

12.5 18.75 25 31.25 37.5

41.667 50 62.5

75 95

112.5

125

150 190

250

23

24

13

19.5

26 32.5

39

43.333 52 65

78 97.5 117

130

156 195

260

24

25

13.5 20

27 33.75 40.5

45

54 67.5

81 100

121.5

135

162 200

270

25

26

14

21

28 35

42

46.667 56 70

84 105

126

140

168 210

280

26

27

14.5 21.75 29 36.25 43.5

48.333 58 72.5

87 110

130.5

145

174 220

290

27

28

15

22.5

30 37.5

45

50

60 75

90 112.5 135

150

180 225

300

28

29

15.5 23.25 31 38.75 46.5

51.667 62 77.5

93 116.25 139.5

155

186 232.5 310

29

30

16

24

32 40

48

53.333 64 80

96 120

144

160

192 240

320

30

31

16.5 24.75 33 41.25 49.5

55

66 82.5

99 123.75 148.5

165

198 247.5 330

31

32

17

25.5

34 42.5

51

56.667 68 85

102 127.5 153

170

204 255

340

32

33

17.5 26.25 35 43.75 52.5

58.333 70 87.5 105 130

157.5

175

210 260

350

33

34

18

27

36 45

54

60

72 90

108 135

162

180

216 270

360

34

35

18.5 27.75 37 46.25 55.5

61.667 74 92.5 111 140

166.5

185

222 280

370

35

36

19

28.5

38 47.5

57

63.333 76 95

114 142.5 171

190

228 285

380

36

37

19.5 29.25 39 48.75 58.5

65

78 97.5 117 146.25 175.5

195

234 292.5 390

37

38

20

30

40 50

60

66.667 80 100

120 150

180

200

240 300

400

38

39

20.5 30.75 41 51.25 61.5

68.333 82 102.5 123 153.75 184.5

205

246 307.5 410

39

40

21

31.5

42 52.5

63

70

84 105

126 157.5 189

210

252 315

420

40

備考 モジュールの太字は,第1系列,細字は第2系列, ( ) 内は第3系列を示す。

294

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表2 呼び径とモジュール・歯数との関係

295

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

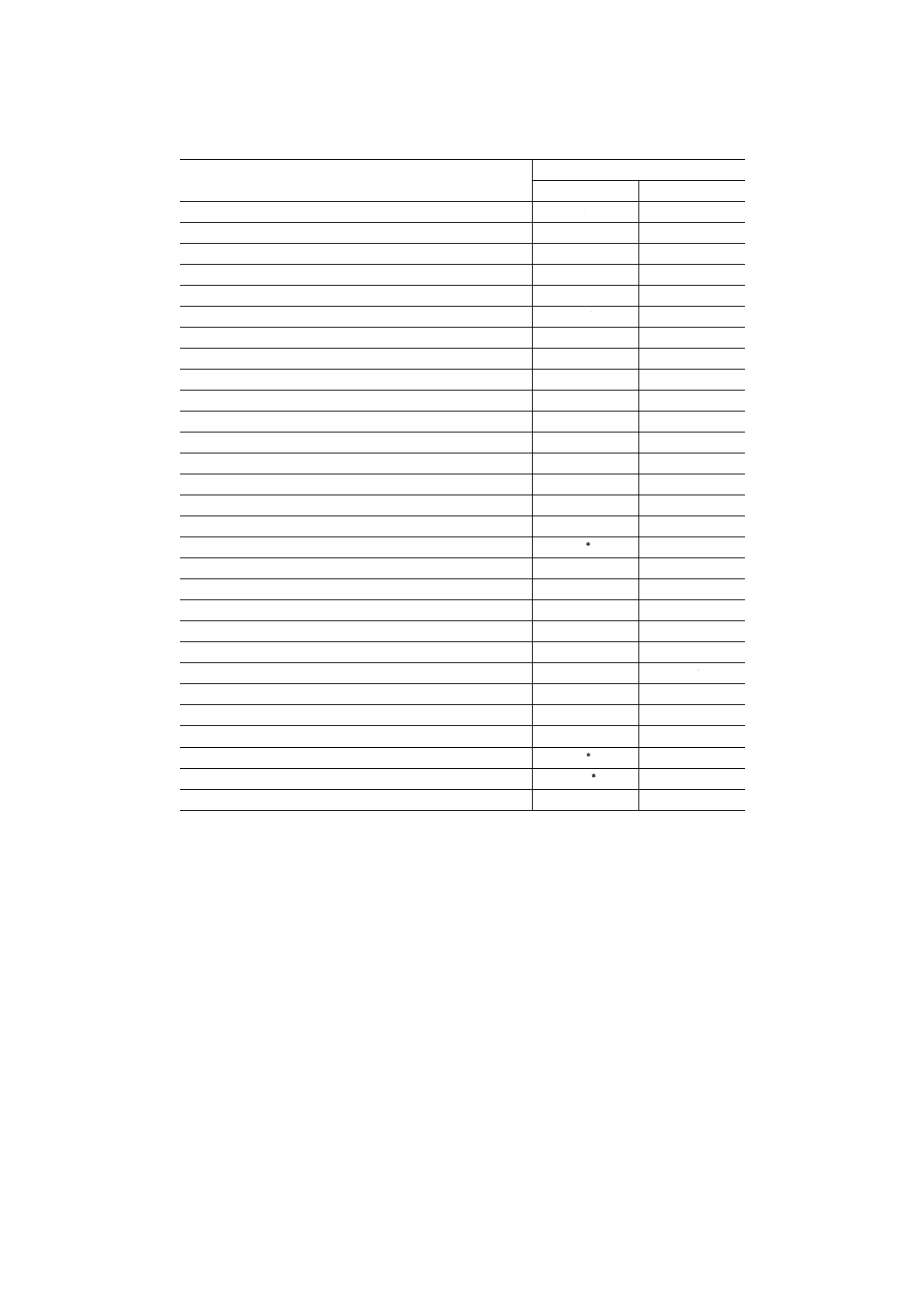

附属書参考表1 この附属書と旧JIS D 2001との記号対照表

項目

記号

この附属書

旧JIS D 2001

圧力角

α

〓

基準圧力角

αD

αO

呼び径

d*

〓

大径,スプライン穴(歯面合わせ・カッタ)

D1*

〓

大径,スプライン穴(歯面合わせ・ブローチ)

D2*

〓

大径,スプライン軸(歯面合わせ)

d1*

〓

大径,スプライン軸(大径合わせ)

d2*

〓

小径,スプライン穴

Dii

Dk

小径,スプライン軸

Die

dr

ピッチ円径

D

do

基礎円径

Db

dg

スプライン軸の歯先面取りの半径方向の長さ

hch*

〓

モジュール

m

〓

ビトゥインピン径,スプライン穴

MRi

Mi

オーバピン径,スプライン軸

MRe

Me

スプライン穴の歯元の丸み

R*

〓

スプライン軸の歯元の丸み

r*

〓

ピッチ円径上の歯厚

So

so

基礎円径上の歯厚

Sg*

sg

円ピッチ

p

to

基礎円ピッチ

Pb

tg

スプライン穴のビトゥインピン径測定用ピンの直径

DRi

V

スプライン軸のオーバピン径測定用ピンの直径

DRe

U

オーバピン径の測定に用いるピンの切欠部分における高さ

V1*

〓

またぎ歯厚/溝幅

W

〓

またぎ測定時のはさむ歯数/溝数

k

zw

転位係数

x*

〓

転位量

xm*

〓

歯数

z

〓

注*

規格本体にはない記号を示す。

2

9

6

B

1

6

0

3

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

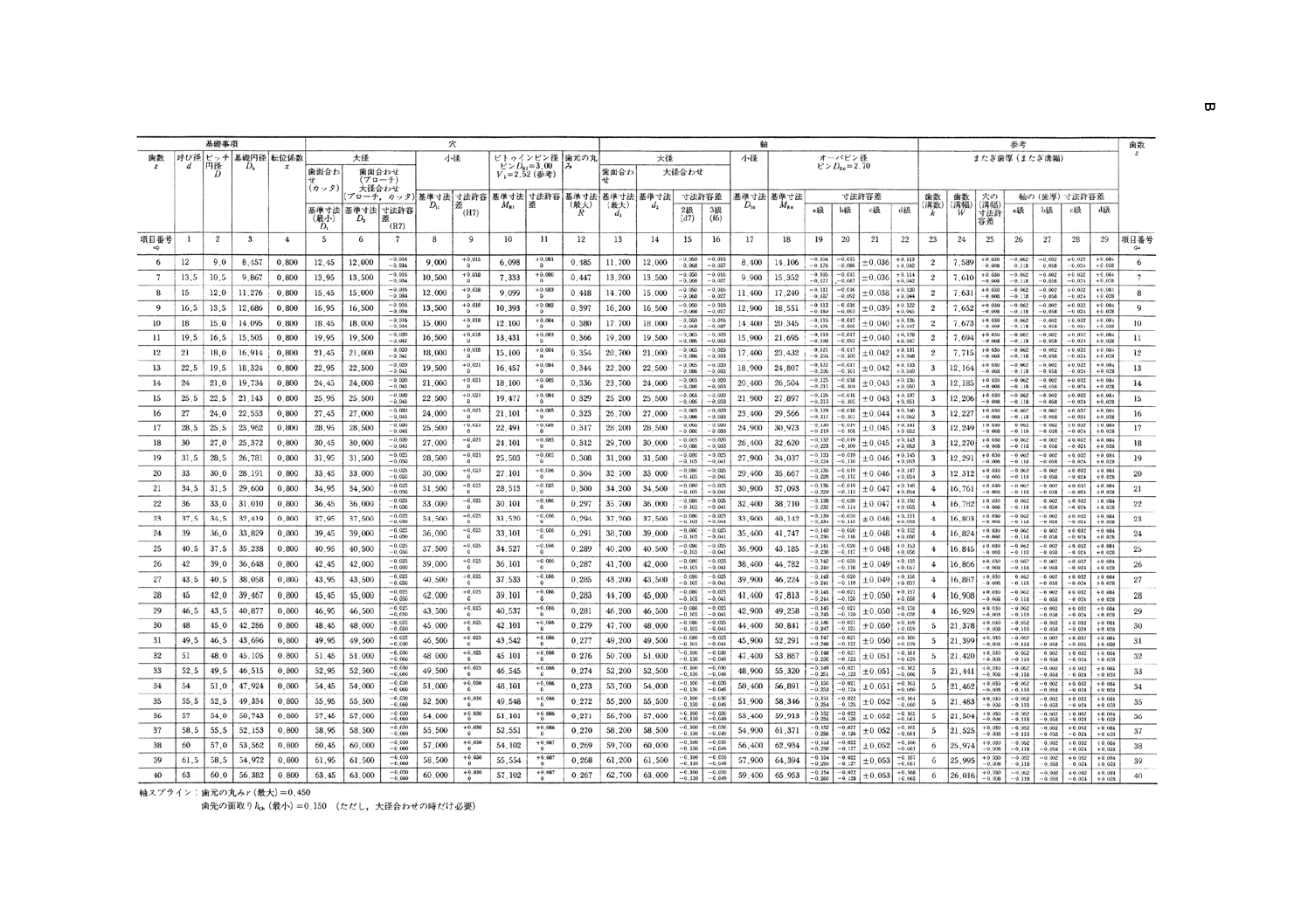

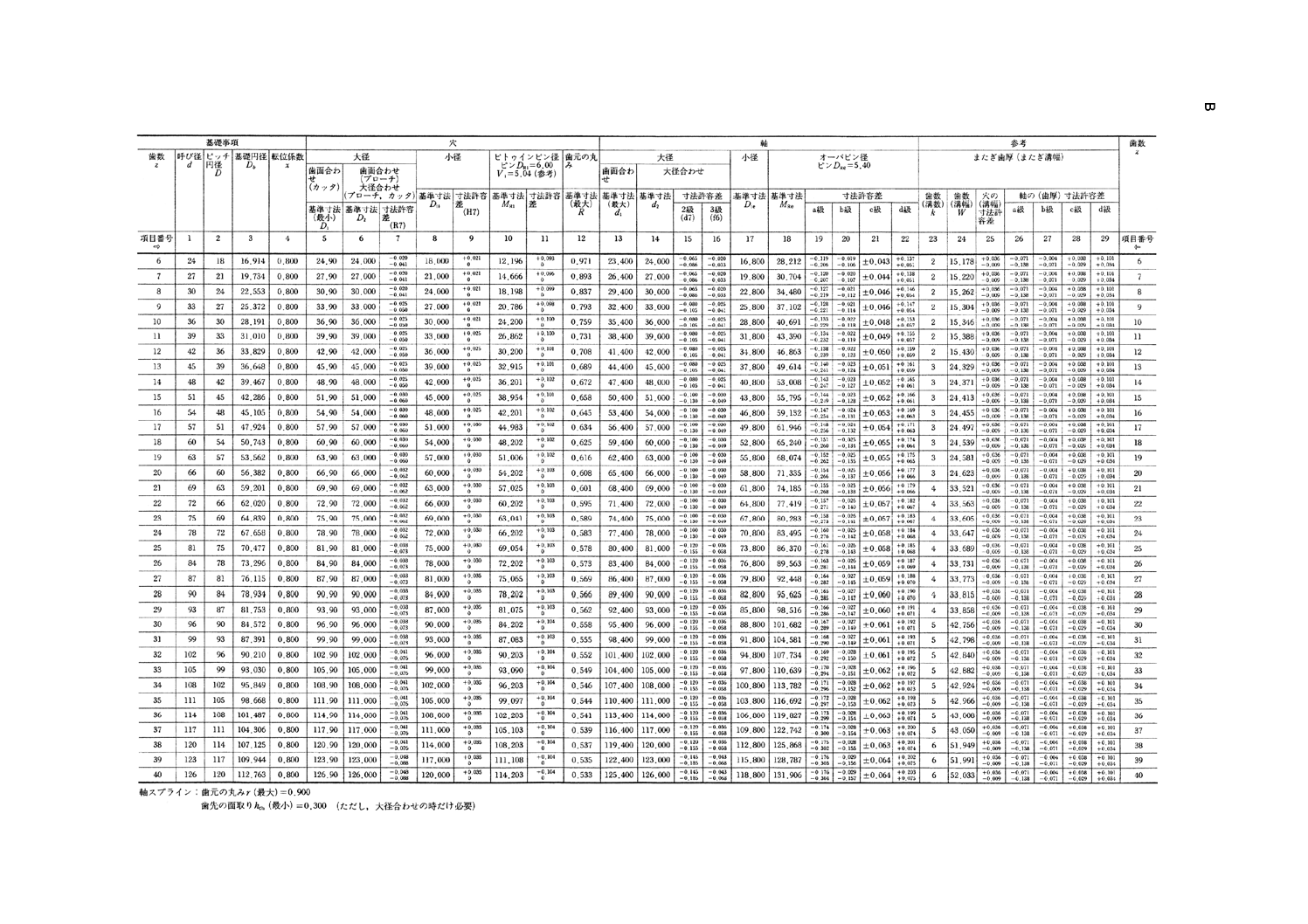

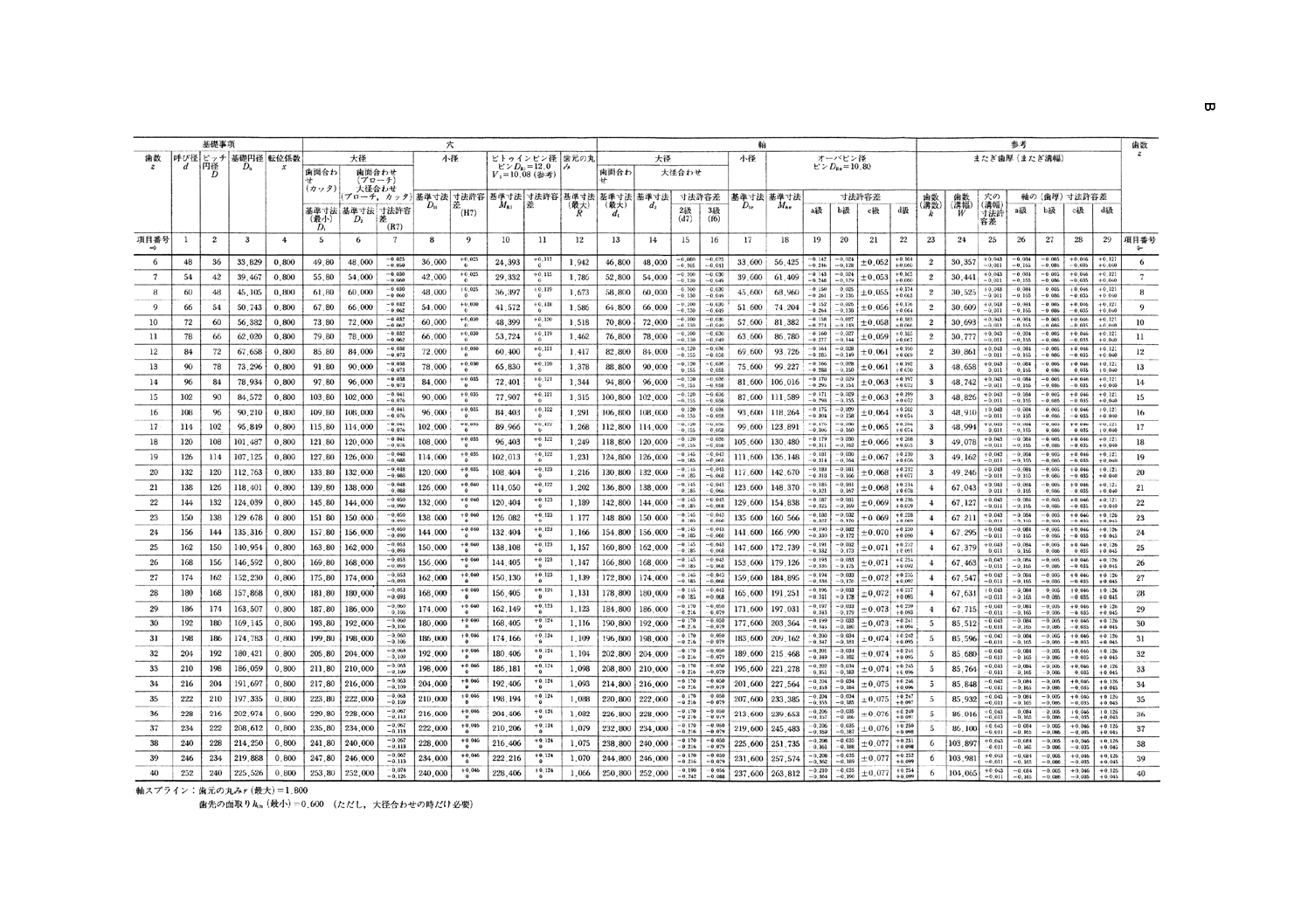

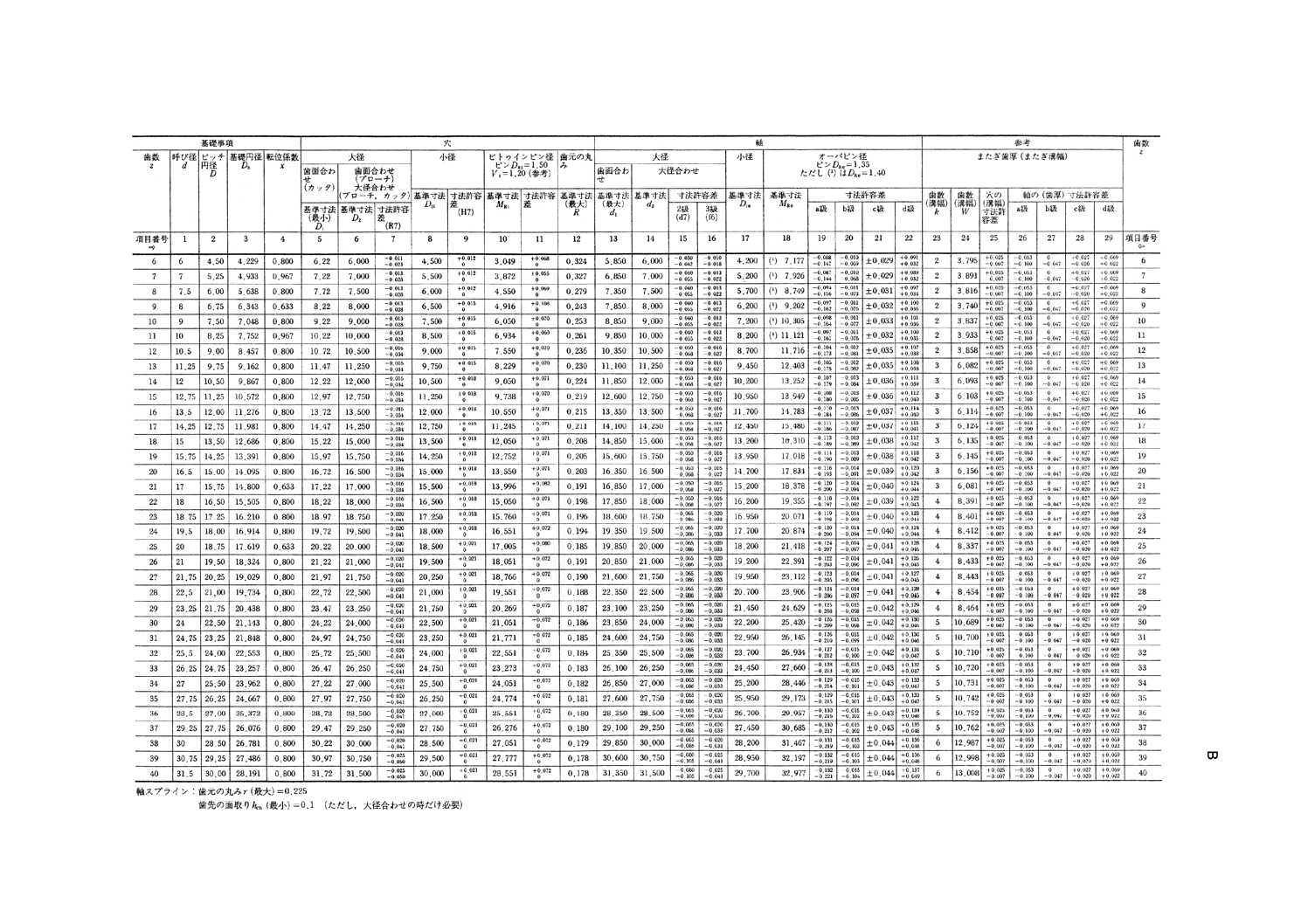

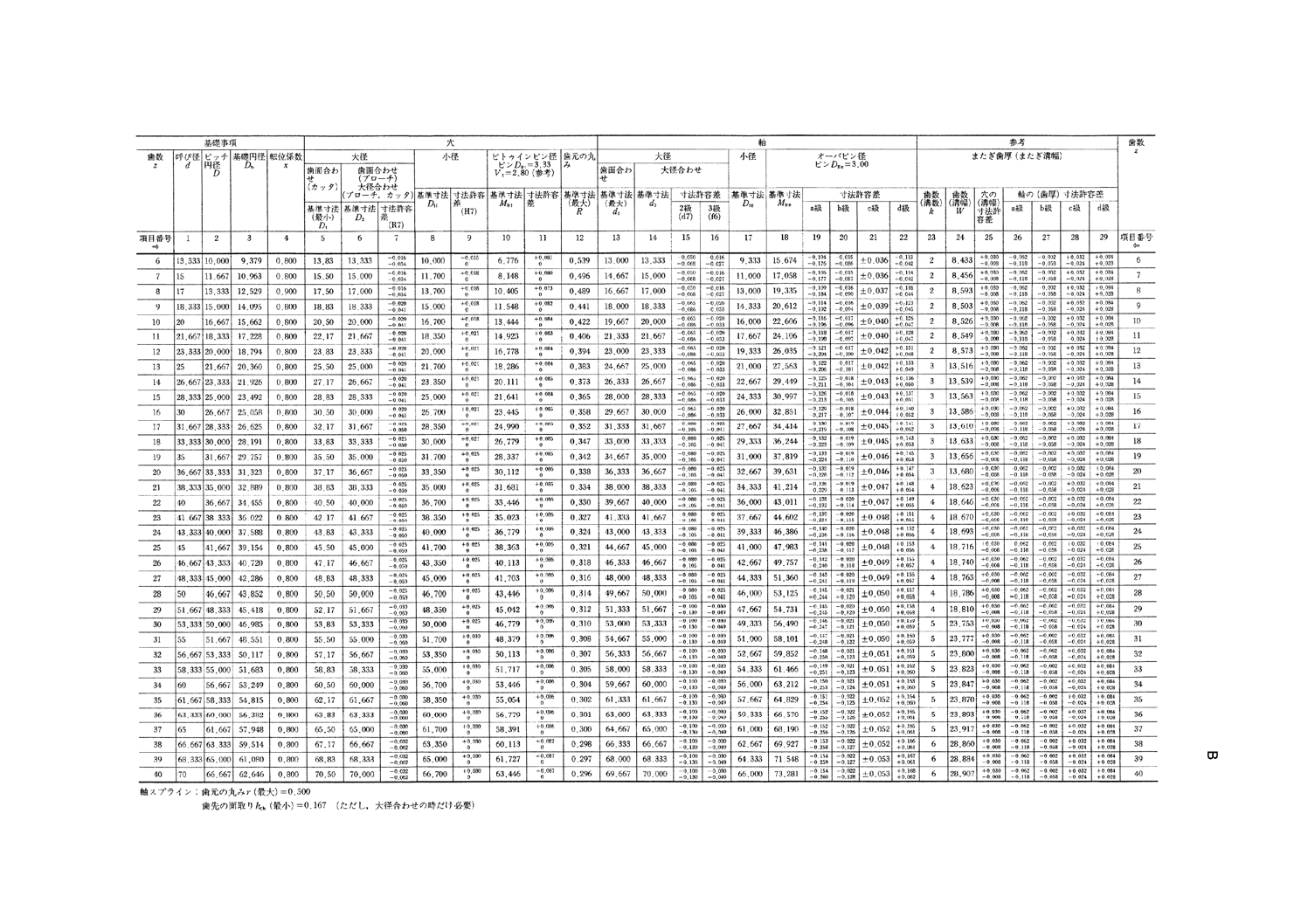

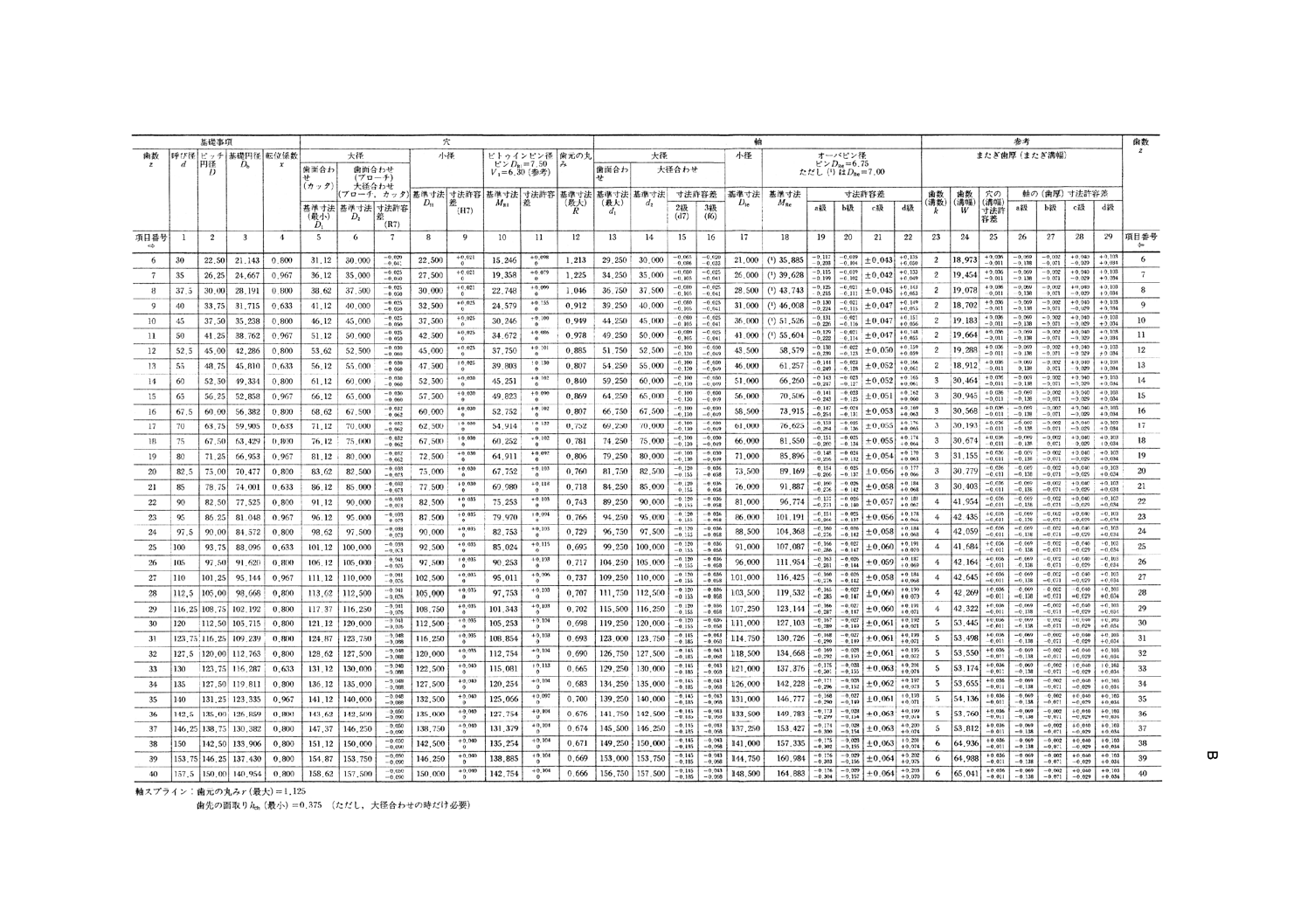

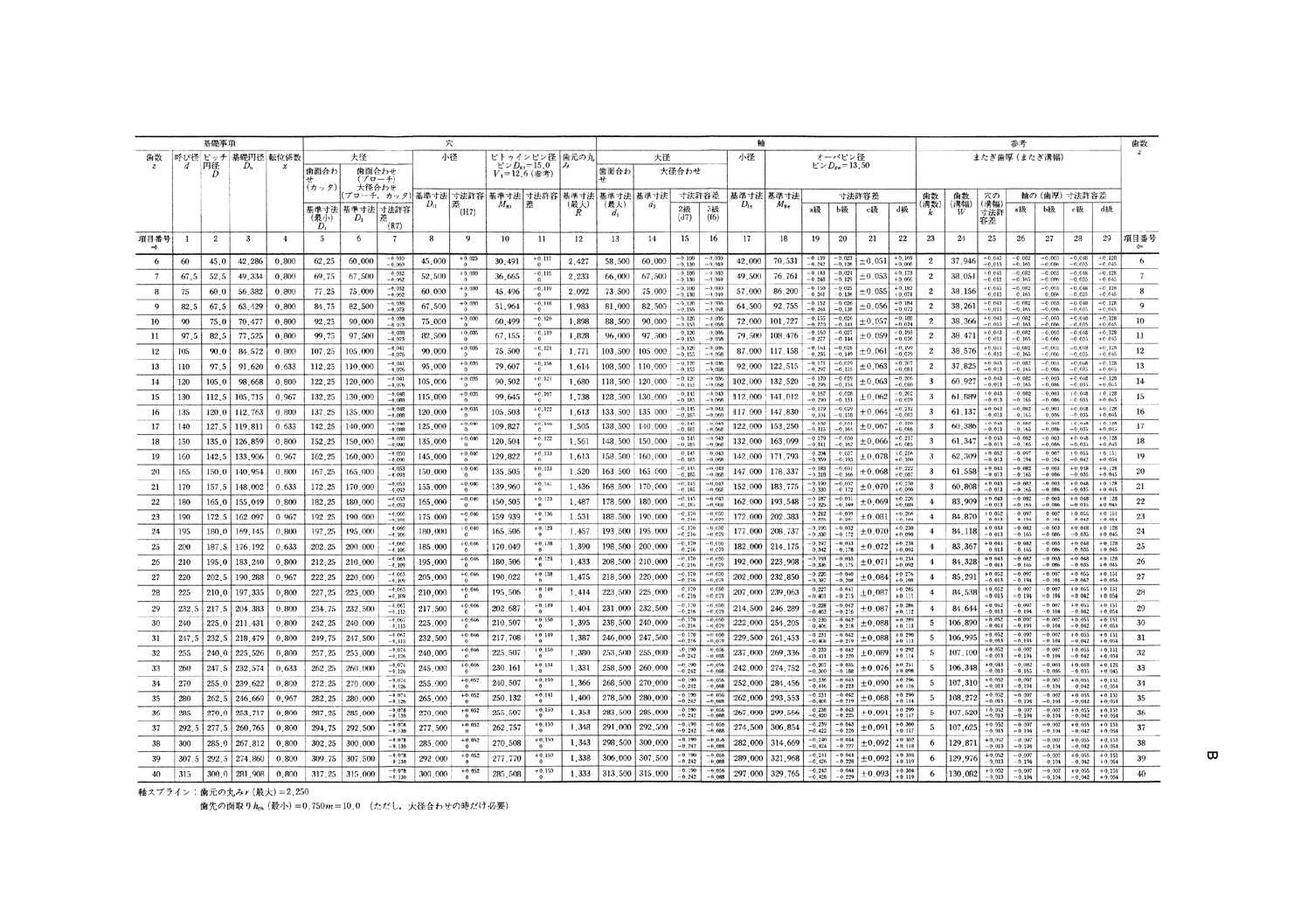

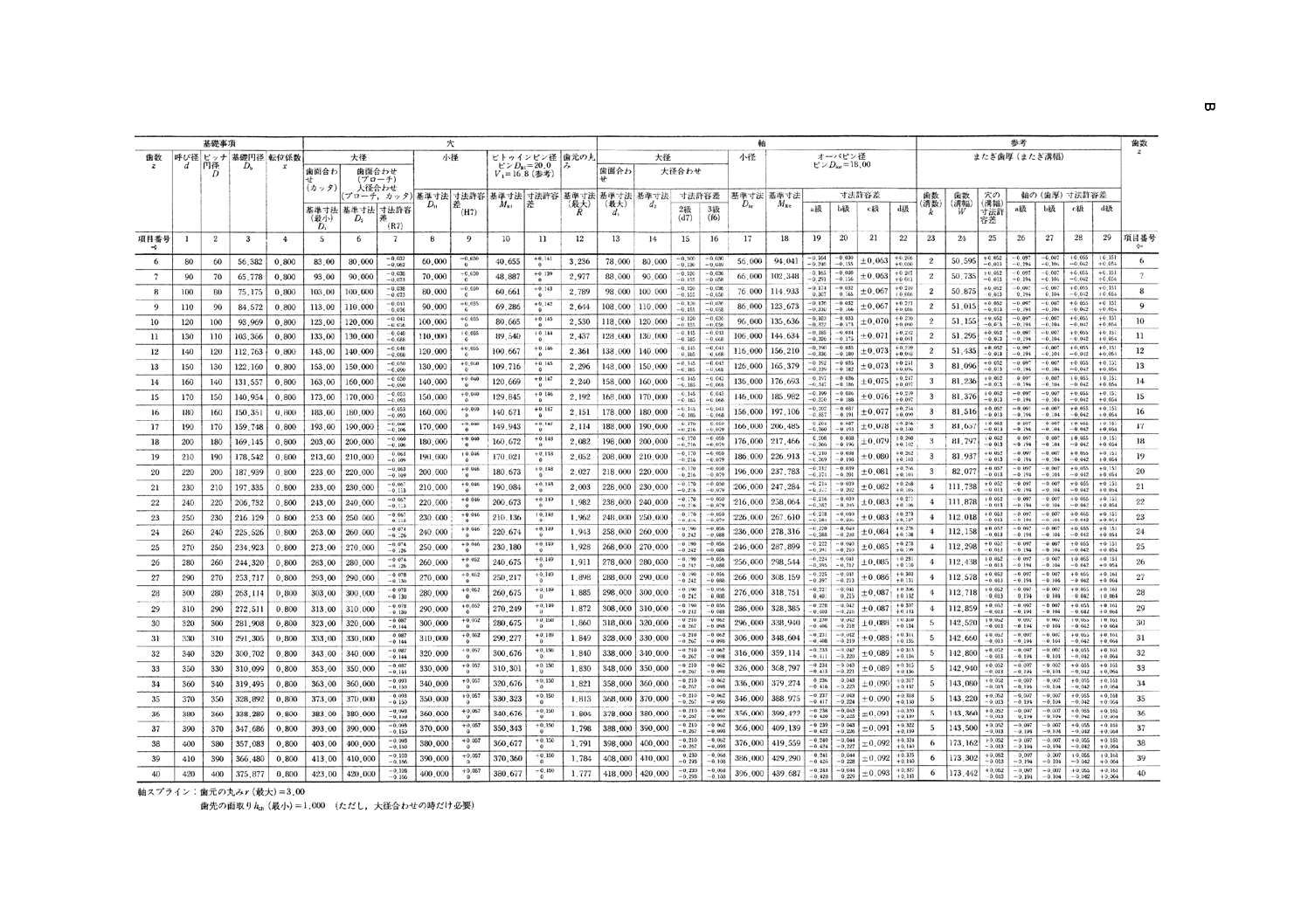

附属書付表3 各部寸法 モジュールm=0.5(第1系列)

2

9

7

B

1

6

0

3

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

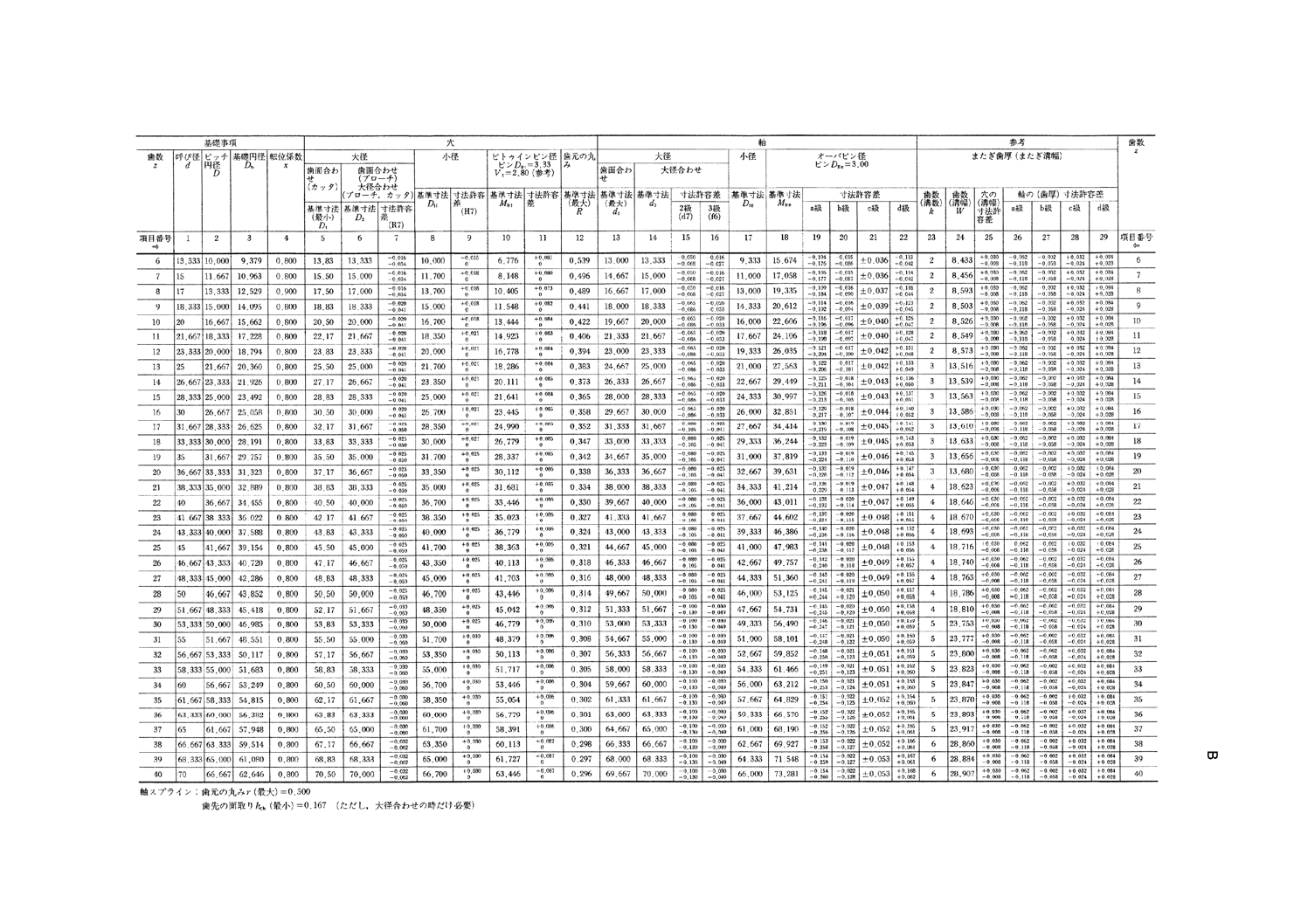

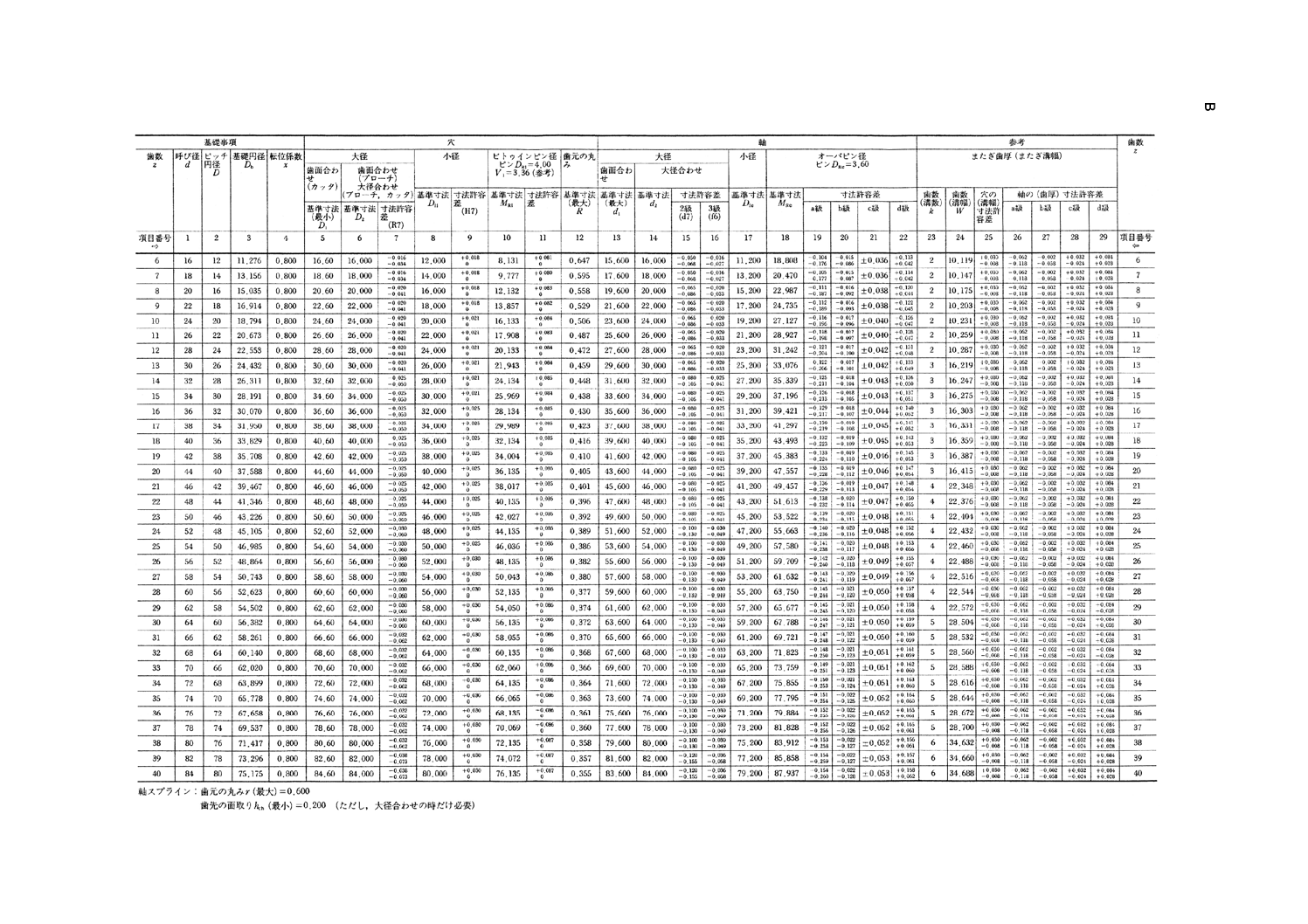

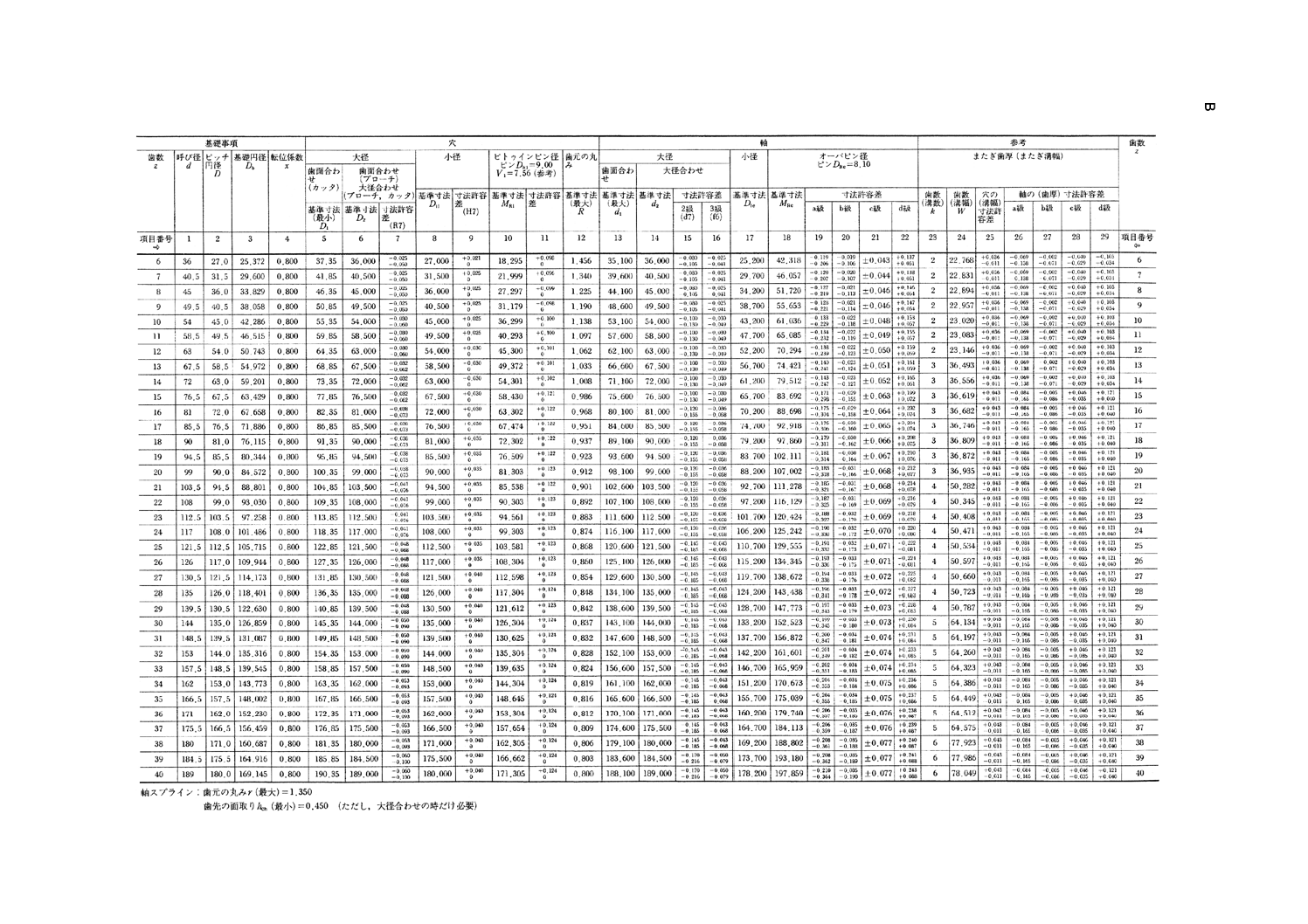

附属書付表4 各部寸法モジュールm=0.75(第2系列)

2

9

8

B

1

6

0

3

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

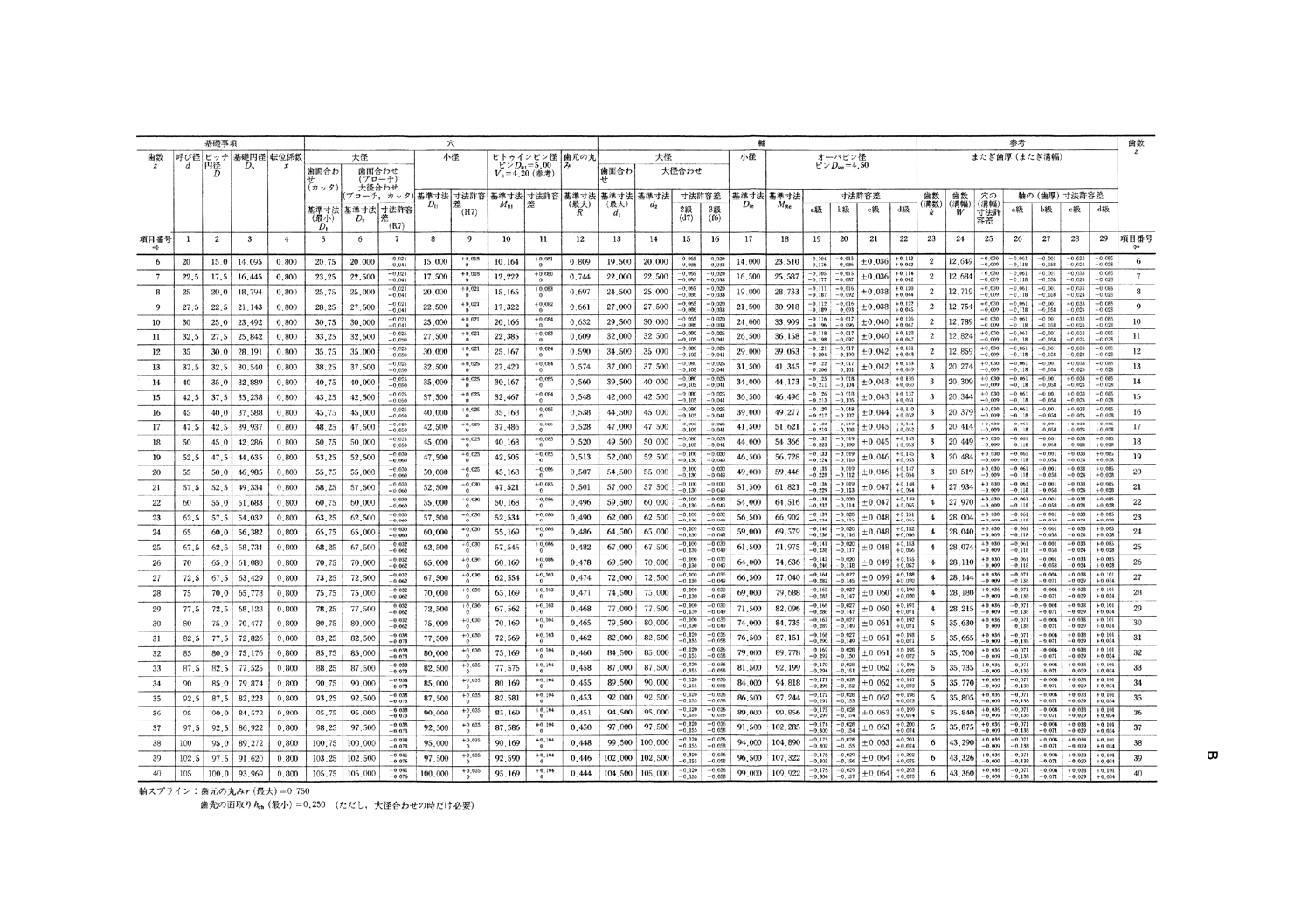

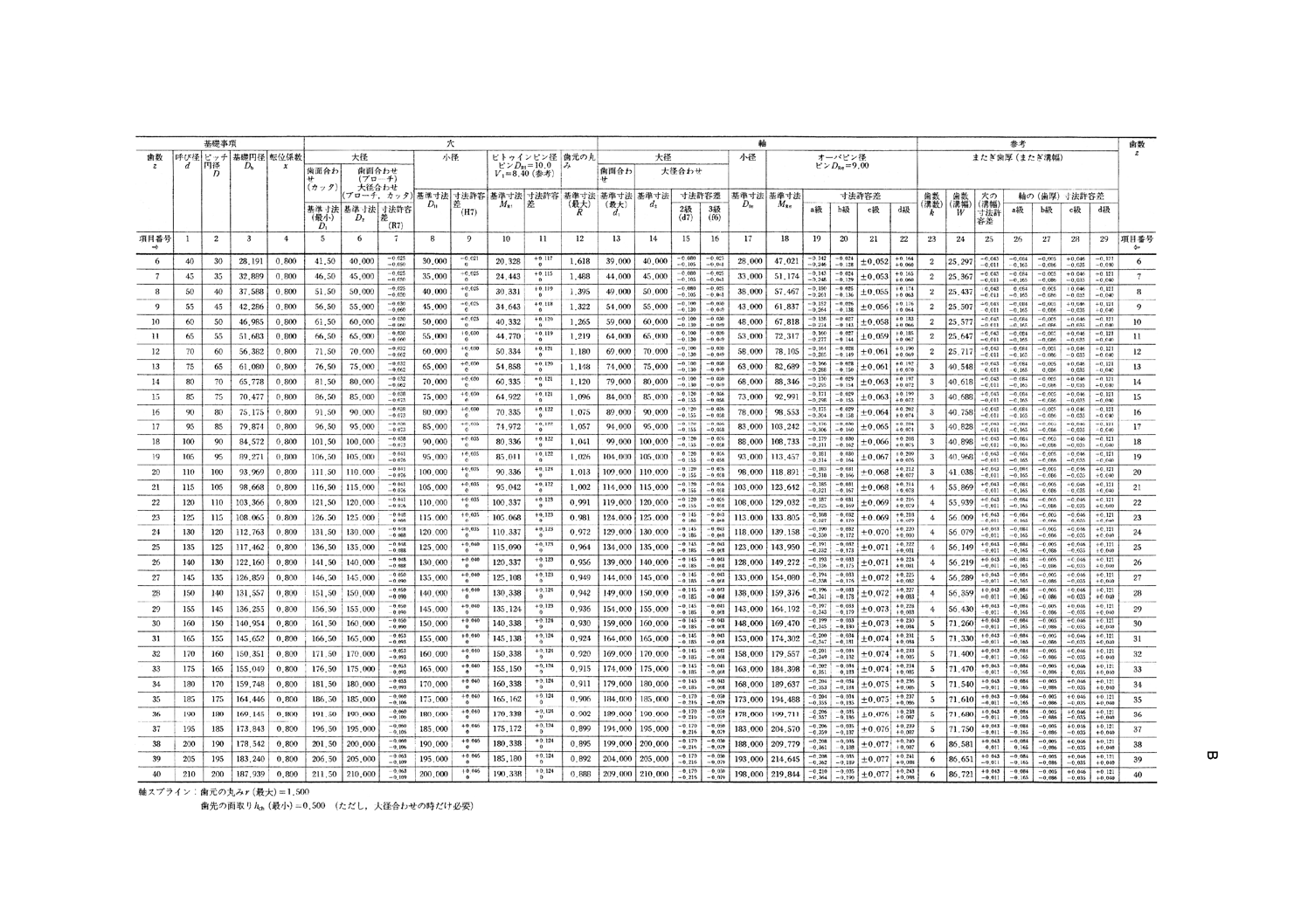

附属書付表5 各部寸法モジュールm=1.0(第1系列)

2

9

9

B

1

6

0

3

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

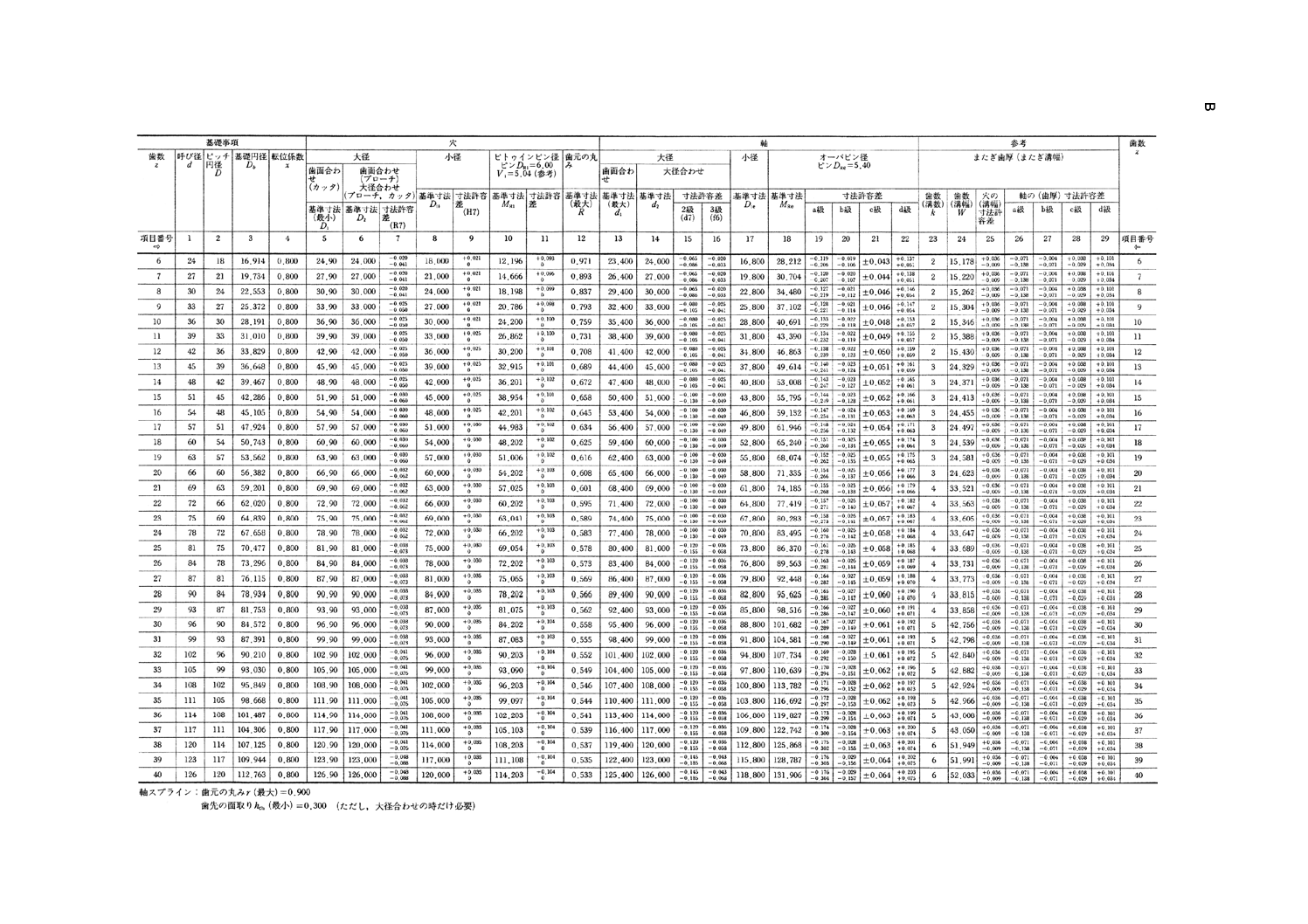

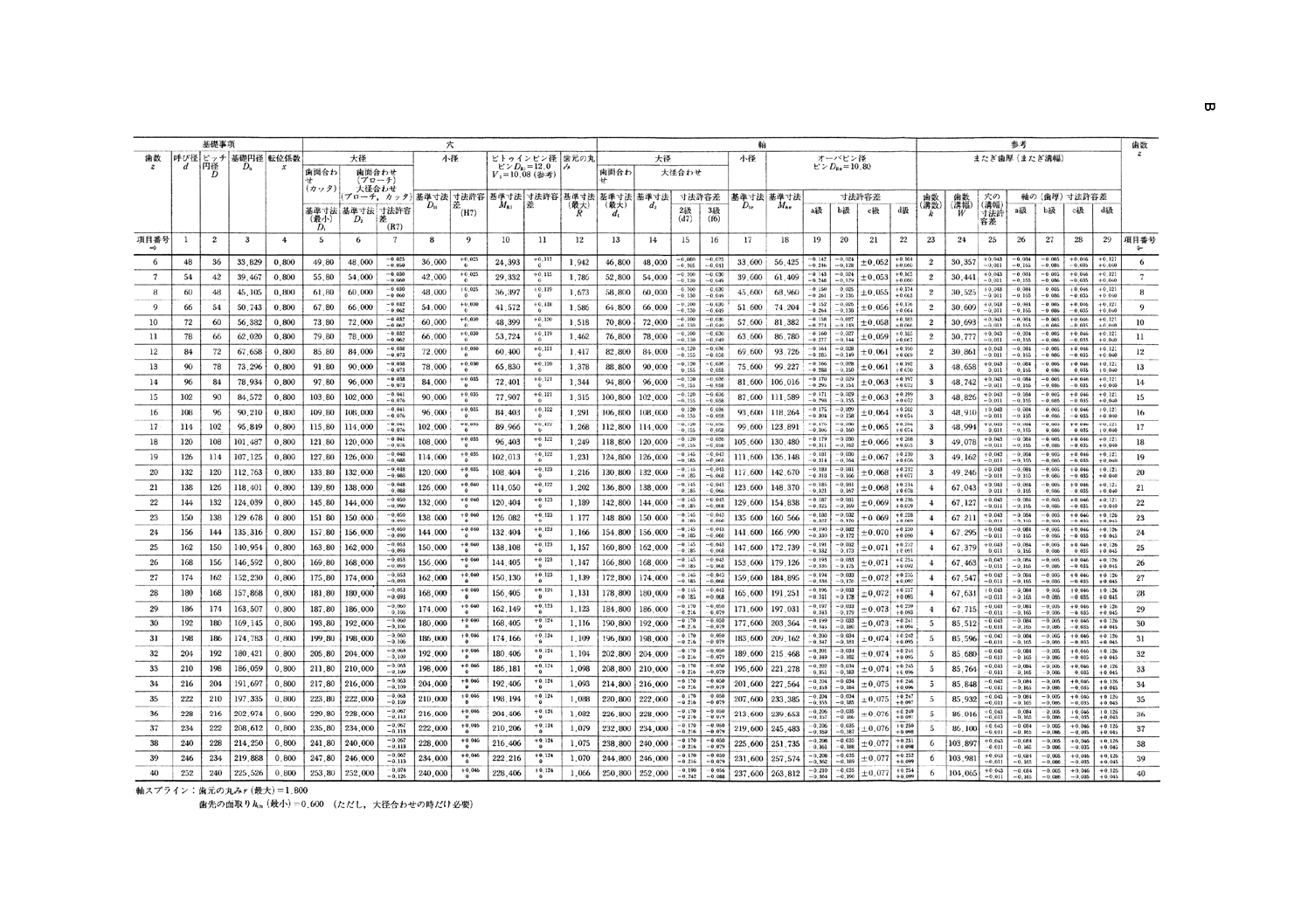

附属書付表6 各部寸法モジュールm=1.25(第1系列)

3

0

0

B

1

6

0

3

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表7 各部寸法モジュールm=1.5(第3系列)

3

0

1

B

1

6

0

3

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表8 各部寸法モジュールm=1.667(第1系列)

3

0

2

B

1

6

0

3

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

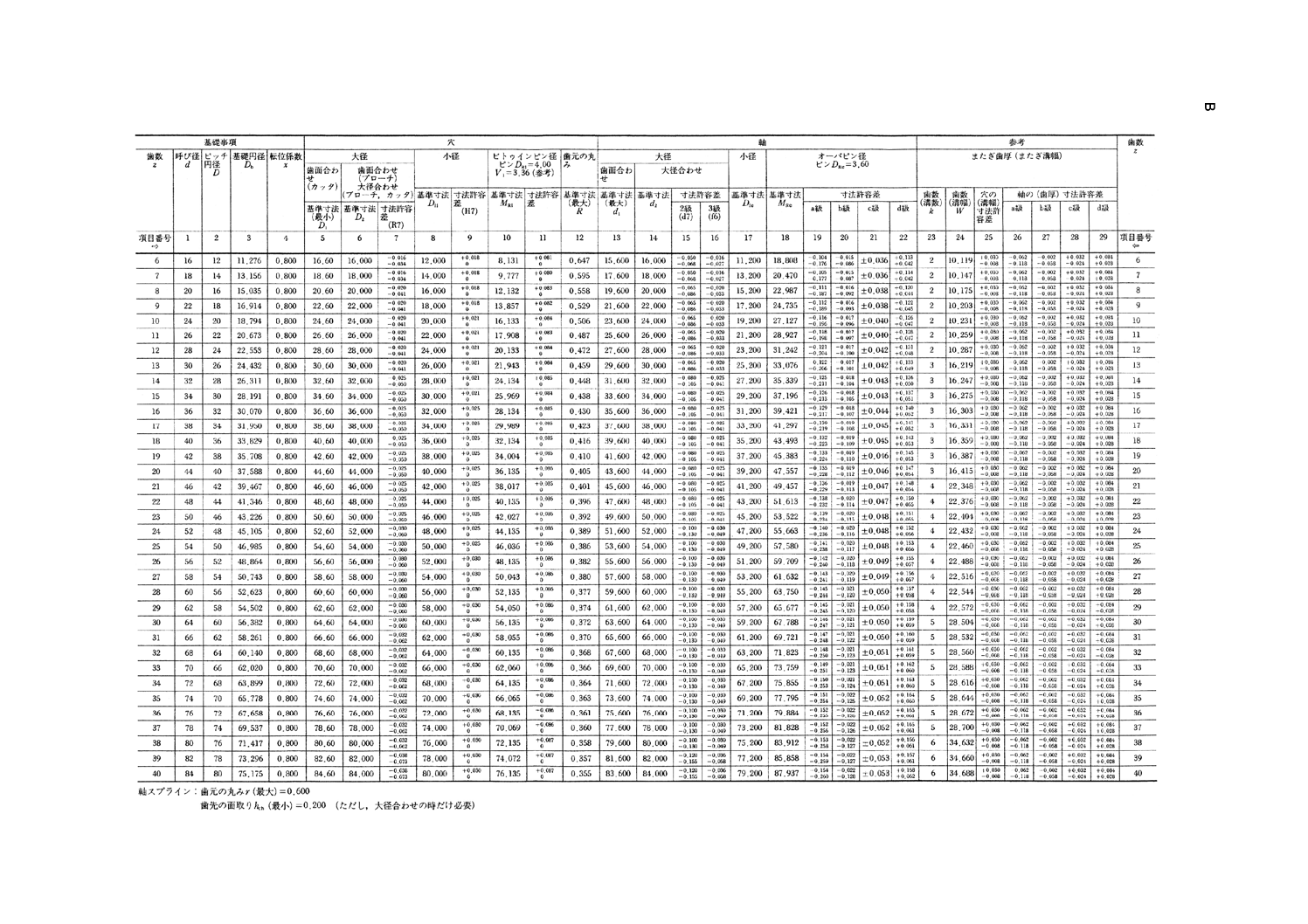

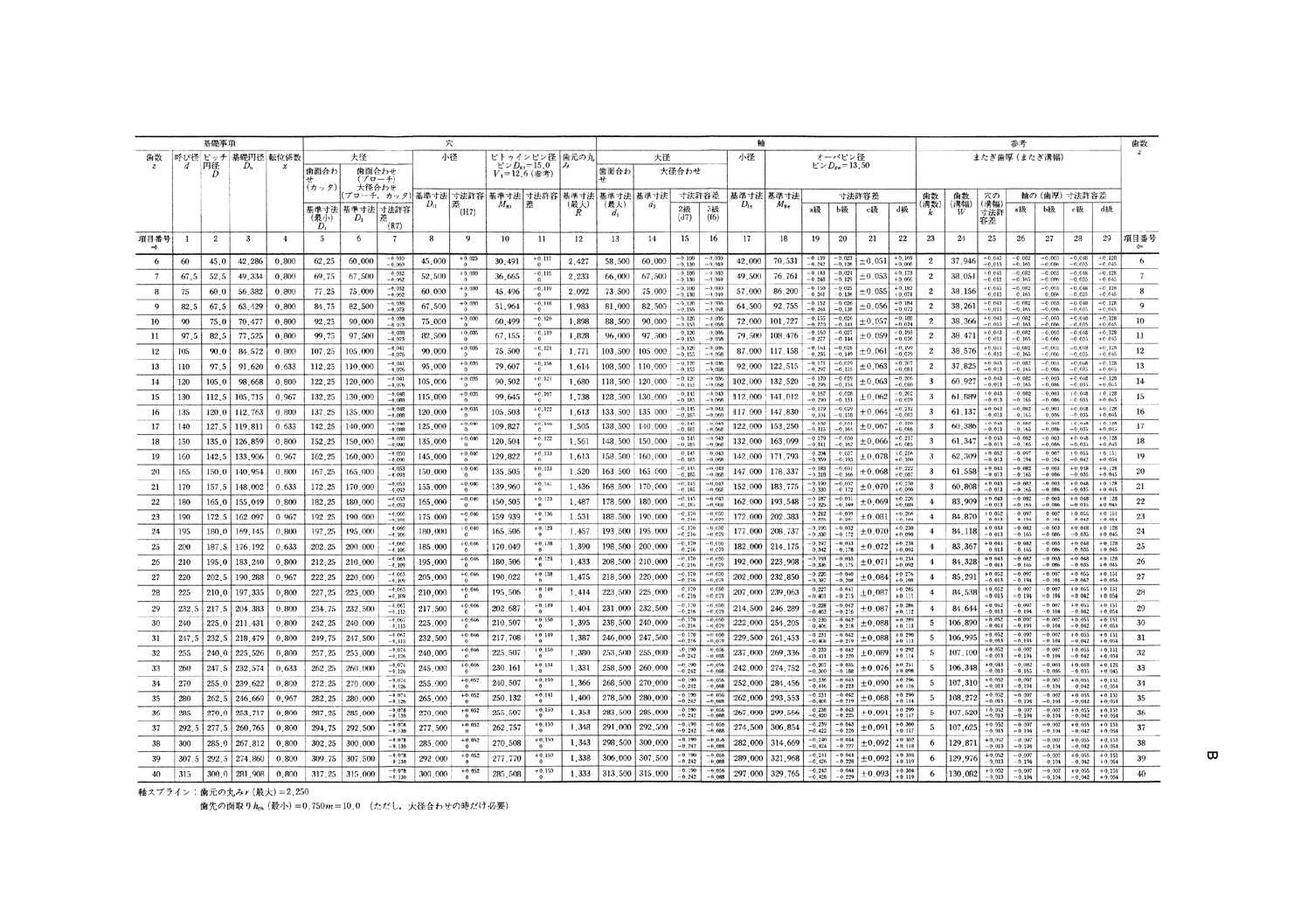

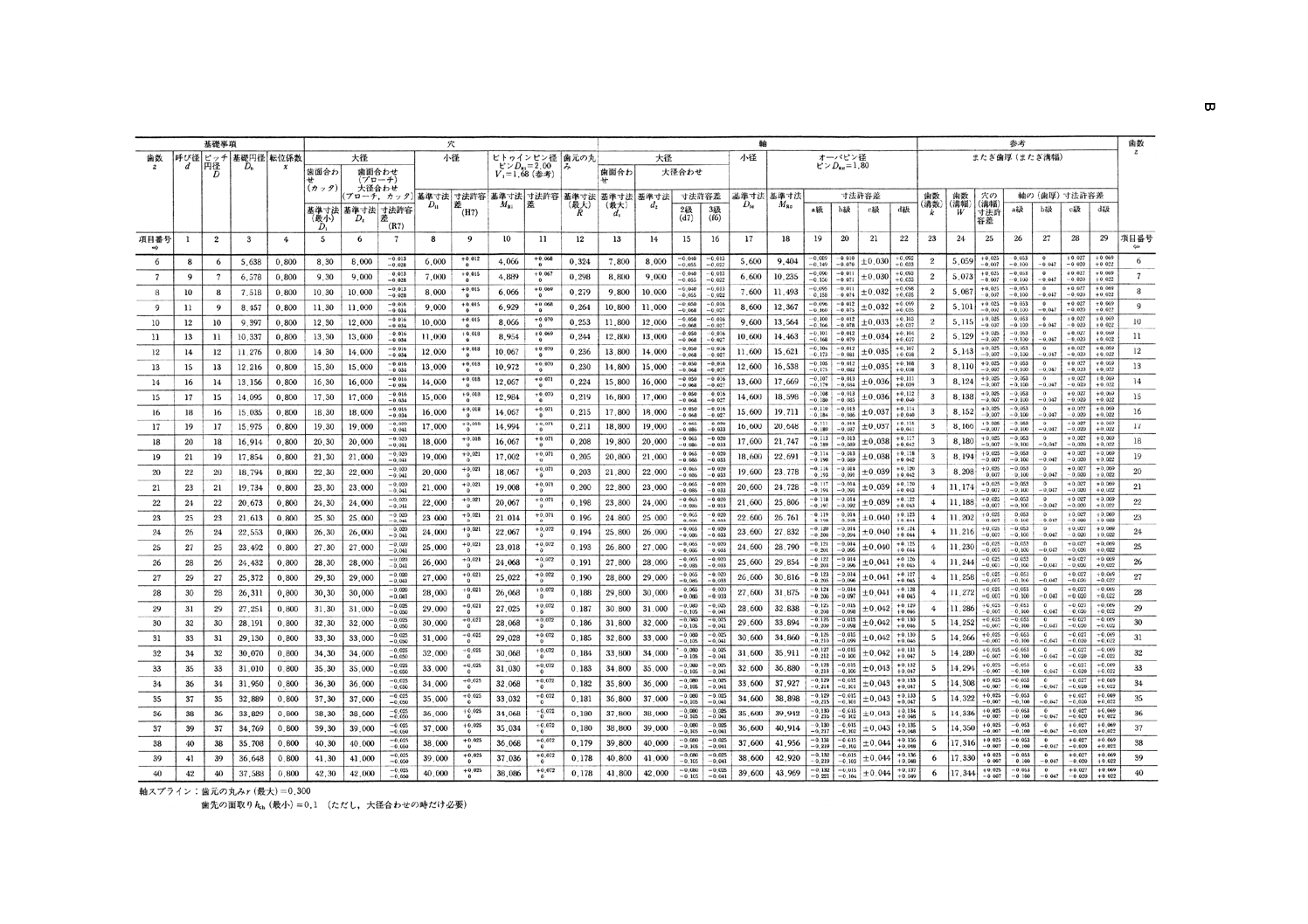

附属書付表9 各部寸法モジュールm=2.0(第3系列)

3

0

3

B

1

6

0

3

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

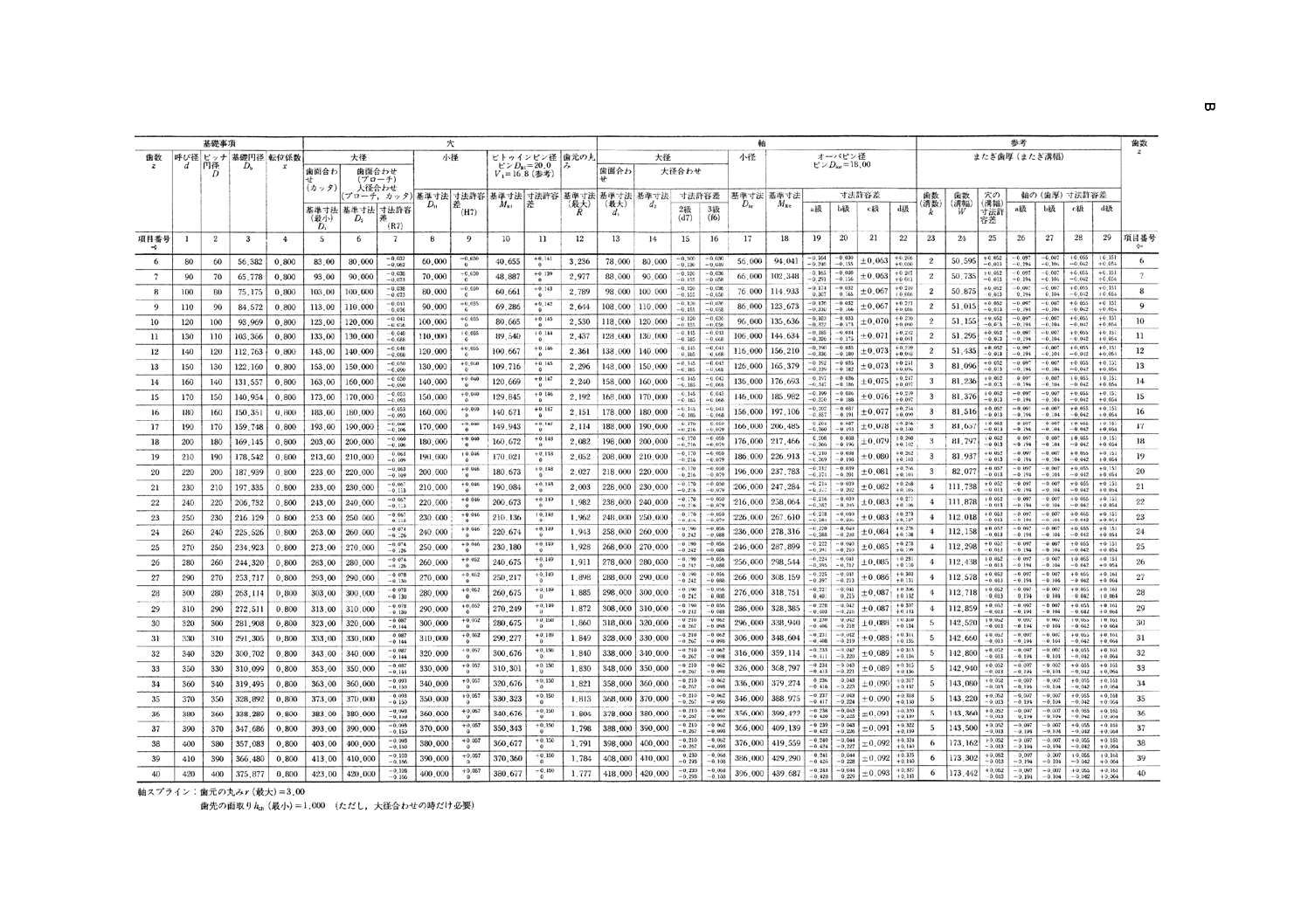

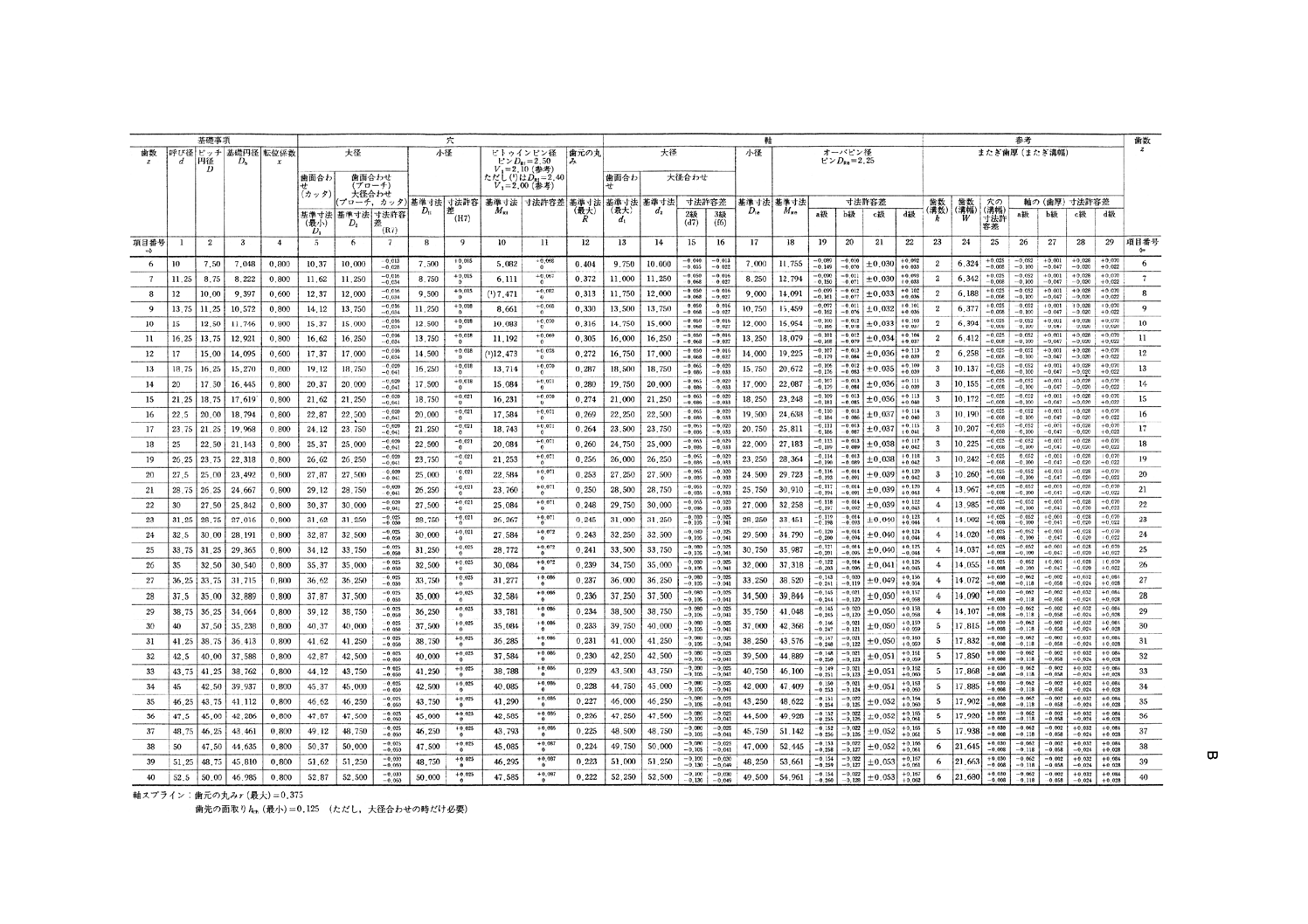

附属書付表10 各部寸法モジュールm=2.5(第1系列)

3

0

4

B

1

6

0

3

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

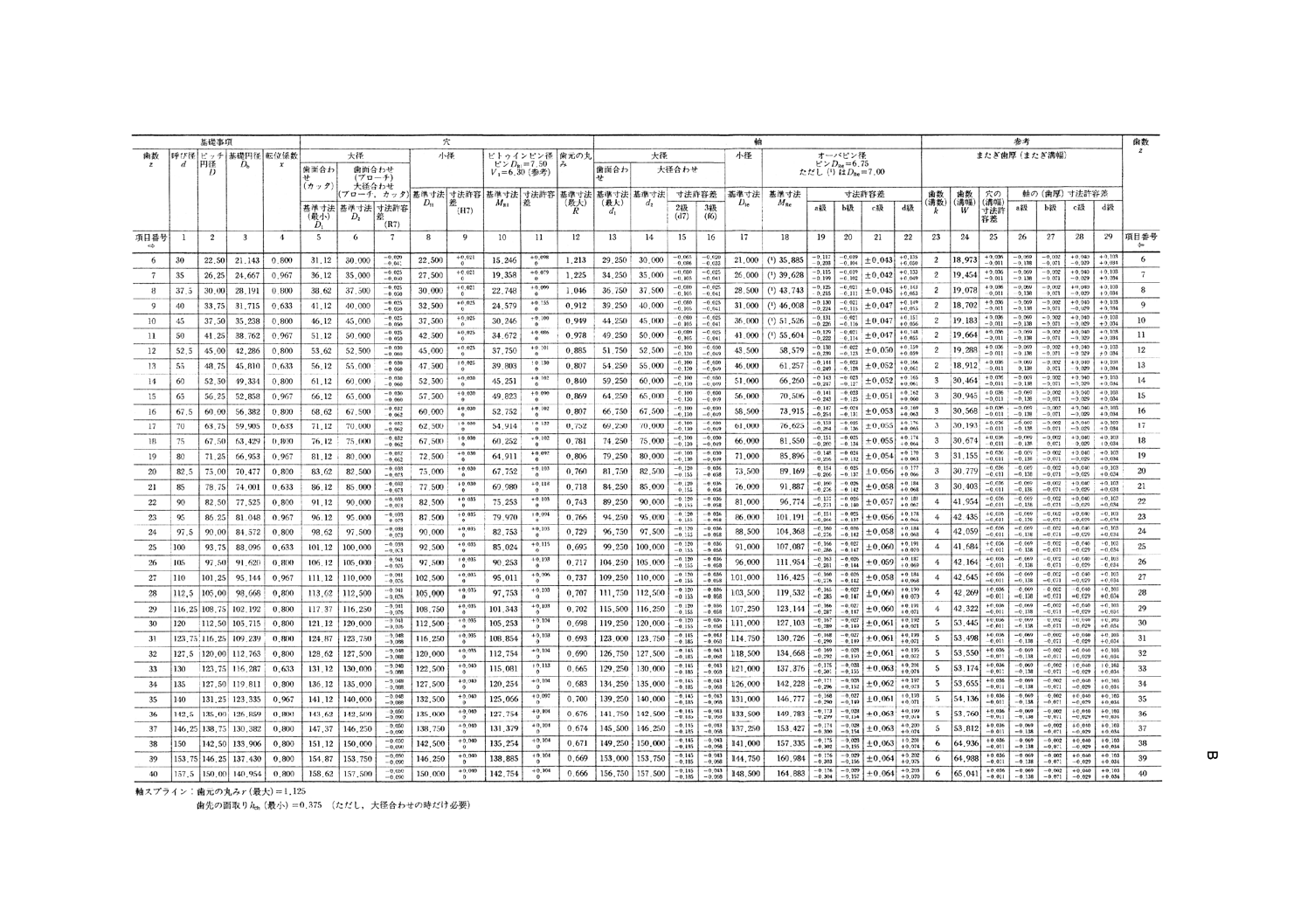

附属書付表11 各部寸法モジュールm=3.0(第3系列)

3

0

5

B

1

6

0

3

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表12 各部寸法モジュールm=3.75(第2系列)

3

0

6

B

1

6

0

3

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表13 各部寸法モジュールm=45(第3系列)

3

0

7

B

1

6

0

3

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

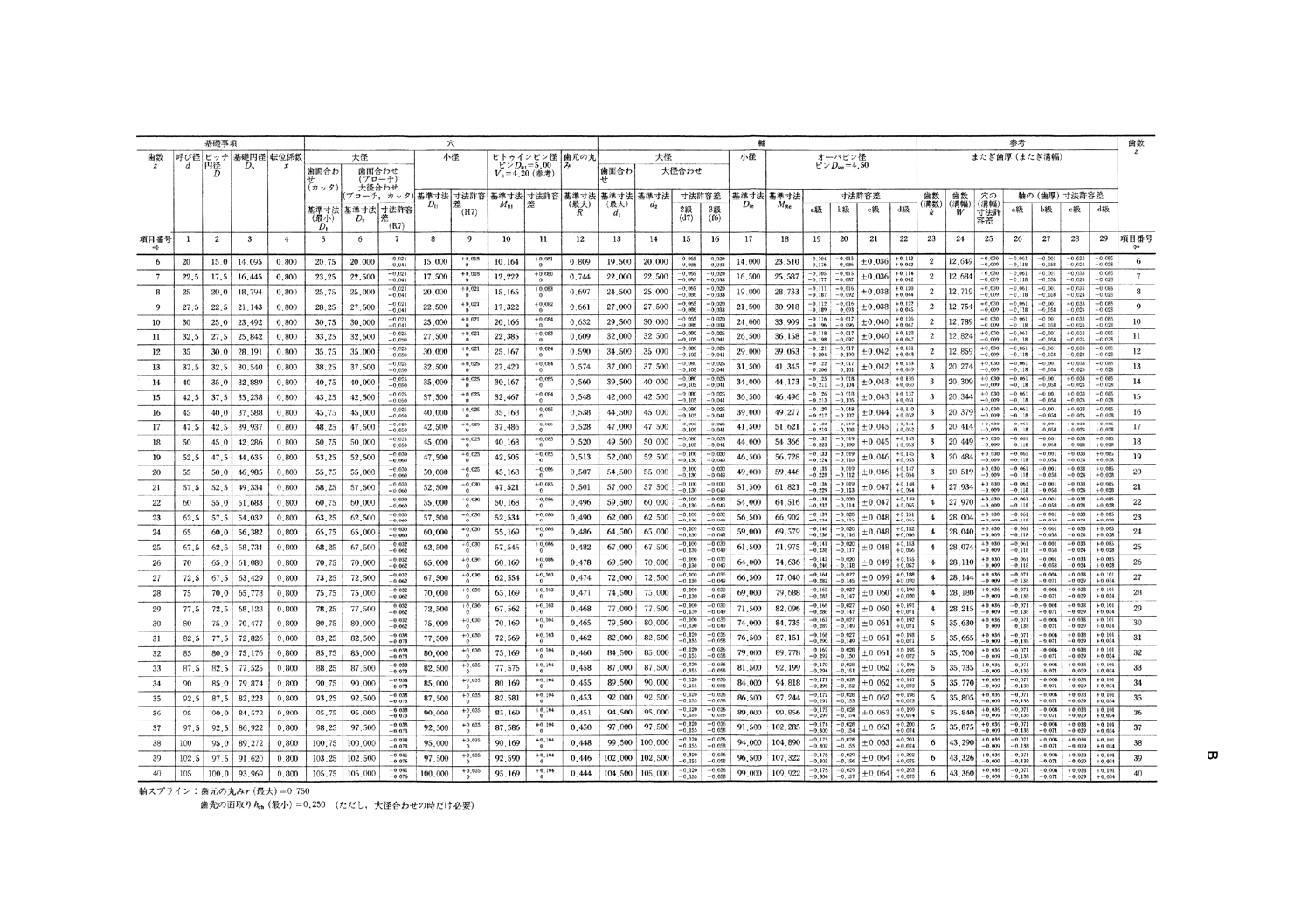

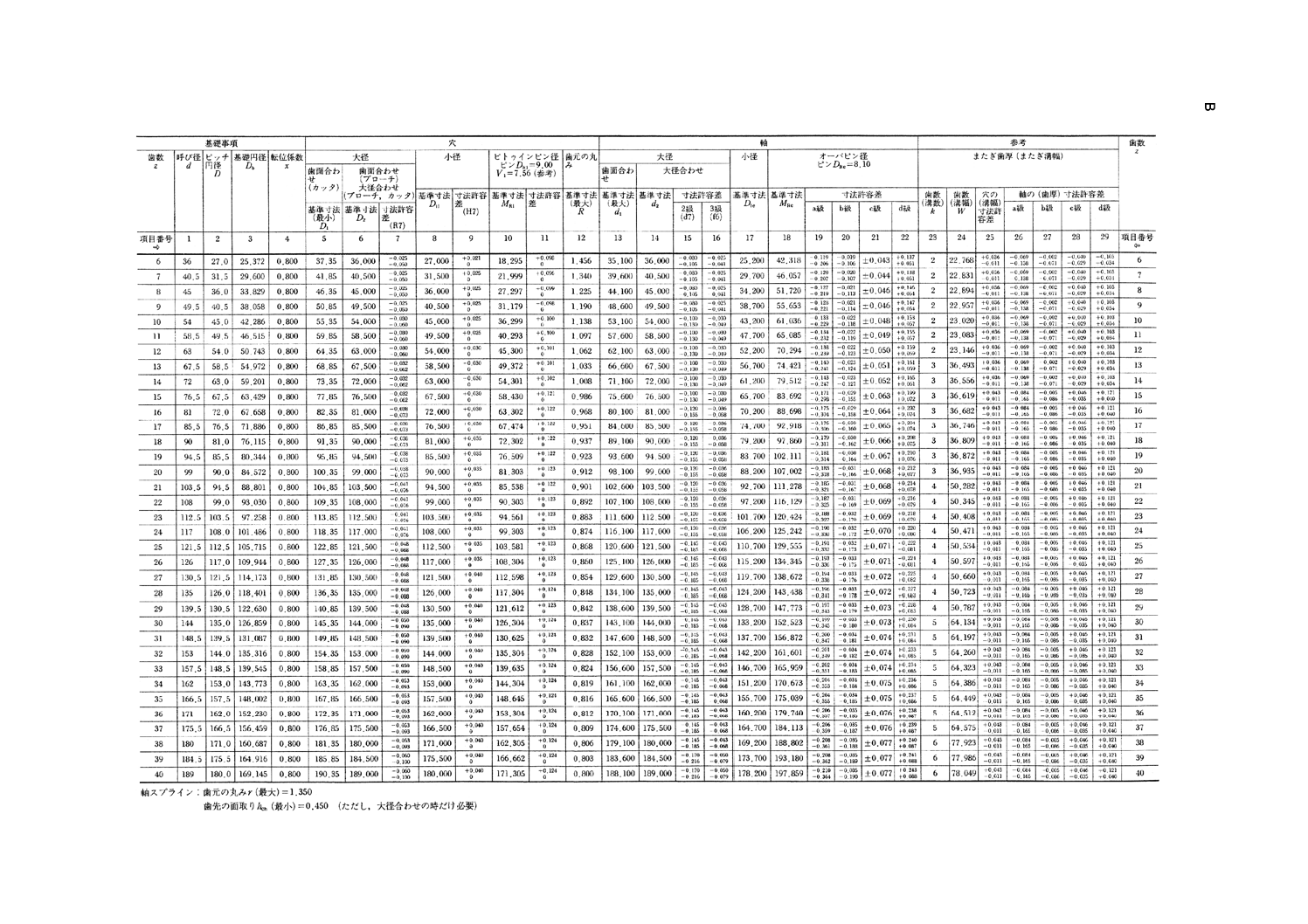

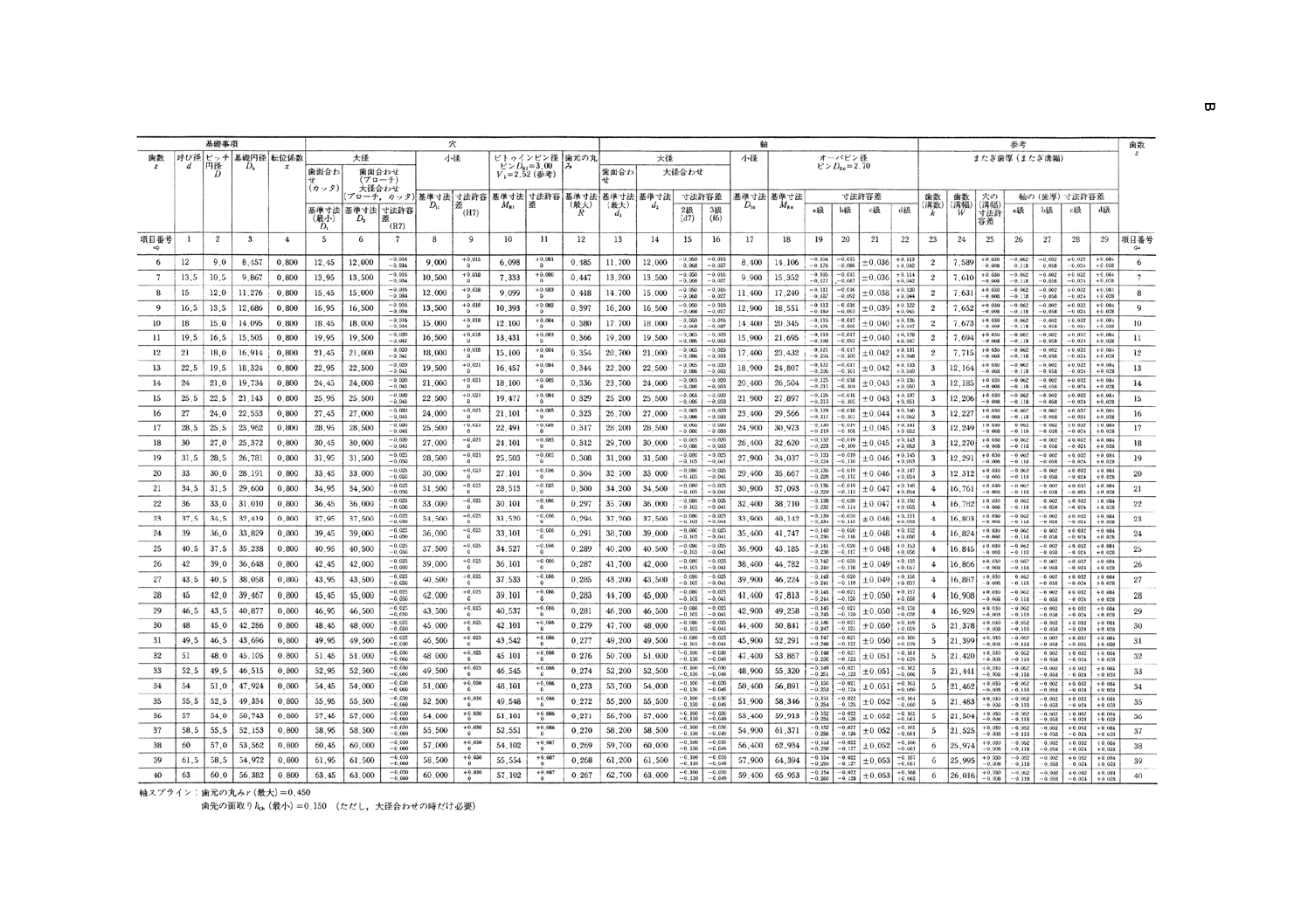

附属書付表14 各部寸法モジュールm=5.0(第1系列)

3

0

8

B

1

6

0

3

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表15 各部寸法モジュールm=6.0(第3系列)

3

0

9

B

1

6

0

3

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

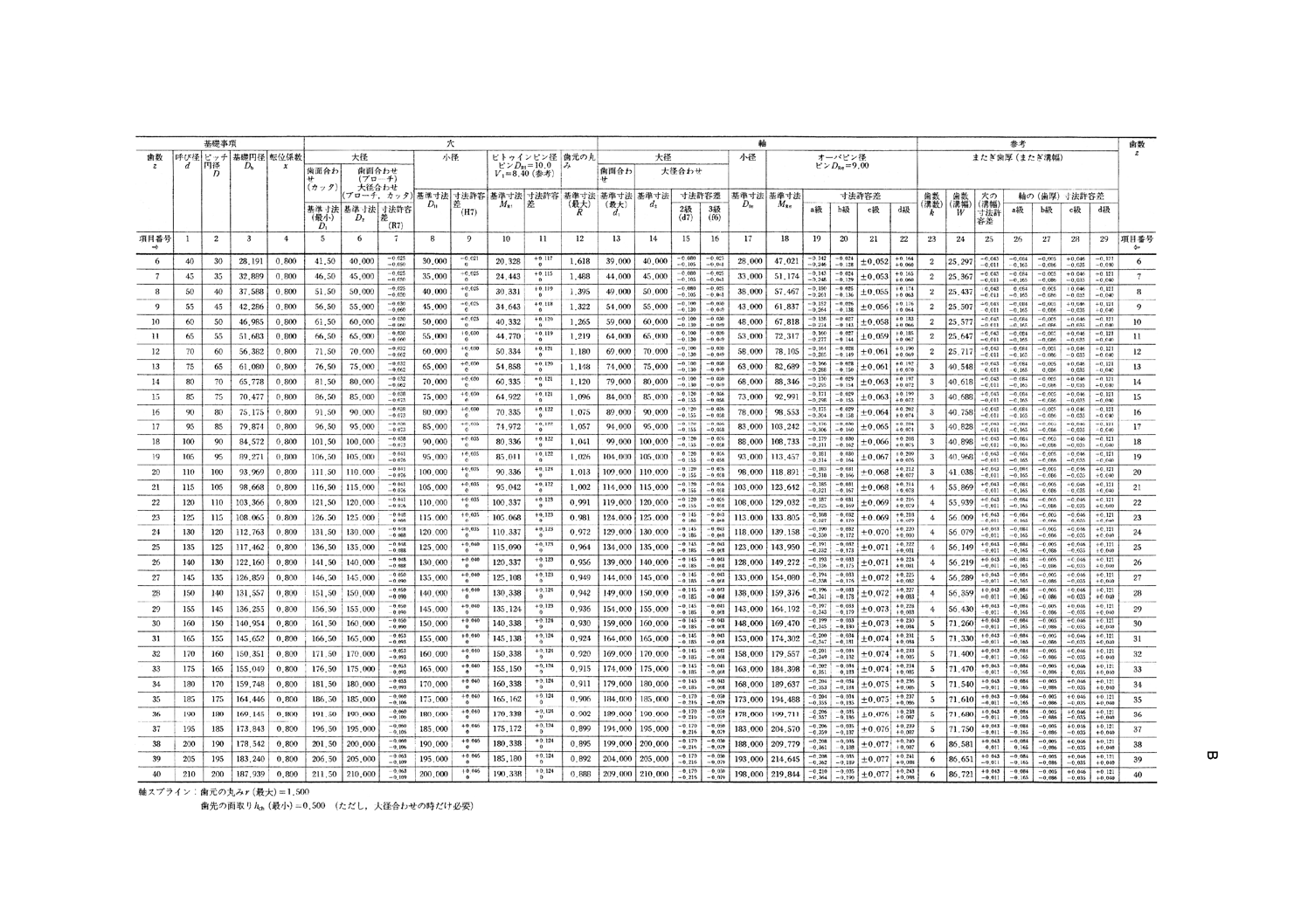

附属書付表16 各部寸法モジュールm=7.5(第2系列)

3

1

0

B

1

6

0

3

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表17 各部寸法モジュールm=10.0(第1系列)

311

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会

氏名

所属

(委員長)

住 友 國 保

日本大学

水 谷 八 郎

工業技術院機械技術研究所

加 山 英 男

財団法人日本規格協会

竹田原 昇 司

工業技術院標準部

中 込 常 雄

中込技術士事務所

林 輝

桐蔭学院横浜大学

片 桐 泰 典

株式会社不二越

岸 義 明

株式会社ユニシアジェックス

九 間 雅 昭

株式会社コマツ

佐 藤 一 則

株式会社小笠原プレシジョンラボラトリ

山 本 豊 和

カヤバ工業株式会社

熊 谷 頼 範

株式会社本田技術研究所

桑 田 浩 志

トヨタ自動車株式会社

竹 村 基

いすゞ自動車株式会社

丸 山 圭 一

富士重工業株式会社

山 本 清 成

日産自動車株式会社

(事務局)

中 島 勉

社団法人日本機械学会