2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B1603-1995

インボリュートスプライン−

歯面合わせ−一般事項,諸元及び検査

Straight cylindrical involute splines-

side fit−Generalities, dimensions and inspection

日本工業規格としてのまえがき

この規格は,1981年に第1版として発行されたISO 4156 Straight cylindrical involute splines−Metric module,

side fit−Generalities, dimensions and inspection 及び1992年に発行されたISO 4156 AMENDMENT 1

Straight cylindrical involute splines−Metric module, side fit−Generalities, dimensions and inspection

Amendment 1: Section three: Inspectionを翻訳し,技術的内容及び規格票の様式を変更することなく作成した

日本工業規格である。更に,従来から運用してきた旧JIS D 2001の規定内容から,必要最小限の事項をま

とめて附属書として規定した。

なお,この規格の中で側線又は下線(点線)を施してある“参考”は,原国際規格にはない事項である。

第1章 一般事項

1. 適用範囲 この規格は,歯面合わせで使用するねじれのないインポリュートスプライン(以下,スプ

ラインという。)で,モジュールO.25〜10,圧力角30°,37.5°及び45°のものについて規定する。(コン

ピュータによるデータ処理のために,37°30'の代わりに“37.5°”と表記する。)

許容限界寸法,公差,加工誤差及びそれらかスプラインのはめあいに与える影響について明確にし,更

にそれらの値を表に示した。長さ寸法は,ミリメートルの単位で,角度寸法は,度の単位で表示する。

参考 この規格か参照している規格を,次に示す。

ISO 3 Preferred numbers−Series of preferred numbers

JIS Z 8601-1954(標準数)が,この国際規格と同等である。

ISO/R286 ISO system of limits and fits−Part 1 : General, tolerances and deviations

JIS B 0401-1986(寸法公差及びはめあい)が,この国際規格と同等である。

ISO 286 ISO system of limits and fits

JIS B 0401-1986(寸法公差及びはめあい)が,この国際規格と同等である。

ISO 1328 Parallel involute gears−ISO system of accuracy

ISO/R1938 ISO system of limits and fits−Part 2 : Inspection of plain workpieces

ISO 3670 Blanks for plug gauges and handles (taper lock and trilock) and ring gauges−Design

and general dimensions

2. 用語の定義

2

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.1

スプライン継手 (spline joint) 円筒軸の外周に等間隔に設けた歯を,円筒側の内周に同じように設

けた歯溝とかみ合わせることによってトルクを伝達する,同軸上の機械要素の結合体。

2.2

インポリュートスプライン (involute spline) 歯又は歯溝の歯形がインポリュート曲線であるスプ

ライン継手の,いすれか方の要素。

2.3

スプライン穴 (internal spline) 円筒の内面に歯溝か形成されているスプライン。

2.4

スプライン軸 (external spline) 円筒の外面に歯溝か形成されているスプライン。

2.5

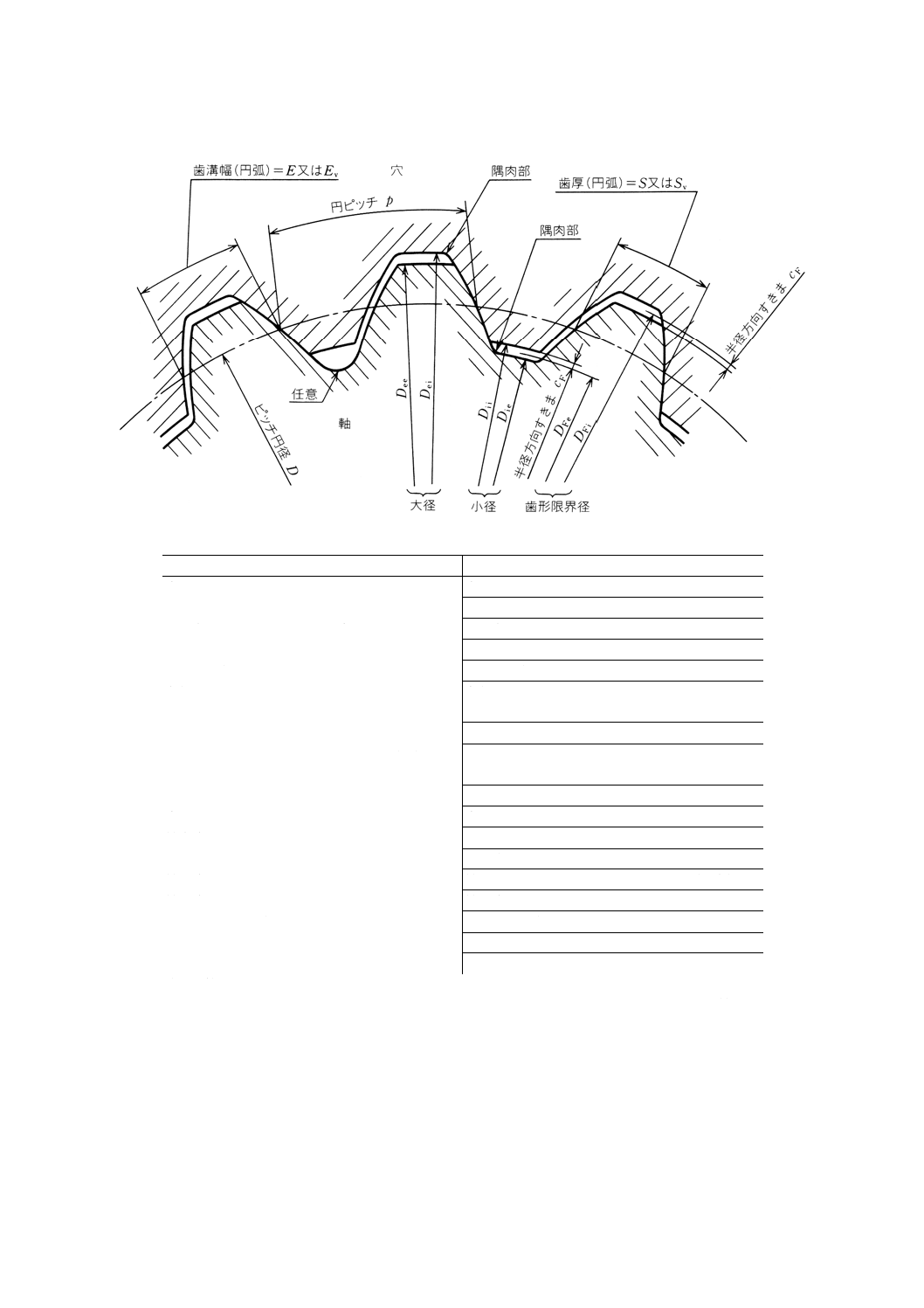

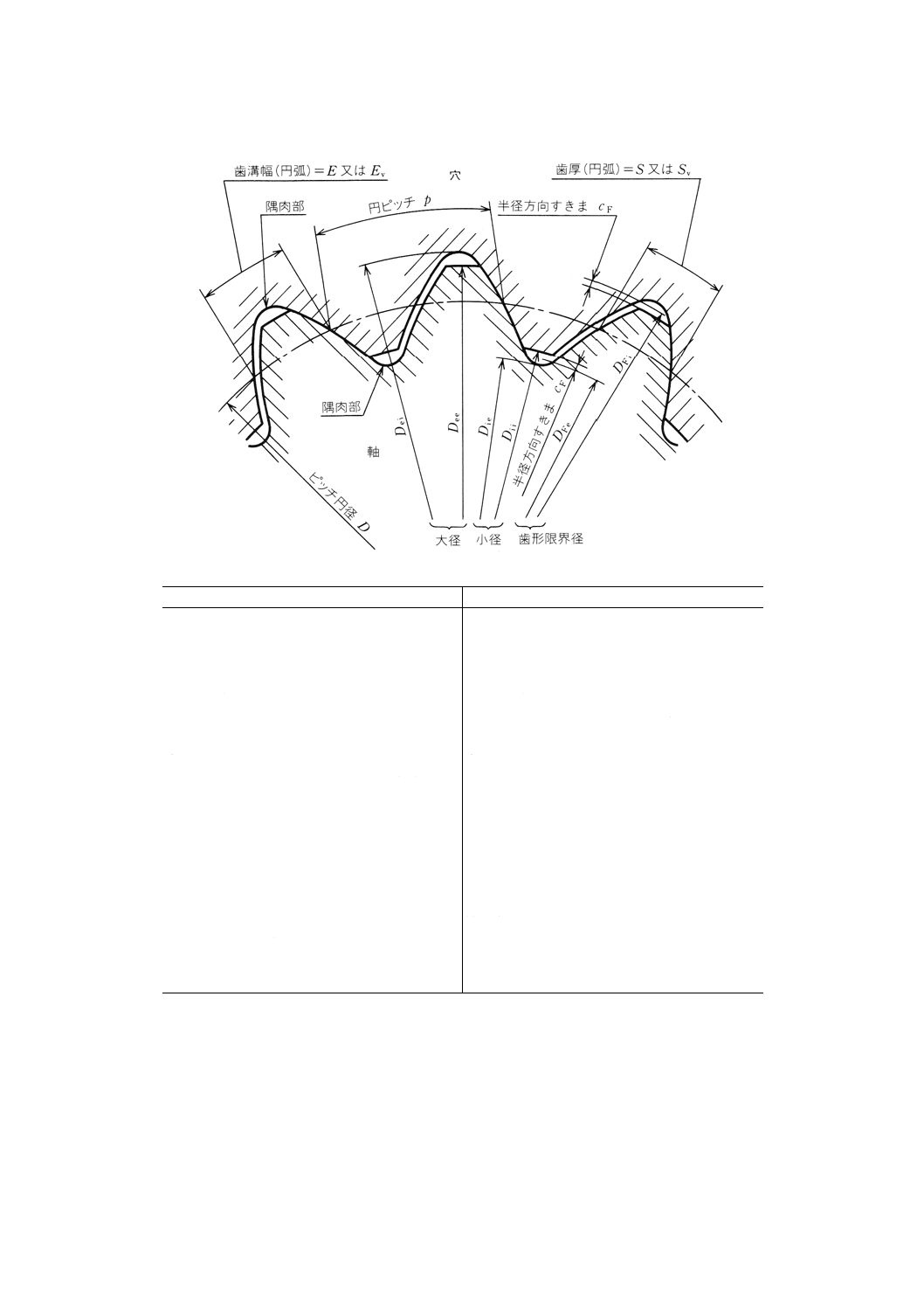

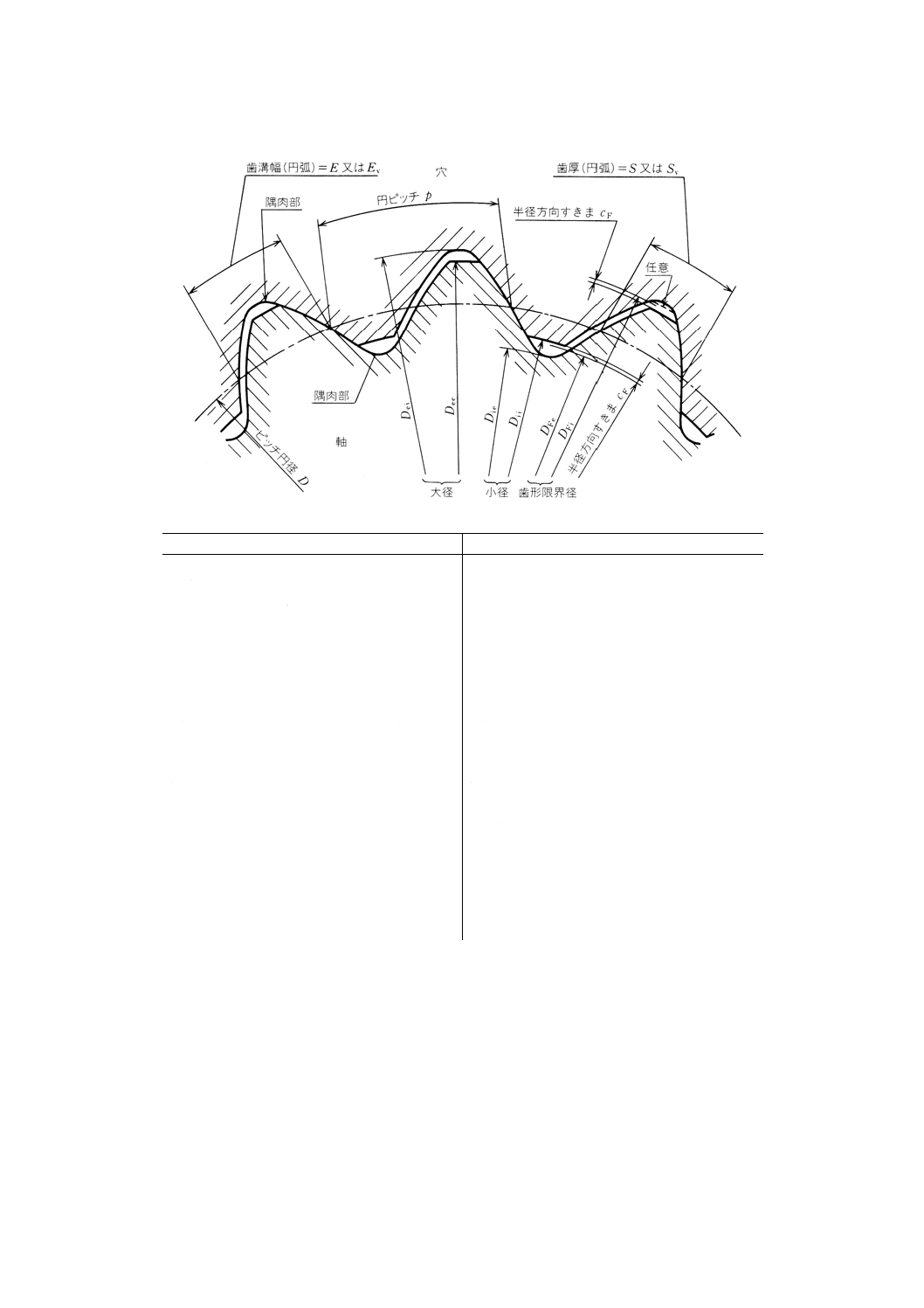

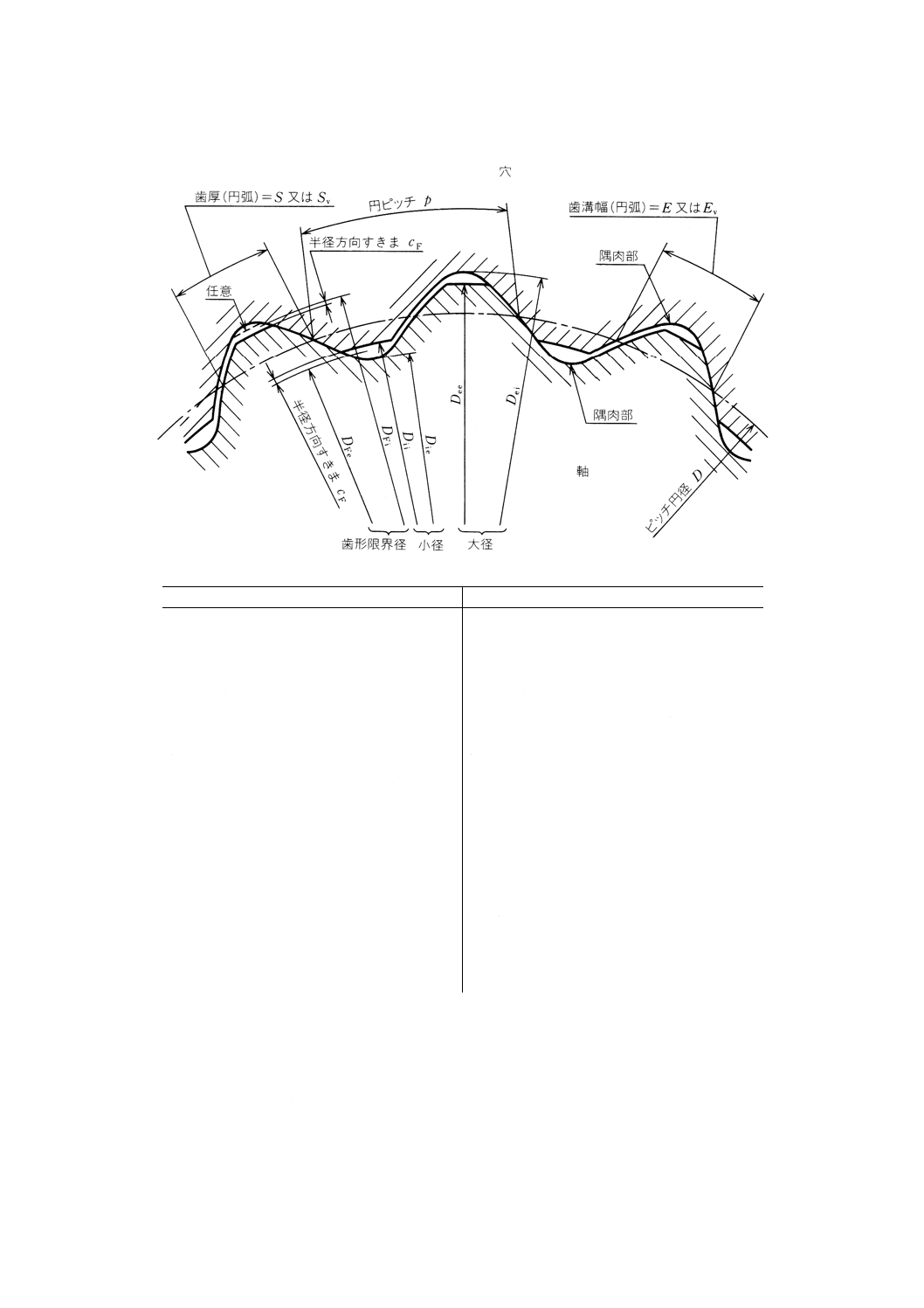

隅肉部 (fillet) 歯又は歯溝の歯底円とインポリュート歯面とを結ぶ凹曲面の部分。この曲面は複雑

であり,一定の半径で正しく表現することはできない(図12参照)。

2.6

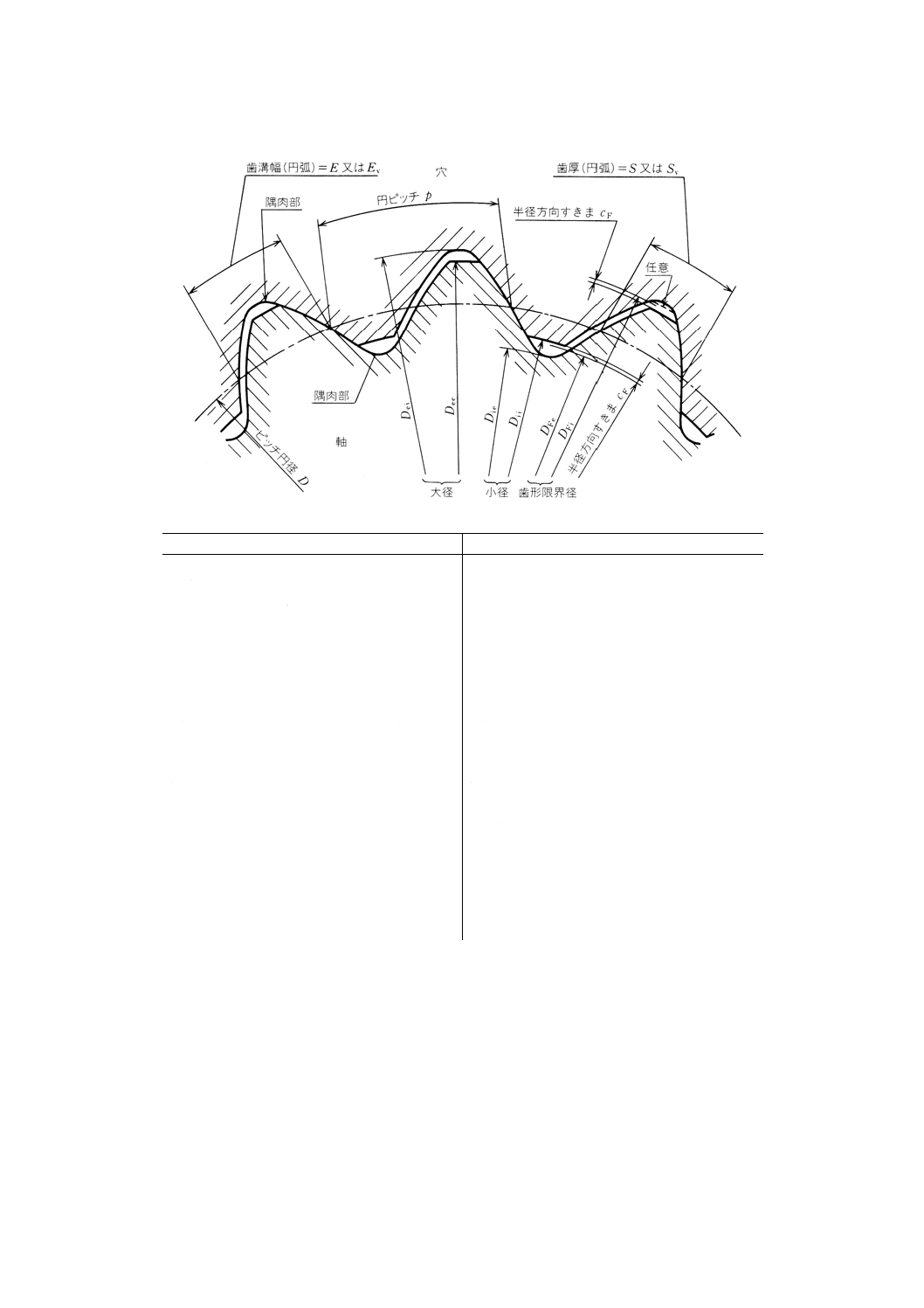

丸底スプライン (fillet root spline) 相対するインポリュート歯面が,歯底円(Dei又はDie)に,一

つの隅肉曲面で結ばれる歯又は歯溝をもつスプライン(図13参照)。

2.7

平底スプライン (flat root spline) 相対するインポリュート歯面か,歯底円(Dei又はDie)に,それ

ぞれ別の隅肉曲面で結ばれる歯又は歯溝をもつスプライン(図12参照)。

2.8

モジュール (module) , m ミリメートル単位で表した円ピンチを円周率πで除した値(又はピンチ

円径を歯数で除した値)。

2.9

ピッチ円 (pitch circle) スプライン寸法を定義する基準となる円。また,圧力角か呼びの値となる

円でもある。

2.10 ピッチ円径 (pitch diameter) , D ピノチ円の直径。歯数にモジュールを乗じた値に等しい(図12

参照)。

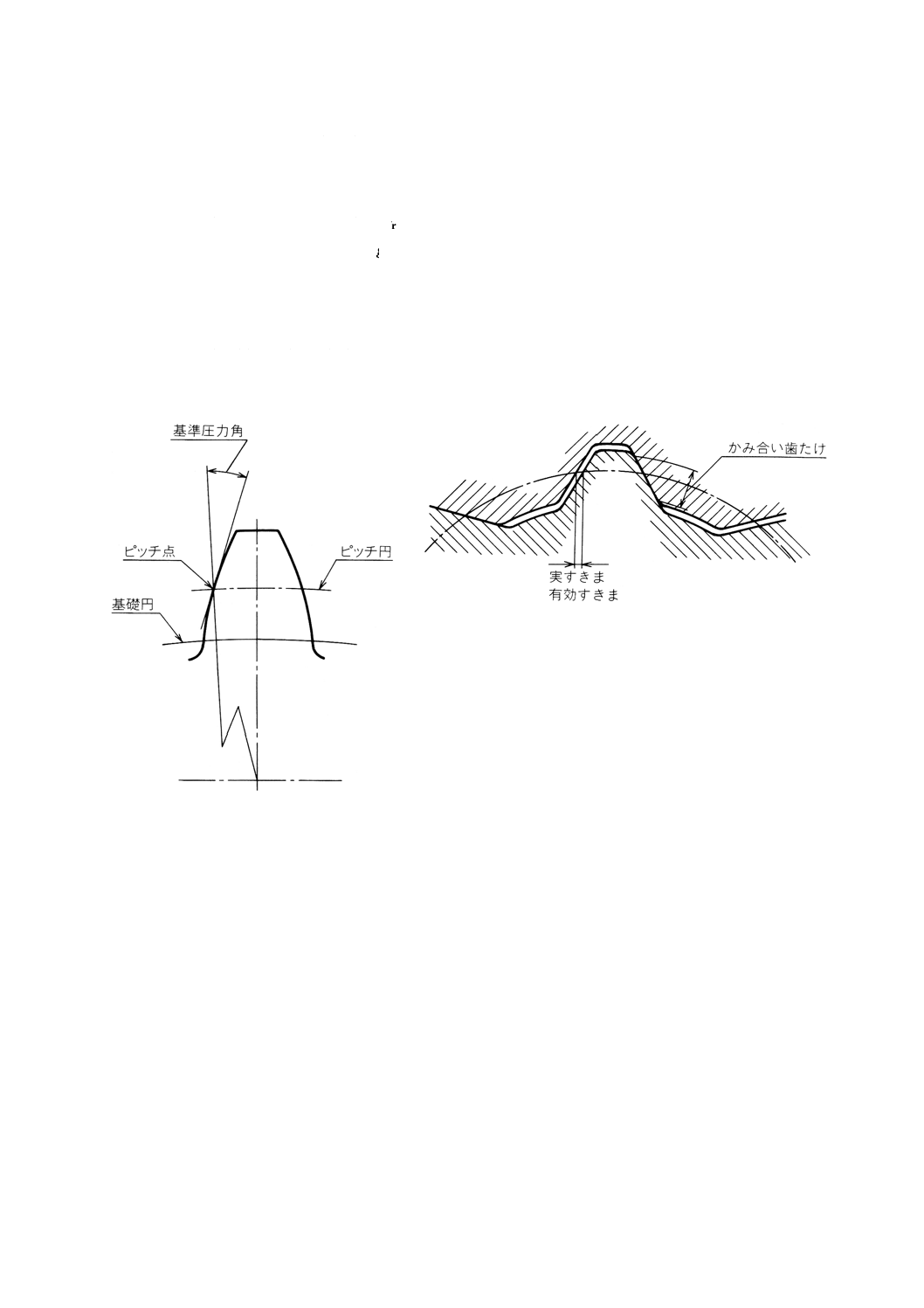

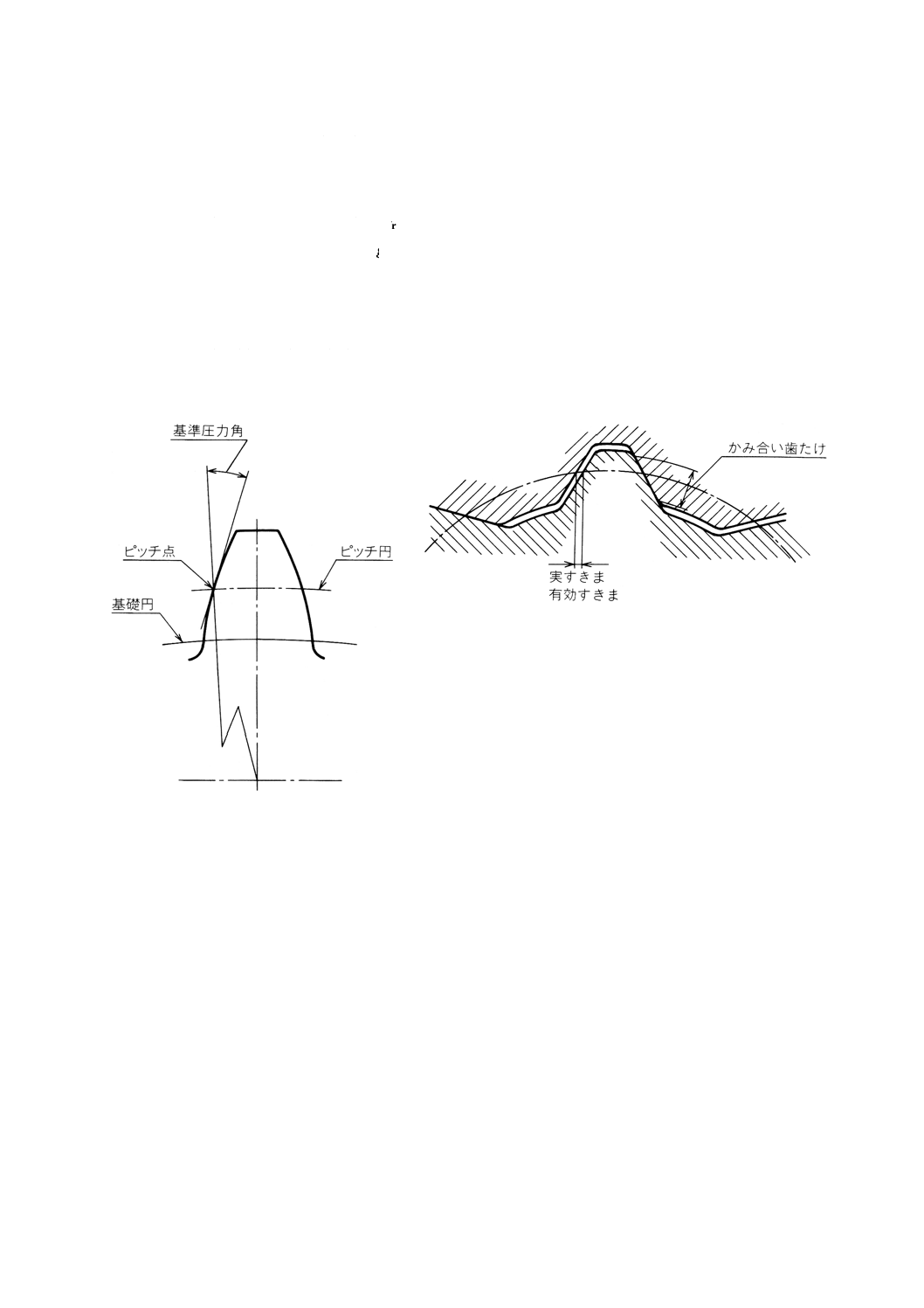

2.11 ピッチ点 (pitch point) ピッチ円とスプライン歯形曲線との交点(参考図1参照)。

2.12 円ピッチ (circular pitch) , p 隣り合った歯の左(又は右)歯面上のピンチ点間の,ピンチ円上の

円弧長さ。円周率πにモジュールを乗した値(図12参照)。

2.13 圧力角 (pressure angle) , a 歯面の一点において,その半径線と歯形への接線とのなす鋭角。

2.14 基準圧力角 (standard pressure angle) , aD ピンチ点における圧力角(参考図1参照)。

2.15 基礎円 (base circle) インポリュートスプラインの歯形を形成するインポリュート曲線群の基礎と

なっている円。

2.16 基礎円径 (base diameter) , Db 基礎円の直径。

2.17 基礎円ピッチ (base pitch) , Pb 隣り合った対応する歯面の間の基礎円上の円弧長さ。

2.18 大径円 (major circle) スプラインの最も外側の面を通る円。スプライン軸では歯先円,スプライ

ン穴では歯底円に当たる。

2.19 大径 (major diameter) , Dee(軸), Dei(穴) 太径円の直径(図12参照)。

2.20 小径円 (minor circle) スプラインの最も内側の面を通る円。スプライン軸では歯底円,スプライ

ン穴では歯先円に当たる。

2.21 小径 (minor diameter) , Die(軸), Dii(穴) 小径円の直径(図12参照)。

2.22 歯形限界円 (form circle) 歯形かインポリュート曲線であるべき限界点を通る円。この円は,歯先

円(又は面取りの起点)と相まって歯形を保証する限界点を決める。この円は,スプライン穴の大径の近

辺,及びスプライン軸の小径の近辺に位置する。

2.23 歯形限界径 (form diameter) , DFe(軸), DFi(穴) 歯形限界円の直径(図12参照)。

2.24 かみ合い歯たけ (depth of engagement) スプライン穴の小径円からスプライン軸の大径円までの

半径方向の距離で,隅の逃げ及び面取り部を除いた値(参考図2参照)。

3

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.25 ピッチ円上の基準歯溝幅又は基準歯厚 [basic (circular) space width or tooth thickness at the pitch

diameter] ,E又はS 圧力角30°,37.5°及び45°のスプラインでは,円ピンチの半分(図12参照)。

参考 以下,特に断りかない限り基準歯溝幅及び基準歯厚は,ピッチ円上の円弧.長さである。

2.26 実歯満幅 (actual space width) 限界値EmaxとEminとの間にあり,ピッチ円上で実際に測定される任

意の一つの歯溝の円弧幅(図12参照)。

2.27 有効歯満幅 (effective space width) , EV 一対のスプラインの全はめあい長さにわたり,ガタもなく,

干渉もないはめあいか得られる仮想の完全なスプライン軸のピッチ円上の歯厚に等しい,スプライン穴の

歯溝の幅。スプライン穴の最小有効歯溝幅(EVmin, 常に基準歯溝幅Eに等しい。)は,必ず表1に示す基

準寸法である。はめあいの変化は,スプライン軸の歯厚を調整することによって得られる(図12参照)。

2.28 実歯厚 (actual tooth thickness) 限界値SmaxとSminとの間にあり,ピッチ円上で実際に測定される

任意の一枚の歯の円弧歯厚(図12参照)。

2.29 有効歯厚 (effective tooth thickness) , SV 一対のスプラインの全はめあい長さにわたり,ガタもな

く,干渉もないはめあいか得られる仮想の完全なスプライン穴のピッチ円上の歯溝幅に等しい,スプライ

ン軸の歯厚。はめあいの変化は,このSVの値を調整することによって得られる(図12参照)。

2.30 有効すきま(すきま又はしめしろ) (effctive clearance) , cv スプライン穴の有効歯溝幅から相手

のスプライン軸の有効歯厚を差し引いた値(参考図2参照)。

2.31 計算上のすきま(すきま又はしめしろ) (theoretical clearance) , c スプライン穴の実歯溝幅から

相手のスプライン軸の実歯厚を差し引いた値。この値は各種の誤差の影響かあるので,はめあい等級と直

接には対応しない(参考図2参照)。

2.32 半径方向のすきま (form clearance) , cF 相手側とのかみ合い歯たけを超えた,インポリュート形

状部分の半径方向の寸法。これによって,小径円(スプライン穴),大径円(スプライン軸)及び穴・軸の

各ピッチ円の偏心か許容される(図12参照)。

2.33 全累積ピッチ誤差 (total index variation) ピンチ円上で測定される任意の二つの歯又は歯溝の,理

論上の位置からのすれの最大値(図9参照)。

2.34 全歯形誤差 (total profile variation) 理論歯形曲線に垂直な方向に測った歯形の正側(凸側)及び

負側(凹側)の,理論上の歯形からの最大誤差の絶対値の和(図18参照)。

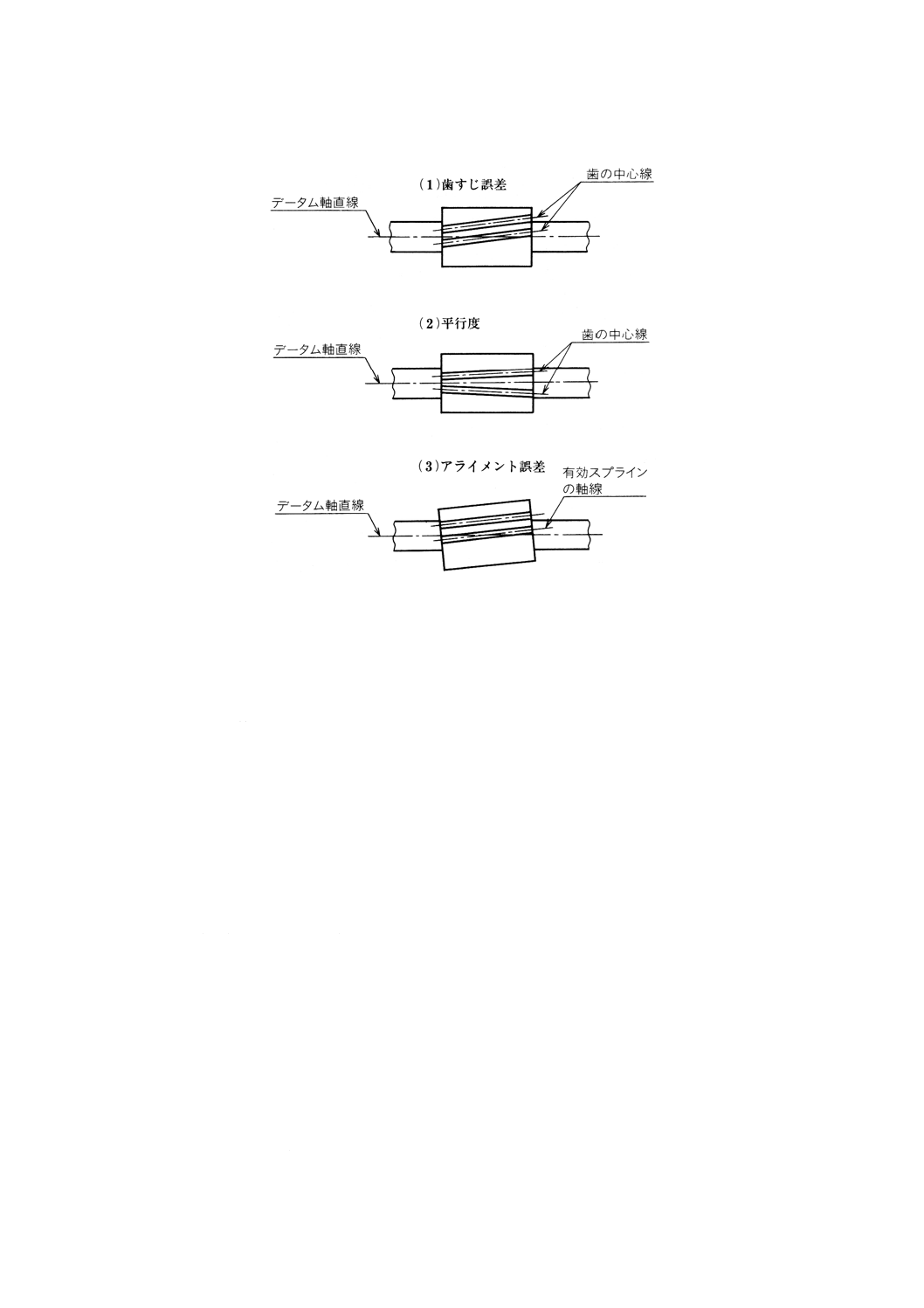

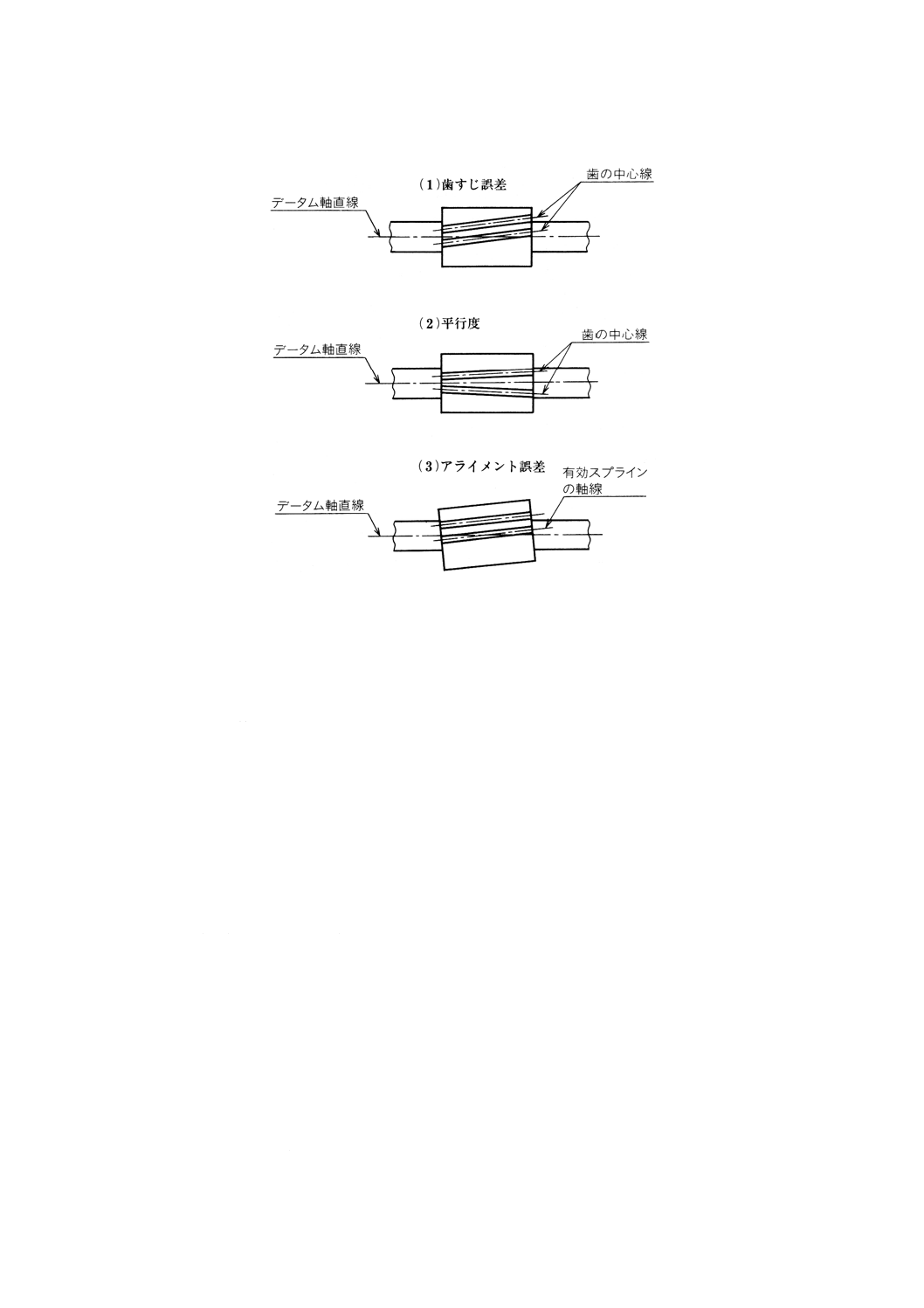

2.35 全歯すじ誤差 (total lead variation) 平行度及びアライメント誤差を含めて,歯すじか,理論上の方

向(データム軸直線に平行)から両側に外れた最大誤差の絶対値の和(図1参照)。

備考 ねしれのないスプラインのリードは無限大である。

2.36 平行度 (parallelism variation) スプラインのある一つの歯すじの,他の任意の歯すじに対する誤差

(図1参照)。

2.37 アライメント誤差 (alignment variation) テータム軸直線に対する有効スプラインの軸線の誤差

(図1参照)。

参考 有効スプラインの軸線とは,有効歯厚又は有効歯満幅から決まる仮想軸線をいう。

2.38 真円度 (out-of-roundness) スプラインの真円形状からの誤差。

2.39 総合誤差 (effctive variation) 相手要素とはめあうときの,一方のスプライン要素の各種の誤差の

総合値。

2.40 総合誤差の許容値 (variation allowance) ,λ スプラインの有効すきまを設定する際に,歯厚・歯溝幅

に許容することかできる総合誤差。

2.41 加エ公差 (machining tolerance) , T 加工上許容することができる実歯厚及び実歯溝幅の公差。

4

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.42 全公差 (total tolerance) , (T+λ) 加工公差と総合誤差の許容値との和。スプライン穴の全公差は,

最大実歯溝幅と最小有効歯溝幅との差である。スプライン軸の全公差は,最大有効歯厚と最小実歯厚との

差である。

2.43 結合長さ (length of engagement) , gr 相手スプラインと接触している軸方向の長さ(図17参照)。

2.44 滑動長さ (active spline length) , gw 滑動時に相手スプラインと接触するスプラインの最大軸方向

長さ。滑動スプラインでは,滑動長さは,結合長さより長い(図17参照)。

2.45 基準寸法 (basic dimension) 理論的に正確な大きさ,形状又は位置を示す数値。この数値と全公差

によって許容することができる誤差が求まる。

2.46 参考寸法 (auxiliary dimension) 生産の便宜及び寸法の調整をするための参考として与える,公差

のない寸法。

参考図1

参考図2

5

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 全歯すじ誤差

3. 記号

3.1

一般記号 スプラインのいろいろな用語及び寸法を表すのに用いる一般記号を,次に示す(図11〜

15参照)。

備考 コンピュータによるデータ処理 (EDP) では,接続する印刷装置の制約があるので,いつも記

号を論理的に正しい形で表すことはできない。このため,EDP用の記号を [ ] 内に示す。(例

えば,基礎円径の記号Dbは,DBのように印字してもよい。)

cV: 有効すきま(すきま又はしめしろ)

cF: 半径方向のすきま

D: ピッチ円径

Db[DB] : 基礎円径

dci: ピンの接触円径(スプライン穴の)

dce: ピンの接触円径(スプライン軸の)

DFi [DFI] : 歯形限界径(スプライン穴の)

DFe [DFE] : 歯形限界径(スプライン軸の)

Dii [DII] : 小径(スプライン穴の)

Dee [DEE] : 大径(スプライン軸の)

Dei [DEI] : 大径(スプライン穴の)

Die [DIE] : 小径(スプライン軸の)

DRi [DRI] : スプライン穴の測定用ピン径

DRe [DRE] : スプライン軸の測定用ピン径

λ: 総合誤差の許容値

inv a: インポリュートa(=tana-a・π/180)

Ki [KI] : スプライン穴の変化係数

Ke [KE] : スプライン軸の変化係数

g: スプライン長さ

gw: 滑動長さ

gr: 結合長さ

6

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

T: 加工公差

MRi[MRI] : ビトゥインピン径(スプライン穴の)

MRe[MRE] : オーバピン径(スプライン軸の)

W: k枚歯のまたぎ歯厚,スプライン軸

z: 歯数

m: モジュール

Pb: 基礎円ピッチ

p: 円ピッチ

PFi: 基準ラックの隅肉円半径(スプライン

穴の)

PFe: 基準ラックの隅肉円半径(スプライン

軸の)

E: 基準歯溝幅(円弧寸法)

Emax: 最大実歯溝幅(円弧寸法)

Emin: 最小実歯溝幅(円弧寸法)

Ev[EV] : 有効歯溝幅(円弧寸法)

S: 基準歯厚(円弧寸法)

Smax: 最大実歯厚(円弧寸法)

Smin: 最小実歯厚(円弧寸法)

Sv [SV] : 有効歯厚(円弧寸法)

a: 圧力角

aD: 基準圧力角

dci: ピンの接触円径(スプライン穴の)

dce: ピンの接触円径(スプライン軸の)

aci: ピンの接触圧力角(スプライン穴の)

ace: ピンの接触圧力角(スプライン軸の)

ai: ピンの中心を通る円上の圧力角(スプ

ライン穴の)

ae: ピンの中心を通る円上の圧力角(スプ

ライン軸の)

aFi: 歯形限界径上の圧力角(スプライン穴

の)

aFe: 歯形限界径上の圧力角(スプライン軸

の)

k, js, h, f, e及びd:スプラインはめあいの基礎となる軸の寸法許容差=cv min

参考 基準線に対する許容域の位置を定める寸法許容差であり,上の寸法許容差又は下の寸法許容差

のうち基準線に近い方の値(JIS B 0401参照)。

H:スプライン穴の下の寸法許容差=0

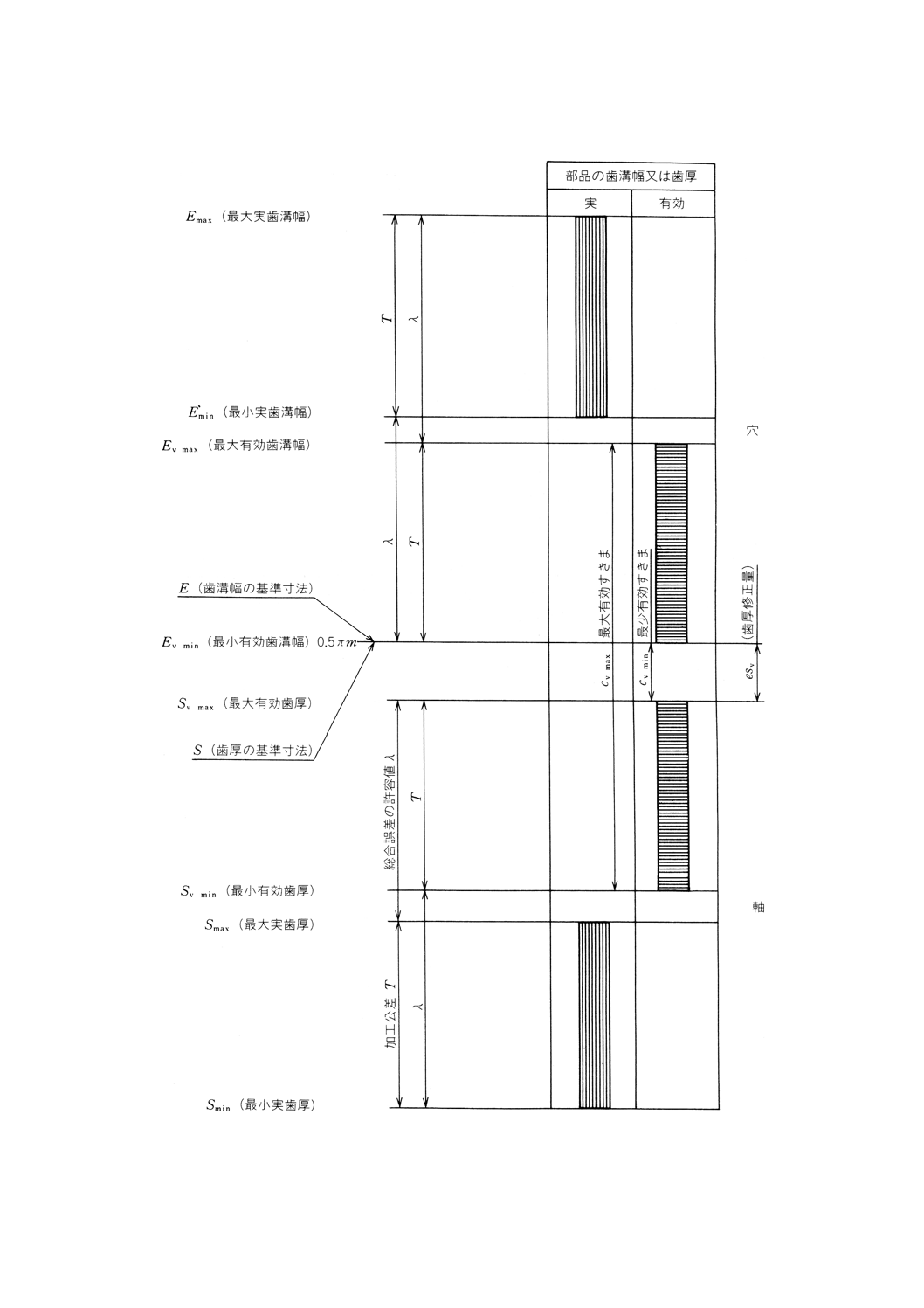

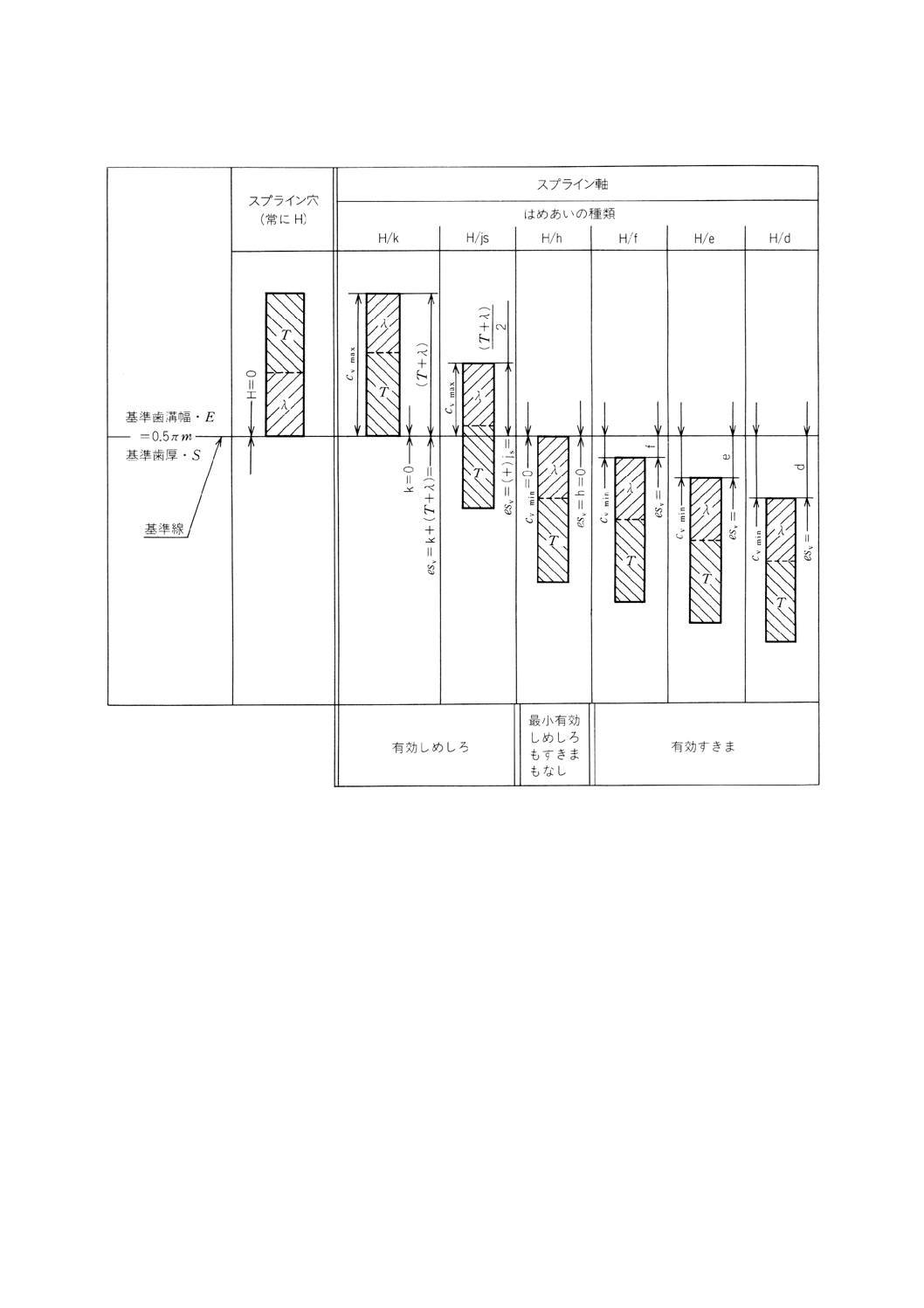

表1及び表2に基本的な寸法及び計算式を,それらを図的に表現して図2に示す。

3.2

添字 相互関係又は位置付けを示すために,一般記号の一部として,次に示す添字(3.1の備考参照)

を用いる。

i [I] : 小径又は穴(後者の場合には,最後尾に使用)

e [E] : 大径又は軸(後者の場合には,最後尾に使用)

b [B] : 基礎円上の

c: 接触点上の

F [F] : 歯形限界径に関する

v [V] : 有効

W: 滑動

R [R] : ゲージに関する

γ: かみ合いを示す

7

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D: 基準

4. 基準圧力角 スプラインの基準圧力角は,30°,37.5°及び45°の3種類とする。

5. はめあいの形式 圧力角30°,37.5°及び45°のスプラインに対して,はめあいの形式として歯面合

わせだけを規定する。これらのスプラインの寸法及び許容値の計算式を表2に示す。

5.1

歯面合わせ このはめあいでは,組み合わされるスプラインが歯面だけで接触し,大径部及び小径

部にはすきまが存在する。歯面は,駆動力を伝達するとともに,組み合わされるスプラインの中心合わせ

をする。

5.2

はめあいの種類 歯面合わせについて,次に示す6種類のはめあいを規定する。

はめあいの種類

最大有効しめしろ

H/k

Cv max: kの歯厚修正量=(T+λ)

H/js

Cv max: Jsの歯厚修正量=(T+λ)/2

最小有効すきま

H/h

Cv min: hの歯厚修正量=O

H/f

Cv min: fの歯厚修正量

H/e

Cv min: eの歯厚修正量

H/d

Cv min: dの歯厚修正量

スプライン軸に適用するk, js, h, f, e及びdの歯厚修正量の基礎となる寸法許容差は,ISO/R286から選ん

だ標準寸法差である。上記の最大有効しめしろ及び最小有効すきまは,有効歯厚の最大限界値及び実歯厚

の最小限界値を基礎となる寸法許容差の値だけ,基準線 (zero line) から調整することによって得られる

(8.7.2参照)。第2章の表中のスプライン寸法は,はめあいの種類H/h,すなわちCv min=0のものを示してい

る。

参考 基準線 (zero line) とは,許容限界寸法又ははめあいを図示するときに,基準寸法を表し,寸法

許容差の基準となる直線のことである(JIS B 0401参照)。

8

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

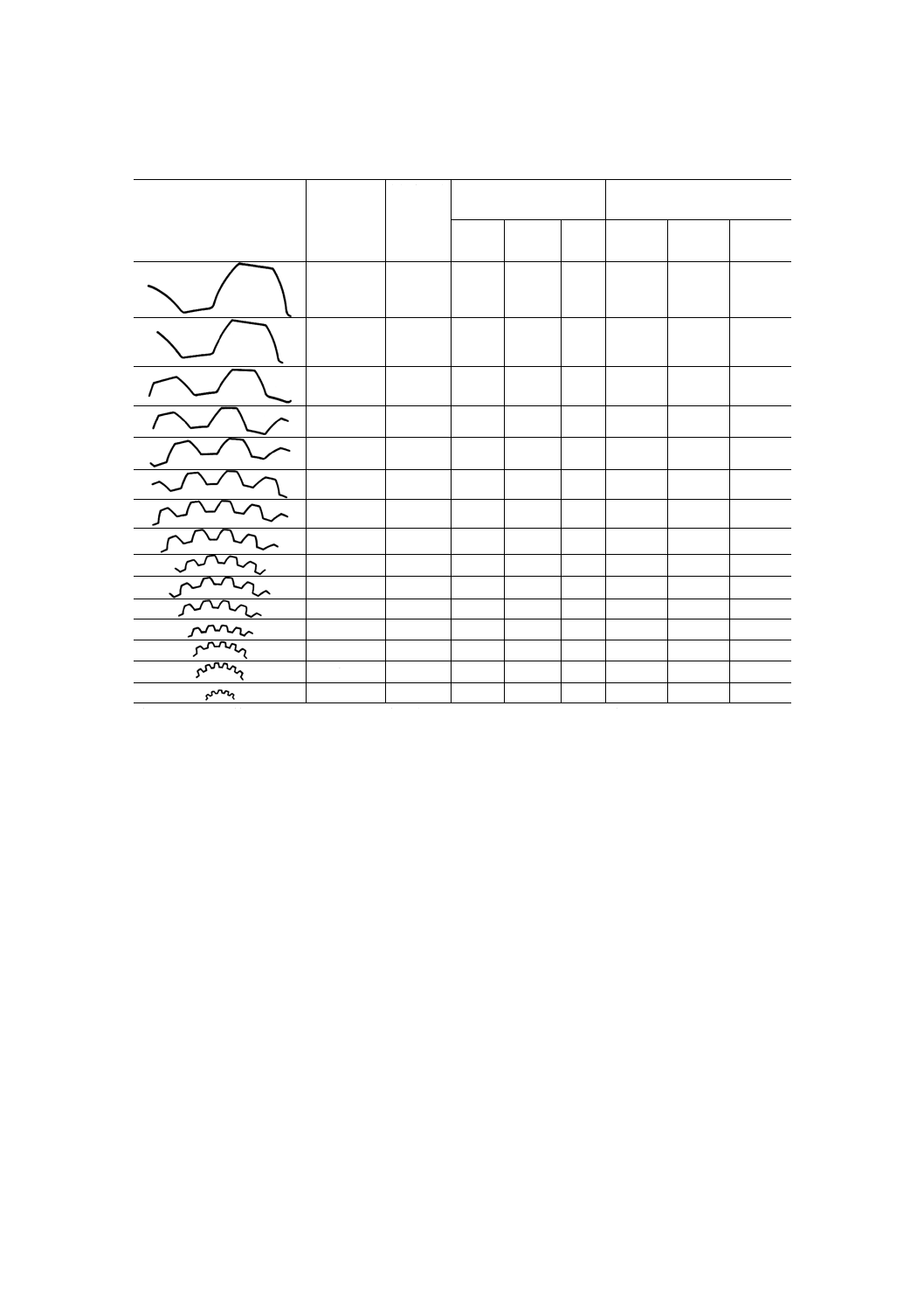

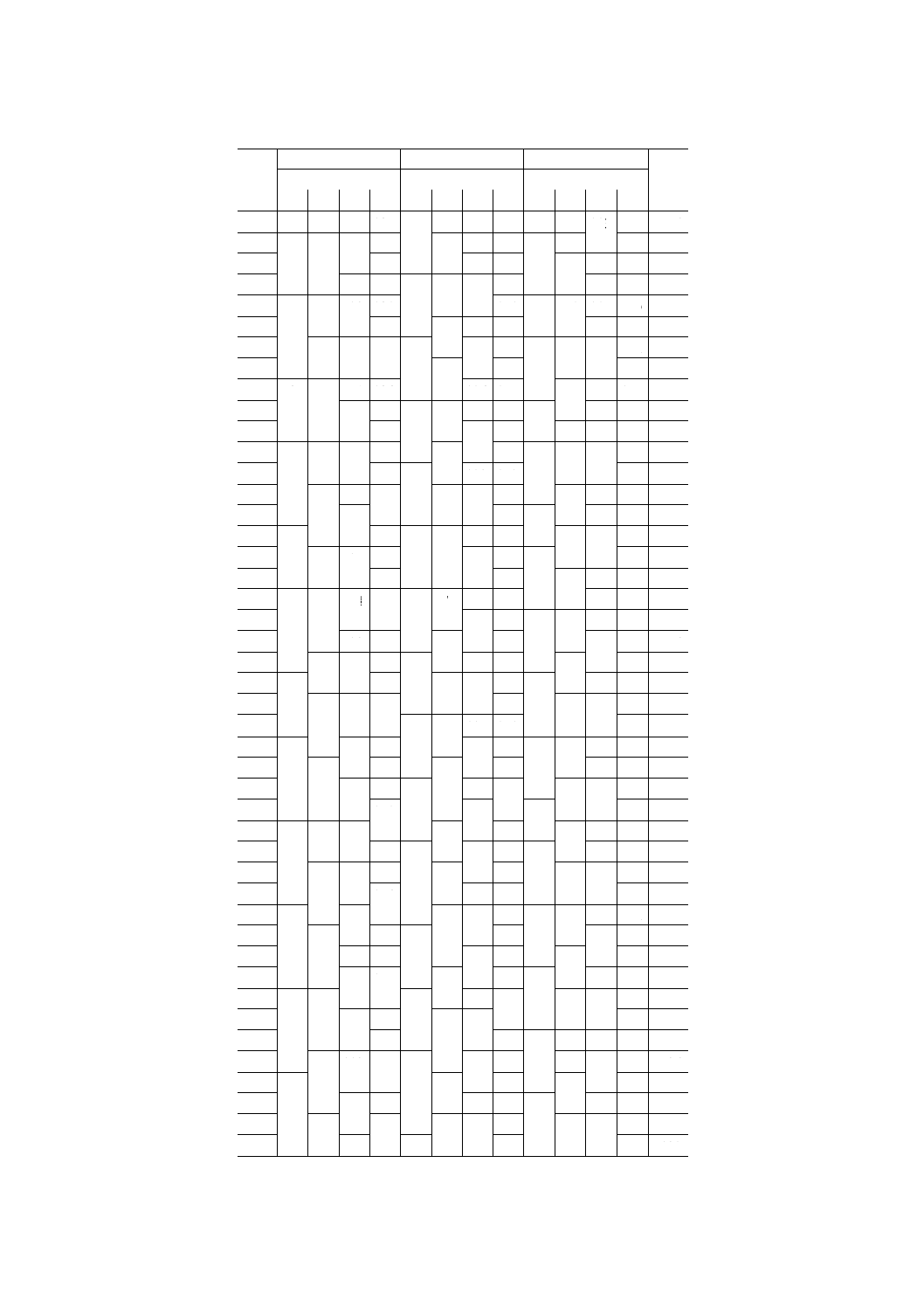

表1 スプラインの理論寸法

単位 mm

歯

aD30°*

モジュール

m

円ピッチ

p

ピッチ円上の基準歯溝

幅E又は歯厚S

基礎円ピッチ

Pb

aD30° aD37.5° aD45

°

aD30° aD37.5° aD45°

10

31.416

15.708 15.708

-

27.2070 24.9239

-

8

25.133

12.566 12.566

-

21.7656 19.9392

-

6

18.850

9.425

9.425

-

16.3242 14.9544

-

5

15.708

7.854

7.854

-

13.6035 12.4620

-

4

12.566

6.283

6.283

-

10.8828

9.9696

-

3

9.425

4.712

4.712

-

8.1621

7.4772

-

2.5

7.854

3.927

3.927

3.927

6.8017

6.2310

5.5536

2

6.283

3.142

3.142

3.142

5.4414

4.9848

4.4429

1.75

5.498

2.749

2.749

2.749

4.7612

4.3617

3.8875

1.5

4.712

2.356

2.356

2.356

4.0810

3.7386

3.3322

1.25

3.927

1.963

1.963

1.963

3.4009

3.1155

2.7768

1

3.142

1.571

1.571

1.571

2.7207

2.4924

2.2214

0.75

2.356

1.178

1.178

1.178

2.0405

1.8693

1.6661

0.5

1.571

0.785

0.785

0.785

1.3604

1.2462

1.1107

0.25

0.785

-

-

0.393

-

-

0.5554

注*

図示の目的:圧力角aD=30°の場合の各種モジュールのスプラインの歯の大きさの比較

9

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 はめあいの各種類の寸法及び許容値の計算式

用語

記号

計算式

ピッチ円径

D

mz

基礎円径

Db

mzcosαD

円ピッチ

p

πm

基礎円ピッチ

Pb

πmcosαD

上の寸法許容差,軸

esV

歯厚修正量(基礎となる寸法許容差)k, js, h, f, e及びdから決まる。

最小大径,穴

30°平底

Dei min

m (z+1.5)

30°大底

Dei min

m (z+1, 8)

37.5°丸底

Dei min

m (z+1.4)

45°丸底

Dei min

m (z+1.2)

最大大径,穴

Dei max

Dei min+(T+λ)/tanαD(備考1.参照)

最小歯形限界径,穴

30°丸底及び平底

DFi min

m (z+1) +2CF

37.5°丸底

DFi min

m (z+0.9) +2CF

45°大底

DFi min

m (z+0.8) +2CF

最小小径,穴

Dii min

DFe max+2CF(備考2.参照)

最大小径,穴

m≦O.75

Dii max

Dii min+tol. H10*

0.75<m<2

Dii max

Dii min+tol. H11*

m≧2

Dii max

Dii min+tol. H12*

基準歯溝幅

E

0.5πm

最小有効歯溝幅

EVmin

最大実歯溝幅

4級

Emax

EV min+(T+λ)(備考3.参照)

5級

Emax

EV min+(T+λ)(備考3.参照)

6級

Emax

EV min+(T+λ)(備考3.参照)

7級

Emax

EV min+(T+λ)(備考3.参照)

最小実歯溝幅

Emin

EV min+λ(8.2参照)

最大有効歯溝幅

EV max

Emax-λ(8.2参照)

最大大径,軸

30°丸底及び平底

Dee max

m (z+1) +esv/tanαD(備考4.参照)

37.5°丸底

Dee max

m (z+0.9) +esv/tanαD(備考4.参照)

45°丸底

Dee max

m (z+0.8) +esv/tanαD(備考4.参照)

最小大径,軸

m≦0.75

Dee min

Dee max-tol. h10*

0.75<m<2

Dee min

Dee max-tol. h11*

m≧2

Dee min

Dee max-tol. h12*

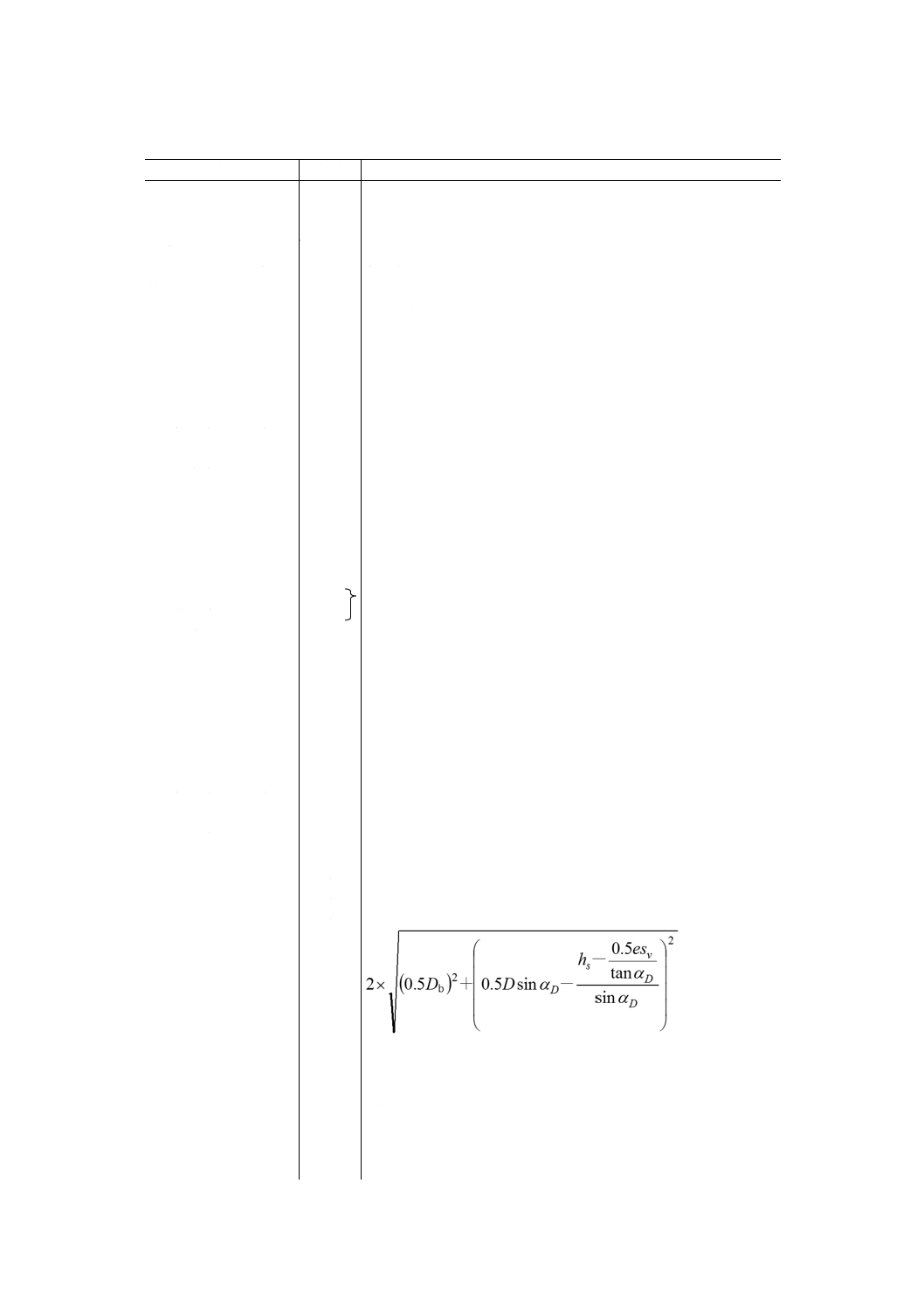

最大歯形限界径,軸

DFe max

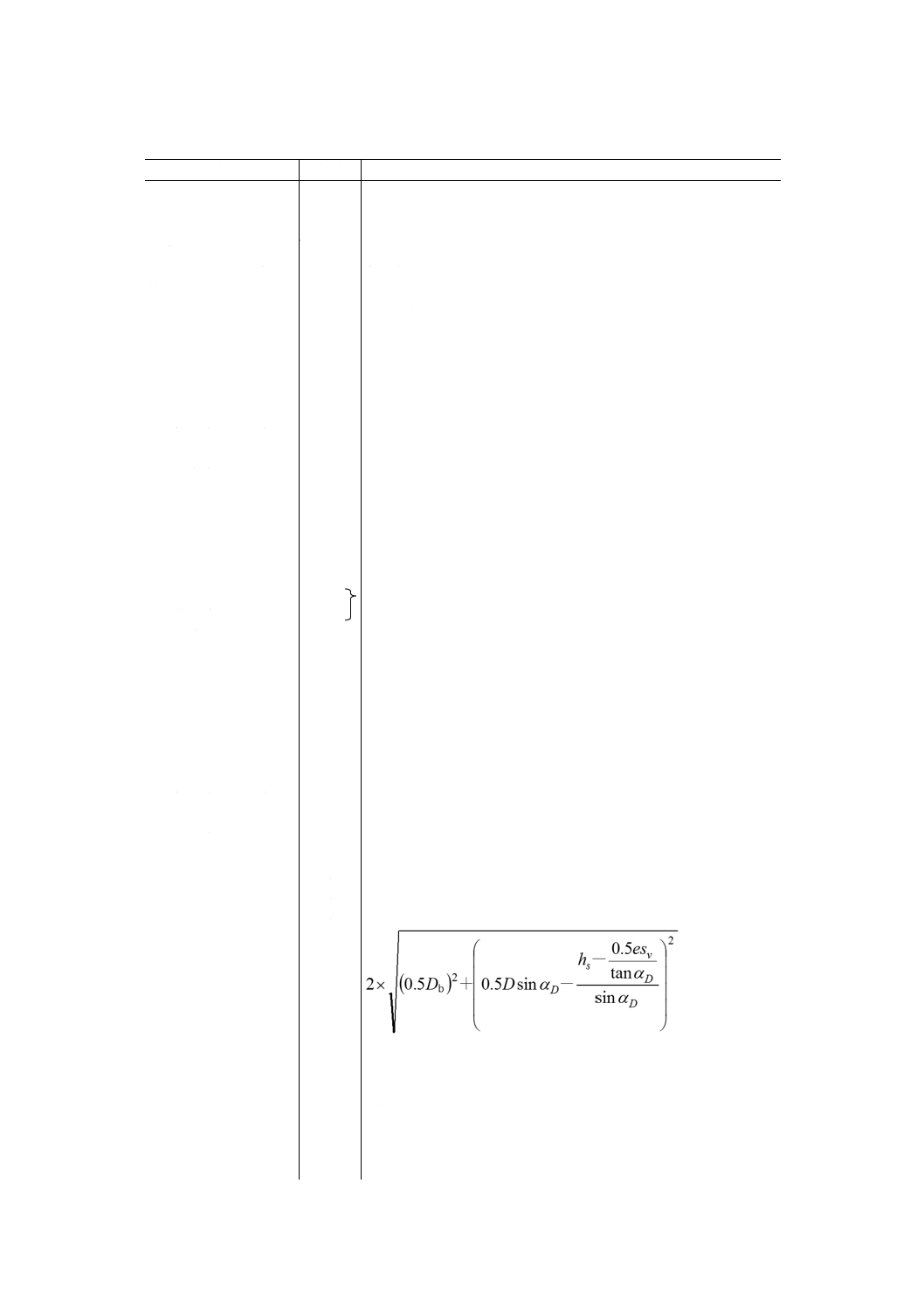

(備考6.参照)

最大小径,軸

30°平底

Die max

m (z-1.5) +esv/tanαD

30°丸底

Die max

m (z-1.8) +esv/tanαD

37.5°丸底

Die max

m (z-1.4) +esv/tanαD

45°丸底

Die max

m (z-1.2) +esv/tanαD

最小小径,軸

Die min

Diemax-(T+λ)/tanαD(備考1.参照)

基準歯厚

S

0.5πm

10

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用語

記号

計算式

最大有効歯厚

SV max

S+esv

最小実歯厚

4級

Smin

Sv max-(T+λ)(備考3.参照)

5級

Smin

Sv max-(T+λ)(備考3.参照)

6級

Smin

Sv max-(T+λ)(備考3.参照)

7級

Smin

Sv max-(T+λ)(備考3.参照)

最大実歯厚

Smax

Sv max-λ

最小有効歯厚

Sv min

Smin+λ

全公差,歯溝幅又は歯厚 (T+λ) (6.参照)

半径方向のすきま

CF

0.1m

ピン径,スプライン穴 DRi

(備考5.参照)

ピン径,スプライン軸 DRe

(備考5.参照)

ヒトゥインピン径

MRi

(備考5.参照)

オーバピン径

MRe

(備考5.参照)

変化係数,穴

Ki

第3章(検査)参照

変化係数,軸

Ke

第3章(検査)参照

注*

tol. H10・tol. h10は基本公差IT10の,tol. H11・tol. h11はIT11の,及びto1. H12・tol. h12はIT12

の数値を表す(JIS B 0401参照)。

備考1. 7級の(T+λ)を使用する。6.を参照。

2. すべてのはめあい等級に対し,DFe maxは,H/hはめあいの値を用いる。

3. 6.及び第2章(諸元)を参照。

4. 基礎となる寸法許容差加jsとkの場合には,esvは0とする。

5. ピンの選択については,第2章(諸元)及び第3章(検査)を参照。

6. hsについては,図3〜6を参照。

11

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

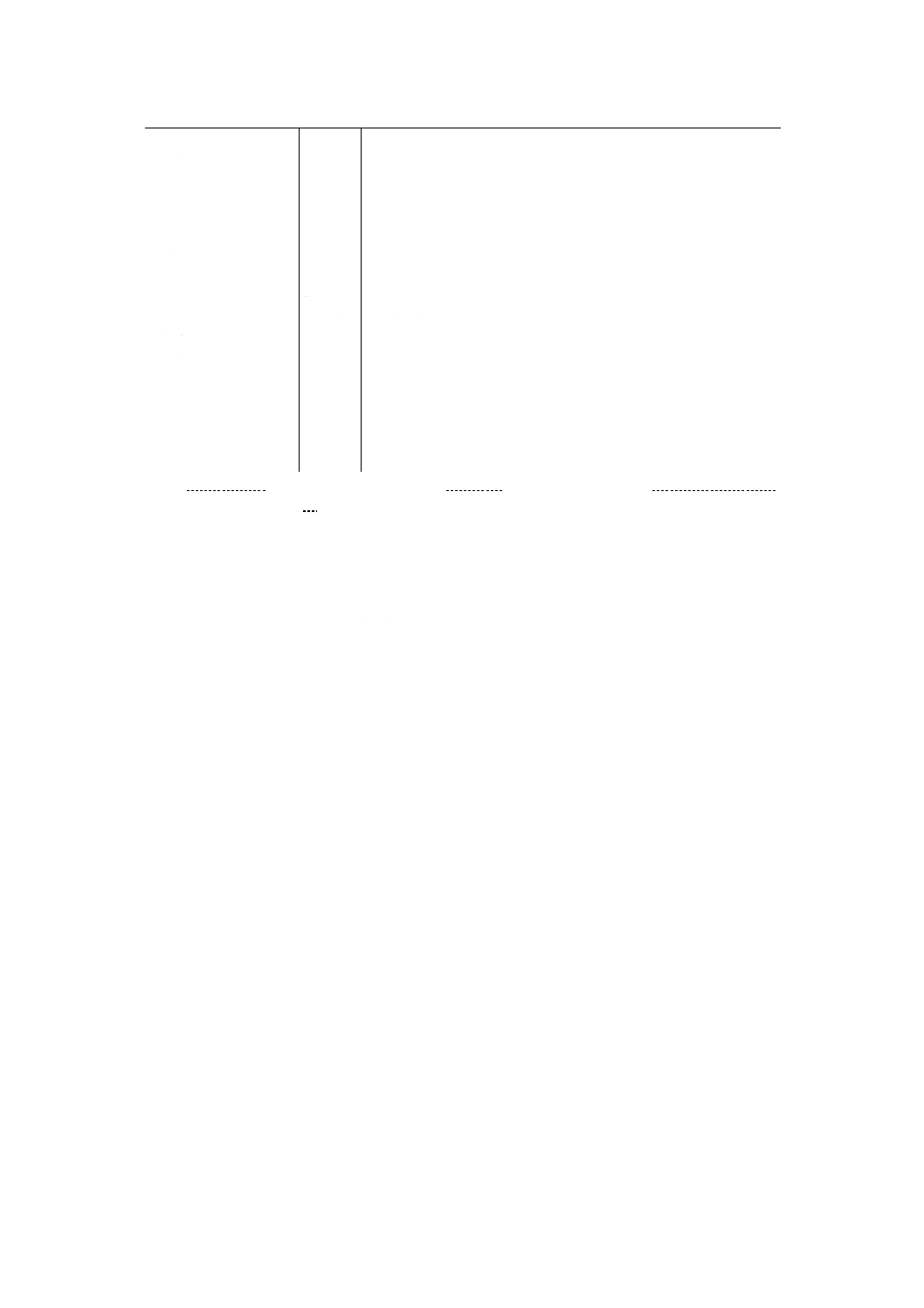

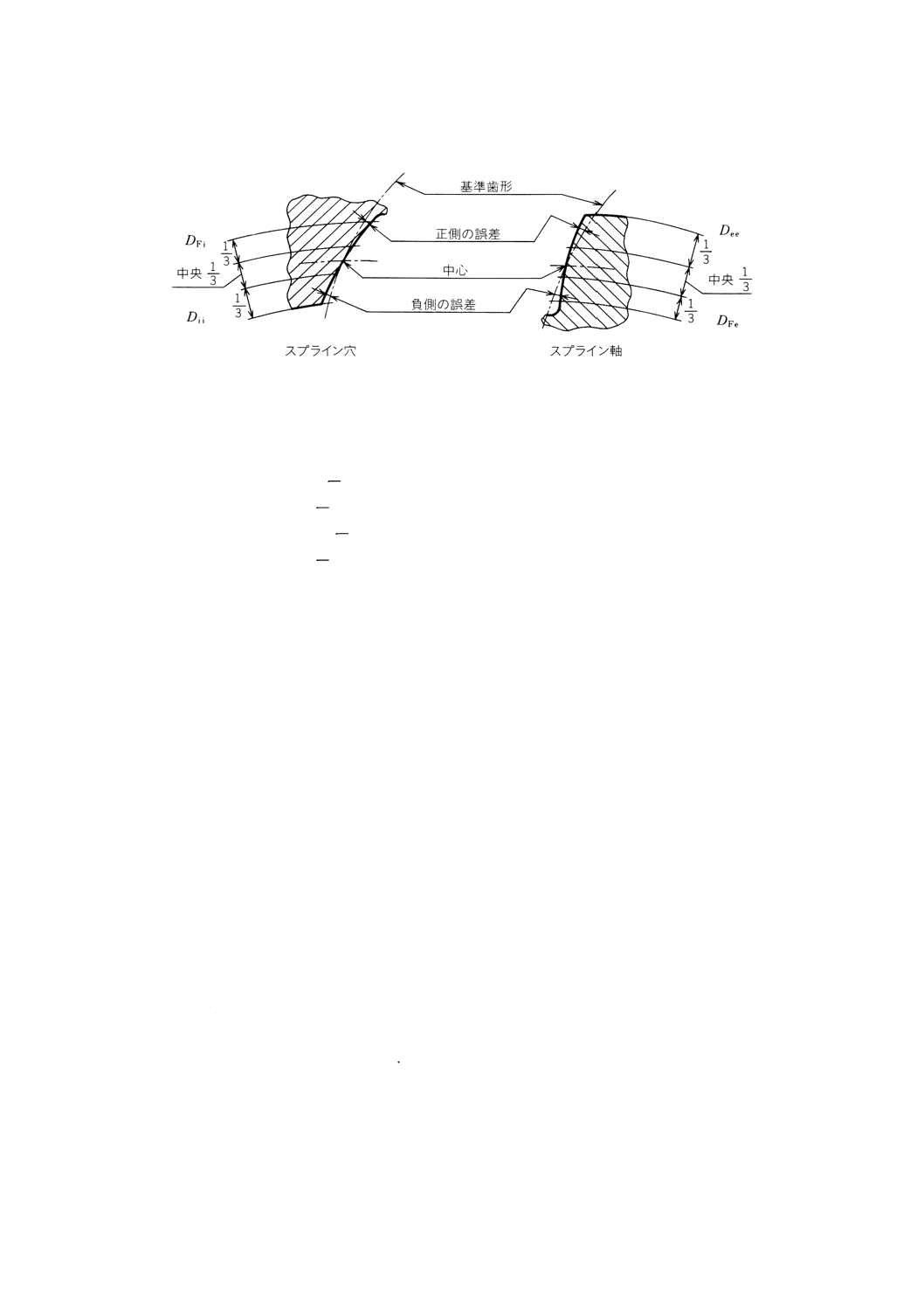

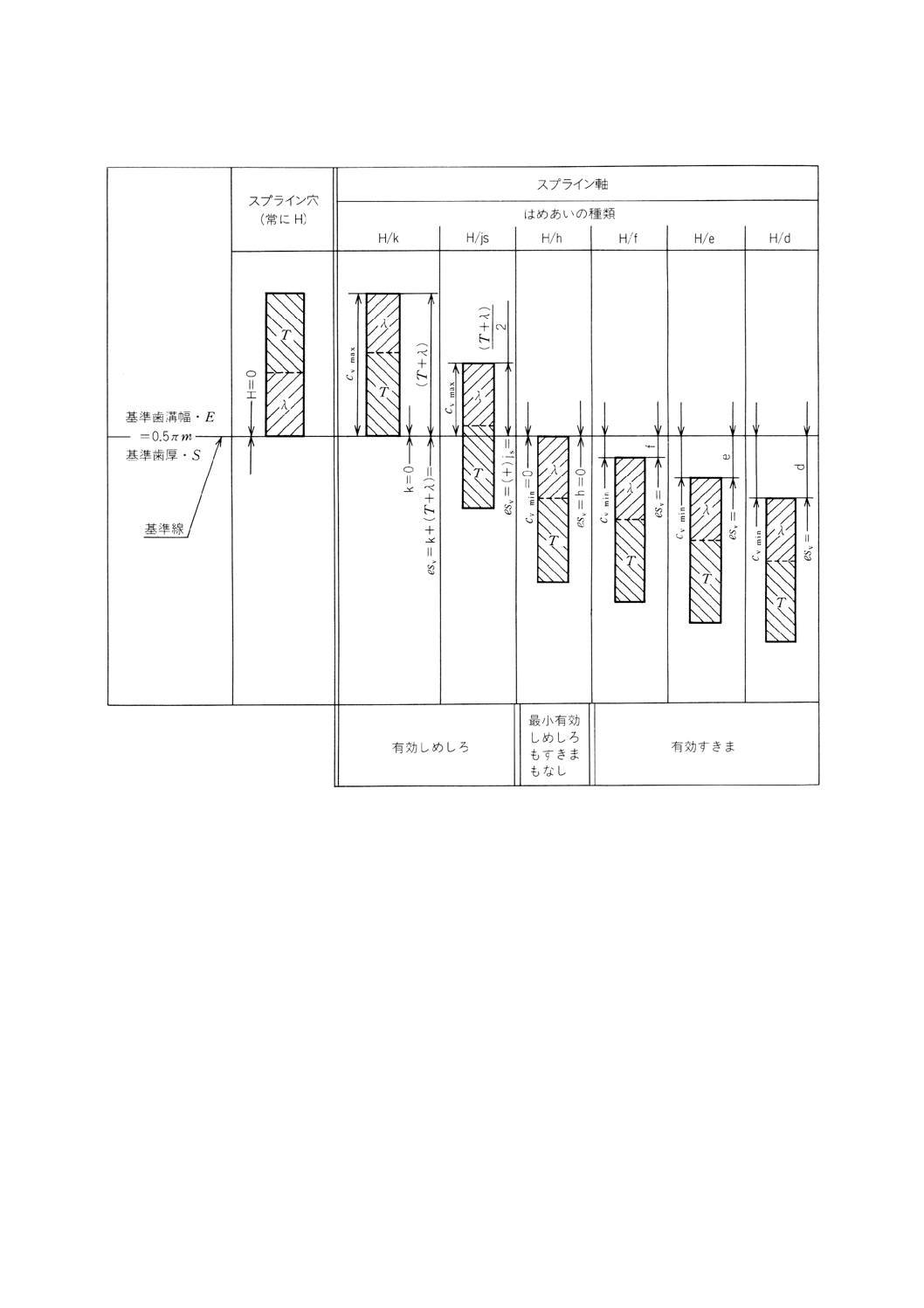

図2 表1及び表2の図的表現

参考 穴及び軸の(T+λ)は公差等級によって各々の値をとる。

12

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 歯肩幅歯厚及び全公差(T+λ) 歯溝幅及び歯厚に,ISO/R286の公差単位 (i) の組合せから選択した

4等級の全公差(T+λ)を規定する。公差等級は,公差単位 (i) の組合せに対応させると,次のようになる。

加工公差T及び総合誤差の許容値λの計算については8.を参照せよ。λの値は,表3〜6による。

スプラインの公差等級

公差単位 (i) による表現

4

(10i*+40i**)

5

(16i*+64i**)

6

(25i*+100i**)

7

(40i*+160i**)

注*

ピッチ円径に基づく公差

i=0.43D+0.001D(D≦500mmの場合)

i=0. 004D+2.1(D>500mmの場合)

**

歯溝幅又は歯厚に基づく公差

i=0.453

)

(

S

E又は

+0.001E(又はS)

ここに,

D: ピッチ円径

E: ピッチ円上の基準歯溝幅

S: ピッチ円上の基準歯厚

(T+λ)の計算結果の単位は,μmである。mmで表すには0.001を乗ずる。

公差単位 (i) の計算には上記の注*及び注**の式だけを用いる。

全公差(T+λ)は,常に第2章に規定する歯溝幅及び歯厚の限界値から差し引かれることに

留意するのが望ましい。これは,H/h以外のはめあいの種類にも適用する。

備考 上記の公差単位 (i) の組合せに対応させた,基本公差ITの組合せを次に示す。これらの基本公

差の組合せは,公差方式の今後の拡張を考慮して,単にその考え方の原則を示すだけのために,

また対応する公差単位 (i) の組合せを再認識するだけのために示す。

スプラインの公差等級

基本公差 (IT) による表現

4

(IT6*+IT9**)

5

(IT7*+IT10**)

6

(IT8*+IT11**)

7

(IT9*+IT12**)

注*

ピッチ円径に基づく公差

**

歯溝幅又は歯厚に基づく公差

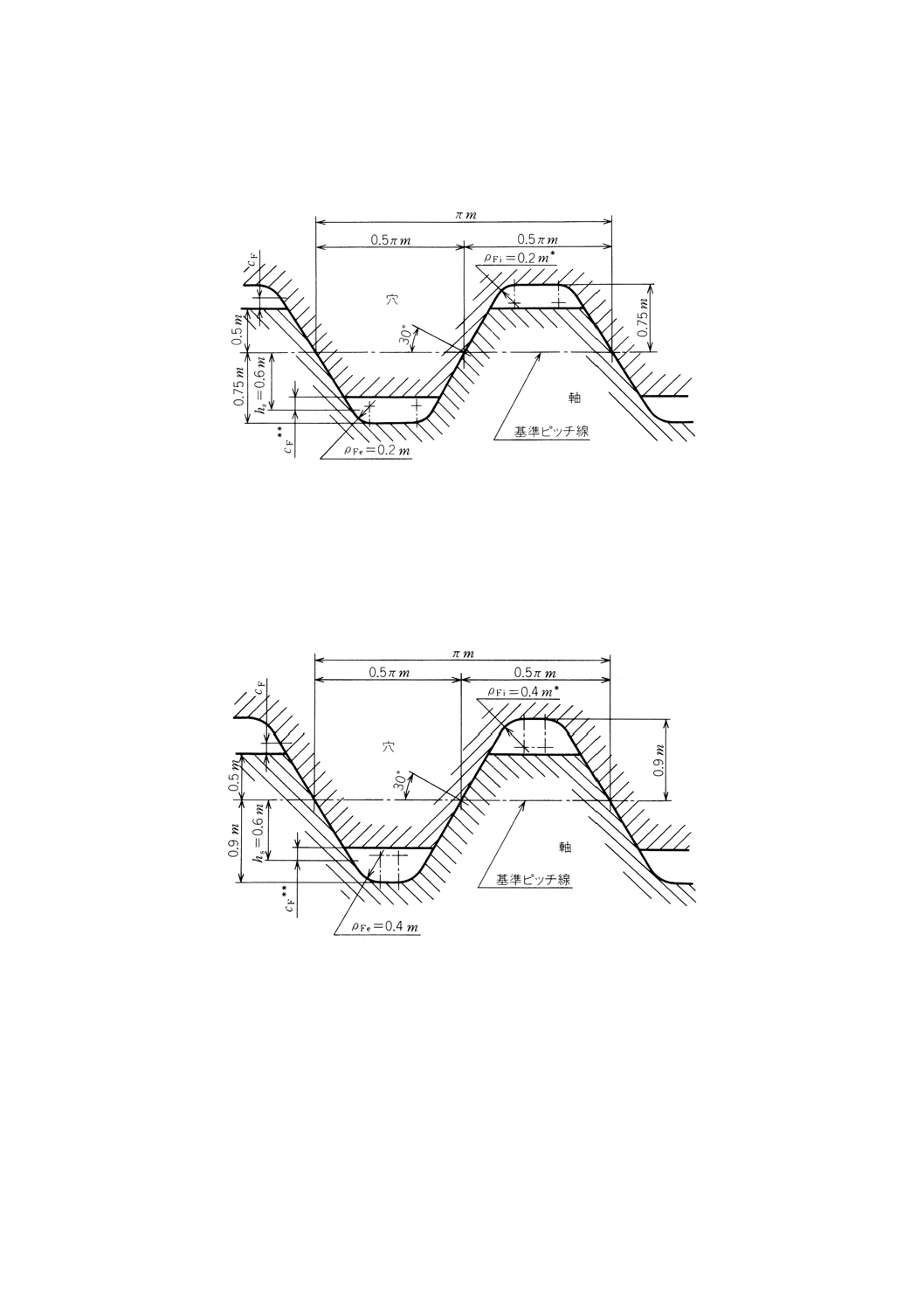

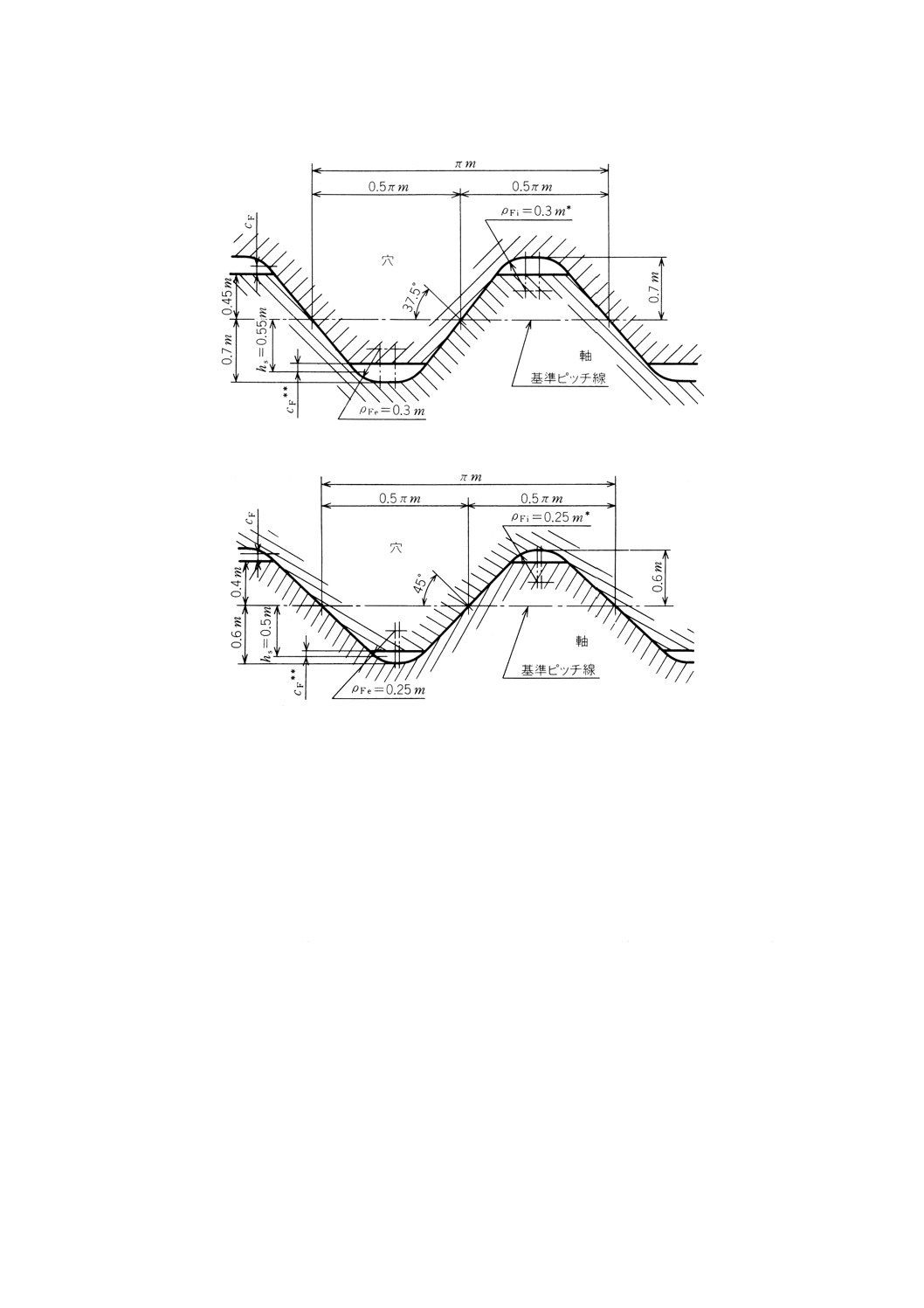

7. スプラインの基準ラック歯形

7.1

基準ラックは,直径が無限大のスプラインの軸直角断面の歯形である。その形状は,スプラインの

基準歯形寸法を決めるための基本として使われる。

7.2

基準ピッチ線は,基準ラックの歯の歯たけ中央を横切る直線であって,この線に対して歯形寸法を

規定する。

7.3

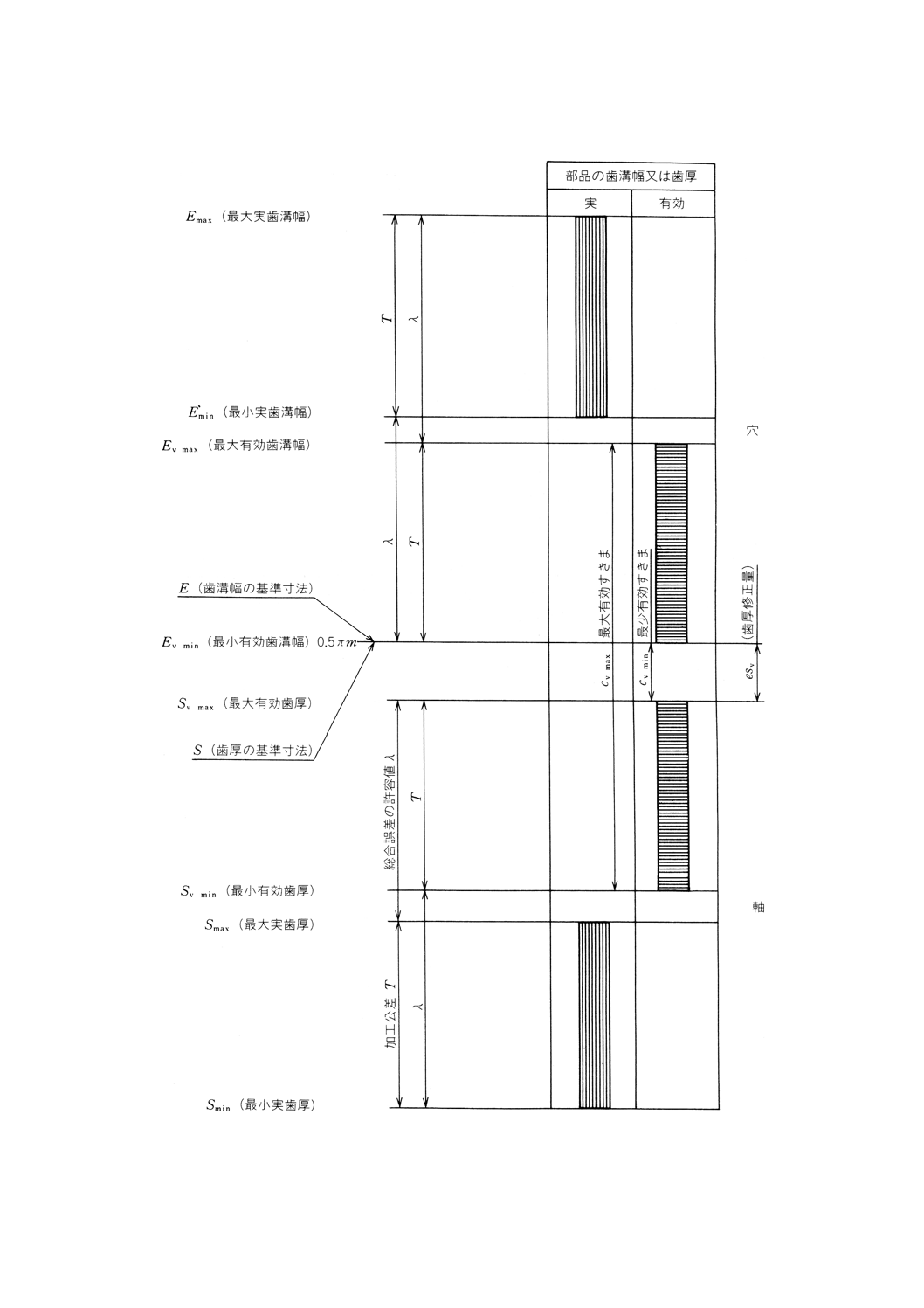

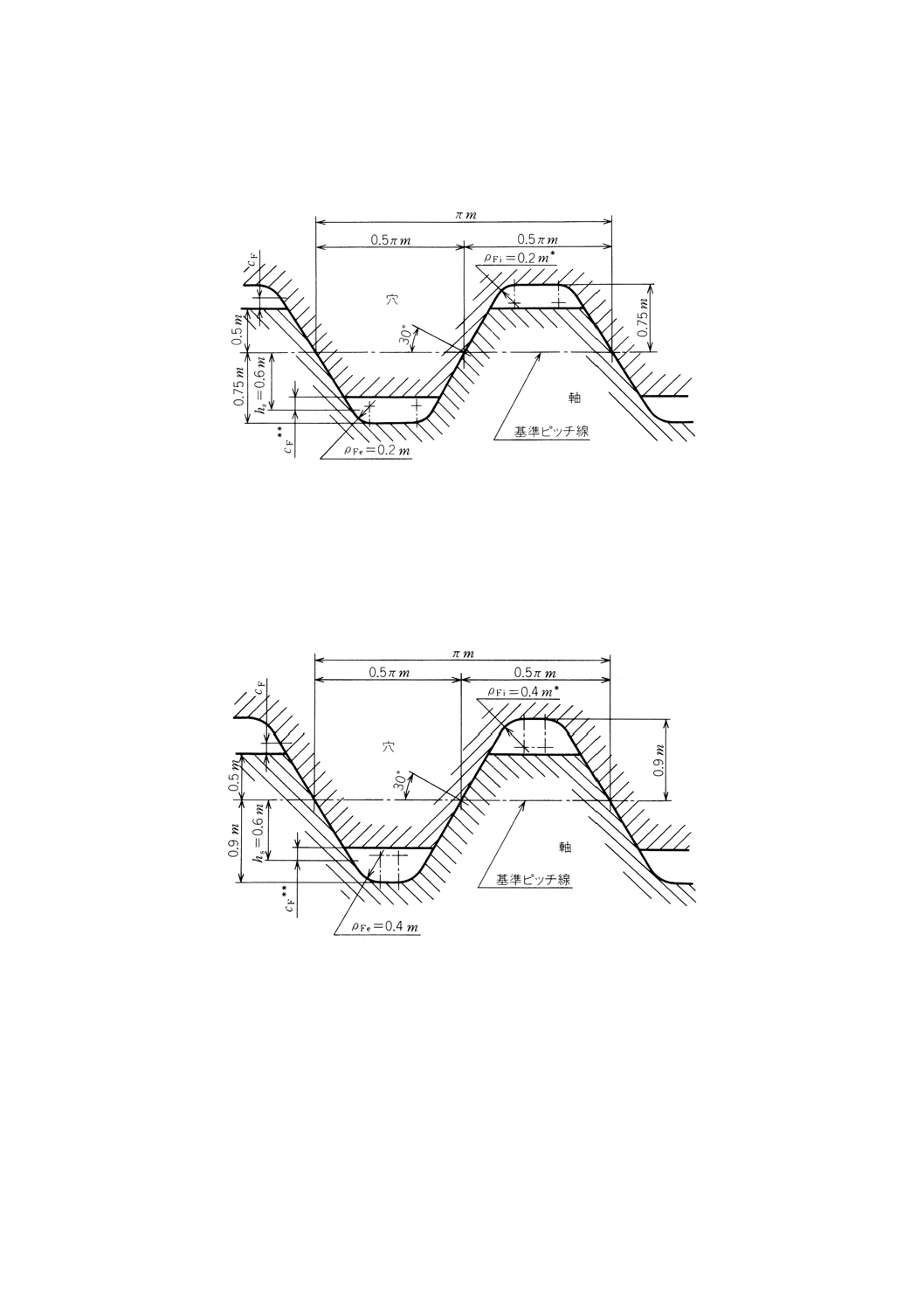

標準の各圧力角のスプラインの基準ラックの歯形を,次の図に示す。

図3 30°平底スプライン,モジュールO.5〜10

図4 30°丸底スプライン,モジュール0.5〜10

13

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 37.5°丸底スプライン,モジュール0.5〜10

図6 45°丸底スプライン,モジュール0.25〜2.5

図3 30°平底スプラインの基準ラック歯形

注*

第2章の諸元に示すスプライン穴の歯形限界径には,すべてのはめあいの場合に軸の最大大径

に対し直径で0.2mに等しい半径方向すきま (2CF) があり,基準ラックによって創成されるス

プライン穴め歯形限界径は,これらの歯形限界径より常に大きい。

**

スプライン軸の場合も,半径方向すきまCFは基準ラックの創成によって得られ,歯形限界径の

最大値DFe maxは,すべてのはめあいに対しH/hはめあいの値をとり(表2の備考2.参照), CF

の値はO.1mに等しい。

図4 30°丸底スプラインの基準ラック歯形

注*及び** 図3の注参照。

14

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 37.5°丸底スプラインの基準ラック歯形

注*及び** 図3の注参照。

図6 45°丸底スプラインの基準ラック歯形

注*及び** 図3の注参照。

7.4

半径方向すきまCFの最小値は,基準ラック歯形図に示すように,いずれの圧力角のスプラインの場

合も0.1mである。

半径方向すきまは,H/h以外のはめあいに対しては少し変わり,必ずしも0.1mにはならない。

7.5

スプライン軸は,ピニオンカッタ若しくはホブによる創成法又は歯切り用フライスカッタによる成

形法によって加工される。スプライン軸は,冷間成形によっても加工されるが,その場合には,通常,丸

底スプラインである。スプライン穴は,通常,ブローチによって加工されるが,成形工具による加工又は

ピニオンカッタによる創成加工法によっても作られる。フルアールの歯先をもつ工具を使用しても,加工

方法が違えばそれぞれ異なった隅肉形状に加工される。創成されたスプラインの隅肉部は,スプライン軸

では偏長の外サイクロイド曲線,スプライン穴では偏長の内サイクロイド曲線となる。これらの隅肉部は,

スプライン軸では小径に接する点で,スプライン穴では大径に接する点で,曲率半径が最小となる。大径

又は小径から離れ,インポリュート曲線に近づくにつれて曲率半径は急激に大きくなる。

表10中の数値は,応力計算のための最小曲率半径を示し,最小隅肉半径と呼ぶ。これらの値は,基準ラ

ック歯形で示した隅肉半径に基づいている。同一のピニオンカッタを用いてスプライン穴及びスプライン

軸を創成歯切りする場合には,歯切りの干渉の問題を避けるために,スプライン穴の寸法に従って工具の

設計をしなければならない。

8. 加工公差及び誤差

15

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1

総合誤差の許容値(λ) 総合誤差の許容値は,全累積ピッチ誤差,全歯形誤差及び全歯すじ誤差の

許容し得る総合値であり,スプラインのはめあいに影響を及ぼす。しかし,これらの誤差も,はめあいの

最小すきま部以外では各々単独でははめあいに影響を与えないので,また,これらの各種の誤差が,一つ

のスプラインで同時に最大値になるとも考えられないので,全累積ピッチ誤差,全歯形誤差及び全歯すじ

誤差の二乗和の平方根の60%をもって総合誤差の許容値とする。したがって,総合誤差の許容値λは,次

の式のようになる。

2

2

2

)

(

)

(

)

(

0.6

全歯すじ誤差

+

全歯型誤差

+

全累積ピッチ誤差

=

λ

総合誤差の許容値は,結合長さがピッチ円径の21の場合を基準にしている。結合長さが長い場合には,

総合誤差の許容値を必要に応じて調整する必要がある。

8.2

加工公差 (T) 加工公差 (T) は,全公差(T+λ)と総合誤差の許容値(λ)との差,すなわち,(T+λ)

-λである。

8.1に示す許容値,及び8.2に示す加工公差は,一般的な指針として推奨するものであり,特別な設計上

の要求又は特殊な製造工程で作られるスプラインに対しては,これと違った加工公差が要求される。

8.3

全累積ピッチ誤差 (FP) 全累積ピッチ誤差の値は,全周の半分の任意の位置でのピッチ誤差の正側

及び負側に外れたへだたりの値(累積)の最大のものである。この累積ピッチ誤差 (FP) は,ISO 1328の

基準公差等級に基づいている。よって,全累積ピッチ誤差 (FP) の許容値は,次の式による(単位はμm)。

スプラインの公差等級

全累積ピッチ誤差 (FP) の許容値の計算式

4

2.5L+6.3

5

3.55L+9

6

5L+12.5

7

7.1L+18

ここに, L(弧長)=mzπ/2

8.4

全歯形誤差 (ff) 全歯形誤差は,理論上の歯形に対する実際の歯面の凹凸量を測定し,その正及

び負の最大の値の絶対値の和である。この誤差の正・負の方向は,図7に示すように,肉盛りの(歯面の

突出)方向を正,欠肉の方向を負とする。全歯形誤差 (ff) の許容値は,ISO 1328の基準公差等級に基づい

ており,許容値は次の式による(単位はμm)。

スプラインの公差等級

全歯形誤差 (ff) の許容値の計算式

4

1.6ψf+10

5

2.5ψf+16

6

4ψf+25

7

6.3ψf+40

ここに,ψf(公差単位)=m+0.0125mz

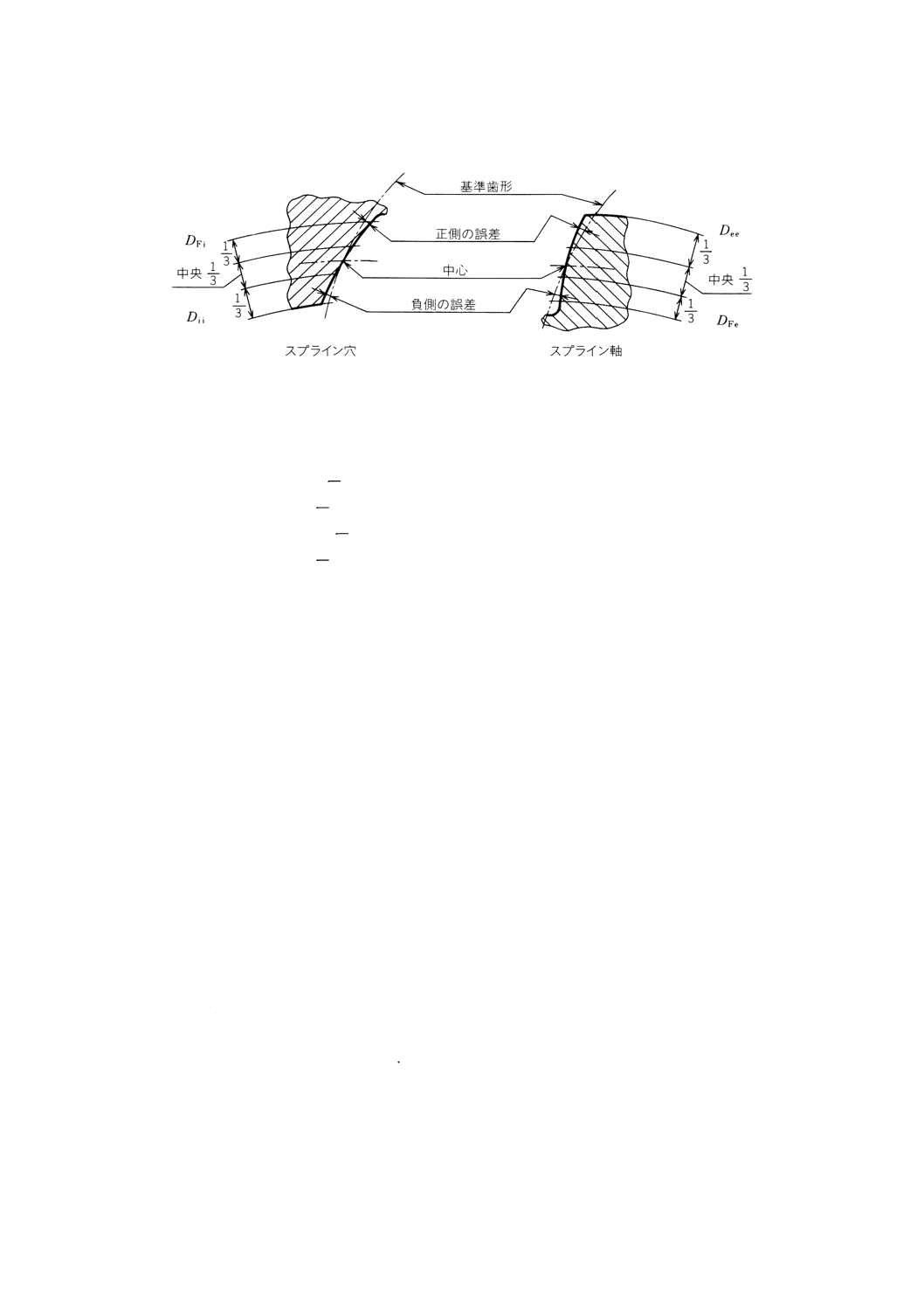

スプライン軸の正側許容値及びスプライン穴の負側許容値は,歯形限界径までの歯たけの中央部31にお

いては,上記の計算式で算出される値の31を超えてはならない(図7参照)。

備考 中心は,スプライン軸の大径 (Dee) とスプライン穴の小径 (Dii) とから等距離にある。この中

心は,ピン径の計算と関連している(図7)。

16

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 歯形誤差

8.5

全歯すじ誤差(Fβ) 全歯すじ誤差は,理論上の位置からの歯すじのずれを測定し,その正及び負

の最大値の絶対値の和である。この測定は,スプラインの全長にわたって歯面に直角に行う。全歯すじ誤

差(Fβ)の許容値は,ISO 1328の基準公差等級に基づいている。許容値は,次の式による(単位はμm)。

スプラインの公差等級

全歯すじ誤差(Fβ)の許容値の計算式

4

0.8g+4

5

1g+5

6

1.25g+6.3

7

2g+10

ここに,

g: スプライン長さ (mm)

参考 スプライン長さとして滑動長さgwを使用するか結合長さgγを使用するかは,製造者側,使用者

側の両者で協議の上決定する。

8.6

真円度 真円度は,8.3及び8.4で規定した全累積ピッチ誤差及び全歯形誤差の結果として現れるも

のであるため,特にこの許容値は必要ではない。しかし,熱処理を施した部品及び薄肉部品では,その形

状が真円から外れることかあり,全累積ピンチ誤差及び全歯形誤差か増加する。このような場合には,公

差は多くの変動要素に左右されるのでここには示していない。この場合には,歯及び歯溝の公差等級を見

直す必要がある。

8.7

偏心

8.7.1 歯面合わせスプラインではピンチ円に対する大径又は小径の偏心は,有効すきまか最大の場合でも,

相手スプラインの歯形限界径を超えて接触するほど偏心してはならない。ここでは特にこの公差までは定

めない。

8.7.2

H/hはめあい(すきまも干渉もないはめあい)以外の歯厚修正量 すきまばめで偏心によってかみ

合いが影響を受けるような場合には,組立て上,かみ合いのずれを許容するのに十分な量だけスプライン

軸の歯厚(有効及び実)を減じることによって最小すきまを確保する必要かある。

参考 しまりばめが要求される場合には,スプライン軸の歯厚を増して必要なしめしろを確保する必

要かある。

8.7.2.1

各種の最大有効しめしろ及び最小有効すきまかあるスプラインのはめあいの種類を備えるため

に,スプライン軸の基準歯厚Sに対してk, js, h, f, e及びdの6種類の歯厚修正量を規定する(表7参照)。

これによって総形通りゲージも標準化される。5.2で規定した,はめあいの6種類に対する公差域及び歯厚

修正量を図解して図8に示す。

17

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.7.2.2

歯厚修正量の適用 第2章の表5〜116に規定しているはめあいH/hは最小有効すきまか0の場

合である。他の歯厚修正量をもつスプライン等級を選択するには,次の規定によって,スプライン軸の諸

元を調整する。

a) 選択した歯厚修正量(k, js, h, f, e又はd)に応じ,表7によって上の寸法許容差eSvを求める。

b) 第2章の表15〜116に規定している最大有効歯厚Sv max及び最小実歯厚Sminを,上の寸法許容差eSvの

値だけ修正する。

c) 同様に,大径 (Dee) ,小径の最小値 (Die min) 及び小径の最大値 (Die max) を表8に規定する値だけ,各々

の歯厚修正量及び圧力角ごとに修正する。ただし,H/k及びH/jsのはめあいでは,スプライン軸の大

径 (Dee) を求める際の上の寸法許容差eSvを0とする。

d) オーバピン径の最小値 (MRe min) 及び最大値 (MRe max) を計算する。

MRe min=MRe min*+ (eSv) Ke

MRe max**=MRe min*+ (eSv+T) Ke

注*

MRe min: H/hのはめあいに対するオーバピン径の最小値

**

MRe max:加工公差に対応するオーバピン径の最大値

Keの値は第3章 (23.3.4.2.2) を参照。この式は近似式である(第3章近似係数の項参照)。厳

密に論ずる必要があるときには,第3章に規定したオーバピン径及びビトゥインピン径の計算

式を用いる。

上の寸法許容差eSvの値は,表7に示す。

e) k枚のまたぎ歯厚の最小値 (Wmin) 及び最大値 (Wmax) を計算する。

H/hのはめあいに対応するk枚のまたぎ歯厚の最小値及び最大値は第3章 (23.4) で与えられる。他の種

類のはめあいは,第3章 (23.4.1) に規定している計算式による。

8.7.2.3

標準の歯厚修正量をもつスプライン軸の加工には,基準ラノク歯形をもつ標準カツタを用いた転

位歯切り法(基準ラノクの基準ピンチ線がスプラインのピツチ円に接する点を半径方向にずらして歯切り

する方法)を使うことかできる。スプラインの歯形は,インポリュートのままで,ピッチ円の更に外側又

は内側に,元と同じインポリュート曲線の少し異なった範囲の部分カ現れたものになる。このために必要

な半径方向変位量(転位量)は

D

v

es

α

tan

5.0

である。

8.7.2.4

歯形に対する上の寸法許容差eSvの量は,スプライン軸の大径部歯先歯厚に影響を与え,また,

大径も変化する。歯厚修正量を適用するときには,次のチェックをしなければならない。

a) スプライン軸の大径部の歯先歯厚のチェック

歯先歯厚Seeが0.25mより小さくなるのは避けなければならない。歯先歯厚は,Dee max上では次の式

で計算する。

Dee

D

ee

ee

D

S

D

S

α

α

inv

inv

min

max

−

+

=

ここに,

See: 歯先円歯厚

Smin: 歯厚修正量から決まる最小実歯厚

αD: ピッチ円上の圧力角

αDee: 最大大径上の圧力角

max

cos

ee

D

DeeD

D

=

α

invαD=tanαD-αD

invαDee=tanαDee-αDee

18

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 歯底円の隅肉部切り下げ(干渉)

すきまばめを選んだときに,創成工具を用いるとスプライン軸に切り下げが生じる場合がある。適

切な工具データから切り下げの有無を判定する計算をしなければならない。もし切り下げが生じる場

合には,それか許容できるかどうか,更に進めた計算が必要である。

歯数,圧力角とも小さく,次の式のような場合に,基準ラック創成歯切りによって切り下げが生じ

る危険がある。

(hs+0.5△Die)>0.5Dsin2αD

参考 ここに,hs:ラックの有効歯末のたけ

2

min

Fe

D

=

0.5△Die:負の転位量

19

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

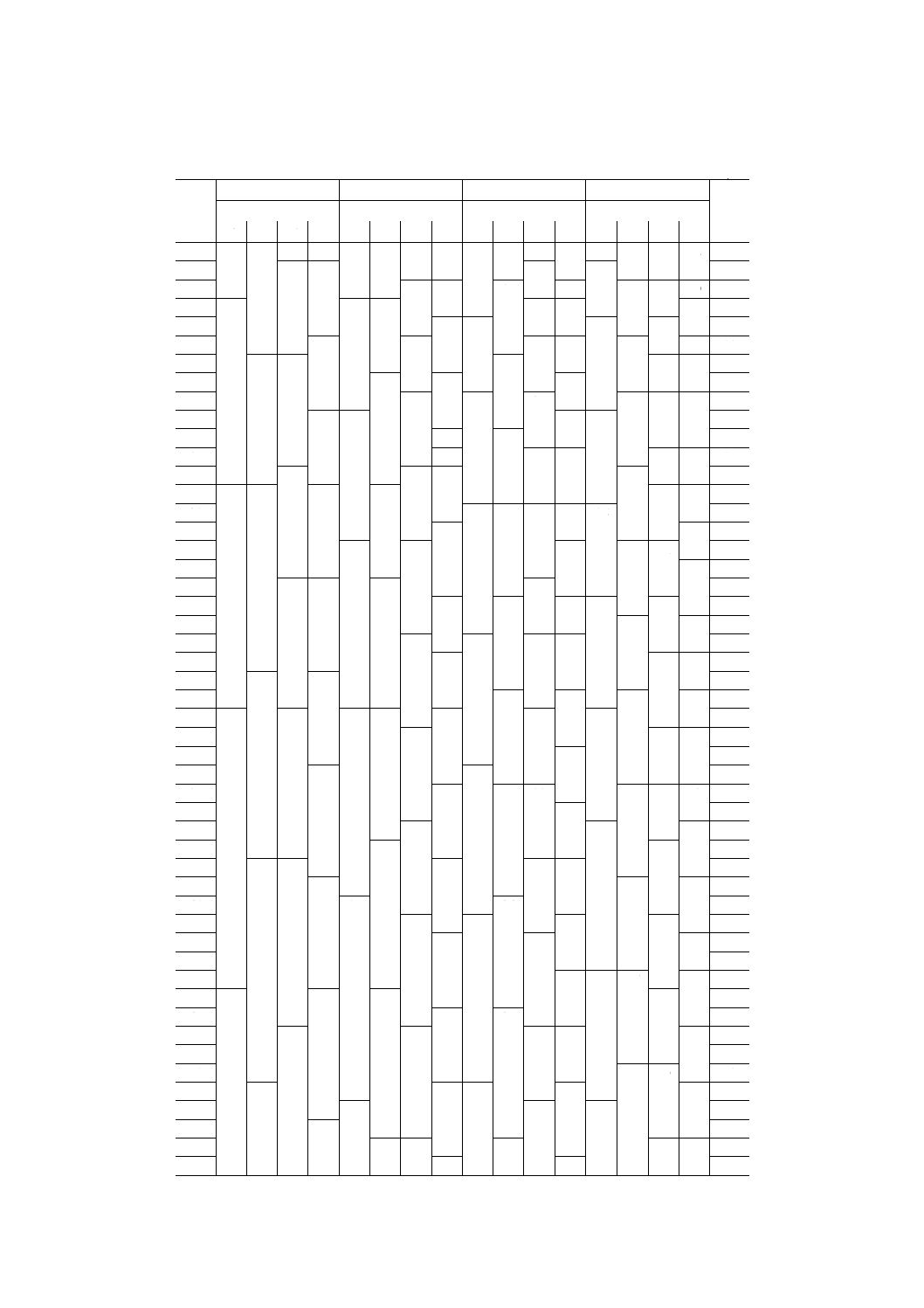

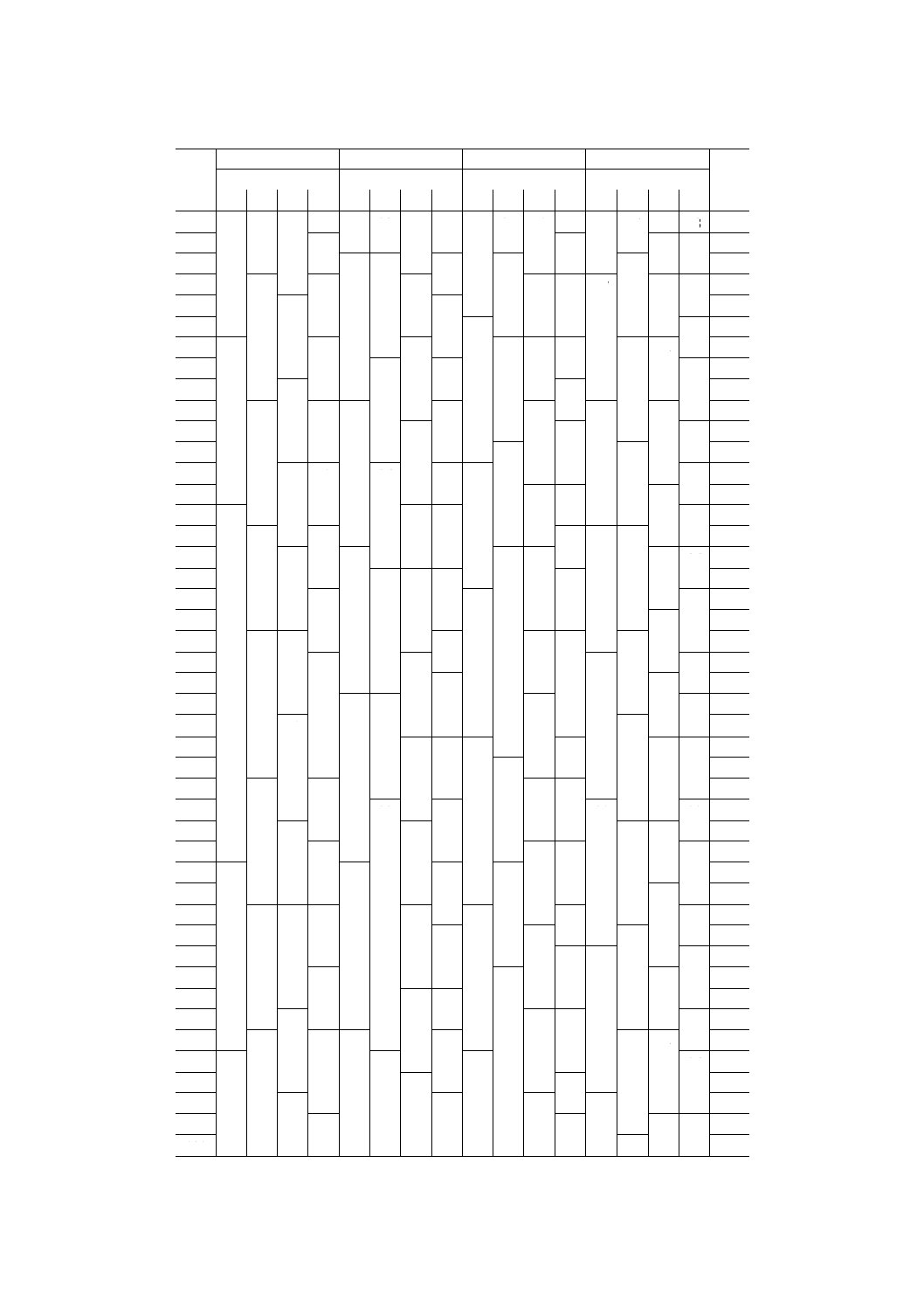

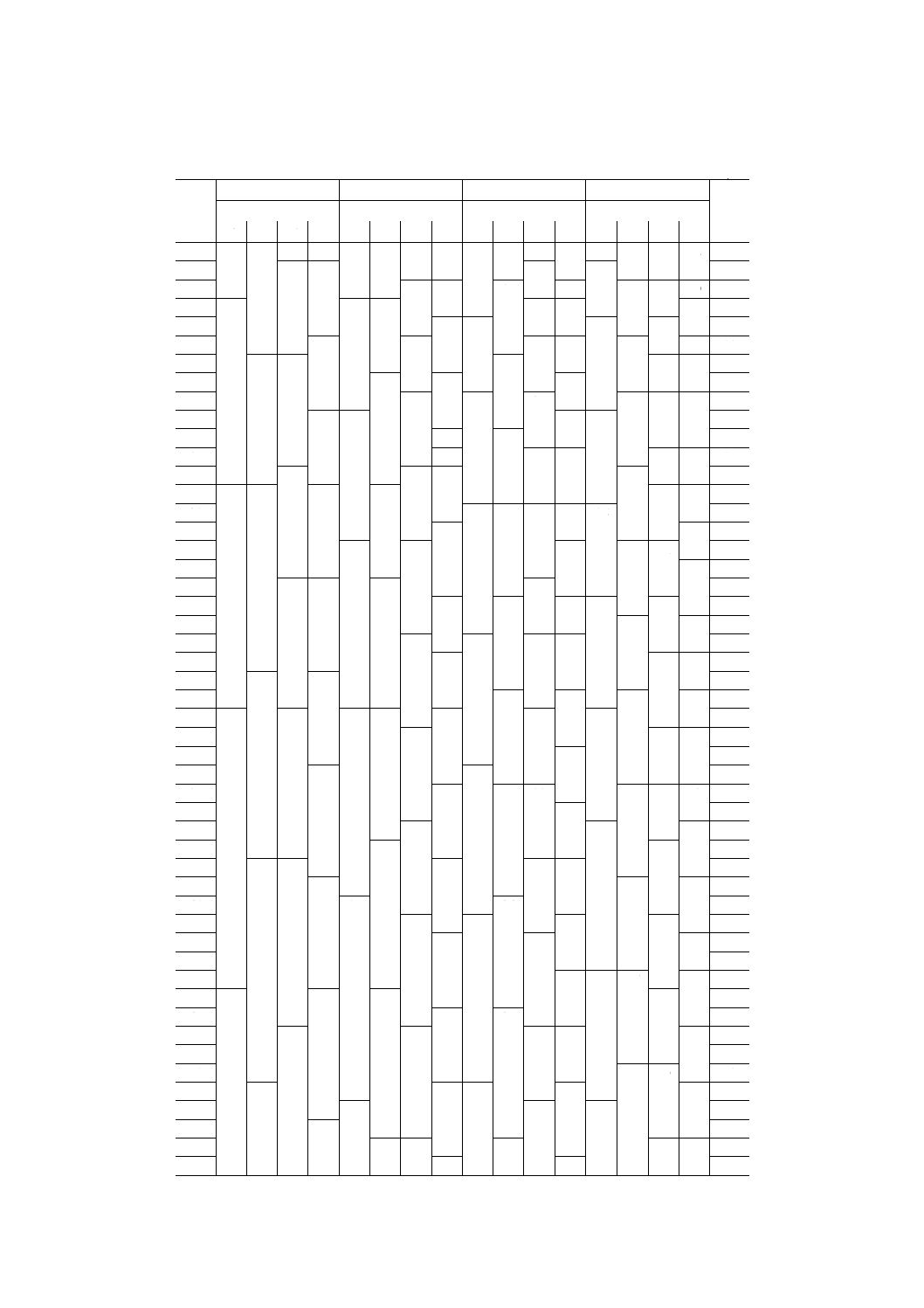

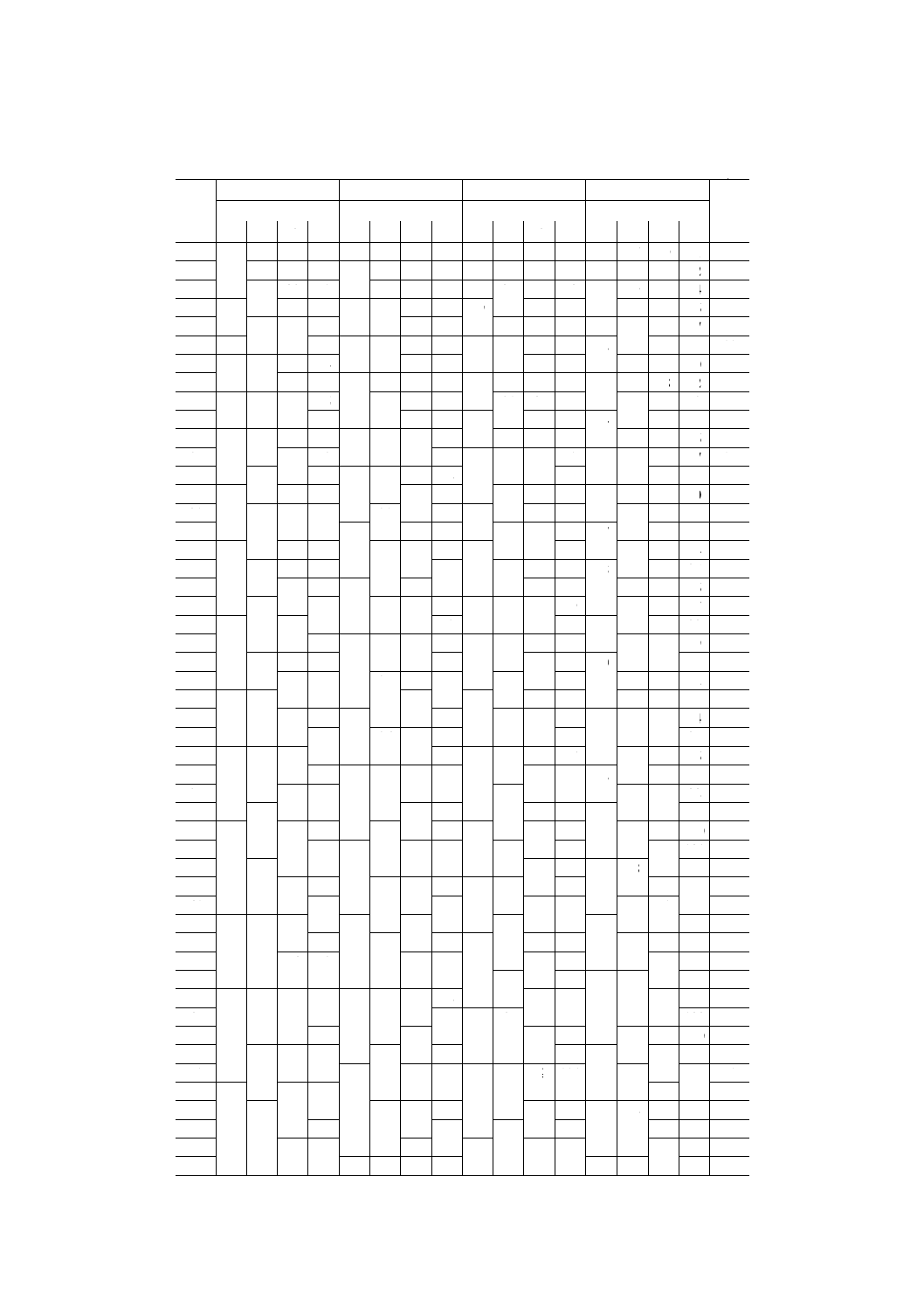

表3 総合誤差の許容値λ−モジュール0.25〜1

単位 μm

歯数

Z

m=0.25

m=0.50

m=0.75

m=1

歯数

Z

公差等級

公差等級

公差等級

公差等級

4

5

6

7

4

5

6

7

4

5

6

7

4

5

6

7

6

9

14 20 31 10 15 22 34 11 16 23 36 11 17 25 38

6

7

21 32

24

12

7

8

23 35

17

37

18 26 39

8

9

10

11 16

25 38

40

9

10

36 12

13

27

10

11

33

24

26 39

19

41

11

12

15 22

18

28 42

12

13

17

37

40

13

14

25

13

27

20 29 43

44

14

15

34 12

41 14

15

16

38

19

16

17

28 42

30 45

17

18

23

26 39

21

18

19

11 16

35

18

31 46

19

20

14 20 29 43 15

20

21

40

47

21

22

13

27

44

22 32

22

23

48

23

24

24 36

19

30

24

25

41

21

45 16

33

25

26

23

49

26

27

28

15

31 46

27

28

42

34 50

28

29

17

37

29

30

22

47

24

51

30

31

12

25

14 20

43

32

17

31

32

29

35 52

32

33

48

33

34

38

16

34

35

44

23 33

25 36 53

35

36

49

36

37

30

18

54

37

38

21

37

38

39

18 26

45

34 50

39

40

39

26

55

40

41

15

24

41

42

31

17

51

38

42

43

46

35

56

43

44

44

45

52 19 27

57

45

46

13

40

22

39

46

47

47

25

47

48

27

32

36 53

58

48

49

49

50

28 40

50

51

19

48 18

54

59

51

52

16

37

20

52

53

41

53

54

23 33

26

41 60

54

55

49

55

55

20

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 μm

歯数

Z

m=0.25

m=0.50

m=0.75

m=1

歯数

Z

公差等級

公差等級

公差等級

公差等級

4

5

6

7

4

5

6

7

4

5

6

7

4

5

6

7

56

13 19 27 41 16 23 33 49 18 26 37 55 20 29 41 60

56

57

28

38

61

57

58

56

42

58

59

42

59

60

34 50 19

21

62

60

61

27

61

62

39 57

30 43

62

63

24

63

63

64

14 20

17

64

65

51

65

66

29 43

58

64

66

67

35

44

67

68

28 40

68

69

52

59 22 31

65

69

70

20

70

71

45

71

72

25

66

72

73

36

41 60

73

74

44

53

74

75

32

75

76

29

46 67

76

77

30

18

61

77

78

21

23

78

79

54

42

68

79

80

80

81

37

21

62

47

81

82

45

26

33

82

83

69

83

84

15

55

30 43

84

85

63

85

86

48 70

86

87

87

88

31

38

24

88

89

46

34

89

90

56

44 64

71

90

91

19

49

91

92

31

92

93

27

22

72

93

94

22

65

94

95

39 57

95

96

45

35 50

96

97

73

97

98

47

66 25

98

99

32

99

100

100

21

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

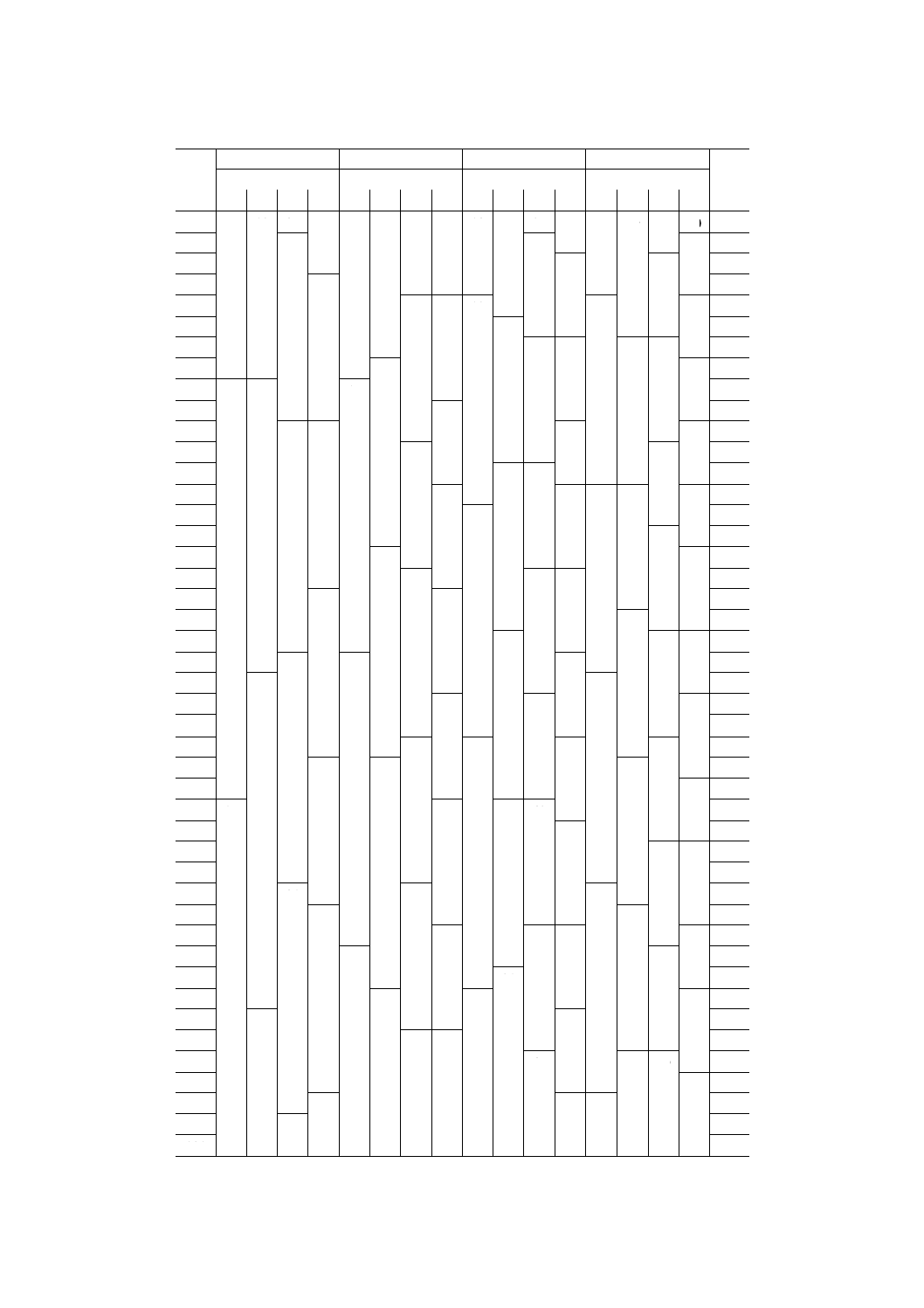

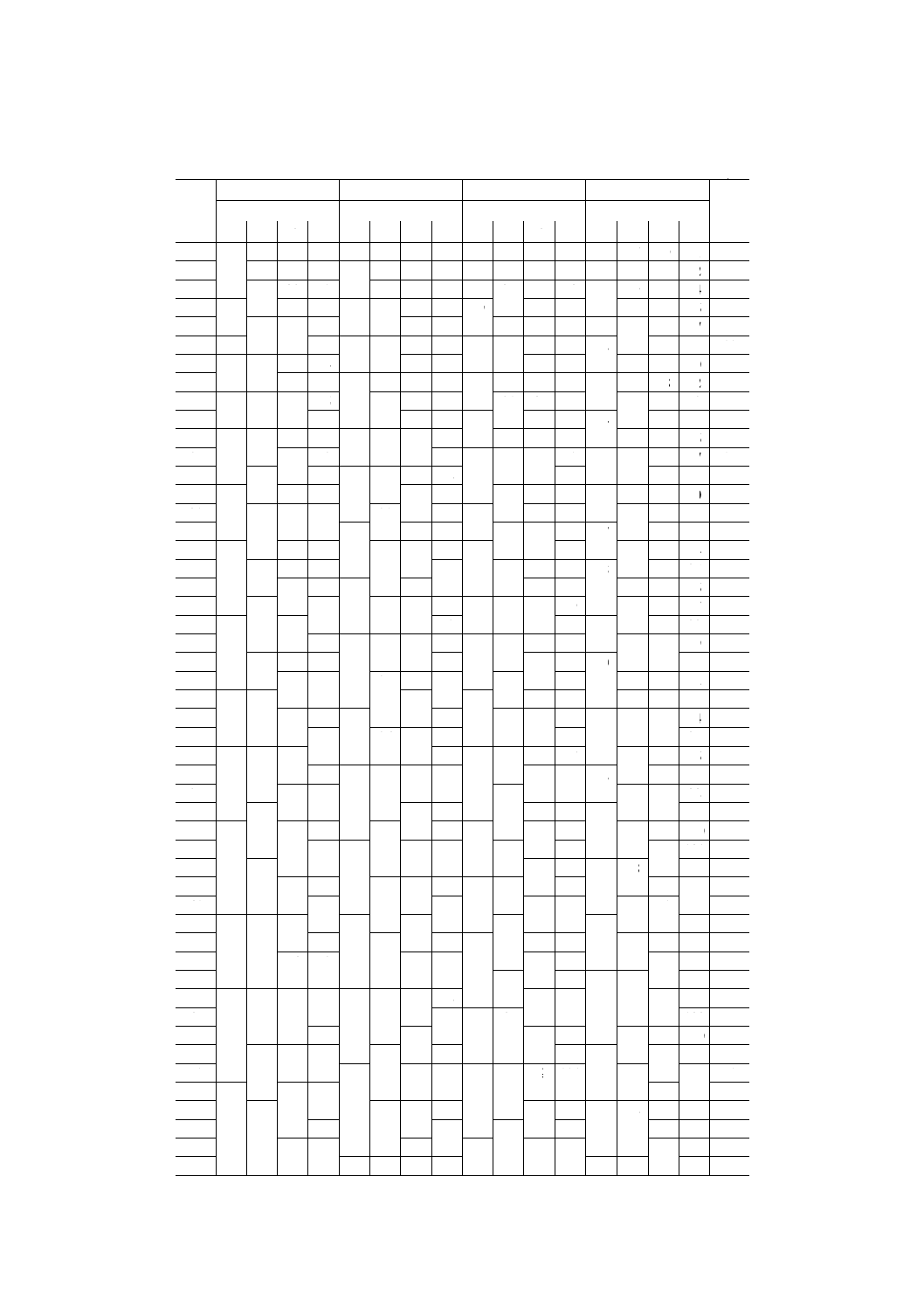

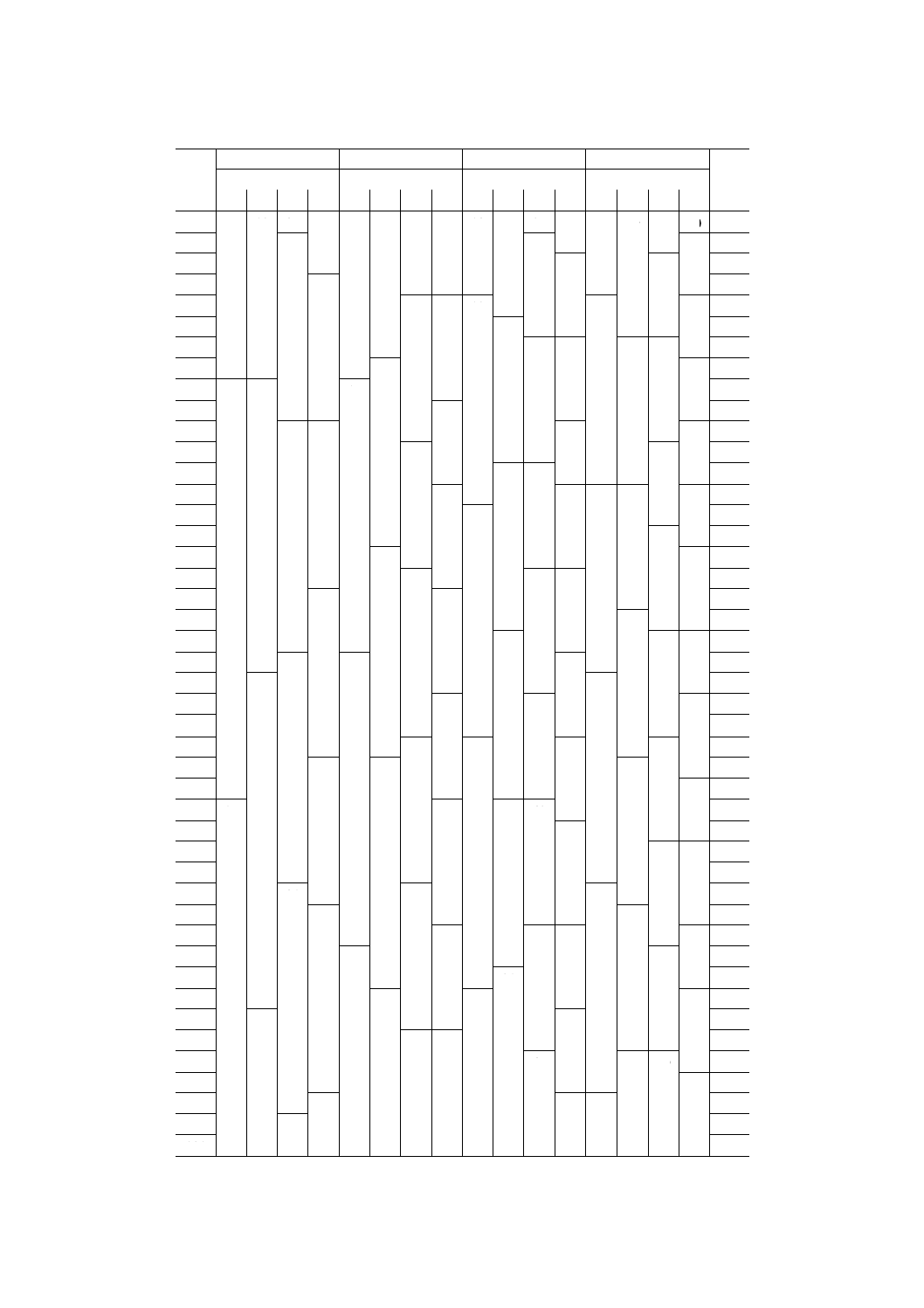

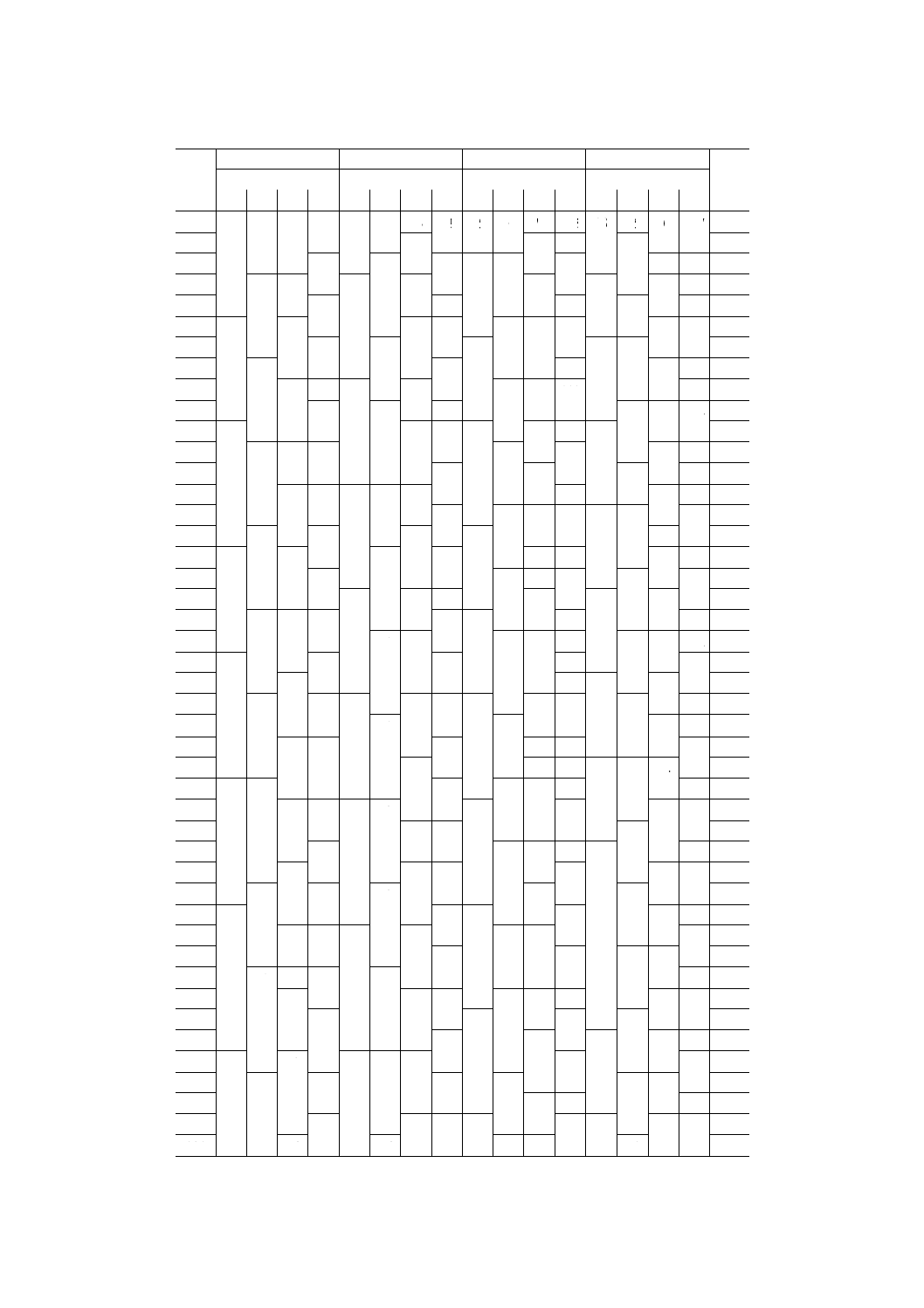

表4 総合誤差の許容値λ−モジュール1.25〜2

単位 μm

歯数

Z

m=1.25

m=1.5

m=1.75

m=2

歯数

Z

公差等級

公差等級

公差等級

公差等級

4

5

6

7

4

5

6

7

4

5

6

7

4

5

6

7

6

12 18 26 40 13 18 27 41 13 19 28 43 14 20 29 44

6

7

27

19 28 42

20 29 44

30 45

7

8

13 19

41

29 43 14

30 45

21 31 47

8

9

28 42 14 20

44

21

46 15 22 32 48

9

10

43

30 45 15

31 47

49

10

11

14 20 29

21

46

22 32 48 16 23 33

11

12

44 15

31

34 50

12

13

30 45

22

47 16 23 33 49

51

13

14

21

32 48

50 17 24 35 52

14

15

15

31 46

34 51

36 53

15

16

47 16 23 33 49

24 35 52

25

54

16

17

22 32

50 17

37 55

17

18

48

34 51

36 53 18 26

18

19

33

24

25

54

38 56

19

20

16 23

49 17

35 52 18

37

57

20

21

50

26

55 19 27 39 58

21

22

34

25 36 53

38 56

22

23

24

51

54

28 40 59

23

24

17

35

18

37

19 27 39 57

60

24

25

52

26

55

58 20

41

25

26

29

61

26

27

25 36 53

38 56

28 40 59

42 62

27

28

57

60

28

29

54 19 27 39

20

41

21 30 43 63

29

30

18

37

58

61

64

30

31

26

55

29 42

44

31

32

28 40 59

62

31

65

32

33

38 56

21

22

45 66

33

34

20

41 60

30 43 63

34

35

19 27

57

64

67

35

36

39

29

61

44

32 46

36

37

58

42

65

68

37

38

62 22 31

23

47 69

38

39

40

21

45 66

33

39

40

28

59

30 43 63

48 70

40

41

20

32 46 67

41

42

41 60

64

71

42

43

44

68 24 34 49

43

44

29

61

65 23

47

72

44

45

22 31

33

69

45

46

42

45 66

35 50 73

46

47

62

48 70

74

47

48

21

25

51

48

49

30 43 63

32 46 67 24 34

71

75

49

50

49

36

50

51

23

68

72

52 76

51

52

44 64

47

52

53

33

69

35 50 73 26

77

53

54

31

65

37 53

54

55

22

70 25

74

78

55

22

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 μm

歯数

Z

m=1.25

m=1.5

m=1.75

m=2

歯数

Z

公差等級

公差等級

公差等級

公差等級

4

5

6

7

4

5

6

7

4

5

6

7

4

5

6

7

56

22 31 45 65 23 33 48 70 25 35 51 74 26 37 53 78

56

57

66

75

54 79

57

58

24 34

71

36

38

58

59

32

67

49

52 76 27

55 80

59

60

46

72

60

61

26

81

61

62

23

68

50

37 53 77

39 56

62

63

35

73

82

63

64

47

78

64

65

33

69 25

74

54

28

57

65

66

51

79

83

66

67

38

40

67

68

48 70

36

75 27

84

68

69

55 80

58

69

70

24

25

52 76

85

70

71

34

71

81 29 41

71

72

49

26

39 56

59 86

72

73

37 53 77

82

73

74

72

28

87

74

75

60

75

76

35 50

78

57 83

84

42

76

77

73

74

54

30

88

77

78

79

61

78

79

27 38

58

89

79

80

51

43

80

81

55 80 29

85

62 90

81

82

41

82

83

36

75

59 86

83

84

39

81

31

91

84

85

52

56

44 63

85

86

76

60 87

92

86

87

26

28

82

42

87

88

64

88

89

37 53 77

57

30

88

93

89

90

83

61

45

90

91

89 32

94

91

92

78

43

65

92

93

58 84

93

94

54

62 90

95

94

95

38

79 29

85

46 66

95

96

27

41

31

96

96

97

59

91

97

98

55

86

63

33

98

99

80

92

67 97

99

100

47

100

23

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

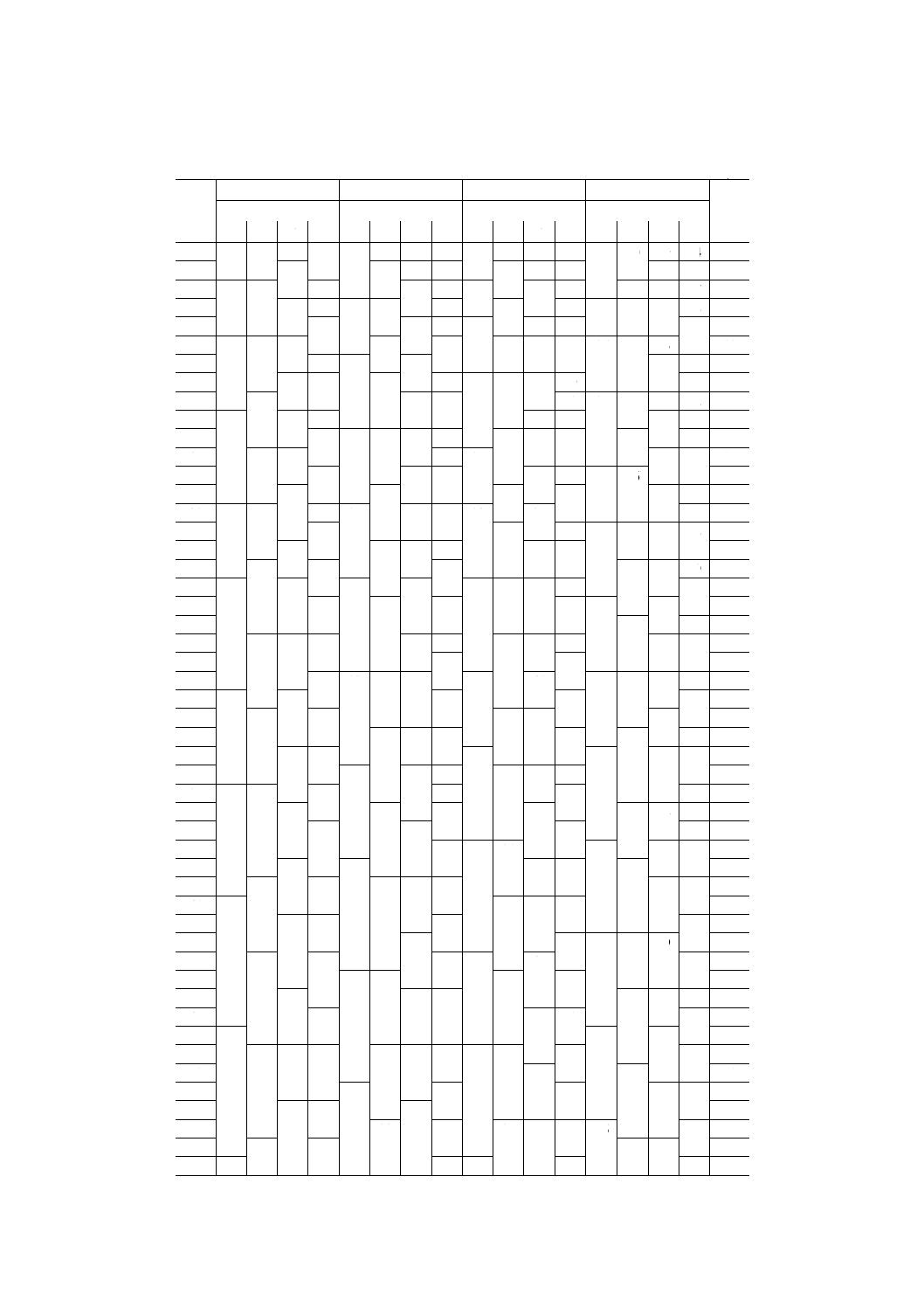

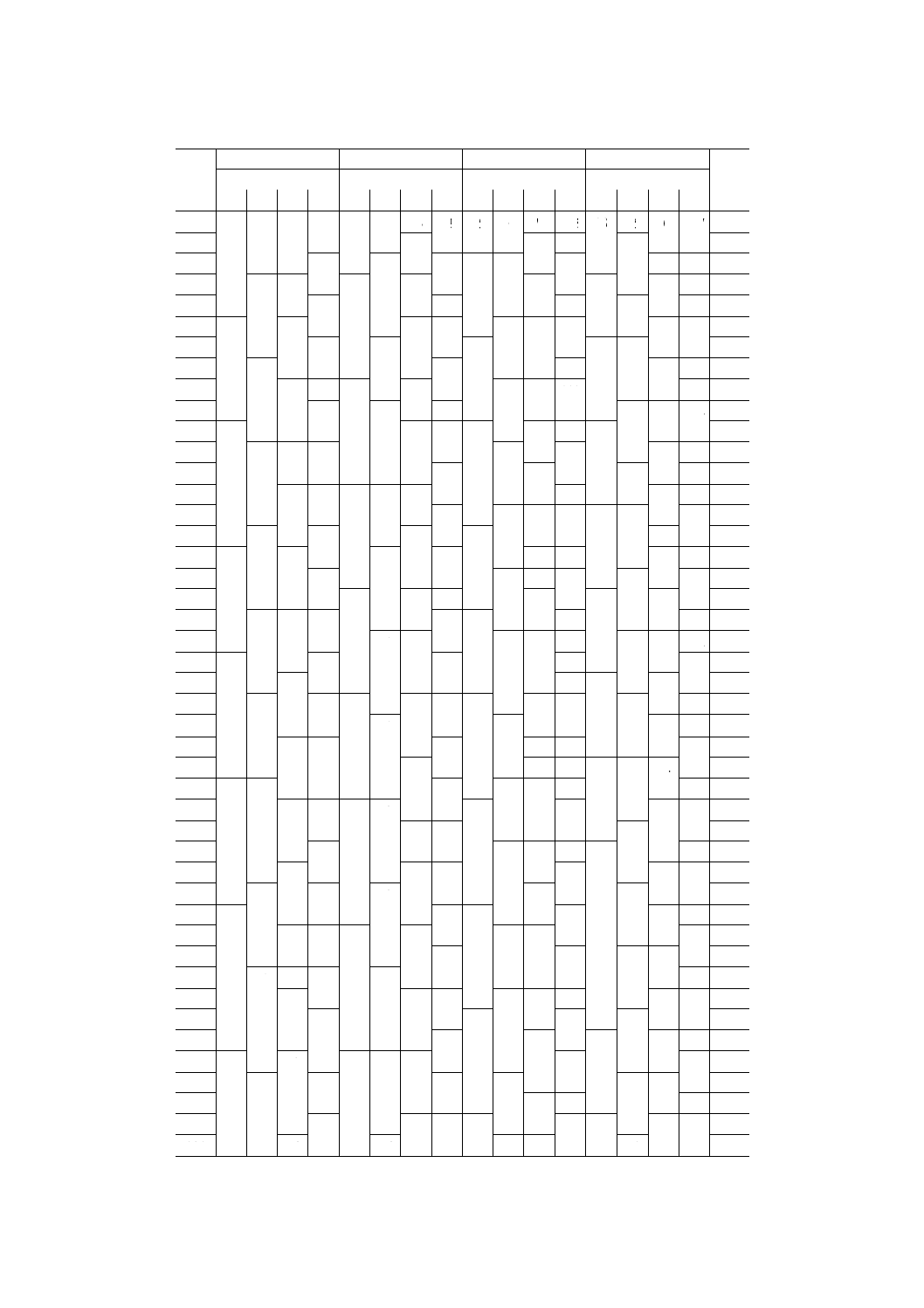

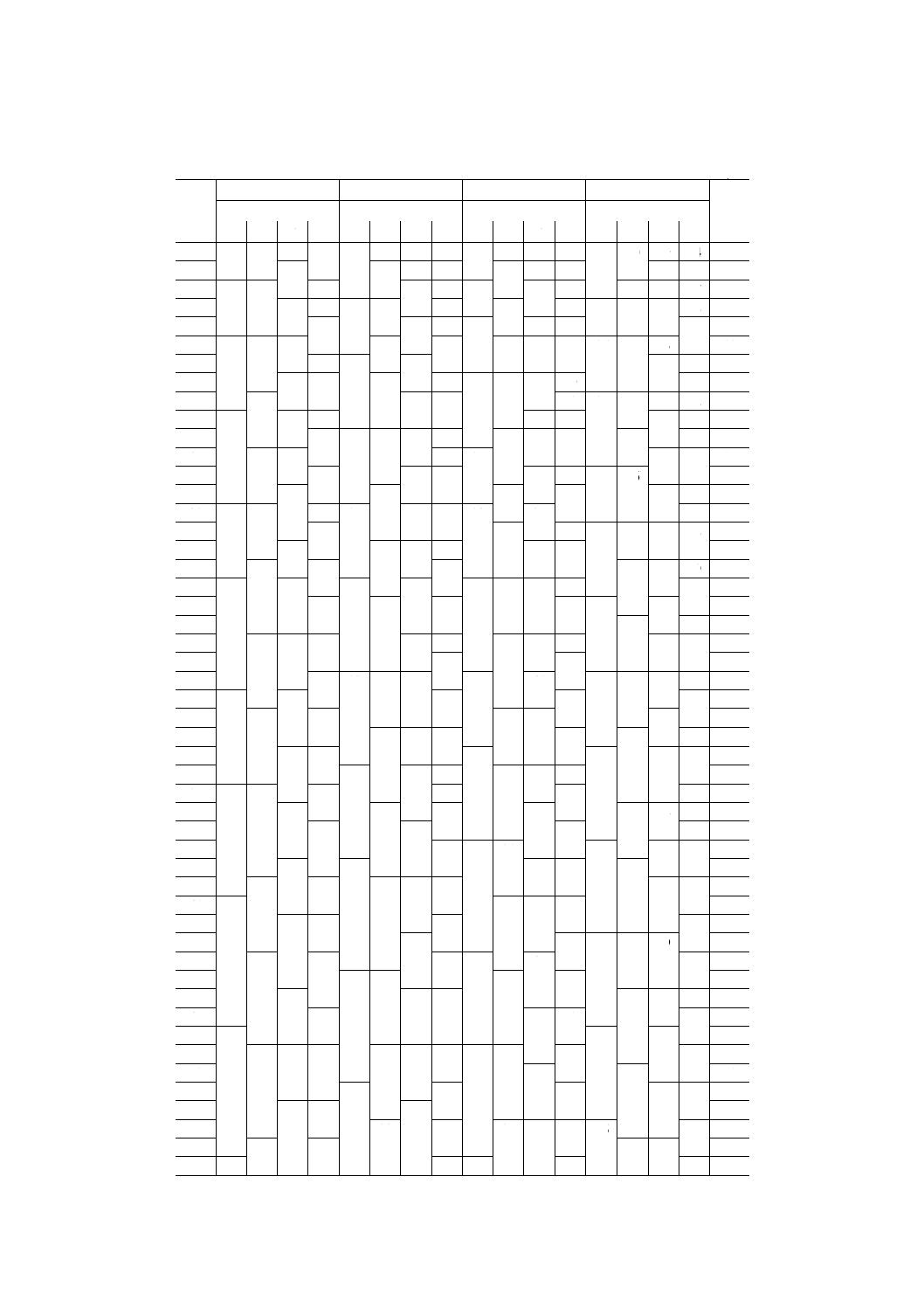

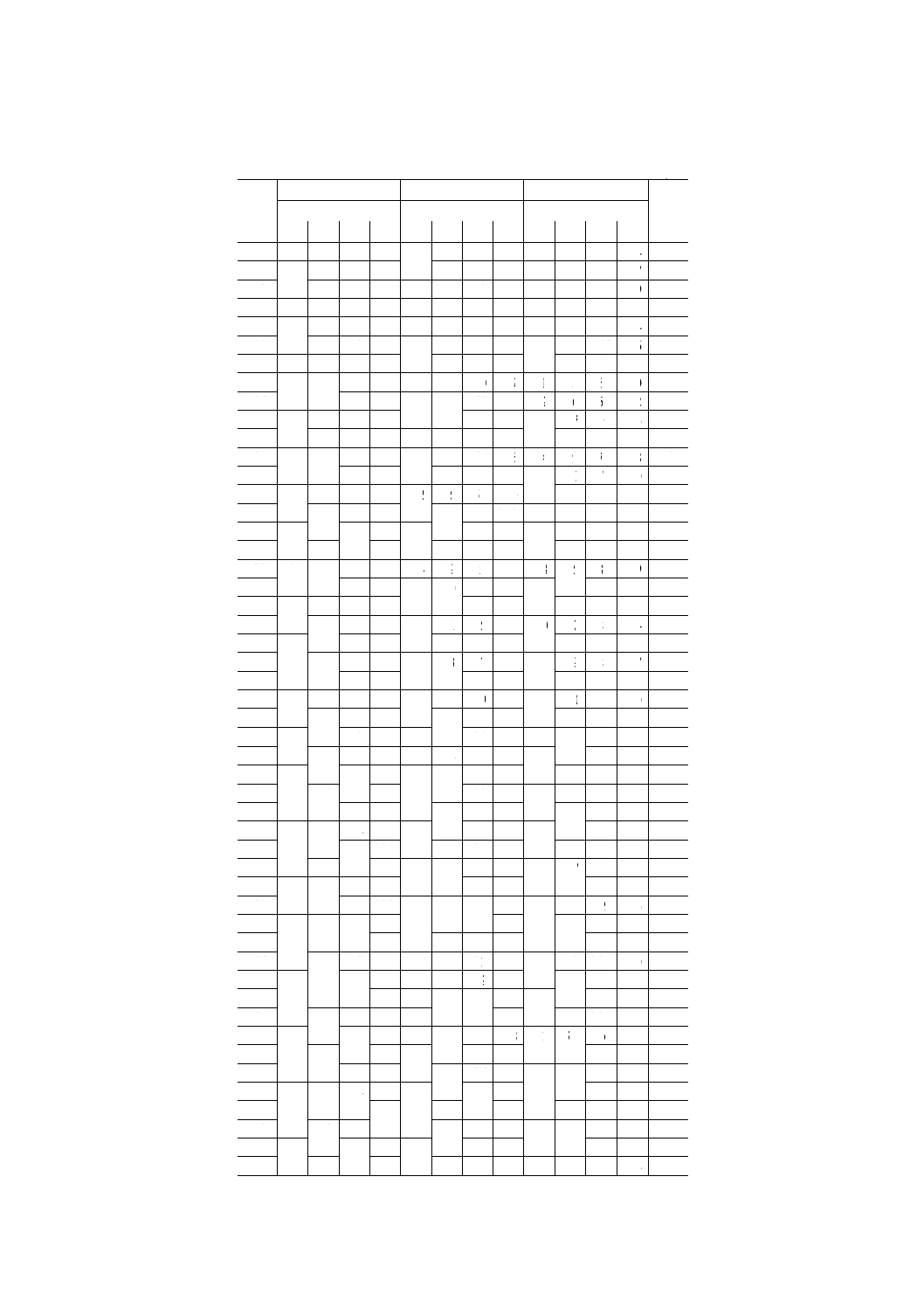

表5 総合誤差の許容値λ−モジュール2.5〜5

単位 μm

歯数

Z

m=2.5

m=3

m=4

m=5

歯数

Z

公差等級

公差等級

公差等級

公差等級

4

5

6

7

4

5

6

7

4

5

6

7

4

5

6

7

6

14 21 31 47 15 22 33 50 17 25 37 56 18 27 40 61

6

7

22 32 49 16 23 34 52 18 26 38 57 19 28 41 62

7

8

23 33 50

24 35 53

27 39 59 20 29 43 64

8

9

15

34 51 17 25 36 54 19

40 60

30 44 66

9

10

24 35 52

37 55

28 41 62 21 31 45 67

10

11

16

53 18 26 38 57 20 29 42 63 22

46 69

11

12

17 25 36 54

39 58

43 64

32 47 70

12

13

37 55 19 27

59 21 30 44 66 23 33 48 72

13

14

18 26 38 56

28 40 60

31 45 67

34 49 73

14

15

57

41 61 22

46 68 24

50 75

15

16

19 27 39 58 20 29 42 62

32 47 69

35 51 76

16

17

40 59

63 23 33 48 70 25 36 52 77

17

18

28

60 21 30 43 64

72

53 79

18

19

20

41 61

44 65

34 49 73 26 37 54 80

19

20

29 42 62

31

66 24

50 74

38 55 81

20

21

22

45 67

35 51 75 27

56 82

21

22

21

43 63

32 46 68 25

76

39 57 84

22

23

30

64

69

36 52 77 28

85

23

24

44 65 23

47

53 78

40 58 86

24

25

31

66

33 48 70 26 37 54 79

41 59 87

25

26

22

45

71

80 29

60 88

26

27

67 24 34 49 72 27 38 55 81

42 61 89

27

28

32 46 68

73

56 82 30

90

28

29

47 69

35 50 74

39

83

43 62 92

29

30

23 33

51

28

57 84

63 93

30

31

48 70 25

75

40 58 85 31 44 64 94

31

32

71

36 52 76

86

95

32

33

24 34 49

77 29 41 59 87

45 65 96

33

34

72 26 37 53 78

60 88 32

66 97

34

35

50 73

42

46 67 98

35

36

35

54 79

61 89 33

99

36

37

25

51 74

38

80 30

62 90

47 68 100

37

38

75 27

55 81

43

91

69 101

38

39

36

63 92 34 48

102

39

40

52 76

39 56 82 31 44

93

70 103

40

41

77

83

64 94

49 71

41

42

26 37 53

28

57

45

35

104

42

43

78

40

84 32

65 95

50 72 105

43

44

54 79

58 85

66 96

73 106

44

45

46

97 36 51

107

45

46

27 38 55 80 29 41 59 86

67 98

74 108

46

47

87 33 47

109

47

48

81

60

68 99

52 75 110

48

49

39 56 82

42

88

100 37

76 111

49

50

30

61 89 34 48 69 101

53

112

50

51

28

57 83

77

51

52

40

43 62 90

70 102 38 54

113

52

53

84

91

49

103

78 114

53

54

58 85

63

35

71 104

79 115

54

55

31 44

92

39 55

116

55

24

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 μm

歯数

Z

m=2.5

m=3

m=4

m=5

歯数

Z

公差等級

公差等級

公差等級

公差等級

4

5

6

7

4

5

6

7

4

5

6

7

4

5

6

7

56

29 41 59 86 31 44 63 93 35 50 72 105 39 55 80 117

56

57

64

73 106

56

57

58

87

45

94 36 51

107

81 118

58

59

42 60

32

65

74

40

82 119

59

60

88

95

108

57

120

60

61

30

61

66 96

52 75 109

83 121

61

62

89

46

37

41 58

62

63

43

97

110

84 122

63

64

62 90 33

67

53 76 111

123

64

65

91

47

98

59 85 124

65

66

31

68 99 38

77 112 42

66

67

44 63 92

54

113

86 125

67

68

100

78

60

126

68

69

64 93 34 48 69

114

87 127

69

70

101

55 79 115 43 61

128

70

71

45

94

70

39

88

71

72

32

65

49

102

80 116

89 129

72

73

95

56

117

62

130

73

74

35

71 103

81

44

90

74

75

46 66 96

104 40

118

131

75

76

50 72

57 82 119

63 91 132

76

77

33

97

105

133

77

78

67

120 45

92

78

79

47

98 36

73 106 41

83 121

64

134

79

80

51

58

93 135

80

81

68 99

107

84 122

136

81

82

74

46 65 94

82

83

34 48

108

59 85 123

137

83

84

69 100 37 52

42

124

95 138

84

85

75 109

66

85

86

101

60 86 125 47

139

86

87

70

76 110

126

96 140

87

88

49

102

53

87

67

88

89

35

111 43

127

97 141

89

90

71 103 38

77

61 88

142

90

91

112

128

68 98

91

92

50

104

54

143

92

93

72

78 113

62 89 129

99 144

93

94

105

44

130

69

94

95

114

90

49

100 145

95

96

36

73

39 55 79

131

146

96

97

51

106

115

63

70 101

97

98

91 132

147

98

99

107

80 116 45

133 50

102 148

99

100

74

56

64 92

71

100

25

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

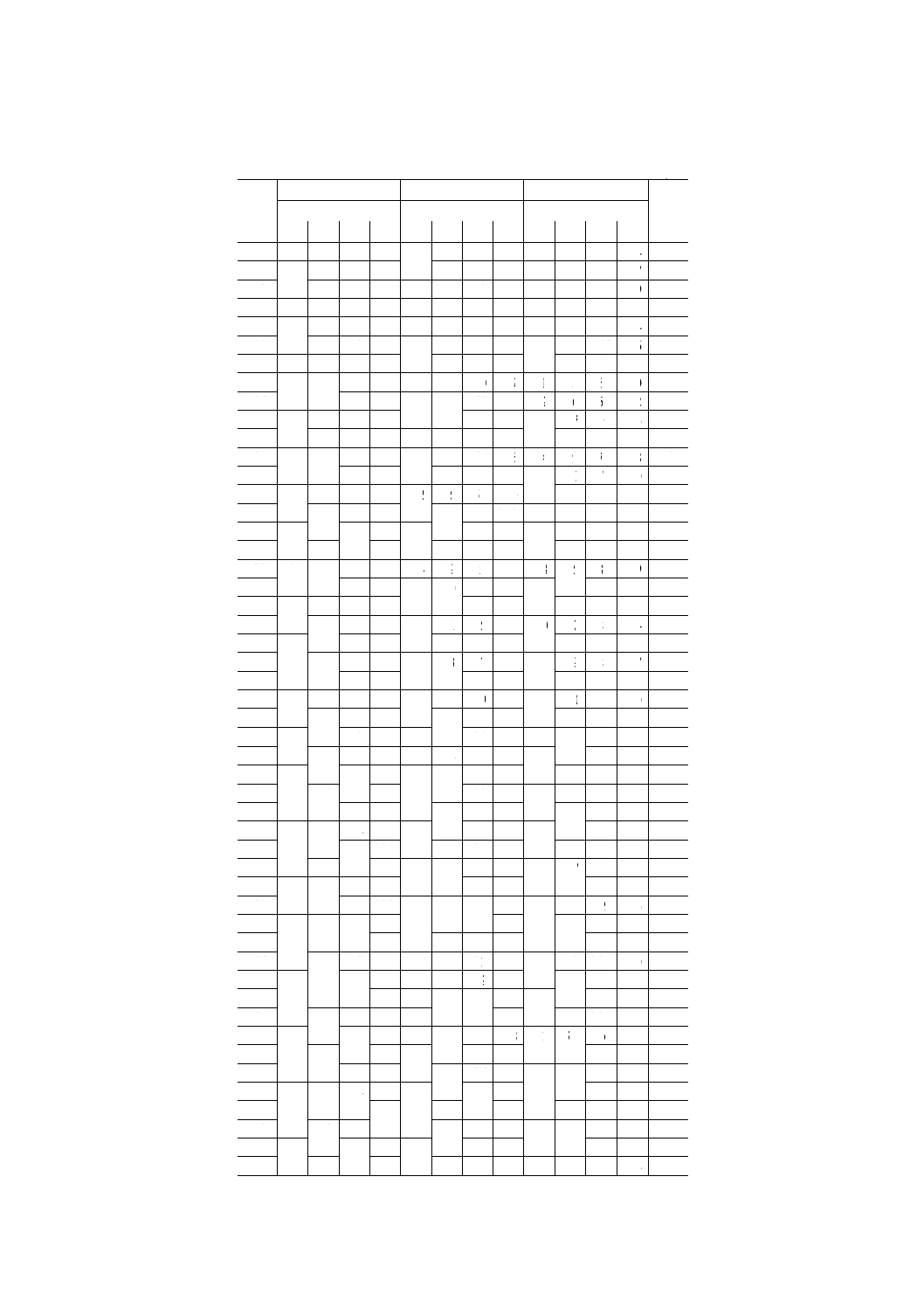

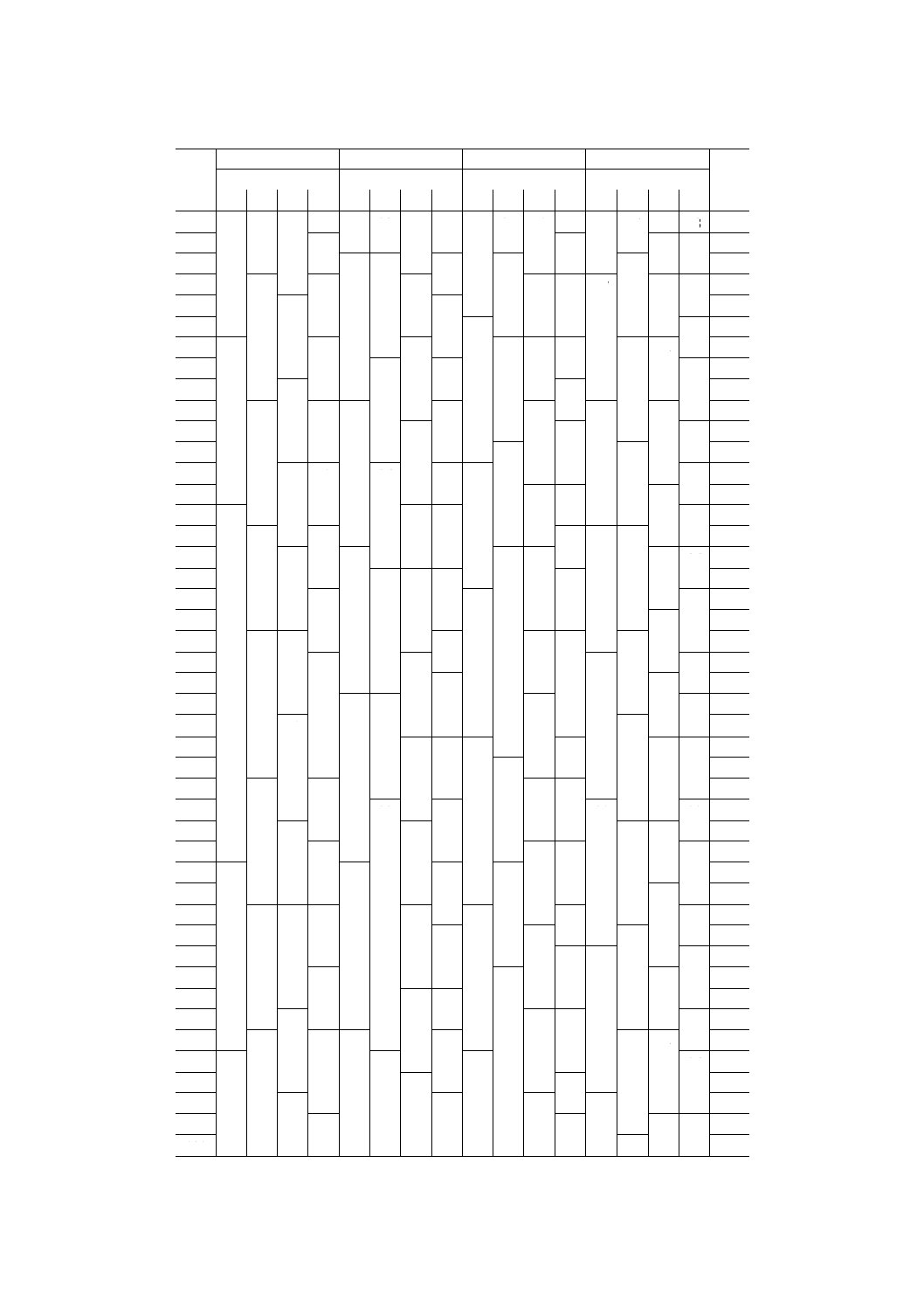

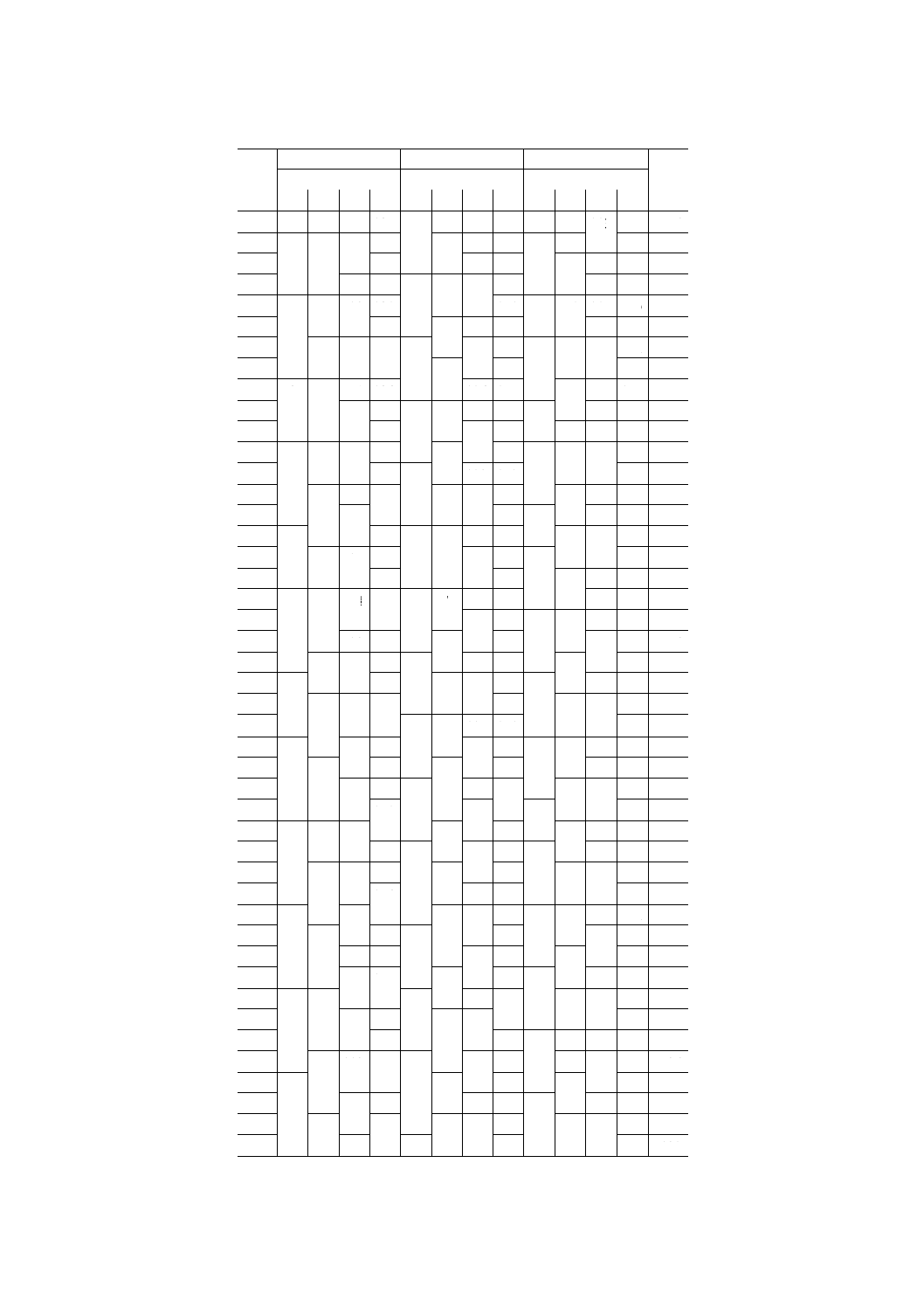

表6 総合誤差の許容値λ−モジュール6〜10

単位 μm

歯数

Z

m=6

m=8

m=10

歯数

Z

公差等級

公差等級

公差等級

4

5

6

7

4

5

6

7

4

5

6

7

6

20 29 43 66 23 33 50 75 25 37 55 84

6

7

21 30 45 68

34 51 77 26 38 57 87

7

8

31 46 69 24 36 53 79 27 40 59 89

8

9

22 32 47 71 25 37 54 82 28 41 61 91

9

10

23 33 49 73 26 38 56 84 29 42 62 94

10

11

34 50 75 27 39 57 86 30 43 64 96

11

12

24 35 51 76

40 58 87

44 65 98

12

13

25 36 52 78 28 41 60 89 31 45 67 100

13

14

53 80 29 42 61 91 32 46 68 102

14

15

26 37 55 81

62 93 33 47 70 104

15

16

38 56 83 30 43 64 95

48 71 106

16

17

27 39 57 84 31 44 65 96 34 49 72 108

17

18

58 85

45 66 98 35 50 74 110

18

19

28 40 59 87 32 46 67 100

51 75 112

19

20

41 60 88

47 68 101 36 52 76 113

20

21

29

61 90 33

69 103 37 53 78 115

21

22

42

91

48 70 104

54 79 117

22

23

30 43 62 92 34 49 72 106 38 55 80 119

23

24

63 93 35 50 73 107 39

81 120

24

25

31 44 64 95

74 109

56 82 122

25

26

45 65 96 36 51 75 110 40 57 84 124

26

27

32

66 97

52 76 112

58 85 125

27

28

46 67 98 37 53 77 113 41 59 86 127

28

29

68 100

78 114

87 128

29

30

33 47

101 38 54 79 116 42 60 88 130

30

31

48 69 102

55 80 117

61 89 131

31

32

34

70 103 39

81 119 43 62 90 133

32

33

49 71 104

56

120 44

91 134

33

34

35

72 105 40 57 82 121

63 92 136

34

35

50

106

83 122 45 64 93 137

35

36

73 107

58 84 124

65 94 139

36

37

36 51 74 109 41

85 125 46

95 140

37

38

75 110

59 86 126

66 96 142

38

39

52

111 42 60 87 127 47 67 97 143

39

40

37 53 76 112

88 129

98 144

40

41

77 113 43 61 89 130 48 68 99 146

41

42

38 54 78 114

131

69 100 147

42

43

115

62 90 132

101 149

43

44

55 79 116 44 63 91 133 49 70 102 150

44

45

39

80 117

92 135

71 103 151

45

46

118 45 64 93 136 50

104 153

46

47

56 81 119

137

72 105 154

47

48

40

82 120

65 94 138 51 73 106 155

48

49

57

121 46

95 139

107 156

49

50

83 122

66 96 140 52 74

158

50

51

41 58 84 123 47

97 141

108 159

51

52

124

67

143

75 109 160

52

53

59 85

68 98 144 53 76 110 161

53

54

42

86 125 48

99 145

111 163

54

55

60

126

69 100 146 54 77 112 164

55

26

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 μm

歯数

Z

m=6

m=8

m=10

歯数

Z

公差等級

公差等級

公差等級

4

5

6

7

4

5

6

7

4

5

6

7

56

42 60 87 127 49 69 100 147 54 77 113 165

56

57

43 61 88 128

70 101 148 55 78

166

57

58

129

102 149

79 114 168

58

59

89 130 50 71 103 150

115 169

59

60

44 62 90 131

151 56 80 116 170

60

61

132

72 104 152

117 171

61

62

63 91 133 51

105 153 57 81 118 172

62

63

73

154

173

63

64

45 64 92 134

106 155

82 119 175

64

65

93 135 52 74 107 156 58

120 176

65

66

136

108 157

83 121 177

66

67

46 65 94 137

75

158 59 84 122 178

67

68

138 53

109 159

179

68

69

66 95 139

76 110 160

85 123 180

69

70

96

161 60

124 181

70

71

47

140 54 77 111 162

86 125 183

71

72

67 97 141

112 163 61

184

72

73

142

164

87 126 185

73

74

48 68 98 143 55 78 113 165

127 186

74

75

114 166 62 88 128 187

75

76

99 144

79

167

129 188

76

77

69 100 145 56

115 168

89

189

77

78

49

146

80 116 169 63

130 190

78

79

70 101 147

170

90 131 191

79

80

57 81 117 171

192

80

81

50

102 148

118 172 64 91 132 193

81

82

71

149

82

173

133 194

82

83

103 150 58

119 174

92 134 196

83

84

151

120

65

197

84

85

51 72 104

83

175

93 135 198

85

86

152 59

121 176 66

136 199

86

87

73 105 153

84

177

94 137 200

87

88

154

122 178

201

88

89

52

106

85 123 179 67 95 138 202

89

90

74

155 60

180

139 203

90

91

107 156

124 181

96

204

91

92

108 157

86

182 68

140 205

92

93

53 75

61

125 183

97 141 206

93

94

109 158

87 126

207

94

95

159

184 69 98 142 208

95

96

76 110 160 62

127 185

143 209

96

97

54

88

186

99

210

97

98

111 161

128 187 70

144 211

98

99

77

162

89 129 188

100 145 212

99

100

112

63

189

213

100

27

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 スプラインのはめあいの種類に対する基礎となる寸法許容差の図解

28

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

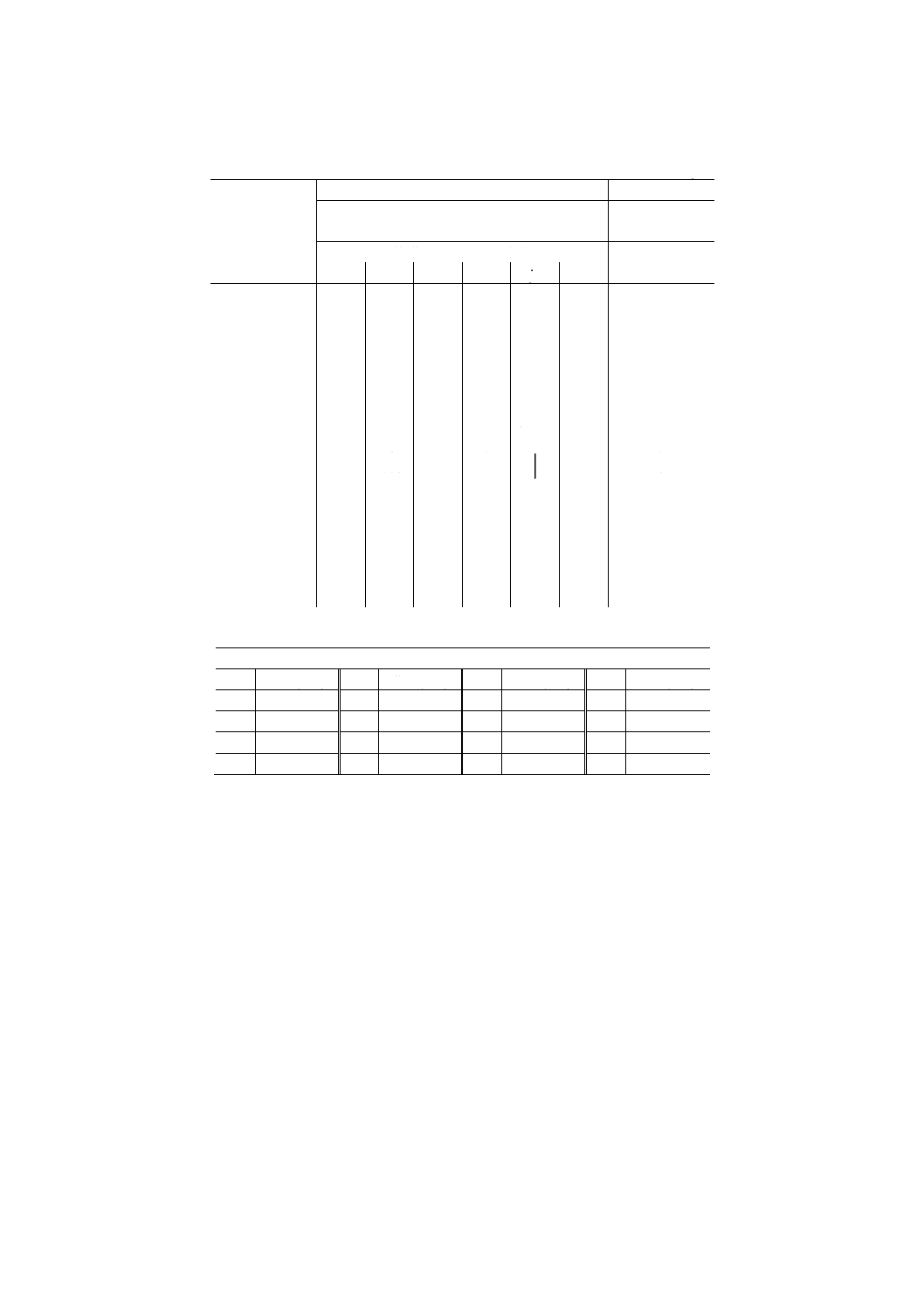

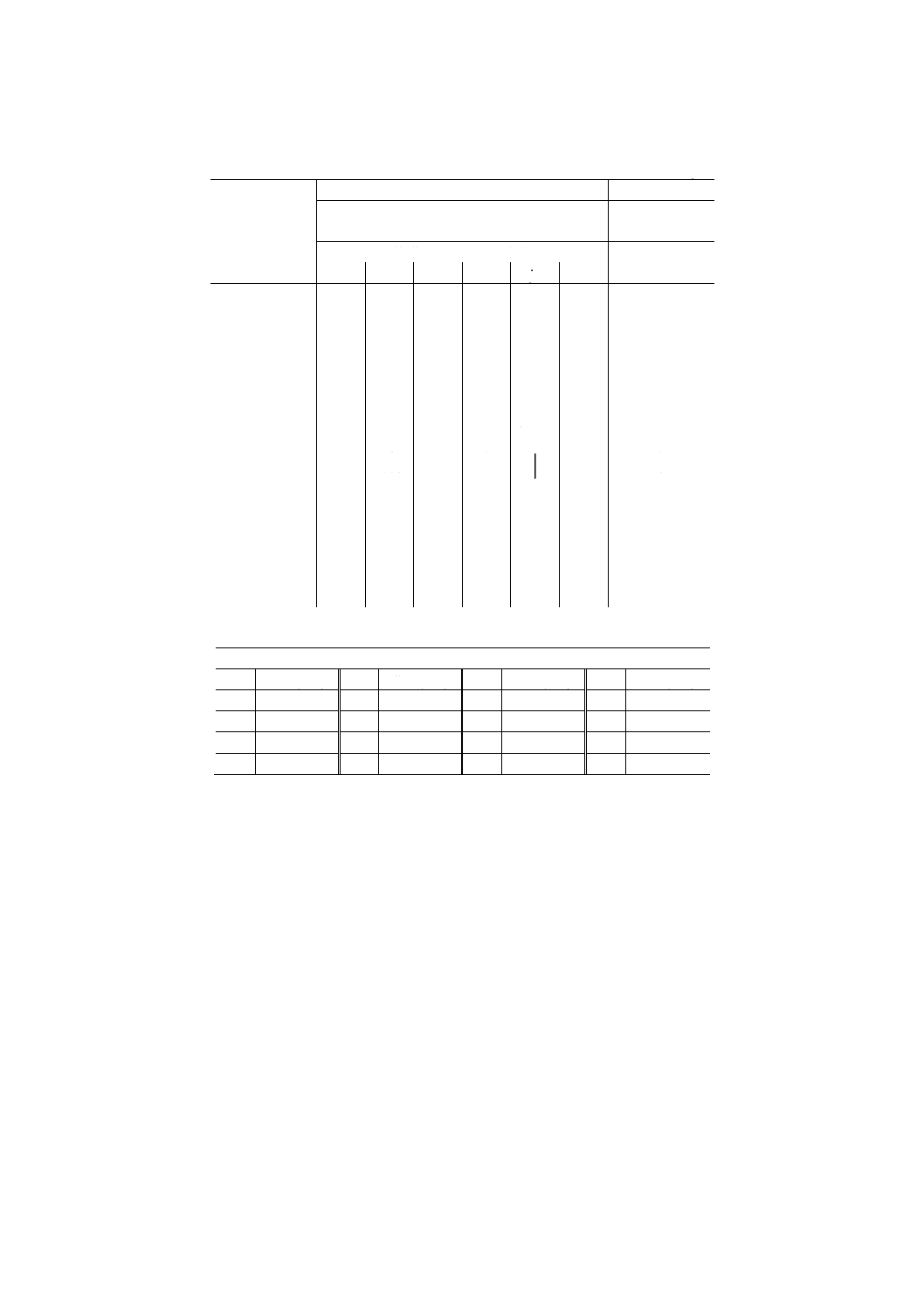

表7 差礎となる寸法許容差から得られる修正量 (eSv)

単位 μm

ピッチ円径

D

(mm)

スプライン軸

スプライン穴

基準歯厚の上の寸法許容差

基準歯溝幅の下

の寸法許容差

基礎となる寸法許容差

H

d

e

f

h

js

k

≦3

-20

-14

-6

0

+

S

V

m

ax

−

S

m

in

2

*

+

(

S

V

m

ax

−

S

m

in

)

*

0

>3〜

6

-30

-20

-10

0

0

>6〜 10

-40

-25

-13

0

0

>10〜 18

-50

-32

-16

0

0

>18〜 30

-65

-40

-20

0

0

>30〜 50

-80

-50

-25

0

0

>50〜 80

-100

-60

-30

0

0

>80〜 120

-120

-72

-36

0

0

>120〜 180

-145

-85

-43

0

0

>180〜 250

-170

-100

-50

0

0

>250〜 315

-190

-110

-56

0

0

>315〜 400

-210

-125

-62

0

0

>400〜 500

-230

-135

-68

0

0

>500〜 630

-260

-145

-76

0

0

>630〜 800

-290

-160

-80

0

0

>800〜1000

-320

-170

-86

0

0

注*

Sv max及びSminは,第2章の表15〜116を参照(公差等級によって異なる)。

基準歯厚S及び基準歯溝幅E

m

S, E (mm)

m

S, E (mm)

m

S, E (mm)

m

S, E (mm)

0.25

0.393

1.25 1.963

2.5

3.927

6

9.425

0.5

0.785

1.5

2.356

3

4.172

8

12.566

0.75

1.178

1.75 2.749

4

6.283

10

15.708

1

1.571

2

3.142

5

7.854

29

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

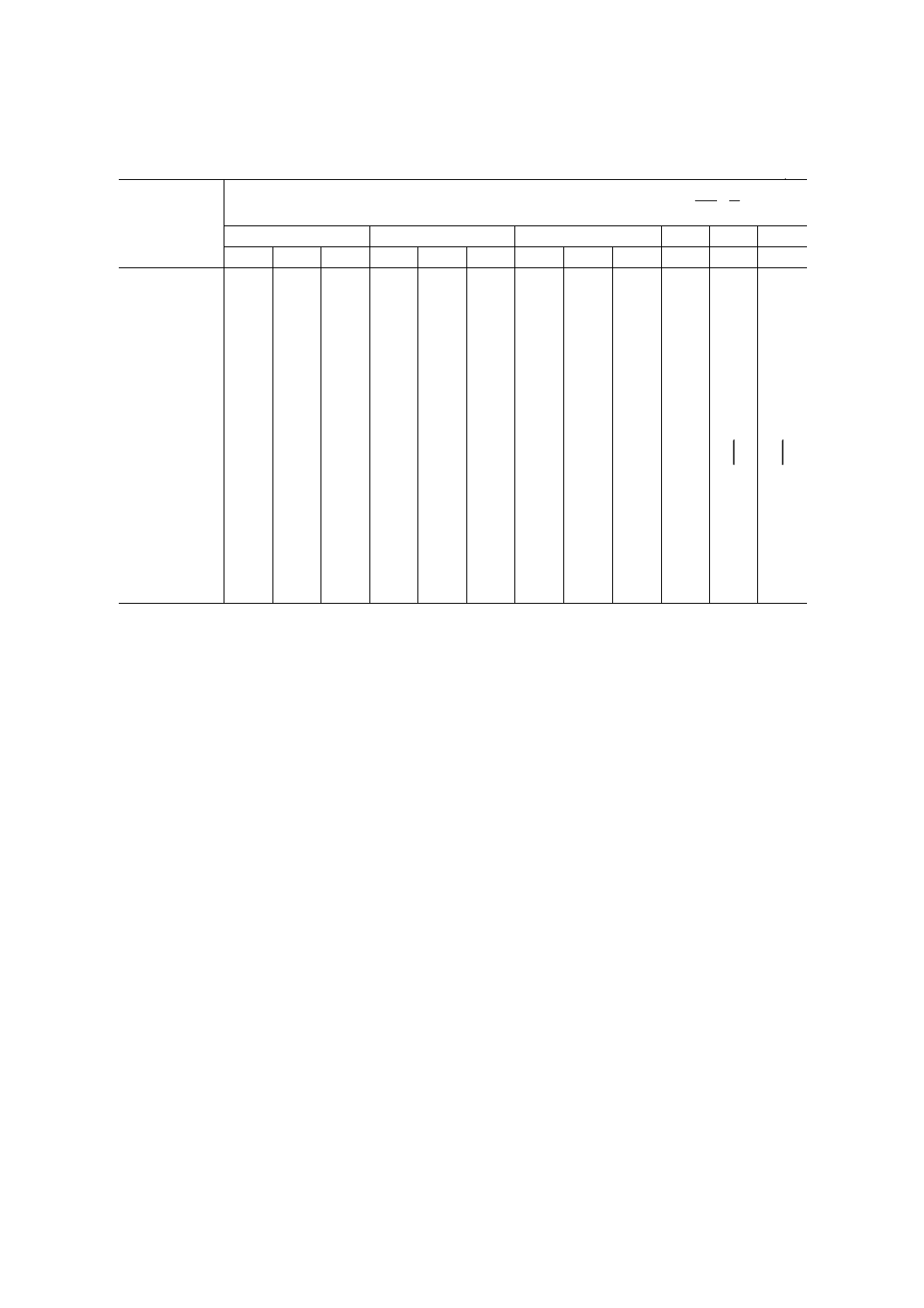

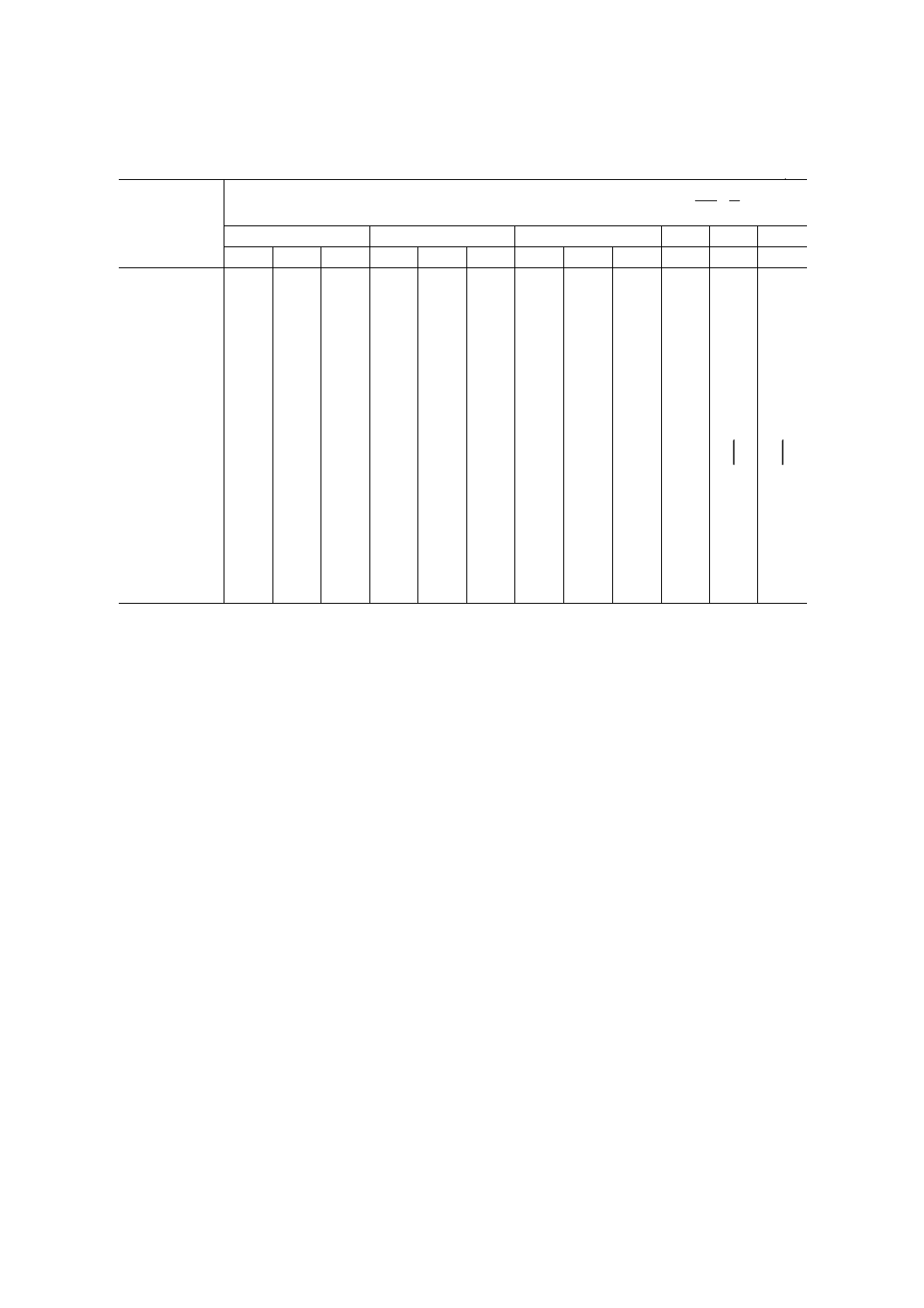

表8 基礎となる寸法許容差から得られるスプライン軸の大径及び小径(Dee及びDie)の修正量

単位 μm

ピッチ円径

D

(mm)

各はめあいの種類に対する大径及び小径(Dee及びDie)の修正量

D

v

es

α

tan

d

e

f

h

Js

k

30° 37.5° 45°

30° 37.5° 45°

30° 37.5° 45°

αD

αD

αD

≦3

-35

-26

-20

-24

-18

-14

-10

-8

-6

0

+

S

V

m

ax

−

S

m

in

2

ta

nα

D

*

+

S

V

m

ax

−

S

m

in

ta

nα

D

*

>3〜

6

-52

-39

-30

-35

-26

-20

-17

-13

-10

0

>6〜 10

-69

-52

-40

-43

-33

-25

-23

-17

-13

0

>10〜 18

-87

-65

-50

-55

-42

-32

-28

-21

-16

0

>18〜 30

-113

-85

-65

-69

-52

-40

-35

-26

-20

0

>30〜 50

-139

-104

-80

-87

-65

-50

-43

-33

-25

0

>50〜 80

-173

-130

-100

-l04

-78

-60

-52

-39

-30

0

>80〜 120

-208

-156

-120

-125

-94

-72

-62

-47

-36

0

>120〜 180

-251

-189

-145

-147

-111

-85

-74

-56

-43

0

>180〜 250

-294

-222

-170

-173

-130

-100

-87

-65

-50

0

>250〜 315

-329

-248

-190

-191

-143

-110

-97

-73

-56

0

>315〜 400

-364

-274

-210

-217

-163

-125

-107

-81

-62

0

>400〜 500

-398

-300

-230

-234

-176

-135

-118

-89

-68

0

>500〜 630

-450

-339

-260

-251

-189

-145

-132

-99

-76

0

>630〜 800

-502

-378

-290

-277

-209

-160

-139

-104

-80

0

>800〜1000

-554

-417

-320

-294

-222

-170

-149

-112

-86

0

注*

SV max及びSminは,第2章の表15〜116を参照

tan30°=O.57735

tan37.5°=0.76733

tan45°=1

30

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

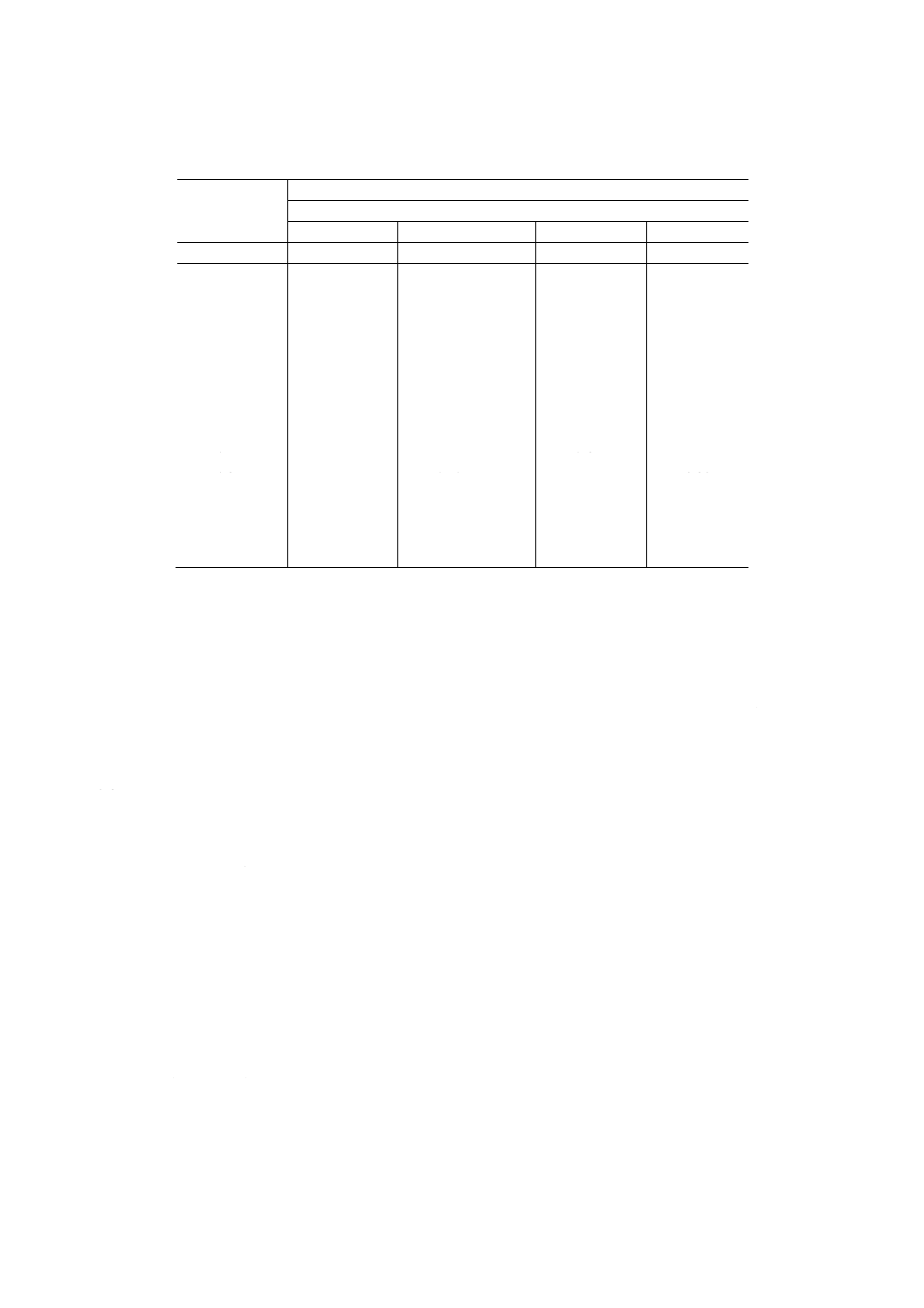

表9 小径の公差−スプライン穴 (Dii)

大径の公差−スプライン軸 (Dee)

単位 μm

直径

Dii min, Dee max

(mm)

Diiの公差

Deeの公差

モジュールm

モジュールm

0.25〜0.75 1〜1.75 2〜10 0.25〜0.75 1〜1.75 2〜10

H10

H11

H12

h10

h11

h12

≦3

+40

0

0

-40

>3〜

6

+48

+75

0

0

0

0

-48

-75

>6〜 10

+58

+90

0

0

0

0

-58

-90

>10〜 18

+70

+110 +180

0

0

0

0

0

0

-70

̲110

-180

>18〜 30

+84

+130 +210

0

0

0

0

0

0

-84

-130

-210

>30〜 50

+100

+160 +250

0

0

0

0

0

0

-100

-160

-250

>50〜 80

+120

+190 +300

0

0

0

0

0

0

-120

-190

-300

>80〜 120

+220 +350

0

0

0

0

-220

-350

>120〜 180

+250 +400

0

0

0

0

-250

-400

>180〜 250

+460

0

0

-460

>250〜 315

+520

0

0

-520

>315〜 400

+570

0

0

-570

>400〜 500

+630

0

0

-630

>500〜 630

+700

0

0

-700

>630〜 800

+800

0

0

-800

>800〜1000

+900

0

0

-900

31

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10 奉準ラックによってできるスプライン穴又はスプライン軸の最小隅肉半径(7.5参照)

単位 mm

モジュール

最小半径

圧力角

αD=30°(図3)

αD=30°(図4)

αD=37.5°(図5) αD=45°(図6)

m

0.2m

0.4m

0.3m

0.25m

10

2.00

4.00

3.00

8

1.60

3.20

2.40

6

1.20

2.40

1.80

5

1.00

2.00

1.50

4

0.80

1.60

1.20

3

0.60

1.20

0.90

2.5

0.50

1.00

0.75

0.62

2

0.40

0.80

0.60

0.50

1.75

0.35

0.70

0.52

0.44

1.5

0.30

0.60

0.45

0.38

1.25

0.25

0.50

0.38

0.31

1

0.20

0.40

0.30

0.25

0.75

0.15

0.30

0.22

0.19

0.5

0.10

0.20

0.15

0.12

0.25

0.06

9. スプラインの各種誤差の影響

9.1

ピッチ誤差 ピッチ誤差は,一対のかみ合う歯面と歯面との間に,すきま又はしめしろを生じさせ

る。はめあいは,最小のすきま又は最小のしめしろをもつ部分で決まるから,ピッチ誤差は,有効すきま

を減少させたり,有効しめしろを増加させたりする。

9.2

歯形誤差(図7参照) 歯形誤差は,接触面積を減少させる。正 (+) 側の歯形誤差は,有効すきま

を減少させることになり,はめあいに影響を与える。負 (-) 側の歯形誤差は,有効すきまに影響を与えな

い。

9.3

歯すじ誤差 歯すじ誤差は,すきま変化の原因となり,有効すきまを減少させる。

10. スプラインの有効寸法及び実寸法

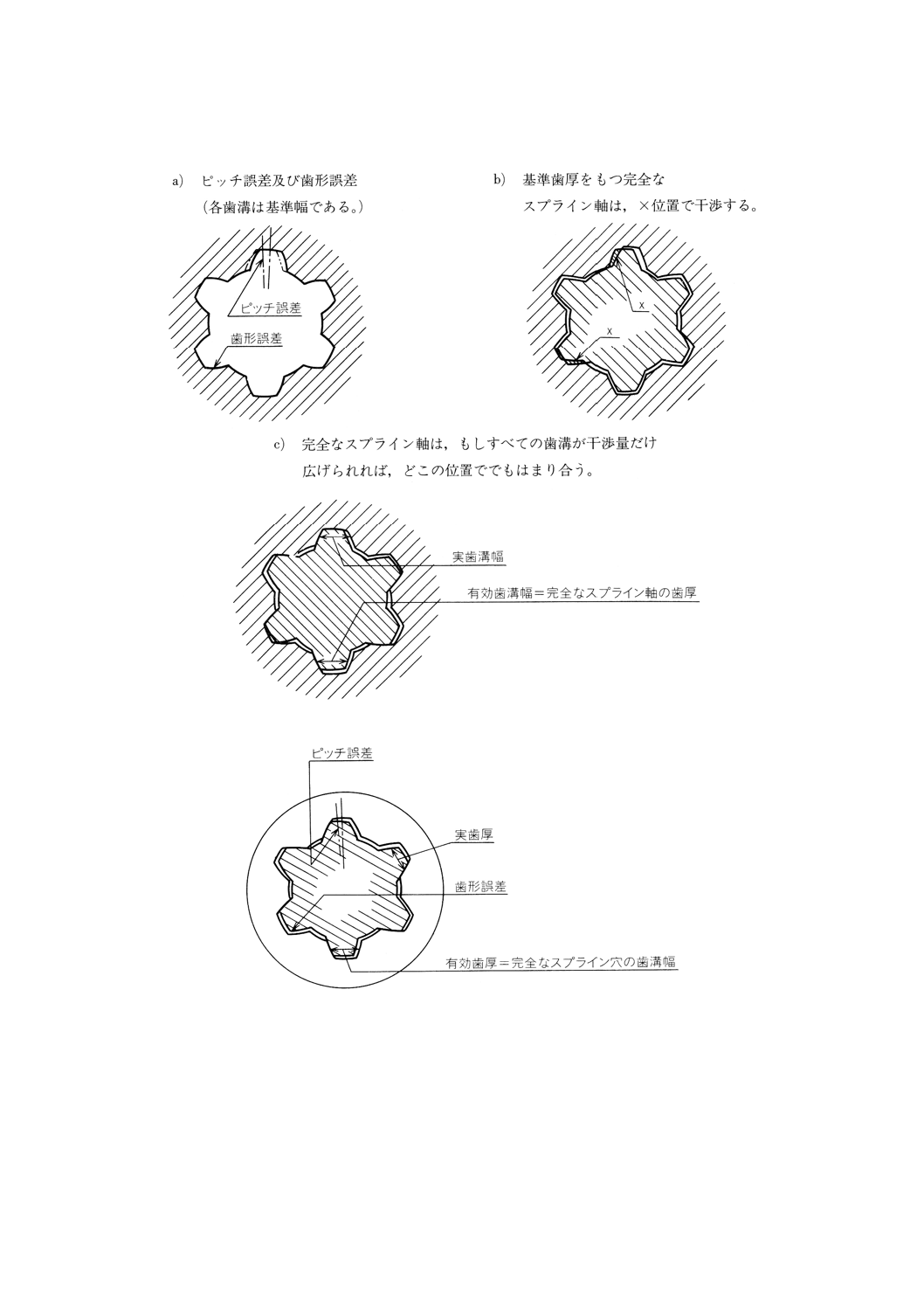

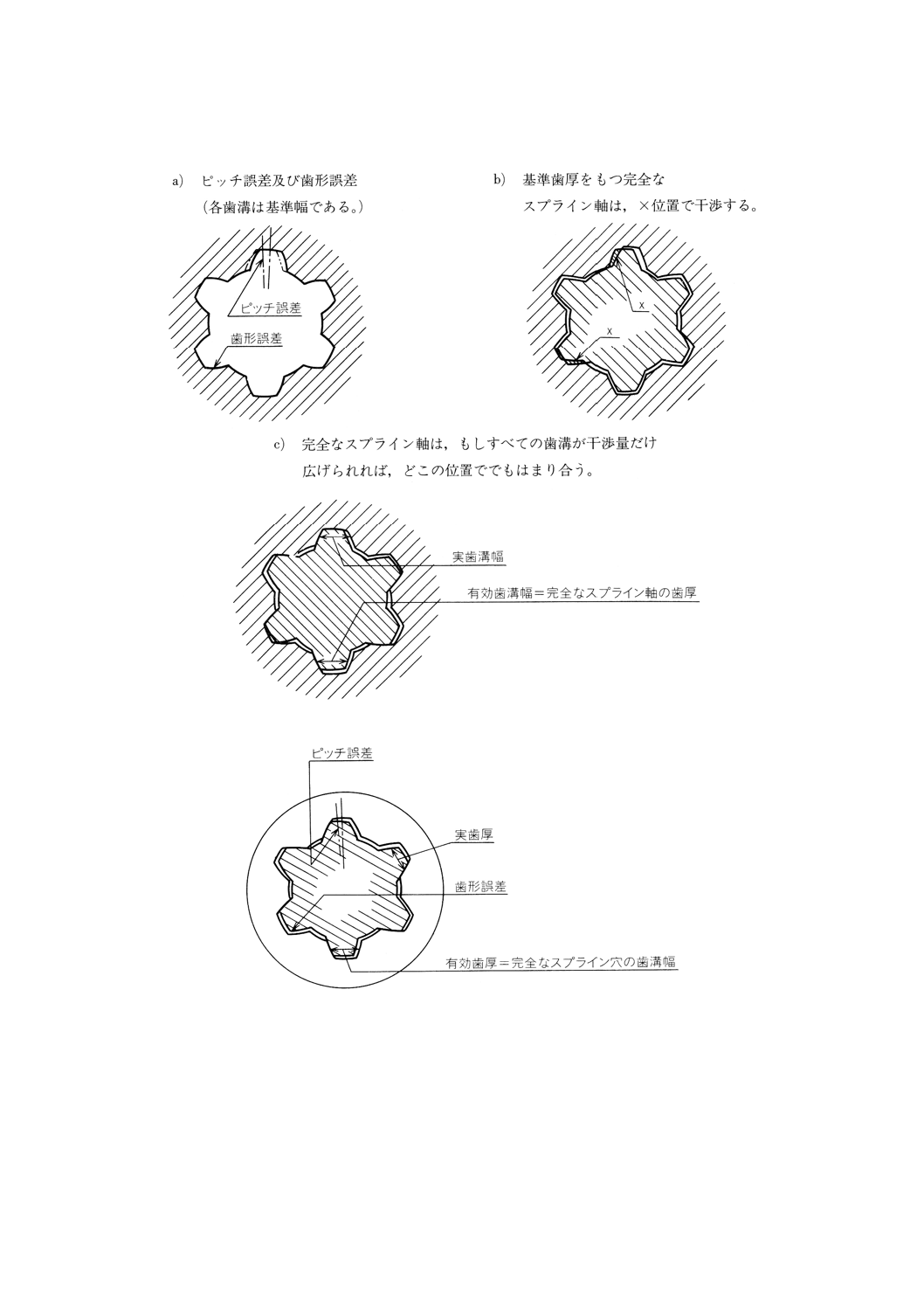

10.1 有効歯溝幅及び実歯溝幅 図9のa)は,ピッチ誤差と歯形誤差とをもつスプライン穴を示す。図9

のb)は,完全なスプライン軸(誤差のないスプライン)が,たとえ各々の歯が,相手の歯溝と同じ幅を

もっていてもぴったりかみ合わないことを示している。

完全なスプライン軸が,どの位置でもかみ合うようにするためには,スプライン穴のすべての歯溝幅が

干渉量だけ広くなければならない。この幅が,図9のC)に示すように,スプライン穴の実歯溝幅である。

有効歯溝幅は,かみ合う完全なスプライン軸の歯厚に等しい。

10.2 有効歯厚及び実歯厚 誤差をもつスプライン軸と完全なスプライン穴とのはめあいについても,10.1

と同じような関係で,有効歯厚及び実歯厚が定義される。そして有効歯厚は,実歯厚よりも,総合誤差だ

け大きい(図10参照)。

32

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3 有効すきま(すきま又はしめしろ) スプライン穴の有効歯溝幅からスプライン軸の有効歯厚を引

いた値が,有効すきま又はしめしろであり,これが相手部品とのはめあいを決める(このことは,厳密に

は,かみ合う部品の歯面上の高い点,つまり頂部が接触するようになる場合にだけ正しい。)。正 (+) 側の

有効すきまが,“ガタ”又はバックラッシであり,負 (-) 側の有効すきまは,しめしろ又は干渉量である。

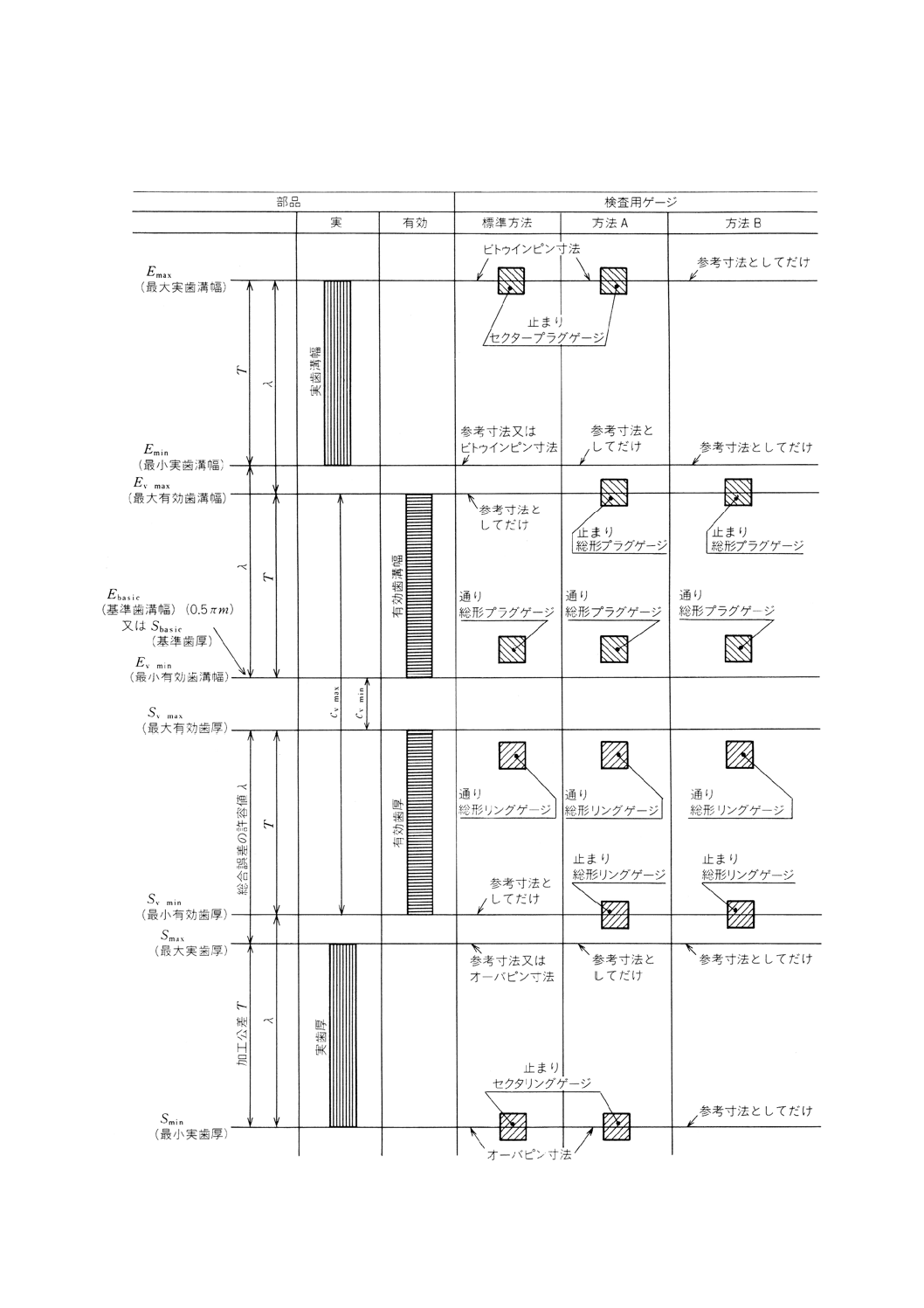

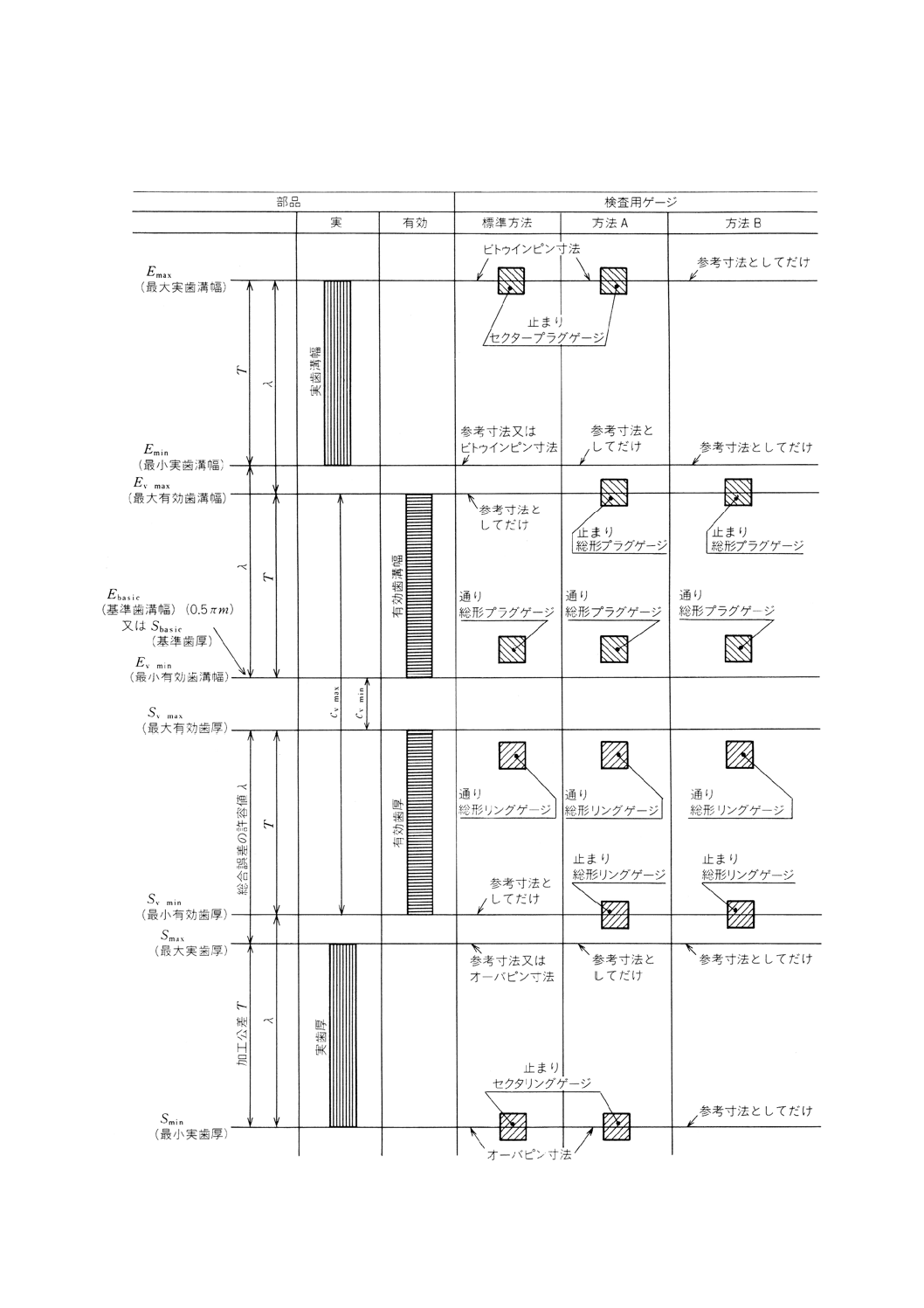

10.4 歯満幅及び歯厚の寸法許容限界 加工公差内での実歯溝幅及び実歯厚の誤差は,それぞれの有効寸

法に,相当する誤差を生じさせる。したがって,図11に示すように,歯溝幅に対しては,4種類の寸法限

界(すなわち,最小有効,最大有効,最小実及び最大実の4種類)があり,また,歯厚に対しても4種類

の寸法限界(すなわち,最大有効,最小有効,最大実及び最小実の4種類)がある。

10.4.1 スプラインのH/hのはめあいに対する最小有効歯溝幅 (Ev min) ,最大有効歯厚 (Sv max) 及び最小有効

すきま (Cv min) は,次の式のとおりである。

Ev min=Sv max=0.5πm(Ebasic又はSbasic)

Cv min=0(バックラックなし)

10.4.2 スプラインのH/hのはめあいに対する最大有効歯溝幅 (Ev max) ,最小有効歯厚 (Sv min) 及び最大有効

すきま (Cv max) は,次の式のとおりである。

Ev max: 0.5πm+T

Sv min=0.5πm-T

Cv max=2T

10.4.3 スプラインのH/hのはめあいに対する最小実歯溝幅 (Emin) ,最大実歯厚 (Smax) 及び計算上の最小す

きま (Cmin) は,次の式のとおりである。

Emin=0.5πm+λ

Smax=0.5πm-λ

Cmin=2λ

10.4.4 スプラインのH/hのはめあいに対する最大実歯溝幅 (Emax) ,最小実歯厚 (Smin) 及び計算上の最大す

きま (cmax) は,次の式のとおりである。

Emax=0.5πm+(T+λ)

Smin=0.5πm-(T+λ)

Cmax=2(T+λ)

10.4.5 スプライン軸が,h以外の歯厚修正量をもつ場合には,有効すきまcv(10.4.1及び10.4.2参照)及

び計算上のすきまc(10.4.3及び10.4.4参照)は,これらの歯厚修正量分だけ修正しなければならない(表

7参照)。

11. 歯溝幅及び歯厚に対する有効寸法及び実寸法の適用

11.1 最小有効歯満幅 (EV min) 及び最大有効歯厚 (Sv max) これらの寸法は,スプラインが組み立てられ

ることを保証する最大実体状態を示すものである。最小有効すきま (cv min) を管理する通り総形スプライ

ンゲージによって検査するすべてのゲージに対して,これらの寸法を明記しなければならない。

33

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.2 最小実歯満幅 (Emin) 及び最大実歯厚 (Smax) これらの寸法は,参考寸法として規定するのがよく,

最大実体状態を管理する通り総形スプラインゲージによって検査される部品の合格/不合格に対しては使

用されない。測定された実歯溝幅が参考値である最小実歯溝幅よりも小さくて,かつ,スプライン穴が通

り総形プラグゲージを通す場合,又は,測定された実歯厚が参考値である最大実歯厚よりも大きく,かつ,

スプライン軸が通り総形リングゲージを通す場合には,個々のスプラインの誤差による累積的影響は,総

合誤差の許容値λよりも小さい。このような部品は,最大実体状態を超えていないので受け入れ可能であ

る。参考寸法としてのこれら実寸法の規定は,歯溝幅及び歯厚を管理するために必要である。

すべての断面の誤差は,加工公差に含まれる。いずれの断面の誤差も,歯厚及び歯面平行度の測定に影

響を及ぼす。

11.3 最大実歯満幅 (Emax) 及び最小実歯厚 (Smin) これらの寸法は,最小実体状態の限界を明らかにす

るもので,部品の合格又は不合格のために全てのスプラインに対して規定する。

11.4 最大有効歯満幅 (Ev max) 及び最小有効歯厚 (Sv min) これらの寸法は,スプラインのはめあいH/h

に対して最大有効すきまの許容限界を明らかにするものであるが,総合誤差の許容限界を示すものではな

い。

11.4.1 これらの寸法は,総合誤差の減少による最大有効すきまの増加防止のために,11.3の許容限界に加

えて使用してもよい(図11の方法A参照。)。この方法は,通り総形ゲージと共に止まり総形ゲージによ

る検査が必要になり,この検査は,ゲージ使用の必要が増す。最大有効すきまは,組立て上必要ならば,

“任意検査”と注記して追加してもよいが,絶対値の管理は必要ない。もし,機械加工精度が,許容誤差

以内になるならば,更に測定の時間を費やしたり,器具を用いなくてもスプラインの穴の実歯溝幅又は軸

の実歯厚は,許容値以内になる。

11.4.2 スプライン誤差の管理が不要の場合には,図11に示す方法Bを使用する。方法Bを使う場合,及

び精密測定室でスプライン誤差の管理が必要な場合には,次のデータをスプライン諸元に追記する。

(a) 全歯形誤差

0.0xx

歯たけの中央31範囲内で正 (+) 側誤差

+0.0xx

(b) 任意の21周にわたる全累積ピッチ誤差

0.0xxmax

(c) 全歯すじ誤差

0.0xx

gγ=xx. xx

これらの値は,8.3, 8.4及び8.5に示す式から求める。

12. 図面データ スプラインの部品図において完全な情報を示すためには,一定の様式の仕様書を使うこ

とが重要である。要目表(表11〜14参照)のように寸法及びデータを付け加えることによって多くの誤解

が避けられる。

X印の数は,一般に使われる数値のけた数を示す。この表形式のスプライン仕様書を使えば,スプライ

ンの歯の図示は,普通,不要である。

12.1 スプラインデータ及び基準寸法 スプラインデータは,設計及び製造の目的に使われる。ピッチ及

び圧力角は,個々の検査を受けない。基準寸法の定義は,2.45に示した。

12.2 歯底の形式の組合せ

12.2.1 平底歯面合わせスプライン穴は,丸底スプライン軸と組み合わせてよい。

これは,応力集中を緩和するために軸側に大きな隅肉半径が必要な場合に使用する。このスプライン歯

元の組合せは,スプライン軸の小径の隅肉半径の値を“任意”と注記することによって,設計の特例とし

34

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て許容する。

12.2.2 丸底スプライン穴の大径の隅肉半径の値を,“任意”と注記して平底スプライン穴として用いるこ

とは,設計の特例として許容する。

備考 12.2.1及び12.2.2については,平底スプライン穴の大径(もし必要なら歯形と隅肉との接点の

直径)は,歯形限界径と丸底スプライン穴の大径の最大値との間に位置すべきである。

すべての場合に,通りゲージは,部品ごとに用意するのが望ましい。

12.3 呼び方 スプライン(歯面合わせ)のはめあい部品は,次の順序で呼ぶ。

a) スプライン穴=INT

スプライン軸=EXT

スプライン継手=INT/EXT

b) 歯数=z(歯数の後に記入)

c) モジュール=m(モジュールの値の後に記入)

d) 圧力角30°平底=30P

圧力角30°丸底=30R

圧力角37.5°=37.5

圧力角45°=45

e) 公差等級=4, 5, 6又は7

f)

はめあいの種類

スプライン穴=H

スプライン軸:k, js, h, f, e又はd

g) 規格番号 JIS B 1603

例 スプライン継手,歯数24枚,モジュール2.5,圧力角30°,丸底,公差等級5級,はめあいH/f

の呼び方

スプライン継手:INT/EXT24z×2.5m×30R×5H/5f JIS B 1603

スプライン穴:INT24z×2.5m×30R×5H JIS B 1603

スプライン軸:EXT24z×2.5m×30R×5f JIS B 1603

35

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 スプライン穴における誤差の影響

図10 スプライン軸における誤差の影響

完全なスプライン穴は,もしスプライン軸のすべての歯が干渉量だけ狭まれば,どこの位置でもはまり合う。

36

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

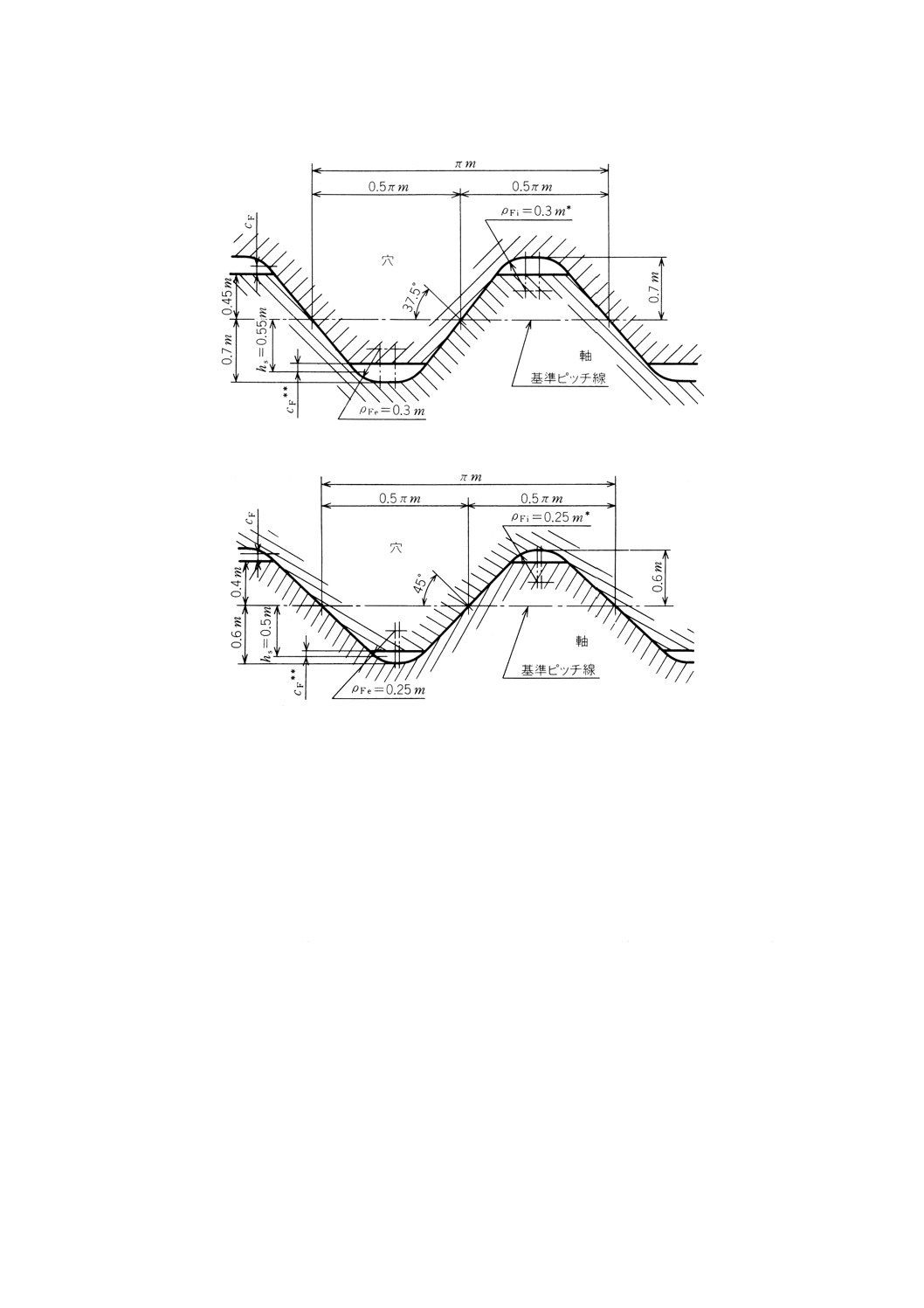

図11 スプラインの歯満幅及び歯厚と検査方法との関係の説明図

参考 穴及び軸のT及びλは,公差等級によってそれぞれの値をとる。

37

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

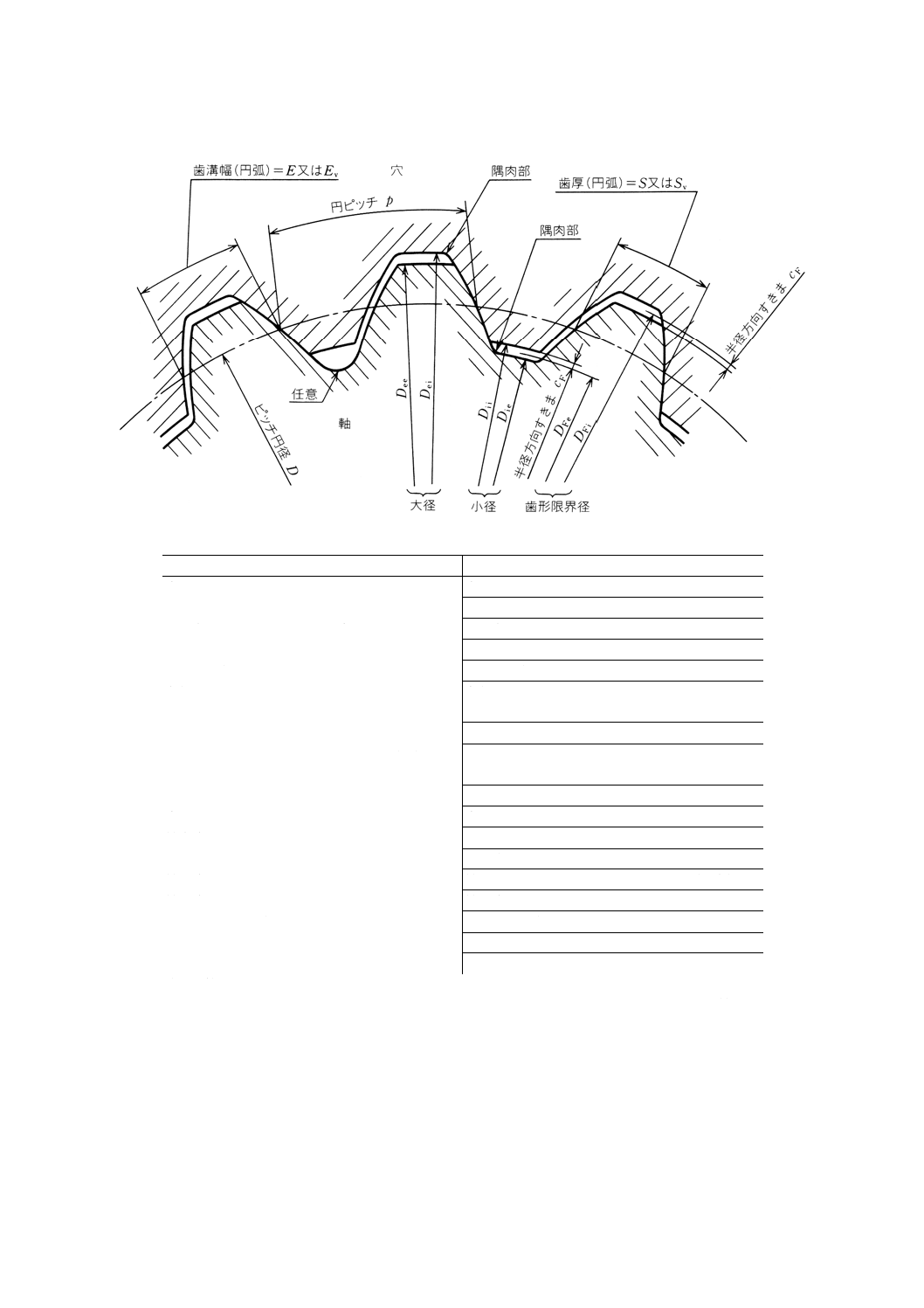

図12 平底スプライン(圧力角αD=30°,モジュール0.5〜10)

表11 要目表(圧力角30°,平底歯面合せ)

スプライン穴

スプライン軸

歯数

Z

…

歯数

Z

…

モジュール

m

…

モジュール

m

…

圧力角

αD

30°

圧力角

αD

30°

基礎円径

Db

XX. XXXX(参考)* 基礎円径

Db

XX. XXXX(参考)*

ピッチ円径

D

XX. XXXX(参考)* ピッチ円径

D

XX. XXXX(参考)*

大径

Dei

XX. XXmax

XX. XXmin

大径

Dee

xx. xx0x.xxx

−

(hx)

歯形限界径

DFi

XX. XXmin

歯形限界径

DFe

XX. XXmax

小径

Dii

xx. xx

x.xxx

0

+

(Hx)

小径

Die

XX. XXmin

XX. XXmax

基礎円ピッチ

Pb

XX. XXXX

基礎円ピッチ

Pb

XX. XXXX

歯溝幅

歯厚

最大実

Emax

XX. XXX

最大有効

Sv max XX. XXX

最小実

Emin

XX. XXX(参考)*

最小有効

Sv min XX. XXX

最大有効

Ev max XX. XXX

最大実

Smax

XX. XXX(参考)*

最小有効

Ev min XX.XXX

最小実

Smin

XX. XXX

ビトゥインピン径 MRi

XX. XXX〜XX. XXX オーバピン径

MRe

XX. XXX〜XX. XXX

ピン径

DRi

X. XXX

ピン径

DRe

XX. XXX

最小隅肉半径

表10参照

最小隅肉半径

表10参照

注*

管理する寸法を決めるために使われた,測定不能又は測定因難な値。

備考 この要目表は,スプラインの仕様書として必要である。ここには標準方式を示す。管理の

選択方法及び歯底の形式の組合せは11.4及び12.2に示す。このはめあいは,制約がある

場合(円筒部品で丸底を使うには肉厚が薄くなり過ぎたり,肩の近くまでホブ切りをする

など)及び経済性(ホブ切り,ギヤシェーパ切り,穴部品に対しブローチをより短くする

とき)を重視する場合に用いる(表16〜43参照)。

38

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

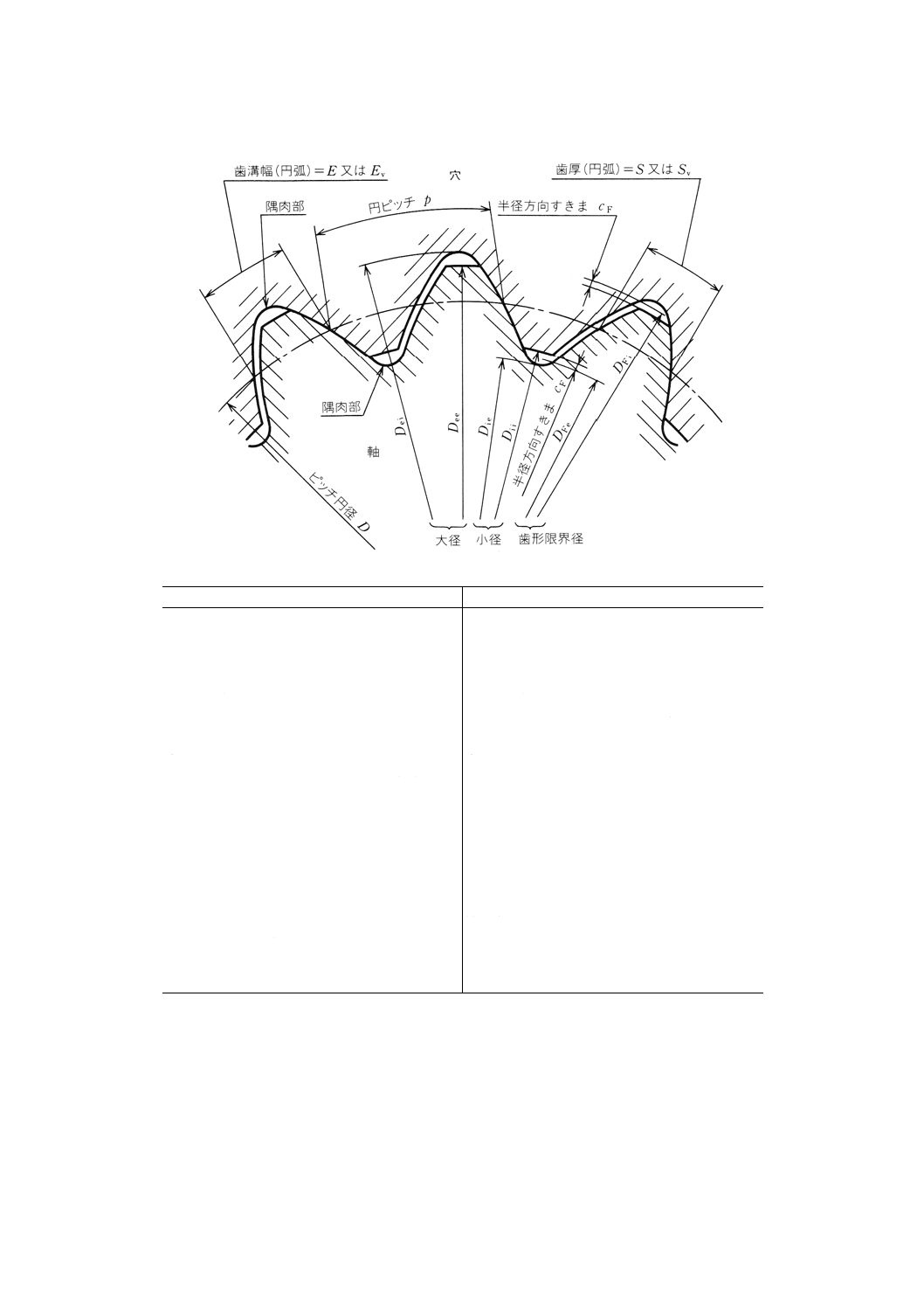

図13 丸底スプライン(圧力角αD=30°,モジュール0.5〜10)

表12 要目表(圧力角30°,丸底歯面合せ)

スプライン穴

スプライン軸

歯数

Z

…

歯数

Z

…

モジュール

m

…

モジュール

m

…

圧力角

αD

30°

圧力角

αD

30°

基礎円径

Db

XX. XXXX(参考)* 基礎円径

Db

XX. XXXX(参考)*

ピッチ円径

D

XX. XXXX(参考)* ピッチ円径

D

XX. XXXX(参考)*

大径

Dei

XX, XXmax

XX. XXmin

大径

Dee

xx. xx0x.xxx

−

(hx)

歯形限界径

DFi

XX. XXmin

歯形限界径

DFe

XX. XXmax

小径

Dii

xx. xx

x.xxx

0

+

(Hx)

小径

Die

XX. XXmin

XX. XXmax

基礎円ピッチ

Pb

XX. XXXX

基礎円ピッチ

Pb

XX. XXXX

歯溝幅

歯厚

最大実

Emax

XX. XXX

最大有効

Sv max XX. XXX

最小実

Emin

XX. XXX(参考)*

最小有効

Sv min XX. XXX

最大有効

Ev max XX. XXX

最大実

Smax

XX. XXX(参考)*

最小有効

Ev min XX. XXX

最小実

Smin

XX. XXX

ビトゥインピン径 MRi

XX. XXX〜XX. XXX オーバピン径

MRe

XX.XXX〜XX. XXX

ピン径

DRi

X. XXX

ピン径

DRe

XX. XXX

最小隅肉半径

表10参照

最小隅肉半径

表10参照

注*

管理する寸法を決めるために使われた,測定不能又は測定困難な値。

備考 この要目表は,スプラインの仕様書として必要である。ここには標準方式を示す。管理の

選択方法及び歯底の形式の組合せは11.4及び12.2に示す。丸底の隅肉半径は,重荷重を

許容し,応力集中が少ないので,平底より疲労に強い(表44〜71参照)。

39

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

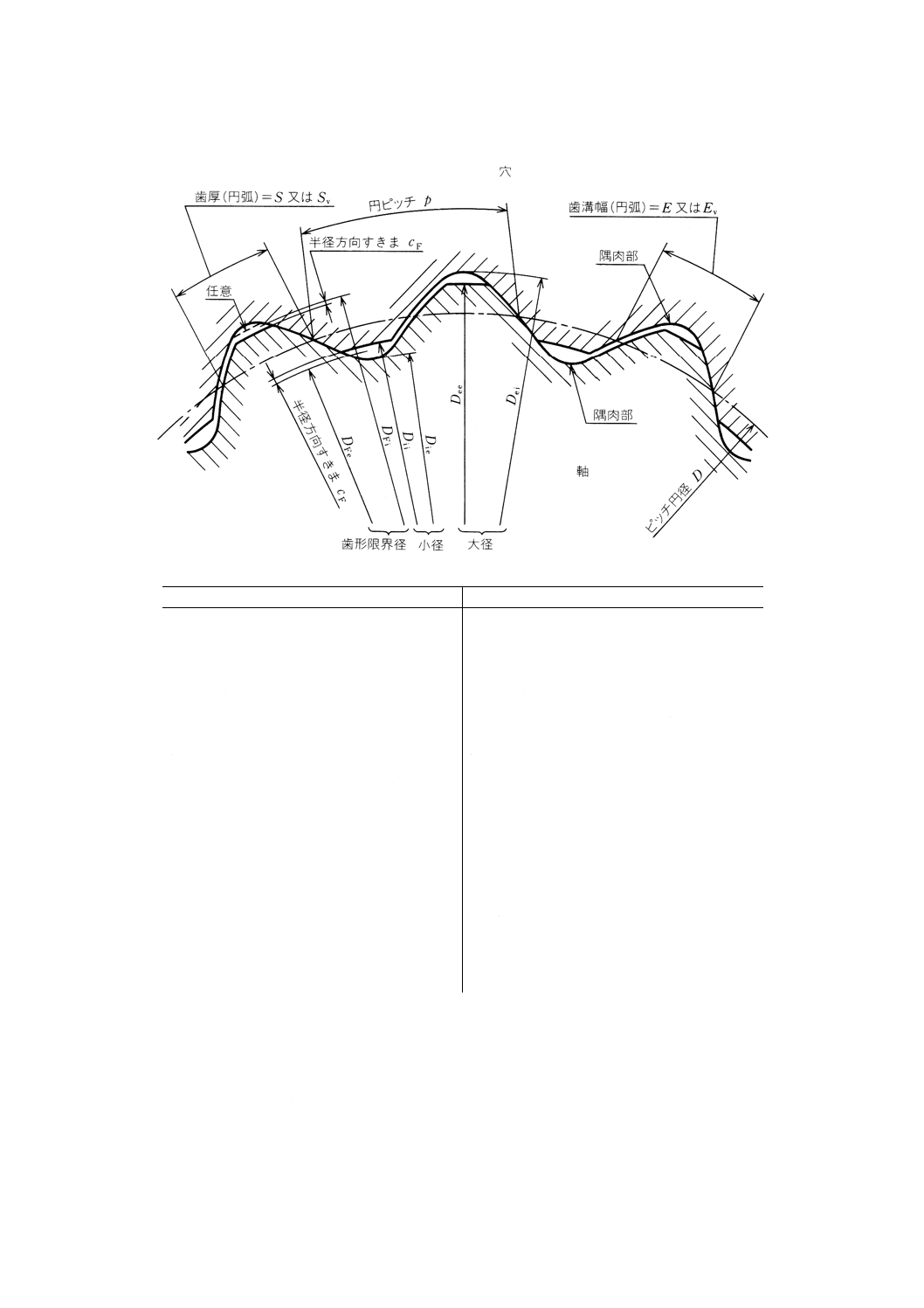

図14 丸底スプライン(圧力角αD=37.5°,モジュール0.5〜10)

表13 要目表(圧力角37.5°,丸底歯面合せ)

スプライン穴

スプライン軸

歯数

z

…

歯数

z

…

モジュール

m

…

モジュール

m

…

圧力角

αD

37.5°

圧力角

αD

37.5°

基礎円径

Db

XX. XXXX(参考)* 基礎円径

Db

XX. XXXX(参考)*

ピッチ円径

D

XX. XXXX(参考)* ピッチ円径

D

XX. XXXX(参考)*

大径

Dei

XX. XXmax

XX. XXmin

大径

Dee

xx. xx0x.xxx

−

(hx)

歯形限界径

DFi

XX. XXmin

歯形限界径

DFe

XX. XXmax

小径

Dii

xx. xx

x.xxx

0

+

(Hx)

小径

Die

XX. XXmin

XX. XXmax

基礎円ピッチ

Pb

XX. XXXX

基礎円ピッチ

Pb

XX. XXXX

歯溝幅

歯厚

最大実

Emax

XX. XXX

最大有効

Sv max XX. XXX

最小実

Emin

XX. XXX(参考)*

最小有効

Sv min XX. XXX

最大有効

Ev max XX. XXX

最大実

Smax

XX. XXX(参考)*

最小有効

Ev min XX. XXX

最小実

Smin

XX. XXX

ビトゥインピン径 MRi

XX. XXX〜XX. XXX オーバピン径

MRe

XX. XXX〜XX. XXX

ピン径

DRi

X. XXX

ピン径

DRe

XX. XXX

最小隅肉半径

表10参照

最小隅肉半径

表10参照

注*

管理する寸法を決めるために使われた,測定不能又は測定困難な値。

備考 この要目表は,スプラインの仕様書として必要である。ここには標準方式を示す。管理の

選択方法及び歯底の形式の組合せは11.4及び12.2に示す。このスプラインの圧力角及び

形状は,30°及び45°圧力角スプラインを,折衷したものである。スプライン軸が冷間

成形され,特に45°圧力角スプラインでは要求が満たされず,軸の材料が30°圧力角の

冷間成形工具の硬さの限界を超えるような場合の継手として,よく用いる(表72〜99参

照)。

40

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15 丸底スプライン(圧力角αD=45°,モジュール0.25〜2.5)

表14 要目表(圧力角45°,丸底歯面合せ)

スプライン穴

スプライン軸

歯数

Z

…

歯数

Z

…

モジュール

m

…

モジュール

m

…

圧力角

αD

45°

圧力角

αD

45°

基礎円径

Db

XX. XXXX(参考)* 基礎円径

Db

XX. XXXX(参考)*

ピッチ円径

D

XX. XXXX(参考)* ピッチ円径

D

XX. XXXX(参考)*

大径

Dei

XX. XXmax

XX. XXmin

大径

Dee

xx. xx0x.xxx

−

(hx)

歯形限界径

DFi

XX. XXmin

歯形限界径

DFe

XX. XXmax

小径

Dii

xx. xx

x.xxx

0

+

(Hx)

小径

Die

XX. XXmin

XX. XXmax

基礎円ピッチ

Pb

XX. XXXX

基礎円ピッチ

Pb

XX. XXXX

歯溝幅

歯厚

最大実

Emax

XX. XXX

最大有効

Sv max XX. XXX

最小実

Emin

XX. XXX(参考)*

最小有効

Sv min XX. XXX

最大有効

Ev max XX. XXX

最大実

Smax

XX. XXX(参考)*

最小有効

Ev min XX. XXX

最小実

Smin

XX. XXX

ヒトゥインピン径 MRi

XX. XXX〜XX. XXX オーバピン径

MRe

XX. XXX〜XX. XXX

ピン径

DRi

X. XXX

ピン径

DRe

XX. XXX

最小隅肉半径

表10参照

最小隅肉半径

表10参照

注*

管理する寸法を決めるために使われた,測定不能又は測定困難な値。

備考 この要目表は,スプラインの仕様書として必要である。ここには標準方式を示す。管理の

選択方法及び歯底の形式の組合せは11.4及び12.2に示す。45°圧力角のインポリュート

スプラインは,歯の部分にトルクだけがかかり,負荷中に滑動しない所,及び肉厚が破壊

に対し十分強いときに用いる。45°圧力角スプラインは,冷間成形に大変適している(表

100〜117参照)。

41

B1603-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

第2章 諸元

13. 一般 この章のスプラインの寸法表(表15〜116)は,最小有効すきまが0であるはめあいの種類H/h

のものを示す。異なったはめあいの種類を選択するときには,スプライン軸の寸法を調節する必要がある

(8.7.2.2参照)。

表15〜70は,圧力角30°,はめあいの種類H/hで公差等級4, 5, 6及び7の,平底歯面合せ及び丸底歯

面合せスプラインの寸法を示す。表71〜98は,圧力角37.5°,はめあいの種類H/hで公差等級4, 5, 6及び

7の丸底歯面合せスプラインの寸法を示す。表99〜116は圧力角好,はめあいの種類H/hで公差等級4, 5, 6

及び7の丸底歯面合せスプラインの寸法を示す。

14. 寸法及び寸法公差 表15〜116には,表2の式から求めた寸法及び寸法公差を示す。歯溝幅及び歯厚

の寸法公差は,6., 8.1及び8.2の式による。