2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1601-1996

角形スプライン−小径合わせ−寸法,

公差及び検証方法

Straight-sided splines for cylindrical shafts with internal centering

−Dimensions, tolerances and verification

日本工業規格としてのまえがき

この規格は,1982年に第2版として発行されたISO 14 (Straight-sided splines for cylindrical shafts with internal

centering−Dimensions, tolerances and verification) を翻訳し,技術的内容及び規格票の様式を変更することな

く作成した日本工業規格である。さらに,従来から運用してきたJIS B 1601の規格内容から必要最小限の

事項をまとめて附属書として規定した。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にない事項である。

1. 適用範囲 この規格は,小径による中心合わせを行う,円筒軸に用いる軽荷重用及び中荷重用の角形

スプラインの寸法について規定する。

また,管理方法及び対応するゲージについても規定する。

参考 この規格が参照している規格を,次に示す。

ISO/R 1938 : 1971 ISO system of limits and fits−Part II : Inspection of plain workpieces

ISO 3670 Blanks for plug gauges and handles (taper lock and trilock) and ring guages−Design and

general dimensions

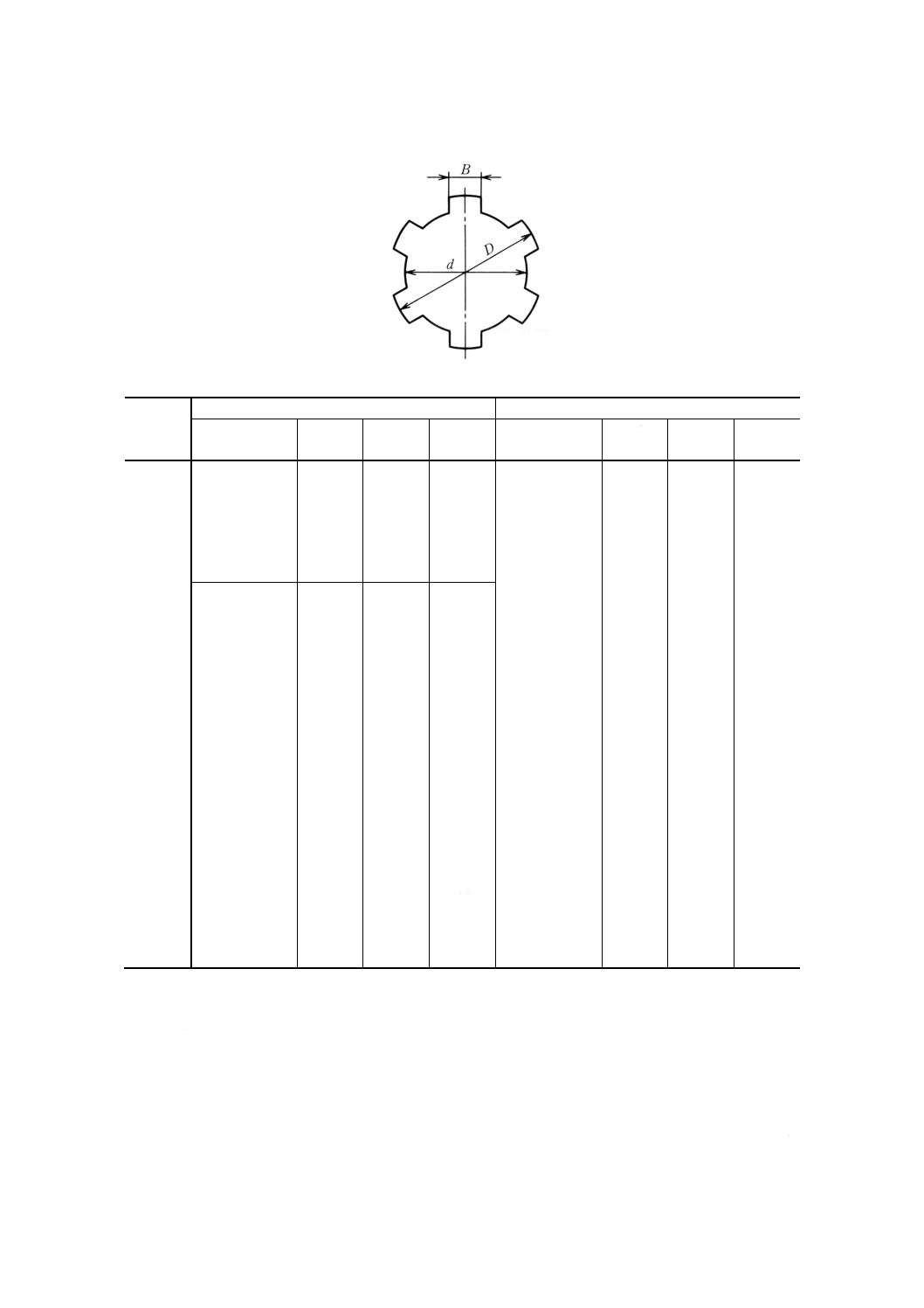

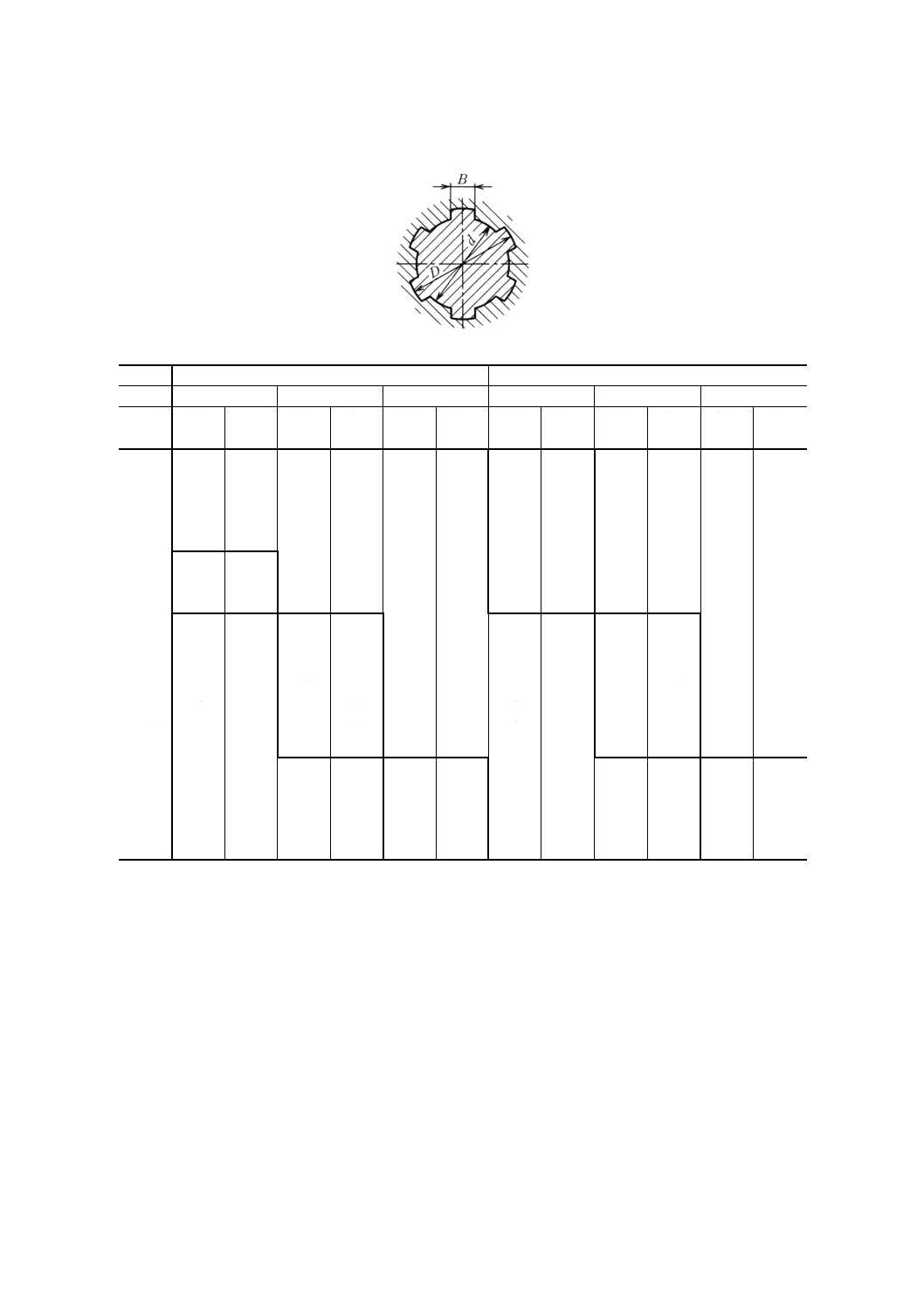

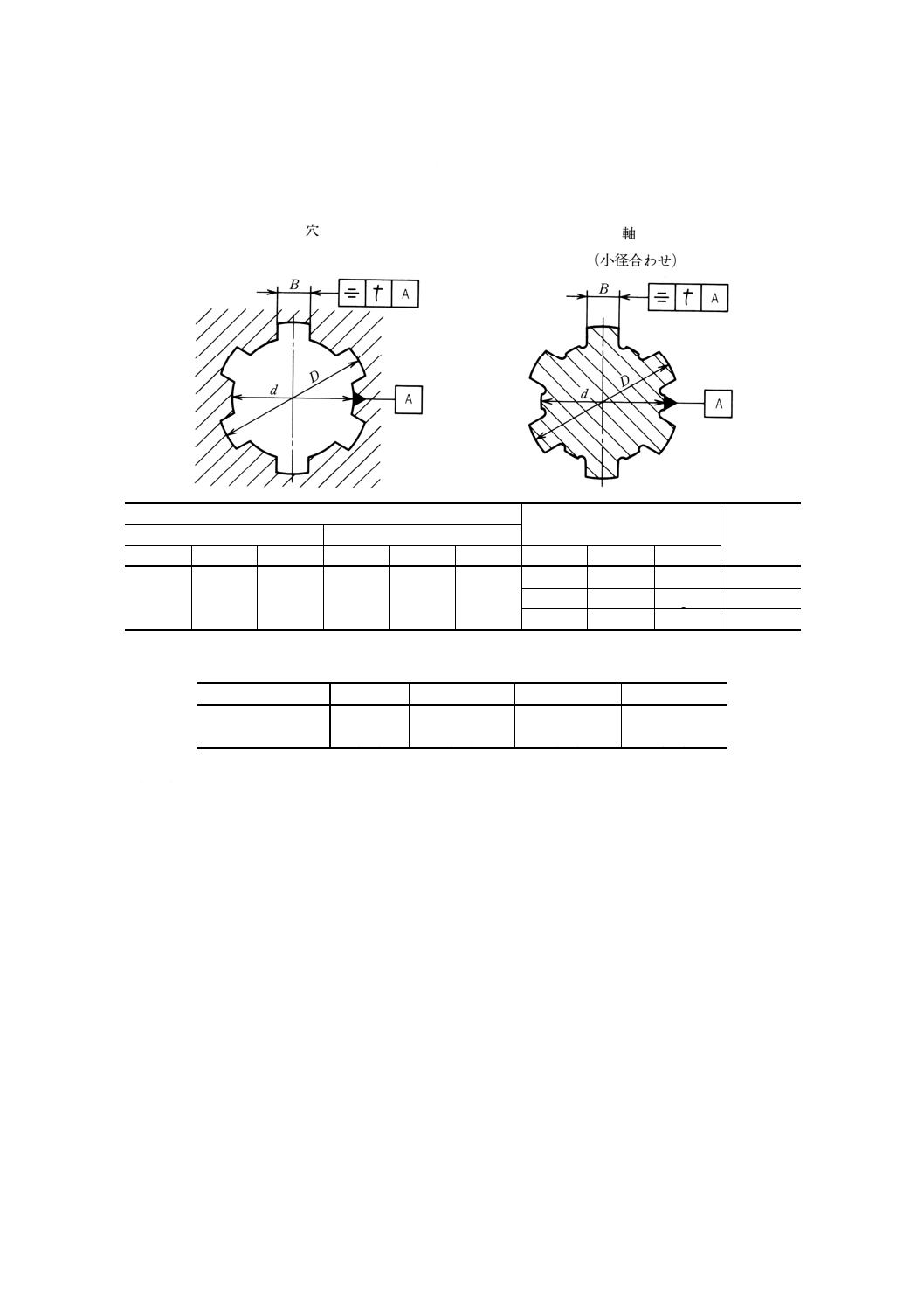

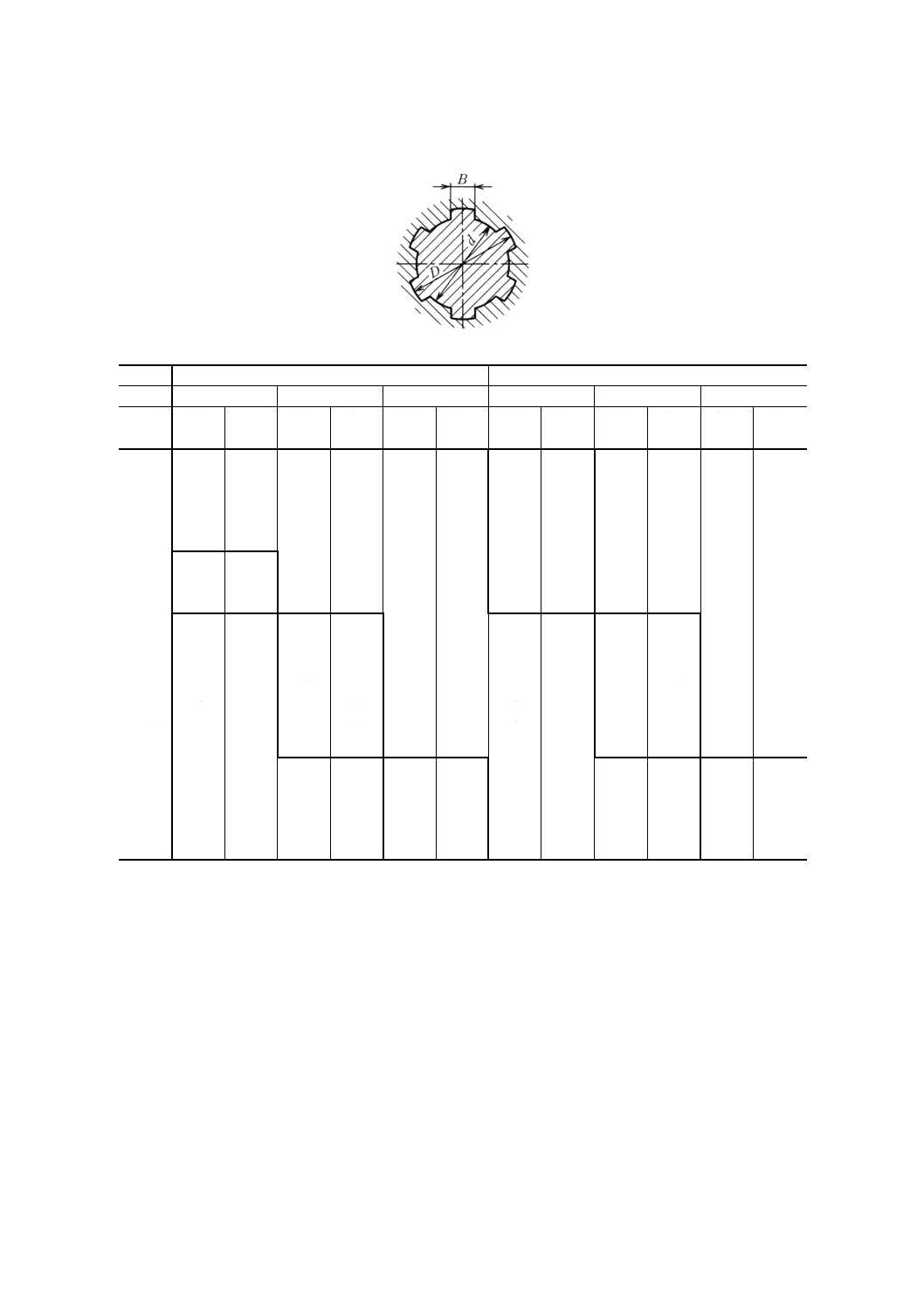

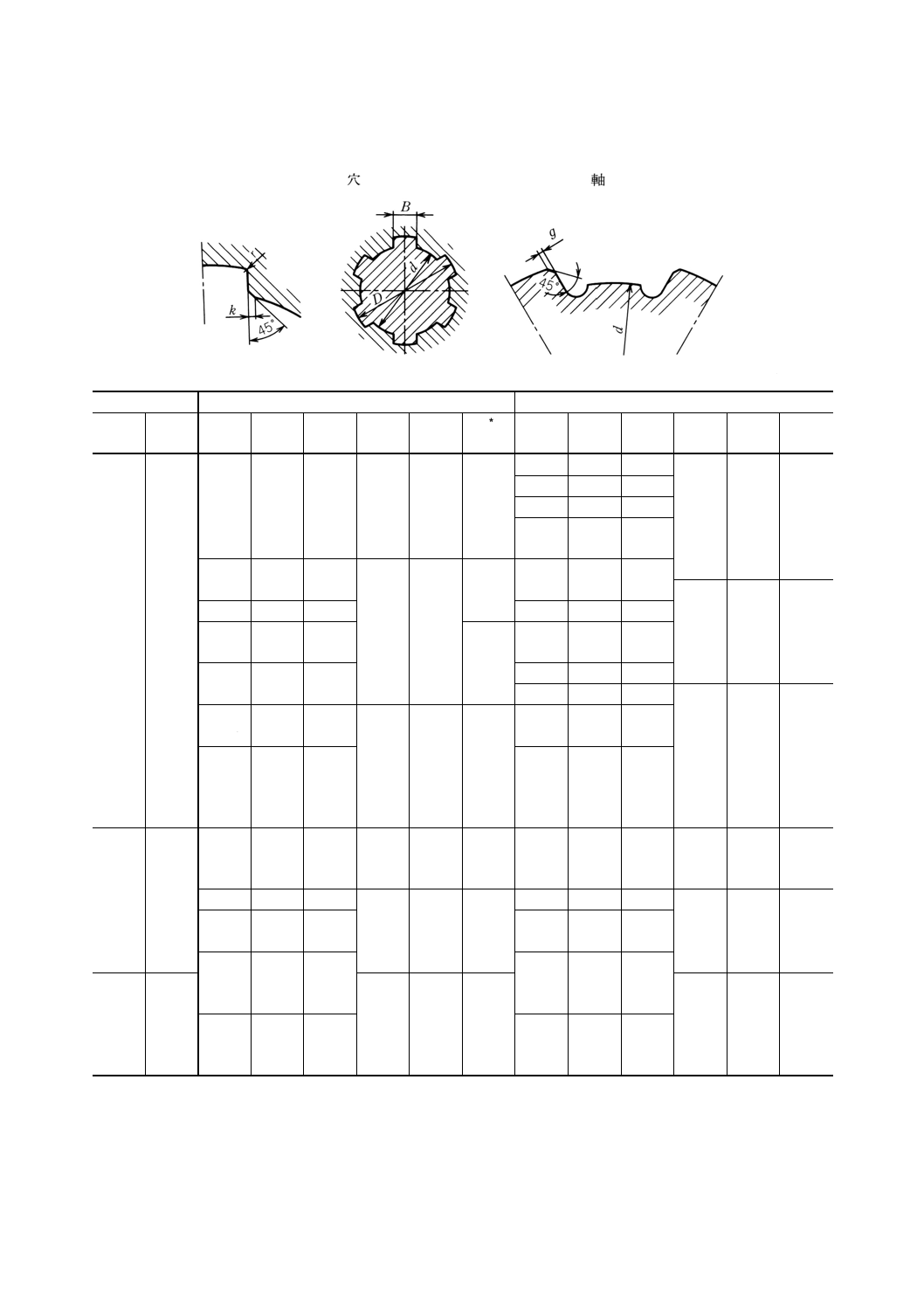

2. 寸法 スプライン軸及びスプライン穴に共通の基準寸法d,D及びBを表1に示す。

3. 呼び方 スプライン穴又はスプライン軸の呼び方は,スプラインの溝数N,小径d及び大径Dを,こ

の順で表し,これら三つの数字を記号“×”で分ける。

例 穴(又は軸) 6×23×26

2

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 基準寸法

d

mm

軽荷重用

中荷重用

呼び方

N

D

mm

B

mm

呼び方

N

D

mm

B

mm

11

−

−

−

−

6×11×14

6

14

3

13

−

−

−

−

6×13×16

6

16

3.5

16

−

−

−

−

6×16×20

6

20

4

18

−

−

−

−

6×18×22

6

22

5

21

−

−

−

−

6×21×25

6

25

5

23

6×23×26

6

26

6

6×23×28

6

28

6

26

6×26×30

6

30

6

6×26×32

6

32

6

28

6×28×32

6

32

7

6×28×34

6

34

7

32

8×32×36

8

36

6

8×32×38

8

38

6

36

8×36×40

8

40

7

8×36×42

8

42

7

42

8×42×46

8

46

8

8×42×48

8

48

8

46

8×46×50

8

50

9

8×46×54

8

54

9

52

8×52×58

8

58

10

8×52×60

8

60

10

56

8×56×62

8

62

10

8×56×65

8

65

10

62

8×62×68

8

68

12

8×62×72

8

72

12

72

10×72×78

10

78

12

10×72×82

10

82

12

82

10×82×88

10

88

12

10×82×92

10

92

12

92

10×92×98

10

98

14

10×92×102

10

102

14

102

10×102×108

10

108

16

10×102×112

10

112

16

112

10×112×120

10

120

18

10×112×125

10

125

18

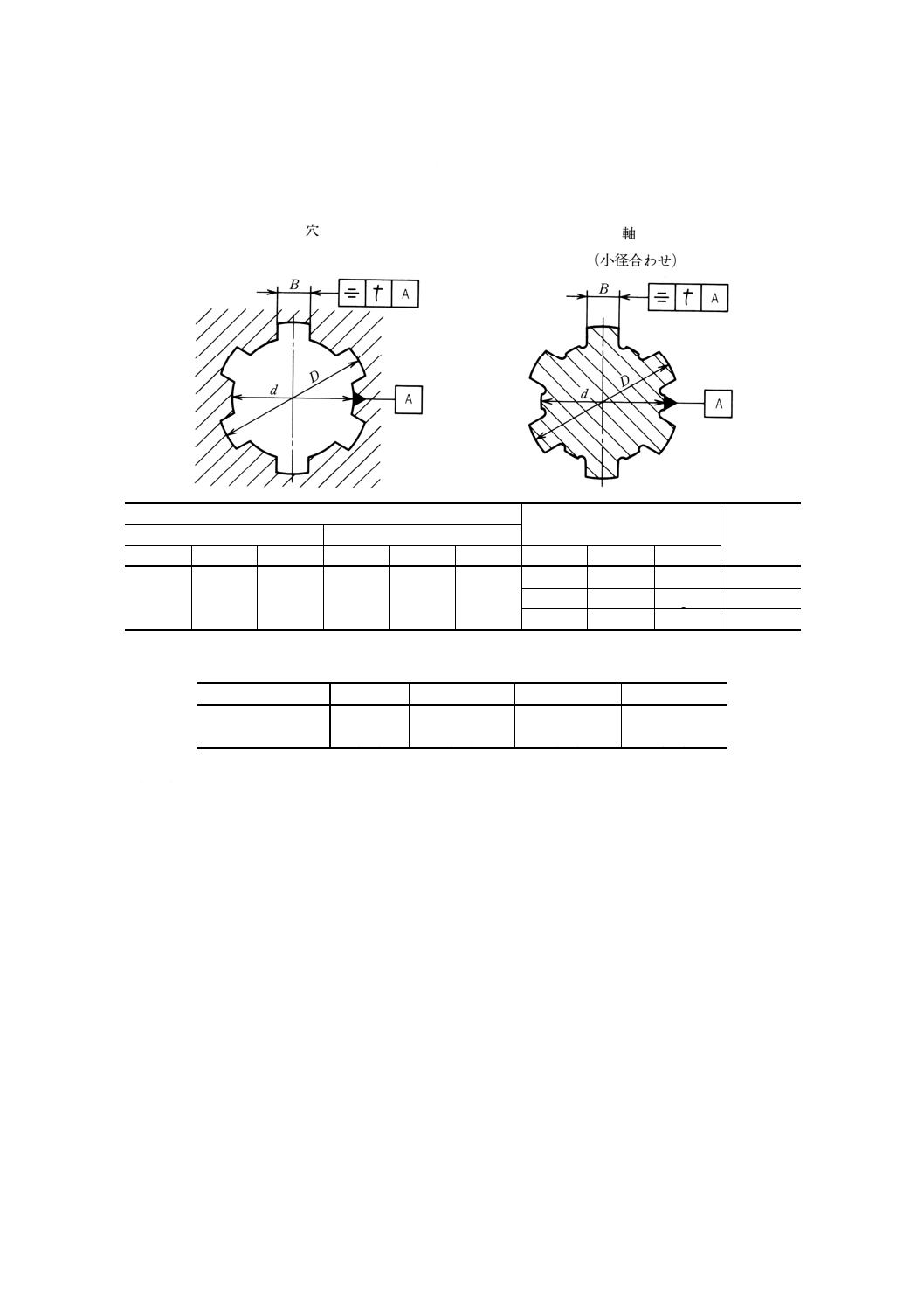

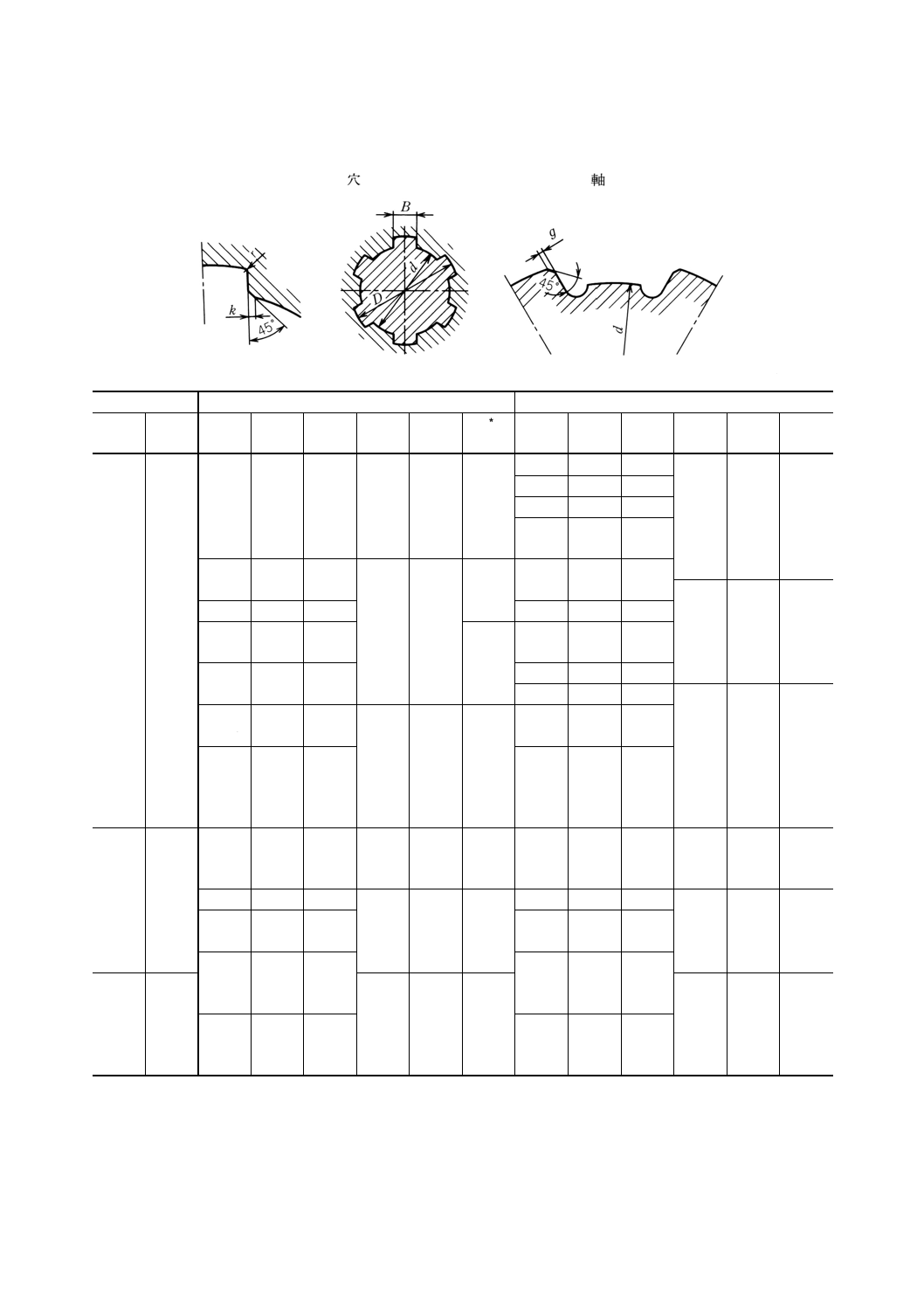

4. 穴及び軸の公差 穴及び軸の寸法公差を表2に,対称度公差を表3に示す。

特殊な用途のために,ある種のフライス工具を用いて,スプラインの側面と小径dとの間の隅の丸みが

非常に小さく,歯底に逃がし (bottom tool clearance) がないスプラインを製作することが可能になる(例え

ば,歯切り用の総形フライス)。

表2の公差は,最終仕上がり状態のスプライン(軸及び穴)に関するものである。したがって,熱処理

無し又は機械加工前に熱処理するスプラインと,機械加工後に熱処理するスプラインとでは工具を変えた

ほうがよい。

3

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

スプライン幅Bに関する公差には,割り出し誤差(及び対称度)分を含んでいる。

スプラインアライメント誤差に関しては,5.7参照。

表2 穴及び軸の寸法公差

穴の公差

軸の公差

結合形式

ブローチ加工後無処理

ブローチ加工後熱処理

B

D

d

B

D

d

B

D

d

H9

H10

H7

H11

H10

H7

d10

a11

f7

自由

f9

a11

g7

滑動

h10

a11

h7

固定

表3 対称度公差

単位 mm

スプライン幅B

3

3.5, 4, 5, 6

7, 8, 9, 10

12, 14, 16, 18

対称度公差t

0.010

(IT7)

0.012

(IT7)

0.015

(IT7)

0.018

(IT7)

5. ゲージによる検査

5.1

一般 5.には,ゲージに関する一般的な事項及びゲージを使用した管理に関する一般的な事項につい

て規定する。使用する限界ゲージ(必ずしも使用しなくてもよい。)についての要求事項は,6.に規定する。

要求事項を満足する限り,受渡当事者間の事前の合意によって,直接測定を行ってもよい。

5.2

標準温度及び測定荷重 工学的な長さ測定のための標準温度は,20℃である。部品及びゲージの寸

法の要求事項は,この温度において定義してあり,検査も通常,この温度で行わなければならない。

もし,異なる温度で測定した場合には,その測定結果は,部品及びゲージのそれぞれの膨張係数を考慮

して補正しなければならない。

特に指定がない場合には,測定荷重0(ゼロ)で測定しなければならない。

測定荷重が0(ゼロ)でない場合には,それに応じて測定結果を補正しなければならない。同じ表面状

態(粗さなど)をもつ同一の材料の類似部品間において,同じ測定荷重の下での比較測定ならば,このよ

うな補正は必要ない。

4

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

適用条件 5.及び6.の要求事項に従ったゲージでの検査で満足するとみなされれば,この部品は良品

と認める。したがって,顧客が受入検査のために顧客自身のゲージを使用する場合には,製造業者のゲー

ジによって既に合格したスプラインを不合格としないために,顧客側のゲージは,規定された外側の許容

差に十分近いものでなければならない。

上記の問題が発生した場合には,製造業者と顧客とは,それぞれの立場で照合するために,互いに相手

のゲージを調べるとよい。さらに,問題が解決しないときには,公的の計量検定機関でゲージの照合をし

なければならない。

参考 ここに示した外側の許容差とは,通りゲージについてはゲージ摩耗限界,止まりゲージについ

ては穴用ゲージの最大許容限界,軸用ゲージの最小許容限界をいう。

5.4

ゲージによる軸の検査

5.4.1

通り側 軸の通り側の検査は,5.4.1.1及び5.4.1.2に示す特性を同時に検査する通りスプラインリ

ングゲージを用いて行う。

5.4.1.1

中心合わせ

−スプライン小径

5.4.1.2

結合

−スプライン大径

−スプライン幅

−大径と小径の同軸度

−スプラインの角度位置

−データム軸直線に対するスプラインの位置及び姿勢*

注*

データム軸直線についてのスプラインの位置及び姿勢は,ゲージが一部の歯を欠いている

場合にだけ確かめる必要がある。

5.4.2

止まり側 軸の止まり側の検査は,次に示す要素を単独で検査するために,別々の止まりゲージを

用いて行う。

−スプライン大径:キャリパーゲージ又は単純形状のリングデージ

−スプライン小径:キャリパーゲージ(必要ならば,適切なアンビルを付ける。)

−スプライン幅 :キャリパーゲージ(必要ならば,適切な外形形状にする。)

5.5

ゲージによる穴の検査

5.5.1

通り側 穴の通り側の検査は,5.5.1.1及び5.5.1.2に示す特性を同時に検査する通りスプラインプ

ラグゲージを用いて行う。

5.5.1.1

中心合わせ

−スプライン小径

5.5.1.2

結合

−スプライン大径

−スプライン溝幅

−大径と小径との同軸度

−スプラインの角度位置

−データム軸直線についてのスプラインの位置及び姿勢*

5.5.2

止まり側 穴の止まり側の検査は,次に示す要素を単独で検査するために,別々の止まりゲージを

用いて行う。

5

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−スプライン小径:単純形状のプラグゲージ

−スプライン大径:適切な測定面をもつ円筒状の板ゲージ

−スプライン溝幅:板ゲージ

5.6

ゲージによる追加の検査 スプラインプラグゲージ又はリングゲージによるスプライン(穴又は軸)

の通り側の検査において不合格になったときに,どの寸法要素で不合格となったかを確定することはでき

ない。

そのような寸法要素の検出について指示があるときには,通り側において,各寸法要素を別々に管理す

るセクタゲージを用いて追加の検査(明確に指示されるべきである。)によって達成される。

5.7

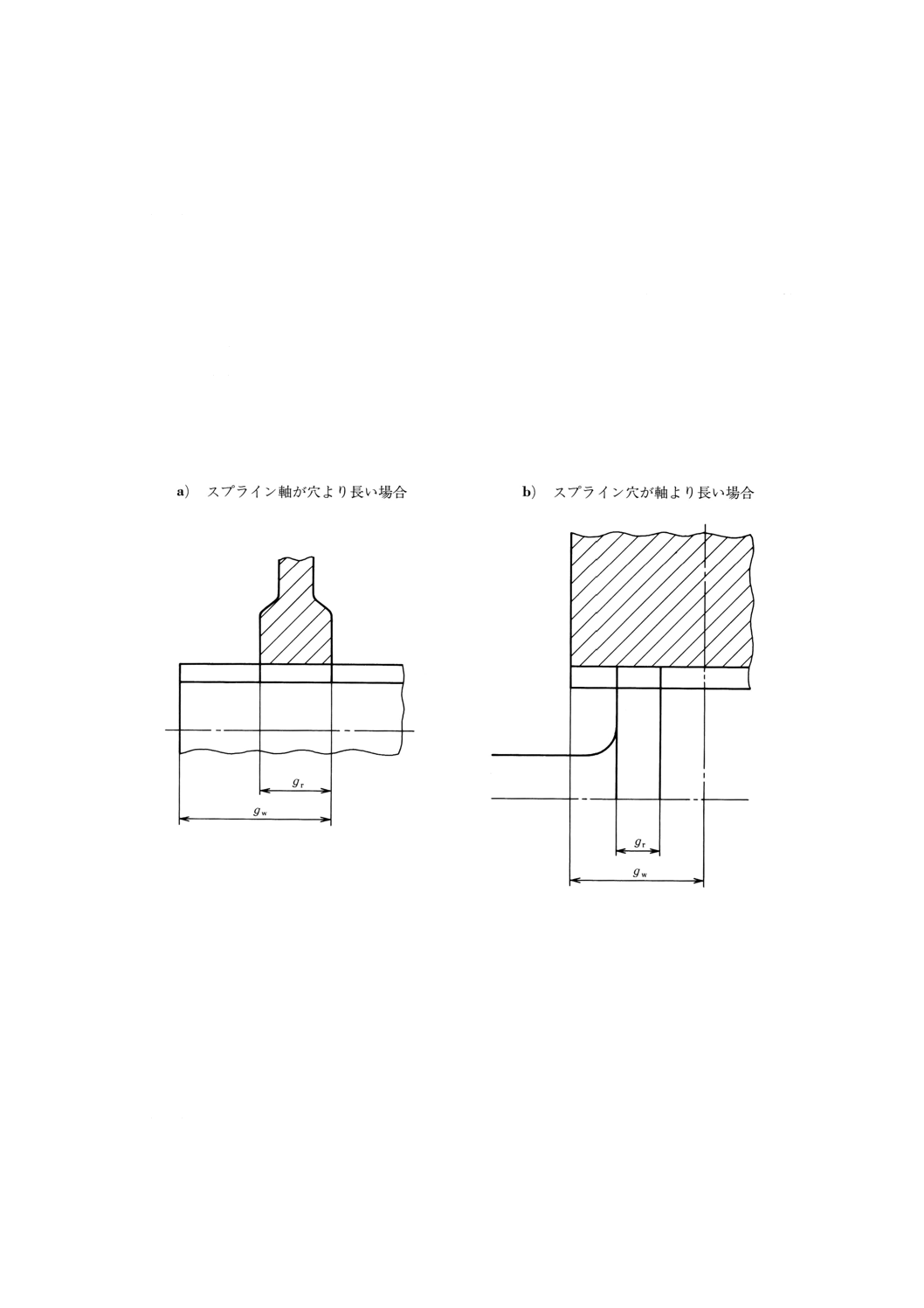

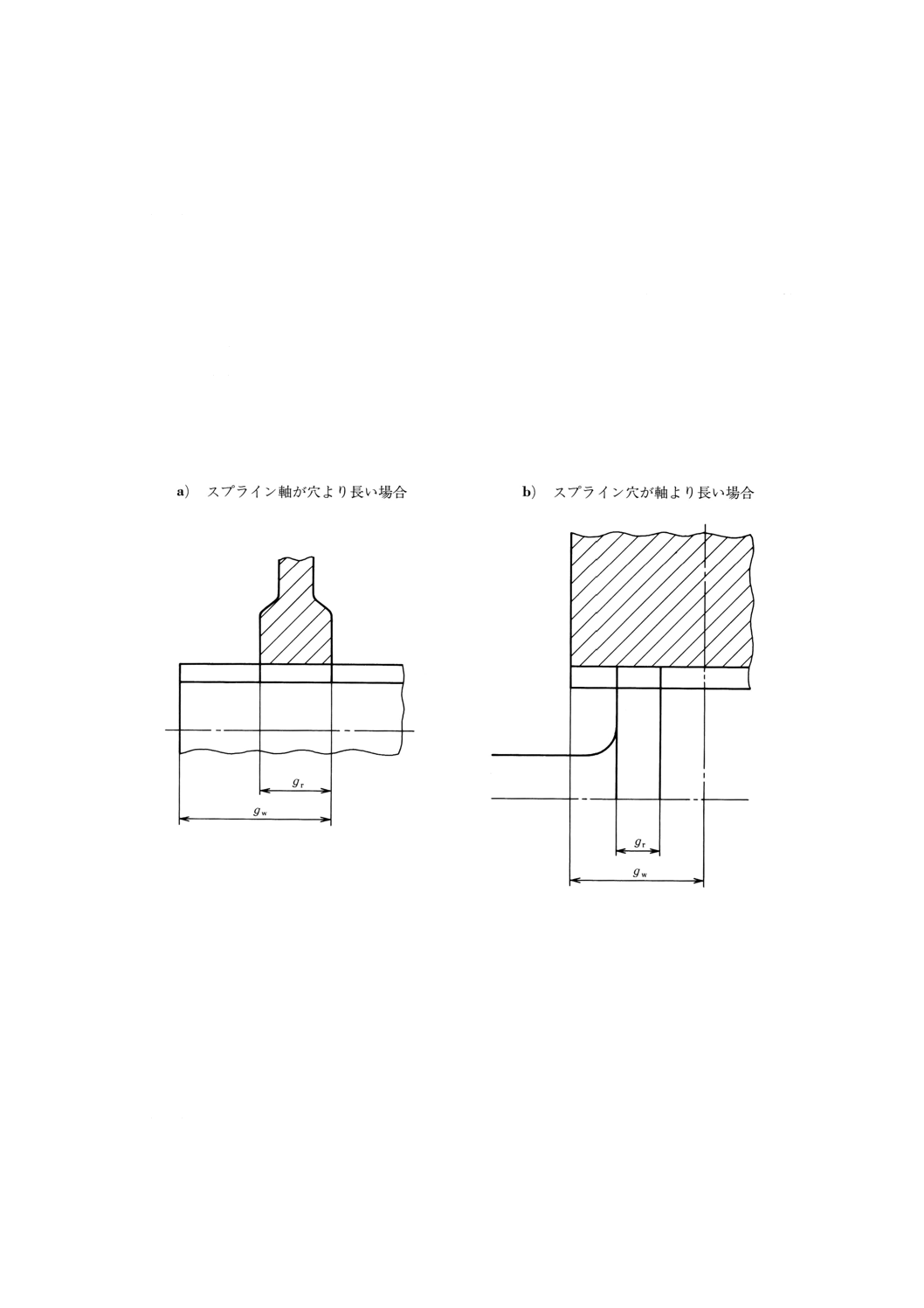

滑動長さ及び結合長さの影響 結合長さ及び滑動長さの定義は次のとおりである。

滑動長さ (gw) : はまり合うスプラインの軸と穴とが(作動時に)接触する軸方向の最大長さ。滑

動スプラインにおいては,滑動長さは結合長さよりも長くなる。

結合長さ (gr) : はまり合うスプラインの軸と穴とにおける軸方向の接触長さ。

図1 滑動長さ及び結合長さ

ゲージは,一般に,ゲージによって検査されるスプラインよりも短いので,滑動長さ及び結合長さは,

スプラインアライメントの最大許容誤差(データム軸直線に関するスプラインの平行度)に影響する。

結合長さが滑動長さに等しい場合には,スプラインアライメント誤差は,普通,特に指定がなければ,

寸法公差に含まれ,同時に検査される。

結合長さが滑動長さより長い場合には,寸法公差とは別々にスプラインアライメント誤差を指示しなけ

ればならない。そのような公差は,例えば,直接測定によって,独立して検査してもよい。

スプラインアライメント公差を指示しなければならない場合には,その公差は,一般に結合長さが長く

なるほど,すべて小さくしなければならないことを考慮すべきである。

5.8

ゲージの使用条件

6

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.8.1

通り側 通りゲージ(スプラインリングゲージ又はプラグゲージ)は,定められた荷重又は自重に

よって,検査されるスプラインの全長にわたりすきまなしに滑らなければならない。ゲージにおける検査

は,等分に分割された,少なくとも3か所の角度位置(円周方向に)において行う。ゲージは,摩擦の影

響を最小限にするために,前後にわずかに動かすのがよい。

5.8.2

止まり側 止まりセクタゲージは,単純形状の部品の検査のためのゲージと同じ方法で用いる。ゲ

ージによる検査は,すべての角度位置において行う。

5.9

ゲージ管理

5.9.1

通り側 通りゲージは,一般に直接測定によって管理する。

5.9.2

止まり側 止まりセクタゲージは,ゲージによる単純形状の部品の検査のためのゲージと同じ条件

の下に管理する。

6. ゲージ

6.1

一般 6.には,通りゲージ・止まりゲージの公差位置及び公差値,並びに通り側の許容摩耗限界を規

定する。さらに,ゲージの測定部長さについても規定する。

備考1. ゲージが,最大実体限界 (maximum material limit) で作られたときには,許容差の外側に形状

誤差があってはならない。

2. ゲージの数を少なくするために,ハブの寸法の最小許容限界をチェックするのは,ただ1個

の通りスプラインプラグゲージを用いる(ブローチ加工後に,熱処理する,しないに関係な

く。)。

3. 以下に記載する文中において“ゼロゲージライン”という表現は,理論的な線を呼ぶために

用いる。

“ゼロアッセンブリライン”(基準寸法)と同類で,その理論的な線との関係から通りゲー

ジが位置付けられる。

“ゼロゲージライン”の位置は,通りゲージが,セクタゲージではなく,総形ゲージであ

ることを考慮して,組立て及び作動上の要求を満足するために,最大実体状態 (maximum

material condition) にあるスプラインの限界値をチェックするものとして決定された。

“ゼロゲージライン”は,“ゼロアッセンブリライン”(すなわち,製品の基準寸法)と,

幾つかの場合に一致する。

4. 小径は,スプラインの中心合わせに用いる。したがって,小径は,他の要素(すなわち,ス

プラインの幅B,大径)の幾何学的な欠陥の管理のための基準として用いる。

これに関連して,“中心合わせに関係しない寸法”及び“中心合わせに関係する寸法”とい

う表現を,それぞれの要素を表示するために用いる。

6.2

基本原理

6.2.1

通りゲージ 通りゲージは,スプラインの小径d,大径D及び幅Bを同時にチェックする総形ゲー

ジである。

6.2.1.1

中心合わせのための寸法(小径d)の通りゲージ 中心合わせを確保する小径dの通りゲージに

ついては,穴用又は軸用ゲージの寸法公差の値及び公差位置,摩耗限界並びに形状公差は,ISO/R 1938の

要求事項に適合しなければならない。

6.2.1.2

中心合わせに関係しない寸法の通りゲージ

7

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.1.2.1

ゼロゲージラインの位置 中心合わせに関係しない大径Dの通りゲージについては,軸及び穴

の両方に共通のゼロゲージラインが,対象とすスプラインの最大許容実体状態 (maximum permissible

material condition) にある軸と穴との中央に位置する。

幅Bの通りゲージについては,4.に示す形式,すなわち,自由,滑動及び固定について考える。

a) 自由結合形式 軸及び穴の両方に共通のゼロゲージラインが,スプラインの最大許容実体状態にある

軸と穴との中央に位置する。

b) 滑動結合形式 穴用ゲージ(プラグゲージ)は自由結合形式のゲージと同じで,穴のゼロゲージライ

ンが,それと同じ位置にある。

軸用ゲージ(リングゲージ)については,ゼロゲージラインが,スプラインの最大許容実体状態に

ある軸と穴との中央ではなく,ゼロライン(基準寸法)に位置する。

c) 固定結合形式 穴用ゲージ(プラグゲージ)は自由結合形式又は滑動結合形式と同じで,穴のゼロゲ

ージラインが,それと同じ位置にある。

軸用ゲージ(リングゲージ)については,軸のゼロゲージラインが,軸の最大許容実体状態(基準

寸法)に対して,自由結合形式用と同様,すなわち,基礎となる寸法許容差1)の半分だけ上方に位置

する。

6.2.1.2.2

中心合わせに関係しない寸法の通りゲージに対する公差及び公差位置,並びに摩耗限界 穴又

は軸の通りゲージの寸法公差の値は,6級の値に相当し,寸法及び形状の誤差(すなわち,同心度,対称

度,位相,ねじれ,アライメントなど)の両方を含む。

6.2.1.2.1で規定したゼロゲージラインと,ゼロラインに最も近い量の6級の値との間の偏差は,4級の値

に一致する。

ゲージ摩耗限界は,上記のゼロゲージラインに一致する。

6.2.2

止まりゲージ 止まりゲージは,スプラインの小径d,大径D及び幅Bを別々にチェックするセク

タゲージである。

各要素別の止まりゲージについては,ゲージ公差の数値及び公差位置は,ISO/R 1938に適合しなければ

ならない。

6.3

公差位置及び公差値

6.3.1

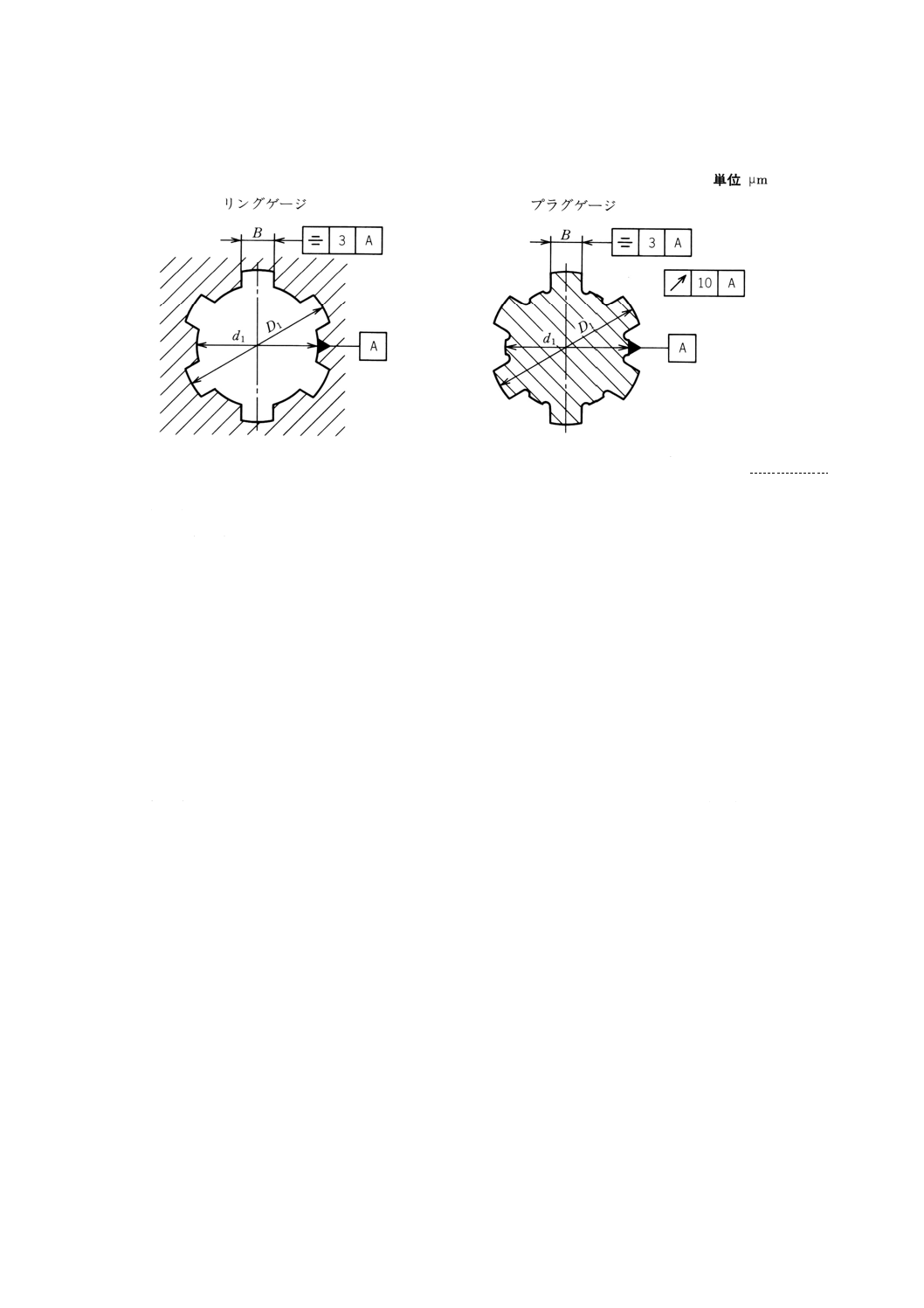

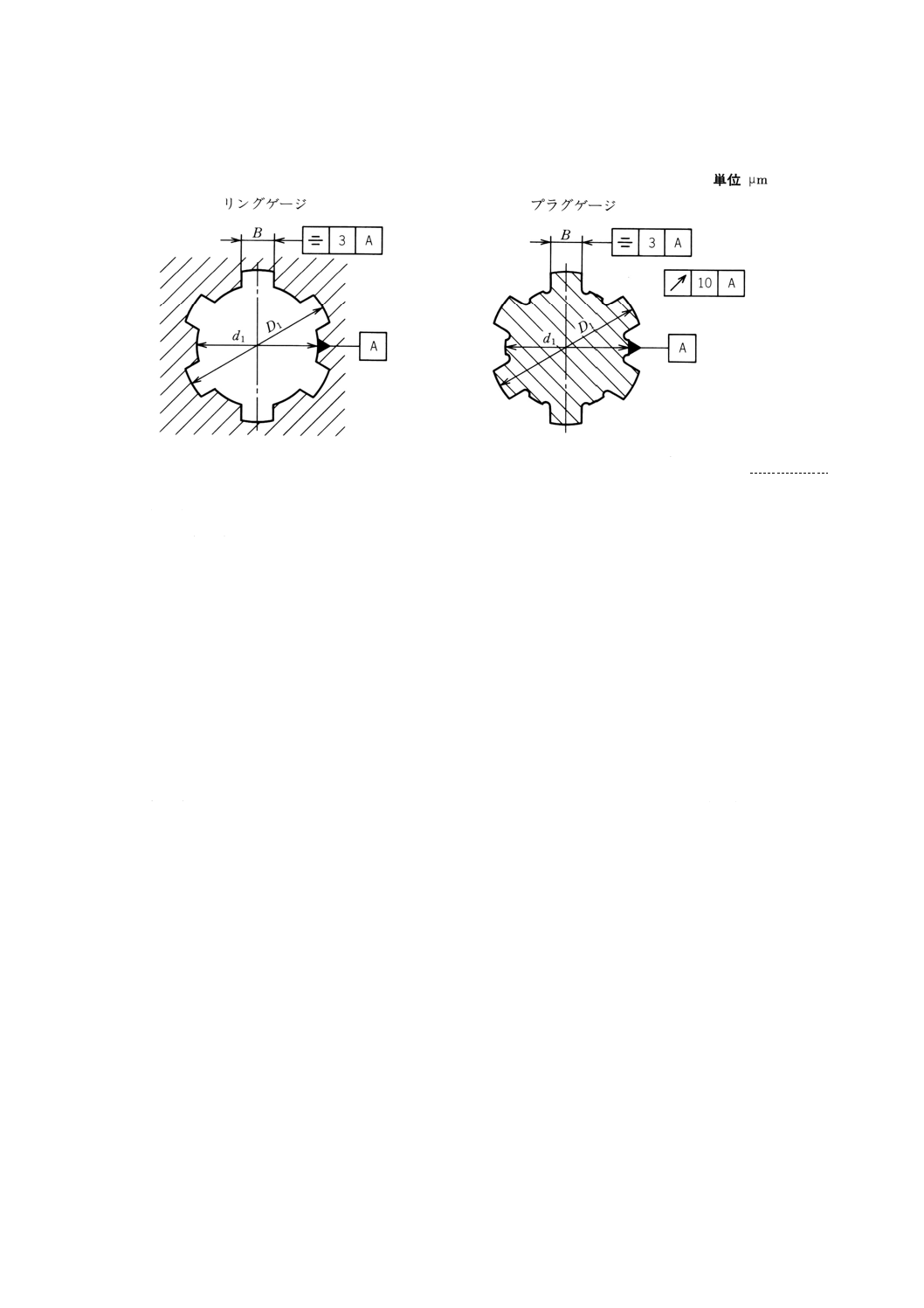

小径d1対しての大径D1のバックラッシの公差及び対称度公差 図2による。

1) 付表1,2及び3では,簡略に“許容差”と記載する。

8

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 ゲージの幾何公差

6.3.2

中心合わせに関係する寸法,及び中心合わせに関係しない寸法,並びにスプライン幅 中心合わせ

に関係する寸法及び関係しない寸法並びに公差位置及び公差値は付表1〜3による。

6.4

ゲージの測定部の長さ

6.4.1

通りゲージの測定部 通りゲージ(プラグ又はリング)の測定部の長さは,少なくとも表4に示す

最小値に等しく,標準数のR20シリーズから選択しなければならない。

軸の通りゲージ(リング)は,その全長にわたってスプラインがなく,ゲージスプラインの大径Dと同

じ大径及び公差の単純円筒部とする。

穴の通りゲージ(プラグ)は,その全長にわたって,スプライン加工をする。

備考 穴の通りゲージは,検査する穴に容易に入るように,1か所(又は2か所)に単純円筒部があ

ってもよい。

6.4.2

止まりゲージの測定部 穴又は軸の止まりセクタゲージの測定部の推奨長さは,表5に示す。

6.5

ゲージの面取り プラグでは,面取りを施してもよい。ただし,45°面取りの最大値が,検査され

る軸とハブとの間のすきまを超えてはならない。

6.6

プラグゲージの柄 プラグゲージの柄は,普通,単純又はねじゲージ(ISO 3670参照)用のものと

する。

9

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 通りゲージの測定部の最小長さ

単位 mm

スプラインの大

径Dの基準寸法

通りプラグゲージ

(穴)

通りリングゲージ

(軸)

スプラインの

大径Dの基準

寸法

通りプラグゲージ

(穴)

通りリングゲージ

(軸)

最小長さ

最小長さ

スプライン部分

合計

スプライン部分

スプライン部分

合計

スプライン部分

14

20

20

10

50

50

50

25

16

54

20

25

20

10

58

22

60

62

25

31.5

25

12.5

65

26

68

50

56

28

28

72

30

78

32

40

28

14

82

34

88

50

63

31.5

36

45

35.5

18

92

38

98

40

102

42

108

112

56

71

35.5

46

50

45

22.4

120

48

125

表5 止まりセクタゲージの測定部の推奨長さ

単位 mm

スプラインの大径

Dの基準寸法

止まりセクタゲージ

の測定部−推奨長さ

(穴又は軸)

スプラインの大径

Dの基準寸法

止まりセクタゲージの

測定部−推奨長さ

(穴又は軸)

14

10

54

18

16

58

20

12

60

22

62

25

14

65

26

68

25

28

72

30

78

32

15

82

34

88

36

92

38

98

40

102

42

18

108

46

112

25

48

120

50

125

10

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

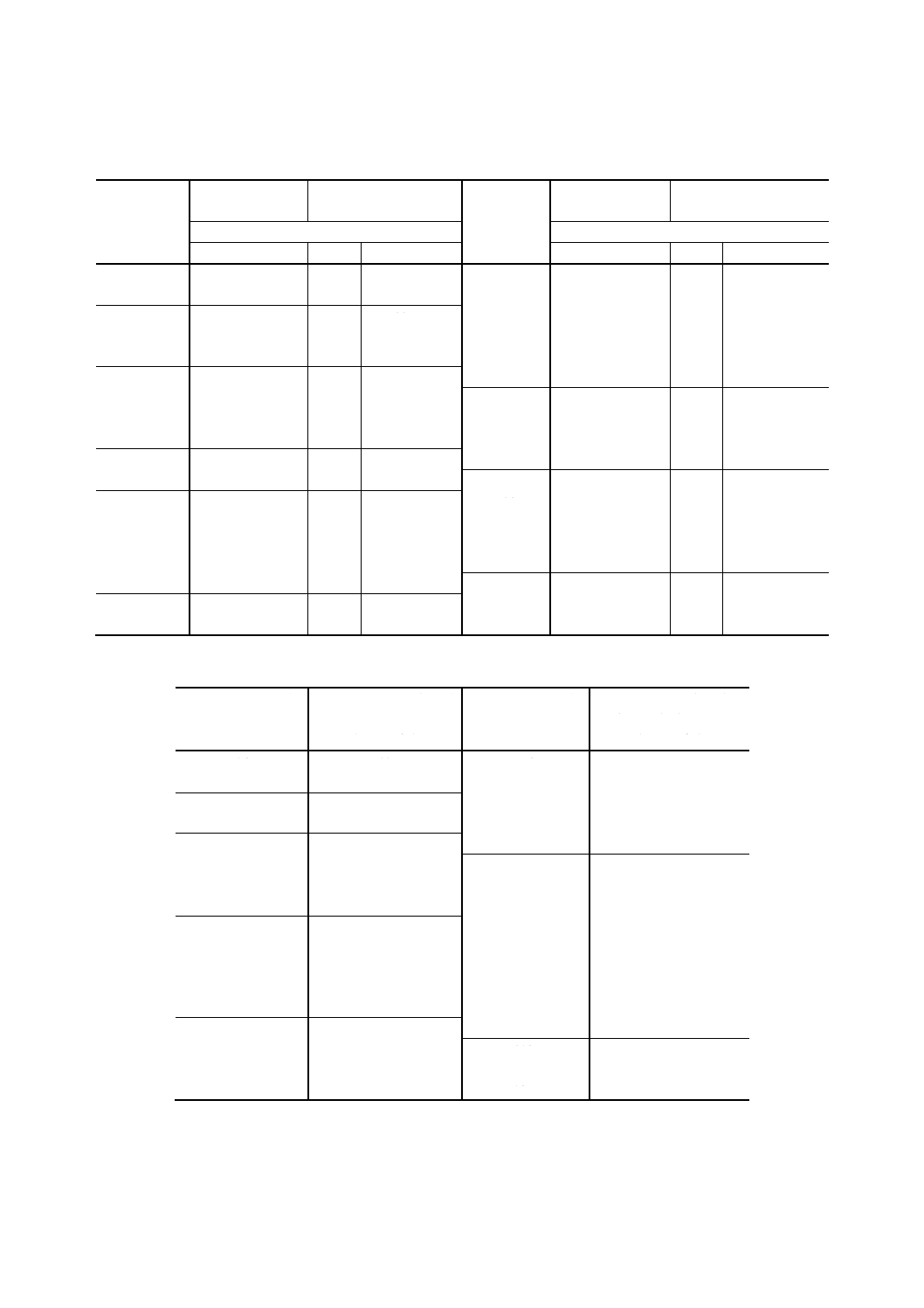

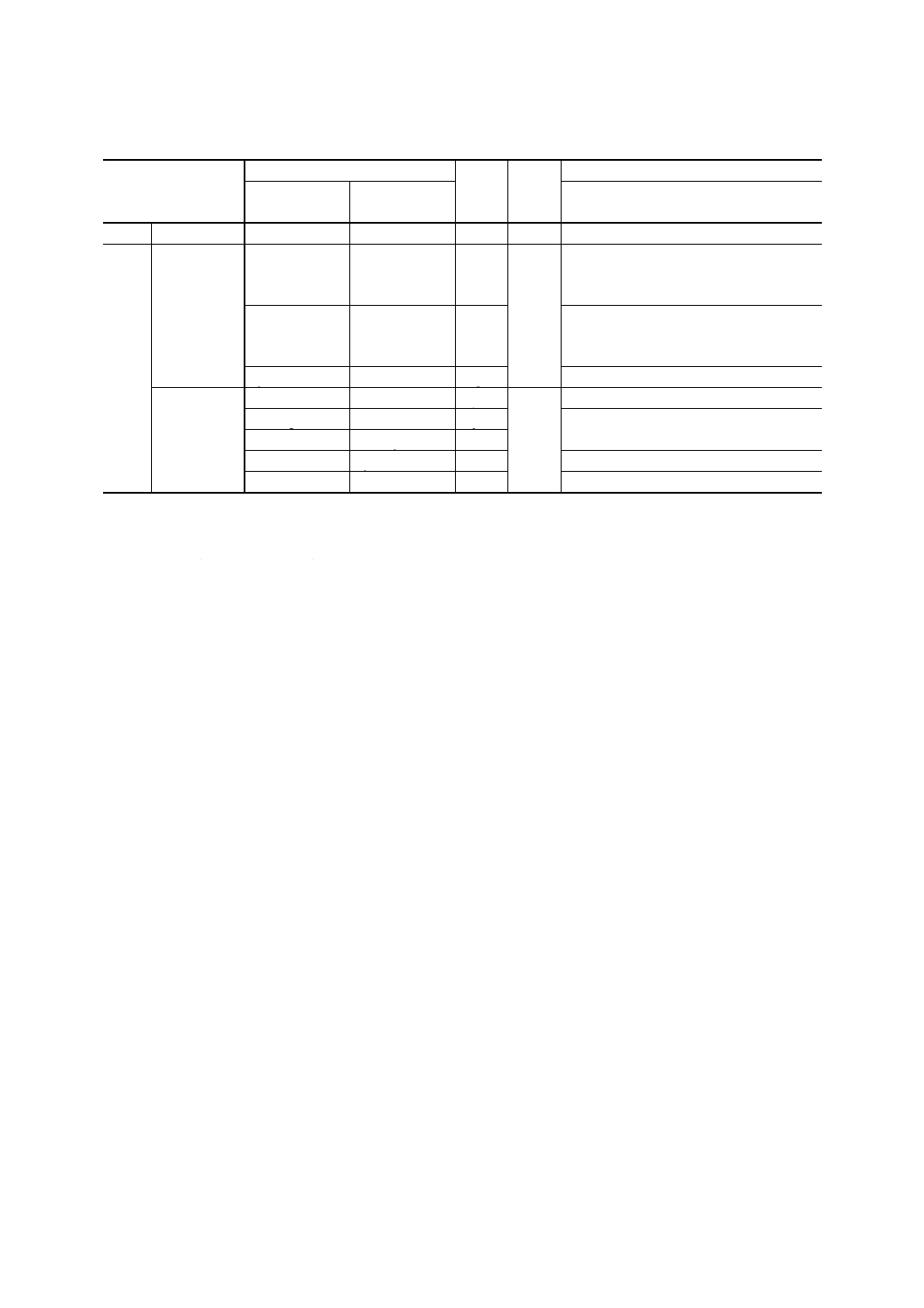

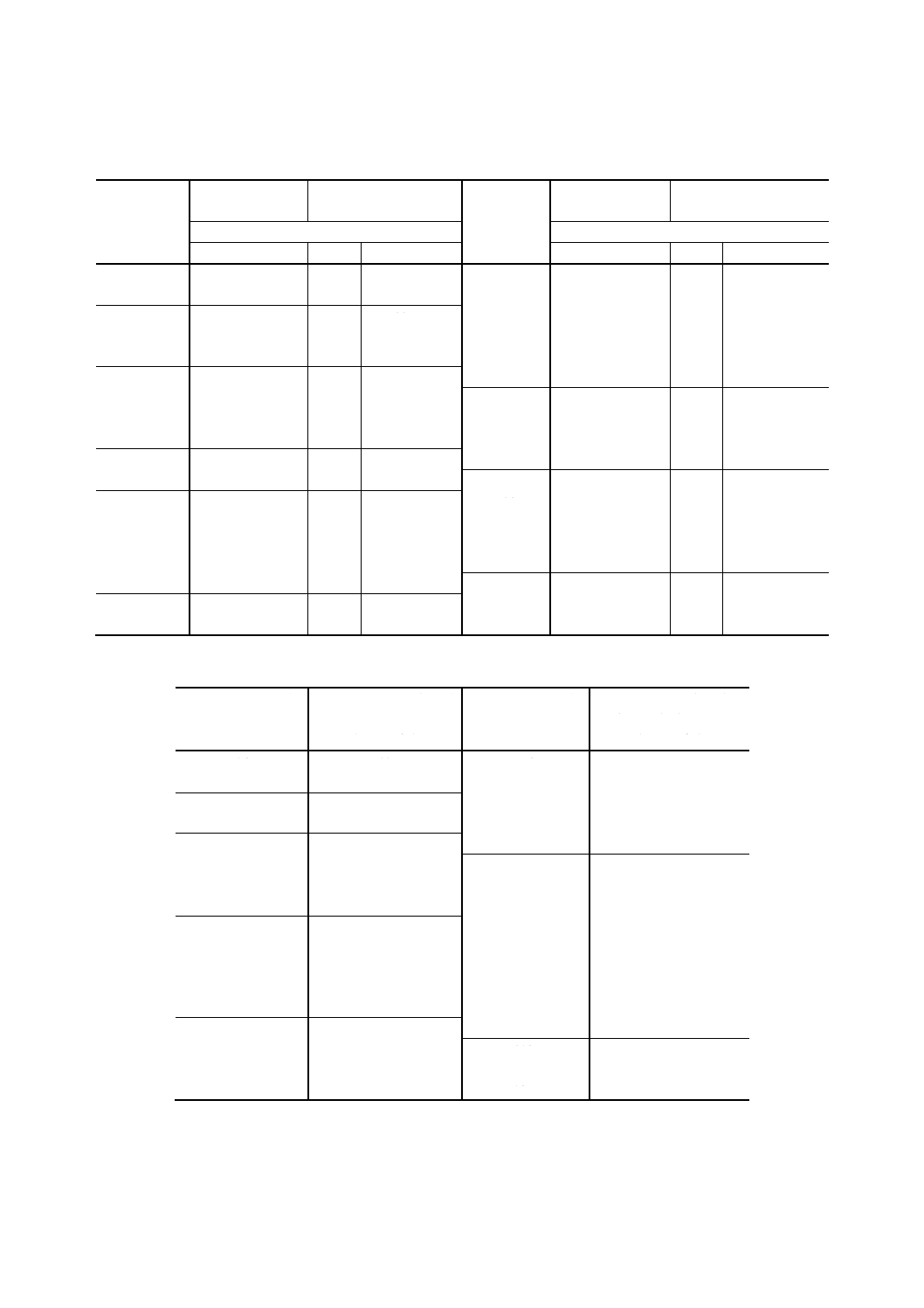

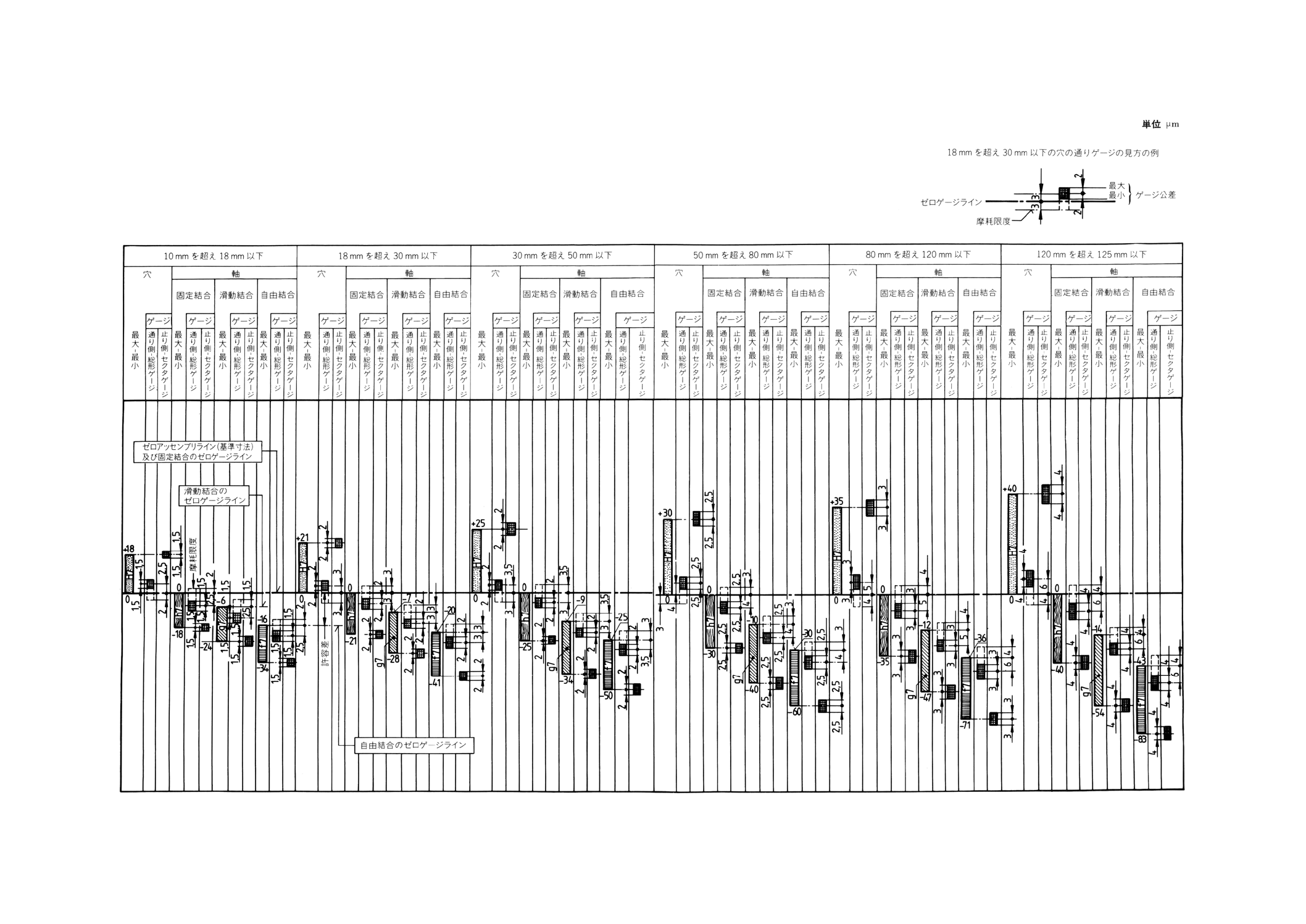

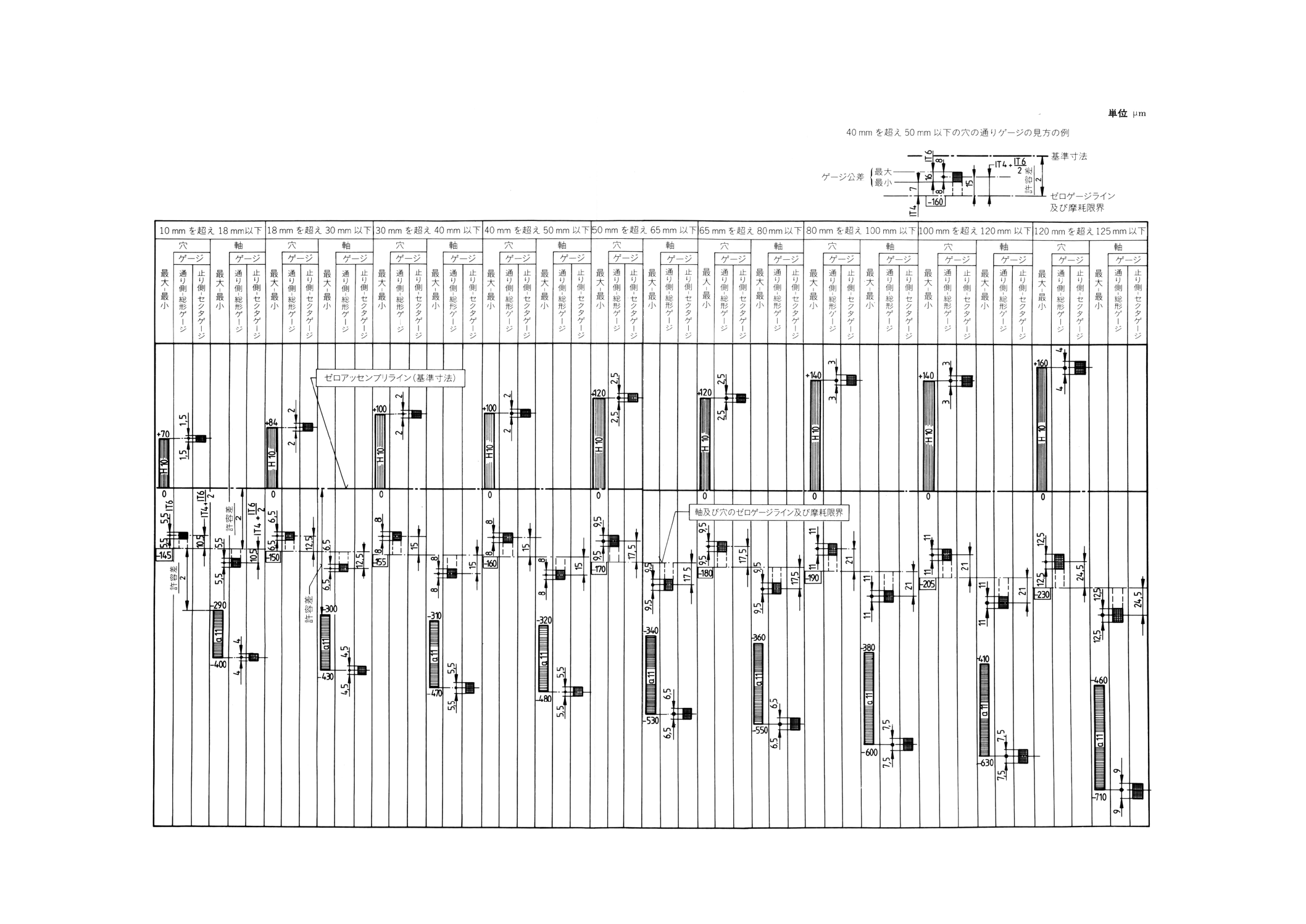

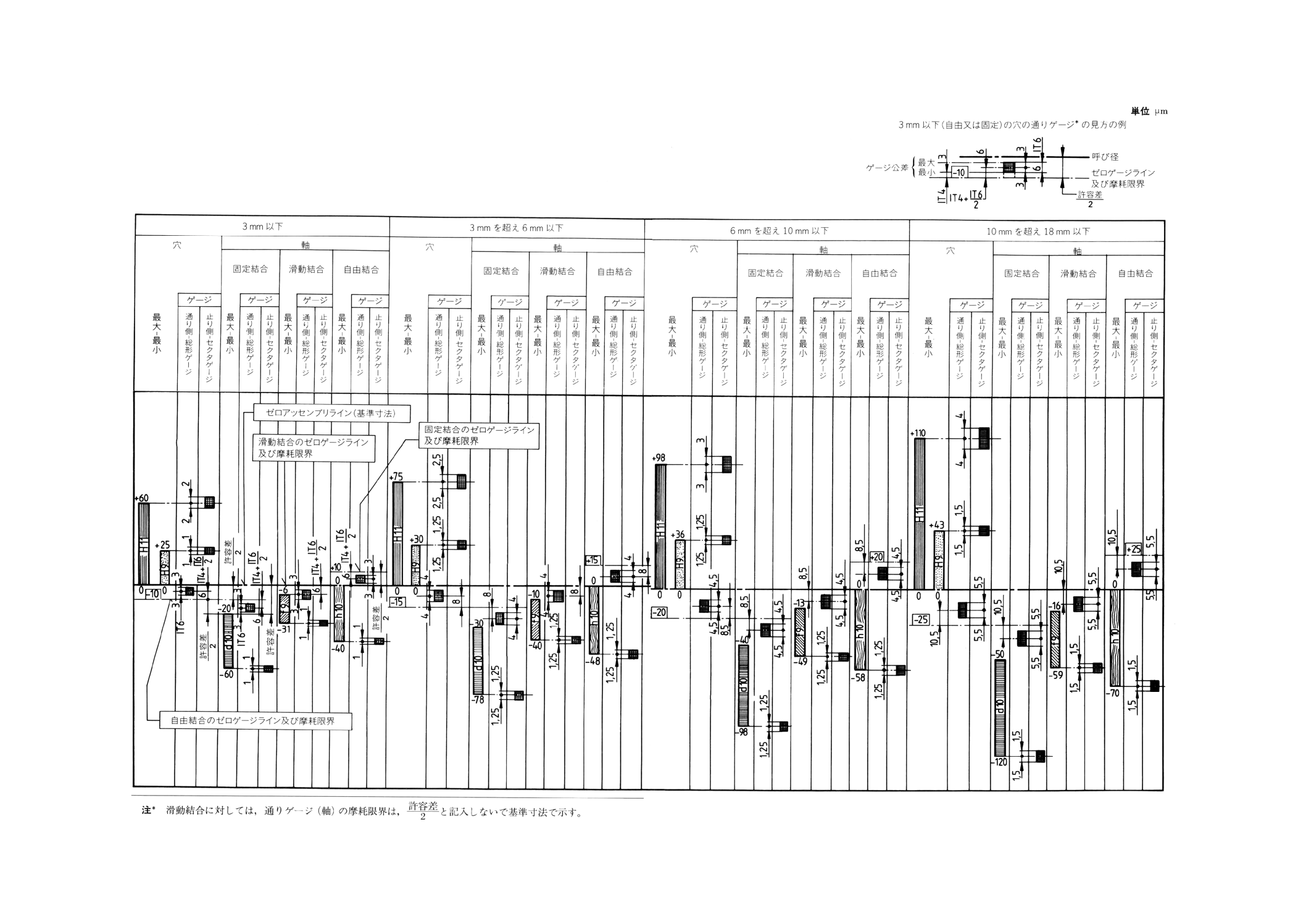

付表1 中心合わせに関係する寸法の公差位置及び公差値(小径)

11

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

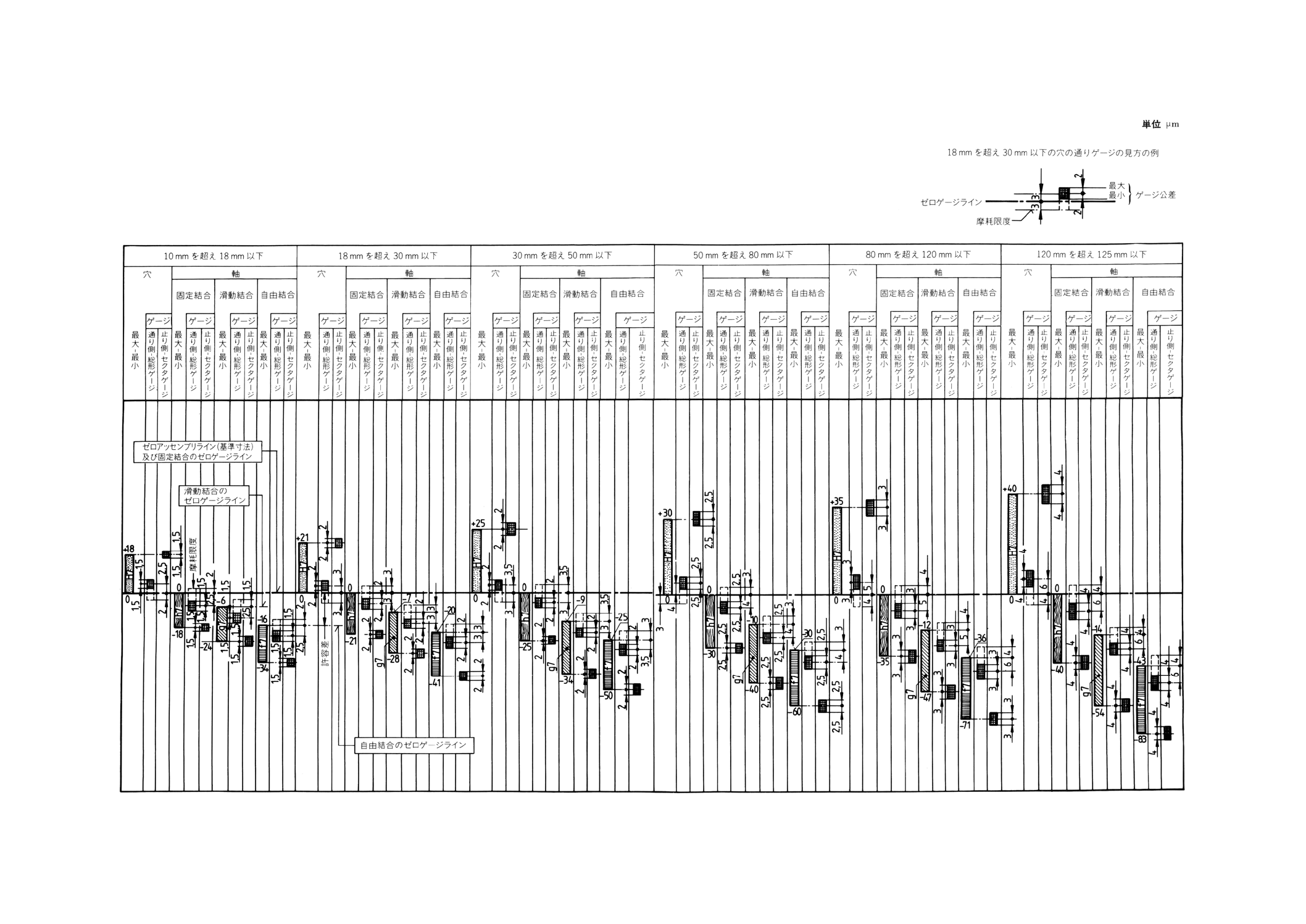

付表2 中心合わせに関係しない寸法の公差位置及び公差値(大径)

12

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

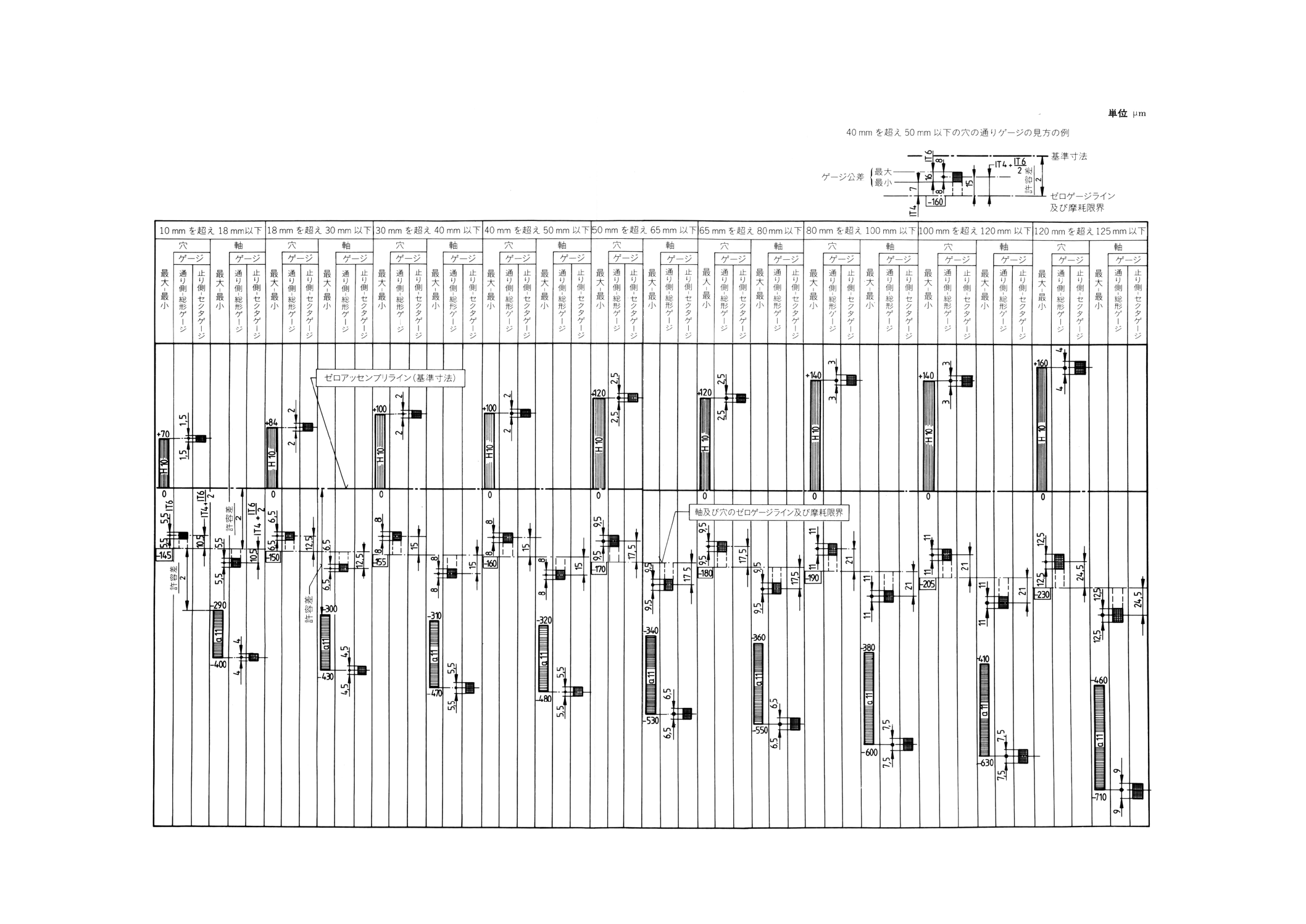

付表3 スプライン幅の公差位置及び公差値−自由結合,滑動結合及び固定結合

13

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

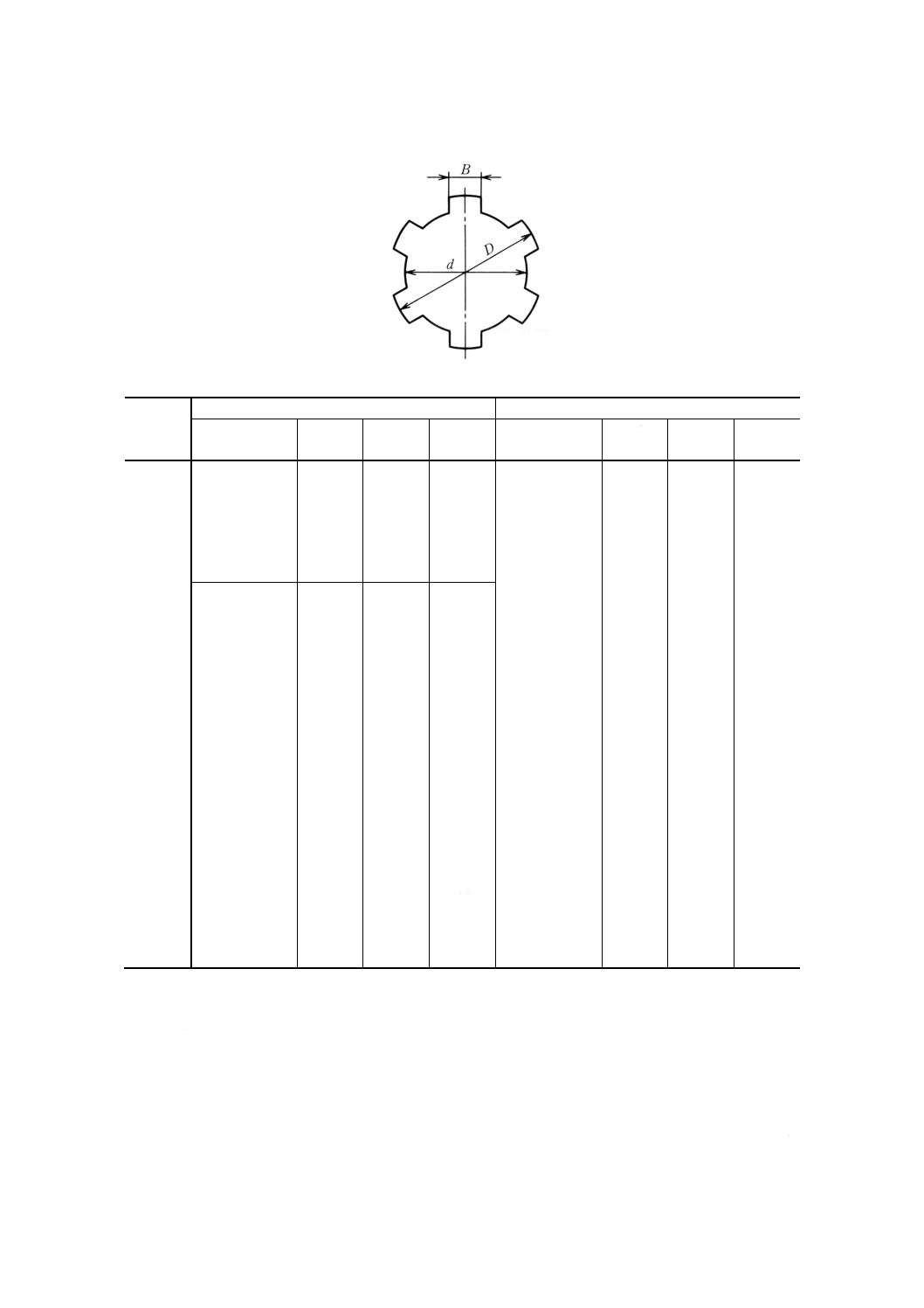

附属書 J形角形スプライン

1. 適用範囲 この附属書は,旧JIS B 1601を適用したスプライン軸又はスプライン穴に結合させるため

に加工する角形スプライン(以下,スプラインという。)について規定する。

なお,この附属書は,国際規格に整合しないので,新規設計には可能な限り規格本体を適用するのがよ

い。

2. 用語の定義 この規格で用いる用語の定義は,次による。

(1) 呼び径 スプラインの径を表す呼びであって,小径の基準寸法をとる。

(2) 大径 軸では歯先の作る円の直径とし,穴では歯底の作る円の直径とする。

(3) 小径 軸では歯底の作る直径とし,穴では歯先の作る円の直径とする。

3. 種類及び形式 スプラインは,溝数によって,6,8及び10溝の3種類とする。

また,形式は1形及び2形とし,1形は軽荷重用,2形は中荷重用とする。

4. 形状及び寸法 スプラインの形状及び寸法は,附属書付表1〜3による。

5. はめあい スプラインは,小径による中心合わせとし,はめあいは附属書付表3による。

6. 呼び方 スプラインは,軸又は穴の別,旧型を示す記号(J),溝数,呼び径及び大径で表す。

例 スプライン 軸 J−6×26×30

スプライン 穴 J−6×26×30

14

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書付表1 基準寸法

単位 mm

形式

1形

2形

溝数

6

8

10

6

8

10

呼び径

d

大径

D

幅

B

大径

D

幅

B

大径

D

幅

B

大径

D

幅

B

大径

D

幅

B

大径

D

幅

B

11

−

−

−

−

−

−

14

3

−

−

−

−

13

−

−

−

−

−

−

16

3.5

−

−

−

−

16

−

−

−

−

−

−

20

4

−

−

−

−

18

−

−

−

−

−

−

22

5

−

−

−

−

21

−

−

−

−

−

−

25

5

−

−

−

−

23

26

6

−

−

−

−

28

6

−

−

−

−

26

30

6

−

−

−

−

32

6

−

−

−

−

28

32

7

−

−

−

−

34

7

−

−

−

−

32

36

8

36

6

−

−

38

8

38

6

−

−

36

40

8

40

7

−

−

42

8

42

7

−

−

42

46

10

46

8

−

−

48

10

48

8

−

−

46

50

12

50

9

−

−

54

12

54

9

−

−

52

58

14

58

10

−

−

60

14

60

10

−

−

56

62

14

62

10

−

−

65

14

65

10

−

−

62

68

16

68

12

−

−

72

16

72

12

−

−

72

78

18

−

−

78

12

82

18

−

−

82

12

82

88

20

−

−

88

12

92

20

−

−

92

12

92

98

22

−

−

98

14

102

22

−

−

102

14

102

−

−

−

−

108

16

−

−

−

−

112

16

112

−

−

−

、

120

18

−

−

−

−

125

18

備考 太字で示した寸法は,本体で定められたものと一致する。ただし,この附属書に定める寸法公差が異な

ることに留意しなければならない。

15

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

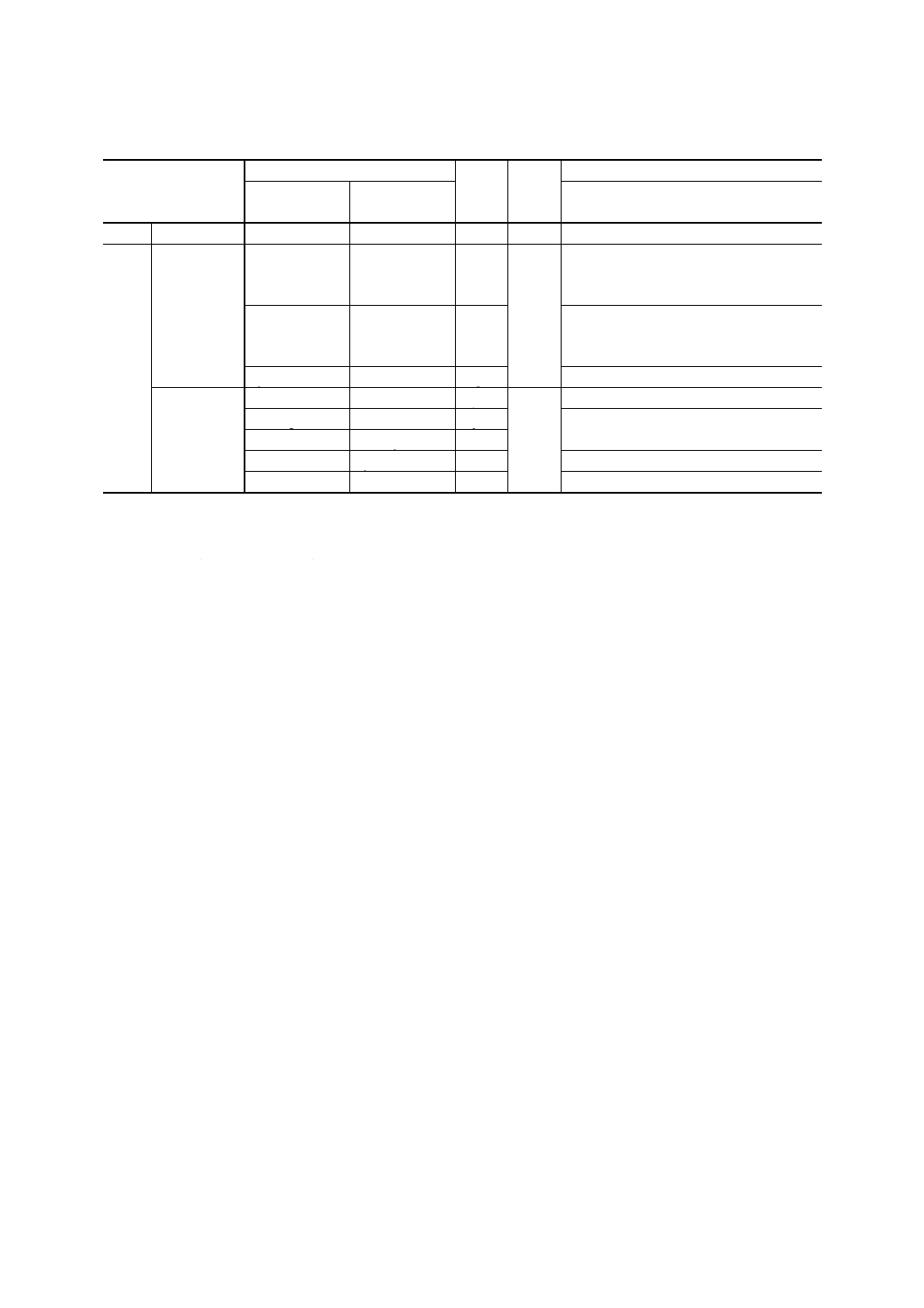

附属書付表2 詳細寸法

単位 mm

1形

2形

呼び

d

溝数

N

小径

d

大径

D

幅

B

g

最小

k

最大

r*

最大

小径

d

大径

D

幅

B

g

最小

k

最大

r

最大

11

6

11

14

3

0.3

0.3

0.2

13

13

16

3.5

16

16

20

4

18

18

22

5

21

21

25

23

23

26

6

0.3

0.3

0.2

23

28

6

26

26

30

26

32

0.4

0.4

0.3

28

28

32

7

28

34

7

32

32

36

8

0.3

32

38

8

36

36

40

36

42

42

42

46

10

42

48

10

46

46

50

12

46

54

12

0.5

0.5

0.5

52

52

58

14

0.4

0.4

0.4

52

60

14

56

56

62

56

65

62

62

68

16

62

72

16

72

72

78

18

72

82

18

82

82

88

20

82

92

20

92

92

98

22

92

102

22

32

8

32

36

6

0.4

0.4

0.3

32

38

6

0.4

0.4

0.3

36

36

40

7

36

42

7

42

42

46

8

42

48

8

46

46

50

9

0.5

0.5

0.5

46

54

9

0.5

0.5

0.5

52

52

58

10

52

60

10

56

56

62

56

65

62

62

68

12

62

72

12

72

10

72

78

0.5

0.5

0.5

72

82

0.5

0.5

0.5

82

82

88

82

92

92

92

98

14

92

102

14

102

102

108

16

102

112

16

112

112

120

18

112

125

18

注* rは,面取りによって代えることができる。

備考 軸の断面は,小径dの描く円弧と交わるところまで平行でなければならない。

16

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

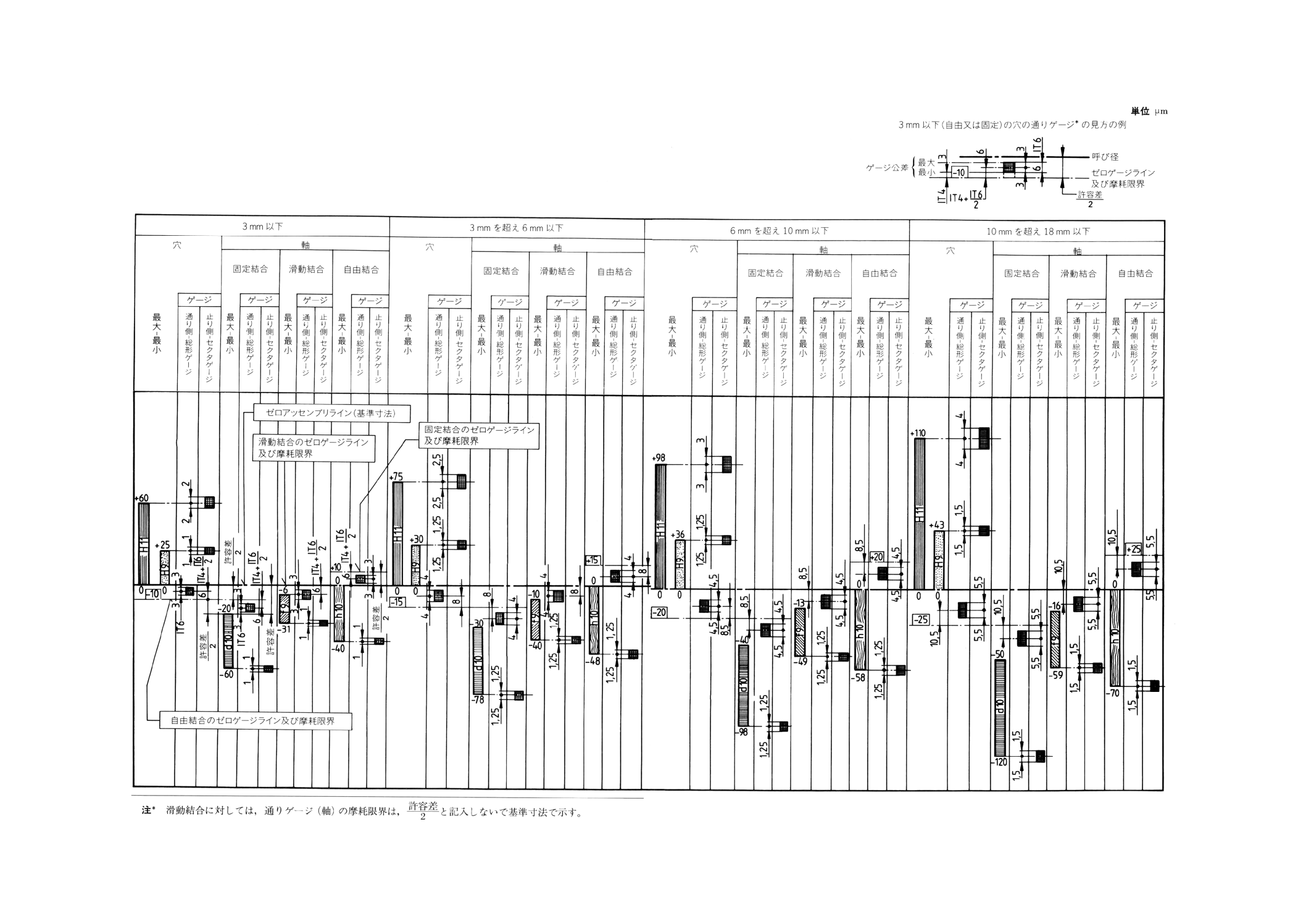

附属書付表3 寸法公差及びはめあい

幅 B

小径

d

大径

D

参考

穴側を焼入れ

しない

穴側を焼入れ

する

はめあい選択の基準

穴

滑動及び固定

D9

F10

H7

H11

−

軸

滑動の場合

f9

d9

e8

a11

はめあい長さの長い(はめあい長さが小

径の約2倍以上)一般の場合。

精密なはめあいを必要としない場合。

h8

e8

f7

一般の場合。

はめあいの長さの長い(はめあい長さが

小径の約2倍以上)精密を要する場合。

js7*又はk7**

f7

g6

特に精密なはめあいを必要とする場合。

固定の場合

n7

h7

js7

a11

一般の場合。

p6

h6

js6

精密を要する場合。

s6

js6

k6

s6*又はu6**

js6*又はk6**

m6

特に強固に固定する場合。

u6

m6

n6

取外しをしない場合。

注*

幅6mm以下のものに適用する。

** 幅6mmを超えるものに適用する。

備考 幅B及び小径dに対する寸法許容差は互いに関連があるので,寸法記号は,同一の行に記載した中から選ば

なければならない。例えば,小径に対しf7を選んだときには,焼入れしない穴に対する幅にはh8を選ぶ。

17

B 1601-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員長)

住 友 國 保

日本大学

水 谷 八 郎

通商産業省工業技術院機械技術研究所

加 山 英 男

財団法人日本規格協会

山 村 修 蔵

通商産業省工業技術院標準部

中 込 常 雄

中込技術士事務所

林 輝

桐蔭学院横浜大学

片 桐 泰 典

株式会社不二越

布 村 雅 則

株式会社小森コーポレーション

九 間 雅 昭

株式会社コマツ

佐 藤 一 則

株式会社小笠原プレシジョンラボラトリ

小 宮 盛 雄

カヤバ工業株式会社

熊 谷 頼 範

株式会社本田技術研究所

桑 田 浩 志

トヨタ自動車株式会社

竹 村 基

いすゞ自動車株式会社

丸 山 圭 一

富士重工業株式会社

渡 辺 輝 行

株式会社池貝

(事務局)

中 島 勉

社団法人日本機械学会

(文責)水谷八郎