3

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

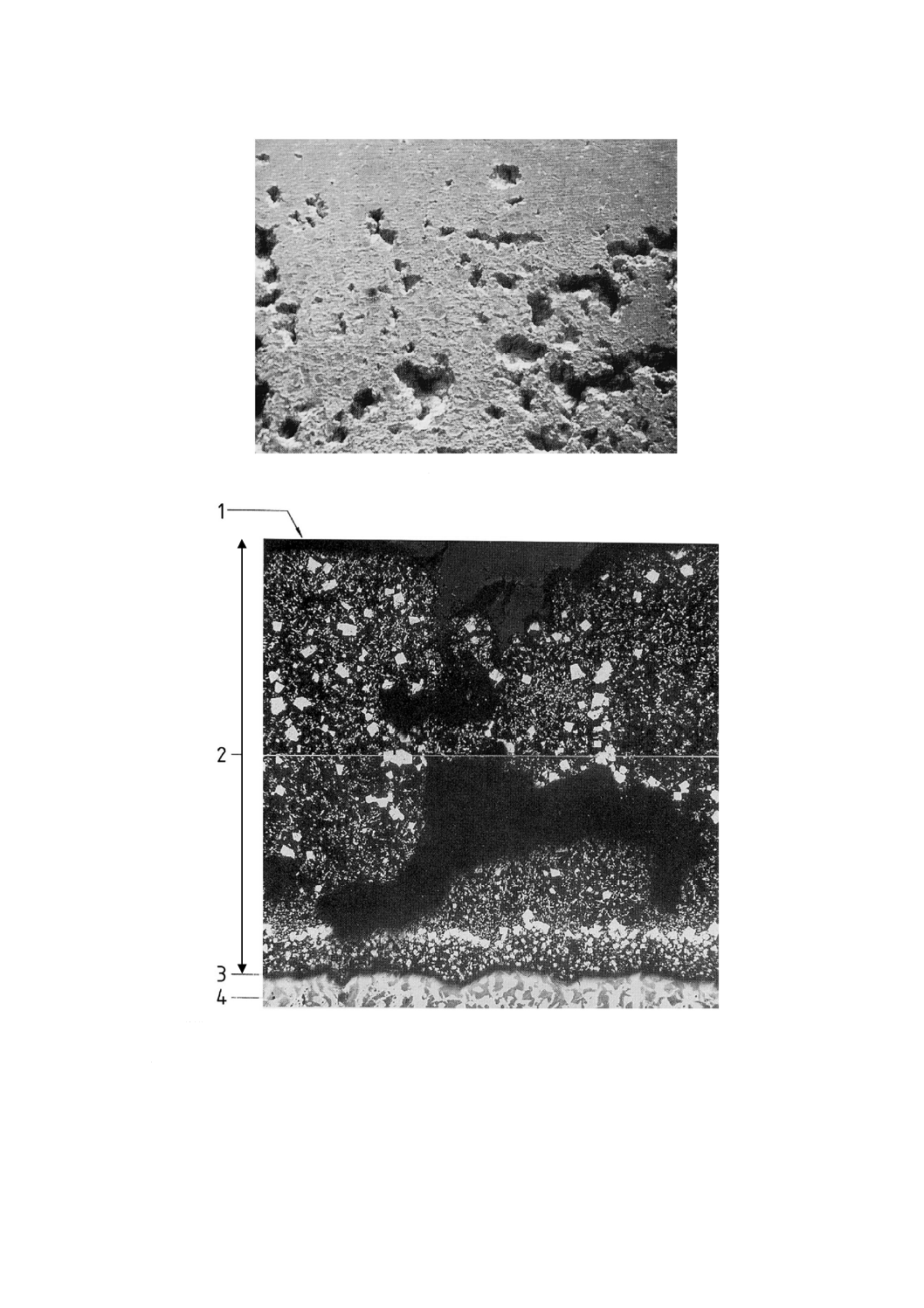

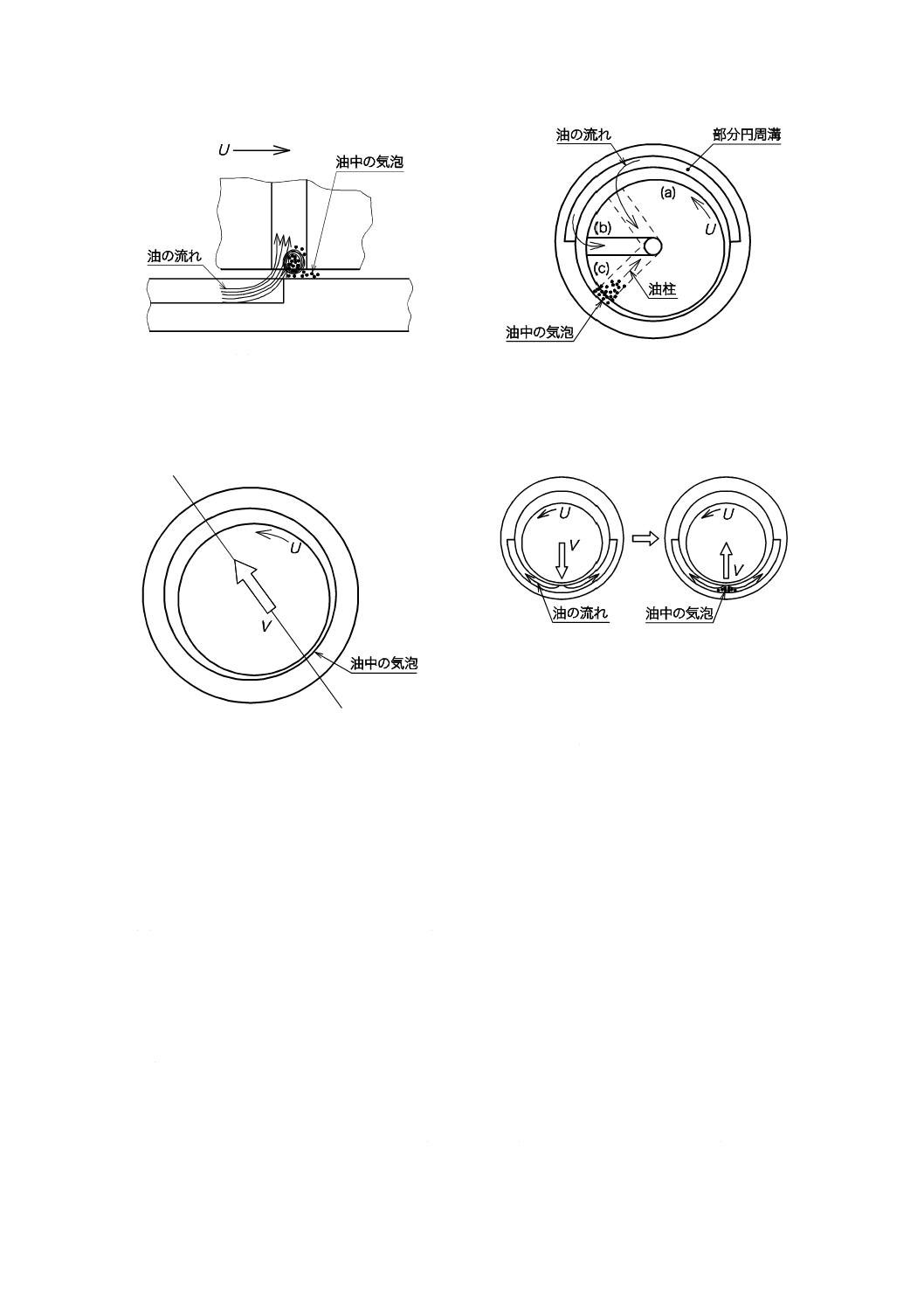

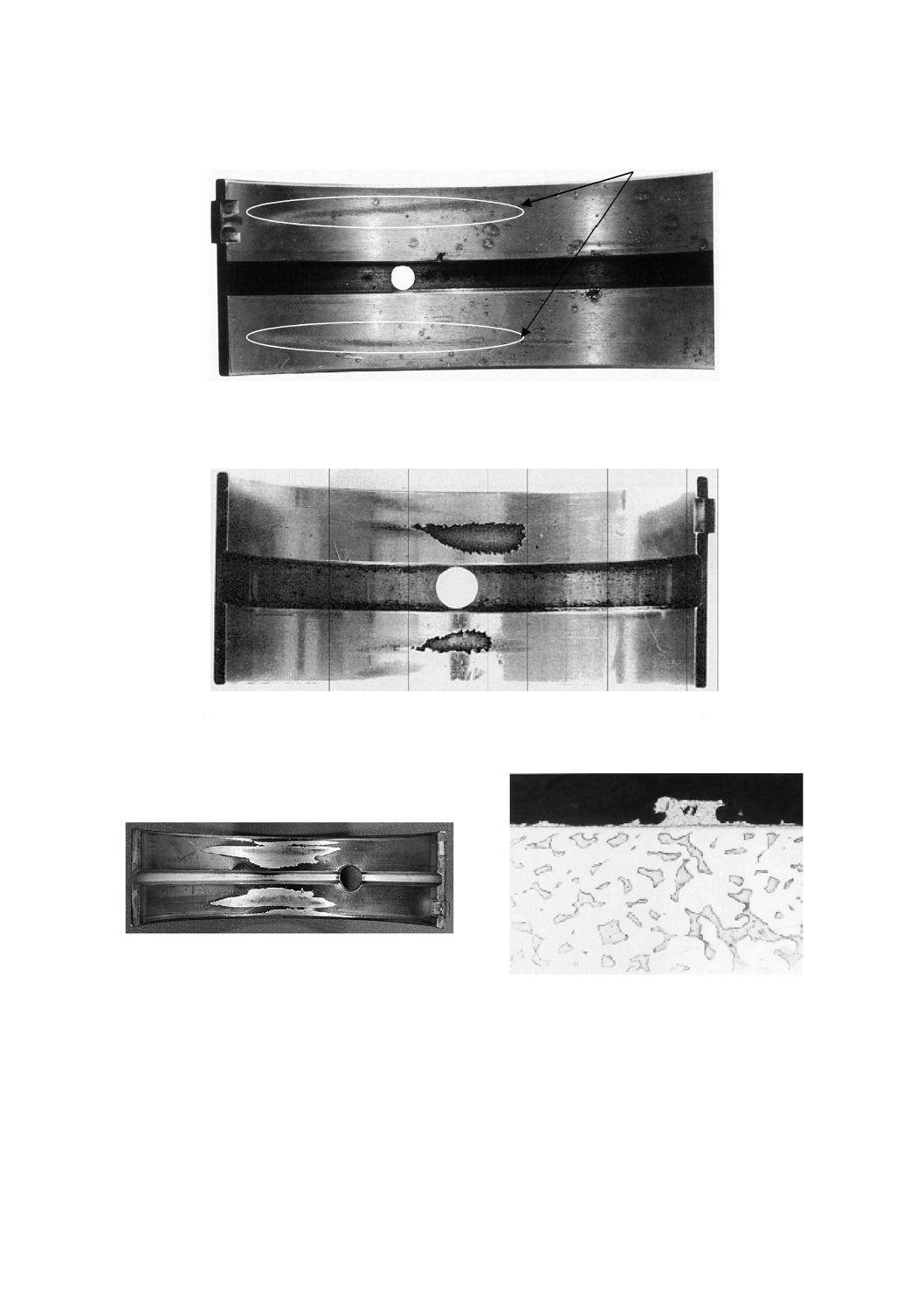

a) 拡大写真

1 しゅう(摺)動面

2 軸受合金(すず基)

3 接合面

4 裏金鋼

b) 断面拡大写真

図1−キャビテーション浸食が生じた,しゅう(摺)動面

B 1583-2:2012 (ISO 7146-2:2008)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 キャビテーション浸食 ······································································································· 2

4.1 キャビテーション浸食の発生機構······················································································ 2

4.2 キャビテーション浸食の分類 ··························································································· 4

4.3 キャビテーション浸食に対する一般的な対策 ······································································· 6

5 キャビテーション浸食の五つのタイプ ·················································································· 7

5.1 一般 ···························································································································· 7

5.2 流れキャビテーション浸食 ······························································································ 7

5.3 衝撃キャビテーション浸食 ····························································································· 10

5.4 吸込みキャビテーション浸食 ·························································································· 12

5.5 吐出キャビテーション浸食 ····························································································· 13

5.6 種々のキャビテーション浸食(図17〜図20参照) ····························································· 15

B 1583-2:2012 (ISO 7146-2:2008)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本機械学会(JSME)及び財

団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS B 1583:1999は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 1583の規格群には次に示す部編成がある。

JIS B 1583-1 第1部:一般

JIS B 1583-2 第2部:キャビテーション浸食及びその対策

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1583-2:2012

(ISO 7146-2:2008)

滑り軸受−金属製流体潤滑軸受に生じる

損傷の外観及びその特徴−

第2部:キャビテーション浸食及びその対策

Plain bearings-Appearance and characterization of damage to metallic

hydrodynamic bearings-Part 2: Cavitation erosion and its countermeasures

序文

この規格は,2008年に第1版として発行されたISO 7146-2を翻訳し,技術的内容及び構成を変更する

ことなく作成した日本工業規格である。

1

適用範囲

この規格は,流体潤滑された金属製の滑り軸受及び軸において,使用中に発生するキャビテーション浸

食による損傷の特徴を定義し,記述し,かつ,分類するとともに可能な対策も記述する。この規格は,発

生する損傷の様々な特徴形態の理解に役立つ。

この規格は,明確に識別できる損傷の外観を呈し,高い確度で原因を特定できる損傷に限定して配慮し

ている。様々な損傷の外観を,写真及び図に示す。

注記 この規格の対応国際規格を次に示す。

ISO 7146-2:2008,Plain bearings−Appearance and characterization of damage to metallic

hydrodynamic bearings−Part 2: Cavitation erosion and its countermeasures(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0162-1 滑り軸受−用語,定義及び分類−第1部:設計,軸受材料及びその特性

注記 対応国際規格:ISO 4378-1,Plain bearings−Terms, definitions, classification and symbols−Part 1:

Design, bearing materials and their properties(MOD)

JIS B 0162-2 滑り軸受−用語,定義及び分類−第2部:摩擦及び摩耗

注記 対応国際規格:ISO 4378-2,Plain bearings−Terms, definitions, classification and symbols−Part 2:

Friction and wear(MOD)

JIS B 0162-3 滑り軸受−用語,定義及び分類−第3部:潤滑

注記 対応国際規格:ISO 4378-3,Plain bearings−Terms, definitions, classification and symbols−Part 3:

2

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Lubrication(MOD)

JIS B 1583-1 滑り軸受−金属製流体潤滑軸受に生じる損傷の外観及びその特徴−第1部:一般

注記 対応国際規格:ISO 7146-1:2008,Plain bearings−Appearance and characterization of damage to

metallic hydrodynamic bearings−Part 1: General(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0162-1,JIS B 0162-2,JIS B 0162-3,及びJIS B 1583-1に

よる。

4

キャビテーション浸食

4.1

キャビテーション浸食の発生機構

キャビテーション浸食は,蒸気泡の内破(激しい内向きの崩壊)によって起こる,液体中の固体表面の

損傷形態の一つである。液体の静圧が,温度によって決まる蒸気圧よりも低下すると,蒸発して液体中に

蒸気の泡が発生する。この現象を,キャビテーションと呼ぶ。その蒸気泡が,高圧部に流れ込んだり周囲

の圧力がその後上昇したりしてその気泡が高圧にさらされると,蒸気泡は,瞬時に凝縮し,内破し,液体

中に非常に高く局所的な圧力及び温度が生じる。この内破が何度も繰り返されると,内破が生じた場所付

近の固体表面にキャビテーション浸食が発生し得る。

蒸気泡の内破は激しいため,化学的な反応であるキャビテーション腐食が発生し得る。損傷は,流体浸

食及びキャビテーション腐食が一緒になって発生することもある。滑り軸受の油では,内破する蒸気泡が

帯電する,“マイクロディーゼル効果”として知られる現象も,まれにみられる。

軸受表面がキャビテーションによって浸食されると,まず,面が荒れて表面の色がかすかに変化する。

次に小さな穴が形成され,特に表面の結晶粒界で,亀裂が生じる。鋭い先端をもったこれらの亀裂は,ま

ず,表面に広がり,次に,内部層の特性に応じて深さ方向へ進む(図1参照)。亀裂が連結すると,軸受

材料の小さい粒子が剝ぎ取られて流される。

損傷が蒸気泡の崩壊によってだけ生じた場合,攻撃された領域は,荒れた状態になる。断面組織には,

蒸気泡の崩壊の衝撃力による局所的な加工硬化及び疲労亀裂が,しばしば観察される。しかし,粒子が損

傷部のポケットに捕捉されると,表面は,浸食されて滑らかで磨かれたような外観を呈することがある。

キャビテーション浸食が起きる位置は,通常,局所的で,広範囲にわたることはほとんどない。キャビテ

ーション浸食は,通常軸受の反負荷側の領域に生じる。

キャビテーション浸食の発生は,次に挙げる多くの因子で決まる。

a) 軸周速,軸受面圧及び荷重変動パターン(特に,荷重の変化速度)

b) 軸中心の動き,軸受の振動並びに軸受隙間の大きさ及び形状

c) 油穴,溝及びポケットのエッジ形状及び位置並びに軸のキリ穴の有無及び位置

d) 軸受材料,特にその硬度,ヤング率,じん(靭)性,疲労強度及び耐食性

e) 給油圧力,油の組成及び蒸気圧,油の粘度,油の温度,油中の空気及び水の含有量及び汚染度など

3

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 拡大写真

1 しゅう(摺)動面

2 軸受合金(すず基)

3 接合面

4 裏金鋼

b) 断面拡大写真

図1−キャビテーション浸食が生じた,しゅう(摺)動面

4

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

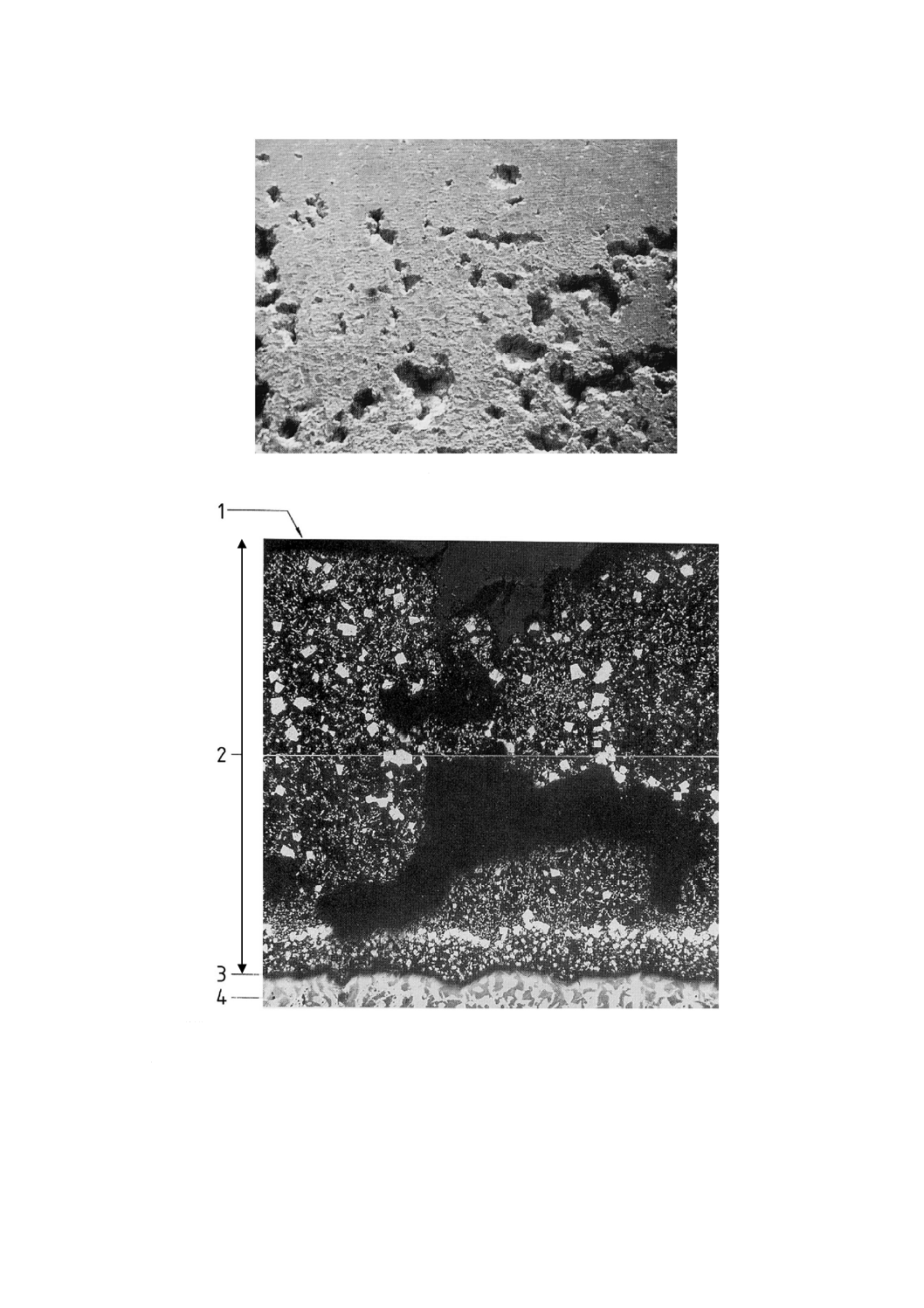

1 しゅう(摺)動面

c) 高倍率断面拡大写真

図1−キャビテーション浸食が生じた,しゅう(摺)動面(続き)

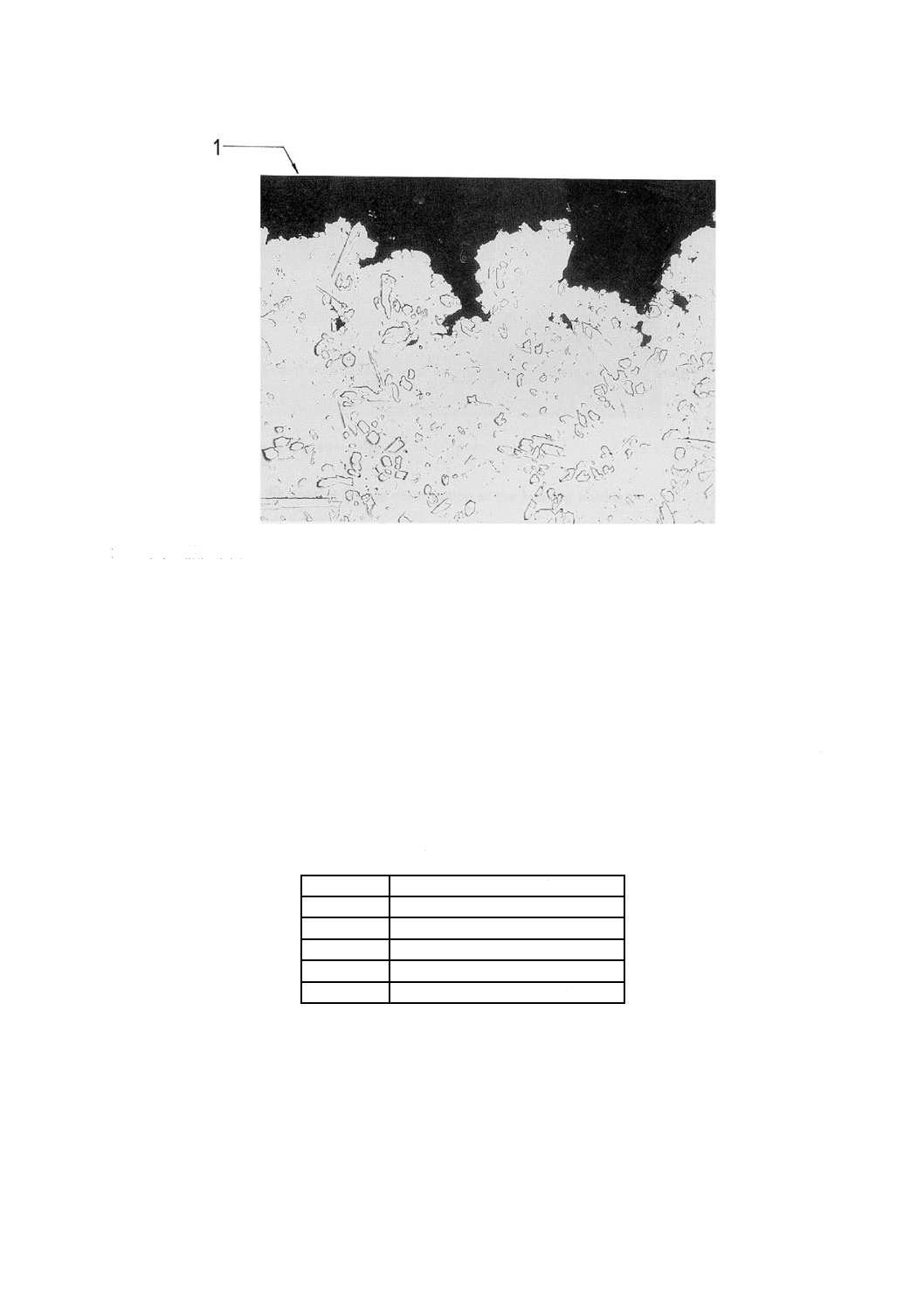

4.2

キャビテーション浸食の分類

キャビテーション浸食は,内燃機関の軸受に対する事例が最も多いが,様々な機械の滑り軸受でも起き

る。内燃機関の軸受では,蒸気泡発生機構に応じてタイプ1からタイプ4に分類される。また,特徴的な

流れの条件が同様であれば,他の機械にもこの分類を適用できる。ジャーナル軸受における,キャビテー

ション浸食の四つのタイプに関する特徴的な外観及び発生機構の例を,図2及び図3に示す。実際の損傷

外観を,図4〜図16に示す。これら四つのタイプ以外にも,見分けがつきにくいキャビテーション浸食の

種類が存在する。これをタイプ5として分類する(表1参照)。

表1−キャビテーション浸食の分類

タイプ番号

キャビテーション浸食の分類

1

流れキャビテーション浸食

2

衝撃キャビテーション浸食

3

吸込みキャビテーション浸食

4

吐出キャビテーション浸食

5

種々のキャビテーション浸食

タイプ1及び2は,静荷重及び動荷重のいずれの条件下でも生じるが,タイプ3及び4は,動荷重条件

下でだけ発生する。

5

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

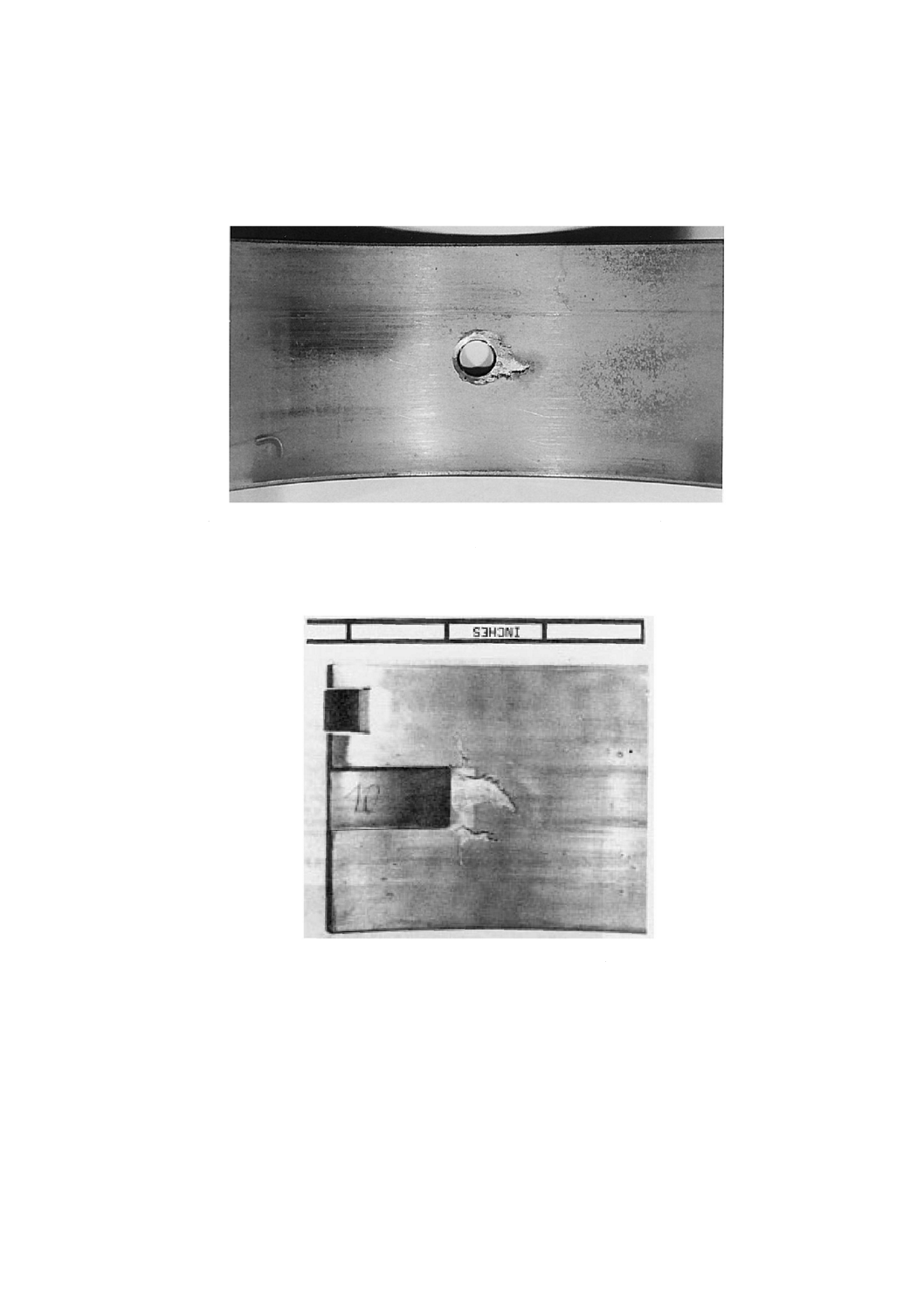

Uは,軸の回転方向を示す。

図2−ジャーナル軸受における四つのタイプのキャビテーション浸食の特徴的な外観例

図4参照

図5参照

図6参照

図7参照

図8参照

図9参照

図10参照

図11参照

a) タイプ1 流れキャビテーション浸食

b) タイプ2 衝撃キャビテーション浸食

図12,図14参照

図13参照

c) タイプ3 吸込みキャビテーション浸食

d) タイプ4 吐出キャビテーション浸食

図15参照

図16参照

6

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

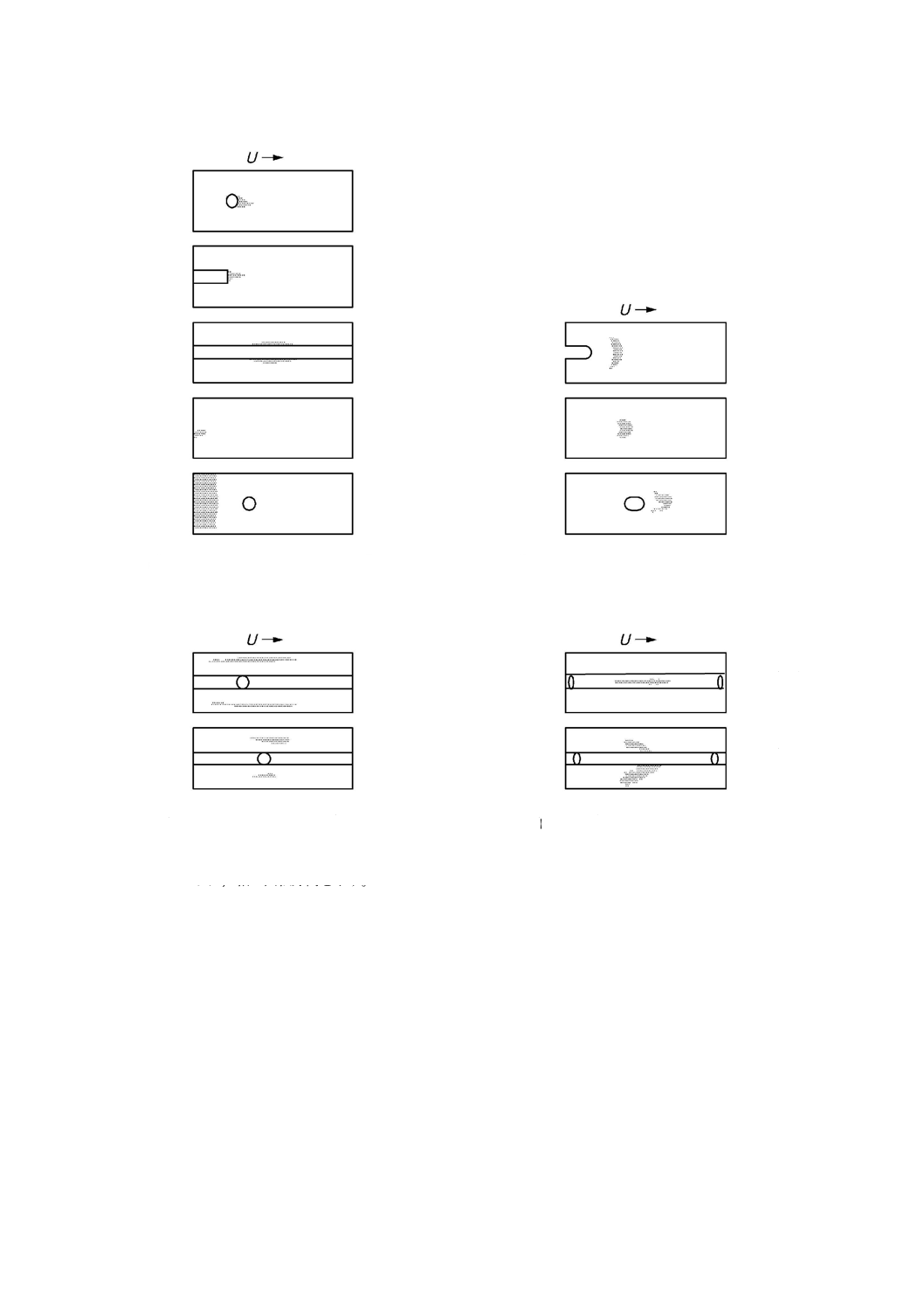

U:軸の周速度

(a) 油は連続的に流れている。

(b) 油の流れが急に停止する。

(c) 油の流入が停止した後も油柱は慣性によって

流れ続けるため圧力低下を引き起こす。

a) タイプ1:流れキャビテーション浸食

b) タイプ2:衝撃キャビテーション浸食

(a) 油は油溝の両方向

へ流出する。

(b) 流出した油が慣性によ

って流れ続けるため

圧力低下が起こる。

V:軸心速度

c) タイプ3:吸込みキャビテーション浸食

d) タイプ4:吐出キャビテーション浸食

図3−ジャーナル軸受における四つのタイプのキャビテーション浸食の発生機構

4.3

キャビテーション浸食に対する一般的な対策

4.3.1

キャビテーション浸食に対する一般的な対策として,発生したキャビテーション浸食のタイプ又は

機構に応じて,4.3.2〜4.3.10の方法を推奨する。

4.3.2

軸受及び流路内の油の流れを,次によって変える。

a) 障害物を最小限にして,可能な限り流れを連続で滑らかにする。

b) 鋭いエッジ及び不連続面を避け,油穴,溝及びポケットの端部において,大きな面取り又は円弧を設

ける。

c) 軸受面の凹凸をなくすか,又は少なくする。

4.3.3

油の供給圧力を上げる。

4.3.4

軸受隙間を小さくする。

4.3.5

次のような適切な軸受材を用いる。

a) 耐力(耐キャビテーション浸食性)が高い。

例 すずは,鉛より耐力があり,すず基合金は,鉛基合金より耐力があり,アルミ合金は,(すずが

7

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

より少ないほど)鉛青銅より耐力がある。

b) 硬度,じん(靭)性及び疲労強度が高い。

c) 均質でスラグ,軟質金属の含有などがない。

4.3.6

軸受表面を滑らかで小孔又は裂け目がないようにする。

4.3.7

キャビテーションの核となる水,ほこり(埃)及び汚れがないように,油を維持する。

4.3.8

油の温度を最低にする及び/又は油の粘度を最大にする。この手法は,通常,浸食を最小化するの

に役に立つ。

4.3.9

油に気泡を混入させるとキャビテーション浸食は低減されることもあるが,油の劣化又は粘度の低

下を促進するのでこの対策は推奨しない。

4.3.10 上記の方法で不十分な場合,次の方法で使用条件を緩和させる。

a) ジャーナルの速度を遅くする。

b) 軸受面圧を下げる。

c) 荷重の変動パターンを変える。

d) 軸受ハウジングの振動を抑える。

5

キャビテーション浸食の五つのタイプ

5.1

一般

図2及び図3に示した四つのタイプのキャビテーション浸食について,典型的な損傷外観,推定原因,

可能な対策及び典型的な例を,次に示す。一般的な対策は,4.3に規定している。箇条5では,追加の具

体的対策を示す。さらに,種々のキャビテーション浸食の例も示す。

5.2

流れキャビテーション浸食

5.2.1

典型的な損傷外観

典型的な損傷外観としては,軸受表面材がむしり取られたり,局所的に浸食される。損傷の深さは,通

常,合金層又はオーバレイに限られる。しかし,極端な場合は,損傷が軸受材の中まで深く進展する。流

れキャビテーション浸食は,特に,次の部位で発生する。

a) 油穴の端部(図4参照)

b) 大端軸受の部分油溝の下流端(図5参照)

c) 全周油溝の側面及びその近傍の軸受表面(図6参照)

d) 大端軸受又は主軸受の合わせ面のリリーフ(逃し)の近傍(図7及び図8参照)

e) 軸受表面の深いきず及びへこみ

5.2.2

損傷の推定原因

図3 a)に示すような,不連続な表面を油が高速で流れるとき,油は,不連続面に沿って滑らかに流れる

ことができず,軸受表面から分離し,高い流速及び乱流が生成され,結果的に圧力が局所的に変動する。

その結果,強い減圧及びキャビテーションが発生し,内破が起こって浸食に至る。流れキャビテーション

浸食は,キャビテーションなしに生じる流体浸食とは異なることに,注意することが望ましい。

5.2.3

可能な対策

流れキャビテーション浸食に対する可能な対策は,次のいずれかである。

a) 面取りを滑らかにする。

b) 部分円周油溝端部のエッジ部に円弧を設ける。

c) 合わせ面のリリーフ及び軸受表面のきずの深さを減少させる。

8

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.4

典型的な例

典型的な損傷例を,図4〜図8に示す。

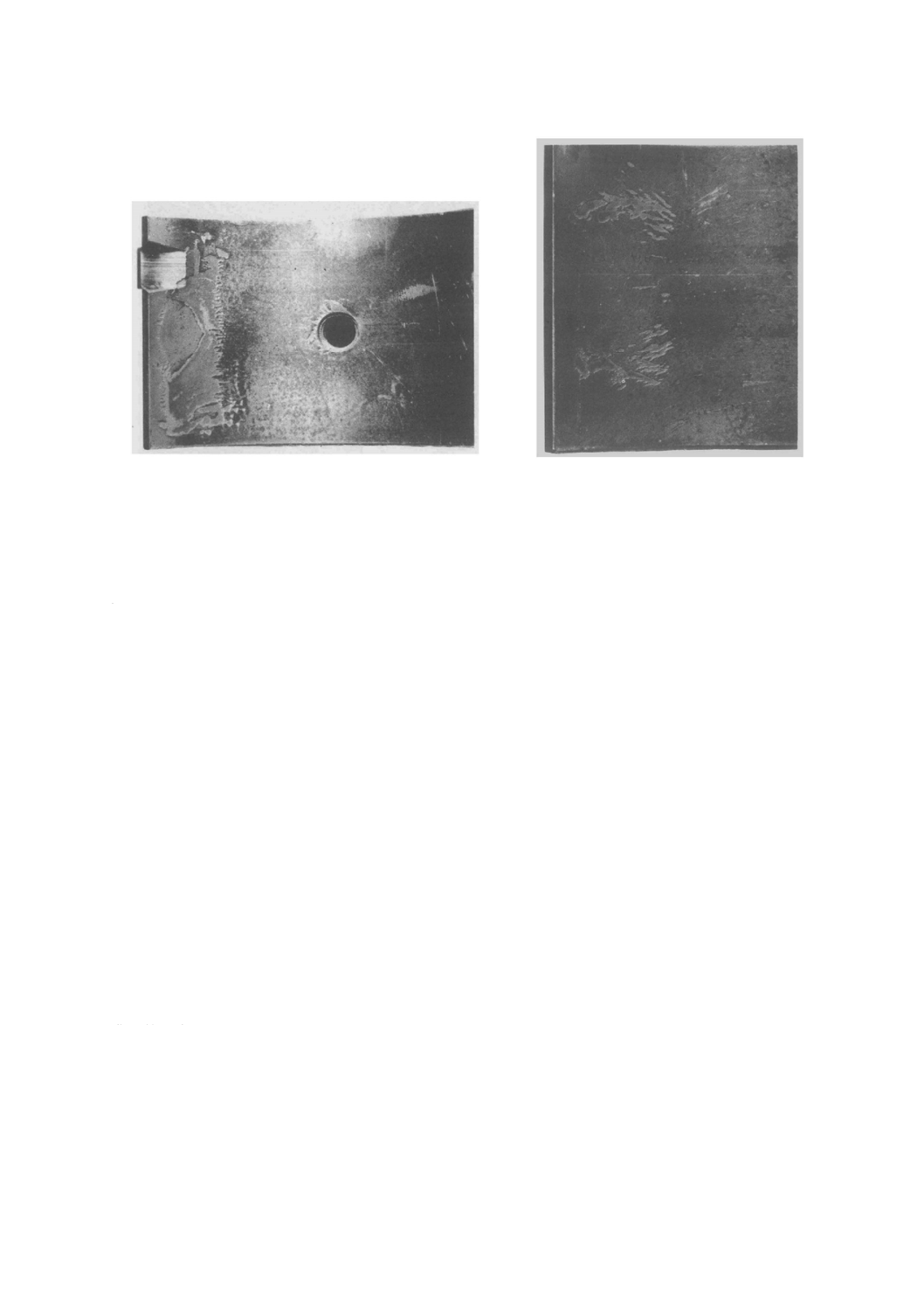

図4−ガソリンエンジンのロッド側大端軸受の油穴部における流れキャビテーション浸食

(材質:裏金は鋼,ライニングはアルミニウムすず合金)

図5−大端軸受の部分油溝の下流端部における流れキャビテーション浸食

9

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−過給機付6気筒ディーゼルエンジンの中央主軸受の下側の油溝両側面における

流れキャビテーション浸食

図7−大端軸受の合わせ面リリーフ部の流れキャビテーション浸食

10

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a)

b)

注記 ライニング材だけ損傷

図8−自動車用ディーゼルエンジンの主軸受及び大端軸受の合わせ面リリーフ部近傍の

流れキャビテーション浸食

5.3

衝撃キャビテーション浸食

5.3.1

典型的な損傷外観

浸食は,通常,そら豆形,輪状又は半月形を呈する。図9に高速形エンジンにて,キリ穴によって大端

軸受の油供給を行うジャーナルをもつ主軸受の下側の部分円周油溝の下流端からある一定の距離に起こる,

衝撃キャビテーション浸食の典型例を示す。図10に,二つの異なった一定速で運転されたエンジンにお

ける,周上で2か所の異なった点での損傷を示す。同様の浸食は,大端軸受のロッド側の油供給穴の端部

近傍でも起こる(図11参照)。

5.3.2

損傷の推定原因

ジャーナル軸受の部分円周油溝から回転する軸のキリ穴へ給油する場合に,連続する油の流れは[図3 b)

(a)参照]キリ穴の開口部が油溝端を通過するとき,一旦せき止められる[図3 b)(b)参照]。しかし,

キリ穴にある油柱は,それ自身の慣性力によって更に流れようとして[図3 b)(c)参照],キリ穴内で圧

力減少及びキャビテーションが発生し,その結果,油溝端の下流側で内破し,浸食が引き起こされる。

5.3.3

可能な対策

衝撃キャビテーション浸食の可能な対策としては,油溝端部又は穴部の鋭いエッジを滑らかにすること

がある。

5.3.4

典型的な例

典型的な事例を,図9〜図11に示す。

11

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

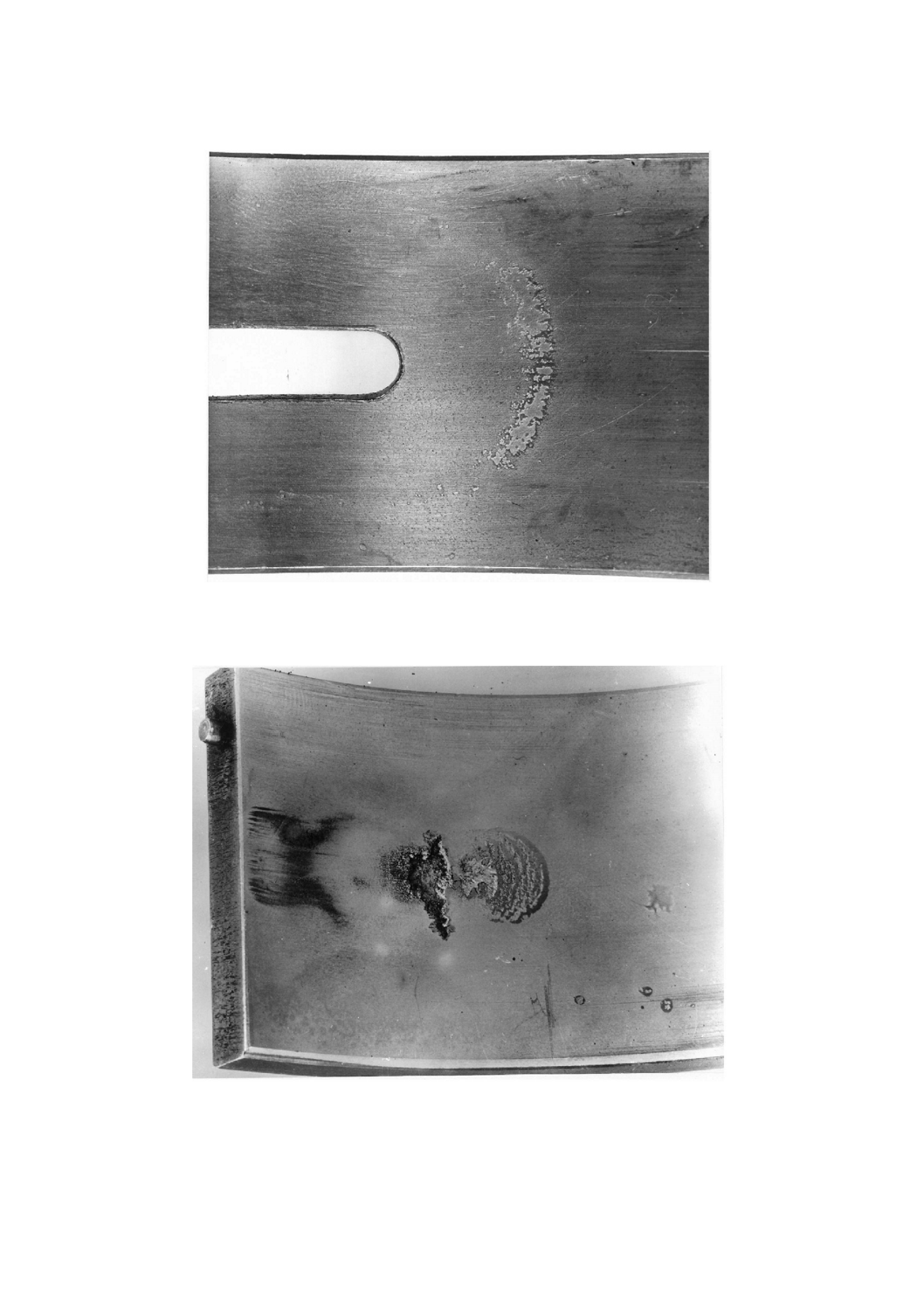

図9−円周方向に210°の油溝をもつ主軸受の溝端部近傍での衝撃キャビテーション浸食

図10−円周方向に180°の油溝をもつ主軸受溝端部後方の衝撃キャビテーション浸食

12

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

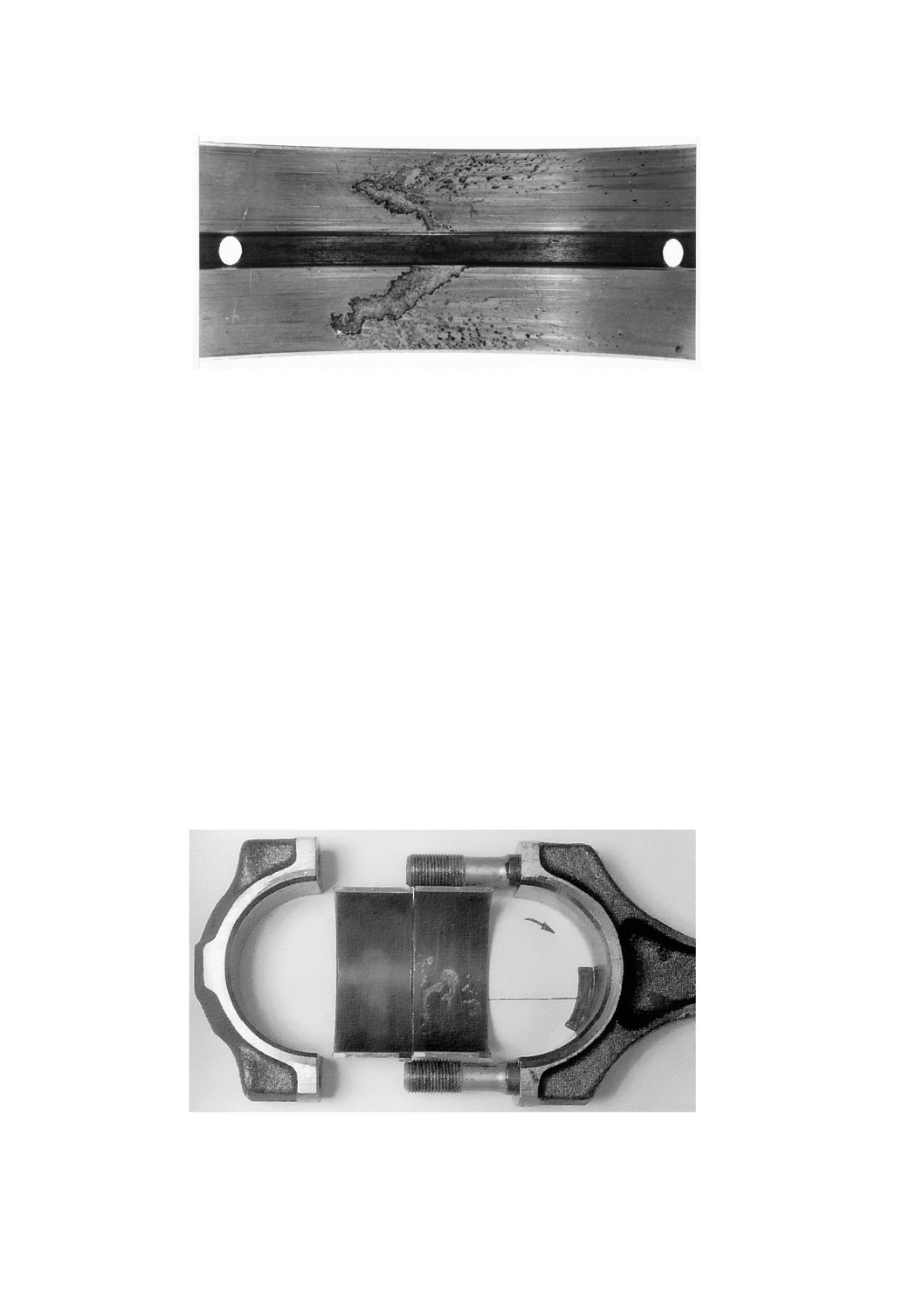

図11−大端軸受のロッド側の油供給穴端部近傍の衝撃キャビテーション浸食

5.4

吸込みキャビテーション浸食

5.4.1

典型的な損傷外観

吸込みキャビテーション浸食は,動荷重滑り軸受だけに発生し,主軸受の上側で,軸受ランドの中心円

周線付近で起こる。この損傷は,軽度の場合は長いランセット[へら,やり(槍)形を示し(図12のA

部参照)],苛酷な場合は,別の形態を示す(図13及び図14)。

5.4.2

損傷の推定原因

動的荷重のかかるジャーナル軸受において,軸が軸受表面から急速に離れるとき[図3 c)参照],負のス

クイズ効果によって軸表面で吸込み又は減圧が発生し,油が蒸発し,できた蒸気泡が内破して,キャビテ

ーション浸食を起こす。

5.4.3

可能な対策

次の対策によって,損傷を低減することができる。

a) ベアリングキャップ(下側のハウジング)の高剛性化

b) 油供給圧力の増大

c) 平均軸受隙間の縮小

d) 動荷重パターンの変更(特に,動荷重の時間変化の減少)

5.4.4

典型的な例

典型的な例を,図12〜図14に示す。

13

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12−ディーゼルエンジンの主軸受上側の吸込みキャビテーション浸食

図13−高速ディーゼルエンジンにおける比較的荷重の低い主軸受上側の吸込みキャビテーション浸食

注記 ディーゼルエンジンの主軸受上側の両側ランドにおいてオーバレイが攻撃されている。

図14−吸込みキャビテーション浸食

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

5.5

吐出キャビテーション浸食

5.5.1

典型的な損傷外観

吐出キャビテーション浸食は,周方向の油溝をもつ動荷重軸受だけに発生する。軽度の浸食は,ガソリ

A

14

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ンエンジンの主軸受下側の溝に,長いやり(槍)の形となって現れる(図15参照)。重度の浸食は,ディ

ーゼルエンジンの主軸受下側の両側ランドに現れ,溝端部を起点として軸の回転方向に対してV字の形状

に進展する(図16参照)。

5.5.2

損傷の推定原因

円周油溝をもつ動荷重主軸受において,軸が急速に軸受表面に近づくとき,油は,軸受の両側から周方

向油溝に絞り出され(吐出され),そこで円周の両方向に急速に流れる[図3 d)(a)参照]。両方向の流れ

は,その慣性力によって,軸の動く方向が反転するときも止まれず,それ以上の油は,溝へ放出されない。

この結果,油が減圧し,蒸気泡が発生し,内破の結果,キャビテーション浸食が起こる。

5.5.3

可能な対策

可能な対策としては,吐出速度を低減し減圧を抑制するために,浸食される軸受箇所から油の流路を拡

大することがある。この目的では,軸受溝の断面積を増加させるか,軸又は軸受の重要な箇所に適度な逃

げ穴を設ける。

5.5.4

典型的な例

典型的な例を,図15及び図16に示す。

図15−ガソリンエンジンの主軸受下側の溝における,吐出キャビテーション浸食

15

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16−ディーゼルエンジンの主軸受下側の吐出キャビテーション浸食

5.6

種々のキャビテーション浸食(図17〜図20参照)

5.6.1

高周波振動によるキャビテーション浸食(振動キャビテーション)

ジャーナルの高周波の半径方向振動は,例えば,歯車の歯が損傷した高速の変速機において,ジャーナ

ル軸受のキャビテーション浸食を起こす。発生機構は,本質的には吸込みキャビテーション浸食と同様で

ある。

5.6.2

軸受の弾性変形又は異常燃焼によるキャビテーション浸食

コネクティングロッドの大端軸受において,大端軸受ハウジングの弾性変形及び曲げ振動による油の圧

力低下は,キャビテーション浸食を引き起こすことがある(図17参照)。異常燃焼もまた,図18に示す

ものと同様な軸受損傷を引き起こす。この損傷もまた,部分的に吸込みキャビテーション浸食によるもの

である。より高剛性ハウジングをもつコネクティングロッドへ変更することが,対策となる。

5.6.3

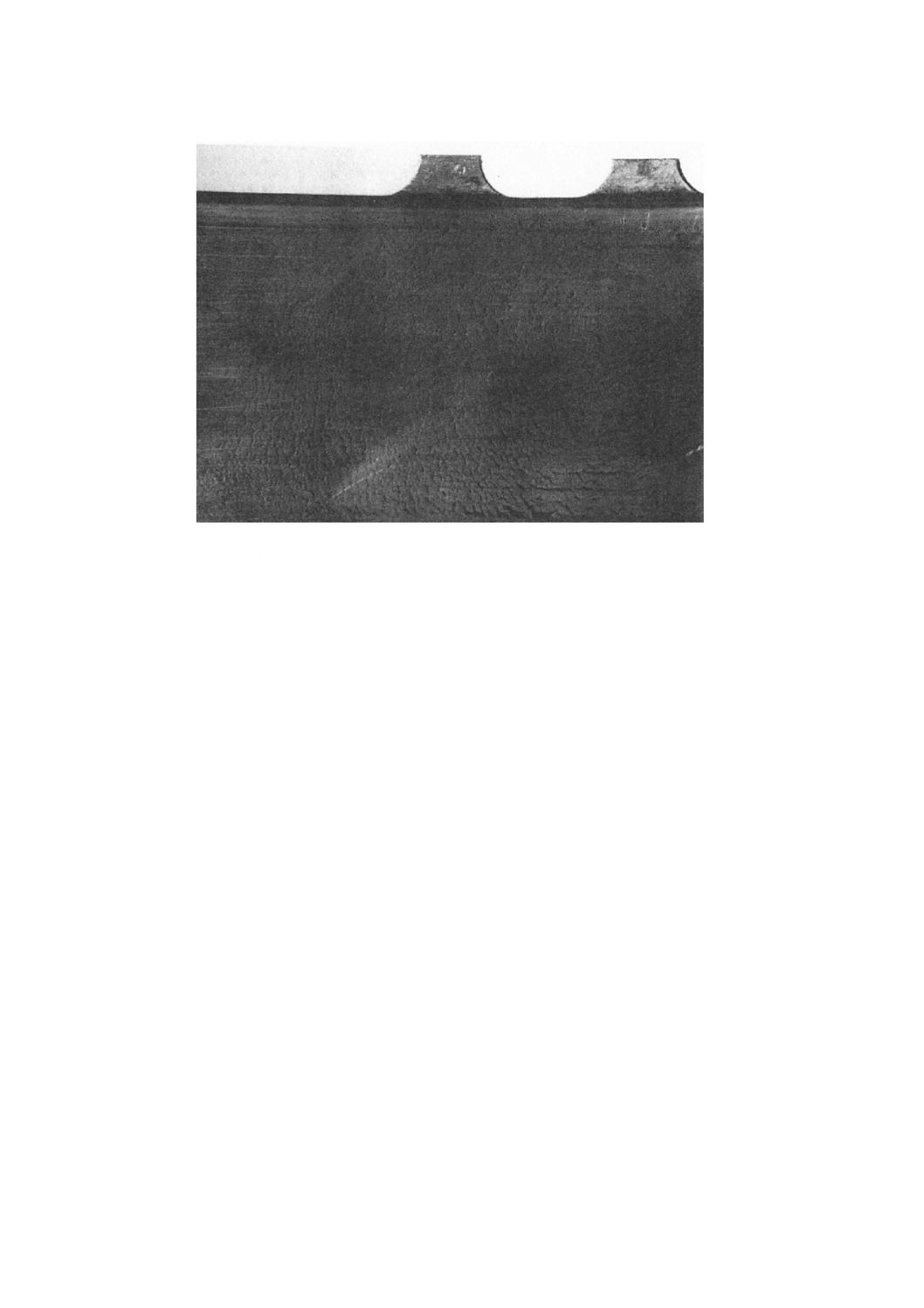

凹凸又は面荒れ(図19及び20参照)

キャビテーション浸食の初期段階では,表面が攻撃されて変色又は面荒れが発生する。蒸気泡の崩壊に

よって生じる高圧及び高温によって,油の成分と軸受表面との間で化学反応(キャビテーション腐食)が,

促進される。

図17−軸受ハウジングの弾性変形の部位の種々のキャビテーション浸食

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

16

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図18−ディーゼルエンジンの大端軸受ロッド側の種々のキャビテーション浸食

(材質:裏金は鋼,ライニングは鉛青銅,表面層は電気めっきオーバレイ)

図19−種々のキャビテーション浸食(中速ディーゼルエンジンの大端軸受の鉛すずオーバレイの面荒れ,

コンロッド軸と反対側のキャップ側)

17

B 1583-2:2012 (ISO 7146-2:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図20−種々のキャビテーション浸食(中速ディーゼルエンジンの大端軸受のオーバレイの面荒れ,

溝端部に分散した微小のキャビテーション浸食と関連する)