B 1550:2010 (ISO 15312:2003)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 量記号及び単位 ················································································································ 3

5 基準条件························································································································· 4

5.1 概要 ···························································································································· 4

5.2 摩擦による発熱を決定する基準条件··················································································· 4

5.3 放熱を規定する基準条件 ································································································· 4

6 熱定格回転速度の計算 ······································································································· 7

7 参考情報························································································································· 7

附属書A(参考)M0rを計算するための係数f0r及びM1rを計算するための係数f1r ····························· 8

附属書B(参考)グリース潤滑での転がり軸受の熱定格回転速度 ·················································· 10

B 1550:2010 (ISO 15312:2003)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本ベアリング工業会(JBIA)か

ら工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,

経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 1550:2010

(ISO 15312:2003)

転がり軸受−熱定格回転速度−計算方法

Rolling bearings-Thermal speed rating-Calculation

序文

この規格は,2003年に第1版として発行されたISO 15312を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。

1

適用範囲

この規格は,転がり軸受(以下,軸受という。)の熱定格回転速度及びその計算方法について規定する。

この規格で求めることができる熱定格回転速度は,JIS B 1511に規定する軸受関連の規格によって設計し

た軸受,及び摩擦の観点からそれと同等とみなすことができる軸受に適用する。

なお,遠心力などの動力学的な影響を大きく受けるスラスト玉軸受には適用しない。

注記1 附属書Aに,箇条5の基準条件における荷重に依存しない摩擦モーメントを計算するための

係数f0r及び荷重に依存する摩擦モーメントを計算するための係数f1rの平均値を示す。

注記2 附属書Bに,グリース潤滑の熱定格回転速度の基準条件を示す。グリース潤滑の基準条件は,

油浴潤滑の熱定格回転速度と一致するように選定している。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15312:2003,Rolling bearings−Thermal speed rating−Calculation and coefficients(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0104 転がり軸受用語

注記 対応国際規格:ISO 5593:1997,Rolling bearings−Vocabulary(MOD)

JIS B 0124 転がり軸受−量記号

注記 対応国際規格:ISO 15241:2001,Rolling bearings−Symbols for quantities(MOD)

JIS B 1511 転がり軸受総則

JIS B 1515-1 転がり軸受−公差−第1部:用語及び定義

注記 対応国際規格:ISO 1132-1:2000,Rolling bearings−Tolerances−Part 1: Terms and definitions

(IDT)

JIS B 1519 転がり軸受−静定格荷重

2

B 1550:2010 (ISO 15312:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 76:2006,Rolling bearings−Static load ratings(IDT)

JIS B 1520 転がり軸受のラジアル内部すきま

注記 対応国際規格:ISO 5753:1991,Rolling bearings−Radial internal clearance(MOD)

JIS Z 8202-4 量及び単位−第4部:熱

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0104,JIS B 1515-1及びJIS Z 8202-4によるほか,次によ

る。

3.1

熱定格回転速度(thermal speed rating)

基準条件下で軸受の内部摩擦によって発生する発熱量と軸受座(軸及びハウジング)を通じて放出され

る熱流とが釣り合う内輪又は軸軌道盤の回転速度。

注記1 熱定格回転速度は,形式及び大きさが異なる転がり軸受の高速運転適応性を比較する評価基

準の一つである。

注記2 熱定格回転速度では,機械的強度及び動力学的基準による限界速度は考慮していない。

3.2

基準条件(reference conditions)

熱定格回転速度を規定する条件。詳細条件は,箇条5による。

a) 静止している外輪(又はハウジング軌道盤)の平均温度(すなわち,基準温度)及び平均周囲温度(す

なわち,基準周囲温度)。

b) 軸受の内部摩擦によって発生する発熱量を決める要因。

− 軸受荷重の大きさ及び方向

− 潤滑方法,及び潤滑剤の種類・動粘度・量

− その他の基準条件

c) “転がり軸受の放熱基準表面積”と“転がり軸受の基準熱流密度”との積で定義される転がり軸受か

ら放出される熱流。

注記 基準条件における放熱は,実験値であり,実際の軸受を組み込んだ装置での放熱の一例であ

る。

3.3

放熱基準表面積(heat emitting reference surface area)

熱流が放出される内輪(又は軸軌道盤)と軸との間,及び外輪(又はハウジング軌道盤)とハウジング

との間の接触面積の総和。

3.4

基準荷重(reference load)

荷重に依存する摩擦モーメントを発生させる,基準条件で規定した軸受荷重。

3.5

基準熱流(reference heat flow)

基準条件で運転したときに,軸受の内部摩擦によって発生する熱が,放熱基準表面を通して熱伝導によ

って放出されるときの熱の流れ。

3

B 1550:2010 (ISO 15312:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

基準熱流密度(reference heat flow density)

基準熱流を放熱基準表面積で除した値。

3.7

基準周囲温度(reference ambient temperature)

基準条件における軸受周囲の平均温度。

3.8

基準温度(reference temperature)

基準条件における静止している外輪(又はハウジング軌道盤)の平均温度。

4

量記号及び単位

この規格で用いる主な量記号及び単位は,JIS B 0124によるほか,次による。

Ar

:放熱基準表面積(mm2)

B

:軸受幅(mm)

C0a :JIS B 1519による基本静アキシアル定格荷重(N)

C0r

:JIS B 1519による基本静ラジアル定格荷重(N)

d

:軸受内径(mm)

dm

:軸受の平均径dm=0.5×(D+d)(mm)

d1

:スラスト自動調心ころ軸受の内輪外径(mm)

D

:軸受外径(mm)

D1

:スラスト自動調心ころ軸受の外輪内径(mm)

f0r

:基準条件における,荷重に依存しない摩擦モーメントを計算するための係数

f1r

:基準条件における,荷重に依存する摩擦モーメントを計算するための係数

M0r :基準条件の下で熱定格回転速度nθrで運転されているときの,荷重に依存しない摩擦モーメント

(N・mm)

M1r :基準条件の下で熱定格回転速度nθrで運転されているときの,荷重に依存する摩擦モーメント

(N・mm)

nθr

:熱定格回転速度(min−1)

Nr

:基準条件の下で熱定格回転速度nθrで運転されているときの,軸受の内部摩擦による発熱量(W)

P1r

:基準荷重(N)

qr

:基準熱流密度(W/mm2)

T

:円すいころ軸受の組立幅(mm)

α

:接触角(°)

θAr

:基準周囲温度(℃)

θr

:基準温度(℃)

vr

:基準条件(基準温度θr)での潤滑剤の動粘度(mm2/s)

Φr

:基準熱流(W)

4

B 1550:2010 (ISO 15312:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

基準条件

5.1

概要

この規格の基準条件は,一般的に使用する形式及び大きさの軸受の運転条件に基づく条件である。

5.2

摩擦による発熱を決定する基準条件

5.2.1

基準温度及び基準周囲温度

静止している外輪(又はハウジング軌道盤)の基準温度θrは,70 ℃とする。

軸受周囲の基準周囲温度θArは,20 ℃とする。

5.2.2

基準荷重

5.2.2.1

ラジアル軸受(0°≦α≦45°)

基本静ラジアル定格荷重C0rの5 %の純ラジアル荷重とする。単列アンギュラ軸受の基準荷重は,ラジア

ル方向成分荷重が,基本静ラジアル定格荷重C0rの5 %とする。

5.2.2.2

スラストころ軸受(45°<α≦90°)

基本静アキシアル定格荷重C0aの2 %の中心アキシアル荷重とする。

5.2.3

潤滑

5.2.3.1

潤滑剤

潤滑剤は,極圧添加剤を含まない鉱油とし,70 ℃のときに次の動粘度νrとする。

a) ラジアル軸受 νr=12 mm2/s(ISO VG32相当)

b) スラストころ軸受 νr=24 mm2/s(ISO VG68相当)

5.2.3.2 潤滑方法

油浴潤滑で,油面は最下位置にある転動体の中心とする。

5.2.4

その他の基準条件

5.2.4.1

軸受の仕様

軸受の仕様は,次による。

a) 軸受の大きさが,内径1 000 mm以下の標準形式の軸受とする。

b) 内部すきまは,JIS B 1520で規定する,すきま区分“CN”とする。

c) シール付きの場合は,非接触形とする。

d) 複列ラジアル軸受及び複式スラスト軸受は,対称形の軸受とする。

e) 軸受の転動体が軸の外周面又はハウジングの内面を直接転がる構造の場合には,それらの軌道が軸受

の軌道と同等であると仮定する。

5.2.4.2

軸受の配置

軸受の配置は,次による。

a) 軸受の回転軸は,水平とする。

注記 スラスト円筒ころ軸受及びスラスト針状ころ軸受の場合は,上部の転動体に油が行きわたる

ように注意する。

b) 外輪(又はハウジング軌道盤)は,静止した状態とする。

c) アンギュラ軸受は,運転すきまはゼロとする。

5.3

放熱を規定する基準条件

5.3.1

放熱基準表面積

放熱基準表面積Arは,次による。

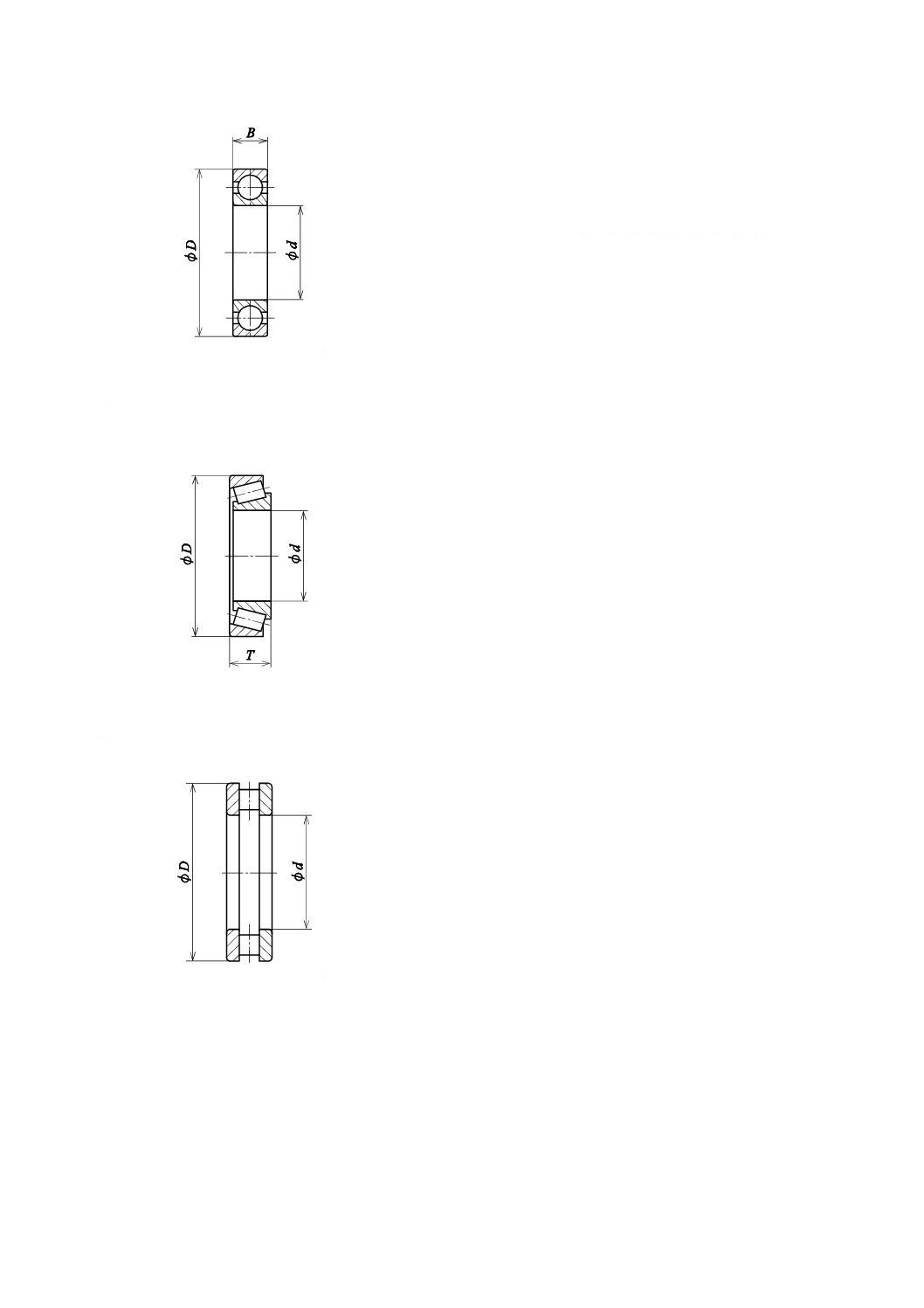

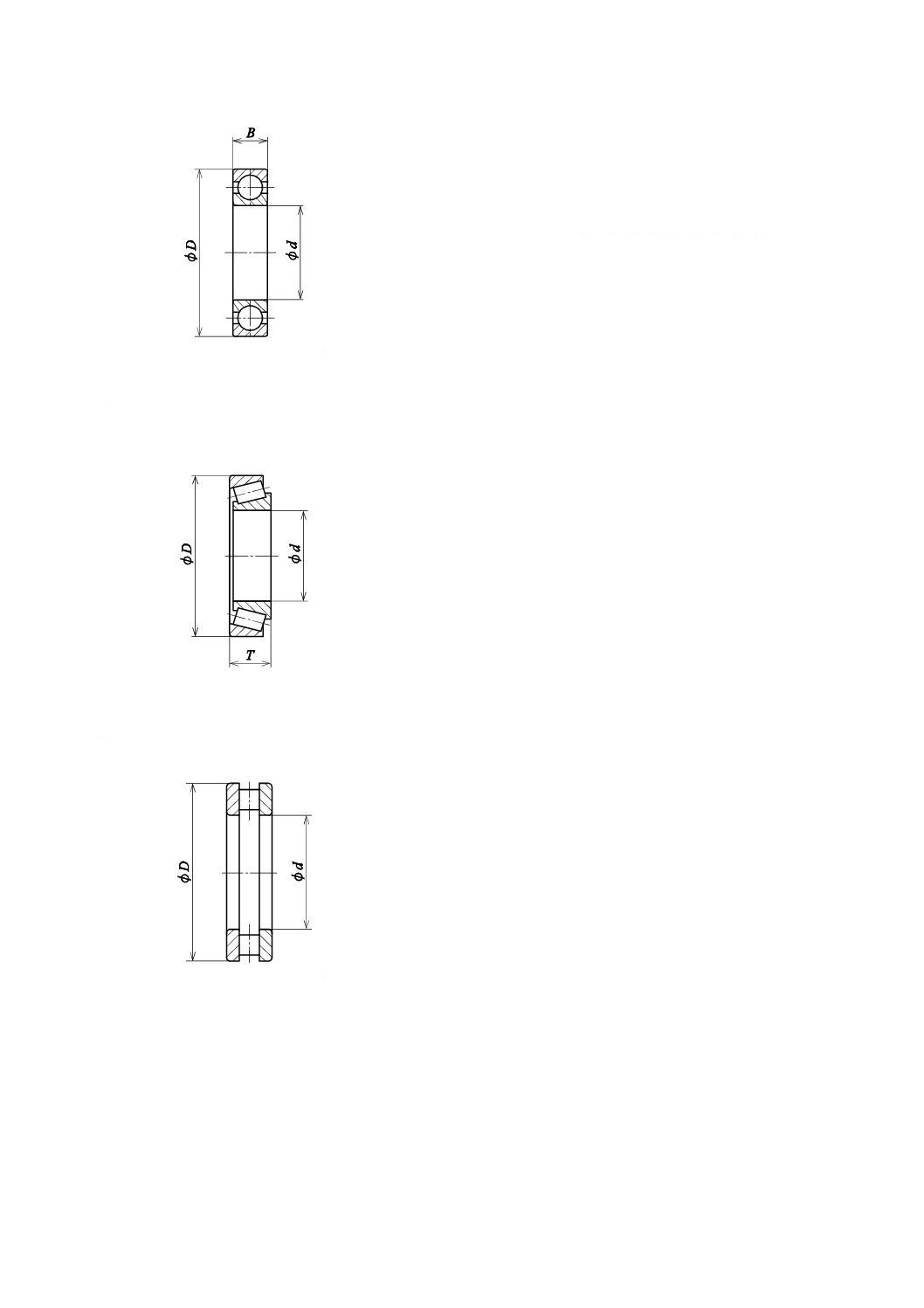

a) 円すいころ軸受を除くラジアル軸受(図1参照)の放熱基準表面積Arは,式(1)による。

5

B 1550:2010 (ISO 15312:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Ar=π×B×(D+d) ··············································· (1)

図1−円すいころ軸受を除くラジアル軸受

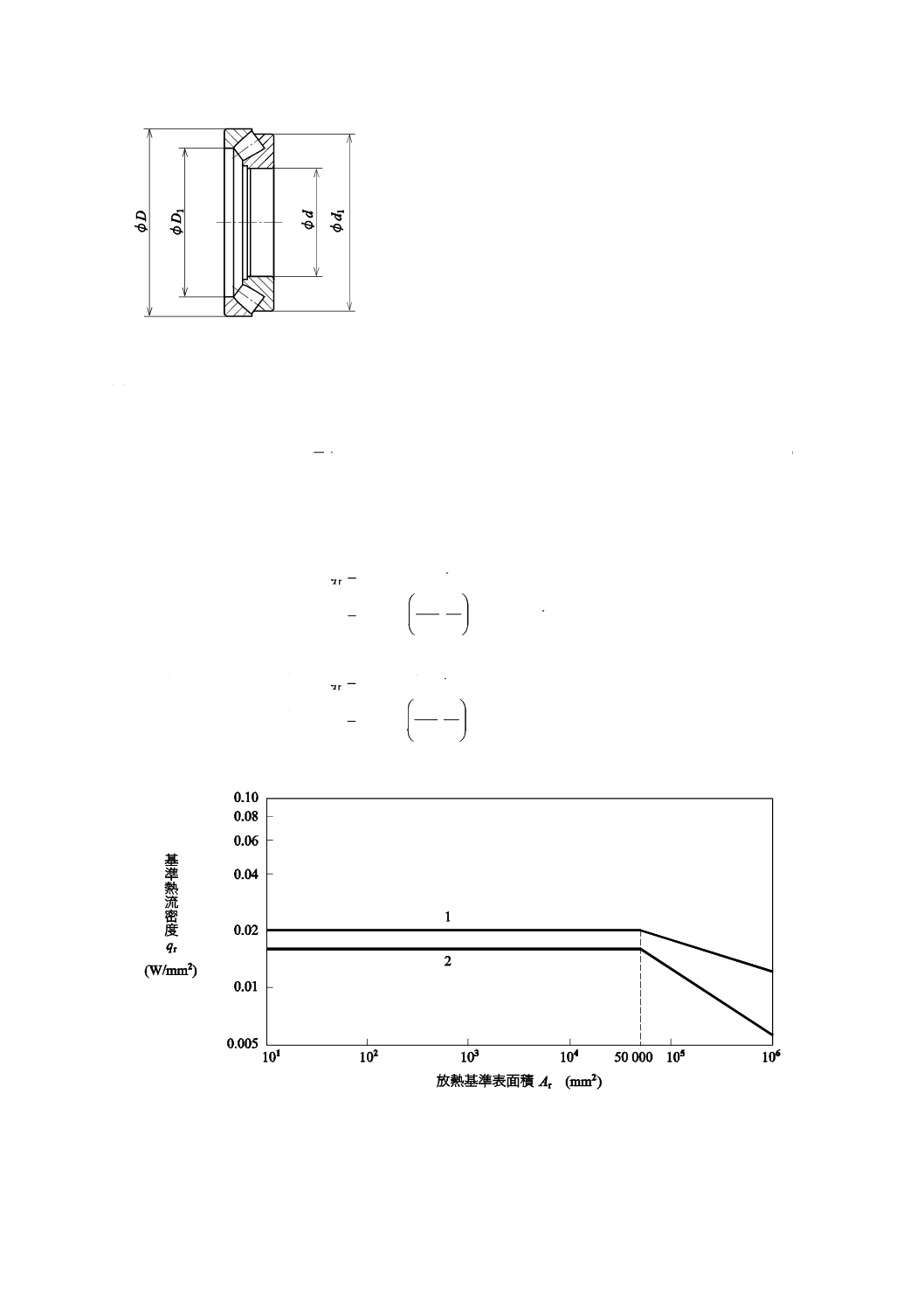

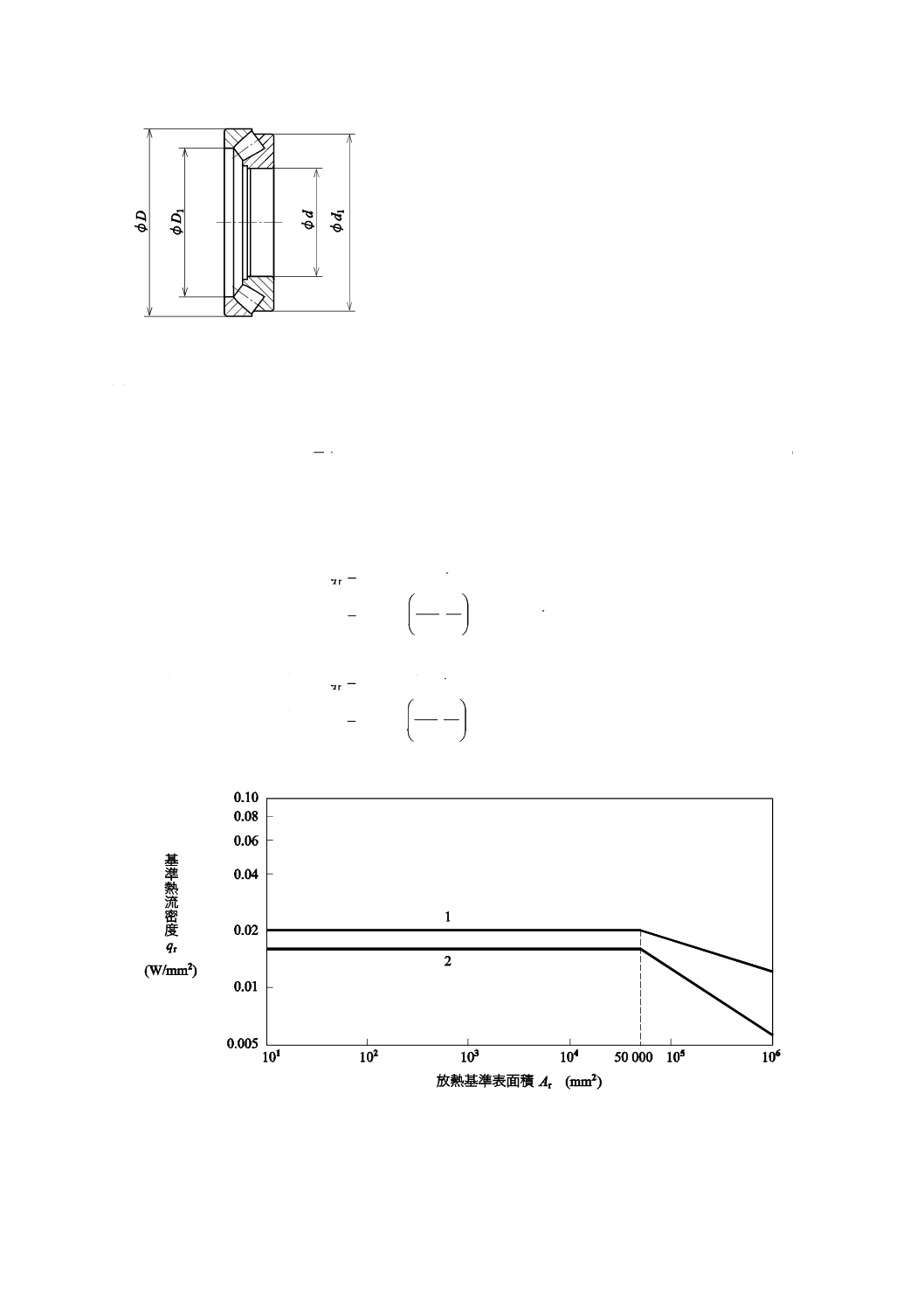

b) 円すいころ軸受(図2参照)の放熱基準表面積Arは,式(2)による。

注記 実験データとの整合性から,各軌道輪幅の代わりに軸受の組立幅を用いる。

Ar=π×T×(D+d) ··············································· (2)

図2−円すいころ軸受

c) スラスト円筒ころ軸受及びスラスト針状ころ軸受(図3参照)の放熱基準表面積Arは,式(3)による。

Ar=0.5×π×(D2−d 2) ···········································(3)

図3−スラスト円筒ころ軸受及びスラスト針状ころ軸受

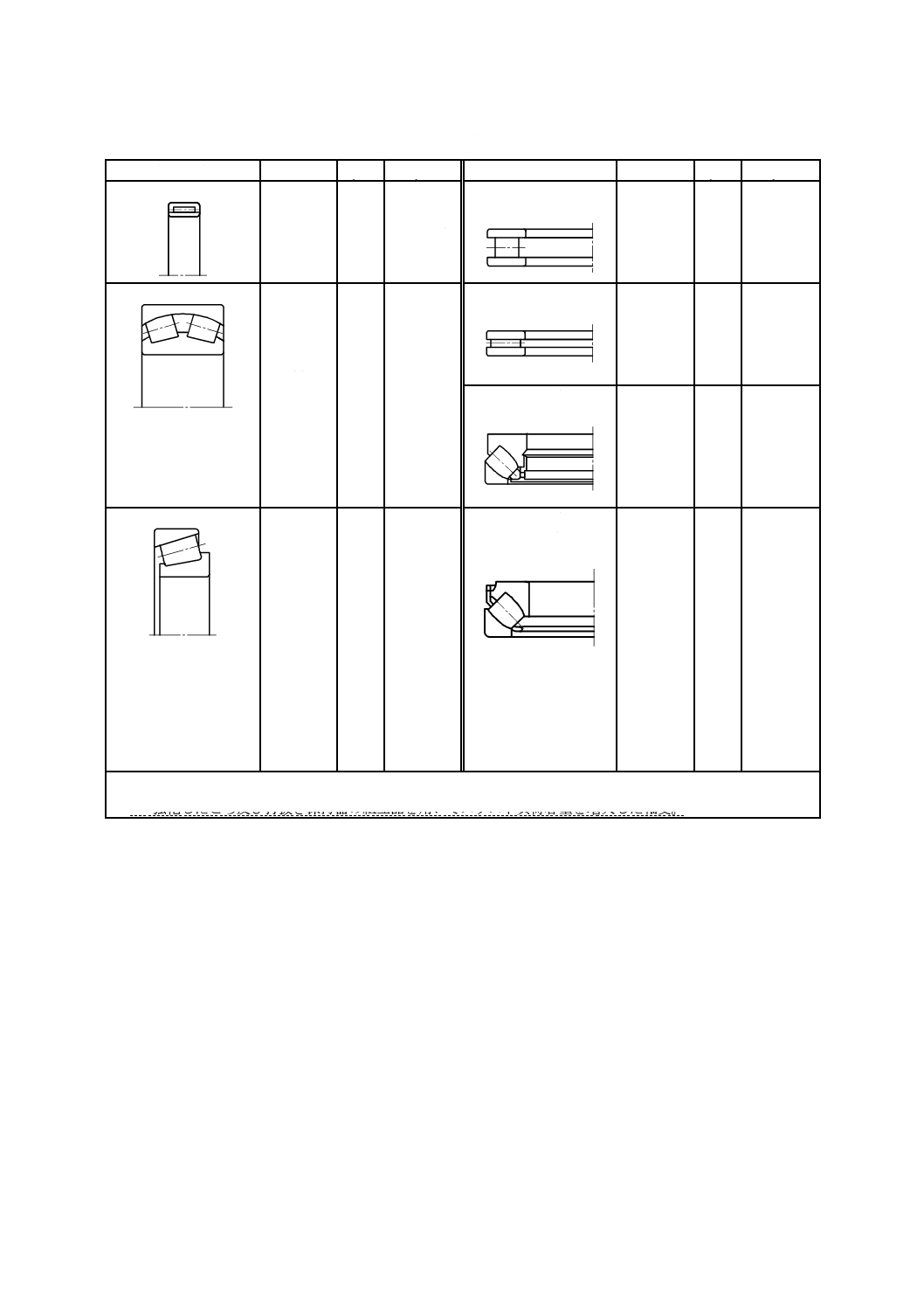

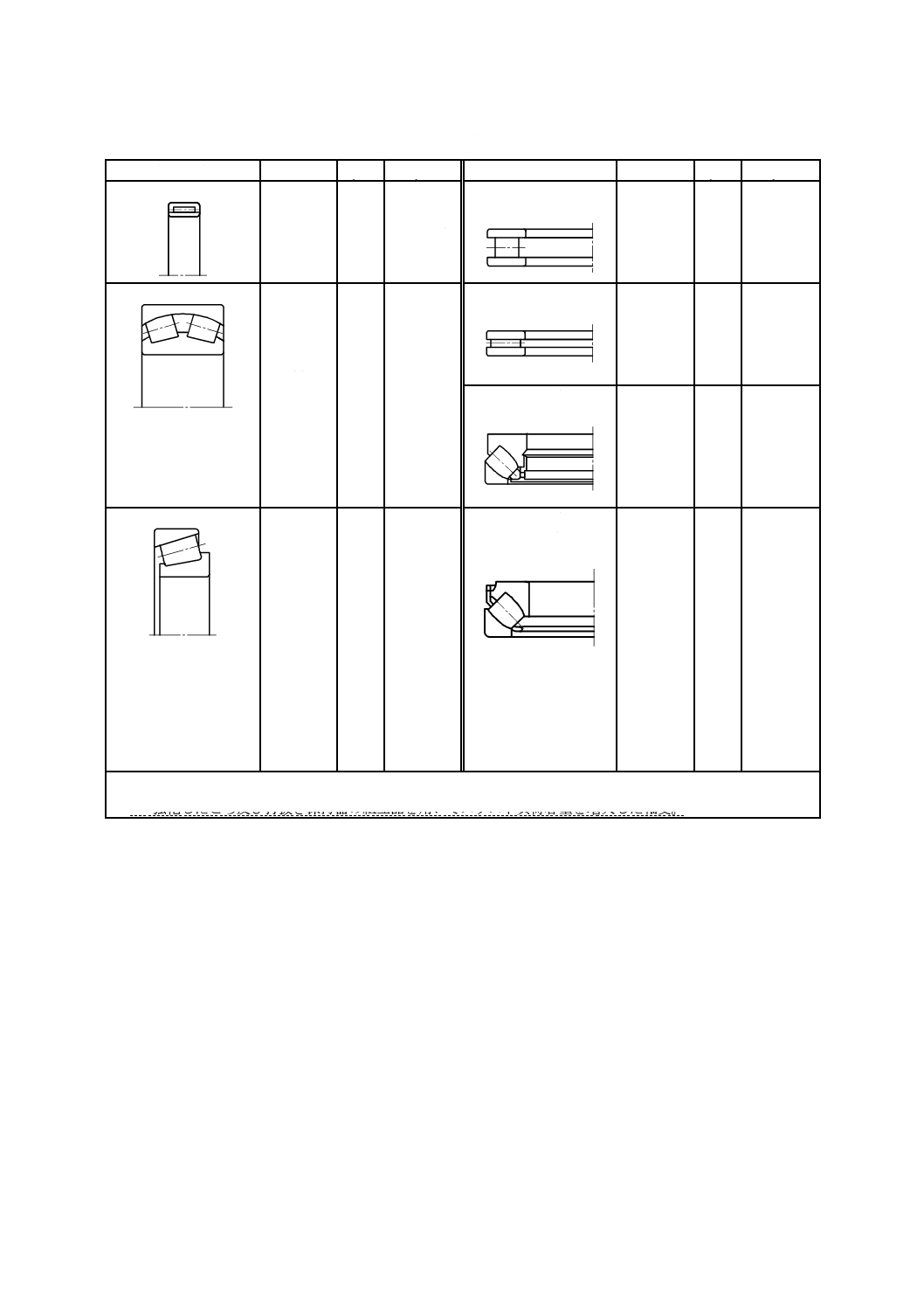

d) スラスト自動調心ころ軸受(図4参照)の放熱基準表面積Arは,式(4)による。

6

B 1550:2010 (ISO 15312:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Ar=0.25×π×(D2+d12−D12−d 2) ···························· (4)

図4−スラスト自動調心ころ軸受

5.3.2

基準熱流密度

基準熱流密度qrは,式(5)による。

r

r

r

A

Φ

q=

··················································································· (5)

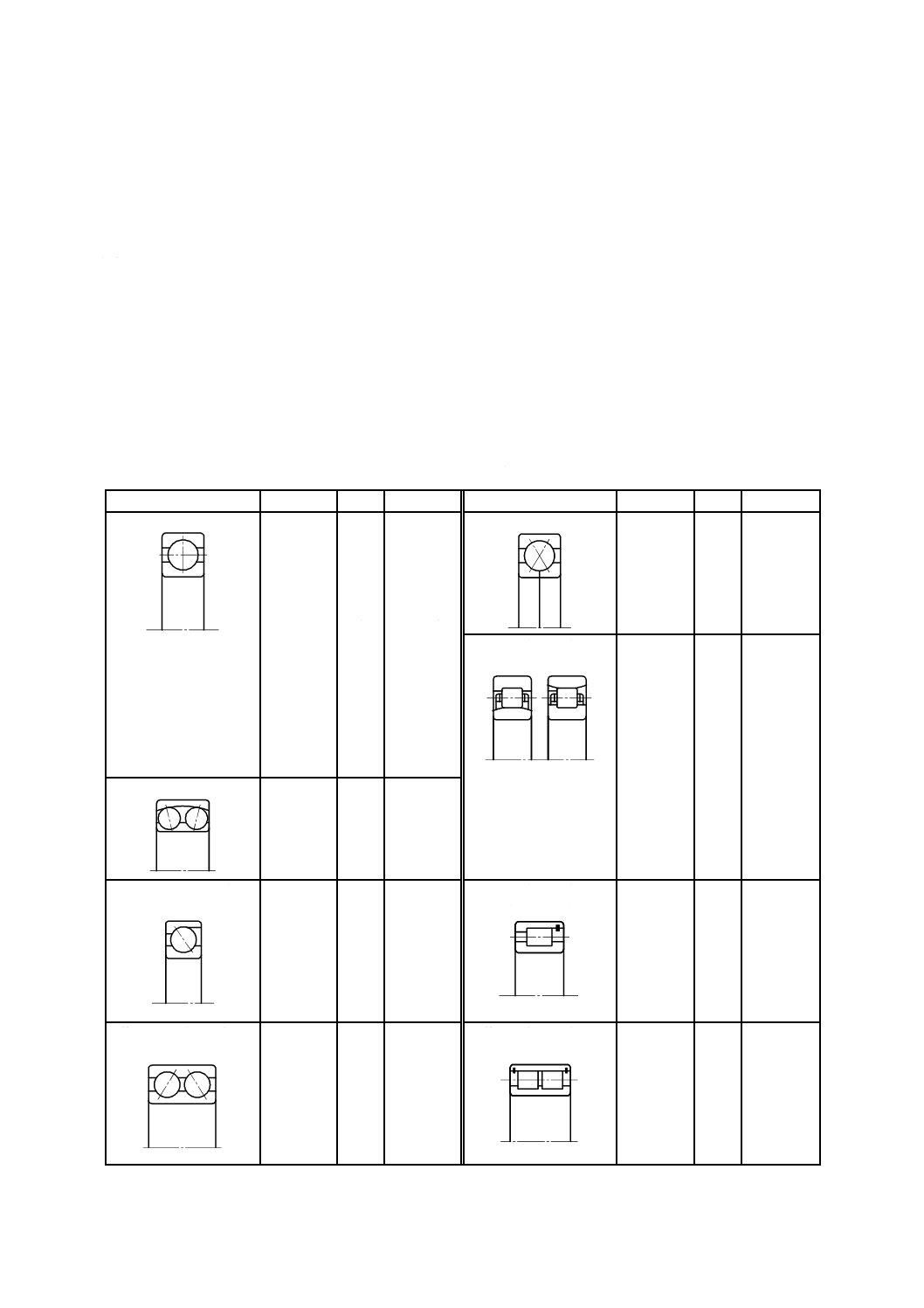

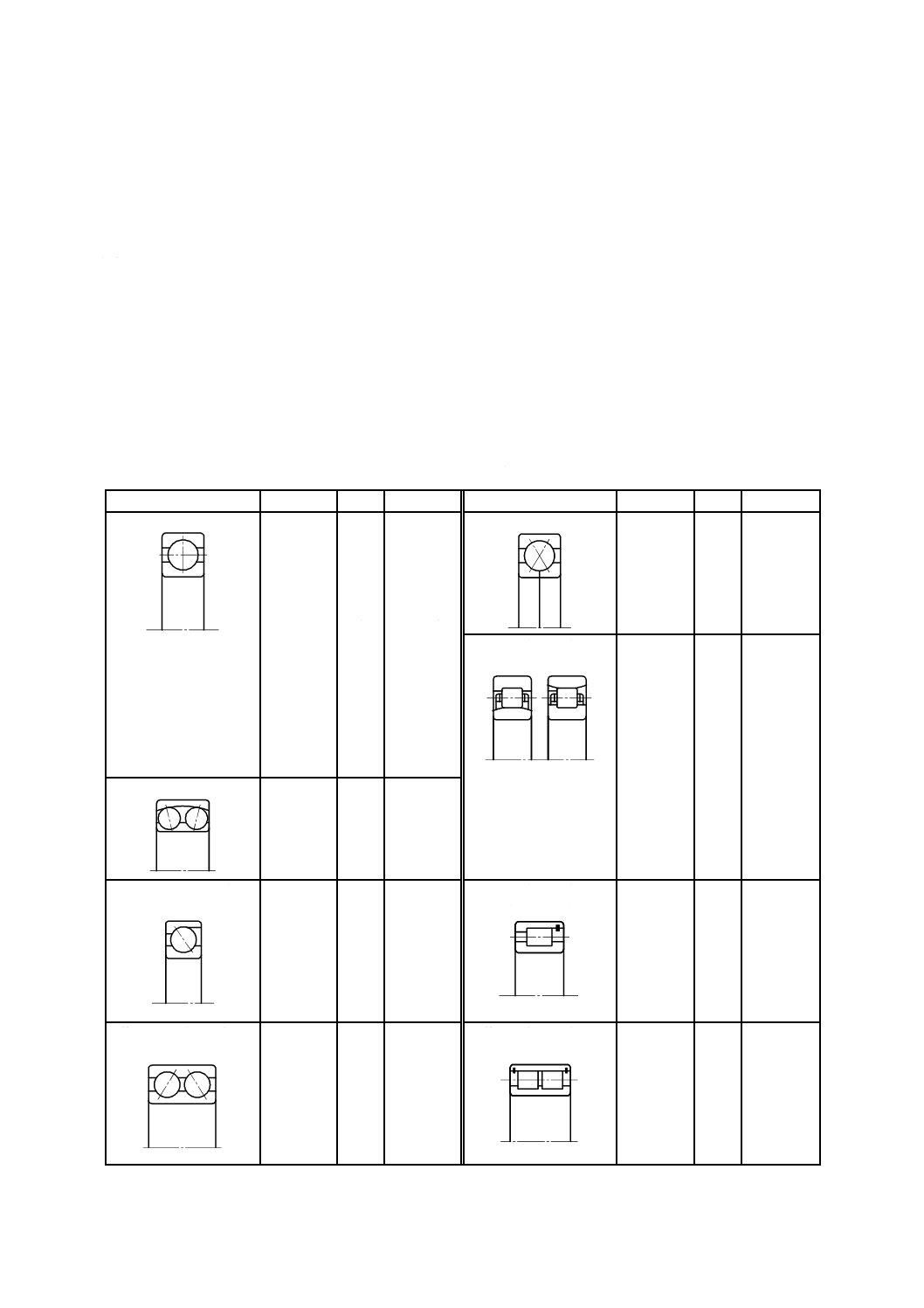

一般的な用途で,軸受の外輪(又はハウジング軌道盤)温度と周囲温度との差が50 ℃(θr−θArに相当)

の場合には,基準熱流密度qrは,次の値としてもよい。

a) ラジアル軸受

− Ar≦50 000 mm2の場合,

2

W/mm

016

.0

=

rq

− Ar>50 000 mm2の場合,

2

34

.0

W/mm

000

50

016

.0

−

×

=

r

r

A

q

b) スラストころ軸受

− Ar≦50 000 mm2の場合,

2

W/mm

020

.0

=

rq

− Ar>50 000 mm2の場合,

2

16

.0

W/mm

000

50

020

.0

−

×

=

r

r

A

q

これらの基準熱流密度qrを,図5に示す。

1

スラストころ軸受

2

ラジアル軸受

図5−基準熱流密度

7

B 1550:2010 (ISO 15312:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

熱定格回転速度の計算

熱定格回転速度の計算は,基準条件における軸受内部のエネルギーの釣り合いに基づいている。基準条

件における熱定格回転速度では,軸受の内部摩擦によって発生する発熱量と軸受からの放出熱流とは等し

く,その関係は式(6)による。

Nr=Φr ····················································································· (6)

基準条件における熱定格回転速度で運転する軸受の摩擦による発熱量Nrは,式(7)による。

(

)

r

1

r

0

3

θr

r

10

30

π

M

M

n

N

+

×

×

×

=

(

)

[

]

m

r1

r1

3

m

3

2

θr

r

r

0

7

3

θr

10

10

30

π

d

P

f

d

n

v

f

n

×

×

+

×

×

×

×

×

×

×

=

−

······················ (7)

ここに,M0r及びM1rは,それぞれ式(8)及び式(9)による。

M0r=10−7×f0r×(vr×nθr)2/3×dm3 ····················································· (8)

M1r=f1r×P1r×dm ········································································ (9)

基準条件において軸受からの放出される基準熱流Φrは,基準熱流密度qr及び放熱基準表面積Arを用い

て式(10)で表す。

Φr=qr×Ar ·············································································· (10)

摩擦による発熱量に関する式(7)と放出される熱流に関する式(10)とから,式(11)となり,式(11)を繰返し

法で解くことによって熱定格回転速度nθrが求められる。

(

)

[

]

r

r

m

r1

r

1

3

m

3

2

θr

r

r

0

7

3

θr

10

10

30

π

A

q

d

P

f

d

n

v

f

n

×

=

×

×

+

×

×

×

×

×

×

×

−

················(11)

7

参考情報

[記載内容が参考情報(対応国際規格での表題:Explanatory notes)のため,不採用とした。]

8

B 1550:2010 (ISO 15312:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

M0rを計算するための係数f0r及びM1rを計算するための係数f1r

A.1 基準条件で,M0rを計算するための係数f0r及びM1rを計算するための係数f1r

式(11)によって,熱定格回転速度nθrを計算するときに用いる,各軸受形式(接触シール付きは除く。)

の係数f0r及び係数f1rを表A.1に示す。この係数f0r及び係数f1rは,軸受形式に依存する値で,表A.1に示

す軸受の寸法系列は,JIS B 1512を参照。

係数f0r及び係数f1rの値は,文献からの実験データの解析及び新たな実験の結果から求めたもので,値に

はばらつきがある。表A.1の値は許容差をもたない平均値を示しているが,これらの係数を使うことによ

って,同一基準での熱定格回転速度を計算することができる。

表A.1−係数f0r及び係数f1r

軸受形式

寸法系列

f0r

f1r

軸受形式

寸法系列

f0r

f1r

単列深溝玉軸受

18

1.7

0.000 10

4点接触玉軸受

02

2

0.000 37

28

1.7

0.000 10

03

3

0.000 37

38

1.7

0.000 10

19

1.7

0.000 15

39

1.7

0.000 15

00

1.7

0.000 15

単列円筒ころ軸受

(保持器付き)

10

2

0.000 20

02

2

0.000 30

10

1.7

0.000 15

22

3

0.000 40

02

2

0.000 20

03

2.3

0.000 20

03

2

0.000 35

23

4

0.000 40

04

2.3

0.000 20

04

2

0.000 40

自動調心玉軸受

02

2.5

0.000 08

22

3

0.000 08

03

3.5

0.000 08

23

4

0.000 08

単列アンギュラ玉軸受

22°<α≦45°

02

2

0.000 25

単列円筒ころ軸受

(総ころ形)

18

5

0.000 55

03

3

0.000 35

29

6

0.000 55

30

7

0.000 55

22

8

0.000 55

23

12

0.000 55

複列又は単列組合せ

アンギュラ玉軸受

32

5

0.000 35

複列円筒ころ軸受

(総ころ形)

48

9

0.000 55

33

7

0.000 35

49

11

0.000 55

50

13

0.000 55

9

B 1550:2010 (ISO 15312:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−係数f0r及び係数f1r(続き)

軸受形式

寸法系列

f0r

f1r

軸受形式

寸法系列

f0r

f1r

針状ころ軸受

48

5

0.000 50

スラスト円筒

ころ軸受

11

3

0.001 50

49

5.5

0.000 50

12

4

0.001 50

69

10

0.000 50

自動調心ころ軸受

39

4.5

0.000 17

スラスト針状

ころ軸受

−a)

5

0.001 50

30

4.5

0.000 17

40

6.5

0.000 27

31

5.5

0.000 27

41

7

0.000 49

スラスト自動

調心ころ軸受

92

3.7

0.000 30

22

4

0.000 19

93

4.5

0.000 40

94

5

0.000 50

32

6

0.000 36

03

3.5

0.000 19

23

4.5

0.000 30

円すいころ軸受

02

3

0.000 40

スラスト自動

調心ころ軸受

[高負荷容量形b)]

92

2.5

0.000 23

03

3

0.000 40

93

3

0.000 30

30

3

0.000 40

94

3.3

0.000 33

29

3

0.000 40

20

3

0.000 40

22

4.5

0.000 40

23

4.5

0.000 40

13

4.5

0.000 40

31

4.5

0.000 40

32

4.5

0.000 40

注a) スラスト針状ころ軸受の主要寸法は,JIS B 1536-4による。

b) 強化したころ及び打抜き保持器の組立品を用いてスラスト負荷容量を増大した軸受。

10

B 1550:2010 (ISO 15312:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

グリース潤滑での転がり軸受の熱定格回転速度

B.1

概要

グリース潤滑での熱定格回転速度は,油浴潤滑の場合と同様な方法で計算できる。

グリースで潤滑する軸受の場合,荷重に依存しない摩擦モーメントは,運転期間中一定とはならない。

そのため,基準温度θr=70 ℃は,10時間〜20時間の運転後の温度として定義する。B.2及びB.3で示し

た基準条件の下では,グリース潤滑での熱定格回転速度は,油浴潤滑での熱定格回転速度と等しくなる。

B.2

グリース潤滑での基準条件

グリース潤滑の場合,次の基準条件とする。

グリースの種類は,基油が鉱油でリチウム石けん基の増ちょう剤をもつグリースとし,基油の動粘度は,

40 ℃で100 mm2/s〜200 mm2/s(ISO VG150相当)とする。グリースは,軸受の全空間容積の約30 %に封

入する。

B.3

グリース潤滑での係数f0r及び係数f1r

グリース潤滑のf0rの値は,10時間〜20時間の運転後には,油浴潤滑の場合の係数f0rと等しくなると仮

定する。グリースを給脂した直後のグリース潤滑のf0rは,油浴潤滑の場合の係数f0rの約2倍となると推定

する。また,長期間運転後でグリースを再給脂する直前には,グリース潤滑の場合の係数f0rの値は,油浴

潤滑の場合の係数f0rの値の約1/4に減少することも推定される。

グリース潤滑の場合の係数f1rの値は,油浴潤滑の場合の係数f1rの値と同じである。

参考文献

JIS B 1512 転がり軸受−主要寸法

注記 対応国際規格:ISO 15:1998,Rolling bearings−Radial bearings−Boundary dimensions,general plan,

ISO 104:2002,Rolling bearings−Thrust bearings−Boundary dimensions, general plan(MOD)

JIS B 1536-4 転がり軸受−針状ころ軸受の主要寸法及び公差−第4部:スラスト保持器付き針状ころ及

びスラストワッシャ

注記 対応国際規格:ISO 3031:2000,Rolling bearings−Thrust needle roller and cage assemblies, thrust

washers−Boundary dimensions and tolerances(MOD)

PALMGREN, A., Ball and Roller Bearing Engineering, 3rd ed., Burbank, Philadelphia, 1959