B 1515-2:2006 (ISO 1132-2:2001)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本ベアリング工業会 (JBIA) から,

工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経

済産業大臣が制定した日本工業規格である。

これによって,JIS B 1515 : 1988は廃止され,この規格及びJIS B 1515-1に置き換えられる。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS B 1515-2には,次に示す附属書がある。

附属書A(規定)JIS B 1515-1との関連表

JIS B 1515の規格群には,次に示す部編成がある。

JIS B 1515-1 第1部:用語及び定義

JIS B 1515-2 第2部:検証の原則及び方法

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 量記号及び図記号 ············································································································ 2

5. 一般条件 ························································································································ 4

5.1 測定装置 ······················································································································ 4

5.2 マスタと指示計器 ·········································································································· 4

5.3 アーバ ························································································································· 4

5.4 温度 ···························································································································· 4

5.5 測定力及び測定子の先端半径···························································································· 4

5.6 中心測定荷重 ················································································································ 4

5.7 測定範囲 ······················································································································ 5

5.8 測定前の準備 ················································································································ 5

5.9 測定の基準側面 ············································································································· 5

6. 検証の原則及び方法 ········································································································· 6

6.1 一般 ···························································································································· 6

6.2 構成 ···························································································································· 6

6.3 注意事項 ······················································································································ 6

7. 内径の測定の原則 ············································································································ 7

7.1 実測内径の測定 ············································································································· 7

7.2 スラスト保持器付き針状ころ及びスラストワッシャの最小実測内径のゲージ検査 ······················· 8

7.3 転動体コンプリメントの実測内接円径の測定 ······································································· 9

7.4 転動体コンプリメントの最小実測内接円径の測定 ································································ 10

7.5 転動体コンプリメントの最小実測内接内径のゲージ検査 ······················································· 11

7.6 転動体コンプリメントの最小実測内接円径のゲージ検査(ラジアル保持器付き針状ころ) ·········· 12

8. 外径の測定の原則 ··········································································································· 13

8.1 実測外径の測定 ············································································································ 13

8.2 転動体コンプリメントの実測外接円径の測定 ······································································ 14

8.3 転動体コンプリメントの最大実測外接円径のゲージ検査 ······················································· 15

9. 幅及び高さの測定の原則 ·································································································· 16

9.1 実測軌道輪幅の測定 ······································································································ 16

9.2 実測外輪フランジ幅の測定······························································································ 17

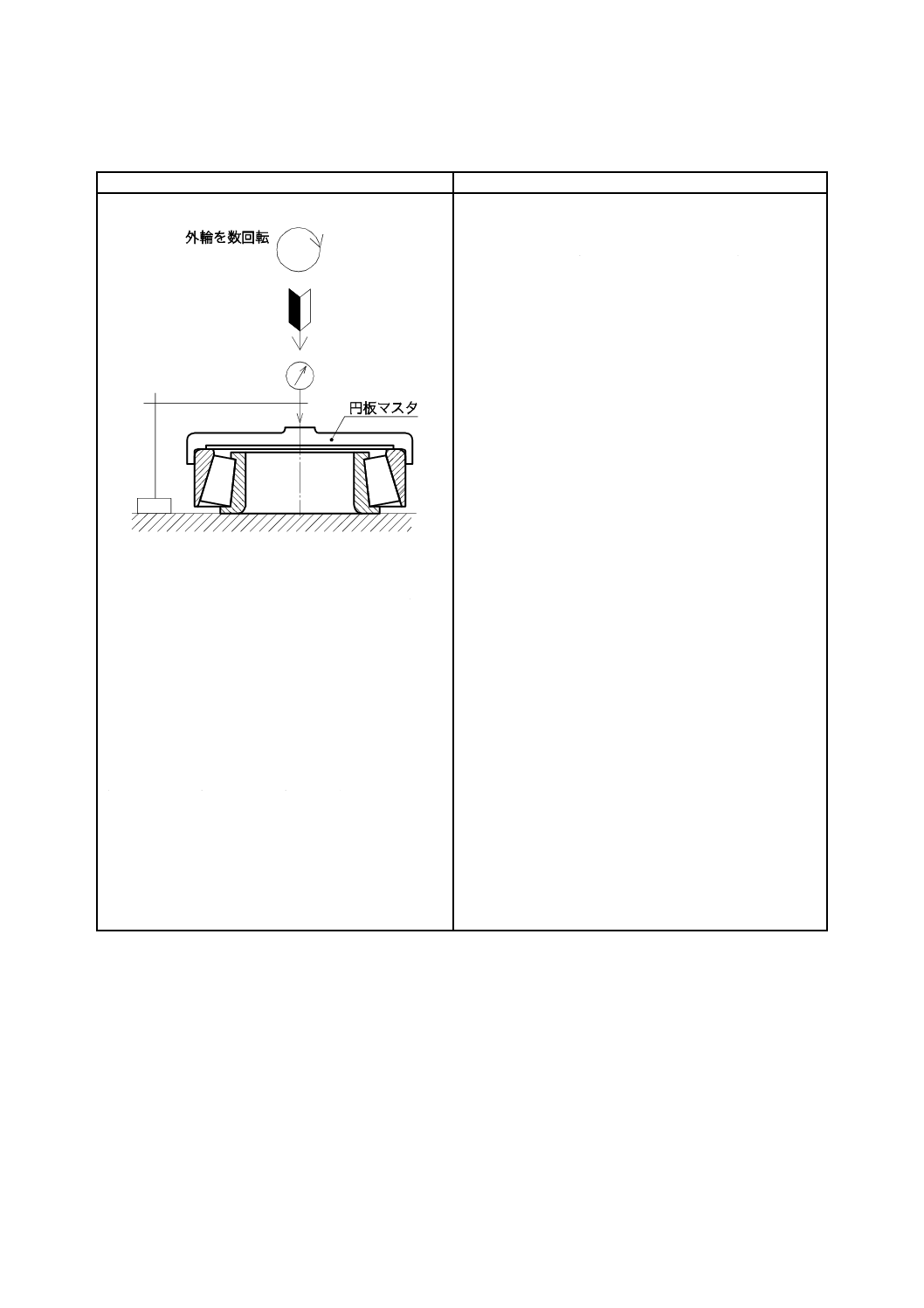

9.3 実組立幅の測定(優先する方法)····················································································· 18

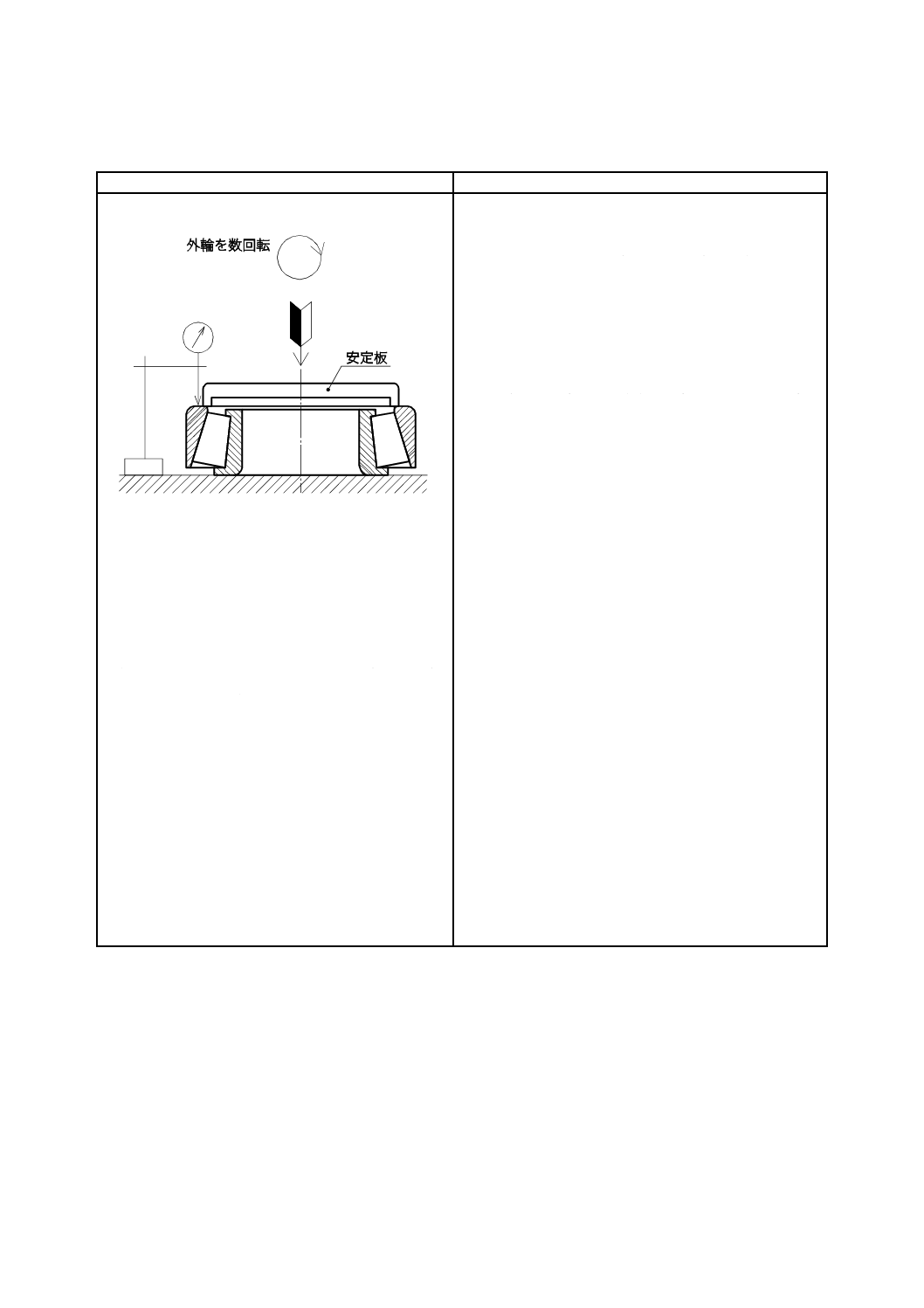

9.4 実組立幅の測定(他の方法)··························································································· 19

B 1515-2:2006 (ISO 1132-2:2001) 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.5 実軸受高さの測定(スラスト軸受) ·················································································· 20

9.6 内輪サブユニットの実有効幅の測定(円すいころ軸受) ······················································· 21

9.7 外輪の実有効幅の測定(円すいころ軸受) ········································································· 22

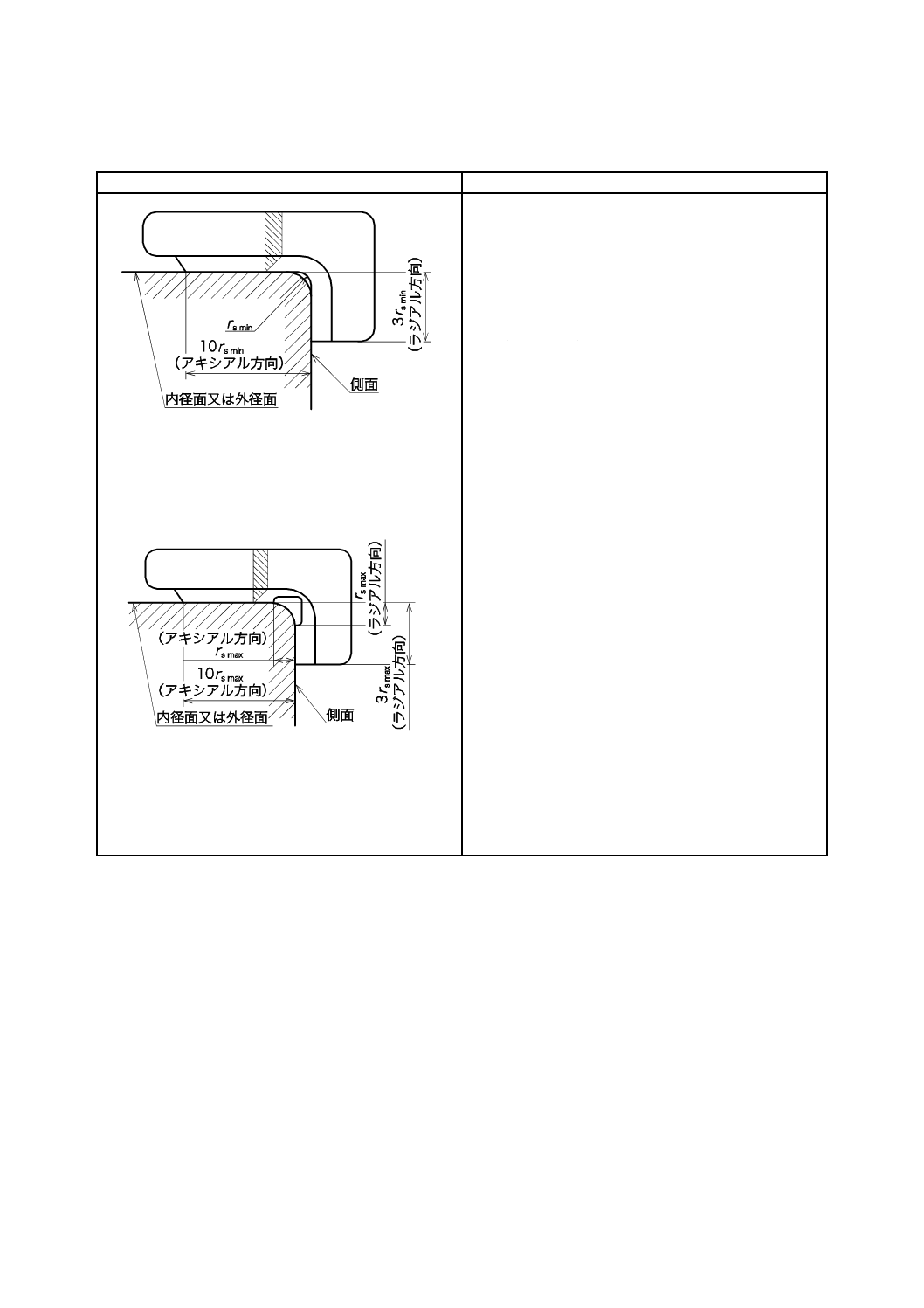

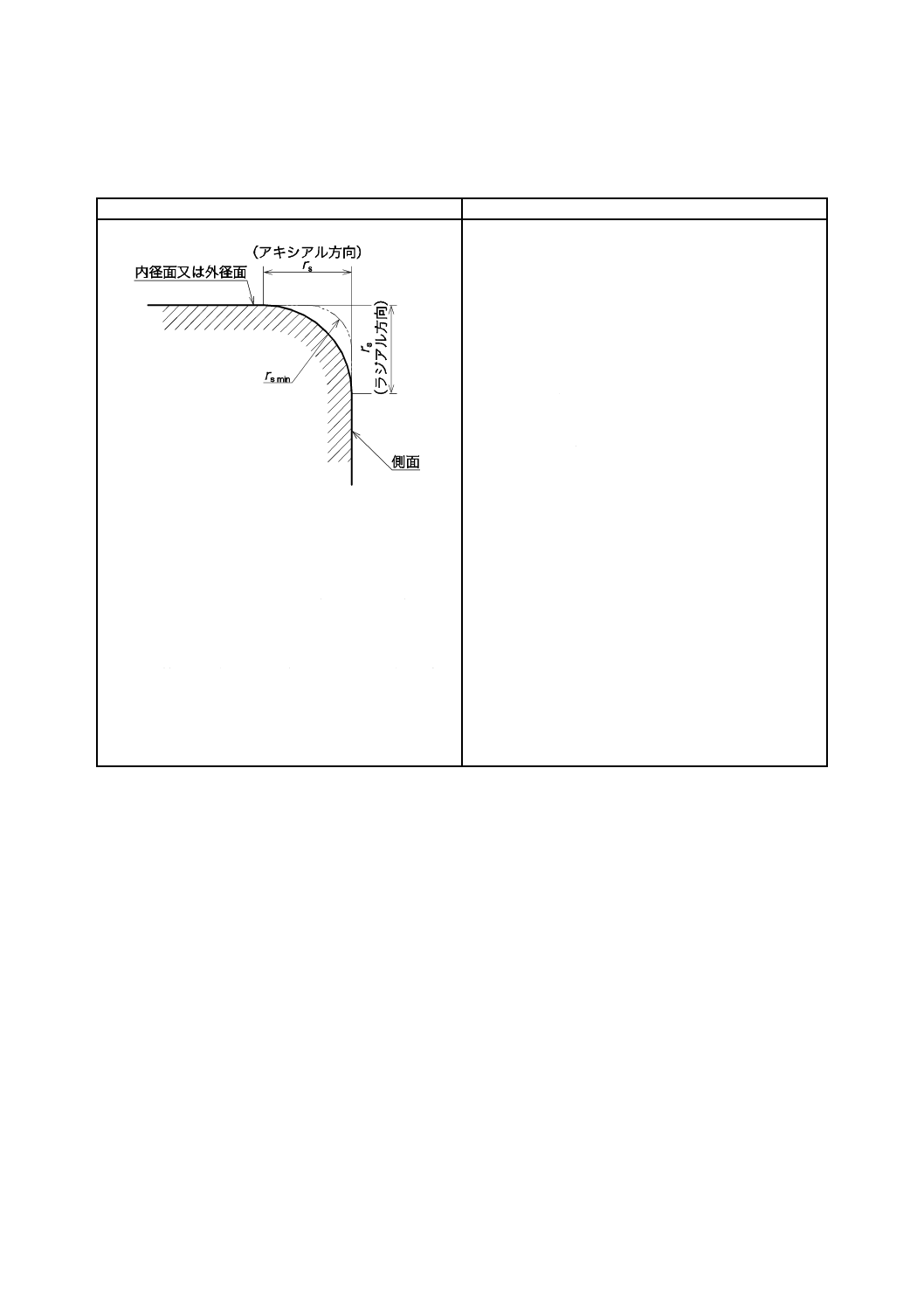

10. 軌道輪及び軌道盤の面取寸法の測定の原則 ········································································· 23

10.1 実測面取寸法の測定(優先する方法) ············································································· 23

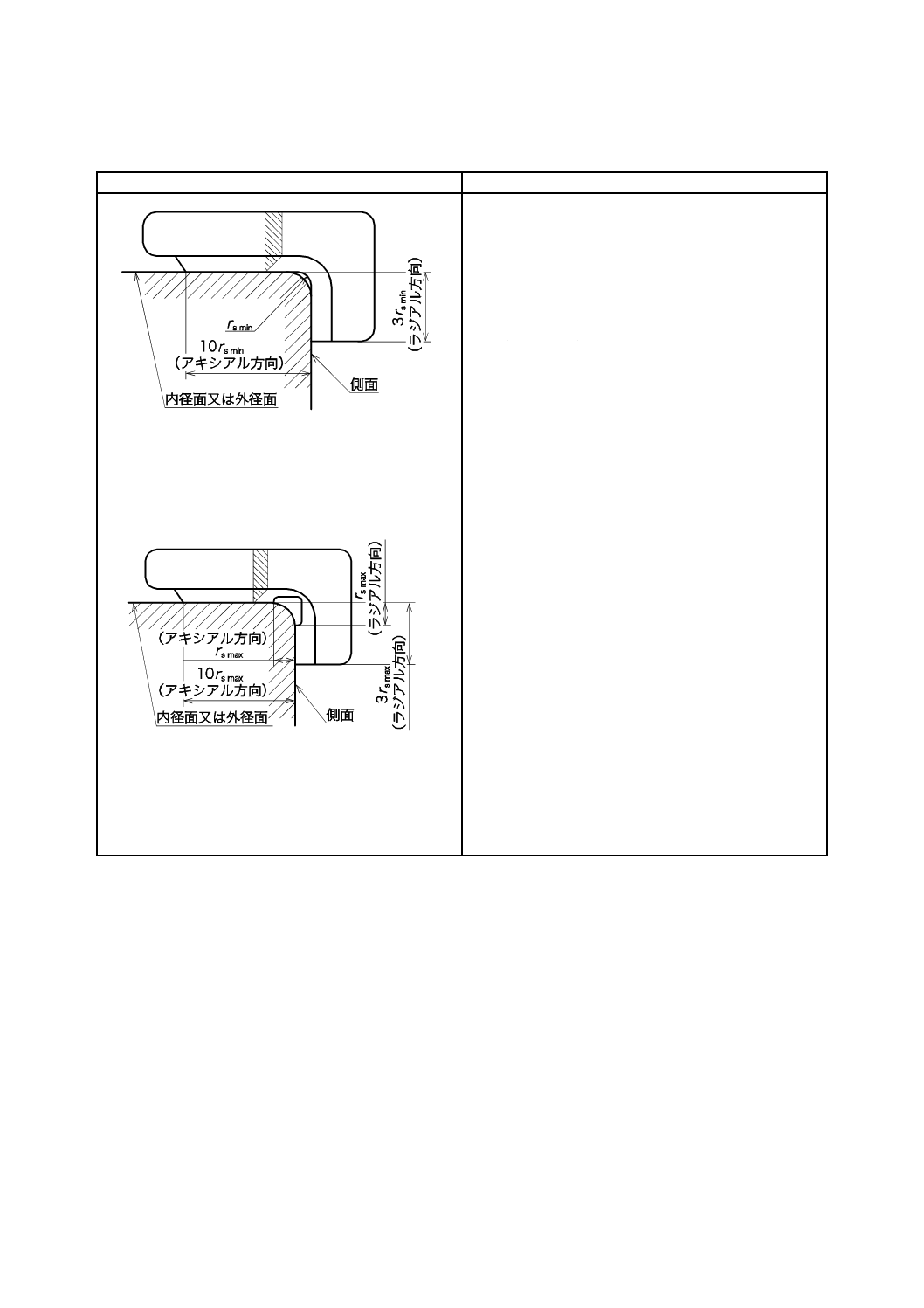

10.2 実測面取寸法のゲージ検査(他の方法) ·········································································· 24

11. 軌道の平行度の測定の原則 ······························································································ 25

11.1 側面に対する内輪軌道の平行度の測定 ············································································· 25

11.2 側面に対する外輪軌道の平行度の測定 ············································································· 26

12. 面の直角度の測定の原則 ································································································ 27

12.1 内径の軸線に対する内輪側面の直角度の測定(方法A) ····················································· 27

12.2 内径の軸線に対する内輪側面の直角度の測定(方法B)······················································ 28

12.3 側面に対する外輪外径面の直角度の測定 ·········································································· 29

12.4 フランジ背面に対する外輪外径面の直角度の測定 ······························································ 30

13. 厚さ不同の測定の原則 ··································································································· 31

13.1 内輪軌道の厚さ不同の測定 ···························································································· 31

13.2 外輪軌道の厚さ不同の測定 ···························································································· 32

13.3 軸軌道盤の軌道の厚さ不同の測定 ··················································································· 33

13.4 中央軌道盤の軌道の厚さ不同の測定 ················································································ 34

13.5 ハウジング軌道盤の軌道の厚さ不同の測定 ······································································· 35

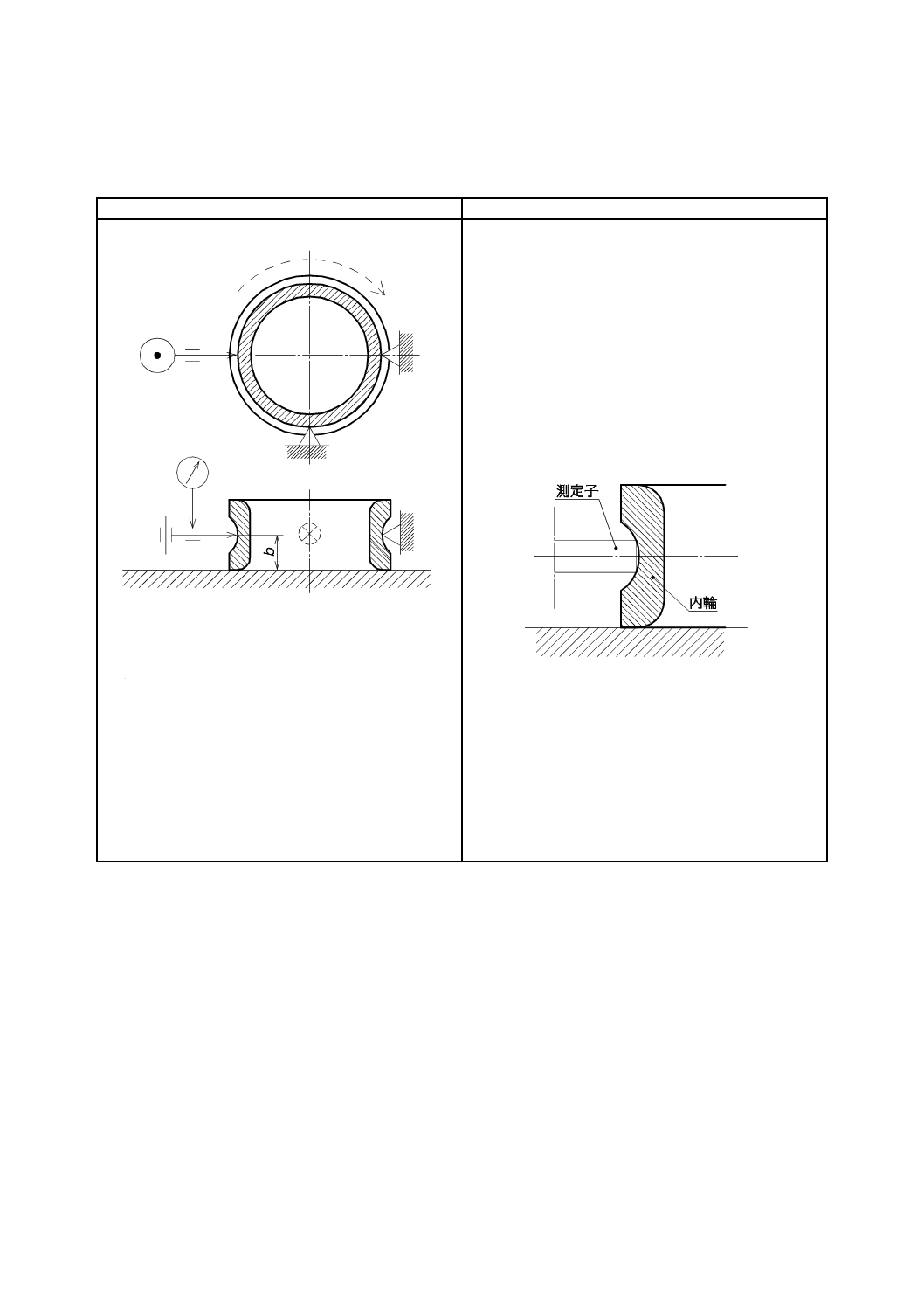

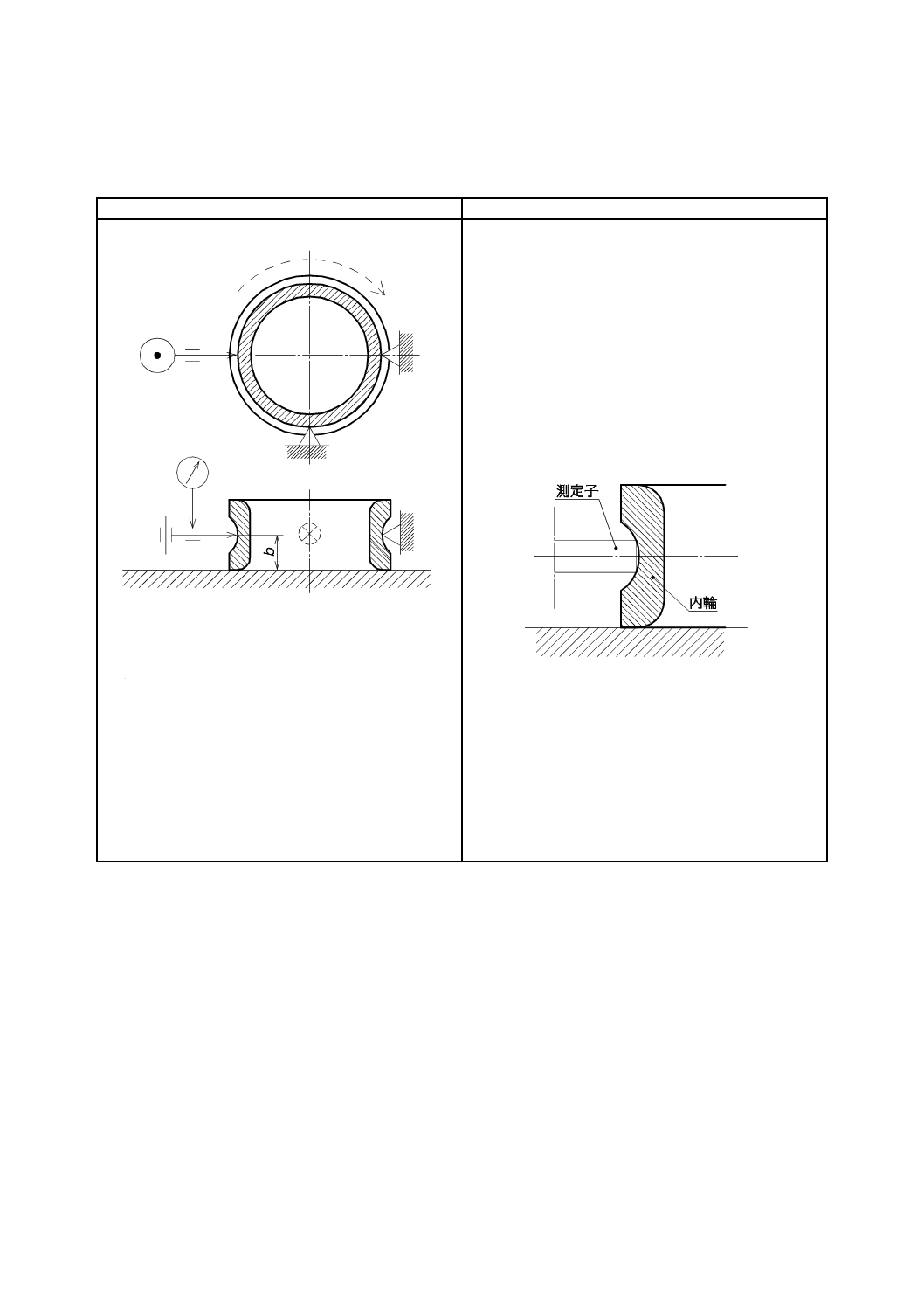

14. ラジアル振れの測定の原則······························································································ 36

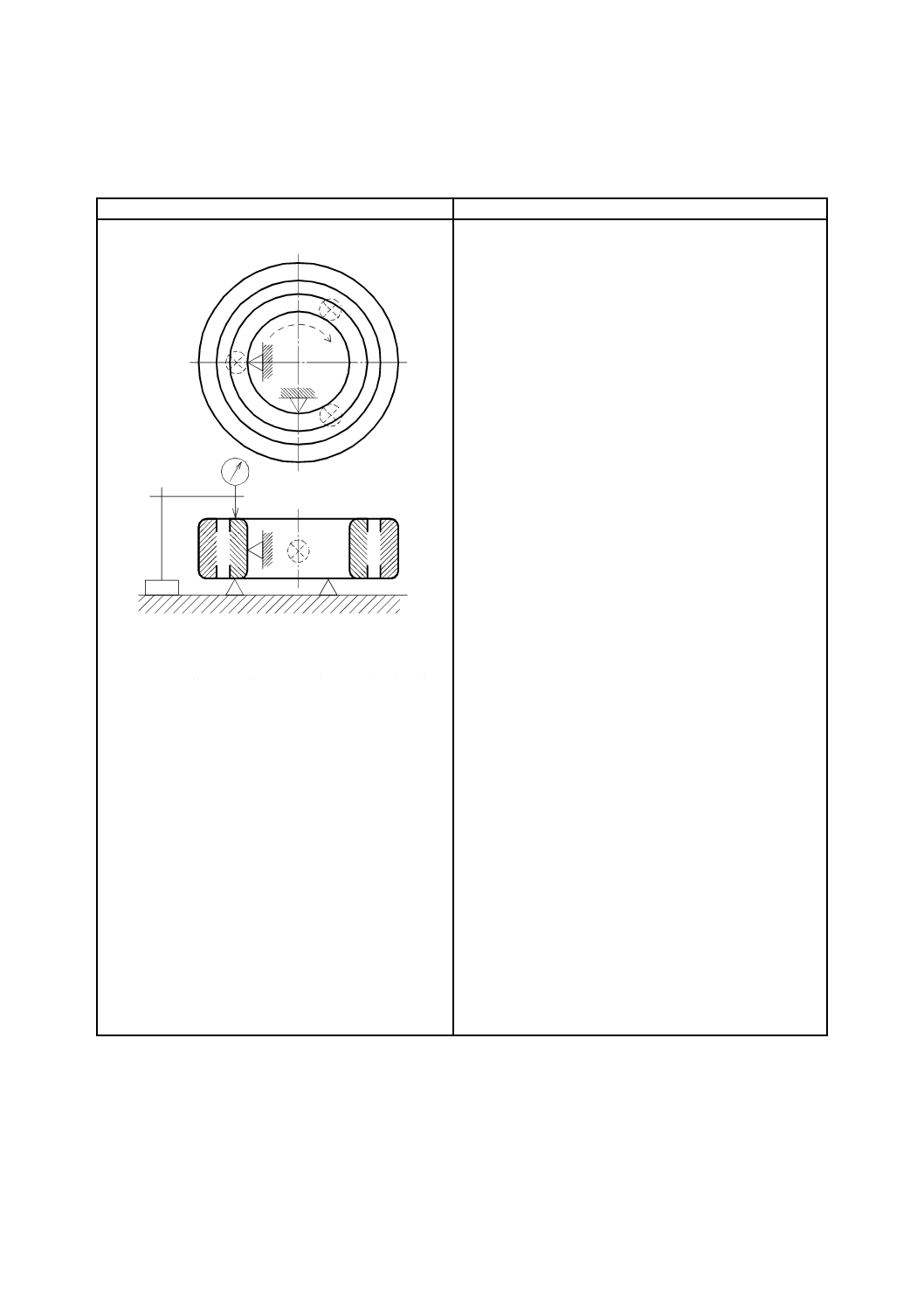

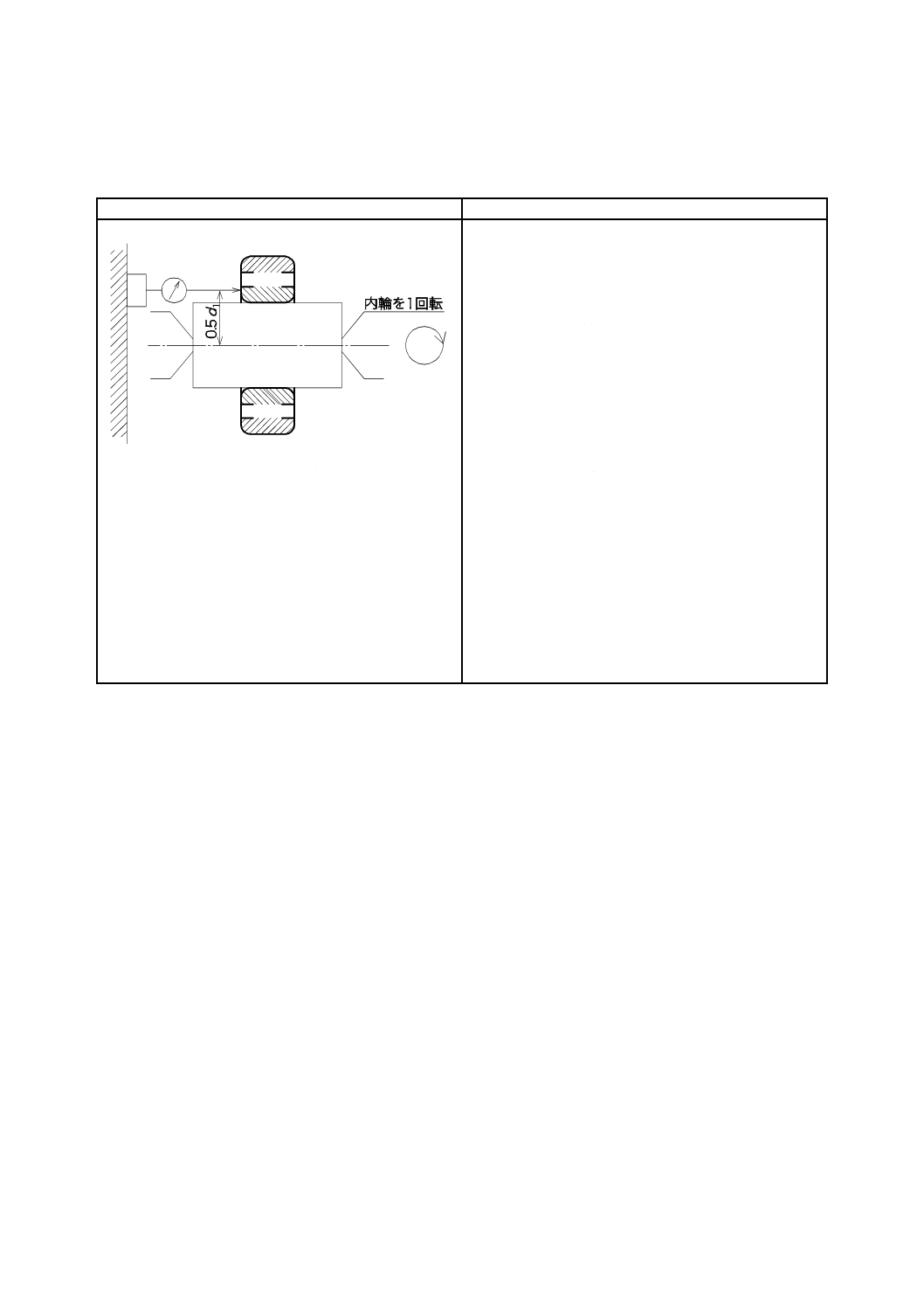

14.1 内輪のラジアル振れの測定(優先する方法) ···································································· 36

14.2 内輪のラジアル振れの測定(他の方法) ·········································································· 37

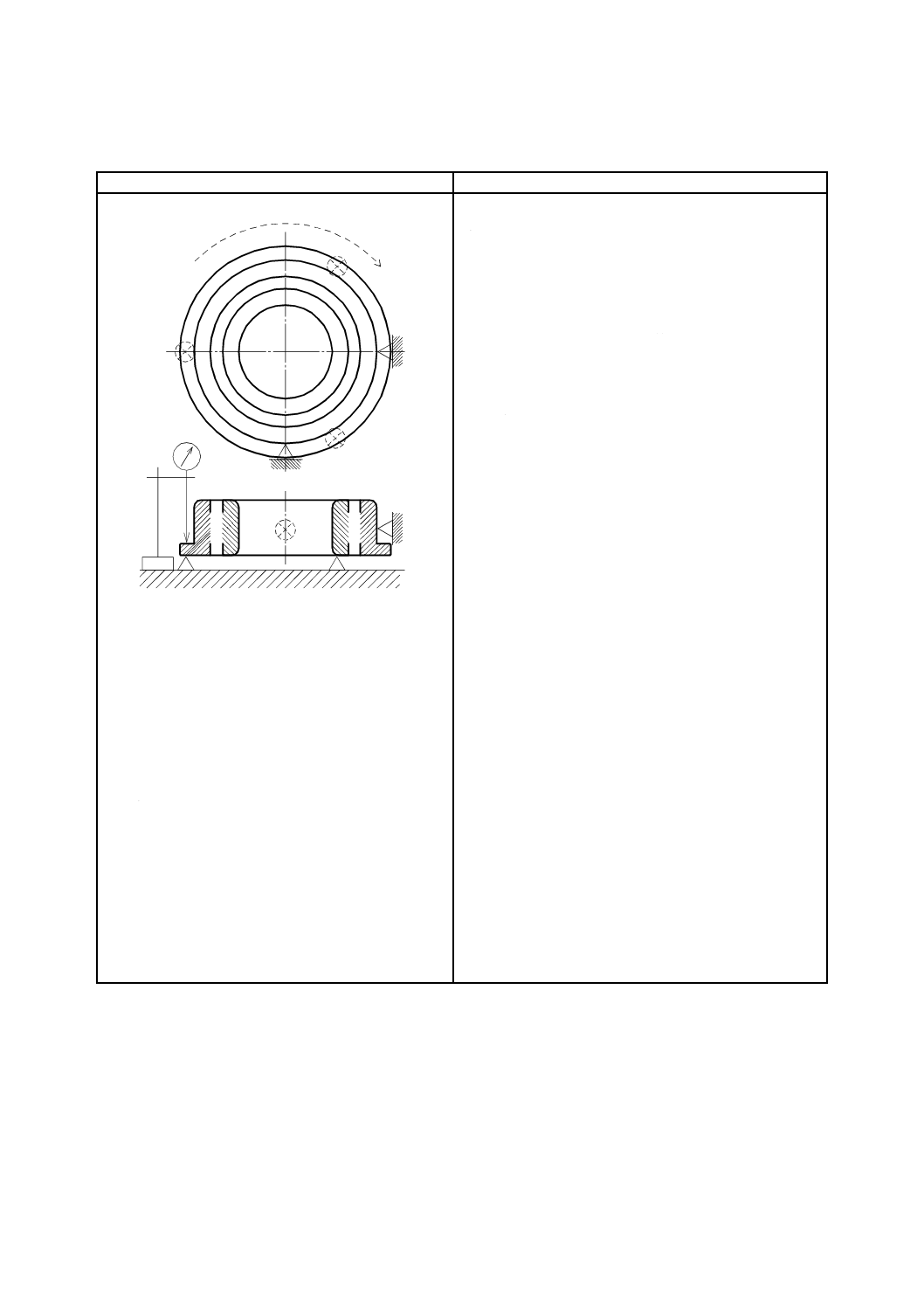

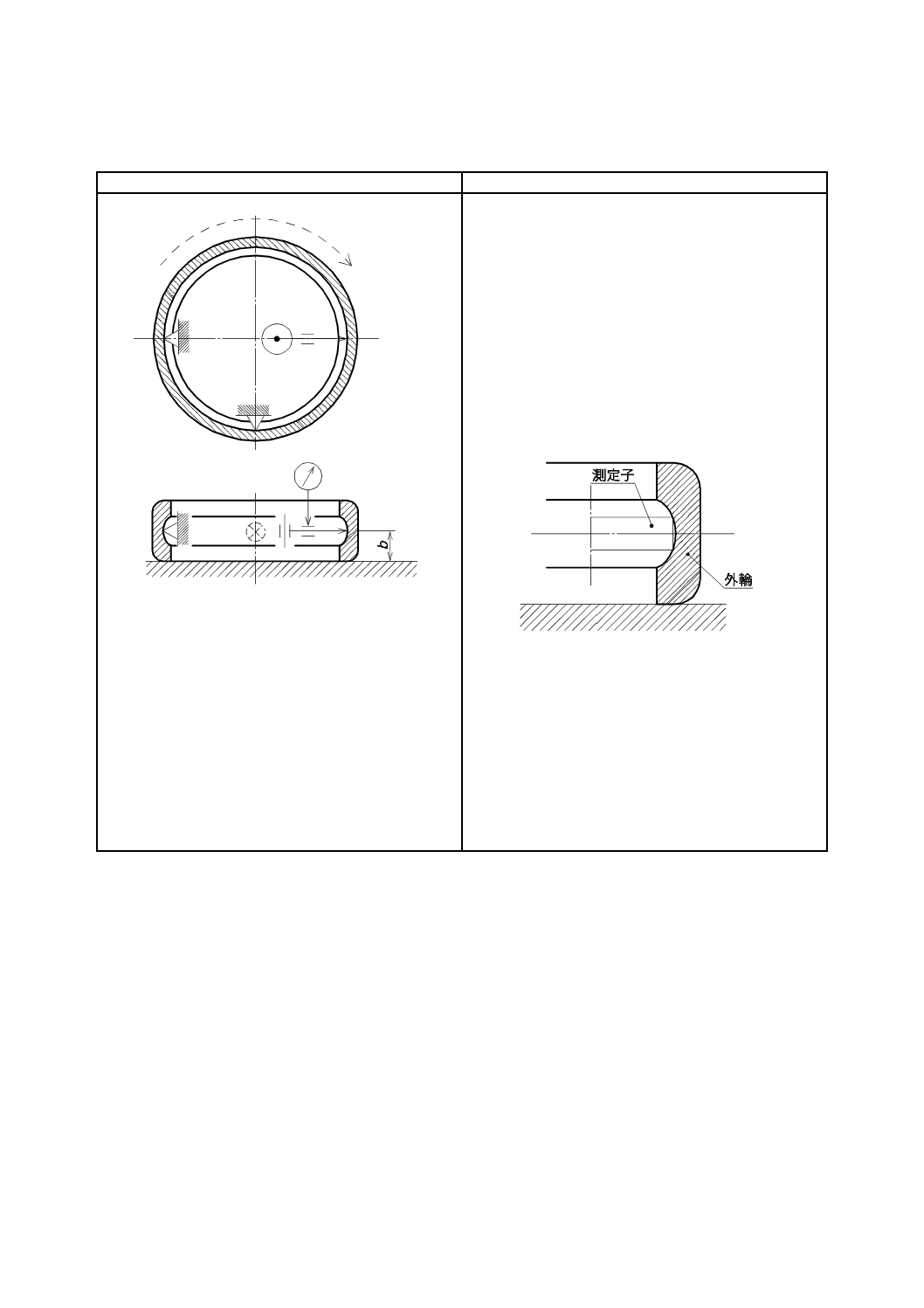

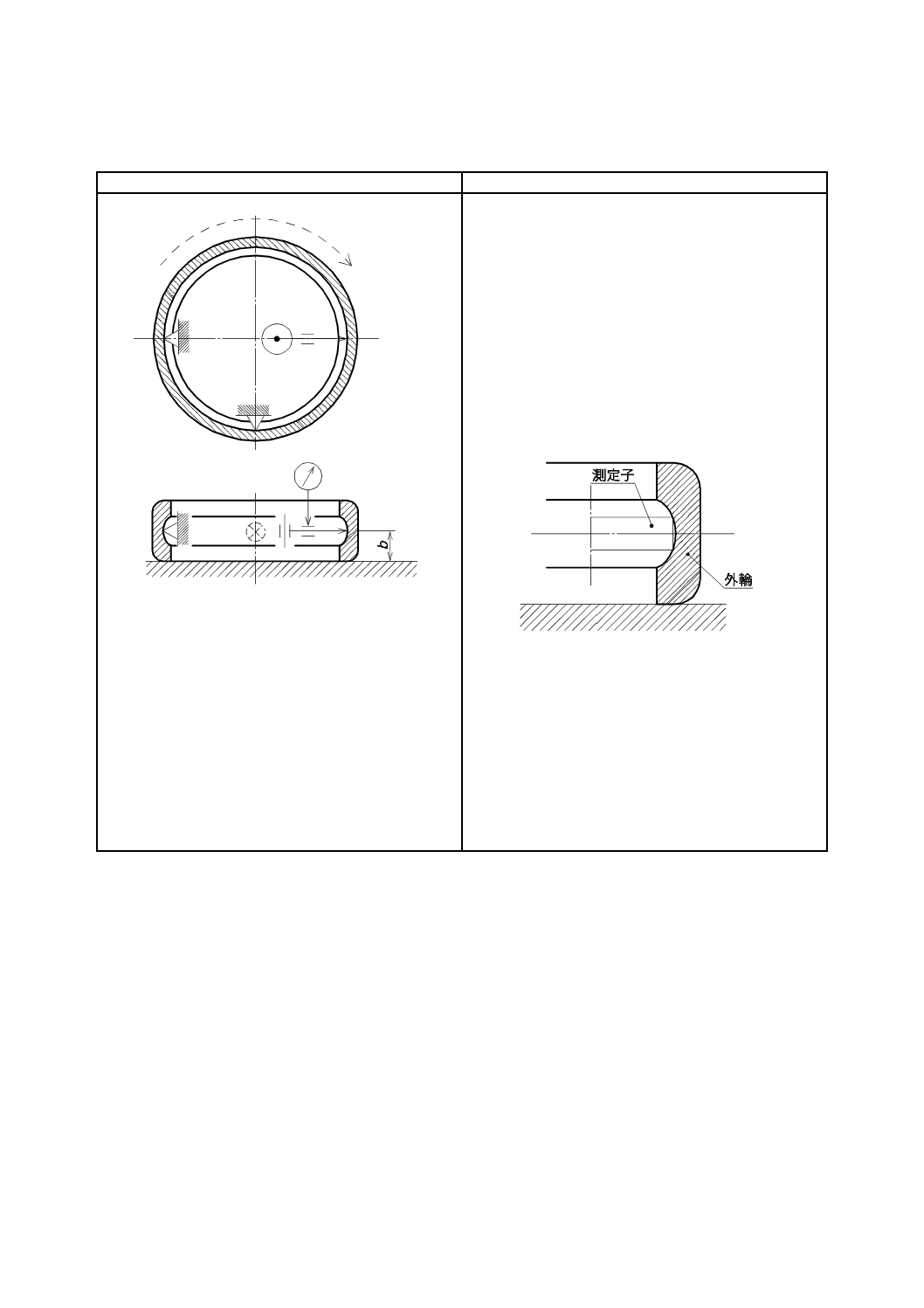

14.3 外輪のラジアル振れの測定(優先する方法) ···································································· 38

14.4 外輪のラジアル振れの測定(他の方法) ·········································································· 39

14.5 内輪の非同期ラジアル振れの測定 ··················································································· 40

15. アキシアル振れの測定の原則··························································································· 41

15.1 内輪のアキシアル振れの測定 ························································································· 41

15.2 外輪のアキシアル振れの測定 ························································································· 42

15.3 外輪フランジ背面のアキシアル振れの測定 ······································································· 43

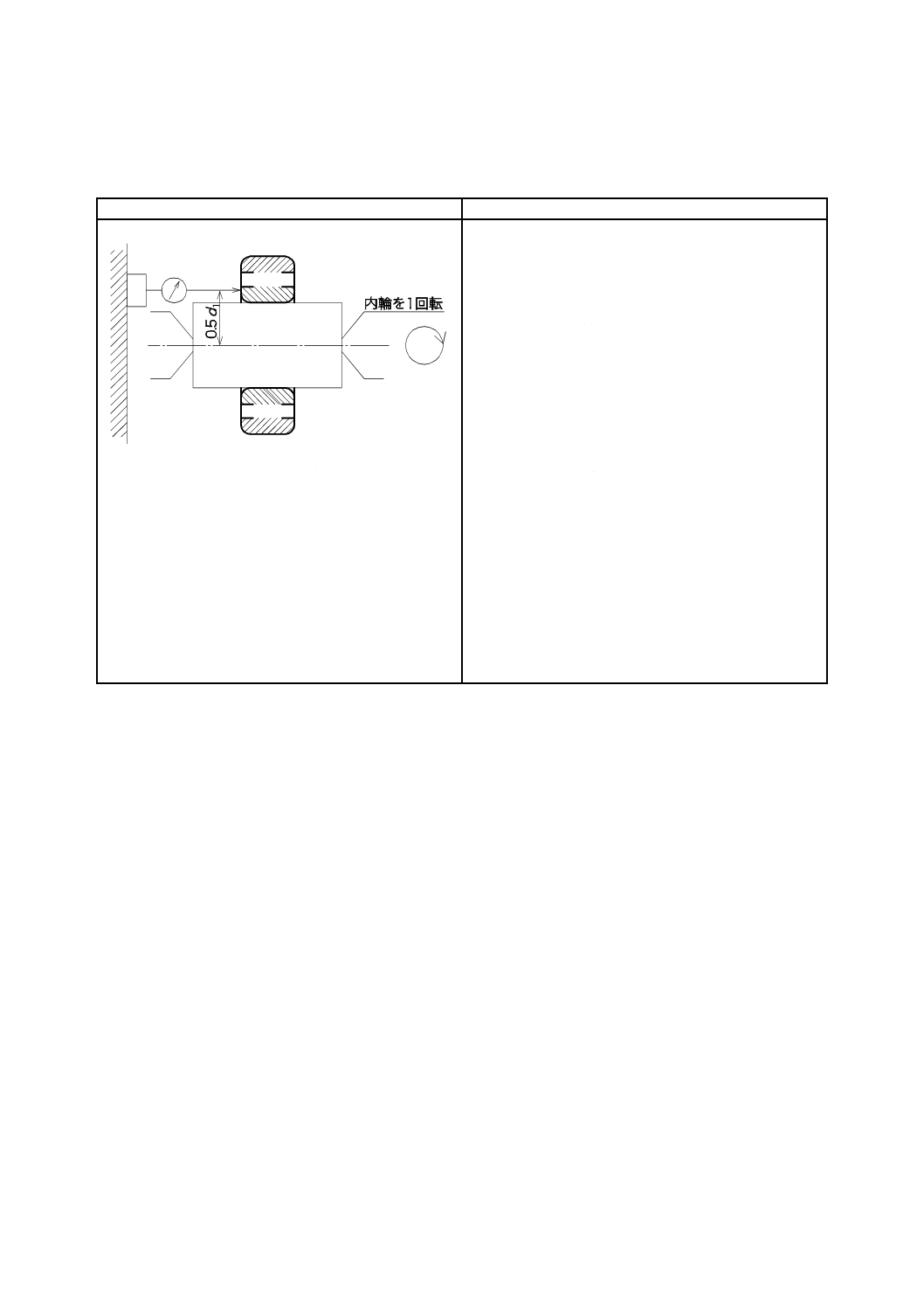

16. ラジアルすきまの測定の原則··························································································· 44

16.1 ラジアル内部すきまの測定(方法A) ············································································· 44

16.2 ラジアル内部すきまの測定(方法B) ············································································· 45

附属書A(規定)JIS B 1515-1との関連表 ················································································ 46

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 1515-2:2006

(ISO 1132-2:2001)

転がり軸受−公差−

第2部:検証の原則及び方法

Rolling bearings-Tolerances-Part 2 : Measuring and gauging principles

and methods

序文 この規格は,2001年に第1版として発行されたISO 1132-2,Rolling bearings−Tolerances−Part 2 :

Measuring and gauging principles and methodsを翻訳し,技術的内容及び規格票の様式を変更することなく作

成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,転がり軸受の寸法,振れ及び内部すきまの検証に関する一般原則について規

定する。また,JIS B 0104及びJIS B 1515-1に規定の定義の理解を容易にするために,検証の原則を規定

する。

この規格のほかに適切な検証の方法がある場合又は技術進歩により利便な方法が見い出された場合には,

受渡当事者間で検証方法を考慮してもよい。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 1132-2 : 2001,Rolling bearings−Tolerances−Part 2 : Measuring and gauging principles and

methods (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0023 製図−幾何公差表示方式−最大実体公差方式及び最小実体公差方式

JIS B 0104 転がり軸受用語

備考 ISO 5593 : 1997,Rolling bearings−Vocabularyからの引用事項は,この規格の該当事項と同等

である。

JIS B 0124 転がり軸受用量記号

備考 ISO 15241 : 2001,Rolling bearings−Symbols for quantitiesからの引用事項は,この規格の該当

事項と同等である。

JIS B 0401-2 寸法公差及びはめあいの方式−第2部:穴及び軸の公差等級並びに寸法許容差の表

備考 ISO 286-2 : 1988,ISO system of limits and fits−Part 2 : Tables of standard tolerance grades and

limit deviations for holes and shaftsが,この規格と一致している。

JIS B 1512 転がり軸受−主要寸法

2

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 104 : 2002,Rolling bearings−Thrust bearings−Boundary dimensions, general planからの引

用事項は,この規格の該当事項と同等である。

JIS B 1515-1 転がり軸受−公差−第1部:用語及び定義

備考 ISO 1132-1 : 2000,Rolling bearings−Tolerances−Part 1 : Terms and definitionsが,この規格と

一致している。

JIS B 1519 転がり軸受の静定格荷重の計算方法

備考 ISO 76 : 1987,Rolling bearings−Static load ratingsからの引用事項は,この規格の該当事項と

同等である。

JIS B 1536 転がり軸受−針状ころ軸受−主要寸法及び精度

備考 ISO 3030 : 1996,Rolling bearings−Radial needle roller and cage assemblies−Dimensions and

tolerancesからの引用事項は,この規格の該当事項と同等である。

備考 ISO 3031 : 2000,Rolling bearings−Thrust needle roller and cage assemblies, thrust washers−

Boundary dimensions and tolerancesからの引用事項は,この規格の該当事項と同等である。

備考 ISO 3245 : 1997,Rolling bearings−Needle roller bearings, drawn cup without inner rings−

Boundary dimensions and tolerancesからの引用事項は,この規格の該当事項と同等である。

JIS B 7451 真円度測定機

備考 ISO 4291 : 1985,Methods for the assessment of departure from roundness−Measurement of

variations in radiusからの引用事項は,この規格の該当事項と同等である。

ISO 1,Geometrical Product Specifications (GPS) −Standard reference temperature for geometrical product

specification and verification

3. 定義 この規格で用いる主な用語の定義は,JIS B 0104及びJIS B 1515-1によるほか,次による。各

測定方法に関連した量記号とJIS B 1515-1に規定する番号とを,附属書A(規定)に示す。

3.1

測定方法(measurement) 寸法や形体のばらつきを確定するための一連の作業方法。

3.2

ゲージ(gauge) 被測定物の形体のサイズ公差を検査するための検査具。

備考 この検査具は,“通り”及び/又は“止まり”を確認する(例えば,栓ゲージ)。

3.3

ゲージ検査(gauging) ゲージを使って行うサイズ及び/又は公差付き形体の検査。

3.4

検証の原則(measuring and gauging principle) 幾何特性を考慮して行う検証のための基本原則。

3.5

検証の方法(measuring and gauging method) 検証のいろいろな装置の選定及びその操作原則に関す

る実作業への適用方法。

3.6

検証装置(measuring and gauging equipment) 定められた方法で検証するために用いる専用装置(例

えば,検定された指示計器)。

3.7

測定力(measuring force) 被測定物に,指示計器の測定子が加える力。

3.8

測定荷重(measuring load) 測定するために被測定物に加える外力。

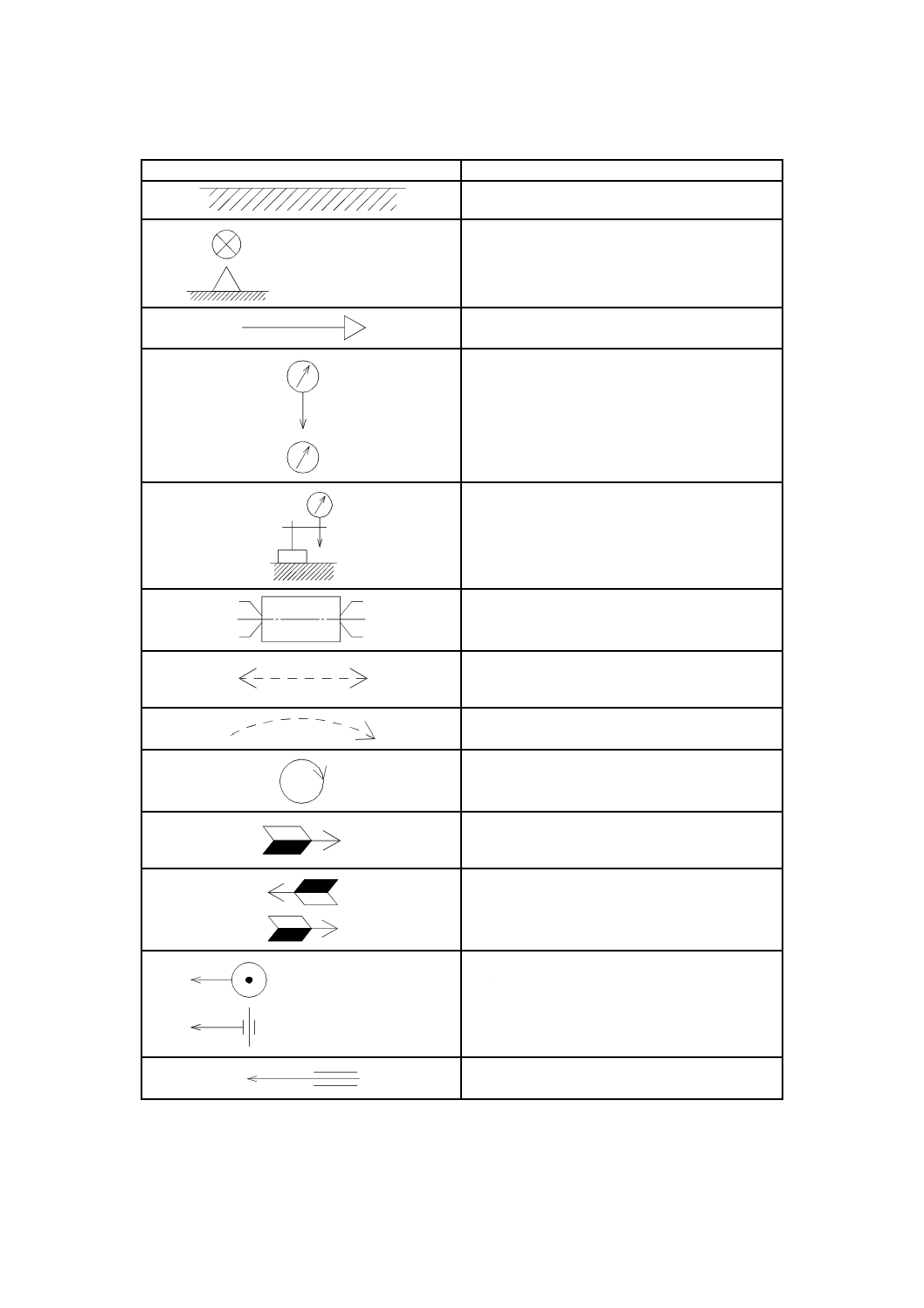

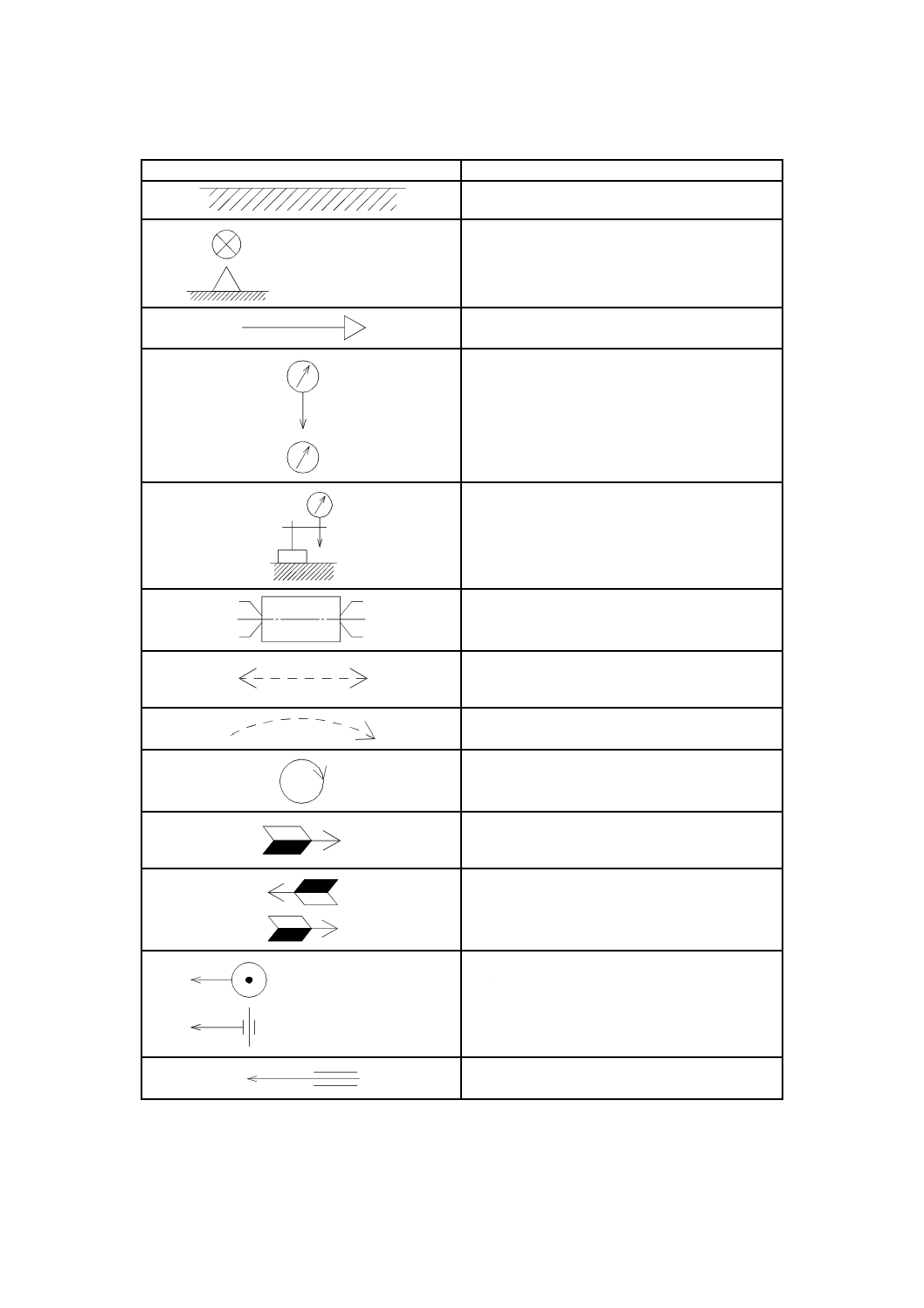

4. 量記号及び図記号 この規格で用いる量記号は,JIS B 0124に,図記号は,表1による。

各図に示す量記号(公差に関するもの除く。)及び各表で与えられる値は,特記しない限り,呼び寸法で

ある。

3

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

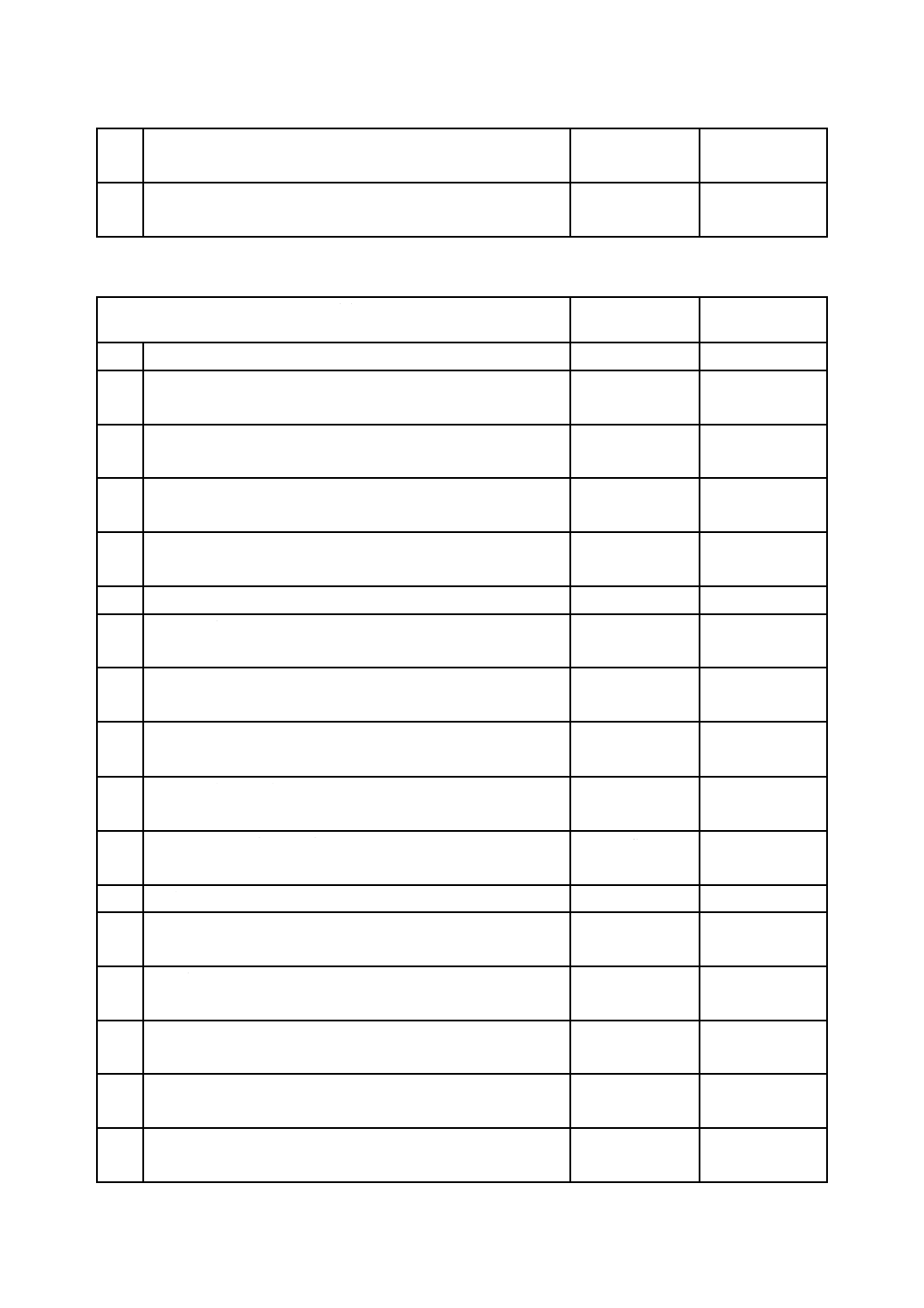

表 1 図記号

図記号

説明

基準面(定盤)

(上から見た場合)

(正面から見た場合)

固定式支持

固定式ゲージ支持

指示計器又は記録計器

指示計器又は記録計器付きの測定台

測定台の図記号は,使用する測定機器に応じて異

なった方法で表してもよい。

センタアーバ

断続直線移動

固定式支持に対する旋回

中心回りの回転

負荷すること及びその方向

交互に反対方向に負荷すること。

(上から見た場合)

(正面から見た場合)

測定方向に対し直角に指示計器が移動可能な自

由支持。

測定方向に対し平行に指示計器が移動可能な自

由支持。

4

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 一般条件

5.1

測定装置 寸法,振れ及びすきまの測定には,いろいろな形式の装置や測定精度のものを用いてよ

い。この規格に記載する測定の原則は,通常,軸受製造業者及び使用者に用いられ,一般に実用上十分な

精度をもつ。全体としての測定の不確かさは,公差域の10 %を超えないことが望ましい。しかし,検証の

方法が,必ずしも指示された要求事項を十分に検証できるとは限らない。これらの方法が,十分適切であ

り,かつ,受け入れられるかどうかは,理想的な寸法や形状からの実際の偏差の大きさ及び検査環境によ

る。

軸受製造業者は,測定の効率と精度を向上させるために,軸受完成品と同様にその部品にも専用測定装

置を使用することがある。この規格に示す方法に基づく装置を使用し,寸法又は幾何学的な誤差が仕様か

ら外れる問題が発生した場合は,軸受製造業者に照会したほうがよい。

5.2

マスタと指示計器 寸法は,適切なブロックゲージ又はマスタと被測定物とを比較することにより

決められる。それらブロックゲージ又はマスタの検定は,国家標準を通じてISO 1で定義される長さの国

際原器とトレーサビリティがとれるものである。この比較測定のために,適切な感度をもち,検定された

指示計器を使用する。

5.3

アーバ アーバを使用し,振れを測定する場合は,常に軸受の測定が適切に行うことができるよう

にアーバの回転精度を決める必要がある。そのためには,外径のテーパ比が約1 : 5 000の精密アーバを使

用しなければならない。

アーバを使用し,転動体コンプリメントの内径を測定する場合は,外径のテーパ比が約1 : 2 000の精密

アーバを使用しなければならない。

5.4

温度 測定前に,被測定物,測定装置及びマスタは,測定室の室温と同じにしなければならない。

推奨温度は,20 ℃である(ISO 1参照)。測定中に部品及び軸受の温度が変化しないように注意が必要で

ある。

5.5

測定力及び測定子の先端半径 薄い軌道輪の過度の変形を避けるため,測定力は,最小にしなけれ

ばならない。影響のある変形が生じている場合は,負荷変形要因を考慮し,測定値を無負荷状態の値に補

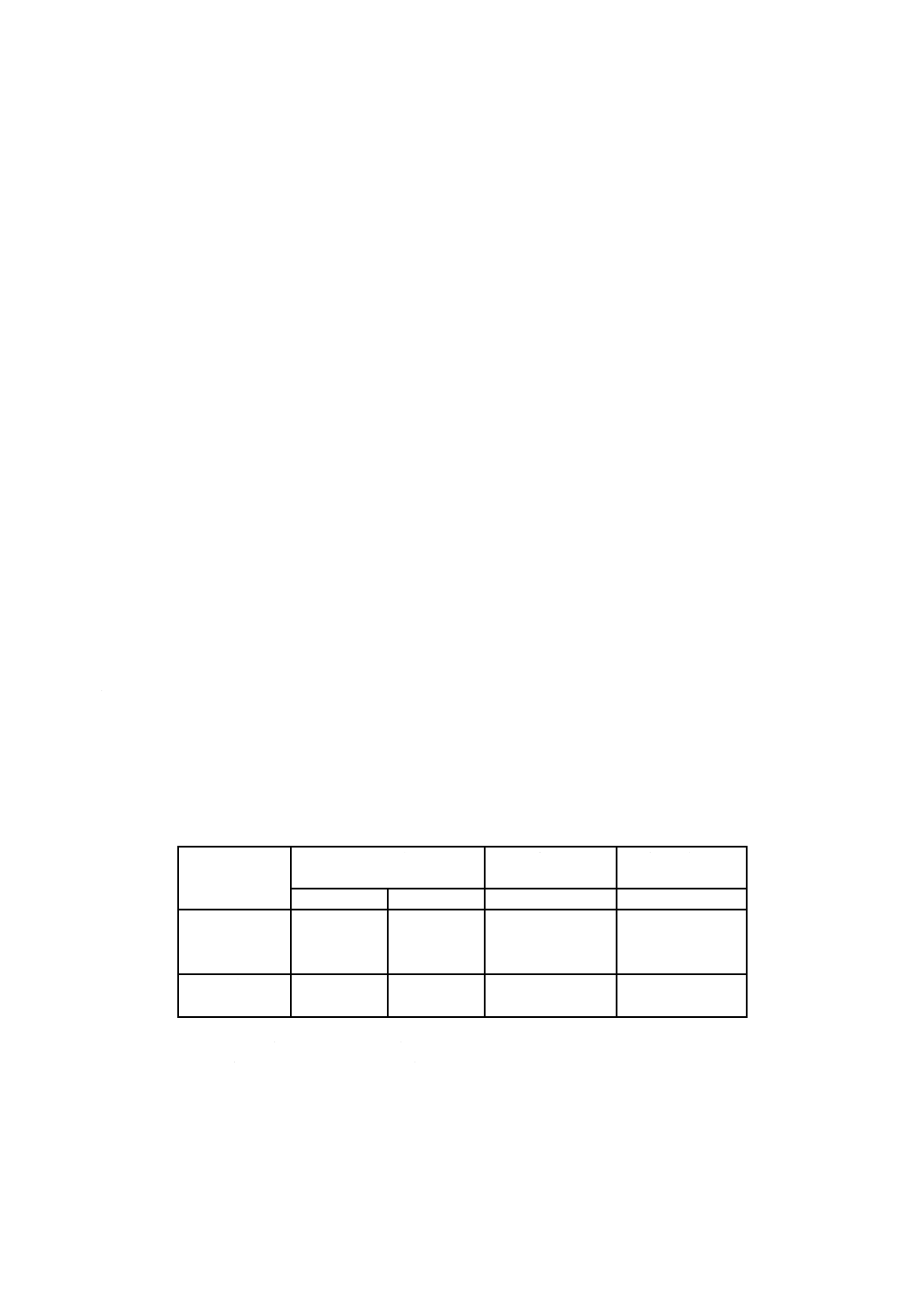

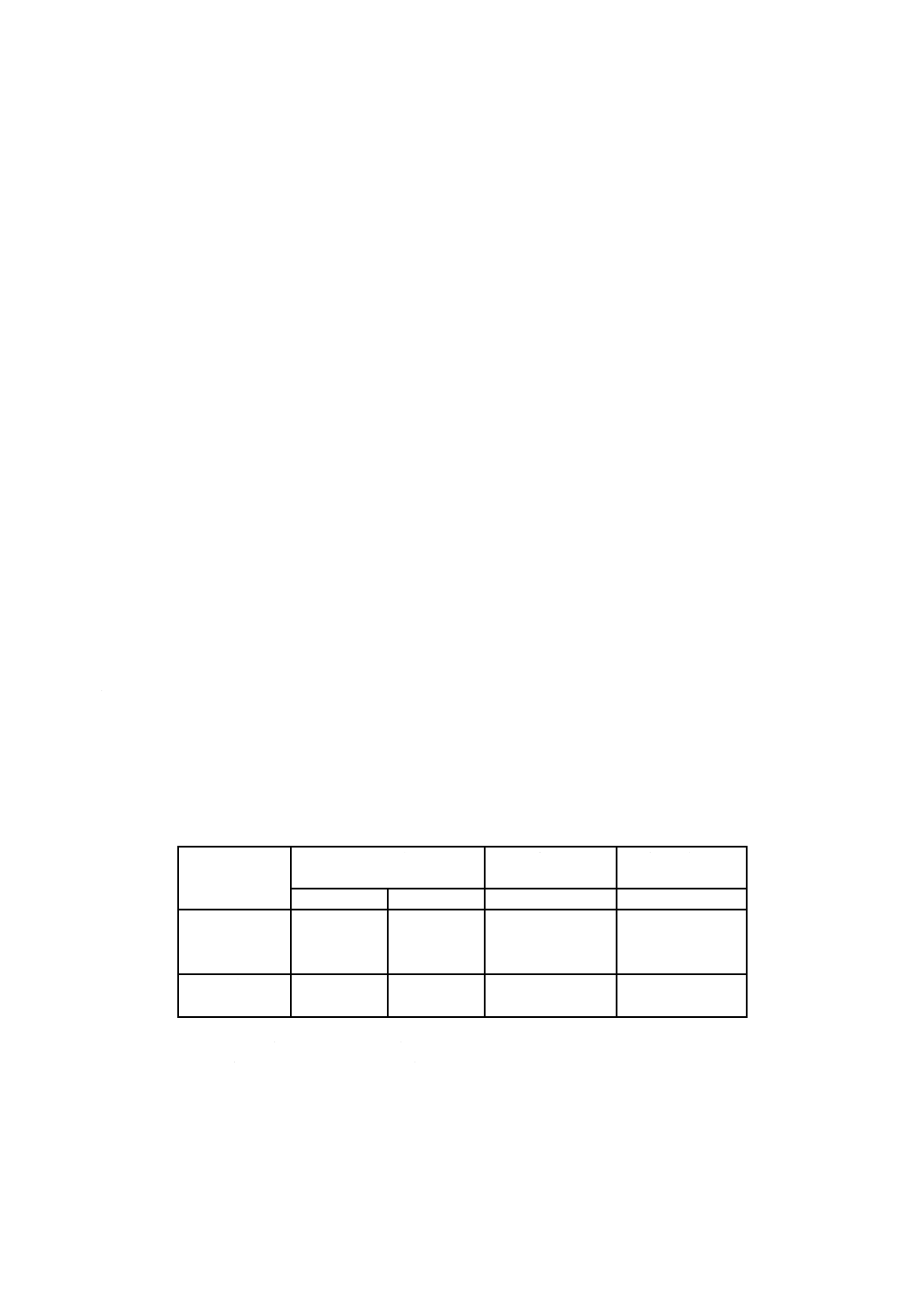

正する必要がある。最大測定力と測定子の先端半径の最小値を,表2に示す。

表 2 最大測定力と測定子の先端半径の最小値

区分

呼び寸法範囲

mm

測定力 (1)

N

先端半径 (2)

mm

を超え

以下

最大

最小

内径

d

−

10

2

0.8

10

30

2

2.5

30

−

2

2.5

外径

D

−

30

2

2.5

30

−

2

2.5

注(1) 最大測定力は,繰返し測定を行っても被測定物が変形しないようにする。変形が生

じる場合は,より小さい測定力を使用してもよい。

(2) 適用されている測定力による変形が許容できれば,先端半径を小さくしてもよい。

5.6

中心測定荷重 軸受完成品を適切な相対位置に保持するために,表3及び表4に示す中心測定荷重

を,規定の測定方法に適用する。

5

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 3 ラジアル玉軸受及び接触角30°以下の

アンギュラ玉軸受用中心測定荷重

外径

mm

中心測定荷重

N

を超え

以下

最小

−

30

5

30

50

10

50

80

20

80

120

35

120

180

70

180

−

140

表 4 円すいころ軸受,接触角が30°を超えるアンギュラ

玉軸受及びスラスト軸受用中心測定荷重

外径

mm

中心測定荷重

N

を超え

以下

最小

−

30

40

30

50

80

50

80

120

80

120

150

120

−

150

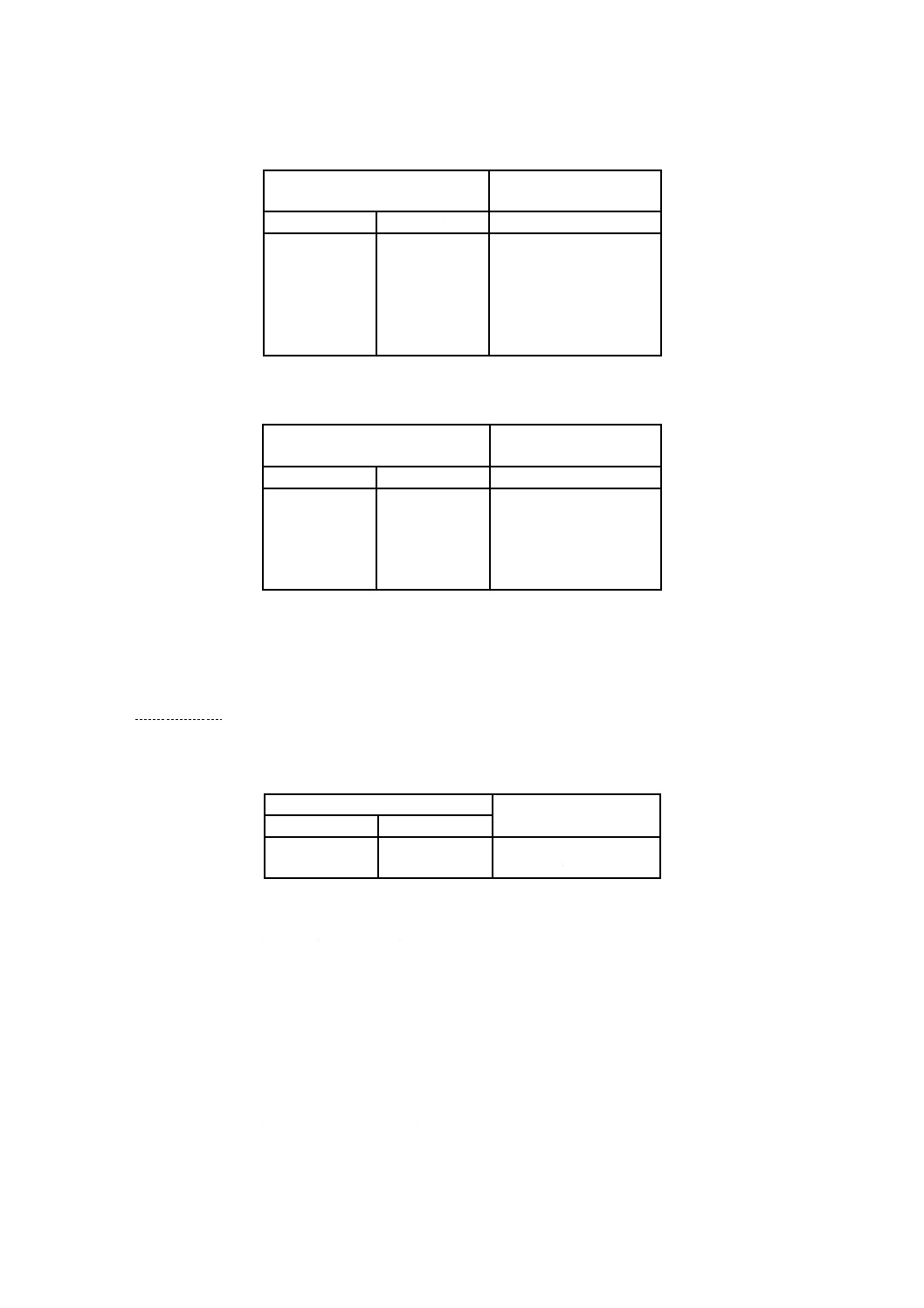

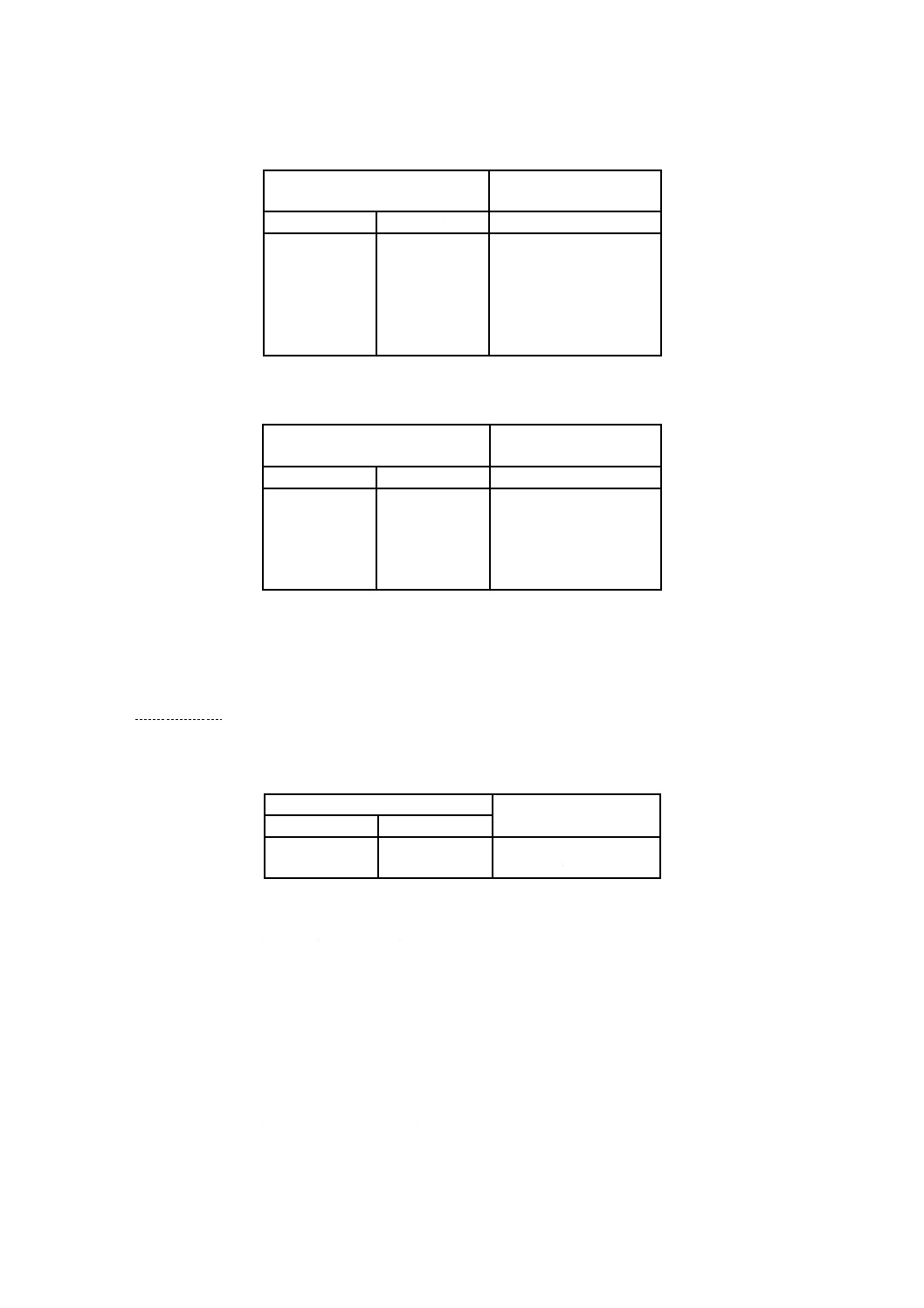

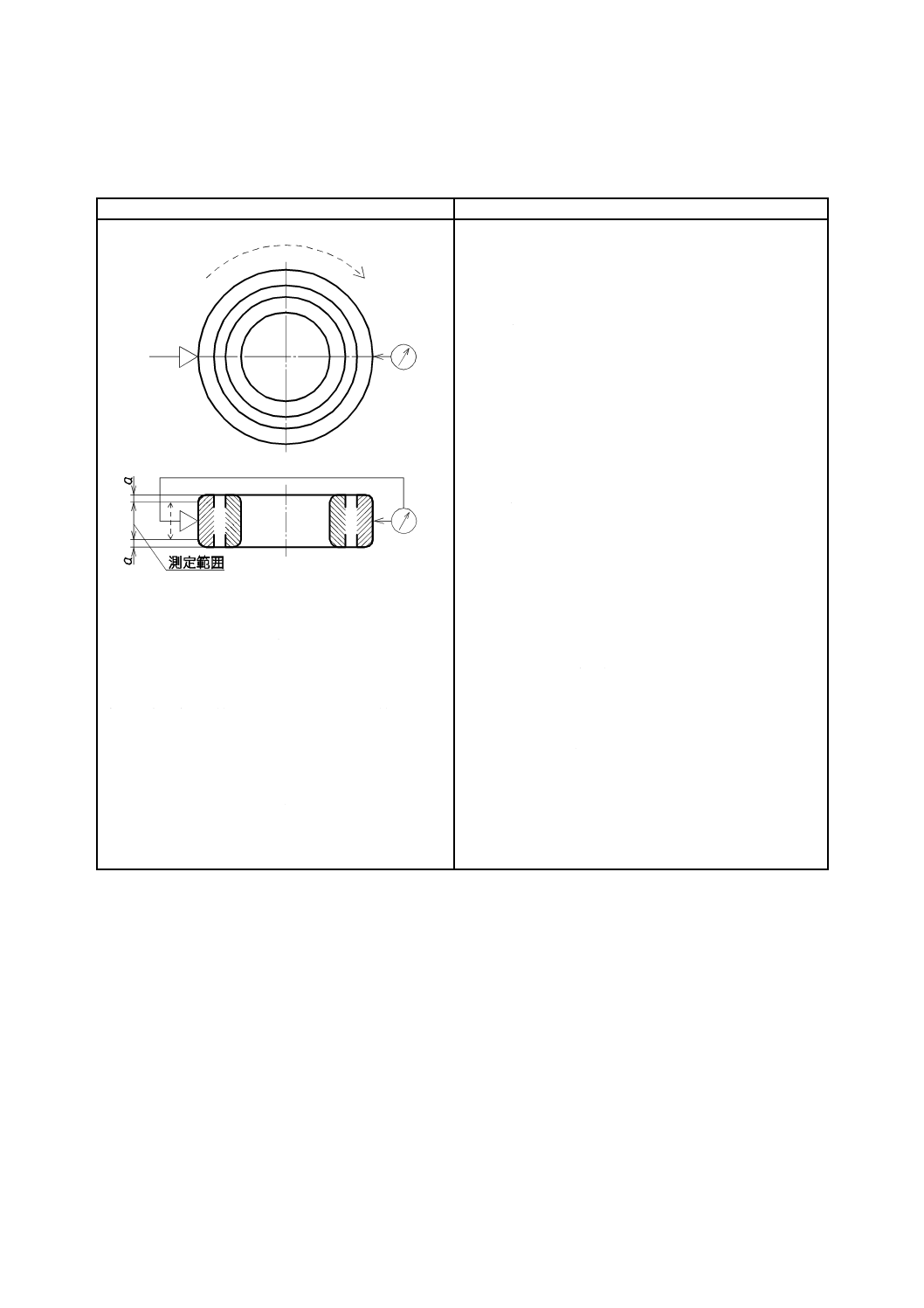

5.7

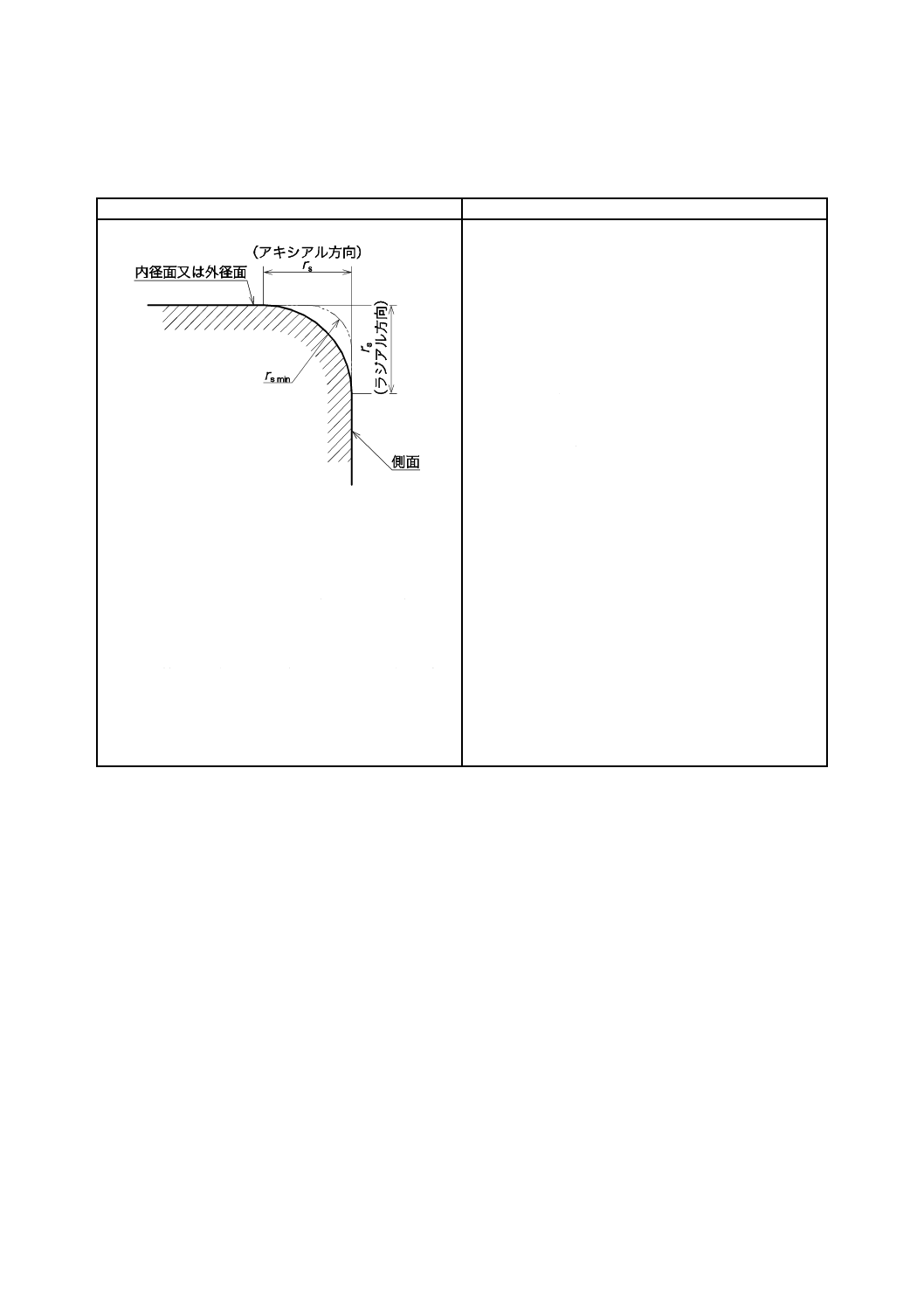

測定範囲 内径又は外径の寸法測定の範囲は,軌道輪の側面又はフランジ面から “a” を除く位置に

あるラジアル平面内である。その “a” の値を,表5に示す。

“a” の範囲においては,最大実体寸法 (3) を適用する。

注(3) JIS B 0023による,aの最大許容限界寸法を示す。

表 5 測定範囲限界

単位 mm

rs min

a

を超え

以下

−

0.6

rs max + 0.5

0.6

−

1.2 × rs max

5.8

測定前の準備 軸受に付着しているグリース及び防せい剤が測定結果に影響する場合は,除去しな

ければならない。測定前には,軸受に低粘度の潤滑油を付けたほうがよい。

潤滑剤封入軸受及びシール・シールド軸受では,測定の精度が悪くなることがある。この問題を避ける

ために,測定は,シール・シールド及び/又は潤滑剤を取り除いて開放形軸受で行うのがよい。

備考 軸受は,測定完了後速やかに,防せい剤を塗布したほうがよい。

5.9

測定の基準側面 基準側面は,軸受製造業者によって指定され,通常は,測定のデータムである。

備考 軌道輪の基準側面は,一般に刻印のない面とする。対称な軌道輪で,基準側面を明確にできな

いときは,基準側面は,いずれの面にしてもよい。

スラスト軸受の軸軌道盤及びハウジング軌道盤の基準側面は,アキシアル荷重を受ける側面で,一般に

軌道のない側である。

6

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単列アンギュラ玉軸受及び円すいころ軸受の軌道輪の基準側面は,アキシアル荷重を受ける“背面”で

ある。

フランジ付き外輪軸受の基準側面は,アキシアル荷重を受けるフランジ背面である。

6. 検証の原則及び方法

6.1

一般 検証の原則は,JIS B 1515-1に示す定義に基づくものである。検証の方法は,各種軸受形式に

適用できるよう7.〜16. に示す。複数の方法を示している箇所において,優先する方法がある場合は,そ

の旨を明示している。JIS B 1515-1に示す用語は,測定に関するものが多く,それらを,“補足説明”欄で

も用いている。

幾何偏差(例えば,真円度,円筒度及び鋼球の真球度)の測定方法については,JIS B 7451による。

6.2

構成 7.〜16. は,題名,方法及び補足説明で構成する。

a) 題名 箇条番号を含み,原則及び方法の題名を示す。

b) 方法 “方法”の欄は,次の内容を示す。

− 方法を示す図

− 方法の本質的特性

− 取るべき解釈

− 必要な繰返し

c) 補足説明 “補足説明”の欄は,例えば,次の内容を示す。

− 適用軸受形式

− 制限事項

− 不具合要因

− 装置への要求事項

− 装置の例

− 測定値の取扱い

6.3

注意事項 測定装置の精度・設計による影響又は検査員の技能については考慮していない。これら

の要因は,測定結果及びゲージ検査の判定に重大な影響を及ぼすことがある。

この検証の原則及び方法には概略図を示しており,完成した装置の図ではない。

この検証の原則及び方法の記載順番は,測定の優先順位を示すものではない。

7

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 内径の測定の原則

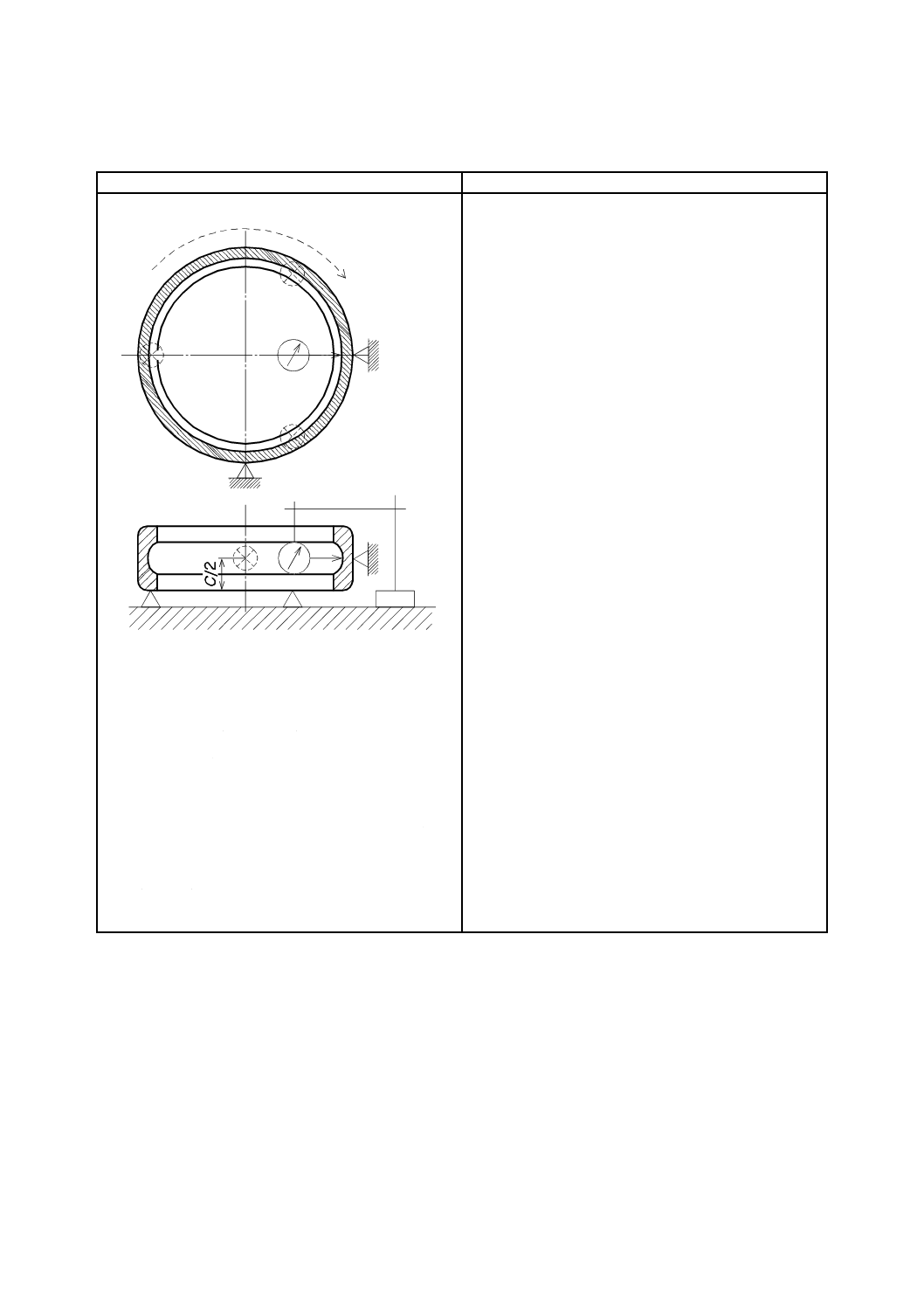

7.1

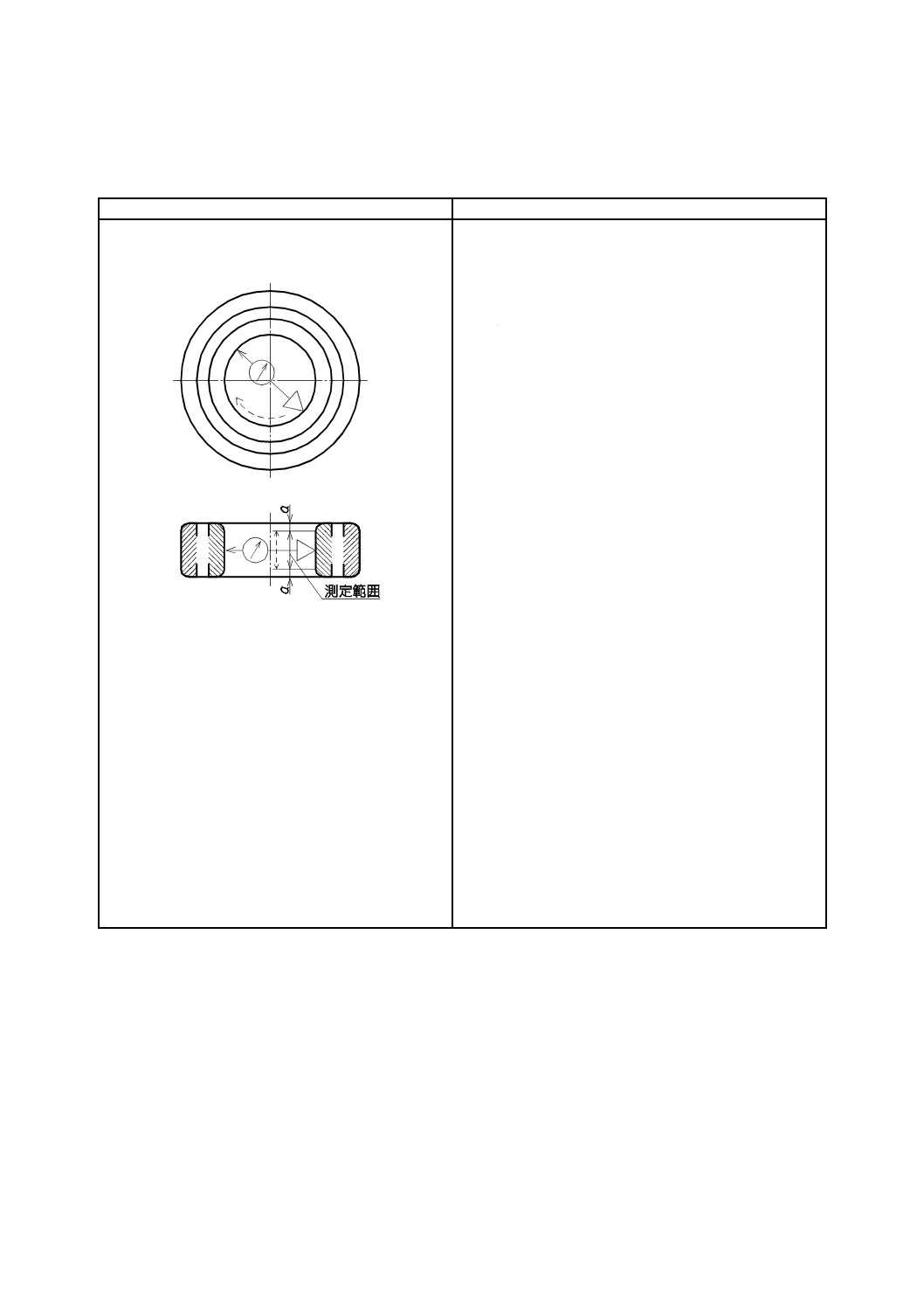

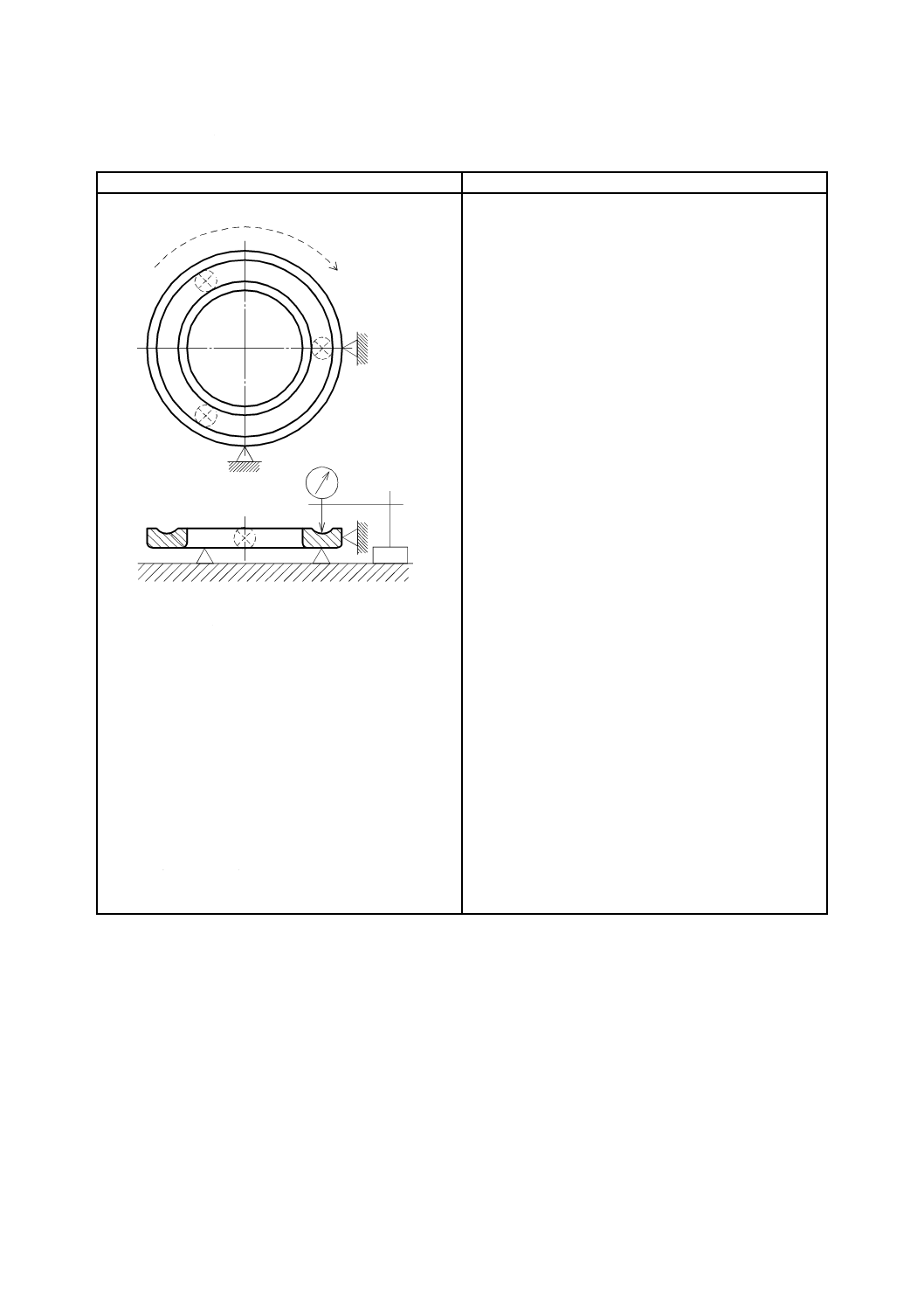

実測内径の測定

方法

補足説明

適切なブロックゲージ又はマスタリングを使って,

指示計器の指針を基準点に合わせる。

5.7で規定する測定範囲内の一つの実測ラジアル平

面内で角度を変え,最大実測内径(dsp max)及び最小実測

内径(dsp min)を測定し,記録する。

幾つかのラジアル平面内で角度を変えて繰返し測

定・記録を行い,測定した軌道輪の最大実測内径(ds max)

及び最小実測内径(ds min)を決定する。

この方法は,転がり軸受の軌道輪,軸軌道盤及び中央

軌道盤に適用する。

平面内実測内径(dsp)又は実測内径(ds)は,指示計器から

直接読みとる。

この方法は,また,軌道につながる面取部を区分でき

るなら,分離形円筒ころ軸受又は針状ころ軸受の外輪内径

の測定にも適用できる。

軌道輪又は軌道盤は,重力の影響を避けるため,その

中心軸を垂直に置かなければならない。

次の値は,測定値dsp max及びdsp minから計算で求める。

次の値は,測定値ds,ds max及びds minから計算で求める。

dmp

平面内平均内径

Δdmp

平面内平均内径の寸法差

Vdsp

平面内内径不同

Vdmp

平面内平均内径の不同

dm

平均内径

Δdm

平均内径の寸法差

Δds

実測内径の寸法差

Vds

内径不同

8

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

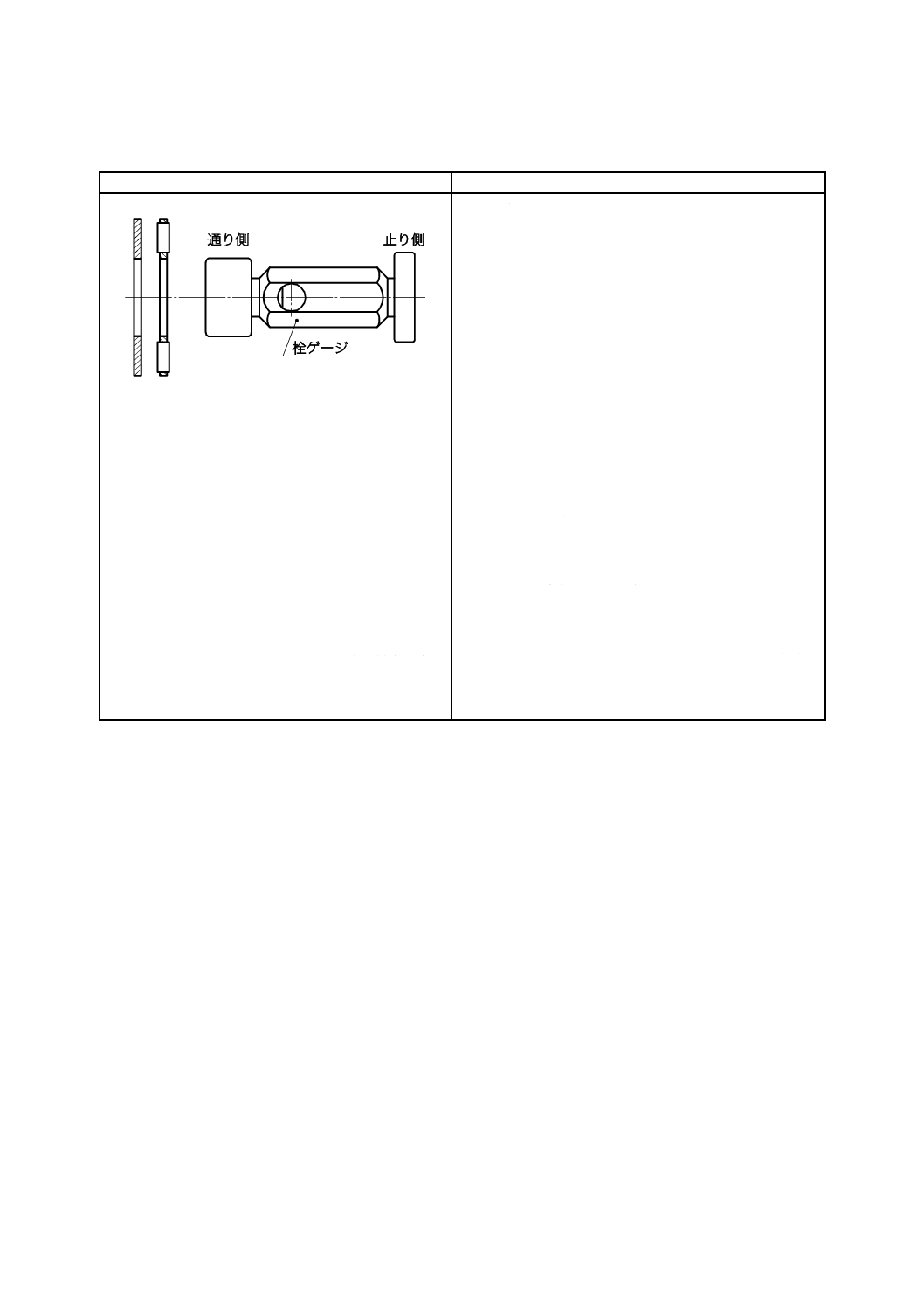

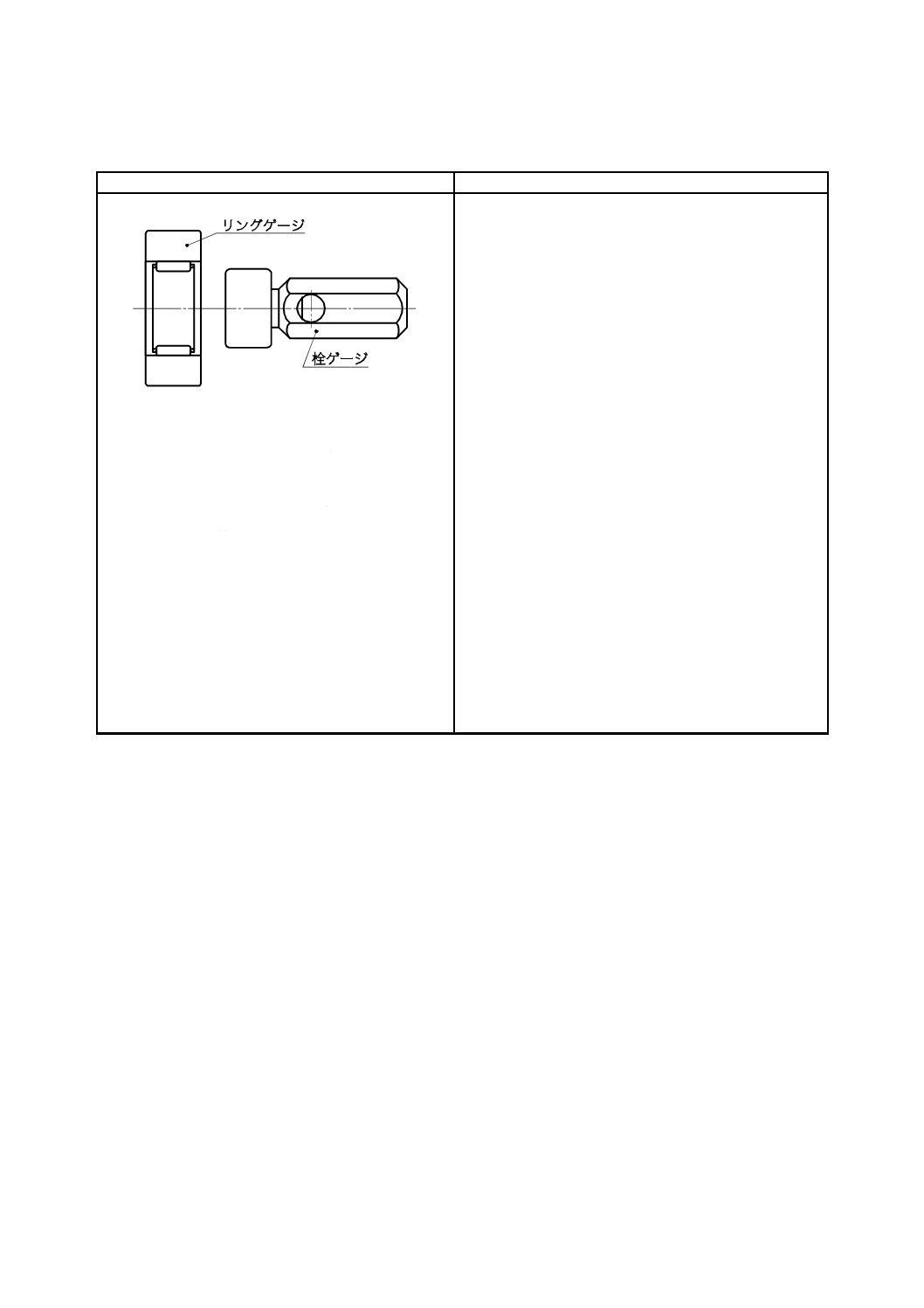

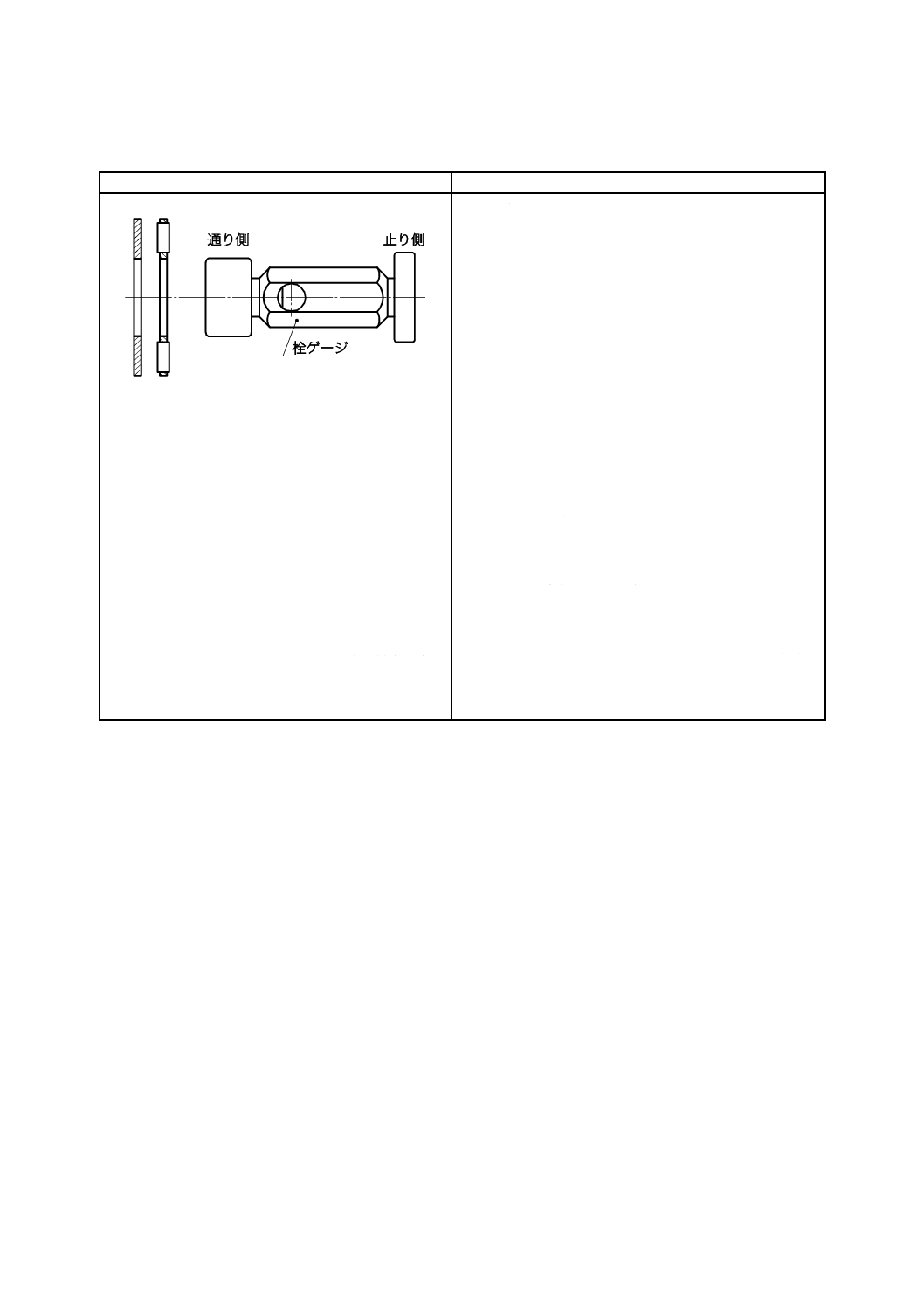

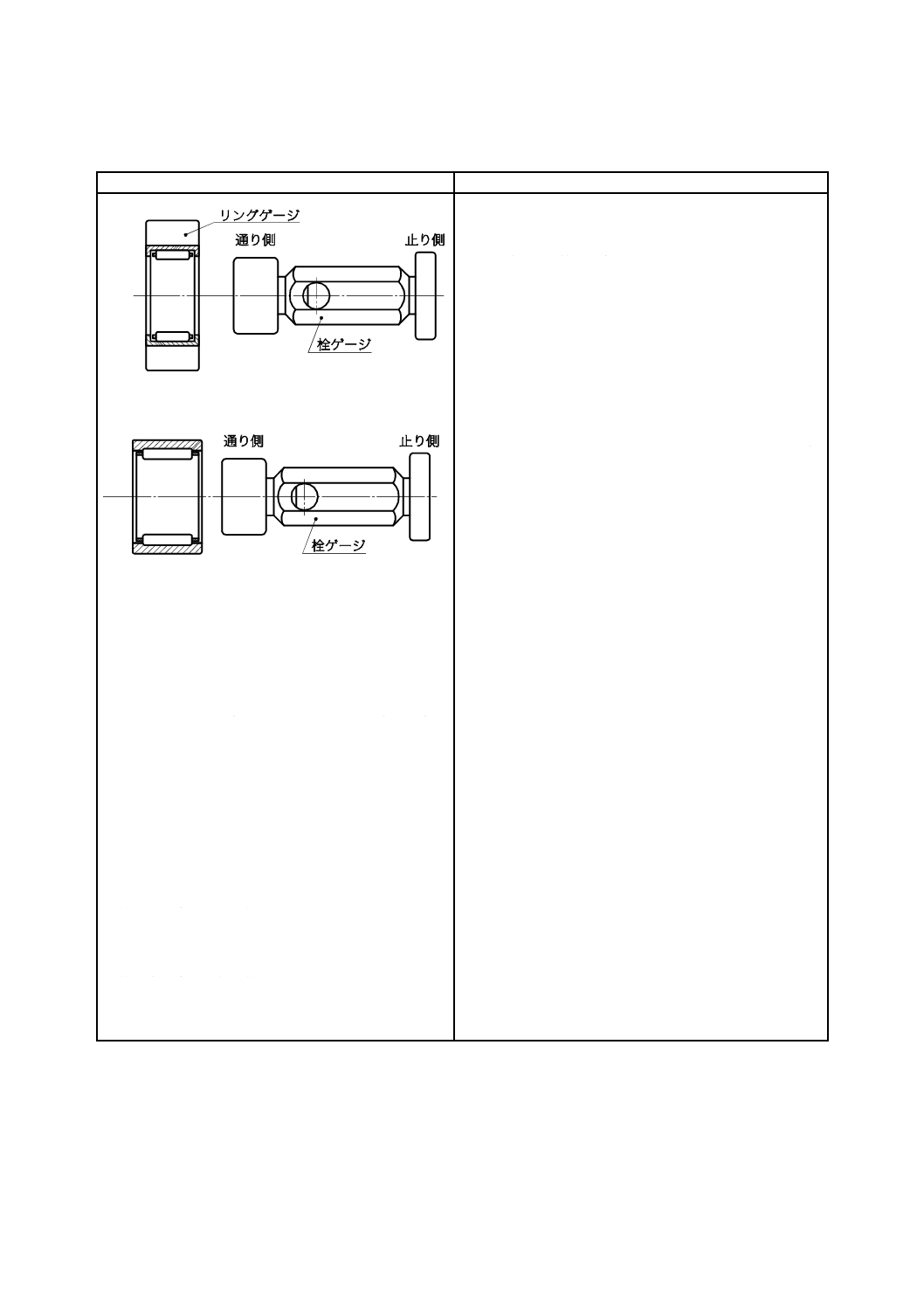

7.2

スラスト保持器付き針状ころ及びスラストワッシャの最小実測内径のゲージ検査

方法

補足説明

スラスト保持器付き針状ころ及びスラストワッシャ

の内径は,栓ゲージの通り側及び止り側で検査する。

栓ゲージの通り側の寸法は,JIS B 1536に規定する

スラスト保持器付き針状ころ又はスラストワッシャそ

れぞれの最小実測内径(dcs min又はds min)の最小許容寸

法とする。

栓ゲージの止り側の寸法は,JIS B 1536に規定する

スラスト保持器付き針状ころ又はスラストワッシャそ

れぞれの最小実測内径(dcs min又はds min)の最大許容寸

法とする。

この方法は,JIS B 1536に規定するスラスト保持器付き

針状ころ及びスラストワッシャに適用する。

また,この方法で,JIS B 1512に規定するハウジングワ

ッシャの最小実測内径(D1s min)の検査をしてもよい。

スラスト保持器付き針状ころ又はスラストワッシャ

は,自重で,栓ゲージの通り側を通らなければならない。

栓ゲージの止り側は,スラスト保持器付き針状ころ又

はスラストワッシャの内径に入ってはならない。栓ゲージ

の止り側をその内径に力を加えることにより通すことが

できるときでも,スラスト保持器付き針状ころ又はスラス

トワッシャは,自重で通り抜けてはならない。

栓ゲージは,許容限界寸法を検証するために使用する

ものであり,内径寸法を測定するものではない。

備考

スラスト保持器付き針状ころ及びそれに用い

るスラストワッシャは,それぞれの許容差が

異なるので,別々の栓ゲージを必要とする。

9

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

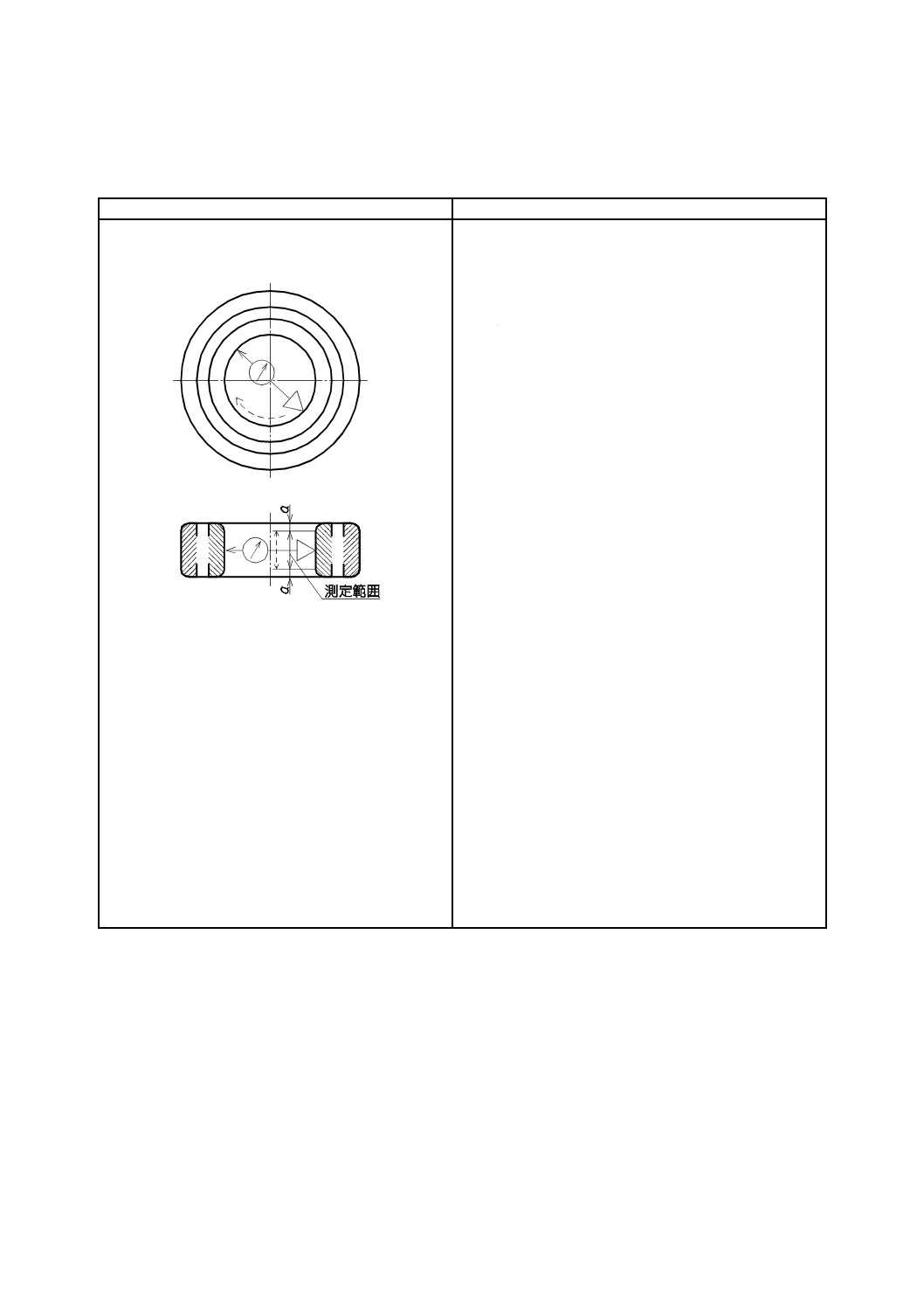

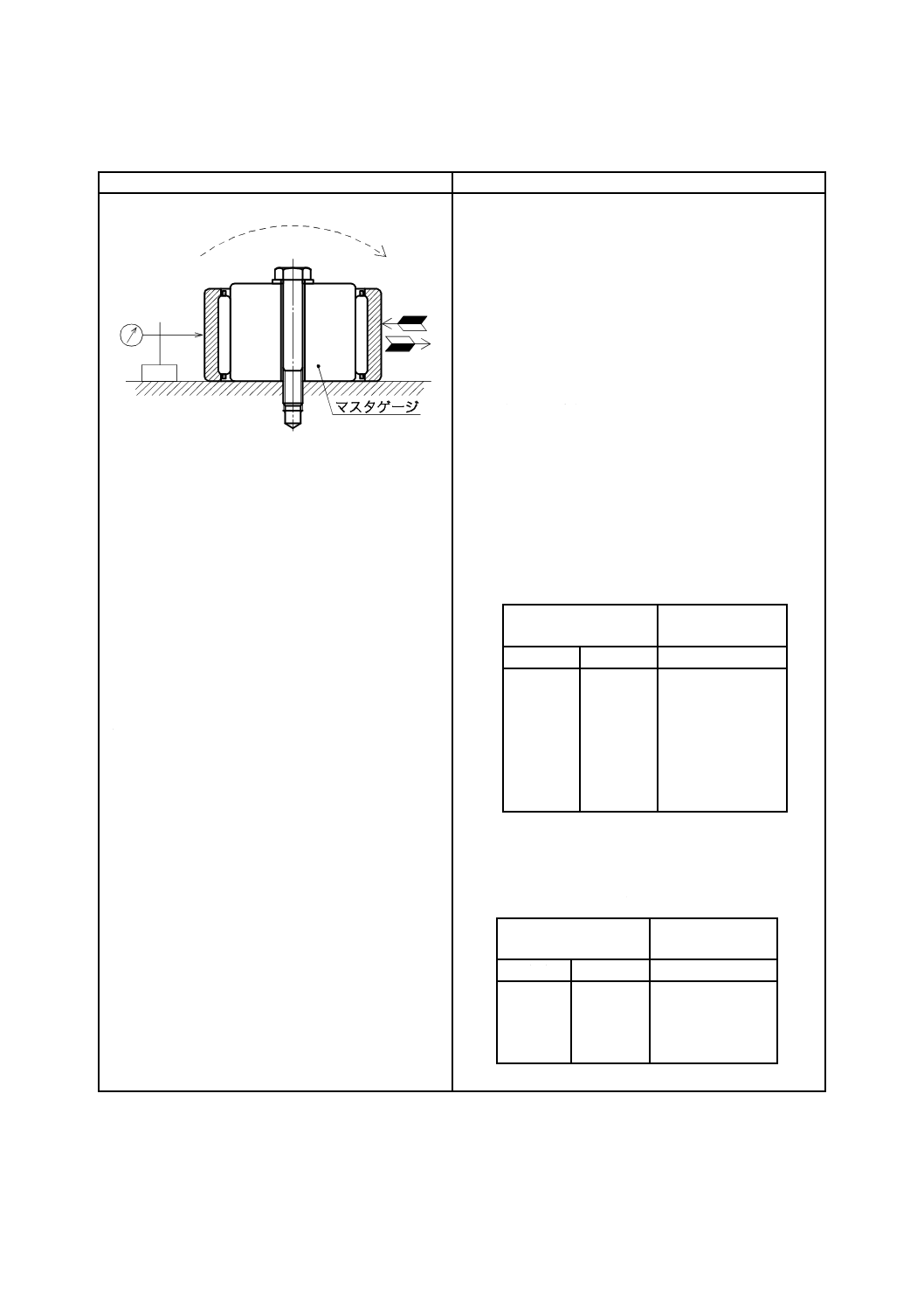

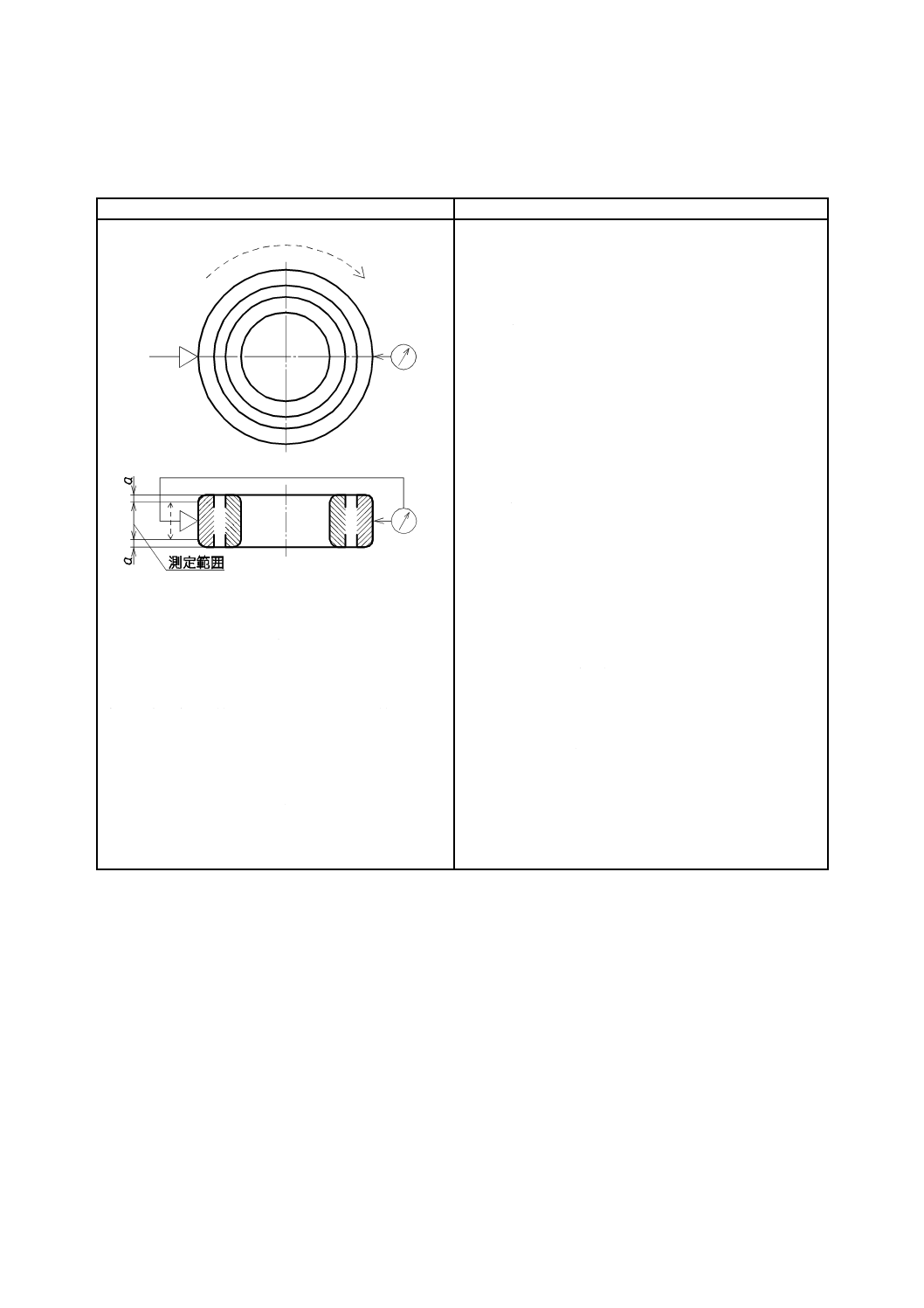

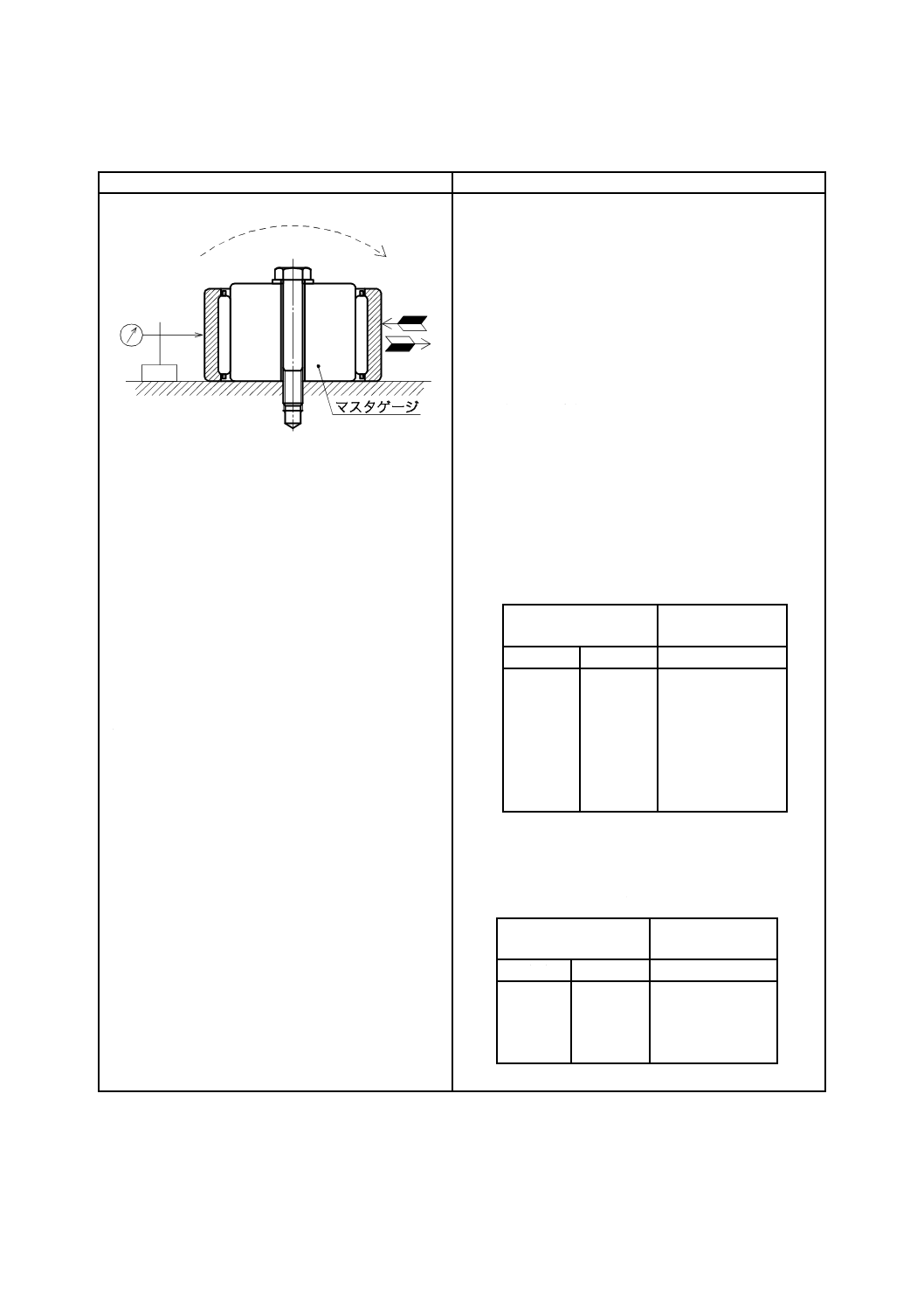

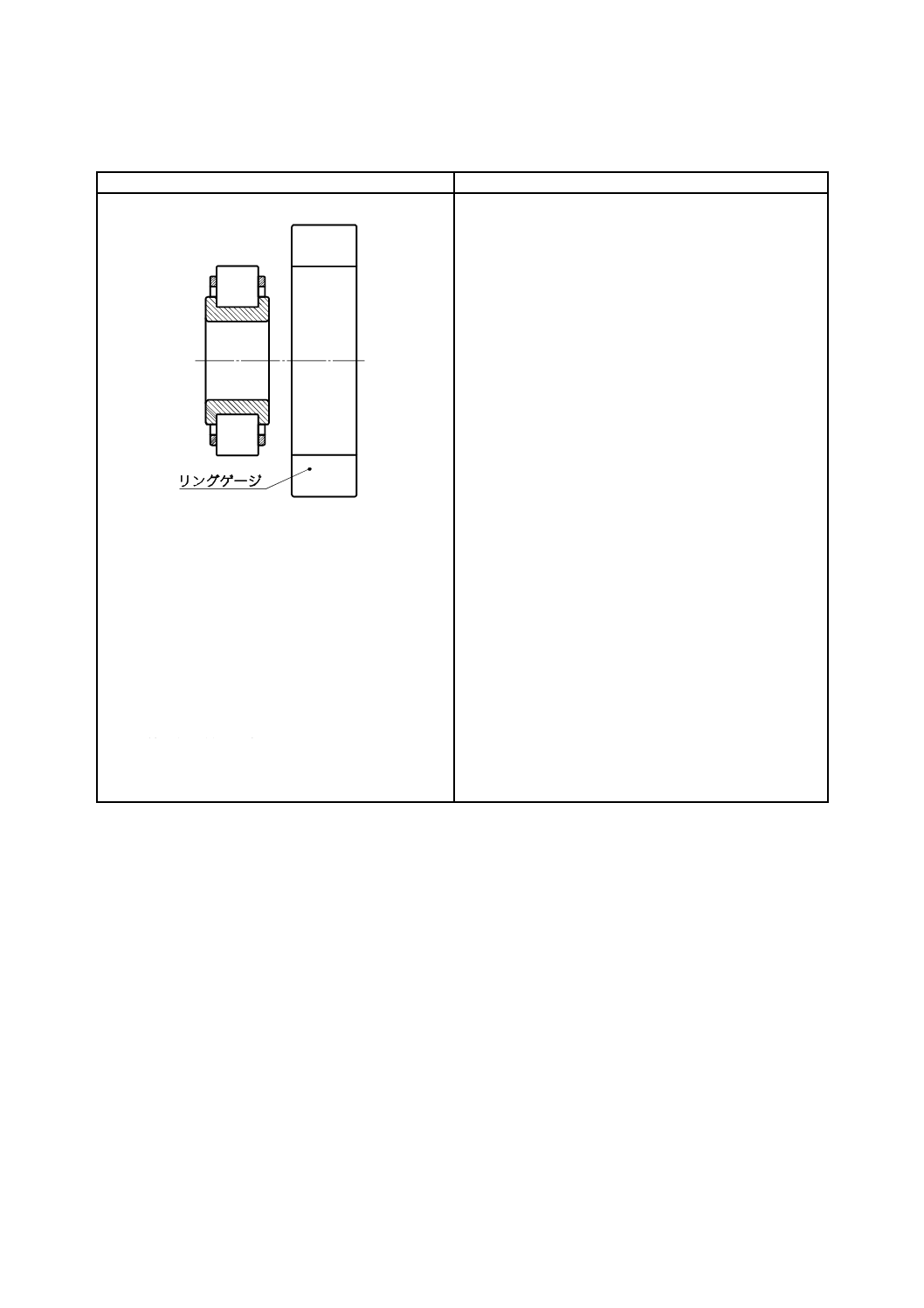

7.3

転動体コンプリメントの実測内接円径の測定

方法

補足説明

基準面にマスタゲージを固定する。

内輪なし円筒ころ軸受及びソリッド形針状ころ軸受

は,軸受単体で測定する。

内輪なしシェル形針状ころ軸受は,JIS B 1536で規

定する内径寸法の焼入鋼のリングゲージに圧入する。

リングゲージの最小ラジアル断面厚さを,表6に示す。

マスタゲージに軸受を取り付け,軸受又はリングゲ

ージ外径面の幅の中央に指示計器の測定子をラジアル

方向に当てる。

外輪に,指示計器と同一及びその反対方向のラジア

ル測定荷重を交互に負荷し,指示計器により外輪の移

動量を測定する。そのラジアル測定荷重を,表7に示

す。

外輪の最大ラジアル移動量を記録する。軸受を回転

させることにより,幾つかの異なる位置で繰返し測定

し,最大実測内接円径(Fws max)及び最小実測内接円径

(Fws min)を決定する。

この方法は,次の軸受に適用する。

・内輪なし円筒ころ軸受

・内輪なしソリッド形針状ころ軸受

・内輪なしシェル形針状ころ軸受

転動体コンプリメントの実測内接円径(Fws)は,記録し

た測定値にマスタゲージの直径を加えたものである。

次の値は,測定値Fws max及びFws minから計算で求める。

Fwm

転動体コンプリメントの平均内接円径

ΔFwm

転動体コンプリメントの平均内接円径

の寸法差

表 6 シェル形針状ころ軸受用

リングゲージの最小ラジアル断面厚さ

単位 mm

リングゲージの

呼び内径

リングゲージの

ラジアル断面厚さ

を超え

以下

最小(4)

6

10

10

10

18

12

18

30

15

30

50

18

50

80

20

80

120

25

120

150

30

注(4) 測定精度を高めるために,より厚い寸

法のリングゲージを使用したほうがよ

い。

表 7 ラジアル測定荷重

Fw

mm

測定荷重

N

を超え

以下

最小

−

30

50

30

50

60

50

80

70

80

−

80

10

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

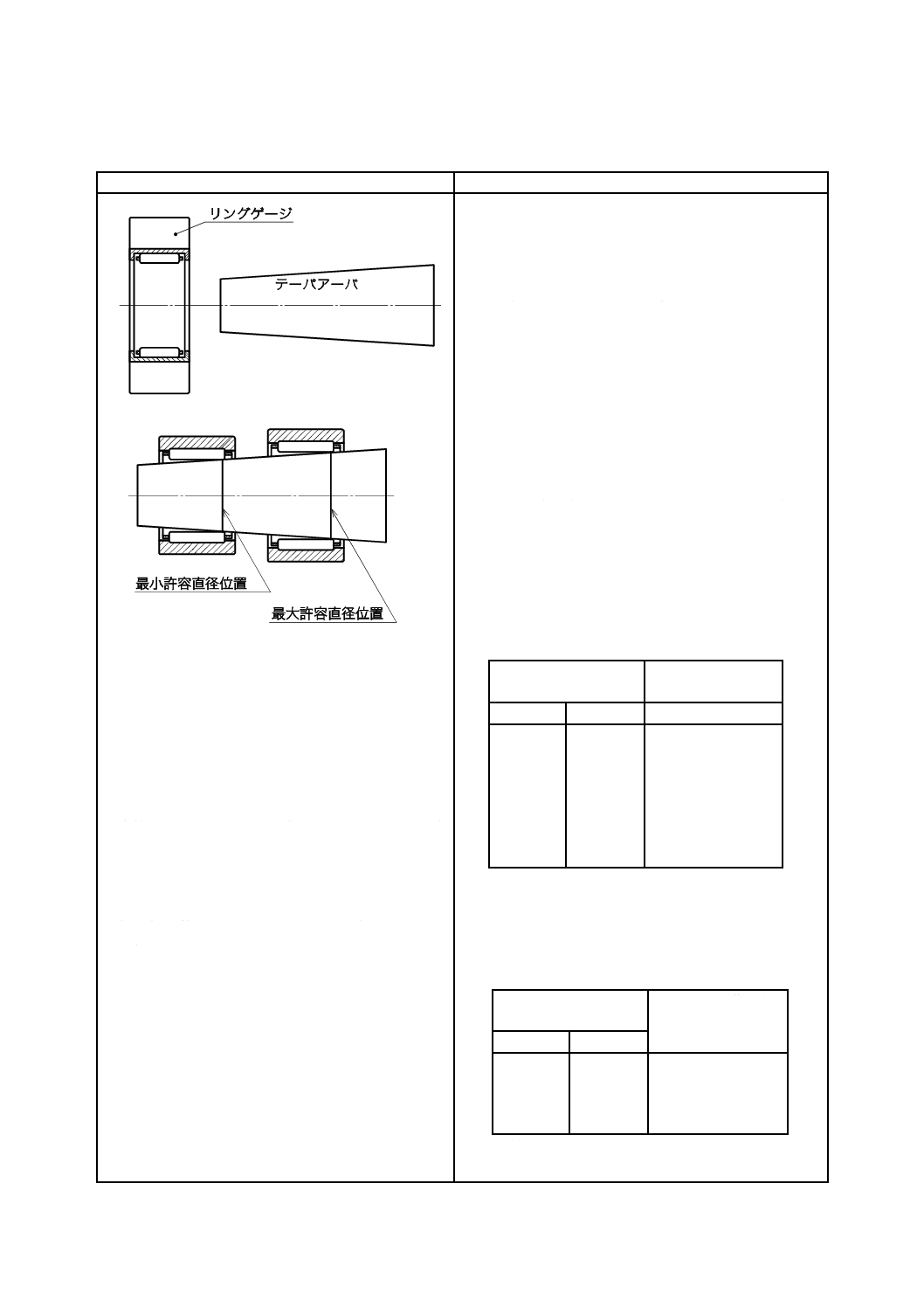

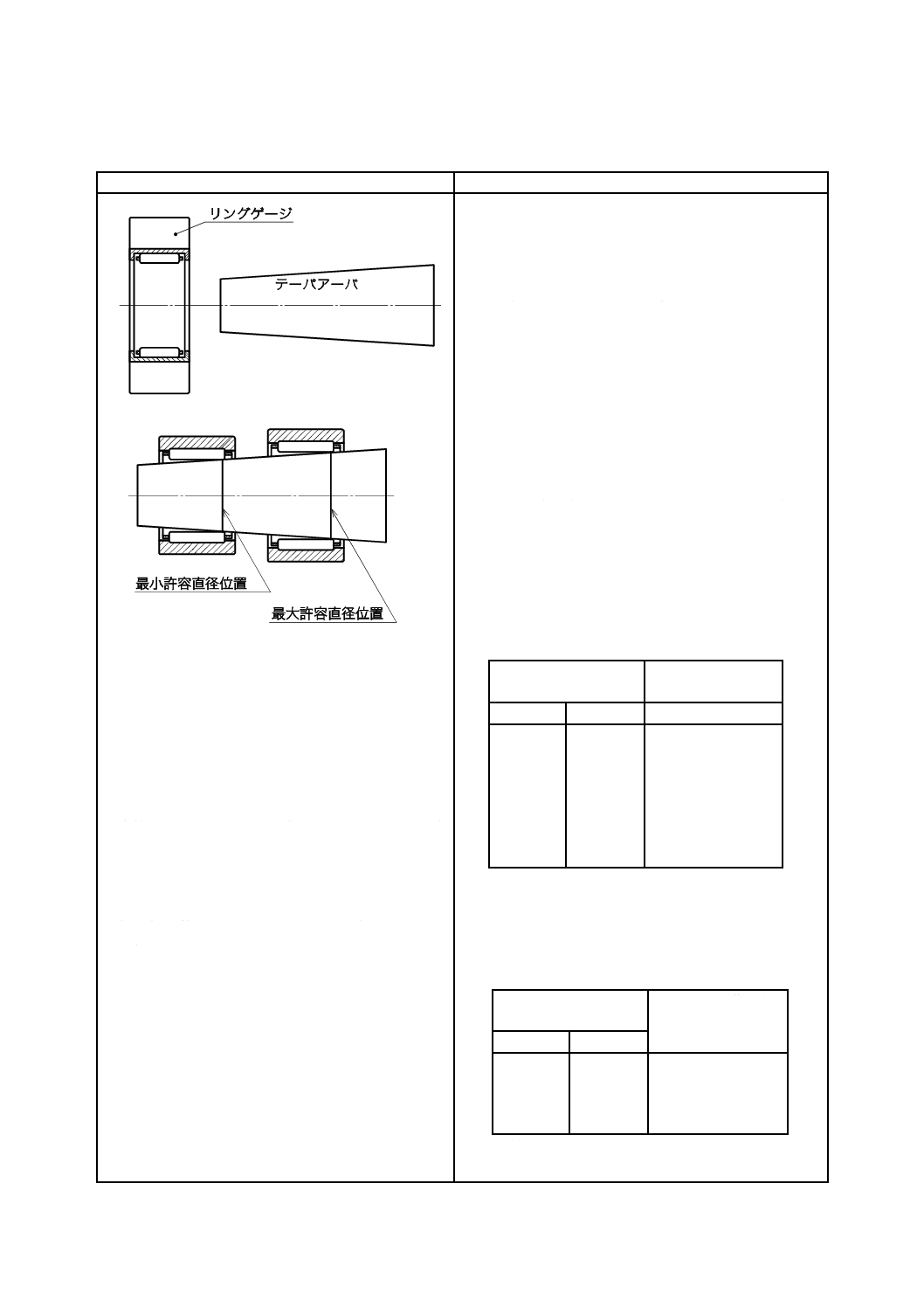

7.4

転動体コンプリメントの最小実測内接円径の測定

方法

補足説明

転動体コンプリメントの内接円径は,テーパ比が

約1 : 2 000で,測定する内径寸法範囲に渡って検定

された円形状のテーパアーバにより測定する。

内輪なし円筒ころ軸受及びソリッド形針状ころ軸受

は,軸受単体で測定する。

内輪なしシェル形針状ころ軸受は,JIS B 1536に規定

する内径寸法の焼入鋼のリングゲージに圧入する。リ

ングゲージの最小ラジアル断面厚さを,表8に示す。

転動体を整列させるためにわずかに揺動させなが

ら,軸受を膨張させずにラジアルすきまがなくなるま

で軸受内径にテーパアーバを挿入する。アーバを挿入

する際のアキシアル荷重を,表9に示す。アーバを抜

いて,転動体コンプリメントが止まった位置の直径を

測定する。

備考

測定前に軸受に薄く防せい剤を塗布して

おくと,アーバ上に転動体の正確な停止位

置を示すことができる。

この方法は,転動体コンプリメントの呼び内接円径

(Fw)が150 mm以下の,次の軸受に適用する。

・内輪なし円筒ころ軸受

・内輪なしソリッド形針状ころ軸受

・内輪なしシェル形針状ころ軸受

この方法は,転動体コンプリメントの最小実測内接円径

(Fws min)を測定するものであり,転動体コンプリメントの

実測内接円径(Fws)は,直接測定できない。

この方法は,ゲージ検査として利用してもよい。アーバ

の外径上には,転動体コンプリメント内接円径の許容限界

範囲を記す。転動体コンプリメントのアーバ上に接触する

位置が,あらかじめ記された最小許容直径位置を超え,最

大許容直径位置を超えない場合に,転動体コンプリメント

の内径が,許容限界範囲内にある。

表 8 シェル形針状ころ軸受用

リングゲージの最小ラジアル断面厚さ

単位 mm

リングゲージの

呼び内径

リングゲージの

ラジアル断面厚さ

を超え

以下

最小(5)

6

10

10

10

18

12

18

30

15

30

50

18

50

80

20

80

120

25

120

150

30

注(5) 測定精度を高めるために,より厚い寸

法のリングゲージを使用したほうがよ

い。

表 9 テーパアーバの挿入

アキシアル荷重

Fw

mm

アキシアル荷重(6)

N

を超え

以下

8

15

10

15

30

15

30

80

30

80

150

50

注(6) 測定に影響しなければ,より大きい荷重

を使用してもよい。

11

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

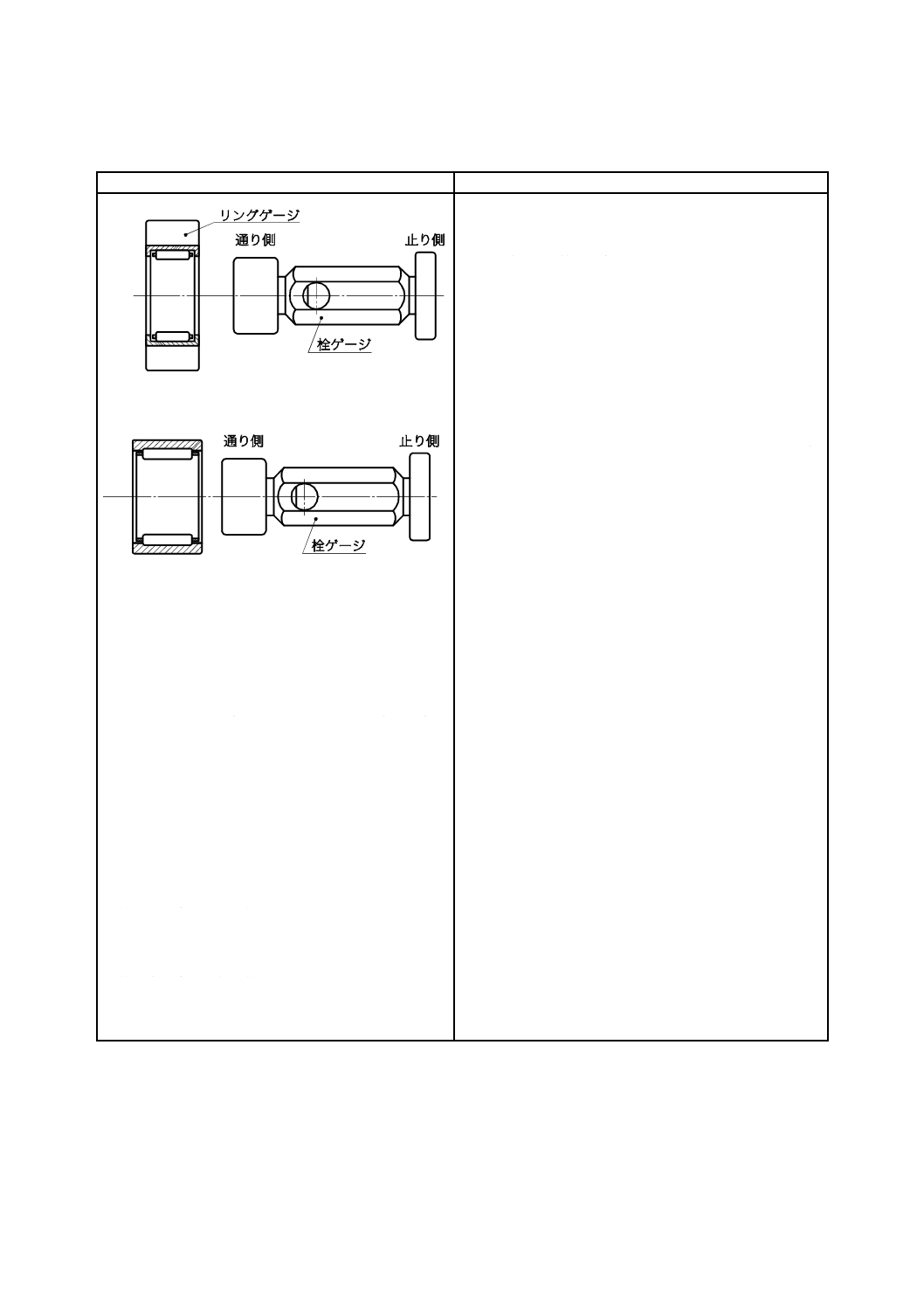

7.5

転動体コンプリメントの最小実測内接内径のゲージ検査

方法

補足説明

転動体コンプリメントの内接円径は,栓ゲージの通

り側及び止り側で検査する。

内輪なし円筒ころ軸受及びソリッド形針状ころ軸受

は,軸受単体で測定する。

シェル形針状ころ軸受は,JIS B 1536に規定する内径

寸法の焼入鋼のリングゲージに圧入する。リングゲー

ジの最小ラジアル断面厚さを,表8に示す。

次に,転動体コンプリメントの内接円径を,栓ゲー

ジの通り側及び止り側で検査する。

栓ゲージの通り側の寸法は,転動体コンプリメント

の最小実測内接円径の最小許容寸法である。

栓ゲージの止り側の寸法は,転動体コンプリメント

の最小実測内接円径の最大許容寸法より0.002 mm大き

くする。

この方法は,転動体コンプリメントの呼び内接円径(Fw)

が150 mm以下の,次の軸受に適用する。

・内輪なし円筒ころ軸受

・内輪なしソリッド形針状ころ軸受

・内輪なしシェル形針状ころ軸受

軸受は,自重(シェル形針状ころ軸受の場合は,組込ん

だリングゲージと軸受の合計質量)で,栓ゲージの通り側

を通り,栓ゲージの止り側を通ってはならない。

栓ゲージは,許容限界寸法を検証するために使用し,転

動体コンプリメントの実測内接円径(Fws)を直接測定する

ものではない。このゲージ検査方法は,転動体コンプリメ

ントの最小実測内接円径(Fws min)が許容差内にあるかない

かを確認するためのものである。

12

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

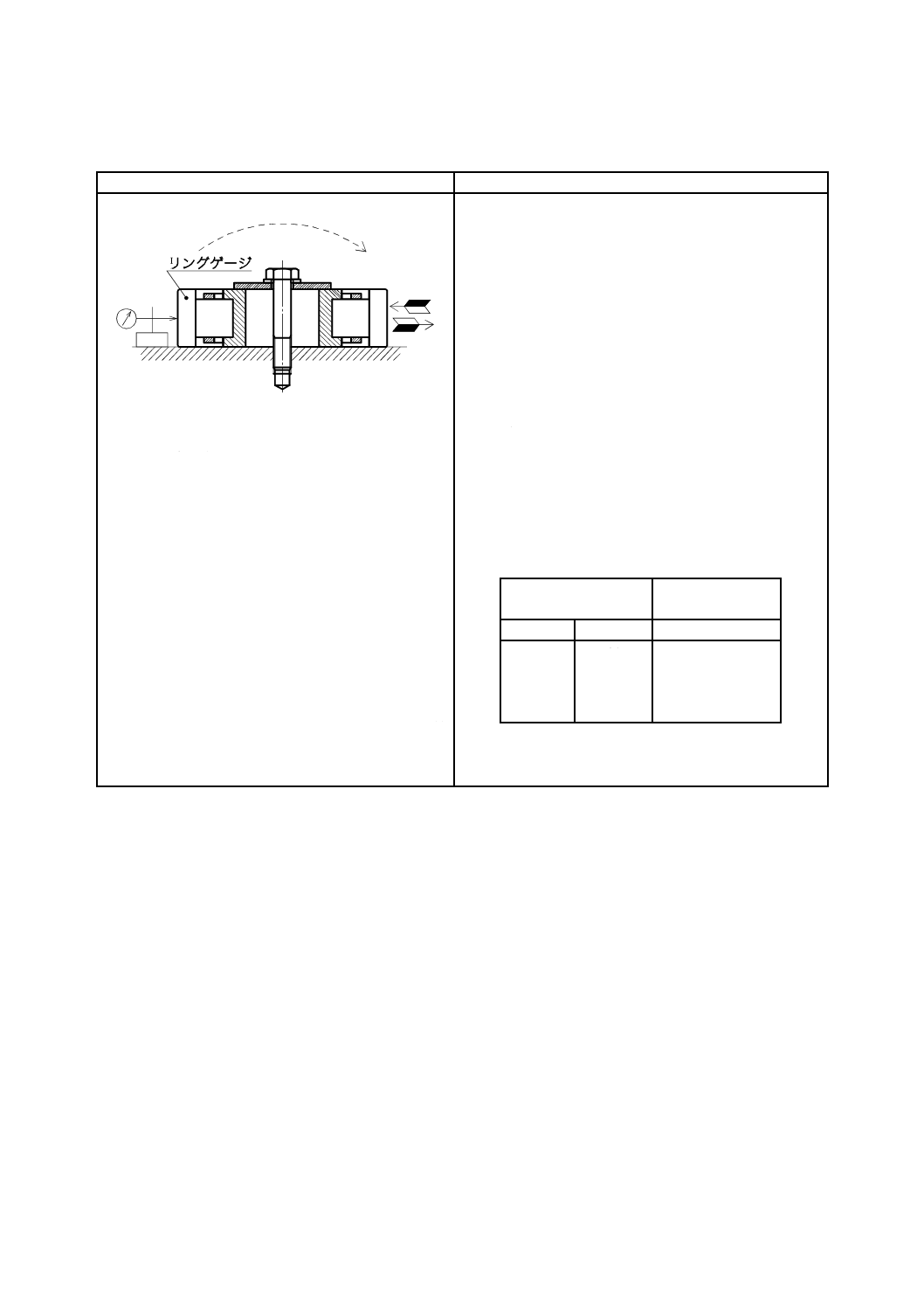

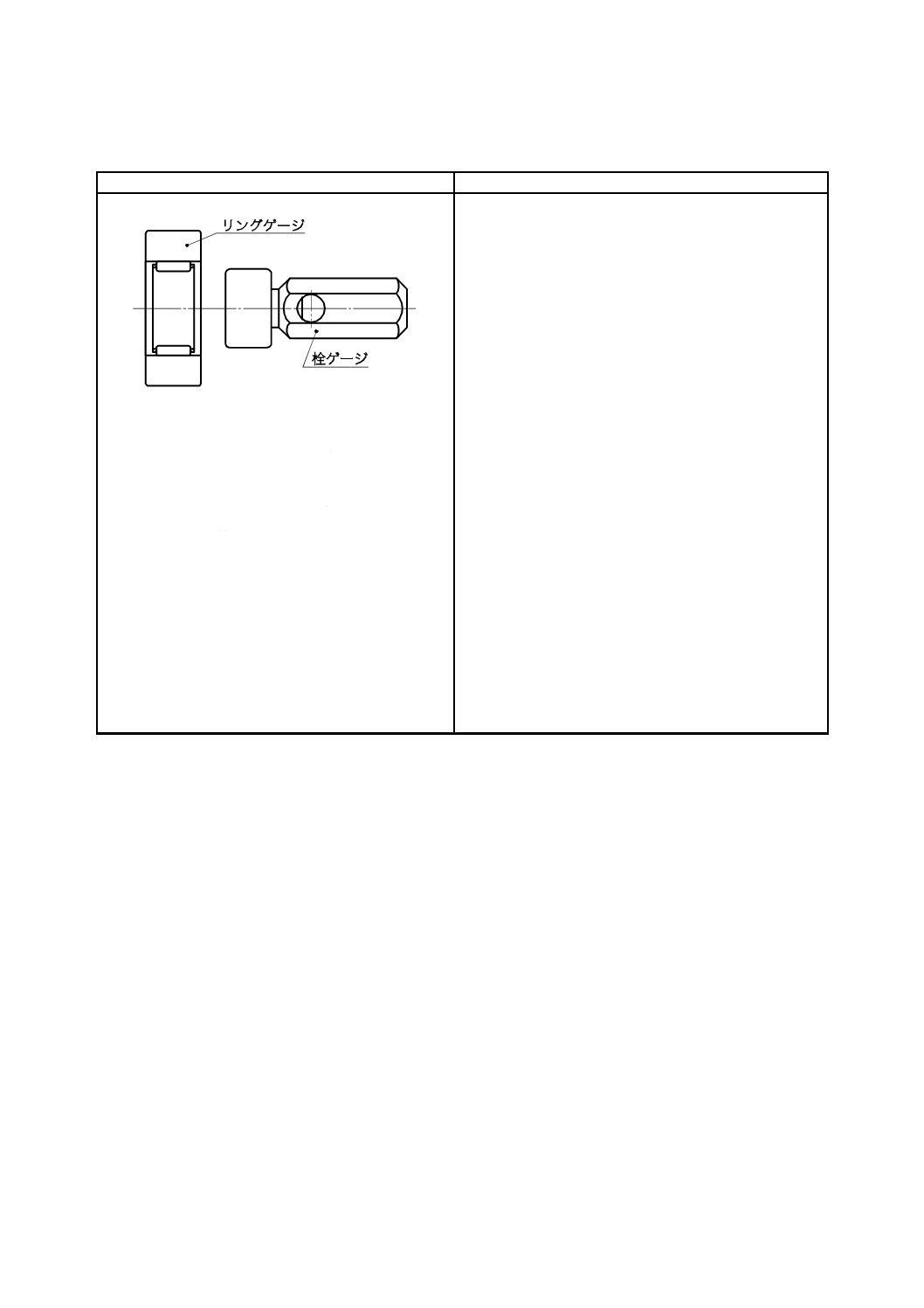

7.6

転動体コンプリメントの最小実測内接円径のゲージ検査(ラジアル保持器付き針状ころ)

方法

補足説明

JIS B 1536に規定する内径寸法をもつリングゲージ

にラジアル保持器付き針状ころを挿入する。リングゲ

ージ寸法は,転動体コンプリメントの呼び外接円径

(Ew)に応じた公差域クラスG6(JIS B 0401-2参照)の

下の寸法許容差に等しくする。

JIS B 1536に規定する転動体コンプリメントの呼び

内接円径(Fw)に等しい寸法の栓ゲージを挿入する。

ラジアル保持器付き針状ころは,リングゲージと栓

ゲージを相互に回転させるときには,自由に回転しな

ければならない。

この方法は,ラジアル保持器付き針状ころに適用する。

転動体コンプリメントの実測内接円径(Fws)及び実測外

接円径(Ews)は,直接測定できない。

13

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 外径の測定の原則

8.1

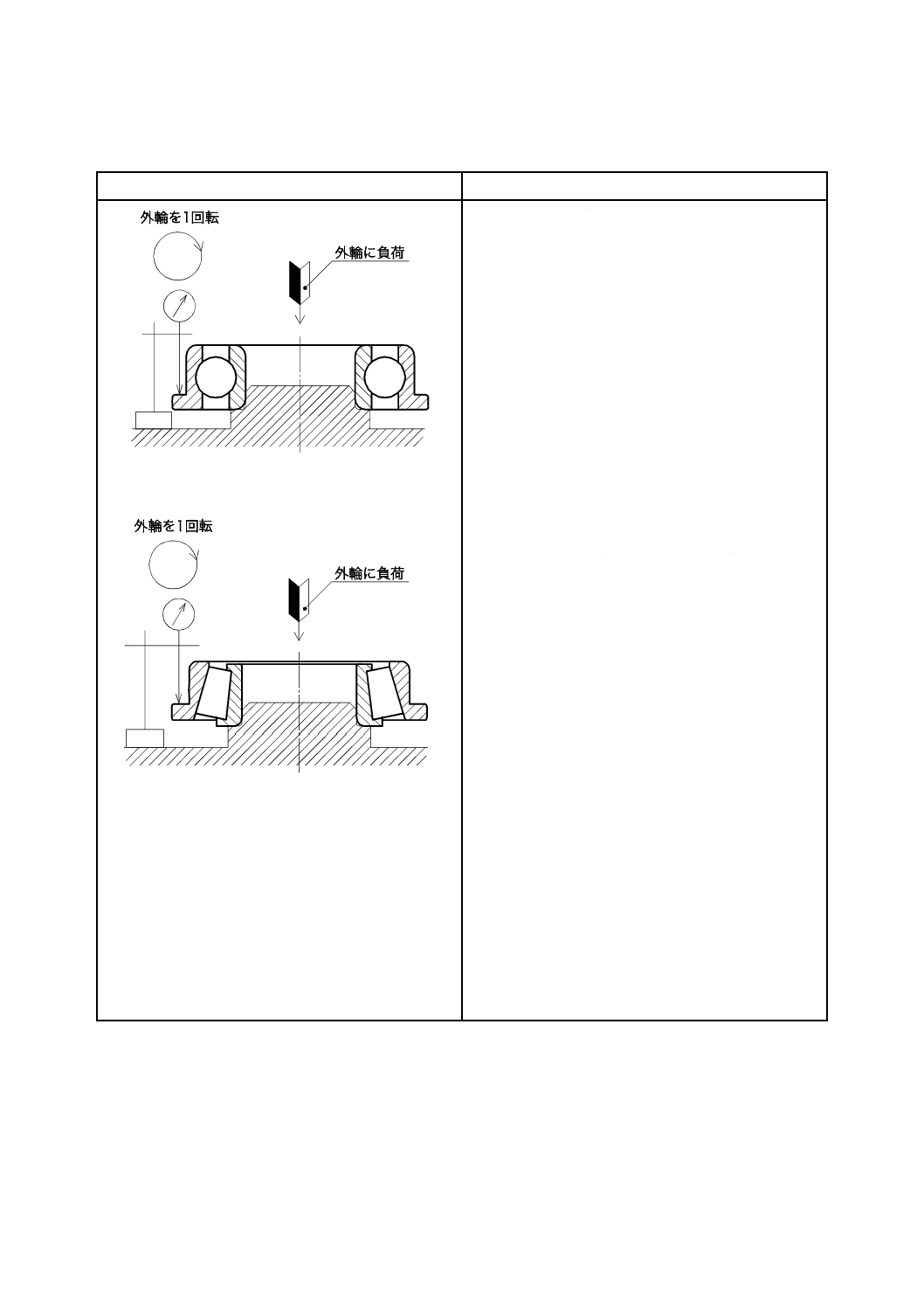

実測外径の測定

方法

補足説明

適切なブロックゲージ又はマスタリングを使って,

指示計器の指針を基準点に合わせる。

5.7で規定する測定範囲内の一つの実測ラジアル平面

内で角度を変え,最大実測外径(Dsp max)及び最小実測外

径(Dsp min)を測定し,記録する。

幾つかのラジアル平面内で角度を変えて繰返し測

定・記録を行い,測定した軌道輪の最大実測外径(Ds max)

及び最小実測外径(Ds min)を決定する。

この方法は,転がり軸受の軌道輪,軸軌道盤及びハウジ

ング軌道盤に適用する。

平面内実測外径(Dsp)又は実測外径(Ds)は,指示計器か

ら直接読みとる。

軌道輪又は軌道盤は,重力の影響を避けるため,その中

心軸を垂直に置かなければならない。

次の値は,測定値Dsp max及びDsp minから計算で求める。

次の値は,測定値Ds,Ds max及びDs minから計算で求め

る。

Dmp

平面内平均外径

ΔDmp

平面内平均外径の寸法差

VDsp

平面内外径不同

VDmp

平面内平均外径の不同

Dm

平均外径

ΔDm

平均外径の寸法差

ΔDs

実測外径の寸法差

VDs

外径不同

14

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

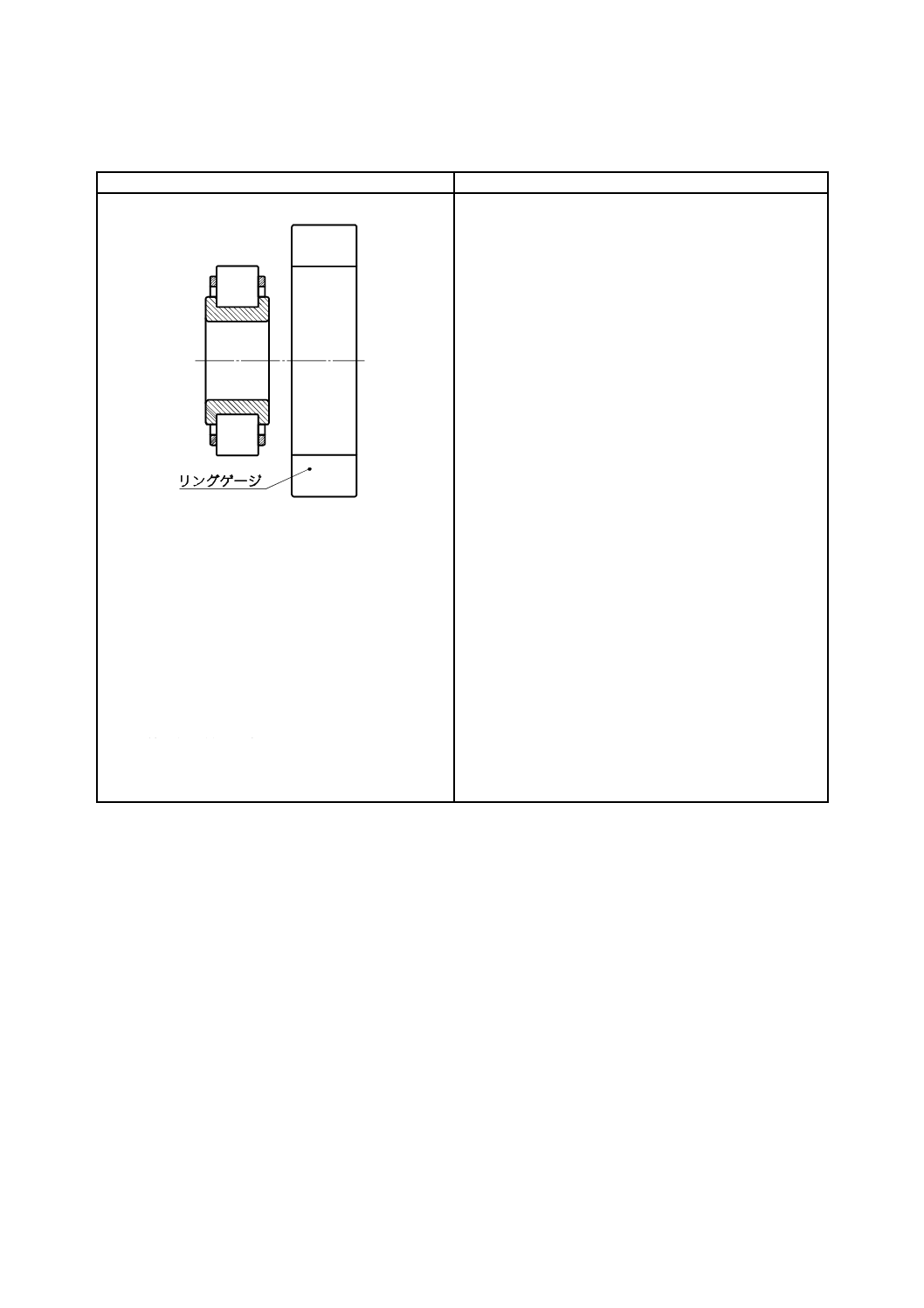

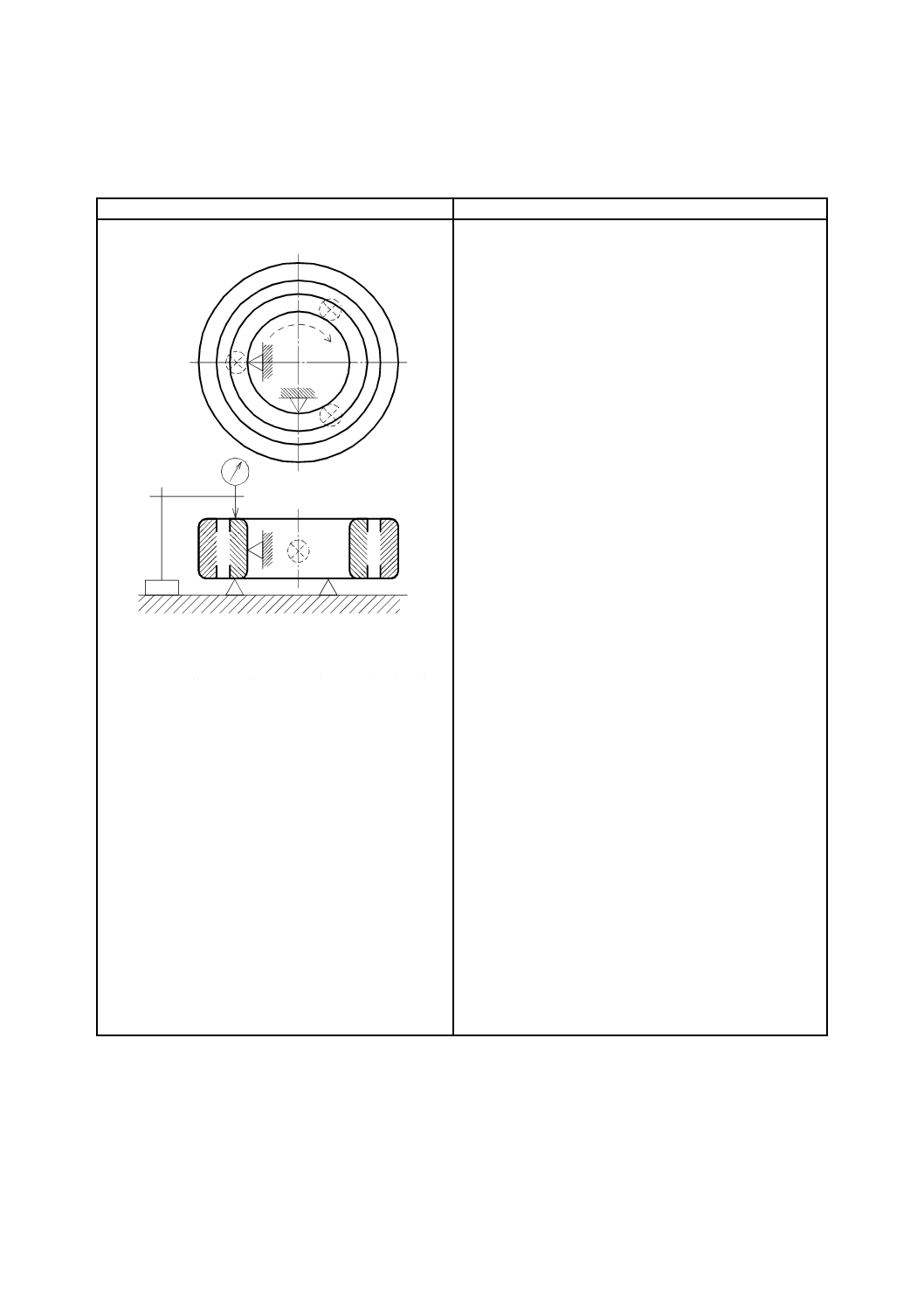

8.2

転動体コンプリメントの実測外接円径の測定

方法

補足説明

基準面に外輪なし組立軸受の内輪を固定する。リン

グゲージを転動体コンプリメントの外径に組み込む。

リングゲージ外径面で,内輪の幅中央に対応する位置

に指示計器の測定子を当てる。

リングゲージに,指示計器と同一及びその反対方向

のラジアル測定荷重を交互に負荷し,指示計器により

リングゲージの移動量を測定する。そのラジアル測定

荷重を,表10に示す。

リングゲージの最大ラジアル移動量を記録する。リ

ングゲージを回転させることにより,幾つかの異なる

位置で繰返し測定し,最大実測外接円径(Ews max)及び最

小実測外接円径(Ews min)を決定する。

この方法は,次の軸受に適用する。

・外輪なし円筒ころ軸受

・外輪なしソリッド形針状ころ軸受

転動体コンプリメントの実測外接円径(Ews)は,リング

ゲージの内径寸法から測定値を差し引いた値である。

次の値は,測定値Ews maxとEws minから計算で求める。

Ewm

転動体コンプリメントの平均外接円径

ΔEwm

転動体コンプリメントの平均外接円径

の寸法差

表 10 ラジアル測定荷重

Ew

mm

測定荷重

N

を超え

以下

最小

−

30

50

30

50

60

50

80

70

80

−

80

15

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

転動体コンプリメントの最大実測外接円径のゲージ検査

方法

補足説明

転動体コンプリメントの外接円径は,リングゲージ

の通り側及び止り側で検査する。

リングゲージの通り側寸法は,転動体コンプリメン

トの外接円径の最大許容寸法より0.002 mm大きくす

る。

リングゲージの止り側寸法は,転動体コンプリメン

トの外接円径の最小許容寸法より0.002 mm小さくす

る。

この方法は,次の軸受に適用する。

・外輪なし円筒ころ軸受

・外輪なしソリッド形針状ころ軸受

リングゲージの通り側は,転動体コンプリメントを通過

し,止り側は,転動体コンプリメントを通過してはならな

い。

リングゲージは,許容限界寸法を検証するために使用

し,転動体コンプリメントの実測外接円径(Ews)を直接測

定するものではない。このゲージ検査方法は,転動体コン

プリメントの最大実測外接円径(Ews max)が許容差内にあ

るかないかを確認するためのものである。

16

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 幅及び高さの測定の原則

9.1

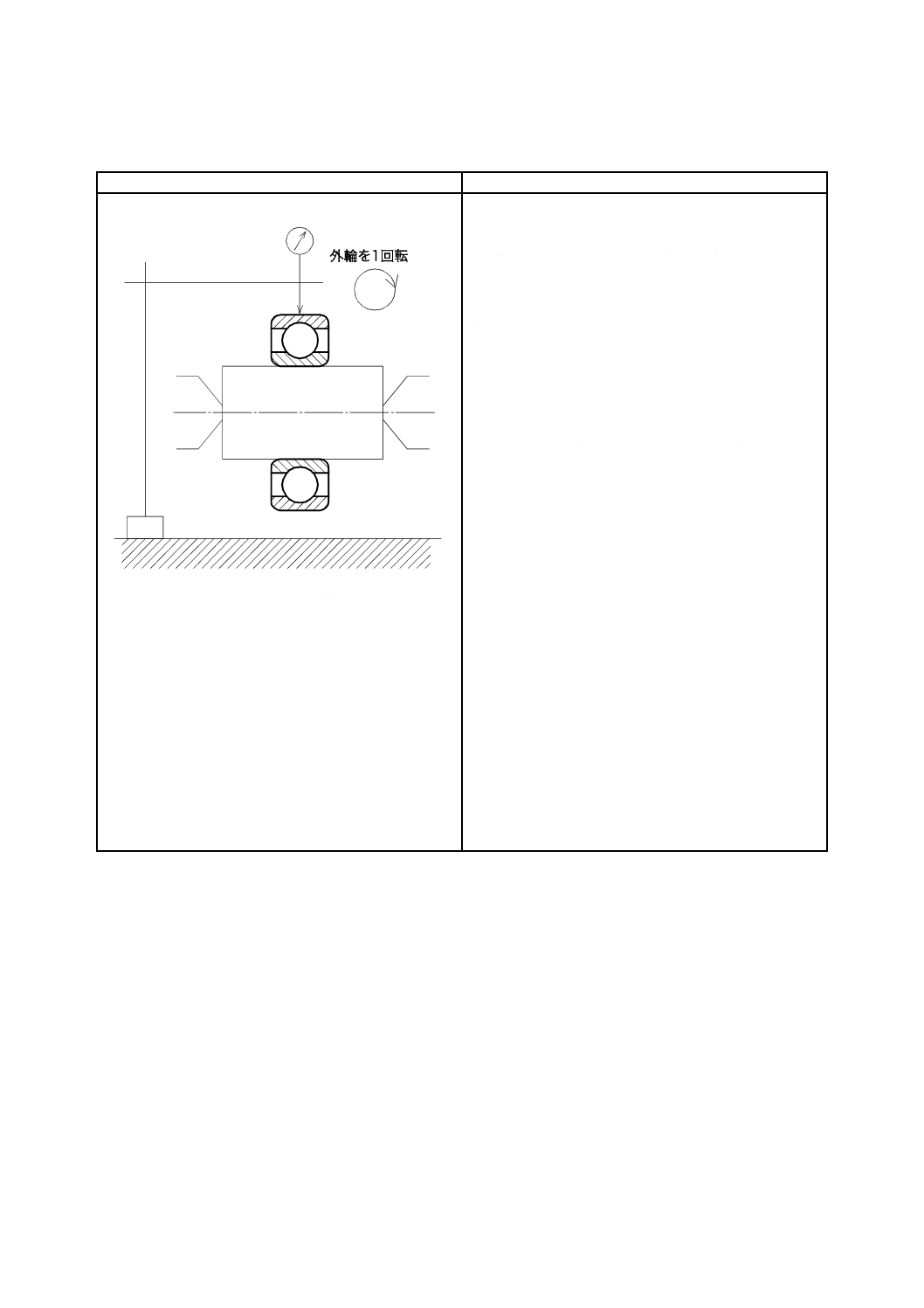

実測軌道輪幅の測定

方法

補足説明

基準側面からの高さに合った適切なブロックゲージ

又はマスタを使って,指示計器の指針を基準点に合わ

せる。

軌道輪の基準側面を,高さが等しく等間隔に配置し

た3個の固定式支持で受ける。軌道輪の回転中心が得

られるよう90°に配置した2個の固定式支持を,ラジ

アル方向から内径面に当てる。

指示計器の測定子を,1個の固定式支持に対応した位

置の反対側の側面に当てる。

軌道輪を1回転させ,最大実測軌道輪幅(Bs max又は

Cs max)及び最小実測軌道輪幅(Bs min又はCs min)を測定

し,記録する。

この方法は,転がり軸受の内輪及び外輪に適用する。

実測軌道輪幅(Bs又はCs)は,軌道輪の各点で測定する。

次の値は,測定値Bs又はCsから計算で求める。

Bm又はCm

平均軌道輪幅

VBs又はVCs

軌道輪幅不同

ΔBs又はΔCs

実測軌道輪幅の寸法差

17

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

実測外輪フランジ幅の測定

方法

補足説明

固定式支持からの高さに合った適切なブロックゲー

ジ又はマスタを使って,指示計器の指針を基準点に合

わせる。

外輪のフランジ正面を,高さが等しく等間隔に配置

した3個の固定式支持で受ける。外輪の回転中心が得

られるよう90°に配置した2個の固定式支持を,ラジ

アル方向から外径面に当てる。

指示計器の測定子を,1個の固定式支持の真上に対応

した位置の反対側のフランジ背面に当てる。

外輪を1回転させ,最大実測フランジ幅(C1s max)及び

最小実測フランジ幅(C1s min)を測定し,記録する。

この方法は,外輪フランジ付きラジアル軸受に適用す

る。

実測外輪フランジ幅(C1s)は,フランジ背面の各点で測

定する。

次の値は,測定値C1sから計算で求める。

VC1s

外輪フランジ幅不同

ΔC1s

実測外輪フランジ幅の寸法差

18

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

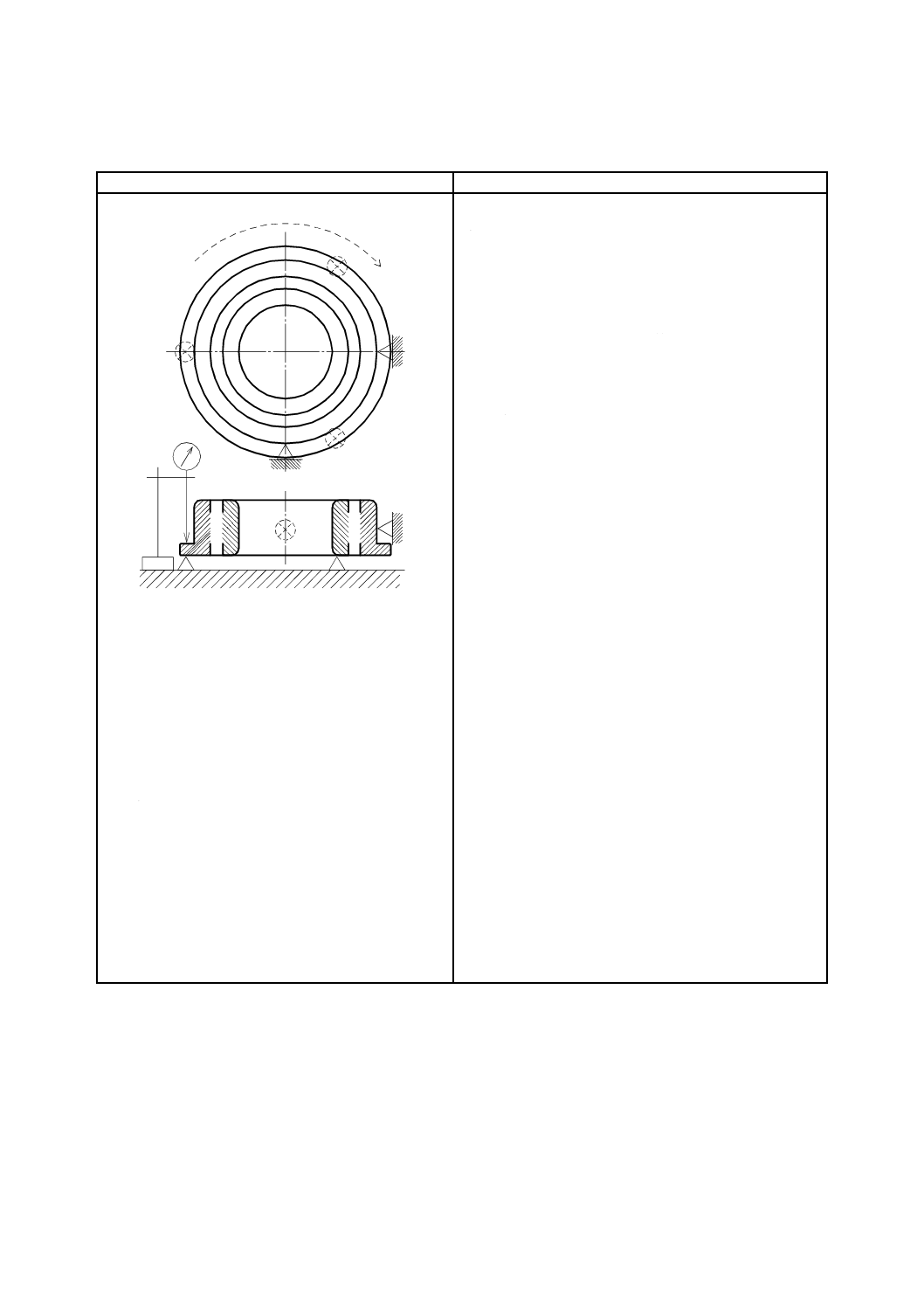

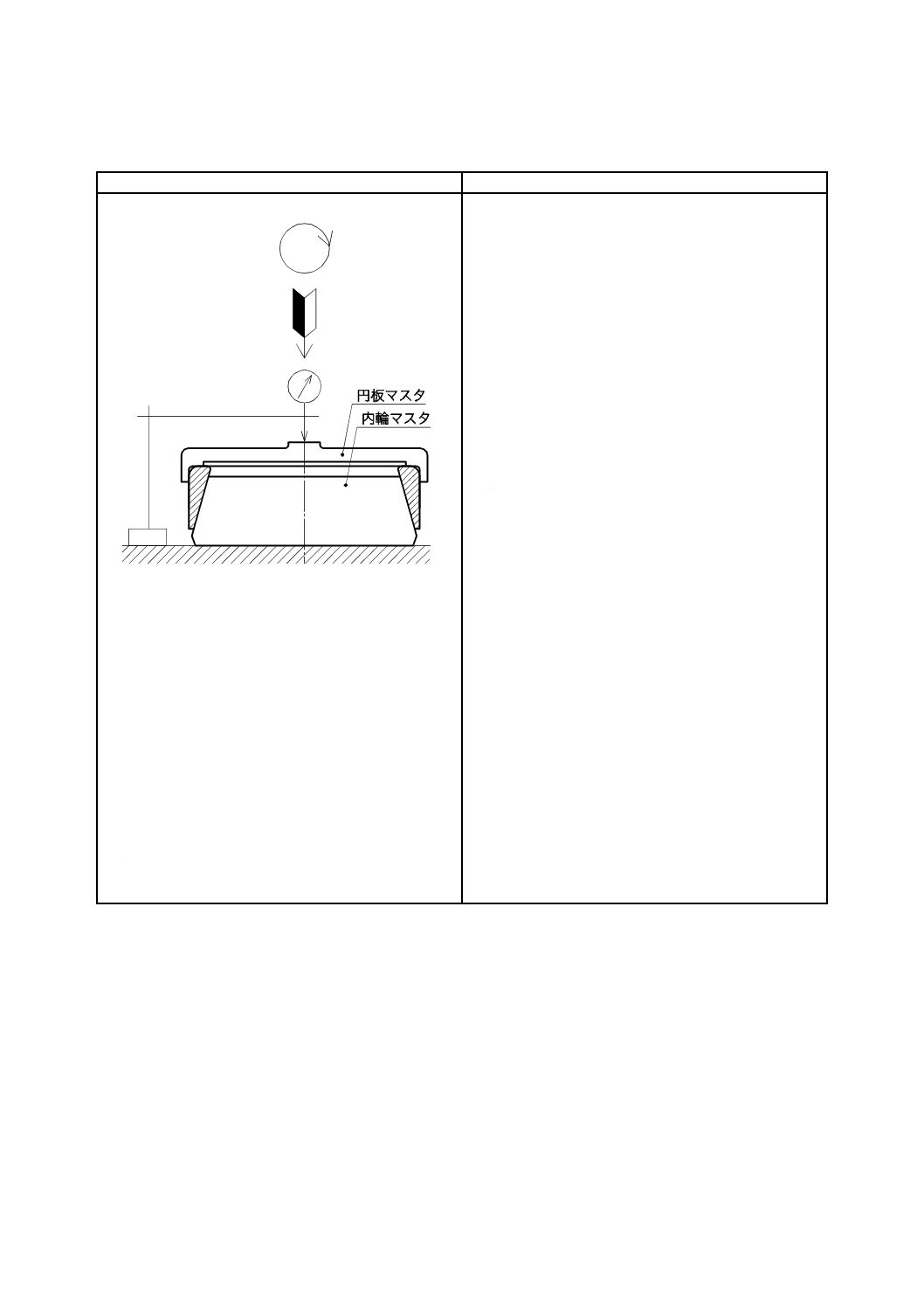

9.3

実組立幅の測定(優先する方法)

方法

補足説明

基準面からの高さに合った適切なブロックゲージ又

はマスタを使って,指示計器の指針を基準点に合わせ

る。

内輪の基準側面を基準面上に置き,転動体が軌道と

接触していることを確認する。円すいころ軸受の場合,

ころが,大つばと軌道に接触していることを確認する。

外輪の基準面上に厚さの分かっている円板マスタを

載せ,5.6に規定する中心測定荷重を負荷し,円板マス

タの中央に指示計器の測定子を当てる。

最小幅に達するまで外輪を数回回転し,指示計器を

読む。

この方法は,内輪の一方の側面と外輪の反対側の側面と

の距離が組立幅をなすラジアルコンタクト軸受又はアン

ギュラコンタクト軸受の実組立幅の測定に優先的に使用

する方法であり,円すいころ軸受,単列アンギュラコンタ

クト自動調心ころ軸受,単列アンギュラ玉軸受及び単列ス

ラスト自動調心ころ軸受に適用する。

この測定方法は,軌道輪の基準側面の平面度の影響を受

けない。

実組立幅(Ts)は,指示計器の読みから円板マスタの厚さ

を差し引いた値である。

実組立幅の寸法差(ΔTs)は,測定値Tsから計算で求める。

19

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

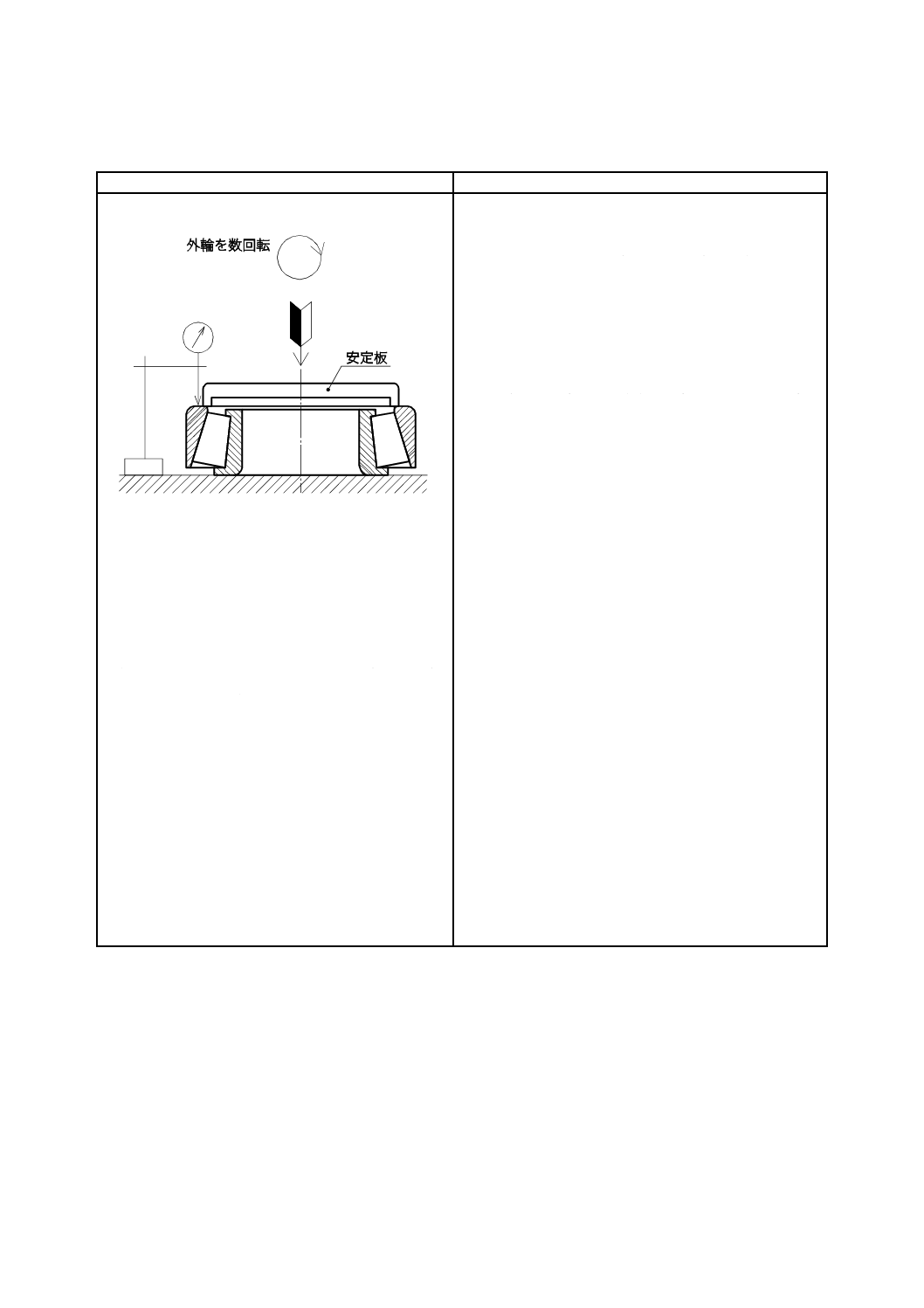

9.4

実組立幅の測定(他の方法)

方法

補足説明

基準面からの高さに合った適切なブロックゲージ又

はマスタを使って,指示計器の指針を基準点に合わせ

る。

内輪の基準側面を基準面上に置き,転動体が軌道と

接触していることを確認する。円すいころ軸受の場合,

ころが,大つばと軌道に接触していることを確認する。

外輪の基準側面に安定板又は安定輪を載せ,5.6に規

定する中心測定荷重を負荷する。

外輪の基準側面に指示計器の測定子を当て,外輪を

回転し,指示計器を読む。

外輪の基準側面の,円周及びラジアル位置の数箇所

で繰返し測定し,実組立幅(Ts)を決定する。

この方法は,内輪の一方の側面と外輪の反対側の側面と

の距離が組立幅をなす軸受に使用し,円すいころ軸受,単

列アンギュラコンタクト自動調心ころ軸受,単列アンギュ

ラ玉軸受及び単列スラスト自動調心ころ軸受に適用する。

実組立幅の寸法差(ΔTs)は,測定値(Ts)から計算で求め

る。

この方法は,実組立幅(Ts)を測定するもう一つの方法

で,実組立幅(Ts)は,指示計器で直接読みとった値の平均

値である。

外輪の自重により測定が安定するような大きい軸受に

対しては,安定板又は安定輪を使用しなくてもよい。

この測定方法は,外輪の基準側面の平面度の影響を受け

る。

20

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

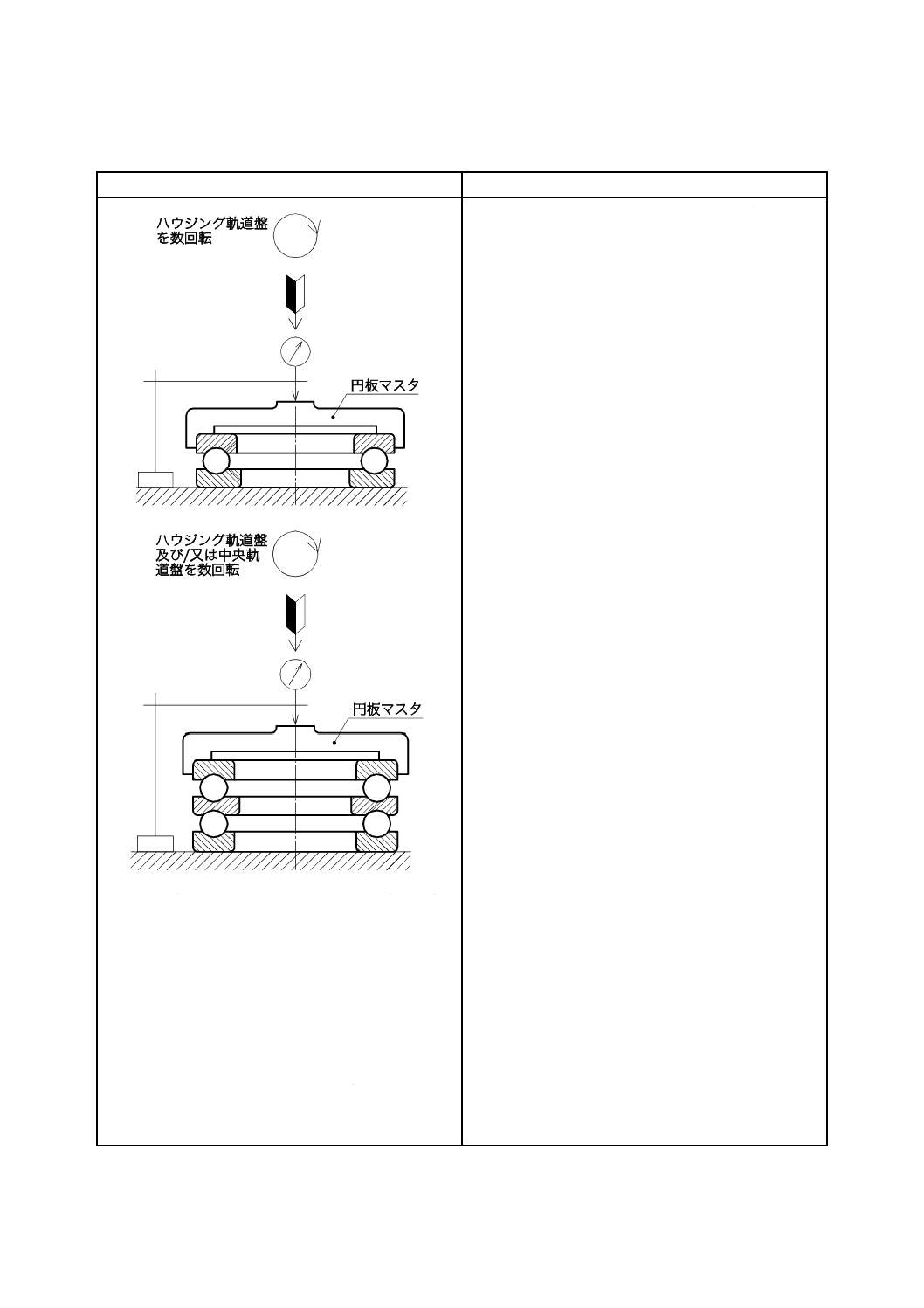

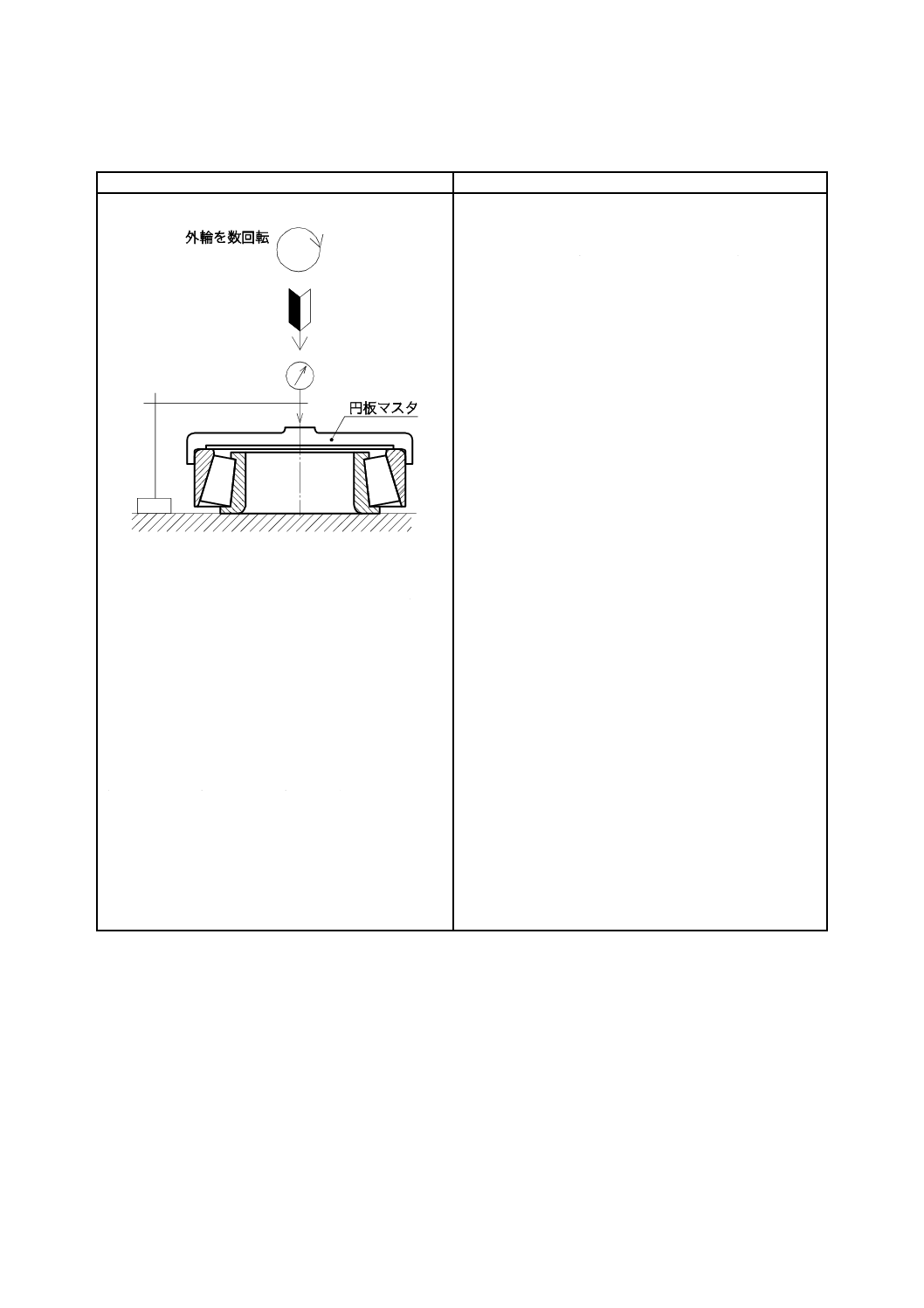

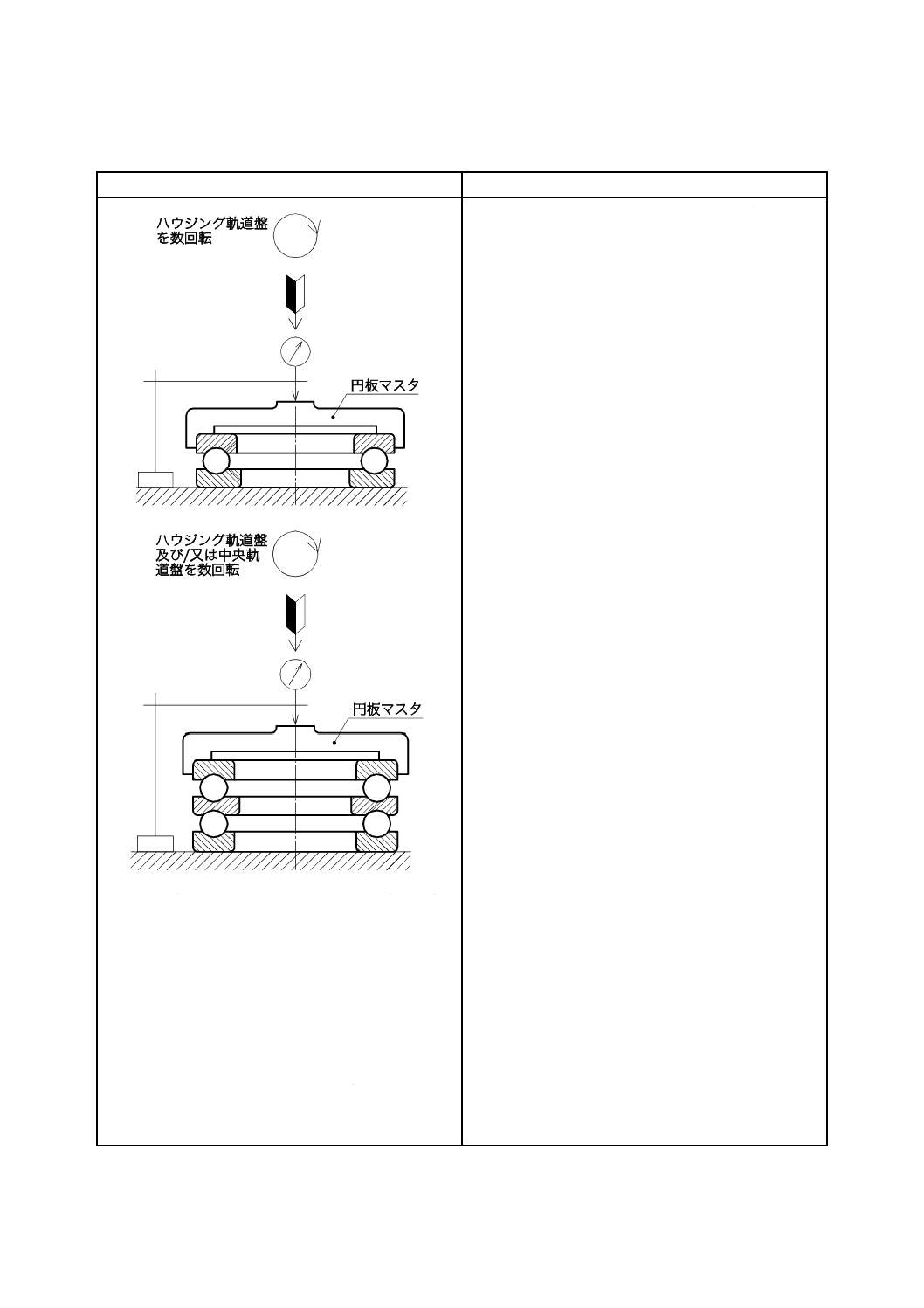

9.5

実軸受高さの測定(スラスト軸受)

方法

補足説明

基準面に軸受を置く。基準面からの高さに合った適切

なブロックゲージ又はマスタを使って,指示計器の指針

を基準点に合わせる。

軸受に厚さの判った円板マスタを載せ,5.6に規定する

中心測定荷重を負荷し,円板マスタの中央に指示計器の

測定子を当てる。

最小高さに達するまでハウジング軌道盤及び/又は中

央軌道盤を数回回転し,指示計器を読む。

この方法は,スラスト玉軸受,スラスト円筒ころ軸受

及びスラスト円すいころ軸受を含むすべてのスラスト

軸受に適用する。

実軸受高さ(Ts)は,指示計器の読み値から円板マスタ

の厚さを差し引いた値である。

この方法は,軌道盤の背面の平面度の影響を受けない。

実組立高さの寸法差(ΔTs)は,測定値(Ts)から計算で求

める。

21

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.6

内輪サブユニットの実有効幅の測定(円すいころ軸受)

方法

補足説明

基準面からの高さに合った適切なブロックゲージ又は

マスタを使って,指示計器の指針を基準点に合わせる。

内輪の基準側面を基準面上に置き,ころが,大つばと

軌道に接触していることを確認する。

内輪サブユニットに外輪マスタを載せる。

外輪マスタ上に厚さの分かった円板マスタを載せ,5.6

に規定する中心測定荷重を負荷し,円板マスタの中央に

指示計器の測定子を当てる。

最小幅に達するまで外輪マスタを数回回転し,指示計

器を読む。

この方法は,円すいころ軸受内輪サブユニットに適用

する。測定には,外輪マスタが必要である。

内輪サブユニットの実有効幅(T1s)は,外輪マスタの高

さを基準にしており,指示計器の読み値から円板マスタ

の厚さを差し引いた値である。

この方法は,軌道輪の基準側面の平面度の影響を受け

ない。

22

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

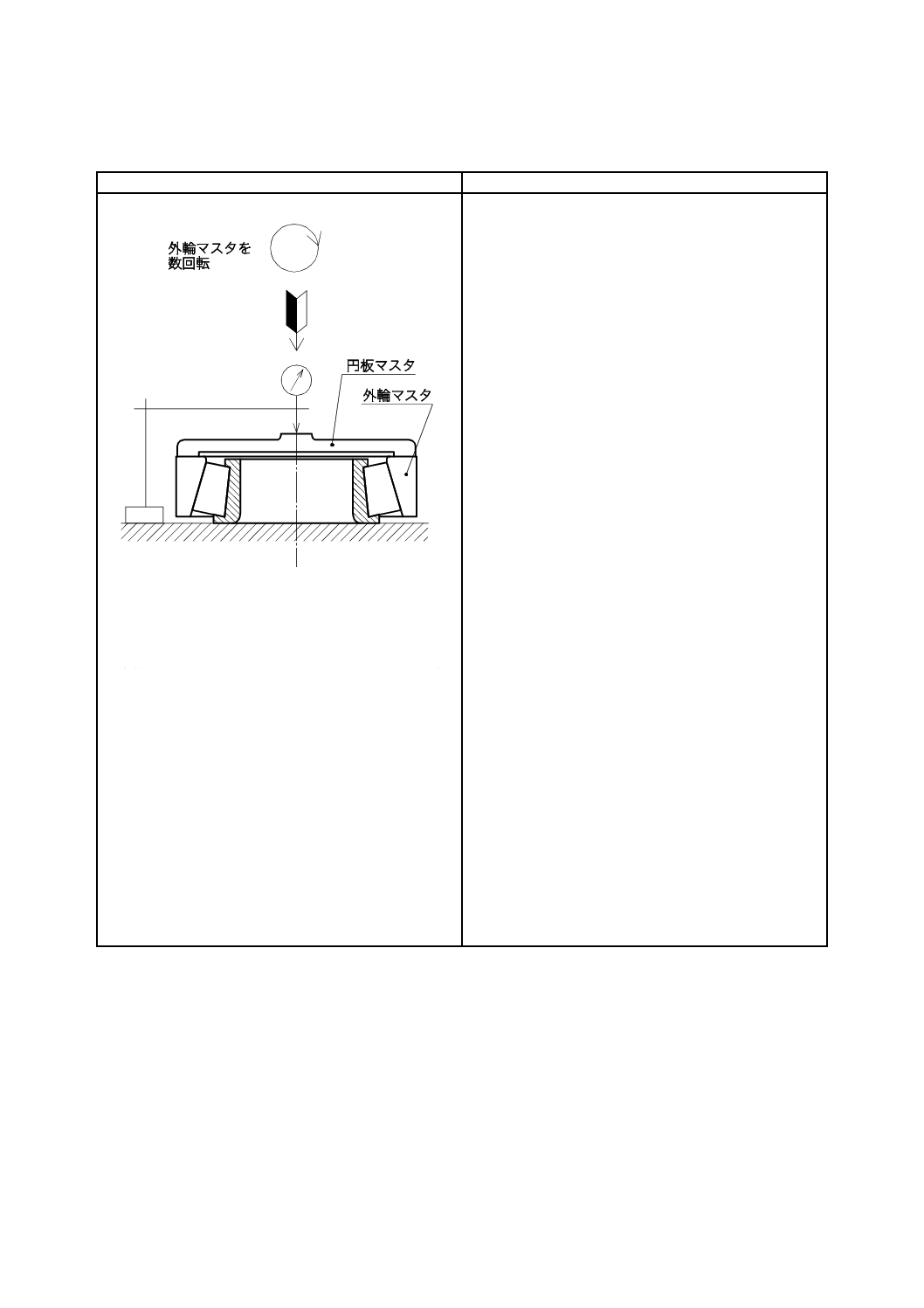

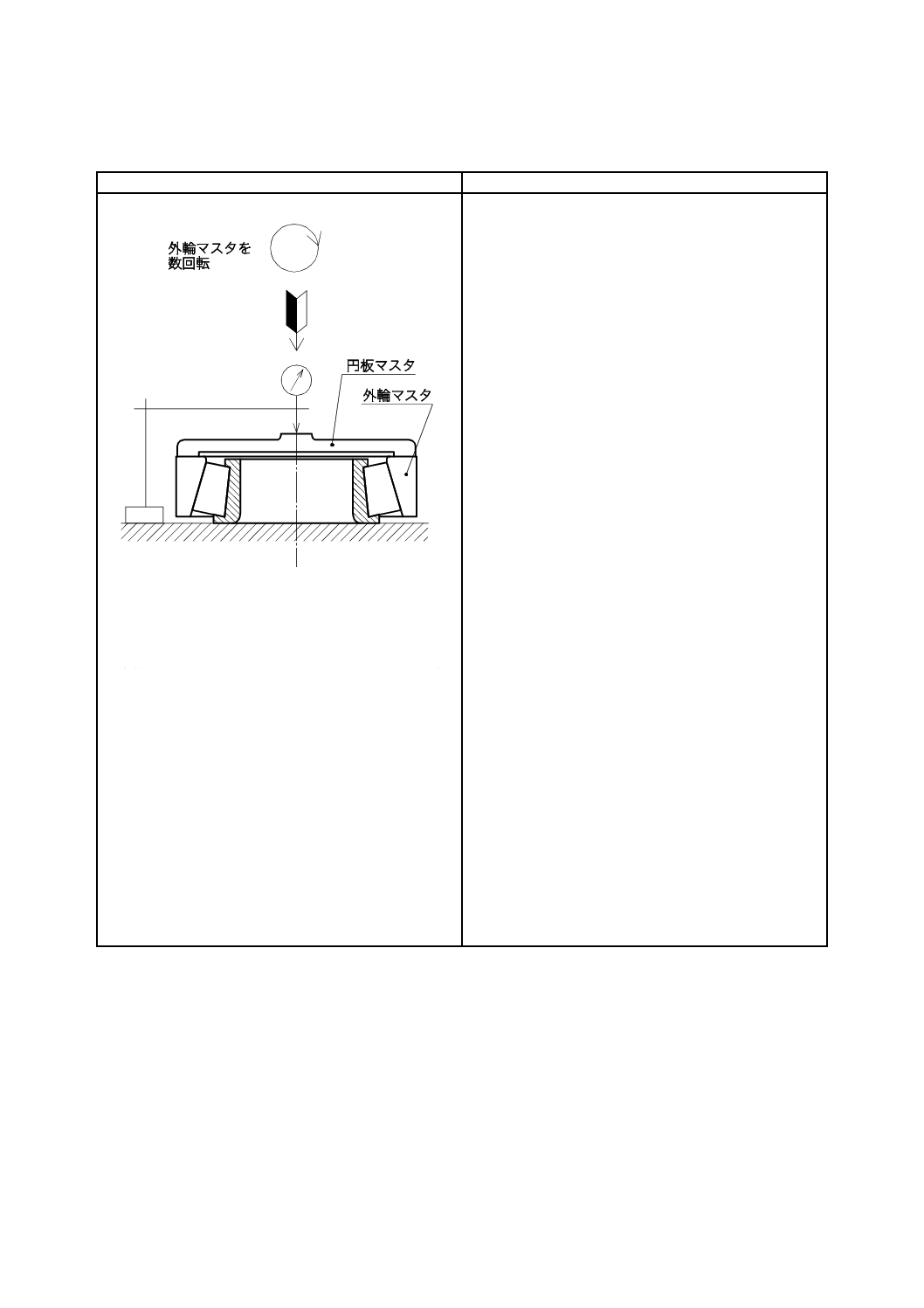

9.7

外輪の実有効幅の測定(円すいころ軸受)

方法

補足説明

基準面からの高さに合った適切なブロックゲージ又は

マスタを使って,指示計器の指針を基準点に合わせる。

基準面上に内輪マスタの背面を下にして置き,外輪を

その内輪マスタに組み合わせる。

外輪背面上に厚さの分かった円板マスタを載せ,5.6

に規定する中心測定荷重を負荷し,そして,円板マスタ

の中央に指示計器の測定子を当てる。

最小幅に達するまで外輪の位置を数回変え,指示計器

を読む。

この方法は,円すいころ軸受の外輪に適用する。測定

には,内輪マスタが必要である。

外輪の実有効幅(T2s)は,内輪マスタの高さを基準にし

ており,指示計器の読み値から円板マスタの厚さを差し

引いた値である。

この方法は,軌道輪の基準側面の平面度の影響を受け

ない。

必要に応じ,検定された内輪サブユニット(内輪,保

持器及び転動体からなる内輪アセンブリ)を内輪マスタ

の代わりに用いてもよい。

23

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

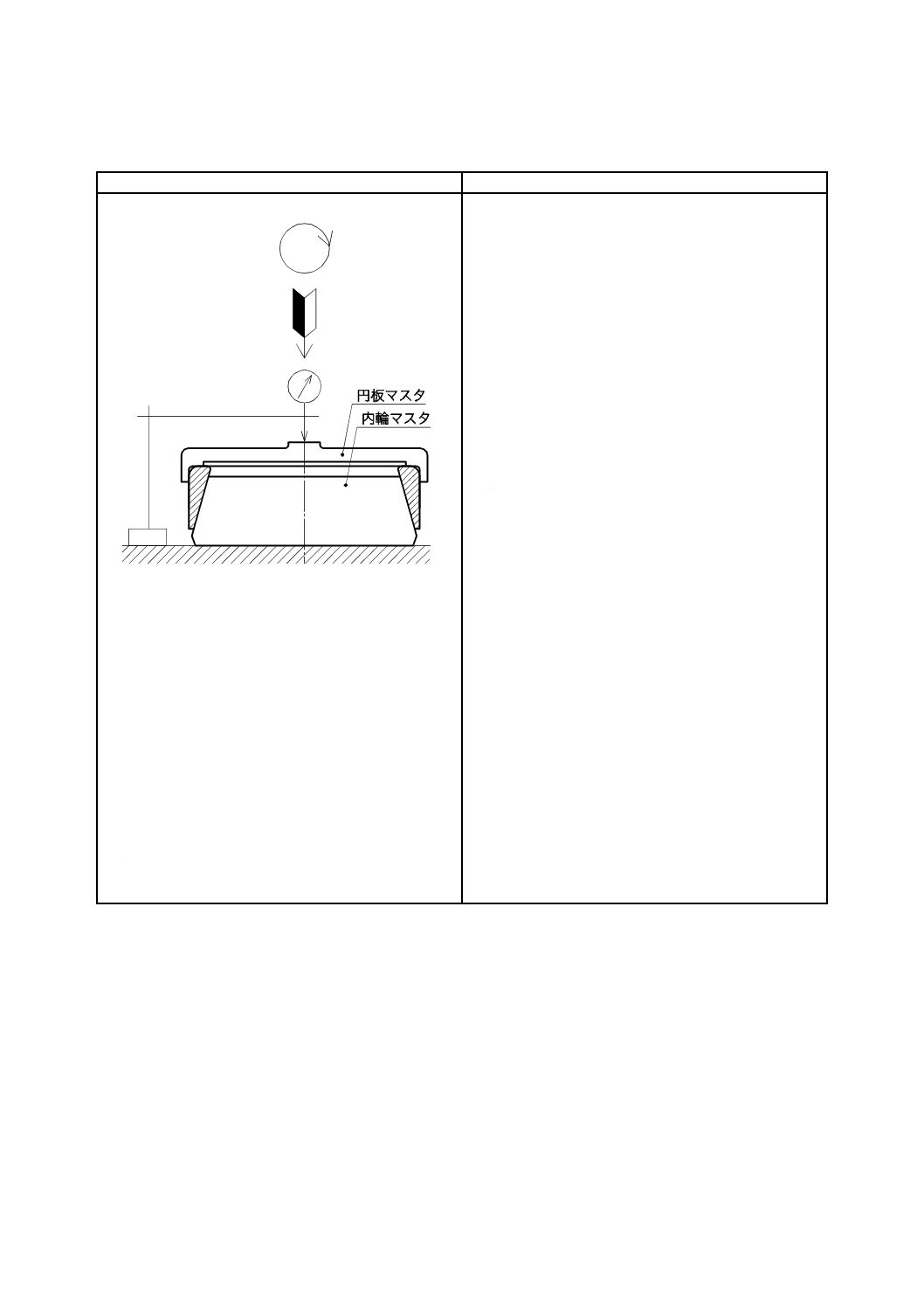

10. 軌道輪及び軌道盤の面取寸法の測定の原則

10.1 実測面取寸法の測定(優先する方法)

方法

補足説明

測定投影機を使用し,面取形状を少なくとも20倍に拡

大して用いる。直径面(内径面又は外径面)及び側面の

母線をそれぞれ交差するまで延長する。その交点から直

径面及び側面が始まるまでの水平方向及び垂直方向距離

を測定する。

rs minに等しい半径で円弧を描く。もし,ラジアル方向

及びアキシアル方向の呼び面取寸法が異なる場合は,小

さい方の値を採用する。

実測面取寸法 (rs) を測定するこの方法は,転がり軸受

の内輪,外輪及びスラスト軌道盤に適用する。

軌道輪の面取りは,半径rs minの円弧より外へ出てはな

らない。

備考1. 最大値rs maxのアキシアル方向及びラジアル方

向の値は,異なることがある。

2. この方法は,r1,r2などで示された面取りの測

定にも適用する。

24

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2 実測面取寸法のゲージ検査(他の方法)

方法

補足説明

最小面取テンプレートを,軌道輪又は軌道盤の直径側

及び側面側両方に当てる。軌道輪又は軌道盤の面取形状

とテンプレートの形状とを比較する。

最大面取テンプレートを,軌道輪又は軌道盤の直径側

及び側面側両方に当てる。軌道輪又は軌道盤の面取形状

とテンプレートが示すマーク位置とを比較する。

実測面取寸法(rs)のこのゲージ検査方法は,転がり軸

受の内輪,外輪及びスラスト軌道盤に適用する。

軌道輪又は軌道盤の面取りは,最小面取(rs min)テンプ

レートと干渉してはならない。

軌道輪又は軌道盤の面取りは,テンプレート上の最大

面取(rs max)の位置を超えてならない。

備考1. 最大値rs maxのアキシアル方向及びラジアル方

向の値は,異なることがある。

2. この方法は,r1,r2などで示された面取りのゲ

ージ検査にも適用する。

25

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 軌道の平行度の測定の原則

11.1 側面に対する内輪軌道の平行度の測定

方法

補足説明

基準面に内輪の基準側面を置き,内輪の回転中心が得

られるよう90°に配置した2個の固定式支持を,軌道の

中央に当てる。

1個の固定式支持の反対位置に測定子を当て,軌道に

対する測定圧が一定に,かつ,軌道輪回転軸と平行にな

るよう調整する。

内輪を1回転させながら指示計器を読む。

この方法は,ラジアル溝玉軸受に適用する。

基準側面に対する内輪軌道の平行度(Si)は,指示計器

の最大指示値と最小指示値との差である。

測定子の高さ(b)は,軌道接触直径の位置にする。

実際には,軌道曲率面に幅をもって接触する測定子を

使うことによって,測定子の軸方向の動きが改善される

(下図参照)。

26

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.2 側面に対する外輪軌道の平行度の測定

方法

補足説明

基準面に外輪の基準側面を置き,外輪の回転中心が得

られるよう90°に配置した2個の固定式支持を,軌道の

中央に当てる。

1個の固定式支持の反対位置に測定子を当て,軌道に

対する測定圧が一定に,かつ,軌道輪中心軸と平行にな

るよう調整する。

外輪を1回転させながら指示計器を読む。

この方法は,ラジアル溝玉軸受に適用する。

基準側面に対する外輪軌道の平行度(Se)は,指示計器

の最大指示値と最小指示値との差である。

測定子の高さ(b)は,軌道接触直径の位置にする。

実際には,軌道曲率面に幅をもって接触する測定子を

使うことによって,測定子の軸方向の動きが改善される

(下図参照)。

27

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

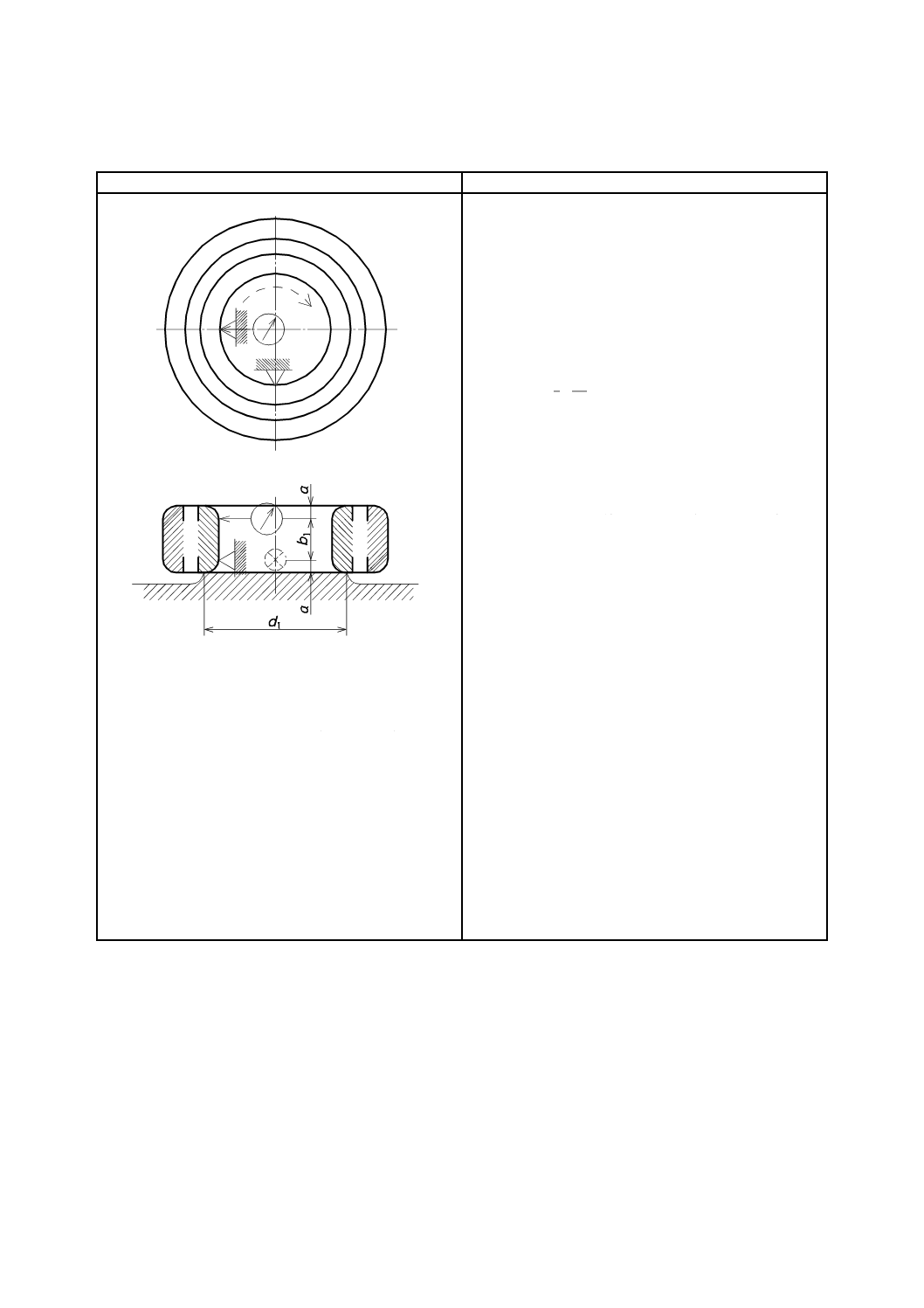

12. 面の直角度の測定の原則

12.1 内径の軸線に対する内輪側面の直角度の測定(方法A)

方法

補足説明

直径のテーパ比が約1:5 000の精密アーバを使用する。

そのテーパアーバに軸受を取り付け,正確に回転する

ように両センタで支持する。

アーバ中心から,内輪の基準側面の平均直径の半分の

位置で,内輪の基準側面に指示計器の測定子を当てる。

内輪を1回転させながら指示計器を読む。

この方法は,ラジアル軸受とその内輪に適用する。幅

に対する内径比率が4未満の内輪に最も適している。

内径の軸線に対する内輪側面の直角度(Sd)は,指示計

器の最大指示値と最小指示値との差である。

備考 軸受をアーバに取り付ける際には,内輪内径中心

軸がアーバ中心軸と同軸上になるよう注意が必要

である。

d1

内輪基準側面の平均直径

28

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

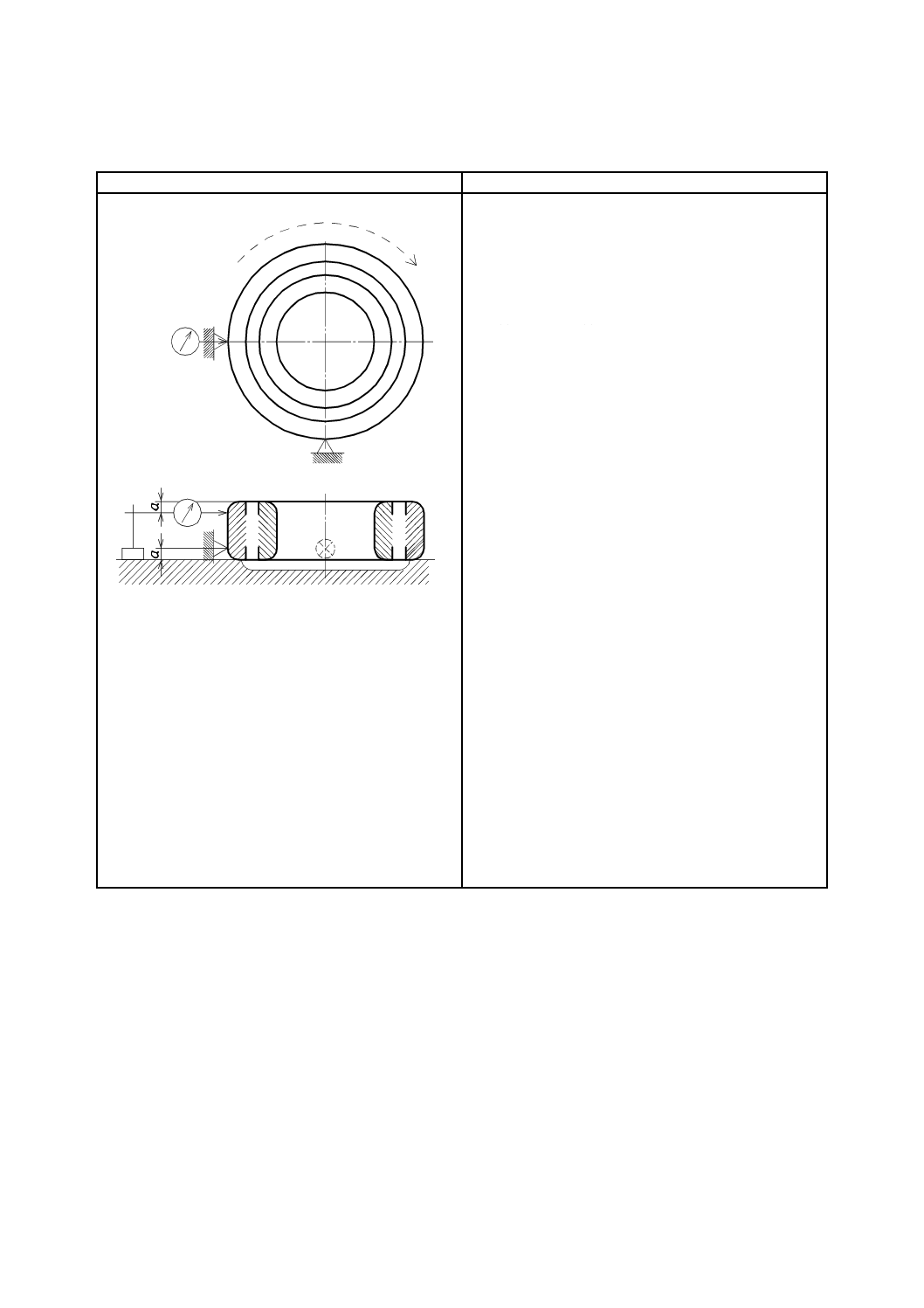

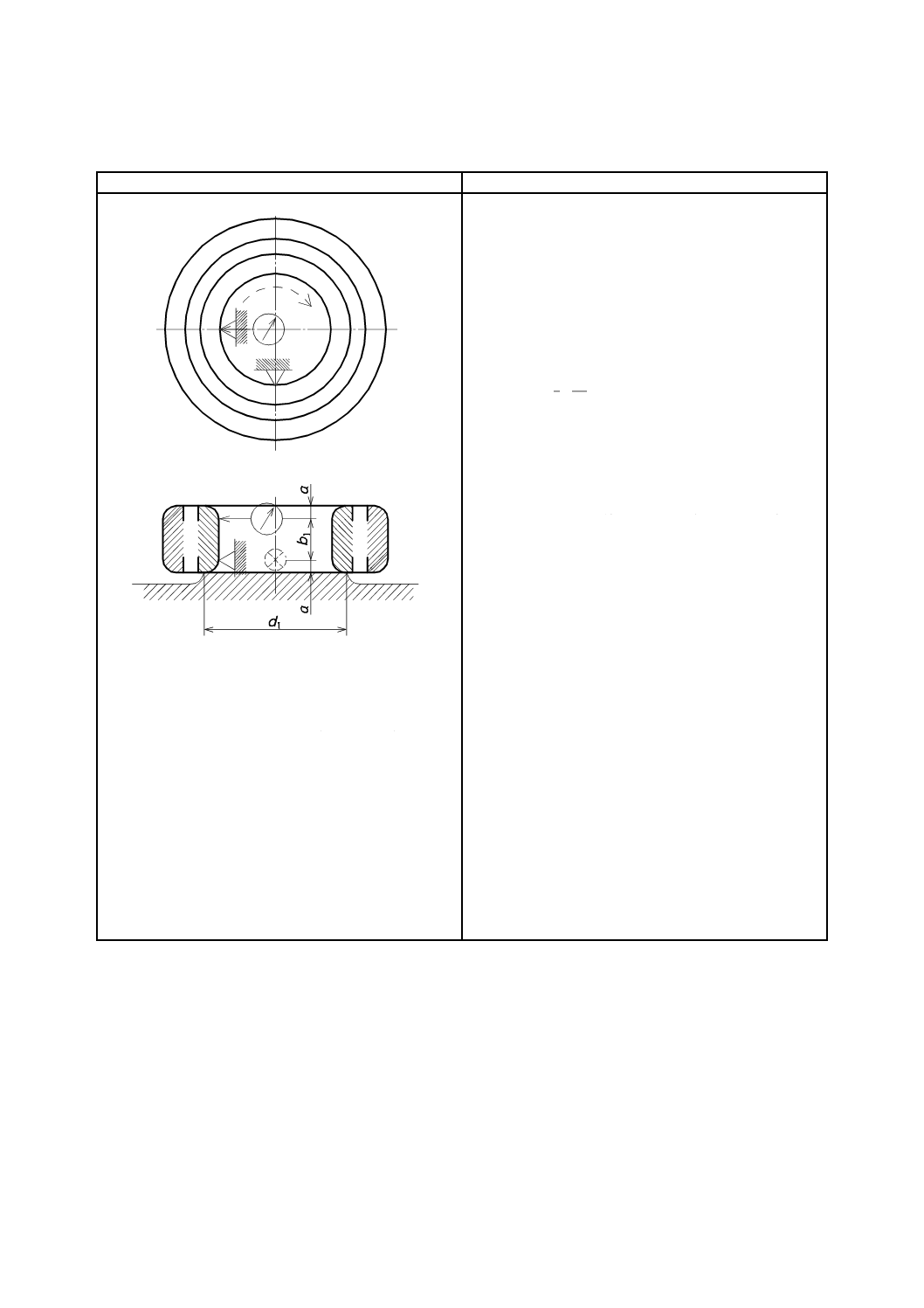

12.2 内径の軸線に対する内輪側面の直角度の測定(方法B)

方法

補足説明

基準面に内輪の基準側面を置く。組立軸受の場合は,

外輪が基準面に接触しないようにする。内輪の回転中心

が得られるよう90°に配置した2個の固定式支持を,内

輪内径面に当てる。

1個の固定式支持の真上に指示計器の測定子を当て

る。指示計器の測定子と2個の固定式支持は,5.7に規定

する面取寸法に基づく測定範囲限界位置に当てる。

内輪を1回転させながら指示計器を読む。

この方法は,ラジアル軸受及びその内輪に適用する。

主に,自重が測定に影響を及ぼす大形軸受又は幅に対す

る内径の比率が4以上の内輪に適用する。

この方法は,基準側面に対する内径の振れを定義する

もので,内径の軸線に対する内輪側面の直角度(Sd)は,

次の式によって求める。

1

1

dr

d

2b

d

S

S

×

×

=

b1

指示計器の測定子と指示計器直下の固

定式支持との距離

d1

内輪基準側面の平均直径

Sd

内径の軸線に対する内輪側面の直角度

Sdr

指示計器の最大指示値と最小指示値と

の差

29

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.3 側面に対する外輪外径面の直角度の測定

方法

補足説明

基準面に外輪の基準側面を置く。組立軸受の場合は,

内輪が基準面に接触しないようにする。外輪の回転中心

が得られるよう90°に配置した2個の固定式支持を,外

輪の円筒外径面に当てる。

1個の固定式支持の真上に指示計器の測定子を当て

る。指示計器の測定子と2個の固定式支持は,5.7に規定

する面取寸法に基づく測定範囲限界位置に当てる。

外輪を1回転させながら指示計器を読む。

この方法は,ラジアル軸受及びその外輪に適用する。

主に,自重が測定に影響を及ぼす大形軸受又は幅に対す

る直径の比率が4以上の外輪に適用する。

基準側面に対する外輪外径面の直角度(SD)は,指示計

器の最大指示値と最小指示値との差である。

30

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

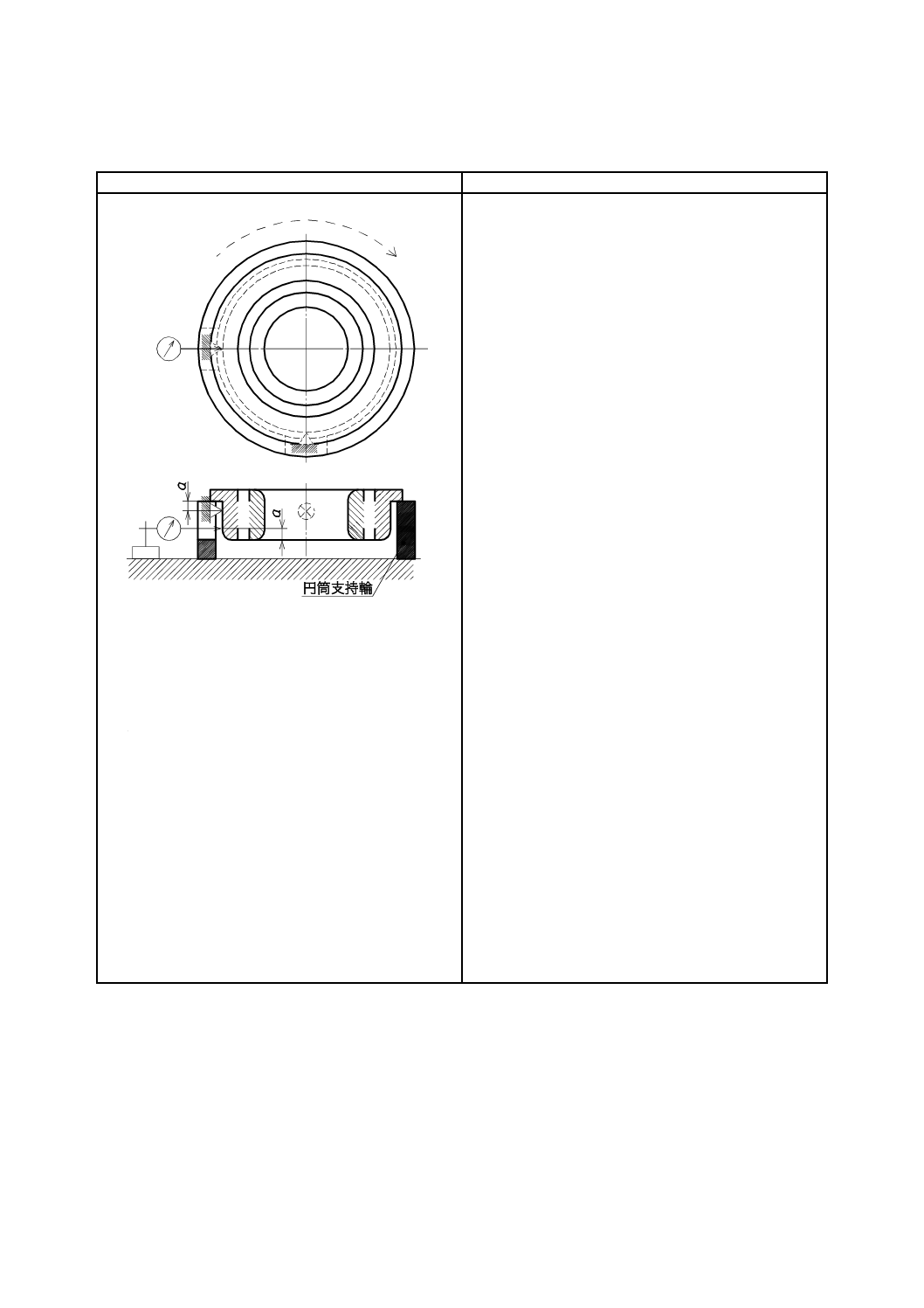

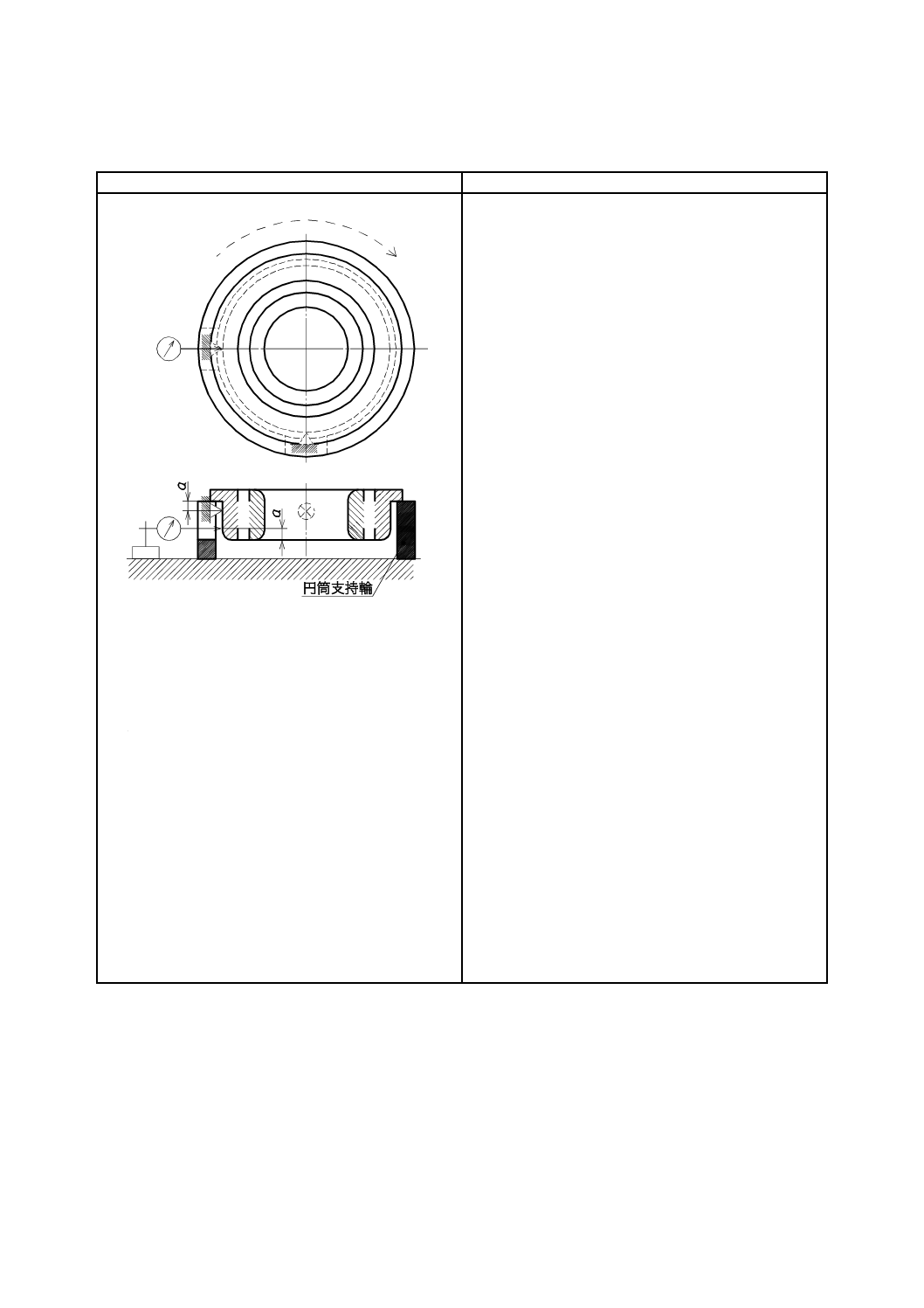

12.4 フランジ背面に対する外輪外径面の直角度の測定

方法

補足説明

外輪フランジ背面を円筒支持輪で支持する。組立軸受

の場合は,内輪を自由状態にする。円筒支持輪の内径は,

フランジの平均直径に等しいものがよい。外輪の回転中

心が得られるよう90°に配置した2個の固定式支持を,

外輪外径面に当てる。

備考 円筒支持輪には,横方向からの支持用に切欠きを

設ける。

1個の固定式支持の真下に指示計器の測定子を当て

る。指示計器の測定子と2個の固定式支持は,5.7で規定

する面取寸法に基づく測定範囲限界位置に当てる。

外輪を1回転させながら指示計器を読む。

この方法は,外輪フランジ付きラジアル軸受に適用す

る。

フランジ背面に対する外輪外径面の直角度(SD1)は,指

示計器の最大指示値と最小指示値との差である。

31

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

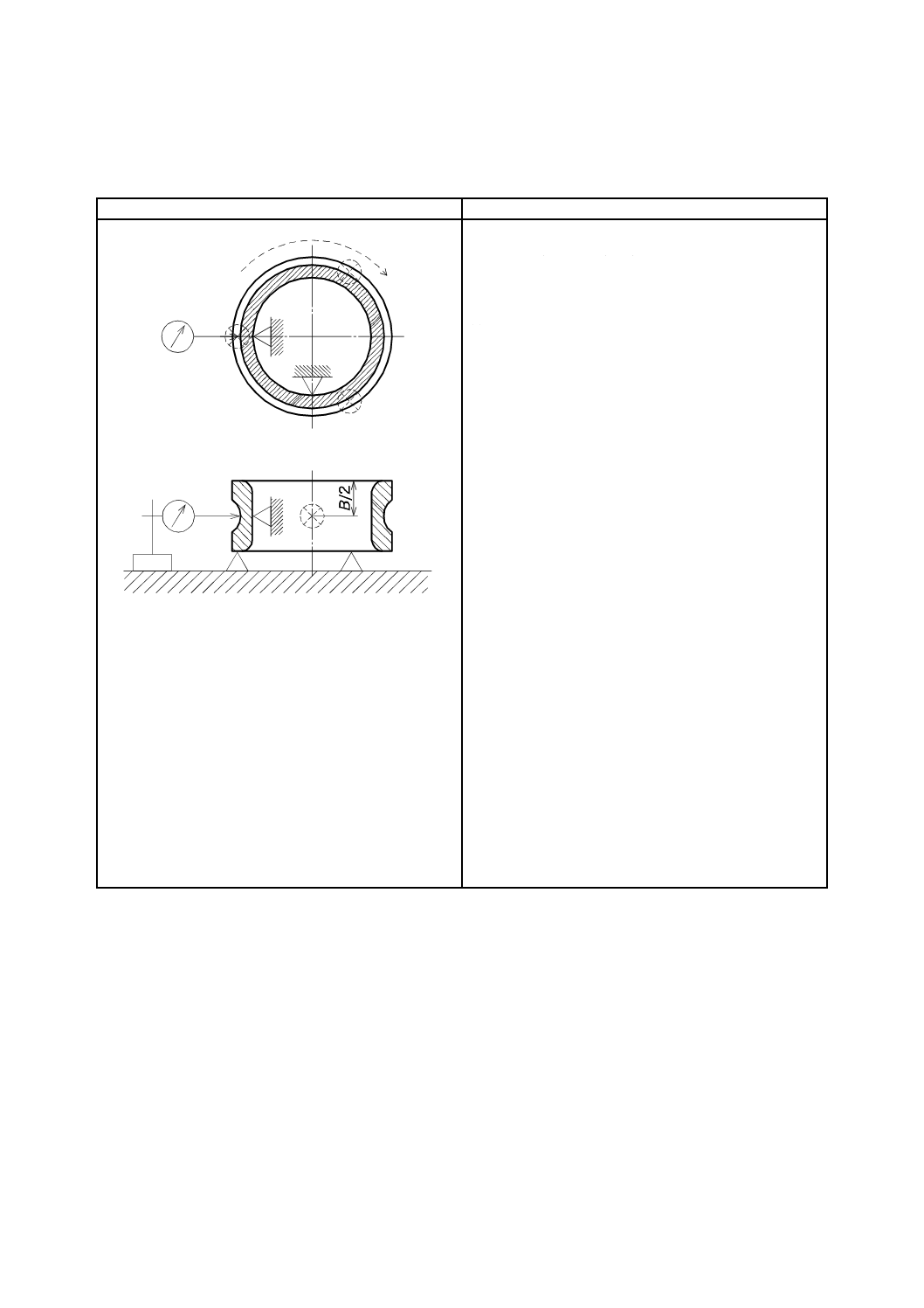

13. 厚さ不同の測定の原則

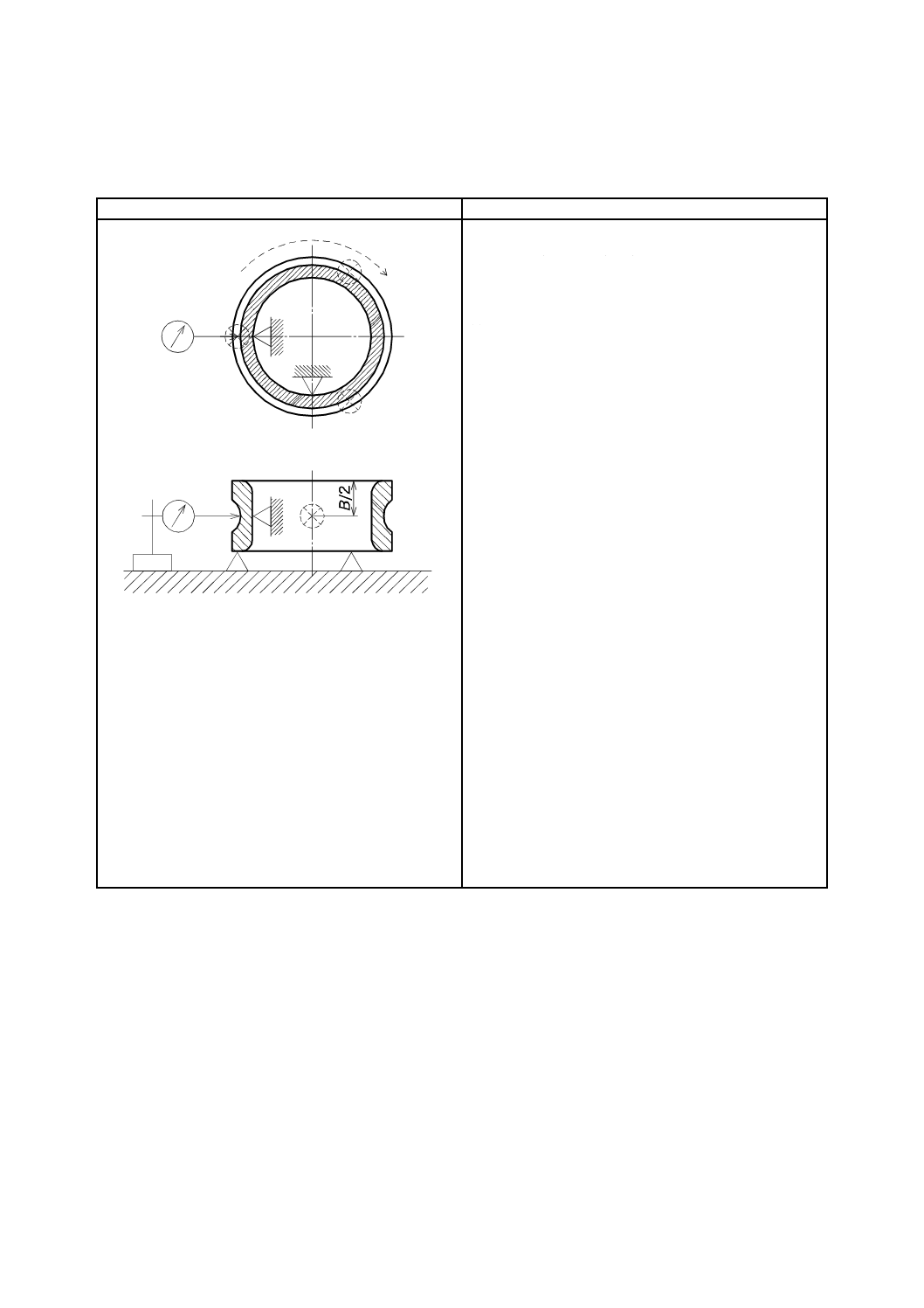

13.1 内輪軌道の厚さ不同の測定

方法

補足説明

内輪の1側面を,高さが等しく等間隔に配置した3個

の固定式支持で受ける。内輪の回転中心が得られるよう

90°に配置した2個の固定式支持を,B/2のアキシアル

方向位置又は軌道の中央に対応する位置でラジアル方向

から内径面に当てる。

内径面の1個の固定式支持に対応した位置の軌道に,

指示計器の測定子を当てる。

内輪を1回転させながら指示計器を読む。

この方法は,ラジアルコンタクト軸受及びアンギュラ

コンタクト軸受の内輪に適用する。

内輪軌道の厚さ不同(Ki)は,指示計器の最大指示値と

最小指示値との差である。

32

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

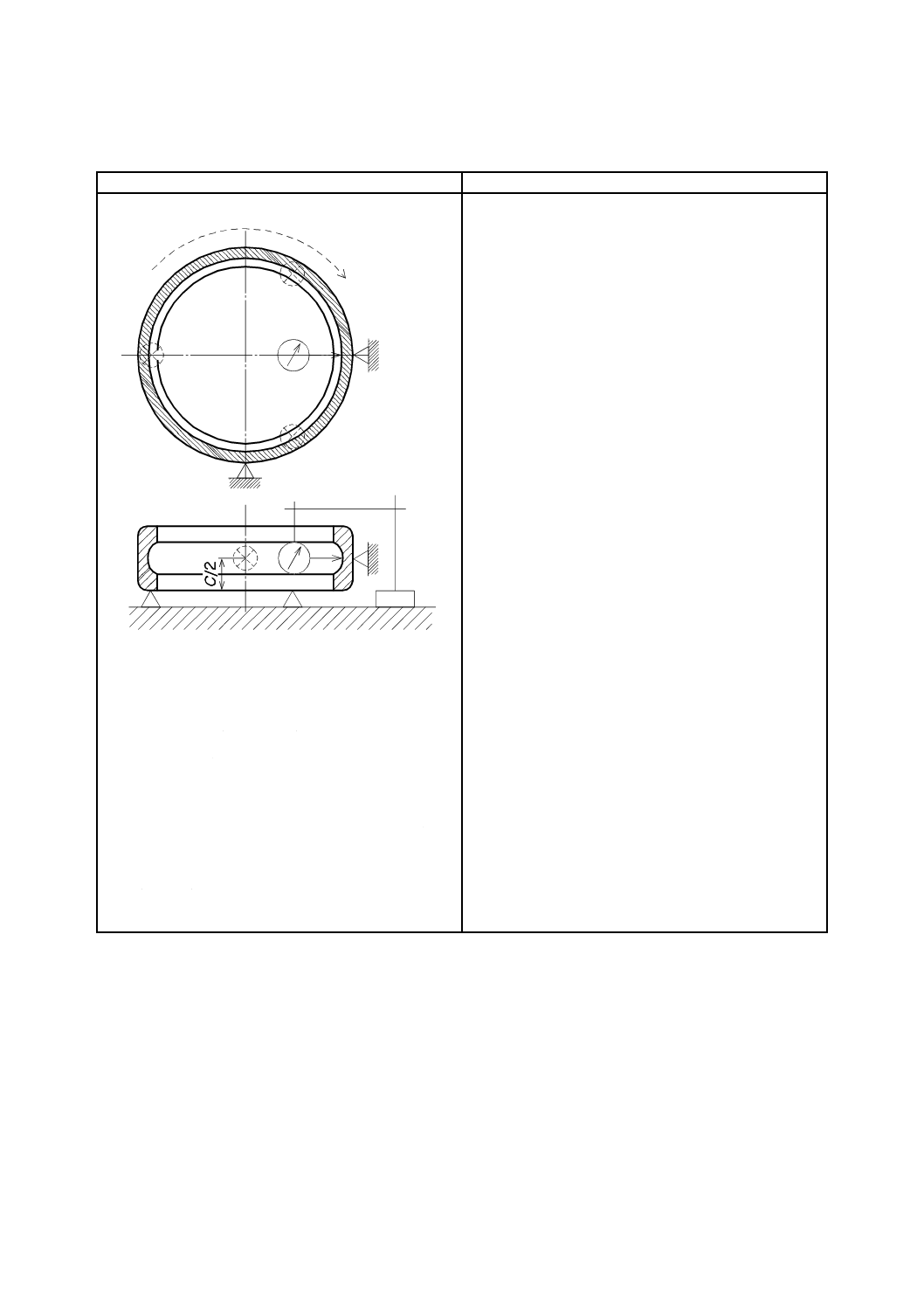

13.2 外輪軌道の厚さ不同の測定

方法

補足説明

外輪の1側面を,高さが等しく等間隔に配置した3個

の固定式支持で受ける。外輪の回転中心が得られるよう

90°に配置した2個の固定式支持を,C/2のアキシアル

方向位置又は軌道の中央に対応する位置でラジアル方向

から外径面に当てる。

外径面の1個の固定式支持に対応した位置の軌道に,

指示計器の測定子を当てる。

外輪を1回転させながら指示計器を読む。

この方法は,ラジアルコンタクト軸受及びアンギュラ

コンタクト軸受の外輪に適用する。

外輪軌道の厚さ不同(Ke)は,指示計器の最大指示値と

最小指示値との差である。

33

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.3 軸軌道盤の軌道の厚さ不同の測定

方法

補足説明

軸軌道盤の背面の平面部を,高さが等しく等間隔に配

置した3個の固定式支持で受ける。軸軌道盤の回転中心

が得られるよう90°に配置した2個の固定式支持を,ラ

ジアル方向から内径面に当てる。

軸軌道盤の背面を支持する1個の固定式支持に対応し

た位置で軌道の中央に指示計器の測定子を当てる。

軌道盤を各固定式支持に接触させた状態で,1回転さ

せながら指示計器を読む。

この方法は,背面が平面の軸軌道盤に適用する。

軸軌道盤の軌道の厚さ不同(Si)は,指示計器の最大指

示値と最小指示値との差である。

34

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

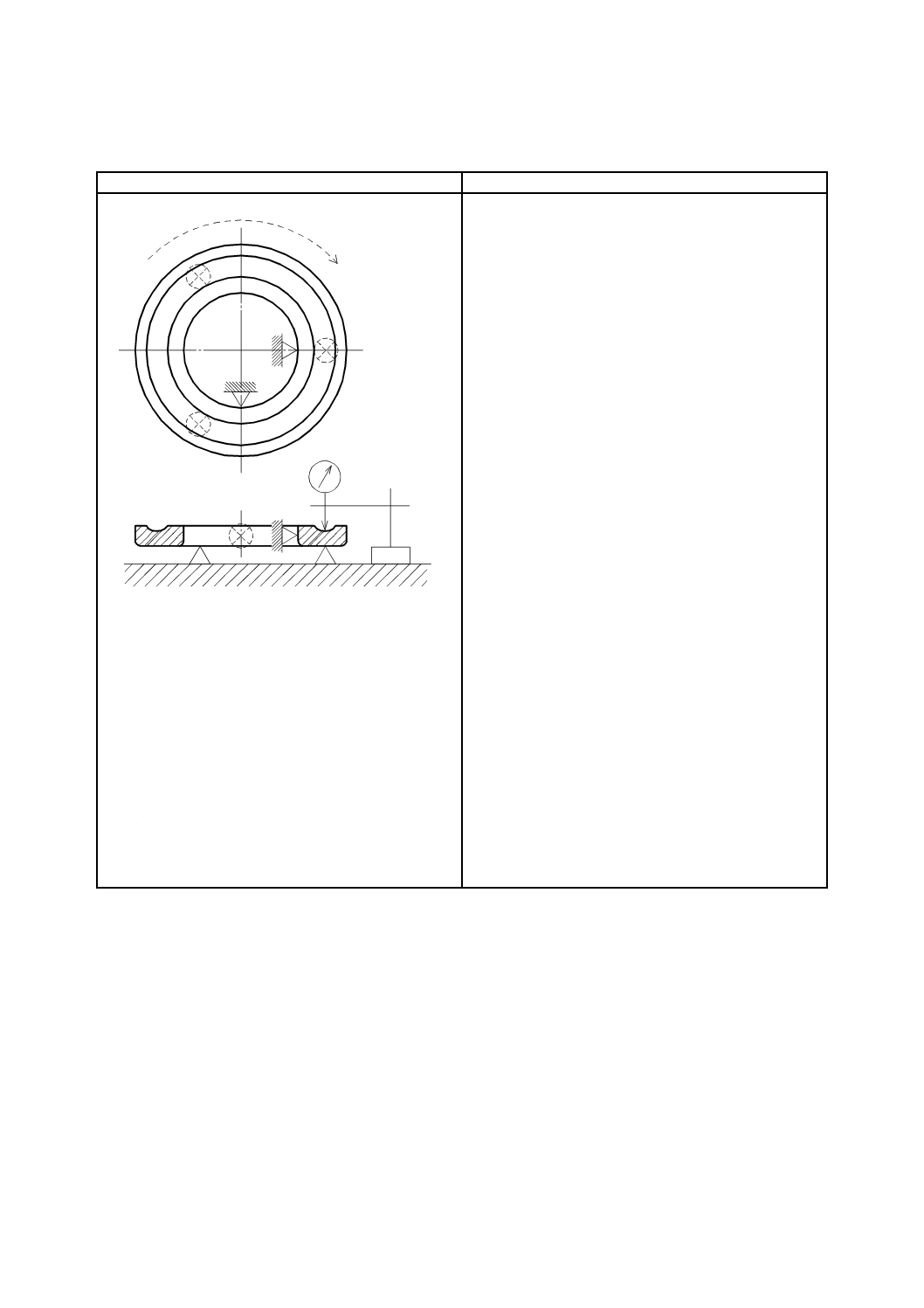

13.4 中央軌道盤の軌道の厚さ不同の測定

方法

補足説明

中央軌道盤の1側面を,高さが等しく等間隔に配置し

た3個の固定式支持で受ける。軸軌道盤の回転中心が得

られるよう90°に配置した2個の固定式支持を,ラジア

ル方向から内径面に当てる。

中央軌道盤の側面を支持する1個の固定式支持に近い

反対側軌道の中央に指示計器の測定子を当てる。

軌道盤を各固定式支持に接触させた状態で,1回転さ

せながら指示計器を読む。

反対側軌道についても測定を行う。

この方法は,中央軌道盤に適用する。

中央軌道盤の軌道の厚さ不同(Si)は,指示計器の最大

指示値と最小指示値との差である。

各軌道の厚さ不同は,個々に測定する。

35

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

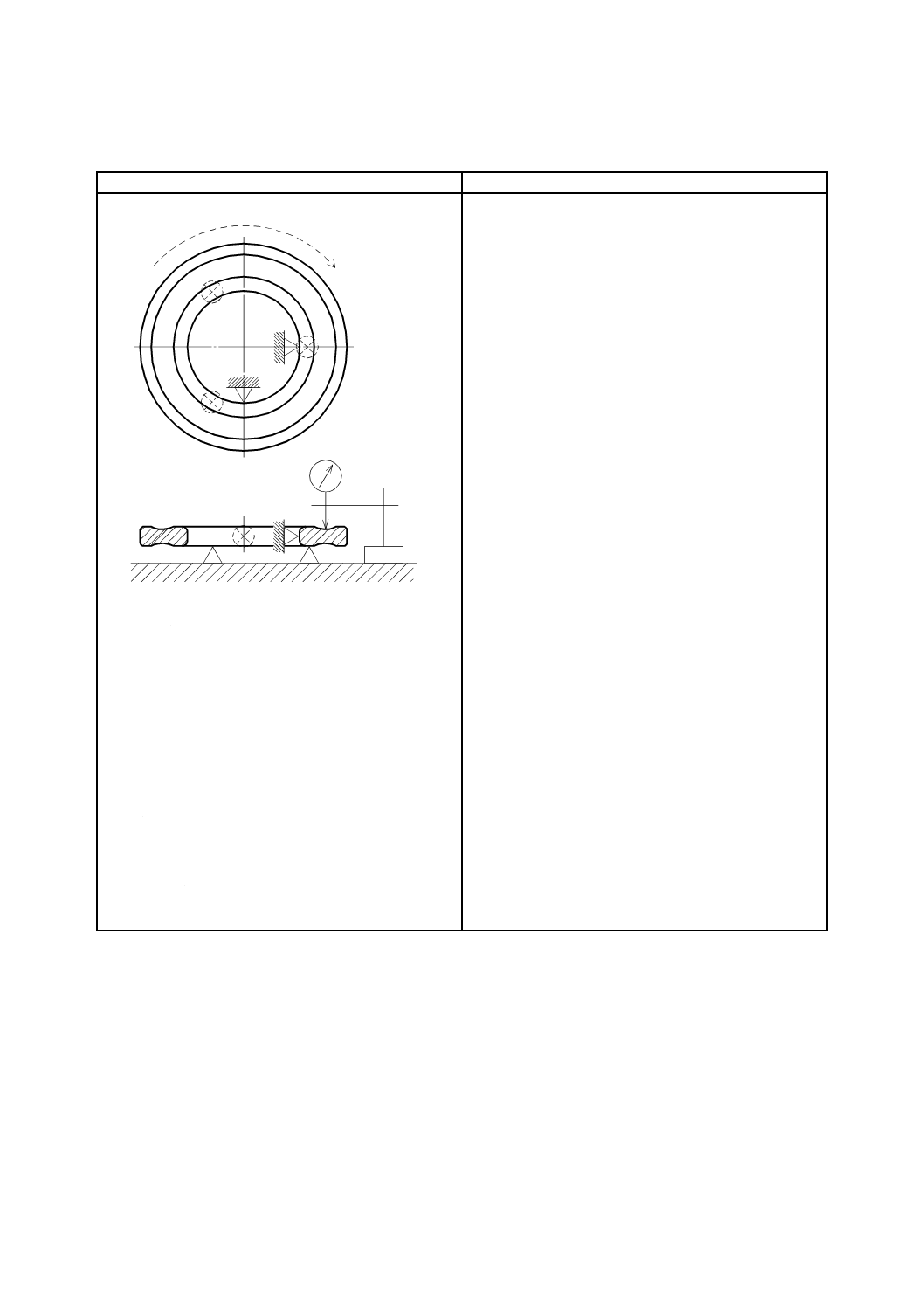

13.5 ハウジング軌道盤の軌道の厚さ不同の測定

方法

補足説明

ハウジング軌道盤の背面の平面部を,高さが等しく等

間隔に配置した3個の固定式支持で受ける。ハウジング

軌道盤の回転中心が得られるよう90°に配置した2個の

固定式支持を,ラジアル方向から外径面に当てる。

ハウジング軌道盤の背面を支持する1個の固定式支持

に対応した位置の軌道の中央に指示計器の測定子を当て

る。

軌道盤を各固定式支持に接触させた状態で,1回転さ

せながら指示計器を読む。

この方法は,背面が平面のハウジング軌道盤に適用す

る。

ハウジング軌道盤の軌道の厚さ不同(Se)は,指示計器

の最大指示値と最小指示値との差である。

36

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14. ラジアル振れの測定の原則

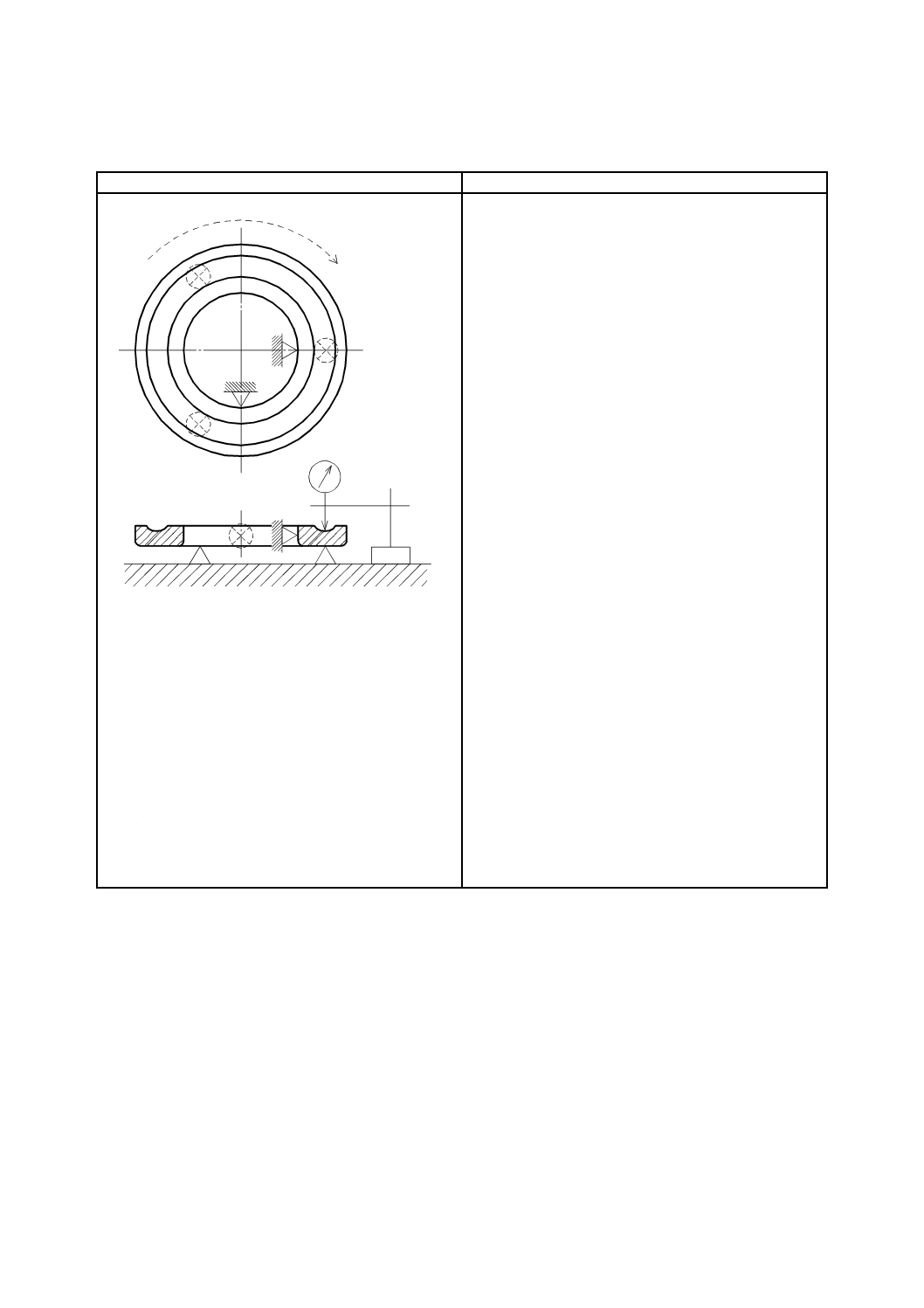

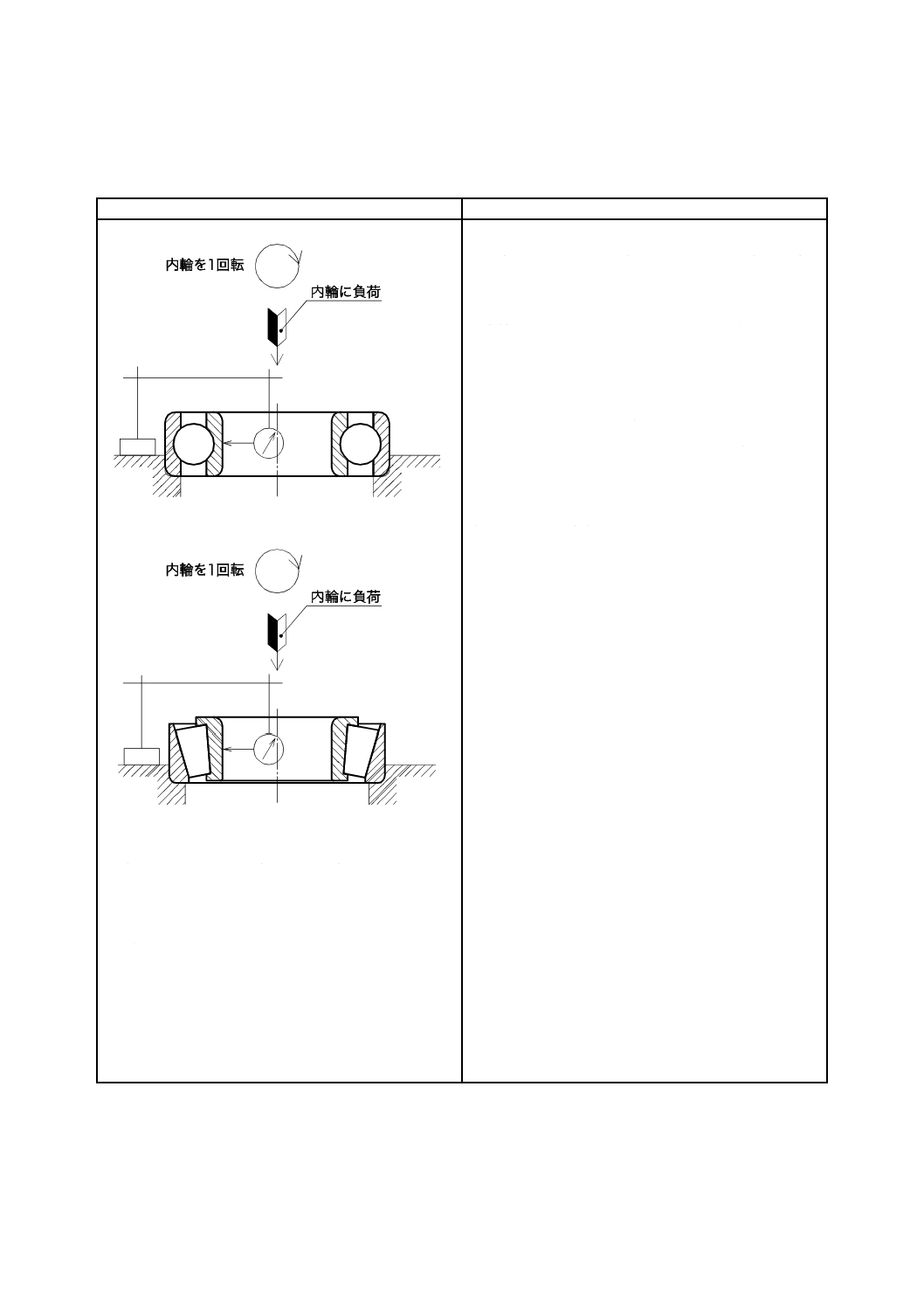

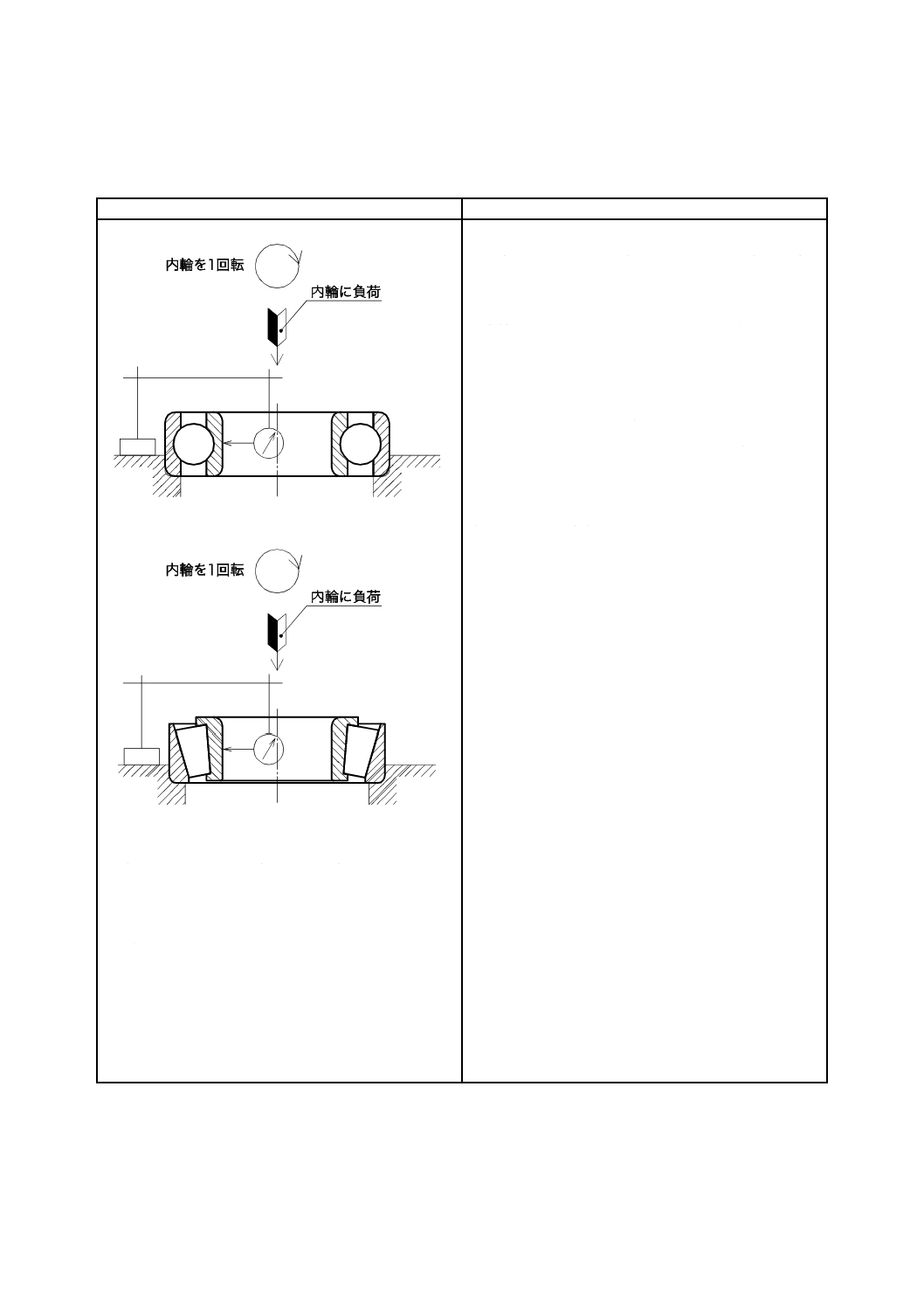

14.1 内輪のラジアル振れの測定(優先する方法)

方法

補足説明

外輪外径の中心を出すための案内部をもった基準面に

外輪の基準側面を置く。転動体が軌道と確実に接触する

よう,5.6に規定する中心測定荷重を内輪の基準側面に負

荷する。円すいころ軸受の場合,ころが,大つばと軌道

に接触していることを確認する。

指示計器の測定子を,内輪軌道の中央部に対応する内

輪内径面に当てる。内輪を1回転させながら指示計器を

読む。

この方法は,ラジアル溝玉軸受(単列アンギュラ玉軸

受を含む。),4点接触玉軸受及び円すいころ軸受に適用

する。

内輪のラジアル振れ(Kia)は,指示計器の最大指示値と

最小指示値との差である。

内輪のラジアル振れは,いろいろな要因(例えば,転

動体直径のばらつき,軌道の不良及び表面うねり,接触

角のばらつき,基準側面及び基準面の平面度並びに潤滑

剤中の異物)の結果として生じるため,精度よく測定す

ることは困難である。特に超精密軸受で問題が生じた場

合には,受渡当事者間で,11.1,11.2,13.1及び13.2に

規定する個々の部品の測定を含めるなど,より詳細な方

法の取決めをしてもよい。

37

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14.2 内輪のラジアル振れの測定(他の方法)

方法

補足説明

直径のテーパ比が約1:5 000の精密アーバを使用する。

そのテーパアーバに軸受を取り付け,正確に回転する

ように両センタで支持する。

指示計器の測定子を,外輪軌道の中央部に対応する外

輪外径面に当てる。

外輪の自重を転動体で支持し,外輪が回転しないよう

保持する。アーバを1回転させながら指示計器を読む。

この方法は,ラジアル溝玉軸受(単列アンギュラ玉軸

受を除く。),ラジアル円筒ころ軸受,ラジアル自動調心

ころ軸受及びラジアル針状ころ軸受に適用する。

内輪のラジアル振れ(Kia)は,指示計器の最大指示値と

最小指示値との差である。

内輪のラジアル振れは,いろいろな要因(例えば,転

動体直径のばらつき,軌道の不良及び表面うねり,接触

角のばらつき,基準側面及び基準面の平面度並びに潤滑

剤中の異物)の結果として生じるため,精度よく測定す

ることは困難である。特に超精密軸受で問題が生じた場

合には,受渡当事者間で,11.1,11.2,13.1及び13.2に

規定する個々の部品の測定を含めるなど,より詳細な方

法の取決めをしてもよい。

38

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

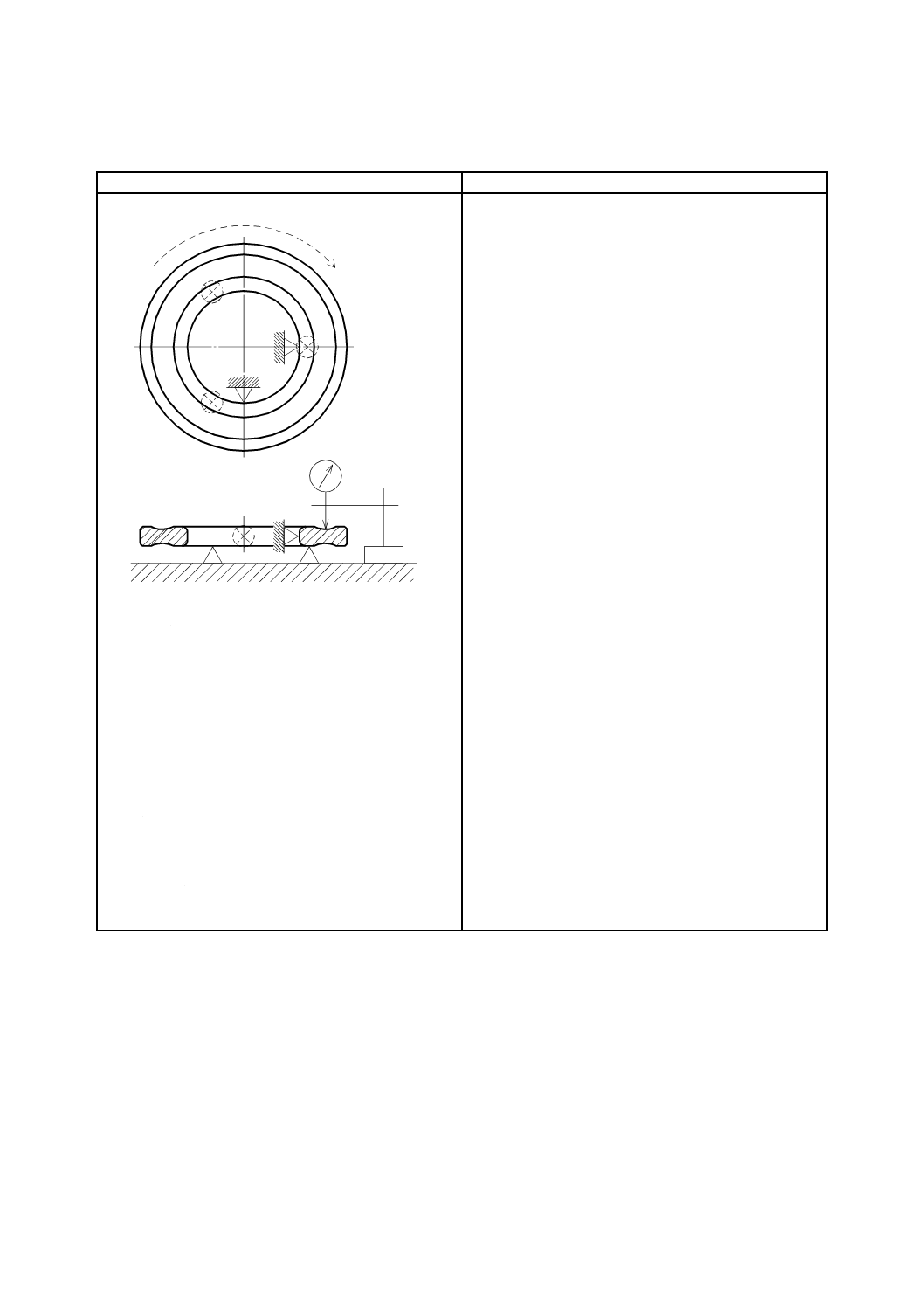

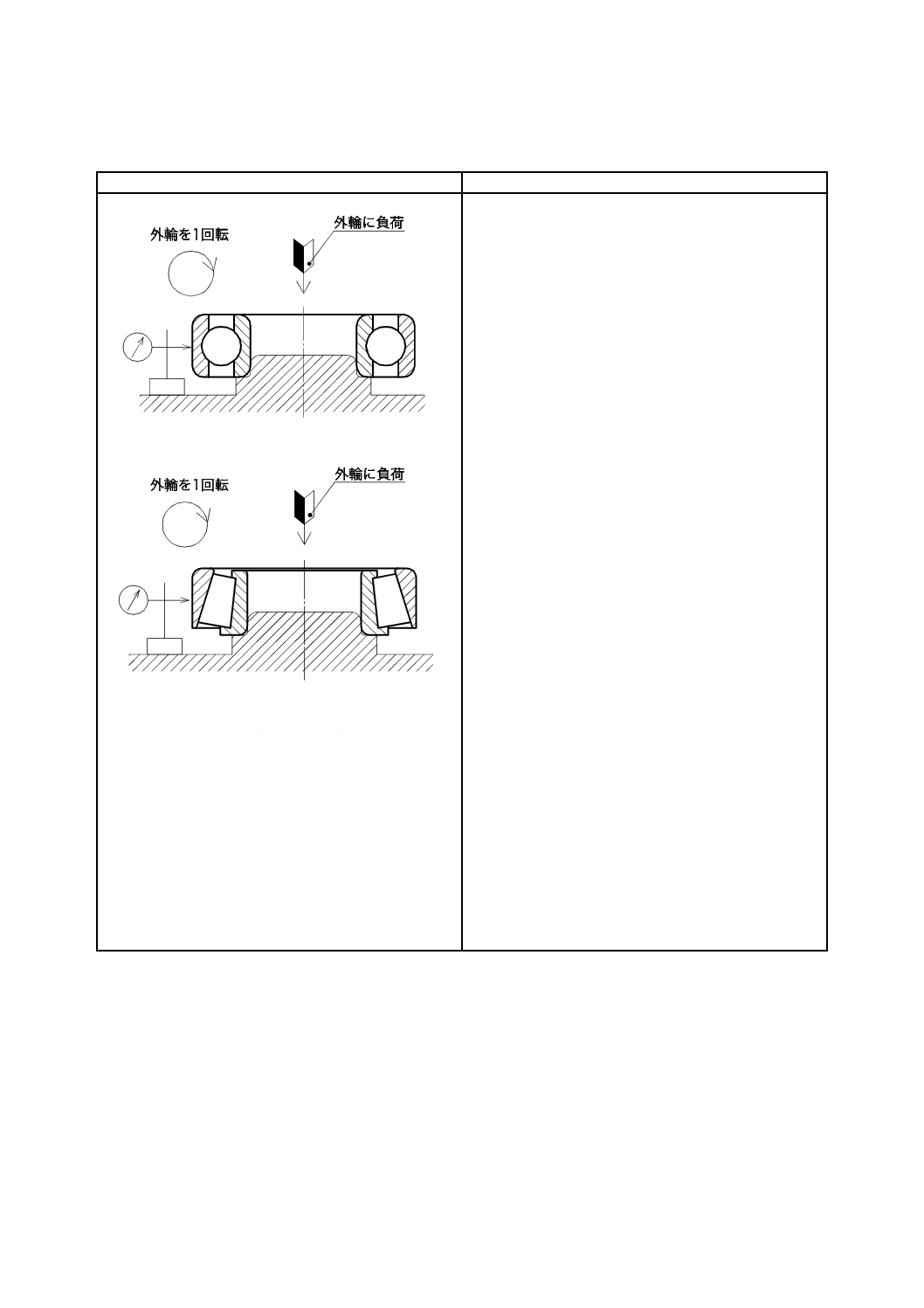

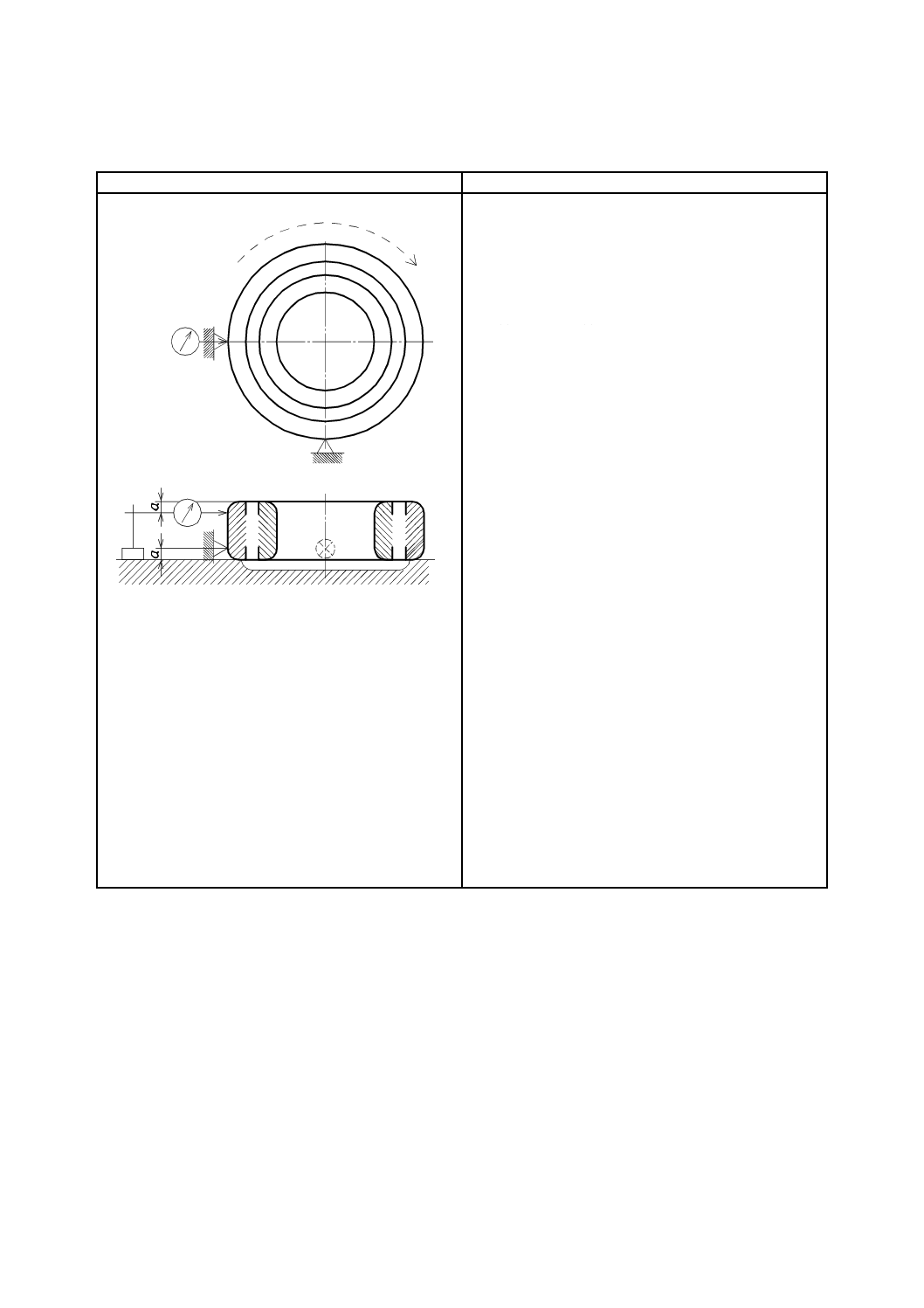

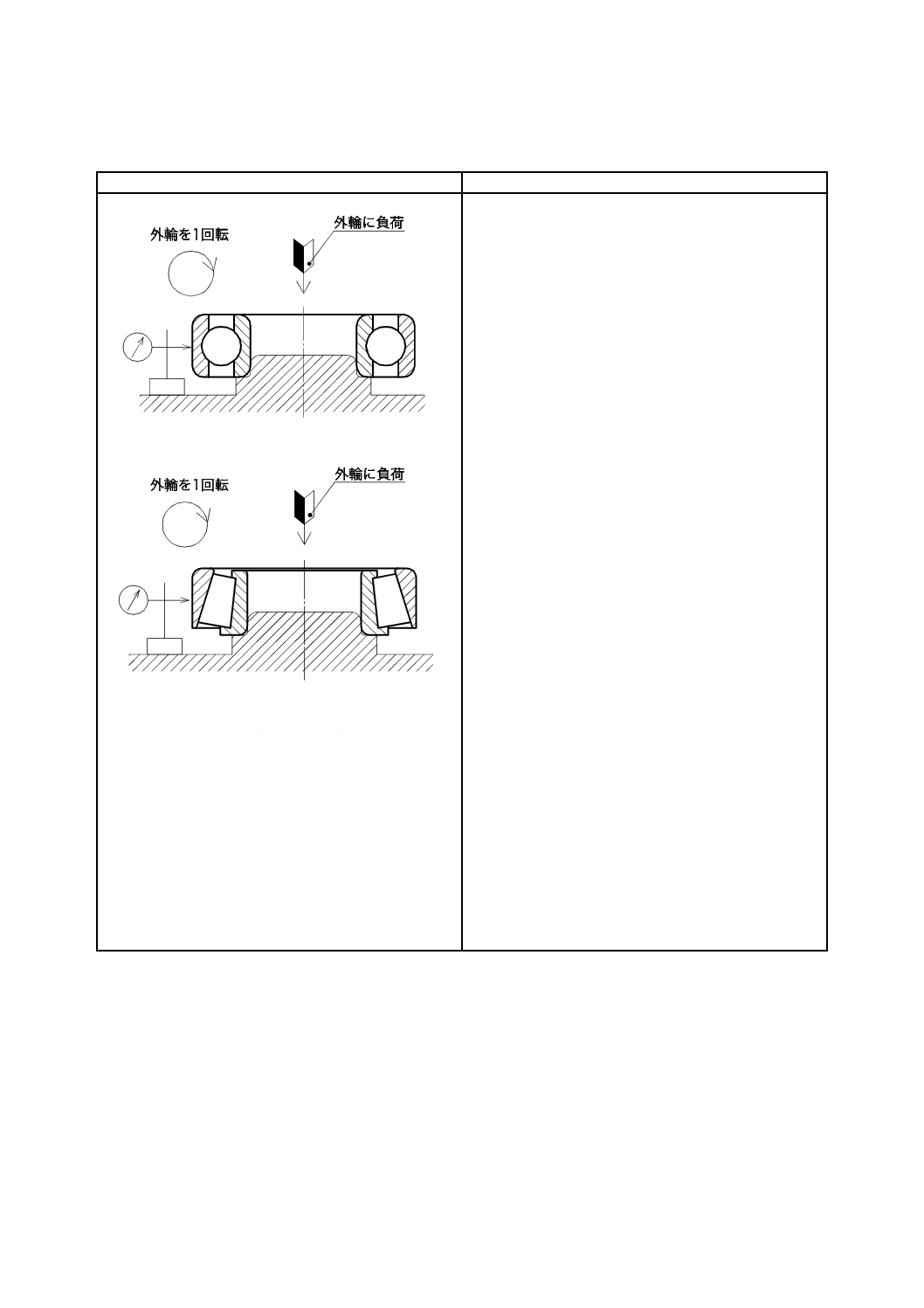

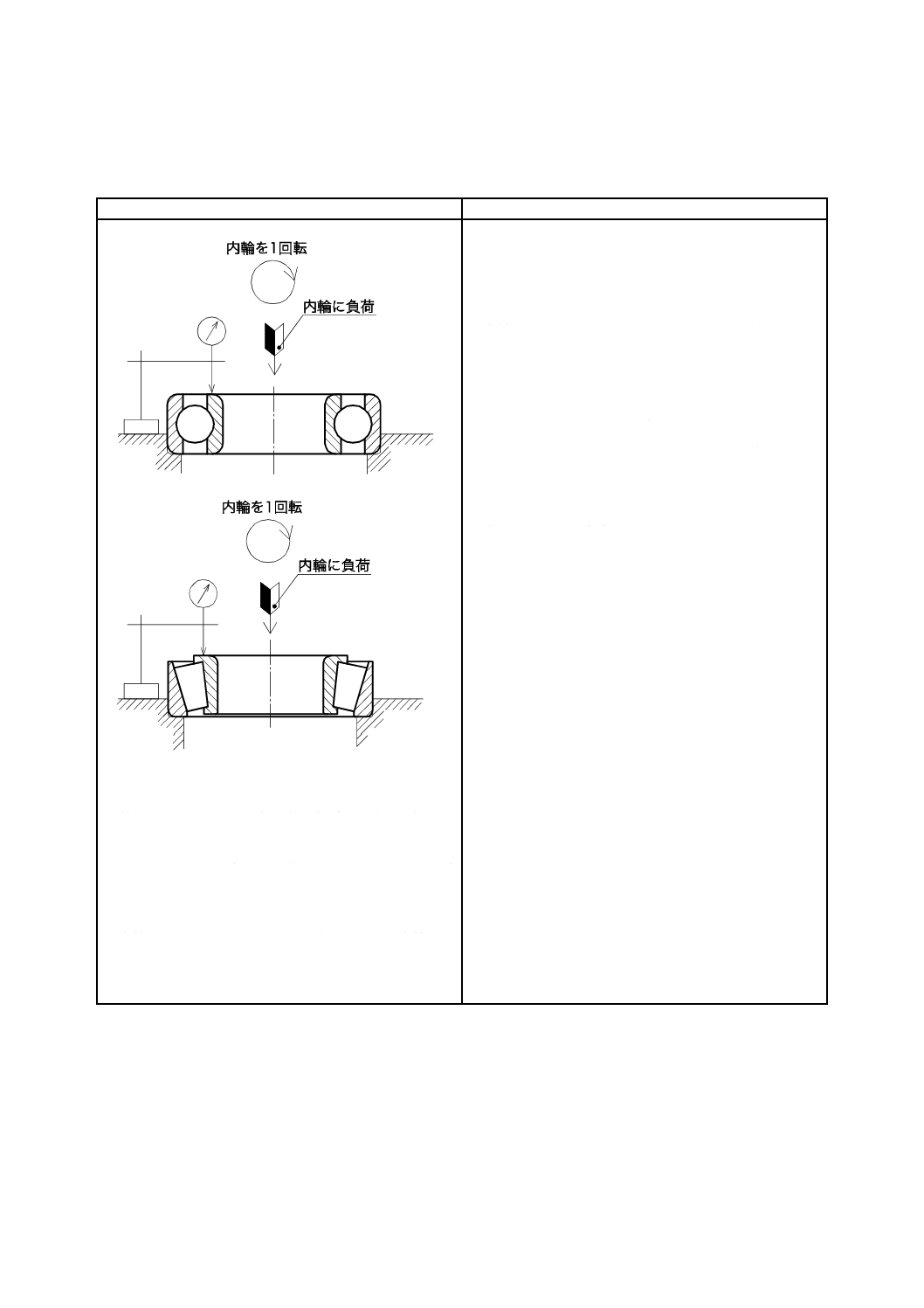

14.3 外輪のラジアル振れの測定(優先する方法)

方法

補足説明

内輪内径の中心を出すための案内部をもった基準面に

内輪の基準側面を置く。転動体が軌道と確実に接触する

よう,5.6に規定する中心測定荷重を外輪の基準側面に負

荷する。円すいころ軸受の場合,ころが,大つばと軌道

に接触していることを確認する。

指示計器の測定子を,外輪軌道の中央部に対応する外

輪外径面に当て,外輪を1回転させながら指示計器を読

む。

この方法は,ラジアル溝玉軸受(単列アンギュラ玉軸

受を含む。),4点接触玉軸受及び円すいころ軸受に適用

する。

外輪のラジアル振れ(Kea)は,指示計器の最大指示値と

最小指示値との差である。

外輪のラジアル振れは,いろいろな要因(例えば,転

動体直径のばらつき,軌道の不良及び表面うねり,接触

角のばらつき,基準側面及び基準面の平面度並びに潤滑

剤中の異物)の結果として生じるため,精度よく測定す

ることは困難である。特に超精密軸受で問題が生じた場

合には,受渡当事者間で,11.1,11.2,13.1及び13.2に

規定する個々の部品の測定を含めるなど,より詳細な方

法の取決めをしてもよい。

39

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14.4 外輪のラジアル振れの測定(他の方法)

方法

補足説明

直径のテーパ比が約1:5 000の精密アーバを使用する。

そのテーパアーバに軸受を取り付け,正確に回転する

ように両センタで支持する。

指示計器の測定子は,外輪軌道の中央部に対応する外

輪外径面に当てる。

内輪が回転しないように保持する。外輪を1回転させ

ながら指示計器を読む。

この方法は,ラジアル溝玉軸受(単列アンギュラ玉軸

受を除く。),ラジアル円筒ころ軸受,ラジアル自動調心

ころ軸受及びラジアル針状ころ軸受に適用する。

外輪のラジアル振れ(Kea)は,指示計器の最大指示値と

最小指示値との差である。

外輪のラジアル振れは,いろいろな要因(例えば,転

動体直径のばらつき,軌道の不良及び表面うねり,接触

角のばらつき,基準側面及び基準面の平面度並びに潤滑

剤中の異物)の結果として生じるため,精度よく測定す

ることは困難である。特に超精密軸受で問題が生じた場

合には,受渡当事者間で,11.1,11.2,13.1及び13.2に

規定する個々の部品の測定を含めるなど,より詳細な方

法の取決めをしてもよい。

40

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

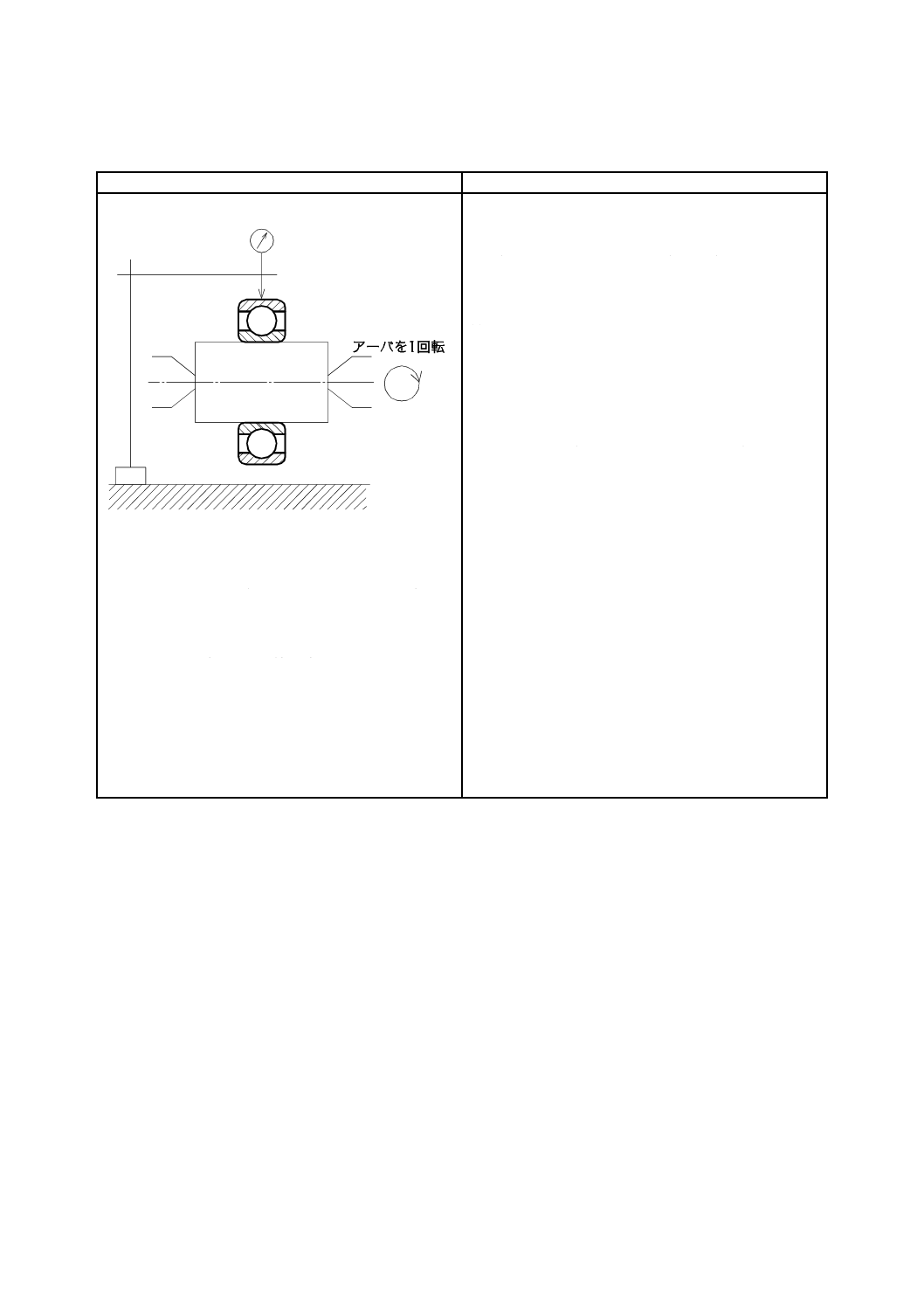

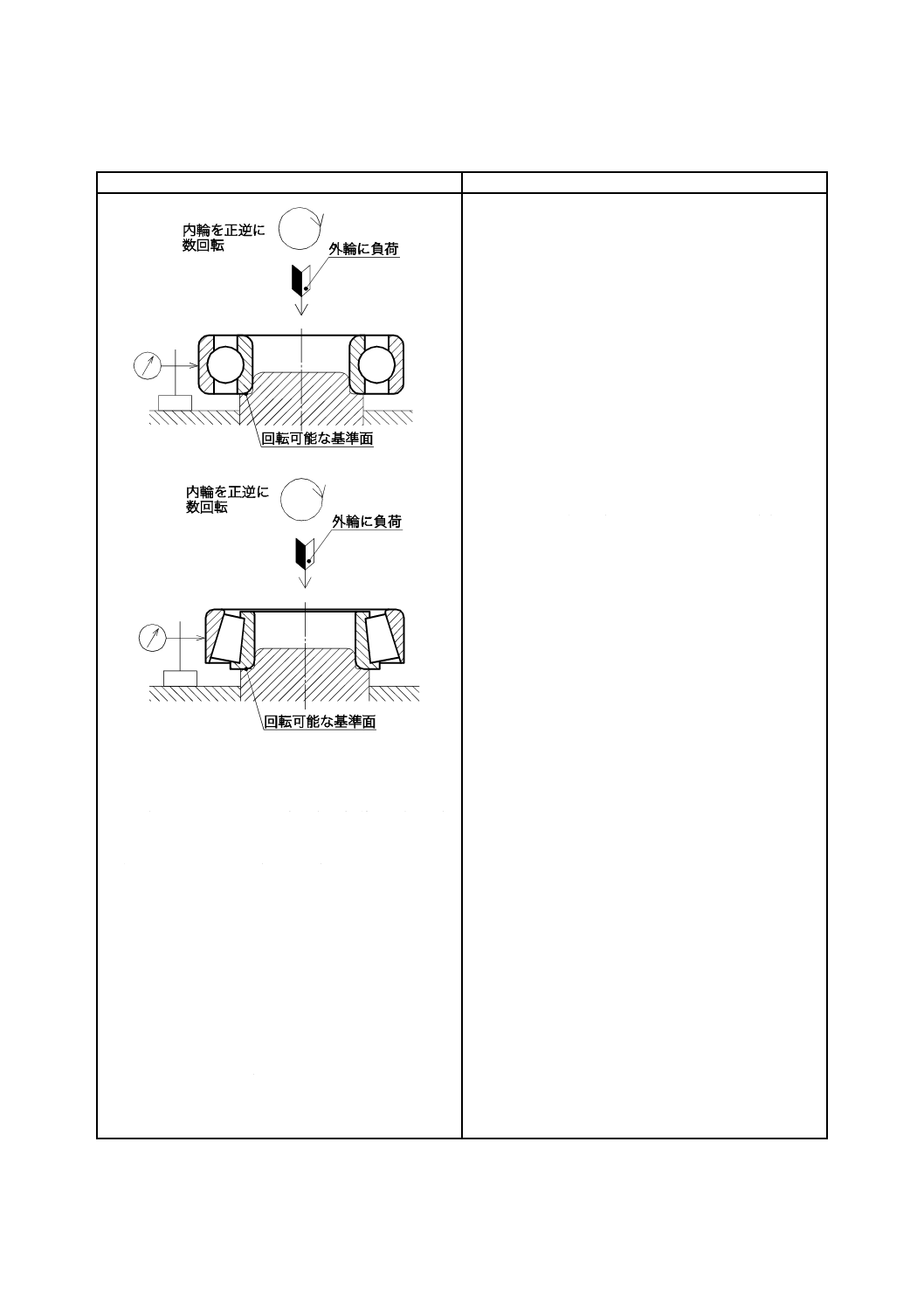

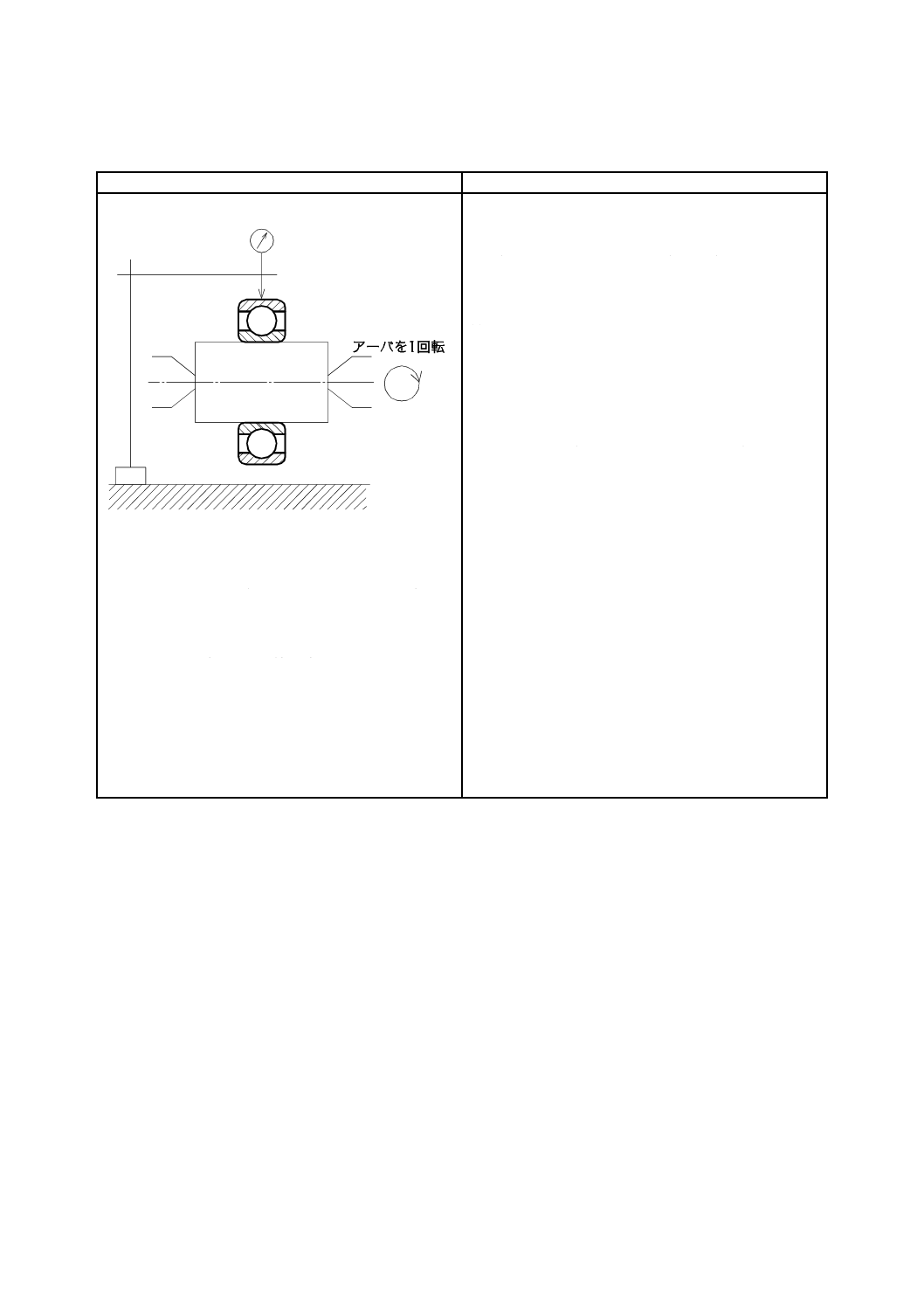

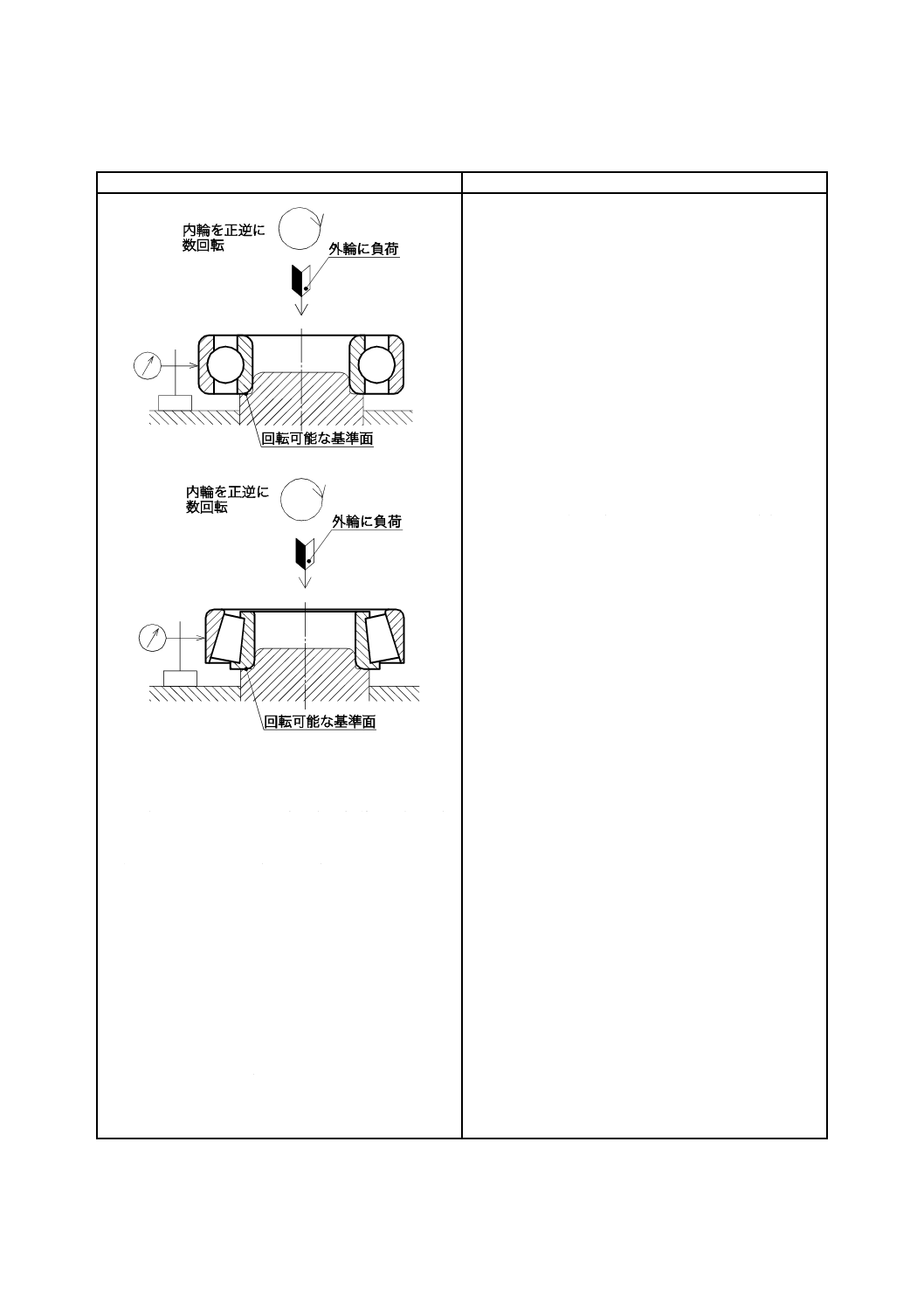

14.5 内輪の非同期ラジアル振れの測定

方法

補足説明

内輪内径の中心を出すための案内部をもった回転可能

な基準面に内輪の基準側面を置く。軸受内輪と基準面が

相対回転しないようにする。転動体が軌道と確実に接触

するよう,5.6に規定する中心測定荷重を外輪の基準側面

に負荷する。円すいころ軸受の場合,ころが,大つばと

軌道に接触していることを確認する。

指示計器の測定子を,外輪軌道の中央部に対応する外

輪外径面に当てる。外輪が回転しないように保持し,基

準面とともに内輪を正逆両方向に数回回転させ,各回転

における指示計器の最大指示値を記録する。

外輪外径面の,数箇所の異なるラジアル位置に指示計

器の測定子を当て,内輪を正逆両方向に数回回転させ測

定を繰り返す。

この方法は,ラジアル溝玉軸受(単列アンギュラ玉軸

受を含む。),4点接触玉軸受及び円すいころ軸受に適用

する。

内輪の非同期ラジアル振れ(Kiaa)は,内輪を数回回転さ

せかつ外輪外径面を数箇所の異なる位置で測定したと

きの指示計器の各最大指示値のばらつき幅である。

測定は,内輪を正逆両方向に数回転させて行う。

内輪の非同期ラジアル振れは,いろいろな要因(例え

ば,転動体直径のばらつき,軌道の不良及び表面うねり,

接触角のばらつき,基準側面及び基準面の平面度並びに

潤滑剤中の異物)の結果として生じるため,精度よく測

定することは困難である。特に超精密軸受で問題が生じ

た場合には,受渡当事者間で,11.1,11.2,13.1及び13.2

に規定する個々の部品の測定を含めるなど,より詳細な

方法の取決めをしてもよい。

41

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

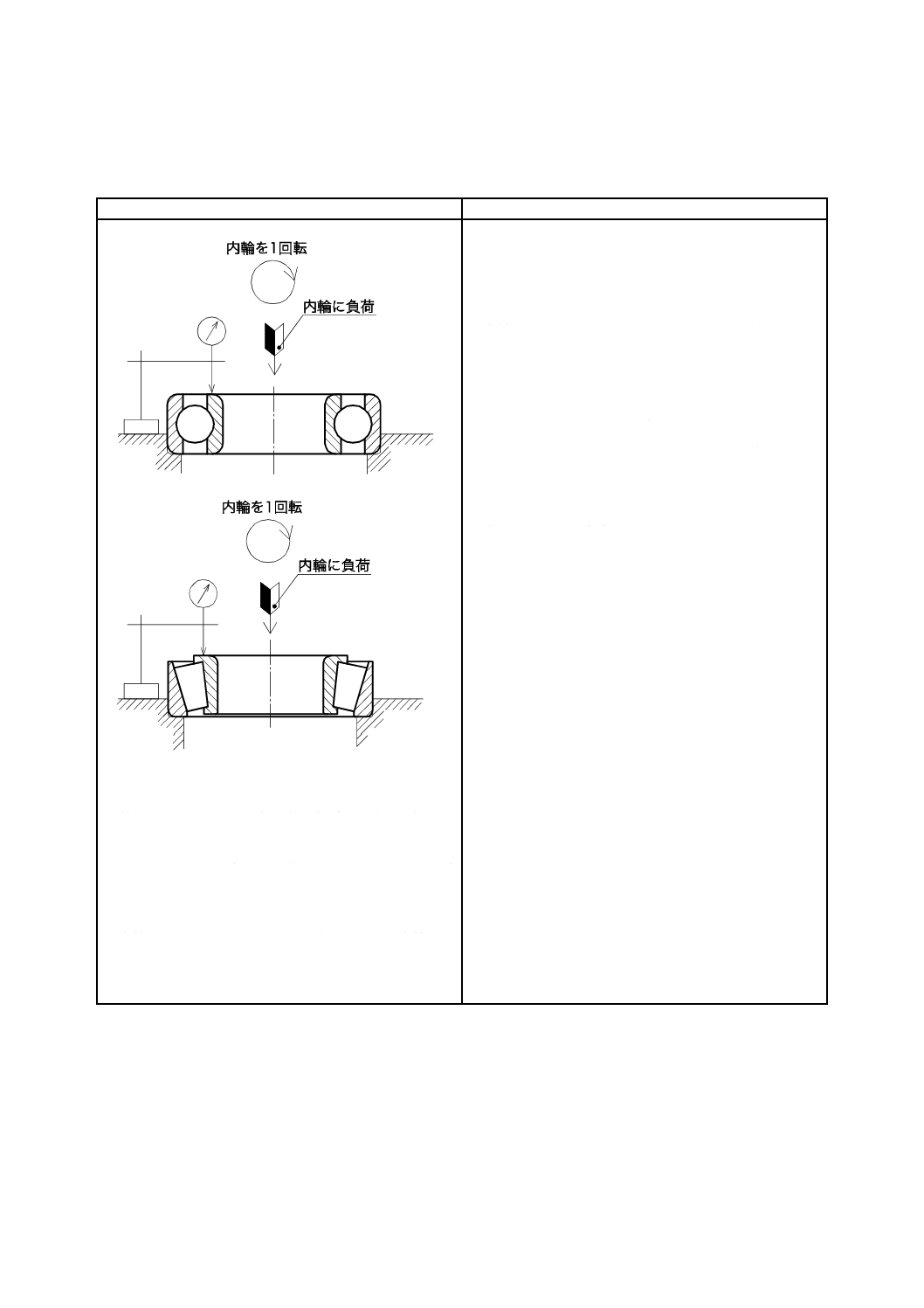

15. アキシアル振れの測定の原則

15.1 内輪のアキシアル振れの測定

方法

補足説明

外輪外径の中心を出すための案内部をもった基準面に

外輪の基準側面を置く。転動体が軌道と確実に接触する

よう,5.6に規定する中心測定荷重を内輪の基準側面に負

荷する。円すいころ軸受の場合,ころが,大つばと軌道

に接触していることを確認する。

内輪の基準側面に指示計器の測定子を当て,内輪を1

回転させながら指示計器を読む。

この方法は,ラジアル溝玉軸受(単列アンギュラ玉軸

受を含む),4点接触玉軸受及び円すいころ軸受に適用す

る。

内輪のアキシアル振れ(Sia)は,指示計器の最大指示値

と最小指示値との差である。

内輪のアキシアル振れは,いろいろな要因(例えば,

転動体直径のばらつき,軌道の不良及び表面うねり,接

触角のばらつき,基準側面及び基準面の平面度並びに潤

滑剤中の異物)の結果として生じるため,精度よく測定

することは困難である。特に超精密軸受で問題が生じた

場合には,受渡当事者間で,11.1,11.2,13.1及び13.2

に規定する個々の部品の測定を含めるなど,より詳細な

方法の取り決めをしてもよい。

42

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

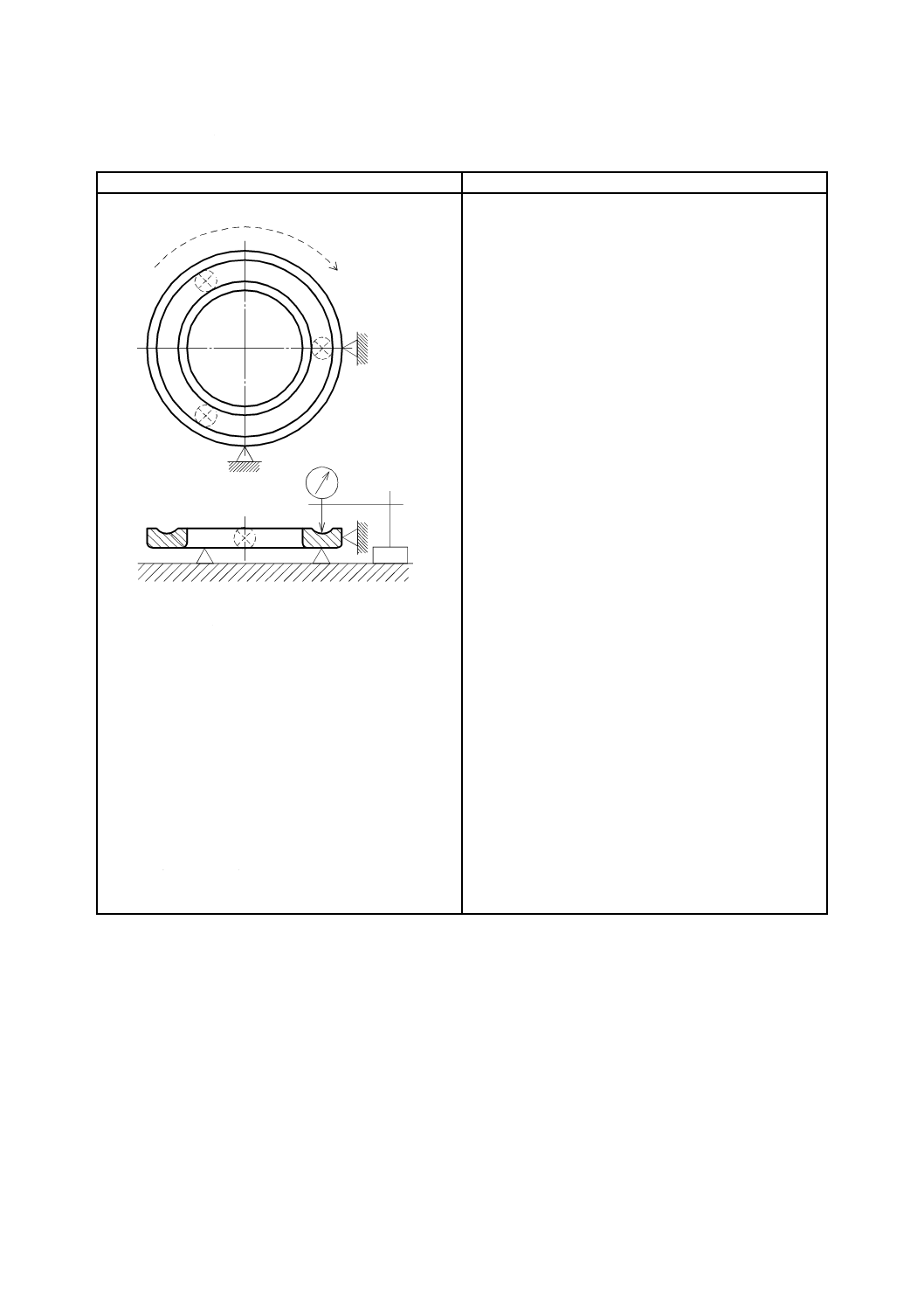

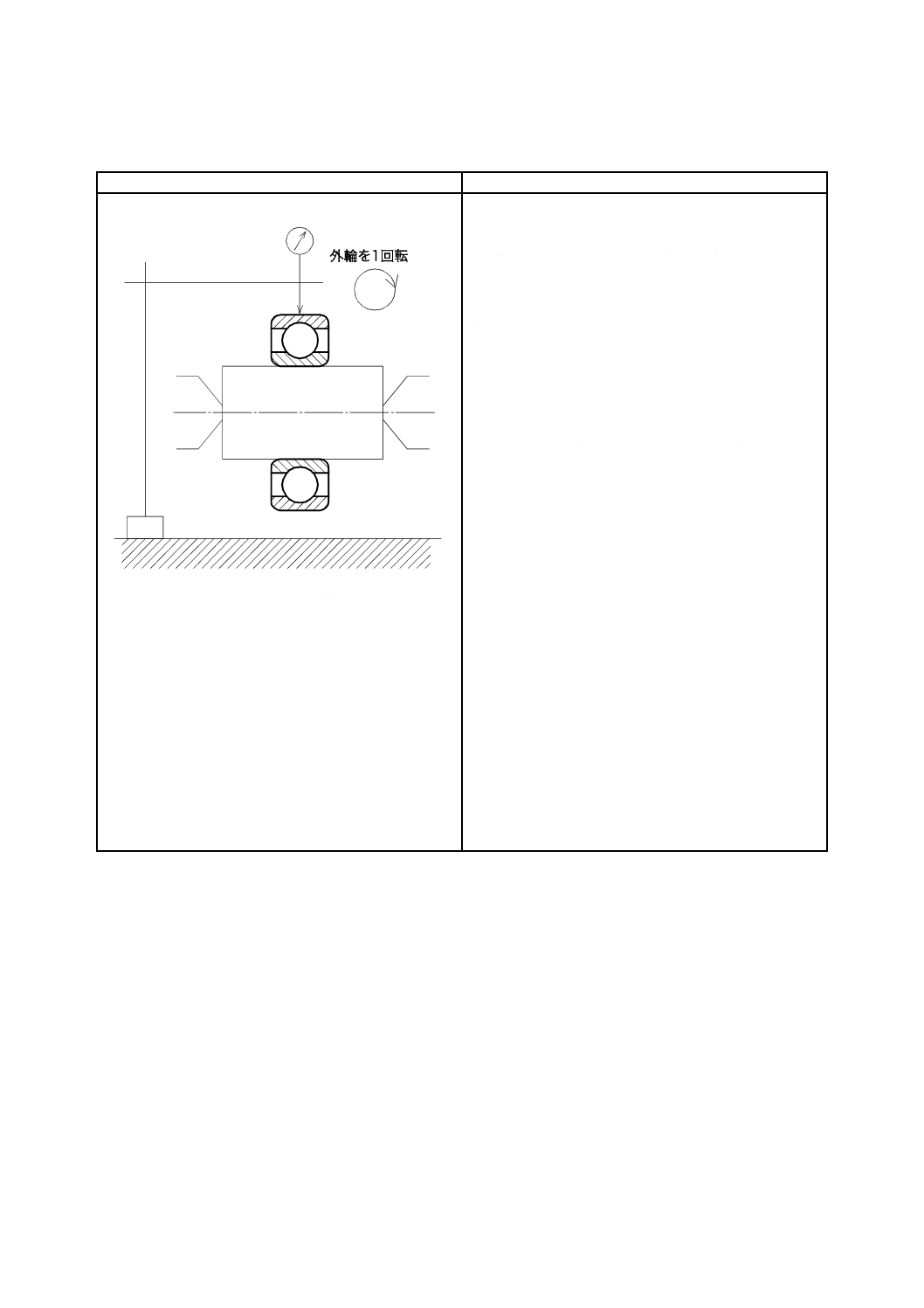

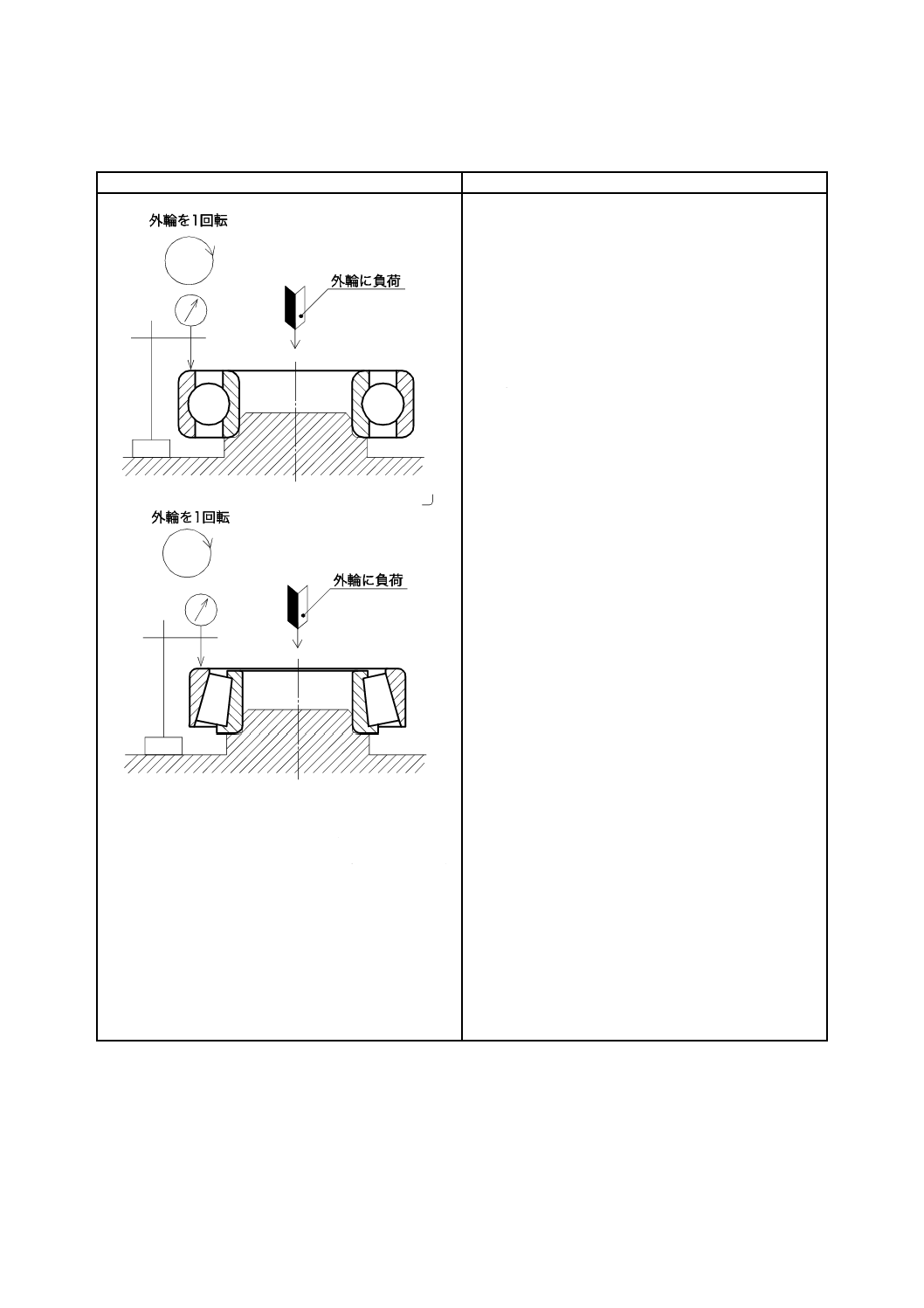

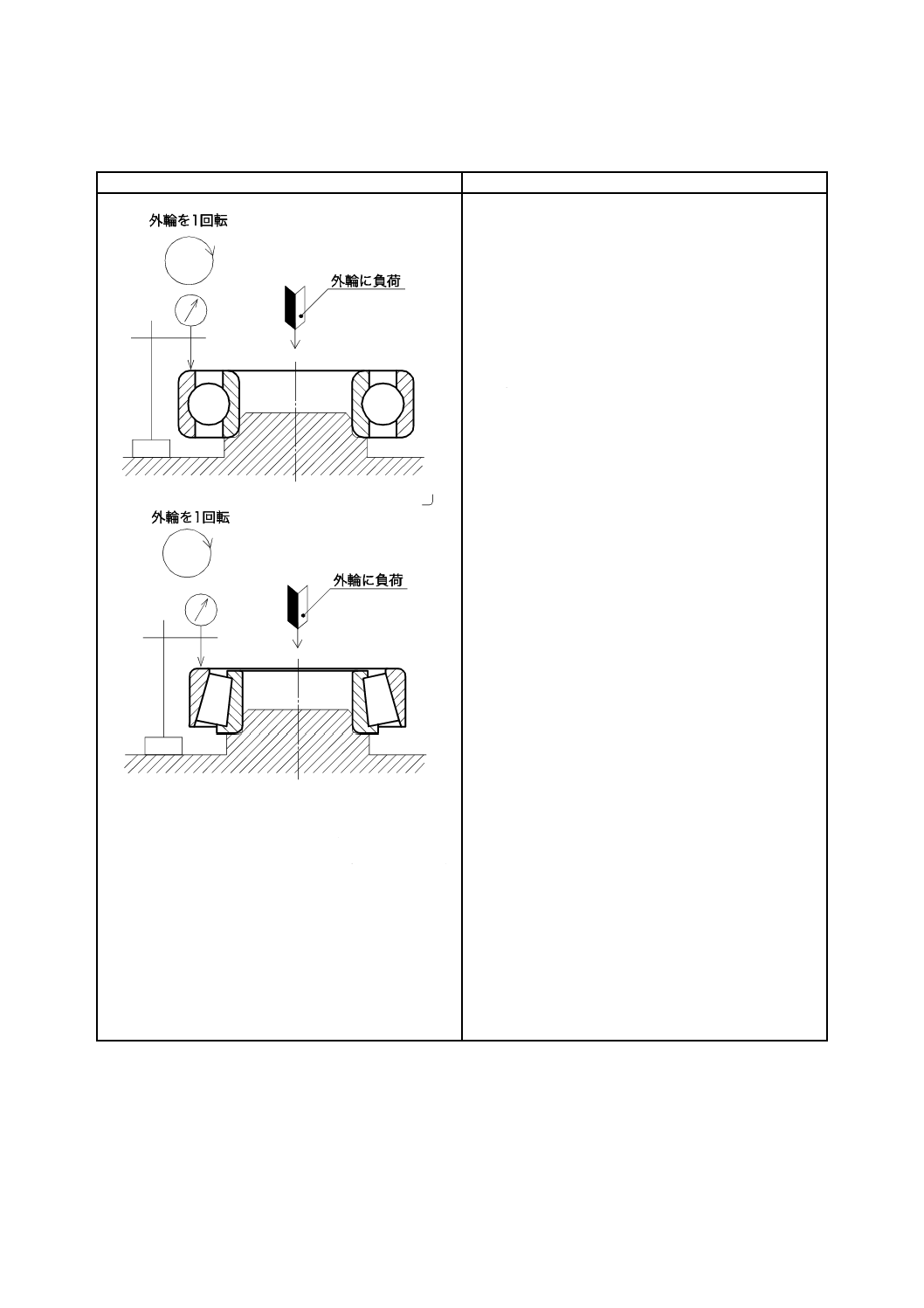

15.2 外輪のアキシアル振れの測定

方法

補足説明

内輪内径の中心を出すための案内部をもった基準面に

内輪の基準側面を置く。転動体が軌道と確実に接触する

よう,5.6に規定する中心測定荷重を外輪の基準側面に負

荷する。円すいころ軸受の場合,ころが,大つばと軌道

に接触していることを確認する。

外輪の基準側面に指示計器の測定子を当て,外輪を1

回転させながら指示計器を読む。

この方法は,ラジアル溝玉軸受(単列アンギュラ玉軸

受を含む),4点接触玉軸受及び円すいころ軸受に適用す

る。

外輪のアキシアル振れ(Sea)は,指示計器の最大指示値

と最小指示値との差である。

外輪のアキシアル振れは,いろいろな要因(例えば,

転動体直径のばらつき,軌道の不良及び表面うねり,接

触角のばらつき,基準側面及び基準面の平面度並びに潤

滑剤中の異物)の結果として生じるため,精度よく測定

することは困難である。特に超精密軸受で問題が生じた

場合には,受渡当事者間で,11.1,11.2,13.1及び13.2

に規定する個々の部品の測定を含めるなど,より詳細な

方法の取り決めをしてもよい。

43

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

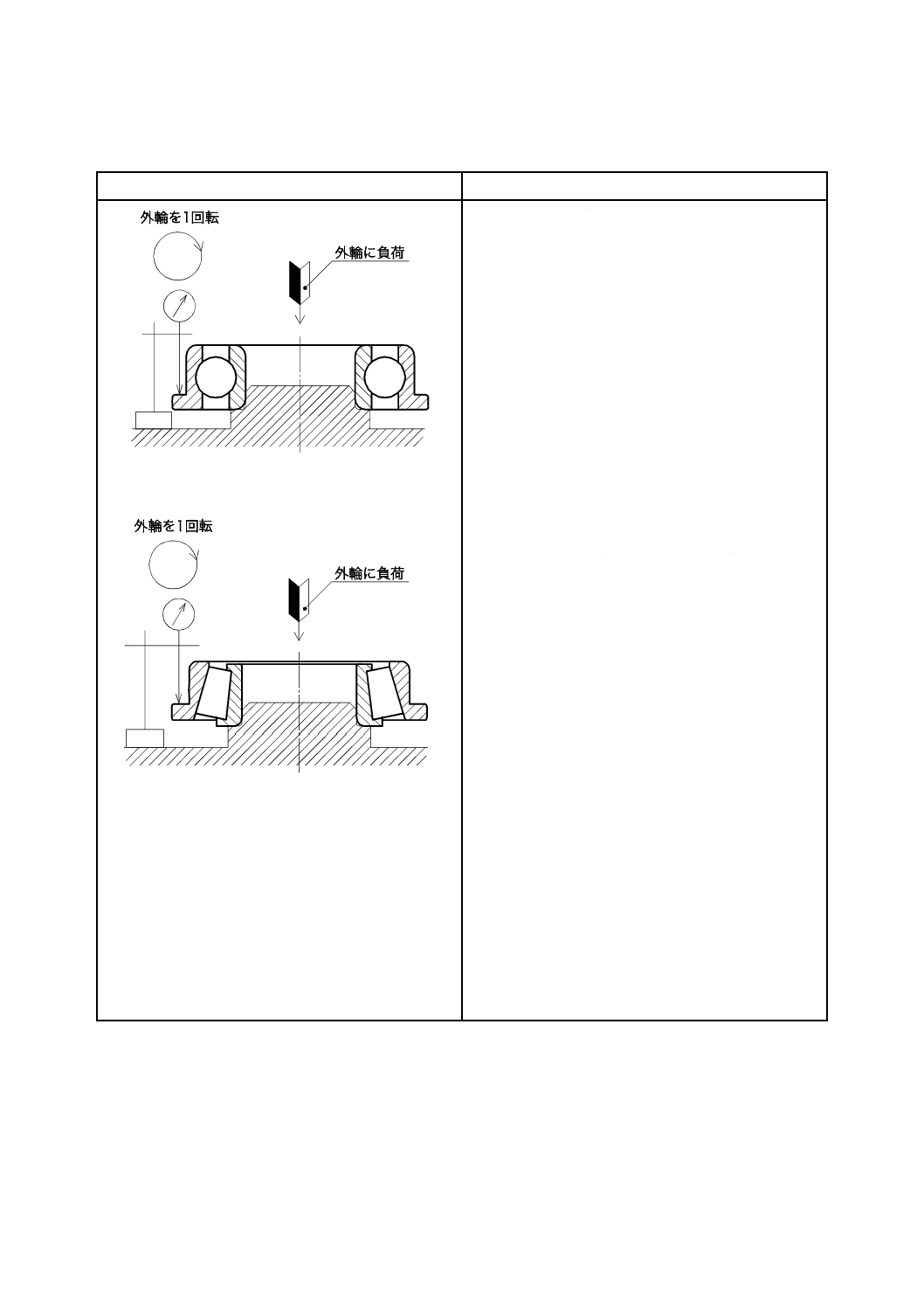

15.3 外輪フランジ背面のアキシアル振れの測定

方法

補足説明

内輪内径の中心を出すための案内部をもった基準面に

内輪の基準側面を置く。転動体が軌道と確実に接触する

よう,5.6に規定する中心測定荷重を外輪の基準側面に負

荷する。円すいころ軸受の場合,ころが,大つばと軌道

に接触していることを確認する。

外輪フランジ背面の中央に指示計器の測定子を当て,

外輪を1回転させながら指示計器を読む。

この方法は,外輪フランジ付きの,ラジアル溝玉軸受

(単列アンギュラ玉軸受を含む),4点接触玉軸受及び円

すいころ軸受に適用する。

外輪フランジ背面のアキシアル振れ(Sea1)は,指示計器

の最大指示値と最小指示値との差である。

外輪フランジ背面のアキシアル振れは,いろいろな要

因(例えば,転動体直径のばらつき,軌道の不良及び表

面うねり,接触角のばらつき,基準側面及び基準面の平

面度並びに潤滑剤中の異物)の結果として生じるため,

精度よく測定することは困難である。特に超精密軸受で

問題が生じた場合には,受渡当事者間で,11.1,11.2,13.1

及び13.2に規定する個々の部品の測定を含めるなど,よ

り詳細な方法の取決めをしてもよい。

44

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

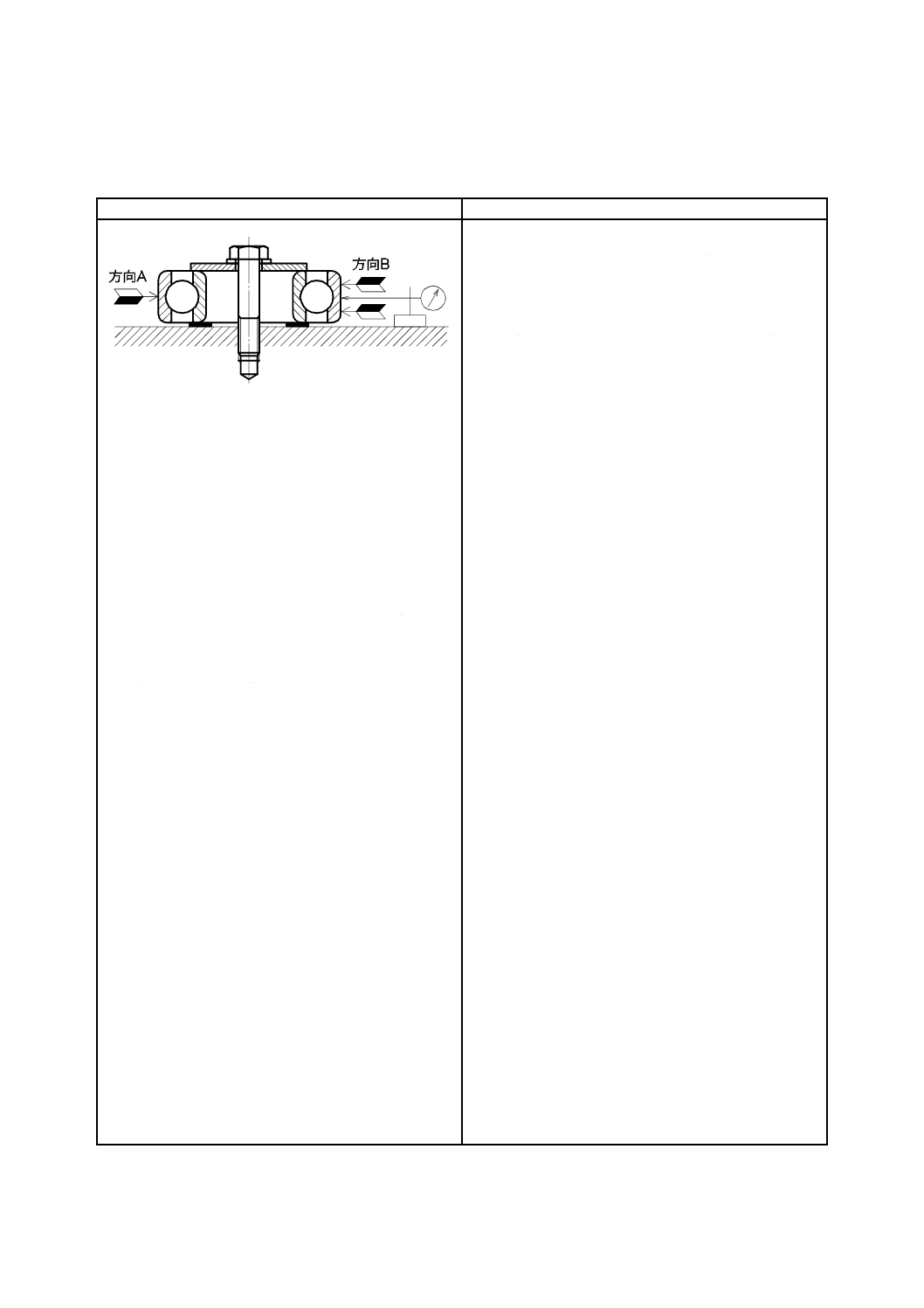

16. ラジアルすきまの測定の原則

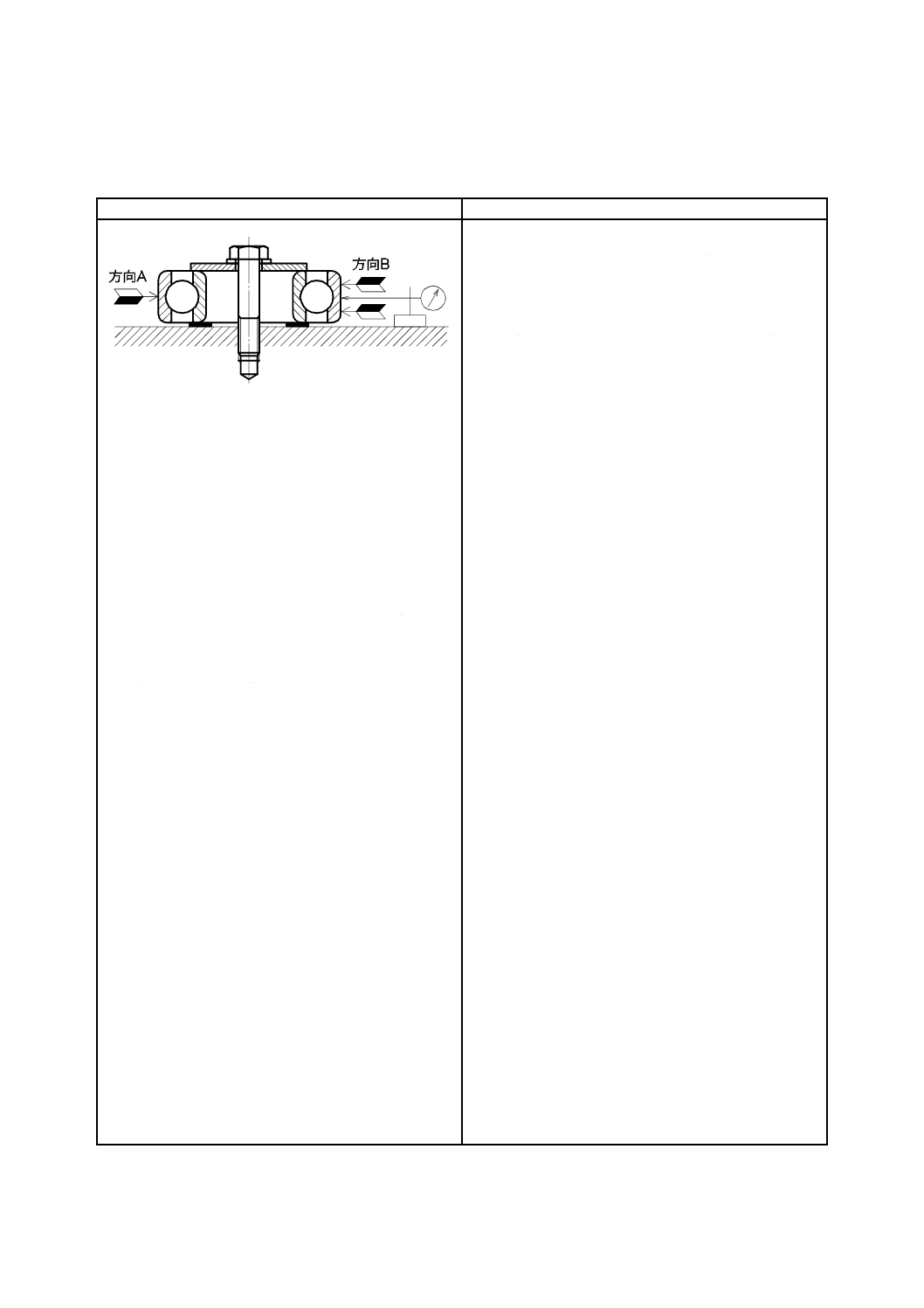

16.1 ラジアル内部すきまの測定(方法A)

方法

補足説明

組立軸受の内輪側面と基準面との間にシムを挟み内輪

を固定する。自動調心ころ軸受の場合は,外輪が傾かな

いようにする。

指示計器の測定子を,外輪軌道の中央部に対応した外

輪外径面に当てる。荷重負荷部の反対側外輪が上下に動

かないよう注意しながら,外輪を方向Aに押しつける。

指示計器が最大値を示すよう外輪をアキシアル両方向に

繰返し動かし,かつ,円周方向に揺動させる(転動体を

軌道の溝底に落ち着かせるため)。

外輪を方向Aに軽く押しつけつつ,回転させることな

くアキシアル両方向に外輪を動かす。転動体が軌道の溝

底を通るときに指示計器が最大値を示すので,その値を

記録する。

外輪の全体的な位置を変えることなく,荷重負荷部の

反対側が持ち上がらないよう注意しながら,外輪を方向

Bに押しつける。指示計器が最小値を示すよう外輪をア

キシアル両方向に繰り返し動かし,かつ,円周方向に揺

動させる(転動体を軌道の溝底に落ち着かせるため)。

次に,外輪を方向Bに軽く押しつけつつ,回転させる

ことなくアキシアル両方向に外輪を動かす。転動体が軌

道の溝底を通るときに指示計器が最小値を示すので,そ

の値を記録する。

外輪・内輪に有り得る真円度の影響を補正するため,

異なる角度位置で同様の手順を数回繰り返す。

この方法は,ラジアル内部すきまの測定に使用し,単

列アンギュラ玉軸受及び円すいころ軸受を除くラジア

ル軸受に適用する。

この方法は,マスタ軸受を使用しない簡単な方法で,

ラジアル内部すきまを直接測定するために用いる。

最小指示値と最大指示値との差が,測定ラジアル内部

すきまである。幾つかの測定結果の平均値が,被測定軸

受のラジアル内部すきま(Gr)である。

ラジアル内部すきまは,無負荷状態での値として定義

されるので,測定時に生じた変形量を補正しなければな

らない。

備考 指示計器の指針が明確に最大値と最小値を示さ

ない場合は,多分シムが薄すぎるためである。

45

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

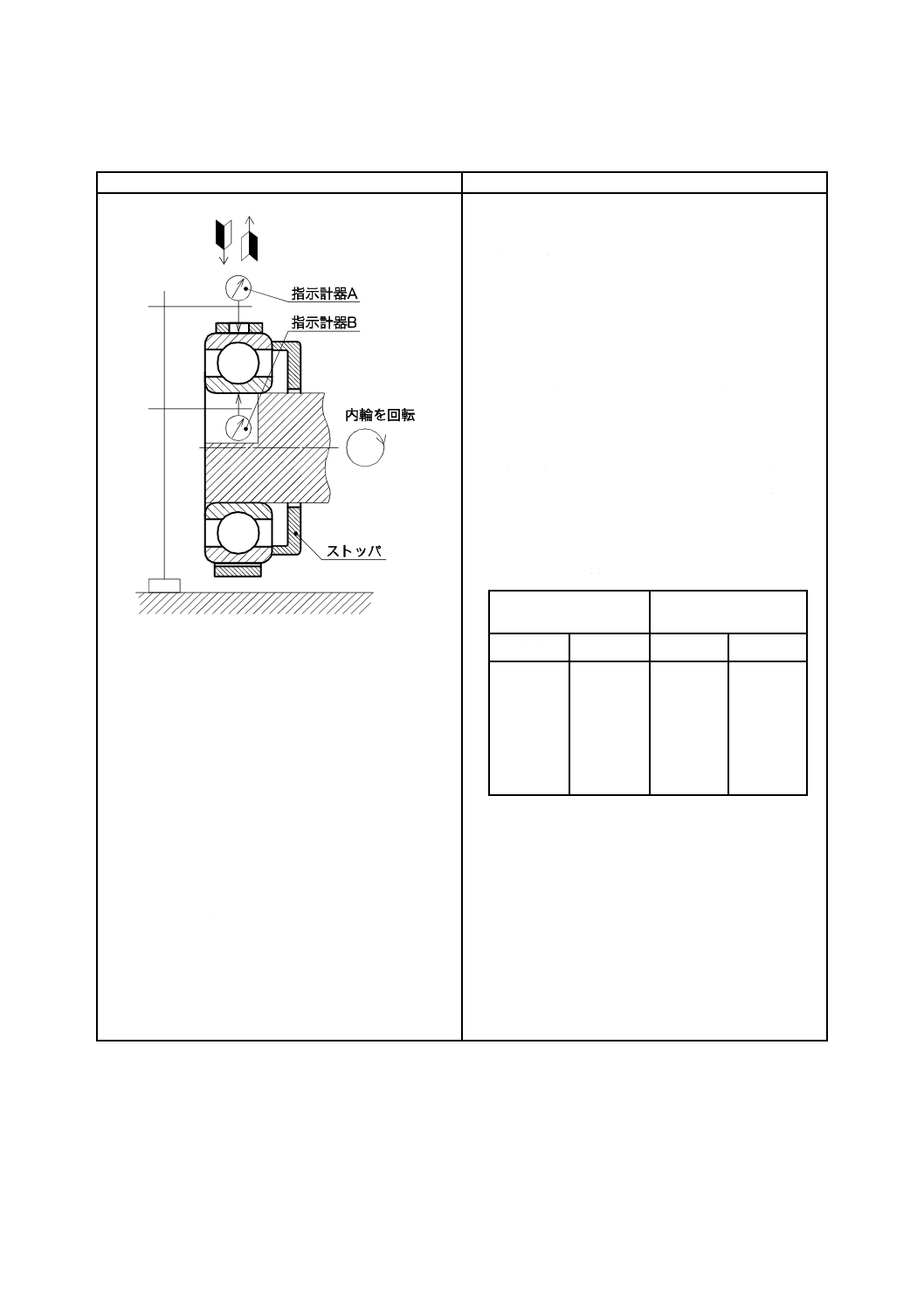

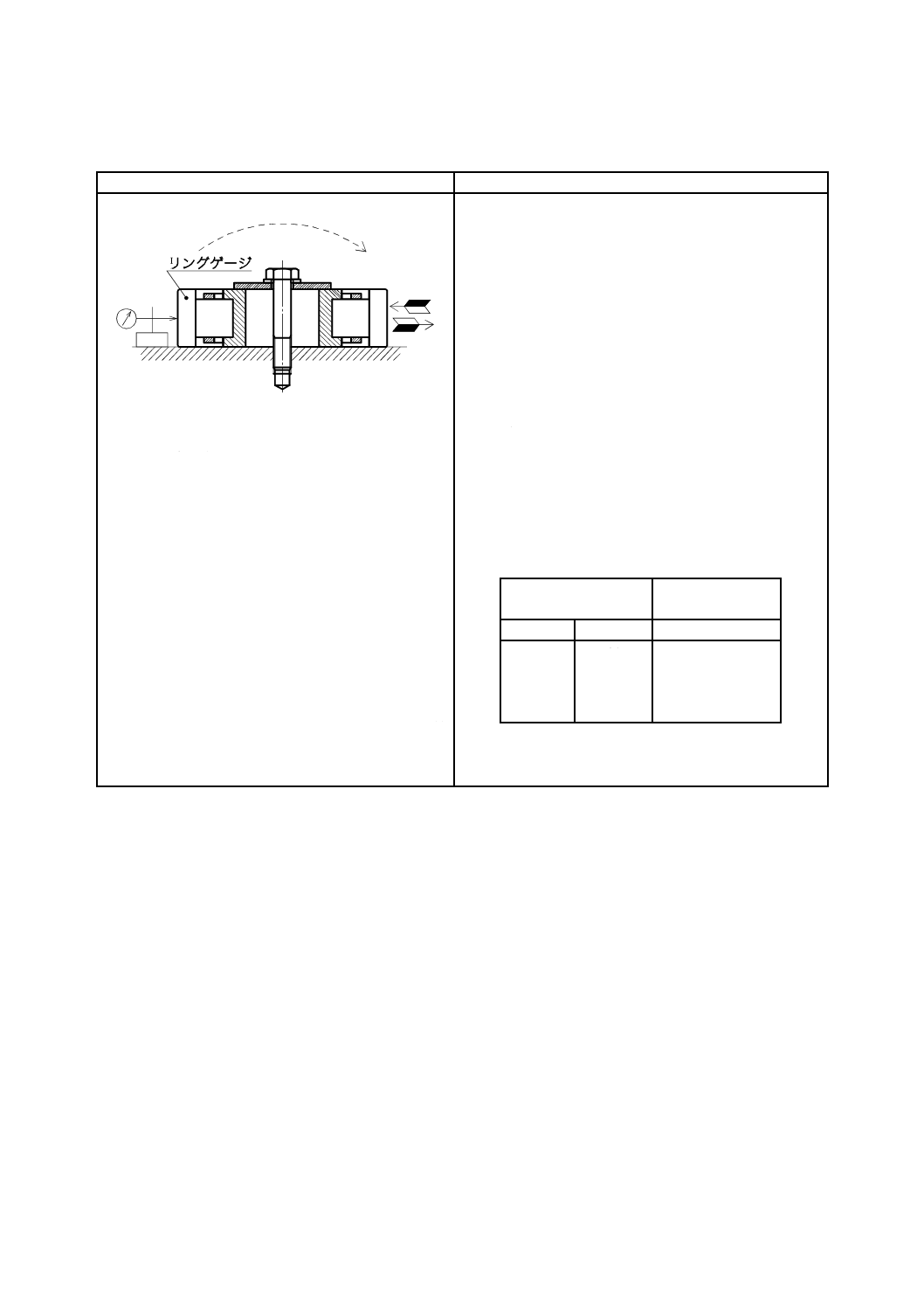

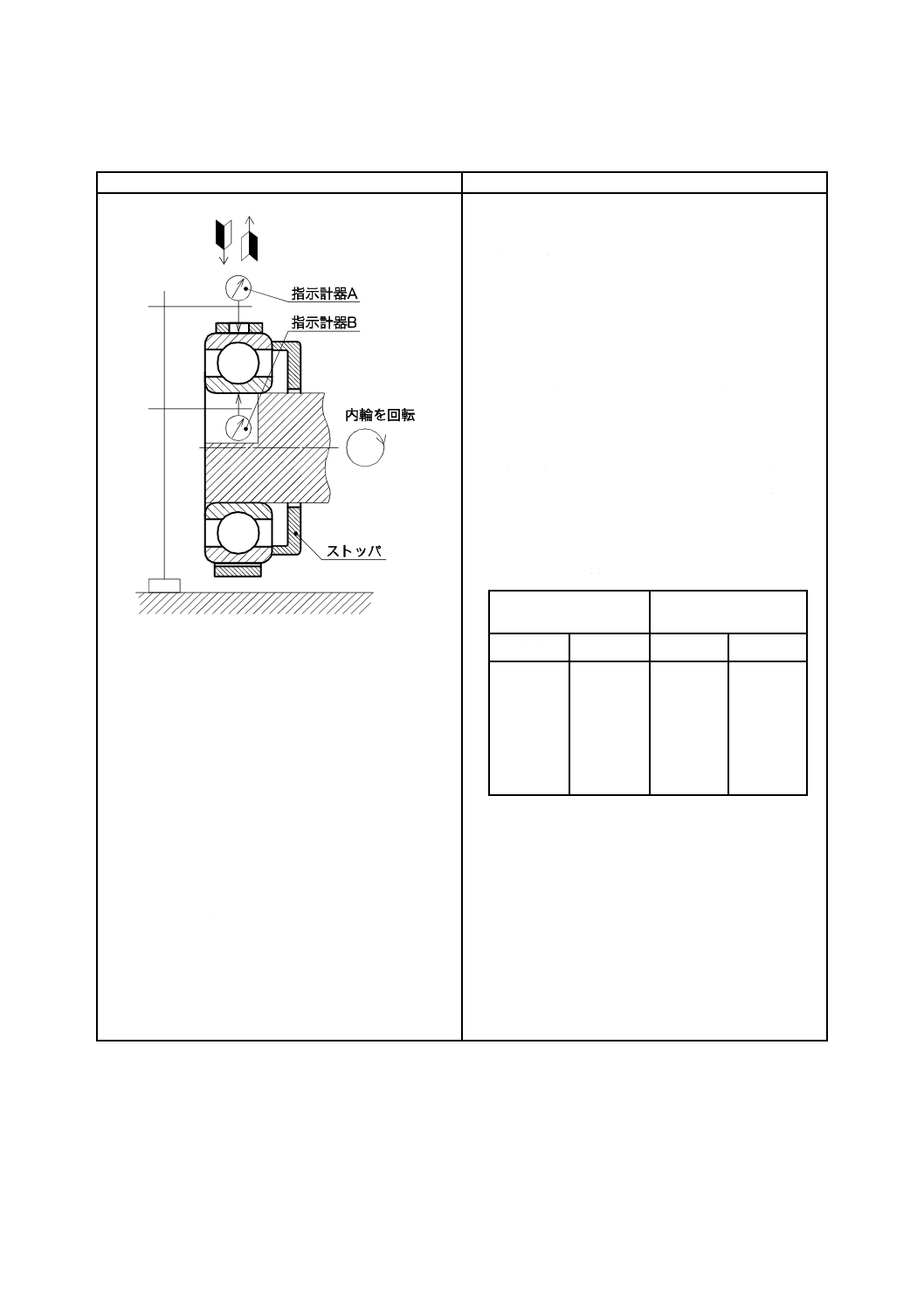

16.2 ラジアル内部すきまの測定(方法B)

方法

補足説明

組立軸受をその内径に適合した剛体のアーバに取り付

ける。指示計器Aの測定子を,外輪軌道の中央部に対応

した外輪外径面に当てる。指示計器Bの測定子を,内輪

軌道の中央部に対応した内輪内径面に当てる。内輪を回

しながら外輪に表11に示すラジアル測定荷重を負荷し

て,外輪をラジアル方向に動かす。

指示計器A及びBの平均読み値Am1及びBm1を記録す

る。反対方向の測定荷重を負荷し,指示計器A及びBの

平均読み値Am2及びBm2を記録する。二組の読み値の差

ΔAm及びΔBmを記録する。

外輪を120°ずつ2回回し,それぞれの角度位置で同

様の測定を繰り返す(合計3回測定する)。

この方法は,ラジアル内部すきまの測定に使用し,深

溝玉軸受,ラジアル円筒ころ軸受及びラジアル自動調心

ころ軸受に適用する。

軸受のラジアル内部すきま(Gr)は,3回測定した値の

平均値である。

潤滑剤封入軸受及びシール・シールド軸受は,測定の

精度が悪くなることがある(5.8参照)。

ラジアル内部すきまは,無負荷での値として定義され

るので,測定時に生じた変位分がある場合は,補正しな

ければならない。

表 11 ラジアル測定荷重

d

mm

測定荷重,標準 (7)

N

を超え

以下

玉軸受

ころ軸受

−

30

25

50

30

50

30

60

50

80

35

70

80

120

40

80

120

200

50

100

注(7) 測定荷重は,JIS B 1519で定義するC0rに

対し0.005C0rを超えてはならない。

46

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

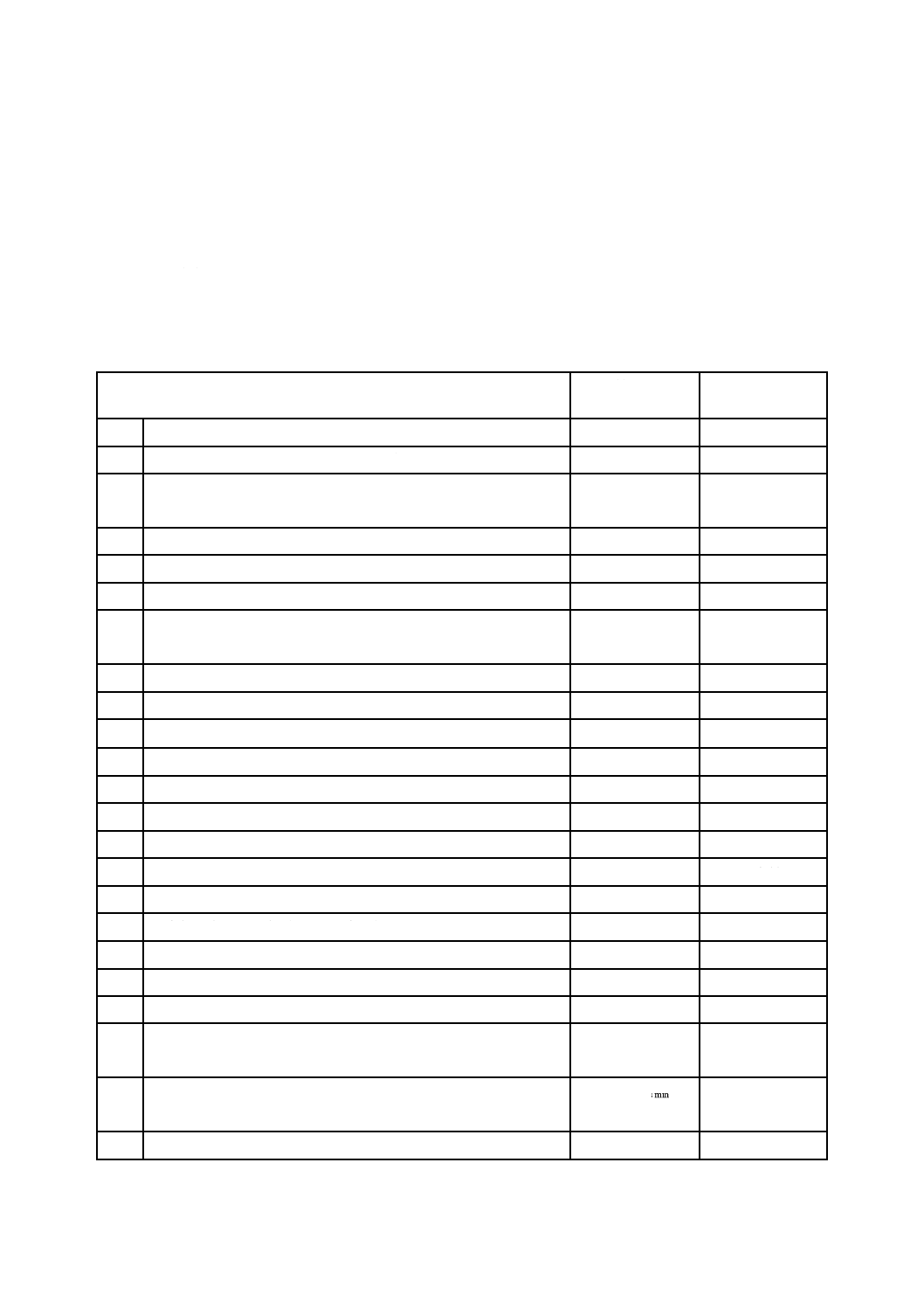

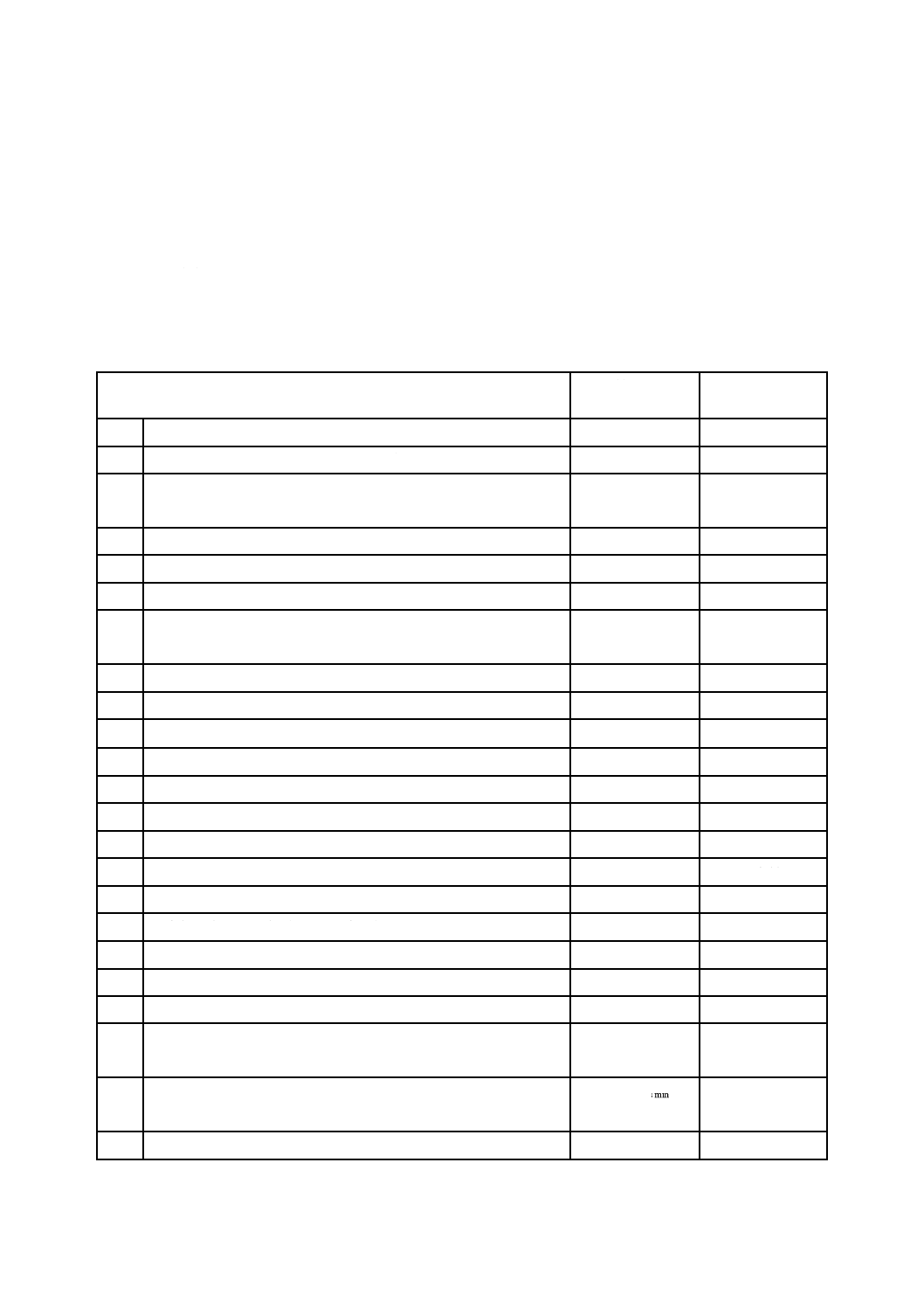

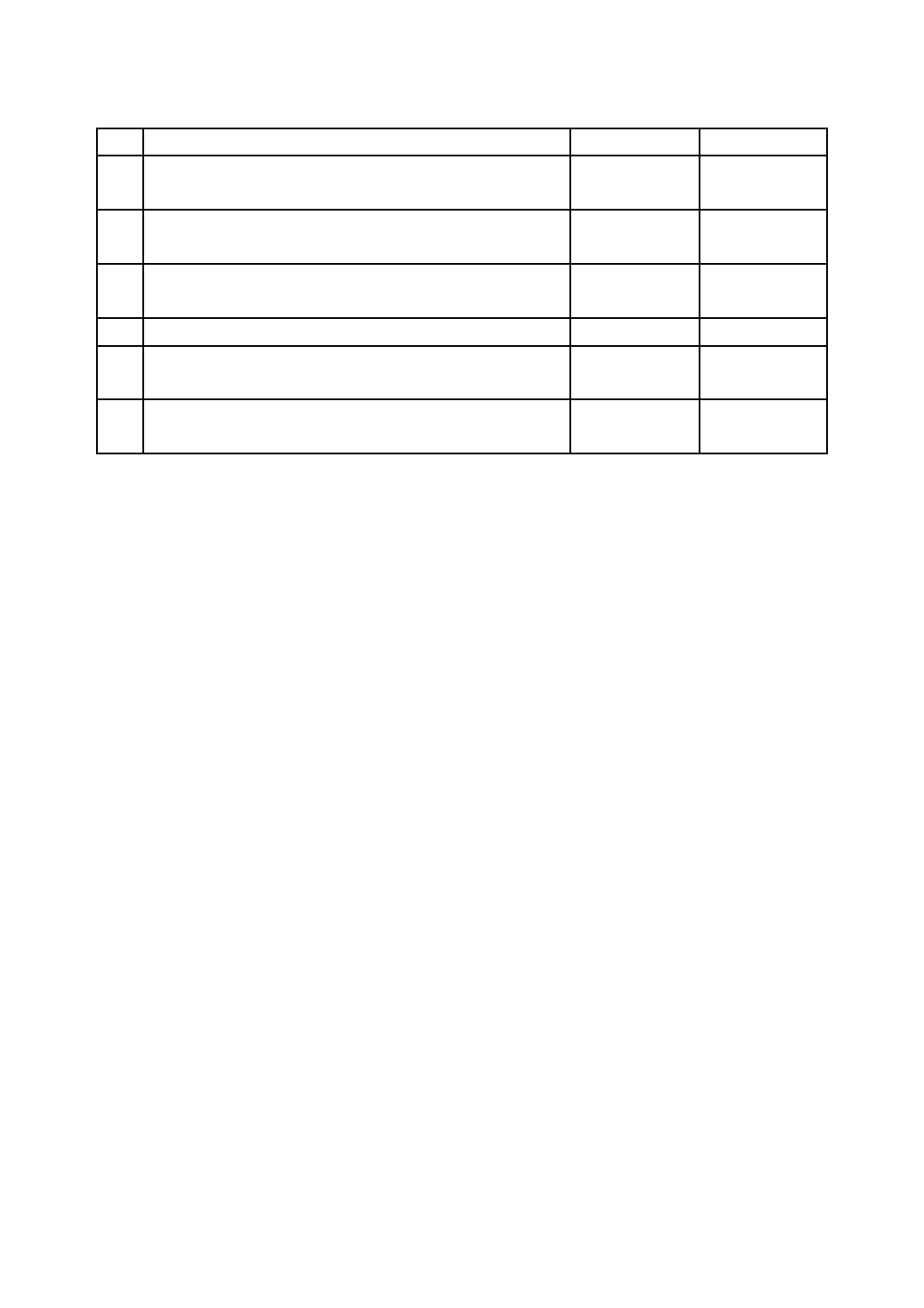

附属書A(規定)JIS B 1515-1との関連表

1. 適用範囲 この附属書は,この規格(第2部)の各測定項目と,それらに関連した量記号及び第1部

に規定する箇条番号との関連を示す。

2. 関連表 量記号及び第1部との関連表を,附属書A表1に示す。

附属書A表1 量記号及び第1部との関連表

JIS B 1515-2の箇条番号と題名

量記号

JIS B 1515-1の

番号

7.

内径の測定の原則

7.1

実測内径の測定(平面内実測内径を含む。)

ds,dsp

5.1.2,5.1.3

7.2

スラスト保持器付き針状ころ及びスラストワッシャの最小実測

内径のゲージ検査

dcs min,ds min

D1s min

−

7.3

転動体コンプリメントの実測内接円径の測定

Fws

5.1.13

7.4

転動体コンプリメントの最小実測内接円径の測定

Fws min

5.1.14

7.5

転動体コンプリメントの最小実測内接円径のゲージ検査

Fws min

−

7.6

転動体コンプリメントの最小実測内接円径のゲージ検査(ラジ

アル保持器付き針状ころ)

Fws min

−

8.

外径の測定の原則

8.1

実測外径の測定(平面内実測外径を含む。)

Ds,Dsp

5.2.2,5.2.3

8.2

転動体コンプリメントの実測外接円径の測定

Ews

5.2.13

8.3

転動体コンプリメントの最大実測外接円径のゲージ検査

Ews max

−

9.

幅及び高さの測定の原則

9.1

実測軌道輪幅の測定

Bs,Cs

5.3.2

9.2

実測外輪フランジ幅の測定

C1s

5.3.7

9.3

実組立幅の測定(優先する方法)

Ts

5.3.11

9.4

実組立幅の測定(他の方法)

Ts

5.3.11

9.5

実軸受高さの測定(スラスト軸受)

Ts

5.3.14

9.6

内輪サブユニットの実有効幅の測定(円すいころ軸受)

T1s

5.3.17

9.7

外輪の実有効幅の測定(円すいころ軸受)

T2s

5.3.20

10.

軌道輪及び軌道盤の面取寸法の測定の原則

10.

1

実測面取寸法の測定(優先する方法)

rs

5.4.2

10.

2

実測面取寸法のゲージ検査(他の方法)

rs max,rs min

−

11.

軌道の平行度の測定の原則

47

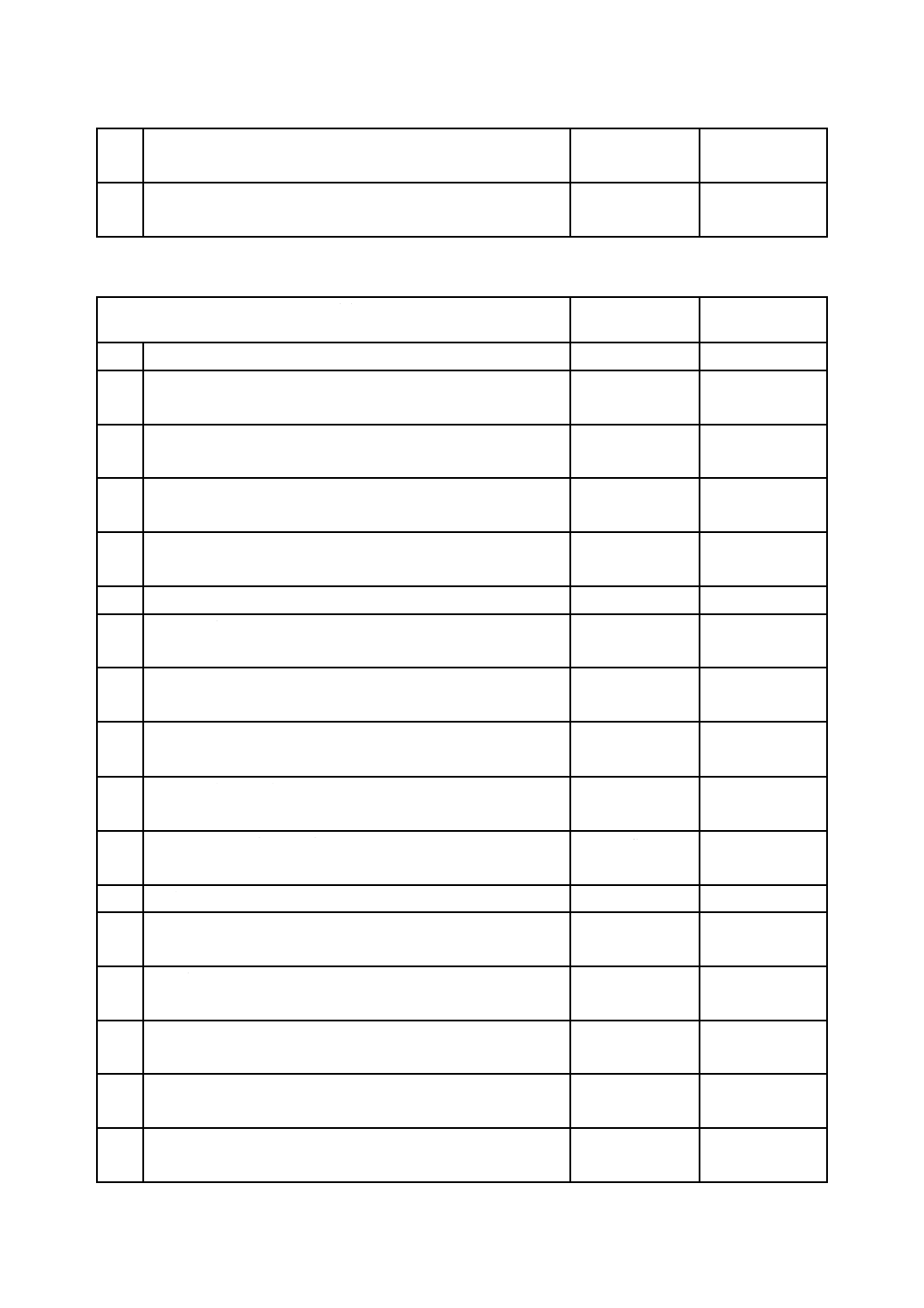

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.

1

側面に対する内輪軌道の平行度の測定

Si

6.2.1

11.

2

側面に対する外輪軌道の平行度の測定

Se

6.2.2

附属書A表1 量記号及び第1部との関連表(続き)

JIS B 1515-2の箇条番号と題名

量記号

JIS B 1515-1の

番号

12

面の直角度の測定の原則

12.

1

内径の軸線に対する内輪側面の直角度の測定(方法A)

Sd

6.3.1

12.

2

内径の軸線に対する内輪側面の直角度の測定(方法B)

Sd

6.3.1

12.

3

側面に対する外輪外径面の直角度の測定

SD

6.3.2

12.

4

フランジ背面に対する外輪外径面の直角度の測定

SD1

6.3.3

13

厚さ不同の測定の原則

13.

1

内輪軌道の厚さ不同の測定

Ki

6.4.1

13.

2

外輪軌道の厚さ不同の測定

Ke

6.4.2

13.

3

軸軌道盤の軌道の厚さ不同の測定

Si

6.4.3

13.

4

中央軌道盤の軌道の厚さ不同の測定

Si

6.4.3

13.

5

ハウジング軌道盤の軌道の厚さ不同の測定

Se

6.4.4

14

ラジアル振れの測定の原則

14.

1

内輪のラジアル振れの測定(優先する方法)

Kia

7.1.1

14.

2

内輪のラジアル振れの測定(他の方法)

Kia

7.1.1

14.

3

外輪のラジアル振れの測定(優先する方法)

Kea

7.1.2

14.

4

外輪のラジアル振れの測定(他の方法)

Kea

7.1.2

14.

5

内輪の非同期ラジアル振れの測定

Kiaa

7.1.3

48

B 1515-2:2006 (ISO 1132-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15

アキシアル振れの測定の原則

15.

1

内輪のアキシアル振れの測定

Sia

7.2.1,7.2.2

15.

2

外輪のアキシアル振れの測定

Sea

7.2.3,7.2.4

15.

3

外輪フランジ背面のアキシアル振れの測定

Sea1

7.2.5,7.2.6

16

ラジアルすきまの測定の原則

16.

1

ラジアル内部すきまの測定(方法A)

Gr

8.1.1

16.

2

ラジアル内部すきまの測定(方法B)

Gr

8.1.1